ВАЗ, ЗМЗ, УМЗ, ЯМЗ, УАЗ, ДЭУ, РЕНО, ХЕНДАЙ, КАМАЗ, КИА, МАЗДА, ОПЕЛЬ, ЗИЛ, ЧЕРРИ, 3s fe, 5a fe, 1zz fe, 7a, qr20, mr20de, 4d56, 4g63, 4g18, d20dt, д245, ep6, МАЗ.

Chevrolet Lanos SX › Бортжурнал › Момент затяжки болтов ГБЦ

Думаю многие из тех, кто делал самостоятельно ремонт двигателя A15SMS сталкивались с тем, что нереально найти нормальные моменты затяжки болтов ГБЦ в кгс

,а не доворотах по градусам. Градусы же неудобны тем, что из-за различных технологических допусков, получится неравномерная затяжка, или же будут прослаблены средние болты(что в итоге при такой затяжке и происходит). Потому воспользовавшись динамометрическим ключом со стрелочным указателем и угломером сделал небольшой мануал по соответсвию. этих самых градусов моментам затяжки в

кгс

.

Начнем:1.

Затягиваем болты моментом 2.5

кгс

, есть в любом мануале по Ланьке.

2.

Заворачиваем на 60 град., в итоге мы получаем

момент 4. 5-5 кгс3.

5-5 кгс3.

Заворачиваем на 60 град., в итоге мы получаем

момент 6-6.5 кгс4.

Заворачиваем на 60 град., в итоге мы получаем

момент 7.0-8.0 кгс

(такой разбег происходит из-за прослабления центральных болтов, поскольку вертим мы все болты на один и тот же сектор)

5.

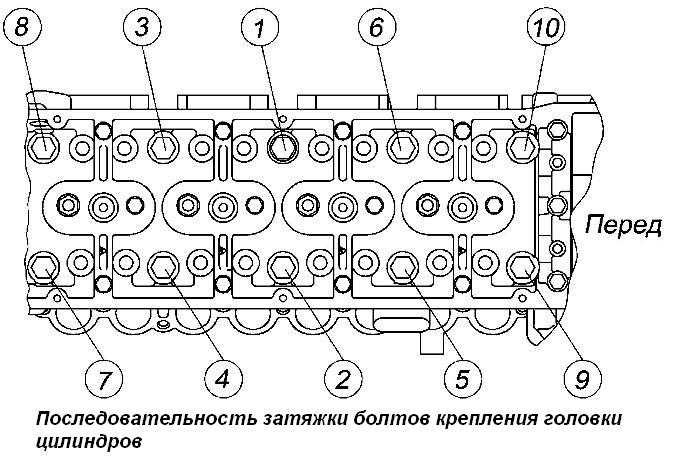

Заворачиваем на 10 град., в итоге мы получаем

момент 8.3-8.7 кгсЗаводим двигатель, даем прогреться и остыть

(за это время можно прокачать систему ГУР)

6.

Доворачиваем на 30-50 град., получим

момент в районе 8.5-9 кгс

. Я финально затянул все болты на 8.7

кгс

, (максимальный момент при нашей размерности резьбы 10-11

кгс

.) После того как протянули все болты по порядку из мануала, не забываем возвращаться к средним и дотянуть их до нужного значения.

П.С.:

Авто продал

спустя 20 т.км. и пол года — не выдавило ни капли масла ни по стыку блока и ГБЦ, ни по стыку постели распреда и ГБЦ

, что зачастую происходит на заводских ланьках уже к 30 т. км., выводы делайте сами.

км., выводы делайте сами.

Меняем самостоятельно ГБЦ Daewoo Nexia N150 на аналогичную с Daewoo Nexia N100

Из предлагаемой нами статьи вы узнаете о том, как можно самому у себя в гараже заменить ГБЦ Дэу Нексии Р150 на аналогичную с Нексии Р100.

Источник

Авто ремонт online

12 Июл Daewoo Nexia. Головка блока цилиндров (замена прокладки).

«DAEWOO NEXIA c 1994 по 2008 г.г. выпуска с двигателями 1,5 SOHC (G15MF), 1.5 DOHC (A15MF) и 1.6 DOHC (F16D3). Руководство по эксплуатации, обслуживанию и ремонту с пошаговым описанием операций и цветными фотоиллюстрациями.

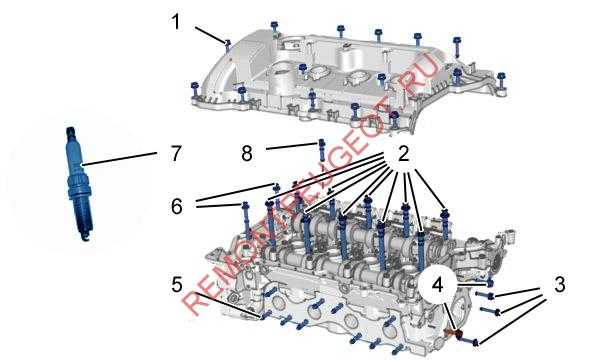

Головка блока цилиндров.

Замена прокладки.

Для замены прокладки целесообразно снимать головку блока цилиндров в сборе с ГРМ, с выпускным коллектором и впускным трубопроводом.

Последовательность выполнения

1. Подготавливаем автомобиль к выполнению работы.

2. Сливаем моторное масло и охлаждающую жидкость.

3. Снимаем заднюю крышку ремня привода ГРМ.

4. Окончательно выворачиваем верхний болт крепления генератора.

5. Снимаем высоковольтные провода.

6. Отсоединяем колодки жгута проводов от регулятора холостого хода , датчика положения дроссельной заслонки, датчика положения распределительного вала, датчика указателя температуры охлаждающей жидкости, клапана системы рециркуляции отработавших газов, топливных форсунок, датчика температуры охлаждающей жидкости, катушек зажигания и отводим жгут проводов назад.

7. Разъединяем колодку жгута проводов управляющего датчика концентрации кислорода.

8. Ключом на 12 мм отворачиваем гайку крепления наконечника проводов «массы» к головке блока цилиндров.

9. Отсоединяем от впускного коллектора три вакуумные трубки.

Предупреждение!

При отсоединении промаркируйте трубки любым доступным образом, чтобы правильно их подсоединить при сборке.

10. Ключом на 17 мм удерживаем штуцер от проворачивания, а ключом на 19 мм отворачиваем наконечник шланга усилителя тормозов от впускного коллектора.

11. Отсоединяем от дроссельного узла и отводим в сторону трос привода дроссельной заслонки.

12. Отсоединяем топливопроводы от топливной рампы.

13. Пассатижами ослабляем хомут и отсоединяем шланг радиатора отопителя от тройника системы охлаждения.

14. Ключом на 12 мм отворачиваем два верхних болта кронштейна впускного трубопровода.

15. Ключом на 14 мм выворачиваем нижний болт кронштейна впускного трубопровода и снимаем кронштейн.

16. Отсоединяем основной каталитический нейтрализатор от выпускного коллектора.

17. Снимаем крышку головки блока цилиндров

18. Пассатижами ослабляем затяжку хомута и отсоединяем шланг системы охлаждении от крышки термостата.

Пассатижами ослабляем затяжку хомута и отсоединяем шланг системы охлаждении от крышки термостата.

19. Разрезаем хомут и отсоединяемшланг системы вентиляции картера (при сборке понадобится новый хомут).

20. Ключом на 13 мм выворачиваем десять болтов крепления головки блока цилиндров в указанном порядке.

21. Отделяем от головки блока цилиндров и снимаем корпус распределительного вала в сборе с модулем зажигания и датчиком положения распределительного вала.

Замечание

Для замены прокладки головки блока цилиндров необязательно выполнять операции 22, 23 и 24, можно снять головку блока в сборе.

22. Снимаем рокеры клапанов и раскладываем их таким образом, чтобы при сборке установить их на прежние места.

23. Извлекаем гидрокомпенсаторы из колодцев. Если будут устанавливаться старые гидрокомпенсаторы, то раскладываем их таким образом, чтобы при сборке установить на прежние места.

24. Снимаем упорные шайбы рокеров и раскладываем таким образом, чтобы при сборке установить их на прежние места.

25. Снимаем головку блока цилиндров в сборе с впускным трубопроводом, выпускным коллектором, дроссельным узлом и элементами системы управления двигателем.

Рекомендация

Операцию лучше выполнить с помощником.

Рекомендация

Для исключения попадания в каталитический нейтрализатор посторонних предметов закройте его любым подходящим материалом.

26. Снимаем прокладку головки блока цилиндров (при необходимости отделяем ее от блока цилиндров при помощи острозаточенного ножа).

27. Очищаем привалочные поверхности блока цилиндров и головки блока, а также болты крепления головки блока и их крепежные отверстия.

Предупреждение!

Следите, чтобы грязь не попадала в масляные каналы, в рубашку системы охлаждения и цилиндры двигателя.

28. Внимательно осматриваем привалочные поверхности головки блока и блока цилиндров на наличие повреждений, особенно в месте повреждения прокладки головки блока.

29. Устанавливаем новую прокладку головки блока.

30. Очищаем привалочную поверхность корпуса подшипников распределительного вала…

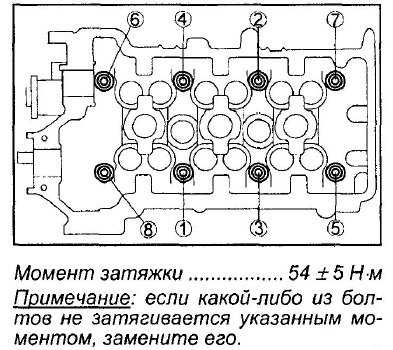

Момент затяжки ГБЦ

Опции темы

- Версия для печати

Отображение

Линейный вид

- Комбинированный вид

- Древовидный вид

Момент затяжки ГБЦ

Приветствую ксюховоды,подскажите момент затяжки ГБЦ,а то чтоб не перетянуть)))заранее спасибо

Момент затяжки ГБЦ

это смотря что ты хочешь. если протянуть после энного пробега, то 70нм

если поставить новую прокладку, то сложнее, зависит от двигателя:

для 16кл: 20нм потом в три приема довернуть на 65 градусов довернуть на 60 градусов довернуть на 65 градусов

для 8кл: 25 нм довернуть на 60 градусов довернуть на 60 градусов довернуть на 30 градусов

цифры из мурзилки «за рулем».

Момент затяжки ГБЦ

для 8кл: 25 нм довернуть на 60 градусов довернуть на 60 градусов довернуть на 30 градусов

цифры из мурзилки «за рулем».

Забыл ещё «Завести, прогреть до рабочей температуры и довернуть ещё на 30 град.»

Итоговый момент не очень большой получается, как раз около 70 нм. Тянул без особого усилия. Три недели, пока всё гуд.

Момент затяжки ГБЦ

Забыл ещё «Завести, прогреть до рабочей температуры и довернуть ещё на 30 град.»

Итоговый момент не очень большой получается, как раз около 70 нм. Тянул без особого усилия. Три недели, пока всё гуд.

на 16 клапанной, еще раз доворачивать не надо — это точно, за 8 клапанную не знаю

Момент затяжки ГБЦ

Забыл ещё «Завести, прогреть до рабочей температуры и довернуть ещё на 30 град.»

Итоговый момент не очень большой получается, как раз около 70 нм. Тянул без особого усилия. Три недели, пока всё гуд.

Момент затяжки ГБЦ

Забыл ещё «Завести, прогреть до рабочей температуры и довернуть ещё на 30 град. »

»

Итоговый момент не очень большой получается, как раз около 70 нм. Тянул без особого усилия. Три недели, пока всё гуд.

Правильная метода, не раз такое проделывали, все красиво потом получается.

Момент затяжки ГБЦ

Попробуй протянуть только не перетени)))если и дальше будет гнать скинь головку и поменяй прокладку,т.к в сервисе замена прокладки ГБЦ выдет 3500 р(считаю бред отдавать такие бабки за замену прокладки)

Момент затяжки ГБЦ

Хрен знает скока уже ездию с подтёками в районе модуля зажигания и даже не думал менять, доливаю за год грамм 150 ,думаю если фантаном не хлещет и в блок не идет то и нефиг туда лезть.

на g15mf снимал гбц уж больше года назад ! потом ставил новую прокладку и новые болты и крутил до 30н.м потом примерно на глаз доворачивал 2 раза по 60 ! больше ничего не трогал и не докручивал. нигде и намёка нет на подтёки и даже не потеет прокладка ) вчера на c20xe прикручивал по инструкции ! так я себе плечо походу вывихнул.

) сначало 25 н.м потом на 65 градусов потом ещё на 65 не вышло уже.а надо ещё на 65. после второго прокрута уже ыбло порядка 110 н.м. НЕ КРУТИТЕ ПО ИНСТРУКЦИИ )

Последний раз редактировалось morgusha; 28.11.2013 в 12:03 .

Причины перетяжки болтов ГБЦ

Затяжка болтов ГБЦ.

Прежде чем приступить к рассмотрению непосредственно момента затяжки головки блока цилиндров необходимо понимать, по каким причинам может сниматься ГБЦ. Итак, рассмотрим основные из них:

- Ремонт двигателя , как капитальный, так и «подкидывание» маслосъемных колец. Для этого требуется снять головку блока, а после сделать правильно затяжку болтов.

- Одной из болезней Ланосов можно назвать пробой прокладки головки блока . При этом, для ее замены необходимо снимать саму ГБЦ. Стоит отметить, что новая прокладка должна плотно держать герметизацию, поэтому момент затяжки играет большую роль.

- Прогорание клапанов – веский повод для снятия «головы», поэтому после ремонта потребуется затяжка болтовых соединений.

- Замена связующих элементов , которая требует демонтажа головки блока.

Момент затяжки гбц дэу нексия

Демонтаж распредвала

Последовательность отворачивания болтов головки блока цилиндров

Снять или отсоединить

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отрицательный провод аккумуляторной батареи. 2. Вентиляционный шланг и крышку 7 клапанного механизма. 3. Переднюю крышку 73 зубчатого ремня, ремень, зубчатое колесо 63 распредвала. 4. Заднюю 27, промежуточные 29, переднюю 32 крышки подшипников распредвала, распределитель зажигания 26. 5. Переднее уплотнение 18 распредвала, распредвал 19, толкатели 20 с гидрокомпенсаторами.

Предупреждение Необходимо пометить распредвалы и затем при сборке установить каждый распредвал на свое место. Проверить номера на крышках подшипников для правильного последующего монтажа. Пометить толкатели для того, чтобы при сборке механизма установить их на свои места.

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Наличие следов износа или прочих дефектов на шейках распредвалов. 2. Наличие следов износа или прочих дефектов на кулачках распредвалов.

2. Наличие следов износа или прочих дефектов на кулачках распредвалов.

Установить или присоединить

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Толкатели с гидрокомпенсаторами. 2. Распредвал 19 в головку цилиндров 33.

Предупреждение Перед монтажом смазать моторным маслом шейки распредвала и крышки подшипников. Каждый распредвал следует устанавливать на свое место.

3. Заднюю 27, промежуточные 29, переднюю 32 крышки подшипников распредвала, распределитель зажигания 26.

Предупреждение Крышки подшипников распредвала следует устанавливать на свои места согласно маркировке.

4. Затянуть болты крепления крышек подшипников распредвала в 2-3 приема, постепенно увеличивая момент затяжки. 5. Смазать моторным маслом уплотнение 18 распредвала и установить его на место с помощью монтажного приспособления КМ-422. 6. Зубчатое колесо 63 с шайбой 64. 7. Затянуть болт крепления зубчатого колеса распредвала моментом 60 Нм. 8. Зубчатый ремень и переднюю крышку 73 ремня.

Предупреждение Необходимо проверить правильность углового положения распредвалов и коленчатого вала.

9. Крышку 7 клапанного механизма с прокладкой 15. 10. Затянуть болты крепления крышки клапанного механизма моментом 8 Нм. 11. Вентиляционный шланг и отрицательный провод аккумуляторной батареи.

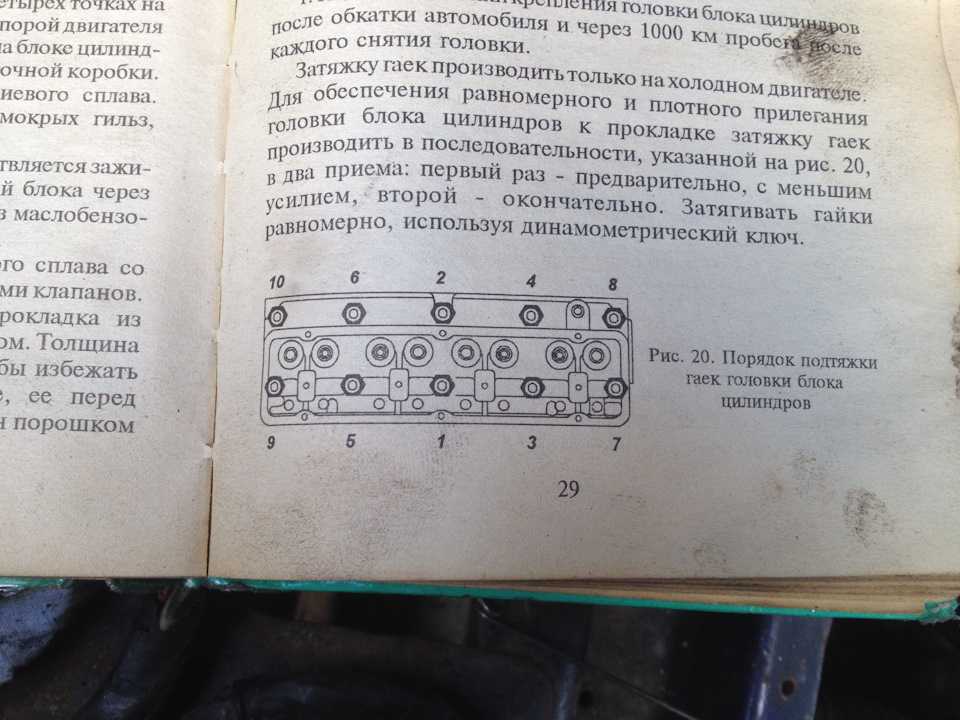

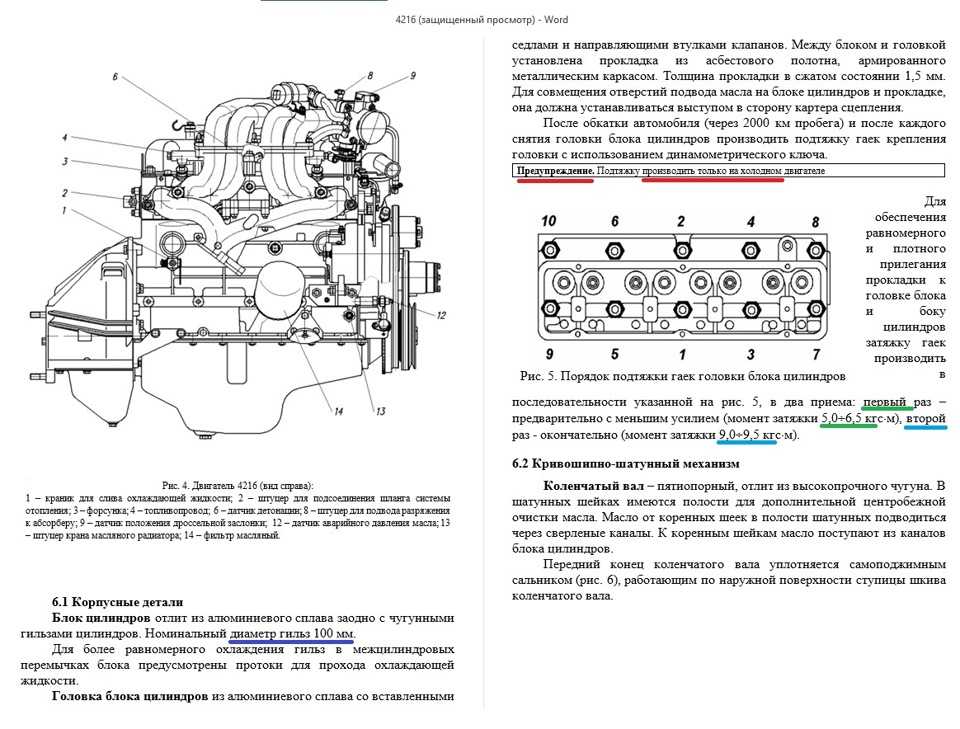

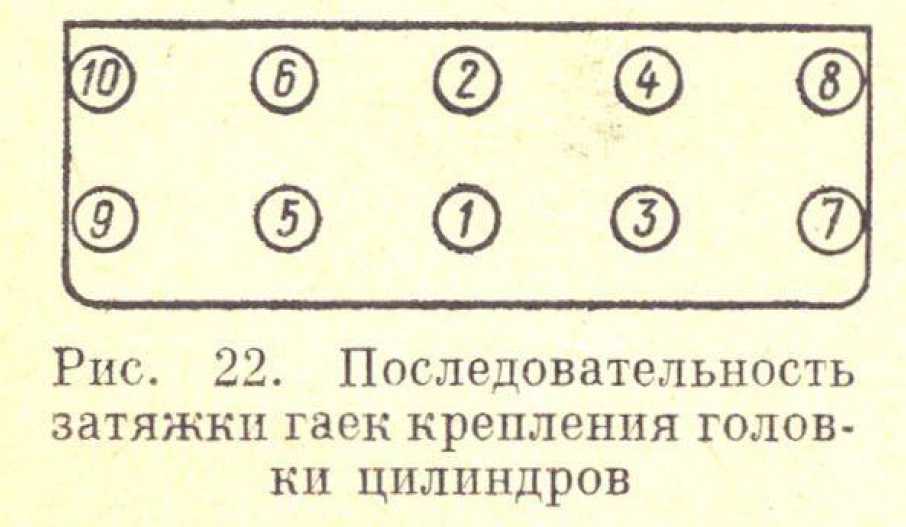

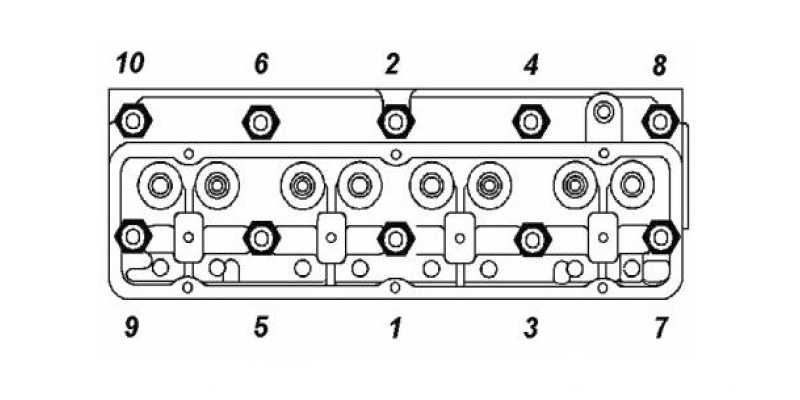

Как правильно затянуть головку на 406 двигателе

Содержание

- Момент затяжки ГБЦ ЗМЗ 406 двигатель Газель динамометрическим ключом

- Моменты затяжки резьбовых соединений газель

- Когда необходимо делать затяжку

- Процесс и порядок

- Необходимые инструменты

- Поэтапная инструкция

- Заключение

- Как правильно затягивать ГБЦ и с каким усилием

- Последствия неправильной установки ГБЦ

- Особенности детали

- Условия затяжки болтов

- Общие правила выполнения работ, используемые методы

- Общий порядок работ

- Некоторые нюансы

- Распространенные ошибки

- Особенности выполнения работ на примере некоторых авто

- ВАЗ-2112 16 клапанов

- ВАЗ-2107

- «Самара», 10-е семейство, Приора

- «Волга»

- Выполнение операции без динамометрического ключа

- Видео

Момент затяжки ГБЦ ЗМЗ 406 двигатель Газель динамометрическим ключом

Момент затяжки ГБЦ двигателя модели ЗМЗ 406 следует менять. Это делается в зависимости от того, какой этап используется для затяжки головки блока цилиндров. Существует два этапа. Но опытные механики советуют разбить затяжку ГБЦ не на два этапа, а на несколько.

Это делается в зависимости от того, какой этап используется для затяжки головки блока цилиндров. Существует два этапа. Но опытные механики советуют разбить затяжку ГБЦ не на два этапа, а на несколько.

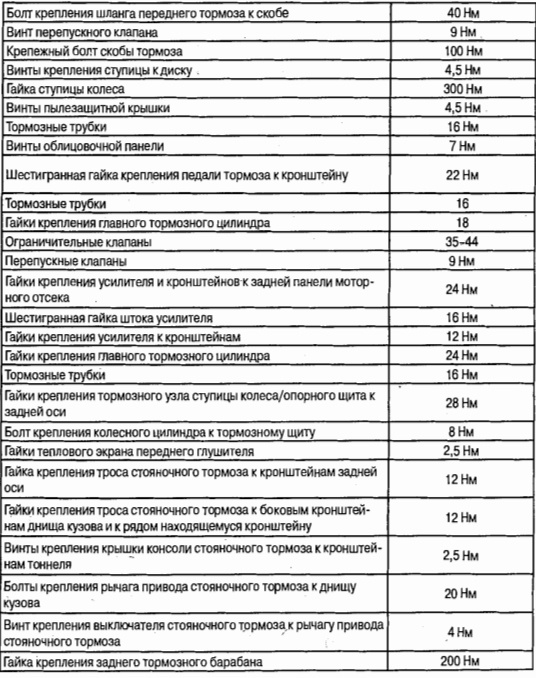

Моменты затяжки резьбовых соединений газель

Внимание! Опытные механики советуют выбирать средний диапазон из данных ниже. Так как все динамометрические ключи имеют небольшую погрешность.

Всего 10 болтов на головке блока цилиндров двигателей Газели. Их шапочки имеют диаметр 14 мм. После того как будет осуществлена затяжка всех болтов, необходимо пройтись еще раз по ним, чтобы понять, что они точно все притянуты как нужно.

На ЗМЗ 406 и 405 моделей протягивание болтов устройства осуществляется по следующим этапам:

Этап второй. Протягивание резьбовых деталей устройства осуществляется с силой 127 – 142 Н-м.

Когда необходимо делать затяжку

Если ГБЦ затянута неравномерно, то возможно со временем на ней будут образовываться трещины. Поэтому следует соблюдать моменты затяжек деталей ГБЦ. Кроме этого, во время нагрева блока цилиндров, температура между головками деталей с резьбой и самой ГБЦ разнится очень сильно. Эти колебания приводят к тому, чтобы соединения расслабляются.

Поэтому следует соблюдать моменты затяжек деталей ГБЦ. Кроме этого, во время нагрева блока цилиндров, температура между головками деталей с резьбой и самой ГБЦ разнится очень сильно. Эти колебания приводят к тому, чтобы соединения расслабляются.

Внимание! Опытные механики говорят, что протяжка болтов ГБЦ нужна только старым моторам и двигателям российского производства таким, как УАЗ, ЗМЗ.

О том, что нужна затяжка ГБЦ автовладельцу скажут следующие причины:

Опытные механики рекомендуют проводить затяжку ГБЦ через каждые 1000 километров.

Процесс и порядок

Затяжка ГБЦ ЗМЗ своими руками начинается с изучения мануала двигателя. Все этапы делают по порядку, не нарушая их. Любая неточность может привести к выходу из строя не только прокладки или головки блока цилиндров, но и всего мотора ЗМЗ 406.

Вначале подбирают необходимые инструменты. Ставят машину на ровную поверхность.

Ставят машину на ровную поверхность.

Необходимые инструменты

Для затяжки ГБЦ автовладельцу понадобятся следующие инструменты:

Внимание! Опытные механики говорят, что затяжка головки блока цилиндров должна проводится одинаково всегда и во время установки только корпуса, и во время установки самой ГБЦ.

Поэтапная инструкция

Сперва резьба болтов смазывается моторным маслом. Затем болты вставляются внутрь отверстий головки БЦ. Они вкручиваются рукой до тех пор, пока это невозможно будет сделать вручную.

Чтобы совершить дальнейшую протяжку, ГБЦ берут динамометрический ключ. Теперь необходимо протягивать все болты в той последовательности, в которой они указаны в мануале. Затяжка ГБЦ осуществляется с усилием, о котором я рассказывал в начале статьи.

Сперва протягивают с малой силой. Затем проходят еще раз и по второму кругу, если это необходимо. Важно помнить, что на рядные двигатели внутреннего сгорания протяжку устройства производят от центра к краям устройства двигателя. Подобным образом автовладелец лишает себя риска повреждения головки БЦ двигателя внутреннего сгорания или ее прокладки.

Важно помнить, что на рядные двигатели внутреннего сгорания протяжку устройства производят от центра к краям устройства двигателя. Подобным образом автовладелец лишает себя риска повреждения головки БЦ двигателя внутреннего сгорания или ее прокладки.

Некоторые автовладельцы совершают ошибки при протягивании ее. Ниже описаны моменты, которые не стоит допускать при процедуре:

Бывает и такое, что закручивают в отверстие ржавые болты. Этого тоже нужно избегать. Отверстия тоже бывают проржавевшими. Многие пытаются залить в них масло. Но этого делать нельзя. Так как смазывающая жидкость попадет в резьбовой колодец, и он разрушится при закручивании болта.

Еще одной частой ошибкой бывает закручивание головок без специального инструмента. В этом случае перетягивания не избежать. Как результат автовладелец приезжает в сервис-центр с пробоем в прокладке устройства или за капитальным ремонтом всего двигателя.

Грани болтов, которые закручиваются изношенными головками или не тем ключом, могут слизываться со временем. В дальнейшем это приводит к трудностям при снятии и замене устройства или блока цилиндров.

В дальнейшем это приводит к трудностям при снятии и замене устройства или блока цилиндров.

Не рекомендуется закручивать одни и те же болты после снятия головки. Механики сервис-центров рекомендуют устанавливать новые. Так как после затяжки болт увеличивается в длине, и в следующий раз подобная деталь может привести к тому, что в БЦ пойдут трещины, которые приведут к его разрушению.

Заключение

Чтобы не нарушить работу двигателя, не поставить его на капитальный ремонт после протягивании устройства, опытные механики рекомендуют не рисковать и не делать затяжку в гаражных условиях. Для проведения подобных работ есть специализированные ремонтные станции. Необходимо оставить машину у опытных механиков, а они сделают работу как полагается.

Источник

Как правильно затягивать ГБЦ и с каким усилием

Ряд ремонтных работ силового агрегата автомобиля связан со снятием головки блока. Демонтаж ГБЦ особых трудностей не вызывает, а вот посадка узла на место при сборке мотора требует полного соблюдения технологии установки, в частности затяжки крепежных элементов.

Демонтаж ГБЦ особых трудностей не вызывает, а вот посадка узла на место при сборке мотора требует полного соблюдения технологии установки, в частности затяжки крепежных элементов.

Последствия неправильной установки ГБЦ

Правильная затяжка головки блока очень важна, поскольку от этого напрямую зависит работоспособность мотора. ГБЦ выполняет роль крышки цилиндров, и любые нарушения в ее посадке сказываются на процессах, происходящих внутри силового агрегата.

Недостаточная затяжка головки приводит к падению компрессии из-за потери герметичности в месте стыка ГБЦ с блоком цилиндров, прогоранию прокладки, прорыву рабочих газов из цилиндров и попадание их в каналы систем смазки или охлаждения, проникновению в камеры сгорания технических жидкостей, что в свою очередь негативно сказывается на функционировании силового агрегата и может стать причиной очень серьезных поломок.

Чрезмерная затяжка тоже ничего хорошего не несет, в этом случае нередко происходит повреждение головки — появляются трещины, или разрушаются крепежи – разрыв болтов, срыв резьбы т. д.

д.

Неравномерная или неправильная затяжка зачастую становиться причиной коробления головки, из-за которого в местах стыка ее с блоком появляются зазоры, что приводит к тем же последствиям, что и недостаточное затягивание.

Особенности детали

Головка блока цилиндров – конструктивно достаточно сложная деталь. Представляет она собой массивную плиту, в которой проделаны каналы для циркуляции жидкостей системы смазки и охлаждения, и технологические отверстия – свечные, для форсунок (в дизелях), крепежные.

Также сверху на ГБЦ имеется так называемая «постель» распределительного вала – посадочное место под его установку.

Несмотря на свою массивность, головка блока является хрупкой деталью из-за пустот внутри, поэтому чрезмерное усилие при затяжке часто приводит к трещинам в стенках и перемычках.

Для изготовления ГБЦ используется два вида металлов – алюминий (наиболее распространенный) и чугун.

Для закрепления последней применяются стальные болты или шпильки с гайками. К примеру, головка блока УАЗ 31519 крепится шпильками.

К примеру, головка блока УАЗ 31519 крепится шпильками.

Разница в материалах изготовления головки и ее крепежных элементов имеет один негативный фактор – разное температурное расширение компонентов при нагреве, особенно это касается ГБЦ из алюминия.

Неравномерная затяжка крепежных элементов (гайки, шпильки и т.д.) при тепловом расширении приводит к появлению излишних напряжений в структуре металла, вследствие чего происходит коробление головки.

Условия затяжки болтов

При установке головки блока важно соблюдение технологии затяжки, которая включает в себя ряд критериев:

У каждого двигателя свой порядок затягивания, который необходимо соблюдать, чтобы обеспечить равномерное притягивание головки к блоку и исключить возникновение напряжений на каких-либо участках поверхности. К примеру, на ВАЗ 2105 это выглядит так.

Усилие – еще один немаловажный фактор для правильного крепления данного элемента двигателя. Притягивание плиты осуществляется в несколько подходов (на разных моторах количество их отличается), каждый из которых выполняется со своим усилием.

Крепежи головки блока затягиваются с достаточно большим усилием, что приводит к их вытягиванию. Поэтому на множестве двигателей не допускается повторное использование болтов, они в обязательном порядке заменяются. Но есть и моторы, у которых замена крепежей не нужна и возможна их повторная установка.

Вся информация относительно технологии затяжки ГБЦ указывается в тех. документации к авто, также нередко ее указывают на упаковках прокладки головки и крепежей.

Общие правила выполнения работ, используемые методы

Есть ряд общих правил, которые необходимо соблюдать при установке головки блока:

Несмотря на то, что у каждого двигателя имеются свои особенности затяжки головки блока, общая технология этой операции – одинакова. В целом, для затягивания крепежей применяется два метода:

Метод затягивания выбирается исходя из типа болтов.

Первый способ применяется при использовании не растягивающихся болтов (сейчас такие не используются, но их можно встретить на старых авто). Но нередко этот тип крепежей требует дотяжки после определенного периода эксплуатации двигателя, чтобы компенсировать усадку прокладки ГБЦ. Зато такие крепежные элементы допускаются для повторного использования, причем неоднократно.

Но нередко этот тип крепежей требует дотяжки после определенного периода эксплуатации двигателя, чтобы компенсировать усадку прокладки ГБЦ. Зато такие крепежные элементы допускаются для повторного использования, причем неоднократно.

Второй метод затяжки блока является актуальным для большинства современных авто. И все из-за использования растягивающихся болтов (так называемый тип TTY).

Такие крепежи за счет упругой деформации способны компенсировать тепловые расширения головки и усадку прокладки, но для этого их необходимо вывести в режим деформации (по сути, просто немного растянуть).

Для этого и необходимо двойное доворачивание болтов на определенный угол. На одних авто этот угол составляет 45 град., на других – 90 град.

Но после вывода элементов в режим упругой деформации, они уже будут не способны вернуться в исходное состояние, поэтому и не допускается их повторное использование из-за высокой вероятности разрушения.

Общий порядок работ

Затяжка головки блока хоть и имеет множество нюансов и особенностей, но общая технология операции – не сложная, важно лишь соблюдать условия.

Общий алгоритм работ такой:

На некоторых автомобилях дополнительно требуется повторная дотяжка крепежей после определенного периода эксплуатации автомобиля. Эта информация обязательно указывается в технической документации.

Некоторые нюансы

Момент затяжки – один из основных факторов нормальной посадки головки блока. Но на этот критерий влияет не только прилагаемое усилие, а и сами крепежи:

Тип силовой установки (бензиновый, дизельный), а также количество клапанов на технологию затягивания ГБЦ не влияет. Но это не значит, что усилие и порядок затяжки для всех моторов идентичен и перед посадкой головки обязательно следует изучить условия выполнения операции и все ее особенности.

Распространенные ошибки

Несмотря на то, что автопроизводители четко указывают порядок и нюансы затяжки ГБЦ, многие автолюбители допускают ошибки при сборке мотора. Самыми распространенными из них являются:

Чтобы в дальнейшем проблем не возникло, следует использовать только крепежные элементы, предназначенные для конкретного двигателя и полностью соблюдать условия выполнения работ.

Особенности выполнения работ на примере некоторых авто

В качестве доказательства суждения, что у каждой силовой установки существуют свои особенности затяжки ГБЦ, рассмотрим нюансы выполнения работ на конкретных моделях.

ВАЗ-2112 16 клапанов

Ряд модификаций ВАЗ-2112 комплектовался двумя типами 16-клапанных силовых установок (заводские индексы — 21120 и 21124). У этих двух моторов, несмотря на некоторые конструктивные особенности, технология затяжки головки блоки идентична.

На этих агрегатах используются растягивающиеся болты длиной 93 мм. При этом допускается повторное использование крепежей, но при одном условии – если их длина не превышает 95 мм (если она больше – их следует заменить). Для крепления головки используется 10 болтов.

Затягивание осуществляется в три подхода:

Схема протяжки показана ниже.

Между 2-м и 3-м подходом необходимо сделать 20-минутный перерыв.

Поскольку на указанных двигателях используются растягивающиеся болты, дополнительная дотяжка во время эксплуатации авто не требуется.

ВАЗ-2107

На ВАЗ-2107 все устанавливаемые модификации силовых агрегатов являются 8-клапанными.

Головка блока на них крепиться 11 болтами, 10 из которых являются основными, а 1 – вспомогательным боковым (устанавливается в боковом выступе).

На этом авто затягивание крепежей также выполняется в три подхода:

Дополнительная затяжка ГБЦ при эксплуатации ВАЗ-2107 не требуется.

«Самара», 10-е семейство, Приора

На моделях семейства «Самара» (2108-21099), а также ВАЗ 2110-2112 с 8-клапанными агрегатами затяжка уже выполняется в 4 подхода:

Перерыв между пунктами 3,4 20 минут.

Что касается ВАЗ «десятого» семейства, которые укомплектованы 16-клапанными моторами, то у них технология затяжки такая же, как и у ВАЗ-2112 (описано выше).

То же касается и Лада Приора, на 8-клапанных агрегатах используется метод с 4 подходами (ВАЗ 2108-21099), а на 16-клапанных – 3 подхода (ВАЗ 2112 с мотором на 16 клапанов).

«Волга»

На двигателях ЗМЗ-406, устанавливаемых на «Волгу», согласно технической документации автопроизводителя затягивание болтов головки блока двигателя осуществляется в два подхода:

Но многие автовладельцы этого авто отмечают, что такая технология не позволяет качественно притянуть ГБЦ, поэтому они используют методики с большим количество подходов.

Распространенным является перекрестный метод, выполняющийся в 4 этапа и с усилиями:

Последующая дотяжка болтов при эксплуатации на этом двигателе не требуется.

Выполнение операции без динамометрического ключа

Поскольку на всех указанных автомобилях усилие точно указано, то без динамометрического ключа при посадке ГБЦ не обойтись. Но на некоторых авто вполне можно обойтись без него и использовать для затягивания обычные ключи и удлиняющей насадкой.

Сразу отметим, что выполнение работ без спец. инструмента допускается только на «старых» двигателях («Москвич», ВАЗ первых моделей).

Особенностью затяжки головки блока без динамометрического ключа является необходимость «чувствовать» прилагаемое усилие. В остальном же общая методика работ такая же, как и с использованием спец. инструмента:

Одним из вариантов затяжки без динамометрического ключа является двойное доворачивание крепежей после выполнения 2-го подхода.

Поскольку без навыков «чувствовать» прикладываемое усилие удается далеко не всем, метод без динамометрического ключа лучше не использовать, ведь последствия неправильной затяжки головки блока – достаточно серьезны и могут привести к очень серьезным поломкам.

Поэтому перед ремонтом двигателя, связанным со снятием головки блока следует запастись специальным инструментом, тем более что лишним он не будет и применение ему найдется всегда.

Источник

Видео

Как правильно затянуть головку блока цилиндров змз 406, 405. Обтяжка ГБЦ змз 405, 406.

Протяжка гбц 406 газель

Замена прокладки головки 406 двигателя. Видео

замена прокладки гбц змз 406, 405, 409

порядок затяжки головки блока целиндров ГАЗ 405 406 409

ЗМЗ 405-406 ставим распредвал

Как протянуть головку блока ЗМЗ без снятия распредвалов ?

Подробный Ремонт и установка Головки Инжектор на 406 ЗМЗ двигатель

Как правильно Затянуть Головку Блока Цилиндров Без Спец Ключа

Схема Затяжки Головки Блока Двигателя с Подробностями как Правильно

Двигатель Chevrolet 406 CI, сборка

| How-To

525 фунт-футов и 490 л.с. От 87-го октанового числа 406

Нет единой формулы, которой нужно следовать при создании совершенного двигателя. Такие переменные, как стоимость, доступность запчастей и предполагаемое использование, играют главные факторы в уравнении мощности. В выпуске за июнь 2003 года мы собрали маленький блок с большим кубическим дюймом, который добился больших показателей крутящего момента. Двигатель отличался октановым числом 91, степенью сжатия 9,5: 1, мягким гидравлическим распределительным валом с плоскими толкателями и головками цилиндров Vortec производства GM. Чудовище 406ci вскоре заработало себе имя Impersonator за свой размер блока и склонность к работе с большими блоками.

Двигатель отличался октановым числом 91, степенью сжатия 9,5: 1, мягким гидравлическим распределительным валом с плоскими толкателями и головками цилиндров Vortec производства GM. Чудовище 406ci вскоре заработало себе имя Impersonator за свой размер блока и склонность к работе с большими блоками.

Хотя копать пни — это весело, мы решили, что этот двигатель будет предлагать больше с высокопроизводительными головками цилиндров вторичного рынка. Мы привели свои мысли в движение, подсчитали несколько значений расхода воздуха, выполнили несколько гипотетических тестовых уравнений и решили, что алюминиевые головки блока цилиндров Air Flow Research (AFR) для малолитражных двигателей будут идеальным дополнением.

Первоначальный двигатель отличался нижней частью кузова Coast High Performance, оснащенной 22-кубовыми тарелками и коваными поршнями диаметром 4,155 дюйма, предназначенными для достижения степени сжатия 9, благоприятной для перекачиваемого газа. .5:1 при использовании с головкой камеры сгорания 64 см3 (Vortec). Впускная система включала распределительный вал Lunati с одним рисунком, подъем 0,480 дюйма и продолжительность 230 градусов при измерениях 0,050 дюйма, впускной коллектор Vortec RPM Performer Air Gap и модифицированные головки цилиндров Vortec из железа с улучшенным клапанным механизмом. В сочетании с механическим карбюратором Holley мощностью 750 кубических футов в минуту эта комбинация обеспечивала удивительный уровень крутящего момента и приличную мощность менее чем за 5800 долларов.

.5:1 при использовании с головкой камеры сгорания 64 см3 (Vortec). Впускная система включала распределительный вал Lunati с одним рисунком, подъем 0,480 дюйма и продолжительность 230 градусов при измерениях 0,050 дюйма, впускной коллектор Vortec RPM Performer Air Gap и модифицированные головки цилиндров Vortec из железа с улучшенным клапанным механизмом. В сочетании с механическим карбюратором Holley мощностью 750 кубических футов в минуту эта комбинация обеспечивала удивительный уровень крутящего момента и приличную мощность менее чем за 5800 долларов.

Когда мы решили повторно протестировать Impersonator с улучшенными головками цилиндров, идея состояла в том, чтобы получить примерно такой же крутящий момент, но больше лошадиных сил, чем с отливками Vortec. Мы также хотели повысить ставку и сделать это на топливе с октановым числом 87. Это потребовало алюминиевых головок цилиндров, увеличения объема камеры сгорания с 64 до 68 куб. См и портов, которые могли перемещать много воздуха через небольшой канал.

Головки Vortec имеют впускные каналы объемом 174 куб. см, которые обеспечивают выдающуюся объемную эффективность для увеличения крутящего момента на низких скоростях, а поток воздуха, проходящий через клапаны, обеспечивает мощность, превышающую 400 лошадиных сил. Нас привлекли конкурирующие головки цилиндров AFR 180 куб. Вариант с камерой сгорания был именно тем, что нам было нужно. Мы также знали, что выдающиеся показатели воздушного потока будут поддерживать мощность более 500 л.с.

Переход с головки Vortec на головку стандартного типа с малым блоком требует переоборудования и остальной части индукционной системы. Поскольку идея заключалась в том, чтобы заменить только головки цилиндров, мы сделали все возможное, чтобы другие связанные переменные остались прежними. Для этого потребовался стандартный впускной коллектор Edelbrock RPM Performer Air Gap и соответствующие прокладки Fel Pro, стандартные болты впускного коллектора и стандартные роликовые коромысла 1,5: 1. Мы также указали их для уличного малоквартала 400, для которого требовались паровые отверстия. AFR предлагает этот вариант, поэтому мы им воспользовались.

Мы также указали их для уличного малоквартала 400, для которого требовались паровые отверстия. AFR предлагает этот вариант, поэтому мы им воспользовались.

Прикрепляя двигатель к динамометрическому стенду, мы заметили, что свеча зажигания № 5 расположена немного ближе к первичной трубе № 5. Это потребовало небольшого удара молотком, чтобы очистить коллекторную трубку от колпачка свечи зажигания, чтобы не сжечь ее. После завершения мы доработали двигатель механическим вторичным карбюратором на 750 кубических футов в минуту и подготовились к его первому рывку, увеличив размер отверстия до 0,069 на первичной стороне и 0,076 на вторичной стороне. Выставляем время на 34 градуса. После нескольких рывков головки блока цилиндров AFR с впускными каналами объемом 180 куб.л.с. до лучшего динамометрического стенда Vortec. Помните, что эти преимущества были достигнуты благодаря двигателю с меньшей компрессией, и это вызвало улыбку на лицах всех в динамометрической комнате.

После легкого разгона до 477 л.с. при 5500 об/мин, мы хотели увидеть больше, поэтому поставили роликовые рокеры Comp Cams Pro Magnum 1.6:1. Мы знали, что распределительный вал был относительно мягким, и полагали, что немного большая подъемная сила и продолжительность от коромысла с более высоким передаточным числом помогут раскрыть истинный потенциал головок цилиндров AFR. Передаточное число 1,6 увеличило подъемную силу с 0,480 дюйма до 0,512 дюйма и продолжительность примерно на 2-3 градуса. Как и ожидалось, увеличенный подъем клапана и продолжительность позволили получить еще 13 л.с. и еще 4 фунт-фут крутящего момента. Нет никаких сомнений в том, что с распределительным валом большего размера 180-кубовый двигатель 406 с AFR мог развивать мощность более 500 л.с. и такой же, если не больше, крутящий момент.

Мы, наконец, прекратили работу с пиковым крутящим моментом 529 фунт-футов при 4100 об/мин и 490 л.с. при 5600 об/мин. С такой мощностью и несколькими галлонами низкооктанового топлива почти любой высокопроизводительный Chevy среднего веса мог проехать четверть мили за 11 секунд. Дополнительными затратами на проект является разница в цене между головками Vortec в сборе (640 долларов США) и головками AFR 180 (1924 доллара США). По сути, начальная разница в цене в 1248 долларов стоит дополнительных 4 фунт-фут крутящего момента и 62 л.с., и вы можете работать на 87-октановом топливе. Если низкооктановый крутящий момент большого блока от пакета с малым блоком вас разогревает, то наш Impersonator II — двигатель для вас.

Дополнительными затратами на проект является разница в цене между головками Vortec в сборе (640 долларов США) и головками AFR 180 (1924 доллара США). По сути, начальная разница в цене в 1248 долларов стоит дополнительных 4 фунт-фут крутящего момента и 62 л.с., и вы можете работать на 87-октановом топливе. Если низкооктановый крутящий момент большого блока от пакета с малым блоком вас разогревает, то наш Impersonator II — двигатель для вас.

Значимая мощность

Взглянув на диаграмму, видно, что головки AFR сдвинули кривую мощности вверх почти на 1000 об/мин. Посмотрите внимательно, и вы заметите, что скачок мощности намного лучше, чем кажется на первый взгляд. Внизу разница в мощности составляет где-то от 15 до 25, в то время как разница в высоких оборотах больше похожа на 40-50. Если вы строите буксировочную установку, которая никогда не работает выше 4000 об / мин, головки Vortec поддерживают низкий диапазон мощности и крутящий момент. Однако, если вы планируете раздевание или даже взрыв с парнем на соседней полосе, вы увидите, что комбинация AFR явно обгонит двигатель Vortec, потому что его кривая мощности больше соответствует тому, где ваш двигатель будет работать на полном газу. . В следующий раз, когда вы сядете в машину, нажмите на педаль газа и посмотрите, где двигатель больше всего тянет. Скорее всего, это будет где-то выше 4000 об / мин, даже со штатным преобразователем.

Если вы строите буксировочную установку, которая никогда не работает выше 4000 об / мин, головки Vortec поддерживают низкий диапазон мощности и крутящий момент. Однако, если вы планируете раздевание или даже взрыв с парнем на соседней полосе, вы увидите, что комбинация AFR явно обгонит двигатель Vortec, потому что его кривая мощности больше соответствует тому, где ваш двигатель будет работать на полном газу. . В следующий раз, когда вы сядете в машину, нажмите на педаль газа и посмотрите, где двигатель больше всего тянет. Скорее всего, это будет где-то выше 4000 об / мин, даже со штатным преобразователем.

Подгонка

При переходе с верхнего узла головки блока цилиндров Vortec на обычную малоблочную индукционную конструкцию перед началом работы убедитесь, что у вас под рукой несколько вещей. Вам понадобятся стандартные прокладки впускного коллектора, а также впускной коллектор со стандартным болтовым соединением. Для стандартного впуска требуется 12 болтов, но для впуска Vortec используется только 8. В головках цилиндров Vortec не используются направляющие пластины, поскольку они включают самонаводящиеся коромысла. Головки цилиндров с обычными характеристиками обычно используют направляющие пластины (например, наши AFR), что означает, что направляющие пластины и самонаводящиеся коромысла нельзя использовать вместе. Последняя деталь — крышки коромысла с болтовым креплением по периметру. Все детали имеют относительно одинаковую цену в конструкциях Vortec и не Vortec.

В головках цилиндров Vortec не используются направляющие пластины, поскольку они включают самонаводящиеся коромысла. Головки цилиндров с обычными характеристиками обычно используют направляющие пластины (например, наши AFR), что означает, что направляющие пластины и самонаводящиеся коромысла нельзя использовать вместе. Последняя деталь — крышки коромысла с болтовым креплением по периметру. Все детали имеют относительно одинаковую цену в конструкциях Vortec и не Vortec.

Страницы трендов

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — самые популярные модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы 904, которые вы можете купить 904

Это внедорожники с лучшим расходом топлива

Страницы трендов

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — самые популярные модели гибридных автомобилей

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы 904, которые вы можете купить 904

Это внедорожники с лучшим расходом топлива

Honda G400 (10,0 л.

с.) малый двигатель общего назначения: обзор и характеристики

с.) малый двигатель общего назначения: обзор и характеристикиМодель Honda G400 представляет собой одноцилиндровый 4-тактный бензиновый двигатель внутреннего сгорания с воздушным охлаждением объемом 406 куб. см (24,8 куб. Дюйма), производимый Honda Motor Company с 1978 года для универсального применения.

Двигатель Honda G400 имеет конструкцию с золотниковым клапаном (Г-образная головка) и распределительный вал, приводимый в движение однорядной цепью, приводимой в движение коленчатым валом. Двигатель имеет электрический или ручной стартер, горизонтальный карбюратор с дроссельной заслонкой и систему зажигания с транзисторным магнето или контактным прерывателем (CDI).

Диаметр цилиндра и ход поршня составляют 86,0 мм (3,4 дюйма) и 70,0 мм (2,8 дюйма) соответственно. Коэффициент сжатия составляет 6,5:1 для G400 и 6,8:1 для G400K1. G400 производил 10,0 л.с. (7,45 кВт) при 3600 об/мин максимальной мощности, а крутящий момент составлял 22,5 Нм (2,3 кг·м) при 3600 об/мин.

Общая информация

| Технические характеристики двигателя | |

| Модель | Г400 |

| Тип | 4-тактный, с боковым расположением клапанов (L-образная головка), одноцилиндровый |

| Рабочий объем | 406 см 3 (24,8 куб. дюймов) |

| Макс. | лошадиных сил10,0 л.с. (7,45 кВт) при 3600 об/мин |

| Макс. крутящий момент | 22,5 Нм (2,3 кг·м) при 3600 об/мин |

| Карбюратор | Горизонтальный поворотный затвор |

| Система охлаждения | Нагнетаемый воздух |

| Система зажигания | Магнето на транзисторах или CDI |

| Система смазки | Система брызг |

| Система запуска | Ручной или электрический стартер |

| Система остановки | Заземляющий переключатель |

| Используемое топливо | Неэтилированный бензин (октановое число 86 или выше) |

| Емкость топливного бака | 6,0 л |

| Расход топлива | 270 г/л. с.ч с.ч |

| Вращение карданного вала | Против часовой стрелки (со стороны карданного вала) |

Блок цилиндров и головка

| Блок цилиндров | ||

| Степень сжатия: | G400 – 6,5:1 G400K1 – 6,8:1 | |

| Диаметр x Ход | 86 х 70 мм (3,4 х 2,8 дюйма) | |

| 86,00–86,02 мм (3,3858–3,3866 дюйма) | ||

| Наружный диаметр юбки поршня | 85,97–86,00 мм (3,385–3,386 дюйма) | |

| Количество поршневых колец (компрессионное/масляное): | 2 / 1 | |

| Боковой зазор кольца | Топ | 0,02–0,06 мм (0,0008–0,0024 дюйма) |

| Секунда/масло | 0,01–0,05 мм (0,0004–0,0020 дюйма) | |

| Торцевой зазор кольца | Топ/секунда | 0,2–0,4 мм (0,008–0,016 дюйма) |

| Масло | 0,2–0,4 мм (0,008–0,016 дюйма) | |

| Ширина кольца | Топ/секунда | 1,97–1,99 мм (0,0776–0,783 дюйма) |

| Масло | 3,97–3,99 мм (0,1563–0,1571 дюйма) | |

| Внутренний диаметр малого конца шатуна | 19,005–19,020 мм (0,7482–07488 дюйма) | |

| Наружный диаметр шатунной шейки коленчатого вала | 36. 943-36.959 мм (1,4544–1,1551 дюйма) 943-36.959 мм (1,4544–1,1551 дюйма) | |

| Головка блока цилиндров | ||

| Коробление (предел) | 0,10 мм (0,004 дюйма) | |

| Расположение клапанов: | Боковой клапан, тип | |

| Клапаны: | 2 | |

| Внешний диаметр штока (стандарт): | ВПУСК | 6,955–6,970 мм (0,2738–0,2744 дюйма) |

| ВЫПУСК | 6,910–6,925 мм (0,2720–0,2726 дюйма) | |

| Внутренний диаметр направляющей | ВПУСК / ВЫПУСК | 7,00–7,015 мм (0,2756–0,2762 дюйма) |

| Длина пружины в свободном состоянии | 42,7 мм (1,6811 дюйма) | Высота кулачка: | ВПУСК | 38,46–38,72 мм (1,5142–1,5244 дюйма) |

| ВЫПУСК | 38,49–38,75 мм (1,5154–1,5256 дюйма) | |

Данные технического обслуживания

| Двигатель | |

| Холостой ход | 1400 ± 150 об/мин |

| Цилиндр сжатия | 5,3 кг/см 2 (75 psi) |

| Регулировка опережения зажигания | |

| Момент зажигания | 20° B. T.D.C. – для зажигания от магнето T.D.C. – для зажигания от магнето Тип CDI не требует регулировки. |

| Регулировка зазора клапана | |

| Впускной клапан | 0,05–0,11 ± 0,02 (0,0020–0,0043 дюйма) |

| Выпускной клапан | 0,09–0,15 ± 0,02 (0,0035–0,0059 дюйма) |

| Масляная система | |

| Тип масла | Хонда 4-тактный «SE» |

| Рекомендуемое масло | 10W-40 |

| Емкость для масла | 1,2 л (2,54 пункта США) |

| Карбюратор | |

| Главный жиклер | #102 |

| Высота поплавка | 8,6 мм (0,34 дюйма) |

| Система зажигания | |

| Свеча зажигания | NGK: B4H, BR4HS для зажигания от магнето NGK: BP4HS-10, BPR4HS-10 для зажигания CDI |

| Зазор свечи зажигания | 0,6–0,7 мм (0,024–0,028 дюйма), для зажигания от магнето 0,9–0,10 мм (0,035–0,039 дюйма), для зажигания CDI |

Момент затяжки

| Спецификации момента затяжки | |

| Топливный клапан (12 мм) | 12-15 Нм; 1,2-1,5 кг·м; 8,7–10,8 фут·фунт |

| Маховик (16 мм) | 110-120 Нм; 11,0-12,0 кг·м; 80-87 футов·фунтов |

| Головка блока цилиндров | Серийный № до 129741: 43-47 Нм; 4,3-4,7 кг·м; 31-34 ft·lb Серийный № после 129742: 32-38 Нм; 3,2-3,8 кг·м; 23-27 фут·фунт |

| Крышка толкателя (6 мм) | 8-12 Нм; 0,8-1,2 кг·м; 5,8–8,7 фут·фунт |

| Крышка картера (8 мм) | 20-24 Нм; 2,0-2,4 кг·м; 15-17 футов·фунтов |

| Шатун | Серийный № до 1085859: 21,6-26,4 Нм; 2,16-2,64 кг·м; 16-19 ft·lb Серийный № после 1085860: 24-28 Нм; 2,4-2,8 кг·м; 17-20 футов·фунтов |

| Топливный бак (8 мм) | 20-28 Нм; 2,0-2,8 кг·м; 15-20 футов·фунтов |

| Пробка сливного отверстия | 15-25 Нм; 1,5-2,5 кг·м; 11-18 футов·фунтов |

| Прочие | |

| Болты 5 мм, гайки | 4-7 Нм; 0,4-0,7 кг·м; 2,9–5,1 фут·фунт |

| Болты 6 мм, гайки | 8-12 Нм; 0,8-1,2 кг·м; 5,8–8,7 фут·фунт |

| Болты 8 мм, гайки | 20-28 Нм; 2,0-2,8 кг·м; 14,5–20,3 фут·фунт |

| Болты 10 мм, гайки | 35-40 Нм; 3,5-4,0 кг·м; 25-29 футов·фунтов |

) сначало 25 н.м потом на 65 градусов потом ещё на 65 не вышло уже.а надо ещё на 65. после второго прокрута уже ыбло порядка 110 н.м. НЕ КРУТИТЕ ПО ИНСТРУКЦИИ )

) сначало 25 н.м потом на 65 градусов потом ещё на 65 не вышло уже.а надо ещё на 65. после второго прокрута уже ыбло порядка 110 н.м. НЕ КРУТИТЕ ПО ИНСТРУКЦИИ )