Момент затяжки коренных и шатунных вкладышей двигателя

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы ДВС испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты ГБЦ необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши).

Содержание статьи

Что такое подшипники скольжения

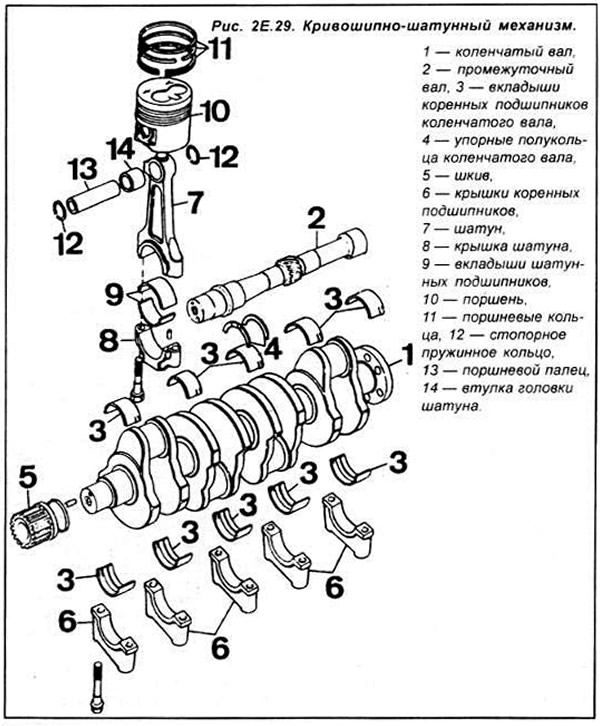

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — коленчатым валом. Если коротко, возвратно-поступательное движение поршня в цилиндре преобразуется во вращательное движение именно благодаря шатунам и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для максимального увеличения срока службы элемента в конструкции КШМ применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло).

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал. Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.

Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется.Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

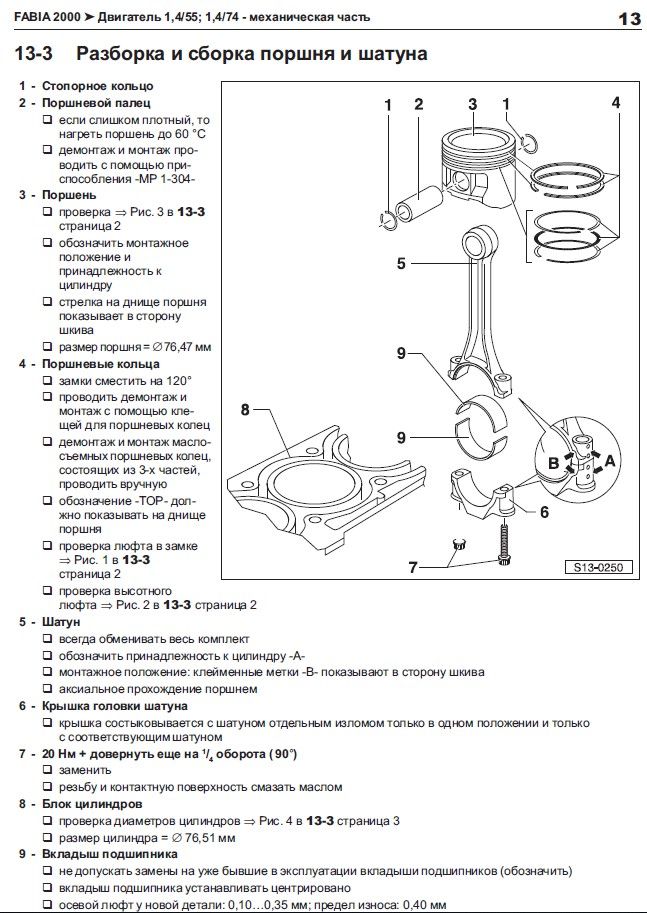

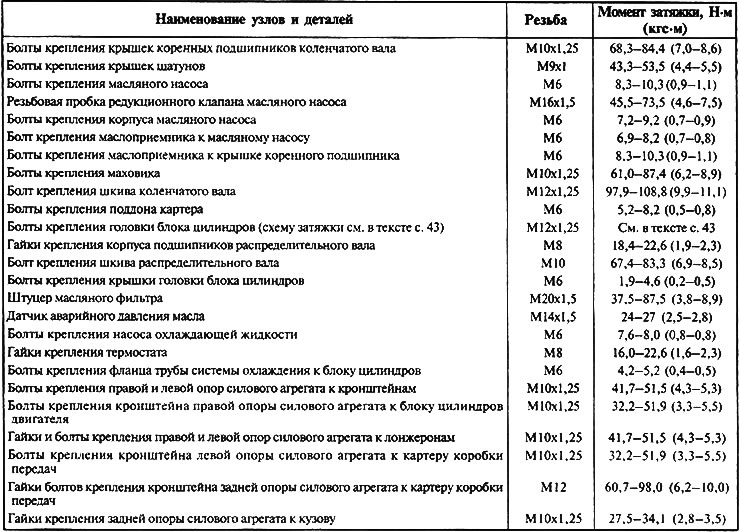

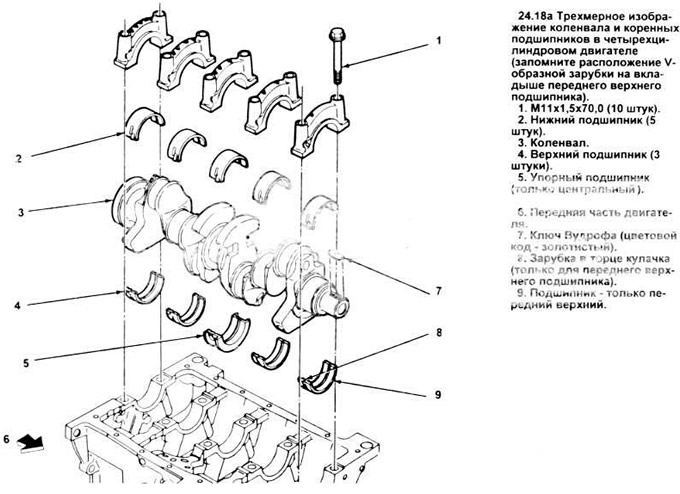

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

youtube.com/embed/hTTUlHWrnLs» allowfullscreen=»allowfullscreen»/>Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия.

Читайте также

Моменты затяжки резьбовых соединений. ВАЗ 2106, 21061 Жигули

Момент затяжки коренных и шатунных вкладышей

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен

К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия)

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс. м.) м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

Какие силы действуют на ГБЦ во время работы мотора

Любой режим работы мотора приводит к неравномерному нагреву головки. Участки, расположенные над камерами сгорания, нагреваются гораздо сильней остального корпуса, из-за чего возникает тепловое напряжение металла. Чем выше обороты двигателя или сильней нагрузка на него, тем больше разница в нагреве различных участков этой детали. На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

Какие силы действуют на ГБЦ во время закручивания винтов

Прокладка, которую устанавливают между блоком цилиндров и ГБЦ, обладает определенной толщиной, которая уменьшается во время затяжки. Несмотря на общую жесткость, алюминиевый корпус этой детали деформируется во время затяжки на тысячные доли миллиметра, поэтому необходимо проводить ее от центра к краям. В этом случае удается компенсировать изгибание ее поверхности (подошвы). Когда головка лежит на блоке цилиндров, то давление на каждый участок ее подошвы одинаково. По мере закручивания, давление в местах установки болтов (винтов) возрастает, что и приводит к V-образной деформации подошвы. Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

Проверка шатунных и коренных шеек двигателя модели 1MZ-FE Toyota Camry 2001

Инструменты:

- Микрометр

- Развертка

- Станок для шлифовки коленвала

- Молоток с пластиковым бойком

- Динамометрический ключ

- Насадка на вороток 12 мм

Детали и расходники:

- Коленчатый вал

- Ветошь

- Вкладыши коленчатого вала

- Калибровочная проволока

- Моторное масло

- Болт крышек коренных подшипников

- Краска

- Коренные подшипники

1. Снимите поршень и шатун.

Снимите поршень и шатун.

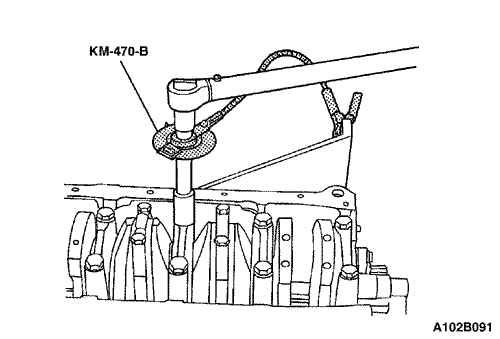

2. Микрометром измерьте диаметр каждой шатунной и коренной шейки в двух взаимно перпендикулярных плоскостях, провернув коленвал на 90 градусов.

Измерение диаметра шатунных и коренных шеек

Диаметр коренной шейки:

стандартный – 60,988–61,000 мм.

Диаметр шатунной шейки:

стандартный – 52,992–53,000 мм.

Примечание:

Если значения диаметров выходят за указанные пределы, проверьте масляные зазоры. При необходимости перешлифуйте или замените коленчатый вал.

3. Очистите каждую коренную шейку и вкладыши. Проверьте поверхность каждой коренной шейки и вкладышей на наличие точечной коррозии и царапин.

Поврежденные вкладыши коленвала

Примечание:

Если шейка или вкладыш повреждены, замените вкладыши. При необходимости перешлифуйте или замените коленчатый вал.

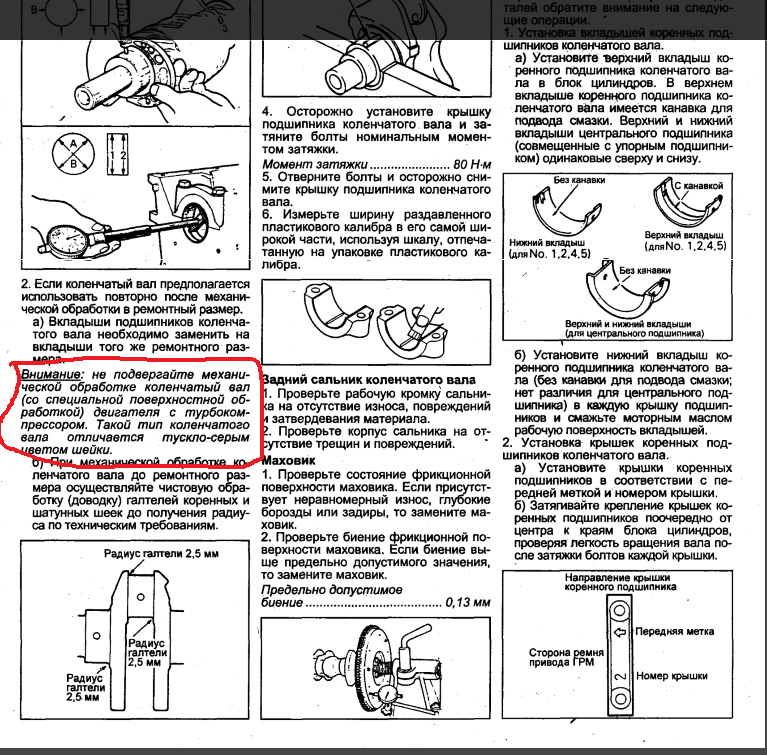

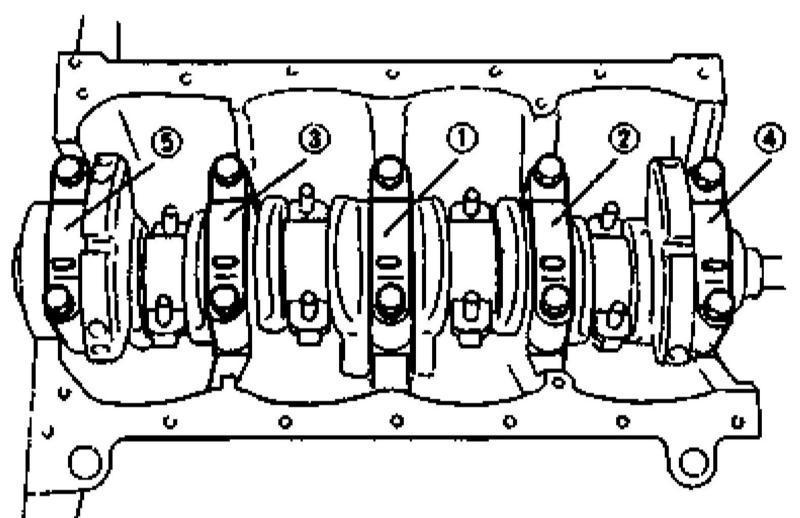

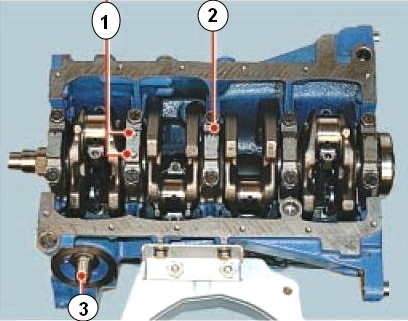

4. Установите нижние упорные полукольца на крышку коренного подшипника №2, ориентировав смазочные канавки наружу.

Смазочные канавки упорного полукольца

5. Уложите коленчатый вал в блок цилиндров.

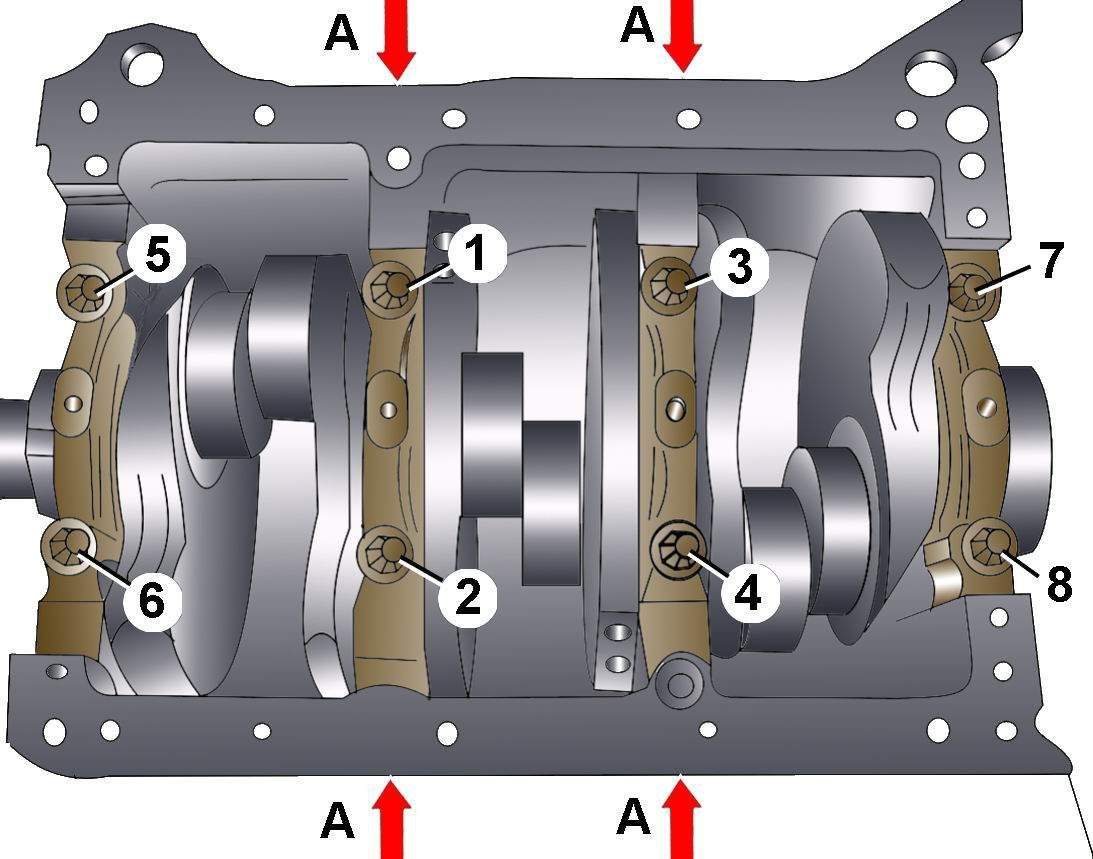

6. Положите пластиковый калибр для измерения зазоров в подшипниках скольжения на каждую коренную шейку.

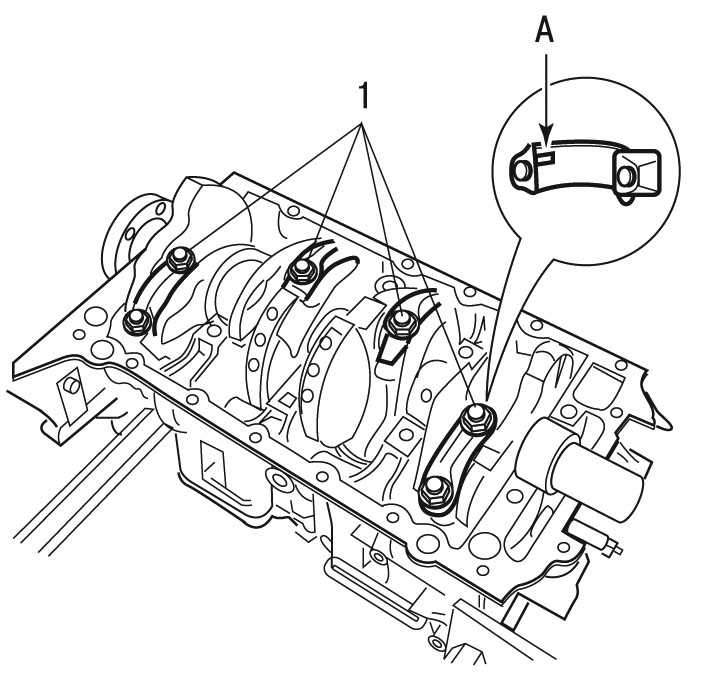

7. Установите коренные подшипники.

Установка коренных подшипников

8. Нанесите слой моторного масла на резьбу и под головки болтов (с 12-гранной головкой).

9. Временно установите восемь болтов крепления крышек подшипника.

10. Используя болты как направляющие, вставьте крышку подшипника таким образом, чтобы зазор между ней и разъемом блока цилиндров составил менее 6 мм.

Величина зазора между крышкой коренного подшипника и разъемом блока цилиндров

11. Используя молоток с пластиковым бойком, осадите крышки подшипников так, чтобы они плотно прилегали.

Присадка крышек коренных подшипников

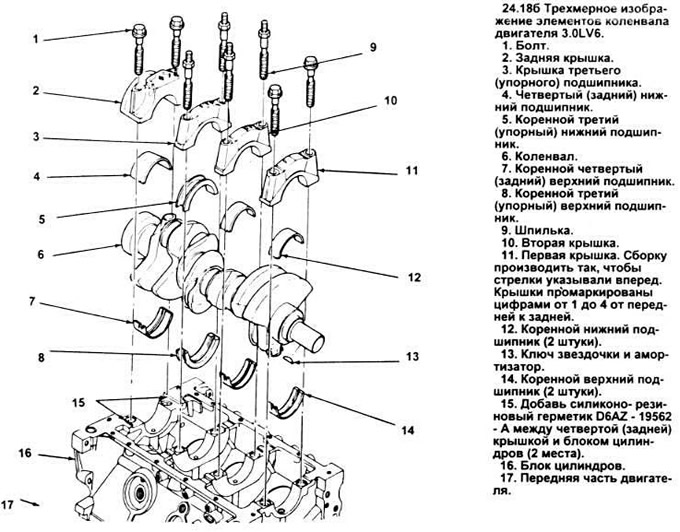

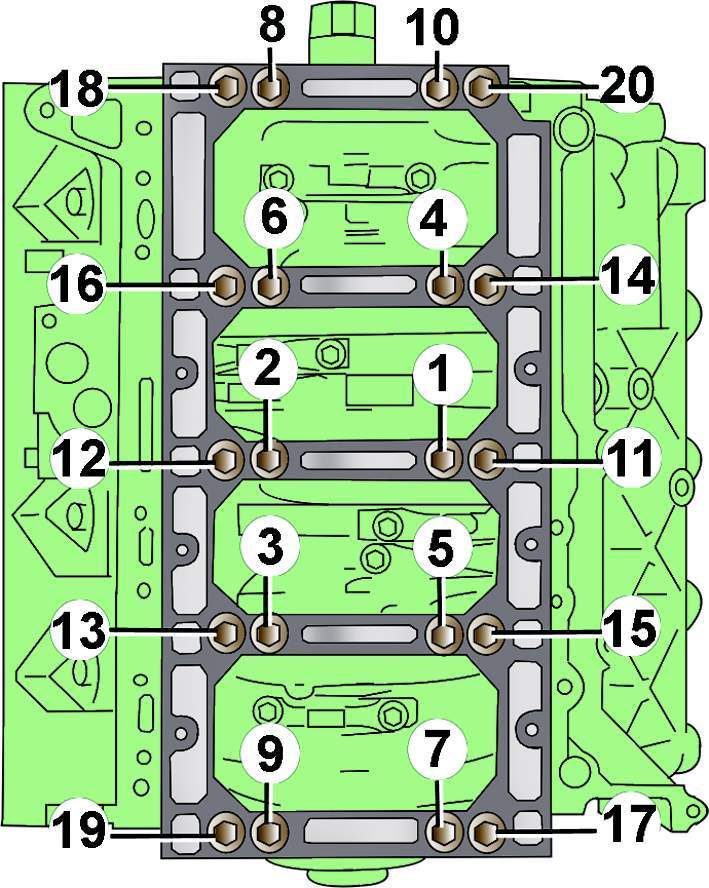

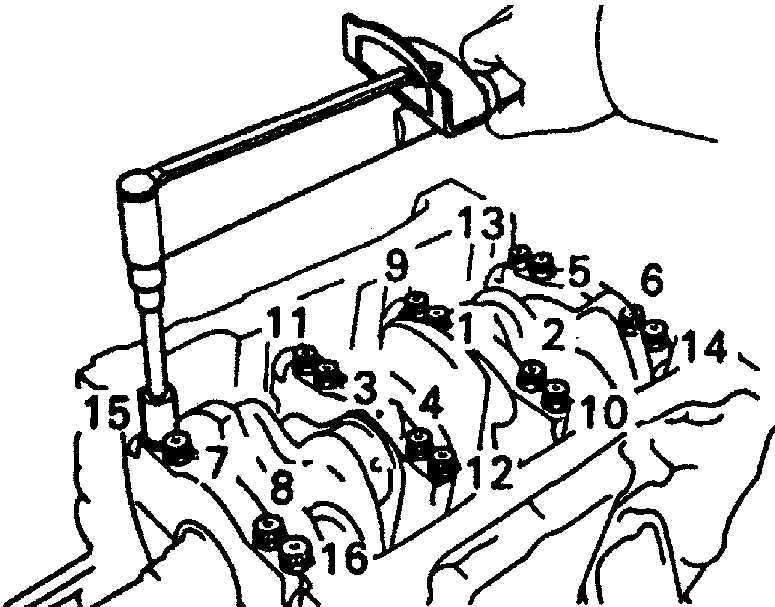

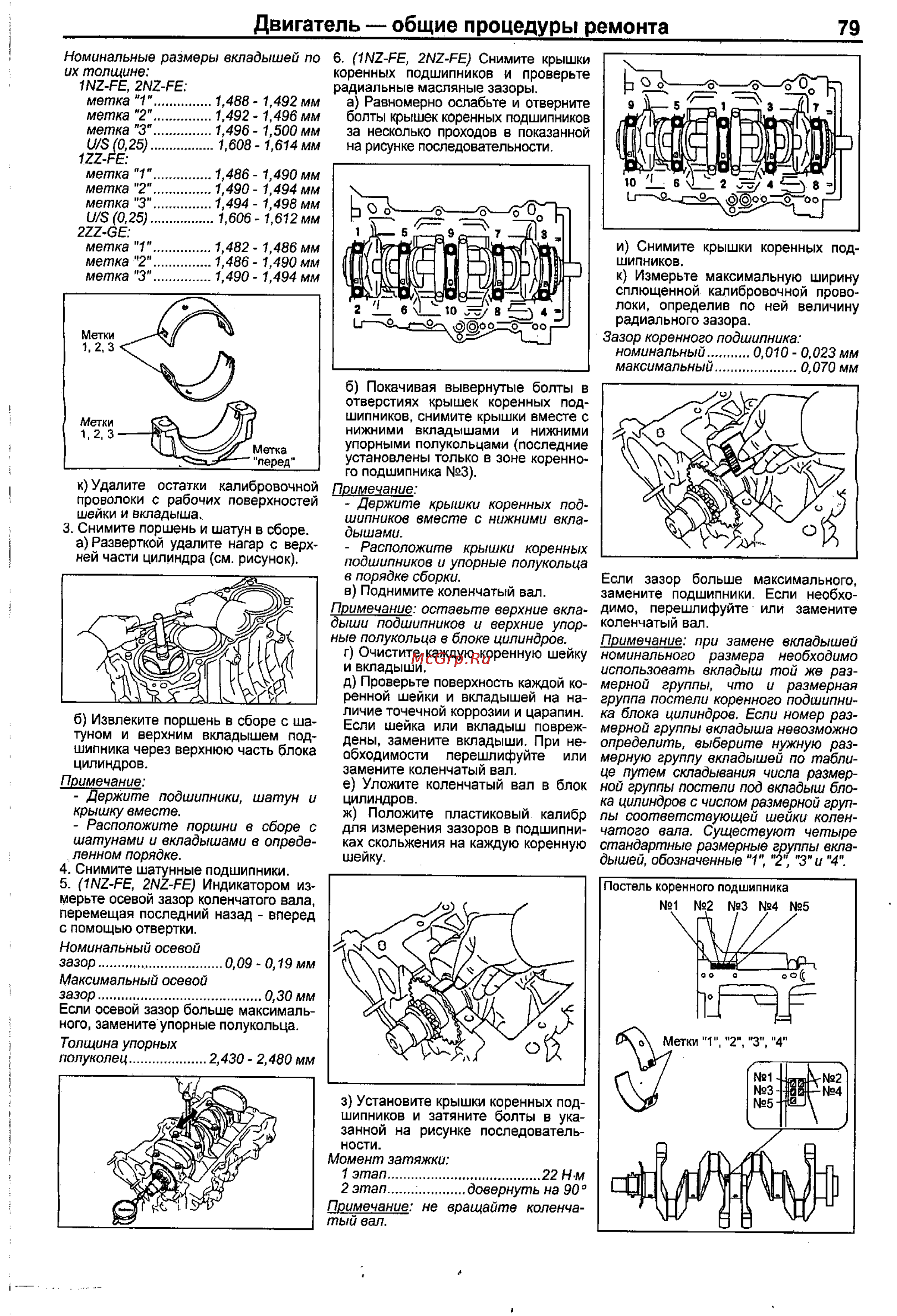

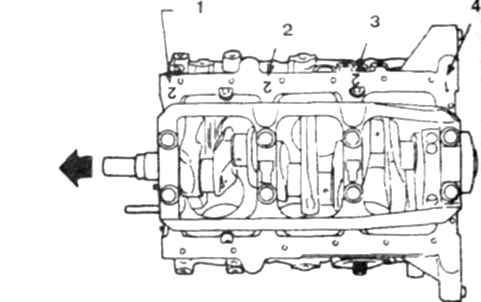

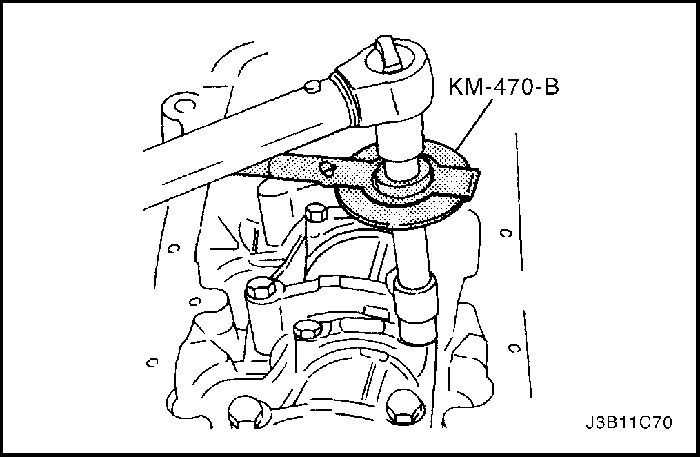

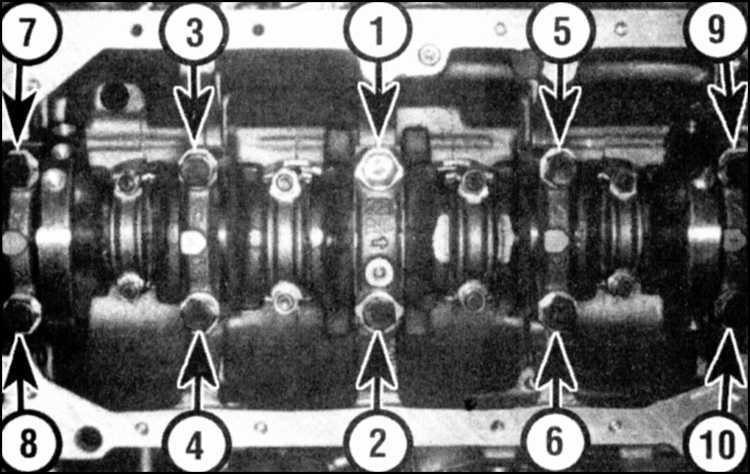

12. Нанесите тонкий слой моторного масла на резьбы и под головки болтов крепления крышек коренных подшипников, установите их. Равномерно затяните шестнадцать болтов крышек коренных подшипников в несколько проходов в последовательности, показанной на рисунке.

Равномерно затяните шестнадцать болтов крышек коренных подшипников в несколько проходов в последовательности, показанной на рисунке.

Порядок затягивания болтов крышек коренных подшипников

Примечание:

Если при затяжке какого-либо болта не достигается требуемый момент затяжки, замените болт.

13. Нанесите метки краской на переднюю часть болтов головки блока цилиндров.

14. Затяните болты головки блока цилиндров на 90° в указанной выше последовательности. Проверьте, что нанесенная краской метка стоит на 90° от первоначального положения.

Правильное положение метки при затягивании болтов головки блока цилиндров

15. Установите старые уплотнительные шайбы на стяжные болты крепления крышек коренных подшипников. Равномерно затяните стяжные болты крепления крышек коренных подшипников в несколько проходов моментом затяжки 27 Н·м в последовательности, показанной на рисунке.

Последовательность затягивания болтов крепления крышек коренных подшипников

16. Снимите крышки коренных подшипников, как указывалось выше. Измерьте максимальную ширину сплющенного пластикового калибра, определив по ней величину радиального масляного зазора.

Снимите крышки коренных подшипников, как указывалось выше. Измерьте максимальную ширину сплющенного пластикового калибра, определив по ней величину радиального масляного зазора.

Пластиковый калибр, показывающий величину радиального масляного зазора

Масляный зазор:

- коренные подшипники №1 и №4 –

- стандартный – 0,014–0,036 мм;

- максимальный – 0,05 мм;

- коренные подшипники №2 и №3 –

- стандартный – 0,026–0,048 мм;

- максимальный – 0,06 мм.

Примечание:

Если масляный зазор больше максимального, замените подшипники. Если необходимо, перешлифуйте или замените коленчатый вал.

Примечание:

При замене вкладышей номинального размера необходимо использовать вкладыши одной размерной группы. Если номер размерной группы вкладышей невозможно определить, выберите нужный вкладыш по таблице, путем складывания числа размерной группы блока цилиндров с числом размерной группы коленчатого вала. Существует пять стандартных размерных групп вкладышей, обозначенных «3», «4», «5», «6» и «7» (шейки №1 и №4), «1», «2», «3», «4», «5» (шейки №2 и №3) соответственно.

Местоположение номерных маркировок:

1 – номерные маркировки.

В статье не хватает:

Качественных фото ремонта

Моменты затяжки при ремонте двигателя

Моменты затяжки резьбовых соединений

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента, не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Пример динамометрического ключа, цена 50-100$

Данные моменты подходят для всей D Серии D14,D15,D16. Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла

Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

Порядок затяжки болтов ГБЦ, постели коленвала, постели распредвала

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

На большинство вопросов вам может помочь сообщество вКонтакте. Это реально удобнее чем писать комментарии ниже.

Распространенные ошибки при затяжке головки

Отметим, что допущенные ошибки во время установки головки блока цилиндров могут привести к повреждениям самой головки и блока цилиндров. Также после начала эксплуатации ДВС возможно появление серьезных неисправностей, которые способны быстро вывести двигатель из строя. В ряде случаев силовой агрегат может пострадать так сильно, что потребует капитального ремонта или замены такого мотора на контрактный двигатель. В списке различных ошибок, которые приводят к нежелательным последствиям, стоит отдельно выделить: перетяжку болтов, попадание моторного масла в отверстия для установки болтов крепления, работу с неподходящими или изношенными насадками на динамометрический ключ, нарушение порядка затяжки болтов, использование болтов, которые не подходят по размеру.

Достаточно часто отверстие под болт крепления в блоке цилиндров оказывается забитым грязью, ржавчиной и т.п. Попытки очистить отверстие не всегда дают положительный результат. В результате закрутить болты с должным усилием может быть очень трудно. По этой причине резьбу болтов смазывают маслом. При этом запрещается заливать масло в само отверстие для улучшения смазки. Такие действия могут привести к тому, что колодец с резьбой попросту разрушится после закручивания болта. В такой ситуации блок цилиндров нужно будет ремонтировать или даже менять.

Также к возникновению проблем может привести и попытка затянуть ГБЦ без использования динамометрического ключа. В таком случае момент затяжки зачастую оказывается превышен. Последствия могут быть самыми разными, но зачастую болты крепления головки ломаются, после чего возникает необходимость повторной разборки двигателя для удаления обломков и ремонта блока цилиндров.

Болты для затяжки ГБЦ обычно имеют головку под шестигранную насадку, реже выполняются в виде квадрата. Если насадка окажется изношенной, тогда во время затяжки существует риск ее проворачивания. В результате «слизываются» грани головки болта. В подобной ситуации поврежденный крепежный элемент трудно закрутить или открутить для замены. Что касается подбора болтов, необходимо дополнительно учитывать некоторые особенности. Во многих руководствах по ремонту можно встретить информацию о том, что болты допускается использовать повторно. Как показывает практика, оптимально менять крепежные элементы на новые после каждого снятия ГБЦ.

Если насадка окажется изношенной, тогда во время затяжки существует риск ее проворачивания. В результате «слизываются» грани головки болта. В подобной ситуации поврежденный крепежный элемент трудно закрутить или открутить для замены. Что касается подбора болтов, необходимо дополнительно учитывать некоторые особенности. Во многих руководствах по ремонту можно встретить информацию о том, что болты допускается использовать повторно. Как показывает практика, оптимально менять крепежные элементы на новые после каждого снятия ГБЦ.

Дело в том, что после затяжки болт становится немного длиннее, то есть вытягивается

По этой причине следует обращать внимание на максимально допустимую длину болта, которая должна быть прописана в руководстве по эксплуатации. Если новых болтов нет, тогда перед установкой необходимо промерить имеющиеся крепежные элементы

В том случае, когда болт оказывается немного длиннее по сравнению с максимально допустимым показателем, тогда происходит его упор в дно отверстия в блоке цилиндров. Результатом становится или поломка болта, или раскол самого блока цилиндров.

Результатом становится или поломка болта, или раскол самого блока цилиндров.

Нарушение рекомендуемого в руководстве по ремонту конкретного двигателя порядка затяжки крепежных болтов вызывает излишнее перенапряжение в корпусе головки блока цилиндров. Алюминиевые сплавы, которые являются материалом изготовления ГБЦ, не приспособлены к таким нагрузкам. Итогом становится появление трещин в корпусе головки. Через трещины небольшого размера возникает утечка газов, то есть нарушается герметичность камеры сгорания. Двигатель в этом случае теряет мощность, наблюдается повышенный расход топлива. Если трещины затрагивают каналы системы смазки или охлаждения, тогда в камеру сгорания может попадать масло или антифриз, а также возможны наружные утечки.

Напоследок добавим, что не исключено и попадание рабочих жидкостей из одной системы в другую (например, тосол попадает в масляные каналы). Неисправности такого рода являются достаточно серьезными, так как нарушения нормальной работы системы смазки или охлаждения приводят к перегреву ДВС, ускоренному износу трущихся деталей, заклиниванию мотора и т. д.

д.

Моменты затяжек резьбовых соединений. Стоит ли соблюдать момент затяжки коренных и шатунных вкладышей при сборке двигателя? Моменты затяжек болтов шатунных и коренных вкладышей

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента , не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Не забудьте немного смазать резьбу маслом или медной смазкой.

Данные моменты подходят для всей D Серии D14,D15,D16 . Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4. Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — . Если коротко, возвратно-поступательное движение в цилиндре преобразуется во вращательное движение именно благодаря и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Для максимального увеличения срока службы элемента в конструкции применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос . При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Указанное давление обеспечивает маслонасос . При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши. Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

- Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается.

Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры.

ДВИГАТЕЛЬ

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

|---|---|---|

| Болт крепления головки цилиндров | М12х1,25, | См. разделДвигатель |

| Гайка шпильки крепления впускного и выпускного коллекторов | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления натяжного ролика | М10х1,25 | 33,23–41,16 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,38–22,64 (1,87–2,31) |

| Болт крепления шкива распределительного вала | М10х1,25 | 67,42–83,3 (6,88–8,5) |

| Винт крепления корпуса вспомогательных агрегатов | М6 | 6,66–8,23 (0,68–0,84) |

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения | М8 | 15,97–22,64 (1,63–2,31) |

| Болт крепления крышек коренных подшипников | М10х1,25 | 68,31–84,38 (6,97–8,61) |

| Болт крепления масляного картера | М6 | 5,15–8,23 (0,52–0,84) |

| Гайки болта крышки шатуна | М9х1 | 43,32–53,51 (4,42–5,46) |

| Болт крепления маховика | М10х1,25 | 60,96–87,42 (6,22–8,92) |

| Болт крепления насоса охлаждающей жидкости | М6 | 7,64–8,01 (0,78–0,82) |

| Болт крепления шкива коленчатого вала | М12х1,25 | 97,9–108,78 (9,9–11,1) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости | М6 | 4,17–5,15 (0,425–0,525) |

| Гайка крепления приемной трубы глушителя | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления фланца дополнительного глушителя | М8 | 15,97–22,64 (1,63–2,31) |

| Гайка крепления троса сцепления к кронштейну | М12х1 | 14,7–19,6 (1,5–2,0) |

| Гайка болта крепления передней опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка болта крепления левой опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка крепления кронштейна левой опоры к силовому агрегату | М10х1,25 | 31,85–51,45 (3,25–5,25) |

| Гайка крепления задней опоры силового агрегата | М10х1,25 | 27,44–34 (2,8–3,47) |

| Гайка болта крепления кронштейна задней опоры к силовому агрегату | М12х1,25 | 60,7–98 (6,2–10) |

| Болт крепления маслоприемника к крышке коренного подшипника | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления маслоприемника к насосу | М6 | 6,86–8,23 (0,7–0,84) |

| Болт крепления масляного насоса | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления корпуса масляного насоса | М6 | 7,2–9,2 (0,735–0,94) |

| Пробка редукционного клапана масляного насоса | М16х1,5 | 45,5–73,5 (4,64–7,5) |

| Датчик контрольной лампы давления масла | М14×1,5 | 24–27 (2,45–2,75) |

| Гайки крепления карбюратора | М8 | 12,8–15,9 (1,3–1,6) |

| Гайка крепления крышки головки цилиндров | М6 | 1,96–4,6 (0,2–0,47) |

СЦЕПЛЕНИЕ

КОРОБКА ПЕРЕДАЧ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт конический крепления шарнира тяги привода | М8 | 16,3–20,1 (1,66–2,05) |

| Болт крепления механизма выбора передач | М6 | 6,4–10,3 (0,65–1,05) |

| Болт крепления корпуса рычага переключения передач | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка крепления хомута тяги привода | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного вала | М20х1,5 | 120,8–149,2 (12,3–15,2) |

| Выключатель света заднего хода | М14х1,5 | 28,4–45,3 (2,9–4,6) |

| Болт крепления крышки фиксаторов | М8 | 15,7–25,5 (1,6–2,6) |

| Винт крепления вилок к штоку | М6 | 11,7–18,6 (1,2–1,9) |

| Болт крепления ведомой шестерни дифференциала | М10х1,25 | 63,5–82,5 (6,5–8,4) |

| Гайка крепления корпуса привода спидометра | М6 | 4,5–7,2 (0,45–0,73) |

| Гайка крепления оси рычага выбора передач | М8 | 11,7–18,6 (1,2–1,9) |

| Гайка крепления задней крышки к картеру коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

| Пробка фиксатора вилки заднего хода | М16х1,5 | 28,4–45,3 (2,89–4,6) |

| Винт конический крепления рычага штока выбора передач | М8 | 28,4–35 (2,89–3,57) |

| Болт крепления картера сцепления и коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

ПЕРЕДНЯЯ ПОДВЕСКА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления верхней опоры к кузову | М8 | 19,6–24,2 (2–2,47) |

| Гайка крепления шарового пальца к рычагу | М12х1,25 | 66,6–82,3 (6,8–8,4) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт и гайка крепления рычага подвески к кузову | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Гайка крепления растяжки | М16х1,25 | 160–176,4 (16,3–18) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу | М10х1,25 | 42,1–52,0 (4,29–5,3) |

| Гайка крепления штанги стабилизатора к кузову | М8 | 12,9–16,0 (1,32–1,63) |

| Болт крепления кронштейна растяжки к кузову | М10х1,25 | 42,14–51,94 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре | М14х1,5 | 65,86–81,2 (6,72–8,29) |

| Болт крепления шаровой опоры к поворотному кулаку | М10х1,25 | 49–61,74 (5,0–6,3) |

| Гайка подшипников ступиц передних колес | М20х1,5 | 225,6–247,2 (23–25,2) |

| Болт крепления колеса | М12х1,25 | 65,2–92,6 (6,65–9,45) |

ЗАДНЯЯ ПОДВЕСКА

РУЛЕВОЕ УПРАВЛЕНИЕ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления картера рулевого механизма | М8 | 15–18,6 (1,53–1,9) |

| Гайка крепления кронштейна вала рулевого управления | М8 | 15–18,6 (1,53–1,9) |

| Болт крепления кронштейна вала рулевого управления | М6 | Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне | М8 | 22,5–27,4 (2,3–2,8) |

| Гайка крепления рулевого колеса | М16х1,5 | 31,4–51 (3,2–5,2) |

| Контргайка тяги рулевого привода | М18х1,5 | 121–149,4 (12,3–15,2) |

| Гайка крепления шарового пальца тяги | М12х1,25 | 27,05–33,42 (2,76–3,41) |

| Болт крепления тяги рулевого привода к рейке | М10х1,25 | 70–86 (7,13–8,6) |

| Гайка подшипника шестерни рулевого механизма | М38х1,5 | 45–55 (4,6–5,6) |

ТОРМОЗНАЯ СИСТЕМА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт крепления цилиндра тормоза к суппорту | М12х1,25 | 115–150 (11,72–15,3) |

| Болт крепления направляющего пальца к цилиндру | М8 | 31–38 (3,16–3,88) |

| Болт крепления тормоза к поворотному кулаку | М10х1,25 | 29,1–36 (2,97–3,67) |

| Болт крепления заднего тормоза к оси | М10х1,25 | 34,3–42,63 (3,5–4,35) |

| Гайка крепления кронштейна вакуумного усилителя к кузову | М8 | 9,8–15,7 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Гайка крепления вакуумного усилителя к кронштейну | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Штуцер тормозного трубопровода | М10х1,25 | 14,7–18,16 (1,5–1,9) |

| Наконечник гибкого шланга переднего тормоза | М10х1,25 | 29,4–33,4 (3,0–3,4) |

Момент затяжки коренных подшипников двигателей Cummins B 3.

9, B4.5 RGT, B5.9Момент затяжки коренных подшипников двигателей Cummins B 3.9, B4.5 RGT, B5.9

9, B4.5 RGT, B5.9Момент затяжки коренных подшипников двигателей Cummins B 3.9, B4.5 RGT, B5.9

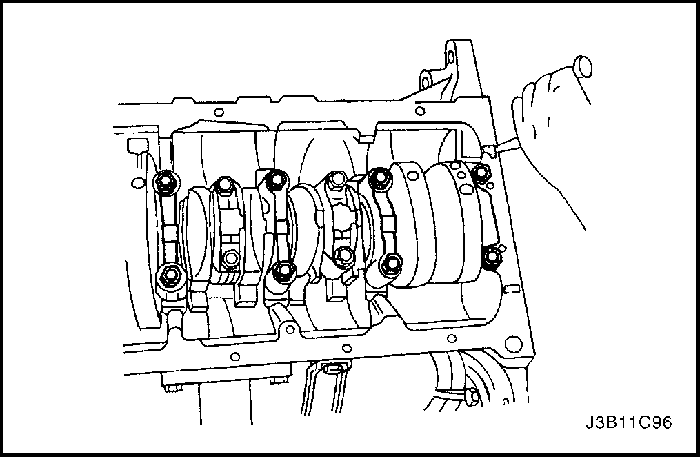

Смажьте резьбу и нижнюю часть головок болтов крышек коренных подшипников чистым моторным маслом.

Установите крышку коренного подшипника на место, аккуратно постукивая по ней киянкой с пластмассовой или резиновой головкой.

Когда крышка встанет на место, установите ее болты и затяните их.

Момент затяжки: 50 n•m [ 37 ft-lb ]

Пока не затягивайте болты с окончательным моментом затяжки. Это следует сделать после установки всех крышек коренных подшипников.

При помощи приспособления для проворачивания коленчатого вала, номер по каталогу 3824591, убедитесь в том, что он вращается свободно после установки крышек коренных подшипников.

При окончательной затяжке болтов крышек коренных подшипников периодически проверяйте, свободно ли вращается коленчатый вал.

Если коленчатый вал не вращается свободно:

1. Проверьте, не задевает ли коленчатый вал за один из шатунов

2. Проверьте правильность установки крышек коренных подшипников

3. Проверьте отсутствие повреждений направляющих втулок или опорных поверхностей крышек коренных подшипников во время установки

4. Проверьте правильность установки вкладышей коренных подшипников.

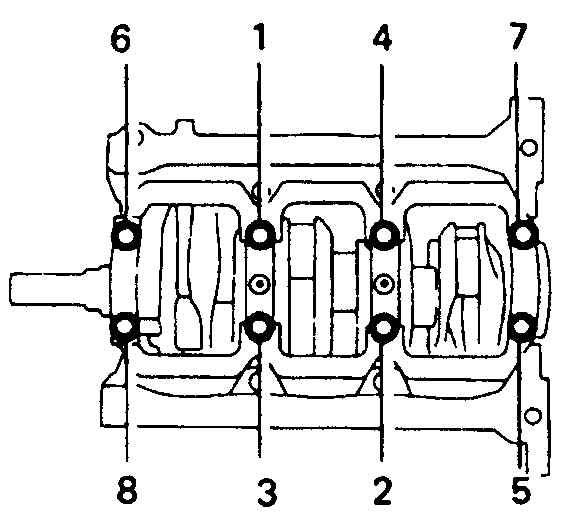

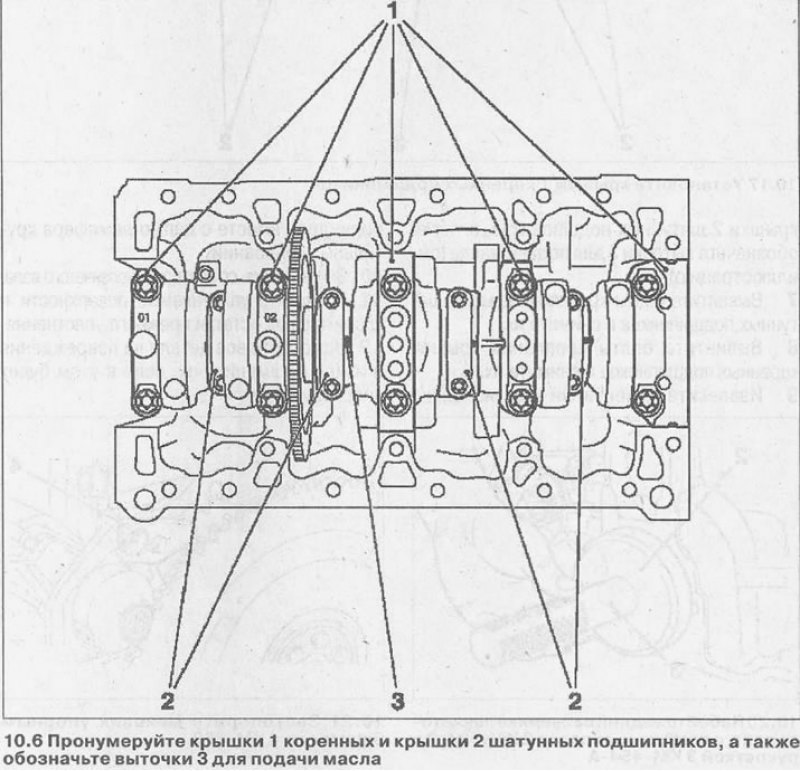

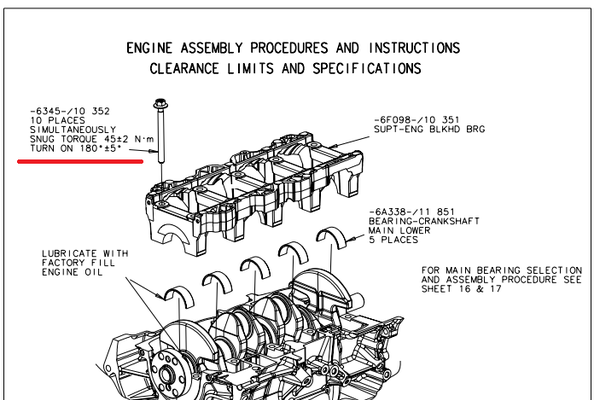

ПРИМЕЧАНИЕ : Справа показана последовательность затяжки болтов для 6-цилиндрового двигателя. Для 4-цилиндрового двигателя используйте эту же последовательность для 5 крышек коренных подшипников.

Затяните болты крышек коренных подшипников равномерно и последовательно.

Болты крышек коренных подшипников двигателей B3.9, B4.5 и B5.9

Момент затяжки:

1. 60 n•m [ 44 ft-lb ]

2. 90 n•m [ 66 ft-lb ]

3. Доверните на 90 градусов.

CAUTION

Для двигателей B4. 5 RGT процедура затяжки для новых и ранее установленных болтов крышек коренных подшипников различна. Ошибка в выборе правильной процедуры может привести к выходу двигателя из строя.

5 RGT процедура затяжки для новых и ранее установленных болтов крышек коренных подшипников различна. Ошибка в выборе правильной процедуры может привести к выходу двигателя из строя.

Болты крышек коренных подшипников двигателя B4.5 RGT

Момент затяжки:

Повторно используемые болты крышек коренных подшипников

1. 60 n•m [ 44 ft-lb ]

2. 80 n•m [ 59 ft-lb ]

3. Доверните на 90 градусов.

Момент затяжки:

Новые болты крышек коренных подшипников

1. 120 n•m [ 89 ft-lb ]

2. Полностью ослабьте затяжку

3. 60 n•m [ 44 ft-lb ]

4. 85 n•m [ 63 ft-lb ]

5. Доверните на 120 градусов.

Болты крепления крышек коренных подшипников: |

|

вертикальные | 430—470 (43—47) |

горизонтальные | 100—120 (10—12) |

Болт крепления ступицы коленчатого вала | 431—490 (44—50) |

Болты крепления крышек шатунов | 200—220 (20—22) |

Болты крепления картера маховика | 100—125 (10—12,5) |

Болты крепления маховика: |

|

с пластинами стоп, под два болта | 200—220 (20—22) |

с пластиной под все болты | 235—255 (24—26) |

Болты крепления кронштейна передней опоры двигателя | 90—110 (9—11) |

Боты крепления верхней крышки блока цилиндров | 25—32 (2,5—3,2) |

Гайки шпилек крепления головки цилиндров | 240—260 (24—26) |

Гайки крепления осей коромысел | 120—150 (12—15) |

Болт скобы крепления стартера | 70—90 (7—9) |

Болты крепления кронштейнов стартера | 45—62 (4,5—6,2) |

Гайки скоб крепления форсунок | 50—62 (5—6,2) |

Гайка крепления муфты опережения впрыска | 130—150 (13—15) |

Штуцеры топливного насоса высокого давления | 100—120 (10-12) |

Гайки распылителей форсунок | 60—80 (6—8) |

Штуцер форсунки | 8—10 (8—10) |

Гайка крепл. | 270—300 (27—30) |

Гайка крепления ведомой шестерни привода топливного насоса | 140—180 (14—18) |

Резьбовые соединения муфты привода топливного насоса высокого давления |

|

болты крепления пластин к ведомой полумуфте | 32—40 (3,2—4) |

остальные | 44—60 (4,4—6,0) |

Гайка оси шкива натяжного устройства привода пневмокомпрессора | 120—150 (12—15) |

Гайка болта-натяжителя натяжного устройства привода компрессора | 10—20 (1—2) |

Гайки регулировочных винтов коромысел | 44 — 56 (4,4-5,6) |

Болты крепления масляного насоса | 90 — 100 (9 — 10) |

Болты крепления топливного насоса высокого давления | 28 — 36 (2,8 — 3,6) |

Гайки топливопроводов высокого давления | 18 — 25 (1,8 — 2,5) |

Болты крепления турбокомпрессора | 36 — 44 (3,6 — 4,4) |

Болты крепления выпускных коллекторов | 36 — 44 (3,6 — 4,4) |

Болты крепления топливопроводов низкого давления | |

М10 | 20 — 25 (2 — 2,5) |

М14 | 40 — 50 (4 — 5) |

М16 | 48 — 50 (4,8 — 6) |

Болты крепления картера сцепления к картеру коробки передач | 137 — 157 (14 — 16)* |

Болты крепления картера сцепления к картеру маховика: М12 | 70 — 80 (7 — 8) |

Болты крепления проставки к картеру основной коробки | 123 — 157 (12,5 — 16) |

Болты крепления картера демультипликатора к проставке |

|

предварительная затяжка | 20 — 30 (2 — 3) |

окончательная затяжка | 79 — 98 (8 — 10) |

Болты крепления верхней крышки картера основной коробки | 35 — 49 (3,6 — 5)* |

Оси вилки переключения демультипликатора | 118 — 128 (12 — 13) |

Болты крепления крышки первичного вала | 23,5 — 35 (2,4 — 3,6) |

Болты крепления муфты зубчатой низшего диапазона к проставке | 49 — 55 (5 — 5,6) |

Болт крепления фланца выходного вала | 431 — 490 (44 — 50) |

Примечание: | |

Моменты затяжек — Formula OPEL

C20LET,C20XE

Момент затяжки основных соединений элементов двигателя:

- Головка блока цилиндров:25NM + 90° + 90° (Использовать новые болты)

- Крышки распред. валов(M8): 20NM

- Крышки распред. валов(M6): 10NM

- Клапанная крышка: 8NM

- Свечи: 25NM

- Крышки шатунных вкладышей: 35NM + 45° + 15° (Использовать новые болты)

- Крышки коренных вкладышей: 50NM + 45° + 15° (Использовать новые болты)

- Маховик: 65NM + 30° + 15° (Использовать резьбовой фиксатор)

- Шкив колен. вала: 250NM + 40° (Обратить внимание на длину болта) (Втулку сальника обязательно поставить на фиксатор)

- Помпа системы охлаждения: 25NM (рекомендуется использовать новые болты)

- Датчик детонации : 20NM

C20NE

Момент затяжки основных соединений элементов двигателя:

- Головка блока цилиндров: 25NM + 90° + 90° (Использовать новые болты)

- Клапанная крышка: 8NM

- Свечи: 25NM

- Крышки шатунных вкладышей: 35NM + 45° + 15° (Использовать новые болты)

- Крышки коренных вкладышей: 50NM + 45° + 15° (Использовать новые болты)

- Маховик: 65NM + 30° + 15° (Использовать резьбовой фиксатор)

- Шкив колен.

вала: 130NM + 40°

вала: 130NM + 40° - Помпа системы охлаждения: 25NM (рекомендуется использовать новые болты)

C20XEV

Момент затяжки основных соединений элементов двигателя:

- Головка блока цилиндров:25NM + 90° + 90° (Использовать новые болты)

- Крышки распред. валов — 8NM

- Клапанная крышка: 8NM

- Свечи: 25NM

- Крышки шатунных вкладышей: 35NM + 45° + 15° (Использовать новые болты)

- Крышки коренных вкладышей: 50NM + 45° + 15° (Использовать новые болты)

- Маховик: 65NM + 30° + 15° (Использовать резьбовой фиксатор)

- Шкив колен. вала: 250NM + 40°

- Помпа системы охлаждения: 25NM (рекомендуется использовать новые болты)

Момент затяжки шатунных вкладышей двигателя 1y

- Подшипники скольжения, их виды и роль в работе ДВС.

- Видео.

- Установка

- ПРИМЕЧАНИЕ : При снятии по любой причине шатунного подшипника, обязательно устанавливайте новый подшипник.

- ПРИМЕЧАНИЕ : Обязательно соблюдайте ориентацию поршня в сборе с шатуном при его установке. Ориентация поршней с шатунами отличается для двигателей объемом 4,5 и 6,7 л и для двигателей объемом 3,9 и 5,9 л, описанных в данном руководстве.

- ПРИМЕЧАНИЕ : Обязательно соблюдайте ориентацию поршня в сборе с шатуном при его установке. Ориентация поршней с шатунами отличается для двигателей объемом 4,5 и 6,7 л и для двигателей объемом 3,9 и 5,9 л, описанных в данном руководстве.

- ПРИМЕЧАНИЕ : Если поршень не перемещается свободно, снимите его и проверьте наличие разрушенных или поврежденных колец.

- ПРИМЕЧАНИЕ : Если новые вкладыши не используются, обязательно установите на шатуны те же самые вкладыши, которые были с них сняты.

- ПРИМЕЧАНИЕ : Эта операция необходима только после ремонта или замены поршня, коленчатого вала, шатуна или блока цилиндров.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

| Модель автомобиля | Момент затяжки крышки постелей, Н*м (кгс. м.) м.) | Момент затяжки вкладышей шатунов, Н*м (кгс.м.) |

| ВАЗ 2108 | 69,0–84,0 (6,9–8,4) | 44,0–54,0 (4,4–5,4) |

| ВАЗ 2106 | 68,31–84,38 (6,97–8,61) | 43,32–53,51 (4,42–5,4) |

| Lada Priora | 68,31-84,38 (6,97-8,61) | 43,3-53,5 (4,42-5,46) |

Видео.

Установка поршня с шатуном CUMMINS ISB, зазоры и моменты затяжки

Установка

Необходимо очистить блок цилиндров и все детали перед сборкой. Порядок проверки состояния стенок цилиндров описан в Процедуре .

Используйте чистую безворсовую ткань для очистки шатунов и вкладышей.

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| SMALL | MEDIUM | LARGE |

| Previous Next |

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| SMALL | MEDIUM | LARGE |

| Previous Next |

| ВНИМАНИЕ Нарушение правил выполнения этой операции приведет к значительному повреждению двигателя. |

Двигатели объемом 3,9 и 5,9 л

ПРИМЕЧАНИЕ : Обязательно соблюдайте ориентацию поршня в сборе с шатуном при его установке.

Ориентация поршней с шатунами отличается для двигателей объемом 4,5 и 6,7 л и для двигателей объемом 3,9 и 5,9 л, описанных в данном руководстве.

Ориентация поршней с шатунами отличается для двигателей объемом 4,5 и 6,7 л и для двигателей объемом 3,9 и 5,9 л, описанных в данном руководстве.Повернув метку ”Front” (вперед) и/или стрелку на верхней поверхности поршня в направлении передней части двигателя, вставьте шатун в цилиндр до контакта приспособления для сжатия поршневых колец с верхней поверхностью блока цилиндров.

Длинная сторона шатуна (1) должна находиться со стороны впускного коллектора. Если это не так, проверьте правильность сборки поршня с шатуном.

| ВНИМАНИЕ Нарушение правил выполнения этой операции приведет к значительному повреждению двигателя. |

Двигатели объемом 4,5 и 6,7 л

ПРИМЕЧАНИЕ : Обязательно соблюдайте ориентацию поршня в сборе с шатуном при его установке. Ориентация поршней с шатунами отличается для двигателей объемом 4,5 и 6,7 л и для двигателей объемом 3,9 и 5,9 л, описанных в данном руководстве.

Повернув метку ”Front” (вперед) и/или стрелку на верхней поверхности поршня в направлении передней части двигателя, вставьте шатун в цилиндр до контакта приспособления для сжатия поршневых колец с верхней поверхностью блока цилиндров.

Длинная сторона шатуна (1) и паз (2) в юбке должны находиться со стороны выпускного коллектора. Если это не так, проверьте правильность сборки поршня с шатуном.

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| ВНИМАНИЕ Если на двигателе установлены шатуны с нижней головкой разрывного типа, проявляйте осторожность при снятии крышки во избежание повреждения контактных поверхностей шатуна или крышки. При повреждении контактных поверхностей в зоне разрыва обязательно замените шатун и его крышку для снижения вероятности повреждения двигателя.  |

Номера на шатуне и крышке должны быть одинаковые, поршень должен быть установлен в соответствующий цилиндр. Номера на шатуне и крышке должны находиться с одной стороны шатуна для уменьшения вероятности повреждения двигателя во время его работы.

Установите крышку и болты шатуна.

| Операция 2 | 30 n.m [22 ft-lb] |

| Операция 4 | 60 n.m [44 ft-lb] |

| Операция 6 | Повернуть на 60 градусов по часовой стрелке | ||

| Боковой зазор между шатуном и кривошипом коленчатого вала | ||

| mm | in | |

| 0.10 | МИН | 0.004 |

| 0.33 | МАКС | 0.013 |

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| SMALL | MEDIUM | LARGE | |

| Previous Next |

| Выступание поршня | ||

| mm | in | |

| 0.151 | МИН | 0.006 |

| 0.485 | МАКС | 0.019 |

Если высота выступания поршня не соответствует норме, проверьте правильность подбора установленных деталей и/или обработки верхней поверхности блока цилиндров. См. Процедуру .

См. Процедуру .

Моменты затяжки для резьбовых соединений. Стоит ли соблюдать момент затяжки коренных и шатунных подшипников при сборке двигателя? Моменты затяжки болтов шатуна и коренных подшипников

Ремонт двигателя считается самым сложным в автомобиле, потому что никакая другая его часть не содержит такого количества взаимосвязанных элементов. С одной стороны, это очень удобно, потому что в случае поломки одного из них нет необходимости менять весь агрегат целиком, достаточно просто заменить вышедшую из строя деталь, с другой стороны, чем больше компонентов, тем сложнее устройство и тем сложнее для человека, не имеющего большого опыта в ремонте автомобилей.Однако при большом желании все возможно, особенно если ваше рвение подкреплено теоретическими знаниями, например, в определении момента затяжки коренных и шатунных подшипников. Если пока эта фраза является для вас набором непонятных слов, перед тем, как залезть в движок, обязательно прочтите эту статью.

С одной стороны, это очень удобно, потому что в случае поломки одного из них нет необходимости менять весь агрегат целиком, достаточно просто заменить вышедшую из строя деталь, с другой стороны, чем больше компонентов, тем сложнее устройство и тем сложнее для человека, не имеющего большого опыта в ремонте автомобилей.Однако при большом желании все возможно, особенно если ваше рвение подкреплено теоретическими знаниями, например, в определении момента затяжки коренных и шатунных подшипников. Если пока эта фраза является для вас набором непонятных слов, перед тем, как залезть в движок, обязательно прочтите эту статью.

Подшипники скольжения, их типы и роль в работе двигателя внутреннего сгорания.

Главный и шатунный подшипники — это два типа подшипников скольжения.Они производятся по одной технологии и отличаются друг от друга только внутренним диаметром (у втулок шатуна этот диаметр меньше).

Основная задача вкладышей — преобразовывать поступательные движения (вверх и вниз) во вращательные и обеспечивать бесперебойную работу коленчатого вала, чтобы он не изнашивался преждевременно. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если этот зазор увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и других важных узлов изнашиваются намного быстрее. Что и говорить, слишком большое давление (уменьшенный зазор) тоже ничего положительного не несет, так как создает дополнительные препятствия в работе коленчатого вала, он может начать заклинивать. Именно поэтому так важно контролировать этот зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописывает производитель в технической литературе по ремонту двигателя, а также соблюдения момент затяжки коренных и шатунных подшипников.Кстати, усилие (момент) затяжки болтов шатуна и крышек коренных подшипников разное.

Обращаем ваше внимание на то, что данные стандарты актуальны только при использовании новых комплектов деталей, так как сборка / разборка агрегата, бывшего в эксплуатации в связи с его разработкой, не может гарантировать соблюдение необходимых зазоров. Как вариант, в этой ситуации при затяжке болтов можно ориентироваться на верхний предел рекомендуемого крутящего момента, либо можно использовать специальные ремонтные вкладыши с четырьмя разными размерами, которые отличаются друг от друга на 0.25 мм при условии, что коленчатый вал отшлифован до тех пор, пока минимальный зазор между трущимися элементами не будет 0,025 / 0,05 / 0,075 / 0,1 / 0,125 (в зависимости от имеющегося зазора и применяемого ремонтного средства).

Как вариант, в этой ситуации при затяжке болтов можно ориентироваться на верхний предел рекомендуемого крутящего момента, либо можно использовать специальные ремонтные вкладыши с четырьмя разными размерами, которые отличаются друг от друга на 0.25 мм при условии, что коленчатый вал отшлифован до тех пор, пока минимальный зазор между трущимися элементами не будет 0,025 / 0,05 / 0,075 / 0,1 / 0,125 (в зависимости от имеющегося зазора и применяемого ремонтного средства).

Примеры конкретных моментов затяжки болтов шатунов и крышек коренных подшипников для некоторых автомобилей ВАЗ.

Видео.

В ремонте двигателя без динамометрического ключа делать нечего! Моменты затяжки при ремонте Хонда Цивик очень важны. Инженеры Honda рассчитали разный момент для каждого болта и гайки в автомобиле.Затягивать вручную до характерного хруста не нужно. Во-первых, можно сломать какой-то болт, и достать его будет крайне сложно. Во-вторых, перекошенная головка блока цилиндров явно пропускает масло и охлаждающую жидкость. В Honda Civic, как и в любой другой машине, используются разные моменты затяжки, от 10 Нм до 182 Нм и даже больше, болт шкива коленчатого вала. Советую обзавестись мощным динамометрическим ключом, мощным и хорошим, с нажатием дойти до момента , стрелку не брать.И последнее, все соединения, входящие в состав одного элемента (диска, ГБЦ, крышки), затягиваются в несколько этапов от центра кнаружи и зигзагообразно. Итак, по порядку, все описываю в Нм (Нм). Обязательно слегка смажьте резьбу маслом или медной смазкой.

В Honda Civic, как и в любой другой машине, используются разные моменты затяжки, от 10 Нм до 182 Нм и даже больше, болт шкива коленчатого вала. Советую обзавестись мощным динамометрическим ключом, мощным и хорошим, с нажатием дойти до момента , стрелку не брать.И последнее, все соединения, входящие в состав одного элемента (диска, ГБЦ, крышки), затягиваются в несколько этапов от центра кнаружи и зигзагообразно. Итак, по порядку, все описываю в Нм (Нм). Обязательно слегка смажьте резьбу маслом или медной смазкой.

Эти моменты подходят ко всем D серии D14, D15, D16 … Не проверял 7-е поколение D17 и D15.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болт крепления головки блока цилиндров 8 мм | 20 Нм |

| Болт крепления головки блока цилиндров 6мм | 12 Нм |

| Гайки шатуна | 32 Нм |

| Болт шкива распределительного вала | 37 Нм |

| Болт шкива коленчатого вала | 182 Нм |

| D16 Болт крышки опоры коленчатого вала | 51 Нм |

| Болты крышки опоры коленчатого вала D14, D15 | 44 Нм |

| Болты и гайки маслозаборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Стопорный болт приводной платы (АКПП) | 74 Нм |

| Болт маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленчатого вала | 11 Нм |

| Датчик крепления насоса охлаждающей жидкости | 12 Нм |

| Болт кронштейна генератора (от насоса к генератору) | 44 Нм |

| Болт зубчатого шкива | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых крышек ГРМ | 10 Нм |

| Крепление датчика VTEC к головке блока цилиндров | 12 Нм |

| Болт поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов крепления головки блока цилиндров

В более ранних версиях было только два этапа, в более поздних — 4. Важно Болты рекомендуется растягивать и обычно работать с резьбовыми соединениями при температуре не ниже 20 градусов Цельсия. Не забывайте, что нужно очистить резьбовые соединения от любой жидкости и грязи. Также желательно подождать 20 минут после каждого этапа, чтобы снять «напряжение» металла.

Важно Болты рекомендуется растягивать и обычно работать с резьбовыми соединениями при температуре не ниже 20 градусов Цельсия. Не забывайте, что нужно очистить резьбовые соединения от любой жидкости и грязи. Также желательно подождать 20 минут после каждого этапа, чтобы снять «напряжение» металла.

П.С. В разных источниках приводятся разные числа, например 64, 65, 66 морских миль. Даже в оригинальных справочниках для разных регионов я пишу здесь средние или максимально знакомые.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Касса 67

- D15Z1 — 30 Нм, 76 Нм Проверить 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Касса 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Касса 67

- D16Z6 — 30 Нм, 76 Нм Проверить 76

- Контргайка для регулировки зазоров клапанов d16y5, d16y8 — 20

- Контргайка для регулировки зазоров клапана D16y7 — 18

- Банджо-болт топливный шланг d16y5, d16y8 — 33

- Банджо-болт топливный шланг D16y7 — 37

Другие моменты затяжки

- Гайка на 4х100 дисках — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Узнай что-нибудь новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с двигателями ZC, D15B, D16A.

Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с двигателями ZC, D15B, D16A.

Конструктивно двигатель внутреннего сгорания имеет большое количество сопрягаемых деталей, которые в процессе эксплуатации подвергаются значительным нагрузкам. По этой причине сборка мотора — ответственная и сложная операция, для успешного выполнения которой необходимо соблюдать технологический процесс. Работоспособность всего силового агрегата напрямую зависит от надежности фиксации и точности посадки отдельных элементов.По этой причине важным моментом является точная реализация рассчитанных сопряжений между сопрягаемыми поверхностями или парами трения. В первом случае речь идет о креплении ГБЦ к блоку цилиндров, так как болты нужно подтягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных пар трения, то повышенные требования предъявляются к креплению шатуна и коренных подшипников скольжения (коренных и шатунных подшипников). После ремонта двигателя при последующей сборке силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных подшипников двигателя.В этой статье мы разберемся, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, каков момент затяжки коренных и шатунных подшипников.

После ремонта двигателя при последующей сборке силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных подшипников двигателя.В этой статье мы разберемся, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, каков момент затяжки коренных и шатунных подшипников.

Читайте в этой статье

Что такое подшипники скольжения

Чтобы лучше понять, почему гильзы двигателя необходимо затягивать с определенным крутящим моментом, давайте рассмотрим функции и назначение этих элементов. Начнем с того, что эти подшипники скольжения взаимодействуют с одной из важнейших частей любого двигателя внутреннего сгорания -.Короче говоря, возвратно-поступательное движение в цилиндре преобразуется во вращательное движение благодаря коленчатому валу. В результате появляется крутящий момент, который в конечном итоге передается на колеса автомобиля.