Коленчатый вал судового двигателя.

Одной из наиболее ответственных и трудоемких в изготовлении деталей судового дизеля является коленчатый вал. Посредством его осуществляется связь всех кривошипно-шатунных механизмов. Назначение коленчатого вала-суммирование набегающих моментов и передача их результирующего значения потребителю энергии.

Конструкция коленчатого вала дизельного двигателя, во многом, определяется размерами дизеля и зависит от числа и расположения цилиндров, порядка вспышек и уровня неуравновешенности. В многоцилиндровом дизельном двигателе коленчатый вал состоит из колен. Дополнительно в группу коленчатого вала входят: маховик, ведущая шестерня (звездочка) привода распределительного вала, демпфер, гребень упорного подшипника, фланец отбора мощности, а также ряд мелких деталей. В свою очередь элементами колена являются: шатунная шейка, две щеки, половины соседних рамовых (коренных) шеек, противовесы. В судовых дизелях применяются исключительно полноопорные валы. Для таких валов число рамовых шеек на единицу больше числа кривошипных механизмов.

Для таких валов число рамовых шеек на единицу больше числа кривошипных механизмов.

При назначении геометрических параметров элементов колена исходят из того, что они должны обеспечивать прочность, жесткость и износостойкость коленчатого вала. Последнее обстоятельство вынуждает увеличить диаметр и уменьшать длину шеек. В новых судовых дизельный двигателях диаметр шеек приближается к диаметру цилиндра, а отношение длины шейки к ее диаметру составляет 0,3-0,5. Для шатунной шейки в V — образных двигателях с рядомстоящими шатунами это отношение лежит в пределах 0,5-0,6. Рамовые и шатунные шейки обычно делают одного диаметра. С целью уменьшения центробежных сил, облегчения вала и повышения его выносливости шейки часто выполняют полыми. В результате этого снижаются напряжения в местах сопряжения шеек и щек. Если полости шеек используются в качестве магистрали подачи масла к подшипникам коленчатого вала, то они должны быть закрыты заглушками. Конструкции заглушек весьма разнообразны. Иногда полости шеек выполняют роль сепараторов масла.

В тронковых и реже в крейцкопфных дизельных двигателях масло для смазки подшипников коленчатого вала подается через сверления в шейках. Отношение диаметра смазочного отверстия к диаметру шейки составляет 0,05-0,11. Из конструктивных соображений масляный канал сверлят, как правило, под углом к оси шейки, что приводит к увеличению концентрации напряжений. По этой причине не рекомендуется делать угол наклона сверления более 30 градусов. Выходы масляных отверстий обязательно закругляют радиусом не менее 0,25 диаметра сверления и тщательно шлифуют.

Щеки коленчатого вала двигателя отличаются многообразием конструктивных форм. Наибольшее распространение получили прямоугольные, трапецеидальные, круглые щеки. Последние находят применение главным образом в валах ВОД дизельного двигателя. Часть материала щек в районе шатунной шейки обычно срезают. Благодаря этому уменьшаются неуравновешенно вращающаяся масса колена. На стадии эскизного проектирования толщиной и шириной щеки задаются. У коленчатых валов судовых дизелей ширина щеки b=(0,9-1,5)D, а толщина зависит от отношения S/D. Для длинноходных дизелях h=(0.3-0.65)D и h=(0.16-0.3)D в случае короткоходных двигателей, как правило, имеющих перекрытие шеек. Перекрытие шеек повышает жесткость коленчатого вала, а поэтому толщину щеки можно уменьшить. Здесь и ниже D- диаметр цилиндра, S — ход поршня.

Для длинноходных дизелях h=(0.3-0.65)D и h=(0.16-0.3)D в случае короткоходных двигателей, как правило, имеющих перекрытие шеек. Перекрытие шеек повышает жесткость коленчатого вала, а поэтому толщину щеки можно уменьшить. Здесь и ниже D- диаметр цилиндра, S — ход поршня.

Галтели (места сопряжения шеек со щеками) являются ярко выраженными концентраторами напряжений. Их следует выполнять с возможно большим радиусом закругления R. Экспериментально установлено, что при увеличении R с 5 до 7 мм предел выносливости возрастает на 30%. В судовых дизельных двигателях R=(0,05-0,1)d, где d — диаметр шейки. Вместе с тем, увеличение радиуса галтели неизбежно вызывает рост длины шейки. Сохранить длину шейки и одновременно уменьшить концентрацию напряжений можно за счет конструктивного совершенствования галтели. Рекомендуется выполнять галтели с поднутрением в шейку и щеку. Однако такие галтели ослабляют сечение в месте концентрации напряжений, в результате повысить прочность в целом не удается. Целесообразно выполнять галтель дугами нескольких радиусов. При этом длина шейки не возрастает, если большим радиусом описывать части галтели, непосредственно примыкающие щеке. Находят применение также эллиптические и параболические галтели.

Целесообразно выполнять галтель дугами нескольких радиусов. При этом длина шейки не возрастает, если большим радиусом описывать части галтели, непосредственно примыкающие щеке. Находят применение также эллиптические и параболические галтели.

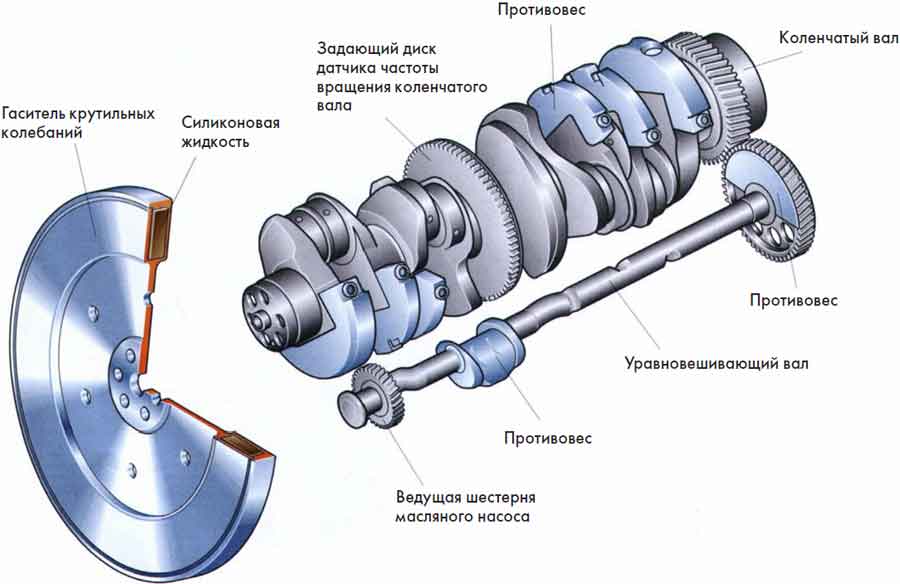

Противовесы устанавливаются для разгрузки рамовых подшипников от действия центробежных сил, уравновешивания моментов сил инерции вращающихся и поступательно движущихся масс, а также для уменьшения внутренних перерезывающих сил и изгибающих моментов в остове двигателя. Чаще всего противовесы изготавливают в виде цилиндрических сегментов. Объясняется это тем, что такая форма дает наибольшее удаление центра массы противовеса от оси коленчатого вала, а поэтому требует меньшей массы. Противовесы крепят к щекам при помощи шпилек, которые растягиваются центробежной силой. Иногда для разгрузки шпилек делают зубчатое соединение противовеса со щекой. Относительное расположение колен выбирают таким образом, чтобы обеспечить равномерное чередование вспышек, естественное уравновешивание двигателя, минимальную нагрузку рамовых подшипников и умеренные амплитуды колебаний коленчатого вала. Удовлетворить перечисленным требованиям полностью не удается, поэтому задача выбора рациональной схемы заклинки коленчатого вала требует оптимизационного решения. В частности, выполнение условия равномерного чередования вспышек рядного двигателя дает угол между соседними коленами ß =720/I в четырехтактном и ß = 360/I в двухтактном судовом дизельном двигателе, здесь I — число цилиндров. Требование минимизации нагрузки рамовых подшипников вынуждает назначать такую заклинку вала, при которой вспышки следуют в цилиндрах, как можно дальше удаленных друг от друга.

Удовлетворить перечисленным требованиям полностью не удается, поэтому задача выбора рациональной схемы заклинки коленчатого вала требует оптимизационного решения. В частности, выполнение условия равномерного чередования вспышек рядного двигателя дает угол между соседними коленами ß =720/I в четырехтактном и ß = 360/I в двухтактном судовом дизельном двигателе, здесь I — число цилиндров. Требование минимизации нагрузки рамовых подшипников вынуждает назначать такую заклинку вала, при которой вспышки следуют в цилиндрах, как можно дальше удаленных друг от друга.

В зависимости от числа колен и их размеров коленчатые валы судовых дизелей изготавливают цельными или состоящими из двух частей, которые стыкуются между собой при помощи фланцевого соединения. Заготовки валов получают ковкой или штамповкой. Так как трудоемкость этих методов прогрессирует по мере увеличения размеров поковки, в последнее время взамен их используют гибку с высадкой. При такой обработке цилиндрический вал подвергается пластической деформации изгибу и осевому сжатию в месте формирования колена. В ряде случаев гибка с высадкой отличается высокой производительностью и дает повышение прочности коленчатого вала. Перед механической обработкой поковки коленчатых валов подвергают низкому отжигу или нормализации. Цель термической обработки — устранение внутренних напряжений и уменьшение твердости стального вала для улучшения его обрабатываемости.

В ряде случаев гибка с высадкой отличается высокой производительностью и дает повышение прочности коленчатого вала. Перед механической обработкой поковки коленчатых валов подвергают низкому отжигу или нормализации. Цель термической обработки — устранение внутренних напряжений и уменьшение твердости стального вала для улучшения его обрабатываемости.

Коленчатые валы больших размеров чаще всего собирают из полусоставных или составных колен. В валах с полусоставными коленами шатунные шейки отковываются вместе со щеками, в которые запрессовываются рамовые шейки. В составных коленах как рамовые, так и шатунные шейки соединяют посредством запресовки. Запресовку осуществляют с натягом и предварительным нагревом соединяемых деталей до 200-300 градусов. Установка шпонок и штифтов не допускается.

Как известно, несущая способность прессового соединения определяется величиной натяга, т.е. значениями контактных напряжений. Вследствие неизбежной релаксации материалов коленчатого вала контактные напряжения уменьшаются. Этот процесс приводит к ослаблению натяга, появлению фретинг-коррозии на сопрягаемых поверхностях и, как следствие, к повышению вероятности проворачивания шеек. Уменьшение скорости релаксации достигается увеличением массы щеки в районе ее сопряжения с шейкой и в конечном итоге определяется радиальной и осевой толщиной щеки.

Этот процесс приводит к ослаблению натяга, появлению фретинг-коррозии на сопрягаемых поверхностях и, как следствие, к повышению вероятности проворачивания шеек. Уменьшение скорости релаксации достигается увеличением массы щеки в районе ее сопряжения с шейкой и в конечном итоге определяется радиальной и осевой толщиной щеки.

Для снижения массы щек прессовое соединение деталей коленчатого вала дизельных двигателей иногда заменяют сваркой. В результате такой замены удается уменьшить металлоемкость коленчатого вала на 25-30% и собирать валы с перекрытием шеек. В настоящее время существует два варианта изготовления сварных валов. По первому варианту щеки вместе с половинками шеек отковываются, нормализуются и соединяются сваркой по стыкам половины каждой шейки. Второй вариант предусматривает изготовление ковкой отдельных колен, которые затем соединяются между собой сваркой по стыкам половин рамовых шеек. В обоих вариантах сварные швы располагаются в середине шеек.

Технология сварки элементов коленчатого вала дизеля предусматривает следующие операции. Перед сваркой производится механическая обработка торцов свариваемых половин шеек для обеспечения их параллельности. Свариваемые детали устанавливаются на манипулятор таким образом, чтобы расстояние между торцами составляло 15-20 мм, и подогреваются до температуры 200 градусов. После этого соединяемые детали приводятся во вращение манипулятором с частотой 10-20 об/мин и начинается автоматический процесс электродуговой сварки под флюсом. Круговые сварные швы поочередно наносятся друг на друга, постепенно заполняя металлом торцевой зазор. После сварки производится отжиг коленчатого вала и проверка качества сварных швов. Качество сварки ультразвуковым дефектоскопом.

Перед сваркой производится механическая обработка торцов свариваемых половин шеек для обеспечения их параллельности. Свариваемые детали устанавливаются на манипулятор таким образом, чтобы расстояние между торцами составляло 15-20 мм, и подогреваются до температуры 200 градусов. После этого соединяемые детали приводятся во вращение манипулятором с частотой 10-20 об/мин и начинается автоматический процесс электродуговой сварки под флюсом. Круговые сварные швы поочередно наносятся друг на друга, постепенно заполняя металлом торцевой зазор. После сварки производится отжиг коленчатого вала и проверка качества сварных швов. Качество сварки ультразвуковым дефектоскопом.

Коленчатые валы судовых дизельных двигателей стальные. Они изготавливаются из сталей, легированных хромом, никелем, марганцем, молибденом и алюминием. Чаще других применяются, стали 40Х, 35Г, 40Г, 40ХН2МЮА, 38Х2МЮА. Первые три марки обычно служат материалом для валов МОД.

Повышение износостойкости шеек и долговечности коленчатого вала дизельного двигателя в целом достигается поверхностным упрочнением. Благодаря ему в поверхностном слое создаются остаточные сжимающие напряжения, которые в значительной степени препятствуют зарождению усталостных трещин. Среди методов поверхностного упрочнения в судовом дизелестроении наиболее распространены: закалка током высокой частоты, азотирование и обкатка роликами. Высокочастотная закалка относится к производительному и прогрессивному способу повышения поверхностной твердости стали. Однако по причине громоздкости электрического индуктора этот метод применяется пока лишь для упрочнения валов небольших размеров. Более эффективным средством получения высокой твердости является азотирование. Процесс насыщения поверхностного слоя азотом протекает чрезвычайно медленно (примерно около 10 ч для получения слоя глубиной 0,15 мм). Обычно азотирование производят на глубину 0,3-0,6 мм и оно относится к завершающей стадии обработки коленчатого вала. После азотирования подвергают шлифованию только шейки вала. Предел выносливости коленчатого вала двигателя можно еще больше повысить, если подвергать его поверхности механическому наклепу.

Благодаря ему в поверхностном слое создаются остаточные сжимающие напряжения, которые в значительной степени препятствуют зарождению усталостных трещин. Среди методов поверхностного упрочнения в судовом дизелестроении наиболее распространены: закалка током высокой частоты, азотирование и обкатка роликами. Высокочастотная закалка относится к производительному и прогрессивному способу повышения поверхностной твердости стали. Однако по причине громоздкости электрического индуктора этот метод применяется пока лишь для упрочнения валов небольших размеров. Более эффективным средством получения высокой твердости является азотирование. Процесс насыщения поверхностного слоя азотом протекает чрезвычайно медленно (примерно около 10 ч для получения слоя глубиной 0,15 мм). Обычно азотирование производят на глубину 0,3-0,6 мм и оно относится к завершающей стадии обработки коленчатого вала. После азотирования подвергают шлифованию только шейки вала. Предел выносливости коленчатого вала двигателя можно еще больше повысить, если подвергать его поверхности механическому наклепу. Весьма успешно эта цель достигается при обкатке роликами галтелей и обжатии шариком краев масляных отверстий. Шейки валов больших размеров также обкатываются роликами. При такой обработке упрочненный слой может достигать нескольких миллиметров, что способствует заметному снижению напряжений в местах их концентрации. Помимо упомянутых известны комбинированные методы поверхностного упрочнения коленчатых валов. Например, шейки и щеки вала азотируют, а галтели либо обкатывают фасонными роликами, либо подвергают обдувке дробью.

Весьма успешно эта цель достигается при обкатке роликами галтелей и обжатии шариком краев масляных отверстий. Шейки валов больших размеров также обкатываются роликами. При такой обработке упрочненный слой может достигать нескольких миллиметров, что способствует заметному снижению напряжений в местах их концентрации. Помимо упомянутых известны комбинированные методы поверхностного упрочнения коленчатых валов. Например, шейки и щеки вала азотируют, а галтели либо обкатывают фасонными роликами, либо подвергают обдувке дробью.

Коленчатый вал (стр. 1 из 5)

План

Введение……………………………………………………………………………..3

1. Назначение, конструкция и техническая характеристика коленчатых валов и их подшипников дизеля Д100…………..………..…………………………6

2. Характеристика работ при техническом обслуживания и текущих ремонтах коленчатых валов………………………………………………….8

3. Методы и технология ремонта коленчатых валов и их подшипников дизеля Д100……………………………………………………………………14

4. Техника безопасности………………………………………………………..29

Техника безопасности………………………………………………………..29

5. Список использованной литературы………………………………………..30

Введение

Двигатели типа Д100 — вертикальные двухтактные, десятицилиндровые со встречно движущимися поршнями, двумя коленчатыми валами, прямоточно-щелевой продувкой. двухступенчатой системой наддува, струйным роспылом топлива. Двигатели работают на жидком топливе. Двигатели 11ГД100М, 17ГД100А. 17ГД1006 и 15ГД100е работают на газообразном топливе.

Коленчатый вал дизеля работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия давления газов, передающиеся шатунно-поршневым механизмом, от сил инерции поступательно и вращательно движущихся масс, а также усилия моменты, возникающие вследствие крутильных колебаний.

Учитывая сложность изготовления большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высоко-прочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна (дизели типов Д100, Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86 % металла.)

Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугуна (дизели типов Д100, Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86 % металла.)

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами. Шейки коленчатого вала дизелей типа Д49 азотируют для повышения износостойкости.

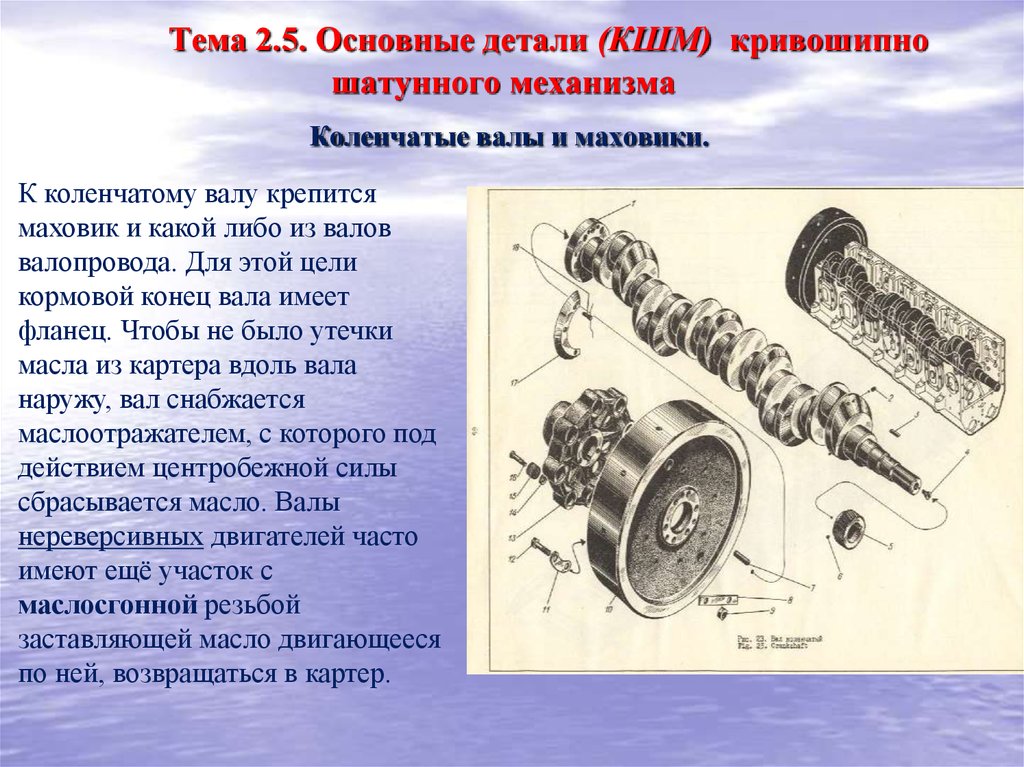

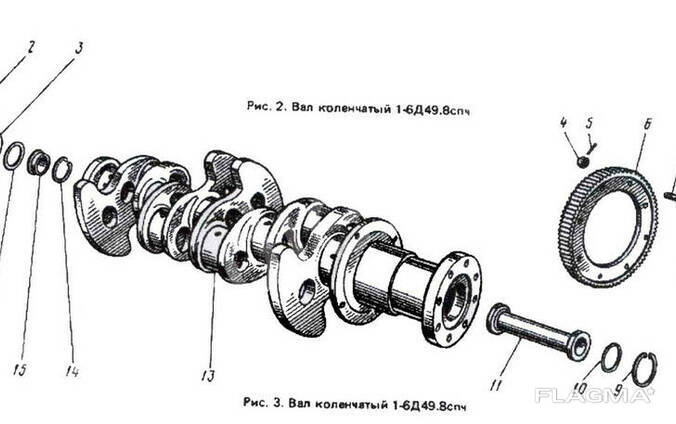

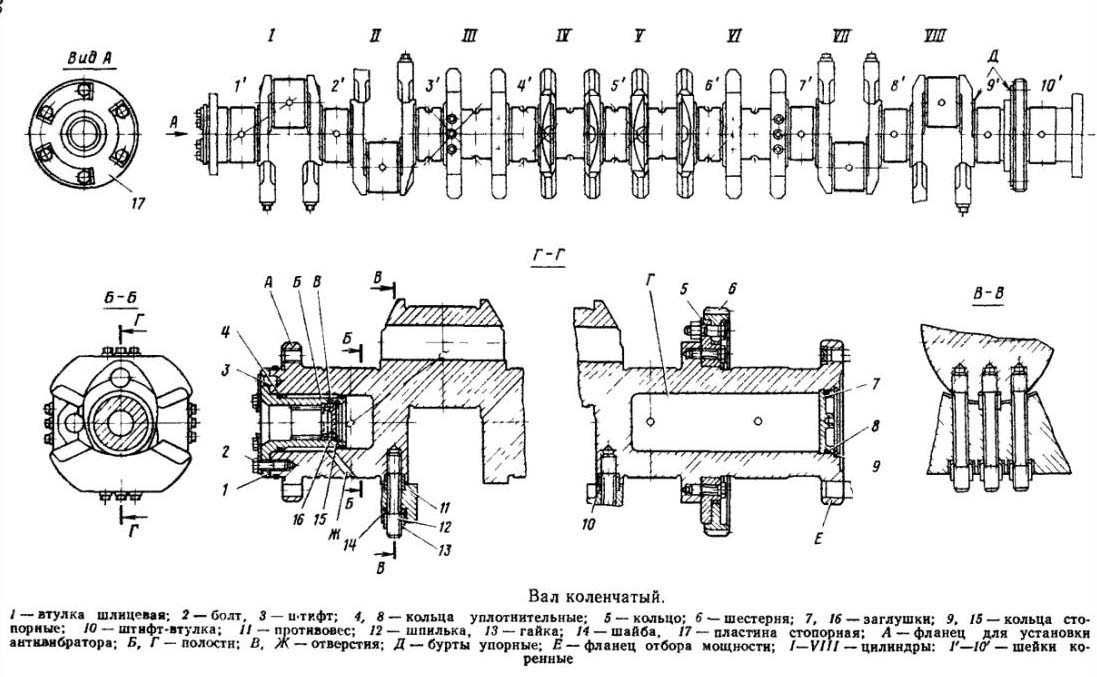

Коленчатые валы дизелей 10Д100 (нижний и верхний) по конструкции и размерам шеек одинаковы. Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обеспечивая надежность смазывания бесканавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обеспечивая надежность смазывания бесканавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

К заднему фланцу нижнего вала прикреплен ведущий диск дизель-генераторной муфты. Направляющим кольцевым буртом вал центрируется в обойме на валу якоря генератора. В передней части нижнего коленчатого вала установлен антивибратор. Шестерня, устанавливаемая на шпонке па верхнем валу, служит для привода валов топливных насосов.

В передней части нижнего коленчатого вала установлен антивибратор. Шестерня, устанавливаемая на шпонке па верхнем валу, служит для привода валов топливных насосов.

Для уменьшения массы вала в шатунных шейках высверлены каналы.

Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 свставленными в них трубками. На заднем конце вала имеется фланец для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами. Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающее вращение распределительному валу, валам топливного и водяного насосов.

На переднем конце вала болтами прикреплен валоповоротный диск 1,

имеющий по наружной цилиндрической поверхности двенадцать глухих отверстий, куда вставляют монтажный лом при повороте коленчатого вала вручную. Внешний торец диска 1 имеет два выштампованных ушка 2 со сменными кулачками, служащими водилом поводка вала масляного насоса и шкива привода редуктора вентилятора охлаждающего устройства.

Назначение, конструкция и техническая характеристика коленчатых валов и их подшипников дизеля Д100

Коленчатый вал вращающееся звено кривошипного механизма, состоящее из нескольких соосных коренных шеек, опирающихся на подшипники, и 1 или нескольких колен, каждое из которых составлено из 2 щек и 1 шейки, соединяемой с шатуном.

Коленчатый вал вместе с блоком цилиндров является важнейшей базовой деталью дизеля, в значительной степени определяющей срок его службы. Основными неисправностями коленчатых являются: сверхнормативный шеек; трещины и изломы, которые могут быть следствием нарушений при изготовлении или ремонте вала, в частности неправильной установки в подшипниках; выкрашивание, коррозия и износ баббитовой заливки вкладышей; износ вкладышей и потеря торцового натяга; трещины крышек кодах подшипников.

У дизелей типа Д100 при техническом обслуживании ТО-3 открывают верхней крышки блока и картера, убеждаются в отсутствии частиц баббита вблизи подшипников и трещин крышках, проверяют крепление гаек подшипников путем их остукивания молотком, состояние шплинтов. Шплинты в прорезях гаек должны сидеть плотно, а их концы должны быть разведены в горизонтальной плоскости. Определяют плотность посадки вкладышей в подшипниках положению стыков вкладышей, которые должны совпадать с плоскостью разъема крышки подшипника. Кроме того, плотность посадки контролируют путем обстукивания боковых поверхностей вкладышей медным молотком, прикладывая при этом пальцы руки к вкладышу и корпусу подшипника.

Шплинты в прорезях гаек должны сидеть плотно, а их концы должны быть разведены в горизонтальной плоскости. Определяют плотность посадки вкладышей в подшипниках положению стыков вкладышей, которые должны совпадать с плоскостью разъема крышки подшипника. Кроме того, плотность посадки контролируют путем обстукивания боковых поверхностей вкладышей медным молотком, прикладывая при этом пальцы руки к вкладышу и корпусу подшипника.

Осматривают маслопровод в картере и трубки, подводящие масло на смазку подшипников. Через одно ТО-3 вверяют провисание нижнего коленчатого вала для коренных шеек с 1-й 7-ю, которое не должно превышать 0,005 мм.

Конструкция коленчатого вала

| Обозначение | Наименование | Номер позиции | Обозначение сборочной единицы | Кол-во на сбор. единицу | Масса, кг |

| 10Д100.05.052Сб | Вал коленчатый верхний (рис.10) | ||||

| 10Д100.05.002-2 | Вал коленчатый верхний** | 5 | 10Д100. 05.102Сб-2 05.102Сб-2 | 1 | 1025 |

| 10Д100.05.031 | Фланец | 9 | 10Д100.05.052Сб | 1 | 13,4 |

| 10Д100.05.032 | Болт | 6 | 10Д100.05.052Сб | 8 | 0,172 |

| 10Д100.05.008 | Шпонка | 1 | 10Д100.05.052Сб | 1 | 0,17 |

| 10Д100.05.030-1 | Шестерня | 4 | 10Д100.05.052Сб | 1 | 5.56 |

| 2Д100.05.004 | Фланец | 3 | 10Д100.05.052Сб | 1 | 2,03 |

| 9Д100.37.144 | Кольцо стопорное | 8 | 10Д100.05.052Сб | 1 | 0,025 |

| АДР66.42.205 | Шпилька | 2 | 10Д100.05.102Сб- | -2 4 | 0,07 |

Характеристика работ при техническом обслуживания и текущих ремонтах коленчатых валов

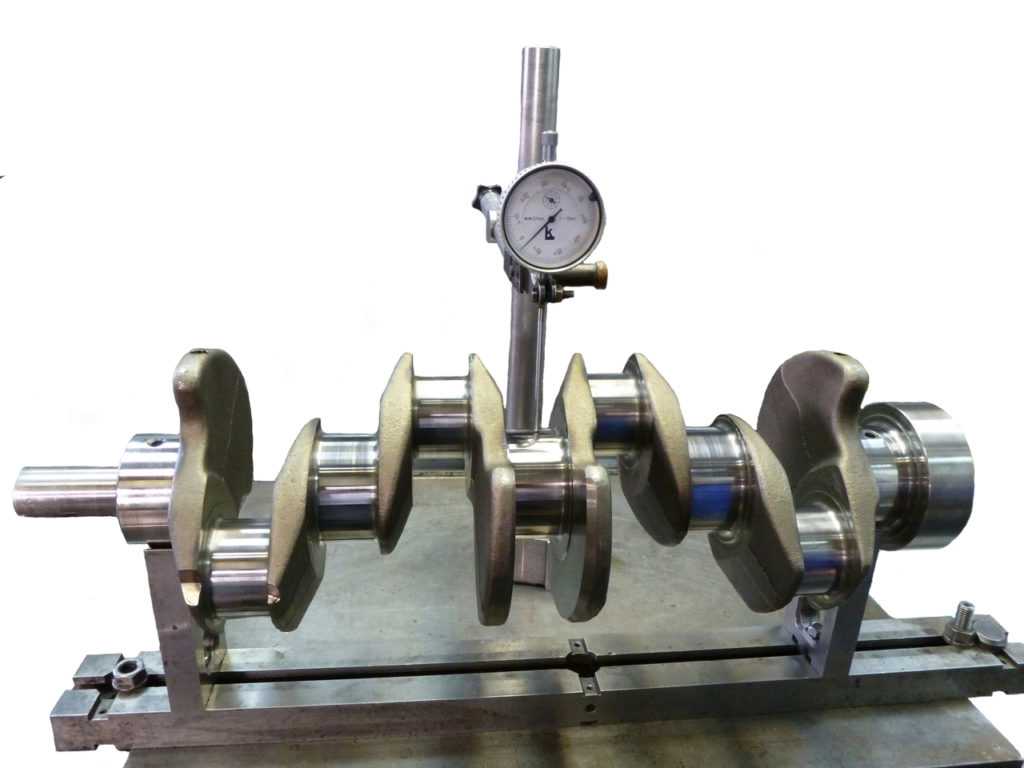

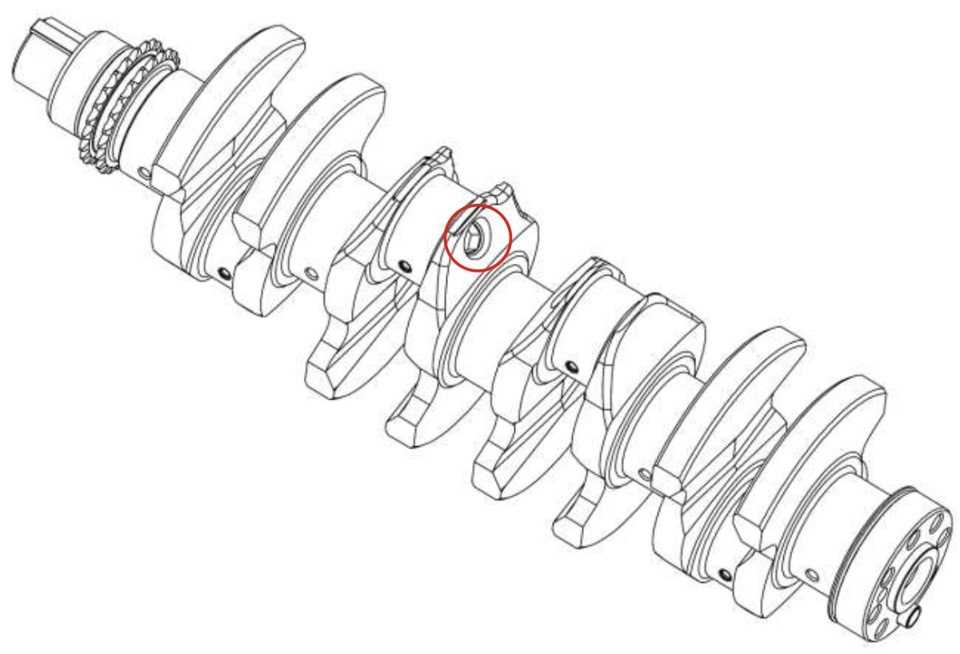

Коленчатый вал в паре с блоком цилиндров являются основными базовыми деталями, определяющими срок службы дизеля. Поэтому вопросам их содержания, ухода и качественного ремонта придается большое значение. Исправная работа коленчатого вала с подшипниками зависит от правильности укладки коленчатого вала, состояния поверхности его шеек и вкладышей, подачи смазки в нужном количестве и необходимого качества и других условий. Основными неисправностями коленчатых валов являются: излом вала по шейкам или щекам (рис. 1), трещины в шейках вала, чаще по галтели, задир шеек вала, повышенная овальность коренных или шатунных шеек, повреждения элементов соединения вала с антивибратором, приводом насосов и распределительных валов, изгиб вала.

Поэтому вопросам их содержания, ухода и качественного ремонта придается большое значение. Исправная работа коленчатого вала с подшипниками зависит от правильности укладки коленчатого вала, состояния поверхности его шеек и вкладышей, подачи смазки в нужном количестве и необходимого качества и других условий. Основными неисправностями коленчатых валов являются: излом вала по шейкам или щекам (рис. 1), трещины в шейках вала, чаще по галтели, задир шеек вала, повышенная овальность коренных или шатунных шеек, повреждения элементов соединения вала с антивибратором, приводом насосов и распределительных валов, изгиб вала.

Рис. 1 Излом коленчатого вала по щеке

Причинами излома коленчатых валов являются: высокий уровень знакопеременных напряжений от изгиба или крутильных колебаний вала, литейные дефекты и дефекты обработки вала (рыхлоты, пористости, плены, подрезы). Повышение уровня напряжений на изгиб в шейках и щеках вала происходит в результате образования ступенчатости смежных опор, увеличенного изгиба вала, нарушения уравновешенности вала (неправильный подбор поршней и шатунов по массе).

Задир шеек вала происходит вследствие: перекрытия отверстий для подачи смазки при провороте ослабших вкладышей подшипников коленчатого вала или выхода из строя масляного насоса и неисправности реле давления масла, которое служит для остановки дизеля с целью предотвращения задира шеек вала; попадания абразивных частиц между вкладышем и шейкой вала; запуска дизеля без предварительной прокачки масла; разжижения дизельного масла несгоревшим топливом, которое при чрезмерной подаче или подтекании форсунок стекает по стежкам цилиндровых втулок в картер дизеля; г попадания охлаждающей воды в дизельное масло при нарушении герметичности уплотнения втулок цилиндров в блоке дизеля, рубашек на втулках, адаптеров, водяных переходников и выпускных коллекторов.

Изгиб вала бывает двух видов: упругий и остаточный. Упругий изгиб вала происходит под действием сил, действующих от шатунов и вала якоря тягового генератора, при неправильной укладке коленчатого вала в постелях блока и нарушении центровки валов: коленчатого и якоря генератора.

Коленчатые валы — Моряк

5/5 — (1 голос)

Коленчатый вал является наиболее ответственной дорогостоящей деталью дизеля. Он воспринимает усилия через шатуны от поршней и передает эти усилия потребителю (гребному винту). На коленчатый вал при работе двигателя действуют скручивающие и изгибающие усилия, меняющиеся по величине и направлению. В результате этого его приходится отливать, отковывать или отштамповывать из специальных сортов стали. Для изготовления коленчатых валов используют высокосортные углеродистые стали. У среднеоборотных напряженных двигателей коленчатые валы изготовляют из легированных (никелевых или хромникелевых) сталей. Иногда их выполняют из высокопрочного или модифицированного чугуна.

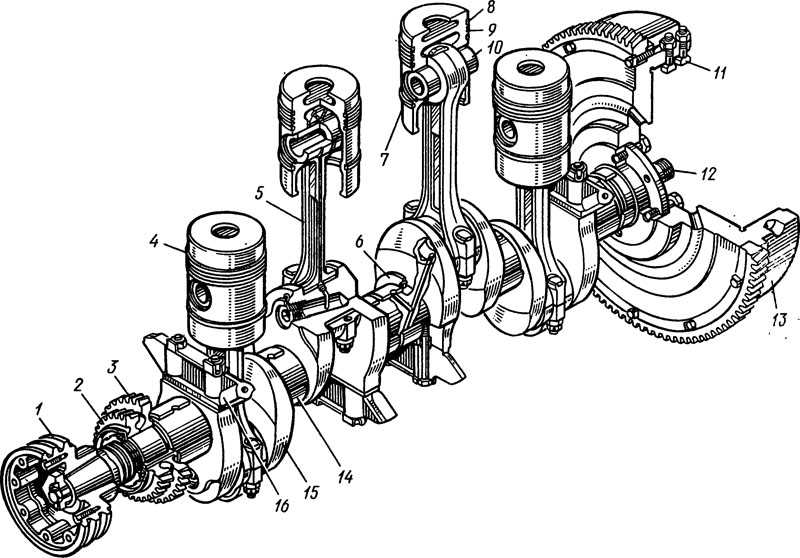

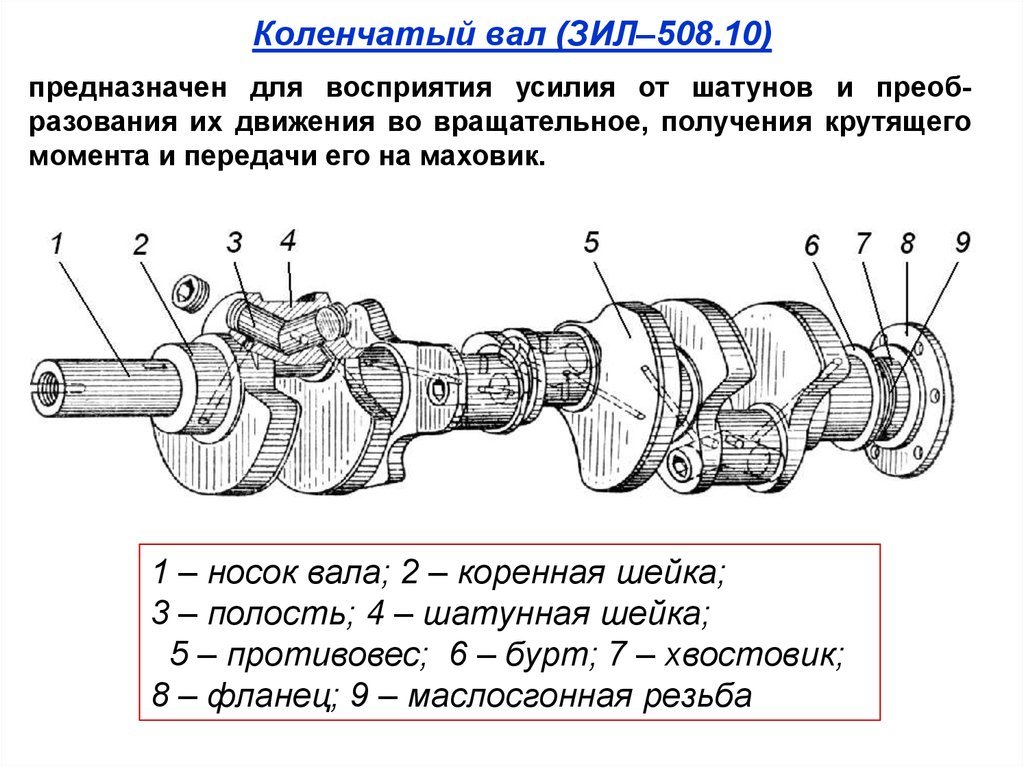

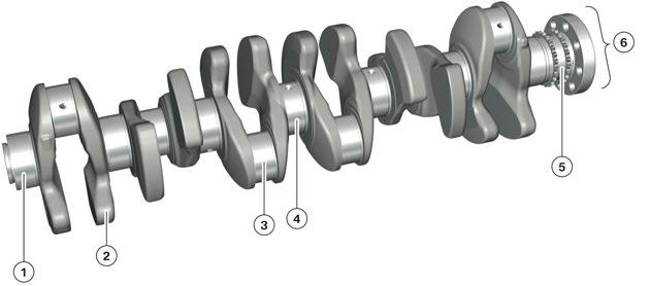

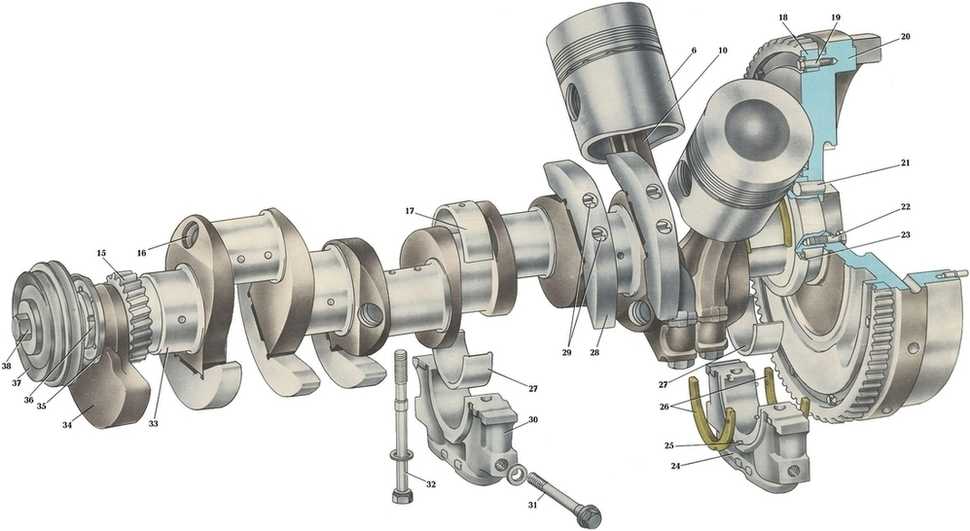

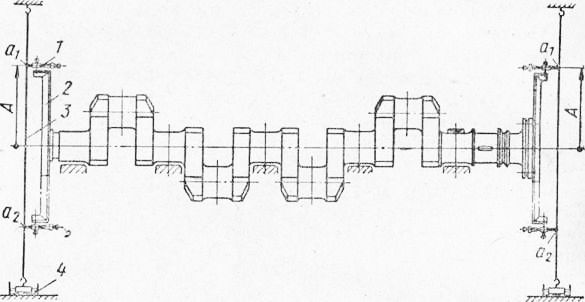

В зависимости от мощности и размеров двигателей коленчатые валы бывают цельноковаными или составными. Цельнокованый коленчатый вал восьмицилиндрового двигателя состоит из рамовых шеек 2, расположенных на одной оси, шатунных шеек 4 и щек 3. Рамовые шейки уложены в рамовые подшипники, на шатунные шейки навешены нижние головки-шатунов (рис. 1, а).

1, а).

Рис. 1. Коленчатые валы: а – составной вал восьмицилиндрового дизеля, б – общий вид вала шестицилиндрового дизеля

Для того чтобы повысить прочность коленчатого вала, его шейки подвергают поверхностной закалке и азотированию. Поверхность шеек после токарной обработки тщательно шлифуют. На кормовом конце коленчатого вала установлен фланец 1 для крепления маховика. Носовой конец вала используют для монтажа шестерни привода навешенных на дизель насосов (масляного, водяного, топливоподкачивающего) и других вспомогательных механизмов.

Количество шатунных шеек коленчатого вала всегда равно числу цилиндров двигателя. Количество рамовых шеек обычно на 3 – 2 больше, чем цилиндров двигателя. Все рамовые шейки лежат на оси коленчатого вала. От этой оси на одинаковом расстоянии (радиус кривошипа) располагаются шатунные шейки.

Составной коленчатый вал дизеля 8ДР 43/61 состоит из двух четырехколенчатых валов 1 и 2 и упорного вала 3. Отдельные части коленчатого вала соединены между собой при помощи фланцев 6 калиброванными болтами (рис. 1, б).

Отдельные части коленчатого вала соединены между собой при помощи фланцев 6 калиброванными болтами (рис. 1, б).

На шейке вала у кормового фланца устанавливается на шпонке 7 шестерня привода распределительного вала. К носовому фланцу вала крепятся успокоитель крутильных колебаний и ведущая часть упругой муфты привода воздуходувки. Кормовой фланец упорного вала 3 соединен с гребным валопроводом. Усилие упора гребного винта передается через гребень 5 упорного вала на упорный подшипник. На шейке у кормового фланца упорного вала проточены маслоотбойные гребни 4. Эти гребни совместно с сальниковым уплотнением в торцевой крышке корпуса упорного подшипника препятствуют утечке масла.

Конструкция коленчатого вала должна предусматривать возможность подачи масла для смазки рамовых и шатунных подшипников. Несмотря на различное конструктивное выполнение системы смазки коленчатых валов, эта схема у судовых дизелей построена по одинаковому принципу.

Масло из системы смазки дизеля по ответвлениям подается к рамовым подшипникам и смазывает их поверхность. Часть масла от рамовых шеек 8 через наклонные сверления «А» в шейках и щеках 9 подается к шатунным шейкам 10. Причем к каждой шатунной шейке подведены сверления от двух соседних рамовых шеек. В крайней носовой шейке коленчатого вала выполнено продольное сверление, по которому подводится масло к успокоителю крутильных колебаний и к упругой муфте привода воздухонагнетателя.

В тихоходных судовых двигателях, у которых радиус кривошипа более 500 мм, колена вала могут быть полусоставными или составными.

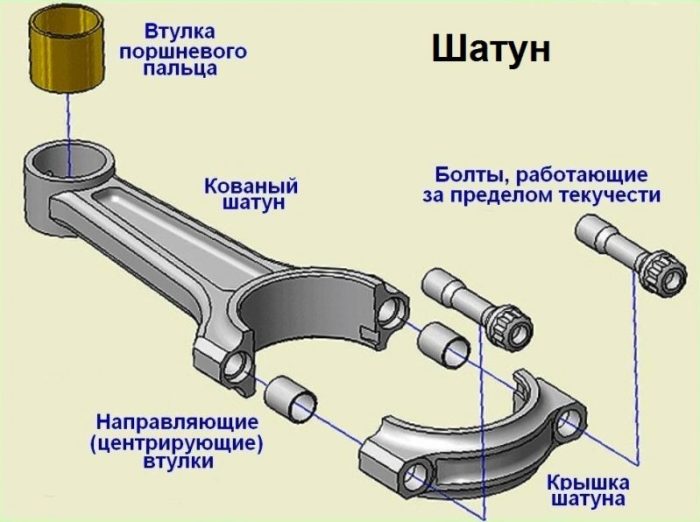

Стальные щеки полусоставного колена отковывают заодно с шатунной шейкой, а рамовые шейки изготовляют отдельно (рис. 2, а). Соединение щек с рамовыми шейками выполняется горячей посадкой. Составное колено двигателя «Бурмейстер и Вайн» получается, когда отдельно изготовленные рамовые и шатунные шейки запрессовываются в отверстия щек (рис. 2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

2, б). В данной конструкции рамовые и шатунные шейки выполнены полыми. Полости в шейках закрыты заглушками 2 и заполнены маслом, которое в полость рамовой шейки поступает по радиальным сверлениям 1, откуда по сверлению 3 в щеке попадает в полость шатунной шейки. На смазку кривошипного подшипника масло подается через отверстие 4.

Рис. 2. Элементы коленчатых валов: а – полусоставное колено, б – составное колено, в, г, д – прямоугольная, овальная и круглая форма щёк.

Во время работы двигателя в результате вращения кривошипа и нижней головки шатуна возникает центробежная сила инерции FM, направленная всегда от центра вращения, стремящаяся оторвать кривошип и, следовательно, действующая на рамовые подшипники, увеличивая их износ.

В шести- и восьмицилиндровых двигателях эти силы оказываются уравновешенными, т. е. в любой момент на коленчатый вал действуют две силы FM (от разных кривошипов), но направлены они в противоположные стороны.

Если двигатель имеет нечетное число цилиндров или менее четырех, то центробежные силы инерции взаимно не уравновешиваются. В этом случае коленчатые валы снабжаются противовесами — массами, закрепленными на щеках колена со стороны, противоположной шатунной шейке. У двигателей «Бурмейстер и Вайн» противовесы 5 отковываются заодно со щеками колена. При вращении противовеса возникает центробежная сила Fпр, которая равна по величине силе FM, но направлена в обратную сторону. В результате сила FM уравновешивается и ее влияние нейтрализуется.

Щеки кривошипа могут иметь различную конструктивную форму. Прямоугольные щеки просты в изготовлении, однако нерациональное использование материала увеличивает центробежные силы, которые дополнительно нагружают рамовые подшипники (рис. 20, в). Для устранения этого недостатка и уменьшения общей массы вала углы щек часто срезают.

Овальные щеки являются наиболее рациональными в отношении прочности и массы, но сложны в изготовлении (рис. 2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

2, г). Круглые щеки менее рациональны по сравнению с овальными, но проще в изготовлении (рис. 2, д).

Фигурные щеки применяют в полусоставных и составных кривошипах. Их форма обусловлена необходимостью создания кольца для надежного обжатия шеек (см. рис. 2, а, б).

В многоцилиндровом двигателе для повышения равномерности работы необходимо, чтобы рабочие ходы поршней в отдельных цилиндрах чередовались через равные углы поворота вала или через равные промежутки времени. Чередование рабочих ходов в определенной последовательности называется порядком работы цилиндров двигателя. Порядок работы цилиндров зависит от расположения кривошипов коленчатого вала один относительно другого. Угол установки соседних кривошипов определяют числом тактов двигателя и количеством его цилиндров, который равен углу поворота вала за весь цикл, разделенному на число цилиндров.

Следовательно, кривошипы двигателя должны быть повернуты друг относительно друга на угол α=360:z — у двухтактного двигателя и α=720:z — у четырехтактного (z — число цилиндров). Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Так, у восьмицилиндрового двухтактного двигателя кривошипы располагаются через 360°: 8 = 45°.

Последовательность (порядок) работы цилиндров бывает различной. При ее выборе по возможности стремятся облегчить работу рамовых подшипников. Для этого нужно, чтобы рабочие ходы в стоящих рядом цилиндрах не следовали друг за другом. Это может быть, например, у двухтактного восьмицилиндрового двигателя с порядком работы 1—8—3—5—2—7—4—6 или у четырехтактного шестицилиндрового с очень распространенной последовательностью 1 —5—3—6—2—4.

При выборе порядка работы цилиндров стремятся достичь наиболее полной уравновешенности сил инерции деталей кривошипно-шатунного механизма.

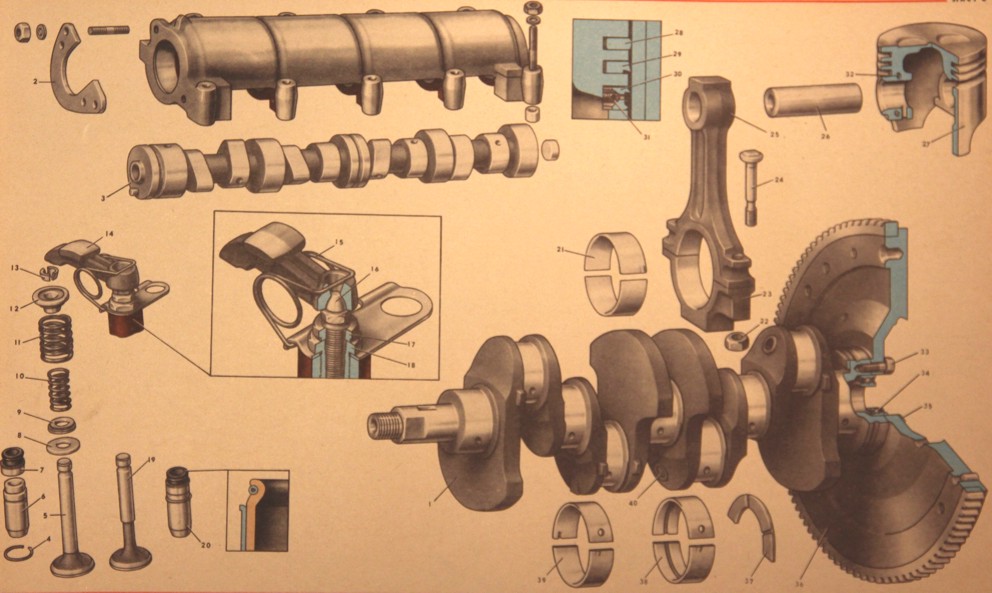

Коленчатый вал и маховик

Коленчатый вал и маховик

Силы от шатунов, соединенных с поршнями, воспринимает коленчатый вал, который испытывает большие нагрузки и подвергается скручиванию, изгибу и истиранию. Крутящий момент, развиваемый на коленчатом валу, передается на трансмиссию автомобиля, а также используется для привода в действие различных механизмов и деталей двигателя.

Коленчатый вал имеет следующие части: коренные и шатунные шейки, щеки, противовесы, передний конец и задний конец (хвостовик) с маслоотражателем, маслосгонной резьбой и фланцем для крепления маховика. Шатунные шейки служат для соединения коленчатого вала с шатунами. Коренные шейки вала входят в подшипники, установленные в блоке цилиндров. Щеки соединяют коренные и шатунные шейки вала, образуя колена или кривошипы. Противовесы, расположенные на коленчатом валу, разгружают коренные подшипники от сил инерции и создаваемых ими моментов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

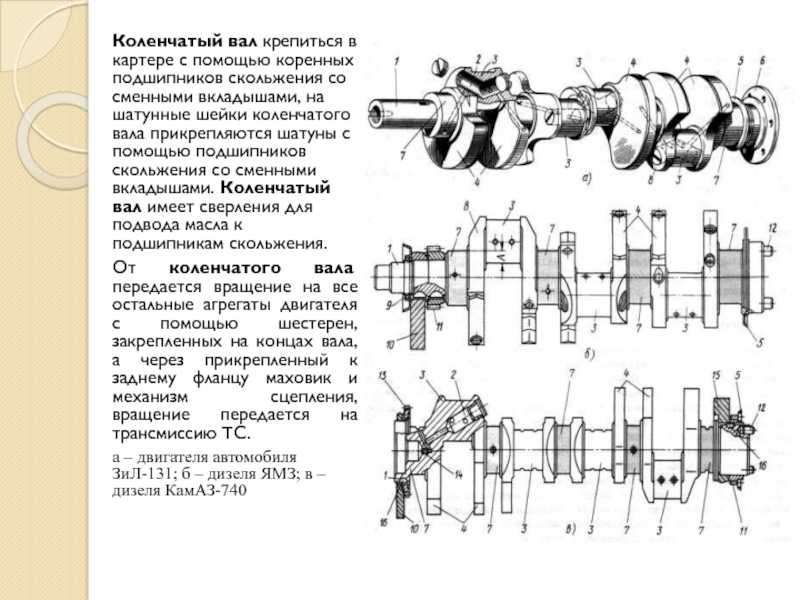

Рис. 1. Коленчатые валы: а — двигателя автомобиля ЗИЛ-130; б — дизеля ЯМЭ-236; в — дизеля автомобиля КамАЭ-5320; А величина перекрытия шеек; 1 — передний конец вала; 2 — грязеуловительная полость в шатунной шейке; 3 — шатунная шейка; 4 — противовесы; 5 и 15 — маслоотражатели; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — гайка; 10 — передние съемные противовесы; 11 — распределительная шестерня; 12 — шестерня привода масляного насоса; 13 — винт; 14 — съемный противовес; 16 — установочные штифты; 17 — шпонка

Форма коленчатого вала зависит от числа и расположения цилиндров, порядка работы и тактности двигателя. Коленчатый вал изготовляют горячей штамповкой из легированной стали (двигатели автомобилей ЗИЛ-130, MA3-5335, КамАЗ-5320 и др.) или отливают из высокопрочного чугуна (двигатели автомобилей ГАЗ-24 «Волга», ГАЗ-53А, «Жигули» и др.) вместе с противовесами или без них. Шатунные шейки коленчатого вала располагают так, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки (по углу поворота), а силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то на таких коленчатых валах устанавливают противовесы или оборудуют двигатели специальными уравновешивающими механизмами.

Коленчатый вал изготовляют горячей штамповкой из легированной стали (двигатели автомобилей ЗИЛ-130, MA3-5335, КамАЗ-5320 и др.) или отливают из высокопрочного чугуна (двигатели автомобилей ГАЗ-24 «Волга», ГАЗ-53А, «Жигули» и др.) вместе с противовесами или без них. Шатунные шейки коленчатого вала располагают так, чтобы одноименные такты (например, такты расширения) в разных цилиндрах двигателя происходили через равные промежутки (по углу поворота), а силы инерции, возникающие в цилиндрах, взаимно уравновешивались. Если расположение колен коленчатого вала не обеспечивает взаимного уравновешивания сил инерции и создаваемых ими моментов, то на таких коленчатых валах устанавливают противовесы или оборудуют двигатели специальными уравновешивающими механизмами.

Для повышения износостойкости и долговечности шатунных и коренных шеек их закаливают токами высокой частоты (т. в. ч.), после чего шлифуют и полируют. Переход от шеек к щекам, называемый галтелью, делают плавным, чтобы избежать концентрации напряжений и возможных поломок коленчатого вала. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек, характеризуемое величиной А. Размеры шеек коленчатых валов следующие: у двигателя автомобиля ГАЗ-53А диаметр шатунной шейки равен 60 мм, а коренной 70 мм; у двигателя автомобиля КамАЗ-5320 диаметр шатунной шейки равен 80 мм, а коренной 95 мм.

Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек, характеризуемое величиной А. Размеры шеек коленчатых валов следующие: у двигателя автомобиля ГАЗ-53А диаметр шатунной шейки равен 60 мм, а коренной 70 мм; у двигателя автомобиля КамАЗ-5320 диаметр шатунной шейки равен 80 мм, а коренной 95 мм.

Коленчатый вал дизеля ЯМЗ-2Э6 имеет три шатунные шейки, расположенные под углом 120°, и четыре коренные шейки. На коленчатом валу установлено семь противовесов, а восьмой отлит в виде прилива вместе с маховиком. Установка на коленчатом валу, кроме основных противовесов, двух выносных улучшает уравновешивание моментов сил инерции, возникающих при работе двигателя, так как чередование одноименных тактов при порядке работы 1—4—2—5—3—6 происходит неравномерно. Коленчатые валы дизелей ЯМЭ-236 и дизелей автомобилей КамАЗ не имеют фланцев для крепления маховиков. Коленчатые валы большинства двигателей имеют грязеуловительные полости в шатунных шейках для дополнительной центробежной очистки масла.

В качестве коренных подшипников для коленчатого вала применяют тонкостенные вкладыши, изготовленные И5 сталеалюминиевой ленты. У коренных вкладышей толщина стенки весьма мала (1,9—2,8 мм для карбюраторных двигателей и 3—6 мм для дизелей), поэтому после их установки на место форма внутреннего отверстия подшипника зависит только от точности расточки гнезда. На карбюраторных двигателях (автомобилей ГАЗ-24 «Волга», ГАЗ-63А и ЗИЛ-130) не применяют коренные трехслойные вкладыши (стальная лента, медно-никелевый подслой и слой антифрикционного сплава) из-за низкого предела выносливости применявшегося антифрикционного слоя. Здесь используют только двухслойные вкладыши, хорошо работающие в двигателях с большой угловой скоростью коленчатого вала и значительными нагрузками.

Широкое использование высокооловянистых сталеалюминиевых вкладышей вызвано тем, что они обладают повышенной усталостной прочностью, хорошими противозадирными свойствами и коррозионной стойкостью, что повышает надежность двигателя.

Вследствие работы сцепления и косозубых шестерен механизма газораспределения возникают силы, стремящиеся сдвинуть коленчатый вал вдоль оси. Поэтому один из коренных подшипников коленчатого вала делают упорным, воспринимающим осевые нагрузки и удерживающим вал от смещения. В двигателях автомобилей ГАЗ и ЗИЛ упорным является первый коренной подшипник.

Коленчатый вал удерживается от осевого смещения двумя стальными неподвижными шайбами, установленными с обеих сторон первого коренного подшипника. Переднюю шайбу удерживают от вращения штифты, один из которых запрессован в блок цилиндров, а другой в крышку коренного подшипника. Задняя шайба имеет прямоугольный выступ, входящий в паз крышки. Плоскостью, залитой баббитом, шайба обращена к шлифованному пояску щеки коленчатого вала, а шайба — к упорной стальной шайбе, установленной на шпонке между торцом передней коренной шейки коленчатого вала и распределительной шестерней.

Рис. 2. Уплотнение коленчатого вала; а « упорный подшипник и уплотнение переднего конца вала; б — уплотнение заднего конца вала; 1 — самоподжимной сальник; 2 — пылеотражатель; 3 — шкив привода водяного насоса, вентилятора и генератора; 4 — ступица; 5 — храповик; 6 — коленчатый вал; 7 — крышка распределительных шестерен; 8 и 15 — штифты; 9 — блок цилиндров; 10 — задняя неподвижная шайба; 11 — передняя неподвижная шайба; 12 — шпонка; 13 — вкладыш; 14 — крышка коренного подшипника; 16 — упорная вращающаяся шайба; 17 — распределительная шестерня; 18 — маслоотражатель; 19 — масло-отражательный гребень; 20 — болт крепления маховика; 21 — маслосгонная накатка; 22 — шарикоподшипник вала сцепления; 23 — фланец; 24 — сальник; 25 — держатель сальника; 26 — маховик

На переднем конце коленчатого вала кроме шестерни расположены маслоотражатель, ступица шкива привода водяного насоса, вентилятора и генератора. В торец коленчатого вала ввернут храповик, служащий для пуска двигателя при помощи пусковой рукоятки и удерживающий от смещения детали, установленные на конце вала. Передний конец коленчатого вала уплотнен самоподжимным резиновым сальником, расположенным в крышке распределительных шестерен, и маслоотражателем. Масло не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. На ступицу шкива напрессован пылеотражатель, защищающий сальник от пыли и песка.

Передний конец коленчатого вала уплотнен самоподжимным резиновым сальником, расположенным в крышке распределительных шестерен, и маслоотражателем. Масло не может попасть на сальник, так как он защищен специальным корпусом с отогнутыми краями. На ступицу шкива напрессован пылеотражатель, защищающий сальник от пыли и песка.

Уплотнение заднего конца коленчатого вала состоит из сальника, маслосгонной накатки и маслоотражагельного гребня.

Сальник представляет собой асбестовый шнур, пропитанный антифрикционным составом и покрытый графитом. Сальник состоит из двух половин, помещенных в канавки блока цилиндров и в держатель сальника, привернутый к блоку. В задний торец коленчатого вала запрессован шарикоподшипник вала сцепления. Фланец, отштампованный как одно целое с коленчатым валом, служит для крепления маховика болтами, изготовленными из высококачественной стали. Передние и задние концы коленчатых валов дизелей и двигателей автомобилей «Жигули», «Москвич» тщательно уплотняют самоподжимными сальниками и маслоотражателями.

От осевого смещения коленчатые валы дизеля ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 удерживаются двумя парами упорных полуколец, изготовленных из бронзы (дизель ЯМЗ-236) или из сталеалюминия (дизель автомобиля КамАЗ-5320) и установленных в выточках задней коренной опоры. Верхние полукольца укреплены к торцам блока цилиндров, а нижние имеют выступы для фиксации их в крышке заднего коренного подшипника.

Маховик. Для накопления энергии в течение рабочего хода, вращения коленчатого вала во время вспомогательных тактов, уменьшения неравномерности вращения вала, сглаживания момента перехода деталей кривошипно-шатунного механизма через мертвые точки, облегчения пуска двигателя и трогания автомобиля с места служит маховик. При пуске двигателя в цилиндрах происходят вспышки рабочей смеси и маховик обеспечивает вращение коленчатого вала от конца рабочего хода в одном цилиндре до его начала в следующем цилиндре в соответствии с порядком работы двигателя.

Маховик отливают из серого чугуна; на ободе маховика для увеличения момента инерции располагают основную массу металла. На обод маховика напрессовывают или надевают зубчатый венец, необходимый для вращения коленчатого вала при пуске двигателя стартером. Венец крепят болтами. Поверхность махощша, соприкасающуюся с ведомым диском сцепления, шлифуют и полируют.

На обод маховика напрессовывают или надевают зубчатый венец, необходимый для вращения коленчатого вала при пуске двигателя стартером. Венец крепят болтами. Поверхность махощша, соприкасающуюся с ведомым диском сцепления, шлифуют и полируют.

На ободе или торце маховика имеются метки, позволяющие установить поршень первого цилиндра в в. м. т. Коленчатый вал в сборе с маховиком и сцеплением подвергают динамической и статической балансировке, чтобы неуравновешенные силы инерции не вызывали вибрации двигателя и сильного износа коренных подшипников. Обычно маховик крепят к фланцу коленчатого вала болтами, которые подвергают термической обработке и шлифованию. Корончатые гайки, навернутые на эти болты, тщательно шплинтуют. Одно из крепежных отверстий на маховике и во фланце смещено по окружности на несколько градусов (2° у двигателей автомобиля ЗИЛ-130), что обеспечивает точное соединение маховика и коленчатого вала, если их почему-либо разбирали.

У дизеля ЯМЗ-236 и дизеля автомобиля КамАЗ-5320 маховик крепят болтами, которые ввертывают непосредственно в коленчатый вал.

—

Коленчатый вал воспринимает усилия, передаваемые от поршней шатунами, и преобразует их в крутящий момент, который затем перелается на трансмиссию. Кроме того, коленчатый вал приводит в движение различные механизмы, агрегаты и приборы двигателя.

Коленчатый вал автотракторных двигателей состоит из коренных и шатунных шеек щек с противовесами, соединяющих коренные и шатунные шейки; передней части вала, называемой носком, на которой посредством шпонки крепится шестерня привода распределительного вала, маслоотражатель, шкив привода вентилятора со ступицей и храповик с шайбой; задней части вала, обычно имеющей форму фланца, на котором установлен маховик. На коленчатом валу предусмотрены сверления в шейках для подвода и очистки масла, шпоночные канавки на носке вала и расточка со стороны фланца для установки подшипника первичного вала коробки передач.

Шатунные шейки коленчатых валов обычно имеют устройства для центробежной очистки масла от механических примесей (грязеуловители), которые значительно улучшают очистку масла, поступающего к шатунным подшипникам. Грязеуловитель представляет собой камеру, высверленную или отлитую в шатунной шейке и закрываемую резьбовой пробкой. При вращении коленчатого вала тяжелые примеси грязи и металлические частицы, имеющиеся в масле, под действием центробежной силы отбрасываются в камеру грязеуловителя и очищенное масло подается в шатунный подшипник. Грязеуловители периодически очищают.

Грязеуловитель представляет собой камеру, высверленную или отлитую в шатунной шейке и закрываемую резьбовой пробкой. При вращении коленчатого вала тяжелые примеси грязи и металлические частицы, имеющиеся в масле, под действием центробежной силы отбрасываются в камеру грязеуловителя и очищенное масло подается в шатунный подшипник. Грязеуловители периодически очищают.

Противовесы разгружают коренные подшипники от действия центробежных сил и выполняются либо за одно целое со щеками вала, либо крепятся к ним болтами. Для снятия возможных напряжений переход от каждой шейки к щекам вала выполняют плавным в виде галтелей.

Рис. 3. Шатуны V-образных двигателей: а — сочлененный шатун; б — центральный шатун; в — крепление двух одинаковых шатунов на одной шейке

Коленчатый вал нуждается в фиксации от осевых перемещений, возникающих вследствие его температурных расширений и возможных осевых усилий от косозубых шестерен. Осевая фиксация осуществляется специальным устройством одного из коренных подшипников (чаще всего передним) через упорную стальную шайбу, установленную впереди подшипника, и два сталебаббитовых кольца, установленных по обеим сторонам подшипника (стальной стороной к подшипнику). Известны конструкции валов, в которых фиксирующими являются средняя или крайняя задняя шейки вала. Величина осевого зазора составляет 0,075—0,2 мм.

Известны конструкции валов, в которых фиксирующими являются средняя или крайняя задняя шейки вала. Величина осевого зазора составляет 0,075—0,2 мм.

Число опор (коренных шеек) коленчатого вала различно в разных конструкциях. Вал называется полноопорным, если число коренных шеек на единицу больше числа шатунных.

Форма коленчатого вала зависит от числа и расположения цилиндров двигателя, принятой равномерности чередования вспышек и желаемой уравновешенности двигателя, числа коренных шеек.

Коренные подшипники имеют такое же устройство, как и шатунные, но отличаются размерами. Подшипник заднего конца вала всегда длиннее остальных. Корпус подшипника состоит из частей: верхней половины, выполненной в картере, и нижней — съемной крышки, которая крепится к картеру болтами и шплинтуется.

Рис. 4. Коленчатый вал автотракторного двигателя

Передний и задний концы коленчатого вала в месте их выхода из картера должны быть надежно уплотнены от вытекания смазки. Для этого применяются маслогонная резьба и специальные сальники.

Для этого применяются маслогонная резьба и специальные сальники.

Коленчатые валы изготовляются ковкой или штамповкой из сталей 45, 45Г2, 50, 18ХНВА, 40ХНМА и других или литьем из высокопрочного чугуна. Литые валы значительно дешевле кованых. Овальность и конусность шеек не должна превышать 0,015 мм. Валы в сборе с маховиком и сцеплением подвергаются динамической балансировке. Величина допускаемого дисбаланса устанавливается заводом-изготовителем.

Маховик служит для обеспечения равномерного вращения коленчатого вала, вывода деталей кривошипного механизма из мертвых точек, накопления во время такта расширения кинетической энергии, необходимой для вращения коленчатого вала в период между вспышками в отдельных цилиндрах, облегчения пуска двигателя и плавного трога-ния с места.

Маховик представляет собой массивный чугунный диск, тщательно сбалансированный, на обод которого напрессован зубчатый венец, при помощи которого производится запуск двигателя от стартера. На маховике также монтируется механизм сцепления.

У большинства двигателей на поверхности обода или на торцевой поверхности маховика нанесены метки, по которым можно определить мертвые точки, а также метки для установки зажигания или момента подачи топлива у дизельного двигателя. На поверхности маховика ряда тракторных двигателей выполняются радиальные отверстия, посредством которых проворачивают коленчатый вал вручную при регулировке двигателя.

Маховик центрируется по фланцу коленчатого вала и крепится к нему при помощи болтов. Для сохранения его первоначальной балансировки предусмотрены установочные штифты или несимметрично расположенные болты.

Размеры маховика зависят от числа цилиндров. Чем больше число цилиндров у двигателя, тем равномернее следует чередование тактов расширения и тем меньших размеров (меньшей массы) требуется маховик.

Картер маховика крепится к задней стенке блок-картера болтами и представляет собой фасонную отливку из серого чугуна или сплава алюминия. Правильная установка картера маховика обеспечивается установочными штифтами.

Коленчатый вал. Коленчатый вал воспринимает силу давления газов на поршень и силы инерции возвратно-поступательно движущихся и вращающихся масс кривошипно-шатунного механизма.

Силы, передающиеся поршнями на коленчатый вал, создают крутящий момент, который при помощи трансмиссии передается на колеса автомобиля.

Коленчатый вал изготовляют штамповкой из легированных сталей или отливают из высокопрочных магниевых чугунов (двигатели ЯМЗ, ЗМЗ, ВАЗ и др.).

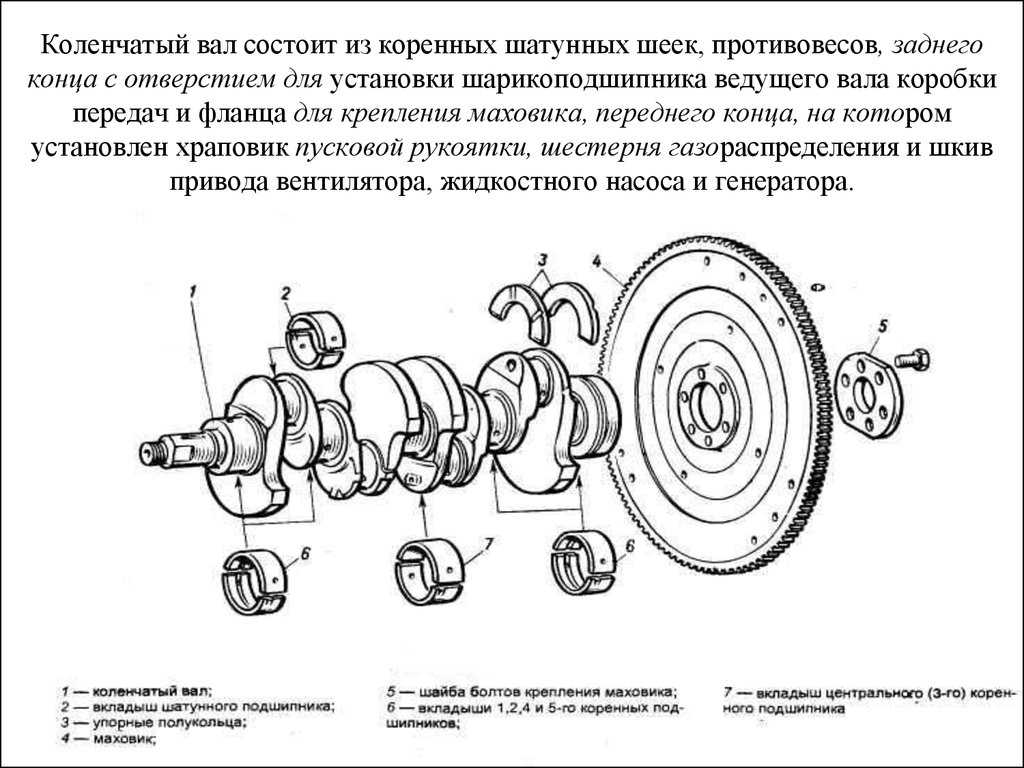

Коленчатый вал (рис. 2.8) состоит из коренных и шатунных шеек, противовесов, заднего конца с отверстием для установки шарикоподшипника ведущего вала коробки передач и фланца для крепления маховика, переднего конца, на котором установлен храповик пусковой рукоятки и шестерня газораспределения, шкива привода вентилятора, жидкостного насоса и генератора.

Шатунные шейки со щеками образуют кривошипы. Для разгрузки коренных подшипников от центробежных сил служат противовесы, которые изготовляют за одно целое со щеками, имеющими каналы для подвода масла или прикрепляют к ним болтами.

Полноопорные валы двигателей (ЗИЛ-130, КамАЗ-740, ВАЗ-2108) отличаются большой жесткостью, что повышает работоспособность кри-вошипно-шатунного механизма. Число коренных шеек зависит от типа и числа цилиндров двигателя. Так, в четырехцилиндровом двигателе с рядным расположением цилиндров их может быть три или пять, в шестицилиндровых — четыре или семь, в V-образных восьмицилиндровых — пять.

В щеках коленчатого вала просверлены наклонные каналы для подвода масла от коренных подшипников к масляным полостям 25, выполненных в шатунных шейках в виде каналов большого диаметра, закрываемых резьбовыми заглушками. Эти полости являются грязеуловителями, в которых под действием центробежных сил при вращении коленчатого вала собираются продукты изнашивания, содержащиеся в масле.

Гнезда в блоке цилиндров под коренные подшипники и их крышки растачивают совместно, поэтому при сборке двигателя их необходимо устанавливать по меткам только на свои места. Тонкостенные вкладыши 6 коренных подшипников покрыты таким же антифрикционным сплавом, что и вкладыши шатунных подшипников, и отличаются от последних только размерами. Широкое использование триметаллических сталеалюминиевых и сталесвинцовых вкладышей связано с тем, что слой антифрикционного покрытия обладает хорошими противозадир-ными свойствами и повышенной прочностью. От продольного смещения и проворачивания вкладыши удерживаются выступами, входящими в соответствующие пазы в гнездах блока и их крышках.

Широкое использование триметаллических сталеалюминиевых и сталесвинцовых вкладышей связано с тем, что слой антифрикционного покрытия обладает хорошими противозадир-ными свойствами и повышенной прочностью. От продольного смещения и проворачивания вкладыши удерживаются выступами, входящими в соответствующие пазы в гнездах блока и их крышках.

Осевые нагрузки коленчатого вала в большинстве карбюраторных двигателей воспринимаются упорной шайбой и стальными упорными кольцами, залитыми с внутренней стороны антифрикционным сплавом СОС-6-6, содержащим свинец, олово и сурьму.

Осевые нагрузки коленчатого вала дизелей воспринимаются двумя парами упорных полуколец из бронзы или сталеалюминия, установленных в выточках задней коренной опоры.

Для предотвращения утечки масла из картера двигателя на переднем и заднем концах коленчатого вала легковых автомобилей семейства «Москвич» и ВАЗ устанавливают самоподжимные сальники и отражатели.

Рис. 5. Коленчатый вал и маховик: 1 — шкив; 2 — храповик; 3—маслоотражатель; 4— упорная шайба; 5—упорное кольцо; 6—вкладыш коренного подшипника; 7— шатунная шейка; 8— коренная шейка; 9— щека; 10— смазочный канал; 11 — шатун; 12— поршень; 13— сливные отверстия; 14— маслосбрасывающий гребень; 15— маслоотгон-ная канавка; 16 — зубчатый венец маховика; 17 — сальник; 18 — шарикоподшипник; 19 — фланец; 20 — болт: 21 — маховик; 22 — резиновая прокладка; 23 — деревянные уплотнители; 24 — крышка подшипника; 25— масляная полость; 26— заглушка; 27— выступ; 28— антифрикционный слой; 29— противовес; 30— шестерня газораспределения; 31— передний конец коленчатого вала

На двигателе ЗИЛ-130 передний конец коленчатого вала уплотнен резиново-каркасным сальником, расположенным в крышке распределительных шестерен, а между шестерней и шкивом коленчатого вала установлен маслоотражатель, отгоняющий масло внутрь картера. Уплотнение заднего конца коленчатого вала обеспечивается графито-асбестовым сальником, размещенным в кольцевой канавке гнезда подшипника и его крышке, в плоскости разъема которой дополнительно устанавливаются резиновые прокладки, а по бокам — деревянные уплотнители. Кроме того, на задней шейке коленчатого вала находятся спиральная. ..маслоотгон-ная канавка и маслосбрасывающий гребень, от которых масло отбрасывается через сливные (дренажные) отверстия в поддон картера.

Уплотнение заднего конца коленчатого вала обеспечивается графито-асбестовым сальником, размещенным в кольцевой канавке гнезда подшипника и его крышке, в плоскости разъема которой дополнительно устанавливаются резиновые прокладки, а по бокам — деревянные уплотнители. Кроме того, на задней шейке коленчатого вала находятся спиральная. ..маслоотгон-ная канавка и маслосбрасывающий гребень, от которых масло отбрасывается через сливные (дренажные) отверстия в поддон картера.

Маховик. Маховик служит для обеспечения вывода поршней из мертвых точек, более равномерного вращения коленчатого вала многоцилиндрового двигателя при его работе на режиме холостого хода, облегчения пуска двигателя, снижения кратковременных перегрузок при трогании автомобиля с места и передачи крутящего момента агрегатам трансмиссии на всех режимах работы двигателя. Маховик изготовляют из чугуна и динамически балансируют в сборе с коленчатым валом. На фланце маховик центрируется в строго определенном положении с помощью штифтов или болтов, которыми он крепится к фланцу.

У дизелей ЯМЗ-236 и КамАЗ-740 маховик центрируется с помощью двух штифтов и крепится болтами не к фланцу, а непосредственно к коленчатому валу.

На обод маховика напрессован зубчатый венец, предназначенный для вращения коленчатого вала стартером при пуске двигателя. На торце или ободе маховика многих двигателей наносят метки, по которым определяют в.м.т. поршня первого цилиндра при установке зажигания (у карбюраторных двигателей) или момента начала подачи топлива (у дизелей).

—

Коленчатый вал воспринимает усилия, передаваемые каждым шатуном при такте рабочего хода, преобразует эти усилия в крутящий момент, который передается обычно через маховик к трансмиссии трактора или автомобиля. Коленчатый вал изготавливают из стали или из высокопрочного чугуна (3M3-53, СМД-18Н). Он состоит из шатунных Д и коренных (опорных) Г шеек, щек В, носка (передней части) и хвостовика (задней части). Коренные и шатунные шейки вместе со щеками образуют кривошипы.

У валов рядных двигателей шатунных шеек столько же, сколько шатунов, у V-образных — вдвое меньше, так как с каждой шейкой соединены два шатуна (по одному из каждого ряда цилиндров). Центробежные силы шатунных шеек уменьшают, выполняя их пустотелыми, а полости Б используют для центробежной очистки масла, поступающего к шатунному подшипнику. В шейках выполнены радиальные отверстия, в которые вставлены трубки для забора масла из центра полости. В шатунных шейках V-образных двигателей просверлено по два отверстия (каждое для своего шатуна).

Центробежные силы шатунных шеек уменьшают, выполняя их пустотелыми, а полости Б используют для центробежной очистки масла, поступающего к шатунному подшипнику. В шейках выполнены радиальные отверстия, в которые вставлены трубки для забора масла из центра полости. В шатунных шейках V-образных двигателей просверлено по два отверстия (каждое для своего шатуна).

Коренные, шатунные шейки вала подвергают поверхностной закалке токами высокой частоты (ТВЧ) на глубину 3…6 мм, а затем шлифуют и полируют. В шейках и щеках просверлены каналы А для подвода масла: из блока — к коренным шейкам, от них — к полостям Б (грязеуловителям) и далее через радиальные отверстия — к шатунным подшипникам. Грязеуловители очищают через резьбовые отверстия, вывинтив заглушку, которую фиксируют с помощью шплинта или кернением.

Переход от шеек к щекам плавный и называется галтелью. Галтели уменьшают напряжение металла в месте перехода.

Все части коленчатого вала уравновешены относительно его оси. Во время работы двигателя центробежные силы, возникающие при вращении кривошипов и нижних частей шатунов, нагружают коренные подшипники. Для уменьшения действия этих сил (при большой частоте они значительны) на валах многих двигателей сделаны противовесы, расположенные на щеках со стороны, противоположной шатунным шейкам.

Во время работы двигателя центробежные силы, возникающие при вращении кривошипов и нижних частей шатунов, нагружают коренные подшипники. Для уменьшения действия этих сил (при большой частоте они значительны) на валах многих двигателей сделаны противовесы, расположенные на щеках со стороны, противоположной шатунным шейкам.

Рис. 6. Коленчатые валы с сопряженными деталями: 1 — шкив; 2 — пробка; 3 — трубка; 4 — упорные полукольца; 5 — вкладыш коренного подшипника; 6 — маховик; 7 — маслоотражатель; 8 — установочный штифт; 9 — болт крепления маховика; 10 — зубчатый венец; 11 —противовесы; 12 — шестерня коленчатого вала; 13 — ведущая шестерня привода масляного насоса; 14 — болт для проворачивания вала; 15 — роликовый подшипник; 16 — масленка канала подвода масла к подшипнику; 17 —штифт фиксации полуколец; 18 — храповик; 19 — шестерня привода уравновешивающего механизма

На носке коленчатого вала обычно закреплены одна или две шестерни, маслоотражатель, шкив и храповик (в дизелях А-41, 3M3-53, ЗИЛ-130) или болт (Д-240) с шестигранной головкой для проворачивания коленчатого вала. В дизелях СМД-62, ЯМЗ-240Б и КамАЗ-740 шестерня привода распределительного механизма установлена на хвостовике коленчатого вала.

В дизелях СМД-62, ЯМЗ-240Б и КамАЗ-740 шестерня привода распределительного механизма установлена на хвостовике коленчатого вала.

За задним коренным подшипником имеется гребень, а также маслосгонная резьба (3M3-53) или накатка (ЗИЛ-130). На хвостовике вала или его фланца установочными штифтами и болтами закреплен маховик. В торце хвостовика всех двигателей (кроме Д-240 и ЯМЗ-240Б) выполнено гнездо для подшипника ведущего вала трансмиссии.

Осевое перемещение коленчатого вала в блоке (или картере) ограничивается фиксированными полукольцами. Они расположены только в одной опоре: по бокам заднего (А-41, Д-240, СМД-60, КамАЗ-740), переднего (ЯМЗ-240Б, 3M3-53, ЗИЛ-130) или среднего (СМД-18Н, Д-144) коренного подшипника. Такое крепление не мешает валу удлиняться при тепловом расширении.

На концах коленчатого вала, в местах выхода из блока, установлены маслоотражатели, а в передних и задних корпусах — уплотнители.

Коренные подшипники коленчатого вала всех двигателей (кроме ЯМЗ-240Б) изготовлены так же, как и шатунные, в виде тонкостенных стальных вкладышей, изнутри покрытых антифрикционным сплавом. От вкладышей шатунных подшипников они отличаются главным образом только размерами. Вкладыши некоторых автомобильных двигателей выполнены из трех слоев: стального, медного с никелем и слоя антифрикционного сплава. В верхних вкладышах просверлено отверстие и проточены канавки для масла.

От вкладышей шатунных подшипников они отличаются главным образом только размерами. Вкладыши некоторых автомобильных двигателей выполнены из трех слоев: стального, медного с никелем и слоя антифрикционного сплава. В верхних вкладышах просверлено отверстие и проточены канавки для масла.

Крышки коренных подшипников растачивают вместе с блоком, поэтому менять их нельзя. К блоку (картеру) их крепят шпильками с гайками, которые фиксируют замковыми шайбами и накладками. Крышки обычно устанавливают между направляющими пазами блока, а в дизеле СМД-62 крепят дополнительно боковыми болтами.

Коренные подшипники коленчатого вала дизеля ЯМЗ-240Б роликовые. Для установки их на вал диаметр коренных шеек делают больше двух радиусов кривошипа.

Гаситель крутильных колебаний. Переменные силы давления газов и силы инерции приводят к периодическим изменениям (колебаниям) крутящего момента, вызывая в металле вала напряжения. Они стремятся то больше, то меньше скручивать вал. Эти колебания называются крутильными и особенно опасны для двигателей, У которых длинный коленчатый вал.

На двигателе ЯМЗ-240Б для уменьшения таких колебаний к торцу носка коленчатого вала прикреплен гаситель крутильных колебаний. Стальной корпус гаситель герметично закрыт крышкой. Внутри корпуса в бронзовой втулке может поворачиваться чугунный маховик. В выточке Б находится вязкая (силиконовая) жидкость. При вращении коленчатого вала эта жидкость под действием центробежных сил отбрасывается в малые зазоры А между корпусом и маховиком. Здесь энергия крутильных колебаний поглощается трением в тонком слое жидкости, нагревая трущиеся детали, и не передается в коленчатому валу.

Рис. 7. Коленчатый вал (а), его коренной подшипник (б) и гаситель крутильных колебаний вала (в) дизеля ЯМЗ-240Б: 1 — коренные шейки; 2 — шатунные шейки; 3 — роликовый подшипник; 4 — шатуны; 5 — наружное кольцо, подшипника; 6 — маховик гасителя; 7 — бронзовая втулка; 8 — крышка с пробками; 9 — корпус гасителя; 10 — носок вала

Маховик, вращаясь вместе с коленчатым валом, аккумулирует (накопляет) кинетическую энергию, которая расходуется для выведения кривошипно-шатунного механизма из мертвых точек, облегчает пуск двигателя, уменьшает неравномерность вращения коленчатого вала, помогает преодолевать повышенные нагрузки при тро-гании с места машинно-тракторного агрегата или автомобиля, облегчает преодоление кратковременных перегрузок.

Маховик отлит из чугуна, размеры его зависят от частоты вращения вала и числа цилиндров (чем больше эти параметры, тем маховики легче). На ободе закреплен стальной зубчатый венец для вращения вала пусковым устройством.

В маховиках некоторых двигателей имеются сверления для проворачивания ломиком коленчатого вала; каналы для подвода масла к подшипнику, расположенному в торце вала; метки, глухие отверстия или паз для определения в.м.т. поршня первого цилиндра или момента начала подачи топлива (в Д-240 и К.амАЗ-740). Маховик установлен на хвостовике коленчатого вала (А-41, Д-144, КамАЗ-740), на его фланце (СМД-2, СМД-18Н, ЗИЛ-130, 3M3-53) или ступице (ЯМЗ-240Б). Маховик относительно колен вала зафиксирован установочными штифтами и закреплен болтами. Во всех двигателях (кроме ЯМЗ-240Б) на задней плоскости маховика установлено сцепление — часть трансмиссии трактора или автомобиля.

Коленчатый вал двигателя (коленвал): работа, устройство, вращение

Коленвал – это один из главных элементов двигателя. Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Он является частью кривошипно-шатунного механизма. Она имеет сложное устройство. Что собой представляет данный механизм? Давайте рассмотрим.

Устройство и назначение

Коленчатый вал воспринимает усилия от поршня и преобразует их в механическую энергию. На этот механизм воздействуют силы вращения. Работает он постоянно под высокой нагрузкой.

Поэтому, чтобы деталь не вышла преждевременно из строя, коленчатые валы изготавливают из качественных, высокопрочных чугунных сплавов. Затем все детали закаляются током высокой частоты. Различают валы с двойным противовесом или вовсе без противовеса.

Располагается колневал двигателя непосредственно в корпусе мотора. Что касается конструкции, то она в целом зависит от двигателя. Несмотря на некоторые различия, в конструкциях есть очень много общего. Коленвал — это комплекс из нескольких деталей. В качестве опоры для этой конструкции используются коренные шейки – чаще встречаются модели с четырьмя шейками, но также есть и трехопорные. В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата.

В шестицилиндровых моторах установлены валы, где таких опор 7. Для того чтобы коленчатый вал был уравновешен, применяют противовесы. Если цилиндры имеют небольшой диаметр, тогда используют одинарные противовесы. За счет этих деталей обеспечивается максимально плавная работа силового агрегата.

Вспомогательные механизмы

Итак, зная, для чего предназначен коленвал двигателя и какие силы воздействуют на него во время работы, можно понять, почему сопряжения между щеками и шатунными шейками немного закруглены. Это позволяет предотвратить преждевременные разрушения. Между щек расположена шатунная рейка. Механики, которые обслуживают двигатели, называют ее «коленом». Она предназначена для того, чтобы обеспечивалось равномерное воспламенение, чтобы работа двигателя была максимально уравновешенной, чтобы на вал действовали минимальные крутильные и изгибающие силы. Коленвал это – деталь, работающая при высоких оборотах. Вращение шатунов и самого вала на опорах обеспечивается за счет подшипников скольжения. Установлены упорные элементы на крайней или средней коренной шейке. В задачи этого подшипника входит предотвращение осевых смещений и перемещение механизма. Если учесть, сколько деталей должны слаженно и четко работать в одном механизме, нетрудно сказать, что в процессе производства коленчатый вал тщательно балансируется. Но иногда удается обнаружить и разбалансируемые детали. В продажу такие изделия не поступают.

Установлены упорные элементы на крайней или средней коренной шейке. В задачи этого подшипника входит предотвращение осевых смещений и перемещение механизма. Если учесть, сколько деталей должны слаженно и четко работать в одном механизме, нетрудно сказать, что в процессе производства коленчатый вал тщательно балансируется. Но иногда удается обнаружить и разбалансируемые детали. В продажу такие изделия не поступают.

Работа коленчатого вала изнутри

Принцип работы в целом простой. Когда поршень максимально удален, щеки и шатун коленчатого вала выстраиваются в одну линию.

В этот момент в камерах сгорания воспламеняется топливо и выделяются газы, которые двигают поршень к коленчатому валу. С поршнем движется и шатун, головка которого проворачивает коленчатый вал.

Когда последний развернется, шейка шатуна движется вверх и с ней перемещается поршень.

Система смазки

Неисправности

В силу высоких нагрузок данный механизм выходит из строя. Среди типовых неисправностей можно выделить ускоренный износ шеек. Он связан с проблемами в блоке цилиндров. Также нередко случаются задиры на поверхностях шеек. Это случается из-за неудовлетворительной циркуляции или отсутствия смазки, либо в связи с нарушением температурных режимов. Царапины на поверхностях шеек можно видеть особенно часто. Необходимо различать просто царапины и трещины, которые образуются вследствие усталости металла. Нередко случаются биения и прогиб детали. Это особенно актуально для двигателей высокооборотистых автомобилей. Еще одна типовая неисправность – отклонение шеек от их заводского размера. Но это более естественный процесс, чем все остальные. Нужно учитывать, что размеры коленвала имеют допуск не более 0,02 миллиметров. Любое несоответствие устраняется проточкой на специализированном оборудовании.

Он связан с проблемами в блоке цилиндров. Также нередко случаются задиры на поверхностях шеек. Это случается из-за неудовлетворительной циркуляции или отсутствия смазки, либо в связи с нарушением температурных режимов. Царапины на поверхностях шеек можно видеть особенно часто. Необходимо различать просто царапины и трещины, которые образуются вследствие усталости металла. Нередко случаются биения и прогиб детали. Это особенно актуально для двигателей высокооборотистых автомобилей. Еще одна типовая неисправность – отклонение шеек от их заводского размера. Но это более естественный процесс, чем все остальные. Нужно учитывать, что размеры коленвала имеют допуск не более 0,02 миллиметров. Любое несоответствие устраняется проточкой на специализированном оборудовании.

Как выполнить замену?

Конечно, при некоторых видах неисправностей можно обойтись ремонтом – шлифовкой либо проточкой. Но иногда восстановить вал не получается. В таком случае можно заменить старый механизм на новый. Кстати, в двигателе это наиболее дорогая составляющая. Особенно в дизельных силовых агрегатах.Прежде чем будет выполнена замена коленвала, проверяются осевые люфты. Это упростит подбор осевых вкладышей. Необходимо найти метки на вкладыше и блоке цилиндров. Они указывают направление установки крышек коренных подшипников. Все детали, которые мешают демонтировать вал, необходимо также снять. В руководствах по ремонту процесс демонтажа описывается по-разному, так как есть 8-ми и 16-клапанные двигатели, с рядной или V-образной системой расположения цилиндров. Затем необходимо установить новый коленчатый вал на место старого – нужно строго соблюдать инструкции производителя автомобиля и не перепутать положение коленвала. Ввиду высокой ответственности все работы нужно производить в специализированном сервисе.

Кстати, в двигателе это наиболее дорогая составляющая. Особенно в дизельных силовых агрегатах.Прежде чем будет выполнена замена коленвала, проверяются осевые люфты. Это упростит подбор осевых вкладышей. Необходимо найти метки на вкладыше и блоке цилиндров. Они указывают направление установки крышек коренных подшипников. Все детали, которые мешают демонтировать вал, необходимо также снять. В руководствах по ремонту процесс демонтажа описывается по-разному, так как есть 8-ми и 16-клапанные двигатели, с рядной или V-образной системой расположения цилиндров. Затем необходимо установить новый коленчатый вал на место старого – нужно строго соблюдать инструкции производителя автомобиля и не перепутать положение коленвала. Ввиду высокой ответственности все работы нужно производить в специализированном сервисе.

Итак, мы выяснили устройство, назначение и принцип работы коленчатого вала автомобиля.

Источник: https://autogear.ru/article/279/965/kolenval-eto-chto-ustroystvo-naznachenie-printsip-rabotyi/

Коленчатый вал двигателя внутреннего сгорания: устройство, назначение, принцип работы

Коленчатый вал (коленвал) двигателя – это одна из важных деталей КШМ, расположенная в цилиндровом блоке. Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Вал преобразует поступательные движения поршней во вращательный момент, который через трансмиссию передается на колеса автомобиля.

Устройство коленчатого вала

Сложная конструкция коленвала представлена в виде расположенных по одной оси колен – шатунных шеек, соединенных специальными щеками. При этом количество колен зависит от числа, формы и месторасположения цилиндров, а также тактности двигателя автомобиля. С помощью шатунов шейки соединяются с поршнями, совершающими поступательно-возвратные движения.

В зависимости от расположения коренных шеек коленвал может быть:

- полноопорным – когда коренные шейки расположены по две стороны от шатунной шейки,

- неполноопорным – когда коренные шейки расположены только по одну из сторон от шатунной шейки.

- В большинстве современных автомобильных двигателей применяются полноопорные коленвалы.

- Итак, основными элементами коленвала являются:

- Коренная шейка – основная часть вала, которая размещается на коренных вкладышах (подшипниках), находящихся в картере.

- Шатунная шейка – деталь, соединяющая коленвал с шатунами. При этом смазка шатунных механизмов осуществляется благодаря наличию специальных масляных каналов. Шатунные шейки в отличие от коренных шеек всегда смещены в стороны.

- Щеки – детали, соединяющие два типа шеек – коренные и шатунные.

- Противовесы – детали, которые предназначены для уравновешивания веса поршней и шатунов.

- Фронтальная (передняя) часть или носок – часть механизма, оснащенная колесом с зубцами (шкивом) и шестерней, в некоторых случаях гасителем крутильных колебаний, который осуществляет контроль над мощностью привода ГРМ (газораспределительного механизма), а также других механизмов устройства.

- Тыльная (задняя) часть или хвостовик – часть механизма, соединенная с маховиком при помощи маслоотражающего гребня и маслосгонной резьбы, осуществляет отбор мощности вала.

Фронтальная и тыльная сторона коленчатого вала уплотняется защитными сальниками, которые препятствуют протеканию масла там, где выступающие части маховика выходят за пределы блока цилиндров.

Вращательные движения всего механизма коленвала обеспечивают подшипники скольжения – тонкие стальные вкладыши, с защитным слоем антифрикционного вещества. Для предотвращения осевого смещения вала, применяется упорный подшипник, установленный на коренной шейке (крайней или средней).

Коленвал двигателя изготавливается из износостойкой стали (легированной или углеродистой) или модифицированного чугуна, методом штамповки или литья.

Принцип действия коленчатого вала

Несмотря на сложность самого устройства, принцип работы коленвала достаточно прост.

В камерах сгорания происходит процесс сжигания поступившего туда топлива и выделения газов. Расширяясь, газы воздействуют на поршни, совершающие поступательные движения. Поршни передают механическую энергию шатунам, соединенным с ними втулкой или поршневым пальцем.

Шатун в свою очередь соединен с шейкой коленвала подшипником, вследствие чего каждое поступательное поршневое движение преобразуется во вращательное движение вала. После того как происходит разворот на 180˚, шатунная шейка движется уже в обратном направлении, обеспечивая возвратное движение поршня. Затем циклы повторяются.

Процесс смазки коленчатого вала