Нужно ли регулировать клапана с гидрокомпенсаторами

Современные автомобили стали более совершенными, более умными. Современный автомобиль требует меньше внимание к своему обслуживанию, чем скажем автомобиль 20 лет назад. В конструкции автомобиля все больше и больше появляется устройств, которые предназначены облегчить эксплуатацию автомобиля. Одним таким технологическим прорывом, являются гидрокомпенсаторы. Но многие не знают или не понимают, зачем нужны эти гидрокомпенсаторы?

Теперь плюсы и минусы гидрокомпенсаторов

Плюсы гидрокомпенсатора

1) Хорошая тяга

2) Уменьшенный расход топлива

3) Увеличенный ресурс системы газораспределения

4) Тихая работа двигателя

Минусы гидрокомпенсаторов

1) Требуется более качественное масло

- Ольга Гоголь 2 лет назад Просмотров:

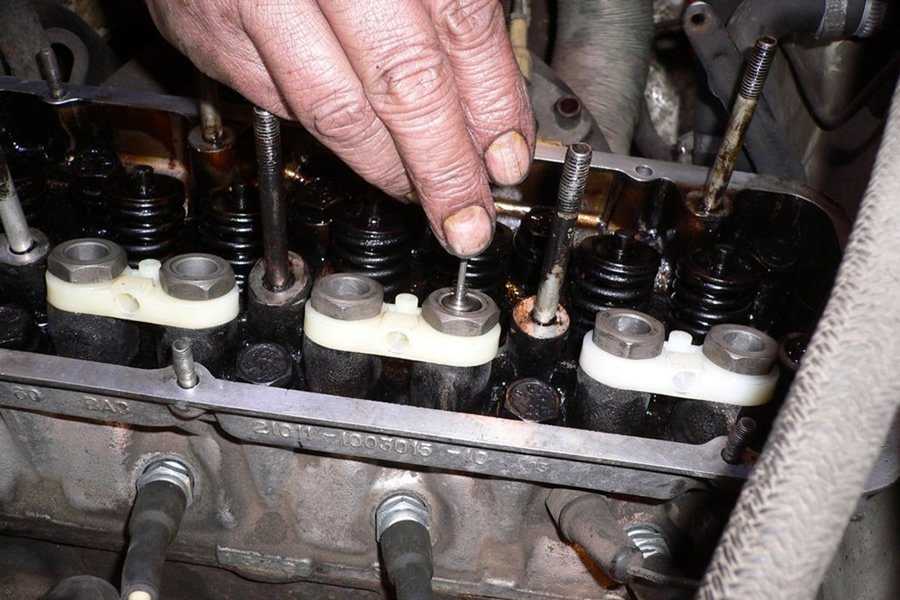

1 Проверка и регулировка положения гидрокомпенсаторов Предварительные работы: Воздушный фильтр снят ( и ). Клапанная крышка снята (01-406). Распредвал (1) Измеритель Расположите цилиндр таким образом, чтобы при проверке коромысло (51) находилось вне кулачка (Пункт 1). Установите измерительную головку с 5 мм. преднатягом и сбросьте показания на «0» /1

Установите измерительную головку с 5 мм. преднатягом и сбросьте показания на «0» /1

2 Проверка Регулировка тепловых зазоров Кронштейн коромысла Поверните шестиграник (06) вправо до тех пор, пока не почувствуете давление. Считайте показания диапазона (теплового зазора) на шкале прибора. Номинально мм. Отрегулируйте положение коромысла, если зазор больше или меньше указанного. (Пункт 2). Снятие и установка кронштейна коромысла (05-235). Снимите компенсатор и вставьте вновь с другой упорной шайбой до упора обратно. Если тепловой зазор меньше, используйте более тонкую прокладку (57), или более толстую, если зазор слишком большой. Измерьте зазоры снова. Если необходимые зазоры не были получены, можно использовать более тонкую или более толстую сферическую шайбу (55) (Пункты 3-6). Примечание Перед установкой гидрокомпенсатора заполните накопительную камеру моторным маслом. Установив, повторите тест (Пункты 7 и 8). Перед этим, проверните двигатель стартёром и дотроньтесь рукой несколько раз. Установочные данные упорной шайбы и сферической тарелки Состояние Упорная шайба Сферическая тарелка Измерение «s’ мм Каталож. No. Измерение «a» Каталож No. Стандарт 1 ) Стандарт 2 ) Ремонт ‘) Заводское: устанавливается в случае ремонта, когда части клапанного механизма (кронштейны коромысел, коромысла, распредвал и т.д.) новые. Распредвал с нормальным базовам диаметром без буквы в индентификационном номере распредвала. 2 ) Заводское: устанавливается в случае ремонта, когда части клапанного механизма (кронштейны коромысел, коромысла, распредвал и т.д.) новые. Распредвал имеет меньший базовый диаметр и букву «E» после идентификационного номера. 3) Устанавливается в случае ремонта, когда клапаны и / или сёдла клапанов были подвергнуты обработке /2

Установочные данные упорной шайбы и сферической тарелки Состояние Упорная шайба Сферическая тарелка Измерение «s’ мм Каталож. No. Измерение «a» Каталож No. Стандарт 1 ) Стандарт 2 ) Ремонт ‘) Заводское: устанавливается в случае ремонта, когда части клапанного механизма (кронштейны коромысел, коромысла, распредвал и т.д.) новые. Распредвал с нормальным базовам диаметром без буквы в индентификационном номере распредвала. 2 ) Заводское: устанавливается в случае ремонта, когда части клапанного механизма (кронштейны коромысел, коромысла, распредвал и т.д.) новые. Распредвал имеет меньший базовый диаметр и букву «E» после идентификационного номера. 3) Устанавливается в случае ремонта, когда клапаны и / или сёдла клапанов были подвергнуты обработке /2

3 Упорная шайба Сферическая тарелка Специальный инструмент Сопутствующий инструмент Измеритель Al DIN 878 e.g. Mahr, D-7300 Esslingen Part No /3

4 Примечание Зазоры гидрокомпенсаторов должны проверяться a) Если имеет место шумы при работе клапанов вызванные мягким состоянием компенсаторов, при их проверке в соответствии с b) Если части клапанного механизма, установленные на головке блока цилиндров (в том числе шестерня распредвала, направляющие клапанов, маслосъёмные колпачки) были заменены на новые, или когда клапана и / или сёдла клапанов были обработаны. Для проверки все части ГРМ установленные на головке блока должны быть установлены корректно и рабочая камера гидрокомпенсатора должна быть заполнена полностью моторным маслом. Тесты могут быть также проведены когда снималась головка блока. Для этого притяните головку четырьмя болтами (стрелки) на сборочной панели (1). В этом случае поворачивайте распредвал в задней части с помощью рожкового ключа (24 mm) /4

Для проверки все части ГРМ установленные на головке блока должны быть установлены корректно и рабочая камера гидрокомпенсатора должна быть заполнена полностью моторным маслом. Тесты могут быть также проведены когда снималась головка блока. Для этого притяните головку четырьмя болтами (стрелки) на сборочной панели (1). В этом случае поворачивайте распредвал в задней части с помощью рожкового ключа (24 mm) /4

5 После теста расположите распредвал так, чтобы метка на шейке совпала с выступом на головке цилиндров. (стрелка). Для определения положения гидрокомпенсаторов должен быть измерен тепловой зазор «Z». Допустимый тепловой зазор мм. Если тепловой зазор меньше 0.5 мм или больше чем 2.0 мм, то установите упорную шайбу и сферическую тарелку в соответствии с установочными данными в таблице, если выйдете за эти пределы, то выберите меньшие или большие значения /5

6 Проверка 1 Расположите распредвал поворачивая коленвал так, чтобы коромысла были вне поверхности кулачка. 2 Разместите измеритель так, чтобы лапка (03) контактировала с полусферической головкой втулки толкателя (59) /6

7 Поворачивайте головку (06) рукой вправо понемногу до тех пор, пока не упрётесь в упорную шайбу (57), (предыдущий рисунок), и не ощутите давление. Примечание Стержень головки должен контактировать с упорной шайбой, а не с кронштейном коромысла. 3 Вставьте щуп измерительного адаптера (04) в центральное отверстие головки (06), установите измерительный щуп на измерительный адаптер с 5 мм. преднатягом (малый указатель) и подсоедините измеритель к лапке (стрелка). Поставьте указатель большого измерителя на ноль, повернув шкалу измерителя. 4 Поворачивайте головку (06) медленно вправо рожковым ключом (17 мм.) до тех пор, пока ощущается лёгкое давление. Считайте полученный диапазон (тепловой зазор) на головке измерителя. Он должен быть в пределах мм. Если он меньше или больше, то скорректируйте положение гидрокомпенсатора /7

Примечание Стержень головки должен контактировать с упорной шайбой, а не с кронштейном коромысла. 3 Вставьте щуп измерительного адаптера (04) в центральное отверстие головки (06), установите измерительный щуп на измерительный адаптер с 5 мм. преднатягом (малый указатель) и подсоедините измеритель к лапке (стрелка). Поставьте указатель большого измерителя на ноль, повернув шкалу измерителя. 4 Поворачивайте головку (06) медленно вправо рожковым ключом (17 мм.) до тех пор, пока ощущается лёгкое давление. Считайте полученный диапазон (тепловой зазор) на головке измерителя. Он должен быть в пределах мм. Если он меньше или больше, то скорректируйте положение гидрокомпенсатора /7

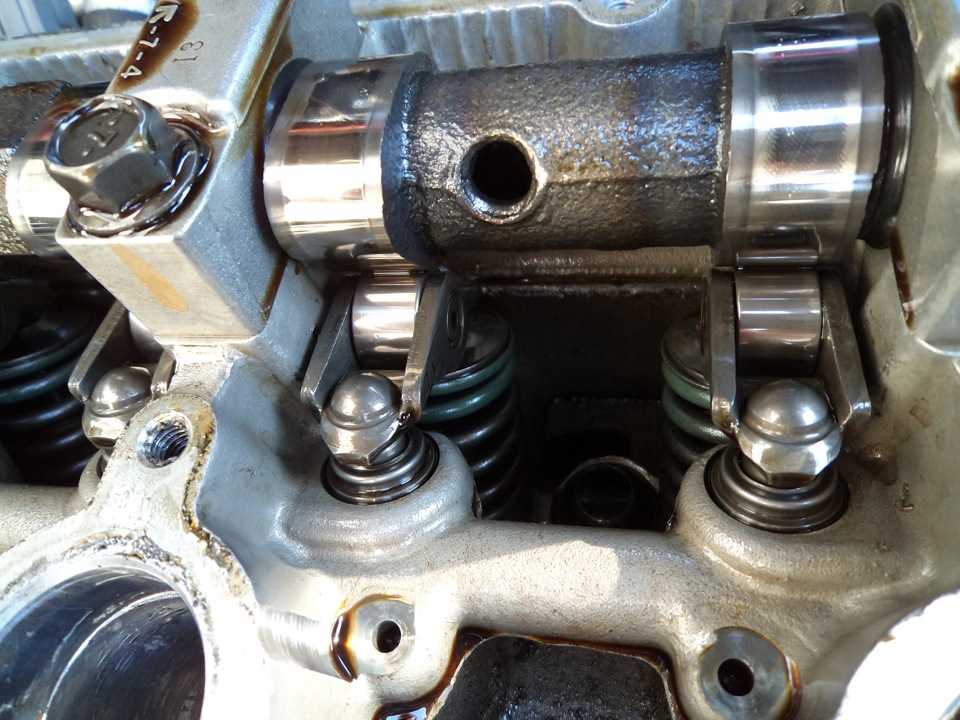

8 Коррекция 5 Снимите кронштейн коромысла (05-235). 6 Выдавите гидрокомпенсатор (58), вместе с упорной шайбой (57) осторожно наружу из коромысла с помощью алюминиевой или латунной оправки, отделив их от распорного кольца (56). Используйте упорную шайбу тоньше (тепловой зазор слишком мал) или толще (тепловой зазор слишком велик). Если указанный тепловой зазор не может быть достигнут с помощью доступных упорных шайб (57), то в зависимости от полученных измерений используйте более тонкую или более толстую сферическую шайбу (55) (см. примечания по шайбам в таблице). Внимание! Перед установкой заполните накопительную камеру гидрокомпенсатора моторным маслом (05-211, Пункт 3). Выемки в упорной шайбе (57) должны быть обращены в сторону компенсирующего элемента толкателя. 7 Установите кронштейн коромысла (05-235). 8 Повторите тесты, Пункты 1-3. Примечание Перед выполнением теста проверните коленвал несколько раз стартером. 9 Установку выполните в обратном разборке порядке. 10 Проверьте утечки в двигателе после запуска /8

Если указанный тепловой зазор не может быть достигнут с помощью доступных упорных шайб (57), то в зависимости от полученных измерений используйте более тонкую или более толстую сферическую шайбу (55) (см. примечания по шайбам в таблице). Внимание! Перед установкой заполните накопительную камеру гидрокомпенсатора моторным маслом (05-211, Пункт 3). Выемки в упорной шайбе (57) должны быть обращены в сторону компенсирующего элемента толкателя. 7 Установите кронштейн коромысла (05-235). 8 Повторите тесты, Пункты 1-3. Примечание Перед выполнением теста проверните коленвал несколько раз стартером. 9 Установку выполните в обратном разборке порядке. 10 Проверьте утечки в двигателе после запуска /8

Гидрокомпенсаторы зазоров в механизме привода клапанов представляют собой саморегулирующиеся опоры нажимных рычагов, передающих усилие от распределительного вала к клапанам, и выполняют функцию устранения зазоров в приводе.

Работа гидрокомпенсатора основана на принципе несжимаемости моторного масла, постоянно заполняющего при работе двигателя полость гидрокомпенсатора и перемещающего его плунжер при появлении зазора в приводе клапана, обеспечивая постоянный контакт рычага привода клапана с кулачком распределительного вала без зазора. Благодаря этому отпадает необходимость регулировки клапанов при техническом обслуживании.

Благодаря этому отпадает необходимость регулировки клапанов при техническом обслуживании.

Практически все неисправности гидрокомпенсаторов диагностируют по характерному шуму, издаваемому газораспределительным механизмом на различных режимах работы двигателя.

Для замены гидрокомпенсаторов головку блока цилиндров можно не снимать с двигателя. Достаточно только снять корпус распределительного вала. Однако,прокладку головки блока после этого обязательно рекомендуется заменить новой,т.к. корпус распределительного вала и головка блока цилиндров прикреплены к блоку одними и теми же болтами и при повторной затяжке болтов старая прокладка головки блока может не обеспечить герметичность соединения.

Вам потребуются: все инструменты, необходимые для снятия корпуса распределительного вала(см.«Снятие,дефектовка и установка распределительного вала»)

ПРИМЕЧАНИЯ

Работу выполняйте через 15-30 мин.

после остановки двигателя, чтобы снизилось давление масла в гидрокомпенсаторах.

1. Для замены гидрокомпенсатора снимите корпус распределительного вала(см.«Снятие, дефектовка и установка распределительного вала»)

ПРИМЕЧАНИЯ

В отличие от работы по снятию распределительного вала в данном случае не нужно снимать с корпуса распредвала катушку зажигания и ее кронштейн.

2. Снимите нажимной рычаг и установленный на стержне клапан сухарь.

ПРИМЕЧАНИЯ

Если нет необходимости замены, сухарь можно не снимать.

3. Извлеките из гнезда головки блока гидрокомпенсатор.

ПРИМЕЧАНИЕ

Гидрокомпенсатор установлен в гнезде головки с небольшим натягом и может быть легко извлечен без применения какого-либо инструмента.

4. Смажьте новый гидрокомпенсатор и гнездо в головке блока цилиндров моторным маслом и установите гидрокомпенсатор в гнездо.

5. Аналогично замените остальные гидрокомпенсаторы.

6. Установите головку блока цилиндров и детали привода газораспределительного механизма в порядке, обратном снятию.

ПРИМЕЧАНИЕ

После замены гидрокомпенсатора при первом пуске двигатель может непродолжительное время работать с повышенным шумом до того момента,пока гидрокомпенсатор не прокачается.

Детали двигателя сделаны из разных материалов. А еще из школьного курса физики мы знаем, что при нагреве вещества имеют привычку увеличиваться в объеме. Причем разные вещества имеют различный ТКР (температурный коэффициент расширения). Поэтому при сборке двигателя подбирают детали так, чтобы между ними был некий зазор, который будет компенсировать различный ТКР деталей. Этот зазор так и называют — «тепловым». Один из таких важных зазоров — зазор между кулачками распредвала и толкателями клапанов. Речь идет о восмиклапанном двигателе объемом 1,6 л. На шестнадцатиклапаннике стоят гидрокомпенсаторы, регулировка клапанов там не нужна. Немного

о том, к чему могут привести неправильные

зазоры ГРМ. Если зазор будет слишком

большой, двигатель будет шумнее

работать, из-за меньшего открытия

клапанов снизится мощность.

Уменьшенный зазор может наделать больше бед. Если клапан будет не до конца закрываться, будет прорыв газов во впускной коллектор или попадание топлива в выпускной. Кроме того, это может привести к прогоранию клапанов или даже к их разрушению. В лучшем случае это приведет к ремонту головки, в худшем отколовшийся кусок может убить блок цилиндров. Калиновский восьмиклапанник не особо отличается от своего предка, двигателя 2108. Конструкция надежная и требует минимума внимания. По

регламенту ТО проверка и регулировка

клапанов должна производиться на

ТО1 (3500 км), на ТО4 (45000 км) и далее через

каждые 45 тыс. Процедура несложная,

но имеет свои особенности, а именно

наличие специального приспособления,

измерительных приборов и рядом

магазина с полным асортиментом

регулировочных шайб. Для тех, кому

эту процедуру делает раз в 2-3 года,

лучше отдать деньги на СТО, выйдет

дешевле. Кроме того, в этой теме будет еще много полезных советов. Самое первое правило: при нагреве величины зазоров меняются, поэтому Под словом «холодный» подразумевается температура, которую называют «комнатной». -30 градусов тоже не пойдет. Летом двигатель остывает несколько часов, поэтому проще всего заняться регулировкой с утра, не заводя перед этим двигателя. Из

приспособлений и измерительных

приборов понадобится набор плоских

щупов, приспособление для фиксации

толкателей (состоящее из рычага с

клинообразным «клыком»,

направляющей трубки и распорки) и

микрометр 0-25 мм. 1. Откручиваем пробку маслозаливной горловины и снимаем декоративный щиток двигателя. Далее откручиваем 3 болта крышки ремня ГРМ (в желтом квадрате) и снимаем крышку Откручиваем 3 гайки кронштейна тросика дроссельной заслонки (красные стрелки), снимаем кронштейн и отводим его в сторону. Ослабляем хомуты на трех трубках системы вентиляции картера и снимаем трубки (зеленые стрелки). Откручиваем 2 гайки крепления клапанной крышки (синие стрелки) и снимаем крышку. 2. Удаляем масло резиновой грушей или шприцом из колодцев 3. Пока проводятся работы по регулировке ГРМ, не помешало бы промыть систему вентиляции картерных газов. Откручиваем 2 болта внутри клапанной крышки (синие стрелки), снимаем крышку маслоотделителя. Снимаем маслоотделитель и бросаем его в емкость с каким-нибудь растворителем, пусть пока откисает 4. На корпусе картера сцепления есть смотровое окно, закрытое резиновой заглушкой (в желтом квадрате) Вытаскиваем заглушку и, вращая колесо по часовой стрелке, совмещаем риску с треугольным вырезом (на фото кажется, что не совпадает из-за большого угла фотографирования, надо смотреть перпендикулярно, рисунок поясняет положение меток). При правильно установленном ремне, метка на шкиве распредвала (зеленая стрелка) должна быть строго напротив установочного усика задней крышки привода ГРМ (красная стрелка) (опять же, не было возможности сфотографировать под правильным углом) 5.

Для удобной работы, маркером делаем

еще 3 метки на шкиве распредвала,

соответствующие повороту его на

каждые 90 градусов. Ремень не должен иметь расслаиваний, не должен лохматиться, иметь трещин. У нормально натянутого ремня, его передняя ветвь должна закручиваться на 90 градусов двумя пальцами руки с усилием 1,5-2 кг. Дополнительные метки ставим так: шкив имеет 42 зуба (не делится на 4). Начальная метка (на схеме — красная) находится во впадине между зубъями. Отсчитываем от этой метки 10 впадин (включая ту, где метка) и на следующем за впадиной зубце маркером делаем метку (желтая и зеленая при отсчете в разные стороны). Синяя метка отстоит от красной на 21 впадину в любом направлении. 6. Проверяем

зазоры в клапанах.

Зазор между кулачками распредвала

и регулировочными шайбами должен

быть: для

впускных клапанов — 0,20 мм, для выпускных

— 0,35 мм. Устанавливаем шкив распредвала по метке (как в пункте 4) и еще доворачиваем коленвал по часовой стрелке, так чтобы шестерня распредвала сдвинулась на 2-3 зуба относительно установочного выступа. Проверяем зазор в первом (выпускном) и третьем (впускном) клапанах. Щуп должен входить с легким защемлением, если зазор соответствует толщине щупа. Набор щупов сделан с шагом 0,05 мм, поэтому мы можем измерять с погрешностью, допускающейся при регулировке клапанов. Итак: пытаюсь протолкнуть щуп 0,35 мм между кулачком и регулировочной шайбой толкателя первого клапана. Не лезет. Однако щуп 0,30 мм проходит в зазор очень свободно. Делаю вывод, что зазор примерно от 0,31 до 0,33 мм, что в нормальном пределе допуска. У

третьего клапана не удается протолкнуть

0,20 мм щуп, зато 0,15 мм в зазоре очень

свободен. 7. Поворачиваем коленвал по часовой стрелке до совпадения первой нашей нарисованной метки на шкиве распредвала (на схеме она зеленая) и еще доворачиваем на 2-3 зуба. Проверяем 5-й выпускной и 2-й впускной клапана. Ситуация точно такая же, как и у первого с третьим клапанами, регулировка не требуется. 8.

Поворачиваем коленвал по часовой

стрелке до совпадения второй нашей

нарисованной метки (на схеме она

синяя) и еще доворачиваем на 2-3 зуба.

Проверяем выпускной 8-й и впускной

6-й клапана. В зазор 8-го щуп 0,35 мм

проскакивает со свистом. Вставляю

щуп 0,40 мм. Он очень тяжело, но лезет.

Делаю вывод, что зазор примерно 0,39

мм. В принципе, в пределах допуска.

Меряю 6-й клапан. Щуп 0.20 мм не лезет.

0.15 мм с большим трудом, 0,10 мм очень

свободно. Делаю вывод, что зазор

около 0,14 мм. 9. Поворачиваем коленвал по часовой стрелке до совпадения третьей нашей нарисованной метки (на схеме она желтая) и еще доворачиваем на 2-3 зуба. Проверяем 4-й выпускной и 7-й впускной клапана. У восьмого щуп проходит 0,35 мм свободно, 0,40 мм с большим трудом, значит зазор примерно 0,39 мм, в норме. У 7-го зазор около 0,16-0,18 мм. Тоже в допуске. Для того, чтобы не перепутать, что проверять — таблица: 10. Регулируем

клапана.

Итак, мы имеем 5 клапанов в допуске,

с зазором на 0,02-0,03 мм меньше номинала,

2 клапана на грани допуска в сторону

увеличения зазора и один на 0,01 мм

ушел за допуск в сторону уменьшения

зазора. В принципе, можно оставить

и так, страшного ничего нет, но я имею

желание не заглядывать под клапанную

крышку еще тысяч 50, поэтому все же

решаю отрегулировать 8, 6 и 4 клапана. б) Прежде чем вводить клин приспособления, поворачиваем толкатель так, чтобы был доступ к прорези (в желтом квадрате). Нажимаем рычаг приспособления, утапливая толкатель. в) Вставляем фиксатор между краем толкателя и распредвалом На схеме видно, как должен стать фиксатор (красного цвета). д) Острым предметом (например отверткой) выковыриваем регулировочную шайбу, после чего ее достаем пинцетом или магнитом (удобно очень) е) Смотрим цифры, написанные на шайбе Если цифры стерлись, воспользуемся микрометром Если

под рукой есть куча регулировочных

шайб, расчитываем, какая нужна и

ставим взамен извлеченной. ж) Итак, извлекли и посмотрели (измерили) все 3 шайбы, которые будем менять. Что мы имеем: 8-й клапан — зазор 0,39 мм, попробуем сделать как у первого и пятого, около 0,33 мм. Раз зазор больше нормы, значит шайбу надо толще на разницу между исходным и желаемым зазором (0,39-0,33=0,06 мм). Изначально шайба была 3,62 мм, значит поставим 3,69 мм. Однако, такие шайбы не бывают, ближайшая по размеру 3,70 мм. Тоже нормально, получится зазор около 0,32 мм. 4-й клапан — зазор 0,39, попробуем сделать тоже около 0,33 мм. Извлеченная шайба имеет размер 3,80 мм (она на фото выше). Ближайший размер подходящей нам шайбы 3,87 мм, значит зазор будет около 0,32 мм. 6-й

клапан —

зазор 0,14 мм. з) Переставить шайбы не получится, так как у извлеченных шайб толщина не совпадает с той, какая нужна. Идем в магазин, покупаем шайбы. Для справки: минимальная толщина шайб 3,00 мм, максимальная — 4,50 мм. Шайбы идут со следующим шагом: 0,00, 0,02, 0,05, 0,07 мм. Т.е. шайбы бывают 3,00, 3,02, 3,05, 3,07, 3,10, 3,12, 3,15 и т.д., до 4,50 мм. Мне повезло, были все размеры. Однако я зря не захватил с собой микрометра, одна шайба 3,87 мм оказалась на проверку 0,85мм. Но ничего страшного, четвертый клапан у меня получился с «идеальным» зазором, 0,35 мм. и)

Ставим новые шайбы маркировкой

вниз и

еще раз проверяем на этих клапанах

зазор. 11. Устанавливаем в клапанную крышку отмытый маслоотделитель. Вставляем в паз крышки новую прокладку Прокладку стоит менять при каждом снятии клапанной крышки. Герметик лучше не использовать. Ставим все, что сняли на место. Все. |

Советы по настройке предварительной нагрузки на гидравлических подъемниках

Журнал Hagerty

Rob Siegel

29 апреля 2019 г.

Делиться

Член Hagerty Крис Кузма пишет: Я переделываю V-8 объемом 390 кубических дюймов для своего AMC AMX . У меня есть роликовые рокеры и шпильки, которые я хотел бы использовать с гидравлическим кулачком. Как правильно их настроить, особенно для запуска?

[Эта статья изначально была опубликована в Журнал Hagerty , эксклюзивное издание Клуба водителей Hagerty. Чтобы получить полное представление о нашем журнале мирового уровня, а также другие замечательные преимущества, такие как помощь на дороге и автомобильные скидки, присоединяйтесь к HDC сегодня. ]

]

AMX Криса, как и большинство американских автомобилей 50-летней давности, имеет распределительный вал в блоке двигателя, одну из трех часто используемых конфигураций клапанного механизма, две другие — это верхний распредвал и двойной верхний распредвал. Двигатель с кулачковым блоком или толкателем имеет длинные толкатели, идущие от кулачка до головки (головок) цилиндров. Когда кулачок вращается, его выступы перемещают подъемники или толкатели — маленькие ковши, которые находятся между толкателями и выступами кулачка и распределяют механическую нагрузку. Подъемники, как следует из их названия, поднимают толкатели, которые перемещают качающиеся коромысла в головке (ах), чтобы открывать и закрывать клапаны.

На любом двигателе люфт в клапанном механизме должен быть сведен к минимуму, но для полного закрытия клапанов необходим некоторый зазор. В двигателе с толкателем со сплошными толкателями необходимо поддерживать небольшой зазор, чтобы обеспечить тепловое расширение компонентов. Величину этого зазора необходимо регулировать механически на концах коромысла, с помощью резьбовых шпилек и контргаек или с помощью вращающихся эксцентриков. Однако в 1970-х и 80-х годах все чаще использовались гидравлические подъемники, чтобы исключить ручную регулировку клапанов. Гидрокомпенсаторы представляют собой полые цилиндры с подпружиненными поршнями внутри и односторонними обратными клапанами, позволяющими наполнять их маслом при работающем двигателе. Поскольку масло несжимаемо, толкатели накачивают сами себя, фактически обнуляя зазор. «Пояса», о которых упоминает Крис, — это устройства, которые крепятся к шпилькам, на которых вращаются оси коромысел. Они помогают устранить изгиб клапанного механизма в двигателях с высоким крутящим моментом и высокой мощностью.

Величину этого зазора необходимо регулировать механически на концах коромысла, с помощью резьбовых шпилек и контргаек или с помощью вращающихся эксцентриков. Однако в 1970-х и 80-х годах все чаще использовались гидравлические подъемники, чтобы исключить ручную регулировку клапанов. Гидрокомпенсаторы представляют собой полые цилиндры с подпружиненными поршнями внутри и односторонними обратными клапанами, позволяющими наполнять их маслом при работающем двигателе. Поскольку масло несжимаемо, толкатели накачивают сами себя, фактически обнуляя зазор. «Пояса», о которых упоминает Крис, — это устройства, которые крепятся к шпилькам, на которых вращаются оси коромысел. Они помогают устранить изгиб клапанного механизма в двигателях с высоким крутящим моментом и высокой мощностью.

Крис устанавливает другой распределительный вал с гидравлическими подъемниками, используя другие коромысла, удерживаемые на месте поясом, и все это требует правильной регулировки. На первый взгляд это звучит странно, потому что весь смысл гидрокомпенсаторов в том, чтобы исключить ручную регулировку клапанов. Однако может потребоваться регулировка высоты коромысла для предварительного натяга толкателей и минимизации стука клапанов при запуске до того, как толкатели накачают масло.

Однако может потребоваться регулировка высоты коромысла для предварительного натяга толкателей и минимизации стука клапанов при запуске до того, как толкатели накачают масло.

Если в автомобиле установлены оригинальные заводские шпильки коромысел со встроенными буртиками, которые привинчиваются к головке, регулировка предварительного натяга отсутствует. Этого может быть достаточно, даже с новыми коромыслами и кулачком, при условии, что подъем нового кулачка не превышает 0,5 дюйма, роликовые коромысла имеют ту же геометрию, что и оригинальные, и что у автомобиля оригинальные 7,767 дюйма. толкатели. Если какое-либо из этих предположений неверно, Группа 19шпильки или другие регулируемые шпильки вторичного рынка должны быть установлены для обеспечения регулировки.

[Примечание редактора: мы обновили следующий раздел, чтобы более четко объяснить процедуру.]

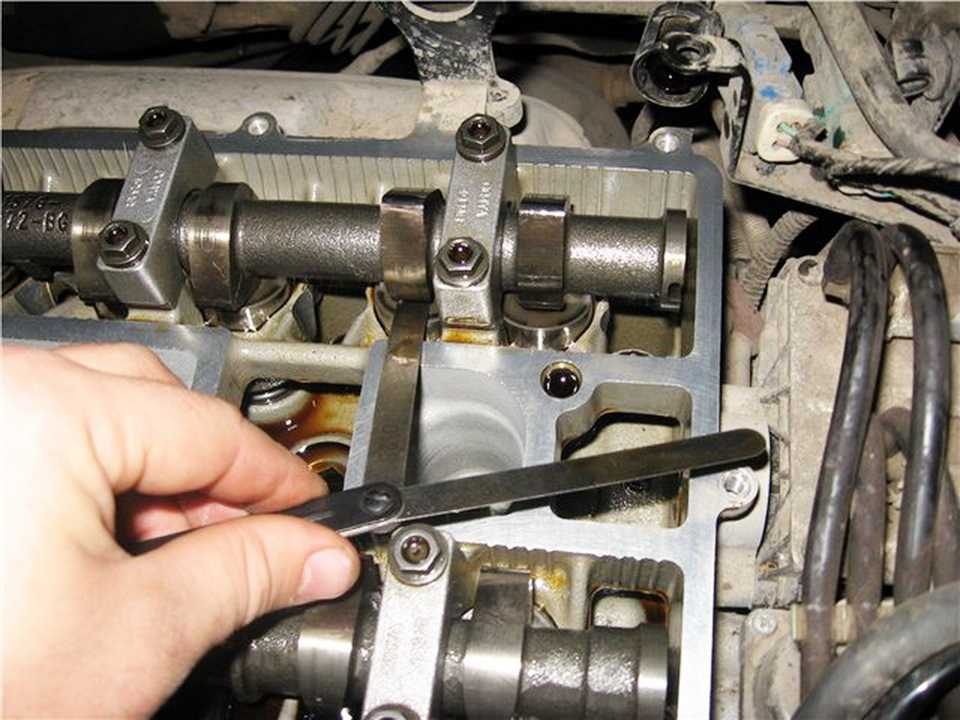

Для предварительного натяга коромысла на холодном двигателе поверните каждый поршень в верхнюю мертвую точку (ВМТ) такта сжатия, чтобы впускной и выпускной клапаны цилиндра закрыты, отрегулируйте каждую шпильку коромысла, пока толкатель не ослабнет, затем затяните шпильку, пока не почувствуете сопротивление при повороте толкателя. Это точка нулевого зазора. Рекомендуется повернуть шпильку от половины до одного оборота после этой точки, чтобы предварительно натянуть коромысло, а затем затянуть контргайку. Я не думаю, что наличие пояса меняет это, но я бы порекомендовал вам перепроверить, чтобы убедиться, что толкатели не слишком ослаблены или слишком туги для поворота (опять же, поворачивая каждый поршень в ВМТ) после установки пояса.

Это точка нулевого зазора. Рекомендуется повернуть шпильку от половины до одного оборота после этой точки, чтобы предварительно натянуть коромысло, а затем затянуть контргайку. Я не думаю, что наличие пояса меняет это, но я бы порекомендовал вам перепроверить, чтобы убедиться, что толкатели не слишком ослаблены или слишком туги для поворота (опять же, поворачивая каждый поршень в ВМТ) после установки пояса.

Спроси прочь! с Джеффом Смитом: Регулировка зазоров клапанов с небольшой информацией о двигателе

(Изображение/Super Chevy)

Я только что купил крутой Camaro 70-го года с двигателем 396. Парень, у которого я его купил, сказал, что в нем есть распределительный вал «горячего стержня». Он работает на холостом ходу, как будто у него большой кулачок, но также тикает, как будто один или два клапана могут быть ослаблены. Я даже не знаю, распредвал сплошной или гидравлический. Поскольку кто-то другой собрал его, как я узнаю, это сплошной или гидравлический кулачок? Не подскажете куда поставить клапана? Я немного разбираюсь в двигателях, но без информации я в тупике.

Т.Ф.

Джефф Смит: Я думаю, что это происходит гораздо чаще, чем люди думают, поскольку автомобили покупаются и продаются с небольшим количеством документации.

Давайте начнем с некоторых основ, которые должны позволить вам сначала выяснить, является ли кулачок гидравлическим или механическим подъемником, а затем как их отрегулировать.

Первое, что нужно сделать, это прогреть двигатель до нормальной температуры воды 180 градусов, затем заглушить его и снять одну клапанную крышку . Детали будут горячими, поэтому работайте осторожно.

Вы ищете коромысла , которые могут показаться ослабленными из-за зазора между коромыслом и наконечником клапана. Возможно, вы захотите перевернуть двигатель (сначала отключить зажигание) и проверить как минимум половину коромысла, когда отдельные лепестки находятся на своей базовой окружности (клапан полностью закрыт).

Если все клапаны с обеих сторон двигателя ослаблены, возможно, двигатель имеет механические толкатели , а люфт — это зазор или зазор, который требуется при прогретом двигателе. Затем используйте щуп и измерьте несколько клапанов, чтобы установить, близок ли зазор к 0,018–0,020 дюйма. Если это так, то есть большая вероятность, что двигатель имеет механические подъемники.

Затем используйте щуп и измерьте несколько клапанов, чтобы установить, близок ли зазор к 0,018–0,020 дюйма. Если это так, то есть большая вероятность, что двигатель имеет механические подъемники.

Использование роликовых коромысел не означает механических или гидравлических, поскольку роликовые коромысел можно использовать с любым типом распределительного вала .

Если, с другой стороны, коромысла кажутся тугими на всех клапанах (при полностью закрытом клапане), то более чем вероятно, что двигатель оборудован гидрокомпенсаторами. Гидравлические толкатели используют так называемый предварительный натяг, который устраняет зазор между коромыслом и клапаном, когда клапан закрыт.

Это означает, что на старых двигателях с регулируемым клапанным механизмом, таких как ваш Chevy с большим блоком, должен быть установлен предварительный натяг. После этого дополнительная регулировка не требуется, если только коромысла не будут удалены.

Гидравлические подъемники используют предварительную нагрузку для компенсации роста по мере прогрева двигателя. Полностью железный двигатель может расширяться примерно на 0,006 дюйма или около того от холодного к горячему, в то время как полностью алюминиевый двигатель может расширяться вдвое больше, или примерно от 0,012 до 0,015 дюйма!

Полностью железный двигатель может расширяться примерно на 0,006 дюйма или около того от холодного к горячему, в то время как полностью алюминиевый двигатель может расширяться вдвое больше, или примерно от 0,012 до 0,015 дюйма!

Для механических подъемников зазор или зазор частично используется для компенсации этого увеличения.

В гидравлических подъемниках используется небольшой поршень внутри подъемника, который перемещается вверх и вниз внутри его отверстия. Преднатяг толкает поршень вниз примерно на 0,025 дюйма или чуть больше. Это перемещает маленький поршень ближе к нижней части его хода, но этого более чем достаточно, чтобы компенсировать холодный двигатель, чтобы клапанный механизм не гремел, когда двигатель холодный.

Двигатели с фиксированным клапанным механизмом, такие как , например, семейство двигателей LS , прикручивают коромысла к головке блока цилиндров без регулировки. Преднатяг гидрокомпенсатора по-прежнему присутствует, но он определяется длиной толкателя. Более длинный толкатель будет давить на подъемник сильнее, чем более короткий толкатель. Поэтому длина толкателя становится очень важной для этих двигателей. Например, изменение толщины прокладки головки изменит предварительную нагрузку на подъемник!

Более длинный толкатель будет давить на подъемник сильнее, чем более короткий толкатель. Поэтому длина толкателя становится очень важной для этих двигателей. Например, изменение толщины прокладки головки изменит предварительную нагрузку на подъемник!

На двигателе с регулируемым клапанным механизмом и гидрокомпенсаторами предварительную нагрузку можно легко настроить с помощью простой процедуры, которая не требует запуска двигателя со снятыми клапанными крышками. Это создает беспорядок, потому что масло попадает повсюду.

Есть несколько способов сделать это, но мы предпочитаем метод, который мы называем EO-IC. Это означает открытие выхлопа и закрытие впуска.

Пуск спереди полностью прогретого двигателя с одной стороны при снятых клапанных крышках. Пусть друг заведет двигатель и понаблюдает за коромыслами. Нам нравится начинать с передней части двигателя и продвигаться назад, по одному цилиндру за раз. Когда коромысло выхлопа начнет открываться (ЕО), вы можете отрегулировать впускной подъемник на базовой окружности. Регулируйте коромысло, пока не устраните весь вертикальный зазор между коромыслом и толкателем.

Регулируйте коромысло, пока не устраните весь вертикальный зазор между коромыслом и толкателем.

Это считается нулевой плетью. Затем затяните регулятор на четверть оборота.

Теперь качайте двигатель до тех пор, пока выхлоп не пройдет полный цикл подъема, а впуск не откроется после максимального подъема. Поверните двигатель еще немного, пока воздухозаборник не будет закрыт примерно наполовину (IC).

В этот момент вы можете установить предварительную нагрузку выхлопа.

Прокачивайте таким образом каждый цилиндр, пока не отрегулируете все клапана. Если вы никогда не делали этого раньше, это может занять 30 минут или больше. Я предпочитаю не торопиться и убедиться, что все клапана отрегулированы должным образом. Стоит потратить время, чтобы сделать это правильно.

Иногда найти нулевое зацепление является самой сложной частью упражнения, потому что некоторые бывшие в употреблении лифтеры легко падают даже при малейшем давлении.

Если в кулачке используются сплошные или механические подъемники, процедура такая же, за исключением того, что вместо установки предварительного натяга (что невозможно, поскольку на этих подъемниках нет плунжера) вы устанавливаете зазор между коромыслом и коромыслом. клапан с щупом.

клапан с щупом.

Ремень должен быть настроен производителем кулачка в соответствии со спецификацией. Если вы ничего не знаете о кулачке, начните с 0,020 дюйма как для впуска, так и для выпуска. Это обычная фигура ресниц.

Обратите внимание на то, насколько хорошо работает двигатель на холостом ходу — вы даже можете использовать вакуумметр и измерить уровень вакуума. Кулачки длительного действия с большим перекрытием создают более низкий вакуум во впускном коллекторе на холостом ходу. Равномерная установка ресниц значительно улучшит вакуум в режиме ожидания.

Правильная регулировка зазора или гидравлического предварительного натяга должна устранить раздражающий тикающий звук, который часто возникает из-за неплотной регулировки. Это также может произойти из-за изогнутого толкателя, что, очевидно, изменит длину толкателя и повлияет на регулировку.

Рекомендуется проверить все клапаны на возможные проблемы, прежде чем приступать к их регулировке.

Допуск

на зазоры должен быть в пределах

плюс/минус 0,05 мм для всех клапанов.

Допуск

на зазоры должен быть в пределах

плюс/минус 0,05 мм для всех клапанов. Значит зазор около 0,16-0,18

мм. Тоже норма.

Значит зазор около 0,16-0,18

мм. Тоже норма.

Иначе

придется посмотреть, что написано

на всех шайбах, которые собираемся

менять, не бегать же 3 раза в магазин!

Иначе

придется посмотреть, что написано

на всех шайбах, которые собираемся

менять, не бегать же 3 раза в магазин! Зазор меньше нормы,

значит и шайбу надо тоньше, чтобы

увеличить зазор. Попытаемся сделать

как у всех остальных впускных, около

0,18 мм. Была шайба 3,90 мм. В номенклатуре

ближайшая 3,87 мм. С ней у нас получится

зазор около 0,17 мм. Тоже хорошо.

Зазор меньше нормы,

значит и шайбу надо тоньше, чтобы

увеличить зазор. Попытаемся сделать

как у всех остальных впускных, около

0,18 мм. Была шайба 3,90 мм. В номенклатуре

ближайшая 3,87 мм. С ней у нас получится

зазор около 0,17 мм. Тоже хорошо.