Коленчатый вал двигателя

|

Технология восстановления коленвала

|

Коленчатый вал двигателя воспринимает действия расширяющихся газов при рабочем ходе поршней, передаваемые шатунами, и преобразуем их в крутяший момент. Кроме того, коленчатый вал обеспечивает движение поршней во время вспомогательных тактов и пуска двигателя.

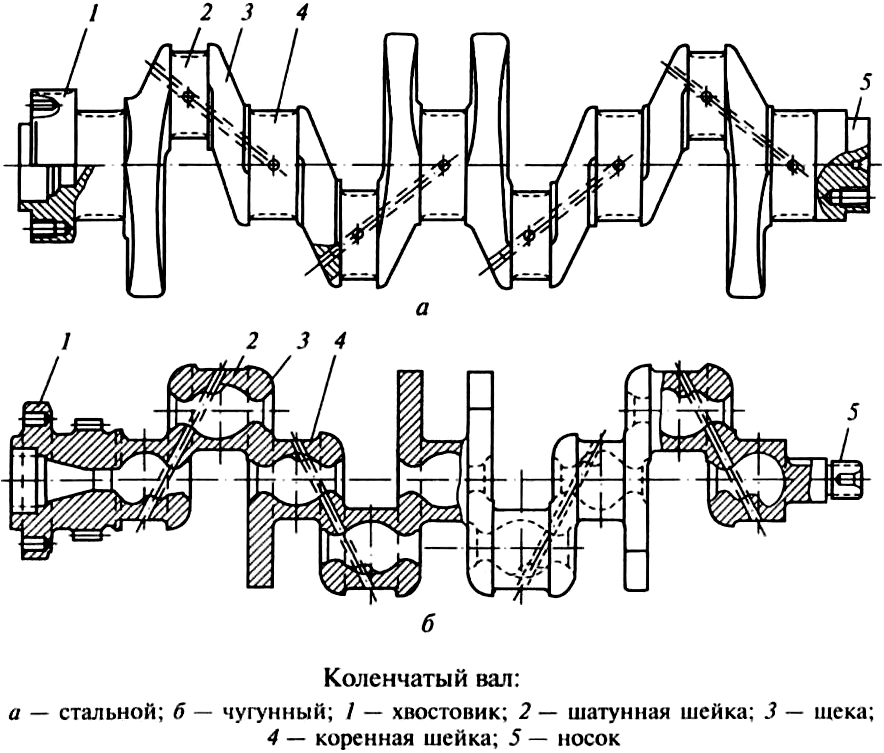

Коленчатые валы двигателя изготовляются штамповкой из средне углеродистых легированных сталей и литьем из модифицированного магнием чугуна в зависимости от конструктивных и технологических особенностей коленчатых валов.

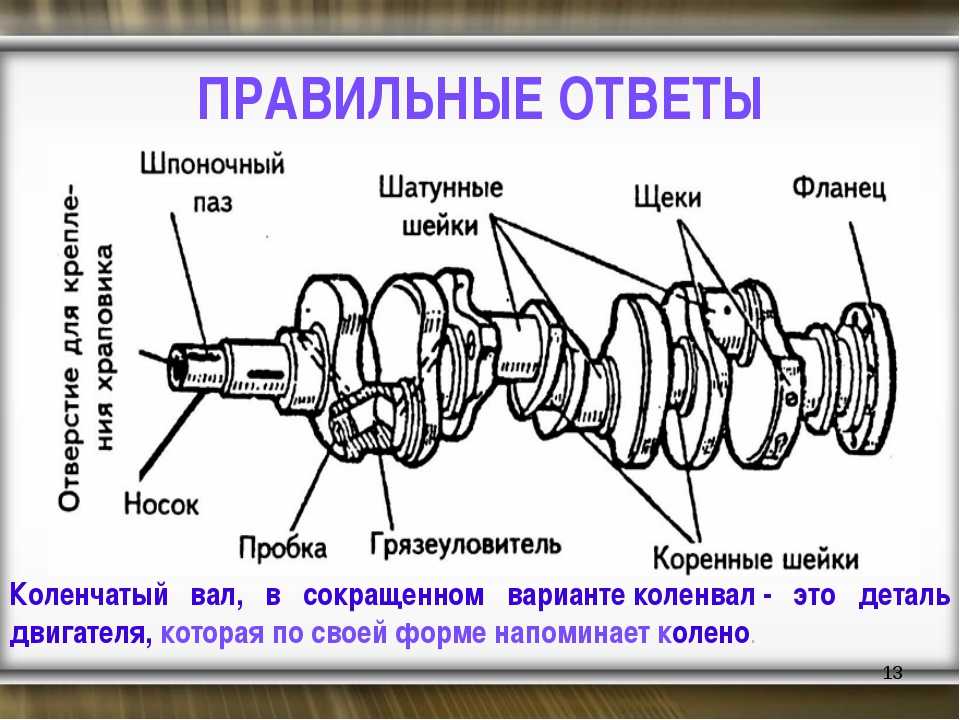

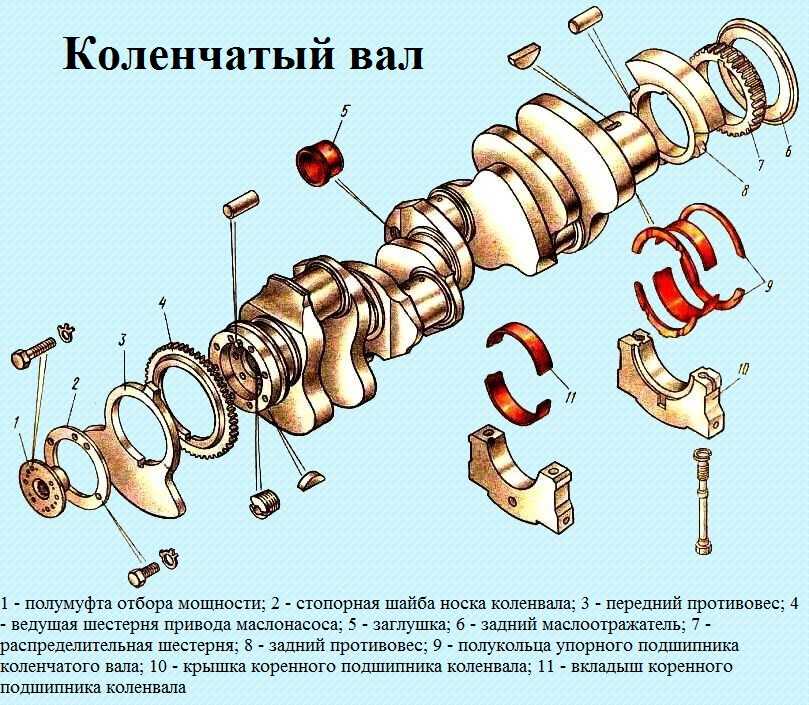

Устройство коленчатого вала

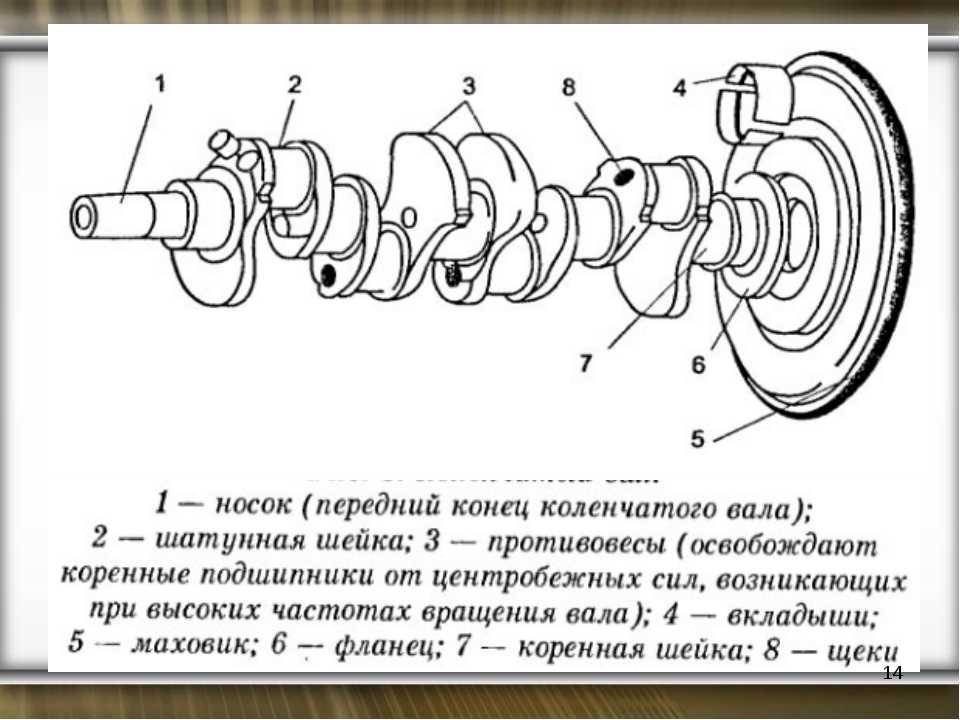

Коленчатый вал состоит из коренных и шатунных шеек, соединенных щеками, к которым крепятся противовесы (могут быть отлитыми как одно целое с налом) переднего конца коленчатого вала, на котором имеются посадочный поясок крепления газораспределительного зубчатого колеса и шкива.

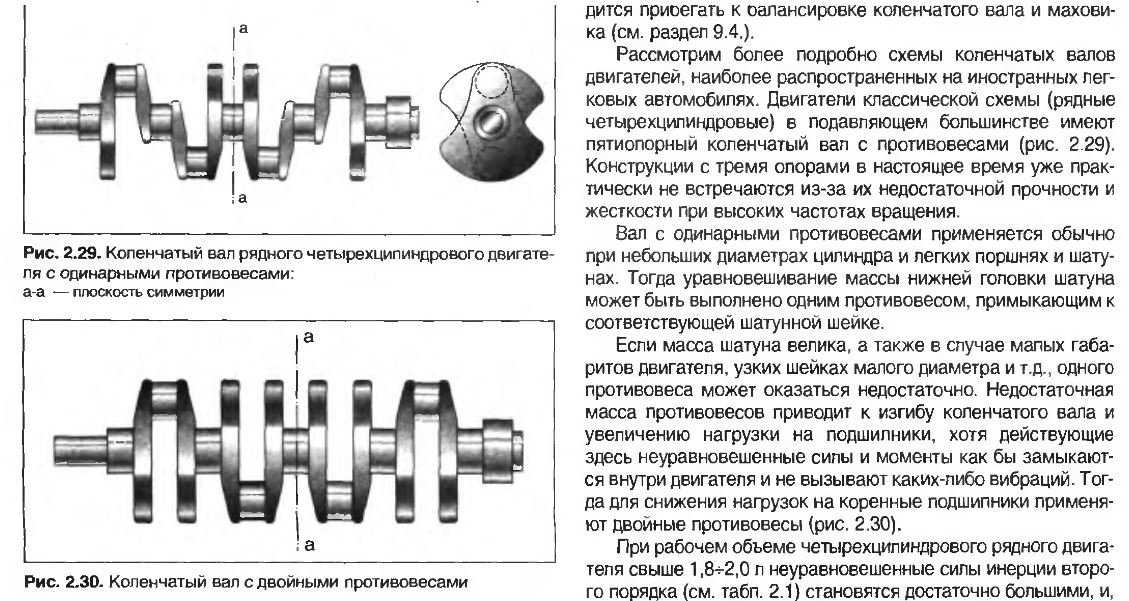

Форма коленчатого вала определяется числом и расположением цилиндров, порядком работы и тактностъю двигателя. В большинстве случаев применяют полноопорные коленчатые валы, т.к. каждая шатунная шейка расположена между коренными. Для повышения износостойкости поверхностный слой коренных и шатунных шеек подвергают закалке на глубину 3—4 мм с нагревом ТВЧ. После термической обработки шейки валов, проводят шлифование шеек и полируют. Для повышения жесткости и надежности коленчатых валов применяют перекрытие шеек. Перед капитальным ремонтом двигателя проводят исследование дефектов коленчатого вала.

|

Ограничитель максимальной частоты вращения коленчатого вала

|

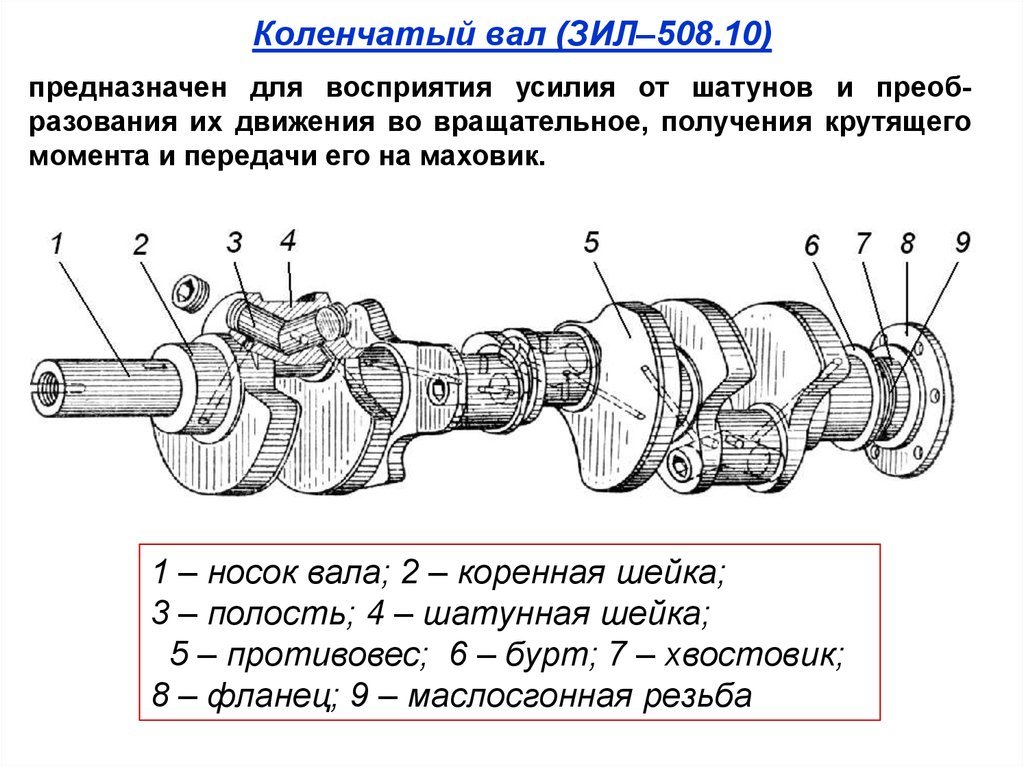

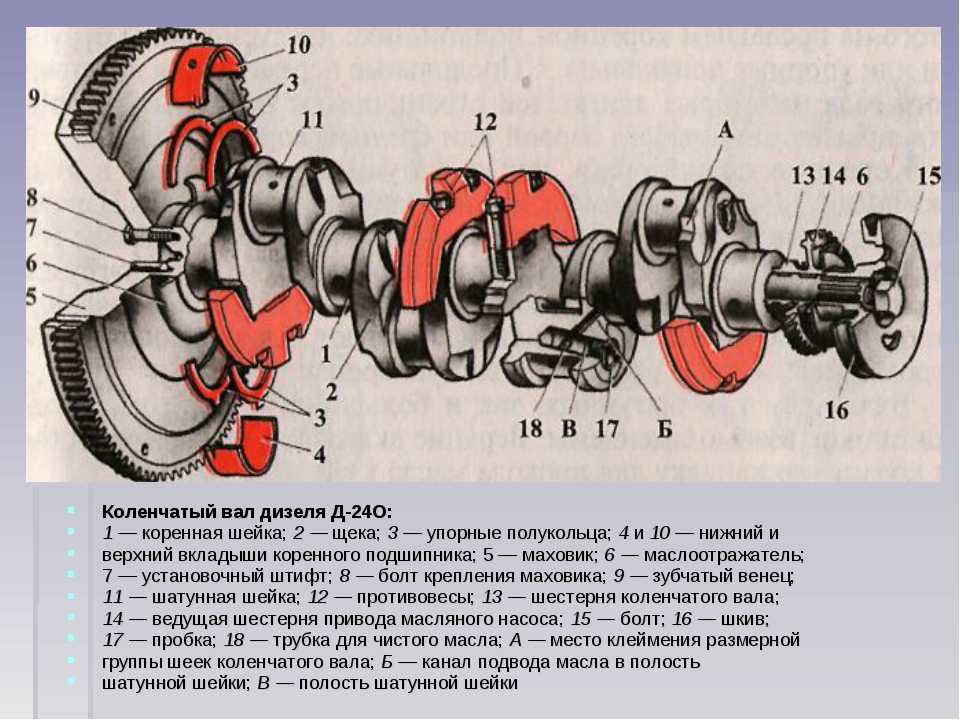

Коленчатые валы двигателя:

а — двигателя автомобиля ЗИЛ-130; б — двигателя ЯМЗ — 236; в — КамАЗ-740; 1 — передний конец вала; 2 — грязеуловитель; 3 — шатунная шейка; 4 — противовесы; 5— масло отражатель; 6 — фланец для крепления маховика; 7 — коренная шейка; 8 — щека; 9 — гайка; 10 и 15 — съемные противовесы; 11 — распрелелтельное зубчатое колесо; 12— установочный штифт; 13 — зубчатое колесо привода масляного насоса; 14 — винт: 16 — шпонка; А — величина перекрытия шеек.

Конструкция коленвалов и требования к их изготовлению

Коленчатые валы двигателей внутреннего сгорания являются ответственными и напряженными деталями, работающими при воздействии динамических нагрузок, которые передаются валу через поршень и шатун при рабочем процессе двигателя, и инерционных усилий, возникающих при изменении скорости и направления движущихся масс поршней, шатунов, маховиков и прочих деталей.

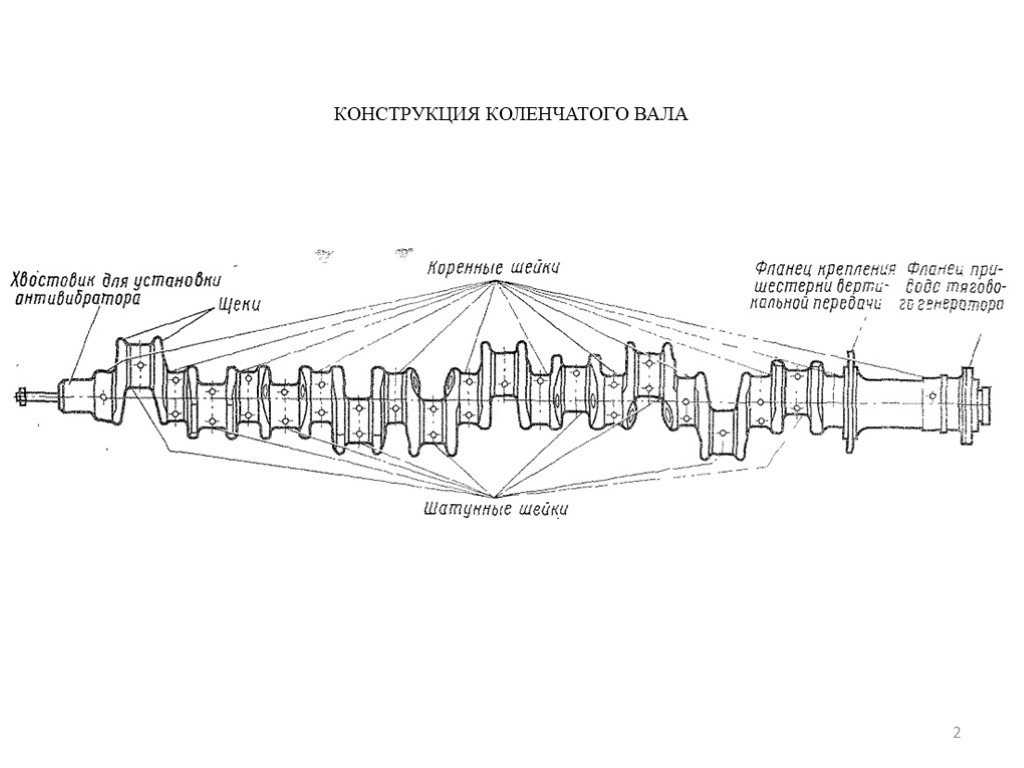

Коленчатые валы делают цельными или составными (из отдельных частей или колен). В зависимости от числа и расположения цилиндров коленчатые валы имеют разное число колен и шеек. Основными элементами коленчатых валов являются коренные и шатунные шейки, щеки, соединяющие коренные и шатунные шейки, передний и задний концы, служащие для передачи движения приводным механизмом и механизмами двигателя. В местах переходов от шеек и концов вала к щекам и фланцам имеются галтели. Щеки коленчатых валов делают прямоугольными, круглыми или овальными. Для уменьшения массы вала на щеках в ненагруженных местах снимают фаски и скосы; шейки часто выполняют полыми.

Условия работы коленчатых валов и сопряжённых с ними деталей двигателя требуют точного выполнения размеров и правильного взаимного положения отдельных элементов. Эти требования обусловлены ГОСТами 10158-62 и 10167-62. Основные технические требования, предъявляемые к коленчатым валам, следующие:

Рисунок №1. — Секционный штамп для горячей штамповки коленчатых валов больших размеров |

- Коленчатые валы должны изготавливаться из углеродистых сталей 35, 40, 45, и 50 Г и легированных сталей, химический состав которых соответствует ГОСТу 4543-61. Марка стали оговаривается в чертеже.

- Механические свойства валов должны соответствовать показателям, установленным ГОСТом 10158-62 в зависимости от марки стали и категории прочности. Обязательными показателями механических свойств являются предел текучести, относительное сужение, ударная вязкость и твёрдость.

- Твёрдость HRC шеек, подвергаемых поверхностной закалке, должна быть не менее 52 для валов, изготавливаемых из стали 45 и 50 Г, и не менее 48 для валов из легированных сталей. Галтели закалке не подвергаются.

- Чистота обработки поверхности шеек диаметром до 100 мм должна быть не ниже 9-го класса, а шеек диаметром более 100 мм и галтелей шеек 8-го класса; чистота обработки коренных шеек, монтируемых на подшипниках качения, должна быть 7-го класса.

- Диаметры коренных и шатунных шеек требуется обрабатывать по 2-му классу точности. Овальность шеек диаметром до 260 мм не должна выходить за пределы поля допуска скользящей посадки 1-го класса точности, а шеек диаметром более 260 мм должна быть в пределах допуска скользящей посадки 2-го класса точности.

- Биение коренных шеек и шейки под распределительную шестерню относительно оси вала не должно превышать 0,03 мм для валов с диаметром шеек до 100 мм, 0,04 мм для валов с диаметром шеек 100-180 мм; 0,05 мм для валов с диаметром шеек 180-260 мм и 0,06 мм для валов больших размеров.

- Допускается отклонение радиуса кривошипа не более 0,15 мм на 100 мм радиуса.

- Смещение углов между коленами кривошипов, а также между шпоночным пазом распределительной шестерни и осью базового кривошипа допускается не более .

- Биение торцов соединительных фланцев при жёстком креплении маховика или муфты допускается не более 0,005 мм на 100 мм диаметра фланца, при прочих соединениях – не более 0,03 мм на 100 мм диаметра фланца.

- Каждый вал должен быть динамически сбалансирован. Одно- и двухколенчатые валы, а также валы, работающие с числом оборотов в минуту менее 1000, допускается балансировать статически. Допускаемый дисбаланс указывается в чертеже.

Требования к коленчатым валам, подвергаемые азотированию, хромированию и механическому уплотнению галтелей, указываются в чертеже. Заготовки коленчатых валов получают свободной ковкой, штамповкой и отливкой. Свободной ковкой получают заготовки валов крупных двигателей, выпускаемых мелкими сериями, для которых нецелесообразно делать сложные и дорогие штампы. Сложная конфигурация коленчатого вала не позволяет изготовить свободной ковкой заготовку, в достаточной степени приближающуюся к конфигурации готовой детали, и при обработки шеек приходится удалять большое количество металла. Заготовки валов, выпускаемых значительными сериями, получают штамповкой в закрытых штампах. Штамповку заготовок значительных размеров производят по частям в секционных штампах (см. рис 1).

Сложная конфигурация коленчатого вала не позволяет изготовить свободной ковкой заготовку, в достаточной степени приближающуюся к конфигурации готовой детали, и при обработки шеек приходится удалять большое количество металла. Заготовки валов, выпускаемых значительными сериями, получают штамповкой в закрытых штампах. Штамповку заготовок значительных размеров производят по частям в секционных штампах (см. рис 1).

Это позволяет снизить расход металла, улучшить его структуру и снизить трудоёмкость изготовления вала в заготовительных и механических цехах. Заготовку коленчатых валов быстроходных двигателей в серийном производстве получают штамповкой в закрытых штампах из проката последовательно в нескольких ручьях одного штампа или двух штампов. Сначала производят гибку заготовки в гибочном ручье штампа, затем штамповку в предварительном ручье. Потом производят обрезку облоя, окончательную штамповку, обрезку и рихтовку. Фланцы на конце вала обычно штампуют в отдельной операции на горизонтально-ковочных машинах.

При изготовлении коленчатых валов как одно целое с ними отковывают бруски, из которых после совместной термической обработки вырезают образцы для контроля механических свойств материала. Литые заготовки коленчатых валов получают из модифицированного легированного чугуна и высокопрочного чугуна с шаровидным графитом. Крупные валы (для тепловозных и стационарных двигателей) изготавливают в земляных формах; шейки их обычно отливают полыми, что позволяет избежать большой разницы в толщине стенок отливки и обеспечит более равномерную структуру материала. Коленчатые валы небольших размеров (для автомобильных, тракторных и комбайновых двигателей) отливают в оболочковых формах. Литые заготовки коленчатых валов подвергают рентгенографическому контролю для выявления внутренних скрытых раковин.

Автор: Евгений Вдовин

Дата публикации: 28.02.2021 12:22

Детали, функции, типы, схемы и многое другое [PDF]

Из этой статьи вы узнаете , что такое коленчатый вал? как это работает? Его типов , деталей, функция и многое другое подробно объясняется с помощью диаграмм . Кроме того, вы можете скачать PDF-файл этой статьи в конце.

Кроме того, вы можете скачать PDF-файл этой статьи в конце.

Что такое коленчатый вал?

Коленчатый вал является неотъемлемой частью системы передачи мощности. В котором возвратно-поступательное движение поршня преобразуется во вращательное с помощью шатуна.

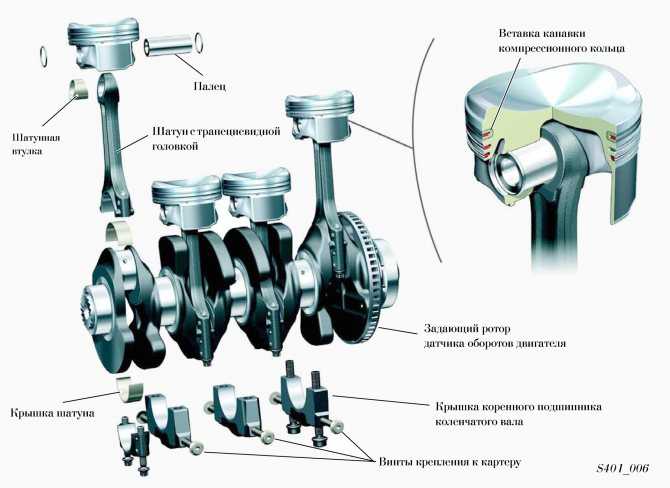

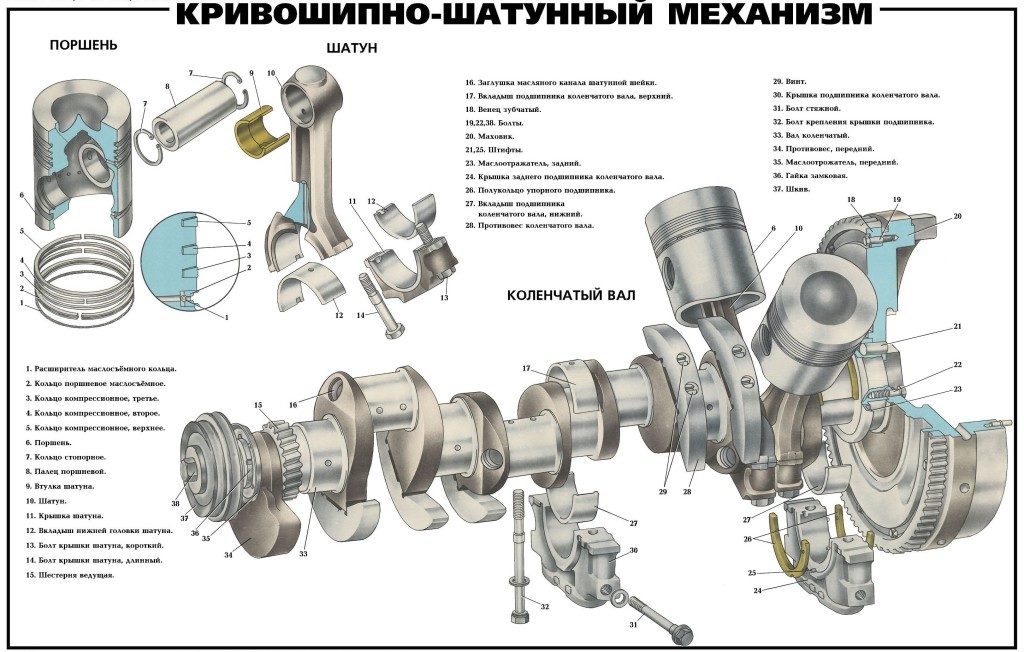

Коленчатый вал состоит из шатунных шеек, шатунов (шатунов или щек), балансировочных грузов и коренных шеек. Большой конец шатуна прикреплен к шатунной шейке коленчатого вала.

Во время одного хода межосевое расстояние между шатунной шейкой и коленчатым валом составляет половину смещения поршня. Таким образом, один полный оборот коленчатого вала совершает два хода поршня.

Детали коленчатого вала

Ниже приведены основные детали коленчатого вала с его диаграммой:

- Crankpin

- Основные журналы

- Crank Web

- Противовесы

- Тропичные шайбы

- масла и масляные уплотнения

- Muontwheel Mounting Flange

44444444.

. часть двигателя. Что позволяет очень прочно прикрепить шатун к коленчатому валу.Поверхность шатунной шейки цилиндрическая, чтобы передать вращающее усилие на большой конец шатуна. Они также известны как шатунные шейки.

2. Основные шейки

Журналы прикреплены к блоку цилиндров. Эти подшипники удерживают коленчатый вал и обеспечивают его вращение внутри блока цилиндров. Этот подшипник представляет собой подшипник скольжения или опорный подшипник. Коренные подшипники различаются от двигателя к двигателю, часто в зависимости от усилий, создаваемых двигателем.

3. Шестерня кривошипа

Шестерня кривошипа является наиболее важной частью коленчатого вала. Шайба кривошипа соединяет коленчатый вал с коренными шейками.

4. Противовесы

Противовесы представляют собой тип груза, который прикладывает противоположную силу, что обеспечивает баланс и устойчивость коленчатого вала. Они монтируются на шатуне.

Они монтируются на шатуне.

Причина установки противовесов в коленчатый вал заключается в том, что они могут устранить реакцию, вызванную вращением. И это очень полезно для достижения более высоких оборотов и облегчает работу двигателя.

5. Упорные шайбы

В некоторых точках предусмотрены две или более упорных шайб для предотвращения продольного перемещения коленчатого вала. Эти упорные шайбы устанавливаются между обработанными поверхностями в перемычке и седле коленчатого вала.

С помощью упорных шайб можно легко сохранить зазор и уменьшить боковое смещение коленчатого вала. Во многих двигателях они сделаны как часть коренных подшипников, обычно в более старых типах используются отдельные шайбы.

6. Масляный канал и сальники

Масляный канал коленчатого вала пропускает масло от коренных шеек к шатунным шейкам. Обычно отверстие просверливается на шейке кривошипа. Когда шатунная шейка находится в верхнем положении, а силы сгорания толкают шатун в нижнее положение, это позволяет маслу попасть между шейкой и подшипником.

Коленчатый вал немного выступает за картер на обоих концах. Это приводит к утечке масла с этих концов. Так, для предотвращения попадания масла в эти отверстия предусмотрены сальники. Два основных сальника соединены между собой на переднем и заднем концах.

- Передние сальники: Они очень похожи на задние сальники. Однако его отказ менее разрушительен, и он более легко доступен. Передний сальник будет установлен за шкивом и распределительным механизмом.

- Задние сальники: Устанавливаются в коренные шейки и маховики. Он вставляется в отверстие между блоком двигателя и масляным поддоном. Масляное уплотнение имеет формованную кромку, которая плотно удерживается в коленчатом валу пружиной, называемой стягивающей пружиной.

7. Фланец крепления маховика

В большинстве случаев коленчатый вал крепится к маховику через фланцы. Диаметр конца колеса коленчатого вала больше, чем другой конец. Это дает поверхность фланца для установки маховика.

Конструкция коленчатого вала

Внутри коленчатого вала он состоит из коренных подшипников, также называемых коренными шейками. Коленчатый вал поддерживается коренным подшипником на коренных шейках. Сбалансированная нагрузка обеспечивается в направлении, противоположном кривошипу, для равновесия.

Коленчатый вал обычно изготавливается из легированной стали методом литья или ковки, подвергается механической обработке и шлифовке для получения подходящих шеек для шатуна и коренного подшипника.

Должна быть достаточно прочной, чтобы выдерживать тягу поршней во время рабочего такта без чрезмерных деформаций. Кроме того, его необходимо тщательно отбалансировать, чтобы исключить чрезмерную вибрацию, возникающую из-за веса смещенных кривошипов.

В коленчатом валу просверлены масляные каналы, по которым масло может течь от коренного подшипника к шатунному подшипнику.

Функция коленчатого вала

Передний конец коленчатого вала несет шестерню или звездочку, гаситель колебаний и шкив ремня вентилятора. Шестерня или звездочка приводят в действие распределительный вал, а виброгаситель предназначен для контроля крутильных колебаний.

Шестерня или звездочка приводят в действие распределительный вал, а виброгаситель предназначен для контроля крутильных колебаний.

Ременной шкив вентилятора приводит в движение вентилятор двигателя, водяной насос и генератор с помощью клинового ремня. Задний конец коленчатого вала несет маховик. Инерция маховика стремится поддерживать постоянную скорость вращения коленчатого вала.

Количество коренных подшипников зависит от конструкции двигателя и цилиндров. Чем больше коренной подшипник, тем меньше возможность вибрации и перекоса коленчатого вала данного типоразмера.

Подшипник должен поддерживать вал и обеспечивать наибольшую жесткость между каждой шатунной шейкой. Компромисс состоит в том, чтобы иметь 3 коренных подшипника на 4-цилиндровом двигателе и 4 на 6-цилиндровом двигателе.

Для снижения вибрации в двигателе коленчатый вал и маховик балансируются отдельно. Их часто проверяют на баланс при установке вместе. Балансировка необходима для предотвращения повреждения двигателя, особенно подшипников.

Types of Crankshafts

Following are the types of crankshafts:

- Fully built shaft

- Semi built shaft

- Welded shafts

- Solid single piece shaft

- Forged crankshaft

- Cast crankshaft

- Billet crankshaft

1. Полностью собранный вал

Эти типы коленчатых валов изготавливаются путем сборки по частям вместе. При этом все компоненты подвергаются термоусадке после процесса изготовления. Этот тип коленчатого вала использовался в старых двигателях.

Состоит из отдельной шейки кривошипа, шатунной шейки и коренных шеек. Этот шатун и шейки обработаны и просверлены в шейке кривошипа. Они немного меньше в диаметре.

Щетки кривошипа были нагреты и вошли в шатунные шейки и отверстия в шейках (которые увеличились в размерах из-за нагрева). По мере того как кривошип охлаждается, диаметр скважины будет пытаться вернуться к своему первоначальному размеру.

2. Полусобранный вал

Эти типы коленчатых валов не изготавливаются путем сборки различных деталей по сравнению с полностью собранным валом. Шатуны полностью выкованы и сжаты с общими подшипниками.

Шатуны полностью выкованы и сжаты с общими подшипниками.

Шатунные шейки дополнительно обработаны для обеспечения гладкой поверхности. Преимущество использования этого метода термоусадочной посадки заключается в том, что из одной поковки можно изготовить две шейки и шатунные шейки. Ребра кривошипа уменьшены по толщине. В шатунной шейке просверлено отверстие, что снижает вес без ущерба для прочности.

Полусобранный коленчатый вал легче, чем полностью собранный коленчатый вал. Коленчатый вал способен выдерживать высокие нагрузки и поэтому может выдерживать высокие напряжения сдвига и изгиба. Эти типы также встречаются в некоторых высокоскоростных двигателях.

3. Сварной вал

Эти сварные валы изготавливаются путем сборки шейки кривошипа, шатунной шейки и коренных шеек с обеих сторон. Они выкованы, а затем сварены вместе в процессе дуговой сварки под флюсом.

После сварки цапфы были без напряжения и механизированы. Благодаря использованию непрерывного потока зерна полотна можно сделать тоньше. Это может привести к уменьшению коленчатого вала.

Это может привести к уменьшению коленчатого вала.

Сварной коленчатый вал позволяет значительно снизить вес. Ширина и толщина полотна уменьшаются. Таким образом, обеспечивается большая длина подшипника.

4. Цельный монолитный вал

Эти типы коленчатых валов изготавливаются методом ковки или литья в виде цельного вала. Они используются как в тихоходных двигателях, так и в высокооборотных двигателях.

Он состоит из более чем одной части и соединен болтами на цельных фланцах. Это предназначено для того, чтобы выдерживать нагрузку при стрельбе и циклическом растяжении. Коленчатый вал испытывает нагрузку из-за несоосности, крутильных и осевых колебаний коренных подшипников.

5. Кованый коленчатый вал

Они намного прочнее литых. Кованые кривошипы обычно используются в двигателях с высокими нагрузками и в некоторых 16-клапанных двигателях. Они устроены совершенно по-разному.

Набор штампов изготовлен по размеру кривошипа. Эти штампы находятся в большом гидравлическом прессе с усилием смыкания в несколько тонн. Когда матрица закрывается, металл очень плотно прижимается.

Когда матрица закрывается, металл очень плотно прижимается.

Эти типы коленчатых валов прочнее и долговечнее. Кованые коленчатые валы реагируют на термообработку и, таким образом, обеспечивают лучшую стабильность размеров.

6. Литой коленчатый вал

Эти типы коленчатых валов используются в течение длительного времени. Обычно встречаются в различных дизельных и бензиновых двигателях. Как правило, они изготавливаются из ковкого чугуна методом литья.

Они очень дешевы в производстве и хорошо работают, поэтому производители часто выбирают их. Литой коленчатый вал выдерживает нагрузки со всех направлений, поскольку структура зерна металла однородна и беспорядочна.

7. Коленчатый вал из заготовки

Кривошип из заготовки может быть лучшим типом кривошипа для вашего двигателя. Для изготовления таких кривошипов обычно используется сталь. Сюда входят никель, хром, алюминий, молибден и другие элементы.

Заготовочные кривошипы знакомы из-за кратчайшего времени обработки коленчатого вала. Кроме того, они нуждаются в минимальном балансе из-за однородного дизайна материала.

Кроме того, они нуждаются в минимальном балансе из-за однородного дизайна материала.

Неисправности коленчатого вала

Проблемы с коленчатым валом возникают очень редко. Это происходит, когда двигатель находится в экстремальных условиях. Детали двигателя прочные и надежные. Но они связаны с некоторыми основными неисправностями:

- Изношенные журналы

- Усталость

1. Изношенные журналы

Обычно это происходит при недостаточном давлении масла. Если коленчатый вал соприкасается с поверхностями коренных подшипников, это постепенно увеличивает зазор и ухудшает давление масла.

Если не позаботиться об этом, изношенные шейки могут вызвать серьезные проблемы с двигателем. Это разрушает подшипники и наносит серьезный ущерб двигателю.

2. Усталость

Возникает, когда постоянное усилие на коленчатый вал приводит к поломке. Эта проблема обычно возникает на скруглении, где задействованы журнал и сеть.

Гладкая поверхность галтели необходима, чтобы избежать слабых мест, вызывающих усталостные трещины. Трещины можно проверить с помощью флюса Magna на коленчатом валу.

Трещины можно проверить с помощью флюса Magna на коленчатом валу.

Применение коленчатого вала

Коленчатый вал обычно используется в двигателе для преобразования возвратно-поступательного движения в круговое, что значительно упрощает использование энергии или мощности.

Коленчатый вал фактически является сердцем двигателя внутреннего сгорания. Коленчатый вал отвечает за правильную работу двигателя. В некоторых случаях это также экономит энергию для перемещения поршня во время тактов сжатия, всасывания и выпуска.

Подведение итогов

Сбалансированный коленчатый вал обеспечивает плавную работу двигателя, обеспечивает большую мощность, снижает потери энергии и снижает вибрацию двигателя. Он в основном используется для преобразования линейного движения в скорость вращения. Надеюсь, я рассказал все о коленчатых валах. Если у вас есть какие-либо сомнения по поводу этой статьи « детали коленчатого вала и функция », вы можете задать их в комментариях. Если вам понравилась эта статья, пожалуйста, поделитесь ею с друзьями.

Если вам понравилась эта статья, пожалуйста, поделитесь ею с друзьями.

Наконец, подпишитесь на нашу рассылку, чтобы получать уведомления, когда мы загружаем последние сообщения.

Введите адрес электронной почты…

И вы можете загрузить эту статью в файле PDF , нажав здесь.

Скачать PDF

Подробнее в нашем блоге:

- Клапаны двигателя: типы, работа и клапанный механизм

- Какие бывают типы прокладок? И его использование в автомобильном двигателе

- Три основных типа регуляторов, используемых в автомобильном двигателе

Часто задаваемые вопросы

Что такое коленчатый вал и как он работает?

Коленчатый вал является важной частью системы передачи мощности. При этом возвратно-поступательное движение поршня превращается во вращательное с помощью шатуна. Коленчатый вал должен иметь высокую усталостную прочность и износостойкость, чтобы обеспечить долгий срок службы.

Каково применение коленчатого вала?

Коленчатый вал в основном используется в двигателе для преобразования возвратно-поступательного движения в круговое, что значительно упрощает использование энергии или мощности. Он вращается внутри блока цилиндров с помощью коренных подшипников.

Какова функция кривошипа?

Кривошип представляет собой рычаг, прикрепленный под прямым углом к вращающемуся валу, с помощью которого от вала передается круговое движение. Когда он используется с шатуном, он преобразует круговое движение в возвратно-поступательное или наоборот.

Какие бывают типы коленчатых валов?

Ниже приведены основные типы коленчатых валов: полностью собранный вал, полусобранный вал, сварные валы, сплошной цельный вал, кованый коленчатый вал, литой коленчатый вал и коленчатый вал из заготовки.

Основные сведения о материалах коленчатого вала

Образование

К счастью для наших клиентов, этот дорогостоящий кусок железа или стали не является предметом регулярной замены. К сожалению, для многих специалистов по счетчикам это также означает, что они могут быть не совсем знакомы с основами материалов, дизайна и выбора коленчатых валов.

«Нижняя часть» двигателя в сборе состоит из блока и коленчатого вала, а также поршней и шатунов. Его также обычно называют «коротким блоком», а коленчатый вал является наиболее важной отдельной запасной частью, содержащейся в коротком блоке. К счастью для наших клиентов, этот дорогостоящий кусок железа или стали не является предметом регулярной замены. К сожалению, для многих специалистов по счетчикам это также означает, что они могут быть не совсем знакомы с основами материалов, дизайна и выбора коленчатых валов.

Коленчатые валы делятся на три основные категории: литые, кованые и заготовочные. Большинство коленчатых валов OEM изготовлены из чугуна или литой стали. Расплавленный металл заливают в песчаную отливку, чтобы создать основную форму кривошипа, затем эта необработанная отливка подвергается механической обработке до окончательных допусков. Это быстрый и недорогой способ создания серийных коленчатых валов, способных справиться с задачами, с которыми сталкиваются двигатели повседневного производства. Литые шатуны, в зависимости от их конструкции и материала, способны развивать мощность до 300 л.с. или даже 500 л.с., что намного превышает возможности большинства «обычных» серийных автомобилей.

Большинство коленчатых валов OEM изготовлены из чугуна или литой стали. Расплавленный металл заливают в песчаную отливку, чтобы создать основную форму кривошипа, затем эта необработанная отливка подвергается механической обработке до окончательных допусков. Это быстрый и недорогой способ создания серийных коленчатых валов, способных справиться с задачами, с которыми сталкиваются двигатели повседневного производства. Литые шатуны, в зависимости от их конструкции и материала, способны развивать мощность до 300 л.с. или даже 500 л.с., что намного превышает возможности большинства «обычных» серийных автомобилей.

Изготовление кованого коленчатого вала является значительно более сложным процессом, но позволяет получить более прочный коленчатый вал, способный выдерживать мощность до 1500 л.с. Ковка начинается с куска стального сплава, которому придают форму с помощью тяжелых прессов и штампов. После прибивания в общую форму поковка кривошипа требует серьезной механической обработки, прежде чем она станет готовым продуктом. Кованые коленчатые валы использовались во многих мощных и ориентированных на производительность двигателях в 70-х и 80-х годах, и многие клиенты старой школы до сих пор приравнивают «кованый» к «лучшему».

Кованые коленчатые валы использовались во многих мощных и ориентированных на производительность двигателях в 70-х и 80-х годах, и многие клиенты старой школы до сих пор приравнивают «кованый» к «лучшему».

Некоторые двигатели были собраны с литыми или коваными кривошипами во время их производства, поэтому определение типа кривошипа иногда важно для выбора компонентов. В отсутствие фактических номеров деталей, выбитых или отлитых на кривошипе, один простой способ определить это — сравнить «линии разъема», отпечатанные на необработанных частях кривошипа. Литые кривошипы имеют острый или очень узкий выступ в месте разделения двух половин формы. Кованые кривошипы имеют более широкую (1/2 дюйма и более) линию разъема неправильной формы.

Третий тип коленчатого вала — коленчатый вал. Подобно кованой рукоятке, этот узел начинает жизнь как цельный кусок кованой стали, но вместо того, чтобы забивать его, заготовка полностью обрабатывается на станке с ЧПУ для создания готовой детали.