Проверка НРЦ и плотности электролита

Главная / Информация покупателю / Ремонт, заряд, контроль и хранение АКБ / Проверка НРЦ и плотности электролита

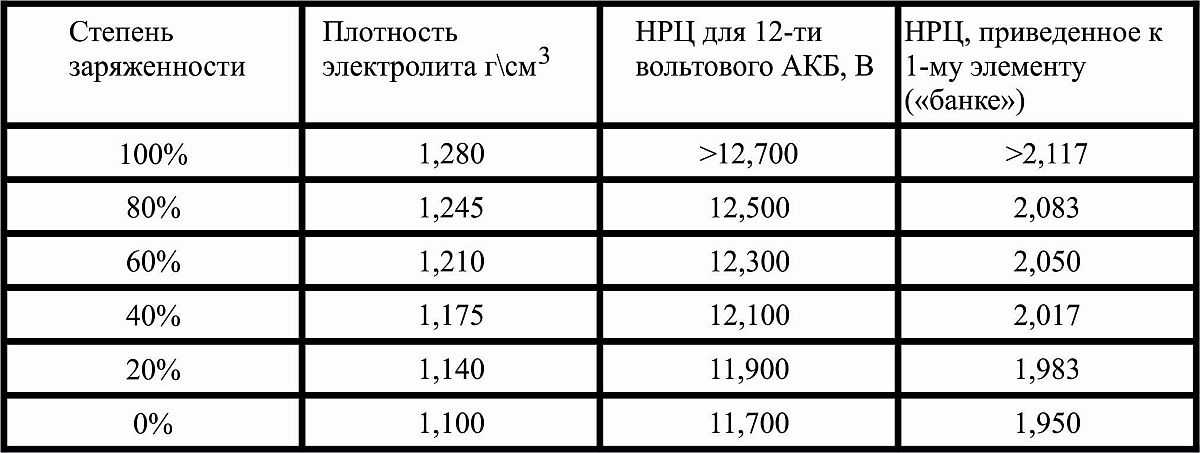

Для того, чтобы замедлить старение АКБ, необходимо выполнять несколько основных требований по контролю за состоянием батареи и электрооборудования автомобиля. Проверка напряжения разомкнутой цепи (НРЦ) проводится через 6 – 8 часов после выключения двигателя (или зарядного тока при заряде от внешнего зарядного устройства). Напряжение на клеммах батареи измеряется с помощью вольтметра. Значение НРЦ в зависимости от степени заряженности батареи приведено в табл. 1. Степень заряженности также однозначно связана и с плотностью электролита АКБ

табл. 1 Зависимость напряжения разомкнутой цепи [ НРЦ ] АКБ при различных температурах электролита

Степень заряженности % | Равновесное напряжение разомкнутой цепи (НРЦ) В, при различных температурах | ||

+20…+25 С | +5…-5 С | -10…-15 С | |

100 | 12,70 – 12,90 | 12,80 – 13,00 | 12,90 – 13,10 |

75 | 12,55 – 12,65 | 12,55 – 12,75 | 12,65 – 12,85 |

Опасная зона | |||

50 | 12,20 – 12,30 | 12,30 – 12,40 | 12,40 – 12,50 |

25 | 11,95 – 12,10 | 12,10 – 12,20 | 12,20 – 12,30 |

0 | 11,60 – 11,80 | 11,70 – 11,90 | 11,80 – 12,00 |

При безотказной эксплуатации необслуживаемой батареи, которая не имеет пробок, достаточно один раз в 3 – 4 месяца проверять ее НРЦ с целью определения состояния заряженности в соответствии с табл. 1. Если же возникают трудности с пуском двигателя, необходимо проверить исправность электрооборудования.

1. Если же возникают трудности с пуском двигателя, необходимо проверить исправность электрооборудования.

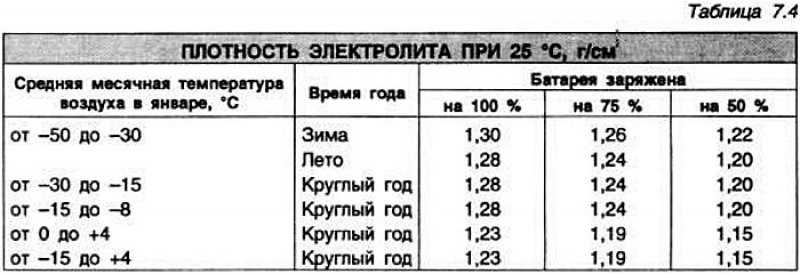

У полностью заряженной батареи плотность электролита составляет 1,28+0,01 г/см

Если значение плотности во всех аккумуляторах («банках») одинаково (с разбросом ±0,01 г/см3), это говорит об отсутствии внутренних замыканий. При наличии внутреннего короткого замыкания плотность электролита в дефектном аккумуляторе будет значительно ниже, чем в остальных ячейках.

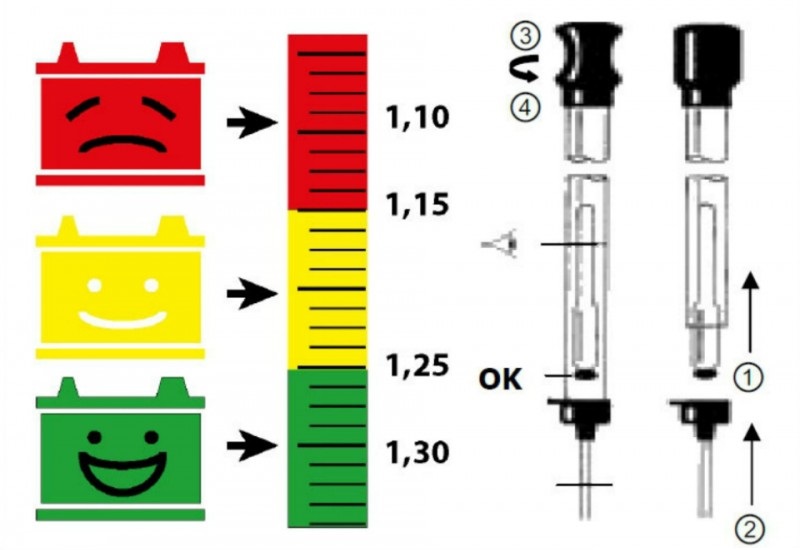

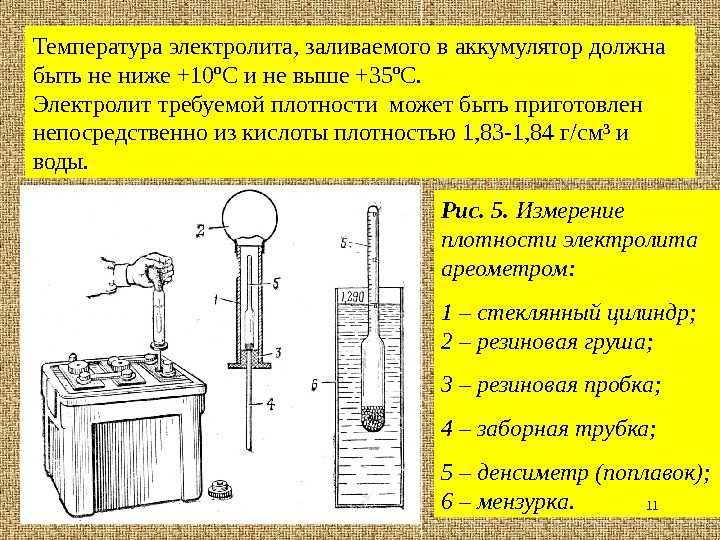

Для измерения плотности применяют ареометры со сменными денсиметрами для измерения плотности различных жидкостей, например, антифриза с плотностью от 1,0 до 1,1 г/см3 или электролита с плотностью от 1,1 до 1,3 г/см3.

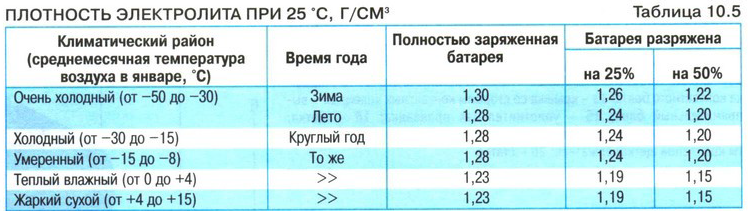

Одновременно необходимо замерить температуру электролита. Результат измерения плотности приводят к +25 С. Для этого к показаниям денсиметра надо прибавить или отнять поправку, полученную с помощью табл. 2 (в соответствии со знаком указанного значения поправки).

Результат измерения плотности приводят к +25 С. Для этого к показаниям денсиметра надо прибавить или отнять поправку, полученную с помощью табл. 2 (в соответствии со знаком указанного значения поправки).

Если при измерении окажется, что НРЦ ниже 12,6 В, а плотность электролита ниже 1,24 г/см3, батарею необходимо подзарядить и проверить зарядное напряжение на ее клеммах при работающем двигателе.

табл. 2 Температурные поправки к показаниям денсиметра при приведении плотности электролита к +25 С

Температура электролита, С | Поправка, г/см3 | Температура электролита, С | Поправка, г/см3 |

-65..-50 | -4…+10 | -0,02 | |

-49…-35 | -0,05 | +11…+24 | -0,01 |

-34…-20 | -0,04 | +26…+40 | +0,01 |

-19…-5 | -0,03 | +41…+55 | +0,02 |

Подготовка аккумуляторных батарей КАмаЗа к работе

Категория:

Ремонт автомобилей КАмаЗ

Публикация:

Подготовка аккумуляторных батарей КАмаЗа к работе

Читать далее:

Зарядка аккумуляторных батарей КАмаЗ

Подготовка аккумуляторных батарей КАмаЗа к работе

После сборки аккумуляторные батареи подготавливают к работе. Подготовка аккумуляторных батарей к работе после ремонта заключается в приготовлении электролита, заправке его в батареи аккумулятора и зарядке.

Подготовка аккумуляторных батарей к работе после ремонта заключается в приготовлении электролита, заправке его в батареи аккумулятора и зарядке.

Электролит требуемой плотности для эксплуатации автомобилей в различных районах с разным температурным диапазоном приготавливают непосредственно из химически чистой серной кислоты плотностью 1,83—1,84 г/см3. Учитывая сильный разогрев раствора (до 80 °С и выше), более удобно готовить электролит требуемой плотности из заранее приготовленного раствора серной кислоты плотностью 1,40 г/см3 при 15 °С.

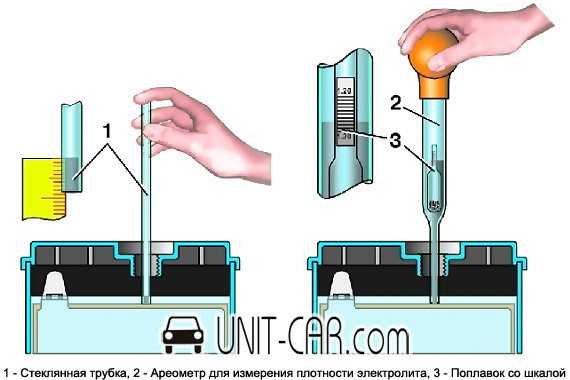

Плотность электролита проверяют кислотомером, как показано на рис. 88. Резиновую группу кислотомера сжимают, его наконечник опускают в заливное отверстие аккумулятора. При разжимании во внутреннюю полость стеклянного цилиндра набирается необходимое количество электролита, до всплытия ареометра, и по делениям на его трубке определяют плотность электролита.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

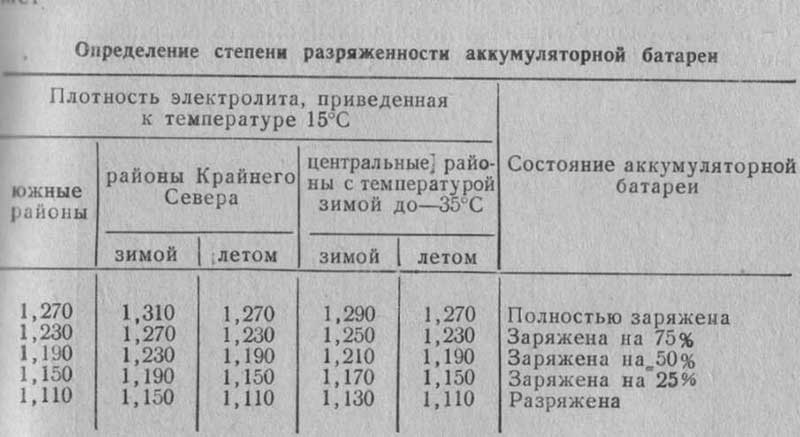

Плотность электролита зависит от температуры, поэтому перед измерением плотности следует предварительно измерить его температуру. Для того чтобы получить сопоставимые результаты во всех расчетах, плотность электролита- принято приводить к температуре 15 °С.

Для того чтобы получить сопоставимые результаты во всех расчетах, плотность электролита- принято приводить к температуре 15 °С.

Температура электролита, заливаемого в аккумуляторы, должна быть не выше 25 °С в условиях умеренного климата и не выше 30 °С в районах с жарким климатом.

Порядок заливки электролита следующий; выворачиваются пробки из заливных горловин и электролит заливается до тех пор, пока поверхность его не коснется нижнего торца тубуса заливной горловины.

Не ранее чем через 20 мин и не позднее чем через 2 ч после заливки электролита проверяют его плотность и уровень.

Уровень электролита проверяется, как показано на рис. 2.

Электролит должен касаться нижнего торца тубуса заливной горловины. Уровень электролита можно проверить с помощью стеклянной трубки диаметром 5—6 мм. Для этого надо опустить трубку в заливную горловину аккумулятора до упора в предохранительную сетку, закрыть верхний конец трубки большим пальцем, затем вынуть ее и определить высоту столбика электролита в трубке. Уровень электролита должен быть на 10—15 мм выше предохранительной сетки. Если уровень окажется ниже, необходимо довести его до нормы доливкой дистиллированной воды при помощи резиновой груши.

Уровень электролита должен быть на 10—15 мм выше предохранительной сетки. Если уровень окажется ниже, необходимо довести его до нормы доливкой дистиллированной воды при помощи резиновой груши.

Рис. 1. Проверка плотности электролита в аккумуляторной батарее:

Рис. 2. Проверка уровня электролита в аккумуляторе:

1 — крышка аккумулятора; 2 — воздушное пространство под крышкой; 3 — уровень эллектролнта; 4— верхний край пластин (предохранительная сетка)

Рис. 3. Определение напряжения аккумулятора нагрузочной вилкой:

а—установка нагрузочной вилки на штыри аккумулятора (нагрузочное сопротивление не включено): 1 — положительный штырь; 2 — отрицательный штырь; 3 — контакт цепи вольтметра; 4 — пружина; 5 — вольтметр; 6 — рукоятка нагрузочной вилки; 7 — направление установки нагрузочной вилки; б— определение напряжения аккумулятора под нагрузкой: 1 — направление действия силы руки при сжатии пружин для включения нагрузочного сопротивления; 2 — нагрузочное сопротивление; 3 — контакт нагрузочного сопротивления со штырем аккумулятора

Плотность электролита между банками в аккумуляторах батареи не должна отличаться более чем на 0,02 г/см3. При необходимости плотность электролита выравнивают доливкой электролита плотностью 1,4 г/см3 или дистиллированной водой.

При необходимости плотность электролита выравнивают доливкой электролита плотностью 1,4 г/см3 или дистиллированной водой.

Состояние аккумуляторной батареи можно проверить по напряжению аккумуляторов под нагрузкой. Для этого необходимо установить нагрузочную вилку на штыри аккумулятора, как показано на рис. 4, а. После этого следует нажать на рукоятку нагрузочной вилки, как показано на рис. 4, б, удерживая ее в прижатом состоянии. Напряжение определяют по вольтметру. Так же определяют напряжение и на остальных аккумуляторах. Во всех аккумуляторах напряжение должно быть не ниже 1,7 В.

Электролит для высокоэнергетических и высокоплотных цинковых аккумуляторов и ионных конденсаторов

. 2022 28 октября; e2207131.

Пэн Чен 1 , Сяохань Сан 1 , Тобиас Питч 1 , Бернд Плиткер 1 , Айке Бруннер 1 , Майкл Рак 1 2

Принадлежности

- 1 Факультет химии и пищевой химии, Технический университет Дрездена, 01062, Дрезден, Германия.

- 2 Институт химической физики твердых тел Макса Планка, 01187, Дрезден, Германия.

- PMID: 36305595

- DOI: 10.1002/адма.202207131

Пэн Чен и др. Adv Mater. .

. 2022 28 октября; e2207131.

doi: 10.1002/adma.202207131. Онлайн перед печатью.

Авторы

Пэн Чен 1 , Сяохань Сан 1 , Тобиас Питч 1 , Бернд Плиткер 1 , Айке Бруннер 1 , Майкл Рак 1 2

Принадлежности

- 1 Факультет химии и пищевой химии Дрезденского технического университета, 01062, Дрезден, Германия.

- 2 Институт химической физики твердых тел Макса Планка, 01187, Дрезден, Германия.

- PMID: 36305595

- DOI: 10.1002/адма.202207131

Абстрактный

Рост дендритов, ограниченная кулоновская эффективность (КЭ) и отсутствие высоковольтных электролитов ограничивают коммерциализацию цинковых батарей и конденсаторов. Эти проблемы решает новый электролит на основе цинк(II)-бетаинового комплекса [Zn(bet) 2 ][NTf 2 ] 2 . Растворы в ацетонитриле (АН) позволяют избежать образования дендритов. Ячейка Zn||Zn стабильно работает в течение 10 110 ч (5055 циклов) при 0,2 мА см -2 или 110 ч при 50 мА см -2 , и имеет площадь емкости 113 мАч см -2 при глубине разряда 80%. Цинк-графитовая батарея работает при напряжении 2,6 В со средним напряжением разряда 2,4 В. Сохранение емкости при 3 А г -1 (150 C) составляет 97 % после 1000 циклов и 68 % после 10 000 циклов. Время заряда/разряда составляет около 24 с при 3,0 А·г·-1· с плотностью энергии 49 Вт·ч·кг·-1· при плотности мощности 6864 Вт·кг·-1· в пересчете на катод. Цинк||конденсатор с ионами активированного угля (таблетки) имеет окно рабочего напряжения 2,5 В, плотность энергии 96 Втч кг -1 при удельной мощности 610 Вт кг -1 при 0,5 А г -1 . При 12 А г -1 достигается 36 Втч кг -1 и 13 600 Вт кг -1 с сохранением емкости 90% и средним CE 96% за 10 000 циклов. Квантово-химические методы и колебательная спектроскопия выявили [Zn(bet) 2 (AN) 2 ] 2+ как доминирующий комплекс в электролите.

Цинк-графитовая батарея работает при напряжении 2,6 В со средним напряжением разряда 2,4 В. Сохранение емкости при 3 А г -1 (150 C) составляет 97 % после 1000 циклов и 68 % после 10 000 циклов. Время заряда/разряда составляет около 24 с при 3,0 А·г·-1· с плотностью энергии 49 Вт·ч·кг·-1· при плотности мощности 6864 Вт·кг·-1· в пересчете на катод. Цинк||конденсатор с ионами активированного угля (таблетки) имеет окно рабочего напряжения 2,5 В, плотность энергии 96 Втч кг -1 при удельной мощности 610 Вт кг -1 при 0,5 А г -1 . При 12 А г -1 достигается 36 Втч кг -1 и 13 600 Вт кг -1 с сохранением емкости 90% и средним CE 96% за 10 000 циклов. Квантово-химические методы и колебательная спектроскопия выявили [Zn(bet) 2 (AN) 2 ] 2+ как доминирующий комплекс в электролите.

Ключевые слова: бетаиновые комплексы; сохранение емкости; электролиты; цинковые батареи; цинк-ионные конденсаторы.

© 2022 Авторы. Расширенные материалы, опубликованные Wiley-VCH GmbH.

Похожие статьи

Сверхбыстрая перезаряжаемая цинковая батарея на основе высоковольтного графитового катода и стабильного неводного электролита.

Чжан Н., Донг Ю., Ван Ю., Ван И., Ли Дж., Сюй Дж., Лю И., Цзяо Л., Ченг Ф. Чжан Н и др. Интерфейсы приложений ACS. 201911 сентября; 11 (36): 32978-32986. дои: 10.1021/acsami.9b10399. Epub 2019 28 августа. Интерфейсы приложений ACS. 2019. PMID: 31418545

Цинк-ионные гибридные конденсаторы высокой мощности и сверхдлительного срока службы на основе псевдоемкостного накопителя заряда.

Донг Л., Ян В., Ян В., Ван С., Ли И., Сюй С., Ван С., Хе Ф., Кан Ф., Ван Г. Донг Л.

и др.

Наномикро Летт. 2019 31 октября; 11 (1): 94. дои: 10.1007/s40820-019-0328-3.

Наномикро Летт. 2019.

PMID: 34138030

Бесплатная статья ЧВК.

и др.

Наномикро Летт. 2019 31 октября; 11 (1): 94. дои: 10.1007/s40820-019-0328-3.

Наномикро Летт. 2019.

PMID: 34138030

Бесплатная статья ЧВК.Высоковольтная, не содержащая дендритов и прочная графитово-цинковая батарея.

Ван Г., Кон Б., Шелер Ю., Ван Ф., Освальд С., Лёффлер М., Тан Д., Чжан П., Чжан Дж., Фэн Х. Ван Г и др. Adv Mater. 2020 янв;32(4):e1905681. doi: 10.1002/adma.201905681. Epub 2019 1 декабря. Adv Mater. 2020. PMID: 31788883

Zn-анод без дендритов, модифицированный совместно с In и ZnF 2 , для долговечных Zn-ионных конденсаторов.

Чжоу И, Тонг Х, У И, Чен Х, У С, Сюй Зи, Шэнь Л, Чжан Х. Чжоу Ю и др. Интерфейсы приложений ACS. 2022 19 октября; 14 (41): 46665-46672.

дои: 10.1021/acsami.2c13536. Epub 2022 4 октября.

Интерфейсы приложений ACS. 2022.

PMID: 36194838

дои: 10.1021/acsami.2c13536. Epub 2022 4 октября.

Интерфейсы приложений ACS. 2022.

PMID: 36194838Новый отдельно стоящий водный цинк-ионный конденсатор на основе катода MnO 2 -УНТ и MXene анода.

Ван С., Ван Ц., Цзэн В., Ван М., Руан Л., Ма Ю. Ван С. и др. Наномикро Летт. 2019 авг 26;11(1):70. doi: 10.1007/s40820-019-0301-1. Наномикро Летт. 2019. PMID: 34138022 Бесплатная статья ЧВК.

Посмотреть все похожие статьи

Рекомендации

- А. Навид, Х. Ян, Дж. Ян, Ю. Нули, Дж. Ван, Ангью. хим., межд. Эд. 2019, 58, 2760.

- П. Чен, Дж. Рихтер, Г. Ван, Д. Ли, Т.

Пич, М. Рак, Смолл 2021, 17, 2102058.

Пич, М. Рак, Смолл 2021, 17, 2102058.

- П. Чен, Дж. Рихтер, Г. Ван, Д. Ли, Т.

- Г. Ван, Б. Кон, У. Шелер, Ф. Ван, С. Освальд, М. Леффлер, Д. Тан, П. Чжан, Дж. Чжан, X. Фэн, Adv. Матер. 2020, 32, 1905681.

- А. Навид, Х. Ян, Ю. Шао, Дж. Ян, Н. Янна, Дж. Лю, С. Ши, Л. Чжан, А. Е, Б. Хе, Дж. Ван, Adv. Матер. 2019, 31, 1

8.

- А. Навид, Х. Ян, Ю. Шао, Дж. Ян, Н. Янна, Дж. Лю, С. Ши, Л. Чжан, А. Е, Б. Хе, Дж. Ван, Adv. Матер. 2019, 31, 1

- X. Qiu, N. Wang, X. Dong, J. Xu, K. Zhou, W. Li, Y. Wang, Angew. хим., межд. Эд. 2021, 60, 21025.

Грантовая поддержка

- Стипендиальный совет Китая

Литий-ионные аккумуляторы, Часть 5: Электролиты

Электролит часто является недооцененным компонентом литий-ионных (Li-ion) аккумуляторов. Они просто обеспечивают электрический путь между анодом и катодом, который поддерживает ток (на самом деле, ионный) поток. Но электролиты являются ключом к характеристикам аккумуляторов, и ожидается, что достижения в области химии электролитов станут важным событием, ведущим к созданию высокоэффективных, безопасных и недорогих литий-ионных аккумуляторов для будущих поколений электромобилей, хранения энергии в масштабе сети и другие крупные системы. В зависимости от конструкции аккумулятора это может быть жидкий или пастообразный материал. Твердые электролиты могли бы повысить плотность энергии и безопасность ионов лития, но они еще не готовы к коммерциализации. В этом разделе часто задаваемых вопросов рассматриваются электролиты, широко используемые в настоящее время, и рассматриваются усовершенствованные электролиты, находящиеся в стадии разработки, включая твердотельные и гибридные твердотельные электролиты.

Они просто обеспечивают электрический путь между анодом и катодом, который поддерживает ток (на самом деле, ионный) поток. Но электролиты являются ключом к характеристикам аккумуляторов, и ожидается, что достижения в области химии электролитов станут важным событием, ведущим к созданию высокоэффективных, безопасных и недорогих литий-ионных аккумуляторов для будущих поколений электромобилей, хранения энергии в масштабе сети и другие крупные системы. В зависимости от конструкции аккумулятора это может быть жидкий или пастообразный материал. Твердые электролиты могли бы повысить плотность энергии и безопасность ионов лития, но они еще не готовы к коммерциализации. В этом разделе часто задаваемых вопросов рассматриваются электролиты, широко используемые в настоящее время, и рассматриваются усовершенствованные электролиты, находящиеся в стадии разработки, включая твердотельные и гибридные твердотельные электролиты.

Литий-ионные аккумуляторы состоят из анода и катода на основе различных окислительно-восстановительных химических пар с электролитом и сепаратором между ними. Электролит проводит ионы, а не электроны, через сепаратор и между анодом и катодом (рис. 1) . Электролиты могут принимать различные формы, причем растворенные соли являются наиболее распространенной формой. Растворитель является ключевым компонентом электролита. Водные электролиты имеют высокую проводимость (σ), обычно σ = ~1 Симен/см (См/см), но имеют относительно небольшие окна электрохимической стабильности около 1,25 В. Электролиты на основе неорганических растворителей имеют меньшую электропроводность с σ < 100 мСм/см, но предлагают более широкие окна стабильности 4 В и более. Кроме того, органические растворители более дороги по сравнению с водными растворами. Иногда используют твердый неорганический или полимерный электролит, но с гораздо меньшей электропроводностью; σ <0,1 мСм/см при комнатной температуре.

Электролит проводит ионы, а не электроны, через сепаратор и между анодом и катодом (рис. 1) . Электролиты могут принимать различные формы, причем растворенные соли являются наиболее распространенной формой. Растворитель является ключевым компонентом электролита. Водные электролиты имеют высокую проводимость (σ), обычно σ = ~1 Симен/см (См/см), но имеют относительно небольшие окна электрохимической стабильности около 1,25 В. Электролиты на основе неорганических растворителей имеют меньшую электропроводность с σ < 100 мСм/см, но предлагают более широкие окна стабильности 4 В и более. Кроме того, органические растворители более дороги по сравнению с водными растворами. Иногда используют твердый неорганический или полимерный электролит, но с гораздо меньшей электропроводностью; σ <0,1 мСм/см при комнатной температуре.

Рисунок 1: Электролит переносит положительно заряженные ионы через сепаратор между катодом и анодом. (Изображение: Dragonfly Energy)

Различные химические составы первичных (неперезаряжаемых) и вторичных (перезаряжаемых) батарей основаны на разных электролитах. Серная кислота служит электролитом в большинстве свинцово-кислотных аккумуляторов. Обычные щелочные первичные элементы используют гидроксид калия в качестве электролита. Соли, такие как гексафторфосфат лития (LiPF6), обычно используются в качестве электролитов в литий-ионах.

Серная кислота служит электролитом в большинстве свинцово-кислотных аккумуляторов. Обычные щелочные первичные элементы используют гидроксид калия в качестве электролита. Соли, такие как гексафторфосфат лития (LiPF6), обычно используются в качестве электролитов в литий-ионах.

Твердые электролиты для твердых литий-ионных аккумуляторов

Твердые электролиты, изготовленные из керамики, такой как оксиды лития и металла, обещают более высокую плотность энергии и не воспламеняются, что повышает безопасность по сравнению с жидкими электролитами. Помимо риска возгорания, жидкие электролиты могут быть очень реакционноспособными, что приводит к побочным реакциям с электродами, что приводит к снижению емкости батареи с течением времени, что называется снижением емкости. Ожидается, что батареи с твердотельными электролитами не будут испытывать снижения емкости. Также ожидается, что твердотельные электролиты позволят создать литий-металлический анод большой емкости, который значительно повысит удельную энергию и мощность, а также срок службы ионов лития. Разработка твердотельных электролитов сложна и требует материала с рядом эксплуатационных характеристик:

Разработка твердотельных электролитов сложна и требует материала с рядом эксплуатационных характеристик:

#1 Высокая ионная проводимость в сочетании с высокой устойчивостью к электронам

#2 Высокая способность переноса катионов для поддержки высоких уровней мощности

#3 Широкий диапазон электрохимической стабильности для надежной работы

#4 Высокая термическая стабильность и высокая механическая прочность

#5 Easy и низкая стоимость производства

Коммерчески жизнеспособный материал еще предстоит разработать: Твердые электролиты на основе неорганических материалов обладают высокой ионной проводимостью и хорошей механической прочностью. Полимерные электролиты гибкие, их легче обрабатывать, они сохраняют хороший контакт с электродами, снижая межфазное сопротивление. Но у каждого подхода есть свои проблемы: неорганические твердотельные электролиты могут иметь плохой контакт с электродами (так называемое сопротивление границ зерен), не обладать химической и электрохимической стабильностью, иметь тенденцию быть относительно дорогими и хрупкими. Хрупкость представляет собой серьезную проблему, поскольку неорганические твердотельные электролиты не могут компенсировать изменения объема электродов во время заряда и разряда. Полимерные твердотельные электролиты могут устранить многие ограничения производительности неорганических твердотельных электролитов. Тем не менее, они имеют очень низкую ионную проводимость, что делает их неспособными поддерживать скорости заряда и разряда, необходимые для практических литий-ионных конструкций.

Хрупкость представляет собой серьезную проблему, поскольку неорганические твердотельные электролиты не могут компенсировать изменения объема электродов во время заряда и разряда. Полимерные твердотельные электролиты могут устранить многие ограничения производительности неорганических твердотельных электролитов. Тем не менее, они имеют очень низкую ионную проводимость, что делает их неспособными поддерживать скорости заряда и разряда, необходимые для практических литий-ионных конструкций.

Пока выбор лучшего твердотельного электролита не сужен; ведутся исследования десятков вариантов твердотельных электролитов, включая сульфиды, оксиды, фосфаты, полиэфиры, полиэфиры, полиуретаны и многие другие. В настоящее время полимеры легче обрабатывать, чем керамику, и их производство дешевле. Керамика может работать при более высоких температурах и больше подходит для суровых условий окружающей среды.

Ожидается, что ионы лития, использующие твердотельные электролиты, будут иметь очень низкую скорость саморазряда, что позволит хранить энергию в течение многих лет с незначительными потерями. Однако срок службы современных материалов составляет всего около трех лет, что делает их непрактичными практически во всех областях применения. Исследования продолжаются из-за большой выгоды, ожидаемой от разработки жизнеспособного твердотельного электролита:

Однако срок службы современных материалов составляет всего около трех лет, что делает их непрактичными практически во всех областях применения. Исследования продолжаются из-за большой выгоды, ожидаемой от разработки жизнеспособного твердотельного электролита:

Плотность энергии будет выше, поскольку твердотельные батареи более чем на 80% тоньше и имеют более высокое напряжение разложения, чем современные литий-ионные. Высокая плотность энергии позволит электромобилям (EV) преодолевать большие расстояния и сократит количество зарядных станций, необходимых для обеспечения работы электромобилей.

Так как твердотельные батареи не имеют жидкого электролита, который нагревается во время быстрой зарядки, поэтому возможна более быстрая зарядка. Ожидается, что быстрая зарядка в сочетании с более высокой плотностью энергии повысит конкурентоспособность будущих поколений электромобилей.

Твердые электролиты обеспечивают безопасную работу . Современные жидкие электролиты легко воспламеняются и требуют многочисленных мер безопасности для обеспечения надежной работы. Твердотельные аккумуляторы по своей природе безопасны с очень низким риском возгорания, и их можно эксплуатировать при более высоких температурах по сравнению с литий-ионными на основе жидких электролитов.

Твердотельные аккумуляторы по своей природе безопасны с очень низким риском возгорания, и их можно эксплуатировать при более высоких температурах по сравнению с литий-ионными на основе жидких электролитов.

Более низкая стоимость будет возможна при использовании твердотельных батарей. Жидкие литий-ионные аккумуляторы стоят около 220 долларов за кВтч. Хотя ожидается, что она будет продолжать снижаться, темпы снижения затрат ограничены зависимостью от использования дефицитных материалов, таких как кобальт. Ожидается, что в твердотельных батареях не будут использоваться дефицитные или редкие материалы. Использование твердотельного электролита устранит компонент сепаратора, что еще больше упростит конструкцию аккумуляторов, снизит стоимость литий-ионных аккумуляторов и сделает их более привлекательными для использования в электромобилях и крупномасштабных системах хранения энергии.

Твердые варианты

Один многообещающий твердотельный электролит изготовлен из лития, скандия, индия и хлора (рис. 2) . Он имеет высокую ионную проводимость и низкую электронную проводимость. Он имеет окно с высокой электрохимической стабильностью, которое может поддерживать разработку твердотельного литий-иона, который может работать без значительной потери емкости в течение более ста циклов при высоком напряжении (выше 4 В) и тысяч циклов при более низком напряжении. Хлоридные характеристики этого электролита позволяют ему работать при напряжении более 4 В, что делает его пригодным для использования с наиболее распространенными катодными материалами, используемыми в современных литий-ионных конструкциях.

2) . Он имеет высокую ионную проводимость и низкую электронную проводимость. Он имеет окно с высокой электрохимической стабильностью, которое может поддерживать разработку твердотельного литий-иона, который может работать без значительной потери емкости в течение более ста циклов при высоком напряжении (выше 4 В) и тысяч циклов при более низком напряжении. Хлоридные характеристики этого электролита позволяют ему работать при напряжении более 4 В, что делает его пригодным для использования с наиболее распространенными катодными материалами, используемыми в современных литий-ионных конструкциях.

Рис. 2: Электролиты на основе хлора могут обеспечить улучшенные характеристики твердотельных ионов лития. (Изображение: Аргоннская национальная лаборатория)

Большинство предыдущих разработок твердотельных электролитов были сосредоточены на сульфидах, с которыми легче работать, но они имеют более низкий диапазон электрохимической стабильности и разлагаются при напряжении выше 2,5 В. Для работы при более высоких напряжениях сульфиды требуют изолирующего покрытия. на катоде, что снижает проводимость системы. Замена сульфида хлоридом устраняет эту проблему.

Для работы при более высоких напряжениях сульфиды требуют изолирующего покрытия. на катоде, что снижает проводимость системы. Замена сульфида хлоридом устраняет эту проблему.

В дополнение к оптимизации характеристик твердотельного электролита важным фактором является оптимизация интерфейса между электролитом и слоями анода и катода. Один из подходов заключается в использовании специальных покрытий, что увеличивает технологические процессы и стоимость.

Был предложен альтернативный метод, который требует удаления всего углекислого газа (CO2), присутствующего при спекании материалов батареи. Поскольку твердотельный электролит, анод и катод изготовлены из различной керамики, присутствие даже небольшого количества СО2 может значительно снизить производительность интерфейсов между электролитом и анодом и катодом. Работа продолжается в различных аспектах составов и изготовления твердотельных электролитов. Гибридные электролиты могут стать краткосрочной альтернативой.

Гибридные электролиты

Недавно предложенный способ устранения ограничений производительности неорганических и полимерных твердотельных электролитов заключается в гибридизации двух или более элементов. Разработка коммерчески жизнеспособного гибридного твердотельного электролита (HSE) могла бы преодолеть недостатки как неорганических, так и полимерных технологий, сочетая сильные стороны каждой технологии (рис. 3) .

Разработка коммерчески жизнеспособного гибридного твердотельного электролита (HSE) могла бы преодолеть недостатки как неорганических, так и полимерных технологий, сочетая сильные стороны каждой технологии (рис. 3) .

Рисунок 3: Сравнение производительности полимерных, неорганических и гибридных твердых электролитов. (Изображение: Frontiers in Energy Research)

Как и в случае со всеми твердотельными электролитами, разработка HSE является сложной задачей, и коммерческое решение еще впереди. HSE имеют лучшую ионную проводимость, чем большинство полимерных электролитов, но она все же слишком низкая. Кроме того, HSE страдают плохой межфазной стабильностью (снижение надежности) и высоким межфазным сопротивлением (снижение скорости заряда/разряда), что значительно ограничивает производительность литий-ионных аккумуляторов на основе HSE.

Краткое описание

Литий-ионные аккумуляторы с различными жидкими электролитами обеспечивают хорошее сочетание производительности и безопасности.