Поршень двигателя

Категория:

Устройство и работа двигателя

Публикация:

Поршень двигателя

Читать далее:

Поршневые кольца

Поршень двигателя

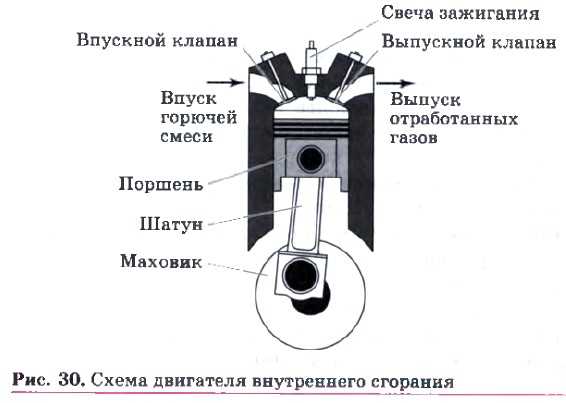

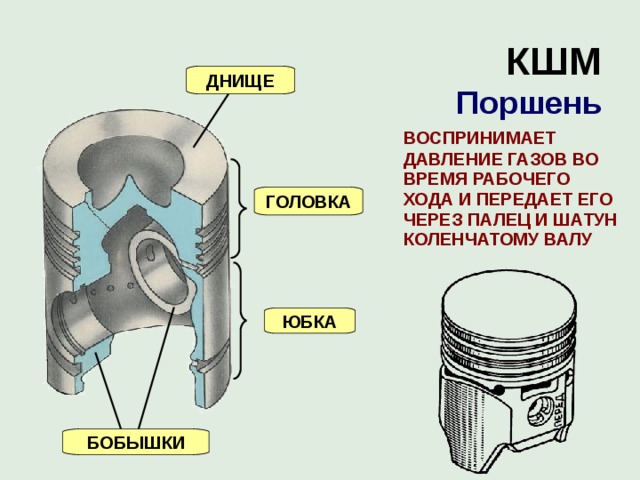

Поршень представляет собой металлический стакан, установленный в цилиндре с некоторым зазором. При рабочем ходе поршень днищем воспринимает давление газов, а при других ходах осуществляет вспомогательные такты. Верхняя усиленная часть поршня, воспринимающая давление газов, называется головкой, а нижняя направляющая часть — юбкой. Приливы в стенках юбки, служащие для установки поршневого пальца, называются бобышками.

Поршни карбюраторных двигателей изготовляют из алюминиевых сплавов. Алюминиевые поршни обладают малым весом, вследствие чего уменьшаются силы инерции, а следовательно, и нагрузки на детали двигателя при его работе. Кроме того, алюминиевые поршни, так же как и алюминиевые головки, обладают лучшей теплопроводностью, поэтому они меньше нагреваются при работе и способствуют снижению температуры рабочей смеси.

В результате этого можно повысить степень сжатия двигателя, не опасаясь, что возникнет детонационное сгорание топлива.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В целях повышения износостойкости поршней для их изготовления в последние годы стали применять высококремнистые алюминиевые сплавы с большим содержанием кремния (до 20—25%). Поршни из алюминиевых сплавов изготовляют путем отливки в металлические формы. Для снятия внутренних напряжений в материале литые заготовки поршней подвергают длительному отжигу, а затем подвергают механической обработке.

В карбюраторных двигателях головка поршня имеет плоское днище и толстые стенки с внутренними ребрами, повышающими ее прочность и обеспечивающими хороший отвод тепла. В головке на боковой наружной поверхности имеются канавки для установки поршневых колец. В верхней части головки поршня у двигателей некоторых типов (ГАЗ) делают глубокую узкую канавку, уменьшающую передачу тепла от днища к верхнему компрессионному кольцу, работающему в особенно неблагоприятных условиях, чтобы устранить опасность его пригорания.

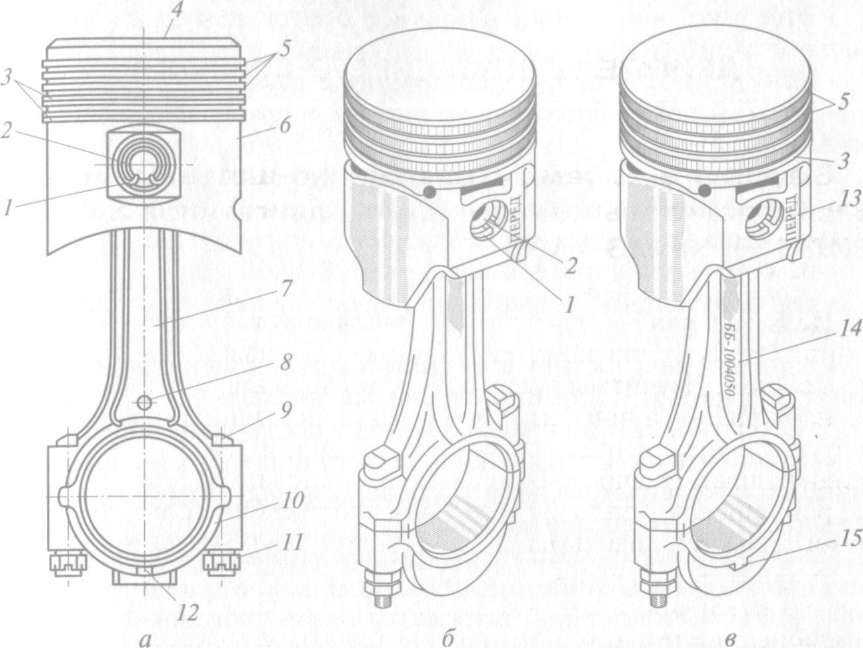

Для улучшения приработки поршней в цилиндрах и для уменьшения износа на юбку 2 поршня наносят специальные покрытия. Обычно трущуюся поверхность юбки лудят — покрывают очень тонким слоем олова (толщиной 0,004—0,006 мм). В средней части юбки делают приливы-бобышки 3 с отверстиями для установки поршневого пальца.

Для того чтобы при нагревании поршень мог расширяться без заедания в цилиндре, поршень устанавливают с зазором между стенкой цилиндра и юбкой. Алюминий расширяется при нагревании значительно больше, чем чугун. Чтобы в холодном двигателе зазор между поршнем и цилиндром не был чрезмерно большим, что может вызвать стуки поршня и утечку газов из цилиндра, в алюминиевых поршнях применяют пружинящие разрезные юбки. При боковом разрезе по всей длине юбка несколько пружинит, и поршень вставляется в цилиндр холодного двигателя плотно, с малым зазором.

Для уменьшения бокового зазора сечение юбки делают не круглой формы, а овальной. Величина овальности (разность осей овала) юбки равна примерно 0,15—0,29 мм. Поршень устанавливают в цилиндре холодного двигателя с минимальным зазором по большой оси овала юбки, располагаемой в плоскости качания шатуна, где действуют боковые силы, прижимающие поршень к стенкам цилиндра. При нагревании поршня юбка может расширяться в направлении малой оси овала, где между юбкой и цилиндром имеется большой зазор. Поршни по длине изготовляют ступенчатыми или конусными, так как зазор вверху между стенкой цилиндра и головкой поршня должен быть больше, чем внизу, вследствие большего нагревания головки. Величина зазора между юбкой поршня и цилиндром для двигателей разных марок колеблется в пределах 0,012—0,08 мм.

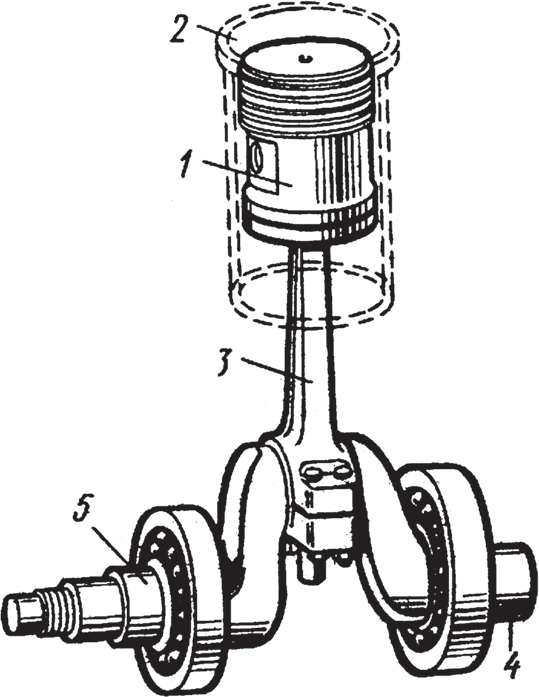

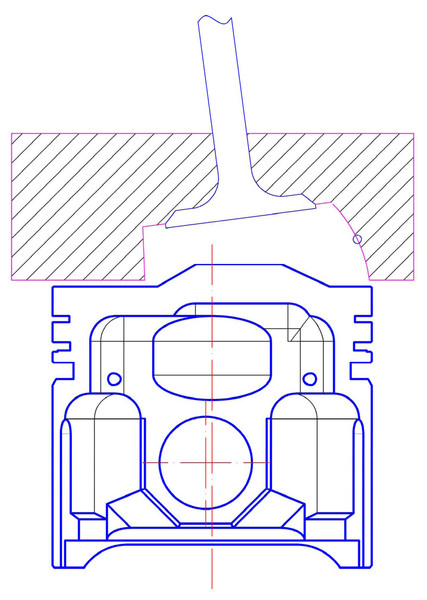

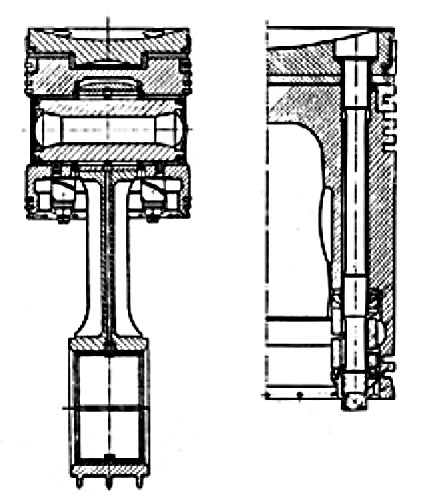

Рис. 1. Конструкция поршня

Чтобы при нагревании поршни меньше расширялись, а также для повышения их прочности, в поршни двигателей некоторых марок при отливке заделывают пластинки из специальной малорасширяющейся стали. Для уменьшения веса у некоторых поршней вырезают нерабочую часть юбки. Эти вырезы служат также для прохода противовесов при вращении коленчатого вала у короткоходных двигателей.

Для обеспечения лучшего уравновешивания двигателя поршни к каждому двигателю подбирают равного веса. С этой целью на днище поршня, кроме указания группы по размеру, выбивают соответствующую метку весовой группы. Разница в весе поршней, подбираемых для одного двигателя, не должна превышать 6—8 г.

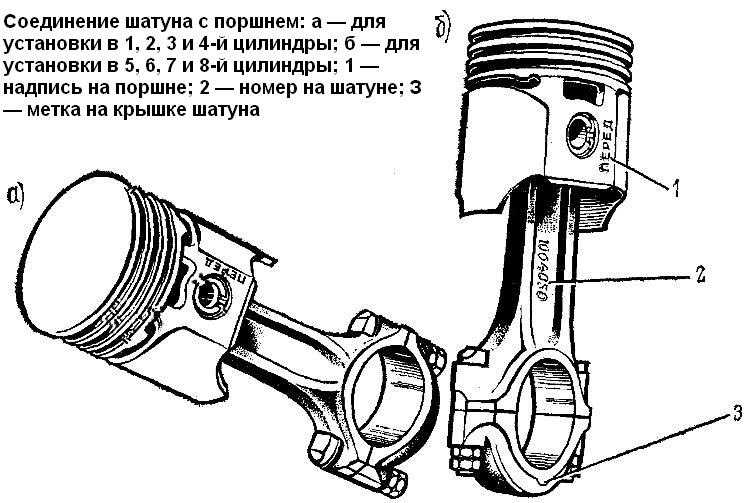

При сборке поршни обычно устанавливают разрезом на левую сторону двигателя, так как во время работы к этой стороне поршень прижимается с меньшей силой. Для удобства сборки на днище поршня в этом случае делают специальную метку, которая должна быть обращена к передней части двигателя.

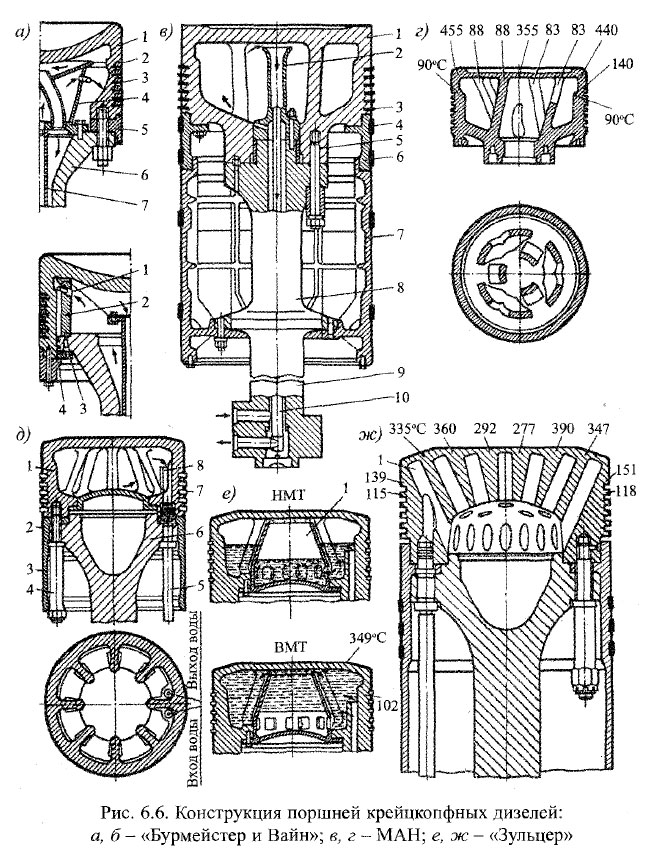

Рис. 2. Типы поршней

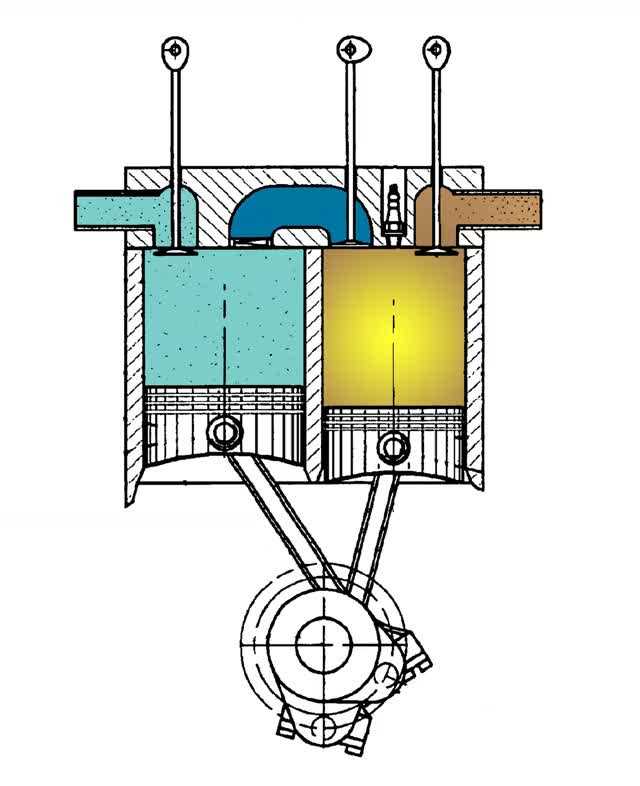

В дизелях применяют поршни из специального чугуна (двухтактные дизели ЯАЗ) или из высококремнистого алюминиевого сплава (четырехтактные дизели ЯМЗ) с неразрезной юбкой, имеющей большую жесткость. Так как в дизелях боковая сила, прижимающая поршень к стенке цилиндра, достигает значительной величины, то для получения нормального удельного давления между цилиндром и поршнем юбку делают большей длины, Днище поршня, воспринимающее значительное давление газов, делают более прочным с усилением его внутренней стороны большим количеством ребер. Для обеспечения хорошего смесеобразования при непосредственном впрыске топлива в днище поршня располагается камера сгорания специальной формы.

как определить и устранить неисправности деталей двигателя?

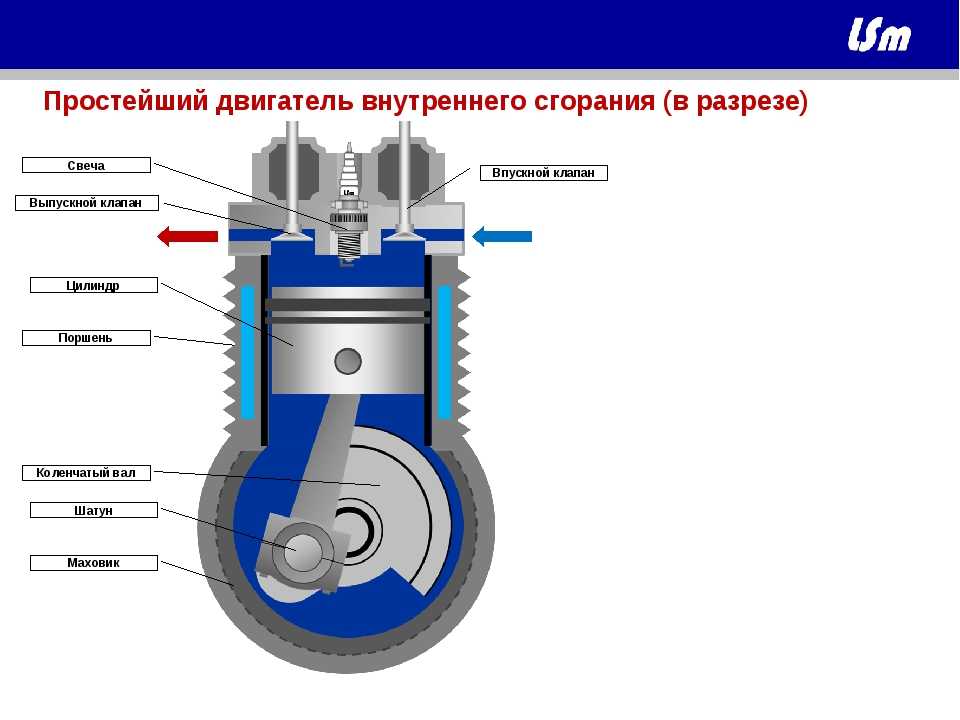

Одним из важнейших рабочих элементов двигателя внутреннего сгорания является цилиндро-поршневая группа (ЦПГ), включающая в себя поршень с компрессионными и маслосъемными кольцами, а также гильзу цилиндра.

Детали ЦПГ работают в условиях высоких температур и повышенных нагрузок. В результате на рабочих поверхностях поршней и цилиндров возникают задиры, они быстро изнашиваются и требуют ремонта.

В данной статье мы рассмотрим самые распространенные причины выхода из строя поршней двигателя, способы профилактики проблем и их устранения.

Основные причины выхода поршней из строя

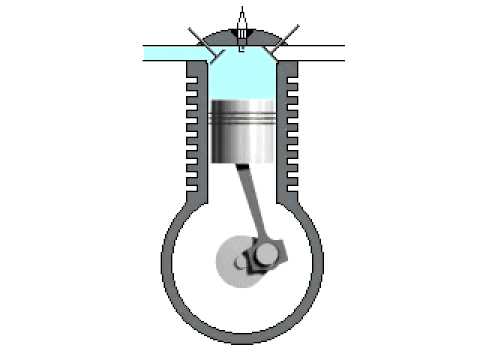

Поршень представляет собой подвижный элемент, перемещающийся между нижней и верхней точкой цилиндра. Движение поршня возникает вследствие давления газов при сгорании воздушно-топливной смеси.

В процессе работы поршень нагревается и существенно увеличивается в размерах из-за расширения металла. Избежать заклинивания внутри цилиндра позволяет консусообразная конструкция детали. Максимально увеличенная в диаметре нижняя часть поршня (юбка) нагревается и расширяется не так сильно, как головка.

Охлаждению поршней способствует циркуляция моторного масла. При его дефиците ЦПГ перегревается, поршни увеличиваются в размерах и испытывают повышенное трение о стенки цилиндров. В результате на взаимодействующих поверхностях появляются многочисленные задиры, могут возникнуть заедания и заклинивания.

Возможные причины перегрева поршней:

- Нарушение циркуляции моторного масла и охлаждающей жидкости

- Выход из строя термостата

- Засорение радиатора

- Повреждение помпы

- Неисправность вентилятора охлаждения

При недостатке смазки поршневой палец приобретает синий цвет, в зоне бобышек возникают зазоры. Перегрев головки поршня между нижней частью поршня и верхней канавкой компрессионного кольца ведет к образованию задиров.

Подобные неисправности могут появляться не только из-за общего перегрева двигателя, но и по причине использования несоответствующего (низкооктанового) топлива, нарушения регулировки топливных форсунок, неисправности системы зажигания и т.д.

Чрезмерно высокая температура в ЦПГ может привести к разрушению поршневых колец и их посадочных мест, появлению трещин, оплавлению днищ и прочим повреждениям, полностью выводящим поршни из строя.

Виды износа поршней

Определить необходимость ремонта или замены деталей ЦПГ можно по состоянию поршней, колец и их посадочных мест.

О том, что следует принимать меры, предупреждающие поломку двигателя, говорят следующие явления:

- Залегание поршневых колец

- Износ канавок

- Износ отверстий в бобышках

- Износ поршня по диаметру

- Трещины и задиры на юбке

- Нагар на днище поршня

Нагар с днища поршня счищается при помощи тупого металлического скребка или щетки. Из канавок он удаляется при помощи специального приспособления.

Из канавок он удаляется при помощи специального приспособления.

Определить присутствие трещин на поршне можно на слух. Для этого деталь берется за головку, а по юбке наносятся легкие удары металлическим предметом. Глухой и дребезжащий звук свидетельствует о наличии трещин.

Поршни, имеющие трещины, глубокие царапины и большой износ по диаметру, не подлежат ремонту – только замене.

Изношенные канавки протачиваются на токарном станке при помощи кольца с наружным диаметром, равным внутреннему центрирующему пояску поршня. Это позволяет устанавливать кольца большей высоты. Протачивать канавки необходимо с учетом размеров установленных ремонтных колец.

Износ отверстий в бобышках устраняется их развертыванием под увеличенный диаметр при помощи раздвижной отвертки с направляющим хвостовиком. Короткие развертки использовать нельзя, так как ими можно легко нарушить перпендикулярность оси пальца с осью поршня. После операции развертывания необходимо произвести проверку перпендикулярности на специальном устройстве.

После операции развертывания необходимо произвести проверку перпендикулярности на специальном устройстве.

Делается это следующим образом. Поршень надевается на палец устройства и придвигается вплотную к стойке. Штифт индикатора, закрепленный на стойке, должен соприкасаться с поршнем. Стрелка индикатора покажет определенное отклонение – его величину необходимо зафиксировать. Далее поршень снимается и надевается на палец другой стороной. Разница в полученных измерениях не должна превышать 0,05 мм. Если она больше, поршень забраковывается.

Если на юбку поршня было нанесено заводское защитное покрытие, которое повредилось в процессе эксплуатации, крайне желательно провести операцию по его восстановлению. Специальные антифрикционные покрытия снижают коэффициент трения, способствуют дополнительному охлаждению поверхностей и уменьшают износ деталей.

Восстановить покрытие или нанести новый защитный слой позволяют материалы, выпускаемые сегодня в качестве более простых в нанесении и эффективных альтернатив заводским составам.

Рассмотрим технологию нанесения антифрикционного покрытия на юбку поршня на примере наиболее популярного материала – MODENGY Для деталей ДВС.

Первым делом поверхность юбки тщательно очищается доступным механическим или химическим способом от прочно сцепленных загрязнений: нагара, оксидных пленок, остатков старого покрытия и пр. Затем на поршень надевается трафарет, чтобы защитить те участки, на которые попадание нежелательно.

Далее поверхность юбки заливается Специальным очистителем-активатором MODENGY, который обеспечивает высокую адгезию покрытия и максимальный срок его службы. Через 15 мин Очиститель полностью испаряется, оставляя полностью подготовленную поверхность (касаться ее руками нельзя).

Покрытие MODENGY Для деталей ДВС упаковано в удобный аэрозольный баллон, который перед использование тщательно встряхивается.

Первый слой материала наносится на поверхность с расстояния 20-30 сантиметров. Процедура производится быстрыми повторяющимися движениями. Спустя 10 минут материал приобретает матовый оттенок и позволяет наносить второй слой покрытия (при необходимости). Общая толщина защитной пленки должна составлять 10-20 мкм.

Процедура производится быстрыми повторяющимися движениями. Спустя 10 минут материал приобретает матовый оттенок и позволяет наносить второй слой покрытия (при необходимости). Общая толщина защитной пленки должна составлять 10-20 мкм.

Поршни со свежим покрытием не рекомендуется перемещать до его полной полимеризации (12 часов при комнатной температуре или 20 минут в печи при температуре +200 °C).

После завершения работ сопло распылительной головки следует обязательно прочистить. Для этого нужно перевернуть баллон вверх дном и нажать на клапан распылительной головки, направляя струю от себя. Удерживайте его в таком положении необходимо до тех пор, пока из сопла не начнет выходить чистый газ.

Как подобрать новый поршень и кольца?

Поршни подбираются в соответствии с ремонтным размером цилиндров. Маркировка ставится обычно на днище детали.

Каждый поршень выбирается индивидуально для получения зазора нужного размера. Его величина определяется с помощью специальной ленты-щупа, которая протягивается между цилиндром и поршнем. С противоположной от разреза юбки стороны устанавливается динамометр. Усилие на приборе при движении щупа сквозь зазор не должно превышать установленных пределов.

Проверить, правильно ли подобран поршень, легко опытным путем: деталь должна плавно перемещаться в установленном вертикально цилиндре под тяжестью собственного веса.

Помимо зазора, необходимо учитывать вес поршней – максимальная разница в весе деталей одного комплекта не должна превышать 5 грамм.

Изношенные и потерявшие упругость поршневые кольца заменяют новыми. Их ремонтный размер должен соответствовать размерам цилиндра и поршня.

Их ремонтный размер должен соответствовать размерам цилиндра и поршня.

Чтобы подобрать кольцо по цилиндру, его нужно поместить в гильзу, выровнять поршнем и при помощи щупа замерить зазор в стыке. Если он отсутствует или недостаточен, то стык увеличивается напильником. Слишком большой зазор указывает на непригодность кольца для данного цилиндра.

Для подбора по поршню кольцо «прокатывается» по канавке детали. Если зазор слишком мал, кольцо заедает. В таком случае его торцевая часть подлежит шлифовке при помощи наждачной бумаги.

Упругость новых поршневых колец проверяется специальным прибором. Величина нагрузки должна равняться значению зазора в стыке кольца, установленного в цилиндр.

Специализированный моторный центр. Поршень в общем и в частности / Ремонт двигателей

Без преувеличения, поршень — главная деталь автомобильного двигателя, во многом определяющая его облик. Поршень эволюционировал вместе с развитием двигателей и достиг высокой степени совершенства. Конструктивные особенности поршня должны строго соответствовать характеристикам мотора. В противном случае возможны неоправданные материальные затраты при производстве и эксплуатации двигателя и даже его преждевременная кончина.

Поршень эволюционировал вместе с развитием двигателей и достиг высокой степени совершенства. Конструктивные особенности поршня должны строго соответствовать характеристикам мотора. В противном случае возможны неоправданные материальные затраты при производстве и эксплуатации двигателя и даже его преждевременная кончина.

Высказанный тезис о ключевой роли поршня в конструкции автомобильного двигателя может показаться излишне категоричным. Поэтому приведем несколько аргументов в его подтверждение. Требования к конструкции поршня определяются его функциональным назначением, той ролью, которую он играет в слаженно функционирующем техногенном организме, называемом поршневым ДВС. Поршень — это элемент, который воспринимает энергию, выделяющуюся при сгорании заряда топливо-воздушной смеси. Она воздействует на поршень в виде тепла и давления газообразных продуктов. Поэтому первое, что должно отличать поршень — способность продолжительно работать в условиях высоких, циклически меняющихся механических нагрузок и тепловых потоков. Помимо этого поршень должен вносить свой вклад в обеспечение герметичности надпоршневого пространства, препятствуя прорыву газов в картер и встречному поступлению масла из картера в камеру сгорания. Поршень должен обладать высокой износостойкостью рабочих поверхностей и низким трением при минимально возможном зазоре в цилиндре. Поршень должен… должен…должен… Перечень того, что поршень должен, можно продолжить, но и упомянутых требований достаточно, чтобы понять, насколько непросто им удовлетворить. Тем более что при этом нужно сделать главную деталь двигателя еще и максимально легкой. В противном случае… Действительно, представим, что будет в противном случае. Масса поршня — параметр, который опосредованно отражает степень совершенства его конструкции. Для среднестатистического двигателя современного легкового автомобиля он составляет 300—350 г. Допустим, что массу поршня пришлось увеличить граммов эдак на 50. Казалось бы, пустяк. Теперь умножим «привес» на годовую программу производства поршней (обычно это несколько миллионов изделий) и получим несколько «лишних» вагонов стратегического металла.

Помимо этого поршень должен вносить свой вклад в обеспечение герметичности надпоршневого пространства, препятствуя прорыву газов в картер и встречному поступлению масла из картера в камеру сгорания. Поршень должен обладать высокой износостойкостью рабочих поверхностей и низким трением при минимально возможном зазоре в цилиндре. Поршень должен… должен…должен… Перечень того, что поршень должен, можно продолжить, но и упомянутых требований достаточно, чтобы понять, насколько непросто им удовлетворить. Тем более что при этом нужно сделать главную деталь двигателя еще и максимально легкой. В противном случае… Действительно, представим, что будет в противном случае. Масса поршня — параметр, который опосредованно отражает степень совершенства его конструкции. Для среднестатистического двигателя современного легкового автомобиля он составляет 300—350 г. Допустим, что массу поршня пришлось увеличить граммов эдак на 50. Казалось бы, пустяк. Теперь умножим «привес» на годовую программу производства поршней (обычно это несколько миллионов изделий) и получим несколько «лишних» вагонов стратегического металла. Кстати, металла недешевого. Ведь это только у нас некоторые производители изготавливают поршни из вторсырья. На Западе для этой цели используют только первичные алюминиевые сплавы, иначе невозможно гарантировать качество продукции. К сожалению, это наименьшее из последствий просчетов конструкторов и технологов. Припомним, что поршень совершает колебательные движения в цилиндре с частотой до 100 раз в секунду. При этом максимальная скорость его перемещения на отрезке пути длиной 70—80 мм достигает 25 м/с, а возникающие тысячекратные перегрузки превращают каждый лишний грамм в несколько килограммов избыточной нагрузки. Нагрузка передается на поршневой палец, шатун, коленчатый вал и, наконец, воспринимается блоком двигателя. Увеличение массы поршня однозначно отражается на массе каждой из этих деталей, тем более что они работают в циклическом режиме, провоцирующем усталостные явления. В результате исходные граммы «на выходе» превращаются в десятки килограммов качественного металла. Еще раз множим на объем производства двигателей, приплюсуем сюда повышение расхода топлива за счет больших потерь на трение и массы мотора, увеличение вредных выбросов в атмосферу, прочие неучтенные последствия.

Кстати, металла недешевого. Ведь это только у нас некоторые производители изготавливают поршни из вторсырья. На Западе для этой цели используют только первичные алюминиевые сплавы, иначе невозможно гарантировать качество продукции. К сожалению, это наименьшее из последствий просчетов конструкторов и технологов. Припомним, что поршень совершает колебательные движения в цилиндре с частотой до 100 раз в секунду. При этом максимальная скорость его перемещения на отрезке пути длиной 70—80 мм достигает 25 м/с, а возникающие тысячекратные перегрузки превращают каждый лишний грамм в несколько килограммов избыточной нагрузки. Нагрузка передается на поршневой палец, шатун, коленчатый вал и, наконец, воспринимается блоком двигателя. Увеличение массы поршня однозначно отражается на массе каждой из этих деталей, тем более что они работают в циклическом режиме, провоцирующем усталостные явления. В результате исходные граммы «на выходе» превращаются в десятки килограммов качественного металла. Еще раз множим на объем производства двигателей, приплюсуем сюда повышение расхода топлива за счет больших потерь на трение и массы мотора, увеличение вредных выбросов в атмосферу, прочие неучтенные последствия. Удручающее «итого» убедительно доказывает, что поршень — действительно наиболее важная деталь двигателя, во многом определяющая его конструкцию, производственные затраты, экономичность и экологичность. Каков же он, поршень?

Удручающее «итого» убедительно доказывает, что поршень — действительно наиболее важная деталь двигателя, во многом определяющая его конструкцию, производственные затраты, экономичность и экологичность. Каков же он, поршень?

Геометрия искривленного пространства

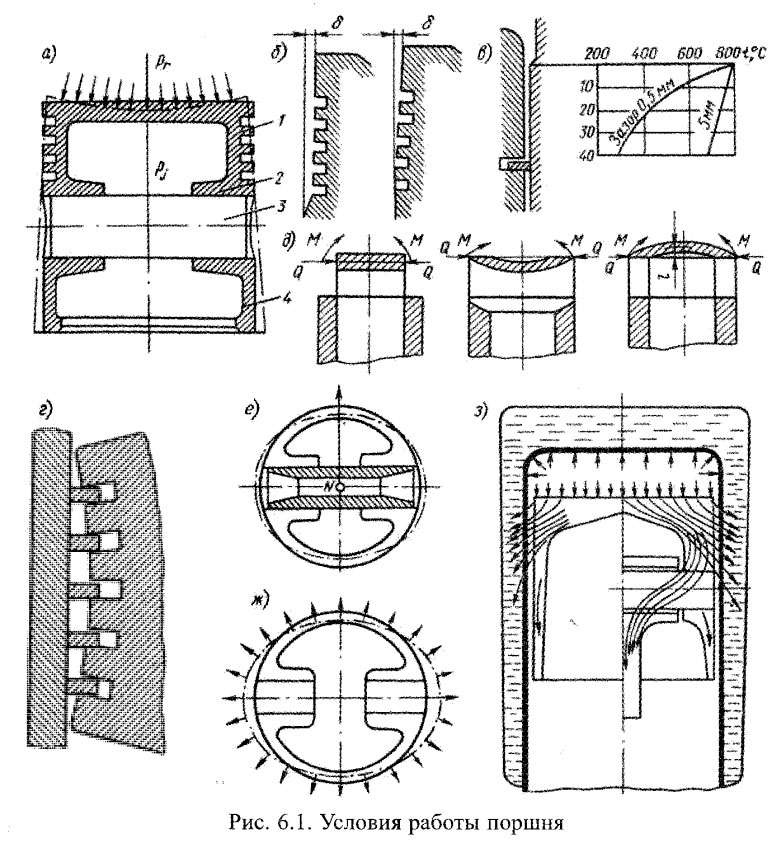

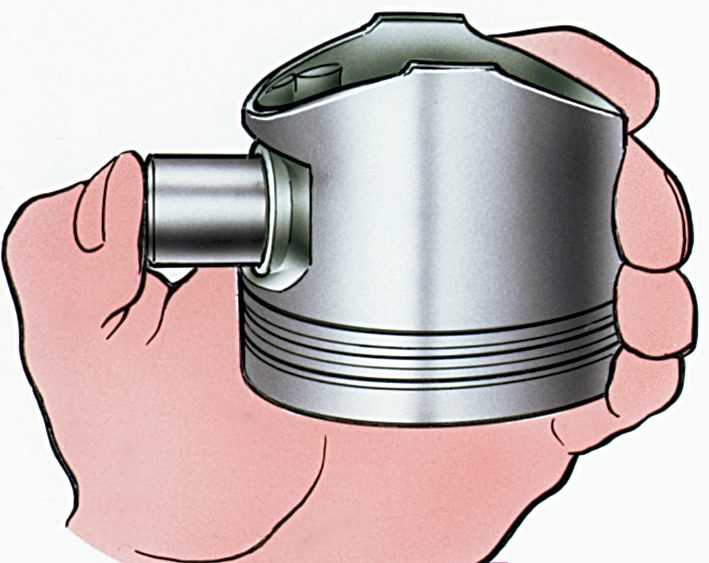

На первый взгляд поршень имеет правильную геометрическую форму цилиндра. Однако, если «пройтись по нему» с точным измерительным инструментом, окажется, что это вовсе не так. Практически все «формы» поршня — неправильные. Их «неправильность» обусловлена желанием обеспечить равномерный, минимально возможный зазор между стенкой цилиндра и поршнем по всей его высоте. Трудность этой задачи состоит в том, что различные части поршня при работе нагреваются крайне неравномерно, а, значит, неодинаково изменяются в размерах. Ситуация еще более усложняется тем, что поршень имеет неравноже-сткую конструкцию, что также влияет на последствия теплового расширения. Днище поршня — наиболее термически нагруженная его часть. При работе двигателя его температура может достигать 300—350°С. Поэтому диаметр поршня в области огневого пояса уменьшают на 0,4—0,6 мм относительно диаметра цилиндра. Температура поршня в зоне уплотнительного пояса ниже. К тому же тепловые потоки, проходящие через первое и второе компрессионные кольца, отличаются в несколько раз. Как следствие, перемычки между кольцами будут иметь разную температуру. Верхняя — более горячая, нижняя — менее. Чтобы компенсировать их неодинаковое тепловое расширение на работающем моторе, диаметр поршня от днища к юбке постепенно увеличивают. Температура юбки плавно спадает в направлении от ее верхней части (в районе маслосъемного кольца) к низу. Этим обусловливается конический характер ее поверхности. В нижней части юбки обычно устраивают обратный конус. Он позволяет поршню при перекладке в нижней и верхней мертвых точках работать более мягко, без резких ударов. В дополнение к этому при движении поршня вниз обратный конус способствует возникновению гидродинамического эффекта, благодаря которому поршень как бы «всплывает» на масляной пленке.

При работе двигателя его температура может достигать 300—350°С. Поэтому диаметр поршня в области огневого пояса уменьшают на 0,4—0,6 мм относительно диаметра цилиндра. Температура поршня в зоне уплотнительного пояса ниже. К тому же тепловые потоки, проходящие через первое и второе компрессионные кольца, отличаются в несколько раз. Как следствие, перемычки между кольцами будут иметь разную температуру. Верхняя — более горячая, нижняя — менее. Чтобы компенсировать их неодинаковое тепловое расширение на работающем моторе, диаметр поршня от днища к юбке постепенно увеличивают. Температура юбки плавно спадает в направлении от ее верхней части (в районе маслосъемного кольца) к низу. Этим обусловливается конический характер ее поверхности. В нижней части юбки обычно устраивают обратный конус. Он позволяет поршню при перекладке в нижней и верхней мертвых точках работать более мягко, без резких ударов. В дополнение к этому при движении поршня вниз обратный конус способствует возникновению гидродинамического эффекта, благодаря которому поршень как бы «всплывает» на масляной пленке. Плавное увеличение диаметра поршня от днища к нижней части юбки, а также наличие на ней обратного конуса придает ему бочкообразную форму в продольном сечении. Не менее важное условие работоспособности поршня — особая форма в поперечном сечении, отличная от формы круга. Необходимость такой меры обусловлена наличием бобышек, усилений в месте соединения поршня с поршневым пальцем. Составляющие единое целое с днищем поршня, массивные бобышки нагреваются в большей степени, чем соединяющие их части юбки. Как следствие — диаметр поршня «растет» преимущественно в направлении, совпадающем с осью поршневого пальца. Чтобы компенсировать этот эффект, поршень в поперечном сечении делают овальным. Меньшая ось овала совпадает с осью пальца, а овальность обычно составляет 0,4—0,5 мм. Величина небольшая, но очень важная. Именно она позволяет поршню работать в цилиндре с минимальными зазорами. Таким образом, форма поршня в холодном состоянии характеризуется бочкообразностью и овальностью. Закономерности «искривленной геометрии» поршней были выявлены достаточно давно.

Плавное увеличение диаметра поршня от днища к нижней части юбки, а также наличие на ней обратного конуса придает ему бочкообразную форму в продольном сечении. Не менее важное условие работоспособности поршня — особая форма в поперечном сечении, отличная от формы круга. Необходимость такой меры обусловлена наличием бобышек, усилений в месте соединения поршня с поршневым пальцем. Составляющие единое целое с днищем поршня, массивные бобышки нагреваются в большей степени, чем соединяющие их части юбки. Как следствие — диаметр поршня «растет» преимущественно в направлении, совпадающем с осью поршневого пальца. Чтобы компенсировать этот эффект, поршень в поперечном сечении делают овальным. Меньшая ось овала совпадает с осью пальца, а овальность обычно составляет 0,4—0,5 мм. Величина небольшая, но очень важная. Именно она позволяет поршню работать в цилиндре с минимальными зазорами. Таким образом, форма поршня в холодном состоянии характеризуется бочкообразностью и овальностью. Закономерности «искривленной геометрии» поршней были выявлены достаточно давно. Примерно с 30-х годов их учитывают при конструировании поршней, вначале авиационных, а затем и автомобильных.

Примерно с 30-х годов их учитывают при конструировании поршней, вначале авиационных, а затем и автомобильных.

«Материальная» часть

Большинство рецептур материалов, применяющихся для изготовления поршней, было разработано еще в 20-х годах. В этом отношении современные поршни недалеко ушли за прошедшие 80 лет. До сих пор они в основным изготавливаются из силумина с процентным содержанием кремния около 12%. Этот сплав был впервые предложен фирмой Mahle, которая внедрила его в массовое производство поршней. В ряде случаев (например, для некоторых дизельных моторов) применяются заэвтектические сплавы алюминия, в которых содержание кремния может достигать 18%. Такие силумины менее пластичны, более капризны в обработке и дороги. В «доалюминиевый» период поршни изготавливались из чугуна. Силумин оказался очень удачным материалом, сочетающим достаточную прочность с легкостью. Подбор концентрации кремния позволил добиться приемлемого коэффициента теплового расширения, существенно меньшего, чем у чистого алюминия. Основной способ получения заготовок поршней (практически 99%) — литье, большей частью кокильное. Эта технология отработана буквально до совершенства. Незначительное количество составляют поршни, заготовки для которых изготавливают методом ковки. Это своего рода эксклюзив, который не применяется на серийных изделиях. Кованые заготовки в силу особой структуры, которую приобретает металл, обладают несколько большей прочностью. Однако это преимущество обычно нивелируется ограничениями по возможной форме заготовки и может быть вовсе сведено к нулю из-за отдельных конструктивных недочетов. Уважающие себя производители наносят на поверхность поршней различные покрытия. Один из распространенных способов — покрытие поршня оловом (лужение). Реже применяется покрытие свинцом. Слой мягкого металла, толщина которого составляет 5—10 мкм, уменьшает трение и вероятность «прихвата» поршня с образованием задиров в период обкатки двигателя. Ту же функцию он выполняет и на приработанном двигателе в момент пуска, сопровождающегося «масляным голоданием», и при пиковых нагрузках.

Основной способ получения заготовок поршней (практически 99%) — литье, большей частью кокильное. Эта технология отработана буквально до совершенства. Незначительное количество составляют поршни, заготовки для которых изготавливают методом ковки. Это своего рода эксклюзив, который не применяется на серийных изделиях. Кованые заготовки в силу особой структуры, которую приобретает металл, обладают несколько большей прочностью. Однако это преимущество обычно нивелируется ограничениями по возможной форме заготовки и может быть вовсе сведено к нулю из-за отдельных конструктивных недочетов. Уважающие себя производители наносят на поверхность поршней различные покрытия. Один из распространенных способов — покрытие поршня оловом (лужение). Реже применяется покрытие свинцом. Слой мягкого металла, толщина которого составляет 5—10 мкм, уменьшает трение и вероятность «прихвата» поршня с образованием задиров в период обкатки двигателя. Ту же функцию он выполняет и на приработанном двигателе в момент пуска, сопровождающегося «масляным голоданием», и при пиковых нагрузках. Убедительное доказательство действенности этой меры — сравнение состояния поршней двигателей классических моделей ВАЗ первых поколений и ВАЗ 2108—21083. У последних даже при незначительном пробеге на юбке поршней, не имеющих покрытия, обязательно присутствуют задиры. На луженых поршнях «классики» такого явления, как правило, не наблюдалось. Некоторые производители для уменьшения трения наносят на юбку поршней антифрикционные покрытия, композиции на основе графита, реже — дисульфида молибдена. Толщина слоя покрытия может достигать 15—20 мкм. Обычно поршни с таким покрытием устанавливаются в цилиндр с минимальным зазором. В результате первоначальной приработки покрытие частично стирается и поверхность поршня приобретает форму, максимально соответствующую цилиндру. Поршни с прирабатываемым покрытием применяются, например, на современных двигателях VAG, Mercedes, BMW, Opel и других. Выпуск таких поршней недавно освоен некоторыми российскими предприятиями для моторов отечественного производства.

Убедительное доказательство действенности этой меры — сравнение состояния поршней двигателей классических моделей ВАЗ первых поколений и ВАЗ 2108—21083. У последних даже при незначительном пробеге на юбке поршней, не имеющих покрытия, обязательно присутствуют задиры. На луженых поршнях «классики» такого явления, как правило, не наблюдалось. Некоторые производители для уменьшения трения наносят на юбку поршней антифрикционные покрытия, композиции на основе графита, реже — дисульфида молибдена. Толщина слоя покрытия может достигать 15—20 мкм. Обычно поршни с таким покрытием устанавливаются в цилиндр с минимальным зазором. В результате первоначальной приработки покрытие частично стирается и поверхность поршня приобретает форму, максимально соответствующую цилиндру. Поршни с прирабатываемым покрытием применяются, например, на современных двигателях VAG, Mercedes, BMW, Opel и других. Выпуск таких поршней недавно освоен некоторыми российскими предприятиями для моторов отечественного производства.

Короче, еще короче…

В последние 20—30 лет все разработчики двигателей вслед за первопроходцами, японскими конструкторами, двигались примерно в одном направлении и достигли сходных результатов. Поэтому сейчас, взяв в руки поршень, непросто определить, где и для какого мотора он произведен. В то время как десяток-другой лет тому назад отличить, например, японское изделие от американского было проще простого. Отметим некоторые этапы эволюции поршней. Одна из основных геометрических характеристик поршня — компрессионная высота. Она определяется расстоянием от его днища до оси поршневого пальца. С начала 80-х годов наметилась устойчивая тенденция к уменьшению компрессионной высоты поршня. Это позволяет снизить его массу за счет уменьшения размеров бобышек и высоты уплотнительного пояса. Известны примеры, когда компрессионную высоту поршня удавалось уменьшить до 24 мм. И это при наличии трех колец. Для сравнения: данный параметр у ВАЗовских поршней составляет 38 мм, а у поршней автомобилей ГАЗ выпуска прошлых лет — аж 52 мм! Уменьшение компрессионной высоты поршней стало возможным во многом благодаря переходу на более тонкие кольца. Процесс наблюдался повсеместно на протяжении 90-х годов. Если ранее в порядке вещей считался комплект колец размерностью 2—2-4 мм, то сейчас обычным делом становятся наборы порядка 1,2—1,5-2 мм. Это результат достижений в области технологии. Тонкие кольца обеспечивают меньшие потери на трение, более податливы, быстрее и точнее прирабатываются, а потому обладают лучшими уплотнительными свойствами и, как ни странно, лучше отводят тепло. Снижение компрессионной высоты повлекло за собой уменьшение размеров юбки поршня. Для центрирования укороченного поршня высокая юбка стала просто излишней. В результате общая высота поршня по отношению к моторам разработки 70-х годов сократилась почти вдвое: с 80—90 мм до 50—55 мм. Уменьшение размеров поршня повлекло снижение его массы, которое составило 30—40%. К каким последствиям это приводит, мы уже упоминали. В частности, это позволило облегчить поршневой палец, уменьшив его диаметр. На современных двигателях применяются пальцы диаметром 17—20 мм, в то время как еще недавно нормой считалось 22—26 мм.

Процесс наблюдался повсеместно на протяжении 90-х годов. Если ранее в порядке вещей считался комплект колец размерностью 2—2-4 мм, то сейчас обычным делом становятся наборы порядка 1,2—1,5-2 мм. Это результат достижений в области технологии. Тонкие кольца обеспечивают меньшие потери на трение, более податливы, быстрее и точнее прирабатываются, а потому обладают лучшими уплотнительными свойствами и, как ни странно, лучше отводят тепло. Снижение компрессионной высоты повлекло за собой уменьшение размеров юбки поршня. Для центрирования укороченного поршня высокая юбка стала просто излишней. В результате общая высота поршня по отношению к моторам разработки 70-х годов сократилась почти вдвое: с 80—90 мм до 50—55 мм. Уменьшение размеров поршня повлекло снижение его массы, которое составило 30—40%. К каким последствиям это приводит, мы уже упоминали. В частности, это позволило облегчить поршневой палец, уменьшив его диаметр. На современных двигателях применяются пальцы диаметром 17—20 мм, в то время как еще недавно нормой считалось 22—26 мм. Внедрение многоклапанных моторов также наложило свой отпечаток на конструкцию современного поршня. Повышение их литровой мощности и быстроходности привело к росту тепловых и механических нагрузок на поршень. Поскольку давление на поршень в конечном итоге воспринимается юбкой, возникла задача ее упрочнения. Эффективным способом стало устройство вертикальных ребер жесткости, соединяющих юбку с бобышками. Ребра образуются в результате удаления излишка материала снаружи поршня в районе бобышек. Боковые выборки получили несколько странное название «холодильники». У многих поршней современных моторов они очень большие и глубокие. Глубокие холодильники предполагают уменьшение расстояния между бобышками, а значит, применение короткого пальца и легкого шатуна с узкой верхней головкой. Достигнутое этим радикальное повышение жесткости юбки позволило постепенно отказаться от прочих способов, применявшихся ранее для компенсации ее теплового расширения. Из конструкции поршня исчезли термокомпенсирующие пазы и стальные пластины.

Внедрение многоклапанных моторов также наложило свой отпечаток на конструкцию современного поршня. Повышение их литровой мощности и быстроходности привело к росту тепловых и механических нагрузок на поршень. Поскольку давление на поршень в конечном итоге воспринимается юбкой, возникла задача ее упрочнения. Эффективным способом стало устройство вертикальных ребер жесткости, соединяющих юбку с бобышками. Ребра образуются в результате удаления излишка материала снаружи поршня в районе бобышек. Боковые выборки получили несколько странное название «холодильники». У многих поршней современных моторов они очень большие и глубокие. Глубокие холодильники предполагают уменьшение расстояния между бобышками, а значит, применение короткого пальца и легкого шатуна с узкой верхней головкой. Достигнутое этим радикальное повышение жесткости юбки позволило постепенно отказаться от прочих способов, применявшихся ранее для компенсации ее теплового расширения. Из конструкции поршня исчезли термокомпенсирующие пазы и стальные пластины. Последние вставлялись в поршень при отливке и работали совместно с юбкой как биметалл, сдерживая ее расширение при нагреве. Глубокие холодильники и отсутствие термокомпенсации радикально изменили картину теплового расширения поршня. Узкая и более жесткая юбка стала более чувствительной к температурным воздействиям. Для обеспечения работоспособности поршня потребовалось увеличить диаметральные зазоры и ужесточить требования к технологии его производства. Большие зазоры приводят к повышению шумности работы двигателя, что критично для серийного автомобиля. Приходится очень точно подбирать профиль юбки и материал поршня. Добавлением легирующих элементов и подбором технологических режимов литья удается получить материалы с минимальным коэффициентом теплового расширения. Но это тот случай, когда «игра стоит свеч». Благодаря уменьшению размеров и массы поршней удалось значительно снизить механические потери в ЦПГ, которые, как известно, составляют около половины всех потерь в двигателе. Применение легких поршней с короткой и узкой юбкой существенно сокращает потери на трение, значит, способствует повышению мощности при уменьшении расхода топлива и токсичности.

Последние вставлялись в поршень при отливке и работали совместно с юбкой как биметалл, сдерживая ее расширение при нагреве. Глубокие холодильники и отсутствие термокомпенсации радикально изменили картину теплового расширения поршня. Узкая и более жесткая юбка стала более чувствительной к температурным воздействиям. Для обеспечения работоспособности поршня потребовалось увеличить диаметральные зазоры и ужесточить требования к технологии его производства. Большие зазоры приводят к повышению шумности работы двигателя, что критично для серийного автомобиля. Приходится очень точно подбирать профиль юбки и материал поршня. Добавлением легирующих элементов и подбором технологических режимов литья удается получить материалы с минимальным коэффициентом теплового расширения. Но это тот случай, когда «игра стоит свеч». Благодаря уменьшению размеров и массы поршней удалось значительно снизить механические потери в ЦПГ, которые, как известно, составляют около половины всех потерь в двигателе. Применение легких поршней с короткой и узкой юбкой существенно сокращает потери на трение, значит, способствует повышению мощности при уменьшении расхода топлива и токсичности. Очень важный момент — обеспечение эффективной смазки. Раньше основной задачей считался съем масла маслосъемным кольцом. Для его удаления в канавке маслосъемного кольца устраивались отверстия. На нагруженных моторах возникает обратная задача — обеспечения смазки мест контакта юбки с цилиндром при движении поршня вверх. Если этого не делать, не избежать повышенного трения и задиров на юбке, особенно на ее ненагруженной стороне. Проблема решалась разными способами: устройством отверстий для смазки в зоне маслосъемного кольца, профилированных канавок под маслосъемным кольцом для сохранения в них нужного количества масла. Потребовалось принять дополнительные меры по отводу тепла от поршня. Один из часто применяемых способов — использование форсунок, разбрызгивающих масло на днище поршня. Кстати, такая конструкция применяется в 16-клапанных моторах ВАЗ. На дизельных моторах с наддувом иногда применяют еще более сложные способы борьбы с перегревом поршней. Точно настроенная форсунка подает масло в кольцевую полость, выполненную в теле поршня в районе уплотнительного пояса.

Очень важный момент — обеспечение эффективной смазки. Раньше основной задачей считался съем масла маслосъемным кольцом. Для его удаления в канавке маслосъемного кольца устраивались отверстия. На нагруженных моторах возникает обратная задача — обеспечения смазки мест контакта юбки с цилиндром при движении поршня вверх. Если этого не делать, не избежать повышенного трения и задиров на юбке, особенно на ее ненагруженной стороне. Проблема решалась разными способами: устройством отверстий для смазки в зоне маслосъемного кольца, профилированных канавок под маслосъемным кольцом для сохранения в них нужного количества масла. Потребовалось принять дополнительные меры по отводу тепла от поршня. Один из часто применяемых способов — использование форсунок, разбрызгивающих масло на днище поршня. Кстати, такая конструкция применяется в 16-клапанных моторах ВАЗ. На дизельных моторах с наддувом иногда применяют еще более сложные способы борьбы с перегревом поршней. Точно настроенная форсунка подает масло в кольцевую полость, выполненную в теле поршня в районе уплотнительного пояса. Поршни спортивных моторов несут в себе аналогичные черты, но они выражены еще ярче. Ведь большая мощность означает большие тепловые и механические нагрузки. Методы обеспечения работоспособности поршней те же, а потому и конструктив сегодня практически идентичен. Небольшие отличия — одно компрессионное кольцо вместо двух и еще более короткая юбка. Так удается достичь существенного уменьшения потерь на трение, особенно на высоких оборотах. Известны и некоторые серийные моторы с поршнями подобной конструкции. Таким образом, поршень современного автомобильного двигателя — сложное техническое изделие, аккумулирующее в себе большое количество знаний из различных областей науки и техники. Конструкция поршня жестко связана с особенностями двигателя, в котором он работает. Бездумный, необоснованный выбор поршня может оказаться не просто неоправданным, например, с технологической или экономической точек зрения, но и нанести серьезный вред работоспособности мотора. И такие примеры, к сожалению, известны.

Поршни спортивных моторов несут в себе аналогичные черты, но они выражены еще ярче. Ведь большая мощность означает большие тепловые и механические нагрузки. Методы обеспечения работоспособности поршней те же, а потому и конструктив сегодня практически идентичен. Небольшие отличия — одно компрессионное кольцо вместо двух и еще более короткая юбка. Так удается достичь существенного уменьшения потерь на трение, особенно на высоких оборотах. Известны и некоторые серийные моторы с поршнями подобной конструкции. Таким образом, поршень современного автомобильного двигателя — сложное техническое изделие, аккумулирующее в себе большое количество знаний из различных областей науки и техники. Конструкция поршня жестко связана с особенностями двигателя, в котором он работает. Бездумный, необоснованный выбор поршня может оказаться не просто неоправданным, например, с технологической или экономической точек зрения, но и нанести серьезный вред работоспособности мотора. И такие примеры, к сожалению, известны. Вследствие предельно оптимизированной конструкции современные поршни обладают меньшим запасом прочности (во многих смыслах), а потому более требовательны к соблюдению расчетных условий эксплуатации. Повышенные нагрузки, ухудшение условий теплосъема, некачественная смазка могут резко сократить их ресурс.

Вследствие предельно оптимизированной конструкции современные поршни обладают меньшим запасом прочности (во многих смыслах), а потому более требовательны к соблюдению расчетных условий эксплуатации. Повышенные нагрузки, ухудшение условий теплосъема, некачественная смазка могут резко сократить их ресурс.

Взгляд на поршень со стороны. Опуская подробности внутреннего устройства поршня, взглянем на него снаружи. Верхняя часть поршня, представляющего собой «стакан наоборот», называется днищем. Вместе с прилегающей к нему боковой поверхностью, ограниченной канавкой верхнего компрессионного кольца, оно составляет так называемый огневой пояс. Огневой пояс принимает на себя механическую и тепловую нагрузки, возникающие при сгорании смеси. Область, в которой расположены поршневые кольца, принято называть уплотнительным поясом. Как следует из названия, его задача — уплотнение подвижного места контакта поршня со стенками цилиндра. Уплотнительный пояс должен препятствовать прорыву продуктов сгорания в картер двигателя и попаданию масла в камеру сгорания. Но не только. Не менее важная функция уплотнительного пояса — отвод тепла, проникающего в тело поршня через поверхности огневого пояса. Трудно поверить, но именно через поршневые кольца в стенку цилиндра и далее — в рубашку охлаждения блока сбрасывается более 80% теплового потока. При этом на долю верхнего компрессионного кольца приходится примерно 60%, второе отводит около 20%. Процессы уплотнения и охлаждения тесно взаимосвязаны. Хорошее уплотнение означает эффективный теплоотвод. Напротив, нарушение уплотнения (износ и поломка колец или перемычек между ними) приводит к ухудшению охлаждения поршня и, в конечном счете, к его прогару. Ниже уплотнительного расположен направляющий пояс поршня, образованный, в основном, внешней поверхностью юбки. Он служит для центровки поршня при его перемещении в цилиндре. При нарушении формы или износе уплотнительного пояса центровка нарушается. Если зазоры велики, во время перекладки поршня в мертвых точках его верхняя часть может соударяться со стенкой цилиндра, что сопровождается характерными стуками в двигателе и грозит серьезными последствиями: ускоренным износом стенки цилиндра, нарушением работы колец и поломкой поршня.

Но не только. Не менее важная функция уплотнительного пояса — отвод тепла, проникающего в тело поршня через поверхности огневого пояса. Трудно поверить, но именно через поршневые кольца в стенку цилиндра и далее — в рубашку охлаждения блока сбрасывается более 80% теплового потока. При этом на долю верхнего компрессионного кольца приходится примерно 60%, второе отводит около 20%. Процессы уплотнения и охлаждения тесно взаимосвязаны. Хорошее уплотнение означает эффективный теплоотвод. Напротив, нарушение уплотнения (износ и поломка колец или перемычек между ними) приводит к ухудшению охлаждения поршня и, в конечном счете, к его прогару. Ниже уплотнительного расположен направляющий пояс поршня, образованный, в основном, внешней поверхностью юбки. Он служит для центровки поршня при его перемещении в цилиндре. При нарушении формы или износе уплотнительного пояса центровка нарушается. Если зазоры велики, во время перекладки поршня в мертвых точках его верхняя часть может соударяться со стенкой цилиндра, что сопровождается характерными стуками в двигателе и грозит серьезными последствиями: ускоренным износом стенки цилиндра, нарушением работы колец и поломкой поршня.

конструктивные элементы, признаки и причины их износа

Поршень двигателя внутреннего сгорания представляет собой деталь цилиндрической формы, которая двигается внутри цилиндра и отвечает за преобразование энергии газов в энергию поступательного движения.

Стандартный поршень ДВС состоит из 3 основных элементов: днища, уплотняющей и направляющей частей.

Днище (или головка) служит для восприятия тепловой нагрузки и газовых сил, образующихся вследствие сгорания топливно-воздушной смеси.

Уплотняющая часть, состоящая из нескольких поршневых колец, отводит тепло от поршня к цилиндру и препятствует прорыву газов.

Направляющая часть (юбка) поддерживает положение поршня и передает боковое усилие на стенки цилиндра.

Далее каждая из этих частей будет рассмотрена более подробно.

Днище поршня

Днище поршня может иметь разную форму, что зависит от типа двигателя, особенностей смесеобразования и газообмена в цилиндре, расположения форсунок, свечей и клапанов.

Детали с выпуклым днищем обладают повышенной прочностью, однако они работают в камере сгорания линзовидной формы, что увеличивает теплоотдачу и механические потери.

Поршни с вогнутым днищем используются в дизельных моторах и бензиновых двигателях с высокой степенью сжатия. Они образуют компактную форму камеры сгорания, однако более склонны к образованию нагара.

Наиболее простыми и распространенными являются поршни с плоскими днищами. Ими оснащаются многие бензиновые двигатели, а также дизельные ДВС вихрекамерного и предкамерного типа.

Днище поршня принимает на себя основную термическую нагрузку, поэтому толщина поршня в этой части больше, чем в других. Чем днище толще, тем больше масса детали, но меньше ее нагрев.

Стандартная толщина днища поршня в обычных двигателях – 7-9 мм, в турбомоторах – 11 мм, в дизельных ДВС – 10-16 мм.

В целях увеличения прочности, снижения вероятности перегрева и прогорания некоторые виды поршней в области днища и канавки первого компрессионного кольца подвергаются твердому анодированию. В ходе этой операции верхний тонкий слой алюминия преобразуется в керамическое покрытие толщиной 8-12 мкм.

Уплотняющая часть

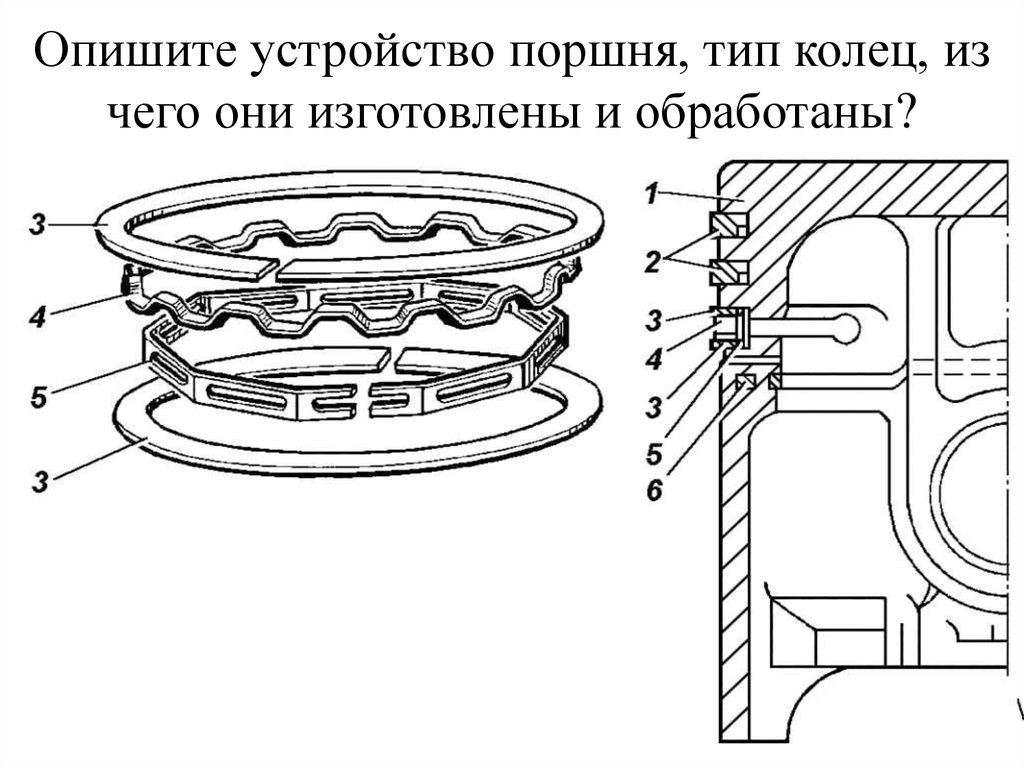

Уплотняющую часть поршня составляют поршневые кольца: в современных двигателях используется, как правило, три кольца – одно маслосъемное и два компрессионных.

Компрессионные кольца предотвращают попадание отработавших газов из камеры сгорания в картер двигателя. По форме они могут быть трапециевидными, коническими или бочкообразными. Некоторые виды таких колец имеют вырез. Наибольшие нагрузки воспринимает первое компрессионное кольцо, поэтому для увеличения ресурса данной детали, ее канавку укрепляют при помощи стальной вставки.

Маслосъемные кольца предназначены для удаления излишков масла и предупреждения их попадания в камеру сгорания. Для этих целей служат сквозные отверстия, расположенные по периметру кольца. Через них масло, удаленное со стенок цилиндра, поступает внутрь поршня, а затем попадает в поддон картера двигателя.

Для этих целей служат сквозные отверстия, расположенные по периметру кольца. Через них масло, удаленное со стенок цилиндра, поступает внутрь поршня, а затем попадает в поддон картера двигателя.

Некоторые виды маслосъемных колец оснащены пружинным расширителем.

Диаметр уплотняющей части поршня меньше, чем направляющей. Это связано с повышенным нагревом детали в районе колец. Жаровый пояс имеет еще меньший диаметр, что позволяет избежать задиров и заклинивания колец в канавках после термического расширения поршня.

Для уплотнения поршня наибольшее значение имеет материал и качество колец. Чугунные маслосъемные кольца намного надежнее и проще в установке, чем составные. При перегреве их упругость не снижается, поэтому не возникает таких проблем как выброс масла, пропуск газов в картер и пр.

Направляющая часть

Направляющую (тронковую) часть поршня называют юбкой. С внутренней стороны она имеет бобышки (приливы), в которых располагается отверстие под поршневой палец. Для фиксации пальца предусмотрены специальные канавки.

С внутренней стороны она имеет бобышки (приливы), в которых располагается отверстие под поршневой палец. Для фиксации пальца предусмотрены специальные канавки.

Нижняя кромка юбки снабжена буртиком для последующей механической обработки и подгонки поршня. Буртик растачивается с внутренней стороны в том случае, если поршень слишком тяжелый. В местах расположения отверстий под поршневой палец с наружной части юбки вырезаются специальные углубления. Эти зоны не взаимодействуют со стенками цилиндра, образуя так называемые «холодильники».

Чтобы поршень свободно перемещался в цилиндре, между юбкой и стенками гильзы предусмотрен зазор, величина которого зависит от линейного расширения металла пары «поршень-цилиндр» при нормальной работе ДВС.

Перегрев грозит чрезмерным расширением поршня, образованием на нем задиров и заклиниванием. Однако решать проблему выставлением большого зазора не рекомендуется – это не только снижает уплотняющие свойства поршня, но и грозит выходом двигателя из строя.

Поверхности юбки воспринимают силы бокового давления, в процессе движения поршня испытывают повышенное трение и нагрев. Именно поэтому многие автопроизводители еще на этапе производства поршней наносят на юбки антифрикционное покрытие (АФП), что позволяет не только защитить детали от усиленного износа, но и облегчить приработку на новом двигателе.

Существуют АФП, которые можно наносить не только в заводских условиях, но и в обычных мастерских, гаражах и прочих помещениях, не оборудованных специальными приспособлениями.

Одним из таких материалов является антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Аэрозольная упаковка делает процесс нанесения этого состава простым и удобным. Полимеризация АФП возможна как при комнатной температуре, так и при нагреве.

Опыт использования покрытия показал, что оно эффективно снижает трение, предотвращает скачкообразное движение и задиры, сохраняет работоспособность двигателя даже в режиме масляного голодания.

Материал устойчив к длительному воздействию моторного масла и при правильной предварительной подготовке поверхностей не теряет своих свойств на протяжении долгого времени.

MODENGY Для деталей ДВС доступно в наборе со Специальным очистителем-активатором MODENGY, который не только очищает и обезжиривает, но и гарантирует отличную адгезию покрытия.

Поршень, как и любой другой рабочий элемент двигателя, подвержен механическим повреждениям и износу.

Ежедневная эксплуатация автомобиля способствует выработке ресурса деталей, на что указывает:

- Повышенный расход масла

- Синий дым из выхлопной трубы

- Нагар на свечах зажигания

- Нестабильная работа ДВС на холостых оборотах (вибрация рычага КПП)

- Увеличение расхода топлива в 2 и более раз

- Снижение мощности двигателя и т.

д.

д.

Все это свидетельствует о некорректной работе двигателя, в частности, поршневой группы. Далее отметим, какие проблемы для нее наиболее актуальны.

Задиры и нагар на днище поршня

Появляются вследствие перегрева поршня из-за нарушения процесса сгорания, деформации и/или засорения масляной форсунки, несоответствия размера детали рекомендованным, неисправности системы охлаждения, уменьшения зазора в верхней части рабочей поверхности.

Следы от ударов на днище поршня

Свидетельствуют о слишком большом выступе поршня, неверной посадке клапана, слишком малом зазоре в клапанном приводе, отложениях масляного нагара на днище поршня, неподходящем уплотнении ГБЦ, некорректно выставленным фазам газораспределения.

Наплавления и расплавление металла на поверхностях

Указывают на неравномерный впрыск топлива, позднее зажигание, недостаточное сжатие смеси, неверный момент начала впрыска и его количество, неисправность впрыскивающих форсунок.

Трещины на днище поршня и в полости камеры сгорания

Говорят о недостаточной компрессии в цилиндрах, плохом охлаждении поршня, некорректном впрыске смеси. Трещины могут появиться при установке поршней в неподходящей к ним по форме полости камеры сгорания.

Повреждения поршневые колец

Возникают вследствие неправильной установки поршней, избытке топлива в камере сгорания, вибрации самих поршневых колец, сильном осевом износе кольцевой канавки.

Радиальный износ поршня

Наблюдается из-за избыточного количества топлива в камере сгорания. Такая проблема является следствием сбоев в процессе приготовления смеси, нарушения процесса сгорания, недостаточного давлении сжатия. Осевой износ возникает в результате загрязнения поршня во время приработки ДВС.

Износ юбки поршня

Повреждения на юбке могут возникать по нескольким причинам. Ассиметричное пятно контакта на боковой поверхности тронка обычно вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра, большим люфтом шатунного подшипника, наклонно просверленными отверстиями в головках шатунов.

Ассиметричное пятно контакта на боковой поверхности тронка обычно вызвано скручиванием и/или деформацией шатуна, неправильно просверленными отверстиями цилиндра, большим люфтом шатунного подшипника, наклонно просверленными отверстиями в головках шатунов.

Задиры образуются из-за слишком тесной посадки поршней, ошибок при монтаже шатуна горячим прессованием, недостаточной смазки при первом запуске двигателя.

Поверхности трения юбки поршней истираются также из-за попадания топлива в масло, неисправного пускового устройства холодного двигателя, недостаточного сжатия, перебоев в зажигании и работе ДВС на переобогащенной воздушно-топливной смеси.

Кавитация гильз

Кавитация – основная причина выхода гильз из строя. Это явление вызвано недостатком охлаждения, слишком низкой или высокой температурой, применением неподходящей охлаждающей жидкости, неправильной и/или неточной посадки гильз цилиндров, использованием неподходящих уплотнительных колец с круглым сечением.

Масляный нагар на днище цилиндра

Такие отложения возникают вследствие избыточного содержания масла в камере сгорания. Это вызвано, в свою очередь, неисправностью деталей, прорывом газов с проникновением масла во всасывающий тракт, недостаточным отделением масляного тумана от картерных газов.

Возврат к списку

Поршневая группа

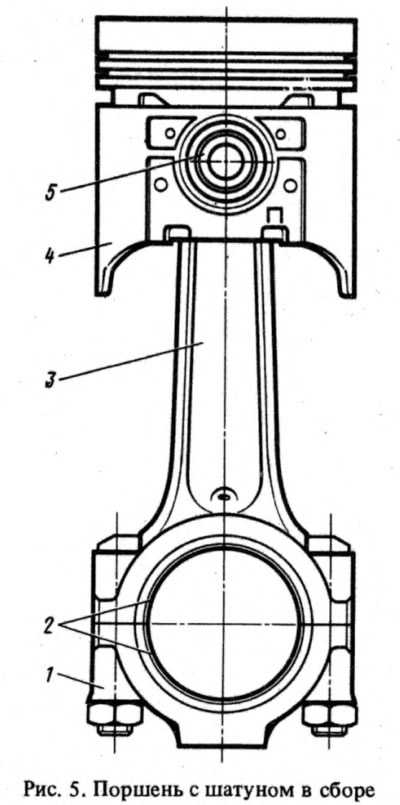

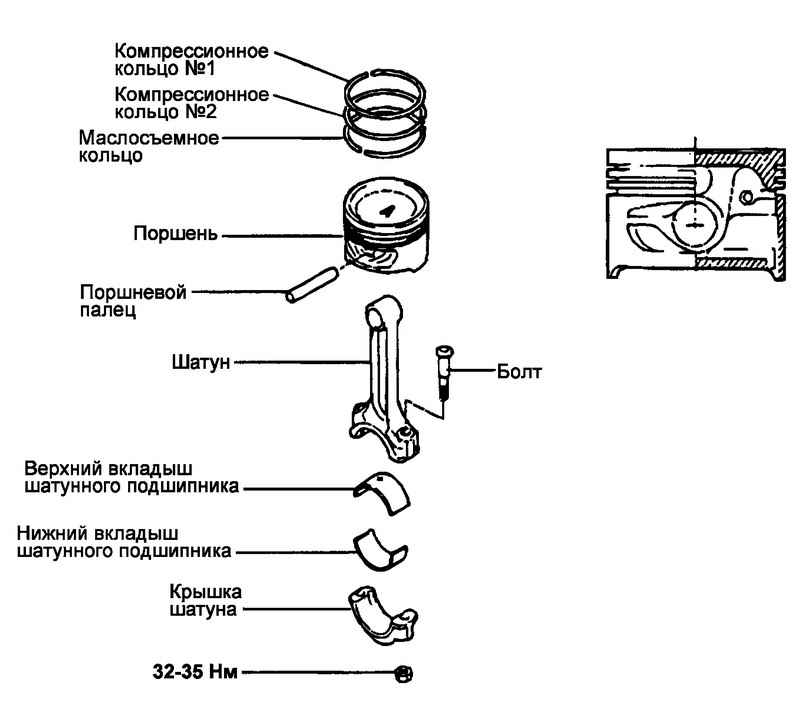

Поршневую группу кривошипно-шатунного механизма образует поршень в сборе с комплектом компрессионных и маслосъемных колец, поршневым пальцем и деталями его крепления. Ее назначение заключается в том, чтобы во время рабочего хода воспринимать давление газов и через шатун передавать усилие на коленчатый вал, осуществлять другие вспомогательные такты, а также уплотнять надпоршневую полость цилиндра для предотвращения прорыва газов в картер и проникновения в него моторного масла.

Поршень

имеет днище, уплотняющую и направляющую

(юбку) части. Днище и уплотняющая часть

составляют головку поршня. Днище поршня

вместе с головкой цилиндра ограничивают

объем камеры сгорания. В головке поршня

проточены канавки для колец. При работе

двигателя на поршень действуют большие

механические и тепловые нагрузки от

давления горячих газов.

Днище поршня

вместе с головкой цилиндра ограничивают

объем камеры сгорания. В головке поршня

проточены канавки для колец. При работе

двигателя на поршень действуют большие

механические и тепловые нагрузки от

давления горячих газов.

Конструкция поршня должна обеспечивать такой зазор между поршнем и цилиндром, который исключал бы стуки поршня после запуска двигателя и заклинивание его в результате теплового расширения при работе двигателя под нагрузкой.

На юбке поршня делают разрезы, придают ему овальную форму в поперечном сечении и коническую — по высоте, производят заделку в поршень специальных компенсационных пластин из металла с малым коэффициентом теплового расширения. Например, в поршнях некоторых двигателей с зажиганием от искры юбку выполняют с косым разрезом, что делает ее более упругой и позволяет устанавливать поршень с минимальным зазором, не опасаясь заклинивания.

При

шлифовании поршню придают овальную

форму (большая ось овала должна быть

перпендикулярна оси поршневого пальца),

чтобы под действием боковых усилий и

нагрева юбка поршня в рабочем состоянии

принимала цилиндрическую форму.

Так как температура головки поршня примерно на 100-150°С выше, чем нижней части юбки, то наружный диаметр юбки делают больше, чем диаметр головки.

Большую опасность представляет собой перегрев поршня из-за недостаточного его охлаждения. При перегреве прогорает днище поршня, происходит задир рабочей поверхности цилиндра, залегание колец и даже заклинивание поршня. Иногда для улучшения охлаждения поршня на его внутреннюю поверхность направляют струю масла.

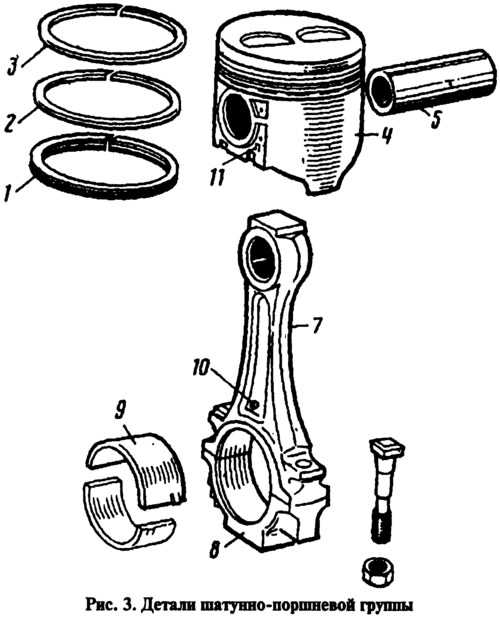

Рисунок 3 — Детали поршневой группы: 1 — поршень, 2 — поршневой палец, 3 — стопорные кольца, 4, 5 — компрессионные кольца, 6 — маслосъемное кольцо.

Конструкции поршней с различной формой днища представлена на рисунке

Рисунок 4 — Конструкции поршней с различной формой днища (а—з) и их элементов: 1 — бобышка; 2 — стенка поршня; 3 — ребро; 4 — днище поршня; 5 — канавки для компрессионных колец; 6 — дренажное отверстие для отвода масла

Днища

поршней могут быть плоскими (см. а),

выпуклыми, вогнутыми и фигурными (рис.

б—з). Их форма зависит от типа двигателя

и камеры сгорания, принятого способа

смесеобразования и технологии изготовления

поршней. Самой простой и технологичной

является плоская форма. В дизелях

применяются поршни с вогнутыми и

фигурными днищами (см. рис. е—з).

а),

выпуклыми, вогнутыми и фигурными (рис.

б—з). Их форма зависит от типа двигателя

и камеры сгорания, принятого способа

смесеобразования и технологии изготовления

поршней. Самой простой и технологичной

является плоская форма. В дизелях

применяются поршни с вогнутыми и

фигурными днищами (см. рис. е—з).

Поршень

дизеля КамАЗ-740 отлит из высококремнистого

алюминиевого сплава (иногда поршни

покрывают слоем олова для улучшения

прирабатываемости) со вставкой из

специального чугуна под верхнее

компрессионное кольцо. Юбка поршня в

поперечном сечении овальная, причем

большая ось овала перпендикулярна оси

поршневого пальца. По высоте поршень

имеет коническую форму: в верхней

части

меньший диаметр, чем в нижней. На юбку

поршня нанесено коллоидно-графитовое

покрытие для улучшения приработки и

предохранения от задиров. Кроме того,

в бобышки поршня залиты стальные

терморегулирующие пластины. Все это

выполнено для компенсации неравномерности

тепловой деформации поршня при

работе

в цилиндрах двигателя,

возникающей изза неравномерного

распределения массы металла внутри

юбки поршня. В бобышках поршня имеются

отверстия для прохода масла к поршневому

пальцу. В головке поршня расположена

тороидальная камера сгорания, а сбоку

от нее в днище — две; выемки для

предотвращения касания его с клапанами.

Под бобышками в нижней части юбки сделаны

выемки для прохода противовесов

коленчатого вала в НМТ.

В бобышках поршня имеются

отверстия для прохода масла к поршневому

пальцу. В головке поршня расположена

тороидальная камера сгорания, а сбоку

от нее в днище — две; выемки для

предотвращения касания его с клапанами.

Под бобышками в нижней части юбки сделаны

выемки для прохода противовесов

коленчатого вала в НМТ.

В связи со сложной формой наружной поверхности поршня измерять его диаметр необходимо в плоскости, перпендикулярной оси поршневого пальца и на расстоянии 52,4 мм от днища поршня. В запасные части поставляются поршни классов А, С, Е. Этих классов достаточно для подбора поршня к любому цилиндру, так как поршни и цилиндры разбиты на классы с некоторым перекрытием размеров. Например, к цилиндрам классов В и D) может подойти поршень класса С. Кроме того, при ремонте двигателей поршни обычно заменяются у изношенных цилиндров, поэтому к незначительно изношенному цилиндру, имевшему класс В, может подойти поршень класса С.

Главное

при подборе поршня обеспечение

необходимого монтажного зазора между

поршнем и цилиндром (0,05-0,07 мм). По диаметру

отверстия под поршневой палец поршни

подразделяются через 0,064 мм на три

категории, обозначаемые цифрами 1, 2, 3.

Класс поршня (буква) и категория отверстия

под поршневой палец (цифра) клеймятся

на днище поршня. Поршни по массе в одном

и том же двигателе подобраны с максимально

допустимым отклонением +2,5 г.

По диаметру

отверстия под поршневой палец поршни

подразделяются через 0,064 мм на три

категории, обозначаемые цифрами 1, 2, 3.

Класс поршня (буква) и категория отверстия

под поршневой палец (цифра) клеймятся

на днище поршня. Поршни по массе в одном

и том же двигателе подобраны с максимально

допустимым отклонением +2,5 г.

С шатуном поршень соединен пальцем 2 плавающего типа, стопорные кольца 3 вставляются в канавки, проточенные в бобышках, кольца ограничивают осевое смещение пальца в поршне.

Поршневой палец стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня. Поршневые пальцы, как и отверстия в бобышках поршня, по наружному диаметру подразделяются на три категории через 0,004мм.

Категория

пальца маркируется на его торце

соответствующим цветом: синим первая

категория, зеленым вторая, красным

третья. Собираемые палец и поршень

должны принадлежать к одной категории.

Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Это уменьшает возможность появления стука поршня при переходе через в.м.т. Для правильной установки поршня в цилиндр около отверстия под поршневой палец имеется метка «П». Поршень должен устанавливаться в цилиндр так, чтобы метка была обращена в сторону передней части двигателя. Поршни, как и цилиндры, по наружному диаметру подразделяются на пять классов через 0,01 мм, обозначаемые буквами А, В, С, D, Е. Им соответствуют следующие диаметры цилиндров, в мм: А 78,94-78,95; В 78,95-78,96; С 78,96-78,97; D 78,97-78,98; Е 78,98-78,99.

На

поршне выполнены канавки для двух

компрессионных 4, 5 и одного маслосъемного

6 кольца. Компрессионные

кольца

уплотняют поршень в гильзе цилиндров

и предотвращают прорыв газов через

зазор между юбкой поршня и стенкой

гильзы. Маслосъемные

кольца

снимают излишки масла со стенок гильз

и не допускают попадания его в камеры

сгорания.

Поршневые кольца изготовлены из чугуна. Иногда маслосъемные кольца делают из стали. Для установки на поршень кольца имеют разрез, называемый замком.

После установки в цилиндр зазор в замке должен быть в пределах 0,3-0,5 мм, чтобы кольцо не заклинивало при нагревании. Замки на поршне должны располагаться на равных расстояниях друг от друга по окружности, что уменьшает прорыв газов из цилиндра.

Компрессионные кольца и особенно первое (верхнее) из них работают в тяжелых условиях. Из-за соприкосновения с горячими газами и большой работы трения, производимой первым кольцом, оно сильно нагревается (до 225-275°С), что осложняет его смазку и вызывает увеличенный износ как самого кольца, так и верхнего пояса цилиндра.

Для

повышения износостойкости поверхность

верхнего компрессионного кольца

подвергают пористому хромированию.

Остальные кольца для ускорения приработки

покрывают тонким слоем олова или

молибдена (двигатель КамАЗ-740).

Поршневые кольца разрезные, в свободном состоянии их диаметр несколько больше диаметра цилиндра. Поэтому в цилиндре кольцо плотно прижимается к его стенкам. В канавках поршня кольца образуют лабиринт с малыми зазорами, в котором газы, прорывающиеся из надпоршневого пространства, с одной стороны, теряют давление и скорость, а с другой — прижимают кольца к стенке цилиндра.

Рисунок 5 — Поршневые кольца: а — внешний вид, б — расположение колец на поршне (двигателя ЗИЛ-130), в — составное маслосъемное кольцо; 1 — компрессионное кольцо, 2 — маслосъемное кольцо, 3 — плоские стальные диски, 4 — осевой расширитель, 5 — радиальный расширитель.

Компрессионные

кольца имеют разную форму поперечного

сечения. Компрессионное кольцо 1 с

прямоугольным сечением (а) прилегает к

цилиндру по всей наружной поверхности.

Для увеличения удельного давления

кольца на зеркало цилиндра и более

быстрой приработки наружной поверхности

кольцу придается коническая форма или

делается на верхней внутренней кромке

кольца 1 специальная выточка (6).

Маслосъемные кольца также имеют различную форму: коническую, скребковую, пластинчатую с осевым и радиальным расширителями (в). При движении вверх маслосъемное кольцо как бы «всплывает» в масляном слое, а при движении вниз острая кромка кольца соскабливает масло.

Маслосъемное кольцо отличается от компрессионных сквозными прорезями для прохода масла. В канавке поршня для маслосъемного кольца сверлят один или два ряда отверстий для отвода масла внутрь поршня.

Маслосъемное кольцо двигателей ЗМЗ и ЗИЛ состоит из двух стальных кольцевых дисков, осевого 4 и радиального 5 расширителей. Вследствие быстрой прирабатываемости и упругости стальные маслосъемные кольца хорошо прилегают к гильзе цилиндра.

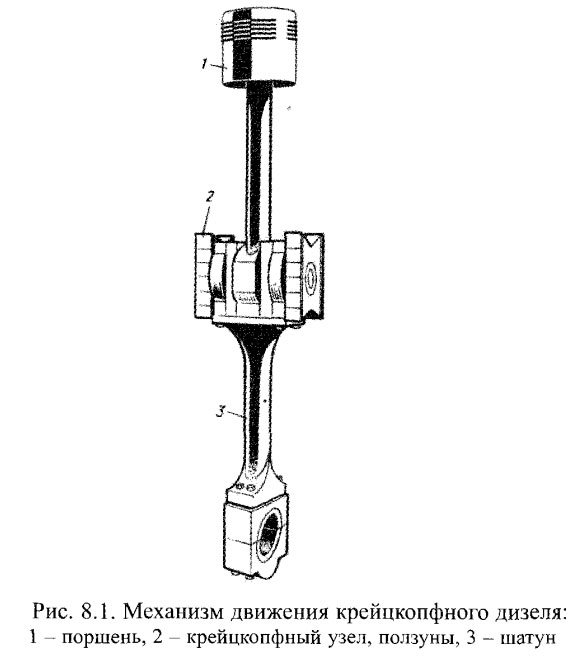

Шатун.

Шатун

соединяет поршень с кривошипом коленчатого

вала и, преобразуя возвратно-поступательное

движение поршневой группы во вращательное

движение коленчатого вала, совершает

сложное движение, подвергаясь при этом

действию знакопеременных ударных

нагрузок. В двигателе шатун подвергается

воздействию значительных переменных

нагрузок, изменяющихся от растяжения

к сжатию. Поэтому он должен быть прочным,

жестким и легким. Шатуны изготавливаются

из стали литьем или горячей штамповкой.

На спортивных автомобилях могут

устанавливаться шатуны из титанового

сплава. Шатун состоит из трех конструктивных

элементов: стержня 2, верхней (поршневой)

головки 1 и нижней (кривошипной) головки

3. Стержень шатуна обычно имеет двутавровое

сечение. В верхнюю головку для уменьшения

трения запрессовывают бронзовую втулку

6 с отверстием для подвода масла к

трущимся поверхностям. Нижнюю головку

шатуна для обеспечения возможности

сборки с коленчатым валом выполняют

разъемной. У бензиновых двигателей

разъем головки обычно расположен под

углом 90° к оси шатуна. У дизелей нижняя

головка шатуна 7, как правило, имеет

косой разъем. Крышка 4 нижней головки

крепится к шатуну двумя шатунными

болтами, точно подогнанными к отверстиям

в шатуне и крышке для обеспечения высокой

точности сборки.

В двигателе шатун подвергается

воздействию значительных переменных

нагрузок, изменяющихся от растяжения

к сжатию. Поэтому он должен быть прочным,

жестким и легким. Шатуны изготавливаются

из стали литьем или горячей штамповкой.

На спортивных автомобилях могут

устанавливаться шатуны из титанового

сплава. Шатун состоит из трех конструктивных

элементов: стержня 2, верхней (поршневой)

головки 1 и нижней (кривошипной) головки

3. Стержень шатуна обычно имеет двутавровое

сечение. В верхнюю головку для уменьшения

трения запрессовывают бронзовую втулку

6 с отверстием для подвода масла к

трущимся поверхностям. Нижнюю головку

шатуна для обеспечения возможности

сборки с коленчатым валом выполняют

разъемной. У бензиновых двигателей

разъем головки обычно расположен под

углом 90° к оси шатуна. У дизелей нижняя

головка шатуна 7, как правило, имеет

косой разъем. Крышка 4 нижней головки

крепится к шатуну двумя шатунными

болтами, точно подогнанными к отверстиям

в шатуне и крышке для обеспечения высокой

точности сборки. Чтобы крепление не

ослабло, гайки болтов стопорят шплинтами,

стопорными шайбами или контргайками.

Отверстие в нижней головке растачивают

в сборе с крышкой, поэтому крышки шатунов

не могут быть взаимозаменяемыми.

Чтобы крепление не

ослабло, гайки болтов стопорят шплинтами,

стопорными шайбами или контргайками.

Отверстие в нижней головке растачивают

в сборе с крышкой, поэтому крышки шатунов

не могут быть взаимозаменяемыми.

Конструкция шатуна различается в зависимости от типа двигателя и его компоновочной схемы (рисунок 6). Длина шатуна во многом определяет высоту двигателя. Шатун условно разделяется на три части: стержень, поршневую и кривошипную головки.

Рисунок 6 — Детали шатунной группы: 1 — верхняя головка шатуна; 2 — стержень; 3 — нижняя головка шатуна; 4 — крышка нижней головки; 5 — вкладыши; 6 — втулка; 7 — шатун дизеля; S — основной шатун сочлененного шатунного узла

Стержень шатуна имеет, как правило, двутавровое сечение. Встречаются шатуны с круглым, прямоугольным, крестообразным, Н-образным сечением стержня. Для подачи масла к подшипнику поршневой головки в стержне шатуна выполнен канал.

Поршневая

головка представляет собой цельную проушину,

в которую с натягом установлена втулка

– подшипник скольжения для вращения

поршневого пальца. Втулка изготавливается

бронзовой или биметаллической (сталь

со свинцом, оловом). Устройство поршневой

головки определяется размером поршневого

пальца и способом его крепления. Для

снижения массы шатуна и уменьшения

нагрузки на поршневой палец на некоторых

двигателях используются шатуны с

трапециевидной формой поршневой головки.

Втулка изготавливается

бронзовой или биметаллической (сталь

со свинцом, оловом). Устройство поршневой

головки определяется размером поршневого

пальца и способом его крепления. Для

снижения массы шатуна и уменьшения

нагрузки на поршневой палец на некоторых

двигателях используются шатуны с

трапециевидной формой поршневой головки.

Кривошипная головка обеспечивает соединение шатуна с коленчатым валом. На большинстве двигателей кривошипная головка выполняется разъемной, что обусловлено технологией сборки ДВС. Нижняя часть головки (крышка) соединяется с шатуном с помощью болтов. Реже используется штифтовое или бандажное соединение частей кривошипной головки. Разъем может быть прямым (перпендикулярный оси стержня) или косым (под углом к оси стержня). Косой разъем применяется, в основном, на V-образных двигателях и позволяет сделать блок двигателя более компактным.

Для

противодействия поперечным силам

стыковые поверхности кривошипной

головки выполняются профилированными. Различают зубчатое, замковое (прямоугольные

выступы) соединение. Самым популярным

в настоящее время является соединение

частей головки, полученное способом

контролированного раскалывания, т.н.

сплит-разъем. Разлом обеспечивает

высокую точность стыковки частей.

Различают зубчатое, замковое (прямоугольные

выступы) соединение. Самым популярным

в настоящее время является соединение

частей головки, полученное способом

контролированного раскалывания, т.н.

сплит-разъем. Разлом обеспечивает

высокую точность стыковки частей.

Толщина кривошипной головки определяет длину блока цилиндров. Особенно это актуально для V- и W-образных двигателей. К примеру, толщина нижней головки шатуна двигателя W12 от Audi составляет всего 13 мм.

Для

уменьшения трения в соединении шатуна

с коленчатым валом и облегчения ремонта

двигателя в кривошипной головке

размещается шатунный подшипник, состоящий

из двух вкладышей 5, залитых антифрикционным

сплавом. Вкладыши изготавливаются

многослойными – двух-, трех-, четырех-

и даже пятислойными. Самые ходовые двух-

и трехслойные вкладыши. Двухслойный

вкладыш представляет собой стальную

основу, на которую нанесено антифрикционное

покрытие. В трехслойном вкладыше стальную

основу и антифрикционный слой разделяет

изоляционная прокладка.

Внутренняя поверхность вкладышей точно подогнана к шейкам коленчатого вала. Для фиксации вкладышей относительно головки они имеют отогнутые усики, входящие в соответствующие пазы головки. Подвод масла к трущимся поверхностям обеспечивают кольцевые проточки и отверстия во вкладышах.

Для обеспечения хорошей уравновешенности деталей кривошипно-шатунного механизма шатунные группы одного двигателя (как и поршневые) должны иметь одинаковую массу с соответствующим ее распределением между верхней и нижней головками шатуна.

В V-образных двигателях иногда используются сочлененные шатунные узлы, состоящие из спаренных шатунов. Основной шатун 8, имеющий обычную конструкцию, соединен с поршнем одного ряда. Вспомогательный прицепной шатун, соединенный верхней головкой с поршнем другого ряда, нижней головкой шарнирно крепится с помощью пальца к нижней головке основного шатуна.

Вкладыш,

установленный в шатуне, нагружен больше,

чем вкладыш, расположенный в крышке

шатуна. На вкладыши, расположенные в

шатунах, через поршни и шатуны воздействует

давление газов (при сгорании топлива в

цилиндрах) и поэтому эти вкладыши

изнашиваются больше. Вкладыши,

расположенные в крышках шатунов, меньше

нагружены и практически изнашиваются

незначительно.

На вкладыши, расположенные в

шатунах, через поршни и шатуны воздействует

давление газов (при сгорании топлива в

цилиндрах) и поэтому эти вкладыши

изнашиваются больше. Вкладыши,

расположенные в крышках шатунов, меньше

нагружены и практически изнашиваются

незначительно.

Поршни двигателя внутреннего сгорания | ЖЕЛЕЗНЫЙ-КОНЬ.РФ

Поршень предназначен для восприятия давления газов и его передачи на кривошип коленчатого вала (через поршневой палец и шатун). Поршень подвержен максимальному воздействию тепловых и механических нагрузок, которые возникают в процессе работы двигателя внутреннего сгорания. Ввиду того, что поршень движется возвратно-поступательно, создаются значительные дополнительные циклические инерционные нагрузки, а также существенные силы трения о цилиндр боковой поверхности поршня. Поршень одновременно выполняет функции уплотняющего элемента КШМ (кривошипно-шатунный механизм) и отводит тепло от горячих газов, расположенных в надпоршневом пространстве. Всё это предъявляет к конструкции поршня высокие требования. Поршень должен обладать достаточной жёсткостью и прочностью при минимальной массе, его перемещение в цилиндре должно происходить с минимальным трением, также он должен иметь высокий ресурс и обеспечивать герметичность рабочей полости.

Всё это предъявляет к конструкции поршня высокие требования. Поршень должен обладать достаточной жёсткостью и прочностью при минимальной массе, его перемещение в цилиндре должно происходить с минимальным трением, также он должен иметь высокий ресурс и обеспечивать герметичность рабочей полости.

Поршень [рис. 1, а)] включает в себя днище (1), уплотняющую часть (3) и направляющую часть/юбку (4). На внутренней стороне юбки располагается пара массивных приливов – бобышек (8). Бобышки соединяются с днищем посредством рёбер, за счёт чего прочность поршня увеличивается. В бобышках имеются отверстия для монтажа поршневого пальца (10), а в этих отверстиях, в свою очередь, выполнены кольцевые канавки, предназначенные для стопорных колец (11). Головка поршня образована днищем и уплотняющим поясом. На внешних поверхностях юбки и головки проточены канавки (9) и (12) для установки маслосъёмных и компрессионных колец соответственно. Верхняя часть поршня называется уплотнительный пояс, так как расположенные здесь поршневые кольца предназначены для предотвращения прорыва газов через зазоры между цилиндром и поршнем. По окружности канавок (9) и (13) просверлены сквозные отверстия (14), которые служат для отвода масла в картер двигателя.

По окружности канавок (9) и (13) просверлены сквозные отверстия (14), которые служат для отвода масла в картер двигателя.

Рис. 1. Поршень двигателя внутреннего сгорания.

а) – Поршень дизельного двигателя А-41:

1) – Днище поршня;

2) – Камера сгорания;

3) – Уплотняющая часть поршня;

4) – Юбка (направляющая часть) поршня;