Порядок затяжки головки блока цилиндров уаз 421

Скачать

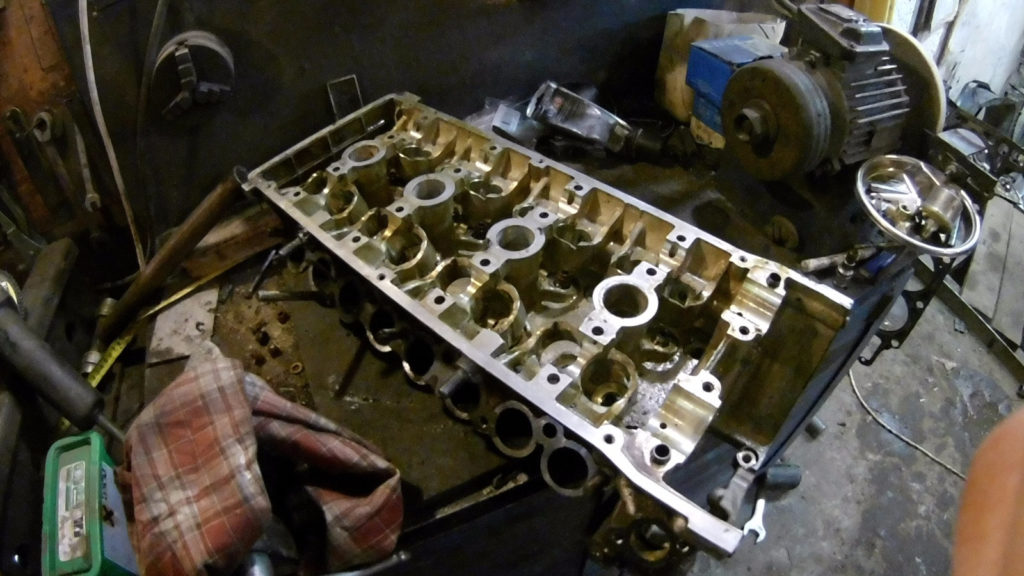

Головка блока цилиндров двигателя УМЗ-421 общая для всех цилиндров, отлита из алюминиевого сплава. Впускные и выпускные каналы выполнены раздельно для каждого цилиндра и расположены с правой стороны головки. Гнезда для клапанов расположены в ряд по продольной оси двигателя.

Головка блока цилиндров двигателя УМЗ-421, прокладка головки блока.

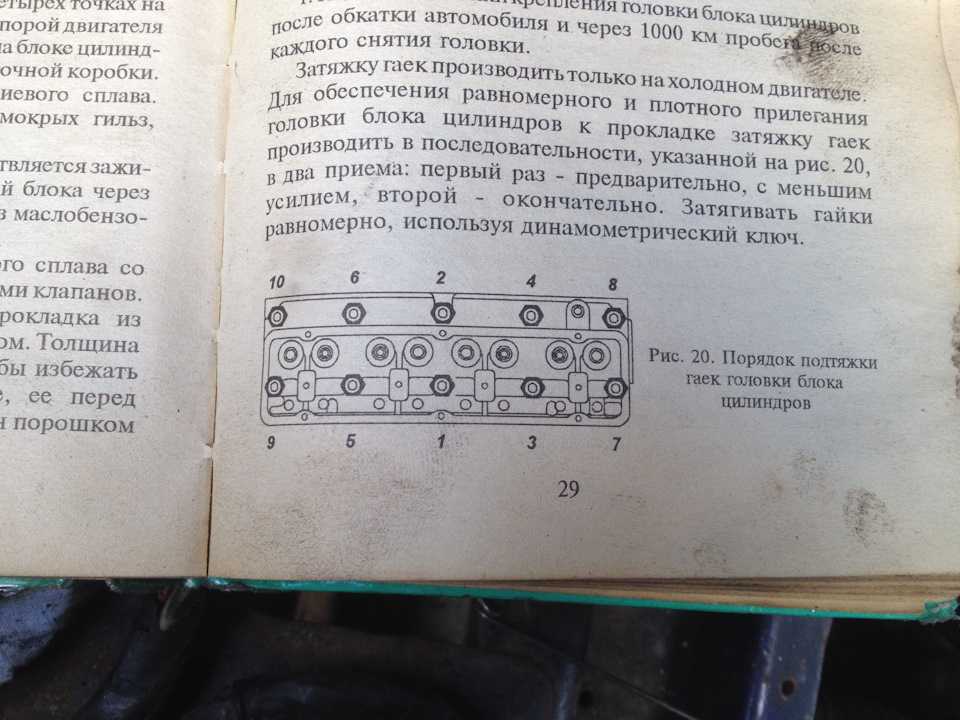

Головка блока цилиндров УМЗ-421 крепится к блоку десятью стальными шпильками диаметром 12 мм. Под гайки шпилек поставлены плоские стальные упрочненные шайбы. Между головкой и блоком устанавливается прокладка 421.1003020 из асбестового полотна, армированного металлическим каркасом и покрытого графитом.

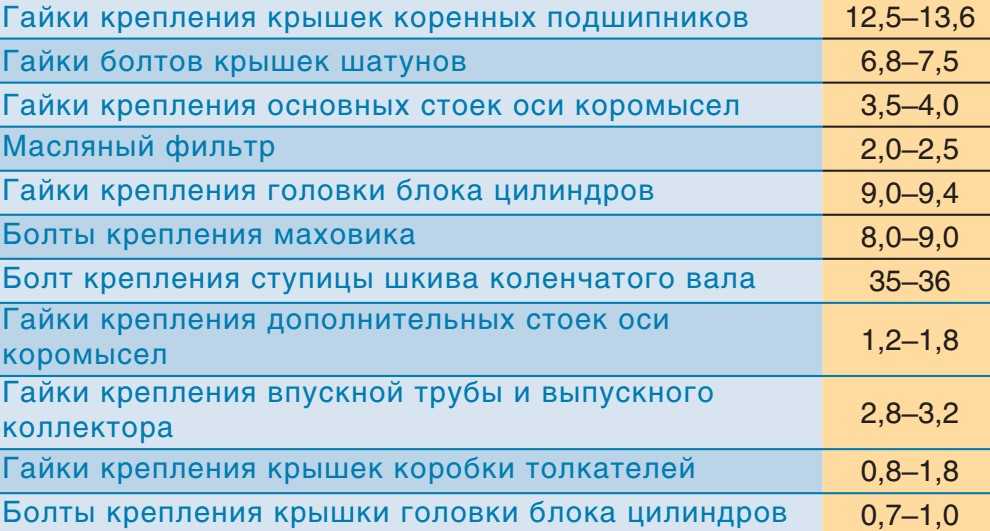

Окна в прокладке под камеры сгорания и отверстие масляного канала окантованы жестью. Толщина прокладки в сжатом состоянии 1.5 мм. Для совмещения отверстий подвода масла на блоке цилиндров и прокладке, она должна устанавливаться выступом 4х20 мм на наружном контуре в сторону картера сцепления. Момент силы затяжки гаек крепления головки должен быть 9.0-9.4 кгсм.

Момент силы затяжки гаек крепления головки должен быть 9.0-9.4 кгсм.

Седла и втулки клапанов.

Седла всех клапанов — вставные, изготовлены из жаропрочного чугуна высокой твердости. Благодаря большому натягу при посадке седла в гнездо головки, перед сборкой головка нагревается до температуры 160-175 градусов, а седла охлаждаются примерно до минус 40-45 градусов, при этом седло свободно вставляется в гнездо головки, а также достаточно большому линейному расширению материала седла обеспечивается надежная и прочная посадка седла в гнезде. Дополнительно металл головки вокруг седел обжимается с помощью оправки.

Втулки клапанов так же, как седла, собираются с предварительно нагретой головкой цилиндров, втулки — охлажденные. Фаски в седлах и отверстия во втулках обрабатываются после их установки в головку.

Модификации головок блока цилиндров двигателя УМЗ-421, объем камеры сгорания.

Головки блока цилиндров двигателей, имеющих разные степени сжатия, различаются по объему камер сгорания. Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3.1 мм. Высота головки двигателя со степенью сжатия 8.2 составляет 94.9 мм, высота головки двигателя со степенью сжатия 7.0 — 98 мм.

Увеличение степени сжатия двигателя получено за счет дополнительного фрезерования нижней плоскости головки на 3.1 мм. Высота головки двигателя со степенью сжатия 8.2 составляет 94.9 мм, высота головки двигателя со степенью сжатия 7.0 — 98 мм.

Объем камеры сгорания при поставленных на место клапанах и ввернутой свече зажигания составляет 76-79 см3 для двигателей со степенью сжатия 8.2 и 94-97 см3 для двигателей со степенью сжатия 7.0. Разница между объемами камер сгорания одной головки не должна превышать 2 см3.

Головка блока цилиндров имеет несколько модификаций и соответственно различные обозначения. Обозначения и характерные отличия основных комплектаций головок в сборе с клапанами и пружинами, применяющихся на различных модификациях двигателей приведены ниже.

— Головка блока цилиндров 421.1003010-21 для двигателей УМЗ-421-30, 4217-30, 4218-10, 42187-10 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-70 для двигателей УМЗ-4215-30, 42157-30 — высота корпуса головки 94.9 мм, предназначена под степень сжатия 8.2. По две пружины на каждом клапане.

— Головка блока цилиндров 421.1003010-11 для двигателей УМЗ-4215-10, 42157-10, 421, 42101, 42107, 4218, 42181, 42187, 4218-01, 42187-01, 4218-05, 42187-05 — высота корпуса головки 98 мм, предназначена под степень сжатия 7.0. По две пружины на каждом клапане.

Обслуживание головки блока цилиндров двигателя УМЗ-421.

Головка блока цилиндров не требует обслуживания, за исключением очистки от пыли и грязи, и подтяжки резьбовых соединений, так как с течением времени прокладка головки блока цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки и вследствие этого, прогорание прокладки или прорыв газов в систему охлаждения.

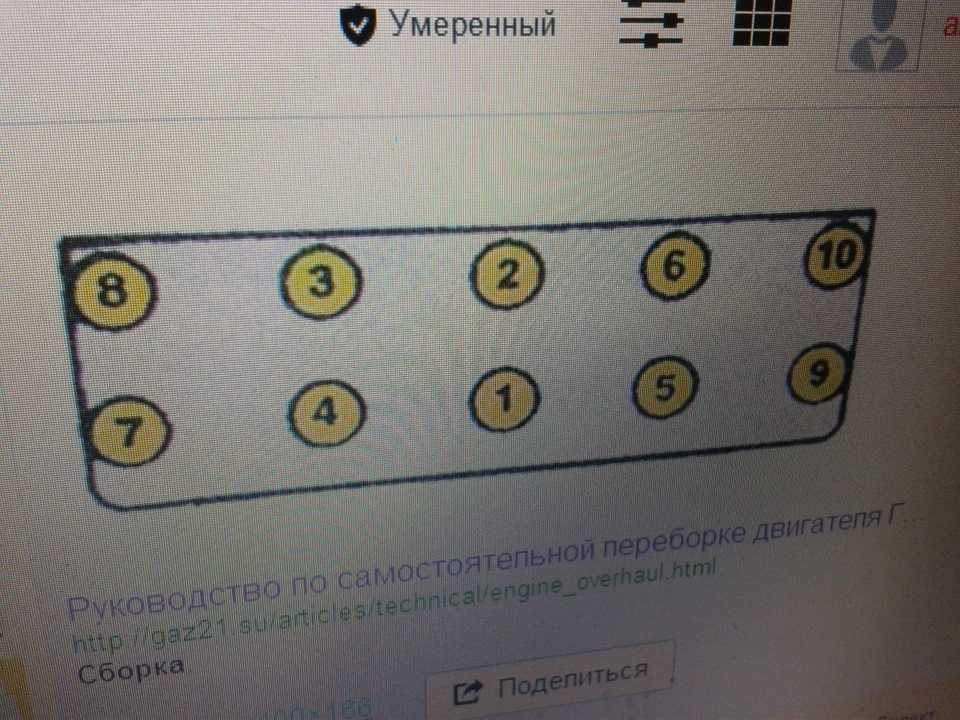

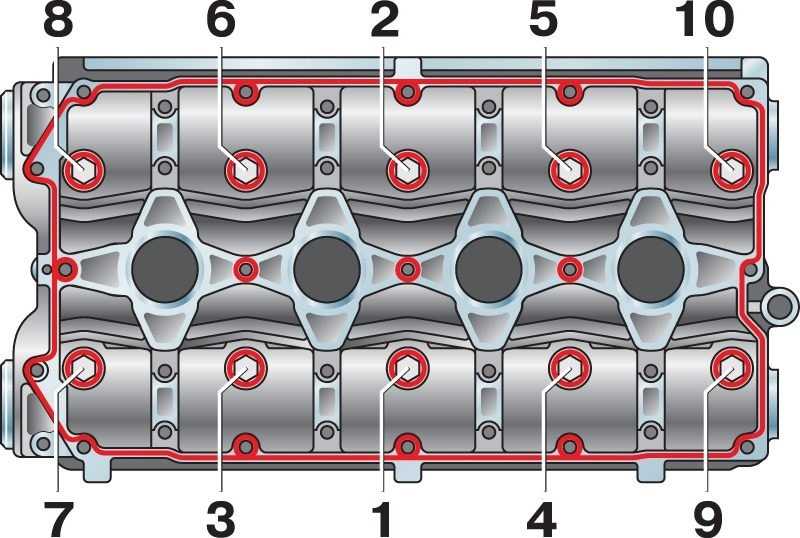

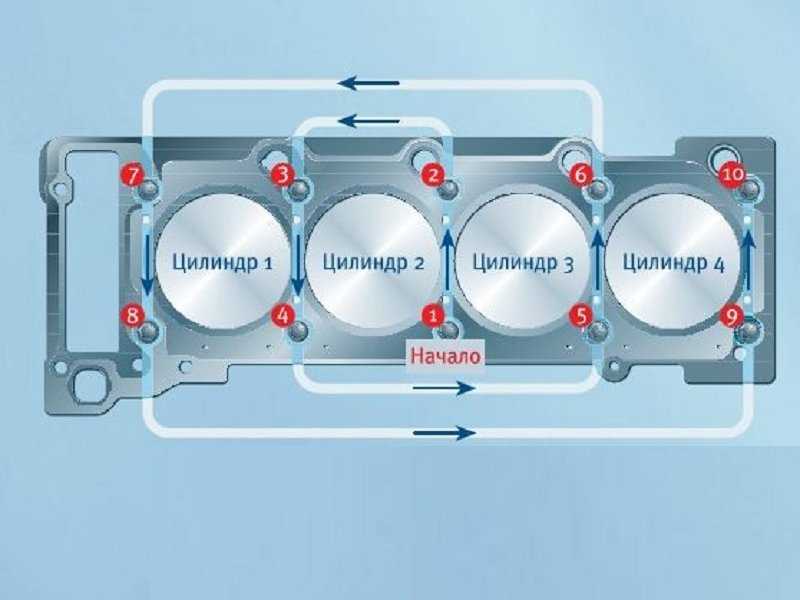

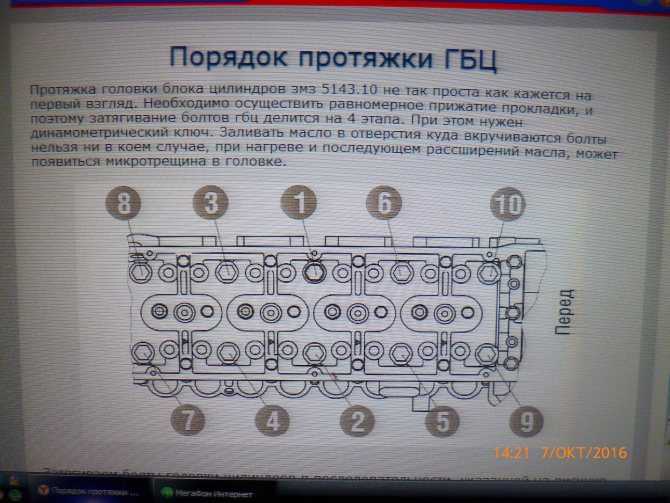

Поэтому после первых 1000 км, по окончании обкатки двигателя, после каждого снятия головки цилиндров и через каждые 20 000 км пробега автомобиля необходимо проводить подтяжку головки цилиндров. Гайки крепления головки цилиндров затягиваются от середины головки к ее торцам.

Гайки крепления головки цилиндров затягиваются от середины головки к ее торцам.

Затяжку и проверку затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после остывания затяжка гаек окажется не полной вследствие большой разницы в коэффициентах линейного расширения материала головки и шпилек.

Для равномерного и плотного прилегания головки к блоку затяжку рекомендуется делать в два приема : предварительно с малым моментом силы 55-6.0 кгсм и окончательную затяжку гаек крепления головки моментом силы 9.0-9.4 кгсм.

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости зазоры надо отрегулировать.

Ремонт головки блока цилиндров двигателя УМЗ-421.

К основным дефектам головки блока цилиндров, которые можно устранить ремонтом, относятся : коробление плоскости прилегания к блоку цилиндров, износ седел и направляющих втулок клапанов. При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку блока цилиндров необходимо заменить на новую.

При наличии пробоин, прогара и трещин на стенках камер сгорания и разрушения перемычек между гнездами седел клапанов головку блока цилиндров необходимо заменить на новую.

Непрямолинейность плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной плите щупом, не должна быть более 0.1 мм. Незначительное коробление головки до 0.3 мм. устраняется шабровкой плоскости по краске. При короблениях превышающих 0.3 мм., плоскость головки, прилегающей к блоку, необходимо фрезеровать. Ремонт резьбовых отверстий аналогичен указанному для блока цилиндров.

Хундай соната снять руль

Киа спортейдж 1 книга по ремонту

Порядок затяжки гбц уаз 417

Перечень компонентов системы управления впрыском топлива и зажиганием

| № п/п | Наименование | Обозначение | Изготовитель |

| 1. | Форсунка | 0288150560 или ZMZ 9261 DEKA ID | Ф. Бош Ф. Сименс |

| 2. | Регулятор холостого хода | РХХ 60. или или.9Е2.573000 РХХ 60 | РФ РФ |

| 3. | Датчик положения дроссельной заслонки | 0.280122001 или 406.1130000-01 | Ф. Бош РФ |

| 4. | Датчик абсолютного давления | АТРТ SNSR-0239 или А2С5325796 | Ф. Сименс РФ |

| 5. | Датчик фазы | 406.3847050-01 СМВ 2.030-00 или 406.3847050-03 | РФ РФ |

| 6. | Датчик детонации GT305 | АБКЖ 402152.006 | РФ |

| 7. | Датчик синхронизации | 23.3847 или 406.3847060-01 | РФ РФ |

| 8. | Датчик температуры охлаждающей жидкости | 234.3828 | РФ |

| 9. | Дроссель с датчиком | 4062.1148100-30 | РФ |

| 10. | Катушка зажигания | 406.3705, 3012.3705 или 405.3705 | РФ РФ |

| 11. | Свеча зажигания | LR 15YC | Ф. Бриск (Чехия) Бриск (Чехия) |

Приложение 2

УМЗ-4215.10.Снятие головки блока цилиндров и замена ее прокладки

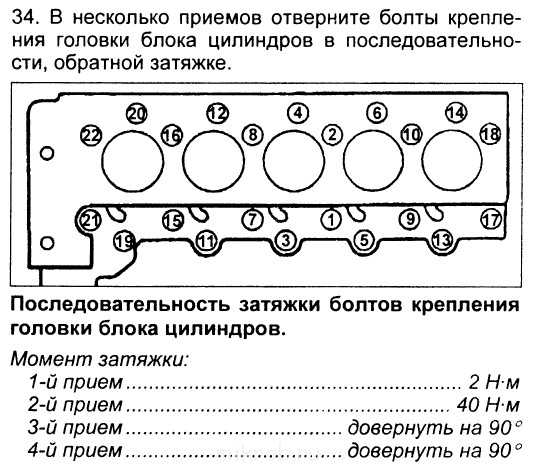

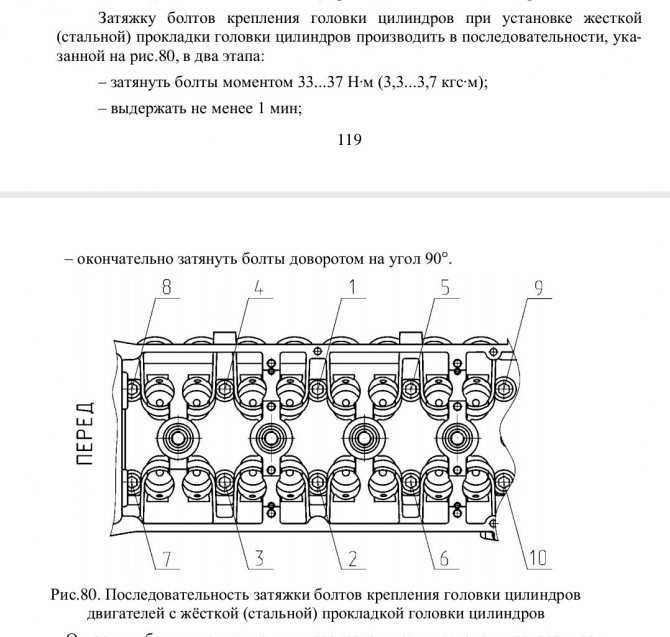

Порядок затяжки болтов крепления головки блока цилиндров

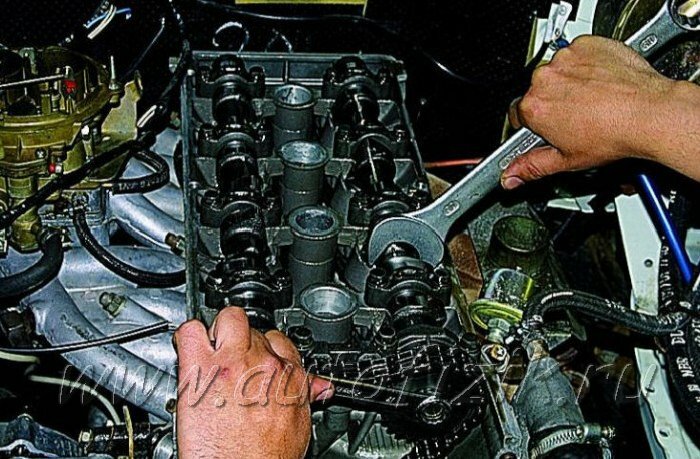

Отключаем аккумуляторную батарею. Сливаем охлаждающую жидкость (см. Замена охлаждающей жидкости). Снимаем фильтр тонкой очистки топлива (см. Снятие и разборка фильтра тонкой очистки топлива). Снимаем приемные трубы (см. Замена приемных труб). Снимаем карбюратор (см. Снятие карбюратора). Ослабив хомут.

..отсоединяем шланг вакуумного усилителя тормозов от впускного трубопровода.

Ключом «на 10» отворачиваем болт крепления и отсоединяем «массовый» провод от впускного трубопровода.

Снимаем наконечники высоковольтных проводов со свечей зажигания.

При необходимости выворачиваем свечи зажигания, это лучше сделать на не снятой головке (см. Замена свечей зажигания).

Отводим шланг вентиляции картера в сторону.

Отсоединяем шланг расширительного бачка.

…и верхний шланг радиатора от крышки термостата.

Отсоединяем шланг от корпуса термостата.

Для удобства лучше отсоединять два шланга – второй от патрубка на насосе системы охлаждения. Вынимаем масломерный щуп.

Ключом «на 12» ослабляем болт верхнего крепления генератора.

Ключом «на 13» отворачиваем гайку крепления регулировочной пластины к головке блока…

…и снимаем пластину со шпильки головки блока.

Отсоединяем провода от датчиков температуры. Снимаем крышку головки блока (см. Замена прокладки крышки головки блока цилиндров). Снимаем ось коромысел и вынимаем штанги (см. Снятие оси коромысел и штанг толкателей).

Ослабив хомут, снимаем шланг системы отопления (сзади головки блока).

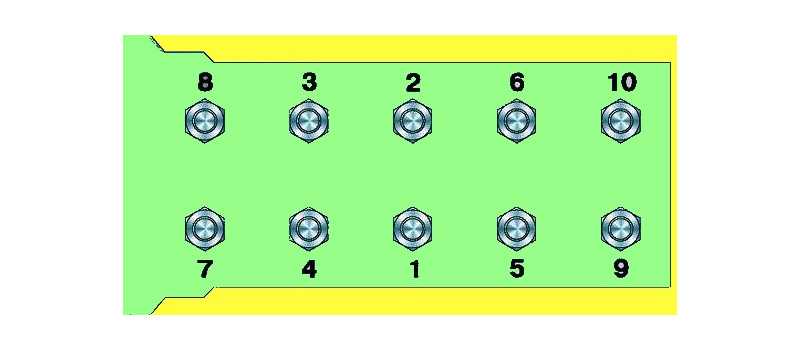

Головкой «на 19» отворачиваем десять гаек крепления головки блока в последовательности, обратной затяжке (см. рис. Порядок затяжки болтов крепления головки блока цилиндров). Под гайкой №10 установлена монтажная проушина (рым).

Снимаем головку со шпилек блока цилиндров.

Для проверки плоскостности головки блока, прикладываем слесарную линейку к тщательно очищенной плоскости головки в двух направлениях по диагоналям. Зазор при измерении щупом должен составлять не более 0,1 мм.

При установке головки обязательно ставим новую прокладку, натерев ее с обеих сторон графитовым порошком (мягким карандашом). Резьбу шпилек смазываем графитной смазкой, после чего заворачиваем головкой «на 19» десять гаек крепления головки блока в порядке согласно рисунку (см. рис. Порядок затяжки болтов крепления головки блока цилиндров).

Газель до 2009 года. Двигатель медленно набирает обороты (причины и устранение)

В процессе эксплуатации бензинового или дизельного двигателя водитель может столкнуться с тем, что при нажатии газа двигатель не набирает обороты. Отметим, что после установки на машину ГБО часто возникает такая проблема, когда не набирает обороты двигатель на газу, хотя на бензине автомобиль едет нормально. Неисправности разного рода могут крыться как в достаточно простых вещах, так и указывать на необходимость серьезного ремонта ДВС. Далее мы рассмотрим, почему не набирает обороты дизельный двигатель или отказывается раскручиваться бензиновый мотор.

Отметим, что после установки на машину ГБО часто возникает такая проблема, когда не набирает обороты двигатель на газу, хотя на бензине автомобиль едет нормально. Неисправности разного рода могут крыться как в достаточно простых вещах, так и указывать на необходимость серьезного ремонта ДВС. Далее мы рассмотрим, почему не набирает обороты дизельный двигатель или отказывается раскручиваться бензиновый мотор.

Если мотор перестал набирать обороты, тогда первым делом необходимо проанализировать, когда и как это проявилось. Другими словами, агрегат перестал раскручиваться неожиданно или же проблема с набором оборотов постепенно прогрессировала. Также следует обратить внимание на наличие или отсутствие других симптомов.

Дело в том, что отказ ранее исправного двигателя набирать обороты после проведения какого-либо ремонта или других манипуляций может быть просто результатом ошибок при сборке, не подключенного датчика и т.п. В подобных случаях неисправность удается быстрее и точнее определить после самостоятельного осмотра или немедленного возврата ТС в сервис, где машину до этого ремонтировали.

Если же вы столкнулись с тем, что без видимых причин троит двигатель, не набирает обороты, машина периодически глохнет и т.д., тогда в этом случае мотор нуждается в углубленной диагностике. Причины такой поломки можно условно разделить на простые и сложные, возникающие сразу или получившие предпосылки. Почему мотор не набирает обороты: от простого к сложному

В самом начале рассмотрим более простые и очевидные неисправности. На набор оборотов во время езды сильно влияет эффективность подачи, своевременность воспламенения и полноценность сгорания, а также состав топливно-воздушной смеси.

Частой причиной того, когда двигатель не набирает обороты (инжектор, карбюратор, дизель, авто на газу), являются проблемы в системе зажигания, а также в системах подачи воздуха и топлива. Специалисты выделяют следующее:

Сильное загрязнение воздушного фильтра снижает способность воздуха проникать через фильтрующий элемент, в результате чего работа двигателя становится неровной, агрегат теряет мощность и не набирает обороты. Также частой причиной проблем с подачей воздуха может быть то, что в корпусе воздушного фильтра может случайно оказаться посторонний предмет (ветошь, полиэтиленовый пакет и т.п.). Также следует обратить внимание и на подсос лишнего воздуха на впуске в результате различных дефектов впускной системы. Проблема может проявиться как неожиданно, так и постепенно прогрессировать. Отметим, что мотор обычно не набирает обороты в случае сильного подсоса воздуха. Дело в том, что в составе топливно-воздушной смеси нормальное соотношение воздуха и топлива в подобной ситуации заметно отклоняется от нормы. Смесь получается очень «бедной» (много воздуха и минимум горючего). На таком заряде двигатель заводится, но не набирает обороты во время езды, а также работает с перебоями. Похожая картина может наблюдаться и тогда, когда в агрегат не подается нужное количество топлива. Виновником может оказаться топливный фильтр, который также способен сильно забиться. Отметим, что с запуском мотора проблем может не быть, так как горючего хватает для режима ХХ.

Также частой причиной проблем с подачей воздуха может быть то, что в корпусе воздушного фильтра может случайно оказаться посторонний предмет (ветошь, полиэтиленовый пакет и т.п.). Также следует обратить внимание и на подсос лишнего воздуха на впуске в результате различных дефектов впускной системы. Проблема может проявиться как неожиданно, так и постепенно прогрессировать. Отметим, что мотор обычно не набирает обороты в случае сильного подсоса воздуха. Дело в том, что в составе топливно-воздушной смеси нормальное соотношение воздуха и топлива в подобной ситуации заметно отклоняется от нормы. Смесь получается очень «бедной» (много воздуха и минимум горючего). На таком заряде двигатель заводится, но не набирает обороты во время езды, а также работает с перебоями. Похожая картина может наблюдаться и тогда, когда в агрегат не подается нужное количество топлива. Виновником может оказаться топливный фильтр, который также способен сильно забиться. Отметим, что с запуском мотора проблем может не быть, так как горючего хватает для режима ХХ. Параллельно с этим во время езды автомобиль может дергаться, реагировать на нажатие педали газа с большой задержкой, при наборе оборотов могут возникать провалы или же агрегат не раскрутиться выше какой-либо отметки на тахометре. К аналогичным симптомам может приводить и загрязненная сеточка-фильтр бензонасоса. На указанном фильтре имеют свойство со временем скапливаться отложения из топливного бака. В результате давления топлива в системе становится недостаточно, производительность насоса падает, а сам мотор не способен нормально работать на разных режимах. Часто бывает, когда двигатель набирает обороты и глохнет именно по причине забитой сетки. Замена сеточки бензонасоса. Рекомендуем также прочитать статью о том, как почистить или заменить сеточку бензонасоса самому. Из этой статьи вы узнаете о месте установки данной сетки топливного насоса, а также о доступных способах ее очистки своими руками. Если свечи зажигания или высоковольтные провода не работают должным образом, тогда воспламенение смеси может оказаться нарушенным.

Параллельно с этим во время езды автомобиль может дергаться, реагировать на нажатие педали газа с большой задержкой, при наборе оборотов могут возникать провалы или же агрегат не раскрутиться выше какой-либо отметки на тахометре. К аналогичным симптомам может приводить и загрязненная сеточка-фильтр бензонасоса. На указанном фильтре имеют свойство со временем скапливаться отложения из топливного бака. В результате давления топлива в системе становится недостаточно, производительность насоса падает, а сам мотор не способен нормально работать на разных режимах. Часто бывает, когда двигатель набирает обороты и глохнет именно по причине забитой сетки. Замена сеточки бензонасоса. Рекомендуем также прочитать статью о том, как почистить или заменить сеточку бензонасоса самому. Из этой статьи вы узнаете о месте установки данной сетки топливного насоса, а также о доступных способах ее очистки своими руками. Если свечи зажигания или высоковольтные провода не работают должным образом, тогда воспламенение смеси может оказаться нарушенным. В результате поджиг топливного заряда в цилиндре может происходить несвоевременно, падает мощность мотора, обороты не растут. К таким последствиям приводит замасливание или загрязнение свечей (особенно на ДВС с солидным пробегом), повреждения корпуса свечи, неправильно выставленные зазоры на электродах. Также на появление искры и ее качество напрямую может влиять пробой высоковольтных свечных проводов зажигания, а также их обрывы. Двигатель в таких случаях начинает троить, наблюдаются пропуски зажигания и воспламенения, ухудшается набор оборотов. Большую часть указанных выше причин водитель может определить и относительно дешево устранить самостоятельно. Необходимо проверить свечи и провода системы зажигания на искру, измерить давление в топливной рампе на инжекторных ДВС, осмотреть воздушный фильтр на предмет загрязнения, заменить топливный фильтр, почистить сетку бензонасоса и т.п. Теперь поговорим о неполадках, которые могут потребовать определенных знаний, навыков и оборудования для диагностики, а также являться поводом для визита в автосервис.

В результате поджиг топливного заряда в цилиндре может происходить несвоевременно, падает мощность мотора, обороты не растут. К таким последствиям приводит замасливание или загрязнение свечей (особенно на ДВС с солидным пробегом), повреждения корпуса свечи, неправильно выставленные зазоры на электродах. Также на появление искры и ее качество напрямую может влиять пробой высоковольтных свечных проводов зажигания, а также их обрывы. Двигатель в таких случаях начинает троить, наблюдаются пропуски зажигания и воспламенения, ухудшается набор оборотов. Большую часть указанных выше причин водитель может определить и относительно дешево устранить самостоятельно. Необходимо проверить свечи и провода системы зажигания на искру, измерить давление в топливной рампе на инжекторных ДВС, осмотреть воздушный фильтр на предмет загрязнения, заменить топливный фильтр, почистить сетку бензонасоса и т.п. Теперь поговорим о неполадках, которые могут потребовать определенных знаний, навыков и оборудования для диагностики, а также являться поводом для визита в автосервис. Начнем с того, что в данном списке неисправностей обычно находятся такие, когда двигатель не набирает обороты по причине выхода из строя какого-либо элемента ЭСУД, системы зажигания, питания и т.п. Другими словами, речь идет уже не о «расходниках» (свечи, провода, фильтры, патрубки), а о деталях. Параллельно с этим следует учитывать и то, произошла ли поломка неожиданно или неисправность прогрессировала постепенно.

Начнем с того, что в данном списке неисправностей обычно находятся такие, когда двигатель не набирает обороты по причине выхода из строя какого-либо элемента ЭСУД, системы зажигания, питания и т.п. Другими словами, речь идет уже не о «расходниках» (свечи, провода, фильтры, патрубки), а о деталях. Параллельно с этим следует учитывать и то, произошла ли поломка неожиданно или неисправность прогрессировала постепенно.

Перечень приборов электрооборудования

| № п/п | Наименование | Обозначение | Изготовитель |

| 1. | Генератор | 94023701-17 ТУ 37.460.113-2001 или 33.3771010 ТУ 37.463.158-99 | РФ |

| 2. | Стартер | 4216.3708000-01 ТУ 37.003.1341-87, 5732.3208000 ТУ4573-016-05808959-2005 или 422.3708000 ТУ 37.003.1306-86 | РФ |

| 3. | Датчик указателя давления масла | 234.3829 ТУ 37.459.179-95 | РФ |

Подшипники качения

| № п/п | Наименование | Обозначение | Кол-во |

1. | Шарикороликовый водяного насоса | 6-5НР17124ЕС30 | 1 |

| 2. | Шариковый натяжного ролика | 60203А | 2 |

| 3. | Направляющий конец ведущего вала КПП, (в гнезде коленчатого вала) | 60203 | 1 |

Замена двигателей УМЗ 4216

В случае приобретения «Газели» с неудачным двигателем автовладельцы стремятся избавиться от силового агрегата, заменив его на ДВС другой модели. На замену можно рассматривать много разных вариантов, но чаще всего хозяева коммерческих авто ставят моторы ЗМЗ-405, выбирается именно этот движок по ряду причин:

- заволжский мотор не капризен – хорошо «переваривает» российское топливо, нечасто ломается;

- относительно импортных силовых агрегатов (Cummins, Toyota, Nissan) ЗМЗ-405 стоит недорого;

- при установке ЗМЗ требуется минимум переделок.

На машинах «Газель Бизнес» последнее время штатно устанавливается турбодизель «Камминз», но обладатели машин с УМЗ-4216 этот мотор в качестве замены практически никогда не рассматривают:

- Cummins стоит недешево;

- американский двигатель очень чувствителен к качеству топлива, и если машину заправлять плохой соляркой, «Камминз» может быстро выйдет из строя.

Преимущество ЗМЗ-405 (или 406) еще заключается в том, что на вторичном рынке продается немало подержанных моторов в нормальном, рабочем состоянии, и цена их ниже нового ДВС в несколько раз. Правда, при покупке агрегата б/у нет серьезных гарантий – приходится верить продавцу на слово. Ремонт двигателя УМЗ 4216; Замена ГБЦ ( прокладки ) прокладки Газель. Но даже если 405-й и требует небольшого ремонта (замены цепей или поршневых колец), все равно его покупка вместе с ремонтом обходится значительно дешевле, чем приобретение дорогостоящего импортного движка. Замена прокладки ГБЦ ВАЗ 2110. Еще минус импортного ДВС в том, что если он серийно на «Газель» он не устанавливался, его придется приобретать вместе с коробкой передач или озадачиваться подгонкой по креплению «Газелевской» КПП к новому мотору.

Манжеты и сальники

| № п/п | Наименование | Обозначение | Кол-во |

| 1. | Манжета коленчатого вала передняя | 53-1005034 | 1 |

2. | Манжета коленчатого вала задняя | 2108-1005160 | 1 |

| 3. | Сальник водяного насоса | 2101-1307013-01 или 2108-1307013-03 | 1 |

| 4. | Маслоотражательный колпачок впускного и выпускного клапана | 417-1007036 или 402.1007026 | 8 |

Ремонт двигателя УМЗ 4216

Во время эксплуатации «Газели» с двигателем УМЗ 4216 возникают различные поломки, одна из самых распространенных проблем – перегрев мотора. Если система охлаждения «воздушит», из расширительного бачка начинает выкидывать тосол (антифриз). В результате перегрева нередко пробивает прокладку головки блока – менять ПГБЦ в целом несложно, и часто водители самостоятельно производят подобный ремонт.

Но проблема в случае перегрева состоит в другом – нередко от высокой температуры на поршнях лопаются перегородки, «залегают» поршневые кольца. Чтобы произвести замену поршней или колец, движок снимать не обязательно, достаточно только скинуть головку блока и масляный поддон.

Капремонт УМЗ 4216 необходим в случаях, когда:

- изношены или повреждены гильзы блока цилиндров;

- стучит (изнашивается) коленчатый вал;

- низкое давление масла в системе, а замена масляного насоса не дает положительных результатов.

Часто ульяновский движок подвергается перегреву, и водители принимают различные меры, чтобы избавиться от этого неприятного и опасного для ДВС явления. Многие хозяева «Газелей» устанавливают вместо штатного алюминиевого медный трехрядный радиатор охлаждения – медь эффективнее остужает антифриз. Еще один метод борьбы с перегревом – установка электровентилятора охлаждения с тумблером, который находится в кабине у водителя. В момент, когда на панели приборов стрелка датчика начинает показывать критическую температуру охлаждающей жидкости, водитель принудительно включает вентилятор, и температурный режим приходит в норму.

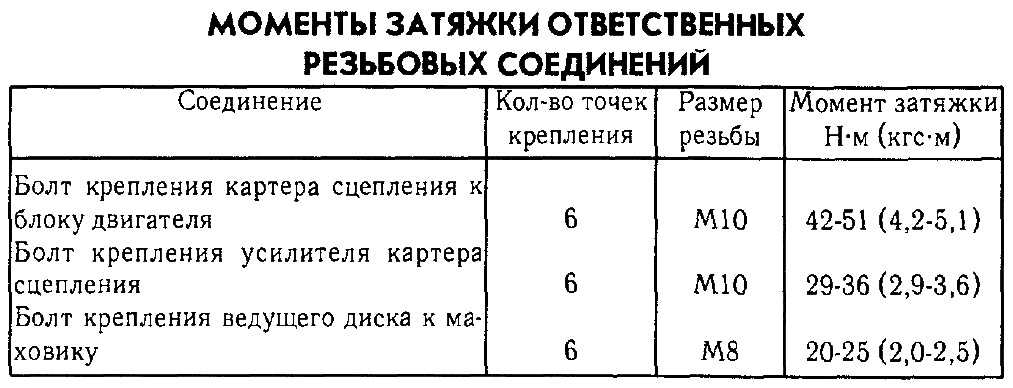

Моменты затяжки ответственных соединений двигателя 4216

| Соединение | Момент затяжки, Н×м (кгс×м) |

| Гайки крышек коренных подшипников | 122,6-133,4 (12,5-13,6) |

| Гайки болтов крышек шатуна | 66,7-73,5 (6,8-7,5) |

| Гайки крепления строек оси коромысел | 34,3-39,2 (3,5-4,0) |

| Штуцер крепления масляного фильтра | 78,4-88,2 (8,0-9,0) |

| Свечи зажигания | 29,4-34,2 (3,0-3,5) |

| Масляный фильтр | 19,6-22,5 (2,0-2,5) |

| Гайки шпилек головки блока цилиндров | 88,3-93,2 (9,0-9,4) |

| Гайки картера масляного | 9,8-11,8 (1,0-1,2) |

| Болты крепления маховика к коленчатому валу | 79-88 (8,0-9,0) |

| Болты крепления диска сцепления к маховику | 20-29 (2,0-3,0) |

| Гайки крепления топливной рампы | 13,7-17,6 (1,4-1,8) |

AUTOFIZIK.

RU / авторемонт

RU / авторемонтПредупреждение Работы выполняются на холодном двигателе. Снятие

ПОРЯДОК ВЫПОЛНЕНИЯ 1. Отсоедините батарею от массы. 2. Слейте охлаждающую жидкость. 3. Слейте из двигателя масло и снимите масляный фильтр. 4. Снимите корпус заслонки, распределитель топлива и форсунки. 5. Снимите всасывающий коллектор. 6. Снимите выпускной коллектор. Предупреждение Всасывающий коллектор и выпускной коллекторы можно снять вместе с головкой цилиндров, не отделяя их, для окончательной разборки на стенде. 7. Снимите генератор и распределитель зажигания. 8. Снимите шестерню распредвала с цепью, временно оперев ее на успокоитель цепи. 9. Снимите распредвалы и толкатели. 10. Отверните болты крепления насоса гидроусилителя и отведите насос в сторону, не отсоединяя шлангов. 11. Обозначьте и отсоедините остальные детали: патрубки системы охлаждения, тросы, шланги и проводку (стрелками указаны вакуумные шланги и шланги системы охлаждения).

12. Снимите патрубки охлаждающей жидкости по обеим сторонам головки цилиндров.

13. Отверните 2 болта передней крышки, затем отпустите болты головки цилиндров, отворачивая каждый болт на 1/4 оборота за один прием. Отпускайте болты в указанной последовательности. Осмотрите болты, при обнаружении деформаций или повреждений резьбы болты замените.

13. Отверните 2 болта передней крышки, затем отпустите болты головки цилиндров, отворачивая каждый болт на 1/4 оборота за один прием. Отпускайте болты в указанной последовательности. Осмотрите болты, при обнаружении деформаций или повреждений резьбы болты замените.14. Снимите головку цилиндров (головку можно поддеть со стороны трансмиссии).

15. Снимите с головки остальные детали, что необходимо для осмотра и тщательной очистки. Установка ПОРЯДОК ВЫПОЛНЕНИЯ 1. Очистите разъемные поверхности головки и блока цилиндров. 2. Аккуратно (приняв меры, чтобы грязь не попала в отверстия) соскребите нагар и остатки материала прокладки.

3. Проверьте наличие на разъемных плоскостях головки и блока цилиндров задиров, сколов, выбоин и других повреждений. Незначительные повреждения можно устранить надфилем, при серьезных повреждениях головка или блок подлежат перешлифовке. 4. Прогоните все резьбы на головке, продуйте сжатым воздухом все каналы и отверстия. 5. Прогоните резьбу каждого болта.

6. Установите на место все детали, снятые при разборке головки. 7. Положите на блок цилиндров новую прокладку, ориентируя по штифтам.

6. Установите на место все детали, снятые при разборке головки. 7. Положите на блок цилиндров новую прокладку, ориентируя по штифтам.8. Осторожно установите головку на блок цилиндров, не нарушая положения прокладки. 9. Смажьте упорные поверхности головок болтов маслом для двигателя. 10. Заверните от руки болты головки цилиндров на их прежние места. Короткие болты заверните на стороне впускных клапанов, а длинные – со стороны выпускных. Затяните болты с заданным моментом в указанной последовательности. На 2 и 3-м этапах затяжки болты доворачиваются на 1/4 оборота (90°).

11. Далее сборка выполняется в обратном порядке. Отрегулируйте клапаны. Заправьте систему охлаждения жидкостью, залейте масло. Запустите двигатель, убедитесь в отсутствии течи. Проверьте ходовые качества автомобиля.

Ремонт ГБЦ УАЗ-3151

К основным ремонтируемым дефектам ГБЦ относятся: коробление плоскости контакта с блоком цилиндров, износ седел и направляющих клапанов

Непрямизна плоскости головки, соприкасающейся с блоком, при проверке ее на контрольной пластине щупом не должно быть более 0,05 мм.

Устранить незначительное коробление головки (до 0,3 мм) зачисткой рубанка по краске. При короблении более 0,3 мм головка должна быть отшлифована.

Восстановление герметичности клапанов и замена втулок клапанов

Нарушение герметичности клапанов при правильных зазорах между стержнями клапанов и коромыслами, а также при правильной работе карбюратора и системы зажигания выявляется по характеристике хлопает из глушителя и карбюратора.

Двигатель работает с перебоями и не развивает полную мощность.

Восстановить герметичность клапанов путем притирки рабочих фасок клапанов до седла.

При наличии раковин, кольцевых выработок или следов на рабочих фасках клапанов и седел, которые невозможно удалить притиркой, шлифовать фаски и затем притирать клапаны к седлам. Замените клапаны с деформированными головками.

Рис. 1. Притирка клапанов

Притирка фасок клапанов пневматической или электродрелью модели 2213, 2447 ГАРО или вручную с помощью скобы.

Притирку следует производить возвратно-вращательными движениями, при которых клапан поворачивается в одну сторону немного больше, чем в другую.

На время притирки под клапан установить спусковую пружину с небольшой упругостью.

Внутренний диаметр пружины должен быть около 10 мм. Пружина должна немного приподнять клапан над седлом, и при легком нажатии клапан должен сесть на седло.

Прибор соединяется с клапаном с помощью резиновой присоски, как показано на рис. 2.

Для лучшего прилегания присоски к клапану их поверхности должны быть сухими и чистыми.

Для ускорения притирки используйте притирочную пасту, состоящую из одной части микропорошка М20 и двух частей моторного масла.

Тщательно перемешать перед использованием.

Притирка до появления равномерной матовой фаски на рабочих поверхностях седла и тарелки клапана по всей окружности.

Ближе к концу притирки уменьшить количество микропорошка в притирочной пасте.

Торцевая притирка только чистым маслом. Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Вместо притирочной пасты можно использовать наждачный порошок № 00, смешанный с моторным маслом.

Для шлифовки рабочих фасок клапанов рекомендуется использовать шлифовальные станки типа Р-108 или ОПР-1841 ГАРО.

При этом зажать шток клапана в центрирующем патроне передней бабки, который устанавливается под углом 44°30′ к рабочей поверхности точильного камня.

Уменьшение угла наклона головки клапана на 30 футов по сравнению с углом наклона седла ускоряет приработку и улучшает герметичность клапана.

При шлифовке снимите с головки клапана минимальное количество металла.

Высота цилиндрического пояска рабочей фаски клапанной тарелки после притирки должна быть не менее 0,7 мм, а соосность рабочей фаски относительно штока — в пределах 0,03 мм от суммарных показаний индикатора.

Биение штока клапана — не более 0,02 мм. Заменить клапаны с большим биением на новые.

Не перетачивайте стержни клапанов на меньший размер, так как потребуется изготовление новых сухарей для пружин клапанов.

Рис. 2. Шлифовальный станок для седел клапанов

Срежьте фаски на седлах под углом 45°, коаксиально отверстию во втулке. Ширина фаски должна быть 1,6–2,4 мм.

Рекомендуется использовать инструмент, показанный на рис. 2.

Отшлифуйте седло без притирочной пасты или масла, пока камень не покроет всю рабочую поверхность.

После черновой обработки замените камень на более мелкий и закончите шлифовку седла.

Биение фаски относительно оси отверстия втулки клапана не должно превышать 0,03 мм.

Замените изношенные седла новыми.

Запасные части поставляются с седлами клапанов, имеющими наружный диаметр больше номинального на 0,25 мм.

Снимите изношенные седла с головки с помощью зенковки.

После снятия седел расточить головку с гнездом для выпускного клапана до диаметра 38,75+0,025 мм и для впускного клапана до диаметра 49,25+0,25 мм.

Перед прессовкой сидений нагрейте головку блока цилиндров до 170°C и охладите сидения сухим льдом.

Быстро запрессуйте фитинг, не допуская нагрева седла. Охлажденная голова плотно охватывает седла.

Для увеличения прочности седла загерметизируйте наружный диаметр седла плоской оправкой, чтобы заполнить скос седла.

Затем отшлифуйте до нужного размера и притрите.

Если износ стержня клапана и направляющей втулки настолько велик, что зазор в их соединении превышает 0,25 мм, то восстановить герметичность клапана можно только после замены клапана и его втулки.

Клапаны номинальных размеров поставляются в качестве запасных частей, а направляющие втулки поставляются с уменьшенным на 0,3 мм внутренним диаметром для последующей их рассверловки до окончательного размера после запрессовки в головку блока цилиндров.

Запрессованные втулки рассверлить до диаметра 9+0,022 мм.

Стержень впускного клапана имеет диаметр 9 -0,050 -0,075 мм, выпускной клапан 9 -0,075 -0,095 мм, поэтому зазоры между штоками впускных и выпускных клапанов и втулками должны быть 0,050-0,097 мм и 0,075-0,117 мм соответственно.

Рис. 3. Выбивание втулок клапанов: А — закалить указанную поверхность

Выпрессовать изношенные направляющие втулки из головки блока цилиндров с помощью выколотки, показанной на рис. 3.

Надавите на новую втулку со стороны коромысла с помощью того же выколотки, пока она не упрется в стопорное кольцо на втулке.

В этом случае, как и при запрессовке седел клапанов, головку блока цилиндров нагреть до температуры 170°С, а гильзу охладить сухим льдом.

После замены втулок клапанов отшлифуйте седла (центрируя отверстия во втулках), а затем притрите к ним клапаны.

После притирки седел и притирки клапанов тщательно промойте все каналы и места, куда мог попасть абразив, и продуйте сжатым воздухом.

Втулки клапанов — металлокерамические, пористые.

После отделки и мытья пропитать их маслом. Для этого вставьте в каждый рукав войлочный фитиль, пропитанный веретенным маслом, на несколько часов.

Перед сборкой смажьте стержни клапанов тонким слоем смеси, приготовленной из семи частей масляного коллоидно-графитового препарата и трех частей моторного масла.

Замена пружин клапанов

Возможными неисправностями пружин клапанов, проявляющимися в процессе эксплуатации, могут быть: снижение эластичности, обрывы или трещины в витках.

Проверить упругость клапанных пружин при разборке клапанного механизма.

Усилие, необходимое для сжатия новой пружины клапана высотой до 46 мм, должно быть 267–310 Н (27,3–31,7 кгс), а до 37 мм – 686–784 Н (70–80 кгс).

Если усилие сжатия пружины до высоты 46 мм менее 235 Н (24 кгс), а до 37 мм менее 558,6 Н (57 кгс), то такую пружину заменить на новую.

Пружины с разрывами, трещинами и следами коррозии заменить на новые.

Замена толкателей

Направляющие отверстия в блоке для толкателей немного изнашиваются, поэтому восстановите номинальный зазор в этом сопряжении заменой изношенных толкателей.

В качестве запасных частей поставляются толкатели только номинального размера.

Подобрать толкатели к отверстиям с зазором 0,040–0,015 мм.

Толкатели в зависимости от величины наружного диаметра делятся на две группы и маркируются клеймением: № 1 — при диаметре толкателя 25 -0,008 -0,015 мм и № 2 — при диаметре толкателя 25 -0,015 -0,022 мм.

Правильно подобранный толкатель, смазанный жидким минеральным маслом, должен плавно опускаться под собственным весом в гнездо блока и легко в нем поворачиваться.

Заменить толкатели при радиальных задирах, износе или выкрашивании рабочей поверхности на торцах пластин.

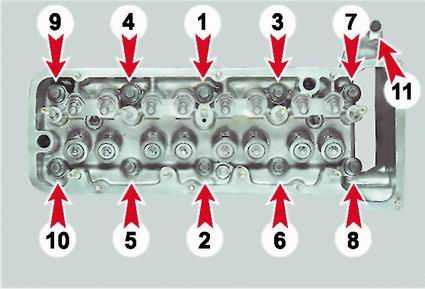

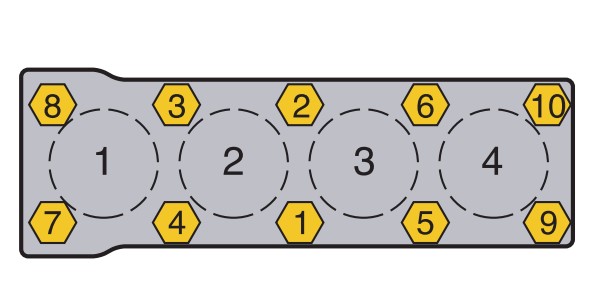

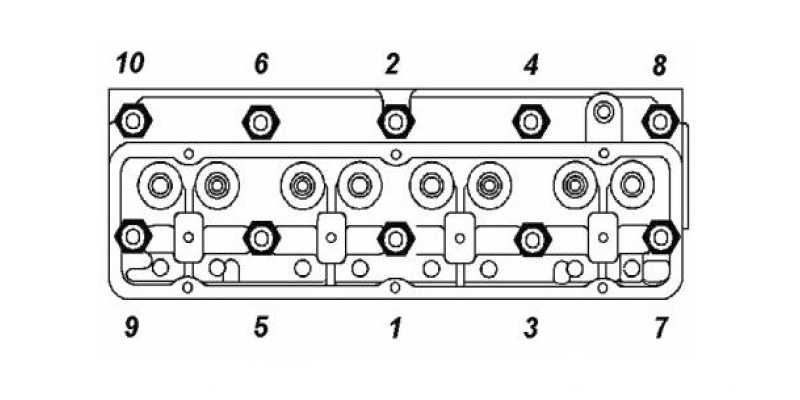

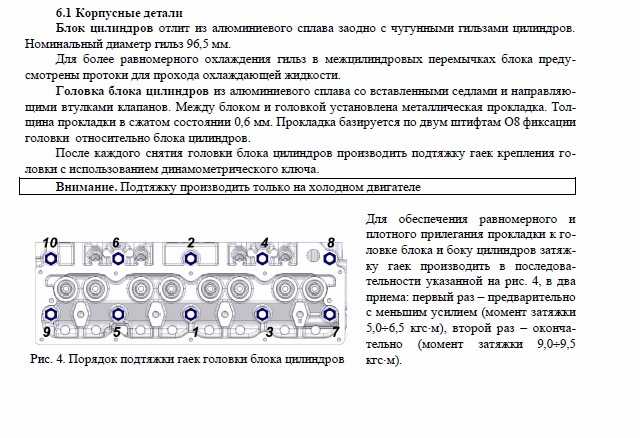

Рис. 4. Порядок затяжки гаек головки блока цилиндров

Подтягивать гайки головки блока цилиндров следует после обкатки автомобиля, через 1000 км пробега и после каждого снятия головки.

Затягивать гайки только на холодном двигателе в последовательности, указанной на рис. 4 в два приема.

Окончательный момент затяжки 71,5–76,5 Нм (7,3–7,8 кгс·м). При необходимости очистите головку цилиндров, днища поршней и впускные клапаны.

На исправном, неизношенном двигателе при использовании качественного топлива и масла и соблюдении надлежащего теплового режима нагар небольшой.

При износе двигателя, особенно его поршневых колец, в камеры сгорания попадает много масла и образуется большой слой нагара.

Наличие нагара определяется по повышенной детонации, перегреву, падению мощности и увеличению расхода топлива.

При появлении этих признаков снимите головку блока цилиндров и удалите нагар металлическими скребками и щетками.

Не допускайте попадания нагара в зазор между головками поршней и цилиндрами.

Если двигатель работал на этилированном бензине, предварительно смочите уголь керосином для предотвращения возможности вдыхания токсичной пыли во время очистки.

Подробное описание и важные нюансы. Какие общие черты у технологии затяжки ГБЦ

Здравствуйте господа! Если вы считаете себя настоящим водителем, ремонтные навыки должны быть исключительно высокого уровня, ну максимум среднего. Для опытного автолюбителя это ничто не равноценно пробитому колесу или ремонту двигателя. Конечно, даже опытный не всегда отважится залезть в двигатель, но хотя бы то, как затягиваются винты на головках блока цилиндров (ГБЦ) — он должен знать!

В этой процедуре ключевым фактором успеха является момент затяжки болтов ГБЦ, его необходимо правильно подобрать! Согласитесь, все, что связано с ремонтом двигателя, это в основном тема, которую сложно объяснить, но я все же попробую. Сегодня на примерах разных силовых агрегатов постараюсь доступным языком объяснить все нюансы: усилие, порядок затяжки болтов и т.д.

Сегодня на примерах разных силовых агрегатов постараюсь доступным языком объяснить все нюансы: усилие, порядок затяжки болтов и т.д.

Ключевые сигналы к действию

Крайне важно установить необходимость затяжки во время! Если между головкой и блоком течет масло, это может означать несколько «диагнозов»:

- Изношена прокладка ГБЦ- В основном это связано с периодическим перегревом двигателя.

- Деформированная головка блока цилиндров.

- Неправильно затянутые винты- все зависит от квалификации ремонтника.

- Болты просто немного ослабли.- поможет их обычная затяжка, но только правильно выполненная.

Сегодня современные автомобили (с 2010 г.в.) в такой процедуре не нуждаются, а раньше во времена СССР все было совсем иначе, и машины были другие!

Только вдумайтесь: тогда процесс протяжки ГБЦ был обязательным пунктом дебютного ТО в нашем государстве.

Из всего этого можно сделать вывод, что наиболее подвержены откручиванию болтов головки машин старого поколения, то есть классики, и это касается не только Жигулей!

Итак, если вы счастливый обладатель Москвича, УАЗа, Волги или обычного ВАЗа, заводите!

Если вам повезло, и болты нужно только затягивать, вам нужно знать правильный порядок их затягивания. В противном случае металл будет излишне нагружен, а значит, без деформаций, обесценивающих всю процедуру, не обойтись. На двигателях классики, а также моделей 402 и 406 затяжка осуществляется в 2 подхода:

В противном случае металл будет излишне нагружен, а значит, без деформаций, обесценивающих всю процедуру, не обойтись. На двигателях классики, а также моделей 402 и 406 затяжка осуществляется в 2 подхода:

- Прием №1 — винты с 1 по 10 затягиваются с моментом 3,5–4,1 кгс.м.

- Прием №2 — те же элементы поддаются усилию с моментом 10,5-11,5 кгс.м.

- Болт 11 затягивать последним с моментом 3,5-4,0 кгс.м.

На фото видна более четкая последовательность затяжки для 8-клапанного мотора, которую необходимо повторить.

Порядок затяжки болтов ВАЗ 2108-09 Самара

Здесь все почти также, начинаем с середины, но вместо двух выполняем 4 подхода:

- Подход №1 — все болты в последовательности, как на картинке, затягиваются с моментом 2,0 кгс.м.

- Подход №2 — усилие затяжки болтов ГБЦ равно моменту в пределах 7,5-8,5 кгс.м.

- Подход №3 — повернуть болты на 90 градусов.

- Подход №4 — повторить предыдущий пункт.

Обращаю ваше внимание, что перед началом такой процедуры желательно почистить силовой агрегат, я уже рассказывал вам в одной из своих предыдущих публикаций. Там же можно найти технику, так что проблем быть не должно.

Владельцам 16-клапанных приоров, а также ВАЗ 2114 и ВАЗ 2112 с аналогичной силовой установкой необходимо выполнить практически такие же действия:

- Этап №1 — протяжка в последовательности указанной на фото с момент 2,0 кгс.м.

- Шаг 2 — Затяните болты на 90 градусов.

- Шаг 3 — Снова поверните болт на 90 градусов.

Обратите внимание: допускается повторное использование старых болтов на таких моторах, но только тех, длина которых не превышает 95 мм. Замеры болта снимаются вместе с шайбой.

Основной инструмент

Конечно, всю операцию нельзя выполнить обычным ключом, вернее, можно, но только торцевым ключом. Однако момент затяжки не может быть установлен. Поэтому, прежде чем продолжить, обязательно обзаведитесь динамометрическим ключом. Цена его колеблется в пределах 600 — 3000 рублей — купить можно один раз!

Поэтому, прежде чем продолжить, обязательно обзаведитесь динамометрическим ключом. Цена его колеблется в пределах 600 — 3000 рублей — купить можно один раз!

Пользоваться несложно:

- Установить держатель в нулевое положение(Показания прибора должны быть равны начальному положению держателя.

- Контролируя показания ключа, начинаем крутить держатель, если цифры не меняются, болты растянуты, что является нормой. Когда показания резко пошли в гору, это означает недостаточную растяжку. В этом случае регулировка осуществляется только после стабилизации.

Конечно не забывайте — начинать работу без оригинального мануала на конкретный автомобиль, будь то Приора или любой другой автомобиль, крайне нежелательно, но если вдруг его не оказалось под рукой, я предоставил вам минимальный необходимые данные. Долгих лет жизни вашему автомобилю и спокойствия его владельцу! И давайте любую модель в кратчайшие сроки и проблем не будет!!! Подписывайтесь на мой блог, следите за обновлениями, впереди еще больше познавательного и интересного, до встречи в следующих статьях!

Головка блока цилиндров (ГБЦ) силовых агрегатов автомобилей предназначена для обеспечения герметизации камеры сгорания.

Для выполнения этого условия необходимо правильно затянуть крепления; для этого следует знать, с каким усилием затягивать ГБЦ. Операция проводится после «обкатки», которая производится на двигателе нового автомобиля или по окончании восстановительных работ силового агрегата.

[ Скрыть ]

Из чего сделана ГБЦ

Практически во всех двигателях конструкция ГБЦ одинакова.

В него входят:

- Корпус изделия, изготовленный методом точного литья. В нем предусмотрены каналы подвода охлаждающей жидкости и моторной смазки к трущимся деталям.

- Клапаны впускного и выпускного каналов.

- Распределительный вал (в некоторых конструкциях их два).

Основным элементом ГБЦ является корпус. Вместе с прокладкой он герметизирует камеру сгорания. Направляющие клапана запрессованы в корпус, их количество зависит от конструктивных особенностей ГБЦ. Клапаны двигаются во втулках, обеспечивая подачу топлива и выхлопных газов. Для изготовления корпуса головы используется алюминий; крепится к блоку болтами из высококачественной стали.

Для изготовления корпуса головы используется алюминий; крепится к блоку болтами из высококачественной стали.

головка блока цилиндров

Коэффициент теплового расширения у этих металлов разный, поэтому обеспечить высокую герметичность камеры сгорания можно только в том случае, если головка затянута равномерно по всей плоскости блока цилиндров. При несоблюдении этого условия силовой агрегат может выйти из строя.

О силах, действующих на головку блока цилиндров при работе двигателя

Невозможно обеспечить равномерность теплового воздействия на головку при работающем двигателе. Места в корпусе, расположенные над камерой сгорания, подвергаются наиболее сильному нагреву, что вызывает напряжение металла в этих местах. Сила давления алюминиевого корпуса на прокладку между головкой блока цилиндров и блоком цилиндров сильно увеличивается, что может привести к ее повреждению. Во избежание этого болты крепления головки блока цилиндров периодически затягиваются.

Силы, действующие на головку блока цилиндров при завинчивании

Обеспечить высокую герметичность камеры сгорания только за счет установки головки на блок цилиндров невозможно, поэтому между ними имеется прокладка. Обладает меньшей жесткостью, при затяжке болтов прокладка сжимается, тем самым герметизируя зазоры. Если крепежные винты ввернуты хаотично, а момент затяжки болтов ГБЦ на шпонке не контролируется, возможно деформация корпуса головки или прогорание прокладки.

Обладает меньшей жесткостью, при затяжке болтов прокладка сжимается, тем самым герметизируя зазоры. Если крепежные винты ввернуты хаотично, а момент затяжки болтов ГБЦ на шпонке не контролируется, возможно деформация корпуса головки или прогорание прокладки.

Следует напомнить, какой момент затяжки болтов. Под этим понимается величина усилия на ключе, которое обеспечит герметичность соединения головки с блоком цилиндров. Момент затяжки болтов и последовательность работ указаны в инструкции по ремонту и эксплуатации автомобиля. Эти рекомендации следует строго соблюдать.

Болты крепления головки блока цилиндров Порядок затяжки Затяжка винтов

В каких случаях необходимо подтягивать головку блока цилиндров

Постоянно совершенствуется конструкция двигателей, увеличивается срок службы, уменьшается объем работ по техническому обслуживанию силовых агрегатов. Моторы, выпущенные после 2010 года, больше не нуждаются в периодической подтяжке болтов ГБЦ. Для более ранних моторов рекомендуется проводить такую операцию при каждом очередном ТО. При длительной эксплуатации машины иногда появляются следы подтекания моторного масла или охлаждающей жидкости. В этом случае необходимо немедленно подтянуть крепления ГБЦ, иначе может потребоваться серьезный ремонт двигателя. Причинами течи могут быть перегрев силового агрегата и несоблюдение порядка затяжки болтов.

При длительной эксплуатации машины иногда появляются следы подтекания моторного масла или охлаждающей жидкости. В этом случае необходимо немедленно подтянуть крепления ГБЦ, иначе может потребоваться серьезный ремонт двигателя. Причинами течи могут быть перегрев силового агрегата и несоблюдение порядка затяжки болтов.

При усилии затяжки винтов крепления двигателя ниже рекомендуемого возможно прогорание прокладки, что повлечет за собой демонтаж головки с последующей заменой поврежденной детали. Бывали случаи, когда ремонтники не соблюдали порядок и момент затяжки ГБЦ, поэтому опытные водители проверяют состояние болтов при пробеге 1 тыс. км после ремонта двигателя.

В первую очередь следует отметить, что такую процедуру можно проводить после ремонта силового агрегата или с целью проверки величины момента затяжки болтов во время работы мотора. Если головка блока цилиндров была демонтирована, следует внимательно осмотреть болты, а также отверстия в блоке цилиндров для их установки. Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищаются от остатков моторного масла, жидкостей и других посторонних частиц. Если этого не сделать, можно повредить блок цилиндров, при этом затянуть головку блока цилиндров с требуемым усилием не получится.

Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищаются от остатков моторного масла, жидкостей и других посторонних частиц. Если этого не сделать, можно повредить блок цилиндров, при этом затянуть головку блока цилиндров с требуемым усилием не получится.

К работе следует приступать только после ознакомления с рекомендациями производителей транспортных средств по эксплуатации и ремонту. Там водитель найдет всю необходимую информацию для выполнения работ, в том числе момент затяжки и последовательность затяжки болтов.

Важно! Для двигателей с болтами типа TTY действует запрет на повторное использование, так как они могут сломаться.

Еще одной особенностью использования таких болтов является их установка под определенным углом. Для этого потребуется специальный ключ с индикатором, который покажет степень наклона.

Пользователь Игорь Иванов показывает на видео установку и затяжку ГБЦ.

.

Какие ошибки могут возникать

К сожалению, водители, самостоятельно выполняющие восстановление силового агрегата, допускают досадные ошибки, которые могут нанести вред блоку цилиндров и рабочему инструменту.

К ним относятся:

- оставление моторной смазки или других инородных частиц в местах установки креплений;

- завышение усилия затяжки болта;

- использование инструмента, не предназначенного для этой операции;

- несоблюдение последовательности затяжки головки блока цилиндров;

- с использованием болтов неправильной длины.

Если момент затяжки крепежных винтов двигателя определяется «на глаз», чаще всего возникает перетяжка, которая приводит к разрыву болтов. Изношенные края ключа могут повредить головку застежки, после чего завернуть или выкрутить ее будет невозможно. Самостоятельно измененный порядок установки болтов приведет к возникновению перенапряжений в корпусе головки, а это чревато появлением трещин.

трещина в головке блока цилиндров

Если охлаждающая жидкость двигателя попадает в систему смазки через трещины или прогары, моторное масло разбавляется. После этого давление смазки уменьшится, а ее подача к местам трения будет недостаточной, и вкладыши коленчатого вала могут провернуться. Многие документы допускают повторное использование крепежа, но лучше использовать новые изделия. Головка блока цилиндров должна крепиться к блоку цилиндров только качественными винтами.

Порядок и контроль затяжки головки блока цилиндров

Затяжку следует производить равномерно, без лишних усилий и спешки.

Перед началом работы необходимо подготовить следующие инструменты и расходные материалы:

- динамометрический ключ с головкой под головку болта;

- небольшое количество моторного или любого другого масла;

- тряпка.

Вне зависимости от конструкции силового агрегата, будь то двигатель 402, 406 или даже G4EE, 4B12, ГБЦ всегда будет затягиваться одинаково. Крепежные винты будут располагаться параллельно камерам сгорания. Инструкция по эксплуатации подскажет, с каким усилием затягивать головку блока цилиндров.

Порядок работ будет примерно таким:

- Болты крепления смазываются небольшим количеством масла.

- Установите их на место и заверните вручную, насколько это возможно.

- Далее вам понадобится специальный динамометрический ключ. С его помощью затяните с усилием, равным примерно 1-2 кгс*м, по схеме для этого мотора.

- На следующем этапе усилие доводится до 5-8 кгс*м (при соблюдении рекомендаций производителя автомобиля).

Через небольшой промежуток времени операцию повторяют 1-2 раза, поворачивая болты примерно на четверть оборота. После пробега около 500-1000 км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если используются пружинные болты, эта операция не требуется.

Если используются пружинные болты, эта операция не требуется.

Головка блока цилиндров (или сокращенно головка блока цилиндров) — один из важнейших компонентов всей системы двигателя вашего автомобиля. Сам процесс затяжки достаточно прост, как и промывка системы охлаждения двигателя. Для качественной работы потребуется только специальный набор инструментов и сами болты ГБЦ.

Когда необходимо подтягивать головку блока цилиндров?

Необходимость периодической подтяжки ГБЦ характерна только для марок автомобилей, выпущенных до 2010 года включительно. Все остальные модели современных автомобилей имеют совершенно иное строение двигателя, вследствие чего данный этап работ не проводится. Однако для тех, кто владеет той же ВАЗ-2106 или 2107, эта проблема в первую очередь актуальна при проведении ежегодного технического обслуживания автомобиля.

- Особое внимание уделите выбору правильного инструмента, в частности динамометрического ключа.

Чем точнее вы подберете его по размеру головы, тем меньше шансов сбить нить. Наиболее точные значения момента затяжки получаются при использовании ключей, оснащенных стрелочным индикатором крутящего момента.

Для успешной затяжки ГБЦ своими руками придерживайтесь следующих рекомендаций:

- Следуйте инструкциям производителя автомобиля. В нем указаны точные значения усилия и крутящего момента, а также установлен конкретный порядок установки ГБЦ при ремонте двигателя.

- Проверьте исходное состояние болтов. Если вы заметили поломку или перекос резьбы, то покупайте новые образцы.

- Поверхность отверстия и резьбы болта должны быть абсолютно чистыми. Быстро почистить цилиндры можно проволочной щеткой, которую используют при покраске штампованных дисков.

- Если вы обнаружите «глухие» отверстия для болтов крепления головки блока цилиндров, осторожно используйте масло для смазки. Если смазки больше, чем нужно, вы не сможете установить болт до конца.

Совет: после затяжки обязательно смазать резьбу пластиковым герметиком.

- Если в блоке ГБЦ используются болты типа TTY, то их повторная затяжка категорически запрещается. При максимальном усилии они могут просто сломаться и привести к разрушению прокладки.

- При установке новой прокладки под болт необходимо обязательно уточнить информацию о величине усилия и момента при затяжке.

- Используя болты TTY специального типа при затяжке, необходимо установить и затянуть их до четкого угла. Для этого вам понадобится соответствующий инструмент, имеющий в корпусе индикатор угла.

Для чего используется протяжка болтов головки блока цилиндров?

Если все болты блока цилиндров в порядке и замены не требуют, но крутящий момент значительно ниже значений, установленных заводом-изготовителем, необходимо провести вытяжку болтов. Для этого вам понадобится следующий инструмент:

- Специальный динамометрический ключ с индикатором крутящего момента;

- Штангенциркуль или любая маленькая линейка.

Протяжка болтов блока цилиндров происходит в 4 основных этапа:

- Сначала с помощью динамометрического ключа необходимо затянуть болты в порядке, указанном на рисунке ниже, до значения усилия 2,0 кг/см.

- Затем в том же порядке нужно пройти второй круг и довести значение момента до показателя 8 кгс/м.

- По окончании работы необходимо будет затянуть болты на 90 градусов в 3-м кругу.

Важно: если у вас в автомобиле установлен 16-клапанный силовой агрегат, то любые типы болтов на него можно использовать повторно. Единственным ограничением являются болты, длина которых не достигает стандартного размера 95 мм.

Замена болтов крепления головки блока цилиндров и их затяжка — простой процесс, требующий только использования специального инструмента и навыков. Если вы делаете этот вид работ впервые, то обязательно следите за точностью момента и выставляйте правильный угол затяжки.

Видео: затяжка ГБЦ

Головка блока цилиндров (ГБЦ) обеспечивает герметизацию камеры сгорания, а также является основой газораспределительного механизма. В процессе эксплуатации на головку блока цилиндров воздействуют высокая температура, сильная вибрация и другие факторы. При неправильной затяжке болтов ГБЦ камера сгорания может потерять герметичность, прогореть прокладка или треснуть корпус этой детали.

Какие силы действуют на головку блока цилиндров при работающем двигателе

Любой режим работы двигателя приводит к неравномерному нагреву головки. Участки, расположенные над камерами сгорания, нагреваются значительно сильнее, чем остальной корпус, что вызывает термическое напряжение металла. Чем выше обороты двигателя или сильнее нагрузка на него, тем больше разница в нагреве различных участков этой детали. В некоторых местах тепловое расширение алюминия, из которого изготовлен корпус этой детали, настолько велико, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторить момент затяжки винтов, иначе велика вероятность прогорания прокладки.

Поэтому через определенный промежуток времени необходимо повторить момент затяжки винтов, иначе велика вероятность прогорания прокладки.

Какие силы действуют на головку блока цилиндров при затяжке винтов

Прокладка, которая устанавливается между блоком цилиндров и головкой блока цилиндров, имеет определенную толщину, которая уменьшается при затяжке. Несмотря на общую жесткость, алюминиевый корпус этой детали при затяжке деформируется на тысячные доли миллиметра, поэтому проводить ее необходимо от центра к краям. В этом случае можно компенсировать изгиб ее поверхности (подошвы). Когда головка опирается на блок цилиндров, давление на каждый участок его подошвы одинаково. По мере закручивания увеличивается давление в местах установки болтов (шурупов), что приводит к V-образной деформации подошвы. Чтобы этого не произошло, необходимо строго соблюдать последовательность действий. При нарушении порядка затяжки или несоответствии усилия (момента) двигателю вероятность прогара прокладки и ремонта двигателя возрастает.

Правильный порядок затяжки

Независимо от типа двигателя процедура затяжки головки блока цилиндров всегда одинакова. Каждая головка стянута двумя рядами винтов, идущими параллельно камерам сгорания. Порядок отверстий от первого до последнего цилиндра, справа и слева, относительно первого цилиндра, в ряду. Вот правильный порядок затягивания шурупов:

Некоторые мастера предпочитают другой порядок. Сначала затягиваются 2 центральных болта (момент такой же, как описано выше), затем винты слева и справа в одном ряду, а потом еще и в другом ряду. Затем продолжайте затягивать остальные болты в том же порядке. Оба порядка затяжки головы одинаковы по эффективности, поэтому каждый выбирает то, что ему лично нравится. Главное, обеспечить правильное усилие при затяжке. Затянув все болты ГБЦ, начинают затягивать в том же порядке. Момент должен быть 3–4 кгс.м. Затем в том же порядке снова затянуть с усилием 7–8 кгс.м. Максимальный крутящий момент зависит от марки и модели автомобиля, поэтому перед началом работ необходимо внимательно ознакомиться с инструкцией по ремонту вашего автомобиля. В противном случае велик риск повреждения головки или блока цилиндров.

В противном случае велик риск повреждения головки или блока цилиндров.

На некоторых автомобилях болты крепления головки блока цилиндров можно использовать повторно, убедившись, что их длина не превышает рекомендуемой. На других машинах желательно каждый раз использовать новые детали.

Для правильной затяжки используйте динамометрический ключ.

Если длина винта больше необходимой, то он будет упираться в дно колодца. Попытка затянуть его приведет к поломке головки болта или срезанию резьбы в колодце. В любом случае придется разбирать мотор, менять прокладку и скорее всего восстанавливать скважину. Это будет стоить намного больше, чем новый комплект винтов.

Через 300–700 км пробега (в зависимости от типа и модели двигателя) необходима протяжка ГБЦ. Во время этого пробега высокие температуры и вибрация вызвали усадку прокладки, поэтому болты необходимо снова затянуть. Обычно достаточно провернуть каждый болт 1-2 раза на 90 градусов, ориентируясь на показания динамометрического ключа, чтобы не превысить крутящий момент. Процедура затяжки такая же, как и раньше.

Процедура затяжки такая же, как и раньше.

Выход

Теперь вы знаете, как затягивается ГБЦ и какие ошибки допускают при этой операции. Это поможет вам в самостоятельном ремонте и обслуживании вашего автомобиля.

Обратите внимание на достаточно серьезный и очень значимый момент из области обслуживания механизма машины в целом и его узлов в отдельности. Если вы уверены в исправности фрагментов, соединений, узлов двигателя, то нет возможности чувствовать себя на дороге в состоянии полной защиты от различных ситуаций.

Не только собственная жизнь, но даже уровень безопасности многих других людей, которым приходилось находиться в дороге одновременно с вами, является залогом качественного тюнинга автомобиля. Головку блока цилиндров в этом случае можно назвать главной деталью в двигателе.

Протяжка головки блока цилиндров

Простую протяжку ГБЦ сможет выполнить как профессиональный автослесарь, так и водитель, у которого за плечами совсем немного сотен километров. Для этого потребуются некоторые навыки, набор слесарного инструмента, терпение и желание обслуживать свой автомобиль своими руками.

Для этого потребуются некоторые навыки, набор слесарного инструмента, терпение и желание обслуживать свой автомобиль своими руками.

Что вызывает необходимость производства протяжки:

- В первую очередь, необходимость технического осмотра предусмотрена законодательством.

- Второй очень важной причиной для автомобилистов является появление влаги, которая скапливается в районе крепления головки и блока цилиндров. Это явление характерно для течи масла.

- При перегреве двигателя головка может сильно коробиться, что тоже требует ремонта.

- Нестандартная затяжка болтов или необходимость замены прокладок.

Еще одним нововведением современного автомобилестроения можно назвать значительное удобство. Современные версии автомобильных двигателей не требуют протяжки. Тем не менее, на наших дорогах еще очень много старых ВАЗов, Москвичей, УАЗов, которые не могут обойтись без такого состояния обслуживания и такой важной технической процедуры.

Поэтому владельцам этих уважаемых моделей необходимо знать некоторые моменты прошивальщика и его особенности.

Порядок розыгрыша

В этом видео вам будет показана схема затяжки ГБЦ. Рекомендуем к просмотру!

Овладение всеми тонкостями этой техники требуется исключительно для того, чтобы ваш автомобиль был надежным и безопасным на дороге. Такой порядок операций необходимо соблюдать исключительно для того, чтобы точно состыковать саму головку и сам блок цилиндров.

Во избежание появления различных перекосов, чрезмерного напряжения металлических фрагментов, протяжку следует проводить по следующим правилам.

Болты стабилизируем с помощью двух моментов:

- Первый подход — затяжка болтов 1 — 10 моментом 3,5 — 4,1 кгс*м.

- Второй спуск специалисты считают работой с теми же болтами, но с моментом затяжки 10,5 — 11,5 кгс*м.

- Последний, третий момент — затяжка болта 11, моментом 3,5 — 4,0 кгс*м.

Проведение этих несложных манипуляций с помощью слесарного инструмента позволит вашему автомобилю быть надежным спутником в дороге. При затяжке головки в модели ВАЗ 2108 — 09 г. Самара порядок и последовательность затяжки соответствует классическим методам, только в четыре прохода.

При затяжке головки в модели ВАЗ 2108 — 09 г. Самара порядок и последовательность затяжки соответствует классическим методам, только в четыре прохода.

Все этапы полностью аналогичны, за исключением двойного поворота болтов до уровня 90 0.

Основные принципы

Внешне эта процедура достаточно проста, но при ее выполнении необходимо знать следующее. После затяжки следует провести контрольный осмотр. Для этого нужен динамометрический ключ. Контрольная точка выглядит следующим образом.

Если после достаточно сильного приложения силы болт начинал растягиваться, то все механические моменты проводились в строгом соответствии с технологическим режимом.

- При действии на болт момента 20 кгсм и не достижении текучести болт подлежит замене, он изготовлен из высокопрочного металла.

- При появлении значительного уменьшения болта следует подумать о его полной замене, так как он полностью разрушен.

- Остальные нюансы данной технологической операции описаны только в инструкциях к конкретной марке машины.