Ремонт головки блока цилиндров и регулировка клапанов ЗИЛ-130

_________________________________________________________________________________________

Ремонт головки блока цилиндров и регулировка клапанов ЗИЛ-130

Проверка крепления головки блока цилиндра ЗИЛ-130

На двс ЗИЛ-130 устанавливаются головки цилиндров из алюминиевого сплава со сталеасбестовыми прокладками между головками и блоком. Головки цилиндров всегда должны быть закреплены с определенным моментом затяжки болтов.

При неполной или неправильной затяжке болтов головок цилиндров нарушается герметичность камеры сгорания и возможен прорыв газов в тех местах прокладки, где она слабо зажата.

При этом в двигателе появляются перебои в работе, неустойчивая работа на малых оборотах, а также ухудшается пуск после остановки двигателя. Кроме того, при повреждении прокладки жидкость системы охлаждения, попадая в цилиндры, вызывает коррозию зеркала цилиндров.

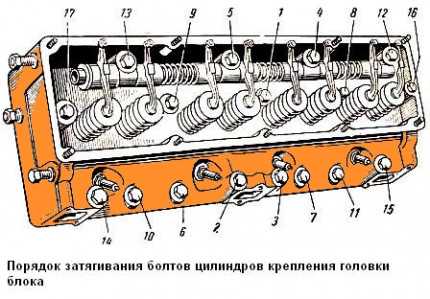

Указанные причины ведут к потере мощности или прекращению работы двс ЗИЛ-130. Каждая головка цилиндров крепится к блоку двигателя 17-ю болтами. Подтягивать болты следует на холодном двигателе в два приема — предварительно и окончательно.

Подтягивать окончательно необходимо динамометрическим ключом, позволяющим контролировать момент затяжки, который должен составлять 7—9 кГм. Если динамометрического ключа нет, то можно подтягивать обычным ключом одной рукой без рывков.

Необходимо иметь в виду, что головки цилиндров из алюминиевого сплава при прогреве двигателя расширяются, а следовательно, и затяжка болтов блока увеличивается; при охлаждении двигателя происходит обратное явление.

Поэтому при температуре двс плюс 20—25°С момент затяжки болтов должен быть ближе к верхнему пределу 9 кГм, а при температуре двс ниже минус 5°С момент затяжки болтов должен быть ближе к нижнему пределу 7 кГм.

При полном прогреве двигателя ЗИЛ-130 затяжка головки блока цилиндров автоматически возрастает до необходимого предела.

Следует обращать внимание на то, что четыре болта крепления оси коромысел являются также и болтами крепления головки цилиндров, их тоже следует подтягивать.

Если головки подтянулись, надо проверить возможное изменение зазоров между клапанами и коромыслами. При смене прокладок необходимо прочищать все отверстия рубашки охлаждения в головках и в блоке цилиндров.

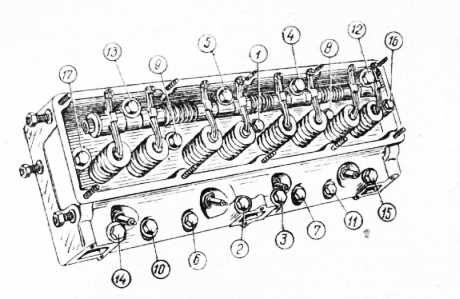

Сборка головки цилиндров ЗИЛ-130 с клапанами

Для сборки используют тот же стенд, что и для разборки. Головку блока цилиндров ЗИЛ-130 закрепляют на стенде и сжатым воздухом продувают отверстия во втулках и седлах клапанов.

Стержни впускных и выпускных клапанов перед установкой и направляющие втулки головки цилиндров смазывают маслом.

Клапаны должны плавно поворачиваться и перемещаться в направляющих втулках. В случае заедания подбирают другой клапан.

На втулки впускных клапанов надевают шайбы клапанных пружин, направляя их плоской поверхностью к головке цилиндров, а на втулки выпускных клапанов — механизм вращения клапана.

Затем на впускные клапаны надевают резиновые манжеты. При установке пружин на клапаны обращают внимание на то, чтобы витки с меньшим шагом располагались к головке цилиндров.

Надев на стержни клапанов ЗИЛ-130 тарелки клапанных пружин, поворачивают рукоятку воздухораспределительного крана; при этом нажимное приспособление стенда сжимает одновременно все пружины клапанов.

Смазав солидолом, сухарики устанавливают в канавки стержней клапанов и поднимают нажимное приспособление стенда в первоначальное положение.

При этом необходимо следить за тем, чтобы сухарики клапанов вошли в конические отверстия тарелок клапанных пружин.

Повертывая головку цилиндров в удобное положение, ввертывают шпильки в отверстия верхней плоскости, плоскости прилегания впускного и выпускного трубопроводов.

В резьбовые отверстия коромысел ввертывают регулировочные гайки и винты так, чтобы их головки отстояли от коромысел на 5—6 мм.

Установив в отверстия оси коромысел шплинт, надевают на ось кронштейн маслосливного желоба, шайбы, коромысло клапана, стойку в сборе со втулкой, распорную пружину и т. д.

Ось в сборе с коромыслами ставят в приспособление, сжимают распорные пружины, вставляют шплинт в отверстие оси и устанавливают на кронштейны маслосливной желоб.

Клапаны двс ЗИЛ-130

Клапаны ЗИЛ-130 — верхние, расположены в головке блока цилиндров в один ряд, наклонно к оси цилиндров, приводятся в движение от распределительного вала через штанги, толкатели и коромысла.

Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапан имеет отверстие, заполненное натрием.

Выпускные клапаны для повышения срока их службы принудительно поворачиваются во время работы двигателя специальным механизмом.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны быть в пределах 0,25—0,3 мм (для впускных и выпускных клапанов).

Регулировка зазоров в клапанном механизме двс ЗИЛ-130 осуществляется на холодном двигателе регулировочным винтом контргайкой, расположенным в коротком плече коромысла.

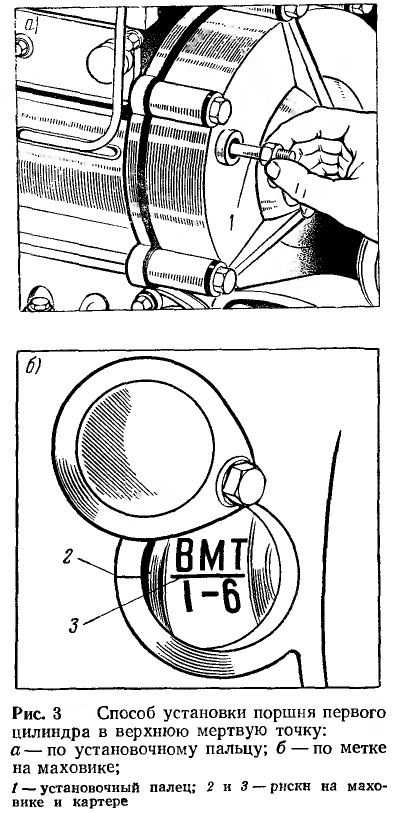

Для регулировки зазора в клапанном механизме нужно установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия.

При этом отверстие на шкиве коленчатого вала должно находиться под меткой «ВМТ» на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

В этом положении регулируют зазоры следующих клапанов двс ЗИЛ-130:

— впускного и выпускного 1-го цилиндра

— выпускного 2-го цилиндра впускного 3-го

— выпускного 4-го цилиндра

— выпускного 5-го

— впускного 7-го

— впускного 8-го

Регулировка клапанов ЗИЛ-130

Температурный зазор между стержнем клапана и носком коромысла в процессе эксплуатации постепенно изменяется из-за износа сопрягаемых деталей газораспределительного механизма ГРМ ЗИЛ-130 и ведет к нарушению регулировки. Поэтому зазоры необходимо периодически проверять и регулировать.

Увеличенный зазор между стержнем впускного клапана и носком коромысла уменьшает время открытия клапана. Это ухудшает наполнение цилиндра горючей смесью, затрудняет пуск двигателя, а при его работе приводит к падению мощности.

Увеличенный зазор выпускного клапана приводит к плохому удалению из цилиндра отработавших газов, работа двигателя сопровождается характерным металлическим стуком.

Уменьшенный зазор между стержнем клапана и носком коромысла приводит к неплотной посадке клапанов в седле. При этом двс ЗИЛ-130 теряет компрессию и перегревается, а мощность его снижается.

При маленьком зазоре впускного клапана рабочая смесь при такте сжатия частично выталкивается во впускной трубопровод, а затем в карбюратор. Это явление вызывает уменьшение количества рабочей смеси, понижает давление в цилиндре и ведет к падению мощности двигателя.

Другим признаком неплотной посадки впускного клапана служат хлопки в карбюраторе, так как часть горючих газов, попадая во время рабочего хода во впускной трубопровод, а затем в карбюратор, вызывает воспламенение горючей смеси, что является опасным в пожарном отношении.

Когда мал зазор у выпускного клапана ЗИЛ-130, то это тоже приводит к падению мощности, так как во время такта сжатия часть рабочей смеси удаляется в выпускной трубопровод, а затем в глушитель.

При этом, вследствие сгорания рабочей смеси в выпускном трубопроводе и в глушителе, будут слышаться хлопки, сопровождаемые черным дымом, выходящим из глушителя.

Работа двигателя в течение длительного времени с нарушенными зазорами клапанов может привести к преждевременному обгоранию и износу головок клапанов, их седел, короблению стержней клапанов, а также к износу кулачков.

Регулировка зазоров в клапанах на холодном двигателе ЗИЛ-130 при температуре 15—20°С двумя способами. При первом способе клапаны регулируют отдельно для каждого цилиндра.

Поднимают капот двигателя, отвертывают ключом девять гаек крепления клапанных крышек и снимают их, при этом прокладки крышек можно не снимать.

Затем устанавливают поршень первого цилиндра в в. м. т. (такт сжатия) при помощи установочного зубчатого указателя, для чего поворачивают коленчатый вал до совмещения метки на шкиве коленчатого вала с меткой ВМТ на указателе (в конце второго оборота коленчатого вала).

При установке поршня в в. м. т. облицовка радиатора препятствует определению совмещения меток указателя и шкива коленчатого вала.

Поэтому рекомендуется вывертывать свечу зажигания первого цилиндра и снимать крышку распределителя, что позволяет безошибочно определять установку поршня в в. м. т. (такт сжатия).

При этом поршень, подходя к в. м. т., будет выталкивать воздух из цилиндра через свечное отверстие, что можно легко ощутить пальцем, приложенным к отверстию; когда поршень будет находиться в в. м. т., то электрод ротора распределителя будет располагаться против клеммы первого цилиндра.

В этом случае оба клапана, впускной и выпускной, первого цилиндра будут закрыты, а между стержнем клапана и носком коромысла образуется наибольший зазор, который измеряют щупом и, если нужно, регулируют.

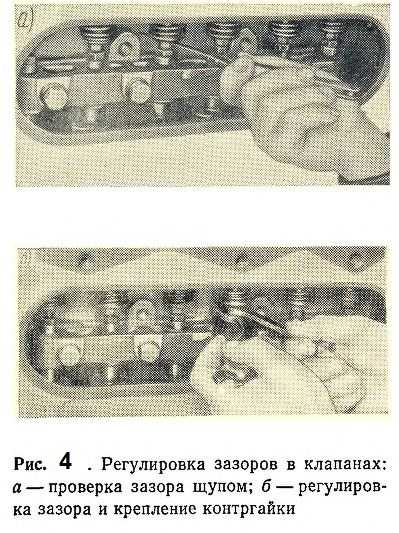

Для регулировки зазора клапанов ЗИЛ-130 надо, придерживая отверткой регулировочный винт, ослабить ключом 14X12 мм контргайку, после чего взять одной рукой щуп, заложить его в зазор между стержнем клапана и носком коромысла, а другой рукой взять отвертку и вращать регулировочный винт, устанавливая необходимый зазор, затем оставить щуп в зазоре и закрепить регулировочный винт контргайкой при помощи ключа и отвертки.

После регулировки зазор должен быть равен 0,25—0,30 мм для впускного и выпускного клапанов, причем щуп 0,25 мм должен проходить свободно через зазор, а щуп 0,30 мм не должен проходить через него.

Для регулировки зазора в клапанах ЗИЛ-130 остальных семи цилиндров надо коленчатый вал повертывать рукояткой, причем регулировку зазоров вести последовательно согласно порядку работы цилиндров 1—5—4—2—6—3—7—8.

Если клапаны регулируют на двигателе, снятом с автомобиля, или при снятом радиаторе с автомобиля, то для поворота коленчатого вала на 4 оборота надо нанести мелом метки на шкив коленчатого вала, разместив их под углом 90° при положении поршня первого цилиндра в в. м. т. (такт сжатия).

Зазоры у остальных клапанов регулируют после поворота коленчатого вала на 360° (полный оборот). Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма, обгоранию клапанов, износу коромысел, опорных поверхностейтолкателей и кулачков распределительного вала.

При любой разборке двс ЗИЛ-130, прошедшего более 70 тыс. км, необходимо проверять состояние возвратных пружин и шариков механизма для поворачивания выпускного клапана.

При обнаружении на витках пружины следов изнашивания пружину необходимо повернуть изношенным участком вниз.

При сборке механизма для поворачивания клапана надо обратить внимание на правильность установки шариков и пружин; пружины должны быть расположены позади шарика относительно выбранного направления вращения.

Толкатели клапанов — стальные, пустотелые. Для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя просверлены отверстия для смазывания.

Впускной трубопровод — из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен жидкостной полостью для подогрева смеси.

Момент затяжки гаек крепления впускного трубопровода к головке блока цилиндров должен быть в пределах 15—20 Нм (1,5—2 кг/см).

Гайки нужно затягивать равномерно, последовательно, крест-накрест. Выпускные газопроводы — чугунные, по одному G каждой стороны блока.

Крышка шестерен газораспределительного механизма ГРМ ЗИЛ-130

Крашка шестерен ГРМ ЗИЛ-130 изготовлена из алюминиевого сплава марки АЛ-4. Она не только закрывает шестерни газораспределения, но и является передней опорой двигателя, которая несет значительные нагрузки.

Крышку распределительных шестерен газораспределительного механизма ЗИЛ-130 бракуют при наличии сколов. Трещины на поверхности крышки, проходящие близко от отверстий сальника и датчика ограничения максимальных оборотов коленчатого вала, заваривают.

Закрепив крышку в слесарных тисках, засверливают концы трещины и шлифовальным кругом обрабатывают трещину на глубину 2-—3 мм под углом 90°.

Крышку нагревают в электрической печи до температуры 160—190° С и подготовленную к сварке поверхность тщательно зачищают металлической щеткой.

После зачистки заваренной поверхности металлической щеткой, во избежание коррозии от остатков шлака, крышку промывают в воде с температурой 40—50° С. Шов должен быть ровным, без раковин и шлаковых включений, высота шва рекомендуется не более 0,5—1,0 мм.

Трещины на поверхности крышки в местах, которые несут незначительные нагрузки, заделывают эпоксидной пастой. Изношенное более допустимого размера отверстие сальника наплавляют, предварительно расточив его на токарном станке.

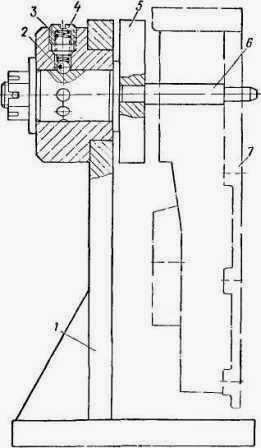

Для закрепления крышки шестерен ГРМ ЗИЛ-130 на станке используют приспособление, состоящее из планшайбы, к которой болтами прикреплена опорная плита. Крышку распределительных шестерен ГРМ устанавливают на штифты опорной плиты планшайбы и закрепляют прижимами.

Отверстие сальника диаметром 93+0,1 мм растачивают «как чисто», но не более диаметра 95,0 мм на глубину 10,0+0,5 мм.

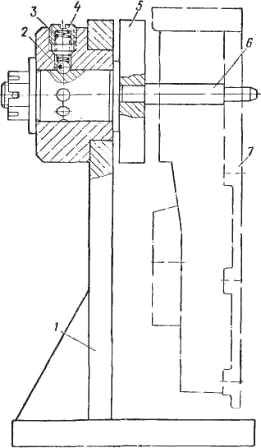

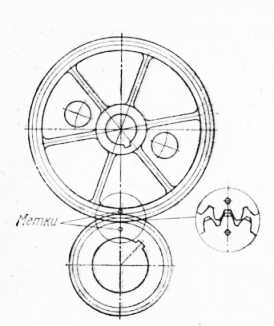

Для наплавки отверстия сальника крышки распределительных шестерен используют приспособление, показанное на рис. 13.

Деталь устанавливают на два пальца и в процессе сварки поворачивают в любое удобное положение. После наплавки отверстия зачищают и проверяют качество шва. Шов должен быть ровным, без раковин и шлаковых включений.

Изношенное более допустимого размера отверстие под втулки ремонтируют рассверливанием отверстия крышки распределительных шестерен до диаметра 19,60. В восстановленное отверстие запрессовывают втулку ремонтного размера и развертывают ее.

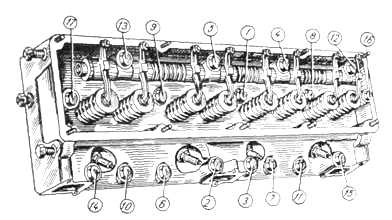

Рис. 13. Приспособление для наплавки отверстия сальника в крышке распределительных шестерен ГРМ ЗИЛ-130

1 — стойка; 2 —шарик фиксатора; 3 — пружина фиксатора; 4 — пробка; 5—фланец; 6 — палец; 7 — крышка распределительных шестерен

Болты крепления крышки шестерен газораспределительного механизма ЗИЛ-130 несут значительные нагрузки, и поэтому изнашиваются поверхности фланца крышки под головкой болтов. Изношенную плоскость фланца крышки цекуют «как чисто», выдержав высоту бобышек не менее 11,0 мм.

Если величина износа поверхности фланца крышки значительная и не удается при механической обработке обеспечить высоту бобышек более 11,0 мм, изношенный фланец наплавляют до 14 мм.

При срыве не более двух ниток резьбу М6 кл. 2 в отверстии крепления датчика ограничения максимальных оборотов коленчатого вала прогоняют метчиком. При срыве резьбы более двух ниток нарезают резьбу ремонтного размера.

Для этого крышку шестерен газораспределительного механизма закрепляют на столе сверлильного станка, используя в качестве базовой поверхности привалочную плоскость, и рассверливают изношенное резьбовое отверстие до диаметра 6,7мм на глубину 21,0мм.

В рассверленном отверстии нарезают резьбу М8 кл. 2 ремонтного размера на глубину 16,0 мм. При короблении более допустимого размера привалочную плоскость крышки распределительных шестерен механизма ГРМ ЗИЛ-130 фрезеруют «как чисто» на вертикально-фрезерном станке.

Толщина фланца крышки после обработки должна быть не менее 6,3 мм.

При проверке точности обработки щуп толщиной 0,02 мм не должен

проходить

между проверочной плитой и привалочной плоскостью крышки

распределительных шестерен.

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

_________________________________________________________________________________________

spezz.ru

Зил 130 — Детали двигателя

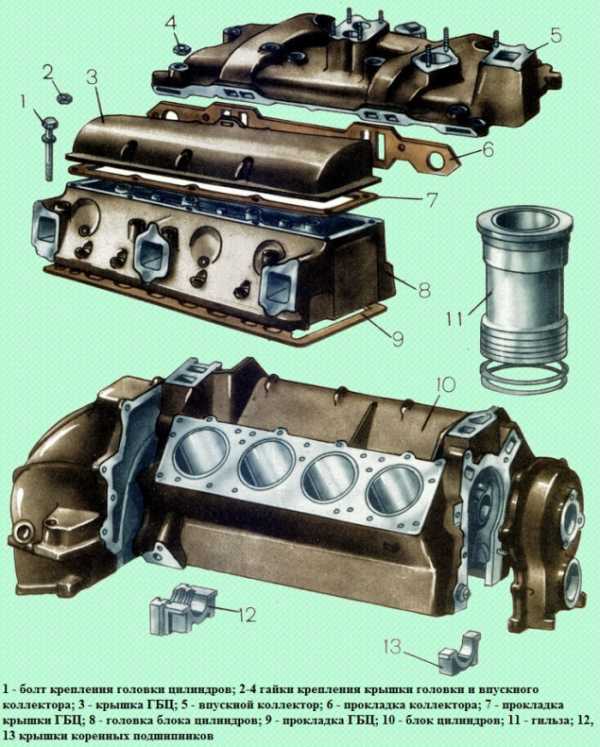

Двигатель ЗИЛ-130 V-образный восьмицилиндровый четырехтактный карбюраторный с жидкостным охлаждением. Поперечный и продольный разрезы двигателя и его крепление показаны на рис. 7-9.

Блок цилиндров двигателя чугунный, со вставными мокрыми гильзами из серого чугуна, с кислотоупорной вставкой в верхней части. Уплотнение верхней части гильзы осуществляется зажимом бурта гильзы между блоком и головкой блока через асбостальную прокладку, а нижней части — двумя резиновыми кольцами.

Головка блока цилиндров из алюминиевого сплава, со вставными седлами и направляющими клапанов. Между блоком и головками установлены прокладки из асбостального полотна. Каждая головка блока прикреплена к блоку цилиндров семнадцатью болтами. Отверстия в блоке цилиндров под болты цекуются.

Следует помнить, что четыре болта крепления оси коромысел являются также и болтами крепления головки блока цилиндров и входят в указанное выше число семнадцать.

Болты крепления головок к блоку необходимо затягивать специальным динамометрическим ключом, позволяющим контролировать момент затяжки, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты, крепящие ее. При прогреве двигателя затяжка головки блока увеличивается, при охлаждении — уменьшается, поэтому болты крепления головок блока должны быть затянуты на холодном двигателе; момент затяжки должен составлять 9-11 кгс-м (90- 110 Н-м), причем при температуре двигателя около 0°С момент затяжки болтов должен быть ближе к нижнему пределу (9 кгс-м или 90 Н-м), а при температуре от 20 до 25 °С — ближе к верхнему пределу (11 кгс-м или 110 Н-м). Не следует подтягивать болты крепления головки блока цилиндров при температуре двигателя ниже 0°С. В этом случае следует предварительно прогреть двигатель, а затем производить подтяжку.

Одновременно с подтяжкой болтов крепления головок блока необходимо подтягивать болты крепления выпускных газопроводов.

После подтягивания болтов крепления головок блока цилиндров необходимо проверить и, если нужно, произвести регулировку зазоров в клапанном механизме.

Для обеспечения полного прилегания плоскостей головок к блоку надо соблюдать последовательность затяжки болтов, указанную на рис. 10. Затягивать болты головок блока цилиндров надо равномерно в два приема. Сначала затянуть все болты, а затем дополнительно болты 1, 2, 3, 4 и 5. При смене прокладок надо очистить от нагара все водяные отверстия в головках блока и блоке цилиндров, а также камеры сгорания.

Прокладку крышки головки цилиндров следует устанавливать рифленой поверхностью к крышке головки цилиндров. Гайки крепления крышки головки нужно затягивать равномерно; момент затяжки 0,5-0,6 кгс-м (5-6 Н-м).

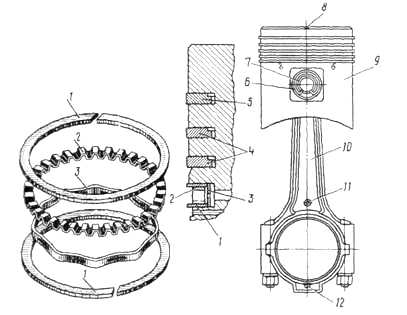

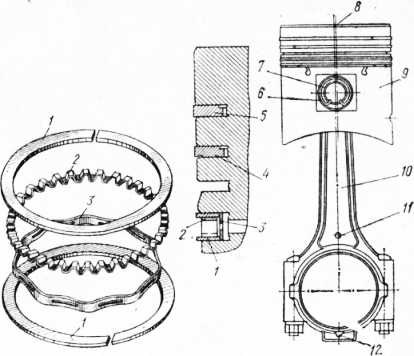

Поршни выполнены из алюминиевого сплава и покрыты оловом.

Поршень подбирают к гильзе, проверяя усилие, необходимое для протаскивания ленты-щупа толщиной 0,08 мм, шириной 10 мм

и длиной 200 мм между стенкой цилиндра и поршнем, перевернутым и утопленным в цилиндр. Усилие на щупе должно быть в пределах 2,0-3,5 кгс (20-35 Н).

Поршневые пальцы плавающие, фиксируются в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам, сортируя на четыре группы по наружному диаметру.

Обозначение группы наносят краской: на поршне — на внутренней поверхности (на одной из бобышек), на шатуне — на наружной цилиндрической поверхности малой головки, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из деталей только одноименной группы. Во избежание задиров на сопряженных поверхностях сборка пальца с поршнем должна производиться только при нагреве поршня до температуры 55 СС. Нагревать поршни надо только в жидком и чистом масле.

Поршневые кольца устанавливаются по четыре на каждом поршне: три компрессионных и одно маслосъемное. Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности. Наружная поверхность нижнего компрессионного кольца коническая; большее основание конуса обращено вниз. Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена верх, как это указано на рис. 11.

Маслосъемное кольцо составное, состоит из двух плоских стальных колец и двух расширителей — осевого и радиального.

При установке поршня в цилиндр двигателя плоские кольцевые диски 1 нужно устанавливать так, чтобы их замки были расположены под углом 180 один к другому. При этом замки осевого 2 и радиального 3 расширителей должны быть расположены под углом 120 ° к замкам колец.

Поршневые кольца в свободном состоянии имеют сложную форму, при которой обеспечивается наиболее выгодное распределение давления кольца на стенку гильзы, что увеличивает срок службы кольца. При установке колец на поршень их стыки (замки) следует устанавливать под углом 90° один к другому.

Конструкция и технология изготовления поршневых колец двигателей ЗИЛ при своевременном обслуживании обеспечивают работу двигателя без их замены до капитального ремонта двигателя. Преждевременная и необоснованная замена поршневых колец приводит к сокращению ресурса двигателя.

Прежде чем принять решение о замене поршневых колец или сдаче двигателя в капитальный ремонт, устраните все внешние течи масла, промойте фильтр системы вентиляции картера, а также очистите от отложений трубку и клапан, следите за расходом масла на угар.

При определении необходимости замены поршневых колец или отправке двигателя в капитальный ремонт пользуйтесь специальным диагностическим оборудованием (компрессометр, приборы К-А и др.).

Для повышения срока службы двигателя пользуйтесь рекомендованными руководством сортами топлива и масел, своевременно промывайте фильтрующие элементы воздушного фильтра и фильтра системы вентиляции картера (сапуна), а также очищайте трубку и клапан вентиляции картера и центробежный маслоочиститель.

Шатуны стальные, двутаврового сечения. В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши

толщиной ~22мм

В малую головку шатуна запрессована бронзовая втулка.

Вкладыши сталеалюминиевые изготовлены с большой точностью.

При установке на двигатель поршня в сборе с шатуном стрелка на днище должна быть всегда обращена в сторону переднего конца коленчатого вала. В комплекте поршень-шатун в сборе, предназначенном для левой группы цилиндров, метка 11 на стержне шатуна и стрелка 8 на днище поршня должны быть обращены в одну сторону, а в комплекте для правой группы цилиндров — в разные стороны.

Затягивать гайки болтов шатуна необходимо динамометрическим ключом; момент затяжки равен 5,6-6,2 кгс-м (56-62 Н-м). Проверять и в случае необходимости подтягивать гайки болтов шатуна необходимо каждый раз при снятии поддона картера.

Коленчатый вал ( рис. 12) стальной с закаленными шейками, пятиопорный с каналами для смазки и центробежными ловушками для очистки масла. Ловушки закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок не менее 3 кгс-м (30 Н-м). Пробка может выступать из вала не более чем на высоту фаски.

Грязесборники следует очищать после 100 000 км пробега, при замене шатунных и коренных вкладышей, а также при ремонте двигателя.

Диаметр коренной шейки равен 74,5-0020 мм, а шатунной 65,5-0020 мм. Вкладыши коренных подшипников сталеалюминиевые толщиной ~2,5мм, взаимозаменяемые на каждой опоре, кроме задней.

Болты крышек коренных подшипников нужно затягивать динамометрическим ключом. Момент затяжки должен быть равен 11 -13 кгс-м (110-113 Н-м). Проверять и в случае необходимости затягивать болты крышек коренных подшипников надо каждый раз при снятии масляного картера.

При износе шатунных или коренных вкладышей обязательна одновременная замена обеих половин вкладышей.

На передней коренной шейке в проточки блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений.

Коленчатый вал сбалансирован динамически в сборе с маховиком и сцеплением. Момент затяжки болтов крепления маховика на фланце коленчатого вала должен быть равен 14-15 кгс-м (140-150 Н-м).

Маховик чугунный, со стальным зубчатым венцом для пуска двигателя от стартера, прикреплен к заднему фланцу коленчатого вала шестью болтами.

При сборке маховика с коленчатым валом следует иметь в виду, что одно из отверстий крепления маховика смещено на 2°.

При креплении маховика к фланцу коленчатого вала следует равномерно затягивать гайки.

Необходимо следить за тщательностью шплинтовки болтов крепления маховика. Шплинт должен облегчать торец болта.

Распределительный вал стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение двумя шестернями. Распределительный вал лежит на пяти опорах, в которых установлены втулки из биметаллической ленты.

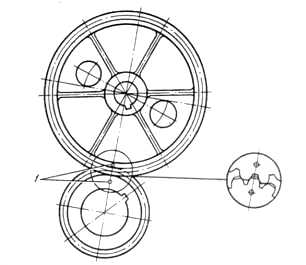

Для правильной взаимной установки шестерен нужно поставить шестерню коленчатого вала и шестерню распределительного вала так, чтобы метки находились на одной прямой, соединяющей центры этих шестерен ( рис. 13).

Клапаны верхние расположены в головках блока цилиндров в один ряд, наклонно к оси цилиндров, приводятся в движение от распределительного вала при помощи штанг, толкателей и коромысел.

Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапана имеет сверление, заполненное натрием.

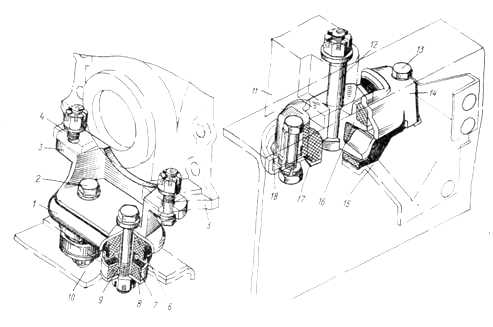

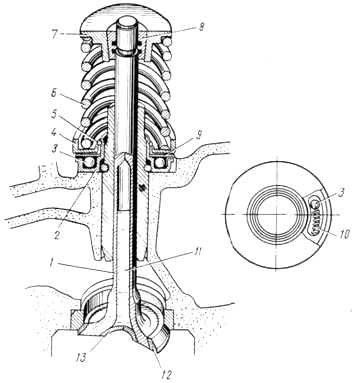

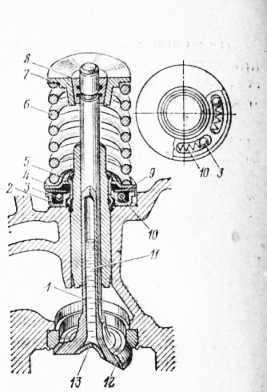

Выпускные клапаны для повышения срока их службы принудительно проворачиваются во время работы двигателя специальным механизмом. Механизм вращения выпускного клапана показан на рис. 14.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны быть 0,25-0,30 мм (для впускных и выпускных клапанов). Регулировка зазоров в клапанном механизме осуществляется на холодном двигателе регулировочным винтом с контргайкой, установленным в коротком плече коромысла.

Для регулировки зазора в клапанном механизме нужно установить поршень первого цилиндра в верхнюю мертвую точку (в.м.т.) такта сжатия. При этом отверстие на шкиве коленчатого вала должно располагаться под меткой в.м.т. на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

В этом положении регулируют зазор у следующих клапанов: впускного и выпускного 1-го цилиндра, выпускного 2-го цилиндра, впускного 3-го цилиндра, выпускного 4-го цилиндра, выпускного 5-го цилиндра, впускного 7-го цилиндра, впускного 8-го цилиндра. Зазоры у остальных клапанов регулируют после поворота коленчатого вала на 360° (полный оборот). Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма — обгоранию клапанов, износу коромысел, опорных поверхностей толкателей и кулачков распределительного вала.

При любой разборке двигателя, прошедшего более 70000 км, необходимо проверять состояние пружин 10 и шариков механизма вращения выпускного клапана.

При обнаружении на витках пружины следов износа пружину необходимо повернуть изношенным участком вниз. При сборке механизма вращения клапана надо обратить внимание на правильность установки шариков и пружин. При правильной сборке пружины должны быть расположены позади шариков относительно выбранного направления вращения.

Толкатели клапанов стальные, пустотелые. Для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя предусмотрены отверстия для смазки.

Газопровод впускной из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен водяной рубашкой для подогрева смеси. Момент затяжки гаек крепления впускного газопровода к головке блока цилиндров должен быть в пределах 1,5-2 кгс-м (15-20 Н-м). Гайки нужно затягивать равномерно, последовательно, крест-накрест. Выпускные газопроводы чугунные, по одному с каждой стороны блока.

Иллюстрации к разделу

Рис. 7. Крепление двигателя

1- защитный колпак; 2 — болт крепления передней опоры; 3 — кронштейн передней опоры; 4 — болт крепления двигателя; 5 — передняя крышка блока; 6 — верхняя подушка передней опоры; 7 -нижняя подушка передней опоры; 8 — шайба; 9 — распорная втулка-10 — поперечина рамы; 11-картер сцепления; 12 -болт крепления двигателя; 13 — болт крепления задней опоры; 14 — крышка; 15 -кронштейн задней опоры; 16 – башмак; 17 — подушка задней опоры; 18 — регулировочная прокладка

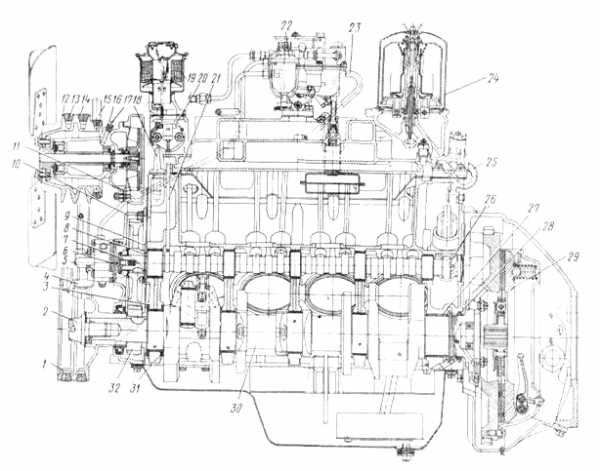

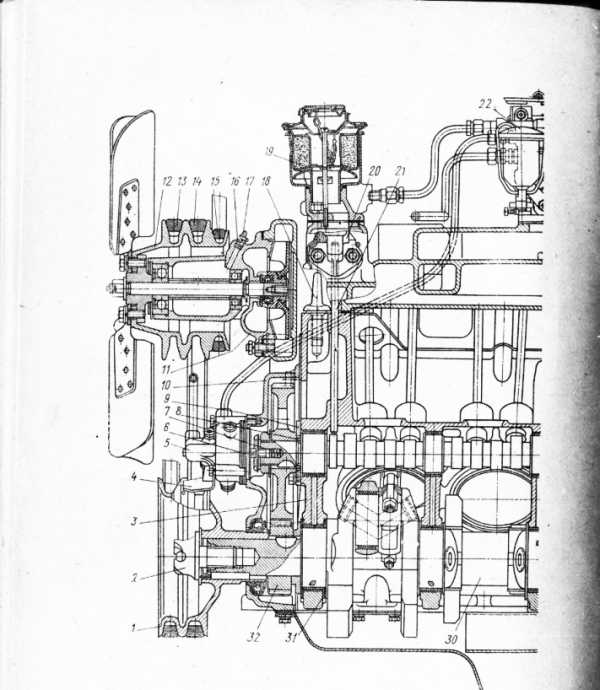

Рис. 8. Продольный разрез двигателя

1- шкив коленчатого вала; 2- храповик; 3 — блок цилиндров; 4 — указатель установки зажигания; 5 — датчик ограничителя максимальной частоты вращения коленчатого вала; 6 — валик привода датчика ограничителя; 7 — поджимная пружина валика; 8- распорное кольцо; 9 — упорный фланец; 10 — передняя крышка блока; 11 — водяной насос; 12 — шкив водяного насоса; 13 — ремень привода генератора; 14 — ремень привода насоса гидроусилителя; 15 — ремень привода компрессора; 16 — масленка; 17 — пробка; 18 — рым-болт; 19 — воздушный фильтр маслоналивной горловины; 20 — топливный насос; 21 — штанга насоса; 22 — фильтр тонкой очистки топлива; 23 — трубка вентиляции картера; 24 — фильтр центробежной очистки масла; 25 — датчик указателя температуры воды; 26 — распределительный вал; 27 — вкладыш коренного подшипника; 28 — сальник заднего коренного подшипника; 29 — сцепление; ,30 — коленчатый вал; 31 — упорная шайба; 32 — шестерня распределительного вала

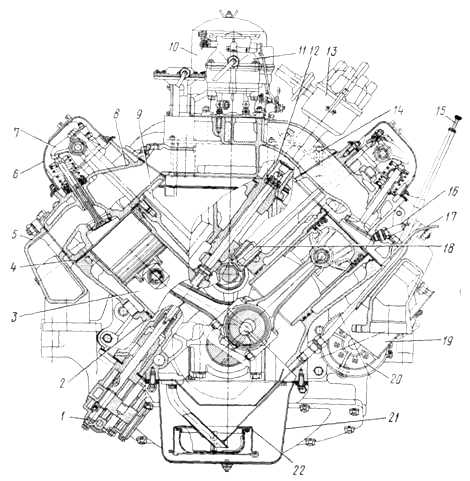

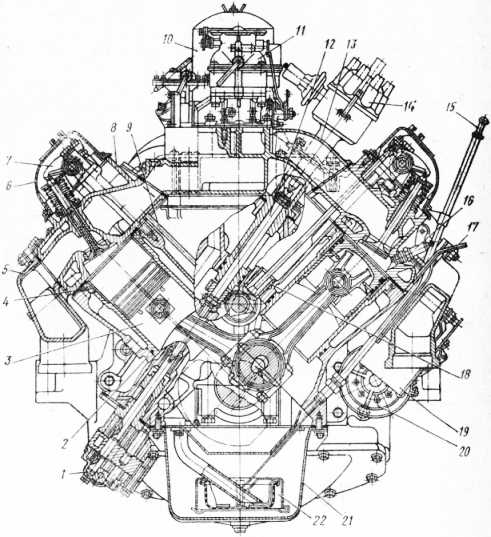

Рис. 9. Поперечный разрез двигателя

1 — масляный насос; 2 — блок цилиндров; 3- поршень; 4 — прокладка головки блока; 5 — выпускной газопровод; 6 -крышка головки блока; 7-коромысло; 8 — головка блока; 9 — штанга коромысла; 10 — фильтр центробежной очистки масла; 11 — карбюратор; 12 — привод распределителя зажигания; 13 — распределитель зажигания; 14 — впускной газопровод; 15 -указатель уровня масла; 16 — свеча; 17 — щиток свечей; 18 — толкатель; 19 — щиток стартера; 20- стартер; 21 — масляный поддон; 22-маслоприемник

Рис. 10. Последовательность затягивания болтов крепления головки блока цилиндров

Рис. 11. Поршень с шатуном

1 — кольцевой диск маслосъемного кольца; 2 — осевой расширитель; 3 — радиальный расширитель; 4 — нижнее и среднее компрессионные кольца; 5 — верхнее компрессионное кольцо; 6- стопорное кольцо; 7 — поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — метка на стержне шатуна; 12 — бобышка на крышке шатуна

Рис. 12. Коленчатый вал

1 — коленчатый вал; 2 — пробка; 3 — полость для центробежной очистки масла

Рис. 13. Положение меток на шестернях при установке фаз газораспределения

1 – метки

Рис. 14. Механизм вращения выпускного клапана

1-клапан; 2- неподвижный корпус; 3 — шарик; 4 — упорная шайба; 5 — замочное кольцо; 6 -пружина клапана; 7 — тарелка пружины; 8 — сухарь; 9 — дисковая пружина; 10 — возвратная пружина; 11 — наполнитель; 12- накладка; 13 – заглушка

Задать вопрос на форумеinterdalnoboy.com

Двигатель и механизмы двигателя ЗИЛ-130

Строительные машины и оборудование, справочник

Категория:

Автомобили ЗИЛ

Публикация:

Двигатель и механизмы двигателя ЗИЛ-130

Читать далее:

Двигатель и механизмы двигателя ЗИЛ-130

Двигатель ЗИЛ-130 — V-образный, восьмицилиндровый, четырехтактный, карбюраторный, е жидкостным охлаждением.

Блок цилиндров двигателя — чугунный, со вставными мокрыми гильзами из серого чугуна, с кислотоупорной вставкой в верхней части. Для уплотнения верхней части гильзы бурт гильзы зажат между блоком и головкой блока с асбостальной прокладкой, нижняя часть уплотнена двумя резиновыми кольцами.

Головки блока цилиндров — из алюминиевого сплава, со вставными седлами и направляющими клапанов. Между блоком и головками установлены прокладки из асбостального полотна. Каждая головка блока прикреплена к блоку цилиндров семнадцатью болтами. Отверстия в блоке цилиндров под болты цекуются. Следует помнить, что четыре болта крепления оси коромысел являются также и болтами крепления головки блока цилиндров и входят в указанные выше семнадцать болтов.

Болты крепления головок к блоку необходимо затягивать специальным динамометрическим ключом, позволяющим контролировать момент затяжки, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты, крепящие ее. При прогреве двигателя затяжка головок блока увеличивается, при охлаждении — уменьшается, поэтому болты крепления головок должны быть затянуты на холодном двигателе. Момент затяжки должен составлять 90—110 Н • м (9—11 кгс • м), причем при температуре двигателя около 0° С момент затяжки болтов должен быть ближе к нижнему пределу 90 Н • м (9 кгс • м), а при температуре от + 20 до + 25° С —• ближе к верхнему пределу 110 Н • м (11 кгс • м). Запрещается подтягивать болты крепления головок блока цилиндров при температуре

Рис. 1. Продольный

Поршневые пальцы — плавающие, фиксируются в поршне двумя стопорными кольцами. Пальцы изготовляют с высокой точностью и подбирают к поршням и шатунам, сортируя на четыре группы по наружному диаметру. Обозначение группы наносят краской на поршне — на внутренней поверхности (на одной из бобышек), на шатуне —. на наружной цилиндрической поверхности малой головки, на пальце — на внутренней поверхности.

При сборке палец, поршень и шатун комплектуют из деталей только одной группы. Во избежание задиров на сопряженных поверхностях сборка пальца с поршнем должна проводиться при нагреве поршня до температуры 55 °С. Нагревать поршни надо только в жидком и чистом масле.

Поршневые кольца устанавливают по четыре на каждом поршне: три компрессионных и одно маслосъемное. Два верхних компрессионных кольца хромированы по наружной цилиндрической поверхности.

Рис. 2. Поперечный разрез двигателя: 1— масляный насос; 2 — блок цилиндров; 3 — поршень; 4 — прокладка головки блока; 5 – выпускной газопровод; б — крышка головки блока; 7 — коромысло; 8 — головка блока; 9 — штанга коромысла; 10 — центробежный фильтр очистки масла; 11 — карбюратор; 12 — привод распределителя зажигания; 13 — впускной трубопровод; 14 — распределитель зажига-вия; 15 — указатель уровня масла; 16 — свеча; 17 — щиток свечей; 18 — толкатель; 19 — ток стартера; 20 — стартер; 21 — масляный поддон; 22 — масловриемник

Рис. 3. Последовательность затяжки болтов крепления головки блока цилиндров

Наружная поверхность нижнего компрессионного кольца выполнена конической; большее основание конуса обращено вниз. Компрессионные кольца устанавливают так, чтобы выточка на внутренней цилиндрической поверхности колец была обращена вверх, как это показано на рис. 4. Маслосъемное кольцо состоит из двух плоских стальных колец и двух расширителей — осевого и радиального.

При установке поршня в цилиндр двигателя плоские кольцевые диски нужно устанавливать так, чтобы их замки были расположены под углом 180° один к другому. При этом замки осевого и радиального расширителей должны быть расположены (каждый) под углом 120” к ним.

Поршневые кольца в свободном состоянии имеют сложную форму, позволяющую обеспечить наиболее выгодное распределение давления кольца на стенку гильзы, что увеличивает срок службы кольца. При установке колец на поршень их стыки (замки) должны быть расположе-ны под углом 90° один к другому. Конструкция и технология изготовления поршневых колец двигателей ЗИЛ при своевременном техническом обслуживании автомобиля обеспечивают работу двигателя до его капитального ремонта без смены колец. Преждевременная необоснованная смена поршневых колец приводит к сокращению ресурса Двигателя. Прежде чем принять решение о замене поршневых колец или сдаче двигателя в капитальный ремонт, надо устранить все внешние течи масла, промыть фильтр системы вентиляции картера, а также очистить от отложений трубку и клапан и следить за расходом масла На угар.

При выявлении необходимости замены поршневых колец или отправки двигателя в капитальный ремонт следует пользоваться специальным диагностическим оборудованием (компрессометром, прибору К69-А и др.).

Для повышения срока службы двигателя следует применять рекомендуемые руководством сорта топлива и моторного масла, своевременно промывать фильтрующие элементы воздушного фильтра и фильтра вентиляции картера, а также очищать трубку, клапан вентиляции картера, центробежный маслоочиститель.

Шатуны — стальные, двутаврового сечения. В нижней головке шатуна установлены сталеалюминиевые тонкостенные вкладыши толщиной 21о!о22 мм. В верхнюю головку шатуна запрессована бронзовая втулка.

Вкладыши изготовлены с высокой точностью и при установке не требуют шабрения, подпиливания стыков или применения прокладок. Эти операции при тонкостенных вкладышах не допускаются.

При установке на двигатель поршня в сборе с шатуном стрелка на днище должна быть всегда обращена в сторону переднего конца коленчатого вала. В комплекте поршень — шатун в сборе, предназначенном для левой группы цилиндров, метка 11 на стержне шатуна и стрелка 8 на днище поршня должны быть обращены в одну сторону, а в комплекте для правой группы цилиндров — в разные стороны.

Затягивать гайки болтов шатуна необходимо динамометрическим ключом; момент затяжки равен 56—62 Н-м (5,6—6,2 кгс-м). Проверять и в случае необходимости подтягивать гайки болтов шатуна необходимо каждый раз при снятии поддона картера.

Коленчатый вал — стальной, с закаленными шейками, пятиопорный, с каналами для смазывания (рис. 5) и полостями для очистки масла. Полости закрыты пробками с внутренним шестигранником под ключ. Момент затяжки пробок должен составлять не менее 30 Н-м (3 кгс-м). Пробка может выступать из вала не более чем на высоту фаски. Полости следует очищать после 100 000 км пробега, при замене шатунных и коренных вкладышей, а также при ремонте двигателя.

Рис. 4. Поршень о шатуном: 1 — кольцевой диск маслосъемного кольца; 2 — осевой расширитель; 3 — радиальный расширитель; 4 — нижнее и среднее компрессионные кольца; 5 — верхнее компрессионное кольцо; 6 — стопорное кольцо; 7 — поршневой палец; 8 — стрелка на днище поршня; 9 — поршень; 10 — шатун; 11 — метка на стержне шатуна; 12 — бобышка на крышке шатуна

Рис. 5. Коленчатый вал: 1 — противовес; 2 — прсбка; 3 — полость для центробежной очистки масла

Болты крышек коренных подшипников нужно затягивать динамометрическим ключом. Момент затяжки должен быть равен 110— 113 Н • м (11—13 кгс • м). Проверять и в случае необходимости затягивать болты крышек коренных подшипников надо каждый раз при снятии масляного поддона. При изнашивании вкладышей шатунных или коренных подшипников обязательно одновременно заменять обе половины вкладышей. На передней коренной шейке в проточке блока цилиндров устанавливают две сталеалюминиевые упорные шайбы в виде двух полуколец, предохраняющие вал от осевых перемещений,

Коленчатый вал динамически сбалансирован в сборе с маховиком и сцеплением. Момент затяжки болтов крепления маховика на фланце коленчатого вала должен быть равен 140—150 Н • м (14—15 кгс • м).

Маховик — чугунный, со стальным зубчатым венцом для пуска двигателя от стартера, прикреплен к фланцу заднего конца коленчатого вала шестью болтами. При сборке маховика с коленчатым валом надо иметь в виду, что одно из отверстий крепления маховика смещено на 2°. При креплении маховика к фланцу коленчатого вала следует равномерно затягивать гайки. Необходимо следить за тщательностью шплинтовки болтов крепления маховика. Шплинт должен плотно облегать торец болта.

Распределительный вал — стальной, с закаленными кулачками и шестерней привода распределителя зажигания, приводится во вращение парой зубчатых колес. Распределительный вал установлен на пяти опорах, снабженных втулками из биметаллической ленты. Для правильной взаимной установки зубчатых колес коленчатого вала и распределительного вала нужно поставить их так, чтобы метки находись на одной прямой, соединяющей центры.

Клапаны — верхние, расположены в головке блока цилиндров в один ряд, наклонно к оси цилиндров, приводятся в движение от распределительного вала через штанги, толкатели и коромысла. Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапан имеет отверстие, заполненное натрием.

Рис. 6. Положение меток на зубчатых колесах при установке фаз газораспределения

Выпускные клапаны для повышения срока их службы принудительно поворачиваются во время работы двигателя специальным механизмом. Механизм для поворачивания выпускного клапана показан на рис. 7.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны быть в пределах 0,25—0,3 мм (для впускных и выпускных клапанов). Регулирование зазоров в клапанном механизме осуществляется на холодном двигателе регулировочным винтом с контргайкой, расположенным в коротком плече коромысла.

Для регулировки зазора в клапанном механизме нужно установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия. При этом отверстие на шкиве коленчатого вала должно находиться под меткой «ВМТ» на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

Рис. 7. Механизм для поворачивания выпускного клапана: 1 — клапан; 2 — неподвижный корпус; 3 — шарик; 4 — упорная шайба; 5 — замочное кольцо; 6 — пружина клапана; 7 — тарелка пружины клапана; 8 — сухарь клапана; 9 — дисковая пружина механизма; 10 — возвратная пружина; 11— наполнитель; 12 — наплавка; 13 — заглушка

Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма, обгоранию клапанов, износу коромысел, опорных поверхностен толкателей и кулачков распределительного вала.

При любой разборке двигателя, прошедшего более 70 тыс. км, необходимо проверять состояние возвратных пружин и шариков механизма для поворачивания выпускного клапана.

При обнаружении на витках пружины следов изнашивания пружину необходимо повернуть изношенным участком вниз. При сборке механизма для поворачивания клапана надо обратить внимание на правильность установки шариков и пружин; пружины должны быть расположены позади шарика относительно выбранного направления вращения.

Толкатели клапанов — стальные, пустотелые. Для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя просверлены отверстия для смазывания.

Впускной трубопровод — из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен жидкостной полостью для подогрева смеси. Момент затяжки гаек крепления впускного трубопровода к головке блока цилиндров должен быть в пределах 15—20 Н-м (1,5—2 кгс-м). Гайки нужно затягивать равномерно, последовательно, крест-накрест.

Выпускные газопроводы — чугунные, по одному с каждой стороны блока.

Реклама:

Читать далее: Смазочная система ЗИЛ-130

Категория: — Автомобили ЗИЛ

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Головка блока цилиндров и клапаны ЗИЛ-130

Запасные части для грузовых автомобилей Урал, Краз, МАЗ, Камаз. Детали двигателей ЯМЗ-236, ЯМЗ-238

__________________________________________________________________________

__________________________________________________________________________

Головка блока цилиндров и клапаны ЗИЛ-130

___________________________________________________________________________

Проверка крепления головки блока цилиндра ЗИЛ-130

На двс ЗИЛ-130 устанавливаются головки цилиндров из алюминиевого сплава со сталеасбестовыми прокладками между головками и блоком. Головки цилиндров всегда должны быть закреплены с определенным моментом затяжки болтов.

При неполной или неправильной затяжке болтов головок цилиндров нарушается герметичность камеры сгорания и возможен прорыв газов в тех местах прокладки, где она слабо зажата.

При этом в двигателе появляются перебои в работе, неустойчивая работа на малых оборотах, а также ухудшается пуск после остановки двигателя. Кроме того, при повреждении прокладки жидкость системы охлаждения, попадая в цилиндры, вызывает коррозию зеркала цилиндров.

Указанные причины ведут к потере мощности или прекращению работы двс ЗИЛ-130. Каждая головка цилиндров крепится к блоку двигателя 17-ю болтами. Подтягивать болты следует на холодном двигателе в два приема — предварительно и окончательно.

Подтягивать окончательно необходимо динамометрическим ключом, позволяющим контролировать момент затяжки, который должен составлять 7—9 кГм. Если динамометрического ключа нет, то можно подтягивать обычным ключом одной рукой без рывков.

Необходимо иметь в виду, что головки цилиндров из алюминиевого сплава при прогреве двигателя расширяются, а следовательно, и затяжка болтов блока увеличивается; при охлаждении двигателя происходит обратное явление.

Поэтому при температуре двс плюс 20—25°С момент затяжки болтов должен быть ближе к верхнему пределу 9 кГм, а при температуре двс ниже минус 5°С момент затяжки болтов должен быть ближе к нижнему пределу 7 кГм.

При полном прогреве двигателя ЗИЛ-130 затяжка головки блока цилиндров автоматически возрастает до необходимого предела. Следует обращать внимание на то, что четыре болта крепления оси коромысел являются также и болтами крепления головки цилиндров, их тоже следует подтягивать.

Если головки подтянулись, надо проверить возможное изменение зазоров между клапанами и коромыслами. При смене прокладок необходимо прочищать все отверстия рубашки охлаждения в головках и в блоке цилиндров.

Сборка головки цилиндров ЗИЛ-130 с клапанами

Для сборки используют тот же стенд, что и для разборки. Головку блока цилиндров ЗИЛ-130 закрепляют на стенде и сжатым воздухом продувают отверстия во втулках и седлах клапанов.

Стержни впускных и выпускных клапанов перед установкой и направляющие втулки головки цилиндров смазывают маслом.

Клапаны должны плавно поворачиваться и перемещаться в направляющих втулках. В случае заедания подбирают другой клапан.

На втулки впускных клапанов надевают шайбы клапанных пружин, направляя их плоской поверхностью к головке цилиндров, а на втулки выпускных клапанов — механизм вращения клапана.

Затем на впускные клапаны надевают резиновые манжеты. При установке пружин на клапаны обращают внимание на то, чтобы витки с меньшим шагом располагались к головке цилиндров.

Надев на стержни клапанов ЗИЛ-130 тарелки клапанных пружин, поворачивают рукоятку воздухораспределительного крана; при этом нажимное приспособление стенда сжимает одновременно все пружины клапанов.

Смазав солидолом, сухарики устанавливают в канавки стержней клапанов и поднимают нажимное приспособление стенда в первоначальное положение.

При этом необходимо следить за тем, чтобы сухарики клапанов вошли в конические отверстия тарелок клапанных пружин. Повертывая головку цилиндров в удобное положение, ввертывают шпильки в отверстия верхней плоскости, плоскости прилегания впускного и выпускного трубопроводов.

В резьбовые отверстия коромысел ввертывают регулировочные гайки и винты так, чтобы их головки отстояли от коромысел на 5—6 мм. Установив в отверстия оси коромысел шплинт, надевают на ось кронштейн маслосливного желоба, шайбы, коромысло клапана, стойку в сборе со втулкой, распорную пружину и т. д.

Ось в сборе с коромыслами ставят в приспособление, сжимают распорные пружины, вставляют шплинт в отверстие оси и устанавливают на кронштейны маслосливной желоб.

Клапаны двс ЗИЛ-130

Клапаны ЗИЛ-130 — верхние, расположены в головке блока цилиндров в один ряд, наклонно к оси цилиндров, приводятся в движение от распределительного вала через штанги, толкатели и коромысла.

Клапаны изготовлены из жаростойкой стали; угол рабочей фаски седла впускного клапана 30°, выпускного 45°; стержень выпускного клапан имеет отверстие, заполненное натрием.

Выпускные клапаны для повышения срока их службы принудительно поворачиваются во время работы двигателя специальным механизмом.

При появлении стуков в клапанном механизме необходимо проверить и, если требуется, отрегулировать зазоры между клапанами и коромыслами, которые должны быть в пределах 0,25—0,3 мм (для впускных и выпускных клапанов).

Регулировка зазоров в клапанном механизме двс ЗИЛ-130 осуществляется на холодном двигателе регулировочным винтом контргайкой, расположенным в коротком плече коромысла.

Для регулировки зазора в клапанном механизме нужно установить поршень первого цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия.

При этом отверстие на шкиве коленчатого вала должно находиться под меткой «ВМТ» на указателе установки момента зажигания, расположенном на датчике ограничителя максимальной частоты вращения коленчатого вала.

В этом положении регулируют зазоры следующих клапанов двс ЗИЛ-130:

— впускного и выпускного 1-го цилиндра

— выпускного 2-го цилиндра впускного 3-го

— выпускного 4-го цилиндра

— выпускного 5-го

— впускного 7-го

— впускного 8-го

Регулировка клапанов ЗИЛ-130

Температурный зазор между стержнем клапана и носком коромысла в процессе эксплуатации постепенно изменяется из-за износа сопрягаемых деталей газораспределительного механизма ГРМ ЗИЛ-130 и ведет к нарушению регулировки. Поэтому зазоры необходимо периодически проверять и регулировать.

Увеличенный зазор между стержнем впускного клапана и носком коромысла уменьшает время открытия клапана. Это ухудшает наполнение цилиндра горючей смесью, затрудняет пуск двигателя, а при его работе приводит к падению мощности.

Увеличенный зазор выпускного клапана приводит к плохому удалению из цилиндра отработавших газов, работа двигателя сопровождается характерным металлическим стуком.

Уменьшенный зазор между стержнем клапана и носком коромысла приводит к неплотной посадке клапанов в седле. При этом двс ЗИЛ-130 теряет компрессию и перегревается, а мощность его снижается.

При маленьком зазоре впускного клапана рабочая смесь при такте сжатия частично выталкивается во впускной трубопровод, а затем в карбюратор. Это явление вызывает уменьшение количества рабочей смеси, понижает давление в цилиндре и ведет к падению мощности двигателя.

Другим признаком неплотной посадки впускного клапана служат хлопки в карбюраторе, так как часть горючих газов, попадая во время рабочего хода во впускной трубопровод, а затем в карбюратор, вызывает воспламенение горючей смеси, что является опасным в пожарном отношении.

Когда мал зазор у выпускного клапана ЗИЛ-130, то это тоже приводит к падению мощности, так как во время такта сжатия часть рабочей смеси удаляется в выпускной трубопровод, а затем в глушитель.

При этом, вследствие сгорания рабочей смеси в выпускном трубопроводе и в глушителе, будут слышаться хлопки, сопровождаемые черным дымом, выходящим из глушителя.

Работа двигателя в течение длительного времени с нарушенными зазорами клапанов может привести к преждевременному обгоранию и износу головок клапанов, их седел, короблению стержней клапанов, а также к износу кулачков.

Регулировка зазоров в клапанах на холодном двигателе ЗИЛ-130 при температуре 15—20°С двумя способами. При первом способе клапаны регулируют отдельно для каждого цилиндра.

Поднимают капот двигателя, отвертывают ключом девять гаек крепления клапанных крышек и снимают их, при этом прокладки крышек можно не снимать.

Затем устанавливают поршень первого цилиндра в в. м. т. (такт сжатия) при помощи установочного зубчатого указателя, для чего поворачивают коленчатый вал до совмещения метки на шкиве коленчатого вала с меткой ВМТ на указателе (в конце второго оборота коленчатого вала).

При установке поршня в в. м. т. облицовка радиатора препятствует определению совмещения меток указателя и шкива коленчатого вала. Поэтому рекомендуется вывертывать свечу зажигания первого цилиндра и снимать крышку распределителя, что позволяет безошибочно определять установку поршня в в. м. т. (такт сжатия).

При этом поршень, подходя к в. м. т., будет выталкивать воздух из цилиндра через свечное отверстие, что можно легко ощутить пальцем, приложенным к отверстию; когда поршень будет находиться в в. м. т., то электрод ротора распределителя будет располагаться против клеммы первого цилиндра.

В этом случае оба клапана, впускной и выпускной, первого цилиндра будут закрыты, а между стержнем клапана и носком коромысла образуется наибольший зазор, который измеряют щупом и, если нужно, регулируют.

Для регулировки зазора клапанов ЗИЛ-130 надо, придерживая отверткой регулировочный винт, ослабить ключом 14X12 мм контргайку, после чего взять одной рукой щуп, заложить его в зазор между стержнем клапана и носком коромысла, а другой рукой взять отвертку и вращать регулировочный винт, устанавливая необходимый зазор, затем оставить щуп в зазоре и закрепить регулировочный винт контргайкой при помощи ключа и отвертки.

После регулировки зазор должен быть равен 0,25—0,30 мм для впускного и выпускного клапанов, причем щуп 0,25 мм должен проходить свободно через зазор, а щуп 0,30 мм не должен проходить через него.

Для регулировки зазора в клапанах ЗИЛ-130 остальных семи цилиндров надо коленчатый вал повертывать рукояткой, причем регулировку зазоров вести последовательно согласно порядку работы цилиндров 1—5—4—2—6—3—7—8.

Если клапаны регулируют на двигателе, снятом с автомобиля, или при снятом радиаторе с автомобиля, то для поворота коленчатого вала на 4 оборота надо нанести мелом метки на шкив коленчатого вала, разместив их под углом 90° при положении поршня первого цилиндра в в. м. т. (такт сжатия).

Зазоры у остальных клапанов регулируют после поворота коленчатого вала на 360° (полный оборот). Длительная работа двигателя с неправильными зазорами может привести к преждевременному износу деталей клапанного механизма, обгоранию клапанов, износу коромысел, опорных поверхностейтолкателей и кулачков распределительного вала.

При любой разборке двс ЗИЛ-130, прошедшего более 70 тыс. км, необходимо проверять состояние возвратных пружин и шариков механизма для поворачивания выпускного клапана.

При обнаружении на витках пружины следов изнашивания пружину необходимо повернуть изношенным участком вниз.

При сборке механизма для поворачивания клапана надо обратить внимание на правильность установки шариков и пружин; пружины должны быть расположены позади шарика относительно выбранного направления вращения.

Толкатели клапанов — стальные, пустотелые. Для повышения надежности пары кулачок — толкатель на торец толкателя наплавлен специальный чугун. В нижней части толкателя просверлены отверстия для смазывания.

Впускной трубопровод — из алюминиевого сплава, общий для обоих рядов цилиндров, расположен между головками блока и снабжен жидкостной полостью для подогрева смеси.

Момент затяжки гаек крепления впускного трубопровода к головке блока цилиндров должен быть в пределах 15—20 Нм (1,5—2 кг/см). Гайки нужно затягивать равномерно, последовательно, крест-накрест. Выпускные газопроводы — чугунные, по одному G каждой стороны блока.

Крышка шестерен газораспределительного механизма ГРМ ЗИЛ-130

Крашка шестерен ГРМ ЗИЛ-130 изготовлена из алюминиевого сплава марки АЛ-4. Она не только закрывает шестерни газораспределения, но и является передней опорой двигателя, которая несет значительные нагрузки.

Крышку распределительных шестерен газораспределительного механизма ЗИЛ-130 бракуют при наличии сколов. Трещины на поверхности крышки, проходящие близко от отверстий сальника и датчика ограничения максимальных оборотов коленчатого вала, заваривают.

Закрепив крышку в слесарных тисках, засверливают концы трещины и шлифовальным кругом обрабатывают трещину на глубину 2-—3 мм под углом 90°.

Крышку нагревают в электрической печи до температуры 160—190° С и подготовленную к сварке поверхность тщательно зачищают металлической щеткой.

После зачистки заваренной поверхности металлической щеткой, во избежание коррозии от остатков шлака, крышку промывают в воде с температурой 40—50° С. Шов должен быть ровным, без раковин и шлаковых включений, высота шва рекомендуется не более 0,5—1,0 мм.

Трещины на поверхности крышки в местах, которые несут незначительные нагрузки, заделывают эпоксидной пастой. Изношенное более допустимого размера отверстие сальника наплавляют, предварительно расточив его на токарном станке.

Для закрепления крышки шестерен ГРМ ЗИЛ-130 на станке используют приспособление, состоящее из планшайбы, к которой болтами прикреплена опорная плита. Крышку распределительных шестерен ГРМ устанавливают на штифты опорной плиты планшайбы и закрепляют прижимами.

Отверстие сальника диаметром 93+0,1 мм растачивают «как чисто», но не более диаметра 95,0 мм на глубину 10,0+0,5 мм. Для наплавки отверстия сальника крышки распределительных шестерен используют приспособление, показанное на рис. 13.

Деталь устанавливают на два пальца и в процессе сварки поворачивают в любое удобное положение. После наплавки отверстия зачищают и проверяют качество шва. Шов должен быть ровным, без раковин и шлаковых включений.

Изношенное более допустимого размера отверстие под втулки ремонтируют рассверливанием отверстия крышки распределительных шестерен до диаметра 19,60. В восстановленное отверстие запрессовывают втулку ремонтного размера и развертывают ее.

Рис. 13. Приспособление для наплавки отверстия сальника в крышке распределительных шестерен ГРМ ЗИЛ-130

1 — стойка; 2 —шарик фиксатора; 3 — пружина фиксатора; 4 — пробка; 5—фланец; 6 — палец; 7 — крышка распределительных шестерен

Болты крепления крышки шестерен газораспределительного механизма ЗИЛ-130 несут значительные нагрузки, и поэтому изнашиваются поверхности фланца крышки под головкой болтов. Изношенную плоскость фланца крышки цекуют «как чисто», выдержав высоту бобышек не менее 11,0 мм.

Если величина износа поверхности фланца крышки значительная и не удается при механической обработке обеспечить высоту бобышек более 11,0 мм, изношенный фланец наплавляют до 14 мм.

При срыве не более двух ниток резьбу М6 кл. 2 в отверстии крепления датчика ограничения максимальных оборотов коленчатого вала прогоняют метчиком. При срыве резьбы более двух ниток нарезают резьбу ремонтного размера.

Для этого крышку шестерен газораспределительного механизма закрепляют на столе сверлильного станка, используя в качестве базовой поверхности привалочную плоскость, и рассверливают изношенное резьбовое отверстие до диаметра 6,7мм на глубину 21,0мм.

В рассверленном отверстии нарезают резьбу М8 кл. 2 ремонтного размера на глубину 16,0 мм. При короблении более допустимого размера привалочную плоскость крышки распределительных шестерен механизма ГРМ ЗИЛ-130 фрезеруют «как чисто» на вертикально-фрезерном станке.

Толщина фланца крышки после обработки должна быть не менее 6,3 мм.

При проверке точности обработки щуп толщиной 0,02 мм не должен

проходить

между проверочной плитой и привалочной плоскостью крышки

распределительных шестерен.

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

_________________________________________________________________________

- Гидроусилитель руля Маз-5551, 5549, 5335, 5336, 5337

- Передняя ось и рулевые тяги Маз-5551, 5549, 5335, 5336, 5337

- Регулировка сцепления Маз-5551, 5549, 5335, 5336, 5337

- Регулировка и ремонт КПП Маз-5551, 5549, 5335, 5336, 5337

- Ремонт и обслуживание заднего моста Маз-5551, 5549, 5335, 5336, 5337

- Детали переднего моста и рулевые тяги Маз-5516, 5440

- Рулевое управление Маз-5516, 5440

- Детали ведущих мостов Маз-5516, 5440

autotextrans.ru

Блок цилиндров и ГБЦ ЗИЛ-131

Блок цилиндров двигателя чугунный, со вставными гильзами из серого чугуна с кислоупорной вставкой в верхней части гильзы осуществляется зажимом бурта гильзы между блоком и головкой блока через асбостальную прокладку, а нижней части — двумя резиновыми кольцами

Нумерация цилиндров указана на патрубках впускной трубы двигателя.

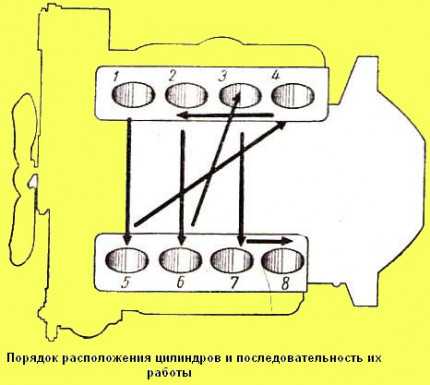

Порядок расположения цилиндров и последовательность их работы показаны на рисунке 1.

Головка блока цилиндров изготовлена из алюминиевого сплава со вставными седлами и направляющими клапанов.

Между блоком и головками установлены прокладки из асбостального полотна.

Каждая головка блока прикреплена к блоку цилиндров семнадцатью болтами, в число которых входят четыре болта крепления оси коромысел.

Болты крепления головок к блоку необходимо затягивать специальным динамометрическим ключом, позволяющим контролировать момент натяжки, так как алюминиевая головка блока при нагреве увеличивается в высоту больше, чем стальные болты, крепящие ее.

При прогреве двигателя затяжка головки блока увеличивается, при охлаждении — уменьшается, поэтому момент натяжки болтов головок блока должен быть на холодном двигателе 7—9 кГм, причем при температуре двигателя ниже минус 5° С момент натяжки болтов должен быть ближе к нижнему пределу (7 кГм), а при температуре плюс 20—25° С — ближе к верхнему пределу (9 кГм).

При полном нагреве двигателя натяжка головок блока автоматически возрастает до нужного предела.

Одновременно с подтяжкой болтов крепления головок блока необходимо подтягивать болты крепления выпускных газопроводов, а также хомуты уплотнения составных частей газопроводов.

Для обеспечения полного прилегания плоскостей головок и блока необходимо соблюдать порядок затягивания болтов, указанный на рис. 2.

Затягивать болты головки блока цилиндров надо равномерно, в два приема.

После затягивания всех болтов нужно дополнительно затянуть болты 1, 2, 3, 4 и 5.

При смене прокладок надо прочистить все водяные отверстия в головках блока и блоке цилиндров.

Затяжку гаек крепления крышки головки нужно производить равномерно с моментом затяжки 0,5—0,6 кГм

autoruk.ru

Зил 130 — Моменты затяжки основных резьбовых соединений (кгс.м.

Двигатель

Болты крепления:

двигателя к задним опорам — 20-25 (200-250)

двигателя к передней опоре — 8-10 (80г-100)

опор к раме — 8-10 (80-100)

головки цилиндров — 9-11 (90-110)

Гайки крепления крышки головки — 0,5-0,6 (5-6)

Пробки полостей для центробежной очистки масла . . 3 (30)

Болты крышек коренных подшипников — 11-13 (ПО-130)

Болты крепления маховика — И-15 (140_____ 150)

Гайки крепления впускного газопровода — 1,5-2 (15-20)

Сцепление

Болты крепления картера сцепления — 8-10 (80-100)

Карданная передача

Болты крепления опорных пластин подшипников . . . 1 -1,5 (10-15)

Задний мост

Гайки крепления фланцев — 20-25 (200-250)

Гайки крепления чашек дифференциала — 8-11 (80-110)

Передняя ось

Гайки рычагов поворотных кулаков — 30-35 (300-350)

Гайки шаровых пальцев поворотных кулаков — 23-27 (230-270)

Гайки шарового пальца сошки — 8-10 (80-100)

Гайки поперечной тяги — 5-6,2 (50-62)

Подвеска автомобиля

Стремянки передних и задних рессор — 25-32 (250-320)

Болты ушков рессор:

передних — 12-16 (120-160)

задних — 22-28 (220-280)

Болты пальцев рессор:

передних — 5,6-6,2 (56-62)

задних — 10-14 (100-140)

Гайки пальцев амортизаторов:

со стороны кронштейна — 9-11 (90-110)

со стороны амортизатора — 5-6,2 (50-62)

Рулевое управление

Гайка рулевого колеса — 6-8 (60-80)

Установочные винты рулевого механизма — 5-6 (50-60)

Колеса и шины

Гайки крепления колес — 40-50 (400-500)

Задать вопрос на форуме

interdalnoboy.com

Проверка затяжки болтов и гаек крепления головки цилиндров

Проверку затяжки болтов и гаек крепления головки цилиндров рекомендуется производить динамометрическим ключом (рис. 1). Момент затяжки должен быть в пределах 10—12 кГм.

Затяжку болтов и гаек крепления головки цилиндров следует производить в определенной последовательности (рис. 2) на холодном двигателе.

Затяжку болтов и гаек крепления головки цилиндров следует производить в определенной последовательности (рис. 2) на холодном двигателе.

Зазоры между клапанами и толкателями проверяют при появлении стуков в клапанах, после чего их регулируют. Регулировку зазоров в клапанах рекомендуется производить отдельно для каждого цилиндра в соответствии с порядком зажигания в цилиндрах (1—5—3—6—2—4). Зазор между толкателем и клапаном для впускных и выпускных клапанов должен быть 0,20— 0,25 мм для двигателей со степенью сжатия 6,2 и 0,23—0,28 мм для двигателей со степенью сжатия 6,5. Перед регулировкой зазоров необходимо: отсоединить затрудняющий доступ к клапанным коробкам топливопровод от топливного насоса к карбюратору;

отсоединить трубку вентиляции картера двигателя и отвести ее в сторону;

отвернуть болты крепления крышек клапанной коробки и снять крышки с прокладками. Снимать крышки клапанных коробок следует осторожно, стараясь не повредить пробковые прокладки.

Регулировку зазоров у впускных и выпускных клапанов следует начинать с первого цилиндра, для чего установить поршень в в. м. т. при такте сжатия при помощи установочного пальца или по метке маховика.

При установке поршня первого цилиндра в в. м. т. вывернуть установочный палец 1 (рис. 3, а) и вставить его в это же отверстие другим концом, затем, провертывал коленчатый вал, держать до совпадения штифта с лункой на шестерне распределительного вала. Закончив установку поршня первого цилиндра в в. м. т., ввернуть установочный палец на свое место.

При установке поршня первого цилиндра в в. м. т. по метке маховика надо открыть крышку смотрового люка на картере сцепления так, чтобы был виден обод маховика, повернуть коленчатый вал двигателя рукояткой и установить поршень первого цилиндра в в. м. т. так, чтобы риска 3 (рис. 3, б) в. м. т. на маховике совпала с риской 2 на картере сцепления. После установки поршня первого цилиндра в в. м. т. опустить крышку смотрового люка и закрепить ее.

Проверить величину зазора между регулирующими болтами толкателей и стержнями клапанов при помощи щупа (рис. 4, а). Если зазоры выходят из указанных пределов, их следует отрегулировать. Регулировку производят так:

придерживая одним ключом толкатель за лыску, другим ключом освободить контргайку регулировочного болта толкателя;

продолжая удерживать толкатель, поворачивать регулирующий болт толкателя до получения необходимого зазора;

придерживая одним ключом регулировочный болт толкателя и другим ключом толкатель, затянуть контргайку третьим ключом (рис. 4, б).

После проведения регулировки клапанов первого цилиидра необходимо таким же способом провести регулировку остальных клапанов и установить на место снятые перед регулировкой узлы двигателя.

Пустить двигатель и прослушать его работу. Прогретый двигатель должен работать без стуков клапанов, «чихания» в карбюраторе и «выстрелов» в глушителе.

zil131.net