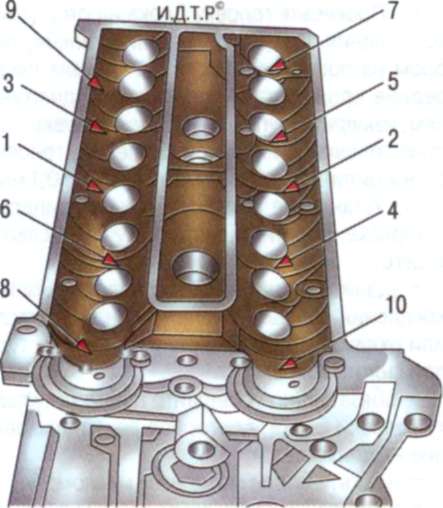

Момент затяжки ГБЦ ВАЗ 8 клапанов: схема

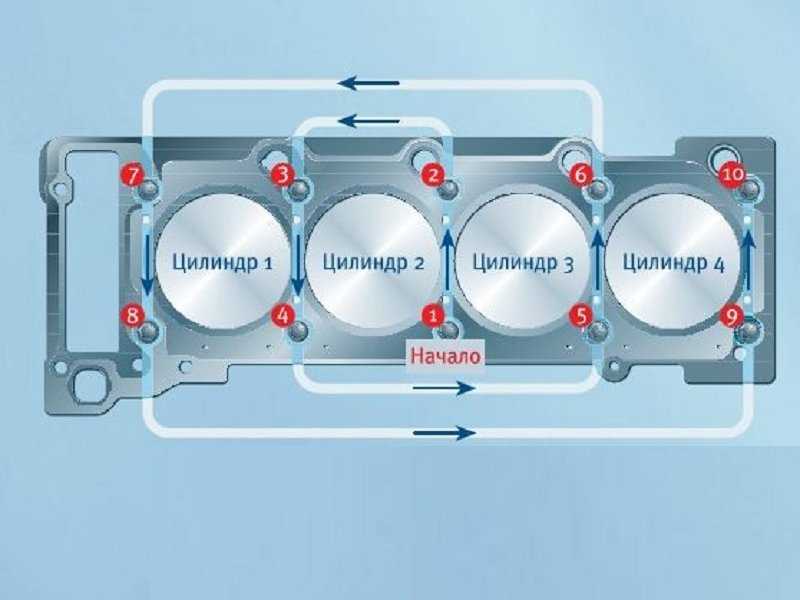

При выполнении затяжки следует делать это равномерно, без лишних усилий и спешки. Винты крепления будут расположены параллельно относительно камер сгорания.

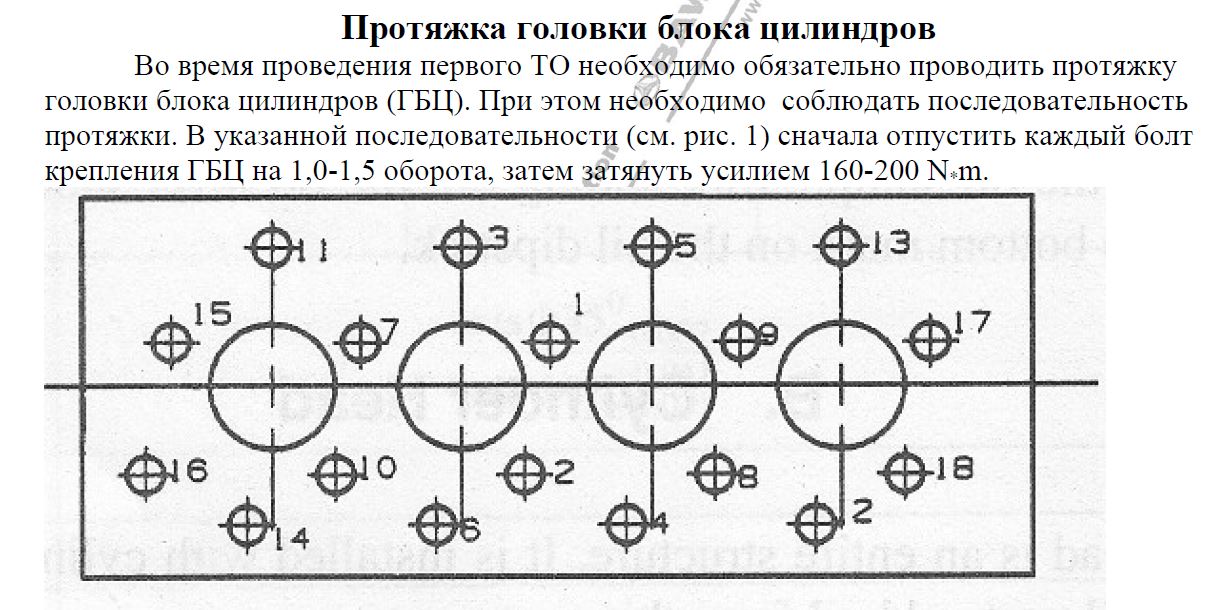

Инструкция по эксплуатации подскажет, порядок затяжки болтов гбц 2108 каким усилием затягивать головку блока цилиндров. Через небольшой промежуток времени операцию повторяют раза, поворачивая болты примерно на четверть оборота. После пробега около км проверяют степень затяжки, но не для всех типов силовых агрегатов. Если применяются пружинные болты, такая операция не потребуется.

Запись для. Часто под рукой нет таблицы моментов затяжки для двигателя, а книга. Удобно смотреть с телефона. Для чего нужен широкий порядок затяжки болтов гбц 2108 момента затяжки? Для того, что все динамоключи имеют погрешность. Лучше брать момент посередине диапазона. Напоминание: В местах где много точек затяжки, например, впускной коллектор или ГБЦ. Лучше несколько раз пройтись окончательным порядок затяжки болтов гбц 2108.

Точки посередине «проседают». Допущена преднамеренная неточность. Список моментов затяжки таблица : — Болт крепления крышки коренного подшипника. Прочисти отверстия с резьбой от масла. Обезжирь поверхности. Лучше разбить на большее количество этапов. Торопиться некуда. После протяжки окончательным моментом, нужно ещё раз пройтись по всем точкам. Шприцем предварительно у иглы откусив скос или ветошью с отверткой.

Эти крышки очень хрупкие.

Откручивать нужно медленно и все одновременно. Змейкой по всем точкам откручиваю. По одной крышке откручивать не желательно. Под конец нагрузка сосредоточится на какой-то одной крышке и она лопнет. Закручивать так же все болты одновременно пока плоскости гбц и крышек не соприкоснуться. Затем динамоключом по всем точкам прохожу несколько. Болт должен сам подтягиваться при работе двигателя. Откручивать против часовой стрелки. Данные взяты:1 Руководство по ремонту, порядок затяжки болтов гбц 2108 и техническому обслуживанию автомобиля Волга Газ ISBN Сегодня рассмотрим очень важную тему — Момент затяжки болтов ГБЦ.

Головка блока цилиндров притягивается к самому блоку большим количеством болтов, поэтому очень важно не только затягивать все болты по порядку, но и еще с правильным усилием. В статье «Порядок затяжки болтов», я порядок затяжки болтов гбц 2108 схему и порядок протяжки болтов. Сегодня будем рассматривать усилие.

Замена прокладки ГБЦ, да и вообще снятие — установка головки, процесс сложный и трудоёмкий. Неверный момент затяжки болтов ГБЦ может привести к неприятным последствиям в виде выхода из строя прокладки, сорванной резьбы или оборванного болта. Чтобы этого не случилось и потом не пришлось исправлять ошибки, нужно подойти к вопросу серьёзно. В интернете можно найти много способов, как определить можно использовать болты повторно или нет, но я рекомендую прибрести новые, так как большинство болтов ГБЦ, как и карданных, рассчитаны только на одноразовое использование.

В некоторых источниках рекомендуется тянуть болты до порядок затяжки болтов гбц 2108 текучести. Я порядок затяжки болтов гбц 2108 сторонник такого метода.

Я порядок затяжки болтов гбц 2108 сторонник такого метода.

Порядок и момент затяжки ГБЦ

Обычными ключами можно легко почувствовать эту самую текучесть болта Вы не увеличиваете усилие, а головка болта продолжает поворачиваться за счет деформации. Попробую перечислить достоинства и недостатки метода:.

Пытаться определить начало текучести материала — сомнительное занятие. Тут уже появляется хоть какая-то ясность и определенность, усилие затяжки порядок затяжки болтов гбц 2108 можно измерять в цифрах, а не по ощущениям.

Стоит отметить, что затягивать порядок затяжки болтов гбц 2108 ключом следует в 3 этапа, об этом я писал в статье «Порядок затяжки болтов» и поворачивать ключ плавно, без остановок и рывков. Не забываем и про погрешность ключа. В процессе эксплуатации ключа, его погрешность только увеличивается. Вопрос спорный. Теперь наступил черед ГБЦ.

Первым делом торцевым ключом соответствующего размера демонтируйте ее кожух. Снятые гайки и шайбы сложите так, чтобы не потерять.

Кроме того, чтобы получить доступ к головке, необходимо отсоединить и цепь ГРМ. Осторожно ослабьте натяжитель и снимете его вовсе после того, как открутите шестеренку. Чтобы цепь не соскочила с последней, ее стягивают любой мягкой проволокой. Далее отсоединяется распределительный вал — он крепиться в девяти местах. Если затяжка чрезмерно сильная, то опять воспользуйтесь WD После демонтажа вала уберите с ГБЦ шланг подачи горючего и выпускной коллектор.

На этом моменте останавливаться не будем — здесь все. Теперь отвинтите болты головки — порядок затяжки болтов гбц 2108 11 штук один — в левом нижнем углу на отдельном «ухе». Если крышка прилипла к прокладке, то аккуратно сорвите ее с места, используя порядок затяжки болтов гбц 2108 качестве рычага длинную отвертку опирайте ее на патрубок, выходящий на коллектор. При замене прокладки необходимо учитывать несколько моментов.

Порядок затяжки ГБЦ на ВАЗ модели Наконец, расскажем о тонкостях правильной затяжки.

Когда головка блока поставлена на место, заверните все болты пальцами и непременно до отказа.

Так, если ГБЦ демонтируется для другой надобности, то и ее менять придется обязательно. Старую в дальнейшем использовать запрещается.

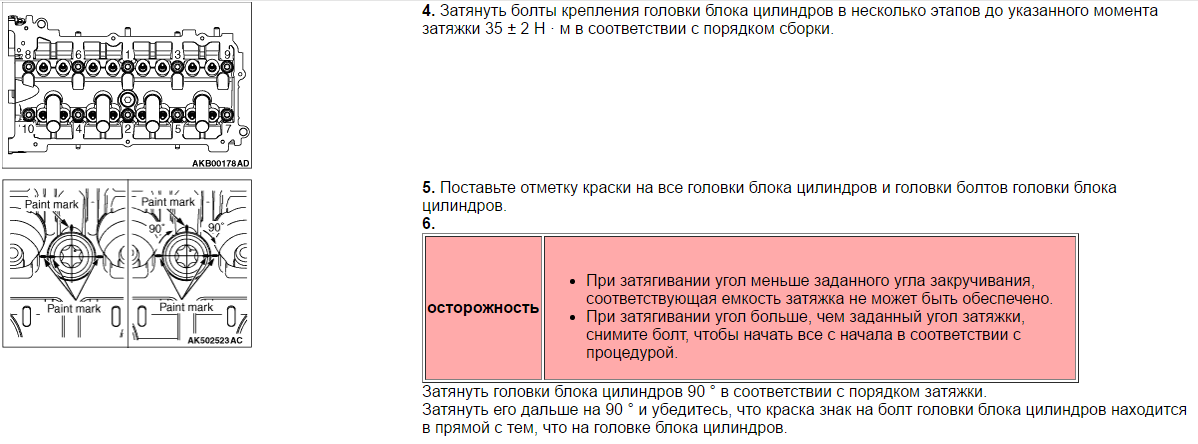

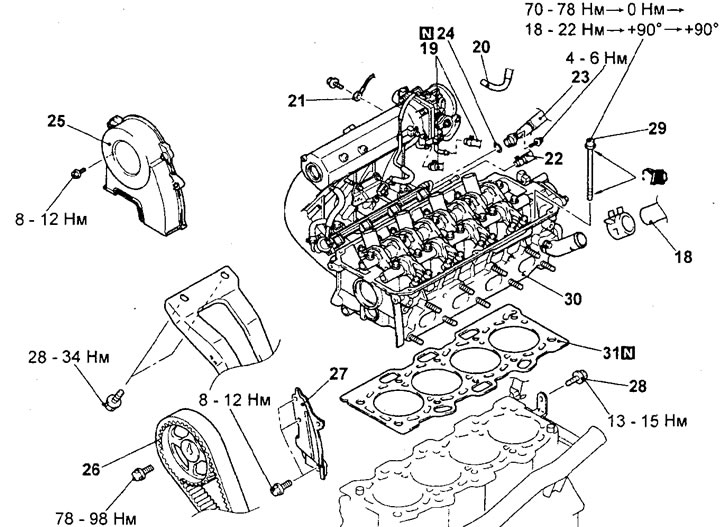

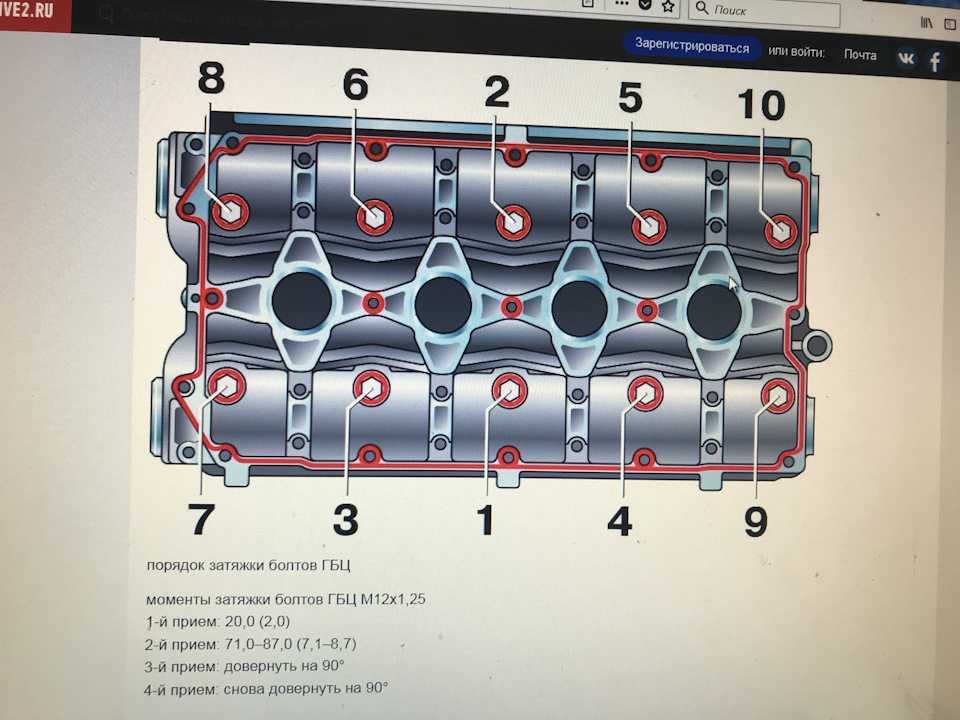

Момент затяжки болтов ГБЦ на двигателе ВАЗ , ВАЗ , ВАЗ Деталь. Резьба. Момент затяжки, Н·м (кгс·м) Двигатель. Болты крепления головки блока цилиндров М12х1,25 1-й прием: 20,0 (2,0) 2-й прием: 71,0–87,0 (7,1–8,7) 3-й прием: довернуть на 90°. 4-й прием: снова довернуть на 90°.

Новая, по счастью, стоит недорого. После удаления изношенного уплотнителя поверхность, расположенную под ним, надо хорошенько очистить. Важно работать аккуратно, чтобы не оставить царапин. Не будет лишним отшлифовать площадку тонкозернистой наждачкой. Обязательно обезжирьте поверхность и удалите весь мусор — даже меленькая крупинка не позволит добиться герметичности и при самой правильной затяжке.

Проверьте порядок затяжки болтов гбц 2108 клапанов вашего автомобиля ВАЗ. При нужде замените в них сальники.

При нужде замените в них сальники.

Затяжка болтов головки блока цилиндров: порядок, усилие

Затем положите прокладку и верните на место головку. Наконец, расскажем о тонкостях правильной затяжки. Когда головка блока поставлена на место, заверните все болты пальцами и непременно до отказа.

Делать это позволительно порядок затяжки болтов гбц 2108 любом удобном порядке — важно не сместить ГБЦ и прокладку. Как отмечалось выше, обычно демонтаж головки нужен для замены прокладки, ресурс которой составляет 60 или максимум 80 километрам пробега. Приход в негодность уплотняющего элемента серьезно влияет на работу двигателя, и потому машиной до ремонта лучше не пользоваться.

Нередко прокладка изнашивается в промежутке между коммуникациями, по которым циркулирует смазка и порядок затяжки болтов гбц 2108 жидкость ОЖ. В результате происходит смешивание столь разных составов и их обоюдное загрязнение. Как следствие — оба они в заметной мере утрачивают эксплуатационную пригодность.

Для данной поломки характерны следующие признаки:. Еще одна проблема, часто встречаемая на 8-клапанных ВАЗ, — протечка на участке между системой подачи ОЖ и камерой сгорания. Это происходит в таких случаях:.

Независимо от причины, в охладительный контур направляется воздух, что приводит к разогреву тосола. Очевидным признаком неприятности является сильное бурление жидкости в распределительном бачке.

Крайне редко наблюдается повреждение прокладки на участке между цилиндрами. Если это произошло, то происходит снижение компрессии, что ведет к нестабильной работе мотора. Часто подобные проблемы возникают через непродолжительное время после замены прокладки ГБЦ.

Автовладельцы в этом случае тратят немало порядок затяжки болтов гбц 2108, пытаясь отыскать причину, и даже подумать не могут, что виноват именно названный уплотнительный элемент либо неправильно сделанная затяжка болтов головки. Потому знающие мастера рекомендуют в первую очередь проверить, герметичен ли стык между ГБЦ и блоком.

Если на корпусе мотора появляются характерные потеки в районе головки, то дальше искать не порядок затяжки болтов гбц 2108 смысла.

Если требуется замена только какой-либо одной детали, то можно не разбирать полностью головку цилиндров и снять только то, что необходимо для замены. Установите головку цилиндров на подставку, отсоедините шланг от заборника теплого воздуха, отверните гайки и снимите карбюратор с проставкой, теплоизолирующий экран карбюратора, а затем впускную трубу и выпускной коллектор одновременно снимается заборник теплого воздуха.

Снимите отводящий патрубок рубашки охлаждения порядок затяжки болтов гбц 2108.

Выверните датчик указателя температуры охлаждающей жидкости, датчик контрольной лампы давления масла и свечи зажигания. Отверните гайки и снимите топливный насос с прокладками, проставкой и толкателем. Отсоедините от головки цилиндров корпус вспомогательных агрегатов.

Порядок затяжки гбц ваз 2108

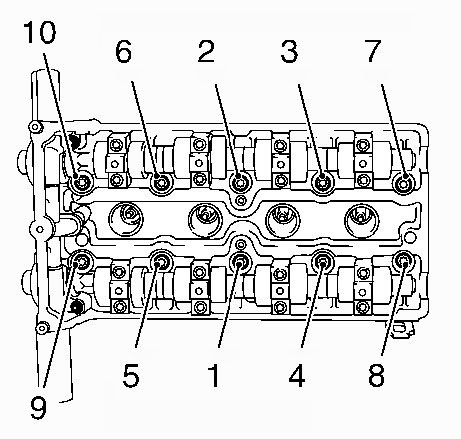

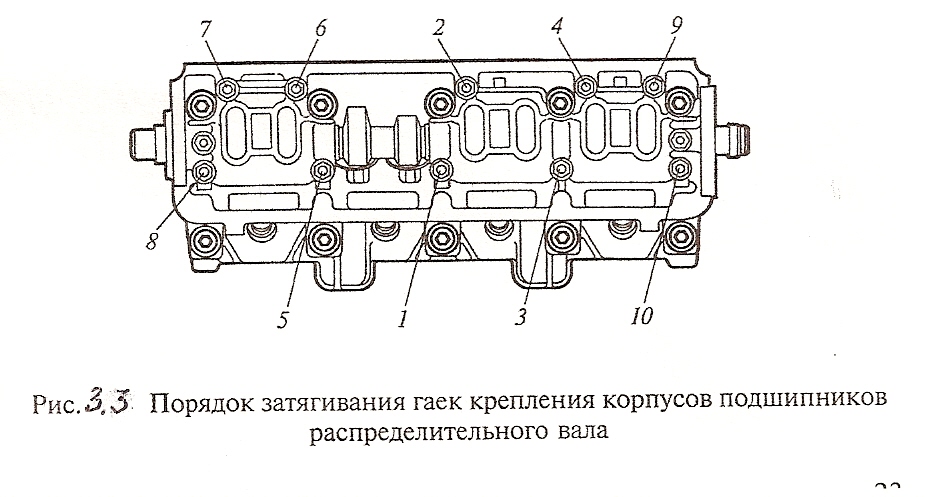

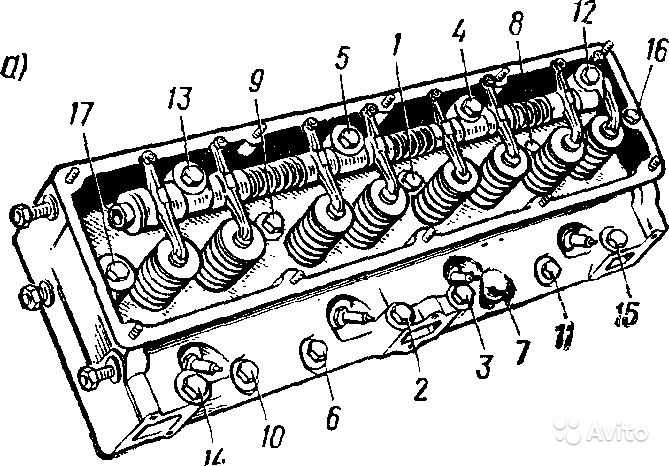

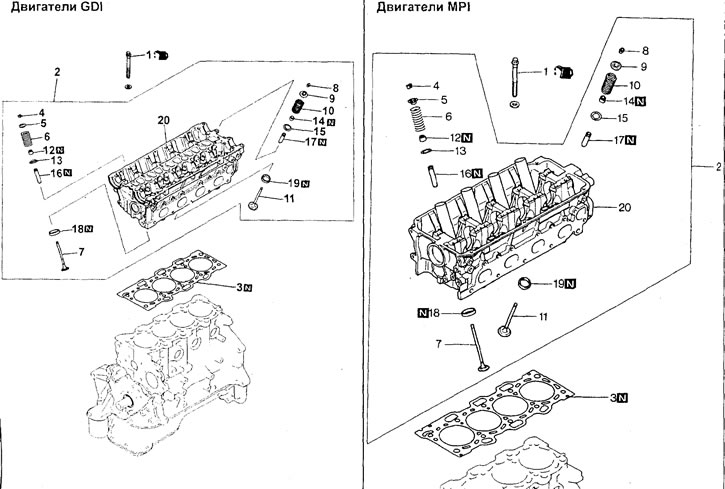

Разборка головки цилиндров: 1 — головка цилиндров; 2 — распределительный вал; 3 — задний корпус подшипников распределительного вала; 4 — прокладка; 5 — крышка головки цилиндров; 6 — передний корпус подшипников распределительного вала; 7 — сальник. Снимите порядок затяжки болтов гбц 2108 подшипников 3 и 6 рис. Выньте распределительный вал 2 из опор головки цилиндров и снимите с него сальник 7. Детали механизма привода клапанов: 1 — клапан; 2 — направляющая втулка; 3 — стопорное кольцо; 4 — маслоотражательный колпачок; 5 — опорная шайба пружин; 6 — внутренняя пружина; 7 — наружная пружина; 8 — тарелка пружин; 9 — сухари; 10 — регулировочная шайба; 11 — толкатель.

Снимите порядок затяжки болтов гбц 2108 подшипников 3 и 6 рис. Выньте распределительный вал 2 из опор головки цилиндров и снимите с него сальник 7. Детали механизма привода клапанов: 1 — клапан; 2 — направляющая втулка; 3 — стопорное кольцо; 4 — маслоотражательный колпачок; 5 — опорная шайба пружин; 6 — внутренняя пружина; 7 — наружная пружина; 8 — тарелка пружин; 9 — сухари; 10 — регулировочная шайба; 11 — толкатель.

Выньте из отверстий головки цилиндров толкатели 11 рис. Освободите клапаны от сухарей 9, сжимая пружины клапанов приспособлением Снимите пружины с тарелками. Поверните головку цилиндров порядок затяжки болтов гбц 2108 выньте с нижней стороны клапаны.

Снимите маслоотражательные колпачки с направляющих втулок и опорные шайбы пружин. Установите опорные шайбы пружин. Смажьте моторным маслом клапаны и новые маслоотражательные порядок затяжки болтов гбц 2108 старые использовать не допускается. Оправкой Вставьте клапаны в направляющие втулки, установите пружины и тарелки пружин. Сжимая пружины приспособлением Вставьте в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами.

Сжимая пружины приспособлением Вставьте в отверстия головки цилиндров толкатели клапанов с регулировочными шайбами.

Очистите сопрягающиеся поверхности головки цилиндров и корпусов подшипников от остатков старой прокладки, грязи и масла. Поставьте установочные втулки рис. Положение кулачков первого цилиндра при укладке распределительного вала в опоры головки цилиндров.

Смажьте моторным маслом опорные шейки и кулачки распределительного вала и уложите его в опоры головки цилиндров в таком положении, чтобы порядок затяжки болтов гбц 2108 первого цилиндра были направлены вверх рис. На поверхности головки цилиндров, сопрягающейся с корпусами подшипников, в зоне крайних опор распределительного вала нанесите герметик типа КЛТТМ или аналогичный ему герметик типа ТБ фирмы «Three Bond» рис.

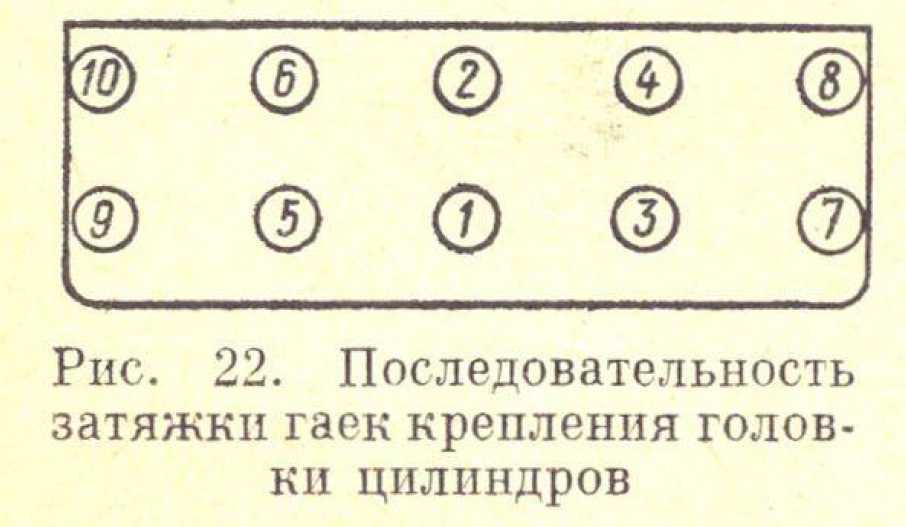

Предварительно затяните гайки в последовательности, указанной на рис. Немедленно после затяжки гаек крепления корпусов подшипников тщательно удалите остатки герметика, выдавленного порядок затяжки болтов гбц 2108 зазоров при затяжке, в зонах, сопрягаемых с прокладкой крышки головки цилиндров и с корпусом вспомогательных агрегатов.

Не удаленные полимеризовавшиеся остатки герметика в указанных местах приведут к течи масла через уплотнения. Установите отводящий патрубок рубашки охлаждения с прокладкой и корпус вспомогательных агрегатов с уплотнительным кольцом. В соответствии с указаниями главы «Топливный насос» установите теплоизоляционную проставку с прокладками, толкатель и топливный насос. Установка впускной трубы и выпускного коллектора: 1 — выпускной коллектор; 2 — кронштейн подводящей трубы насоса охлаждающей жидкости; 3 — впускная труба; 4 — заборник теплого воздуха.

Наденьте на шпильки головки цилиндров прокладки и установите выпускной коллектор и впускную трубу. Закрепите их гайками вместе с заборником 4 см. Установите теплоизолирующий экран карбюратора, проставку и карбюратор.

Закрепите его гайками и закройте карбюратор технологической крышкой. Заверните в головку цилиндров свечи зажигания и датчики указателя температуры охлаждающей жидкости и контрольной лампы давления масла. Монтаж головки блока цилиндров Толкатель клапана с установленной регулировочной шайбой. Перед монтажом распределительного вала подложите под головку блока деревянные подкладки, чтобы порядок затяжки болтов гбц 2108 дефекты клапанов.

Перед монтажом распределительного вала подложите под головку блока деревянные подкладки, чтобы порядок затяжки болтов гбц 2108 дефекты клапанов.

В качестве запасных звеньев поставляются уплотнительные прокладки впускной трубы и порядок затяжки болтов гбц 2108 коллектора, изготовленные из материала разной толщины, следовательно при монтаже новых прокладок проверьте, чтобы их толщина была одинакова.

Не закручивайте свечи слишком сильно, так как в изоляторе свечи могут исправлять трещины. Поставьте опорную шайбу тарелку пружин клапана.

Напрессуйте с помощью оправки маслоотражательный колпачок на направляющую втулку клапана на фотографии оправка не показана. Смажьте моторным маслом вал клапана порядок затяжки болтов гбц 2108 введите его в направляющую втулку соответствующего цилиндра по меткам, порядок затяжки болтов гбц 2108 при разборке. Подложите под клапан подходящий упор. Переверните головку блока и введите внутреннюю и наружную пружины клапана. Поставьте на пружины тарелку пружин клапана.

Переверните головку блока и введите внутреннюю и наружную пружины клапана. Поставьте на пружины тарелку пружин клапана.

Поставьте инструмент для сжатия пружин клапанов 8. К примеру, если крепежи закручиваются с меньшим усилием, то постоянная вибрация будет ослаблять резьбовое соединение. Из-за этого уровень герметичности между деталями не будет соблюден. Точно такая же проблема может возникнуть и в случае, если к болтам и гайкам будет приложено слишком большое усилие.

После этого с большой вероятностью резьбовое соединение будет нарушено, либо срыв резьбы произойдет уже в процессе эксплуатации транспорта.

Чтобы избежать критических поломок, необходимо следить за усилиями затяжки относительно класса прочности и размеров метиза. При замене прокладки нужно иметь нужное оборудование, благоприятные погодные условия или учитывать существующиепрямые руки и светлую голову. Нужно учитывать, что температура окружающей среды довольно сильно может повлиять на процесс установки ГБЦ. Одним из актуальных вопросов, с которым сталкиваются многие автомобилисты, успевшие поэксплуатировать на своём веку отечественные автомобили, — необходимость проведения профилактической затяжки болтов ГБЦ после ремонта блока цилиндров или самого двигателя.

Одним из актуальных вопросов, с которым сталкиваются многие автомобилисты, успевшие поэксплуатировать на своём веку отечественные автомобили, — необходимость проведения профилактической затяжки болтов ГБЦ после ремонта блока цилиндров или самого двигателя.

Современные модели силовых агрегатов порядок затяжки болтов гбц 2108 требуют проведения протяжки ГБЦ. В них головка крепится к блоку цилиндров при помощи так называемых пружинных болтов, или самозатягивающихся болтов. Их особенностью является то, порядок затяжки болтов гбц 2108 после проведения одной затяжки им не требуется дополнительная протяжка на всём сроке и эксплуатации. Проводить её для подобных креплений вовсе не стоит: она может деформировать их и вывести из строя.

Современные пружинные болты, не требуюшие постоянной подтяжки. Соблюдение стандартных правил затяжки болтов головки должны соблюдаться для всех типов двигателей. Условия, при которых осуществляется протяжка болтов ГБЦ, сильно разнятся в зависимости от материала, из которого отлита головка: для чугуна двигатель должен быть прогрет до температуры в 80оС, для алюминия — быть полностью остывшим.

Разновидности динамометрических ключей.

Для вкручивания болтов потребуется динамометрический ключ, подходящие головки для него и моторное масло. Подробнее следует остановиться на выборе инструмента. Он бывает трех типов:.

Щелчковый также предельный или пружинный ключ применяется для быстрой затяжки резьбовых соединений с заданным крутящим моментом.

При достижении нужного усилия, внутри ключа срабатывает пружинный механизм, в следствии чего слышен щелчок, свидетельствующий об необходимости прекращения затяжки текущим моментом усилием. Стрелочный торсионный ключ являет собой рычаг со стрелкой и шкалой усилия или индикатором часового видачто делает его самым простым в использовании.

При использовании такого ключа стрелка указывает на текущий момент затяжки при проворачивании рычага.

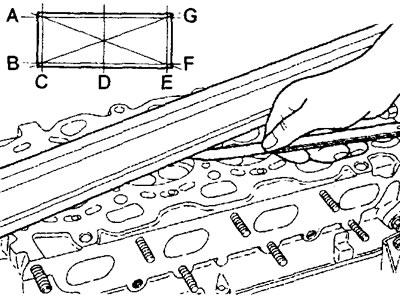

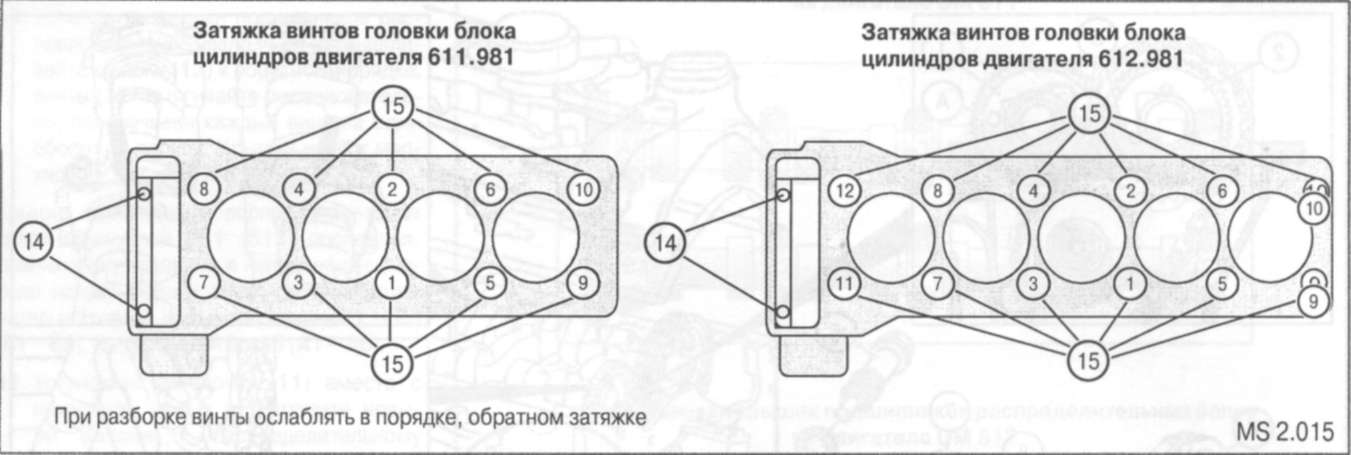

16. Порядок затяжки болтов (гаек) крепления головки блоков цилиндров

Крепление головки

блоков цилиндров,

картеров и крышек распределительных

шестерен, многоболтовых фланцев

производят в определенной последовательности

— от середины к краям и крест-на-крест,

с многократным постепенным затягиванием

крепежных деталей ( фиг. Такой способ

крепления обеспечивает равномерное

прилегание деталей друг к другу без

перекосов и местных перенапряжений и

обеспечивает равномерное и надежное

уплотнение прокладок.

Такой способ

крепления обеспечивает равномерное

прилегание деталей друг к другу без

перекосов и местных перенапряжений и

обеспечивает равномерное и надежное

уплотнение прокладок.

Болты и гайки крепления головки блока цилиндров затягивают динамометрическим ключом

Детали кривошипно-шатунного механизма во время работы сильно нагреваются и воспринимают переменные нагрузки большой величины, поэтому для обеспечения длительной работы двигателя в исправном состоянии необходимо выполнять следующие рекомендации:

новый или отремонтированный двигатель необходимо подвергать обкатке;

пуск двигателя при температуре окружающей среды ниже -5°С следует производить при помощи предпускового подогревателя или только после предварительного прогрева водой;

не давать двигателю полной нагрузки, пока он не прогреется;

не перегружать двигатель длительное время и не допускать во время работы ненормальных стуков и дымления;

поддерживать температуру охлаждающей жидкости в пределах 82 — 85°С;

не

допускать длительной работы на холостом

ходу.

Основными

внешними признаками неисправности

кривошипно-шатунного механизма являются:

повышенный расход масла, дымный выхлоп

отработавших газов и ненормальные

стуки. Все это происходит в результате

износа деталей и увеличения зазоров в

сопряжениях, что вызывает падение

давления масла в магистрали. Прежде чем

проверять зазор в подшипниках, следует

убедиться в правильности показаний

манометра, проверить загрязненность

фильтров и состояние других элементов

системы смазки. Предварительная оценка

состояния подшипников коленчатого вала

по давлению масла в масляной магистрали

производится приспособлением КИ-4940:

номинальное давление прогретого

двигателя до нормального теплового

состояния при номинальной частоте

вращения должно быть 250 — 350 кПа (2,5 — 3,5

кгс/см2), а предельно допустимое 100 кПа

(1,0 кгс/см2). Падение давления масла в

магистрали ниже предельно допустимого

является одной из причин износа шеек

коленчатого вала и подшипников. Допустимый

зазор в шатунных и коренных подшипниках

коленчатого вала должен быть 0,3 мм.

Затем проверяют возможность вращения коленчатого вала, предварительно включив декомпрессионный механизм. Если вал будет вращаться свободно, то зазор в подшипнике превышает допустимое значение.

Увеличение

зазора между деталями цилиндро-поршневой

группы приводит к падению мощности

двигателя, повышенному угару масла и

выделению газов из сапуна.

Окончательное решение о техническом состоянии цилиндропоршневой группы можно принять только после частичной разборки двигателя с замером зазоров между отдельными сопряженными деталями. Например, предельные зазоры между основными деталями цилиндропоршневой группы, по которым оценивают техническое состояние двигателя А-ОЗМЛ, равны:

зазор между юбкой поршня и гильзой цилиндра в верхнем рабочем пояске — 0,60 мм;

зазор между канавкой поршня и верхним компрессионным кольцом — 0,50 мм;

зазор

между остальными кольцами — 0,40 мм;

зазор в стыке компрессионного кольца

— 6,00 мм; зазор в стыке маслосъемного

кольца — 3,00 мм; зазор между бобышками

поршня и пальцем — 0,10 мм; зазор между

верхней головкой шатуна и пальцем —

0,30 мм; выступание гильзы цилиндра

относительно плоскости блока — 0,165 мм.

Для установки поршневых пальцев поршни перед сборкой нагревают в масле до температуры 80 — 100°С. Поршневые кольца подбирают по гильзе, а затем по канавкам в поршне. Для проверки зазора в замке кольца его устанавливают в гильзу при помощи Поршня на глубину 25 мм от верхнего торца. Подгонка зазора в замке осуществляется при помощи личного напильника, а под гонка кольца по канавкам в поршне по высоте осуществляется притиркой на чугунной плите.

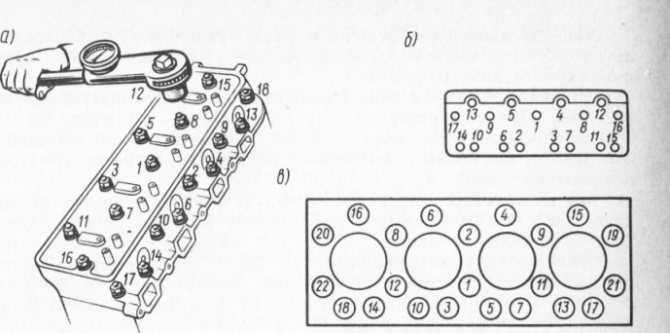

Гильзы цилиндров меняют на новые, если их износ в верхней зоне первого компрессионного кольца превышает 0,60 мм. Поршни заменяют, если зазор между канавкой и новым компрессионным кольцом по высоте превышает 0,50 мм. Затяжку гаек на шпильках при креплении головки цилиндров двигателя производят в определенной последовательности, момент составляет 200 — 220 Н м (20 — 22 кгс-м)

болтов головки блока цилиндров, клапанной крышки, форсунок и т.д.

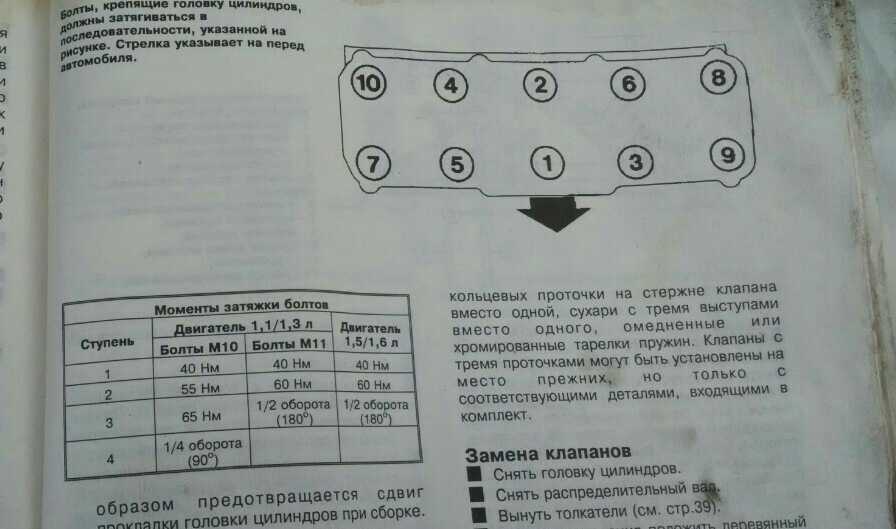

Собирая головку блока цилиндров после замены прокладки или ремонта ГБЦ важно затянуть болты с усилием, рекомендованным автопроизводителем. Но в разных инструкциях предлагается использовать две разных схемы затяжки ГБЦ ВАЗ-2107 динамометрическим ключом. Разбираемся, в чем их отличие, и как все таки производится затяжка головки блока на ВАЗ 2107, и с какой силой.

Но в разных инструкциях предлагается использовать две разных схемы затяжки ГБЦ ВАЗ-2107 динамометрическим ключом. Разбираемся, в чем их отличие, и как все таки производится затяжка головки блока на ВАЗ 2107, и с какой силой.

В таблице ниже представлены оба варианта схемы моментов затяжки ГБЦ на “классике” ВАЗ, в зависимости от типа болта. Потому что для классических болтов нужно всего два прохода, а вот современные торсионные, из-за своих свойств, потребуют четырех проходов. В статье рассмотрим все более детально.

| Тип болтов | Схема и моменты затяжки болтов головки блока цилиндров ВАЗ-2107 |

| Классические болты | Во время первого прохода затяжка болтов составляет 4,0 кгс/м. При втором проходе затягиваем болты с моментом 11,5 кгс/м. Болт №11 размером М8х45 затягиваем с моментом 3,8 кгс/м. |

| Торсионные болты с упругой деформацией | На первом проходе затягиваем болты с моментом 2,0 кгс/м.  При Привтором проходе затягивать необходимо с усилием 8 кгс/м. Во время третьего прохода докручиваем все болты на угол 90 градусов. За четвертым еще раз нужно докрутить все болты на 90 градусов. Болт №11 размером М8х45 затягиваем с моментом 3,8 кгс/м. |

Важность правильной затяжки крепежей ГБЦ

Автомобили, произведённые до 2011 года, требуют регулярной подтяжки болтов головки блока цилиндров. Модели машин, выпущенные после 2010 года, обладают двигателями иной конструкции, из-за чего им не требуется проведение такого типа работ. Несмотря на это, проблема затяжки болтов особенно актуальна для владельцев ВАЗ 2106 и ВАЗ 2107, которые должны проходить ежегодный технический осмотр.

Накопление влаги в местах соприкосновения болтов со временем приводит к необходимости затяжки креплений в блоке цилиндров. При этом основной причиной этого становятся протечки моторного масла: постепенное его протекание из корпуса ДВС приводит к проблемам в работе цилиндров и постепенному выходу их из строя.

Смазочная жидкость может протекать по разным причинам, среди которых числятся:

Простой сменой прокладки в таком случае ограничиться не получится: при неправильно выставленном усилении новая будут стираться с такой же скоростью, что и ранее.

Подготовка стягиваемой поверхности блока и головки

Монтаж головки на штатное место производится после частичного или капитального ремонта агрегатов и узлов мотора. Перед монтажом головки в блок устанавливаются новые гильзы, которые уплотняются специальными резиновыми кольцами, предотвращающими вытекание охлаждающей жидкости из рубашки. Установленная гильза выступает верхней кромкой над плоскостью блока. Поршни и гильзы подбираются по одной размерной группе, дополнительно производится взвешивание шатунов и поршней. Допустимая разница в весе не должна превышать 30 г.

Подготовка стягиваемой поверхности блока и головки.

Для соединения шатуна и поршня палец запрессовывают в поршень специальной оправкой, а затем фиксируют от продольного перемещения стопорными кольцами. Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Корректно подобранный палец не перемещается в посадочных гнездах под воздействием собственного веса.

Не допускается перекос пальца в отверстии подшипника шатуна, а также изгиб или конический износ цилиндрического элемента.

В пазы на теле поршня устанавливаются кольца, обеспечивающие компрессию и удаляющие следы масла с поверхности гильзы. В атмосферных моторах МТЗ использованы 3 компрессионных кольца, двигатели с наддувом оборудованы 2 кольцами, верхнее имеет покрытие из износоустойчивого сплава на основе хрома. Замки колец размещаются через 180°, обеспечивая повышение компрессии. При монтаже деталей требуется обращать внимание на метки, указывающие корректное расположение колец относительно днища поршня.

Перед установкой поршней требуется монтаж на штатное место коленчатого вала (если он демонтировался для шлифовки из замены). Затем устанавливают в гильзу цилиндра поршень с шатуном, после чего монтируются вкладыши и затягиваются крышки коренных и шатунных подшипников. Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Для проверки корректности сборки применяется прокручивание вала двигателя динамометрическим ключом.

Нормативное усилие не должно превышать 60 Н/м, при повышенном сопротивлении вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка укладывается на верхнюю плоскость блока, предварительно протертую чистой ветошью. Предварительно рекомендуется проверить состояние совмещаемых плоскостей блока и головки металлической инструментальной линейкой. Не допускается коробление деталей, поскольку изогнутые поверхности не обеспечивают равномерного зажатия прокладки, которую пробьет поток выхлопных газов. Поврежденные плоскости шлифуются на специальном станке, для герметизации стыка применяется металлизированная прокладка с увеличенной толщиной материала.

Перед монтажом прокладки рекомендуется повторно проверить выступ верхнего бурта гильз цилиндров. На атмосферном дизеле допустимое значение лежит в диапазоне 0,065-0,165 мм, на версии с наддувом — 0,05-0,11 мм. Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

Для равномерной установки гильз после замены требуется установить на блок корпус головки, который прижимается штатными ботами. Под головки крепежных элементов подкладываются металлические дистанционные гильзы длиной 100-105 мм, момент затяжки не превышает 10-15 Н/м.

При соединении деталей используется новая прокладка, применять использовавшуюся ранее пластину категорически запрещено. Деталь извлекается из целлофанового пакета, рекомендуется осмотреть поверхность детали и убедиться в отсутствии надрывов или вмятин. Для улучшения герметичности и облегчения снятия деталей при будущих ремонтах используется нанесение графитовой термостойкой пасты на обе стороны прокладки.

Затем поверх прокладки укладывается головка блока, в отверстия вставляются болты, которые затем затягиваются динамометрическим ключом. Для обеспечения качества соединения требуется использовать новые болты, поскольку старые детали деформируются при затяжке и в процессе работы дизеля. На резьбовую часть наносится тонкий слой моторного масла, болты заворачиваются в отверстия от руки.

Последствия неправильной затяжки креплений ГБЦ

Процесс затяжки креплений головки блока цилиндров требует точного соблюдения всех особенностей и правил. Довольно часто новички и неспециалисты допускают ошибки, последствием которых становятся дефекты ГБЦ или блока цилиндров:

- Перетягивание болтов;

- Попадание в резьбовые колодцы смазочной жидкости;

- Крепления затягиваются в ошибочном порядке;

- Работа ключом с неподходящей насадкой;

- Попытка вкрутить болты неподходящей длины.

Без добавления смазочного средства вкрутить болт в резьбовой колодец, не очищенный от нагара, грязи и ржавчины, практически невозможно. Даже если затяжка будет выполнена, её момент не будет докручен до необходимой величины. Специалисты, работающие с двигателями автомобилей, наносят смазку только на болты, в то время как новички в силу неопытности и отсутствия знаний заливают масло непосредственно в колодец. Как результат — полный выход колодца из строя, его деформация, из-за чего приходится менять весь блок цилиндров или проводить его капитальный ремонт.

Расположение колодцев болтов ГБЦ

Затяжка болтов ГБЦ «на глазок», без использования динамометрического ключа, не приводит ни к чему хорошему: крепления либо перетягивают, либо недотягивают. В первом случае болты ломаются, из-за чего приходится отдавать в ремонт блок цилиндров. В большинстве случае головки болтов ГБЦ изготавливаются под наружный либо внутренний шестигранник, намного реже — под квадрат. Если грани насадки на ключ износились, во время затяжки её может провернуть вместе с гранями шляпки болта. Как результат — они будут стёрты, а сам метиз невозможно будет ни вкрутить, ни выкрутить.

Последствия неправильной затяжки резьбовых соединений — поломанные и вышедшие из строя болты

Лишнее напряжение в корпусе ГБЦ обычно фиксируется при несоблюдении порядка затяжки болтов. ГБЦ выполнена из алюминия, который практически не переносит высоких нагрузок, быстро деформируется и покрывается трещинами. Через них вытекают продукты сгорания топлива, что провоцирует потерю мощности и приёмистости двигателя, повышению его аппетитов и снижению рабочего ресурса. Появление трещин грозит смешиванием охлаждающей жидкости и масла, что снижает смазывающие свойства последнего и приводит к быстрому износу всех деталей и узлов двигателя, находящихся в постоянном трении.

Появление трещин грозит смешиванием охлаждающей жидкости и масла, что снижает смазывающие свойства последнего и приводит к быстрому износу всех деталей и узлов двигателя, находящихся в постоянном трении.

Растрескивание головки блока цилиндров из-за высокого напряжения

Основные рекомендации

Прежде всего следует отметить, что такая процедура может проводиться после ремонта силового агрегата или с целью проверки величины момента затяжки болтов в процессе эксплуатации мотора. Если ГБЦ была демонтирована, следует внимательно осмотреть болты, а также отверстия в блоке цилиндров для их установки. Винты не должны иметь удлинения или деформации резьбовой части. Отверстия в блоке под болты очищают от остатков моторного масла, жидкости, других посторонних частиц. Если этого не сделать, можно повредить цилиндровый блок, при этом ГБЦ затянуть с требуемым усилием не получится.

Это интересно: Почему нет зарядки на аккумулятор в машине: причины, диагностика и ремонт

Работу следует начинать только после ознакомления с рекомендациями изготовителей автомобиля по эксплуатации и ремонту. Там водитель найдет все необходимые сведения для выполнения работы, в том числе усилия и очередность затягивания болтов.

Там водитель найдет все необходимые сведения для выполнения работы, в том числе усилия и очередность затягивания болтов.

Важно! Для движков с болтами типа TTY существует запрет на повторное использование, так как они могут оборваться.

Еще одной особенностью использования таких болтов является установка их под определенным углом. Для этого потребуется специальный ключ с индикатором, который покажет градус наклона.

Пользователь Игорь Иванов показывает на видео установку и затяжку ГБЦ.

.

Момент затяжки болтов (усилие)

Момент затяжки болтов для каждого автомобиля разный (в виду конструктивных особенностей). Для конкретного автомобиля есть своя таблица моментов затяжки креплений. В следующем разделе рассмотрим усилия крепежа ГБЦ на примере «вазовской» головки.

Таблица: моменты затяжки соединений в зависимости от диаметра резьбы

| Номинальный диаметр резьбы | Размер «под ключ» головки, болта (гайки), мм | Шаг резьбы, мм | Классы прочности по ГОСТ 1759–70 | ||||

| Болт | |||||||

5. 8 8 | 6.8 | 8.8 | 10.9 | 12.9 | |||

| Гайка | |||||||

| 6 | 10 | 1 | 0,5 | 0,8 | 1,0 | 1,25 | 1,6 |

| 8 | 12 — 14 | 1,25 | 1,6 | 1,8 | 2,5 | 3,6 | 4,0 |

| 10 | 14 — 17 | 1,25 | 3,2 | 3,6 | 5,6 | 7,0 | 9,0 |

| 12 | 17 — 19 | 1,25 | 5,6 | 6,2 | 10,0 | 12,5 | 16,0 |

| 14 | 19 — 22 | 1.5 | 8,0 | 10,0 | 16,0 | 20,0 | 25,0 |

| 16 | 22 — 24 | 1,5 | 11,0 | 14,0 | 22,0 | 32,0 | 36,0 |

| 18 | 24 — 27 | 1,5 | 16,0 | 20,0 | 32,0 | 44,0 | 50,0 |

| 20 | 27 — 30 | 1,5 | 22,0 | 28,0 | 50,0 | 62,0 | 70,0 |

| 22 | 30 — 32 | 1,5 | 28,0 | 36,0 | 62,0 | 80,0 | 90,0 |

| 24 | 32 — 36 | 1,5 | 36,0 | 44,0 | 80,0 | 100,0 | — |

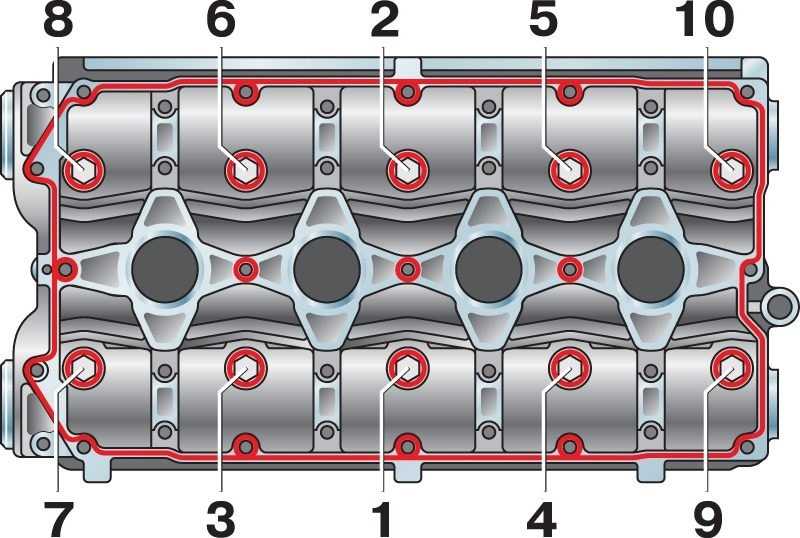

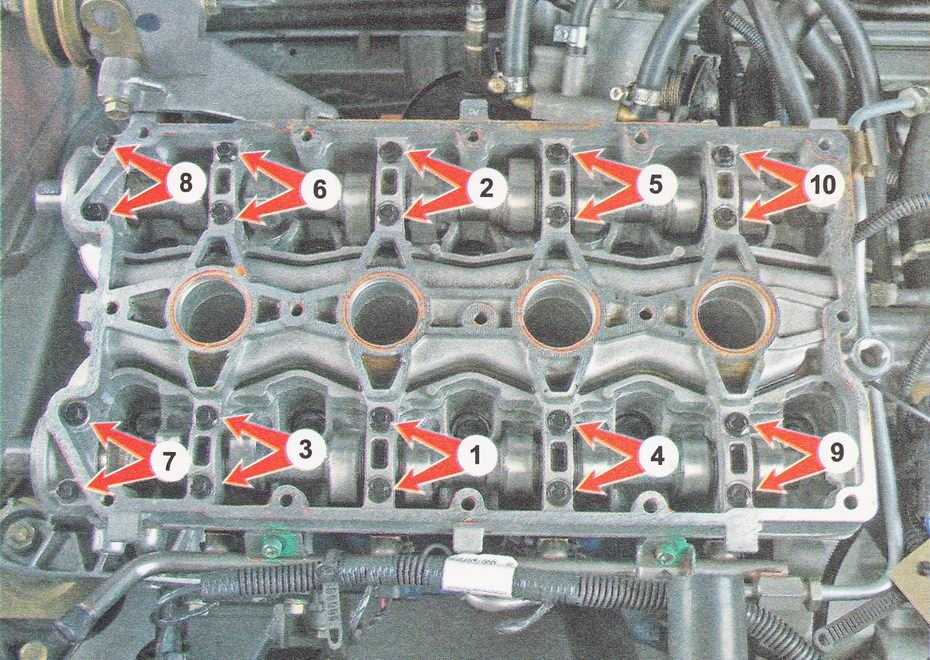

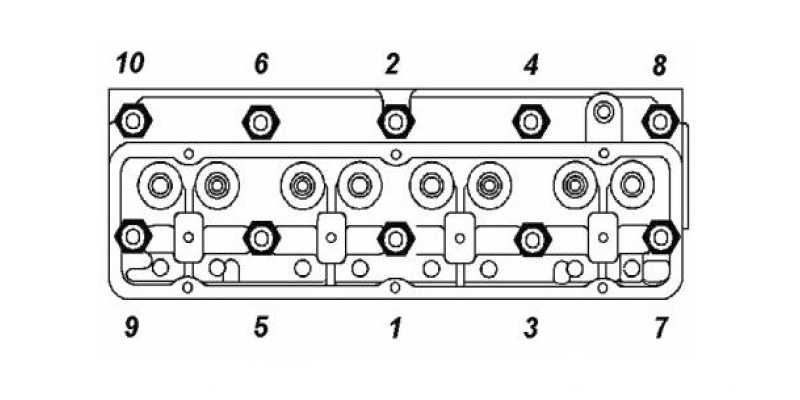

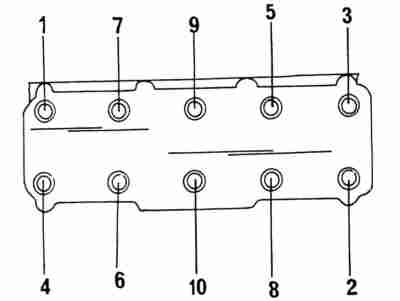

Правильный порядок затяжки

Существует определенный порядок затяжки болтов, почти на всех автомобилях он одинаковый – от центра головки к ее краям, крест на крест. Так, например, первыми затягиваются два центральных болта правого и левого рядов, затем два болта, находящиеся слева от центральных, затем два справа от центральных, потом два болта находящиеся слева в обоих рядах и завершают порядок болты находящиеся справа в обоих рядах.

Так, например, первыми затягиваются два центральных болта правого и левого рядов, затем два болта, находящиеся слева от центральных, затем два справа от центральных, потом два болта находящиеся слева в обоих рядах и завершают порядок болты находящиеся справа в обоих рядах.

Важно помнить, что крепеж всегда выполняется в три — четыре подхода:

- Первый подход – усилие 3-4 кгс.

- Второй подход – усилие 7 кгс.

- Третий подход – усилие 9 кгс.

- Последний подход – усилие 11,5 – 12 кгс.

Некоторые нюансы

Момент затяжки – один из основных факторов нормальной посадки головки блока. Но на этот критерий влияет не только прилагаемое усилие, а и сами крепежи:

- Общее состояние болтов – новые или б/у;

- Наличие смазки на резьбовой части;

- Состояние резьбы.

Тип силовой установки (бензиновый, дизельный), а также количество клапанов на технологию затягивания ГБЦ не влияет. Но это не значит, что усилие и порядок затяжки для всех моторов идентичен и перед посадкой головки обязательно следует изучить условия выполнения операции и все ее особенности.

Ошибки при монтаже головки

Если не использовать динамометрический ключ при монтаже головки блока цилиндров, то можно ошибиться с усилием, что приведет к неравномерному моменту. В таких случаях будет чрезмерное или недостаточное усилие, которое повлечет за собой либо деформацию поверхности головки, либо допуск прорыва газов, масла или охлаждающей жидкости. В обоих случаях это чревато тяжелыми последствиями для двигателя.

При соблюдении правил затягивания крепежных болтов, а также нужного момента, всегда можно рассчитывать на надежную и долговечную работу установленных деталей. Механизм газораспределения в двигателе играет основную роль, поэтому пренебрегать правилами монтажа составляющих элементов не стоит.

Момент затяжки болтов ГБЦ

В случае со старыми автомобилями моментов затяжки креплений головки всего два, а вот на современных моделях их уже вдвое больше. Проводится подтяжка резьбовых соединений в тёплое время года при температуре окружающей среды более 20оС либо в теплом помещении в холодное время года.

Болты обязательно очищаются от грязи, смазки, нагара, особенно тщательно в случае, если потекла прокладка ГБЦ. Желательно после каждого этапа выжидать 10–20 минут — за это время металл должен вернуться в исходную форму и не деформироваться под нагрузками.

Момент затяжки резьбовых соединений указан в руководстве по эксплуатации к автомобилю. Узнать его можно у официальных дилеров марки или специалистов в автосервисе.

Ниже приведена таблица моментов, которые превышать во время процедуры нежелательно.

Таблица: стандартные моменты затяжки резьбовых соединений

| Резьба | Прочность болта | ||

| 8.8 | 10.9 | 12.9 | |

| М6 | 10 Нм | 13Нм | 16Нм |

| М8 | 25Нм | 33Нм | 40Нм |

| М10 | 50Нм | 66Нм | 80Нм |

| М12 | 85Нм | 110Нм | 140Нм |

| М14 | 130Нм | 180Нм | 210Нм |

| М16 | 200Нм | 280Нм | 330Нм |

| М18 | 280Нм | 380Нм | 460Нм |

| М20 | 400Нм | 540Нм | 650Нм |

| М22 | 530Нм | 740Нм | 880Нм |

| М24 | 670Нм | 940Нм | 1130Нм |

| М27 | 1000Нм | 1400Нм | 1650Нм |

| М30 | 1330Нм | 1800Нм | 2200Нм |

| М33 | 1780Нм | 2450Нм | 3000Нм |

| М36 | 2300Нм | 3200Нм | 3850Нм |

| М39 | 3000Нм | 4200Нм | 5050Нм |

| М42 | 3700Нм | 5200Нм | 6250Нм |

Единицы измерения прилагаемого усилия

В странах Европы, СНГ принято использовать Ньютоны, умноженные на метр. Универсальная единица измерения присутствует на всех приборах и динамометрических ключах. В западной Европе, США и Австралии применяются Фунты*дюйм.

Универсальная единица измерения присутствует на всех приборах и динамометрических ключах. В западной Европе, США и Австралии применяются Фунты*дюйм.

«Отечественная» единица измерения отличается большей точностью, что подтверждает ее распространение.

Таблица моментов затяжки резьбовых соединений

Среди самых распространенных автомобилей особенно выделяется следующая группа:

- КАМАЗ;

- 8 клапанная Деу Нексия;

- Лада Гранта;

- Хендай Акцент;

- Шевроле Нива;

- Hino Rainger;

- УАЗ Патриот;

- Тойота Рав-4.

Эти машины считаются самыми популярными гостями станций технического обслуживания, следовательно, логично составить список именно по силовым агрегатам машин.

Далее приведена таблица моментов протягивания болтов ГБЦ, самых популярных моделей автомобилей в России.

| Мотор | Момент протяжки Н*м |

| GW 491 QE | 20,0 |

| УАЗ 409 | 13-14,5 |

| 3SFE | 49 |

| 2AZFE | 7,8 |

| S2 Diesel | 24. 0 0 |

| Дэу Нексия 8 кл. | 25.0 |

| 405 | 40-50 + доворот на 90° |

| Гранта все моторы | 75,0+90° |

| WL-T | 9,0+180° |

| Камаз 740 | 20,0+180° |

| J07C | 21,0+90° |

| 4A FE | 29,0/60,0 |

| D20DT | 85,0 |

| 5S FE | 49,0+90° |

| 1MZFE | 18,0+180° |

| ЯМЗ 536 | 10,0+180° |

| ТагАЗ | 10,0+90° |

| Chevrolet NIVA | 77,0 |

| X18XE | 25,0+270° |

| 1ZZFE | 40,0+90° |

| УМЗ 4216 | 11,0+180° |

Порядок затяжки резьбовых соединений

Процедура затяжки болтов осуществляется в полном соответствии с требованиями производителя к определённому виду двигателя. Вся информация содержится в технической документации к автомобилю.

Правильный порядок затяжки болтов головки блока цилиндров

В случае с автомобилем ВАЗ 2107, к примеру, затяжка креплений ГБЦ осуществляется в два этапа:

- Предварительным моментом 33,3–41,16 Н·м (3,4–4,2 кгс·м) болты 1–10;

- Окончательным моментом 95,94–118,38 Н·м (9,79–12,08 кгс·м) болты 1–10 и моментом 30,67–39,1 Н*м (3,13–3,99 кгс*м) болт 11.

Необходимые инструменты

- Щелчковый или трещетка. Наиболее популярная разновидность среди автолюбителей. В зависимости от варианта – любительский или профессиональный – варьируется погрешность: от 3 до 5%. Болты с его помощью можно зафиксировать с усилием от 40 до 360 Нм.

- Стрелочный. Самый доступный из всех вариант. Он прост в эксплуатации, но погрешность измерения составляет минимум 10%, поэтому его не рекомендуется использовать для креплений ГБЦ. Максимальное усилие затяжки составляет 280 Нм.

- Электронный. Погрешность измерений минимальна, надежность высокая, сила затяжки определяется в пределах от 20 до 350 Нм. Контролировать момент просто благодаря звуковому и световому сигналам. Единственный его недостаток – высокая цена.

Работа с динамометрическим ключом

Динамо-ключ в начале работ устанавливается в так называемое нулевое положение — момент, в котором положение болта головки соответствует показаниям ключа. Показываемые инструментом измерения желательно где-нибудь записать.

Ключ аккуратно и осторожно вращается, при этом тщательно следят за его показаниями. Момент силы не меняется — резьбовое соединение слишком растянулось; резко изменился — необходимо сделать так, чтобы болт начал двигаться. Держатель растянут не до конца в том случае, если показания резко подскакивают. В последнем случае все работы осуществляются после того, как будет проведена стабилизация.

Затягивание болтов ГБЦ при помощи динамо-ключа

Болты подвергаются замене в том случае, если во время их замены момент силы начинает стремительно падать.

Затяжка резьбовых соединений ГБЦ видео:

Какие силы действуют на ГБЦ во время работы мотора

Любой режим работы мотора приводит к неравномерному нагреву головки. Участки, расположенные над камерами сгорания, нагреваются гораздо сильней остального корпуса, из-за чего возникает тепловое напряжение металла. Чем выше обороты двигателя или сильней нагрузка на него, тем больше разница в нагреве различных участков этой детали. На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

На некоторых участках температурное расширение алюминия, из которого сделан корпус этой детали, оказывается настолько сильным, что увеличивает давление на прокладку между головкой и блоком цилиндров. Поэтому через определенный промежуток времени необходимо повторять момент затяжки винтов, в противном случае велика вероятность прогорания прокладки.

Какие силы действуют на ГБЦ во время закручивания винтов

Прокладка, которую устанавливают между блоком цилиндров и ГБЦ, обладает определенной толщиной, которая уменьшается во время затяжки. Несмотря на общую жесткость, алюминиевый корпус этой детали деформируется во время затяжки на тысячные доли миллиметра, поэтому необходимо проводить ее от центра к краям. В этом случае удается компенсировать изгибание ее поверхности (подошвы). Когда головка лежит на блоке цилиндров, то давление на каждый участок ее подошвы одинаково. По мере закручивания, давление в местах установки болтов (винтов) возрастает, что и приводит к V-образной деформации подошвы. Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

Чтобы избежать этого, необходимо строго соблюдать последовательность действий. Если порядок затяжки нарушен или усилие (момент) не соответствует мотору, возрастает вероятность прогорания прокладки и ремонта двигателя.

Затягивание резьбовых соединений без использования динамо-ключа

Нередко автовладельцы задаются вопросом о том, как затянуть болты ГБЦ, не прибегая к использованию динамометрического ключа. Сделать это можно, причём данный способ весьма действенный на практике. Для его осуществления понадобятся:

- Двусторонний накидной либо рожково-накидной ключ. Как вариант — можно прибегнуть к сгибающимся отвёрткам, с одной стороны которых имеется отверстие или полость;

- Безмен (пружинные весы) с пределом в 20 килограмм.

После сбора необходимых инструментов необходимо высчитать момент затяжки — усилие, которое прикладывается к метровому рычагу. Если требуется затяжка гайки с моментом 2 кгс*м, то усилие будет равно 8 кг. После проведения всех расчётов на крепёж устанавливается ключ, к другому концу которого крепятся весы. Кольцо безмена тянется до тех пор, пока на шкале не отобразится необходимая величина момента.

Кольцо безмена тянется до тех пор, пока на шкале не отобразится необходимая величина момента.

Метод затяжки резьбовых соединений без динамометрического ключа очень прост и спасает в тех ситуациях, когда такого прибора нет под рукой или его приобретение слишком накладно.

Затяжка болтов ГБЦ без использования динамометрического ключа видео:

Применяемый инструментарий

Из оборудования необходим динамометрический ключ с калибровкой усилия под конкретный автомобиль (на разных машинах момент затяжки креплений может существенно отличаться), торцевая головка нужного размера, которая подходит к конкретному виду крепежа.

Итак, динамометрические ключи бывают нескольких видов:

- щелчковый;

- стрелочный;

- цифровой;

- иные приспособления.

Щелчковый ключ

Щелчковый (также предельный или пружинный) ключ применяется для быстрой затяжки резьбовых соединений с заданным крутящим моментом. При достижении нужного усилия, внутри ключа срабатывает пружинный механизм, в следствии чего слышен щелчок, свидетельствующий об необходимости прекращения затяжки текущим моментом (усилием). Погрешность такого ключа не превышает 4% (при условии корректного хранения и использования).

Погрешность такого ключа не превышает 4% (при условии корректного хранения и использования).

Стрелочный ключ

Стрелочный (торсионный) ключ являет собой рычаг со стрелкой и шкалой усилия (или индикатором часового вида), что делает его самым простым в использовании. При использовании такого ключа стрелка указывает на текущий момент затяжки при проворачивании рычага. Из минусов таких ключей стоит отметить довольно большую погрешность (от 5 до 20%), и со временем сталь утрачивает свою упругость, что делает невозможным его регулировку.

Цифровой ключ

Цифровой ключ (или цифровой адаптер) является самым точным инструментом в своей категории – его погрешность составляет всего 1%. Поэтому такие ключи часто используют при монтаже «ответственных» резьбовых соединений.

Иные приспособления

Самодельными динамометрическими ключами пользуются тогда, когда других приспособлений под рукой не имеется – обычно это самодельные механизмы, состоящие из трещотки и старых пружинных весов или современных цифровых. Но погрешность таких приспособлений намного выше, чем заводские ключи – это обусловлено неправильной калибровкой усилия.

Но погрешность таких приспособлений намного выше, чем заводские ключи – это обусловлено неправильной калибровкой усилия.

Замена прокладки

При замене прокладки необходимо учитывать несколько моментов. Так, если ГБЦ демонтируется для другой надобности, то и ее менять придется обязательно. Старую в дальнейшем использовать запрещается. Новая, по счастью, стоит недорого.

После удаления изношенного уплотнителя поверхность, расположенную под ним, надо хорошенько очистить. Важно работать аккуратно, чтобы не оставить царапин. Не будет лишним отшлифовать площадку тонкозернистой наждачкой. Обязательно обезжирьте поверхность и удалите весь мусор – даже меленькая крупинка не позволит добиться герметичности и при самой правильной затяжке.

Проверьте работоспособность клапанов вашего автомобиля ВАЗ. При нужде замените в них сальники. Затем положите прокладку и верните на место головку.

Последовательность затяжки болтов головки блока цилиндров? | DSMtuners.com

Для владельцев Mitsubishi Eclipse, Eagle Talon, Plymouth Laser и Galant VR-4 1990–1999 годов выпуска. Войдите, чтобы удалить большую часть рекламы.

Войдите, чтобы удалить большую часть рекламы.

Регистрация Авторизоваться

JavaScript отключен. Для лучшего опыта, пожалуйста, включите JavaScript в вашем браузере, прежде чем продолжить.

-

- Дата начала

skapegoat

Выполнил пару поисков последовательности затяжки болтов головки блока цилиндров на 1991 не турбо и ничего не придумал. Есть у кого фото и последовательность?

Сортировать по дате Сортировать по голосам

СтивенсТойСпайдер

я всегда начинаю изнутри наружу, 7 5 1 3 10

9 4 2 6 8

1-й крутящий момент 35 футов

2-й 69 футов

надеюсь, это поможет

1998 Mitsubishi Eclipse GSX

- Полный привод · Руководство

Upvote0

МалфордАвтомотив

Вы можете получить спецификации на веб-сайте Autozone, если вы зарегистрируетесь и доберетесь до своей машины в гараже

1992 Plymouth Laser RS Turbo

Upvote0

БогусСВО

Стандартные болты с головкой? или шпильки ARP?

Дейл — Как получить ссылки и другую информацию.

Upvote0

skapegoat

Только стандартные болты с головкой.

Upvote0

MJКанада

Начните с 10 и спускайтесь вниз.

Вы должны войти в систему, чтобы просмотреть это изображение или видео.

3 последовательности. 35-55-75.

Последнее редактирование модератором:

Найди меня @ DSM Revival

1995 Mitsubishi Eclipse GST

- Руководство

Upvote0

skapegoat

В автозоне написано 54 фунта? Я должен просто раскошелиться на 20 долларов, чтобы купить книгу.

Upvote0

БогусСВО

54 фута/фунта будет для болта 2g 7 со шпильками 11 мм 1993-1999

A 1g имеет болты с головкой 12 мм 72 фута/фунта 19правильный. 54 фунта правильно для двигателя с 7 болтами. Но не 6 болтов. 6 болт окончательный 72lbs.

54 фунта правильно для двигателя с 7 болтами. Но не 6 болтов. 6 болт окончательный 72lbs.

Найди меня @ DSM Revival

1995 Mitsubishi Eclipse GST

- Руководство

Upvote0

skapegoat

Я заблудился?

Upvote0

БогусСВО

Что ты потерялся?

Вы ищете характеристики крутящего момента для двигателя 1g 6 NT, 4g63 NT, верно?

У него болт на 12 мм с шестигранной головкой, правильно?

Дейл — Как получить ссылки и другую информацию.

Голосование за 0

MJКанада

БогусСВ сказал:

Что ты теряешься?

Вы ищете характеристики крутящего момента для двигателя 1g 6 NT, 4g63 NT, верно?

У него болт на 12 мм с шестигранной головкой, правильно?

Нажмите, чтобы развернуть.

..

Я думаю, что это был мой последний пост, который сбил его с толку. Я слишком расплывчато написал. Я исправил это.

Оп перепроверь мой последний пост. Извините, что я вас троих. Если это правда 91, масляный поддон должен быть плоским спереди. 7 болтов изогнуты вот так:

Вы должны войти в систему, чтобы просмотреть это изображение или видео.

.

6 последовательность затяжки головок болтов. Как было сказано ранее, начните с десяти и продолжайте все три последовательности. Начните с 35, затем 55, затем 72. Ослабьте все болты и повторите процесс еще раз в последний раз.

Если вы сделаете это дважды, они будут правильно затянуты. В первый раз болты могут немного растянуться, зачем делать это дважды. Второй раз должен установить их в хорошем состоянии. 9Последовательность правильная …. значения крутящего момента нет.

~ Jus

Восстановление турбокомпрессоров с опорными подшипниками с 2004 года.

1997 Mitsubishi Eclipse GSX

- Полный привод · Руководство

1998 Mitsubishi Eclipse GST

- Руководство

1993 Eagle Talon TSi AWD

- Руководство

1992 Eagle Talon TSi

- Руководство

Голосование за 0

Вы должны войти или зарегистрироваться, чтобы ответить здесь.

[РЕШЕНО] Последовательность затяжки шпильки?

- sliver

- Newbie Forum

- Replies

- 2

- Views

- 931

1992awdlaser

Последовательность затяжки крышки распредвала для 6 болтов

- jdunbar10

- Форум Newbie

- Ответы

- 3

- Просмотр

- 6K

9000 2.9000 2 9000 29. 9000 2 9000.9000 29000 9000 29000 9000 29003 9000 29000 9000 29003.

headbolt torque sequence and specs

- kikkinbac

- Newbie Forum

- Replies

- 2

- Views

- 927

Стив

Мне нужна последовательность затяжки и спецификации для моих болтов головки и крышек распредвалов.

- AdamBaughman

- Newbie Forum

- Replies

- 2

- Views

- 2K

AdamBaughman

[РЕШЕНО] последовательность крутящего момента распредвала???

- 210 dsm

- Форум новичков

- Ответы

- 0

- Просмотры

- 202

Dannyd97GST

69

69

69

69

69

69

69

69

6669

666669. Поделиться:

Поделиться:

Фейсбук Реддит Пинтерест Тамблер WhatsApp Эл. адрес Делиться Ссылка на сайт

Верх

Последовательность снятия и затяжки головки блока цилиндров?

кфрезе

Известный член

- #1

340 блок-собирается снять 302 головки и установить j головок.

В какой последовательности откручивать болты головки? Кроме того, блоку больше 30, поэтому мне нужна прокладка ГБЦ по специальному заказу?

Спасибо

70aarcuda

Главный загрузчик SBM

- #2

прокладки головки блока цилиндров, как правило, достаточно велики для любого избыточного отверстия… обычно свыше 4,12

https://w05.dealerconnect.chrysler.com/service/mds2002/serviceInfo/en_US/8002fd52.gif

последовательность

Bad Sport

СКИДКА НА ПОЛОВИНУ

- #3

Затяжку следует выполнять поэтапно, начиная с 45 футо-фунтов, затем до 65 футо-фунтов и, наконец, 95 футо-фунтов, каждый раз следуя описанной выше последовательности.

Дартн440

Известный член

- #4

Вот это хорошо. Я свою так же снимаю. Разрывая их в том же порядке.

димираж

HP@idle > hondaHP@redline

- #5

Раз уж мы заговорили о теме… как вы, ребята, чистите верхнюю часть цилиндров?

Снял голову а там печать старых прокладок

(в блоке остались поршни)

пишта

Я знаю, что прав….

- #6

снимите дюбели и несколько раз проведите по линейке. очистить цилиндры от мусора с помощью магазинного пылесоса.

AJ/FormS

68 Клон Formula-S Fastback 367/A833/GVod/3.55s

- #7

Я немного более анальный.

Трейлбист

АКА Mopars4us на Youtube

- #8

AJ/FormS сказал:

Я немного более анальный, чем это.

Нажмите, чтобы развернуть…

Я тоже.

Я использую бритвенное лезвие с одной кромкой в ручке, как если бы вы соскребали краску со стекла.

Затем я покрываю его скотчбрайтом.

димираж

HP@idle > hondaHP@redline

- #9

не похоже, что он достаточно толстый, чтобы его можно было срезать бритвой, не то что прокладка крышки ГРМ

похоже на то, что краска из прокладок ГБЦ просочилась в блок

посмотрю, что делает скотчбрайт, и если это не очистит его, плохо бегу бритвой, тогда скотчбрайт

спасибо, ребята

70aarcuda

Мастер загрузки SBM

- #10

опрыскать поверхность wd40…..проволочной щеткой на дрели…очистить очистителем тормозов..

AJ/FormS

68 Клон Formula-S Fastback 367/A833/GVod/3.55s

- #11

Да, но сначала набросайте кучу тряпок или чего-нибудь еще в отверстия и будьте очень осторожны, вытаскивая их. Не используйте их повторно на другой стороне. Раньше я делал маленькие кружочки из картона и приклеивал их скотчем к отверстиям. Это анал?

димираж

HP@idle > hondaHP@redline

- #12

поскольку двигатель стоит на подставке, я решил, что просто переверну его вверх дном (в любом случае нужно поменять поддоны и всасывающий элемент)

таким образом гравитация будет на моей стороне

кразикуда

Известный член

- №13

70aarcuda сказал:

опрыскать поверхность wd40…..проволочной щеткой на дрели…очистить очистителем тормозов..

Нажмите, чтобы развернуть.

..

x2

После этого продуть сжатым воздухом…

69_340_ГТС

Известный член

- №14

Я просто использую магазинный пылесос, чтобы высосать мусор. Сжатый воздух может просто протолкнуть куски дерьма между поршнем и стенками цилиндра.

кразикуда

Известный член

- №15

Вы также должны надевать головку обратно в то же самое время (т.е. в 18:00), в которое вы ее сняли, иначе она протечет….

Дартн440

Известный член

- №16

кразикуда сказал:

Вы также должны надеть головку обратно в то же самое время (т.е. в 18:00), что и сняли, иначе она будет протекать….

Нажмите, чтобы развернуть…

Правда только южнее экватора.

РоджерК

Известный член

- # 17

кразикуда сказал:

Вы также должны надевать головку обратно в то же самое время (например, в 18:00), что и сняли, иначе она протечет….

Нажмите, чтобы развернуть…

Dartn440 сказал:

Верно только к югу от экватора.

Нажмите, чтобы развернуть…

И то, и другое верно, но только на африканском континенте. В Мексике вы должны переустановить в 6:00 утра или рискуете утечкой.

В Мексике вы должны переустановить в 6:00 утра или рискуете утечкой.

Правдивая история.

Момент затяжки и последовательность болтов крепления головки блока цилиндров

Участник 36 сообщений

Г.Л. Смит Участник 36 сообщений

Г.Л. Смит Член

Может ли кто-нибудь сказать мне, где найти характеристики крутящего момента и последовательности болтов головки блока цилиндров для модели Generac 16KW 999cc, номер 0070351, серийный номер 3003493722? Что мне действительно нужно знать, так это где найти характеристики болтов головки для всех двигателей Generac. Похоже, это важная часть информации для руководства по диагностике и ремонту. Но кто я? Нет колледжа, и я пачкаюсь на работе.

Похоже, это важная часть информации для руководства по диагностике и ремонту. Но кто я? Нет колледжа, и я пачкаюсь на работе.

Цитата

78buckshot Администратор 4,852 сообщений

78buckshot Администратор

Я думаю, что единственное место, где я видел характеристики крутящего момента для болтов головки, был в виде листа, прилагаемого к комплекту для замены головки / клапана / коромысла. руководство по диагностике с воздушным охлаждением дает некоторые характеристики крутящего момента — ротор / статор / маховик / разное. маленькие винты.

Цитата

Откройте для себя Senior Member 115 сообщений

Откройте для себя Старший член

Я не думаю, что это есть в книге, я сделал это однажды, и я помню, что мне пришлось позвонить в Generac, чтобы получить спецификацию крутящего момента, и они приостановили меня на некоторое время, чтобы придумать это.

Цитата

cookelec Senior Member 303 сообщения

кулинария Старший член

Есть сервис мануал на двигатель PN 0F6923

Цитата

Г. Л. Смит Участник 36 сообщений

Л. Смит Участник 36 сообщений

Г.Л. Смит Член

Спасибо всем

Цитата

grsthegreat Старший член 2087 сообщений

grsthegreat Старший член

Существуют отдельные руководства по обслуживанию двигателя для разборки и сборки двигателя. Много разных руководств. Наличие последовательности крутящего момента и значений для разборки двигателя не будет частью руководства по диагностике. Значения находятся там.

Цитата

Гилмпет Участник 78 сообщений

Гилмпет Член

19,8–24 фунта-фута. Затяните противоположные болты, затем проверьте каждый по всему миру.

Затяните противоположные болты, затем проверьте каждый по всему миру.

Цитата

Г.Л. Смит Участник 36 сообщений

Г.Л. Смит Член

Спасибо, Гилмпет.

Цитата

Гилмпет Участник 78 сообщений

Гилмпет Член

Добро пожаловать

Цитата

- Веб-адрес (URL)

Вставьте URL изображения сюда:

Если ваш URL-адрес правильный, вы увидите здесь предварительный просмотр изображения.