Информация о газовых турбинах | Kawasaki Heavy Industries

Принцип работы газовой турбины

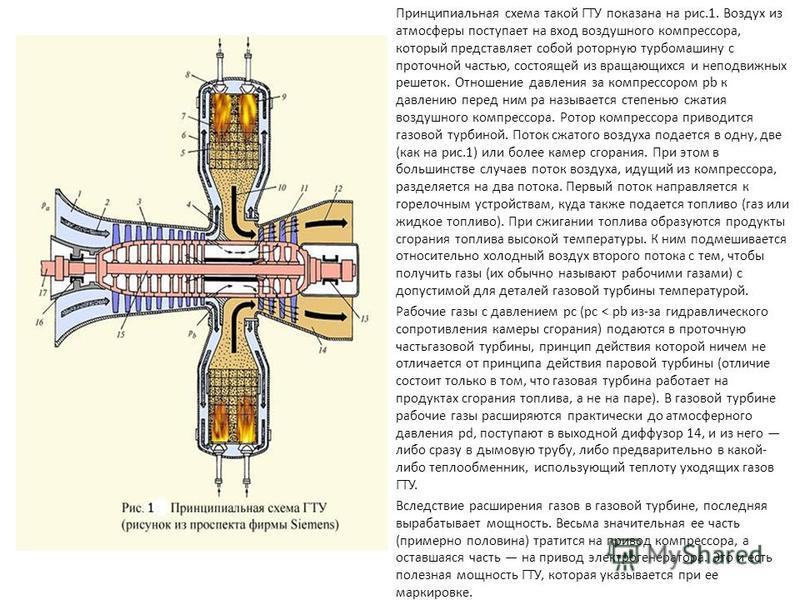

Как и дизельный или бензиновый двигатель, газовая турбина — это двигатель внутреннего сгорания с рабочим циклом впуск-сжатие-сгорание (расширение)-выпуск. Но, существенно отличается основное движение. Рабочий орган газовой турбины вращается, а в поршневом двигателе движется возвратно-поступательно.

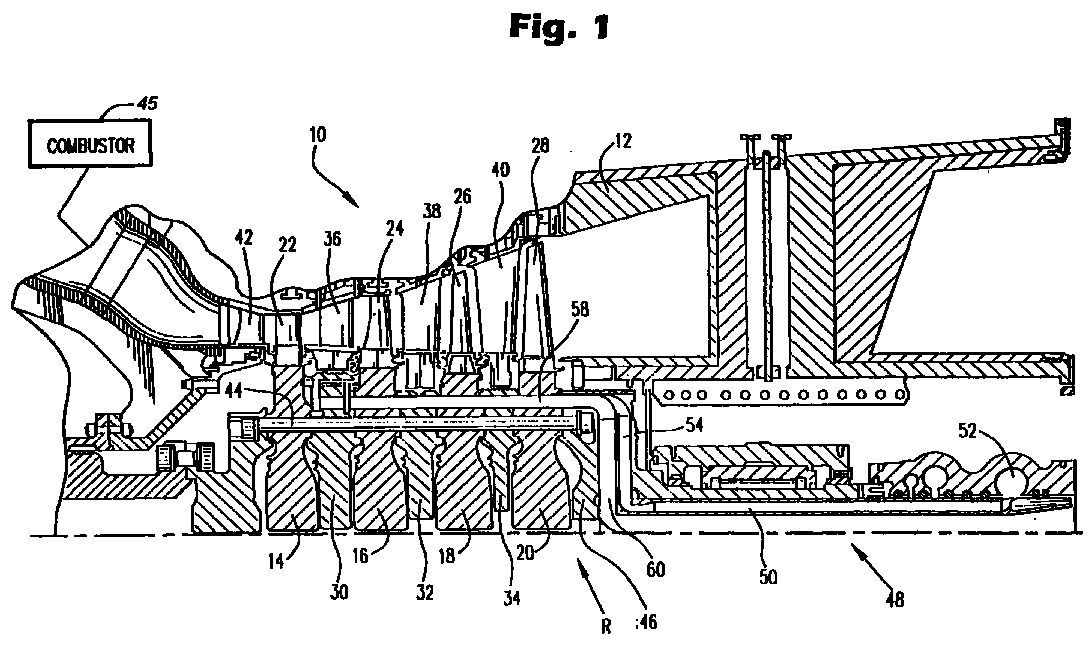

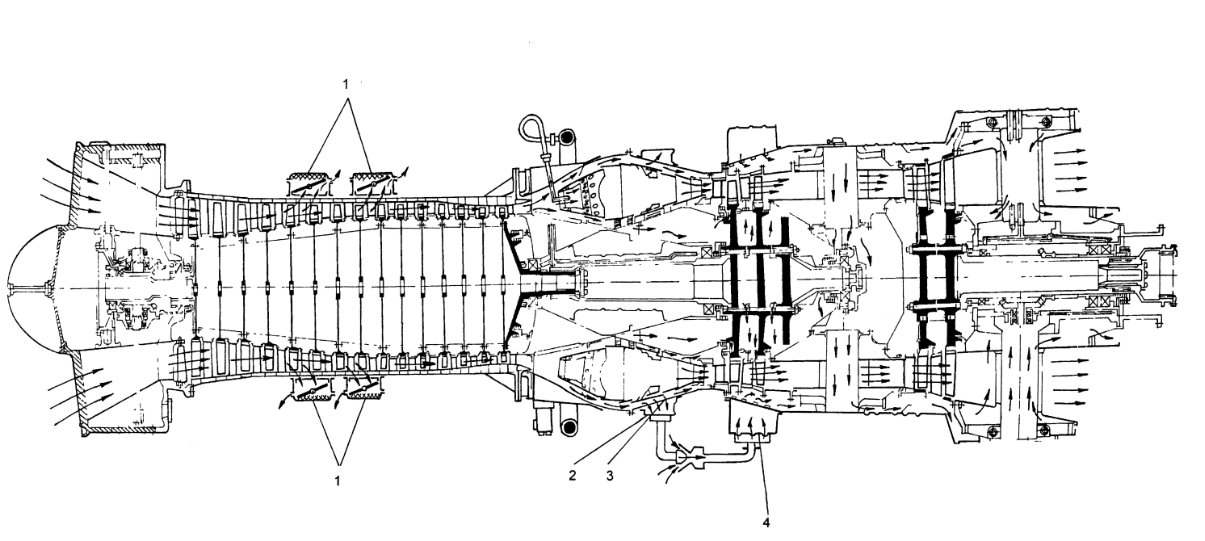

Принцип работы газовой турбины показан на рисунке ниже. Сначала, воздух сжимается компрессором, затем сжатый воздух подается в камеру сгорания. Здесь, топливо, непрерывно сгорая, производит газы с высокой температурой и давлением. Из камеры сгорания газ, расширяясь в турбине, давит на лопатки и вращает ротор турбины (вал с крыльчатками в виде дисков, несущих рабочие лопатки), который в свою очередь опять вращает вал компрессора. Оставшаяся энергия снимается через рабочий вал.

Особенности газовых турбин

Типы газовых турбин по конструкции и назначению

Самый основной тип газовой турбины — создающий тягу реактивной струей, он же самый простой по конструкции.

Этот двигатель подходит для самолетов, летающих на высокой скорости, и используется в сверхзвуковых самолетах и реактивных истребителях.

У этого типа есть отдельная турбина за турбореактивным двигателем, которая вращает большой вентилятор впереди. Этот вентилятор увеличивает поток воздуха и тягу.

Этот тип малошумен и экономичен на дозвуковых скоростях, поэтому газовые турбины именно этого типа используются для двигателей пассажирских самолётов.

Эта газовая турбина выдает мощность как крутящий момент, причем у турбины и компрессора общий вал. Часть полезной мощности турбины идет на вращение вала компрессора, а остальная энергия передается на рабочий вал.

Этот тип используют, когда нужна постоянная скорость вращения, например — как привод генератора.

В этом типе вторая турбина размещается после турбины с газогенератором, и вращательное усилие передается на нее реактивной струей. Эту заднюю турбину называют силовой. Поскольку валы силовой турбины и компрессора не связаны механически, скорость вращения рабочего вала свободно регулируется.

Этот тип широко используется в винтовых самолетах и вертолетах, а также в таких установках, как приводы насоса/компрессора, главные судовые двигатели, приводы генератора и т.п.

Что такое газовая турбина серии GREEN?

Принцип, которому Kawasaki следует в газотурбинном бизнесе, начиная с разработки в 1972 году нашей первой ГТУ, позволил нам предлагать клиентам все более совершенное оборудование, т.е., более энергоэффективное и экологичное. Идеи, заложенные в наших продуктах, получили высокую оценку мирового рынка и позволили нам накопить референции на более, чем 10 000 турбин (на конец марта 2014 года) в составе резервных генераторов и когенерационных систем.

Проект K: Создание газовой турбины с самым высоким КПД в мире

Внутри К: Подразделение газовых турбин, Акаси / завод Seishin

Контакты

Если вам нужна дополнительная информация о нашем бизнесе, пожалуйста, свяжитесь с нами.

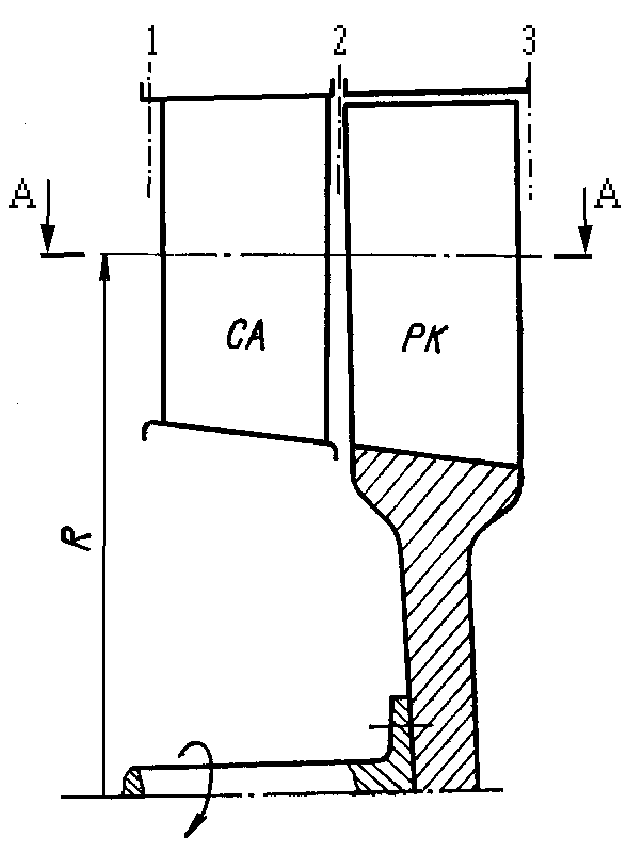

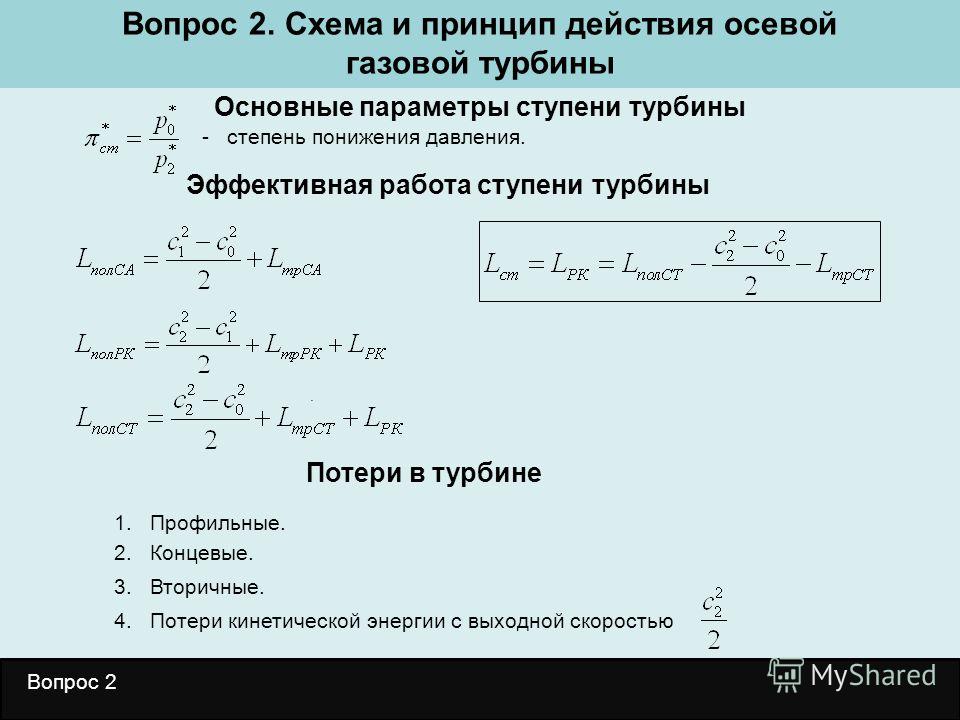

Контакты2. Схема и принцип работы ступени турбины

Ступень газовой турбины

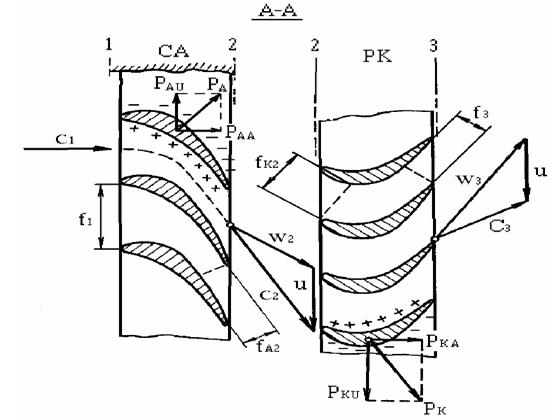

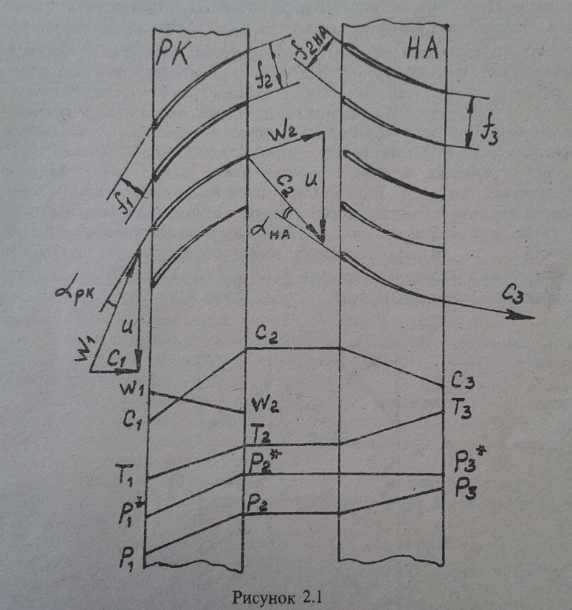

в ГТД состоит из неподвижного соплового аппарата(СА) и расположенного за ним вращающегосярабочего колеса(РК). Схема ступени неохлаждаемой газовой турбины ГТД с указанием обозначений характерных сечений ее проточной части дана на рис. 6.1. Пренебрегая (как и в ступени компрессора) отличием поверхностей тока от цилиндрических, рассечем ступень цилиндрической поверхностьюВВи развернем это сечение на плоскость. На входе в сопловой аппарат газ имеет

давление р0и температуруТ0.

Вектор скорости газа в этом сечениис0обычно направлен параллельно оси

вращения РК или под малым углом к ней.

Лопатки СА имеют большую кривизну.

Поэтому угол1,

под которым выходит газ из соплового

аппарата (см. рис. 6.2), обычно равен 20

… 30о, в результате чего поперечное

сечение каждой струи газа, прошедшего

через межлопаточный канал соплового

аппарата, на выходе из него оказывается

существенно меньше, чем на входе (f1af0). Поскольку

скоростьс0 существенно меньше скорости звука,

уменьшение площади сечения межлопаточного

канала приводит к значительному росту

скорости газового потока и, соответственно,

к падению его давления и температуры

(см.

Вектор скорости газа на входе в рабочие лопатки (в относительном движении) равен разности векторов скоростейи —см. треугольник скоростей перед рабочим колесом на рис. 6.2. Рабочие лопатки также имеют большую кривизну, причем их передние кромки (во избежание срыва потока) ориентируются по направлению вектора. ППри этом вектор относительной скорости газа реззначительно изменяет свое направление в рабочем колесе. Это изменение может быть различным. Ступени турбины принято разделять наактивные иреактивные.В рабочем колесе активной ступени турбины относительная скоростьw практически остается (по модулю) постоянной (так как давление газа перед и за РК одинаково). В реактивной же ступени (а именно такие ступени применяются в авиационных ГТД) давление газа в рабочем колесе падает () и, соответственно, относительная скорость газа растет (

рис. 6.1). Обычно течение газа в решетке

РК дозвуковое, и тогда для увеличения

скорости газа межлопаточные каналы РК

должны быть суживающимися (f2кf1к), как показано на рис. 6.2.

рис. 6.1). Обычно течение газа в решетке

РК дозвуковое, и тогда для увеличения

скорости газа межлопаточные каналы РК

должны быть суживающимися (f2кf1к), как показано на рис. 6.2.Вектор абсолютной скорости газового потока за рабочим колесом определяется как сумма векторов относительной скоростии окружной скорости лопаток (см. рис. 6.2).Обычно выход газа из ступени турбины на расчетном режиме близок к осевому, т. е. угол2 близок к 90°.

При обтекании лопаток рабочего колеса

давление на корытце каждого профиля (в

результате воздействия вытекающей из

каждого межлопаточного канала СА струи

газа) оказывается существенно выше, чем

на спинке. Поэтому на каждой лопатке РК

возникает аэродинамическая сила Р,

которая в общем случае направленная

так, как показано на

рис. 6.2, может быть разложена на

окружнуюРuи осевуюРaсоставляющие и в конечном счете является

той силой, которая создает крутящий

момент на валу турбины.

Треугольники скоростей в сечениях1—1и2—2обычно совмещаются на одном чертеже (рис. 6.3), называемомтреугольником скоростей ступенитурбины.При этом в общем случае поверхность тока, для которой проводится построение такой фигуры, может отличаться от цилиндрической, и тогда значения окружных скоростей в сечениях1—1и2—2(т.е.и) будут различными. Кроме того, необходимо учитывать возможное изменение осевой составляющей скорости газа при его прохождении через рабочее колесо, зависящее от формы проточной частя ступени (изменения высоты лопаток по тракту) и соотношения плотностей газа перед и за колесом. Обычно осевая скорость газового потока несколько увеличивается по тракту турбины, т. е. .

Ступень газовой турбины — Энциклопедия по машиностроению XXL

Рабочее тело е параметрами состояния в точке 4 подается в первую ступень газовой турбины, где происходит адиабатный процесс расширения 44. Отработавшее в первой ступени рабочее тело вновь подается в камеру сгорания и подогревается (изобара 4 4″) при подводе количества теплоты q . Во второй ступени газовой турбины рабочее тело расширяется (адиабата 4″5), после чего поступает в теплообменник-регенератор.

[c.68]

Во второй ступени газовой турбины рабочее тело расширяется (адиабата 4″5), после чего поступает в теплообменник-регенератор.

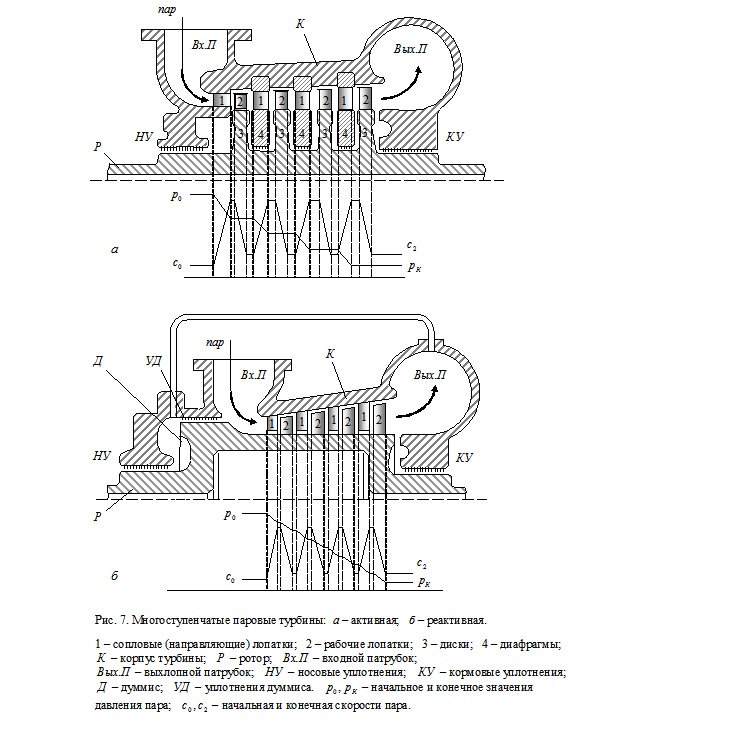

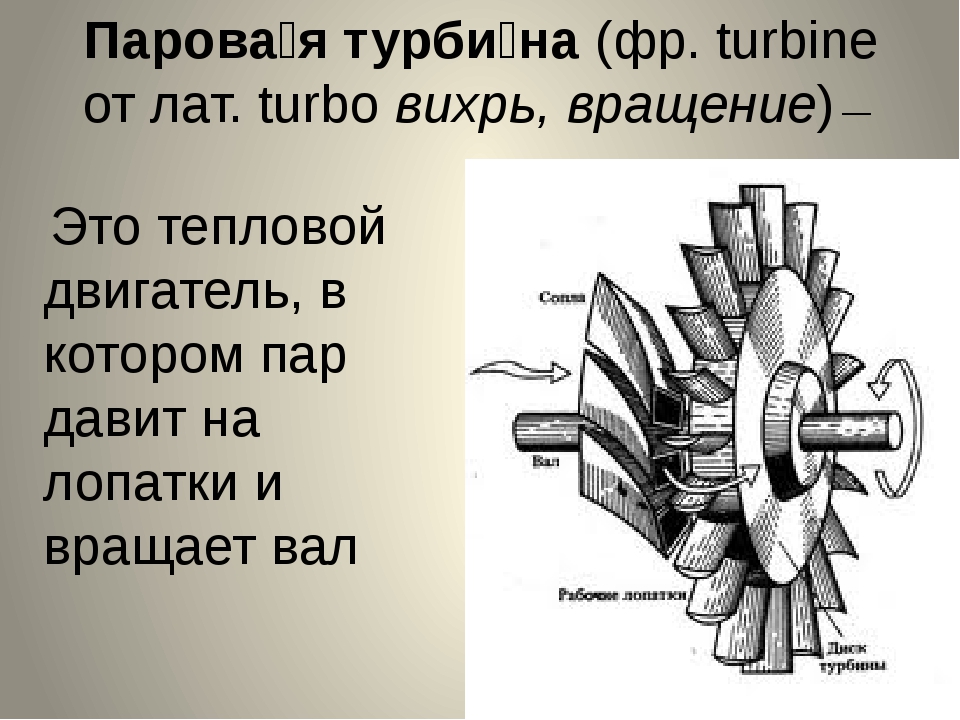

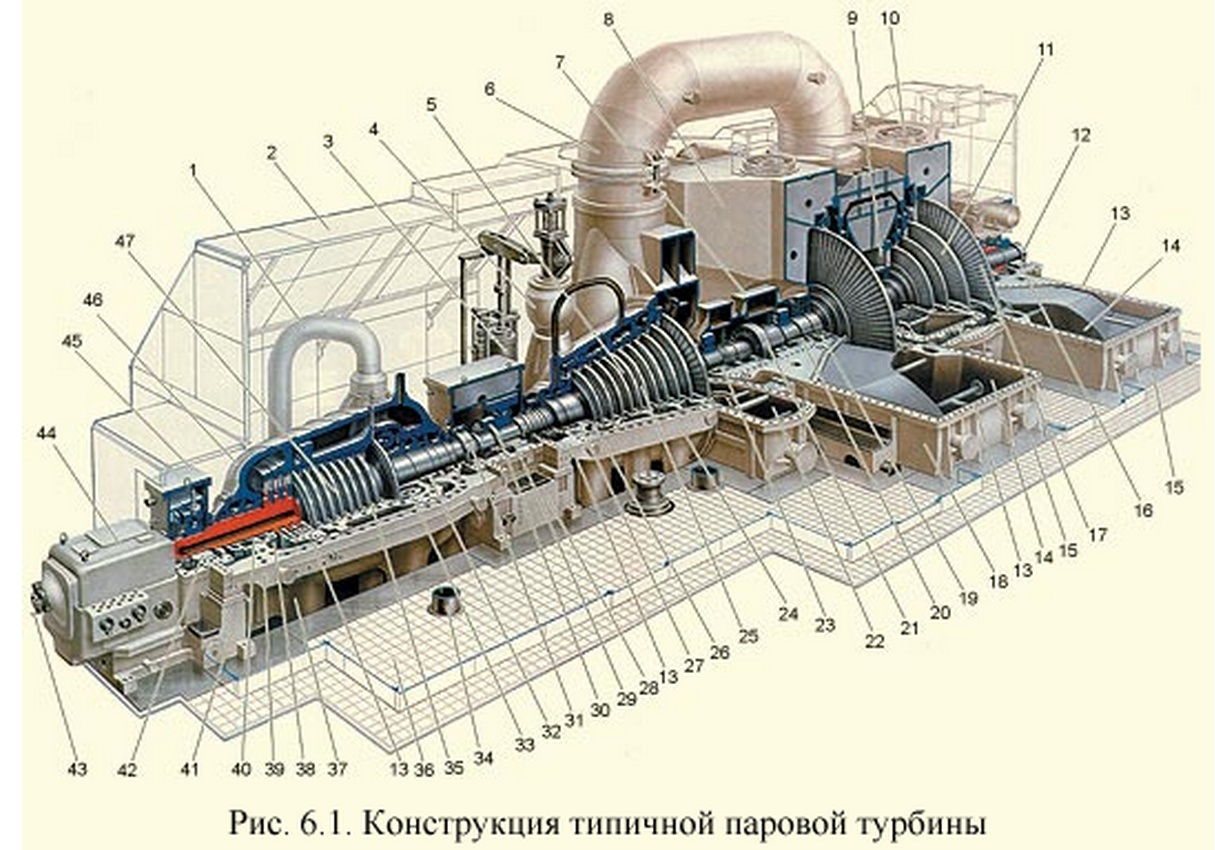

[c.68] Особенность паровой турбины ПТУ -ее работа при умеренной температуре свежего пара (Гп 810- -880 К), определяемой главным образом свойствами металлов турбин, котлов и пароперегревателей, и очень больших степенях понижения давления сОт = Рп/Рт 2 000 ч- 6000, определяемых высоким начальным (рп) и низким конечным (рт) давлением пара. Поэтому теплоперепад, срабатываемый в паровой турбине, в 2 — 3 раза больше, чем в газовой турбине, а число ступеней паровой турбины во много раз превосходит число ступеней газовой турбины. [c.199]

В реальном процессе расширения реагирующего газа в ступени газовой турбины, очевидно, будет иметь место кинетическое течение. Параметры газа на выходе из соплового аппарата в последнем случае, как следует из рассмотрения уравнений (4. 11) —(4.18), оказываются зави-

[c.168]

11) —(4.18), оказываются зави-

[c.168]

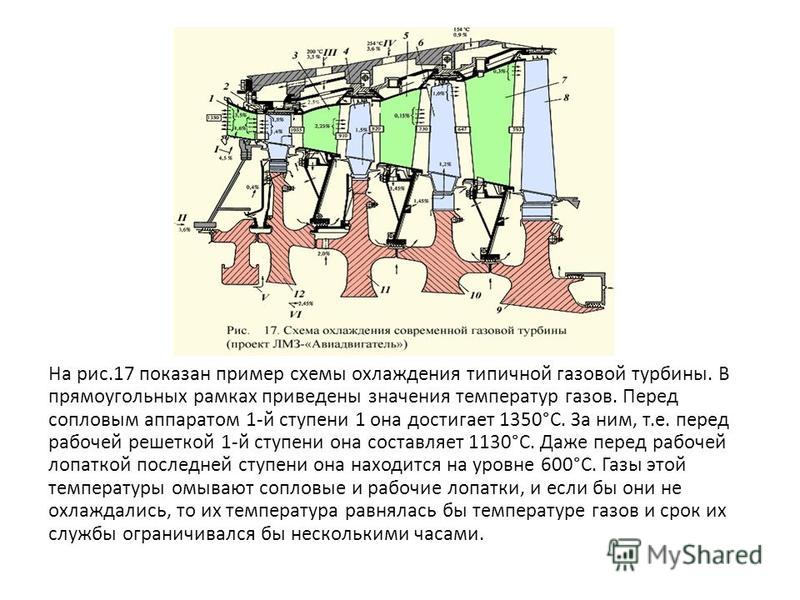

Компрессор газовой турбины забирает свежий воздух и сжимает его до рабочего давления 0,67 МПа (рис. 5.45). Нагретый при сжатии до 260°С воздух направляется в погруженные поверхности нагрева, расположенные в предтопке кипящего слоя, где его температура повышается до 730°С. Далее воздух поступает в камеру сгорания газовой турбины, где за счет сжигания дополнительного газа его температура может быть повышена до 820 С. Для выравнивания температур перед входом в первую ступень газовой турбины дежурные горелки в камере сгорания работают непрерывно.

Диафрагмы первых ступеней газовых турбин вследствие высокой температуры газа должны изготовляться из аустенитной стали, обладающей, как известно, плохой теплопроводностью и высокими значениями коэффициента линейного расширения. Это обстоятельство повышает вероятность коробления и появления трещин в диафрагмах во время пуска и остановки. Поэтому в газовых турбинах используются диафрагмы, конструкцией которых предусматривается свободное расширение направляющих лопаток. Обычно это достигается устранением жестких связей лопаток по внутреннему контуру (телу).

[c.149]

Обычно это достигается устранением жестких связей лопаток по внутреннему контуру (телу).

[c.149]

Наибольшее количество золы отлагается на первых двух ступенях цилиндра высокого давления при низкой скорости газов (140—150 м/с) из-за пониженной температуры. Наибольшее отложение золы наблюдается на направляющих лопатках этих ступеней. Последние три ступени газовой турбины со степенью реактивности 50% практически не имели отложений ни на направляющих, ни на рабочих лопатках. [c.171]

В ступенях, в которых лопаточный аппарат обтекается потоком при сравнительно малых значениях числа Re (ступени цилиндра низкого давления конденсационных паровых турбин, а также ступени газовых турбин, работающих по открытой схеме), с аэродинамической точки зрения не требуется высокой чистоты поверхности лопаток. Так, выше было указано, что из условий требований аэродинамики направляющие и рабочие лопатки последних ступеней турбины типа К-300-240 достаточно обработать по 6-му классу чистоты. При этом здесь имеется в виду выходная часть профиля лопаток, чистота остальной части поверхности этих лопаток может быть даже ниже. Однако в этом случае исходить при назначении класса чистоты только с точки зрения аэродинамики нельзя. Пониженные требования к чистоте поверхности этих лопаток могут оказать отрицательное влияние на их предел усталости.

[c.125]

При этом здесь имеется в виду выходная часть профиля лопаток, чистота остальной части поверхности этих лопаток может быть даже ниже. Однако в этом случае исходить при назначении класса чистоты только с точки зрения аэродинамики нельзя. Пониженные требования к чистоте поверхности этих лопаток могут оказать отрицательное влияние на их предел усталости.

[c.125]

Рабочие лопатки первых ступеней газовых турбин находятся в сложном напряженном состоянии. Они испытывают действие центробежных сил, газового усилия и работают при очень высоких температурах. Поэтому, естественно, что в последнее время их охлаждению уделяется особенно много внимания. [c.194]

Наиболее простыми по тепловой схеме конструкции и в эксплуатации, компактными и легкими (по массе) энергетическими установками являются, бесспорно, газотурбинные установки (ГТУ). Основные элементы ГТУ — газовая турбина и компрессор — позволяют получить большие мощности в одном агрегате. Кроме. того, в последних ступенях газовой турбины удельные объемы рабочего газа (сечение для прохода и длины рабочих лопаток) значительно меньше, чем в паровой турбине.

[c.5]

того, в последних ступенях газовой турбины удельные объемы рабочего газа (сечение для прохода и длины рабочих лопаток) значительно меньше, чем в паровой турбине.

[c.5]

ТЕОРИЯ СТУПЕНИ ГАЗОВОЙ ТУРБИНЫ [c.141]

СХЕМА И ПРИНЦИП ДЕЙСТВИЯ СТУПЕНИ ГАЗОВОЙ ТУРБИНЫ [c.141]

На рис. 9.2 схематически показана ступень газовой турбины. Она состоит из соплового аппарата и рабочего колеса. Рассечем ее цилиндрической поверхностью а—б, ось которой совпадает с осью вращения ротора, а затем развернем это цилиндрическое сечение на плоскость. На рис. 9.3 показаны полученные таким образом сечения неподвижного ряда лопаток соплового аппарата и движущихся относительно него со скоростью и лопаток рабочего колеса. Поверхность а—б приближенно можно рассматривать как поверхность тока, хотя в общем случае поверхность тока представляет собой поверхность вращения с криволинейной образующей (см. гл. 2). [c.141]

Рис, 9. 2, Схема ступени газовой турбины

[c.142]

2, Схема ступени газовой турбины

[c.142]

Ступенью газовой турбины в ГТД называется совокупность соплового аппарата и расположенного за ним рабочего колеса. [c.183]

Окружное и осевое усилия на лопатках рабочего колеса и соплового аппарата ступени газовой турбины могут быть вычислены с помощью тех же соотношений, которые были использованы применительно к ступени компрессора. Так, например, формула погонного окружного усилия, действующего на радиусе г на одну лопатку, для рабочего колеса турбины примет вид [c.186]

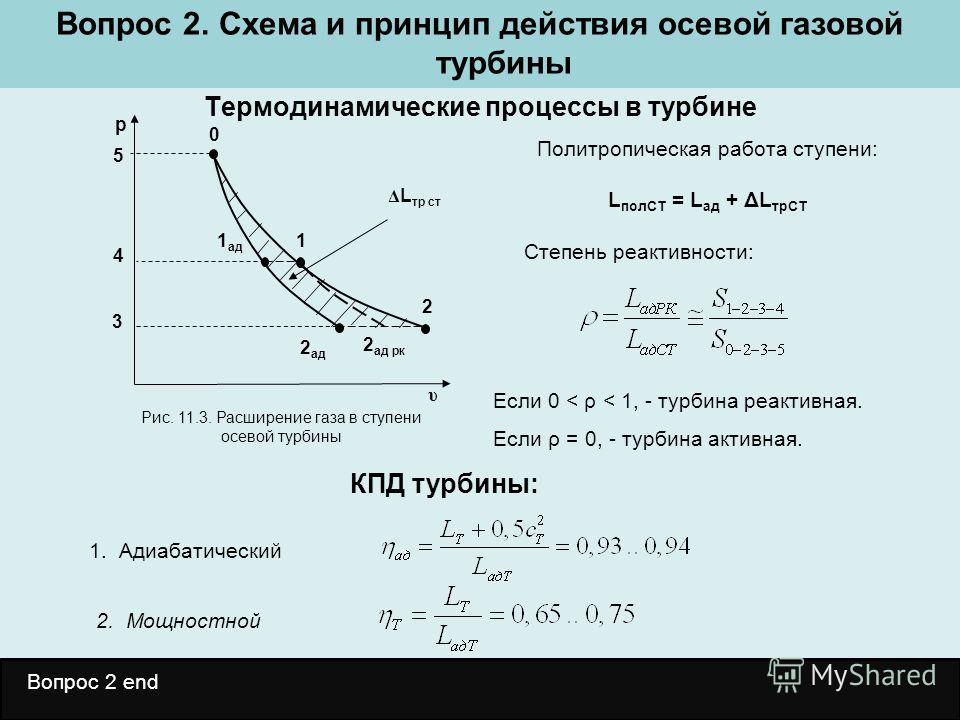

Степень понижения давления, работа расширения газа и КПД. На рис. 5.4 и 5.5 изображен процесс расширения газа в ступени газовой турбины в pv- и ts-координатах. Точка О, лежащая на изобаре соответствует состоянию газа на входе в сопловой аппарат. Линия О—2ая изображает идеальный (адиабатный) процесс расширения газа в неохлаждаемой ступени. В is-координатах эта линия представляет собой вертикальную прямую. Действительный процесс расширения газа в ступени сопровождается гидравлическими потерями, приводящими к выделению тепла трения и увеличению энтропии, и может быть условно представлен политропой

[c.186]

Действительный процесс расширения газа в ступени сопровождается гидравлическими потерями, приводящими к выделению тепла трения и увеличению энтропии, и может быть условно представлен политропой

[c.186]

Затраты мощности на прокачку охлаждающего воздуха обычно не относят к потерям в ступенях газовой турбины, а учитывают отдельно при определении параметров двигателя в целом. [c.207]

Назначение. Корпусные детали насосов, коллекторов, диски I и IV ступени газовых турбин, сварно-кованые конструкции рабочих колес гидротурбин, а также сосуды и аппараты, работающие при температуре минус 196 С, и другие детали криогенной техники. [c.312]

Лопатки первых ступеней газовой турбины должны иметь стойкие п антикоррозийные покрытия, удлиняющие срок их эксплуатации. [c.565]

Диаметры корневых сечений ступеней газовой турбины, как правило, выдерживаются постоянными для всех ступеней и определяются из условий прочности дисков и лопаток и технологии изготовления поковки дисков. [c.405]

[c.405]

Ротор паровой турбины Диск первой ступени паровой турбины Бандажное кольцо генератора Диск первой ступени газовой турбины Диск второй ступени газовой турбины [c.73]

Для ступени газовой турбины полный располагаемый теплоперепад можно определять по формуле [c.190]

Примером использования газотурбинных двигателей в военной технике может также служить созданный в последнее время в Англии экспериментальный газотурбинный танк (без башни). Хотя сам танк особого интереса не представляет, однако некоторые данные его двигателя интересны. Двигатель этого танка мощностью в 1000 л. с. выполнен по двухвальной схеме. Газогенераторная секция состоит из одной ступени центробежного компрессора и одной аксиальной ступени газовой турбины. Температура рабочего газа 800° С эффективный коэффициент полезного действия 16%. Использование на танке газовой турбины взамен поршневого двигателя позволяет сократить объем моторного отделения, уменьшить число передач в трансмиссии до двух—трех, а также значительно упростить конструкцию коробки передач. Вместе с тем серьезные трудности вызывает большой расход топлива, а также необходимость иметь дешевые жаростойкие материалы. Известные неудобства может представлять и значительный шум, возникающий при работе газовой турбины.

[c.387]

Вместе с тем серьезные трудности вызывает большой расход топлива, а также необходимость иметь дешевые жаростойкие материалы. Известные неудобства может представлять и значительный шум, возникающий при работе газовой турбины.

[c.387]

Подогрев происходит по изобаре 8-4 при подводе теплоты в количестве рабочего тела). Рабочее тело с параметрами точки 4 подается в первую ступень газовой турбины 13, где происходит адиабатный процесс расширения 4-4. Отработанное в первой ступени рабочее тело вновь подается в камеру сгорания 12 и по изобаре 4 -4″ подогре- [c.213]

Тепло, передаваемое воде в экономайзере П1 ступени газовой турбины, учитывается в балансе деаэратора 6 ат, аналогично тому как это делается при расчете тепловой схемы паровой ТЭЦ, с помощью формулы (3-25). Количеством этого тепла предварительно задаются с последующим уточнением по тепловому балансу экономайзеров газовой турбины. [c.85]

Основными элементами ГТД, определяющими интенсивность его теплового излучения, являются в первую очередь лопатки последней ступени газовой турбины, затем конструктивные элементы форсажной камеры и реактивного сопла, расположенные в газовом тракте, внутренние поверхности стенок форсажной камеры и реактивного сопла и, наконец, сама струя газа, выходящего из сопла. В узком диапазоне малых длин волн, соответствующих максимальным значениям интенсивности излучения, излучательная способность зависит в основном от температуры поверхности тела в степени 8. .. 10.

[c.486]

В узком диапазоне малых длин волн, соответствующих максимальным значениям интенсивности излучения, излучательная способность зависит в основном от температуры поверхности тела в степени 8. .. 10.

[c.486]

Результаты исследования пятизубового елочного соединения лопаток первых ступеней газовой турбины приводятся в работе В. В. Матвеева [41]. Автор пришел к заключению, что рассеяние энергии колебаний ияти-зубового елочного замка повышается после наработки некоторого числа циклов (примерно ЫО ) он объясняет это износом первой пары зубцов, приводящим к их частичной разгрузке от растягивающего усилия. В работе [41] определено предельное значение отношения центробежной силы пера лопатки к амплитуде изгибающего момента в корневом сечения, определяющее границы работы елочного соединения. Им также установлено, что рассеяние энергии колебаний елочного замка увеличивается при следующих условиях [c.143]

В диссертации В. В. Матвеева [Л. 23] приводятся результаты исследования пятизубового елочного соединения лопаток первых ступеней газовой турбины. [c.66]

[c.66]

Для того чтобы достигнуть в газовых турбинах значения коэффициента полезного действия того же порядка, что и в паровых, начальная температура газа должна быть на 100—150° выше, чем температура пара. Высокая температура, низкие давления, большие расходы и малое число ступеней придают конструкциям газовых турбин специфический характер. Как правило, облопачивание первых ступеней газовых турбин выполняется из жаропрочной стали аустенитного класса. Это относится как к рабочим, так и к направляющим лопаткам, так как при температуре 650—750°, характерной для современных газовых турбин, даже при сравнительно невысоких напряжениях в направляющих лопатках приходится выбирать окалиностойкие материалы. По тем же соображениям горячие газовпускные патрубки турбин, внутренние части камер сгорания и внутренние обечайки горячих газопроводов выполняются из жаростойкой аустенитной стали. [c.16]

Фиг.99.Сварные диафрагмы 1-й и 2-й ступеней газовой турбины ГТ-25-700ЛМЗ -t — ободья 2 — направляющие лопатки 3 — бандажные ленты с уплотнением.

|

Потер я в ступени газовой турбины ГТД складываются главным образом из потерь в лопаточных венцах соплового аппарата и рэбогего колеса и потерь с выходной скоростью. Потери в оешетках л паточных венцов при равномерном потоке газа на входе были подробно рассмотрены в подразд. 5.5 и 5.6. В действительности noTOh Hi входе в венец может быть неравномерным (например, при наличии перед турбиной трубчато-кольцевой камеры сгорания), но влияние этой неравномерности на КПД ступени невелико. Дополнительные потери, связанные с наличием вязкостного трения диска и верхнего бандажа (если он установлен), с утечками (перетеканиями) в лабиринтах и т. д., в авиационных турбинах обычно также невелики. Если пренебречь этими дополнительными потерями, то гидравлические и волновые потери в ступени можно принять равными сумме потерь в сопловом аппарате AL и потерь в лопатках рабочего колеса (с учетом влияния радиального зазора) А1л- При этом условии, пренебрегая также влиянием теплообмена и возвратом тепла в ступени, уравнение Бернулли для ступени (5.11) можно записать в виде

[c.209]

Дополнительные потери, связанные с наличием вязкостного трения диска и верхнего бандажа (если он установлен), с утечками (перетеканиями) в лабиринтах и т. д., в авиационных турбинах обычно также невелики. Если пренебречь этими дополнительными потерями, то гидравлические и волновые потери в ступени можно принять равными сумме потерь в сопловом аппарате AL и потерь в лопатках рабочего колеса (с учетом влияния радиального зазора) А1л- При этом условии, пренебрегая также влиянием теплообмена и возвратом тепла в ступени, уравнение Бернулли для ступени (5.11) можно записать в виде

[c.209]

Фирмой АВВ разработана и запущена в эксплуатацию мощная современная энергетическая ГТУ типа GT24 на 50 Гц с промежуточным перегревом газов после первой ступени газовой турбины в дополнительной КС. На рис. 8.68 приведен цикл Брайтона—Ренкина ПГУ с ГТУ типа GT24. Как видно из графика, такое решение эквивалентно дожиганию топлива перед КУ. Преимущество промежуточного перегрева газов состоит в том, что имеет

[c. 355]

355]

Как прарило, ступени газовой турбины имеют переменный проф иль лопаток по бы-с()те. Пoэтo sy после 1)асчета по средним диаметрам проводится расчет каждой ступени с целью определе ния параметров потока и характеристик решеток по высоте лопаток. [c.408]

В качестве насосов БНА используются струйные (зжекторы) и чаще лопаточные (осевые, центробежные и шнекоцентробежные). Лопаточные БНА применяются в ЖРД большого суммарного импульса тяги. Привод ротора БНА может осуществляться от ТНА через зубчатую передачу (см. рис. 10.23,а), от отдельной ступени газовой турбины (см.рис. 10.23,в) или от гидравлической турбины (см. рис. 10.23,г). [c.224]

Энергетика. ТЭС и АЭС | Всё о тепловой и атомной энергетике

Энергетика США

Компаний, которые выступают в роли посредника, и открывают своим клиентам доступ к торговле на

Новости ТЭС

Как выбрать входную металлическую дверь? Советы профессионала Начинать ремонт в квартире, купленной на вторичном

Новости ТЭС

Почему не рекомендуется снимать жилье в Екатеренбурге https://etagiekb. ru/realty_rent/ в новостройках. Новостройки— это свежий ремонт,

ru/realty_rent/ в новостройках. Новостройки— это свежий ремонт,

Галогенные лампы — универсальный источник света с большой яркостью и качественной цветопередачей. Сферы применения

Зарубежные ТЭС

Многие предприятия продолжают усердно работать над усовершенствованием разработки осовремененных приборов для диагностики. Так, например,

Новости

Сегодня интернет открывает невероятно огромные возможности своим пользователям в плане заработка. К примеру, совершать

Как выбрать лучший онлайн-курс английского Решили начать изучать английский онлайн? Хотите, чтобы все ваши

Трансформаторы – это устройства, которые преобразуют электрическую энергию и обычно устанавливаются в общественных зданиях,

ООО “Сервомеханизмы” предлагает технику линейного перемещения, а кроме того все сопутствующие товары – двигатели

Что нужно знать о ленточной библиотеке Объемы информационных данных возрастают в геометрической прогрессии ежеминутно.

Уже давно человечество ведёт поиск альтернативных источников энергии. Одно из самых эффективных изобретений в

Одно из самых эффективных изобретений в

Большинство преимуществ Onecoin на фоне остальных криптовалют основаны на том, что их разработчики постарались

В последние годы наша страна активно развивается. Вместе с ней развиваются компании с мировым

Уже многие десятилетия электродуговая сварка остаётся оптимальным способом создания неразборных стальных конструкций. При этом

HangzhouHideaPowerMachineryCo., Ltd или сокращенно Hidea (Хайди) – это один из наибольших создателей моторов для

В сфере энергетики изменения не наступают мгновенно, однако замещение ископаемого топлива уже началось. В

Вроде на дворе уже давно как двадцать первый век, цивилизации развиваются, прогресс мчится паровозом

Благодаря появлению в жизни современного человека мобильного телефона теперь мы всегда можем оставаться на

Что такое бонг и для чего создан этот занимательнейший агрегат, объяснять, вероятно, необходимости

Исследования и опыты электроустановок напряжением до 1000 Вольт В современном мире преимущественное количество техники

Общеизвестным является факт высокой значимости бухгалтерии для успешной работы любой из коммерческих структур в

Свои первые кроссовки компания Найк создала в 1964 году. Но стоит помнить, что задолго

Но стоит помнить, что задолго

Трубы из керамики представляются под видом глиняного изделия, которое обожжено как снаружи, так и

Что же такое психология? Срочная публикация (журнал ИТпортал) Психология призвана изучать и исследовать определенные

Строительство дома связано сегодня с необходимостью планирования экономичного метода его отопления, все чаще инвесторы

Для того, чтобы начать рисовать нужно купить синтетические кисти. Масляные краски состоят из олифы, которая

Электричество дает большую пользу и удобства в жизни и деятельности человека. Свет – это

Статьи

Много лет назад ученые много думали над тем, каким способом добыть недорогую электроэнергию. И

Статьи

Большой бизнес, который занимается сырьем в крупных объемах, оперирует с таким количеством и объемом

Без рубрики

Электричество является одним очень важным фактором осуществления нашей жизнедеятельности. Подача электроэнергии позволяет многим предметам,

Газовая турбина: назначение и области применения

Газовые турбины являются приводом генераторов, превращая энергию

входящего воздуха в механическую работу вала. Они очень надежны и

высокопроизводительны, за счет чего их доля в структуре мировой энергетики

растет стремительными темпами.

Они очень надежны и

высокопроизводительны, за счет чего их доля в структуре мировой энергетики

растет стремительными темпами.

Назначение и принцип действия

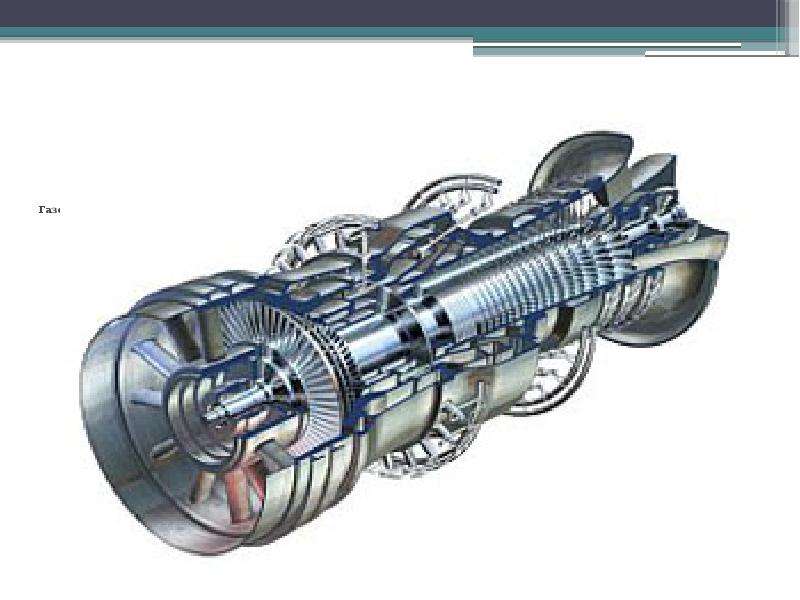

Газовая турбина является лопаточной установкой, необходимой для обеспечения движения электрогенератора.

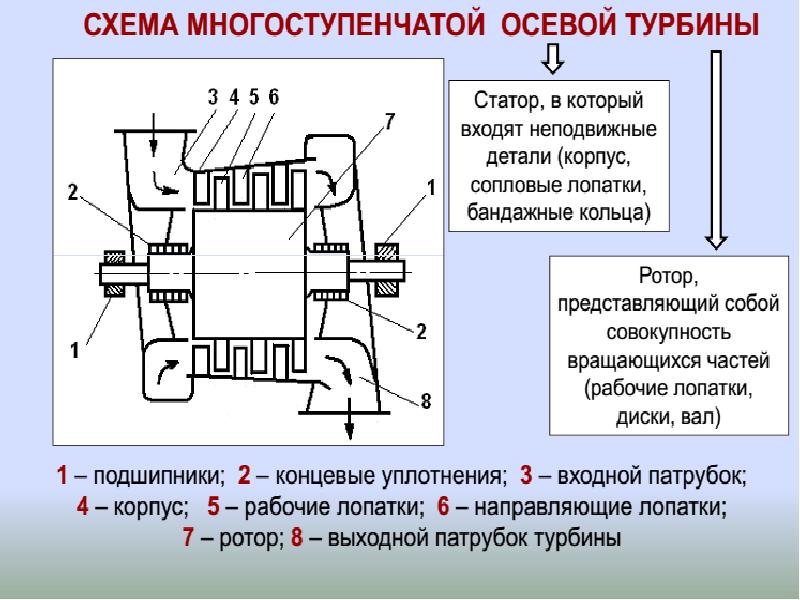

Ее основными частями являются ротор и статор с лопатками.

Лопатка – это металлическая деталь, представляющая собой пластину с хвостовиком, прикрепляющуюся к диску. Как правило, ширина этой пластины составляет четверть от ее длины.

Ротор – подвижный вал, на котором установлены диски с лопатками. Один диск называется ступенью ротора. Количество ступеней и размер лопаток на каждой из них зависит от особенностей работы и требуемой мощности агрегата.

Статор – неподвижный элемент турбины, представляющий собой лопатки другой формы, закрепленные в корпусе вокруг ротора. Он служит для направления газа на пластины ротора под нужным углом. Благодаря этому повышается КПД и надежность работы, а также предотвращается нарушение потока вещества.

Благодаря этому повышается КПД и надежность работы, а также предотвращается нарушение потока вещества.

Вместе с камерой сгорания газовая турбина представляет собой газотурбинную установку.

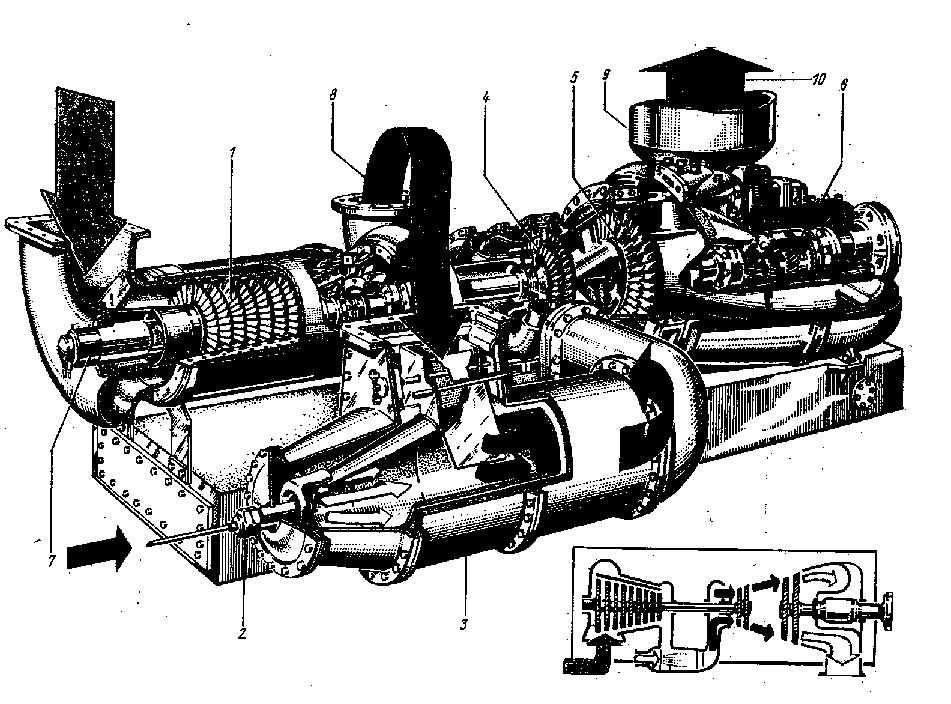

Рис. 1. Газотурбинная установка

Процесс работы

С помощью турбокомпрессора входящий воздух сжимается и подается в камеру сгорания. Там он нагревается и расширяется.

Продукты сгорания под давлением подаются на лопатки турбины, чем приводят в движение ротор, который является приводом электрогенератора.

Отличительные особенности

Главной особенностью газового устройства по сравнению с паровыми и парогазовыми турбинами является неизменность агрегатного состояния входящего вещества на протяжении всего рабочего процесса. Это позволяет им функционировать при более высоких температурах и увеличивать КПД.

При одинаковой мощности с паровыми газовые установки имеют меньший вес и габариты, быстрее вводятся в эксплуатацию, проще в обслуживании.

В отличие от двигателя внутреннего сгорания, в газовой турбине меньшее количество движущихся элементов и низкая вибрация при работе, более высокое соотношение мощности к габаритам, малое количество вредных выбросов, а также низкие требования к используемому топливу.

Применение газовых турбин связано и с некоторыми недостатками. Среди них высокая стоимость за счет сложности производства деталей, высокое потребление электроэнергии, медленный пуск по сравнению с ДВС, низкий КПД при малых нагрузках.

Сервис газовых турбин

Газовые турбины функционируют при экстремальных температурах и нагрузках, поэтому их элементы должны иметь высокую жаропрочность, жаростойкость и удельную прочность.

Ресурс деталей существенно снижается во время пусков и остановок агрегата, поэтому необходимо использовать материалы, способные защищать узлы как при высоких, так и при низких нагрузках.

С этой целью конструкторы применяют инновационные смазочные материалы, которые обеспечивают долговременную защиту механизмов от коррозии и износа, обладают высокой несущей способностью и устойчивостью к экстремальным температурам.

Для облегчения сборки и демонтажа лопаток турбин, а также защиты от фреттинг-коррозии на их хвостовики наносят материал MODENGY 1001.

Рис. 2. Лопатки турбин до и после нанесения защитного покрытия на хвостовики

Для подшипников скольжения газовых турбин применяют MODENGY 1001 и MODENGY 1002, прессовых посадок – MODENGY 1005, ходовых винтов – MODENGY 1001, конденсатоотводчиков – MODENGY 1001, крепежных деталей – MODENGY 1014.

На лепестковые газодинамические подшипники микротурбин наносят высокотемпературное покрытие MODENGY 2560.

Данные составы применяются на этапе производства элементов и не требуют обновления весь период функционирования газотурбинных установок.

Виды газовых турбин

Газовые турбины делятся на два вида:

- Промышленные – крупногабаритные установки с высоким КПД, применяемые на различного вида электростанциях

- Микротурбины – используются для обеспечения автономного энергоснабжения. Они производят экологически чистую энергию и могут являться аварийным источником питания

Рис. 3. Устройство микротурбины

Области применения

Газовые турбины часто устанавливаются в ракеты на жидком топливе, мощные компрессорные установки, системы хладоснабжения.

Наибольшую популярность получило применение газовых турбин на электростанциях за их высокую мощность при сниженных габаритах. Они могут обеспечить население теплом, светом и другой энергией в больших количествах.

Микротурбины производят электричество для торговых комплексов, строительных площадок, оборудования утилизирующей промышленности, аграрного сектора. Они эффективно работают в экстремальных условиях окружающей среды, например, на Крайнем Севере.

Они эффективно работают в экстремальных условиях окружающей среды, например, на Крайнем Севере.

Газовые турбины

Сегодня на территории Российской Федерации свыше 30 ГВт генерирующих мощностей работают в парогазовом цикле. Доля оборудования иностранных компаний в суммарной установленной мощности введенных в эксплуатацию ПГУ и ГТУ составляет более 70%.

В 2018 году Правительством России в целях обеспечения энергобезопасности и энергонезависимости принято решение о воссоздании в стране отечественного производства газовых турбин.

В это же время «Силовые машины», с учетом достижений в традиционной для предприятия области паровых турбин, значительным опытом в освоении новых видов продукции и накопленным опытом по созданию газотурбинных установок в прошлом, начали программу освоения производства современных отечественных энергетических газовых турбин класса ГТЭ-65 и ГТЭ-170.

В 2019 году «Силовые машины» одержали победу в конкурсе Министерства промышленности и торговли РФ на право получения субсидии на проведение научно-исследовательских, опытно-конструкторских и технологических работ в рамках производства газовых турбин большой мощности. В настоящее время при поддержке Минпромторга России «Силовые машины» проводят комплекс НИОКР в партнерстве с ключевыми научно-исследовательскими и промышленными организациями страны — Сибирским отделением РАН, НПО ЦКТИ, ЦИАМ, ВТИ, ЦНИИТМАШ и многими другими.

В настоящее время при поддержке Минпромторга России «Силовые машины» проводят комплекс НИОКР в партнерстве с ключевыми научно-исследовательскими и промышленными организациями страны — Сибирским отделением РАН, НПО ЦКТИ, ЦИАМ, ВТИ, ЦНИИТМАШ и многими другими.

Благодаря этой работе «Силовые машины» смогут в краткосрочной перспективе предложить рынку две полностью российские газовые турбины — 65 МВт и 170 МВт.

К концу 2019 года на предприятии было воссоздано конструкторское бюро газотурбинных установок, реализуется масштабный комплекс научно-исследовательских и опытно-конструкторских работ, определены отечественные поставщики критически важных комплектующих и заготовок, ведется модернизация собственной производственной и экспериментально-исследовательской базы. Первые образцы ГТЭ-170 будут запущены в опытно-промышленную эксплуатацию в 2022–2023 годах, а ГТЭ-65 — с 2024-го.

Газовые турбины ГТЭ-65 и ГТЭ-170 могут использоваться в составе парогазовых установок как в моноблоке с индивидуальной паровой турбиной, так и в дубль-блоке с общей, на две ГТУ, паровой турбиной.

Успешное освоение технологии производства газовых турбин российской компанией позволит снизить зависимость отечественной энергетики от импорта данного типа оборудования, обеспечит энергетическую и технологическую безопасность государства.

Подробнее

О турбинах, авиационных и не только…

Здравствуйте, уважаемые читатели!

«Турбинная» тема настолько же сложна, насколько и обширна. Поэтому о полном ее раскрытии говорить, конечно, не приходится. Займемся, как всегда, «общим знакомством» и «отдельными интересными моментами»…

При этом история турбины авиационной совсем коротка по сравнению с историей турбины вообще. Значит не обойтись без некоего теоретически-исторического экскурса, содержание которого по большей части к авиации не относится, но является базой для рассказа об использования газовой турбины в авиационных двигателях.

Про гул и грохот…

Начнем несколько нетрадиционно и вспомним о «гуле турбин». Это довольно распространенное словосочетание, используемое обычно неискушенными авторами в СМИ при описании работы мощной авиационной техники. Сюда же можно присоединить «грохот, свист» и прочие громкие определения для все тех же «самолетных турбин».

Достаточно привычные слова для многих. Однако, людям понимающим хорошо известно, что на самом деле все эти «звуковые» эпитеты чаще всего характеризуют работу реактивных двигателей в целом или его частей, имеющих к турбинам, как таковым, крайне малое отношение (за исключением, конечно, взаимовлияния при их совместной работе в общем цикле ТРД).

Более того, в турбореактивном двигателе (как раз такие являются объектом восторженных отзывов), как двигателе прямой реакции, создающем тягу путем использования реакции газовой струи, турбина всего лишь его часть и к «грохочущего реву» имеет скорее косвенное отношение.

А на тех двигателях, где она, как узел, играет, в некотором роде, главенствующую роль ( это двигатели непрямой реакции, и они не зря зовутся газотурбинными), уже нет столь впечатляющего звука, или он создается совсем иными частями силовой установки летательного аппарата, например, воздушным винтом.

То есть ни гул, ни грохот, как таковые, к авиационной турбине на самом деле не относятся. Однако, несмотря на такую звуковую неэффектность, она является сложным и очень важным агрегатом современного ТРД (ГТД), зачастую определяющим его главные эксплуатационные характеристики. Ни один ГТД без турбины просто по определению обойтись не может.

Поэтому и разговор, конечно, не о впечатляющих звуках и некорректном использовании определений русского языка, а об интересном агрегате и его отношении к авиации, хотя это и далеко не единственная область его применения. Как техническое устройство турбина появилась задолго до возникновения самого понятия «летательный аппарат» (или аэроплан) и уж тем более газотурбинного двигателя для него.

История + немного теории…

И даже очень задолго. С тех самых пор, когда были изобретены механизмы, преобразующие энергию сил природы в полезное действие. Наиболее простыми в этом плане и поэтому одними из первых появившихся стали так называемые ротационные двигатели.

Само это определение, конечно, появилось только в наши дни. Однако, смысл его как раз и определяет простоту двигателя. Природная энергия непосредственно, без каких-либо промежуточных устройств превращается в механическую мощность вращательного движения основного силового элемента такого двигателя – вала.

Турбина – типичный представитель ротационного двигателя. Забегая вперед, можно сказать, что, например, в поршневом двигателе внутреннего сгорания (ДВС) основной элемент – это поршень. Он совершает возвратно-поступательное движение, и для получения вращения выходного вала нужно иметь дополнительный кривошипно-шатунный механизм, что, естественно, усложняет и утяжеляет конструкцию. Турбина в этом плане значительно выгодней.

Для ДВС ротационного типа, как теплового двигателя, коим, кстати, является и двигатель турбореактивный, употребляется обычно название «роторный».

Турбинное колесо водяной мельницы

Одними из самых известных и самых древних применений турбины являются большие механические мельницы, используемые человеком с незапамятных времен для различных хозяйственных нужд (не только для помола зерна). К ним относятся как водяные, так и ветряные механизмы.

К ним относятся как водяные, так и ветряные механизмы.

На протяжении длительного периода древней истории (первые упоминания примерно со 2-го века до н.э.) и истории средних веков это были фактически единственные механизмы, используемые человеком для практических целей. Возможность их применения при всей примитивности технических обстоятельств заключалась в простоте трансформации энергии используемого рабочего тела (воды, воздуха).

Ветряная мельница — пример турбинного колеса.

В этих, по сути дела, настоящих ротационных двигателях энергия водяного или воздушного потока превращается в мощность на валу и, в конечном итоге, полезную работу. Происходит это при взаимодействии потока с рабочими же поверхностями, коими являются лопатки водяного колеса или крылья ветряной мельницы. И то и другое, по сути дела – прообраз лопаток современных лопаточных машин, которыми и являются используемые ныне турбины (и компрессоры, кстати, тоже).

Известен еще один тип турбины, впервые документально упомянутый (по-видимому и изобретенный) древнегреческим ученым, механиком, математиком и естествоиспытателем Героном Александрийским (Heron ho Alexandreus, 1-ый век н. э.) в его трактате «Пневматика». Описанное им изобретение получило название эолипил, что в переводе с греческого означает «шар Эола» (бог ветра, Αἴολος – Эол (греч.), pila – шар (лат.)).

э.) в его трактате «Пневматика». Описанное им изобретение получило название эолипил, что в переводе с греческого означает «шар Эола» (бог ветра, Αἴολος – Эол (греч.), pila – шар (лат.)).

Эолипил Герона.

В нем шар был снабжен двумя противоположно направленными трубками-соплами. Из сопел выходил пар, поступавший в шар по трубам из расположенного ниже котла и заставлявший тем самым шар вращаться. Действие понятно из приведенного рисунка. Это была так называемая обращенная турбина, вращающаяся в сторону, обратную стороне выхода пара. Турбины такого типа имеют специальное название – реактивные (подробнее – ниже).

Интересно, что сам Герон вряд ли представлял себе, что является рабочим телом в его машине. В ту эпоху пар отождествляли с воздухом, об этом свидетельствует даже название, ведь Эол повелевает ветром, то есть воздухом.

Эолипил представлял из себя, в общем-то, полноценную тепловую машину, превращавшую энергию сжигаемого топлива в механическую энергию вращения на валу. Возможно это была одна из первых в истории тепловых машин. Правда полноценность ее была все же «не полной», так как полезной работы изобретение не совершало.

Возможно это была одна из первых в истории тепловых машин. Правда полноценность ее была все же «не полной», так как полезной работы изобретение не совершало.

Эолипил в числе других известных в то время механизмов входил в комплект так называемого «театра автоматов», имевшего большую популярность в последующие века, и был фактически просто интересной игрушкой с непонятным будущим.

От момента его создания и вообще от той эпохи, когда люди в своих первых механизмах использовали только «явно проявляющие себя» силы природы (сила ветра или сила тяжести падающей воды) до начала уверенного использования тепловой энергии топлива во вновь созданных тепловых машинах прошла не одна сотня лет.

Первыми такими агрегатами стали паровые машины. Настоящие действующие экземпляры были изобретены и построены в Англии только к концу 17-го века и использовались для откачки воды из угольных копей. Позже появились паровые машины с поршневым механизмом.

В дальнейшем, по мере развития технических знаний, «на сцену вышли» поршневые двигатели внутреннего сгорания различных конструкций, более совершенные и обладающие более высоким КПД механизмы. Они уже использовали в качестве рабочего тела газ (продукты сгорания) и не требовали для его подогрева громоздких паровых котлов.

Они уже использовали в качестве рабочего тела газ (продукты сгорания) и не требовали для его подогрева громоздких паровых котлов.

Турбины в качестве главных узлов тепловых машин, также прошли в своем развитии похожий путь. И хотя отдельные упоминания о некоторых экземплярах имеются в истории, но заслуживающие внимания и к тому же документально отмеченные, в том числе и запатентованные, агрегаты появились только во второй половине 19-го века.

Началось все с пара…

Именно с использованием этого рабочего тела были отработаны практически все базовые принципы устройства турбины (в дальнейшем и газовой), как важной части тепловой машины.

Реактивная турбина, запатентованная Лавалем.

Достаточно характерными в этом плане стали разработки талантливого шведского инженера и изобретателя Густава де Лаваля (Karl Gustaf Patrik de Laval). Его тогдашние исследования были связаны с идеей разработки нового молочного сепаратора с повышенными оборотами привода, что позволяло значительно повысить производительность.

Получить большую частоту вращения (обороты) путем использования уже традиционного тогда (впрочем и единственно существовавшего) поршневого парового двигателя не представлялось возможным из-за большой инерционности самого главного элемента – поршня. Понимая это, Лаваль решил попробовать отказаться от использования поршня.

Рассказывают, что сама идея возникла у него при наблюдении за работой пескоструйных аппаратов. В 1883 году он получил свой первый патент (английский патент №1622) в этой области. Запатентованное устройство носило название «Турбина, работающая паром и водой».

Оно представляло из себя S-образную трубку, на концах которой были выполнены сужающиеся сопла. Трубка была насажена на полый вал, через который к соплам подавался пар. Принципиально все это ничем не отличалось от эолипила Герона Александрийского.

Изготовленное устройство работало достаточно надежно с большими для техники того времени оборотами – 42000 об/мин. Скорость вращения достигала 200 м/с. Но при столь хороших параметрах турбина обладала чрезвычайно низким КПД. И попытки его увеличения при существовавшем уровне техники ни к чему не привели. Почему же так получилось?

Но при столь хороших параметрах турбина обладала чрезвычайно низким КПД. И попытки его увеличения при существовавшем уровне техники ни к чему не привели. Почему же так получилось?

——————-

Немного теории… Чуть подробней об особенностях….

Упомянутый КПД (для современных авиационных турбин это так называемый мощностной или эффективный КПД) характеризует эффективность использования затраченной энергии (располагаемой) для приведения в движение вала турбины. То есть какая часть этой энергии была потрачена полезно на вращение вала, а какая «вылетела в трубу».

Именно вылетела. Для описанного типа турбины, называемого реактивным, это выражение как раз подходит. Такое устройство получает вращательное движение на валу под действием силы реакции выходящей струи газа (или в данном случае пара).

Турбина, как динамическая расширительная машина, в отличие от объемных машин (поршневых) требует для своей работы не только сжатия и нагрева рабочего тела (газа, пара), но и его разгона. Здесь расширение (увеличение удельного объема) и падение давления происходит вследствие разгона, в частности в сопле. В поршневом двигателе это имеет место из-за увеличения объема камеры цилиндра.

Здесь расширение (увеличение удельного объема) и падение давления происходит вследствие разгона, в частности в сопле. В поршневом двигателе это имеет место из-за увеличения объема камеры цилиндра.

В итоге, та большая потенциальная энергия рабочего тела, которая образовалась в результате подвода к нему тепловой энергии сгоревшего топлива, превращается в кинетическую (минус различные потери, конечно). А кинетическая (в реактивной турбине) посредством сил реакции – в механическую работу на валу.

И вот о том, насколько полно кинетическая энергия переходит в механическую в данной ситуации и говорит нам КПД. Чем он выше, тем меньшей кинетической энергией обладает поток, выходящий из сопла в окружающую среду. Эта оставшаяся энергия называется «потерями с выходной скоростью», и она прямо пропорциональна квадрату скорости выходящего потока (все наверняка помнят mС2/2).

Принцип работы реактивной турбины.

Здесь речь идет о так называемой абсолютной скорости С. Ведь выходящий поток, точнее говоря каждая его частица, участвует в сложном движении: прямолинейное плюс вращательное. Таким образом, абсолютная скорость С (относительно неподвижной системы координат) равна сумме скорости вращения турбины U и относительной скорости потока W (скорость относительно сопла). Сумма конечно векторная, показана на рисунке.

Ведь выходящий поток, точнее говоря каждая его частица, участвует в сложном движении: прямолинейное плюс вращательное. Таким образом, абсолютная скорость С (относительно неподвижной системы координат) равна сумме скорости вращения турбины U и относительной скорости потока W (скорость относительно сопла). Сумма конечно векторная, показана на рисунке.

Сегнерово колесо.

Минимальные потери (и максимальный КПД) соответствуют минимальной скорости С, в идеале, она должна быть равна нулю. А это возможно только в случае равенства W и U (видно из рисунка). Окружная скорость (U) в этом случае называется оптимальной.

Такое равенство несложно было бы обеспечить на гидравлических турбинах (типа сегнерова колеса), так как скорость истечения жидкости из сопел для них ( аналогичная скорости W) относительно невелика.

Но эта же самая скорость W для газа или пара из-за большой разницы плотностей жидкости и газа значительно больше. Так, при относительно небольшом давлении всего 5 атм. гидравлическая турбина может дать скорость истечения всего 31 м/с, а паровая — 455 м/с. То есть получается, что уже при достаточно низких давлениях (всего-то 5 атм.) реактивная турбина Лаваля должна была из соображений обеспечения высокого КПД иметь окружную скорость выше 450 м/с.

гидравлическая турбина может дать скорость истечения всего 31 м/с, а паровая — 455 м/с. То есть получается, что уже при достаточно низких давлениях (всего-то 5 атм.) реактивная турбина Лаваля должна была из соображений обеспечения высокого КПД иметь окружную скорость выше 450 м/с.

Для тогдашнего уровня развития техники это было просто невозможно. Нельзя было сделать надежную конструкцию с такими параметрами. Уменьшать же оптимальную окружную скорость путем уменьшения относительной (W) тоже смысла не имело, так как это можно сделать лишь уменьшая температуру и давление, а значит и общую эффективность.

Активная турбина Лаваля…

Дальнейшему совершенствованию реактивная турбина Лаваля не поддавалась. Несмотря на предпринятые попытки, дела зашли в тупик. Тогда инженер пошел по другому пути. В 1889 году им была запатентована турбина другого типа, получившая впоследствии название активной. За рубежом (в английском) она сейчас носит название impulse turbine, то есть импульсная.

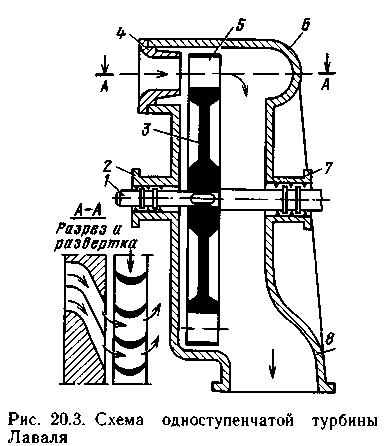

Заявленное в патенте устройство состояло из одного или нескольких неподвижных сопел, подводящих пар к ковшеобразным лопаткам, укрепленным на ободе подвижного рабочего турбинного колеса (или диска).

Активная одноступенчатая паровая турбина, запатентованная Лавалем.

Рабочий процесс в такой турбине имеет следующий вид. Пар разгоняется в соплах с ростом кинетической энергии и падением давления и попадает на рабочие лопатки, на их вогнутую часть. В результате воздействия на лопатки рабочего колеса оно начинает вращаться. Или еще можно сказать, что вращение возникает из-за импульсного воздействия струи. Отсюда и английское название impulse turbine.

При этом в межлопаточных каналах, имеющих практически постоянное поперечное сечение, поток свою скорость (W) и давление не меняет, но меняет направление, то есть разворачивается на большие углы (вплоть до 180°). То есть имеем при выходе из сопла и на входе в межлопаточный канал: абсолютная скорость С1, относительная W1, окружная скорость U.

На выходе соответственно С2, W2, и такая же U. При этом W1= W2, С2< С1 – из-за того, что часть кинетической энергии входящего потока превращается в механическую на валу турбины (импульсное воздействие) и абсолютная скорость падает.

Принципиально этот процесс показан на упрощенном рисунке. Также для упрощения объяснения процесса здесь принято, что вектора абсолютных и окружных скоростей практически параллельны, поток меняет направление в рабочем колесе на 180°.

Течение пара (газа) в ступени активной турбины.

Если рассматривать скорости в абсолютных величинах, то видно, что W1= С1 – U, а C2 = W2 — U. Таким образом, исходя из сказанного, для оптимального режима, когда КПД принимает максимальные значения, и потери с выходной скорости стремятся к минимуму (то есть С2=0) имеем С1=2U или U=C1/2.

Получаем, что для активной турбины оптимальная окружная скорость вдвое меньше скорости истечения из сопла, то есть такая турбина по сравнению с реактивной вдвое менее нагружена и задача получения более высокого КПД облегчается.

Поэтому в дальнейшем Лаваль продолжал развивать именно такой тип турбины. Однако, несмотря на снижение требуемой окружной скорости, она все же оставалась достаточно большой, что повлекло за собой столь же большие центробежные и вибрационные нагрузки.

Принцип работы активной турбины.

Следствием этого стали конструктивные и прочностные проблемы, а также проблемы устранения дисбаланса, решаемые часто с большим трудом. Кроме того оставались и другие нерешенные и нерешаемые в тогдашних условиях факторы, в итоге снизившие КПД этой турбины.

К ним относились, например, несовершенство аэродинамики лопаток, вызывающее увеличенные гидравлические потери, а так же пульсационное воздействие отдельных струй пара. Фактически активными лопатками, воспринимающими действие этих струй (или струи) одномоментно могли быть только несколько или даже одна лопатка. Остальные при этом двигались вхолостую, создавая дополнительное сопротивление (в паровой атмосфере).

У такой турбины не было возможностей к увеличению мощности за счет роста температуры и давления пара, так как это привело бы к росту окружной скорости, что было абсолютно неприемлемо из-за все тех же конструктивных проблем.

Кроме того, рост мощности (с ростом окружной скорости) был нецелесообразен еще и по другой причине. Потребителями энергии турбины были малооборотистые по сравнению с ней устройства (планировались к этому электрогенераторы). Поэтому Лавалю пришлось разрабатывать специальные редукторы для кинематического соединения вала турбины с валом потребителя.

Соотношение масс и размеров активной турбины Лаваля и редуктора к ней.

Из-за большой разницы в оборотах этих валов редукторы были крайне громоздки и по размерам и массе зачастую значительно превосходили саму турбину. Увеличение же ее мощности повлекло бы за собой еще больший рост размеров таких устройств.

В итоге активная турбина Лаваля представляла из себя относительно маломощный агрегат (работающие экземпляры до 350 л.с.), к тому же дорогой (из-за большого комплекса усовершенствований), а в комплекте с редуктором еще и достаточно громоздкий. Все это делало его неконкурентноспособным и исключало массовое применение.

Любопытен факт того, что конструктивный принцип активной турбины Лаваля на самом деле был изобретен не им. Еще за 250 лет до появления его исследований в Риме в 1629 году была опубликована книга итальянского инженера и архитектора Джованни Бранка (Giovanni Branca) под названием «Le Machine» («Машины»).

В ней среди прочих механизмов было помещено описание «парового колеса», содержавшее все основные узлы, построенные Лавалем: паровой котел, трубка для подачи пара (сопло), рабочее колесо активной турбины и даже редуктор. Таким образом задолго до Лаваля все эти элементы уже были известны, и его заслуга заключалась в том, что он заставил их всех вместе реально работать и занимался крайне сложными вопросами совершенствования механизма в целом.

Паровая активная турбина Джованни Бранка.

Интересно, что одной из наиболее известных особенностей его турбины стала конструкция сопла (она отдельно упоминалась в том же патенте), подающего пар на рабочие лопатки. Здесь сопло из обычного сужающегося, как было в реактивной турбине, стало сужающе-расширяющимся. Впоследствии такого типа сопла стали называться соплами Лаваля. Они позволяют разогнать поток газа (пара) до сверхзвука с достаточно малыми потерями. О них рассказано здесь.

Впоследствии такого типа сопла стали называться соплами Лаваля. Они позволяют разогнать поток газа (пара) до сверхзвука с достаточно малыми потерями. О них рассказано здесь.

Таким образом, главной проблемой, с которой боролся Лаваль, разрабатывая свои турбины, и с которой так и не смог справиться, была большая окружная скорость. Однако, достаточно действенное решение этой проблемы было уже предложено и даже, как это ни странно, самим Лавалем.

Многоступенчатость….

В том же году (1889 г.), когда была запатентована вышеописанная активная турбина, инженером была разработана активная турбина с двумя параллельными рядами рабочих лопаток, укрепленных на одном рабочем колесе (диске). Это была так называемая двухступенчатая турбина.

На рабочие лопатки так же, как и в одноступенчатой, через сопло подавался пар. Между двумя рядами рабочих лопаток был установлен ряд лопаток неподвижных, которые перенаправляли поток, выходящий из лопаток первой ступени на рабочие лопатки второй.

Если использовать предложенный выше упрощенный принцип определения окружной скорости для одноступенчатой реактивной турбины (Лаваля), то выяснится, что для двухступенчатой турбины скорость вращения меньше скорости истечения из сопла уже не в два, а в четыре раза.

Принцип колеса Кертиса и изменение параметров в нем.

Это и есть то самое действенное решение проблемы низкой оптимальной окружной скорости, которое предложил, но не использовал Лаваль и которое активно применяется в современных турбинах, как паровых, так и газовых. Многоступенчатость…

Она означает, что большая располагаемая энергия, приходящаяся на всю турбину может быть некоторым образом поделена на части по числу ступеней, и каждая такая часть срабатывается в отдельной ступени. Чем меньше эта энергия, тем меньше скорость рабочего тела (пара, газа) поступающего на рабочие лопатки и, следовательно, меньше оптимальная окружная скорость.

То есть, изменяя количество ступеней турбины, можно изменять частоту вращения ее вала и, соответственно, менять нагрузку на него. Кроме того многоступенчатость позволяет срабатывать на турбине большие перепады энергии, то есть увеличивать ее мощность, и при этом сохранять высокие показатели КПД.

Кроме того многоступенчатость позволяет срабатывать на турбине большие перепады энергии, то есть увеличивать ее мощность, и при этом сохранять высокие показатели КПД.

Лаваль свою двухступенчатую турбину не запатентовал, хотя опытный экземпляр и был изготовлен, поэтому она носит имя американского инженера Ч.Кертиса (колесо (или диск) Кертиса), который в 1896 году получил патент на аналогичное устройство.

Однако, уже гораздо раньше, в 1884 году, английский инженер Чарлз Парсонс (Charles Algernon Parsons) разработал и запатентовал первую настоящую многоступенчатую паровую турбину. Высказываний различных ученых и инженеров по поводу полезности разделения располагаемой энергии по ступеням было много и до него, но он первый воплотил идею в «железо».

Многоступенчатая активно-реактивная турбина Парсонса (разобрана).

При этом его турбина имела особенность, приближавшую ее к современным устройствам. В ней пар расширялся и разгонялся не только в соплах, образованных неподвижными лопатками, но и частично в каналах, образованных специально спрофилированными рабочими лопатками.

Такого типа турбину принято называть реактивной, хотя название это достаточно условно. На самом деле она занимает промежуточное положение между чисто реактивной турбиной Герона-Лаваля и чисто активной Лаваля-Бранка. Рабочие лопатки благодаря своей конструкции совмещают активный и реактивный принципы в общем процессе. Поэтому такую турбину правильней было бы называть активно-реактивной, что часто и делается.

Схема многоступенчатой турбины Парсонса.

Парсонс работал над различными типами многоступенчатых турбин. Среди его конструкций были не только вышеописанные осевые (рабочее тело перемещается вдоль оси вращения), но и радиальные (пар перемещается в радиальном направлении). Достаточно хорошо известна его трехступенчатая чисто активная турбина «Герон», в которой применены так называемые колеса Герона (суть та же, что и у эолипила).

Реактивная турбина «Герон».

В дальнейшем, с начала 1900-х годов паровое турбостроение быстро набирало темпы и Парсонс был в его авангарде. Его многоступенчатыми турбинами оснащались морские суда, сначала опытные (судно «Турбиния», 1896 год, водоизмещение 44 т, скорость 60км/ч – невиданная для того времени), потом военные (пример – броненосец «Дредноут», 18000 т, скорость 40 км/ч, мощность турбоустановки 24700 л.с.) и пассажирские ( пример – однотипные «Мавритания» и «Лузитания», 40000 т, скорость 48 км/ч, мощность турбоустановки 70000 л.с.). Одновременно с этим началось и стационарное турбостроение, например путем установки турбин в качестве приводов на электростанциях ( «Компания Эдисона» в Чикаго).

Его многоступенчатыми турбинами оснащались морские суда, сначала опытные (судно «Турбиния», 1896 год, водоизмещение 44 т, скорость 60км/ч – невиданная для того времени), потом военные (пример – броненосец «Дредноут», 18000 т, скорость 40 км/ч, мощность турбоустановки 24700 л.с.) и пассажирские ( пример – однотипные «Мавритания» и «Лузитания», 40000 т, скорость 48 км/ч, мощность турбоустановки 70000 л.с.). Одновременно с этим началось и стационарное турбостроение, например путем установки турбин в качестве приводов на электростанциях ( «Компания Эдисона» в Чикаго).

О газовых турбинах…

Однако, вернемся к нашей основной теме – авиационной и отметим одну достаточно очевидную вещь: столь явно обозначившийся успех в эксплуатации паровых турбин мог иметь для авиации, быстро прогрессирующей своем развитии как раз в то же время, только конструктивно-принципиальное значение.

Применение паровой турбины в качестве силовой установки на летательных аппаратах по понятным причинам было крайне сомнительным. Авиационной турбиной могла стать только принципиально аналогичная, но гораздо более выгодная турбина газовая. Однако, не все было так просто…

Авиационной турбиной могла стать только принципиально аналогичная, но гораздо более выгодная турбина газовая. Однако, не все было так просто…

По словам Льва Гумилевского, автора популярной в 60-х книги «Создатели двигателей», однажды, в 1902 году , в период начала бурного развития парового турбостроения, Чарлзу Парсонсу, фактически одному из главных тогдашних идеологов этого дела, был задан, в общем-то, шутливый вопрос: «Можно ли «парсонизировать» газовую машину?» (подразумевалась турбина).

Ответ был высказан в абсолютно решительной форме: «Я думаю, что газовую турбину никогда создать не удастся. Об этом не может быть двух мнений.» Пророком инженеру стать не удалось, но основания так говорить у него несомненно были.

Использование газовой турбины, особенно если иметь в виду применение ее в авиации вместо паровой, конечно было соблазнительным, потому что положительные стороны ее очевидны. При всех своих мощностных возможностях она для работы не нуждается в огромных, громоздких устройствах создания пара – котлах и также не менее больших устройствах и системах его охлаждения –конденсаторах, градирнях, прудах охлаждения и т. п.

п.

Нагревателем для газотурбинного двигателя служит небольшая, компактная камера сгорания, расположенная внутри двигателя и сжигающая топливо прямо в потоке воздуха. А холодильника у него просто нет. Или вернее сказать, что он есть, но существует как бы виртуально, потому что отработанный газ отводится в атмосферу, которая и является холодильником. То есть имеется все необходимое для тепловой машины, но при этом все компактно и просто.

Правда, паротурбинная установка тоже может обойтись без «реального холодильника» (без конденсатора) и выпускать пар прямо в атмосферу, но тогда об экономичности можно забыть. Пример тому паровоз – реальный КПД около 6%, 90% энергии у него вылетает в трубу.

Но при таких ощутимых плюсах есть и существенные недостатки, которые, в целом, и стали почвой для категорического ответа Парсонса.

Сжатие рабочего тела для последующего осуществления рабочего цикла в т.ч. и в турбине…

В рабочем цикле паротурбинной установки (цикл Ренкина) работа сжатия воды невелика и требования к осуществляющему эту функцию насосу и его экономичности поэтому также небольшие. В цикле же ГТД, где сжимается воздух, эта работа наоборот очень внушительна, и на нее расходуется больша́я часть располагаемой энергии турбины.

В цикле же ГТД, где сжимается воздух, эта работа наоборот очень внушительна, и на нее расходуется больша́я часть располагаемой энергии турбины.

Это уменьшает долю полезной работы, для которой может быть предназначена турбина. Поэтому требования к агрегату сжатия воздуха в плане его эффективности и экономичности очень высоки. Компрессоры в современных авиационных ГТД (в основном осевые) также, как и в стационарных агрегатах наряду с турбинами представляют из себя сложные и дорогие устройства. О них рассказано здесь.

Температура…

Это главная беда для газовой турбины, в том числе авиационной. Дело в том, что если в паротурбинной установке температура рабочего тела после процесса расширения близка к температуре охлаждающей воды, то в газовой турбине она достигает величины нескольких сотен градусов.

Это значит, что в атмосферу (как в холодильник) выбрасывается большое количество энергии, что, конечно, отрицательно сказывается на эффективности всего рабочего цикла, который характеризуется термическим КПД: ηт = Q1 – Q2 / Q1. Здесь Q2 – та самая отводимая в атмосферу энергия. Q1 – энергия подводимая в процесс от нагревателя (в камере сгорания).

Здесь Q2 – та самая отводимая в атмосферу энергия. Q1 – энергия подводимая в процесс от нагревателя (в камере сгорания).

Для того, чтобы этот КПД повысить, нужно увеличить Q1 , что равносильно увеличению температуры перед турбиной (то есть в камере сгорания). Но в том-то и дело, что поднять эту температуру можно далеко не всегда. Максимальная величина ее лимитируется самой турбиной и главным условием здесь становится прочность. Турбина работает в очень тяжелых условиях, когда высокая температура сочетается с большими центробежными нагрузками.

Именно этот фактор всегда ограничивал мощностные и тяговые возможности газотурбинных двигателей (во многом зависящие от температуры) и часто становился причиной усложнения и удорожания турбин. Такая ситуация сохранилась и в наше время.

А во времена Парсонса ни металлургическая промышленность, ни аэродинамическая наука пока еще не могли обеспечить решение проблем создания эффективного и экономичного компрессора и высокотемпературной турбины. Не было как соответствующей теории, так и необходимых жаропрочных и жаростойких материалов.

Не было как соответствующей теории, так и необходимых жаропрочных и жаростойких материалов.

И все-таки попытки были…

Тем не менее, как обычно это бывает, нашлись люди, не боящиеся (или может быть не понимающие :-)) возможных трудностей. Попытки создания газовой турбины не прекращались.

Причем интересно, что и сам Парсонс на заре своей «турбинной» деятельности в своем первом патенте на многоступенчатую турбину отметил возможность ее работы кроме пара также и на продуктах сгорания топлива. Там же рассматривался возможный вариант газотурбинного двигателя, работающего на жидком топливе с компрессором, камерой сгорания и турбиной.

Дымовой вертел.

Примеры использования газовых турбин без подведения под это какой-либо теории известны давно. По-видимому, еще Герон в «театре автоматов» использовал принцип воздушной реактивной турбины. Достаточно широко известны так называемые «дымовые вертелы».

А в уже упомянутой книге итальянца (инженер, архитектор, Giovanni Branca, Le Machine) Джованни Бранка есть рисунок «Oгненного колеса». В нем турбинное колесо вращается продуктами сгорания от костра (или очага). Интересно, что сам Бранка бо́льшую часть своих машин не строил, а только высказывал идеи их создания.

В нем турбинное колесо вращается продуктами сгорания от костра (или очага). Интересно, что сам Бранка бо́льшую часть своих машин не строил, а только высказывал идеи их создания.

«Огненное колесо» Джованни Бранка.

Во всех этих «дымовых и огненных колесах» не было стадии сжатия воздуха (газа), и компрессор, как таковой, отсутствовал. Превращение потенциальной энергии, то есть подведенной тепловой энергии сгорания топлива, в кинетическую (разгон) для вращения газовой турбины происходил только за счет действия силы тяжести, когда теплые массы поднимались вверх. То есть использовалось явление конвекции.

Конечно, такие «агрегаты» для реальных машин, например, для привода транспортных средств использованы быть не могли. Однако в 1791 году англичанин Джон Барбер (John Barber) запатентовал «машину для безлошадных перевозок», одним их важнейших узлов которой стала газовая турбина. Это был первый в истории официально зарегистрированный патент на газовую турбину.

Двигатель Джона Барбера с газовой турбиной.

Машина использовала газ, получаемый из древесины, угля или нефти, нагреваемых в специальных газогенераторах (ретортах), который после охлаждения поступал в поршневой компрессор, где сжимался вместе с воздухом. Далее смесь подавалась в камеру сгорания, и после уже продукты сгорания вращали турбину. Для охлаждения камер сгорания использовалась вода, и пар, получавшийся в результате, также направлялся на турбину.

Уровень развития тогдашних технологий не позволил воплотить идею в жизнь. Действующая модель машины Барбера с газовой турбиной была построена только в 1972 году фирмой «Kraftwerk-Union AG» для Ганноверской промышленной выставки.

В течение всего 19-го века развитие концепции газовой турбины по вышеописанным причинам продвигалось крайне медленно. Образцов, заслуживающих внимания было мало. Компрессор и высокая температура оставались непреодолимым камнем преткновения. Были попытки использования вентилятора для сжатия воздуха, а также применения воды и воздуха для охлаждения элементов конструкции.

Двигатель Ф.Штольце. 1 — осевой компрессор, 2 — осевая турбина, 3 — теплообменник.

Известен пример газотурбинного двигателя немецкого инженера Франца Штольце, запатентованный в 1872 году и очень похожего по схеме на современные ГТД. В нем многоступенчатый осевой компрессор и многоступенчатая осевая турбина располагались на одном валу.

Воздух после прохождения регенеративного теплообменника делился на две части. Одна поступала в камеру сгорания, вторая подмешивалась к продуктам сгорания перед поступлением их в турбину, снижая их температуру. Это так называемый вторичный воздух, и его использование – прием, широко применяемый в современный ГТД.

Двигатель Штольце испытывался в 1900-1904 годах, однако оказался крайне неэффективен из-за низкого качества компрессора и невысокой температуры перед турбиной.

Бо́льшую часть первой половины 20-го века газовая турбина так и не смогла активно конкурировать с паровой или стать частью ГТД, который бы смог достойно заменить поршневой ДВС. Применение ее на двигателях было в основном вспомогательным. Например, в качестве агрегатов наддува в поршневых двигателях, в том числе и авиационных.

Применение ее на двигателях было в основном вспомогательным. Например, в качестве агрегатов наддува в поршневых двигателях, в том числе и авиационных.

Но с начала 40-х положение стало быстро меняться. Наконец-то были созданы новые жаропрочные сплавы, позволившие радикально поднять температуру газа перед турбиной (до 800˚С и выше), появились достаточно экономичные осевые компрессоры с высоким КПД.

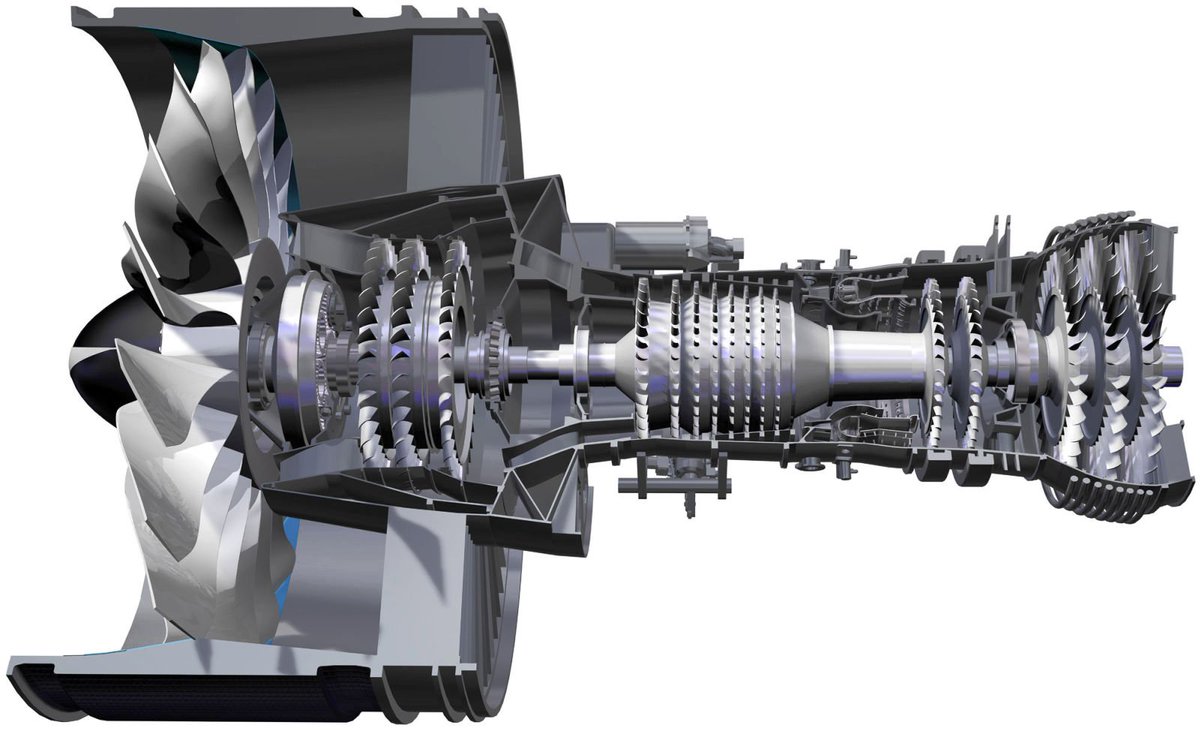

Это не только позволило строить эффективные газотурбинные двигатели, но и, благодаря сочетанию их мощности с относительной легкостью и компактностью, применять их на летательных аппаратах. Началась эпоха реактивной авиации и авиационных газотурбинных двигателей.

Турбины в авиационных ГТД…

Итак… Основная область применения турбин в авиации – это ГТД. Турбина здесь совершает тяжелую работу — вращает компрессор. При этом в ГТД, как и во всяком тепловом двигателе, работа расширения больше работы сжатия.

А турбина как раз и есть расширительная машина, и на компрессор она расходует только часть располагаемой энергии газового потока. Оставшаяся часть (иногда ее называют свободной энергией) может быть использована в полезных целях в зависимости от типа и конструкции двигателя.

Оставшаяся часть (иногда ее называют свободной энергией) может быть использована в полезных целях в зависимости от типа и конструкции двигателя.

Схема ТвАД Мakila 1a1 со свободной турбиной.

Турбовальный двигатель AMAKILA 1A1.

Для двигателей непрямой реакции, таких, как турбовальный двигатель (вертолетный ГТД) она расходуется на вращение воздушного винта. В этом случае турбина чаще всего разделена на две части. Первая – это турбина компрессора. Вторая, приводящая винт,- это так называемая свободная турбина. Она вращается самостоятельно и с турбиной компрессора связана только газодинамически.

В двигателях прямой реакции (реактивные двигатели или ВРД) турбина используется только для привода компрессора. Оставшаяся свободная энергия, которая в ТвАД вращает свободную турбину, срабатывается в сопле, превращаясь в кинетическую энергию для получения реактивной тяги.

Посередине между этими крайностями располагаются турбовинтовые двигатели. У них часть свободной энергии расходуется для привода воздушного винта, и некоторая часть формирует реактивную тягу в выходном устройстве (сопле). Правда доля ее в общей тяге двигателя невелика.

Правда доля ее в общей тяге двигателя невелика.

Схема одновального ТВД DART RDa6. Турбина на общем валу двигателя.

Турбовинтовой одновальный двигатель Rolls-Royce DART RDa6.

По конструкции ТВД могут быть одновальными, в которых свободная турбина не выделена конструктивно и, являясь одним агрегатом, приводит сразу и компрессор и воздушный винт. Пример ТВД Rolls-Royce DART RDa6, а также наш известный ТВД АИ-20.

Могут быть также ТВД с отдельной свободной турбиной, приводящей винт и механически не связанной с остальными узлами двигателя (газодинамическая связь). Пример – двигатель PW127 различных модификаций (самолеты семейства ATR), или ТВД Pratt & Whitney Canada PT6A.

Схема ТВД Pratt & Whitney Canada PT6A сосвободной турбиной.

Двигатель Pratt & Whitney Canada PT6A .

Схема ТВД PW127 со свободной турбиной.

ТВД PW127.

Конечно же, во всех типах ГТД к полезной нагрузке относятся и агрегаты, обеспечивающие работу двигателя и самолетных систем. Это обычно насосы, топливные и гидро-, электрогенераторы и т.п. Все эти устройства приводятся чаще всего от вала турбокомпрессора.

Это обычно насосы, топливные и гидро-, электрогенераторы и т.п. Все эти устройства приводятся чаще всего от вала турбокомпрессора.

О типах турбин.

Типов на самом деле немало. Только для примера некоторые названия: осевые, радиальные, диагональные, радиально-осевые, поворотно-лопастные и др. В авиации используются только первые две, причем радиальная – достаточно редко. Обе эти турбины получили названия в соответствии с характером движения газового потока в них.

Радиальная.

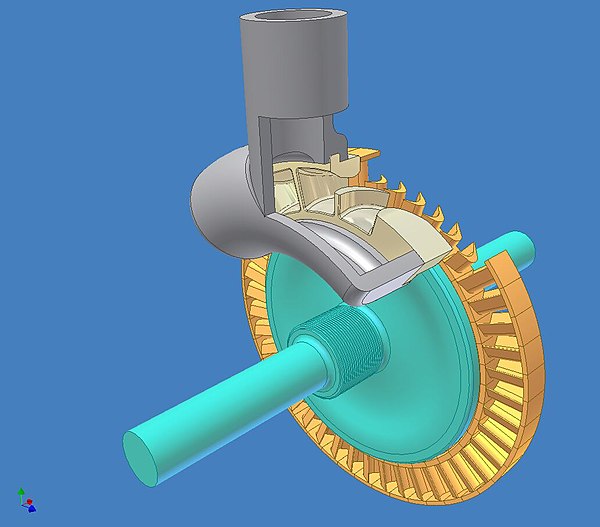

В радиальной он течет по радиусу. Причем в радиальной авиационной турбине используется центростремительное направление потока, обеспечивающее более высокий КПД (в неавиационной практике есть и центробежное).

Ступень радиальной турбины состоит из рабочего колеса и неподвижных лопаток, формирующих поток на входе в него. Лопатки спрофилированы так, чтобы межлопаточные каналы имели сужающуюся конфигурацию, то есть представляли из себя сопла. Все эти лопатки вместе с элементами корпуса, на которых они смонтированы называются сопловым аппаратом.

Схема радиальной центростремительной турбины (с пояснениями).

Рабочее колесо представляет из себя крыльчатку со специально спрофилированными лопатками. Раскрутка рабочего колеса происходит при прохождении газа в сужающихся каналах между лопатками и воздействии на лопатки.

Рабочее колесо радиальной центростремительной турбины.

Радиальные турбины достаточно просты, их рабочие колеса имеют малое количество лопаток. Возможные окружные скорости радиальной турбины при одинаковых напряжениях в рабочем колесе, больше, чем у осевой, поэтому на ней могут срабатываться бо́льшие количества энергии (теплоперепады).

Однако, эти турбины имеют малое проходное сечение и не обеспечивают достаточный расход газа при одинаковых размерах по сравнению с осевыми турбинами. Другими словами, они обладают слишком большими относительными диаметральными размерами, что усложняет их компоновку в едином двигателе.

Кроме того затруднено создание многоступенчатых радиальных турбин из-за больших гидравлических потерь, что ограничивает степень расширения газа в них. Также затруднено осуществление охлаждения таких турбин, что снижает величину возможных максимальных температур газа.

Также затруднено осуществление охлаждения таких турбин, что снижает величину возможных максимальных температур газа.

Поэтому применение радиальных турбин в авиации ограничено. Они, в основном, используются в маломощных агрегатах с небольшим расходом газа, чаще всего во вспомогательных механизмах и системах или в двигателях авиамоделей и небольших беспилотных самолетов.

Первый реактивный самолет Heinkel He 178.

ТРД Heinkel HeS3 с радиальной турбиной.

Один из немногих примеров использования радиальной турбины в качестве узла маршевого авиационного ВРД — это двигатель первого настоящего реактивного самолета Heinkel He 178 турбореактивный Heinkel HeS 3. На фото хорошо просматриваются элементы ступени такой турбины. Параметры этого двигателя вполне соответствовали возможности ее использования.

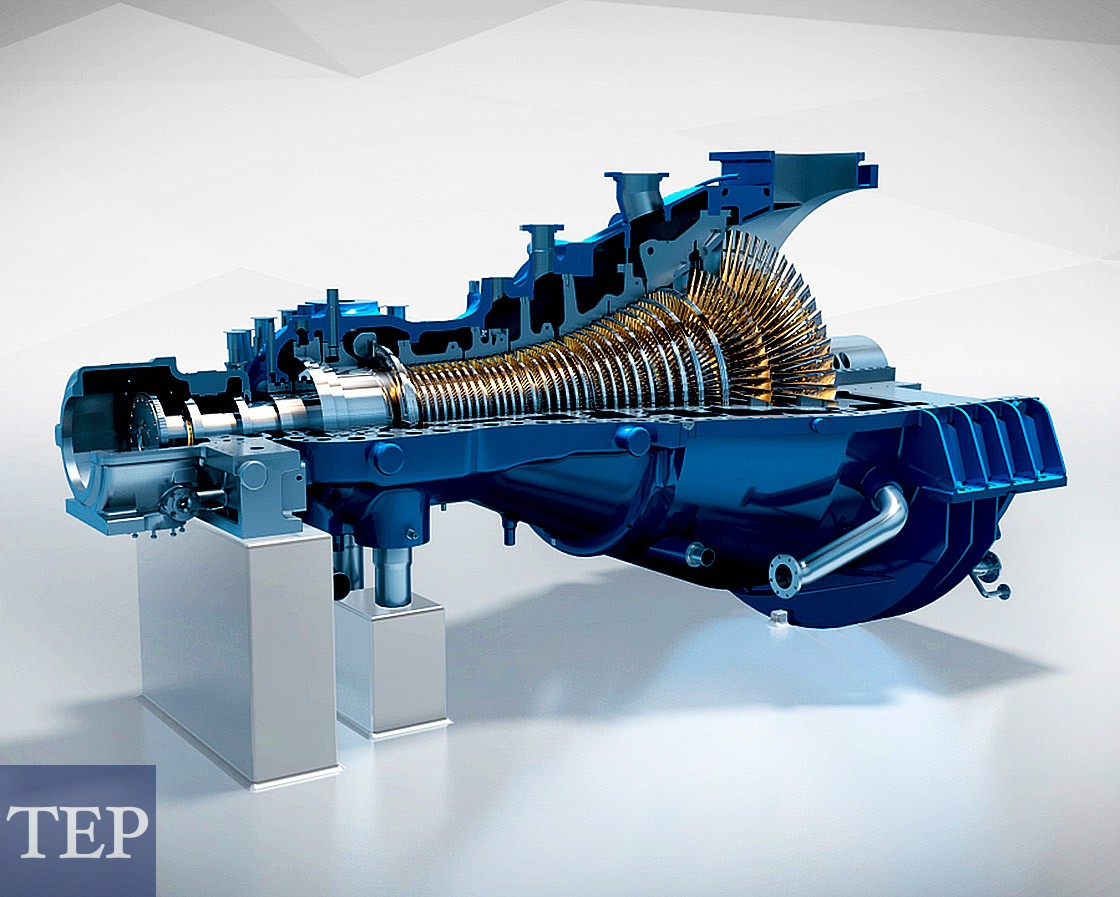

Осевая авиационная турбина.

Это единственный тип турбины, применяемый сейчас в маршевых авиационных ГТД. Главным источником механической работы на валу, получаемой от такой турбины в двигателе являются рабочие колеса или точнее рабочие лопатки (РЛ), установленные на этих колесах и взаимодействующие с энергетически заряженным газовым потоком (сжатым и нагретым).

Венцы неподвижных лопаток, установленных перед рабочими, организуют правильное направление потока и участвуют в превращении потенциальной энергии газа в кинетическую, то есть разгоняют его в процессе расширения с падением давления.

Эти лопатки в комплекте с элементами корпуса, на которых они смонтированы, называются сопловым аппаратом (СА). Сопловой аппарат в комплекте с рабочими лопатками составляет ступень турбины.

Суть процесса… Обобщение сказанного…

В процессе вышеупомянутого взаимодействия с рабочими лопатками происходит превращение кинетической энергии потока в механическую, вращающую вал двигателя.Такое превращение в осевой турбине может происходить двумя способами:

Пример одноступенчатой активной турбины. Показано изменение параметров по тракту.

1. Без изменения давления, а значит и величины относительной скорости потока (ощутимо меняется только ее направление – поворот потока) в ступени турбины; 2. С падением давления, ростом относительной скорости потока и некоторым изменением ее направления в ступени.

Турбины, работающие по первому способу называются активными. Газовый поток активно (импульсно) воздействует на лопатки из-за изменения своего направления при их обтекании. При втором способе – реактивные турбины. Здесь помимо импульсного воздействия поток воздействует на рабочие лопатки еще и опосредованно (упрощенно говоря), при помощи реактивной силы, что увеличивает мощность турбины. Дополнительное реактивное воздействие достигается за счет специальной профилировки рабочих лопаток.

О понятиях активности и реактивности в общем, для всех турбин (не только авиационных) упоминалось выше. Однако, в современных авиационных ГТД используются только осевые реактивные турбины.

Изменение параметров в ступени осевой газовой турбины.

Так как силовое воздействие на РЛ двойное, то такие осевые турбины еще называют активно-реактивными, что пожалуй более правильно. Такого типа турбина более выгодны в аэродинамическом плане.