Как делать притирку клапанов правильно и что для этого нужно

Притирка клапанов своими руками — несложная процедура при условии, что автовладелец до этого имел опыт выполнения ремонтных работ. Для проведения притирки седел клапанов понадобится ряд инструментов и материалов, среди которых притирочная паста, устройство для демонтажа клапанов, дрель (шуруповерт), керосин, пружина, по диаметру проходящая в отверстие седла клапана. По времени притирка клапанов двигателя — процедура достаточно затратная, поскольку для ее выполнения необходимо произвести демонтаж головки блока цилиндров.

Содержание

Что такое притирка и для чего она нужна

Притирка клапанов — это процесс, обеспечивающий идеальное прилегание впускного и выпускного клапана в цилиндрах двигателя на их посадочных местах (седлах). Обычно притирка выполняется при замене клапанов на новые, или же после выполнения капитального ремонта двигателя. В идеале притертые клапана обеспечивают максимальную герметичность в цилиндре (камере сгорания). Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Это, в свою очередь, обеспечивает высокий уровень компрессии, коэффициент полезного действия мотора, его нормальную работу и технические характеристики.

Другими словами, если не притереть новые клапана, то часть энергии сгоревших газов, будет безвозвратно потеряна вместо того, чтобы обеспечить должную мощность двигателю. При этом наверняка увеличится расход топлива, а мощность мотора однозначно уменьшится. Некоторые современные автомобили оборудованы системой автоматического контроля за формой клапанов. Она попросту стачивает клапан, поэтому необходимость в ручной притирке отпадает.

Что необходимо для притирки

Процесс притирки выполняется при демонтированной головке блока цилиндров. Поэтому кроме инструментов для притирки клапанов автовладельцу также понадобится инструмент для демонтажа ГБЦ. Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Непосредственно для выполнения притирки клапанов автовладельцу понадобится:

- Ручной держатель клапана. В автомагазинах или автомастерских имеются в продаже уже готовые такие изделия. Если вы по каким-либо причинам не хотите или не можете купить подобный держатель, то его можно изготовить самостоятельно. Как его сделать, рассказано в следующем разделе. Ручной держатель клапана используется при ручной притирке клапанов.

- Паста для притирки клапанов. В большинстве случаев автовладельцы покупают уже готовые составы, поскольку в настоящее время этих средств в автомагазинов достаточно много, в том числе по разным ценам.

В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки.

В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки. - Дрель или шуруповерт с возможностью реверса (для выполнения механизированной притирки). Как правило, притирка выполняется в обе стороны вращения, поэтому дрель (шуруповерт) должна вращаться как в одну, так и в другую стороны. Также можно воспользоваться ручной дрелью, которая сама по себе может вращаться в одном и другом направлении.

- Шланг и пружинка. Эти устройства необходимы для выполнения механизированной притирки. Пружинка должна иметь невысокую жесткость, и диаметр на два-три миллиметра больше диаметра стержня клапана. Аналогично и шланг, чтобы его можно было впритык надеть на стержень. Также для его закрепления можно воспользоваться маленьким хомутом. Еще необходим какой-нибудь недлинный металлический стержень по диаметру аналогичный стержню поршня, чтобы он также впритирку подходил для резинового шланга.

- Керосин.

Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки.

Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки. - «Шарошка». Это специальное приспособление, предназначенное для снятия поврежденного металла в посадочном гнезде клапана. Такие приспособления продаются в готовом виде в автомагазинах. В настоящее время в автомагазинах можно найти эту деталь практически для любого двигателя (тем более для распространенных автомобилей).

- Ветошь. Впоследствии с ее помощью нужно будет вытереть насухо обработанные поверхности (заодно и руки).

- Растворитель. Нужен для очистки рабочих поверхностей.

- Скотч. Является нужной составляющей при выполнении одного из методов механизированной очистки.

Приспособление для притирки клапанов

Если у автовладельца нет возможности/желания покупать заводское приспособление для притирки клапанов своими руками (вручную), аналогичное устройство можно сделать самостоятельно с помощью подручных средств. Для этого понадобится:

Для этого понадобится:

- Металлическая трубка с полостью внутри. Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя.

- Электродрель (или шуруповерт) и сверло по металлу диаметром 8,5 мм.

- Контактная или газовая сварка.

- Гайка и болт диаметром 8 мм.

Алгоритм изготовления устройства для притирки клапанов будет следующим:

- С помощью дрели на расстоянии около 7…10 мм от одного из краев необходимо просверлить дырку указанного выше диаметра.

- С помощью сварки необходимо приварить гайку ровно над просверленным отверстием. При этом работать нужно аккуратно, чтобы не повредить резьбу на гайке.

- Вкрутить болт в гайку так, чтобы его край достал внутренней поверхности противоположной от отверстия стенки трубки.

- В качестве рукоятки для трубки можно либо загнуть противоположный кусок трубы под прямым углом, либо же доварить еще один кусок трубы или любой другой металлической детали, похожей по форме (прямой).

- Выкрутить болт обратно, а в трубку вставить стержень клапана, и с помощью болта зажать его крепко с помощью гаечного ключа.

В настоящее время подобное приспособление заводского изготовления можно найти во многих интернет-магазинах. Однако проблема заключается в том, что цена на них явно завышена. Но если автовладелец не хочет выполнять процедуру изготовления самостоятельно — можно вполне купить приспособление для притирки клапанов.

Методы притирки клапанов

Способов притирки клапанов на самом деле существует два — ручной и механизированный. Однако ручная притирка — процесс трудоемкий и затратный по времени. Поэтому лучше пользоваться так называемым механизированным методом, с использованием дрели или шуруповерта. Однако разберем один и другой метод по порядку.

Вне зависимости от выбранного метода притирки в первую очередь необходимо выполнить демонтаж клапанов из головки блока цилиндров (она должна быть также предварительно демонтирована). Чтобы извлечь клапана из направляющих втулок головки блока цилиндров необходимо снять пружины клапанов. Для этого пользуются специальным приспособлением, после чего вынуть из тарелок пружин «сухари».

Для этого пользуются специальным приспособлением, после чего вынуть из тарелок пружин «сухари».

Ручной метод притирки

Чтобы выполнить притирку клапанов двигателя автомобиля, необходимо следовать приведенному ниже алгоритму:

- После демонтажа клапана необходимо хорошенько очистить его от нагара. Для этого лучше воспользоваться специальными чистящими средствами, а также абразивной поверхностью с тем, чтобы тщательно убрать с поверхности налет, смазку, грязь.

- Нанести на фаску клапана сплошной тонкий слой притирочной пасты (для начала используют крупнозернистую пасту, а потом — мелкозернистую).

- В случае, если используется описанное выше самодельное приспособление для притирки, то его необходимо вставить клапан в его седло, перевернуть головку блока цилиндров, и надеть держатель на стоящий в клапанной втулке и смазанный притирочной пастой клапан. Далее нужно закрутить болт с тем, чтобы закрепить клапан в трубе как можно крепче.

- Потом нужно вращать притирочное приспособление вместе с клапаном попеременно в обе стороны на половину оборота (примерно на ±25°).

Через одну-две минуты необходимо поворачивать клапан на 90° по или против часовой стрелки, повторять обратно-поступательные движения по притирке. Клапан необходимо притирать, периодически прижимая его к седлу, а потом отпуская, повторять процедуру циклически.

Через одну-две минуты необходимо поворачивать клапан на 90° по или против часовой стрелки, повторять обратно-поступательные движения по притирке. Клапан необходимо притирать, периодически прижимая его к седлу, а потом отпуская, повторять процедуру циклически. - Ручную притирку клапанов необходимо выполнять до появления на фаске матово-серого ровного однотонного пояска. Его ширина составляет около 1,75…2,32 мм для впускных клапанов, и 1,44…1,54 мм для выпускных клапанов. После притирки матово серый поясок соответствующего размера должен появиться не только на самом клапане, но и на его седле.

- Другим признаком, по которому можно косвенно судить, что притирку можно заканчивать, является изменение звука процедуры. Если в начале притирания он будет чисто «металлическим» и громким, то ближе к концу звук будет более приглушенным. То есть, когда трется не металл по металлу, а металл по матовой поверхности. Обычно процесс притирки занимает 5…10 минут (зависит от конкретной ситуации и состояния клапанного механизма).

- Обычно притирку выполняют с использованием паста разной зернистости. Сначала используют крупнозернистую пасту, а потом — мелкозернистую. Алгоритм их использования одинаковый. Однако вторую пасту можно использовать лишь после того, как будет хорошо зашлифована и затвердеет слой первой пасты.

- После выполнения притирки необходимо тщательно протереть непосредственно клапан и его седло чистой ветошью, а также можно промыть поверхность клапана с тем, чтобы удалить с его поверхности остатки притирочной пасты.

- Проверить качество притирки путем проверки концентричности расположения тарелки клапана и его седла. Для этого необходимо нанести на фаску головки клапана тонкий слой графита карандашом. Далее помеченный клапан нужно вставить в направляющую втулку, слегка прижать к седлу, после провернуть. По полученным следам графита можно судить о концентричности расположения клапана и его седла. Если притирка хорошая, то от одного поворота клапана все нанесенные черточки сотрутся.

Если этого не произошло — притирку необходимо повторить до выполнения указанного условия. Однако полную проверку выполняют другим методом, описанным ниже.

Если этого не произошло — притирку необходимо повторить до выполнения указанного условия. Однако полную проверку выполняют другим методом, описанным ниже. - По завершении выполнения притирки клапанов все рабочие поверхности деталей промывают керосином с целью удаления остатков притирочной пасты и грязи. Ножку клапана и втулку смазывают моторным маслом. Далее клапана устанавливают на их посадочные места в головке блока цилиндров.

В процессе притирки клапанов необходимо избавиться от следующих типов дефектов:

- Нагар на фасках, не приведший к деформации фаски (клапана).

- Нагар на фасках, приведший к деформации. В частности, на их конической поверхности появилась ступенчатая поверхность, а сама фаска стала круглой.

Обратите внимание, что если в первом случае клапан можно просто притереть, то во втором нужно обязательно выполнить его проточку. В некоторых случаях притирка выполняется в несколько этапов. Например, грубая притирка проводится до тех пор, пока на поверхности обрабатываемой детали не будут удалены все раковины и царапины. Зачастую для притирки используют пасту с разным уровнем зернистости. Крупный абразив предназначен для удаления значительных повреждений, а мелкий — для доводки. Соответственно, чем более мелкий абразив применяется — тем качественнее считается притирка клапанов. Обычно пасты имеют номера. Например, 1 — чистовая, 2 — черновая. Нежелательно попадание абразивной пасты на другие элементы клапанного механизма. Если же она попала туда — смойте ее керосином.

Зачастую для притирки используют пасту с разным уровнем зернистости. Крупный абразив предназначен для удаления значительных повреждений, а мелкий — для доводки. Соответственно, чем более мелкий абразив применяется — тем качественнее считается притирка клапанов. Обычно пасты имеют номера. Например, 1 — чистовая, 2 — черновая. Нежелательно попадание абразивной пасты на другие элементы клапанного механизма. Если же она попала туда — смойте ее керосином.

Притирка клапанов дрелью

Притирка клапанов с помощью дрели — наиболее оптимальный вариант, с помощью которого можно сэкономить время и силы. Его принцип аналогичен ручной притирке. Алгоритм его выполнения следующий:

- Взять подготовленный металлический стержень и надеть на него резиновый шланг подходящего диаметра. Для лучшего закрепления можно воспользоваться хомутом соответствующего диаметра.

- Упомянутый металлический стержень с прикрепленным резиновым шлангом закрепить в патроне электродрели (или шуруповерта).

- Взять клапан и надеть на его стержень пружинку, после чего установить его на посадочное место.

- Немного выдвинув клапан из головки блока цилиндров, нанести на его фаску небольшое количество притирочной пасты по периметру его тарелки.

- Вставить стержень клапана в резиновый шланг. При необходимости также воспользоваться для лучшего крепления хомутом соответствующего диаметра.

- На низких оборотах дрели начать притирать клапан на его посадочном месте. При этом нужно двигать его вперед-назад, в чем, собственно, и будет помогать установленная пружина. После нескольких секунд вращения в одну сторону нужно переключить дрель на реверс, и вращать ее в противоположную сторону.

- Процедуру выполнять аналогично, до появления матового пояска на корпусе клапана.

- По завершении притирки тщательно вытереть клапан от остатков пасты, желательно с помощью растворителя. Причем удалять пасту нужно не только с фаски клапана, но и с его седла.

Притирка новых клапанов

Существует еще один притирки новых клапанов на головке блока цилиндров. Алгоритм его выполнения следующий:

Алгоритм его выполнения следующий:

- С помощью смоченной в растворителе ветоши необходимо удалить грязь и налет на фасках всех новых клапанов, а также на их седлах (посадочных местах). Важно, чтобы их поверхности были чистыми.

- Взять кусочек двустороннего скотча и наклеить его тарелку притираемого клапана (вместо двустороннего скотча можно взять обычный, но предварительно сделав из него кольцо и сжав до плоского состояния, тем самым превратив в двусторонний).

- Смазать кончик стержня машинным маслом, и установить его на посадочное место, где предполагается выполнить притирку устройства.

- Взять любой другой клапан аналогичного диаметра и вставить в патрон шуруповерта или дрели.

- Совместить тарелки двух клапанов, чтобы они с помощью скотча склеились между собой.

- Несильно надавливая на дрель или шуруповерт на малых оборотах начать притирку. Электроприбор будет вращать один клапан, а тот, в свою очередь, будет передавать вращательные движения на притираемый клапан.

Вращение должно быть как прямым, так и реверсным.

Вращение должно быть как прямым, так и реверсным. - Признаки окончания процедуры аналогичны описанным выше.

Обратите внимание, что многие современные автомобильные двигатели не поддаются притирке клапанов. Это связано с тем, что они выполнены из алюминия, и при значительном повреждении элементов двигателя возникает риск частой замены клапанов. Поэтому владельцам современных иномарок имеет смысл дополнительно уточнить эту информацию или лучше обратиться за помощью в автосервис.

Помните, что после притирки нельзя менять клапана местами, поскольку притирка выполняется для каждого клапана индивидуально.

Как проверить притирку клапанов

По окончании выполнения притирки клапанов обязательно нужно выполнить проверку качества притирки. Это можно сделать одним из двух методов.

Метод первый

Описанный ниже способ наиболее является наиболее распространенным, однако он не всегда покажет правильный результат со 100% гарантией. Также его невозможно использовать для проверки качества притирки клапанов у двигателей, оснащенных клапаном EGR.

Так, для выполнения проверки необходимо положить головку блока цилиндров на бок, таким образом, чтобы отверстия колодцев, к которым присоединяются коллекторы, «смотрели» вверх. Соответственно, клапана будут располагаться в горизонтальной плоскости, а их крышки будут расположены вертикально. Перед выполнением проверки выполненной притирки клапанов необходимо с помощью компрессора осушить выходы клапана, чтобы обеспечить наглядность возможного вытекания топлива из-под них (то есть, чтобы вертикальная стенка была сухая).

Далее необходимо в вертикально расположенные колодцы заливать бензин (а еще лучше керосин, поскольку он обладает лучшей текучестью). Если клапана обеспечивают герметичность, то из-под них залитый керосин не будет просачиваться. В случае, если же топливо даже в малых количествах просачивается из-под клапанов — необходимо выполнить дополнительную притирку или другие ремонтные работы (зависит от конкретной ситуации и диагностики). Преимущество этого метода заключается в простоте его выполнения.

Однако такой метод имеет и свои недостатки. Так, с его помощью невозможно проверить качество притирки клапанов при работе двигателя под нагрузкой (просачивание газов под нагрузкой). Также его нельзя использовать для двигателей, оснащенных клапаном ЕГР, поскольку их конструкция подразумевает наличие в одном или нескольких цилиндрах соответствующих клапанов, через которые топливо и выльется наружу. Поэтому проверить герметичность данным способом не получится.

Метод второй

Второй метод проверки качества притирки клапанов является универсальным и наиболее достоверным, поскольку позволяет проверить прохождения газов через клапана под нагрузкой. Для выполнения соответствующей проверки необходимо расположить головку блока цилиндров «вверх ногами», то есть, таким образом, чтобы выходы (отверстия) клапанов были сверху, а отверстия колодцев коллекторов — сбоку. Далее нужно налить небольшое количество топлива (в данном случае неважно, какое именно, и даже неважно его состояние) в полость выхода клапанов (своеобразная тарелка).

Взять воздушный компрессор и с его помощью подать в боковой колодец струю сжатого воздуха. Причем необходимо подавать сжатый воздух как в отверстие впускного коллектора, так и в отверстие выпускного коллектора. Если притирка клапанов была выполнена качественно, то из-под них не будут выходить пузырьки воздуха даже под нагрузкой, которую обеспечивает компрессор. Если же имеют место воздушные пузырьки — значите, герметичности нет. Соответственно, притирка была выполнена некачественно, и необходимо выполнить доработку. Описанный в данном разделе метод является чрезвычайно эффективным и универсальным, его можно использовать для любых двигателей.

Заключение

Притирка клапанов — несложная процедура, с которой может справиться большинство автовладельцев, особенно имеющих навыки ремонтных работ. Главное при этом иметь соответствующие инструменты и материалы. Пасту для притирки можно сделать самостоятельно, или же купить уже готовую. Однако второй вариант предпочтительнее. Для проверки качества выполненной притирки желательно использовать воздушный компрессор, обеспечивающий проверку просачивания газов под нагрузкой, это более качественный подход.

Спрашивайте в комментариях. Ответим обязательно!

как притереть шуруповертом, дрелью, машинкой

После капремонта двигательной системы, снятия нагара с клапанов или при их замене на новые обязательно проводится притирка клапанов.

Благодаря процедуре удаляются мелкие неровности и повреждения, возникшие в процессе эксплуатации, а также повышается герметичность ДВС.

Для чего нужно притирать клапаны

Новые клапаны притираются для лучшего прилегания к посадочному месту. В процессе эксплуатации на клапанной системе образуется нагар, вследствие чего герметичность прилегания тарелки клапана к седлу нарушается.

Это приводит к нарушению работы топливной системы. Когда выпускной коллектор утрачивает свои первоначальные характеристики, это провоцирует прогар клапанной системы, падение мощности двигателя, износ направляющей втулки, повреждения посадочного седла и другие неприятности. Чтобы наладить четкую работу ГБЦ и снизить риск образования нагара, после очистки клапанов проводится их притирка – как следствие, клапаны и седла хорошо прилегают один к одному.

Когда пора задуматься о притирке

Чтобы понять, необходима ли притирка, можно использовать разные методы проверки – с их помощью можно уточнить степень разгерметизации клапанной системы.

Как проверить притирку:

- Производится демонтаж ГБЦ.

- Головка очищается от сажи, маслянистой пленки и загрязнений.

- Проводится проверка головки БЦ и подшипников. Они должны быть без каких-либо деформаций и механических повреждений.

- Проверяются опоры распределительного вала. Они также не должны иметь повреждений, заусенцев и металлических наплывов.

- Для контроля герметичности клапанной системы необходимо установить ГБЦ на ровную поверхность, налить в камеры сгорания немного керосина или бензина и оставить на некоторое время. Если уровень керосина начнет понижаться, значит, есть утечка и герметичность клапанной системы нарушена.

При появлении утечки (то есть разгерметизации) мотор работает неравномерно, поэтому необходимо провести притирку.

Стандартный набор инструментов для притирки

Самым важным инструментом является абразивная, или алмазная паста. Ее необходимо наносить на кромку клапана – паста создаст эффект наждачки и позволит быстрее притереть тарелку к седлу.

По типу обработки пастообразный состав отличается размером абразивных элементов – от крупнозернистого до мелкозернистого. Крупноабразивная используется для первичной притирки. Финишная притирка осуществляется с помощью мелкозернистой пасты – тогда головка компонента будет плотно установлена на посадочное место.

Пасты различаются и по цене – от недорогих для личного использования до фирменных составов для профессиональной притирки. Провести самостоятельную обработку можно составом средней стоимости. Важно следить за состоянием самих клапанов и корректностью процесса притирки.

Следующим шагом будет выбор инструмента для работы. Притирка может осуществляться посредством:

- Электродрели.

- Деревянного приспособления с присосками.

- Пневматического инструмента.

- Специальной пневмомашинки для пристукивания.

У мастером-любителей наибольшей популярностью пользуется электродрель для притирки — из-за своих доступности и универсальности. В ремонтных мастерских может быть использован специальный станок для шлифовки фаски.

Обработка седел и их восстановление требуют применения особого инструмента. Это шарошка для удаления выработки – приспособление, сделанное по форме посадки клапана. Шарошка надевается на дрель, так как сверло обычно имеет некрупные размеры.

Инструмент используется в том случае, если головки клапанов повреждены вследствие прогара.

Также потребуется рассухариватель, чтобы снять «сухари» – детали, соединяющие тарелки пружины с клапаном.

Как правильно притереть клапаны: основные методы

Существует четыре основных метода обработки.

Способ 1.

Притирка клапанов дрелью

Притирка клапанов дрельюДля проведения работ потребуется кусок шланга. Один его «хвост» закрепляется на стержне клапана, а второй — на дрели. На сам клапан и посадочное место следует нанести небольшое количество притирочного состава, после чего деталь устанавливается на свое рабочее место в ГБЦ.

Процесс имеет несколько особенностей:

- Притирка осуществляется на малых оборотах – рекомендуется использовать дрели, способные работать на таких оборотах, или шуруповерты.

- В момент соприкосновения тарелки и седла необходимо сделать сброс – отпустить курок электродрели.

- В процессе притирки нельзя прикладывать усилия – это может спровоцировать повреждение элементов клапанной системы.

- Притирку рекомендуется проводить в несколько этапов – сначала крупнозернистой пастой, затем средне-, а в конце провести финишную обработку мелкозернистым составом.

Важна практика – если такого рода работы будет выполнять любитель, есть риск, что его неквалифицированные действия приведут к тому, что машине понадобится дорогой ремонт.

Метод 2. С помощью ручного инструмента

Такой способ представляет собой что-то вроде процесса добывания огня первобытными людьми – на деревянную палочку крепятся присоски, ими фиксируется стержень, а сама палочка вращается руками. Этот так называемый «дедовский» метод был в ходу, когда не было электроинструмента. Его плюс – минимальный риск испортить клапанную систему. Но времени занимает очень много – до получаса на каждый клапан.

Метод 3. С помощью пневматического инструмента (вращательный метод)

Притирка клапанов своими руками при использовании пневмоинструмента проходит быстро, просто и с минимальными затратами сил. Устройство представляет собой двигатель, соединенный со штифтом. На последний крепится специальная присоска, которой фиксируется клапан. В рабочее состояние система приводится с помощью сжатого воздуха.

Достоинство способа в том, что риск сделать ошибку практически отсутствует, даже если вы не имеете опыта. Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

Инструмент контролирует весь процесс – угол вращения, частоту оборотов и их интенсивность. И все это происходит даже быстрее, чем при использовании электродрели – на один клапан уходит всего пара минут.

Метод 4. С помощью пневмомашинки (метод пристукивания)

Отличие пневмомашинки от предыдущего инструмента – технология притирки. Инструмент работает не вращательными движениями, а имитирует работу клапанов в реальных условиях.

Инструмент прост в использовании и делает притирку наиболее точной и качественной.

Важно! После притирки абразивный состав должен быть тщательно удален. Если он попадет в двигатель, то это выведет из строя цилиндры и другие детали.

Как проверить работоспособность

После того как клапаны были притерты, следует проверить качество притирки. Существует несколько вариантов.

Самый простой и распространенный способ проверки – это положить ГБЦ на ровную поверхность тарелками кверху и налить в камеру сгорания бензин или керосин. Клапан должен удерживать жидкость собственным весом. Засухаривать компонент в этом случае не нужно.

Клапан должен удерживать жидкость собственным весом. Засухаривать компонент в этом случае не нужно.

Второй метод аналогичен первому, только клапаны необходимо засухарить, перед тем, как наливать керосин.

Проверка качества притирки третьим способом проводится несколько иначе. Клапаны засухаривают, ГБЦ укладывают на бок, в камеры наливают керосин/бензин. Правильно притертый компонент будет удерживать жидкость только усилием пружины.

Сделать притирку самостоятельно не так уж и трудно – главное, правильно рассчитать усилие при работе с дрелью и частоту вращений. Если же вы опасаетесь нанести вред топливной системе автомобиля, обратитесь к квалифицированным мастерам автосервиса DDCAR. Вам не придётся переживать по поводу того, что вашему любимому «железному коню» будет причинён непоправимый ущерб!

Проверка качества притирки — Справочник химика 21

Проверку качества притирки производят на карандаш или на керосин . При проверке на карандаш на соприкасающиеся при работе поверхности мягким грифелем или мелом наносят в радиальном направлении шесть и более рисок. Проверяемые поверхности приводят в соприкосновение и поворачивают 2—3 раза в обе стороны примерно на 1/4 часть окружности и затем осматривают риски. При хорошей притирке поверхностей риски стираются. Если риски остаются, поверхности надо снова притирать. [c.351]

При проверке на карандаш на соприкасающиеся при работе поверхности мягким грифелем или мелом наносят в радиальном направлении шесть и более рисок. Проверяемые поверхности приводят в соприкосновение и поворачивают 2—3 раза в обе стороны примерно на 1/4 часть окружности и затем осматривают риски. При хорошей притирке поверхностей риски стираются. Если риски остаются, поверхности надо снова притирать. [c.351]Весьма ответственной операцией при изготовлении или ремонте трущихся пар является проверка качества притирки. Учитывая высокий класс чистоты, притираемых изделий, их проверка проводится не обычными методами, а посредством контрольных стекол — методом, применяемым на машиностроительных заводах для проверки чистоты поверхности. [c.192]

Прн ревизии трубопроводной арматуры выпо.тояют операции по разборке арматуры без снятия запорных органов со штоков осмотру и очистке деталей и внутренней поверхности корпуса арматуры и расконсервации ее, обезжириванию (при необходимости) проверке герметичности поплавков (при ревизии арматуры с поплавковыми устройствами) испытанию проверке качества притирки уплотнительных поверхностей по краске на контрольной плите или по рискам — штрихам на плите или седле (при необходимости) смазке ходовой части и сборке арматуры с постановкой прокладок, набивкой сальников (в соответствии с проектом) и проверкой движения ходовой части закрытию проходных отверстий и уплотнительных поверхностей фланцев заглушками.

На рис. IX-5 показано расположение полос при проверке качества притирки контрольными стеклами. Отклонение от плоскостности определяется умножением числа промежутков между красными полосами на длину полуволны (0,3 мкм). Проверка производится в двух взаимно перпендикулярных направлениях. Контрольные стекла изготавливаются в соответствии с требованиями ГОСТ 2923-59. [c.192]

Уплотнительные поверхности рычажных предохранительных клапанов ремонтируются так же, как поверхности вентилей и задвижек, но качество притирки седла и тарелки должно быть выше, так как для прижатия клапана к седлу нельзя приложить дополнительные усилия. При проверке качества притирки на карандаш все штрихи должны быть стерты по всей ширине притираемой поверхности. Клапаны регулируют иа высокую чувствительность к превышению давления. Рычаг в собранном клапане должен стоять точно на ребре и не касаться направляющей вилки, при этом положение рычага должно быть [c. 203]

203]

Очистка и проверка деталей двигателей. После разборки двигателей и отдельных агрегатов при помощи специальных скребков из мягкого металла удаляют нагар и отложения со стенок камеры сгорания, выхлопного и всасывающего клапанов. Притирают клапаны. В качестве притирочного материала применяют наждачную пасту (смесь мелкого наждачного порошка с маслом). Внешним признаком хорошего качества притирки клапана является образование на рабочих поверхностях клапана и седла ровной полосы матово-серого цвета (без рисок темного цвета или зеркального оттенка). После окончания притирки цилиндр и клапаны тщательно промывают керосином или бензином до полного удаления наждачного порошка и грязи, собирают клапанный механизм и окончательно проверяют герметичность прилегания клапанов. [c.144]

При осмотре клапанов необходимо обращать внимание на возможные дефекты их рабочей поверхности, а также седел (риски, раковины, забоины и т. п.). Незначительные дефекты устраняются притиркой клапана. Качество притирки клапанов можно контролировать путем проверки плотности наливом керосина, гидравлическим давлением, воздухом, в действии и др. [c.155]

Для проверки качества притирки арматура должна подвергаться гидравлическим испытаниям. [c.179]

После подливки компрессора производят разборку и осмотр его деталей для проверки состояния и качества сборки основных узлов. Особое внимание обращают на состояние рабочих поверхностей цилиндров, поршней, поршневых пальцев, втулок, шеек вала, подшипников, седел и пластинок клапанов. Обнаруженные риски, задиры и забоины устраняют шабровкой, шлифовкой и притиркой. [c.223]

Перед проверкой качества притирки поверхности должны быть тщательно промыты и насухо вытерты. [c.157]

Качество притирки определяют на карандаш или на краску . Способ проверки на карандаш заключается в том, что на подготовленные поверхности плашек, клина, клапана или пробки (для кранов) наносят тонкие поперечные риски. Если после сопряжения притираемых деталей и их взаимного перемещения риски везде окажутся стертыми, то считают, что достигнута хорошая притирка. [c.302]

Цилиндр присоединяют после установки опорной плиты на фундамент. Цилиндр центрируют и крепят на раме шпильками по схеме, показанной на фиг. 157. Ползун устанавливают в направляющих с проверкой качества их шабровки и притирки конусов пальца и корпусу ползуна. Зазор между верхней направляющей и ползуном не должен быть выше 0,25 жж. Затем устанавливают шатун и окончательно шабрят вкладыши в обеих головках шатуна. [c.224]

Площадь соприкосновения пришабренных друг к другу поверхностей должна быть не менее 80% от общей площади контакта при равномерной и мелкой разбивке пятен. Качество притирки проверяют как визуально (по состоянию поверхности — вся поверхность должна быть матовой), так и на карандаш. При проверке на карандаш штрихи его должны стираться при поворачивании притертых поверхностей относительно друг друга. [c.106]

Уплотнительные поверхности предохранительных клапанов ремонтируют так же, как поверхности вентилей и задвижек, но качество притирки седла и тарелки должно быть выше, так как нельзя приложить дополнительные усилия для прижатия клапана к седлу. Качество притирки проверяется теми же способами на масло и на карандаш. При проверке на карандаш все карандашные штрихи должны быть стерты на всей ширине притираемой поверхности. [c.292]

Качество притирки проверяют в процессе работы на карандаш , а после сборки арматуры — гидравлическим испытанием на плотность. При проверке на карандаш рабочие поверхности в корпусе и на затворе (клапане) тщательно вытирают чистой тряпкой и наносят мягким черным карандашом радиальные ли-йии на уплотнительных кольцах затвора (клапана). Затем затвор (клапан) устанавливают на место в корпус арматуры и при легком нажиме поворачивают в обе стороны на 5—10°. При правильно обработанных рабочих поверхностях все штрихи должны быть стерты по всей ширине колец. При этой проверке задвижка должна быть расположена горизонтально, а вентиль — вертикально. [c.309]

От свойств смазки, применяемой при притирке, зависит качество получаемой поверхности. Лучшей смазкой считают [13] керосин с растворенным в нем стеарином (2% по массе). Качество получаемых поверхностей зависит также от правильного выбора абразивного материала. Для притирки поверхностей из нержавеющих сталей и твердых сплавов рекомендуется применять в качестве абразива белый электрокорунд. Для проверки плоскостности притертых поверхностей используют оптический метод контроля, который основан на принципе интерференции световых лучей, проходящих через оптическую стеклянную или кварцевую плоскопараллельную пластину типа ПИ, накладываемую на контролируемую поверхность. [c.203]

Притирка считается законченной, когда шероховатость поверхности будет оцениваться не ниже 9-го класса шероховатости, а взаимное прилегание поверхностей будет достаточно полным. Плоские поверхности проверяют с помощью плоской поверочной плиты, смазанной тонким слоев краски (лазурь), которую накладывают на притертую поверхность. После двух-трех поворотов на Д оборота в разные стороны на плоскости уплотнительного кольца должен остаться равномерный слой краски. Качество проверки зависит от толщины слоя краски чем он тоньше, тем точнее контроль. Более тонкой является проверка по радиальным штрихам, наносимым карандашом на контактной притираемой поверхности уплотнительного кольца. Насухо вытертая контрольная плита накладывается на уплотнительное кольцо и поворачивается на Д оборота в разные стороны два-три раза. Если его поверхность не имеет геометрических погрешностей, все карандашные штрихи стираются. Проверку можно выполнить и следующим образом. Уплотнительные кольца смазывают тонким слоем масла и под легким нажимом затвор поворачивают на угол не более 10° в разные стороны 10—15 раз. В тех местах, где имеются выступающие поверхности, на них образуются блестящие блики, создаваемые взаимным трением металлов. [c.261]

Во время ревизии установки необходимо также провести очистку смазочного бака с заменой или сепарацией масла и обязательной проверкой его качества очистку масляных фильтров, труб в трубных пучках охладителей газа, воздуха и масла с последующей опрессовкой трубных пучков проверку арматуры на линиях всасывания и нагнетания турбокомпрессора с притиркой уплотнительных поверхностей, переборкой сальников и заменой прокладок фланцевых соединений осмотр и проверку КИП согласно инструкциям заводов-изготовителей проверку реле осе- [c.61]

Помимо проверки качества притирки необходимо, чтобы непло-скостпость поверхности рабочего торца не превышала 0,6 мкм. Для проверки служит индикатор или миниметр с ценой деления 0,001 мкм. [c.192]

Проверка качества притирки производится на масло проверяемая поверхность (кольцо) и контрольная плита (или второе уплотнительное кольцо) тща-тешьно вытираются, слегка смазываются чистым машинным маслом при помощи чистой тряпки и накладываются одно на другое. После поворота одного кольца по другому вперед и назад на угол не более 20— 30°, с легким нажимом, оба кольца вытираются насухо и их тщательно просматривают так, чтобы свет падал [c.178]

Качество притирки проверяют по отпечатку краски или по рискам (штрихам). Проверка по штрихам производится следующим образом на поверхности, соприкасающиеся при работе, после предварительной их притирки наносят мягким графитовым карандашом в радиальном направлении частые штрихи, затем поверхности приводят в соприкосновение и. слегка прижимая, поворачивают 2-3 раза на 1/4 оборота вперед и назад, не допуская при этом срывов (скачков) и дрожжания (вибрации). Если все штрихи на уплотнительной поверхности будут стерты полностью или по окружности на ширине не менее, чем на 75% ширины кольца, то можно считать, что поверхности прилегают друг к другу достаточно плотно. [c.100]

Качество притирки проверяется теми же способами, что и для вентилей, т. е. на масло и на карандаш. При проверке на карандаш все карандашные штрихи должны быть стерты по всей ширине притираемой поверхности. Опорные выемки рычага имеют цементированную поверхность 15ЛК специальную призму, впрессованную в рычаг вершина штока и вершина рабочей части опорной вилки имеют закаленную или цементированную поверхность. [c.95]

После покрытия емкостей противокоррозийной изоляцией, тщательной проверки их качества и получения разрешения на монтаж групповой установки емкости устанавливают в котловане на бетонные или железобетонные опоры. Расстояние между устанавливаемыми ем-1К0СТЯ1МИ групповой установки, считая от центра емкостей, должно быть 1,5—2 м, как показано на рис. 81, При монтаже емкостей приходится много времени затрачивать на притирку арматуры и регулировку клапанов для обеспечения требуемой плотности, так как на заво-дах-изготовителях редукционные колонки испытывают гидравлическим давлением, что не обеспечивает требуемой плотности для систем газоснабжения. [c.200]

Детали и узлы осматривают и проверяют по отправочным ведомостям завода. Затем проводят расконсервацию и ревизию следующих деталей двухчасовое испытание наливом керосина картера рамы гидроиспытание рубашек цилиндров пробным давлением проверку зеркала цилиндров н штоков на отсутствие следов коррозии, рисок, вмятин, забоин поршней и поршневых колец прилегания колец по зеркалу цилиндра плотности баббитовой заливки подшипников, крейцкопфов, поршней, чистоты канавок для масла в коренном валу прилегания клапанных пластин по плите предохранительных клапанов на герметичность пришабровки сальниковых колец по штоку и между собой чистоты и совпадения отверстий для подачи масла в сальниковых обоймах и стаканах между собой притирки крейц-копфных пальцев по гнездам чистоты сверлений для масла в корпусе крейцкопфа качества резьбы на анкерных болтах и шпильках для крепления цилиндров и фонарей прилегания опор цилиндров к плитам. Одновременно осматривают механическую часть электродвигателя ступицу, шпоночные канавки, шпонки, болты, стяжные кольца. Затем ведут подготовку подкладок для установки и выверки компрессора на фундаменте плоских или клиновых домкратов, а также такелажных приспособлений, монтажного инструмента и рабочего места. [c.196]

Притирка клапанов своими руками, видео, фото, используемые приспособления и инструменты

Такая операция, как притирка клапанов входит в перечень работ по капитальному ремонту двигателя.

Направлена она на обеспечение как можно плотной посадки тарелки клапана к седлу, тем самым по максимуму снижая возможность пропускания топлива в цилиндры или прорыв выхлопных газов.

Про нагар

После длительной эксплуатации автомобиля на поверхностях фаски клапана и седла оседает нагар, появляются микрораковины, задиры.

В итоге пятно контакта между поверхностями уменьшается, клапан неплотно прилегает к седлу, из-за чего он начинает пропускать и у двигателя снижается компрессия.

Для удаления нагара, раковин, задиров и применяется притирка клапанов, вследствие чего восстанавливается пятно контакта между клапаном и седлом.

Помимо выполнения данной операции в рамках капитального ремонта притирку клапанов проводят еще в ряде случаев.

Так, данные работы проводят:

- При подгорании клапана или седла;

- При прогорании тарелки клапана;

- При замене их в случае повреждения, в общем, всегда, когда возникли проблемы с данными элементами.

Требуемый инструмент

Работы по притирке клапанов не особо сложные, но выполнение их занимает длительное время, особенно, если делать это своими руками.

На автомобиле выполнить их невозможно, придется частично разбирать силовую установку, а именно снимать головку блока цилиндров.

Поэтому при решении произвести притирку клапанов сразу следует позаботиться о наличии новой прокладки ГБЦ.

Из инструментов для выполнения этой операции понадобится:

- Набор ключей и головок;

- Приспособление для разсухаривания клапанов;

- Приспособление для выполнения притирки;

- Пасты для притирки;

- Ветоши;

- Керосин.

Приспособления для выполнения работ, пасты для притирки

Пройдемся по приспособлениям для клапанов.

Для вытаскивания сухарей, которыми удерживается головка клапана в посадочной тарелке, есть специальные приспособления.

Конструкций их много, описывать все не будем. Отметим только, что все они действуют по одному принципу.

Этим приспособлением пружины клапана сжимаются, тарелка крепления клапана опускается вниз, высвобождая сухари, и они извлекаются.

Но можно поступить и простым методом. Потребуется отрезок трубки, по диаметру чуть меньше тарелки крепления.

Эту трубку наставляют на тарелку резко по ней бьют молотком. Из-за удара пружины сжимаются, тарелка проседает и сухари выскакивают.

При этом лучше отверстие с той стороны, по которой будет наноситься удар, чем-нибудь закрыть, чтобы через него не вылетели сухари.

Теперь о приспособлении для притирки.

Его можно приобрести, обычно такое приспособление состоит из гаечного зажима, штанги и воротка.

Но можно сделать его и самому. Для этого понадобится стержень диаметром, равным диаметру клапана. К нему приваривается вороток так, чтобы получилась Т-образная конструкция.

С другой от воротка стороны на стержень одевается отрезок резиновой трубки.

1 – металлический стержень диаметром 5 – 8 мм, в зависимости от диаметра стержня клапана, 2 – резиновая трубка, 3 – зажимные хомуты.

Внутренний диаметр трубки нужно выбирать такой, чтобы она плотно садилась на стержень.

Понадобится также еще один хомут, им будет зажиматься край резиновой трубки, который будет одеваться на стержень клапана.

Пасты.

Для притирки клапанов одних приспособлений мало, так как данная операция производится с применением специальных паст.

Найти их несложно, можно приобрести как дешевые притирочные пасты, так и весьма дорогие.

Для притирки лучше приобретать комплекты, состоящие из двух паст или же просто две пасты – для первичной черновой обработки и для вторичной чистовой.

Возможно также понадобиться применение шарошки. Она представляет собой конусную головку для дрели с вставленными в нее резцами по металлу.

Используют ее для того, чтобы обработать поврежденную поверхность седла.

Процесс притирки

Вначале снимаем с двигателя головку. Далее с головки снимается распредвал, регулировочные шайбы или гидрокомпенсаторы.

Следующим этапом является разсухаривание клапанов. Для этого применяют либо приспособление, либо же они выбиваются проставкой.

После этого снимаются крепежные тарелки и пружины. Сам клапан извлекается из головки для оценки его состояния и состояния седла.

Если он не имеет следов подгорания и не изогнут его стержень, то менять его необязательно, он подойдет и для дальнейшего использования.

Седло тоже нужно осмотреть на наличие следов подгорания. Если следы подгорания седла имеются, его поверхность вначале обрабатывается шарошкой.

После удостоверения, что подгорания на поверхностях нет, начинают процесс притирки.

Для этого на фаску клапана наносится немного пасты для первичной обработки.

Далее он ставится на место, а на его стержень надевается приспособление для притирки. Если оно самодельное, то резиновую трубку на стержне нужно зажать хомутом.

Затем приспособлением клапан поджимается к седлу и начинается притирка.

Для этого за вороток клапан проворачивается на 180 град., после проворачивается в обратную сторону. Такими движениями и производиться притирка.

На обработку поверхности одним типом пасты уходит примерно 5-7 мин. времени.

Периодически положение клапана меняется. То есть, его нужно провернуть примерно на 90 град. от крайнего положения при притирке, после чего снова продолжается процесс с проворотом его на 180 град. и возвратом обратно.

Механизировать процесс путем использования дрели с насадкой на стержень клапана не желательно.

Дрели обычно имеют большие обороты, поэтому при притирке ею существует вероятность перегрева седла и фаски клапана.

В таком случае лучше подойдет шуруповерт. Но круговое движение, которое будет обеспечиваться дрелью или шуруповертом, при притирке не рекомендуется, данную операцию лучше производить путем полуоборота клапана с последующим проворотом в обратную сторону, то есть ручную притирку.

После притирки черновой пастой, поверхности тщательно очищаются ветошью, чтобы удалить остатки пасты.

Затем на фаску клапана наноситься паста для чистовой обработки и процесс притирки повторяется.

Успешным результатом проведенной притирки будет являться равномерный серый матовый цвет притираемых поверхностей без каких-либо следов раковин или царапин.

Так по одному притираются все клапаны как впускные, так и выпускные. Особой разницы в том, на каком двигателе автомобиля выполняется данная операция — нет.

Процесс притирки клапанов одинаков как для ВАЗ-2106, так и для ВАЗ-2109 и более поздних моделей.

Разницу в сложности работ у этих авто может составлять разве что процесс снятия ГБЦ, подготовка к притирке, ну и удобства доступа приспособлением к клапанам из-за несколько отличающихся форм головки блока цилиндров.

Проверка качества притирки

После притирки всех клапанов рекомендуется провести проверку плотности прилегания их к седлам.

Для этого сначала нужно все клапаны установить на место, установить пружины с крепежными тарелками и засухарить их.

Вот здесь уже без приспособления для разсухаривания не обойтись.

Далее головка устанавливается на ровную поверхность тарелками клапанов вверх.

В камеры сгорания наливается керосин, поскольку он обладает высокой текучестью. Уровень его замеряется и ГБЦ оставляется на сутки.

Если по прошествии времени уровень керосина не снизился или снизился очень незначительно – притирка выполнена хорошо и можно двигатель собирать.

Также читайте по каким причинам на двигателях гнет клапана.

Если же замечена утечка керосина, операция по притирке клапанов производится еще раз, но только тех, на которых отмечена утечка.

Как делать притирку клапанов правильно и что для этого нужно

Притирка клапанов. Как притирать клапана.

Притирка клапанов головки цилиндров пожалуй самый ответственный этап ремонта ГБЦ. Прежде чем начинать ремонт головки, не забудьте проверить плоскость головки и наличие трещин. От того насколько качественно были притерты клапана ГБЦ при ремонте, зависит качество и срок их работы, а также и работа всего двигателя. Притирать клапана ГБЦ к клапанному гнезду необходимо в том случае, если вы меняете клапана или, и клапанные втулки.

Что понадобится нам для этой процедуры: 1. Стружка наждачного камня и немного моторного масла, для приготовления притирочной пасты аля колхоз привет из девяностых. Можно купить готовую, эффект тот же. 2. «Шарошка» для снятия небольшого выработонного слоя металла на клапанном гнезде. 3. Новые клапана. 4. Непосредственно сам инструмент для притирки клапанов.

С первым думаю все понятно, объяснять откуда берется и где раздобыть стружку наждачного камня думаю не стоит. Второе «шарошка», с этим сложнее. Шарошка представляет из себя наставку для клапанного гнезда, сделанную по форме посадки клапана, в зоне соприкосновения с клапанным гнездом имеются зубья, которые и снимают выработку с клапанного гнезда. В наше время если хорошо постараться, можно подобрать шарошку практически к любой ГБЦ. Шарошку подобрали, теперь ставим ее на клапанное гнездо и начинаем вращать. Вращаем аккуратно до тех пор, пока на клапанном гнезде не образуется блестящий чистый круг по форме и размеру рабочей области нового клапана. Новые клапана — от их качества зависит многое, а качество зависит от цены… думайте сами…

Приспособление для притирки клапанов.

Можно сделать самостоятельно за пол часа, если руки растут откуда надо. Для этого нам потребуется:

- трубка длиной 10-20 см, с отверстием внутри (диаметр отверстия должен быть на 2-3мм больше чем диаметр стержня вашего клапана).

- дрель, сверло на 8.5мм

- контактная или газовая сварка (автоген).

- гайка и болт 8мм.

Берем нашу трубку, берем дрель и почти около самого края (за 7-10мм) сверлим отверстие 8.5мм. Далее берем гайку и аккуратно, чтобы не испортить резьбу, привариваем ее над просверленным отверстием так, чтобы можно было закрутить болт и он мог достать до противоположного края трубки. Затем делаем рукоятку для нашего приспособления, загинаем ее прямым углом или же навариваем на другой конец поперечную трубку так, чтобы вам было удобно её держать и работать. К слову на сегодняшний интернет магазины инструментов пестрят всякими вариантами притирочных приспособлений, правда цена немного кусается.

1. Берем новый клапан, вставляем в клапанную втулку. 2. стружку наждачного камня смешиваем с моторным маслом в пропорции примерно 2\1, чтобы смесь стала похожа по вязкости на шампунь. 3. готовым раствором смазываем края рабочей зоны клапана так, чтобы раствор попал на шарошенную часть клапанного гнезда (больше нигде мазать не нужно). 4. берем наше приспособление для притирки и одеваем на стоящий в клапанной втулке и смазанный притирочной пастой клапан, в гайку закручиваем болт и зажимаем клапан в приспособлении как можно крепче. Далее берем наше приспособление за рукоятку и методично, по ходу работы клапана начинаем его притирать: вперед, назад, влево, вправо, вперед, назад, влево, вправо, вперед, назад, влево, вправо, вперед, назад, влево, вправо. По мере трения притирочная паста будет стекать, выдавливаться, поэтому следите за тем, чтобы притирочное место было хорошо смазано притирочной пастой. После нескольких минут этого адски неудобного и напрягающего процесса можно посмотреть что же там получается. Если среди грязного цвета смеси увидите блестящую непрерывающуюся полосу на клапанном гнезде, значит можно приступить к последнему этапу: насыпать сухой стружки дальше тереть уже на сухую. Когда придет время, клапан начнет скрипеть и издавать разные звуки, это и будет сигналом того что он хорошо притерся. Проверить качество притирки клапанов можно так: полностью собранную головку положить на бок и в коллекторные отверстия залить воды или солярки, если вода не капает через клапаны, значит клапана притерты хорошо, если же капает то… сами знаете.

Как притирать клапана Притирочная паста

В процессе работы двигателя как дизельного, так и бензинового, на клапанах впускного и выпускного вала образуется нагар, вследствие неправильной работы топливной системы. Врезультате происходит частичная разгерметизация камеры сгорания.

Если выпускной клапан плотно не закрывается, то топливная смесь не только теряет воздух, который поступил в цилиндр, но еще и всасывает обратно выхлопные газы. Это вызывает скорое прогорание клапанов, износ направляющей втулки клапана, разбитие седла клапана, износ рабочей фаски клапана.

Поэтому при ремонтных работах, связанных со снятием головки блока цилиндров (далее по тексту ГБЦ) и заменой клапанов, осуществляется процесс притирки очищенных или новых клапанов в седла при помощи притирочной пасты.

Сегодня мы разберем, как правильно делать притирку клапанов.

Что понадобится:

1. Притирочная паста.

Описание:

Специально разработанный состав для притирки клапанов в двигателях.

Одним из компонентов является Карбору́нд — техническое название синтетического материала Син: карбид кремния

Сфера применения:

Притирка клапанов к седлам ГБЦ. Также используется для полировки никелированных и хромированных деталей.

Свойства:

— Два в одном:

КРУПНОЗЕРНИСТАЯ (Зернистость 80 гранул\квадратный дюйм)

МЕЛКОЗЕРНИСТАЯ (Зернистость 220 гранул\квадратный дюйм)

Окончательная посадка клапана в седло, восстановление герметичности.

— Возможность достигать любого уровня зернистости пасты, добавляя в состав масло.

— Обеспечивает получение оптимальной шероховатости обрабатываемой поверхности и повышение производительности работ.

2. Рассухариватель клапанов – универсальный инструмент для снятия «сухарей клапана».

3. Шуруповерт, две руки, шпилька, 2 кусочка шланга, небольшая пружинка.

Работа:

Снимаем оси.

Процесс притирки клапанов мы покажем на примере двигателей H5 и Н2 автомобиля Great Wall HOVER.

Итак, мы уже демонтировали ГБЦ, проверили на плоскость, выяснили, что отклонений нет, следов пробоя тоже нет.

Снимаем оси с коромыслами. Они держатся за счет пяти болтов на впуске и восьми на выпуске.

Откручивается все довольно просто ключом на 12.

При съеме коромысел нужно быть внимательным с осью: на двигателях у Н5 и Н2 могут выскочить гидрокомпенсаторы.

В нашем случае гидрокомпенсаторы сильно изношены, поэтому был установлен комплект новых.

Важно! Если у вас гидрокомпенсаторы в хорошем состоянии, то лучше их не вынимать и не сжимать, чтобы не ушло масло. Рассухариваем клапаны

Рассухариваем клапаны.

Что такое сухари?

«Сухари клапанов» — вспомогательные детали, предназначенные для соединения тарелки пружины клапана с клапаном таким образом, чтобы пружина клапана постоянно поддерживала его в требуемом положении.

Вкручиваем болт в одно из отверстий под осью и устанавливаем рассухариватель.

Берем в одну руку инструмент, в другую — магнит или пинцет для извлечения сухарей.

Пружины и клапаны ставим по порядку, как были в ГБЦ, чтобы не путать местами.

У одного впускного клапана оказалась потертость от тарелки сверху пружины, заменяем на новый.

Очищаем клапаны от нагара и прочищаем каналы ГБЦ.

Первый этап

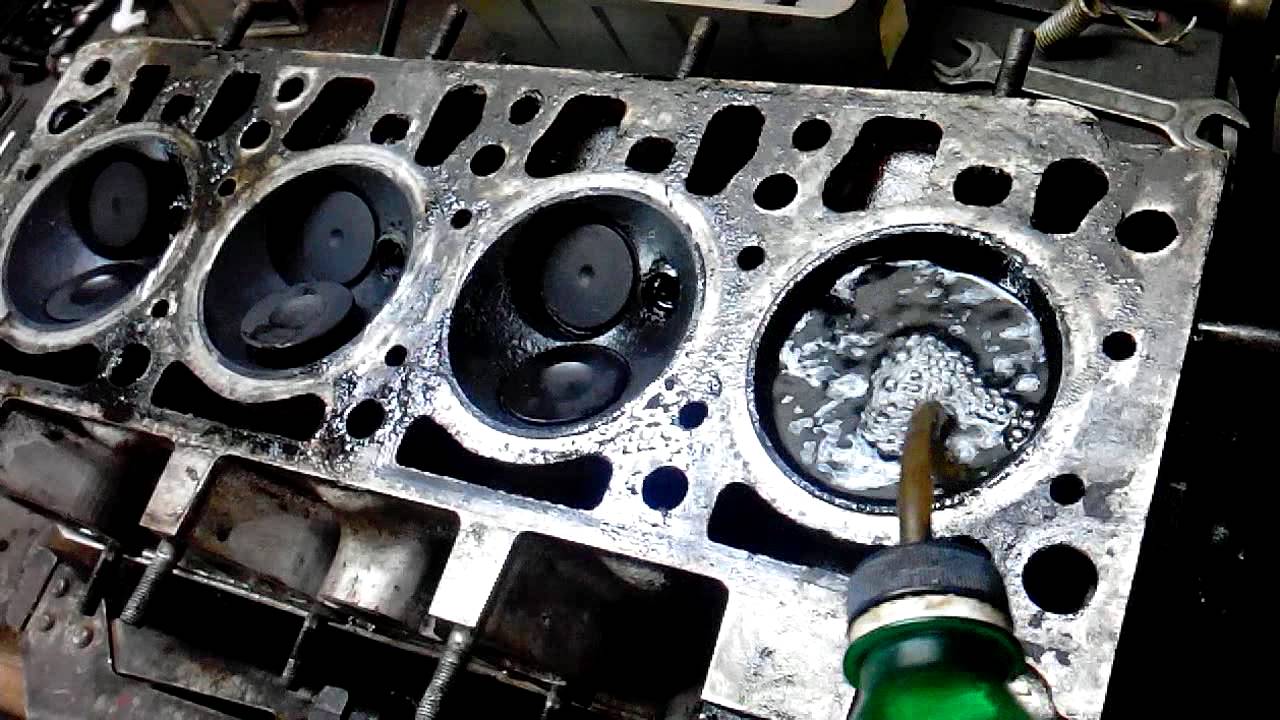

Клапаны были хорошо «подпорчены», поэтому притирать пришлось в два этапа крупнозернистой и мелкозернистой пастами.

Собираем конструкцию как на фотографии.

Наносим крупнозернистую притирочную пасту по периметру клапана.

Вставляем конструкцию в седло и надеваем свободную часть трубки на шуруповерт.

На малых оборотах вращаем клапан в седле сначала по часовой стрелке, потом в обратном направлении, приподнимая иногда клапан (в этом нам помогает пружина).

Второй этап.

Двумя трубками и мелкозернистой пастой вручную доводим клапаны до финиша.

Процесс напоминает добычу огня, но через пару оборотов необходимо поднимать клапан и смещать на 30-40 градусов, чтобы он не шлифовался в одном положении.

Притертые клапана:

Наличие раковин и неровностей не допустимо ни на клапане, ни на седле!

Ставим клапаны на место, идем на улицу проверять работу.

ГБЦ переворачивается пластиной вверх, свечи закручиваются с обратной стороны как на фото, на клапаны наливается керосин. Если керосин не проник в зазор между клапаном и седлом, значит мы все сделали правильно.

Если где-то уровень ушел, опять разбираем и притираем:)

Вот и все, ГБЦ готова к сборке, осталось обработать прокладку ГБЦ герметиком-спреем медным для прокладок, о котором мы поговорим в следующей записи.

За фотоматериал и помощь в подготовке статьи, благодарим Shustrii

Спасибо, что любите ABRO!

Способ 3 пневмоинструмент для притирки клапанов вращением

Пневмомашинка — автоматизированный, упрощенный и многократно ускоренный метод ручной притирки. Двигатель

соединен со штифтом, который приводится в движение энергией сжатого воздуха.

На штифт устанавливается присоска подходящего размера, которая затем крепится на тарелку клапана.

Под воздействием сжатого воздуха двигатель обеспечивает возвратно-вращательное движение штифта с присоской,

вследствие чего вращается и клапан — происходит притирка. Перед сменой направления вращения клапан успевает

провернуться примерно на 75 градусов.

Это самый простой и доступный способ притереть клапан, не требующий никаких специальных навыков. Устройство

само контролирует угол и частоту вращения, которые являются оптимальными. Скорость работы еще выше, чем у

дрели — для притирки одного клапана достаточно всего нескольких минут.

Также отметим, что тестируемый нами набор для притирки клапанов имеет очень удобную для хранения упаковку —

пластиковый противоударный кейс. Это может стать дополнительным плюсом, например, для применения в условиях

автосервиса.

Главные преимущества: очень высокая скорость работы, простота и удобство использования, отсутствие

требований к навыкам и заведомо гарантированное качество.

Что необходимо для притирки

Процесс притирки выполняется при демонтированной головке блока цилиндров. Поэтому кроме инструментов для притирки клапанов автовладельцу также понадобится инструмент для демонтажа ГБЦ. Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Непосредственно для выполнения притирки клапанов автовладельцу понадобится:

- Ручной держатель клапана. В автомагазинах или автомастерских имеются в продаже уже готовые такие изделия. Если вы по каким-либо причинам не хотите или не можете купить подобный держатель, то его можно изготовить самостоятельно. Как его сделать, рассказано в следующем разделе. Ручной держатель клапана используется при ручной притирке клапанов.

- Паста для притирки клапанов. В большинстве случаев автовладельцы покупают уже готовые составы, поскольку в настоящее время этих средств в автомагазинов достаточно много, в том числе по разным ценам. В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки.

- Дрель или шуруповерт с возможностью реверса (для выполнения механизированной притирки). Как правило, притирка выполняется в обе стороны вращения, поэтому дрель (шуруповерт) должна вращаться как в одну, так и в другую стороны. Также можно воспользоваться ручной дрелью, которая сама по себе может вращаться в одном и другом направлении.

- Шланг и пружинка. Эти устройства необходимы для выполнения механизированной притирки. Пружинка должна иметь невысокую жесткость, и диаметр на два-три миллиметра больше диаметра стержня клапана. Аналогично и шланг, чтобы его можно было впритык надеть на стержень. Также для его закрепления можно воспользоваться маленьким хомутом. Еще необходим какой-нибудь недлинный металлический стержень по диаметру аналогичный стержню поршня, чтобы он также впритирку подходил для резинового шланга.

- Керосин. Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки.

- «Шарошка». Это специальное приспособление, предназначенное для снятия поврежденного металла в посадочном гнезде клапана. Такие приспособления продаются в готовом виде в автомагазинах. В настоящее время в автомагазинах можно найти эту деталь практически для любого двигателя (тем более для распространенных автомобилей).

- Ветошь. Впоследствии с ее помощью нужно будет вытереть насухо обработанные поверхности (заодно и руки).

- Растворитель. Нужен для очистки рабочих поверхностей.

- Скотч. Является нужной составляющей при выполнении одного из методов механизированной очистки.

Приспособление для притирки клапанов

Если у автовладельца нет возможности/желания покупать заводское приспособление для притирки клапанов своими руками (вручную), аналогичное устройство можно сделать самостоятельно с помощью подручных средств. Для этого понадобится:

- Металлическая трубка с полостью внутри. Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя.

- Электродрель (или шуруповерт) и сверло по металлу диаметром 8,5 мм.

- Контактная или газовая сварка.

- Гайка и болт диаметром 8 мм.

Алгоритм изготовления устройства для притирки клапанов будет следующим:

- С помощью дрели на расстоянии около 7…10 мм от одного из краев необходимо просверлить дырку указанного выше диаметра.

- С помощью сварки необходимо приварить гайку ровно над просверленным отверстием. При этом работать нужно аккуратно, чтобы не повредить резьбу на гайке.

- Вкрутить болт в гайку так, чтобы его край достал внутренней поверхности противоположной от отверстия стенки трубки.

- В качестве рукоятки для трубки можно либо загнуть противоположный кусок трубы под прямым углом, либо же доварить еще один кусок трубы или любой другой металлической детали, похожей по форме (прямой).

- Выкрутить болт обратно, а в трубку вставить стержень клапана, и с помощью болта зажать его крепко с помощью гаечного ключа.

Какую притирочную пасту использовать

Наши деды изготавливали средство для притирки самостоятельно. Они собирали пыль под наждаками с алмазным кругом, после чего смешивали ее с маслом. Сегодня, благодаря прогрессу и развитию торговли, у автомобилистов имеется приличный выбор в специализированных магазинах. Поэтому у новичков возникает закономерный вопрос о том, чем притереть клапана, какой пастой. О цене речь не идет. Здесь каждый выбирает на свое усмотрение и в соответствии с возможностями. Гораздо важнее определиться с зернистостью и составом.

Крупнозернистые пасты неопытному автолюбителю использовать не стоит. Ошибка в работе может привести к появлению существенных дефектов не фасках клапана и седла, что повлечет за собой дополнительные расходы. По этой причине лучше использовать среднезернистые пасты для основной работы и мелкозернистые для шлифовки.

Очень часто в комплекте идут уже два тюбика, что облегчает задачу для покупателя. В магазинах часто встречается паста «ФАБО» в стилизованной (в форме клапана) упаковке. Кстати, название – это аббревиатура и расшифровывается как Финишная Антифрикционная Безабразивная Обработка. Эту пасту нужно использовать в качестве финишной, после того, как клапан будет притерт при помощи паст «Классическая» или «Алмазная», продающихся в такой же упаковке.

Кроме вышеупомянутой пасты в продаже есть средство ABRO Grinding Paste GP-201. В данном случае в одной упаковке будет сразу два варианта: крупнозернистая и мелкозернистая. Стоит намного дешевле ФАБО. Кроме того, эта паста подходит и для удаления ржавчины с любой металлической поверхности, а также для правки режущих инструментов. Одним словом, такая паста многофункциональная. Среднезернистую и мелкозернистую пасту в одной упаковке можно получить, купив Done Deal. Основа здесь – порошок карбида кремния. Также универсальное средство, пригодится в хозяйстве

А если есть вероятность и необходимость работать с хромированными поверхностями, то стоит обратить внимание на пасту PERMATEX. В любом случае, перед покупкой рекомендуется внимательно изучить инструкцию и уже потом делать выбор

Теперь давайте ответим на вопрос, что делать, когда пасты нет. Иногда бывают такие ситуации, когда нужно притереть клапана если нет пасты. Что ж, в этом случае придется вспомнить дедовские способы, о чем уже говорилось выше или немного разнообразить их. Итак, если нет пыли с алмазного круга, то понадобится самая мелкая наждачная бумага. С нее нужно снять абразив и смешать его с моторным маслом или солидолом. В качестве финишной пасты используется паста ГОИ, смешанная с теми же смазочными материалами. Разумеется, качество обработки такими средствами будет намного ниже. Особенно, когда нет соответствующего опыта.

Как проверить притирку клапанов

По окончании выполнения притирки клапанов обязательно нужно выполнить проверку качества притирки. Это можно сделать одним из двух методов.

Метод первый

Описанный ниже способ наиболее является наиболее распространенным, однако он не всегда покажет правильный результат со 100% гарантией. Также его невозможно использовать для проверки качества притирки клапанов у двигателей, оснащенных клапаном EGR.

Так, для выполнения проверки необходимо положить головку блока цилиндров на бок, таким образом, чтобы отверстия колодцев, к которым присоединяются коллекторы, «смотрели» вверх. Соответственно, клапана будут располагаться в горизонтальной плоскости, а их крышки будут расположены вертикально. Перед выполнением проверки выполненной притирки клапанов необходимо с помощью компрессора осушить выходы клапана, чтобы обеспечить наглядность возможного вытекания топлива из-под них (то есть, чтобы вертикальная стенка была сухая).

Далее необходимо в вертикально расположенные колодцы заливать бензин (а еще лучше керосин, поскольку он обладает лучшей текучестью). Если клапана обеспечивают герметичность, то из-под них залитый керосин не будет просачиваться. В случае, если же топливо даже в малых количествах просачивается из-под клапанов — необходимо выполнить дополнительную притирку или другие ремонтные работы (зависит от конкретной ситуации и диагностики). Преимущество этого метода заключается в простоте его выполнения.

Однако такой метод имеет и свои недостатки. Так, с его помощью невозможно проверить качество притирки клапанов при работе двигателя под нагрузкой (просачивание газов под нагрузкой). Также его нельзя использовать для двигателей, оснащенных клапаном ЕГР, поскольку их конструкция подразумевает наличие в одном или нескольких цилиндрах соответствующих клапанов, через которые топливо и выльется наружу. Поэтому проверить герметичность данным способом не получится.

Метод второй

Второй метод проверки качества притирки клапанов является универсальным и наиболее достоверным, поскольку позволяет проверить прохождения газов через клапана под нагрузкой. Для выполнения соответствующей проверки необходимо расположить головку блока цилиндров «вверх ногами», то есть, таким образом, чтобы выходы (отверстия) клапанов были сверху, а отверстия колодцев коллекторов — сбоку

Далее нужно налить небольшое количество топлива (в данном случае неважно, какое именно, и даже неважно его состояние) в полость выхода клапанов (своеобразная тарелка)

Взять воздушный компрессор и с его помощью подать в боковой колодец струю сжатого воздуха. Причем необходимо подавать сжатый воздух как в отверстие впускного коллектора, так и в отверстие выпускного коллектора. Если притирка клапанов была выполнена качественно, то из-под них не будут выходить пузырьки воздуха даже под нагрузкой, которую обеспечивает компрессор. Если же имеют место воздушные пузырьки — значите, герметичности нет. Соответственно, притирка была выполнена некачественно, и необходимо выполнить доработку. Описанный в данном разделе метод является чрезвычайно эффективным и универсальным, его можно использовать для любых двигателей.

Заключение

Притирка клапанов — несложная процедура, с которой может справиться большинство автовладельцев, особенно имеющих навыки ремонтных работ. Главное при этом иметь соответствующие инструменты и материалы. Пасту для притирки можно сделать самостоятельно, или же купить уже готовую. Однако второй вариант предпочтительнее. Для проверки качества выполненной притирки желательно использовать воздушный компрессор, обеспечивающий проверку просачивания газов под нагрузкой, это более качественный подход.

Притирка клапанов

После прирезки сёдел, нужно притереть клапана. Это нетрудная операция, но как и все в двигателе, ответственная. Сделаете все правильно — будете ездить. Ошибетесь эвакуатор Балашиха вам поможет. Нужно нанести на коническую поверхность клапана шлифовальную пасту, вставить стержень клапана во втулку и притирать, вращая и прижимая к седлу. Это кратко.

Иногда рекомендуют применить самодельную притирочную пасту, из молотого стекла с солидолом или средства для чистки посуды. Наверное, в какой-то критической ситуации такой рецепт может спасти. Мне не потребовалось. Если вы живете в городе, даже небольшом, купить хорошую притирочную пасту проще и эффективнее.

Нужно соблюдать чистоту, кроме как конус клапана и седло, паста не должна никуда попасть. Закончив притирку, нужно промыть седло и конус. Не стоить рассчитывать, что при нагреве алмазные крупинки превратятся в графит. Такое явление существует. Но в двигателе этого не произойдёт. Не настолько нагреваются клапана и седла.

Перед притиркой, протрите седло и клапан бензином, ацетоном или растворителем. Это кажется ненужным, но подумайте. Загрязнения не попадают на детали равномерно. Масла, литола и отработки в любом гараже завались. Маленькое масляное пятнышко сделает притирку неодинаковой по окружности клапана. Это может только осложнить работу .

Инструмент для притирки.

Чем вращать клапана? Инструменты для этого довольно разнообразны. Самый традиционный, цанговое приспособление. Вы вставляете клапан в головку, переворачиваете её и зажимаете стержень в цанговом зажиме. Клапан тянут и вращают за рукоятку. Просто и надёжно. Один раз купив такое приспособление, можно работать им несколько лет.

Я если такого приспособления нет, чем его заменить? Можно натянуть на клапан кусок шланга подходящего диаметра, но такой заменитель не очень удобен. Шланг будет сползать со стержня клапана. Без хомутика на шланге, работать просто невыносимо.

Что нужно для притирки клапана? Вращение и не очень сильный прижим! Почему вращение обязательно за стержень? Просто потому, что ухватиться за тарелку клапана негде. Только присоской за торец. Поэтому более удобный инструмент именно присоски.

Конечно, любителями придумана замена и присоскам. Взгляните, кусок шланга приклеивается к шлангу горячим клеем. Затем клапан притирают, а клей убирают ножом.

Описанные выше приёмы предполагают ручную притирку, но ведь люди всегда стараются облегчить себе работу. Тем более, если притереть клапанов нужно шестнадцать. Какой можно применить механизированный инструмент? Шуруповёрт!

Как было сказано выше, после притирки клапан и седло следует тщательно промыть. Иначе притирочная паста продолжит свою работу и после сборки, ускоренно изнашивая клапан.

Как правильно притереть клапана двигателя? 4 возможных способа

Автовладельцам за время длительной эксплуатации машины зачастую приходится сталкиваться с разными трудностями. Одной из них является притирка, или замена клапанов. Однако это один из этапов ремонта ГБЦ, который можно провести своими силами. Как притереть клапаны на авто марок ВАЗ 2106 и 2109?

Для чего нужна притирка клапанов

Основная цель проведения процедуры — обеспечение работоспособности клапанов. Регулярное неосуществление притирки может привести к тому, что клапаны перестанут качественно функционировать — не будут пропускать в камеру сгорания воздух и топливо. Последствия этого могут быть не самыми благоприятными: ухудшаются ходовые качества двигателя, что со временем способно привести к поломке.

Поводов для притирки клапанов может быть много, основной из них — длительная эксплуатация авто

Притирка клапанов позволяет достичь максимальной герметичности системы. Процедура проводится не только после монтажа новых деталей, но и при их длительной эксплуатации. Например, справиться с «дёрганьем» автомобиля на холостых оборотах ввиду разницы компрессии может именно качественно проведённая притирка.

Способы проведения работ

Форму клапанам можно придавать разными способами — как ручным, так и станочным, однако разница в итоге будет значительной. Наиболее точно выполнить процедуру возможно на станке для обработки клапанов и сёдел, наименее, соответственно, вручную с использованием притирочной пасты.

- Станки. За счёт жёсткой центровки посредством станка проводится точное сопряжение и нарезка фаски клапана и седла. В результате такой процедуры создаётся качественный нарезанный профиль высокой точности. Такая обработка не требует дополнительных манипуляций, только промывки и сборки ГБЦ.

Станок для притирки клапанов — дорогое удовольствие, не в каждом гараже найдётся

- Ручные фрезы. Если нет возможности работать на высокоточном оборудовании, можно провести процедуру притирки клапанов при помощи ручной фрезы. Такие инструменты различаются диаметром, который подбирается под определённую модель двигателя. Всего вырезается три фаски на сёдлах под разными градусами — 30, 45 и 60°. Подобным образом не обрабатываются новые детали, только старые.

Притирку клапанов можно проводить с помощью ручной фрезы

- Собственноручная притирка клапанов. Проводится самостоятельно посредством абразивного состава в случае, если поверхности деталей должны быть просто обработаны без внесения значимых изменений. При таком варианте по периметру детали наносится специальная паста, после чего клапан помещается на своё посадочное место. Затем деталь необходимо упереть в седло и одновременно вращать вокруг оси, что позволяет полностью стереть все неровности плоскости.

Ручная притирка клапанов — наиболе трудоёмкий вариант проведения работ

После проведения абразивной притирки вся паста должна быть тщательно смыта.

Процесс притирки — процедура, которую можно провести как самостоятельно, так и с помощью специалистов. При осуществлении подобной обработки деталей желательно соблюдать правила:

- менять местами клапаны после притирки нельзя;

- в работе используются абразивные составы разного качества;

- все детали сразу же после притирки тщательно вымываются;

- перед установкой ГБЦ её проверяют на герметичность путём заливки керосина в камеру сгорания.

Головка блока цилиндров перед притиркой снимается. Прежде чем приступать к процедуре, необходимо учесть несколько нюансов:

- перед демонтажем клапанов снимаются их пружины, это позволит легко вытащить их из втулок;

- перед самой процедурой притирки клапаны тщательно осматриваются. Если имеются следы дефектов, то их меняют на новые. Нагар очищается при помощи металлической щётки.

Как притереть в домашних условиях правильно

Притирка клапанов осуществляется несколькими методами. В домашних условиях можно использовать фрезу, однако если её нет, то можно прибегнуть и к ручному способу.

Инструменты для проведения притирочных работ

Используют приспособления двух групп:

- Инструменты, зажимающие и фиксирующие клапан на стержне. На одной стороне размещается ручка, вращением которой достигается желаемый результат;

Инструменты для притирки клапанов можно приобрести либо изготовить своими руками

- Так называемые присоски. Они крепятся на тарелке клапана и тоже имеют ручку. Деталь прижимается к тарелке, а сам инструмент вращается вокруг оси.

Присоски для притирки клапанов имеют различные размеры и для каждой марки автомобиля подбираются индивидуально

Если специального инструментария нет, то можно воспользоваться обычной дрелью или шуруповёртом.

Помимо перечисленных выше приборов, могут понадобиться следующие материалы:

- алмазная либо абразивная паста;

- слабая пружина, которую можно сжать вручную;

- керосин.

Притирочная паста

Притирочная паста для проведения работ должна быть как минимум двух разновидностей

Абразивный материал — одна из главных составляющих, используемых в процедуре притирки клапанов. Приобрести его можно в специализированных автомобильных магазинах.

Перед работой желательно приобрести два тюбика пасты — крупнозернистую и мелкозернистую. Если купить такие составы нет возможности, его можно приготовить самостоятельно из стружки с наждачного камня или бумаги и солидола либо похожего вещества. Готовая паста должна по структуре напоминать сметану.

Шарошка

Шарошка, используемая для восстановления сёдел клапанов, не всегда необходима при притирке, однако запастись ей не помешает

Сёдла клапанов восстанавливаются при помощи этого инструмента. Необходимость его применения определяется по состоянию сёдел. Если на них имеется нагар и раковины, дефекты фасок (наличие ступенек или скруглений), то используется шарошка.