Шлифовка головки блока цилиндров двигателя своими руками

Доброго времени суток, уважаемые автомобилисты! Скорее всего, для вас не является секретом тот факт, что головка блока цилиндров является очень специфической частью двигателя автомобиля. Все системы и детали ГБЦ очень тесно связаны друг с другом, а какая-либо неисправность деталей, как правило, является следствием более значимого дефекта в ГБЦ.

Например, если вы обнаружили, что прокладка головки блока цилиндров пришла в негодность, и пропускает масло, то, помимо непосредственно замены прокладки ГБЦ, настоятельно рекомендуется найти причину того, почему произошел пробой прокладки.

А причина может быть до банального проста – даже незначительный перегрев двигателя или случайное попадание на него воды, может стать причиной деформации ГБЦ, и как следствие, прогорания прокладки.

Говоря проще, необходимо провести полную дефектовку состояния головки блока. И вполне вероятно, что причиной пробоя прокладки послужило нарушения сопряжения плоскости ГБЦ и блока цилиндров. В этом случае вам без оговорок, понадобится фрезеровка или по-другому, шлифовка головки блока цилиндров.

В этом случае вам без оговорок, понадобится фрезеровка или по-другому, шлифовка головки блока цилиндров.

Содержание

- Когда нужна шлифовка ГБЦ

- Готовим головку блока к шлифовке

- Шлифовка головки блока цилиндров

Когда нужна шлифовка ГБЦ

Давайте уясним, для чего необходима шлифовка головки блока цилиндров, да и шлифовка блока цилиндров, тоже. Шлифовка ГБЦ проводится с целью доведения до необходимых параметров привалочной плоскости ГБЦ, сопрягающейся с плоскостью блока.

Шлифовку плоскости головки блока проводят в двух случаях. Первый, не особо актуальный для среднестатистического водителя – это тюнинг двигателя. Для увеличения степени сжатия уменьшают высоту головки блока цилиндров. Но, это относилось к тому периоду, когда мы еще не имели представления о наличии топлива хорошего качества. То есть этот вариант можно оставить для наиболее фанатичных приверженцев изменения параметров двигателя.

Второй вариант, когда в обязательном порядке проводится шлифовка головки двигателя – это ремонт ГБЦ. Ремонт в любом виде, то ли вам понадобилось поменять прокладку, то ли вы решили заменить или отремонтировать распредвал. Не ограничивайтесь именно той ремонтной операцией, ради которой вы провели разборку ГБЦ. Ведь уже сняли, уделите ей немного времени, для того, чтобы чуть позже вновь не начинать ремонт ГБЦ.

Ремонт в любом виде, то ли вам понадобилось поменять прокладку, то ли вы решили заменить или отремонтировать распредвал. Не ограничивайтесь именно той ремонтной операцией, ради которой вы провели разборку ГБЦ. Ведь уже сняли, уделите ей немного времени, для того, чтобы чуть позже вновь не начинать ремонт ГБЦ.

Готовим головку блока к шлифовке

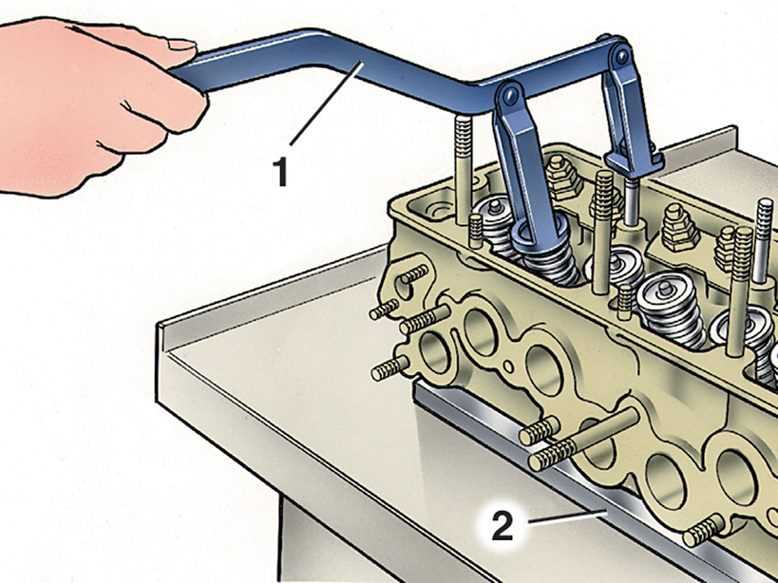

Проверку плоскости головки можно провести своими руками, при помощи металлической линейки и набора щупов. Линейка поочередно прикладывается в нижней плоскости по диагоналям, и подбирается щуп, который входит в зазор между линейкой и плоскостью головки. Метод далекий от точных величин, но общее представление о деформации сопрягаемой плоскости он даёт.

Что самое интересное, именно возле тех цилиндров, где прогорела прокладка, а поршни с нагаром, вы и увидите наибольшую деформацию плоскости головки.

Плюс ко всему. По правилам, шлифовка головки блока проводится только после того, как вы полностью будете убеждены в том, что корпус ГБЦ не имеет трещин. Можно попробовать поискать эти самые трещины своими силами, например при помощи красящего вещества.

Можно попробовать поискать эти самые трещины своими силами, например при помощи красящего вещества.

На тщательно очищенную поверхность головки наносится краска, через 5 минут удаляется и вы можете видеть трещины. Несовершенство этого метода в том, что вряд ли вы увидите микротрещины, или те трещины, которые пошли внутрь блока.

Придётся обращаться к специальному оборудованию. Проверка внутренних полостей ГБЦ на герметичность проводится в специальном устройстве, где корпус головки нагревается, и трещины показывают себя при помощи давления и воздушных пузырьков в воду ванной, где размещена головка блока. И только после устранения обнаруженных трещин блока, можно приступать к шлифовке головки двигателя.

Шлифовка головки блока цилиндров

Шлифовка головки вам вряд ли удастся своими руками, так как производится на специальном фрезерно-шлифовальном станке. Технология вам не должна быть интересной, но… некоторые нюансы вы должны знать, чтобы потом применить их при сборке головки блока.

Толщина шлифовки. Завод изготовитель в мануале к модели вашего двигателя, должен указывать максимальную (ремонтную) глубину шлифовки плоскости, при которой он гарантирует нормальную работу двигателя.

Желательно, чтобы вы уточнили у мастера, на какую глубину будет проводиться фрезеровка, не забыв озвучить допустимые цифры производителя. Это нужно для того, чтобы подобрать прокладку соответствующей толщины. И, если понадобится укорачивать клапана, то нужно знать на сколько.

Не стоит экспериментировать с двигателем. Если при шлифовке будет превышен максимальный запас, озвученный производителем, то придётся произвести замену головки блока цилиндров.

Процедура шлифовки не занимает много времени, и получив на руки проверенную на герметичность и отшлифованную ГБЦ, вы спокойно можете устанавливать её на место.

Удачи вам при проведении операции по шлифовке головки блока цилиндров.

Ремонт ГБЦ

Современный цех по ремонту ГБЦ и шлифовке блока, все работы производятся на импортном оборудовании. Полный ремонт включает в себя (мойка, проверка на микротрещины и герметичность, шлифовка, проверка клапана на биение, обработка клапана и седла клапана, проверка на сопряжение клапана к седлу клапана, замена направляющих втулок клапанов, регулировка тепловых зазоров клапанов) срок выполнения работ от 1 до 2 дней.

Полный ремонт включает в себя (мойка, проверка на микротрещины и герметичность, шлифовка, проверка клапана на биение, обработка клапана и седла клапана, проверка на сопряжение клапана к седлу клапана, замена направляющих втулок клапанов, регулировка тепловых зазоров клапанов) срок выполнения работ от 1 до 2 дней.

Устанавливаем термопломбы на ГБЦ, особенно актуально для сервисов и собственников техники, где работают водителя, выявляет факт перегрева двигателя.

РЕМОНТ( ГБЦ), обработка привалочных плоскостей головок и блоков цилиндров, тестирование головок и блоков цилиндров на наличие трещин, пор, раковин и других дефектов (тестирование на герметичность), замена седла клапана, обработка седел клапанов любого профиля и размера, ремонт клапанов, замена стакан форсунок, замена направляющих клапанов, регулировка зазоров клапанов.Также занимаемся напылением поверхностей чугуна и алюминия, особенно актуально для ГБЦ с большим прогибом.

Герметизация небольших трещин и других сквозных дефектов в алюминиевых, стальных, чугунных деталях двигателя. Любые способы оплаты, заключаем договора, участвуем в тендерах. Режим работы: без выходных с 9.00 до 19.00, принимаем срочные работы. Постоянным клиентам, автосервисам СКИДКА 10%. Также предоставляем услуги по снятию и установке с вашего автомобиля ГБЦ в нашем автосервисе.

Герметизация небольших трещин и других сквозных дефектов в алюминиевых, стальных, чугунных деталях двигателя. Любые способы оплаты, заключаем договора, участвуем в тендерах. Режим работы: без выходных с 9.00 до 19.00, принимаем срочные работы. Постоянным клиентам, автосервисам СКИДКА 10%. Также предоставляем услуги по снятию и установке с вашего автомобиля ГБЦ в нашем автосервисе.Любые, даже незначительные, неисправности головки блока цилиндров оказывают серьезное негативное влияние на технические показатели работы автомобиля. Эксплуатация неисправного узла может привести к самым печальным последствиям, вплоть до необходимости проведения капремонта.

Несвоевременный ремонт ГБЦ может привести:

- к повышенному расходу топлива и моторного масла;

- заметному снижению мощности;

- увеличению токсичности выхлопных газов;

- выходу двигателя из строя и необходимости его капремонта.

Поэтому при первых признаках и даже простом подозрении о наличии поломки следует немедленно прекратить эксплуатацию автомобиля и решать вопрос ремонта этого важнейшего узла двигателя. Обычно специалисты делают такой ремонт за 2-4 дня. А вот в условиях гаража его выполнение своими руками займет намного больше времени, поскольку потребуется хорошее знание устройства и принципов работы этого узла, навыки, специальное оборудование и инструмент.

Обычно специалисты делают такой ремонт за 2-4 дня. А вот в условиях гаража его выполнение своими руками займет намного больше времени, поскольку потребуется хорошее знание устройства и принципов работы этого узла, навыки, специальное оборудование и инструмент.

Самые распространенные поломки и неисправности

Обычно ремонт головки блока цилиндров требуется в результате механического износа деталей во время эксплуатации, нарушения герметичности в результате перегрева мотора, несвоевременной замены и последующего обрыва ремня ГРМ, а также низкого качества топлива и моторного масла.

К самым распространенным неисправностям и поломкам в этих случаях следует отнести:

- появление дефектов в корпусе;

- изгиб привалочной плоскости;

- пробой прокладки;

- прогары на клапанах;

- механический износ направляющих втулок;

- ухудшение упругих качеств пружин.

Для того чтобы исключить эксплуатацию ГБЦ с изношенными деталями рекомендуется диагностировать этот узел после пробега каждых 300-400 тыс. км. Этот пробег автомобиля довольно часто совпадает с периодичностью проведения капитального ремонта двигателя. Поэтому наиболее правильным будет совмещение этих двух работ. Но, кроме этого нужно периодически производить подтяжку болтов крепления. Для этого вам потребуется динамометрический ключ и карта, определяющая порядок затяжки.

км. Этот пробег автомобиля довольно часто совпадает с периодичностью проведения капитального ремонта двигателя. Поэтому наиболее правильным будет совмещение этих двух работ. Но, кроме этого нужно периодически производить подтяжку болтов крепления. Для этого вам потребуется динамометрический ключ и карта, определяющая порядок затяжки.

Признаки неисправности

Как уже говорилось выше, первыми признаками неисправности являются повышенные расходы топлива и моторного масла. Однако к этому могут привести и другие неисправности. Точную диагностику лучше сделать на станции техобслуживания или в автосервисе.

В том случае если, вынимая масляный щуп, вы обнаружили на нем белую эмульсию, то это означает, что пробита прокладка или имеет место трещина, через которую охлаждающая жидкость попадает в систему смазки. Так же о пробитой прокладке говорит наличие масляных капель или газовых пузырьков в расширительном бачке и усиленный белый дым из выхлопной трубы. В любом случае, если вы заметили чрезмерно быстрый расход моторного масла или охлаждающей жидкости, следует понимать, что все это признаки нарушения герметичности.

При всех этих признаках, скорее всего, будет необходимо ремонтировать со снятием ГБЦ с двигателя и заменой или восстановлением изношенных деталей. В тех случаях, когда трещины появились в недоступных для инструмента местах, а также при малой толщине стенки, восстановление может оказаться невозможным и потребуется заменить весь узел на новый.

Порядок проведения ремонта

Прежде всего, мотор необходимо хорошо промыть с максимально возможным удалением грязи и масляных пятен. И в дальнейшем на каждом этапе работ все детали и узлы должны быть чистыми. Восстановление или ремонт головки блока цилиндров начинается с проведения ее дефектовки. Для этого ГБЦ необходимо снять с двигателя. Работа начинается со слива охлаждающей жидкости. После этого отсоединяют все кабели, патрубки и снимают воздушный фильтр с воздуховодом и крышку.

Дефектовка

При этих работах головку осматривают на предмет наличия трещин и других возможных повреждений, а так же проверяют отсутствие прогиба привалочной поверхности.

Для определения мест визуально незаметных трещин используют один из трех способов:

- Магнитно-порошковый метод. Он заключается в установке постоянных магнитов с разных сторон корпуса и обсыпания его поверхности стальными опилками. Металлические частицы, перемещаясь к установленным магнитам, будут частично оставаться в трещинах и четко их обозначат.

- Применение красящей жидкости, которую наносят на тщательно вымытую поверхность. Через несколько минут ее удаляют, а краситель, оставшийся в трещинах покажет их расположение.

- Проверка давлением воздуха, при которой плотно закрываются все отверстия головки. Внутрь нее накачивают воздух, и опускают в вану с теплой водой.

На следующем этапе проверяется уровень износа направляющих втулок и стержней клапанов, а поверхность тарелок на наличие прогаров и величину биения. Проверку седел клапанов производят не только по износу и форме фаски, но и по высоте седла. При большом износе рекомендуется поменять весь комплект, но допускается замена и отдельных деталей.

Замена и восстановление клапанов

Замена седла ввиду высокой сложности требует использования специального высокоточного оборудования. Особенно для многоклапанных моделей. Запрессовка седел производится горячим способом, с нагревом головки и охлаждением устанавливаемой заготовки. Последующая обработка седла производится вручную с использованием зенкеров или специальных фрез. Самые лучшие показатели достигаются при обработке на особом станке, которая позволяет отказаться от последующей притирки.

Восстановление плоскости и трещин

При перегреве двигателя может быть нарушена плоскость привалочной поверхности головки. Этот дефект устраняют путем шлифовки на притирочной плите или фрезерованием. Для алюминиевых поверхностей применяют технологию газодинамического напыления с последующей обработкой. Глубокие дефекты чугунных корпусов восстанавливают при помощи аргонной сварки. Если же на плоскости или ее краях обнаружены очень серьезные трещины или сколы, то ремонт головки блока цилиндров двигателя становится невозможным и потребуется ее замена. Заделка небольших трещин производится аналогично наращиванию поверхности.

Проверка, сборка и завершающие работы

После устранения дефектов необходимо испытать узел на герметичность. Для этого используют сжатый воздух и ванну с теплой водой, аналогично тому, как при определении микротрещин. Сборка и установка выполняются в обратном порядке снятия и разборки. После окончания всех работ силовой агрегат подлежит обязательной обкатке. Иначе все работы по восстановлению могут оказаться напрасными.

Для этого используют сжатый воздух и ванну с теплой водой, аналогично тому, как при определении микротрещин. Сборка и установка выполняются в обратном порядке снятия и разборки. После окончания всех работ силовой агрегат подлежит обязательной обкатке. Иначе все работы по восстановлению могут оказаться напрасными.

Основы обнаружения трещин в головке цилиндров| Goodson Tools & Supplies

Джим Тэпп, менеджер по техническим услугам (на пенсии)

Первоначально опубликовано в Talkin’ Tech , июнь 2008 г. Я подумал: «Эй, это была бы хорошая тема для Talkin’ Tech». Конечно, я мог бы написать книгу об обнаружении трещин, но здесь у нас есть место только для обзора.

Для начала поговорим о том, зачем мы проверяем на трещины головки и блоки. Очевидная причина в том, что вы не можете исправить то, чего не знаете. Трещины и проколы в головках и блоках могут привести к потере мощности двигателя, что приведет к ухудшению его работы. Это, к сожалению, в лучшем случае. Трещины или проколы также могут привести к перегреву и полному отказу двигателя, не говоря уже о том, что недовольные клиенты снова и снова возвращаются в поисках этой неуловимой утечки.

Трещины или проколы также могут привести к перегреву и полному отказу двигателя, не говоря уже о том, что недовольные клиенты снова и снова возвращаются в поисках этой неуловимой утечки.

Я рекомендую, когда клиент приносит вам головку или блок для работы, прежде чем вы возьмете деталь, задайте ему несколько вопросов. Спросите, не было ли у него утечек охлаждающей жидкости. Если да, и колода плоская, вы, вероятно, будете иметь дело с трещинами и/или проколами. Спроси его, где он взял голову. Если это исходит от «основного специалиста» (также известного как свалка), вы должны думать о худшем. У вас нет истории, поэтому вам нужно проверить каждый дюйм ядра. Хорошо, вы поняли мой дрейф. Если ваш клиент хочет, чтобы вы диагностировали проблему с головкой или блоком, вы, вероятно, захотите использовать один или несколько методов обнаружения трещин, чтобы определить, где проблемы.

Это подводит нас к методам проверки. Вы можете использовать четыре метода проверки, каждый из которых имеет свое применение. К этим методам относятся:

К этим методам относятся:

- Сухая магнитопорошковая дефектоскопия (используется для чугуна)

- Влажный магнитопорошковый контроль (редко используется для головок или блоков; очень грязный)

- Контроль проникающих красок (идеально подходит для алюминиевых отливок)

- Испытание под давлением (или вакуумом) (используется для поиска точечных отверстий в алюминии или чугуне)

Вы можете столкнуться с тем, что используете более одного метода проверки одной детали для диагностики и устранения некоторых проблем.

Давайте подробнее рассмотрим каждый метод.

Сухой магнитопорошковый контроль

Как следует из названия, в этом методе контроля используется магнитное поле и сухой магнитный порошок для обнаружения трещин. Как сухой, так и мокрый методы магнитопорошкового контроля будут работать только для черных металлов (например, чугуна). В этом методе к тестируемому объекту прикладывается магнитное поле. Там, где есть трещина на поверхности (или вблизи поверхности), разрыв в магнитном поле будет виден при нанесении порошка для обнаружения трещин. Разрыв или трещина создает вторичное магнитное поле, притягивающее порошок к дефекту отливки.

Там, где есть трещина на поверхности (или вблизи поверхности), разрыв в магнитном поле будет виден при нанесении порошка для обнаружения трещин. Разрыв или трещина создает вторичное магнитное поле, притягивающее порошок к дефекту отливки.

Сухой магнитный порошок представляет собой мелкую чугунную пыль с добавлением красителя для облегчения визуальной идентификации. Обычно доступные цвета: красный, белый и желтый. Нет никакой разницы в цветах; они не работают по другому. Но вам понадобится цвет пудры, который обеспечит контраст с отливкой, чтобы вы могли легко его увидеть.

Влажный магнитопорошковый контроль

Этот метод контроля ОЧЕНЬ тесно связан с сухим контролем частиц. Единственное отличие состоит в том, что в этом методе магнитный порошок смешивается с носителем, который можно распылить на тестируемую деталь. В этом методе используется флуоресцентный порошок, который светится в темноте. Самым большим преимуществом контроля мокрых частиц по сравнению с контролем сухих частиц является то, что носитель затекает в очень маленькие трещины, что делает их более заметными.

Это приводит меня к самому большому недостатку влажных магнитных испытаний. Это ГРЯЗНО. Вам не только нужно будет тщательно очистить отливку перед ее тестированием, но и после того, как вы закончите тестирование, вам предстоит еще одна работа по очистке. Носитель обычно представляет собой продукт на масляной основе, и вам нужно будет снять его с отливки, прежде чем приступать к ремонту.

В обоих методах контроля магнитное поле применяется различными способами – с помощью постоянного магнита, электромагнита или ручных «ярмов» или катушек. Большинство механических мастерских, в которых я имел опыт работы, используют ручные устройства, такие как Y-6 и Y-7 Yokes от Magnaflux®. Это довольно универсальные сухие блоки, которые вы можете взять с собой на работу. Я, например, предпочел бы взять инструмент весом около 7-1/2 фунтов на головку или блок, чем наоборот, как при мокром тестировании.

Последний совет по магнитопорошковому контролю – всегда проверяйте область с двух сторон. Если трещина совпадает с магнитным полем, она не будет видна. Чтобы убедиться, что вы полностью проверили область, поверните генератор поля на 90º и повторите тестирование.

Если трещина совпадает с магнитным полем, она не будет видна. Чтобы убедиться, что вы полностью проверили область, поверните генератор поля на 90º и повторите тестирование.

Контроль проникающей краской

Опять же, название говорит само за себя. При контроле проникающей краской (или DPI) используется проникающий краситель, который показывает, где существуют трещины и отверстия. Некоторые из этих проникающих красителей видны в черном (или ультрафиолетовом) свете, в то время как для других не нужен источник света. Флуоресцентные пенетранты более чувствительны, чем визуальные красители, но недостатком является то, что их нужно рассматривать в темном месте, что может быть не совсем практично в магазине.

Самым большим преимуществом этого метода контроля над магнитными методами является то, что он также позволяет обнаруживать микроотверстия, чего не может сделать магнитопорошковый контроль. Контроль пенетрантных красителей также можно использовать на алюминиевых головках и неметаллических материалах. Еще одним преимуществом DPI является более низкая начальная стоимость. Вы можете получить полный комплект для DPI по цене от 45 до 750 долларов США, в то время как отправная точка для блоков магнитного контроля составляет 700 долларов США.

Еще одним преимуществом DPI является более низкая начальная стоимость. Вы можете получить полный комплект для DPI по цене от 45 до 750 долларов США, в то время как отправная точка для блоков магнитного контроля составляет 700 долларов США.

DPI представляет собой трехэтапный процесс:

- Тщательно очистите тестируемую поверхность, чтобы удалить все следы грязи, жира и углеродсодержащего материала. №

- Обильно нанесите пенетрант на поверхность и дайте ему впитаться не менее 20 минут. Одна из самых распространенных ошибок — не дать краске застыть достаточно долго.

- Удалите излишки красителя и нанесите проявитель. Проявитель помогает вытянуть краску из трещины, позволяя увидеть ее невооруженным глазом или в темноте, в зависимости от типа используемой краски.

Несколько слов мудрым; эти красители окрашивают кожу, ткань и другие пористые поверхности. Так что не хватайте новые белые полотенца вашей жены, чтобы смыть излишки краски. Вы можете немного поспать в магазине, если совершите эту ошибку , а также несколько других, о которых мы не будем здесь говорить.

Испытание под давлением

Последний метод обнаружения трещин, о котором мы поговорим, это испытание под давлением. Этот метод часто используется вместе с одним из перечисленных выше методов для окончательной проверки того, что все трещины или проколы были устранены. Конечно, это не может быть совсем просто; Существует два способа проведения опрессовки – влажный или сухой. Процедуры практически одинаковы, независимо от того, какой метод вы выберете.

Прежде всего, проверяемая головка должна быть абсолютно чистой. Вы прикрепите к головке специальную защитную пластину, чтобы закрыть проходы для воды, а затем нагнетаете сжатый воздух в головку через воздушную линию, вставленную в отверстие для воды. Некоторые источники советуют вам использовать около 60 фунтов на квадратный дюйм, но по моему опыту достаточно от 20 до 25 фунтов на квадратный дюйм. В некоторых головках запрессованы заглушки сердечника, и они выдуваются при давлении 60 фунтов на квадратный дюйм. Это не только неудобство, но и угроза безопасности.

Это не только неудобство, но и угроза безопасности.

Вот чем отличаются методы. При мокром методе вы опускаете головку в резервуар с водой до тех пор, пока она полностью не погрузится в воду. Если у вас есть отверстия или трещины, выходящие пузырьки воздуха покажут вам, где. Сухой способ аналогичен. Вместо того, чтобы подносить голову к воде, вы подносите воду к голове. Как только головка окажется под давлением, вы распылите на нее мыльный раствор (пузырьковая жидкость или небольшое количество средства для мытья посуды в воде). Если есть трещины или дыры, раствор будет пузыриться, и вы будете знать, где нужно отремонтировать.

Испытание под давлением — один из самых простых доступных методов обнаружения трещин. Недостатком является то, что испытание под давлением не может выявить все трещины. Поверхностные трещины, которые не соединяются с каналом для воды, не покажут никаких утечек, поэтому вы можете не заметить их, если будете просто использовать опрессовку.

Вакуумные испытания

Последний метод испытаний, о котором мы поговорим, — это вакуумные испытания. Чаще всего он используется для проверки уплотнений клапан-седло на головках цилиндров. Вакуумные испытания проще, чем испытания под давлением, но у них есть один существенный недостаток. Вакуумное тестирование может сказать вам, что есть утечка, но не обнаружит ее за вас.

Чаще всего он используется для проверки уплотнений клапан-седло на головках цилиндров. Вакуумные испытания проще, чем испытания под давлением, но у них есть один существенный недостаток. Вакуумное тестирование может сказать вам, что есть утечка, но не обнаружит ее за вас.

Для проведения вакуумных испытаний вам понадобится вакуумный насос, рабочая поверхность с резиновым покрытием и заглушки, закрывающие каналы для воды. После того, как отверстия будут закрыты, создайте вакуум примерно на 25 дюймов ртутного столба и посмотрите, что произойдет. Если есть утечки, вакуум упадет или не будет стабильным.

Ух ты! Это было много информации на маленьком пространстве. Вероятно, больше, чем вы когда-либо хотели знать об обнаружении трещин, но на самом деле это только царапает поверхность темы. Для получения дополнительной информации мы рекомендуем книгу Гэри Льюиса «Техническое обслуживание автомобилей и ремонт двигателя» или «Полное руководство по ремонту головок цилиндров и двигателей» Джона Эдвардса. К сожалению, книга Sunnen больше не издается, но вы, вероятно, можете найти подержанную копию на e-bay или Amazon. В сети тоже много ресурсов. Просто введите поисковые запросы «магнитопорошковая дефектоскопия» и «инспекция проникающей краской», и вы получите множество страниц для проверки.

К сожалению, книга Sunnen больше не издается, но вы, вероятно, можете найти подержанную копию на e-bay или Amazon. В сети тоже много ресурсов. Просто введите поисковые запросы «магнитопорошковая дефектоскопия» и «инспекция проникающей краской», и вы получите множество страниц для проверки.

Серия чертежей EngineLabs: проверка зазора между поршнем и головкой блока цилиндров

Энтузиасты иногда отказываются от кажущейся высокой стоимости изготовленного на заказ высокопроизводительного двигателя. Однако настоящий чертеж требует, чтобы каждый зазор в двигателе проверялся и, при необходимости, модифицировался, чтобы соответствовать желаемым параметрам. В этом эпизоде нашей серии Blueprinting мы рассмотрим зазор между поршнем и головкой.

В простом мире восстановления стандартного двигателя новые поршни устанавливаются на оригинальные шатуны, кривошип шлифуется на 0,010 дюйма, и все хорошо скрепляется болтами. Это редко бывает так просто, когда дело доходит до жонглирования шатуном, более длинными штоками, специальными поршнями и перекошенной декой, которая совсем не квадратная.

Зазор между поршнем и головкой немного напоминает старый эстрадный номер, когда артист бегает по сцене, пытаясь заставить восемь тарелок вращаться на вершине узких деревянных шестов. Существует буквально более дюжины переменных, которые влияют на зазор между поршнем и головкой. Мы начнем с более простых, а затем перейдем к более сложным условиям.

Чувство сжатия

Помимо того, что увеличение зазора между поршнем и головкой улучшает сжатие, это перемещение также влияет на зону гашения. В головке блока цилиндров с клиновой конструкцией закалка представляет собой плоскую часть камеры, которой соответствует такая же плоская область на поршне. Когда поршень достигает верхней мертвой точки (ВМТ), воздух и топливо в этой области «сжимаются» или выталкиваются наружу в активную часть камеры. Уменьшение этого зазора между поршнем и головкой менее 0,050 дюйма повышает эффективность сгорания за счет более активного смешивания воздуха и топлива, что также оказывает положительный эффект, делая двигатель менее чувствительным к детонации.

Толщина прокладки играет большую роль в определении зазора между поршнем и головкой. Например, малоблочный Chevy с поршнями на 0,025 дюйма ниже цилиндра может выиграть от набора 0,015-дюймовых прокладок с резиновым покрытием, таких как продаваемые Fel-Pro, в качестве способа затяжки поршня к цилиндру. просвет головы.

Самый простой способ проверить зазор между поршнем и головкой поршня с плоской вершиной или выпуклым поршнем — это установить комбинацию кривошипа, поршня и шатуна с соответствующими подшипниками, где зазор уже установлен. Поршень не нуждается в установке пакета колец. Поверните поршень так, чтобы он приблизился к ВМТ, и установите циферблатный индикатор на магнитном основании на блок и обнулите датчик на поверхности деки блока.

Теперь поверните поршень циферблатного индикатора рядом с осевой линией поршневого пальца на краю поршня и медленно проверните кривошип через ВМТ поршня. Максимальный ход поршня будет указывать диапазон от нуля до, возможно, целых 0,025 дюйма под палубой. Раньше мы измеряли чисто стандартные малоблочные Chevy 400ci с их поршнями на 0,040 дюйма в отверстии.

Раньше мы измеряли чисто стандартные малоблочные Chevy 400ci с их поршнями на 0,040 дюйма в отверстии.

В обратном направлении в серийных двигателях LS поршень часто выдвигается над палубой. Это не означает, что поршень будет контактировать с головкой блока цилиндров, так как необходимо учитывать толщину прокладки головки. Но ради этого обсуждения мы предположим, что поршень находится под декой. Хотя некоторые могут предположить, что это будет представлять собой зазор между поршнем и палубой для всех восьми поршней в V8, реальность совсем другая.

Проверить зазор между поршнем и головкой легко при использовании поршня с плоской вершиной, и его следует проверять на осевой линии поршневого пальца, чтобы свести к минимуму эффект раскачивания поршня. Инструмент высоты деки — удобный способ выполнить эту задачу. В этом макете до того, как блок был деформирован, поршень находится на 0,020 дюйма ниже деки (слева). Проверка положения поршня обычно выполняется под углом 90 градусов к поршню, когда поршень находится в ВМТ. Измерьте оба крайних значения движения поршня, а затем рассчитайте среднее значение, чтобы определить расстояние между поршнем и головкой. Иногда это необходимо сделать, потому что расположение купола поршня не позволяет проверить центральную линию поршневого пальца (справа).

Измерьте оба крайних значения движения поршня, а затем рассчитайте среднее значение, чтобы определить расстояние между поршнем и головкой. Иногда это необходимо сделать, потому что расположение купола поршня не позволяет проверить центральную линию поршневого пальца (справа).

Размер образца имеет значение

Немногие серийные блоки блоков цилиндров имеют прямоугольную форму по отношению к осевой линии коленчатого вала. Позже мы поймем, почему простая декинг блока не так хороша, как обработка деки относительно осевой линии кривошипа. В большинстве случаев блок не является «квадратным», поэтому необходимо проверить расстояние между поршнем и декой во всех четырех углах блока, чтобы определить, насколько близко дека параллельна кривошипу. Предположим, что для малогабаритного Chevy наша проверка высоты деки показывает, что цилиндр номер 1 находится на 0,010 дюйма ниже, в то время как номер 7 проверяет на 0,008 дюйма ниже, номер 2 — всего на 0,004 дюйма ниже, а номер 8 — на 0,010 дюйма ниже. палубы.

палубы.

Поскольку максимальное значение составляет 0,004 дюйма под палубой, это может быть нашей нулевой точкой, позволяющей нашему механическому цеху фрезеровать палубы с обеих сторон, чтобы получить окончательную спецификацию 0,004 дюйма под палубой. Конечно, мы могли бы так же просто обработать блок для нулевого числа. Это будет зависеть от того, какое именно сжатие мы хотим получить, а также в значительной степени зависит от толщины прокладки головки блока цилиндров. Если мы стремимся к максимальному сжатию, то лучше использовать нулевую колоду. Для целей этого обсуждения мы поместим поршень на 0,004 дюйма ниже деки.

Тогда наш зазор между поршнем и головкой будет определяться добавлением расстояния между поршнем и днищем и толщиной сжатой прокладки головки. Общепринятый зазор между поршнем и головкой для двигателей со стальным шатуном составляет 0,040 дюйма, хотя во многих случаях производители уменьшали этот зазор до 0,036 дюйма. Во многом это зависит от готовности изготовителя двигателя сделать ставку на то, насколько поршень качается в отверстии.

Это полезный тест, и его очень легко выполнить. Расположите поршень в отверстии в ВМТ и установите циферблатный индикатор в положение 9.0 градусов до запястья. Затем раскачайте поршень, нажимая на верхнюю часть поршня с противоположных сторон. Циферблатный индикатор обычно показывает движение примерно от 0,010 до 0,015 дюйма. Допустим, наши числа поршня равны 0,020 дюйма и 0,010 дюйма. Их усреднение даст нам высоту поршневой палубы 0,015 дюйма, но это также означает, что поршень может находиться в пределах 0,010 дюйма от головки плюс толщина прокладки головки.

Никогда не думайте, что блок квадратный. Chevy с большими блоками особенно склонны к наклонным декам, которые могут отклоняться на 0,010 дюйма или более от передней части к задней или из стороны в сторону. Один из способов быстро определить, является ли поверхность блока «квадратной» по отношению к центральной линии кривошипа, — это измерить зазор деки во всех четырех углах. Правильный способ свести к минимуму эту проблему — обработать блок под прямым углом к осевой линии коленчатого вала.

Работа с куполами

До сих пор мы имели дело только с поршнями с плоской вершиной или выпуклыми поршнями, но каждый день создается множество двигателей с довольно большими куполами в поисках сжатия. В то время как поршневая дека может не попасть в головку с достаточным зазором, возможно, что купол может ударить в головку, поэтому этот зазор также необходимо проверить. Самый простой способ сделать это — установить поршень в цилиндр и поместить небольшие кусочки глины вокруг купола, где поршень может соприкасаться.

Затем установите головку блока цилиндров и прокладку головки и затяните головку на место. Аккуратно проверните двигатель рукой, сделав не менее четырех оборотов, чтобы убедиться, что поршень не менее двух раз прошел ВМТ. Затем измерьте толщину глиняного слепка, чтобы определить зазор между куполом поршня и камерой. Это должно быть примерно 0,050 дюйма, чтобы компенсировать раскачивание поршня, которое усиливается куполом, расположенным на большем расстоянии от поршневого пальца.

Длина юбки поршня в сочетании с ее зазором играет важную роль в величине поршня в цилиндре в ВМТ. Более короткая юбка и зазор между поршнем и стенкой 0,005 дюйма будут генерировать больше поршня, чем заэвтектический поршень с более длинной юбкой, работающий с узким зазором между поршнем и стенкой в 0,0015 дюйма.

Другой способ сделать это проиллюстрирован в книге по сборке двигателей Reher-Morrison. Это включает в себя покраску поверхности головки блока цилиндров вокруг двух соседних цилиндров синей краской для машинистов. Затем установите головку на блок и начертите линию на головке, используя отверстие в качестве ориентира снизу. С помощью штифта соедините два поршня вместе и положите их на головку цилиндра на верстаке, разместив поршни внутри разметочных линий отверстия. Если купол поршня касается камеры до того, как плоская поверхность поршня коснется головки, то это указывает, где купол будет соприкасаться с головкой и потребуется массирование. Это не обязательно может быть в самой высокой точке купола.

Это должно быть выполнено для каждого цилиндра, если зазор между поршнем и головкой больше нормального. Строитель не может предполагать, что каждый поршень будет очищаться только потому, что один поршень указал достаточный зазор.

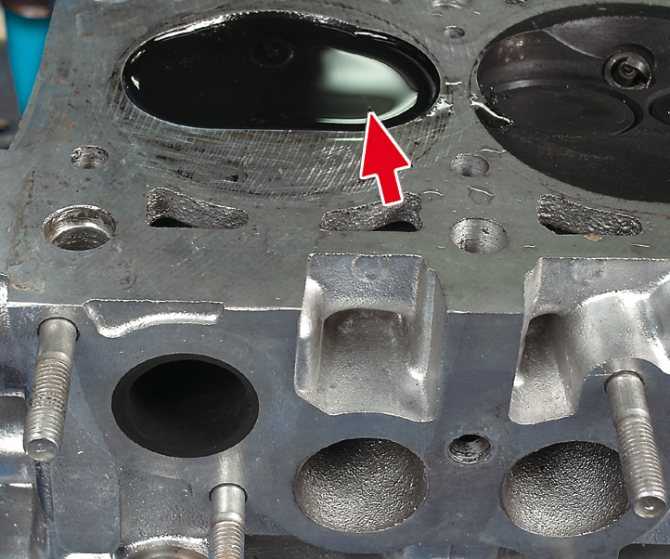

Эта блестящая отметина на поршне возникла из-за того, что край камеры соприкасался с краем купола этого большого блока в одном и том же месте на двух поршнях. Это произошло потому, что это были литые поршни, и небольшие отклонения вызывали контакт. Это ясно указывало на то, что эти поршни чуть-чуть выдвинулись за пределы предельного зазора между поршнем и головкой.

Еще один вопрос, который следует рассмотреть, можно проиллюстрировать на следующем примере: во время разборки двигателя мы использовали старый набор поршней для определения зазора между деками, поскольку новые поршни еще не прибыли. Блок был накрыт на основе этих измерений. Затем мы обнаружили, что компрессионная высота новых поршней была выше, поэтому они были на 0,010 дюйма выше в блоке и выступали на 0,006 дюйма над декой.