Всегда в такт: поршень · Motorservice

Навигация

Установки

- Группа Motorservice

- Девиз Motorservice

- Места расположения концерна в мире (Google Maps)

- Качество и экология

- Наши марки

- Партнёры & Cообщества

- Поставщики

- История

- Rheinmetall места расположения по всему миру

Без приводной способности поршня ход промышленной революции выглядел бы, наверное, иначе. Ведь даже изобретенная когда-то паровая машина преобразовывала созданную паром энергию в механическую работу возвратно-поступательного движения поршня. Этот принцип сохранился в двигателе внутреннего сгорания (ДВС) до сих пор: в современном двигателе поршень преобразует тепловую энергию, получаемую при сгорании топливной смеси, в механическую работу, необходимую для приведения автомобиля в движение.

В каждом транспортном средстве — будь то с приводом от бензинового, дизельного или даже роторно-поршневого двигателя — применяются поршни различных размеров и конструкций.

Этим объясняется многообразие разработок, связанных с поршневой техникой. При этом наряду с выбором материала и геометрией поршней важную роль играют также стратегии, позволяющие добиться минимального трения между поршнями, поршневыми кольцами и гильзами цилиндров в блоке цилиндров двигателя и тем самым обеспечить оптимальные показатели расхода топлива и выбросов.

С 1920 года история развития поршня тесно связана с KS Kolbenschmidt в Неккарзульме. Начав первым изготавливать поршни из легкого металла алюминия, Карл Шмидт сначала вынужден был, однако, устранить многие препятствия и предубеждения. Дорогу в будущее помог проложить успех на конкурсе поршней, проведенном в 1921 году рейхсминистерством транспорта.

С этого началась история успеха компании KS Kolbenschmidt, существующая по сей день. Многочисленные разработки и патенты, огромное количество типов поршней, а также сознательное отношение к качеству и расходам составляют с тех пор основу репутации компании как партнера-разработчика почти всех крупных производителей транспортных средств.

Начало изготовления поршней

Уже в 20-х годах прошлого века стали проясняться значительные преимущества легких компонентов двигателя. Прежде всего постоянное увеличение частоты вращения требовало уменьшения массы подвижных деталей двигателя. В поиске легкого сплава, наиболее подходящего для изготовления автомобильных поршней, рейхсминистерство транспорта объявило в 1921 году всегерманский конкурс. Участие в конкурсе принял также Карл Шмидт, представив на нем поршень из сплава алюминия с добавлением 15 процентов меди. Несмотря на то, что этот медно-алюминиевый поршень из Неккарзульма занял «лишь» второе место после медно-магниевого поршня, тем самым алюминий получил официальное признание в качестве материала для изготовления поршней.

Долгое время медно-алюминиевые сплавы являлись стандартным материалом, который, однако, вначале из-за высокого содержания железа был твердым и хрупким, что часто приводило к разрушению поршней. Позже железо стали постепенно заменять никелем и кобальтом, за счет чего улучшилась эластичность поршней.

Kolbenschmidt — так компанию вскоре стали называть в народе — добилась благодаря своему поршню из легкого металла больших успехов и завоевала многочисленных клиентов из немецкой и мировой автомобильной промышленности. В течение первых десяти лет на заводе в Неккарзульме выпускались только литые заготовки. Дальнейшая обработка выполнялась на других предприятиях. Но в 1934 году компания Kolbenschmidt начала собственную обработкупоршней: будь то плакированные днища поршней из чистого алюминия для защиты от тепловых нагрузок, отшлифованные до овальной формы поршни для достижения оптимальных ходовых качеств или поршни с U-образными вставками для повышения мощности двухтактных ДВС при длительной нагрузке — лаборатория поршней в Неккарзульме постоянно разрабатывала металлургические и конструктивные новшества.

Но не только легковые автомобили оснащались поршнями: уже в 1923 году компания Kolbenschmidt изготовила для кёльнского производителя двигателей Deutz первый крупный поршень диаметром 280 миллиметров для дизельных двигателей так называемым «литьем в кокиль», а в 1940 году был выпущен первый крупный поршень диаметром более 500 миллиметров.

В 1927 году на смену медно-алюминиевому поршню пришел новый продукт из алюминиевого сплава с высоким содержанием кремния. С этого времени началось триумфальное шествие так называемого поршня «Alusil» в автомобильном мире, которое продолжается по сей день.

Поршень с 1945 года

Спустя годы вызванного войной застоя компания Kolbenschmidt в 1948 году снова обратила на себя внимание новой разработкой. Для обеспечения контролируемого теплового расширения юбки поршня при высоких рабочих температурах был создан и передан в крупносерийное производство поршень с терморегулирующей кольцевой вставкой. На верхнем конце юбки поршней этого типа конструкции с высоким объемом продаж во всем мире отливалось в основном зубчатое кольцо из листовой стали. Спустя два года, в 1950 году, для промышленности двигателей большой мощности был выпущен самый крупный в то время в мире алюминиевый поршень диаметром 573 миллиметра для четырехтактных дизельных двигателей.

На верхнем конце юбки поршней этого типа конструкции с высоким объемом продаж во всем мире отливалось в основном зубчатое кольцо из листовой стали. Спустя два года, в 1950 году, для промышленности двигателей большой мощности был выпущен самый крупный в то время в мире алюминиевый поршень диаметром 573 миллиметра для четырехтактных дизельных двигателей.

В 1959 году появились первые поршни диаметром 400 миллиметров с упрочняющими вставками для колец Duleman, выпущенные компанией Kolbenschmidt для 12-цилиндровых двигателей. Они отливались так называемым методом Alfin и позволили впервые использовать поршни из легкого металла при работе на тяжелом топливе. До этого времени тяжелое топливо всегда вызывало высокий износ поршней и поршневых колец. Способность поршней выдерживать нагрузки улучшилась также за счет интенсивного охлаждения в области пояса поршневых колец.

Охлаждение поршней приобретало значимость и для двигателей легковых автомобилей. Ведь поршень — это та деталь в автомобиле, которая испытывает наибольшую нагрузку.

В 1971 году была введена заимствованная у Reynolds технология нанесения на поршни покрытия из железа, которая до сих пор является значительным достижением в технологии производства поршней. Свои новаторские качества компания еще раз проявила, введя стандартный по сей день производственный процесс по изготовлению фасонного отверстия для поршневого пальца, при котором путем трудоемкой обработки получается отверстие сложной формы.

Для судовых двигателей, локомотивов и электростанций расширялось применение поршней, верхняя часть которых изготавливалась из стали, а нижняя — из серого чугуна.

В 80-х годах велись в основном разработки легких и износостойких поршней для легковых автомобилей, чрезвычайно низко устанавливаемых поршней и инновационных материалов. Так, был разработан поршень с состоящим из семи частей литейным стержнем, который стал прототипом нынешнего поршня из легкого сплава. В результате разработок появились также прессованный поршень с местным усилением волокном и технология твердого анодирования кольцевых канавок. Продукты компании Kolbenschmidt играют важную роль в улучшении окружающей среды.

Дальнейшее ужесточение законов о выбросах в 90-х годах дополнительно увеличило нагрузку на эту центральную деталь двигателя. С целью снижения уровня выбросов разработчикам автомобилей требовались поршни с как можно более узким жаровым поясом. Совместными усилиями они добились разработки новых усовершенствованных сплавов, устойчивых к действию высоких температур, и поршней с охлаждающим каналом переменного поперечного сечения. Подобные новшества распространились и на крупные поршни, которые благодаря запатентованной в 1991 году технологии щелевого охлаждения стали выдерживать повышенную тепловую нагрузку. В 1996 году появился также крупнейший до сих пор в мире поршень четырехтактного двигателя. Этот поршень диаметром 640 миллиметров используется в приводах контейнеровозов.

Совместными усилиями они добились разработки новых усовершенствованных сплавов, устойчивых к действию высоких температур, и поршней с охлаждающим каналом переменного поперечного сечения. Подобные новшества распространились и на крупные поршни, которые благодаря запатентованной в 1991 году технологии щелевого охлаждения стали выдерживать повышенную тепловую нагрузку. В 1996 году появился также крупнейший до сих пор в мире поршень четырехтактного двигателя. Этот поршень диаметром 640 миллиметров используется в приводах контейнеровозов.

Будь то передовые разработки материалов или обширное производственное ноу-хау — инновационное мышление компании Kolbenschmidt позволяет ей, несмотря на жесткую конкуренцию, уже на протяжении десятилетий укреплять свои ведущие позиции в мире.

1921 Конкурс поршней, проведенный рейхсминистерством транспорта

1934 Начало собственной обработки поршней

1935 Открытие завода по производству поршней в Гамбурге

1923 Первый крупный поршень из алюминия

1935 Разработка метода изготовления кованых поршней

1950 Создание самого крупного в то время алюминиевого поршня

1964 Разработка вращающегося поршня для роторно-поршневых двигателей

1969 Создание поршня с охлаждающими каналами

1985 Начало серийного производства составных поршней

1997 Самый малый поршень для дизельного двигателя автомобиля «Smart»

2005 Начало производства стальных поршней для грузовых автомобилей

2007 Разработка покрытия юбки для снижения трения

Использование куки и защита данных

Группа Motorservice использует на Вашем устройстве файлы куки с целью оптимального оформления и постоянного улучшения своих веб-страниц, а также в статистических целях. Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Нажатием кнопки «OK» Вы подтверждаете, что Вы приняли к сведению информацию о файлах куки, заявление о защите данных и выходные данные. Ваши настройки в отношении файлов куки для данного веб-сайта Вы можете изменитьв любое время [ссылка]

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

- Статистика

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Разумеется, что мы всегда согласны с настройкой Do Not Track (DNT) Вашего браузера. В этом случае не устанавливаются отслеживающие файлы куки и не загружаются функции отслеживания.

Зачем инженеры возвращают встречные поршни — ДРАЙВ

- Новости

- Наши тест-драйвы

- Наши видео

- Поиск по сайту

- Полная версия сайта

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- Bilenkin Classic Cars

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- DS

- Exeed

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- GAC

- Geely

- Genesis

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- Kia

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Omoda

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

- Acura

- Alfa Romeo

- Aston Martin

- Audi

- Bentley

- BCC

- BMW

- Brilliance

- Cadillac

- Changan

- Chery

- Chevrolet

- Chrysler

- Citroen

- Daewoo

- Datsun

- Dodge

- Dongfeng

- DS

- Exeed

- FAW

- Ferrari

- FIAT

- Ford

- Foton

- GAC

- Geely

- Genesis

- Great Wall

- Haima

- Haval

- Hawtai

- Honda

- Hummer

- Hyundai

- Infiniti

- Isuzu

- JAC

- Jaguar

- Jeep

- Kia

- Lada

- Lamborghini

- Land Rover

- Lexus

- Lifan

- Maserati

- Mazda

- Mercedes-Benz

- MINI

- Mitsubishi

- Nissan

- Omoda

- Opel

- Peugeot

- Porsche

- Ravon

- Renault

- Rolls-Royce

- Saab

- SEAT

- Skoda

- Smart

- SsangYong

- Subaru

- Suzuki

- Tesla

- Toyota

- Volkswagen

- Volvo

- Zotye

- УАЗ

Леонид Попов, . Иллюстрации: EcoMotors, Green Car Congress, Wikimedia Commons | |

За последнее десятилетие изобретатели в разных странах выдали кучу самых экзотических схем ДВС, некоторые даже удалось воплотить в металле. Но массовая индустрия продолжает выпускать моторы классического вида. Проблема в конструкторских просчётах новичков или в отсутствии у них финансирования? |

Недавнее известие о том, что миллиардер Билл Гейтс и инвестиционная фирма Khosla Ventures решили вложить миллионы в компанию EcoMotors, проектирующую двигатели со встречным движением поршней, заставило нас детально рассмотреть заокеанскую разработку. У подобных моторов давняя история, но широкого распространения они не получили, во всяком случае на автомобильном транспорте. EcoMotors придала, казалось бы, известному блюду новый вкус.

EcoMotors придала, казалось бы, известному блюду новый вкус.

Свой двигатель с двумя оппозитными цилиндрами, в каждом из которых работает по два встречных поршня, EcoMotors назвала незамысловато — OPOC, что значит Opposed Piston Opposed Cylinder — «оппозитные поршни, оппозитные цилиндры». В принципе, по такой схеме может работать как бензиновый мотор (или ДВС, потребляющий спирт), так и дизельный, но пока компания сосредоточила усилия на втором варианте.

Первый двигатель типа OPOC — дизельную модель EM100 (число означает диаметр цилиндров в миллиметрах) американская компания впервые показала общественности весной 2010 года. По информации EcoMotors, весит агрегат 134 кг, размеры его составляют 58 (длина) х 105 (ширина) х 47 (высота) см, развивает он мощность 325 лошадиных сил и выдаёт крутящий момент 900 Н•м.

Двигатель OPOC — двухтактный, так что за один оборот коленчатого вала встречные поршни каждого из цилиндров совершают рабочий ход. При движении к своим мёртвым точкам они открывают окна в стенках цилиндров. Причём один из поршней заведует впуском, второй — выпуском. На рисунке ниже их легко распознать по цветам — синему и красному соответственно. При этом окна расположены так, что выпускное открывается чуть раньше впускного и закрывается также раньше. Это важно для хорошего газообмена.

Причём один из поршней заведует впуском, второй — выпуском. На рисунке ниже их легко распознать по цветам — синему и красному соответственно. При этом окна расположены так, что выпускное открывается чуть раньше впускного и закрывается также раньше. Это важно для хорошего газообмена.

Ключевые компоненты OPOC, вид сверху и спереди. Обратите внимание на несимметричное расположение впускных и выпускных патрубков относительно коленвала.

Устранение головок цилиндров, клапанов и механизма их привода упростило мотор, сделало его легче, снизило потери на трение и даже расход масла (по оценке компании, вдвое против обычного дизеля). Но ведь такими преимуществами вроде бы могут похвастать и другие двухтактные моторы со встречными поршнями?

Изюминка новинки в том, что все поршни в ней соединены с единственным центральным коленвалом, в то время как раньше схожие конструкции требовали двух коленчатых валов по краям движка. Соответственно, они были заметно крупнее и тяжелее, и неудивительно, что применение нашли в основном на тепловозах и судах. Ну а OPOC, схема работы которого представлена в ролике ниже, нацелен на куда более широкий спектр машин.

Ну а OPOC, схема работы которого представлена в ролике ниже, нацелен на куда более широкий спектр машин.

Как любой двухтактник, OPOC нуждается во внешнем устройстве, которое продувало бы цилиндры в момент открытия окон. В рассматриваемом случае конструкторы решили возложить эту обязанность на турбонаддув. Но очевидно, он не поможет при запуске мотора, а сами цилиндры «вдохнуть» и «выдохнуть» не способны.

Решение опять же нашлось в давней идее, которую ряд компаний обкатывал, но до ума никто так и не довёл. На вал классической турбинки инженеры поставили электродвигатель. При запуске и до тех пор, пока ДВС не набрал обороты, этот моторчик получает энергию от батарей, обеспечивая «дыхание» OPOC. А далее мотор отключается, и турбонаддув превращается в самый обычный. Более того, на высоких оборотах, когда поток выхлопных газов велик, электромотор в турбине может превращаться в генератор, подпитывающий батареи машины.

Электрический турбонаддув — один из самых спорных элементов новинки. Для его раскрутки нужно приличное количество энергии, что приводит к необходимости ёмких и мощных батарей, а значит, удорожает конструкцию.

Новая схема, по утверждению её создателей, отличается очень хорошей продувкой цилиндров, а потому позволяет извлечь наибольшую выгоду из самого двухтактного цикла, теоретически позволяющего достичь вдвое большей литровой мощности двигателя, по сравнению с четырёхтактным. Хотя на практике такого показателя ещё не достигалось. Система OPOC обладает рядом иных любопытных особенностей.

При новой конфигурации для того, чтобы обеспечить заданный рабочий объём, каждому из поршней за один ход требуется пройти вдвое меньшее расстояние. Это означает и меньшую скорость движения при фиксированных оборотах, следовательно, и меньшие потери на трение. Всеми этими особенностями двигатель OPOC обязан в первую очередь Петеру Хофбауэру. Основатель, председатель и технический директор EcoMotors ранее много лет возглавлял разработку перспективных двигателей в компании Volkswagen. К примеру, на его счету смещённо-рядный мотор VR6 с малым (15 градусов) углом развала цилиндров. И хотя фирма EcoMotors была основана в 2008 году, сам Хофбауэр начал размышлять над OPOC на несколько лет раньше.

К примеру, на его счету смещённо-рядный мотор VR6 с малым (15 градусов) углом развала цилиндров. И хотя фирма EcoMotors была основана в 2008 году, сам Хофбауэр начал размышлять над OPOC на несколько лет раньше.

Идея Петера Хофбауэра хотя сама по себе и свежа, но корнями уходит в 1930-е годы. Отправной точкой его изысканиям послужили созданный Гуго Юнкерсом авиационный дизель со встречными поршнями Junkers JUMO 205 (вверху) и бензиновые «оппозитники» Фердинанда Порше (внизу), в числе которых мотор автомобиля, получившего после войны всемирную известность под именем «Жук». Фактически Хофбауэр скрестил эти две конструкции.

Компания сообщает, что OPOC в дизельном варианте на 30–50% легче, чем обычный турбодизель той же мощности, содержит на 50% меньше деталей, занимает в два-четыре раза меньше места под капотом и при этом может быть (при определённых условиях) на 45–50% экономичнее. Последняя цифра вызывает у специалистов самые большие сомнения, однако, даже если выигрыш в расходе преувеличен, основания для оптимистичных заявлений у EcoMotors имеются. Первый образец ДВС OPOC, по утверждению фирмы, провёл на динамометрическом стенде свыше 500 часов. Можно констатировать, что схема работает. С характеристиками дело обстоит не так однозначно. Модель EM100, которую ныне испытывают инженеры, выдаёт заявленные параметры по мощности и крутящему моменту только при настройках, не учитывающих токсичность выхлопа. Такую версию OPOC компания предлагает ставить на военную технику, для которой отношение отдачи к весу важнее прочего.

Первый образец ДВС OPOC, по утверждению фирмы, провёл на динамометрическом стенде свыше 500 часов. Можно констатировать, что схема работает. С характеристиками дело обстоит не так однозначно. Модель EM100, которую ныне испытывают инженеры, выдаёт заявленные параметры по мощности и крутящему моменту только при настройках, не учитывающих токсичность выхлопа. Такую версию OPOC компания предлагает ставить на военную технику, для которой отношение отдачи к весу важнее прочего.

Для обычного транспорта EcoMotors предлагает настраивать те же движки несколько иначе: на 300 л.с. и 746 Н•м. Улучшение экономичности против обычных дизелей в таком случае обещано «всего» 15-процентное, но и оно выглядит огромным шагом вперёд, так как обычно компании борются за каждый процент. Дальнейшая экономия возможна при объединении пары таких моторов в четырёхцилиндровый агрегат. То, что раньше было самостоятельным мотором, превращается в модуль. Между ними EcoMotors намерена ставить управляемую электроникой муфту. При малой нагрузке, мол, будет работать только один модуль, при большой — подключится второй. А так как OPOC хорошо уравновешен, все действующие силы тут компенсируют друг друга и мотор отличается минимумом вибраций, то и активация «спящей» половинки в любой момент пройдёт гладко.

При малой нагрузке, мол, будет работать только один модуль, при большой — подключится второй. А так как OPOC хорошо уравновешен, все действующие силы тут компенсируют друг друга и мотор отличается минимумом вибраций, то и активация «спящей» половинки в любой момент пройдёт гладко.

Замысел этот похож на известное отключение цилиндров в больших V-образных двигателях. Вот только там «холостые» поршни всё равно продолжают движение вверх-вниз, здесь же половина мотора останавливается полностью, а вторая продолжает трудиться в выгодном режиме. Кроме того, в такой бинарной схеме инженеры предлагают ещё немного снизить предельную отдачу каждого модуля — до 240 «лошадок» (480 будет развивать весь агрегат). По соотношению мощности и веса это всё ещё будет очень достойный мотор, причём, мол, удастся добиться максимальной экономии горючего (тех самых 45%) и соответствия самым строгим нормам по токсичности выхлопа, уверяют разработчики.

Пока OPOC — система сырая, а её конструкторы больше раздают обещания. Но они оптимисты и приступили к расширению линейки. На чертежах уже вырисовывается 75-сильный двухцилиндровый мотор EM65 чуть меньшего размера и массы, чем EM100. Его, кстати, хотят перевести на бензин. Сферы же применения EM65 вполне очевидны: лёгкие грузовики и легковушки, в том числе гибриды. Определённым залогом, но не стопроцентной гарантией успеха экзотического ДВС является репутация его главного конструктора: Петер отдал Фольксвагену 20 лет жизни. И удивительно ли, к слову, что его нынешняя работа перекликается с проектами Порше, стоявшего у истоков знаменитой немецкой марки?

Комментарии

Поделиться

Лайкнуть

Твитнуть

Отправить

© 2005–2022 ООО «Драйв», свидетельство о регистрации СМИ №ФС77-69924 16+

Полная версия сайта

Dynamic Diesel: внутри самого большого в мире двигателя

Написано и составлено Стивеном К. Андерсоном

Андерсоном

В то время как новаторы во всем мире сосредоточены на максимальном повышении эффективности транспортных средств и тратят миллиарды на сокращение транспортных расходов, чтобы сэкономить копейки, есть те, кто доказывает, что они могут больше еще будь лучше. В то время как некоторые могут насмехаться над этой мыслью, эти грандиозные концепции заставляют замолчать скептиков с удивительными возможностями, которые прокладывают путь к максимальному использованию большего.

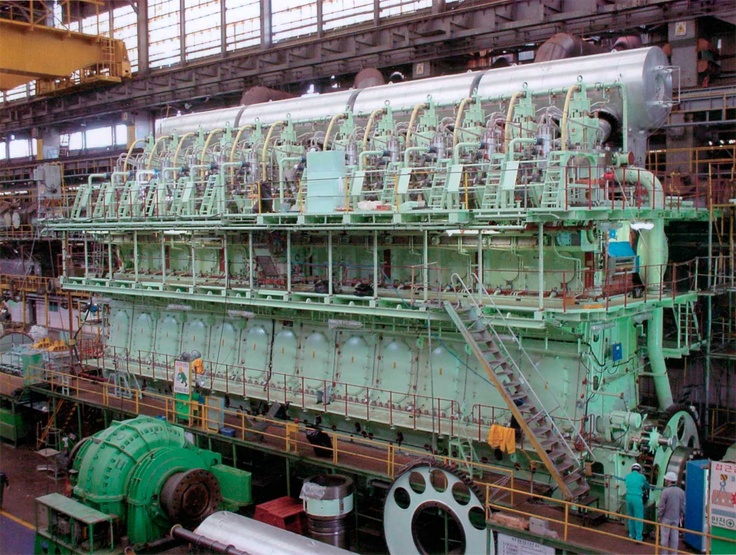

(Иллюстрация двигателя RT-flex96c, вид сбоку)

Wartsila RT-flex96C во всех отношениях отличается от обычных дизельных двигателей, как видно на этой диаграмме. Чрезвычайно надежный, мощный и эффективный, он также по своим масштабам затмевает любой другой двигатель, работающий сегодня.

Размышляя над тем, какой из последней партии дизельных пикапов возглавит эту гонку к механизированной нирване, подумайте не только о рядной шестерке Cummins, чтобы найти ответ. В то время как двигатель, который мы демонстрируем здесь, является рядным, у него есть еще восемь цилиндров, каждый из которых достаточно большой, чтобы вдохнуть крошечные дизеля. Этот гигант находится в своем классе с точки зрения выходной мощности, требований к топливу и стандартов эффективности. Думаете тепловоз или электростанция для завода? Думайте масштабнее!

Этот гигант находится в своем классе с точки зрения выходной мощности, требований к топливу и стандартов эффективности. Думаете тепловоз или электростанция для завода? Думайте масштабнее!

Похожий больше на многоэтажное промышленное здание, чем на тихоходный двухтактный дизельный двигатель с турбонаддувом, Wartsila RT-flex96C не похож ни на что, спроектированное ранее, благодаря своим массивным характеристикам, инновационным технологиям и лучшим в отрасли возможностям. Если вы еще не поняли, этот двигатель был задуман для питания крупнейших в мире контейнеровозов.

Способные перевозить 13 000 двадцатифутовых морских контейнеров между крупнейшими глубоководными портами мира, новейшие контейнеровозы Panamax размером 1 200 x 161 x 50 футов потребовали многомиллиардного расширения Панамского канала и двигателя, способного толкать эти корабли через него и на скорости до 25 узлов!

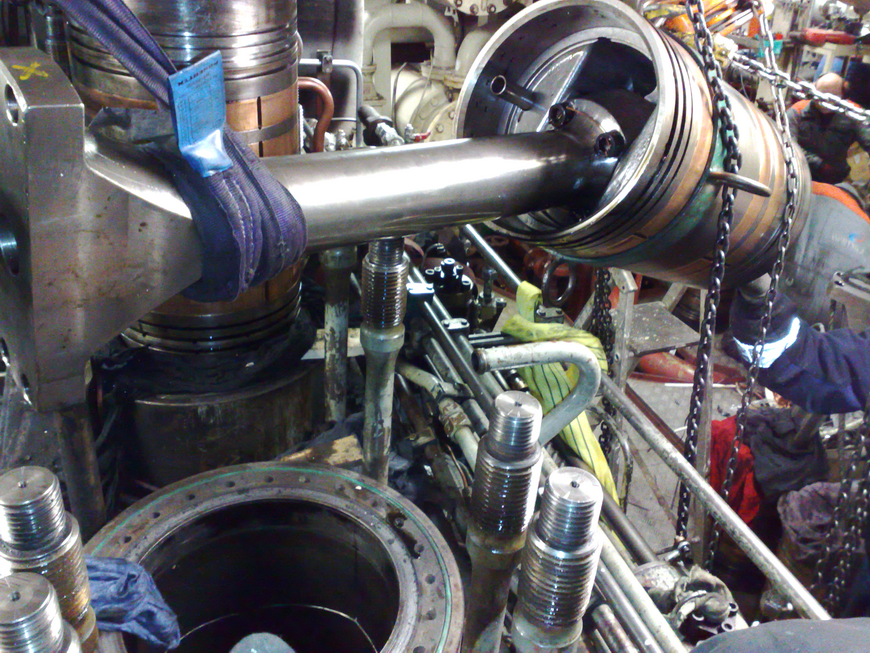

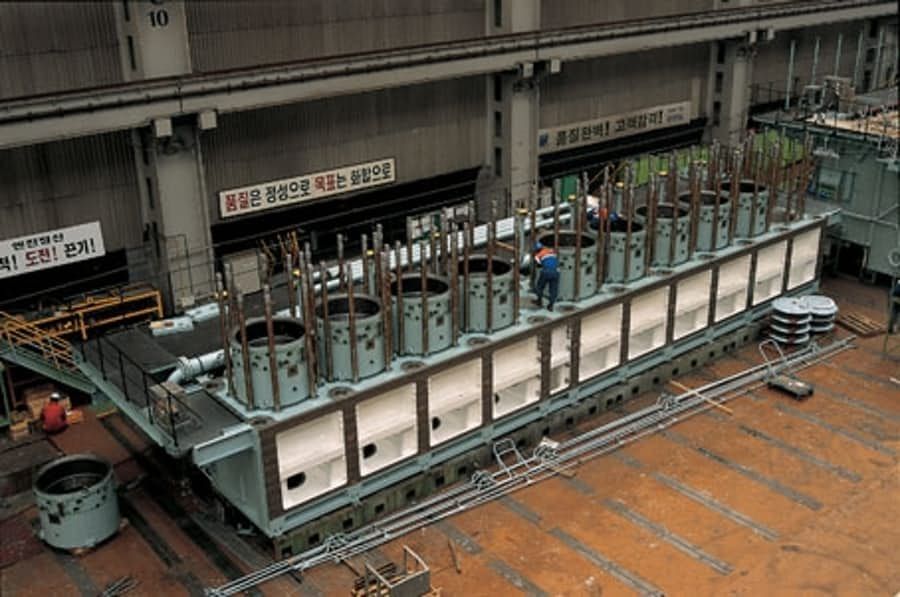

(слева) С этой точки зрения трудно оценить размер этого 14-цилиндрового тихоходного дизельного двигателя, хотя вы, вероятно, могли бы поместить шину пикапа среднего размера в коренной подшипник. Шпильки, отходящие от опорной плиты, имеют диаметр более трех дюймов. (Справа) Этот вид позволяет лучше понять, насколько большой этот двигатель. Здесь два техника пытаются направить 300-тонный коленчатый вал на место, прежде чем он будет опущен в коренные подшипники. Попробуйте представить, какая машина была способна формировать эти детали с абсолютной точностью.

Шпильки, отходящие от опорной плиты, имеют диаметр более трех дюймов. (Справа) Этот вид позволяет лучше понять, насколько большой этот двигатель. Здесь два техника пытаются направить 300-тонный коленчатый вал на место, прежде чем он будет опущен в коренные подшипники. Попробуйте представить, какая машина была способна формировать эти детали с абсолютной точностью.

(слева) Независимо от их размера, все двигатели RT-flex используют красиво обработанную опорную плиту гондольного типа, разработанную для обеспечения жесткой платформы для коленчатого вала. Здесь команда наблюдает за заключительными этапами установки коленчатого вала на примере восьмицилиндрового двигателя. (Справа) Рубашки цилиндров изготовлены из отдельных чугунных блоков цилиндров, скрепленных болтами для обеспечения максимальной жесткости, что увеличивает срок службы. Хотя похож на 14-цилиндровый RT-flex96с, этот конкретный образец в сборе представляет собой 10-цилиндровую версию.

Хотя здесь недостаточно места, чтобы описать весь набор сложных систем, используемых в двадцати различных тихоходных дизельных двигателях Wartsila, просто коснувшись основных моментов самого крупного из них, вы подтверждаете его истинную гениальность. Буквальное воплощение передовых концепций, его уникальные конструктивные особенности и сложные операционные системы подтверждают позицию Wartsila как лидера в разработке передовых двигателей.

При длине 89 футов, высоте 44 фута и весе 2300 тонн Wartsila RT-flex9Низкоскоростной дизельный двигатель 6C с турбонаддувом выдает 108 920 лошадиных сил и 5 608 312 фунтов/фут. крутящего момента при 102 об/мин! Потребляя 1660 галлонов тяжелого топлива в час, он может показаться абсолютным пожирателем топлива, пока вы не подумаете, что его тепловой КПД превышает 50% в режиме максимальной экономии. Другими словами, 50% энергии его топлива преобразуется в движение, что удивительно, учитывая, что автомобильные двигатели достигают 25-30% термического КПД.

То, что можно было бы считать блоком двигателя в обычных терминах, на самом деле является комбинацией элементов, начиная с опорной плиты гондольного типа, которая фиксирует коленчатый вал. Это сопряжено со сложной конструкцией наверху, которая обеспечивает жесткую опору для кожухов цилиндров, в то же время изолируя другие аспекты сборки от огромных сил, которые почти невозможно понять.

(слева) А-образная колонна с двойными стенками, установленная над опорной плитой, предназначена для обеспечения абсолютного выравнивания кожухов цилиндров. Каждый аспект этих великолепных двигателей, от компьютерного моделирования, использовавшегося ранее, до окончательной установки компонентов, сосредоточен на максимальном долговечности и эффективности. (Справа) Эта конечно-элементная модель конструкции RT-flex96C позволяет анализировать опорную плиту, сварные колонны и отдельные чугунные цилиндры задолго до того, как фактические компоненты будут собраны и испытаны. Если проблема обнаружена, проект можно изменить, тем самым сократив затраты времени и средств.

Если проблема обнаружена, проект можно изменить, тем самым сократив затраты времени и средств.

Все в этом двигателе больше, чем жизнь, что можно увидеть на этих крейцкопфах с направляющими башмаками, которые являются лишь одним из компонентов огромного шатунного узла. Тем не менее, несмотря на их гигантские размеры, каждый аспект их конструкции выдерживает жесткие допуски.

При диаметре цилиндра чуть менее 38 дюймов и ходе чуть более 98 дюймов каждый из 14 цилиндров имеет объем 111 143 кубических дюйма или 1820 литров и производит 7780 лошадиных сил. Вместе необъятность 1 556 002 кубических дюйма или 25 480 литров выходит за рамки самого богатого воображения. Хотя может показаться, что масса вращающегося агрегата этого гиганта губительна, его огромная инерция на самом деле является ключом к его непревзойденной эффективности.

Учитывая, что один только коленчатый вал весит 300 тонн, интересно посмотреть, как были сформированы его контуры, и то же самое с узлами поршня и штока, которые выталкивают традиционное мышление прямо из выхлопной трубы. В отличие от типичных поршней и шатунов в автомобилях, верхняя часть шатуна прикреплена не к поршню, а к шатуну крейцкопфа, проходящему к поршню высоко над ним. Вспомните паровозы столетней давности, и вы узнаете эту концепцию. Штифты крейцкопфа с направляющими башмаками обеспечивают прямолинейное движение крейцкопфа, благодаря чему стенки цилиндра остаются круглыми. Этот подход также централизует силы, прилагаемые во время сгорания, тем самым повышая эффективность.

В отличие от типичных поршней и шатунов в автомобилях, верхняя часть шатуна прикреплена не к поршню, а к шатуну крейцкопфа, проходящему к поршню высоко над ним. Вспомните паровозы столетней давности, и вы узнаете эту концепцию. Штифты крейцкопфа с направляющими башмаками обеспечивают прямолинейное движение крейцкопфа, благодаря чему стенки цилиндра остаются круглыми. Этот подход также централизует силы, прилагаемые во время сгорания, тем самым повышая эффективность.

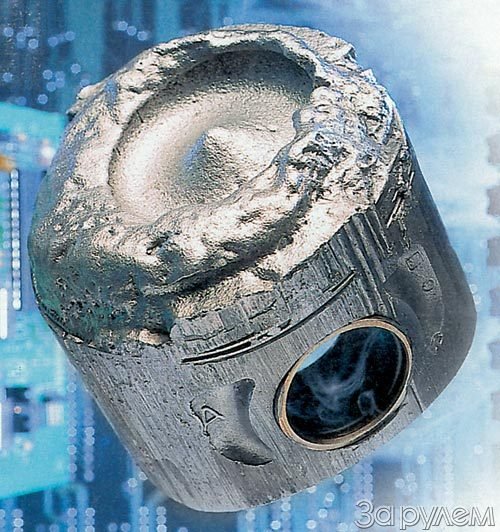

(вверху слева) Гигантские поршни оснащены предварительно профилированными поршневыми кольцами с хромо-керамическим покрытием, кольцами, препятствующими полировке, и двойными бронзовыми резиновыми лентами, совпадающими с коротким поршнем. юбки. Есть даже система замены колец для продления срока службы. Это только вопрос времени, когда аналогичные инновации появятся в наших автомобилях. (Вверху справа) Более пристальный взгляд на один из гигантских поршней после пробного запуска при 110-процентной нагрузке дает представление о действующих силах. Вы также можете увидеть кольца и кольца, в которые можно было вставить кулак. Абсолютно ничего в самом большом двигателе Wartsila не находится в таком масштабе, который большинство людей едва ли могут понять. (Внизу слева) Чтобы регулировать температуру внутри поршней, эти шипы на штоках поршней соединяются с отверстиями в нижней части поршней, впрыскивая масло внутрь поршней, чтобы предотвратить их перегрев. Опять же, масштаб этого двигателя требует инновационных подходов для поддержания надежности. (Внизу справа) В то время как в автомобильных двигателях используется масло, распыляемое под поршнями для контроля температуры, этот вид нижней части этих гигантских поршней с охлаждением выводит концепцию на совершенно другой уровень. Полости позволяют распылять масло внутри купола поршня, снижая значительные температуры, которые в противном случае могли бы привести к повреждению.

Вы также можете увидеть кольца и кольца, в которые можно было вставить кулак. Абсолютно ничего в самом большом двигателе Wartsila не находится в таком масштабе, который большинство людей едва ли могут понять. (Внизу слева) Чтобы регулировать температуру внутри поршней, эти шипы на штоках поршней соединяются с отверстиями в нижней части поршней, впрыскивая масло внутрь поршней, чтобы предотвратить их перегрев. Опять же, масштаб этого двигателя требует инновационных подходов для поддержания надежности. (Внизу справа) В то время как в автомобильных двигателях используется масло, распыляемое под поршнями для контроля температуры, этот вид нижней части этих гигантских поршней с охлаждением выводит концепцию на совершенно другой уровень. Полости позволяют распылять масло внутри купола поршня, снижая значительные температуры, которые в противном случае могли бы привести к повреждению.

Дальнейшее нововведение заключается в наличии шипов на штоках поршней, проходящих через нижнюю часть поршней и впрыскивающих масло под днище поршня для предотвращения перегрева. Этому способствует зависящая от нагрузки импульсная смазка цилиндра с электронной синхронизацией, используемая в других местах, распределяющая специализированные смазочные материалы, нейтрализующие кислоты, образующиеся при сгорании топлива с высоким содержанием серы.

Этому способствует зависящая от нагрузки импульсная смазка цилиндра с электронной синхронизацией, используемая в других местах, распределяющая специализированные смазочные материалы, нейтрализующие кислоты, образующиеся при сгорании топлива с высоким содержанием серы.

(слева) Блок рейки с электронным управлением на верхнем уровне цилиндров управляет впрыском топлива, активацией выпускного клапана и запуском воздуха. Благодаря этой относительно новой технологии RT-flex96c больше не использует обычные распределительные валы, цепную передачу, топливные насосы, насосы приводов выпускных клапанов и реверсивные серводвигатели. (Справа) Редкий взгляд внутрь блока рампы показывает привод выпускного клапана (вверху), установленный на масляной рампе сервопривода, и регулятор впрыска на топливной рампе (внизу). Меньшая масляная рампа управления и обратная труба для сервопривода и управляющего масла проходят через центр.

В отличие от своего предшественника, дизельного двигателя RTA96C, в RT-flex96C отпала необходимость в обычных распределительных валах, цепной передаче, топливных насосах, насосах приводов выпускных клапанов и реверсивных серводвигателях за счет использования технологии Common Rail. Этот метод с электронным управлением выигрывает от того, что микропроцессор обеспечивает точное и надежное управление различными системами двигателя, включая оптимальное управление впрыском топлива, фазы газораспределения и пневматический запуск.

Этот метод с электронным управлением выигрывает от того, что микропроцессор обеспечивает точное и надежное управление различными системами двигателя, включая оптимальное управление впрыском топлива, фазы газораспределения и пневматический запуск.

Топливные насосы высокого давления, как и приводы клапанов, представляют собой двухклапанные блоки с отдельными всасывающими и переливными клапанами, регулируемыми эксцентриками на промежуточных валах с гидравлическим приводом. Это позволяет изменять время впрыска топлива для улучшения расхода топлива при частичной нагрузке и для изменения качества топлива.

Продувочный воздух из впускных отверстий в нижней части цилиндров подается с помощью высокоэффективной системы с несколькими турбонагнетателями постоянного давления, в которой используется вспомогательный нагнетатель с электронным управлением, доступ к которому осуществляется во время запуска и медленной работы. Чтобы расширить эту систему, 10 процентов выхлопных газов двигателя могут быть ответвлены на пакет силовой турбины, который добавляет до 12 процентов мощности двигателя. В результате улучшились характеристики на низких скоростях, а расход топлива, выбросы и затраты на техническое обслуживание снизились.

В результате улучшились характеристики на низких скоростях, а расход топлива, выбросы и затраты на техническое обслуживание снизились.

В то время как некоторые могут усомниться в логике использования одного двигателя для питания этих огромных кораблей, невероятная надежность была реализована благодаря интегрированным системам мониторинга, большим возможностям и многочисленным резервным системам, что делает их чрезвычайно экономичными. Когда требуется обслуживание, доступ к картеру возможен с обеих сторон, где места для подъема позволяют выполнять обслуживание сальника штока поршня и осмотр поршневых колец.

Пока это «всего лишь» 12-цилиндровый вариант Wartsila RT-flex96C с низкоскоростным дизельным двигателем с турбонаддувом, более крупная 14-цилиндровая версия получает высшие награды как самый большой двигатель внутреннего сгорания в мире, по крайней мере, на данный момент. При весе 2300 тонн он имеет высоту 44 фута, длину почти 90 футов и производит 5,6 миллиона фунтов. футов крутящего момента и более 100 000 лошадиных сил при 102 об/мин!

футов крутящего момента и более 100 000 лошадиных сил при 102 об/мин!

Оглядываясь назад на развитие дизельных двигателей, можно сказать, что рабочий объем всегда был неотъемлемой частью их мощного уравнения. Но сегодня концепция была расширена до размеров, которые действительно трудно себе представить. Как и в случае с любым другим достижением в области механики, знайте, что по всему миру уже ведутся работы по созданию еще более крупных кораблей, и для этих целей не один, а два таких гигантских двигателя будут взбивать синеву океана двумя винтами.

Wartsila RT-flex96C вырос из воображения инженеров, которые уже думали, что достигли невозможного, но нет. По мере того, как стоимость доставки продукции по всему миру продолжает расти, и для перевозки большего количества контейнеров разрабатываются все более эффективные суда, новые концепции, использующие один двигатель, стали популярными. На данный момент это самый большой поршневой двигатель в мире, и это дизель.

Если есть какие-либо сомнения в возможностях двигателя RT-flex96c, учтите, что одного из них достаточно, чтобы толкать гигантские контейнеровозы типа Panamax со скоростью 25 узлов с помощью одного гребного винта при удивительно низком уровне выбросов. Эти суда размером 1200 x 161 x 50 футов, способные перевозить 1300 контейнеров, являются одними из самых больших в эксплуатации, и пока вы читаете это, в стадии строительства находятся более крупные версии.

Эти суда размером 1200 x 161 x 50 футов, способные перевозить 1300 контейнеров, являются одними из самых больших в эксплуатации, и пока вы читаете это, в стадии строительства находятся более крупные версии.

7 гигантских двигателей, которые точно не подойдут для вашей Honda

Как любители автомобилей с большим рабочим объемом, мы не можем не быть очарованы некоторыми гигантскими двигателями, предназначенными для питания вещей за пределами автомобильного мира

Напомнить позже

1. BMW VI — 47 литров

Этот 47-литровый бензиновый V12, построенный в 1920-х годах, использовался почти исключительно в качестве авиационного двигателя, за несколькими исключениями. Он приводил в движение причудливый экспериментальный поезд Schienenzeppelin с винтовым приводом, а совсем недавно и автомобиль: Брут .

Построен сотрудником Auto-und Technikmuseum Sinsheim, где автомобиль (если его можно так назвать) находится большую часть времени. Brutus хорош для 750 л.с. Звучит много, но для этого нужна большая мощность: двигатель сам по себе весит более 500 кг, а весь автомобиль, построенный на шасси старой пожарной машины, весит около 2,5 тонн.

Brutus хорош для 750 л.с. Звучит много, но для этого нужна большая мощность: двигатель сам по себе весит более 500 кг, а весь автомобиль, построенный на шасси старой пожарной машины, весит около 2,5 тонн.

2. Pratt & Whitney R-4360 Wasp Major — 71 л

Помимо блестящего названия, Wasp Major немного зверь — с точки зрения силы и размера. Этот 71-литровый авиационный двигатель имеет 28 цилиндров в радиальном расположении и имеет выходную мощность 3500 л.с.

Знаменитый «Еловый гусь» Hughes H-4 Hercules использовал восемь штук, каждая из которых выдавала 3000 л.с.

3. Caterpiller C175-20 — 106 литров

Гигантские самосвалы Caterpiller серии 797 оснащены довольно впечатляющими двигателями внутреннего сгорания. Самый большой, 797F оснащен 106-литровым турбодизелем V20 мощностью 4000 л.с. Хотите сделать замену масла? Вам понадобится 675 литров этого материала, чтобы заполнить C175-20.

Что необычно для грузовика такого размера, двигатель фактически приводит в движение колеса через гидротрансформатор, тогда как в норме двигатель действует как генератор, приводящий в действие электрические тяговые двигатели.

4. Lycoming XR-7755 — 127 литров

Двигатели Wasp Major были установлены на Convair B-36, но бомбардировщик мог бы получить комплект этих двигателей Lycoming, если бы проект не был отменен в 1946 году. 127 литров и имеет 36 цилиндров.

Каждый двигатель весит 2,7 тонны и способен развивать мощность до 5000 л.с. По сей день он носит звание самого большого из когда-либо созданных поршневых авиационных двигателей.

5. EMD 645 — 169 литров

Видно выше в североирландском локомотиве. Применение этого двигателя, которое нас больше всего интересует, — это его обслуживание в ныне списанном самосвале Terex 33-19 «Титан» (ниже). Учитывая, что он имеет собственный вес транспортного средства 231 тонну и способен нести полезную нагрузку до 317 тонн, ему нужно приложить немало усилий, чтобы заставить его двигаться.

Учитывая, что он имеет собственный вес транспортного средства 231 тонну и способен нести полезную нагрузку до 317 тонн, ему нужно приложить немало усилий, чтобы заставить его двигаться.

Таким образом, двигатель EMD 645 имеет 16 цилиндров, рабочий объем 169,15 литров и мощность около 3000 л.00 об/мин. Этот двигатель приводит в действие пятерку электрических тяговых двигателей на задних четырех колесах, обеспечивая максимальную скорость чуть менее 30 миль в час.

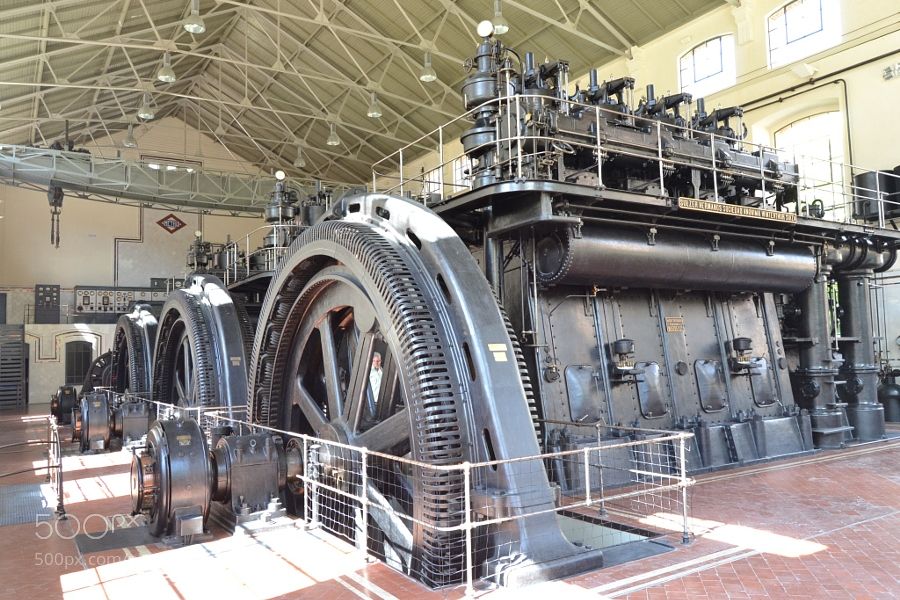

Этот чудовищный восьмицилиндровый двухтактный дизельный двигатель, установленный на электростанции H.C. Ørsted в Дании, с 1932 по 1962 год считался самым большим дизельным двигателем в мире. , высотой 12,5 метра и весом 1400 тонн. Коленчатый вал толщиной 730 мм сам по себе весит 140 тонн, и на все это потребуется 40 тонн смазочного масла.