Шатун поршня: назначение, конструкция, основные неисправности

Конструкция шатуна

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки. Если их нет, палец свободно двигается в отверстии головки шатуна. Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Для того, чтобы данный механизм функционировал нормально, ему требуется достаточное количество смазки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя

-

Снижает трение и износ

-

Защищает детали от задиров в режиме масляного голодания

-

Снижает расход топлива

-

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер. Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Характерные повреждения шатунов и причины их образования. / Технические статьи / Блог / Механика

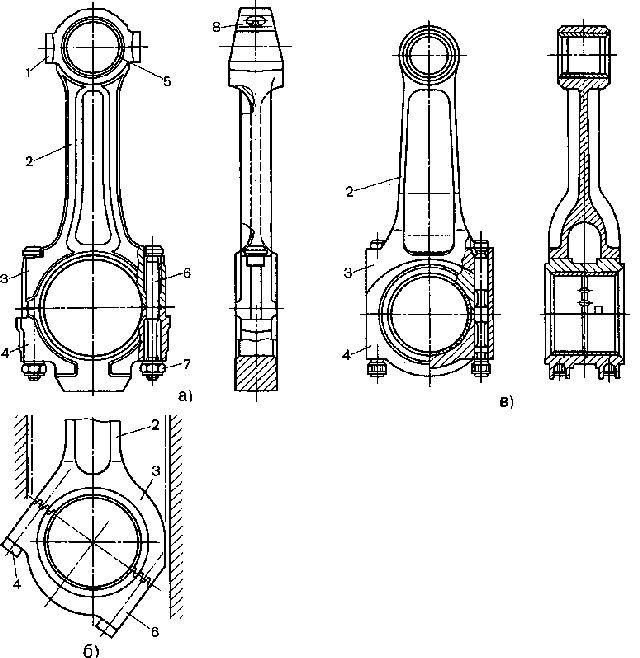

Шатун является частью кривошипно-шатунного механизма (КШМ). Он обеспечивает кинематическую связь между поршнем и коленчатым валом, передавая как усилие от поршня к кривошипу коленчатого вала, так и в обратную сторону – от коленчатого вала к поршню. Шатун состоит из верхней головки (ВГШ), стержня и нижней головки (НГШ) (рис. 1). Верхняя головка шатуна с помощью поршневого пальца соединяется с поршнем,

Рис..png?x-oss-process=image/auto-orient,1/quality,q_70/resize,m_mfit,w_350,h_350) 1 Конструкция шатуна

1 Конструкция шатуна

а нижняя головка – с шатунной шейкой коленчатого вала. Верхняя головка шатуна вместе с поршнем совершает возвратно-поступательное движение, а нижняя повторяет круговое движение шатунной шейки коленчатого вала. Движение стержня в целом можно описать как возвратно-поворотное (рис. 1.1).

Рис. 1.1 Различные положения шатуна за один оборот коленчатого вала. Все положения нижней головки шатуна характеризуются огибающей кривой.

Обычно шатуны изготавливаются методом ковки. Однако в двигателе внутреннего сгорания (ДВС) для легковых автомобилей нередко применяются и литые шатуны. Детали (шатуны) небольших размеров могут изготавливаться методом порошковой металлургии (холодное прессование + спекание). Как правило, нижняя головка шатуна является разборной, и ее крышка крепится шатунными болтами. Такая конструкция позволяет установить шатунные вкладыши, чтобы затем собрать нижнюю головку на шатунной шейке коленчатого вала. Шатуны с неразборной нижней головкой применяются редко и чаще снабжены подшипниками качения (например, роликовыми).

Рис. 2 Зубчатая поверхность стыка – на шатуне с косым разъемом.

Стык поверхности крышки нижней головки и самого шатуна может иметь «зубчатый» профиль (рис. 2). В более старых конструкциях надежное замыкание стыка могло обеспечиваться, в частности, канавкой и пружиной. В шатунах с прямым разъемом, применяемых в современных автомобильных ДВС, также используются преимущества геометрического замыкания, однако сложная технология обработки зубьев в последнее время заменяется методом разлома («ломаный» или «колотый» шатун, см. рис. 3).

Рис. 3 «Ломаный» стык разъема нижней головки шатуна.

Причем сегодня метод разлома применяется даже при производстве шатунов с косым разъемом. Структура таких поверхностей обеспечивает точную посадку крышки на шатун. Первоначально данная технология применялась только на литых шатунах, однако позднее её удалось применить и на кованых деталях. Из-за существенного увеличения максимального давления газов (в автомобильных дизелях оно достигает 15 МПа, в других, более мощных двигателях – более 20 МПа) сегодня массово переходят к так называемым трапециевидным шатунам – т. е. таким, когда нижняя часть верхней головки шатуна (на которую действует сила давления газов) делается шире его верхней части, воспринимающей только силы инерции. При производстве мощных стационарных дизельных ДВС разъемными делается не только нижняя головка, но и сам стержень. В большинстве подобных случаев верхняя головка шатуна крепится к стержню болтами (так называемый морской тип ВГШ). Такое решение позволяет не разбирать шатунные подшипники при демонтаже поршня в ходе ремонта двигателя. Кроме того, требуется меньше свободного пространства над двигателем, необходимого для демонтажа поршней.

Структура таких поверхностей обеспечивает точную посадку крышки на шатун. Первоначально данная технология применялась только на литых шатунах, однако позднее её удалось применить и на кованых деталях. Из-за существенного увеличения максимального давления газов (в автомобильных дизелях оно достигает 15 МПа, в других, более мощных двигателях – более 20 МПа) сегодня массово переходят к так называемым трапециевидным шатунам – т. е. таким, когда нижняя часть верхней головки шатуна (на которую действует сила давления газов) делается шире его верхней части, воспринимающей только силы инерции. При производстве мощных стационарных дизельных ДВС разъемными делается не только нижняя головка, но и сам стержень. В большинстве подобных случаев верхняя головка шатуна крепится к стержню болтами (так называемый морской тип ВГШ). Такое решение позволяет не разбирать шатунные подшипники при демонтаже поршня в ходе ремонта двигателя. Кроме того, требуется меньше свободного пространства над двигателем, необходимого для демонтажа поршней.

Шатун отвечает за передачу сил от поршня к коленчатому валу, отчего подвергается большим знакопеременным нагрузкам. Движущиеся детали КШМ должны обладать как можно меньшей массой; в то же время в местах взаимодействия с поршневым пальцем и шатунной шейкой коленчатого вала необходимо обеспечить высокую жесткость конструкции. Это вынуждает конструкторов балансировать на грани конструктивных и технологически возможностей, из-за чего шатуны оказываются уязвимыми для вторичных поломок разного рода (рис. 4).

Рис. 4 Влияние качества обработки поверхности на максимально допустимую нагрузку на шатун

Стержень шатуна в верхней мертвой точке при максимальном давлении газов в камере сгорания подвергается сжатию, а в нижней мертвой точке, при воздействии силы инерции – растяжению (рис. 5).

Рис. 5 Сила, действующая на шатун во время цикла работы ДВС.

Выше линии абсцисс: – работа на сжатие, ниже линии абсцисс: – работа на растяжение

Передача усилий от поршневого пальца через шатун на коленчатый вал и обратно осуществляется через очень тонкую масляную пленку в подшипниках – толщиной около одного микрона. Поэтому приложение сил в подшипниках нижней и верхней головок зависит от распределения давления в слое смазки, на которое, в свою очередь, влияет жесткость конструкции головок шатуна. Также следует учитывать, что под нагрузкой головки шатуна деформируются (рис. 6):

Поэтому приложение сил в подшипниках нижней и верхней головок зависит от распределения давления в слое смазки, на которое, в свою очередь, влияет жесткость конструкции головок шатуна. Также следует учитывать, что под нагрузкой головки шатуна деформируются (рис. 6):

- Сила инерции, направленная вверх, к камере сгорания, удерживается в равновесии масляной пленкой между шатунной шейкой коленчатого вала и вкладышем (шатунным подшипником) со стороны крышки. Передача сил от стержня к крышке шатуна осуществляется через шатунные болты. Нижняя головка шатуна при растяжении приобретает форму овала, вытянутого вдоль оси шатуна. Болты при этом изгибаются наружу. При недостаточной затяжке болтового соединения возможно раскрытие стыка болтового соединения. Это грозит нарушением точности посадки вкладышей, а в самом худшем случае – разрывом шатунных болтов из-за перегрузки.

- При максимальном же сжатии газов стержень шатуна через масляную пленку оказывает давление на шейку коленчатого вала.

Отверстие нижней головки шатуна приобретает форму овала, вытянутого поперек оси шатуна. Шатунные болты при этом изгибаются вовнутрь. Болтовое соединение стремится к раскрытию стыка болтового соединения наружу.

Отверстие нижней головки шатуна приобретает форму овала, вытянутого поперек оси шатуна. Шатунные болты при этом изгибаются вовнутрь. Болтовое соединение стремится к раскрытию стыка болтового соединения наружу. - Из-за подобной «овальной» деформации нижние головки шатуна подвержены существенным изгибающим нагрузкам. Усилие затяжки шатунных болтов должно превышать изгибающие нагрузки, воздействующие на шатун, поскольку именно болты должны выдерживать и передавать рабочие нагрузки. Таким образом, болтовое соединение крышки и самого шатуна играет решающую роль: неплотное прилегание контактирующих поверхностей недопустимо. Образование увеличенных зазоров всегда приводит к критическим дополнительным нагрузкам на болты, что легко может привести к их разрыву.

Рис. 6 Деформация разъемной нижней головки шатуна при работе на растяжение и на сжатие (схема)

Кроме того, необходимо обеспечить надлежащую плотность посадки вкладышей подшипников в отверстие нижней головки шатуна.

Поскольку момент затяжки болтов определяет напряженное состояние нижней головки шатуна и, следовательно, геометрию отверстия в ней, то при первичной установке и после каждой последующей разборки необходимо обеспечить заводской момент затяжки шатунных болтов. Чрезмерная затяжка этих болтов приводит к деформации отверстия шатуна в виде «сплющенного» овала, недостаточная – к деформации в виде «вытянутого» овала (рис. 7).

Рис. 7 Овальность отверстий подшипников в зависимости от затяжки болтов

Воспроизводимость усилия затяжки зависит от правильности и качества выполнения операции затяжки. При затягивании динамометрическим ключом доля момента затяжки, преобразуемого в усилие затяжки, зависит от трения в резьбе и на опорной поверхности головки болта. Учитывая, что при каждой операции затяжки шероховатости сглаживаются, сила трения уменьшается и, как следствие, в усилие затяжки преобразуется больший процент момента затяжки, отверстие нижней головки шатуна приобретает форму «сплющенного» овала. Этим объясняется то, почему заедание (деформация) шатунных подшипников происходит преимущественно после капитального ремонта двигателя. Чтобы улучшить результаты, целесообразно ориентироваться на момент предварительной затяжки болта и угол доворота, однако наиболее точное управление усилием затяжки возможно при контроле затяжки по удлинению болта, поскольку оно прямо пропорционально усилию затяжки.

Этим объясняется то, почему заедание (деформация) шатунных подшипников происходит преимущественно после капитального ремонта двигателя. Чтобы улучшить результаты, целесообразно ориентироваться на момент предварительной затяжки болта и угол доворота, однако наиболее точное управление усилием затяжки возможно при контроле затяжки по удлинению болта, поскольку оно прямо пропорционально усилию затяжки.

Наибольшие нагрузки на стержни шатунов с прямым разъемом воздействуют на галтели – т. е. переходы от стержня к нижней и верхней головкам (рис. 8).

Рис. 8 Характерные зоны разломов на шатуне

При применении шатунов с косым разъемом исходной точкой усталостного разрушения, как правило, становится верхняя часть глухого резьбового отверстия в нижней головке.

Поскольку шатун – это связующее звено между поршнем и коленчатым валом, то повреждения шатунов, как правило, влекут за собой весьма масштабные последствия. Шатун находится как бы «между молотом и наковальней», и подвергается соответствующим деформациям и ударным нагрузкам, оказывающим сильное нагружение шатуна на изгиб; это подчеркивается поразительной деформацией шатунов после аварии ДВС (рис. 9).

9).

Рис. 9 Критическое повреждение (изгибная деформация) шатуна большого дизельного ДВС

Повреждения шатуна из-за производственных дефектов

Чем больше нагрузка на шатун, тем более важным оказывается значение таких производственных дефектов, как канавки, надрезы (насечки) или забоины (см. также рис. 4)

Пример: через 725 моточасов после ремонта двигателя произошла поломка крышки нижней головки шатуна дизельного ДВС. Суммарная наработка шатуна на этот момент (продолжительность эксплуатации) – 8 700 моточасов. Усталостное разрушение (рис. 10, 11 и 12) было спровоцировано дефектом поверхности в области галтели (и без того подверженной экстремальным нагрузкам), возникшим при шлифовании. Вероятно, галтель задели при шлифовке опорной поверхности гайки, результатом чего стало повреждение поверхности (рис. 11 и 12). С учетом длительной эксплуатации шатуна до ремонта ДВС следует предположить, что поверхность была повреждена при ремонте двигателя.

Рис. 10 Вторичные повреждения шатуна в результате усталостного разрушения крышки нижней головки шатуна

Рис. 11 Крышка шатуна: – трещина проходит через галтель опорной поверхности гаек

Рис. 12 Очаг зарождения усталостного повреждения (A): повреждение поверхности (насечка) в зоне галтели, возникшее при шлифовании

Пример: Дизельный ДВС отработал 36 500 часов, после чего произошла поломка шатуна ниже верхней головки; в результате шатун пробил блок цилиндров (рис. 13). Причиной усталостного разрушения в зоне перехода от стержня шатуна к верхней головке явилась забоина (след удара) на поверхности (рис. 14).

Рис. 13 Отломившаяся верхняя головка шатуна

Рис. 14 Увеличенный фрагмент – отломившаяся головка шатуна, забоина (повреждение) на верхней стороне фланца в зоне исходной точки образования трещины

Усталостное разрушение началось в зоне края фланца и дошло примерно до половины сечения стержня, после чего произошел его долом (рис. 15). На верхней стороне фланца в зоне разрушения, а также вдоль продольной оси, в сторону верхней головки шатуна, также просматриваются следы забоин. Предположение, что они появились до поломки шатуна вследствие ударной нагрузки, подтверждается неровной, неправильной геометрией излома в исходной точке, а также немного отогнутыми краями плоскости излома.

15). На верхней стороне фланца в зоне разрушения, а также вдоль продольной оси, в сторону верхней головки шатуна, также просматриваются следы забоин. Предположение, что они появились до поломки шатуна вследствие ударной нагрузки, подтверждается неровной, неправильной геометрией излома в исходной точке, а также немного отогнутыми краями плоскости излома.

Рис. 15 Зона исходной точки образования трещины (показано стрелками), усталостные трещины и зона долома

Рис. 16 Увеличенный фрагмент предыдущего изображения: очаг зарождения трещины

Фреттинг (фрикционная) коррозия

(Фреттинг-коррозия – коррозия при минимальном повторяющемся (локальном) перемещении двух поверхностей относительно друг друга в условиях воздействия коррозионной среды. Она возникает вследствие непрерывного разрушения защитной оксидной плёнки в точках подвижного контакта.)

Пример: после 20 000 часов наработки двигатель тепловоза был демонтирован и разобран для дефектовки. На одном из шатунов выявлена трещина (рис. 17). Трещина берет начало у отверстия нижней головки шатуна, проходит через тело НГШ и не доходит примерно 6 мм до радиуса перехода к опорной поверхности под головку болта. Кроме того, в особенности, вблизи разъема НГШ, заметны выраженные следы фреттинг-коррозии.

На одном из шатунов выявлена трещина (рис. 17). Трещина берет начало у отверстия нижней головки шатуна, проходит через тело НГШ и не доходит примерно 6 мм до радиуса перехода к опорной поверхности под головку болта. Кроме того, в особенности, вблизи разъема НГШ, заметны выраженные следы фреттинг-коррозии.

Рис. 17 Трещина на нижней головке шатуна: следы износа и фреттинг-коррозии на поверхности отверстия

Поверхность излома представляет собой разросшуюся со временем усталостную трещину. Очаг зарождения трещины – типичный для таких усталостных повреждений «рубец» (N) в отверстии нижней головки шатуна (рис. 18).

Рис. 18 Поверхность усталостного повреждения и зона долома (фрагмент рис. 17)

N – очаг зарождения трещины: «рубец» от усталостных повреждений

A – Зона долома, произведенного в лаборатории

В – Зона развития усталостной трещины при работе ДВС

Первопричиной усталостной трещины стала недостаточно плотная посадка шатунного вкладыша на заводе – впоследствии при производстве таких двигателей натяг вкладышей был увеличен.

Пример: в двигателе тепловоза после пробега в 750 000 км. сломался болт шатуна (рис. 19).

Рис. 19 Сломанный шатунный болт.

А – очаг зарождения усталостной трещины

Разрушение начинается с усталостной трещины F1 под углом около 45° к оси болта, шириной около 2 мм, которая продолжается усталостной трещиной F2, перпендикулярной продольной оси болта, и небольшой зоной долома F3 (рис. 20). То обстоятельство, что данное разрушение начинается с типичного для усталостных разрушений угла в 45°, указывает, что его причиной послужила сильная фреттинг-коррозия посадочных поясков. После ремонта при сборке ДВС положение болта изменилось, из-за чего изменилось и распределение нагрузки. Это привело к изменению направления усталостной трещины (F2) и к последующей поломке болта.

Рис. 20 Разрушение стержня болта.

А – очаг зарождения трещины; F1 – первичная усталостная трещина, F2 – вторичная усталостная трещина, F3 –зона долома.

Ошибки при сборке

Наиболее частой ошибкой при сборке ДВС является ненадлежащая затяжка болтов. Это приводит к:

- раскрытию стыка болтового соединения с последующей поломкой болта. Шатун, движение которого после поломки болта становится хаотичным (рис. 21), повреждает коленчатый вал, блок цилиндров и поршень;

- овальной деформации отверстия шатунного подшипника, с последующими быстрым износом шатунных вкладышей, «стуком» или заклиниванием подшипника;

- недостаточно плотной посадке шатунных вкладышей с образованием фреттинг-коррозии – причины усталостных повреждений (см. также рис. 17 и 18).

Рис. 21 Деформация шатуна из-за разрушения болта.

Повреждения, обусловленные эксплуатацией двигателя

Повреждения шатунов нередко становятся следствием нарушения условий эксплуатации или поломки других узлов двигателя. При этом рассматривать детонационное сгорание топлива как возможную причину повреждения шатунов или шатунных подшипников имеет смысл, пожалуй, только в самых экстремальных случаях. Расстояние между камерой сгорания (в которой происходят колебания давления при детонации) и опорами подшипников (втулок) поршневых пальцев и шатунной шейки коленчатого вала (шатунных вкладышей) представляется для этого слишком большим. Продольные колебания в стержне шатуна, обусловленные большими перепадами давления газов, быстро затухают из-за демпфирующего воздействия масляной пленки в подшипниках. Зато глубокие задиры на поршнях, как правило, приводят, в том числе, и к повреждению шатунов. Причиной повреждения шатунов могут становиться и другие дефекты, как, например, негерметичность интеркулера (охладителя наддувочного воздуха), прокладок головки цилиндра, сквозная коррозия гильз цилиндров, в результате которой в цилиндры попадает охлаждающая жидкость. Скопление топлива или масла в цилиндре также приводят к «гидроудару» (рис. 22).

Расстояние между камерой сгорания (в которой происходят колебания давления при детонации) и опорами подшипников (втулок) поршневых пальцев и шатунной шейки коленчатого вала (шатунных вкладышей) представляется для этого слишком большим. Продольные колебания в стержне шатуна, обусловленные большими перепадами давления газов, быстро затухают из-за демпфирующего воздействия масляной пленки в подшипниках. Зато глубокие задиры на поршнях, как правило, приводят, в том числе, и к повреждению шатунов. Причиной повреждения шатунов могут становиться и другие дефекты, как, например, негерметичность интеркулера (охладителя наддувочного воздуха), прокладок головки цилиндра, сквозная коррозия гильз цилиндров, в результате которой в цилиндры попадает охлаждающая жидкость. Скопление топлива или масла в цилиндре также приводят к «гидроудару» (рис. 22).

Рис. 22 Деформация шатуна из-за гидроудара.

Пример: на дизельном ДВС произошла разгерметизация жидкостного интеркулера. При неработающем двигателе охлаждающая жидкость через впускной коллектор попала в один из цилиндров с открытыми впускными клапанами. Поршень при этом находился около нижней мертвой точки. При проворачивании коленчатого вала стартером произошло воспламенение топлива в некоторых из прочих 15 цилиндров. А в том цилиндре, куда попала вода, оба клапана закрылись, поршень пошел в верхнюю мертвую точку (такт сжатия) и с огромной силой уперся в практически несжимаемую воду в цилиндре, результатом чего стала деформация шатуна

При неработающем двигателе охлаждающая жидкость через впускной коллектор попала в один из цилиндров с открытыми впускными клапанами. Поршень при этом находился около нижней мертвой точки. При проворачивании коленчатого вала стартером произошло воспламенение топлива в некоторых из прочих 15 цилиндров. А в том цилиндре, куда попала вода, оба клапана закрылись, поршень пошел в верхнюю мертвую точку (такт сжатия) и с огромной силой уперся в практически несжимаемую воду в цилиндре, результатом чего стала деформация шатуна

Как показывает данный случай, поломки шатунов могут приводить к серьезным повреждениям, а подчас и к необходимости замены двигателя целиком.

Основы шатунов| Goodson Tools & Supplies

Главная → Газета Гудсона → Основы шатуна

Goodson Tools & Supplies For Engine Builders

В большинстве легковых автомобилей используются шатуны из кованого железа или стали. Они жесткие, легкие и относительно недорогие. Длина штока, диаметр поршня и диаметр шатунной шейки зависят от области применения и ожидаемой выходной мощности. Шатуны состоят из двух частей — колпачка и балки, скрепляемых гайками и болтами.

Длина штока, диаметр поршня и диаметр шатунной шейки зависят от области применения и ожидаемой выходной мощности. Шатуны состоят из двух частей — колпачка и балки, скрепляемых гайками и болтами.

Литые полустальные шатуны возвращаются в серийные двигатели благодаря их сравнительно низкой стоимости и простоте изготовления. Их основным недостатком является их вес, обычно примерно на 100 граммов больше, чем у их кованых аналогов.

Некоторые производители в настоящее время производят цельный стержень из прессованного и спеченного металлического порошка (технология P-M). Колпачок либо срезается с секции балки (как и в случае со всеми другими стержнями), либо отламывается и прикручивается обратно на место, используя линию излома в качестве разделяющей кромки.

Стержни из кованой стали необходимы в мощных двигателях с искровым зажиганием (SI) и двигателями с воспламенением от сжатия (CI). Они обеспечивают дополнительную прочность, необходимую для работы в условиях большой нагрузки.

Кованые стержни получают свою прочность в процессе ковки, что придает им определенную зернистую структуру. С другой стороны, литые стержни не имеют зернистой структуры; чугунные узелки располагаются беспорядочно, не образуя узора. Стальные стержни могут быть изготовлены из стального сплава, наиболее подходящего для конкретного применения.

Шатуны из кованой стали используются в мощных гоночных двигателях и двигателях на выносливость. Они изготовлены из цельной поковки из легированной стали SAE-4130 или SAE-4340. В них используется забитая структура зерна, установленная на сталелитейном заводе.

В двигателях для дрэг-рейсинга используются кованые алюминиевые стержни. Они легкие и позволяют быстро набирать обороты. Алюминиевые стержни также распространены в небольших двигателях с воздушным охлаждением и воздушных компрессорах.

Для удобства монтажа и обслуживания шатуны изготавливаются из двух частей; шапка и сечение балки.

В некоторых случаях кромка разъема (там, где крышка и балка сопрягаются) зубчатая или снабжена выступами. Это снижает вероятность того, что крышка ослабнет и сдвинется со своего места.

Это снижает вероятность того, что крышка ослабнет и сдвинется со своего места.

Иногда прямолинейные стержни содержат полые или сплошные штифты между балкой и крышкой. Обе меры предотвращают блуждание крышки — смещение крышки по балке при работающем двигателе. Ослабленные колпачки могут вызвать истирание, состояние, отмеченное небольшими вмятинами на колпачке и кромке разъема штока.

Некоторые стержни изготавливаются со смещенным или скошенным колпачком в качестве разделительной кромки. Это позволяет использовать поршни меньшего диаметра, сохраняя при этом достаточный диаметр шатунного подшипника. Этот тип стержня может использовать любую из разделительных кромок, описанных выше.

Когда двигатель должен поместиться в ограниченном пространстве, разработчику может потребоваться использовать отверстия малого диаметра и коленчатый вал с длинным ходом (двигатель с квадратным сечением). Для этой комбинации могут потребоваться смещенные балочные стержни. Такие шатуны являются общими для некоторых импортных и промышленных двигателей, но также используются во многих двигателях V-образного типа. Если балка смещена к одной стороне корпуса подшипника, коленчатый вал можно сделать прочнее и установить более широкие шатунные или коренные подшипники.

Если балка смещена к одной стороне корпуса подшипника, коленчатый вал можно сделать прочнее и установить более широкие шатунные или коренные подшипники.

Балка — это часть штока между поршнем и подшипником. Наиболее распространена двутавровая балка, которая в разрезе пополам напоминает букву «I». Конструкция двутавровой балки позволяет сделать шатун значительно прочнее и легче, чем цельнометаллический.

Во многих шатунах высокопроизводительных двигателей используется двутавровая балка. Луч, разрезанный пополам, напоминает букву «Н». H-Beam предлагает еще большее соотношение прочности и веса. Когда-то круглые балки были обычным явлением в шатунах, но их использование исчезло.

Поделиться этим постом…

Предыдущий пост Следующий пост

Восстановленные шатуны — замена Capital Reman

Все шатуны Capital Reman Exchange очищаются, обрабатываются магнитным флюсом, а затем обрабатываются до качества OEM. спецификациям и отточены до стандартного диаметра оригинального оборудования для равномерного распределения нагрузки на системы шатунных подшипников. Новые втулки установлены и проточены во всех втулках шатунов. Каждые восстановленный шатун тщательно осматривается на предмет изгиба и перекручивания. Возможность механической обработки восстановленных шатунов — это уникальная услуга, которая дает нам возможность самостоятельно собирать блоки цилиндров. Наше современное оборудование, в том числе машины Sunnen и Berco, дает нам лучшие готовые восстановленные шатуны на рынке. На все шатуны распространяется гарантия сроком на 1 год с неограниченным пробегом.

спецификациям и отточены до стандартного диаметра оригинального оборудования для равномерного распределения нагрузки на системы шатунных подшипников. Новые втулки установлены и проточены во всех втулках шатунов. Каждые восстановленный шатун тщательно осматривается на предмет изгиба и перекручивания. Возможность механической обработки восстановленных шатунов — это уникальная услуга, которая дает нам возможность самостоятельно собирать блоки цилиндров. Наше современное оборудование, в том числе машины Sunnen и Berco, дает нам лучшие готовые восстановленные шатуны на рынке. На все шатуны распространяется гарантия сроком на 1 год с неограниченным пробегом.

Почему шатуны выходят из строя

В большинстве случаев восстановленные детали шатунов не «выбрасываются» с места, а структурно выходят из строя. Шатуны сконструированы таким образом, чтобы выдерживать экстремальные нагрузки, температуру и давление двигателя, однако ни один восстановленный шатун не прослужит вечно. Два типичных ремонта двигателя, необходимые для поломки шатуна, — это либо головка блока цилиндров, либо сам блок двигателя. Если шатун двигателя ломается, когда поршень движется вверх, физика «энергии движения» обычно заклинивает поршень в головке блока цилиндров, вызывая значительные повреждения. Если поршень движется вниз, в то время как восстановленный шатун ломается, быстро движущийся поршень пробивает зияющую дыру прямо в блоке цилиндров.

Два типичных ремонта двигателя, необходимые для поломки шатуна, — это либо головка блока цилиндров, либо сам блок двигателя. Если шатун двигателя ломается, когда поршень движется вверх, физика «энергии движения» обычно заклинивает поршень в головке блока цилиндров, вызывая значительные повреждения. Если поршень движется вниз, в то время как восстановленный шатун ломается, быстро движущийся поршень пробивает зияющую дыру прямо в блоке цилиндров.

Важно выбирать восстановленные шатуны вместо бывших в употреблении шатунов. Мы доводим наши восстановленные детали шатунов до соответствия спецификациям OEM по сравнению с бывшими в употреблении шатунами, которые просто ремонтируются, насколько это возможно.

Восстановленные шатуны и бывшие в употреблении шатуны

Мы предоставляем анализ стоимости восстановленных шатунов в сравнении с отраслевыми стандартами, а также цены на новые шатуны. Мы верим в авансовые и справедливые цены на все наши запчасти для дизельных шатунов без скрытых затрат или наценок..jpg?x-oss-process=image/auto-orient,1/quality,q_70/resize,m_mfit,w_350,h_350)

Мы всегда восстанавливаем восстановленные детали шатунов в соответствии со спецификациями OEM. Это означает, что восстановленный шатун полностью переработан до нового качества. В некоторых случаях шатун восстанавливается, чтобы он был лучше нового с использованием новейших технологий, которых не было в предыдущем шатуне. Все наши шатуны восстанавливаются, а не ремонтируются. Мы не просто «ремонтируем», мы восстанавливаем восстановленный шатун в соответствии с теми же стандартами, в которых он был проверен в день, когда он был отправлен с завода.

Наш процесс восстановления шатунов

Краткий обзор процесса восстановления со всеми восстановленными шатунами, которые мы получаем, выглядит следующим образом:

1. Очищение шатуна двигателя

2. Штанги двигателя осматриваются

3. шатуны признаны пригодными для процесса восстановления

4. шатуны двигателя обработаны магнитным флюсом

5. шатуны обработаны в соответствии со спецификациями OEM

6. шатуны усовершенствованы до правильного стандартного диаметра

шатуны усовершенствованы до правильного стандартного диаметра

7. Шатуны проверены на равномерность распределения и напряжения в системах шатунных подшипников

8. Установлены новые втулки

9. Втулки обработаны во всех щеточных шатунах

10. Шатун двигателя проверен на изгиб и скручивание

11. Машины Sunnen и Berco совершенствуют восстановленный шатун

12. Контроль качества проводит внутреннюю и внешнюю проверку всего шатуна дизельного двигателя перед отправкой

В дополнение к вышеперечисленным 12 шагам наши точные стандарты контроля качества обеспечивают баланс в восстановленном шатуне восстанавливается, щетки поршневого пальца проверяются, изменяются по размеру и полностью заменяются, повторно проводятся измерения между отверстием поршня и кривошипом для обеспечения надлежащей структурной целостности. Наконец, в большинстве случаев вместе с заказом мы поставляем новые болты текучести и новый крутящий момент. Ниже представлен полный процесс контроля качества восстановленных деталей шатунов.

Наша полная сводка по 16-точечному восстановлению шатуна

Полная схема процесса восстановления шатунов двигателя выглядит следующим образом:

Первым шагом при восстановлении шатуна является осмотр всей детали на наличие структурных повреждений и существующей целостности. Осматриваем основной и малый вал на наличие царапин и трещин, а также измеряем прямолинейность шатуна двигателя и внутренних компонентов. Мы проверяем все гайки, как резьбу, так и на наличие повреждений и износа. Мы обдуваем все поступающие восстановленные шатуны. Документируем и маркируем поврежденные места. Также тщательно осматриваем главную балку шатуна дизеля. Если в основной балке обнаружены какие-либо трещины, мы считаем ее непригодной для восстановления. Наши процессы проверки и контроля качества являются одними из самых строгих в отрасли. Мы ISO9001 уровень механического цеха и должны следовать строгим правилам восстановления шатунов.

Во-вторых разбираем все компоненты восстановленного шатуна. Снимаем колпачок со стержня и подготавливаем его к чистке. Очень важно пометить каждую деталь, чтобы обеспечить правильную сборку. Каждая крышка и стержень маркируются в соответствующем наборе.

Снимаем колпачок со стержня и подготавливаем его к чистке. Очень важно пометить каждую деталь, чтобы обеспечить правильную сборку. Каждая крышка и стержень маркируются в соответствующем наборе.

Третий этап — травление шатуна двигателя. На крышке и поверхности шатуна выгравируем код рабочего номера и дату по юлианскому календарю. Это сделано для того, чтобы мы могли отслеживать, какие работы по восстановлению были выполнены на восстановленном шатуне и кем из наших специалистов по шатунам двигателя.

Четвертым этапом восстановления шатуна дизельного двигателя является дополнительная проверка болтов. Мы проверяем каждый болт на структурную целостность и документируем наши выводы.

Пятый этап – дробеструйная обработка шатунов. Наша машина для дробеструйной обработки шатуна очищает и укрепляет восстановленный шатун, в результате чего поверхность металла становится более плотной. Обычно мы сначала подвергаем дробеструйной обработке крышки и лопасти, прежде чем приступать к дробеструйной обработке шатуна целиком. Дробеструйная обработка поверхности металла приводит к ее пластическому растеканию, что вызывает изменение элементарных свойств поверхности. Процесс дробеструйной обработки деталей шатуна снимает напряжения, возникающие при первоначальном изготовлении или шлифовке металлической детали. Снятие напряжения с деталей шатунных подшипников на месте также очень важно. Если подшипники шатуна устали, это создает нагрузку на другие жизненно важные компоненты. В процессе эти отрицательные напряжения заменяются положительными сжимающими напряжениями на восстановленных шатунах. В зависимости от материала, используемого в восстановленном шатуне, геометрия в процессе дробеструйной обработки шатуна может увеличить общую усталостную долговечность восстановленного шатуна до 1000%. Тип дробеструйного материала, интенсивность, качество, охват дробеструйной обработки — все это влияет на эффективность процесса упрочнения.

Дробеструйная обработка поверхности металла приводит к ее пластическому растеканию, что вызывает изменение элементарных свойств поверхности. Процесс дробеструйной обработки деталей шатуна снимает напряжения, возникающие при первоначальном изготовлении или шлифовке металлической детали. Снятие напряжения с деталей шатунных подшипников на месте также очень важно. Если подшипники шатуна устали, это создает нагрузку на другие жизненно важные компоненты. В процессе эти отрицательные напряжения заменяются положительными сжимающими напряжениями на восстановленных шатунах. В зависимости от материала, используемого в восстановленном шатуне, геометрия в процессе дробеструйной обработки шатуна может увеличить общую усталостную долговечность восстановленного шатуна до 1000%. Тип дробеструйного материала, интенсивность, качество, охват дробеструйной обработки — все это влияет на эффективность процесса упрочнения.

Шестой этап в процессе восстановления шатуна двигателя — удаление и выбраковка втулки пальца. Эти части восстановленного шатуна удаляются с помощью пресса.

Эти части восстановленного шатуна удаляются с помощью пресса.

Седьмой этап — шлифовка/фрезерование шатунов двигателя. Мы шлифуем или фрезеруем восстановленный шатун до размера от 0,001 до 0,005 дюйма без крышек в соответствии со спецификациями OEM. Важно, чтобы отверстие было полностью круглым. Большинство старых шатунов искривлены и изношены. Путем шлифовки шатун двигателя восстанавливается до исходного качества OEM. 9Процесс шлифования 0041 — это то, в чем мы преуспеваем больше всего. Наши кофемолки одни из лучших в мире. Владелец компании усердно искал лучших машинистов в мире. Именно их талант, смешанный с нашей программой наставничества, выпускает высококлассных машинистов, которые изготавливают лучшие восстановленные шатуны, которые можно купить за деньги.

Восьмой шаг — снятие заусенцев с шатуна двигателя. После завершения процесса шлифовки с деталей удаляют заусенцы с помощью специального ленточного шлифовального инструмента для удаления острых краев. Острые края и дефекты шлифовки будут отбракованы, если их не обработать.

Острые края и дефекты шлифовки будут отбракованы, если их не обработать.

Девятый шаг заключается в повторной сборке всех готовых деталей восстановленного шатуна в соответствии со спецификациями и правилами OEM.

Десятый этап заключается в хонинговании отверстия корпуса в соответствии со спецификациями OEM. С помощью хонинговального станка мы делаем очень точные изменения, чтобы сделать движущиеся части в стержнях двигателя очень гладкими. Все движущиеся части восстановленного шатуна должны скользить друг относительно друга с минимальной погрешностью.

Одиннадцатый шаг при восстановлении шатуна дизеля запрессовывает новые втулки пальцев. Все конические стержни нагреваются для установки втулок. В основном это означает, что при нагреве стержней выражается принцип теплового расширения. Металл расширяется и вставляются втулки штифтов. Когда металл вокруг втулки штифта остынет, достигается идеальная посадка.

Двенадцатый шаг заключается в хонинговании втулки пальца в соответствии со спецификациями OEM. Погрешность очень мала. Маленькое и большое отверстия должны быть точно отцентрированы друг относительно друга. Например, точный радиус каждого отверстия должен быть синхронизирован друг с другом. Если центральные точки смещены даже немного, весь дизельный шатун выйдет из строя.

Погрешность очень мала. Маленькое и большое отверстия должны быть точно отцентрированы друг относительно друга. Например, точный радиус каждого отверстия должен быть синхронизирован друг с другом. Если центральные точки смещены даже немного, весь дизельный шатун выйдет из строя.

Тринадцатый этап – это окончательная проверка законченной работы на всех тягах двигателя. Наш отдел контроля качества использует инструменты тестирования отдельно от наших механиков, чтобы обеспечить точный независимый анализ выполняемой работы. Мы сверяем все размеры с базами данных спецификаций шатунов двигателей для восстановителей. Мы также сверяем все размеры со спецификациями OEM. См. ниже контрольный список контроля качества восстановленных шатунов.

Четырнадцатый шаг — полировка восстановленного шатуна. Полируем восстановленный шатун диском Scotch Brite. Важно повторно отшлифовать шатуны, чтобы еще больше сгладить микроскопические дефекты.

Пятнадцатый шаг заключается в распылении восстановленных шатунов Cosmoline. Cosmoline долгое время был химикатом для защиты от ржавчины. Космолин использовался почти сто лет и был популярен во время Второй мировой войны. Покрытие соответствует стандарту MIL-C-1179.Средство защиты от ржавчины класса 3 6C. Использование космолайна предохраняет восстановленные шатуны от ржавчины в длительных заграничных поездках или в местах с повышенной влажностью.

Cosmoline долгое время был химикатом для защиты от ржавчины. Космолин использовался почти сто лет и был популярен во время Второй мировой войны. Покрытие соответствует стандарту MIL-C-1179.Средство защиты от ржавчины класса 3 6C. Использование космолайна предохраняет восстановленные шатуны от ржавчины в длительных заграничных поездках или в местах с повышенной влажностью.

Шестнадцатый и последний этап заключается в упаковке восстановленных деталей шатуна и их отправке. После отгрузки мы проверяем содержание заказа на работу и регистрируем все записи гарантийных претензий, перечисленные в порядке.

Процесс контроля качества для любого шатуна двигателя

Процесс контроля качества восстановленных шатунов выглядит следующим образом:

1. Тяговое рабочее задание и тяги двигателя

1a. Осмотр наборов для механической обработки

1b. Проверка больших и малых концов

1c. Зоны перегрева

1d. Звонки

1e. Прямолинейность

2. Проверьте спецификации в рабочем задании

Проверьте спецификации в рабочем задании

3. Проверьте настройку нутромеров с часовым механизмом

4. Проверьте калибры и первую деталь после шлифовки

5. По завершении хонингования проверьте размеры и диаметр

6. Проверьте малогабаритный калибр

7. Проверьте межцентровое расстояние и размер пальца на запястье

8. Проверьте диапазон крутящего момента

9. Проверьте датчики и первую часть после втулки финала

10. Проверьте завершение документов

11. Осмотрите упаковку

12. Подписание на восстановленные шатуны и переверните на доставку

1 Годовая гарантийная программа

. , ПОДЪЕМНИКИ/ПОМОЩНИКИ, ШАТУНЫ, КОЛЕНЧАТЫЕ ВАЛЫ, ГОЛОВКИ ЦИЛИНДРОВ, БЛОКИ ЦИЛИНДРОВ, ДВИГАТЕЛИ

Capital Reman Exchange, LLC гарантирует отсутствие дефектов материала или качества изготовления восстановленных продуктов и предоставляет гарантию, которая включает 12 месяцев без ограничения пробега, из которых первые 6 месяцев будут включать запчасти и работу.

Отверстие нижней головки шатуна приобретает форму овала, вытянутого поперек оси шатуна. Шатунные болты при этом изгибаются вовнутрь. Болтовое соединение стремится к раскрытию стыка болтового соединения наружу.

Отверстие нижней головки шатуна приобретает форму овала, вытянутого поперек оси шатуна. Шатунные болты при этом изгибаются вовнутрь. Болтовое соединение стремится к раскрытию стыка болтового соединения наружу.