Срок службы подшипников | Справочник конструктора-машиностроителя

?Одинарные подшипники типа 8000 назначены для восприятия осевой нагрузки в одном течении, двоякие типа 38000 — в обоих линиях.

Одно из колец одинарного подшипника — тугое, монтируется непосредственно на вал с должной посадкой, второстепенное, так именуемое пустое, устанавливается в корпусе.

для возможности « самоустановки » колец рекомендуется производить монтаж свободного кольца в корпус с зазором 0, 4 — 0, 6 мм на диаметр , потому что несовпадение осей вала и корпуса приводит к преждевременному выходу из строя упорных подшипников .

Чтобы устранить влияние монтажного перекоса осей колец подшипника вследствие нарушения перпендикулярности опорной поверхности туловища к оси вала, под опорную поверхность широкого кольца следует подкладывать какой-либо пластический материал : линолеум, кожуру, маслостойкую резину, севанит и др.

Упорные двойные шарикоподшипники предназначены для восприятия осевых нагрузок, работающих в обоих линиях.

Упорные двойные подшипники состоят из одного упругого кольца с двумя дорожками качения, двух широких колец с двумя наборами тел качения, в сепараторе.

Упорные шарикоподшипники применяют в вертикальных центрифугах, в тихоходных редукторах, дающих большие крутящие моменты, в крановых крюках, шпинделях металлорежущих станков, опорах поворотных кранов, кружащихся центрах металлорежущих станков, домкратах и остальных автомобилях.

100_0665

лимитированы, применяют двухрядные подшипники с цилиндрическими роликами ( рис.

4, г ).

В подшипниках с цилиндрическими роликами не допускается перекос осей.

Двухрядные подшипники с бочкообразными роликами ( рис.

4, д ) допускают поворот его оси относительно оси духовного кольца на 2 — 3°.

Эти подшипники могут воспринимать малую осевую нагрузку.

При влиянии значительных радиальных и осевых нагрузок применяют радиально — упорные подшипники с коническими роликами ( рис.

4, с ).

С увеличением угла конуса, а увеличивается допускаемая осевая нагрузка.

При влиянии огромных нагрузок и ограниченных размерах опор в радиальном направлении употребляют двух — и четырехрядные подшипники.

Перекос осей перстней тут также непростителен.

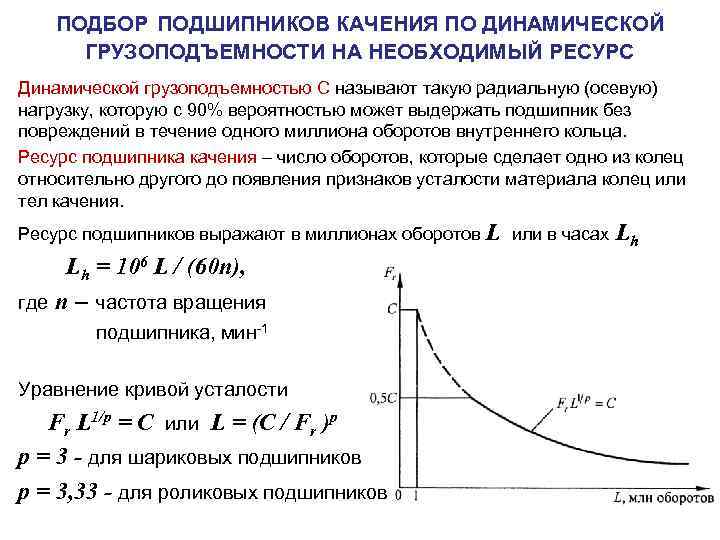

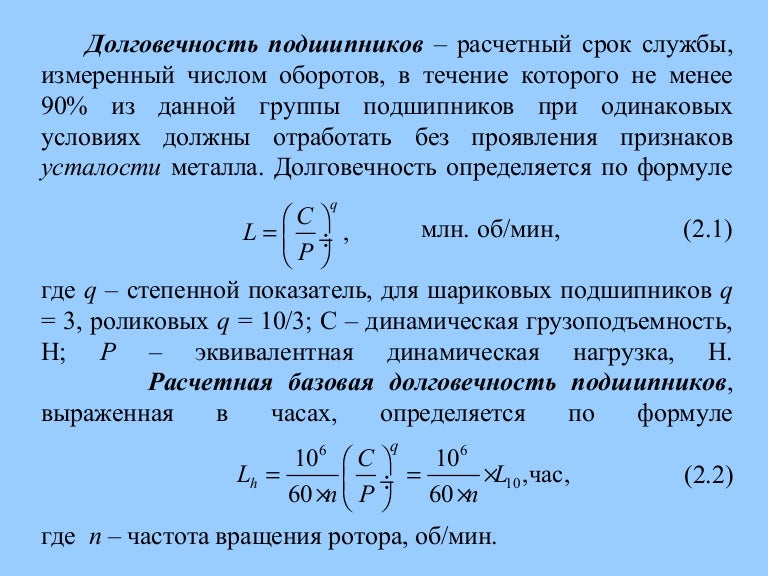

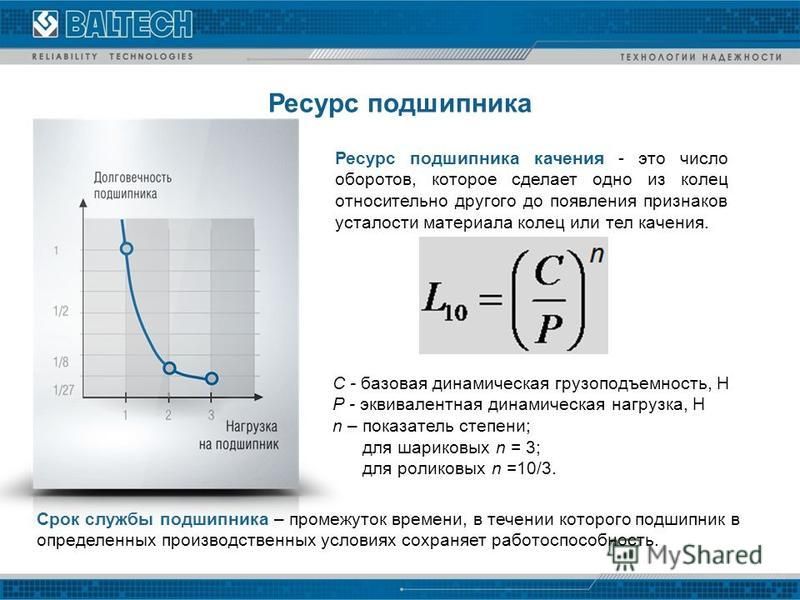

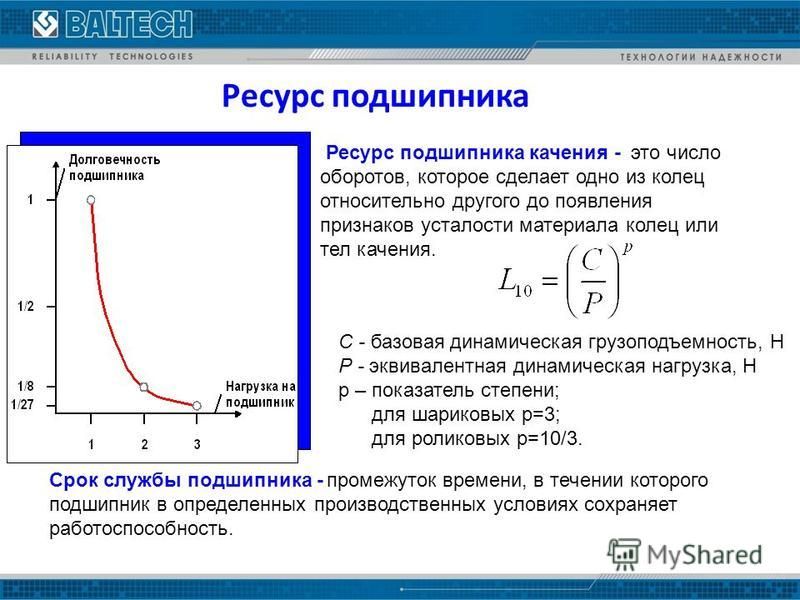

Срок службы подшипника определяется, как совокупное число выражений ( или совокупное число времен работы при неизменной скорости вращения ) до появления первых признаков растрескивания на поверхности качения дорожек или тел качения.

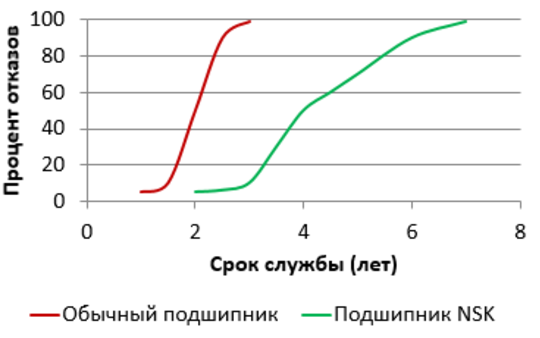

Тем не менее, даже для подшипников одного размера, конструкции, материала и термообработки, действующих в одних обстоятельствах, срок службы

рис.

Это объясняется статистической природой явления усталости.

Контакты : Леонид Кулиуш ( русоволосый.

, нем.

, англ.

) Консультант по государствам СНГ Телефон : + 49 40 655 97 696 Факс : + 49 1212 560 837 560 E — Mail : kuliush@web. de Джанет Мо ( Janet Mo ) – англ., нем.

de Джанет Мо ( Janet Mo ) – англ., нем.

, кит.

Отдел маркетинга Телефон : + 43 7252 86667 345 Факс : + 43 7252 8666759 E — mail : [email protected] NKE AUSTRIA GmbH Ennser Strasse 41a A — 4407 Steyr — Gleink Osterreich Internet : www.nke.at

Как определили специалисты SNR, угнетенное большинство ( 70%!

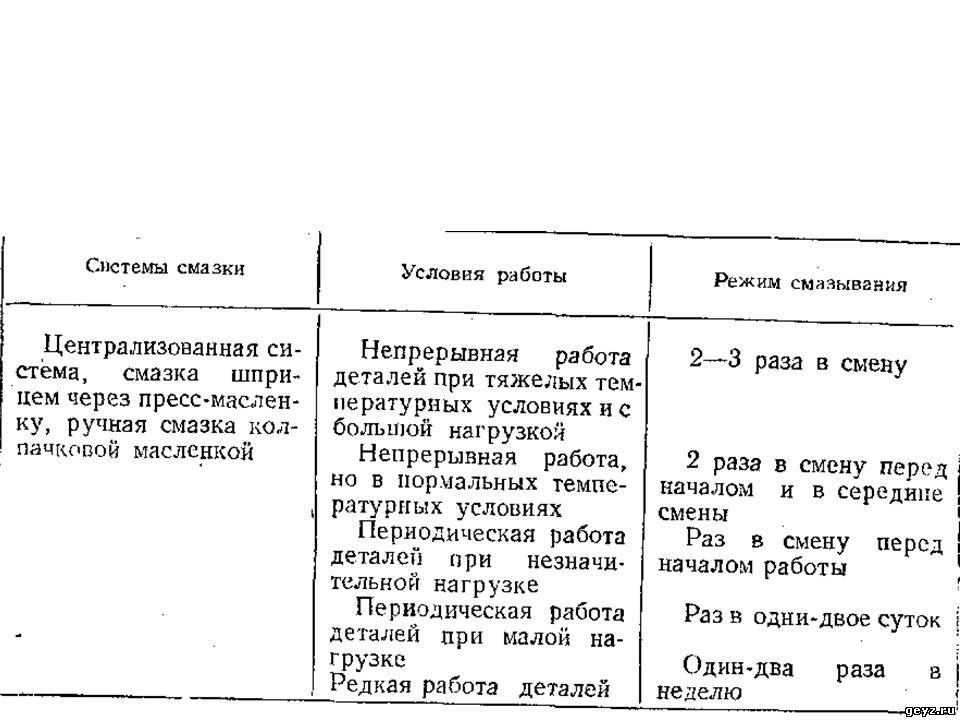

) событий выхода из строя подшипников связанно с неправильной смазкой.

Неверно подобранный смазочный материал нередко приводит к поломке подшипника и выходу его из строя, что может вызвать аварийную ситуацию, смерть людей, простой оборудования, а значит и физические утраты.

Поэтому очень значительным становится подбор такого смазочного материала, который совершенно удовлетворял бы обстоятельствам работы.

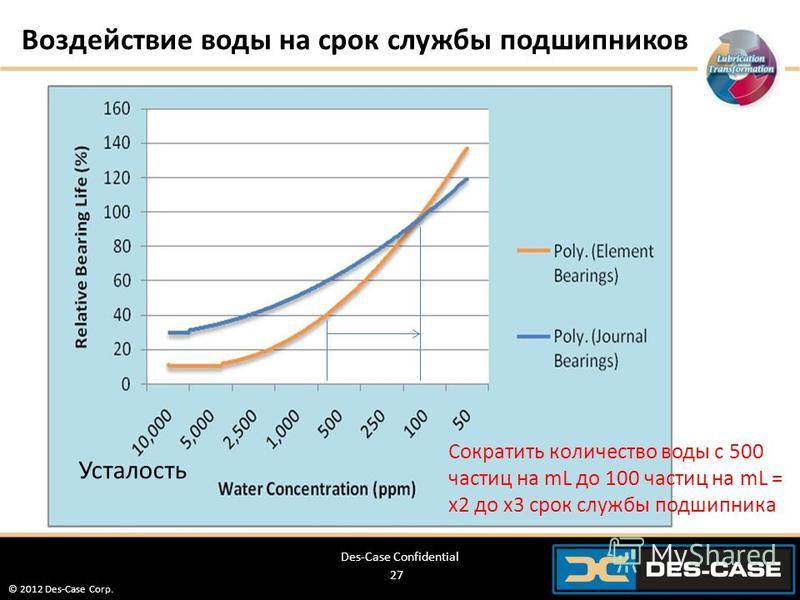

Усталость металла на поверхности контакта тел качения и дорог является основным разрушающим механизмом подшипников качения.

Поэтому критерия, организованного на усталостной прочности дорожек качения, суммарно, хватит для выбора размера подшипника качения.

Международные образцы, подобные как ISO 281, опираются на усталостной прочности поверхностей качения.

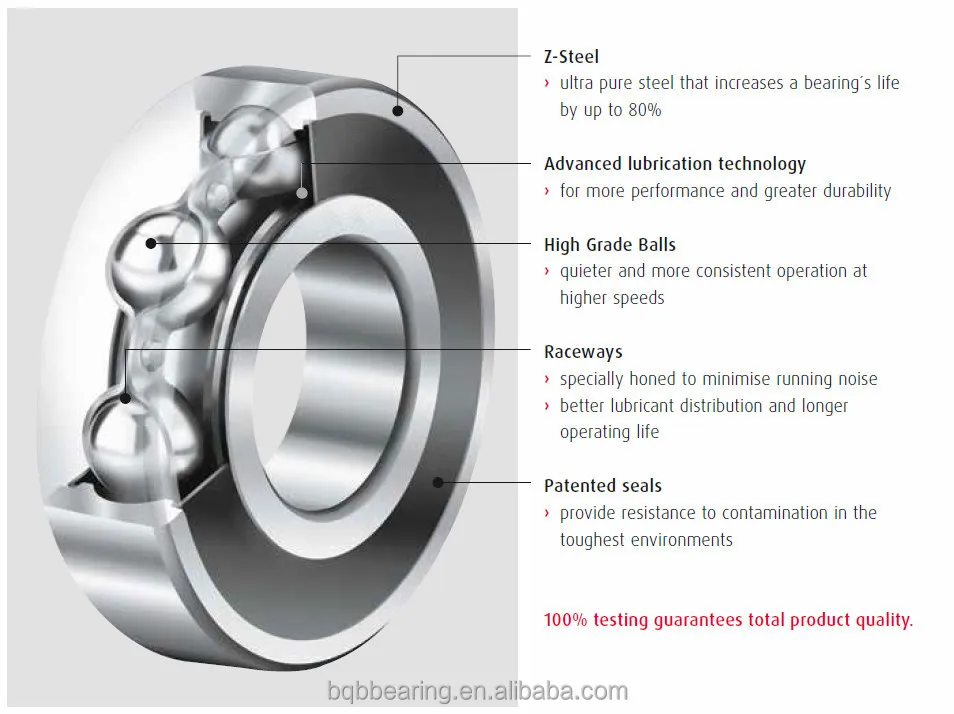

Тем не менее, немаловажно помнить, что подшипник является непростой системой, в которой ресурс любого компонента, подобных как сепаратора, смазочного материала и уплотнений ( рис.

Теоретически ресурс целых деталей подшипника должен быть одним.

а — радиально — упорный широкоподшипник №66322, размещенный со страны широкого вала электродвигателя АВ — 113 — 4М вертикального исполнения ;

б — роликоподшипник № 32322, размещенный со стороны полумуфты электродвигателя АВ — 113 — 4М ;

в, г — подшипники скольжения со стороны полумуфты и широкого края вала электродвигателя АР — 500 ( 500 кВт, 3000 об/мин ) ;

п1 — эмпирические частоты ;

— теоретические частоты Рис.

Кривые вероятности безотказной работы радиально — упорного подшипника

100_0670

При долгом использовании смазка теряет свои эксплуатационные свойства, поэтому ее необходимо либо совершенно заменять, либо делать досмазывание узла.

В эпизоде, когда обслуживание подшипниковых узлов затруднено, SNR рекомендует применить специальные смазочные дозаторы ( лубрикаторы ), включающие отдельный объем смазки, которые машинально ( без участия людей ) производят шприцивание в подшипниковый узел.

Описание средства для чистки сантехники без хлора тут.

Обслуживание подшипниковых узлов — РОСЭЛЕКТРО

6.3. Обслуживание подшипниковых узлов Обслуживание подшипниковых узлов двигателя проводится при плановом и неплановом техническом обслуживании.

Во время эксплуатации двигателя необходимо выполнять следующее:

Замену подшипников проводить по истечении срока их службы, а также при появлении аномальных шумов, стуков или заеданий. При насадке на вал открытые подшипники рекомендуется нагреть в минеральном масле, закрытые — в воздушной среде до температуры + 80.

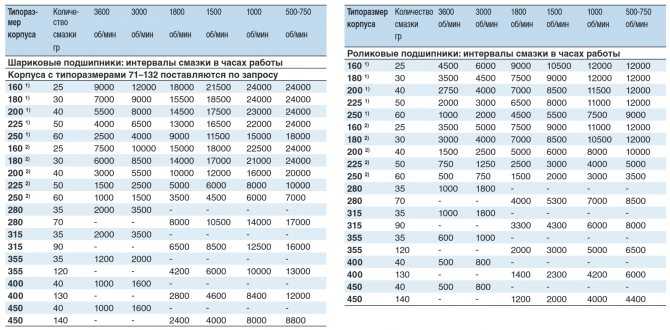

Закрытые подшипники поставляются с заложенной на весь срок службы смазкой. Открытые подшипники первично наполняются смазкой Изготовителем двигателя. Периодичность пополнения смазки в двигателях с открытыми подшипниками, (в часах, но не реже 1 раза в 2 года)

Количество смазки, необходимое для полной замены (при пополнении необходимо 20-30% от указанного количества)

После двух пополнений смазка полностью заменяется.

Для смазки подшипников необходимо использовать следующие марки смазочных средств:

Допускается использовать другие смазки, имеющие одинаковую основу с указанными.

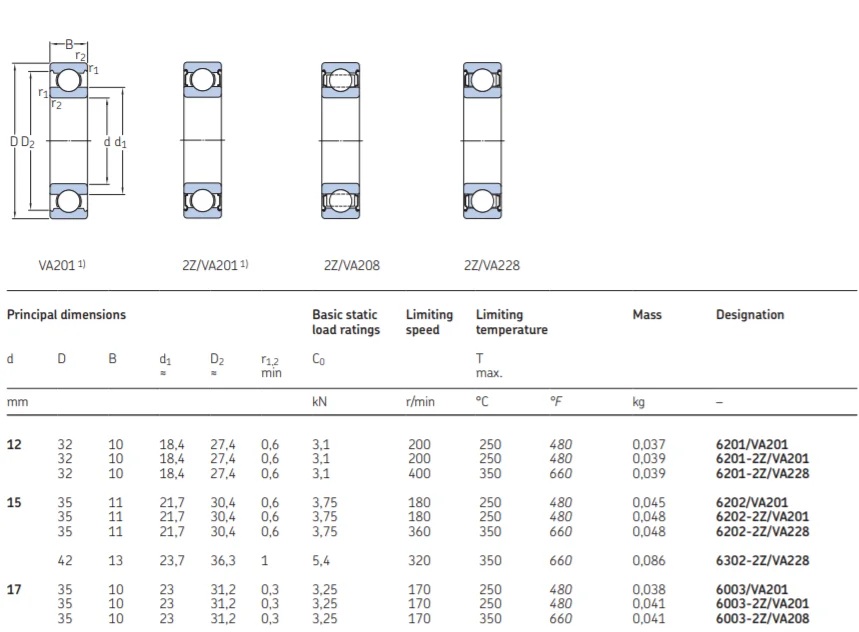

Сменные уплотнения по валу Для обеспечения степени защиты IP55 могут применяться V-образные уплотнения по линии вала. Изготовителем используются уплотнения оригинальной конструкции, однако в случае их замены допускается применять уплотнения фирмы SKF в соответствии с Приложением 7. Замену уплотнений необходимо проводить, соблюдая следующую периодичность:

При замене V-образных резиновых уплотнений вал двигателя проворачивается и уплотнение пригоняется к уплотняемой поверхности так, чтобы был выдержан установочный размер «L», указанный в Приложении 7 Руководства. При установке на вал новых V-образных резиновых уплотнений, торцевую поверхность трения на подшипниковой крышке и в подшипниковом щите необходимо смазать тонким слоем смазки ЦИАТИМ-221. При установке новых армированных манжетных уплотнений между подшипниковым щитом и манжетой заложить смазку ЦИАТИМ-221. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Расчет срока службы подшипника — нагрузки и скорости вращения

Выбор подшипника

Во многих случаях, связанных с выбором подшипника при первоначальном проектировании машины, получение удовлетворительного номинального срока службы является главным соображением. Размер вала обычно определяется в первую очередь на основе допустимого рабочего напряжения и прогиба. Таким образом устанавливаются отверстия под подшипники. К счастью для разработчика оборудования, стандартные подшипники можно найти с различными внешними диаметрами и шириной для данного размера отверстия. Поскольку объем оболочки подшипника увеличивается с увеличением наружного диаметра. и ширины соответственно увеличивается динамическая способность, что приводит к увеличению номинального срока службы.

После определения нагрузок и скоростей возникает вопрос: «Сколько часов номинального срока службы необходимо для хорошо спроектированной машины?» Иногда это прописано либо в конкретных отраслевых стандартах, либо в политике компании, основанной на ожиданиях отрасли и клиентов. В одной отрасли может быть вполне приемлемо, чтобы конечный пользователь проводил капитальный ремонт своего оборудования, заменяя подшипники, уплотнения и т. д. один раз в год. В другой отрасли можно ожидать, что подшипники прослужат минимум десять лет. Также при определении значения минимального желаемого номинального срока службы следует учитывать, как часто используется оборудование. Работает ли он с перерывами или полный рабочий день в течение рабочей смены? Сколько смен в день и сколько дней в неделю?

В одной отрасли может быть вполне приемлемо, чтобы конечный пользователь проводил капитальный ремонт своего оборудования, заменяя подшипники, уплотнения и т. д. один раз в год. В другой отрасли можно ожидать, что подшипники прослужат минимум десять лет. Также при определении значения минимального желаемого номинального срока службы следует учитывать, как часто используется оборудование. Работает ли он с перерывами или полный рабочий день в течение рабочей смены? Сколько смен в день и сколько дней в неделю?

Подшипники Мы предлагаем

American Roller Bearing в первую очередь производит подшипники для тяжелых условий эксплуатации, которые используются в различных отраслях промышленности в США и во всем мире. Наши подшипники промышленного класса должны не только обеспечивать длительный срок службы в соответствии с критерием усталости при качении, но и конструктивно выдерживать удары, перегрузки и случайные отклонения на высокой скорости. С этой целью была оптимизирована конструкция каждого подшипника для тяжелых условий эксплуатации, включая наши подшипники с большим отверстием.

- Шарикоподшипники

- Цилиндрические роликоподшипники

- Конические роликоподшипники

- Сферические роликоподшипники

- Упорные подшипники

- Специальные подшипники

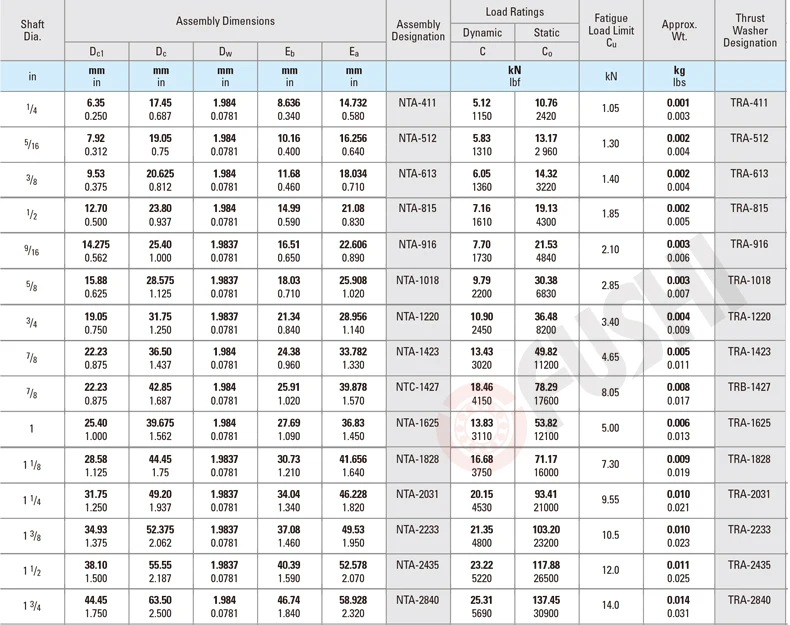

Таблица I

Таблица I ниже показывает рекомендуемый минимальный номинальный срок службы подшипников для различных условий эксплуатации и надежности.

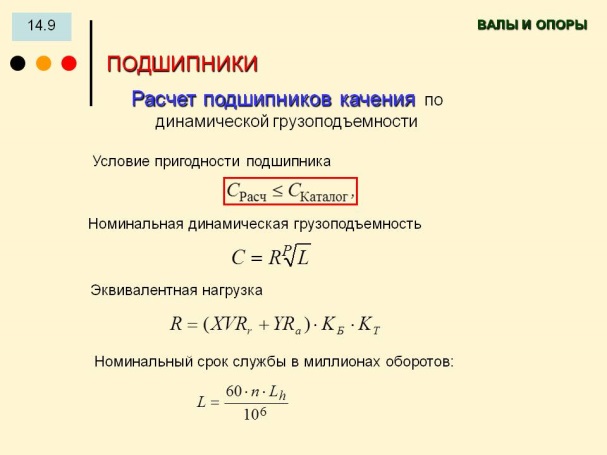

Динамическая грузоподъемность подшипника – C

Динамическая грузоподъемность подшипника, C, определяется как постоянная стационарная радиальная нагрузка, которую подшипник качения теоретически может выдержать в течение базового номинального срока службы в один миллион оборотов. Значения этого важного параметра подшипника, C, показаны в каждой таблице подшипников, за исключением подшипников Crane Hook. Динамическая способность подшипника используется для прогнозирования номинального срока службы каждого подшипника при ожидаемой нагрузке и скорости вращения. Как правило, подшипник должен подвергаться максимальной рабочей нагрузке, равной половине динамической способности подшипника. Метод расчета динамической способности подшипников был определен такими ассоциациями, как Американская ассоциация производителей подшипников (ABMA) и Международная организация по стандартизации (ISO). В формулах используются внутренние размеры дорожек качения подшипников и их тел качения.

Метод расчета динамической способности подшипников был определен такими ассоциациями, как Американская ассоциация производителей подшипников (ABMA) и Международная организация по стандартизации (ISO). В формулах используются внутренние размеры дорожек качения подшипников и их тел качения.

Статическая грузоподъемность — Co

Статическая грузоподъемность подшипника, Co, — это максимальная нагрузка, которую можно безопасно приложить к невращающемуся подшипнику, и которая не приведет к ухудшению работы подшипника в последующем. Оно основано на рассчитанном контактном напряжении в центре наиболее сильно нагруженного тела качения, где оно соприкасается с внутренней обоймой. Эти уровни напряжения для трех типов подшипников:

- — 4600 МПа (667 000 фунтов на кв. дюйм) для самоустанавливающихся шарикоподшипников

- — 4200 МПа (609000 фунтов на кв. дюйм) для всех остальных шарикоподшипников

- — 4000 МПа (580 000 фунтов на кв. дюйм) для всех роликовых подшипников

Расчет номинального срока службы подшипника

«Номинальный срок службы» — это срок службы подшипника, рассчитанный для надежности 90 %. Это время, в течение которого группа внешне идентичных подшипников проходит или превышает его до образования усталостного выкрашивания. Основная формула для расчета номинального срока службы подшипника L10:

Это время, в течение которого группа внешне идентичных подшипников проходит или превышает его до образования усталостного выкрашивания. Основная формула для расчета номинального срока службы подшипника L10:

, где:

- C = динамическая грузоподъемность (дН или фунты)

- P = эквивалентная нагрузка на подшипник (Н или фунты)

- N = скорость вращения в об/мин

- e = 3,0 для шарикоподшипников, 10/3 для роликоподшипников

Комбинированные радиальные и осевые нагрузки

Все шарикоподшипники, конические роликоподшипники и сферические роликоподшипники способны воспринимать значительную осевую осевую нагрузку. «Эквивалентная нагрузка на подшипник», P, используемая в формуле номинального ресурса, должна быть рассчитана, когда возникают комбинированные радиальные и осевые нагрузки. Этот расчет может быть несколько сложным, поскольку он зависит от относительных величин радиальной и осевой нагрузок друг к другу и от угла контакта, развиваемого подшипником. Было бы слишком сложно показать все методы расчета P для всех показанных типов подшипников. Для конических роликоподшипников используется коэффициент осевого усилия «К». Для любого применения, требующего расчета номинального срока службы при комбинированной радиальной и осевой нагрузках, обращайтесь в отдел продаж компании American.

Было бы слишком сложно показать все методы расчета P для всех показанных типов подшипников. Для конических роликоподшипников используется коэффициент осевого усилия «К». Для любого применения, требующего расчета номинального срока службы при комбинированной радиальной и осевой нагрузках, обращайтесь в отдел продаж компании American.

Радиальные цилиндрические роликоподшипники с противолежащими фланцами на внутреннем и внешнем кольце имеют ограниченную способность воспринимать осевую нагрузку по всей длине роликов. Он настолько ограничен, что мы не рекомендуем пользователям делать это намеренно. Приемлемая осевая нагрузка заключается в использовании концов роликов и фланцев для прерывистой осевой нагрузки и определения местоположения. Поскольку любая осевая нагрузка будет перпендикулярна радиальной нагрузке и будет использовать разные контактные поверхности подшипника, она не влияет на расчет срока службы подшипника.

Переменные нагрузки и скорости

Многие устройства не работают при постоянной нагрузке или скорости, и выбор подшипников для определенного номинального срока службы в часах на основе наихудших условий эксплуатации может оказаться неэкономичным. Часто рабочий цикл может быть определен для различных условий работы (нагрузка и скорость) и процент времени для каждого из них. Близкая ситуация возникает и в некоторых машинах, создающих возвратно-поступательное движение. В таких случаях полный рабочий цикл происходит за один оборот подшипника. Кроме того, два примера могут быть объединены для нескольких предполагаемых рабочих условий с возвратно-поступательным движением и различными пиковыми нагрузками и скоростями. Расчет номинального ресурса при изменении нагрузки и скорости включает в себя сначала расчет L 10 номинальный срок службы при каждом рабочем режиме рабочего цикла. Далее приведенная ниже формула используется для объединения отдельных L 10 с номинальным сроком службы для полного рабочего цикла.

Часто рабочий цикл может быть определен для различных условий работы (нагрузка и скорость) и процент времени для каждого из них. Близкая ситуация возникает и в некоторых машинах, создающих возвратно-поступательное движение. В таких случаях полный рабочий цикл происходит за один оборот подшипника. Кроме того, два примера могут быть объединены для нескольких предполагаемых рабочих условий с возвратно-поступательным движением и различными пиковыми нагрузками и скоростями. Расчет номинального ресурса при изменении нагрузки и скорости включает в себя сначала расчет L 10 номинальный срок службы при каждом рабочем режиме рабочего цикла. Далее приведенная ниже формула используется для объединения отдельных L 10 с номинальным сроком службы для полного рабочего цикла.

T 1 , T 2 , T N = Процент времени в разных условиях, выраженная как десятичная деформация

T 1 + T 2 +… T N = 1

+ T 2 +… T N = 15+ T +… T N = 15+ T +… T N = 1 + 2 +… T N = 1 + T .

L p1 , L p2 , L pn = срок службы в часах для каждого периода постоянной нагрузки и скорости

Колебательные нагрузки

Когда подшипник не совершает полного оборота, а колеблется взад-вперед при работе, меньшую эквивалентную радиальную нагрузку можно рассчитать по следующей формуле: /90) 1/e

где:

- P e = эквивалентная динамическая радиальная нагрузка

- P o = фактическая колебательная радиальная нагрузка

- β = угол колебания в градусах

- e = 10/3 (роликовые подшипники) 3,0 (шарикоподшипники)

Разделение радиальной и осевой нагрузок

В некоторых случаях возникают очень высокие радиальные и осевые нагрузки, и может быть физически невозможно или невозможно использовать один подшипник, способный воспринимать оба типа нагрузки. В таких ситуациях лучше использовать отдельные подшипники, воспринимающие радиальные и осевые нагрузки. Когда это происходит, конструктор машины должен следить за тем, чтобы радиальный подшипник воспринимал только радиальную нагрузку, а упорный подшипник воспринимал только осевую нагрузку. Хорошим способом добиться этого является использование цилиндрического роликоподшипника с одной прямой дорожкой качения в «радиальном» месте, так как этот подшипник не может воспринимать осевое усилие. Пара радиально-упорных подшипников или конических роликоподшипников с крутым углом часто является хорошим выбором для восприятия осевой нагрузки, но необходимо предотвратить воздействие на них какой-либо радиальной нагрузки. Один из способов добиться этого — сделать посадку внешних колец в своих гнездах очень свободной: обычно 0,5 мм/0,020 дюйма. до 1,0 мм/0,040 дюйма.

Когда это происходит, конструктор машины должен следить за тем, чтобы радиальный подшипник воспринимал только радиальную нагрузку, а упорный подшипник воспринимал только осевую нагрузку. Хорошим способом добиться этого является использование цилиндрического роликоподшипника с одной прямой дорожкой качения в «радиальном» месте, так как этот подшипник не может воспринимать осевое усилие. Пара радиально-упорных подшипников или конических роликоподшипников с крутым углом часто является хорошим выбором для восприятия осевой нагрузки, но необходимо предотвратить воздействие на них какой-либо радиальной нагрузки. Один из способов добиться этого — сделать посадку внешних колец в своих гнездах очень свободной: обычно 0,5 мм/0,020 дюйма. до 1,0 мм/0,040 дюйма.

Поправочные коэффициенты на срок службы

Поправочные коэффициенты на срок службы позволяют производителю оригинального оборудования лучше прогнозировать фактический срок службы и надежность подшипников, которые вы выбираете и устанавливаете в своем оборудовании. Скорректированный расчетный срок службы L 10 рассчитывается по следующей формуле:

Скорректированный расчетный срок службы L 10 рассчитывается по следующей формуле:

Lna = a1 x a2 x a3 x L10

, где:

- Lna = скорректированный номинальный срок службы

- a1 = поправочный коэффициент ресурса для надежности

- a2 = поправочный коэффициент срока службы для особых свойств подшипника, например материала .

- a3 = поправочный коэффициент срока службы для условий эксплуатации, смазки, чистоты и т. д.

- Поправочные коэффициенты жизни, a1, a2 и a3, теоретически могут быть больше или меньше 1,0, в зависимости от их оценки.

Регулировка срока службы для надежности — a1

В процессе прогнозирования эксплуатационной надежности своего оборудования OEM-производителем иногда необходимо повысить надежность выбранных подшипников, чтобы спрогнозировать более длительное среднее время наработки на отказ. Показанные ниже коэффициенты a1 относятся к повышенным значениям надежности. Если меньшее значение L 10 рассчитывается с коэффициентом a1, и это неприемлемо, тогда необходимо выбрать подшипник с большей динамической грузоподъемностью.

Поправочный коэффициент срока службы для специальных свойств подшипника — a2

За прошедшие годы в конструкцию и производство подшипников было внесено множество усовершенствований, которые были подтверждены испытаниями на срок службы, что привело к увеличению номинального срока службы L 10 . Вот некоторые из этих улучшений:

- Улучшенная обработка поверхности

- Улучшенные материалы и термообработка

- Фигурные ролики и дорожки качения

Поправочный коэффициент срока службы для условий эксплуатации — a3

Формула динамической грузоподъемности подшипника была определена эмпирическим путем посредством тщательно контролируемых лабораторных испытаний на срок службы. Многие области применения подшипников далеки от лабораторных условий. Поэтому может быть трудно оправдать коэффициент а3 выше 1,0. Такие условия, как высокая температура, загрязнение, внешняя вибрация и т. д., приведут к тому, что коэффициент a3 будет меньше 1. Если смазка превосходная, а рабочая скорость достаточно высокая, между внутренними контактными поверхностями подшипника может образоваться значительно улучшенная смазочная пленка, оправдывающая коэффициент а3 больше 1,0. Чтобы безопасно использовать это преимущество в проектных или коммерческих целях, требуется тщательный анализ и либо данные испытаний, либо предыдущий опыт.

Если смазка превосходная, а рабочая скорость достаточно высокая, между внутренними контактными поверхностями подшипника может образоваться значительно улучшенная смазочная пленка, оправдывающая коэффициент а3 больше 1,0. Чтобы безопасно использовать это преимущество в проектных или коммерческих целях, требуется тщательный анализ и либо данные испытаний, либо предыдущий опыт.

Срок службы системы

В большинстве машин используется два или более подшипников на валу, а часто валов два или более. В этом случае все подшипники в машине считаются подшипниковой системой. Для деловых целей производителю важно знать надежность или срок службы своей машины. Этот процесс оценки учитывает важность объединения сроков службы L 10 всех подшипников в системе, чтобы ответить на вопрос: «Как долго машина будет работать с 90 процентов надежности?» Проще говоря, надежность системы L 10 будет меньше минимального индивидуального номинального срока службы L 10 . Следующая формула используется для расчета срока службы оценки системы:

Следующая формула используется для расчета срока службы оценки системы:

L 10SYS = (L 1 -W + L 2 -W +… L N -W ) -L N -W ) -L N -W ) 1/w

где

- L 10sys = номинальный срок службы системы подшипников

- л 1 , L 2 , L n = номинальный срок службы отдельных подшипников в системе

- w = 10/9 для шарикоподшипников и

- w = 9/8 для подшипников качения

Минимальная нагрузка на подшипник

Из опыта известно, что подшипники требуют минимальной прилагаемой нагрузки, чтобы обеспечить тяговое усилие для тел качения, чтобы они вращались, когда вал начинает вращаться. Если шарики или ролики не катятся, они будут скользить по движущейся дорожке качения, вытирая смазочное масло и вызывая повреждение наружных диаметров тел качения и поверхностей дорожек качения. Это называется «скольжением», а возникающее в результате повреждение называется «смазыванием», что сокращает срок службы подшипника.

Это называется «скольжением», а возникающее в результате повреждение называется «смазыванием», что сокращает срок службы подшипника.

Хорошее приближение минимальной нагрузки для каждого:

P min = 0,02 x C

, где:

P min = требуемая минимальная эквивалентная нагрузка на подшипник, радиальная нагрузка для радиальных подшипников и осевая нагрузка для упорных подшипников.

C = Динамическая грузоподъемность подшипника

В большинстве случаев существующий вес вала, шестерен, муфт и т. д. достаточен для превышения минимальной нагрузки на подшипник. Однако во время запуска следует контролировать и ограничивать угловое ускорение вала, чтобы гарантировать, что подшипники сразу же начнут вращаться, как только вал начнет вращаться.

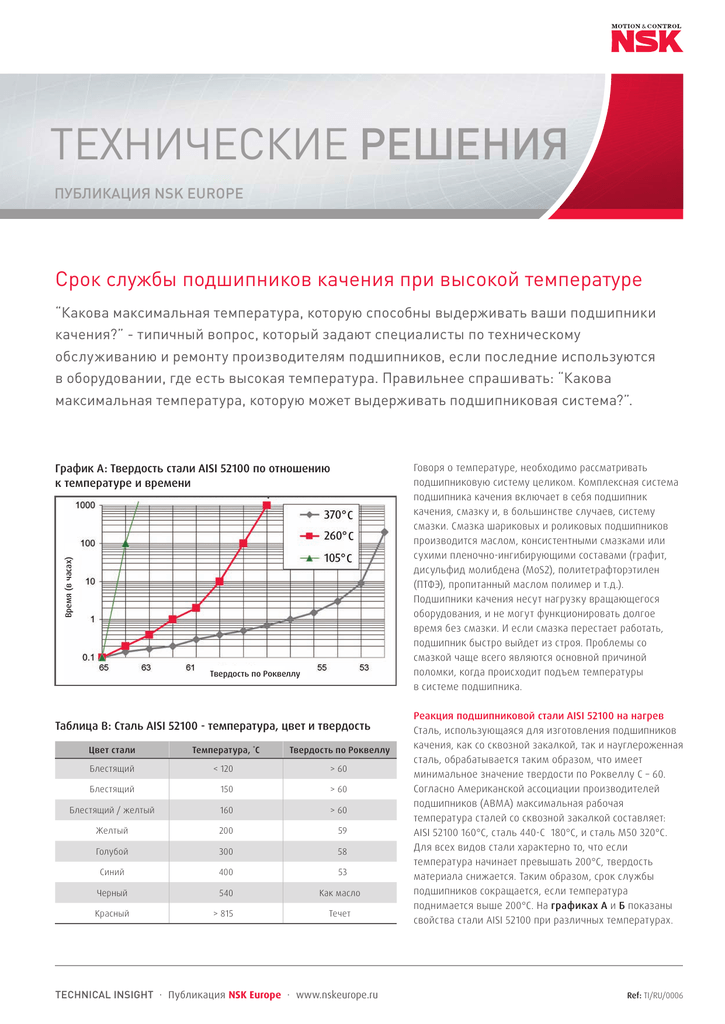

Стойкость к высоким температурам

Подшипник Динамическая и статическая несущие способности снижаются при высоких рабочих температурах. Основной причиной является снижение твердости дорожек качения и тел качения при высоких температурах. Динамическая грузоподъемность подшипника должна быть уменьшена путем умножения понижающих коэффициентов, как показано ниже. Показанные температуры относятся к температурам самих компонентов подшипника, которые обычно выше, чем температура окружающей среды.

Динамическая грузоподъемность подшипника должна быть уменьшена путем умножения понижающих коэффициентов, как показано ниже. Показанные температуры относятся к температурам самих компонентов подшипника, которые обычно выше, чем температура окружающей среды.

Для температурных коэффициентов между показанными значениями может применяться линейная интерполяция.

Несоосность

Несоосность подшипника обычно происходит по двум причинам:

- Статическое смещение корпусов

- Вал прогибается или изгибается под нагрузкой

Как правило, несоосность не является хорошей проблемой для подшипников качения, которые специально не предназначены для компенсации несоосности. Грузоподъемность шариковых, конических и цилиндрических роликоподшипников основана на предположении, что смещение не будет превышать 0,0005 радиана (0,03°). Несоосность больше этого значения приведет к L 10 проживает меньше расчетного.

Сферические роликоподшипники и самоустанавливающиеся упорные подшипники специально разработаны для компенсации несоосности. Самоустанавливающиеся цилиндрические роликоподшипники также могут компенсировать некоторую несоосность этих подшипников. Этот тип подшипника находится в разделе «Подшипники на заказ». Эти специальные типы подшипников допускают перекосы от 1,0° до 1,5°.

Самоустанавливающиеся цилиндрические роликоподшипники также могут компенсировать некоторую несоосность этих подшипников. Этот тип подшипника находится в разделе «Подшипники на заказ». Эти специальные типы подшипников допускают перекосы от 1,0° до 1,5°.

Деформации

Обзор стандартных таблиц подшипников показывает, что для любого заданного диаметра отверстия доступно несколько подшипников с увеличивающимися наружными диаметрами и шириной. Соответственно увеличиваются высота секций и грузоподъемность. Высота сечения — это просто радиальный размер между отверстием подшипника и его наружным диаметром, в котором должны быть установлены внутреннее кольцо, шарики или ролики и внешнее кольцо. Правильно спроектированный подшипник уравновешивает толщину двух дорожек качения с диаметром тела качения, чтобы оптимизировать динамическую способность без значительного снижения прочности конструкции дорожек. Подшипники с более тонкими дорожками качения более подвержены деформации, чем подшипники с более толстыми поперечными сечениями и дорожками качения.

Как правило, для правильной работы подшипника внутреннее и внешнее кольца должны надлежащим образом поддерживаться валом и корпусом. Однако характер конструкции некоторых видов оборудования не всегда позволяет это сделать. Как обсуждалось в разделе о несоосности, иногда может произойти значительное отклонение вала, вызывающее несоосность. Корпуса могут деформироваться при относительно больших нагрузках, и таким же образом может деформироваться внешнее кольцо подшипника. Все эти эффекты имеют тенденцию сокращать теоретический срок службы подшипника, но при правильном анализе и специальной внутренней конструкции это сокращение можно свести к минимуму.

Использование анализа методом конечных элементов (FEA) вала и корпуса под нагрузкой может предсказать величину деформации, которая произойдет. Компьютерный анализ внутренней работы подшипника может показать распределение напряжения. Затем можно применить оптимизированную выпуклость роликов, чтобы свести к минимуму сокращение срока службы подшипника. Проконсультируйтесь с отделом продаж компании American, если необходимо учитывать эффект деформации при расчете срока службы подшипника.

Проконсультируйтесь с отделом продаж компании American, если необходимо учитывать эффект деформации при расчете срока службы подшипника.

Осевое смещение

В большинстве подшипниковых систем используются два или три подшипника для поддержки вала при радиальных и осевых нагрузках. Количество подшипников зависит от того, способен ли один подшипник воспринимать осевую нагрузку. В тех случаях, когда осевая нагрузка незначительна, один подшипник следует рассматривать как «фиксирующий» подшипник, который положительно позиционирует вал. При значительном расстоянии между двумя опорными подшипниками из-за различий в температурном расширении между валом и корпусом один подшипник должен быть фиксирующим или упорным, а другой — «плавающим». Кроме того, при суммировании осевых допусков между двумя подшипниками необходимо, чтобы один подшипник «плавал» в осевом направлении, чтобы не создавалась паразитная осевая нагрузка.

Лучшим подшипником для плавающего положения является цилиндрический роликовый подшипник с одной прямой дорожкой качения. Осевое смещение легко компенсируется смазанными роликами, скользящими по прямой траектории роликов. Если используется подшипник другого типа, например радиальный шарикоподшипник, двухрядный радиально-упорный подшипник, конический роликоподшипник TDO или сферический роликоподшипник, обычно наружные кольца этих подшипников скользят в отверстии корпуса.

Осевое смещение легко компенсируется смазанными роликами, скользящими по прямой траектории роликов. Если используется подшипник другого типа, например радиальный шарикоподшипник, двухрядный радиально-упорный подшипник, конический роликоподшипник TDO или сферический роликоподшипник, обычно наружные кольца этих подшипников скользят в отверстии корпуса.

Нажмите здесь, чтобы запросить предложение или позвоните нам по телефону 828-624-1460

Посмотреть онлайн-каталог Запросить информацию

Как определить срок службы подшипниковой системы

Когда возникает тема срока службы подшипников качения, инженеры часто задают такие вопросы, как:

- «Что вы подразумеваете под сроком службы подшипников качения?»

- «Откуда ты знаешь, когда твоя жизнь подходит к концу?»

- «Это когда подшипник перестает вращаться?»

- «Это когда машина, в которой находится подшипник, достигает определенного времени работы?»

Как правило, ответы на эти вопросы могут быть следующими: «Конец срока службы наступает, когда подшипник или подшипники перестают соответствовать своему назначению» или «Когда они перестают вращаться». К сожалению, эти ответы не являются ни конкретными, ни адекватными.

К сожалению, эти ответы не являются ни конкретными, ни адекватными.

В каталогах производителей подшипников и в большинстве книг по техническому проектированию явление, которое ограничивает долговечность и надежность подшипников, называется усталостью тел качения. Это явление изучается более 120 лет, начиная с 189 г.0-х годов с новаторской работой Ричарда Стрибека в Германии, а также начала 20-го века с Джоном Гудманом в Великобритании и Арвидом Палмгреном в Швеции.

Вклад Палмгрена, вероятно, был наиболее значительным в технологии подшипников качения. В 1924 году он заложил основу для расчета срока службы подшипников качения. Он сформулировал, что несущая жизнь была не детерминированной, а скорее распределительной. Он имел в виду, что никакие два подшипника в группе не работают в одинаковых условиях и не выходят из строя одновременно. Он предложил концепцию жизни L10 или времени, когда 90% подшипников выживут, а 10% вышли из строя. Возможно, он был первым, кто предложил правдоподобный подход к расчету срока службы элемента машины.

Источником практических знаний большинства инженеров о шариковых и роликовых подшипниках являются каталоги производителей подшипников. Приблизительно для 90–95 процентов применений при проектировании машин уравнения и рекомендации в каталогах производителей подшипников обеспечивают безопасную и надежную конструкцию. Обычно оставшиеся 5-10% приложений требуют специальных знаний и анализа, чтобы избежать проблем.

Режимы отказа

Конечным видом отказа, ограничивающим срок службы подшипника, является усталость тела качения либо дорожки качения подшипника, либо тела качения. Усталость тел качения чрезвычайно изменчива, но статистически предсказуема в зависимости от типа стали, обработки стали, термической обработки, изготовления и типа подшипника, используемого смазочного материала и условий эксплуатации.

На этих изображениях показано характерное усталостное разрушение тела качения внутренней обоймы (слева)

и шаровой (справа) из шарикоподшипников диаметром 120 мм из стали AISI M-50.

Разрушение проявляется в виде выкрашивания, ограниченного шириной беговой дорожки и глубиной максимального напряжения сдвига под контактной поверхностью. Откол может быть поверхностного или подповерхностного происхождения. Выкрашивание, возникающее на поверхности, обычно начинается с трещины на поверхностном дефекте или вмятине из-за обломков, которая распространяется в сеть трещин, образуя выкрашивание. Трещина, начинающаяся на концентраторе напряжения, такая как твердое включение под беговой дорожкой в области максимального напряжения сдвига, также распространяется в сеть трещин с образованием выкрашивания.

Усталостные разрушения, возникающие ниже поверхности контакта, называются классической усталостью тел качения. Отказ из-за классической усталости тел качения аналогичен смерти людей от старости. Однако большинство подшипников выводится из эксплуатации по другим причинам.

Считается, что отказов, кроме тех, которые вызваны классической усталостью тел качения, можно избежать, если подшипник не перегружен и правильно спроектирован, обслуживается, устанавливается и смазывается. Благодаря улучшенному производству подшипников и обработке стали, а также передовым технологиям смазки потенциальное увеличение срока службы подшипников может быть в 80 раз больше, чем было достигнуто в конце 19 века.50 с или в 400 раз больше, чем в 1940 году.

Благодаря улучшенному производству подшипников и обработке стали, а также передовым технологиям смазки потенциальное увеличение срока службы подшипников может быть в 80 раз больше, чем было достигнуто в конце 19 века.50 с или в 400 раз больше, чем в 1940 году.

Базовый срок службы подшипника

Как упоминалось ранее, срок службы L10, выраженный в миллионах оборотов внутреннего кольца, — это теоретический срок службы, который должен быть равен или превышать 90 процентов подшипникового узла без отказа при их рабочей нагрузке. Он основан на классической усталости тел качения. «Базовый срок службы подшипника», часто упоминаемый в каталогах производителей подшипников, представляет собой срок службы L10 без коэффициентов ресурса, которые зависят от типа подшипника, подшипниковой стали, обработки стали, термической обработки, смазки и условий эксплуатации.

На этих иллюстрациях изображен подповерхностный откол при твердом включении (вверху) и

сеть поверхностных трещин, возникающая из-за поверхностного дефекта.

Большинство подшипников выбираются и рассчитываются на основе «базового срока службы подшипника», рассчитанного с коэффициентами ресурса, а иногда и без них. Предостережение заключается в том, что в это расчетное время или раньше можно ожидать выхода из строя 10 процентов подшипников, работающих при такой нагрузке и скорости. Многие инженеры не понимают, что рассчитанный ими срок службы основан не на времени, до которого отказов не произойдет, а на времени, до которого можно ожидать выхода из строя 10 процентов подшипников. Эта ошибка может привести к гарантийным претензиям и претензиям по качеству продукции к производителю оборудования.

Срок службы подшипниковой системы

Поскольку можно с достаточной степенью уверенности предположить, что любое вращающееся оборудование будет иметь два или более подшипников, составляющих систему, необходимо также определить срок службы подшипниковой системы в дополнение к сроку службы отдельных подшипников. Этого можно достичь путем объединения сроков службы отдельных подшипников в единый срок службы системы.

Чтобы установить срок службы системы, требуется понимание строгой последовательной надежности. Помните, что срок службы подшипников как системы всегда равен или меньше срока службы самого короткоживущего подшипника в системе. Например, у вас есть простой редуктор с двумя подшипниками, поддерживающими входную шестерню, работающую при 3600 об/мин, и выходную шестерню, поддерживаемую теми же двумя типами подшипников, работающими при 900 об/мин. При полной (100-процентной) нагрузке или крутящем моменте срок службы каждого входного подшипника составляет 2 500 часов, а срок службы каждого выходного подшипника — 10 000 часов. Расчетный 10-процентный срок службы системы составит 1124 часа. Это означает, что если вы распределите 1000 редукторов и все они будут работать с максимальным крутящим моментом в течение 1124 часов, у 100 редукторов выйдет из строя как минимум один подшипник. Тогда возникает вопрос, как долго вы могли бы эксплуатировать коробку передач в этом состоянии без сбоев.

Если срок службы самого короткоживущего подшипника в системе составляет 2500 часов, можно разумно ожидать, что в течение первых 133 часов работы каждого редуктора отказов подшипников не произойдет. Однако редукторы не могут постоянно работать с полным выходным крутящим моментом. Предположим, что редукторы работают с полным крутящим моментом в течение 50 % времени, с половинным крутящим моментом в течение 30 % времени и с четвертью крутящего момента в течение 20 % времени. Чтобы рассчитать общий срок службы системы, вам необходимо рассчитать срок службы системы L10 при каждом условии.

При сроке службы системы L10, равном 2671 часу, 10% всех редукторов, находящихся в эксплуатации, теоретически будут иметь один или несколько вышедших из строя подшипников. Если, как в предыдущем примере, у вас есть 1000 редукторов в эксплуатации и 100 неисправных редукторов, у вас будет 100 неисправных подшипников из 4000 находящихся в эксплуатации подшипников. Другими словами, 2,5% вышедших из строя подшипников в эксплуатации составляют 10% вышедших из строя редукторов. Остальные 97,5% подшипников, находящихся в эксплуатации, можно разумно считать неповрежденными и пригодными для использования.

Остальные 97,5% подшипников, находящихся в эксплуатации, можно разумно считать неповрежденными и пригодными для использования.

Вот почему подавляющее большинство неповрежденных подшипников, снятых с эксплуатации, так и не достигли расчетного срока службы L10. Таким образом, становится практичным и рентабельным проверять, переделывать и возвращать в эксплуатацию те неповрежденные подшипники, которые были сняты до достижения срока службы L10.

Причины удаления

До сих пор это обсуждение основывалось на классической усталости тел качения как на единственном способе разрушения и удаления подшипника. Однако, вероятно, менее 5 процентов подшипников выводятся из эксплуатации из-за усталости тел качения, будь то подповерхностного или поверхностного происхождения.

В Таблице 1 представлен список возможных причин снятия подшипника и примерный процент по каждой соответствующей причине. В дополнение к этому списку причин, по которым необходимо снять подшипник, соответствующие режимы отказа, отнесенные к категории «другие», включают несоосность подшипника, истинный и ложный бринеллирование, чрезмерную осевую нагрузку/перегрузку подшипника, смазку, тепловой и тепловой предварительный натяг, напряжение на кромке ролика, разрушение сепаратора, элемент.

п. 3.2 Приложения 3) или с допустимой перегрузкой (сервис-фактором) периодичность пополнения смазки необходимо уменьшить в два раза, по сравнению с указанными значениями в таблице.

п. 3.2 Приложения 3) или с допустимой перегрузкой (сервис-фактором) периодичность пополнения смазки необходимо уменьшить в два раза, по сравнению с указанными значениями в таблице.