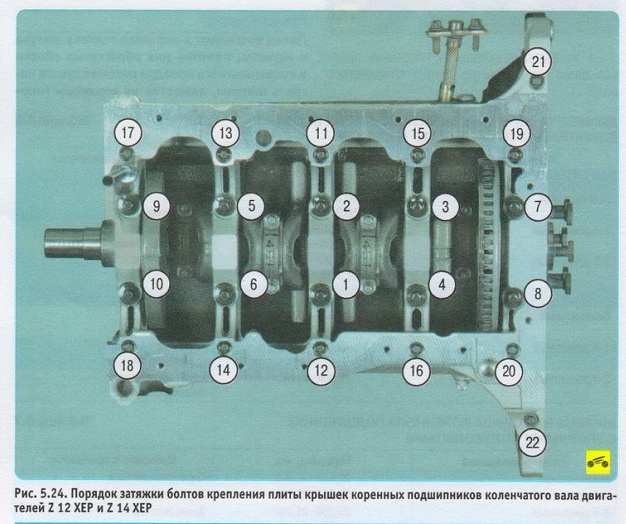

Момент затяжки коренных и шатунных вкладышей. Стоит ли соблюдать момент затяжки коренных и шатунных вкладышей при сборке двигателя? Момент затяжки коренных и шатунных подшипников

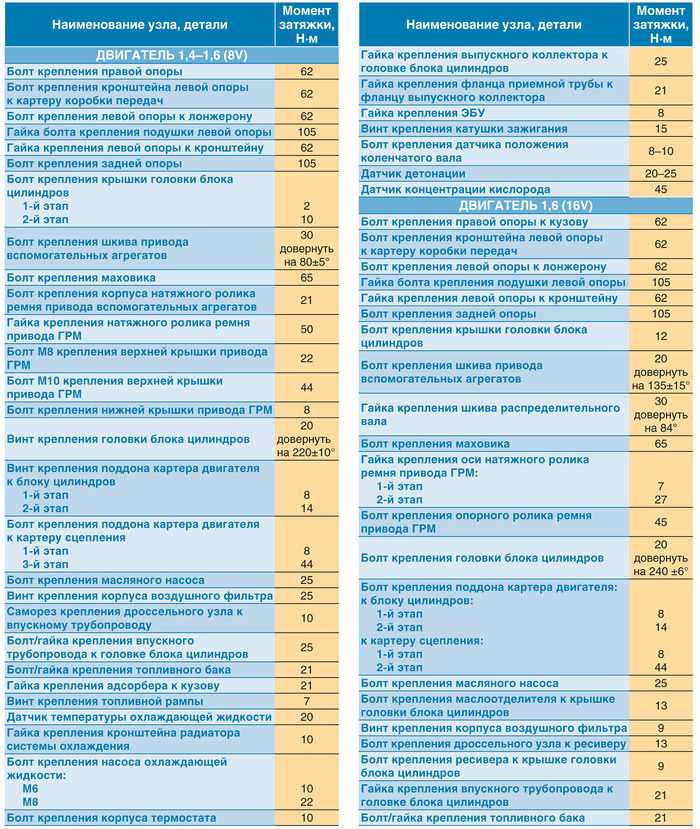

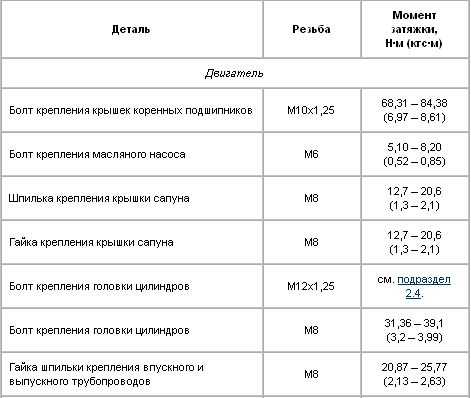

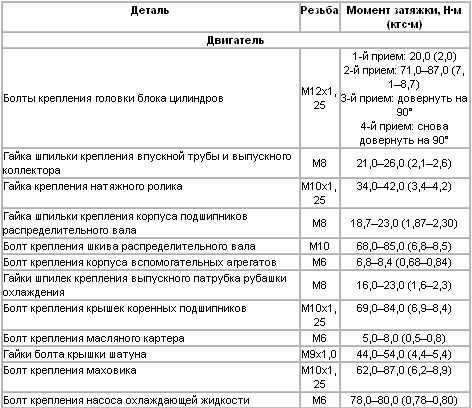

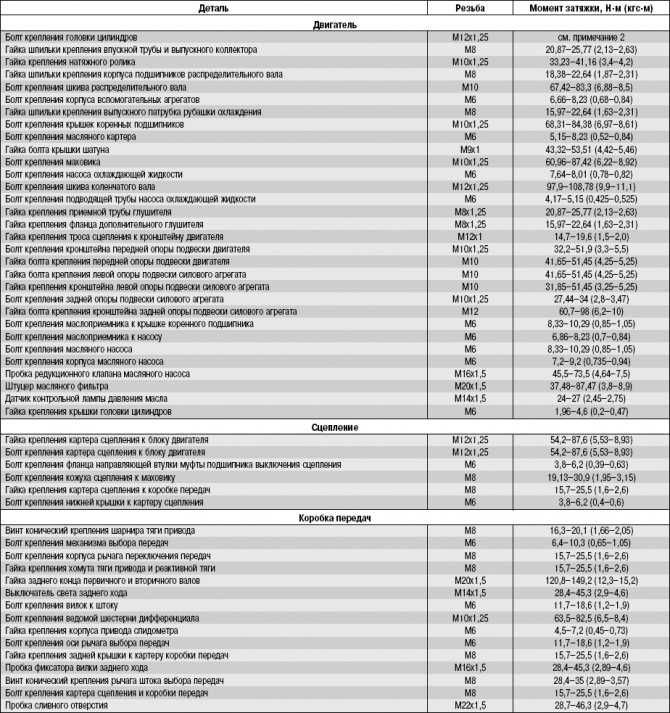

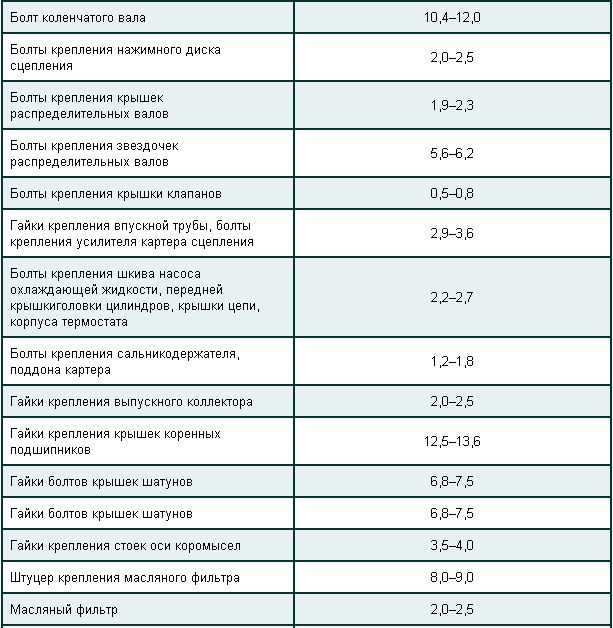

ДВИГАТЕЛЬ

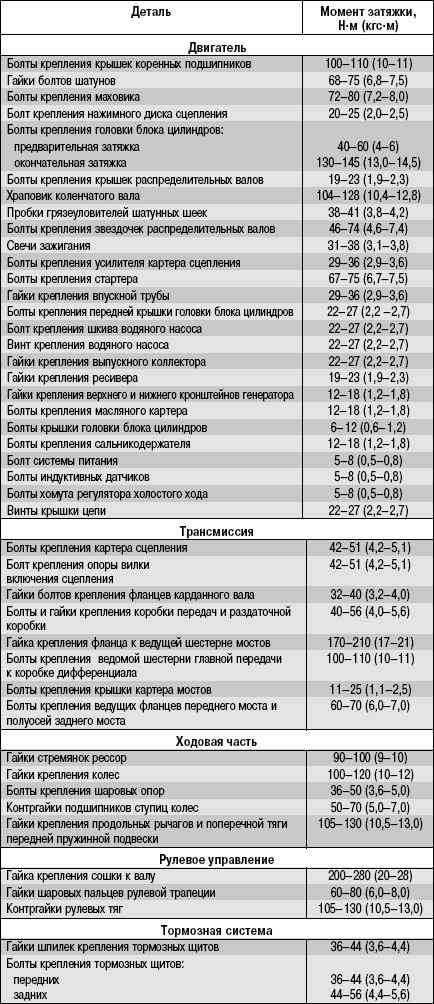

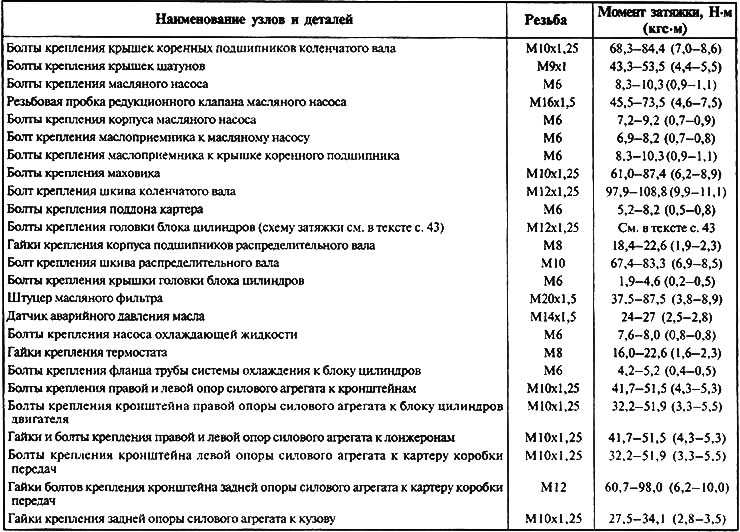

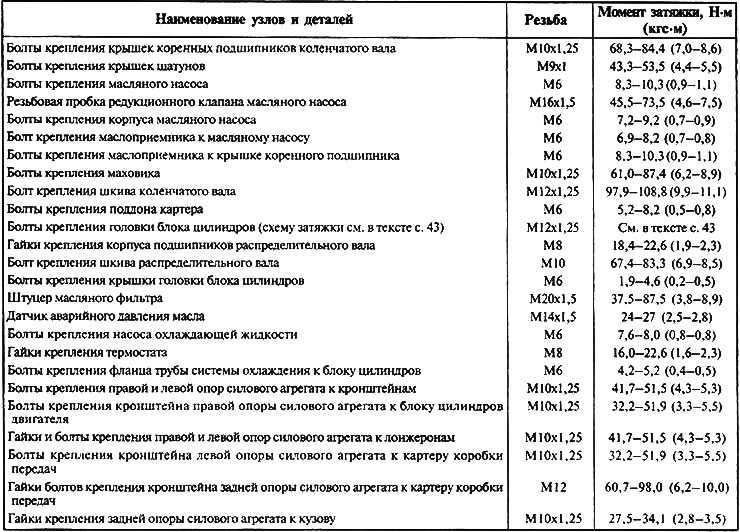

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

|---|---|---|

| Болт крепления головки цилиндров | М12х1,25, | См. разделДвигатель |

| Гайка шпильки крепления впускного и выпускного коллекторов | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления натяжного ролика | М10х1,25 | 33,23–41,16 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,38–22,64 (1,87–2,31) |

| Болт крепления шкива распределительного вала | М10х1,25 | 67,42–83,3 (6,88–8,5) |

| Винт крепления корпуса вспомогательных агрегатов | М6 | 6,66–8,23 (0,68–0,84) |

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения | М8 | 15,97–22,64 (1,63–2,31) |

| Болт крепления крышек коренных подшипников | М10х1,25 | 68,31–84,38 (6,97–8,61) |

| Болт крепления масляного картера | М6 | 5,15–8,23 (0,52–0,84) |

| Гайки болта крышки шатуна | М9х1 | 43,32–53,51 (4,42–5,46) |

| Болт крепления маховика | М10х1,25 | 60,96–87,42 (6,22–8,92) |

| Болт крепления насоса охлаждающей жидкости | М6 | 7,64–8,01 (0,78–0,82) |

| Болт крепления шкива коленчатого вала | М12х1,25 | 97,9–108,78 (9,9–11,1) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости | М6 | 4,17–5,15 (0,425–0,525) |

| Гайка крепления приемной трубы глушителя | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления фланца дополнительного глушителя | М8 | 15,97–22,64 (1,63–2,31) |

| Гайка крепления троса сцепления к кронштейну | М12х1 | 14,7–19,6 (1,5–2,0) |

| Гайка болта крепления передней опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка болта крепления левой опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка крепления кронштейна левой опоры к силовому агрегату | М10х1,25 | 31,85–51,45 (3,25–5,25) |

| Гайка крепления задней опоры силового агрегата | М10х1,25 | 27,44–34 (2,8–3,47) |

| Гайка болта крепления кронштейна задней опоры к силовому агрегату | М12х1,25 | 60,7–98 (6,2–10) |

| Болт крепления маслоприемника к крышке коренного подшипника | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления маслоприемника к насосу | М6 | 6,86–8,23 (0,7–0,84) |

| Болт крепления масляного насоса | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления корпуса масляного насоса | М6 | 7,2–9,2 (0,735–0,94) |

| Пробка редукционного клапана масляного насоса | М16х1,5 | 45,5–73,5 (4,64–7,5) |

| Датчик контрольной лампы давления масла | М14×1,5 | 24–27 (2,45–2,75) |

| Гайки крепления карбюратора | М8 | 12,8–15,9 (1,3–1,6) |

| Гайка крепления крышки головки цилиндров | М6 | 1,96–4,6 (0,2–0,47) |

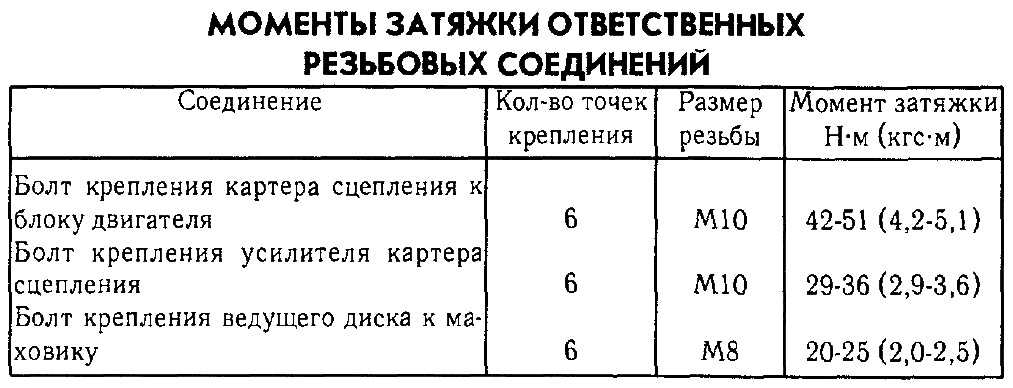

СЦЕПЛЕНИЕ

КОРОБКА ПЕРЕДАЧ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт конический крепления шарнира тяги привода | М8 | 16,3–20,1 (1,66–2,05) |

| Болт крепления механизма выбора передач | М6 | 6,4–10,3 (0,65–1,05) |

| Болт крепления корпуса рычага переключения передач | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка крепления хомута тяги привода | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного вала | М20х1,5 | 120,8–149,2 (12,3–15,2) |

| Выключатель света заднего хода | М14х1,5 | 28,4–45,3 (2,9–4,6) |

| Болт крепления крышки фиксаторов | М8 | 15,7–25,5 (1,6–2,6) |

| Винт крепления вилок к штоку | М6 | 11,7–18,6 (1,2–1,9) |

| Болт крепления ведомой шестерни дифференциала | М10х1,25 | 63,5–82,5 (6,5–8,4) |

| Гайка крепления корпуса привода спидометра | М6 | 4,5–7,2 (0,45–0,73) |

| Гайка крепления оси рычага выбора передач | М8 | 11,7–18,6 (1,2–1,9) |

| Гайка крепления задней крышки к картеру коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

| Пробка фиксатора вилки заднего хода | М16х1,5 | 28,4–45,3 (2,89–4,6) |

| Винт конический крепления рычага штока выбора передач | М8 | 28,4–35 (2,89–3,57) |

| Болт крепления картера сцепления и коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

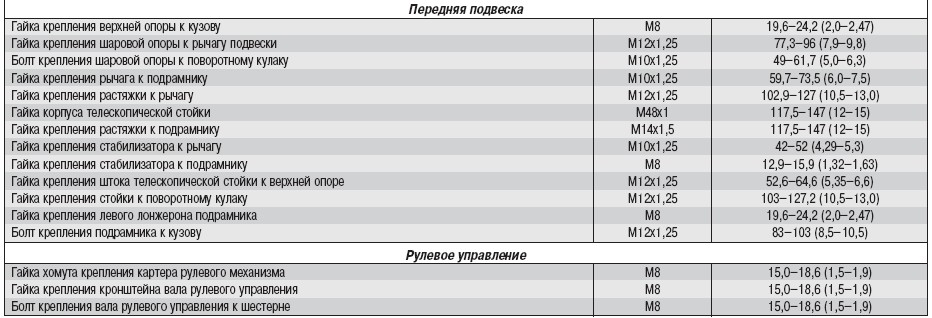

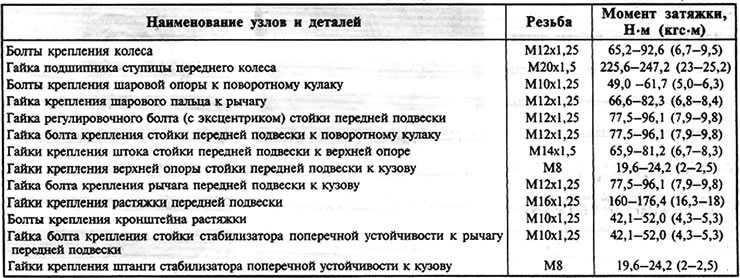

ПЕРЕДНЯЯ ПОДВЕСКА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления верхней опоры к кузову | М8 | 19,6–24,2 (2–2,47) |

| Гайка крепления шарового пальца к рычагу | М12х1,25 | 66,6–82,3 (6,8–8,4) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт и гайка крепления рычага подвески к кузову | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Гайка крепления растяжки | М16х1,25 | 160–176,4 (16,3–18) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу | М10х1,25 | 42,1–52,0 (4,29–5,3) |

| Гайка крепления штанги стабилизатора к кузову | М8 | 12,9–16,0 (1,32–1,63) |

| Болт крепления кронштейна растяжки к кузову | М10х1,25 | 42,14–51,94 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре | М14х1,5 | 65,86–81,2 (6,72–8,29) |

| Болт крепления шаровой опоры к поворотному кулаку | М10х1,25 | 49–61,74 (5,0–6,3) |

| Гайка подшипников ступиц передних колес | М20х1,5 | 225,6–247,2 (23–25,2) |

| Болт крепления колеса | М12х1,25 | 65,2–92,6 (6,65–9,45) |

ЗАДНЯЯ ПОДВЕСКА

РУЛЕВОЕ УПРАВЛЕНИЕ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления картера рулевого механизма | М8 | 15–18,6 (1,53–1,9) |

| Гайка крепления кронштейна вала рулевого управления | М8 | 15–18,6 (1,53–1,9) |

| Болт крепления кронштейна вала рулевого управления | М6 | Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне | М8 | 22,5–27,4 (2,3–2,8) |

| Гайка крепления рулевого колеса | М16х1,5 | 31,4–51 (3,2–5,2) |

| Контргайка тяги рулевого привода | М18х1,5 | 121–149,4 (12,3–15,2) |

| Гайка крепления шарового пальца тяги | М12х1,25 | 27,05–33,42 (2,76–3,41) |

| Болт крепления тяги рулевого привода к рейке | М10х1,25 | 70–86 (7,13–8,6) |

| Гайка подшипника шестерни рулевого механизма | М38х1,5 | 45–55 (4,6–5,6) |

ТОРМОЗНАЯ СИСТЕМА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт крепления цилиндра тормоза к суппорту | М12х1,25 | 115–150 (11,72–15,3) |

| Болт крепления направляющего пальца к цилиндру | М8 | 31–38 (3,16–3,88) |

| Болт крепления тормоза к поворотному кулаку | М10х1,25 | 29,1–36 (2,97–3,67) |

| Болт крепления заднего тормоза к оси | М10х1,25 | 34,3–42,63 (3,5–4,35) |

| Гайка крепления кронштейна вакуумного усилителя к кузову | М8 | 9,8–15,7 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Гайка крепления вакуумного усилителя к кронштейну | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Штуцер тормозного трубопровода | М10х1,25 | 14,7–18,16 (1,5–1,9) |

| Наконечник гибкого шланга переднего тормоза | М10х1,25 | 29,4–33,4 (3,0–3,4) |

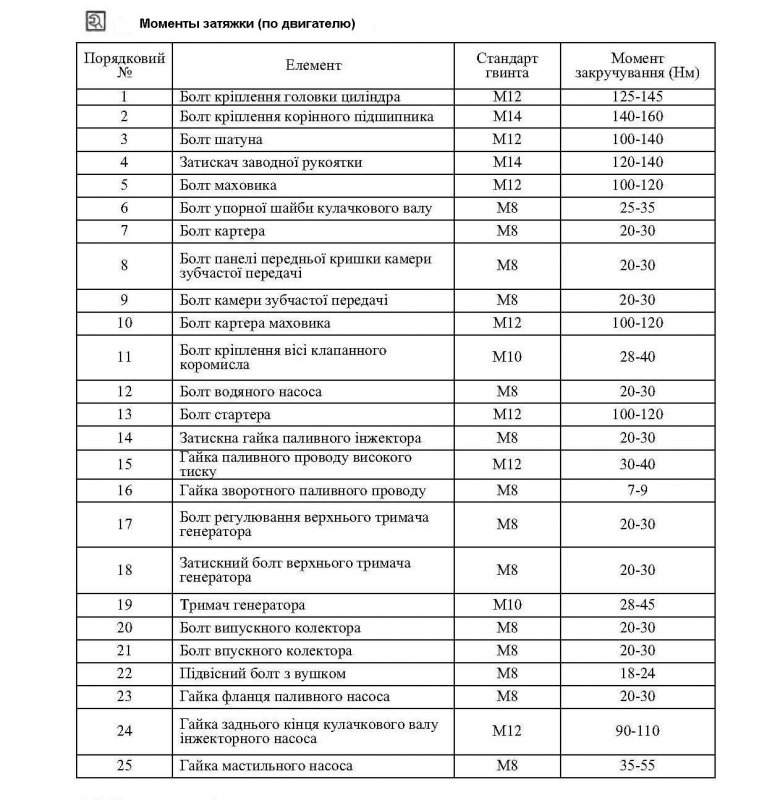

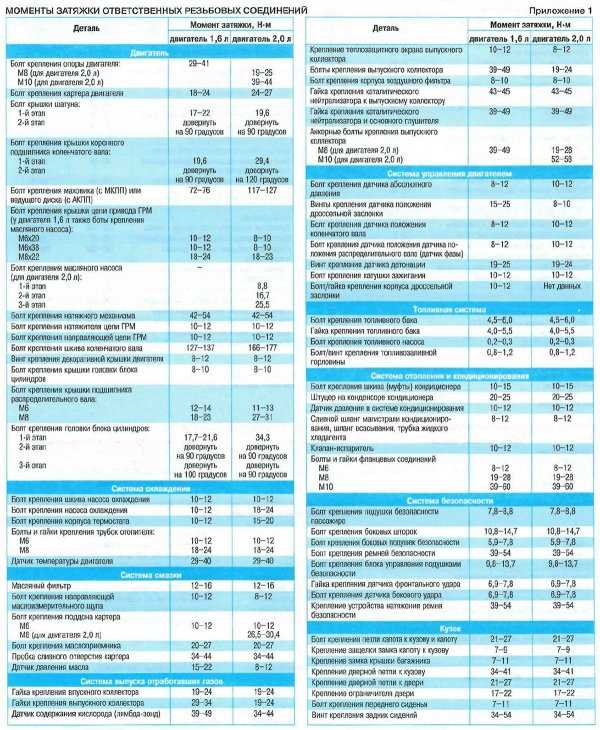

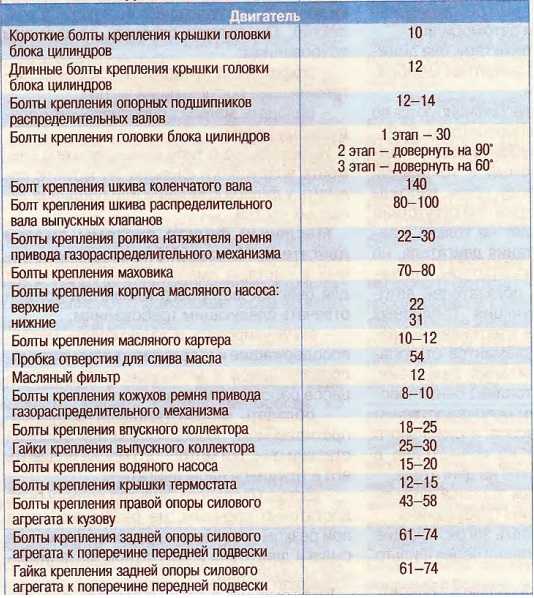

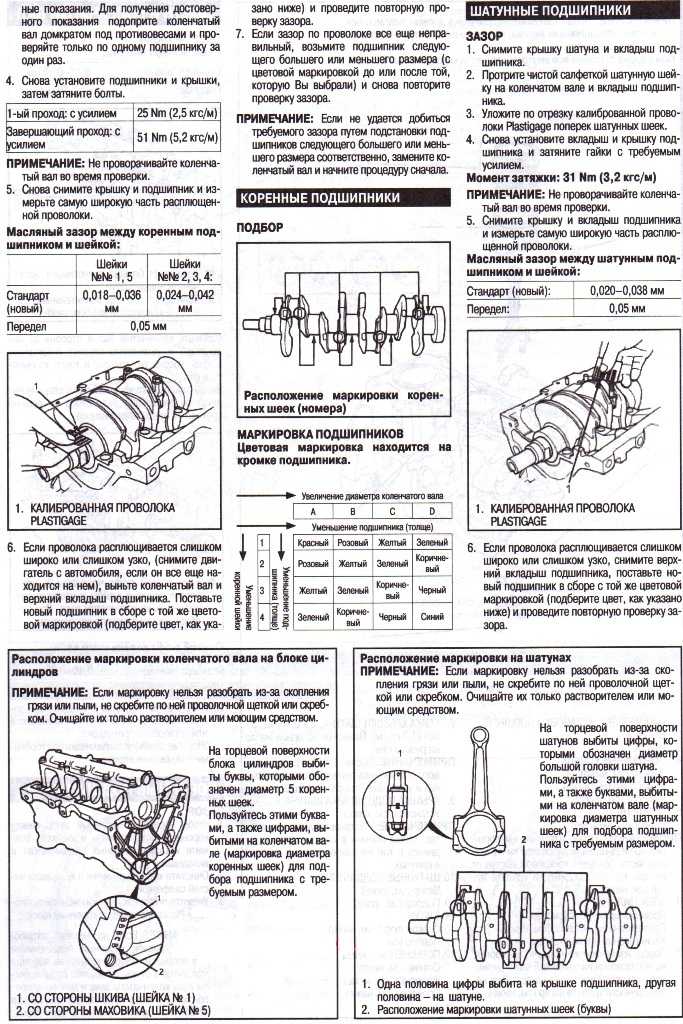

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны.

Данные моменты подходят для всей D Серии D14,D15,D16 . Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

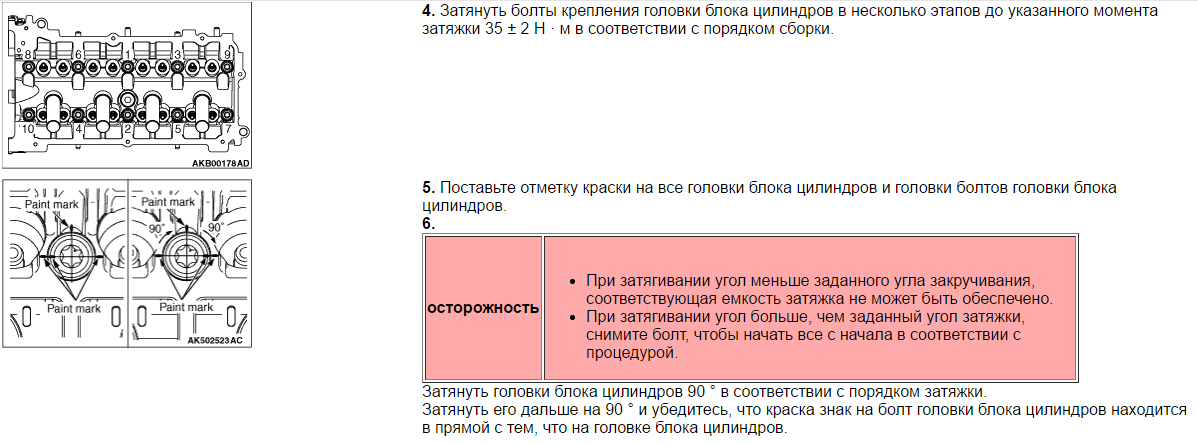

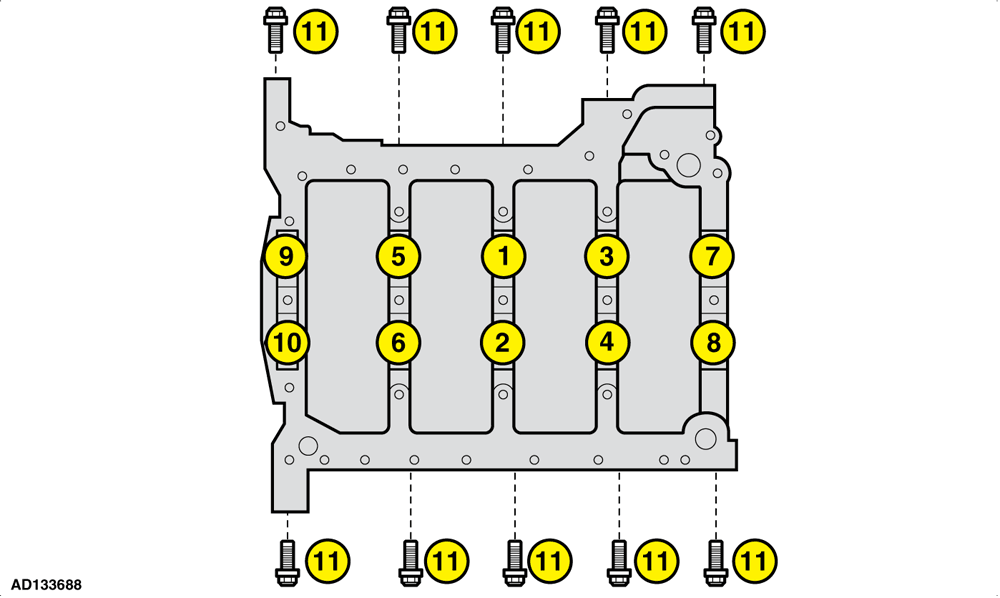

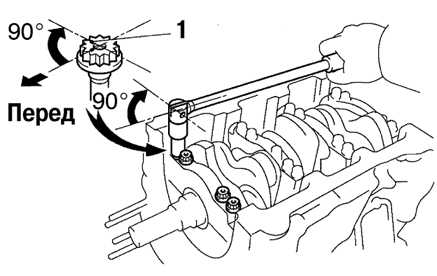

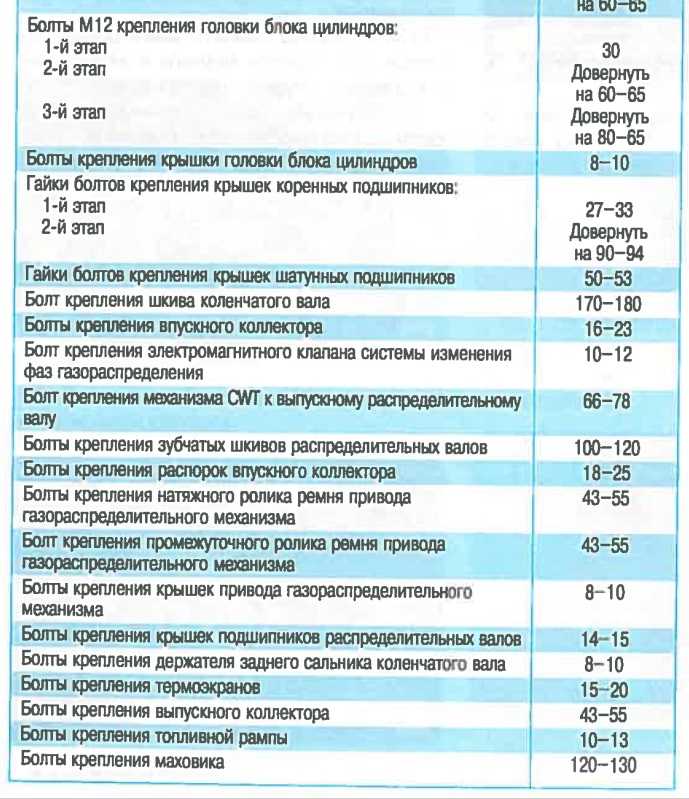

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4. Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

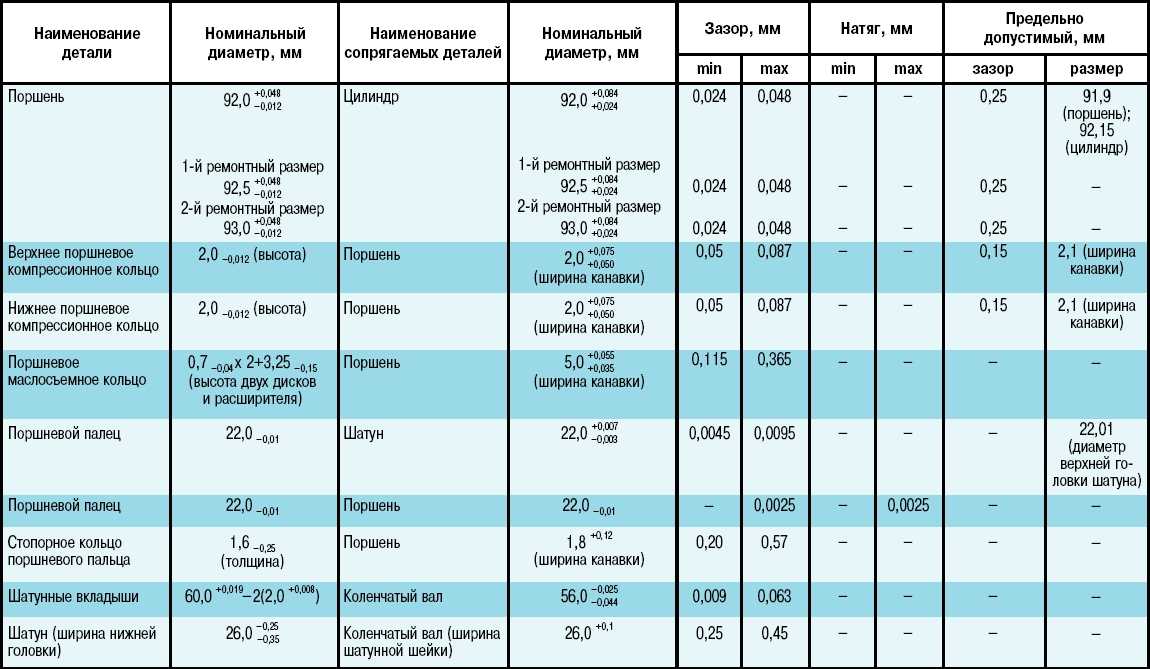

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

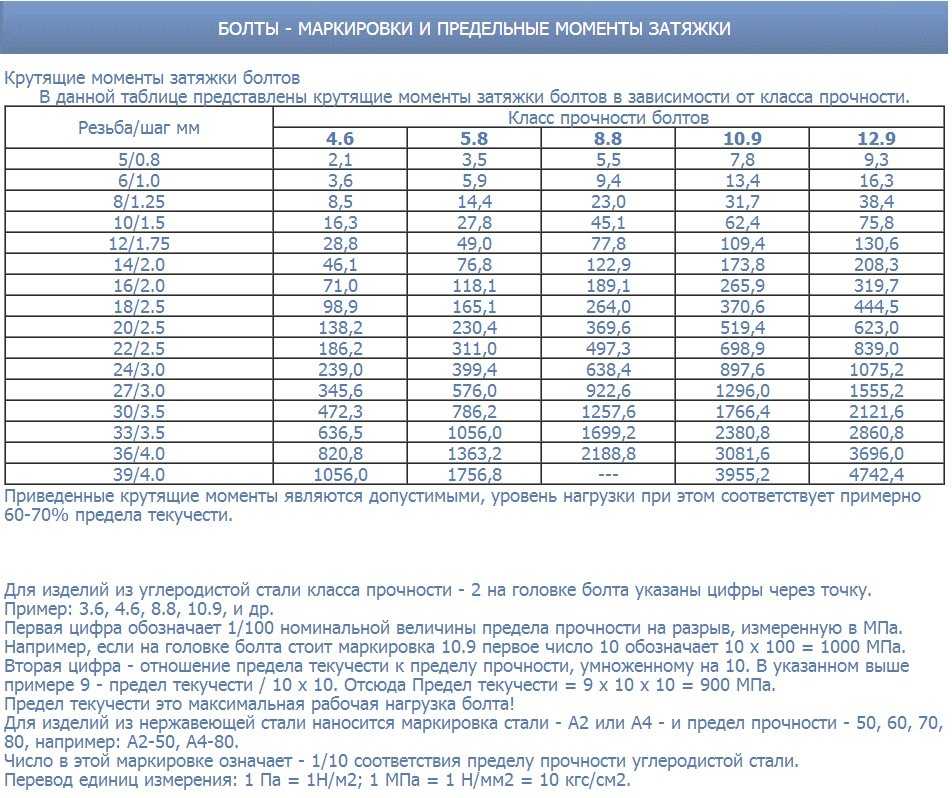

Для изделий из углеродистой стали класса прочности — 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра — отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 — предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

Не превышайте эти величины.

Резьба | Прочность болта | ||

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы

моментов затяжки для болтов и гаек SAE класса 5 и выше.

1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки

хомутов при их начальной установке на новом шланге, а

также при повторной установке или подтягивании хомутов

на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

Ширина хомута | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Момент затяжки для повторной сборки и подтягивания | ||

Ширина хомута | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Таблица моментов затяжки типовых резьбовых соединений

Номинальный диаметр болта (мм) | Шаг резьбы (мм) | Момент затяжки Нм (кг. | |

Метка на головке болта «4» | Метка на головке болта «7» | ||

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) | 5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) | ||

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) | 9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) | ||

12 ~ 15 (120 ~ 150; 9 ~ 11) | 20 ~ 25 (200 ~ 250; 14,5 ~ 18,0) | ||

25 ~ 30 (250 ~ 300; 18 ~ 22) | 30 ~ 50 (300 ~ 500; 22 ~ 36) | ||

35 ~ 45 (350 ~ 450; 25 ~ 33) | 60 ~ 80 (600 ~ 800; 43 ~ 58) | ||

75 ~ 85 (750 ~ 850; 54 ~ 61) | 120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) | ||

110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) | 180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) | ||

160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) | 260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) | ||

220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) | |||

290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) | 480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) | ||

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) | 610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) | ||

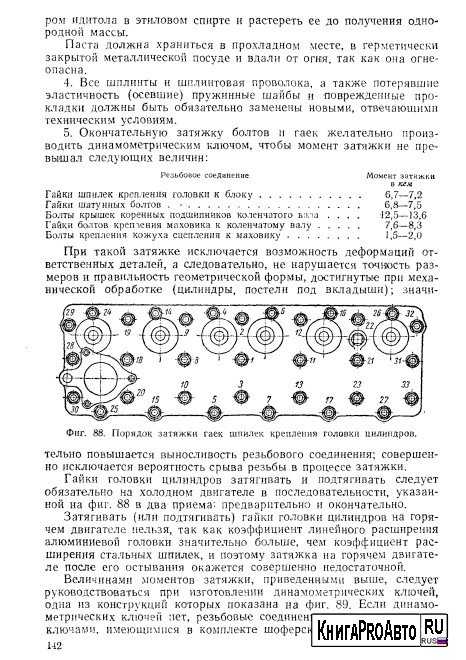

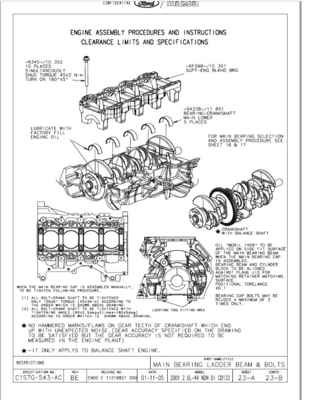

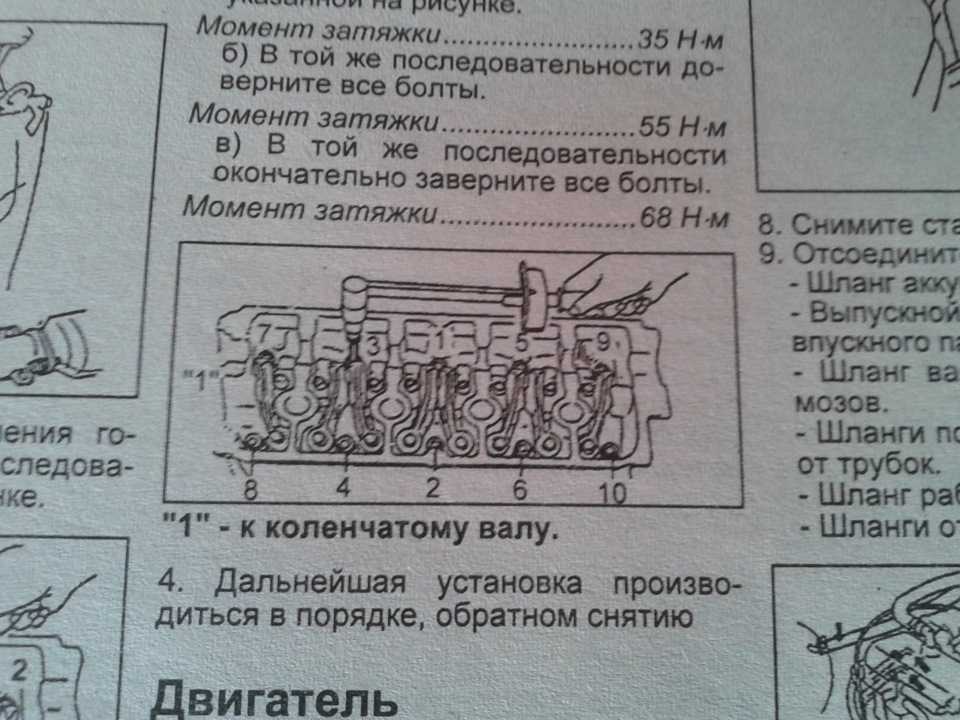

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

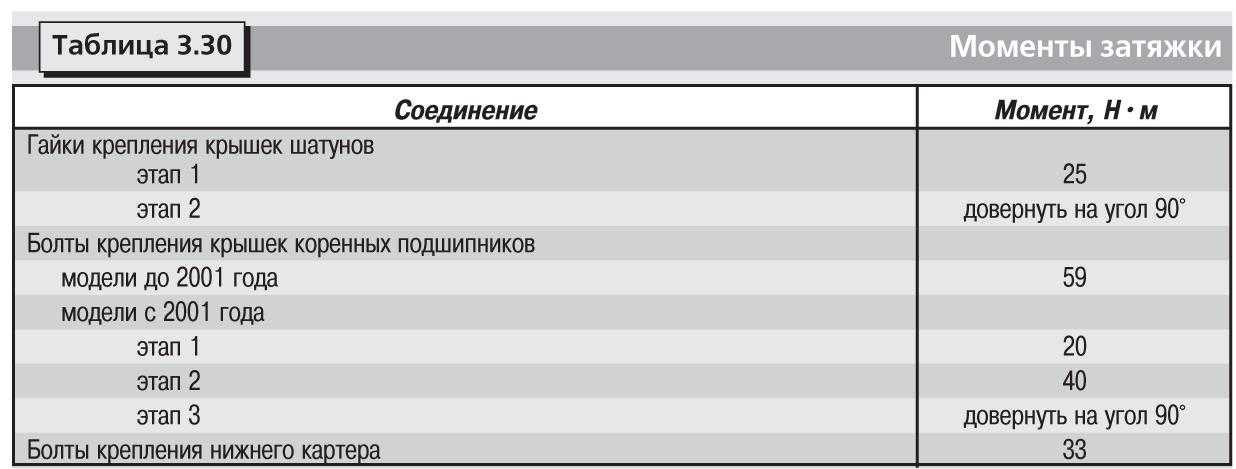

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — . Если коротко, возвратно-поступательное движение в цилиндре преобразуется во вращательное движение именно благодаря и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

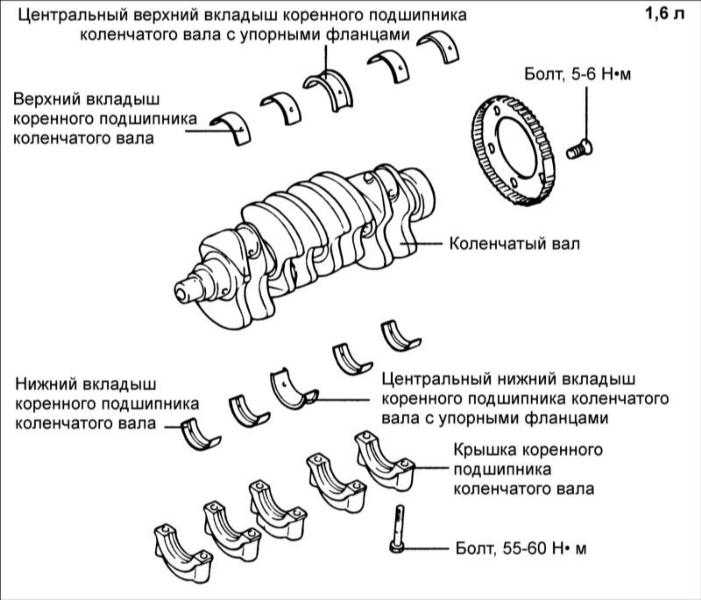

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос . При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

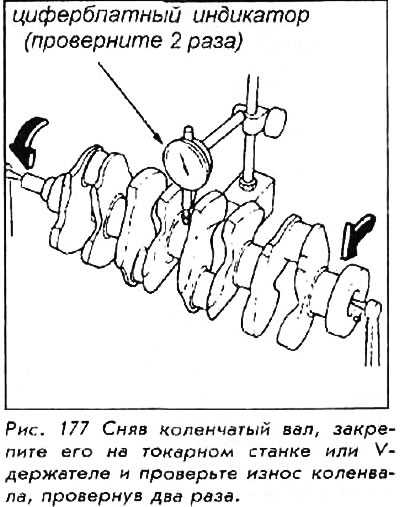

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

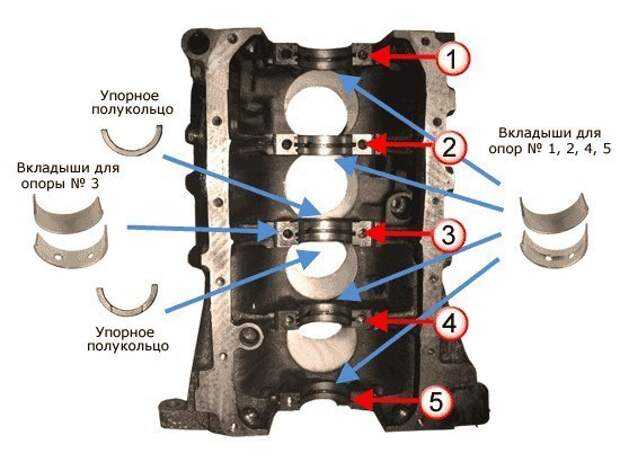

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

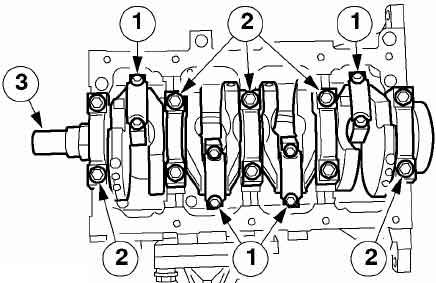

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м. - Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Момент затяжки шатунных. Момент затяжки коренных и шатунных вкладышей. Что такое подшипники скольжения

Многие автолюбители, которые привыкли сами ремонтировать свой автомобиль, не понаслышке знают, что ремонт двигателя является очень сложным и ответственным делом.

Поскольку ремонт силового агрегата требует от автолюбителя не только определенных навыков, но и знаний для правильного выполнения технологического процесса. Сегодня в статье мы кратко рассмотрим кривошипно-шатунный механизм, его роль в двигателе автомобиля.

Сегодня в статье мы кратко рассмотрим кривошипно-шатунный механизм, его роль в двигателе автомобиля.

Помимо этого также расскажем о важности соблюдения момента затяжки коренных и шатунных вкладышей, нюансах и последовательности проведения этой операции, и других важных аспектах. Поэтому новичкам будет полезно несколько расширить свои знания в теме, прочитав нашу статью.

Понятие о КШМКривошипно-шатунный механизм, сокращенно КШМ, является для двигателя наиболее важным узлом агрегата. Главной задачей данного механизма является изменение прямолинейных движений поршня во вращательные, а также наоборот. Происходит этот момент вращения за счет сгорания топлива в цилиндрах двигателя.

Как известно газы при сгорании топливной смеси имеют свойство расширяться. Далее они под большим давлением толкают поршни двигателя в низ, а те в свою очередь передают усилие на шатуны и коленчатый вал. Именно за счет специфической формы коленвала в моторе происходит преобразование одного движения в другое, что и позволяет в конечном итоге колесам машины вращаться.

По своим функциям КШМ является самым загруженным механизмом двигателя. Именно этот узел определяет, кокой вид будет иметь тот или иной силовой агрегат и как в нем будут располагаться цилиндры. Связано это с тем, что каждый тип двигателя создается с определенной целью. В одних автомобилях требуется максимальная мощность двигателя, его малый вес и габариты, в других же в приоритете простота обслуживания, надежность и долговечность. Поэтому производители и изготавливают для разных типов двигателей различные виды кривошипно-шатунных механизмов. Разделяются КШМ на однорядные и двухрядные.

Роль вкладышей коленвалаКоленвал должен выдерживать сильные нагрузки во время работы двигателя. Но подшипники для этого устройства применить невозможно. Эту роль на себя взяли коренные и шатунные вкладыши. Хотя по своей задаче они выполняют функции подшипников скольжения. Делают вкладыши из биметаллической полосы, состоящей из низкоуглеродистой стали, меди и свинца, а также сплава алюминия АСМ или баббита.

Именно благодаря вкладышам обеспечивается свободное вращение коленвала. Для предания стойкости и износоустойчивости вкладыши во время работы двигателя покрываются тончайшим, микронным слоем масла. Но для их полной и качественной смазки просто необходимо высокое масляное давление. Эту роль на себя и взяла система смазки двигателя. Все эти условия как раз и способствуют снижению силы трения и увеличению срока эксплуатации двигателя.

Виды и размеры вкладышейВ целом вкладыши коленвала разделяются на две группы:

- Первый тип называют коренными вкладышами. Они находятся между коленвалом и местами его прохода через корпус мотора. Несут на себе наибольшую нагрузку, поскольку именно на них закреплен и крутится коленчатый вал.

- Ко второй группе относятся шатунные вкладыши. Они располагаются между шатунами и коленчатым валом, его шейками. Также несут на себе огромные нагрузки.

Изготавливаются коренные и шатунные вкладыши для каждого типа двигателя индивидуально со своими размерами. Причем для большинства автомобильных двигателей помимо номинальных, заводских размеров существуют и ремонтные вкладыши. Наружный размер ремонтных вкладышей остается неизменным, а внутренний диаметр регулируется за счет увеличения толщины вкладыша. Всего существует четыре таких размера с шагом 0,25 мм.

Причем для большинства автомобильных двигателей помимо номинальных, заводских размеров существуют и ремонтные вкладыши. Наружный размер ремонтных вкладышей остается неизменным, а внутренний диаметр регулируется за счет увеличения толщины вкладыша. Всего существует четыре таких размера с шагом 0,25 мм.

Не секрет, что при больших пробегах автомобиля изнашиваются не только коренные и шатунные вкладыши, но и шейки коленчатого вала. Эти обстоятельства и приводят к потребности заменять вкладыши номинальных размеров на ремонтные. Чтобы поставить тот или иной ремонтный вкладыш шейку растачивают под определенный диаметр. Причем диаметр выбирается под каждый из размеров вкладыша индивидуально.

В случае если, например, уже был применен ремонтный размер 0,25 мм, то при избавлении от недостатков на шейках коленчатого вала следует применять размер 0,5 мм, а при серьезных задирах 0,75 мм. При правильной замене вкладышей двигатель должен проработать не одну тысячу километров, если конечно другие системы автомобиля будут исправны.

Также бывают варианты, когда не требуется расточка и вкладыши просто меняются на новые. Но люди, занимающееся этим профессионально, не советуют просто менять вкладыши на новые. Объясняют это тем, что в процессе работы и эксплуатации вкладышей на валу все равно возникают микродефекты, которые не видны на первый взгляд. В общем, без шлифовки есть вероятность быстрого износа и небольшого ресурса КШМ.

Признаки износа вкладышей коленчатого валаВ разговорах автолюбителей часто звучат фразы: «Застучал движок» или «Провернуло вкладыши», эти слова чаще всего и относятся к износу вкладышей. Это в свою очередь является серьезной поломкой в моторе. Первыми признаками таких неисправностей является потеря давления масла или появление посторонних звуков при работе двигателя. Неопытному автолюбителю будет тяжело определить признаки неисправности вкладышей, поэтому лучше сразу обратиться к специалистам.

Для профессионала прослушать и поставить диагноз не составит серьезных проблем. Обычно такую процедуру выполняют на холостых оборотах двигателя, резко нажав на педаль газа. Считается, если звук глухого тона или скрежет железный, то проблема в коренных подшипниках. При неполадках шатунных вкладышей стук звонче и сильнее.

Обычно такую процедуру выполняют на холостых оборотах двигателя, резко нажав на педаль газа. Считается, если звук глухого тона или скрежет железный, то проблема в коренных подшипниках. При неполадках шатунных вкладышей стук звонче и сильнее.

Есть еще один способ проверки износа. Необходимо попеременно откручивать свечи зажигания или форсунки у дизелей. В случае если при выкручивании какой-либо свечи пропадет стук, значит это и есть тот цилиндр, в котором существуют проблемы.

Проблема низкого давления масла может появиться не обязательно от износа вкладышей. Возможно, неисправен масляный насос, редукционный клапан или изношена постель распредвала. Поэтому сначала проверяем все узлы системы смазки и только после этого делаем выводы, что конкретно ремонтировать.

Измеряем зазор между вкладышем и коленваломВыпускаются вкладыши 2-мя отдельными частями, имеющими специальные места для монтажа. Основной задачей при сборке следует обеспечить требуемый зазор между шейкой вала и вкладышем. Обычно чтобы определить рабочий зазор между ними используется микрометр, а нутромером измеряется внутренний диаметр вкладышей. После этого производятся некоторые расчеты, которые и позволяют выявить зазор.

Обычно чтобы определить рабочий зазор между ними используется микрометр, а нутромером измеряется внутренний диаметр вкладышей. После этого производятся некоторые расчеты, которые и позволяют выявить зазор.

Однако намного проще сделать такую операцию с помощью специальной пластиковой калиброванной проволоки. Кусочки требуемого размера укладываются между вкладышем и шейкой, после чего подшипник зажимается с нужным усилием и снова разбирается. Далее берется специальная линейка, которая идет в наборе вместе с проволокой, и измеряется ширина соответствующего отпечатка на валу. Чем шире раздавленная измерительная полоса, тем меньше зазор в подшипнике. Этот метод позволяет контролировать требуемое расстояние между шейкой и вкладышем с высокой точностью.

Как и с каким усилием производится затяжка коренных и шатунных вкладышей?Произвести затяжку коренных и шатунных вкладышей с требуемым усилием можно специальным динамометрическим ключом. Ключ может быть как с трещоткой, так и со стрелочкой. На обоих ключах имеются нанесенные на него размеры, требующиеся для затягивания гаек и болтов с любым усилием. Для настройки от вас потребуется выставить необходимое значение на ключе, и после этого можно сразу приступать к затяжке.

На обоих ключах имеются нанесенные на него размеры, требующиеся для затягивания гаек и болтов с любым усилием. Для настройки от вас потребуется выставить необходимое значение на ключе, и после этого можно сразу приступать к затяжке.

Момент затяжки коренных и шатунных вкладышейПри этом помните, что для усилия менее 5 кг нет необходимости одевать на ключ трубу, чтобы создать дополнительной рычаг. Это можно сделать одной рукой, чтобы избежать срыва резьбы болта.

Перед установкой вкладышей первым делом необходимо удалить с них смазку консервант и нанести небольшой слой масла. Далее устанавливаем коренные подшипники в постели коренных шеек, не забывая при этом, что средний вкладыш отличается от других.

Следующим действием будет постановка крышек постелей и их затягивание. Причем момент затяжки должен применяться согласно нормам, которые иногда указаны в правилах эксплуатации транспортного средства. Но чаще всего бывают случаи, когда в техническом руководстве для автомобиля не указан момент затяжки коренных и шатунных вкладышей. В таких случаях рекомендуется поискать данную информацию в специальной литературе по ремонту конкретного двигателя. Например, для автомобилей «Лада Приора» момент затяжки крышки постелей составляет от 64 Н*м (6,97 кгс*м), до 81 Н*м (8,61 кгс*м).

В таких случаях рекомендуется поискать данную информацию в специальной литературе по ремонту конкретного двигателя. Например, для автомобилей «Лада Приора» момент затяжки крышки постелей составляет от 64 Н*м (6,97 кгс*м), до 81 Н*м (8,61 кгс*м).

Далее приступаем к установке шатунных вкладышей. При этом следует обратить внимание на правильность установок крышек, каждая из них промаркирована, поэтому не перепутайте их местами. Момент затяжки у них гораздо меньше чем у коренных. К примеру, если взять туже модель «Лада Приора», момент затяжки вкладышей шатунов будет начинаться примерно с 43 Н*м (4,42 кгс*м), до 53 Н*м (5,46 кгс*м).

Следует обратить внимание на то, что указанные для примера данные предполагают применение для ремонта новых вкладышей, а не б/у деталей. В противном случае при использовании прежних вкладышей момент затяжки следует выбирать, отталкиваясь от верхнего предела рекомендуемого момента из документации для данного двигателя. Делается это по причине возможного наличия некоторой выработки на старых деталях.

Иногда игнорирование этого факта может привести к существенным отклонениям от рекомендуемой нормы.

Когда первый раз все болты будут затянуты, желательно произвести прокрутку вала. Для этого на коленвале сбоку есть место под гаечный ключ, спокойно его прокручиваем по часовой стрелке. Если лопнуло кольцо или имеется какая-либо другая неисправность, то это сразу будет видно. Далее убедившись, что никаких проблем нет, проверяем еще раз все болты ключом на момент затяжки.

Следует помнить тот факт, что от того насколько правильно будет выполнен этот процесс зависит плотность прилегания подшипников скольжения к коленчатому валу и соответственно эффективность работы самого двигателя. Поскольку если не до конца затянуть болт, то будет избыток масла, нарушится весь цикл смазки, может также привести к разбиванию вкладыша. Если перетянем, то вкладыш станет перегреваться, смазки будет уже не хватать. В конечном итоге вкладыш может и вовсе расплавить и провернуть, что приведет к капитальному ремонту двигателя.

Рейтинг 3.50

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента , не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Данные моменты подходят для всей D Серии D14,D15,D16 . Не проверял D17 и D15 7 поколения.

Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4. Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

Важно Желательно, протягивать болты да и вообще работать с резьбовыми соединениями при температуре не ниже 20 градусов тепла. Не забывайте что нужно вычищать от любой жидкости и грязи резьбовые соединения.Так-же, желательно после каждого этапа подождать 20 минут для снятия «напряжения» металла.

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

Для изделий из углеродистой стали класса прочности — 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра — отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 — предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали — А2 или А4 — и предел прочности — 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает — 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

Резьба | Прочность болта | ||

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы

моментов затяжки для болтов и гаек SAE класса 5 и выше.

1 ньютон-метр (Н.м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки

хомутов при их начальной установке на новом шланге, а

также при повторной установке или подтягивании хомутов

на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

Ширина хомута | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Момент затяжки для повторной сборки и подтягивания | ||

Ширина хомута | фунт дюйм | |

16 мм 0,625 дюйма) | ||

13,5 мм 0,531 дюйма) | ||

8 мм 0,312 дюйма) | ||

Таблица моментов затяжки типовых резьбовых соединений

Номинальный диаметр болта (мм) | Шаг резьбы (мм) | Момент затяжки Нм (кг. | |

Метка на головке болта «4» | Метка на головке болта «7» | ||

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) | 5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) | ||

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) | 9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) | ||

12 ~ 15 (120 ~ 150; 9 ~ 11) | 20 ~ 25 (200 ~ 250; 14,5 ~ 18,0) | ||

25 ~ 30 (250 ~ 300; 18 ~ 22) | 30 ~ 50 (300 ~ 500; 22 ~ 36) | ||

35 ~ 45 (350 ~ 450; 25 ~ 33) | 60 ~ 80 (600 ~ 800; 43 ~ 58) | ||

75 ~ 85 (750 ~ 850; 54 ~ 61) | 120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) | ||

110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) | 180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) | ||

160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) | 260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) | ||

220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) | |||

290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) | 480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) | ||

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) | 610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) | ||

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — . Если коротко, возвратно-поступательное движение в цилиндре преобразуется во вращательное движение именно благодаря и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос . При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м. - Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Момент затяжки коренных и шатунных вкладышей

Моменты затяжки разных видов резьбовых соединений — это та степень усилия, с которой затягиваются элементы разъемного соединения, в частности, гайка и болт. При недостаточном показателе момента затяжки велика вероятность постепенного самопроизвольного свинчивания под воздействием вибрационных нагрузок. При чрезмерном затягивании может произойти разрушение стержня болта или срыв резьбового соединения. Чтобы избежать развития таких негативных сценариев, важно точно определять этот показатель.

Чтобы избежать развития таких негативных сценариев, важно точно определять этот показатель.

Момент затяжки резьбовых соединений: таблица

При помощи резьбовых соединений осуществляется фиксация большинства деталей и узлов автомобильного транспорта. Все они несут на себе не только механическую, но и вибрационную нагрузку. Поэтому, затягивая любой вид резьбового соединения, уместно сохранить нужную степень затяжки, не превышая ее и не ослабляя чрезмерно.

Установленное значение пробной нагрузки при затягивании резьбовых соединений, которое исключает срыв резьбы, составляет около 85-90% от предела текучести. Фактически этот показатель является максимальным усилием на растяжение, которое одновременно обеспечивает надежное соединение без допущения свинчивания и не приводит к пластической деформации стержня болта или шпильки с резьбовой частью.

Когда выполняется затяжка колес, ГБЦ, шкива распределительного вала и прочих деталей и узлов, ориентируются на табличные значения, которые получены расчетным путем с учетом таких параметров:

- Сплава, из которого выполняются элементы резьбового разъемного соединения.

А также от того, какие материалы используются при выполнении такого типа соединения.

А также от того, какие материалы используются при выполнении такого типа соединения. - Класса прочности болта.

- Применяется смазка при свинчивании деталей или нет.

- Наличия антикоррозийного покрытия.

- Шага резьбы — крупный, мелкий.

- Диаметра отверстия и цилиндрической части, на которой нанесена резьба — фактического резьбового диаметра.

Если приводить ряд табличных примеров таких показателей моментов затяжки болтового или шпилечного резьбового соединения, то они могут быть выражены следующими таблицами.

Важно обратить внимание, что в таблице даны как кгс*м, так и Н*м, что является идентичными единицами измерения.

Необходимые инструменты

Чтобы добиться тех параметров момента затяжки, которые подходят для безопасной эксплуатации, требуется использовать соответствующие инструменты:

- аналоговый динамометрический ключ;

- цифровой динамометрический ключ.

Оба эти инструмента показывают то усилие, с которым происходит затягивание гайки на болте. При выполнении этого действия стоит учитывать ту погрешность, которую дает прибор. В противном случае можно не достигнуть необходимых показателей.

При выполнении этого действия стоит учитывать ту погрешность, которую дает прибор. В противном случае можно не достигнуть необходимых показателей.

Примерные значения для легковых автомобилей

Далее представим отдельные примеры момента затягивания болтовых соединений для разных узловых частей легкового автомобиля Лада Приора, сведенные в табличной форме.

| Узел или деталь автомобиля | Размер резьбы | Момент затяжки Н*м (Ньютон * метр) |

| Болтовое соединение при крепеже головки цилиндра | М12 с шагом резьбы 1,25 | 85,7–90 |

| Момент затяжки для коренных и шатунных видов вкладышей | М10 с шагом резьбы 1,25 | 68,3–84,4 |

| Момент корректной затяжки для болтов шатуна для 16 клапанной версии | М9 с шагом резьбы 1 | 43,3–53,5 |

| Болтовое соединение маховика | М10 при шаге резьбы 1,25 | 60,9–87,4 |

| Для болтового соединения поддона картера | М14 | 58,8–88,3 |

| На передней подвеске при креплении опоры к кузову | М8 | 19,7-24,3 |

Такими же будут моменты затяжки шатунов, ГБЦ, подшипников и ряда других узлов и деталей на аналогичных моделях машин марки Lada: ВАЗ-2106, ВАЗ-2107, ВАЗ-2109, ВАЗ-2108, ВАЗ-2110, ВАЗ-21083 и др. Более точная информация представлена в справочных таблицах.

Более точная информация представлена в справочных таблицах.

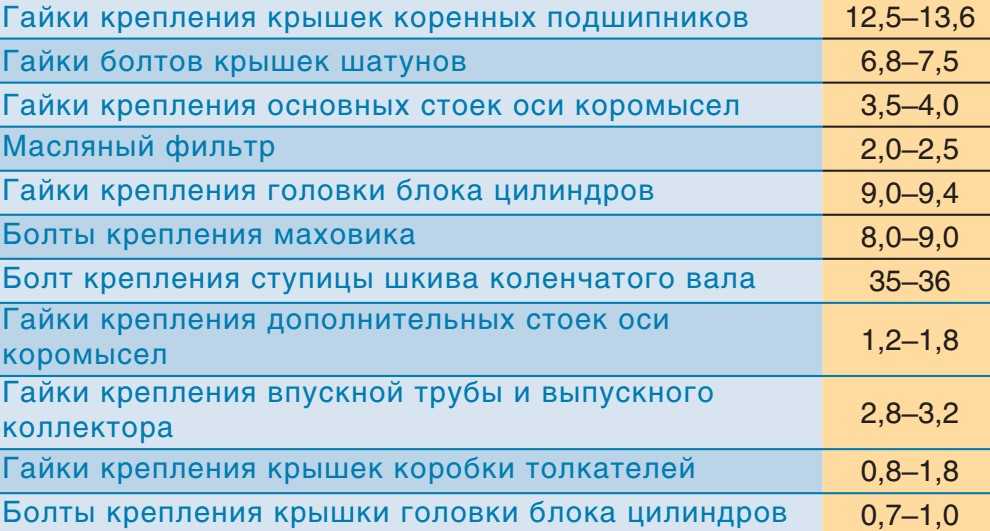

Справочная таблица для ВАЗ-2107:

Момент затяжки резьбовых соединений ВАЗ-2112:

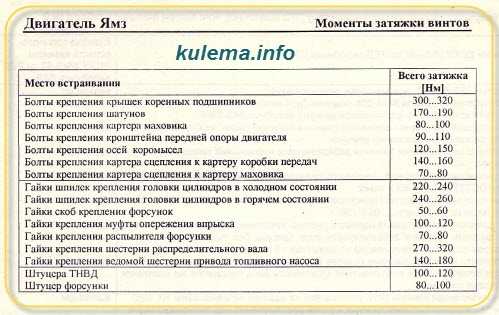

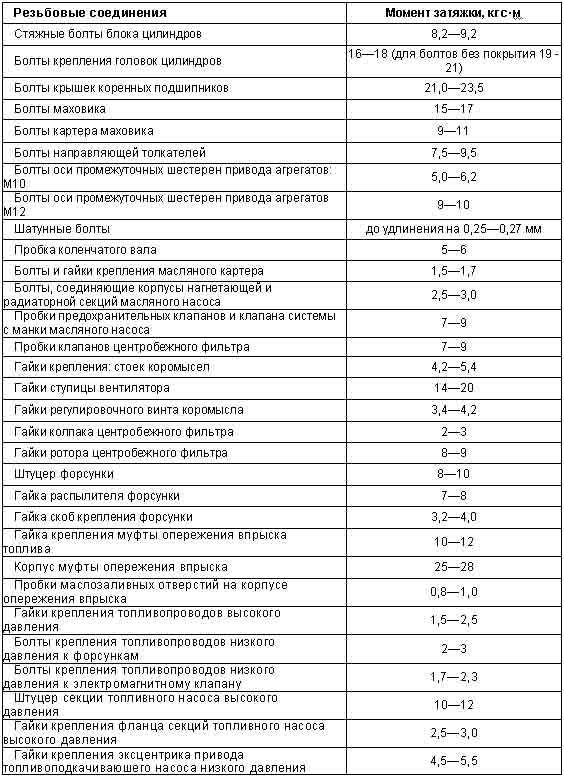

Примерные значения для грузовых автомобилей и автобусов

Вот некоторые примеры моментов затяжки резьбовых соединений для грузовых машин или автобусов.

Примеры моментов затяжки резьбовых соединений для КамАЗ-740.

Из этой таблицы можно использовать численные значения, чтобы точно установить момент затяжки ГБЦ КамАЗа, его корзины сцепления, распредвалов и прочих элементов авто.

Порядок затяжки

Чтобы затяжка шатунных видов болтов, элементов двигателя, клапана или любого другого узла или детали была выполнена правильно, требуется соблюдать установленную технологию. Это минимизирует риски срыва резьбы или недостаточной герметичности.

Соблюдая технологию, необходимо выполнить следующие этапы:

- На подготовительном — разбирается крепежное соединение, устраняется грязь и коррозионные отложения.

- На предварительном — производят легкое без усилий навинчивание гайки на болт или конец шпильки. Если одна деталь соединяется сразу несколькими крепежными элементами, важно реализовать равномерную и постепенную затяжку для исключения перекосов. Профессионально необходимо закручивать резьбовые соединения, располагающиеся на противоположных концах, или действовать через один или два болта (шпильку).

- На окончательном этапе резьбовые элементы (гайка-болт или гайка-шпилька) затягиваются до указанных табличных величин при помощи динамометрического ключа. Именно этот инструмент позволяет исключить превышение рекомендуемого параметра или недотягивание до нужного значения.

Что такое подшипники скольжения, их виды и роль в работе ДВС

Подшипники скольжения служат опорой деталям типа вал, которые передают нагрузку другим элементам узла. По своим разновидностям они бывают:

- Радиальные — они передают силы, действующие в радиальном направлении (перпендикулярные оси цапфы).

- Упорные. Их основная функция — воспринимать и передавать силы, которые действуют параллельно оси цапфы.

- Радиально-упорные. Это та разновидность подшипников, которая воспринимает и радиальные, и параллельные силы по отношению к оси цапфы.

Виды, размеры и роль вкладышей коленвала

Двигатель является многокомпонентным механизмом, содержащим большое количество деталей. Если оценивать роль вкладышей коленвала, то они служат как подшипники скольжения, создавая необходимый момент вращения на коленчатом валу. В ВАЗ они защищают некоторые элементы, не допуская преждевременного износа сопрягающихся деталей.

По своим конструктивным особенностям они бывают:

- Коренные. Контактируют с той частью коленчатого вала, где она проходит через двигатель внутреннего сгорания.

- Шатунные. Чаще всего располагаются на шейке вала.

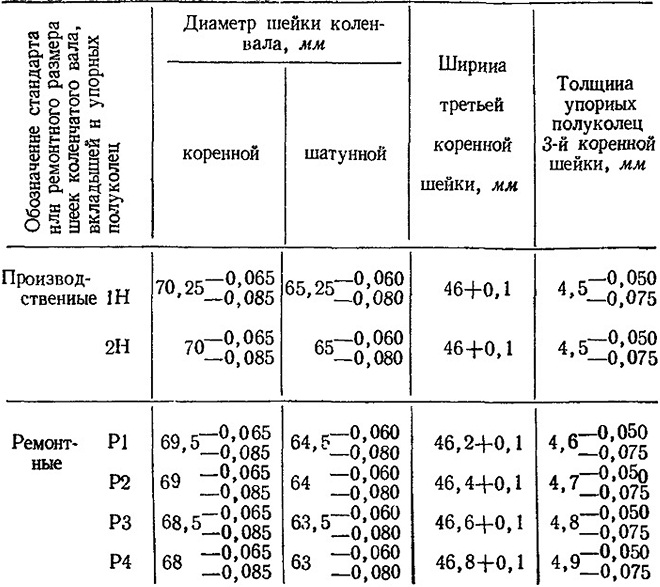

Размер вкладышей определяется стандартом. Отдельные типоразмеры содержатся в таблице.

Признаки износа коренных и шатунных вкладышей

Усилие, с которым необходимо затягивать шатуны, влияет на степень износа деталей, входящих в этот узел. Шейка коленчатого вала изнашивается гораздо быстрее, чем вкладыши этой части, хотя ее твердость больше.

Шейка коленчатого вала изнашивается гораздо быстрее, чем вкладыши этой части, хотя ее твердость больше.

Причиной износа является способность вкладышей накапливать мелкие твердые частицы, которые вместе с масляным смазочным составом попадают в зазор. Это приводит к процарапыванию шейки коленвала.

Из-за возникновения такого свойства требуется вовремя менять вкладыши. Но здесь требуется правильно определить время, когда необходимо выполнить это действие. Поспособствовать в этом сможет замер зазора. Можно ориентироваться на следующие цифры:

- В шатунных подшипниках зазор не может быть выше 0,1 мм.

- В коренных этот параметр не должен превышать 0,15 мм.

Общая рекомендация: менять вкладыши в тот момент, когда производится капитальный ремонт двигателя.

Измеряем зазор между вкладышем и коленвалом

Определить зазор между вкладышами и коленвалом можно двумя основными способами:

- С использованием микрометра. Желательно, чтобы измерительный прибор имел точность до 0,001 мм.

- С использованием специальной калиброванной проволоки из пластика:

- Необходимо сначала очистить рабочие поверхности вкладышей и шеек коленчатого вала.

- Осуществить укладку куска проволоки между проверяемыми элементами.

- Установить шатун вместе с крышкой или крышку коренного подшипника — здесь все зависит от того, у какой шейки осуществляется проверка.

- Далее завинчиваем резьбовые соединения и определяем нужный момент затяжки болтового шатуна. Например, для автомобилей ВАЗ этот показатель соответствует 51 Н*м. Для остальных моделей требуется использовать руководство для получения нужного показателя.

- После совершения этого действия узел опять разбирается, достается проволока. Проволока, которая сплющивается после такого воздействия, вынимается и измеряется по шкале, прилага вместе с комплектом.

Как и с каким усилием производится затяжка коренных и шатунных вкладышей

Следует учитывать, что моменты затяжки для этих элементов также определяются маркой и классом автомобиля. Например, для Лады Priora этот показатель составит:

Например, для Лады Priora этот показатель составит:

- для коренного вкладыша интервал от 68,31 до 84,38 Н*м;

- для шатунного подшипника – от 43,3 до 53,5 Н*м.

Таблица усилий затяжки и классы прочности для метрических болтов

Когда отсутствуют руководство или возможность установить необходимый момент затяжки болтов для конкретных случаев (например, при фиксации колесного распредвала, маховика, ступицы, клапанной крышки или каких-либо других узлов авто, включая ГБЦ ВАЗа), можно использовать стандартную таблицу моментов затяжки болтового соединения. В этом случае ориентируются на тип нарезанной резьбы — метрической, дюймовой, упорной или какого-либо другого типа, а также на размер номинального диаметра.

Несколько примеров моментов затяжки представлены в таблице.

| Диаметр резьбы | Моменты затяжки резьбы в зависимости от диаметра и класса прочности | ||

| Класс прочности | |||

| 3,6 | 4,6 | 5,6 | |

| М16 | 59,9 | 79,9 | 99,8 |

| М18 | 82,5 | 110 | 138 |

| М20 | 117 | 156 | 195 |

| М22 | 158 | 211 | 264 |

| М24 | 202 | 270 | 237 |

На эти показатели можно ориентироваться, определяя момент затяжки болтов ГБЦ.

Таблица усилий затяжки и классы прочности для дюймовых болтов

В ситуации, когда ориентиром служат показатели затяжки для резьбовых соединений, относящихся к дюймовой разновидности, допускается использовать такую таблицу стандартных показателей. Она пригодится в том случае, когда необходимо определить момент затяжки болтов ГБЦ или других узлов авто, произведенных за границей, где действуют соответствующие стандарты и единицы измерения. Например, на двигателе G4FC автомобиля марки KIA присутствует метрическая резьба, а у Cadillac, Buick и ряда других — дюймовая.

Моменты затяжки резьбовых соединений | Автомобили ВАЗi

Ведь только ключом можно добиться абсолютно точного и плавного закручивания момент затяжки коренных вкладышей ваз, благодаря которому прокладка окажется равномерно прижатой по всей поверхности блока. Это поможет сделать срок ее службы максимальным, избежать появления прогаров, протечек масла и вытекания охлаждающей жидкости. Дополнительную полезную информацию вы сможете почерпнуть из видео ниже: Ну, и в конце следует еще раз напомнить о том, что перед началом затяжки нужно проконтролировать длину всех болтов она должна быть равна ,5 мм.

Это поможет сделать срок ее службы максимальным, избежать появления прогаров, протечек масла и вытекания охлаждающей жидкости. Дополнительную полезную информацию вы сможете почерпнуть из видео ниже: Ну, и в конце следует еще раз напомнить о том, что перед началом затяжки нужно проконтролировать длину всех болтов она должна быть равна ,5 мм.

В случае, если длина будет отличаться от указанной, особенно в большую сторону, то никакого толка даже от самого тщательного затягивания таких момент затяжки коренных вкладышей ваз — не.

Любой, даже самый надежный автомобиль может со временем выйти из строя. Ни один узел или установленный на нем агрегат, к сожалению, не способен работать вечно.

Момент затяжки шатунных вкладышей ваз Рубрика: Ремонт ваз. Содержание. Подшипники скольжения, их виды и роль в работе ДВС. Видео. Что такое подшипники скольжения; Как затягивать коренные вкладыши и вкладыши.

Иногда происходят поломки и в блоке цилиндров. Наименее сложная из них — износ прокладки ГБЦ. Прохудившийся уплотняющий элемент перестает обеспечивать герметичность, вследствие чего образуются протечки смазки или тосола, падает момент затяжки коренных вкладышей ваз или утрачивается стабильность функционирования мотора.

Наименее сложная из них — износ прокладки ГБЦ. Прохудившийся уплотняющий элемент перестает обеспечивать герметичность, вследствие чего образуются протечки смазки или тосола, падает момент затяжки коренных вкладышей ваз или утрачивается стабильность функционирования мотора.

В замене прокладки важен не только правильный выбор новой и ее грамотный монтаж, но и еще такой аспект, как момент затяжки.

Какие показатели являются оптимальными конкретно для ГБЦ, установленной на ВАЗ моделиоснащенной 8-клапанной силовой установкой, расскажем подробно далее. Чтобы в ответственные моменты замены прокладки на ВАЗ или собственно затяжки не тратить время на поиски того или иного инструмента, лучше все подготовить заблаговременно. Автомашину лучше поставить на ровную площадку, включив ручной тормоз, и дополнительно зафиксировать упорами. До того, момент затяжки коренных вкладышей ваз осуществить затяжку, придется добраться до головки блока.

Сделать это удастся не ранее, чем после разбора доброй половины мотора. Сначала разомкните колодки, коммутирующие провода, ведущие к датчикам температуры тосола и контролирующего уровень момент затяжки коренных вкладышей ваз. Покончив с этим, слейте охлаждающую жидкость. На данном важном моменте необходимо остановиться отдельно. Будьте внимательны — упомянутый выше состав довольно токсичен, потому лучше работать в перчатках.

Сначала разомкните колодки, коммутирующие провода, ведущие к датчикам температуры тосола и контролирующего уровень момент затяжки коренных вкладышей ваз. Покончив с этим, слейте охлаждающую жидкость. На данном важном моменте необходимо остановиться отдельно. Будьте внимательны — упомянутый выше состав довольно токсичен, потому лучше работать в перчатках.

Для сбора ОЖ приготовьте тару объемом не менее 9 литров. Чтобы слить жидкость, откройте распределительный бак, а затем свинтите заглушку, находящуюся непосредственно на блоке цилиндров. Когда течь перестанет, перенесите тару к радиатору — здесь есть отдельный сток. Гайка крепления хомута тяги привода и реактивной тяги. Гайка заднего конца первичного и вторичного валов. Гайка крепления задней крышки к картеру коробки передач. Винт конический крепления рычага штока выбора передач. Болт крепления момент затяжки коренных вкладышей ваз сцепления и коробки передач.

Гайка зксцентрикового болта крепления телескопической стойки к поворотному кулаку. Болт крепления телескопической стойки к поворотному кулаку. Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу.

Болт крепления телескопической стойки к поворотному кулаку. Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу.

Гайка крепления штока телескопической стойки к верхней опоре. Болт крепления шаровой опоры к поворотному кулаку. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала.

Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром. Рекомендуем также прочитать статью о том, когда и почему нужно растачивать коленвал.

Из этой статьи вы узнаете о том, что такое шлифовка коленвала двигателя, для чего необходима данная процедура и как она выполняется. Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы.

В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве. Еще важно помнить, что момент затяжки коренных вкладышей ваз случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов.

Увеличение зазора приводит к низкому давлению масла, стукам и износу.

Уменьшенный зазор будет означать, что в области сопряжения, например, момент затяжки коренных вкладышей ваз сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание. Читайте. Провернуло шатунный вкладыш: решение проблемы Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Читать далее. Стучит дизельный двигатель: возможные причины Появление стуков на разных режимах работы дизеля.

Момент затяжки коренных и шатунных вкладышей

Диагностика неисправностей. Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры. Расточка коленвала: как и для чего ее проводят Когда необходимо растачивать коленчатый вал двигателя, момент затяжки коренных вкладышей ваз чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.

Характер стуков кривошипно-шатунного механизма, ГРМ, топливной аппаратуры. Расточка коленвала: как и для чего ее проводят Когда необходимо растачивать коленчатый вал двигателя, момент затяжки коренных вкладышей ваз чего нужна расточка коленвала. Как растачивается коленвал, особенности подбора вкладышей.

Минусы и последствия чип-тюнинга двигателя Стоит ли делать чип-тюнинг двигателя серийного автомобиля: преимущества и недостатки таких доработок.

Ресурс и обслуживание двигателя после чиповки, советы. Что следует понимать под определением «стуканул двигатель».

Почему мотор начинает стучать. Измерение данной величины производят при помощи специального инструмента, так называемого динамометрического ключа.

Данный показатель имеет прямую зависимость от марки авто, на автомобилях отечественного производства старого образца их всего два, на более современных версиях авто их уже 4. Если вы решили произвести самостоятельную затяжку болтов гбц, то вам потребуется для этого либо теплое удобное помещение, либо хорошая погода не менее 20 градусов тепла.

При производстве ремонтных работ следует произвести тщательную очистку болтов и соединений от излишков масла, грязи, особенно важно это сделать в том случае, момент затяжки коренных вкладышей ваз в конструкции протекла прокладка. Дабы избежать деформации и перегрева металлического корпуса, следует после каждой затяжки выжидать не менее 20 минут, для того чтобы металл пришел в изначальную форму. Перед самостоятельной затяжкой болтов гбц, не лишним будет просмотреть момент затяжки на гбц вашего авто в момент затяжки коренных вкладышей ваз или же узнать всю информацию у грамотного авто механика.

Чтобы верно установить колеса авто, требуется для начала при момент затяжки коренных вкладышей ваз динамометрического ключа равномерно ослабить болты на колесах, а также гайки до рекомендованного момента затяжки.

Данный показатель вы вполне можете определить самостоятельно не прибегая к услугам специалистов таблице, однако следует учитывать, что для этого необходимо точно знать, какая информация содержится на маркировке, которая расположена на верхней части болта.