Технипедия · Motorservice

Установки

Технипедия

Motorservice

Вы ищете техническую информацию на темы, связанные с двигателем? В нашей технипедии мы поделимся с вами своими ноу-хау. Здесь вы найдете специальные знания от эксперта.

Я ищу

в

Все категории- Все категории

- Информация о диагностикеУстранение неисправностей, причины повреждений, сообщения об ошибках и т. д.

- Информация о пользованииИнструкции по монтажу, возможности замены, тех. данные и т. д.

- Информация о продуктеСистемные пояснения, новые продукты, фоновые знания и т. д.

&

Все группы продуктов- Все группы продуктов

- Блок цилиндров двигателя

- Блок цилиндров двигателя

- Генерирование пониженного давления

- Головка блока цилиндров

- Инструменты и средства контроля

- Кривошипно-шатунный механизм

- Маслоснабжение

- Насосы

- Подшипник скольжения

- Поршни и компоненты

- Привод клапанов

- Рециркуляция выхлопных газов

- Система вторичного воздуха

- Система охлаждения двигателя

- Снабжение воздухом

- Снабжение топливом

- Уменьшение содержания вредных веществ

- Фильтры

Информация о диагностике

Цилиндры и гильзы цилиндров часть 2

По наружному диаметру гильзы цилиндра видны следы коррозии? На поверхностях скольжения цилиндров имеются блестящие, неравномерные пятна контакта? К каким последствиям для цилиндров и поршней может. ..

..

Информация о диагностике

Цилиндры и гильзы цилиндров часть 1

Почему от буртика гильзы цилиндра идет вертикальная трещина? В чем причина полного обрыва буртика гильзы? Как с помощью подшипниковой туши проверить деформацию опорной поверхности буртика гильзы? В чем…

Информация о диагностике

Стук поршня

Стучит поршень? На жаровом поясе поршня в направлении качания видны следы ударов? Пятно контакта юбки поршня ярче выражено сверху и снизу, чем посередине юбки? О том, почему это происходит, вы узнаете…

Информация о диагностике

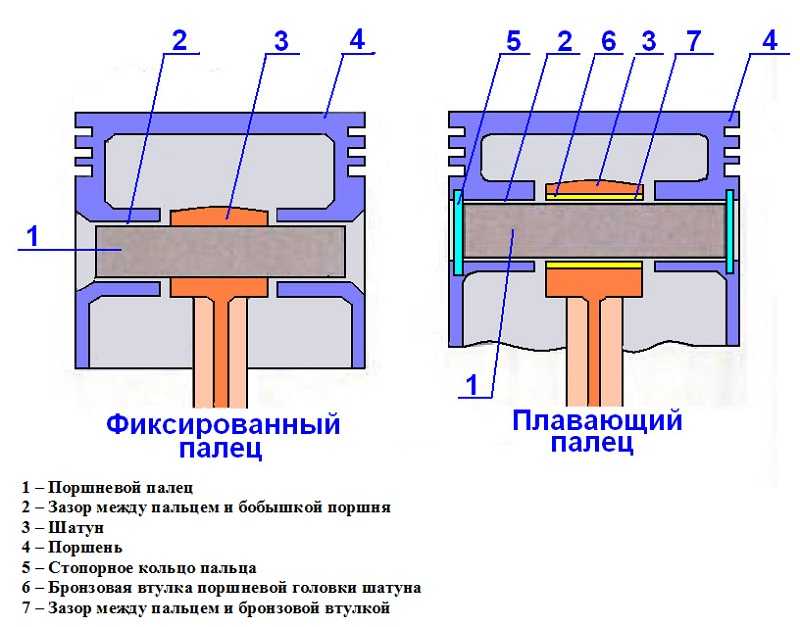

Задиры в бобышках поршня

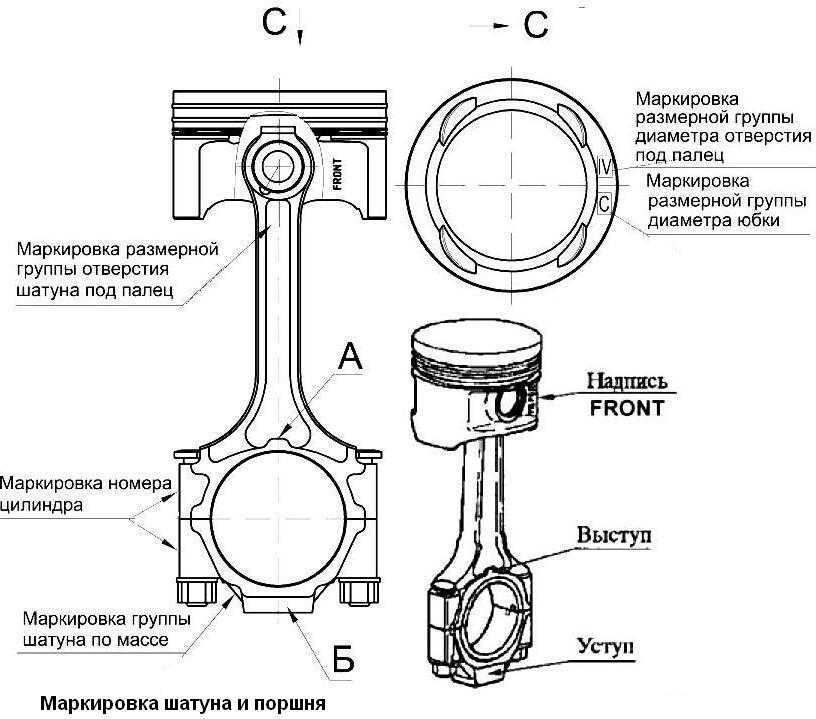

Как могут возникать повреждения в отверстиях для поршневого пальца? Зачем смазывать опоры пальцев при монтаже поршней? Почему поршневой палец имеет синий цвет побежалости в области нижней втулки шатуна?. ..

..

Информация о диагностике

Повреждения на фиксаторах поршневых пальцев

Почему ломается поршневой палец и бобышка поршня? Отверстие для пальца в области упорных колец также повреждено под действием ударов? Кроме того, повреждены концы отверстий для пальца с обеих сторон…

Информация о пользовании

Испытание двигателя давлением масла

Зачем перед первым запуском отремонтированные двигатели заполняют маслом под давлением? Как проводится заполнение маслом под давлением? Какие входные отверстия необходимо использовать для заполнения…

Информация о продукте

Строение и функция картера (3D анимация)

Для чего предназначена полость картера? Какие требования предъявляются к полости картера? Как устроена полость картера? Из каких материалов она изготовлена? Узнать об этом можно в этом видеоролике. …

…

Информация о пользовании

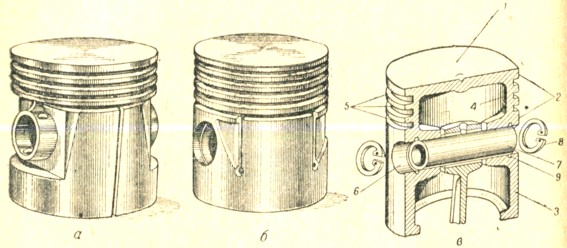

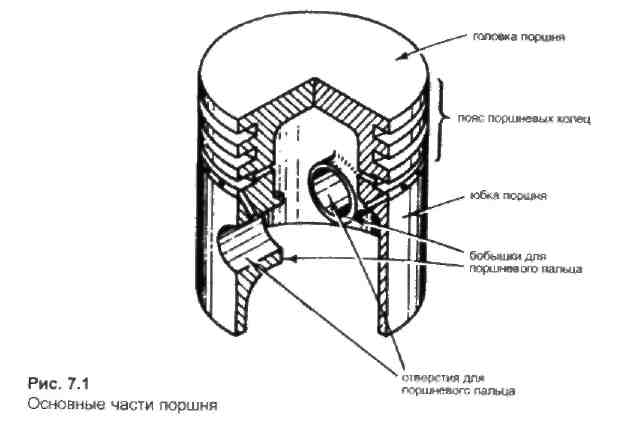

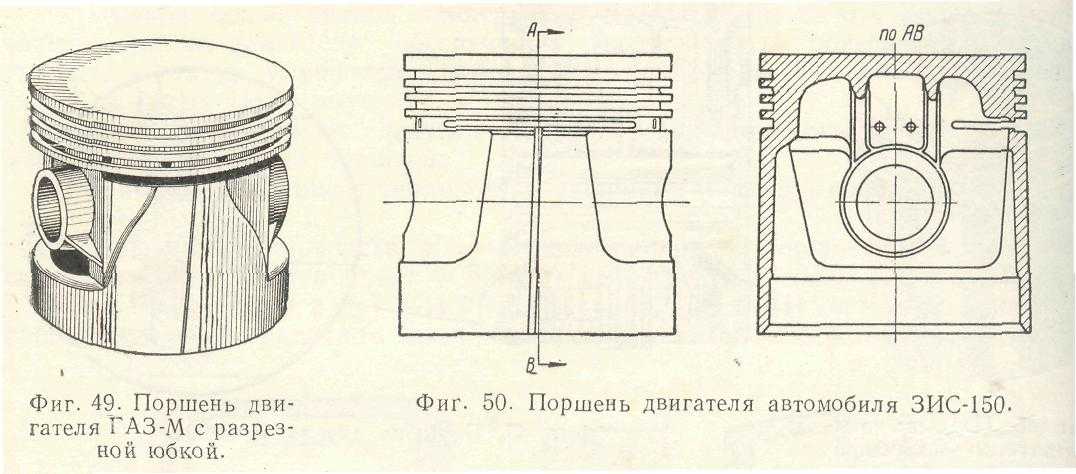

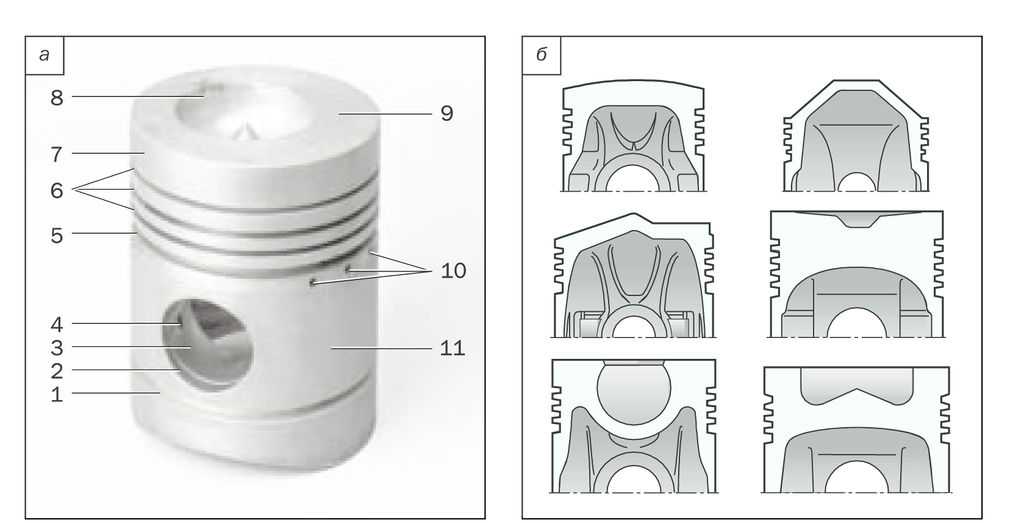

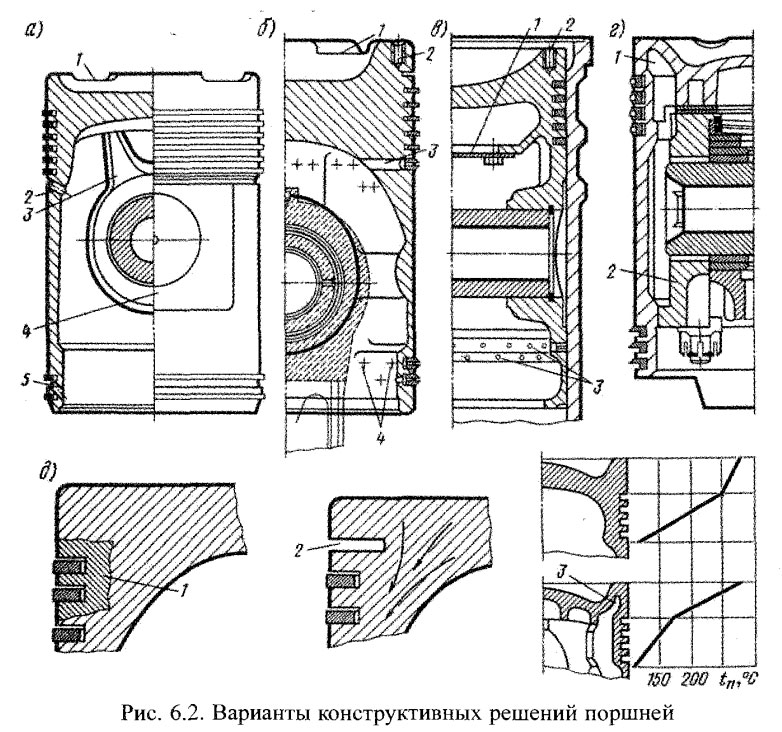

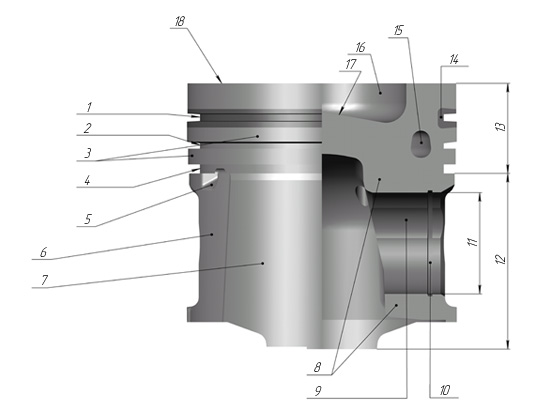

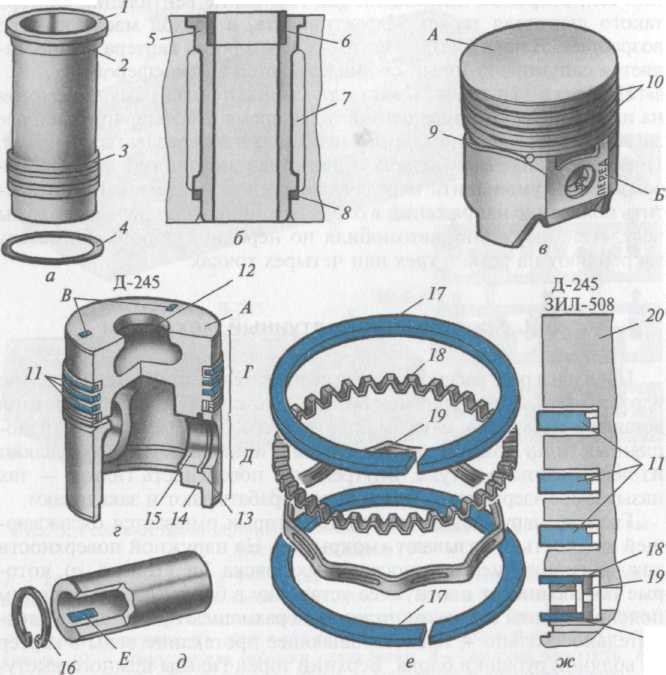

Функция поршня

Как работает поршень? Из каких компонентов он состоит? Как охлаждается поршень? Какую функцию выполняют поршневые кольца? Что такое такт рабочего хода поршня? Ответы содержатся в этой статье.

Информация о пользовании

Проверка зазоров в подшипниках пластиковой полосой Plastic Gauge

Как просто проверить зазор в подшипнике коленчатого вала и шатунов? Каким может быть максимальный зазор в подшипнике? И каким быть минимальный зазор в подшипнике? Как использовать измерительные полосы?…

Информация о пользовании

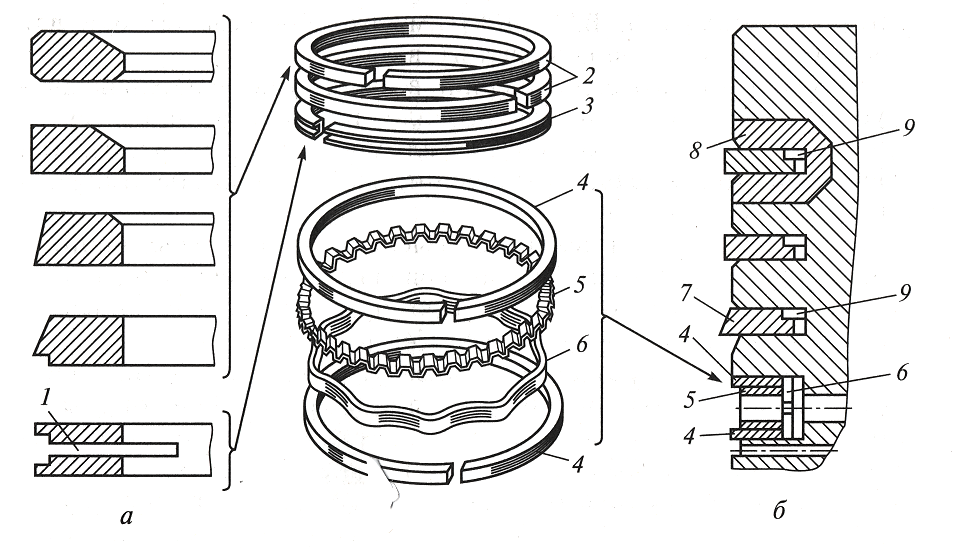

Монтаж поршневых колец

Что нужно учитывать при монтаже поршневых колец? Когда имеет смысл заменять только поршневые кольца? Как очищать бывшие в употреблении поршни? До какого зазора кольца по высоте можно продолжать. ..

..

Популярные статьи

- Повреждения поршней и их причины

- Повреждения клапанов и их причины

- Ошибка давления во впускной трубе на холостом ходу

- Монтаж поршней

- Монтаж колец

Только для специалистов. Мы сохраняем за собой право на изменения и несоответствие рисунков. Информацию об идентификации и замене см. в соответствующих каталогах или в системах, основанных на TecAlliance.

Использование куки и защита данных

Группа Motorservice использует на Вашем устройстве файлы куки с целью оптимального оформления и постоянного улучшения своих веб-страниц, а также в статистических целях. Здесь Вы найдете дополнительную информацию об использовании куки, наши Выходные данные и Указания по защите персональных данных.

Нажатием кнопки «OK» Вы подтверждаете, что Вы приняли к сведению информацию о файлах куки, заявление о защите данных и выходные данные.

Установки приватности

Мы придаем большое значение прозрачности в вопросе защиты персональных данных. На наших страницах Вы получите точную информацию о том, какие настройки Вы можете выбрать и какие функции они выполняют. Выбранную Вами настройку Вы можете изменить в любое время. Независимо от выбранной Вами настройки, мы не будем определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах). Информацию об удалении файлов куки Вы найдете в справке Вашего браузера. Дополнительная информация приводится вЗаявлении о защите данных.

Измените свои настройки приватности путем нажатия на соответствующие кнопки

- Необходимость

- Комфорт

- Статистика

Необходимость

Файлы куки, необходимые для работы веб-сайта, обеспечивают его надлежащее функционирование. При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

При отсутствии файлов куки возможно появление ошибок и сообщенийоб ошибках.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять настройки, выполненные Вами на данном сайте.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Комфорт

Файлы куки делают посещение Вами веб-сайта более удобным и комфортным, сохраняя, например, определенные настройки, чтобы Вам не приходилось заново выполнятьих каждый раз при посещении сайта.

Данный веб-сайт будет выполнять следующее:

- сохранять файлы куки, необходимые для работы веб-сайта.

- сохранять Ваши настройки, например, выбор языка или баннер куки, чтобы Вы не выполняли их заново.

При этой настройке данный веб-сайт ни в коем случае не будет выполнять следующее:

- анонимно анализировать посещаемость нашего веб-сайта и использовать эту информацию для его оптимизации.

- определять Вашу личность (за исключением тех случаев, когда Вы однозначно ввели свои данные, например, в контактных формах).

Разумеется, что мы всегда согласны с настройкой Do Not Track (DNT) Вашего браузера. В этом случае не устанавливаются отслеживающие файлы куки и не загружаются функции отслеживания.

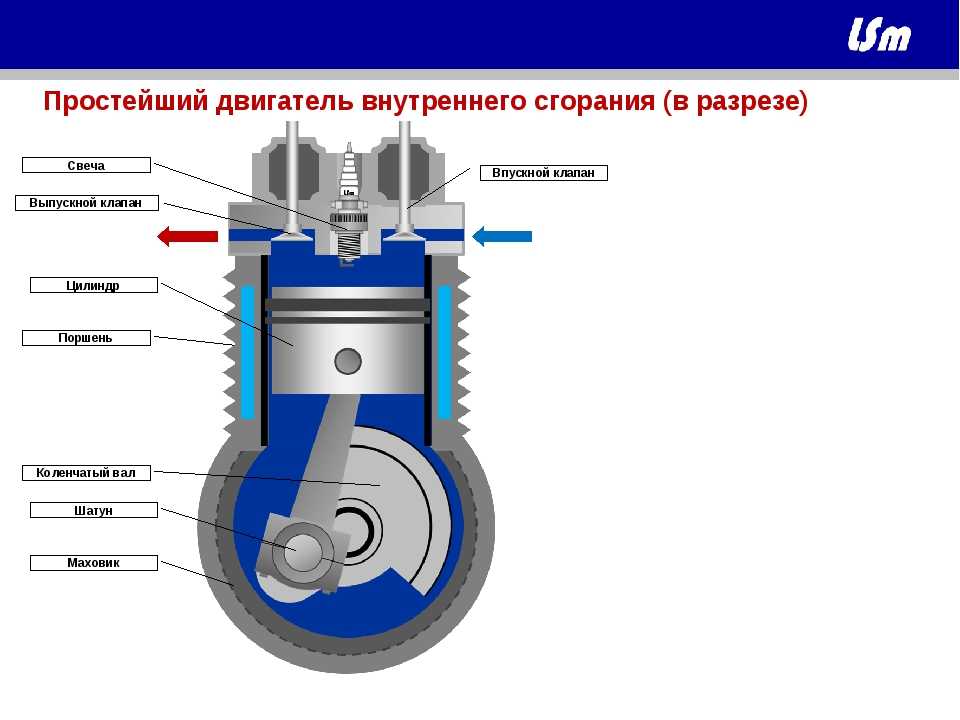

Двигатель внутреннего сгорания строение схема

В настоящее время ДВС — самый энергоэффективный вид моторов. Двигатель внутреннего сгорания назван так потому, что воспламенение топлива происходит внутри его рабочей камеры.

Двигатель внутреннего сгорания назван так потому, что воспламенение топлива происходит внутри его рабочей камеры.

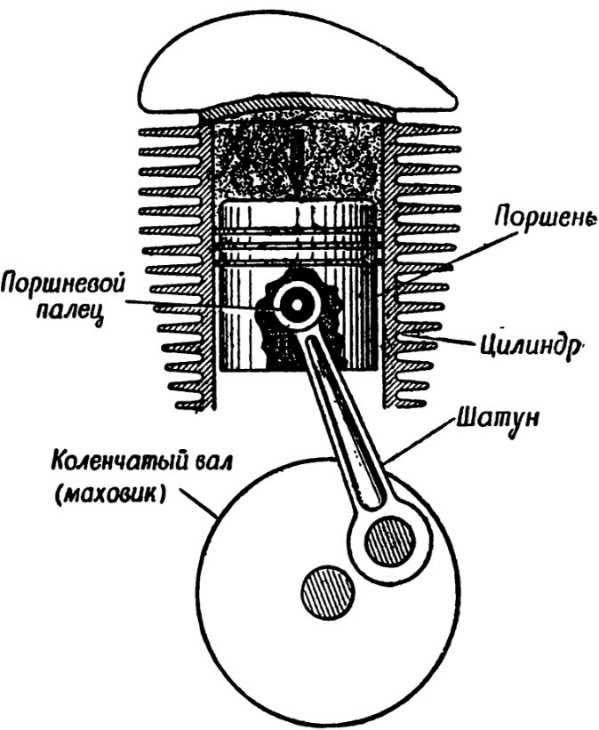

Принцип работы ДВС основан на том, что энергия, которая выделяется в результате взрыва топливной смеси в цилиндрах, преобразуется в механическую работу, и через коленвал и маховик передается на привод автомобиля.

Типы двигателей внутреннего сгорания

Что такое ДВС в машине разобраться несложно: базовый принцип работы установки проходят еще в школе на уроках физики.

Упрощенная схема двигателя внутреннего сгорания.

Общая черта всех ДВС — воспламенение топливной смеси внутри камеры сгорания, за счет которого получается импульс для дальнейшего движения и передачи энергии на вращательное движение коленчатого вала, а от него на колеса машины. В зависимости от конструкции силового агрегата, и вида используемого топлива, все моторы можно разделить на:

- поршневые;

- роторно-поршневые;

- газотурбинные.

- Из чего состоит двигатель:

- Кривошипно-шатунный механизм, который передает импульс.

- Газораспределительный узел, отвечающий за подачу горючего и вывод отработанных газов.

Детали привода клапанов газораспределительного узла.

В настоящее время в автомобилестроении используются поршневые системы: они надежны, имеют высокий КПД, а их производство и обслуживание обходится дешевле.

Поршневые моторы

Многие автолюбители на вопрос, что такое ДВС в автомобиле, опишут именно поршневые установки, которые являются самой распространенной группой силовых агрегатов. В этих системах движение поршня, который находится внутри цилиндра, передает энергию на коленвал и маховик через кривошипно-шатунный механизм.

Поршневой двигатель внутреннего сгорания.

Чаще всего используется четное количество камер сгорания, позволяющее уравновесить работу мотора. Но можно встретить модели и с одним или тремя цилиндрами.

Трехцилиндровый ДВС Ford Ecoboost.

По расположению цилиндров все поршневые моторы делятся на:

- Рядные — все цилиндры расположены на одном коленвале и выстроены в ряд параллельно друг другу.

- V-образные — также размешены на одном коленчатом вале, но расположены под углом (обычно от 45 до 90о).

- VR-образные — аналогичны предыдущему типу, но имеют меньший угол развала (10–20о).

- Оппозитные — два ряда цилиндров находятся на одном коленвале под углом 180о друг к другу.

- W-образные — на коленчатом вале расположены 3 или 4 ряда цилиндров.

- Встречные — каждый цилиндр имеет два поршня, которые движутся во встречном направлении.

- U-образные — два коленвала с параллельными рядами цилиндров объединены в один блок.

- Радиальные — цилиндро-поршневая группа установлена звездообразно вокруг коленвала.

Основная область применения ДВС с радиальной конструкцией — авиация.

Роторно-поршневые системы

Роторно-поршневые силовые агрегаты основаны на аналогичном принципе, но имеют овальную камеру сгорания. Внутри нее вращается трехгранный ротор, который выполняет функции как поршня, так и ГРМ. В настоящее время такие системы практически не используются в автомобилестроении по причине более сложного производства и обслуживания.

Внутри нее вращается трехгранный ротор, который выполняет функции как поршня, так и ГРМ. В настоящее время такие системы практически не используются в автомобилестроении по причине более сложного производства и обслуживания.

Принцип работы роторного ДВС.

Роторно-поршневой мотор также называется двигателем Ванкеля.

Газотурбинные ДВС

Газотурбинные двигатели внутреннего сгорания превращают импульс от детонации топлива в полезную работу за счет вращения рабочими газами ротора специальной формы клиновидными лопатками, двигающего вал турбины.

Газотурбинный движок Siemens.

Виды топлива

Агрегаты внутреннего сгорания могут использовать разные типы горючего:

- Моторы, работающие на бензине, совершают работу за счет воспламенения воздушной смеси от электрического разряда свечи зажигания.

- Дизельные двигатели отличаются тем, что не имеют системы зажигания. Дизельное топливо под давлением передается через форсунки непосредственно в движок и воспламеняется за счет того, что внутри рабочей камеры уже находится кислород, нагретый до температуры большей, чем требуется для воспламенения горючего.

- Газовые установки экономичнее за счет более дешевого топлива, но требуют качественной системы охлаждения и особого масла из-за сильного нагрева.

- Гибридные — сочетание дизельного и электрического движков.

- Водородные системы применяются редко — до недавнего времени не существовало способа создать безопасную силовую установку. Первой машиной с водородным двигателем нового поколения стала Toyota Mirai.

Устройство силовой установки Toyota Mirai.

Чаще всего используются бензиновые и дизельные моторы. Первые способны развивать большую мощность и скорость, а вторые экономичнее, имеют более плавный ход и надежную конструкцию.

Как работает ДВС на бензине и дизтопливе.

Благодаря отсутствию электросистемы зажигания, дизельные авто менее уязвимы к попаданию жидкости, поэтому их часто ставят на внедорожники и военный транспорт.

Как работает ДВС

Общий принцип работы двигателя внутреннего сгорания несложен: за счет поджога и воспламенения топливной смеси система приходит в движение и передает импульс на привод. Установки делятся на:

Установки делятся на:

- Двухтактные (полный цикл — два движения поршня) — их чаще всего используют на небольшой и маломощной технике: скутерах, мопедах, моторных лодках, бензоинструментах.

- Четырехтактные (соответственно, четыре движения на цикл) применяются в автомобилестроении.

Четырехтактный двигатель в разрезе.

Двухтактный двигатель

Конструкция двигателя, который проходит полный цикл за одно движения поршня, проще: процессы очистки и наполнения цилиндров происходят за два такта, а сама установка не оснащена отдельным масляным контуром.

Двухтактный двигатель внутреннего сгорания в разрезе.

Схема работы двигателя, работающего на два такта:

- Поршень поднимается от нижней мертвой точки, по ходу движения закрывая в первую очередь продувочное отверстие, а после этого — выпускное. Затем под поршнем создается разряжение и сквозь впускное окно заходит топливо.

- Когда деталь располагается в верхней мертвой точке, сжатая смесь воспламеняется от разряда свечи, поршень взрывом отбрасывается вниз, по пути открывая продувочное и выпускное отверстие.

Далее по инерции он идет наверх и цикл возобновляется.

Далее по инерции он идет наверх и цикл возобновляется.

Анимация того, как устроен ДВС, работающий на два такта.

Четырехтактная установка

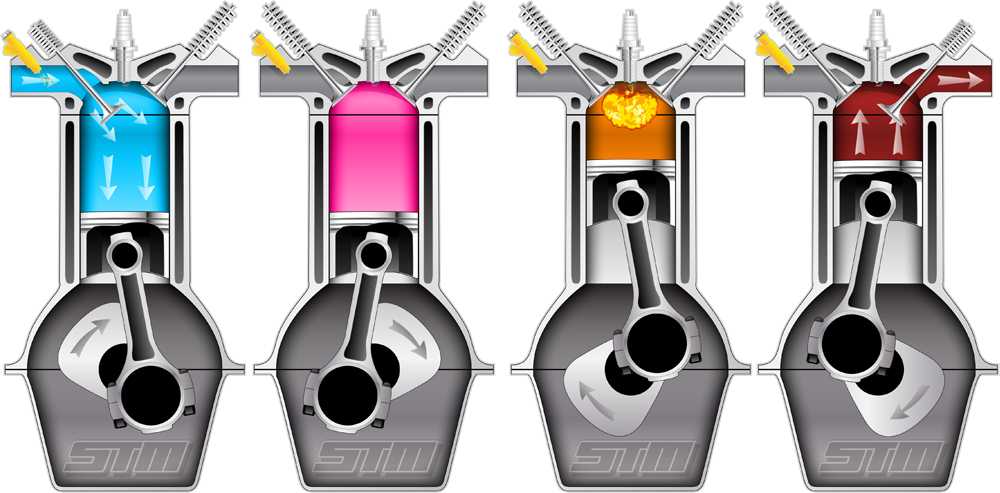

Как работает двигатель внутреннего сгорания, делающий полный цикл за четыре хода поршня:

- Поршень идет вниз, синхронно с ним открывается впускной клапан и в камеру внутреннего сгорания втягивается топливная смесь.

- Достигнув нижней мертвой точки, поршень по инерции поднимается, и топливо, которое находится внутри цилиндра сжимается. Впускной и выпускной клапан в этот момент закрыты.

- Горючее воспламеняется (температура может достигать 2000оС, и даже больше) и поршень опускается под воздействием взрывной волны (клапана также остаются закрытыми).

- Открывается выпускное отверстие и поршень, поднимаясь, выталкивает выхлопные газы, после чего цикл начинается снова.

Анимация работы четырехтактного ДВС в разрезе.

Третий такт называют рабочим, потому что только в нем поршень производит кинетическую энергию (остальные три такта он движется по инерции).

Вспомогательные системы

В устройство двигателя автомобиля входят дополнительные контуры, которые отвечают за подачу топлива, смазку и охлаждение агрегата, а также избавление от отработанных газов. От правильного функционирования этих узлов во многом зависит время работы мотора, поэтому разберем их подробнее.

Газораспределение

Газораспределительный механизм контролирует движение впускных и выпускных клапанов, узел состоит из:

- распредвала;

- самих клапанов;

- привода клапанов;

- привода ГРМ.

Зажигание

Зажигание необходимо только бензиновым силовым агрегатам — поскольку горючее внутри цилиндров в этих установках не может воспламеняться самостоятельно, требуется искра.

Детали ДВС, которые отвечают за работу системы зажигания.

Схема работы и строение системы зажигания ДВС:

- От аккумулятора (а когда мотор работает– от генератора) напряжение подается на катушку зажигания.

- Накопитель энергии (катушка) преобразует ее в ток, достаточный, для появления разряда.

- Трамблер распределяет ток по бронепроводам к каждому цилиндру. (В новых машинах это происходит под контролем электронного блока управления).

Топливоподача

Хотя принцип воспламенения смеси на бензиновых и дизельных движках различен, остальная схема топливного контура у них одинакова:

- Из бензобака горючее насосом подается в топливопровод.

- Далее через различные фильтры топливо поступает в узел смешения — карбюратор или инжектор, где обогащается воздухом.

- Состав поступает на свечи или форсунки, и оттуда уже идет в камеру цилиндра (на бензиновых ДВС топливо сначала подается во впускной коллектор).

В бензиновых моторах с инжекторными системами подача топлива происходит через форсунку, которая распыляет его в выпускной патрубок, где горючее смешивается с кислородом.

На дизельных автомобилях горючее и кислород подаются отдельно. Топливо под высоким давлением выпрыскивается из форсунок, а воздух заходит через газораспределительный механизм.

Инжекторные бензиновые моторы с непосредственным впрыском функционируют аналогично дизелю.

Смазка

Система смазки позволяет уменьшать силу трения, защищать металл от разрушения, отводить лишнее тепло, и убирать продукты горения. Узел состоит из:

- маслопровода;

- фильтра;

- радиатора, охлаждающего масло;

- поддона картера;

- масляного насоса, подающего смазку из поддона снова в оборот.

Охлаждение

Элементы силового агрегата нагреваются до экстремально высоких температур, поэтому их необходимо охлаждать, чтобы предупредить разрушение или деформацию деталей.

На относительно простых устройствах (мотороллерах или мопедах) температура движка понижается за счет встречного потока воздуха, но для мощных автомобильных моторов этого недостаточно.

В них устроен отдельный контур, по которому идет охлаждающая жидкость:

- Радиатор состоит из множества трубочек, проходя по которым, жидкость охлаждается за счет теплоотдачи.

- Вентилятор гонит поток воздуха на радиатор, усиливая теплообмен.

- Водяной насос обеспечивает циркуляцию и постоянное поступление охлажденной жидкости к наиболее горячим местам.

- Термостат отвечает за переключение потока между внешним и внутренним кругом.

Жидкостная система охлаждения.

Сначала жидкость движется по внутреннему контуру. Термостат срабатывает, когда она нагреется до заданного порога (обычно это около 90о), после чего переключает поток на внешний круг (через радиатор).

Выпускная система

Выхлопная система позволяет выводить отработанные газы, которые выпустил мотор автомобиля из своих цилиндров, в окружающую среду. Общее устройство выпускного контура машин с ДВС:

- Выпускной коллектор принимает отходы от каждого цилиндра, гасит их первичные колебания и направляет в приемную трубу (так называемые «штаны»).

- Далее поток поступает в каталитический нейтрализатор, в котором происходит очищение газов.

- Из катализатора выхлоп переходит в резонатор, где снижается скорость потока, и разделяются газы.

- Предпоследняя ступень выпускной системы — глушитель, внутри которого расположены перегородки, меняющие направление выхлопа, за счет чего снижается скорость и шумность выброса.

- Из глушителя отработка поступает в выхлопную трубу, а оттуда — в атмосферу.

Выпускная система ДВС автомобиля.

Устройство двигателя. Принцип работы ДВС

Главная » Все об авто » Энциклопедия » Устройство двигателя. Принцип работы ДВС

Практически все современные автомобили оснащены двигателем внутреннего сгорания, имеющим аббревиатуру ДВС. Несмотря на постоянный прогресс и сегодняшнее стремление автомобильных концернов отказаться от моторов, работающих на нефтепродуктах в пользу более экологичной электроэнергии, львиная доля машин ездит на бензине или дизельном топливе.

Основными принципом ДВС является то, что топливная смесь воспламеняется непосредственно внутри агрегата, а не вне его (как, к примеру, в тепловозах или устаревших паровозах).

Такой способ имеет относительно большой коэффициент полезного действия.

К тому же, если говорить об альтернативных моторах на электрической тяге, то двигатели внутреннего сгорания обладает рядом неоспоримых преимуществ.

- большой запас хода на одном баке;

- быстрая заправка;

- согласно прогнозам, уже через несколько лет энергосистемы развитых стран не будут в силах погасить потребность в электроэнергии из-за большого количества электрокаров, что может привести к коллапсу.

Классификация двигателей внутреннего сгорания

Непосредственно ДВС отличаются по своему устройству. Все моторы можно разделить на несколько самых популярных категорий в зависимости от принципа работы:

Бензиновые

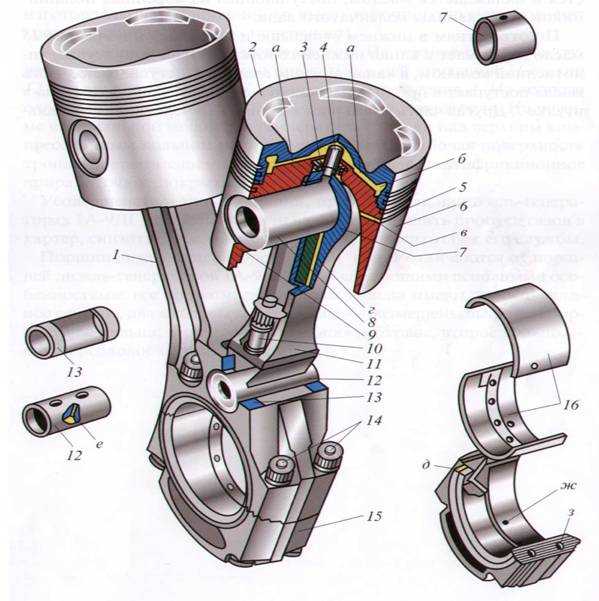

Наиболее распространенная категория. Работает на главных продуктах нефтепереработки. Основным элементом в таком моторе является цилиндро-поршневая группа или ЦПГ, куда входит: коленвал, шатун, поршень, поршневые кольца и сложный газораспределительный механизм, который обеспечивает своевременное наполнение и продувку цилиндра.

Бензиновые двигатели внутреннего сгорания подразделяются на два типа в зависимости от системы питания:

- карбюраторные. Устаревшая в условиях современной реальности модель. Здесь формирование топливно-воздушной смеси осуществляется в карбюраторе, а пропорцию воздуха и бензина определяет набор жиклеров. После этого карбюратор подает ТВС в камеру сгорания. Недостатками такого принципа питания является повышенное потребление топлива и прихотливость всей системы. К тому же она сильно зависит от погоды, температуры и прочих условий.

- инжекторные или впрысковые. Принципы работы двигателя с инжектором кардинально противоположны. Здесь смесь впрыскивается непосредственно во впускной коллектор через форсунки, а затем разбавляется нужным количеством воздуха. За исправную работу отвечает электронный блок управления, который самостоятельно высчитывает нужные пропорции.

Дизельные

Устройство двигателя, работающего на дизеле, кардинально отличается от бензинового агрегата.

Поджог смеси здесь происходит не благодаря свечам зажигания, дающим искру в определенный момент, а из-за высокой степени сжатия в камере сгорания.

Данная технология имеет свои плюсы (больший КПД, меньшие потери мощности из-за большой высоты над уровнем моря, высокий крутящий момент) и минусы (прихотливость ТНВД к качеству топлива, большие выбросы СО2 и сажи).

Роторно-поршневые двигатели Ванкеля

Данный агрегат имеет поршень в виде ротора и три камеры сгорания, к каждой из которых подведена свеча зажигания. Теоретически ротор, движущийся по планетарной траектории, каждый такт совершает рабочий ход.

Это позволяет существенно повысить КПД и увеличить мощность двигателя внутреннего сгорания. На практике это сказывается гораздо меньшим ресурсом.

На сегодняшний день только автомобильная компания Mazda делает такие агрегаты.

Газотурбинные

Принцип работы ДВС такого типа заключается в том, что тепловая энергия переходит в механическую, а сам процесс обеспечивает вращение ротора, приводящего в движения вал турбины. Подобные технологии используются в авиационном строительстве.

Подобные технологии используются в авиационном строительстве.

Устройство двигателя внутреннего сгорания

Любой поршневой ДВС (самые распространенные в современных реалиях) имеет обязательный набор деталей. К таким частям относится:

- Блок цилиндров, внутри которого двигаются поршни и происходит сам процесс;

- ЦПГ: цилиндр, поршни, поршневые кольца;

- Кривошипно-шатунный механизм. К нему относится коленвал, шатун, «пальцы» и стопорные кольца;

- ГРМ. Механизм с клапанами, распределительными валами или «лепестками» (для 2-х тактных двигателей), который обеспечивает корректную подачу топлива в нужный момент;

- Cистемы впуска. О них говорилось выше – к ней относятся карбюраторы, воздушные фильтры, инжекторы, топливный насос, форсунки;

- Системы выпуска. Удаляет отработанные газы из камеры сгорания, а также снижает шумность выхлопа;

Принцип работы ДВС

В зависимости от своего устройства, двигатели можно разделить на четырехтактные и двухтактные. Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Принцип работы двухтактного ДВС

Особенностью такого мотора стало то, что весь рабочий цикл происходит всего за два движения поршня. При движении вверх создается разреженное давление, которое засасывает топливную смесь в камеру сгорания.

Вблизи ВМТ поршень перекрывает впускной канал, а свеча зажигания поджигает топливо. Вторым тактом следует рабочий ход и продувка. Выпускной канал открывается после прохождения части пути вниз и обеспечивает выход отработанных газов.

После этого процесс возобновляется по новой.

Теоретически, преимуществом такого мотора более высокая удельная мощность. Это логично, ведь сгорание топлива и рабочий такт происходит в два раза чаще. Соответственно, мощность такого двигателя может быть в два раза больше.

Но эта конструкция имеет массу проблем.

Из-за больших потерь при продувке, большого расхода топлива, а также сложностей в расчетах и «норовистой» работе двигателя, эта технология сегодня используется только на малокубатурной технике.

Интересно, что полвека назад активно велись разработки дизельного двухтактного ДВС. Процесс работы практически не отличался от бензинового аналога. Однако, несмотря на преимущества такого мотора, от него отказались из-за ряда недостатков.

Основным минусом стал огромный перерасход масла. Из-за комбинированной системы смазки топливо попадало в камеру сгорания вместе с маслом, которое потом попросту выгорало или удалялось через выпускную систему.

Большие тепловые нагрузки также требовали более громоздкой системы охлаждения, что увеличивало габариты мотора. Третьим минусом стал большой расход воздуха, который вел к преждевременному износу воздушных фильтров.

Четырёхтактный ДВС

Мотор, где рабочий цикл занимает четыре хода поршня, называется четырехтактным двигателем.

- Первый такт – впуск. Поршень двигается из верхней мертвой точки. В этот момент ГРМ открывает впускной клапан, через который топливно-воздушная смесь поступает в камеру сгорания. В случае с карбюраторными агрегатами поступление может осуществляться за счет разрежения, а инжекторные двигателя впрыскивают топливо под давлением.

- Второй такт – сжатие. Далее поршень движется из нижней мертвой точки вверх. К этому моменту впускной клапан закрыт, а смесь постепенно сжимается в полости камеры сгорания. Рабочая температура поднимается до отметки 400 градусов.

- Третий такт – рабочий ход поршня. В ВМТ свеча зажигания (или большая степень сжатия, если речь идет о дизеле) поджигает топливо и толкает поршень с коленчатым валом вниз. Это основной такт во всем цикле работы двигателя.

- Четвертый такт – выпуск. Поршень снова движется вверх, выпускной клапан открывается, а из камеры сгорания удаляются отработанные газы.

Дополнительные системы ДВС

Независимо от того, из чего состоит двигатель, у него должны быть вспомогательные системы, которые способны обеспечить его исправную работу. К примеру, клапаны должны открываться в нужное время, в камеры поступать нужное количество топлива в определенной пропорции, вовремя подаваться искра и т.д. Ниже рассмотрены основные части, способствующие корректной работе.

Система зажигания

Эта система отвечает за электрическую часть в вопросе воспламенения топлива. К основным элементам относится:

- Элемент питания. Основным источником питания является аккумулятор. Он обеспечивает вращение стартера на выключенном двигателе. После этого в работу включается генератор, который питает двигатель, а также подзаряжает саму аккумуляторную батарею через реле зарядки.

- Катушка зажигания. Устройство, которое передает одномоментный заряд непосредственно на свечу зажигания. В современных автомобилях количество катушек равносильно количеству цилиндров, которые работают в двигателе.

- Коммутатор или распределитель зажигания. Специальной «умное» электронное устройство, которое определяет момент подачи искры.

- Свеча зажигания. Важный элемент в бензиновом ДВС, который обеспечивает своевременное воспламенение топливно-воздушной смеси. Продвинутые двигатели имеют по две свечи на цилиндр.

Впускная система

Смесь должна вовремя поступать в камеры сгорания. За этот процесс отвечает впускная система. К ней относится:

- Воздухозаборник. Патрубок, специально выведенный в место, недоступное для воды, пыли или грязи. Через него осуществляется забор воздуха, который потом попадает в двигатель;

- Воздушный фильтр. Сменная деталь, которая обеспечивает очистку воздуха от грязи и исключает попадание посторонних материалов в камеру сгорания. Как правило, современные автомобили обладают сменными фильтрами из плотной бумаги или промасленного поролона. На более архаичных моторах встречаются масляные воздушные фильтры.

- Дроссель. Специальная заслонка, которая регулирует количество воздуха, попадающего в впускной коллектор. На современной технике действует посредством электроники. Сначала водитель нажимает на педаль газа, а потом электронная система обрабатывает сигнал и следует команде.

- Впускной коллектор. Патрубок, который распределяет топливно-воздушную смесь по различным цилиндрам. Вспомогательными элементами в этой системе являются впускные заслонки и усилители.

Топливная систем

Принцип работы любого ДВС подразумевает своевременное поступление топлива и ее бесперебойную подачу. В комплекс также входит несколько основных элементов:

- Топливный бак. Резервуар, где хранится топливо. Как правило, располагается в максимально безопасном месте, вдали от мотора и сделан из негорючего материала (ударопрочный пластик). В нижней его части установлен бензонасос, который осуществляет забор топлива.

- Топливопровод.

Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания. - Прибор образования смеси. Устройство, где смешиваются топливо и воздух. Об этом пункте уже упоминалось выше – за эту функцию может отвечать карбюратор или инжектор. Основным требованием является синхронная и своевременная подача.

- Головное устройство в инжекторных двигателях, которое определяет качество, количество и пропорции образования смеси.

Выхлопная система

В ходе того, как работает двигатель внутреннего сгорания, образуются выхлопные газы, которые необходимо выводить из мотора. Для правильной работы эта система обязана иметь следующие элементы:

- Выпускной коллектор. Устройство из тугоплавкого металла с высокой устойчивостью к температурам. Именно в него первоначально поступают выхлопные газы из двигателя.

- Приемная труба или штаны. Деталь, обеспечивающая транспортировку выхлопных газов далее по тракту.

- Резонатор. Устройство, снижающее скорость движения выхлопных газов и погашение их температуры.

- Катализатор. Предмет для очистки газов от СО2 или сажевых частиц. Здесь же располагается лямда-зонд.

- Глушитель. «Банка», имеющая ряд внутренних элементов, предназначенных для многократного изменения направления выхлопных газов. Это приводит к снижению их шумности.

Система смазки

Работа двигателя внутреннего сгорания будет совсем недолгой, если детали не будут обеспечиваться смазкой. Во всей технике используется специальное высокотемпературное масло, обладающее собственными характеристиками вязкости в зависимости от режимов эксплуатации мотора. Ко всему, масло предотвращает перегрев, обеспечивает удаление нагара и появление коррозии.

Для поддержания исправности системы предназначены следующие элементы:

- Поддон картера. Именно сюда заливается масло. Это основной резервуар для хранения.

Контролировать уровень можно при помощи специального щупа.

Контролировать уровень можно при помощи специального щупа. - Масляный насос. Находится вблизи нижней точки поддона. Обеспечивает циркуляцию жидкости по всему мотору через специальные каналы и его возвращение обратно в картер.

- Масляный фильтр. Гарантирует очистку жидкости от пыли, металлической стружки и прочих абразивных веществ, попадающих в масло.

- Радиатор. Обеспечивает эффективное охлаждение до положенных температур.

Система охлаждения

Еще один элемент, который необходим для мощных двигателей внутреннего сгорания. Он обеспечивает охлаждение деталей и исключает возможность перегрева. Состоит из следующих деталей:

- Радиатор. Специальный элемент, имеющий «сотовую» структуру. Является отличным теплообменником и эффективно отдает тепло, гарантируя охлаждение антифриза.

- Вентилятор. Дополнительный элемент, дующий на радиатор. Включается тогда, когда естественный поток набегающего воздуха уже не может обеспечить эффективное отведение тепла.

- Помпа. Насос, который помогает жидкости циркулировать по большому или малому кругу системы (в зависимости от ситуации).

- Термостат. Клапан, который открывает заслонку, пуская жидкость по нужному кругу. Работает совместно с датчиком температуры движка и охлаждающей жидкости.

Заключение

Первый двигатель внутреннего сгорания появился еще очень давно – почти полтора столетия назад. С тех пор было сделано огромное количество разных нововведений или интересных технических решений, которые порой меняли вид мотора до неузнаваемости.

Но общий принцип работы двигателя внутреннего сгорания оставался прежним. И даже сейчас, в эпоху борьбы за экологию и постоянно ужесточающийся норм по выбросу СО2, электромобили все еще не в силах составить серьезную конкуренцию машинам с ДВС.

Бензиновые автомобили и сейчас живее всех живых, а мы живем в золотую эпоху автомобилестроения.

Ну а для тех, кто готов погрузиться в тему еще глубже, у нас есть отличное видео:

двигатель Устройство автомобиля

Двигатель внутреннего сгорания — урок.

Физика, 8 класс

Физика, 8 классДвигатель внутреннего сгорания — распространённый вид теплового двигателя, который работает на жидком топливе (бензин, керосин, нефть) или горючем газе.

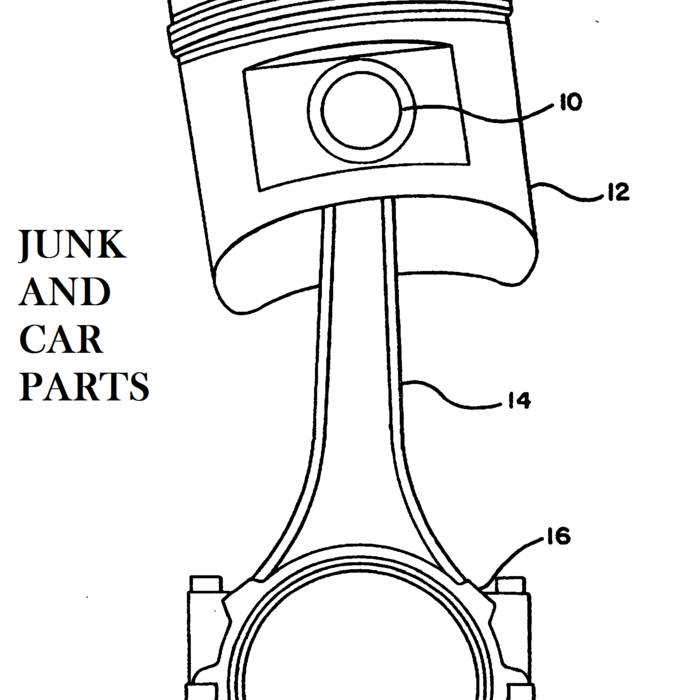

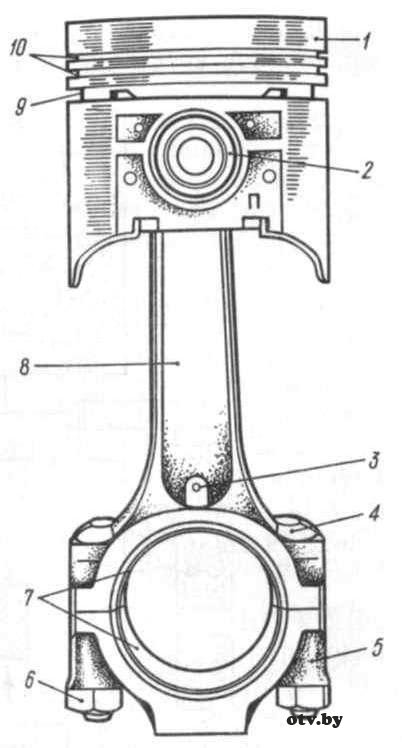

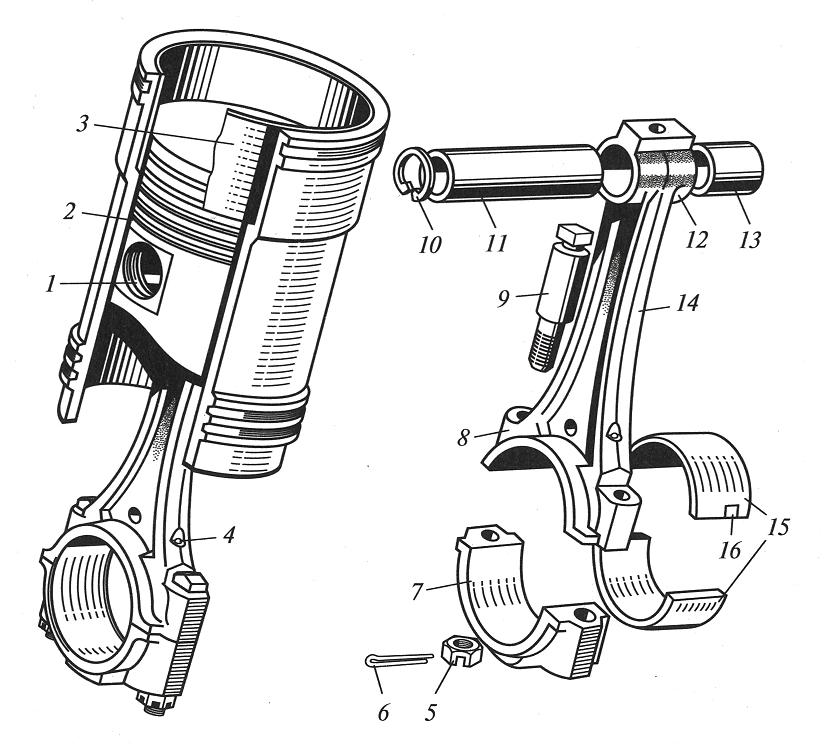

- Двигатель состоит из цилиндра, в котором перемещается поршень ( 3), соединённый при помощи шатуна (4) с коленчатым валом (5).

- Два клапана, впускной (1) и выпускной (2), при работе двигателя автоматически открываются и закрываются в нужные моменты.

- клапан для подачи горючей смеси;

- клапан для удаления отработанных газов;

- цилиндр;

- шатун;

- коленчатый вал;

- свеча для воспламенения горючих газов в цилиндре 3.

Рис. (1). Устройство двигателя

Ход поршня — расстояние между мёртвыми точками, крайними положениями поршня в цилиндре.

Такие двигатели называют четырёхтактными, т.к. рабочий цикл происходит за четыре хода или такта: впуск (а), сжатие (б), рабочий ход (в) и выпуск (г).

Рис. (2). Процесс работы двигателя

1 такт (впуск) — поршень «всасывает» горючую смесь.

2 такт (сжатие) — при сжатии температура смеси и давление повышаются.

3 такт (рабочий ход) — рабочая смесь воспламеняется от электрической искры свечи зажигания (поршень под действием этого давления начинает перемещаться к нижней мёртвой точке, создавая крутящий момент).

4 такт (выпуск) — выброс отработанных газов.

После такта выпуска начинается новый рабочий цикл, всё повторяется.

Для того чтобы вращение вала было более равномерным, двигатель обычно делают многоцилиндровым: 2-, 3-, 4-, 6-, 8-цилиндровым и т.д.

Источники:

Рис. 1. Устройство двигателя. © ЯКласс.Рис. 2. Процесс работы двигателя. © ЯКласс.

http://usauto.ucoz.ru/news/bilet_6/2011-04-26-4

http://autooboz.info/wp-content/uploads/2007/09/dvigatel-vnutrennego-sgoraniya2.jpg

http://dvigyn.com/wpcontent/images_18/princip_raboti_dvigatelya_vnutrennego_sgoraniya_v_4_takta-2.jpg

http://dvigyn.com/wpcontent/images_18/princip_raboti_dvigatelya_vnutrennego_sgoraniya_v_4_takta-3. jpg

jpg

Как работают дизельный, бензиновый и инжекторный двигатели

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта.

Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей.

Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль.

В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стремлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводя опыты по перегонке и дистилляции, получили неизвестное доселе вещество – бензин.

Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей.

Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива.

Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания.

Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания.

Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов.

А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным.

Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно.

Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения.

Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу.

Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения.

Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя.

Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка.

Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания.

Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля.

Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива.

Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива.

Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники.

Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Устройство, принцип работы и эксплуатация доильного аппарата «Молочная ферма»

- Главная

- Статьи

- Устройство, принцип работы и эксплуатация доильного аппарата «Молочная ферма»

Составляющие доильного аппарата:

- Рама аппарата,

- Бидон для молока из нержавеющей стали,

- Доильная аппаратура,

- Вакуумметр,

- Поршневой вакуумный насос,

- Редуктор и передаточный механизм,

- Электродвигатель.

Видео обзор доильного аппарата «Молочная Ферма» модель 2П

Принцип работы доильного аппарата «Молочная ферма»

Бидон для молока имеет съемную крышку. В центре крышки бидона расположен тройник с клапаном, внутри которого стальной шарик диаметром 11 мм. Верхняя трубка тройника закрыта уплотнительным кольцом и пластмассовым винтом-ограничителем. Боковая трубка тройника диаметром 14 мм соединяется с патрубком на крышке вакуумного насоса. Боковая трубка тройника диаметром 9 мм соединена с длинным воздуховодом создающим пульсацию в доильной аппаратуре. Кроме вентиля тройника на крышке бидона есть еще две трубки. Трубка диаметром 19 мм — это вход молокопровода, которая соединяется шлангом с выходом молокоприемника доильной аппаратуры. Трубка диаметром 9 мм соединяется шлангом с вакуумметром.

Доильная аппаратура состоит из молокоприемника, регулятора вакуума и четырех стаканов. Стакан состоит из корпуса, изготовленного из нержавеющей стали, сосковой резины внешней и внутренней, молочного патрубка и вакуумного патрубка. На торце молокоприемника установлен винт-корректор, для регулировки величины разряжения в доильной аппаратуре. Молокоприемник соединяется с доильными стаканами с помощью молочных патрубков в которых имеются прозрачные вставки для того чтобы контролировать процесс доения. Пульсация в доильные стаканы подается через вакуумные патрубки которые через разветвитель соединяются длинным шлангом с тройником на крышке бидона.

Стакан состоит из корпуса, изготовленного из нержавеющей стали, сосковой резины внешней и внутренней, молочного патрубка и вакуумного патрубка. На торце молокоприемника установлен винт-корректор, для регулировки величины разряжения в доильной аппаратуре. Молокоприемник соединяется с доильными стаканами с помощью молочных патрубков в которых имеются прозрачные вставки для того чтобы контролировать процесс доения. Пульсация в доильные стаканы подается через вакуумные патрубки которые через разветвитель соединяются длинным шлангом с тройником на крышке бидона.

Неправильное соединения патрубков в доильной аппаратуре приведет к неправильной работе доильной установки, обратите внимание на правильность сборки и герметичность соединений.

Поршневой вакуумный насос состоит из крышки, корпуса, подошвы насоса, поршня (состоящего из основания, упругой пружины, чаши из бычьей кожи и прижимной гайки), внешнего шатуна, горизонтальной оси, штока, кривошипа и т.д. Крышка и подошва насоса отлиты из алюминия, корпус представляет собой пластиковую трубу. Основной рабочий элемент поршня это чаша из бычьей кожи, внутри которой установлена пружина для обеспечения плотного прилегания поршня к стенкам корпуса насоса. Для обеспечения минимального коэффициента трения поршня о корпус и достижения лучшей герметичности системы в процессе работы, необходимо периодически смазывать кожаную часть поршня маслом. Строение насоса представлено на монтажной схеме.

Основной рабочий элемент поршня это чаша из бычьей кожи, внутри которой установлена пружина для обеспечения плотного прилегания поршня к стенкам корпуса насоса. Для обеспечения минимального коэффициента трения поршня о корпус и достижения лучшей герметичности системы в процессе работы, необходимо периодически смазывать кожаную часть поршня маслом. Строение насоса представлено на монтажной схеме.

Насос приводится в движение с помощью электродвигателя. Двигатель через ременную передачу соединен с редуктором, который приводит в движение шатун кривошипа, обеспечивая возвратно поступательное движение поршня.

Передаточное число большой и малой шестерни редуктора обеспечивает необходимые обороты при которых частота пульсации достигает 64 раза в минуту. Сбоку на корпусе редуктора расположено отверстие для заливки масла, закрытое болтом.

Возникновение вакуума.

Поршень насоса совершает возвратно-поступательные движения в корпусе насоса, при движении корпуса вниз создается разряжение, при движении вверх открывается шариковый клапан в крышке насоса и воздух из системы выходит в атмосферу. Данные два движения формируют пульсацию в доильной аппаратуре.

Данные два движения формируют пульсацию в доильной аппаратуре.

Процесс работы доильного аппарата

Доение.

Когда поршень движется вниз, шариковый клапан на насосе закрыт, а шариковый клапан на крышке бидона открыт, в закрытом бидоне и доильной аппаратуре формируется вакуум. Одинаковое давление во внутреннем корпусе и в камере между внутренним и внешним корпусом стакана обеспечивает открытие внутреннего корпуса стакана и высасывание молока из соска. Молоко поступает в молокоприемник и всасывается в бидон.

Отдых.

Когда поршень движется вверх, шариковый клапан на крышке насоса открыт, а клапан на крышке бидона закрыт. В это время воздух входит в камеру между внешним корпусом стакана и вкладышем, а в замкнутом бидоне и внутреннем пространстве стакана формируется вакуум. Возникает разница давлений внутри стакана и в камере между внешним корпусам и вкладышем стакана. Разница давлений обеспечивает закрытие вкладыша и течение молока прекращается. В процессе доения величина разряжения на вакуумметре должна быть 0,04 – 0,045 МПа.

В процессе доения величина разряжения на вакуумметре должна быть 0,04 – 0,045 МПа.

Меры безопасности при работе с доильный аппаратом «Молочна ферма»

• Монтаж электропроводки и подключение должно осуществляться квалифицированным специалистом. Электрическую сеть помещения к которой подключается изделие, рекомендуется оборудовать устройством защитного отключения.

• Ремонт и техническое обслуживание доильного агрегата производите только после отключения агрегата от электрической сети.

Эксплуатация доильного аппрата

• После включения установки необходимо расположить доильную аппаратуру так чтобы металлический разветвитель вакуума для пульсации находился выше, чем молокоприемник. Спустя минуту величина разряжения на вакуометре должна достигнуть 0,04-0,045 МПа. Если величина разряжения слишком высокая или низкая, необходимо корректировать ее с помощью регулировочного клапана на молокоприемнике до значения 0,04-0,045 МПа.

• Перед началом доения необходимо вымыть вымя теплой водой и сделать массаж 2-3 раза сжав рукой каждый сосок, затем можно установить доильные стаканы и приступить к доению.

• Для подключения доильной аппаратуры встаньте сбоку коровы, одной рукой возьмите молокоприемник так чтобы вакуумные патрубки и их металлический разветвитель находились сверху а стаканы свободно свисали вниз. Другой рукой вы должны быстро надеть стаканы на соски по очереди один за другим. Во время операции лучше держать молочный патрубок одеваемого стакана с S-изгибом чтобы предотвратить попадание атмосферы в стакан.

• Доение должно проистекать при стабильном вакууме, следите за цифрами на вакуумметре. В это время наблюдайте за истечением молока через прозрачные части молочных патрубков. При окончании доения, оператор может вручную нажать вниз на молокоприемник, для улучшения процесса додаивания.

• Затем одной рукой придерживая молокоприемник необходимо сбросить вакуум открутив регулятор вакуума, чтобы доильные стаканы беспрепятственно снялись с вымени. Затем необходимо обработать соски дезинфицирующей жидкостью.

• Сняв доильную аппаратуру, подвесьте ее за крючок на ручку доильного аппарата, откройте крышку бидона, перелейте молоко и можно приступать к доению следующей коровы.

Очистка и дезинфекция доильного аппарата

• После окончания доения необходимо закрыть крышку бидона, смыть гряз с доильной аппаратуры чистой водой. Вложить очищенную аппаратуру в ведро с горячей водой или дезинфицирующей жидкостью и запустить вакуумную установку. Промыть таким образом несколько раз доильную аппаратуру, шланги и бидон, в конце промыть все чистой водой для того чтобы смыть остатки дезинфицирующей жидкости.

• Спустя неделю после использования доильной установки необходимо демонтировать молокоприемник, бидон и набор стаканов. Щеткой, идущей в комплекте во всех доильных аппаратах «Молочная ферма», полностью очистить их. Повторять данную операцию еженедельно.

Проверка, обслуживание и ремонт доильного аппарата «Молочная ферма»

• Каждые 750 часов работы вакуумной установки необходимо заменять смазочное масло в редукторе (0,4 кг нигрола №40)

• Каждую неделю необходимо разбирать вакуумный насос, растягивать кожаную чашу поршня и смазывать маслом, для снижения трения и улучшения герметизации насоса. При сборке обратите внимание на правильность установки прокладки между корпусом насоса и крышкой.

При сборке обратите внимание на правильность установки прокладки между корпусом насоса и крышкой.

• Для увеличения срока службы сосковой резины желательно раз в месяц менять комплект вкладышей. Обезжирив и высушив обменный набор вкладышей, хранить его в тени, чтобы резина находилась в хорошем состоянии. По истечении месяца снова заменить комплекты вкладышей. Перед их монтажом необходимо убедиться нет ли на резине трещин, деформаций и других повреждений. Обнаружив данные явления необходимо заменить комплект на новый.

• Периодически осматривайте шланги другие резиновые части установки, обнаружив трещины, заменяйте эти части.

Соблюдайте правила машинного доения.

Если у вас возникли вопросы по эксплуатации и работе доильного аппарата «Молочная ферма» вы можете задать его в любое время, написав нам на почту [email protected] или в чат на сайте.

Сохранить

Сохранить

Ещё статьи и обзор продукции

Юбка поршня, поршневой шток и поршень

ByMohit Главный двигатель

Поршень — важная часть камеры сгорания морского двигателя, которая преобразует силу газа в механическую энергию за счет возвратно-поступательного движения.

Юбка поршня, шток поршня и тронковый поршень — это три компонента поршня судовых дизельных двигателей. В этой статье мы узнаем о каждом из них.

Обычно используются два типа поршней:

- Поршень крейцкопфа: Состоит из головки поршня, юбки поршня и штока поршня (используется в больших двухтактных двигателях), который соединен с крейцкопфом для передачи боковой тяги на конструкция двигателя

- Магистральный поршень: Состоит из поршня с удлиненной юбкой для поглощения боковых усилий и прикрепленного к шатуну вращающимся подшипником с малым концом (используется в небольших 4-тактных судовых двигателях).

Юбка поршня устанавливается как на двухтактные, так и на четырехтактные двигатели. Он имеет различную функцию для разных двигателей. В двухтактных двигателях с большой крейцкопфом и прямоточной продувкой эти юбки имеют короткую длину и служат направляющей и стабилизируют положение поршня внутри гильзы. Как правило, изготавливается из чугуна. Диаметр юбки обычно делают немного больше диаметра поршня. Это делается для предотвращения повреждения поверхности гильзы из-за движения поршня.

Он имеет различную функцию для разных двигателей. В двухтактных двигателях с большой крейцкопфом и прямоточной продувкой эти юбки имеют короткую длину и служат направляющей и стабилизируют положение поршня внутри гильзы. Как правило, изготавливается из чугуна. Диаметр юбки обычно делают немного больше диаметра поршня. Это делается для предотвращения повреждения поверхности гильзы из-за движения поршня.

Кольца из мягкой бронзы также устанавливаются на юбки поршней. Эти бронзовые кольца помогают при обкатке двигателя, когда двигатель новый, и при необходимости их можно заменить.

В двухтактных двигателях с петлевой или перекрестной продувкой юбки немного больше, поскольку они помогают закрывать продувку и выпускные отверстия в гильзе.

Материал юбки:Обычно изготавливается из чугуна с шаровидным графитом, обладающего следующими свойствами:

- Самосмазывающийся

- Превосходная износостойкость

Компенсационное кольцо поршня: Кольцо из мягкой бронзы со свинцом, устанавливаемое в юбку поршня. Имеют следующий функционал:

Имеют следующий функционал:

- Обладает низкими фрикционными характеристиками

- помощь при обкатке двигателя, когда двигатель новый и при необходимости можно заменить

- Предотвращает прямой контакт высокотемпературной стенки (верхней части) поршня с гильзой

В четырехтактных или тронковых двигателях юбка имеет приспособление для поршневого пальца, который передает мощность от поршня к поршневому пальцу или верхнему концевому подшипнику. Поскольку в четырехтактных двигателях нет направляющих крейцкопфа, эти юбки помогают передавать боковую нагрузку, создаваемую шатуном, на стенки гильзы.

Осмотр – При осмотре юбки поршня необходимо проверить следующее:

- Нагар

- Знак износа и трения

- Задиры на компенсационном кольце

- Проверить бобышку поршневого пальца на наличие трещин и/или деформации в юбке поршня ствола

Поршневые штоки обычно используются в больших двухтактных двигателях. Поршневые шатуны помогают передавать мощность, производимую в камере сгорания, на траверсу и ходовую часть двигателя.

Поршневые шатуны помогают передавать мощность, производимую в камере сгорания, на траверсу и ходовую часть двигателя.

Длина этих стержней зависит от длины хода двигателя и конструкции производителя. Верхний конец штока фланцевый или прикреплен к нижней части поршня, а нижний конец соединяется с траверсой.

Шток поршня проходит через поршневой сальник или сальник, поэтому шток должен иметь гладкую рабочую поверхность и низкий коэффициент трения.

Важная функция штока поршня:

- Сила газа, действующая на верхнюю часть днища поршня, передается на шток поршня с помощью внутреннего механизма, что позволяет избежать деформации кольцевого ремня.

- Для охлаждения поршня штоки состоят из двух сквозных концентрических отверстий. Эти отверстия предназначены для подачи и возврата охлаждающего масла.

Материал штока поршня:

Кованая сталь используется для изготовления штока поршня, который имеет следующие свойства:

- Более высокая прочность, чем литая сталь

- Лучшее качество поверхности

Осмотр – При осмотре поршневого штока необходимо проверить следующее:

- Следы износа и потертостей на сальниковой коробке

- Царапина или вмятина из-за неправильного обращения

- Округлость штока в различных положениях

- Блеск поверхности штока поршня (шероховатость поверхности измеряется в рупиях)

Поршень ствола — это термин, обычно используемый для поршней в четырехтактных среднеоборотных двигателях. Эти поршни имеют композитную конструкцию, состоящую из тонкостенной головки поршня из легированной стали и юбки из алюминиевого сплава. Эти поршни имеют легкую, прочную и жесткую конструкцию и способны противостоять высоким температурам и коррозии.

Эти поршни имеют композитную конструкцию, состоящую из тонкостенной головки поршня из легированной стали и юбки из алюминиевого сплава. Эти поршни имеют легкую, прочную и жесткую конструкцию и способны противостоять высоким температурам и коррозии.

Поршень откован, а внутри предусмотрено пространство для размещения охлаждающих полостей, что осуществляется охлаждающим маслом. Юбка состоит из места для поршневого пальца, передающего усилие на шатун. Юбка также помогает передавать боковую тягу, создаваемую шатуном.

Поршень состоит из кольцевых канавок для установки поршневых колец. Посадка поршневых колец закалена и покрыта хромом для уменьшения износа. Верхняя поверхность короны может быть утоплена, чтобы обеспечить зазор для впускных и выпускных клапанов. Компрессионные кольца устанавливаются в коронку и обычно имеют плазменное покрытие, в то время как другие кольца имеют хромированное покрытие. Маслосъемное кольцо установлено в верхней части юбки поршня.

Поскольку шток не используется, высота двигателя значительно уменьшается при использовании тронкового поршня, но нет разделения между гильзой/поршнем в сборе и картером, что может привести к загрязнению в случае продувки.

Материал: Торцевой поршень состоит из днища поршня и удлиненной юбки.

- Корона изготовлена из жаропрочного сплава кованой стали с добавлением хрома, никеля и молибдена для обеспечения термостойкости и коррозионной стойкости без ущерба для прочности Юбка

- изготовлена из чугуна с шаровидным графитом или кованого кремний-алюминиевого сплава, преимущество которого состоит в том, что он легкий, с низкой инерцией, что снижает нагрузку на подшипник.

Поршень | Викитроид | Фэндом

в: Препятствия, Таллон IV, Алинос, Брийо Шип джунглей

Самус между двумя поршнями в Поршневом туннеле в Руинах Чозо.

Поршень — это компонент различных насосных или двигательных систем в серии Metroid Prime . Обычно их можно найти в областях, исследованных Самус Аран, в качестве препятствий, участвующих в головоломках или просто являющихся частью комнаты.

В серии есть три комнаты, в названии которых есть слово «поршень»: Тоннель Поршня (Руины Чозо), Пещера Поршня (Алинос) и Зал Поршня (Восточный Небесный Город, Элизия). Поршни играют роль в первых двух комнатах, а во второй есть поворотный люк.

Поршни играют роль в первых двух комнатах, а во второй есть поворотный люк.

Содержание

- 1 Примеры

- 1.1 Перемещение

- 1.2 Препятствия

- 1.3 Пейзаж

- 2 сканирования

- 3 Галерея

Примеры[]

Обход[]

В некоторых туннелях Морфо-Шара, таких как Поршневой Туннель и Поршневая Пещера, есть медленно поднимающиеся и опускающиеся поршни, которые Самус может катить поверху и использовать в качестве импровизированного лифта. Некоторые поршни расположены над Самус и могут повредиться, если один из них упадет, пока она находится под ним ( Metroid Prime ) или убить ее. ( Metroid Prime Hunters ) Поршни в Пещере Поршня особенно затрудняют перемещение по комнате, поскольку они могут легко сбить ее насмерть в лаве или раздавить.

Поршни циркуляции воздуха можно найти в туннелях техобслуживания на западной и восточной подстанциях в базовом секторе Ноль, Норион. Эти поршни имеют плоскую прямоугольную поверхность и толкаются вперед горизонтально с интервалом в пять секунд. Поскольку нагретые энергетические катушки в полу открыты, Самус должна перемещаться по комнате, используя туннель в форме Морфо-Шара. Она должна тщательно рассчитать время, чтобы поршни не толкали ее на катушки. Поршни сообщат о том, что они собираются накачать, так как они будут мигать в течение двух секунд, прежде чем двигаться вперед. Эти поршни приводятся в действие, по крайней мере частично, турбинами на каждой подстанции.

Эти поршни имеют плоскую прямоугольную поверхность и толкаются вперед горизонтально с интервалом в пять секунд. Поскольку нагретые энергетические катушки в полу открыты, Самус должна перемещаться по комнате, используя туннель в форме Морфо-Шара. Она должна тщательно рассчитать время, чтобы поршни не толкали ее на катушки. Поршни сообщат о том, что они собираются накачать, так как они будут мигать в течение двух секунд, прежде чем двигаться вперед. Эти поршни приводятся в действие, по крайней мере частично, турбинами на каждой подстанции.

Повторная активация G.F.S. Тесей позволяет поднимать и опускать поршень в туннелях, ведущих внутрь корабля. Самус должна правильно рассчитать время своего Уловки с Бомбой или Пружинного Шара и Бомбы, пока поршень втянут. Это позволяет ей получить доступ к крыше Тесей и найти ракетное расширение.

Два поршня в казармах Steambot.

Два поршня присутствуют в туннелях обслуживания казарм Steambot и, по-видимому, для производства энергии. Один из них работает со сбоями и не выдвигается полностью, а другой качается вверх и вниз, препятствуя продвижению Самус и нанося ей повреждения, если выдвигается на нее сверху.

Один из них работает со сбоями и не выдвигается полностью, а другой качается вверх и вниз, препятствуя продвижению Самус и нанося ей повреждения, если выдвигается на нее сверху.

Самус использует поршни в качестве подъемника Морфо-Шара при спуске на уровень технического обслуживания Камеры Авроры в СкайТауне и в Подконструкции под спасательной капсулой Шпиля. Оба поршня также вернут ее обратно, когда она закончит ремонт печатных плат в этих комнатах.

Препятствия[]

Плазменные генераторы Fedtech в базовом секторе Ноль приводятся в действие большим поршнем, который вставляется в платформу в центре всех трех комнат с генераторами для питания Защитной пушки. Когда Самус входит в комнаты, генераторы отключены, а поршни убраны. После того, как Самус воспользуется защитным рычагом сзади Генератора А, поршень остановится, и она должна активировать его блокировку с помощью ручного сканера. Однако в Генераторе C поршень остановится, что вынудит ее вручную сместить их, перемещаясь по сложной системе туннелей, чтобы добраться до прорези для бомбы на поршне.

Во вспомогательной динамо-комнате джунглей Брийо-Шипов выход заблокирован неразрушимыми и несъемными проводами. Чтобы обойти их, Самус должна пройти через туннель Морфо-Шара в стене, но путь ей преграждает поршень. Она может удалить его в двуногой форме с помощью Grapple Lasso. Как только она это сделает, она может катиться по нему, чтобы он автоматически поднял ее выше в стене, чтобы она могла добраться до выхода.

В Главной пещере есть поршни в полу, которые выдвигаются вверх, когда горнодобывающая пушка стреляет лазерами, разрезающими Фазон. Они имеют спиральную конструкцию.

Пейзаж[]

Погружные поршни можно найти на станции наблюдения в пещерах Магмур. Они откачивают лаву из комнаты, чтобы использовать ее в качестве геотермальной энергии.

Поршневые конструкции существуют в Hub Access и Transit Tube B в Восточном SkyTown, а также в Western SkyTown. Они выглядят как высокие цилиндрические конструкции в центре комнаты, с мигающими огнями, движущимися вверх и вниз по шахтам. Эти поршни производят энергию, которая питает двигатели капсулы Sky.

Эти поршни производят энергию, которая питает двигатели капсулы Sky.

Во время битвы с Гандрайдой она откроет ставни Испытательного полигона, когда потеряет 75% своей энергии и подвергнет комнату кислотному дождю. Из пола поднимаются черные и синие поршни, но их назначение неизвестно.

Сканирование[]

- Вспомогательное динамо (по умолчанию)

- «Поршень застрял на месте. Достаточное физическое усилие может временно опустить его.»

- Вспомогательная динамо-машина (вытянутая)

- «Поршень опущен. Теперь доступна верхняя часть ремонтного вала.»

- Поршни циркуляции воздуха (подстанции Запад/Восток)

- «Поршни циркуляции воздуха активированы и работают автоматически. Интервал насоса — пять секунд.»

- Поршневая система генератора (Генератор C)

- «Система поршня генератора активна. Поршень на месте и закреплен. Готов к активации генератора.»

- Поршневые конструкции

- «Конструкция поршня вырабатывает энергию, которая используется для питания двигателей контейнеров».

- Главная пещера (Шахтерская пушка)

- «Поршень выдвигается, пока шахтерская пушка стреляет лучом, прорезающим Фазон.»

Галерея[]

Погружные поршни (станция мониторинга)

Поршневая пещера

Поршни циркуляции воздуха (Восточная подстанция)

Поршень плазменного генератора Fedtech.

Поршень внутри Тесей .

Самус на поршень Вспомогательного Динамо.

Поршневая конструкция (доступ к ступице)

Поршневая конструкция (переходная труба B)

Поршневой элеватор в Podworks.

Поршни на испытательном полигоне.

Главная пещера

Контент сообщества доступен по лицензии CC-BY-SA, если не указано иное.

Наполнитель поршня — Модель Trupiston-8-Hor | Трубчатая конструкция и шасси

< Все продукты

- _7cf20fae-10c1-4cae-b769-2dcea871e297_large.jpg?v=1593536850″ data-title=»Automatic inline piston filler machine, Model Trupiston-4-Vert, Assy 671-000, by Acasi Machinery Inc.»>

Количество 12345678910

ТРУБНАЯ КОНСТРУКЦИЯ И ШАССИ | СИСТЕМА ПОРШНЯ И КЛАПАНА

ЭЛЕКТРИЧЕСКАЯ ПАНЕЛЬ СЕНСОРНЫЙ | РЕЗЕРВУАРЫ

| Артикул | Деталь № | Название детали | Цена |

|---|---|---|---|

| 2 | ГИ3300-01-002 | Верхняя опорная часть | |

| 4 | ГИ3300-01-017 | Нижний упор движения | |

| 6 | ГИ3300-01-010 | Регулировочная гайка2 | |

| 8 | ГИ3300-01-013 | Датчик движения сверху | |

| 10 | ЭЛС-77511 | Ручка 7 дюймов Круглая | |

| 12 | АЭЛ-Э2А-М12КС04-ВПБ1 | Бесконтактный датчик высоты | |

| 14 | ГИ3300-01-012 | Верх механизма |

| Товар | Деталь № | Название детали | Цена |

|---|---|---|---|

| 16 | ГИ3300-01-019 | Нижний бампер 3 | |

| 18 | ГИ3300-01-015 | Нижний бампер 1 | |

| 20 | ГИ3300-01-008 | Верхний бампер | |

| 22 | СКФ-М/5201522 | 2 N линейный подшипник, внешний диаметр x 1 1/4 дюйма, внутренний диаметр | |

| 24 | ГИ3300-01-014 | Главный стержень | |

| 26 | ГИ3300-01-016 | Корпус линейного подшипника 1,25 | |

| 28 | ГИ3300-01-026 | Держатель сопла | |

| 30 | ГИ3100-01-004 | Регулятор высоты со шкалой | |

| 32 | SKF-LJXR 20X36 ESSC2 | Калиброванные валы |

| Товар | Деталь № | Название детали | Цена |

|---|---|---|---|

| 34 | 610-290 | Держатель сопла квадратного сечения | |

| 36 | ГИ3300-01-020 | Резьбовой стержень высоты сопла | |

| 38 | ГИ3300-01-034 | Нижний упор для калиброванных валов | |

| 40 | 610-280 | Основная опора поршня | |

| 42 | ГИ3300-01-038 | Корпус радиального уплотнения вала | |

| 44 | 610-330 | Правая обложка | |

| 46 | 610-320 | Задняя обложка | |

| 48 | 610-360 | Сепаратор опоры резервуара |

| Товар | Деталь № | Название детали | Цена |

|---|---|---|---|

| 50 | 610-310 | Передняя обложка | |

| 52 | 610-260 | Затворная трубка 1 | |

| 54 | 610-030Е | Трубчатая конструкция и шасси | |

| 56 | ГИ3300-01-070 | Распорка для прямоугольников ворот | |

| 58 | 610-250 | Кронштейн транспортера правый | |

| 60 | 610-300 | Левая обложка | |

| 62 | ПУ7000-01-038 | Затвор L 1 | |

| 64 | ПУ7000-01-036 | Затвор L 2 |

| Товар | Деталь № | Название детали | Цена |

|---|---|---|---|

| 66 | 610-340 | Сепаратор опор двигателя | |

| 68 | 610-350 | Основание двигателя | |

| 70 | 610-270 | Ножки шасси | |

| 72 | MAC-ACASI-SER-01 | Табличка с серийным номером | |

| 76 | ГИ3100-01-078 | Крышка шасси | |

| 76 | 610-240 | Левый кронштейн конвейера | |

| 78 | АПЛ-МАРТ 16х200 | Зубчатый шкив, шаг 0,5, 16 канавок | |

| 80 | АМЕ-HNX-16 | Шестигранная гайка 1-8 |

| Товар | Деталь № | Название детали | Цена |

|---|---|---|---|

| 82 | HPE-AS3201FN0307SX35 | Встроенный регулятор потока, монтаж на панель 12 мм | |

| 84 | ГИ3300-01-068 | Регулировка ширины цилиндра ворот | |

| 88 | АДА-СР-122-Д | Цилиндр Bimba с отверстием 1-1/4 дюйма | |

| 90 | Бимба-SR-125-D | Цилиндр двустороннего действия | |

| 92 | ЛИ-120923. Наверх

|

Далее по инерции он идет наверх и цикл возобновляется.

Далее по инерции он идет наверх и цикл возобновляется.

Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

Контролировать уровень можно при помощи специального щупа.

Контролировать уровень можно при помощи специального щупа.