СТРУКТУРА-БУГАТТИ ООО — Москва и Московская область

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

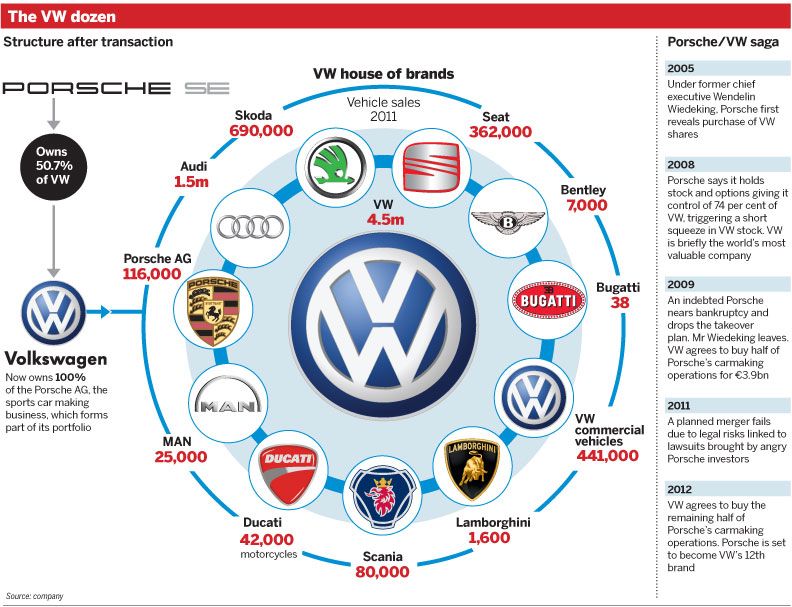

Мате Римац объяснил, почему Bugatti больше не вписывается в структуру Volkswagen Group

Мате Римаца часто сравнивают с Илоном Маском, и в том есть немало правды. Он – хорват и делает все возможное и невозможное, чтобы с нуля взрастить отечественный автопром. Пока получается…

34-летний Мате любит говорить, что Volkswagen, Porsche и Hyundai вложили в его образование сотни миллионов евро. Он планирует использовать свой интеллект для создания гиперкаров Bugatti нового поколения без обязательного вложения миллиардов, а также электромоторов и аккумуляторных систем, которые будут продаваться в больших объемах.

В интервью Automotive News Europe хорватский вундеркинд объяснил, почему компания Bugatti, несмотря на свою прибыльность, больше не подходит для Volkswagen Group, назвал причину задержки выхода суперкара Rimac Nevara и рассказал много чего интересного.

– В какой стадии производства находится Nevera?

– Производство было задержано, потому что это сверхсложный проект. Могу лишь заявить, что сегодня машина находится в производстве. На очереди первые экземпляры, заказанные клиентами. Их поставки начнутся в ближайшие два месяца.

– Что конкретно стало причиной задержки?

– В основном, это отсутствие деталей. Люди, безусловно, имеют право спросить, почему автомобиль с таким низким тиражом имеет проблему с их поставками? Проблема в том, что наш проект вертикально интегрированный. Большое количество запчастей мы изготавливаем сами, включая всю электронику. Это собственное оборудование и программное обеспечение. Но мы вынуждены закупать тысячи и тысячи электронных компонентов для каждого автомобиля. И пресловутая нехватка чипов оказалась проблемой и для нас.

– Каковы финансовые последствия дефицита чипов?

– За компонент, который может стоить 1 доллар, мы готовы были заплатить и 10, и 20, и 50, а в некоторых случаях даже 100 долларов, главное – избежать остановки производства. И нам пришлось внести ряд изменений в конструкцию автомобиля и в некоторые компоненты.

И нам пришлось внести ряд изменений в конструкцию автомобиля и в некоторые компоненты.

– Является ли компания Bugatti прибыльной? Если нет, то какое решение может привести к положительному результату?

– В последние несколько лет марка Bugatti была очень успешной и прибыльной. Сегодня все Bugatti распроданы вплоть до 2025 года – это невероятно сильная позиция. Предыдущий генеральный директор (Стефан Винкельманн – прим. 110km.ru) проделал действительно большую работу и оставил мне компанию с хорошим бизнесом, которую можно и нужно дальше развивать. Повторюсь: вопрос прибыльности Bugatti не был проблемой для Volkswagen Group.

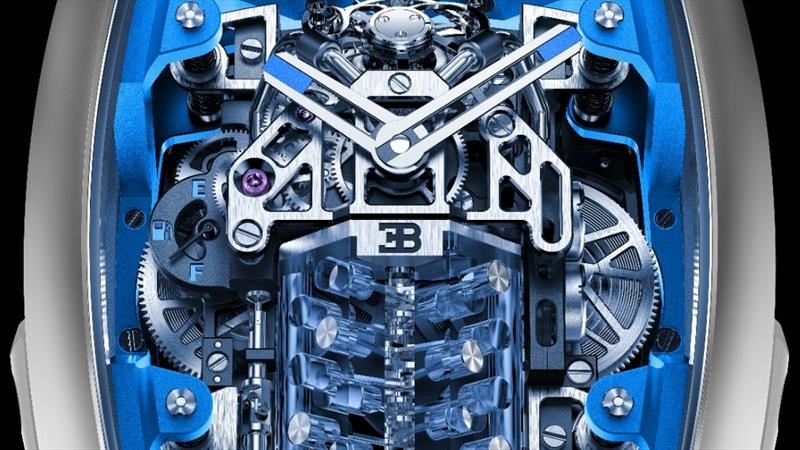

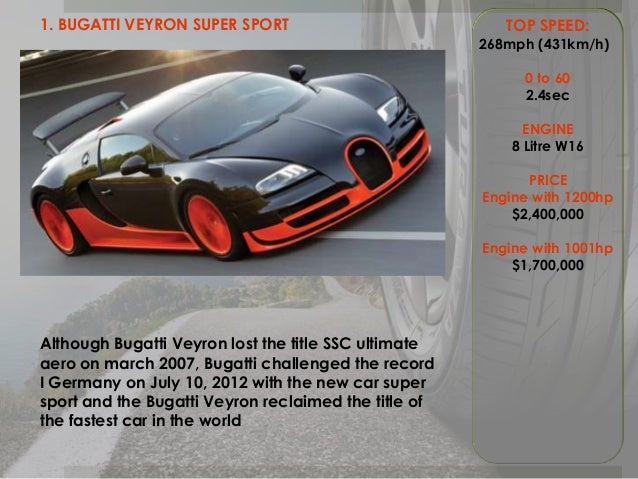

Но на современном этапе важно спросить себя: что будет дальше? Если вы посмотрите на продукцию компании, то увидите, что она основана на моторе W16, которому почти два десятилетия. Несомненно, это удивительная силовая установка, создавшая бизнес гиперкаров марки. Проще всего было бы взять Rimac Nevera и наклеить на кузов логотип Bugatti. Но я был категорически против. Rimac – это, прежде всего, электромобиль, а у Bugatti еще должен быть двигатель внутреннего сгорания.

Но я был категорически против. Rimac – это, прежде всего, электромобиль, а у Bugatti еще должен быть двигатель внутреннего сгорания.

«Неверу» мы разработали с нуля. Вы не найдете в нашем автомобиле ни одного элемента, который бы повторялся на другом автомобиле. При этом наши вложения не сравнить с теми, которые Volkswagen вложил в Bugatti Chiron. Аналогичным путем мы хотим пойти и в отношении будущих моделей Bugatti. Цель – создавать действительно исключительные продукты, не сравнимые ни с чем другим на рынке, при этом не затрачивая на них миллиарды.

– И что же это будет за силовой агрегат, которым планируете комплектовать будущие Bugatti?

– ДВС будет электрифицирован. Когда люди увидят Bugatti следующего поколения, я думаю, они удивятся, ведь все ассоциируют меня исключительно с электромобилями. Учитывая философию бренда, запросы традиционных клиентов, а теперь еще и доступные технологии, мы разработаем максимально лучшее техническое решение для Bugatti, который, как известно, не является электромобилем.

– Компания Rimac открывает научно-исследовательский центр недалеко от Загреба, который, по вашим словам, не будет иметь забора. Что вы вкладываете в свое заявление?

– Лет 15-20 назад, если бы вы спросили любого инженера: «Какая у вас работа мечты?», он бы наверняка ответил: «Работать на BMW или Mercedes». Сегодня я не уверен, что это именно так. Вопрос в том, зачем нужны заборы? Мы хотим быть частью нашего общества, а также сделать свою площадку лучшим местом для сотрудников. Если к ним приехал друг или ребенок, почему бы нет? Да, мы действительно открытая компания, но есть вещи, которые необходимо защищать, скажем, дизайн автомобиля, который выйдет через 5 лет.

– Сколько суперкаров изготовила компания Rimac с момента основания, и что изменится в связи с грядущим открытием нового объекта, появлением модели Nevera и добавлением марки Bugatti в Rimac Group?

– Когда мы в 2011-м показывали наш первый автомобиль (Concept One – прим. 110km. ru) на автосалоне во Франкфурте, в компании было всего 10 человек. Мы были очень маленькими и имели очень ограниченное финансирование. Тогда мы построили 8 машин.

ru) на автосалоне во Франкфурте, в компании было всего 10 человек. Мы были очень маленькими и имели очень ограниченное финансирование. Тогда мы построили 8 машин.

Сейчас мы перешли во второй этап развития, и он связан с «Неверой». Как я уже сказал, мы только начали выпускать машины для клиентов – их будет 150 штук, или 50 ед. в год. При этом, как известно, ежегодно собирается до 80 Bugatti. Когда объемы Rimac и Bugatti объединятся в одно целое, мы станем крупнейшим игроком на рынке гиперкаров. Речь пойдет о доходах в сотни миллионов.

– Наряду с созданием гиперкаров Rimac Group создала подразделение Rimac Technology – бизнес в области комплектующих. Каков его сегодняшний план?

– В самом начале пути я планировал строить суперкары, и ничего более, но быстро увидел, что инвесторы не торопятся вкладываться в проект. Я понял, что выручка придет не сразу, ибо на разработку автомобиля уходит много времени. Но как выжить до тех светлых пор?

Мы начали работать на другие автомобильные компании – собрали 200 аккумуляторных батарей для Koenigsegg, 150 – для Aston Martin. Сегодня мы работаем над проектом по производству батарей в объеме десяток тысяч и, уверен, увеличим их до сотен тысяч единиц в год, следуя запросам крупных автокомпаний. К батареям следует прибавить силовые агрегаты, электронные компоненты и информационно-развлекательные системы.

Сегодня мы работаем над проектом по производству батарей в объеме десяток тысяч и, уверен, увеличим их до сотен тысяч единиц в год, следуя запросам крупных автокомпаний. К батареям следует прибавить силовые агрегаты, электронные компоненты и информационно-развлекательные системы.

– Ваша компания прошла путь от горстки людей до более чем 1000 сотрудников. Что дальше?

– Уже сегодня мы понимаем: еще до того, как первый человек переедет в наш новый кампус, мы перерастем его. Поэтому всерьез думаем о кампусе № 2 и № 3 или даже о создании мега-кампуса, потому как очень быстро растем. У нас есть небольшая фабрика здесь (недалеко от Загреба), в 5 минутах езды. Есть еще два места для производства и несколько офисных площадок. Это одна из наших главных проблем. Вы не представляете, сколько усилий мы с командой приложили, играя в «Тетрис» со всеми этими локациями.

Еще одна вещь, которой я научился, – избегать предсказаний. Если я скажу вам сейчас, что вскоре у нас будет 10 000 сотрудников, мне придется отвечать за свое обещание. Но обстоятельства иногда меняются. И если вы не сделаете то, что сказали 3 года назад, люди будут топтать вас и говорить, что вы – лжец. В преддверии Рождества 2021 года у меня было совещание внутри компании, и я анонсировал свежий план развития. Я тогда заявил: «Знаю, что это выглядит безумно, но таков план».

Но обстоятельства иногда меняются. И если вы не сделаете то, что сказали 3 года назад, люди будут топтать вас и говорить, что вы – лжец. В преддверии Рождества 2021 года у меня было совещание внутри компании, и я анонсировал свежий план развития. Я тогда заявил: «Знаю, что это выглядит безумно, но таков план».

– Что было самым сложным в создании с нуля хорватского автопрома?

– Прошло всего 12 лет, но такое ощущение, что прожито несколько жизней. В Хорватии не осталось промышленных предприятий. Я просматривал буквально каждое здание, обращал внимание даже на такие объекты, как старый аэропорт и некоторые заводы времен коммунизма, которые в свое время производили что-то совершенно неавтомобильное. Все надо было делать самому. Представьте себе: вы берете старый торговый центр и преобразуете его в производственную фабрику или строите с нуля. Вот в чем проблема, и дело совсем не в пандемии.

Второй важный момент: нужно было найти таланты, а это не менее трудно, потому что никто в Хорватии до того момента не имел опыта в области производства, цепочках поставок и т. д. Я думаю, что вся борьба и все то, через что мы с коллегами прошли, должны были иметь место и быть именно такими, какими были.

д. Я думаю, что вся борьба и все то, через что мы с коллегами прошли, должны были иметь место и быть именно такими, какими были.

Андрей Эгерский, специально для Auto3N

Автор публикации

Технология Bugatti Veyron

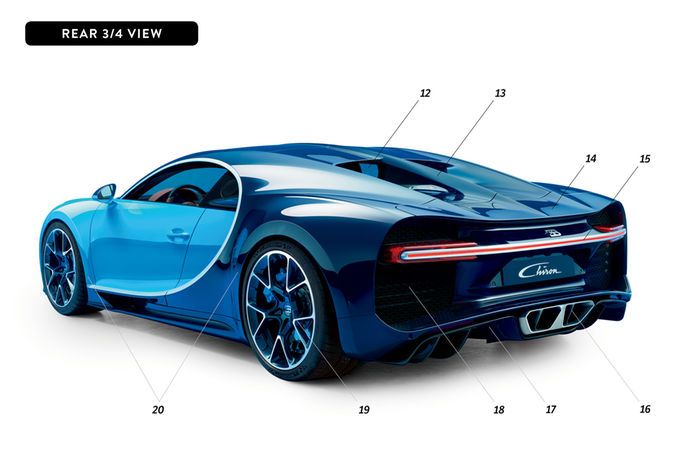

Изменяемая аэродинамика

Невероятное высокотехнологичное решение

Эта интерактивная функция позволяет испытать три режима управления Bugatti Veyron, основанным на Grand Sport Vitesse. С максимальной скоростью 410 км/ч это один из самых быстрых серийных родстеров. Чтобы всегда гарантировать оптимальную управляемость при таком уровне мощности, суперкару необходим гармоничный баланс между подъемной и прижимной силой на всех скоростях.

Vitesse разгоняется с 0 до 100 км/ч за умопомрачительные 2,6 с. В стандартном режиме он движется со скоростью до 180 км/ч. Конструкция автомобиля обеспечивает оптимальные аэродинамические свойства в этом диапазоне скоростей.

При скорости более 180 км/ч Bugatti переходит в режим управляемости. С целью увеличения прижимной силы и снижения сопротивления ветру передняя часть автомобиля занижена на 90 мм, а задняя — на 102 мм. При этом открываются створки переднего диффузора. Заднее антикрыло и дополнительный задний спойлер полностью выдвинуты, чтобы поддерживать динамику поворота.

С целью увеличения прижимной силы и снижения сопротивления ветру передняя часть автомобиля занижена на 90 мм, а задняя — на 102 мм. При этом открываются створки переднего диффузора. Заднее антикрыло и дополнительный задний спойлер полностью выдвинуты, чтобы поддерживать динамику поворота.

При скорости более 375 км/ч Bugatti движется в режиме максимальной скорости. Этот режим должен быть включен с помощью клавиши максимальной скорости перед началом движения. Рулевое управление ограничено, и автомобиль опускается еще ниже. Створки переднего диффузора снова закрываются, а задний спойлер и антикрыло убираются.

При торможении со скорости более 200 км/ч заднее крыло становится аэродинамическим тормозом. Менее чем за 0,4 секунды он наклоняется под углом 55 градусов. Создаваемое при этом максимальное сопротивление воздуха и мощная задняя прижимная сила увеличивают значения замедления с 1,4 G еще на 0,6 G при максимальной стабильности торможения.

Изменяемая аэродинамика

Невероятное высокотехнологичное решение

Эта интерактивная функция позволяет испытать три режима управления Bugatti Veyron, основанным на Grand Sport Vitesse. С максимальной скоростью 410 км/ч это самый быстрый серийный родстер. Чтобы всегда гарантировать оптимальную управляемость при таком уровне мощности, суперкару необходим гармоничный баланс между подъемной и прижимной силой на всех скоростях.

С максимальной скоростью 410 км/ч это самый быстрый серийный родстер. Чтобы всегда гарантировать оптимальную управляемость при таком уровне мощности, суперкару необходим гармоничный баланс между подъемной и прижимной силой на всех скоростях.

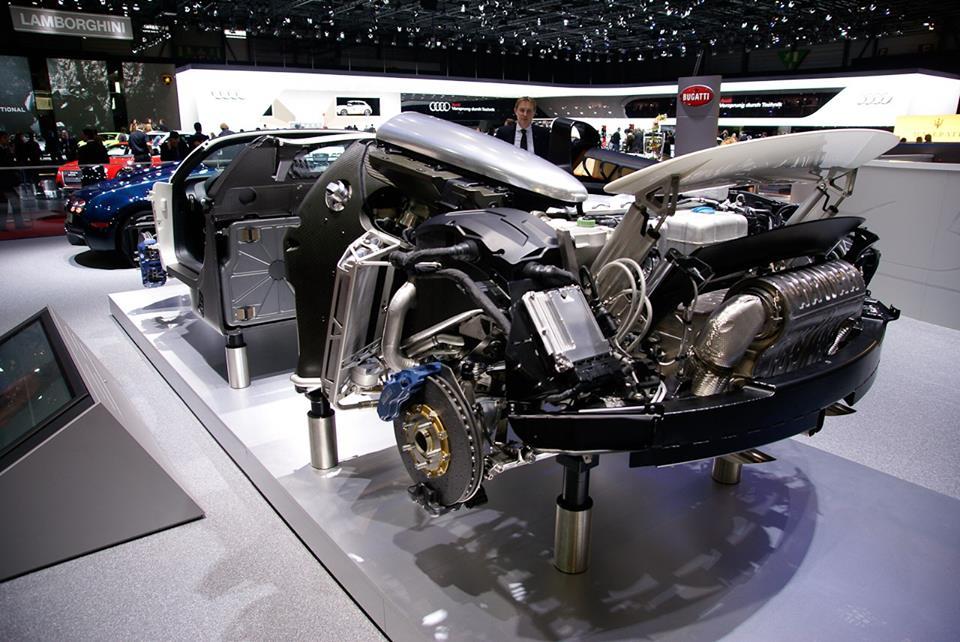

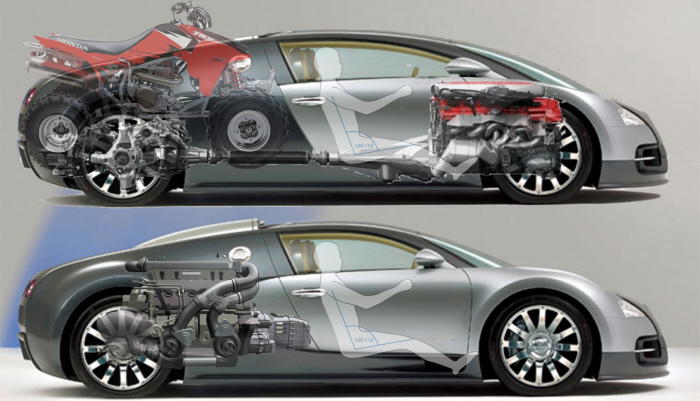

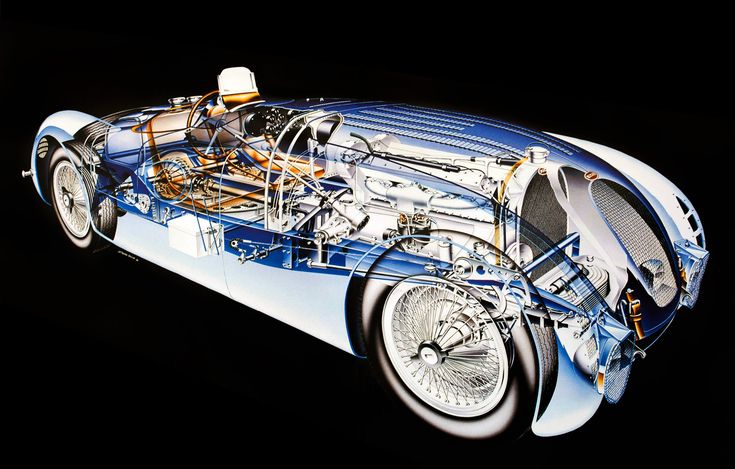

Конструкция и сборка автомобиля

Очень немногие детали, компоненты или системы из существующих концепций автомобилей могут быть использованы в Veyron. Все приходилось разрабатывать с нуля, чтобы достичь требуемых характеристик, прежде чем внедрять в автомобиль. При создании Veyron дизайнеры регулярно черпали вдохновение из других отраслей, требующих экстремальных скоростей и экстремальных нагрузок от материалов и систем.

Автомобиль в сборе

Автомобиль Veyron без внутренних и внешних компонентов — так называемого «подвижного шасси» — можно разделить на три части: передняя часть, монокок и задняя часть шасси.

Основными компонентами передней части являются все промежуточные охладители воздух-жидкость, стартерная батарея, багажное отделение, дифференциал переднего моста и система рулевого управления. Передняя рама является конструктивным элементом передка, в котором размещены все эти компоненты.

Передняя рама является конструктивным элементом передка, в котором размещены все эти компоненты.

Несущая секция строится вокруг самого монокока, который является основным конструктивным элементом этой секции. Основными составными частями монококовой секции являются топливная система (правда, без заливных горловин), сопутствующий топливный бак (установлен в задней части монокока), поперечина с пультом управления, рулевая колонка, педали с усилителями тормозов и ведущим тормозной цилиндр и система кондиционирования воздуха.

Задняя часть шасси включает в себя двигатель, коробку передач и выхлопную систему, а также компоненты топливной системы: контуры моторного и трансмиссионного масла, центральную гидравлику, заливные горловины и угольный фильтр.

Передняя ось разделена на переднюю и несущую секции. Соединения передней поперечной тяги, стабилизатор и рулевой механизм крепятся к передней концевой секции. Однако соединения задних поперечных рычагов и рулевая колонка смонтированы на несущей секции.

Монокок

Термин «монокок» относится к одному большому корпусу, изготовленному как единое целое. Veyron имеет монокок из углеродного волокна с конструкцией из препрега. Термин «препрег» означает, что используются листы из углеродного волокна, предварительно пропитанные смолой, так что в последующем производственном процессе нет необходимости добавлять дополнительную смолу. Монокок имеет сэндвич-структуру с алюминиевым сотовым заполнителем, обшитым с обеих сторон листами углеродного волокна.

Передняя часть кузова

Основная функция передней части кузова, помимо размещения многочисленных компонентов автомобиля, заключается в обеспечении выдающихся характеристик при столкновении. Поскольку монокок практически не деформируется в случае аварии, вся энергия удара рассеивается в передней части. Это обеспечивает постоянную оптимальную безопасность водителей и пассажиров Veyron: передняя часть кузова специально спроектирована так, чтобы быть деформируемой благодаря многокамерным профилям из экструдированного алюминия, в сочетании с практически недеформируемым салоном.

Задняя конструкция из углеродного волокна

Задняя конструкция из углеродного волокна предназначена для поддержания исключительно высокой жесткости монокока на кручение до точки соединения стоек задней подвески. Это единственный способ идеально сцепить секции шасси и добиться выдающейся поперечной и продольной динамики в любых дорожных ситуациях. Поскольку он имеет два лонжерона из углеродного волокна, что было уникальным для того времени, он может сделать это даже без обычных поперечных распорок над двигателем, которые открывают вид на двигатель W16 и дополнительно оптимизируют вентиляцию двигателя. моторного отсека.

Задняя металлическая конструкция

Для задней части автомобиля также требуются оптимальные противоударные свойства. Соответственно, в зоне за выхлопной системой установлены высокодеформируемые многокамерные профили из экструдированного алюминия. Из-за турбонагнетателей и выхлопной системы требуется чрезвычайно высокая жесткость в очень жаркой среде в нижней части задней части шасси. По этой причине для двух треугольных продольных рам и коробчатой рамы заднего моста была выбрана чрезвычайно прочная авиационная нержавеющая сталь. Эти компоненты из нержавеющей стали изготовлены из того же материала, что и поперечные рычаги Veyron, и были сварены сотрудниками, прошедшими специальное обучение и сертификацию в соответствии со стандартами авиационной промышленности.

По этой причине для двух треугольных продольных рам и коробчатой рамы заднего моста была выбрана чрезвычайно прочная авиационная нержавеющая сталь. Эти компоненты из нержавеющей стали изготовлены из того же материала, что и поперечные рычаги Veyron, и были сварены сотрудниками, прошедшими специальное обучение и сертификацию в соответствии со стандартами авиационной промышленности.

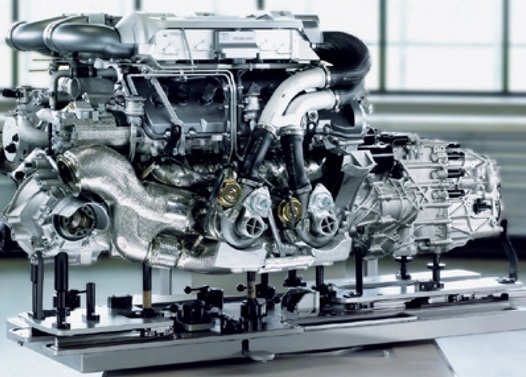

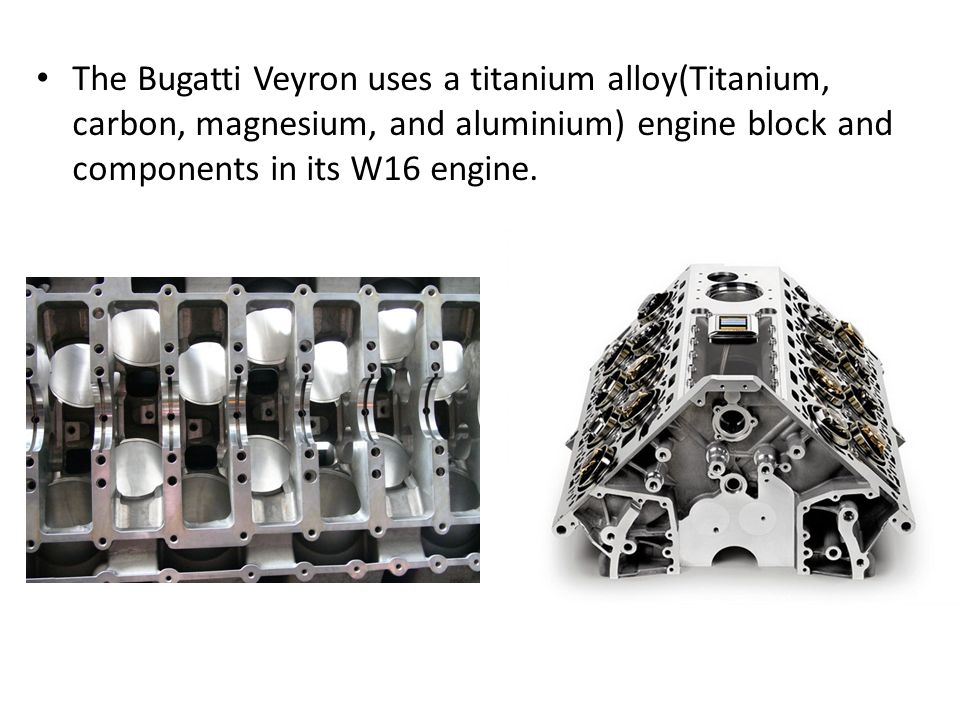

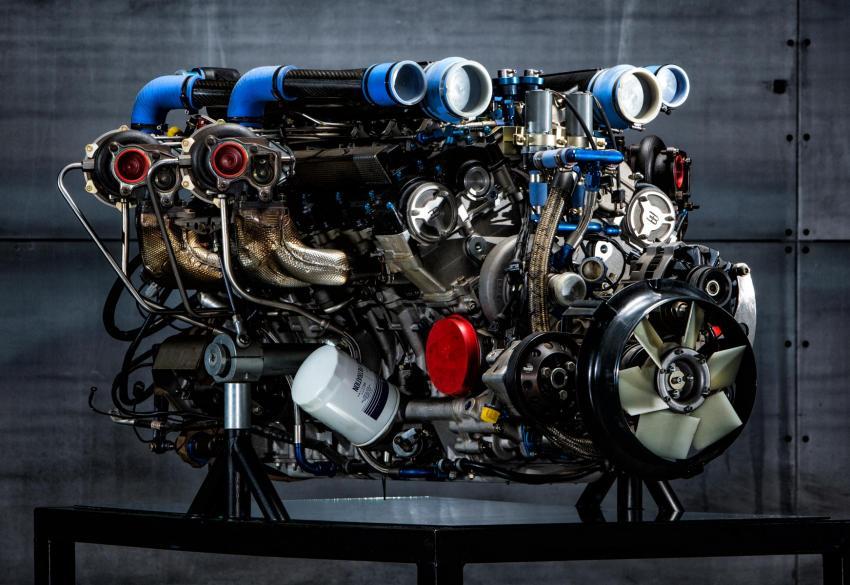

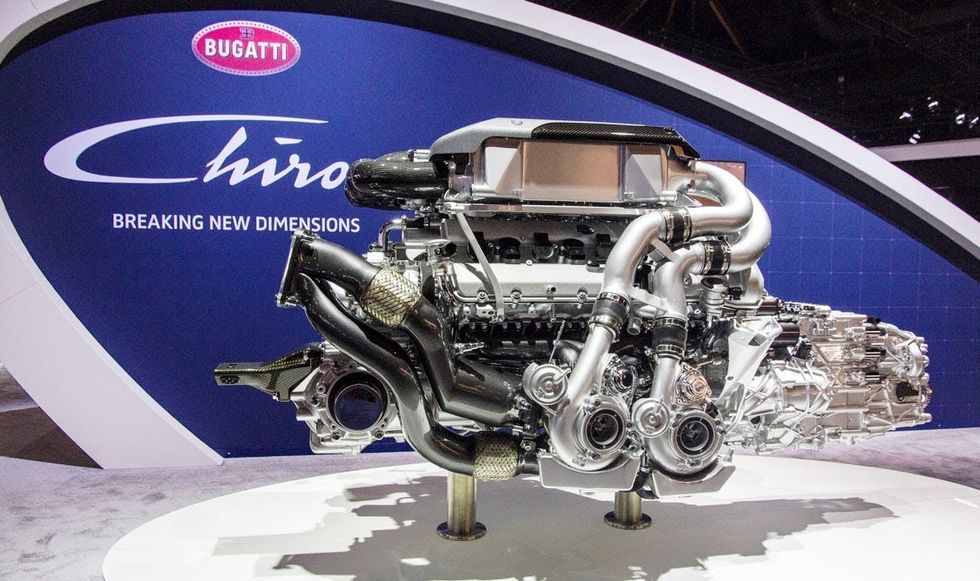

Двигатель

Сердцем и душой Veyron является 8-литровый двигатель W16 с четырьмя турбонагнетателями, мощность которого изначально составляла 1001 л.с., а в более поздних моделях — невероятных 1200 л.с. Двигатель полностью способен работать при постоянной полной нагрузке, чего не могут достичь двигатели, разработанные для использования в автоспорте.

Система впуска воздуха

Единственным видимым внешним признаком системы впуска воздуха Bugatti Veyron являются два воздухозаборника. Эти лопатки направляют поток воздуха на два воздушных фильтра, каждый из которых питает два турбонагнетателя. Воздушная часть каждого турбонагнетателя сжимает воздух перед подачей его через два промежуточных охладителя и дроссельные заслонки в два впускных коллектора.

Воздушная часть каждого турбонагнетателя сжимает воздух перед подачей его через два промежуточных охладителя и дроссельные заслонки в два впускных коллектора.

Выхлопная система

Выхлопные газы, в свою очередь, питают четыре турбонагнетателя и проходят через катализаторы в 68-литровую титановую выхлопную систему. Оттуда выхлопные газы выбрасываются наружу через четыре выхлопные трубы — две видны в хвостовой части автомобиля и две скрытые в заднем диффузоре.

Конфигурация W

Двигатель Bugatti Veyron выполнен в так называемой конфигурации W. В отличие от других двигателей W производства Volkswagen, он имеет угол крена 90 градусов. Каждый ряд имеет восемь цилиндров в компоновке VR, что обеспечивает оптимальное использование доступного пространства. Коленчатый вал имеет восемь гнезд для подшипников с большим концом, по два подшипника с большим концом на гнездо.

Вспомогательные системы

В отличие от обычного размещения вспомогательных агрегатов на двигателе, у двигателя W16 они расположены в отдельном держателе вспомогательных систем за двигателем. Это позволяет оптимально использовать имеющееся пространство и защищает вспомогательные системы от чрезмерного нагрева от турбонагнетателей и катализаторов.

Это позволяет оптимально использовать имеющееся пространство и защищает вспомогательные системы от чрезмерного нагрева от турбонагнетателей и катализаторов.

Клапанный механизм

Каждый цилиндр имеет четыре клапана: два снабжают его впускным воздухом и еще два выпускают выхлопные газы. Четыре верхних распределительных вала с цепным приводом управляют клапанами (всего их 64).

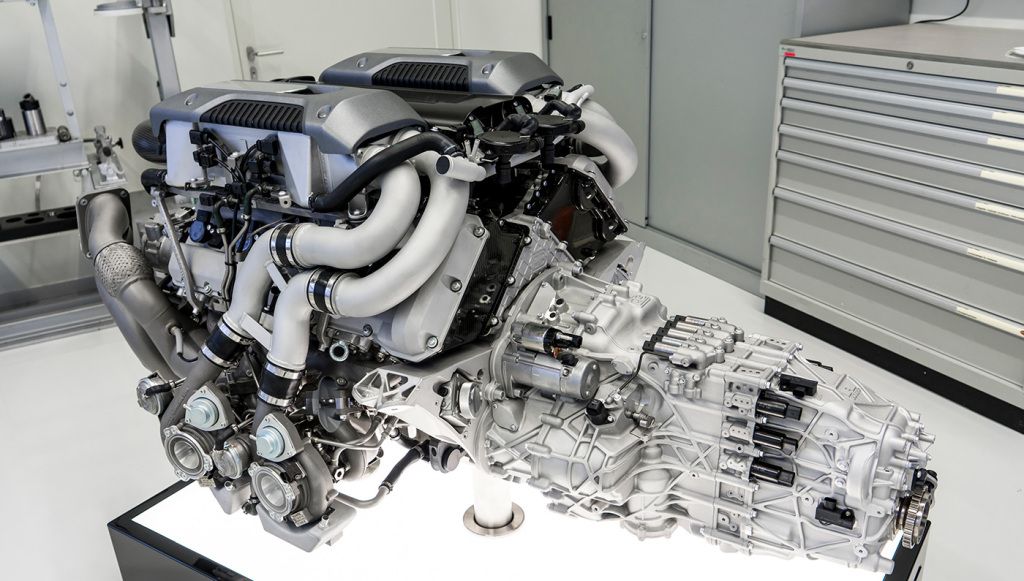

Коробка передач

Veyron оснащен коробкой передач с двойным сцеплением (DSG), которая является самой быстрой коробкой передач в мире. Bugatti был первым производителем, который использовал вариант коробки передач DSG с семью скоростями. Эта коробка передач, разработанная специально для нового спортивного автомобиля, выполняет работу, с которой не справилась бы любая другая коробка передач, а именно передачу крутящего момента двигателя до 1500 Нм на дорожное покрытие.

Полный обзор

Семиступенчатая коробка передач с двойным сцеплением состоит из двух сцеплений с четырьмя передачами каждое: одно для четной и задней передач, другое для нечетных передач. Блок привода, управляющий муфтами и клапанами, расположен между двумя муфтами. Прижимная сила передается на заднюю ось с правой стороны относительно направления движения. Отсюда вал проходит к дифференциалу заднего моста между турбонагнетателями и блоком цилиндров. Прижимная сила передается на карданный вал и, следовательно, на переднюю ось через переднюю часть коробки передач.

Блок привода, управляющий муфтами и клапанами, расположен между двумя муфтами. Прижимная сила передается на заднюю ось с правой стороны относительно направления движения. Отсюда вал проходит к дифференциалу заднего моста между турбонагнетателями и блоком цилиндров. Прижимная сила передается на карданный вал и, следовательно, на переднюю ось через переднюю часть коробки передач.

2-я, 4-я и 6-я передачи и передача заднего хода

Нечетная передача и передача заднего хода расположены в передней части картера коробки передач и соединены с двойным сцеплением через длинный вал.

Шестерни 1, 3, 5 и 7

Шестерни 1, 3, 5 и 7 расположены в задней части картера коробки передач. Короткий коаксиальный полый вал охватывает приводной вал четных передач, соединяя их с двойным сцеплением.

Привод сцепления и клапана

Коробка передач с двойным сцеплением во всех отношениях представляет собой автоматически работающую механическую коробку передач. Это означает, что автоматические гидравлические системы используются не только для включения и выключения двух сцеплений, но и для выбора отдельных передач.

Необходимое сцепление и привод клапана расположены в центральном блоке между двумя сцеплениями. Привод выполняет такие функции, как переключение собачек переключения передач для переключения семи передач.

Адаптивный впрыск топлива под давлением наддува

В высокопроизводительном автомобиле, таком как Veyron, важно, чтобы в двигатель всегда подавалось топливо с постоянным давлением. Это также потребовало новой разработки, и поэтому Бугатти изобрел трехфазные ТНВД, которые, в отличие от обычных насосов с поляризацией плюс/минус, способны непрерывно снабжать двигатель необходимым количеством топлива при постоянном давлении.

Полный обзор

Адаптивная система впрыска топлива с наддувом постоянно отслеживает давление на входе и впрыскивает топливо в камеры сгорания при постоянном уровне избыточного давления для обеспечения оптимального распыления и смесеобразования, достижения максимальной мощности при минимальном расходе топлива.

Заправка

Хотя Bugatti имеет два видимых люка бензобака снаружи, для заправки используется только лючок с правой стороны; левый лючок используется для проверки и заполнения масляного бака двигателя. Топливная труба направляет топливо к основанию топливного бака, предотвращая дегазацию, которую может вызвать неконтролируемый приток топлива. Примерно на полпути от этой топливной трубы ответвляется аварийный топливопровод, чтобы при заправке из пятилитровой канистры (как указано в законе) оба приемных бака были достаточно заполнены, чтобы двигатель мог запуститься.

Топливная труба направляет топливо к основанию топливного бака, предотвращая дегазацию, которую может вызвать неконтролируемый приток топлива. Примерно на полпути от этой топливной трубы ответвляется аварийный топливопровод, чтобы при заправке из пятилитровой канистры (как указано в законе) оба приемных бака были достаточно заполнены, чтобы двигатель мог запуститься.

Предварительная подача

Четыре эжектора – по два в каждой половине седельного бака – перекачивают большой объем топлива в сборный бак под низким давлением. Затем сборный бак распределяет топливо по двум улавливающим бакам. Вторичный подающий поток подает к эжекторам небольшое количество топлива под высоким давлением, которое вытягивает большое количество топлива из основных подающих насосов посредством эффекта Вентури.

Главный питатель

Основная питательная система состоит из двух главных питательных насосов переменного тока. Оба они имеют специальное устройство управления, которое анализирует данные о текущем давлении на входе и требованиях к двигателю, чтобы рассчитать и установить требуемую скорость вращения для основных питательных насосов. Топливо поступает от двух главных подающих насосов в модуль Krontec, который включает в себя топливные фильтры, клапаны сброса давления, перекидные клапаны и регуляторы вторичного потока.

Топливо поступает от двух главных подающих насосов в модуль Krontec, который включает в себя топливные фильтры, клапаны сброса давления, перекидные клапаны и регуляторы вторичного потока.

Вентиляция бака

Угольный фильтр для вентиляции бака расположен за правым задним колесом. Он фильтрует токсичные газы, которые могут образоваться в результате дегазации топлива, и вместе с поступающим извне воздухом направляет их в двигатель для сжигания.

Тормоза

В то время тормоза Veyron были самой мощной тормозной системой в автомобильной промышленности. Керамические диски диаметром 400 мм и толщиной 38 мм на передней оси и диаметром 380 мм и толщиной 36 мм на задней оси были в то время новаторскими технологиями с точки зрения материала, размера и конструкции для дальнейшего развития. в области супер спортивных автомобилей. Таким образом, с помощью активного заднего антикрыла замедление на высоких скоростях достигалось намного более чем на 2g, что соответствует, например, при 320 км/ч мощности торможения 5600 кВт. ESP полностью работоспособна вплоть до максимальной скорости около 385 км/ч, достижимой в управляемом режиме, который сам был протестирован и запущен в очень тщательно продуманных и беспрецедентных пробных заездах в сентябре 2005 года на Соленом озере пустыни Блэк-Рок в США о числах с низким коэффициентом трения.

ESP полностью работоспособна вплоть до максимальной скорости около 385 км/ч, достижимой в управляемом режиме, который сам был протестирован и запущен в очень тщательно продуманных и беспрецедентных пробных заездах в сентябре 2005 года на Соленом озере пустыни Блэк-Рок в США о числах с низким коэффициентом трения.

Передний диск и суппорт

Материалы и конструкция тормозного диска имеют особое значение, если вы хотите добиться очень высокой производительности в уличном транспортном средстве. В гонках так называемые характеристики холодного торможения не имеют значения: материалы диска и колодки всегда «разогреваются», прежде чем они полностью раскрывают свои рабочие характеристики. Однако это невозможно в повседневном автомобиле, таком как Veyron, потому что в любой ситуации, от холодного пуска при -40°C до самых высоких температур около 1100°C на поверхности диска, необходимо постоянный и хороший коэффициент трения. Камеры тормозных дисков изготовлены из титанового сплава. Преимущество титана заключается в том, что его тепловое расширение очень похоже на очень низкое тепловое расширение керамического диска, в отличие от любого другого металла, а также имеет превосходное соотношение жесткости и прочности к весу, что хорошо выдерживает даже при очень высоких температурах. . Суппорты переднего моста имеют четыре колодки с площадью трения колодки в сумме 320 см2 на колодку, а каждая колодка имеет восемь тормозных поршней, также изготовленных из титанового сплава.

Преимущество титана заключается в том, что его тепловое расширение очень похоже на очень низкое тепловое расширение керамического диска, в отличие от любого другого металла, а также имеет превосходное соотношение жесткости и прочности к весу, что хорошо выдерживает даже при очень высоких температурах. . Суппорты переднего моста имеют четыре колодки с площадью трения колодки в сумме 320 см2 на колодку, а каждая колодка имеет восемь тормозных поршней, также изготовленных из титанового сплава.

Вспомогательное торможение с помощью антикрыла

Решающим фактором для стабильного торможения и, следовательно, для безопасного и превосходного вождения в любой дорожной ситуации является распределение контактного усилия колеса между передней и задней осями. Во время торможения нагрузка на переднюю ось увеличивается, а нагрузка на заднюю ось уменьшается, что может быстро привести к критическим дорожным ситуациям, когда нагрузка на заднюю ось слишком велика. Не так обстоит дело с Veyron, потому что здесь максимальная нагрузка на переднюю ось составляет всего 60 процентов, так что даже при самом сильном торможении 40 процентов по-прежнему приходится на заднюю ось. Это достигается за счет использования активного заднего антикрыла, технического изобретения, которого в то время не было ни в одном автомобиле. Когда тормоза активированы, заднее антикрыло чуть менее чем за 0,4 секунды поднимается с 15° до 55°, что значительно увеличивает прижимную силу на заднюю ось и значительно вовлекает заднюю ось в процесс торможения. Результат: Veyron остается впечатляюще устойчивым даже при приближении к криволинейным участкам на очень высоких скоростях, требующих значительного замедления, или когда транспортное средство, внезапно сворачивающее или меняющее полосу движения, требует резкого торможения на быстром автобане.

Это достигается за счет использования активного заднего антикрыла, технического изобретения, которого в то время не было ни в одном автомобиле. Когда тормоза активированы, заднее антикрыло чуть менее чем за 0,4 секунды поднимается с 15° до 55°, что значительно увеличивает прижимную силу на заднюю ось и значительно вовлекает заднюю ось в процесс торможения. Результат: Veyron остается впечатляюще устойчивым даже при приближении к криволинейным участкам на очень высоких скоростях, требующих значительного замедления, или когда транспортное средство, внезапно сворачивающее или меняющее полосу движения, требует резкого торможения на быстром автобане.

Охлаждение тормозов

Даже самым лучшим тормозам требуется много воздуха для правильной работы в течение многих циклов торможения. Из-за очень тонких дисков и суппортов и, как следствие, небольшой массы компоненты обладают довольно низкой теплоемкостью. Входящий воздух спереди улавливается неглубоким воронкообразным каналом из углеродного волокна, вход которого проходит почти по всей ширине передней части автомобиля и изначально направлен к центру передней части. Оттуда часть имеющегося воздуха отводится для охлаждения аккумуляторной батареи и переднего дифференциала. Большая часть воздушного потока проходит через шланги охлаждения тормозов к поворотным подшипникам. Внутри них находится спиралевидный канал, который ускоряет поток воздуха из воздушных шлангов в направлении вращающихся дисков и обеспечивает передачу с малыми потерями от поворотных подшипников к вращающимся дискам. Что касается самого кузова, то перед колесными арками намеренно создается срыв воздушного потока, что приводит к всасыванию воздуха из ободов и колесных арок и, таким образом, к очень хорошему выпуску воздушного потока для охлаждения тормозов. сильно греется диск.

Оттуда часть имеющегося воздуха отводится для охлаждения аккумуляторной батареи и переднего дифференциала. Большая часть воздушного потока проходит через шланги охлаждения тормозов к поворотным подшипникам. Внутри них находится спиралевидный канал, который ускоряет поток воздуха из воздушных шлангов в направлении вращающихся дисков и обеспечивает передачу с малыми потерями от поворотных подшипников к вращающимся дискам. Что касается самого кузова, то перед колесными арками намеренно создается срыв воздушного потока, что приводит к всасыванию воздуха из ободов и колесных арок и, таким образом, к очень хорошему выпуску воздушного потока для охлаждения тормозов. сильно греется диск.

Охлаждение

Охлаждение — чрезвычайно важный аспект Veyron. Были разработаны сложные схемы воздушного потока для подачи достаточного количества охлаждающего воздуха к радиаторам автомобиля и отвода горячего воздуха без ущерба для конструкции автомобиля, что является ключевым фактором.

При сгорании на каждые 1200 л.с. мощности двигателя выделяется около 2400 л.с. дополнительного тепла. Чтобы справиться с этим, двигатель Bugatti имеет два водяных контура. Самый большой контур содержит 40 литров охлаждающей воды в трех охладителях в передней части автомобиля для поддержания рабочей температуры двигателя.

Полный обзор

Автомобиль имеет пять отдельных контуров охлаждения. Масло охлаждается тремя масляными радиаторами по бокам автомобиля, которые снабжаются холодным воздухом через впускные отверстия за дверями. Два из трех маслоохладителей расположены с правой стороны (относительно направления движения), а третий — с левой. Вся система водяного охлаждения, состоящая из высокотемпературного и низкотемпературного контуров, расположена в передней части автомобиля. Автомобиль также имеет водомасляный теплообменник для охлаждения гидравлического масла и два жидкостно-воздушных теплообменника для охлаждения наддувочного воздуха.

Контур трансмиссионного масла

В коробке передач используется смазка с сухим картером, что позволяет целенаправленно прокачивать полный объем масла через бак трансмиссионного масла и охладитель трансмиссионного масла, которые расположены с правой стороны автомобиля.

Цепь дифференциала заднего моста

Дифференциал заднего моста также имеет активную систему охлаждения масла. Соответствующий радиатор расположен справа (относительно направления движения) за радиатором трансмиссионного масла.

Масляный контур двигателя

Как и коробка передач, двигатель использует смазку с сухим картером. Для обеспечения идеальной рабочей температуры в любое время двигатель имеет как водяную, так и масляную системы охлаждения. Масляный бак двигателя и маслоохладитель двигателя расположены слева (относительно направления движения).

Водяной контур двигателя

Водяной контур двигателя, также известный как высокотемпературный контур, состоит из трех радиаторов в передней части автомобиля: большого центрального радиатора и двух меньших боковых радиаторов. Два боковых радиатора могут быть изолированы от остальной части контура термостатом, чтобы быстро достичь идеальной рабочей температуры.

Контур промежуточного охладителя

В промежуточных охладителях автомобиля используется жидкостно-воздушная конструкция. Вода подается насосом в переднюю часть автомобиля и охлаждается втекающим воздухом. Это создает низкотемпературный контур автомобиля. Конструкция обеспечивает постоянное охлаждение наддувочного воздуха, даже когда автомобиль остановлен. Это позволяет, например, горячий пуск с полной мощностью двигателя в дни с высокой температурой наружного воздуха.

Вода подается насосом в переднюю часть автомобиля и охлаждается втекающим воздухом. Это создает низкотемпературный контур автомобиля. Конструкция обеспечивает постоянное охлаждение наддувочного воздуха, даже когда автомобиль остановлен. Это позволяет, например, горячий пуск с полной мощностью двигателя в дни с высокой температурой наружного воздуха.

Расход топлива — Veyron Grand Sport Vitesse

Bugatti Veyron Structural Design

02 февраля 2006 г., 5:54 утра по восточному времени

Автор: Motor1.com Team

Прослушать эту статью

Надежная ставка на мировой рекорд Максимально возможный уровень безопасности для водителя и пассажира в любых дорожных ситуациях — одна из основных целей разработки исключительного спортивного автомобиля Bugatti Veyron 16.4. По этой причине команда разработчиков Bugatti создала идеальное сочетание жесткости конструкции и легкости конструкции для самого быстрого серийного автомобиля в мире.

Пассажирский отсек Bugatti Veyron 16.4 сравним с кабиной гоночного автомобиля и выполнен в виде монокока как отсек выживания для двух человек. Он состоит из чрезвычайно прочного, но легкого углеродного волокна. Эта центральная конструкция автомобиля усовершенствована очень сложной рамной конструкцией, прикрепленной спереди и сзади. Руководитель разработки Bugatti, доктор Вольфганг Шрайбер, о преимуществах этой ~~ конструкции: «Жесткость при кручении от оси к оси составляет около 60 000 ньютон-метров на градус, что в два раза превышает значение, принятое в современных серийных автомобилях. спортивные автомобили. Эта выдающаяся структурная жесткость обеспечивает чрезвычайно точную управляемость в поворотах и очень хорошую устойчивость при торможении и ускорении».

Цели разработки самого очаровательного спортивного автомобиля в мире достигнуты. Были установлены новые стандарты жесткости на кручение, защиты пассажиров и облегченной конструкции. Команда разработчиков Bugatti различает четыре основных структурных модуля с определенными, очень сложными профилями требований.

Центр рамной конструкции образован пассажирским отсеком из углеродного волокна, который построен точно так же, как каркас выживания гонщика Формулы-1, в виде монококовой конструкции весом около 110 кг. В задней части монокока предусмотрено полое пространство для размещения 98-литровый седельный топливный бак, который окружает трансмиссию и отделен от пассажирского салона. Зона бака является частью монокока.

Передняя часть Bugatti Veyron 16.4 прочно прикреплена к несущей передней части и состоит из алюминиевой рамной конструкции весом всего 34 кг, которая выполняет две основные задачи: удерживает компоненты передней части автомобиля, в том числе дифференциал переднего моста, пакет радиатора, система рулевого управления и аккумулятор, и он поглощает усилие на руле. Кроме того, передняя часть автомобиля выполнена в виде защитной конструкции, которая в случае аварии определенным образом деформируется, поглощая кинетическую энергию.

К задней части монокока крепятся так называемые «мешки», которые служат верхними продольными опорами, а также вмещают стойки МакФерсон задней оси.

Задняя периферия рамы состоит из алюминиевых компонентов, образующих так называемый «краш-бокс». Они деформируются точно рассчитанным образом в случае удара сзади, чтобы поглотить как можно больше энергии удара.

Двери Bugatti Veyron 16.4 состоят из алюминиевой конструкции с алюминиевой обшивкой ~~ снаружи, которая имеет встроенную систему поглощения удара, которая помогает предотвратить проникновение другого автомобиля в салон в случае бокового столкновения.

Двери такого размера представляют особую проблему для технологии производства, поскольку они также должны соответствовать высоким стандартам качества Bugatti. Альберт Финкбайнер, инженер, ответственный за разработку конструкции

, комментирует это следующим образом: «Создание первоклассной геометрии и безупречного качества поверхности на компоненте такого большого размера является уникальным». Для этого инженеры-технологи используют инновационный процесс ремоделирования жидкости, который специалисты называют «методом сжатия жидкостных ячеек». Алюминиевый лист укладывается поверх формообразующего инструмента и опускаемая сверху гидравлическая подушка формирует лист под высоким давлением в нескольких направлениях. Несмотря на обширный процесс формования, получается деталь, в которой, несмотря на ее размер, алюминиевый лист имеет одинаковую толщину по всей длине и не утончается ни в одной точке, что обеспечивает максимально возможную степень жесткости.

Добавьте свой отзыв о компании!

Добавьте свой отзыв о компании! , Южная ул., д. 5А

, Южная ул., д. 5А , д. 15

, д. 15 В. ИП

В. ИП  , Промышленная ул., д. 35А

, Промышленная ул., д. 35А