Димет официальный представитель Россия — Ремонт трещины к седлам клапанов ГБЦ

- Димет /

- Применение /

- В авторемонте /

- Ремонт ГБЦ / org/ListItem»> Ремонт трещины к седлам клапанов ГБЦ

Особенности ремонта трещин ГБЦ оборудованием «Димет»

Владельцы автомобилей довольно часто сталкиваются с тем, что у них появилась трещина в блоке цилиндров. Решить такую проблему довольно легко в наше время благодаря развитию современного оборудования. Не так давно на рынке появилось универсальное оборудование «Димет», с помощью которого можно самым удобным образом провести различные работы, такие как:

- нанесение металла на различные изделия;

- ремонт коррозийной пробоины головки цилиндра;

- выравнивание вмятин на кузове;

- антикоррозийная обработка;

- герметизация трубок автокондиционеров.

Сфера применения оборудования «Димет»

Сфера применения «Димета» в авторемонте довольно обширная. С помощью этого универсального оборудования можно выполнять практически любые работы эффективно и не прилагая особых усилий.

Если у вас образовалась трещина в цилиндре, то найдите достойную автомастерскую, где работают высококвалифицированные специалисты и имеется современное оборудование. Они решат все проблемы с вашим автомобилем в самые короткие сроки. Трещина в блоке может образоваться по нескольким причинам, а убрать ее можно только с помощью современного оборудования «Димет».

Преимущества «Димет»

К основным преимуществам этого оборудования стоит отнести:

- широкий спектр его применения;

- простоту в работе;

- высокое качество;

- возможность работать с различными металлами (алюминием, цинком, чугуном и другими).

Особенности ремонта трещин ГБЦ оборудованием «Димет»

Ремонт трещины ГБЦ с установкой «Димет» имеет свои особенности. Для начала стоит провести все подготовительные работы, избавиться от грязи на деталях и только потом приступать к заделыванию самой трещины. Трещина на автозапчасти убирается современным методом наращивания металла. Этот процесс абсолютно безопасный. Оборудование «Димет» не выделяет ни газов, ни химических вредных веществ при работе. Единственное требование при работе в помещении — позаботиться о хорошей вентиляции.

Этот процесс абсолютно безопасный. Оборудование «Димет» не выделяет ни газов, ни химических вредных веществ при работе. Единственное требование при работе в помещении — позаботиться о хорошей вентиляции.

Ремонт ГБЦ проводится довольно деликатно. При работе с оборудованием «Димет» не происходит деформация других участков запчастей, так как все работы проводятся при нагреве температуры не более 150 градусов Цельсия.

Ремонт блока цилиндров

Ремонт блока цилиндров делится на этапы. Для начала специалисты выбранной вами автомастерской удаляют с поверхности запчасти коррозию, рыхлую массу и загрязнения в той зоне, где будет проводиться наращивание металла. Далее для лучшей адгезии с поверхностью оборудованием «Димет» проводится абразивная обработка. И после этого проводится непосредственное наращивание металла на трещину. По окончании всего рабочего процесса стоит убрать лишний металл механическим способом. Затем необходимо провести местную шлифовку детали. Сделать это можно сразу, так как деталь абсолютно не нагреваются в процессе восстановительных работ.

Вот и весь рабочий процесс. Вы больше не уведите трещины на былом месте и сможете дальше ездить на своем автомобиле.

Техно Крат

Трещина головки блока цилиндров (ГБЦ) — один из часто встречающихся дефектов головок, изготовленных из легких алюминиевых сплавов. Причина — нарушение теплового режима головки, следствие — потеря работоспособности двигателя.

Можно ли полностью восстановить эту важную деталь, какие работы необходимо выполнить при ремонте и стоит ли этим заниматься?

Сразу оговоримся: ни один из производителей автомобилей в таких случаях не предусматривает возможность ремонта ГБЦ. Случилась беда — выкладывайте деньги на приобретение новой детали. Вариант надежный, но не дешевый. Для зарубежного автомобиля среднего класса стоимость нового корпуса головки, не оснащенного клапанами, в большинстве случаев переваливает за тысячу долларов.

Какие ещё существуют возможности у автовладельцев, которым вкладывать такие средства в ремонт экономически нецелесообразно? Первый вариант — купить запчасть «бывшую в употреблении», второй вариант — отремонтировать вышедшую из строя головку блока цилиндров — заварить трещину.

Первый вариант подкупает своей простотой, а в случае распространенности автомобилей данной марки — еще и экономией времени. Несколько минут телефонных переговоров, поездка на ближайшую «разборку» и, казалось бы, проблема решена.

Кажущаяся легкость на практике может обернуться внезапными трудностями: оказывается, что «головка не той системы», или состояние её вызывает обоснованные опасения в том, что она не намного лучше «убитой».

Приняв решение о ремонте своей ГБЦ, также не стоит торопиться. В газетах есть немало объявлений о подобных услугах. «Заварка трещин в алюминиевых…» и далее следует перечень. В большинстве случаев написанные таким образом объявления не лгут. Их размещают организации, которые имеют в структуре, как минимум, участок аргоно-дуговой сварки и где действительно существует возможность более или менее качественно осуществлять сварку алюминиевых деталей.

Иногда от клиента требуют выполнить предварительную разделку шва под сварку и последующую механическую обработку.

Контроль качества сварного соединения зачастую подменяется устными уверениями в том, что здесь «… даже ракеты варят, а не то что…».

Даже если повезло, и сварку произвели качественно, что делать дальше? Достаточно ли всего лишь заварить трещину, чтобы восстановить работоспособность ГБЦ? Чтобы ответить на этот вопрос, необходимы опытные специалисты, обладающие глубокими знаниями не только (и не столько) в области сварки, но и в технологии двигателестроения. Чтобы не только дать ответы, но и выполнить с гарантией весь комплекс восстановительных работ, необходим обширный парк специального, а порой и уникального оборудования.

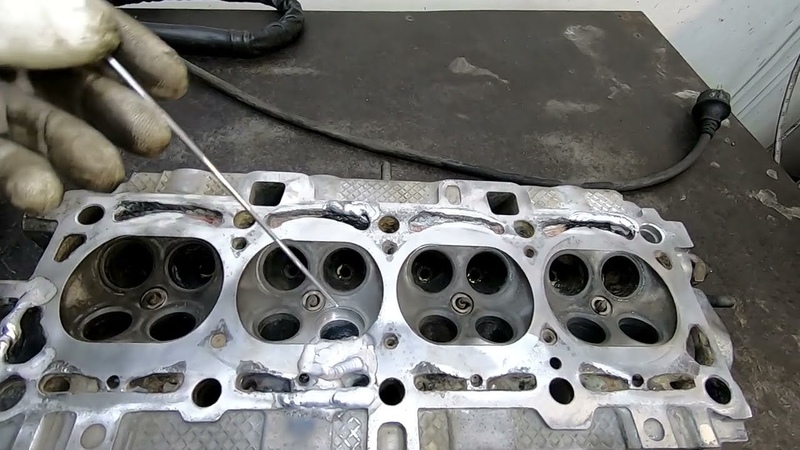

Несмотря на то, что в большинстве случаев трещины можно обнаружить визуально, технологический процесс работы с головкой начинается с проверки на герметичность. Часто эту процедуру называют опрессовкой. Опрессовка позволяет установить, сквозная трещина или нет, выявить незамеченные негерметичности, тем более, что трещины могут располагаться не только на наружных поверхностях, но и в скрытых полостях ГБЦ.

Поскольку образование трещин связано с недостатками в работе системы охлаждения, в большинстве случаев опрессовывается рубашка охлаждения головки. Для этого все отверстия охлаждающего контура на наружных поверхностях предварительно промытой ГБЦ заглушиваются. Через одну из заглушек, снабженную штуцером, подается сжатый воздух. Негерметичности в системе охлаждения определяются визуально по образованию пузырьков при погружении головки в подогретую воду.

Выдержка ГБЦ в течение 12-15 минут в нагретой до 70-80 С воде позволяет имитировать рабочие температурные условия. При этом могут выявиться трещины, не обнаруживаемые в холодной воде.

При испытании головок достаточным считается давление наддува 2-3 бар. В сочетании с нагревом оно позволяет выявить негерметичность, вызванную не только сквозными трещинами, но и внутренней пористостью материала головки.

В некоторых случаях, когда имеются подозрения на негерметичность, производится опрессовка каналов системы смазки. Масляные каналы проверяются реже, так как их разгерметизация случается нечасто, да и заглушить все необходимые отверстия удается далеко не всегда (например, в случае клапанных механизмов, оснащенных гидротолкателями, сделать это очень сложно).

Масляные каналы проверяются реже, так как их разгерметизация случается нечасто, да и заглушить все необходимые отверстия удается далеко не всегда (например, в случае клапанных механизмов, оснащенных гидротолкателями, сделать это очень сложно).

Опрессовка производится на специализированной установке для проверки герметичности головок. Габариты ее ванны таковы, что в ней можно испытывать не только все типы ГБЦ легковых автомобилей, но и проверять практически все блоки, не говоря о радиаторах. Дополнительные удобства при обслуживании обеспечиваются автоматическим режимом подогрева воды, быстрым заполнением ванны, возможностью поворачивать исследуемый агрегат на 360 вокруг оси.

Подготовка

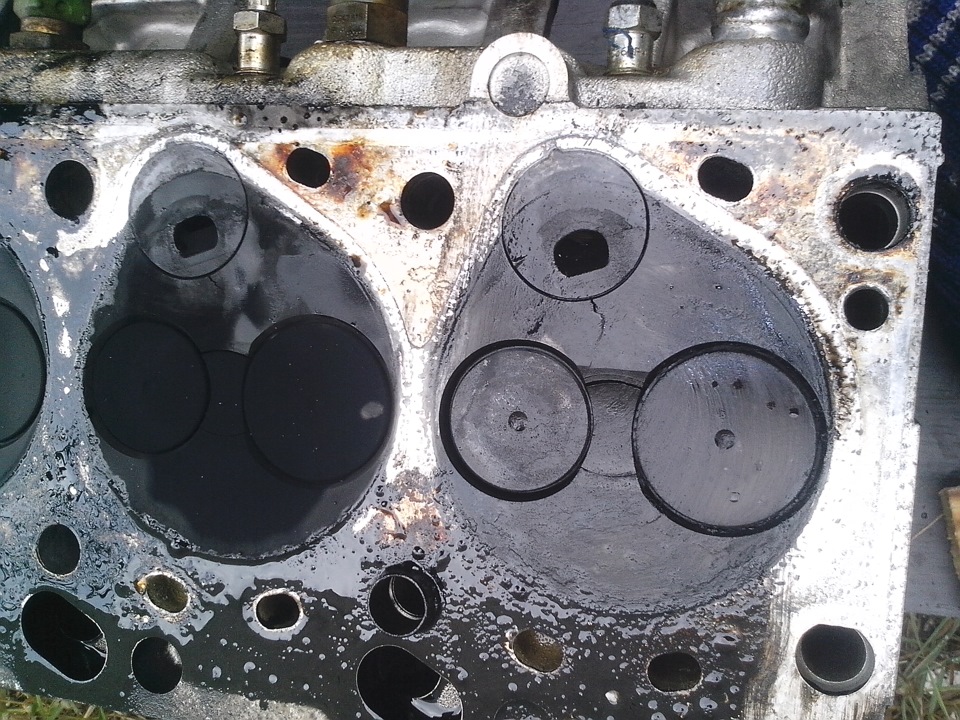

Запрессованные в корпус головки седла клапанов будут помехой как при разделке, так и при последующей заварке трещины, поэтому их следует удалить. С этой целью используют расточной станок для обработки седел и направляющих втулок клапанов.

Станок сам по себе очень интересен с точки зрения ряда конструктивных решений, примененных его разработчиками. Благодаря им самая сложная фаза работы — точное совмещение осей направляющей втулки клапана и вращения обрабатывающего инструмента (расточного резца) занимает несколько минут. Продуманное универсальное устройство крепления автоматически позволяет установить продольную ось ГБЦ горизонтально плоскости стола и параллельно направляющим салазкам, по которым перемещается головка станка.

Растачивание отверстий проводится по направляющему стержню (пилоту). Пилот подходящего диаметра из имеющегося комплекта приспособлений вставляется в отверстие втулки клапана. При обработке он является и направляющей и осью вращения оправки, в которой крепится резец.

В процессе обработки головка станка не фиксируется жестко, а имеет возможность перемещаться на салазках в горизонтальной плоскости, используя эффект «воздушной подушки».

После приступают к разделке трещины под сварку. Работа проводится на сварочном участке. Основные правила таковы: выборка металла ведется по всей длине трещины, а загрязнения и масляные пленки удаляются из зоны сварки зачисткой и обезжириванием. Нарушение этих правил повлечет за собой образование новых трещин в сварочном шве.

Сварка

Сварка алюминиевых сплавов — процесс известный и широко используемый в технике. Применительно к заварке трещин в ГБЦ он имеет ряд особенностей.

Чтобы исключить возможность образования новых трещин в сварочном шве, сварка выполняется за один прием, без перерывов в работе. Увеличению продолжительности непрерывной работы способствует использование горелки с водяным охлаждением.

Важную роль имеет марка присадочного материала. Как говорилось ранее, рекомендованных производителем технологий подобного восстановительного ремонта не существует. Поэтому весь технологический процесс, включая режимы отдельных операций, разрабатывались на основе знаний и опыта, а подтверждались длительной практикой.

Как говорилось ранее, рекомендованных производителем технологий подобного восстановительного ремонта не существует. Поэтому весь технологический процесс, включая режимы отдельных операций, разрабатывались на основе знаний и опыта, а подтверждались длительной практикой.

Именно практика ремонта позволила выбрать в качестве присадки алюминиевый сплав, относящийся к группе жаропрочных, деформируемых сплавов. Его характеризует стойкость в условиях циклических температурных нагрузок при относительно высокой пластичности, препятствующей растрескиванию.

После сварки

Сварка трещины (или трещин) в головке — далеко не самая трудоемкая операция сложного процесса восстановления работоспособности ГБЦ.

Остановимся на особенностях заключительных операций. Удаление излишков наплавленного металла с посадочных поверхностей седел выполняется на том же расточном станке. Поскольку обработка ведется с небольшим припуском по наружному диаметру, использование «фирменных» седел исключается. После расточки измеряется фактический диаметр отверстий, и под них из специальной марки чугуна или бронзы изготавливаются заготовки седел. Наружный диаметр заготовок рассчитывается так, чтобы обеспечить при запрессовке необходимый натяг.

После расточки измеряется фактический диаметр отверстий, и под них из специальной марки чугуна или бронзы изготавливаются заготовки седел. Наружный диаметр заготовок рассчитывается так, чтобы обеспечить при запрессовке необходимый натяг.

Пока изготавливаются заготовки седел, ГБЦ повторно опрессовывается. Этим преследуются две цели. Первая — проверить сварочный шов на герметичность. Вторая — определить, нет ли дополнительных течей. Довольно часто бывает, что после герметизации основного дефекта начинают проявляться более мелкие.

Запрессовка седел выполняется вручную при помощи оправки на нагретой головке.

При механической обработке уплотняющей поверхности седел используются специальные фасонные резцы, обеспечивающие заводскую геометрию фаски. После обработки нет необходимости в притирке клапанов, если они в исправном состоянии.

Перегрев ГБЦ, приведший к появлению трещины, также как и ее последующее заваривание обычно сопровождаются искривлением плоскости разъема головки с блоком цилиндров. Данный дефект устраняется шлифованием плоскости. Перед шлифованием измеряется величина отклонения от плоскостности. На основании знания конструктивных особенностей данной головки делается вывод о необходимости выполнения дополнительных работ. Они могут быть вызваны занижением высоты головки при выравнивании привалочной плоскости.

Данный дефект устраняется шлифованием плоскости. Перед шлифованием измеряется величина отклонения от плоскостности. На основании знания конструктивных особенностей данной головки делается вывод о необходимости выполнения дополнительных работ. Они могут быть вызваны занижением высоты головки при выравнивании привалочной плоскости.

Если высота ГБЦ изменяется значительно, нужно обязательно предусмотреть комплекс мер, с одной стороны, исключающих столкновение клапанов с поршнем, с другой — обеспечивающих их плотное закрытие. Возможно для этого потребуется «занизить» фаски седел и клапанов, подрезать торцы стержней клапанов и т.д.

Обратно в перечень наших услуг

Анализ неисправности головки блока цилиндров: почему у меня треснула головка?

Поврежденная головка блока цилиндров может иметь разрушительные последствия для вашего двигателя и вашего кошелька. И иногда проблема не только в головке блока цилиндров. Это может быть признаком более серьезных проблем с двигателем. Если повреждение не слишком сильное, может быть шанс отремонтировать существующую головку, но во многих случаях ее необходимо заменить. Для получения дополнительной информации о восстановлении и восстановлении головки читайте наш предыдущий блог.

И иногда проблема не только в головке блока цилиндров. Это может быть признаком более серьезных проблем с двигателем. Если повреждение не слишком сильное, может быть шанс отремонтировать существующую головку, но во многих случаях ее необходимо заменить. Для получения дополнительной информации о восстановлении и восстановлении головки читайте наш предыдущий блог.

Одной из наиболее частых причин выхода из строя ГБЦ является растрескивание. Это, скорее всего, приведет к тому, что вам понадобится сменная головка, потому что механические мастерские не всегда могут отремонтировать их очень хорошо. Это приводит к тому, что трещины появляются снова вскоре после восстановления, ставя вас в точно такое же положение, но без денег на первоначальный ремонт.

Часто между клапанами появляются щели, одно из самых слабых мест на головке, но так бывает не всегда. Условия эксплуатации играют большую роль в том, как происходит повреждение головки блока цилиндров.

Причины появления трещин в головке цилиндров

Наиболее распространенной причиной образования трещин в головке цилиндров является перегрев. Быстрый нагрев двигателя заставляет головку расширяться, а затем сжиматься по мере остывания двигателя. Это создает большую нагрузку на головку блока цилиндров, что приводит к трещинам. Точно так же стрессовые условия эксплуатации могут привести к трещинам, а также к другим проблемам с двигателем. Это особенно верно, если у вас есть модель двигателя, в которой блок цилиндров и головка цилиндров изготовлены из разных материалов. Распространенной комбинацией является чугунный блок и алюминиевая головка. Два металла расширяются и сжимаются с разной скоростью, вызывая трещины в более легкой алюминиевой головке быстрее.

Быстрый нагрев двигателя заставляет головку расширяться, а затем сжиматься по мере остывания двигателя. Это создает большую нагрузку на головку блока цилиндров, что приводит к трещинам. Точно так же стрессовые условия эксплуатации могут привести к трещинам, а также к другим проблемам с двигателем. Это особенно верно, если у вас есть модель двигателя, в которой блок цилиндров и головка цилиндров изготовлены из разных материалов. Распространенной комбинацией является чугунный блок и алюминиевая головка. Два металла расширяются и сжимаются с разной скоростью, вызывая трещины в более легкой алюминиевой головке быстрее.

Часто, когда продувается прокладка ГБЦ, это может быть связано с «проваливанием» вкладыша в блоке. Это ослабит напряжение, удерживающее прокладку головки блока цилиндров, и пропустит компрессионные газы. Также возможно, что когда компрессия попадает в систему охлаждения, она может вытеснить охлаждающую жидкость, что приведет к значительному перегреву головки блока цилиндров.

Предохранение двигателя от перегрева может помочь, поэтому важно внимательно следить за уровнем охлаждающей жидкости. Небольшие профилактические меры, подобные этой, действительно могут сэкономить вам много денег в будущем.

Для получения дополнительной информации о проблемах с головкой блока цилиндров и о том, что следует искать в новой головке блока цилиндров, обязательно ознакомьтесь с нашим руководством по покупке.

Проблемы, вызванные трещинами в головке цилиндров

Трещины в головке цилиндров могут вызвать ряд проблем. Охлаждающая жидкость может попасть в цилиндры и блок цилиндров через трещину. Это может загрязнить масло, вызывая другие серьезные проблемы с двигателем. Это также может привести к точечной коррозии и повреждению блока цилиндров. Если охлаждающая жидкость попадает в сам цилиндр, она часто сгорает в выхлопе, при этом повреждая цилиндры. Если это повреждение произойдет, вполне вероятно, что потребуется заменить не только головку и прокладку головки, чтобы восстановить надлежащее уплотнение для сгорания и предотвратить дальнейшее повреждение.

Трещины, в зависимости от их расположения, также могут привести к повреждению клапанов. Это снизит эффективность вашего двигателя, а также может привести к дальнейшим проблемам в дальнейшем.

Трещины в головке блока цилиндров нельзя игнорировать. Очевидно, что они не исчезнут сами по себе и, скорее всего, приведут к дальнейшему повреждению вашего двигателя. Если вам нужна новая головка блока цилиндров, мы предлагаем большой выбор как новых, так и восстановленных головок.

Наши сертифицированные специалисты будут рады помочь вам подобрать головку блока цилиндров, подходящую для вашего двигателя или любого другого дизельного двигателя. Запросите расценки онлайн или позвоните нам по телефону 844-304-7688, и мы поможем вам!

Последние статьи

Темы

- Удовлетворенность клиентов Наш приоритет №1 – это наш клиент

- Быстрая доставка

* Отправка в тот же день, если заказ сделан до 14:00 по восточному поясному времени.

- Возврат без проблем Легкий возврат или возмещение

- Свяжитесь с нами по электронной почте Получите ответы от профессионалов

- 844.215.3406

Пн–Пт 8:00–17:00 по восточному поясному времени

Суббота: 8:00–15:00 по восточному поясному времени

Методы ремонта головки блока цилиндров с трещинами

Трещины обычно образуются, когда головка блока цилиндров подвергается слишком большому тепловому напряжению. Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин. Кажется, что многие головки блока цилиндров обречены на растрескивание с самого начала из-за их легкой конструкции и конструкции. В частности, алюминиевые головки верхних распредвалов (OHC) часто деформируются, а также трескаются. Но то же самое можно сказать и о многих чугунных головках с толкателями.

Причиной отказа головки часто называют трещины. Во многих случаях трещины не являются причиной отказа, а являются симптомом другой основной проблемы, такой как перегрев, детонация или неправильная установка (неправильный момент затяжки болтов головки блока цилиндров, грязная резьба болтов и т. д.).

Почему образуются трещины

Трещины обычно образуются, когда головка блока цилиндров подвергается слишком большой тепловой нагрузке. Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин.

При нагревании металл расширяется. Алюминий расширяется почти в два раза быстрее, чем чугун, что создает несоответствие скорости расширения биметаллических двигателей с алюминиевыми головками и чугунными блоками. Тем не менее, головки рассчитаны на определенное нормальное расширение. Но повышенные рабочие температуры могут вытолкнуть головку за пределы расчетных пределов, что приведет к деформации металла. Это, в свою очередь, может привести к образованию трещин при охлаждении и сжатии металла.

Это, в свою очередь, может привести к образованию трещин при охлаждении и сжатии металла.

Когда головки верхних кулачков нагреваются, они часто набухают и изгибаются посередине. Это может привести к заклиниванию или поломке распределительного вала OHC, а также к образованию трещин на нижней стороне головки. Головки толкателей не такие толстые, как головки OHC, поэтому они менее уязвимы для такого рода нагрузок и деформации. Но даже головки толкателей имеют свой предел, и при слишком сильном нажатии они также деформируются и трескаются.

Все головки должны быть тщательно проверены на наличие трещин с использованием различных методов, прежде чем приступать к каким-либо механическим работам. Лучше узнать, что головка треснула, прежде чем переделывать направляющие и седла клапанов, чем потом. Думайте об обнаружении трещин как о своей первой линии защиты от камбэков.

Наличие трещин не обязательно означает необходимость замены головки блока цилиндров. На самом деле, многие треснувшие головки, которые когда-то считались «неремонтопригодными», сейчас чинят. Ремонт треснутой головки блока цилиндров всегда сопряжен с определенным риском, но при правильном выполнении обычно намного дешевле, чем замена треснутой головки на новую или бывшую в употреблении отливку.

Ремонт треснутой головки блока цилиндров всегда сопряжен с определенным риском, но при правильном выполнении обычно намного дешевле, чем замена треснутой головки на новую или бывшую в употреблении отливку.

Большинство мелких трещин в чугунных и алюминиевых головках можно устранить с помощью штифта. Более крупные трещины в алюминиевых головках обычно требуют сварки TIG (вольфрам в среде инертного газа). Более крупные трещины в чугунных головках часто можно устранить с помощью сварки в печи или сварки пламенем.

Сварка в печи большой чугунной головки дизельного двигателя часто стоит затраченных усилий из-за высокой стоимости отливки, но она также имеет экономический смысл для многих чугунных головок легковых автомобилей последних моделей, если головку можно отремонтировать за меньшую стоимость нового или бывшего в употреблении литья. Многие головки последних моделей довольно дороги и их трудно найти, поэтому некоторые головки, которые были бы утилизированы из-за трещин, теперь ремонтируются и возвращаются в эксплуатацию. Все зависит от рыночной стоимости головки и стоимости ее замены на новую или бывшую в употреблении отливку. Чем выше стоимость головки и чем выше стоимость ее замены, тем больше смысла ремонтировать головку, а не заменять ее.

Все зависит от рыночной стоимости головки и стоимости ее замены на новую или бывшую в употреблении отливку. Чем выше стоимость головки и чем выше стоимость ее замены, тем больше смысла ремонтировать головку, а не заменять ее.

Эта отрасль была признана «зеленой» до того, как «зеленая» стала модной, и эта тенденция сохраняется. Согласно результатам Профиля рынка механических цехов за 2011 год, ежегодно утилизируется меньше головок – мы обнаружили, что 18 процентов дизельных головок и еще меньше алюминиевых головок (14,9 процента) отправляются в утиль. Но когда они ремонтируются, многие реставраторы продолжают оставлять работу специалистам. Результаты нашего опроса показывают, что половина респондентов говорят, что они сами ремонтируют трещины в алюминиевой головке блока цилиндров, и только 25 процентов самостоятельно ремонтируют головку дизельного двигателя.

Интересно посмотреть КАК ремонтируют треснувшие головки блока цилиндров. На алюминиевых головках трещины завариваются в 77% случаев. Для дизельных головок сварка выполняется в 41% случаев. Штифтование остается наиболее часто используемым методом ремонта чугунных головок цилиндров — в 2010 году респонденты опроса заявили, что сварка выполнялась всего в 14% случаев, а штифтование — 86% работ.

Для дизельных головок сварка выполняется в 41% случаев. Штифтование остается наиболее часто используемым методом ремонта чугунных головок цилиндров — в 2010 году респонденты опроса заявили, что сварка выполнялась всего в 14% случаев, а штифтование — 86% работ.

Штифтование трещин

Штифтование является наиболее часто используемым методом ремонта трещин в чугунных головках, потому что это быстро, надежно и дешево. Его также можно использовать для ремонта алюминиевых отливок. Штифтование — это относительно простая техника для изучения и использования, она не требует каких-либо специальных инструментов, кроме сверла, направляющего приспособления и метчика, и не использует тепло.

Этот метод включает сверление отверстий в обоих концах трещины, чтобы предотвратить ее распространение, затем сверление отверстий с различными интервалами по длине трещины, установку штифтов внахлест для заполнения трещины, а затем проковку штифтов с помощью пневматического молота, чтобы запечатайте и зашкурьте поверхность. Можно использовать конические штифты или прямые штифты.

Можно использовать конические штифты или прямые штифты.

Конические штифты втягиваются в щель при затягивании, чтобы обеспечить плотное прилегание по всей длине штифта. Это происходит из-за того, что резьба как на коническом штифте, так и на отверстии имеет посадку с натягом. Герметик на самом деле не нужен, но его можно использовать для дополнительной страховки. Отверстия для конических штифтов должны быть тщательно нарезаны вручную коническим метчиком, а штифты затянуты вручную.

Прямые штифты, для сравнения, могут быть установлены с помощью обычного прямого метчика и электродрели. Прямые штифты, однако, должны быть герметизированы коническим заплечиком на одном конце штифта и/или герметиком.

Если трещина проходит по внешнему краю или углу, которые требуют поддержки для удержания сторон трещины вместе, или если трещина находится в области, которая может открыться или разорваться, когда отливка находится под нагрузкой или нагревается, обычные булавки не будут работать. Одним из решений является использование «замков» для скрепления двух сторон трещины и/или использование специальных штифтов с рисунком резьбы «спиральный крючок» или «обратный шаг». Эти штифты могут на самом деле скрепить трещину, а не просто заполнить ее.

Одним из решений является использование «замков» для скрепления двух сторон трещины и/или использование специальных штифтов с рисунком резьбы «спиральный крючок» или «обратный шаг». Эти штифты могут на самом деле скрепить трещину, а не просто заполнить ее.

Трещины в тонких участках отливки (тоньше 1/8?) трудно ремонтировать, поскольку толщина металла недостаточна для поддержки резьбы на стандартном штифте. В этих случаях для заполнения трещины необходимо использовать очень маленькие штифты.

В некоторых случаях трещину между седлами клапанов часто можно устранить с помощью одного штифта из мягкой стали с потайным заплечиком. Стальной штифт лучше всего подходит для этого применения, потому что он лучше выдерживает нагрев, чем чугунный штифт. После того, как трещина будет устранена, сиденья можно подвергнуть повторной обработке. Не должно быть необходимости резать головку для установки вставок седла клапана.

Техника сварки

Сварку чугуна в печи часто называют «черным искусством» ремонта трещин, поскольку она требует большого количества тепла и навыков оператора. Научиться сваривать чугун в печи — это не то, что неопытный сварщик может быстро освоить. Те, кто освоил этот процесс, говорят, что для его освоения требуется от шести месяцев до года постоянной практики. Если бы это было так просто, все бы этим занимались. Это не так, и поэтому некоторые мастерские создали для себя успешную нишу, специализируясь на печной сварке чугунных головок.

Научиться сваривать чугун в печи — это не то, что неопытный сварщик может быстро освоить. Те, кто освоил этот процесс, говорят, что для его освоения требуется от шести месяцев до года постоянной практики. Если бы это было так просто, все бы этим занимались. Это не так, и поэтому некоторые мастерские создали для себя успешную нишу, специализируясь на печной сварке чугунных головок.

Чтобы сварить в печи чугунную головку, ее сначала предварительно нагревают до 1300 градусов по Фаренгейту (вишнево-красный цвет) в печи. Этот шаг абсолютно необходим, чтобы свести к минимуму тепловой удар и расслабить металл, чтобы он не деформировался при воздействии горелки на отливку.

Из-за высоких температур при сварке в печи индукционная закалка цельных седел клапанов обычно разрушается. Это может потребовать замены седла выхлопа, чтобы седла не вылетали, когда головка возвращается в эксплуатацию. По этой причине некоторые мастерские предпочитают пропаивать трещины в сварных швах, а не печной шов. При сварке пайкой работа может выполняться при температуре от 800 до 900 градусов, чтобы голова не нагревалась.

При сварке пайкой работа может выполняться при температуре от 800 до 900 градусов, чтобы голова не нагревалась.

Другим методом ремонта трещин в чугунных головках и блоках является сварка пламенем (порошком). Этот процесс похож на пайку, но для высокопрочного ремонта используется никелевый порошок и специальная горелка.

Основной метод газопламенной сварки чугуна существует уже более 40 лет. Его главное преимущество заключается в том, что он проще и быстрее, чем сварка в печи.

Сварка пламенем может обеспечить прочный и долговечный ремонт, такой же, как сварка в печи, но с меньшим выделением тепла. Голову все еще нужно предварительно и догревать, но не так сильно и не так долго. Для сварки распылением требуется предварительный нагрев от 1000 до 1400 градусов по Фаренгейту. Только область сварки нагревается, поэтому риск деформации минимален.

Для сварки газопламенным распылением используются порошки на основе никеля и требуется специальная горелка. Сварочная горелка с кислородно-ацетиленовым распылением оснащена бункером с триггерным управлением, который подает никелевый порошок в пламя. Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Этот процесс похож на пайку, но приводит к гораздо более прочному ремонту. Порошок можно использовать для заполнения отверстий и трещин, а также для восстановления изношенных или поврежденных седел клапанов.

Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Этот процесс похож на пайку, но приводит к гораздо более прочному ремонту. Порошок можно использовать для заполнения отверстий и трещин, а также для восстановления изношенных или поврежденных седел клапанов.

Процесс идет очень быстро и может заполнить трехдюймовую дыру менее чем за минуту. При печной сварке может потребоваться в три раза больше времени, чтобы заполнить отверстие того же размера, а затем деталь должна медленно охлаждаться в течение нескольких часов, чтобы она не растрескалась.

Сварке пламенем легче научиться, чем сварке в печи, но все же требуется обучение и время для обучения.

Трещины в алюминиевых головках чаще всего ремонтируются методом сварки ВИГ (хотя с небольшими доступными трещинами также работает штифт). Головка должна быть чистой, обезжиренной и сухой, прежде чем полностью расшлифовать трещину. Простая шлифовка поверхности и сварка трещины, скорее всего, будут временным решением проблемы, потому что основная трещина все еще существует и будет продолжать расти. После шлифовки поверхность металла следует очистить проволочной щеткой из нержавеющей стали.

После шлифовки поверхность металла следует очистить проволочной щеткой из нержавеющей стали.

При контакте с воздухом алюминий образует оксидное покрытие, которое загрязняет сварной шов и препятствует плавлению. Сварщик TIG предотвращает образование оксидного слоя, промывая сварной шов постоянной подачей инертного газа (обычно аргона). Переменный ток используется для поочередного нагревания металла и выжигания образующегося оксида.

Поскольку алюминий может треснуть при воздействии слишком большого количества тепла в концентрированной области, головку необходимо предварительно нагреть в печи до 450–550 градусов по Фаренгейту, чтобы устранить тепловое напряжение. Дополнительное тепло также облегчает сварку головки, поскольку алюминий быстро отводит тепло от зоны сварки. Поддержание головки в горячем состоянии — один из способов успешной сварки алюминия, который требует работы в помещении без сквозняков и периодического повторного нагрева головки.

Методы сварки различаются, но основная идея заключается в расплавлении окружающего металла и заполнении трещины расплавленным металлом и присадочной проволокой.