Устройство ТКР | kamturbo

УСТРОЙСТВО ТУРБОКОМПРЕССОРА ДЛЯ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ

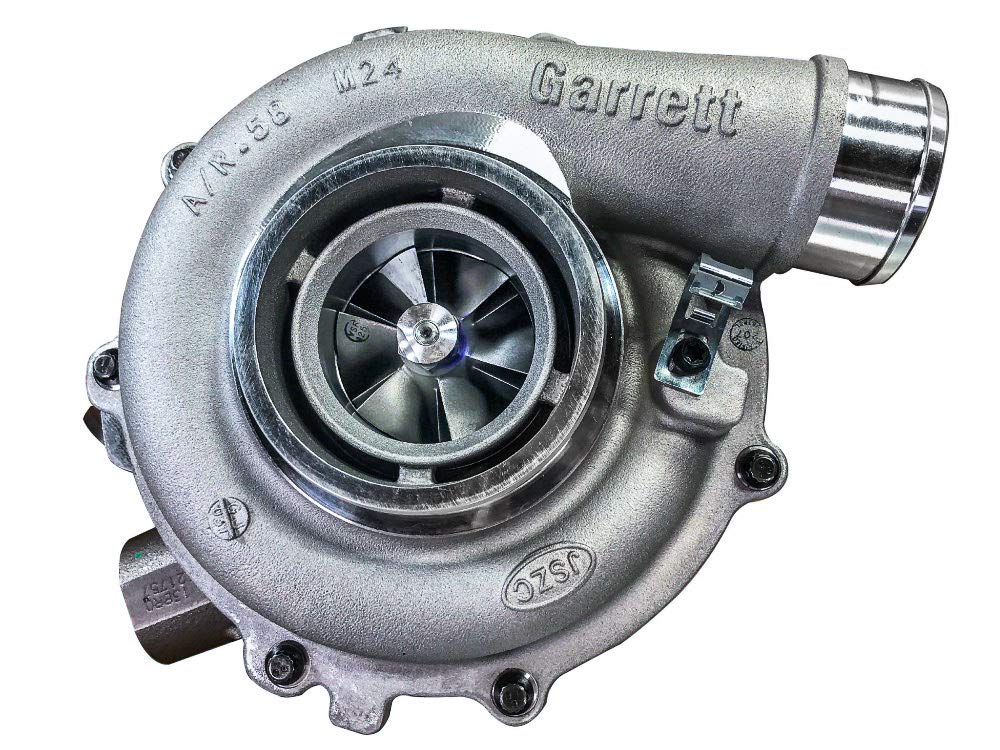

ТУРБОКОМПРЕССОР

Это лопастная машина, позволяющая использовать энергию выхлопных газов для нагнетания воздуха или топливовоздушной смеси в двигатель внутреннего сгорания — наддува.

Наддув позволяет увеличить количество подаваемого в цилиндры двигателя воздуха, что позволяет сжигать в том же рабочем объёме цилиндра больше топлива. Т. е. при том же рабочем объёме двигателя увеличивается его мощность.

Также при повышении давления в цилиндре улучшаются условия сгорания топлива, растёт экономичность двигателя и уменьшается токсичность выхлопных газов.

Дополнительное снижение расхода топлива обусловлено использованием для привода компрессора избыточной энергии выхлопных газов.

Поэтому турбонаддув сегодня всё шире применяется в двигателестроении.

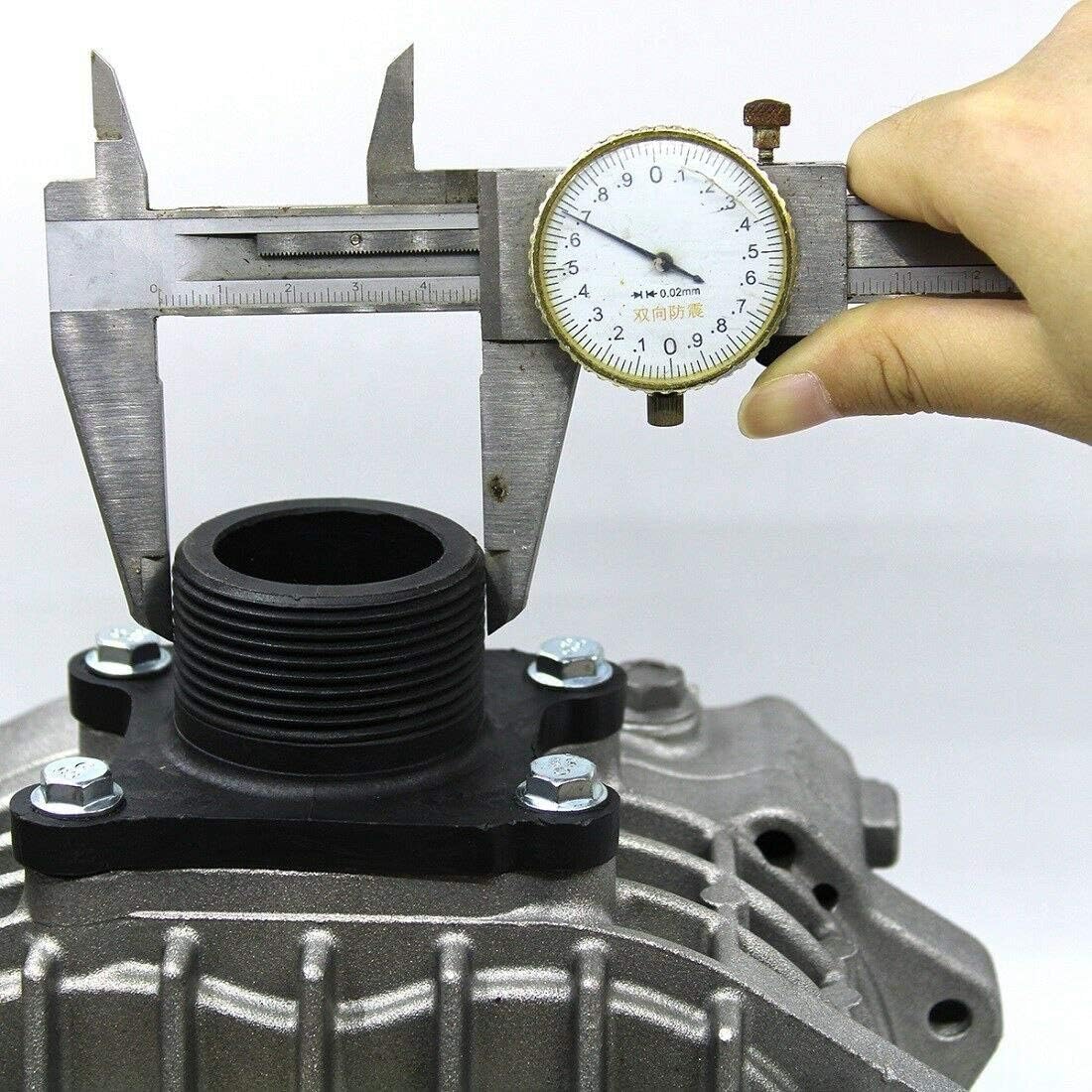

Конструктивно турбокомпрессор состоит из 3-х основных элементов:

ТУРБИНА

Турбина также состоит из корпуса и рабочего колеса.

Отработавшие газы из двигателя подаются во входной патрубок турбины, а затем в спиральный канал корпуса турбины (улитку), который обеспечивает равномерный вход газа в рабочее колесо. Проходя через межлопаточные каналы колеса, от его периферии к центру, за счёт специального профиля лопаток, газ расширяется и охлаждается, при этом тепловая энергия газа преобразуется в механическую работу вращения колеса. Мощность, развиваемая на турбине, передаётся на колесо компрессора и обеспечивает его работу.

Размеры всех элементов турбины и её рабочего колеса определяются исходя из необходимой мощности на привод компрессора и на основании анализа располагаемой энергии отработавшего газа в выхлопном коллекторе двигателя. Для каждого двигателя параметры турбины подбираются индивидуально. Так, например: при уменьшении проходного сечения канала улитки увеличивается скорость движения потока газа в ней, что способствует увеличению частоты вращения рабочего колеса и мощности турбины.

Различают турбины, работающие при постоянном давлении газа перед турбиной, и импульсные. В первом случае на двигателе применяются сравнительно простые выпускные коллектора относительно большого сечения. Во втором случае в турбине используется энергия импульсов газового потока, обусловленная импульсным характером выхода газов из цилиндров, что способствует повышению эффективности работы турбины. При этом выхлопной коллектор имеет относительно небольшое сечение и состоит из двух коллекторов, каждый из которых соединён с определённой группой цилиндров. Этим обеспечивается равномерное чередование импульсов давления и отсутствие их взаимного наложения. Улитка импульсной турбины делится перегородкой на два канала, каждый из которых соединён со своим коллектором.

С учётом высоких температур газа в турбине (до 800…9000С) корпуса турбин отливаются из чугуна специального состава. Рабочие колёса отливаются из жаропрочного сплава.

Рабочее колесо турбины соединяется со стальным валом сваркой трением и в сборе называются ротором.

В месте сварки вал ротора имеет внутреннюю полость, препятствующую теплопередаче от колеса в вал.

В месте сварки вал ротора имеет внутреннюю полость, препятствующую теплопередаче от колеса в вал.Частота вращения ротора достигает, в зависимости от размерности ТКР и условий его работы на данном двигателе 90000…200000 об/мин и выше. Поэтому вращающиеся детали ТКР требуют очень точной балансировки. Это достигается балансировкой в три этапа:

— балансировка ротора и колеса компрессора отдельно,

— балансировка ротора в сборе с колесом компрессора,

— проверка дисбаланса картриджа в сборе (ротор с колесом компрессора в сборе с корпусом подшипников), дополнительная балансировка при необходимости.

Не допускается самостоятельная разборка ТКР в эксплуатации, т. к. при этом нарушается взаимное положение деталей ротора и балансировка

КОМПРЕССОР

Компрессор состоит из корпуса и колеса компрессора. В автотракторных двигателях самое широкое распространение получили компрессоры центробежного типа. При вращении колеса компрессора воздух засасывается лопатками через входной патрубок, расположенный в средней части корпуса компрессора. При прохождении через межлопаточные каналы колеса аэродинамическими и центробежными силами поток воздуха ускоряется. За колесом воздух проходит через кольцевую щель (диффузор) и через спиральный канал (улитку) корпуса компрессора, где постепенно тормозится. При этом повышается давление, достигая максимального значения на выходе из улитки.

При прохождении через межлопаточные каналы колеса аэродинамическими и центробежными силами поток воздуха ускоряется. За колесом воздух проходит через кольцевую щель (диффузор) и через спиральный канал (улитку) корпуса компрессора, где постепенно тормозится. При этом повышается давление, достигая максимального значения на выходе из улитки.

Необходимые параметры наддува, т. е. давление и расход воздуха на входе в двигатель, определяются исходя из рабочего объёма двигателя, необходимой мощности и частоты вращения. Геометрические размеры всех элементов компрессора выбираются на основании сложных газодинамических расчётов для достижения заданных параметров наддува. Поэтому для каждого двигателя выбор компрессора индивидуален.

Как правило, колесо и корпус компрессора отливаются из алюминиевых сплавов.

КОРПУС ПОДШИПНИКОВ

Корпус подшипников служит для крепления корпусов компрессора и турбины и для размещения подшипников ротора. Ротор вращается в подшипниках скольжения (чаще всего бронзовые или алюминиевые втулки). Между наружной поверхностью подшипников и посадочной поверхностью подшипников в корпусе также имеется зазор, заполненный маслом. Этот зазор играет роль демпфера при радиальных смещениях ротора в подшипниках. Подшипники могут свободно вращаться в корпусе подшипников или зафиксированы в нём от вращения специальным элементом — фиксатором.

Ротор вращается в подшипниках скольжения (чаще всего бронзовые или алюминиевые втулки). Между наружной поверхностью подшипников и посадочной поверхностью подшипников в корпусе также имеется зазор, заполненный маслом. Этот зазор играет роль демпфера при радиальных смещениях ротора в подшипниках. Подшипники могут свободно вращаться в корпусе подшипников или зафиксированы в нём от вращения специальным элементом — фиксатором.

Осевое перемещение ротора ограничивается упорным подшипником, состоящим из собственно упорного подшипника, закреплённого в задней стенке компрессора, и двух стальных упорных шайб, закреплённых на валу ротора. Упорный подшипник изготавливается из бронзы или из спечённого материала на основе бронзографита.

Масло в подшипники подаётся под давлением из системы смазки двигателя через штуцер на корпусе подшипников и сливается через специальное отверстие в картер двигателя.

Недостаточное поступление масла в подшипники ротора приводит к мгновенному задиру подшипников.

Попаданию масла из корпуса подшипников в компрессор и турбину препятствуют специальные уплотнения ротора, представляющие собой разрезные чугунные кольца, вставленные в канавки кольцедержателей на роторе. Кольца наружной поверхностью плотно, без просветов, прижимаются к уплотняемым поверхностям в задней стенке корпуса компрессора и корпуса подшипников со стороны турбины. При этом в замке колец выдерживается минимальный, по условиям собираемости, зазор. Боковые стенки колец и канавок кольцедержателей обрабатываются с высоким качеством. Между кольцами и стенками канавок также выдерживаются минимальные зазоры.

Уплотнение ротора обеспечивается за счёт гидродинамических взаимодействий между боковыми поверхностями колец и стенками канавок, а также за счёт того, что давление воздуха и газа со стороны компрессора и турбины на большинстве режимов работы двигателя больше, чем в корпусе подшипников.

На режиме холостого хода двигателя, возможно, что давление в корпусе подшипников окажется больше, чем давление перед уплотнением со стороны компрессора. В этом случае вероятна утечка масла из корпуса подшипников через уплотнение в компрессор. Поэтому не рекомендуется длительная (более 5 мин) работа двигателя на холостом ходу.

Помимо уплотнений ротора в корпусе подшипников, перед уплотнением ротора со стороны компрессора, размещён маслоотражающий экран. Экран препятствует прямому попаданию масла, сливаемого через торцы радиального подшипника ротора, на колечное уплотнение и снижает вероятность утечки масла в компрессор. Для этой же цели на роторе перед уплотнением компрессора расположен маслоотражатель, выполненный в виде диска. Масло, попадая на маслоотражатель, сбрасывается с него под действием центробежных сил.

При работе турбокомпрессора имеет место теплообмен между горячей турбиной и относительно холодным компрессором. И охлаждение турбин, и нагрев компрессора одинаково отрицательно влияют на эффективность турбокомпрессора в целом. Для снижения теплопередачи служит теплоизолирующий экран, расположенный между корпусом турбины и корпусом подшипников. Этой же цели служит конструкция крепления корпуса турбины на корпусе подшипников. В некоторых случаях используются специальные термоизолирующие прокладки между корпусами. Уменьшению тепла, передаваемого в компрессор, также способствует охлаждение корпуса подшипников маслом.

Для снижения теплопередачи служит теплоизолирующий экран, расположенный между корпусом турбины и корпусом подшипников. Этой же цели служит конструкция крепления корпуса турбины на корпусе подшипников. В некоторых случаях используются специальные термоизолирующие прокладки между корпусами. Уменьшению тепла, передаваемого в компрессор, также способствует охлаждение корпуса подшипников маслом.

Тюнинг двигателя: турбина или компрессор, что лучше установить?

Профессионалы автомобильного мира, и простые автолюбители знают о том, что двигатель с большим рабочим объёмом, выдает б ольшую мощность по сравнению с малолитражными движками. Двигатель с малой кубатурой, не может дать автомобилю большой прирост мощности в силу своей слабости :).

Над тем, что сделать, чтобы малокубатурный двигатель давал мощности больше, задумывались давно. И вот, на заре развития авто-тюнинга, изобретатели придумали установку в двигатель дополнительного агрегата – компрессора.

Появилась возможность, задувать в камеру сгорания малокубатурного двигателя больше воздуха, что в свою очередь влечёт к обогащению топливной смеси кислородом и, как следствие, к увеличению мощности двигателя. Практически одновременно с компрессором стали использовать и турбину, все с той же целью — задуть в камеру сгорания больше кислорода и обогатить топливную смесь.

Практически одновременно с компрессором стали использовать и турбину, все с той же целью — задуть в камеру сгорания больше кислорода и обогатить топливную смесь.

То есть цель использования турбины и компрессора одна и та же.

Забегая вперед, сразу оговоримся, что и турбина, и компрессор впоследствии зарекомендовали себя очень хорошо. Наибольшее распространение получила все же турбина, поскольку имеет более высокий КПД (коэффициент полезного действия) и позволяет экономить топливо, но и компрессоры так же используются на современных автомобилях.

Особенно эффективна турбина на дизельных двигателях, поэтому почти все современные дизельные движки имеют приставку «турбо».

В чем основное отличие турбины от компрессора?

Главное отличие турбины от компрессора в том, что в этих устройствах используются разные источники привода. Компрессор работает от вала двигателя и представляет собой отдельную, самостоятельную механическую единицу, а турбина приводится в работу энергией выхлопных газов и жестко привязана к двигателю.

Турбина, весьма эффективна для обогащения топливной смеси кислородом, но в ней, есть существенные неудобство – она стационарное устройство, требующее плотной привязки к двигателю (подвода масла под давлением). Турбина — сложное и дорогое устройство.

Компрессор гораздо проще в эксплуатации, требует минимальных усилий по обслуживанию – он независимый агрегат и этим все сказано.

Турбонаддув, весьма заманчив, но не стоит забывать, что любые турбины дорогие, из-за своих технологических характеристик: устройство сделано так, что требует дополнительных механизмов, например выпускной коллектор. В настройке она под силу только специалисту высокого уровня, который в состоянии чутко настроить работу для обеспечения оптимального состава топливной смеси.

Компрессор же удобен тем, что его настройка по силам любому человеку мало-мальски разбирающемуся в карбюраторах. Он достаточно легко настраивается посредством топливных жиклеров.

Для сравнения ещё один пункт: турбина вместе с установкой в двигатель Вам обойдётся не меньше 500 условных единиц, когда как компрессор стоит всего 150 условных единиц. Прирост мощности от такого тюнинга составляет в районе 20-30 % от начальной мощности двигателя.

Прирост мощности от такого тюнинга составляет в районе 20-30 % от начальной мощности двигателя.

Есть и еще одна очень существенная разница в работе этих устройств, которая так же может оказать влияние на выбор, что установить на автомобиль, турбину или компрессор…

Эта разница в том, в каком диапазоне оборотов двигателя работает устройство. И тут очевидно, что в этом компоненте компрессор будет выигрывать у турбины, поскольку компрессор может выполнять свою функцию даже на низких оборотах двигателя.

Турбине же требуется высокое давление выхлопных газов, которые образовываются только после достижения двигателем определенных оборотов. Раньше турбины начинали свою работу только с 4000 об/мин, но современные турбины значительно эффективнее и могут работать эффективно при более низких оборотах.

Что означает эта разница в работе компрессора и турбины? Автомобиль с компрессором будет значительно эффективнее разгоняться с самого старта. Автомобиль же с турбиной начинает разгон не очень шустро (наблюдается эффект турбоямы), но при достижении определенных оборотов следует резкий подхват и ускорение.

Какие из всего этого можно сделать выводы? Если Вы большой любитель скорости – а, вероятно, таких авто владельцев большинство, – смело устанавливайте компрессор в двигатель вашего авто, если у вас бензиновый двигатель. Если же у вас дизель, то, пожалуй, лучше использовать турбину.

Турбокомпрессор: сердце системы наддува воздуха

Турбокомпрессор: сердце системы наддува воздухаДля повышения мощности двигателей внутреннего сгорания широкое применение находят специальные агрегаты — турбокомпрессоры. О том, что такое турбокомпрессор, каких типов бывают эти агрегаты, как они устроены и на каких принципах основана их работа, а также об их обслуживании и ремонте читайте в статье.

Что такое турбокомпрессор?

Турбокомпрессор — основной компонент системы агрегатного наддува двигателей внутреннего сгорания, агрегат для повышения давления во впускном тракте двигателя за счет энергии отработавших газов.

Турбокомпрессор применяется для повышения мощности двигателя внутреннего сгорания без коренного вмешательства в его конструкцию. Данный агрегат повышает давление во впускном тракте двигателя, обеспечивая подачу в камеры сгорания увеличенного количества топливно-воздушной смеси. В этом случае сгорание происходит при более высокой температуре с образованием большего объема газов, что приводит к повышению давления на поршень и, как следствие, к росту крутящего момента и мощностных характеристик двигателя.

Применение турбокомпрессора позволяет увеличить мощность двигателя на 20-50% с минимальным увеличением его стоимости (а при более значительных доработках рост мощности может достигать 100-120%). Благодаря своей простоте, надежности и эффективности системы наддува на основе турбокомпрессоров находят самое широкое применение на всех типах транспортных средств с ДВС.

Типы и характеристики турбокомпрессоров

Сегодня существует большое разнообразие турбокомпрессоров, но их можно разделить на группы по назначению и применимости, типу используемой турбины и дополнительному функционалу.

По назначению турбокомпрессоры можно разделить на несколько типов:

- Для одноступенчатых систем наддува — один турбокомпрессор на двигатель, либо два и более агрегатов, работающих на несколько цилиндров;

- Для последовательных и последовательно-параллельных систем надува (различные варианты Twin Turbo) — два одинаковых или разных по характеристикам агрегата, работающих на общую группу цилиндров;

- Для двухступенчатых систем наддува — два турбокомпрессора с различными характеристиками, которые работают в паре (последовательно друг за другом) на одну группу цилиндров.

Наиболее широкое применение находят одноступенчатые системы наддува, построенные на основе одного турбокомпрессора. Однако такой системе может присутствовать два или четыре одинаковых агрегата — например, в V-образных двигателях используются отдельные турбокомпрессоры на каждый ряд цилиндров, в многоцилиндровых моторах (более 8) могут применяться четыре турбокомпрессора, каждый из которых работает на 2, 4 или более цилиндров. Меньшее распространение получили двухступенчатые системы наддува и различные вариации Twin-Turbo, в них используется два турбокомпрессора с различными характеристиками, которые могут работать только в паре.

Меньшее распространение получили двухступенчатые системы наддува и различные вариации Twin-Turbo, в них используется два турбокомпрессора с различными характеристиками, которые могут работать только в паре.

По применимости турбокомпрессоры можно условно разделить на несколько групп:

- По типу двигателя — для бензиновых, дизельных и газовых силовых агрегатов;

- По объему и мощности двигателя — для силовых агрегатов малой, средней и большой мощности; для высокооборотистых двигателей, и т.д.

Турбокомпрессоры могут оснащаться турбиной одного из двух типов:

- Радиальной (радиально-осевой, центростремительной) — поток отработавших газов подается на периферию крыльчатки турбины, движется к ее центру и выводится в осевом направлении;

- Осевой — поток отработавших газов подается вдоль оси (к центру) крыльчатки турбины и выводится с ее периферии.

Сегодня применяются обе схемы, но на двигателях небольшого объема чаще можно встретить турбокомпрессоры с радиально-осевой турбиной, а на мощных силовых агрегатах предпочтение отдается осевым турбинам (хотя это и не является правилом). Независимо от типа турбины, все турбокомпрессоры оснащаются центробежным компрессором — в нем воздух подается к центру крыльчатки и отводится от ее периферии.

Независимо от типа турбины, все турбокомпрессоры оснащаются центробежным компрессором — в нем воздух подается к центру крыльчатки и отводится от ее периферии.

Современные турбокомпрессоры могут иметь различный функционал:

- Двойной вход — турбина имеет два входа, на каждый из них поступают отработавшие газы от одной группы цилиндров, такое решение снижает перепады давления в системе и улучшает стабильность наддува;

- Изменяемая геометрия — турбина имеет подвижные лопасти или скользящее кольцо, посредством которых можно изменять поток отработавших газов на рабочее колесо, это позволяет изменять характеристики турбокомпрессора в зависимости от режима работы двигателя.

Наконец, турбокомпрессоры отличаются основными эксплуатационными характеристиками и возможностями. Из основных характеристик этих агрегатов следует выделить:

- Степень повышения давления — отношение давления воздуха на выходе компрессора к давлению воздуха на входе, лежит в пределах 1,5-3;

- Подача компрессора (расход воздуха через компрессор) — масса воздуха, проходящая через компрессор за единицу времени (секунду), лежит в пределах 0,5-2 кг/с;

- Рабочий диапазон оборотов — лежит в пределах от нескольких сотен (для мощных тепловозных, промышленных и иных дизелей) до десятков тысяч (для современных форсированных двигателей) оборотов в секунду.

Максимальная скорость ограничена прочностью рабочих колес турбины и компрессора, при слишком высокой скорости вращения за счет центробежных сил колесо может разрушиться. В современных турбокомпрессорах периферийные точки колес могут вращаться со скоростями 500-600 и более м/с, то есть — в 1,5-2 раза быстрее скорости звука, это и обуславливает возникновение характерного свиста турбины;

Максимальная скорость ограничена прочностью рабочих колес турбины и компрессора, при слишком высокой скорости вращения за счет центробежных сил колесо может разрушиться. В современных турбокомпрессорах периферийные точки колес могут вращаться со скоростями 500-600 и более м/с, то есть — в 1,5-2 раза быстрее скорости звука, это и обуславливает возникновение характерного свиста турбины; - Рабочая/максимальная температура отработавших газов на входе в турбину — лежит в пределах 650-700°С, в отдельных случаях достигает 1000°С;

- КПД турбины/компрессора — обычно составляет 0,7-0,8, в одном агрегате КПД турбины обычно меньше КПД компрессора.

Типовая схема системы агрегатного наддува воздуха ДВС

Также агрегаты отличаются размерами, типом монтажа, необходимостью применять вспомогательные компоненты и т.д.

Конструкция турбокомпрессора

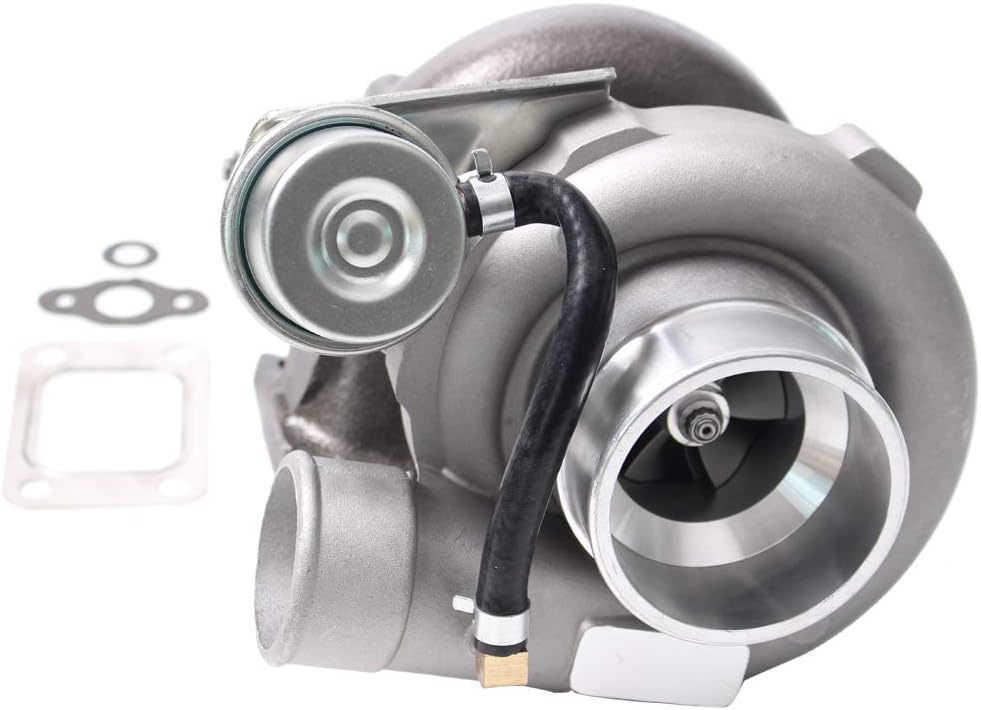

В общем случае турбокомпрессор состоит из трех основных узлов:

- Турбина;

- Компрессор;

- Корпус подшипников (центральный корпус).

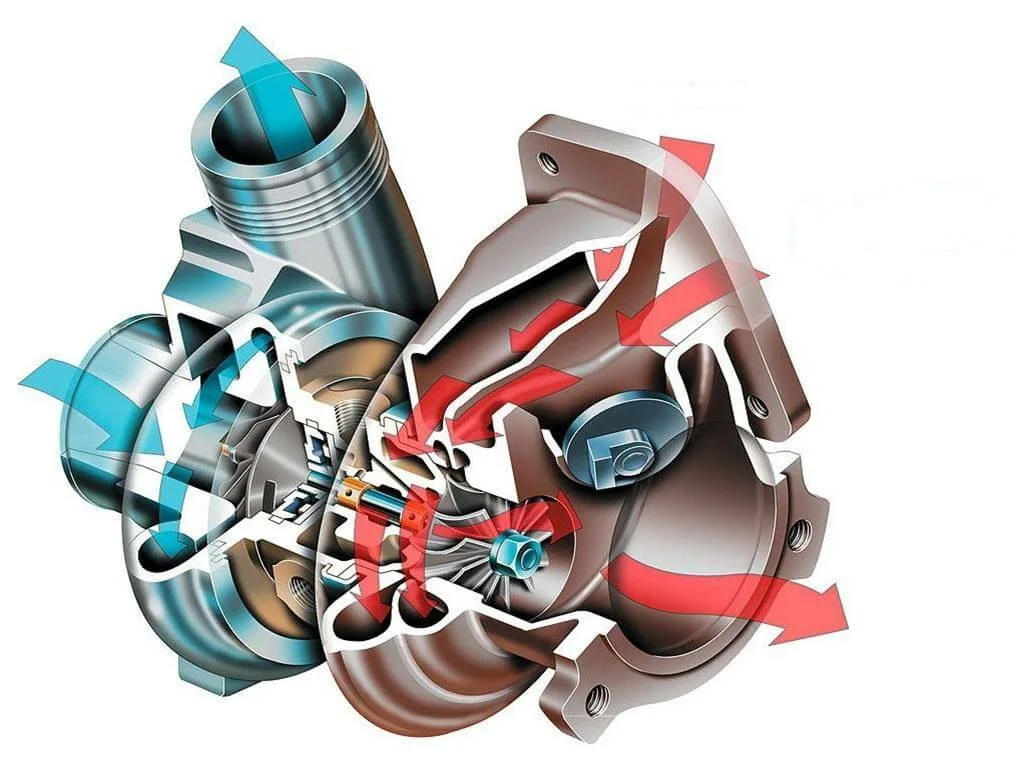

Турбина — агрегат, преобразующий кинетическую энергию отработавших газов в механическую энергию (в крутящий момент колеса), которая обеспечивает работу компрессора. Компрессор — агрегат для нагнетания воздуха. Корпус подшипников связывает оба агрегата в единую конструкцию, а расположенный в нем вал ротора обеспечивает передачу крутящего момента от колеса турбины на колесо компрессора.

Разрез турбокомпрессора

Турбина и компрессор имеют схожую конструкцию. Основой каждого из этих агрегатов выступает корпус-улитка, в периферийной и центральной части которого расположены патрубки для соединения с системой наддува. У компрессора впускной патрубок всегда находится в центре, выпускной (нагнетательный) — на периферии. Такое же расположение патрубков у осевых турбин, у радиально-осевых турбин расположение патрубков обратное (на периферии — впускной, в центре — выпускной).

Внутри корпуса располагается колесо с лопатками специальной формы. Оба колеса — турбинное и компрессорное — удерживаются общим валом, который проходит через корпус подшипников. Колеса — цельнолитые или составные, форма лопаток турбинного колеса обеспечивает максимально эффективное использование энергии отработавших газов, форма лопаток компрессорного колеса обеспечивает максимальный центробежный эффект. В современных турбинах высокого класса могут использоваться составные колеса с керамическими лопатками, которые имеют низкую массу и обладают лучшими характеристиками. Размер колес турбокомпрессоров автомобильных двигателей — 50-180 мм, мощных тепловозных, промышленных и иных дизелей — 220-500 и более мм.

Колеса — цельнолитые или составные, форма лопаток турбинного колеса обеспечивает максимально эффективное использование энергии отработавших газов, форма лопаток компрессорного колеса обеспечивает максимальный центробежный эффект. В современных турбинах высокого класса могут использоваться составные колеса с керамическими лопатками, которые имеют низкую массу и обладают лучшими характеристиками. Размер колес турбокомпрессоров автомобильных двигателей — 50-180 мм, мощных тепловозных, промышленных и иных дизелей — 220-500 и более мм.

Оба корпуса монтируются на корпус подшипников с помощью болтов через уплотнения. Здесь располагаются подшипники скольжения (реже — подшипники качения специальной конструкции) и уплотнительные кольца. Также в центральном корпусе выполняются масляные каналы для смазки подшипников и вала, а в некоторых турбокомпрессорах и полости водяной рубашки охлаждения. При монтаже агрегат соединяется с системами смазки и охлаждения двигателя.

В конструкции турбокомпрессора могут быть предусмотрены и различные вспомогательные компоненты, в том числе детали системы рециркуляции отработавших газов, масляные клапаны, элементы для улучшения смазки деталей и их охлаждения, регулировочные клапаны и т. д.

д.

Детали турбокомпрессора изготавливаются из специальных марок стали, для колеса турбины применяются жаропрочные стали. Материалы тщательно подбираются по коэффициенту температурного расширения, что обеспечивает надежность конструкции на различных режимах работы.

Турбокомпрессор включается в систему наддува воздуха, в которую также входят впускной и выпускной коллекторы, а в более сложных системах — интеркулер (радиатор охлаждения наддувного воздуха), различные клапаны, датчики, заслонки и трубопроводы.

Принцип работы турбокомпрессора

Принцип работы турбокомпрессора

Функционирование турбокомпрессора сводится к простым принципам. Турбина агрегата внедряется в выпускную систему двигателя, компрессор — во впускной тракт. Во время работы мотора выхлопные газы поступают в турбину, ударяются о лопатки колеса, отдавая ему часть своей кинетической энергии и заставляя ее вращаться. Крутящий момент от турбины посредством вала напрямую передается на колеса компрессора. При вращении колесо компрессора отбрасывает воздух на периферию, повышая его давление — этот воздух подается во впускной коллектор.

При вращении колесо компрессора отбрасывает воздух на периферию, повышая его давление — этот воздух подается во впускной коллектор.

Одиночный турбокомпрессор имеет ряд недостатков, основной из которых — турбозадержка или турбояма. Колеса агрегата имеют массу и некоторую инерцию, поэтому не могут мгновенно раскручиваться при повышении оборотов силового агрегата. Поэтому при резком нажатии на педаль газа турбированный двигатель разгоняется не сразу — возникает короткая пауза, провал мощности. Решением этой проблемы служат специальные системы управления турбиной, турбокомпрессоры с изменяемой геометрией, последовательно-параллельные и двухступенчатые системы наддува, и другие.

Вопросы обслуживания и ремонта турбокомпрессоров

Турбокомпрессор нуждается в минимальном техническом обслуживании. Главное — вовремя производить замену масла и масляного фильтра двигателя. Если мотор еще может какое-то время работать на старом масле, то для турбокомпрессора оно может стать смертельно опасным — даже незначительное ухудшение качества смазочного материала на высоких нагрузках может привести к заклиниванию и разрушению агрегата. Также рекомендуется периодически очищать детали турбины от нагара, что требует ее разбора, однако эту работу следует выполнять только с применением специального инструмента и оборудования.

Также рекомендуется периодически очищать детали турбины от нагара, что требует ее разбора, однако эту работу следует выполнять только с применением специального инструмента и оборудования.

Неисправный турбокомпрессор в большинстве случаев проще заменить, чем ремонтировать. Для замены необходимо использовать агрегат того же типа и модели, что был установлен на двигателе ранее. Монтаж турбокомпрессора с иными характеристиками может нарушить работу силового агрегата. Подбор, монтаж и настройку агрегата лучше доверять специалистам — это гарантирует правильное выполнение работ и нормальную работу двигателя. При правильной замене турбокомпрессора двигатель снова обретет высокую мощность и сможет решать самые сложные задачи.

Другие статьи

#Бачок ГЦС

Бачок ГЦС: надежная работа гидропривода сцепления 14. 10.2020 | Статьи о запасных частях

10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Устройство турбокомпрессора (турбины) двигателя. Принцип работы — ЭнергоТехСтрой, Челябинск

Современная сельскохозяйственная техника оснащается турбокомпрессором. Он направляет воздух в цилиндры посредством газов, которые выходят из двигателя. Вследствие такого наддува воздух попадает в цилиндры под высоким давлением в больших объемах. Устройство турбокомпрессора позволяет повысить мощность техники, а расход топлива наоборот снизить.

Устройство турбокомпрессора

Турбина двигателя (турбокомпрессор двигателя) состоят из нескольких элементов:

- Газовая турбина;

- Компрессор;

- Крыльчатка и улитка;

- Подшипники, клапаны, гайки и другие крепежные элементы;

- Насос;

- Связующая ось.

Колеса турбокомпрессора двигателя крепко фиксируются на одном валу и помещаются в корпуса. У компрессора корпус изготовлен из алюминия, а у турбины – из сплава чугуна.

Принцип работы турбины двигателя

Устройство турбокомпрессора позволяет газам стремительно направляться через трубопровод в газовую турбину. Оттуда при помощи высокого давления по сопловому аппарату газы переходят на лопатки колеса, благодаря чему газовая турбина вращается с огромной скоростью. И только после всех этих действий газы выводятся в атмосферу сквозь глушитель.

Когда колесо турбокомпрессора двигателя (турбины двигателя) крутится, оно захватывает воздух, который поступает из атмосферы при помощи воздухоочистителя. Вследствие чего воздух направляется на лопасти компрессора, стремительно раскручивается и сжимается. После этого он под сильным давлением попадает в цилиндры. Из-за постоянного избыточного давления в трубопроводе важно смазывать его дизельным топливом.

Вследствие чего воздух направляется на лопасти компрессора, стремительно раскручивается и сжимается. После этого он под сильным давлением попадает в цилиндры. Из-за постоянного избыточного давления в трубопроводе важно смазывать его дизельным топливом.

Чем больше будет плотность воздуха, подаваемого в цилиндры, тем выше мощность турбины двигателя (турбокомпрессора двигателя), а удельный расход топлива намного меньше. Повысить плотность воздуха можно охлаждая воздух, который выходит из компрессора в цилиндры.

Получить более подробную информацию об устройстве турбокомпрессора вы можете у наших специалистов.

Методика оценочного расчета удельного расхода топлива двухконтурного турбореактивного двигателя | Кузнецов

Определение предельно достижимого уровня технического совершенства для двигателя с выбранной конструктивной схемой на начальном этапе проектирования позволяет заранее оценить его конкурентоспособность по сравнению с аналогами. Для оценки уровня технического совершенства силовой установки летательного аппарата (ЛА) используются два параметра: удельный расход топлива CR и удельный вес двигателя γдв [1]. Определение удельных параметров проектируемого двигателя начинается с термодинамического расчета «исходного» режима работы. При этом КПД основных узлов и уровень потерь по газовоздушному тракту двигателя задаются из предшествующего опыта проектирования (данные аналогов или предшествующих модификаций) или определяются в ходе отдельных расчетов компрессора, турбины и камеры сгорания. Прямая аналитическая взаимосвязь параметров термодинамического цикла и КПД основных узлов для конкретного двигателя невозможна. Поэтому процесс выбора термодинамических параметров, таких как температура газа в камере сгорания Тг*, суммарнаястепень сжатия πΣ*, степень двухконтурности y и последующий анализ зависимостей CR = f(Тг*, πΣ*, y,…), выполняется при постоянных значениях потерь и КПД узлов.

Для оценки уровня технического совершенства силовой установки летательного аппарата (ЛА) используются два параметра: удельный расход топлива CR и удельный вес двигателя γдв [1]. Определение удельных параметров проектируемого двигателя начинается с термодинамического расчета «исходного» режима работы. При этом КПД основных узлов и уровень потерь по газовоздушному тракту двигателя задаются из предшествующего опыта проектирования (данные аналогов или предшествующих модификаций) или определяются в ходе отдельных расчетов компрессора, турбины и камеры сгорания. Прямая аналитическая взаимосвязь параметров термодинамического цикла и КПД основных узлов для конкретного двигателя невозможна. Поэтому процесс выбора термодинамических параметров, таких как температура газа в камере сгорания Тг*, суммарнаястепень сжатия πΣ*, степень двухконтурности y и последующий анализ зависимостей CR = f(Тг*, πΣ*, y,…), выполняется при постоянных значениях потерь и КПД узлов.

При определении предельно возможного технического уровня двигателя связь между параметрами Тг*, πΣ*, y и максимально возможным КПД узлов может быть установлена.

Основой метода является использование зависимостей максимально возможного политропного КПД ступени компрессора или турбины от величины нагрузки на ступень, предварительно полученных на основе статистических данных. Далее выполняется расчет адиабатического КПД всего компрессора ηк* или турбины ηт* с использованием параметров термодинамического цикла. Подробно метод расчета максимально возможного КПД основных узлов двигателя изложен в [2].

Для рассматриваемой методики расчета установлены следующие допущения и ограничения:

- процесс в двигателе рассматривается как термодинамически равновесный и адиабатический;

- приняты постоянные гидравлические потери по газовоздушному тракту;

- принято равномерное распределение нагрузки (напорности) между ступенями компрессора;

- область применения методики ограничивается малоразмерными ТРДД, которые устанавливаются в основном на беспилотные летательные аппараты.

Исходными данными для определения максимально возможного ηк* осевого компрессора являются следующие параметры: приведенный расход воздуха GВПР 0, полная температура на входе в компрессор Твх, а также степень повышения полного давления в компрессоре πк* и выбранное количество ступеней компрессора z. В начале расчета определяется величина нагрузки на одну ступень Δi*ст0 и степень повышения давления в ступени π*ст0 в первом приближении с использованием равенств:

где Δiк*ад, ккал/кг — адиабатическое изменение энтальпии за компрессором, определяемое с помощью термодинамических функций по величинам πк* и Твх*; Δiад* ст, кДж/кг — адиабатическое изменение энтальпии ступени. Зависимость для максимально возможного КПД осевой ступени компрессора от изменения энтальпии Δiст* представлена на рисунке 1.

Для каждой ступени компрессора с порядковым номером s может быть определена напорность Δiст*(s) и максимальный политропный КПД (s):

Здесь kα — поправка на потери напорно- сти в ступенях, а kн(s) — коэффициент, определяющий изменение напорности по ступеням. Для малоразмерных ТРДД число осевых ступеней в компрессоре обычно не более 2. В этом случае, в отличие от многоступенчатых компрессоров с заданным распределением напор- ности, можно принять kн(1) = kн(2) = 1.

Для малоразмерных ТРДД число осевых ступеней в компрессоре обычно не более 2. В этом случае, в отличие от многоступенчатых компрессоров с заданным распределением напор- ности, можно принять kн(1) = kн(2) = 1.

Политропный КПД с учетом поправки на размерность ступени определяется уравнениями:

где GВПР(s), кг/с — приведенный расход воздуха на входе в ступень s, Δηпол* — поправка на полит- ропный КПД, определяемая по графической зависимости, представленной на рисунке 2. Графические зависимости для и Δηпол* представленные на рисунках 1 и 2, получены путем обработки статистических экспериментальных данных по осевым и центробежным ступеням компрессоров на основе данных, заимствованных из [1, 3, 4].

Адиабатический КПД ступени

Параметры воздуха на выходе из ступени:

где i*вх(s), S*вх(s) — энтальпия и энтропия воздуха на входе в ступень; Δiст*ад(s) — адиабатический напор ступени; iст*ад(s), T*ст*ад(s), S*ст*ад(s) — энтальпия, температура и энтропия воздуха на выходе из ступени, рассчитанные с помощью термодинамических функций.

Общие параметры осевого компрессора определяются по соотношениям:

Совместное решение уравнений (1)-(11) позволяет определить адиабатический КПД, напорность каждой ступени компрессора и общий КПД компрессора.

Аналогичным образом, на основе приведенных выше зависимостей, может быть составлена методика расчета для компрессора, состоящего из нескольких центробежных или диагональных ступеней. В большинстве современных малоразмерных ТРДД применяется одиночная центробежная ступень. Для центробежной ступени следует использовать зависимость , представленную на рисунке 1. Дополнительными исходными данными для расчета являются приведенный расход воздуха Gв прц и температура торможения Твх* на входе в ступень. Для одноступенчатого центробежного компрессора Gв прц = Gв прц0, Твх * — задано. Для замыкающей ступени осецентробежного компрессора Gв прц = Gв пр(z), Твх*= Тст*(z). При этом расчет адиабатического КПД ступени существенно упрощается:

При этом расчет адиабатического КПД ступени существенно упрощается:

Изменение энтальпии и параметры воздуха на выходе из центробежной ступени:

где i*вх, S*вх — энтальпия и энтропия воздуха на входе в ступень, определяемые по Твх*; Δiц*ад — адиабатический напор ступени; iц ад, Tц*ад, Sц*ад — энтальпия, температура и энтропия воздуха на выходе из центробежной ступени.

Для одноступенчатого центробежного компрессора параметры ступени одновременно являются параметрами компрессора. Общие параметры осецентробежного компрессора определяются с учетом параметров осевой части:

Методика определения максимально возможного адиабатического КПД для турбины компрессора составлена с учетом отбора воздуха на охлаждение соплового аппарата (СА) и рабочего колеса (РК) для одной или нескольких ступеней. В качестве исходных данных используются следующие параметры из расчета исходного режима: изменение энтальпии в компрессоре Δiк*, приведенный расход воздуха Gв пр0, температура торможения Т*г и полное давление Рг* газа на входе в турбину, энтальпия воздуха за компрессором iк*, относительный расход топлива в камере сгорания qт кс = Gт / (3600 · Gв кс). Зависимости для определения механического КПД ηmK = f(Gв пр0) на валу турбины компрессора с учетом привода агрегатов и зависимость для определения относительной величины отбора воздуха Δ охл ст(s) = f (Твх*) на охлаждение одной ступени турбины приведены в [2]. Относительный отбор воздуха на охлаждение диска корпуса и дисков турбины Δ охл к = 0,005…0,01.

Зависимости для определения механического КПД ηmK = f(Gв пр0) на валу турбины компрессора с учетом привода агрегатов и зависимость для определения относительной величины отбора воздуха Δ охл ст(s) = f (Твх*) на охлаждение одной ступени турбины приведены в [2]. Относительный отбор воздуха на охлаждение диска корпуса и дисков турбины Δ охл к = 0,005…0,01.

Коэффициенты расхода воздуха и газа на входе в турбину компрессора:

Величины μв, μг, Δ охл Σ в начале расчета задаются в первом приближении.

Для определения изменения энтальпии газа в турбине компрессора Δi*тк и в отдельной ступени Δi*ст при заданном числе ступеней z (в соответствии с вариантом схемы на рис. 5) используются соотношения:

В сечениях за CA и РК турбины для каждой ступени s выполняется пересчет коэффициентов расхода с использованием соотношений:

Здесь j — 1 обозначает сечение на входе в CA или РК; j — сечение на выходе из CA или РК; ψса, ψρκ — долевой коэффициент относительного расхода воздуха, расходуемого на охлаждение соответственно CA и РК.

Термодинамические параметры на выходе из CA определяются с помощью термодинамических функций:

где iвх*'(s), Твх*'(s), Sвх*'(s) — соответственно энтальпия, полная температура и энтропия газа за CA, т.е. на входе в РК; а cp, Rr, кг — соответственно теплоемкость, газовая постоянная и показатель адиабаты этого же газа.

Политропный КПД ступени η*пол(s) определяется с использованием зависимостей:

Δη*пол = f(Аст), если Аст ≤ 40, Δη*пол = 0, если Аст > 40.

Здесь η*maxпол — максимально возможный политропный КПД, определяемый по зависимости, представленной на рисунке 3, Δη*пол — поправка на политропный КПД ступени в зависимости от величины пропускной способности Аст, определяемая по зависимости на рисунке 4, P*вх(S) — полное давление газа на входе в рабочее колесо ступени. Зависимости для η*maxпол получены при обработке статистических данных, взятых из [3]. Зависимость для η*пол заимствована из работы [4].

Зависимости для η*maxпол получены при обработке статистических данных, взятых из [3]. Зависимость для η*пол заимствована из работы [4].

Рис. 3. Максимально возможный политропный КПД ступени турбины компрессора

Рис. 4. Поправка на политропный КПД ступени турбины

Aдиабатические параметры за РК и адиабатический КПД ступени η*ад(s) определяются с использованием уравнений:

где i*ст ад(s), T*ст ад(s), S*ст ад(s) — соответственно адиабатическая энтальпия, полная температура и энтропия газа на входе из РК, определяемые с помощью термодинамических функций; Δi*ст ад(s) — адиабатический перепад на РК ступени; π*ст (s) — степень понижения полного давления в РК.

Энтальпия газа на выходе из ступени определяется по теплоперепаду в РК и величине расхода охлаждающего воздуха

где i*ст (s)- энтальпия газа на выходе из РК.

Рис. 5. Охемы ТРДД: а) первая конструктивная схема, б) вторая конструктивная схема 1 — вентилятор (вар. а), двухступенчатый вентилятор (вар. б), 2 — осевая ступень компрессора ВД (вар. а), двухступенчатая подпорная осевая ступень (вар. б), 3 — центробежная ступень компрессора ВД, 4 — камера сгорания, 5 — турбина ВД, 6 — турбина НД (вар. а), двухступенчатая турбина НД (вар. б), 7 — сопло второго контура, 8 — сопло первого контура, CA — сечение на выходе из соплового аппарата, РК — сечение на выходе из рабочего колеса

Полная температура и давление газа на выходе из ступени турбины:

Tст*(s) = f (qт(j), iст*(s), Pст*(s) = Pвх*(s) / πст*(s) . (32)

Поскольку для многоступенчатой турбины имеют место равенства i*вх (s + 1) = iст*(s) и Pвх*(s + 1) = Pст*(s), приведенные выше уравнения позволяют выполнить расчет основных параметров для каждой из z ступеней турбины при их совместном решении.

Далее определяются общие параметры турбины компрессора — степень понижения полного давления в турбине π*тк и адиабатический КПД η*тк:

Турбина низкого давления, связанная вентилятором, рассчитывается аналогичным образом, при этом для определения величин η*maxпол и Δη*пол используются зависимости на рисунках 3, 4. В случае если температура на входе в турбину или ступень T*вх(s) < 1200 К, принимается Δохлс(s) = 0.

Предложенные процедуры расчета адиабатического КПД компрессора и турбины используются в данном случае как составные части термодинамического расчета исходного режима двигателя, выполненные в виде отдельных подпрограмм.

Остальные параметры, характеризующие потери по газовоздушному тракту и полноту сгорания топлива в камере, имеют, как правило, узкие интервалы возможных значений. Их количество и численные значения определяются типом двигателя (ТРД, ТРДД и др. ), могут быть заимствованы из [5, 7]. При определении предельно достижимого уровня технического совершенства двигателя с минимально возможным CR параметры, характеризующие потери по газовоздушному тракту, могут быть заданы в виде постоянных величин. Методика термодинамического расчета исходного режима является общеизвестной, поэтому она исключается из рассмотрения. Для расчета термодинамических функций воздуха и газа в диапазоне температур от минус 50 до 1500 °С используются данные [6], для температур свыше 1500 °С — аппроксимирующие зависимости по стандарту NASA sp-273.

), могут быть заимствованы из [5, 7]. При определении предельно достижимого уровня технического совершенства двигателя с минимально возможным CR параметры, характеризующие потери по газовоздушному тракту, могут быть заданы в виде постоянных величин. Методика термодинамического расчета исходного режима является общеизвестной, поэтому она исключается из рассмотрения. Для расчета термодинамических функций воздуха и газа в диапазоне температур от минус 50 до 1500 °С используются данные [6], для температур свыше 1500 °С — аппроксимирующие зависимости по стандарту NASA sp-273.

Для апробации разработанной методики были выполнены расчеты минимально возможных CR применительно к малоразмерным ТРДД. Расчеты выполнены для стандартных атмосферных условий на входе в двигатель Н = 0, М = 0, TH = 288,15 К. Диапазон варьируемых основных параметров термодинамического цикла выбран исходя из статистических данных для ТРДД производства Teledyne CAE, Williams International [8]: πΣ* = 10-13,8, Тг* = 1150-1400 К, у = 1. Во всех случаях приведенный расход воздуха через первый контур был задан равным СВПР 0 = 2,5 кг/с. Исходя из постановки задачи, вместо значений тяги двигателя для всех вариантов рассчитана величина усредненной удельной тяги двигателя I = (Rуд1 + Rуд2 · y)/ (1 + У), где Rуд1 Rуд2 — удельная тяга сопел первого и второго контура соответственно.

Во всех случаях приведенный расход воздуха через первый контур был задан равным СВПР 0 = 2,5 кг/с. Исходя из постановки задачи, вместо значений тяги двигателя для всех вариантов рассчитана величина усредненной удельной тяги двигателя I = (Rуд1 + Rуд2 · y)/ (1 + У), где Rуд1 Rуд2 — удельная тяга сопел первого и второго контура соответственно.

Результаты вариативных расчетов исходного режима ТРДД с максимально возможными КПД узлов представлены на рисунках 6, 7. На рисунке 6 представлены расчетные зависимости CR = (Тг*, πΣ*, I) для первой конструктивной схемы ТРДД с одноступенчатым вентилятором, компрессором высокого давления (ВД), состоящим из осевой и центробежной ступени, кольцевой прямоточной камерой сгорания, одноступенчатой турбиной высокого и низкого давления (НД). Первая схема представлена на рисунке 5 а. Нанесенные линии представляют собой результаты расчетов множества вариантов исходного режима ТРДД при выбранных постоянных величинах термодинамического цикла Тг* = const или πΣ* = const. Каждая точка диаграммы представляет собой минимально возможное значение Cr, достижимое при заданных Tг* , πΣ*, у и внешних условиях.

Каждая точка диаграммы представляет собой минимально возможное значение Cr, достижимое при заданных Tг* , πΣ*, у и внешних условиях.

Аналогичные зависимости по CR представлены на рисунке 7 для второй схемы ТРДД с двухступенчатым вентилятором, двумя подпорными ступенями каскада НД, компрессором ВД, состоящим из центробежной ступени, кольцевой прямоточной камерой сгорания, одноступенчатой турбиной ВД и двухступенчатой турбиной НД. Вторая схема представлена на рисунке 5б. Дополнительно на рисунке 7 нанесены данные по двигателям семейства малоразмерных ТРДД WR-19 компании Williams International и расчетные данные этих двигателей, полученные при тех же параметрах термодинамического цикла с максимально возможными величинами КПД ступеней компрессоров и турбин (точки отмечены одинаковыми маркерами). Анализ представленных данных показывает возможность снижения CR для данных двигателей на 7-10 % при увеличении политропного КПД составляющих ступеней до максимально возможного современного уровня (данные на рис. 1, 3). Необходимо учесть, что линия совместной работы в поле характеристик компрессора, с учетом обеспечения достаточного уровня запасов газодинамической устойчивости, может быть смещена в область, где КПД на 1-2 % ниже линии максимальных значений. Поэтому максимальный потенциал снижения Cr для окончательно спроектированного и изготовленного двигателя в данном случае следует уменьшить до 5-8 %.

1, 3). Необходимо учесть, что линия совместной работы в поле характеристик компрессора, с учетом обеспечения достаточного уровня запасов газодинамической устойчивости, может быть смещена в область, где КПД на 1-2 % ниже линии максимальных значений. Поэтому максимальный потенциал снижения Cr для окончательно спроектированного и изготовленного двигателя в данном случае следует уменьшить до 5-8 %.

Из опыта проектирования известно, что при модернизации существующего двигателя без существенных изменений газовоздушного тракта технические риски успешного завершения ОКР считаются минимальными. Однако заказчик может поставить перед разработчиком ТРДД задачу снизить удельный расход топлива на величину δCR > 7-10 % с условием сохранения параметров термоди-намического цикла y, Tг*, π*Σ и неизменными габаритно-массовыми характеристиками. В рассмотренном случае задача будет практически не выполнимой, так как существующие методы проектирования и технологические возможности производства не позволят достичь требуемого уровня политропного КПД компрессора и турбины. Потребуются длительные НИР по улучшению характеристик основных узлов двигателя. Таким образом, результаты расчета по данной методике могут быть важным дополнительным критерием оценки задаваемых в ТЗ требований по экономичности ТРДД при выполнении поисковых НИР для перспективных ЛА.

Потребуются длительные НИР по улучшению характеристик основных узлов двигателя. Таким образом, результаты расчета по данной методике могут быть важным дополнительным критерием оценки задаваемых в ТЗ требований по экономичности ТРДД при выполнении поисковых НИР для перспективных ЛА.

Методика может также использоваться для сравнения ТРДД различных схем и с различными параметрами термодинамического цикла. Зависимости, показанные на рисунках 6 и 7, могут быть представлены в виде области с ограничивающими линиями для фиксированного диапазона значений Tг*, π*Σ. В этом случае наложение двух таких областей, полученных для ТРДД первой и второй схемы с одинаковыми диапазонами значений Tг*, π*Σ, у, позволяет наглядно их сопоставить по минимально достижимым значениям Cr, как показано на рисунке 8.

Может быть выполнен также количественный анализ. Например переход от первой ко второй схеме ТРДД (см. рис. 8) при одинаковых значениях Тг* = 1300 К, πΣ* = 12,25, у = 1 позволяет снизить удельный расход топлива на величину δCR = -1,2 % с одновременным увеличением суммарного удельного импульса δΐ = 1,0 %. Снижение Cr связано в основном с увеличением КПД турбины НД при переходе от одноступенчатой к двухступенчатой схеме.

Снижение Cr связано в основном с увеличением КПД турбины НД при переходе от одноступенчатой к двухступенчатой схеме.

Другим примером может быть сравнение ТРДД одной схемы (первая схема), но с различной степенью двухконтурности у, представленное на рисунке 9. Увеличение степени двухконтурности на 35 % при одинаковых значениях Тг* = 1300 К, πΣ* = 12,25 позволяет снизить минимально достижимый уровень удельного расхода топлива на величину δCR = -6,8 %. Однако данное снижение величины Cr сопровождается значительным снижением суммарного удельного импульса δI = -8,6 %.

Такое изменение оправдано в случае оптимизации двигателя на крейсерский режим работы при снижении числа М полета. Примером использования ТРДД с увеличенной степенью двухконтурности можно считать JT15D-5C с у = 2 производства Pratt&Whitney, устанавливаемый на БПЛA “Barracuda” и X-47A. В обоих случаях можно заранее оценить, насколько потенциал снижения δCr оправдывает затраты, необходимые на проведение ОКР по разработке двигателя новой конструктивной схемы.

Преимуществом разработанной методики, в сравнении с традиционным термодинамическим расчетом исходного режима, является возможность выполнять расчет минимально достижимых значений Cr двигателя с учетом взаимосвязи между изменением основных параметров термодинамического цикла π*Σ и T*г , изменением КПД узлов и величины отбираемого на охлаждение воздуха. Методика позволяет выполнить оценку имеющегося потенциала улучшения экономичности существующего ТРДД, ограниченного достигнутыми техническими характеристиками основных узлов. Для двигателя новой конструктивной схемы на начальном этапе проектирования можно выявить наличие или отсутствие преимущества по величине минимально возможного удельного расхода топлива с двигателями-аналогами в ожидаемых условиях эксплуатации.

Принцип работы турбины. Принцип работы турбокомпрессора.

Турбокомпрессоры состоят из турбины и колеса центробежного нагнетателя (компрессора), установленных на общем валу. Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

Для вращения турбины используется энергия отработавших газов, воздействующих на ее лопатки. Вращение турбины приводит в действие компрессор, который, в свою очередь, засасывает окружающий воздух, сжимает его и подает в цилиндры двигателя. Частота вращения ротора турбокомпрессора не зависит от частоты вращения коленчатого вала двигателя, но она в значительной степени определяется балансом энергии, получаемой турбиной и отдаваемой компрессору.

Различные области применения турбокомпрессоров требуют применения различных вариантов их конструкций. Однако практически все турбокомпрессоры имеют одни и те же элементы: ротор в сборе, который в сочетании с корпусом подшипника образует так называемый сердечник (картридж), а также кожух компрессора.

Турбокомпрессор, приводимый в действие отработавшими газами: |

Уплотнительные кольца, устанавливаемые со стороны входа и выхода, служат для герметизации масляной камеры, расположенной вне корпуса подшипника. В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными элементами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника.

В особых случаях качество уплотнения может быть улучшено установкой воздухоуловителя или торцевого уплотнения с графитовыми прижимными элементами (со стороны компрессора). В основном применяются подшипники скольжения, которые установлены радиально и имеют двойные гладкие вкладыши плавающего типа или неподвижные гладкие вкладыши, в то время как для обеспечения осевой опоры используются вкладыши с клинообразной поверхностью. Подшипники турбокомпрессора смазываются моторным маслом системы смазки двигателя. Корпус подшипника не имеет дополнительных охлаждающих устройств. Поддержание температур ниже критических значений осуществляется применением теплового экрана и теплоизоляцией корпуса подшипника.

Жидкостное охлаждение корпусов подшипников применяется в том случае, если температура отработавших газов превышает 850°С.

Кожух компрессора обычно изготавливается методом литья из алюминия. В кожух может быть вмонтирован перепускной воздушный клапан. Такие клапаны используются исключительно в наддувных двигателях с искровым зажиганием для предотвращения повышения давления компрессором, когда происходит быстрый сброс нагрузки двигателя.

Для изготовления кожухов турбин используются сплавы сортов от GGG 40 до NiResist Д5 (в зависимости от температуры отработавших газов). Турбокомпрессоры, используемые на двигателях грузовых автомобилей, содержат кожух турбины, в котором два газовых потока объединяются непосредственно перед попаданием на лопатки турбины. Эта конструкция кожуха применяется при организации получения импульсного наддува, когда давление отработавших газов дополняется их кинетической энергией.

При работе турбокомпрессора с постоянным давлением на турбину поступает только энергия отработавших газов и поэтому может быть применена турбина, кожух которой имеет окно для впуска отработавших газов. Такая конструкция особенно распространена на судовых двигателях при использовании турбин с жидкостным охлаждением. Турбокомпрессоры мощных двигателей часто имеют перед турбиной кольцевое сопло. Такое сопло обеспечивает получение равномерного и неразрывного потока газа, поступающего на лопатки турбины с одновременной возможностью проведения тонкой регулировки расхода газа.

Турбокомпрессоры этого типа, устанавливаемые на легковых автомобилях, обычно имеют однопоточные кожухи турбин. Если двигатель такого автомобиля работает в широком диапазоне частот вращения, то необходимы механизмы управления турбокомпрессором, поддерживающие давление наддува на относительно постоянном уровне во всем рабочем диапазоне. Обычно направляют часть отработавших газов от двигателя в обход турбины компрессора посредством управляющего механизма, выполненного в виде перепускного клапана или заслонки.

Такой механизм имеет пневматический привод. При использовании средств микроэлектроники управление давлением наддува может выполняться в функции программируемых режимов работы двигателя. Перспективные управляющие механизмы будут электро-или электронноприводными.

Энергия отработавших газов может быть использована более эффективно при применении управляющих систем, например, турбины с изменяемой геометрией лопаток.

Такие конструкции получили наибольшее признание, т. к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

к. они сочетают в себе широкий диапазон управляющих функций и высокий к.п.д.

Установку угла расположения лопаток осуществляет поворотное регулировочное кольцо. Лопатки могут поворачиваться на требуемый угол специальными кулачками или рычагами. Пневматические исполнительные устройства могут работать как от источника отрицательного (вакуум), так и положительного давления. Микроэлектронная система управления обеспечивает оптимальное давление наддува на всем рабочем диапазоне ДВС.

В двигателях легковых автомобилей небольшой мощности нашли применение турбины с золотниковым регулированием (VST). Турбина VST работает аналогично турбине с неизменной геометрией, с той разницей что первоначально открывается один из двух каналов золотника. При достижении максимально допустимого давления наддува золотник, непрерывно перемещаясь в осевом направлении, открывает второй канал. Каналы выполнены так, чтобы наибольшая часть потока отработавших газов направлялась к турбине. Оставшаяся часть отработавших газов, за счет дальнейшего перемещения регулирующего золотника, направляется в обход крыльчатки компрессора внутри турбонагнетателя.

О новейших технологиях турбонаддува, последовательном и параллельном наддуве и турбинах с изменяемой геометрией читайте в нашей статье «системы турбонаддува Ауди и Фольксваген» в разделе «технологии».

Турбина или компрессор: плюсы и минусы |

Я, субъект персональных данных, в соответствии с Федеральным законом от 27 июля 2006 года № 152 «О персональных данных» предоставляю ООО «Мега групп» (далее — Оператор), расположенному по адресу 115191, г. Москва, Духовской переулок, дом 17, стр. 15, согласие на обработку персональных данных, указанных мной в форме веб-чата и/или в форме заказа обратного звонка на сайте в сети «Интернет», владельцем которого является Оператор.

Состав предоставляемых мной персональных данных является следующим: ФИО, адрес электронной почты и номер телефона.

Целями обработки моих персональных данных являются: обеспечение обмена короткими текстовыми сообщениями в режиме онлайн-диалога и обеспечение функционирования обратного звонка.

Согласие предоставляется на совершение следующих действий (операций) с указанными в настоящем согласии персональными данными: сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, передачу (предоставление, доступ), блокирование, удаление, уничтожение, осуществляемых как с использованием средств автоматизации (автоматизированная обработка), так и без использования таких средств (неавтоматизированная обработка).

Я понимаю и соглашаюсь с тем, что предоставление Оператору какой-либо информации о себе, не являющейся контактной и не относящейся к целям настоящего согласия, а равно предоставление информации, относящейся к государственной, банковской и/или коммерческой тайне, информации о расовой и/или национальной принадлежности, политических взглядах, религиозных или философских убеждениях, состоянии здоровья, интимной жизни запрещено.

В случае принятия мной решения о предоставлении Оператору какой-либо информации (каких-либо данных), я обязуюсь предоставлять исключительно достоверную и актуальную информацию и не вправе вводить Оператора в заблуждение в отношении своей личности, сообщать ложную или недостоверную информацию о себе.

Я понимаю и соглашаюсь с тем, что Оператор не проверяет достоверность персональных данных, предоставляемых мной, и не имеет возможности оценивать мою дееспособность и исходит из того, что я предоставляю достоверные персональные данные и поддерживаю такие данные в актуальном состоянии.

Согласие действует по достижении целей обработки или в случае утраты необходимости в достижении этих целей, если иное не предусмотрено федеральным законом.

Согласие может быть отозвано мною в любое время на основании моего письменного заявления.

Компрессоры

| Эта страница предназначена для учащихся колледжей, старших и средних школ. Для младших школьников более простое объяснение информации на этой странице: доступно на Детская страница. |

Большинство современных пассажирских и военных самолетов оснащены двигателями

газотурбинные двигатели, также называемые реактивными

двигатели.Есть несколько разных

типы газотурбинных двигателей,

но все газотурбинные двигатели имеют некоторые общие детали. Все турбины

двигатели имеют компрессор для повышения давления

поступающий воздух до того, как он попадет в камеру сгорания.

Производительность компрессора

имеет большое влияние на общий двигатель

представление.

Все турбины

двигатели имеют компрессор для повышения давления

поступающий воздух до того, как он попадет в камеру сгорания.

Производительность компрессора

имеет большое влияние на общий двигатель

представление.

Как показано на рисунке выше, существует два основных типа компрессоры: осевой и центробежный .На картинке компрессор слева называется осевым компрессором, потому что поток через компрессор проходит параллельно оси вращения. В компрессор справа называется центробежным компрессор, потому что поток через этот компрессор повернут перпендикулярно оси вращения. Центробежные компрессоры, которые использовались в первых реактивных двигателях, до сих пор используются на малых турбореактивных двигателях а также турбовальный двигатели и как насосы на ракета двигатели.Современный большой турбореактивный и турбовентилятор в двигателях обычно используются осевые компрессоры.

Почему переход на осевые компрессоры? Средняя, одноступенчатая,

центробежный компрессор может увеличить давление в 4 раза. аналогичный средний, одноступенчатый осевой компрессор увеличивает давление только на

коэффициент 1,2. Но связать вместе несколько

ступеней и изготовить многоступенчатый осевой компрессор . в

многоступенчатый компрессор, давление перемножается из ряда в ряд (8

ступеней на 1.2 на ступень дает коэффициент 4,3). Это намного больше

сложно изготовить эффективный многоступенчатый центробежный компрессор

потому что на каждом этапе поток должен возвращаться к оси.

Поскольку поток направлен перпендикулярно оси, двигатель с

центробежный компрессор, как правило, шире, имеет большее поперечное сечение

площадь, чем соответствующая осевая. Это создает дополнительные нежелательные

сопротивление самолета.

По этим причинам наиболее высокая производительность, высокое сжатие

В турбинных двигателях используются многоступенчатые осевые компрессоры.Но если бы только

требуется умеренное сжатие, центробежный компрессор

намного проще в использовании.

аналогичный средний, одноступенчатый осевой компрессор увеличивает давление только на

коэффициент 1,2. Но связать вместе несколько

ступеней и изготовить многоступенчатый осевой компрессор . в

многоступенчатый компрессор, давление перемножается из ряда в ряд (8

ступеней на 1.2 на ступень дает коэффициент 4,3). Это намного больше

сложно изготовить эффективный многоступенчатый центробежный компрессор

потому что на каждом этапе поток должен возвращаться к оси.

Поскольку поток направлен перпендикулярно оси, двигатель с

центробежный компрессор, как правило, шире, имеет большее поперечное сечение

площадь, чем соответствующая осевая. Это создает дополнительные нежелательные

сопротивление самолета.

По этим причинам наиболее высокая производительность, высокое сжатие

В турбинных двигателях используются многоступенчатые осевые компрессоры.Но если бы только

требуется умеренное сжатие, центробежный компрессор

намного проще в использовании.

Действия:

Экскурсии с гидом

Навигация . .

.

- Руководство для начинающих Домашняя страница

Сопряжение компрессора и турбины

Самые современные пассажирские и военные самолеты оснащены двигателями газотурбинные двигатели, также называемые реактивными двигатели.Первый и самый простой вид газовая турбина — турбореактивный. в турбореактивный двигатель, большое количество окружающего воздуха подводится в двигатель через впуск. Воздух давление и температура увеличиваются компрессором, который выполняет работу над потоком. В горелке воздух смешивается с небольшим количеством топлива и воспламеняется. Горячий выхлоп затем проходит через турбину. Турбина забирает немного энергии из горячего выхлопа, чтобы повернуть вал, приводящий в действие компрессор.Но есть достаточно энергии, чтобы обеспечить тягу реактивного двигателя за счет увеличение скорости через сопло.

На отдельных страницах описываются аспекты термодинамики и производительности.

впуска, компрессора,

горелка, турбина,

и насадка. ((gam — 1) / gam) — 1) / nc

((gam — 1) / gam) — 1) / nc

Где cp — это коэффициент удельной теплоемкости при постоянном давлении, gam — коэффициент удельной теплоемкости, а nc — КПД компрессора.((гамма -1) / гамма) — 1) / (nc * nt * Tt4)

Мы можем использовать это уравнение двумя способами. Мы можем указать давление увеличения компрессора, чтобы определить потерю давления через турбина. Или, если мы знаем потерю давления в турбине, мы может решить проблему повышения давления через компрессор. Первое использование уравнения используется в предварительном проектировании двигателя, в то время как второе использование используется для определения характеристик «вне конструкции».

Каждый двигатель разработан с учетом определенного набора желаемых условий.Те

условия могут включать размер двигателя, тягу на

взлет, или максимальная тяга на некоторой заданной высоте. На

расчетного условия, мы можем выбрать значения важных термодинамических

переменные: максимальная температура горелки, CPR и форсунка

область. Все остальные условия полета, скорость и высота, а также дроссельная заслонка.

установка будет «не по дизайну». Для существующего двигателя давление

потери через турбину можно определить по потоку воздуха через

форсунка и дроссельная заслонка Tt4 , как показано на отдельной

горка.Из приведенного выше уравнения мы можем определить компрессор

степень сжатия.

Все остальные условия полета, скорость и высота, а также дроссельная заслонка.

установка будет «не по дизайну». Для существующего двигателя давление

потери через турбину можно определить по потоку воздуха через

форсунка и дроссельная заслонка Tt4 , как показано на отдельной

горка.Из приведенного выше уравнения мы можем определить компрессор

степень сжатия.

Действия:

Экскурсии с гидом

- EngineSim — Симулятор двигателя:

Навигация ..

- Руководство для начинающих Домашняя страница

Газовая турбина — Energy Education

Рис. 1. Газовая турбина с реактивным двигателем. Схема идет слева направо, детали обозначены на рисунке 2. [1] Газовая турбина — это тип турбины, в которой используется сжатый газ для вращения с целью выработки электроэнергии или обеспечения кинетической энергии самолету или реактивному двигателю. Этот процесс называется циклом Брайтона. Во всех современных газовых турбинах сжатый газ создается путем сжигания такого топлива, как природный газ, керосин, пропан или реактивное топливо. Тепло, выделяемое этим топливом, расширяет воздух, который проходит через турбину, чтобы обеспечить полезную энергию. [2]

Этот процесс называется циклом Брайтона. Во всех современных газовых турбинах сжатый газ создается путем сжигания такого топлива, как природный газ, керосин, пропан или реактивное топливо. Тепло, выделяемое этим топливом, расширяет воздух, который проходит через турбину, чтобы обеспечить полезную энергию. [2]

Операция

Газовые турбины теоретически просты и состоят из трех основных частей, как показано на рисунке 2: [2]

- Компрессор — Забирает воздух снаружи турбины и увеличивает его давление.

- Камера сгорания — сжигает топливо и производит газ под высоким давлением и высокой скоростью.

- Турбина — извлекает энергию из газа, поступающего из камеры сгорания.

Компрессор

На Рисунке 2 воздух всасывается слева и поступает в компрессор, который состоит из множества рядов лопастей вентилятора. В некоторых турбинах давление воздуха может увеличиваться в 30 раз. [2]

[2]

Камера сгорания

Воздух под высоким давлением поступает в эту зону, куда подается топливо.Топливо постоянно впрыскивается в эту часть, чтобы энергия, проходящая через турбину, была постоянной.

Турбина

Турбина соединена валом с лопатками компрессора, и они вращаются отдельно. Компрессор соединяется с турбиной, которая соединена с выходным валом, и поскольку турбина вращается отдельно, она может развивать огромные скорости из-за протекающего через нее горячего газа. Этот последний вал генерирует огромных лошадиных сил, при этом большие турбины самолета вырабатывают почти 110000 л.с. — в два раза больше мощности, генерируемой Титаником. [4]

Список литературы

Основы турбокомпрессора

Основы турбокомпрессораHannu Jääskeläinen, Magdi K. Khair

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этого документа.

Abstract : Турбокомпрессоры — это центробежные компрессоры, приводимые в действие турбиной выхлопного газа и используемые в двигателях для повышения давления наддувочного воздуха.Производительность турбокомпрессора влияет на все важные параметры двигателя, такие как экономия топлива, мощность и выбросы. Прежде чем перейти к более подробному обсуждению специфики турбокомпрессора, важно понять ряд фундаментальных концепций.

Конструкция турбокомпрессора

Турбокомпрессор состоит из крыльчатки компрессора и колеса турбины выхлопного газа, соединенных сплошным валом и используемого для повышения давления всасываемого воздуха двигателя внутреннего сгорания.Турбина выхлопного газа извлекает энергию из выхлопного газа и использует ее для привода компрессора и преодоления трения. В большинстве автомобильных применений и компрессор, и турбинное колесо являются радиальными. В некоторых приложениях, таких как средне- и низкооборотные дизельные двигатели, можно использовать колесо турбины с осевым потоком вместо турбины с радиальным потоком. Поток газов через типичный турбокомпрессор с радиальным компрессором и турбинными колесами показан на Рисунке 1 [482] .

В некоторых приложениях, таких как средне- и низкооборотные дизельные двигатели, можно использовать колесо турбины с осевым потоком вместо турбины с радиальным потоком. Поток газов через типичный турбокомпрессор с радиальным компрессором и турбинными колесами показан на Рисунке 1 [482] .

(Источник: Schwitzer)

Центр-Жилье. Общий вал турбина-компрессор поддерживается системой подшипников в центральном корпусе (корпусе подшипника), расположенном между компрессором и турбиной (Рисунок 2). Узел колеса вала (SWA) относится к валу с прикрепленными колесами компрессора и турбины, то есть к вращающемуся узлу. Узел вращения центрального корпуса (CHRA) относится к SWA, установленному в центральном корпусе, но без корпусов компрессора и турбины.Центральный корпус обычно отлит из серого чугуна, но в некоторых случаях может использоваться и алюминий. Уплотнения предотвращают попадание масла в компрессор и турбину. Турбокомпрессоры для систем с высокой температурой выхлопных газов, таких как двигатели с искровым зажиганием, также могут иметь охлаждающие каналы в центральном корпусе.

Турбокомпрессоры для систем с высокой температурой выхлопных газов, таких как двигатели с искровым зажиганием, также могут иметь охлаждающие каналы в центральном корпусе.

Турбонагнетатель отработавших газов бензинового двигателя, вид в разрезе, показывающий колесо компрессора (слева) и колесо турбины (справа).Подшипниковая система состоит из упорного подшипника и двух полностью плавающих опорных подшипников. Обратите внимание на охлаждающие каналы.

(Источник: BorgWarner)

Подшипники турбокомпрессора

Подшипники. Система подшипников турбонагнетателя выглядит простой по конструкции, но она играет ключевую роль в ряде важных функций. К наиболее важным из них относятся: контроль радиального и осевого движения вала и колес и минимизация потерь на трение в подшипниковой системе.Подшипниковым системам уделяется значительное внимание из-за их влияния на трение турбокомпрессора и его влияние на топливную экономичность двигателя.

За исключением некоторых крупных турбонагнетателей для тихоходных двигателей, подшипники, поддерживающие вал, обычно расположены между колесами в выступе. Эта гибкая конструкция ротора гарантирует, что турбокомпрессор будет работать выше своей первой и, возможно, второй критических скоростей, и, следовательно, может подвергаться динамическим условиям ротора, таким как завихрение и синхронная вибрация.

Уплотнения. Уплотнения расположены на обоих концах корпуса подшипника. Эти уплотнения представляют собой сложную конструктивную проблему из-за необходимости поддерживать низкие потери на трение, относительно больших перемещений вала из-за зазора в подшипниках и неблагоприятных градиентов давления в некоторых условиях.

Эти уплотнения в первую очередь служат для предотвращения попадания всасываемого воздуха и выхлопных газов в центральный корпус. Давление во впускной и выпускной системах обычно выше, чем в центральном корпусе турбокомпрессора, который обычно находится на уровне давления в картере двигателя. По существу, они в первую очередь предназначены для уплотнения центрального корпуса, когда давление в центральном корпусе ниже, чем во впускной и выпускной системах. Эти уплотнения не предназначены для использования в качестве основного средства предотвращения утечки масла из центрального корпуса в выхлопную и воздушную системы. Попадание масла в контакт с этими уплотнениями обычно предотвращается с помощью других средств, таких как масляные дефлекторы и вращающиеся пальцы.

По существу, они в первую очередь предназначены для уплотнения центрального корпуса, когда давление в центральном корпусе ниже, чем во впускной и выпускной системах. Эти уплотнения не предназначены для использования в качестве основного средства предотвращения утечки масла из центрального корпуса в выхлопную и воздушную системы. Попадание масла в контакт с этими уплотнениями обычно предотвращается с помощью других средств, таких как масляные дефлекторы и вращающиеся пальцы.

Уплотнения турбокомпрессора отличаются от уплотнений с мягкой кромкой, которые обычно используются во вращающемся оборудовании, работающем при гораздо более низких скоростях и температурах.Уплотнение с поршневым кольцом — это один из наиболее часто используемых типов уплотнений. Он состоит из металлического кольца, внешне похожего на поршневое кольцо. Уплотнение остается неподвижным при вращении вала. Иногда используются уплотнения лабиринтного типа. Обычно уплотнения вала турбокомпрессора не предотвращают утечку масла, если перепад давления меняется на противоположный, так что давление в центральном корпусе выше, чем во впускной или выпускной системах.

###

Лопатка компрессора— обзор

5.10 ступеней компрессора с высоким числом Маха

Как было сказано в главе 3, рабочие характеристики лопаток компрессора ухудшаются, когда относительное число Маха на входе превышает примерно 0,7, поскольку относительные числа Маха в каналах лопаток превышают единицу, а дополнительные потери возникают из-за ударных волн и более толстые пограничные слои. Кроме того, высокие числа Маха сокращают рабочий диапазон компрессора, поскольку поток становится более чувствительным к изменениям угла входа.

Однако есть два ключевых преимущества ступеней компрессора с высоким числом Маха.Во-первых, высокие относительные числа Маха в компрессоре подразумевают высокий массовый расход на единицу площади, что приводит к более компактной (меньшего диаметра) машине для данного массового расхода. Во-вторых, высокие числа Маха вызваны высокими скоростями лопастей, которые обеспечивают больший вклад работы в поток и, следовательно, более высокие отношения давлений. Используя определения ступенчатой нагрузки и политропного КПД, степень сжатия ступени для компрессора может быть записана как

Используя определения ступенчатой нагрузки и политропного КПД, степень сжатия ступени для компрессора может быть записана как

(5.27) p03p01 = [ψU2CpT01 + 1] γηp / (γ − 1).

Это показывает, что высокие отношения давлений на ступенях могут быть достигнуты за счет высоких скоростей лопастей в сочетании с высокой нагрузкой на ступени и эффективностью.В современных трансзвуковых компрессорах теперь используются относительные числа Маха на входе ротора до 1,7 и возможны одноступенчатые отношения давлений более 2.

Калверт и Гиндер (1999) подробно описывают конструкцию ступеней трансзвукового компрессора. Они также описывают эволюцию современных трансзвуковых компрессоров и основные достижения, которые были сделаны. Ступени трансзвукового компрессора в настоящее время используются в одноступенчатых вентиляторах реактивных двигателей с высокой степенью двухконтурности, в многоступенчатых вентиляторах двигателей с низкой степенью двухконтурности и в передних ступенях многоступенчатых компрессоров. Вентилятор гражданского реактивного двигателя является особенно важным компонентом, поскольку он производит более 80% тяги двигателя современного гражданского самолета. Для минимизации размера двигателя необходим высокий массовый расход на единицу площади, а относительные числа Маха на впуске составляют около 1,4 на конце. Типичный политропный КПД превышает 90%, а текущие расчетные отношения давления составляют от 1,6 до 1,8.