Система зажигания двигателя – устройство, регулировка + видео » АвтоНоватор

Система зажигания двигателя обеспечивает с помощью искры своевременное воспламенение смеси, из горючего и воздуха, которая попадает в камеру сгорания. Однако это необходимо для бензиновых авто, с дизельными машинами все иначе. В них воздух и топливо попадают в цилиндры отдельно, причем воздух сильно сжимается и соответственно нагревается (температура может достичь 700 С), таким образом, происходит самовоспламенение. Значение этой системы для обоих видов моторов вкратце понятно, но также немногословно описать ее установку будет непросто, поэтому посвятим ей нашу статью.

Система зажигания двигателя – отличие «дизеля» от бензинового мотора

Из-за указанных различий в самом процессе воспламенения бензинового и дизельного топлива в двигателе, можно отметить разницу и в строении зажигания. Очевидно хотя бы то, что такой системы, как в бензиновом авто, состоящей из прерывателя-распределителя, коммутатора или же датчиков импульсов, в дизельной машине нет. Однако зимой иногда с трудом удается завести дизельный движок, из-за того, что воздух слишком холодный, поэтому устанавливают специальную систему предварительного подогрева, чтобы увеличивать температуру воздуха в камере сгорания.

Однако зимой иногда с трудом удается завести дизельный движок, из-за того, что воздух слишком холодный, поэтому устанавливают специальную систему предварительного подогрева, чтобы увеличивать температуру воздуха в камере сгорания.

Можно сказать, что установка зажигания на дизельном двигателе – это не что иное, как выбор угла опережения впрыска горючего. А достигается это регулированием положения поршня, в момент впрыскивания «дизеля» в цилиндр. Это очень важно, так как при неправильном выборе угла впрыскивание будет несвоевременным, и, как следствие, топливо не будет сгорать до конца. А это негативно отразится на слаженной работе цилиндров.

Допустив незначительную ошибку, всего-то в один градус, можно спровоцировать выход из строя всего силового агрегата, из-за чего потребуется капитальный ремонт.

Система зажигания дизельного двигателя – устройство и принцип регулировки

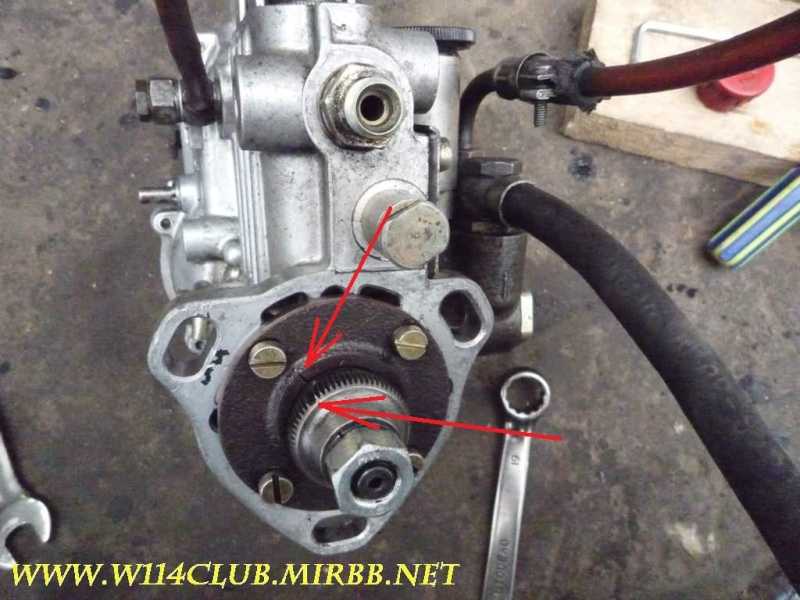

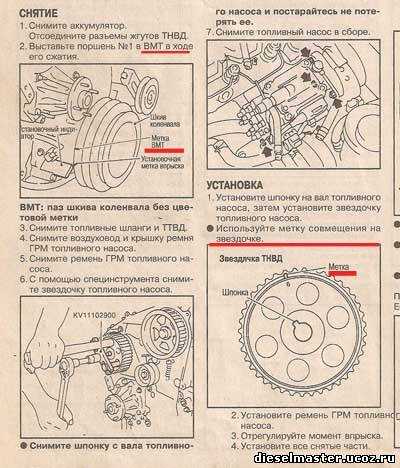

youtube.com/embed/CvcFxPv0Bfc?rel=0″ frameborder=»0″ allowfullscreen=»»>Если в автомобиле стоит дизельный силовой агрегат с механической топливной аппаратурой, то регулировать угол опережения впрыска можно посредством поворота насоса вокруг своей оси. Еще можно поворачивать зубчатый шкив относительно ступицы. Если же ТНВД и зубчатый шкив жёстко закреплены, тогда регулировка происходит только за счет углового сдвига зубчатого шкива распределительного вала. Но это все лирика, пора перейти к действиям.

Регулировка зажигания дизельного двигателя – инструкция для решительных

Регулировка зажигания дизельного двигателя может производиться и самостоятельно. Для начала следует поднять крышку капота и зафиксировать ее на опорной стойке. Сверху слева на задней части двигателя необходимо найти маховик (массивное колесо), на корпусе кожуха которого расположено механическое устройство. Шток этого устройства требуется сначала приподнять и развернуть на 90 градусов, затем опустить в прорезь, которая находится на корпусе.

Теперь снимите грязезащитный щиток, для этого на кожухе маховика ключом 17 мм нужно открутить два болта (проще подобраться к этому месту из-под машины). В отверстие маховика через прорезь кожуха следует вставить металлический стержень и поворачивать коленвал двигателя. Направить его нужно слева направо, пока его ход не будет застопорен штоком фиксатора сверху.

Теперь самое время посмотреть на вал привода насоса для горючего, он расположен сверху от развала блока цилиндров (ось, от которой ряды цилиндров расходятся). Если установочная шкала приводной муфты (фланца, который служит для передачи вращений от приводного вала) ТВНД повернута вверх, то в этом случае риску на фланце топливного насоса следует совместить с нулевой меткой привода и затянуть два крепежных болта. Если установочная шкала приводной муфты не повернута вверх, тогда потребуется приподнять стопор, а коленвал двигателя повернуть на один оборот, и следом все вышеперечисленные действия необходимо повторить в том же порядке.

Как только болты приводной муфты затянули, нужно поднять вверх стопор маховика, повернуть на 90 градусов и опустить в паз. На кожухе маховика снизу можно вернуть на свое место грязезащитный щиток (крепится болтами). Теперь капот автомобиля пора закрыть, работа закончена. Остается завести автомобиль и проверить четкость срабатывания системы.

- Автор: Ксения

- Распечатать

Оцените статью:

(4 голоса, среднее: 3 из 5)

Поделитесь с друзьями!

Adblock

detector

Момент опережения впрыска

12.10.2019 / 27.07.2021 • 6007 / 3381Зажигание топливно-воздушной смеси в дизельном двигателе реализовано посредством самовоспламенения солярки от контакта с предварительно сжатым и нагретым в результате такого сжатия воздухом в цилиндрах.

Выставление зажигания на дизельном двигателе подразумевает изменение угла опережения впрыска топлива, которое подается в четко заданный момент в конце такта сжатия. Если угол выставлен отлично от оптимальных параметров, тогда топливный впрыск окажется несвоевременным. Результатом станет неполноценное сгорание смеси в цилиндрах, что вызывает разрушительный дисбаланс в работе двигателя.

Следует помнить, что даже незначительные отклонения при выставлении угла впрыска топлива могут привести к серьезной поломке дизельного двигателя.

Необходимость установки зажигания на дизеле своими руками зачастую возникает в таких случаях:

- зажигание дизеля требуется откорректировать параллельно замене зубчатого ремня ГРМ;

- после демонтажа ТНВД нет возможности установить шкив топливного насоса согласно специальным меткам;

Одной из рекомендаций перед началом любых работ, связанных с разбором топливной аппаратуры дизеля, выступает острая необходимость четко отметить или освежить все метки. Для этого достаточно нанести небольшие штрихи при помощи краски или качественного маркера. Это облегчит последующую обратную сборку и установку шкива ТНВД, что автоматически исключит или сведет к минимуму потенциальные сбои зажигания.

Для этого достаточно нанести небольшие штрихи при помощи краски или качественного маркера. Это облегчит последующую обратную сборку и установку шкива ТНВД, что автоматически исключит или сведет к минимуму потенциальные сбои зажигания.

В электронных системах управления моментом впрыска определяется по следующим параметрам:

Запрос на угол опережения для основного впрыска определяется в зависимости от оборотов двигателя и от

количества впрыскиваемого топлива (являющегося отображением нагрузки).

Во время запуска, значение угла опережения впрыска должно быть сокращено, чтобы установить начало процесса

горения вблизи верхней мертвой точки, т.е. в положении, где температура является наиболее высокой при

отсутствии горения. Для этого программа определяет угол опережения впрыска в зависимости от оборотов

двигателя и от температуры охлаждающей жидкости. С момента запуска двигателя, система должна снова

использовать программы и значения корректировки, описанные ниже:

- Первая корректировка осуществляется в зависимости от температур воздуха и охлаждающей жидкости двигателя.

Данная корректировка позволяет адаптировать угол опережения впрыска к рабочей температуре двигателя. Когда двигатель разогрет, угол опережения впрыска может быть отодвинут, чтобы снизить температуру горения и, соответственно, вредные выбросы (главным образом, NOx). Когда двигатель холодный, величина опережения впрыска должна быть достаточно большой, чтобы компенсировать увеличенную задержку воспламенения.

Данная корректировка позволяет адаптировать угол опережения впрыска к рабочей температуре двигателя. Когда двигатель разогрет, угол опережения впрыска может быть отодвинут, чтобы снизить температуру горения и, соответственно, вредные выбросы (главным образом, NOx). Когда двигатель холодный, величина опережения впрыска должна быть достаточно большой, чтобы компенсировать увеличенную задержку воспламенения. - Вторая корректировка определяется в зависимости от атмосферного давления.

- Третья корректировка осуществляется в зависимости от температуры охлаждающей жидкости и от времени,прошедшего после запуска. Данная корректировка позволяет увеличивать опережение впрыска в фазе разогрева двигателя, т.е. в течение 30 секунд после запуска. Она имеет целью сократить перебои в процессе горения и нестабильность, весьма вероятную после холодного запуска.

- Четвертая корректировка определяется в зависимости от отклонения давления топливной рампы. Данная корректировка используется для сокращения величины угла опережения впрыска, если давление в топливной рампе выше запрашиваемого значения давления.

- Пятая корректировка определяется в зависимости от коэффициента рециркуляции отработавших газов. Данная корректировка используется, чтобы корректировать величину угла опережения впрыска в зависимости от коэффициента рециркуляции отработавших газов. Когда коэффициент рециркуляции отработавших газов увеличивается, величина угла опережения впрыска также должна быть увеличена, чтобы компенсировать спад температуры в цилиндре.

Что такое система зажигания?

Система зажигания представляет собой набор компонентов, которые участвуют в процессе воспламенения воздушно-топливной смеси в двигателе внутреннего сгорания. Поскольку есть два основных типа двигателей внутреннего сгорания, есть также два основных типа систем зажигания, а затем несколько других подтипов. Двигатели внутреннего сгорания с искровым зажиганием можно разделить на системы зажигания магнето и системы зажигания и катушки, в то время как дизельные двигатели используют сжатие для воспламенения воздушно-топливной смеси.

Содержание

- 1 История системы зажигания

- 2 Компоненты системы зажигания

- 2.1 Компоненты системы зажигания магнито

- 2.5 Компоненты системы зажигания дизельного двигателя

- 3 Отказ системы зажигания

История системы зажигания

«Пистолет Вольта» — очень ранний пример концепции искрового зажигания.

Поскольку системы зажигания состоят из множества различных компонентов, множество различных движущихся частей должны были собраться вместе, прежде чем их можно было разработать. Один из самых ранних примеров некоторых основных принципов, используемых в системах искрового зажигания, восходит к 1780 году, когда Алессандро Вольта построил игрушечный электрический пистолет, в котором использовалась электрическая искра для воспламенения смеси водорода и воздуха для выстреливания пробки.

Хотя Алессандро Вольта продемонстрировал, как можно использовать электрическую искру для привода того, что по сути представляет собой поршень, до разработки системы зажигания необходимо было изобрести два основных компонента. Первым компонентом было магнето — устройство, использующее магниты для генерации электрического тока. Фарадей впервые продемонстрировал, как движущееся магнитное поле может генерировать ток, в 1831 году, но первая система зажигания от магнето появилась только в 1890-х годах.

Первым компонентом было магнето — устройство, использующее магниты для генерации электрического тока. Фарадей впервые продемонстрировал, как движущееся магнитное поле может генерировать ток, в 1831 году, но первая система зажигания от магнето появилась только в 1890-х годах.

Еще одним переломным моментом в истории системы зажигания стало изобретение свечи зажигания в 1860 году. Этот компонент, повсеместно используемый в современных двигателях внутреннего сгорания с искровым зажиганием, был разработан бельгийским инженером Этьеном Ленуаром для его бензинового двигателя.

На рубеже веков Рудольф Дизель разработал цикл Дизеля. В отличие от бензиновых двигателей, в которых используется цикл Отто, дизельные двигатели используют сжатие, а не искру для воспламенения воздушно-топливной смеси. Это привело к разработке совершенно другого типа системы зажигания, в которой иногда используются такие компоненты, как свечи накаливания, для облегчения зажигания.

В начале 20-го века основные системы зажигания от магнето были преобразованы в переключаемые системы. Эти системы можно было вручную переключать с использования сменных сухих батарей для запуска двигателя и его работы на низких скоростях на использование зажигания от магнето на более высоких скоростях.

Эти системы можно было вручную переключать с использования сменных сухих батарей для запуска двигателя и его работы на низких скоростях на использование зажигания от магнето на более высоких скоростях.

Следующее важное событие в истории системы зажигания произошло в 1910 году, когда компания Cadillac представила двигатель, в котором использовалась батарея и зажигание катушечного типа. Эта система имела все те же основные части, которые использовались более полувека, включая катушку с батарейным питанием, конденсатор, точки и распределитель. Как и в современных системах зажигания, катушка генерировала ток, необходимый для возникновения искры, точки действовали как переключатель, запускающий катушку, а распределитель посылал искру в нужный цилиндр в нужное время.

Современные системы зажигания используют электронное зажигание вместо механических устройств, таких как точки. Первая электронная система зажигания была разработана компанией Delco-Remy в 1948 году, но какое-то время они не начали появляться на легковых и грузовых автомобилях. Один из первых экземпляров электронной системы зажигания был предложен компанией Pontiac в 1963 году, и в том же году появилась первая твердотельная система.

Один из первых экземпляров электронной системы зажигания был предложен компанией Pontiac в 1963 году, и в том же году появилась первая твердотельная система.

Системы зажигания с катушкой на свече являются относительно недавней разработкой в истории систем зажигания.

Следующей крупной разработкой стало внедрение систем зажигания с электронным управлением. Эти системы начали набирать популярность в 1990-х годах, и теперь они используются во всей автомобильной промышленности. Вместо того, чтобы использовать распределитель для направления тока от одной катушки, в этих системах используются блоки катушек с компьютерным управлением, каждая из которых подключена к одной или двум свечам зажигания.

Компоненты системы зажигания

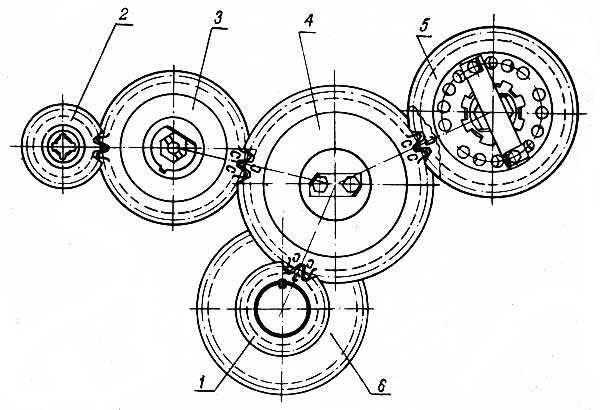

Поскольку существует несколько различных типов систем зажигания, не каждый двигатель имеет одинаковые компоненты системы зажигания. Двумя основными типами систем зажигания являются искровое зажигание и воспламенение от сжатия, а также существует ряд различных типов систем искрового зажигания.

Компоненты системы зажигания магнето

Компоненты системы зажигания магнето обычно включают:

- магнето высокого напряжения

- конденсатор

- один или несколько прерывателей контактов (свечи зажигания)

- дистрибьютор

Основные компоненты системы зажигания магнитного типа.

В основных системах зажигания магнето магнето высокого напряжения генерирует электрический ток, который проходит через прерыватель контактов (свечи зажигания) для образования искры и воспламенения воздушно-топливной смеси. Эти системы были популярны на заре автомобилестроения, но больше не используются в автомобилях. Эти системы часто используются в небольших двигателях, таких как газонокосилки, поскольку для процесса зажигания не требуется батарея.

Компоненты переключаемой системы зажигания

Переключаемые системы являются гибридными, поэтому они обычно включают:

- магнето

- одна или несколько сухих батарей

- катушка

- дистрибьютор

- два комплекта свечей зажигания

Переключаемое зажигание от магнето представляло собой гибрид систем зажигания от магнето и батареи/катушки.

Одним из основных недостатков систем зажигания от магнето является фиксированный угол опережения зажигания. Чтобы помочь справиться с этой ситуацией, не отказываясь при этом от предполагаемой надежности магнето, некоторые автомобили были оснащены переключаемыми системами. Эти системы зажигания представляли собой гибриды магнето и катушки зажигания, и они обычно позволяли водителю переключаться с катушки на магнето после того, как автомобиль уже был запущен и двигался.

Компоненты системы зажигания с аккумулятором и катушкой

Традиционные системы с аккумулятором и катушкой обычно включают:

- катушку

- очков

- конденсатор

- дистрибьютор

- крышка распределителя

- ротор

- провода свечей зажигания

- свечи зажигания

Основные компоненты аккумуляторной и катушечной системы зажигания.

Системы зажигания с батареями и катушками действительно стали популярными после того, как появилась современная электрическая система, поскольку наличие батареи и способ ее зарядки (сначала генератор, а затем генератор переменного тока) сделали этот метод зажигания надежным.

Традиционные системы батарей и катушек были полностью механическими по своей природе, а это означает, что они использовали точки для активации катушки. Эти точки расположены внутри распределителя, и их необходимо регулярно заменять, поскольку они изнашиваются при обычном использовании.

Компоненты электронной системы зажигания

Электронные системы зажигания отказались от механических компонентов, поэтому они включают:

- катушку

- модуль зажигания

- дистрибьютор

- крышка распределителя

- ротор

- провода свечей зажигания

- свечи зажигания

Основное различие между электронным зажиганием и традиционным зажиганием от батареи и катушки заключается в отсутствии точек. Эти системы по своей природе полностью твердотельные, и в них обычно используется модуль зажигания и какой-либо датчик или датчик внутри распределителя, чтобы определить, когда катушку необходимо активировать.

Эти системы по своей природе полностью твердотельные, и в них обычно используется модуль зажигания и какой-либо датчик или датчик внутри распределителя, чтобы определить, когда катушку необходимо активировать.

Современные системы зажигания без распределителя с электронным управлением аналогичны, но в них вообще отсутствует распределитель. Вместо распределителя в этих системах есть катушки, которые активируются компьютерным управлением. Они также имеют более одной катушки. У некоторых из них по одной катушке на цилиндр, а у других по одной катушке на каждые два цилиндра. В этих случаях используется система «отработанной искры», которая включает одновременное зажигание двух свечей зажигания, хотя только одна находится в цилиндре на такте сгорания.

Компоненты системы зажигания дизеля

В дизельных двигателях используется воспламенение от сжатия, а не от искры, поэтому они существенно отличаются. Эти системы впрыскивают воздушно-топливную смесь в цилиндр, который затем сжимается до такой степени, что становится настолько горячим, что воспламеняется без искры.

Дизельные системы зажигания часто включают в себя свечи накаливания.

Несмотря на то, что дизельные системы зажигания относительно просты, они иногда включают компоненты, облегчающие запуск, когда двигатель особенно холодный. Одним из таких компонентов является свеча накаливания, представляющая собой небольшой электрический нагреватель, который устанавливается либо в предкамере, либо непосредственно в камере сгорания. Хотя свечи накаливания могут внешне выглядеть как свечи зажигания, их единственная функция заключается в обеспечении достаточного количества тепла для процесса воспламенения от сжатия.

В некоторых дизельных двигателях также используются нагреватели впускного коллектора или впрыск эфира для запуска процесса сгорания.

Отказ системы зажигания

Поскольку системы зажигания состоят из множества различных частей, существует множество различных потенциальных точек отказа. Когда катушка неисправна, на катушке не будет искры. Когда распределитель или ротор выходит из строя, на одном или нескольких проводах свечи зажигания не будет искры. Сами провода штепсельной вилки также могут выйти из строя, и в этом случае они могут замкнуться на массу или вообще разорвать контакт.

Сами провода штепсельной вилки также могут выйти из строя, и в этом случае они могут замкнуться на массу или вообще разорвать контакт.

Чтобы диагностировать неисправность системы зажигания, необходимо применить методический подход, чтобы устранить один потенциально неисправный компонент за другим, пока виновник не будет окончательно обнаружен. Этот процесс обычно состоит из проверки наличия искры на свечах и последующего перемещения по системе, а также включает проверку питания на катушке, тестирование модуля зажигания и проверку правильной работы других компонентов.

Когда отказ системы зажигания приводит к пропуску зажигания или другим подобным неисправностям, часто используется осциллограф, чтобы определить, какие цилиндры пропускают зажигание и какова возможная причина. Шаблоны осциллографа часто можно использовать для определения того, загрязнена ли вилка, поврежден ли провод вилки или закорочен ли он или существуют различные другие проблемы.

Технология плазменного зажигания повышает мощность двигателя

Может ли регенерация сажевого фильтра (DPF) уйти в прошлое? Стартап из Южной Калифорнии, привлекший внимание OEM-производителей, считает, что это возможно.

В течение последних нескольких лет в Торрансе, штат Калифорния, компания Transient Plasma Systems (TPS) тайно разрабатывала систему очистки выхлопных газов для дизельных двигателей и систему зажигания для двигателей, работающих на природном газе и бензине. Оба используют мощность низкотемпературной переходной плазмы для обеспечения впечатляющего прироста производительности.

Система восстановления переходных плазменных выбросов может снизить выбросы NOx до 80 % и сократить выбросы дизельных частиц до 85 %. Регенерация DPF не требуется.Для дизельных двигателей система восстановления переходных плазменных выбросов может снизить выбросы NOx до 80%, а также сократить выбросы дизельных частиц до 85% без необходимости регенерации, заявила компания.

«Технология довольно проста, и это то, что мы считаем одним из преимуществ дизельного топлива», — сказал Дэн Синглтон, соучредитель и главный исполнительный директор TPS. «Это похоже на протягивание гитарной струны или провода по центру выхлопной трубы, где мы применяем нашу технологию, и именно там производится плазма».

В дополнение к сокращению вредных выбросов система увеличивает поток выхлопных газов, что означает более высокую производительность.

«Вы можете рассматривать это как замену секции выхлопной трубы», — сказал Синглтон. «У него нет особых препятствий. По сути, это уменьшит противодавление по сравнению с тем, что в настоящее время используется для удаления твердых частиц для дизельного сажевого фильтра. Он не требует регенерации, как сажевый фильтр, что создает определенные проблемы как водителю, так и управляющим компаниям».

Испытания показали, что за счет оптимизации системы плазменных выбросов TPS она может соответствовать требованиям CARB по выбросам твердых частиц дизельного топлива для 2,2-литрового дизельного двигателя без использования DPF или DOC. Система выброса дизельного топлива Transient состоит из плазменного силового модуля, реактора и электрода. Система может быть изменена для получения более желаемых результатов. Длину и диаметр реактора, а также количество электронов можно изменить, чтобы обеспечить более эффективный контроль выбросов.

Требования к мощности для системы относительно низкие и составляют менее 300 Вт или около 1,6% мощности двигателя. Осмотр и техническое обслуживание этой высокотехнологичной системы очистки отработавших газов разработаны таким образом, чтобы сделать шаг вперед по сравнению с обычным сажевым фильтром.

«Ожидается, что при использовании для снижения содержания твердых частиц в дизельном топливе система TPS потребует меньшего обслуживания, чем современные сажевые фильтры, а когда система TPS используется для снижения выбросов NOx, она может увеличить срок службы дизельного катализатора окисления (DOC) на снижение рабочей температуры», — сказал Синглтон.

Хотя система еще не прошла дорожных испытаний, результаты лабораторных исследований были многообещающими. 2,2-литровый дизельный двигатель, отвечающий строгим нормам Уровня 4, установленным Агентством по охране окружающей среды США, был протестирован с системами выбросов TPS, что привело к снижению содержания твердых частиц в дизельном топливе на 80 % (правила Калифорнийского совета по воздушным ресурсам даже более строгие, чем требования Уровня 4, требующие снижение на 85%) без необходимости использования обычных устройств контроля выбросов, таких как DPF или DOC. Результаты были получены только с 1,6% мощности двигателя, и TPS считает, что ее система может соответствовать или превосходить требования CARB по выбросам твердых частиц для 2,2-литрового дизельного двигателя за счет оптимизации системы.

Результаты были получены только с 1,6% мощности двигателя, и TPS считает, что ее система может соответствовать или превосходить требования CARB по выбросам твердых частиц для 2,2-литрового дизельного двигателя за счет оптимизации системы.

«Некоторые выбросы улавливаются, а некоторые преобразуются в менее вредные вещества», — сказал Синглтон. «Это не полностью устраняет все вредные выбросы (например, NOx), поэтому вам все равно может понадобиться DOC».

Компания TPS надеется начать дорожные испытания своей дизельной системы очистки отработавших газов в следующем году.

Время решает все

В продолжающейся гонке за снижение выбросов и повышение топливной экономичности компания TPS стремится первой вывести на рынок свою плазменную систему зажигания, что может стать началом конца столетней технологии свечей зажигания.

Испытания в Аргоннской национальной лаборатории дали впечатляющие результаты для двигателя Cummins Westport ISX12N, работающего на природном газе.

Джейсон Сандерс, соучредитель и главный научный сотрудник TPS, назвал испытание «важной вехой в развитии нашей технологии зажигания наносекундной импульсной плазмы. Наша технология зажигания значительно снижает расход топлива в двигателях внутреннего сгорания, и это можно сделать с помощью простого в реализации решения, не требующего модификации двигателя». Система зажигания

TPS не требует изменения конструкции двигателя. Он разработан как вставной, чтобы заменить обычное зажиганиеВ заявлении для CCJ компания Cummins сообщила, что «ожидается, что эта технология уменьшит износ электродов традиционных систем зажигания, что приведет к снижению затрат на техническое обслуживание, связанное с заменой свечей зажигания.

«Cummins продолжает следить за ходом различных проектов TPS, финансируемых Министерством энергетики США, для продвижения технологии и решения существующих проблем, характерных для двигателей с искровым зажиганием с высоким BMEP», — говорится в заявлении.

Модернизация двигателя относительно проста, сказал Синглтон. Свечи зажигания заменены на более прожигающие плазменные свечи, каждая из которых подключена к модулю зажигания, который подключен к источнику питания, контролируемому электронным блоком управления (ЭБУ). Двигатель настроен так, чтобы максимизировать производительность за пределами того, что обычные свечи зажигания могут обеспечить во время сгорания.

«Та самая технология воспламенения, которая существовала так долго, находится на пределе возможностей воспламенения разбавленной смеси, — сказал Синглтон. «Cummins Westport использует рециркуляцию выхлопных газов (EGR) для снижения выбросов и повышения эффективности, но мы можем увеличить количество EGR, которое вы можете добавить в этот двигатель, за пределы традиционного искрового зажигания. Вот где мы получаем прирост эффективности и прирост выбросов».

Чем больше выхлопных газов потребляется при сгорании, тем выше уровень выбросов и экономия топлива.

Согласно TPS, технология зарекомендовала себя в более чем двух дюжинах тестов с участием нескольких OEM-производителей. Помимо испытаний в Аргонне, система также прошла испытания в Национальной лаборатории Сандия.

Испытания показали, что плазменные свечи обеспечивают более высокую степень сжатия, увеличенную удельную теплоемкость, более быстрое сгорание, улучшенный момент сгорания, повышенную детонационную стойкость, сниженные потери теплопередачи и насосные потери. Все эти атрибуты в совокупности обеспечивают более низкий уровень выбросов, повышенную экономию топлива и большую мощность.

Несмотря на то, что технология плазменного зажигания TPS может быть многообещающей для всех двигателей с искровым зажиганием, она первоначально продается для двигателей, работающих на природном газе, в большегрузных грузовиках. Такие двигатели, как ISX12N, используются в грузовиках класса 8, поэтому надежность системы не имеет значения.

Переходная система плазменного зажигания сжигает больше выхлопных газов, что повышает эффективность использования топлива и выбросов.

«Мы провели несколько ускоренных испытаний на весь срок службы, чтобы попытаться выявить любые потенциальные недостатки в технологии, — сказал Синглтон. «Он основан на твердотельной электронике, которая чрезвычайно надежна. Мы рассчитываем преуспеть там. Вот почему мы сосредоточились на газовой стороне для тяжелых условий эксплуатации, потому что мы чувствуем, что если она будет проверена там в этих жестких условиях, то OEM-производителям бензина будет гораздо удобнее принять эту концепцию. Мы не ожидаем каких-либо серьезных препятствий».

Поскольку интерес автопарка к полностью электрическим грузовикам и грузовикам на топливных элементах продолжает расти, TPS пришла к выводу, что эти интересные альтернативы еще не совсем готовы к использованию в прайм-тайм.

«Как и все остальные, мы тоже в восторге от электромобилей, — сказал Синглтон. «Я инженер по образованию, но я всегда очень практичен в отношении того, что можно сделать, и, как бы ни было интересно электричество, прямого пути к вездесущим электромобилям просто нет. Просто это не произойдет так быстро. Самые реалистичные прогнозы говорят, что даже к 2030 году уровень внедрения не будет таким высоким. Сегодня у нас всего 2% электромобилей.

Просто это не произойдет так быстро. Самые реалистичные прогнозы говорят, что даже к 2030 году уровень внедрения не будет таким высоким. Сегодня у нас всего 2% электромобилей.

«Посмотрите, сколько времени потребовалось гибридам, чтобы занять большую долю рынка, и это гораздо более простая и легкая технология для внедрения, которая не требует новой инфраструктуры или чего-то подобного», — продолжил Синглтон. «В то же время мы загрязняем гораздо больше, чем нам нужно, выбросами CO2 и NOx, поэтому нам действительно нужен следующий эволюционный шаг перед повсеместными электромобилями. Вот где мы видим, как эта технология вступает в игру. Мы знаем, что это работает. Мы находимся в процессе демонстрации того, что это может быть в коммерческой форме быстрее и доступно в качестве решения сейчас, чтобы снизить эти выбросы, а также улучшить экономию топлива для потребителя».

Знакомство с нестационарной плазмой

Стол для плазменной резки, продемонстрированный MaverickCNC на выставке SEMA в 2018 году, привлек немало внимания. Люди были загипнотизированы автоматическим резаком, который осторожно перемещал чрезвычайно горячий, электрически ионизированный газ, чтобы разрезать пластину металла.

Люди были загипнотизированы автоматическим резаком, который осторожно перемещал чрезвычайно горячий, электрически ионизированный газ, чтобы разрезать пластину металла.

Также довольно завораживающе наблюдать за плагином Transient в их демонстрационном видео, хотя он использует другой и буквально гораздо более крутой тип плазмы. Переходная плазма получила свое название от своего энергетического состояния. Плазма контролируется чрезвычайно короткими и интенсивными импульсами до такой степени, что ей не разрешается становиться горячей и разрушительной. Следовательно, он находится в переходном состоянии, где его можно использовать для контроля сгорания и выбросов.

Временные импульсы зажигания плазмы распространяются на 3000 быстрее, чем разряд молнии. «Переходные плазменные системы устраняют риск дугового разряда и тепловой нестабильности, обеспечивая универсальную работу в широком диапазоне амплитуд импульсов, частот повторения импульсов и скоростей потока газа», — сообщает Transient на своем веб-сайте.

Данная корректировка позволяет адаптировать угол опережения впрыска к рабочей температуре двигателя. Когда двигатель разогрет, угол опережения впрыска может быть отодвинут, чтобы снизить температуру горения и, соответственно, вредные выбросы (главным образом, NOx). Когда двигатель холодный, величина опережения впрыска должна быть достаточно большой, чтобы компенсировать увеличенную задержку воспламенения.

Данная корректировка позволяет адаптировать угол опережения впрыска к рабочей температуре двигателя. Когда двигатель разогрет, угол опережения впрыска может быть отодвинут, чтобы снизить температуру горения и, соответственно, вредные выбросы (главным образом, NOx). Когда двигатель холодный, величина опережения впрыска должна быть достаточно большой, чтобы компенсировать увеличенную задержку воспламенения.