Затяжка коренных и шатунных болтов ваз 2108. Моменты затяжек резьбовых соединений

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

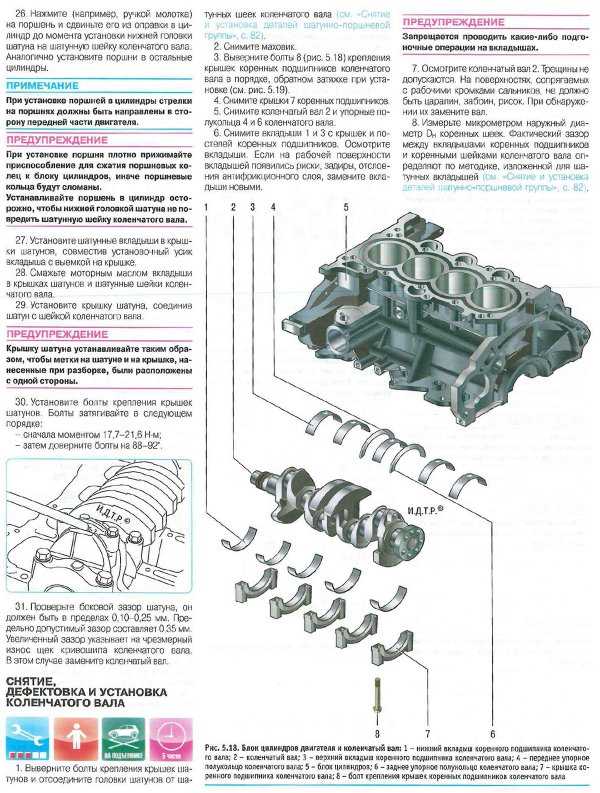

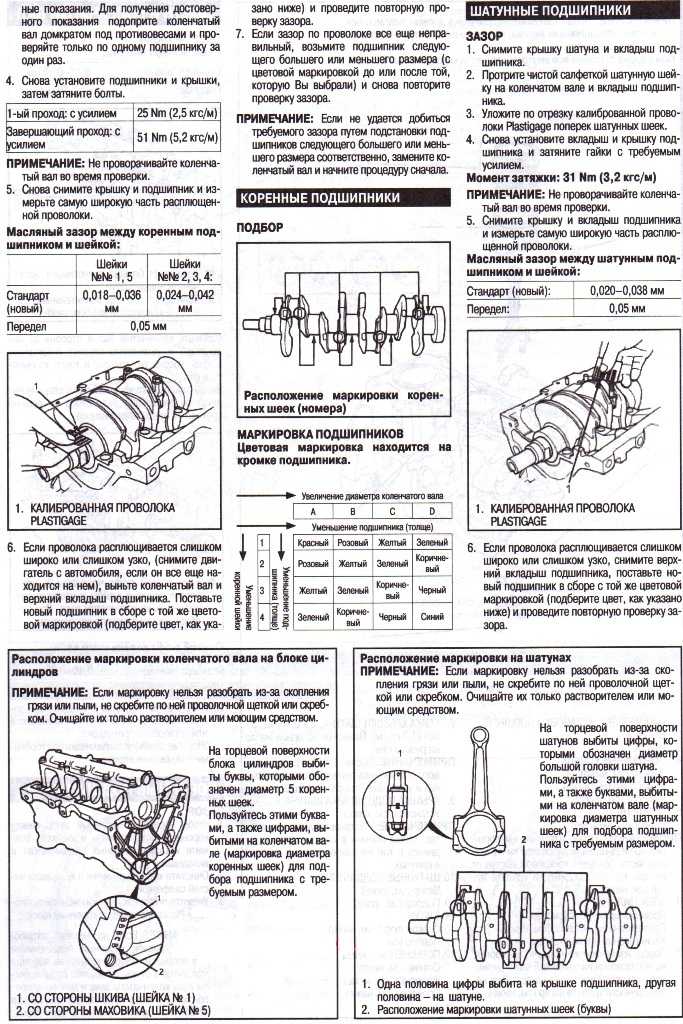

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

Ремонт двигателя считается в автомобиле самым сложным, ведь ни одна другая его деталь не содержит такое огромное количество элементов, взаимосвязанных между собой. С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

С одной стороны, это очень удобно, ведь в случае поломки одного из них нет необходимости менять весь узел целиком, достаточно просто заменить вышедшую из строя деталь, с другой – чем больше составных элементов, тем сложнее устройство и тем сложнее разобраться в нем тому, кто не очень опытен в авторемонтных делах. Однако при большом желании можно все, особенно если ваше рвение подкреплено теоретическими знаниями, например, в вопросе определения момента затяжки коренных и шатунных вкладышей. Если же пока это словосочетание для вас – набор непонятных слов, прежде, чем лезть в двигатель, обязательно прочтите эту статью.

Коренные и шатунные вкладыши – это две разновидности подшипников скольжения. Производятся они по одной технологии и отличаются друг от друга лишь внутренним диаметром (у вкладышей шатунов этот диаметр меньше).

Главная задача вкладышей – преобразование поступательных движений (вверх-вниз) во вращательные и обеспечение бесперебойной работы коленчатого вала, чтобы тот не износился раньше срока. Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Именно для этих целей вкладыши устанавливаются под строго определенным зазором, в котором поддерживается строго заданное давление масла.

Если зазор этот увеличивается, давление моторного масла в нем становится меньше, а значит, шейки газораспределительного механизма, коленчатого вала и пр. важных узлов изнашиваются намного быстрее. Стоит ли говорить, что слишком сильное давление (уменьшенный зазор) также не несет в себе ничего положительного, так как создает дополнительные препятствия в работе коленчатого вала, он может начать подклинивать. Вот почему так важно контролировать данный зазор, что невозможно без использования в ремонтных работах динамометрического ключа, знания необходимых параметров, которые прописываются производителем в технической литературе по ремонту двигателя, а также соблюдения момента затяжки коренных и шатунных вкладышей. К слову, усилие (момент) затяжки болтов крышек шатунных и коренных вкладышей различен.

Обращаем ваше внимание, что приводимые нормативы актуальны только при применении новых комплектов деталей, так как сборка/разборка бывшего в работе узла за счет его выработки не может гарантировать соблюдении необходимых зазоров. Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Как вариант, в данной ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого момента, либо можно использовать специальные ремонтные вкладышами с четырьмя разными размерами, отличающимися друг от друга на 0,25 мм, при условии шлифовки коленвала до тех пор, пока минимальный зазор между трущимися элементами не станет составлять 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося зазора и используемого ремонтного изделия).

Примеры конкретных моментов затяжки болтов крышек шатунных и коренных вкладышей для некоторых автомобилей семейства ВАЗ.

Видео.

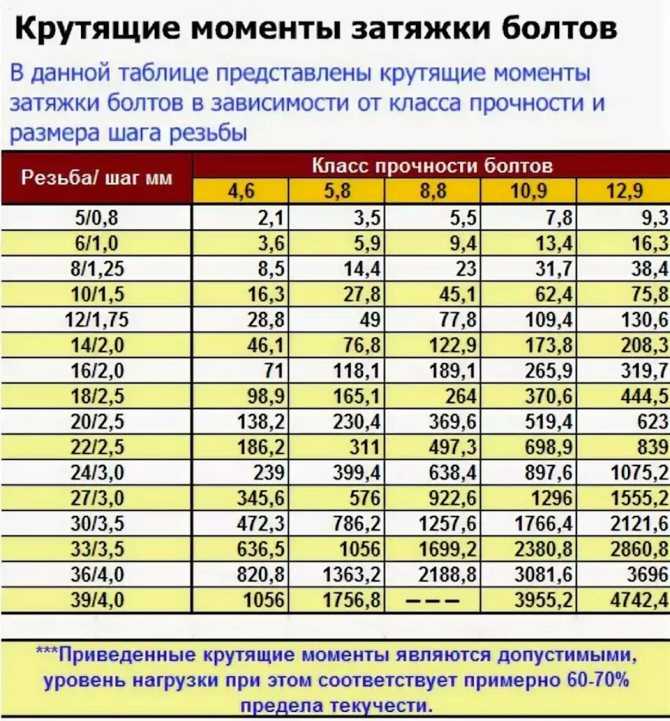

Без динамометрического ключа в ремонте двигателя делать нечего! Моменты затяжки при ремонте Honda Civic, очень важны. Инженеры Honda вычислили для каждого болта и гайки в автомобиле свой момент. Затягивать от руки до характерного хруста не нужно. Во первых вы можете сломать какой нибудь болт, и доставать его будет крайне сложно. Во вторых перекошенная ГБЦ явно будет пропускать масло и охлаждающую жидкость. В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента , не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

В Honda Civic, как и любой другой машине, используются разные моменты затяжки, от 10 Нм до 182нм и даже больше, болт шкива коленвала. Советую приобрести мощный динамометрический ключ, мощный и хороший, с щелчком по достижению момента , не берите стрелочный. И последние, все соединения которые находятся в составе одного элемента (диск, ГБЦ, крышки) затягиваются в несколько этапов от центра наружу и зигзагом. Итак по порядку, все описываю в Нм (Nm). Не забудьте немного смазать резьбу маслом или медной смазкой.

Данные моменты подходят для всей D Серии D14,D15,D16 . Не проверял D17 и D15 7 поколения.

| Болты крепления крышки ГБЦ | 10 Нм |

| Болты постели ГБЦ 8мм | 20 Нм |

| Болты постели ГБЦ 6мм | 12 Нм |

| Гайки крышки шатуна | 32 Нм |

| Болт шкива распредвала | 37 Нм |

| Болт шкива коленвала | 182 Нм |

| Болты крышки постели коленвала D16 | 51 Нм |

| Болты крышки постели коленвала D14, D15 | 44 Нм |

| Болты и гайки крепления масляного заборника | 11 Нм |

| Болты крепления масляного насоса | 11 Нм |

| Болта крепления платы привода (AT) | 74 Нм |

| Болта крепления маховика (MT) | 118 Нм |

| Болты крепления масляного поддона | 12 Нм |

| Болты крышки заднего сальника коленвала | 11 Нм |

| Датчик крепления помпы ОЖ | 12 Нм |

| Болт крепления скобы генератора (от помпы к ген) | 44 Нм |

| болт ролика натяжителя ГРМ | 44 Нм |

| Болт датчика CKF | 12 Нм |

| Болты крепления пластиковых кожухов ГРМ | 10 Нм |

| Крепление датчика VTEC к ГБЦ | 12 Нм |

| Болт масляного поддона (широкая прокладка), пробка | 44 Нм |

Моменты затяжки болтов ГБЦ

На более ранних версиях, было всего два этапа, позже уже 4.

P.S. В разных источниках даются разные цифры, например 64, 65, 66 НМ. Даже в оригинальном справочники для разных регионов, пишу сюда средние или максимально знакомые.

- D14A3, D14A4, D14Z1, D14Z2, D14A7 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D15Z1 — 30 Нм, 76 Нм Контрольный 76

- D15Z4, D15Z5, D15Z6, D15Z7, D15B (3Stage) — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Y7, D16y5, D16Y8, D16B6 — 20 Нм, 49 Нм, 67 Нм. Контрольный 67

- D16Z6 — 30 Нм, 76 Нм Контрольный 76

- Контргайка настройки зазоров клапанов d16y5, d16y8 — 20

- Контргайка настройки зазоров клапанов D16y7 — 18

- Банджо болт топливного шланга d16y5, d16y8 — 33

- Банджо болт топливного шланга D16y7 — 37

Другие моменты затяжки

- Гайки на дисках 4х100 — 104 Нм

- Свечи зажигания 25

- Ступичная гайка — 181 Нм

Узнай что то новое

Данная статья актуальна для автомобилей Honda выпуска 1992-2000 годов, таких как Civic EJ9, Civic EK3, CIVIC EK2, CIVIC EK4 (частично). Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

Информация будет актуальна для владельцев Honda Integra в кузовах DB6, DC1, с моторами ZC, D15B, D16A.

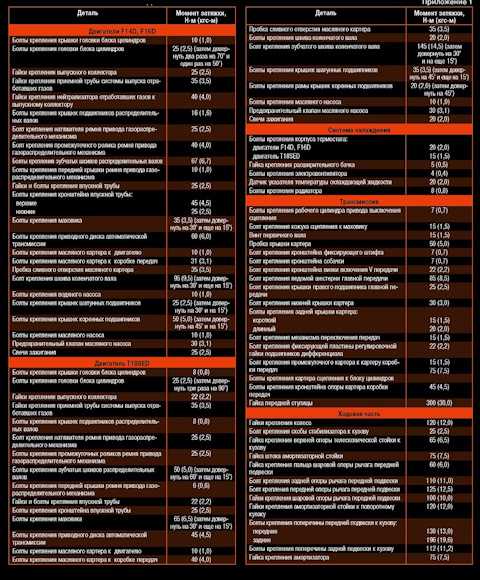

ДВИГАТЕЛЬ

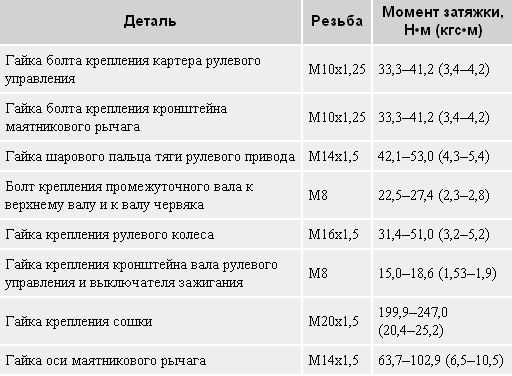

| Деталь | Резьба | Момент затяжки, Н.м (кгс.м) |

|---|---|---|

| Болт крепления головки цилиндров | М12х1,25, | См. разделДвигатель |

| Гайка шпильки крепления впускного и выпускного коллекторов | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления натяжного ролика | М10х1,25 | 33,23–41,16 (3,4–4,2) |

| Гайка шпильки крепления корпуса подшипников распределительного вала | М8 | 18,38–22,64 (1,87–2,31) |

| Болт крепления шкива распределительного вала | М10х1,25 | 67,42–83,3 (6,88–8,5) |

| Винт крепления корпуса вспомогательных агрегатов | М6 | 6,66–8,23 (0,68–0,84) |

| Гайки шпилек крепления выпускного патрубка рубашки охлаждения | М8 | 15,97–22,64 (1,63–2,31) |

| Болт крепления крышек коренных подшипников | М10х1,25 | 68,31–84,38 (6,97–8,61) |

| Болт крепления масляного картера | М6 | 5,15–8,23 (0,52–0,84) |

| Гайки болта крышки шатуна | М9х1 | 43,32–53,51 (4,42–5,46) |

| Болт крепления маховика | М10х1,25 | 60,96–87,42 (6,22–8,92) |

| Болт крепления насоса охлаждающей жидкости | М6 | 7,64–8,01 (0,78–0,82) |

| Болт крепления шкива коленчатого вала | М12х1,25 | 97,9–108,78 (9,9–11,1) |

| Болт крепления подводящей трубы насоса охлаждающей жидкости | М6 | 4,17–5,15 (0,425–0,525) |

| Гайка крепления приемной трубы глушителя | М8 | 20,87–25,77 (2,13–2,63) |

| Гайка крепления фланца дополнительного глушителя | М8 | 15,97–22,64 (1,63–2,31) |

| Гайка крепления троса сцепления к кронштейну | М12х1 | 14,7–19,6 (1,5–2,0) |

| Гайка болта крепления передней опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка болта крепления левой опоры силового агрегата | М10х1,25 | 41,65–51,45 (4,25–5,25) |

| Гайка крепления кронштейна левой опоры к силовому агрегату | М10х1,25 | 31,85–51,45 (3,25–5,25) |

| Гайка крепления задней опоры силового агрегата | М10х1,25 | 27,44–34 (2,8–3,47) |

| Гайка болта крепления кронштейна задней опоры к силовому агрегату | М12х1,25 | 60,7–98 (6,2–10) |

| Болт крепления маслоприемника к крышке коренного подшипника | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления маслоприемника к насосу | М6 | 6,86–8,23 (0,7–0,84) |

| Болт крепления масляного насоса | М6 | 8,33–10,29 (0,85–1,05) |

| Болт крепления корпуса масляного насоса | М6 | 7,2–9,2 (0,735–0,94) |

| Пробка редукционного клапана масляного насоса | М16х1,5 | 45,5–73,5 (4,64–7,5) |

| Датчик контрольной лампы давления масла | 24–27 (2,45–2,75) | |

| Гайки крепления карбюратора | М8 | 12,8–15,9 (1,3–1,6) |

| Гайка крепления крышки головки цилиндров | М6 | 1,96–4,6 (0,2–0,47) |

СЦЕПЛЕНИЕ

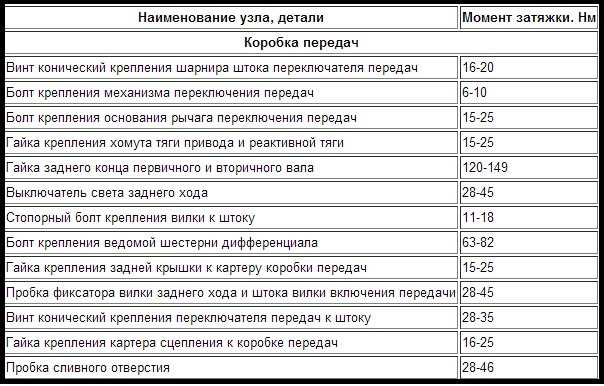

КОРОБКА ПЕРЕДАЧ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт конический крепления шарнира тяги привода | М8 | 16,3–20,1 (1,66–2,05) |

| Болт крепления механизма выбора передач | М6 | 6,4–10,3 (0,65–1,05) |

| Болт крепления корпуса рычага переключения передач | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка крепления хомута тяги привода | М8 | 15,7–25,5 (1,6–2,6) |

| Гайка заднего конца первичного и вторичного вала | М20х1,5 | 120,8–149,2 (12,3–15,2) |

| Выключатель света заднего хода | М14х1,5 | 28,4–45,3 (2,9–4,6) |

| Болт крепления крышки фиксаторов | М8 | 15,7–25,5 (1,6–2,6) |

| Винт крепления вилок к штоку | М6 | 11,7–18,6 (1,2–1,9) |

| Болт крепления ведомой шестерни дифференциала | М10х1,25 | 63,5–82,5 (6,5–8,4) |

| Гайка крепления корпуса привода спидометра | М6 | 4,5–7,2 (0,45–0,73) |

| Гайка крепления оси рычага выбора передач | М8 | 11,7–18,6 (1,2–1,9) |

| Гайка крепления задней крышки к картеру коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

| Пробка фиксатора вилки заднего хода | М16х1,5 | 28,4–45,3 (2,89–4,6) |

| Винт конический крепления рычага штока выбора передач | М8 | 28,4–35 (2,89–3,57) |

| Болт крепления картера сцепления и коробки передач | М8 | 15,7–25,5 (1,6–2,6) |

ПЕРЕДНЯЯ ПОДВЕСКА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления верхней опоры к кузову | М8 | 19,6–24,2 (2–2,47) |

| Гайка крепления шарового пальца к рычагу | М12х1,25 | 66,6–82,3 (6,8–8,4) |

| Гайка эксцентрикового болта крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт крепления телескопической стойки к поворотному кулаку | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Болт и гайка крепления рычага подвески к кузову | М12х1,25 | 77,5–96,1 (7,9–9,8) |

| Гайка крепления растяжки | М16х1,25 | 160–176,4 (16,3–18) |

| Болт и гайка крепления стойки стабилизатора поперечной устойчивости к рычагу | М10х1,25 | 42,1–52,0 (4,29–5,3) |

| Гайка крепления штанги стабилизатора к кузову | М8 | 12,9–16,0 (1,32–1,63) |

| Болт крепления кронштейна растяжки к кузову | М10х1,25 | 42,14–51,94 (4,3–5,3) |

| Гайка крепления штока телескопической стойки к верхней опоре | М14х1,5 | 65,86–81,2 (6,72–8,29) |

| Болт крепления шаровой опоры к поворотному кулаку | М10х1,25 | 49–61,74 (5,0–6,3) |

| Гайка подшипников ступиц передних колес | М20х1,5 | 225,6–247,2 (23–25,2) |

| Болт крепления колеса | М12х1,25 | 65,2–92,6 (6,65–9,45) |

ЗАДНЯЯ ПОДВЕСКА

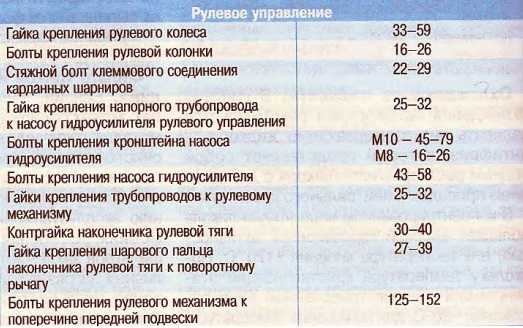

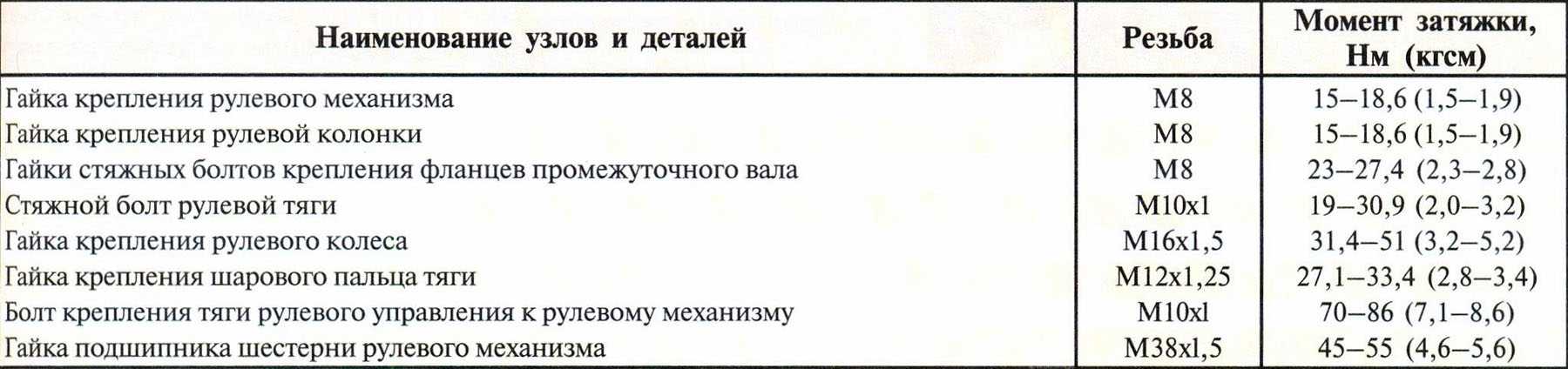

РУЛЕВОЕ УПРАВЛЕНИЕ

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Гайка крепления картера рулевого механизма | М8 | 15–18,6 (1,53–1,9) |

| Гайка крепления кронштейна вала рулевого управления | М8 | 15–18,6 (1,53–1,9) |

| Болт крепления кронштейна вала рулевого управления | М6 | Завернуть до отрыва головки |

| Болт крепления вала рулевого управления к шестерне | М8 | 22,5–27,4 (2,3–2,8) |

| Гайка крепления рулевого колеса | М16х1,5 | 31,4–51 (3,2–5,2) |

| Контргайка тяги рулевого привода | М18х1,5 | 121–149,4 (12,3–15,2) |

| Гайка крепления шарового пальца тяги | М12х1,25 | 27,05–33,42 (2,76–3,41) |

| Болт крепления тяги рулевого привода к рейке | М10х1,25 | 70–86 (7,13–8,6) |

| Гайка подшипника шестерни рулевого механизма | М38х1,5 | 45–55 (4,6–5,6) |

ТОРМОЗНАЯ СИСТЕМА

| Деталь | Резьба | Момент затяжки, Н. м (кгс.м) м (кгс.м) |

|---|---|---|

| Винт крепления цилиндра тормоза к суппорту | М12х1,25 | 115–150 (11,72–15,3) |

| Болт крепления направляющего пальца к цилиндру | М8 | 31–38 (3,16–3,88) |

| Болт крепления тормоза к поворотному кулаку | М10х1,25 | 29,1–36 (2,97–3,67) |

| Болт крепления заднего тормоза к оси | М10х1,25 | 34,3–42,63 (3,5–4,35) |

| Гайка крепления кронштейна вакуумного усилителя к кузову | М8 | 9,8–15,7 (1,0–1,6) |

| Гайка крепления главного цилиндра к вакуумному усилителю | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Гайка крепления вакуумного усилителя к кронштейну | М10х1,25 | 26,5–32,3 (2,7–3,3) |

| Штуцер тормозного трубопровода | М10х1,25 | 14,7–18,16 (1,5–1,9) |

| Наконечник гибкого шланга переднего тормоза | М10х1,25 | 29,4–33,4 (3,0–3,4) |

Двигатель внутреннего сгорания конструктивно имеет большое количество сопряженных деталей, которые во время работы испытывают значительные нагрузки. По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

По указанной причине сборка мотора является ответственной и сложной операцией, для успешного выполнения которой следует соблюдать технологический процесс. От надежности фиксации и точности прилегания отдельных элементов напрямую зависит работоспособность всего силового агрегата. По этой причине важным моментом является точная реализация расчетных сопряжений между привалочными поверхностями или парами трения. В первом случае речь идет о креплении головки блока цилиндров к блоку цилиндров, так как болты необходимо протягивать со строго определенным усилием и в четко обозначенной последовательности.

Что касается нагруженных трущихся пар, повышенные требования выдвигаются к фиксации шатунных и коренных подшипников скольжения (коренные и шатунные вкладыши). После ремонта двигателя в процессе последующей сборки силового агрегата очень важно соблюдать правильный момент затяжки коренных и шатунных вкладышей двигателя. В этой статье мы рассмотрим, почему необходимо затягивать вкладыши со строго определенным усилием, а также ответим на вопрос, какой момент затяжки коренных и шатунных вкладышей.

Читайте в этой статье

Что такое подшипники скольжения

Для лучшего понимания того, почему вкладыши в двигателе нужно затягивать с определенным моментом, давайте взглянем на функции и назначение указанных элементов. Начнем с того, что указанные подшипники скольжения взаимодействуют с одной из самых важных деталей любого ДВС — . Если коротко, возвратно-поступательное движение в цилиндре преобразуется во вращательное движение именно благодаря и коленвалу. В результате появляется крутящий момент, который в итоге передается на колеса автомашины.

Коленчатый вал вращается постоянно, имеет сложную форму, испытывает значительные нагрузки и является дорогостоящей деталью. Для максимального увеличения срока службы элемента в конструкции применяются шатунные и коренные вкладыши. С учетом того, что коленвал вращается, а также ряда других особенностей, для данной детали создаются такие условия, которые минимизируют износ.

Другими словами, инженеры отказались от решения установить обычные шариковые подшипники или подшипники роликового типа в данном случае, заменив их на коренные и шатунные подшипники скольжения. Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Коренные подшипники используются для коренных шеек коленчатого вала. Вкладыши шатунов устанавливаются в месте сопряжения шатуна с шейкой коленвала. Зачастую коренные и шатунные подшипники скольжения выполнены по одинаковому принципу и отличаются только внутренним диаметром.

Для изготовления вкладышей используются более мягкие материалы по сравнению с теми, из которых изготовлен сам коленвал. Также вкладыши дополнительно покрывают антифрикционным слоем. В место, где вкладыш сопряжен с шейкой коленвала, под давлением подается смазочный материал (моторное масло). Указанное давление обеспечивает маслонасос . При этом особенно важно, чтобы между шейкой коленвала и подшипником скольжения был необходимый зазор. От величины зазора будет зависеть качество смазывания трущейся пары, а также показатель давления моторного масла в смазочной системе двигателя. Если зазор будет увеличен, тогда происходит снижение давления смазки. В результате происходит быстрый износ шеек коленвала, а также страдают другие нагруженные узлы в устройстве ДВС. Параллельно с этим в двигателе появляется стук.

Параллельно с этим в двигателе появляется стук.

Добавим, что низкий показатель давления масла (в случае отсутствия других причин) является признаком того, что нужно шлифовать коленвал, а сами вкладыши двигателя необходимо менять с учетом ремонтного размера. Для ремонтных вкладышей предусмотрено увеличение толщины на величину 0.25 мм. Как правило, ремонтных размеров 4. Это значит, что диаметр ремонтного вкладыша в последнем размере будет на 1 мм. меньше по сравнению со стандартным.

Сами подшипники скольжения состоят из двух половин, в которых выполнены специальные замки для правильной установки. Главной задачей является то, чтобы между шейкой вала и вкладышем образовался зазор, который рекомендуется изготовителем двигателя.

Как правило, для замеров шейки используется микрометр, внутренний диаметр шатунных вкладышей промеряется нутромером после сборки на шатуне. Также для замеров можно использовать контрольные полосы бумаги, используется медная фольга или контрольная пластиковая проволока. Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Зазор на минимальной отметке для трущихся пар должен быть 0. 025 мм. Увеличение зазора до показателя 0.08 мм является поводом к тому, чтобы расточить коленвал до следующего ремонтного размера

Отметим, что в некоторых случаях вкладыши просто меняются на новые без расточки шеек коленвала. Другими словами, удается обойтись только заменой вкладышей и получить нужный зазор без шлифовки. Обратите внимание, опытные специалисты не рекомендуют такой вид ремонта. Дело в том, что ресурс деталей в месте сопряжения сильно сокращается даже при учете того, что зазор в трущейся паре соответствует норме. Причиной считаются микродефекты, которые все равно остаются на поверхности шейки вала в случае отказа от шлифовки.

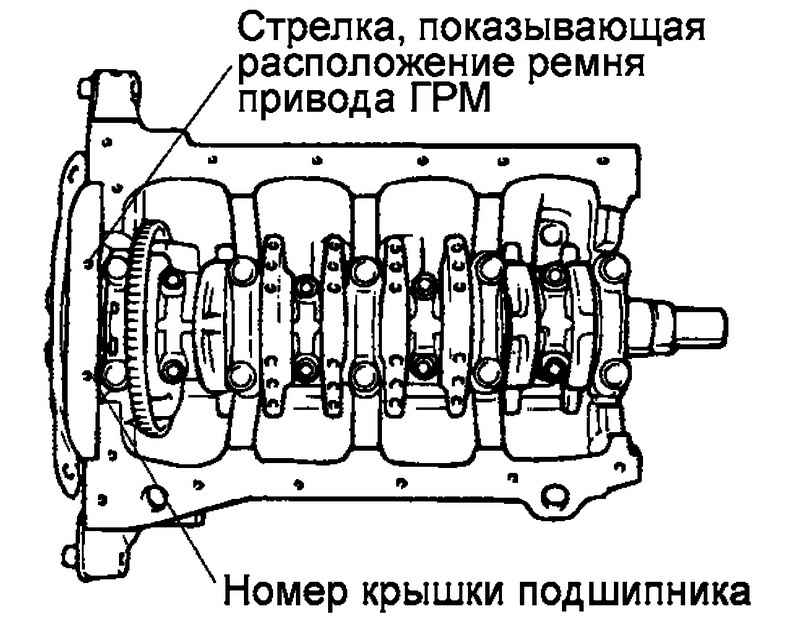

Как затягивать коренные вкладыши и вкладыши шатунов

Итак, с учетом вышесказанного становится понятно, что момент затяжки коренных и шатунных вкладышей крайне важен. Теперь перейдем к самому процессу сборки.

- Прежде всего, в постели коренных шеек устанавливаются коренные вкладыши.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м. - Далее производится установка вкладышей шатунов. Во время сборки необходимо точно установить крышки на места. Указанные крышки промаркированы, то есть их произвольная установка не допускается. Момент затяжки шатунных вкладышей немного меньше по сравнению с коренными (показатель находится в рамках от 43 до 53 Н·м). Для Lada Priora коренные вкладыши затягиваются с усилием 68.31-84.38, а шатунные подшипники имеют момент затяжки 43.3-53.5.

Следует отдельно добавить, что указанный момент затяжки предполагает использование новых деталей. Если же речь идет о сборке, при которой используются бывшие в употреблении запчасти, тогда наличие выработки или других возможных дефектов может привести к отклонению от рекомендуемой нормы. В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

В этом случае при затяжке болтов можно отталкиваться от верхней планки рекомендуемого момента, который указан в техническом руководстве.

Подведем итоги

Хотя момент затяжки крышек коренных и шатунных подшипников является важным параметром, достаточно часто в общем техническом руководстве по эксплуатации конкретного ТС величина момента не указывается. По этой причине следует отдельно искать необходимые данные в спецлитературе по ремонту и обслуживанию того или иного типа ДВС. Это нужно сделать перед установкой, что позволит выполнить ремонтные работы правильно, а также избежать возможных последствий.

Еще важно помнить, что в случае несоблюдения рекомендуемого усилия во время затяжки проблемы могут возникнуть как при недостаточном моменте, так и при перетягивании болтов. Увеличение зазора приводит к низкому давлению масла, стукам и износу. Уменьшенный зазор будет означать, что в области сопряжения, например, имеется сильное давление вкладыша на шейку, что мешает работе коленвала и может вызвать его подклинивание.

По этой причине затяжка производится при помощи динамометрического ключа и с учетом точно определенного усилия. Не стоит забывать и о том, что момент затяжки болтов крышек шатунных и коренных вкладышей несколько отличается.

Читайте также

Почему проворачивает вкладыши коленвала: основные причины. Что делать, если провернуло шатунный влкадыш, как правильно менять вкладыши шатунов.

Cummins 6isbe 285 моменты затяжки болтов

Главная > Cummins 6isbe 285 моменты затяжки болтов

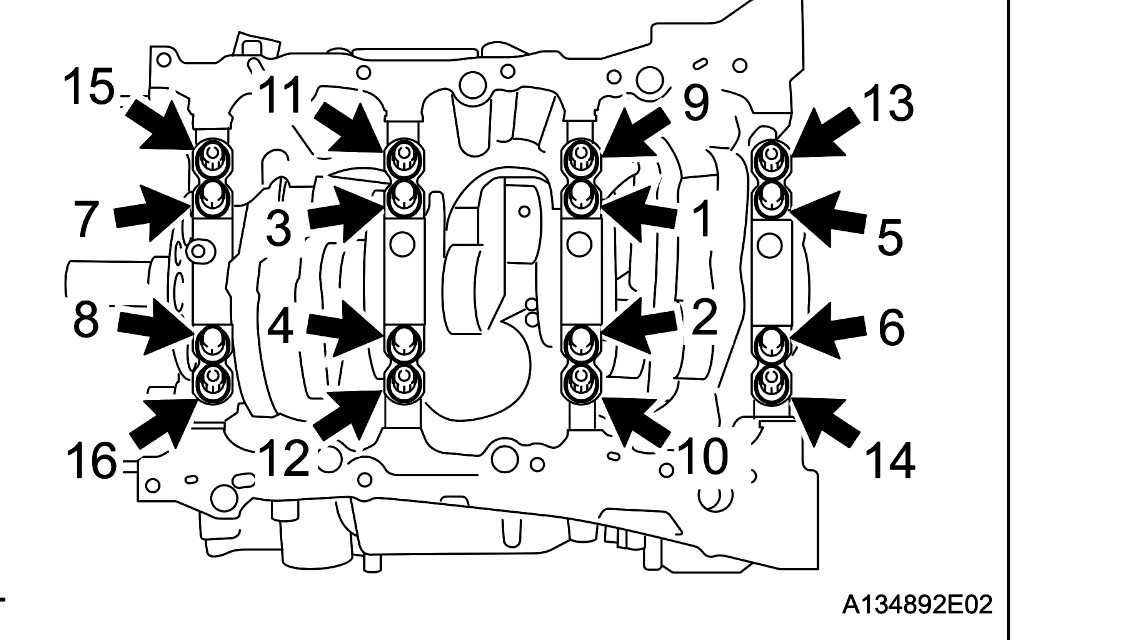

Порядок затяжки болтов ГБЦ Cummins 6isbe 285 (Камминз 6 цилиндров)

Коленчатый вал:

Если используются новые болты, сначала их резьбу надо отполировать

(затянуть на 120 Нм и полностью ослабить).

1. 60 Нм

2. 80 Нм

3. Доворот на 90°

Слева радиатор:

13-9-5-1-3-7-11

14-10-6-2-4-8-12

Шатун.

Если используются новые болты — затянуть на 100 Нм и полностью ослабить.

Затяжка:

1. 45 Нм

2. Доворот на 90°

Гбц.

1. 90 Нм

2. Ослабить

3. 90 Нм

4. Доворот на 90°

Первый болт: средний ближе к впускному коллектору, потом средний к выпускному и т.д. по спирали по часовой стрелке.

Ремонт АКПП

JAC-N56-карта-TO

JAC-N56-стоимость-TO

JAC-N75-карта-TO

JAC-N75/80-стоимость-TO

JAC-N120-карта-ТО

JAC-N120-стоимость-ТО

DAF-VOLVO-MERCEDES — тягачи

ПОЛУПРИЦЕПЫ, САМОСВАЛЫ

ISUZU NQR

IVECO DAILY

HINO — 300

HYUNDAI HD-65/78

HYUNDAI HD-120/170

FOTON 1039-1099

FOTON AUMAN нормочасы

FIAT Ducato

FORD Transit

MB грузовой

MB SPRINTER

ПОРТЕР 1 (АКЦИЯ)

ПОРТЕР2

ВАЛДАЙ

ГАЗЕЛЬ NEXT

ГАЗ 3307-08-09

ЗИЛ-5301

КАМАЗ

МАЗ-4370 ЗУБРЕНОК

МАЗ-5336

ПАЗ (АВРОРА)

ПАЗ-3205 (ДИЗЕЛЬ)

ТОП-10

Ремонт манипуляторов

Ремонт грузовика

открыт

Дешево и быстро или дороже, но гарантией.

Свое дешевле

открыт

При ремонте грузовика, чьи запчасти использовать, свои или сервиса?

Что не купить

открыт

Какой грузовик Вы бы себе НЕ купили

Что такое нормочас

Как поставить турбину

КМУ UNIK — карта ТО

КМУ UNIK330 — схема

КМУ DY SS1506 — схема

AmcoVeba 809-911 — запчасти

FASSI-F110A022 — запчасти

JAC-фильтры

JAC — карта смазки

JAC-нормы масел

JAC75 — описание

JAC N120 — описание

HYUNDAI HD78 — карта ТО

HYUNDAI HD120 — карта ТО

HYUNDAI — нормы масел

HYUNDAI 72-78 тормоза

HD D4DD электросхемы

PORTER 1 — метки ГРМ

HD D4DD коды ошибок

D4DC — устройство двигателя

D4AF-D4AL-D4DA — устройство двигателя

HINO300 — карта ТО

HINO300 — нормы масел

HINO500 — стоимость ТО

HINO500 — карта ТО

HINO500 — нормы масел

HINO500 — коды ABS

HINO700 — карта ТО

HINO700 — нормы масел

IVECO DAILY — TO

IVECO EUROCARGO — TO

EUROCARGO — МОМЕНТЫ

IVECO STRALIS — TO

IVECO TRAKKER — TO

ISUZU — нормы масел

ISUZU — карта TO

ISUZU — 4HK1 моменты

ISUZU BOGDAN — TO

ISUZU ‘N’ предохранители

ISUZU ‘N’ электросхемы

ISUZU ‘N’ — коды ошибок

ISUZU 4HE1- ABS

NISSAN — карта TO

DAEWOO NOVUS — электросхемы

DL08 — регулировка клапанов

MITS FUSO — карта TO

MITS CANTER — карта TO

MITS FUSO — запчасти ОЕ

MAN-F90 — моменты болтов ГБЦ

MAN-M2000 — предохранители

MB-ATEGO-нормы масла

MB-ATEGO-коды ошибок

FIAT Ducato — карта ТО

FORD Transit — карта ТО

FORD Galaxi — предохранители

FOTON — карта TO

FOTON-1093 электросхемы

FOTON-1093 диагностика

FOTON-блинк-коды ABS

KIA BONGOIII — мануал

ZF16S109 — запчасти

ZF16S150 — запчасти

SHACMAN-SHAANXI — нормы масел

Двигатель WP10 — мануал по ремонту

SHACMAN-F3000-ЕвроIII — электросхема

SHACMAN-F3000-ЕвроIV — электросхема

Камминз 6isbe285 — затяжка болтов

Камминз isf28 — запчасти

Камминз 6isbe — запчасти

WEBASTO-разблокировка

Отопители — коды

Планар — коды

Код P0404-P0405

Каталог разъемов

МАЗ — нормы масел

МАЗ — первое ТО

МАЗ — второе ТО

КАМАЗ — карта смазки

ТО ЯМЗ — мануал

ГАЗель — нормы масел

ГАЗель NEXT — нормы масел

ГАЗель NEXT — карта ТО

ПАЗ ВЕКТОР — электросхема

Открыты вакансии

Мастер приемщик

Мастер цеха

Моторист

Электрик

Слесарь

Компания AG Experts специализируется на замене и ремонте автомобильных стекол в Краснодаре. Мы работаем с любыми марками/моделями автомобилей. Данная услуга востребована у большинства автовладельцев, так как при эксплуатации транспортного средства переднее, заднее и боковые стекла могут повреждаться, а также подвергаются самому большому внешнему воздействию.

Мы работаем с любыми марками/моделями автомобилей. Данная услуга востребована у большинства автовладельцев, так как при эксплуатации транспортного средства переднее, заднее и боковые стекла могут повреждаться, а также подвергаются самому большому внешнему воздействию.

Компактные, маневренные, экономичные в плане расхода топлива — фронтальные погрузчики пользуются спросом в строительстве, при погрузке, разгрузке, земляных работах. На фоне антироссийских санкций особенно ценным является собственное производство функциональной спецтехники под маркой Boulder. Высокое качество и доступные цены погрузчиков этого бренда позволяют закрывать потребности внутреннего рынка.

Качественные и недорогие автопокрышки от Nokian.

Автолюбители, которые заботятся о своих транспортных средствах, стараются вовремя проходить техосмотр и менять шины в зимний и летний период. Замена покрышек важна не только для безопасного передвижения зимой по гололеду или укатанному снегу, но также и для того, чтобы снизить нагрузку на двигатель и ходовую систему автомобиля.

Если вы столкнулись с необходимостью выбора варианта остекления, рекомендуем не отметать деревянные окна. Они не просто в тренде из-за экологичности материала изготовления, но и могут полностью решить проблему с запотеванием стекол.

- Запчасти ГАЗ

- Запчасти FOTON

- Запчасти HYUNDAI

- Запчасти JAC

- Запчасти ISUZU

- Запчасти HINO

- Запчасти DAEWOO

- Аренда интернет-магазина

В корзине товаров 0

на сумму 0 руб

перейти в корзину

E-mail:

Пароль:

запомнить меня

- Регистрация

- Забыли пароль?

-

Главная

-

О портале

-

Как сделать заказ

-

Страница авторизации

-

Пользовательское соглашение

-

Политика конфиденциальности

-

Главная

-

Интернет-магазин

-

Каталог статей

-

Обратная связь

г. Москва, адрес сервиса.

Москва, адрес сервиса.

Whatsapp: +7(906)795-34-38

E-mail: [email protected] (аренда сайта)

Процесс крепления крышек шатунов имеет решающее значение

Независимо от того, будет ли ваша следующая сборка двигателя мягкой или дикой, болты или шпильки шатуна на коленчатом валу являются одними из самых важных крепежных элементов в вашем двигателе. K1 Technologies рекомендует несколько способов правильной затяжки стержневых болтов, и единственное использование динамометрического ключа находится в конце списка.

Шатуны должны переводить поршень, перемещающийся «вверх и вниз», во вращательное движение для питания трансмиссии. Каждое вращение оказывает большое воздействие со всех сторон на крышку штока. Зажимная нагрузка крепежа в верхней мертвой точке (ВМТ) является наиболее требовательной. Это инерционное напряжение возникает при переходе поршня из восходящего движения в нисходящее.

Измеритель растяжения тяговых болтов

Прежде чем затягивать, вы записываете длину каждого тягового болта. Затем вы контролируете растяжение по мере затягивания и следуйте рекомендуемой длине растяжения в инструкциях к удилищу K1. Затягивание стержневых креплений путем контроля растяжения является главной рекомендацией K1.

Затем вы контролируете растяжение по мере затягивания и следуйте рекомендуемой длине растяжения в инструкциях к удилищу K1. Затягивание стержневых креплений путем контроля растяжения является главной рекомендацией K1.

Измеритель растяжения тяговых болтов не является инструментом, предназначенным исключительно для производителей двигателей высокого класса. В каждом шатуне K1 Technologies используются крепежные элементы ARP 2000, которые имеют углубления на каждом конце крепежного элемента для размещения калибра на крепежном элементе для воспроизводимых измерений.

«Метод растяжения для затяжки стержневых болтов рекомендуется независимо от материала болта или материала крепежа», — говорит Майкл Скин, технический торговый представитель K1 Technologies. «Если болт недостаточно растянут, прижимной силы будет недостаточно. В качестве альтернативы он может выйти из строя, если болт будет чрезмерно растянут за пределы предела текучести».

Мы рассмотрели пример шатуна K1 с большим блоком Chevy с 7/16-дюймовыми болтами. K1 Technologies предоставляет характеристики растяжения для каждого приобретенного комплекта шатунов. В инструкциях для этого применения указано необходимое растяжение от 0,0060 до 0,0065 дюйма при затягивании болтов.

K1 Technologies предоставляет характеристики растяжения для каждого приобретенного комплекта шатунов. В инструкциях для этого применения указано необходимое растяжение от 0,0060 до 0,0065 дюйма при затягивании болтов.

Метод крутящего момента и угла

Используя метод крутящего момента и угла, вы затем затяните болт с низким значением крутящего момента, как указано в отдельных листах инструкций K1 Technologies.

После предварительной затяжки вы используете угловой датчик и поворачиваете болт на заданное число градусов, чтобы правильно растянуть болт. В этом методе используется очень точный шаг резьбы болта для контроля величины растяжения.

Ведение записей при использовании тензорезистора имеет первостепенное значение. ARP Fasteners предлагает эту загружаемую форму, которую вы можете распечатать для каждого создаваемого вами двигателя. Смазка для сборки имеет решающее значение для резьбы болтов и каждой сопрягаемой поверхности.

Динамометрический ключ

Затяжка стержневых болтов не измеряет усилие зажима, фактически приложенное к вашим стержневым болтам. Динамометрический ключ измеряет только трение на ступенях, которое необходимо преодолеть, чтобы повернуть болт. Учтите, что измерение крутящего момента не дает точной информации о том, насколько растянута застежка.

Некоторые строители устанавливают один стержень методом растяжения или крутящего момента. Затем они будут использовать качественный динамометрический ключ, чтобы воспроизвести это значение крутящего момента на следующих стержнях, измеряя окончательное растяжение для каждого болта.

С помощью этого специального датчика угла крутящего момента вы можете точно затянуть стержневые болты этим альтернативным методом. Технические характеристики также доступны в инструкциях по сборке каждой штанги K1.

Наконец, сохранение этих записей о растяжении шатунных болтов является хорошей практикой в следующий раз, когда вы будете разбирать двигатель. Если длина болта стержня изменяется более чем на 0,001 дюйма по сравнению с его первой предварительно установленной длиной, болт растянулся за пределы проектных пределов.

Если длина болта стержня изменяется более чем на 0,001 дюйма по сравнению с его первой предварительно установленной длиной, болт растянулся за пределы проектных пределов.

«Стержневой болт представляет собой чрезвычайно жесткую пружину, и мы полагаемся на эластичность материала при растяжении и отскоке, чтобы поддерживать правильную зажимную нагрузку», — заканчивает Скин.

Благодаря внедрению технологий в каждый компонент, например, в шатуны от K1 Technologies, в равной степени инвестируйте в изучение и изучение рекомендуемых процессов сборки.

Информация о затяжке и растяжении болтов – техническая статья

| Практическое руководство — двигатель и трансмиссия

Раскрытие правды о затяжке шатунных болтов и растяжении болтов

Разрушение мифа о двигателестроении: шатунные болты редко выходят из строя. Или, точнее, они редко виноваты в том, что в двигателе происходит то, что обычно называют отказом штока или болта штока. Чаще всего гайки медленно откручиваются из-за неправильной процедуры затяжки. Возникает вопрос: «Как лучше всего затягивать болты тяг?»

Чаще всего гайки медленно откручиваются из-за неправильной процедуры затяжки. Возникает вопрос: «Как лучше всего затягивать болты тяг?»

Лучший способ (но не всегда используемый), по словам мастера производства ARP Тома Смита, — с помощью стержня. датчик растяжения болтов. Этот манометр — прекрасное устройство для профессионального моторостроителя и любителя. Но осуществимо ли это для отечественного моторостроителя? Для каждой задачи существует подходящий инструмент, а шатунные болты лучше всего сочетаются с измерителем растяжения шатунных болтов. Мы выбрали мозг Смита для получения полной картины стержневых болтов.

Да, с помощью динамометрического ключа можно достаточно надежно затянуть шатунные болты, но этот процесс требует соблюдения некоторых условий. Во-первых, вы должны использовать указанную смазку, чтобы получить точные показания крутящего момента. Во-вторых, вы должны использовать точный гаечный ключ; не оскорбляя каждого домашнего механика, не у всех есть. В-третьих, для большинства стержневых болтов требуется особая процедура затяжки болтов для точной работы. При определенной степени растяжения болта данный сплав и заданный диаметр болта создают определенный предварительный натяг. Предположение, что определенный крутящий момент на гайке создаст этот предварительный натяг, не всегда точно. Оно может быть достаточно точным или даже очень точным, но на это трение влияют резьба болта, поверхность гайки и поверхность гайки колпачка. Каждый болт рассчитан на определенное растяжение при определенной нагрузке. С помощью динамометрического ключа вы измеряете только трение, а не предварительную нагрузку.

При определенной степени растяжения болта данный сплав и заданный диаметр болта создают определенный предварительный натяг. Предположение, что определенный крутящий момент на гайке создаст этот предварительный натяг, не всегда точно. Оно может быть достаточно точным или даже очень точным, но на это трение влияют резьба болта, поверхность гайки и поверхность гайки колпачка. Каждый болт рассчитан на определенное растяжение при определенной нагрузке. С помощью динамометрического ключа вы измеряете только трение, а не предварительную нагрузку.

Давайте углубимся в три различных метода затяжки стержневых болтов:

Угол крутящего момента

Теория: Используя угловой датчик, прикрепленный к динамометрическому ключу, вы приближаетесь, скажем, к 30 фунт-футам, а затем продолжаете 30 градусов по часовой стрелке после этой точки 30lbs-ft. При 20 витках резьбы на дюйм еще 30 градусов приближаются к расчетному моменту затяжки стержня и болта.

Реальность: В этой процедуре не учитывается сжатие, особенно на линии разъема крышки и штока, а также то, что внутренняя резьба немного прогибается. Если вы хотите достичь спецификации в пределах 0,0005 дюйма, и у вас есть коэффициент ложности 0,001 между различными сжатиями, происходящими в процессе, вы уже далеко. Это также варьируется от стержня к стержню. В реальной жизни получается не очень.

Если вы хотите достичь спецификации в пределах 0,0005 дюйма, и у вас есть коэффициент ложности 0,001 между различными сжатиями, происходящими в процессе, вы уже далеко. Это также варьируется от стержня к стержню. В реальной жизни получается не очень.

Смит продолжает с проблемами угла затяжки:

Еще одна важная переменная, связанная с использованием угла затяжки, заключается в том, что большинство динамометрических ключей не очень точны при 30 фунто-футах. У большинства динамометрических ключей базовое значение равно 25. В конце концов, вам лучше использовать подходящую смазку и трижды затянуть болты, чем применять метод «угол затяжки», но он все же не такой точный, как метод растяжения. калибр.

Динамометрический ключ отдельно

Теория: При определенном крутящем моменте стержневой болт достигнет расчетного растяжения и предварительного натяга.

Реальность:

Однократная затяжка болта с заданным крутящим моментом только устраняет трение между различными поверхностями и не обеспечивает достаточной предварительной нагрузки на болт. Первая и вторая затяжки полируют резьбу на болте, гайке и опорной поверхности между гайкой и крышкой. Это также помогает обеспечить полную посадку болта в стержне. Таким образом, при третьей затяжке все становится более отполированным и гладким, чем после первой; вы потеряли трение, которое давало вам первоначальный щелчок (или показания) на динамометрическом ключе.

Первая и вторая затяжки полируют резьбу на болте, гайке и опорной поверхности между гайкой и крышкой. Это также помогает обеспечить полную посадку болта в стержне. Таким образом, при третьей затяжке все становится более отполированным и гладким, чем после первой; вы потеряли трение, которое давало вам первоначальный щелчок (или показания) на динамометрическом ключе.

Смит продолжает:

Мы знаем, что третий крутящий момент является наиболее точным для создания определенного растяжения. Если вы оставите болт при первой затяжке, вы можете ошибиться на 0,001 дюйма, тогда как при третьем вы, вероятно, в пределах 0,0002.

После двух лет исследований мы придумали гладкую смазку с более низким коэффициентом трения, чем почти все, что представлено на рынке Смит.

От стержня № 1 до стержня № 8, если вы затяните его три раза в соответствии со спецификацией, вы будете в пределах 0,0005 дюйма от точного значения крутящего момента, указанного в спецификации 99 процентов времени. Крутящий момент, необходимый для затягивания стержневого болта до определенного растяжения, является расчетным фактором, отражающим диаметр и сплав болта, но вы не можете исключить тот факт, что он является косвенным.

Крутящий момент, необходимый для затягивания стержневого болта до определенного растяжения, является расчетным фактором, отражающим диаметр и сплав болта, но вы не можете исключить тот факт, что он является косвенным.

Теория: Измеряет фактическое растяжение стержневого болта, предоставляя наиболее точную информацию о предварительном натяге болта, поскольку никакие другие переменные не влияют на измерение.

Реальность: Измеряет фактическое растяжение стержневого болта, предоставляя наиболее точную информацию о предварительном натяге болта. Тем не менее, этот датчик — еще один инструмент для покупки, и, как правило, он стоит недешево — от 100 до 120 долларов. И если вы планируете построить только один или два двигателя в течение следующих нескольких лет, вы можете подумать, что деньги лучше потратить в другом месте. Тяговые болты имеют одно из немногих болтовых отверстий с открытым седлом в большинстве двигателей. Таким образом, это одна из немногих областей, где действительно можно использовать датчик растяжения.

«Как только вы наткнетесь на манометр, — предупреждает Смит, — нужно проверить одну вещь. Даже на манометре за 100 долларов вы можете получить легкую пружину. Для датчика растяжения требуется пружина весом от 2,5 до 3 фунтов. Вам часто приходится покупать его отдельно, потому что многие датчики поставляются с пружинами, которые имеют слишком малую предварительную нагрузку; они не будут плотно удерживать его индикаторы в углублениях болта стержня. Также имеется плохая повторяемость с мягкой пружиной. Вам придется разобрать манометр, чтобы установить более жесткую пружину.

Люди часто используют ½-дюймовый кусок трубки под пружиной в 1-дюймовом датчике хода, чтобы пружина была сжата еще больше, чем обычно. Кроме того, наконечники индикаторов должны надежно и неоднократно садиться в углубления стержня и болта. Очень маленькие закругленные наконечники в этом отношении более надежны, чем наконечники.

Если в течение нескольких лет вы планируете построить два или три двигателя, манометр будет выгодным вложением, потому что он поможет смягчить наиболее распространенную поломку нижней части всех двигателей – неправильную затяжку тяговых болтов, которая приводит к выходу из строя стержневого болта или крышки.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.

Необходимо учитывать, что средний вкладыш отличается от других. Перед установкой подшипников удаляется смазка-консервант, после чего на поверхность наносится немного моторного масла. После этого ставятся крышки постелей, после чего осуществляется затяжка. Момент затяжки должен быть таким, который рекомендован для конкретной модели силового агрегата. Например, для моторов на модели ВАЗ 2108 этот показатель может быть от 68 до 84 Н·м.