Распыление топлива в дизельном двигателе

На свойство смесеобразования, особенно при объемном смесеобразовании, большое влияние оказывает качество распыления топлива при впрыске.

Критериями оценки качества распыления являются дисперсность распыления и однородность.

Распыление считается тонким, если средний диаметр капель 5—40 мкм.

Тонкость и однородность распыления определяются давлением впрыска, противодавлением среды, частотой вращения вала насоса и конструктивными особенностями распылителя.

Кроме качества распыления большое влияние на процесс смесеобразования в дизелях оказывает глубина проникновения факела распыленного топлива в воздушный заряд (так называемая «дальнобойность» факела). При объемном смесеобразовании она должна быть такой, чтобы топливо «пробивало» весь воздушный заряд, но осаждаясь при этом на стенках камеры сгорания.

Форма факела характеризуется его длиной lф, углом конусности Bф и шириной bф.

Рис. Форма топливного факела и его положение в камере сгорания

Формирование факела происходит постепенно в процессе развитая процесса впрыска. Длина lф факела увеличивается по мере продвижения новых частиц топлива к его вершине. Скорость продвижения вершины факела при увеличении сопротивления среды и уменьшении кинетической энергии частиц уменьшается, а ширина bф факела увеличивается. Угол Bф конусности при цилиндрической форме соплового отверстия распылителя составляет 12—20°.

Предельная длина факела должна соответствовать линейным размерам камеры сгорания и обеспечивать полный охват пространства камеры сгорания факелами. При малой длине факела горение может протекать вблизи форсунки, т. е. в условиях недостатка воздуха, который не успевает своевременно поступать из периферийных зон камеры в зоны горения. При чрезмерной длине факела топливо оседает на стенках камеры сгорания. Осевшее на стенках камеры топливо в условиях безвихревого процесса сгорает не полностью, причем на самих стенках образуется нагар и сажа.

Топливо, введенное в цилиндр в виде факелов, распределяется в воздушном заряде неравномерно, так как число факелов, определяемое конструкцией распылителя, ограничено.

Рис. Топливный факел: 1 — сердцевина; 2 — средняя часть; 3 — оболочка

Другой причиной неравномерного распределения топлива в камере сгорания является неравномерная структура самих факелов. Обычно в факеле различают три зоны: сердцевину, среднюю часть и оболочку. Сердцевина состоит из крупных частиц топлива, которые в процессе формирования факела имеют наибольшую скорость движения. Кинетическая энергия частиц передней части факела передается воздуху, в результате чего воздух перемешается в направлении оси факела.

Средняя часть факела содержит большое количество мелких частиц, образовавшихся при дроблении передних частиц сердцевины силами аэродинамического сопротивления.

Распыленные и утратившие кинетическую энергию частицы оттесняются и продолжают движение лишь под действием потока воздуха, увлекаемого по оси факела. В оболочке находятся наиболее мелкие частицы, имеющие минимальную скорость движения.

На распыление топлива оказывают влияние следующие факторы:

- конструкция распылителя;

- давление впрыска;

- состояние среды, в которую впрыскивается топливо;

- свойства топлива.

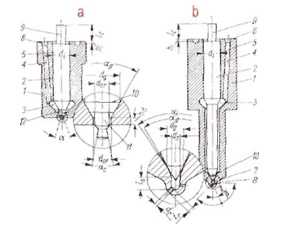

Несмотря на то, что конструкция распылителей отличается большим разнообразием, наибольшее распространение получили распылители с цилиндрическими сопловыми отверстиями (рис. а) и штифтовые распылители (рис. б). Реже используются распылители со встречными струями (рис. в) и с винтовыми завихрителями (рис. г).

Распылители с цилиндрическими сопловыми отверстиями могут быть многодырчатыми и однодырчатыми, открытыми и закрытыми (с запорной иглой). Штифтовые распылители выполняются только однодырчатыми закрытого типа; распылители со встречными струями и с винтовыми завихрителями могут быть только открытыми. Цилиндрические сопловые отверстия обеспечивают получение сравнительно компактных факелов с малыми конусами расширения и большой пробивной способностью.

С увеличением диаметра отверстия сопла глубина проникновения факела возрастает. Распылитель открытою типа обеспечивает меньшее качество распыления, чем закрытый Наиболее низкое качество распыления отмечается при использовании сопел открытого типа в начале и конце впрыска топлива, когда истечение топлива в цилиндр происходит при малых перепадах давления.

Рис. Распылители форсунок: а — с цилиндрическим сопловым отверстием; б — штифтовой; в — со встречными струями; г — с винтовыми завихрителими

Штифтовые распылители имеют иглу с цилиндрическим или коническим штифтом на конце. Между штифтом и внутренней поверхностью соплового отверстия имеется кольцевая щель, отчего факел распыляемого топлива обретает форму полого конуса. Такие факелы хорошо распределяются в среде воздушного заряда, но имеют малую пробивную способность. Подобные распылители используются в разделенных камерах сгорания с небольшими размерами.

Чем выше давление впрыска, тем больше пробивная способность и длина топливного факела, тем тоньше и равномернее распыление топлива.

Среда, в которую впрыскивается топливо, влияет на качество распыления посредством давления, температуры и завихрения. С повышением давления среды увеличивается сопротивление продвижению факела, что приводит к уменьшению его длины. При этом качество распыления изменяется незначительно.

Возрастание температуры воздуха приводит к снижению длины факела вследствие более интенсивного испарения частиц топлива. Чем интенсивнее движение среды в цилиндре, тем равномернее распределяется топливо в объеме камеры сгорания.

Повышение температуры топлива приводит к уменьшению длины факела и более тонкому распылению, так как при нагреве топлива уменьшается его вязкость. Топлива, имеющие большую вязкость, распыляются хуже.

ustroistvo-avtomobilya.ru

Конструкция распылителей

Топливо впрыскивается в камеру сгорания через распылитель, являющийся прецизионным, неразделимым узлом форсунки. Определение — прецизионный — говорит о том, что детали распылителя — игла и корпус изготовлены с высочайшей точностью:

- Зазор между иглой и корпусом составляет, в зависимости от типа распылителя, от 0,002 мм до 0,004 мм

- Отклонения формы иглы и внутренних поверхностей корпуса распылителя менее 0,001 мм.

Рис.1. Точность изготовления распылителя — отклонения формы и положения измеряемые в микронах

Виды распылителей

В зависимости от системы впрыска, определяемого по типу камеры сгорания, применяется два вида распылителей:

da — диаметр штифта

hd — ход дросселя

Ld = dot— da — зазор дросселя

а — угол распыла струи

а — угол конического гнезда& — диаметр иглы

d — диаметр гнезда

h — ход иглы

ds — диаметр колодца

I, — длина колодца

di — диаметр распыляющих отверстий дырчатого распылителяI — длина распыляющего отверстия (i — угол впрыска g — угол наклона впрыска 1е— высота выступа верхнего штифта иглы

Рис. 2. Типы распылителей: а — штифтовой распылитель b — дырчатый распылитель

- Штифтовые распылители (однодырчатые), применяемые в дизельных двигателях с раздельной камерой,

- Дырчатые распылители, применяемые в системах непосредственного впрыска — с единой камерой, сформированной в днище поршня.

В этих двух группах распылителей существуют сотни типов и модификаций, отличающихся между собой по конструкции корпуса и иглы, по размерам и по характеристикам работы.

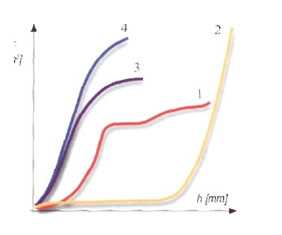

Проходная (гидравлическая) характеристика распылителя

Основным параметром распылителя является его проходная (гидравлическая) характеристика, описывающая изменение проходного сечения в распылителе в зависимости от величины подъёма иглы, и соответственно изменения количества топлива вытекающего из распылителя.

Рис. 3. Проходные характеристики (выдача топлива в зависимости от подъёма иглы) распылителей:

1 — штифтовый обычный распылитель

2 — штифтовый распылитель с дросселем

3 — дырчатый распылитель с малым сечением распыляющих отверстий

4 — дырчатый распылитель с большим сечением распыляющих отверстий

Вид этой характеристики влияет на экономичность (расход топлива), динамику и экологические параметры двигателя (шумность, содержание сажи и токсичных соединений в выхлопных газах).

Проходная характеристика распылителя зависит от конструкции и его размеров, а именно:

- в штифтовых распылителях: от высоты дросселя, зазора дросселя, высоты подъёма иглы и других конструктивных особенностей (диаметра штифта, относительного показателя),

- в дырчатых распылителях от: подъёма иглы, разницы углов конуса иглы и гнезда в корпусе распылителя, относительного показателя, диаметра и глубины колодца, количества, диаметра и длины распыляющих отверстий.

Проходная характеристика штифтового распылителя

Проходная характеристика штифтового распылителя с дроссельным эффектом отличается вытянутым, плоским отрезком дросселирования, определяющим уровень шума и углеводородов и отрезком с крутым подъёмом, влияющим на расход топлива и уровень дымности выхлопных газов.

Плоский участок характеристики зависит от высоты дросселя и величины кругового зазора между отверстием и штифтом на игле, называемой зазором дросселирования. Обычно, высота дросселя составляет, в зависимости от применения распылителя (для легковых пли грузовых автомобилей): от 0,3 до 0,7 мм, а зазор дросселирования — от 0,01 до 0,05 мм.

Для достижения более тихой работы двигателя, облегчения запуска и гарантирования равномерной работы двигателя на холостом ходу применяются распылители, у которых на штифте иглы сделана плоская или косая лыска (раньше для этого в распылителе сверлили дополнительное отверстие, которое во время работы быстро закоксовывалось).

Кроме того, штифт иглы имеет дополнительную фаску для более плавного перехода характеристики распылителя от плоского отрезка к крутому вертикальному. Благодаря этому снижается уровень шума и уменьшаются выбросы углеводородов при малых нагрузках двигателя.

Проходная характеристика дырчатого распылителя

Проходная характеристика дырчатого распылителя отличается, по сравнению с характеристикой штифтового распылителя, намного более резким увеличением проходного сечения при подъёме иглы, что зависит от величины зазора между уплотняющим конусом иглы и краем колодца, разницы углов конусов на игле и в корпусе, а также диаметра распыляющих отверстий. Для уменьшения закоксовывания и выбросов углеводородов, колодец должен быть как можно меньше

Рис. 4. Примеры дырчатых распылителей с различными относительными показателями получающимися при разных диаметрах гнезда:

а — большой относительный показатель 3.5/6 (больше 0,5)-распылитель шумно хрипит во всём диапазоне скоростей рычага пробника b — малый относительный показатель 2.5/6 (меньше 0,5) — распылитель хрипит тихо и мягко, а в некотором диапазоне скоростей рычага хрипение исчезает

Относительный показатель распылителя

Динамические свойства распылителя: скорость подъёма иглы (скорость открывания распылителя), скорость вытекания топлива через распыляющие отверстия и время впрыска, зависят от относительного показателя, являющегося отношением диаметра гнезда к диаметру иглы.

На практике, диаметр гнезда не бывает меньше 2,2 мм, что ограничивало бы подачу топлива к распыляющим отверстиям и ускоряло бы кавитационный износ гнезда распылителя. Диаметр иглы распылителя составляет, в зависимости от размера распылителя:

6 или 5 мм для распылителей типоразмера «S», и соответственно 4,5 или 4 мм — для распылителей типоразмера «Р».

Наиболее часто встречающиеся соотношения: для распылителей типоразмера «S»: 3/6 и 2,5/6 ; для распылителей типоразмера «Р»: 2/4 и 2,6/4,5

Распылители без колодца

С точки зрения экологичности двигателя, износостойкости называемой, сферической части корпуса распылителя и его звуковых свойств, важным параметром конструкции являются размеры пространства находящегося ниже гнезда распылителя.

Рис. 6. Дырчатые распылители с колодцем и типа «VCO»- без колодца:

а — с цилиндрическим колодцем и полукруглым носиком корпуса распылителя:

1 — край гнезда корпуса распылителя

2 — поверхность гасящего конуса иглы

3 — уплотняющий край иглы

4 — верхушка иглы

5 — распыляющее отверстие

6 — вход распыляющего отверстия

7 — колодец

8 — радиус перехода внешней круглой поверхности в коническую поверхность корпуса распылителя

9 — наружная коническая поверхность корпуса распылителя

10 — уплотняющее гнездо корпуса распылителя

11 — гасящий конус иглы распылителя

b — с цилиндрическим колодцем в коническом носике корпуса распылителя

с — с коническим колодцем в коническом носике корпуса распылителя

d — без колодца ~ типа VCO, в котором распыляющие отверстия закрываются иглой распылителя

Выпускаются два вида дырчатых распылителей: с колодцем и без колодца- иглой закрывающей входы распыляющих отверстий, находящихся в конической части корпуса распылителя.

Распылители с колодцем могут иметь колодец разной формы (для обеспечения соответствующей износостойкости):

- цилиндрический с полукруглым или коническим окончанием корпуса распылителя,

- конический с коническим окончанием корпуса.

Чем меньше объём колодца, тем меньше в нём остаётся топлива и испаряется после окончания впрыска, и соответственно меньше выбросы углеводородов и склонность распылителя к закоксовыванию распыляющих отверстий.

Новейшие типы распылителей VCO, имеют колодец с минимальным объёмом. Такие распылители имеют, по сравнению с распылителями с колодцем, меньшую износостойкость, поэтому это обычно распылители типоразмера Р с длиной распыляющего отверстия 1 мм и с конической формой окончания корпуса. Игла в этих распылителях имеет дополнительный конус, улучшающий их гидравлические свойства.

Конструкция игл распылителей

В зависимости от типа двигателя, игла распылителя может иметь: окончание в форме цилиндра и конуса, двойной конус. Распылители, применяемые в системах с высоким давлением, например в системе Common Rail, имеют иглу с двойной направляющей, что предотвращает потерю устойчивости иглы, и гарантирует закрывание всех распыляющих отверстий, что важно для создания равномерных струй топлива.

Подъём иглы

Важным параметром, с точки зрения гидравлических свойств распылителя и времени впрыска, является величина подъёма иглы (шаг). Шаг иглы должен быть как можно меньшим, но достаточным, чтобы проходное сечение через гнездо было на 30% больше суммарного сечения отверстий распылителя. Слишком большой шаг иглы приводит к запаздыванию закрывания распылителя, и нежелательному вытеканию топлива, к прорыву выхлопных газов внутрь распылителя и образованию нагара внутри распылителя. Шаг иглы в штифтовых распылителях, с учётом шага дросселирования, составляет от 0,4 до 1,1 мм, а в дырчатых распылителях намного меньше — от 0,2 до 0,35 мм.

Материалы для распылителей и их тепловая обработка

Распылители во время работы на двигателе подвергаются механическим и тепловым нагрузкам. Это резкие удары иглы об уплотняющий конус в корпусе распылителя с частотой до 10 000 раз в минуту.

Перегрев распылителя (температура возле распыляющих отверстий выше 200 С) приводит к изменению цвета, закоксованию отверстий, заклиниванию иглы.

Поэтому, корпуса распылителей изготавливаются из стальных сплавов, с обработкой азотированием или углеродом, содержащих хром, никель, молибден. Корпуса штифтовых распылителей также изготавливаются из стальных (подшипниковых) сплавов с закалкой.

Износостойкость и безотказность в эксплуатации распылителя зависит от толщины твёрдого слоя на конусе распылителя. Если твёрдый слой тонкий или вообще отсутствует то износостойкость распылителя будет низкая. Обработка углеродом даёт слой с большей толщиной но с меньшей твёрдостью по сравнению с азотированием, дающим тонкий но более твёрдый слой. Твёрдость после тепло-химической обработки корпуса распылителя на поверхности уплотнительного конуса должна быть не менее 60 HRC.

www.rustehnika.ru

В распыл

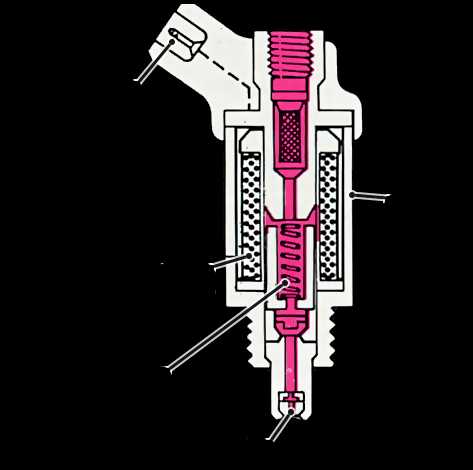

Распылитель дизельной форсунки состоит всего из двух деталей — корпуса и иглы. На перемещении иглы внутри корпуса основана работа распылителя. При этом от положения иглы зависит, в каком из двух рабочих состояний распылитель находится — открытом или закрытом.

Когда распылитель открыт, топливо впрыскивается в камеру сгорания. От количества впрыскиваемого топлива, а также качества распыливания, определяемого формой топливного факела из форсунки, зависят все основные показатели дизеля — мощность, расход топлива, дымность отработавших газов. В закрытом состоянии важно, чтобы распылитель был полностью герметичным. Если это условие не соблюдается, увеличивается потребление топлива и эмиссия токсичных веществ, распылитель закоксовывается продуктами термического разложения подтекающего топлива, что в дальнейшем сказывается на качестве распыла.

Какие бывают

Существует две конструктивные разновидности распылителей — штифтовые или бесштифтовые. Распылители второй разновидности нередко называют многоструйными, или сопловыми. Да и сами форсунки своими названиями обязаны конструкции используемых в них распылителей.

Штифтовые распылители применяются в форсунках предкамерных и вихрекамерных дизелей, многоструйные — в форсунках моторов с непосредственным впрыском топлива, в том числе в системах питания Common Rail или с насос-форсунками. Но независимо от конструкции принцип работы всех распылителей схож.

Перетягивание каната

Герметичность распылителя, когда он закрыт, обеспечивается плотной посадкой конического наконечника иглы в седло корпуса распылителя. В закрытом положении игла удерживается пружиной, действующей с противоположной от запорного конуса стороны иглы (особенность Common Rail — вместо пружины используется давление самого топлива).

Конус иглы имеет сложную геометрию, и та его часть, что не участвует в уплотнении седла, обеспечивает подъем иглы в момент впрыска. Но сначала в форсунку, а затем по просверленным в ней каналам внутрь распылителя под давлением нагнетается топливо. Как только давление в топливной полости корпуса распылителя достигнет величины, достаточной для преодоления сопротивления пружины, игла поднимается. Начинается впрыск.

Стержень иглы ходит внутри направляющего отверстия в корпусе распылителя. Для работы распылителя важна величина зазора в этом сопряжении: он должен быть таким, чтобы одновременно обеспечивалась и необходимая подвижность иглы в корпусе, и ее смазка, и не было значительных утечек топлива из распылителя назад в форсунку. Слышали про плунжерную пару в дизельном топливном насосе? Пара «игла-корпус» — нечто подобное.

Что их губит

Большинство неисправностей распылителей связано с износом рабочих кромок вершины иглы и направляющей ее стержня, а также сопряженных с ними соответственно седла и направляющего отверстия в корпусе. Понятно, какое значение в этой связи приобретает смазка. А смазываются детали распылителя, как, впрочем, и все другие узлы системы питания дизеля, топливом.

Кроме того, нормальная работа распылителя нарушается при засорении нагаром, который изменяет проходное сечение сопел, корректирует форму факела топлива, ухудшая тем самым качество распыливания, а с ним — смесеобразование и нормальное сгорание горючей смеси. Источниками нагара являются смолистые примеси, от которых не удалось избавиться при производстве дизтоплива или они появились в топливе при транспортировке, химически неустойчивые компоненты, превращающиеся в смолы при длительном или неправильном хранении топлива. Способствует образованию нагара и содержащаяся в топливе сера.

Возможно и так называемое размывание сопловых отверстий. Это результат эрозии, для возникновения которой требуется два условия: высокая скорость потока и наличие в потоке абразивных микрочастиц. Первое имеется всегда, а о причинах появления в топливе микрочастиц будет сказано ниже.

Внешне нарушения в работе распылителей проявляются ухудшением запуска, неустойчивой работой дизеля на холостом ходу, повышенной дымностью выхлопа, падением мощности и увеличением расхода топлива.

Водобоязнь

Итак, качество топлива имеет для долговечности распылителей первостепенное значение. Для очистки топлива от механических примесей служат топливные фильтры. Однако даже самый совершенный фильтр не может обеспечить 100-процентную очистку. Впрочем, степень очистки в современных фильтрах достаточно высока, чтобы не оказывать заметного влияния на ресурс распылителей. Если, конечно, не учитывать возможность купить под видом фильтра его имитацию либо откровенную подделку.

Куда страшнее вода. Правда, дизельное топливо обладает некоторой гигроскопичностью, поэтому в нем всегда содержится растворенная влага. Но такая влага является связанной, а потому неопасной для топливной аппаратуры. Европейским стандартом EN 590 допускается содержание до 200 мг воды в 1 кг топлива.

Другое дело — вода в свободном состоянии. Такая вода появляется в топливе самыми различными путями: при транспортировке, при хранении на АЗС, в результате конденсации водяных паров воздуха, попадающего в топливный бак. Во-первых, она инициирует внутреннюю коррозию в деталях топливной аппаратуры. Мелкие частицы коррозии сильнее способствуют эрозии сопел в распылителях, чем примеси, проскочившие через фильтр. Во-вторых, и это главное, именно вода, вытеснив топливо с трущихся поверхностей, нарушает условия смазки.

Игла зависла

Изношенный распылитель неправильно распыляет либо вовсе льет топливо струйками. Это становится причиной локального перегрева стенок камеры сгорания, что в свою очередь ведет к появлению трещин на головках или поршнях — в зависимости от расположения камеры сгорания. Бывает, что оказавшееся на стенках камеры топливо не успевает своевременно испариться, и тогда горючая смесь догорает в выхлопном коллекторе, после чего трещины могут появиться на нем.

Крайней формой износа являются задиры и выкрашивания на контактирующих поверхностях. В таких случаях игла способна заклинить в корпусе распылителя. Если игла зависнет в положении «закрыто», форсунка вообще перестает работать, дизель при этом «троит». Когда игла зависает в положении «открыто», форсунка льет. К вышеуказанным последствиям может добавиться гидроудар.

Практики уверяют, что причиной появления трещин на корпусе распылителя опять-таки является вода, оставшаяся после отсечки подачи топлива под конусом иглы, внутри носика распылителя. Не исключено, что так оно и есть на самом деле. Дизельное топливо — сложный продукт, состоящий из различных углеводородных соединений, температура кипения которых лежит в пределах от 160 до 380 градусов, почему и закипают они постепенно, по мере нагрева. Вода закипает при более низкой температуре. Небольшой объем воды превращается в пар практически мгновенно, что напоминает микровзрыв.

Трещина выводит распылитель из строя. Симптомы и возможные последствия те же, что и при обычном износе распылителей, но к перечню проблем придется добавить еще одну. Были случаи, когда несколько трещин объединялись, и тогда распылитель разрушался. Иногда при этом игла проваливалась внутрь цилиндра с последующим повреждением поршня и головки цилиндров.

Присадим?

Вообще говоря, присадки — моющие, антипенные, антипарафиновые, антикоррозийные, улучшающие смазывающие свойства — добавляют в дизтопливо еще на стадии производства. Примерная доля — 1 объемный процент. Но что касается моющих присадок, встречающихся в розничной продаже, то в сообществе сервисменов нет единого мнения по поводу их использования. Правда, откровенных противников применения каких-либо очистителей форсунок, опасающихся, что под действием присадки сначала отслоятся загрязнения в других частях системы питания и окончательно закупорят распылитель, немного. Есть и сторонники применения препаратов автохимии независимо от степени загрязнения системы, полагающие, что опасения противников не более чем предубеждения, не подтверждаемые практическим опытом. Их тоже немного.

Думается, истина где-то посередине. Большинство специалистов все же допускает использование присадок, хотя и не без оговорки: только на новых автомобилях или подержанных машинах, где есть уверенность, что узлы системы питания еще не сильно загрязнены, в профилактических целях для поддержания чистоты.

Присадки не единственная альтернатива замене распылителей. Существует еще ультразвуковая очистка. Но в случае с дизелем ее эффективность ниже, чем при использовании ультразвука для возвращения в рабочее состояние бензиновых форсунок. Тем не менее любой из методов стоит попробовать. Если проблема заключается лишь в закоксовывании распылителей, вероятность положительного результата довольно высока. Но если дело в механическом износе распылителей, тогда исправить положение, разумеется, может только замена.

Вердикт «АБw»

Всего две детали — и такая куча проблем. Но не будем расстраиваться. При работе на качественном топливе распылители выдерживают 200-300 тыс. км пробега. Не исключено, что многим владельцам дизельных машин никогда, кроме как на приведенных фотографиях, не доведется увидеть, как выглядят эти «нитка с иголкой».

Сергей БОЯРСКИХ

Фото автора

Газета «АВТОБИЗНЕС»

autooboz.info

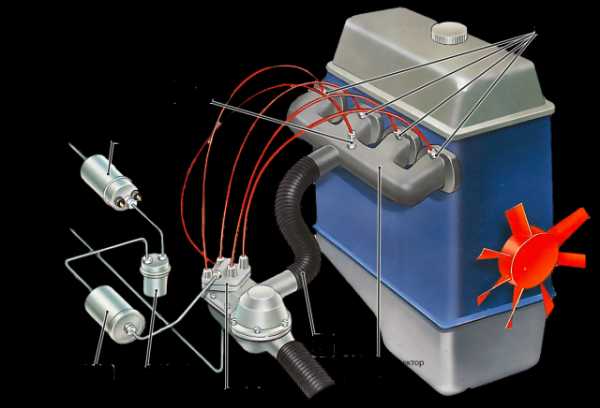

Ультразвуковой распылитель жидкого топлива системы питания двигателя внутреннего сгорания

Использование: двигателестроение, в частности системы питания двигателей внутреннего сгорания. Сущность изобретения: распылитель содержит активный ультразвуковой вибратор и средство подачи топлива на его излучающую поверхность. Распылитель снабжен пассивным вибратором, прижатым упруго участком своей поверхности к излучающей поверхности активного вибратора и образующим совместно с последним полость средства подачи топлива. В качестве вибратора может быть применен электромеханический преобразователь, например пьезокерамический. Топливо из емкости по топливному каналу поступает в полость средства подачи топлива. При возбуждении в активном вибраторе ультразвуковых колебаний между ним и пассивным вибратором возникает периодически изменяющийся зазор, через который распыленное топливо выносится в воздушную среду. 6 з. п. ф-лы, 8 ил.

Изобретение относится к устройствам для ультразвукового распыления жидкости и может быть использовано в системах питания ДВС для распыления жидкого топлива и присадочных жидкостей, например воды, а также растворов на их основе.

Известно устройство для распыления топлива, содержащее ванну с топливом, в которой размещен ультразвуковой вибратор. Распыление происходит с поверхности жидкости за счет концентрации ультразвуковых колебаний в ограниченной зоне. Недостатком указанного устройства являются низкая производительность и невозможность его использования на движущемся транспортном средстве. Известно устройство для распыления топлива, содержащее ультразвуковой вибратор, на торцевой срез которого принудительно подают топливо. Недостатком указанного устройства является не полное распыление топлива, вызванное его принудительной подачей и незначительной площадью среза вибратора. Наиболее близким к заявляемому является устройство для распыления топлива, которое содержит ультразвуковой преобразователь с концентратором, на конце которого закреплен полый цилиндрический вибратор, который размещен в воздушном патрубке системы питания и соосно с ним. Выше вибратора по воздушному потоку размещена топливная форсунка, соединенная с системой подачи и регулирования давления топлива. Топливо из форсунки, соосной с вибратором, в виде пленки подается на поверхность вибратора, распыляется на нем и выносится из зоны распыления потоком воздуха. При этом требуется весьма значительная амплитуда ультразвуковых колебаний, необходимая для распыления слоя жидкости, протекающей по поверхности вибратора. Основным недостатком указанного устройства является не полное распыление топлива, поскольку оно подается через воздушную среду под углом к поверхности вибратора и частично отражается не распыленным. Кроме того, амплитуда ультразвуковых колебаний не постоянна по периметру вибратора, что также приводит к частичному выносу нераспыленного топлива с нижней кромки вибратора. Недостатком указанного устройства является также его конструктивная сложность, связанная с наличием аппаратуры впрыска топлива, необходимостью охлаждения преобразователя и сложностью изготовления цилиндрического вибратора совместно с концентратором для получения требуемой амплитуды колебаний. Цель изобретения является повышение эффективности работы распылителя за счет полного распыления топлива при одновременном упрощении его конструкции. Указанная цель достигается тем, что в отличии от известного ультразвукового распылителя, содержащего активный ультразвуковой вибратор с излучающей поверхностью и средство подачи топлива с полостью, размещенное с возможностью подачи топлива на излучающую поверхность активного ультразвукового вибратора, предлагаемый распылитель снабжен по меньшей мере одним пассивным вибратором, установленным соосно с активным вибратором, причем пассивный вибратор упруго связан участком своей поверхности с излучающей поверхностью активного вибратора с возможностью периодического образования зазора или выхода топлива, а полость образована активным и пассивным вибраторами. Дополнительным отличием предлагаемого распылителя является то, что участок поверхности пассивного вибратора, упругосвязанный с излучающей поверхностью активного вибратора, выполнен цилиндрическим или коническим, а также может быть выполнен перфорированным и содержать при этом канавки в промежутках между перфорацией, которые соединены с полостью средства подачи топлива. Дополнительным отличием предлагаемого распылителя является также то, что пассивный вибратор выполнен в виде по меньшей мере двух конических колец, на поверхности которых, упругосвязанной с излучающей поверхностью активного вибратора, выполнены канавки, соединенные с полостью средства подачи топлива. Выполнение пассивного вибратора перфорированным, а также выполнение его в виде двух и более соосных конических колец, связанных между собой коническими поверхностями, позволяет увеличить протяженность зоны распыления и эффективность распылителя. Еще одним дополнительным отличием предлагаемого распылителя является то, что в качестве активного вибратора использован электромеханический преобразователь, например пьезоэлектрический. Это позволяет разместить преобразователь непосредственно в воздушном канале системы питания ДВС, улучшить условия его охлаждения и общую компоновку распылителя. Отличительные признаки изобретения, заключающиеся в наличии пассивного вибратора, упругосвязанного участком своей поверхности с излучающей поверхностью активного вибратора и образующего совместно с ним полость средства подачи топлива в зону распыления в месте их контакта, не известны из доступных источников информации, что позволяет сделать вывод о соответствии изобретения критерию «Существенные отличия». На фиг. 1 представлен общий вид распылителя согласно п. 1 формулы изобретения; на фиг. 2, 3 — общий вид и вид сверху распылителя согласно п. 2 формулы изобретения; на фиг. 4 — общий вид распылителя согласно п. 3 формулы изобретения; на фиг. 5, 6 — общий вид и сечение распылителя согласно п. 4 формулы изобретения; на фиг. 7, 8 — общий вид и сечение распылителя согласно п. 5 формулы изобретения. Ультразвуковой распылитель согласно п. 1 формулы изобретения (фиг. 1) содержит вибратор 1, который закреплен на основании 2. Соосно с активным вибратором 1 размещен тонкостенный пассивный вибратор 3, который с помощью гайки 4 и диэлектрических прокладок 5 упруго связан с излучающей поверхностью активного вибратора 1 на участке поверхности 6. Под активным вибратором в данном случае понимается ультразвуковой вибратор, акустически связанный с источником колебаний. Под излучающей поверхностью понимается поверхность, способная совершать механические колебания. Под пассивным вибратором понимается ультразвуковой вибратор, упругосвязанный с источником колебаний. Прокладки 5, выполненные, например, из бензостойкой резины, обеспечивают упругий прижим, электрическую изоляцию и уплотнение образованной активным и пассивным вибраторами полости 7 средства подачи топлива. На чертеже изображен активный вибратор 1, в качестве которого согласно п. 7 формулы изобретения использован пьезоэлектрический преобразователь с электродами 8, один из которых имеет электрический контакт с основанием 2, а вывод другого электрода 8 выполнен проводом и на чертеже не показан. Топливный канал 9 соединяет полость 7 с емкостью для топлива (не показана) и совместно со штифтом 10 служит для крепления распылителя в воздушном канале (не показан) системы питания ДВС. Ультразвуковой распылитель по п. 2 формулы изобретения (фиг. 2, 3) содержит элементы, аналогичные описанным выше (фиг. 1), за исключением того, что активный вибратор 1 закреплен между основанием 2 и накладкой 11 с помощью стяжки 12 и уплотнен диэлектрическими прокладками 13; тонкостенный цилиндрический пассивный вибратор 3 связан с излучающей поверхностью активного вибратора 1 участком цилиндрической поверхности 6, при этом выводы от электродов 8 выполнены отдельными проводами и на чертеже не показаны. Ультразвуковой распылитель по п. 3, формулы изобретения (фиг. 4) содержит элементы, аналогичные описанным выше (фиг. 1), за исключением того, что с активным вибратором 1 акустически связана (например, приклеена) коническая насадка 14 с излучающей поверхностью, с которой упруго связан пассивный вибратор 3 на участке конической поверхности 6. Ультразвуковой распылитель по п. 4 формулы изобретения (фиг. 5, 6) содержит элементы, аналогичные описанным выше (фиг. 2), за исключением того, что пассивный вибратор 3 на участке поверхности 6, упруго связанной с активным вибратором 1, содержит перфорацию 15, например, в виде круглых отверстий, в промежутках между которыми выполнены канавки 16, образующие совместно с поверхностью активного вибратора 1 каналы, соединенные с полостью 7 средства подачи топлива. Ультразвуковой распылитель по п. 5 формулы изобретения (фиг. 7, 8) содержит элементы, аналогичные описанным выше (фиг. 2), за исключением того, что пассивный вибратор 3 выполнен в виде однотипных конических колец, упругосвязанных конусными поверхностями 17 друг с другом, а участком поверхности 6 с излучающей поверхностью активного вибратора 1, при этом на участке поверхности 6 выполнены канавки 16, образующие совместно с излучающей поверхностью активного вибратора 1 каналы, соединенные с полостью 7 средства подачи топлива. Распылитель работает следующим образом. Топливо из емкости (не показана) по топливному каналу 9 поступает в полость 7 средства подачи топлива и заполняет ее. При возбуждении в активном вибраторе 1 ультразвуковых колебаний благодаря упругому контакту пассивный вибратор 3 также приходит в колебательное движение. Благодаря различным частотным свойствам активного и пассивного вибраторов в местах их контакта на участке поверхности 6 и поверхности 17 возникает периодически изменяющийся в пределах амплитуды механических колебаний зазор. При увеличении зазора в течение одного полупериода колебаний топливо из полости 7 устремляется в этот зазор, затем выносится в мелкодисперсном виде в воздушную среду в течение второго полупериода колебаний при уменьшении зазора вплоть до полного соприкосновения указанных поверхностей. На место вынесенного в воздушную среду распыленного топлива в полость 7 поступает очередная порция топлива описанным выше образом и процесс распыления повторяется в течение времени работы активного вибратора 1. Регулирование количества распыляемого устройством топлива, необходимого для приготовления рабочей смеси, может быть осуществлено с помощью амплитудной или широтно-импульсной модуляции ультразвуковых колебаний активного вибратора 1. Пример реализации изобретения по п. 4 формулы изобретения. Был изготовлен и испытан макет ультразвукового распылителя, в котором в качестве активного вибратора 1 использован пьезокерамический преобразователь типа ПКР-8 с геометрическими размерами Dнар. = = 33 мм, Dвн. = 28 мм, H = 20 мм, с частотой колебаний 34 кГц. Пассивный вибратор 3, размещенный внутри преобразователя и упругоприжатый к нему цилиндрической поверхностью 6, выполнен из листовой меди толщиной 0,3 мм в виде гофрированного цилиндра. Количество гофр и канавок 16 равно 32. Сечение образованных каналов в радиальном направлении равно 0,5 мм. На выступах гофр выполнено 256 отверстий диаметром 1,0 мм. Испытания макета устройства дали положительные результаты по качеству распыления, при этом была достигнута максимальная производительность распыления до 30 г/мин бензина марки А-76. Преимущества предлагаемого ультразвукового распылителя жидкого топлива по сравнению с известными устройствами аналогичного назначения заключается в следующем: практически исключена возможность выноса в воздушную среду нераспыленного топлива за счет подачи его через полость, образованную упругосвязанными друг с другом активным и пассивным вибраторами; обеспечено эффективное распыление топлива в зазоре между активным и пассивным вибраторами, что делает ненужным применение устройства для впрыска топлива; обеспечена возможность применения пьезокерамического преобразователя в качестве активного вибратора для непосредственного воздействия на жидкую среду за счет снижения требований к величине амплитуды ультразвуковых колебаний, необходимой для эффективного распыления топлива; улучшена общая компоновка устройства за счет возможности применения преобразователя в качестве активного вибратора; улучшены условия охлаждения преобразователя за счет его размещения в воздушном патрубке. Перечисленные обстоятельства позволяют улучшить эффективность работы ультразвукового распылителя за счет полного распыления топлива при одновременном упрощении его конструкции.Формула изобретения

1. УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ЖИДКОГО ТОПЛИВА СИСТЕМЫ ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, содержащий активный ультразвуковой вибратор с излучающей поверхностью и средство подачи топлива с полостью, размещенное с возможностью подачи топлива на излучающую поверхность ультразвукового вибратора, отличающийся тем, что, с целью повышения эффективности, распылитель снабжен по меньшей мере одним пассивным вибратором, установленным соосно с активным вибратором, причем пассивный вибратор упруго связан участком своей поверхности с излучающей поверхностью активного вибратора с возможностью периодического образования зазора для выхода топлива, а полость образована активным и пассивным вибраторами. 2. Распылитель по п. 1, отличающийся тем, что участок поверхности пассивного вибратора, упруго связанный с излучающей поверхностью активного вибратора, выполнен цилиндрическим. 3. Распылитель по п. 1, отличающийся тем, что участок поверхности пассивного вибратора, упруго связанный с излучающей поверхностью активного вибратора, выполнен коническим. 4. Распылитель по пп. 2 и 3, отличающийся тем, что участок поверхности пассивного вибратора, упруго связанный с излучающей поверхностью активного вибратора, выполнен перфорированным с канавками, расположенными в промежутках между перфорацией и образующими совместно с излучающей поверхностью активного вибратора каналы, сообщенные с полостью средства подачи топлива. 5. Распылитель по п. 2, отличающийся тем, что пассивный вибратор выполнен в виде по меньшей мере двух соосных конических колец, связанных конусными поверхностями между собой, а на участке поверхности конических колец, упруго связанном с излучающей поверхностью активного вибратора, выполнены канавки, сообщенные с полостью средства подачи топлива. 6. Распылитель по пп. 1 — 5, отличающийся тем, что активный вибратор выполнен в виде электромеханического преобразователя. 7. Распылитель по пп. 1 — 6, отличающийся тем, что активный вибратор выполнен в виде пьезоэлектрического преобразователя.РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8findpatent.ru

Как работает система впрыска топлива

Чтобы механизм работал плавно и эффективно, ему требуется нормативное количество смеси топлива и воздуха.

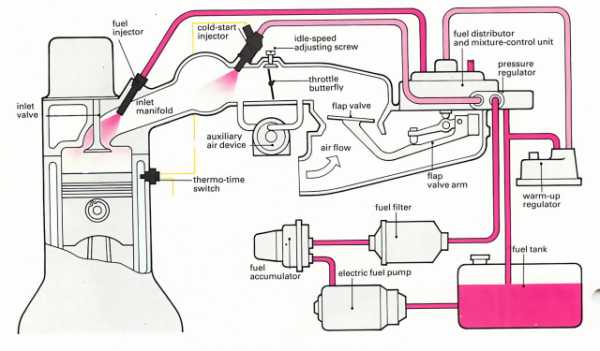

Система впрыска топлива

В автомобилях с двигателями, работающими на топливе из нефти, используются системы непрямого сгорания топлива. Топливный насос подает бензин в двигательный отсек, откуда оно впрыскивается во впускной коллектор с помощью форсунки. Для каждого цилиндра предусмотрена своя форсунка, однако в некоторых случаях одна или две форсунки стоят во впускном коллекторе.

На протяжении долгих лет подача смеси топлива и воздуха регулировалась карбюратором, который является далеко не совершенным устройством.

Основным недостатком карбюратора, установленного на двигателе с четырьмя цилиндрами, является то, что он не может делить смесь топлива и воздуха на равные порции, т.к. одни цилиндры находятся от него дальше, чем другие.

Проблема отчасти решается сдвоенным карбюратором, однако его сложно правильно настроить. Именно поэтому в настоящее время производители оснащают свои автомобили инжекторными системами подачи топлива, способными четко отмерять порции. Такие системы обладают большей мощностью и эффективностью, чем карбюраторные. Кроме того, они экономичны и выбрасывают в атмосферу меньше вредных веществ.

Системы впрыска дизельного топлива

Системы впрыска топлива в автомобилях, работающих на бензиновых двигателях, относятся к системам непрямого сгорания, т.е. топливо впрыскивается во впускной коллектор или впускное отверстие, а не в камеру сгорания. Таким образом перед попаданием в камеру бензин равномерно смешивается с воздухом.

Тем не менее, во многих дизельных двигателях используются системы прямого впрыска, т.е. топливо подается непосредственно в цилиндр, заполненный сжатым воздухом. В системах непрямого впрыска топливо подается в специальную предкамеру, соединенную с головкой блока цилиндров узким каналом.

В цилиндр втягивается только воздух, который благодаря сжатию разогревается до такой степени, что топливо, впрыскиваемое в конце такта, самовоспламеняется.

Первичное впрыскивание

Современные системы впрыска бензина являются непрямыми. Специальный насос подает сжатое топливо из топливного бака в двигательный отсек, где (опять же, под давлением) оно распределяется по цилиндрам.

В зависимости от особенностей конкретной системы, топливо подается во впускной коллектор или отверстие с помощью форсунки, которая похожа на распылитель, извергающий мелкие брызги топлива. Проходя через впускной коллектор или отверстие, топливо смешивается с воздухом, а затем поступает в камеру сгорания.

В некоторых автомобилях топливо поступает в каждый цилиндр через отдельную форсунку. Это сложный и затратный метод, поэтому чаще используются системы одноточечного впрыска, т.е. одна форсунка распределяет топливо по всем цилиндрам. И наконец, существуют системы, в которых одна форсунка питает пару цилиндров.

Форсунки

Форсунки, через которые происходит впрыск топлива, имеют винтовую форму и распылитель, который ведет во впускной коллектор или головку блока цилиндров и расположен под углом так, чтобы поток топлива был направлен на впускной клапан.

В зависимости от типа системы впрыска форсунки бывают двух видов. В первом случае используется метод непрерывной подачи, т.е. топливо впрыскивается во впускное отверстие все время, пока работает двигатель. Иными словами, форсунка работает как распылитель, который разделяет поток топлива на капли, и фактически не регулирует его. Количество распыляемого топлива увеличивается или уменьшается с помощью механического или электронного командного модуля, т.е. владелец автомобиля просто открывает и закрывает кран.

В системах прерывистого впрыска топливо поставляется отдельными порциями, причем моменты подачи совпадают с тактами впуска цилиндра. Как и в случае с системами непрерывной подачи, системы прерывистого впрыска управляются с помощью механических или электронных командных модулей.

В старейших системах использовались механические модули, которые управляли потоком топлива с помощью механических деталей. Недостатком таких систем являлась их сложность и большая нагрузка на двигатель.

В настоящее время вместо механических систем управления впрыском используются электронные. Они сравнительно дешевы и обладают большей надежностью.

Типы форсунок

В зависимости от типа системы впрыска (механическая или электронная), форсунки могут быть двух видов.

В механических системах форсунка закрывается пружиной и открывается под давлением топлива.

Механическая форсунка

Форсунки в электронных системах закрываются с помощью пружин, подобно механическим, а открываются магнитами, встроенными в корпус. Электронный модуль управления определяет время, в течение которого форсунка остается открытой.

Электронная форсунка

Механические системы впрыска топлива

Механическая система впрыска топлива Lucas

В системе Lucas топливо, которое находится под высоким давлением, направляется из бака в аккумулятор, а затем в дозатор, посылающий порции на форсунки, подающие топливо во впускные отверстия.

Поток воздуха управляется возвратной заслонкой, которая открывается при нажатии педали газа. При увеличении потока дозатор автоматически увеличивает порцию топлива, подаваемого на форсунки, чтобы соотношение топлива и воздуха оставалось неизменным.

При холодном запуске двигателя регулятор состава смеси или (в более поздних моделях) микропроцессор включает форсунку холодного пуска, которая подает дополнительную порцию топлива, увеличивая концентрацию смеси. Как только двигатель разогреется до нужной температуры, термореле автоматически выключает форсунку холодного пуска.

Многие производители использовали механические системы подачи топлива в высококачественных спорткарах и седанах 1960-1970-х гг. В частности, при производстве британских автомобилей (например, Triumph TR6 и 2500) использовалась система прерывистого впрыска Lucas.

Топливный насос с электрическим приводом, расположенный рядом с баком, нагнетает топливо под давлением 7 атм. в аккумулятор, который представляет собой емкость для краткосрочного хранения топлива и поддерживает давление на нужном уровне. Кроме того, аккумулятор сглаживает толчки, производимые насосом.

Из аккумулятора сквозь фильтр с бумажными элементами топливо поступает в устройство для замера расхода топлива, также известное как дозатор. Дозатор работает от распределительного вала и, в соответствии со своим названием, отмеряет порции топлива для цилиндров.

Каждая порция ограничивается возвратной заслонкой, которая расположена в системе впуска воздуха. Движение заслонки зависит от силы потока воздуха — чем они сильнее, тем больше топлива нужно цилиндрам. При поднятии заслонки меняется положение челночного клапана в дозаторе, и объем порций увеличивается.

Покинув дозатор, топливо отправляется в форсунки, а затем распыляется во впускное отверстие, расположенное в головке блока цилиндров. Каждая форсунка обладает пружинным клапаном, который удерживается в закрытом положении за счет давления пружины. Клапан открывается только при распылении топлива.

При холодном запуске нельзя отделить часть воздушного потока, чтобы увеличить концентрацию смеси, как в случае с карбюратором, Поэтому положение челночного клапана, расположенного в дозатор, регулируется с помощью устройства ручного управления, расположенного на панели и напоминающего рукоятку подсоса. В более поздних моделях устройство ручного управления было заменено микропроцессором. В результате запускается дополнительная форсунка, расположенная в коллекторе, распыляющая добавочную порцию топлива и увеличивающая концентрацию смеси.

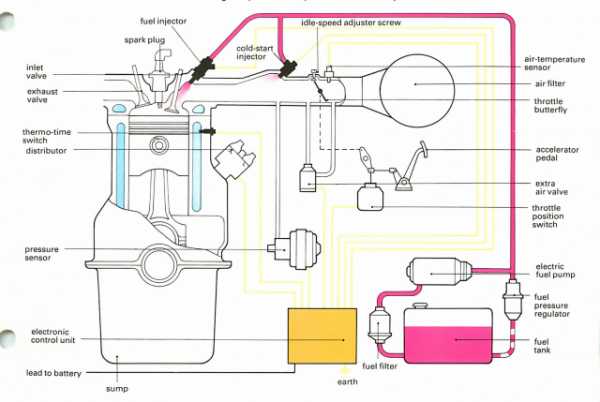

Электронные системы впрыска

Электронная система впрыска Bosch

Электронная система полностью управляется микропроцессорными устройствами, которые отвечают за температуру двигателя, состояние дросселя, а также определяют скорость движения, высчитывая частоту впрыскивания и необходимое соотношение воздуха и топлива в смеси.

Основное отличие электронной системы подачи топлива от механической заключается в том, что электронная управляется сложными микропроцессорными устройствами (фактически — мини-компьютерами).

Микропроцессоры получают информацию от датчиков, установленных в двигателе. Датчики измеряют давление воздуха в системе впуска, температуру самого двигателя и его скорость, а также определяют положение педали газа. Все это позволяет точнее вычислять расходы топлива, в то время как механическая система полагается лишь на замеры мощности потока воздуха.

Микропроцессоры обрабатывают полученные данные в соответствии с алгоритмами, заложенными в них производителем, а затем отмеряют необходимое количество топлива, подавая сигнал клапанам (в частности, клапанам форсунок, впрыскивающих топливо во впускное отверстие). Все это происходит за доли секунды, т.е. устройство практически мгновенно отвечает на изменения в температуре, давлении или положении педали газа.

Помимо усовершенствованного контроля подачи топлива электронные системы работают под меньшим давлением (около 2 атм.), т.е. производят меньше шума, чем механические.

Типичным примером электронной системы является Bosch LJetronic, используемая в современных европейских автомобилях. В этой системе топливо извлекается из бака с помощью электрического насоса и подается по трубам к форсункам. Система извлекает из бака больше топлива, чем требуется, и возвращает излишки по кольцевому контуру с помощью регулятора давления, который поддерживает постоянное давление в трубах.

Клапаны форсунок удерживаются в закрытом положении с помощью пружин и при получении сигнала от устройства контроля открываются за счет соленоидов (электромагнитов). Количество впрыскиваемого топлива зависит от того, насколько долго магнит удерживает пружину форсунки.

Управление двигателем

Некоторые комбинированные системы, известные как системы управления двигателем, могут обрабатывать больше информации, чем электронные системы подачи топлива.

Одной из таких систем является Bosch Motronic, которая высчитывает процент кислорода в выхлопных газах. При отклонении от нормы система может отрегулировать зажигание и частоту подачи топлива, чтобы наладить работу двигателя.

В результате соотношение производительности и потребления топлива будет оптимальным, а уровень загрязнения окружающей среды существенно снизится.

Двигательный отсек для впрыска топлива

В подкапотном пространстве автомобиля с системой впрыска топлива содержится много трубок. На картинках изображен моторный отсек Audi 100 с многочисленными переплетенными трубками, которые расположены поверх впускного коллектора и ведут к форсункам. Этот автомобиль обладает двигателем с пятью цилиндрами, поэтому форсунок пять.

17koles.ru

РАСПЫЛИВАНИЕ ТОПЛИВА

Впрыск топлива осуществляется под давлением через сонловое отверстие распылителя форсунки.

Фотографированием процесса впрыска через весьма короткие промежутки времени установлено, что по выходе из соплового отверстия струя топлива распадается на мельчайвше капли и образует факел распыленного топлива. Распыливание топлива и продвижение факела в глубь камеры сгорания зависит от вязкости и сил поверхностного натяжения топлива, давления впрыска, противодавления среды, куда впрыскивается топливо, размеров, формы и качества изготовления соплового отверстия и движения воздуха в период впрыска.

Струя топлива дробится на большое число движущихся капель (5 — 10Б — 20-10е), образующих факел распыленного топлива. Распределение капель в факеле (по числу и размерам) весьма неравномерное.

Факел состоит из сердцевины 1, где движутся крупные капли и отдельные струи топлива, еще не распавшиеся на капли, средней зоны 2, содержащей большое число крупных капель, и внешней зоны 3, состоящей из мелкораспыленных капель топлива.

Длину факела 1ф и угол конуса уф подбирают в зависимости от формы и типа камеры сгорания. От этих же факторов зависит выбор количества сопловых отверстий, через которые производится впрыск топлива.

При впрыске в движущуюся воздувшую среду наблюдается искривление факела.

При впрыске в неподвижную среду факел движется вдоль оси распылителя форсунки; при движении воздуха перпендикулярно факелу его вневшие слои сносятся по направлению движения воздуха; при круговом движении воздуха, характерном для вихревой камеры, факел искривляется и часть топлива попадает на стенку. Мелкие капли, находящиеся во вневших слоях факела, уносятся движущимся воздухом, частично испаряются и попадают в зону, где происходит воспламенение топлива. При движении факела навстречу воздуху, характерном для предкамеры, факел искривляется и мелкие капли, находящиеся во внешних слоях, уносятся воздухом в зону, где начинается воспламенение топлива.

Топливная аппаратура должна обеспечивать xoponieeраспыли-вание топлива, т. е. раздробление его на мельчайнше капли но возможности одинаковых размеров. Особенно большое значение имеет тонкость и однородность распиливания для смесеобразования в неразделенных камерах сгорания. Размеры образующихся капель должны соответствовать интенсивности вихревого движения воздуха и конструкции камеры сгорания. Слишком мелкие капли быстро испаряются, и образовавшиеся пары сосредотачиваются вблизи распылителя, что приводит к переобогащению смеси в этой зоне камеры сгорания. Крупные капли, образующиеся в конце впрыска, могут вызвать ухудшение процессов смесеобразования и сгорания и привести к дымному выпуску.

Топливо в камеру сгорания впрыскивается при сравнительно высоких давлениях, поэтому дробление струи на капли начинается сразу по выходе топлива из сопловых отверстий распылителя.

Качество распиливания улучшается при повышении давления впрыска, которое, в свою очередь, зависит от конструкции топливной аппаратуры, числа оборотов двигателя и количества топлива, подаваемого на один цикл (цикловая подача). Увеличение числа оборотов и цикловой подачи приводит к росту давления впрыска и более однородному и тонкому распыливанию топлива. На режимах холостого хода качество распиливания топлива существенно ухудшается. У насос-форсунок двухтактных двигателей Я A3 максимальное давление впрыска достигает 1200— 1500 бар (кГ/см2) при 2000 об/мин и полной подаче топлива. Для топливной системы разделенного типа, устанавливаемой на четырехтактных двигателях ЯМЗ, при 2100 об/мин коленчатого вала и полной подаче топлива наибольшее давление впрыска равно 400—500 бар (кГ/см2).

Впроцессеподачитопливавцилиндр давлениевпрыскаи условия движения частиц топлива изменяются, следовательно, и качество распыливания топлива меняется во время впрыска. Наиболее мелко распыленное топливо поступает в камеру сгорания в середине впрыска, в начале и конце впрыска качество распыливания хуже. Такой характер впрыска приводит к дроблению струи на капли различных диаметров: от нескольких микрометров до десятых долей миллиметра. Опыты показали, что наибольшее количество капель имеет диаметр 0,01—0,03 мм.

На качество распыливания существенно влияет давление топлива на выходе из соплового отверстия распылителя: при увеличении давления впрыска размеры капель особенно резко уменьшаются в начале и конце впрыска.

С повышением давления впрыска значительно улучшается качество распыливания топлива при малых числах оборотов и цикловых подачах.

maestria.ru

система распыления топлива при содействии электрического поля и способы использования — патент РФ 2469205

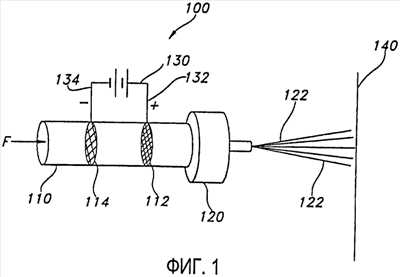

Изобретение используется в системах сгорания, таких как двигатели внутреннего сгорания (ДВС) или нефтяные горелки. Устройство для уменьшения размера частиц топлива (100), впрыскиваемого в камеру сгорания, содержит топливопровод (110), первую (114) и вторую (112) металлические сетки, средство электропитания (130), топливный инжектор (120). Сетки (112, 114) расположены внутри топливопровода (110). Средство электропитания (130) производит электрическое поле между сетками (112, 114). Топливный инжектор (120) расположен на конце топливопровода (110) после первой металлической сетки (112). Также в изобретении рассмотрены способы использования устройства (100) для уменьшения размера частиц топлива, впрыскиваемого из инжектора (120), улучшения топливной экономичности транспортного средства, увеличения выходной мощности ДВС и улучшения выбросов из ДВС, заключающиеся в приложении электрического поля к топливу внутри топливопровода (110) для снижения его вязкости. Технический результат заключается в уменьшении размера частиц топлива, впрыскиваемых инжектором. 5 н. и 7 з.п. ф-лы, 6 ил.

Предпосылки изобретения

Технология впрыска топлива используется в большинстве систем сгорания, таких как двигатели внутреннего сгорания или нефтяные горелки. Известно, что распыление играет важную роль в эффективности сгорания и количестве испускания загрязняющих веществ, в частности более тонкий топливный туман обеспечивает более эффективное сгорание топлива, приводящее к увеличению отдаваемой мощности и уменьшению вредных выбросов. Это связано с тем фактом, что сгорание начинается от поверхности раздела между топливом и воздухом (кислородом). Если размер капель топлива уменьшается, полная площадь поверхности для начала процесса горения увеличивается, повышая эффективность сгорания и улучшая выбросы.

Один способ уменьшения размера капель топлива состоит в использовании топливного инжектора, в котором используется высокое давление, такое как до 200 бар (20000 кПа) для бензина для уменьшения размера капель топлива до 25 мкм в диаметре. Такой инжектор, однако, требовал бы существенных изменений в топливопроводах в транспортных средствах, поскольку существующие топливопроводы для бензина могут поддерживать давление топлива меньше чем 3 бар (300 кПа).

Другой известный способ уменьшения размера капель топлива представляет собой электростатическое распыление, которое сообщает всем каплям топлива отрицательный заряд. Размер капли мал, если плотность заряда капель высока. Кроме того, так как капли с отрицательным зарядом отталкивают друг друга, агломерации не происходит. Данная технология электростатического распыления требует специальных топливных инжекторов с очень высоким напряжением, прямо прилагаемым к форсунке каждого инжектора. Эмиттерный катод испускает отрицательные заряды для прохождения топлива к аноду и не опускается для закрывания сопла, чтобы остановить распыление. Использование такого инжектора требует существенных изменений в существующих топливных системах транспортных средств.

Существует потребность в получении способа генерирования более тонкого топливного тумана от топливного инжектора, чем производится в настоящее время, для получения более чистого сгорания, более высокой выходной мощности и более высокой топливной экономичности.

Сущность изобретения

Кратко, настоящее изобретение обеспечивает получение способа уменьшения размера частиц топлива, впрыскиваемых инжектором. Способ включает этапы обеспечения потока топлива в топливопроводе; воздействия на жидкость электрическим полем, достаточным для снижения вязкости жидкости при передаче от топливопровода в инжектор; передачи жидкости от топливопровода в инжектор; и впрыска жидкости из инжектора.

Настоящее изобретение также обеспечивает получение устройства для уменьшения размера частиц топлива, впрыскиваемого в камеру сгорания. Устройство содержит топливопровод, первую металлическую сетку, расположенную в пределах топливопровода, и вторую металлическую сетку, расположенную в пределах топливопровода перед или после первой металлической сетки. Средство электропитания электрически соединено с первой металлической сеткой и второй металлической сеткой. Работа средства электропитания производит электрическое поле между первой металлической сеткой и второй металлической сеткой. Топливный инжектор расположен на конце топливопровода после металлической сетки.

Кроме того, настоящее изобретение обеспечивает получение способа улучшения топливной экономичности транспортного средства, способа увеличения выходной мощности от двигателя внутреннего сгорания и способа улучшения выбросов из двигателя внутреннего сгорания благодаря прохождению топлива по топливопроводу; способ включает приложение электрического поля к топливу в пределах топливопровода в направлении, параллельном направлению топливного потока, для снижения его вязкости; и выпуск топлива, имеющего пониженную вязкость, сквозь топливный инжектор в камеру сгорания для сгорания.

Таким образом, согласно изобретению приложен способ уменьшения размера частиц топлива, впрыскиваемого из инжектора, содержащий этапы:

a) обеспечения потока топлива по топливопроводу;

b) воздействия на топливо электрическим полем, достаточным для уменьшения вязкости топлива при передаче из топливопровода в инжектор;

с) передачи топлива из топливопровода в инжектор; и

а) впрыска топлива из инжектора.

Предпочтительно этапы а) и b) содержат обеспечение потока топлива в направлении, параллельном направлению электрического поля.

Предпочтительно этапы а) и b) содержат обеспечение потока топлива в направлении, противоположном направлению электрического поля.

Предпочтительно этап b) содержит воздействие на жидкость электрическим полем, имеющим силу между приблизительно 800 В/мм и приблизительно 1500 В/мм.

Предпочтительно этап b) содержит воздействие на жидкость электрическим полем в течение приблизительно от 5 секунд до приблизительно 15 секунд.

Также согласно изобретению предложено устройство для уменьшения размера частиц топлива, впрыскиваемого в камеру сгорания, содержащее: топливопровод; первую металлическую сетку, расположенную внутри топливопровода; вторую металлическую сетку, расположенную внутри топливопровода, перед первой металлической сеткой; средство электропитания, электрически соединенное с первой металлической сеткой и второй металлической сеткой, причем работа средства электропитания производит электрическое поле между первой металлической сеткой и второй металлической сеткой; и топливный инжектор, расположенный на конце топливопровода после первой металлической сетки.

Предпочтительно электрический источник содержит источник постоянного тока.

Предпочтительно первая металлическая сетка содержит анод.

Предпочтительно первая металлическая сетка расположена на расстоянии от второй металлической сетки, достаточном для движения топлива в топливопроводе приблизительно от 5 секунд до приблизительно 15 секунд между первой сеткой и второй сеткой.

Также согласно изобретению предложен способ улучшения топливной экономичности транспортного средства, содержащий:

a) прохождение топлива по топливопроводу;

b) приложение электрического поля к топливу внутри топливопровода для снижения его вязкости; и

c) выпуск топлива, имеющего сниженную вязкость, через топливный инжектор в камеру сгорания для сгорания.

Также согласно изобретению предложен способ увеличения выходной мощности от двигателя внутреннего сгорания, содержащий:

a) прохождение топлива по топливопроводу;

b) приложение электрического поля к топливу внутри топливопровода для снижения его вязкости; и

c) выпуск топлива, имеющего сниженную вязкость, через топливный инжектор в камеру сгорания для сгорания.

Также согласно изобретению предложен способ улучшения выбросов из двигателя внутреннего сгорания, содержащий:

a) прохождение топлива по топливопроводу;

b) приложение электрического поля к топливу внутри топливопровода для снижения его вязкости; и

c) выпуск топлива, имеющего сниженную вязкость, через топливный инжектор в камеру сгорания для сгорания.

Краткое описание чертежей

Прилагаемые чертежи, которые включены сюда и составляют часть данного описания, иллюстрируют вариант осуществления изобретения и совместно с общим описанием, данным выше, и подробным описанием, данным ниже, служат для пояснения признаков изобретения. На чертежах:

фиг.1 — схематический чертеж схемы проверки с использованием системы впрыска при содействии электрического поля согласно типичному варианту осуществления настоящего изобретения;

фиг.2 — форма распыления капель топлива на пластину с использованием системы впрыска, показанной на фиг.1;

фиг.3 — диаграмма, показывающая размер капель дизельного топлива после прохождения системы впрыска топлива при содействии электрического поля относительно процентного отношения всех капель;

фиг.4 — диаграмма, показывающая размер капель бензина, смешанного с 20% этилового спирта, после прохождения системы впрыска топлива при содействии электрического поля относительно процентного отношения всех капель;

фиг.5 — блок-схема последовательности операций, показывающая способ использования системы, показанной на фиг.1; и

фиг.6 — вид в перспективе топливной системы транспортного средства, показывающий типичный вариант выполнения топливной системы впрыска топлива при содействии электрического поля, установленной в топливной системе транспортного средства.

Подробное описание изобретения

В нижеследующем описании используется некоторая терминология, которая применена только для удобства и не вносит ограничений. Терминология включает слова сверх определенно упомянутых, их производные и слова подобного значения. Вариант осуществления изобретения, показанный ниже, не предусмотрен как исчерпывающий или ограничивающий изобретение точной описанной формой. Этот вариант осуществления изобретения выбран и описан для лучшего пояснения принципов изобретения и его применения, практического использования и предоставления возможности другим специалистам в данной области техники лучшим образом использовать изобретение.

Настоящее изобретение используется для снижения вязкости топлива, когда топливо проходит сквозь электрическое поле в топливопроводе до входа в топливный инжектор для впрыска в камеру сгорания. Когда вязкость топлива снижается, размер впрыскиваемых распыляемых капель топлива также снижается, приводя к более эффективному сгоранию топлива. Изобретение находит применение в транспортных средствах с двигателями внутреннего сгорания, таких как автомобили, самолеты и суда, а также в неподвижных вариантах применения, таких как генераторы. Хотя настоящее изобретение направлено на уменьшение размера капель топлива, впрыскиваемого из топливного инжектора, специалистам в данной области техники будет понятно, что настоящее изобретение не ограничено топливом как жидкостью, но может использоваться также для других жидкостей для снижения вязкости жидкости и, таким образом, размера частиц распыляемых капель. Например, технология, воплощенная в настоящем изобретении, может использоваться в других вариантах применения, требующих малых распыленных капель, таких как распылители краски.

Система 100 впрыска топлива при содействии электрического поля согласно типичному варианту осуществления настоящего изобретения схематически показана на фиг.1. Система 100 впрыска включает топливопровод 110, по которому проходит топливо «F». Как показано на фиг.1, топливо F проходит слева (со стороны выше по потоку) вправо (к стороне ниже по потоку). Топливо F проходит из топливопровода 110 в топливный инжектор 120, который впрыскивает топливо F в камеру сгорания (не показана) для сгорания.

Находящаяся ниже по потоку сетка 112 вставлена в топливопровод 110. Находящаяся выше по потоку сетка 114 также вставлена в топливопровод 110 перед находящейся ниже по потоку сеткой 112. Сетки 112, 114 электрически изолированы от любого другого металла, включая топливопровод 110, и формируют конденсатор в пределах топливопровода 110. Находящаяся выше по потоку сетка 114, предпочтительно, может быть расположена между приблизительно 0,5 и 2 сантиметрами от находящейся ниже по потоку сетки 112. Кроме того, находящаяся ниже по потоку сетка 112, предпочтительно, может быть расположена приблизительно в 10-30 сантиметрах от топливного инжектора 120. Сетки 112, 114 могут быть выполнены из меди или некоторого другого электропроводного металла. Предпочтительно, электропроводный металл, из которого выполнены сетки 112, 114, химически не взаимодействует с топливом F, которое течет в топливопроводе 110 и проходит сетки 112, 114. Сетки 112, 114 имеют достаточно крупный размер ячеек для того, чтобы не оказывать неблагоприятного влияния на поток топлива F по топливопроводу 110 в топливный инжектор 120.

Источник 130 напряжения электрически соединен и с находящейся ниже по потоку сеткой 112, и с находящейся выше по потоку сеткой 114 для генерирования электрического поля между находящейся ниже по потоку сеткой 112 и находящейся выше по потоку сеткой 114. Положительная клемма 132 средства 130 электропитания соединена с находящейся ниже по потоку сеткой 112, делая находящуюся ниже по потоку сетку 112 анодом, и отрицательная клемма 134 средства 130 электропитания соединена с находящейся выше по потоку сеткой 114, делая находящуюся выше по потоку сетку 114 катодом. Такое устройство генерирует электрическое поле в направлении, параллельном, но противоположном направлению топливного потока F. Диаметр и размер ячеек сеток 112, 114 могут быть отрегулированы согласно расходу топлива.

В другом варианте осуществления изобретения (не показан) электрическое поле генерируется конденсатором, к которому прилагается электрическое поле в направлении, отличном от направления потока топлива F. Предусматривается, что электрическое поле может прилагаться в почти любом выполнимом направлении поперек потока и все же с достижением снижения вязкости.

Источник 130 напряжения может быть источником постоянного тока, хотя может использоваться источник переменного тока, который производит электрическое поле, имеющее низкую частоту. При применении электрического поля переменного тока частота прилагаемого поля находится в диапазоне приблизительно от 1 до приблизительно 3000 Гц, например приблизительно от 25 Гц до приблизительно 1500 Гц. Это поле может прилагаться в направлении, параллельном направлению потока жидкости, или оно может прилагаться в другом направлении, отличном от направления потока жидкости.

Источник 130 напряжения достаточно мощен для генерирования электрического поля приблизительно между 100 В/мм и 2500 В/мм между сетками 112, 114. Подбор конкретного значения в пределах этой амплитуды, как ожидается, будет зависеть от состава жидкости, желательной степени снижения вязкости, температуры жидкости и периода, в течение которого должно прилагаться поле. Будет понятно, что если напряженность поля слишком низка или период приложения слишком короткий, это не приведет к какому-либо существенному изменению вязкости. Наоборот, если сила электрического поля слишком высока или период приложения слишком продолжительный, вязкость жидкости может фактически увеличиться.

Из-за малого количества топлива F, которое расходуется в каждом цикле впрыска топливного инжектора 120, промежуток времени для топлива F для прохождения между сетками 112, 114 может быть таким большим, как 120 секунд. Один фактор, который влияет на это время прохождения, представляет собой коэффициент расхода топлива F. Например, ускорение транспортного средства (не показано), в котором используется система 100 впрыска, будет потреблять топливо F быстрее, чем холостой ход того же самого транспортного средства. Следовательно, на топливо F будет воздействовать электрическое поле, генерируемое между сетками 112, 114, в течение меньшего количества времени в течение ускорения, чем при холостом ходе. С целью учета этих факторов, время присутствия топлива как жидкости в пределах электрического поля может изменяться, например, между 0,1 и 120 секундами.

Блок-схема на фиг.4 поясняет способ использования системы 100. В ходе этапа 160 поток топлива F подается по топливопроводу 110. В ходе этапа 162 топливо F подвергается воздействию электрического поля, достаточного для снижения вязкости топлива F от передачи из топливопровода 110 в инжектор 120. Электрическое поле проходит в направлении, параллельном, но противоположном направлению потока топлива F. В ходе этапа 164 топливо F передается из топливопровода 110 в инжектор 120. В ходе этапа 166 топливо F впрыскивается из инжектора 120 в камеру сгорания для сгорания. Система 100 может использоваться для уменьшения размера частиц топлива, улучшения топливной экономичности транспортного средства, увеличения выходной мощности от двигателя внутреннего сгорания и улучшения выбросов из двигателя внутреннего сгорания.

Примеры

Экспериментальная установка с использованием системы 100 впрыска показана на фиг.1. Топливный инжектор 120, который использовался в ходе эксперимента, представлял собой инжектор Accel с высокий индуктивностью, изготовленный Mr. Gasket Co. в Кливленде, Штат Огайо.

В ходе эксперимента топливу F потребовалось приблизительно 15 секунд для прохождения электрического поля, произведенного между сетками 112, 114. Каждый факел топлива от топливного инжектора 120 продолжался приблизительно 4 миллисекунды, генерируя капли 122 топлива из топливного инжектора 120. Капли 122 были собраны на пластине 140, которая была накрыта слоем окисленного магния. Пластина 140 представляла собой квадрат приблизительно 10 сантиметров на 10 сантиметров, который достаточно велик для сбора всех капель 122 при распылении. Пластина 140 была расположена приблизительно в 10 сантиметрах от выхода топливного инжектора 120. Типичная регистрация собранных капель 122 показана на фиг.2.

Как только капли 122 были собраны, пластина 140 была исследована сканером высокого разрешения (не показан), и распределения по размерам капель были проанализированы программным обеспечением отображения. Хотя этот способ медленнее и более трудоемкий, чем известные способы оптического рассеяния, представляется, что этот способ более достоверен, чем любые другие способы. Каждая капля 122 в распыле была зарегистрирована и физически измерена.

Топливо F, которое было испытано в соответствии с этой схемой проверки, было дизельным топливом, а также бензином с 20% этилового спирта. Испытания проводились без использования системы 100 впрыска для задания базиса и затем с использованием системы 100 впрыска для определения преимуществ над базисными результатами. Статистические результаты для дизельного топлива показаны на фиг.3, в то время как результаты для бензина с 20% этилового спирта показаны на фиг.4. Результаты усреднены по многочисленным испытаниям. На основе обеих фигур ясно, что сильное электрическое поле уменьшает размер капель 122 в процессе распыления.

Пример 1

Для эксперимента с дизельным топливом давление топлива составляло 200 фунтов на квадратный дюйм (приблизительно 1380 кПа), электрическое поле было около 1,0 кВ/мм. Топливо F проходило приблизительно 15 секунд через электрическое поле. Эффект для дизельного топлива очень существенен. Например, количество капель 122 с радиусом меньше 5 мкм было увеличено от 5,3% (базис) до 15,3% с троекратным коэффициентом увеличения. На фиг.3 также видно, что электрическое поле произвело большинство капель 122 с радиусом меньше 40 мкм. Если система 100 впрыска применяется для дизельного транспортного средства, оценивается, что топливная экономичность будет увеличена на 15-30% и что выбросы будут также значительно улучшены.

Пример 2

При эксперименте с бензином (с 20% этилового спирта) давление топлива составляло 110 фунтов на квадратный дюйм (приблизительно 760 кПа), электрическое поле было 1,2 кВ/мм и топливо F проходило приблизительно за 15 секунд через электрическое поле. Эффект для бензина также существенен. Например, количество капель 122 с радиусом 10 мкм было увеличено с 17,6% (базис) до 20,7%, то есть с увеличением на 20%. Если система 100 впрыска применяется в бензиновом транспортном средстве, оценивается, что топливная экономичность будет увеличена на 5-10% и что выбросы будут также значительно улучшены.

Пример 3

Дорожные испытания проводились с использованием системы 100 впрыска в топливной системе транспортного средства 200 Mersedes Benz 300D, как показано на фиг.6. Система 100 установлена в транспортном средстве 200 таким образом, что топливо проходит через систему 100 вертикально от основания до верхней части системы 100.

Использование системы 100 увеличило топливную экономичность транспортного средства от пробега приблизительно 30 миль на галлон (приблизительно 12,75 километров на литр) без использования системы 100 до приблизительно 36 миль на галлон (приблизительно 15,3 километров на литр) с использованием системы 100, при этом увеличение составило приблизительно 20%. В этом примере сила электрического поля была между приблизительно 800 В/мм и приблизительно 1500 В/мм, при этом время прохождения потока топлива между сетками 114, 112 составляло приблизительно 5 секунд.

Дополнительно представляется, что и для дизельного топлива, и для бензина система 100 впрыска выдает более высокую выходную мощность на единицу топлива в результате меньшего размера капель 122 благодаря более низкой вязкости топлива F, впрыскиваемого для сгорания.

Хотя изобретение показано и описано здесь со ссылками на конкретные варианты конструкции, изобретение не ограничено показанными деталями. Скорее, различные модификации могут быть сделаны в деталях в пределах объема и диапазона эквивалентов формулы изобретения без отхода от изобретения.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Способ уменьшения размера частиц топлива, впрыскиваемого из инжектора, содержащий этапы:

a) обеспечения потока топлива по топливопроводу, причем топливопровод имеет первую металлическую сетку и вторую металлическую сетку, расположенные внутри топливопровода;

b) обеспечение работы средства электропитания, соединенного с первой металлической сеткой и второй металлической сеткой для генерирования электрического поля между первой металлической сеткой и второй металлической сеткой, причем электрическое поле является достаточным для уменьшения вязкости топлива в топливопроводе;

c) передачи топлива из топливопровода в упомянутый топливный инжектор, расположенный после первой металлической сетки; и

d) впрыска топлива из упомянутого инжектора.

2. Способ по п.1, в котором этапы а) и b) содержат обеспечение потока топлива в направлении, параллельном направлению электрического поля.

3. Способ по п.2, в котором этапы а) и b) содержат обеспечение потока топлива в направлении, противоположном направлению электрического поля.

4. Способ по п.1, в котором этап b) содержит воздействие на жидкость электрическим полем, имеющим силу между приблизительно 800 В/мм и приблизительно 1500 В/мм.

5. Способ по п.1, в котором этап b) содержит воздействие на жидкость электрическим полем в течение приблизительно от 5 с до приблизительно 15 с.

6. Устройство для уменьшения размера частиц топлива, впрыскиваемого в камеру сгорания, содержащее:

топливопровод;

первую металлическую сетку, расположенную внутри топливопровода;

вторую металлическую сетку, расположенную внутри топливопровода, перед первой металлической сеткой; и

средство электропитания, электрически соединенное с первой металлической сеткой и второй металлической сеткой, причем работа средства электропитания производит электрическое поле между первой металлической сеткой и второй металлической сеткой; и

топливный инжектор, расположенный на конце топливопровода после первой металлической сетки.

7. Устройство по п.6, в котором электрический источник содержит источник постоянного тока.

8. Устройство по п.6, в котором первая металлическая сетка содержит анод.