Ремонт головки цилиндров ЗМЗ-406 ГАЗ-3110

Ремонт головки блока цилиндров производим при общем ремонте двигателя и при замене прокладки ГБЦ

Очень важно сделать ремонт головки после того, как перегрели мотор. Во время перегрева могут возникнуть дефекты, которые визуально можно не увидеть.

Поэтому нужно тщательно проделать все операции по ремонту головки цилиндров. Во многом от этого зависит работа двигателя. И это избавит от лишней работы и затрат.

Снятие головки блока цилиндров смотрим в статье – «Замена прокладки головки ЗМЗ-406 ГАЗ-3110».

Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора.

Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

Отвернуть гайки 1 и снять впускную трубу 2 вместе с форсунками и топливопроводом (на фото не показаны).

Снять прокладку впускной трубы.

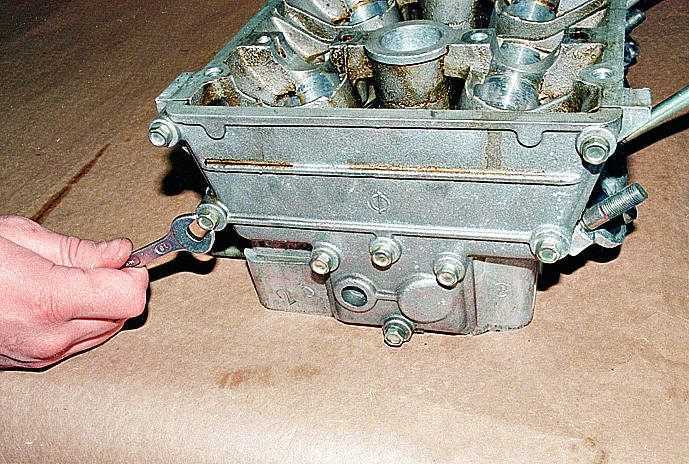

Отвернуть болты 1 и снять заднюю крышку 2 головки блока.

Снять прокладку крышки

Вынуть гидротолкатели 1 клапанов. Гидротолкатели удобнее вынимать с помощью магнита или присоски

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

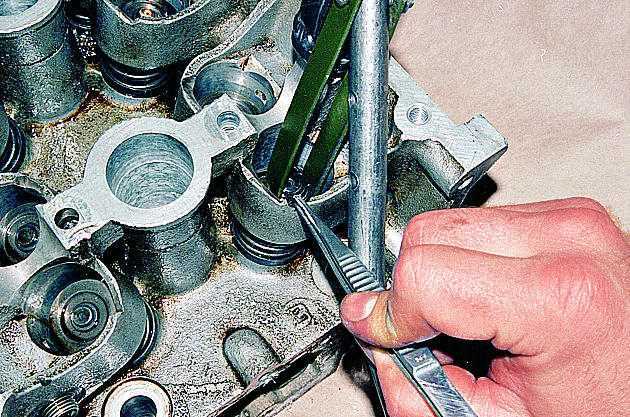

Если конструкцией съемника не предусмотрен упор клапана, подкладываем под него подходящий упор.

Сжимаем пружины рассухаривателем. Чтобы тарелка пружин легче сошла с сухарей, можно нанести легкий удар молотком по упорной сошке рассухаривателя.

Пинцетом вынимаем два сухаря и плавно отпускаем пружины.

Снимаем верхнюю тарелку и две пружины клапана.

Съемником удаляем маслоотражательный колпачок

Подцепить отверткой и вынуть опорную шайбу 1 пружин клапанов.

Переворачиваем головку блока цилиндров и вынимаем клапан, пометив место его установки, для того, чтобы при последующей сборке клапан встал на свое прежнее место.

Аналогично снимаем и помечаем остальные клапаны.

Изношенные направляющие втулки клапанов выпрессовываем оправкой

Шестигранным ключом “ на 8 ” выворачиваем заглушки масляных каналов.

Осмотр, дефектовка и ремонт ГБЦ

После разборки головки блока промыть все детали в бензине, протереть и просушить. Очистить камеры сгорания и клапаны от нагара.

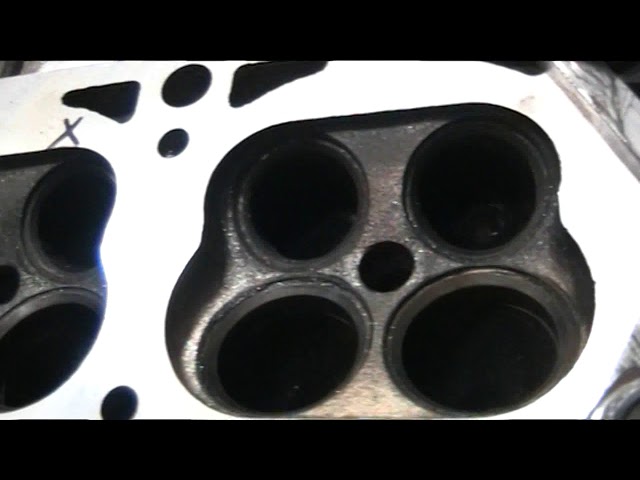

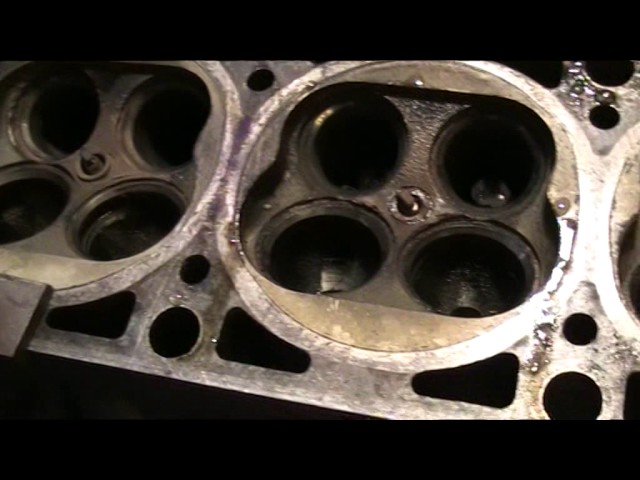

Осмотреть головку блока. Если есть трещины на перемычках между седлами клапанов, следы прогара и трещины на стенках камеры сгорания, заменить головку блока.

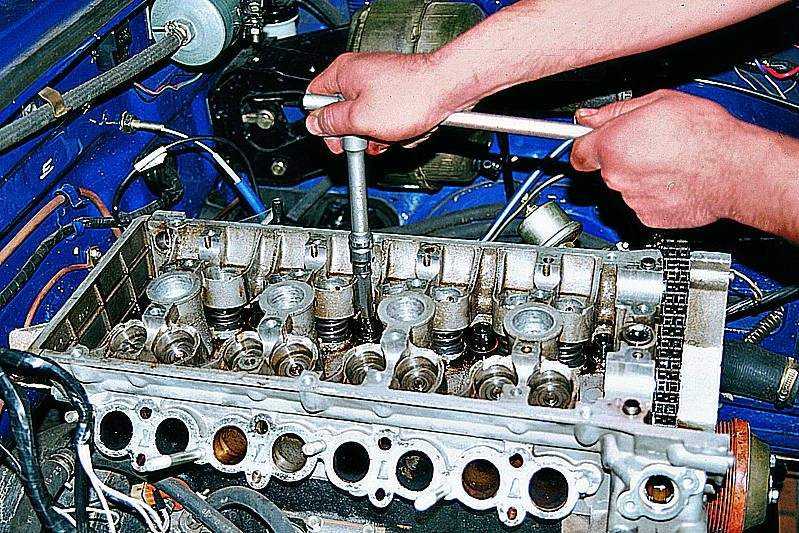

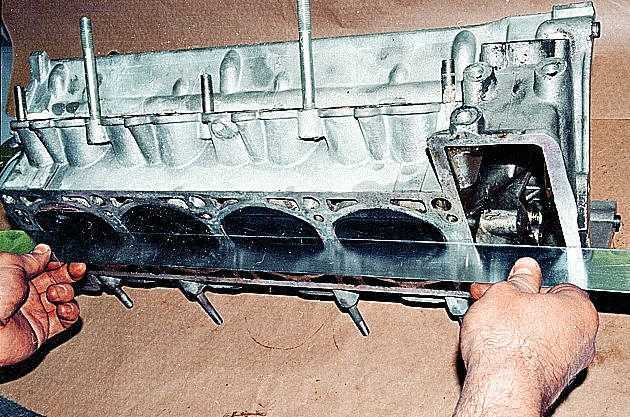

Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого линейку поставить ребром на поверхность головки блока, посередине, вдоль и затем поперек и щупом измерить зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, головку заменить.

Если зазор превышает 0,1 мм, головку заменить.

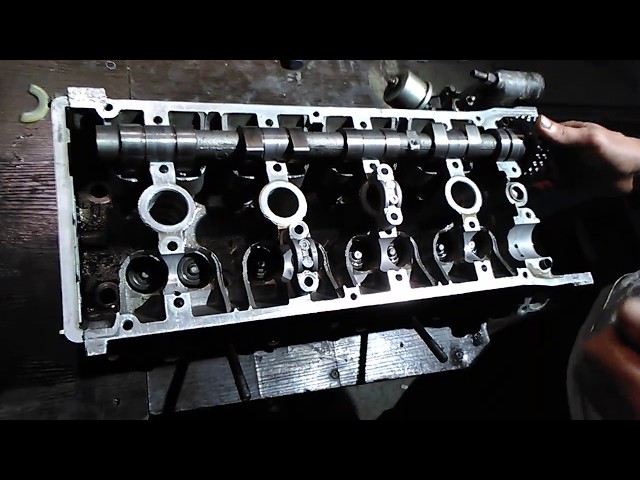

Проверить зазоры в подшипниках распределительных валов.

Проверить зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока.

Зазор вычисляют как разность между диаметром канала и диаметром гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0 +0,025мм, предельно допустимый — 35,1 мм.

Номинальный диаметр гидротолкателя 35,0 –0,025 и 35,0 –0,041 мм, предельно допустимый диаметр — 34,95 мм.

Предельно допустимый зазор 0,15 мм. Если зазор превышает указанную величину, заменить гидротолкатель. Если и это не даст положительного результата, заменить головку блока.

Осмотреть клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан необходимо заменить. Незначительные риски и царапины на рабочей фаске клапана можно вывести притиркой.

Притирку клапана к седлу производят следующим образом:

- — вставить клапан в головку блока;

- — надеть на стержень клапана приспособление для притирки клапанов;

- — нанести на рабочую фаску клапана тонкий слой притирочной пасты, представляющей собой смесь мелкого абразивного порошка с моторным маслом;

- — поворачивать клапан с помощью приспособления в обе стороны, периодически прижимая к седлу.

Внешним признаком удовлетворительной притирки является однотонный матово-серый цвет рабочей фаски седла и клапана.

После притирки протереть седло и клапан чистой тряпкой и тщательно промыть для удаления остатков притирочной пасты.

Чтобы проверить герметичность клапана, установить его в головку блока вместе с пружинами и сухарями.

После этого положить головку блока набок и залить в канал, закрываемый клапаном, керосин. Если в течение 3 мин. керосин не просочится в камеру сгорания, клапан считается герметичным.

Проверить состояние пружин клапанов. Искривленные пружины, а также имеющие трещины или поломанные, нужно заменить.

Проверить состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п.

Незначительные повреждения (мелкие риски, царапины и т.д.) можно вывести притиркой клапанов.

Более значительные дефекты можно устранить шлифовкой.

При шлифовке выдержать размеры седла, указанные на рис. Профиль седла клапана двигателя мод. 4062.

Профиль седла клапана двигателя мод. 4062.

После шлифовки проверить биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

После шлифовки притереть клапаны. Затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует учесть, что после шлифовки седла клапан садится в седло глубже.

Поэтому после шлифовки нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, заменить головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

Проверить зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Предельно допустимый зазор равен 0,2 мм. Если зазор превышает указанный, заменить клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в плоскость головки блока со стороны отверстия под гидротолкатели.

Втулки перед установкой нужно охладить до –40…45°С, а головку блока нагреть до температуры +160…175°С. Втулка должна вставляться в головку блока свободно или с незначительным усилием.

В запасные части направляющие втулки клапанов поставляют трех ремонтных размеров. Первый ремонтный размер с увеличенным на 0,02 мм наружным диаметром втулки.

Второй — наружный диаметр втулки 14,2 +0,053 и 14,2 +0,040мм, третий — с увеличенным на 0,02 мм диаметром от второго размера.

При установке втулок первого ремонтного размера отверстие под втулку в головке блока не растачивать.

При установке втулок второго и третьего ремонтных размеров нужно расточить отверстие до диаметра 14,2 –0,023 и 14,2 –0,050 мм.

После установки новых втулок развернуть в них отверстие под клапаны до размеров, указанных в табл. 2.1. Затем прошлифовать седла клапанов, как было указано выше.

Для того чтобы проверить головку блока на отсутствие трещин, нужно подвести к одному из отверстий рубашки охлаждения шланг для подвода сжатого воздуха.

Заглушить все отверстия в головке деревянными пробками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах, где есть трещины, будут выходить воздушные пузыри.

Очистив привалочную плоскость головки проверяем качество прилегания головки к блоку лекальной линейкой.

При деформации свыше 0,05 мм плоскостность необходимо восстановить механической обработкой, однако, если неплоскостность превышает 0,1 мм – головка не ремонтируется.

Керосином или дизельным топливом промываем головку, очищаем масляные каналы от отложений. Затем вытираем поверхности чистой ветошью и продуваем каналы сжатым воздухом. Устанавливаем на место заглушки масляных каналов.

Через алюминиевую проставку запрессовываем новые втулки клапанов, предварительно нагрев головку до 160–180°С и охладив втулки в “ сухом льду ” (СО

Устанавливаем клапаны в последовательности, обратной снятию, заменив старые маслоотражательные колпачки на новые.

Притирка клапанов

Наносим притирочную пасту на фаску клапана и устанавливаем его в соответствующую втулку головки.

Закрепляем на ножке клапана приспособление для притирки и, прижимая клапан к седлу, поворачиваем его в обе стороны примерно на 90°

Продолжаем притирку до тех пор, пока уплотняющая фаска клапана полностью по всей своей ширине и длине не станет матовой и чистой.

Также должна выглядеть и фаска на седле клапана.

Стираем ветошью с клапана и седла остатки пасты.

Собираем головку блока цилиндров в обратной последовательности.

Капитальный ремонт змз 406 | LifeGaz

В этой статье вы найдёте:

- 1 Капитальный ремонт ЗМЗ-406

- 1.

1 Порядок разборки и снятия двигателя

1 Порядок разборки и снятия двигателя- 1.1.1 Важно

- 1.2 Прежде чем приступать к разборке двигателя

- 1.3 Порядок сборки 406 двигателя своими руками

- 1.4 Процесс сборки двигателя

- 1.5 Ваш 406 двигатель практически готов к использованию.

- 1.

Ремонт двигателя любого автомобиля – крайне ответственная и серьезная операция, требующая квалифицированного подхода. Наряду с этим, при наличии большого желания и соответствующих знаний, с проведением рассматриваемого мероприятия вполне можно справиться собственными силами.

Подготовка инструментов для ремонта 406 двигателя

Порядок разборки и снятия двигателя

Прежде всего, подготовьте площадку для дальнейшего раскладывания всех элементов. Места должно быть столько, чтобы вы могли удобно разложить детали по порядку – так обратная сборка мотора пройдет гораздо быстрее и проще. При отсутствии достаточного пространства, помечайте элементы любым другим подходящим способом. Провода отмечайте и снимайте аналогичным образом.

Места должно быть столько, чтобы вы могли удобно разложить детали по порядку – так обратная сборка мотора пройдет гораздо быстрее и проще. При отсутствии достаточного пространства, помечайте элементы любым другим подходящим способом. Провода отмечайте и снимайте аналогичным образом.

Снимите капот и демонтируйте панель стеклоочистителя (так будет удобнее). Для защиты передних крыльев от повреждений, укройте эти элементы подходящим материалом. Разбирать можете в любой удобной для вас последовательности. К примеру, чтобы двигатель было максимально легко вынуть из моторного отсека, можете снять почти все имеющиеся навесные детали. Большинство мастеров предпочитает выполнять разборку, пока не остается лишь блок с поршневой. В отстыковывании насоса гидроусилителя от шлангов необходимости нет – достаточно попросту подвязать его или куда-то положить.

Вынув мотор, осмотрите пространство под капотом на предмет повреждений и загрязнений. Вымойте все как можно тщательнее при помощи металлической щетки и керосина либо бензина.

Измерьте чистый блок и коленвал. Может появиться необходимость в расточке. Если вы не имеете соответствующих навыков, лучше отвезите элементы на завод или в специализированную мастерскую – там все проверят и расточат на совесть. Заодно можете отдать спецам маховик и корзинку сцепления. В мастерской проверят маховик на биение и, если это будет нужно, выполнят его торцовку в месте прилегания диска сцепления, после чего сбалансируют в комплексе с корзиной и коленвалом. Для наших любимых ГАЗов такой сервис является очень даже полезным и необходимым.

Купите шатунные и коренные вкладыши, кольца и поршни по размерам. Забрав детали с расточки, еще раз промойте их и продуйте. Вооружившись 14-м шестигранником, отвинтите заглушки грязеуловителей, тщательно все там вычистите, после чего верните заглушки обратно. Если не получается открутить заглушки блока и головки (по размерам для них подходит 8-й шестигранник), не пытайтесь сделать это, прилагая большие усилия – можете повредить резьбу. В такой ситуации достаточно продуть по масляным каналам.

В такой ситуации достаточно продуть по масляным каналам.

Важно

чтобы глухие резьбовые отверстия были полностью освобождены от тосола, масла и различных загрязнений.

Обязательно проверьте головку блока цилиндра в отношении особенностей ее прилегания непосредственно к блоку, состояние направляющих и клапанов, замените маслосъемные колпачки. Притирать все имеющиеся клапаны (а их здесь аж 16) – задача не самая веселая. Чтобы облегчить себе участь, можете отвезти головку на завод или в специализированую мастерскую.

После завершения всех вышеописанных мероприятий, можете приступать к сборке 406 двигателя.

Прежде чем приступать к разборке двигателя

подготовьте все необходимые для этого инструменты, материалы и вспомогательные приспособления. Набор для работы включает следующие позиции:

• оправку для сжимания колец;

• ключи, воротники, трещётки, головки и прочие представители стандартного ремонтного комплекта;

• динамометрический ключ;

• головку для откручивания переднего шкива КВ. Традиционно подходит головка на 36;

Традиционно подходит головка на 36;

• оправку для центровки диска сцепления;

• набор шестигранных ключей;

• оправку для обустройства маслосъемных колпачков;

• рассухариватель клапанов;

• ветошь.

Для большего удобства и эффективности, постарайтесь раздобыть нутромер, а также микрометр. Дополнительно вам понадобится целый арсенал различной автохимии:

• герметики. Среди владельцев ГАЗов пользуется большим уважением продукция компании ABRO. Для выполнения этой работы вам необходимо подготовить черный и красный или прозрачный герметики;

• керамический герметик. С помощью данного средства выполняется обработка выхлопной системы;

• шеллачный лак. К примеру, хорошо зарекомендовали себя товары фирмы Done Deal;

• фиксатор резьбы. Используется деталь анаэробного типа.

Рекомендации в отношении производителей тех или иных средств приведены в соответствии с отзывами большинства пользователей. В целом можете ориентироваться на свои предпочтения и, разумеется, доступный бюджет, но по возможности старайтесь использовать материалы максимально высокого качества – это позволит гораздо реже вспоминать о необходимости ремонта 406 двигателя вашего ГАЗа.

Важно! Прежде чем приступать к сборке двигателя, тщательно вымойте руки и рабочие инструменты. Внимательно осмотрите состояние гаек, болтов и шпилек на предмет срыва грани и резьбы либо других повреждений. Подозрительные крепежи обязательно замените новыми – много денег на это вы не потратите, зато последствия использования низкокачественных креплений могут быть далеко не самыми приятными.

Затягивая крепления, не прилагайте слишком больших усилий – резьба срывается предельно просто, но восстанавливается крайне сложно. Для дополнительного уплотнения прокладок прекрасно подходит герметик, а также шеллачный лак. Предварительно обезжирьте растворителем либо ацетоном сопрягаемые плоскости под прокладки, после чего вытрите их насухо.

Кому-то вышеописанные подготовительные мероприятия могут показаться слишком долгими и бесполезными, зато в результате уже собранный двигатель будет оставаться чистым, а о том, что такое подтекания, вы вообще забудете.

Непосредственно процесс сборки состоит из нескольких технологических шагов. Выполните последовательно каждый из них, и итоговый результат по качеству не будет уступать работе квалифицированного мастера.

Процесс сборки двигателя

Шаг 1. Возьмите блок цилиндров и уложите его вверх тормашками. Трубка масляного щупа, скорее всего, будет мешать на этом этапе, поэтому установку блока лучше выполнить на какой-нибудь подходящей и, что главное, надежной подставке. На этом же этапе вам нужно выполнить установку коренных вкладышей, оснащенных отверстиями (здесь они верхние) и смазать все это дело маслом. На 3-ю опору установите упорные полукольца Коленчатого вала. Для работы используются полукольца, не имеющие усиков. Установка осуществляется так, чтобы антифрикционный слой «смотрел» наружу.

Шаг 2. Выполните укладку коленвала в постели, после чего закройте крышками со смонтированными и смазанными маслом вкладышами и полукольцами на 3-й крышке. Установка выполняется так, чтобы усики вошли в предназначенные для них пазы. Будьте предельно внимательны и не спутайте крышки. Монтируйте их в соответствии с номерами либо другими метками, выполненными на этапе разборки двигателя. Надо, чтобы усики в блоке и в имеющихся крышках были расположены строго на одной стороне. Аналогичное требование выдвигается в отношении шатунов. Вооружившись динамометрическим (это важно) ключом, в пару-тройку подходов затяните болты крышек. Ориентируйтесь на показатель порядка 10 кгс*м.

Установка выполняется так, чтобы усики вошли в предназначенные для них пазы. Будьте предельно внимательны и не спутайте крышки. Монтируйте их в соответствии с номерами либо другими метками, выполненными на этапе разборки двигателя. Надо, чтобы усики в блоке и в имеющихся крышках были расположены строго на одной стороне. Аналогичное требование выдвигается в отношении шатунов. Вооружившись динамометрическим (это важно) ключом, в пару-тройку подходов затяните болты крышек. Ориентируйтесь на показатель порядка 10 кгс*м.

Шаг 3. На этом этапе вам нужно прокрутить КВ за противовесы. Важно, чтобы его вращение осуществлялось без любого рода затормаживаний и максимально плавно. В норме никаких сверхмерных усилий прилагать не приходится – вал достаточно просто крутится рукой. В противном случае придется повторно выполнить разборку и проверить качество выполнения шлифовки либо состояние вкладышей. Важно, чтобы между крышками и блоком не было никаких подкладок – таким нередко увлекаются «старички» индустрии, но подобное решение абсолютно точно не является правильным.

Шаг 4. Выполните установку заднего сальника двигателя в держателе. Далее вам нужно прикрутить его к блоку посредством специальной прокладки. Для большего эффекта слегка смажьте наружную поверхность сальника герметиком. Для заполнения свободного места между пыльником и кромкой хорошо подойдет литол.

Шаг 5. Приступайте к прикручиванию маховика. Всего надо закрутить 6 болтов. Установка маховика на КВ выполняется строго в месте нахождения установочного штифта, т.е. положение может быть лишь одним. Между противовесом и стенкой блока можете всунуть ручку молотка – это застопорит коленвал и сделает дальнейшую работу более удобной.

Установите распорную шайбу. На этой же стадии выполняется обустройство подшипника носка первичного вала КПП. Лучше, чтобы этот подшипник был новым.

Для большего удобства последующей сборки, блок следует выставить на маховике.

Шаг 6. Выполните сборку элементов шатунно-поршневой группы. Чаще всего в заводском наборе с поршнями присутствуют стопорные кольца и пальцы. Выполните проверку имеющихся новых пальцев с шатунами – рекомендации по этому поводу всегда приводятся в прилагающейся инструкции. Прежде чем приступать к предстоящей сборке. Не забудьте смазать палец. Далее вам нужно вставить в поршень подходящее по размерам стопорное кольцо – так вы точно не введете палец слишком глубоко. На нижней головке шатуна вы можете видеть выступ. На устанавливаемом поршне найдите маркировку в виде надписи «Перед». Важно, чтобы направление упомянутых выступа и маркировки совпало. Смонтируйте опорные кольца, контролируя, чтобы была обеспечена их качественная посадка в соответствующие канавки в устанавливаемом поршне.

Выполните проверку имеющихся новых пальцев с шатунами – рекомендации по этому поводу всегда приводятся в прилагающейся инструкции. Прежде чем приступать к предстоящей сборке. Не забудьте смазать палец. Далее вам нужно вставить в поршень подходящее по размерам стопорное кольцо – так вы точно не введете палец слишком глубоко. На нижней головке шатуна вы можете видеть выступ. На устанавливаемом поршне найдите маркировку в виде надписи «Перед». Важно, чтобы направление упомянутых выступа и маркировки совпало. Смонтируйте опорные кольца, контролируя, чтобы была обеспечена их качественная посадка в соответствующие канавки в устанавливаемом поршне.

Шаг 7. Приступайте к установке поршневых колец. Подходящая схема проведения данного мероприятия обычно присутствует на заводских упаковках колец.

В целом же установка упомянутых элементов выполняется в направлении снизу вверх в следующем порядке: расширитель маслосъемного и непосредственно маслосъемное, затем 2-е компрессионное и 1-е компрессионное. Маслосъемное может иметь наборную конструкцию. На кольцах отечественного производства присутствует надпись ВЕРХ, на изделиях от зарубежных фирм – ТОР. Сориентируйте имеющуюся надпись к днищу поршня. Кольца расширителя и маслосъемного разведите на 180 градусов. Разводку компрессионных колец выполните на такое же значение по отношению между собой и под прямой угол (90 градусов) к замкам маслосъемного.

Маслосъемное может иметь наборную конструкцию. На кольцах отечественного производства присутствует надпись ВЕРХ, на изделиях от зарубежных фирм – ТОР. Сориентируйте имеющуюся надпись к днищу поршня. Кольца расширителя и маслосъемного разведите на 180 градусов. Разводку компрессионных колец выполните на такое же значение по отношению между собой и под прямой угол (90 градусов) к замкам маслосъемного.

Шаг 8. Выполните установку шатунных вкладышей непосредственно в шатун, а также в крышку данного элемента. Убедитесь, что смазочные отверстия совпадают. Щедро смажьте вкладыши, а также обжимку колец и цилиндры, находящиеся в блоке маслом. Далее вам нужно развернуть КВ шейками 1-го и 4-го нецилиндров наружу (вверх). Для выполнения этого мероприятия гораздо удобнее крутить блок, в то время как КВ с маховиком размещен на полу. «Загоните» поршни в предназначенные для них места. Для этого сожмите оправку и постучите по днищу поршня, используя ручку молотка. Слишком сильно не бейте – рискуете повредить кольца. При выставке ориентируйтесь на номера цилиндров и маркировки в виде надписи ПЕРЕД либо же ориентируйтесь по меткам, поставленным еще в процессе разборки двигателя, если шатуны не имеют надписей.

Слишком сильно не бейте – рискуете повредить кольца. При выставке ориентируйтесь на номера цилиндров и маркировки в виде надписи ПЕРЕД либо же ориентируйтесь по меткам, поставленным еще в процессе разборки двигателя, если шатуны не имеют надписей.

Пока не затянется шатун, поршень вращать вдоль оси не стоит – можно сбить ориентацию замков. Сразу после вхождения колец в блок, «словите» шатун свободной рукой и направьте его к шейке КВ. Второй рукой вы должны протолкнуть поршень вглубь. Установите крышки, выдерживая упомянутую ранее ориентацию, после чего равномерно затяните болты при помощи динамометрического ключа, выдерживая силу в пределах 7-8 кгс*м. Далее вам нужно развернуть блок на 180 градусов и выполнить аналогичные операции в отношении 2-го и 3-го цилиндров.

КВ должен вращаться без заеданий и максимально плавно.

Шаг 9. Выполните установку шпонки, звездочки КВ, а также резинового уплотнительного кольца и втулки переднего сальника. Непосредственно внутренняя большая фаска должна быть сориентирована к блоку.

Непосредственно внутренняя большая фаска должна быть сориентирована к блоку.

Шаг 10. Смажьте шейку промежуточного вала и выполните его установку. После этого на задний конец (в месте расположения шпонки) наденьте шестерню привода маслонасоса. Для фиксации последней затяните гайку.

Шаг 11. Спереди выполните установку фланца, ориентируя его меньшим диаметром по отношению к блоку.

Шаг 12. На данном этапе ваша задача сводится к вставке валика привода маслонасоса. Сделайте это и приступайте к следующему шагу, предварительно закрыв крышку.

Шаг 13. На установленном ранее валике выполните фиксацию промежуточных звездочек вашего привода ГРМ, после чего осторожно, но уверенно затяните крепежи (болты). Имеющуюся стопорную пластину необходимо осторожно отогнуть на грани крепежей.

Шаг 14. Сориентировав блок поддоном кверху, разместите его на подставке.

Шаг 15. Выполните установку сцепления, предварительно отцентровав диск при помощи оправки. Вместо оправки при желании можно использовать первичный вал.

Вместо оправки при желании можно использовать первичный вал.

Шаг 16. Разверните звездочки в соответствии с метками, расположенными на блоке. Необходимо, чтобы впадина, которая находится между зубьями, была расположена напротив лунки, обустроенной в блоке.

Шаг 17. Возьмите короткую цепь (в данном случае она нижняя), после чего наденьте на нее успокоитель, а саму цепь набросьте на звезды таким образом, чтобы было обеспечено натяжение ведущей ветви ГРМ.

Шаг 18. Затяните крепежи, обеспечивающие фиксацию успокоителя (болты). После этого вам необходимо надеть верхнюю составляющую цепи и выполнить установку башмаков натяжителей.

Шаг 19. Повторно убедитесь в правильности ориентирования по меткам. Нажимая на нижний натяжитель, убедитесь в достаточном натяжении цепи.

Шаг 20. На этом этапе ваша задача сводится к монтажу нижней передней крышки с последующим затягиванием болтов в комплексе с кронштейном генератора.

Никаких манипуляций с передним сальником на данном этапе производить не нужно.

Шаг 21. Смонтируйте водяную помпу, помня, при этом, о заднем болте.

Шаг 22. Вставьте на свое место предварительно смазанный гидронатяжитель, он должен войти без лишнего давления. При необходимости перезарядите старый натяжитель. Разместите демпферную резиновую шайбу в крышке.

Шаг 23. Затяните крышку.

Шаг 24. Осторожно отверните заглушку, после чего нажмите на гидронатяжитель при помощи вородка или отвёртки.

Шаг 25. На этом этапе вы должны вставить шестигранник масляного насоса, после чего обеспечить фиксацию непосредственно насоса и закрыть поддон.

Шаг 26. Выполните установку картера сцепления, а после него — усилителя.

Полезный совет! Если вас не устраивает масляный радиатор, вы можете заглушить каналы данного элемента в поддоне и блоке, используя для этого предварительно подготовленные заглушки и герметик анаэробного типа. На этом фото заканчиваются, но в конце статьи, можно посмотреть видео по сборке змз 406 мотора.

На этом фото заканчиваются, но в конце статьи, можно посмотреть видео по сборке змз 406 мотора.

Шаг 27. Разверните ваш мотор, обеспечив его «правильное» положение.

Шаг 28. Выполните фиксацию стартера и водяного фланца. Выполните установку датчика детонации.

Шаг 29. Смонтируйте кронштейны подушек, выполните установку рулевого усилителя.

Шаг 30. Вставьте передний сальник. Перед этим смажьте его, придерживаясь порядка, подобного обработке заднего сальника.

Шаг 31. Выполните установку переднего шкива.

Шаг 32. Смажьте герметизирующим средством переднюю крышку. Аналогичной обработки требует головка болта. Наденьте прокладку и выполните монтаж ГБЦ.

Шаг 33. Затяните болты крепления ГБЦ. Данная работа предполагает двухэтапное выполнение: на первом применяется сила в 5 кгс*м, на втором момент нужно увеличить до 15 кгс*м.

Шаг 34. Для больше уверенности, спустя некоторое время пройдите ключом повторно и убедитесь в правильности момента, обеспеченного на предыдущем шаге.

Шаг 35. Смажьте гидрокомпенсаторы клапанов и установите их по местам.

Шаг 36. Смажьте распределительные валы маслом и разместите их в постели. В соответствии с требованиями технологии, пластину датчика фазы нужно привинтить в задней части выпускного вала.

Шаг 37. Приступайте к монтажу общей передней крышки. Это изделие укомплектовывается пластиковыми полушайбами. После этого обустройте средние крышки, т.е. 3 и 7. В ситуации с рассматриваемым двигателем, впускными являются крышки с 1 по 4, выпускными – с 5 по 8 включительно. Бобышки с выбитыми номерами направляйте к краям головки. Несколько поджав средние крышки, установите остальные. Болты надо затягивать равномерно, выдерживая усилие на уровне порядка 3 кгс*м.

Шаг 38. Выставьте валы таким образом, чтобы штифты одновременно располагались на горизонтальной линии. «Смотреть», при этом, штифты должны в разных направлениях. Наденьте выпускную звездочку на цепь. Ее установка на распредвале должна быть выполнена таким образом, чтобы обеспечивалось натяжение правой ветви. Одновременно с этим, метку на звезде следует сориентировать вправо, располагая ее на верхней плоскости вашего ГБЦ. Установка впускной звезды выполняется строго без провисаний верхней составляющей цепи. Направление маркировки выдерживайте влево.

«Смотреть», при этом, штифты должны в разных направлениях. Наденьте выпускную звездочку на цепь. Ее установка на распредвале должна быть выполнена таким образом, чтобы обеспечивалось натяжение правой ветви. Одновременно с этим, метку на звезде следует сориентировать вправо, располагая ее на верхней плоскости вашего ГБЦ. Установка впускной звезды выполняется строго без провисаний верхней составляющей цепи. Направление маркировки выдерживайте влево.

Шаг 39. Выполните установку и разрядку верхнего гидронатяжителя. Технология остается аналогичной нижнему.

Шаг 40. На этом этапе вы должны наживить средний и верхний успокоители, после чего сделать несколько оборотов коленвалом. Для выполнения последнего мероприятия возьмите ключ на 36 и потяните за болт шкива. Убедитесь, что метки совпадают, после чего затяните успокоители. Подобным же образом поступите со всеми болтами, обеспечивающими фиксацию звезд.

Шаг 41. На данном этапе ваша задача сводится к закрытию крышки головки.

Шаг 42. Залейте герметиком свободные канавки маслоотражателя. После этого вам нужно будет привинтить крышку.

Шаг 43. Наденьте недостающие резинки, после чего закройте клапанную крышку.

Соберите все элементы под капотом автомобиля, выдерживая очередность, обратную разборке.

Залейте предпочтительное масло. Не забудьте об охлаждающей жидкости. Убедитесь в отсутствии любого рода протечек. Освободите реле от колодки, прокрутите двигатель стартером – так вы заполните масляную систему. В процессе выполнения данного этапа, ориентируйтесь на показатели датчика давления.

В завершение выполните установку и подключение остальных элементов и заведите автомобиль. Убедитесь в отсутствии течей. Проверьте показатели давления масла, температуры и другие значимые параметры. Обнаруженные проблемы устраняйте сразу же. Вам остается лишь дать двигателю поработать несколько часов на холостом ходу, периодически проверяя его состояние, после чего мотор можно принимать в постоянную эксплуатацию, следуя всем требованиям в отношении обкатки новой машины.

Удачной работы!

Мы в Яндекс Дзен

Как настроить головку блока цилиндров

Хотя многие головки цилиндров Dart поставляются в сборе с клапанными пружинами, иногда может потребоваться спецификация вашего собственного комплекта, который будет сочетаться с выбранным вами распределительным валом. Вот как правильно настроить головку блока цилиндров.

Для создания двигателя с уникальными характеристиками часто требуется не менее специализированный набор головок. Эти головки блока цилиндров могут не подходить к определенному серийному номеру детали. Или вы можете решить, что хотите сами собрать головки, чтобы создать определенную комбинацию для гоночного или уличного двигателя. С помощью нескольких доступных инструментов почти каждый может собрать комплект исполнительных головок по индивидуальному заказу.

Наиболее распространенная ситуация при сборке головок по индивидуальному заказу — это согласование определенного набора клапанных пружин с конкретным распределительным валом и клапанным механизмом. История выбора клапанных пружин для мощного двигателя слишком сложна, чтобы рассматривать ее здесь, поэтому мы предполагаем, что вы уже определили клапаны и пружины, и все, что осталось, это собрать все части.

Спецификация зазора

- Переписка катушки 0,050

- Фиксатор к уплотнению 0,050

- Фиксатор коромысла 0,050

- Наконечник ролика к фиксатору 0,050

- Уплотнение к зазору пружины 0,050

Отличной отправной точкой является измерение монтажной высоты. Это расстояние между седлом пружины в головке и нижней частью держателя пружины клапана. Этот размер не только определяет величину нагрузки, удерживающей каждый клапан в закрытом состоянии, но также влияет на максимальную нагрузку пружины подъема клапана, а также влияет на некоторые другие критические зазоры. Самый простой способ измерить высоту установки — это использовать так называемый высотный микрофон. Всегда измеряйте установленную высоту с помощью пружинных посадочных мест (или локаторов), которые будут использоваться при окончательной сборке. Есть несколько других важных характеристик, которые вам необходимо знать, прежде чем мы сможем измерить высоту установки.

Это расстояние между седлом пружины в головке и нижней частью держателя пружины клапана. Этот размер не только определяет величину нагрузки, удерживающей каждый клапан в закрытом состоянии, но также влияет на максимальную нагрузку пружины подъема клапана, а также влияет на некоторые другие критические зазоры. Самый простой способ измерить высоту установки — это использовать так называемый высотный микрофон. Всегда измеряйте установленную высоту с помощью пружинных посадочных мест (или локаторов), которые будут использоваться при окончательной сборке. Есть несколько других важных характеристик, которые вам необходимо знать, прежде чем мы сможем измерить высоту установки.

В этом случае размер составляет 1,837 дюйма.

В этом случае размер составляет 1,837 дюйма. Здесь было бы уместно упомянуть распространенную практику использования более высоких впускных клапанов. В настоящее время нет ничего необычного в том, что головки малых и больших блоков используют более высокие впускные клапаны на 0,100 дюйма, чтобы приспособиться к более высоким значениям подъема клапана в диапазоне от 0,600 до 0,700 дюйма для агрессивных малых и больших блоков.

Частично причина выбора правильной пружины также связана со спецификацией, называемой привязкой катушки. Это высота пружины в полностью сложенном состоянии. По понятным причинам вам нужна пружина, которая может выдерживать максимальный подъем клапана без полного разрушения. Например, если у нас есть пиковый подъем клапана 0,650 дюйма и установленная высота 1,800 дюйма, пиковый подъем сожмет пружину до высоты 1,150 дюйма. Это означает, что для этого приложения потребуется пружина, которая будет скручиваться на 1100 дюймов или меньше, чтобы иметь достаточный зазор.

Этот минимальный зазор обычно рекомендуется в 0,050 дюйма или примерно от 0,010 до 0,012 дюйма между подвижными витками пружины. В прошлом настоятельно рекомендовался больший зазор, но современные производители двигателей предпочитают более узкий зазор для связывания витка, поскольку это помогает гасить колебания пружины на высоких оборотах, что увеличивает срок службы пружины и улучшает управление клапаном. Но это требует внимания к деталям.

Все пружины имеют опубликованные характеристики крепления витка, но фактические измерения пружины показывают, что эти опубликованные характеристики часто являются консервативными. Чтобы быть абсолютно точным, вам нужно будет измерить все 16 пружин, чтобы определить их индивидуальные характеристики крепления витка, а затем настроить зазор в соответствии с самой высокой спецификацией. Это намного больше работы, но также очень точно.

Это намного больше работы, но также очень точно.

Пружинные седла или фиксаторы пружин — еще одна часть сборочной головоломки. Эти детали предназначены для размещения нижней части пружины, чтобы она не двигалась. Есть как внутренние, так и внешние сиденья. Во внешней конструкции используется выступ по внешней окружности, в то время как в более распространенной внутренней или внутренней конструкции используется ступенька для размещения пружины. Оба работают хорошо, так что это остается на усмотрение сборщика. Эти сиденья имеют определенные диаметры для пружин, а также могут быть различной толщины, чтобы помочь установить высоту установки.

Установленную высоту легко измерить, установив микрофон под фиксатором и замками для данного клапана, а затем расширив инструмент, пока он не войдет вплотную между фиксатором и седлом пружины. Следует обратить внимание на то, что у большинства высотных микрофонов в верхней части есть ступенька для фиксаторов меньшего диаметра. Если фиксатор помещается внутри этой ступени (как в двигателях LS или пружинах улья), необходимо вычесть 0,100 дюйма (глубина ступени) из показаний микрофона.

Следует обратить внимание на то, что у большинства высотных микрофонов в верхней части есть ступенька для фиксаторов меньшего диаметра. Если фиксатор помещается внутри этой ступени (как в двигателях LS или пружинах улья), необходимо вычесть 0,100 дюйма (глубина ступени) из показаний микрофона.

Все пружины клапанов имеют определенную нагрузку для установленной высоты. Это величина нагрузки, которая удерживает клапан на седле. Например, стандартная двухклапанная пружина диаметром 1,4370 дюйма создаст нагрузку на седло в 130 фунтов. с установленной высотой 1800 дюймов. Допустим, пружина имеет скорость 400 фунтов на дюйм. Это означает, что если пружина сжата на один дюйм, нагрузка увеличится на 400 фунтов, добавленных к нагрузке, создаваемой из установленного (клапан закрытого) положения.

Это означает, что если пружина сжата на один дюйм, нагрузка увеличится на 400 фунтов, добавленных к нагрузке, создаваемой из установленного (клапан закрытого) положения.

Чтобы определить нагрузку пружины при максимальном подъеме, все, что нам нужно сделать, это умножить жесткость пружины на высоту подъема клапана и прибавить к установленной высоте нагрузки. В качестве примера предположим, что наш кулачок обеспечивает максимальный подъем 0,600 дюйма. Умножение подъемной силы 0,600 дюйма на 400 фунтов на дюйм дает нам 240 фунтов нагрузки. Добавьте это к нагрузке на седло в 130 фунтов (240 + 130 = 370 фунтов), и мы получим нагрузку при максимальном подъеме клапана.

Если измеренная высота установки меньше требуемой, одним из вариантов является использование более высоких замков клапана на 0,050 дюйма, которые перемещают фиксатор выше на клапане (слева). При использовании этих более высоких замков критически важным моментом для проверки является обеспечение надлежащего зазора между коромыслом, наконечником клапана и фиксатором. Использование более высоких замков перемещает фиксатор намного ближе к вершине наконечника клинка.

Использование более высоких замков перемещает фиксатор намного ближе к вершине наконечника клинка. При проверке установленной высоты чаще всего вы обнаружите, что измеренная высота на 0,015–0,030 дюйма больше желаемой высоты. Самый простой способ идеализировать эту высоту — использовать прокладки пружин клапанов. Наиболее распространенные толщины составляют 0,015, 0,030 и 0,060 дюйма, и их можно комбинировать для получения точного требуемого размера. Нет необходимости акцентировать внимание на последних 0,010 дюйма, потому что для пружины 400 фунтов на дюйм разница составляет всего 4 фунта. Вы можете заметить, что прокладки зазубрены с одной стороны. Они всегда располагаются лицом к голове.

Существует несколько вариантов уплотнений направляющих клапанов. В крайнем левом углу находится оригинальное поликарбонатное уплотнение, которое полезно, когда внутренний зазор узкий, но эти уплотнения недостаточно прочны для улицы. Наиболее популярными для дорожных двигателей являются резиновые уплотнения из витона, представленные здесь в синем или красном цвете. Уплотнения бывают разных размеров, чтобы соответствовать разным диаметрам штока клапана и направляющей.

Уплотнения бывают разных размеров, чтобы соответствовать разным диаметрам штока клапана и направляющей. Самостоятельная сборка головок также позволяет выбрать уплотнение направляющей клапана. При упаковке всех компонентов важно убедиться, что уплотнение поместится внутри пружины. Иногда при использовании двойных пружин зазор между внутренней пружиной и уплотнением может сжиматься. Еще одна часть головоломки — стиль печати. В настоящее время наиболее популярным уплотнением является то, которое надевается на направляющую клапана в головке, а наиболее эффективными уплотнениями являются резиновые уплотнения из витона. Чтобы заказать правильное уплотнение, нужно знать наружный диаметр направляющей клапана, а также диаметр штока клапана. Резиновые уплотнения Viton, как правило, лучше всего работают на улице, помогая контролировать масло по сравнению с уплотнениями из твердого пластика в стиле ПК.

Также важно проверить зазор между фиксатором клапана и уплотнением. Это определяется путем вычитания фактического подъема клапана из этого измеренного расстояния. В этом примере, если подъем клапана составляет 0,620 дюйма, а наше измеренное расстояние между фиксатором и уплотнением составляет 0,680 дюйма, зазор между уплотнением и фиксатором составляет 0,060 дюйма. Минимум 0,050 дюйма.

Это определяется путем вычитания фактического подъема клапана из этого измеренного расстояния. В этом примере, если подъем клапана составляет 0,620 дюйма, а наше измеренное расстояние между фиксатором и уплотнением составляет 0,680 дюйма, зазор между уплотнением и фиксатором составляет 0,060 дюйма. Минимум 0,050 дюйма. После установки уплотнений на направляющие можно измерить зазор между фиксатором и уплотнением. Это важный зазор, гарантирующий, что фиксатор не ударит по уплотнению при максимальном или близком к максимальному подъему. Стандартный минимальный зазор составляет 0,050 дюйма. Большинство высокопроизводительных головок имеют более чем достаточный зазор. Единственная головка с малым блоком, у которой есть проблемы в этой области, — это железная головка Vortec.

Если вы собираете комплект головок из разных компонентов и производителей, лучше всего убедиться, что замки и фиксаторы совместимы и подходят к клапанам. Замки предназначены для определенного диаметра клапана, но могут быть неправильно подобраны. Убедитесь, что замки правильно подходят к клапану. Если замки расположены вокруг клапана, между парой замков должен быть небольшой зазор. Если обе половинки полностью соприкасаются, замки неправильные для клапана и практически сразу выходят из строя.

Убедитесь, что замки правильно подходят к клапану. Если замки расположены вокруг клапана, между парой замков должен быть небольшой зазор. Если обе половинки полностью соприкасаются, замки неправильные для клапана и практически сразу выходят из строя.

Многие высокопроизводительные клапанные механизмы теперь используют 10-градусные замки вместо более традиционных и меньших 7-градусных версий. 10-градусный тип имеет большую площадь поверхности, что упрощает его разборку, но все же должен соответствовать как правильному диаметру клапана, так и фиксатору.

Большинство высокопроизводительных клапанов обрабатываются под одну стопорную канавку с квадратной кромкой. Однако в последнее время некоторые производители клапанов модифицируют свои гоночные клапаны с закругленной или радиальной канавкой. Для них требуются специальные замки, и их никогда не следует устанавливать с прямоугольными замками, поскольку они несовместимы. Многие высокопроизводительные клапаны теперь имеют небольшой радиус канавок с квадратным вырезом, но по-прежнему используют замки с прямоугольным вырезом, поэтому обязательно уточните правильность замков у производителя. Замки доступны как в штампованном, так и в более качественном исполнении.

Для них требуются специальные замки, и их никогда не следует устанавливать с прямоугольными замками, поскольку они несовместимы. Многие высокопроизводительные клапаны теперь имеют небольшой радиус канавок с квадратным вырезом, но по-прежнему используют замки с прямоугольным вырезом, поэтому обязательно уточните правильность замков у производителя. Замки доступны как в штампованном, так и в более качественном исполнении.

Во время проверки вы можете обнаружить необходимость увеличения высоты установки. Хотя механическая обработка седла пружины является вариантом, этого, как правило, следует избегать, потому что это может создать тонкую область возле крыши впускного отверстия, которая может легко треснуть. Лучшим вариантом является либо использование более тонкого седла пружины, либо перемещение замков клапанов. Dart и другие производители клапанных механизмов предлагают замки клапанов, которые могут поднимать или опускать фиксатор на клапане.

Dart и другие производители клапанных механизмов предлагают замки клапанов, которые могут поднимать или опускать фиксатор на клапане.

При использовании замков + 0,050 дюйма фиксатор перемещается ближе к концу клапана. Это уменьшает зазор между наконечником роликового коромысла и фиксатором. Вертикальный зазор между наконечником клапана и верхней частью фиксатора должен быть не менее 0,050 дюйма.

Лучшие уплотнения устанавливаются непосредственно над направляющей. Их можно установить вручную, но нам нравится использовать приспособление для установки уплотнений, которое использует коническую втулку поверх канавки замка клапана, чтобы предотвратить повреждение уплотнения. Увеличение высоты фиксатора также повлияет на зазор фиксатора с коромыслом. Рокеры, наиболее подверженные этому, — это алюминиевые рокеры с большим корпусом, которые могут не обеспечивать достаточного зазора под кончиком коромысла. Этот зазор также должен быть не менее 0,050 дюйма. Обе эти проблемы с зазором могут быть решены с помощью колпачка на конце клапана. Этот колпачок вместе с более длинным толкателем потенциально может решить эти проблемы, но это связано с множеством деталей, связанных с чертежом клапанного механизма двигателя, которые мы сохраним для отдельного рассказа.

Этот колпачок вместе с более длинным толкателем потенциально может решить эти проблемы, но это связано с множеством деталей, связанных с чертежом клапанного механизма двигателя, которые мы сохраним для отдельного рассказа.

Окончательная сборка пружин клапана должна включать покрытие штоков клапанов качественной сборочной смазкой, а затем тщательную установку уплотнений штоков клапанов на направляющие. С установленными прокладками пружины можно установить с помощью качественного компрессора клапанных пружин. Окончательная сборка шпилек коромысел и направляющих пластин толкателя (если они используются) должна подождать, пока головки не будут затянуты на место на двигателе. Dart предлагает регулируемые направляющие пластины как для автомобилей Chevy с малым, так и с большим блоком, которые помогают окончательно выровнять коромысла по концам штока клапана.

По мере того, как мощные двигатели становятся все более агрессивными, особенно с распредвалами с большим подъемом и заоблачными ограничениями скорости двигателя, спрос на правильно собранный комплект головок также будет продолжать расти. Правильная сборка комплекта головок имеет большое значение для создания двигателя, который без жалоб выдержит многократное злоупотребление производительностью.

Зажигание 406. Ремонт и обслуживание автомобилей, двигателей и АКПП

Автомобили марки «Газель» — самый популярный и доступный грузовой автомобиль в России, предназначенный для перевозки небольших грузов. Поскольку количество таких автомобилей становится все больше, следует рассмотреть некоторые нюансы различных систем Газелей, например, микропроцессорную систему зажигания, которая устанавливается на 406 модификацию. В данном случае мы рассмотрим диагностику автомобиля, владелец которого жалуется на рывки, хлопки и потерю мощности.

Будет проверена система питания, двигатель и зажигание. С помощью газоанализатора проверили карбюратор, но проблем в работе первой и второй камеры, отсечки, холостого хода, обогащения на холостом ходу не обнаружено. Дальше двигатель. Проверка компрессии нарушений не выявила, показатели 9,6 кг/см 2 для двигателя 406 совпали с нормой, однако при повторной проверке выявлено небольшое отклонение в 10%, поэтому при очередной проверке газ фазы распространения были подвергнуты. Оказалось, что хлопки и рывки были из-за того, что верхняя цепь перескочила на два зуба.

система газораспределения.

В 406-й модификации двигатель выглядит так: на каждом из двух выпускных и двух впускных цилиндров установлено по четыре клапана, выпускной приводится в действие правым распредвалом (вид спереди), а впускной — левым. Гидравлические компенсаторы зазоров клапанов от кулачков распределительных валов позволяют не заниматься обслуживанием и регулировкой. Распределительные валы приводятся от коленчатого вала двумя втулочными цепями.

Вид правильной сборки в ВМТ такта сжатия при положении поршня первого цилиндра привода распредвала:

1. Выступ на крышке цепи (М1) должен совпадать с риской на звездочке коленчатого вала (2), горизонтальные метки (9) на звездочках распределительных валов (10, 12) должны совпадать с верхней плоскостью головки блока цилиндров .

2. Метка совмещения (М2) на блоке цилиндров должна совпадать с риской на звездочке промежуточного вала.

Центр двадцатого зуба синхронизирующего диска (3) должен находиться при этом положении валов строго напротив центра сердечника датчика положения коленчатого вала (4). Диск синхронизации (1) представляет собой зубчатое колесо, на котором на расстоянии 6 градусов друг от друга расположены 58 впадин, две из которых отсутствуют для синхронизации. Две недостающие полости являются отправной точкой для количества зубьев (15), при этом нумерация идет в обратном направлении по часовой стрелке. Однако регулировка системы газораспределения не привела к возвращению былой мощности двигателя.

Теперь займемся диагностикой системы зажигания. Управление клапаном экономайзера принудительного холостого хода в шестнадцатиклапанном карбюраторном двигателе ЗМЗ-4063 и зажигание обеспечивает микропроцессорная система МИКАС 5.4. Эта система, позволяющая в зависимости от условий работы и работы двигателя реализовать наиболее оптимальную УОЗ, состоит из проводов с разъемами, блока управления, набора исполнительных механизмов и датчиков. Высокие удельные показатели двигателя без опасения случаев калильного зажигания и детонации обеспечиваются эффективной идентификацией детонации блоком управления горением каждого из цилиндров и датчиком детонации. При повреждении датчиков установка немедленно реализует аварийный режим управления. Исключением является датчик положения коленчатого вала, так как без него двигатель работать не может.

Электронный блок управления (ЭБУ) Микас 5.4

ДАД устанавливается на моторный щит автомобиля — датчик абсолютного давления воздуха на впускном трубопроводе (модель 0261230004 фирмы Bosch), и подключается к дроссельному пространству во впускном коллекторе двигателя. Количество воздуха, поступающего в цилиндры двигателя, рассчитывается блоком управления по измеренному значению. Этот датчик выглядит как электронное дистанционное интегрированное устройство с рабочей камерой из кремния и специального порошка, который имеет образцовое давление внутри. Проводимость чувствительных полупроводниковых элементов, расположенных внутри рабочей камеры, изменяется прямо пропорционально ее механическому устройству. Датчик питается стабилизированным напряжением 5 В, а выходное напряжение составляет 0,4….4,65 В и линейно зависит от измеряемого давления, которое составляет от 0,2 до 1,05 атмосфер и подключается с помощью трехконтактного штекера к жгут проводов. Изменение баланса деформационного моста обусловлено смещением мембраны (т. е. рабочей камеры), так как резисторы включены по мостовой схеме. К этим резисторам подключена электронная схема обработки сигналов, расположенная на той же плате, что и чувствительный элемент.

Количество воздуха, поступающего в цилиндры двигателя, рассчитывается блоком управления по измеренному значению. Этот датчик выглядит как электронное дистанционное интегрированное устройство с рабочей камерой из кремния и специального порошка, который имеет образцовое давление внутри. Проводимость чувствительных полупроводниковых элементов, расположенных внутри рабочей камеры, изменяется прямо пропорционально ее механическому устройству. Датчик питается стабилизированным напряжением 5 В, а выходное напряжение составляет 0,4….4,65 В и линейно зависит от измеряемого давления, которое составляет от 0,2 до 1,05 атмосфер и подключается с помощью трехконтактного штекера к жгут проводов. Изменение баланса деформационного моста обусловлено смещением мембраны (т. е. рабочей камеры), так как резисторы включены по мостовой схеме. К этим резисторам подключена электронная схема обработки сигналов, расположенная на той же плате, что и чувствительный элемент.

Для определения температуры двигателя на автомобиль устанавливается ДТохл (датчик температуры охлаждающей жидкости) моделей 19. 328 или 40.5226, пр-во Россия. Блок управляет клапаном экономайзера принудительного холостого хода, а также корректирует (УОЗ) в соответствии с измеренным значением температуры. Система управления состоит из катушки зажигания, электромагнитного клапана экономайзера принудительного холостого хода и датчика детонации. ДТохл, установленный на внешней оболочке термостата системы охлаждения, подключается к жгуту с помощью двухконтактного разъема.

328 или 40.5226, пр-во Россия. Блок управляет клапаном экономайзера принудительного холостого хода, а также корректирует (УОЗ) в соответствии с измеренным значением температуры. Система управления состоит из катушки зажигания, электромагнитного клапана экономайзера принудительного холостого хода и датчика детонации. ДТохл, установленный на внешней оболочке термостата системы охлаждения, подключается к жгуту с помощью двухконтактного разъема.

Датчик температуры охлаждающей жидкости (ДТохл)

Напротив венца зубчатого диска шкива коленчатого вала в приливе крышки цепи газораспределительного механизма датчик положения коленчатого вала индукционного типа (ДПКВ) модель 23.3847 пр-ва Россия, или модель 0261210113 Установлена немецкая фирма Bosch, которая подключается гибким кабелем к трехконтактной электрической вилке. Этот датчик имеет вид катушки с магнитопроводом, сопротивление обмотки которого составляет от 880 до 900 Ом. Для обеспечения оптимальной работы системы управления требуется зазор между зубьями диска и датчиком от 0,5 до 1 миллиметра. Во избежание повреждения троса датчика вращающимися частями генератора или двигателя его необходимо закрепить максимально надежно, так как неисправность ДПКВ приводит к остановке двигателя.

Во избежание повреждения троса датчика вращающимися частями генератора или двигателя его необходимо закрепить максимально надежно, так как неисправность ДПКВ приводит к остановке двигателя.

Принципы работы.

По сигналу датчика положения коленчатого вала блок управления рассчитывает частоту вращения, а определение величины циклового наполнения воздухом каждого из четырех цилиндров двигателя происходит путем измерения абсолютного давления. Значения угла опережения зажигания, зависящие от циклового заполнения и частоты вращения и соответствующие частоте вращения двигателя, сохраняются в памяти блока. Эти значения углов имеют дополнительную поправку в зависимости от температуры теплоносителя. Обеспечение хороших тяговых свойств в этих условиях достигается увеличением угловых значений опережения зажигания на холодном двигателе. Также при обнаружении детонационного возгорания, обусловленного некоторыми факторами, такими как изменение условий окружающей среды или использование низкооктанового топлива, блок управления произведет коррекцию ЗПД. При повреждении датчиков абсолютного давления или температуры окружающей среды блок управления активирует аварийные программы и включает диагностические лампы. Снижение мощности, ухудшение динамических свойств, увеличение расхода топлива – все это результаты эксплуатации двигателя автомобиля с данными неисправностями. Кроме того, помимо управления зажиганием, в функции блока входит управление электромагнитным клапаном экономайзера принудительно — холостого хода, который при торможении а/м двигателем обеспечивает отключение подачи топлива. Величина оборотов коленчатого вала для выключения подачи топлива составляет 1860 об/мин, а для возобновления подачи — 1560 об/мин.

При повреждении датчиков абсолютного давления или температуры окружающей среды блок управления активирует аварийные программы и включает диагностические лампы. Снижение мощности, ухудшение динамических свойств, увеличение расхода топлива – все это результаты эксплуатации двигателя автомобиля с данными неисправностями. Кроме того, помимо управления зажиганием, в функции блока входит управление электромагнитным клапаном экономайзера принудительно — холостого хода, который при торможении а/м двигателем обеспечивает отключение подачи топлива. Величина оборотов коленчатого вала для выключения подачи топлива составляет 1860 об/мин, а для возобновления подачи — 1560 об/мин.

В первую очередь необходимо проверить работу диагностической цепи и бортовой системы диагностики, так как при включении режима отображения хода должен выдаваться код неисправности 12. Для начала чтения кодов необходимо замкнуть десятый и двенадцатый контакты диагностической колодки.

Во-вторых, с помощью диагностического тестера измерить параметры датчиков двигателя, чтобы сравнить их с типовыми значениями, установленными для «среднего» двигателя.

При условии наличия у мастера определенного опыта и точных параметров сигналов в вольтах для замеров может быть достаточно обычного осциллографа и мультиметра, но все же диагностическим тестером можно будет выставить поправку УОЗ и проверить исполнительные механизмы.

Проверка испытуемой «Газели» по абсолютному давлению дала значение 50 мбар при норме 400-480, причем увеличение скорости не вызывало повышения давления и его показания практически не менялись.

Измерив все показания, и протестировав все, что могло привести к тем жалобам, которые предъявлял владелец Газели, была установлена причина «недомогания» автомобиля, которая оказалась довольно банальной — трубка, соединяющая давление датчик и впускной коллектор были загрязнены. Неисправность была устранена, и машина вернулась к владельцу почти в том же состоянии, в каком она сошла с конвейера.

Однако на диагностику автомобиля может уйти гораздо больше времени, иногда даже на целый день, так как неисправности могут быть не только зафиксированными, но и «плавающими».

Карбюратор ЗМЗ 406 начал выпускаться с 1996 года и с тех пор успел зарекомендовать себя хорошей надежностью и простотой. По своей надежности он значительно превосходит устаревший бензиновый двигатель ЗМЗ 402, который после поломки заводится с трудом.

Двигатель ЗМЗ 406 серии

Общая характеристика

Двигатель ЗМЗ 406 карбюраторный, четырехцилиндровый, а также рядный с микропроцессорной системой зажигания. ЗМЗ 406, оснащенный карбюратором, имеет мощность 110 л.с. с., а с инжектором – 145 л. С. Кроме того, инжекторные модификации имеют разные экологические стандарты. Например, ЗМЗ 4062.10 — класс 0, а ЗМЗ 40621.10 — Евро класс 2. Лишней деталью в ЗМЗ 406 считается масляный радиатор, т.к. 6-й двигатель не греется. В ЗМЗ 405 маслорадиатор не выполняет своих функций, и в жару двигатель перегревается и естественно не заводится.

ОТ ЗМЗ карбюратор 406 не требует столько оборудования при оснащении газовым оборудованием. Причем это преимущество распространяется на пропан и метан, но с апгрейдом экологических норм стоимость газового оборудования тоже вырастет.

Стоимость бензина карбюратор змз 406 напрямую зависит от условий и стиля вождения, а также сезона. Система зажигания карбюраторного ЗМЗ 406 считается достаточно надежной. Двигатель сможет развивать скорость до 500 тысяч километров при использовании качественного масла и бензина, а также аккуратном обращении с педалью.

Газель

Модель ЗМЗ 40524.10 всем известная газель карбюраторная. Марка автомобилей — «Газель» — один из самых популярных и доступных в России грузовых автомобилей, которые изначально предназначались для перевозки не очень больших грузов. Ввиду огромного количества таких машин, рассмотрим несколько нюансов разных систем газелей. Например, микропроцессорная система зажигания, которая установлена на 406 модели.

Если водитель утверждает, что его машина делает рывки, дергается и теряет мощность. В этом случае следует проверить систему питания, двигатель и систему зажигания. Газоанализатор проверял карбюратор не при работе 1-й и 2-й камеры, отсечки, обогащения а на холостом ходу и не находит нарушений. Далее проверьте двигатель. При проверке компрессии проблем не выявлено, но в следующий раз ненормальностей обнаружено не было. Был сделан вывод, что рывки и хлопки, которые не понравились водителю, происходили из-за перескакивания зубьев верхней цепи.

Далее проверьте двигатель. При проверке компрессии проблем не выявлено, но в следующий раз ненормальностей обнаружено не было. Был сделан вывод, что рывки и хлопки, которые не понравились водителю, происходили из-за перескакивания зубьев верхней цепи.

Карбюратор ЗМЗ 406 серии

Что делать при потере мощности газели?

С самого начала необходимо проверить, как функционирует диагностическая цепь и бортовая система диагностики, так как при активации режима отображения движения должен получиться код неисправности — 12. Для считывания кода должны быть замкнуты 10-й и 12-й контакты диагностической колодки. С помощью диагностического тостера измеряются параметры датчиков двигателя и затем они сравниваются с типовыми значениями средних двигателей. Наиболее частой причиной снижения мощности автомобиля является загрязнение трубки, соединяющей впускной коллектор и датчик давления.

Система зажигания Газель

Микропроцессорная система зажигания осуществляет воспламенение рабочей жидкости в цилиндрах и устанавливает требуемый угол опережения зажигания автомобиля для всех режимов работы двигателя. Система зажигания выполняет функцию регулирования работы экономайзера принудительного холостого хода. Благодаря системе зажигания работа двигателя становится более экономичной, контролируется соблюдение всех норм токсичности выхлопных газов, исключается детонация и повышается мощность автомобиля. Если сравнивать классическую систему с этой, то эта система зажигания намного надежнее и долговечнее. Здесь могут изнашиваться только свечи зажигания.

Система зажигания выполняет функцию регулирования работы экономайзера принудительного холостого хода. Благодаря системе зажигания работа двигателя становится более экономичной, контролируется соблюдение всех норм токсичности выхлопных газов, исключается детонация и повышается мощность автомобиля. Если сравнивать классическую систему с этой, то эта система зажигания намного надежнее и долговечнее. Здесь могут изнашиваться только свечи зажигания.

Как работает режим диагностики?

При включении системы зажигания загорается контрольная лампа. В этот самый момент начинает работать диагностическая система. Если система исправна, то лампочка перестает светиться, а в противном случае продолжает гореть. То есть погасший сигнализатор свидетельствует об абсолютной исправности системы зажигания.

Карбюратор ЗМЗ 406 серии

Почему двигатель 406 иногда не заводится в мороз?

Наиболее частые причины, по которым не заводится двигатель 406:

- Некачественное масло;

- Недостаточно мощная батарея, не позволяющая запустить двигатель;

- Неисправен стартер;

- Несоосность системы зажигания;

- Бензин низкого качества;

- Нарушение подачи бензина.

Как отрегулировать карбюратор?

- Отсоедините шнур привода воздушной заслонки;

- Снимите воздушный фильтр и крышку карбюратора;

- Проверить уровень поплавковой камеры, он должен быть ниже 3 сантиметров от краев;

- Снимите заглушку со штока поплавка;

- Проверить герметичность уплотнительного кольца клапана;

- Установить верхнюю часть карбюратора;

- Установите трос воздушной заслонки и воздушный фильтр;

- Вверните винт регулировки холостого хода до упора, отвернув его на пять оборотов. Проведите те же действия с винтом качества, но уже открутите его на три оборота;

- Пуск силового агрегата;

- Дать нагреться до 90⁰;

- Вращением рабочего регулировочного винта выбрать частоту вращения коленчатого вала, около 700 об/мин;

- Нажмите педаль акселератора и быстро отпустите. Если двигатель глохнет, увеличьте частоту;

- Обратитесь в автосалон и отрегулируйте CO и CH двигателя.

Не совсем

Фазы ГРМ ЗМЗ 409, 405, 406 установка, настройка, регулировка, рекомендации

в продаже есть комплекты для установки ГРМ 9 фаз0005

с помощью шаблона просверлите еще 6 отверстий

был собран мой выпускной распредвал — то есть с запрессованной звездой

открутить бугель — (прижимное ложе) распредвала и повернуть кулачки первого цилиндра на выпускной коллектор, чтобы цепь была натянута от нижней звездочки, нажать рв — закручивая бугель, поставить транспортир на первый цилиндр — правой частью стрелки ловим 19 градусов, у меня новая цепь поставила 18 градусов, допустимый параметр 2 градуса, в мануале 19…если это важно, то можно пережать звездочку во втором положении ключа

на фото показано положение розетки перед зажимом РВ:

аналогично повернуть кулачок первого цилиндра к впускному коллектору и поймать на 20 градусов или относительно на один градус больше, чем полученный угол выпуска

я ставил 19 градусов так как выпуск был 18

прижимаем установленный впускной правый с разницей в один градус коромыслами и, применив пересверленную звезду, поворачиваем ее так, чтобы при натяжении цепи одно из 7 просверленных отверстий было соосно со шпонкой на звене, в крайних случаях (для гурманов) есть второй вариант отверстия на валу под ключ, т. е. вариантов будет 14 для вас, только не забивайте ключ заранее глубоко в ров (чтоб не было мучительно больно…) а то вдруг не вытащишь…тогда цепные успокоители поставить, гидронатяжитель

е. вариантов будет 14 для вас, только не забивайте ключ заранее глубоко в ров (чтоб не было мучительно больно…) а то вдруг не вытащишь…тогда цепные успокоители поставить, гидронатяжитель

получается такая картинка:

гидравлический натяжитель: открутить крышку гидронатяжителя и болт в центре крышки, вставить новую или перезагрузить старую, прикрутить крышку, нажимая на натяжитель и вставляя отвертку, ударить по натяжителю открывая его внутрь..

хомут: номера написаны на хомутах

впуск: 1-2-3-4, номер проставлен сбоку впускного коллектора!

выход: 5-6-7-8, номер со стороны выпускного коллектора!

не путайте их местами, если оставить старые, то ставьте как были!

если РВ новый то обязательно смазать бугель и шейку рб

если передняя крышка новая , то давление в системе маслоснабжения будет НЕДОСТАТОЧНЫМ, для исправления — затирается наждачной бумагой радиус постелей рп до полного прижатия передней крышки!

также читайте пособие на нашем сайте:

или ветка форума:

Поршень 1-го цилиндра устанавливается в положение верхней мертвой точки (ВМТ) такта сжатия, чтобы при проведении работ, связанных со снятием цепей ГРМ, не нарушалась установка фаз газораспределения.

При нарушении фаз газораспределения двигатель не будет нормально работать.

Снять пробку 1 с маслозаливной горловины.

Снимите колпачки свечей зажигания 2 с пломбами 3 высоковольтных проводов и проводов.

Отсоединить шланг 5 и патрубок 7 вентиляции картера от штуцеров на крышке 6 головки блока.

Отвернуть восемь болтов 4 и снять крышку 6 головки блока с прокладкой крышки.

Отвернуть четыре болта 1 и снять переднюю крышку 2 головки блока, стараясь не повредить прокладку.

Отвернуть болты 3 и снять пластиковую направляющую 4 цепи.

Установить поршень 1-го цилиндра в верхнюю мертвую точку (ВМТ) такта сжатия.

Для этого проверните коленчатый вал за храповик 1 так, чтобы метка 2 на шкиве коленчатого вала совпала с выступом 3 на крышке.

При этом метки 1 на звездочках распределительных валов должны быть расположены горизонтально на уровне верхней плоскости головки блока и направлены в противоположные стороны.

После установки поршня 1-го цилиндра в в.м.т. не проворачивайте распредвалы, коленвал и промежуточный вал.

5. Если метки на шестернях коленчатого вала и на шестернях распределительных валов не совпадают, то нарушена установка фаз газораспределения (поршень первого цилиндра не установлен в ВМТ).

ДвигательАТ ЗМЗ 406 система зажигания лишена традиционного распределителя. Его функцию выполняет КМСУД – комплексная микропроцессорная система управления двигателем.

В двигателе ЗМЗ 406 система зажигания лишена традиционного распределителя. Его функцию выполняет КМСУД – комплексная микропроцессорная система управления двигателем. Своеобразный мини-компьютер, обычно называемый блоком управления.

Блок считывает информацию с различных датчиков. А основные сигналы идут от датчиков положения коленвала и распредвала.

То есть установка зажигания ЗМЗ 406 карбюратор ограничено настройкой фаз газораспределительного механизма (ГРМ)

Система газораспределения в двигателе внутреннего сгорания – это работа впускных и выпускных клапанов относительно положения поршней в цилиндрах двигателя. Клапана в ЗМЗ 406 управляются двумя распределительными валами, а поршни жестко связаны с коленчатым валом. Чтобы не было сбоя в фазах ГРМ, коленвал и распредвалы нужно выставлять «по меткам».

Клапана в ЗМЗ 406 управляются двумя распределительными валами, а поршни жестко связаны с коленчатым валом. Чтобы не было сбоя в фазах ГРМ, коленвал и распредвалы нужно выставлять «по меткам».

Для того чтобы выставить валы по меткам, необходимо снять с двигателя верхний гидронатяжитель цепи (у ЗМЗ 406 их два — верхний и нижний) и переднюю крышку ГБЦ. У Газели на 406 двигателе метки зажигания выставляются в следующем порядке:

- Нанесите метку на коленчатый вал. На демпфер, установленный на шкиве вала, наносят маркировку в виде риски. На блоке двигателя тоже есть метка (точнее она называется нижняя крышка ГРМ). Он расположен выше и немного левее оси коленчатого вала. Этикетки должны совпадать. Для этого на болт крепления шкива к коленчатому валу надевается торцевой ключ на 36 и вращается по часовой стрелке.

- Установить метки на распределительных валах. На шестерни газораспределительного механизма, установленные на распределительных валах, наносятся риски или точки.

Метки должны «смотреть» в разные стороны и находиться четко на уровне верхней кромки ГБЦ. Правая ветвь цепи должна быть натянута, а левая – свободна.

Метки должны «смотреть» в разные стороны и находиться четко на уровне верхней кромки ГБЦ. Правая ветвь цепи должна быть натянута, а левая – свободна. - Вставить гидронатяжитель на место, сверху — крышку и прижать двумя болтами. Левая ветвь цепи должна быть растянута. Затем ставим на место переднюю крышку ГБЦ (правильно — верхнюю крышку ГРМ)

Бывает, что коленвал выставлен на метку, а распредвалы не хотят вставать правильно.

Причин может быть несколько:

- Распредвалы работают не на 1-й, а на 4-й цилиндр. Решение простое — нужно сделать полный оборот коленчатого вала, 360°. После этого можно ставить метки на распредвалах

- Цепь ГРМ растянулась. Проблема решается заменой цепи и шестерен, ведь они наверняка тоже имеют выход.

- Демпфер на валу провернулся. К сожалению, такое тоже бывает. В этом случае приходится действовать по старинке: выкручивать свечу зажигания из первого блока цилиндров и устанавливать поршень в крайнее верхнее положение.

1 Порядок разборки и снятия двигателя

1 Порядок разборки и снятия двигателя

Метки должны «смотреть» в разные стороны и находиться четко на уровне верхней кромки ГБЦ. Правая ветвь цепи должна быть натянута, а левая – свободна.

Метки должны «смотреть» в разные стороны и находиться четко на уровне верхней кромки ГБЦ. Правая ветвь цепи должна быть натянута, а левая – свободна.