Система питания топливом

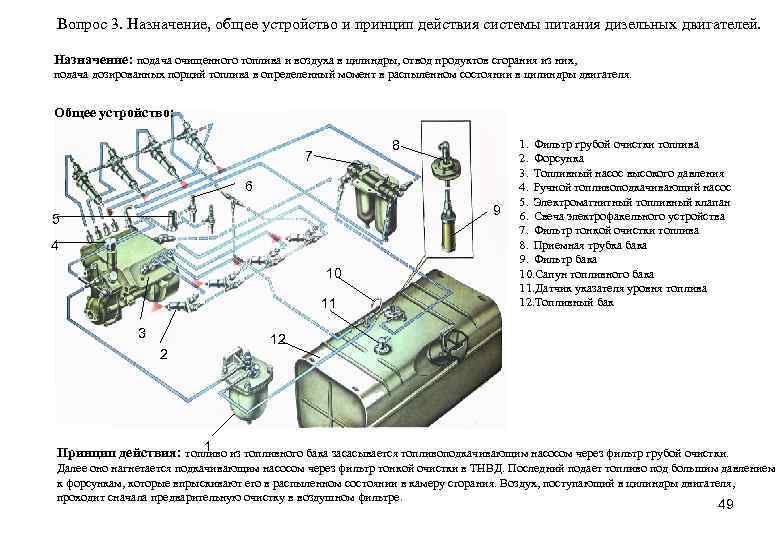

Система питания топливом предназначена для очистки и подачи в цилиндры дизеля распыленного топлива в количествах соответствующих режиму его работы.

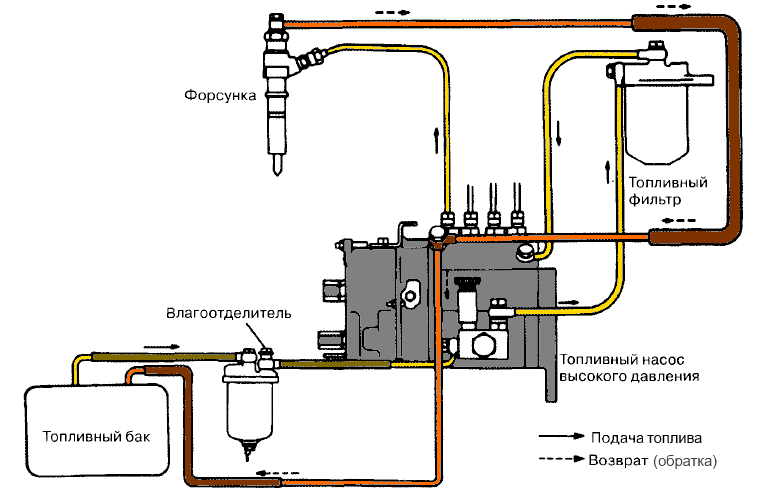

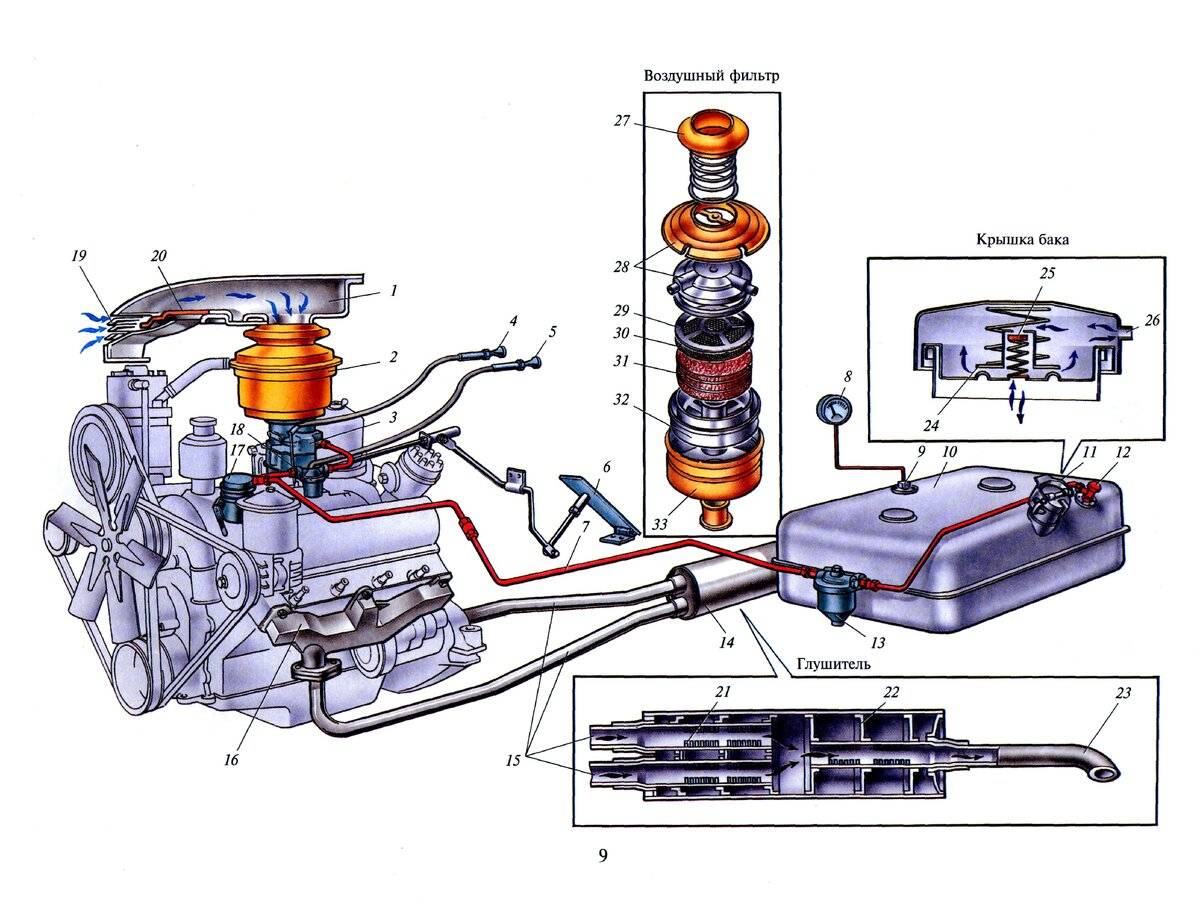

Устройство системы питанияВ систему питания топливом входят: фильтры грубой и тонкой очистки топлива, топливный насос с регулятором и подкачивающим насосом, форсунки, топливопроводы низкого и высокого давления, топливный бак.

Нормальная работа дизеля зависит от чистоты топлива, отсутствия в нем воды и воздуха. Поэтому топливо из бака поступает в фильтр грубой очистки, в котором происходит очистка топлива от крупных механических примесей и отстой воды. Из фильтра грубой очистки топливо засасывается подкачивающимся насосом и нагнетается под давлением в фильтр тонкой очистки. Очищенное топливо поступает в топливный насос, который нагнетает его по топливопроводам высокого давления к форсункам. Когда давление топлива достигает давления затяжки пружины форсунки, игла распылителя форсунки приподнимается, и топливо прыскивается в камеру сгорания в поршне.

Топливо, просачивающиеся по зазорам в верхнюю часть корпуса форсунки отводится по сливным топливопроводам. На дизелях СМД – 19Э из 2, 3 и 4-й форсунок топливо сливается в фильтр тонкой очистки, а из 1-й форсунки в патрубок воздухоочистителя. Из головки топливного насоса излишек топлива через перепускной клапан смонтированный в штуцере насоса перетекает в подкачивающий насос.

Фильтр грубой очистки топливаДля предварительной фильтрации топлива на дизеле установлен фильтр грубой очистки топлива ФГ – 25, который представляет собой корпус с установленным на нем распределителем и отражателем выполненными в виде конуса. Отражатель закрыт металлическим стаканом, который прикреплен к корпусу нажимным кольйом и болтами. В стыке между стаканом и корпусом установлено уплотнительное кольцо. Внутри стакана размещен успокоитель, а в нижней части стакана имеется отверстие, закрытое пробкой для слива отстоя топлива.

Топливо, поступающее в фильтр по топливопроводу через сверление в корпусе, попадает на распределитель. Под успокоителем происходит отстой воды и крупных механических примесей. Отстоявшееся топливо поднимается через центральное отверстие успокоителя и с основным потоком проходит через отражатель, задерживающий механические частицы размером более 0,25 мм в поперечнике. Прошедшее через отражатель топливо через болт по топливопроводу поступает к подкачивающему насосу и дальше – к фильтру тонкой очистки.

Под успокоителем происходит отстой воды и крупных механических примесей. Отстоявшееся топливо поднимается через центральное отверстие успокоителя и с основным потоком проходит через отражатель, задерживающий механические частицы размером более 0,25 мм в поперечнике. Прошедшее через отражатель топливо через болт по топливопроводу поступает к подкачивающему насосу и дальше – к фильтру тонкой очистки.

Для окончательной очистки топлива на дизеле установлен фильтр тонкой очистки ФТ – 75А.

Который представляет собой чугунный корпус, в который ввернут штуцер. На штуцер устанавливается неразборной бумажный фильтрующий элемент ЭФТ – 75А. Фильтрующий элемент закрывается стаканом, который поджимается к корпусу стяжным болтом. Для уплотнения между корпусом и стаканом установлено кольцо. Отверстие для стяжного болта для слива топлива из фильтра закрыто пробкой. В отверстия корпуса фильтра ввернуты болты крепления топливопровода.

Нагнетаемое подкачивающим насосом топливо по топливопроводу поступает в фильтр. Пройдя через фильтрующий элемент, чистое топливо по каналу стяжного болта поступает в топливопровод подвода топлива к ТНВД.

Топливный насосДля подачи в цилиндры в строго определенные моменты дозированные порции топлива на дизеле установлен топливный насос.

Топливный насос секционный, четырех плунжерный правого вращения. Насос крепится четырьмя болтами к картеру распределительных шестерен и дополнительно снизу двумя болтами к специальному кронштейну.

В корпусе насоса на двух шариковых подшипниках вращается кулачковый валик. Валик насоса получает вращение от шестерни привода, с которым в зацеплении находится шлицевая втулка, установлена на переднем конце валика. На хвостовике валика установлена шестерня привода регулятора, а между вторыми и третьими кулачками расположен эксцентрик для привода подкачивающего насоса. Валик насоса вращается в два раза медленнее, чем коленвал дизеля. Положение кулачков на валике соответствует порядку работы цилиндров дизеля. Над кулачковым валиком в корпусе насоса поступательно перемещаются толкатели, передающие движение от кулачков к плунжерам.

Валик насоса вращается в два раза медленнее, чем коленвал дизеля. Положение кулачков на валике соответствует порядку работы цилиндров дизеля. Над кулачковым валиком в корпусе насоса поступательно перемещаются толкатели, передающие движение от кулачков к плунжерам.

Четыре плунжерные пары вместе с возвратными пружинами, нагнетательными клапанами с седлами и штуцерами смонтированы в головке, которая крепится на верхней плоскости корпуса насоса. Штуцера удерживаются от проворачивания накладками. К штуцерам подсоединяются топливопроводы высокого давления. Для подвода топлива к плунжерным парам в головке насоса выполнен П – образный канал. К одному концу канала подсоединен топливопровод подачи топлива от фильтра тонкой очистки, а к другому – топливопровод перепуска излишков топлива из головки насоса в подкачивающий насос. В штуцере этого топливопровода смонтирован перепускной клапан.

Толкатель состоит из корпуса, внутри которого на оси вращается ролик. Сверху в корпус толкателя ввернут регулировочный болт с контр – гайкой, с помощью которого регулируется момент начала подачи топлива плунжером.

Плунжерная пара является основным насосным элементом и состоит из плунжера и гильзы. Плунжер и гильза представляют собой прецизионную пару и проходят специальную притирку. На нижнюю часть плунжеров напрессованы поводки, которые посредством хомутов соединены с рейкой. Хомуты на рейке зажимаются болтами. Седло с нагнетательным клапаном поджимается к гильзе плунжера штуцером, внутри которого находится пружина. Между седлом и штуцером установлена уплотнительная прокладка. На нижние заплечики плунжеров опираются тарелки, которые служат упором для пружин.

В нижней части корпуса насоса имеется фланец для установки подкачивающего насоса, а также отверстие для залива и слива масла, закрытое пробками. Для осмотра и регулировки насоса на корпусе имеются люки закрытые крышками. Масляная полость насоса объединена с масляной полостью регулятора.

Смазка топливного насоса циркуляционная от смазочной системы дизеля.

Подкачивающий насосПодкачивающий насос поршневого типа предназначен для подачи топлива из топливного бака к топливному насосу.

Насос состоит из корпуса, в котором располагается со штангой и толкателем. Поршень прижимается к штоку пружиной. В корпусе расположены впускной и нагнетательный клапаны. На корпусе размещен также насос ручной подкачки топлива, который состоит из цилиндра, поршня, рукоятки, крышки цилиндра и прокладки для уплотнения полости цилиндра, когда насосом не пользуются.

При вращении валика топливного насоса кулачок, налегая на ролик толкателя, перемещает толкатель. Движение через шток передаётся поршню, который перемещаясь сжимает пружину. При этом в полости над поршнем топливо сжимается и нагнетается через клапан в пространство под поршнем, где в это время создается разряжение. При обратном движении толкателя топливо, находящееся под поршнем, нагнетается в топливопровод, идущий к фильтру тонкой очистки, а в полость над поршнем поступает новая порция топлива.

Для заполнения системы питания топливом перед пуском и удаление из нее воздуха пользуются насосом ручной прокачки.

ФорсункаФорсунка предназначена для впрыска топлива в цилиндр дизеля. Она обеспечивает необходимый распыл топлива и ограничивает начало и конец подачи.

На дизеле установлены форсунки ФД – 22 закрытого типа. Форсунка состоит из корпуса, в нижней части которого при помощи гайки присоединен распылитель. В корпусе распылителя имеются четыре несимметрично расположенных сопловых отверстия. Расположение отверстий выбрано с расчетом равномерного распределения топлива в камере поршня. Поэтому распылитель фиксируется относительно корпуса форсунки в определенном положении двумя штифтами. Игла распылителя прижимается к отверстию в корпусе штангой и пружиной. Усилие пружины регулируется винтом, ввернутым в регулировочную гайку.

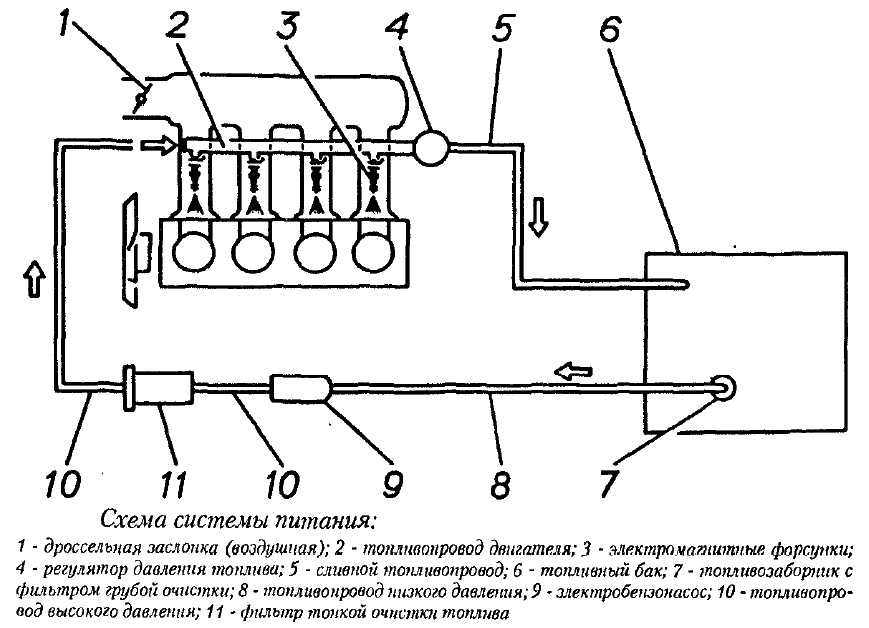

Система питания топливом — Инструкции по эксплуатации и ремонту автомобилей МАЗ на Мазбука.ру

Наибольшее распространение на двигателях получили две схемы топливной аппаратуры: разделенного типа (когда насосы высокого давления, объединенные в один общий агрегат, отделены от форсунок, установленных на головках цилиндров двигателя и связанных с насосом топливопроводами) и неразделенного типа (когда насос высокого давления объединен с форсункой в одном приборе, называемом насосом-форсункой). В последнем случае топливопровод высокого давления отсутствует.

На четырехтактных двигателях ЯМЗ применена, как более надежная, схема топливной аппаратуры разделенного типа.

Основными требованиями, предъявляемыми к дизельной топливной аппаратуре, являются следующие:

подача топлива под высоким давлением при равномерном распределении его по объему камеры сгорания;

дозирование необходимого количества топлива в соответствии с нагрузкой двигателя;

подача топлива в камеру сгорания в строго определенный момент в соответствии со скоростным режимом работы двигателя и в течение определенного времени;

обеспечение равномерной подачи топлива во все цилиндры двигателя при любой нагрузке.

Особенностью конструкций элементов топливной аппаратуры двигателей ЯМЗ является объединение в одном агрегате топливных насосов низкого и высокого давления, а также всережимного регулятора частоты вращения и автоматической муфты опережения впрыскивания топлива.

Система питания (рис. 12) работает следующим образом. Топливо из топливного бака 4 засасывается топливоподкачивающим насосом 5 через фильтр 3 грубой очистки топлива. Из насоса топливо поступает в фильтр 1 тонкой очистки, в котором оно очищается от мельчайших загрязнений, и затем подается в топливный насос 6 высокого давления.

Рис. 12. Система питания: 1 — фильтр тонкой очистки топлива; 2 — форсунка; 3 — фильтр грубой очистки топлива; 4 — топливный бак; 5 — топливоподкачивающий насос; 6 — топливный насос высокого давления; ПЗ — слив топлива; Ш — всасывание топлива; Е222 — подача топлива под низким давлением; ■■ — подача топлива под высо-ким давлением

Из насоса дозированное топливо под высоким давлением поступает по топливопроводам высокого давления в форсунки в соответствии с порядком работы цилиндров для впрыскивания топлива в цилиндры.

Топливоподкачивающий насос 5 подает к насосу высокого давления большее количество топлива, чем необходимо для работы двигателя. Излишки топлива отводятся через перепускной клапан топливного насоса обратно в топливный бак. Назначение перепускного клапана, отрегулированного на давление топлива, равное 49 — 98 к Па, состоит в создании некоторого постоянного давления топлива в каналах насоса, что обеспечивает хорошие условия заполнения надплунжерного пространства топливом независимо от частоты вращения коленчатого вала двигателя.

Циркуляция топлива через перепускной клапан способствует удалению из топлива пузырьков воздуха, которые при попадании в подплунжерное пространство насоса могут оказать отрицательное действие на подачу топлива. Удалению пузырьков воздуха из топлива содействует также непрерывная циркуляция топлива через жиклер фильтра тонкой очистки и по топливопроводу в бак. Топливо, просочившееся в полость пружины форсунки через зазор между иглой и распылителем, отводится в топливный бак.

Часть топливопровода, расположенная между топливным баком и топливоподкачивающим насосом, находится под разрежением; другая часть, расположенная между топливоподкачивающим насосом и насосом высокого давления, — под низким давлением; остальная часть топливопровода (после насоса высокого давления) — под высоким давлением.

Топливный насос высокого давления ( рис. 13) предназначен для подачи в цилиндры двигателя (через форсунки) в определенные моменты времени строго заданного количества топлива под высоким давлением в зависимости от режима работы двигателя. Ниже приведена техническая характеристика насоса.

Насос приводится в действие от распределительного вала через зубчатое колесо привода топливного насоса и имеет восемь отдельных насосных секций, объединенных в алюминиевом корпусе 7, с приводом их от общего кулачкового вала 16.

Основным рабочим элементом каждой насосной секции является плунжерная пара, подающая топливо к форсунке и состоящая из плунжера 46 и втулки 42, изготовленных из легированных сталей со специальной термической и механической обработкой. Плунжер и втулку обрабатывают с высокой степенью точности и соединяют между собой методом селективной (выборочной по размеру) сборки. Плунжер и втулку по действительным размерам сортируют на группы, подбираемые с таким расчетом, чтобы диаметральный зазор между втулкой и плунжером составлял 0,5 — 1,5 мкм. Каждый топливный насос комплектуется плунжерными парами одной размерной группы.

Плунжер и втулку обрабатывают с высокой степенью точности и соединяют между собой методом селективной (выборочной по размеру) сборки. Плунжер и втулку по действительным размерам сортируют на группы, подбираемые с таким расчетом, чтобы диаметральный зазор между втулкой и плунжером составлял 0,5 — 1,5 мкм. Каждый топливный насос комплектуется плунжерными парами одной размерной группы.

Топливные системы вертолета

Топливная система вертолета состоит из двух групп компонентов: системы подачи топлива и системы управления подачей топлива в двигатель.

Система подачи топлива

Система подачи состоит из топливного бака или баков, указателей количества топлива, запорного клапана, топливного фильтра, топливопровода к двигателю и, возможно, праймера и топливных насосов. [Рисунок 1] Топливные баки обычно крепятся к планеру как можно ближе к ЦТ. Таким образом, при сгорании топлива влияние на ЦТ незначительно. Сливной клапан, расположенный на дне топливного бака, позволяет пилоту слить воду и осадок, которые могли скопиться в баке. Топливный вентиль предотвращает образование вакуума в баке, а переливной слив позволяет топливу расширяться, не разрывая бак.

Топливный вентиль предотвращает образование вакуума в баке, а переливной слив позволяет топливу расширяться, не разрывая бак.| Рис. 1. Типичная топливная система самотечной подачи на вертолете с поршневым двигателем содержит показанные здесь компоненты |

отсечной клапан, обеспечивающий полное прекращение подачи топлива к двигателю в случае аварийной ситуации или пожара. Запорный клапан остается в открытом положении для всех нормальных операций.

Большинство топливных систем с негравитационной подачей содержат как электрический насос, так и насос с механическим приводом от двигателя. Электрический насос используется для поддержания положительного давления топлива в насосе двигателя, а также может служить в качестве резервного в случае отказа механического насоса. Электрический насос управляется переключателем в кабине. Насос с приводом от двигателя является основным насосом, который подает топливо в двигатель и работает каждый раз, когда двигатель работает. Топливный фильтр удаляет влагу и другие осадки из топлива до того, как оно попадет в двигатель. Эти загрязняющие вещества обычно тяжелее топлива и оседают на дно отстойника топливного фильтра, откуда их может слить пилот.

Топливный фильтр удаляет влагу и другие осадки из топлива до того, как оно попадет в двигатель. Эти загрязняющие вещества обычно тяжелее топлива и оседают на дно отстойника топливного фильтра, откуда их может слить пилот.

Некоторые топливные системы содержат небольшой насос с ручным управлением, который называется праймером. Праймер позволяет закачивать топливо непосредственно во впускные отверстия цилиндров перед запуском двигателя. Праймер полезен в холодную погоду, когда топливо в карбюраторе плохо испаряется.

Указатель количества топлива, расположенный на приборной доске пилота, показывает количество топлива, измеренное датчиком внутри бака. Большинство указателей уровня топлива показывают галлоны или фунты и должны быть точными только в пустом состоянии.

Следует отметить, что в соответствии с Разделом 14 Свода федеральных правил (14 CFR), раздел 27.1337(b)(1), индикаторы количества топлива «должны быть откалиброваны, чтобы показывать «ноль» во время горизонтального полета, когда количество топлива, оставшегося в баке, равно неиспользованному запасу топлива». Поэтому крайне важно, чтобы пилот или эксплуатант определили точные средства проверки частичных или полных топливных баков. Это всегда хорошая привычка, если это возможно, визуально проверить наличие топлива на борту перед полетом и определить, достаточно ли топлива на время полета.

Поэтому крайне важно, чтобы пилот или эксплуатант определили точные средства проверки частичных или полных топливных баков. Это всегда хорошая привычка, если это возможно, визуально проверить наличие топлива на борту перед полетом и определить, достаточно ли топлива на время полета.

Кроме того, раздел 27.1305(l)(1) 14 CFR требует, чтобы новые вертолеты имели системы предупреждения, «предупреждающие летный экипаж, когда в баке остается приблизительно 10 минут пригодного для использования топлива». Следует проявлять осторожность, чтобы исключить ненужные или неустойчивые маневры, которые могут привести к прерыванию подачи топлива в двигатель. Хотя эти системы должны быть откалиброваны, никогда не думайте, что доступно все количество. Многие пилоты не достигли пункта назначения из-за плохого планирования топлива или неправильной индикации топлива.

Система управления подачей топлива в двигатель

Независимо от устройства поршневой двигатель и газотурбинный двигатель используют воспламенение и сгорание топливно-воздушной смеси в качестве источника энергии. В системах управления подачей топлива в двигателе используется несколько компонентов для измерения надлежащего количества топлива, необходимого для производства требуемой мощности. Система управления подачей топлива в сочетании с компонентами подачи воздуха объединяет необходимое количество топлива и воздуха для воспламенения в камере сгорания. Обратитесь к разделу «Авиационные знания» за подробными пояснениями и иллюстрациями.

В системах управления подачей топлива в двигателе используется несколько компонентов для измерения надлежащего количества топлива, необходимого для производства требуемой мощности. Система управления подачей топлива в сочетании с компонентами подачи воздуха объединяет необходимое количество топлива и воздуха для воспламенения в камере сгорания. Обратитесь к разделу «Авиационные знания» за подробными пояснениями и иллюстрациями.Обледенение карбюратора

Эффект испарения топлива и/или снижения давления воздуха в трубке Вентури вызывает быстрое снижение температуры воздуха в карбюраторе. Если воздух влажный, водяной пар в воздухе может конденсироваться, вызывая образование льда в карбюраторе. Если позволить льду образоваться внутри карбюратора, отказ двигателя является вполне реальной возможностью, и возможность перезапустить двигатель значительно снижается. Обледенение карбюратора может произойти на любом этапе полета, но особенно опасно, когда вы используете пониженную мощность, например, во время снижения. Вы можете не заметить этого во время спуска, пока не попробуете добавить мощности. Признаками обледенения карбюратора являются снижение оборотов двигателя или давления в коллекторе, датчик температуры воздуха в карбюраторе, показывающий температуру за пределами безопасного рабочего диапазона, и неравномерность работы двигателя. Поршневой двигатель с регулятором может маскировать образование льда в карбюраторе, поскольку он будет поддерживать постоянное давление в коллекторе и обороты.

Вы можете не заметить этого во время спуска, пока не попробуете добавить мощности. Признаками обледенения карбюратора являются снижение оборотов двигателя или давления в коллекторе, датчик температуры воздуха в карбюраторе, показывающий температуру за пределами безопасного рабочего диапазона, и неравномерность работы двигателя. Поршневой двигатель с регулятором может маскировать образование льда в карбюраторе, поскольку он будет поддерживать постоянное давление в коллекторе и обороты.

Поскольку изменения оборотов двигателя или давления во впускном коллекторе могут происходить по ряду причин, тщательно проверяйте датчик температуры воздуха в карбюраторе, когда возможно обледенение карбюратора. Датчики температуры воздуха в карбюраторе отмечены желтой предупредительной дугой или зелеными рабочими дугами. В большинстве случаев лучше держать иглу вне желтой или зеленой дуги. Это достигается за счет использования системы обогрева карбюратора, которая устраняет лед, направляя воздух через источник тепла, такой как выпускной коллектор, прежде чем он попадет в карбюратор. [Рисунок 2]

[Рисунок 2]

| Рисунок 2. Когда обогрев карбюратора включен, нормальный поток воздуха блокируется, и подогретый воздух из альтернативного источника проходит через фильтр в карбюратор |

Превышение 12-часового минимума – это проблема операционной устойчивости, которая требует тщательного анализа рисков для энергоснабжения центра обработки данных.

Превышение 12-часового минимума – это проблема операционной устойчивости, которая требует тщательного анализа рисков для энергоснабжения центра обработки данных. Примером наиболее распространенной топливной ошибки является один клапан между двумя насосами или накопительными баками при использовании конфигурации N+1, которую нельзя обслуживать без отключения более чем избыточного количества компонентов.

Примером наиболее распространенной топливной ошибки является один клапан между двумя насосами или накопительными баками при использовании конфигурации N+1, которую нельзя обслуживать без отключения более чем избыточного количества компонентов. Панель управления подачей топлива может быть дублирована или должен быть доступен метод ручного управления подачей топлива на случай обслуживания или замены панели управления подачей топлива. В этом случае ручной метод должен быть разработанной и установленной методологией.

Панель управления подачей топлива может быть дублирована или должен быть доступен метод ручного управления подачей топлива на случай обслуживания или замены панели управления подачей топлива. В этом случае ручной метод должен быть разработанной и установленной методологией. Конечно, обратный путь является критическим элементом топливной системы и должен соответствовать всем тем же критериям уровня.

Конечно, обратный путь является критическим элементом топливной системы и должен соответствовать всем тем же критериям уровня. Изоляция должна ограничивать потери топлива таким образом, чтобы не влиять на способность альтернативных систем поставлять топливо «N».

Изоляция должна ограничивать потери топлива таким образом, чтобы не влиять на способность альтернативных систем поставлять топливо «N». В результате получается один или несколько больших газовых баллонов для хранения. Хотя Tiers допускают это решение, не многие юрисдикции продемонстрировали терпимость к большим хранилищам газа в соответствии с местными или национальными нормами. А с точки зрения эксплуатационной устойчивости несколько больших бензобаков могут представлять опасность взрыва. Риск взрыва может быть уменьшен, но, безусловно, является важным фактором при проектировании.

В результате получается один или несколько больших газовых баллонов для хранения. Хотя Tiers допускают это решение, не многие юрисдикции продемонстрировали терпимость к большим хранилищам газа в соответствии с местными или национальными нормами. А с точки зрения эксплуатационной устойчивости несколько больших бензобаков могут представлять опасность взрыва. Риск взрыва может быть уменьшен, но, безусловно, является важным фактором при проектировании.

Затем группа разработчиков может применить топологию уровня вместе со снижением рисков эксплуатационной устойчивости для создания системы хранения и доставки топлива.

Затем группа разработчиков может применить топологию уровня вместе со снижением рисков эксплуатационной устойчивости для создания системы хранения и доставки топлива.

При таком уровне инвестиций в инфраструктуру центра обработки данных проектировщики должны предотвращать погодные условия и случайные повреждения систем подачи топлива и двигателя-генератора. Защита топливопроводов, баков и двигателей-генераторов от ошибочных операторов или транспортных средств имеет первостепенное значение; болларды или постоянные конструкции являются хорошим решением. Топливная система должна учитывать эксплуатационную устойчивость для достижения высокой доступности. Простота конструкции и продуманность операций могут стать наиболее эффективными долгосрочными инвестициями в безотказную работу. Анализ рисков операционной устойчивости с соответствующими мерами по их снижению обеспечит бесперебойную работу в чрезвычайной ситуации.

При таком уровне инвестиций в инфраструктуру центра обработки данных проектировщики должны предотвращать погодные условия и случайные повреждения систем подачи топлива и двигателя-генератора. Защита топливопроводов, баков и двигателей-генераторов от ошибочных операторов или транспортных средств имеет первостепенное значение; болларды или постоянные конструкции являются хорошим решением. Топливная система должна учитывать эксплуатационную устойчивость для достижения высокой доступности. Простота конструкции и продуманность операций могут стать наиболее эффективными долгосрочными инвестициями в безотказную работу. Анализ рисков операционной устойчивости с соответствующими мерами по их снижению обеспечит бесперебойную работу в чрезвычайной ситуации.