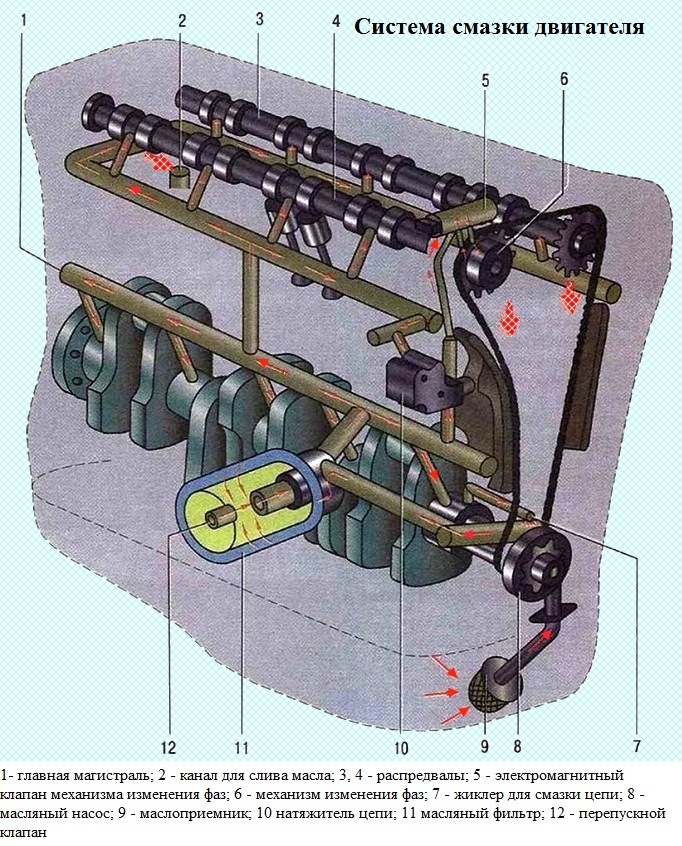

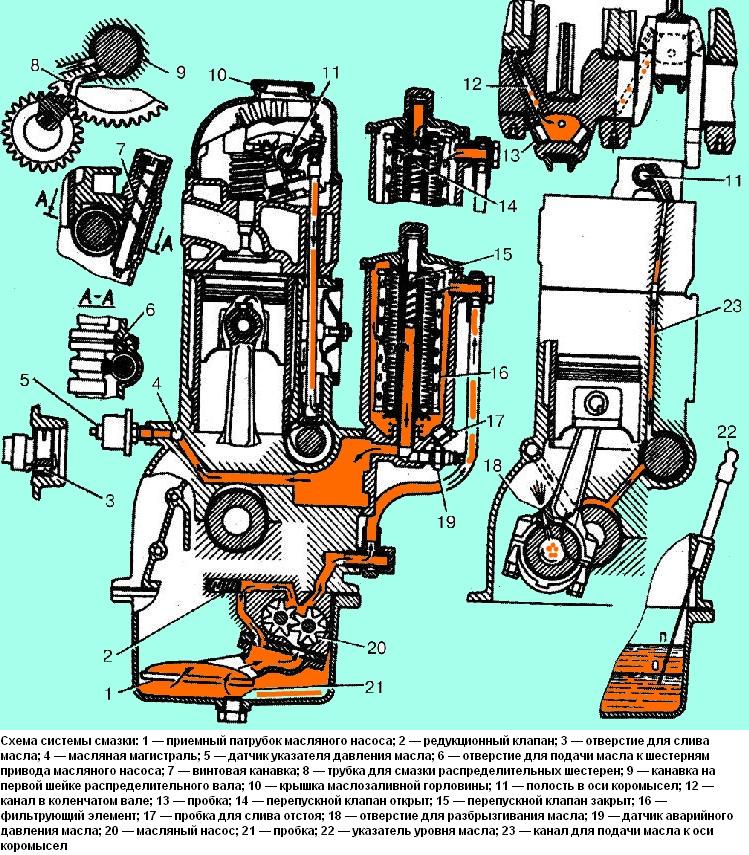

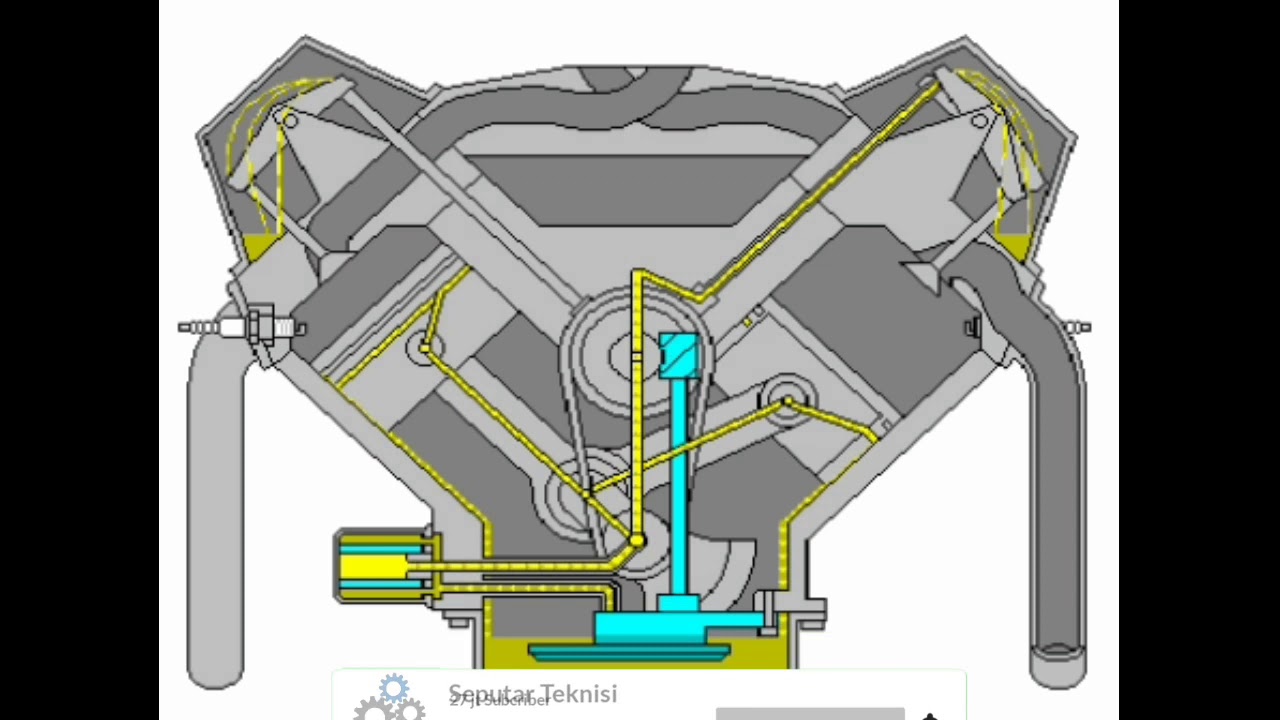

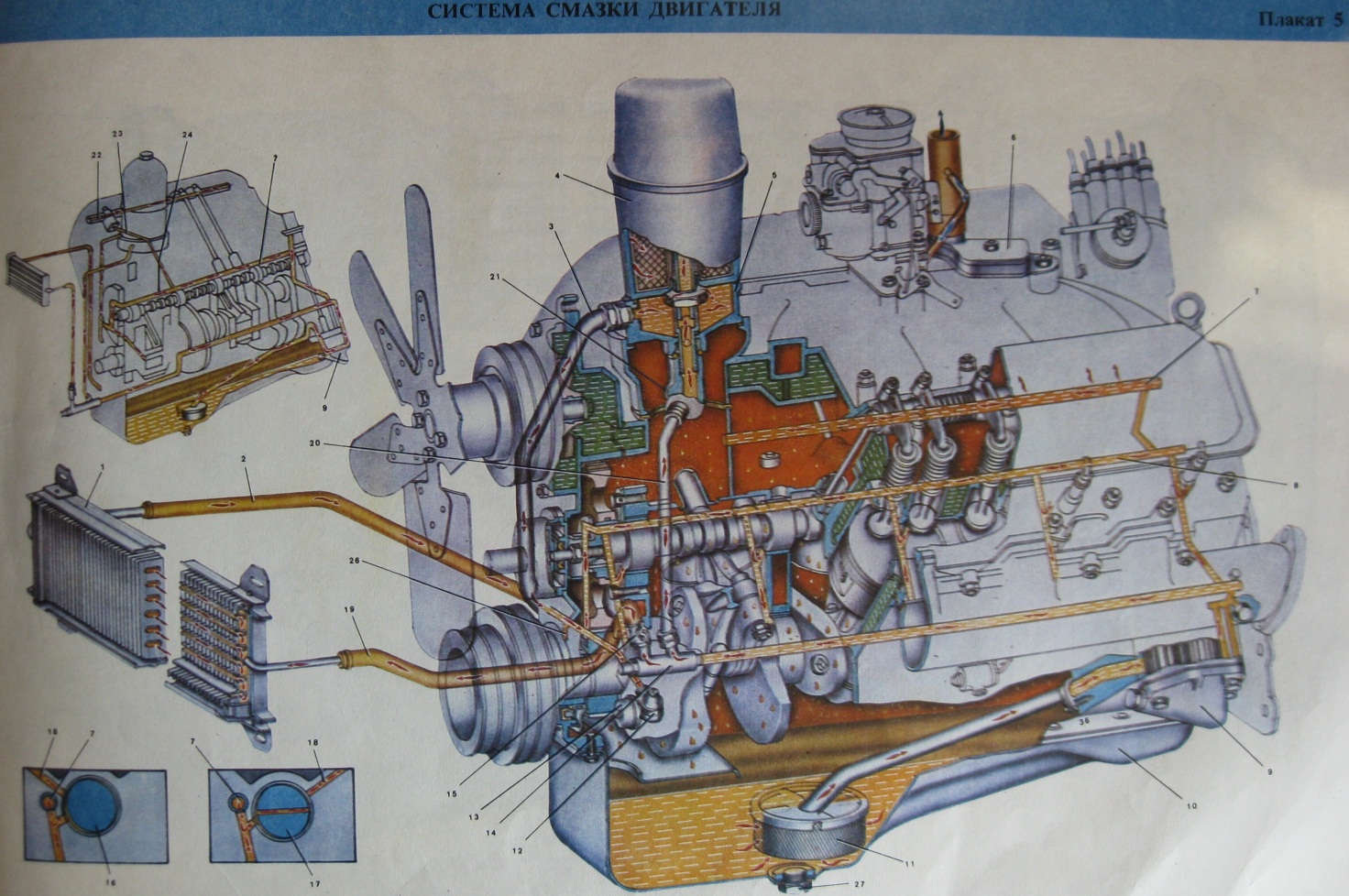

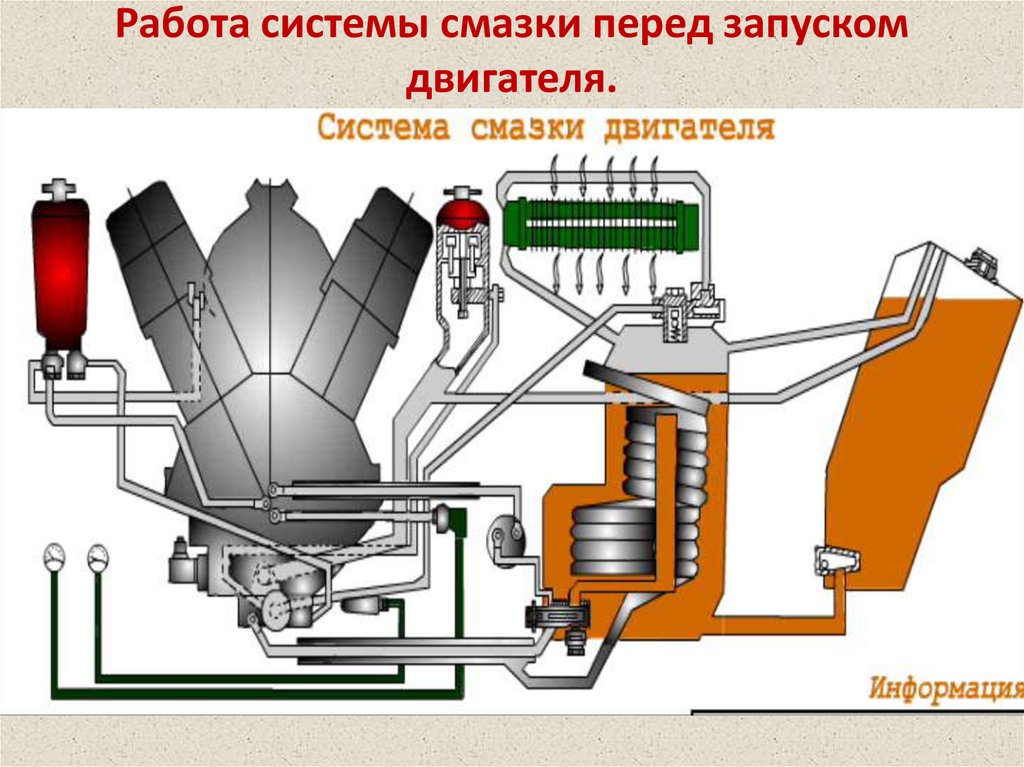

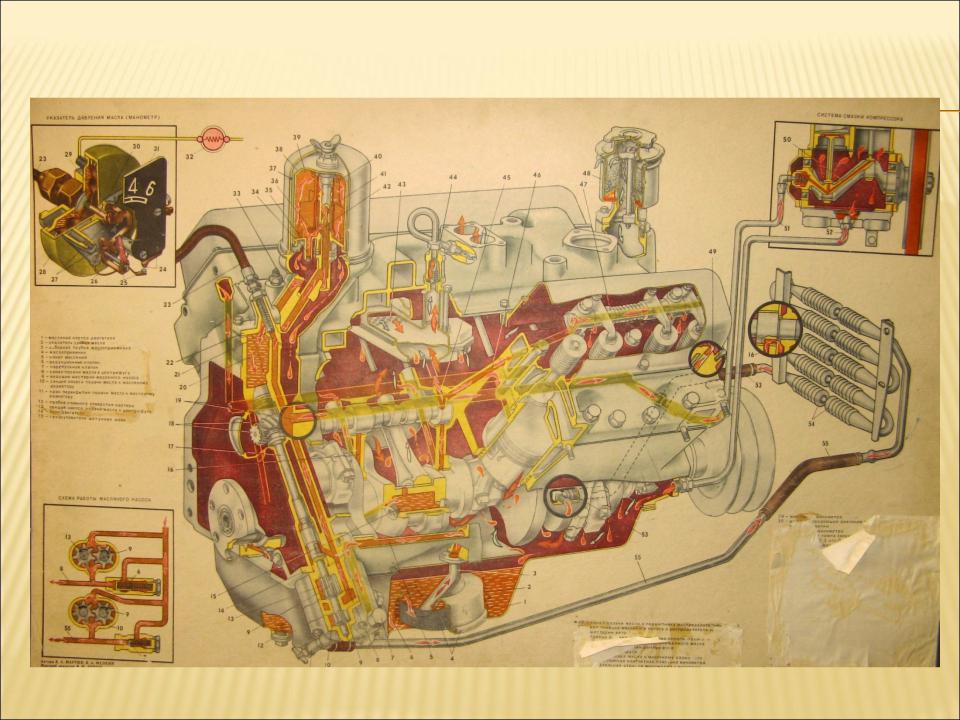

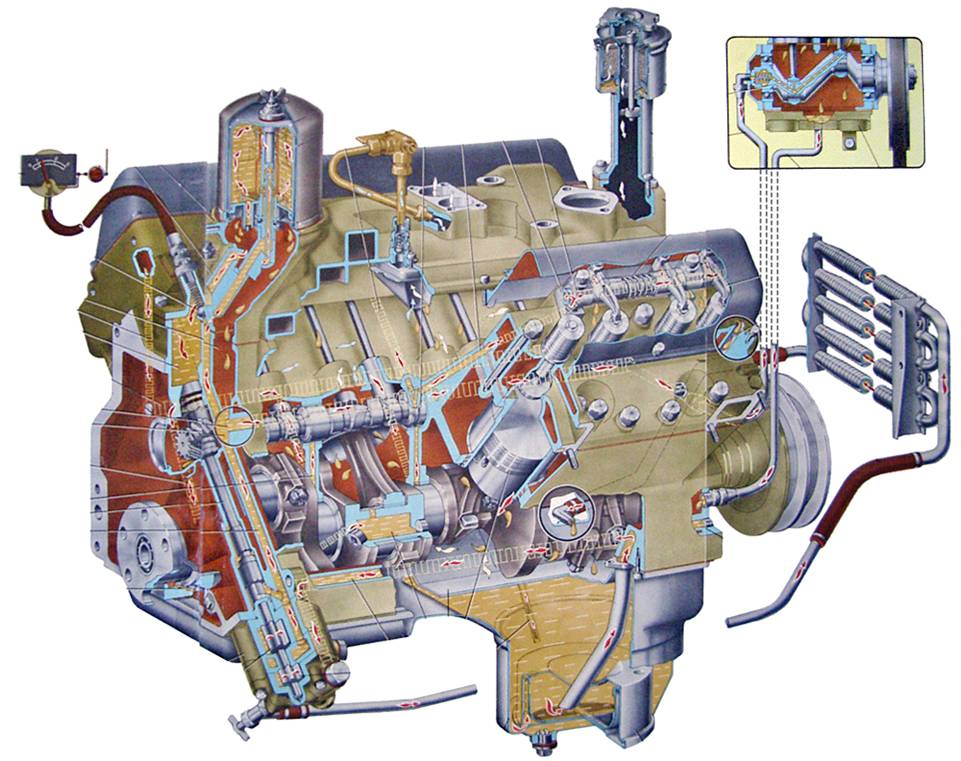

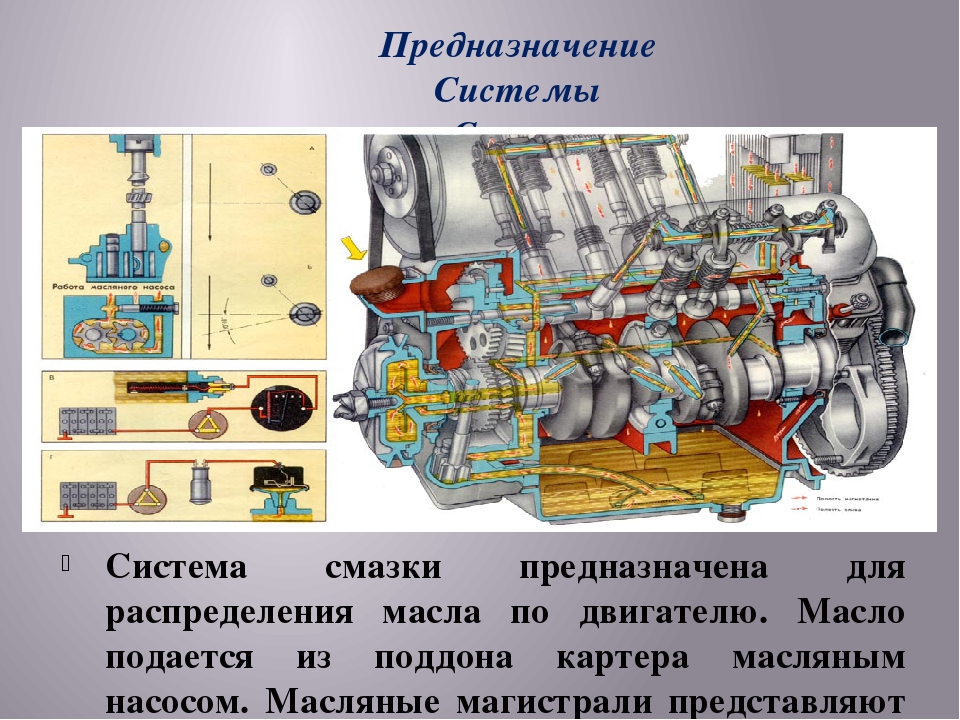

Схема работы системы смазки двигателя.

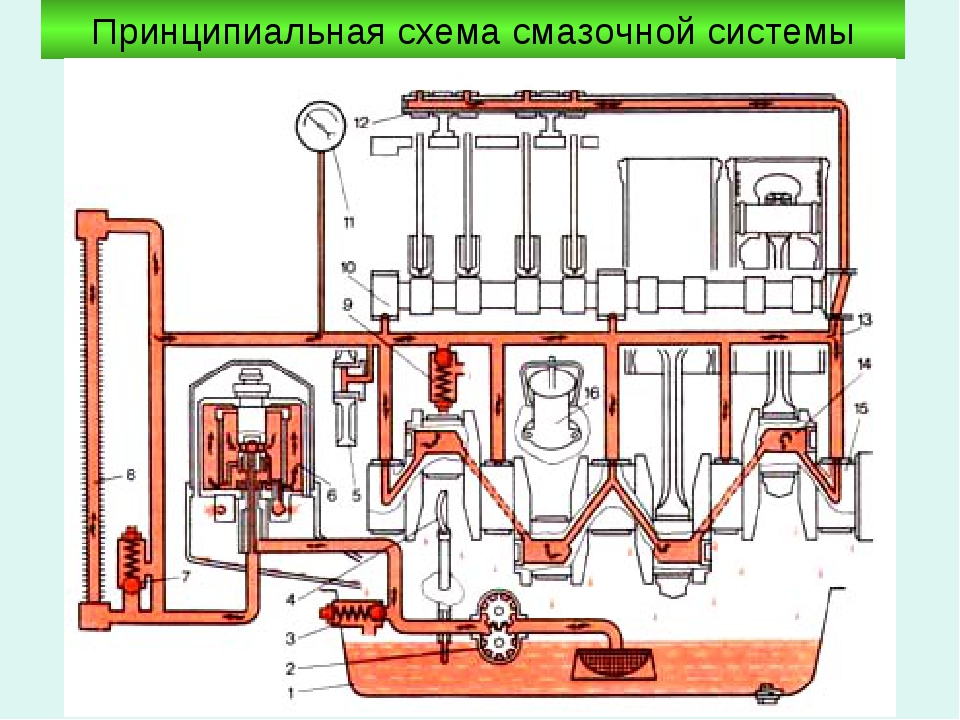

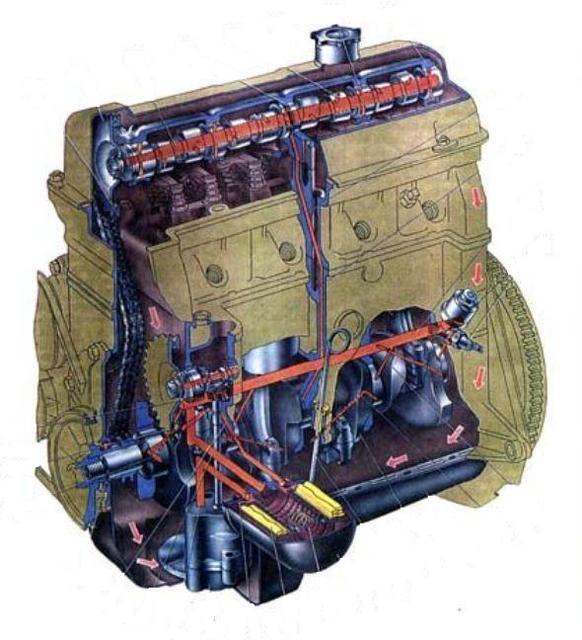

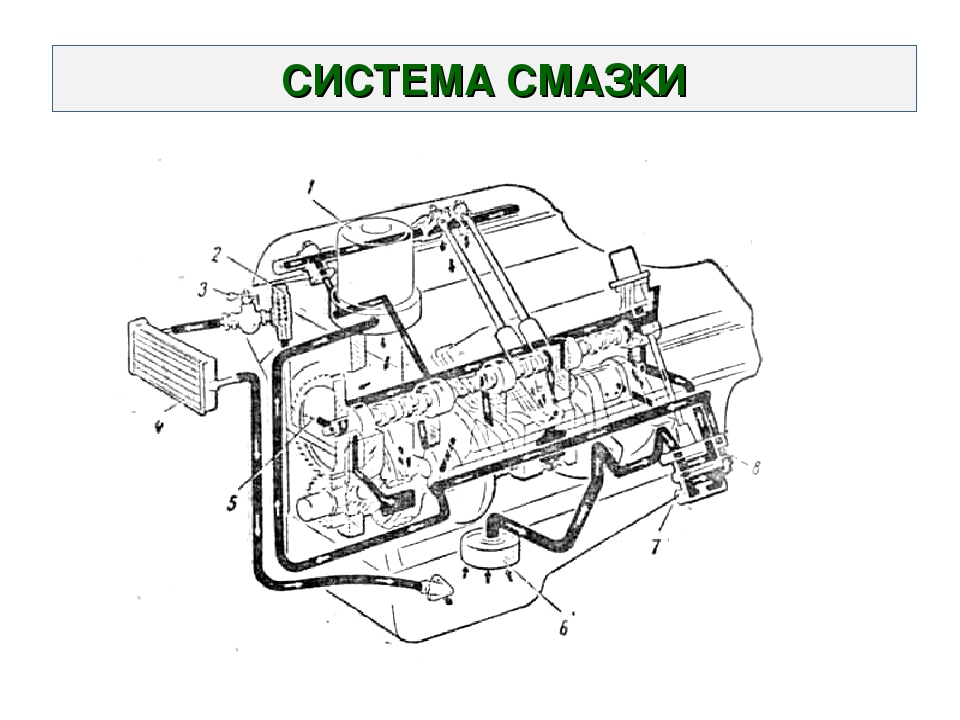

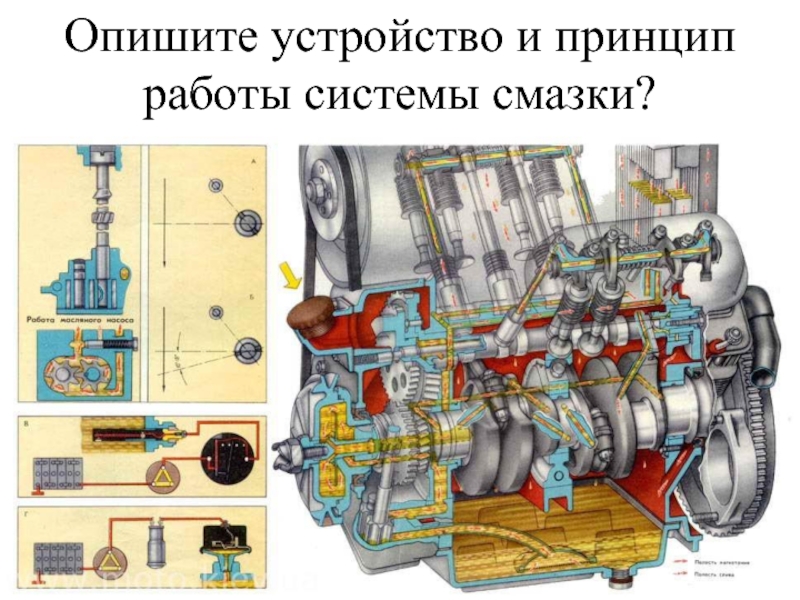

Работа смазочной системы

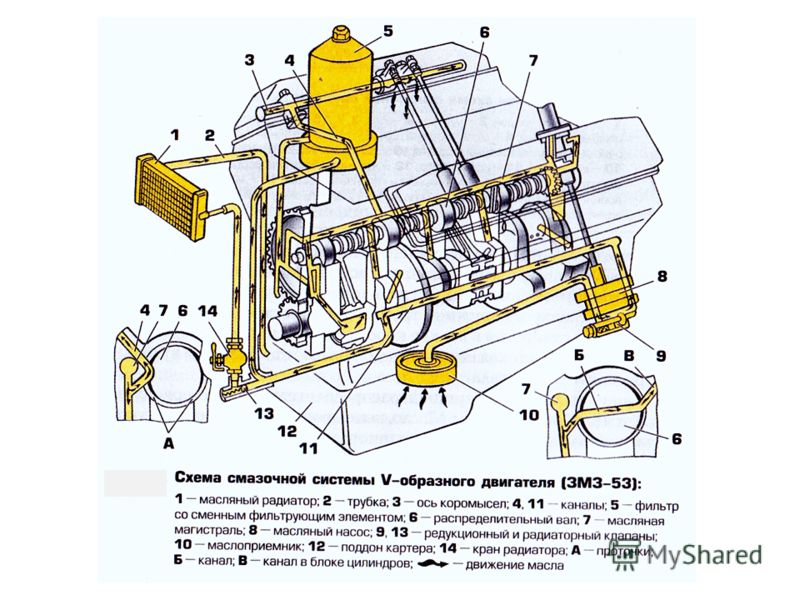

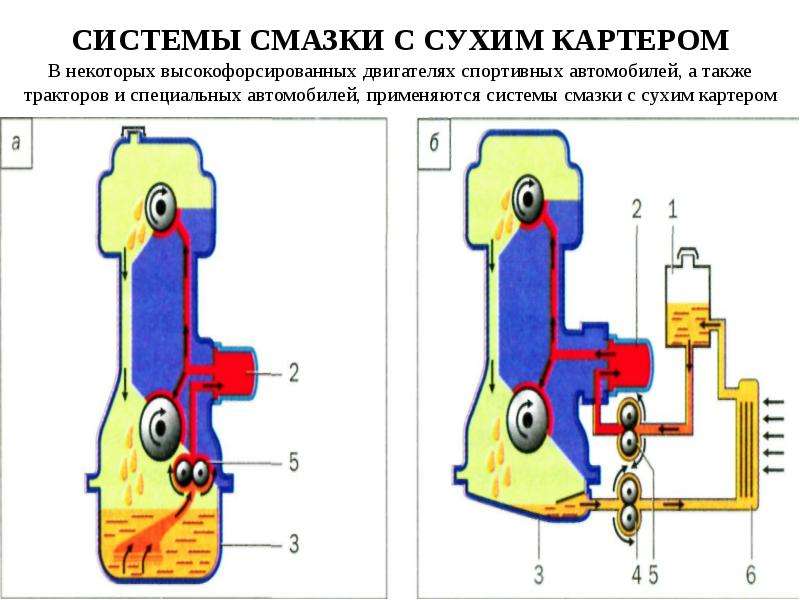

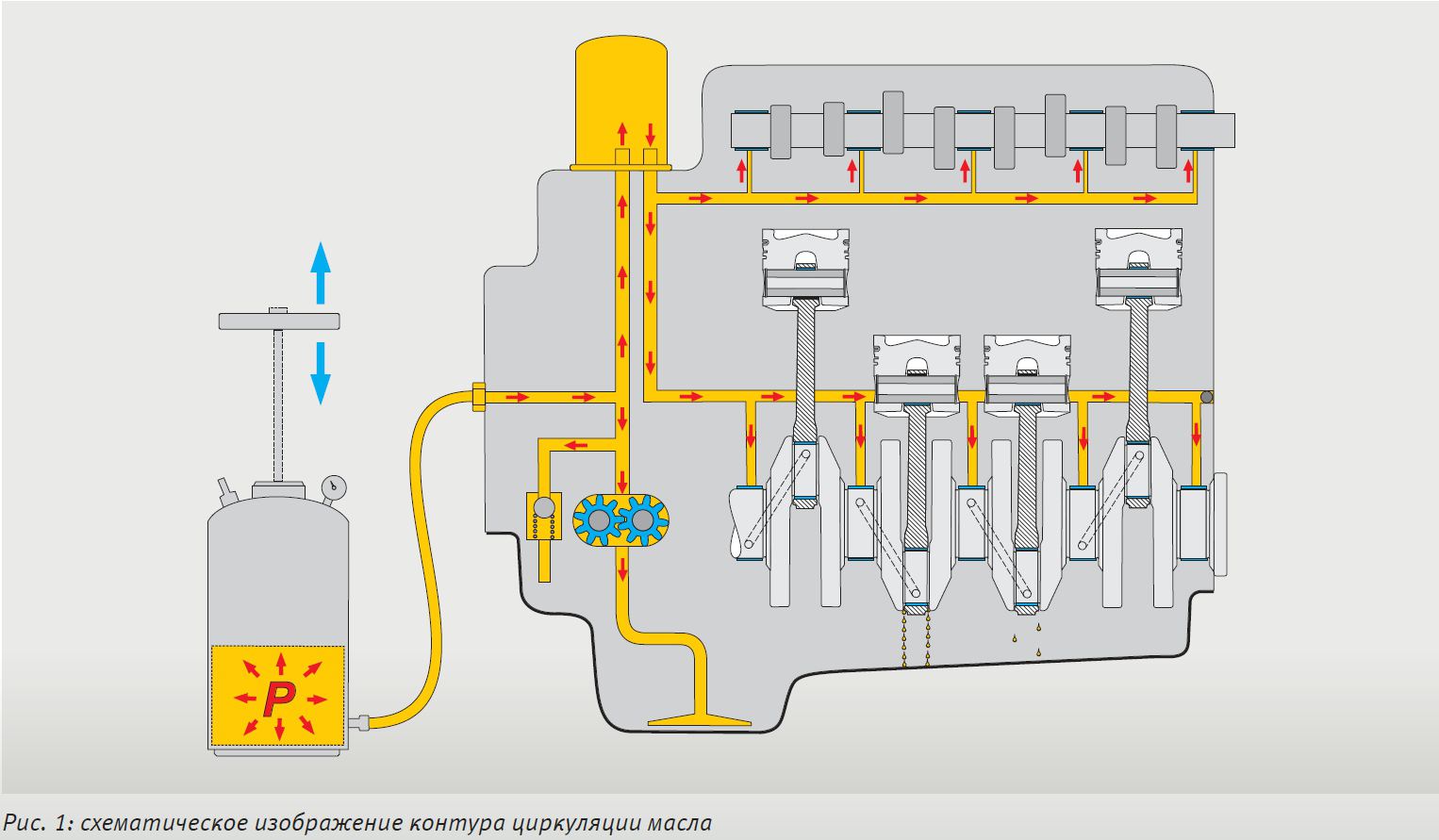

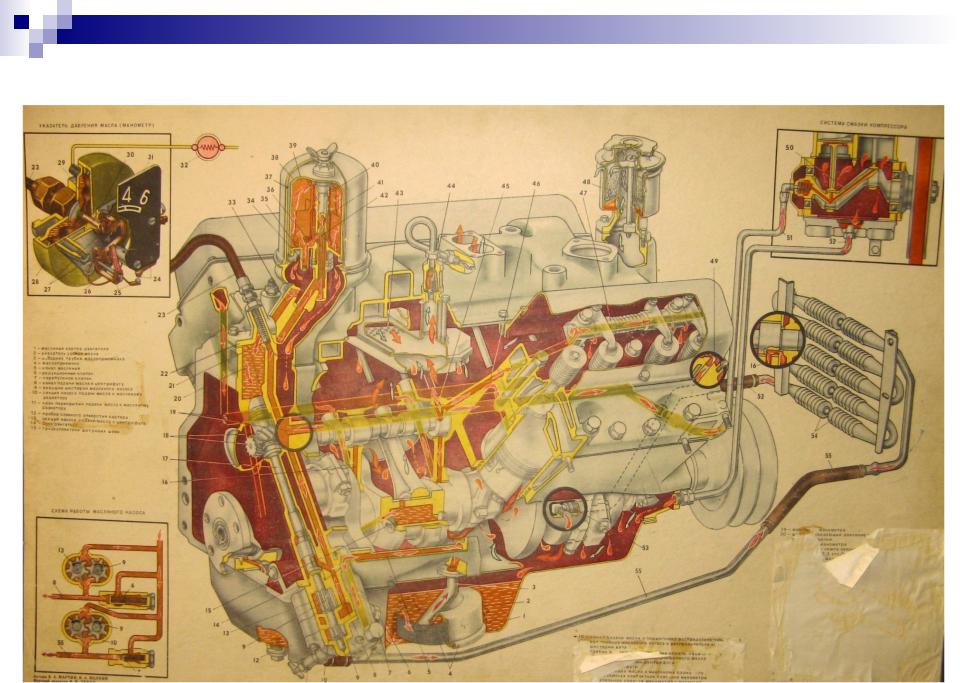

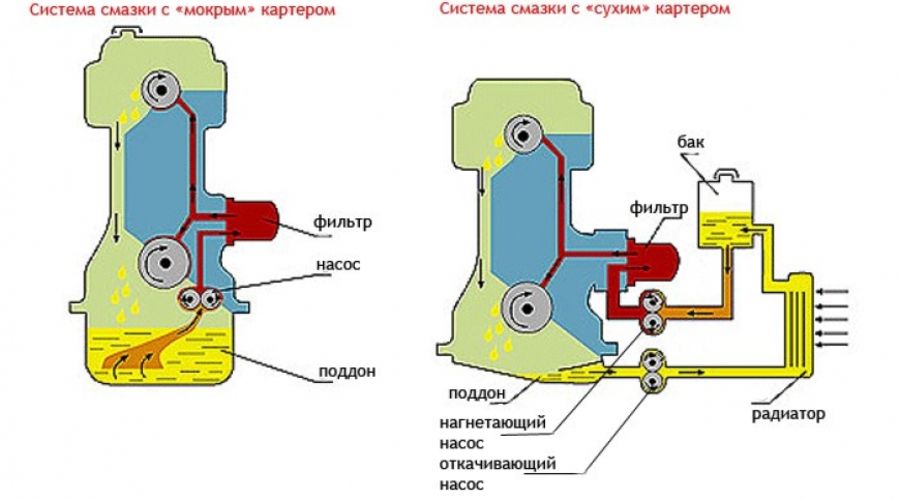

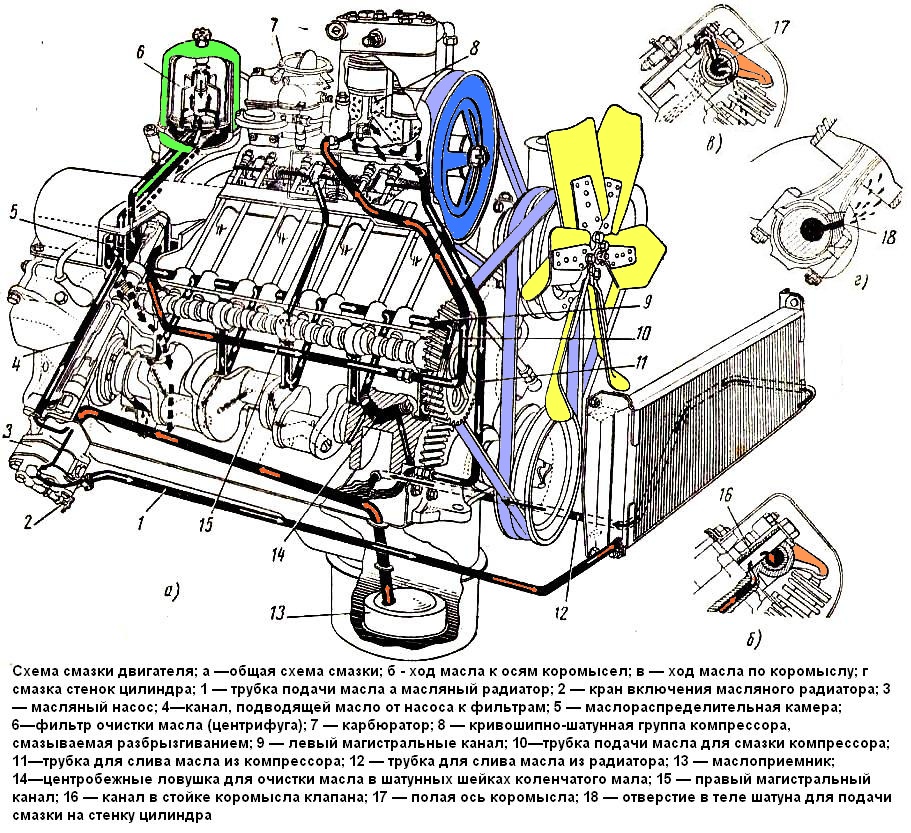

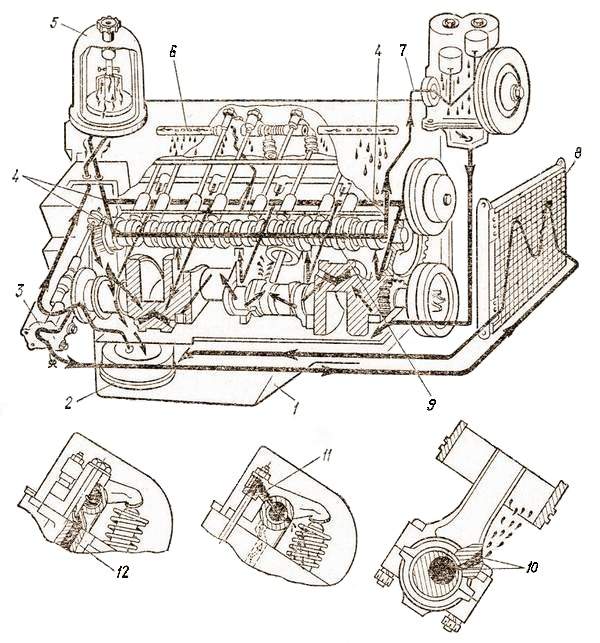

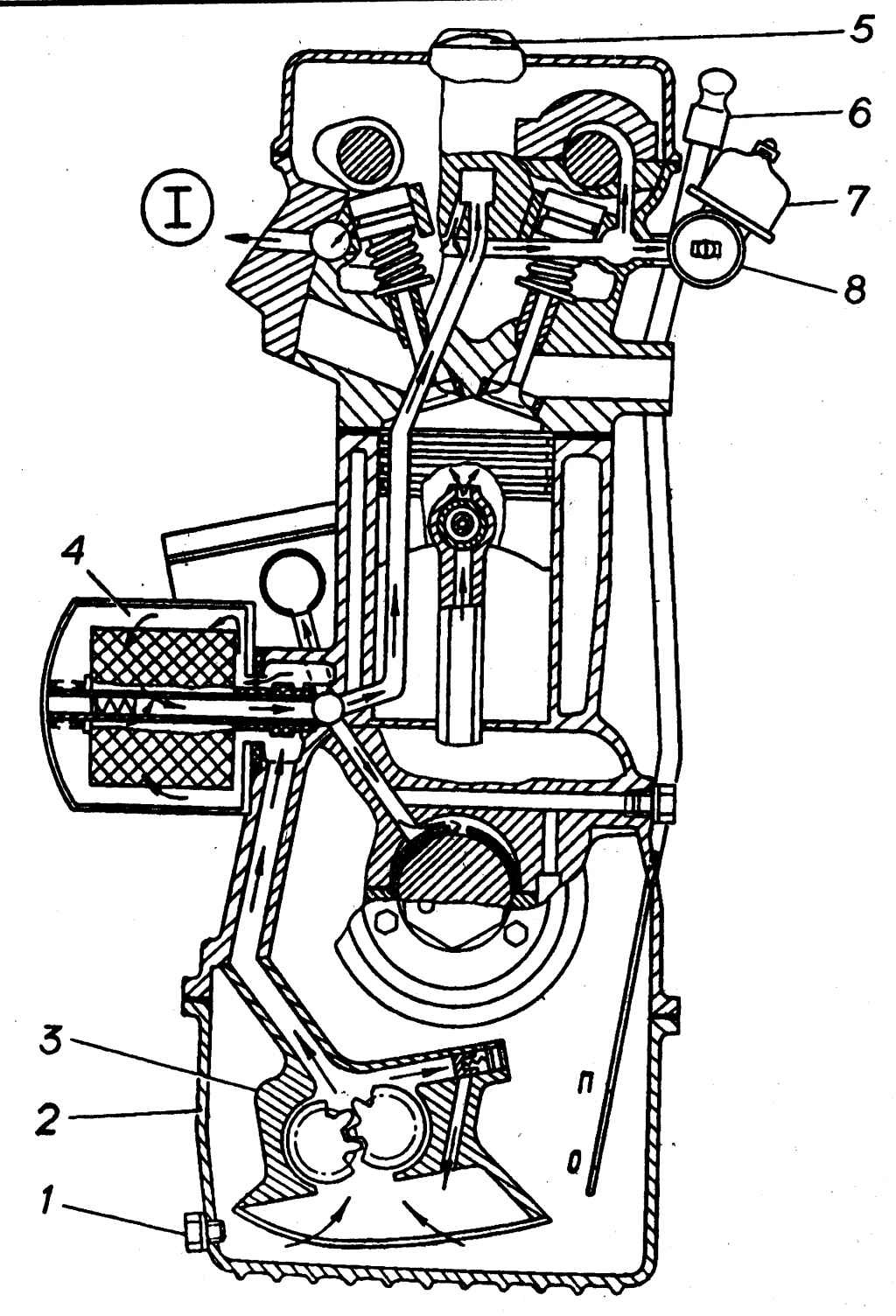

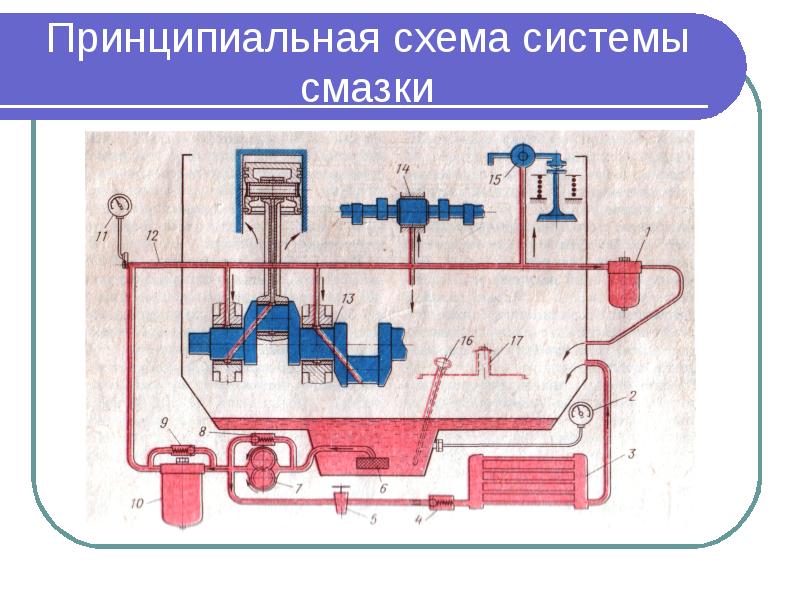

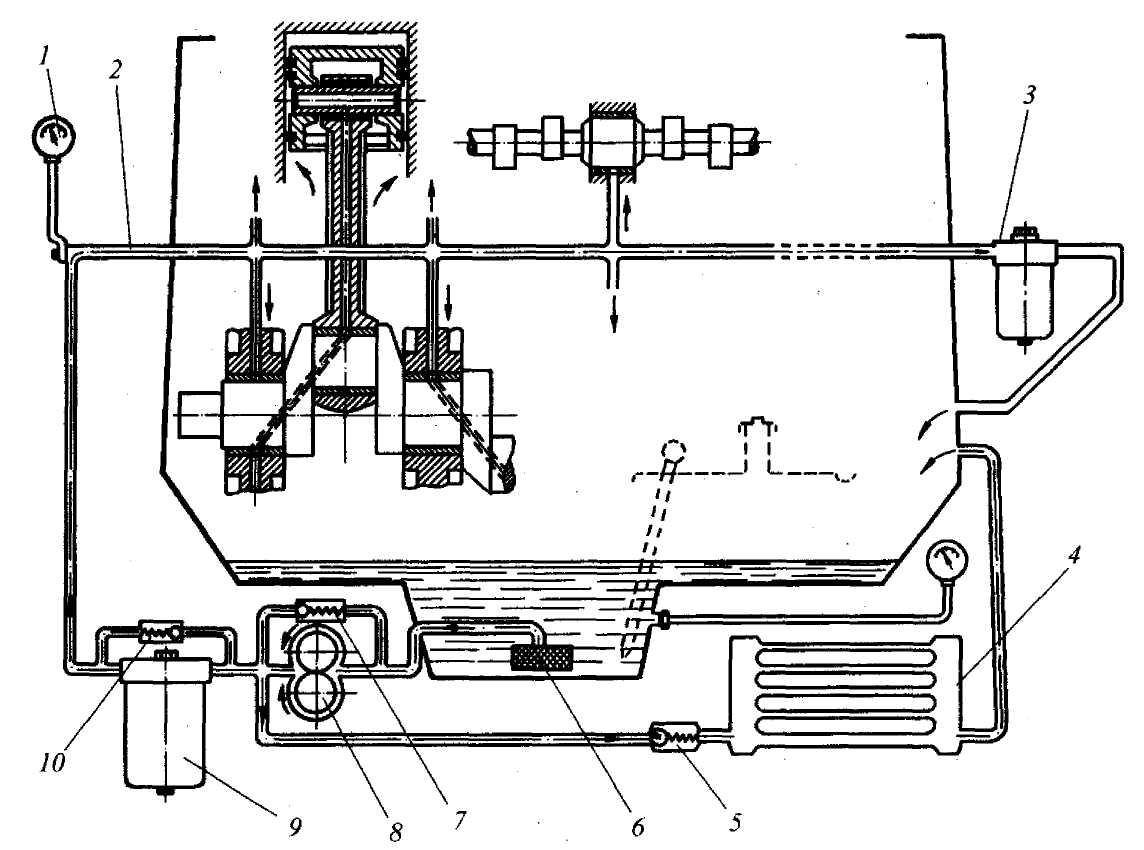

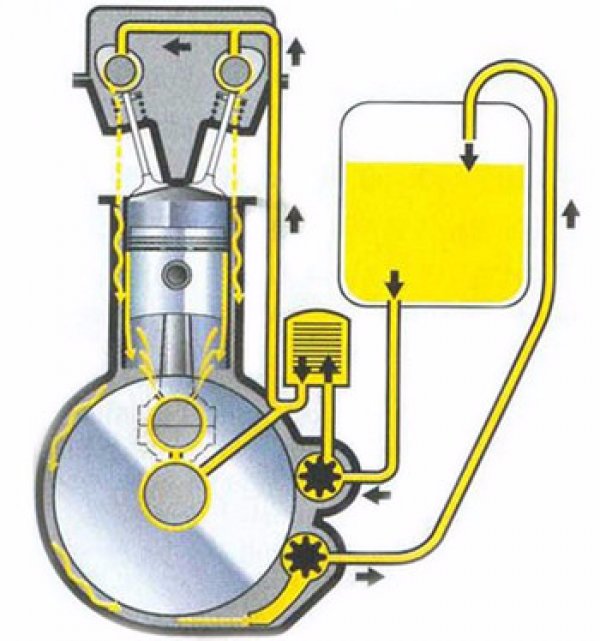

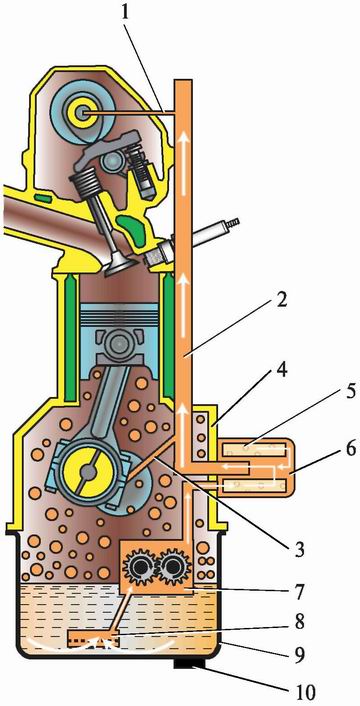

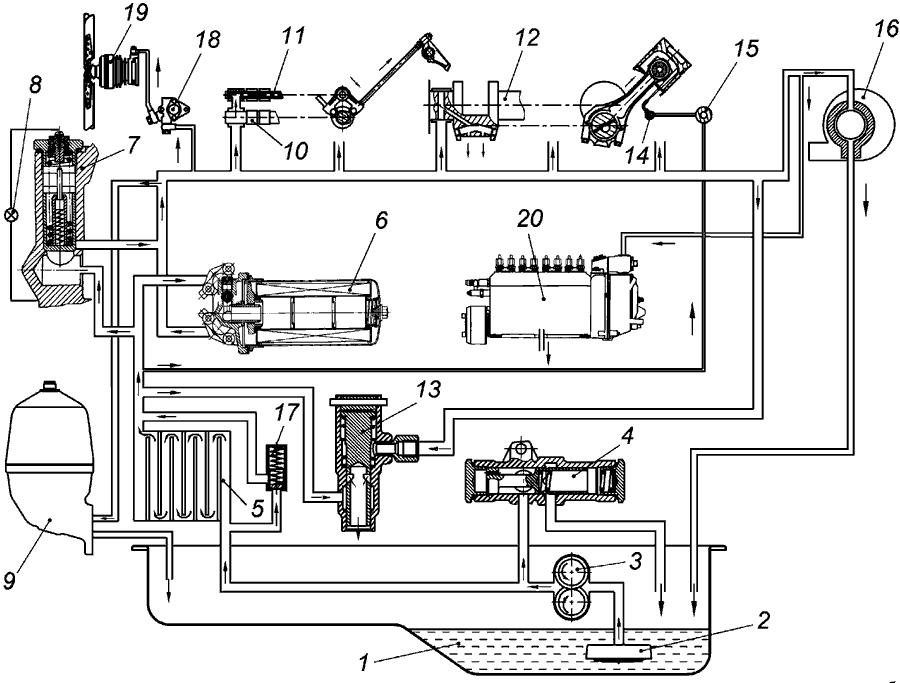

Принцип работы всех смазочных систем одинаков – масло из поддона («мокрый картер») или масляного бака («сухой картер») засасывается насосом через маслозаборник с сетчатым фильтром, и нагнетается в главную масляную магистраль.

Роль главной магистрали могут выполнять трубопроводы и (или) специально предусмотренные продольные каналы в блок-картере, откуда масло по поперечным сверлениям и каналам подводится к подшипникам коленчатого и распределительного валов, а также к другим точкам, нуждающимся в принудительной смазке.

Масло, вытекающее из коренных и шатунных подшипников коленчатого вала и подшипников распределительного вала, а также снимаемое с зеркала цилиндров маслосъемными кольцами, подхватывается кривошипами и противовесами коленчатого вала и разбрызгивается в картере, создавая в его пространстве масляный туман. Масляный туман, оседая, смазывает зеркало цилиндров, кулачки, зубчатые колеса распределительного вала, поршневые пальцы и другие детали кривошипно-шатунного и газораспределительного механизмов.

В некоторых конструкциях капельки масла, оседая, самотеком поступают к толкателям. Масляный туман проникает также в зазор между стержнем клапана и его направляющей втулкой.

Некоторые детали двигателя (оси коромысел, узел осевой фиксации распределительного вала, распределительные зубчатые колеса) могут смазываться путем пульсирующей подачи масла. Прерывистость смазывания этих узлов осуществляется посредством золотникового устройства, образуемого лысками и канавками на опорных шейках распределительного вала.

В сетке маслозаборника масло проходит первичную фильтрацию, а после насоса – вторичную.

Часть масла проходит в масляный радиатор для охлаждения, и, охлаждаясь, стекает в масляный картер двигателя по шлангу.

Так как давление в главной масляной магистрали должно поддерживаться в определенных значениях (оно не должно сильно изменяться в зависимости от температуры масла и частоты вращения коленчатого вала двигателя), то в системе устанавливают редукционный клапан, который при критическом давлении открывается и возвращает часть масла во впускную полость насоса.

Предохранительный клапан установлен последовательно в магистраль радиатора и отключает его, если при малой частоте вращения коленчатого вала давление в смазочной системе падает ниже допустимого; этим достигается увеличение поступления масла в магистраль к подшипникам коленчатого и распределительного валов. В смазочной системе, показанной на рис. 2, перепускной клапан 6 радиатора установлен параллельно.

При засорении радиатора или пуске холодного двигателя, когда вязкость масла велика, клапан перепускает масло мимо радиатора, что ускоряет прогрев двигателя.

Давление масла в главной масляной магистрали контролируется манометром и (или) сигнальной лампочкой, которая загорается при недостаточном давлении масла в системе. Иногда для контроля температуры масла используют термометр.

Контроль уровня масла в системе осуществляется посредством специального щупа, на котором нанесены риски максимального и минимального допустимого уровня масла в поддоне картера.

Кроме основного контура циркуляции масла, могут быть предусмотрены следующие параллельные контуры:

- неполнопроточного (параллельного) фильтра тонкой очистки масла;

- смазочной системы воздушного компрессора пневмосистемы автомобиля.

Основными элементами смазочных систем являются масляный насос, редукционные клапаны, масляные фильтры и масляный радиатор.

К смазочной системе относится и устройство для вентиляции картерного пространства.

***

Приборы и механизмы системы смазки двигателя

Главная страница

Дистанционное образование

Специальности

Учебные дисциплины

Олимпиады и тесты

Централизованная система смазки дробилки

Централизованные системы смазки в промышленном производстве

Исторические предпосылки вопросаВ России, в силу исторических и географических предпосылок, всегда бурно развивалось промышленное производство. На смену старым предприятиям приходят новые, также активно модернизируются заводы советского наследия.

На смену старым предприятиям приходят новые, также активно модернизируются заводы советского наследия.

Один из важнейших аспектов обеспечения высокого КПД цеха, это профессиональная настройка конвейерных лент и вспомогательного оборудования.

Использование дорогостоящих материалов, технологичных механизмов и других современных инженерно-конструкторских решений, в обязательном порядке должно сопровождаться комплексом мер по сервисному обслуживанию.

К таким мероприятиям относят проверку и тестирование узлов трения, а также контроль и подачу смазочных материалов.

Традиционно существуют два подхода к вопросу смазки производственных механизмов:

- Ручным способом

- Автоматическая подача

- Смазка при участии механика:

- Подача при помощи автоматики:

Плюсы: 1. Экономия на автоматике. 2. Возможность визуального контроля узлов.

Издержки: 1. Необходимость остановки конвейера или машины. 2. Временной простой, риски ошибок оператора. 3. Утечки смазок. 4. Закрытые технологические агрегаты бывают недоступны без разбора. 5. Оплата работы механиков.

2. Временной простой, риски ошибок оператора. 3. Утечки смазок. 4. Закрытые технологические агрегаты бывают недоступны без разбора. 5. Оплата работы механиков.

Плюсы: 1. Обеспечение бесперебойности линии. 2. Повышение выработки. 3. Страховка от поломок и утечек. 4. Соответствие современным стандартам. 5. Точная подача смазочных материалов к любым закрытым узлам. Издержки: Необходимость первоначальных вложений для модернизации оборудования и обучения персонала.

По большому счету, это подметили уже дано. Еще в 19-ом веке, во времена технической революции, тенденция стала очевидной. Росло количество новых промышленных предприятий и для обслуживания сложных машин начали внедряться автоматические системы.

Примером служат мельницы, где часть металлических сочленений научились смазывать капельным путем без постоянного участия оператора. А в те времена мельницы представляли собой серьезные промышленные центы по переработке, фасовке, помолу и распилу.

А в те времена мельницы представляли собой серьезные промышленные центы по переработке, фасовке, помолу и распилу.

Но, не смотря на историю вопроса и доказанную эффективность мероприятий автоматической смазки, сегодня множество фабрик не имеют данного оснащения в полной мере.

Частично это связано с кризисными явлениями прошлых периодов, а где-то задача по модернизации не ставилась из-за внутренних организационных причин.

Стоит отметить, что на стадии строительства фабрики и монтажа механизации конвейерной линии, вопрос установки централизованной системы смазки иногда опускают, для изначальной экономии и запуска предприятия. Ставка делается на персонал и ручную диагностику.

Но, при выходе на полную мощность, вопрос поднимают уже на актуальную повестку. Так как, речь идет о повышении безотказности и бесперебойности работы.

В современных реалиях установка машинного способа смазки это обязательное требование для успешного развития. В конечном итоге, предприятия с высокой автоматизацией более конкурентные, чем фабрики с ручным трудом.

Основные стимулы к установке машинной системы смазки:

- Сохранение локальных узлов производственной механизации;

- Обеспечение надежности конвейера в целом;

- Повышение точности производимых сервисных мероприятий;

- Экономия времени на ТО;

- Возможность выходить на новые циклы работы, и создать безостановочную линию;

- Отсутствие утечек масла и адаптация к точной дозированной подаче смазки;

- Обслуживание труднодоступных скрытых сочленений;

- Значительное увеличение коэффициента полезного действия и выработки.

Можно выделить направления по типу деятельности:

- Дробильные цеха

- Сборочные линии

- Распределительные конвейеры

- Фасовка материалов и продуктов различного назначения

Направления могут быть различными:

- Горная разведка и добыча

- Изготовление проката металла

- Литье

- Пищевая и химическая промышленность

- Заводы железобетонных изделий

- Гидроэлектростанции и дизельные генераторные установки с массивными альтернаторами

- Деревообработка и целлюлозное производство

- Переработка твердых бытовых отходов

- Железнодорожные перевозки и депо

- Судостроение, портовые работы

Проект автоматизации смазки конвейера промышленной дробилки

Существует множество вариантов реализации системы централизованной смазки конвейера.По виду, различают проточную и циркуляционную технологию.

Циркуляция необходима для дополнительного отвода тепловой энергии. В остальном смысл остается одинаковый, а именно подать смазочное вещество к агрегатному сочленению.

В остальном смысл остается одинаковый, а именно подать смазочное вещество к агрегатному сочленению.

В рамках представленного проекта, наша компания смонтировала проточную систему смазки на редукторы цепного привода дробилки.

Перед монтажом мы тщательно проанализировали зоны повышенной тепловой генерации. Выявили узлы с мощными роликовыми подшипниками и места подвода масла.

Анализ работы дробильной установки показал:

- Наличие открытых и закрытых узлов трения

- Повышенный уровень загрязненности механизмов мелкой фракцией отработки

- Работа в бесперебойном режиме

- Внедрить современное дополнительное оснащение цеха, отвечающие высоким стандартам качества и пригодное для эксплуатации в условиях фабрики

- Создать систему автоматического обслуживания редукторов сортировочной ленты

- Подобрать технологию подачи масла к открытым и скрытым элементам конвейера

- Разделить линии интенсивности подачи для каждой конкретной зоны

- Использовать объемный централизованный резервуар со смазочным веществом, для оптимизации процесса доливки

Аргументация выбора системы смазки Ciaponi

Ciaponi – итальянская компания по производству передовых систем автоматической подачи смазочных материалов и комплектующих для монтажа.Бренд широко востребован в Европе и достаточно популярен в России. Крупные холдинги вносят данное оборудование в техническое задание на модернизацию производства и используемой тяжелой техники.

Наша организация является официальным дистрибьютором марки в России.

Мы обладаем большим опытом в подборе оснастки и её установке.

Кратко можно выделить следующие достоинства:

- Возможность реализации широкого спектра технологических решений

- Объемная номенклатура расходных материалов, присутствующих в наличии

- Высокая надежность насосов, распределителей и блоков управления

- Детали рассчитаны на длительное многолетние функционирование

Реализация монтажных работ установки комплектующих Ciaponi:

Произведена поставка:

- Насос Ciaponi с объемным баком на 8 литров масла

- Оригинальные итальянские прогрессивные распределители

- Подводящие гибкие шланги, для подачи смазки в редукторы и на звенья цепи

- Вспомогательные элементы для крепления и прокладки линий

- Временная остановка движения дробилки

- Чистка зон креплений

- Прокладка труб

- Установка насоса и подключение к сети

- Программирование циклов

- Тестирование и ввод в эксплуатацию

Преимущества поршневого насоса Ciaponi

В централизованных системах смазки очень важно подобрать правильный тип насоса, чтобы он соответствовал техническим условиям проекта.Поршневой механизм является наиболее распространенным. Этот агрегат может взаимодействовать с различными видами приводов: электрический, пневматический, а также гидравлический.

Насос технологически адаптирован для дозированной подачи смазочных материалов, при этом, в тандеме с прогрессивными распределителями появляется возможность настраивать циклы для каждой точки обслуживания.

Поршневой принцип нагнетания хорошо встраивается в проточную систему смазки. Такты подачи синхронизируются с выработкой узла трения смазываемого сочленения.

Комплектующие Ciaponi позволяют тонко настроить данный вариант монтажа, что подтверждает верность решения внедрения итальянского оборудования на конвейерную ленту дробилки.

В дальнейшем наша компания осуществляет гарантийную поддержку. При необходимости заказать запасные части или дополнительные блоки мы оперативно проводим поставку.

Система микродозирования для смазки приводных элементов конвейера

В проекте модернизации дробильного цеха, кроме подачи на редукторы с подшипниками, предусмотрены линии капиллярной смазки приводных цепей. За счет использования технологии микродозирования, на цепь поступает смазочный материал в предельно малых объемах, но достаточных для эффективной смазки элемента привода.

Таким образом, мы достигаем:

- Увеличение срока службы цепной передачи

- Уменьшение нагрева и шумового давления при работе

- Рационализацию расхода смазочных материалов

- Улучшенные показатели по выработки цеха

Наша компания осуществляет данные расчеты и предлагает наиболее оптимальные варианты с точки зрения надежности и долговечности. Поэтому, если в рамках конкретного описания, у Вас возникают вопросы, мы можем внести ясность непосредственно по каждому аспекту проводимых мероприятий.

Требуемые компетенции для монтажа проектов автоматизированных систем смазки

Монтаж автоматики и подающих элементов должен осуществляться специалистами с широкой профильной базой.Во-первых, необходимо уметь читать проектную документацию.

Во-вторых, владеть навыками инженерного мышления. В-третьих, обладать опытом монтажных мероприятий.

Во-вторых, владеть навыками инженерного мышления. В-третьих, обладать опытом монтажных мероприятий.Вдобавок к этому, специалист должен разбираться в комплектующих и распределительных системах.

В нашей компании трудятся профессионалы высокого уровня подготовки. Мы ответственно подходим к вопросам кадров. Инженеры помимо теоретических изысканий, имеют опыт внушительной практической деятельности.

Также являемся сертифицированными представителями завода производителя Ciaponi, что дает возможность детально подходить к оснащению каждого проекта.

Опыт внедрения автоматизированных систем подачи масла на промышленных объектах

Наша компания зарекомендовала себя как надежный партнер в сфере проектирования и внедрения систем смазочной автоматики.Являясь дистрибьюторами, также реализуем практическую деятельность по установке импортной оснастки.

Активно сотрудничаем с крупными промышленными предприятиями по России.

Нас ценят за оперативность в поставках и высокий уровень подготовки в проектно-инженерных решениях.

За внушительный временной промежуток успешной работы, наша организация смогла модернизировать сотни единиц тяжелой техники, и большое количество линий механизации.

Адаптация производственных площадок, дополнительное оснащение конвейерных лент, промышленных установок различного назначения.

Глубоко понимая нюансы функционирования индустриальной механизации, нам удается находить эффективные пути конструктивных улучшений.

Если вы хотите выйти на новый уровень в производственной деятельности, мы готовы помочь и разработать уникальный проект централизованной системы смазки основных средств вашего предприятия.

Централизованные системы смазки — «Lincoln»

Содержание страницы

Чтобы предупредить выход из строя машин и продлить срок их эксплуатации, необходимо обеспечить не только подачу смазки в механизм, но и грамотное распределение ее по узлам трения. Для этих целей используют разные виды систем смазки: ручную и централизованную.

Централизованная система смазки Lincoln имеет ряд преимуществ перед ручным способом подачи смазки, но, несмотря на это, некоторые технические специалисты продолжают отдавать предпочтение ручной смазке, считая ее более дешевой. Однако при таком способе подачи смазочного материала, многие узлы трения можно смазывать исключительно во время остановки машины, а значит, возрастает время простоев техники и снижение их производительности. Также при ручной смазке очень часто возникают проблемы, как избыточной смазки, так и ее недостаточности — это явление напрямую связано с присутствующим человеческим фактором.

Система смазки Линкольн подает дозированное количество смазки к трущимся парам с оптимальным интервалом времени. Также система смазки Линкольн позволяет экономить количество смазочного материала и сокращает траты, связанные с приобретением запасных частей и увеличивает сроки межремонтного периода.

Система автоматической смазки Lincoln повышает безопасность механизмов, так как исчезает необходимость контакта с наиболее опасными точками смазки, а в критически важных узлах можно дополнительно установить контрольное оборудование.

Компания Lincoln системы смазки предлагает для различных отраслей промышленности с учетом всех индивидуальных особенностей оборудования.

РУЧНАЯ СМАЗКА — корень всего зла Длительные перерывы между сериями смазки позволяют грязи образовать засоры и повредить уплотнение подшипников. Грязь, накопившаяся на смазочном ниппеле, может вместе с смазкой попасть в подшипник. Централизованная смазка — лучшее решение проблемы!

Дешевизна ручной смазки не всегда оправдывается

Затраты на ремонт и на простой техники находятся в постоянной зависимости от человеческого фактора. Только машины способны выполнять заданную работу в заданный срок и в заданном месте.

Только машины способны выполнять заданную работу в заданный срок и в заданном месте.

Каждая пара трения получает заданную порцию смазки.

Ключевые преимущества системы смазки Линкольн:

- Снижение производственных простоев.

- Уменьшение затрат на смазочные материалы.

- Увеличение производительности.

- Сокращение сметы расходов на ремонт и обслуживание техники.

- Повышение безопасности условий труда персонала и культуры производства.

- Отсутствие возможности загрязнения смазки.

- Смазывание узлов трения во время работы техники.

- Продление срока эксплуатации оборудования.

Вы можете получить всю интересующую информацию о Lincoln системах смазки у наших специалистов, они не только помогут подобрать оптимальный для вашего случая вариант системы, но и установят оборудование, обучат ваш персонал и обеспечат постпродажное обслуживание.

Lincoln системы смазки – залог высокой производительности техники и успешности вашего бизнеса!

Однолинейная система Lincoln «CentroMatic»

Универсальная однолинейная система Lincoln «CentroMatic» 1. смазываемых узлов в подаче смазки. Универсальные и работающие напрямую импульсные питатели «CentroMatic» содержат металлические посадочные места и подпружиненные рабочие и дозировочные поршни. Подача смазочного материала может происходить под высоким давлением (до 240 бар для консистентных смазок и 68 бар для масел). В результате этого могут применяться масла и консистентные смазки до класса консистентности. 4. Качество форсунок Все промышленные форсунки Lincoln совместимы с новыми интегрированными насосными станциями. Форсунки серии SL испытывались по крайней мере вдвое чаще других сопоставимых форсунок. Форсунки изготавливаются либо из углеродистой стали, либо из нержавеющей стали, чтобы удовлетворять требованиям любой рабочей среды. Однолинейные системы «CentroMatic» используются в том случае, когда в значительной степени различается потребность отдельных

Однолинейные системы «CentroMatic» используются в том случае, когда в значительной степени различается потребность отдельных

2. Дозировочный поршень работает отдельно, вследствие чего на каждый смазываемый узел может производиться подача индивидуально настроенного количества консистентной смазки. При достаточной объемной подаче насоса и соответствуют их размерах трубы систему можно без труда дооснастить.

3. Упор на качество Промышленные системы Lincoln Centro-Matic являются лидером как по производительности, так и по качеству. Поскольку система находится под давлением, форсунки одновременно подают к каждой точке точное количество смазки или масла. Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки.

Отличительной чертой однолинейных систем Centro-Matic является их гибкость, позволяющая по мере необходимости добавлять или убирать точки смазки.

Новые интегрированные насосные станции Centro-Matic

Для удобства, компания Lincoln Industrial объединила три основных компонента: насос, управляющий таймер и воздушный электромагнитный клапан. Такой интегрированный узел предоставляет вам большую гибкость и увеличенную производительность. Вместо отдельного подбора, покупки, подключения и монтажа насоса, таймера/контроллера и электромагнитного клапана, вы можете выбрать интегрированный насос с требуемым рабочим напряжением, производительностью и размером резервуара. Встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (PLC). Вы можете сделать выбор либо между простым «режимом таймера», чтобы контролировать циклы включения/выключения без мониторинга, либо можно выбрать режим, при котором контролируется работа системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты). Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Встроенная система управления устраняет необходимость использования входных и выходных соединений программируемого логического управления (PLC). Вы можете сделать выбор либо между простым «режимом таймера», чтобы контролировать циклы включения/выключения без мониторинга, либо можно выбрать режим, при котором контролируется работа системы, с определением уровня смазки в резервуаре и/или давления в подающей линии (требуются дополнительные компоненты). Встроенные контакты внешней сигнализации сигнализировать подавать сигнал тревоги в удаленном месте.

Быстрая установка. Новые интегрированные насосы Centro-Matic предусматривают монтаж меньшего количества компонентов. Время монтажа уменьшается на 70% по сравнении с насосами с раздельным управлением

Сферы применения: Стекольная и текстильная промышленность, производство цемента и стали, производства напитков, коммерческие автомобили и карьерное оборудование, отдельные промышленные установки и группы машин и т. д.

д.

Особенности системы

- Индивидуально настраиваемая дозировка количества смазки на каждый смазываемый узел

- Оптический контроль срабатывания питателей

- Подача смазочного материала под высоким давлением

- Различные типоразмеры питателей

- Несложный монтаж

- Легко поддается дооснащению

- Питатель может быть выполнен из нержавеющей стали

Cobra — Смазка цепной передачи (для перемещающихся пар трения)

Применение: тяжёлые цепные передачи для тяжёлого машиностроения

Преимущества:

- одна из лучших смазывающих систем в мире (по мнению специалистов)

- тяжёлая конструкция, но очень надёжна в работе

- дозированная подача

- Идеальна для горнодобывающей, цементной, автомобильной и пищевой промышленности

- Цикловая подача: max. 1 cm2 на ось ролика

- Для большого транспортёра применяются два агрегата Cobra: левый и правый

- Скорость перемещения зависит от модели агрегата Cobra

- Для быстроходных цепей применяются Cobra 501- 800

Система GLS

- Решение для обеспечения смазкой небольшого числа узлов

- Насос системы QLS устанавливает новые масштабы для насосов централизованной системы смазки.

Система QLS представляет собой комплектную, самостоятельно работающую систему смазки со всеми необходимыми функциями. Имеются все компоненты, включая встроенный предохранительный клапан. - Непосредственно от насоса можно смазывать с оптимальными затратами места смазки консистентной смазкой до класса пенетрации 2 (станция QLS 301) или маслом (станция QLS 311).

Идеальный вариант для:

- Небольших агрегатов с небольшой потребностью в смазочном материале

- Погрузочных кранов

- Смазки цепей

Компактность

Система QLS является компактным насосным агрегатом и содержит все компоненты и функции, которые необходимы для выполнения профессиональной смазки. Компактная конструкция позволяет монтировать насос в позициях и положениях, которые до сих пор представлялись невозможными

Надежность

Система QLS является прочной и надежной даже при использовании в экстремальных условиях, например, при температуре

от -30 до +70 °С ил и при работе под струей воды (тип защитного исполнения IP6K9K, NEMA4).

Универсальность

Насос системы QLS находит универсальное применение. Интегрированная плата управления надежно контролирует продолжительность пауз и время работы насоса. Настройка продолжительности пауз происходит с помощью простых операций управления на клавиатуре -т. е. находится всегда «под рукой». Настройки и сообщения о состоянии системы отображаются на интегрированном светодиодном дисплее

Особенности системы

- Небольшая, компактная, готовая к монтажу система

- Различные варианты для монтажа

- Интегрированное управление с контролем

- Интегрированный дисплей с клавишами управления

- Стандартная сигнализация об опорожнении

- Встроенный предохранительный клапан с интегрированной обратной связью

- Простая дозировка посредством внутренней обратной связи для смазочного материала

- Может поставляться с надстроенным

распределительным блоком (от 6 до 18 выпускных отверстий) или без него - Опциональное внешним подключением устройства сигнализации о неполадках

Классическая двухлинейная система Lincoln «Helios»

Двухлинейные системы надежно обеспечивают эксплуатационную готовность даже в экстремальных условиях работы, например, в жару, холод, при повышенной загрязненности и влажности. Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Одним насосом может обеспечиваться смазкой большое число смазываемых узлов с различной потребностью в смазочном материале. В сочетании с прогрессивными питателями «Quicklub» достигается более высокая степень гибкости при дозировке смазочного материала.иВ пользу комбинированной системы свидетельствует также ее хорошее соотношение цены и производительности.

Сферы применения:

- Большие заводы.

- Цементные — экскаваторы, измельчители, дробилки, грануляторы, печи для спекания и обжига, пластинчатые транспортеры, элеваторы, шнековые транспортеры, мельницы, упаковочные машины и т.д.;

- Сталелитейные — прокатные станы, сталеплавильное оборудование;

- Электростанции — ветряные и теплоэлектростанции )

Особенности системы

- Идеальный вариант для разветвленных на значительное расстояние мест смазки

- Давление системы до 400 бар позволяет использовать трубопроводы небольшого диаметра

- Оптический или электронный контроль за работой питателя

- Если какой-либо подшипник будет заблокирован, все остальные пары выпускных отверстий будут продолжать нормально работать

- Простая и индивидуальная дозировка смазочного материала — бесступенчатая регулировка на каждую пару выпускных отверстий питателя

- Легко поддается увеличению

Функции двухлинейной системы

Во время первого полуцикла смазочный материал закачивается в магистральную линию (А), а магистральная линия (В) подключается к сливной линии. Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Смазочный материал, который также является регулирующей средой системы, подается дозаторам. Поршни дозаторов приводятся в конечное положение, тем самым, распределяя точно отмеренное количество смазки. После того как все дозаторы доставили смазочный материал в точку потребления, система закрывается под действием гидропривода, что приводит к повышению давления в магистральной линии (А). После этого давление измеряется датчиком давления. Блок управления выключает насос и подает многоходовому клапану сигнал к освобождению магистральной линии (А). К этому моменту смазана половина всех мест смазки системы. Во время второго полуцикла в магистральную линию (В) нагнетается давление, и цикл продолжается по описанной схеме.

Применение

- Крупные системы с рассредоточенными местами смазки

- Изменяющееся количество подачи смазочного материала

- Идеально подходят для работы в сложных условиях (например, при низких температурах)

Сферы применения:

- Крупные системы, в которых используется смазка до NLGI 2

- Отрасли промышленности Цементные заводы, сталелитейные производства, генераторные станции, предприятия горнодобывающей промышленности, крупные машинные комплексы

- Преимущество двухлинейной системы заключается в том, что она обеспечивает доставку точно отмеренного количества смазочного материала от одной насосной станции на большие расстояния.

- Работа дозаторов обеспечивается двумя магистральными линиями; следовательно, смазочный материал одновременно является регулирующей средой системы.

- Двухлинейную систему можно объединить с дополнительными прогрессивными дозаторами, что позволяет увеличить общее число мест смазки, обслуживаемых двухконтурным дозатором.

Функциональные возможности

- Благодаря высокому предельному давлению систем смазки «Линкольн», можно использовать трубопровод небольшого диаметра, что, в свою очередь, снижает расходы на установку и приобретение материалов. Кроме того, это позволяет сократить количество смазки находящейся в качество которой может ухудшиться при длительной эксплуатации.

- Возможность визуального или электронного наблюдения

за работой каждого дозатора. - При засорении точки смазки или поломке дозатора все остальные дозаторы будут продолжать нормально функционировать.

- Простота и возможность индивидуальной дозировки смазочного материала.

- Простота регулировки дозируемого количества смазочного материала после установки.

- Возможность оптимального контроля и наблюдения благодаря использованию магистральной системы.

- Простота наращивания системы.

«Интеллектуальная» система

Специальные элементы двухлинейной «интеллектуальной» системы «Линкольн» настраивают систему в соответствии с требуемым оптимальным давлением. Обычные магистральные системы работают на принципе фиксированной разности давлений. Это означает, что процесс

переключения начинается по достижении фиксированного давления на конце линий. Следовательно, подобная система всегда работает при максимальном давлении.

Что касается двухлинейной «интеллектуальной» системы «Линкольн», ее давление постоянно контролируется и соответствующим образом изменяется. Система автоматически регулирует давление, компенсируя колебания температур. Ручная регулировка системы, даже при установке, не требуется. Во время каждого цикла смазки генерируется только требуемое эффективное давление, — это позволяет продлить эксплуатационный срок насоса и других элементов системы; система всегда функционирует в наиболее эффективном режиме,и смазочный материал подвергается меньшим нагрузкам.

Еще одним преимуществом системы является непосредственное отображение всех значимых параметров на контроллере, что обеспечивает всесторонний мониторинг системы и насоса.

Общие элементы

Насосы: с резервуаром для Бочек Ручные насосы HJ2, ZPU01/02, ZPU08/14/24 Электронасосы Пневмонасосы PowerMaster*, Пневмонасосы Lubrigun

Дозаторы: VSG, VSL, VSKH, VSKV

Многоходовые клапаны: DU1 многоходовой клапан давления EM-U2 электрический многоходовой клапан MP2 пневматический многоходовой клапан MHY1 гидравлический многоходовой клапан

Система нанесения жидких смазок ORSCO

Систему нанесения жидких смазок ORSCO от остальных технологий отличает применение непрерывной сверхтонкой подачи масла, не создающей масляного тумана. Системы ORSCO могут распылять строго дозированные количества смазки в заданные промежутки времени.Системы ORSCO наносят только необходимое количество смазки, что приводит к значительной экономии смазочных материалов, предотвращению загрязнения и недопущению чрезмерного или недостаточного смазывания.

ORSCO является подразделением Lincoln Industrial начиная с 1998 года.В случаях, когда имеются повышенные требования к чистоте, применение систем ORSCO является исключительно эффективным.

Системы ORSCO успешно применяются в пищевой, текстильной, химической, целлюлозно-бумажной, электронной и горнодобывающей промышленности, а также в разных отраслях машиностроения.

Устранение фактора “Слишком много –слишком мало”

Системы ORSCO работают более эффективно, чем традиционные циклические

системы автоматической смазки, и тем более, чем применение ручного метода

смазки. Системы смазки ORSCO всегда наносят только оптимальное количество

смазки.

Устранение загрязнений

Высокоточные форсунки систем ORSCO наносят требуемое количество смазки

только в те места, где это необходимо. Результатом этого является

значительное уменьшение загрязнения продуктов. В отличии от традиционных

В отличии от традиционных

систем, использующих “масляный туман”, системы распыления ORSCO исключает

загрязнение окружающего пространства.

Непрерывное распыление

Системы ORSCO имеют возможность непрерывно наносить 1 каплю смазки в

течении более 4 минут. Даже после того, как в инжектор поступит вторая капля смазки, никакого изменения формы струи не происходит.

Фантастическое увеличение срока службы смазываемого оборудования

Процентное удлинение, на расположенной слева диаграмме показанное для цепных передач, остаётся на постоянном низком уровне даже после 3000 часов эксплуатации. В результате этого срок службы смазываемого оборудования увеличивается от 5 до 10 раз.

Уменьшение расхода смазки до 90%

При использовании большинства автоматических и ручных систем смазки имеет место подача чрезмерного количества смазки. Поскольку системы ORSCO распыляют непрерывную, сверхтонкую струю смазки без масляного тумана, в место смазки подаётся только необходимое количество масла.

Продукция ORSCO и её применение

Серия 150

Стандартная легкоустанавливаемая система, обслуживающая до 8 точек смазки. На выбор предлагается большое количество вариантов установки.

Серия 200

Конфигурируемая система, обслуживающая неограниченное количество точек смазки. Обеспечивается контроль основных параметров.

Серия 300

Система с наибольшими возможностями, обеспечивающая полный контроль неполадок.

Системы коаксиальной подачи

Применяются для смазывания оборудования с пневматическим приводом, цилиндров, насосов, сверлильных приспособлений и моторов.

Применение

Системы ORSCO могут применяться для смазывания оборудования любой степени сложности, работающего в любых условиях. В случае необходимости, могут быть изготовлены специальные форсунки или другие компоненты, отвечающие конкретным условиям эксплуатации.

Системы ORSCO серии 150

Легкоустанавливаемые системы, количество точек смазки в которых может достигать — 8!!!. Возможно применение различных вариантов контроля

Возможно применение различных вариантов контроля

Особенности системы:

- Обслуживает до 8 точек смазки

- Регулируемая подача смазки

- Устанавливается по 1 инжектору на каждую форсунку

- Диапазон вязкости: 100 – 200 SUS / 460 – 9200 CST

- Система может устанавливаться на расстоянии до 18 м. от форсунок

Системы серии 150 представляют из себя набор стандартных узлов. Данные системы просты в монтаже, управлении и обслуживании. Поскольку в данной серии предлагается разное количество вариантов управления и разное количество форсунок, они могут конфигурироваться под конкретные нужды заказчика.

Варианты управления:

Вариант C: управление производится при помощи подключаемого персонального компьютера либо другого оборудования, поставляемого заказчиком

Вариант T: Система включает в себя таймер ORSCO TDR-11, который управляет временем работы инжекторов, в результате чего производится регулирование подаваемого объема смазки

Вариант R: Встроенный таймер ORSCO TDR-11 управляет временем работы

инжекторов. Реле таймера управляет циклом распыления.

Реле таймера управляет циклом распыления.

Размеры:

470 мм х 500 мм х 190 мм

Напряжение питания:

Предлагаются варианты, предназначенные для работы от постоянного или

переменного тока.

Форсунки:

Высокоточные форсунки, подающие смазку без образования масляного тумана.

Могут поставляться как стандартные форсунки, так и форсунки для особых

условий эксплуатации.

Основные области применения:

- Смазывание цепных передач

- Станки высокоточной механической обработки

- Сборочное оборудование

- Конвейеры и т.д.

СИСТЕМЫ ПЕРЕКАЧКИ СМАЗКИ

Смазочная установка CRL-101,автоматизированная смазка крановых рельсов и колес

Смазка стрелочных переводов

Практическое применение смазочного оборудования фирмы Lincoln GmbH& Co . KG для смазки стрелочных переводов и криволинейных участков железнодорожного полотна. Смазочное оборудование для смазки стрелочных переводов и криволинейных участков пути сегодня нашло применение в 16 Американских штатах, Канаде, Латинской Америке . Европе. Применяется в метрополитене города Парижа для смазки криволинейных участков.

Смазочное оборудование для смазки стрелочных переводов и криволинейных участков пути сегодня нашло применение в 16 Американских штатах, Канаде, Латинской Америке . Европе. Применяется в метрополитене города Парижа для смазки криволинейных участков.

Преимущества применения смазки стрелочных переводов и криволинейных участков железнодорожного полотна.

- Снижение износа пера стрелочного перевода в 2-3 раза;

- Снижение износа головки рельса на криволинейных участках до 40-60%;

- Снижение расхода электроэнергии на криволинейных участках до 15-18%.

Смазочное оборудование предназначено для снижения износа трущейся части стрелочного перевода, а так же для снижения расхода электроэнергии при движении грузового состава на изгибах и при движении по стрелочному переводу. Смазочное оборудование является навесным оборудованием, что исключает какое-либо сверление или проведение сварочных работ на самих рельсах или на стрелочных переводов.

Область применения.

- Криволинейные участки железнодорожного полотна

- Стрелочные переводы

- Подземные железнодорожные пути

- Городские трамвайные пути

- Портовые, подъездные и карьерные ж/д пути.

Принцип работы При движении состава сенсор отсчитывает каждый 10 удар колеса вагона или локомотива. После прохода 10 колеса подается сигнал на блок управления, который в свою очередь дает команду на пуск насоса. Смазка из насоса через трубопроводы поступает к главному распределителю смазки тип SSV 6. Распределитель имеет два выхода, из которых смазка поступает к второстепенным распределителям тип SSV 14, установленных на шинах. Второстепенные распределители равномерно распределяют смазку по всей длине смазочной шины. При работе насоса смазка поступает к верхней головке рельса или к верхней части пера стрелки. После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

После подачи определенной порции смазки к смазочной шине происходит отключение насоса. Отключение насоса обеспечивается после проведения заданного цикла смазки. Количество ходов главного распределителя регистрируется в блоке управления. После получения заданного количества сигналов с главного распределителя (электронный датчик ходов поршня) насос отключается. После получения нового сигнала с сенсора насос снова включается в работу. Включения насоса в работу может регулироваться от 10 ударов до 100 на сенсор.

Конструкция смазочной шины обеспечивает подвод смазки к верхней части головки рельса. Движению смазки вверх тоже способствуют ворсинки волосяной щетки. Основное назначение которой – снятие излишней смазки с реборды колеса.

Смазочные шины , за счет прилагаемых креплений, имеют возможность регулировки по плотности прилегания шины к головке рельса или перу стрелки.

Статьи посвященные оборудованию «Lincoln»

Система смазки двигателя

Двигатель внутреннего сгорания состоит из множества трущихся друг о друга деталей. Процесс трения деталей называется фрикциями. В двигателях внутреннего сгорания фрикции являются отрицательными процессами, так как напрямую вызывают износ деталей и уменьшение КПД двигателя. Для уменьшения фрикционного износа, в двигателях применяется система смазки трущихся деталей. Для двигателей внутреннего сгорания применяется самая распространенная система смазки двигателя – комбинированная. Для двухтактных двигателей – топливная, то есть моторное масло смешивается с топливом. Во время работы подмешанное масло смазывает узлы и детали двигателя.

Процесс трения деталей называется фрикциями. В двигателях внутреннего сгорания фрикции являются отрицательными процессами, так как напрямую вызывают износ деталей и уменьшение КПД двигателя. Для уменьшения фрикционного износа, в двигателях применяется система смазки трущихся деталей. Для двигателей внутреннего сгорания применяется самая распространенная система смазки двигателя – комбинированная. Для двухтактных двигателей – топливная, то есть моторное масло смешивается с топливом. Во время работы подмешанное масло смазывает узлы и детали двигателя.

В комбинированной системе смазки масло может выполнять и охлаждающие функции. Для охлаждения самого моторного масла в некоторых системах применяются масляные радиаторы, которые включаются в контур забора масла и установлены в передней части моторного отсека. Для двигателей небольшого литража применяются теплообменники. Обычно это узел, на который устанавливается масляный фильтр. Теплообменник имеет выходы для подключения контура охлаждения. Процесс охлаждения масла совмещен непосредственно с охлаждением двигателя. Охлаждающая жидкость, проходя через теплообменник, забирает часть тепла от подаваемого в двигатель моторного масла, исключая его перегрев и разложение под действием высоких температур.

Процесс охлаждения масла совмещен непосредственно с охлаждением двигателя. Охлаждающая жидкость, проходя через теплообменник, забирает часть тепла от подаваемого в двигатель моторного масла, исключая его перегрев и разложение под действием высоких температур.

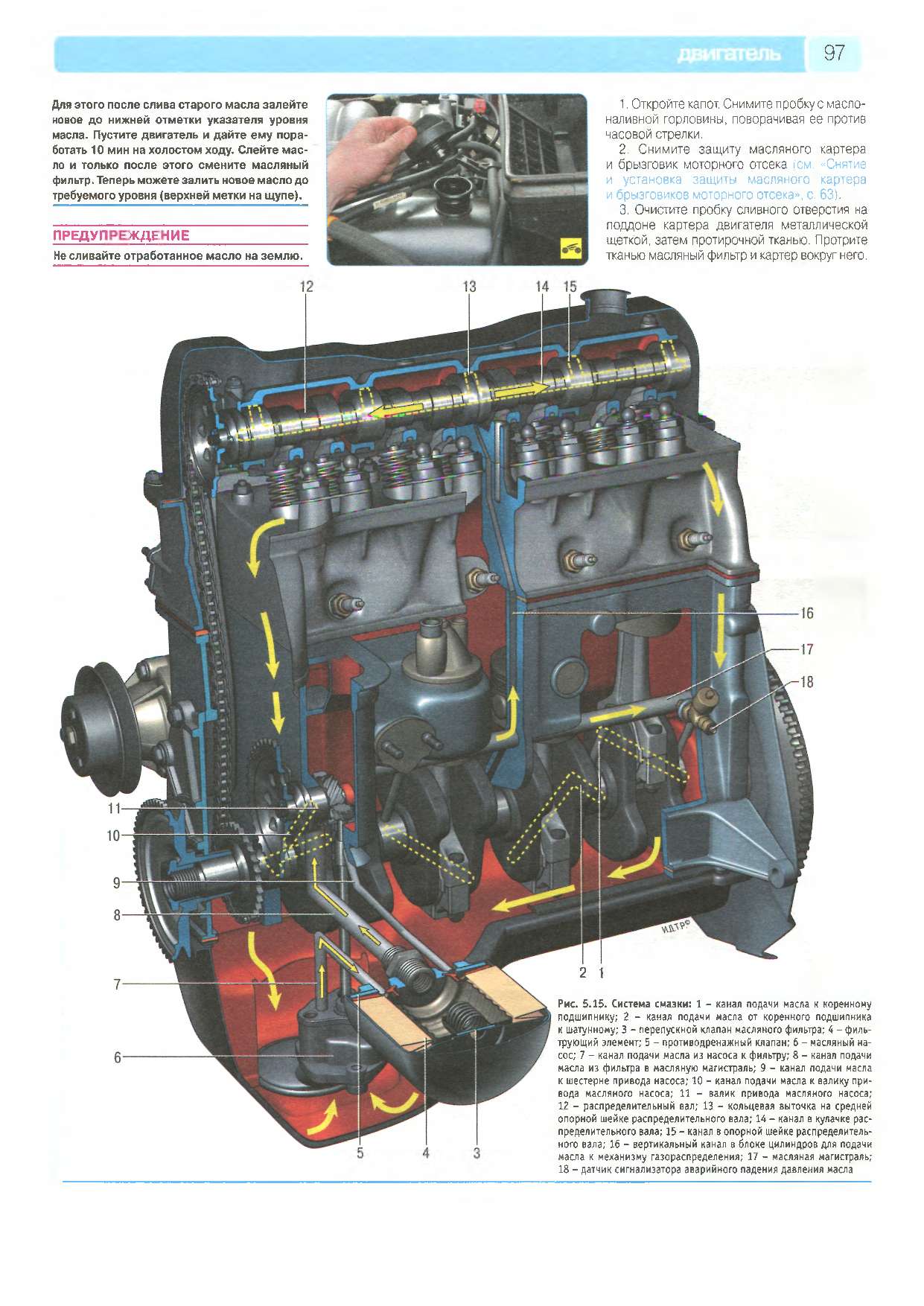

В комбинированной системе смазки масло подается под давлением в масляные каналы. Но при этом смазывание происходит как под давлением, так и при помощи образующейся масляной ванночки, разбрызгиванием.

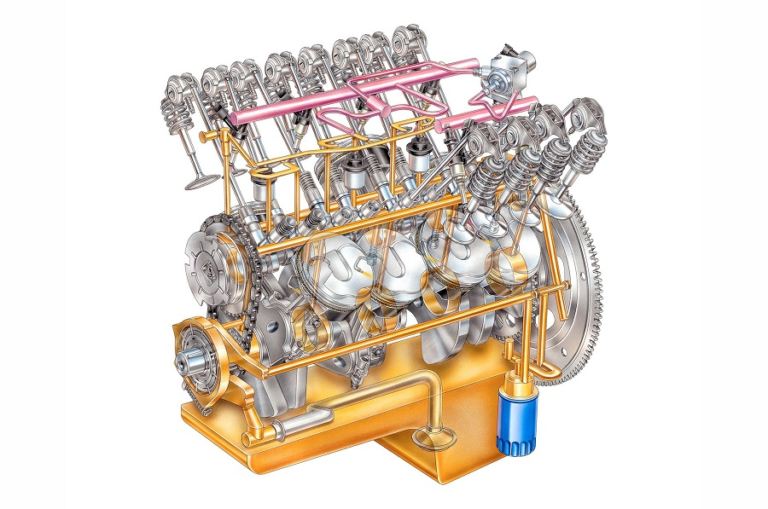

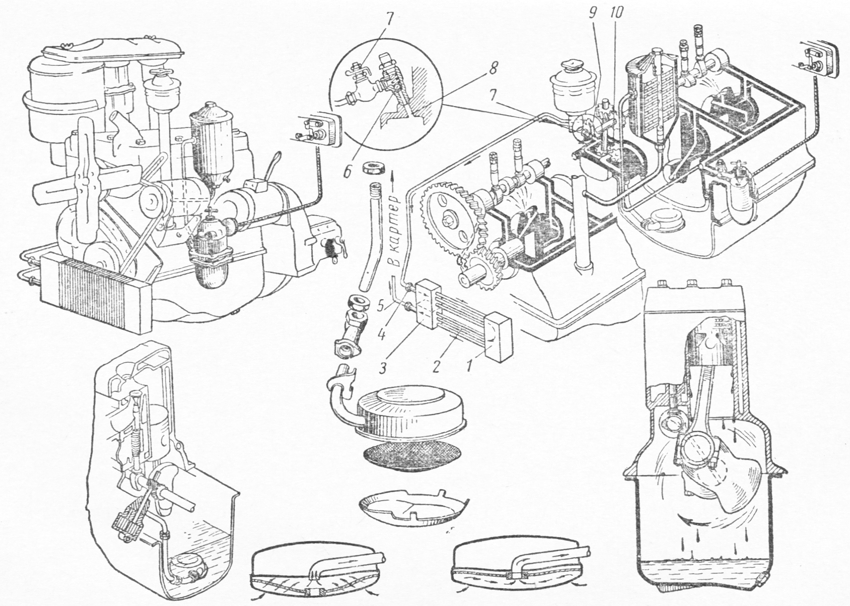

Устройство системы смазки

Комбинированная система смазки ДВС включает в себя несколько основных элементов:

- Поддон

- Масляный насос

- Заборник

- Масляный фильтр

- Контуры подачи масла к деталям и узлам

Поддон

Это конструктивно установленная на блок цилиндров (в нижней части) ёмкость, в которой находится моторное масло. Поддон изготавливается из железа или алюминия. Для исключения образования масляной пены, между поддоном и блоком цилиндров установлена пеногасительная пластина. У поддона имеется резьбовое сливное отверстие. Форма поддона обычно имеет наклонные плоскости, углубление для заборника масляного насоса. Заборник должен устанавливаться с учетом неполного забора масла со дна поддона. Делается это для недопускания попадания частиц мусора скапливающихся на дне поддона в масляный насос.

У поддона имеется резьбовое сливное отверстие. Форма поддона обычно имеет наклонные плоскости, углубление для заборника масляного насоса. Заборник должен устанавливаться с учетом неполного забора масла со дна поддона. Делается это для недопускания попадания частиц мусора скапливающихся на дне поддона в масляный насос.

Контроль уровня масла производится при помощи щупа с делениями, указывающими на допустимое количество. Контроль должен проводиться постоянно и при малейшем изменении уровня, необходимо устранять причины подъема или опускания уровня масла. Повышенный расход масла указывает на отсутствие компрессии в цилиндрах, износ турбины, или износ сальников. Повышенный уровень может свидетельствовать об утечке охлаждающей жидкости в поддон, залегании компрессионных колец.

Замена масла производится строго с учетом рекомендаций производителя. Менять масло на другие марки по API (не рекомендованные производителем) не следует.

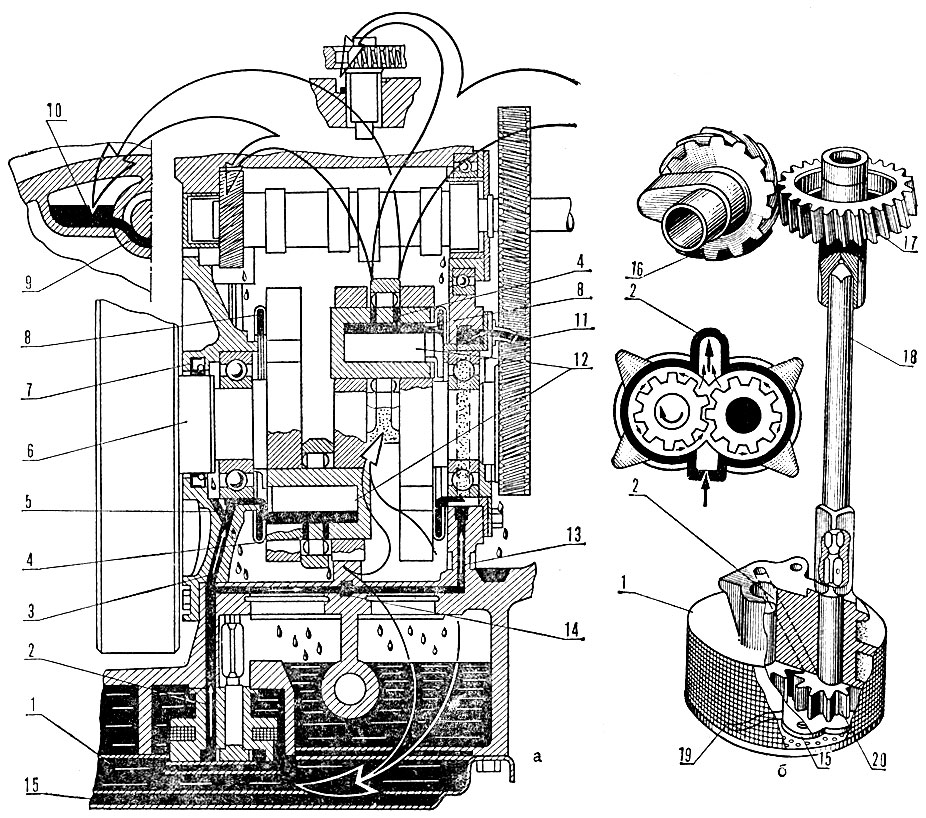

Масляный насос

Узел, который подает масло под давлением в систему смазки двигателя. Разновидностей масляных насосов множество (поршневые, шестеренчатые, воздушные и др.). Для двигателей внутреннего сгорания применяются насосы шестеренчатые. Масло нагнетается при помощи двух шестерен, подогнанных друг к другу с минимальным зазором между зубьями. В корпусе насоса находится редукционный клапан, который сбрасывает излишки давления масла. Приводится в действие насос вращающимся коленвалом непосредственно или при помощи цепной передачи. К масляному насосу присоединяется заборник с сетчатым фильтром грубой очистки.

Разновидностей масляных насосов множество (поршневые, шестеренчатые, воздушные и др.). Для двигателей внутреннего сгорания применяются насосы шестеренчатые. Масло нагнетается при помощи двух шестерен, подогнанных друг к другу с минимальным зазором между зубьями. В корпусе насоса находится редукционный клапан, который сбрасывает излишки давления масла. Приводится в действие насос вращающимся коленвалом непосредственно или при помощи цепной передачи. К масляному насосу присоединяется заборник с сетчатым фильтром грубой очистки.

Масляный фильтр

Предназначен для очистки масла от металлических примесей, появляющихся в процессе эксплуатации двигателя, от конденсата воды, от других вредных веществ. Крепится в непосредственной близости к масляному насосу, обычно на резьбовом соединении. Фильтр имеет форму цилиндра с отверстием в центре для подачи масла и отверстиями по краю для подачи отфильтрованного масла в каналы смазки. Существуют фильтры несменные, в таких фильтрах меняется только фильтрующий элемент. Остальные фильтры меняются вместе с заменой масла.

Остальные фильтры меняются вместе с заменой масла.

Принцип работы системы смазки

При запуске двигателя начинает вращаться масляный насос, который подает масло в фильтр, далее масло поступает в каналы смазки и распределяется на узлы, которые работают в режиме повышенного износа. Это шейки коленчатого вала (коренные, шатунные), шейки распредвала и в турбированных двигателях пальцы поршней и турбина. Во многих турбированных двигателях стоят специальные форсунки, которые подают масло под давлением на пальцы поршней.

После смазки шеек распредвала, масло образует масляную ванночку в ГБЦ. Этим маслом смазываются бобышки распредвала и толкатели клапанов, клапаны. После увеличения уровня в ванночке, масло по сливным каналам опять поступает в поддон. В поддоне, под действием движущихся шатунов и выдавливания масла из-под вкладышей шеек, образуется масляный туман, который разбрызгивается по стенкам цилиндров. После смазывания цилиндров, оно снимается со стенок маслосъёмными кольцами. Избыточное давление, которое возникает в картере, снимается при помощи сапуна. Сапун представляет собой устройство задержки масла и выпуска воздуха из картера. Выход сапуна подключается к заборнику воздушного фильтра.

После смазывания цилиндров, оно снимается со стенок маслосъёмными кольцами. Избыточное давление, которое возникает в картере, снимается при помощи сапуна. Сапун представляет собой устройство задержки масла и выпуска воздуха из картера. Выход сапуна подключается к заборнику воздушного фильтра.

Процесс смазки происходит непрерывно, пока работает двигатель, контроль давления масла осуществляется при помощи установленного датчика на выходе фильтра и указателя давления на приборной панели. При малейшем несоответствии давления (мигание лампочки контроля), двигатель немедленно должен быть остановлен.

|

РЕКОМЕНДУЕМ ТАКЖЕ ПРОЧИТАТЬ:

|

конструктивные особенности и принцип работы opex.ru

Array

(

[DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

[~DATE_ACTIVE_FROM] => 21.01.2020 09:17:00

[ID] => 509133196

[~ID] => 509133196

[NAME] => Система смазки МАЗ: конструктивные особенности и принцип работы

[~NAME] => Система смазки МАЗ: конструктивные особенности и принцип работы

[IBLOCK_ID] => 33

[~IBLOCK_ID] => 33

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[DETAIL_TEXT] => Исправная система смазки МАЗ — увеличение ресурса двигателя

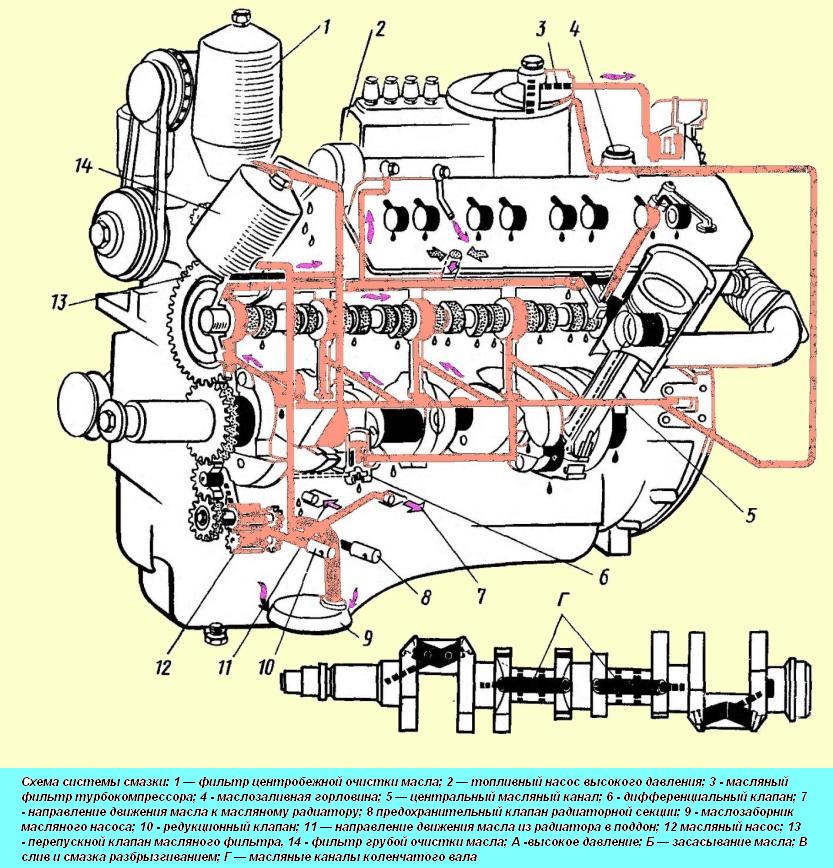

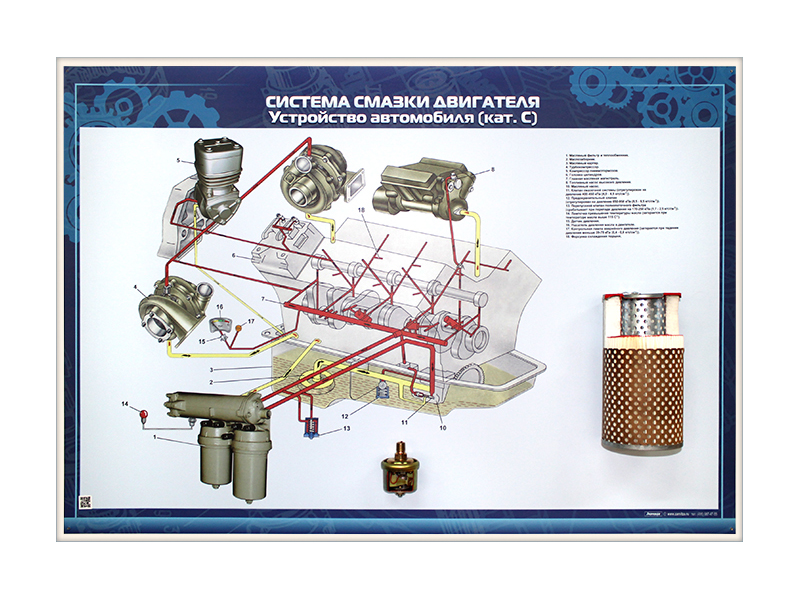

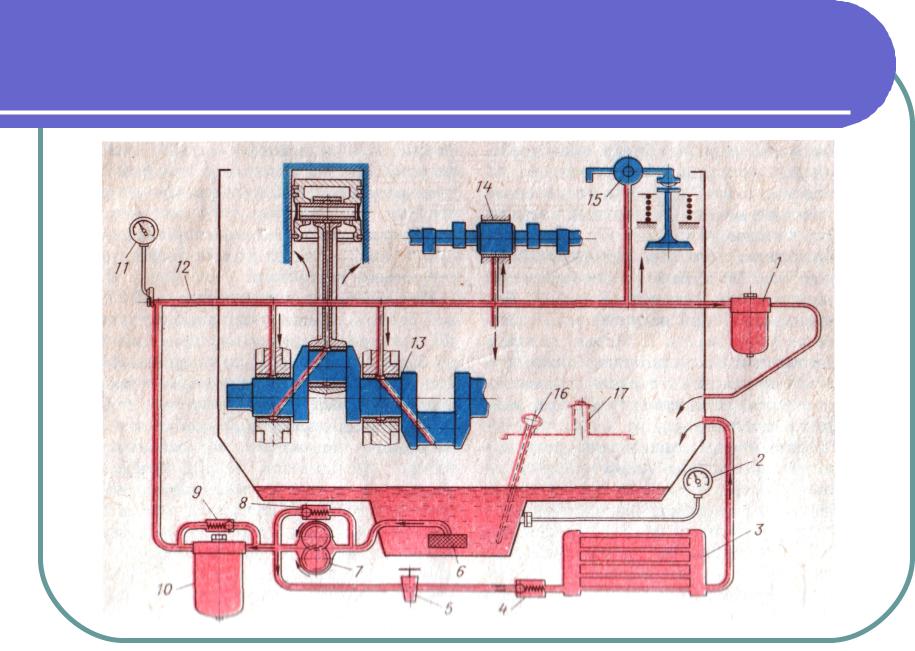

В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

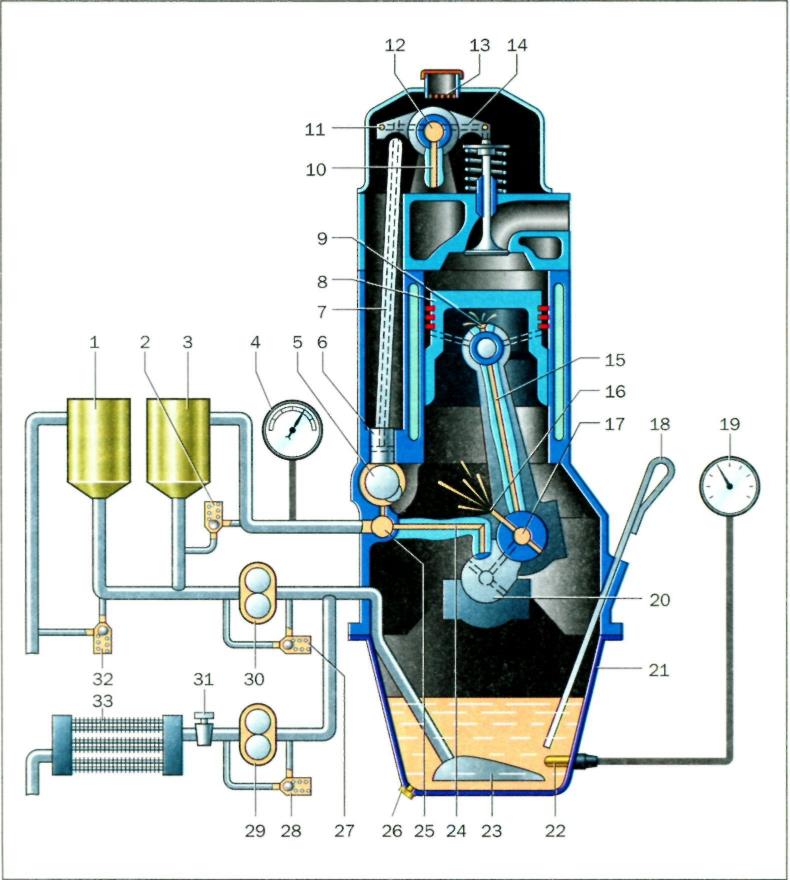

Основное устройство системы

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

- маслозаливная горловина;

- масляный насос и маслозаборник в поддоне картера;

- фильтры тонкой и грубой очистки;

- радиатор охлаждения;

- предохранительный и редукционный клапан;

- масляные каналы (магистрали).

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Принцип работы

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Защита системы

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв.см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв. см.

см.

Типовые неисправности и методы устранения

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

- повышение уровня масла до критического значения;

- увеличенный расход смазки;

- резкое падение давления в основной магистрали;

- плавное снижение давления в процессе эксплуатации двигателя.

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок. Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Причины снижения уровня моторного масла:

- утечка через поврежденные уплотнения;

- выгорание масла из-за изношенных поршневых колец;

- засорение прорезей в маслосъемных кольцах;

- нарушение циркуляции через охлаждающий радиатор, приводящей к перегреву смазки свыше 120 °С;

- образование трещин, нарушающие герметичность соединения фланца трубопровода с патрубком корпуса масляного насоса.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Техническое обслуживание системы смазки

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

- Ежедневно проверять уровень масла в двигателе с помощью маслоизмерительного щупа. Проверка выполняется на неработающем силовом агрегате при горизонтально расположенном автомобиле. После остановки мотора должно пройти не менее 5 минут. При низком уровне техническая жидкость доливается до верхней метки.

- Визуальным осмотром проверять отсутствие течи смазки через соединения силового агрегата.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец. - В процессе движения постоянно контролировать на приборной панели давление в магистрали. Нормальное значение давления на прогретом моторе составляет 4-7 кГ/кв.см (минимум 3,5 кГ/кв.см). На холостых оборотах давление не должно опускаться ниже 1 кГ/кв.см (минимум 0,5 кГ/кв.см). При падении давления в системе дальнейшая эксплуатация двигателя запрещена.

- Выполнять замену масла в установленные производителем сроки. Смазка меняется на прогретом двигателе, чтобы частицы от трущихся поверхностей и грязь удалились вместе с отработкой.

- После заливки в картер новой смазки запустить двигатель на 10 минут с целью создания давления и заполнения контура. После остановки мотора проверить уровень и долить до верхней метки маслоизмерительного щупа.

Заливать необходимо масло по сезону через маслозаливную горловину.

Заливать необходимо масло по сезону через маслозаливную горловину. - При обнаружении течи масла в процессе визуального осмотра принять меры по замене уплотнительных элементов: прокладок, сальников и пр.

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

- открутить пробку сливного отверстия и слить отработку;

- снять колпак, крышку и демонтировать фильтрующий элемент, который поместить на несколько часов в емкость с растворителем;

- снятые элементы промыть растворителем и продуть сжатым воздухом;

- для эффективной очистки фильтрующего элемента поместить его в ванну с 10% водным раствором каустической соды, тщательно промыть в солярке и просушить сжатым воздухом;

- собрать фильтр и установить на автомобиль.

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

[~DETAIL_TEXT] =>Исправная система смазки МАЗ — увеличение ресурса двигателя

В двигателях внутреннего сгорания многотонных грузовиков применяется смешанная система смазки МАЗ. Она предназначена для обеспечения эффективной смазки деталей цилиндропоршневой группы силового агрегата методом разбрызгивания и подачи под давлением. Кроме того, происходит смазывание деталей, когда масло самотеком поступает в картер двигателя. Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Моторное масло охлаждает подшипники и другие детали, нагревающиеся в процессе трения, а также выводит в поддон картера продукты износа, продлевая ресурс деталей.

Основное устройство системы

Для выполнения возложенных функций система смазки МАЗ состоит из следующих деталей:

- маслозаливная горловина;

- масляный насос и маслозаборник в поддоне картера;

- фильтры тонкой и грубой очистки;

- радиатор охлаждения;

- предохранительный и редукционный клапан;

- масляные каналы (магистрали).

Масло под давлением подается по маслопроводам для смазывания коренных и шатунных подшипников распредвала, пальцев поршней, подшипников, на которых вращается распредвал, втулок коромысел и толкателей, наконечников штанг, а также привода масляного насоса и его подшипников. Благодаря разбрызгиванию масла обеспечивается смазка зеркальной поверхности гильз блока цилиндра, кулачков распредвала, приводных шестерен и подшипников качения.

Принцип работы

Для создания в магистрали давления залитое в двигатель масло всасывается масляным насосом шестеренчатого типа из поддона через специальный заборник с фильтрующей сеткой. Насос состоит из радиаторной и нагнетательной (основной) секции. Нагнетательная часть предназначена для прокачки смазки в основную магистраль через последовательно подключенный фильтр, обеспечивающий грубую очистку. Конструктивно в фильтре предусмотрен перепускной клапан, который срабатывает при разности давления во впускном и выпускном патрубке, возникающей в случае загрязнения фильтрующего элемента. После открытия клапана масло поступает напрямую в магистраль, минуя фильтрующий элемент.

Пройдя грубую очистку, смазка нагнетается в центральную магистраль. Далее по специальным каналам, проделанным в блоке цилиндров, подается к подшипникам, на которых вращается коленвал двигателя. По системе каналов коленчатого вала и шатунов масло под давлением нагнетается к подшипникам распредвала, подается к осям толкателей и по штангам смазывает приводы клапанов.

Параллельно главной магистрали, по которой смазка поступает к деталям цилиндропоршневой группы, подсоединяется фильтрующий элемент тонкой очистки центробежного типа. Элемент рассчитан пропускать не более 10% циркулирующей в системе смазки. После очистки техническая жидкость сливается в картер (поддон) силового агрегата. Центрифуга фильтра приводится в действие благодаря потоку рабочей жидкости, поступающей под высоким давлением. Очищенное благодаря центробежной силе масло вытекает в поддон картера через два сопла. Механические примеси и микрочастицы отбрасываются к плоскости корпуса и образуют осадок. При сервисном обслуживании фильтрующих элементов образованное загрязнение удаляется.

Для охлаждения рабочей среды, циркулирующей в системе смазки двигателя, подключается радиатор. Применяется агрегат трубчатого типа с воздушным охлаждением. Он монтируется перед радиатором системы охлаждения мотора. Радиатор активируется с помощью специального краника. Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Необходимость в охлаждении смазки возникает, когда грузовик эксплуатируется при температуре воздуха выше 15°С, а также в тяжелых условиях, предусматривающие высокую нагрузку и невысокую скорость движения.

Защита системы

С целью обеспечения стабильной работы системы смазки МАЗ конструкцией предусмотрены клапаны. Редукционный клапан установлен в нагнетательной части масляного насоса. Его задача в возвращении смазки в поддон при повышенном давлении на выходном патрубке, превышающее 7,5 кГ/кв.см. В радиаторной части масляного насоса смонтирован предохранительный клапан. Он отрегулирован на срабатывание при давлении 0,80 -1,2 кГ/кв.см.

Сливной клапан смонтирован в нижней части блока цилиндров и предназначен для стабилизации давления. Устройство открывается при достижении в магистрали уровня давления 5,0 кГ/кв.см.

Типовые неисправности и методы устранения

При эксплуатации грузовика МАЗ возможны следующие характерные для дизельного двигателя неисправности системы смазки:

- повышение уровня масла до критического значения;

- увеличенный расход смазки;

- резкое падение давления в основной магистрали;

- плавное снижение давления в процессе эксплуатации двигателя.

Основным дефектом системы является повышенное или пониженное давление циркулирующего масла. Показания контролируются с помощью указателя давления, смонтированного на панели приборов. Перед проверкой деталей необходимо убедиться в исправности штатного измерительного прибора. С этой целью в контур подсоединяется контрольный указатель давления смазки для сверки показаний.

Причиной отсутствия давления может быть повреждение привода насоса или засорение фильтрующих элементов грубой очистки. Пониженное давление возникает в результате низкого уровня смазки, а также разжижении охлаждающей жидкостью или топливом. Происходит понижение давления при перегреве масла по причине засорения радиатора или потери производительности насоса вследствие износа деталей.

Потеря давления возможна по причине выхода из строя масляного насоса, при засорении маслоприемника в картере или фильтров грубой и тонкой очистки. При длительной эксплуатации происходит естественный износ деталей в парах трения масляного насоса. При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

При заедании плунжера редукционного или предохранительного клапана давление повышается выше нормы. Также причиной критически высокого давления является использование смазки повышенной вязкости.

В процессе эксплуатации возможно попадание в смазку охлаждающей жидкости из-за потери эластичности прокладки головки и блока цилиндров. Определить наличие жидкости можно, если слить немного смазки из картера в стеклянный сосуд. После отстоя в течение часа на дне образуется прозрачный слой, указывающий на наличие воды. При обнаружении такого дефекта моторное масло подлежит замене, дальнейшая эксплуатация автомобиля запрещена.

Если охлаждающая жидкость просачивается между стенками колодцев форсунок и головкой блока цилиндров, то при раскрутке силового агрегата до 2000 об/мин в районе форсунок образуются капли воды. Попадание охлаждающей жидкости в систему смазки проявляется резким повышением уровня масла и его разжижением.

Моторное масло может разжижаться также по причине просачивания топлива из-за недостаточно плотной затяжки стаканов форсунок. Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Поиск причины данной неисправности заключается в демонтаже крышки головки блока цилиндров и обследовании точек подключения к форсункам трубопроводов, через которые осуществляется слив топлива. Капли топлива, появившиеся в местах соединения топливопроводов после пуска и работы двигателя на протяжении 3 минут, указывают на протечки системы. Дефект устраняется прессовкой трубопровода. Если в местах присоединения топливопроводов не обнаружена утечка, то снимаются форсунки и проверяются на герметичность на специальном стенде.

Причины снижения уровня моторного масла:

- утечка через поврежденные уплотнения;

- выгорание масла из-за изношенных поршневых колец;

- засорение прорезей в маслосъемных кольцах;

- нарушение циркуляции через охлаждающий радиатор, приводящей к перегреву смазки свыше 120 °С;

- образование трещин, нарушающие герметичность соединения фланца трубопровода с патрубком корпуса масляного насоса.

Поломка клапанов системы смазки МАЗ встречается крайне редко по причине незначительной нагрузки на эти детали. Чаще образуется засорение клапанов (закоксовка) в одном из положений: открытом или закрытом. Причина дефекта заключается в неудовлетворительном качестве заливаемого в двигатель масла или превышении срока его замены.

Техническое обслуживание системы смазки

Для поддержания работоспособности деталей и конструктивных элементов, обеспечивающих давление смазки в магистрали и подачу ее к трущимся поверхностям, необходимо выполнять в объеме регламентного обслуживания следующие действия:

- Ежедневно проверять уровень масла в двигателе с помощью маслоизмерительного щупа. Проверка выполняется на неработающем силовом агрегате при горизонтально расположенном автомобиле. После остановки мотора должно пройти не менее 5 минут. При низком уровне техническая жидкость доливается до верхней метки.

- Визуальным осмотром проверять отсутствие течи смазки через соединения силового агрегата.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец.

При этом двигатель должен быть прогретым и работать в течение 20 мин. на 2000 об/мин. Синеватый цвет выхлопных газов указывает на сгорание смазки в цилиндрах двигателя по причине износа или залипания маслосъемных поршневых колец. - В процессе движения постоянно контролировать на приборной панели давление в магистрали. Нормальное значение давления на прогретом моторе составляет 4-7 кГ/кв.см (минимум 3,5 кГ/кв.см). На холостых оборотах давление не должно опускаться ниже 1 кГ/кв.см (минимум 0,5 кГ/кв.см). При падении давления в системе дальнейшая эксплуатация двигателя запрещена.

- Выполнять замену масла в установленные производителем сроки. Смазка меняется на прогретом двигателе, чтобы частицы от трущихся поверхностей и грязь удалились вместе с отработкой.

- После заливки в картер новой смазки запустить двигатель на 10 минут с целью создания давления и заполнения контура. После остановки мотора проверить уровень и долить до верхней метки маслоизмерительного щупа.

Заливать необходимо масло по сезону через маслозаливную горловину.

Заливать необходимо масло по сезону через маслозаливную горловину. - При обнаружении течи масла в процессе визуального осмотра принять меры по замене уплотнительных элементов: прокладок, сальников и пр.

При выполнении сервисных работ по замене моторного масла необходимо выполнять промывку фильтра, обеспечивающего грубую очистку, в следующей последовательности:

- открутить пробку сливного отверстия и слить отработку;

- снять колпак, крышку и демонтировать фильтрующий элемент, который поместить на несколько часов в емкость с растворителем;

- снятые элементы промыть растворителем и продуть сжатым воздухом;

- для эффективной очистки фильтрующего элемента поместить его в ванну с 10% водным раствором каустической соды, тщательно промыть в солярке и просушить сжатым воздухом;

- собрать фильтр и установить на автомобиль.

При каждом техническом обслуживании необходимо разбирать и промывать также и фильтр тонкой очистки. При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При разборке и сборке детали обращать внимание на целостность прокладки колпака, ротора, упорной шайбы, сопл и правильное положение сетки. Работоспособность масляного насоса проверять на специальном стенде, имитирующем режимы работы. Если в процессе проверки насос не обеспечивает должной производительности, он подлежит разборке и ремонту.

При грамотном и своевременном регламентном обслуживании системы смазки МАЗ с использованием качественных расходных материалов обеспечивается нормальная работа силового агрегата и увеличивается эксплуатационный ресурс.

[DETAIL_TEXT_TYPE] => html [~DETAIL_TEXT_TYPE] => html [PREVIEW_TEXT] =>Назначение, состав и задачи, возлагаемые на систему смазки грузовиков МАЗ. Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

[~PREVIEW_TEXT] =>Назначение, состав и задачи, возлагаемые на систему смазки грузовиков МАЗ. Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

Смазка деталей двигателя под давлением и методом разбрызгивания. Возникающие характерные неисправности и эффективные способы их диагностики. Мероприятия в рамках сервисного обслуживания.

01.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_DESCRIPTION] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_DETAIL_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_DESCRIPTION] => Устройство и работоспособность системы смазки МАЗ.

01.2020

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_META_DESCRIPTION] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_META_KEYWORDS] => Система смазки МАЗ: конструктивные особенности и принцип работы

[ELEMENT_PAGE_TITLE] => Система смазки МАЗ: конструктивные особенности и принцип работы

[SECTION_PICTURE_FILE_ALT] => Система смазки МАЗ: конструктивные особенности и принцип работы