Барабанные тормоза: устройство, плюсы и минусы

Сложно представить автомобиль без тормозной системы. Не так давно, наиболее используемыми считались барабанные тормоза. Рассмотрим устройство механизма, принцип работы, а также наиболее часто встречающиеся неисправности. Изучим некоторые советы по эксплуатации, как правильно следить и не допускать износа и выхода из строя детали.

На барабанный тормоз Volkswagen Polo Sedan нанесен медный аэрозоль с целью устранить скрип.Устройство и принцип работы барабанных тормозов

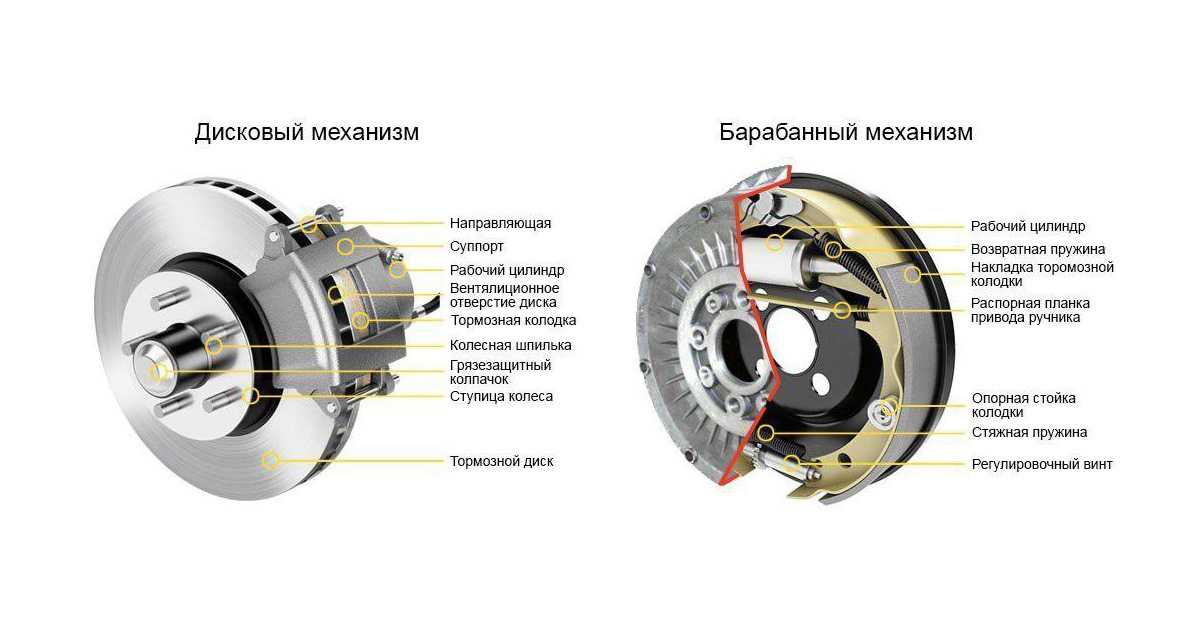

В современном автостроении, «барабаны» уже не столь популярны, как еще двадцать лет назад, им на смену приходят более современные и надежные дисковые. Однако, среди бюджетного класса автомобилей, все еще встречается такое устройство тормозной системы, как «барабаны». Как правило, их устанавливают сзади, а дисковые спереди. Популярность у производителей такие системы получили за дешевизну в производстве, а также возможность легко интегрировать ручной тормоз.

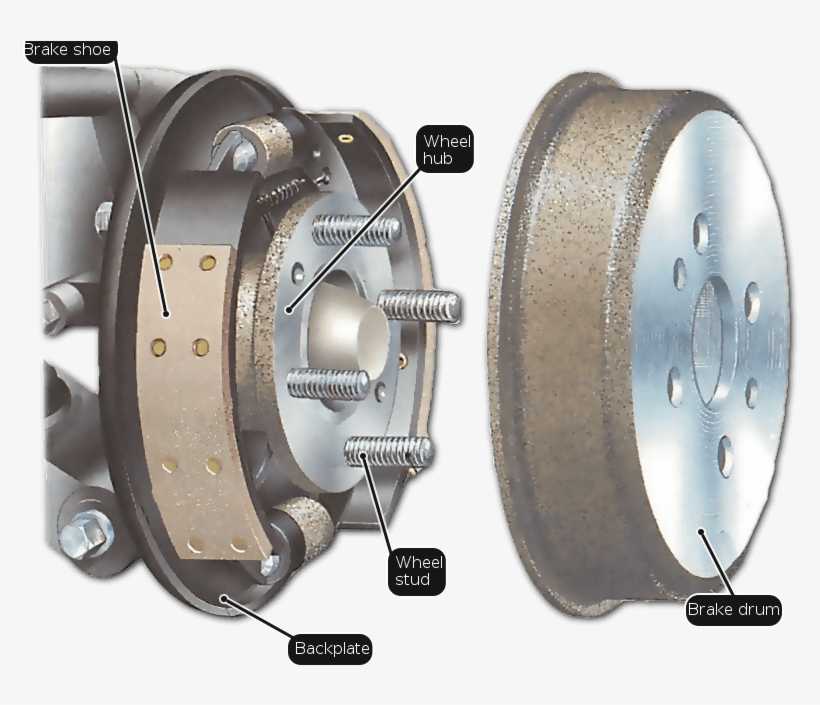

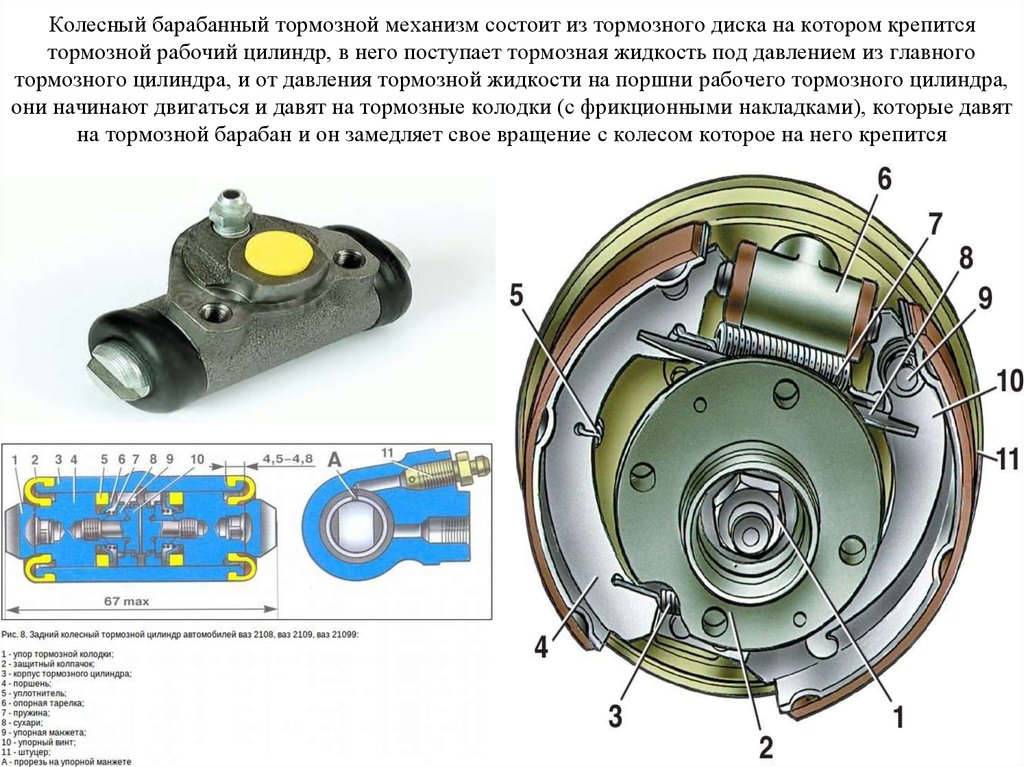

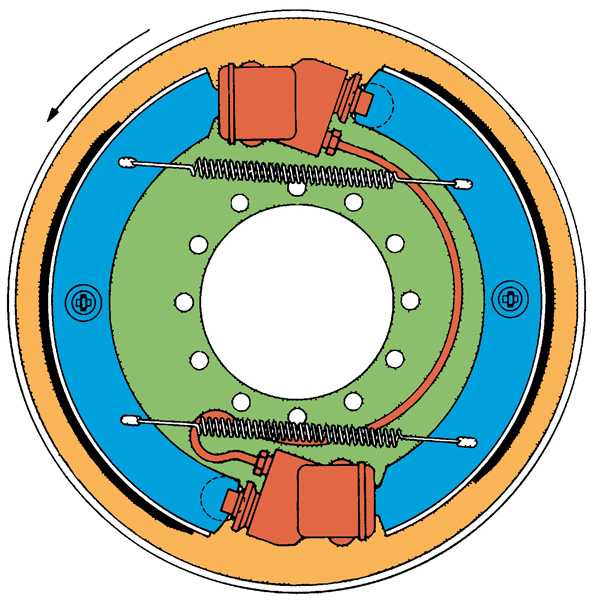

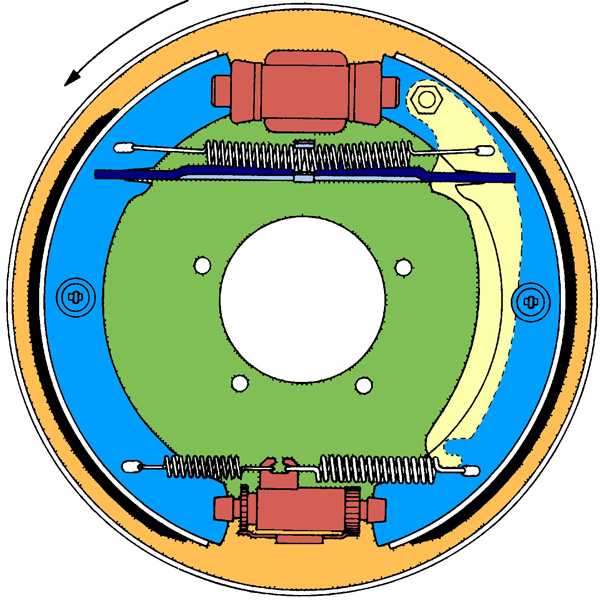

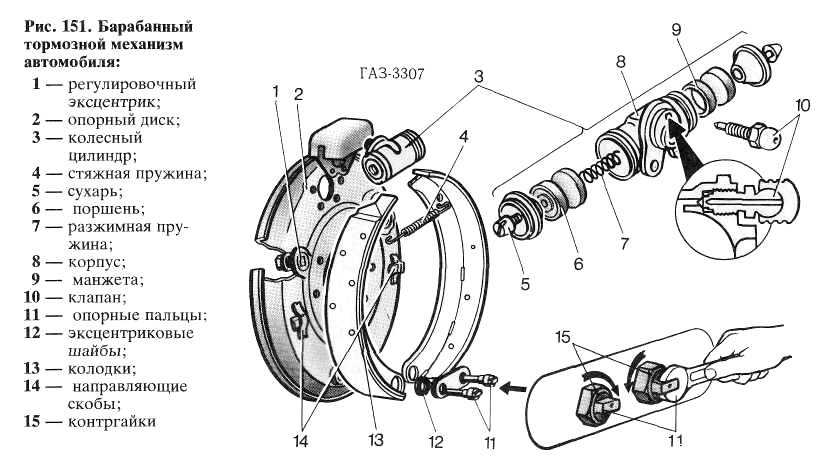

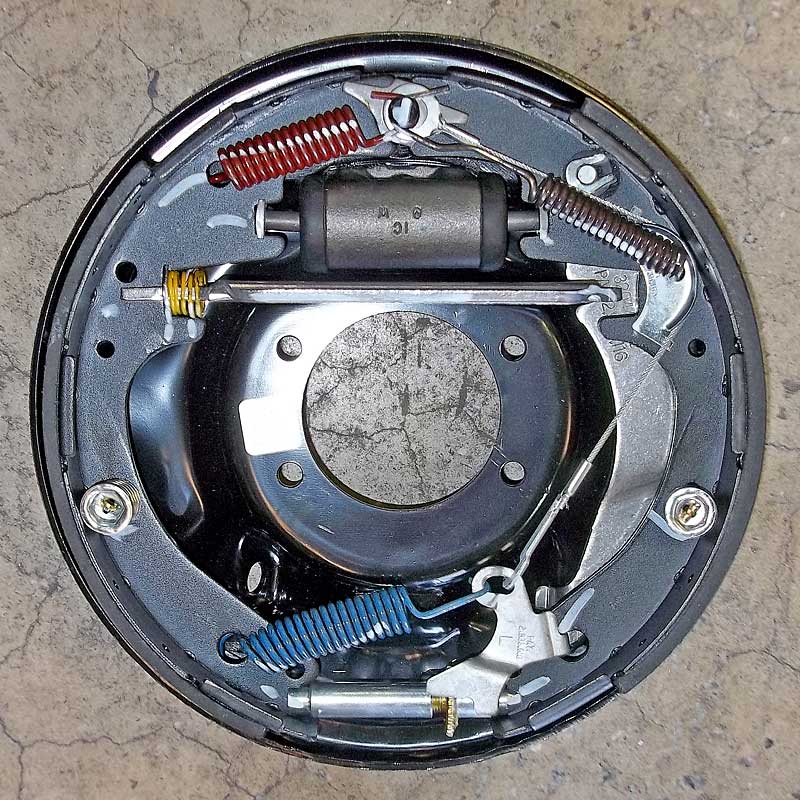

Однако, что касается обслуживания, то барабанные системы достаточно сложные, ведь здесь гораздо больше деталей и компонентов, чем у тех же дисковых, хотя принцип работы у обоих идентичен. Барабанный тормозной механизм состоит из вращающейся части (самого барабана), а также неподвижного механизма, вроде тормозных колодок и щита. Итак, подробное устройство механизма, из чего оно состоит:

• Непосредственно самого барабана, устанавливаемого на ступицу колес.

• Тормозных колодок, на которые дополнительно устанавливаются фрикционные накладки.

• Тормозного цилиндра со штуцерами, манжетами, поршнями.

• Специальных стягивающих пружин (для колодок).

• Тормозного щита (в зависимости от модификации, может устанавливаться как на ступицу, так и непосредственно на балку).

• Различных опор (с регулятором) и стоек для колодок.

• Системы стояночного тормоза (трос, рычаг).

Устройство барабанного тормозаВ некоторых моделях, применяется для надежности при эксплуатации два рабочих цилиндра.

По сути, глобальной разницы между тормозными системами в принципе работы нет, однако есть свои тонкости, учитывая наличие в барабане дополнительных деталей. Уже выяснили, что основными деталями являются колодки, а также цилиндры, где один, а где и два, не в этом суть.

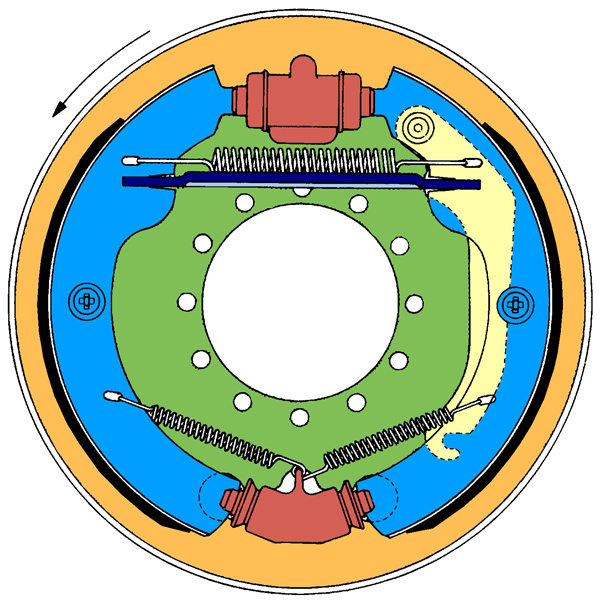

Принцип работы заключается в следующем. При нажатии на тормоз, жидкость в цилиндрах сжимается и поршень «заставляет» колодки прижиматься к барабану. И происходит так, что колодки прижимаясь, словно заклиниваются. Но, с учетом этого, колодкам же нужно как-то отодвигаться, поэтому и стали использовать возвратные пружины.

Использование регуляторов обусловлено тем, что необходимо постоянно поддерживать оптимальное расстояние до барабана от колодок. К примеру, если колодки износились, поршень потребует больше жидкости, чтобы преодолеть расстояние, отчего педаль станет уходить глубже (в пол). Поэтому, даже при износе колодок, регулятор не позволяет им «отойти» слишком далеко.

Ныне почти повсеместно стали использовать автоматический регулятор. При каждой остановке машины, колодки, как и требуется, максимально прижаты к барабану. При обратном действии, когда давления на педаль нет, регулятор для увеличения зазора смещается на один «зуб». В принципе, регулятор чем-то похож на простой болт с резьбой. Хотя бывают конструкции еще проще, в виде простой пружины или скобы, связанной с возвратными пружинами.

При каждой остановке машины, колодки, как и требуется, максимально прижаты к барабану. При обратном действии, когда давления на педаль нет, регулятор для увеличения зазора смещается на один «зуб». В принципе, регулятор чем-то похож на простой болт с резьбой. Хотя бывают конструкции еще проще, в виде простой пружины или скобы, связанной с возвратными пружинами.

Что касается работы ручного тормоза, то здесь также ничего сложного нет.

Рычаг ручного тормоза, который связан с колодками при помощи стяжной планки, приводится в действие с помощью натянутого троса. То есть сам «ручник» поднимается, натягивается трос, которые тянет рычаг, последний в свою очередь воздействует на распорную планку, которая и раздвигает и сдвигает колодки в обратном направлении.

На какие автомобили устанавливают барабанные тормоза?

Представленные системы тормозов почти повсеместно используются в классе А, так как вес автомобилей небольшой, поэтому и сверх эффективные системы торможения, здесь без надобности. Также используются барабаны в большинстве моделей бюджетного класса В — это KIA RIO 4, Hyundai Solaris в средних комплектациях, отечественные Lada Granta, Kalina, Priora, Largus, семейство ВАЗ 2107-15, Vesta, Xray, Renault Kaptur, Duster, Clio, Logan, Sandero, Nissan Almera, Skoda Fabia, Volkswagen Polo Sedan, Chevrolet Aveo, Lacceti, Cobalt, Geely MK, Opel Corsa, Daewoo Nexia, Lanos.

Также используются барабаны в большинстве моделей бюджетного класса В — это KIA RIO 4, Hyundai Solaris в средних комплектациях, отечественные Lada Granta, Kalina, Priora, Largus, семейство ВАЗ 2107-15, Vesta, Xray, Renault Kaptur, Duster, Clio, Logan, Sandero, Nissan Almera, Skoda Fabia, Volkswagen Polo Sedan, Chevrolet Aveo, Lacceti, Cobalt, Geely MK, Opel Corsa, Daewoo Nexia, Lanos.

Среди А сегмента — Daewoo Matiz, Smart, Citroen C1, Lifan Smile, Chevrolet Spark, Peugeot 107, KIA Picanto.

Задний барабан Дэу МатизСреди внедорожников — UAZ Patriot, Lada Niva, Nissan Terrano, Navara, Mitsubishi L200, Volkswagen Amarok, Great Wall Wingle.

Тормозной барабан Фольксваген АмарокПлюсы, минусы, а также отличия барабанных тормозов

Минусы можно подсчитать исходя из того, что барабанные тормоза заметно хуже тормозят, а причин этому и соответственно минусов, несколько:

• Слабый контакт. Даже если используется два поршня, у колодок огромная площадь соприкосновения, и они просто не в состоянии удержать равномерно колодки, виду этого и нестабильность контакта.

• Нагрузки. Как бы глупо сейчас не прозвучало, но сильное давление в цилиндрах, способно «порвать» барабан. Дело в том, что колодки работают, как бы наружу, то есть вполне вероятно, что при большом усилие барабан может «порваться».

• Плохое сцепление. Учитывая, что корпус барабана закрытый, а значит и продукты износа с фрикционных накладок, остаются внутри. Попадая на поверхности трущихся деталей, значительно ухудшает сцепление.

• Перегрев. Вспомним, что барабан закрытый и соответственно никакого обдува нет. При экстренных торможениях, температура достигает 650 градусов. Виду этого, барабан расширяется, и тормоз приходится вдавливать «в пол».

• Прикипают, примерзают колодки. Не редко, что после длительного взведенного «ручника» или агрессивного использования тормозов перед остановкой (фрикционные накладки сильно нагреваются), колодки могут прилипнуть. Прилипают они, как уже ясно к той части барабана, об которую и трутся. Похожая проблема встречается зимой, когда примерзает «ручник». Проехав колесами по луже, снегу, влага попадет на колодки. И если затянуть «ручник», колодки просто примерзнут, учитывая минусовую температуру.

Проехав колесами по луже, снегу, влага попадет на колодки. И если затянуть «ручник», колодки просто примерзнут, учитывая минусовую температуру.

Сорвать заклинившее колесо в таком случае сложно, придется «поддомкрачивать, снимать колесо и отверткой либо монтировкой сдвигать колодки. В некоторых случаях, достаточно полить барабан теплой водой (подойдет зимой). Также можно попробовать «раскачать» машину вперед-назад, главное не переусердствуйте, чтобы не «спалить» сцепление.

Кстати, дисковые тормоза от подобной проблемы избавлены.

Даже несмотря на столь откровенные недостатки, у барабанов все же есть определенные преимущества:

• Большое тормозной усилие, конечно, данный пункт выглядит несколько противоречиво, с учетом высказываний о слабом контакте, но все равно определенные плюсы есть. К примеру, если увеличить не только диаметр барабана, но и его ширину, то значительно удастся повысить общую плоскость соприкосновения с колодками.

• Износостойкость. Да, учитывая меньшее сцепление, в следствие меньший износ. Именно поэтому, колодки на барабанах «ходят» зачастую не менее 70 000 км. Где-то даже больше, вплоть до 150 000 км, естественно все зависит от условий эксплуатации.

• Защита от грязи. Пыль, влага, грязь снаружи сюда попросту не проникает (исключение только у тех систем, где сделаны «ребра проветривания).

Исходя из вышеперечисленного, можно сказать, что отличия только в конструкции (есть ли обдув), размерах и форме колодок, а также в принципе разницы конфигураций и способов крепления. В остальном же основная задача у них идентичная.

Неисправности

Можно выделить порядка семи основных проблем, с которыми приходится рано или поздно столкнуться каждому автовладельцу. Итак:

1. Износ колодок, барабана. Особенно опасна ситуация, когда износ происходит одновременно, не редко в таких случаях, колесо попросту блокировалось. Кстати, если износ стенок барабана не большой, достаточно сточить выступающие бортики и отрегулировать систему натяжения колодок.

Что касается колодок, то их менять следует в таком случае:

— если фрикцион нанесен с помощью клея, то допустимый износ — 1,6 мм;

— если фрикцион держится на заклепках, допустимый износ — 0,8 мм.

2. Перекосы колодок, кстати, не редко становятся причиной быстрого износа внутренних стенок барабана, неравномерного стирания, отчего приходится приобретать новую деталь.

3. Поломка стоек, пружин, распорных планок.

Схема4. Обрыв троса или облом рычага «ручника».

Пружина барабана. Фото — drive2.ru5. Отсоединения фрикционных накладок.

6. Повреждение цилиндра, манжета, трубопровода. В итоге, разгерметизация, утечка тормозной жидкости.

При частичной разгерметизации, возможно, «завоздушивание» системы и ухудшение работоспособности. При полной утечке жидкости, отказ тормозов.

7. Опасна коррозия пружин, так как они могут «зависнуть» и не работать, как следует.

Советы по эксплуатации

Как таковых правил эксплуатации для барабанных тормозов нет. Но, важно периодически просматривать этот узел на целостность и наличие повреждений, износа. Итак:

• Проверяйте минимум каждые 20 000 км состояние колодок.

• Аналогично стоит проводить проверку состояния пружин, распорок, стоек, рычагов.

• Не забывайте следить за объемом тормозной жидкости.

• Также обращайте внимание на наличие подтеков вокруг цилиндров, возможно, порван манжет или трубопровод.

Хотелось бы привести некоторые советы по «прикатке», только установленных колодок. Итак:

• Выберете местность, где можно спокойно разгонятся и резко тормозить без опасности, для других водителей.

• Сделайте десять циклов: разгон до 60-70 км/час, резкое торможение до 10 км/час. Главное это делать без остановок, сбросили скорость до 10, сразу же набирайте 60-70.

• После этого дайте тормозам «отдохнуть», преодолейте 5 км. в спокойном режиме, без необходимости нажатия тормоза.

Запомните, ни в коем случае не останавливайтесь после проведенных 10 циклов. В противном случае, на стенках барабана останутся частицы прогретого фрикциона. Тем самым нарушится площадь соприкосновения и сцепление.

Заключение

В заключении хотелось бы сделать акцент на том, как важно делать регламентные или даже периодические «осмотры» этого узла, который без преувеличения влияет на безопасность вождения. Изношенные детали могут привести к серьезным последствиям и дорогостоящему ремонту.

Барабанные тормоза — устройство, принцип работы

Форма поиска

Поиск

Вы здесь

Главная → Тормозная система — схема и ремонт → Барабанные тормоза

Устройство барабанных тормозов

Тормозной механизм барабанного типа функционально предназначен для изменения скоростного режима транспортного средства. Кроме того, барабанный тормоз, установленный на задней колесной паре, обеспечивает реализацию функции стояночного тормоза.

Основным конструктивным элементом тормозного механизма данного типа, собственно и давшее ему такое название, является барабан, или металлическая чаша, закрепленная на колесной ступице.

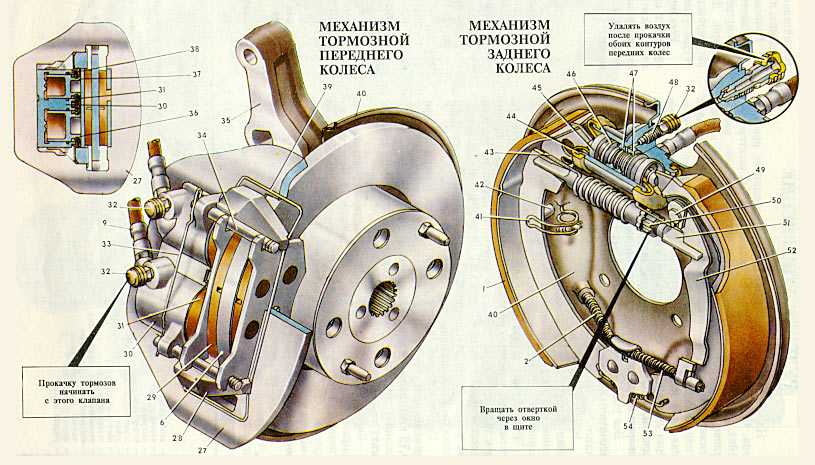

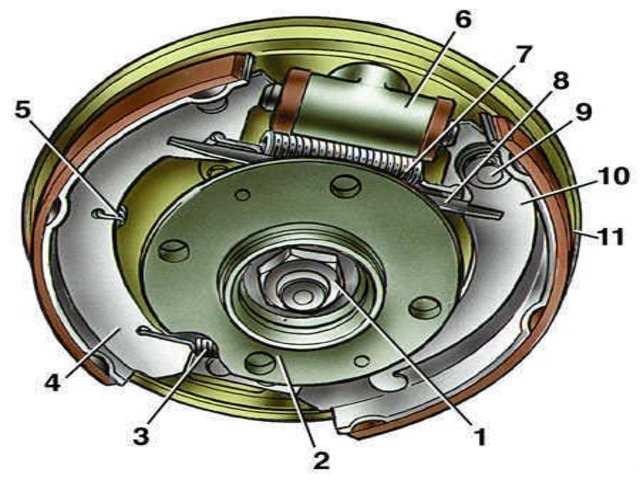

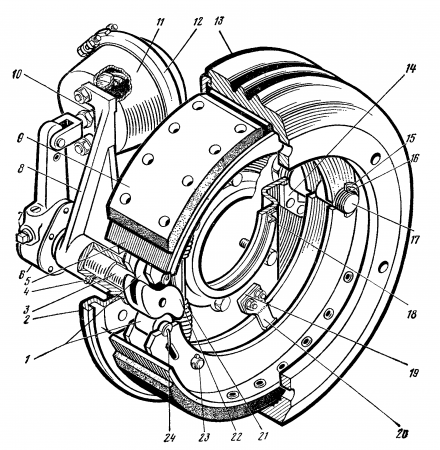

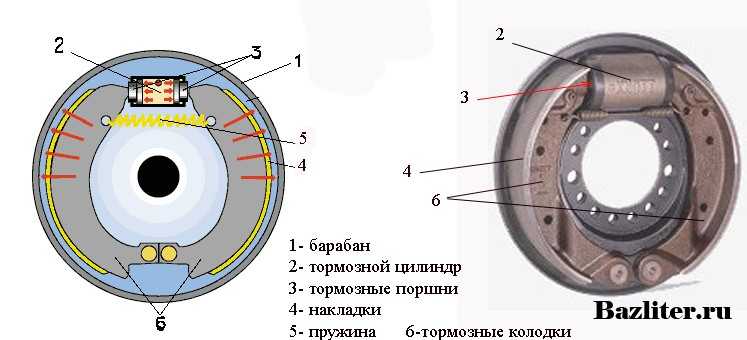

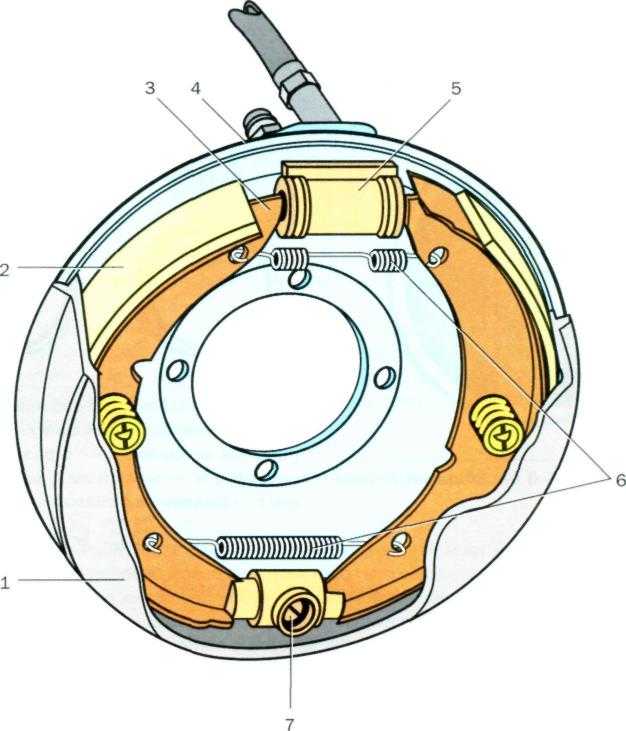

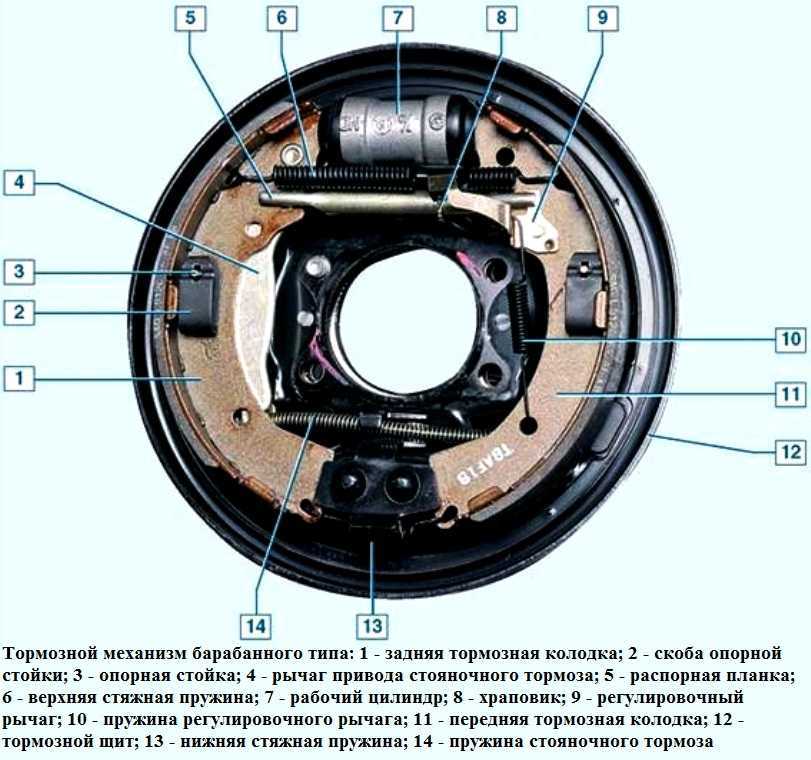

Тормозной механизм барабанного типа (рис.1) состоит из следующих основных частей:

Тормозного барабана, материалом для изготовления которого, служит чугун повышенной прочности. Внутренняя поверхность барабана, непосредственно соприкасающаяся с остальными элементами механизма, подвергается тщательной шлифовке. Монтируется на опорный вал (в этом случае в барабан запрессовывается подшипник) или ступицу колеса.

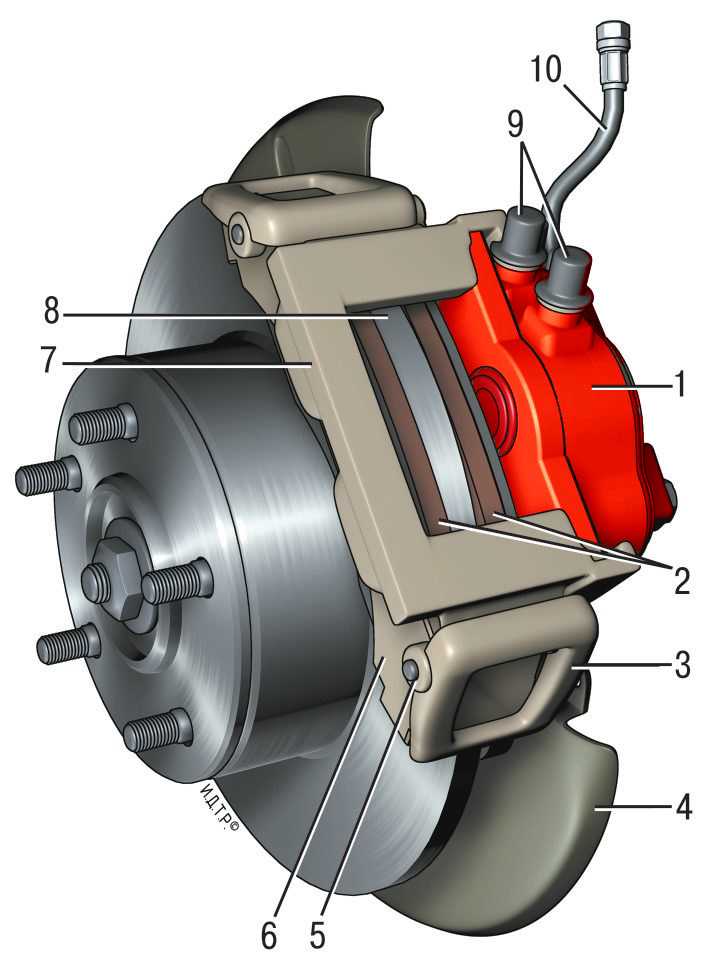

Тормозных колодок (поз.4). Изготавливаются из металла и имеют форму полумесяца. Рабочая поверхность тормозной колодки оснащена фрикционной накладкой (на основе асбеста).

Тормозного гидравлического цилиндра (поз.2). Это полый чугунный цилиндр с двумя рабочими поршнями, заполненный рабочей (тормозной) жидкостью. Цилиндр оснащен спускным клапаном, обеспечивающим удаление воздуха из системы тормозного механизма.

Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.

Для предотвращения протекания тормозной жидкости используют уплотнительные манжеты.

Верхней (поз.1) и нижней (поз.5) стяжных пружин, работающих на «сжатие». Их основная рабочая функция – предотвращение расхождения тормозных колодок в режиме «покоя».

Защитного диска, монтируемого непосредственно на ступицу (заднюю балку).

Распорной планки (поз.3), представляющей собой металлическую пластину специфической конфигурации (имеющую специальные вырезы). Функциональное предназначение данного элемента заключается в установке механизма «самоподвода». Кроме того, при установке тормозного устройства на задней колесной паре, распорная планка приводит в действие вторую тормозную колодку, обеспечивая при этом функционирование стояночного тормоза. Применяется в тормозных механизмах барабанного типа, имеющих один тормозной цилиндр.

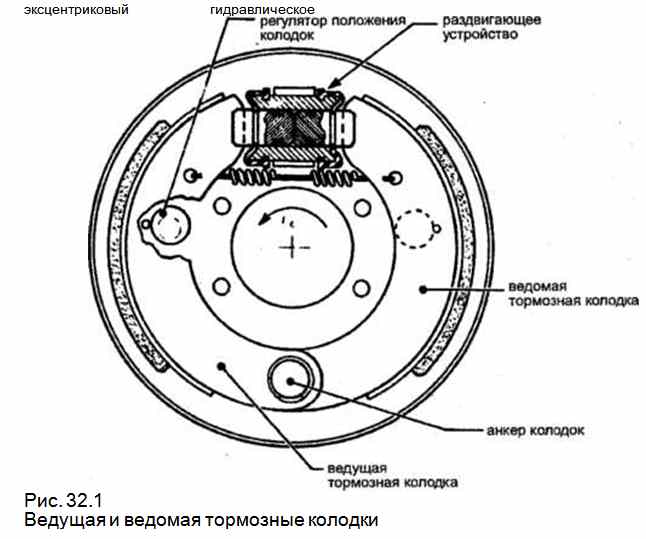

Механизма «самоподвода» (в виде двух эксцентриков, расположенных в корпусе защитного диска), обеспечивающего разведение тормозных колодок с износившимися фрикционными накладками.

Барабанные тормоза — принцип работы

Принцип действия барабанного тормозного механизма заключается в следующем:

После нажатия водителем тормозной педали в контуре тормозной системы возникает давление.

Под воздействием давления тормозной жидкости поршни тормозных цилиндров, преодолевая сопротивление стяжных пружин, инициируют расхождение тормозных колодок.

Тормозные колодки, расходясь и плотно прилегая фрикционными накладками к рабочим поверхностям тормозных барабанов, снижают скорость их вращения, замедляя тем самым вращение колес транспортного средства.

Преимущества и недостатки тормозов барабанного типа

Эффективность торможения тормозных механизмов барабанного типа несколько ниже, чем аналогичный показатель дисковых тормозов. Так, разница величины тормозного пути может существенно отличаться (до 20%). И этому есть несколько, вполне объективных причин:

Недостаточный контакт фрикционной накладки с рабочей поверхностью барабана, поскольку даже два поршня не в состоянии обеспечить полную и стабильную площадь контакта.

Эффект скольжения, вызываемый попаданием продуктов износа (пыль) фрикционных накладок на рабочую поверхность.

Перегрев, обусловленный отсутствием воздушного охлаждения и достижением материала барабанов высоких температур в процессе торможения (до 6000С).

Небольшие значения предельных нагрузок, обусловленные в работе барабанных тормозов «наружу», поскольку высокое давление рабочей жидкости способно нарушить целостность барабана.

Тем не менее, тормозные механизмы барабанного типа обладают и несколькими неоспоримыми достоинствами:

Высокое тормозное усилие, обусловленное закрытостью конструкции, позволяющей существенно увеличить площадь трения, увеличив ширину и диаметр барабана. Данный фактор надолго обеспечил безальтернативность использования барабанных тормозов на большегрузных автомобилях и автобусах.

Высокая степень износостойкости колодок. Неудовлетворительный контакт накладки с рабочей поверхностью значительно замедляет процесс их (накладок) износа.

Защищенность от загрязнений. Организация рабочего процесса в замкнутом пространстве предотвращает попадание грязи внутрь тормозного механизма.

Основными симптомами неисправности барабанных тормозов специалисты считают:

Увод транспортного средства в сторону в процессе торможения. Данный фактор свидетельствует о выходе из строя одного из тормозных механизмов автомобиля.

Возникновение скрежета в барабане тормозного механизма. Является следствием расслоения (отсоединения) фрикционных накладок, деформирования или поломок стоек (пружин) и произошедшего в результате образования данных дефектов перекоса тормозных колодок.

Появление в процессе торможения рывков и вибраций тормозной педали. Источник — деформирование (эффект «овала») барабана.

В заключение поговорим о техническом обслуживании автомобилей, оснащенных тормозными устройствами барабанного типа, точнее, о его сложности и стоимости. В этом плане барабанные тормоза выглядят предпочтительнее, поскольку эксплуатационный срок тормозных колодок достаточно велик (примерно, 50 000 – 55 000 километров пробега) и затраты на их приобретение и замену значительно ниже.

В этом плане барабанные тормоза выглядят предпочтительнее, поскольку эксплуатационный срок тормозных колодок достаточно велик (примерно, 50 000 – 55 000 километров пробега) и затраты на их приобретение и замену значительно ниже.

Похожие материалы

Как проверить вакуумный усилитель тормозов

Замена барабанных тормозов на дисковые

Тюнинг с каждым днем становится все больше популярным.

Суппорт тормозной передний

Как заменить трос стояночного тормоза

Ручной тормоз является одним из важнейших сегментов автомобиля, который отвечает не тол

Замена тормозных колодок своими руками

Устройство тормозой системы автомобиля

Тормозная система ВАЗ 2109

Тормозная система (далее по тексту ТС) автомобилей, производимых отечественными машинос

Барабанные тормоза, устройство, снятие тормозного барабана.

Несмотря на современные технологии и внедрение, в систему торможения, дисков, барабаны все еще используются на большинстве автомобилей. Таким образом, вопрос демонтажа не исчерпал себя полностью, его актуальность находится на должном уровне.

Таким образом, вопрос демонтажа не исчерпал себя полностью, его актуальность находится на должном уровне.

Содержание

- Задние барабанные тормоза, строение

- Как снять тормозной барабан

- как снять барабан, тормозной барабан 2107

- съемник тормозных барабанов

- снимаем тормозной барабан, нагрев

Для начала разберем строение механизма торможения.

Он состоит из закрепленной части, представленной в виде тормозных колодок и части, которая вращается вместе с колесом во время движения.

Барабан является вращающимся элементом.

Процесс снижения скорости осуществляется за счет взаимодействия, т. е. трения барабана и колодок, до полной остановки.

Строение устройства, в общем, не сложное, к тому же стоимость приемлемая. Тормоза барабанного типа обладают механическим самоусилением.

Что это такое?

Данный процесс обусловлен особым строением колодок. Их нижние части соединены.

Их нижние части соединены.

Таким образом, в процессе торможения, колодка что спереди, взаимодействуя с барабаном, генерирует дополнительное усилие.

Это способствует задействованию задней колодки, что повышает эффективность всего процесса.

Демонтаж тормозного барабана является распространенным явлением в мире автомобилистов.

Связано это с условиями его эксплуатации.

На снижение функций влияют состояние дорожного полотна, влажность, стиль вождения, аварии.

Что касается дороги, здесь все более или менее ясно.

А вот с влажностью проблемы обстоят более серьезно.

Не уделяя должного влияния системе, в скором времени возможны процессы образования коррозии, которая приводит к снижению качества торможения.

На состояние также влияет стиль вождения.

Автомобили, изготовленные для массового населения и не приспособленные к агрессивному управлению, быстро перегреваются, что ведет к снижению функций.

Одной из самых серьезных причин снижения эффективности тормозной системы является дорожное происшествие.

В зависимости от ее масштабов, осуществляется соответствующий ремонт. В ряде случаев требуется полная замена системы.

Но в основном рассмотренные факторы работают в совокупности.

В результате этого создаются идеальные условия для возникновения царапин, бороздок и др. дефектов.

Несмотря на опыт владельца автомобиля, данные «заболевания» системы легко определяются при визуальном осмотре.

Параллельно снятию барабана следует проводить осмотр колодок, а в частности их тормозной поверхности, включающие особые накладки.

Как снять тормозной барабан

Разобравшись в строении, кажется, что снятие тормозного барабана не особо сложное дело.

Но это заблуждение, при длительной эксплуатации автомобиля, тормозные барабаны иногда, довольно часто, “пригорают”, что очень осложняет их снятие.

Существует три основных метода.

как снять барабан, тормозной барабан 2107

Для начала разберем более жесткий метод.

Домкратом поднимается сторона, с колеса которой необходимо демонтировать тормозной цилиндр. Другие колеса фиксируются. Далее устраняются шпильки, колесо снимается. Под мост автомобиля устанавливается пенек, чтобы положение сохранялось непоколебимым.

Проведя подготовительные мероприятия, садимся за руль, поворачиваем ключ зажигания, устанавливаем третью передачу и смотрим на тахометр.

При достижении 3 тыс. оборотов, педаль тормоза зажимается.

Срыв барабана возможен сразу же, но если этого не произошло, пробуем, пока не добьемся должного результата.

У метода свои минусы, одним из которых является риск нанесения травмы.

В связи с этим не желательно нахождение посторонних лиц в зоне поражения. Но таким способом не стоит пользоваться, заведомо зная, что барабан в неисправном состоянии.

Второй метод подразумевает наличие, как вы уже догадались, съемника.

Но здесь потребуется определенный опыт его использования.

Условия рынка позволяют приобрести его без лишних проблем.

Но обладая должными знаниями, имеется возможность его самостоятельного изготовления.

Потребуется изготовить комплектующие. Устройство достаточно просто.

Чтобы его собрать, необходимо воспользоваться услугами мастеров обработки металла.

Изготавливается держатель, основу которого составляет подготовленный металлический цилиндр.

По средствам болтов к нему крепятся захваты.

Для установления нужных размеров можно воспользоваться информацией расположенной во всемирной паутине (интернет).

Там имеются все размеры, по которым следует изготавливать детали.

Сборка не представляет особых сложностей.

снимаем тормозной барабан, нагрев

Третий метод применяется при возникновении коррозийных процессов, в результате которых барабан не поддается снятию.

В таком случае следует повысить температуру соединения, чтобы, соответственно, осуществить его разрыв.

Здесь используются свойства кипящей воды.

Соединение равномерно обливают горячей водой.

Кипяток обеспечивает разрыв соединения во всех точках.

Следует позаботиться о безопасности и надеть защитные перчатки.

Проделав операцию, болты легко демонтируются, и тормозной цилиндр снимается.

Барабанные тормоза. Что собой представляют и каков принцип работы

- Возможные проблемы, выбор и замена барабанов

- Трещины

- Деформация

- Изношенность рабочей поверхности

- О проточке

- Выбор для замены

Тормоза имеют решающее значение в обеспечении безопасности движения любого транспортного средства. И конечно, для каждого автомобилиста знания об устройстве и различных аспектах функционирования тормозной системы не будут лишними. Хотя мы уже не раз обращались к этой теме, например, и решении некоторых проблем с тормозами , вернемся к ней вновь. На этот раз подробнее рассмотрим работу тормозной системы барабанного типа и, в частности, уделим внимание собственно тормозному барабану.

И конечно, для каждого автомобилиста знания об устройстве и различных аспектах функционирования тормозной системы не будут лишними. Хотя мы уже не раз обращались к этой теме, например, и решении некоторых проблем с тормозами , вернемся к ней вновь. На этот раз подробнее рассмотрим работу тормозной системы барабанного типа и, в частности, уделим внимание собственно тормозному барабану.

Коротко об истории

История барабанных тормозов в их современном виде насчитывает уже более ста лет. Их создателем считается француз Луи Рено.

Первоначально они срабатывали исключительно благодаря механике. Но в двадцатых годах прошлого века на помощь пришло изобретение английского инженера Малкольма Лоухеда — гидравлический привод.

Затем появился вакуумный усилитель, а в конструкцию барабанного тормоза добавили цилиндр с поршнями. С тех пор тормоза барабанного типа продолжали совершенствоваться, но основные принципы их функционирования сохранились до наших дней.

Вскоре после второй мировой войны на первый план стали выходить дисковые тормоза, которые имеют ряд преимуществ — у них меньший вес и более эффективное охлаждение, они в меньшей степени зависят от температуры, их проще обслуживать.

Тем не менее барабанные тормоза не остались в прошлом. Благодаря возможности добиться очень значительных тормозных усилий их до сих пор успешно применяют на грузовом транспорте и в автобусах. Кроме того, они намного удобнее для организации стояночного тормоза.

Поэтому на задние колеса большинства легковушек ставят тормоза именно барабанного типа. А еще они относительно недорогие, имеют довольно простое устройство, а закрытая конструкция обеспечивает защиту от грязи и воды.

Конечно, имеются и недостатки — барабанный исполнительный механизм медленнее срабатывает, чем дисковый, недостаточно вентилируется, а перегрев может привести к деформации барабана.

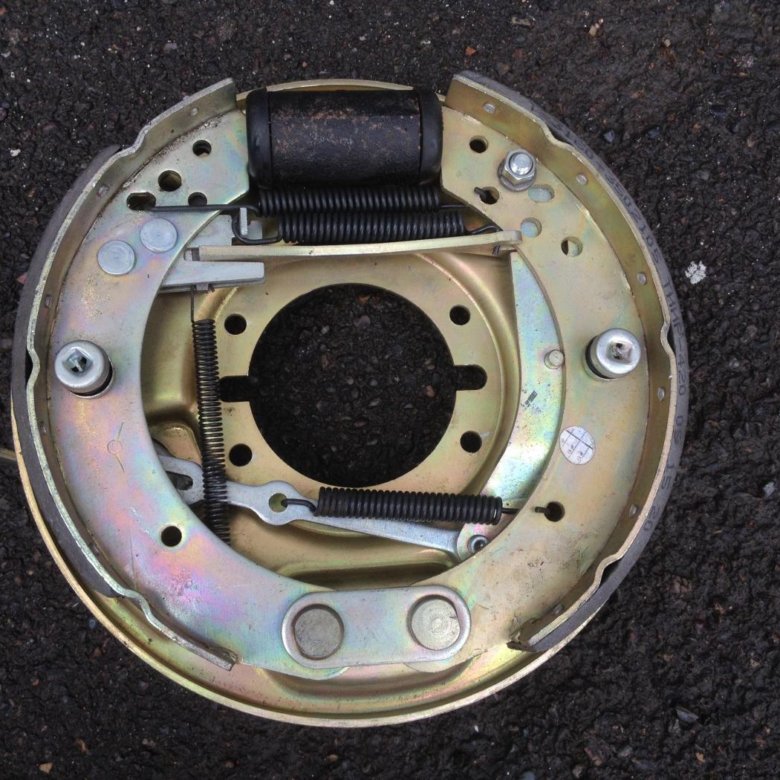

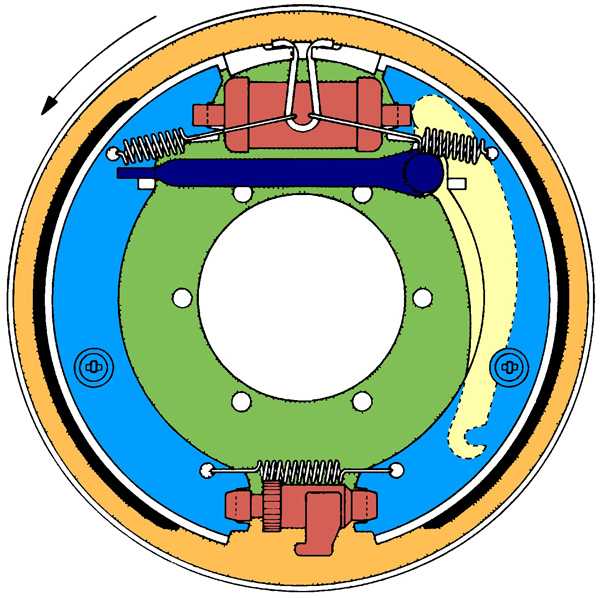

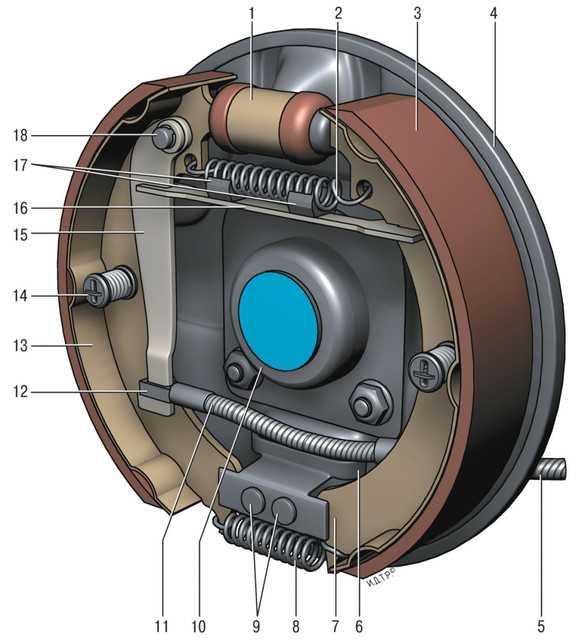

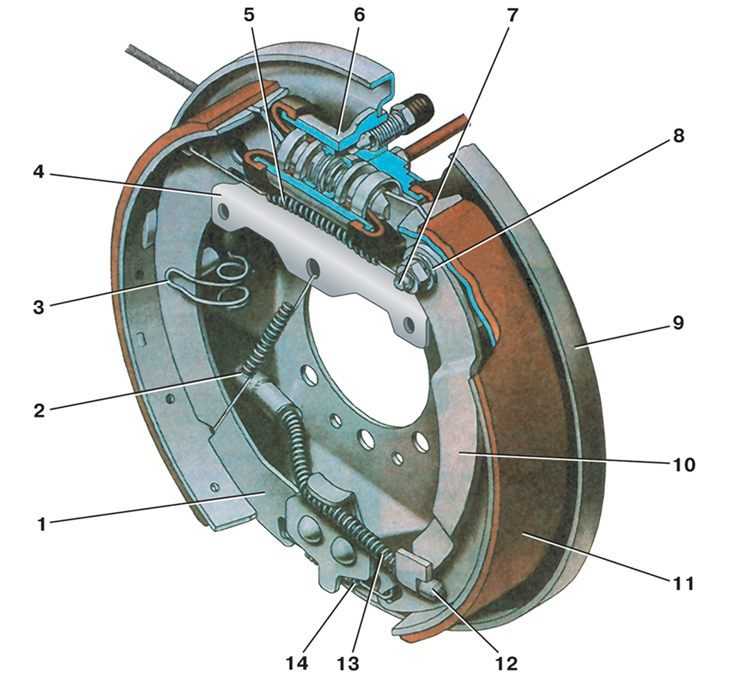

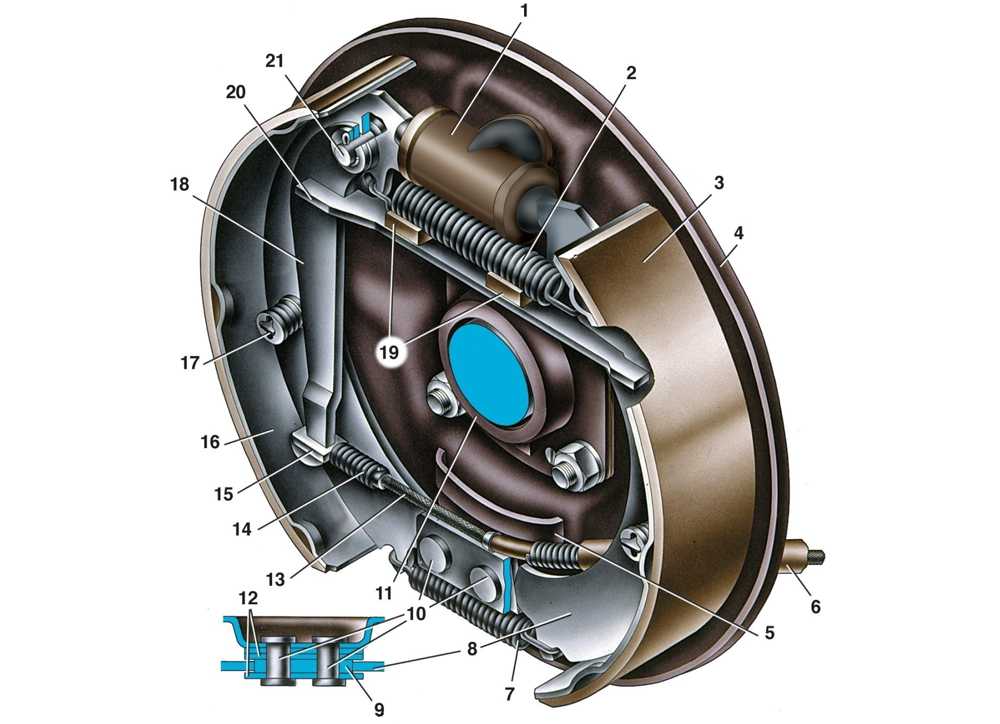

Конструктивные особенности тормозов барабанного типа

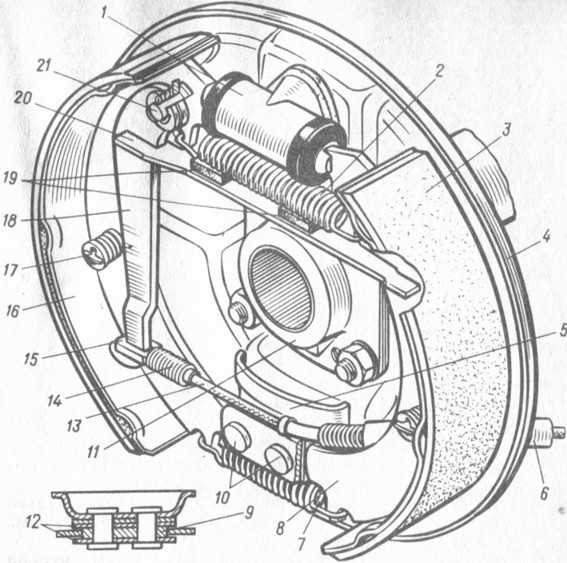

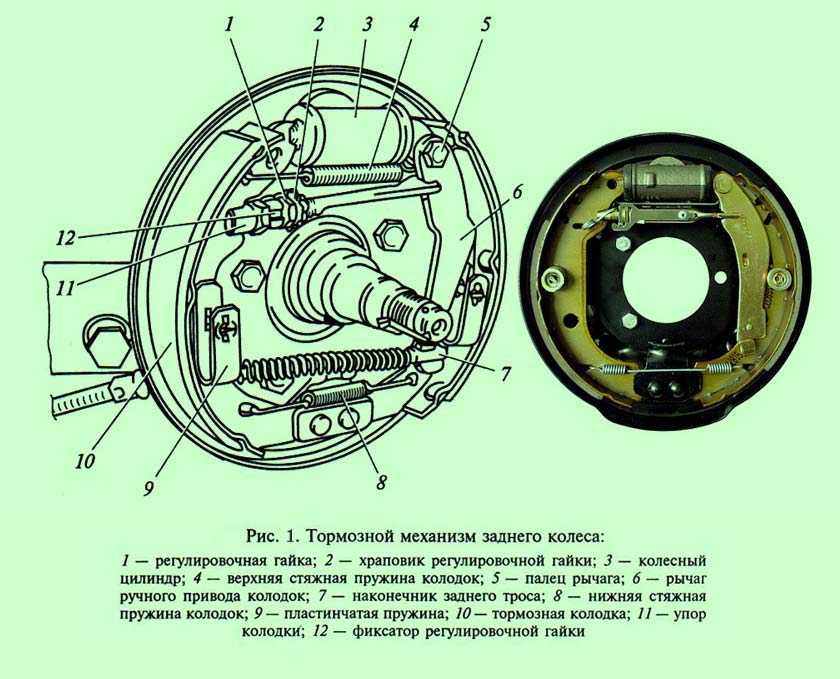

На неподвижном опорном щите размещены колесный (рабочий) цилиндр, регулятор тормозов и тормозные колодки, между которыми натянуты верхняя и нижняя возвратные пружины. Кроме того, имеется рычаг стояночного тормоза. Как правило, стояночный тормоз приводится в действие с помощью металлического троса, подсоединенного к нижнему концу рычага. Гидравлический привод для включения ручника используется редко.

Кроме того, имеется рычаг стояночного тормоза. Как правило, стояночный тормоз приводится в действие с помощью металлического троса, подсоединенного к нижнему концу рычага. Гидравлический привод для включения ручника используется редко.

Когда нажимается педаль тормоза, в гидравлике тормозной системы возникает давление. Тормозная жидкость заполняет полость в центральной части цилиндра и выдвигает из него поршни с противоположных концов.

Стальные толкатели поршней давят на колодки, прижимая их к внутренней поверхности вращающегося барабана. В результате трения происходит замедление вращения колеса. При отпускании педали тормоза возвратные пружины отодвигают колодки от барабана.

При задействовании ручного тормоза трос тянет и поворачивает рычаг. Тот раздвигает колодки, которые своими фрикционными накладками прижимаются к барабану, блокируя колеса. Между тормозными колодками имеется специальная разжимная планка, которая используется в качестве автоматического регулятора стояночного тормоза.

Автомобили, имеющие на задних колесах дисковые тормоза, дополнительно оснащаются отдельным стояночным тормозом барабанного типа. Чтобы избежать прикипания или примерзания колодок к барабану, не следует оставлять автомобиль на длительное время с задействованным ручником.

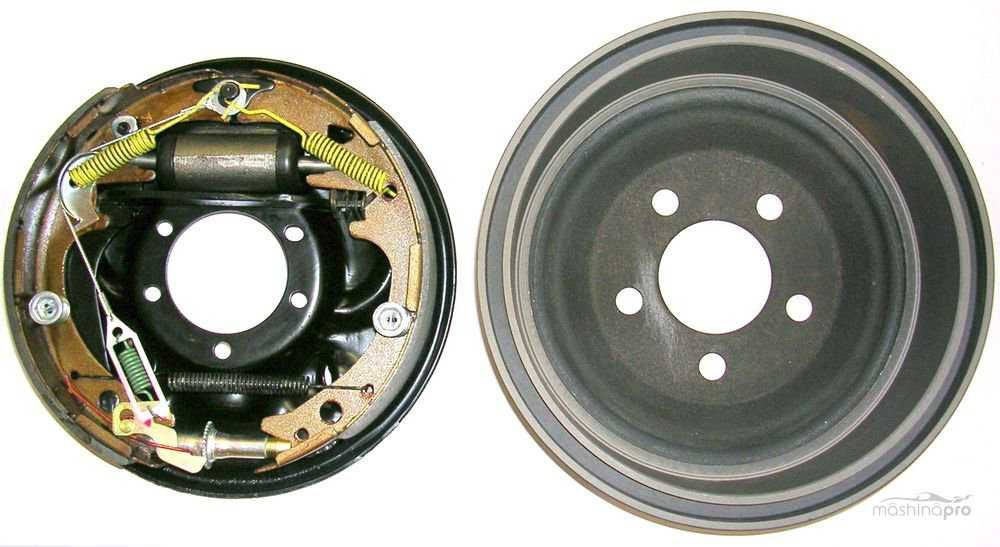

Подробнее о барабанах

Барабан является вращающейся частью тормозного механизма. Он устанавливается либо на заднюю ось, либо на ступицу колеса. Само колесо крепится к барабану, который таким образом вращается вместе с ним.

Тормозной барабан представляет собой литой полый цилиндр с фланцем, изготовленный, как правило, из чугуна, реже — из сплава на основе алюминия. Для большей надежности изделие может иметь снаружи ребра жесткости. Встречаются и составные барабаны, у которых цилиндр чугунный, а фланец выполнен из стали. Они имеют повышенную прочность по сравнению с литыми, но их применение ограничено из-за более высокой стоимости.

В подавляющем большинстве случаев рабочей является внутренняя поверхность цилиндра. Исключение составляют барабаны стояночных тормозов тяжелых грузовиков. Их размещают на карданном валу, а колодки находятся снаружи. В экстренных случаях они могут служить в качестве резервной тормозной системы

Исключение составляют барабаны стояночных тормозов тяжелых грузовиков. Их размещают на карданном валу, а колодки находятся снаружи. В экстренных случаях они могут служить в качестве резервной тормозной системы

Чтобы фрикционные накладки колодок прилегали максимально плотно и обеспечивали эффективное торможение, рабочая поверхность цилиндра тщательно обрабатывается.

Для исключения биений при вращении проводится балансировка изделия. С этой целью в определенных местах делаются выточки либо прикрепляются грузики. Фланец может представлять собой сплошной диск или иметь в центре отверстие для колесной ступицы.

Кроме того, для закрепления барабана и колеса на ступице во фланце имеются монтажные отверстия под болты и шпильки.Барабаны обычного типа устанавливают на ступицу.

Однако изредка встречаются конструкции, в которых ступица является составной частью. В этом случае монтаж детали производится на ось.На передней оси легковых автомобилей исполнительные механизмы барабанного типа уже давно не используются, зато на задних колесах их по-прежнему устанавливают, конструктивно совмещая со стояночным тормозом. А вот на массивных транспортных средствах всё еще доминируют барабанные тормоза.

А вот на массивных транспортных средствах всё еще доминируют барабанные тормоза.

Объясняется это просто — увеличивая диаметр и ширину цилиндра, а следовательно, и площадь трущихся поверхностей колодок и барабана, можно существенно повысить мощность тормозов.

Понятно, что в случае тяжелого грузовика или пассажирского автобуса приоритетной является именно задача эффективного торможения, а все остальные нюансы тормозной системы второстепенны. Поэтому тормозные барабаны для грузового транспорта нередко имеют диаметр более полуметра, а весят 30-50 кг и даже больше.

Возможные проблемы, выбор и замена барабанов

1. Торможение стало менее эффективным, увеличился тормозной путь.

2. Автомобиль во время торможения сильно вибрирует.

3. На руле и тормозной педали ощущаются биения.

4. Громкий скрип или скрежет при торможении.

Если у вас наблюдаются подобные симптомы, немедленно проверьте задние тормоза и, в частности, обратите внимание на состояние барабанов.

Трещины

Чугун, из которого чаще всего изготавливают барабаны, очень твердый, но при этом довольно хрупкий металл. Неаккуратная езда, особенно по плохим дорогам, способствует появлению в нем трещин.

Существует и другая причина их возникновения. Частые нагрузки скачкообразного характера и резкие изменения температуры, характерные для работы барабанных тормозов, со временем вызывают явление, которое именуется усталостью материала.

Внутри металла при этом могут появляться микротрещины, которые через некоторое время резко увеличиваются в размерах.Если барабан треснул, он подлежит замене. Без вариантов.

Деформация

Еще одна причина для замены барабана — нарушение геометрии. Если из-за перегрева или сильного удара перекосило изделие из алюминиевого сплава, его еще можно попытаться выправить. Но с чугунной деталью выбора нет — только замена.

Изношенность рабочей поверхности

Любой барабан подвержен постепенному естественному износу. При равномерном износе происходит увеличение внутреннего диаметра, колодки хуже прижимаются к рабочей поверхности, а значит, падает эффективность торможения.

При равномерном износе происходит увеличение внутреннего диаметра, колодки хуже прижимаются к рабочей поверхности, а значит, падает эффективность торможения.

В других случаях рабочая поверхность изнашивается неравномерно, она может принимать форму овала, возможно появление царапин, канавок, сколов и других дефектов. Такое бывает из-за недостаточно плотного прилегания колодок, попадания внутрь тормозного механизма посторонних твердых предметов, например, камешков и по другим причинам.

Если глубина бороздок или царапин составляет 2 мм и более, то барабан придется заменить на новый. Менее глубокие дефекты можно попытаться ликвидировать с помощью проточки.

О проточке

Для проведения проточки потребуется токарный станок и достаточно серьезный опыт работы на нем. Поэтому для такой работы лучше найти профессионального токаря.Сначала снимается примерно 0,5 мм рабочей поверхности.

После этого производится тщательный осмотр и оценка целесообразности дальнейшего протачивания. В некоторых случаях может оказаться, что продолжать нет смысла.

В некоторых случаях может оказаться, что продолжать нет смысла.

Если же степень изношенности не слишком велика, то снимается еще примерно 0,2…0,3 мм, чтобы загладить имеющиеся дефекты. Завершается работа полировкой с использованием специальной шлифовальной пасты.

Выбор для замены

Если барабан необходимо заменить, выбирайте в соответствии с моделью вашего автомобиля. Лучше свериться по номеру в каталоге. Детали имеют разные размеры, отличаются наличием, количеством и расположением монтажных отверстий.

Даже незначительные отличия от оригинала могут привести к тому, что после установки барабана тормоза будут работать неправильно или не работать вообще.

Избегайте покупок изделий неизвестных производителей у сомнительных продавцов, чтобы не пришлось в итоге платить дважды. Качественные тормозные барабаны можно купить в интернет-магазине Китаец.

На легковых машинах следует менять сразу оба барабана на задней оси. И не забудьте после монтажа произвести необходимые регулировки.

И не забудьте после монтажа произвести необходимые регулировки.

Барабанные тормоза: как они устроены и как их ремонтировать

- Главная

- Статьи

- Барабанные тормоза: как они устроены и как их ремонтировать

Автор: Александр Омеличев

Барабаны, конечно, давно проиграли эволюционную войну дискам, но по сей день достаточно активно используются на недорогих и легких машинах. Все Лады, Renault Logan, VW Polo sedan, Skoda Rapid, Daewoo Matiz – список вполне современных моделей, использующих эти архаичные, но долговечные тормозные механизмы, будет очень длинным. А значит – нелишне знать, как они устроены, почему ломаются и как чинятся. После теоретической подготовки отправимся в ремзону, где обследуем барабаны редкого китайского седанчика Chery Jaggi, более известного в России под именем QQ.

Конструкция барабанных тормозов

Кардинально барабанные тормозные механизмы не изменились с момента их массового появления в 1902 году благодаря Луи Рено. Правда, привод у тех тормозов был тросовый, а потому они были исключительно механическими. Плюс у них не было автоматической регулировки, так что шофер должен был регулярно проверять зазор между колодками и барабаном. Но принципиальная конструкция, повторюсь, изменилась минимально.

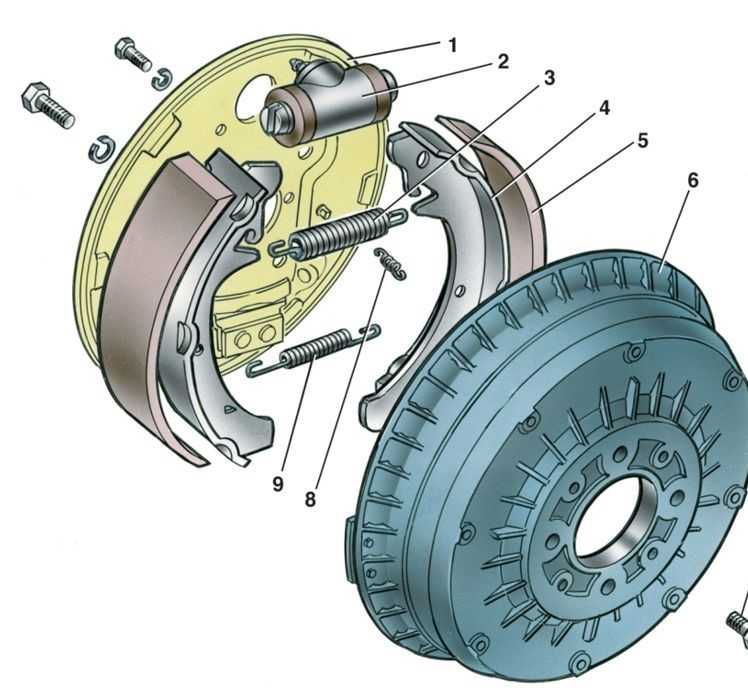

Опишем здесь самую распространенную, классическую конструкцию барабанного тормозного механизма. Есть тормозной щиток, который жестко закреплен на кожухе заднего моста или цапфе колеса, и он не вращается. Также есть барабан, который закреплен на ступице колеса и вращается вместе с ней и колесом.

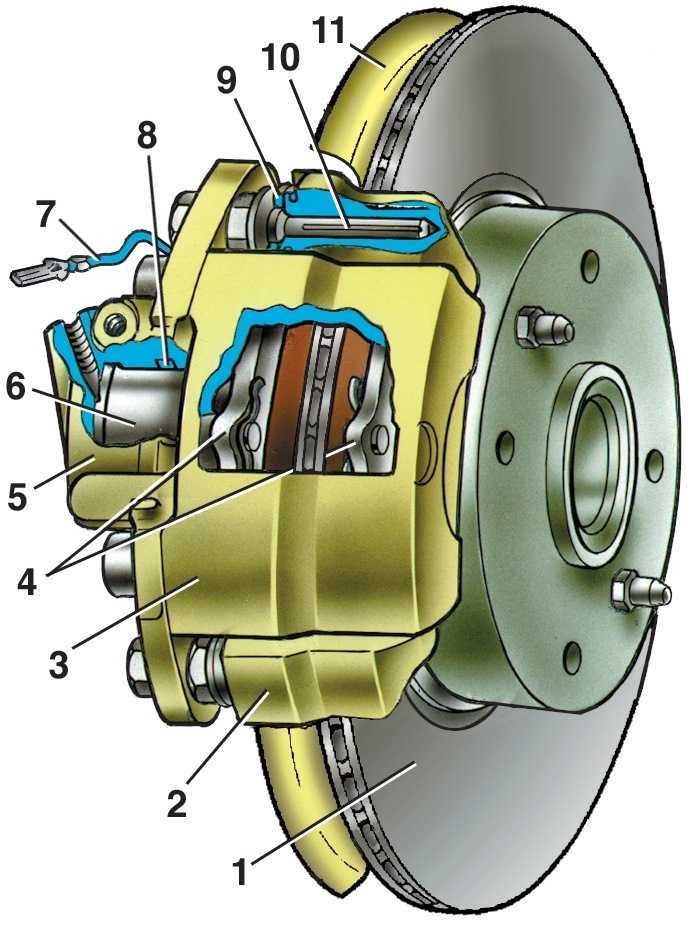

Тормозные колодки установлены на тормозном щитке. С одной стороны колодки опираются на оси, с другой – на поршни рабочего тормозного цилиндра (это хорошо видно на фотографиях). Когда нажимают на педаль тормоза, тормозная жидкость раздвигает поршни в рабочем цилиндре, а те в свою очередь раздвигают тормозные колодки. Колодки прижимаются к поверхности барабана и автомобиль замедляется. На колодки приклеены или приклепаны фрикционные накладки. Чтобы колодки не выпали, установлены прижимные пружины.

Колодки прижимаются к поверхности барабана и автомобиль замедляется. На колодки приклеены или приклепаны фрикционные накладки. Чтобы колодки не выпали, установлены прижимные пружины.

Приятным моментом данной конструкции является то, что одна из колодок имеет свойство подклинивания (ее называют активной). Если привести пример, то представьте себе колесо автомобиля, хорошенько раскрутите его и попробуйте вставить рукой какой-нибудь предмет между колесом и аркой: с одной стороны предмет будет выталкиваться, а с другой – еще больше затягиваться в пространство между колесом и аркой, тем самым подклинивая колесо. Та же ситуация и с колодками.

Вторую колодку (пассивную) барабан отталкивает, и ее эффективность ниже первой – это, напротив, неприятный момент. Чтобы скомпенсировать разницу, фрикционная накладка пассивной колодки больше по размерам активной колодки.

Оборотная сторона подклинивания колодки в том, что тормозное усилие возрастает не пропорционально усилию на педали.

Проще говоря, Вы давите на педаль тормоза и получаете совсем иное, намного большее замедление, чем ожидалось. С дисковыми тормозами такого нет.

Чтобы колодки вернулись на исходную после торможения, на них установлены возвратные пружины. Зачастую, если задний тормозной механизм барабанный, то те же колодки задействуются при затягивании стояночного тормоза («ручника»). На одной из колодок имеется дополнительный рычаг, к которому крепится трос, при перемещении которого колодки разводятся.

На современных автомобилях барабанный тормозной механизм саморегулируемый. То есть не нужно раз во сколько-то тысяч км или после ремонта лезть, как на ЗИЛ 130, под автомобиль, чтобы измерить зазор между фрикционными накладками и барабаном.

На фото: ЗиЛ-130 ‘1966–74Однако даже на современных авто стояночный тормоз все же регулировать необходимо. Потому распорная стойка, благодаря которой разводятся колодки при затягивании ручника, имеет свойство удлиняться или укорачиваться за счет вращения гайки (ее тоже хорошо видно на фото). Еще одним из положительных аспектов барабанных тормозов является площадь рабочей поверхности фрикционных накладок – она в любом случае больше по сравнению с дисковыми тормозами.

Еще одним из положительных аспектов барабанных тормозов является площадь рабочей поверхности фрикционных накладок – она в любом случае больше по сравнению с дисковыми тормозами.

Но из-за особенностей условий работы (см. выше) износ накладок неравномерен, а значит, и усилие также будет изменяться с износом. В свою очередь никто не мешает увеличить рабочую площадь накладок за счет увеличения не только диаметра барабана, но и его ширины, а это бесспорный плюс. Этим с умением пользуются конструкторы грузовиков, для которых важней затормозить 20 тонн в пределах приличия, нежели тонкая связь между ногой водителя и ускорением замедления автомобиля.

Более того, даже если на легковушке по кругу установлены дисковые тормоза, то с высокой долей вероятности тормозной механизм ручника реализован по барабанной схеме. Просто в диске делают проточку и создают свой небольшой барабан и помещают внутрь колодки.

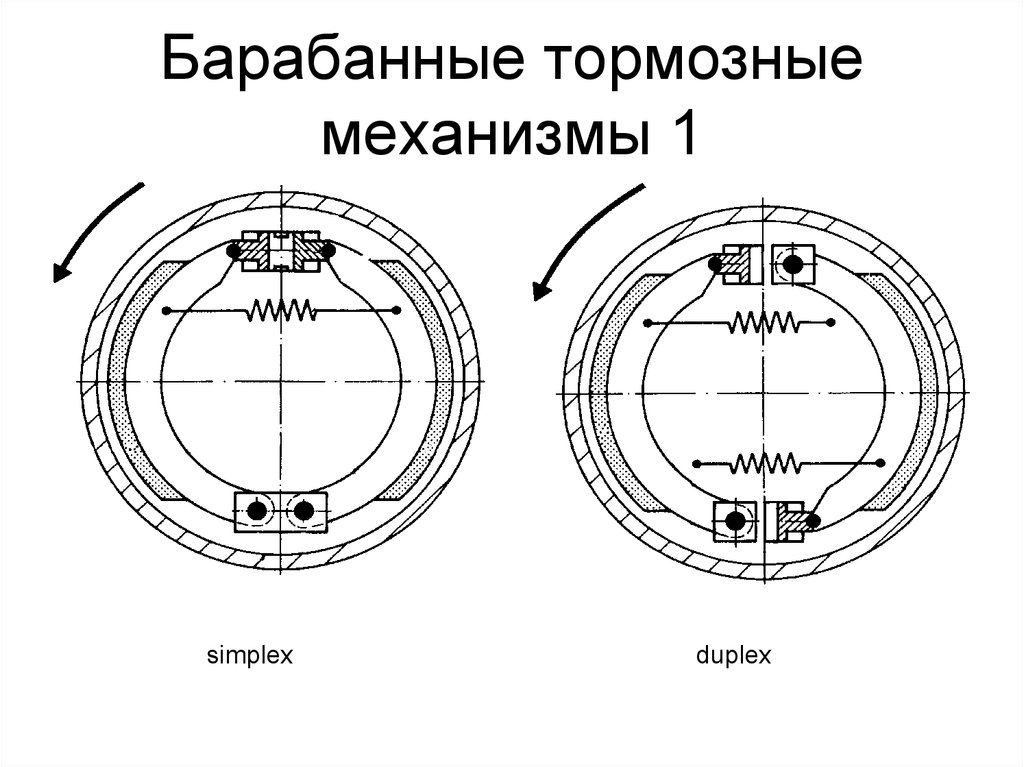

Пару слов об уже отживших свое конструкциях барабанных тормозах. В поисках более простых и эффективных вариантов исполнения инженеры, чтобы решить проблему с колодкой, которая не подклинивается, пришли к выводу, что можно поставить два рабочих цилиндра с двух противоположных сторон тормозного щитка (как на ГАЗ 24 и множестве других машин с барабанными тормозами спереди и сзади). В таком случае обе колодки становились подклинивающими, но только при движении вперед.

В таком случае обе колодки становились подклинивающими, но только при движении вперед.

Конструкторы АЗЛК применили барабанные механизмы с плавающими колодками. Плавающими потому, что опираются они не на оси, каждая на свою, а на шарнир, связывающий обе колодки. Поэтому когда поршни раздвигают их, они за счет усилий стабилизируются относительно барабана. А эффект подклинивания активной колодки снижается за счет передачи силы через шарнир на пассивную колодку.

Плюсы и минусы барабанов

Одним из главных достоинств барабанных механизмов называют его закрытость от окружающей среды – ни грязь, ни пыль внутрь не попадают. С этим трудно не согласиться, но с оговоркой – если речь идет о грязи снаружи. Все продукты износа колодок, что появляются в барабане внутри, просто так оттуда «выбраться» не могут. Вся прелесть закрытости барабаном видна на фотографиях подопытного.

Если в дисковых тормозах остатки фрикционных накладок просто выдуваются из механизма, то в барабанных почти все остается на месте. И еще. Кто в своей жизни эксплуатировал грузовики или древние автомобили с «барабанами» по кругу, должен помнить: если проехал глубокую лужу или брод, то после необходимо несколько раз нажать на тормоза, чтобы просушить их, иначе их попросту не будет. С дисками такого цирка нет.

И еще. Кто в своей жизни эксплуатировал грузовики или древние автомобили с «барабанами» по кругу, должен помнить: если проехал глубокую лужу или брод, то после необходимо несколько раз нажать на тормоза, чтобы просушить их, иначе их попросту не будет. С дисками такого цирка нет.

Еще барабаны отлично перегреваются и их, в отличие от дисков, нельзя быстро охладить набегающим воздухом. Сам барабан при этом покоробить сложно (чего не скажешь о дисках), но эффективность торможения горячих барабанов снижается очень существенно.

С точки зрения динамики барабаны тоже проигрывают дискам, так как последние легче. Плюс максимальное тормозное усилие у барабанов сильно ограничено – чрезмерным давлением на колодки можно просто «порвать» барабан. Диски же можно сжимать намного сильнее.

Пример ремонта заднего барабанного тормозного механизма

Тут все, в общем-то, довольно предсказуемо. Барабаны разбирают, как правило, для двух манипуляций: замены колодок или ремонта самого заклинившего механизма.

На этот раз к нам попал автомобиль с неработающим задним правым тормозным механизмом и отсутствием стояночного тормоза. Опытным взором мастера утечек тормозной жидкости найдено не было. Потому вероятность заклинившего рабочего тормозного цилиндра возросла до 99%. Решение было принято незамедлительно – разборка и более детальная диагностика.

Отвернули гайки и сняли колесо. К счастью, барабан не прикипел и снялся довольно легко. Хозяину автомобиля стало легче, когда он узнал, что колодки менять еще рано. Но потом пошли плохие новости. Закисла распорка стояночного тормоза, следовательно, отрегулировать расположение колодок невозможно, а это причина отсутствующего ручника. Далее. Поршни в рабочем цилиндре заклинило, потому машина и не тормозила. Вердикт – замена рабочего цилиндра. Хозяин встретил трудности мужественно и благословил начинать незамедлительно.

Так как необходимо заменять рабочий цилиндр, пережимаем тормозной шланг, чтобы исключить вытекание всей тормозной жидкости из контура. Отвернули соединительную гайку и отсоединили тормозную трубку от рабочего цилиндра. При помощи узкогубцев сняли нижнюю пружину с тормозных колодок. Затем отсоединили трос стояночного тормоза от рычага тормозной колодки.

Отвернули соединительную гайку и отсоединили тормозную трубку от рабочего цилиндра. При помощи узкогубцев сняли нижнюю пружину с тормозных колодок. Затем отсоединили трос стояночного тормоза от рычага тормозной колодки.

Все теми же узкогубцами прижали, провернули и сняли прижимные пружины обеих колодок. Пружины фиксируются на пальце: на каждой имеется небольшая опорная крышка с прорезью, а у пальца наружный конец расплющен. Соответственно, при установке пружину сжимают, конец пальца проходит через прорезь, а чтобы зафиксировать пружину, ее проворачивают. Но это будет потом, сейчас разборка.

После демонтажа прижимных пружин обе колодки можно снять с тормозного щитка и рабочего цилиндра. Что мы и делаем, немного раздвинув их для преодоления усилия верхней возвратной пружины. После выкрутили болты крепления и сняли рабочий тормозной цилиндр. Сняли с колодок распорку, тщательно ее очистили и разработали, чтобы можно было отрегулировать стояночный тормоз. Сняли затем и верхнюю возвратную пружину.

В процессе внимание на себя обратили бороздки на фрикционных накладках. Точно такие же были и на рабочей поверхности тормозного барабана, а такой износ неминуемо снижает эффективность торможения. Чтобы не рисковать здоровьем и благополучием хозяина авто, барабаны отправили на проточку. Колодки же менять пока рано – они выровняются.

На фотографиях хорошо виден зубчатый венец датчика частоты вращения заднего колеса. В последнее время автопроизводители зачастили вместо зубчатого венца устанавливать обычное кольцо с намагниченными секторами. Все хорошо, но порой грязь, пыль, продукты износа настолько набиваются на кольцо, что его магнетизма начинает не хватать, и система АБС выбивает ошибку «не вижу датчик». Лечится это тщательной очисткой такого кольца и сбросом ошибки. Но мы отвлеклись.

Устанавливаем на колодки распорную стойку – чистую, разработанную и смазанную. Подсоединяем к обеим колодкам верхнюю возвратную пружину. В первую очередь подсоединяем к рычагу на колодке трос стояночного тормоза, затем вешаем колодки на тормозной щиток. Устанавливаем новый рабочий тормозной цилиндр. Вкручиваем, но не затягиваем болты его крепления и не забываем про штуцер для прокачки.

Устанавливаем новый рабочий тормозной цилиндр. Вкручиваем, но не затягиваем болты его крепления и не забываем про штуцер для прокачки.

Теперь монтируем колодки в прорези на поршнях тормозного цилиндра. Немного отцентрируем колодки относительно тормозного щитка и затягиваем окончательно болты крепления рабочего цилиндра.

После чего выполняем вроде бы несложную, но порой очень хлопотную операцию по установке прижимных пружин колодок. С внутренней стороны ставим палец. Затем, взявшись узкогубцами за крышку пружины, устанавливаем последнюю на колодку, сжимаем и проворачиваем для окончательной фиксации. На словах все выходит просто, на деле же требуется сноровка…Чтобы палец не выпал, его необходимо придерживать, одновременно с этим нужно держать колодку и прицельно устанавливать пружину. Часто или палец выпадает, или пружина, или все вместе.

Справившись с прижимными пружинами, проверяем всю сборку на надежность крепления и ставим нижнюю пружину тормозных колодок. К этому моменту нам как раз принесли отлично проточенные тормозные барабаны – ставим их на место. Остается отрегулировать.

Остается отрегулировать.

Регулировка стояночного тормоза – предельно простая операция. При незатянутом ручнике нужно провернуть колесо и, пока оно вращается, через сервисное отверстие прокрутить регулировочную гайку на распорке до момента, когда колесо затормозится, потом отвернуть данную гайку на три–пять щелчков в обратную сторону. Каждый производитель дает свои назидания и цифры, потому перед регулировкой неплохо бы ознакомиться с техническими данными.

После регулировки не забываем поставить резиновую заглушку сервисного отверстия на тормозной щиток и прокачать задний правый тормозной механизм.

Внимательный читатель, возможно, заметил, насколько отличались правый и левый тормозные механизмы. Правый был в гораздо более плачевном состоянии. Можно все списать на китайский металл, но первопричина в том, что правая сторона – сторона обочины, там всегда больше луж и выбоин, и она в коррозионном плане нагружена больше. Потому закончим банальным, но неустаревающим советом: следите за техническим состоянием своего автомобиля и своевременно проводите ТО.

Опрос

А вы ремонтировали когда-нибудь барабанные тормоза?

Ваш голос

Всего голосов:

практика

Новые статьи

Статьи / Шины и диски Правда или действие: стоит ли ремонтировать шины при помощи жгута Ремонт шины при помощи жгута сродни игре «правда или действие». «Правда» говорит о ненадежности и порой даже опасности экспресс-ремонта колес своими руками. Ну а «действие» позволяет рискнут… 413 0 1 29.09.2022

Статьи /

Владимир Шмаков, Chery: в ценообразовании важна не только разница курсов валют

По итогам прошлого года марка Chery оказалась в лидерах по продажам среди китайских брендов. В этом году в Chery намерены повторить успех, а суббренд Exeed продолжает набирать обороты. Но це…

817

1

0

25.09.2022

В этом году в Chery намерены повторить успех, а суббренд Exeed продолжает набирать обороты. Но це…

817

1

0

25.09.2022

Статьи / Практика Снижаем октан: действительно ли можно ли ездить на 95-м бензине вместо 98-го В Сети можно найти немало случаев, когда «серьёзный технический эксперт» утверждает, что нет ничего страшного в том, чтобы в целях экономии ездить на бензине, октановое число которого чуть н… 4374 0 1 23.09.2022

Популярные тест-драйвы

Тест-драйвы / Тест-драйв

Haval Dargo против Mitsubishi Outlander: собака лает, чужестранец идет

В дилерском центре Haval на юге Москвы жизнь кипит: покупатели разглядывают машины, общаются с менеджерами и подписывают какие-то бумаги. Пока я ждал выдачи тестового Dargo, такой же кроссов…

11714

7

107

13.09.2022

Пока я ждал выдачи тестового Dargo, такой же кроссов…

11714

7

107

13.09.2022

Тест-драйвы / Тест-драйв Мотор от Mercedes, эмблема от Renault, сборка от Dacia: тест-драйв европейского Logan 1,0 Казалось бы, что нового можно рассказать про Renault Logan второго поколения, известный каждому российскому таксисту, что называется, вдоль и поперёк? Однако конкретно в этом автомобиле есть… 10519 10 41 13.08.2022

Тест-драйвы / Тест-драйв

Geely Coolray против Haval Jolion: бесплатный сыр? Если бы!

Хотите купить сегодня машину с полноценной гарантией, в кредит по адекватной ставке, без диких дилерских накруток? Сейчас это та еще задачка, ведь полноценную цепочку «представительство – з. ..

7381

25

30

10.08.2022

..

7381

25

30

10.08.2022

Барабанные тормоза: устройство и принцип работы

Среди фрикционных тормозных механизмов различаются дисковые и барабанные типы. Действие их основывается на силе трения, которая возникает между дисками или колодками при соприкосновении. В барабанном тормозе используется механизм вращающегося тормозного барабана. Колодки и щит крепятся неподвижно. Популярность этой конструкции преимущественно среди грузовых и бюджетных машин в силу определенных соображений производителей.

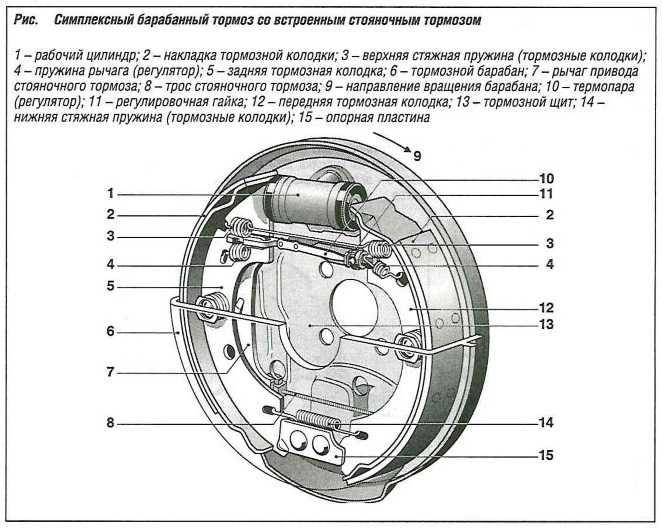

Устройство барабанных тормозов

Предназначение конструкции тормозной системы барабанного типа заключается в снижении скорости перемещения транспортного средства. Если это устройство устанавливается на задней колесной паре, то может обеспечивать функцию стояночного тормоза. В основе строения механизма лежит движимый барабан и закрепленная на ступице колеса металлическая чаша.

В составе этого типа тормозов используются такие части:

- Из чугуна с повышенной прочностью изготавливается сам тормозной баран. Внутренняя поверхность его подвергается тщательной шлифовке, поскольку в будущем будет соприкасаться с другими элементами системы. Крепится на опорном валу или ступице колеса. В первом случае в барабан под сильным давлением вставляется подшипник;

- Полумесячной формы металлические тормозные колодки. На поверхность этой детали укладывается асбестовая фрикционная накладка;

- Гидравлический цилиндр, выполненный как полая труба с помещенными вовнутрь поршнями с заполнением рабочей жидкостью. На цилиндре установлен специальный клапан, который позволяет отводить с полости с тормозной жидкостью лишний газ. Дополняется система уплотнительными манжетами, которые защищают ее от утечки жидкости.

- Нижняя и верхняя стяжная пружина, выполняющие работу «сжатия». В режиме отсутствия инициации торможения эта деталь не позволяет соприкасаться тормозным колодкам с барабаном;

- На задней балке (ступице) колеса монтируется защитный диск;

- Распорная планка изготавливается из металла, выполняется в специфической конфигурации со специальными отверстиями.

С помощью устройства производится установка механизма именуемого «самоподвод». Помимо этого, данная деталь задействует установленную на другом колесе пару тормозных колодок, что обеспечивает функционирование стояночного тормоза. Предусмотрено наличие распорной планки в случае с одним тормозным цилиндром.

С помощью устройства производится установка механизма именуемого «самоподвод». Помимо этого, данная деталь задействует установленную на другом колесе пару тормозных колодок, что обеспечивает функционирование стояночного тормоза. Предусмотрено наличие распорной планки в случае с одним тормозным цилиндром. - Корпус защитного диска с расположенными внутри двумя эксцентриками носит название механизм «самоподвода». Он задействуется в случае износа фрикционных накладок на тормозных колодках для разведения в состоянии «покоя».

Принцип работы барабанных тормозов

В основе принципа работы барабанного тормоза лежит возникновение торможения автомобильного средства после нажатия воителем на соответствующую педаль. Механизм заключается в следующем:

- Тормозные колодки разводятся, преодолевая сопротивление пружин, стягивающих их в результате давления тормозной жидкости на поршни, расположенные в тормозном цилиндре;

- Скорость вращения барабана снижается благодаря плотному прилеганию фрикционными накладками на поверхности колодок к рабочей его области, что способствует снижению частоты вращения колес.

При наличии в тормозном механизме пары цилиндров существенно повышается его эффективность.

Преимущества барабанных тормозов

Наибольшим преимуществом механизма тормозов на основе барабана и колодок заключается в защищенности системы от внешнего загрязнения. Вся конструкция выполнена так, что ни пыль, ни грязь, попасть в систему не могут даже при езде по заболоченной местности. Также не способны выйти наружу продукции, возникающие в результате износа системы, оставаясь закрытыми внутри.

При обслуживании тормозного механизма дискового типа для очищения системы требуется выдуть накопившиеся там отработанные остатки. В случае с дисковыми аналогами на грузовых автомобилях попадание в тормозную систему жидкости извне требует многократного нажатия для срабатывания. От чего полностью защищена барабанная система.

При высокой скорости барабан и остальные части системы могут существенно перегреваться. Настолько просто охладить их как дисковые аналоги невозможно, что снижает эффективность процесса торможения. Вместо этого барабанные тормоза получили от конструкторов большую прочность, что предотвращает в процессе эксплуатации и обслуживания физическое повреждение.

Вместо этого барабанные тормоза получили от конструкторов большую прочность, что предотвращает в процессе эксплуатации и обслуживания физическое повреждение.

За счет большего веса, чем дисковые механизмы, барабанная тормозная система обладает несколько низшей динамикой. С большим давление барабан может разорваться при оказании слишком высокого тормозного давления. У дисков сила сжимания немного выше.

Благодаря закрытости конструкции тормозная площадь увеличенная, что обеспечивает высокое тормозное усилие, при этом увеличивается диаметр и ширина барабана. Именно за счет этого фактора на больших автомобилях, автобусах и иных транспортных средствах применяется этот тип тормозов. Колодки обладают высокой степенью износостойкости. Процесс этот замедляется за счет неудовлетворительного контакта с рабочей поверхностью накладки.

При длительном использовании барабанные тормозные механизмы могут отличаться появлением некоторых неисправностей:

- При торможении ТС будет слегка уходить в сторону.

Это означает наличие повреждений с одной из сторон;

Это означает наличие повреждений с одной из сторон; - При скрежете в системе барабанного тормоза свидетельствует о том, что фрикционные накладки расслоились, образовалась поломка стоек или ее деформация, что повлекло за собой перекос тормозных колодок;

- При торможении чувствуются на тормозной педали вибрации и рывки. Это говорит от деформации барабана в овальную форму.

В большинстве случаев ремонт заключается в полной замене тормозной системы барабанного типа за счет ее износа или поломки. В силу невысокой стоимости и возможности работать на протяжении от 50 до 55 тыс. км, намного легче установить полностью новый механизм.

Обслуживание барабанных тормозов

Судить о степени износа тормозной системы барабанного типа можно после осмотра состояния колодок через находящееся на внутренней стороне щита специальное отверстие. Замена колодок должна производиться при достижении накладками определенной толщины. В противном случае система не сможет с достаточной силой и плотностью прижать их к поверхности барабана.

Достижение толщины всего 1,6 мм является предлогом для смены накладок, установленных на клей. Наличие заклепок для фиксации фрикционного материала на колодках позволяет доводить толщину до значения 0,8 мм. Если своевременно этого не сделать, то твердая поверхность колодок, которая проступит после стирания фрикционного материала, повредит барабан, изначально оставляя на нем неглубокие борозды.

Кроме ремонта проблем с колодками выделяют необходимость разборки заклинившего механизма тормозов. Если не сделать своевременных ремонтных работ, существует большая вероятность прикипания барабана. В этом случае последующий ремонт оборачивается в полную замену системы. Всевозможные поломки в системе барабан-колодки могут влиять на работу цилиндра. Часто несвоевременное обращение в сервисный центр приводит к необходимости замены тормозного цилиндра при целом барабане и неизношенных накладках.

По завершении любого ремонта барабанных тормозов производится регулировка стоячего тормоза. Операция является довольно простой и заключается в точном знании технических данных в зависимости от типа и марки используемого данные тормозные системы автомобиля. Механизм в общем плане заключается в выполнении таких действий:

Операция является довольно простой и заключается в точном знании технических данных в зависимости от типа и марки используемого данные тормозные системы автомобиля. Механизм в общем плане заключается в выполнении таких действий:

- Колесо не затягивается и проверяется на незатянутом ручном тормозе;

- До остановки колеса следует на распорке прокрутить регулировочную гайку через сервисное отверстие до момента торможения;

- На следующем этапе данная гайка отворачивается в обратную сторону на несколько щелчков;

- На тормозном щитке на сервисное отверстие устанавливается резиновая заглушка;

- Прокачивается задний тормоз.

Для наших дорог характерно практически одно и то же заболевание у автомобилей с барабанными тормозами. Чаще всего правая сторона автомобиля имеет более изношенные колодки, чем левая. Причина кроется в особенности строения дорожного полотна. По правой стороне автомобиля ближе располагается тротуар, выбоин, ям и других неровностей с этой стороны больше почти на всех дорогах страны. Это повышает коррозионную нагрузку на правую часть транспортного средства, что сказывается и на тормозах.

Это повышает коррозионную нагрузку на правую часть транспортного средства, что сказывается и на тормозах.

Заключение

Главной особенностью барабанных тормозов считается использование устройств, компенсирующих между тормозным барабаном и колодкой увеличение размера зазора в результате теплового расширения. Подобный механизм разработан компанией Bosch, который реагирует на превышение до 80 °С в тормозной системе температуры, используя эффект биметаллического сплава пружины.

Кроме этой детали применяется еще несколько пружин в общей конструкции барабанных тормозов, назначение которых разное. Со временем эксплуатации транспортного средства материал деталей подвергается деформации, потере прочности и растяжении, что требует периодического осмотра, замены изношенных элементов.

Если материал был для вас интересен или полезен, опубликуйте его на своей странице в социальной сети:

Добавить комментарий

В начало страницы

Промышленные барабанные тормоза — отказоустойчивые барабанные тормоза

Барабанные тормоза подруливающих устройств готовятся к отгрузке

Наши промышленные барабанные тормоза предназначены для применения в тех случаях, когда требуется предохранительное устройство для предотвращения неконтролируемой работы различных видов промышленного оборудования, такого как краны, подъемники , и лебедки.

Мы используем несколько различных типов безотказных барабанных тормозов в наших промышленных тормозных системах, работая с заказчиком, чтобы выбрать идеальный тормоз для конкретных требований их промышленного применения. Наши барабанные тормоза с пружинным приводом отключаются (или удерживаются открытыми) с помощью электрогидравлического толкателя, электромагнитного или пневматического привода.

Отказоустойчивые барабанные тормоза идеально подходят для использования в качестве стояночных тормозов, аварийных тормозов и других тормозных устройств, не выделяющих чрезмерного тепла.

Барабанные тормоза имеют несколько явных преимуществ по сравнению с промышленными дисковыми тормозами, в том числе они в целом дешевле, не создают радиальной нагрузки на вал и требуют меньше места благодаря своей компактной конфигурации. Однако барабанные тормоза не могут работать с такой высокой скоростью трения, как дисковые тормоза, поэтому они могут быть не лучшим вариантом для приложений, связанных с высокой скоростью вращения вала.

Помимо проектирования промышленных тормозных систем, включающих промышленные барабанные тормоза, мы также предоставляем комплексные услуги по ремонту промышленных тормозов и электрогидравлических подруливающих устройств.

Мы рекомендуем вам воспользоваться нашей функцией расширенного поиска ниже, чтобы просмотреть наш ассортимент промышленных барабанных тормозов. Когда вы будете готовы поговорить с реальным человеком, свяжитесь с нами — мы будем рады услышать от вас!

Продукты

Фильтровать товары по…

320 результатов

Готово

Фильтр

Тип

- Диск

- Барабан

Активация

- Выпущен электрогидравлический двигатель

- Электромагнитный соленоид выпущен

- Гидравлически выпущенный

- Пневматический выпуск

Максимальный крутящий момент (Н·м)

Из к

Диаметр (мм)

В большинстве

ЛАМ 30″

Приведение в действие: Электромагнитный соленоид отпущен

Максимальный крутящий момент: 12450 Н·м

Диаметр: 762 ммНАТ/30”/III-3012

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 11400 Н·м

Диаметр: 762 ммНДТВ/800/III-3012

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 11150 Н·м

Диаметр: 800 ммНДТ/710/III-3012

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 10500 Н·м

Диаметр: 710 ммЕВ 710/301/12

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 10000 Н·м

Диаметр: 710 ммРТ 710/301/12

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 10000 Н·м

Диаметр: 710 ммНДТВ/710/III-3012

Приведение в действие: Электрогидравлический двигатель выпущен

Максимальный крутящий момент: 9900 Н·м

Диаметр: 710 ммЛДМ 710

Приведение в действие: Электромагнитный соленоид отпущен

Максимальный крутящий момент: 9810 Н·м

Диаметр: 710 ммНДТВ/800/III-3006

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 9800 Н·м

Диаметр: 800 ммТЕ 710/301/6

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 9400 Н·м

Диаметр: 710 ммТхи 710/70

Приведение в действие: с гидравлическим приводом

Максимальный крутящий момент: 9400 Н·м

Диаметр: 710 ммЧисло точек на дюйм 710/100

Приведение в действие: пневматическое

Максимальный крутящий момент: 9400 Н·м

Диаметр: 710 ммРТК710/3000-60/С-2950

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 8990 Н·м

Диаметр: 710 ммНДТ/630/III-3012

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 8800 Н·м

Диаметр: 630 ммЭБ 710/301/6

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 8600 Н·м

Диаметр: 710 ммНДТВ/710/III-3006

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 8600 Н·м

Диаметр: 710 ммРТ 710/301/6

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 8600 Н·м

Диаметр: 710 ммНАТ/23”/III-3012

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 8600 Н·м

Диаметр: 584,2 ммСЛ710/301/6

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 8500 Н·м

Диаметр: 710 ммРТК630/3000-60/С-2950

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 8330 Н·м

Диаметр: 630 ммНАТ/30”/III-3006

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 8300 Н·м

Диаметр: 762 ммТЕ 630/301/6

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 8200 Н·м

Диаметр: 630 ммТи 630/70

Приведение в действие: с гидравлическим приводом

Максимальный крутящий момент: 8200 Н·м

Диаметр: 630 ммЧисло точек на дюйм 630/100

Приведение в действие: пневматическое

Максимальный крутящий момент: 8200 Н·м

Диаметр: 630 ммТЭ-И 23/301/6

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 8200 Н·м

Диаметр: 584 ммНДТВ/630/III-3012

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 7750 Н·м

Диаметр: 630 ммНДТ/710/III-3006

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 7700 Н·м

Диаметр: 710 ммЕВ 630/301/6

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 7600 Н·м

Диаметр: 630 ммРТ 630/301/6

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 7600 Н·м

Диаметр: 630 ммСЛ630/301/6

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 7500 Н·м

Диаметр: 630 ммНДТВ/630/III-3006

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 7450 Н·м

Диаметр: 630 ммРТК710/3000-60/С-2300

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 7010 Н·м

Диаметр: 710 ммНДТ/630/III-3006

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 6700 Н·м

Диаметр: 630 ммРТК630/3000-60/С-2300

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 6495 Н·м

Диаметр: 630 ммНАТ/23”/III-3006

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 6400 Н·м

Диаметр: 584,2 ммТЭ 710/201/6

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 6300 Н·м

Диаметр: 710 ммТхи 710/50

Приведение в действие: Гидравлическое отпирание

Максимальный крутящий момент: 6300 Н·м

Диаметр: 710 ммЧисло точек на дюйм 710/80

Приведение в действие: пневматическое

Максимальный крутящий момент: 6300 Н·м

Диаметр: 710 ммНАТ/30”/III-2006

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 6250 Н·м

Диаметр: 762 ммРТК710/2000-60/С-2000

Приведение в действие: электрогидравлический двигатель выпущен

Максимальный крутящий момент: 6095 Н·м

Диаметр: 710 ммНДТ/710/III-2006

Приведение в действие: Электрогидравлический толкатель отпущен

Максимальный крутящий момент: 5800 Н·м

Диаметр: 710 ммНДТВ/710/III-2006

Приведение в действие: Электрогидравлический толкатель выпущен

Максимальный крутящий момент: 5750 Н·м

Диаметр: 710 мм

Обязательство по обслуживанию и поддержке

Hindon стремится предоставлять всестороннюю поддержку нашей продукции и людям, которые зависят от нее. Наша цель — от первоначальной консультации до услуг по проверке, техническому обслуживанию и ремонту — предоставить оборудование, подходящее для вашего применения, и поддерживать ваш продукт в отличном состоянии на протяжении всего его жизненного цикла. Если вы не уверены, какой продукт подходит для вашего применения, позвоните или пообщайтесь с одним из наших инженеров по продажам.

Наша цель — от первоначальной консультации до услуг по проверке, техническому обслуживанию и ремонту — предоставить оборудование, подходящее для вашего применения, и поддерживать ваш продукт в отличном состоянии на протяжении всего его жизненного цикла. Если вы не уверены, какой продукт подходит для вашего применения, позвоните или пообщайтесь с одним из наших инженеров по продажам.

Барабанные тормоза: ритм продолжается

Шестьдесят пятый год был уникальным для Chevrolet Corvette. Это был первый год дисковых тормозов, и они устанавливались на все четыре колеса. Странно было то, что вы все еще могли заказать четырехколесные барабанные тормоза в качестве опции и получить кредит на замену, поскольку они были дешевле, чем дисковые тормоза. Большинство людей были в восторге от этого изменения, но были и те, кто остался верен старому: барабанному тормозу.

Барабанные тормоза работают очень хорошо по многим причинам, но есть один решающий фактор, который привел к популярности дисковых тормозов: рассеивание тепла. Все тормоза — не что иное, как способ преобразования механической энергии в тепловую. Когда тормоза задействованы, трение колодок или колодок замедляет транспортное средство и генерирует тепло в роторе или барабане, поскольку эта механическая энергия преобразуется в тепловую энергию посредством трения.

Все тормоза — не что иное, как способ преобразования механической энергии в тепловую. Когда тормоза задействованы, трение колодок или колодок замедляет транспортное средство и генерирует тепло в роторе или барабане, поскольку эта механическая энергия преобразуется в тепловую энергию посредством трения.

Проблема всех торможений заключается в том, что делать с этой жарой. Когда в жидкости, фрикционном материале (колодках или колодках), роторах или барабанах накапливается слишком много тепла, происходит потеря тормозной силы, известная как затухание тормозов. Целью всех тормозных систем является отвод тепла. Чем больше тепла удаляется, тем больше вы можете вернуть. Дисковые тормоза отлично справляются с этой задачей, особенно с вентилируемыми роторами. Они имеют постоянный поток воздуха, проходящий над ними и через них, что позволяет им быстро рассеивать тепло.

Сохранение тепла — единственный реальный недостаток барабанных тормозов. Несмотря на то, что в большинстве больших барабанов есть встроенные охлаждающие ребра, их конструкции по-прежнему свойственно то, что тепло задерживается внутри барабана и просто рассеивается дольше. Раньше ни у кого не было проблем с барабанными тормозами. Со временем, когда автомобили стали быстрее, а автогонки стали популярными, слабое место барабанных тормозов стало более очевидным.

Раньше ни у кого не было проблем с барабанными тормозами. Со временем, когда автомобили стали быстрее, а автогонки стали популярными, слабое место барабанных тормозов стало более очевидным.

Но мне по-прежнему нравятся барабанные тормоза, и одна из моих любимых исторических достопримечательностей — это то, что до 1965 вариант верхних (барабанных) тормозов для Corvette включал сверхпрочные металлические накладки, специальные барабаны и принудительную вентиляцию. Конструкция и окончательное использование дискового тормозного оборудования потребовали значительных исследований и инженерных разработок, потому что производительность барабанных тормозов работала настолько хорошо, что возник вопрос, могут ли они соответствовать этим характеристикам с дисковым тормозом. Именно по этой причине в самой первой конструкции дисковых тормозов Corvette были четырехпоршневые суппорты на всех четырех колесах — конструкция, которая превзошла нынешние барабанные тормоза.

Барабанные тормоза до сих пор широко используются в качестве задних тормозов, особенно на грузовиках. Это правда, что барабанные тормоза дешевле — и некоторые называют это одной из основных причин — но на самом деле это лишь небольшой фактор, связанный с их использованием.

Это правда, что барабанные тормоза дешевле — и некоторые называют это одной из основных причин — но на самом деле это лишь небольшой фактор, связанный с их использованием.

Преимущества барабанных тормозов

В эксплуатации барабанные тормоза имеют много преимуществ по сравнению с дисковыми тормозами. Во-первых, они самозаряжаются. Это означает, что при включении тормозов вращение барабана будет втягивать в себя колодки, эффективно оказывая дополнительное давление на тормоза без дополнительных усилий со стороны водителя.

Если вы когда-либо водили старый автомобиль с четырехколесными барабанными тормозами — даже без усилителя — они очень хорошо останавливаются без особых усилий. Этому способствует функция самоактивации барабанных тормозов, но важно отметить, что функция самоактивации барабанных тормозов затрудняет модуляцию торможения, что является еще одной причиной, по которой дисковые тормоза предпочтительнее для динамичного вождения. Тормозная модуляция — это возможность точно контролировать желаемую величину тормозного усилия.

Вы когда-нибудь задумывались, почему барабанные тормоза служат так долго? Довольно часто, когда вы проводите осмотр барабанных тормозов, они все еще находятся в хорошем состоянии, даже если вы уже заменили передние тормоза на одном и том же автомобиле два или даже три раза. Это связано с тем, что площадь поверхности колодок намного больше, чем у дисковых колодок, поэтому тормоза могут выполнять тот же объем работы с меньшими усилиями. Несмотря на то, что передние тормоза отвечают за большую часть торможения, если у вас есть два сопоставимых автомобиля — один с четырехколесным диском и один с передним дисковым и задним барабанным — вы все равно замените задние дисковые тормоза как минимум дважды, если не больше, по сравнению как часто барабанные тормоза будут нуждаться в обслуживании.

Еще одним преимуществом барабанных тормозов сзади является стояночный тормоз. Рычаги и механизмы, обеспечивающие работу стояночного тормоза, имеют базовую механическую конструкцию и легко и недорого встраиваются в барабанный тормоз. Кроме того, свойство самовозбуждения барабанных тормозов работает не только в любом направлении, но и увеличивает их силу сцепления, поэтому стояночный тормоз очень эффективен для более тяжелых или загруженных транспортных средств, а также для движения вперед или назад (имеется в виду парковка на дороге). горка не проблема).

Кроме того, свойство самовозбуждения барабанных тормозов работает не только в любом направлении, но и увеличивает их силу сцепления, поэтому стояночный тормоз очень эффективен для более тяжелых или загруженных транспортных средств, а также для движения вперед или назад (имеется в виду парковка на дороге). горка не проблема).

Эффективность барабанного тормоза в качестве стояночного тормоза заключается в том, что большинство грузовиков с четырехколесными дисковыми тормозами имеют небольшой тормозной барабан, обработанный в центре задних роторов, и полный комплект барабанных тормозов (только с тросовым приводом). ), предназначенные исключительно для стояночного тормоза. Ах да, и у Corvette 1965 года была такая же установка стояночных тормозов.

Как они работают

Теперь, когда мы рассмотрели основную теорию и некоторые плюсы и минусы, давайте посмотрим, как работает типичный барабанный тормоз. Я использую здесь термин «типичный», потому что существует множество различных функциональных конструкций барабанных тормозов. Но в целом теория, стоящая за ними, одна и та же.

Но в целом теория, стоящая за ними, одна и та же.

Тормозные колодки устанавливаются на опорную пластину и удерживаются на месте пружинами, которые позволяют им двигаться и поворачиваться по мере необходимости во время использования. Ботинки упираются в опорную пластину в нескольких точках контакта. Между башмаками, обычно расположенными вверху, находится гидравлический привод, называемый колесным цилиндром. Между колодками также есть регулятор тормоза и несколько пружин, которые помогают возвращать колодки в нормальное исходное положение после торможения.

Большинство барабанных тормозов также имеют саморегулирующийся механизм. По мере износа колодки удерживают их близко к барабану, поэтому при торможении они сразу контактируют с ним. Колодкам барабанного тормоза требуется пружинная поддержка, чтобы вернуться во время отсутствия торможения, поэтому они не продолжают питаться самостоятельно. По этим причинам (в отличие от дисковых тормозов, которые по своей конструкции являются саморегулирующимися), барабанные тормоза необходимо регулярно регулировать. У них всегда были наладчики, но это был ручной процесс и обычное техническое обслуживание. Саморегулирующийся механизм избавил от регулярного обслуживания.

У них всегда были наладчики, но это был ручной процесс и обычное техническое обслуживание. Саморегулирующийся механизм избавил от регулярного обслуживания.

При нажатии на педаль тормоза тормозная жидкость нагнетается в колесный цилиндр, после чего поршни в колесном цилиндре выталкиваются, оказывая давление на тормозные колодки. Ботинки вдавливаются в барабаны, и возникает эффект самоподпитки, увеличивающий тормозную силу. При отпускании педали пружины между колодками втягивают их обратно, и жидкость возвращается в главный цилиндр.

Срок службы

Из-за чего изнашиваются барабанные тормоза? Естественно тормозные колодки могут изнашиваться, да и барабаны тоже. Все тормозные барабаны имеют предел износа по внутреннему диаметру. Во многих случаях поверхность барабанов можно обработать на токарном станке. Однако, если они выходят за пределы своего предела износа, их необходимо заменить.