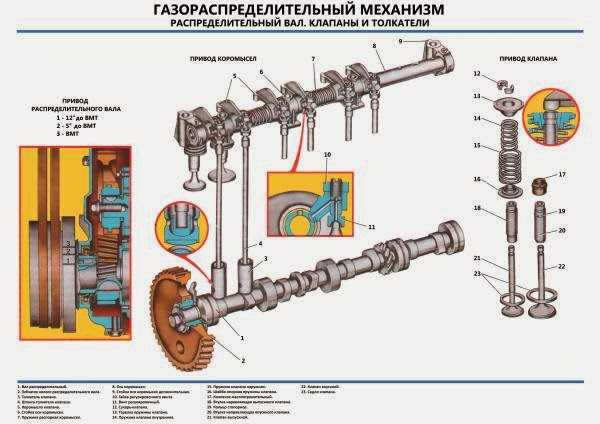

Общее устройство и работа клапанного механизма газораспределения

Категория:

Автомобили и трактора

Публикация:

Общее устройство и работа клапанного механизма газораспределения

Читать далее:

Декомпрессионный механизм

Общее устройство и работа клапанного механизма газораспределения

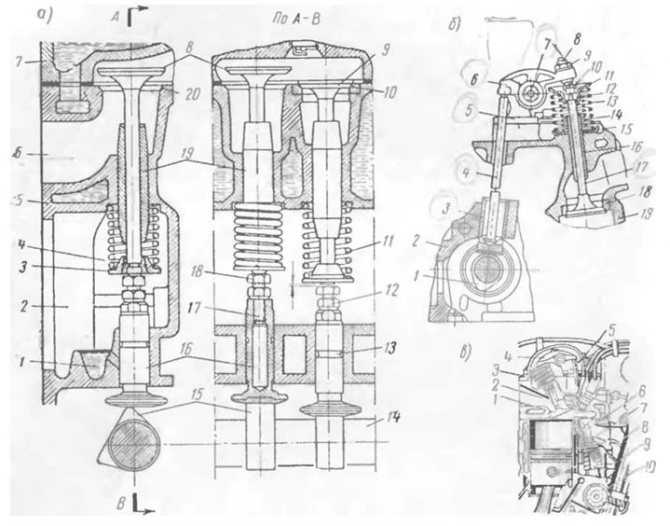

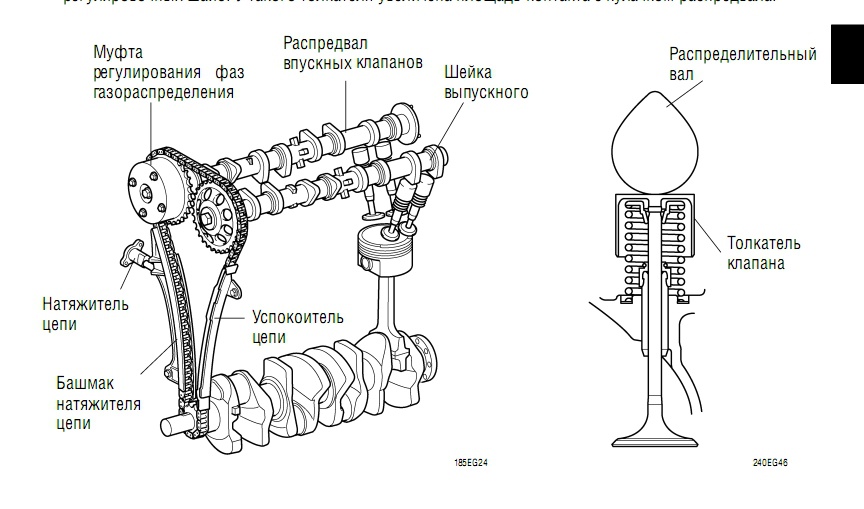

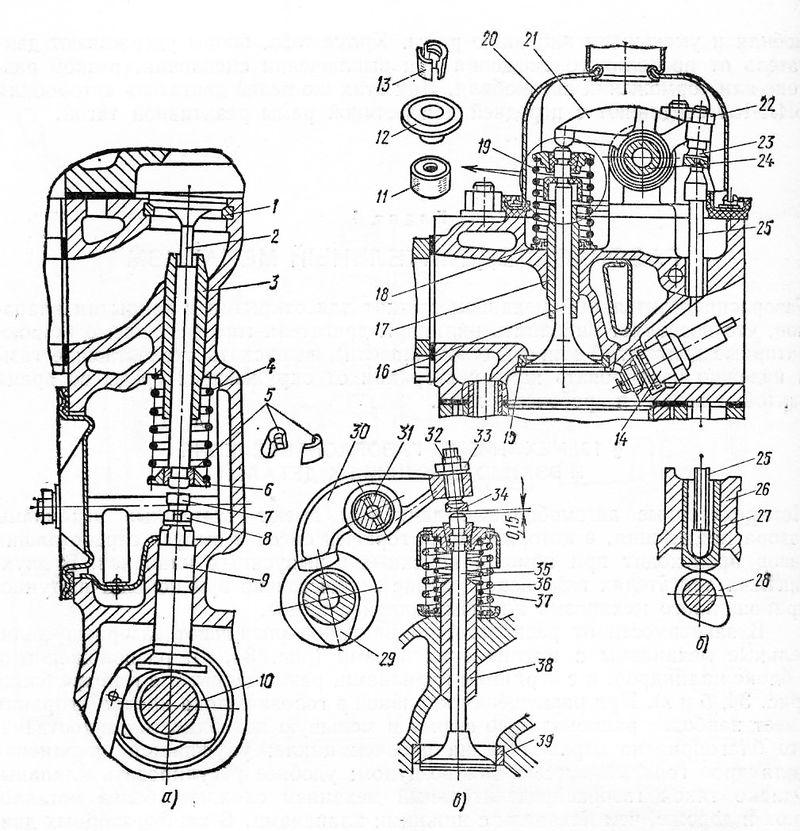

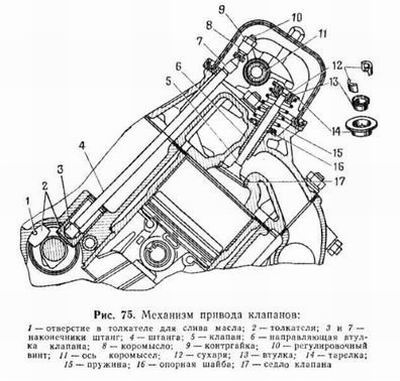

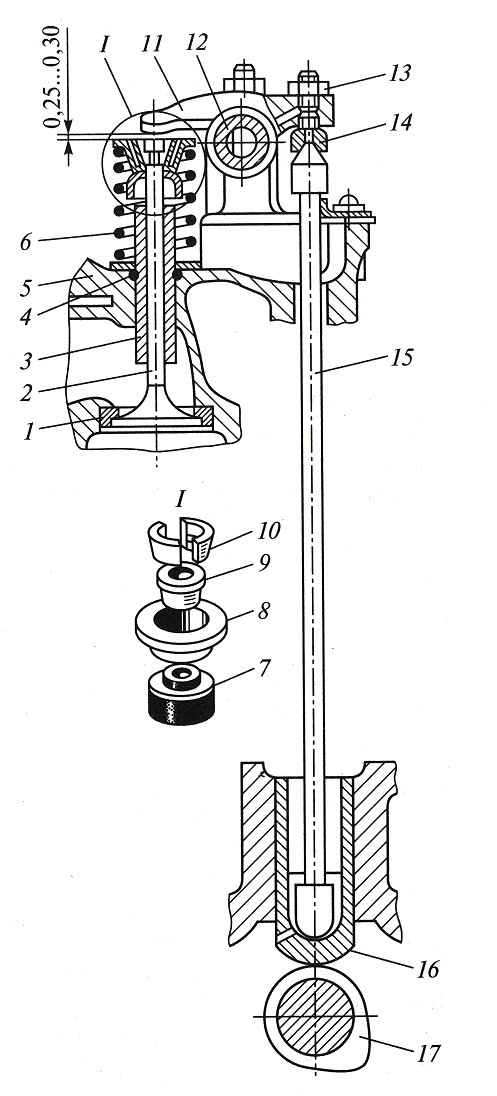

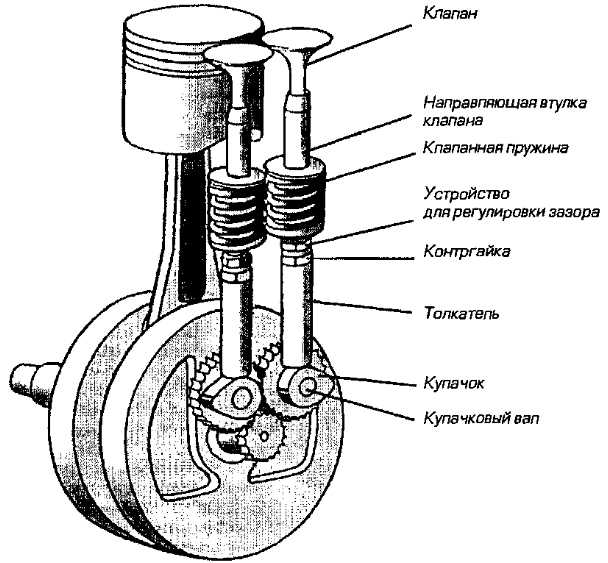

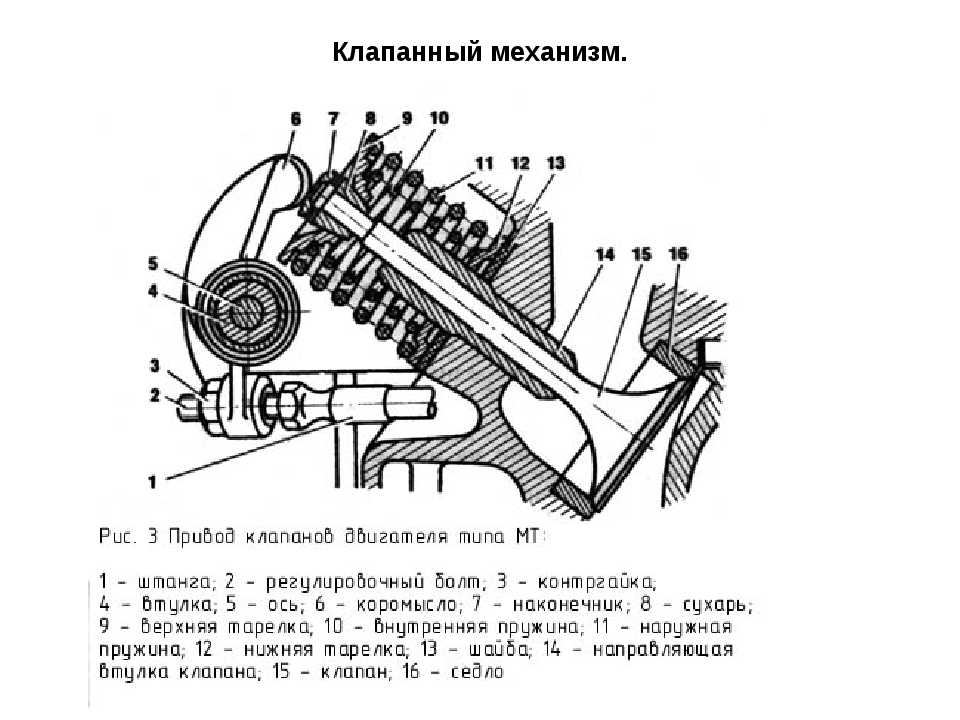

При верхнем расположении клапаны с пружинами и шайбами установлены в направляющих втулках в головке цилиндров, в которой также отлиты впускные и выпускные каналы. В этом механизме для передачи усилия от толкателя к клапану имеются штанга и коромысло, установленное на оси. При работе механизма коленчатый вал с помощью шестеренчатой или цепной передачи приводит во вращение распределительный вал. При повороте распределительного вала его кулачки поднимают толкатели и штанги, которые упираются верхним концом в регулировочные болты коромысел. Коромысла, установленные на осях, поворачиваются и, сжимая пружины, открывают отверстия каналов в головке цилиндров.

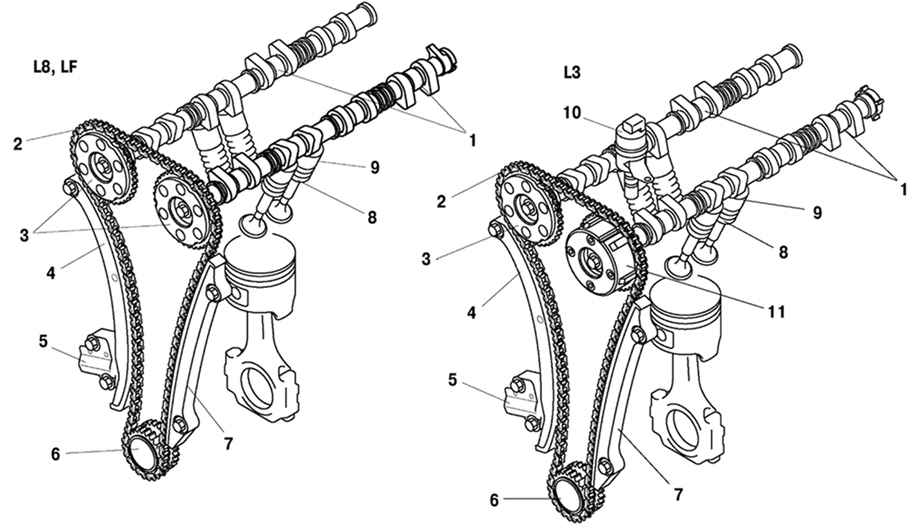

Снижение жесткости механизма данного типа наблюдается при работе двигателя с большой частотой вращения коленчатого вала вследствие деформации штанг и других деталей. Опыты показывают, что деформация деталей приводит к ухудшению мощностных и экономических показателей двигателя. Для устранения этого явления в современных быстроходных двигателях распределительный вал устанавливают в головке блока, что значительно упрощает кинематическую связь между его кулачками и клапанами. Двигатели такого типа обычно называются двигателями с верхним расположением распределительного вала.

В некоторых двигателях толкатель и штанга толкателя отсутствуют, а коромысла непосредственно управляются кулачками распределительного вала. При этом распределительный вал устанавливают в головке блока. Такая конструкция уменьшает число деталей механизма, упрощает его работу и повышает надежность.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Газораспределительный механизм с нижним расположением клапанов работает аналогично описанному выше, но отсутствуют штанги, коромысла и детали, на которых монтируются коромысла. При работе этого механизма движение от толкателя передается непосредственно клапану.

При работе этого механизма движение от толкателя передается непосредственно клапану.

В двигателях с форкамерно-факельным зажиганием коромысло впускного клапана управляет одновременно впускным клапаном основной камеры и впускным клапаном предкамеры.

В течение одного рабочего цикла четырехтактного двигателя происходит одно открытие впускного и выпускного клапанов. Для этого распределительный вал за цикл должен сделать один оборот, а коленчатый два.

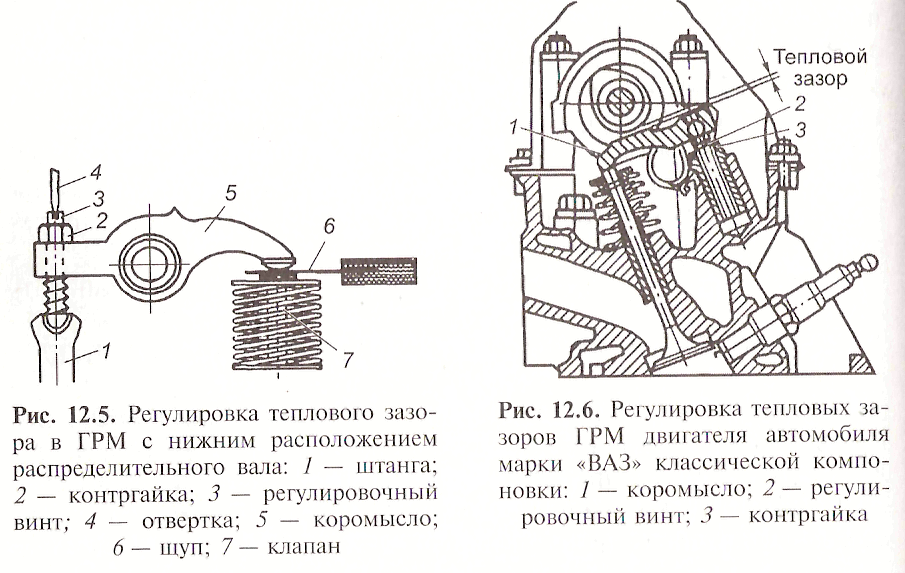

Для обеспечения плотного закрытия клапана между клапаном и коромыслом или между клапаном и толкателем предусматривают зазор с. Величина зазора зависит от удлинения при нагревании Стержня клапана, толкателя, штанги и других деталей и находится в пределах 0,13—0,45 мм для впускных и выпускных клапанов. Длительная работа двигателя при отсутствии зазора приводит к обгоранию фасок клапана и прорыву газов.

—

Работа механизма газораспределения с подвесными клапанами происходит следующим образом. Коленчатый вал приводит во вращение через шестерни распределительный вал. При повороте распределительного вала его кулачок своим выступом поднимает толкатель. Стержень толкателя движется в блок-картере. Вместе с толкателем поднимается штанга, которая упирается нижним концом в дно сферической выемки толкателя, а верхним — в регулировочный винт коромысла. Коромысло, установленное на валике, поворачивается вокруг своей оси и отжимает клапан вниз. При этом открывается отверстие канала в головке цилиндров, а пружины, предварительно сжатые (чтобы удержать клапан в закрытом положении), сжимаются дополнительно. Стержень клапана движется в направляющей втулке.

При повороте распределительного вала его кулачок своим выступом поднимает толкатель. Стержень толкателя движется в блок-картере. Вместе с толкателем поднимается штанга, которая упирается нижним концом в дно сферической выемки толкателя, а верхним — в регулировочный винт коромысла. Коромысло, установленное на валике, поворачивается вокруг своей оси и отжимает клапан вниз. При этом открывается отверстие канала в головке цилиндров, а пружины, предварительно сжатые (чтобы удержать клапан в закрытом положении), сжимаются дополнительно. Стержень клапана движется в направляющей втулке.

Наибольшее открытие клапана происходит тогда, когда толкатель находится на вершине кулачка. При дальнейшем повороте распределительного вала толкатель постепенно опускается, а клапан под действием пружин движется вверх, в конце хода плотно закрывая отверстие канала в головке цилиндров.

При обратном движении клапана детали передачи (коромысло, штанга и толкатель) перемещаются в первоначальное положение.

Механизм газораспределения с боковыми клапанами работает аналогично описанному выше, но конструкция его проще, так как отсутствуют штанги толкателей, коромысла и детали, на которых монтируются коромысла. В механизме газораспределения этого типа движение от толкателя передается непосредственно клапану.

Для того чтобы изменение размеров при нагревании деталей механизма газораспределения не нарушало плотной посадки клапана в гнезде, между клапаном и бойком коромысла при подвесных клапанах или между клапаном и толкателем при боковых клапанах имеется зазор. На холодном двигателе у впускных клапанов зазор составляет 0,15—0,40 мм, у выпускных — 0,20—0,45 мм.

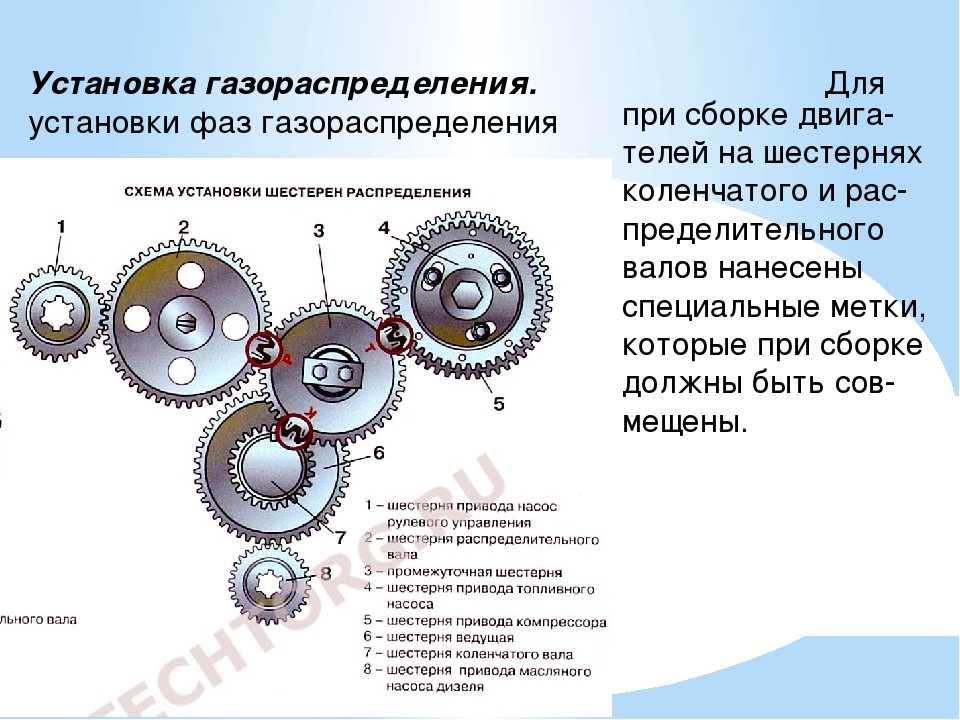

В течение одного рабочего цикла четырехтактного двигателя происходит одно открытие впускного и выпускного клапанов. Для этого распределительный вал должен за цикл сделать один оборот, а коленчатый вал за этот период — два оборота. Поэтому привод распределительного вала имеет передаточное отношение 1:2.

У двухтактных двигателей распределительный вал вращается с тем же числом оборотов, что и коленчатый вал, поэтому его привод имеет передаточное отношение 1:1.

При равных условиях наполнение цилиндров двигателей с подвесными клапанами больше, чем с боковыми, так как в первом случае поток воздуха или горючей смеси, поступая в цилиндр, не изменяет резко своего направления. Использование подвесных клапанов позволяет сделать камеру сгорания более компактной; это понижает тепловые потери через ее стенки и, следовательно, уменьшает удельный расход топлива.

Рис. 1. Диаграммы газораспределения: а — двигателя СМД-14; б — двигателя ГАЗ-53

В большинстве отечественных автотракторных двигателей применяются механизмы газораспределения с подвесными клапанами и только в некоторых двигателях (например, ГАЗ-52-01) — с боковыми.

При рассмотрении действительных процессов в двигателях было выяснено, что для лучшего наполнения цилиндра двигателя свежей горючей смесью или воздухом и более полной очистки его от отработавших газов клапаны открываются и закрываются не в те моменты, когда поршень находится в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии.

Моменты открытия и закрытия клапанов определяются профилем кулачков распределительного вала, установкой его по отношению к коленчатому валу и точностью величин зазоров между клапанами и толкателями или коромыслами.

Периоды от момента открытия клапанов (или окон у двухтактных двигателей) до момента их закрытия, выраженные в градусах поворота коленчатого вала, называются фазами газораспределения.

Фазы газораспределения можно изобразить в виде круговой диаграммы, называемой диаграммой газораспределения.

Фазы газораспределения зависят в основном от быстроходности двигателя. Чем больше номинальное число оборотов двигателя, тем больше углы фаз газораспределения.

У всех двигателей имеется период, когда впускной и выпускной клапаны открыты одновременно, — так называемое перекрытие клапанов. Величина угла перекрытия колеблется в пределах от 16° (П-23) до 78° (ЗИЛ-130). При перекрытии клапанов величина утечки заряда с отработавшими газами незначительна вследствие небольшого промежутка времени перекрытия и малых проходных сечений в этот период.

Наивыгоднейшие фазы газораспределения для каждой модели двигателя устанавливают экспериментальным путем. Небольшие отклонения от принятых фаз газораспределения двигателя значительно снижают его мощность и экономичность. Правильная установка фаз газораспределения двигателя достигается при его сборке совмещением специальных меток на шестернях коленчатого и распределительного валов,

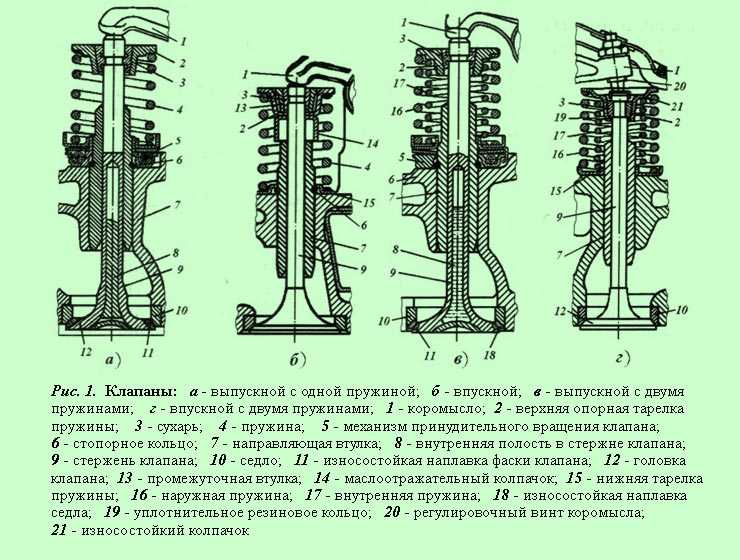

§ 2. Детали клапанного .Механизма газораспределения

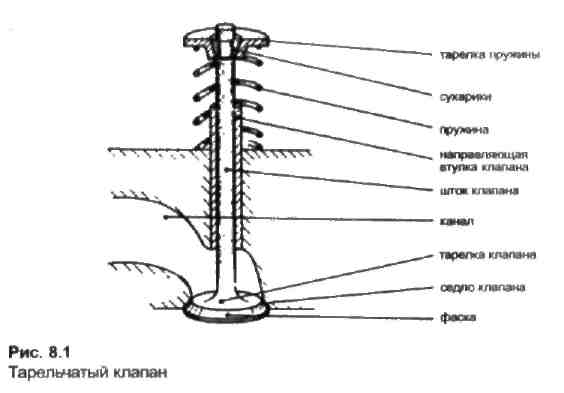

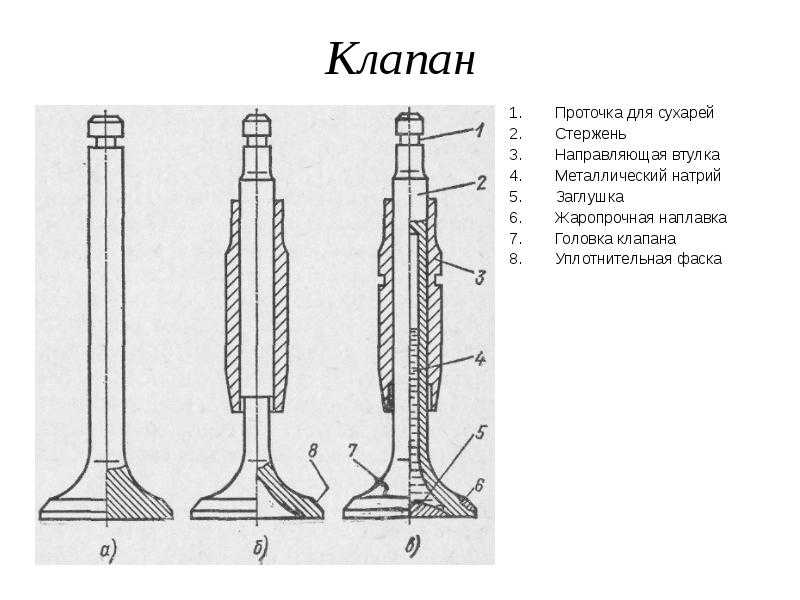

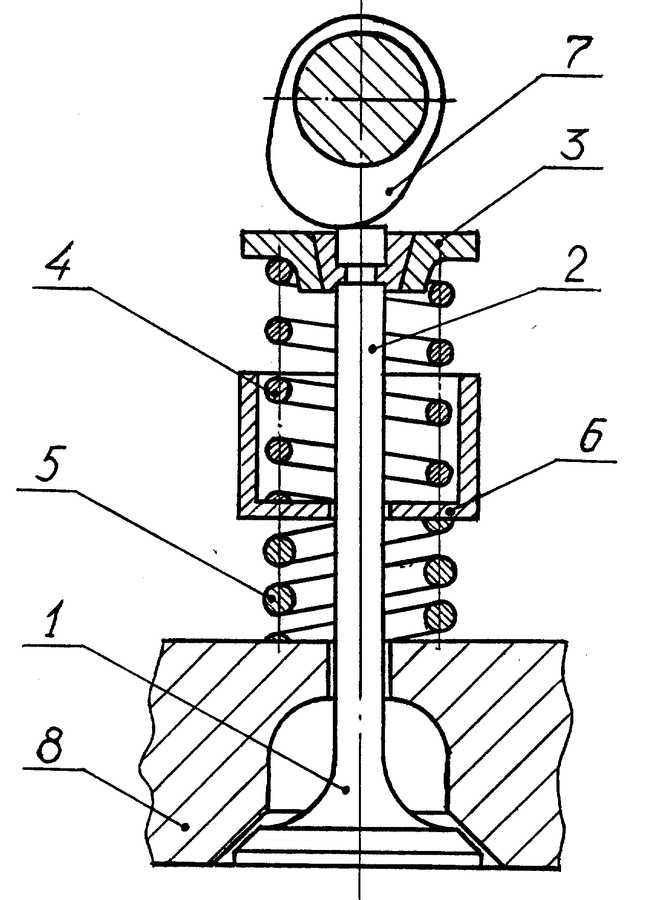

Клапан состоит изтарелкиР (рис. 78, а) и с т е р ж н я 5. Пере- ход от тарелки к стержню сделан плавным, что обеспечивает клапану необходимую прочность, улучшает отвод тепла от тарелки и уменьшает сопротивление движению газов.

Конусный

поясок 1 (фаска) тарелки клапана

предназначен для

плотного закрытия

седла в головке цилиндров. У большинства

двига-

телей фаски впускных и выпускных

клапанов и их седел выполнены

под

углом 45°. Плотность прилегания фасок

клапана и седла достига-

ется шлифовкой

и дополнительной притиркой их друг к

другу.

Стержень клапана шлифованный. В верхней его части сделана ци- линдрическая выточка 4, в которую входит выступ 3 разрезанного на две половины конического кольца — так называемые сухари 6, крепя- щие тарелку 5 на стержне клапана. Под выточкой 4 на стержне клапа- на расположена вторая цилиндрическая выточка 2, в которую вставле- но пружинное кольцо 7. Оно предотвращает падение клапана в ци- линдр в случае его обрыва.

У клапанов некоторых двигателей на тарелке сделаны прорезь или сверления для соединения со шпинделем притирочного устройства.

Рис. 78. Клапан, пружина н детали ее крепления механизма газораспреде- ления:

5

в

а

а —двигателя СМД-14: б —двигателей А-41, А-01М; в —двигателя ГАЭ-53: 1 — фаска тарелки клапана; 2, 4— цилиндрические выточки на стержне клапана; 3 — выступ на сухаре; 5 — верхняя опорная шайба пружины клапаиа; 6 — сухари; 7 — пружин- ное кольцо; 8 —стержень клапана; 9 — тарелка клапана; 10 и 16 — наружная и внут- ренняя пружины;

В двигателях А-01М, А-41, ЯМЗ, 24Д и ГАЭ-53 пружина 10 (рис. 78, бив) клапана размещена между нижней 12 и верхней 5 опорными шайбами. Клапан соединен с шайбой 5 при помощи втулки 14 и су- харей 6. Втулка 14 опирается на верхнюю опорную шайбу 5 только

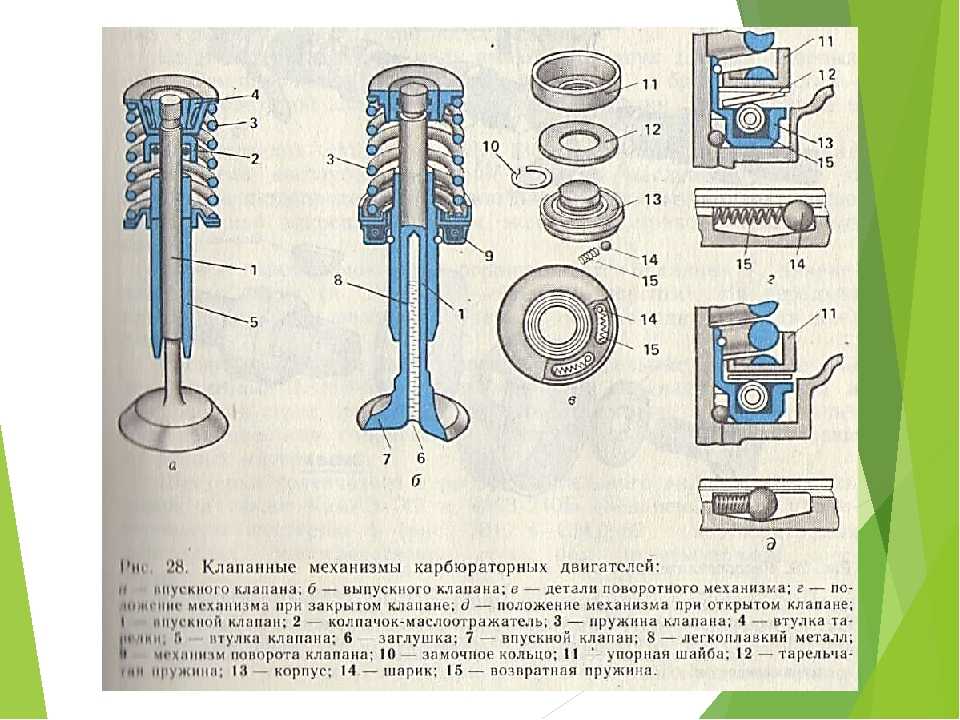

Рис. 79. Выпускной клапан в сборе механизма газораспределения двигателя ЗИЛ-130 и схема поворота клапана:

а

—выпускной клапан в сборе; б — детали

механизма поворота; в — начальное

положение механиз-

ма поворота; г — положение механизма поворота при

открытии клапана; б —положение

механиз-

ма поворота в конце открытия

клапана: / — выпускирй клапаи; 2—неподвижный

корпус; 3— ша-

рик; 4 — упорная шайба; 5 — замочное кольцо; 6 — пружина клапана; 7— верхняя опорная

шайба

пружины клапана: 8 —сухаре; S

— дискорая

пружина; 10—

возвратная пружина; У/— полость в

стержне

клапана; 12 — натрий; 13слой

из жаростойкого сплава; 14 — заглушка; 15 — седло

клапана.

торцом, поэтому трение между ними мало, и клапан под воздействием коромысла и вибрации пружины может проворачиваться. Благодаря этому увеличивается срок службы фасок седла и клапана, стержня 8 н втулки 11.

У двигателей 24Д и ГАЭ-53 для уменьшения проникновения (про- сасывания) масла через зазор между стержнем впускного клапана и его втулкой в цилиндр на стержень клапана под опорную шайбу 5 на- дет маслоотражательный колпачок 13 из маслостойкой резины.

Во время работы двигателя температура впускных клапанов дости- гает 570—670 К, а выпускных 1070—1170 К. Более низкая температура впускных клапанов объясняется тем, что при такте впуска они охлаж- даются горючей смесью или воздухом.

Клапаны

изготовляют из легированной жаростойкой

стали, которая

сохраняет свои

механические качества при высокой

температуре, хоро-

шо сопротивляется

коррозии и износу от трения. Для впускных

клапа-

нов применяют хромоникелевые

и хромокремнистые стали, а для вы-

пускных—

высокохромистые и хромоиикельмарганцовистые.

Для впускных

клапа-

нов применяют хромоникелевые

и хромокремнистые стали, а для вы-

пускных—

высокохромистые и хромоиикельмарганцовистые.

С целью уменьшения износа на фаску выпускного клапана 1 (рис. 79, а) у двигателей ГАЭ-53 и ЗИЛ-130 наплавляют слой 13 из жаро- стойкого сплава, а торцы стержней впускных и выпускных клапанов всех двигателей закаливают.

У выпускных клапанов двигателей ГАЭ-53 и ЗИЛ-130 применено натриевое охлаждение. Стержни этих клапанов 1 имеют полость 11, ко- торую при изготовлении клапана заполняют на 50—60% натрием 12, а затем к тарелке приваривают заглушку 14. Натрий во время работы двигателя плавится (температура его плавления 97° С) и в жидком со- стоянии при движении клапана перемещается внутри полости 11, интен- сивно перенося тепло от тарелки клапана к его стержню и втулке.

Выпускной

клапан 1 двигателя ЗИЛ-130 для повышения

срока

службы принудительно

поворачивается во время работы двигателя

спе-

циальным механизмом, состоящим

из неподвижного корпуса 2 (рис. 79,

а

и б),

в котором по окружности расположены

пять наклонных углуб-

лений, пяти

шариков 3 и их возвратных пружин 10, дисковой пружи-

ны 9, упорной шайбы 4, на которую давит пружина 6 клапана, замоч-

ного кольца 5. Шайба 4 и пружина 9 надеты с зазором на корпус 2, ус-

тановленный в гнездо головки

цилиндров. Пружина 6 клапана одним

концом опирается на

шайбу 7, а другим — на шайбу 4.

79,

а

и б),

в котором по окружности расположены

пять наклонных углуб-

лений, пяти

шариков 3 и их возвратных пружин 10, дисковой пружи-

ны 9, упорной шайбы 4, на которую давит пружина 6 клапана, замоч-

ного кольца 5. Шайба 4 и пружина 9 надеты с зазором на корпус 2, ус-

тановленный в гнездо головки

цилиндров. Пружина 6 клапана одним

концом опирается на

шайбу 7, а другим — на шайбу 4.

При

закрытом клапане усилие пружину 6 (рис. 79, в) через шайбу 4 передается на ндружцую кромку дисковой

пружины 9, которая с про-

тивоположной стороны

внутренней кромкой опирается на выступ

кор-

пуса 2. Когда клапан открывается (рис. 79,г),

пружина 6 сжимается.

В результате ее возросшего

усилия дисковая пружина 9, опираясь на

шарики 3, выпрямляется.

Между внутренней кромкой дисковой

пружи-

ны 9 и выступом корпуса 2 появляется зазор. Под действием

усилия

пружин 6 и 9 шарики 3, преодолевая сопротивление возвратных

пру-

жин 10, катятся по наклонным плоскостям

углублений корпуса 2 и по-

ворачивают дисковую пружину 9, шайбу 4 и с ними пружину 6 и кла-

пан/на

некоторый угол.

Под действием

усилия

пружин 6 и 9 шарики 3, преодолевая сопротивление возвратных

пру-

жин 10, катятся по наклонным плоскостям

углублений корпуса 2 и по-

ворачивают дисковую пружину 9, шайбу 4 и с ними пружину 6 и кла-

пан/на

некоторый угол.

Положение механизма поворота в конце открытия клапана показа- но на рисунке 79, д. При закрытии клапана усилие пружины 6 умень- шается, и дисковая пружина 9 возвращается в первоначальное положе- ние. При этом освобождаются шарики 3, и пружины 10 возвращают их в исходное положение (рис. 79, в).

Для лучшего наполнения цилиндра у двигателей Д-50, Д-240, СМД-60, ЯМЗ-240Б, СМД-14, Д-160, А-41, А-01М, Д-37Е, Д-21А1, ГАЭ-53 и ЗИЛ-130 диаметр тарелки впускного клапана сделан не- сколько большим, чем у выпускного клапана (рис. 80,а и б).

Седла

впускных и выпускных клапанов у многих

двигателей

(Д-21А1, ЯМЗ-240Б, Д-37Е, 24Д,

FA3-53,

ЗИЛ-130)

выполнены во

вставных кольцах из

жаростойкого чугуна, запрессованных

в головку

цилиндров. Обычно эти

головки отлиты из алюминиевого сплава.

У дви-

гателя СМД-60 вставные кольца

сделаны из специального сплава

на

никелевой основе. У двигателей

ГАЗ-52, А-41, А-01М и ЯМЗ вставные

кольца

из жаростойкого чугуна предусмотрены

только для выпускных

клапанов, причем

у двигателей ГАЗ-52 они запрессованы в

блок-кар-

тер. Вставные кольца

увеличивают срок службы и облегчают

ремонт

головки цилиндров или

блок-картера. Седло впускного клапана

дви-

гателя СМД-60 имеет козырек

(ширму) для направленного входа воз-

духа

в цилиндр.

Обычно эти

головки отлиты из алюминиевого сплава.

У дви-

гателя СМД-60 вставные кольца

сделаны из специального сплава

на

никелевой основе. У двигателей

ГАЗ-52, А-41, А-01М и ЯМЗ вставные

кольца

из жаростойкого чугуна предусмотрены

только для выпускных

клапанов, причем

у двигателей ГАЗ-52 они запрессованы в

блок-кар-

тер. Вставные кольца

увеличивают срок службы и облегчают

ремонт

головки цилиндров или

блок-картера. Седло впускного клапана

дви-

гателя СМД-60 имеет козырек

(ширму) для направленного входа воз-

духа

в цилиндр.

Направляющая

втулка 14 обеспечивает строго направлен-

ное

движение клапана и посадку его в седло

без перекоса. Она запрес-

совывается

в головку цилиндров или в блок-картер.

Направляющие

втулки изготовляют из

чугуна (СМД-14, Д-160, ЗИЛ-130) или

метал-

локерамики (24Д, ГАЗ-53, СМД-60 и

ЯМЗ), подвергнутой прессова-

нию,

спеканию и пропитке маслом.

Металлокерамические втулки обла-

дают

высокими антифрикционными качествами.

Пружина 12 создает усилие, необходимое для закрытия клапана и плотной посадки его в седло. Обладая достаточной упругостью, пружи- на не допускает отрыва клапаиа и толкателя от кулачка распредели- тельного вала, сохраняя этим установленную продолжительность от- крытия клапана.

Пружины изготовляют из стальной проволоки, обычно они бывают витые, цилиндрические. Они могут иметь постоянный (Д-240) или пе- ременный шаг витков (24Д, ЗИЛ-130). У пружины с переменным ша- гом уменьшается возможность возникновения опасного для ее прочно- сти резонанса.

Рис. 80. Детали механизма газораспределения:

а

— двигателя Д-160; б — двигателя ЗИЛ-130;

/ — опорная шейка распределительного

вала: 2 — толкатель; 3 — валик

декомпрессионного

механизма; 4 — штата декомпрессионного механизма;

5 —штанга толкателя; 6 — регулировочный наконечник штанги

декомпрессионного

механизма; 7 —

регулиревочиый винт; 8— коромысло; 9— втулка коромысла; 10 — сухари; 11 — верхняя опорная шайба пружины

клапана: 12 и 13 — наружная и внутренняя пружины клапана; 14 — направляющая втулка клапана; 15 — впускной клапан; 16 — распорная пру-

жина; 17 — ось коромысел; 18 — стойка оси коромысел: 19 — выпускной клапан; 20 — дистанционное кольцо; 21 — упорная плита; 22 — ше-

стерня; 23 — упорный бронзовый днск; 24 — гайка; 25 —валик привода датчика

ограничителя частоты вращения; 26 — упорный фланец:

27 — распорное кольцо; 28 — эксцентрик привода штанги топливного

иасоса: 29 — кулачок толкателя выпускного клапана; 30 — кулачок

толкателя впускного клапана; 31 — втулка (подшипник) опорнойшейки

распределительного вала; 32 — механизм поворота выпускного кла-

пана; 33— шестерня привода масляного насоса и

прерывателя-распределителя системы

зажигания.

При сборке конец пружины с меньшим шагом навивки должен рас- полагаться у тарелки клапаиа.

В двигателях ЗМЗ-451, ГАЭ-53, Д-37Е на каждый клапан устано- влена одна пружина, а в двигателях Д-240, А-41, СМД-60, Д-160 и ЯМЗ — две пружины. Чтобы витки внутренней 13 (рис. 80, о) и наруж- ной 12 пружин не заклинивались, они навиты в разные стороны. Нали- чие двух пружин уменьшает размеры и облегчает условия их работы; вместе с тем повышается надежность: при поломке одной пружины клапан будет удерживаться другой.

У двигателя ГАЗ-52 пружина одним концом упирается в тело блок- картера 4 (см. рис. 76,6), а другим — в опорную шайбу 18, соединен- ную с концом стержня клапана сухарями 17.

Детали

передачи механизма газораспределения обеспечивают

пере-

дачу движения от распределительного

вала к клапанам. К этим дета-

лям при

подвесных клапанах относятся толкатель 2 (рис. 80), штанга

5, коромысло 8 с регулировочным винтом 7, ось коромысел 17 со стой-

кой 18 и пружинами 16, а при боковых — толкатель 2 (см. рис. 76,6) с

регулировочным болтом 8.

80), штанга

5, коромысло 8 с регулировочным винтом 7, ось коромысел 17 со стой-

кой 18 и пружинами 16, а при боковых — толкатель 2 (см. рис. 76,6) с

регулировочным болтом 8.

Толкатель служит для передачи движения от кулачка распре- делительного вала к клапану или штанге. Толкатели изготовляются из чугуна или стали. Их рабочие поверхности шлифуются и термически обрабатываются. Для уменьшения массы толкатели часто делают пусто- телыми. Толкатели перемещаются в направляющих втулках из анти- фрикционного чугуна (Д-37Е) или непосредственно в отверстиях блок- картера (например, СМД-60, Д-240, ГАЭ-53, ЗИЛ-130). Применяются толкатели следующих видов: качающиеся роликовые (рис. 81, а), гри- бообразные (рис. 81, б и г) и цилиндрические (рис. 81, в).

Рис. 81. Толкатели:

а

— качающийся роликовый: б — грибообразный

с плоской опорной поверхностью;

в

— цилинд-

рический со сферической

опорной поверхностью; г — грибообразный толкатель со

сферической

опорной поверхностью:

/ — рычаг; 2 — ось рычага; 3 — втулка; 4 — ролнк; 5 — игольчатый под-

шипник; 6 — ось ролика; 7 — пята.

В двигателях А-41, А-01М и ЯМЗ установлены качающиеся на спе- циальной оси роликовые толкатели. В отверстие толкателя запрессо- вана бронзовая втулка 3 (рис. 81,а). Ролик 4 вращается на игольчатом подшипнике 5. С целью повышения долговечности толкателя в месте соприкосновения со штангой в него запрессована термически обработан- ная стальная пята 7 со сферической поверхностью.

Нижняя часть грибообразного толкателя выполняется в виде та- релки, которая имеет плоскую (Д-37Е, СМД-60, Д-160) или сферичес- кую (ГАЗ-52) опорную поверхность. У цилиндрического толкателя (ЗИЛ-130 и ГАЭ-53) опорная поверхность тоже сферическая.

Для

более равномерного износа опорной и

направляющей (цилин-

дрической)

поверхностей толкатель одновременно

с прямолинейным

движением совершает

вращательное — вокруг своей оси.

Вращательное

движение толкателя при

его плоской опорной поверхности

достигается

смещением оси толкателя

относительно оси кулачка распределительно-

го

вала на 1,5 мм (рис. 81, б), а при сферической

опорной поверхно-

сти—применением

кулачков распределительного вала,

имеющих не-

большую конусность (рис.

81, в и г).

81, б), а при сферической

опорной поверхно-

сти—применением

кулачков распределительного вала,

имеющих не-

большую конусность (рис.

81, в и г).

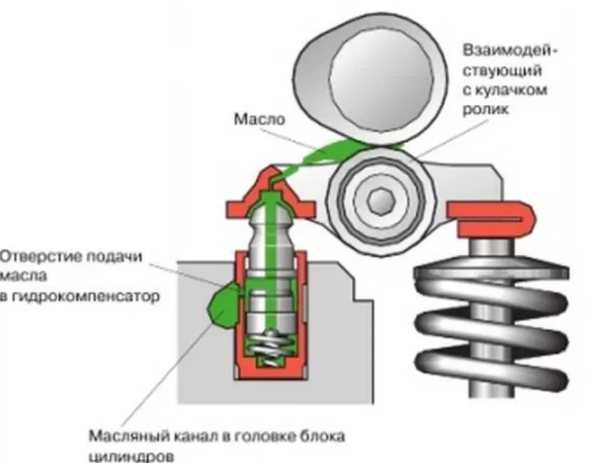

На рабочую поверхность цилиндрических стальных толкателей дви- гателей 24Д, ГАЭ-53 и ЗИЛ-130, соприкасающуюся с кулачком распре- делительного вала, наплавляют отбеленный чугун. У ЗИЛ-114 цилин- дрические толкатели имеют гидравлическое устройство, автоматически обеспечивающее работу без зазора в клапанном механизме.

Штанга 5 (рис. 80) представляет собой цельный

стальной

(СМД-60 и ЗИЛ-130), цельный из

алюминиевого сплава (Д-37Е, 24Д и

ГАЭ-53)

или пустотелый стальной (А-41, А-01М и ЯМЗ)

стержень. Штан-

ги из алюминиевого

сплава и пустотелые стальные на концах

имеют

стальные шлифованные, термически

обработанные наконечники. Ниж-

ний

наконечник штанги — шаровой. Он опирается

на сферическую по-

верхность выемки

толкателя. Верхний наконечник штанги

имеет

углубление со сферической

поверхностью, на которую опирается

головка

регулировочного винта 7.

Коромысло 8 — это стальной двуплечий рычаг с плечами раз- личной длины. На коротком плече сделано разьбовое отверстие. В это отверстие ввертывается винт 7, с помощью которого регулируется за- зор между утолщением (бойком) на конце длинного плеча коромысла и стержнем клапана. Рабочая поверхность бойка шлифуется и терми- чески обрабатывается. В средней части коромысла имеется отверстие с запрессованной втулкой 9. Это отверстие необходимо для того, что- бы установить коромысло на оси.

Стальные оси 17, на которых размещены коромысла, закреп- лены в стойках 18, установленных на верхней плоскости головки ци- линдров. Стойки крепятся к головке цилиндров шпильками. Продоль- ное перемещение по валику коромысел предотвращается распорными пружинами 16.

Оси

коромысел обычно пустотелые, их внутренняя

полость исполь-

зуется как канал для

подвода масла, смазывающего втулки

коромысел

и трущиеся поверхности

наконечников штанг, головок

регулировочных

винтов и направляющих

втулок. Чтобы масло не вытекало из

осей

коромысел, наружные концы их

закрыты заглушками, а внутренние

соединены

трубкой, снабженной уплотнительным

устройством.

Чтобы масло не вытекало из

осей

коромысел, наружные концы их

закрыты заглушками, а внутренние

соединены

трубкой, снабженной уплотнительным

устройством.

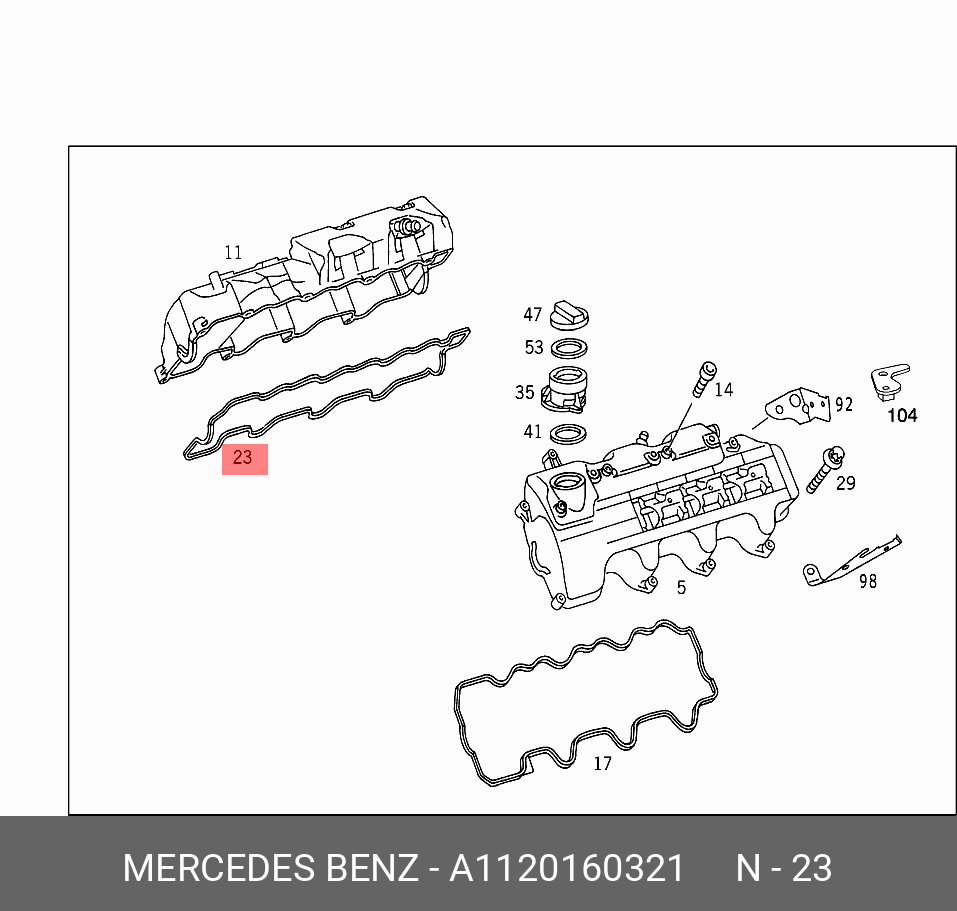

Для предохранения от повреждений и загрязнения детали меха- низма газораспределения, размещенные на головке цилиндров, закры- ты стальными или алюминиевыми колпаками. Между нижней плоско- стью колпака и головкой цилиндров, а также между верхней плоско- стью колпака и его крышкой установлены специальные прокладки.

Распределительный вал при помощи кулачков 29 и 30, располо- женных на нем, управляет движением клапанов. Каждый кулачок воз-

Осевые

перемещения распределительного вала

во втулках ограни-

чиваются в пределах

0,08—0,25 мм. В двигателях СМД-14 осевые

пе-

ремещения распределительного

вала 2 (рис. 83, а) ограничиваются с

одной стороны

втулкой 1, в которую упирается бурт 3 на

передней шей-

ке распределительного

вала, а с другой стороны — винтом 7, в

который

упирается подпятник 6, запрессованный в торец вала. Винт 7

ввернут

в переднюю крышку 9 картера шестерен и стопорится контргайкой 8. Сферическая

поверхность упорного винта 7 и торец

подпятника 6 за-

калены и прошлифованы. Между ними

устанавливается зазор 0,5 мм.

Винт 7

ввернут

в переднюю крышку 9 картера шестерен и стопорится контргайкой 8. Сферическая

поверхность упорного винта 7 и торец

подпятника 6 за-

калены и прошлифованы. Между ними

устанавливается зазор 0,5 мм.

В двигателях ЗИЛ-130, ГАЗ-53 и ГАЗ-52 для ограничения переме- щения распределительного вала служит упорная стальная шайба 12 (рис. 83,6), прикрепленная болтами 13 к передней стенке блок-картера 16. Эта шайба помещена между торцом опорной шейки 15 распредели- тельного вала и торцом ступицы 17 распределительной шестерни. Тол- щина шайбы 12 меньше толщины распорного кольца 14. Разница в тол- щине этих двух деталей обеспечивает необходимый зазор.

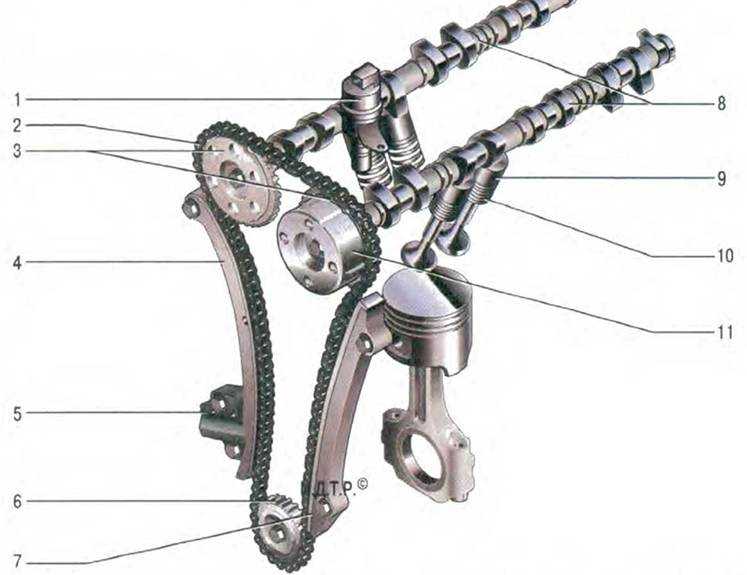

Привод распределительного вала большинства автотракторных двигателей шестеренчатый, а у двигателей 412 и ВАЗ-2101 — цепная передача.

Распределительные

шестерни передают вращение от коленчатого

вала

к распределительному. Они располагаются

в передней части дви-

гателя, в

специальном картере, который закрывается

крышкой, или в задней

части двигателя (СМД-60, ЯМЗ-240 и его

модификации).

Они располагаются

в передней части дви-

гателя, в

специальном картере, который закрывается

крышкой, или в задней

части двигателя (СМД-60, ЯМЗ-240 и его

модификации).

У двигателей 24Д (рис. 84), ГАЗ-52 и ЗИЛ-130 шестерни коленча- того и распределительного валов входят непосредственно в зацепление. А у двигателей Д-37Е, СМД-14 (см. рис. 76,а), Д-240, А-41 и А-01М шестерня коленчатого вала соединяется с шестерней распределитель- ного вала через промежуточную шестерню.

Для лучшей плавности хода и уменьшения шума распределитель- ные шестерни делают с косыми зубьями.

В качестве материала распределительных шестерен применяют сталь, чугун и пластмассу. Так, в двигателях 24Д, ГАЗ-52, ГАЭ-53 ведо- мая шестерня на распределительном валу — текстолитовая (пластмас- совая). В других двигателях распредели- тельные шестерни сделаны из металла.

Применение

разных материалов для ве-

дущей и

ведомой распределительных ше-

стерен

способствует уменьшению шума

при их

работе.

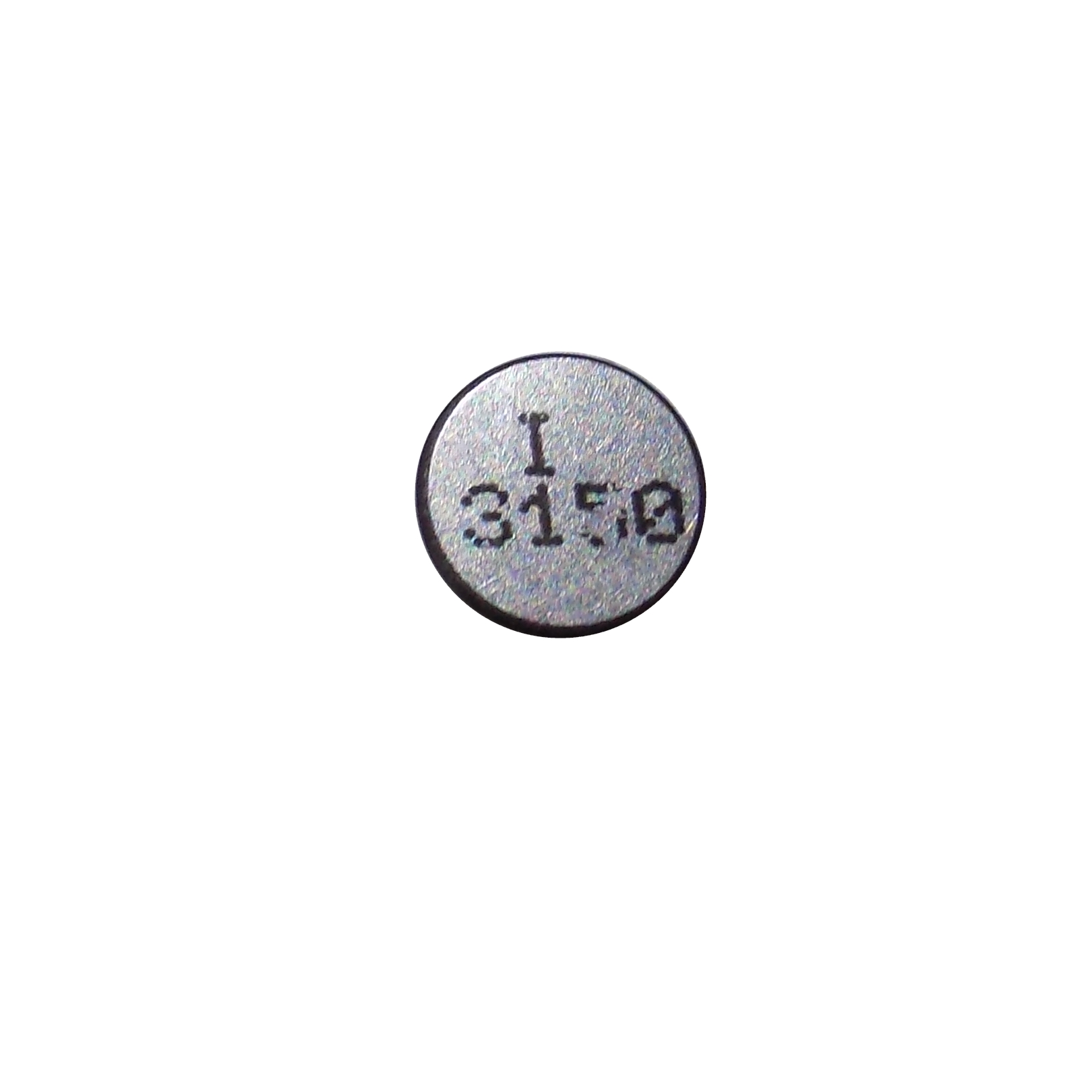

Распределительные шестерни (кроме промежуточных) крепятся на своих валах шпонками или болтами в строго опреде- ленных положениях. Соединение зубьев шестерен при сборке двигателя осущест- вляется по меткам, имеющимся на ше- стернях (см. рис. 76, в и 84), а иногда и на картере шестерен. Такая установка шестерен обеспечивает согласованное вращение коленчатого и распределитель- ного валов и валов привода топливного насоса (у дизеля). Обозначение меток и их взаимное расположение у различных двигателей неодинаковы.

Рис. 84. Расположение шестерен распределения двигателя 24Д:

1—шестерня коленчатого вала: 2 — шестерня распределительного вала.

Промежуточные шестерни двигателей СМД-14 и Д-240 вращаются на непо- движных стальных осях (пальцах), кото- рые запрессованы в переднюю стенку блок-картера.

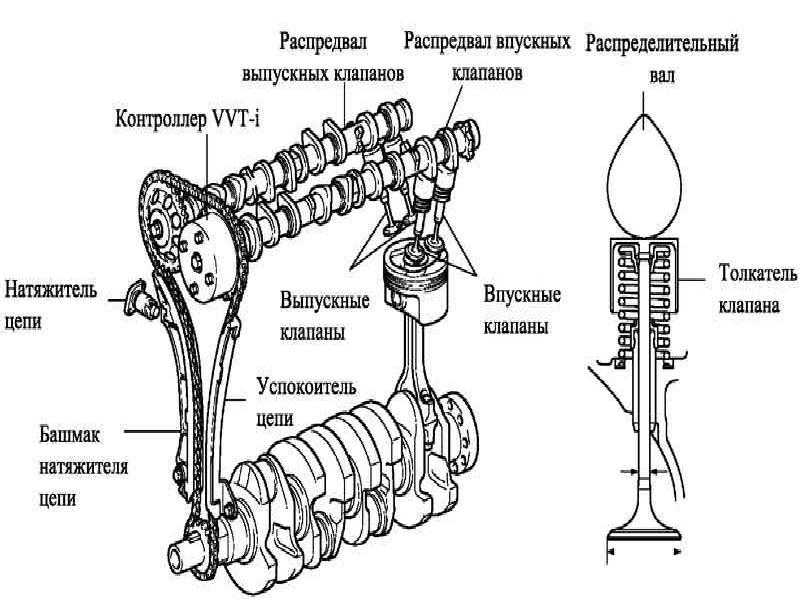

В

механизмах газораспределения двигателей

ВАЗ-2101 и 412 рас-

пределительный вал 4 (рис. 85, а) размещен на головке цилиндров 9, и

его кулачки действуют на коромысла 3 w 6, которые открывают кла-

паны 10. В этих механизмах нет толкателей и

штанг, проще отливка

блок-картера и

меньше шум при работе.

85, а) размещен на головке цилиндров 9, и

его кулачки действуют на коромысла 3 w 6, которые открывают кла-

паны 10. В этих механизмах нет толкателей и

штанг, проще отливка

блок-картера и

меньше шум при работе.

У двигателя412 от звездочки 10 (рис.85,ей б) вращение переда- ется звездочке 14 распределительного вала двухрядной роликовой це- пью 11. Для натяжения цепи привод имеет специальное устройство, со- стоящее из зубчатого ролика 9, расположенного на одном плече дву- плечего рычага 7. Другое плечо этого рычага упирается в пробку !.

Рис. 85 Механизм газораспределения двигателя 412 и привод его распределительного вала:

о

— механизм газораспределения: / —

наконечник клапана; 2 — ось коромысел выпускных клапанов;

3, 6 — коромысла; 4—

распределительный вал; 5 — ось коромысел впускных клапаиов: 7 —

контргай-

ка; 8—

регулировочный вннт; 9 — головка цилиндров; 10 — клапаны; б — натяжное устройство;

в—цепной

привод распределительного вала: / —

направляющая пробка; 2 — плунжер: 3 — верхняя

крышка

распределительных звездочек; 4— пружина; 5 — пробка; 6 — сухарь; 7 —рычаг натяжного

ролика; 8 — болт; 9 — натяжной ролик; 10 — звездочка коленчатого вала; 11 — цепь; 12 — успокои-

тель: 13—ось

рычага; 14 — звездочка распределительного вала.

7 А. М. Гуревич, Е. М. Сорокин 97

Рычаг 7 свободно сидит на оси 13, запрессованной в головку цилинд- ров. Под действием пружины 4 плунжер 2 через рычаг 7 прижимает ролик 9 к ведомой ветви цепи 11. Плунжер 2 имеет продольный паз, в который входит сухарь 6, фиксирующий положение плунжера. Сухарь закрепляется болтом 8. Для уменьшения вибрации ведущей ветви це- пи 11 предусмотрен пластмассовый успокоитель 12.

Устройство механизмов клапанного распределения » Ремонт Строительство Интерьер

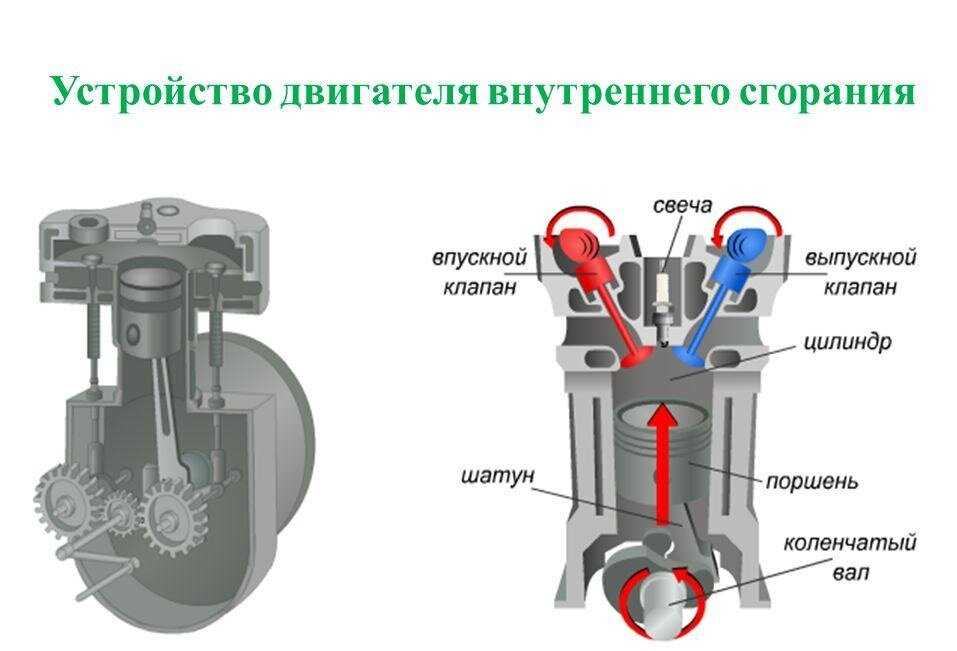

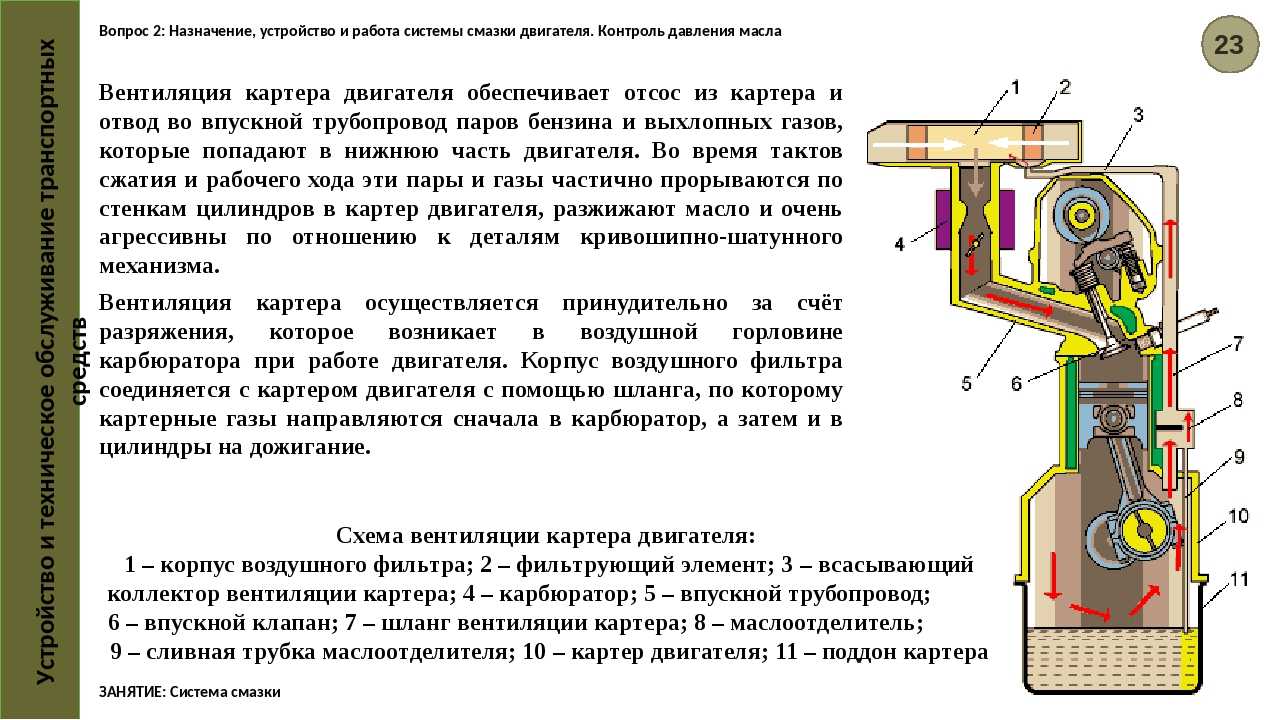

Газораспределительный механизм предназначен для впуска в цилиндры свежего заряда (воздуха) и выпуска отработавших газов. Основное требование — обеспечить возможно наилучшее наполнение цилиндров горючей смесью или воздухом и совершенную их очистку от отработавших газов. В зависимости от конструкции органов, с помощью которых цилиндры двигателей сообщаются с окружающей средой, газораспределительные механизмы делят на золотниковые, клапанные и комбинированные.

В современных четырехтактных двигателях в основном применяют клапанный механизм газораспределения. Такой механизм надежен в работе, обеспечивает хорошее уплотнение рабочей плоскости цилиндра, конструктивно проще. Клапанные механизмы газораспределения по конструкции могут выполняться с нижним боковым (в блоке цилиндров) и верхним подвесным расположением клапанов (в головке цилиндров). Нижнее расположение клапанов применялось только в карбюраторных двигателях со сравнительно низкими степенями сжатия и невысокой частотой вращения коленчатого вала.

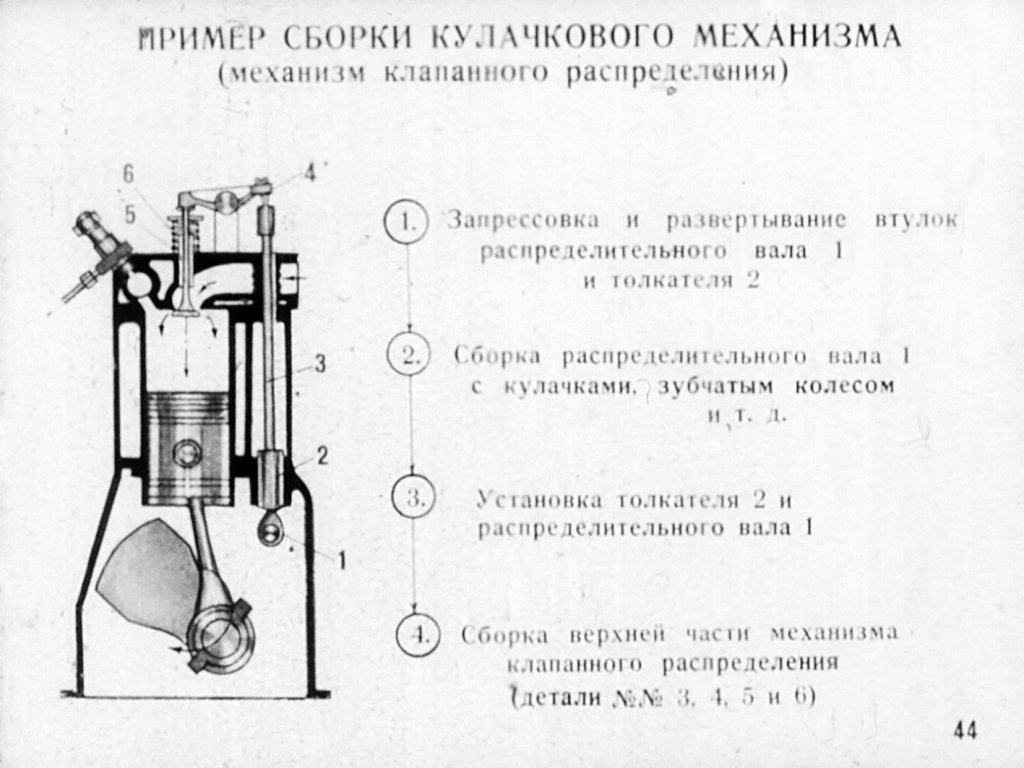

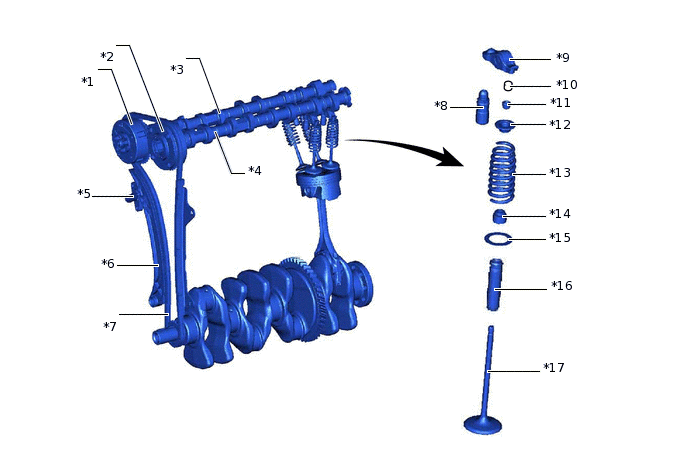

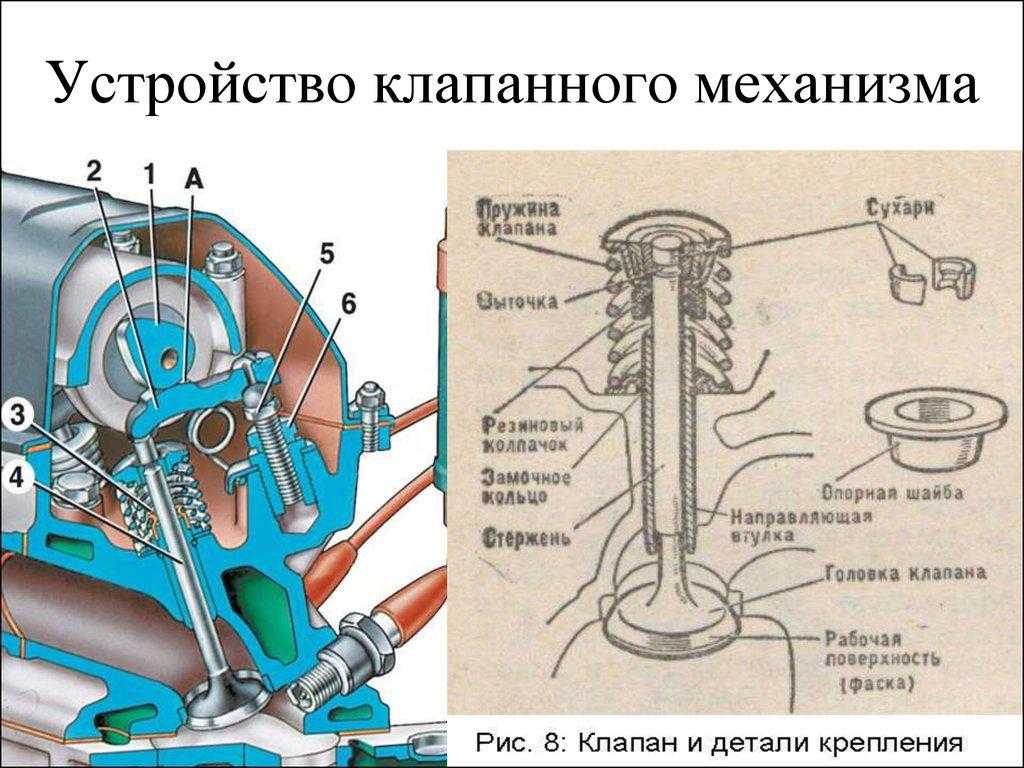

Дизельные двигатели лесных машин имеют механизмы газораспределения с верхним расположением клапанов (рис. 7.1,б). Привод распределительного вала у большинства двигателей осуществляют парой косозубых шестерен от коленчатого вала двигателя. Основными деталями механизма газораспределения являются: клапаны с седлами, направляющие втулки; пружины с деталями крепления, коромысла, штанги, толкатели, распределительный вал и его привод.

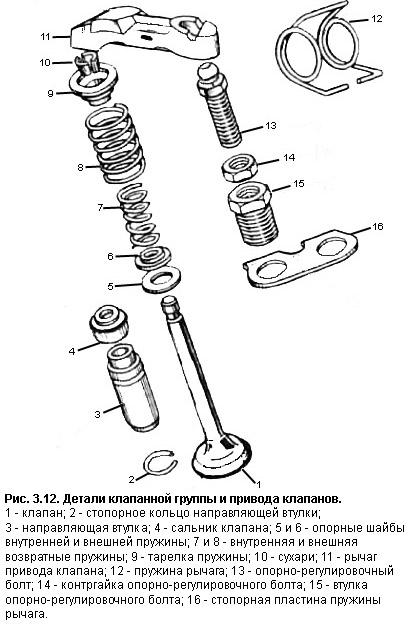

У клапана различают головку и стержень (рис. 7.1 и рис. 7.2а). Головка может быть плоской или выпуклой. Широко применяют впускные и выпускные клапаны с плоской головкой. Клапаны с тюльпанообразной головкой используют в основном как впускные. Реже используют в качестве выпускных клапаны с выпуклой головкой. На головке клапана предусмотрены цилиндрический поясок и коническая поверхность, являющаяся рабочей фаской. Последняя обеспечивает плотное прилегание клапана к седлу. Цилиндрический поясок головки позволяет притирать ее в процессе эксплуатации по мере потери герметичности цилиндра. От головки клапана к стержню сделан плавный переход, который увеличивает его прочность и создает меньшее сопротивление при впуске и выпуске. Стержень клапана является направляющей частью и изготавливается цилиндрической формы. Выпускные клапаны требуют интенсивного охлаждения, и для лучшего отвода тепла от головки стержень ряда двигателей выполняют полым. В полость помещают металлический натрий, который способствует интенсивному отводу тепла (рис. 1.

7.1 и рис. 7.2а). Головка может быть плоской или выпуклой. Широко применяют впускные и выпускные клапаны с плоской головкой. Клапаны с тюльпанообразной головкой используют в основном как впускные. Реже используют в качестве выпускных клапаны с выпуклой головкой. На головке клапана предусмотрены цилиндрический поясок и коническая поверхность, являющаяся рабочей фаской. Последняя обеспечивает плотное прилегание клапана к седлу. Цилиндрический поясок головки позволяет притирать ее в процессе эксплуатации по мере потери герметичности цилиндра. От головки клапана к стержню сделан плавный переход, который увеличивает его прочность и создает меньшее сопротивление при впуске и выпуске. Стержень клапана является направляющей частью и изготавливается цилиндрической формы. Выпускные клапаны требуют интенсивного охлаждения, и для лучшего отвода тепла от головки стержень ряда двигателей выполняют полым. В полость помещают металлический натрий, который способствует интенсивному отводу тепла (рис. 1. 2,а). Хвостовая часть стержня приспособлена для крепления узла клапанной пружины (см. рис. 7.1,б). Сухарики 6 и 7 устанавливают в кольцевую проточку 5 или опорную тарелку 4, фиксируют на конической поверхности 8. Торец стержня клапана подвергается ударным нагрузкам от коромысла или толкателя. Для удлинения срока службы выпускные клапаны некоторых двигателей (ЗИЛ, ГАЗ) принудительно проворачивают во время работы специальным устройством (рис. 7.2). Поворот клапана вокруг своей оси препятствует отложению нагара на рабочей поверхности тарелки, обеспечивает равномерное изнашивание ее и длительную работу.

2,а). Хвостовая часть стержня приспособлена для крепления узла клапанной пружины (см. рис. 7.1,б). Сухарики 6 и 7 устанавливают в кольцевую проточку 5 или опорную тарелку 4, фиксируют на конической поверхности 8. Торец стержня клапана подвергается ударным нагрузкам от коромысла или толкателя. Для удлинения срока службы выпускные клапаны некоторых двигателей (ЗИЛ, ГАЗ) принудительно проворачивают во время работы специальным устройством (рис. 7.2). Поворот клапана вокруг своей оси препятствует отложению нагара на рабочей поверхности тарелки, обеспечивает равномерное изнашивание ее и длительную работу.

Механизм поворота состоит из неподвижного корпуса 4, пяти шариков 5 с возвратными пружинами 12, дисковой пружины 11, опорной шайбы 6 с замочным кольцом 7. Опорная шайба и дисковая пружина с зазором надеты на корпус 14. При закрытом клапане усилие клапанной пружины 8 невелико и через опорную шайбу 6 передается на наружную кромку дисковой пружины 11 (рис. 7. 2б). Последняя своей внутренней кромкой опирается на заплечик корпуса 4. Во время открытия клапана, под действием сжимающейся клапанной пружины, коническая дисковая пружина 11 начинает распрямляться и поворачиваться вокруг шариков, нажимая на них. Усилие клапанной пружины начинает передаваться на шарики 5 (рис. 7.2б), которые, перекатываясь по наклонной поверхности углублений корпуса 4, поворачивают вокруг оси коническую дисковую пружину 11 и опорную шайбу 6, а вместе с ними клапанную пружину и клапан. При закрытии клапана усилие его пружины уменьшается, а прогиб дисковой пружины возрастает и, приходя в свое первоначальное положение, прекращает нажимать на шарики. Шарики 5 освобождаются и под действием пружины 12 возвращаются в исходное положение, подготавливая механизм к новому повороту.

2б). Последняя своей внутренней кромкой опирается на заплечик корпуса 4. Во время открытия клапана, под действием сжимающейся клапанной пружины, коническая дисковая пружина 11 начинает распрямляться и поворачиваться вокруг шариков, нажимая на них. Усилие клапанной пружины начинает передаваться на шарики 5 (рис. 7.2б), которые, перекатываясь по наклонной поверхности углублений корпуса 4, поворачивают вокруг оси коническую дисковую пружину 11 и опорную шайбу 6, а вместе с ними клапанную пружину и клапан. При закрытии клапана усилие его пружины уменьшается, а прогиб дисковой пружины возрастает и, приходя в свое первоначальное положение, прекращает нажимать на шарики. Шарики 5 освобождаются и под действием пружины 12 возвращаются в исходное положение, подготавливая механизм к новому повороту.

Клапаны работают в наиболее тяжелых условиях из всех деталей механизма газораспределения. Особенно нагружены выпускные клапаны и их направляющие втулки. Температура головки выпускного клапана в карбюраторных двигателях достигает 800. ..900°С, а в дизельных двигателях без наддува 500…700°С. В период выпуска отработавших газов выпускные клапаны омываются газами, имеющими температуру 900…1400°С. Впускные клапаны периодически омываются свежим зарядом, и температура их составляет 300…400°С. Клапаны подвергаются коррозионному износу, а большие скорости движения газовых потоков (500…600 м/с) приводят к интенсивному эрозийному износу.

..900°С, а в дизельных двигателях без наддува 500…700°С. В период выпуска отработавших газов выпускные клапаны омываются газами, имеющими температуру 900…1400°С. Впускные клапаны периодически омываются свежим зарядом, и температура их составляет 300…400°С. Клапаны подвергаются коррозионному износу, а большие скорости движения газовых потоков (500…600 м/с) приводят к интенсивному эрозийному износу.

Седла 15 клапанов (рис. 7.2а) работают примерно в тех же условиях, что и клапаны. Они служат опорой посадочной поверхности тарелки клапана. Изготавливают их в виде колец из жаропрочных сталей, специальных легированных чугунов или металлокерамики. В двигателях лесных машин для выпускных клапанов применяют только вставные седла. Крепится седло в головке блока за счет натяга при запрессовке или расчеканивания материала гнезда, или развальцовкой верхней части седла, а иногда на резьбе.

Направляющие втулки 2 обычно изготавливают вставными и запрессовывают их в гнезда головки цилиндров. От перемещений в осевом направлении втулки удерживаются опорными поясками или стопорными кольцами. Втулки центрируют стержень клапана и способствуют правильной посадке его в седле.

От перемещений в осевом направлении втулки удерживаются опорными поясками или стопорными кольцами. Втулки центрируют стержень клапана и способствуют правильной посадке его в седле.

Клапанные пружины предназначены для обеспечения плотной посадки клапанов в седла, а также постоянной беззазорной кинематической связи клапана с кулачком распределительного вала. Пружины в процессе работы подвергаются действию значительных переменных динамических нагрузок, поэтому они должны обладать хорошей упругостью, иметь высокую частоту собственных колебаний, превышающую частоту вынужденных колебаний, и выдерживать большие напряжения при действии переменных динамических сил. Как правило, устанавливают цилиндрическую пружину, иногда две. В двигателях ЯМЗ, КамАЗ и других установлены две пружины, что повышает надежность работы и уменьшает их размеры.

Пружины чаще всего крепят на клапанах с помощью опорных стальных тарелок и сухариков. Применяют крепление также при помощи конуса на хвостовике стержня (см. рис. 7.1). В некоторых двигателях (ГАЗ, ЯМЗ) сухарики закрепляют на стержне клапана промежуточной втулкой 9, которая обеспечивает проворачивание клапанов при их открытии. Промежуточная втулка имеет сравнительно небольшую поверхность контакта с подвижными опорными тарелками пружин и предотвращает заклинивание клапанов.

рис. 7.1). В некоторых двигателях (ГАЗ, ЯМЗ) сухарики закрепляют на стержне клапана промежуточной втулкой 9, которая обеспечивает проворачивание клапанов при их открытии. Промежуточная втулка имеет сравнительно небольшую поверхность контакта с подвижными опорными тарелками пружин и предотвращает заклинивание клапанов.

Коромысло механизма газораспределения представляет собой неравноплечий рычаг, качающийся вокруг неподвижной оси. Такая конструкция обеспечивает уменьшение высоты подъема толкателей и штанг и, как следствие, снижение ускорений и сил инерции. Длинное плечо коромысла заканчивается носком, действующим на стержень клапана. Короткое плечо коромысла опирается на штангу. В коротком плече имеется резьбовое отверстие, в которое ввернут регулировочный винт с контргайкой для установления необходимого теплового зазора. Коромысло на оси устанавливают на бронзовые втулки, а оси размещают в отдельных стойках, которые болтами или шпильками крепят к головке блока цилиндров (двигатели ЯМЗ, КамАЗ).

Штанга передает усилие от толкателя к коромыслу. Она должна обладать большой продольной жесткостью, иметь возможно меньшую массу и высокую износостойкость рабочих поверхностей. Штанги изготавливают трубчатыми, а концы снабжают стальными термически обработанными наконечниками со сферическими головками или седлом. Обычно на нижнем наконечнике имеется сферическая головка, а на верхнем — сферическая головка или седло. Двигатели ЯМЗ, КамАЗ имеют штанги, изготовленные из стальной трубки с запрессованными наконечниками.

Толкатели с верхним расположением клапана передают усилия от кулачков распределительного вала к штангам в двигателях. Они воспринимают боковые нагрузки от кулачков, а рабочие поверхности подвергаются значительному износу. Конструкция толкателей может быть различной, и в основном они представляют собой цилиндрический стакан, движущийся во втулке возвратно-поступательно. Направляющие отверстия для втулок изготовляют непосредственно в теле блока цилиндров или в отдельных деталях, которые затем крепятся к блоку цилиндров. Опорная поверхность толкателей изготовляется плоской (двигатели СМД-60, Д-160) или слегка сферической (двигатели ЗИЛ, КамАЗ и др.). У двигателей ЯМЗ применяют толкатели качающиеся роликовые. Такие толкатели снижают износ кулачков в результате замены трения скольжения трением качения, но имеют большую массу, конструктивно сложнее и дороже в изготовлении. Распределительный (кулачковый) вал предназначен для управления клапанами механизма газораспределения, а также для привода узлов систем смазки, питания и зажигания. Он представляет собой стержень с кулачками и опорными шейками. Кулачки испытывают большие контактные напряжения, вызывающие их износ. Вращается распределительный вал в подшипниках скольжения, выполненных обычно в теле блока с запрессованными в них стальными втулками, залитыми антифрикционным сплавом. Втулки смазывают под давлением. Число опорных шеек распределительного вала обычно равно числу коренных подшипников коленчатого вала. Для предотвращения осевых перемещений валов от действия усилий косозубых шестерен привода предусматривают фиксирующие устройства.

Опорная поверхность толкателей изготовляется плоской (двигатели СМД-60, Д-160) или слегка сферической (двигатели ЗИЛ, КамАЗ и др.). У двигателей ЯМЗ применяют толкатели качающиеся роликовые. Такие толкатели снижают износ кулачков в результате замены трения скольжения трением качения, но имеют большую массу, конструктивно сложнее и дороже в изготовлении. Распределительный (кулачковый) вал предназначен для управления клапанами механизма газораспределения, а также для привода узлов систем смазки, питания и зажигания. Он представляет собой стержень с кулачками и опорными шейками. Кулачки испытывают большие контактные напряжения, вызывающие их износ. Вращается распределительный вал в подшипниках скольжения, выполненных обычно в теле блока с запрессованными в них стальными втулками, залитыми антифрикционным сплавом. Втулки смазывают под давлением. Число опорных шеек распределительного вала обычно равно числу коренных подшипников коленчатого вала. Для предотвращения осевых перемещений валов от действия усилий косозубых шестерен привода предусматривают фиксирующие устройства. Например, в двигателе ЯМ8-236 установлен упорный фланец в передней части блока, а в двигателе ЯМЗ-740 упором служит корпус подшипника задней опоры.

Например, в двигателе ЯМ8-236 установлен упорный фланец в передней части блока, а в двигателе ЯМЗ-740 упором служит корпус подшипника задней опоры.

Число кулачков на распределительном валу чаще всего равно числу обслуживаемых им клапанов. Расположение кулачков определяется числом и порядком работы цилиндров, схемой привода, фазами газораспределения.

мк амевро » СХЕМЫ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА

Даже если бы на всех двигателях внутреннего сгорания был всегда один распределительный вал, и он всегда был бы установлен на одно и то же место, конструкторы двигателей в зависимости от технологий, применяемых на производстве, доступных материалов или обеспечения расчётных технических характеристик и снижения себестоимости двигателя могли бы придумать множество разнообразных конструкций привода распределительного вала. Но на одном автомобильном двигателе может быть установлено от одного до четырёх распределительных валов, а вал может быть установлен и в блоке цилиндров двигателя и в головке блока цилиндров. В V-образном двигателе может быть установлено четыре распределительных вала по два в двух разных головках блока цилиндров, а может быть установлен и один распределительный вал в развале блока цилиндров. Двигатель может иметь различные формы камеры сгорания и соответственно различное расположение клапанов. Поэтому количество практических конструкций схем газораспределительного механизма безгранично, их не только невозможно описать в пределах одной статьи, но и даже просто перечислить.

В V-образном двигателе может быть установлено четыре распределительных вала по два в двух разных головках блока цилиндров, а может быть установлен и один распределительный вал в развале блока цилиндров. Двигатель может иметь различные формы камеры сгорания и соответственно различное расположение клапанов. Поэтому количество практических конструкций схем газораспределительного механизма безгранично, их не только невозможно описать в пределах одной статьи, но и даже просто перечислить.

Какую компоновочную схему применить конструктор принимает на основании осмысления очень многих параметров – себестоимость производства и технические возможности предприятия, возможности унификации с ранее выпускавшимися моделями двигателя и предполагаемая форма камеры сгорания.

Далее будут рассмотрены наиболее часто встречающиеся компоновочные схемы газораспределительного механизма, остальные схемы, чаще всего просто вариации или комбинации этих конструкций.

Немного истории

Историческое развитие различных схем компоновки газораспределительного механизма

1. Нижнее расположение распределительного вала, выпускной клапан с механическим приводом в блоке цилиндров, автоматический впускной клапан, расположенный в головке блока цилиндров.

Нижнее расположение распределительного вала, выпускной клапан с механическим приводом в блоке цилиндров, автоматический впускной клапан, расположенный в головке блока цилиндров.

2. Нижнее расположение распределительного вала с нижним расположением клапанов. Клапаны расположены с обеих сторон цилиндра.

3. Нижнее расположение распределительного вала с нижним расположением клапанов вдоль одной стороны блока цилиндров.

4. Нижнее расположение распределительного вала. С верхним расположение впускного клапана и нижним расположением выпускного клапана

5. Нижнее расположение распределительного вала с верхним расположением клапанов

6. Верхнее расположение одного распределительного вала с верхним рядным расположением клапанов и толкателями

7. Верхнее расположение одного распределительного вала с верхним рядным расположением клапанов.

8. Верхнее расположение одного распределительного вала с верхним двухрядным расположением клапанов

Верхнее расположение одного распределительного вала с верхним двухрядным расположением клапанов

9. Верхнее расположение двух распределительных валов

Нижнее расположение распределительного вала

1 – Нижнее расположение распределительного вала, выпускной клапан с механическим приводом в блоке цилиндров, автоматический впускной клапан, расположенный в головке блока цилиндров.

Самые первые четырёхтактные двигатели внутреннего сгорания, работающие по циклу Отто, имели выпускной клапан с механическим приводом, расположенный в нижней части цилиндра и верхний впускной автоматический клапан. Впускной автоматический клапан механического привода не имел и открывался только под воздействием разности давлений с обеих сторон клапана. При перемещении поршня вниз в надпоршневом пространстве образовывалось разрежение, то есть давление ниже атмосферного. Под воздействием давления атмосферы наружный воздух, преодолевая усилие пружины клапана, открывал клапан и поступал в цилиндр двигателя. Такую конструкцию имел и первый двигатель Отто и первые практические автомобильные двигатели немецких инженеров К. Бенца и Г. Даймлера. Выпускной клапан двигателя имел механический привод. Распределительный вал, толкатель клапана и сам выпускной клапан были расположены в нижней части цилиндра. Такие конструкции были широко распространены в конце 19 и самом начале 20 века. Двигатели эти были очень тихоходными максимальные обороты этих двигателей лежали в диапазоне 300 – 600 об/мин.

Такую конструкцию имел и первый двигатель Отто и первые практические автомобильные двигатели немецких инженеров К. Бенца и Г. Даймлера. Выпускной клапан двигателя имел механический привод. Распределительный вал, толкатель клапана и сам выпускной клапан были расположены в нижней части цилиндра. Такие конструкции были широко распространены в конце 19 и самом начале 20 века. Двигатели эти были очень тихоходными максимальные обороты этих двигателей лежали в диапазоне 300 – 600 об/мин.

Поскольку впускной клапан двигателя не управлялся, точно установить момент открытия клапана было невозможно, и, соответственно, невозможно было увеличить максимальные обороты двигателя, подобные двигатели прекратили выпускать уже к 1905 году.

2 – Нижнее расположение распределительного вала с нижним расположением клапанов. Клапаны расположены с обеих сторон цилиндра.

Через некоторое время механический привод получил и впускной клапана, Что сразу позволило поднять обороты двигателя и увеличить его мощность. Первоначально клапаны располагались с обеих сторон цилиндра, но такая схема требовала применения двух распределительных валов и имела некоторые другие недостатки. Подобная схема газораспределительного механизма, называвшаяся Т-образная, применялась на выпускавшемся в России автомобиле Руссо-Балт С24-30 выпуска 1911 года. Но такая схема, по причине свойственных ей врождённых недостатков, долго не применялась.

Первоначально клапаны располагались с обеих сторон цилиндра, но такая схема требовала применения двух распределительных валов и имела некоторые другие недостатки. Подобная схема газораспределительного механизма, называвшаяся Т-образная, применялась на выпускавшемся в России автомобиле Руссо-Балт С24-30 выпуска 1911 года. Но такая схема, по причине свойственных ей врождённых недостатков, долго не применялась.

3 – Нижнее расположение распределительного вала с нижним расположением клапанов вдоль одной стороны блока цилиндров.

В начале 20 века автомобиль быстро становился массовым предметом потребления, производители стремились удовлетворить спрос на автомобили. Конструкция, как и технологии производства автомобилей и, особенно, автомобильных двигателей стремительно развивались. Технологи быстро научились изготавливать довольно сложные блоки цилиндров и клапаны, как впускные, так и выпускные переместились на одну сторону блока цилиндров. Такая компоновка получила широкое распространение в самом начале 20-х годов прошлого века. Подобная схема для своего времени оказалась очень удачной и началась эра нижнееклапанных двигателей. Клапаны были очень близко расположены к распределительному валу, что уменьшало инерционные нагрузки, весь механизм имел достаточно простую, жёсткую и технологичную конструкцию.

Подобная схема для своего времени оказалась очень удачной и началась эра нижнееклапанных двигателей. Клапаны были очень близко расположены к распределительному валу, что уменьшало инерционные нагрузки, весь механизм имел достаточно простую, жёсткую и технологичную конструкцию.

Подобная схема позволила поднять рабочие обороты двигателя до 2500 – 3000 об/мин, а некоторые форсированные двигатели развивали максимальные обороты до 5000 об/мин.

Автомобильные двигатели с такой компоновкой газораспределительного механизма некоторыми производителями выпускались до начала 80-х годов. А для привода различных строительных, сельскохозяйственных и других механизмов они применяются и по настоящее время. Да и старые автомобили с подобными двигателями (ГАЗ-52) можно ещё встретить на наших дорогах.

Клапанный механизм нижнеклапанного двигателя

1. Выпускной газовый канал

2. Головка блока цилиндров

3. Камера сгорания

4. Выпускной клапан

5. Впускной клапан

Впускной клапан

6. Ведомая шестерня привода (распределительный вал)

7. Ведущая шестерня привода (коленчатый вал)

8. Распределительный вал

9. Кулачок распределительного вала

10. Толкатель

11. Болт регулировки теплового зазора

12. Тарелка пружины клапана

13. Пружина клапана

14. Направляющая втулка клапана

Взаимное расположение камеры сгорания и клапанов нижнеклапанного двигателя

1. Поршень

2. Блок цилиндров

3. Головка блока цилиндров

4. Камера сгорания

5. Свеча зажигания

6. Клапан (впускной или выпускной)

7. Газовый канал (впускной или выпускной)

Детали клапанного механизма нижнееклапанного двигателя

1. Седло клапана

2. Клапан

3. Направляющая втулка клапана

4. Пружина клапана

5. Тарелка пружины клапана

6. Болт регулировки теплового зазора

7. Толкатель

8. Распределительный вал

Распределительный вал

Клапанный механизм нижнеклапанного двигателя

1. Болт регулировки теплового зазора

2. Контргайка регулировочного болта

3. Толкатель клапана

4. Тепловой зазор

5. Пружина клапана

6. Специальное приспособление для снятия (рассухаривания) клапанов

Общая компоновка нижнеклапанного двигателя

Двигатели такой конструкции устанавливались на легковой автомобиль Победа, на грузовые автомобили ГАЗ-51, ГАЗ-52 и множество другой техники

Блок цилиндров нижнеклапанного двигателя отечественного автомобиля Победа.

1. Отверстие впускного клапана

2. Отверстие выпускного клапана

3. Входное окно впускного газового канала

4. Входное окно выпускного газового канала

5. Полости блока цилиндров для расположения клапанов

Обратите внимание, что диаметр отверстий впускных клапанов (1) больше диаметра отверстий выпускных клапанов (2), а площадь окна впускного канала (3) больше площади окна выпускного канала (4).

Не зависимо от компоновочной схемы расположения клапанов и всего клапанного механизма впускной клапан всегда имеет больший диаметр по сравнению с выпускным клапаном.

Нижнеклапанные двигатели доминировали несколько десятилетий. Конечно, в мире выпускались двигатели с другими компоновочными схемами газораспределительного механизма, но нижнеклапанные двигатель были преобладающими.

При всех их достоинствах они имели и неустранимые недостатки. Главный из недостатков, это очень большая камера сгорания, размеры которой уменьшить до приемлемых не получалось. Большая камера имела большую, по отношению к объёму камеры сгорания, площадь внутренних поверхностей, что приводило к большим потерям тепла и ухудшению процесса сгорания. К ухудшению процесса сгорания также приводила неудачная форма камеры сгорания. И, что пожалуй главное, большая камера сгорания не позволяла поднять степень сжатия двигателя, обеспечивающую эффективную работу двигателя. Вторым недостатком был очень сложный путь движения воздуха от воздушного фильтра до камеры сгорания. На своём пути воздушный поток изменял направление несколько раз, что приводило к снижению скорости движения потока и, следовательно, к снижению коэффициента наполняемости.

На своём пути воздушный поток изменял направление несколько раз, что приводило к снижению скорости движения потока и, следовательно, к снижению коэффициента наполняемости.

Для устранения этих недостатков было необходимо перенести клапаны в головку блока цилиндров. К этому конструкторы шли разными путями. Существовали также такие экзотические схемы, в которых впускной клапан имел верхнее расположение, а выпускной клапан имел нижнее расположение. При этом распределительный вал оставался в блоке цилиндров. Подобную конструкцию использовала на своих автомобилях английская фирма Ровер в 50-х годах.

4 – Нижнее расположение распределительного вала. С верхним расположение впускного клапана и нижним расположением выпускного клапана

Думаю, что подобную схему трудно отнести как к нижнеклапанной, так и к верхнеклапанной.

Стремясь улучшить наполняемость цилиндров и поднять обороты двигателя, конструкторы перенесли клапаны в головку блока цилиндров. Это несколько упростило конструкцию блока цилиндров, но усложнило конструкцию головки блока цилиндров. Перенос клапанов в головку блока цилиндров позволило значительно улучшить наполняемость цилиндров. За счёт этого верхнеклапанные двигатели стали мощнее не менее чем на 25% по сравнению с нижнеклапанными двигателями с таким же объёмом цилиндров. Перенос клапанов в ГБЦ позволило применять камеры сгорания различной формы и, соответственно, делать двигатели с желаемой степенью сжатия. Форсированные двигатели с нижним расположение распределительного вала и верхним расположением клапанов развивали максимальные обороты до 6500 – 7000 об/мин.

Перенос клапанов в головку блока цилиндров позволило значительно улучшить наполняемость цилиндров. За счёт этого верхнеклапанные двигатели стали мощнее не менее чем на 25% по сравнению с нижнеклапанными двигателями с таким же объёмом цилиндров. Перенос клапанов в ГБЦ позволило применять камеры сгорания различной формы и, соответственно, делать двигатели с желаемой степенью сжатия. Форсированные двигатели с нижним расположение распределительного вала и верхним расположением клапанов развивали максимальные обороты до 6500 – 7000 об/мин.

Подобные двигатели с 60-х годов устанавливались на многие отечественные автомобили, например, на Москвич 407 и Москвич 408, на автомобиль Волга ГАЗ-21 и его модификации. Двигатели с такой конструкцией газораспределительного механизма устанавливались на автомобили Волга и УАЗ до конца 90-х годов. Подобные двигатели широко эксплуатируются и в настоящее время.

На этом рисунке дан поперечный разрез двигателя автомобиля Москвич 407, выпуска 60-х годов, с нижним расположением распределительного вала и верхним расположение клапанов.

На рисунке видно взаимное расположение деталей газораспределительного и кривошипно-шатунного механизмов двигателя. Двигатель имеет прогрессивную для своего времени клиновую форму камеры сгорания, а топливовоздушная смесь, не меняя направления, по впускному каналу головки блока цилиндров попадает непосредственно в цилиндр.

Чертёж этого двигателя дан, поскольку он представляет наиболее типичную конструкцию двигателя своего времени.

Детали газораспределительного механизма рядного двигателя с нижним расположением распределительного вала и нижним расположение клапанов.

1. Нижний распределительный вал

2. Толкатель

3. Штанга

4. Ось (вал) коромысел

5. Коромысло

6. Болт регулировки теплового зазора

7. Наружная пружина клапана

8. Внутренняя пружина клапана

9. Клапан

10. Седло клапана

Схема с нижним расположением распределительного вала и верхним расположением клапанов широко применялась и в V-образных двигателях. В этом случае распределительный вал располагался внизу развала цилиндров. Единственный распределительный вал управлял работой как впускных, так и выпускных клапанов обеих головок блока цилиндров.

В этом случае распределительный вал располагался внизу развала цилиндров. Единственный распределительный вал управлял работой как впускных, так и выпускных клапанов обеих головок блока цилиндров.

На этом рисунке изображён типичный американский двигатель V-8 с шатровой камерой сгорания и рядным расположением клапанов. Возможно, это покажется странным, но двигатели с одним нижним распределительным валом выпускаются в Америке и по настоящее время, хотя в остальном эти двигатели имеют все атрибуты очень современного двигателя. У этого двигателя распределительный вал располагался по середине, в развале цилиндров. При такой компоновке один, расположенный в блоке цилиндров распределительный вал приводит все клапаны (впускные и выпускные) даже двигателя V8.

1. Выпускной газовый канал

2. Выпускной клапан

3. Впускной газовый канал

4. Коромысло

5. Ось (вал) коромысел

6. Впускной клапан

7. Штанга

8. Толкатель

9. Нижний распределительный вал

Двигатель «Hemi»

1. Полусферическая камера сгорания

Полусферическая камера сгорания

2. Свеча зажигания

3. Толкатель

4. Распределительный вал

5. Впускной коллектор

6. Впускной клапан

7. Коромысло впускного клапана

8. Ось коромысел впускных клапанов

9. Штанга впускного клапана

10. Коромысло выпускного клапана

11. Ось коромысел выпускных клапанов

12. Штанга выпускного клапана

13. Выпускной клапан

14. Выпускной канал ГБЦ

15. Впускной канал ГБЦ

16. Выпускной коллектор (спортивного автомобиля)

Разрез легендарного американского двигателя «Hemi» с полусферической камерой сгорания. У сферы самый низкий коэффициент соотношения поверхности камеры сгорания к её объёму, что значительно улучшает процессы сгорания за счёт меньшего отбора тепла от топливовоздушной смеси.

При применении сферической камеры сгорания клапаны могут быть расположены только в два ряда под углом к оси цилиндра двигателя. В этом случае, при нижнем расположении распределительного вала, толкающий штанги впускных и выпускных клапанов, расположены под углом друг к другу.

1. Толкатель впускного клапана

2. Штанга впускного клапана

3. Штанга выпускного клапана

4. Толкатель выпускного клапана

5. Распределительный вал

Легендарный «Hemi» имел множество модификаций и выпускался всеми ведущими американскими производителями, Которые и по настоящее время выпускают все запасные части практически ко всем выпускавшимся модификациям двигателя, а сторонние независимые фирмы могут изготовить из этих запасных частей новый двигатель

Верхнее расположение распределительного вала

Схемы с нижним расположением распределительного вала и верхним расположением клапанов, были очень прогрессивным решением для своего времени, позволившим увеличить обороты двигателя и, соответственно, улучшить эффективность его работы. Они позволили конструкторам создавать камеры сгорания любой формы и создавать двигатели с необходимой степенью сжатия. Но и эта компоновка имела значительные недостатки.

Клапаны были далеко расположены от распределительного вала. Усилие от толкателей передавалась на коромысла (рычаги) клапанов при помощи длинных толкающих штанг. Детали привода клапанов, совершающие возвратно-поступательное движение (особенно штанги), имели большую массу, что увеличивало инерционные нагрузки и, соответственно, ограничивало дальнейшее увеличение оборотов. Попытки уменьшить массу толкающих штанг приводили к тому, что штанги приобретали недопустимую упругую деформацию, что приводило к изменению параметров работы газораспределительного механизма. Поэтому многие конструкторы постарались отказаться от применения штанг.

Усилие от толкателей передавалась на коромысла (рычаги) клапанов при помощи длинных толкающих штанг. Детали привода клапанов, совершающие возвратно-поступательное движение (особенно штанги), имели большую массу, что увеличивало инерционные нагрузки и, соответственно, ограничивало дальнейшее увеличение оборотов. Попытки уменьшить массу толкающих штанг приводили к тому, что штанги приобретали недопустимую упругую деформацию, что приводило к изменению параметров работы газораспределительного механизма. Поэтому многие конструкторы постарались отказаться от применения штанг.

Первоначально штанги сделали просто короче, за счёт отказа от шестерёнчатого привода распределительного вала в пользу привода цепью. Это позволило поднять расположенный в блоке цилиндров распределительный вал.

1. Ведомая шестерня (распределительный вал)

2. Ведущая шестерня (коленчатый вал)

3. Ведущая звёздочка (коленчатый вал)

4. Ведомая звёздочка (распределительный вал)

5. Цепь привода распределительного вала.

Цепь привода распределительного вала.

После этого распределительный вал переместился поближе к клапанам в головку блока цилиндров (6).

Один распределительный вал, расположенный в головке блока цилиндров

Установленный в головку блока цилиндров единственный распределительный вал (SOHC), управлял работой как впускных, так и выпускных клапанов. Поскольку чем ближе распределительный вал к клапанам, тем меньше в газораспределительном механизме количество и масса деталей, совершающих возвратно-поступательное движение. Уменьшение инерционных нагрузок обеспечивает лучшую работу газораспределительного механизма и, что позволяет увеличить обороты двигателя.

При такой схеме клапаны могут иметь как рядное, так и наклонное двухрядное расположение. Клапаны могут приводится, как непосредственно кулачком распределительного вала, расположенного над клапанами, так и посредством рычагов (рокеров).

1. Головка блока цилиндров

2. Клапан

3. Наружная пружина клапана

4. Внутренняя пружина клапана

5. Тарелка клапанной пружины

6. Стаканчатый толкатель

7. Корпус подшипников распределительного вала

8. Распределительный вал

9. Шайба регулировки теплового зазора

10. Конусные сухарики крепления тарелки клапанной пружины

11. Маслосъёмная манжета клапана

12. Направляющая втулка клапана

13. Седло клапана

На этом рисунке изображён газораспределительный механизм автомобиля ВАЗ-2108. Эта конструкция ГРМ очень типичная и применяется на многих автомобилях.

В этой конструкции ГРМ клапан нажимает непосредственно на толкатель без применения рычага, следовательно, подъём клапана равен высоте подъёма кулачка распределительного вал. При такой конструкции ГРМ клапаны могут быть расположены только в ряд. Этот двигатель имеет камеру сгорания в виде клина.

1. Клапан

2. Направляющая втулка клапана

Направляющая втулка клапана

3. Наружная пружина клапана

4. Внутренняя пружина клапана

5. Тарелка пружины клапана

6. Корпус распределительного вала

7. Распределительный вал

8. Пружина рычага

9. Рычаг привода клапана (рокер)

10. Шаровая опора рычага с регулировкой теплового зазора

11. Контргайка регулятора теплового зазора

На этом рисунке дана схема газораспределительного механизма с верхним расположением распределительного вала и с применением рычага в приводе клапанов. По такой схеме сделан газораспределительный механизм всех моделей с ВАЗ-2101 по ВАЗ-2107.

На обоих рисунках показаны двигатели с клиновой камерой сгорания, в этом случае клапаны расположены в один ряд.

1- Выпускной клапан; 2 – Нижняя упорная шайба пружин клапана; 3 – Внутренняя пружина клапана; 4 – Наружная пружина клапана; 5 – Маслоотражающий колпак; 6 – Резиновое маслоудерживающее кольцо; 7 – Тарелка пружины клапана; 8 – Сухарик; 9 – Наконечник клапана; 10 – Ось коромысел выпускных клапанов; 11 – Коромысло выпускного клапана; 12 – Распределительный вал; 13 – Ось коромысел впускных клапанов; 14 – Коромысло впускного клапана; 15 – Контргайка регулировочного болта; 16 – Болт регулировки теплового зазора; 17 – Головка блока цилиндров; 18 – Впускной клапан; 19 – Кулачок впускного клапана; 20 – Седло впускного клапана; 21 – Кулачок выпускного клапана; 22 – Седло выпускного клапана.

Клапанный механизм изображённый на этом рисунке с единственным распределительным валом, управляющий как впускными, так и выпускными клапанами при помощи коромысел позволил создавать двигатели с любой формой камеры сгорания.

При применении газораспределительного механизма с единственным распределительным валом. В этом случае для расположения клапанов под углом к оси цилиндра, без применения коромысел не обойтись.

На верхнем рисунке изображён клапанный механизм отечественного автомобиля Москвич 412, на автомобиле с таким двигателем команда АЗЛК выиграла легендарное ралли Лондон-Сидней. Подобная схема была очень типична для своего времени. Она широко применяется и сегодня, причём как в рядных, так и V-образных двигателях.

А на этом рисунке изображён газораспределительный механизм оппозитного двигателя супер автомобиля Порше 911. Поскольку качество изготовления мы не рассматриваем, можно заметить, что особых отличий нет.

Но современные двигатели чаще имеют газораспределительный механизм с двумя распределительными валами, расположенными в головке блока цилиндров (DOHC), при этом один распределительный вал управляет впускными, а второй выпускными клапанами.

Два распределительных вала, расположенных в головке блока цилиндров

1. Выпускной распределительный вал

2. Крышка подшипника распределительного вала

3. Стаканчатый толкатель с гидравлическим компенсатором теплового зазора

4. Канавка подвода масла на толкателе

5. Масляная магистраль, подвода масла к гидравлическим компенсаторам

6. Пружина клапана

7. Выпускной клапан

8. Седло выпускного клапана

На этой фотографии дан разрез головки блока цилиндров с двумя распределительными валами. На фотографии пронумерованы детали выпускного клапана, детали впускного клапана ничем не отличаются от деталей выпускного клапана, часто они взаимозаменяемы. Исключением является только сам клапана, поскольку, как указывалось ранее, тарелка впускного клапана обычно имеет больший диаметр. Соответственно и седло впускного клапана имеет увеличенный диаметр. При такой компоновочной схеме клапаны могут быть расположены только в два ряда.

Широкое распространение на серийных автомобилях двухвальная схема (DOHC) получила сравнительно недавно, хотя первые подобные конструкции появились в самом начале 20 века. Такая схема имела высокую себестоимость и по этой причине в автомобильных двигателях серийных автомобилей широкого распространения не получила. Но эта схема имела широкое распространение в поршневой авиации и в дорогих спортивных автомобилях, почти все спортивные автомобили 30-х – 40-х годов прошлого века имели по два распределительных вала на головку.

За последние 20 лет резко возросли требования по токсичности и топливной экономичности к двигателям серийных автомобилей, при одновременном улучшении машиностроительных технологий. Для выполнения возросших требований к двигателю автомобиля эту схему стали широко применять практически на всех серийных автомобилях

Подобная компоновочная схема даёт некоторые преимущества современному двигателю.

Первое, применение этой схемы позволило выпускать многоклапанные головки. Много лет каждый цилиндр серийного автомобильного и многих других двигателей внутреннего сгорания имел по два клапана на цилиндр, один впускной и один выпускной клапан. Хотя в авиации и в спортивных автомобилях широко применялись двигатели, имеющие по три, четыре и даже пять клапанов на цилиндр. Там они применялись для повышения коэффициента наполняемости, что способствовало увеличению литровой мощности двигателя.

Много лет каждый цилиндр серийного автомобильного и многих других двигателей внутреннего сгорания имел по два клапана на цилиндр, один впускной и один выпускной клапан. Хотя в авиации и в спортивных автомобилях широко применялись двигатели, имеющие по три, четыре и даже пять клапанов на цилиндр. Там они применялись для повышения коэффициента наполняемости, что способствовало увеличению литровой мощности двигателя.

В современных двигателях многоклапанные схемы позволяют снизить потребление топлива при одновременном выполнении строгих норм по токсичности.

Второе, раздельные впускные и выпускные распределительные валы позволили создать современные системы с раздельной регулировкой (изменением) фаз газораспределения выпускных и выпускных клапанов.

Почти все современные двигатели имеют по 4 клапана на цилиндр, два впускных и два выпускных. Схемы с применением более чем четырёх клапанов на один цилиндр широкого распространения не получили.

Типичное расположение клапанов в головке блока цилиндров современного двигателя

1. Впускной клапан

Впускной клапан

2. Выпускной клапан

3. Свеча зажигания

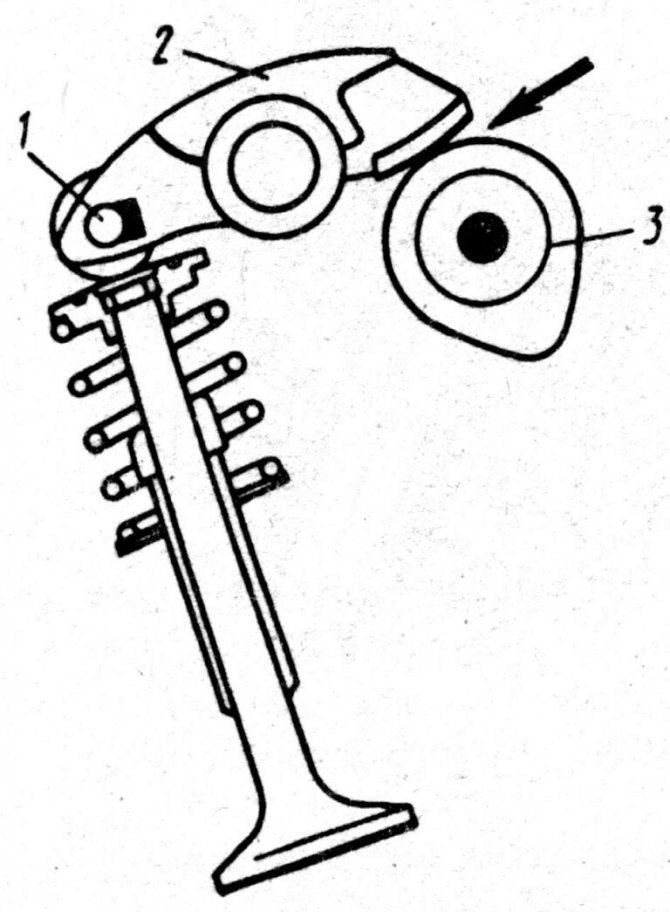

Клапанный механизм для двигателя внутреннего сгорания

Механизм содержит клапан со штоком, возвратную пружину с подшипником, ведомое кольцо (5), закрепленное на упорной тарелке клапана, с концентрической канавкой (7) на внутренней поверхности, подпружиненный толкатель (8) на оси качания (9) кронштейна (10). Рабочий конец толкателя посредством прецизионного узла соединен с роликом (11), помещенным в канавку (7) с возможностью прямого и обратного хода. Прецизионный узел имеет плунжер (12) с роликом (11) на конце и втулку (13) с калиброванным отверстием (15) в донышке, в которую плунжер установлен на пружине (14). Такое выполнение повысит долговечность и безотказность работы механизма. 3 ил.

Изобретение относится к машиностроению, в частности к двигателестроению, а конкретно к конструкциям клапанных механизмов двигателей внутреннего сгорания.

Многие современные типы двигателей внутреннего сгорания (дизелей) содержат в составе выпускных клапанных механизмов устройства для вращения клапана (УВК) различных конструкций. Они предназначены для повышения надежности клапанов клапанных механизмов двигателей внутреннего сгорания. Известно множество их разновидностей.

Они предназначены для повышения надежности клапанов клапанных механизмов двигателей внутреннего сгорания. Известно множество их разновидностей.

Известно устройство вращения «Ротокап» (патент США №2397502, МПК F01L 1/32, публ. 1946 г.). Последующие усовершенствования конструкции этого известного устройства вращения в настоящее время в составе клапанных механизмов используются на некоторых типах судовых дизелей и на дизелях других видов транспорта.

Известные типы УВК «Ротокап» содержат тарельчатую пружину Бельвиля и несколько подпружиненных шариков, расположенных в концентрических канавках переменной глубины, выполненных в корпусе устройства. Пульсирующие повороты клапана, связанного с корпусом УВК, происходят в моменты нажатия клапанного коромысла, т.е. при открывании клапана, когда шарики, сжимая возвратные пружинки, скатываются по углубляющимся концентрическим канавкам, спрямляя коническую пружину Бельвиля. При закрывании клапана шарики под действием возвратных пружинок мгновенно возвращаются в исходное положение. При этом (при закрывании) вращения клапана не происходят, а пружина Бельвиля принимает исходную коническую форму.

При этом (при закрывании) вращения клапана не происходят, а пружина Бельвиля принимает исходную коническую форму.

Известным устройствам вращения «Ротокап» присущи ряд недостатков, обуславливающих недостатки клапанных механизмов двигателей. Они сложны по своему устройству, трудоемки и дороги в изготовлении, не подлежат регулировке, имеют практически нулевую ремонтопригодность и низкую надежность. Их работа лишь в малой степени улучшает условия работы выпускного клапана: за счет вращения в периоды открывания клапана выравнивается температурное поле клапанной тарелки, предотвращается ее коробление, а также улучшаются условия смазки штока клапана во втулке, уменьшается его износ, предотвращаются зависания. Технический эффект использования в составе клапанного механизма двигателя известного УВК «Ротокап» имеется лишь при работе дизелей на легких сортах топлива. Однако при работе на средне- и высоковязких мазутах известные УВК неэффективны, т.к. они не устраняют в этих случаях главных причин частых отказов и прогораний выпускных клапанов двигателей внутреннего сгорания — интенсивных отложений. Они не уменьшают при таком использовании слоя нагара на рабочих поверхностях клапана и седла и поэтому не снижают интенсивную натрий-ванадиевую коррозию, происходящую на них.

Они не уменьшают при таком использовании слоя нагара на рабочих поверхностях клапана и седла и поэтому не снижают интенсивную натрий-ванадиевую коррозию, происходящую на них.