Устройство шатуна — как он устроен?

Известно ли вам, что шатун представляет собой одну из наиболее древних деталей, которые находили применение еще в деревянных механизмах? Невероятно, но первые известнейшие шатуны приводились в эксплуатацию будучи в составе римской лесопилки третьего века, а именно в ее приводе. Как они работали? Уже в то время шатун использовался для того, чтобы превратить вращение колеса, которое двигалось с помощью водного потока, в возвратно-поступательное движение производимое пилой.

- 1. Принцип работы шатуна

- 2. Особенности в правилах использования и ремонта шатуна

- 3. Способы ремонта шатунов

Сочетание коленчатого вала и шатуна впервые наблюдалось в построении водяного насоса двенадцатого тысячелетия, которую, в свое время изобрел величайший арабский инженер Аль-Джазари. Во времена эпохи Возрождения в Италии, общественность узнала о так называемой конструкции водяного насоса, использующей шатун, из полотна художника Пизонелло.

Мы уже писали о построении шатуна ранее, в данной статье мы предлагаем вам разобраться в том, по какому принципу работает шатун, а также какими особенностями использования и ремонта обладает эта специфическая деталь. Что ж, приступим.

1. Принцип работы шатуна

Если говорить о шатуне бензинового движка, то принцип работы данной детали можно условно поделить на четыре такта:

1. Впуск. При движении поршня к низу, открывается клапан впуска и при этом из карбюратора в цилиндр поступает топливная смесь. Во время достижения поршнем нижней позиции, происходит закрытие клапана впуска.

2. Сжатие. На этот раз поршень проделывает движение вверх и в этот момент топливная смесь начинает сжиматься. В то время, когда поршню не хватает всего несколько миллиметров до достижения верхней пиковой точки, топливо, сжатое поршнем, воспламеняется с помощью свечи.

3. Рабочий ход или же расширение. После того, как горючее воспламеняется, оно сгорает и происходит быстрое расширение горячих газов, которые способны толкать поршень вниз. В это время оба клапана находятся в закрытом состоянии.

4. Выпуск. Следуя инерции коленвал продолжает вращаться, а в это время поршень поднимается наверх. В это же самое время происходит отворение выпускного клапана. В выхлопную трубу выходят отработавшие газы. В момент достижения поршнем верхней мертвой точки происходит затворение выпускного клапана.

Именно таким образом и происходит своеобразная реакция воздуха и топливной смеси. На данный момент двигатель находится в полной готовности к следующему циклу. Нужно обратить внимание на то, что движение, осуществляемое при сгорании топлива, является поворотным, в тот момент, как поршень движется по прямой линии. В движке, линейное движение поршня способно трансформироваться во вращательное движение коленчатым валом. Благодаря такому ходу, колеса автомобиля и приводятся в движение.

Теперь давайте рассмотрим особенности эксплуатации, а также ремонта шатунов.

На данный момент двигатель находится в полной готовности к следующему циклу. Нужно обратить внимание на то, что движение, осуществляемое при сгорании топлива, является поворотным, в тот момент, как поршень движется по прямой линии. В движке, линейное движение поршня способно трансформироваться во вращательное движение коленчатым валом. Благодаря такому ходу, колеса автомобиля и приводятся в движение.

Теперь давайте рассмотрим особенности эксплуатации, а также ремонта шатунов.

2. Особенности в правилах использования и ремонта шатуна

Как ни странно, шатуны, не образовывающие ни на одном из концов пары трения, подвергаются дефектам и поломкам очень даже часто. По всему, проблема поломки шатунов кроется не в трении, которое практически отсутствует (если не учитывать трение боковой головки и щеки коленвала), а именно в больших нагрузках и высоких температурных показателях. Причем, если говорить о разнонаправленной нагрузке, она может достигнуть нескольких тонн, или даже несколько десятков тонн.

Так уж устроен шатун, он поочередно то сжимается, то проходит растяжение на протяжении одного оборота коленвала, то есть одного полного цикла. Как правило, если вы услышали стук шатунных вкладышей, вы можете произвести подмену только одних вкладышей, хотя если перегреть движок или проворачивание вкладышей, возможно, что шатун деформируется и понесет некоторое искривление. Дабы провести оценку параллельности осей отверстия головок между собой или понять искривлен ли шатун или нет, специалисты советуют проводить измерения с помощью специальных приспособлений.

Каждый автолюбитель должен помнить, что после проворачивания вкладышей диаметр отверстия нижней головки, как правило, увеличивается, поэтому он должен восстановиться до начального размера, предусмотренного заводом. Что для этого нужно сделать? Во-первых, нужно провести опускание крышки шатуна на незначительную величину, которую, как правило, вымеривают в микронах — около 0,05-0,1 мм.

Важно учитывать тот факт, что если отверстие понесло сильные повреждения, то крышку, как правило, надо шлифовать, а если не сильные, то ее нужно фрезеровать. Как правило, после того как отверстие занизят, оно может потерять форму и его просто необходимо будет растачивать. Вместе с возвращением формы расточка, восстановится до заводского размера и отверстие. Для проделывания данной операции используют непосредственно специфический расточный станок предназначенный для детали. Если такого в арсенале нет, тогда квалифицированный токарь может проделать ту же операцию при использовании специально предназначенной оснастки на универсальном токарно-фрезеровочном станке.

Как правило, после того как отверстие занизят, оно может потерять форму и его просто необходимо будет растачивать. Вместе с возвращением формы расточка, восстановится до заводского размера и отверстие. Для проделывания данной операции используют непосредственно специфический расточный станок предназначенный для детали. Если такого в арсенале нет, тогда квалифицированный токарь может проделать ту же операцию при использовании специально предназначенной оснастки на универсальном токарно-фрезеровочном станке.

Стенки отверстия после расточки доводятся до идеального положения хонингованием. Такую же процедуру проделывают и со стенками цилиндров при капремонте блока.

Как правило, все современные двигатели принадлежат к категории высокофорсированных, судя по тому, что современные автомобилестроители берут курс на увеличение отдачи без увеличения рабочего объема. Данная «тенденция» предполагает применение различных агрегатов (например, турбонагнетателей), которые могут позволить повышение степени сжатия при резервации объема.

Вся проблема в том, что на все детали, в том числе и на шатуны, при форсировке «падает» сильная нагрузка.

Также, при перегреве нижней головки шатуна подвергаются перегреву и шатунные болты. Таким образом прочность последних падает и дабы предотвратить неприятную ситуацию из обрывом болта, нужно произвести немедленную замену болтов на новые. Важно напомнить, что некоторые двигатели просто не потребуют при ремонте обработку плоскости разъема. Для них будет достаточно расточить в ремонтный размер отверстие под соответствующие ремонтные вкладыши.

С другой стороны, такие марки двигателей как Opel, Ford, BMW имеют в своем арсенале так называемый «колотый» стык крышки с шатуном, производимый в результате хрупкого излома. Такая система препятствует ремонту нижней головки традиционными, обычными методами.

В свою очередь, на некоторых моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном изготовлен со шлицами. Такие шатуны поддаются ремонту, но занижение «шлицевой» поверхности перед ремонтом является очень трудоемкой работой. Если же натяга в верхней головке шатуна недостаточно для фиксации пальца, наиболее подходящим и , можно сказать, единственным способом ремонтных работ является эксплуатация пальца с увеличенным диаметром. В такой же способ можно произвести восстановление зазора в отверстии не меняя втулки.

После того, как произведен ремонт, благодаря снятию металла нижняя головка шатуна сбрасывает вес, и становится намного легче.

Если брать во внимание отечественные движки, то для таких моторов подгонка массы становится обязательной опцией. Конечно же надо учитывать нестабильное качество изготовления. Как правило, такая работа требует внимательности и аккуратности, впрочем, как и все ремонтные работы по отношению к шатунам.

Если брать во внимание отечественные движки, то для таких моторов подгонка массы становится обязательной опцией. Конечно же надо учитывать нестабильное качество изготовления. Как правило, такая работа требует внимательности и аккуратности, впрочем, как и все ремонтные работы по отношению к шатунам.Одной из самых впечатляющих поломок двигателя является образование дыры, пробитой в блоке цилиндров вылетевшим наружу шатуном. В итоге, важно также помнить, что во избежание деформации шатуна категорически запрещается зажимать шатун за стержень. Как уже упоминалось, отверстие нижней головки можно измерить нутрометром с точностью до 0,01 мм. Как показывает практика, эллипсность или, как принято называть в народе, овальность отверстия не должна заходить за отметку в 0,02 мм.

Важно также помнить, что есть такие шатуны, у которых в результате заклинивания и проворачивания вкладыша имеются круговые риски на поверхности отверстия нижней головки. При этом диаметр отверстия находится по-прежнему в допуске. Ремонт таких шатунов производится в обязательном порядке, исходя из того факта, что на поврежденной поверхности ухудшается тепловой контакт с вкладышем и его охлаждение, а также происходит уменьшение натяга вкладышей в отверстии.

Ремонт таких шатунов производится в обязательном порядке, исходя из того факта, что на поврежденной поверхности ухудшается тепловой контакт с вкладышем и его охлаждение, а также происходит уменьшение натяга вкладышей в отверстии.

Как правило, это грозит быстрым выходом подшипника из строя. Если, после тщательного осмотра, вы обнаружили, что отверстие нижней головки шатуна явно износилось, то вам следует, для начала, определить уровень износа, при этом сравнив размер изношенного отверстия с неизношенным или справочными данными. Во время проведения измерений вам нужно помнить, что, как правило, величина износа наиболее заметна у краев отверстия. Именно величина износа является исходными данными при ремонте шатуна.

3. Способы ремонта шатунов

Как уже упоминалось, довольно частым дефектом шатуна является износ отверстия верхней головки шатуна, в которое и вставляется так называемый «плавающий палец». Для того, чтобы определить для себя, ровным или разбитым является отверстие, нужно использовать исключительно нутрометр, исходя из того, что величины износа достаточно незначительны и визуальный осмотр не даст никаких результатов. Для того чтобы провести оценку деформации, а именно причины несоосности, шатун предположительно кладут на проверочную плиту, которая является исключительно ровной поверхностью.

Для того чтобы провести оценку деформации, а именно причины несоосности, шатун предположительно кладут на проверочную плиту, которая является исключительно ровной поверхностью.

В том случае, если шатун имеет разную ширину головок, измерение становится более проблематичным, особенно если головки не имеют общей плоскости. Решить такую трудную задачу здесь можно только воспользовавшись плитками, которые подкладываются под одну из головок, либо воспользовавшись специальными приборами. Такие приборы, которые способны определить деформацию шатунов, могут вымерять непараллельное положение осей отверстий нижней и верхней головок.

Точность измерения таких приборов не хуже 0,005+0,010 мм на 100 мм длины. Наиболее значительная деформация (непараллельность осей) шатунов, как правило, не должна превышать половины рабочего зазора в цилиндре на диаметре цилиндра. Что это значит? Так, при зазоре в цилиндре порядка 0,04+0,05 мм максимальная деформация должна быть порядка меньше 0,020+0,025 мм на длине (плече), которая равняется диаметру цилиндра.

Если вы провели измерения, и оказалось что ваш шатун имеет деформацию в двух плоскостях, не спешите паниковать. Вы можете исправить эту проблему в три этапа приведенные ниже. Итак, если шатун деформировался в двух плоскостях, плюс произошло скручивание стержня, вам нужно выполнить ряд таких операций:

1. Произведение подготовительной правки в плоскости, которая рассположена параллельно до отверстий. Опоры на плоскость проводятся через подкладки у нижней и верхней головок, а усилие от домкрата призводится между подкладками.

2. Далее производим вращение шатуна. Для шатуна, который входит в состав преимущественного числа бензиновых двигателей эту незаурядную операцию можно с легкостью проделать в тисках воспользовавшись рычагом, имеющим показатели длины в 0,5+1,0 м

3. Завершающая правка в плоскости, которая находится параллельно отверстиям. Это, наверное, и будет самой нелегкой и скрупулёзной операцией. Поэтому, если вы готовы потратить на нее достаточное количество времени, можете приступать. Прежде чем приступить к основной работе, проверьте шатун: перед данной операцией он зачастую имеет смещение нижней и верхней головок. Как правило. после правки смещения просматривается явное искривление нижней или верхней головки в плоскости, параллельной отверстиям. Устранить такое искривление можно воспользовавшись изгибом стержня у соответствующей головки.

Поэтому, если вы готовы потратить на нее достаточное количество времени, можете приступать. Прежде чем приступить к основной работе, проверьте шатун: перед данной операцией он зачастую имеет смещение нижней и верхней головок. Как правило. после правки смещения просматривается явное искривление нижней или верхней головки в плоскости, параллельной отверстиям. Устранить такое искривление можно воспользовавшись изгибом стержня у соответствующей головки.

Как правило, полное завершение правки проводится с помощью метода последовательных приближений с диагностикой шатуна на плите с использованием щупов или воспользовавшись измерительным приспособлением. Во время выполнения операции важно помнить, что вначале деформация в нужную вам сторону немного больше чем вам потребуется, а затем произойдет незначительная деформация в противоположную форму.

Если пренебрегать этим правилом, то в процессе эксплуатации двигателя шатуну грозит деформация на 0,1+0,3 мм за счет остаточных напряжений. Благодаря простейшему приспособлению с помощью которого происходит измерение деформации шатунов, также можно исправить небольшие деформации шатуна. Однако важно помнить, что вероятность точной правки с контролем по боковым плоскостям довольно невелика, она составляет где-то около ±0,05+0,06 мм на длине 100 мм.

Благодаря простейшему приспособлению с помощью которого происходит измерение деформации шатунов, также можно исправить небольшие деформации шатуна. Однако важно помнить, что вероятность точной правки с контролем по боковым плоскостям довольно невелика, она составляет где-то около ±0,05+0,06 мм на длине 100 мм.

Также нужно принять во внимание тот факт, какая из боковых плоскостей непосредственно является базовой для отверстий. Как правило, обе плоскости не должны обязательно быть базовыми. Благодаря контролю деформации всех существующих шатунов двигателя можно установить это. После произведения правки, специалисты советуют обработать шатун термическим способом, дабы снизить остаточные напряжение. Проделать процедуру термообработки можно в печи или духовом шкафу.

Выдерживать шатун следует при температурных показателях в 180+200°С (охлаждение с печью) должна быть 3+4 часа. Проделывание правки данным способом характеризируется точностью, которая, как правило, не превышает 0,02 мм на диаметре отверстия нижней головки шатуна (40+60 мм). Вся «фишка» в том, что даже если предположить себе такую ситуацию, в которой правка шатуна произвелась очень точно, вы не сможете это измерить не воспользовавшись специальным измерительным оборудованием. Поэтому, исходя из такой позиции, точность правки шатуна напрямую зависит от имеющегося специального измерительного устройства.

Вся «фишка» в том, что даже если предположить себе такую ситуацию, в которой правка шатуна произвелась очень точно, вы не сможете это измерить не воспользовавшись специальным измерительным оборудованием. Поэтому, исходя из такой позиции, точность правки шатуна напрямую зависит от имеющегося специального измерительного устройства.

Шатун: назначение, конструкция, материалы

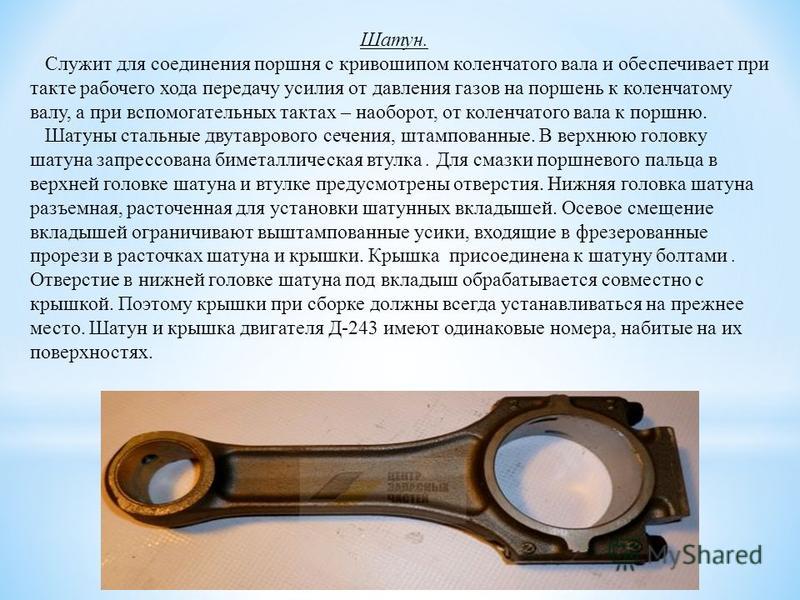

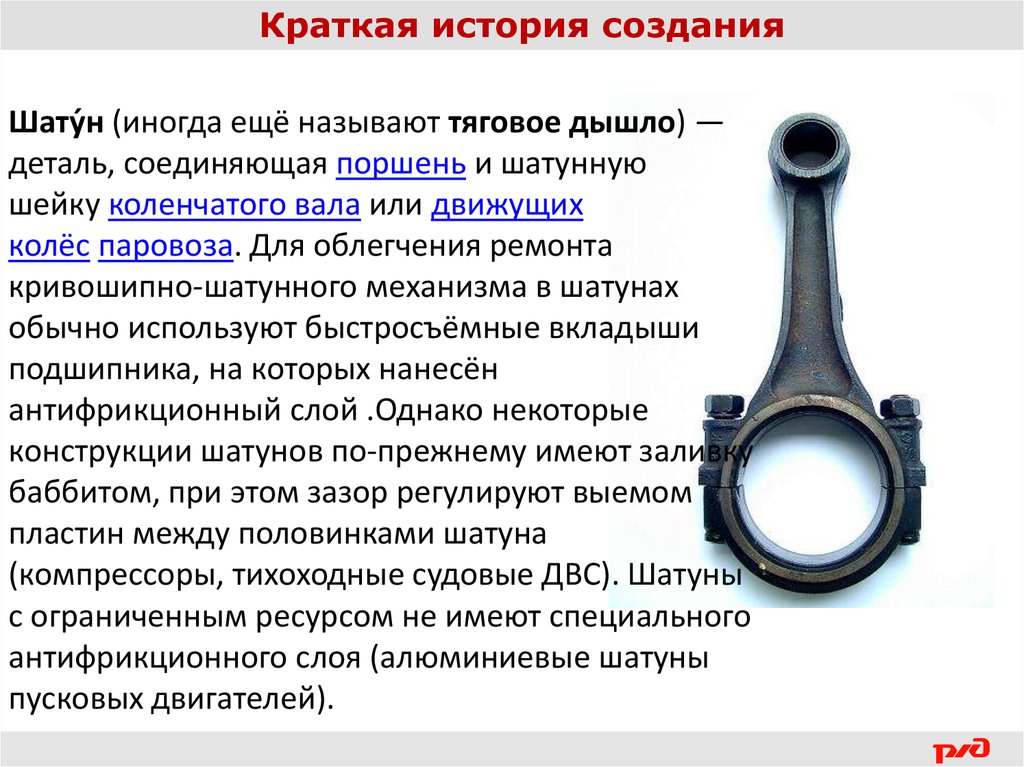

Шатуном называют деталь двигателя автомобиля, соединяющую коленвал и поршень. Его назначение состоит в преобразовании поступательных движений поршня непосредственно в цилиндре ДВС во вращательные движения коленчатого вала, а дальше через трансмиссию это вращение передается на колеса транспортного средства.

Особенности конструкции

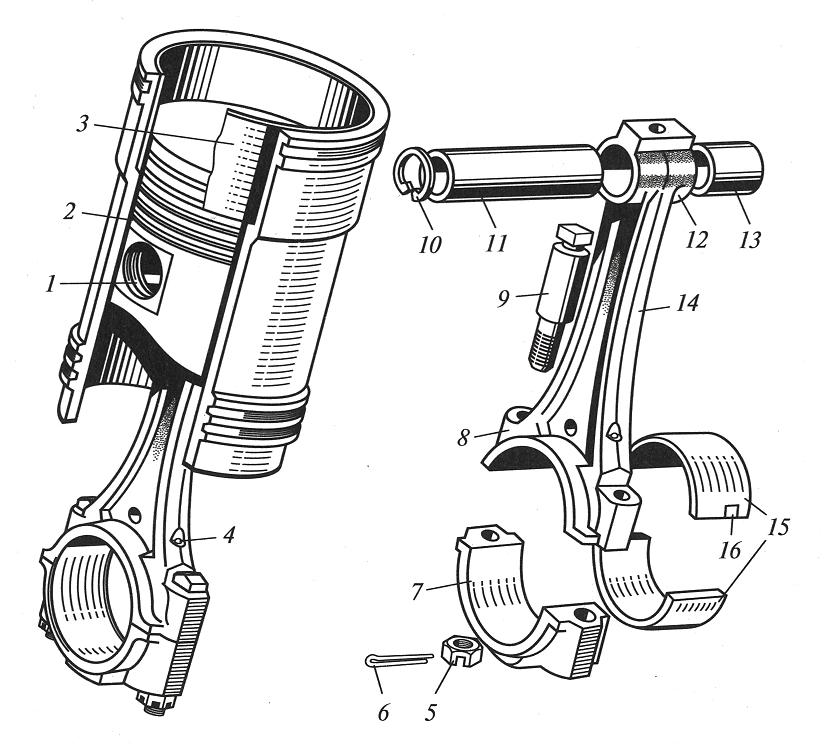

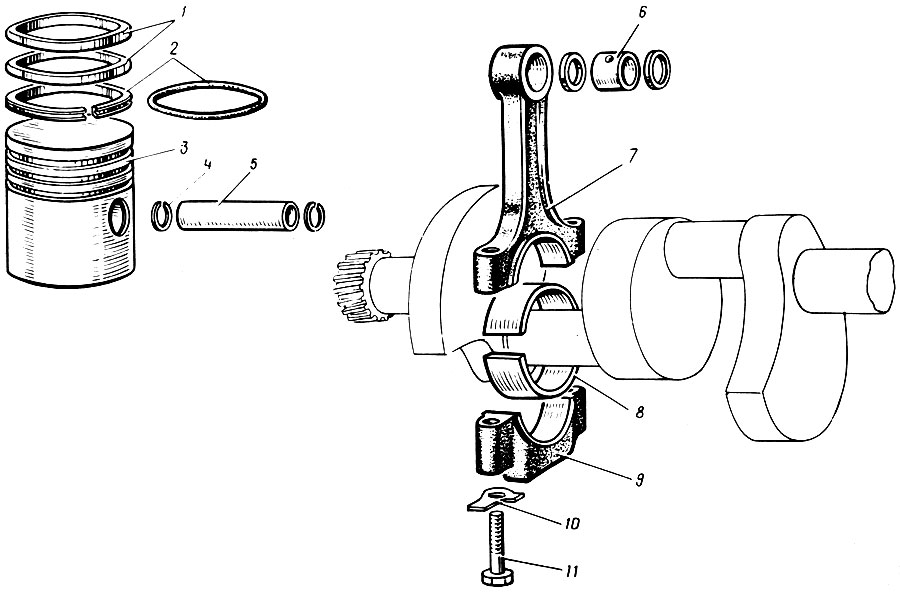

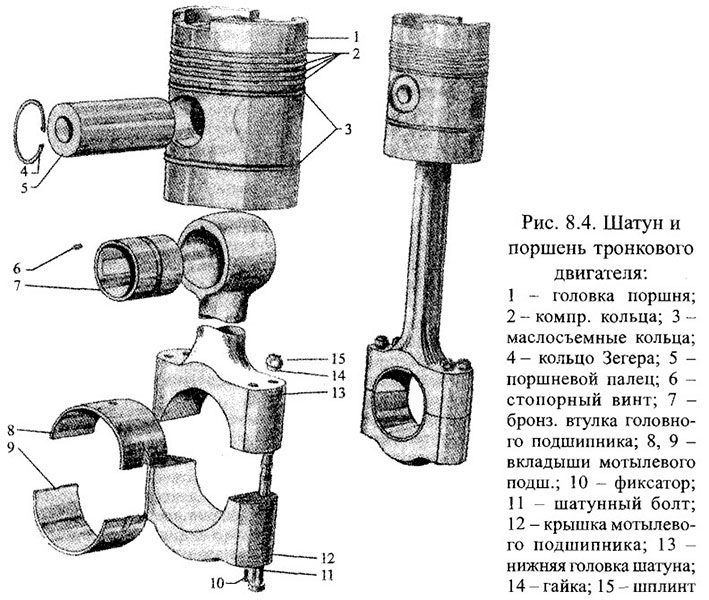

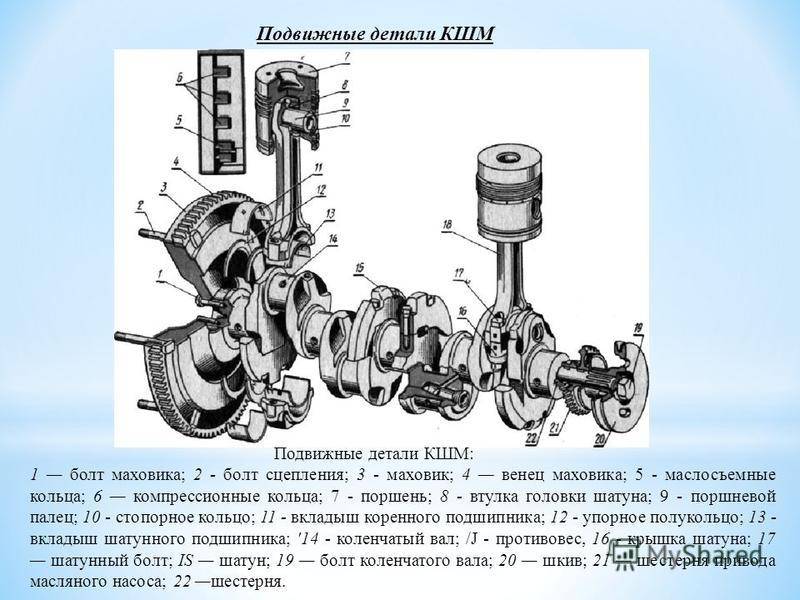

Производители выбирают конструкцию шатуна в зависимости от типа и схемы компоновки двигателя. Обычно в дизельных моторах применяются тяжелые шатуны, в бензиновых – легкие. Основными элементами детали являются:

- стержень;

- верхняя поршневая головка;

- нижняя кривошипная головка.

Для соединения со стержнем поршневой головки используется поршневой палец, кривошипная головка соединена с шейкой коленвала.

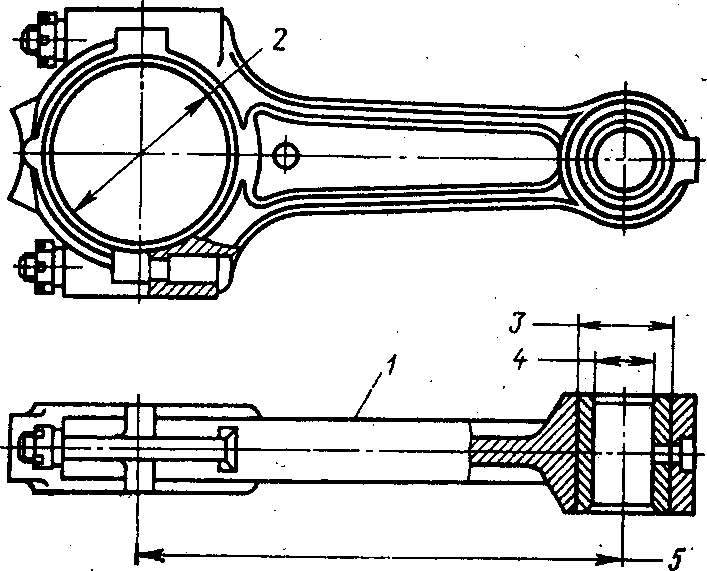

Стержень

Стержень шатуна может иметь разные типы сечения: в виде креста, круга, прямоугольника, Н-образные. Для оснащения некоторых типов двигателей используют шатуны со стержнем, в котором предусмотрена небольшая канавка, по которой масло поступает в поршневую головку.

Наиболее популярна конструкция, в которой в верхнем отделе кривошипной головки есть небольшие по размеру отверстия для разбрызгивания масла внутри поршня и цилиндра.

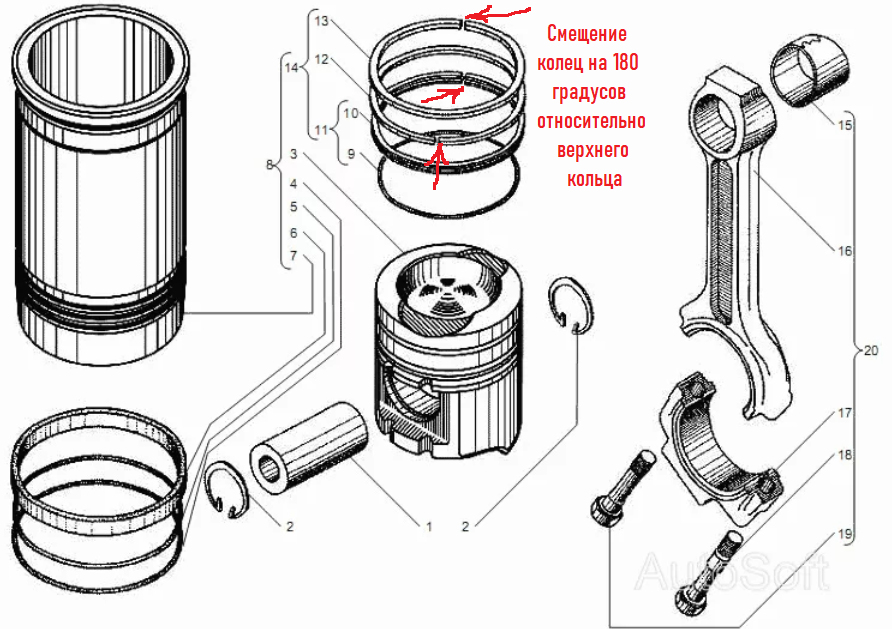

Верхняя поршневая головка

Верхняя поршневая головка является неразъемным элементом шатуна, ее конструкция определяется методом установки поршневого кольца. Если в моторе используется палец фиксированного типа, в поршневой головке предусматривается специальное отверстие цилиндрической формы для соединения деталей. Если выбран палец плавающего типа, в головке предусматривают втулку из бронзы или биметаллическую. Существуют конструкции поршневых головок без втулки, при этом в двигателе используется плавающий палец. В таких случаях вращательные движения пальца выполняются в специальном отверстии поршневой головки.

Существуют конструкции поршневых головок без втулки, при этом в двигателе используется плавающий палец. В таких случаях вращательные движения пальца выполняются в специальном отверстии поршневой головки.

Использование головок в форме трапеции в некоторых моделях двигателей позволяет значительно снизить нагрузки на поршневой палец.

Нижняя кривошипная головка

Нижняя кривошипная головка имеет разборную конструкцию и предназначена для соединения коленчатого вала и шатуна. В состав кривошипной головки входят верхняя часть и крышка, фиксируемая к шатуну с помощью крепежных болтов. Различают кривошипные головки по типу разъемов по отношению к стержневой оси: выполненный под углом называют косым, перпендикулярно – прямым.

В конструкции головки предусмотрены тонкие вкладыши подшипника скольжения. Обычно такие вкладыши состоят из 2-5 слоев. Для изготовления используют стальные полосы. Внутри предусмотрена защита антифрикционным составом, который выбирается в соответствии с типом двигателя.

В современных моделях моторов используют вкладыши из 2-3 слоев. В первом случае антифрикционный состав слоем наносится на металлическую основу, во втором дополнительно используется изоляционный слой.

Для снижения шумов и вибрации от работающего двигателя шатуны и их элементы должны иметь равную массу. Это означает, что масса какой-то детали одного шатуна должна быть равна массе аналогичной детали остальных шатунов. Например, стержень массой 50 г в одном из шатунов должен по этому параметру соответствовать стержням остальных шатунов.

Массы шатунов подгоняют, снимая тонкий металлический слой с бобышек (бобышки расположены в верхних шатунных головках). Есть конструкции с бобышками на шатунном стержне или нижней части поршневой головки.

Материалы для изготовления шатуна

Существует два способа производства шатунов: методом штамповки из высокопрочной стали или литьем из чугуна. Для дизельных двигателей выбирают шатуны, изготовленные из легированной стали методом ковки или горячей штамповки. Для ряда моделей бензиновых моторов выбирают шатуны, изготовленные из металла в порошкообразном виде путем спекания материала.

Для ряда моделей бензиновых моторов выбирают шатуны, изготовленные из металла в порошкообразном виде путем спекания материала.

Требования к шатуну, как элементу кривошипно-шатунного механизма двигателя, определяются напряженными условиями работы. Необходима износостойкость, долговечность и надежность детали.

Важно! Повышенные требования предъявляются не только к шатунам, но и к крепежным болтам. Такие болты изготавливают из легированной стали с высоким коэффициентом текучести (значительно выше, чем у высокоуглеродистой стали).

Неисправности шатунов двигателя — предотвращение

Шатуны являются одними из самых трудно работающих деталей внутри двигателя. Они направляют направленную вниз силу поршней на ход кривошипа для создания крутящего момента. Стержни должны быть достаточно прочными, чтобы выдерживать самые высокие нагрузки горения, не изгибаясь и не деформируясь под давлением.

Нажмите здесь, чтобы узнать больше

Шатуны также связывают поршни с кривошипом, чтобы поршни могли совершать возвратно-поступательные движения и завершать такты впуска, сжатия, рабочего хода и выпуска. В этой роли шатуны должны сопротивляться силам растяжения, которые хотят их разорвать при высоких оборотах двигателя.

В этой роли шатуны должны сопротивляться силам растяжения, которые хотят их разорвать при высоких оборотах двигателя.

Это новое удилище «Boostline» было представлено на выставке PRI для приложений с высоким наддувом. Фото предоставлено Wiseco.

Стандартные удилища обычно достаточно прочны, чтобы выдерживать умеренные модификации характеристик, а также некоторые виды гонок (где правила запрещают использование удилищ вторичного рынка). Но у стандартных удилищ есть свои ограничения. По мере того, как уровни мощности и обороты увеличиваются, нагрузки на стержни в конечном итоге достигают точки, когда стержни перестают быть достаточно прочными для работы. А если стержень выходит из строя, он может разрушить двигатель в мгновение ока!

К счастью, отказы штанги из-за сильной перегрузки случаются не так часто. Тем не менее, они могут возникать в гонках или экстремальных дорожных условиях, когда двигатель с сильным форсированием или закисью азота развивает безумную мощность. Большинство стержней довольно прочны на сжатие, поэтому требуется огромное давление, чтобы сжать стержень выше его предела текучести.

Большинство стержней довольно прочны на сжатие, поэтому требуется огромное давление, чтобы сжать стержень выше его предела текучести.

Более частая причина поломки штока из-за перегрузки конструкции может возникнуть, если штоку не хватает прочности на растяжение для работы на экстремальных оборотах. Поскольку перегрузки умножают эффекты инерции поршня, узкий конец штока может растянуться до такой степени, что он выйдет из строя на уровне или чуть ниже поршневого пальца.

Высокие обороты двигателя создают огромные растягивающие нагрузки на шток. Инерция поршней, совершающих возвратно-поступательные движения вверх и вниз, экспоненциально увеличивает эффективный вес поршня по мере увеличения числа оборотов в минуту. Сила, создаваемая поршнем, достигающим ВМТ при 1000 об/мин, в 50 раз превышает его первоначальный вес, когда двигатель не работает. При 10 000 об/мин эффективный вес того же поршня в 5 000 раз больше! Это огромная сила, растягивающая стержни 166 раз в секунду.

Растягивающая нагрузка на шатуны будет зависеть от массы поршней, колец и поршневых пальцев, хода коленчатого вала (более длинные ходы создают большую инерцию) и скорости поршней, когда они ускоряются и замедляются вверх и вниз внутри цилиндры. Чем длиннее ход и чем тяжелее поршни, тем больше инерционные силы действуют на штоки. Чтобы свести к минимуму такие силы, вы хотите использовать самую легкую комбинацию поршня и штока, которая будет достаточно прочной для данного применения. Или используйте более короткие и легкие поршни и немного более тяжелые и прочные шатуны.

Чем длиннее ход и чем тяжелее поршни, тем больше инерционные силы действуют на штоки. Чтобы свести к минимуму такие силы, вы хотите использовать самую легкую комбинацию поршня и штока, которая будет достаточно прочной для данного применения. Или используйте более короткие и легкие поршни и немного более тяжелые и прочные шатуны.

Во время такта впуска часть силы инерции поршня компенсируется, так как он сжимает воздушно-топливную смесь внутри цилиндра. Сжатие воздушного заряда действует как пневматическая пружина, чтобы уменьшить растягивающую нагрузку на шток, когда поршень достигает ВМТ. Но такого амортизирующего эффекта нет, когда поршень достигает ВМТ на такте выпуска, потому что все выхлопные газы выталкиваются через выпускной клапан.

Амортизирующий эффект также может быть потерян во время такта сжатия, если дроссельная заслонка внезапно захлопнется и перекроет подачу воздуха в двигатель. Вот почему отказы тяги чаще всего происходят, когда водитель внезапно отпускает газ в конце спуска по полосе сопротивления или когда автомобиль с кольцевой трассой съезжает с прямой и входит в поворот.

Стержни двутавровых балок обладают хорошей прочностью на сжатие, в то время как двутавровые балки более устойчивы к скручивающим усилиям.

Несмотря на силы, которые действуют на сжатие и растяжение шатунов внутри двигателя, большинство отказов шатунов часто происходят не по вине шатунов. Если пружина клапана или держатель пружины клапана выходит из строя, и двигатель всасывает клапан в цилиндр, шток обычно изгибается, изгибается или ломается, когда поршень ударяется о твердый металл. Литые стержни более хрупкие, чем кованые или цельные, и при этом часто ломаются. Кованые и цельные стержни более пластичны и обычно изгибаются или деформируются, а не ломаются. В любом случае двигателю понадобится новый шатун.

Выход из строя подшипника штока

Другой распространенной причиной выхода из строя штока является заклинивание подшипника. Такой сбой может быть, а может и не быть по вине стержня. Если масляная пленка между шатунным подшипником и шатунной шейкой по какой-либо причине, даже на мгновение, исчезнет, она может перегреться и заклинить подшипник. Как только это произойдет, что-то должно дать. Подшипник может провернуться и сжечь шатунную шейку и/или отверстие шатуна, или он может заклинить так сильно, что сломает шатун пополам.

Как только это произойдет, что-то должно дать. Подшипник может провернуться и сжечь шатунную шейку и/или отверстие шатуна, или он может заклинить так сильно, что сломает шатун пополам.

Сломанный стержень, крутящийся внутри картера, может нанести огромный ущерб конструкции за очень короткий промежуток времени. Конечным результатом часто является большая дыра в боковой части блока и масляного поддона и полностью разрушенный двигатель, полный мусора.

Выход из строя подшипника может произойти в результате чрезмерной перегрузки подшипника, перегрева подшипника (недостаточный поток масла) или масляного голодания из-за аэрации масла, кавитации насоса, закупорки всасывающего устройства или выплескивания масла из всасывающего устройства.

Потеря смазки также может быть вызвана использованием жидкого масла, которому не хватает прочности на сдвиг, чтобы оставаться между шатунными подшипниками и шатунной шейкой. То же самое можно сделать, используя масло со слишком низкой вязкостью для ослабления зазоров в подшипниках. Если вы собираетесь использовать масло с низким коэффициентом трения и низкой вязкостью, вам необходимо увеличить зазоры в подшипниках, чтобы поддерживать надлежащее давление масла в подшипниках.

Если вы собираетесь использовать масло с низким коэффициентом трения и низкой вязкостью, вам необходимо увеличить зазоры в подшипниках, чтобы поддерживать надлежащее давление масла в подшипниках.

Эти модифицированные стержни двутавровой балки имеют механическую обработку на стороне, которая придает некоторые характеристики стержням двутавровой балки. Фото предоставлено CP/Carrillo.

Иногда шатунный подшипник заклинивает из-за того, что отверстие шатуна слишком сильно удлиняется при высоких оборотах и искажает зазоры между подшипниками и валом. То же самое может произойти, если болты тяги не затянуты должным образом, чтобы удерживать крышку тяги на месте, или если болты тяги слишком слабы, чтобы выдерживать силы более высоких оборотов и позволить крышке оторваться от тяги.

Улучшенные шатунные болты

Одним из наиболее важных усовершенствований для любого высокопроизводительного двигателя, независимо от того, какой тип шатунов вы выберете, является модернизация шатунных болтов до более прочных болтов вторичного рынка. Многие стержневые болты вторичного рынка имеют прочность на растяжение более чем в два раза выше, чем стандартные стержневые болты. Да, новые стержневые болты могут быть дорогими в зависимости от класса используемых болтов. Но это много производительных приложений, у вас нет выбора.

Многие стержневые болты вторичного рынка имеют прочность на растяжение более чем в два раза выше, чем стандартные стержневые болты. Да, новые стержневые болты могут быть дорогими в зависимости от класса используемых болтов. Но это много производительных приложений, у вас нет выбора.

Большинство стержней на вторичном рынке поставляются с болтами определенного типа. Для снижения веса во многих конструкциях высокопроизводительных стержней просверлены отверстия, поэтому болты с колпачками можно ввинчивать непосредственно в корпус стержня, что устраняет необходимость в гайках на болтах. Это снижает вес, обеспечивает больший зазор для рукоятки и, как правило, лучше удерживает крышку стержня плотно к стержню.

Также важно помнить, что шатунные болты имеют ограниченный срок службы в гонках и могут повторно использоваться только ограниченное количество раз, прежде чем потребуется их замена. Многие производители двигателей не заменяют болты шатунов автоматически при обновлении двигателя, а в некоторых видах гонок, таких как дрэг-рейсинг Top Fuel, болты шатунов подвергаются такой большой нагрузке, что их обычно заменяют после каждого запуска.

Отказы стержней также могут возникать в результате усталости металла. Небольшой поверхностный дефект, зазубрина, царапина или дефект на стержне будут концентрировать напряжение. В конечном итоге это может привести к микротрещинам в металле и, в конечном итоге, к излому, который приводит к поломке стержня. Большинство высокопроизводительных удилищ имеют гладкую поверхность, обработанную механической обработкой, для снижения риска стрессовых переломов. Дробеструйная обработка также помогает рассеивать поверхностные напряжения для повышения долговечности и прочности.

Модернизация стержня

Тип сплава в стержне, а также то, как он спроектирован, изготовлен, обработан и термообработан, играют ключевую роль в определении конечного предела текучести и прочности на растяжение стержня, а также его способности выдерживать нагрузки. в требовательном приложении.

Большинство стандартных стержней изготовлены из чугуна или порошкового металла (ПМ). Последний используется в двигателях большинства последних моделей, поскольку он сводит к минимуму объем механической обработки, которая должна выполняться в процессе производства. Железный порошок смешивается с легирующими элементами, такими как медь и фосфор, затем смешивается с небольшим количеством графита и других ингредиентов, прежде чем он подвергается формованию и «спеканию».

Железный порошок смешивается с легирующими элементами, такими как медь и фосфор, затем смешивается с небольшим количеством графита и других ингредиентов, прежде чем он подвергается формованию и «спеканию».

Стержень ПМ прессуется и подвергается горячей ковке, придавая ему окончательную форму, затем помещается в печь и нагревается до температуры, при которой отдельные железные чешуйки и другие ингредиенты соединяются вместе. Когда стержень выходит из печи для спекания, он имеет конечные размеры. Вес удилищ очень постоянен от одного к другому, что облегчает балансировку. Затем отверстие большого конца стержня раскалывается, чтобы создать колпачок, и втулка поршневого пальца устанавливается на маленьком конце стержня. В процессе растрескивания создается колпачок, который самовыравнивается намного лучше, чем колпачок, обработанный механическим способом. Единственным недостатком является то, что треснувший колпачок не может быть обработан, если впоследствии потребуется восстановить стержень. Если отверстие не круглое, шток необходимо заменить, если только не увеличен наружный диаметр. Доступны подшипники, поэтому крышку можно переработать, как обычную крышку штока.

Если отверстие не круглое, шток необходимо заменить, если только не увеличен наружный диаметр. Доступны подшипники, поэтому крышку можно переработать, как обычную крышку штока.

Вот что происходит, когда поршень ударяется о клапан, упавший в цилиндр. Ни один стержень не выдержит такого удара.

Стержни из порошкового металла являются хорошей модернизацией стандартных литых стержней, поскольку они прочнее и менее подвержены растрескиванию и поломке. В зависимости от сплавов, используемых для изготовления стержней PM, они могут быть такими же прочными, как некоторые стержни из кованой стали. Стоимость также разумна по сравнению с другими типами удилищ.

Стержни из кованой стали, обычно изготавливаемые из стали 4340, на сегодняшний день являются наиболее распространенной модификацией как для уличных, так и для гоночных автомобилей. Доступные в традиционных конфигурациях двутавровой и двутавровой балки, некоторые также доступны в слегка модифицированных версиях двутавровой балки (например, стержень А-образной балки с более широким основанием или Х-образная балка с дополнительным усилением поперечных ребер, где дополнительные сила нужна). Некоторые высокопроизводительные удилища будут иметь облегчающие отверстия возле большого конца, чтобы уменьшить вес, где металл можно безопасно удалить без ущерба для прочности.

Некоторые высокопроизводительные удилища будут иметь облегчающие отверстия возле большого конца, чтобы уменьшить вес, где металл можно безопасно удалить без ущерба для прочности.

В одном из новых удилищ, представленном на недавней выставке PRI Show в Индианаполисе, используется уникальная конструкция с тремя карманами возле шатуна, что повышает прочность на изгиб на 60 процентов по сравнению с обычным стержнем с двутавровой балкой. Штанга разработана для двигателей с гильзами, которые оснащены турбонаддувом, наддувом или используют большие дозы закиси азота.

Стальные стержни в виде заготовок также доступны и обычно стоят дороже, чем поковки, из-за дополнительной машинной работы, необходимой для их вырезания из сплошного стального листа. Одним из преимуществ стержней из заготовок по сравнению с коваными стержнями является то, что стержни из заготовок могут быть изготовлены на заказ практически для любого применения, в том числе для тех, где поковки недоступны.

Кованые и цельные алюминиевые стержни — еще один вариант модернизации для серьезной конкуренции. Алюминиевые стержни очень популярны в дрэг-рейсинге из-за их легкого веса. Вы найдете алюминиевые стержни в большинстве драгстеров Alcohol и Nitro Funny Cars и Top Fuel. Они также популярны в дрэг-рейсинге Pro Mod, кольцевых гонках (где это разрешено правилами) и даже в уличных выступлениях.

Алюминиевые стержни очень популярны в дрэг-рейсинге из-за их легкого веса. Вы найдете алюминиевые стержни в большинстве драгстеров Alcohol и Nitro Funny Cars и Top Fuel. Они также популярны в дрэг-рейсинге Pro Mod, кольцевых гонках (где это разрешено правилами) и даже в уличных выступлениях.

Как мы уже говорили ранее, один из способов уменьшить силы инерции, тянущие шток, когда поршень приближается к ВМТ, состоит в том, чтобы уменьшить вес штока. Алюминиевые шатуны могут значительно уменьшить массу узла поршня и шатуна и обеспечить наибольшую пользу в высокооборотных двигателях. Стержни могут быть выкованы из различных сплавов или обработаны на станках с ЧПУ из плоского алюминия или кованых алюминиевых заготовок (последний прочнее из-за направленной структуры зерна в поковке).

Стержни из кованой стали обеспечивают отличное сочетание прочности и долговечности по сравнению с большинством стержней из литого и порошкового металла. Фото предоставлено веб-сайтом Howard’s Cams.

Еще одним вариантом являются титановые стержни. Несмотря на высокую цену, титан обеспечивает еще большую экономию веса.

Следует иметь в виду, что алюминиевые стержни имеют более высокий коэффициент теплового расширения, чем стальные стержни, поэтому стержень должен быть несколько короче, иначе вам придется оставить большую высоту настила, чтобы компенсировать тепловое расширение, когда стержни раздражаться. Алюминиевые стержни также могут иметь ограниченный срок службы из-за растяжения, которое происходит со временем, поэтому часто рекомендуется замена стержней после стольких часов гонок.

Советы по установке шатуна

Первое, что вы всегда должны сделать перед сборкой каких-либо деталей, это тщательно осмотреть каждый шатун. Проверьте на наличие явных зазубрин, заусенцев, царапин или других повреждений, которые могут создать точки напряжения, которые могут привести к растрескиванию и отказу. Если для удаления заусенцев или очистки отливки требуется шлифовка, делайте это вдоль стержня, а не сбоку.

Далее, стальные стержни как для стандартных, так и для рабочих приложений всегда должны обрабатываться Magnaflux для проверки на наличие трещин. Используйте проникающий краситель для проверки алюминиевых стержней. Откажитесь от любых треснувших стержней.

Стержни (в том числе совершенно новые) также должны быть проверены на точность размеров. Измерьте внутренний диаметр большого и малого торцевых отверстий. Измерьте общую длину стержня. И проверьте стержень на прямолинейность. Любой изгиб или скручивание между отверстием шатуна большого конца и отверстием поршневого пальца необходимо исправить.

Рабочие кованые стальные стержни также должны быть проверены на надлежащую твердость. Тепло может привести к потере свойств стержня, поэтому, если стержни показывают какие-либо признаки обесцвечивания от нагрева, обязательно проверьте их твердость. Если твердость меньше спецификации, замените стержень. Для многих стержней из кованой стали минимальная твердость составляет от 42 до 43 Rc. 0003

0003

При восстановлении запаса повторное использование стержневых болтов оригинального оборудования может быть приемлемым, если все болты находятся в хорошем состоянии и не растянуты. Стержневые болты с пределом текучести (TTY) не следует использовать повторно из-за риска поломки или растяжения.

Для высокопроизводительных приложений даже не думайте об использовании или повторном использовании стандартных болтов. Замените их более прочными послепродажными болтами.

Правильная установка болтов тяги необходима для предотвращения поломки тяги. Динамометрический ключ не так точен, как инструмент для затяжки стержневых болтов, равно как и угловой датчик с болтами TTY. Самый точный способ убедиться, что стержневые болты обеспечивают рекомендуемое усилие зажима, — это измерить, насколько они растягиваются при затяжке, с помощью циферблатного индикатора. Для комплекта болтов для вторичного рынка рекомендуемое растяжение болта для тяги Chevy может составлять от 0,0055 до 0,0075 дюйма в зависимости от области применения и используемых болтов. Следуйте рекомендациям поставщика болтов.

Следуйте рекомендациям поставщика болтов.

Рабочие шатуны для вторичного рынка доступны для большинства популярных легких дизельных двигателей и являются обязательным обновлением для сильнофорсированных двигателей.

Динамометрические ключи не очень точны для затягивания крепежных деталей, потому что ключ говорит только о том, какая сила прилагается для преодоления трения. Состояние резьбы, количество, длина и шаг резьбы, а также тип смазки на резьбе — все это влияет на показания.

Смазки на основе молибдена действуют иначе, чем обычные сборочные смазки или моторное масло. Моторные масла разной вязкости ведут себя по-разному. Некоторые смазочные материалы для резьбы, поставляемые поставщиками болтов на вторичном рынке, более стабильны, чем другие смазочные материалы. Тем не менее, многие поставщики стержней рекомендуют использовать циферблатный индикатор для измерения растяжения, чтобы вы могли иметь правильную величину зажимной нагрузки независимо от того, как смазана резьба.

Также критически важным для долговечности шатуна является проверка и повторная проверка зазоров шатунных подшипников и посадки поршневого пальца. Слишком тугое или слишком слабое соединение может вызвать серьезные проблемы с любым концом удилища. Кроме того, убедитесь, что шатунные подшипники имеют правильную посадку. Задняя часть шатунных подшипников должна быть установлена сухой, а лицевая сторона подшипников покрыта монтажной смазкой.

Наконец, когда все собрано, еще раз проверьте все болты тяги, чтобы убедиться, что они затянуты должным образом и ни один из них не был упущен. Глупые ошибки при сборке случаются, но, надеюсь, с вами таких ошибок не случится.

Шатуны – как предотвратить отказы двигателя

| Практическое руководство – Двигатель и трансмиссия

Как устранить неисправности шатунов

Неисправности двигателя, которые многие гонщики связывают с шатунами, на самом деле часто являются ошибками при установке. При правильном понимании их характеристик шатуны могут стать одной из самых сильных частей современного гоночного двигателя.

При правильном понимании их характеристик шатуны могут стать одной из самых сильных частей современного гоночного двигателя.

Давайте проведем быстрое умственное упражнение: сколько раз — будь то на трассе или во время просмотра телевизора — вы слышали, как водитель или начальник бригады объяснял перегоревший двигатель фразой «мы сломали тягу»?

Много раз, наверное. Но что это значит? Шатуны, созданные для гонок, изготавливаются с такой же или большей точностью (и затратами), как и любые другие детали, входящие в состав двигателя. Шатуны часто являются наиболее нагруженными деталями в двигателе, но многие производители двигателей Winston Cup скажут вам, что они редко видели поломку шатуна, которая действительно была бы ошибкой шатуна.

Неисправность может возникнуть в любом месте, но чаще всего разрушение происходит на стержне из-за возникающих напряжений. Часто причиной раннего отказа стержня является чисто человеческая ошибка. Простые вещи, такие как неправильная установка болтов тяг, грубое обращение или чрезмерная цикличность тяг, могут привести к дорогостоящему ремонту. К счастью, эти ошибки легко предотвратить, если у вас есть четкое представление о том, какие типы сил вы ожидаете от своих шатунов (лошадиные силы, возвратно-поступательный вес, ожидаемый срок службы и т. д.) и как их правильно установить.

Простые вещи, такие как неправильная установка болтов тяг, грубое обращение или чрезмерная цикличность тяг, могут привести к дорогостоящему ремонту. К счастью, эти ошибки легко предотвратить, если у вас есть четкое представление о том, какие типы сил вы ожидаете от своих шатунов (лошадиные силы, возвратно-поступательный вес, ожидаемый срок службы и т. д.) и как их правильно установить.

Поскольку почти все формы стержней серийных гоночных автомобилей ограничиваются нержавеющей сталью в интересах сдерживания затрат, эта статья будет сосредоточена только на процессах, связанных с этим материалом. Для нержавеющих стержней существует несколько вариантов конструкции, а именно кованые, порошковые, заготовочные и полностью обработанные.

Стержни из порошковой ковки используются почти исключительно в OEM-приложениях. Порошковая ковка позволяет получить дешевый, довольно прочный стержень, но это не качество стандартной ковки. Вам будет трудно найти специально изготовленную гоночную удочку, изготовленную методом порошковой ковки. Однако, если вы участвуете в гонках строго стандартного класса, в котором не разрешены вторичные удилища, это может быть тем, с чем вы застряли. Пока они сбалансированы, вы вряд ли превысите ограничения мощности штампованного стержня в стандартном двигателе.

Однако, если вы участвуете в гонках строго стандартного класса, в котором не разрешены вторичные удилища, это может быть тем, с чем вы застряли. Пока они сбалансированы, вы вряд ли превысите ограничения мощности штампованного стержня в стандартном двигателе.

Далее по шкале прочности идут кованые стержни. «Преимущество ковки в том, что у стали, как и у дерева, есть направление волокон», — объясняет Джек Спаркс из Carrillo Industries. «При правильном расположении он повышает усталостные свойства детали. Ковка стержня позволяет манипулировать направлением зерна в стали. поток зерна вокруг большого конца».

Проблема с кованым стержнем также связана с актом ковки. Процесс ковки оставляет на стержне непостоянную шероховатую поверхность. Эта шероховатость создает множество точек напряжения на стержне. «Если не обращать внимания на крепеж, большинство отказов в шатуне происходит из-за каких-либо включений или концентраторов напряжения на поверхности», — объясняет Спаркс. «Это как сделать надрез на вешалке. Когда вы ее согните, она сломается в надрезе».

«Это как сделать надрез на вешалке. Когда вы ее согните, она сломается в надрезе».

Стержень-заготовка создается путем механической обработки стержня из цельного куска металла. Процесс механической обработки создает гладкую поверхность, которая (если нет проблем в производственном процессе или просто плохой конструкции) свободна от поверхностных включений. Полностью отказавшись от процесса ковки, вы избежали слабости, но не смогли воспользоваться преимуществами прочности, влияя на поток зерна.

Введите так называемый «полностью обработанный» стержень. Этот процесс производит самый прочный стержень (только для измерения прочности материала), беря лучшие черты процессов ковки и заготовки и комбинируя их. Полностью обработанный стержень начинается с большой поковки (более шести фунтов в случае большинства стержней Каррильо), а затем обрабатывается до окончательной формы, очень похожей на стержень-заготовку. В результате получается стержень с оптимальной зернистой структурой поковки, а также гладкий внешний вид, характерный для заготовок. Это лучшее из обоих миров.

Это лучшее из обоих миров.

Крепежи, независимо от их типа, являются самой слабой стороной шатуна. Однако при правильной установке большинство крепежных изделий от качественных производителей способны выдерживать нагрузки, на которые они рассчитаны. Прежде чем мы поговорим о правильной установке, нам сначала нужно понять, что там есть.

Крепления, используемые для скрепления двух частей большого конца стержня, бывают двух конструкций. Конструкции со сквозным болтом имеют полный болт и гайку для зажима стержня. В конструкции винта с головкой отсутствует гайка, вместо этого в стержне используется резьба, в которую ввинчивается болт. Конструкция со сквозным болтом требует, чтобы плоские поверхности были вырезаны на большом конце стержня для каждого болта (одна для головки болта и одна для гайки). Отсутствие плоскости под гайку делает винт с головкой намного прочнее. Кроме того, ввинчивание болта непосредственно в корпус удилища также повышает жесткость.

Теперь пришло время для хорошего. Спаркс говорит, что наиболее распространенной причиной выхода из строя стержневых болтов является неправильная установка стержневых болтов так, чтобы они обеспечивали надлежащую зажимную нагрузку. Это сложный способ сказать «неправильно затянуты», но это может ввести в заблуждение, потому что именно использование динамометрического ключа вызывает большинство проблем.

Единственный способ убедиться в том, что болт оказывает надлежащее усилие зажима, — измерить растяжение, а не крутящий момент. В этом отношении Спаркс может стать откровенно воинственным. «Carrillo и любой другой производитель качественных стержней настоятельно рекомендует устанавливать болт с натяжением», — говорит он. «Использование динамометрического ключа измеряет только трение, и есть много переменных, которые могут привести к тому, что вы получите требуемое значение крутящего момента без достижения необходимого растяжения».0003

«Мне все время звонят люди, пытающиеся обойтись простой затяжкой шатунных болтов и спрашивающие, какую смазку использовать или какое число крутящего момента им следует искать для конкретной смазки. Я говорю им, что им нужно проверить растяжение, и тогда не будет иметь значения, используют ли они арахисовое масло в качестве смазки».

Я говорю им, что им нужно проверить растяжение, и тогда не будет иметь значения, используют ли они арахисовое масло в качестве смазки».

Конечно, Спаркс признает, что из арахисового масла лучше сэндвич, чем смазка, но он настаивает на своем. Возьмем, к примеру, смазки на основе молибдена, которые чаще всего используются для стержневых болтов. Смазки Moly имеют металлическую основу. Это хорошо, потому что он не снимается легко, но это также означает, что каждый раз, когда вы предварительно устанавливаете болты тяги, вы полируете резьбу, и каждый раз, когда вы добавляете еще один слой молибденовой смазки, вы также делаете эти резьбы более гладкими. . Если вы используете одно и то же значение крутящего момента при сборке двигателя, степень растяжения болтов шатунов будет меньше при каждой сборке шатунов.

«Тяговые болты разрабатываются очень тщательно, поэтому после множества испытаний у нас сложилось довольно хорошее представление о том, что растяжение около 0,006 соответствует примерно 9600 фунтам зажимной нагрузки. При сборке шатунов существует множество переменных. Они включают фактическую динамометрический ключ, смазка, качество сопрягаемых поверхностей между болтом и стержнем и даже оператор.Если вы пытаетесь ехать только по крутящему моменту, вы должны учитывать все эти факторы, но если вы измеряете растяжение болта, все этих переменных внезапно перестали быть частью уравнения».

При сборке шатунов существует множество переменных. Они включают фактическую динамометрический ключ, смазка, качество сопрягаемых поверхностей между болтом и стержнем и даже оператор.Если вы пытаетесь ехать только по крутящему моменту, вы должны учитывать все эти факторы, но если вы измеряете растяжение болта, все этих переменных внезапно перестали быть частью уравнения».

Основная задача смазочного материала состоит в том, чтобы не допустить истирания болтов в шатунах, чтобы двигатель можно было легко разобрать, когда придет время для ремонта. Убедитесь, что вы используете смазку, которая не стирается легко и не выкипает при нагревании, и используйте ее для покрытия как резьбы, так и нижней стороны головки болта.

Многие производители двигателей пытаются обойтись без сборки шатунов с помощью только динамометрического ключа по одной простой причине: измерение растяжения шатунного болта может быть затруднено.

Наиболее важным моментом для измерения растяжения является окончательная сборка, когда шатуны располагаются в отверстиях цилиндров и крепятся болтами к кривошипу.