Первый тюменский вертолетный мотор соберут в Кургане

Работы над чертежами поршневого бесшатунного двигателя двигателя, который позволит создавать в России дешевые и экономичные вертолеты, близятся к завершению. В конце января чертежи планируют передать Курганскому машиностроительному заводу. По ним будет создан принципиально новый двигатель, разработанный еще в 50-х годах прошлого века советским конструктором Сергеем Баландиным. Авиационные двигатели бесшатунной системы прошли все положенные госиспытания, но в серию не пошли. В эру реактивной авиации в «небо» они не вписались, а на земле в тяжелое послевоенное время было не до радиклаьных решений. С 1974 года безшатунный двигатель пытается внедрить тюменский рационализатор, ветеран гражданской авиации Александр Зверев. Его идея заключается в том, чтобы продолжить выпуск камовского вертолета Ка-26, улучшив его великолепные характеристики новым облегченными поршневыми двигателями. Таким образом легендарная «пчелка» не только получит вторую жизнь, но и составит конкуренцию американским «Робинсонам», которые захватили рынок малых вертолетов в России.

По словам Александра Зверева, презентация его проекта (организованная тюменским региональным отделением Общероссийского народного фронта), по итогам которой Вслух.ру подготовил публикацию «О перспективном тюменском вертолете доложат президенту», дала мощный импульс в продвижении его идеи. Проект поддержали финансово в тюменском технопарке. За создание экспериментального двигателя с расчетным весом 45 кг и мощностью 200 л.с. взялся Курганский машиностроительный завод. То, что двигатель будет работать, тюменский рационализатор не сомневается на 100 процентов. За этой уверенностью стоит опыт конструкторского бюро Сергея Баландина, с которым Александр Зверев был тесно знаком, и опыт всего поршневого моторостроения. Еще в 90-х годах тюменский рационализатор в «гаражных» условиях создал опытный образец. Александр Зверев предполагает, что модернизированный двигатель Баландина завод изготовит в течение нескольких месяцев и уже летом начнутся его испытания.

На макете, который демонстрирует Александр Зверев, наглядно видно, насколько проста идея нового двигателя — в нем нет массивного коленвала, как на традиционных поршневых и дизельных моторах. Вернее, он есть, но находится внутри маленькой «коробочки». За счет малого веса и большой мощности двигатель имеет большие перспективы в вертолетостроении.

Вернее, он есть, но находится внутри маленькой «коробочки». За счет малого веса и большой мощности двигатель имеет большие перспективы в вертолетостроении.

«Вертолётная авиация появилась и окрепла в нашей стране после войны, — отметил Александр Зверев. — По известной инерции, исходя из соображений, что вертолёт тоже авиация, и, учитывая, что обычные поршневые двигатели тяжелее газотурбинных, магистральное направление для силовых установок для вертолётов было выбрано газотурбинное. Между тем концептуальные, присущие в неотделимой степени характеристики вертолёта, как системы и поршневого двигателя сочетаются идеально. В то время как именно концептуальные свойства газотурбинного двигателя к вертолёту не подходят принципиально. Даже обычные поршневые двигатели дают вертолёту принципиальные преимущества в сравнении с газотурбинными».

Рациоанализатор привел несколько примеров, подтверждающих его правоту.

1. Поршневой Ми-4 и газотурбинный Ми-2 одинаково расходуют при работе 300 литров топлива в час. Но Ми-4 при заправке на 3 часа берёт груза 1100 кг, а Ми-2 едва двух человек. И при минимальной заправке у Ми-4 грузоподъёмность в два раза выше, 1750 кг, против 800 кг у Ми-2.

Но Ми-4 при заправке на 3 часа берёт груза 1100 кг, а Ми-2 едва двух человек. И при минимальной заправке у Ми-4 грузоподъёмность в два раза выше, 1750 кг, против 800 кг у Ми-2.

2. Поршневой Ка-26 имеет полётный вес 3250 кг, а газотурбинный Ми-2 тяжелее — 3550 кг. Ка-26 расходует в два раза с лишним меньше топлива, и при заправке топливом на 3 часа берёт груза 650 кг, это в четыре с лишним раза больше, чем Ми-2. При минимальном остатке топлива грузоподъёмность Ка-26 выше — 900 кг, против 800 кг у Ми-2.

3. «Игрушечный» «Робинсон». Разработчик сознательно оснастил его именно поршневым двигателем. Сейчас эта «игрушка» — самый продаваемый и экономичный вертолёт.

Стоит отметить, что поршневой Ка-26, превосходя газотурбинный Ми-2 по всем показателям, имеет вес двигателей в 508 кг. Газотурбинные двигателя Ми-2 имеют вес 270 кг. Между тем вес силовой установки, предлагаемый Зверевым, при той же мощности, что и у Ми-2 (800 л.с.) получается в пределах 180 кг. Выигрывает мотор, предлагаемый тюменцем, и по такому важному показателю, как расход топлива: удельный расход топлива у Ми-2 составляет 425-445 гр/л. с. час, у стандартных двигателей Ка-26 расход топлива составляет 210-230 гр/л.с. час, а у бесшатунного двигателя, предлагаемого Александром Зверевым всего 170 гр/л.с. час.

с. час, у стандартных двигателей Ка-26 расход топлива составляет 210-230 гр/л.с. час, а у бесшатунного двигателя, предлагаемого Александром Зверевым всего 170 гр/л.с. час.

Как работает двигатель Баландина:

Никакого спама, только самое интересное!

Бесшатунный двигатель Вуля. — Альтернативная История

Представляю вашему вниманию ещё один, так сказать, двигатель будущего. Конструкция его не настолько революционна как у двигателя Кузнецова, но у него есть одно неоспоримое достоинство – такой мотор построен и работает.

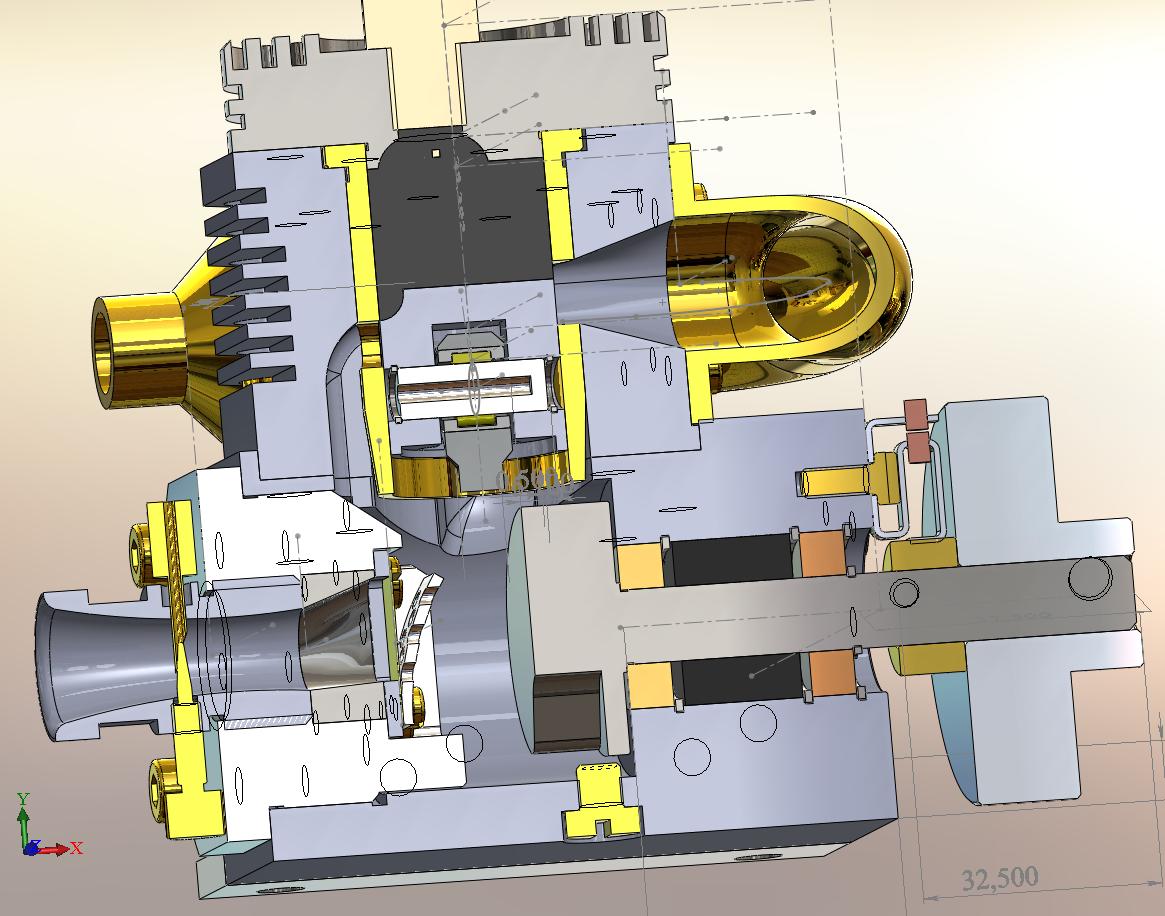

Вид на дизельный бесшатунный двигатель со стороны радиатора

С момента появления двигателя внутреннего сгорания специалисты всего мира непрерывно занимаются его совершенствованием. Каких только конструкций за прошедшее время не было придумано. Однако лишь малой части из них удалось стать серийными образцами. Остальные, несмотря на оригинальность заложенных идей, так и не вышли из стадии эксперимента. Впрочем, имеются силовые установки, которые, прежде чем завоевать «место под солнцем», проходят тернистый и долгий путь. Одной из них является бесшатунный двигатель.

Содержание:

ИСТОКИ

Известно, что в кривошипно-шатунных механизмах двигателей внутреннего сгорания почти четвертая часть полезной мощности уходит на трение. Другая отрицательная сторона таких моторов — увеличение сил инерции, количества вспышек с повышением числа оборотов, а следовательно, и рост тепловой напряженности цилиндра. Действительно, преобразование прямолинейного перемещения поршня во вращательное движение коленчатого вала с помощью шатуна вызывает появление бокового усилия на стенку цилиндра.

Устройство бесшатунного авиадвигателя ОМБ С. С. Баландина

1 — Поршень

2 — Шток

3 — Направляющие крейцкопфа

4 — Коленчатый вал

5 — Камеры сгорания

6 — Шестирёнчатый вал, синхронизирующий вращение кривошипа

7 — Кривошип

8 — Крейцкопф

За практическое воплощение такой идеи еще в 1940 году взялся выдающийся отечественный инженер С. С. Баландин. На базе 5-цилиндрового звездообразного авиационного мотора М-11 он создал версию с четырьмя цилиндрами, названную ОМБ — особый мотор Баландина.

В ОКБ-2 Наркомата авиапромышленности, возглавляемом С. С. Баландиным, по той же схеме было изготовлено и испытано несколько других опытных двигателей. В любом из них две противоположные пары поршней связаны между собой жестким штоком, который в середине имеет подшипник, охватывающий шейку коленчатого вала. На каждом штоке по обеим сторонам подшипника выполнены ползуны, которые скользят по направляющим в картере, полностью разгружая поршень и цилиндр от боковых усилий. Неудивительно, что в данном случае поршень превращается в своеобразный держатель для поршневых колец, которые герметизируют стык поршень—цилиндр.

Принципиальная схема V-образного бесшатунного двигателя

1 — Поршень

2 — Кривошип

3 — Коленчатый вал

4 — Шатунный подшипник

5 — Подшипник кривошипа

6 — Шток

Нельзя не отметить, что если в обычном поршневом двигателе сила давления газов передается через относительно маленький подшипник верхней головки шатуна, а затем через подшипник его нижней головки (он уже больше, но и нагрузки здесь возрастают: добавляются силы инерции от вращения), то в схеме Баландина подшипник всего один, да и размер его гораздо солиднее, чем у подшипника нижней головки обычного шатуна. Силы инерции у «бесшатунника» также меньше, а сама нижняя головка является неразъемной. Пары поршней перемещаются возвратно-поступательно по двум взаимоперпендикулярным направлениям. Когда один из них приближается к головке цилиндра, осуществляя сжатие топливновоздушной смеси, другой, жестко связанный с ним штоком, удаляется от головки противоположного цилиндра, движимый энергией уже подожженной смеси. При этом механизм функционирует с частотой 2000 двойных ходов в минуту или почти 70 — в секунду.

Силы инерции у «бесшатунника» также меньше, а сама нижняя головка является неразъемной. Пары поршней перемещаются возвратно-поступательно по двум взаимоперпендикулярным направлениям. Когда один из них приближается к головке цилиндра, осуществляя сжатие топливновоздушной смеси, другой, жестко связанный с ним штоком, удаляется от головки противоположного цилиндра, движимый энергией уже подожженной смеси. При этом механизм функционирует с частотой 2000 двойных ходов в минуту или почти 70 — в секунду.

Естественно, при отсутствии угловых колебаний штока относительно поршня появляется возможность создания двигателя двойного действия. В итоге рабочий процесс идет по обе стороны поршня, что позволяет получить почти вдвое большую мощность. Помимо 4-цилиндровой схемы бесшатунного двигателя возможны конструкции с восемью, двенадцатью, шестнадцатью цилиндрами и т. д. Правда, в тот период считалось, что угол между цилиндрами из-за особенностей кинематической схемы допустим любой, кроме 0° и 180°, поскольку, по мнению специалистов, невозможно было получить конструкцию, в которой цилиндры расположены в один ряд или оппозитно. Зато препятствий для создания низкого компактного мотора с крестообразным, Х-образным или V-образным расположением цилиндров не существовало.

Зато препятствий для создания низкого компактного мотора с крестообразным, Х-образным или V-образным расположением цилиндров не существовало.

Общий вид двигателя со стороны маховика.

Уже во время Великой Отечественной войны стало ясно, сколь заманчивые перспективы таит в себе бесшатунный двигатель. Понятно, почему в работе над ОМБ оказались задействованы три ОКБ и пять серийных заводов Наркомата авиапромышленности, не считая Академии им. Н.В. Жуковского и трех НИИ. Да и сам С. С. Баландин старался не отставать. Экспериментальный авиадвигатель МБ-4 одинарного действия при габарите, сопоставимом с двигателем «Волги», имел близкую к нему массу и развивал в полтора раза более высокую мощность (140 л. с. при 2200 мин-1). Удельная мощность двигателя составляла 20,4 л. с./л, удельная масса — 1,14 кг/л. с., удельный расход топлива в эксплуатационном режиме — 220 г/л.с. в час. Последний из опытных моторов — 8-цилиндровый ОМ-127РН двойного действия, оснащавшийся системой впрыска топлива и турбонаддувом, развивал мощность 3500 л. с. Более того, работы над столь многообещающим двигателем привели к началу постройки авиационного мотора мощностью 10000 л. с. и массой З,5 т, что в 200 раз легче стационарного дизеля той же мощности. Наконец, в ОКБ-2 приступили к проектированию бесшатунного авиадизеля мощностью 20000 л.с. И всего при 24 цилиндрах! Для сравнения: разработанный американской фирмой Laicoming авиационный поршневой мотор ХР-7755 мощностью 5000 л. с. имел 36 цилиндров при несравнимо худших характеристиках.

с. Более того, работы над столь многообещающим двигателем привели к началу постройки авиационного мотора мощностью 10000 л. с. и массой З,5 т, что в 200 раз легче стационарного дизеля той же мощности. Наконец, в ОКБ-2 приступили к проектированию бесшатунного авиадизеля мощностью 20000 л.с. И всего при 24 цилиндрах! Для сравнения: разработанный американской фирмой Laicoming авиационный поршневой мотор ХР-7755 мощностью 5000 л. с. имел 36 цилиндров при несравнимо худших характеристиках.

Бесспорность перехода авиации на реактивную тягу привела в начале 50-х годов прошлого века к сворачиванию деятельности ОКБ Баландина, хотя уже тогда удалось разработать поршневые моторы, равные по мощности, габаритам и массе турбовинтовым двигателям, к тому же более экономичные. В 1957 году С. С. Баландин, уже после прекращения работ, получил закрытое для публикации авторское свидетельство на «Двигатель внутреннего сгорания с бесшатунным механизмом». После снятия запрета вышла книга «Бесшатунные двигатели внутреннего сгорания» (первое издание — в 1968 году, второе — в 1972-м).

ДЕНЬ НЫНЕШНИЙ И ДЕНЬ ГРЯДУЩИЙ

Попытки создать «бесшатунник» для установки на различные мобильные системы, в том числе на бронетанковую и автомобильную технику в нашей стране предпринимались неоднократно. Проектировщики оценили достоинства двигателя Баландина, который, по сравнению с рядом поршневых двигателей внутреннего сгорания и газовыми турбинами, был компактнее и менее металлоемок. Для изготовления многих его деталей пригодны действующие технологии и оборудование моторостроительных производств автомобильной промышленности. Кроме того, в пользу «бесшатунника» говорили: высокая удельная мощность, минимальное число деталей, идеальная уравновешенность (амплитуды вибраций самых мощных образцов являлись неправдоподобно малыми — порядка несколько микрометров). К тому же по технологичности мотор Баландина заметно превосходил тот же двигатель Ванкеля.

Блок цилиндров.

На Брянском автозаводе разработали проект бесшатунного двигателя с X-образным расположением цилиндров. Зиловские инженеры в конце 80-х годов прошлого века построили опытный образец дизельного «Баландина», который успешно прошел стендовые испытания. По сравнению с серийным дизелем ЯМЗ-238, на каждые два цилиндра которого приходятся 28 деталей, разработали бесшатунный компрессор для питания пневмосистемы грузовиков. Аналогичные работы проводили молодые конструкторы инициативной группы «Трек» Московского авиационного института.

Зиловские инженеры в конце 80-х годов прошлого века построили опытный образец дизельного «Баландина», который успешно прошел стендовые испытания. По сравнению с серийным дизелем ЯМЗ-238, на каждые два цилиндра которого приходятся 28 деталей, разработали бесшатунный компрессор для питания пневмосистемы грузовиков. Аналогичные работы проводили молодые конструкторы инициативной группы «Трек» Московского авиационного института.

И все-таки двигатель Баландина так и не получил широкого распространения. Почему? Главный изъян мотора — появление так называемых избыточных кинематических связей. Дело в том, что шток, связывающий между собой поршни, имеет три опоры. Дополнительная опора в этом случае играет роль избыточной связи. Чтобы такой механизм надежно функционировал, необходима либо высокая податливость опор, либо безупречная точность изготовления деталей. А поскольку опоры коленчатого вала или сам вал сделать податливыми нельзя, остается уповать на технологию высочайшего уровня, доступную эксклюзивным производствам. Но даже при выполнении этого условия естественный износ деталей во время работы может свести все усилия по получению высокой точности на нет. Однако остается еще один способ выбраться из тупика — изменить кинематическую схему. Как раз этим и воспользовался инженер А. Вуль из Харькова, предложивший собственный способ решения проблемы. Вообще, вопросами бесшатунного двигателя украинский последователь С. С. Баландина вместе со своими единомышленниками занимается с 1994 года. За это время специалисты организованной для этой цели лаборатории создали несколько образцов. Первые два из них представляют автомобильные V-образные 4-цилиндровые дизели объемом 2,0 и 2,8 л и расчетной мощностью 68 и 136 л. с. соответственно.

Но даже при выполнении этого условия естественный износ деталей во время работы может свести все усилия по получению высокой точности на нет. Однако остается еще один способ выбраться из тупика — изменить кинематическую схему. Как раз этим и воспользовался инженер А. Вуль из Харькова, предложивший собственный способ решения проблемы. Вообще, вопросами бесшатунного двигателя украинский последователь С. С. Баландина вместе со своими единомышленниками занимается с 1994 года. За это время специалисты организованной для этой цели лаборатории создали несколько образцов. Первые два из них представляют автомобильные V-образные 4-цилиндровые дизели объемом 2,0 и 2,8 л и расчетной мощностью 68 и 136 л. с. соответственно.

Конечно, собрать в условиях не заводского производства необычный двигатель, а тем более дизель, без всякого преувеличения, является сверхзадачей. Но на стороне А. Вуля оказались упорство, невероятная работоспособность и огромный опыт ремонта современных зарубежных дизелей. В течение нескольких лет в лаборатории были созданы серьезный станочный парк и современный испытательный стенд с нагрузочным электродвигателем двустороннего действия.

В течение нескольких лет в лаборатории были созданы серьезный станочный парк и современный испытательный стенд с нагрузочным электродвигателем двустороннего действия.

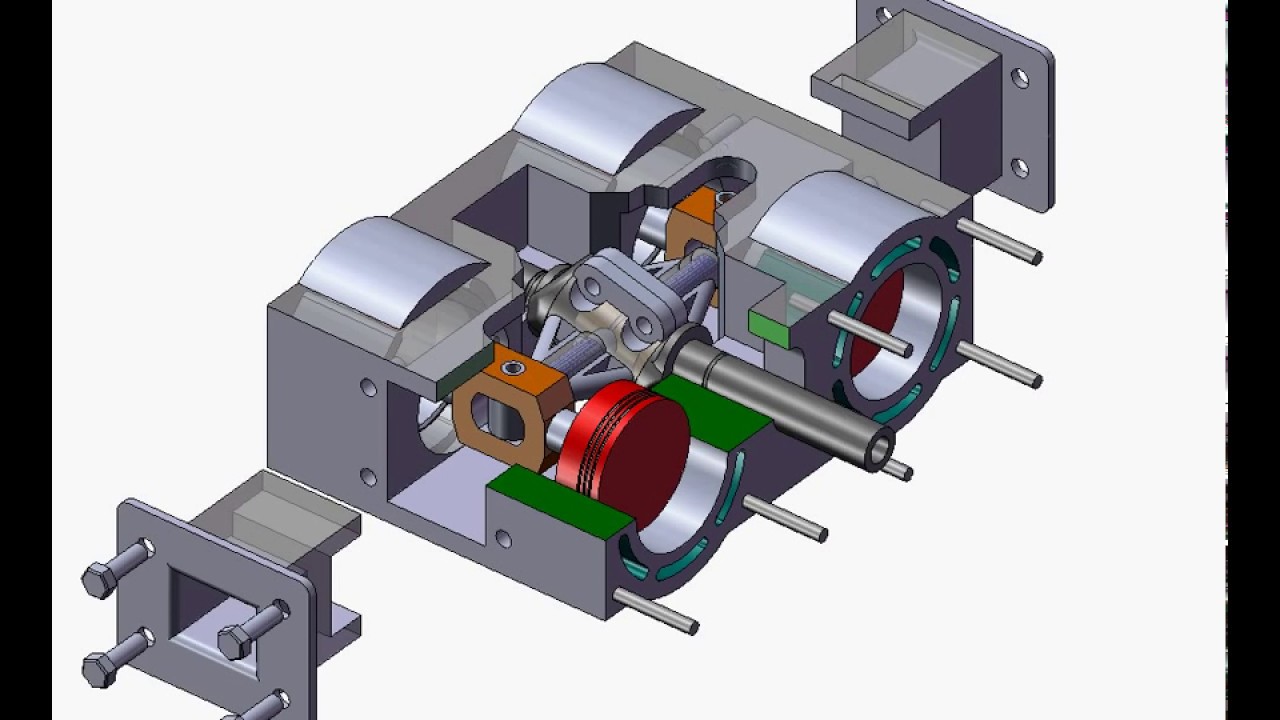

В двигателе А. Вуля одностороннего действия два штока, находящихся рядом на коленчатом вале, развернуты друг относительно друга на угол 90°. Сам вал совершает двойное вращение: вокруг собственной оси и вокруг оси кривошипа. Именно такая кинематика механизма позволяет передавать мощность от поступательно движущихся штоков на вращающийся по определенной траектории коленчатый вал и далее на кривошипы.

При материализации своего замысла А. Вуль наиболее сложные элементы заимствовал от импортного дизеля. Речь идет об индивидуальных головках цилиндров (диаметром 100мм) и форсунках, а камеру сгорания и ее относительное расположение пришлось попросту скопировать. При этом, по сравнению с базовым мотором, несколько увеличено давление впрыска топлива, сокращена его продолжительность, изменен угол опережения впрыска. Сочетание готовых и оригинальных узлов привело к рождению 4-цилиндрового V-образного дизеля с углом развала 90°, работающего по четырехтактному циклу. При этом из-за особенностей схемы вспышки в камерах сгорания дизеля чередуются неравномерно: 0°, 90°, затем пауза 270° и снова 0° и 90°. Такой процесс работы потребовал использовать топливный насос распределительного типа зарубежного производства со встречно движущимися плунжерами, изначально предназначенный для 8-цилиндрового двигателя, и еще направлять топливо на слив из четырех дополнительных штуцеров. Дополнив «бесшатунник» генератором, стартером и вкладышами от различных марок грузовых и легковых автомобилей, а также снабдив силовую установку изрядным количеством деталей собственного изготовления, А. Вуль получил вполне работоспособную конструкцию.

При этом из-за особенностей схемы вспышки в камерах сгорания дизеля чередуются неравномерно: 0°, 90°, затем пауза 270° и снова 0° и 90°. Такой процесс работы потребовал использовать топливный насос распределительного типа зарубежного производства со встречно движущимися плунжерами, изначально предназначенный для 8-цилиндрового двигателя, и еще направлять топливо на слив из четырех дополнительных штуцеров. Дополнив «бесшатунник» генератором, стартером и вкладышами от различных марок грузовых и легковых автомобилей, а также снабдив силовую установку изрядным количеством деталей собственного изготовления, А. Вуль получил вполне работоспособную конструкцию.

Компоновка оппозитного 4-х цилиндрового дизеля конструкции Вуля.

Не останавливаясь на достигнутом, группа А. Вуля пошла дальше: был построен 4-цилиндровый дизель с оппозитным расположением цилиндров, что прежде в бесшатуной схеме реализовать не удавалось. Двигатель оборудован непосредственным впрыском и двойным наддувом, включающим турбокомпрессор и механический наддув. Рабочий объем двигателя составляет 2 л, мощность — 150 л.с. Подобные характеристики позволяют устанавливать мотор на многие виды автотранспортной техники.

Рабочий объем двигателя составляет 2 л, мощность — 150 л.с. Подобные характеристики позволяют устанавливать мотор на многие виды автотранспортной техники.

Вместе с тем было проведено эскизное проектирование и прочностное моделирование наиболее нагруженных элементов оппозитного дизеля на основе классического кривошипно-шатунного механизма, имеющего ту же размерность, аналогичный рабочий процесс и примерно те же габаритные размеры, что и у дизеля на основе бесшатунной схемы. Такой подход связан, в первую очередь, с тем, чтобы более критично оценить ожидаемые преимущества бесшатунного двигателя. Наличие трехопорного коленчатого вала в спроектированном оппозитном двигателе с кривошипно-шатунным механизмом, конечно, не является идеальным решением, но многолетняя зарубежная практика эксплуатации оппозитных бензиновых моторов с экстремальным форсированием (Subaru, Porsсhe, Ferrari, Volkswagen) позволяет предположить, что проблема усталостной прочности коленчатого вала является разрешимой.

Выводы, сделанные при сравнении двигателей обоих проектов, не во всем совпали с ожиданиями разработчиков. Например, при организации подпоршневого наддува в бесшатунном двигателе его преимущество нивелируется, а масса «бесшатунника» с подпоршневым наддувом несколько превышает массу аналога с кривошипно-шатунным механизмом, не имеющего подпоршневого наддува.

Повышенный механический КПД бесшатунного двигателя обеспечивается переносом трения юбки поршня о гильзу из «горячей» зоны с ухудшенными условиями смазки внутрь механизма, где используются линейные подшипники скольжения с эффективной жидкостной смазкой. Помимо всего прочего это приводит к заметному увеличению ресурса цилиндропоршневой группы. Увеличенный тепловой КПД стал возможен благодаря иному закону движения поршня. Расчетное уменьшение расхода топлива в этом случае достигает 5–7%. При прочих равных условиях поршень в таком двигателе находится дольше возле верхней мертвой точки, что увеличивает объем топлива, сгоревшего при постоянном объеме.

Поскольку закон движения поршня точно соответствует синусоидальному, силы инерции первого порядка уравновешиваются противовесами, присоединенными к силовым элементам механизма, а силы инерции второго и высших порядков в такой конструкции вообще практически не возникают.

В качестве материала для изготовления всех корпусных и некоторых силовых элементов использовались алюминиевые сплавы и композитные материалы. В итоге масса двигателя была снижена до 130 кг с возможностью дальнейшего улучшения этого показателя.

Применение прямого гидростатического привода клапанов газораспределительного механизма дало возможность упростить конструкцию дизеля с раздельными головками цилиндров, сделать ее более компактной, а также повысить надежность агрегата в целом.

Одной из главных задач при проектировании нового дизеля стало снижение токсичности выхлопа. Известно, что в результате сгорания масла, находящегося на стенках цилиндров двигателя, в его выхлопе содержится высокотоксичное вещество бензопирен, которое является сильным канцерогеном. Замысел состоит в том, чтобы вовсе отказаться от смазки стенок цилиндра за счет масла и достичь нулевого уровня расхода масла на угар благодаря применению несмазываемой пары поршень–гильза.

Замысел состоит в том, чтобы вовсе отказаться от смазки стенок цилиндра за счет масла и достичь нулевого уровня расхода масла на угар благодаря применению несмазываемой пары поршень–гильза.

Считается, что при правильной работе бесшатунного механизма поршень не касается стенок цилиндра, поэтому его изготовили из легированной стали. Поршневые кольца выполнены из углеродной композиции, а гильза цилиндра — из алюминиевого сплава, покрытого слоем оксида алюминия. Работа такого узла напоминает функционирование щеточного узла коллекторного электродвигателя. Для обеспечения достаточной теплопередачи поршневые кольца выполнены массивными и поджаты изнутри к стенкам цилиндров пружинными экспандерами наподобие тех, что применяются в обычных маслосъемных кольцах. Охлаждение стального поршня обеспечивается воздухом подпоршневого компрессора.

В двигателе с обычным кривошипно-шатунным механизмом такая схема уплотнения имела бы худшую работоспособность, поскольку там кольца имеют значительную подвижность в радиальном направлении относительно поршня, совершающего перекладки между стенками цилиндра в районе верхней и нижней мертвой точки, а также опрокидывающее движение относительно оси пальца. У «бесшатунника» величина перекладок поршня в 5–10 раз меньше, опрокидывание отсутствует, поэтому требования к механической прочности уплотнений цилиндров значительно снижаются. Массивность колец необходима для обеспечения жесткости, а также для обеспечения необходимой площади контакта, которая отводит тепло в стенки цилиндров. Газы, прорвавшиеся через поршневые уплотнения, также не контактируют с маслом и направляются подпоршневым нагнетателем непосредственно в систему впуска двигателя для дожигания, что обеспечивает их полную рециркуляцию.

У «бесшатунника» величина перекладок поршня в 5–10 раз меньше, опрокидывание отсутствует, поэтому требования к механической прочности уплотнений цилиндров значительно снижаются. Массивность колец необходима для обеспечения жесткости, а также для обеспечения необходимой площади контакта, которая отводит тепло в стенки цилиндров. Газы, прорвавшиеся через поршневые уплотнения, также не контактируют с маслом и направляются подпоршневым нагнетателем непосредственно в систему впуска двигателя для дожигания, что обеспечивает их полную рециркуляцию.

Развитие описанной конструкции открывает путь к появлению автомобильных двигателей со значительно увеличенными межсервисными пробегами. Становится реальной замена масла через 100 тыс. км, а в перспективе и через 200. Задача-максимум группы А. Вуля состоит в том, чтобы создать двигатель, который вообще не нуждается в замене масла в течение всего срока эксплуатации, аналогично тому, как это реализовано, например, в механических коробках передач многих современных автомобилей. Минимальный удельный расход топлива при испытаниях бесшатунного дизеля А. Вуля составил 165–170 г/кВт.ч, ресурс — 5000 ч, что соответствует приблизительно 350 тыс. км пробега.

Минимальный удельный расход топлива при испытаниях бесшатунного дизеля А. Вуля составил 165–170 г/кВт.ч, ресурс — 5000 ч, что соответствует приблизительно 350 тыс. км пробега.

Универсализация проекта, по мнению авторов, почти не является дополнительным ограничением и компромиссом между всеми возможными потребителями. Критически нагруженные узлы в любом случае могут рассчитываться, исходя из требований минимальной массы при максимальной несущей способности деталей, что при серийном производстве напрямую снижает их себестоимость. Запас же прочности, определяемый отношением максимально расчетной нагрузки к максимально действующей нагрузке и влияющий на ресурс изделия, выбирается исходя из назначения двигателя, после чего определяется конструкция и необходимое число его секций. Поскольку снятие мощности в оппозитном дизеле производится не с кривошипных валов (водил), а с вала отбора мощности, который может иметь различное (произвольное в определенных границах) передаточное отношение по отношению к кривошипным валам, возможно получение широкого диапазона чисел оборотов и крутящих моментов на выходном вале двигателя. Это делает возможной упрощенную адаптацию мотора для различных потребителей, которым необходимы различные максимальные числа оборотов выходного вала. Редуктор оказывается интегрированным в конструкцию двигателя и может перенастраиваться относительно несложным способом.

Это делает возможной упрощенную адаптацию мотора для различных потребителей, которым необходимы различные максимальные числа оборотов выходного вала. Редуктор оказывается интегрированным в конструкцию двигателя и может перенастраиваться относительно несложным способом.

На первом этапе реализации проекта А. Вуль и его коллеги считают целесообразным проектирование и подготовку производства двигателя автомобильного типа для оснащения им в том числе легких грузовиков или микроавтобусов. К сказанному следует добавить, что основные технические решения по примененной версии кривошипно-ползунного механизма двигателя защищены международными заявками (стадия выдачи патентов США, Англии, Германии, России и Украины). Изобретения касаются преодоления важнейшей проблемы бесшатунных механизмов — склонности к образованию избыточных кинематических связей, т. е. к конфликтам траекторий движения ползуна и поршня, ползуна и ползунной шейки коленчатого вала.

Сборка бесшатунного дизельного двигателя

Ближайшее будущее покажет, насколько реальны перспективы применения бесшатунного двигателя на автомобильном транспорте в условиях серийного и массового производства.

Внешний вид V-образного 4-х цилиндрового дизеля Вуля.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОППОЗИТНОГО БЕСШАТУННОГО ДИЗЕЛЯ ПРОЕКТА А. ВУЛЯ | |

Максимальная мощность при 4000 мин-1, л. с. | 150 |

Максимальная частота вращения выходного вала (маховика) дизеля, мин-1 | 5600 |

Число цилиндров | 4 |

Диаметр цилиндров, мм | 85 |

Ход поршня, мм | 88 |

Рабочий объем, л | 2,0 |

Минимальный удельный расход топлива, г/кВт.ч | 165–170 |

Моторесурс, час | 5 000 |

Масса, кг | 130 |

Габаритные размеры, мм: длина ширина высота | 427 734 538 |

PS. Кстати, подумалось, что фамилия автора, очень хорошо подходит для будущего имени нарицательного, для моторов, сделанных по этому принципу. Сейчас есть дизель, в будущем будет – вуль.

Источник — http://www.mbm.by/raznoe/dvigateli-besshatunnoe-serdtse-avtomobilya.html

Бесшатунный оппозитный двигатель внутреннего сгорания

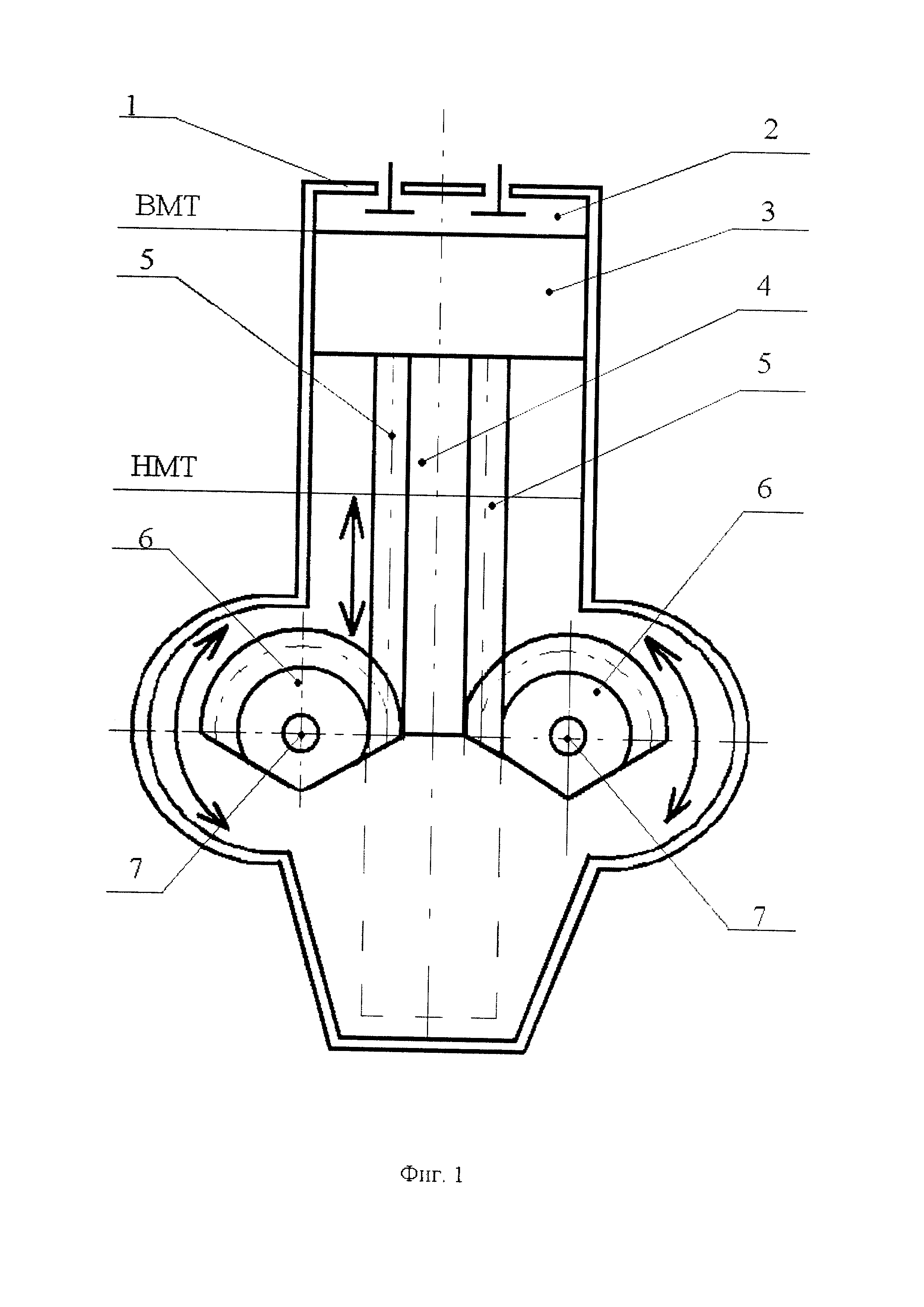

Изобретение может быть использовано в двигателестроении. Бесшатунный оппозитный двигатель внутреннего сгорания содержит оппозитные цилиндры с поршнями и преобразующий механизм зубчатого типа, в котором первый поршень жестко связан с левой зубчатой втулкой преобразующего механизма, второй поршень расположен симметрично оси цилиндров под углом 180° относительно первого и жестко связан с правой зубчатой втулкой. Втулки выполнены полыми внутри и имеют четыре зуба с закругленными вершиной и основанием, высота которых равна ходу поршня. Своими зубцами втулки взаимодействуют с зубцами рабочей шестерни, кроме того зубчатые втулки связаны подвижным шлицевым соединением с корпусом двигателя. Осуществляется преобразование возвратно-поступательного движения поршня во вращательное рабочей шестерни при помощи взаимодействия ее зубьев с зубьями втулки. Технический результат заключается в уменьшении неуравновешенности и уменьшении высоты центра тяжести двигателя для его динамической устойчивости. 1 ил.

Бесшатунный оппозитный двигатель внутреннего сгорания относится к отрасли машиностроения, в частности к двигателестроению, а именно к конструкциям бесшатунных двигателей внутреннего сгорания с оппозитно расположенными цилиндропоршневыми группами.

Известно, что в двигателях внутреннего сгорания преобразование возвратно-поступательного движения во вращательное производится кривошипно-шатунным механизмом (КШМ). Вращающий момент коленчатого вала изменяется по законам синуса и косинуса и во многом зависит от изменения угла наклона шатуна, тем самым теряется часть энергии, образующейся при сгорания топливовоздушной смеси, кроме силы инерции КШМ необходимо уравновешивать при помощи дополнительных масс и устройств (кн. Автомобильные и тракторные двигатели, ч.II, под ред. проф. И.М.Ленина, М.: Высшая школа, 1976, с.34).

Так, например, известен оппозитный двигатель внутреннего сгорания, содержащий расположенные соосно и симметрично относительно оси трехкривошипного коленчатого вала первый и второй цилиндры с установленными в них первым и вторым поршнями, шарнирно соединенными с соответствующими им шатунами, причем первый поршень связан с первым кривошипом посредством первого шатуна, а второй поршень связан с расположенными симметрично относительно оси цилиндров под углом 180° относительно первого кривошипа вторым и третьим кривошипами посредством второго шатуна, который выполнен вильчатым и охватывает первый кривошип (в.з. ФРГ 3132144, опубл. 03.03.83 г., МКИ F16F 15/24).

Оппозитный двигатель внутреннего сгорания известной конструкции сбалансирован не только относительно сил инерции вращающихся и движущихся возвратно-поступательно масс двигателя, но и относительно моментов инерции первой и высших степеней, возникающих вследствие осевого смещения шатунных шеек во время работы двигателя.

Недостаток известного устройства — чрезмерные нагрузки на кривошипношатунный механизм и опоры двигателя — обусловлен тем, что удаленность второй и третьей шатунных шеек от оси цилиндров требует использования второго, вильчатого шатуна больших размеров и массы. Для обеспечения уравновешенности двигателя первый, обычный шатун необходимо выполнить с массой, равной массе вильчатого шатуна, то есть заведомо переутяжелить.

Однако вследствие возрастания сил инерции движущихся масс возрастают и нагрузки на кривошипно-шатунный механизм и опоры двигателя.

Прототипом заявляемого устройства является оппозитный двигатель внутреннего сгорания, содержащий расположенные соосно и симметрично относительно оси трехкривошипного коленчатого вала первый и второй цилиндры с установленными в них первым и вторым поршнями, шарнирно соединенными с соответствующими им шатунами с помощью поршневых пальцев, установленных в отверстиях стенки тронка каждого поршня, причем первый поршень связан с первым кривошипом посредством первого шатуна, соединенного с поршневым пальцем во внутренней полости первого поршня, а второй поршень связан с расположенными симметрично относительно оси цилиндров под углом 180° относительно первого кривошипа вторым и третьим кривошипами посредством второго и третьего шатунов соответственно, масса каждого из которых в два раза меньше, чем масса первого шатуна (заявка ЕПВ 0503842 А1, опубл. 05.03.92 г., МКИ F02B 75/24, F01B 7/06, F02F 7/00).

Второй и третий шатуны согласно прототипу соединены с поршневым пальцем второго поршня во внутренней полости последнего, а поршневой палец закреплен концами в стенках тронка поршня.

В оппозитном двигателе внутреннего сгорания данной конструкции, как и в вышеупомянутом устройстве, массы и моменты инерции движущихся элементов, принадлежащих к первому и второму цилиндрам, одинаковы, благодаря чему обеспечивается их взаимная компенсация при вращении коленчатого вала.

Однако удаленность второй и третьей шатунных шеек от оси цилиндров и необходимость размещения второго и третьего шатунов во внутренней полости второго поршня обусловливают использование цилиндропоршневых групп большого диаметра, что приводит к увеличению массы и площади поршней, то есть к увеличению как сил инерции возвратно-поступательно движущихся масс, так и сил давления газов на поршень, вследствие чего возрастают суммарные силы, действующие на кривошипно-шатунный механизм и опоры двигателя.

Таким образом, чрезмерная нагрузка на кривошипно-шатунный механизм и опоры известных оппозитных двигателей внутреннего сгорания с трехкривошипным коленчатым валом, отрицательно влияющая на показатели надежности и ресурс двигателя, объясняется тем, что следствием мероприятий, направленных на обеспечение уравновешивания моментов и сил инерции движущихся масс, неизменно становилось увеличение этих же масс (или массы шатунов или массы поршней).

Предлагаемое изобретение направлено на совершенствование оппозитного двигателя внутреннего сгорания, повышение полезной работы при преобразовании возвратно-поступательного движения во вращательное путем использования новой схемы соединения поршня с рабочей шестерней, обеспечивающей повышение полезной нагрузки на рабочую шестерню, которая позволяет уменьшить неуравновешенность двигателя, повысить его экономичность.

Это достигается тем, что в оппозитном двигателе, содержащем оппозитные цилиндры с поршнями согласно предлагаемому изобретению, дополнительно введен преобразующий механизм зубчатого типа, в котором первый поршень жестко связан с левой зубчатой втулкой преобразующего механизма, второй поршень расположен симметрично оси цилиндров под углом 180° относительно первого и жестко связан с правой зубчатой втулкой, втулки полые внутри имеют 4 зуба с закругленными вершиной и основанием, высота которых равна ходу поршня, своими зубцами они взаимодействуют с зубцами рабочей шестерни, кроме того, зубчатые втулки связаны подвижным шлицевым соединением с корпусом двигателя.

Введение преобразующего механизма зубчатого типа обеспечивает преобразование возвратно-поступательного движения поршней во вращательное рабочей шестерни с постоянным углом силового взаимодействия при передвижении поршня к верхней мертвой точке (ВМТ) и нижней мертвой точке (НМТ).

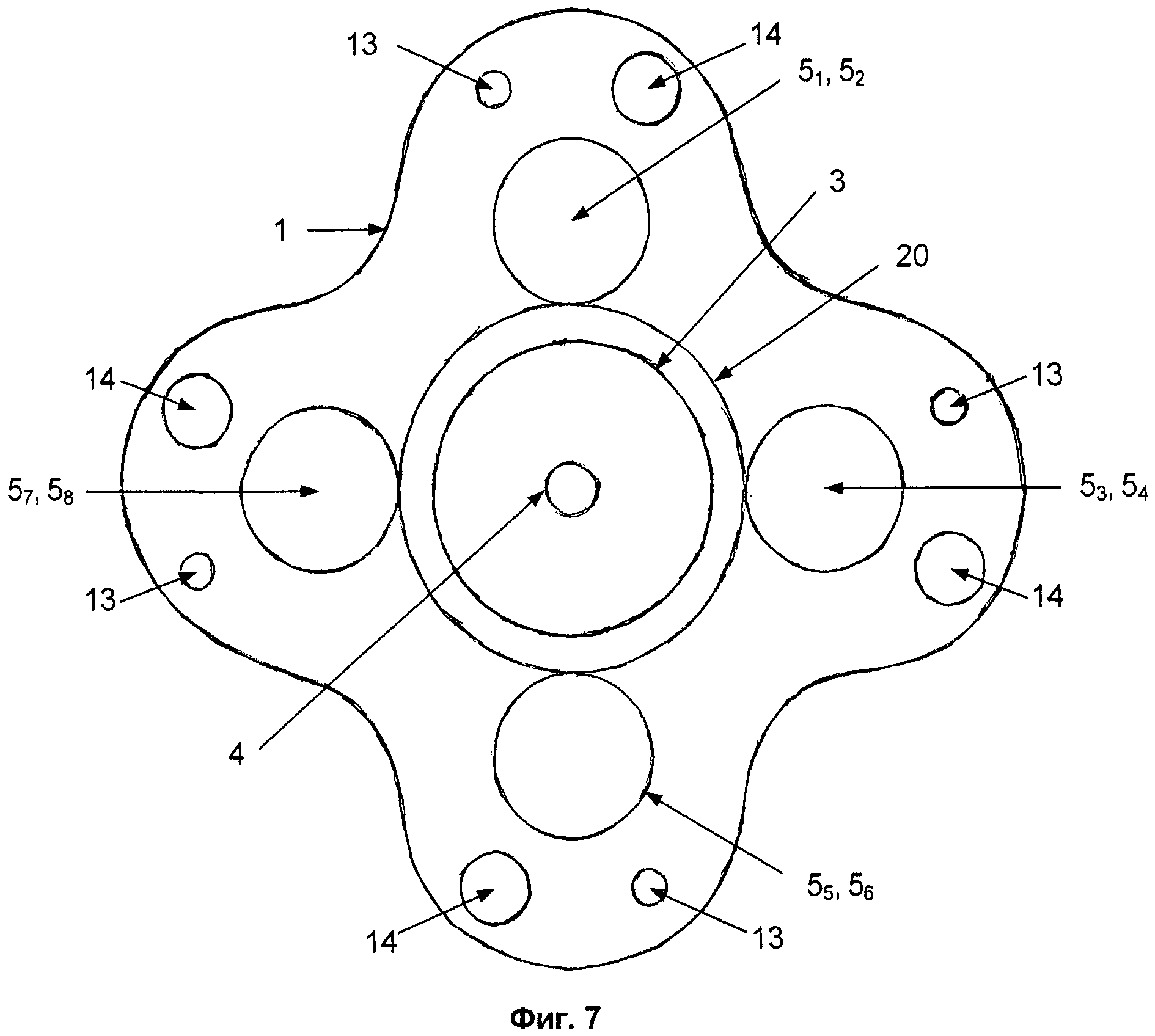

На фиг.1 представлен бесшатунный оппозитный двигатель внутреннего сгорания, состоящий из корпуса 1, в котором размещены оппозитные цилиндры с поршнями, и преобразующего механизма зубчатого типа, в котором первый поршень 4 жестко связан с левой зубчатой втулкой 7 преобразующего механизма через шатун 5, второй поршень 11 расположен симметрично оси цилиндров под углом 180° относительно первого и жестко связан с правой зубчатой втулкой 9 через шатун 10, втулки полые внутри имеют 4 зуба с закругленными вершиной и основанием, высота которых равна ходу поршня, своими зубцами они взаимодействуют с зубцами рабочей шестерни 8, кроме того, зубчатые втулки связаны подвижным шлицевым соединением с корпусом двигателя. Рабочая шестерня 8 через шестерню 16 связана с выходным валом 15. Топливо подается через левую 3 и правую 14 форсунки, а воздух левым 6 и правым 12 компрессорами. Выпуск отработавших газов производится через левый 2 и правый 13 выпускные клапаны соответствующих цилиндров.

Принцип работы устройства связан с повторяющимся рабочим циклом. Рабочий цикл двигателя это периодически повторяющийся ряд последовательных процессов, протекающих в каждом цилиндре двигателя и обусловливающих превращение тепловой энергии в механическую работу. Рабочий цикл совершается за два хода поршня, при этом выполняются циклы: впуск, сжатие, рабочий ход и выпуск.

Впуск. По мере того как рабочая шестерня 8 двигателя делает первый полуоборот, зубцы рабочей шестерни скользят по поверхности зубцов левой зубчатой втулки 7, которая при скольжении по зубъям шестерни перемещается по шлицам на высоту профиля зуба, при этом левый поршень 4 перемещается от ВМТ к НМТ, впускной клапан открыт воздух, от компрессора подается в рабочий цилиндр, выпускной клапан закрыт.

Сжатие. После заполнения цилиндра воздухом при дальнейшем вращении рабочей шестерни (второй полуоборот) поршень перемещается от НМТ к ВМТ при закрытых клапанах. По мере уменьшения объема температура и давление рабочей смеси повышаются. В верхней точке поднятия поршня форсунка 3 впрыскивает порцию топлива в рабочий цилиндр под давлением.

Расширение или рабочий ход. В конце такта сжатия рабочая смесь воспламеняется и быстро сгорает, вследствие чего температура и давление образующихся газов резко возрастает, поршень при этом перемещается от ВМТ к НМТ, при этом усилие от поршня через шатун 5 передается зубчатой втулке 7, которая, двигаясь по шлицам параллельно оси поршня, скользит по зубьям рабочей шестерни, надавливая на ее зубья, обеспечивает вращение при скольжении зубьев рабочей шестерни по зубьям зубчатой втулки. При движении поршня под действием давления образующихся при давлении газов силовое воздействие через шатун и зубья зубчатой втулки передается на зубья шестерни, которые, обкатываясь по профилю зубьев втулки, вращают рабочую шестерню. Через зубья рабочей шестерни вращение передается через сопряженную шестерню на выходной вал.

В конце рабочего хода поршня, при нахождении его около НМТ открывается выпускной клапан, давление в цилиндре снижается до 0.3-0.75 МПа, а температура до 950-1200°С.

Выпуск. При четвертом полуобороте коленчатого вала поршень перемещается от НМТ к ВМТ. При этом выпускной клапан открыт, и продукты сгорания выталкиваются из цилиндра в атмосферу через выпускной газопровод.

Представленная конструкция обеспечивает работу двигателя без кривошипно-шатунного механизма, устраняет его недостатки, обеспечивает увеличение кпд за счет постоянного угла зацепления зубьев зубчатой втулки и рабочей шестерни, уменьшает неуравновешенность двигателя.

Бесшатунный оппозитный двигатель внутреннего сгорания, содержащий оппозитные цилиндры с поршнями, отличающийся тем, что дополнительно имеет преобразующий механизм зубчатого типа, в котором первый поршень жестко связан с левой зубчатой втулкой преобразующего механизма, второй поршень расположен симметрично оси цилиндров под углом 180° относительно первого и жестко связан с правой зубчатой втулкой, втулки полые внутри имеют 4 зуба с закругленными вершиной и основанием, высота которых равна ходу поршня, своими зубцами они взаимодействуют с зубцами рабочей шестерни, кроме того, зубчатые втулки связаны подвижным шлицевым соединением с корпусом двигателя.

Новости: Двигатель энергореволюции — Эксперт

Двигатель внутреннего сгорания (ДВС) с механическим КПД 95% практически не имеет вредных выхлопных газов и способен при расходе топлива три литра на 100 км развивать мощность 300 л. с. А общий КПД чудо-двигателя, работающего на бензине, составляет порядка 60%. Это кажется невероятным, ведь КПД массовых автомобильных бензиновых ДВС не превышает 25%, дизельных — 40%. Этот проект — реально работающий прототип, собранный в «подвале» небольшого мебельного завода. Новые технологии, примененные в этом движке, запатентованы в России, США и даже в Японии. Все попытки зарубежных компаний купить эти разработки патриотом-кулибиным были отвергнуты, хотя предлагались суммы, в 20 раз превышающие стоимость всего его бизнеса. Представляется, что этот проект может создать серьезную конкуренцию электромобилю.

Ротор для аммиака и сварочный трансформатор

Создатель двигателя оказался автором более 50 патентов, в том числе международных. Александр Николаевич Сергеев — разработчик оригинальной технологии сварки роторов для производства аммиака, источников питания сварочной дуги, аэродинамических спойлеров для вазовских автомобилей и еще более 50 изделий, до сих пор применяющихся в шести отраслях промышленности. Свой первый патент на изобретение Сергеев получил, еще будучи студентом, в 1970-х, и был удостоен почетного тогда звания «Молодой ученый года», а через три года, поступив на работу инженером на завод «Азотреммаш» (ныне часть холдинга «Тольяттиазот» — крупнейшего в мире производителя азота), произвел технологическую революцию в отрасли. Разработанная им технология сварки рабочих колес центробежных компрессоров позволила увеличить ресурс работы этих агрегатов в несколько раз и отказаться от поставок аналогичных устройств из США.

Крупнейший китайский производитель аккумуляторов и батарей готов вложиться в разработки уральского малого бизнеса

Людмила Колбина

— Мы впервые в мире сделали цельносварной ротор, — объясняет Александр. — Это основной в производстве аммиака узел — узел сжатия газа до давления свыше 300 атмосфер при гиперзвуковых окружных скоростях рабочих колес компрессоров. По теме сварки магнитоуправляемой дугой у меня порядка пятнадцати авторских. Если вкратце, там, по сути, было сделано открытие по влиянию электромагнитного поля на электропроводность и теплопроводность.

Заявка на сенсацию

Механический КПД предлагаемого двигателя в 95% достигается за счет использования кинематической схемы бесшатунного механизма (механизма Баландина), при которой значительно уменьшаются потери на преодоление сил трения за счет исключения бокового давления поршня на стенки рабочего цилиндра. У лучших ДВС с кривошипно-шатунным механизмом механический КПД остается на уровне 90%.

Топливная эффективность двигателя Александра Сергеева достигает 98% за счет организации нового запатентованного процесса смесеобразования и сжигания топлива, обеспечивающего полное сжигание топлива в рабочем цилиндре.

Термодинамический КПД предлагаемой разработки составляет 60–65% за счет организации работы бензинового двигателя в двухтактном цикле с полным наполнением рабочего цилиндра атмосферным воздухом на всех режимах его работы, при степени сжатия ε = 14÷20 без детонации.

Разработанный двигатель устойчиво работает в двухтактном цикле с двойной продувкой, в режимах холостого хода и частичной нагрузки (основные режимы работы двигателя в городском режиме и движении по трассе, что составляет ≈80÷85% работы ДВС), то есть один ход рабочий, следующий продувочный, что идеально готовит рабочий цилиндр к следующему рабочему циклу. Это позволяет дополнительно уменьшить расход топлива и обеспечить оптимальный температурный режим работы двигателя, что также способствует повышению теплового (термодинамического) КПД двигателя.

Полная версия этого материала доступна только подписчикамЧитать материалы из печатного выпуска журнала в полном объеме могут только те, кто оформил платную подписку на ONLINE-версию журнала.

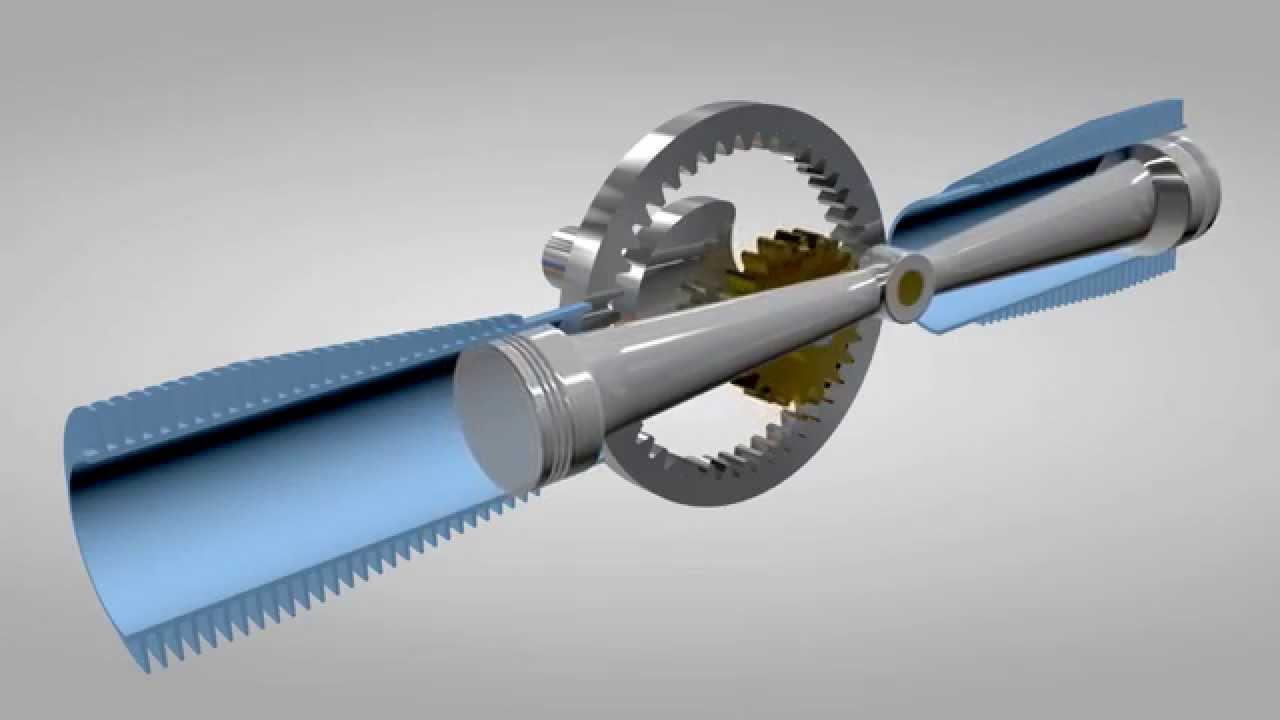

3D модель бесшатунного механизма двигателя внутреннего сгорания

Бесшатунный механизм двигателя\Бесшатунный механизм двигателя.a3d

Бесшатунный механизм двигателя\Цапфа левая в сборе.a3d

Бесшатунный механизм двигателя\Цапфа правая в сборе.a3d

Бесшатунный механизм двигателя\Шток.a3d

Бесшатунный механизм двигателя\Thumbs.db

Бесшатунный механизм двигателя\Вал.m3d

Бесшатунный механизм двигателя\Вкладыш штока верхний.m3d

Бесшатунный механизм двигателя\Вкладыш штока нижний.m3d

Бесшатунный механизм двигателя\Втулка верхней головки штока.m3d

Бесшатунный механизм двигателя\Втулка кривошипа.m3d

Бесшатунный механизм двигателя\Коленвал.m3d

Бесшатунный механизм двигателя\Кольцо стопорное.m3d

Бесшатунный механизм двигателя\Кольцо упорное.m3d

Бесшатунный механизм двигателя\Палец поршневой.m3d

Бесшатунный механизм двигателя\Поршень.m3d

Бесшатунный механизм двигателя\Цапфа левая.m3d

Бесшатунный механизм двигателя\Цапфа правая.m3d

Бесшатунный механизм двигателя\Шестерня ведомая.m3d

Бесшатунный механизм двигателя\Шестерня ведущая.m3d

Бесшатунный механизм двигателя\Штифт.m3d

Бесшатунный механизм двигателя\Шток верхний.m3d

Бесшатунный механизм двигателя\Шток нижний.m3d

Бесшатунный механизм двигателя\Анимация.xml

Бесшатунный механизм двигателя

Живи, страна! » БЕСШАТУННЫЙ ДВИГАТЕЛЬ

Как известно, традиционный кривошипно-шатунный механизм поршневых двигателей внутреннего, сгорания при работе создает боковое усилие на стенку цилиндра. Чтобы предупредить связанный с этим повышенный износ поршней, приходится придавать им конусную форму, а их юбкам эллипсность. Кроме того, боковая нагрузка на стенку цилиндра увеличивает потери на трение, то есть приводит к уменьшению механического КПД двигателя. Исключить ее можно, применив такой механизм, в котором шатун двигался бы только возвратно-поступательно, не совершая угловых качаний относительно поршневого пальца.К реализации этой идеи приступил С. Баландин. Он предложил применить сначала для паровой машины, а затем поршневого авиационного двигателя «точное прямило» — механизм, давно известный в теории механизмов и машин. Каков же его принцип действия?

Если катить без скольжения внутри большой окружности малую, то любая точка последней опишет за один цикл взаимных перемещений звездообразную криволинейную фигуру — гипоциклоиду. При соотношении диаметров окружностей 1:2 фигура превращается в две взаимно перпендикулярные прямые линии (рис. 1). Это явление было известно еще Копернику. Приложить созданный на его основе механизм к двигателю внутреннего сгорания пытались в 1908 году Бюрль во Франции и Бухерер в Германии, но неудачно.

Баландин же, всесторонне исследовав проблему, нашел свое решение (рис. 2). Оно базировалось на частном принципе гипоциклического движения. Схема взаимного перемещения элементов предложенного им механизма (кинематическая схема) была применена в бесшатунном двигателе (рис. 3).

Инженерное воплощение эти изобретения получили в опытном двигателе ОМБ, где были использованы цилиндры, их головки и поршни от пятицилиндрового авиационного мотора М-11А. По сравнению с ним звездообразный четырехцилиндровый бесшатунный двигатель мощнее на 33% и на 84% меньше в площади поперечного сечения. Но самый главный результат — благодаря сокращению потерь на трение между поршнем и цилиндром механический КПД повысился с 0,86 до 0,95, вырос моторесурс. С применением бесшатунного механизма цилиндропоршневая группа перестала лимитировать надежность и долговечность мотора.

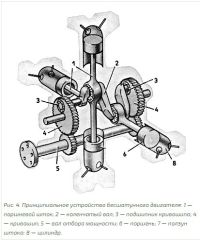

После завершения экспериментов с ОМБ был построен и испытан ряд других опытных двигателей, работавших по принципиально той же схеме (рис. 4). В них функции шатунов выполняют поршневые штоки 1, жестко (а не через поршневые пальцы) связанные с поршнями 6 и, подобно шатунам, охватывающие шейки коленчатого вала 2. На каждом штоке по обеим сторонам подшипника выполнены ползуны (на рис. 4 для упрощения не показаны), которые скользят по направляющим в картере, полностью разгружая поршень и цилиндр от боковых усилий. В результате поршень превращается просто в обойму для поршневых колец, которые герметизируют стык «поршень — цилиндр». Поэтому допуски на размеры поршня могут быть менее жесткими.

На рисунке показана четырехцилиндровая секция бесшатунного двигателя, но возможны конструкции с восемью цилиндрами, двенадцатью, шестнадцатью и т. д. Угол между цилиндрами 8 из-за особенностей кинематической схемы допустим любой, кроме 0 и 180°, так как невозможно получить конструкции, где цилиндры расположены в один ряд или оппозитно. Во всяком случае, нет препятствий для создания низкого компактного мотора с крестообразным, Х-образным или V-образным расположением цилиндров.

Коленчатый вал 2 бесшатунного двигателя вращается на подшипниках 3, смонтированных в кривошипах 4. Они через зубчатые венцы на их щеках передают крутящий момент на шестерни так называемого синхронизирующего вала 5, который может служить и для съема мощности.

Типичная компоновка четырехцилиндрового бесшатунного двигателя одинарного действия приведена на рис. 5. Здесь можно видеть ползуны 7 штока, выполненные заодно со штоком 1 поршни 6.

Отсутствие угловых колебаний штока относительно поршня открывает возможность создания двигателя двойного действия (рис. 6). В этом случае рабочий процесс идет по обе стороны поршня, что позволяет снять почти вдвое большую мощность.

Кстати, для того чтобы создать возможность для двустороннего рабочего процесса, в поршневых паровых машинах и судовых двигателях внутреннего сгорания применяют так называемый крейцкопфный кривошипно-шатунный механизм. Однако при такой конструкции резко увеличиваются габарит и масса двигателя. Сопоставление поперечного габарита V-образных поршневых двигателей внутреннего сгорания двойного действия (рис. 7) крейцкопфного и бесшатунного типа показывает значительные преимущества последнего.

Экспериментальный бесшатунный авиационный двигатель МБ-4 одинарного действия при габарите, примерно таком же, как у двигателя ГАЗ-24 «Волга», имел близкую к нему массу и развивал в полтора раза более высокую мощность (140 л. с. /103 кВт при 2200 об/мин). Удельная мощность двигателя МБ-4 составляла 20,4 л. с/л; удельная масса — 1, 14 кг/л. с; удельный расход топлива в эксплуатационном режиме — 220 г/л. с. в час.

Последний из опытных бесшатунных двигателей С. Баландина, восьмицилиндровый ОМ-127РН двойного действия развивал мощность 3500 л. с. (2576 кВт). Он имел систему впрыска топлива и турбонаддув.

Удельные параметры ОМ-127РН: мощность — 146 л. с/л, расход топлива при максимальной мощности — 200 г/л. с, в час, масса — 0,6 кг/л. с.

Суммируя достоинства бесшатунного двигателя, можно отметить, что по сравнению с рядом поршневых двигателей внутреннего сгорания и газовыми турбинами он компактнее, менее металлоемок. Для изготовления многих его деталей пригодны действующие технология и оборудование моторостроительных производств в автомобильной промышленности.

Все эксперименты и исследования по бесшатунным двигателям велись в свое время специалистами авиамоторостроения. Серийно для нужд авиации он, однако, не выпускался, поскольку пригоден только для винтовых машин, время которых прошло. Развитие же идей С. Баландина применительно к автомобильным двигателям представляет интерес. Так, некоторое время назад на одном из наших автомобильных заводов группой конструкторов под руководством Р. Розова был разработан проект бесшатунного двигателя с Х-образным расположением цилиндров. Ближайшее будущее, видимо, покажет, насколько реальны перспективы применения бесшатунного двигателя на автомобиле, в условиях массового производства.

Литература

С. С. Баландин. Бесшатунные поршневые двигатели внутреннего сгорания.

М., Машиностроение, 1968 (1972 г. — второе издание).

Рис. 1. Частный случай гипоциклоиды: при обкатке одной окружности внутри другой, имеющей вдвое больший радиус, точки А и В малой окружности перемещаются по взаимно перпендикулярным прямым.

Рис. 2. Принцип гипоциклического перемещения точек окружности в приложении к механизму, преобразующему возвратно — поступательное движение поршней во вращательное (обозначения точек те же, что на рис. 1).

Рис. 3. Кинематическая схема бесшатунного двигателя.

Рис. 4. Принципиальное устройство бесшатунного двигателя: 1 — поршневой штон; 2 — коленчатый вал; 3 — подшипник кривошипа; 4 — кривошип; 5 — вал отбора мощности; 6 — поршень; 7 — ползун штока; 8 — цилиндр.

Рис. 5. Компоновка бесшатунного двигателя одинарного действия. Позиции те же, что на рис. 4.

Рис. 6. Компоновка цилиндра у бесшатунного двигателя двойного действия.

Рис. 7. Сравнение поперечного габарита двигателей двойного действия — обычного и беешатунного (выделен красным цветом): слева — при одинаковых диаметре цилиндра и ходе поршня, справа — при одинаковой мощности.

инженер В. ТИШАКОВ

КБ Русский мотор | Бесшатунный двигатель Баландина

Согласие на обработку персональных данных

Пользователь, оставляя заявку, оформляя подписку, комментарий, запрос на обратную связь, регистрируясь либо совершая иные действия, связанные с внесением своих персональных данных на интернет-сайте https://kbrusmotor.ru, принимает настоящее Согласие на обработку персональных данных (далее – Согласие), размещенное по адресу https://kbrusmotor.ru/personal-data-usage-terms/.

Принятием Согласия является подтверждение факта согласия Пользователя со всеми пунктами Согласия. Пользователь дает свое согласие организации «Автономная некоммерческая организация «Конструкторское бюро Зверева «Русский мотор»», которой принадлежит сайт https://kbrusmotor.ru на обработку своих персональных данных со следующими условиями:

Пользователь дает согласие на обработку своих персональных данных, как без использования средств автоматизации, так и с их использованием.

Согласие дается на обработку следующих персональных данных (не являющимися специальными или биометрическими):

• фамилия, имя, отчество;

• адрес(а) электронной почты;

• иные данные, предоставляемые Пользователем.

Персональные данные пользователя не являются общедоступными.

1. Целью обработки персональных данных является предоставление полного доступа к функционалу сайта https://kbrusmotor.ru.

2. Основанием для сбора, обработки и хранения персональных данных являются:

• Ст. 23, 24 Конституции Российской Федерации;

• Ст. 2, 5, 6, 7, 9, 18–22 Федерального закона от 27.07.06 года №152-ФЗ «О персональных данных»;

• Ст. 18 Федерального закона от 13.03.06 года № 38-ФЗ «О рекламе»;

• Устав организации «Автономная некоммерческая организация «Конструкторское бюро Зверева «Русский мотор»»;

• Политика обработки персональных данных.

3. В ходе обработки с персональными данными будут совершены следующие действия с персональными данными: сбор, запись, систематизация, накопление, хранение, уточнение (обновление, изменение), извлечение, использование, передача (распространение, предоставление, доступ), обезличивание, блокирование, удаление, уничтожение.

4. Передача персональных данных, скрытых для общего просмотра, третьим лицам не осуществляется, за исключением случаев, предусмотренных законодательством Российской Федерации.

5. Пользователь подтверждает, что указанные им персональные данные принадлежат лично ему.

6. Персональные данные хранятся и обрабатываются до момента ликвидации организации «Автономная некоммерческая организация «Конструкторское бюро Зверева «Русский мотор»». Хранение персональных данных осуществляется согласно Федеральному закону №125-ФЗ «Об архивном деле в Российской Федерации» и иным нормативно правовым актам в области архивного дела и архивного хранения.

7. Пользователь согласен на получение информационных сообщений с сайта https://kbrusmotor.ru. Персональные данные обрабатываются до отписки Пользователя от получения информационных сообщений.

8. Согласие может быть отозвано Пользователем либо его законным представителем, путем направления Отзыва согласия на электронную почту – [email protected] с пометкой «Отзыв согласия на обработку персональных данных». В случае отзыва Пользователем согласия на обработку персональных данных организация «Автономная некоммерческая организация «Конструкторское бюро Зверева «Русский мотор»» вправе продолжить обработку персональных данных без согласия Пользователя при наличии оснований, указанных в пунктах 2 — 11 части 1 статьи 6, части 2 статьи 10 и части 2 статьи 11 Федерального закона №152-ФЗ «О персональных данных» от 27.07.2006 г. Удаление персональных данных влечет невозможность доступа к полной версии функционала сайта https://kbrusmotor.ru.

9. Настоящее Согласие является бессрочным, и действует все время до момента прекращения обработки персональных данных, указанных в п.7 и п.8 данного Согласия.

10. Место нахождения организации «Автономная некоммерческая организация «Конструкторское бюро Зверева «Русский мотор»» в соответствии с учредительными документами: 625027, г. Тюмень, ул. Харьковская, д. 54-а, кв. 30.

Высокоэффективный двухтактный оппозитно-поршневой двигатель для подключаемых к сети гибридных электромобилей: оценка при разрешении и реальных условиях вождения

Основные характеристики

- •

Новый двигатель внутреннего сгорания, оцененный для применения в качестве расширителя запаса хода.

- •

Оптимальный размер батареи, выбранный с помощью подхода моделирования транспортных средств.

- •

Анализ скважин и жизненного цикла, включая переработку аккумуляторов.

- •

Сертификация и реальные условия вождения, учитываемые при оптимизации.

- •

Оптимальная мощность 24 кВтч для хэтчбека и внедорожника.

Реферат

Потенциал подключаемых гибридных электромобилей (PHEV) к сокращению выбросов парниковых газов в значительной степени зависит от использования транспортного средства и источника электроэнергии. Кроме того, высокая стоимость аккумуляторной батареи и электрических компонентов создает проблемы для производителей автомобилей.Однако сложность двигателя внутреннего сгорания может быть уменьшена из-за его меньшего использования по сравнению с негибридными автомобилями. В этой работе оценивается использование нового двухтактного двигателя с оппозитными поршнями, основанного на бесштоковой инновационной кинематике, в архитектуре серийного PHEV, основанной на бесштоковой инновационной кинематике на различных маршрутах движения в Европе. Используется модель 0D-транспортного средства с экспериментальными испытаниями. Размер аккумулятора оптимизирован в условиях омологации для двух разных типов транспортных средств. Оптимальный вариант протестирован в нескольких реальных условиях движения при различных режимах работы автомобиля и состоянии заряда аккумулятора.Основным вкладом этой работы является демонстрация потенциала по сокращению выбросов CO 2 транспортного средства и снижение стоимости с помощью инновационного 2-тактного двигателя. Результаты показывают, что 24 кВтч — оптимальный размер батареи для обеих платформ транспортных средств. В режиме разряда выхлопных газов CO 2 сокращается на 70% при городских циклах и на 22% при длительных поездках по сравнению с негибридной версией. Результаты режима поддержания заряда показывают сокращение выбросов CO 2 на 20% в городских циклах и на 2% в поездках на большие расстояния по сравнению с негибридной версией.Несмотря на вклад CO 2 в производство аккумуляторов, результаты показывают снижение выбросов LCA CO 2 при разряжении заряда на 52% и поддержании заряда на 7% по сравнению с негибридным вариантом.

Ключевые слова

Подключаемый гибрид

2-тактный двигатель

Оппозиционный поршень

Нормы выбросов

Аккумулятор

Сокращения

2S-ROPE2-тактный бесштоковый оппозитный поршневой двигатель

Система удаления выхлопных газов ATSАккумуляторные электромобили

BSFCУдельный расход топлива тормозами

BTEТепловая эффективность тормозов

GDIБензин с прямым впрыском

HEVГибридный электромобиль

ICEДвигатель внутреннего сгорания

MHEVМягкий гибридный электромобиль

OEMПроизводитель оригинального оборудования

PHEVПодключите электромобиль

SOCСостояние заряда аккумулятора

VCRПеременная степень сжатия

WLTCВсемирный цикл согласованных легких транспортных средств

WLTPВсемирная согласованная процедура световых испытаний

xHEVОтносится к нескольким гибридным электромобилям

NHVШум, вибрация, а h arshness

Рекомендуемые статьиЦитирующие статьи (0)

Полный текст© 2020 Elsevier Ltd.Все права защищены.

Рекомендуемые артикулы

Цитирующие статьи

Дифференциальный поршень и клапанная система для детонационного устройства (Патент)

Адамс, Дж. С. Дифференциальный поршень и клапанная система для детонационного устройства . США: Н. П., 1988.

Интернет.

Адамс, Дж. С. Дифференциальный поршень и клапанная система для детонационного устройства . Соединенные Штаты.

Адамс, Дж. С. Вт.

«Дифференциальный поршень и клапанная система для детонационного устройства». Соединенные Штаты.

@article {osti_7093576,

title = {Дифференциальный поршень и клапанная система для детонационного устройства},

author = {Адамс, Дж. С.},

abstractNote = {Описан способ создания повторяющихся взрывов в детонационной камере, включающий: a.размещение подвижного дифференциального поршня в дифференциальном цилиндре вокруг неподвижной стенки камеры детонации так, чтобы образовать канал для потока текучей среды между стенкой камеры детонации и поршнем; и б. расположение клапанов для взаимодействия с дифференциальным поршнем таким образом, чтобы рабочий ход дифференциального поршня втягивал охлаждающий и продувочный воздух в контакт со стенкой камеры детонации и сжимал нагнетаемый воздух, и так, чтобы обратный ход дифференциального поршня заставлял охлаждающий и продувочный воздух проходить через канал в детонационную камеру для продувки выхлопных газов из детонационной камеры и впоследствии пропускает сжатый воздух для перезарядки через канал в детонационную камеру.},

doi = {},

url = {https://www.osti.gov/biblio/7093576},

journal = {},

number =,

объем =,

place = {United States},

год = {1988},

месяц = {7}

}

Меньше значит больше: соображения при выборе бесштоковых пневматических цилиндров

Пневматические технологии продолжают играть важную роль во многих современных системах и производственных машинах.Постоянная тенденция к созданию машин меньшего размера с использованием преимуществ более компактных компонентов является движущей силой использования бесштоковых пневматических цилиндров.

Эти эффективные и экономичные устройства обеспечивают высокопроизводительный метод перемещения грузов во многих различных машинных приложениях. Понимание различных типов бесштоковых цилиндров, а также их эксплуатационных и технических характеристик может помочь инженерам-конструкторам выбрать правильный бесштоковый цилиндр, отвечающий их конкретным требованиям.

Бесштоковые цилиндры могут использоваться в самых разных областях, включая вертикальную установку, например, в подъемниках деталей.

Разработка бесштоковых цилиндров

В настоящее время используются два типа пневматических цилиндров: обычные цилиндры с поршнем и штоком поршня и бесштоковые цилиндры. Поскольку шток выходит из обычного цилиндра цилиндра, конструкция машины должна включать достаточно открытого пространства для размещения как длины цилиндра, так и длины штанги при его выдвижении.

Обычные цилиндры могут иметь другое ограничение в зависимости от их размера, хода и нагрузки: прогиб штока поршня. Если нагрузка на конце поршневого штока не поддерживается машиной, цилиндр может испытывать боковую нагрузку, которая может вызвать смещение и создать избыточную нагрузку на подшипники и пневматические уплотнения в цилиндре при выдвижении штока поршня, что приведет к низкая производительность и дополнительные расходы на техническое обслуживание.

Бесштоковые цилиндрыбыли разработаны для перемещения аналогичных грузов, но для более узкого машинного пространства и требований движения.В бесштоковых цилиндрах риск прогиба можно практически исключить, поскольку нагрузка проходит только по длине цилиндра, а не за его пределы. Многие бесштоковые цилиндры имеют элементы направления нагрузки, такие как подшипники скольжения внутри цилиндра или внешние направляющие с каретками, чтобы выдерживать высокие нагрузки с высокой повторяющейся точностью. Учитывая высококачественные материалы, использованные при их изготовлении, правильно подобранные бесштоковые цилиндры также могут иметь длительный срок службы.

Бесштоковые цилиндры для тяжелых условий эксплуатации доступны с внешней направляющей.

Все эти особенности делают бесштоковые цилиндры хорошо подходящими для использования в машинном или системном узле с ограниченным пространством, обеспечивая эффективное и высокоэффективное решение для пневматического перемещения.

Основные типы бесштоковых цилиндров

В настоящее время используется несколько разновидностей бесштоковых цилиндров, в том числе тросовые цилиндры, приводы с гибкой стенкой / сильфоном, цилиндры с магнитной связью и цилиндры с прорезями (также называемые цилиндрами с поршневыми выступами).Первые два более специализированы с точки зрения их функции и ценности.

- В цилиндрах с тросом сжатый воздух толкает поршень вперед и назад внутри цилиндра цилиндра. Кабель, прикрепленный к одному концу поршня, обвивает шкив, установленный на каждом конце цилиндра. Другой конец кабеля соединяется с другим концом поршня, образуя замкнутый контур. К тросу прикреплена каретка или хомут, и когда поршень перемещается в одном направлении, каретка перемещается в противоположном направлении.Эти цилиндры хорошо подходят для приложений, требующих более высоких скоростей цикла и низких требований к линейности, или где нагрузка уже хорошо направлена.

- Цилиндры с гибкими стенками изначально были разработаны для виброизоляции. Они действуют как сильфоны. Цилиндр представляет собой не сплошную металлическую трубку, а армированную резиновую или полимерную камеру с металлическими торцевыми крышками, которая расширяется и сжимается при повышении давления и вентиляции, перемещая прикрепленную платформу или приводя в действие нагрузку.Их можно использовать в аналогичных приложениях, где могут использоваться цилиндры с поворотным штоком, но там, где может потребоваться компактная общая длина или возможность перемещать груз по дуге.

Например, в ножничных подъемниках соединительная пластина гибкого стенового цилиндра может перемещаться по изогнутой траектории, чтобы следовать за ножничным подъемным рычагом. Он также складывается до очень небольшой высоты при опускании подъемника, обеспечивая более компактное решение, чем традиционный поршневой цилиндр с шарнирными опорами. - Бесштоковые цилиндры с магнитной муфтой представляют собой цилиндры поршневого типа, но не имеют прямого механического соединения между поршнем и машиной.Вместо этого сильное магнитное поле связывает внутренний магнитный поршень с внешней кареткой, и они перемещаются вместе. Наружная стенка цилиндра обеспечивает опорную поверхность для каретки. Предотвращение вращения обычно достигается за счет внешнего управления, которое часто, но не исключительно, встроено в привод. Чрезмерное усилие может привести к отсоединению каретки от поршня, но поскольку все внешние уплотнения статичны, внешняя утечка и проникновение загрязняющих веществ минимизированы.

- Цилиндры с прорезями — это широко используемый тип бесштоковых цилиндров в машинах с фиксированным положением. Поршень внутри корпуса цилиндра соединен с внешней кареткой, обычно с помощью механической системы сцепления. По всей длине цилиндра проходит продольный паз, через который проходит механическая муфта. Прорезь закрыта на большей части своей длины двумя гибкими металлическими уплотнительными лентами. Внутреннее уплотнение предотвращает выход воздуха при перемещении каретки по длине цилиндра, а внешнее уплотнение защищает паз и внутреннюю ленту.Эти полосы разделяются при прохождении муфты и каретки, сохраняя воздушное уплотнение и обеспечивая полный цикл движения.

Бесштоковые цилиндры с прорезями имели репутацию утечки воздуха, когда они были представлены несколько десятилетий назад. Однако в более поздних конструкциях используются более прочные материалы и конструктивные особенности каретки поршня, которые практически устраняют эту проблему. В совокупности эти улучшения сделали бесштоковые цилиндры надежным и эффективным решением для многих областей применения.

Например, некоторые производители бесштоковых цилиндров добавили стальную армирующую проволоку как во внутреннее, так и во внешнее уплотнения, которые обычно изготавливаются из гибкого полимера. С армирующей сталью уплотнение достаточно гибкое, чтобы его можно было оттолкнуть кареткой поршня, но стальная проволока несет нагрузку, а не более гибкое уплотнение, так что уплотнение сохраняет свою целостность в течение всего срока службы цилиндра.

Преимущества бесштоковых цилиндров с шлицами

Самым значительным преимуществом этих типов цилиндров является компактный источник несущего движения: все необходимое движение осуществляется в пределах общей длины цилиндра.Во многих областях применения — особенно в тех, где ходы от среднего до длинного — бесштоковые цилиндры обеспечивают оптимальное сочетание компактности и стоимости.

Несмотря на то, что это компактный источник движения, это не означает, что бесштоковые цилиндры должны быть небольшими. У некоторых производителей цилиндров есть линейки продуктов с ходом хода от довольно короткого до ½ дюйма. ход — до 32 футов и более.

Они также обеспечивают высокий крутящий момент (боковая нагрузка), благодаря чему бесштоковые цилиндры хорошо подходят для перемещения нагрузок в системах автоматизации, от легких до тяжелых.Большинство производителей бесштоковых цилиндров предлагают ассортимент продукции с градуированными сериями размеров отверстий цилиндров, которые соответствуют нагрузкам, которые они могут выдерживать.

Кроме того, в зависимости от конфигурации бесштоковые цилиндры могут поддерживать высокоскоростное движение: от 1 фут / сек до 21 фут / сек, что делает бесштоковые цилиндры идеальными для таких применений, как резка пленки или бумаги, до многоосных систем движения. .

Бесштоковые цилиндры также имеют преимущество в механическом КПД по сравнению с обычными цилиндрами.Для поршневых штоков и бесштоковых цилиндров хорошо известно, что диаметр поршня напрямую влияет на величину силы или тяги, которую он может обеспечить. В обычном цилиндре шток поршня занимает часть этой площади поршня и уменьшает доступную силу для втягивания штока поршня. В бесштоковых цилиндрах отсутствует уменьшенная площадь с одной стороны цилиндра. Это означает, что в одном цилиндре действуют эквивалентные силы в двух направлениях, поэтому нет необходимости изменять рабочее давление с одной или другой стороны для уравновешивания сил.

Выбор правого бесштокового цилиндра

Если в приложении не требуются конкретные возможности кабеля или цилиндра с гибкой стенкой, бесштоковые цилиндры с прорезями обычно представляют собой высокоэффективное решение.

Бесштоковые цилиндры с прорезями выпускаются широким кругом производителей. Хотя эти цилиндры относительно просты по конструкции, существуют технические особенности и инструменты инженерной поддержки, которые инженеры-конструкторы и производители станков должны учитывать при выборе бесштоковых цилиндров.

Овальная форма поршня — У круглых поршней вся боковая нагрузка воспринимается болтом, соединяющим поршень и каретку. В овальном поршне поперечный крутящий момент воспринимается опорными поверхностями овального поршня, что увеличивает грузоподъемность. Кроме того, это обеспечивает более толстое и, следовательно, более прочное механическое соединение между кареткой и поршнем.

В некоторых бесштоковых цилиндрах используется конструкция овального поршня для увеличения грузоподъемности и уменьшения боковой нагрузки.

Пневматическое демпфирование — Амортизация цилиндра снижает удары и износ компонентов цилиндра. Компания Aventics, например, разработала идеальные возможности демпфирования, при которых направление движения поршня одинаково на протяжении всей последовательности демпфирования (т. Е. Отсутствие отскока поршня), а его скорость равна нулю, когда он достигает конца своего хода. Это может значительно снизить шум от контакта с торцевой крышкой и продлить срок службы компонентов цилиндра с дополнительным преимуществом в виде минимизации времени цикла.

Встроенные функции обеспечения надежности — Ищите цилиндры, которые содержат элементы, предназначенные для предотвращения загрязнения и повышения надежности. Такие элементы, как неизнашиваемые защитные ленты из нержавеющей стали над прорезью цилиндра; скребки с пружинной загрузкой для поддержания чистоты защитной ленты и предотвращения попадания загрязнений; полиуретановые уплотнительные ленты, армированные стальной проволокой, устойчивые к растяжению и обеспечивающие герметичное уплотнение; а также поршни и суппорты, состоящие из единого блока, которые увеличивают жесткость цилиндра и увеличивают время безотказной работы.

Простота интеграции — Иногда самые простые функции имеют значение. Некоторые производители предлагают цилиндры только с одним воздухозаборником на каждом конце цилиндра; однако современные бесштоковые цилиндры щелевого типа имеют по два воздухозаборника на каждом конце, что позволяет выполнять соединения обоих цилиндров на одном конце цилиндра, что упрощает подключение и установку, а также экономит место. Другие особенности, такие как встроенные канавки для опор и канавки для подключения сенсорных устройств, могут помочь сэкономить драгоценное время на проектирование и ввод машины в эксплуатацию.

Онлайн-инструменты для определения размеров и выбора — Интуитивно понятные пошаговые инструменты для выбора цилиндров и размеров могут сэкономить драгоценное время машиностроителей и инженеров-конструкторов. Эти онлайн-инструменты должны включать такие критерии, как длина хода, массовая нагрузка и время хода / скорость / количество циклов в час, чтобы помочь отточить нужный продукт из ассортимента продукции. В сочетании с другими факторами проектирования, перечисленными выше, хорошие инструменты определения размеров и выбора помогают пользователям быстро настроить лучшее решение на основе конкретных требований к производительности.

Магнитный поршень для определения приближения или бесконечного положения — Встроенные магнитные поршни позволяют не использовать встроенные магнитные поршни для традиционного определения приближения к конечной точке, определения бесконечного линейного положения для приложений позиционирования / индексации или для подсчета ходов / циклов для профилактического обслуживания IoT. контактное определение положения поршня.

Бесштоковый цилиндр с внешним программируемым датчиком.

Компактность и высокая производительность

Бесштоковые пневмоцилиндры— это экономичный, надежный и проверенный вариант обеспечения линейного движения для широкого спектра автоматизированных производственных машин и других систем.Они поддерживают высокоскоростное движение для сокращения времени цикла и способности перемещать грузы, начиная от легких контейнеров и электронных компонентов и заканчивая более тяжелыми грузами, такими как груз, перемещаемый в машинах для укладки на поддоны. Для систем, которым необходимо обеспечить надежное линейное движение в ограниченном машинном пространстве, бесштоковые пневматические цилиндры представляют собой эффективное решение, в котором используются все преимущества пневматической технологии для приложений, связанных с перемещением.

Обзор приложений: перемещение дверей поездов с легкостью

Компактные размеры и доказанная эффективность бесштоковых пневматических цилиндров делают их отличными инструментами для приложений, выходящих за рамки автоматизации машин.Например, Aventics недавно выпустила на рынок RTC-TD: бесштоковый цилиндр, предназначенный для перемещения дверей поездов, метро и других транспортных средств весом до 90 кг.

Бесштоковый цилиндр AVENTICS RTC-TD показан в приложении к двери поезда.

Для этого применения существуют особые требования: цилиндр должен тормозиться до достижения конечного положения ворот (особенно при закрытии), чтобы предотвратить износ и обеспечить долгий срок службы привода и ворот.Амортизация также сводит к минимуму риск попадания пассажиров в ловушку. Кроме того, пассажиры должны иметь возможность легко и быстро открывать двери вручную в экстренных ситуациях.

Железнодорожные специалисты компании Aventics встроили картриджные цилиндры в торцевую крышку своего существующего бесштокового цилиндра RTC. Эти устройства поддерживают 3/2 направленный выпускной клапан, обратный дроссель и челночный клапан. Результат: привод чрезвычайно устойчив к вибрации, гораздо более компактный и легкий, чем электромеханические и другие пневматические решения.

Двухступенчатый дроссель с фиксированным поперечным сечением дроссельной заслонки отвечает за торможение движения двери без какой-либо электроники или специальных средств управления. В случае возникновения чрезвычайной ситуации, например, полного отключения электроэнергии, привод автоматически откачивается, чтобы соответствовать внешнему давлению воздуха, так что дверь можно легко перемещать вручную.

RTC-TD представляет собой недорогое, почти не требующее обслуживания решение для движения двери, использующее существующие пневматические системы, уже присутствующие во многих транспортных системах.

Натан Ирвин (Nathan Irvine) — специалист по продукции в AVENTICS Corp., Лексингтон, Кентукки. Для получения дополнительной информации посетите сайт www.aventics.com/us.

Новый двигатель Waissi, поршни, но без шатунов