Как работают турбореактивные двигатели? Какие бывают ТРД?

Турбореактивный двигатель (периодически мы будем его называть сокращенно ТРД) — сколько в этом названии величественного, сразу представляются самолеты, ракеты, космос. Безусловно тот толчок научно-технического прогресса, который произошел благодаря изобретению реактивного двигателя, сыграл очень большую роль в развитии транспорта, и не только авиационного. Также на близкой нашему порталу железной дороге за счет турбореактивной тяги работают такие локомотивы как газотурбовозы, и РЖД считает их довольно перспективными, правда в рамках «штучной» эксплуатации. Водный транспорт тоже не уступает, в мире полно всяких авторских катеров с газотурбинными установками, способными развивать бешенное ускорение, и конечно экранопланы, вроде заржавевшего «Каспийского монстра», используют реактивную тягу для движения.

В данном материале мы не будем обсуждать трехэтажные формулы, учить фамилии конструкторов и первооткрывателей. Особенностью рубрики является попытка простого объяснения работы сложных технических устройств в области транспорта. Также поговорим о видах и принципах работы турбореактивных двигателей. Но начнем мы с обратного: как же ТРД удается перемещать летательные аппараты и экранопланы, что дало толчок к развитию ТРД?

Также поговорим о видах и принципах работы турбореактивных двигателей. Но начнем мы с обратного: как же ТРД удается перемещать летательные аппараты и экранопланы, что дало толчок к развитию ТРД?

Как турбореактивные двигатели перемещают летательные аппараты и экранопланы

Представьте себе ситуацию, будто вы сидите посреди большой пустой комнаты на стуле с колесиками, но дотянуться ногами до пола не можете, и предметов вокруг, от которых можно оттолкнуться тоже нет, а вам нужно как-то переместиться в сторону выхода. Задача эта совершенно не решаема, если у вас нет при себе никаких предметов, включая одежду. Но если при вас есть хоть что-то, обладающее массой, вы можете со всей силы отбросить это в сторону, противоположную выходу. Удивительным образом стул двинется в сторону выхода, и если вдруг в кармане вы обнаружите пару гантелей или гирю, особых проблем с путешествием не будет.

Главный принцип здесь заключается в следующем: если мы бросаем какой-либо предмет в сторону, на нас действует точно такая же сила, как и на предмет, только противоположно направленная. Если мы хотим кинуть волейбольный мяч, придав ему ускорение рукой, то наша рука почувствует удар — это и есть та сила, действующая в противоположном полету мяча направлении. Поскольку мяч гораздо легче, чем человек, он вынужден отлететь на большое расстояние, при приложенной силе. Но если с той же силой удара, что приложена к мячу, долбануть по гире, которая всего в четыре раза легче человека, то сила удара уже заставит кости сломаться.

Если мы хотим кинуть волейбольный мяч, придав ему ускорение рукой, то наша рука почувствует удар — это и есть та сила, действующая в противоположном полету мяча направлении. Поскольку мяч гораздо легче, чем человек, он вынужден отлететь на большое расстояние, при приложенной силе. Но если с той же силой удара, что приложена к мячу, долбануть по гире, которая всего в четыре раза легче человека, то сила удара уже заставит кости сломаться.

Когда человечество получило доступ к поршневым двигателям высокой на тот момент мощности, пришла идея создания летательных аппаратов, известных ныне как самолеты. На валу поршневого движка внутреннего сгорания устанавливался винт с лопастями, отбрасывающий большой объем воздуха, в противоположном полету направлении. Однако скорость полетов на ДВС с воздушным винтом была весьма ограничена, а растущей индустриализации требовались все большие скорости, и тогда вспомнили про газовую турбину.

Движение летательного аппарата с турбореактивными двигателями происходит за счет отбрасывания двигателем газовой смеси с высокой скоростью и в большом объеме, в противоположную движению самолета сторону. Все довольно просто. Воздух — это газовая смесь, и каждый газ, входящий в данную смесь, обладает массой, плотностью, объемом и температурой. Реактивная сила, создаваемая двигателем, зависит от скорости истекания газовой струи и ее массе (или объема при заданной плотности). Чем выше любой из множителей, тем выше сила отталкивания самолета в противоположном направлении.

Все довольно просто. Воздух — это газовая смесь, и каждый газ, входящий в данную смесь, обладает массой, плотностью, объемом и температурой. Реактивная сила, создаваемая двигателем, зависит от скорости истекания газовой струи и ее массе (или объема при заданной плотности). Чем выше любой из множителей, тем выше сила отталкивания самолета в противоположном направлении.

Принцип действия турбореактивного двигателя

Академическое понятие ТРД выглядит так:

Турбореактивный двигатель — газотурбинный двигатель, в котором химическая энергия топлива преобразуется в кинетическую энергию струй газов, вытекающих из реактивного сопла.

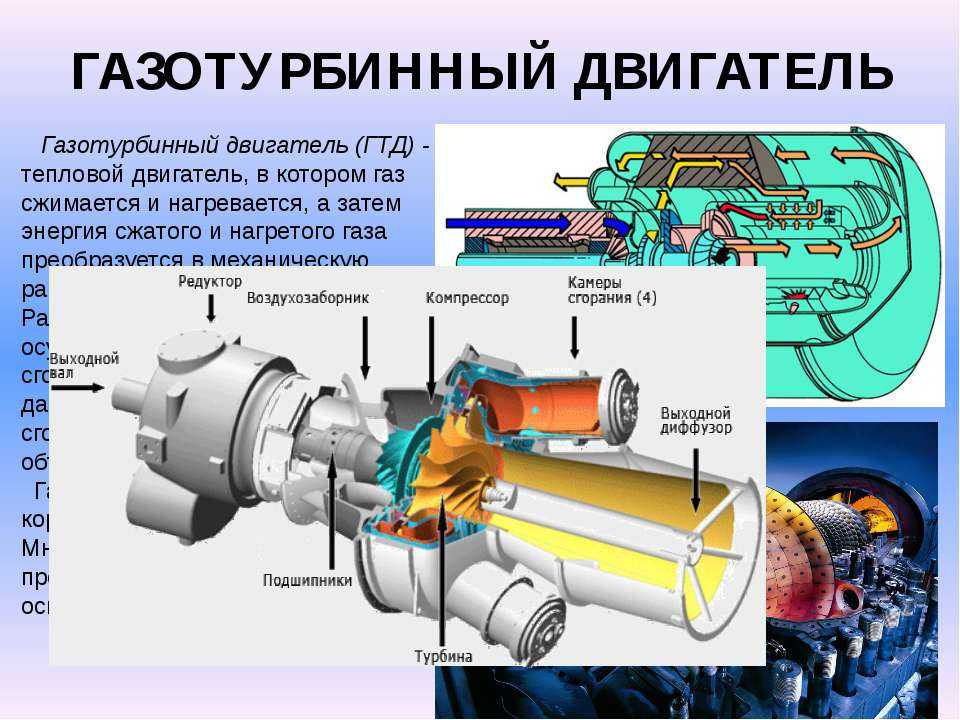

Поясним некоторые моменты: газотурбинный двигатель — это основа любого ТРД, рассматривая далее виды турбореактивных двигателей, данный факт будет хорошо прослеживаться. Под химической энергией имеется в виду высвобождение большого количества теплоты за счет сгорания топлива в присутствии кислорода. Что же касается сопла, то струя газа не всегда имеет максимальную кинетическую энергию при выходе из него, почему — рассмотрим далее.

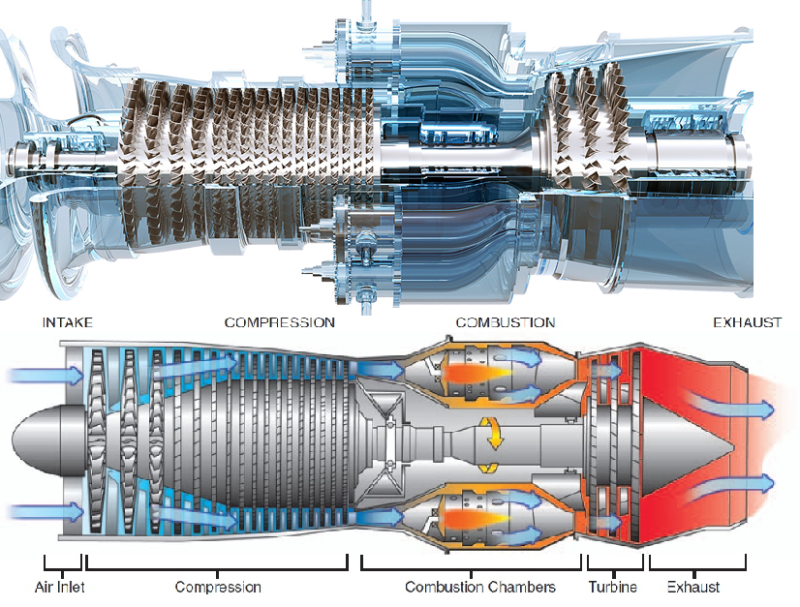

Основной принцип работы любого газотурбинного двигателя — тепловое расширение воздуха за счет сгорания топлива, и как следствие образование реактивной струи — быстродвижущегося потока газов.

Как это работает

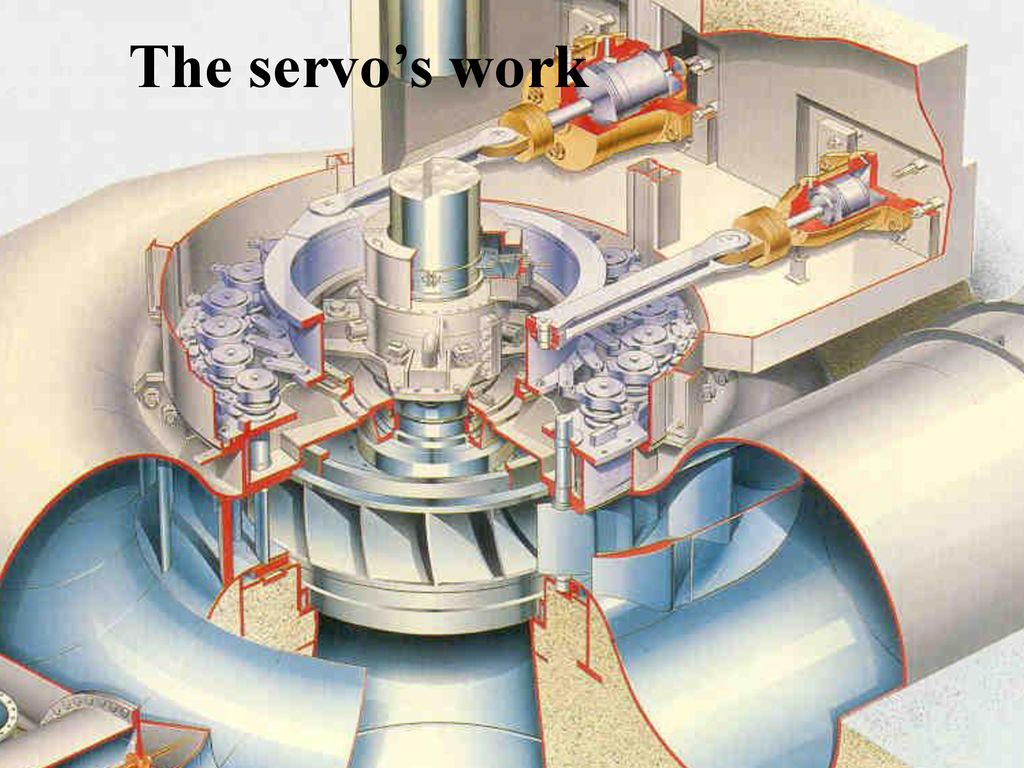

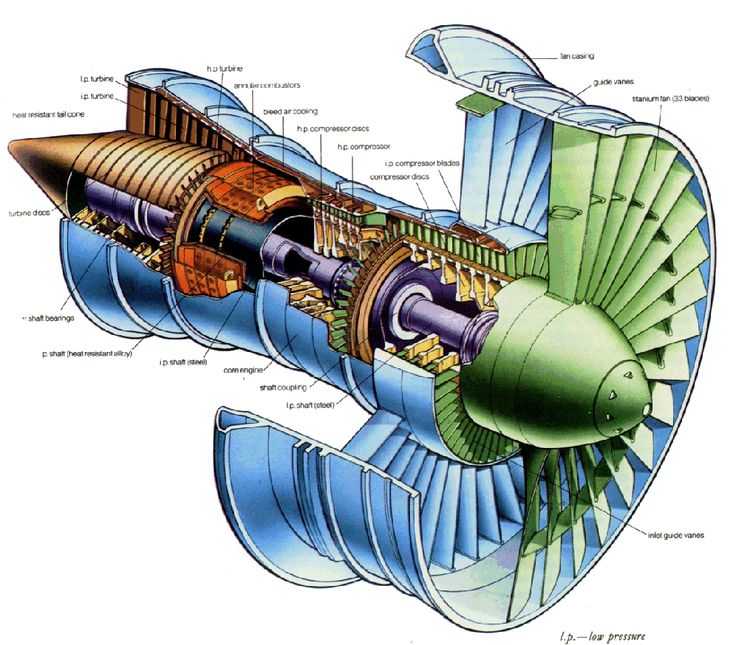

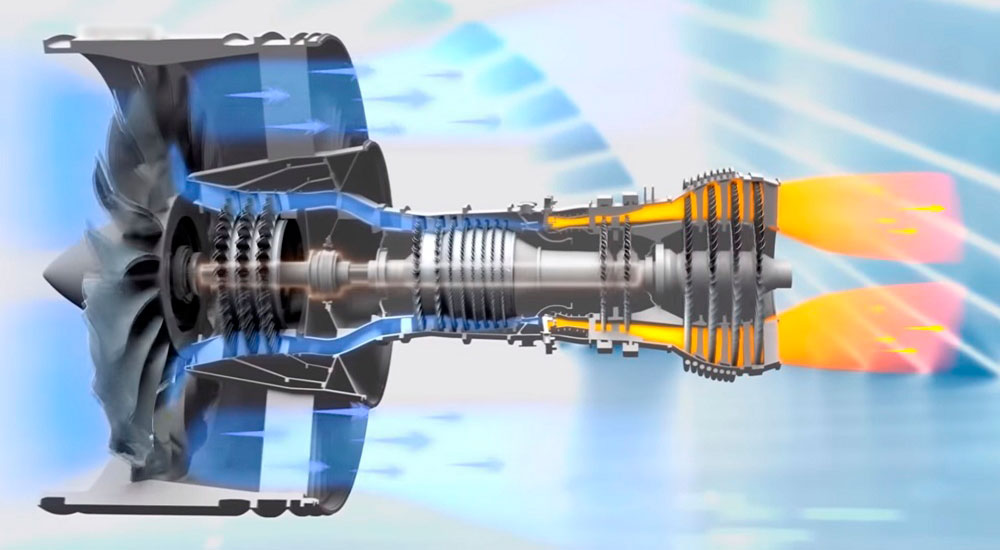

Турбина — это колесо с лопатками (своего рода лопастями), направленных к потоку газов под некоторым углом. Соответственно чем быстрее движется этот поток, тем большее усилие воздействует на лопатки, заставляя их поворачивать турбинное колесо. Надо сказать, что справедливо и обратное утверждение: если турбинное колесо вращается не за счет реактивной струи, то лопатки начинают увлекать за особой воздушный поток, словно вентилятор. Кстати лопасти винта самолета, мельницы или ветрогенератора используют похожий принцип, что и турбинное колесо, только в последнем случае давление, температура и скорость потока куда выше.

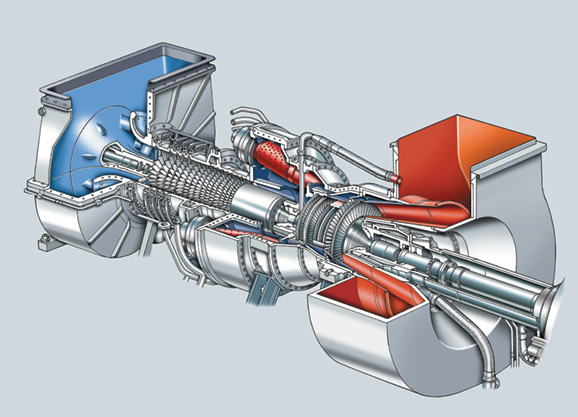

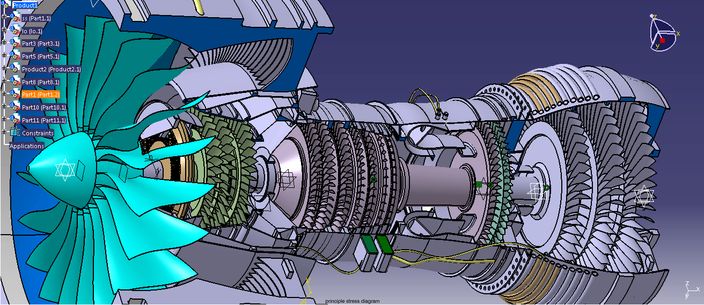

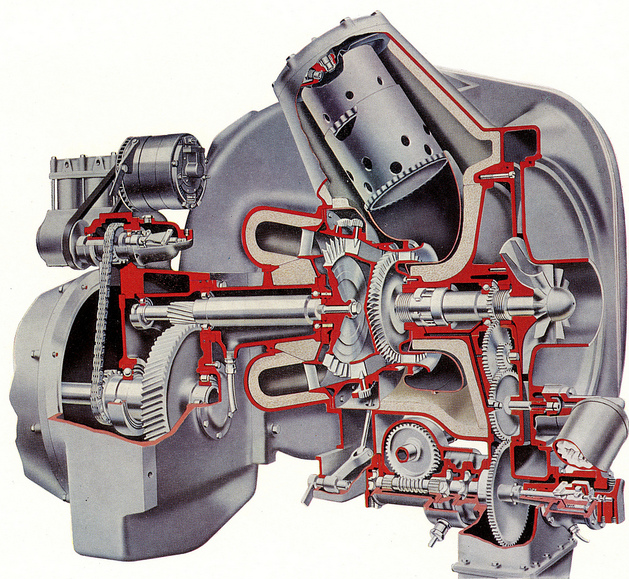

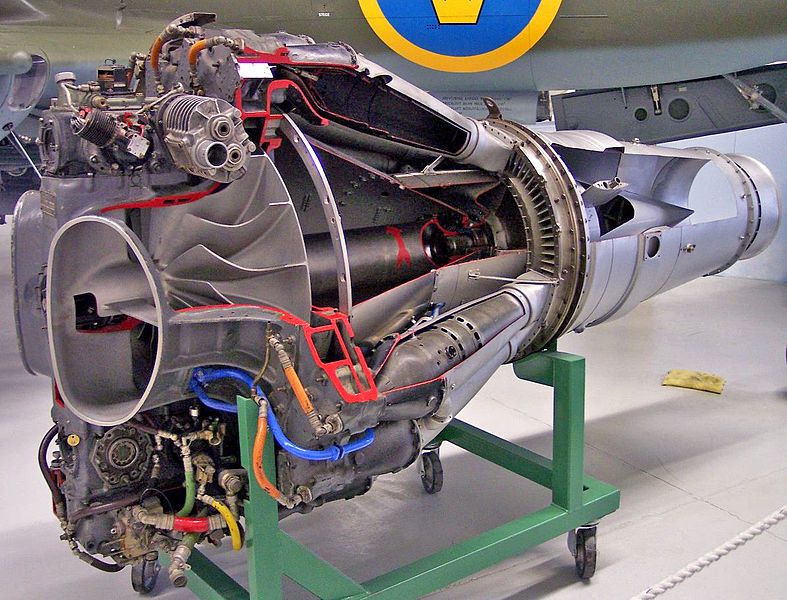

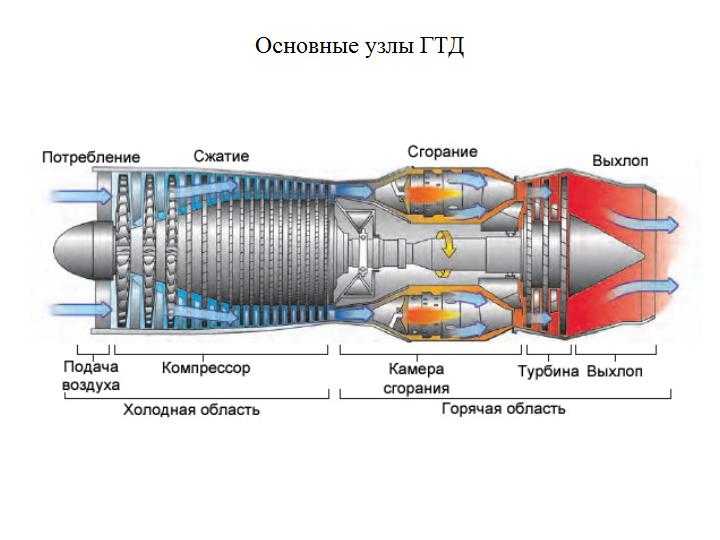

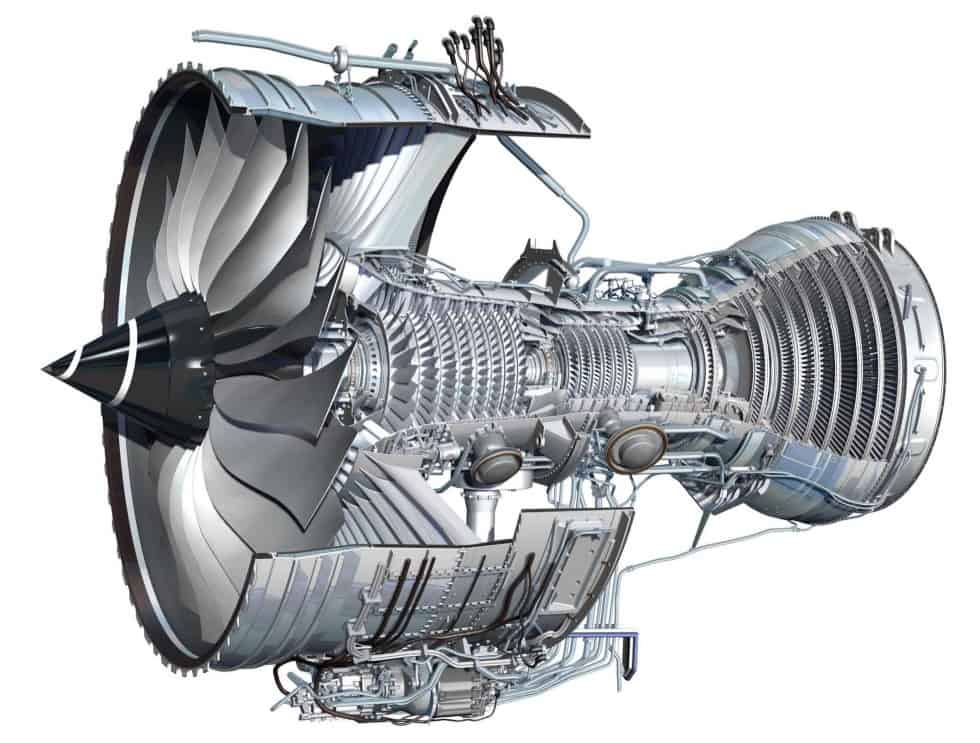

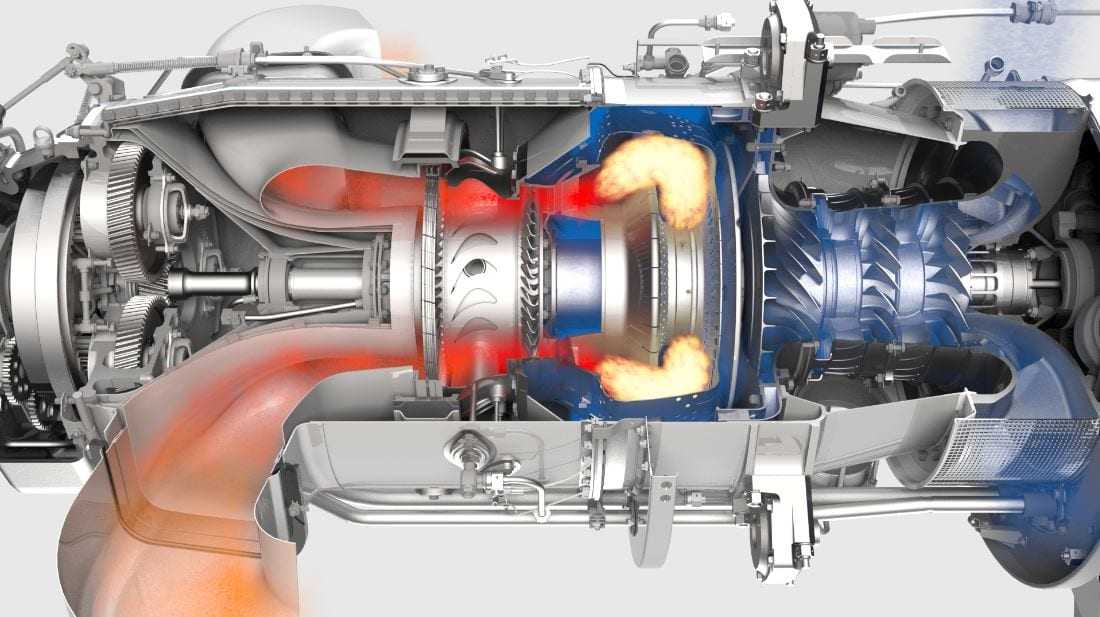

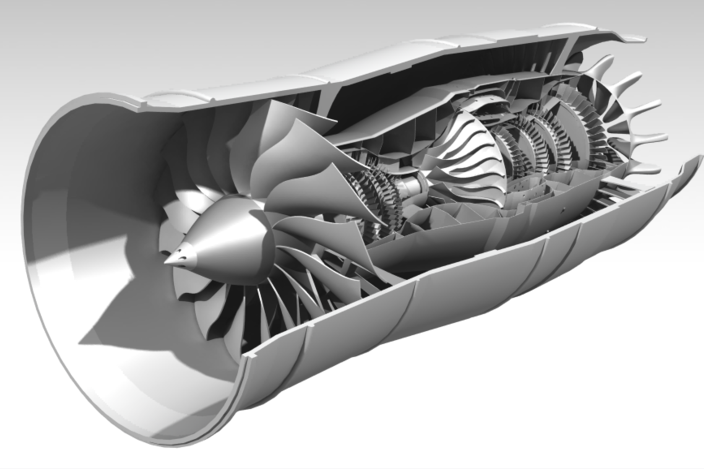

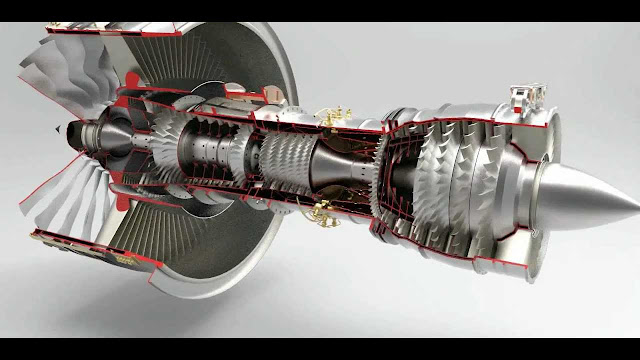

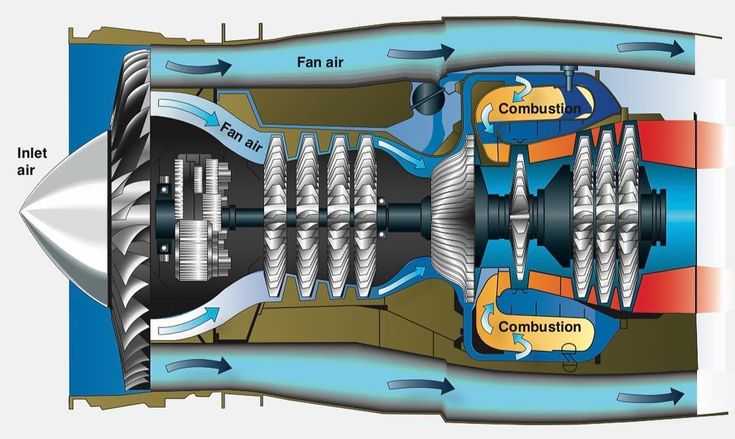

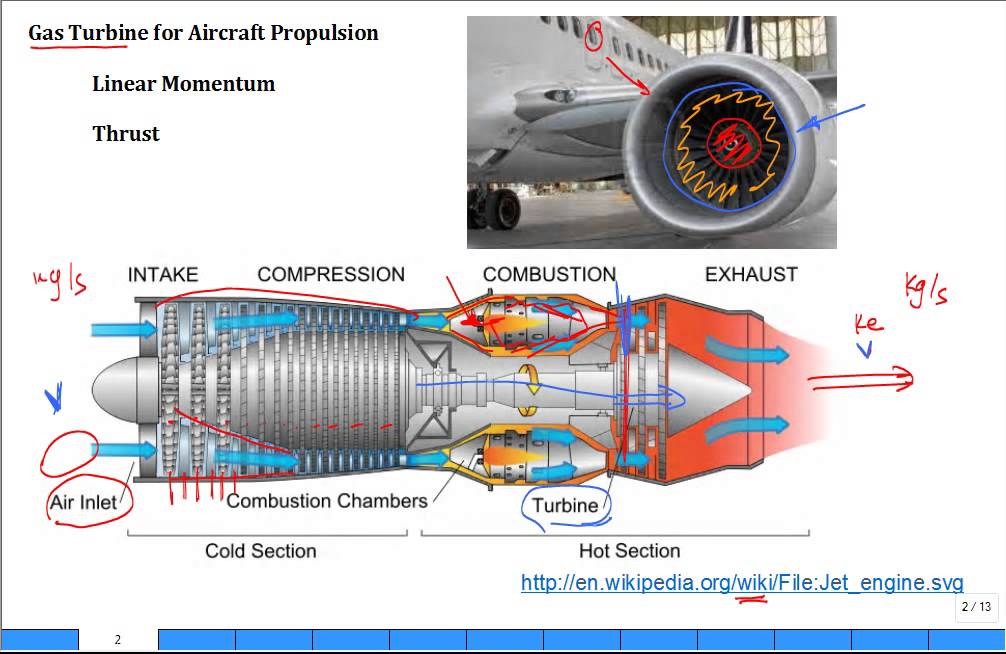

Обратите внимание на иллюстрацию работы классической турбореактивной установки, или иначе говоря газотурбинной установки. Мы видим общий вал, на котором расположены кольца (колеса) с лопатками (их все можно также назвать турбинными кольцами (колесами), так как они ни чем не отличаются). С левой стороны изображена «холодная» а справа «горячая» части турбины. Давайте рассмотрим рабочий процесс данного двигателя, слева на право, с самого момента запуска:

С левой стороны изображена «холодная» а справа «горячая» части турбины. Давайте рассмотрим рабочий процесс данного двигателя, слева на право, с самого момента запуска:

- Изначально окружающий воздух через воздухозаборник контактирует с компрессором низкого давления. Специальный турбостартер (в случае больших двигателей) за счет создания высокого давления воздуха, подаваемого на лопатки одного из турбинных колец, раскручивает вал турбины, приводя в движение компрессор низкого и высокого давления, а также турбинные колеса.

- Лопатки компрессора низкого давления начинают «проталкивать» воздушный поток к лопаткам компрессора более высокого давления, которое в свою очередь перемещает воздух к следующему компрессору, и с каждым последующим переходом давление воздуха продолжает расти, а также растет и скорость потока. Проходя через лопатки последнего компрессора поток оказывается в просторной камере сгорания, в которой расположены топливные форсунки и свечи для поджига топлива, словно в автомобиле, только гораздо мощнее.

- Как только давление и скорость потока воздуха достигнут необходимых показателей, через форсунки начинает подаваться жидкий керосин, либо любой горючий газ, а свечи зажигания дают искру. После воспламенения топлива в камере сгорания резко возрастает давление, так как весь объем газовой смеси (включая воздушную смесь), вынужден увеличиться в несколько сотен раз за счет температурного расширения. В этот момент турбостартер (или электростартер), раскручивающий вал турбины, отключается.

- Весь горячий газ из камеры сгорания под огромным давлением и скоростью встречает на своем пути главную часть двигателя — турбинные колеса, которые вращают вал всей турбины (либо напрямую, либо через редуктор). За счет того, что турбинные колеса изначально вращаются гораздо медленнее, не соответствуя скорости только что разогретого в камере сгорания газа, поток начинает раскручивать турбину, теряя при этом часть кинетической энергии. Таким образом турбина работает самостоятельно, без участия стартера.

- Пройдя последнее турбинное колесо поток газа вырывается наружу через специально созданное сужение, называемое соплом. За счет сужения скорость потока газа увеличивается еще немного, что создаст большую реактивную силу.

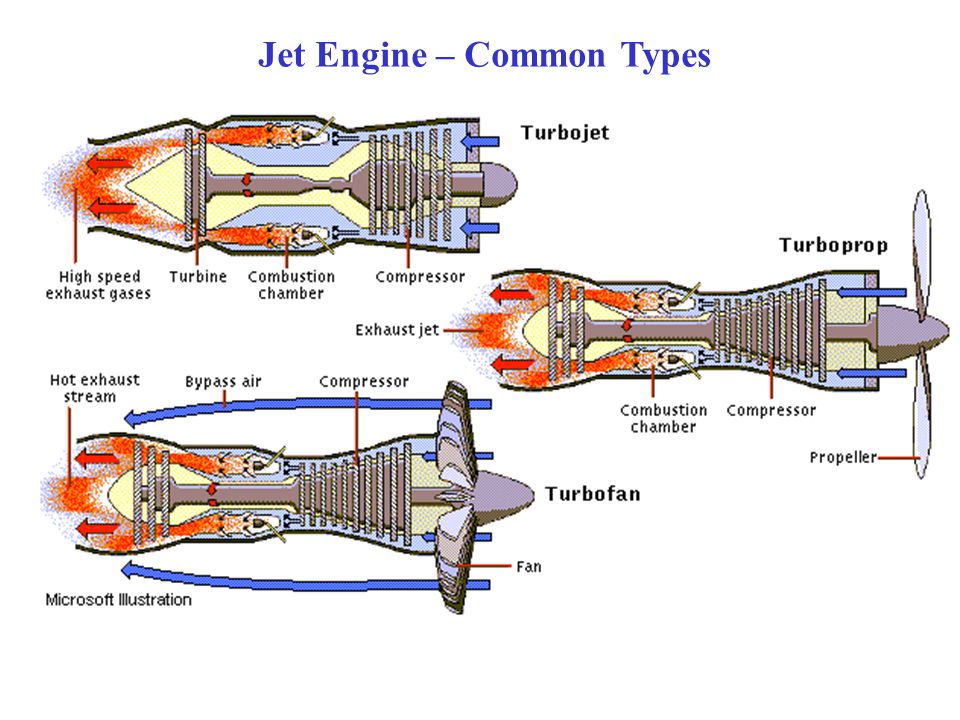

Виды турбореактивных двигателей в авиации

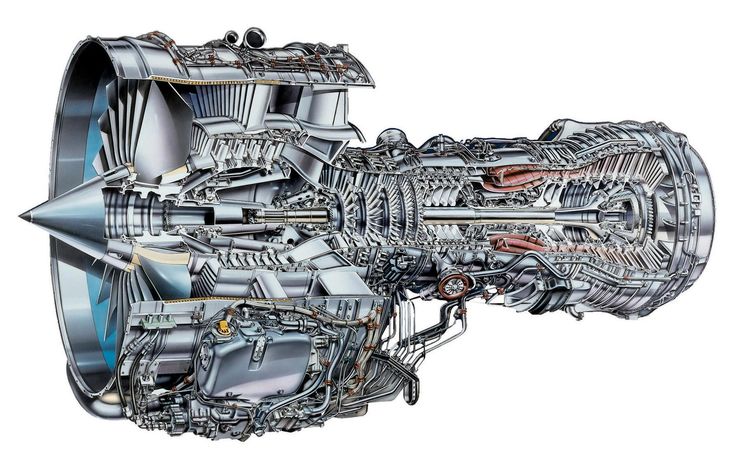

Турбореактивные установки используются сейчас во многих областях техники, сохраняя единый принцип действия. В основе различий в типах ТРД лежит использование кинетической энергии газа, оставшейся после прохождения турбинных колес. Ее можно использовать как напрямую — то есть как реактивную струю, а можно направить еще на ряд турбинных колес, только уже вращающих другие валы. С каждым таким колесом струя газа будет терять энергию, и последующее использование ее реактивных качеств будет уже неоправданным, но как оказалось большим самолетам лучше всего летать не за счет непосредственно реактивной струи газа из камеры сгорания, а за счет большого винта, либо за счет вентилятора огромного диаметра.

Такое раздельное использование газовой струи ввело в обиход двигателестроителей такое понятие как «двухконтурность» турбореактивных двигателей. Контур — это один путь для воздушной струи через двигатель, соответственно один контур — это всегда главная газовая турбина, а второй контур это вентилятор огромного диаметра, создающий гораздо более массивный воздушный поток. Если объем одного контура превышает объем другого, речь идет о большой или малой степени двухконтурности.

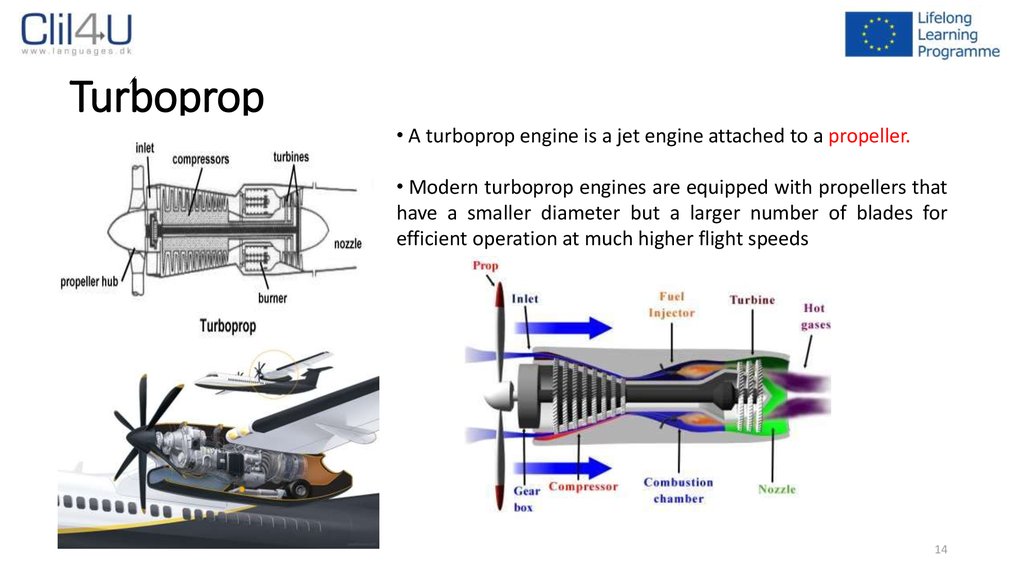

Турбовинтовой двигатель

Начнем с двигателей с самым большим показателем степени двухконтурности (это условное выражение, так как подобные двигатели не принято называть двухконтурными) — Турбовинтовых ТРД.

Во главе угла газовая турбина, есть и компрессор низкого и высокого давления, и воздухозаборник, правда не прямоточный, а также камера сгорания и турбина отбора мощности, так сказать, да, чуть не забыл про сопло. Хотя от него в данном двигателе толку никакого нет. Струя газа после камеры сгорания тратит 5% своей энергии на вращение компрессоров, и 90% на вращение турбинного колеса, установленного на валу воздушного винта, через планетарный редуктор для увеличения мощности, за счет снижения оборотов. Таким образом реактивная струя вращает массивный винт, который действительно очень большой. Самолеты на поршневых двигателях не могли о таких винтах даже мечтать.

Таким образом реактивная струя вращает массивный винт, который действительно очень большой. Самолеты на поршневых двигателях не могли о таких винтах даже мечтать.

Сейчас большая авиация уже отказалась от таких двигателей в пользу турбовентиляторных ТРД, однако на малой авиации турбовиновые машины не теряют популярность. Даже на небольшие самолеты есть возможность установки турбовинтовых моторов, так как они гораздо надежней поршневых двигателей внутреннего сгорания, однако производство ТРД всегда обходится дороже, так как там важна точность обработки материалов и их качество, ведь работать предстоит при высоких давлениях, скоростях и температурах.

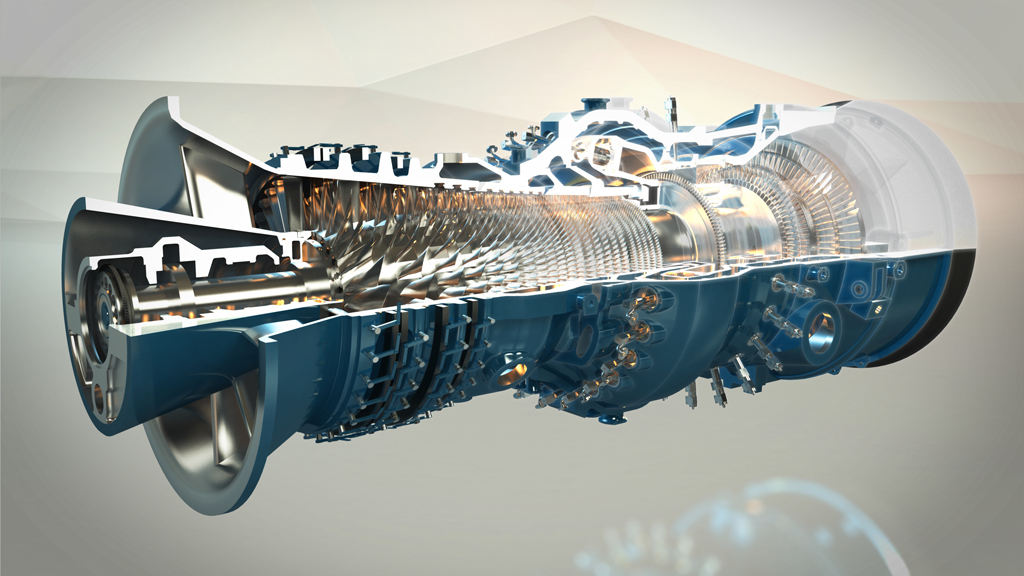

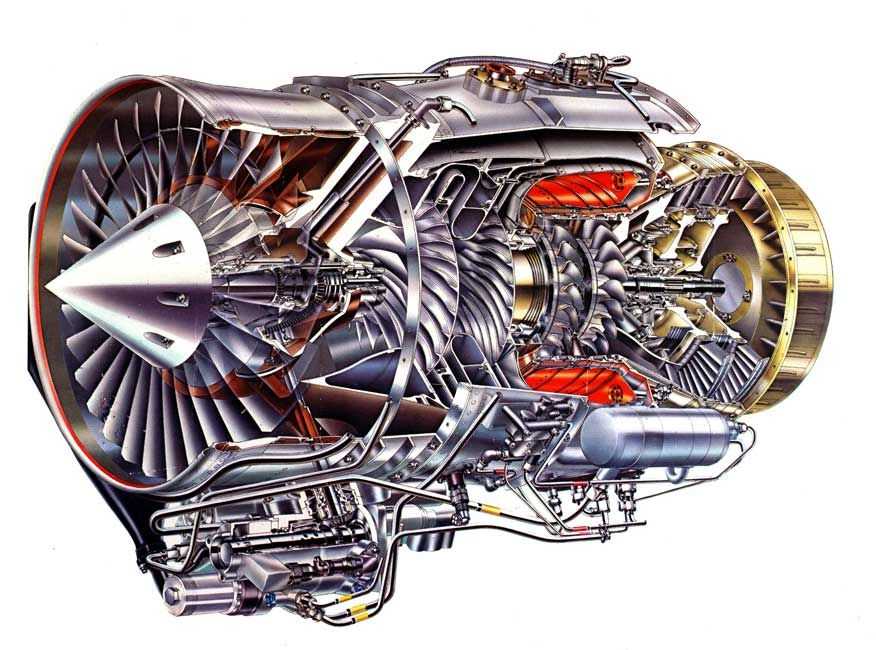

Турбовентиляторный двигатель

Вот здесь можно разгуляться по степеням двухконтурности, каких соотношений только в мире не найти. В свое время инженеры заметили, что вентилятор, состоящий из большого количества лопастей (как большой компрессор ТРД), способен создавать более быстрый и стабильный поток воздуха, нежели винт, но и это не все прелести. Многие из нас, кто родом из СССР, наверняка помнят, что было, когда где-то в небе пролетал самолет. Неважно какая у него была высота, хоть все 11 км, всегда у земли был слышен грохот реактивных машин или винтов. Жизнь возле аэропортов вообще представляла из себя сущий кошмар, с трясущимися стенами. Но вот сейчас все это в прошлом. Разве что военные учения с их турбовинтовыми бомбардировщиками, напомнят о прошлых временах в авиации.

Многие из нас, кто родом из СССР, наверняка помнят, что было, когда где-то в небе пролетал самолет. Неважно какая у него была высота, хоть все 11 км, всегда у земли был слышен грохот реактивных машин или винтов. Жизнь возле аэропортов вообще представляла из себя сущий кошмар, с трясущимися стенами. Но вот сейчас все это в прошлом. Разве что военные учения с их турбовинтовыми бомбардировщиками, напомнят о прошлых временах в авиации.

Так вот турбовентиляторный ТРД подарил нам тишину. Их гигантский размер и высокая мощность не требуют высоких оборотов, а значит не производят сильный шум.

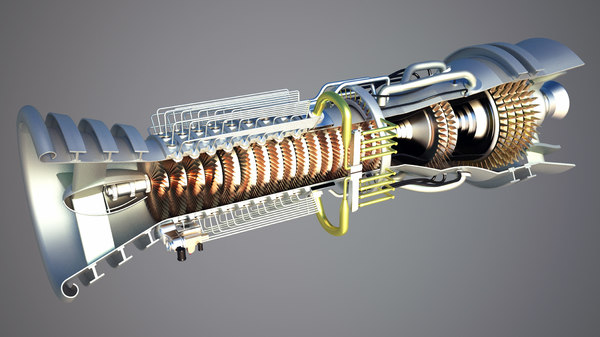

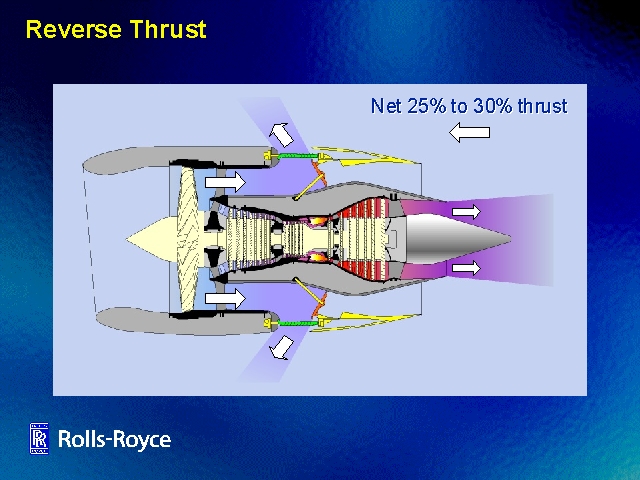

Как можно видеть из схемы, основное отличие от турбовинтового двигателя заключается в том, что отбор реактивной мощности идет на вращение вентилятора, а не винта. Турбовентиляторный двигатель создает движущую реактивную струю на 70% за счет вентилятора, 30% выходящих из сопла газов.

Турбовентиляторный двигательТурбовальные и иные виды ТРД

Я думаю мне удалось продемонстрировать связь всех видов ТРД друг с другом, и огромное множество применений этого революционного изобретения рассматривать не имеет смысла. Скажем лишь, что не только самолеты используют реактивную мощность, но и вертолеты.

Скажем лишь, что не только самолеты используют реактивную мощность, но и вертолеты.

На вертолетах ТРД установлен таким образом, чтобы струи газа, выходящие из сопла, были направлены назад. Это помогает уменьшить расход топлива и скорость при движении вперед. А вот основной потребитель мощности, через вал и редуктор реактивной турбины, установлен перпендикулярно турбодвигателю — на крыше. В принципе через редуктор можно передать вращательное движение от вала куда угодно и как угодно. Такие ТРД называют турбовальными.

Двигатель для турбовинтовых самолетов также вариация турбовального двигателяАвтор: Томаш Гетихен

Использованы материалы:

Большая российская энциклопедия

Как устроен газотурбинный двигатель на танке

Содержание

- Газотурбинный двигатель: Устройство и принцип работы

- Отличительные черты

- Газотурбинный двигатель принцип работы

- Устройство газотурбинного двигателя

- «Минус» и «плюс» мотора

- Виды газотурбинных двигателей

- Газотурбинный танк Т-80У: тест-драйв «Популярной механики»

- Не задохнуться в пыли

- Комфорт и чистота

- На пути к гибриду

- На пути к Т-80: танковые газотурбинные двигатели

- Видео

Газотурбинный двигатель: Устройство и принцип работы

Сегодня среднестатистический обыватель знаком с устройством и принципом работы мотора внутреннего сгорания, а вот газотурбинный двигатель, приводит пользователя в тупик. Тем не менее принцип действия турбинного агрегата намного проще поршневого мотора. Из-за особенностей эксплуатации, первый нашёл применение в авиации, второй установлен на 90% штатных автомобилей.

Тем не менее принцип действия турбинного агрегата намного проще поршневого мотора. Из-за особенностей эксплуатации, первый нашёл применение в авиации, второй установлен на 90% штатных автомобилей.

По классификации, силовая установка относится к тепловым устройствам, поскольку трансформирует выделившийся напор от горения в работу механики. В противовес агрегату с поршнями, проходящее преобразование течёт в непрерывной газовой струе, а это влияет на конструкцию и эксплуатацию. Попытки установить газотурбинный мотор на машины предпринимаются постоянно, однако массового развития идея не получила.

Отличительные черты

Как уже говорилось раньше, предпринимались попытки использовать газотурбинный двигатель для автомобиля, однако дальше испытаний дело не пошло. Единственная отрасль, в которой агрегат нашёл применение – авиация.

Если сравнивать газотурбинный мотор с иными силовыми установками, то у первого изделия значение вырабатываемой мощи по отношению к массе больше. Так же плюс в используемом топливе, доведённый до мелкодисперсного состояния, ассортимент воображает, главный вид – керосин и дизель. Но возможно применение: бензина, газа, спирта, мазута, угольной пыли и т.п.

Так же плюс в используемом топливе, доведённый до мелкодисперсного состояния, ассортимент воображает, главный вид – керосин и дизель. Но возможно применение: бензина, газа, спирта, мазута, угольной пыли и т.п.

Агрегат с поршнями и газотурбинная установка, это моторы, работающие на основе тепла, преобразующие энергию, выделившуюся при горении в работу механики. Разница между устройствами заключается в течение процесса. В обоих моторах происходит забор и воздушное сдавливание, после чего подаётся порция горючего, затем субстанция горит, увеличивается и сбрасывается атмосферную среду.

В поршневых установках описанные действия происходят в одной точке – камере сгорания, при этом соблюдается очерёдность действий. Для газотурбинного двигателя характерно протекание действий в нескольких частях механизма одновременно.

Что бы понять, как работает газотурбинный двигатель, разделяют этапы протекания процессов, которые в сумме составляют преобразование топлива в работу:

За счёт прохождения атмосферного воздуха через компрессорное колесо, смесь сжимается в объёме, увеличивая напор, до сорока раз. После происходит перетекание воздуха в горящий объём, куда подаётся и топливо. Перемешиваясь с воздушной массой и сгорая, смесь энергетически преобразуется.

После происходит перетекание воздуха в горящий объём, куда подаётся и топливо. Перемешиваясь с воздушной массой и сгорая, смесь энергетически преобразуется.

Выделившуюся силу переформатируют в работу механики. Для этого используют специальные лопатки, которые вращаются в газовой струе, выходящей с напором.

Распределяя полученную работу, задействуют её кусок в сдавливании очередной воздушной порции, оставшаяся мощь отводится для привода механизма.

Таким образом, видно, что действие газотурбинного устройства сопровождается оборачиванием и это единственное перемещение в установке. Тогда как для других видов силовых агрегатов действию сопутствует перемещение вытеснителя. Учитывая, что габариты и масса газотурбинного агрегата меньше поршневого собрата, а полезный коэффициент и мощь выше, превосходство первого очевидно. Однако увеличенный аппетит и сложность эксплуатации нивелируют преимущества. С целью экономии горючего, установки применяют устройство обмена теплом.

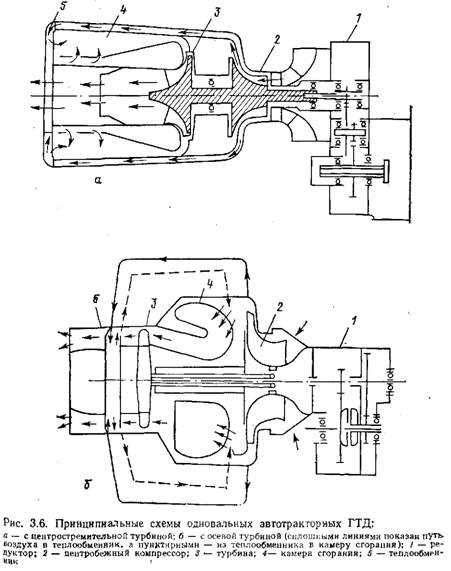

Схема включения в процесс турбины:

Газотурбинный двигатель принцип работы

Смысл двигателестроения, достижение повышенного значения полезного коэффициента. В нашем случае, требуемые результаты, напрямую связаны с горением смеси и при этом обширном выделении тепла. Это не так просто, как кажется, основополагающее препятствие – материал изделия, которому сложно выдержать температуру и напор. По этой причине, проведено много расчётов, направленных на снятие тепла с турбины и применение в ином русле. Усилия не пропали даром, повторное использование энергии стало возможным и нагревало сжатые воздушные массы перед горением, а не терялось зря. Без таких устройств «теплообменников» достичь значений полезного действия было бы не возможно.

В нашем случае, требуемые результаты, напрямую связаны с горением смеси и при этом обширном выделении тепла. Это не так просто, как кажется, основополагающее препятствие – материал изделия, которому сложно выдержать температуру и напор. По этой причине, проведено много расчётов, направленных на снятие тепла с турбины и применение в ином русле. Усилия не пропали даром, повторное использование энергии стало возможным и нагревало сжатые воздушные массы перед горением, а не терялось зря. Без таких устройств «теплообменников» достичь значений полезного действия было бы не возможно.

Для достижения повышенных показателей мощи, турбинные лопатки раскручивают до как можно больших показателей. Скорость вращения обусловлена напором выходящих газов. Чем меньше размер установки, тем выше частота оборотов, поскольку только так достигается стабильность работы.

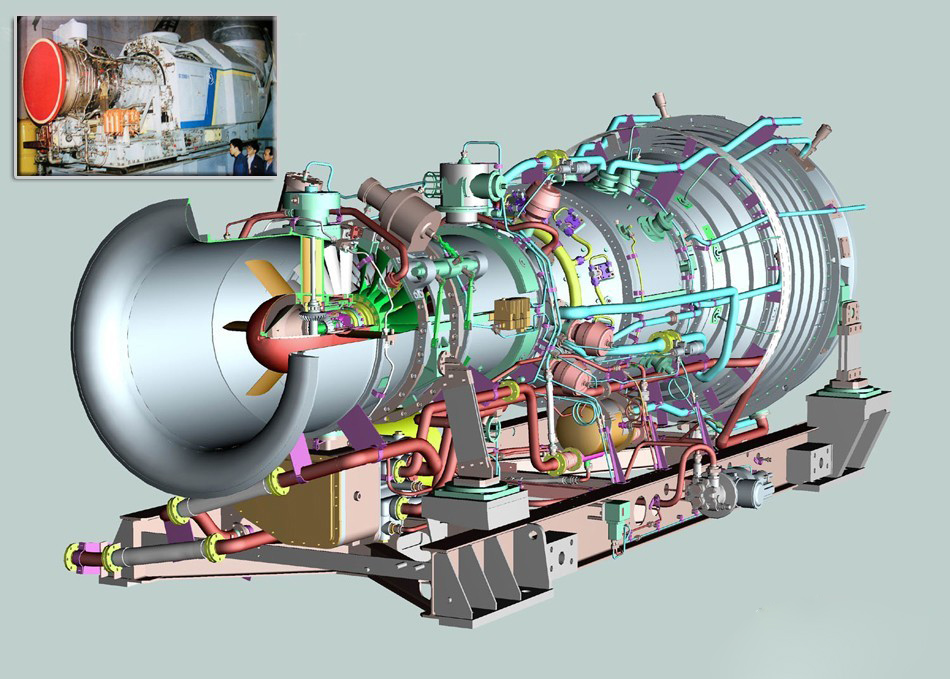

Газотурбинный двигатель Т 80:

Устройство газотурбинного двигателя

Если сравнивать газотурбинный двигатель с мотором, который применяют на автомобиле, устройство первого проще. Агрегат включает камеру, где происходит сгорание; присутствуют свечи, поджигающие заряд; форсунка, участвующая в смесеобразовании. На одном валу помещены турбинные колёса и нагнетатель. Присутствуют: редуктор понижения, устройство обмена теплом, трубки, коллектор впуска, сопло и концентратор.

Агрегат включает камеру, где происходит сгорание; присутствуют свечи, поджигающие заряд; форсунка, участвующая в смесеобразовании. На одном валу помещены турбинные колёса и нагнетатель. Присутствуют: редуктор понижения, устройство обмена теплом, трубки, коллектор впуска, сопло и концентратор.

Вращаясь на компрессорном валу, лопатки втягивают воздушную массу, используя коллектор впуска. Достигнув скорости вращения 0,5 км/с, нагнетатель затягивает воздух в концентратор. В конечной точке скоростной режим падает, однако сдавливание массы повышается. Далее воздушная масса перетекает в устройство температурного обмена для набора температуры и перехода в область горения. В пространство параллельно с воздушной массой постоянно поступает горючее, за это отвечают распылители. Перемешиваясь, масса и горючее образуют рабочую консистенцию, которая после приготовления воспламеняется свечой. Горение поднимает напор объёма, газы, вырываясь сквозь концентратор, сталкиваются с турбинными лопатками, двигая колесо. Импульс, создаваемый окружностью, передаётся посредством редуктора на движущий элемент, а газовый остаток перетекает в устройство обмена теплом, подогревая там сдавленные воздушные массы и выбрасываясь в среду окружения.

Импульс, создаваемый окружностью, передаётся посредством редуктора на движущий элемент, а газовый остаток перетекает в устройство обмена теплом, подогревая там сдавленные воздушные массы и выбрасываясь в среду окружения.

Газотурбинный мотор «ДР59Л»:

Минус установки, цена материала, способного выдержать температуру. Кроме того, чтобы исключить поломку, поступающий в агрегат воздух требует повышенной степени очистки. Несмотря на это, доработка и усовершенствование агрегата проводятся постоянно. Расширяется сфера применения, сегодня построена автомобильная, авиационная установка, и даже газотурбинный двигатель для кораблей.

«Минус» и «плюс» мотора

Газотурбинный агрегат способен вырабатывать большой момент, а значит повышенные показатели мощности. Для охлаждения сопутствующих элементов нет каких-либо устройств, поскольку соприкасающихся поверхностей мало. В то же время, подшипников используется не много, а качество деталей свидетельствует о надёжности и безотказности агрегата.

Отрицательный аспект, это дороговизна используемых материалов при изготовлении деталей и, как следствие, немалые вложения в починку механизма. Несмотря на недостатки, конструкция постоянно дорабатывается и совершенствуется.

Газотурбинный двигатель используют в авиации, на автомобилях установку применяют как эксперимент. Это произошло по причине постоянной потребности в охлаждении газов, поступающих на лопатки турбины. Это снижает полезное действие агрегата, увеличивая потребление горючего.

Главные преимущества мотора:

Танковая установка «ГТД-1500»:

Виды газотурбинных двигателей

Конструктивно газотурбинные силовые установки делят на четыре типа

Двигатель этого типа используют в авиационной промышленности, когда важен показатель скорости передвижения (например, военные самолёты). Работа происходит за счет выхода газов из сопла самолёта на повышенной скорости. Газы толкают транспорт и таким образом двигают изделие вперёд.

Конструктивным отличием с предшественником считается дополнительная турбинная секция. Устройство вращает винт, забирая энергию у газов, прошедших компрессорную турбину. Визуально, механизм представлен рядом лопаток, размещают деталь в передней или задней части. Для отвода выхлопа применяют отводящие патрубки. Аппарат предназначен для установки на летательных аппаратах, используемых на малых высотах и скоростях, может оснащаться биротативным воздушным винтом.

Устройство вращает винт, забирая энергию у газов, прошедших компрессорную турбину. Визуально, механизм представлен рядом лопаток, размещают деталь в передней или задней части. Для отвода выхлопа применяют отводящие патрубки. Аппарат предназначен для установки на летательных аппаратах, используемых на малых высотах и скоростях, может оснащаться биротативным воздушным винтом.

Турбовентиляторный двигатель «Д-27»:

Конструктивно, турбина похожа на предыдущую установку, различие во второй турбинной секции. Элемент отнимает энергию газов частично, как следствие, используются отводные выхлопные патрубки. Особенность агрегата, вентилятор активируется турбиной пониженного напора. По этой причине, второе название двигателя – «двухконтурный». Здесь внутренний контур образован воздушным потоком, идущим через агрегат, внешний контур создаёт направление, чтобы повысить эффект толчка вперёд. Последние выпуски летательных аппаратов применяют турбовентиляторные двигатели, поскольку механизмы надёжны и экономичны на больших высотах.

Конструктивно, установка похожа на предыдущий агрегат. Разница в том, что вал механизма приводит в действие многочисленные возможные элементы. Мотор получил распространение на вертолётах, танках, кораблях. Например, М90ФР, корабельный газотурбинный двигатель, устанавливаемый на фрегатах Российского флота. К таковым относятся: «Адмирал Горшков», «Дерзкий» и др.

Газотурбинный

»:

Случается, что газотурбинная силовая установка применяется, как вспомогательное оборудование, например, автономный источник питания на борту. Простые агрегаты сжимают воздушные массы, отбираемые у турбинного компрессора, который запускает главные двигатели. Сложные установки вырабатывают электрическую энергию для нужд бортовой сети.

Источник

Газотурбинный танк Т-80У: тест-драйв «Популярной механики»

Т-80 – первый в мире серийно производимый танк с газотурбинным двигателем (ГТД). Работы по оснащению танков силовыми установками этого типа начались еще в конце 1950-х годов. Тогда на опытные образцы боевых машин ставились вертолетные двигатели. Быстро выяснилось, что они неспособны нормально работать в наземных условиях – вибрация и облака пыли быстро выводили ГТД из строя. Пришлось разрабатывать двигатель с самого нуля. Но откуда вообще возникла идея устанавливать газотурбинный двигатель на танк? «Во-первых, таким образом хотели решить проблему повышения боеготовности машины в условиях нашего сурового климата, – говорит Сергей Суворов, военный эксперт, кандидат военных наук, в прошлом – офицер-танкист. – Для того чтобы танк с дизельным двигателем мог начать движение при температурах от 0 до –20°С, необходимо для начала разогреть двигатель с помощью специального устройства – подогревателя – в течение 20–30 минут, затем запустить силовой агрегат и еще прогревать его около 10 минут на холостом ходу, пока температура охлаждающей жидкости в системе охлаждения не поднимется примерно до 40°C. Таким образом, зимой требуется в общей сложности 30–40 минут для выхода танка по тревоге из парка, что в боевых условиях немало.

Тогда на опытные образцы боевых машин ставились вертолетные двигатели. Быстро выяснилось, что они неспособны нормально работать в наземных условиях – вибрация и облака пыли быстро выводили ГТД из строя. Пришлось разрабатывать двигатель с самого нуля. Но откуда вообще возникла идея устанавливать газотурбинный двигатель на танк? «Во-первых, таким образом хотели решить проблему повышения боеготовности машины в условиях нашего сурового климата, – говорит Сергей Суворов, военный эксперт, кандидат военных наук, в прошлом – офицер-танкист. – Для того чтобы танк с дизельным двигателем мог начать движение при температурах от 0 до –20°С, необходимо для начала разогреть двигатель с помощью специального устройства – подогревателя – в течение 20–30 минут, затем запустить силовой агрегат и еще прогревать его около 10 минут на холостом ходу, пока температура охлаждающей жидкости в системе охлаждения не поднимется примерно до 40°C. Таким образом, зимой требуется в общей сложности 30–40 минут для выхода танка по тревоге из парка, что в боевых условиях немало. Газотурбинный танк может трогаться с места уже через 45 секунд после нажатия на кнопку пуска двигателя независимо от температуры окружающего воздуха.

Газотурбинный танк может трогаться с места уже через 45 секунд после нажатия на кнопку пуска двигателя независимо от температуры окружающего воздуха.

Второе преимущество ГТД – так называемый коэффициент приспособляемости двигателя. Чем выше его значение, тем проще может быть конструкция коробки передач. Коробка передач Т-80 схожа с той, что установлена на Т-64, но в ней убран один планетарный ряд – в результате вместо семи передач их всего четыре. А упрощение всегда означает повышение надежности и удешевление конструкции, снижение утомляемости механика-водителя. Впрочем, сам по себе газотурбинный двигатель заметно дороже дизельного».

Не задохнуться в пыли

Еще одним толчком для советских конструкторов стала информация о том, что темой газотурбинных танков стали интересоваться в США. В условиях холодной войны и гонки вооружений советское руководство не могло пропустить такую информацию мимо ушей. Нашей оборонке пришлось срочно приступить к работе, и в результате Т-80 появился на свет раньше своего газотурбинного собрата-конкурента – танка M1A1 Abrams – на несколько лет.

Одной из главных задач, которую предстояло решить конструкторам, была защита газотурбинного двигателя от пыли. Та система очистки воздуха, которую в результате удалось сделать, уникальна, и аналогов в мире ей нет. Газотурбинный Abrams тоже имеет систему очистки, однако в ходе американской операции в Ираке «Буря в пустыне» выяснилось, что в условиях песчаной бури американский танк мог двигаться или стоять на месте с работающим двигателем не более 15 минут. Затем приходилось останавливаться и вытряхивать песок из бумажных фильтров. В Т-80 с пылью боролись прямоточные циклоны – вихревые газоочистители. Кроме того, пневмовибратор стряхивал песок с наиболее подверженного загрязнению соплового аппарата. После остановки двигателя пыль также стряхивалась с лопаток турбины, и на них не происходило запекания песка в виде стекловидной массы.

Комфорт и чистота

«Когда Т-80 движется на тебя, на расстоянии до 30 м машины совсем не слышно, – рассказывает Сергей Суворов. – Первое, что доносится до слуха, – это лязг зубьев ведущих колес. Танк не дымит, выпуская практически чистый горячий воздух. Я служил на Т-80 и думаю, что в плане комфорта среди отечественных танков ему не было равных до появления Т-90АМ. Сказки о комфорте в танках западного производства так и остались сказками. Уровень эргономики во всех «абрамсах», «леопардах», «меркавах» и прочих «челленджерах» примерно на уровне Т-55 или Т-62. В «восьмидесятках» при –35°С механик-водитель раздевался да нательного белья, я сидел в башне на командирском месте в хромовых сапогах. Никаких рукавиц – тонкие кожаные перчатки. На других машинах в холод без нескольких слоев одежды, меховых варежек, шерстяной маски на лицо и валенок в башне не поездишь».

Танк не дымит, выпуская практически чистый горячий воздух. Я служил на Т-80 и думаю, что в плане комфорта среди отечественных танков ему не было равных до появления Т-90АМ. Сказки о комфорте в танках западного производства так и остались сказками. Уровень эргономики во всех «абрамсах», «леопардах», «меркавах» и прочих «челленджерах» примерно на уровне Т-55 или Т-62. В «восьмидесятках» при –35°С механик-водитель раздевался да нательного белья, я сидел в башне на командирском месте в хромовых сапогах. Никаких рукавиц – тонкие кожаные перчатки. На других машинах в холод без нескольких слоев одежды, меховых варежек, шерстяной маски на лицо и валенок в башне не поездишь».

Т-80У – наиболее совершенная на сегодня машина из всего семейства Т-80. В этой модификации, появившейся в 1985 году, был применен новый комплекс вооружения. Несколько лет спустя тот же комплекс поставили на танк Т-72Б, после этого и ряда доработок танк получил наименование Т-90. Он располагает более мощным двигателем ГТД-1250 (1250 л. с. против 1100 л.с. у предшествующих модификаций).

с. против 1100 л.с. у предшествующих модификаций).

На пути к гибриду

Одна из главных претензий, предъявляемых танку Т-80, – прожорливость его газотурбинного двигателя. С этим трудно поспорить – ГТД действительно потребляет больше топлива, чем дизель. «Основной вид горючего для этого танка – дизельное топливо, – говорит Сергей Суворов, – но Т-80 может ездить и на керосине, и на смесях бензина. Как-то во время службы на Урале я столкнулся с ситуацией, когда мои танки ездили практически на воде. Баки нам заправили какой-то белой, похожей на молоко жидкостью, в которой воды было, наверно, не меньше 50%. Я тогда задавал себе вопрос – сколько бы на этой адской смеси проехал Abrams? А Т-80 ездили как ни в чем не бывало. При этом температура воздуха в тот день была ниже –10°С. Но проверку батальон сдал. Правда, потом от влаги начались проблемы в работе топливной системы двигателя».

Как считает Сергей Суворов, относительно низкая экономичность Т-80 связана не только и не столько с применением ГТД, сколько с конструкцией именно танковых газотурбинных двигателей. В отличие от дизеля, мотор Т-80 имеет более низкую приемистость. Чтобы набрать максимальные обороты, а следовательно, и мощность, дизелю надо полсекунды, а ГТД-1000/1250 – секунды три-четыре. Если на пути танка яма, механик-водитель должен бросить педаль газа, то есть сократить подачу топлива. Двигатель резко сбрасывает обороты, и танк фактически останавливается. Потом механик снова нажимает педаль подачи топлива, но требуется еще несколько секунд, пока турбина раскрутится снова. Чтобы не стоять в ямах, танкистов обучали раскручивать турбину до максимальных оборотов, а затем в яме замедляться с помощью системы торможения. Танк при этом не глохнет – так как нет жесткой связи между турбиной двигателя и трансмиссией, между ними связь только газодинамическая, однако топливо продолжает литься рекой. «В танковом газотурбинном двигателе была изначально применена не совсем правильная идеология подачи топлива, – объясняет Сергей Суворов. – Например, в ряде авиационных газотурбинных двигателей после запуска автоматически поддерживается заданное значение постоянных оборотов, а регулирование мощности на валу осуществляется за счет изменения подачи топлива, без изменения частоты вращения турбины.

В отличие от дизеля, мотор Т-80 имеет более низкую приемистость. Чтобы набрать максимальные обороты, а следовательно, и мощность, дизелю надо полсекунды, а ГТД-1000/1250 – секунды три-четыре. Если на пути танка яма, механик-водитель должен бросить педаль газа, то есть сократить подачу топлива. Двигатель резко сбрасывает обороты, и танк фактически останавливается. Потом механик снова нажимает педаль подачи топлива, но требуется еще несколько секунд, пока турбина раскрутится снова. Чтобы не стоять в ямах, танкистов обучали раскручивать турбину до максимальных оборотов, а затем в яме замедляться с помощью системы торможения. Танк при этом не глохнет – так как нет жесткой связи между турбиной двигателя и трансмиссией, между ними связь только газодинамическая, однако топливо продолжает литься рекой. «В танковом газотурбинном двигателе была изначально применена не совсем правильная идеология подачи топлива, – объясняет Сергей Суворов. – Например, в ряде авиационных газотурбинных двигателей после запуска автоматически поддерживается заданное значение постоянных оборотов, а регулирование мощности на валу осуществляется за счет изменения подачи топлива, без изменения частоты вращения турбины. Если бы в танковом двигателе существовала такая же система, тогда и расход топлива был бы почти таким же, как на дизеле». Впрочем, конструкторская мысль не стоит на месте. Уже разработан перспективный газотурбинный танковый двигатель ГТД-1500, который по экономичности не уступает дизелям.

Если бы в танковом двигателе существовала такая же система, тогда и расход топлива был бы почти таким же, как на дизеле». Впрочем, конструкторская мысль не стоит на месте. Уже разработан перспективный газотурбинный танковый двигатель ГТД-1500, который по экономичности не уступает дизелям.

Источник

На пути к Т-80: танковые газотурбинные двигатели

В пятидесятых годах прошлого века широкое распространение получили газотурбинные двигатели (ГТД) различных классов. Турбореактивные моторы разгоняли авиацию до сверхзвуковых скоростей, а по воде и железным дорогам двигались локомотивы и корабли с первыми моделями газотурбинных двигателей. Предпринимались попытки оснастить такими моторами и грузовики, однако эти эксперименты оказались неудачными. Подобные силовые установки, при всех своих плюсах – экономичности на номинальном режиме работы, компактности и возможности применять различные типы топлива – не были лишены недостатков. Прежде всего, это слишком большой расход топлива при разгоне или торможении, что в итоге и определило нишу, в которой ГТД нашли свое применение. Одним из итогов различных экспериментов с такой силовой установкой стал советский танк Т-80. Но достижение всемирной известности было далеко не простым делом. От начала работ по созданию танкового ГТД до начала его серийного производства прошло почти два десятка лет.

Одним из итогов различных экспериментов с такой силовой установкой стал советский танк Т-80. Но достижение всемирной известности было далеко не простым делом. От начала работ по созданию танкового ГТД до начала его серийного производства прошло почти два десятка лет.

Идея сделать танк с газотурбинной силовой установкой появилась еще тогда, когда никто и не думал о проекте Т-80. Еще в 1948 году конструкторское бюро турбинного производства Ленинградского Кировского завода начало работу над проектом танкового ГТД мощностью в 700 лошадиных сил. К сожалению, проект был закрыт за бесперспективностью. Дело в том, что 700-сильный двигатель, по расчетам, потреблял чрезвычайно много топлива. Расход признали слишком большим для практического использования. Чуть позже неоднократно предпринимались попытки сконструировать другие двигатели подобного класса, но они тоже не дали никакого результата.

Во второй половине пятидесятых годов ленинградские конструкторы создали еще один двигатель, который дошел до стадии сборки прототипа. Получившийся ГТД-1 не оснащался теплообменником и выдавал мощность до тысячи лошадиных сил при расходе топлива в 350-355 г/л.с. ч. Вскоре на основе этого двигателя сделали две модификации: ГТД1-Гв6 со стационарным теплообменником и ГТД1-Гв7 с вращающимся. К сожалению, несмотря на некоторый прогресс, все три модели ГТД имели расход топлива выше расчетного. Улучшить этот параметр не представлялось возможным, поэтому проекты закрыли.

Получившийся ГТД-1 не оснащался теплообменником и выдавал мощность до тысячи лошадиных сил при расходе топлива в 350-355 г/л.с. ч. Вскоре на основе этого двигателя сделали две модификации: ГТД1-Гв6 со стационарным теплообменником и ГТД1-Гв7 с вращающимся. К сожалению, несмотря на некоторый прогресс, все три модели ГТД имели расход топлива выше расчетного. Улучшить этот параметр не представлялось возможным, поэтому проекты закрыли.

В целом, все ранние проекты ГТД для сухопутной, в том числе и гусеничной, техники не отличались особыми успехами. Все они не смогли добраться до серийного производства. В то же время, в ходе разработки и испытаний новых моторов удалось найти немало новых оригинальных технических решений, а также собрать нужную информацию. К этому времени сформировались две основные тенденции: попытки приспособить авиационный двигатель для использования на танке и сделать специальный ГТД.

В начале шестидесятых годов произошло несколько событий, которые позитивно сказались на всем направлении. Сначала Научно-исследовательский институт двигателей (НИИД) предложил несколько вариантов моторно-трансмиссионного отделения для танка Т-55. Предлагались два варианта газотурбинного двигателя, отличавшиеся друг от друга мощностью и потреблением топлива. В апреле 1961 года вышло соответствующее распоряжение руководства страны, согласно которому НИИД должен был продолжить работы по начатым проектам, а на Челябинском тракторном заводе создавалось специальное конструкторское бюро, занятое исключительно тематикой ГТД.

Сначала Научно-исследовательский институт двигателей (НИИД) предложил несколько вариантов моторно-трансмиссионного отделения для танка Т-55. Предлагались два варианта газотурбинного двигателя, отличавшиеся друг от друга мощностью и потреблением топлива. В апреле 1961 года вышло соответствующее распоряжение руководства страны, согласно которому НИИД должен был продолжить работы по начатым проектам, а на Челябинском тракторном заводе создавалось специальное конструкторское бюро, занятое исключительно тематикой ГТД.

Новое бюро получило индекс ОКБ-6 и объединило усилия с Институтом двигателей. Результатом проектирования стал проект ГТД-700. При мощности до 700 л.с. этот двигатель потреблял 280 г/л.с.ч, что приближалось к требуемым значениям. Столь высокие для своего времени характеристики были обусловлены рядом оригинальных решений. Прежде всего необходимо отметить конструкцию теплообменника, каналы которого были оптимизированы в плане сечения и скорости течения газов. Кроме того, на работе двигателя благотворно сказался новый одноступенчатый воздухоочиститель циклонного типа, задерживавший до 97% пыли. В 1965 году начались испытания двух первых образцов ГТД-700. Работа двигателей на стенде показала все преимущества примененных решений, а также позволила вовремя определить и исправить имеющиеся проблемы. Вскоре собрали еще три двигателя ГТД-700, один из которых позже был установлен на опытный танк «Объект 775Т». В марте 1968 года прошел первый запуск газотурбинного двигателя на танке и через несколько дней начались ходовые испытания. До апреля следующего года экспериментальный танк прошел около 900 километров при наработке двигателя порядка 100 часов.

В 1965 году начались испытания двух первых образцов ГТД-700. Работа двигателей на стенде показала все преимущества примененных решений, а также позволила вовремя определить и исправить имеющиеся проблемы. Вскоре собрали еще три двигателя ГТД-700, один из которых позже был установлен на опытный танк «Объект 775Т». В марте 1968 года прошел первый запуск газотурбинного двигателя на танке и через несколько дней начались ходовые испытания. До апреля следующего года экспериментальный танк прошел около 900 километров при наработке двигателя порядка 100 часов.

Несмотря на имеющиеся успехи, в 1969 году испытания двигателя ГТД-700 завершились. В это время прекратились работы над ракетным танком «Объект 775» и, как следствие, его газотурбинной модификацией. Однако развитие двигателя не остановилось. По результатам испытаний сотрудники НИИД провели несколько исследований и пришли к позитивным выводам. Как оказалось, конструкция ГТД-700 позволяла довести мощность до уровня порядка 1000 л. с., а расход топлива снизить до 210-220 г/л.с.ч. Перспективная модификация двигателя получила обозначение ГТД-700М. Ее расчетные характеристики выглядели многообещающе, что привело к дальнейшим разработкам. ВНИИТрансмаш (переименованный ВНИИ-100) и конструкторское бюро ЛКЗ предприняли попытку установить ГТД-700М на танки «Объект 432» и «Объект 287». Однако никаких практических результатов добиться не удалось. Моторно-трансмиссионное отделение первого танка оказалось недостаточно большим для размещения всех агрегатов силовой установки, а второй проект вскоре был закрыт за бесперспективностью. На этом история двигателя ГТД-700 закончилась.

с., а расход топлива снизить до 210-220 г/л.с.ч. Перспективная модификация двигателя получила обозначение ГТД-700М. Ее расчетные характеристики выглядели многообещающе, что привело к дальнейшим разработкам. ВНИИТрансмаш (переименованный ВНИИ-100) и конструкторское бюро ЛКЗ предприняли попытку установить ГТД-700М на танки «Объект 432» и «Объект 287». Однако никаких практических результатов добиться не удалось. Моторно-трансмиссионное отделение первого танка оказалось недостаточно большим для размещения всех агрегатов силовой установки, а второй проект вскоре был закрыт за бесперспективностью. На этом история двигателя ГТД-700 закончилась.

ГТД-3 для «Объекта 432»

Одновременно с НИИД и челябинскими конструкторами над своими проектами ГТД работали в омском ОКБ-29 (сейчас Омское моторостроительное конструкторское бюро) и ленинградском ОКБ-117 (завод им. В.Я. Климова). Стоит отметить, основным направлением работы этих предприятий была адаптация авиационных двигателей к танковым «нуждам». Этим фактом обусловлен целый ряд особенностей получившихся двигателей. Одним из первых переработке подвергся вертолетный турбовальный двигатель ГТД-3, разработанный в Омске. После адаптации для использования на танке он получил новый индекс ГТД-3Т и немного потерял в мощности, с 750 до 700 л.с. Расход топлива в танковом варианте составлял 330-350 г/л.с.ч. Такое потребление горючего было слишком велико для практического использования двигателя, но ГТД-3Т все же был установлен на ходовой макет, базой для которого послужил танк Т-54. Позже подобный эксперимент провели с танком Т-55 (проект ВНИИ-100) и с «Объектом 166ТМ» (проект Уралвагонзавода). Примечательно, что после испытаний своего опытного образца тагильские конструкторы пришли к выводу о нецелесообразности продолжения работ по газотурбинной тематике и вернулись к созданию танков с дизельными двигателями.

Этим фактом обусловлен целый ряд особенностей получившихся двигателей. Одним из первых переработке подвергся вертолетный турбовальный двигатель ГТД-3, разработанный в Омске. После адаптации для использования на танке он получил новый индекс ГТД-3Т и немного потерял в мощности, с 750 до 700 л.с. Расход топлива в танковом варианте составлял 330-350 г/л.с.ч. Такое потребление горючего было слишком велико для практического использования двигателя, но ГТД-3Т все же был установлен на ходовой макет, базой для которого послужил танк Т-54. Позже подобный эксперимент провели с танком Т-55 (проект ВНИИ-100) и с «Объектом 166ТМ» (проект Уралвагонзавода). Примечательно, что после испытаний своего опытного образца тагильские конструкторы пришли к выводу о нецелесообразности продолжения работ по газотурбинной тематике и вернулись к созданию танков с дизельными двигателями.

В 1965 году ОКБ-29 и ВНИИ-100 получили задание доработать двигатель ГТД-3Т для использования на танке «Объект 432», который вскоре был принят на вооружение под обозначением Т-64. В ходе такой доработки двигатель получил новое обозначение ГТД-3ТЛ и ряд изменений в конструкции. Изменились конструкция компрессора и корпуса турбины, появилась система перепуска газов после компрессора, созданы два новых редуктора (один в составе моторного агрегата, другой располагался на корпусе танка), а также переделана выхлопная труба. Имея сравнительно небольшие габариты, двигатель ГТД-3ТЛ хорошо вписался в моторно-трансмиссионное отделение «Объекта 432», а в свободных объемах уместились дополнительные баки на 200 литров топлива. Стоит отметить, в МТО танка пришлось ставить не только новый двигатель, но и новую трансмиссию, приспособленную для работы с газотурбинным двигателем. Крутящий момент двигателя передавался на главный редуктор и распределялся на две бортовые планетарные коробки передач. В конструкции новой трансмиссии широко использовались детали исходной системы «Объекта 432». Ввиду специфических требований двигателя к подаче воздуха пришлось заново спроектировать оборудование для подводного вождения, имеющее в своем составе воздухопитающие и выхлопные трубы большего диаметра.

В ходе такой доработки двигатель получил новое обозначение ГТД-3ТЛ и ряд изменений в конструкции. Изменились конструкция компрессора и корпуса турбины, появилась система перепуска газов после компрессора, созданы два новых редуктора (один в составе моторного агрегата, другой располагался на корпусе танка), а также переделана выхлопная труба. Имея сравнительно небольшие габариты, двигатель ГТД-3ТЛ хорошо вписался в моторно-трансмиссионное отделение «Объекта 432», а в свободных объемах уместились дополнительные баки на 200 литров топлива. Стоит отметить, в МТО танка пришлось ставить не только новый двигатель, но и новую трансмиссию, приспособленную для работы с газотурбинным двигателем. Крутящий момент двигателя передавался на главный редуктор и распределялся на две бортовые планетарные коробки передач. В конструкции новой трансмиссии широко использовались детали исходной системы «Объекта 432». Ввиду специфических требований двигателя к подаче воздуха пришлось заново спроектировать оборудование для подводного вождения, имеющее в своем составе воздухопитающие и выхлопные трубы большего диаметра.

В ходе проектирования двигателя ГТД-3ТЛ, с целью проверки некоторых идей, на танке Т-55 установили мотор ГТД-3Т. Танк с газотурбинным двигателем сравнили с аналогичной бронемашиной, оборудованной стандартным дизелем В-55. В результате этих испытаний подтвердились все предварительные расчеты. Так, средняя скорость опытного танка оказалась немного выше скорости серийного, но за это преимущество пришлось платить в 2,5-2,7 раза более высоким расходом топлива. При этом к моменту сравнительных испытаний не были достигнуты требуемые характеристики. Вместо необходимых 700 л.с. ГТД-3ТЛ выдавал лишь 600-610 и сжигал порядка 340 г/л.с.ч вместо требовавшихся 300. Повышенный расход топлива привел к серьезному уменьшению запаса хода. Наконец, ресурс в 200 часов не дотягивал даже до половины от заданных 500. Выявленные недостатки были учтены и вскоре появился полноценный проект ГТД-3ТЛ. К концу 1965 года ОКБ-29 и ВНИИ-100 совместными усилиями завершили разработку нового двигателя. За основу для него был взят не танковый ГТД-3Т, а авиационный ГТД-3Ф. Новый двигатель развивал мощность до 800 л.с. и потреблял не более 300 г/л.с.ч. В 1965-66 годах изготовили два новых двигателя и проверили их на танке «Объект 003», представлявшем собой доработанный «Объект 432».

Новый двигатель развивал мощность до 800 л.с. и потреблял не более 300 г/л.с.ч. В 1965-66 годах изготовили два новых двигателя и проверили их на танке «Объект 003», представлявшем собой доработанный «Объект 432».

Одновременно с испытаниями танка «Объект 003» шла разработка «Объекта 004» и силовой установки для него. Предполагалось использовать двигатель ГТД-3ТП, имевший большую мощность в сравнении с ГТД-3ТЛ. Кроме того, мотор с индексом «ТП» должен был размещаться не поперек корпуса танка, а вдоль, что повлекло за собой перекомпоновку некоторых агрегатов. Основные пути развития остались прежними, но их нюансы подверглись определенным коррективам, связанным с выявленными проблемами газотурбинных двигателей. Пришлось серьезно доработать систему забора и фильтрации воздуха, а также отвода выхлопных газов. Еще один серьезный вопрос касался эффективного охлаждения двигателя. Создание новой трансмиссии, повышение характеристик и доведение моторесурса до требуемых 500 часов также остались актуальными. При проектировании двигателя и трансмиссии для танка «Объект 004» старались скомпоновать все агрегаты таким образом, чтобы они могли уместиться в МТО с минимальными его доработками.

При проектировании двигателя и трансмиссии для танка «Объект 004» старались скомпоновать все агрегаты таким образом, чтобы они могли уместиться в МТО с минимальными его доработками.

Наибольшим изменениям подверглась крыша моторно-трансмиссионного отделения и кормовой лист бронекорпуса. Крышу сделали из сравнительно тонкого и легкого листа с окнами, на которых разместили жалюзи воздухозаборного устройства. В корме появились отверстия для выброса газов двигателя и воздуха из системы охлаждения. Для повышения живучести эти отверстия прикрыли бронированным колпаком. Двигатели и некоторые агрегаты трансмиссии укрепили на заново разработанной раме, которая монтировалась на бронекорпусе без доработок последнего. Сам двигатель установили продольно, с небольшим сдвигом от оси танка влево. Рядом с ним разместились топливный и масляный насосы, 24 прямоточных циклона системы воздухоочистки, компрессор, стартер-генератор и т.п.

Двигатель ГТД-3ТП мог выдавать мощность до 950 л.с. при расходе топлива в 260-270 г/л. с.ч. Характерной чертой этого двигателя стала его схема. В отличие от предыдущих моторов семейства ГТД-3 он был сделан по двухвальной системе. С двигателем была сопряжена четырехскоростная трансмиссия, разработанная с учетом характерных для газотурбинного двигателя нагрузок. Согласно расчетам, трансмиссия могла работать в течение всего срока службы двигателя – до 500 часов. Бортовые коробки передач имели тот же размер, что и на исходном «Объекте 432» и помещались на исходных местах. Приводы управления агрегатами двигателя и трансмиссии в большинстве своем располагались на старых местах.

с.ч. Характерной чертой этого двигателя стала его схема. В отличие от предыдущих моторов семейства ГТД-3 он был сделан по двухвальной системе. С двигателем была сопряжена четырехскоростная трансмиссия, разработанная с учетом характерных для газотурбинного двигателя нагрузок. Согласно расчетам, трансмиссия могла работать в течение всего срока службы двигателя – до 500 часов. Бортовые коробки передач имели тот же размер, что и на исходном «Объекте 432» и помещались на исходных местах. Приводы управления агрегатами двигателя и трансмиссии в большинстве своем располагались на старых местах.

Насколько известно, «Объект 004» так и остался на чертежах. В ходе его разработки удалось решить несколько важных вопросов, а также определить планы на будущее. Несмотря на уменьшение заметности танка с ГТД в инфракрасном спектре, улучшившееся качество очистки воздуха, создание специальной трансмиссии и т.п., расход топлива оставался на недопустимом уровне.

Еще одним проектом, начавшимся в 1961 году, были ленинградские исследования перспектив турбовального двигателя ГТД-350. Ленинградские Кировский завод и Завод им. Климова совместными усилиями начали изучать поставленный перед ними вопрос. В качестве стенда самых для первых исследований применялся серийный трактор К-700. На него установили двигатель ГТД-350, для работы с которым пришлось немного доработать трансмиссию. Вскоре начался еще один эксперимент. На этот раз «платформой» для газотурбинного двигателя стал бронетранспортер БТР-50П. Подробности этих испытаний не стали достоянием общественности, но известно, что по их результатам двигатель ГТД-350 признали пригодным для использования на сухопутной технике.

Ленинградские Кировский завод и Завод им. Климова совместными усилиями начали изучать поставленный перед ними вопрос. В качестве стенда самых для первых исследований применялся серийный трактор К-700. На него установили двигатель ГТД-350, для работы с которым пришлось немного доработать трансмиссию. Вскоре начался еще один эксперимент. На этот раз «платформой» для газотурбинного двигателя стал бронетранспортер БТР-50П. Подробности этих испытаний не стали достоянием общественности, но известно, что по их результатам двигатель ГТД-350 признали пригодным для использования на сухопутной технике.

На его базе создали два варианта двигателя ГТД-350Т, с теплообменником и без. Без теплообменника газотурбинный двигатель двухвальной системы со свободной турбиной развивал мощность до 400 л.с. и имел расход топлива на уровне 350 г/л.с.ч. Вариант с теплообменником был ощутимо экономичнее – не более 300 г/л.с.ч., хотя и проигрывал в максимальной мощности порядка 5-10 л.с. На основе двух вариантов двигателя ГТД-350Т были сделаны силовые агрегаты для танка. При этом, ввиду сравнительно малой мощности, рассматривались варианты с применением как одного двигателя, так и двух. В результате сравнений наиболее перспективным был признан агрегат с двумя двигателями ГТД-350Т, располагавшимися вдоль корпуса танка. В 1963 году началась сборка опытного образца такой силовой установки. Его установили на шасси экспериментального ракетного танка «Объект 287». Получившуюся машину назвали «Объектом 288».

При этом, ввиду сравнительно малой мощности, рассматривались варианты с применением как одного двигателя, так и двух. В результате сравнений наиболее перспективным был признан агрегат с двумя двигателями ГТД-350Т, располагавшимися вдоль корпуса танка. В 1963 году началась сборка опытного образца такой силовой установки. Его установили на шасси экспериментального ракетного танка «Объект 287». Получившуюся машину назвали «Объектом 288».

В 1966-67 годах этот танк прошел заводские испытания, где подтвердил и скорректировал расчетные характеристики. Однако главным результатом поездок по полигону стало понимание того, что перспективы спаренной системы двигателей сомнительны. Силовая установка с двумя двигателями и оригинальным редуктором получилась сложнее в производстве и эксплуатации, а также дороже, чем один ГТД эквивалентной мощности с обычной трансмиссией. Предпринимались некоторые попытки развить двухдвигательную схему, но в итоге конструкторы ЛКЗ и Завода им. Климова остановили работы в этом направлении.

Стоит отметить, проекты ГТД-350Т и «Объект 288» были закрыты только в 1968 году. До этого времени, по настоянию заказчика в лице Минобороны, состоялись сравнительные испытания сразу нескольких танков. В них участвовали дизельные Т-64 и «Объект 287», а также газотурбинные «Объект 288» и «Объект 003». Испытания были суровыми и проходили на разных местностях и в разных погодных условиях. В результате выяснилось, что при имеющихся преимуществах в части габаритов или максимальной мощности существующие газотурбинные двигатели менее пригодны для практического применения, чем освоенные в производстве дизели.

Незадолго до прекращения работ по тематике спаренных двигателей конструкторы ЛКЗ и Завода им. Климова сделали два эскизных проекта, подразумевавших установку на танк «Объект 432» спаренной установки с перспективными двигателями ГТД-Т мощностью по 450 л.с. Рассматривались различные варианты размещения двигателей, но в итоге оба проекта не получили продолжения. Спаренные силовые установки оказались неудобными для практического применения и более не использовались.

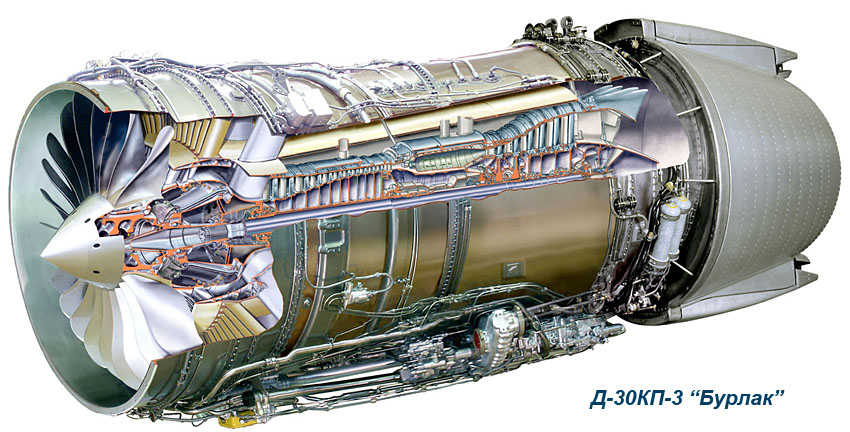

Двигатель для Т-64А

Принятый на вооружение в шестидесятых годах танк Т-64А при всех своих преимуществах не был лишен недостатков. Высокая степень новизны и несколько оригинальных идей стали причиной технических и эксплуатационных проблем. Немало нареканий вызвал двигатель 5ТДФ. В частности, и из-за них было решено всерьез заняться перспективным ГТД для этого танка. В 1967 году появилось соответствующее постановление руководства страны. К этому времени уже имелся определенный опыт в сфере оснащения танка «Объект 432» газотурбинной силовой установкой, поэтому конструкторам не пришлось начинать с нуля. Весной 1968-го года на ленинградском Заводе им. Климова развернулись проектные работы по двигателю ГТД-1000Т.

Главным вопросом, стоявшим перед конструкторами, было снижение расхода топлива. Остальные нюансы проекта уже были отработаны и не нуждались в столь большом внимании. Улучшать экономичность предложили несколькими путями: повысить температуру газов, улучшить охлаждение элементов конструкции, модернизировать теплообменник, а также повысить КПД всех механизмов. Кроме того, при создании ГТД-1000Т применили оригинальный подход: координацией действий нескольких предприятий, занятых в проекте, должна была заниматься сводная группа из 20 их сотрудников, представлявших каждую организацию.

Кроме того, при создании ГТД-1000Т применили оригинальный подход: координацией действий нескольких предприятий, занятых в проекте, должна была заниматься сводная группа из 20 их сотрудников, представлявших каждую организацию.

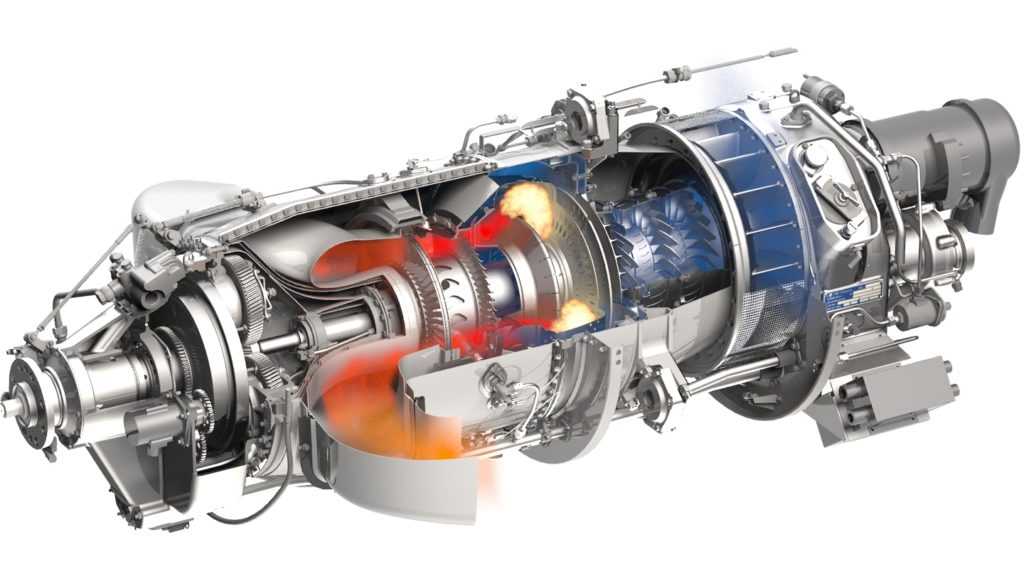

Благодаря такому подходу достаточно быстро удалось определиться с конкретным обликом перспективного двигателя. Таким образом, в планы входило создание трехвального ГТД с двухкаскадным турбокомпрессором, кольцевой камерой сгорания и охлаждаемым сопловым аппаратом. Силовая турбина – одноступенчатая с регулируемым сопловым аппаратом перед ней. В конструкцию двигателя ГТД-1000Т сразу ввели встроенный понижающий редуктор, который мог преобразовывать вращение силовой турбины со скоростью порядка 25-26 тыс. оборотов в минуту в 3-3,2 тыс. Выходной вал редуктора разместили таким образом, что он мог передавать крутящий момент на бортовые коробки передач «Объекта 432» без лишних деталей трансмиссии.

По предложению сотрудников ВНИИТрансмаш, для очистки поступающего воздуха применили блок прямоточных циклонов. Выведение выделенной из воздуха пыли было обязанностью дополнительных центробежных вентиляторов, которые, кроме того, обдували масляные радиаторы. Использование такой простой и эффективной системы очистки воздуха привело к отказу от теплообменника. В случае его использования для достижения требуемых характеристик требовалось очищать воздух почти на все 100%, что было, как минимум, очень сложно. Двигатель ГТД-1000Т без теплообменника мог работать даже если в воздухе оставалось до 3% пыли.

Выведение выделенной из воздуха пыли было обязанностью дополнительных центробежных вентиляторов, которые, кроме того, обдували масляные радиаторы. Использование такой простой и эффективной системы очистки воздуха привело к отказу от теплообменника. В случае его использования для достижения требуемых характеристик требовалось очищать воздух почти на все 100%, что было, как минимум, очень сложно. Двигатель ГТД-1000Т без теплообменника мог работать даже если в воздухе оставалось до 3% пыли.

Отдельно стоит отметить компоновку двигателя. На корпусе собственно газотурбинного агрегата установили циклоны, радиаторы, насосы, маслобак, компрессор, генератор и прочие части силовой установки. Получившийся моноблок имел габариты, пригодные для установки в моторно-трансмиссионное отделение танка Т-64А. Кроме того, в сравнении с оригинальной силовой установкой, двигатель ГТД-1000Т оставлял внутри бронированного корпуса объем, достаточный для размещения баков на 200 литров топлива.

Весной 1969 года началась сборка опытных экземпляров Т-64А с газотурбинной силовой установкой. Интересно, что в создании прототипов участвовали сразу несколько предприятий: Ленинградский Кировский и Ижорский заводы, Завод им. Климова, а также Харьковский завод транспортного машиностроения. Чуть позже руководство оборонной промышленности решило построить опытную партию из 20 танков Т-64А с газотурбинной силовой установкой и распределить их по различным испытаниям. 7-8 танков предназначались для заводских, 2-3 для полигонных, а оставшиеся машины должны были пройти войсковые испытания в разных условиях.

За несколько месяцев испытаний в условиях полигонов и испытательных баз было собрано нужное количество информации. Двигатели ГТД-1000Т показали все свои преимущества, а также доказали пригодность для использования на практике. Однако выяснилась другая проблема. При мощности в 1000 л.с. двигатель не слишком удачно взаимодействовал с имеющейся ходовой частью. Ее ресурс заметно снижался. Более того, к моменту окончания испытаний почти все двадцать опытных танков нуждались в ремонте ходовой или трансмиссии.

Более того, к моменту окончания испытаний почти все двадцать опытных танков нуждались в ремонте ходовой или трансмиссии.

На финишной прямой

Самым очевидным решением проблемы выглядела доработка ходовой части танка Т-64А для использования вместе с ГТД-1000Т. Однако такой процесс мог занять слишком много времени и с инициативой выступили конструкторы ЛКЗ. По их мнению, нужно было не модернизировать имеющуюся технику, а создавать новую, изначально рассчитанную под большие нагрузки. Так появился проект «Объект 219».

Как известно, за несколько лет разработки этот проект успел претерпеть массу изменений. Корректировались почти все элементы конструкции. Точно так же доработкам подвергся и двигатель ГТД-1000Т и сопряженные с ним системы. Пожалуй, самым главным вопросом в это время было повышение степени очистки воздуха. В результате массы исследований выбрали воздухоочиститель с 28 циклонами, оснащенными вентиляторами с особой формой лопасти. Для уменьшения износа некоторые детали циклонов покрыли полиуретаном. Изменение воздухоочистительной системы сократило поступление пыли в двигатель примерно на один процент.

Изменение воздухоочистительной системы сократило поступление пыли в двигатель примерно на один процент.

Еще во время испытаний в Средней Азии проявилась другая проблема газотурбинного двигателя. В тамошних грунтах и песках было повышенное содержание кремнезема. Такая пыль, попав в двигатель, спекалась на его агрегатах в виде стекловидной корки. Она мешала нормальному течению газов в тракте двигателя, а также увеличивала его износ. Эту проблему пытались решить при помощи специальных химических покрытий, впрыска в двигатель особого раствора, создания вокруг деталей воздушной прослойки и даже применения неких материалов, постепенно разрушавшихся и уносивших с собой пригоревшую пыль. Однако ни один из предложенных методов не помог. В 1973 году эту проблему решили. Группа специалистов Завода им. Климова предложила установить на наиболее подверженную загрязнению часть двигателя – сопловой аппарат – специальный пневмовибратор. При необходимости или через определенный промежуток времени в этот агрегат подавался воздух от компрессора и сопловой аппарат начинал вибрировать с частотой в 400 Гц. Налипшие частички пыли буквально стряхивались и выдувались выхлопными газами. Чуть позже вибратор заменили восемью пневмоударниками более простой конструкции.

Налипшие частички пыли буквально стряхивались и выдувались выхлопными газами. Чуть позже вибратор заменили восемью пневмоударниками более простой конструкции.

В результате всех доработок наконец удалось довести ресурс двигателя ГТД-1000Т до требуемых 500 часов. Расход топлива танков «Объект 219» был примерно в 1,5-1,8 раза больше, чем у бронемашин с дизельными двигателями. Соответствующим образом сократился и запас хода. Тем не менее, по совокупности технических и боевых характеристик танк «Объект 219сп2» признали пригодным для принятия на вооружение. В 1976 году вышло постановление Совмина, в котором танк получил обозначение Т-80. В дальнейшем эта бронемашина претерпела ряд изменений, на ее базе было создано несколько модификаций, в том числе и с новыми двигателями. Но это уже совсем другая история.

По материалам сайтов:

журнал ««Техника и вооружение: вчера, сегодня, завтра…»»

http://armor.kiev.ua/

http://army-guide.com/

http://t80leningrad.narod. ru/

ru/

Война, которой не было. 13 серия. «Танк Т-80. Совершенное оружие»

Источник

Видео

УПРАВЛЕНИЕ, ВНУТРИ ТАНКА Т-80У танк. ГАЗОТУРБИННЫЙ/ Иван Зенкевич ПРО

Т-80: Прожорливая Тварь. Основной боевой танк с газотурбинным двигателем.

Как запустить Т-80Б. Как работает газотурбинный двигатель ГТД-1000.

газотурбиный двигатель и его работа

О двигателе танка Т-14.

Танковый газотурбинный двигатель ГТД-1250

Танк Абрамс (M1 Abrams) — Мегазаводы | Документальный фильм

Танк Т-34. Дизельный двигатель типа В-2 — Часть-1

Почему на танки России устанавливают двигатели, которым уже 90 лет🤪?

экспонат. двигатель для танка Т-80

Газотурбинный двигатель авиационный серии МкА

Получение энергии. Электроэнергетика Производство двигателей и турбин Производство машин и оборудования Производство транспортных средств и оборудования Прорывные технологии

Газотурбинный двигатель малой тяги серии МкА (микроавиационный) отличается конструктивом, материалами, характеристиками, а также заранее продуманной интеграцией в ряд изделий. Это позволило повысить топливную эффективность двигателя на 82%, ресурс двигателя на 50 %, мощность на 30 %, надежность на 91%.

Это позволило повысить топливную эффективность двигателя на 82%, ресурс двигателя на 50 %, мощность на 30 %, надежность на 91%.

Описание

Преимущества

Технические характеристики газотурбинного двигателя малой тяги

Применение

Описание:

Газотурбинный двигатель малой тяги серии МкА (микроавиационный) отличается конструктивом, материалами, характеристиками, а также заранее продуманной интеграцией в ряд изделий.

Основой двигателя является единый модуль, содержащий в себе:

– гибридный компрессор, обеспечивающий необходимый коэффициент сжатия и напора газа на выходе из модуля,

– блок торроидальной нессиметричной камеры сгорания с шариковой испарительной системой,

– одноступенчатую турбину с пассивным охлаждением лопаток.

В конструкции газотурбинного двигателя малой тяги применены новые методы балансировки подвижных элементов двигателя, позволившие снизить нагрузку на подшипниковые узлы и увеличить ресурс их работы на 20%, и новые методы синтеза системы управления, которые позволили значительно снизить расход топлива.

Газотурбинный двигатель малой тяги производится с применением аддитивных технологий производства и нанонапылений, пероуглеродосодержащих и композиционных материалов.

В двигателе используются многоканальная система смазки внутренних узлов, инновационная система воздушных тепловых экранов и интеллектуальная система самодиагностики.

В двигателе применена система управления с распределенной логикой, способная подстраиваться под параметры внешней среды, текущие условия, режимы эксплуатации двигателя и оптимизировать его параметры для достижения максимальной мощности, сберегая при этом ресурс внутренних узлов и агрегатов.

Внедрение подобных технологий позволило повысить топливную эффективность на 82%, ресурс двигателя на 50 %, мощность на 30 %, надежность на 91%.

Преимущества:

– компактность,

– высокие характеристики надежности, мощности и потребления топлива,

– малый вес.

Технические характеристики газотурбинного двигателя малой тяги:

| Характеристики: | Значение: |

| Вес, г | 2060 |

| Длина, мм | 324 |

| Диаметр основной, мм | 115 |

| Ширина с пилонами, мм | 128 |

| Тяга максимальная, Ньютон (кВт) | 200 (12) |

| Тяга рабочая, Ньютон | 160 |

Расход топлива (на макс. тяге), мл/мин тяге), мл/мин | 460 |

| Используемое топливо | керосин/дизельное топливо |

| Максимальные скорость вращения, об/мин | 120 000 |

Применение:

– малая авиация,

– локальная энергетика.

Примечание: описание технологии на примере газотурбинного двигателя малой тяги серии МкА (микроавиационный).

авиационный газотурбинный вспомогательный двигатель

продам новый первый танковый малый вертолетный вспомогательный газотурбинный двигатель аи 8

морские малоразмерные иноземцев корабельные российские судовые скубачевский авиационные газотурбинные двигатели для вмф россии 2016 год книга малой мощности россия скачать теория

вспомогательные газотурбинные паротурбинные установки двигатели газотурбинным наддувом

автомобильный маленький м90фр газотурбинный двигатель для авиамоделей для кораблей для фрегатов на автомобиле своими руками авто аи 20 аи 92 вертолета видео внутреннего сгорания гтд 1250 история купить недостатки принцип работы видео

как работает дизельный газотурбинный двигатель реферат т 80 танка т 80 установка цена ямз

использование газогидратов в газотурбинных двигателях

диагностика газотурбинного газотурбинный расчет испытания камера сгорания принцип работы применение обороты мощность конструкция модель компрессор газотурбинного двигателя в танке

мотоцикл с газотурбинным двигателем

работа вал запуск кпд редуктор ресурс ремонт ротор схема характеристики устройство цикл газотурбинного двигателя видео

завод изготовление агрегаты лопатки производство лопаток разработка центр технологической компетенции лопатки эксплуатация топливо масло для типы металлокерамические вставки для газотурбинных двигателей россии

Коэффициент востребованности 1 311

Двигатель внутреннего сгорания: устройство, принцип работы, виды

Люди постоянно пытаются построить экономичный и надёжный мотор. До сих пор идея об изобретении вечного двигателя не даёт покоя многим изобретателям. Неудачные разработки исчезли в веках. Но в результате проб и ошибок появилось несколько типов двигательных установок. Эти механизмы успешно нами эксплуатируются.

До сих пор идея об изобретении вечного двигателя не даёт покоя многим изобретателям. Неудачные разработки исчезли в веках. Но в результате проб и ошибок появилось несколько типов двигательных установок. Эти механизмы успешно нами эксплуатируются.

Все известные двигатели используют разные виды энергии, которую затем преобразуют в движение. В качестве приводной тяги может служить электроэнергия, вода и тепло. Поэтому они разделяются на следующие типы:

- электродвигатели;

- гидравлические машины;

- тепловые агрегаты.

Тепловые моторы основаны на преобразовании тепловой энергии в работу. В таких машинах применён один из двух способов сгорания топлива: внешний и внутренний.

В школе наверняка всем рассказывали о машинах, работающих на пару. Они как раз и представляют вид тепловых двигателей с внешней камерой сгорания. Первые паровые механизмы были построены ещё в середине XIX века. Сейчас паровые машины практически исчезли из нашей жизни. Они уступили место двигателям внутреннего сгорания (ДВС).

Они уступили место двигателям внутреннего сгорания (ДВС).

Принципиально ДВС отличаются от паровых машин местом размещения камеры сгорания. В механизмах с внутренним сгоранием эти камеры расположены в самих агрегатах. Такие моторы работают практически во всех транспортных средствах.

В этой статье приведена основная информация о принципе работы различных видов ДВС: газотурбинного, роторного, поршневого. Рассказано, как работает двигательный агрегат с внешней камерой сгорания — двигатель Стирлинга. Описана классификация и устройство двигателей внутреннего сгорания поршневого типа. Объяснено отличие двухтактного двигателя от четырёхтактного.

Содержание

Принцип работы ДВС

Самым главным механизмом, установленным в каждом автомобиле, является двигатель внутреннего сгорания. Механики любят называть его сердцем автомобиля. Именно он отвечает за преобразование энергии сгорания углеводородного топлива в механическое движение.

Принцип работы ДВС прост. Небольшие порции топлива, смешанного с воздухом в нужной пропорции, поступают в камеру сгорания. В ней топливная смесь воспламеняется. Выделяемая при этом энергия приводит в движение поршни, которые вращают вал.

Все остальные узлы автомобиля предназначены либо для повышения производительности силового агрегата, либо для контроля и управления. Вспомогательные системы создают также комфорт пассажирам и водителям, при этом обеспечивая им безопасную езду.

Более чем за полуторавековую историю своего развития появились ДВС, различающиеся конструкцией, мощностью и используемым топливом.

Видео: Принцип работы двигателя внутреннего сгорания

Главная классификация ДВСВсе существующие ДВС разделены на 3 вида:

- поршневые;

- роторные;

- газотурбинные.

В поршневых агрегатах рабочим органом является поршень. В роторных моторах используется движение ротора. В газотурбинных двигателях движение осуществляется турбиной.

В каждом из видов этих силовых установок конструктивно реализованы разные схемы преобразования тепловой энергии в полезную работу. Это принципиально отличает их друг от друга. Максимальная производительность силовых агрегатов зависит от того, каким образом преобразуется тепловая энергия. Каждый вид силовых агрегатов создан для эффективной работы в своей области применения.

Ниже подробно описаны конструкции этих агрегатов и физические процессы, происходящие в них. Отдельный раздел статьи посвящён двигателю Стирлинга. Он относится к механизмам с внешней камерой сгорания. Но принцип работы этого мотора по нескольким признакам похож на ДВС. Это часто вызывает путаницу.

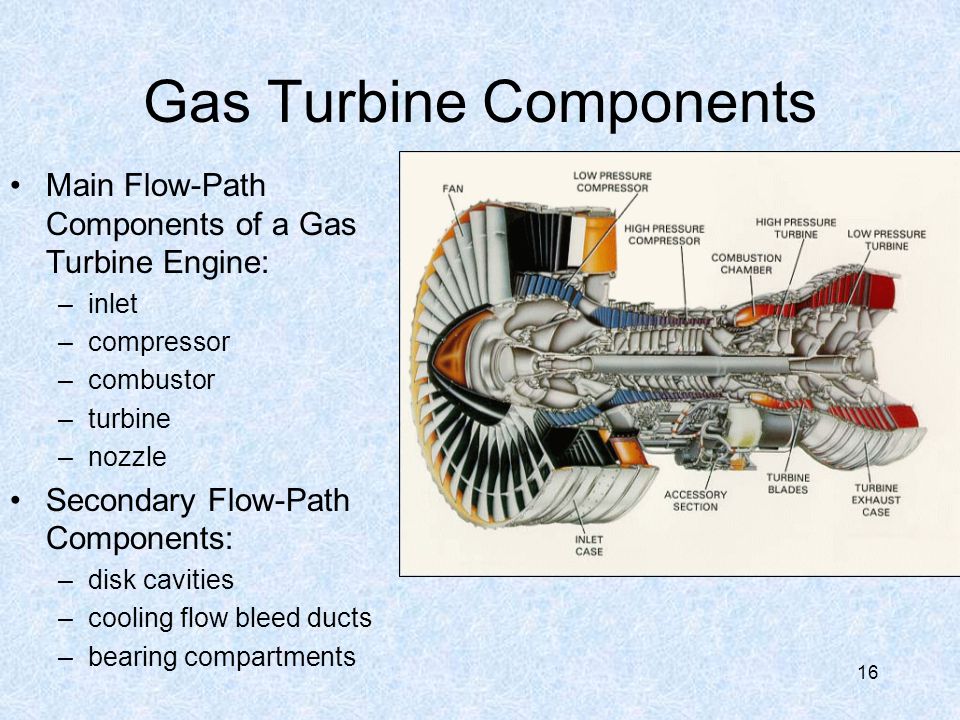

При воспламенении топлива образуются газы, которые при нагреве расширяются. Этот факт всем известен из школьного курса физики. Указанный принцип положен в основу газотурбинной установки. Топливная смесь сгорает, и нагретый газ моментально расширяется, заставляя лопасти турбины вращаться. Чем больше температура газа, тем быстрее он увеличивается в объёмах. Эта зависимость определяет коэффициент полезного действия этого вида ДВС: чем выше температура газов, тем больше КПД.

Этот факт всем известен из школьного курса физики. Указанный принцип положен в основу газотурбинной установки. Топливная смесь сгорает, и нагретый газ моментально расширяется, заставляя лопасти турбины вращаться. Чем больше температура газа, тем быстрее он увеличивается в объёмах. Эта зависимость определяет коэффициент полезного действия этого вида ДВС: чем выше температура газов, тем больше КПД.

Разработано два типа газотурбинных установок, отличающихся количеством рабочих валов. Агрегаты с двумя валами мощнее по сравнению с одновальными механизмами.

Газотурбинные двигатели устанавливают на машины, где необходима большая мощность силовой установки. Например, грузовые автомобили, корабли, самолёты и железнодорожные локомотивы.

Видео: Принцип работы газотурбинного двигателя

Роторный ДВС

В моторах этого вида реализован принцип вращения вала от кругового движения ротора. Ротором является треугольный поршень, который вращается в овальной камере – статоре. Ротор закреплён на валу с эксцентриситетом. При таком расположении во время вращения ротора в цилиндре создаются полости для тактов зажигания, сгорания и выпуска. За один оборот ротора происходит 3 такта работы.

Ротором является треугольный поршень, который вращается в овальной камере – статоре. Ротор закреплён на валу с эксцентриситетом. При таком расположении во время вращения ротора в цилиндре создаются полости для тактов зажигания, сгорания и выпуска. За один оборот ротора происходит 3 такта работы.

Достоинством роторного ДВС является отсутствие шатунов, коленчатого вала и многих сопутствующих узлов. Инженеры подсчитали, что деталей в агрегате роторного типа намного меньше, чем в моторах других типов. Поэтому роторные моторы гораздо меньше других. Это является ещё одним их преимуществом.

В Японии, известной своими передовыми разработками в автомобилестроении, были сконструированы двигатели, имеющие несколько роторов. Например, японцы сконструировали агрегат, имеющий такую же мощность, что и шестипоршневой двигатель гоночного автомобиля. Но размеры многороторного движка при этом гораздо меньше.

На ранних моделях вазовских автомобилей в своё время устанавливались роторные моторы.

Роторные двигатели гораздо проще и эффективнее поршневых. Но по непонятной причине роторные агрегаты используются очень редко.

Видео: Принцип работы роторного двигателя

Поршневой двигатель