Длинноходные и короткоходные моторы – в чем разница, и какие лучше?

- Главная

- Статьи

- Длинноходные и короткоходные моторы – в чем разница, и какие лучше?

Автор: Борис Игнашин

Признайтесь, что вы часто видели в тест-драйвах фразы про «типично короткоходный характер мотора» и не вполне понимали, о чем идет речь. Сегодня мы наконец расскажем, что такое коротко- и длинноходные моторы, в чем разница подходов к проектированию двигателей, и почему сейчас можно уверенно сказать, что «длинноходники» все-таки победили.

Средняя скорость, и какой она бывает

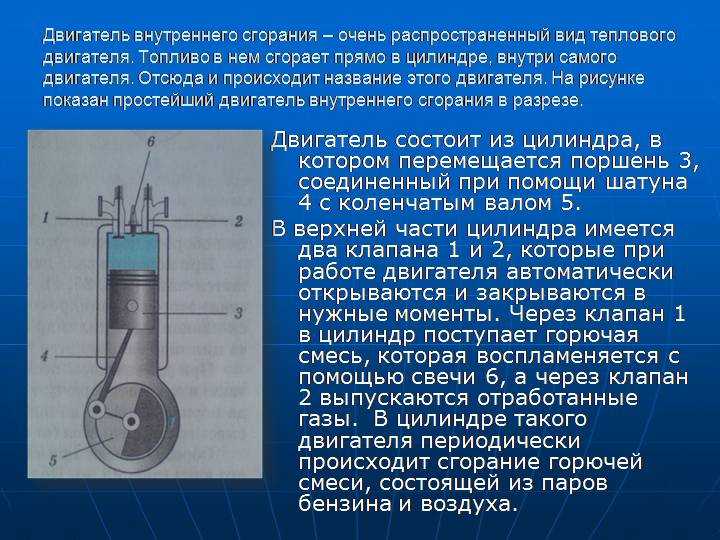

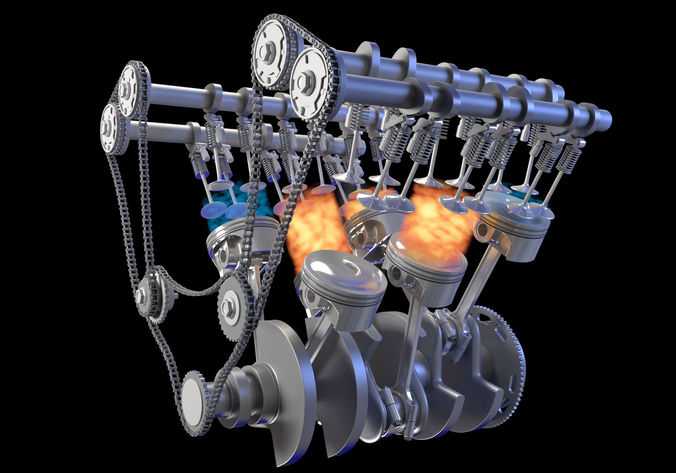

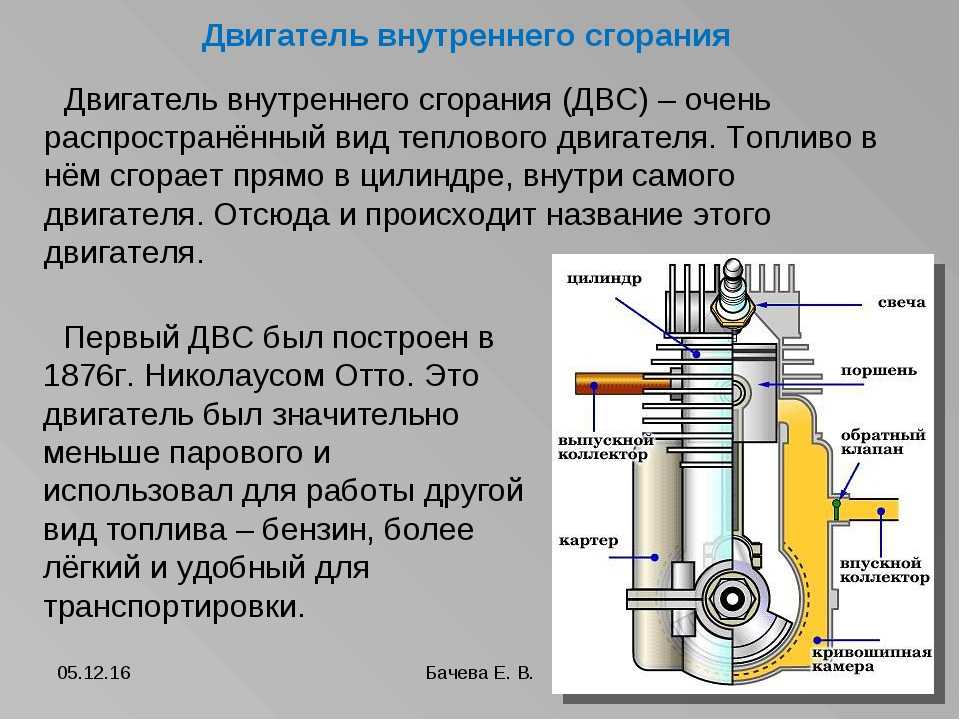

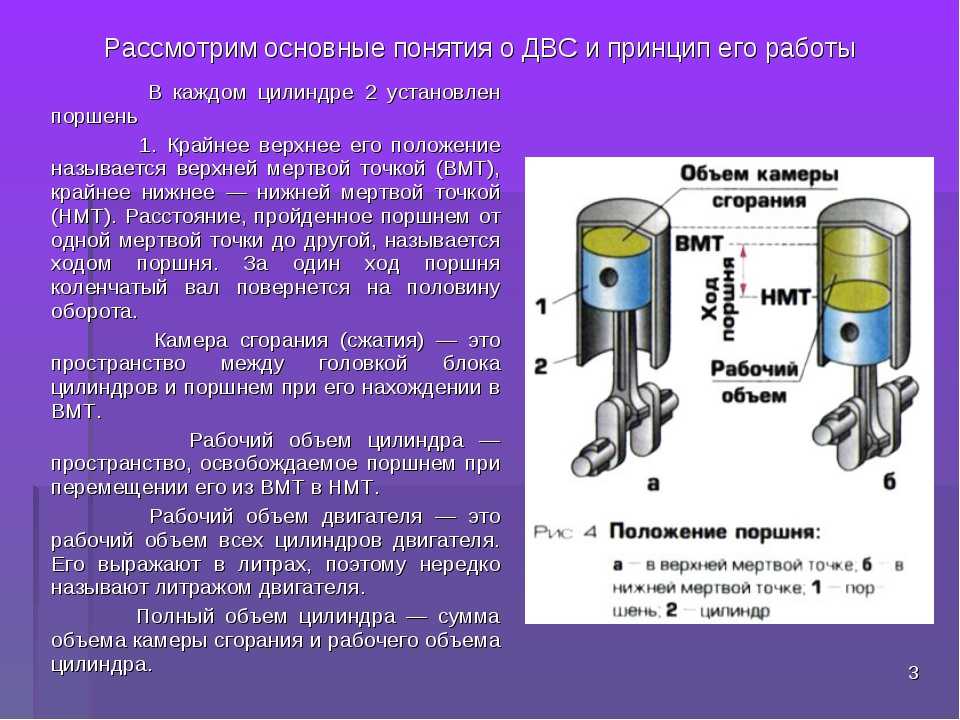

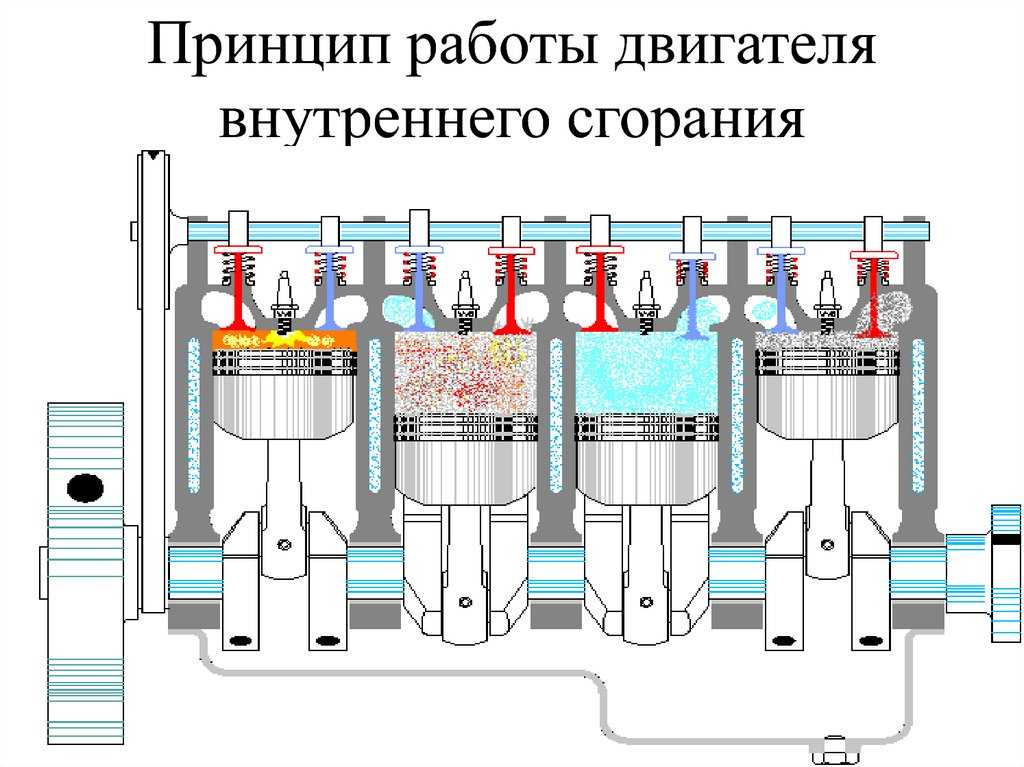

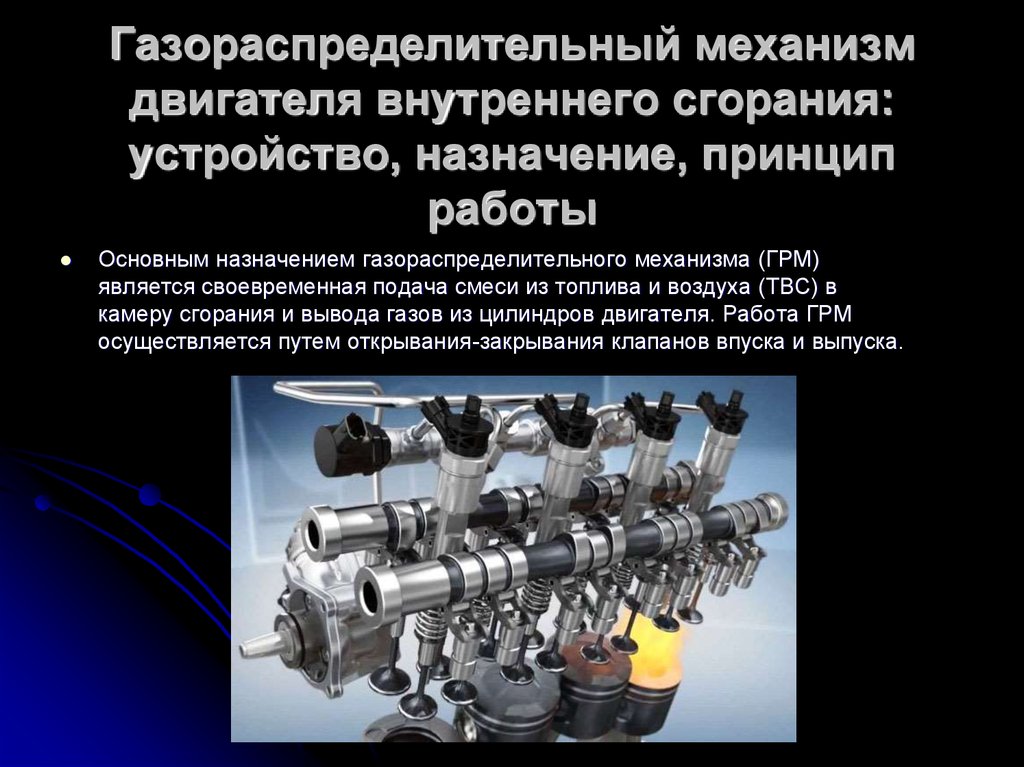

Для понимания вопроса придется вспомнить немного о конструкции ДВС и принципах его работы. Вы наверняка знаете, что в основе любой конструкции двигателя внутреннего сгорания лежит воздействие расширяющихся газов на поршень. Поршни могут быть любой формы и размеров, но у любого поршня есть такой параметр, как средняя скорость, и от нее зависит очень и очень многое.

Поршни могут быть любой формы и размеров, но у любого поршня есть такой параметр, как средняя скорость, и от нее зависит очень и очень многое.

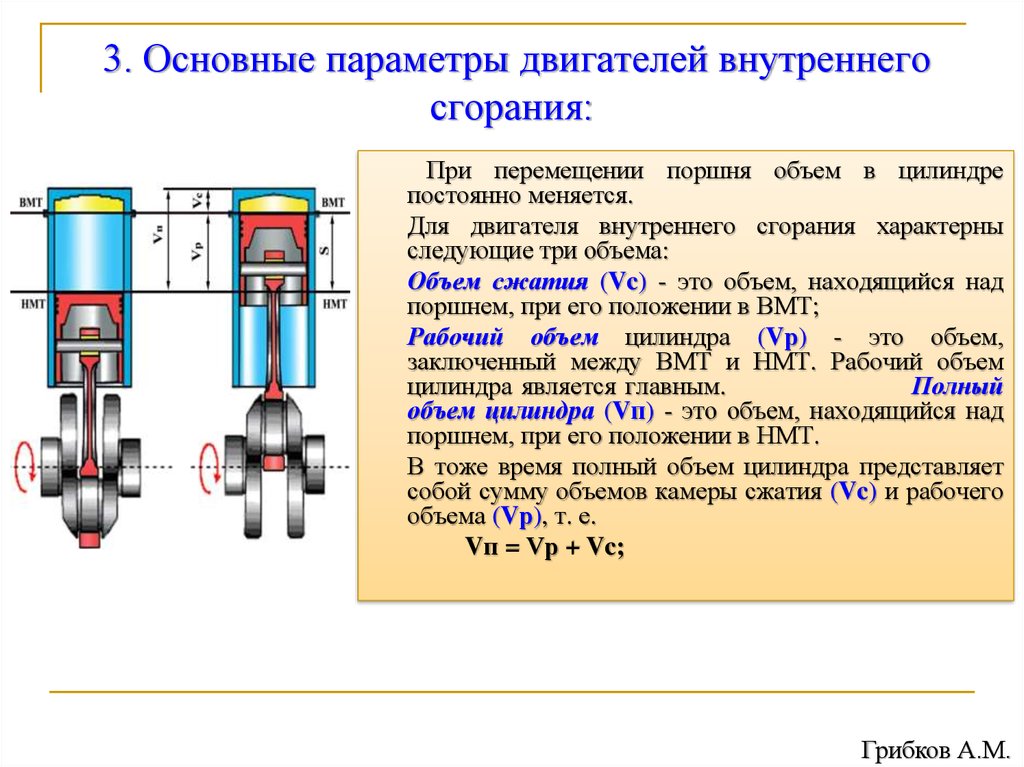

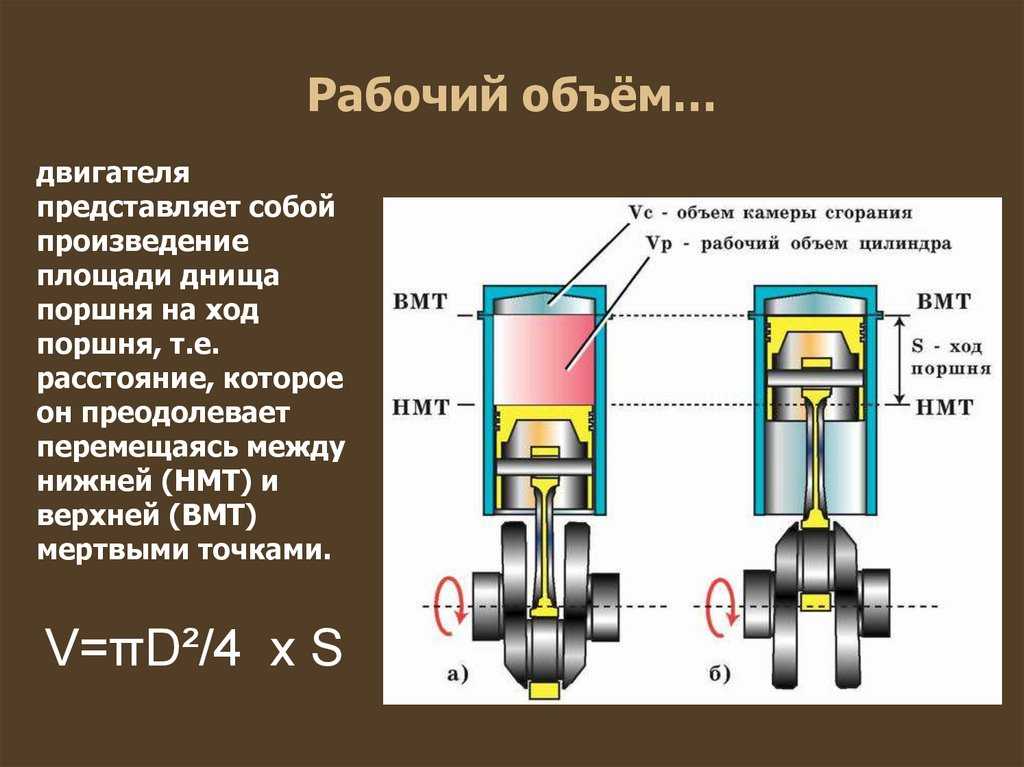

Средняя скорость поршня – это величина, которую можно определить по формуле Vp = Sn/30, где S – ход поршня, м; n – частота вращения, мин-1. И именно она определяет степень возможного форсирования двигателя по оборотам, ускорения элементов шатунно-поршневой группы во время работы, а также его механический КПД.

От средней скорости поршня зависят нагрузки на стенку поршня, на поршневой палец, шатун и коленвал. Причем зависимость эта квадратичная: с увеличением скорости (Vp) в два раза нагрузки увеличиваются в четыре раза, а если в три – то в девять раз.

Эксперименты инженеров-мотористов уже очень давно доказали, что классическая конструкция шатунно-поршневой группы выдерживает максимальную скорость порядка 17-23 м/с. И чем выше эта величина, тем скорее изнашивается мотор. Увеличить скорость поршня практически невозможно – самые облегченные гоночные двигатели Формулы-1 имели скорость порядка 23-25 м/с, и это безумно много.

От теории – к практике. Как известно, мощность мотора – это производная от крутящего момента, помноженного на обороты (об этом я писал большую статью с таблицами и графиками). То есть, если мы хотим получить больше мощности, то надо увеличивать обороты. А так как скорость поршня ограничена, то у нас не остается другого выбора, кроме как уменьшить его ход. Чем меньше расстояние нужно пройти поршню за один оборот, тем меньше может быть его скорость.

Короткоходные, длинноходные и «квадратные» моторы

Казалось бы, выше мы только что озвучили два прекрасных аргумента для максимального уменьшения хода поршня. К тому же, чем меньше ход поршня, тем больше диаметр цилиндра при том же объеме, и тем более крупные клапаны можно поставить. Улучшается газообмен, а значит, и работа мотора в целом… Но, как оказалось, безмерно уменьшать ход тоже нельзя.

Чем меньше ход, тем больше должен быть диаметр цилиндра, если мы хотим сохранить объем. А вот форма камеры сгорания с ростом диаметра цилиндра ухудшается, соотношение объема камеры и площади неизбежно растет, увеличивается коэффициент остаточных газов, возрастают тепловые потери, ухудшается сгорание топлива… КПД падает, склонность к детонации повышается, ухудшаются экономичность и экологичность.

При уменьшении хода поршня снижается, к тому же, и диаметр кривошипа коленчатого вала, а значит, уменьшается крутящий момент мотора. Ухудшаются и массогабаритные параметры двигателей – они становятся куда крупнее в горизонтальном сечении. К тому же для сохранения рабочего объема приходится увеличивать число цилиндров, а это уже ведет к резкому повышению сложности конструкции. В общем, нужен был компромисс.

Основные задачи проектирования моторов решили к 60-м годам прошлого века, тогда же нащупали пределы прочности конструкции по средней скорости поршня. Стало ясно, что оптимальные параметры мощности, общего КПД и габаритов у атмосферного мотора получаются в том случае, если диаметр цилиндра равен ходу поршня или чуть меньше.

Если они совпадают, то такие моторы еще называют «квадратными». Моторы, у которых диаметр цилиндра все-таки больше хода поршня, называют короткоходными, а те, у которых он меньше, – длинноходными.

Внимательный читатель скажет: стоп, а откуда вообще взялись короткоходные моторы, если эксперименты доказали, что эффективнее всего «квадратные» или чуть-чуть длинноходные?! Все просто: короткоходники получили распространение в автоспорте. Там расход топлива и приемистость на низких оборотах не сильно «делали погоду», и можно было пожертвовать КПД ради достижения большей мощности на высоких оборотах при сохранении малого рабочего объема.

Для получения лучшей топливной экономичности, тяги и чистоты выхлопа, наоборот, ход поршня увеличивали, жертвуя оборотами и максимальной мощностью. Длинноходные моторы применяли там, где были нужны тяга и экономичность.

Тем временем, к 80-м годам среднюю скорость поршня в серийных моторах довели до предела в 18 м/с, дальше ее увеличивать не получалось. Такая ситуация сохранилась до 90-х, когда требования к массогабаритным и экономическим характеристикам моторов резко возросли.

Такая ситуация сохранилась до 90-х, когда требования к массогабаритным и экономическим характеристикам моторов резко возросли.

Длинноходный прогресс

90-е годы – это в первую очередь массовое внедрение новых экологических норм, резкое повышение массы кузова автомобилей из-за новых требований по пассивной безопасности, а заодно и возросшие требования к габаритам и экономичности силовых агрегатов. Машины становились просторнее изнутри и безопаснее во всех смыслах.

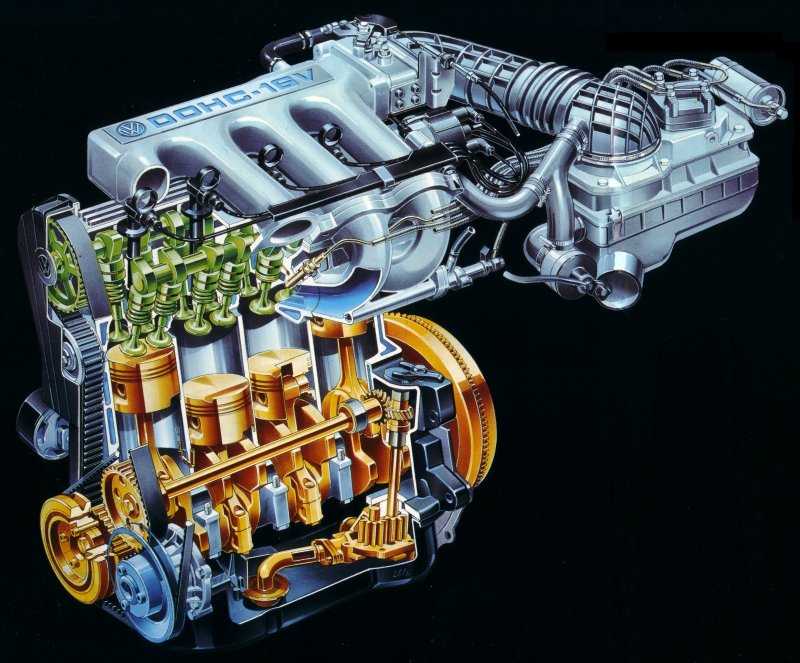

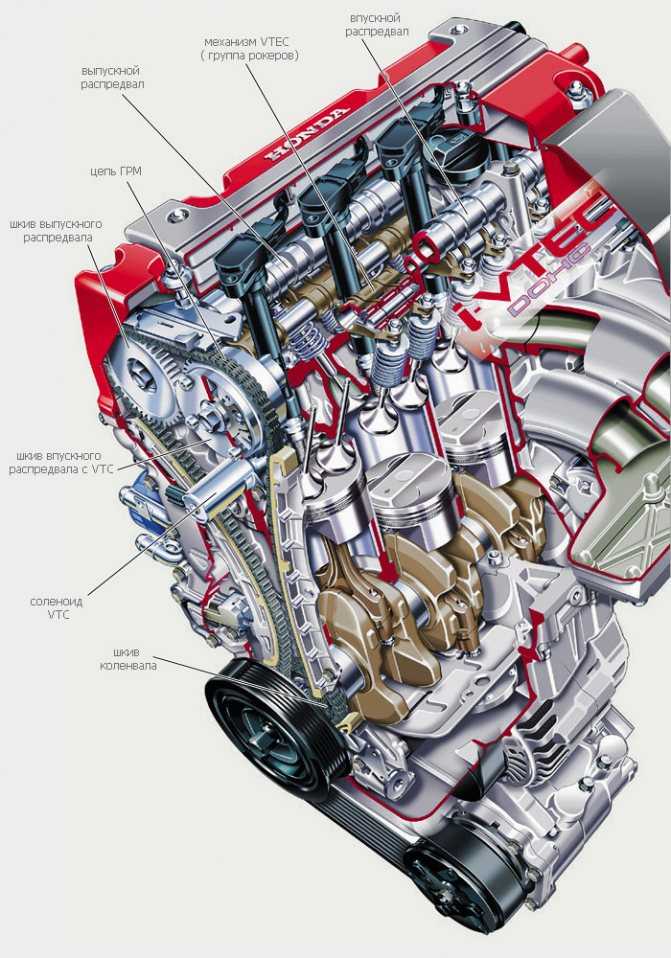

А двигателям приходилось поспевать за прогрессом. Массовый переход на многоклапанные головки блоков цилиндров повысил мощность и сделал моторы чище. Средний рабочий объем мотора постарались уменьшить и тем самым выиграть в расходе топлива и габаритах. Прогресс в области конструирования поршневой группы позволил уменьшить высоту поршня и увеличить длину шатуна, сделав больше механический КПД мотора.

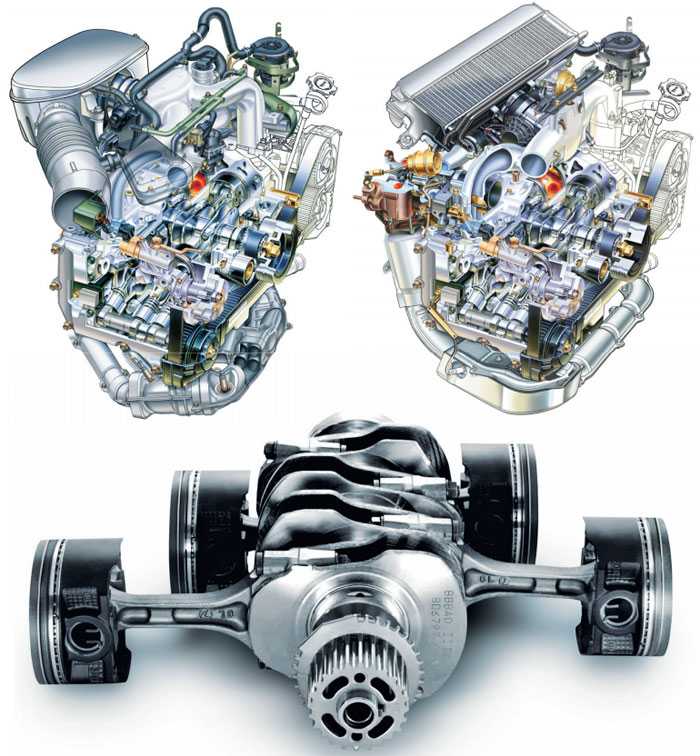

Следовательно, стало возможно перейти к более длинноходным конструкциям, которые при том же рабочем объеме были компактнее, имели больший крутящий момент и к тому же стали экономичнее. Облегчение поршневой группы позволило снизить нагрузки на нее при высоких оборотах, а массовое внедрение турбонаддува и регулируемого впуска – еще и выиграть в максимальной мощности и тяге. Умеренно длинноходные моторы от этого только выиграли.

Облегчение поршневой группы позволило снизить нагрузки на нее при высоких оборотах, а массовое внедрение турбонаддува и регулируемого впуска – еще и выиграть в максимальной мощности и тяге. Умеренно длинноходные моторы от этого только выиграли.

В 2000-е в стане двигателей объемом от 2 литров наметился перелом в переходе от «квадратов» к длинноходным конструкциям. И вот вам несколько примеров. При рабочем объеме 2 литра моторы VW серии ЕА888 (стоят на множестве моделей концерна от Skoda Octavia до Audi A5) имеют ход поршня 92,8 мм при диаметре цилиндра 82,5, а 2-литровые моторы Renault серии F4R (более всего известный по Duster) – 93 мм и 82,7 соответственно. Моторы Toyota объемом 1,8 л серии 1ZZ (Corolla, Avensis и др.) – еще более длинноходные, их размерность 91,5х79.

На фото: двигатель Volkswagen Golf GTIРабочие обороты таких двигателей заметно уменьшились, особенно у турбонаддувных, снизились и обороты максимальной мощности. А значит и снижение механического КПД уже не столь важно, зато преимущества налицо. По габаритам моторы лишь немного больше «классических» 1,6 из недавнего прошлого, а по тяге и расходу топлива намного превосходят однообъемных предшественников.

По габаритам моторы лишь немного больше «классических» 1,6 из недавнего прошлого, а по тяге и расходу топлива намного превосходят однообъемных предшественников.

В современных моторах пытаются сочетать высокую эффективность работы длинноходных моторов и повышенный механический КПД короткоходных. Так, в ультрасовременном (но тем не менее уже снимаемом с производства) моторе BMW серии N20В20 (стоят на 1-й, 3-й, 5-й сериях, X1 и X3) применяется несимметричная поршневая группа, в которой ось коленчатого вала и ось поршневых пальцев смещены относительно оси цилиндров. Тут используются регулируемый маслонасос, плазменное напыление цилиндров, бездроссельный впуск и прочие технические «фокусы» для снижения механических потерь и сопротивления впуска. Размерность этого длинноходного мотора 90,1х84, и никто не скажет, что у него плохие характеристики хоть в чем-то, кроме надежности.

Дизели

Дизельные моторы, которые в силу особенностей рабочего цикла обычно являются длинноходными и низкооборотными, выиграли вдвойне. Внедрение турбонаддува резко подняло крутящий момент и позволило снизить степень сжатия, а прогресс топливной аппаратуры и поршневой группы – еще и увеличить рабочие обороты.

Внедрение турбонаддува резко подняло крутящий момент и позволило снизить степень сжатия, а прогресс топливной аппаратуры и поршневой группы – еще и увеличить рабочие обороты.

В итоге дизели превзошли по литровой мощности атмосферные бензиновые моторы, а по крутящему моменту – бензиновые моторы с наддувом. Так, двигатели серии N57 (3-я, 5-я, 7-я серии, X3, X5 и др.) от BMW при диаметре цилиндра 84 мм и ходе поршня 90 мм имеют рабочий объем 2,993 литра, мощность до 381 л. с. и 740 Нм крутящего момента. Средняя скорость поршня при этом – 13,2 метра в секунду.

Оборотная сторона

Конечно же, беспроигрышных лотерей не бывает, и чудесной высокой отдачи добились ценой надежности – тут нет никакого секрета. Старый принцип актуален и поныне: у «сильно длинноходных» моторов высокая средняя скорость поршня увеличивает нагрузку на стенки цилиндра.

Конечно же, материалы становятся лучше, но при сравнении двигателей одной серии с разными параметрами хода поршня и диаметра цилиндра заметно, что длинноходные модели более склонны к износу поршневых колец и задирам цилиндров. И ресурс поршневой у них оказывается существенно ниже, чем у более «квадратных» собратьев.

И ресурс поршневой у них оказывается существенно ниже, чем у более «квадратных» собратьев.

А вот при сравнении разных моторов все далеко не так однозначно. На моторах с алюминиевым блоком и алюсиловым покрытием стараются снизить нагрузку на стенку цилиндра в том числе и снижением хода поршня, но, как правило, все равно ресурс получается меньше, чем у моторов с чугунными гильзами или блоком.

Мотор Renault-Nissan серии M4R (Qashqai, Fluence и др.), который пришел на смену уже упомянутому чугунному F4R, имеет ход поршня 90,1 мм при диаметре цилиндра 84 – он все еще длинноходный, но ход поршня значительно сократился. Габариты при этом не увеличиваются за счет более тонкостенной конструкции блока цилиндров.

На фото: двигатель Renault LatitudeСовременные двигатели не нуждаются в высоких оборотах для достижения высокой мощности, а экономичность и экологичность становятся все важнее. Пусть даже в реальной эксплуатации заявленные характеристики и не подтверждаются… К тому же, можно путем усложнения конструкции обойти множество ограничений, которые десятки лет заставляли делать выбор между мощностью и экономичностью моторов.

Короткоходные «крутильные» моторы просто вымирают, им нет места в новом мире. Даже в Формуле-1 отказались от экстремальных конструкций с рабочими оборотами за 19 тысяч и соотношением диаметра цилиндра и хода поршня больше 2,4 к 1. Конечно, для фанатов и гоночных серий выпуск подобной техники сохранится, но в практическом плане смысла в ней уже нет. Победа длинноходных конструкций, за редким исключением, фактически состоялась.

Одним из немногих «оплотов короткоходности» до недавнего времени оставались атмосферные V6 и V8 от Mercedes-Benz. Так, моторы серии М272 (E-Klasse W211, M-Class W164 и др.) – откровенно короткоходные во всех вариантах исполнения. Например, у 3-литровой версии соотношение хода к диаметру будет 82,1 к 88. Как и их предки в лице М104, так и их наследники вплоть до М276, они были олицетворением успешных короткоходных моторов. Компания не стремилась к излишней компактности моторов, места было достаточно, а момента у двигателей объемом 3-3,5 литра и так хватало с запасом. Городить длинноходную конструкцию не было смысла.

Городить длинноходную конструкцию не было смысла.

Но новое поколение двигателей AMG серий М133/М176 с наддувом стали длинноходными – 83х92 мм, как и перспективная рядная шестерка 3,0 с наддувом серии М256 – 83х92,4 мм.

На фото: двигатель Mercedes-AMG CLA 45 4MATICИз «могикан» остаются разве что моторы GM, их блок V8 6,2 Vortec/L86/LT1 все еще не стремится к компактности, имея размерность 103,25х92 мм, и даже компрессорная версия LT4 сохраняет ту же размерность блока. Но это, скорее всего, тоже ненадолго.

Конец спорам

Даунсайз, наддув, непосредственный впрыск, гладкая моментная характеристика, высокий крутящий момент, регулируемый ГРМ и продвинутые трансмиссии сотворили маленькое чудо. Споры «длинноходный или короткоходный» уже более не актуальны.

Моторы вдруг прибавили в литровой мощности до границ, ранее считавшихся возможными только для специально подготовленных гоночных моторов. Увидев цифры в 120-150 л. с. с литра объема, мы уже не удивляемся, и даже 200 л. с. на литр кажутся вполне реальными, а «смешной» паспортный расход топлива для мощной и тяжелой машины кажется вполне реальным. Дизельные двигатели из «гадких утят» превратились в прекрасных лебедей с литровой мощностью даже большей, чем у бензиновых двигателей.

с. на литр кажутся вполне реальными, а «смешной» паспортный расход топлива для мощной и тяжелой машины кажется вполне реальным. Дизельные двигатели из «гадких утят» превратились в прекрасных лебедей с литровой мощностью даже большей, чем у бензиновых двигателей.

Во многом все это, плюс уменьшение габаритов и веса моторов, стало возможным благодаря длинноходной конструкции. Окончательно оформившийся тренд вряд ли переломится, особенно с учетом прогнозируемого вытеснения ДВС электромоторами и разнообразными «удлинителями дистанции».

практика

Новые статьи

Статьи / Практика

Снижаем октан: действительно ли можно ли ездить на 95-м бензине вместо 98-го

В Сети можно найти немало случаев, когда «серьёзный технический эксперт» утверждает, что нет ничего страшного в том, чтобы в целях экономии ездить на бензине, октановое число которого чуть н…

2328

0

1

23.

Статьи / Популярные вопросы Как оформить ДТП по европротоколу через Госуслуги Мы уже рассказывали о том, как оформить ДТП по европротоколу, а также о том, что с 2019 года стало возможным оформить европротокол даже при наличии разногласий о причинах и виновнике у уча… 250 0 1 21.09.2022

Статьи / Интересно

Премия «Автомобиль года» как зеркало состояния автомобильного рынка

Буквально только что, на прошлой неделе, были объявлены итоги очередного конкурса «Автомобиль года». Казалось бы, какой «автомобиль года», если весь автомобильный рынок поражен тяжелейшим кр…

907

0

1

19. 09.2022

09.2022

Популярные тест-драйвы

Тест-драйвы / Тест-драйв Полный привод, самый мощный мотор и силы в запасе: первый тест Chery Tiggo 8 PRO MAX Появление в российской линейке Chery модели Tiggo 8 PRO MAX можно назвать знаковым для бренда. Почему? Да хотя бы потому, что это первый с 2014 года полноприводный кроссовер Chery, приехавши… 18347 13 44 29.04.2022

Тест-драйвы / Тест-драйв

Haval Dargo против Mitsubishi Outlander: собака лает, чужестранец идет

В дилерском центре Haval на юге Москвы жизнь кипит: покупатели разглядывают машины, общаются с менеджерами и подписывают какие-то бумаги. Пока я ждал выдачи тестового Dargo, такой же кроссов…

10929

6

82

13.

Тест-драйвы / Тест-драйв Мотор от Mercedes, эмблема от Renault, сборка от Dacia: тест-драйв европейского Logan 1,0 Казалось бы, что нового можно рассказать про Renault Logan второго поколения, известный каждому российскому таксисту, что называется, вдоль и поперёк? Однако конкретно в этом автомобиле есть… 10190 10 41 13.08.2022

какие существуют двигатели внутреннего сгорания

Двигатель внутреннего сгорания: устройство и принципы работы

04.04.2017

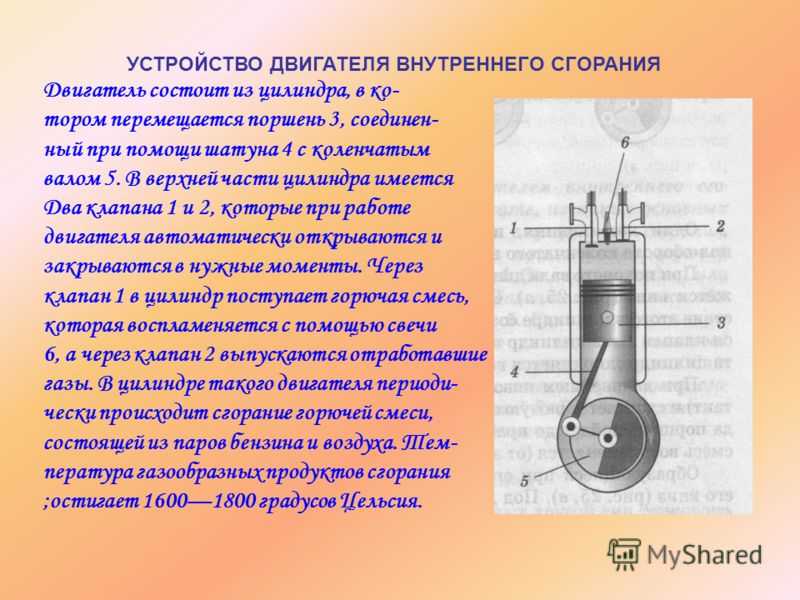

Двигателем внутреннего сгорания называется разновидность тепловой машины, которая преобразует энергию, содержащуюся в топливе, в механическую работу. В большинстве случае используется газообразное или жидкое топливо, полученное путем переработки углеводородов.

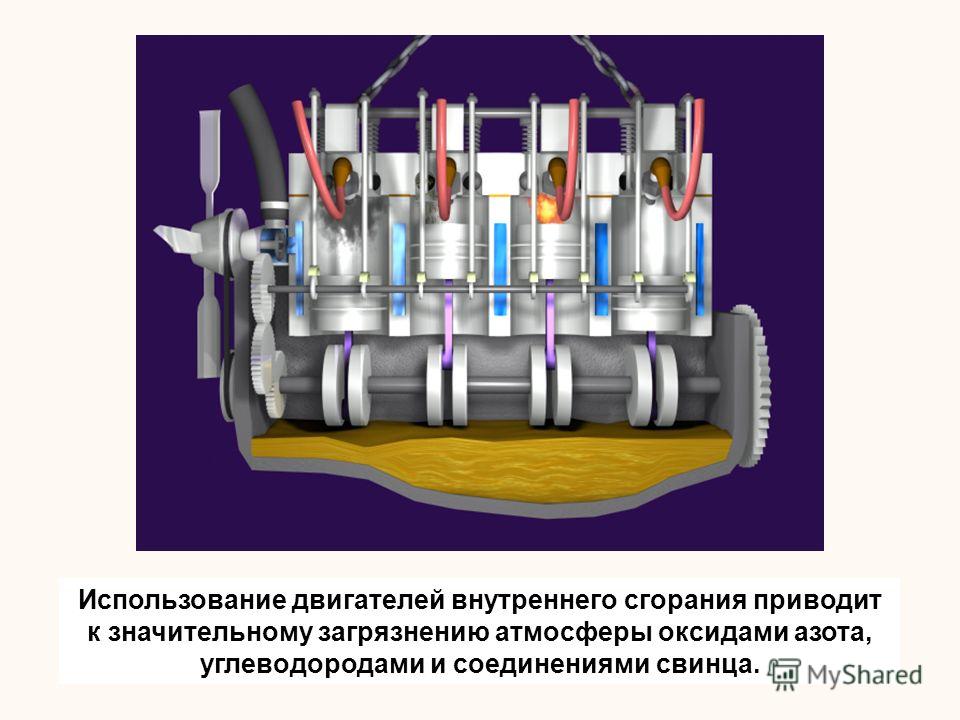

Двигатели внутреннего сгорания имеют ряд недостатков. К ним относятся следующие:

- сравнительно большие массогабаритные показатели затрудняют их перемещение и сужают сферу использования;

- высокий уровень шума и токсичные выбросы приводят к тому, что устройства, работающие от двигателей внутреннего сгорания, могут лишь со значительными ограничениями использоваться в закрытых, плохо вентилируемых помещениях;

- сравнительно небольшой эксплуатационный ресурс вынуждает довольно часто ремонтировать двигатели внутреннего сгорания, что связано с дополнительными затратами;

- выделение в процессе работы значительного количества тепловой энергии обуславливает необходимость создания эффективной системы охлаждения;

- из-за многокомпонентной конструкции двигатели внутреннего сгорания сложны в производстве и недостаточно надежны;

- данный вид тепловой машины отличается высоким потреблением горючего.

Несмотря на все перечисленные недостатки двигатели внутреннего сгорания пользуются огромной популярностью, в первую очередь – благодаря своей автономности (она достигается за счет того, что топливо содержит в себе значительно большее количество энергии по сравнению с любой аккумуляторной батареей). Одной из основных областей их применения является личный и общественный транспорт.

Типы двигателей внутреннего сгорания

Когда речь идет о двигателях внутреннего сгорания, следует иметь в виду, что на сегодняшний день существует несколько их разновидностей, которые отличаются друг от друга конструктивными особенностями.

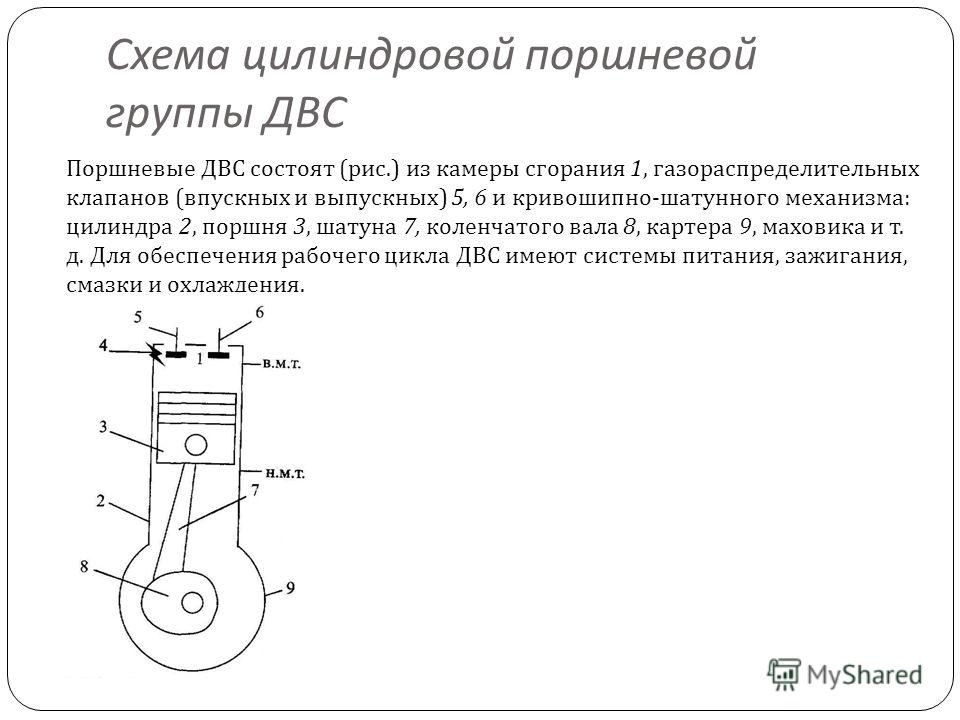

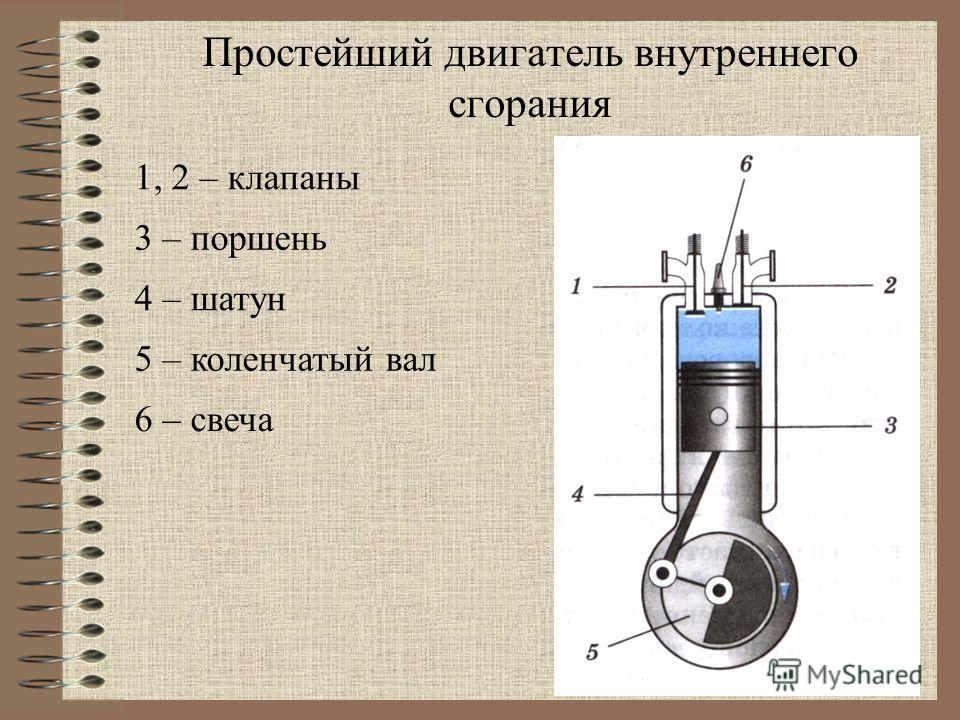

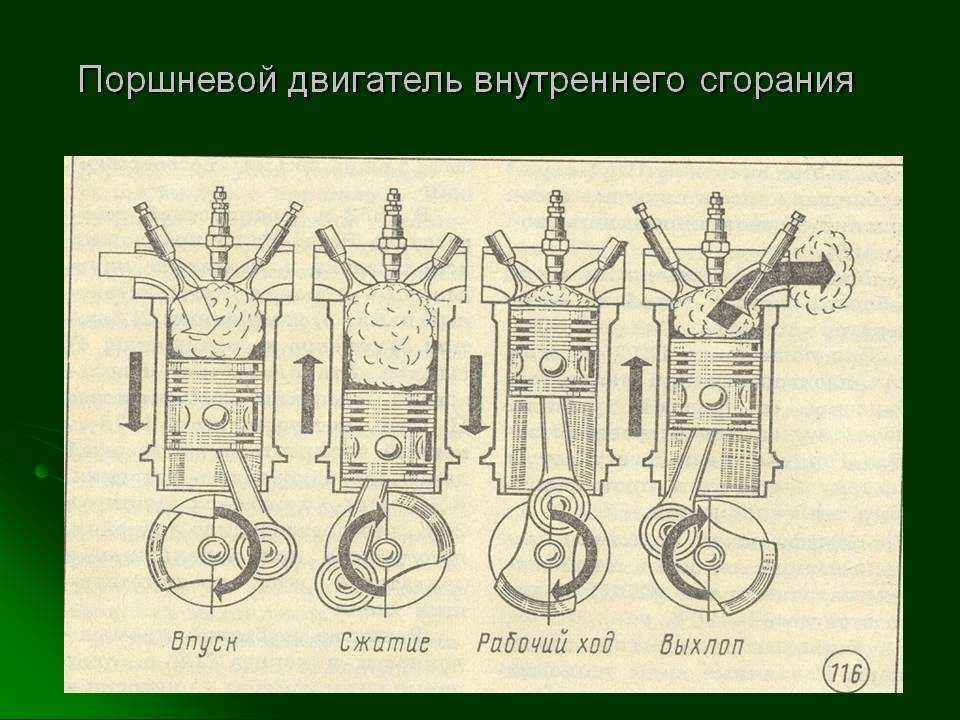

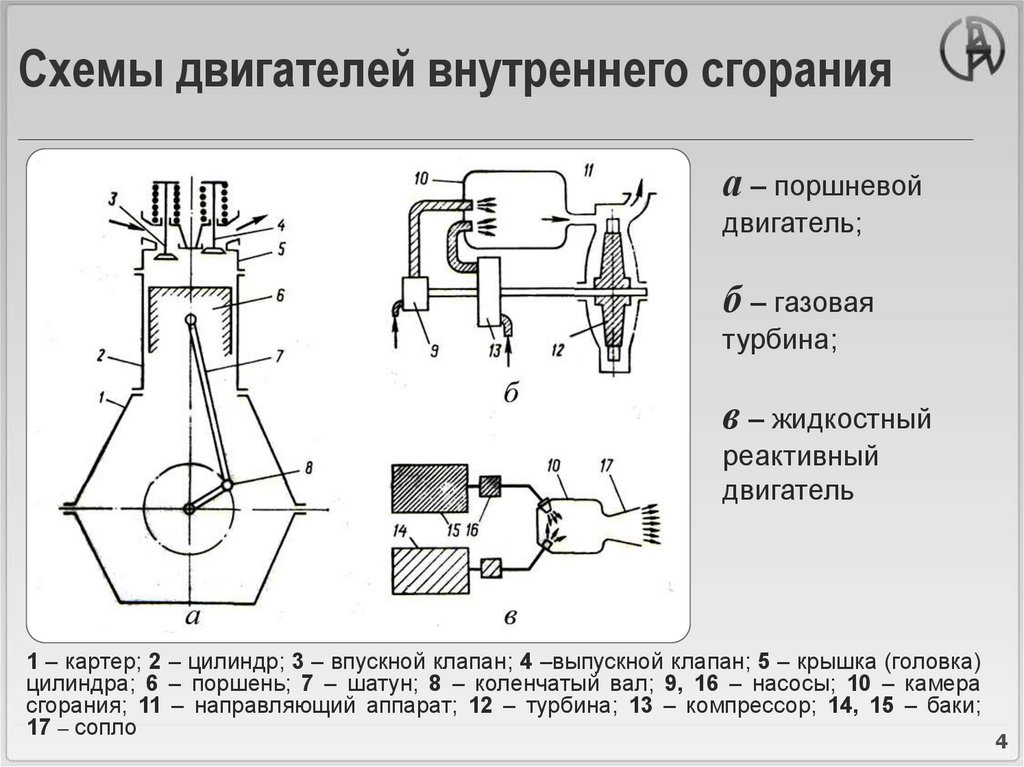

1. Поршневые двигатели внутреннего сгорания характеризуются тем, что сгорание топлива происходит в цилиндре. Именно он отвечает за преобразование той химической энергии, которая содержится в горючем, в полезную механическую работу. Чтобы добиться этого, поршневые двигатели внутреннего сгорания оснащаются кривошипно-ползунным механизмом, с помощью которого и происходит преобразование.

Поршневые двигатели внутреннего сгорания принято делить на несколько разновидностей (основанием для классификации служит используемое ими топливо).

В бензиновых карбюраторных двигателях образование топливовоздушной смеси происходит в карбюраторе (первый этап). Далее в дело вступают распыляющие форсунки (электрические или механические), местом расположения которых служит впускной коллектор. Готовая смесь бензина и воздуха поступает в цилиндр.

Там происходит ее сжатие и поджиг с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи. В случае с карбюраторными двигателями топливовоздушной смеси присуща гомогенность (однородность).

Бензиновые инжекторные двигатели используют в своей работе иной принцип смесеобразования. Он основан на непосредственном впрыске горючего, которое напрямую поступает в цилиндр (для этого используются распыляющие форсунки, называемые также инжектором). Таким образом, образование топливовоздушной смеси, как и ее сгорание, осуществляется непосредственно в самом цилиндре.

Дизельные двигатели отличаются тем, что используют для своей работы особую разновидность топлива, называемую «дизельное» или просто «дизель». Для его подачи в цилиндр используется высокое давление. По мере того, как в камеру сгорания подаются все новые порции горючего, прямо в ней происходит процесс образования топливовоздушной смеси и ее моментальной сгорание. Поджиг топливовоздушной смеси происходит не с помощью искры, а под действием нагретого воздуха, который подвергается в цилиндре сильному сжатию.

Топливом для газовых двигателей служат различные углеводороды, которые при нормальных условиях пребывают в газообразном состоянии. Из этого следует, что для их хранения и использования требуется соблюдать особые условия:

- Сжиженные газы поставляются в баллонах различного объема, внутри которых с помощью насыщенных паров создается достаточное давление, но не превышающее 16 атмосфер. Благодаря этому горючее находится в жидком состоянии. Для его перехода в пригодную для сжигания жидкую фазу используется специальное устройство, называемое испарителем.

Понижение давления до уровня, который примерно соответствует нормальному атмосферному давлению, осуществляется в соответствии со ступенчатым принципом. В его основе лежит использование так называемого газового редуктора. После этого топливовоздушная смесь поступает во впускной коллектор (перед этим она должна пройти через специальный смеситель). В конце этого достаточно сложного цикла горючее подается в цилиндр для последующего поджига, осуществляемого с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи.

Понижение давления до уровня, который примерно соответствует нормальному атмосферному давлению, осуществляется в соответствии со ступенчатым принципом. В его основе лежит использование так называемого газового редуктора. После этого топливовоздушная смесь поступает во впускной коллектор (перед этим она должна пройти через специальный смеситель). В конце этого достаточно сложного цикла горючее подается в цилиндр для последующего поджига, осуществляемого с помощью искры, которая возникает при прохождении электричества между электродами специальной свечи. - Хранение сжатого природного газа осуществляется при гораздо более высоком давлении, которое находится в диапазоне от 150 до 200 атмосфер. Единственное конструктивное отличие данной системы от той, что описана выше, заключается в отсутствии испарителя. В целом принцип остается тем же.

Генераторный газ получают путем переработки твердого топлива (угля, горючих сланцев, торфа и т.п.). По своим основным техническим характеристикам он практически ничем не отличается от других видов газообразного топлива.

Газодизельные двигатели

Данная разновидность двигателей внутреннего сгорания отличается тем, что приготовление основной порции топливовоздушной смеси осуществляется аналогично газовым двигателям. Однако для ее поджига используется не искра, получаемая при помощи электрической свечи, а запальная порция топлива (ее впрыск в цилиндр осуществляется тем же способом, как и в случае с дизельными двигателями).

Роторно-поршневые двигатели внутреннего сгорания

К данному классу относится комбинированная разновидность данных устройств. Ее гибридный характер находит свое отражение в том, что конструкция двигателя включает в себя сразу два важных конструктивных элемента: роторно-поршневую машину и одновременно — лопаточную машину (она может быть представлена компрессором, турбиной и т.д.). Обе упомянутых машины на равных принимают участие в рабочем процессе. В качестве характерного примера таких комбинированных устройств можно привести поршневой двигатель, оснащенный системой турбонаддува.

Особую категорию составляют двигатели внутреннего сгорания, для обозначения которых используется английская аббревиатура RCV. От других разновидностей они отличаются тем, что газораспределение в данном случае основывается на вращении цилиндра. При совершении вращательного движения топливо по очереди проходит выпускной и впускной патрубок. Поршень отвечает за движение в возвратно-поступательном направлении.

Поршневые двигатели внутреннего сгорания: циклы работы

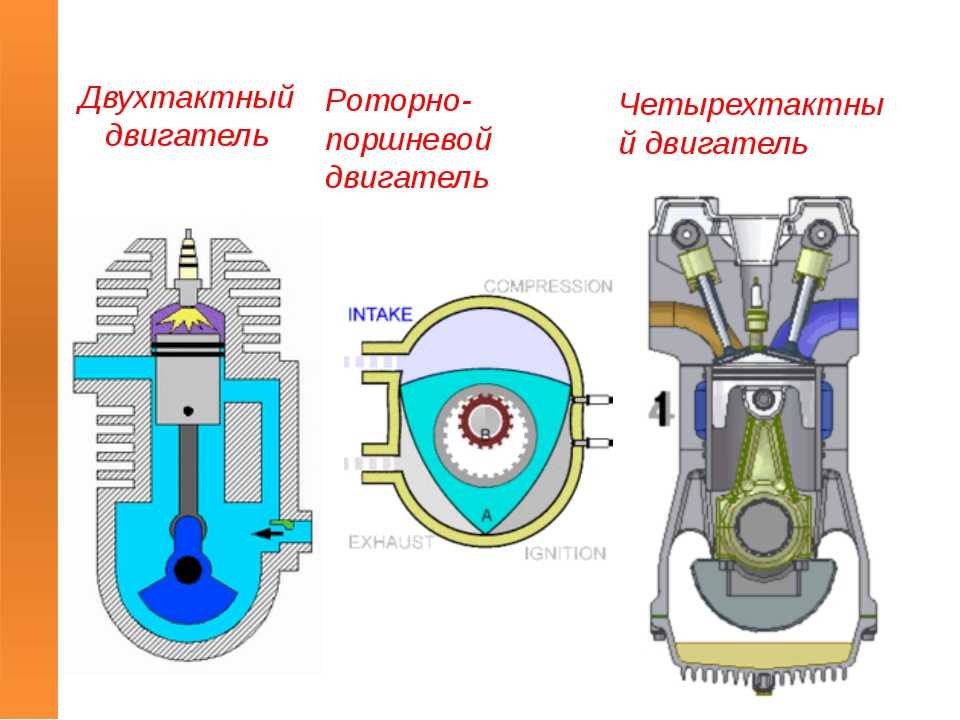

Для классификации поршневых двигателей внутреннего сгорания также используется принцип их работы. По данному показателю двигатели внутреннего сгорания делятся на две большие группы: двух- и четырехтактные.

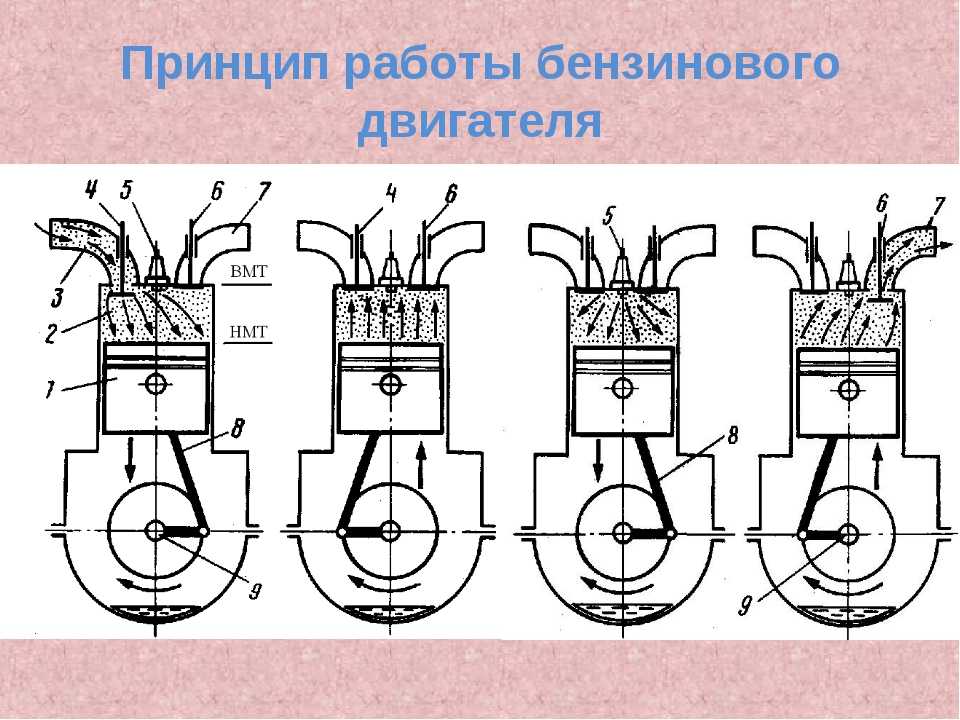

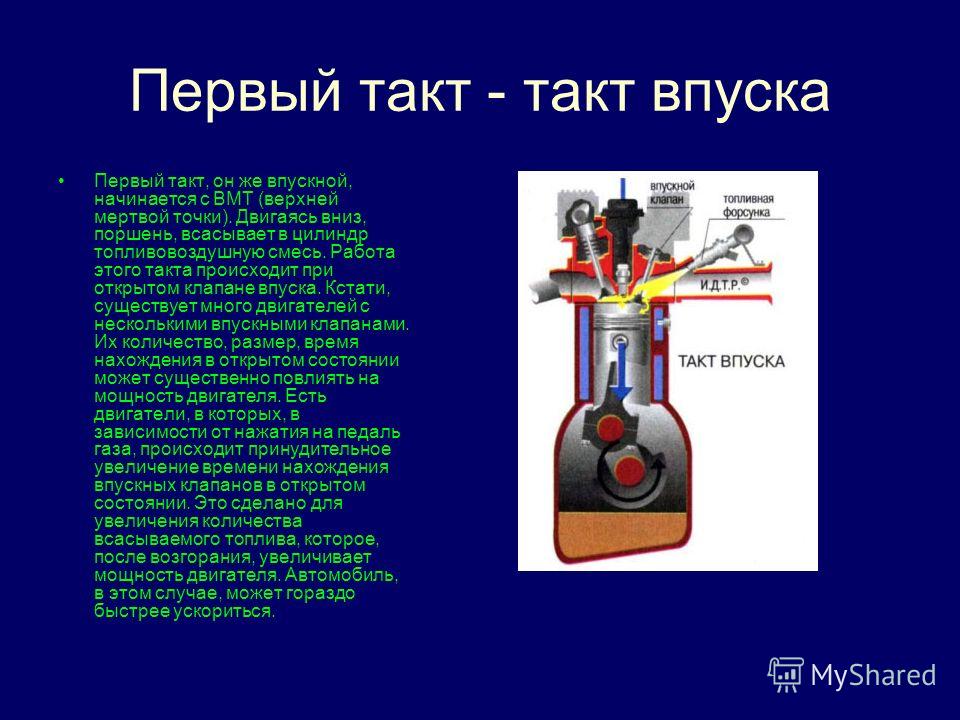

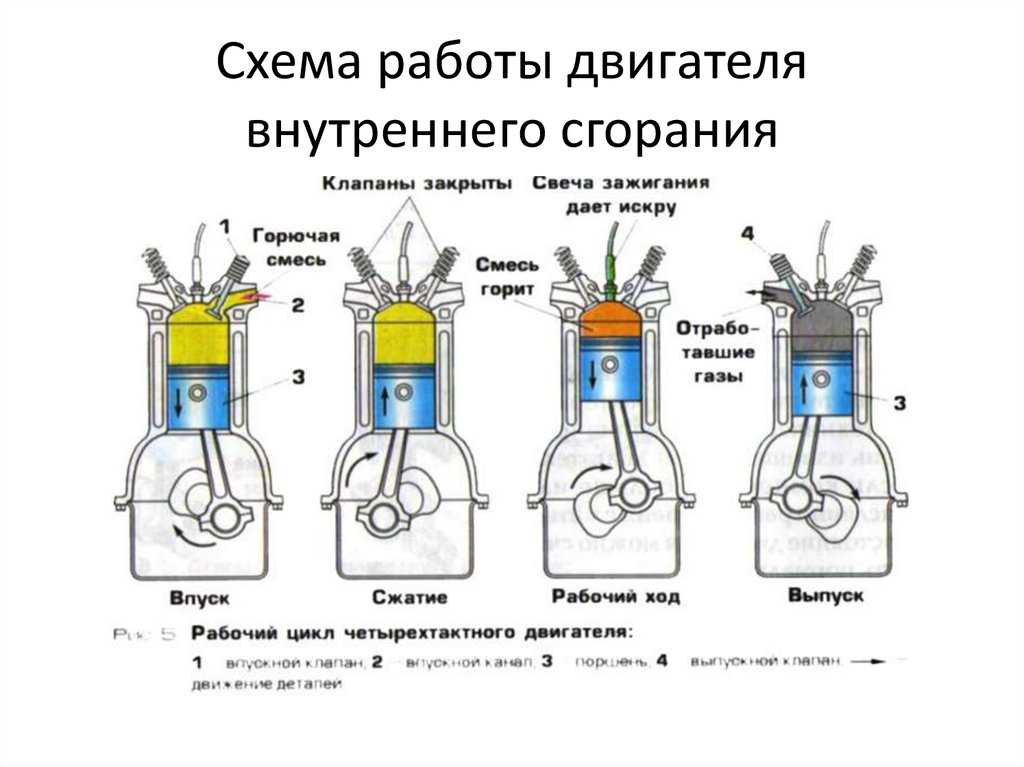

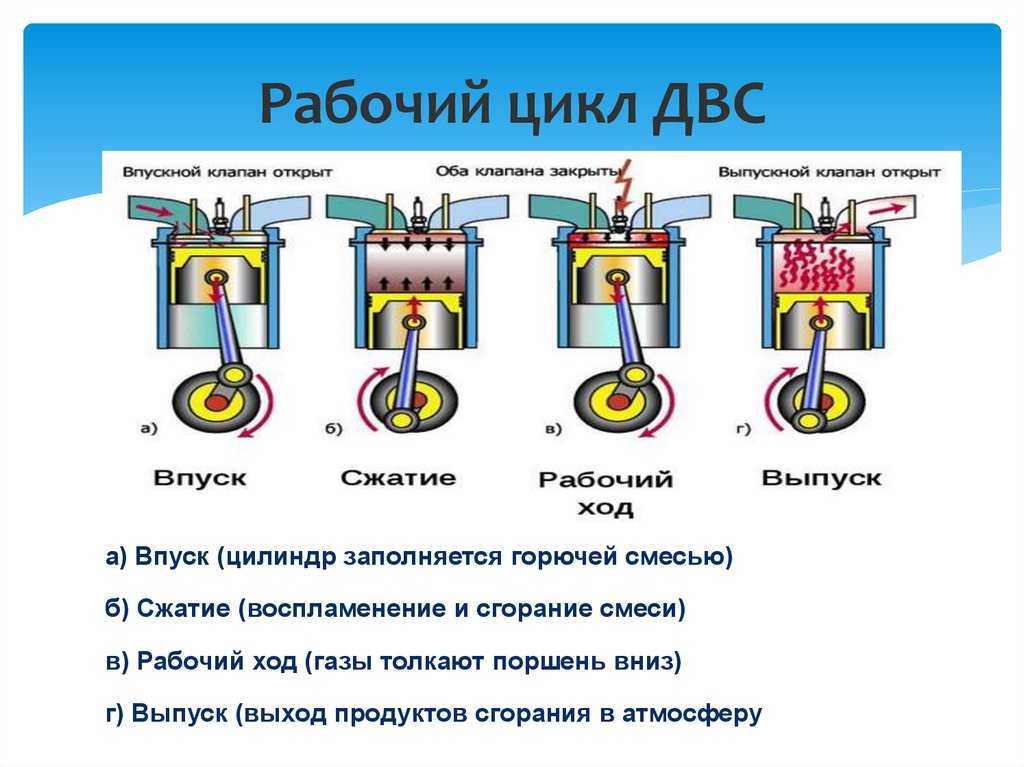

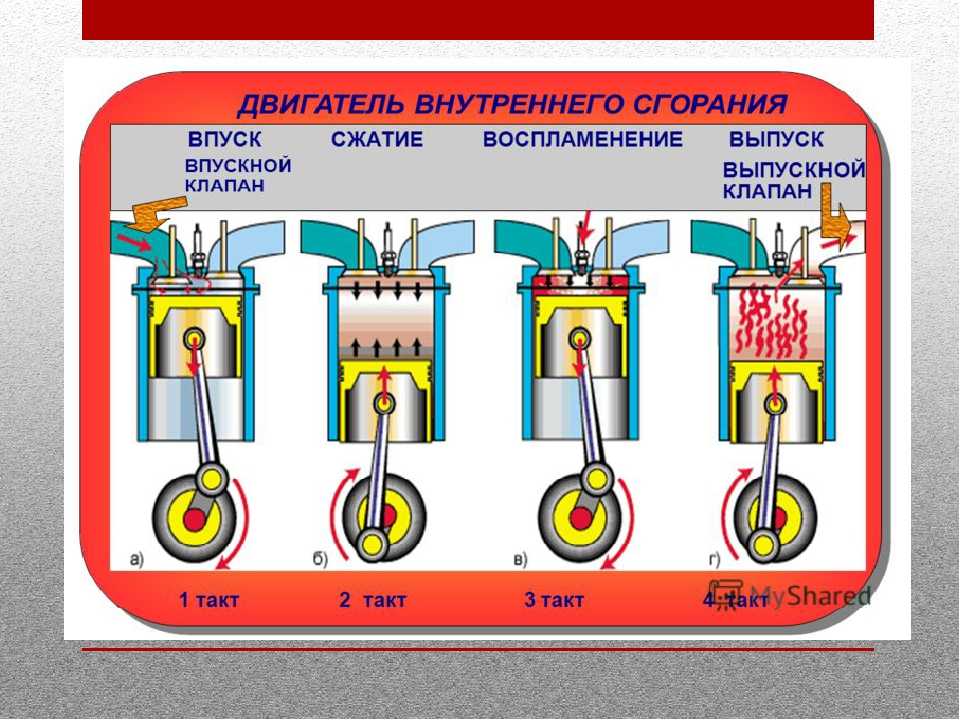

Четырехтактные двигатели внутреннего сгорания используют в своей работе так называемый цикл Отто, который включает в себя следующие фазы: впуск, сжатие, рабочий ход и выпуск. Следует добавить, что рабочий ход состоит не из одного, как остальные фазы, а сразу из двух процессов: сгорание и расширение.

Наиболее широко применяемая схема, по которой осуществляется рабочий цикл в двигателях внутреннего сгорания, состоит из следующих этапов:

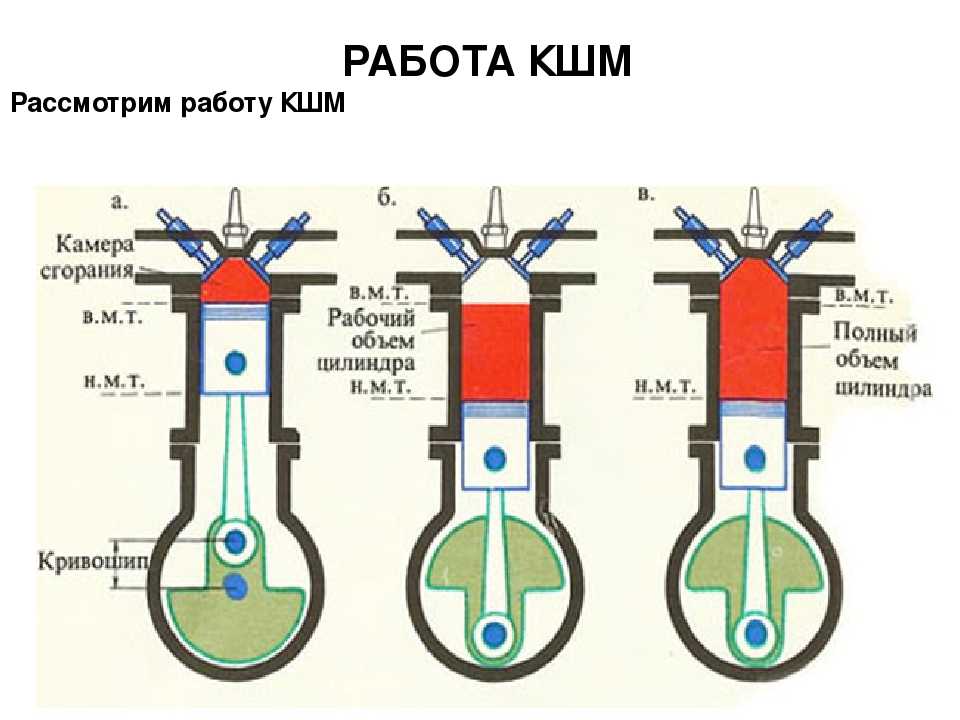

1. Пока происходит впуск топливовоздушной смеси, поршень перемещается между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ). В результате этого внутри цилиндра освобождается значительное пространство, в которое и поступает топливовоздушная смесь, заполняя его.

Всасывание топливовоздушной смеси осуществляется за счет разности давления, существующего внутри цилиндра и во впускном коллекторе. Толчком к поступлению топливовоздушной смеси в камеру сгорания служит открытие впускного клапана. Этот момент принято обозначать термином «угол открытия впускного клапана» (φа).

При этом следует иметь в виду, что в цилиндре на этот момент уже содержаться продукты, оставшиеся после сгорания предыдущей порции горючего (для их обозначения используется понятие остаточных газов). В результате их смешения с топливовоздушной смесью, называемой на профессиональном языке свежим зарядом, образуется рабочая смесь. Чем успешнее протекает процесс ее приготовления, тем более полно сгорает топливо, выделяя при этом максимум энергии.

Чем успешнее протекает процесс ее приготовления, тем более полно сгорает топливо, выделяя при этом максимум энергии.

В результате растет кпд двигателя. В связи с этим еще на этапе конструирования двигателя особое внимание уделяется правильному смесеобразованию. Ведущую роль играют различные параметры свежего заряда, включая его абсолютную величину, а также удельную долю в общем объеме рабочей смеси.

2. При переходе к фазе сжатия оба клапана закрываются, а поршень совершает движение в обратном направлении (от НМТ к ВМТ). В результате надпоршневая полость заметно уменьшается в объеме. Это приводит к тому, что содержащаяся в ней рабочая смесь (рабочее тело) сжимается. За счет этого удается добиться того, что процесс сгорания топливовоздушной смеси протекает более интенсивно. От сжатия также зависит такой важнейший показатель, как полнота использования тепловой энергии, которая выделяется при сжигании горючего, а следовательно – и эффективность работы самого двигателя внутреннего сгорания.

Для увеличения этого важнейшего показателя конструкторы стараются проектировать устройства, обладающие максимально возможной степенью сжатия рабочей смеси. Если мы имеем дело с ее принудительным зажиганием, то степень сжатия не превышает 12. Если же двигатель внутреннего сгорания работает на принципе самовоспламенения, то упомянутый выше параметр обычно находится в диапазоне от 14 до 22.

3. Воспламенение рабочей смеси дает старт реакции окисления, которая происходит благодаря кислороду воздуха, входящему в ее состав. Этот процесс сопровождается резким ростом давления по всему объему надпоршневой полости. Поджиг рабочей смеси осуществляется при помощи электрической искры, которая имеет высокое напряжение (до 15 кВ).

Ее источник располагается в непосредственной близости от ВМТ. В этой роли выступает электрическая свеча зажигания, которую вворачивают в головку цилиндра. Однако в том случае, если поджиг топливовоздушной смеси осуществляется посредством горячего воздуха, предварительно подвергнутого сжатию, наличие данного конструктивного элемента является излишним.

Вместо него двигатель внутреннего сгорания оснащается особой форсункой. Она отвечает за поступление топливовоздушной смеси, которая в определенный момент подается под высоким давлением (оно может превышать 30 Мн/м²).

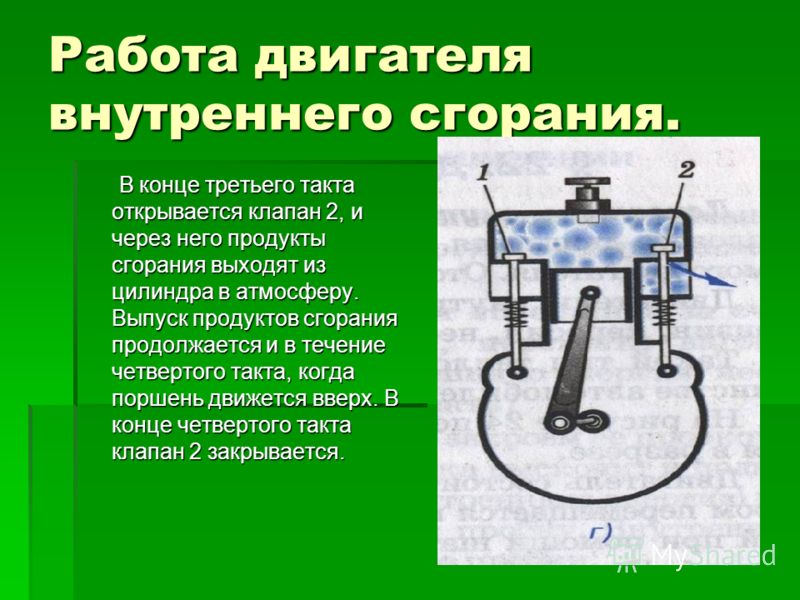

4. При сгорании топлива образуются газы, которые имеют очень высокую температуру, а потому неуклонно стремятся к расширению. В результате поршень вновь перемещается от ВМТ к НМТ. Это движение называется рабочим ходом поршня. Именно на этом этапе происходит передача давления на коленчатый вал (если быть точнее, то на его шатунную шейку), который в результате проворачивается. Этот процесс происходит при участии шатуна.

5. Суть завершающей фазы, которая называется впуском, сводится к тому, что поршень совершает обратное движение (от НМТ к ВМТ). К этому моменту открывается второй клапан, благодаря чему отработавшие газы покидают внутреннее пространство цилиндра. Как уже говорилось выше, части продуктов сгорания это не касается. Они остаются в той части цилиндра, откуда поршень их не может вытеснить. За счет того, что описанный цикл последовательно повторяется, достигается непрерывный характер работы двигателя.

За счет того, что описанный цикл последовательно повторяется, достигается непрерывный характер работы двигателя.

Если мы имеем дело с одноцилиндровым двигателем, то все фазы (от подготовки рабочей смеси до вытеснения из цилиндра продуктов сгорания) осуществляется за счет поршня. При этом используется энергия маховика, накапливаемая им в течение рабочего хода. Во всех остальных случаях (имеются в виду двигатели внутреннего сгорания с двумя и более цилиндрами) соседние цилиндры дополняют друг друга, помогая выполнять вспомогательные ходы. В связи с этим из их конструкции без малейшего ущерба может быть исключен маховик.

Чтобы было удобнее изучать различные двигатели внутреннего сгорания, в их рабочем цикле вычленяют различные процессы. Однако существует и противоположный подход, когда сходные процессы объединяют в группы. Основой для подобной классификации служит положение поршня, которое он занимает в отношении обеих мертвых точек. Таким образом, перемещения поршня образуют тот отправной пункт, отталкиваясь от которого, удобно рассматривать работу двигателя в целом.

Важнейшим понятием является «такт». Им обозначают ту часть рабочего цикла, которая укладывается во временной промежуток, когда поршень перемещается от одной смежной мертвой точки к другой. Такт (а вслед за ним и весь соответствующий ему ход поршня) называется процессом. Он играет роль основного при перемещении поршня, которое происходит между двумя его положениями.

Если переходить к тем конкретным процессам, о которых мы говорили выше (впуск, сжатие, рабочий ход и выпуск), то каждый из них четко приурочен к определенному такту. В связи с этим в двигателях внутреннего сгорания принято различать одноименные такты, а вместе с ними – и ходы поршня.

Выше мы уже говорили о том, что наряду с четырехтактными существуют и двухтактные двигатели. Однако независимо от количества тактов рабочий цикл любого поршневого двигателя состоит из пяти упомянутых выше процессов, а в его основе лежит одна и та же схема. Конструктивные особенности в данном случае не играют принципиальной роли.

Дополнительные агрегаты для двигателей внутреннего сгорания

Важный недостаток двигателя внутреннего сгорания заключается в достаточно узком диапазоне оборотов, в котором он способен развивать значительную мощность. Чтобы компенсировать этот недостаток, двигатель внутреннего сгорания нуждается в дополнительных агрегатах. Самые важные из них – стартер и трансмиссия.

Наличие последнего устройства не является обязательным условием лишь в редких случаях (когда, к примеру, речь идет о самолетах). В последнее время все привлекательнее становится перспектива создать гибридный автомобиль, чей двигатель мог бы постоянно сохранять оптимальный режим работы.

К дополнительным агрегатам, обслуживающим двигатель внутреннего сгорания, относится топливная система, которая осуществляет подачу горючего, а также выхлопная система, необходимая для того, чтобы отводить отработавшие газы.

Каждому, водителю интересно и необходимо знать, как устроен автомобиль, что такое ДВС в машине, из чего состоит двигатель автомобиля и каков у ДВС ресурс.

Отличие двигателей внутреннего сгорания от двигателей внешнего сгорания

ДВС называется так именно потому, что топливо сжигается внутри рабочего органа (цилиндра), промежуточный теплоноситель, например пар, здесь не нужен, как это организовано в паровозах. Если рассматривать паровой двигатель и двигатель, но уже внутреннего сгорания автомобиля, устройство их сходно, это очевидно (на рисунке справа паровой двигатель, слева – ДВС).

Принцип работы одинаков: на поршень, действует какая-то сила. От этого поршень вынужден двигаться вперед или назад (возвратно-поступательно). Эти движения при помощи специального механизма (кривошипного) преобразуются во вращение (колеса у паровоза и коленчатого вала «коленвала» у автомобиля). В двигателях внешнего сгорания нагревается вода, превращаясь в пар, и уже этот пар совершает полезную работу толкая поршень, а в ДВС мы нагреваем воздух внутри (непосредственно в цилиндре)и он (воздух) двигает поршень. От этого коэффициент полезного действия, у ДВС, конечно, выше.

История создания ДВС

История гласит, что первый работающий двигатель внутреннего сгорания коммерческого использования, то есть выпускаемый для продажи, был разработан французским изобретателем Ленуаром. Его двигатель работал на светильном газе в смеси с воздухом. Причем именно он догадался поджигать эту смесь путем электрической искры. Только в 1864 году документально зафиксирована продажа более 310 таких двигателей. На этом он разбогател. Жан Этьен Ленуар потерял интерес к изобретательству и вскоре(в 1877 году) его моторы были вытеснены более совершенными, на тот момент, двигателями Отто, изобретателя из Германии. Донат Банки (венгерский инженер) в 1893 году произвел настоящую революцию в двигателестроении. Он изобрел карбюратор. С этого момента история не знает бензиновых двигателей без этого устройства. И так продолжалось около 100 лет. На смену ему пришла система непосредственного впрыска, но это уже новейшая история.

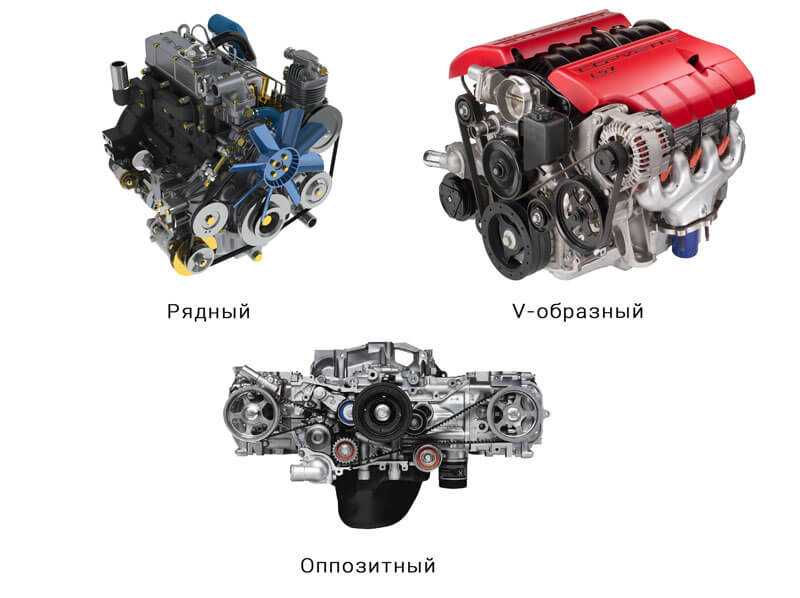

Все первые двигатели внутреннего сгорания были только одноцилиндровыми. Увеличение мощности велось путем увеличения диаметра рабочего цилиндра. Только к концу 19-го века появились ДВС с двумя цилиндрами, а в начале 20-го века – четырехцилиндровые. Теперь, повышение мощности производилось уже путем увеличения числа цилиндров. На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

Увеличение мощности велось путем увеличения диаметра рабочего цилиндра. Только к концу 19-го века появились ДВС с двумя цилиндрами, а в начале 20-го века – четырехцилиндровые. Теперь, повышение мощности производилось уже путем увеличения числа цилиндров. На сегодняшний день можно встретить автомобильный двигатель в 2-мя, 4-мя, 6-ю цилиндрами. Реже 8 и 12. Некоторые спортивные автомобили имеют 24 цилиндра. Расположение цилиндров может быть как рядным, так и V-образным.

Вопреки расхожему мнению ни Готлиб Даймлер, ни Карл Бенц, ни Генри Форд устройство двигателя автомобиля не изменяли кардинально (разве что мелкие доработки), но оказали огромное влияние в автомобилестроение как таковое. Что такое ДВС в авто мы сейчас и рассмотрим.

Общее устройство двигателя внутреннего сгорания

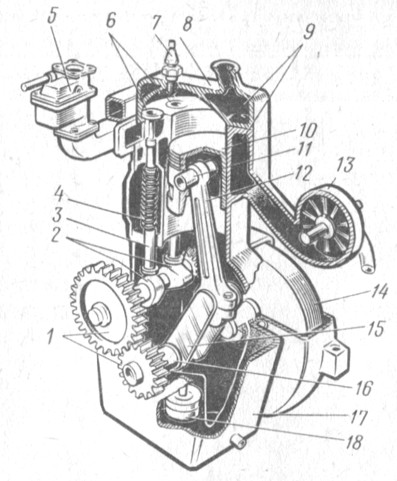

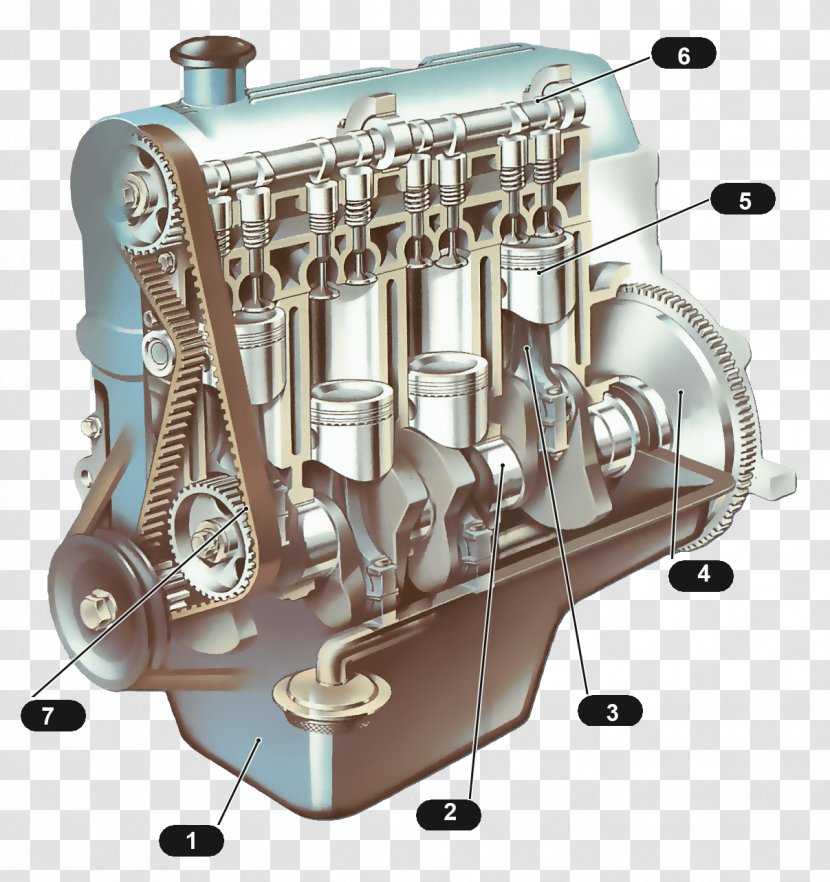

Итак, ДВС состоит из корпуса, в котором все остальные детали монтируются. Чаще всего это блок цилиндров.

На данном рисунке показан один цилиндр без блока. Устройство ДВС направлено на максимально комфортные условия для цилиндров, ведь именно в них производится работа. Цилиндр, это металлическая (чаще всего стальная) труба, в которой двигается поршень. Он обозначен на рисунке цифрой 7. Над цилиндром устанавливается головка цилиндра 1, в которую вмонтированы клапана (5 – впускной и 4 — выпускной), а также свеча зажигания 3 и коромысла 2.

Цилиндр, это металлическая (чаще всего стальная) труба, в которой двигается поршень. Он обозначен на рисунке цифрой 7. Над цилиндром устанавливается головка цилиндра 1, в которую вмонтированы клапана (5 – впускной и 4 — выпускной), а также свеча зажигания 3 и коромысла 2.

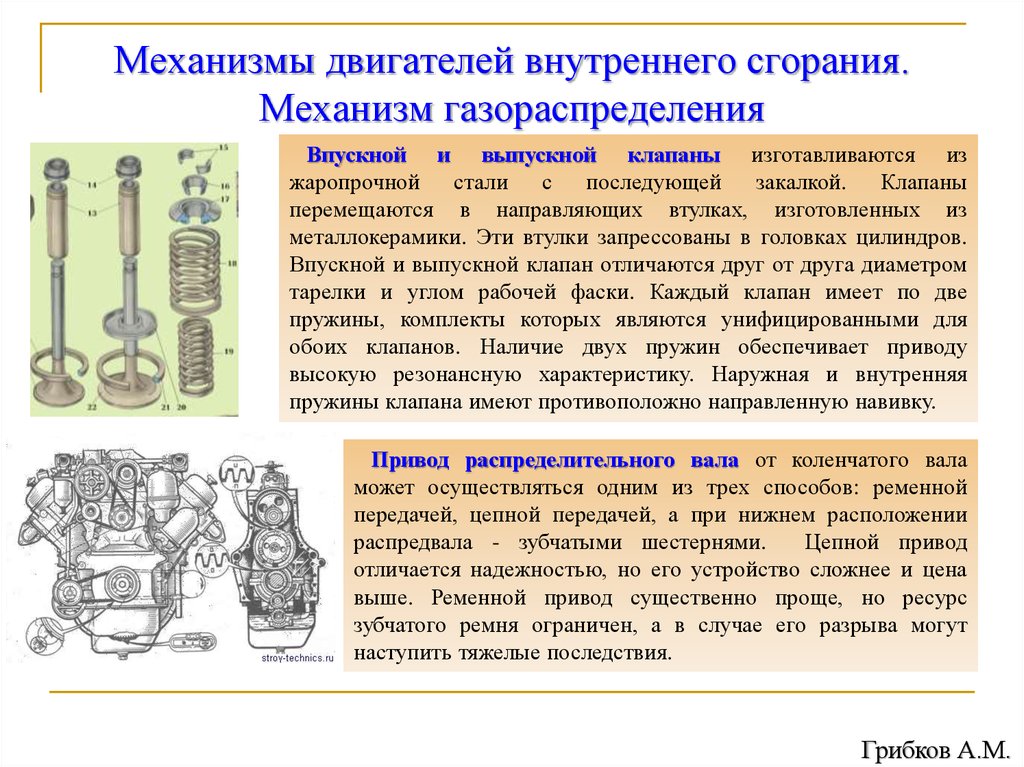

Над клапанами 4 и 5 есть пружины, которые удерживают их в закрытом состоянии. Коромысла при помощи толкателей 14 и распределительного вала 13 открывают клапана в определенный момент (тогда, когда это необходимо). Распределительный вал с кулачками вращается от коленвала 11 через приводные шестерни 12.

Движения поршня 7 преобразуются во вращение коленвала 11 при помощи шатуна 8 и кривошипа. Этим кривошипом служит «колено» на валу (смотри рисунок), именно поэтому вал и называется коленчатым. В связи с тем, что воздействие на поршень происходит не постоянно, а только когда в цилиндре горит топливо. У ДВС есть маховик 9, довольно массивный. Маховик как бы запасает энергию вращения и отдает ее при необходимости.

В любом двигателе много трущихся деталей, для их смазывания используют автомобильное масло. Масло это хранится в картере 10 и специальным насосом подается к трущимся деталям.

Масло это хранится в картере 10 и специальным насосом подается к трущимся деталям.

Синим цветом, показаны детали кривошипно-шатунного механизма (КШМ). Голубым – смесь топлива и воздуха. Серым – свеча зажигания. Красным – выхлопные газы.

Принцип работы ДВС

Разобрав двигатель внутреннего сгорания, его устройство, необходимо уяснить, как взаимодействуют его детали, как он работает. Знать строение еще не все, а вот как взаимодействуют механизмы, в чем преимущество дизельных автомобилей и в чем их недостатки для начинающих (для чайников) очень важно.

Ничего сложного в этом нет. Пошаговым рассмотрением процессов мы постараемся рассказать, как взаимодействуют между собой основные части двигателя при работе. Из какого материала выполнены механические составляющие ДВС.

Все автомобильные двигатели работают на одном принципе: сжигание бензина или дизельного топлива. Для чего? Для получения необходимой нам энергии, конечно. Двигатели автомобилей, иногда говорят – моторы, могут быть двухтактными и четырехтактными. Тактом считается движение поршня либо вверх, либо вниз. Говорят еще от верхней мертвой точки (ВМТ), до нижней (НМТ). Мертвой эта точка называется потому, что поршень как бы замирает на мгновение и начинает движение в обратную сторону.

Тактом считается движение поршня либо вверх, либо вниз. Говорят еще от верхней мертвой точки (ВМТ), до нижней (НМТ). Мертвой эта точка называется потому, что поршень как бы замирает на мгновение и начинает движение в обратную сторону.

Итак, в двухтактном двигателе весь процесс (или цикл) происходит за 2 хода поршня, в четырехтактном – за 4. И совершенно не важно, бензиновый это двигатель, дизельный или работающий на газу.

Как ни странно, рассказывать принцип работы лучше на 4-х тактном бензиновом карбюраторном двигателе.

Первый такт — всасывание.

Поршень идет вниз и затягивает за собой смесь из воздуха и топлива. Эта смесь готовится в отдельном устройстве – в карбюраторе. При этом впускной, его еще называют «всасывающий» клапан, конечно, открыт. На рисунке он показан синим.

Следующий, второй такт – сжатие смеси.

Поршень поднимается вверх от НМТ до ВМТ. При этом растет давление и, естественно, температура над поршнем. Но этой температуры недостаточно, для того, чтобы смесь самовоспламенилась. Для этого служит свеча. Она выдает искру в нужный момент. Обычно это 6…8 угловых градусов не доходя до ВМТ. Для начала понимания процесса можно предположить, что искра зажигает смесь точно в верхней точке.

Для этого служит свеча. Она выдает искру в нужный момент. Обычно это 6…8 угловых градусов не доходя до ВМТ. Для начала понимания процесса можно предположить, что искра зажигает смесь точно в верхней точке.

Третий такт – расширение продуктов сгорания.

При сгорании столь энергоемкого топлива, продуктов сгорания в цилиндре очень мало, а вот усилие появляется только потому, что воздух нагрелся при повышении температуры, а значит, расширился, в нашем случае увеличил давление. Именно это давление и совершает нужную работу. Нужно знать, что нагревая воздух на 273 0С, получаем увеличение давления практически в 2 раза. Температура зависит от того сколько топлива сжечь. Максимальная температура внутри рабочего цилиндра может достигать 2500 0С при работе ДВС на полной мощности.

Четвертый такт последний.

После него опять будет первый. Поршень направляется от НМТ к ВМТ. При этом выпускной клапан открыт. Цилиндр очищается, выбрасывая все что сгорело, и что не сгорело, в атмосферу.

Что касается дизельного двигателя, то все основные детали с карбюраторным практически одинаковы. Ведь и тот и другой, это двигатель внутреннего сгорания. Исключение составляет смесеобразование. В карбюраторном смесь готовится отдельно, в том самом карбюраторе. А вот в дизельном – смесь готовиться непосредственно в цилиндре, перед сжиганием. Топливо (солярка) подается специальным насосом в определенный момент времени. Зажигание смеси происходит от самовоспламенения. Температура внутри цилиндра в дизеле гораздо выше, чем в карбюраторном ДВС. По этой причине детали там детали мощнее и система охлаждения лучше. Необходимо отметить, что, несмотря на высокую температуру внутри цилиндра, рабочая температура двигателя никогда не повышается выше 90…95 0С. Иногда, детали дизельных двигателей делают из более твердого металла, что позволяет снизить массу, но увеличивает цену ДВС. Однако, коэффициент полезного действия (КПД) в дизельном двигателе выше. То есть он более экономичен и дороговизна деталей себя окупает.

У дизельного ДВС ресурс выше, если соблюдать правила эксплуатации. Особенно часто механизмы дизелей выходят из строя из-за плохого топлива.

Схема работы дизельного двигателя представлена на рисунке слева. В третьем такте подача топлива показана в момент ВМТ, хотя это и не совсем так.

Системы ДВС обеспечивающие их работоспособность практически одинаковы: система смазки, топливная система, система охлаждения и система газообмена. Есть еще несколько, но они не относятся к главным.

Глядя на устройство любого двигателя внутреннего сгорания можно подумать, что все детали выполнены из стали. Это далеко не так. Корпуса бывают и чугунные и выполненные из алюминиевого сплава, а вот поршни из чугуна не делают, они либо стальные, либо из высокопрочного алюминиевого сплава. Зная общее устройство данного двигателя внутреннего сгорания и условия работы его деталей, очевидно, что и клапана и головку цилиндра нужно делать прочными, поскольку они должны выдерживать давление внутри цилиндра более 100 атмосфер. А вот поддон, где собирается масло не несет на себе особой механической нагрузки и выполняется из тонкой листовой стали или алюминия.

А вот поддон, где собирается масло не несет на себе особой механической нагрузки и выполняется из тонкой листовой стали или алюминия.

Характеристики ДВС

Когда говорят об автомобиле, то обычно, в первую очередь отмечают двигатель внутреннего сгорания, не его устройство, а его мощность. Она (мощность) измеряется как обычно (по-старинке) в лошадиных силах или (по-современному) киловаттах. Безусловно, чем больше мощность, тем быстрее автомобиль набирает скорость. И в принципе экономичность тем выше, тем двигатель машины более мощный. Однако, это только тогда, когда двигатель постоянно работает на номинальных (экономически оправданных) оборотах. Но на малых скоростях (при неиспользовании полной мощности) КПД сильно падает и если на номинальных режимах дизельный двигатель имеет 40…42% КПД, то на малых только 7%. Бензиновый двигатель не может похвастаться даже этим. Использование полной мощности позволяет экономить топливо. По этой причине расход топлива на 100 километров в малолитражных автомобилях ниже. Этот показатель может составлять и 5 и даже 4 л/100 км. Расход у мощных внедорожников может составлять и 10 и даже 15 л/100 км.

Этот показатель может составлять и 5 и даже 4 л/100 км. Расход у мощных внедорожников может составлять и 10 и даже 15 л/100 км.

Еще одним показателем для автомобилей является разгон от 0 км/час до 100 км/час. Конечно, чем мощнее двигатель, тем быстрее разгон автомобиля, но про экономичность при этом говорить вообще не приходится.

Итак, двигатель внутреннего сгорания устройство которого Вы теперь знаете, совсем не кажется сложным. И на вопрос «ДВС – что это такое?» Вы можете ответить «Это то, что я знаю».

На чтение 10 мин. Просмотров 1k. Опубликовано 17 ноября 2018

Практически все современные автомобили оснащены двигателем внутреннего сгорания , имеющим аббревиатуру ДВС. Несмотря на постоянный прогресс и сегодняшнее стремление автомобильных концернов отказаться от моторов, работающих на нефтепродуктах в пользу более экологичной электроэнергии, львиная доля машин ездит на бензине или дизельном топливе.

Основными принципом ДВС является то, что топливная смесь воспламеняется непосредственно внутри агрегата, а не вне его (как, к примеру, в тепловозах или устаревших паровозах). Такой способ имеет относительно большой коэффициент полезного действия. К тому же, если говорить об альтернативных моторах на электрической тяге, то двигатели внутреннего сгорания обладает рядом неоспоримых преимуществ.

Такой способ имеет относительно большой коэффициент полезного действия. К тому же, если говорить об альтернативных моторах на электрической тяге, то двигатели внутреннего сгорания обладает рядом неоспоримых преимуществ.

- большой запас хода на одном баке;

- быстрая заправка;

- согласно прогнозам, уже через несколько лет энергосистемы развитых стран не будут в силах погасить потребность в электроэнергии из-за большого количества электрокаров, что может привести к коллапсу.

Классификация двигателей внутреннего сгорания

Непосредственно ДВС отличаются по своему устройству. Все моторы можно разделить на несколько самых популярных категорий в зависимости от принципа работы:

Бензиновые

Наиболее распространенная категория. Работает на главных продуктах нефтепереработки. Основным элементом в таком моторе является цилиндро-поршневая группа или ЦПГ, куда входит: коленвал, шатун, поршень, поршневые кольца и сложный газораспределительный механизм, который обеспечивает своевременное наполнение и продувку цилиндра.

Бензиновые двигатели внутреннего сгорания подразделяются на два типа в зависимости от системы питания:

- карбюраторные . Устаревшая в условиях современной реальности модель. Здесь формирование топливно-воздушной смеси осуществляется в карбюраторе, а пропорцию воздуха и бензина определяет набор жиклеров. После этого карбюратор подает ТВС в камеру сгорания. Недостатками такого принципа питания является повышенное потребление топлива и прихотливость всей системы. К тому же она сильно зависит от погоды, температуры и прочих условий.

- инжекторные или впрысковые . Принципы работы двигателя с инжектором кардинально противоположны. Здесь смесь впрыскивается непосредственно во впускной коллектор через форсунки, а затем разбавляется нужным количеством воздуха. За исправную работу отвечает электронный блок управления, который самостоятельно высчитывает нужные пропорции.

Дизельные

Устройство двигателя, работающего на дизеле, кардинально отличается от бензинового агрегата. Поджог смеси здесь происходит не благодаря свечам зажигания, дающим искру в определенный момент, а из-за высокой степени сжатия в камере сгорания. Данная технология имеет свои плюсы (больший КПД, меньшие потери мощности из-за большой высоты над уровнем моря, высокий крутящий момент) и минусы (прихотливость ТНВД к качеству топлива, большие выбросы СО2 и сажи).

Поджог смеси здесь происходит не благодаря свечам зажигания, дающим искру в определенный момент, а из-за высокой степени сжатия в камере сгорания. Данная технология имеет свои плюсы (больший КПД, меньшие потери мощности из-за большой высоты над уровнем моря, высокий крутящий момент) и минусы (прихотливость ТНВД к качеству топлива, большие выбросы СО2 и сажи).

Роторно-поршневые двигатели Ванкеля

Данный агрегат имеет поршень в виде ротора и три камеры сгорания, к каждой из которых подведена свеча зажигания. Теоретически ротор, движущийся по планетарной траектории, каждый такт совершает рабочий ход. Это позволяет существенно повысить КПД и увеличить мощность двигателя внутреннего сгорания. На практике это сказывается гораздо меньшим ресурсом. На сегодняшний день только автомобильная компания Mazda делает такие агрегаты.

Газотурбинные

Принцип работы ДВС такого типа заключается в том, что тепловая энергия переходит в механическую, а сам процесс обеспечивает вращение ротора, приводящего в движения вал турбины. Подобные технологии используются в авиационном строительстве.

Подобные технологии используются в авиационном строительстве.

Любой поршневой ДВС (самые распространенные в современных реалиях) имеет обязательный набор деталей. К таким частям относится:

- Блок цилиндров , внутри которого двигаются поршни и происходит сам процесс;

- ЦПГ : цилиндр, поршни, поршневые кольца;

- Кривошипно-шатунный механизм . К нему относится коленвал, шатун, «пальцы» и стопорные кольца;

- ГРМ . Механизм с клапанами, распределительными валами или «лепестками» (для 2-х тактных двигателей), который обеспечивает корректную подачу топлива в нужный момент;

- Cистемы впуска . О них говорилось выше – к ней относятся карбюраторы, воздушные фильтры, инжекторы, топливный насос, форсунки;

- Системы выпуска . Удаляет отработанные газы из камеры сгорания, а также снижает шумность выхлопа;

Принцип работы ДВС

В зависимости от своего устройства, двигатели можно разделить на четырехтактные и двухтактные. Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Принцип работы двухтактного ДВС

Особенностью такого мотора стало то, что весь рабочий цикл происходит всего за два движения поршня. При движении вверх создается разреженное давление, которое засасывает топливную смесь в камеру сгорания. Вблизи ВМТ поршень перекрывает впускной канал, а свеча зажигания поджигает топливо. Вторым тактом следует рабочий ход и продувка. Выпускной канал открывается после прохождения части пути вниз и обеспечивает выход отработанных газов. После этого процесс возобновляется по новой.

Теоретически, преимуществом такого мотора более высокая удельная мощность. Это логично, ведь сгорание топлива и рабочий такт происходит в два раза чаще. Соответственно, мощность такого двигателя может быть в два раза больше. Но эта конструкция имеет массу проблем. Из-за больших потерь при продувке, большого расхода топлива, а также сложностей в расчетах и «норовистой» работе двигателя, эта технология сегодня используется только на малокубатурной технике.

Но эта конструкция имеет массу проблем. Из-за больших потерь при продувке, большого расхода топлива, а также сложностей в расчетах и «норовистой» работе двигателя, эта технология сегодня используется только на малокубатурной технике.

Интересно, что полвека назад активно велись разработки дизельного двухтактного ДВС. Процесс работы практически не отличался от бензинового аналога. Однако, несмотря на преимущества такого мотора, от него отказались из-за ряда недостатков.

Основным минусом стал огромный перерасход масла. Из-за комбинированной системы смазки топливо попадало в камеру сгорания вместе с маслом, которое потом попросту выгорало или удалялось через выпускную систему. Большие тепловые нагрузки также требовали более громоздкой системы охлаждения, что увеличивало габариты мотора. Третьим минусом стал большой расход воздуха, который вел к преждевременному износу воздушных фильтров.

Четырёхтактный ДВС

Мотор, где рабочий цикл занимает четыре хода поршня, называется четырехтактным двигателем.

- Первый такт – впуск . Поршень двигается из верхней мертвой точки. В этот момент ГРМ открывает впускной клапан, через который топливно-воздушная смесь поступает в камеру сгорания. В случае с карбюраторными агрегатами поступление может осуществляться за счет разрежения, а инжекторные двигателя впрыскивают топливо под давлением.

- Второй такт – сжатие . Далее поршень движется из нижней мертвой точки вверх. К этому моменту впускной клапан закрыт, а смесь постепенно сжимается в полости камеры сгорания. Рабочая температура поднимается до отметки 400 градусов.

- Третий такт – рабочий ход поршня . В ВМТ свеча зажигания (или большая степень сжатия, если речь идет о дизеле) поджигает топливо и толкает поршень с коленчатым валом вниз. Это основной такт во всем цикле работы двигателя.

- Четвертый такт – выпуск . Поршень снова движется вверх, выпускной клапан открывается, а из камеры сгорания удаляются отработанные газы.

Дополнительные системы ДВС

Независимо от того, из чего состоит двигатель, у него должны быть вспомогательные системы, которые способны обеспечить его исправную работу. К примеру, клапаны должны открываться в нужное время, в камеры поступать нужное количество топлива в определенной пропорции, вовремя подаваться искра и т.д. Ниже рассмотрены основные части, способствующие корректной работе.

Система зажигания

Эта система отвечает за электрическую часть в вопросе воспламенения топлива. К основным элементам относится:

- Элемент питания . Основным источником питания является аккумулятор. Он обеспечивает вращение стартера на выключенном двигателе. После этого в работу включается генератор, который питает двигатель, а также подзаряжает саму аккумуляторную батарею через реле зарядки.

- Катушка зажигания . Устройство, которое передает одномоментный заряд непосредственно на свечу зажигания. В современных автомобилях количество катушек равносильно количеству цилиндров, которые работают в двигателе.

- Коммутатор или распределитель зажигания . Специальной «умное» электронное устройство, которое определяет момент подачи искры.

- Свеча зажигания . Важный элемент в бензиновом ДВС, который обеспечивает своевременное воспламенение топливно-воздушной смеси. Продвинутые двигатели имеют по две свечи на цилиндр.

Впускная система

Смесь должна вовремя поступать в камеры сгорания. За этот процесс отвечает впускная система. К ней относится:

- Воздухозаборник . Патрубок, специально выведенный в место, недоступное для воды, пыли или грязи. Через него осуществляется забор воздуха, который потом попадает в двигатель;

- Воздушный фильтр . Сменная деталь, которая обеспечивает очистку воздуха от грязи и исключает попадание посторонних материалов в камеру сгорания. Как правило, современные автомобили обладают сменными фильтрами из плотной бумаги или промасленного поролона. На более архаичных моторах встречаются масляные воздушные фильтры.

- Дроссель . Специальная заслонка, которая регулирует количество воздуха, попадающего в впускной коллектор. На современной технике действует посредством электроники. Сначала водитель нажимает на педаль газа, а потом электронная система обрабатывает сигнал и следует команде.

- Впускной коллектор . Патрубок, который распределяет топливно-воздушную смесь по различным цилиндрам. Вспомогательными элементами в этой системе являются впускные заслонки и усилители.

Топливная систем

Принцип работы любого ДВС подразумевает своевременное поступление топлива и ее бесперебойную подачу. В комплекс также входит несколько основных элементов:

- Топливный бак . Резервуар, где хранится топливо. Как правило, располагается в максимально безопасном месте, вдали от мотора и сделан из негорючего материала (ударопрочный пластик). В нижней его части установлен бензонасос, который осуществляет забор топлива.

- Топливопровод . Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

- Прибор образования смеси . Устройство, где смешиваются топливо и воздух. Об этом пункте уже упоминалось выше – за эту функцию может отвечать карбюратор или инжектор. Основным требованием является синхронная и своевременная подача.

- Головное устройство в инжекторных двигателях, которое определяет качество, количество и пропорции образования смеси.

Выхлопная система

В ходе того, как работает двигатель внутреннего сгорания, образуются выхлопные газы, которые необходимо выводить из мотора. Для правильной работы эта система обязана иметь следующие элементы:

- Выпускной коллектор . Устройство из тугоплавкого металла с высокой устойчивостью к температурам. Именно в него первоначально поступают выхлопные газы из двигателя.

- Приемная труба или штаны . Деталь, обеспечивающая транспортировку выхлопных газов далее по тракту.

- Резонатор . Устройство, снижающее скорость движения выхлопных газов и погашение их температуры.

- Катализатор . Предмет для очистки газов от СО2 или сажевых частиц. Здесь же располагается лямда-зонд.

- Глушитель . «Банка», имеющая ряд внутренних элементов, предназначенных для многократного изменения направления выхлопных газов. Это приводит к снижению их шумности.

Система смазки

Работа двигателя внутреннего сгорания будет совсем недолгой, если детали не будут обеспечиваться смазкой. Во всей технике используется специальное высокотемпературное масло, обладающее собственными характеристиками вязкости в зависимости от режимов эксплуатации мотора. Ко всему, масло предотвращает перегрев, обеспечивает удаление нагара и появление коррозии.

Для поддержания исправности системы предназначены следующие элементы:

- Поддон картера . Именно сюда заливается масло. Это основной резервуар для хранения. Контролировать уровень можно при помощи специального щупа.

- Масляный насос . Находится вблизи нижней точки поддона.

Обеспечивает циркуляцию жидкости по всему мотору через специальные каналы и его возвращение обратно в картер.

Обеспечивает циркуляцию жидкости по всему мотору через специальные каналы и его возвращение обратно в картер. - Масляный фильтр . Гарантирует очистку жидкости от пыли, металлической стружки и прочих абразивных веществ, попадающих в масло.

- Радиатор . Обеспечивает эффективное охлаждение до положенных температур.

Система охлаждения

Еще один элемент, который необходим для мощных двигателей внутреннего сгорания. Он обеспечивает охлаждение деталей и исключает возможность перегрева. Состоит из следующих деталей:

- Радиатор . Специальный элемент, имеющий «сотовую» структуру. Является отличным теплообменником и эффективно отдает тепло, гарантируя охлаждение антифриза.

- Вентилятор . Дополнительный элемент, дующий на радиатор. Включается тогда, когда естественный поток набегающего воздуха уже не может обеспечить эффективное отведение тепла.

- Помпа . Насос, который помогает жидкости циркулировать по большому или малому кругу системы (в зависимости от ситуации).

- Термостат . Клапан, который открывает заслонку, пуская жидкость по нужному кругу. Работает совместно с датчиком температуры движка и охлаждающей жидкости.

Заключение

Первый двигатель внутреннего сгорания появился еще очень давно – почти полтора столетия назад. С тех пор было сделано огромное количество разных нововведений или интересных технических решений, которые порой меняли вид мотора до неузнаваемости. Но общий принцип работы двигателя внутреннего сгорания оставался прежним. И даже сейчас, в эпоху борьбы за экологию и постоянно ужесточающийся норм по выбросу СО2, электромобили все еще не в силах составить серьезную конкуренцию машинам с ДВС. Бензиновые автомобили и сейчас живее всех живых, а мы живем в золотую эпоху автомобилестроения.

Ну а для тех, кто готов погрузиться в тему еще глубже, у нас есть отличное видео:

Все двигатели преобразуют какую-нибудь энергию в работу. Двигатели бывают разные – электрические, гидравлические, тепловые и т. д., в зависимости от того, какой вид энергии они преобразуют в работу. ДВС — двигатель внутреннего сгорания, это тепловой двигатель, в котором в полезную работу преобразуется теплота сгорающего в рабочей камере топлива, внутри двигателя. Также существуют двигателя с внешним сгоранием — это реактивные двигатели самолётов, ракет и т.д. в этих двигателях сгорание внешнее, поэтому они называются двигателями с внешним сгоранием.

д., в зависимости от того, какой вид энергии они преобразуют в работу. ДВС — двигатель внутреннего сгорания, это тепловой двигатель, в котором в полезную работу преобразуется теплота сгорающего в рабочей камере топлива, внутри двигателя. Также существуют двигателя с внешним сгоранием — это реактивные двигатели самолётов, ракет и т.д. в этих двигателях сгорание внешнее, поэтому они называются двигателями с внешним сгоранием.

Но простой обыватель чаще сталкивается с двигателем автомобиля и понимают под двигателем именно поршневой двигатель внутреннего сгорания. В поршневом ДВС, сила давления газов, возникающая при сгорании топлива в рабочей камере, воздействует на поршень, который совершает возвратно-поступательное движение в цилиндре двигателя и передаёт усилие на кривошипно-шатунный механизм, который преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Но это очень упрощенный взгляд на ДВС. На самом деле, в ДВС сосредоточены сложнейшие физические явления, пониманию которых посвятили себя многие выдающиеся ученые. Чтобы ДВС работал, в его цилиндрах, сменяя друг друга, происходят такие процессы, как подача воздуха, впрыск и распыление топлива, его смешивание с воздухом, воспламенение образовавшейся смеси, распространение пламени, удаление отработавших газов. На каждый процесс отводится несколько тысячных долей секунды. Добавьте к этому процессы, которые протекают в системах ДВС: теплообмен, течение газов и жидкостей, трение и износ, химические процессы нейтрализации отработавших газов, механические и тепловые нагрузки. Это далеко не полный перечень. И каждый из процессов должен быть организован наилучшим образом. Ведь из качества протекающих в ДВС процессов складывается качество двигателя в целом – его мощность, экономичность, шумность, токсичность, надежность, стоимость, вес и размеры.

Чтобы ДВС работал, в его цилиндрах, сменяя друг друга, происходят такие процессы, как подача воздуха, впрыск и распыление топлива, его смешивание с воздухом, воспламенение образовавшейся смеси, распространение пламени, удаление отработавших газов. На каждый процесс отводится несколько тысячных долей секунды. Добавьте к этому процессы, которые протекают в системах ДВС: теплообмен, течение газов и жидкостей, трение и износ, химические процессы нейтрализации отработавших газов, механические и тепловые нагрузки. Это далеко не полный перечень. И каждый из процессов должен быть организован наилучшим образом. Ведь из качества протекающих в ДВС процессов складывается качество двигателя в целом – его мощность, экономичность, шумность, токсичность, надежность, стоимость, вес и размеры.

Читайте также

Двигателя внутреннего сгорания бывают разные: , бензиновые, со смешенным питанием, и т.д. и это далеко не полный список! Как видите, вариантов двигателей внутреннего сгорания очень много, но если стоит затронуть классификацию ДВС, то для подробного рассмотрения всего объёма материала понадобится минимум 20-30 страниц — большой объём, не так ли? И это только классификация. ..

..

Принципиальный ДВС автомобиля НИВА

1 — Щуп для замера уровня масла в картере | 22 — Звездочка распределительного вала |

|---|

Ни одна область деятельности несравнима с поршневыми ДВС по масштабам, количеству людей занятых в разработке, производстве и эксплуатации. В развитых странах деятельность четверти самодеятельного населения прямо или косвенно связана с поршневым двигателестроением. Двигателестроение, как исключительно наукоемкая область, определяет и стимулирует развитие науки и образования. Общая мощность поршневых двигателей внутреннего сгорания составляет 80 – 85% мощности всех энергоустановок мировой энергетики. На автомобильном, железнодорожном, водном транспорте, в сельском хозяйстве, строительстве, средствах малой механизации, ряде других областей, поршневой ДВС как источник энергии пока не имеет должной альтернативы. Мировое производство только автомобильных двигателей непрерывно увеличивается, превысив 60 миллионов единиц в год. Количество производимых в мире малоразмерных двигателей также превышает десятки миллионов в год. Даже в авиации поршневые двигатели доминируют по суммарной мощности, количеству моделей и модификаций и количеству установленных на самолеты двигателей. В мире эксплуатируется несколько сотен тысяч самолетов с поршневыми ДВС (бизнес-класса, спортивных, беспилотных и т.

В развитых странах деятельность четверти самодеятельного населения прямо или косвенно связана с поршневым двигателестроением. Двигателестроение, как исключительно наукоемкая область, определяет и стимулирует развитие науки и образования. Общая мощность поршневых двигателей внутреннего сгорания составляет 80 – 85% мощности всех энергоустановок мировой энергетики. На автомобильном, железнодорожном, водном транспорте, в сельском хозяйстве, строительстве, средствах малой механизации, ряде других областей, поршневой ДВС как источник энергии пока не имеет должной альтернативы. Мировое производство только автомобильных двигателей непрерывно увеличивается, превысив 60 миллионов единиц в год. Количество производимых в мире малоразмерных двигателей также превышает десятки миллионов в год. Даже в авиации поршневые двигатели доминируют по суммарной мощности, количеству моделей и модификаций и количеству установленных на самолеты двигателей. В мире эксплуатируется несколько сотен тысяч самолетов с поршневыми ДВС (бизнес-класса, спортивных, беспилотных и т. д.). В США на долю поршневых двигателей приходится около 70% мощности всех двигателей, установленных на гражданских летательных аппаратах.

д.). В США на долю поршневых двигателей приходится около 70% мощности всех двигателей, установленных на гражданских летательных аппаратах.

Но со временем всё меняется и скоро мы увидим и будем эксплуатировать принципиально другие типы двигателей, которые будет иметь высокие эксплуатационные показатели, высокий КПД, простота конструкции и главное — экологичность. Да, всё верно, главным минусом двигателя внутреннего сгорания является его экологическая характеристика. Как бы не оттачивали работу ДВС, какие бы системы не внедряли, он всё равно оказывается существенное влияние на наше здоровье. Да, теперь можно с уверенностью сказать, что существующая технология моторостроения чувствует «потолок» — это такое состояние, когда та, или иная технология полностью исчерпала свои возможность, полностью выжато, всё что можно было сделать — уже сделано и с точки зрения экологии принципиально НИЧЕГО уже не изменить в существующих типах ДВС. Стоит вопрос: нужно полностью менять принцип работы двигателя, его энергоноситель (нефтяные продукты) на что-то новое, принципиально иное (). Но, к сожалению, это дело не одного дня или даже года, нужны десятилетия…

Но, к сожалению, это дело не одного дня или даже года, нужны десятилетия…

Пока ещё не одно поколение ученых и конструкторов будут исследовать и совершенствовать старую технологию постепенно подходя всё ближе и ближе к стенке, через которую уже будет невозможно перескочить (физически это не возможно). Еще очень долго ДВС будет давать работу тем, кто его производит, эксплуатирует, обслуживает и продает. Почему? Всё очень просто, но в то же время эту простую истину далеко не все понимают и принимают. Главная причина замедления внедрения принципиально иных технологий — капитализм. Да, как бы это странно не звучало, но именно капитализм, та система, которая как кажется должна быть заинтересована в новых технологиях, тормозит развитие человечества! Всё очень просто — нужно зарабатывать. Как же быть с теми нефтяными вышками, нефтезаводами и доходами?

ДВС «хоронили» неоднократно. В разное время на смену ему приходили электродвигатели на аккумуляторах, топливные элементы на водороде и многое другое. ДВС неизменно побеждал в конкурентной борьбе. И даже проблема исчерпания запасов нефти и газа — это не проблема ДВС. Существует неограниченный источник топлива для ДВС.

По последним данным, нефть может восстанавливаться, а что это значит для нас?

ДВС неизменно побеждал в конкурентной борьбе. И даже проблема исчерпания запасов нефти и газа — это не проблема ДВС. Существует неограниченный источник топлива для ДВС.

По последним данным, нефть может восстанавливаться, а что это значит для нас?

Характеристики ДВС

При одних и тех же конструктивных параметрах у разных двигателей такие показатели, как мощность, крутящий момент и удельный расход топлива, могут отличаться. Это связано с такими особенностями, как количество клапанов на цилиндр, фазы газораспределения и т. п. Поэтому для оценки работы двигателя на разных оборотах используют характеристики — зависимость его показателей от режимов работы. Характеристики определяются опытным путем на специальных стендах, так как теоретически они рассчитываются лишь приблизительно.

Как правило, в технической документации к автомобилю приводятся внешние скоростные характеристики двигателя (рисунок слева), определяющие зависимость мощности, крутящего момента и удельного расхода топлива от числа оборотов коленвала при полной подаче топлива. Они дают представление о максимальных показателях двигателя.

Они дают представление о максимальных показателях двигателя.

Показатели двигателя (упрощенно) изменяются по следующим причинам. С увеличением числа оборотов коленвала растет крутящий момент благодаря тому, что в цилиндры поступает больше топлива. Примерно на средних оборотах он достигает своего максимума, а затем начинает снижаться. Это происходит из-за того, что с увеличением скорости вращения коленвала начинают играть существенную роль инерционные силы, силы трения, аэродинамическое сопротивление впускных трубопроводов, ухудшающее наполнение цилиндров свежим зарядом топливо-воздушной смеси, и т. п.

Быстрый рост крутящего момента двигателя указывает на хорошую динамику разгона автомобиля благодаря интенсивному увеличению силы тяги на колесах. Чем дольше величина момента находится в районе своего максимума и не снижается, тем лучше. Такой двигатель более приспособлен к изменению дорожных условий и реже придется переключать передачи.

Мощность растет вместе с крутящим моментом и даже, когда он начинает снижаться, продолжает увеличиваться благодаря повышению оборотов. После достижения максимума мощность начинает снижаться по той же причине, по которой уменьшается крутящий момент. Обороты несколько выше максимальной мощности ограничивают регулирующими устройствами, так как в этом режиме значительная часть топлива расходуется не на совершение полезной работы, а на преодоление сил инерции и трения в двигателе. Максимальная мощность определяет максимальную скорость автомобиля. В этом режиме автомобиль не разгоняется и двигатель работает только на преодоление сил сопротивления движению — сопротивления воздуха, сопротивления качению и т. п.

После достижения максимума мощность начинает снижаться по той же причине, по которой уменьшается крутящий момент. Обороты несколько выше максимальной мощности ограничивают регулирующими устройствами, так как в этом режиме значительная часть топлива расходуется не на совершение полезной работы, а на преодоление сил инерции и трения в двигателе. Максимальная мощность определяет максимальную скорость автомобиля. В этом режиме автомобиль не разгоняется и двигатель работает только на преодоление сил сопротивления движению — сопротивления воздуха, сопротивления качению и т. п.

Величина удельного расхода топлива также меняется в зависимости от оборотов коленвала, что видно на характеристике. Удельный расход топлива должен находиться как можно дольше вблизи минимума; это указывает на хорошую экономичность двигателя. Минимальный удельный расход, как правило, достигается чуть ниже средних оборотов, на которых в основном и эксплуатируется автомобиль при движении в городе.

Пунктирной линией на графике выше показаны более оптимальные характеристики двигателя.

Двигатель внутреннего сгорания (ДВС) – это самый распространенный тип двигателя из всех, которые устанавливаются в настоящее время на автомобили. Несмотря на то, что современный двигатель внутреннего сгорания состоит из тысячи частей, принцип его работы весьма прост. В рамках данной статьи мы рассмотрим устройство и принцип работы ДВС.

Внизу страницы смотрите видео, на котором наглядно показано устройство и принцип работы бензинового ДВС.

В каждом двигателе внутреннего сгорания есть цилиндр и поршень. Именно внутри цилиндра ДВС происходит преобразование тепловой энергии, выделяемой при сжигании топлива, в энергию механическую, способную заставить наш автомобиль двигаться. Этот процесс повторяется с частотой несколько сотен раз в минуту, что обеспечивает непрерывное вращение выходящего из двигателя коленчатого вала.

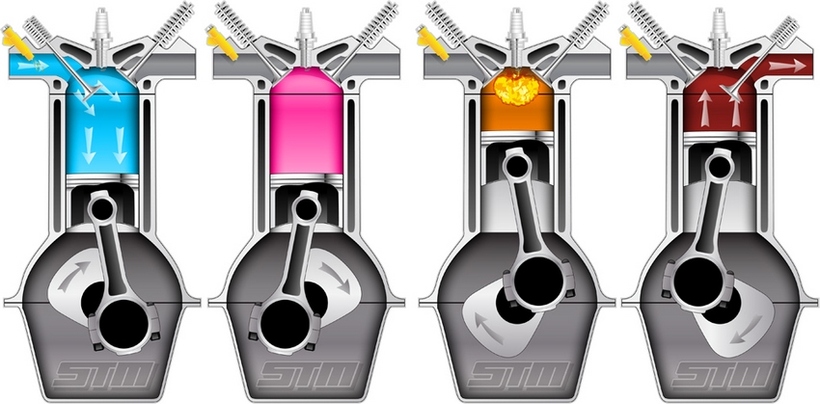

Принцип работы четырёхтактного двигателя внутреннего сгорания

В подавляющем большинстве легковых автомобилей устанавливают четырехтактные двигатели внутреннего сгорания, поэтому мы и берём его за основу. Чтобы лучше понять принцип устройства бензинового ДВС, предлагаем вам взглянуть на рисунок:

Чтобы лучше понять принцип устройства бензинового ДВС, предлагаем вам взглянуть на рисунок:

Топливно-воздушная смесь, попадая через впускной клапан в камеру сгорания (такт первый – впуск), сжимается (такт второй – сжатие) и воспламеняется от искры свечи зажигания. При сжигании топлива, под воздействием высокой температуры в цилиндре двигателя образуется избыточное давление, заставляющее поршень двигаться вниз к так называемой нижней мертвой точке (НМТ), совершая при этом такт третий – рабочий ход. Перемещаясь во время рабочего хода вниз, с помощью шатуна, поршень приводит во вращение коленчатый вал. Затем, перемещаясь от НМТ к верхней мертвой точке (ВМТ) поршень выталкивает отработанные газы через выпускной клапан в выхлопную систему автомобиля – это четвертый такт (выпуск) работы двигателя внутреннего сгорания.

Такт – это процесс, происходящий в цилиндре двигателя за один ход поршня. Совокупность тактов, повторяющихся в строгой последовательности и с определенной периодичностью, обычно называют рабочим циклом

, в данном случае, двигателя внутреннего сгорания.

- Такт первый — ВПУСК . Поршень перемещается от ВМТ к НМТ, при этом возникает разряжение и полость цилиндра ДВС заполняется горючей смесью через открытый впускной клапан. Смесь, попадая в камеру сгорания, смешивается с остатками отработавших газов. В конце впуска давление в цилиндре составляет 0,07–0,095 МПа, а температура 80-120 ºС.

- Такт второй – СЖАТИЕ . Поршень движется к ВМТ, оба клапана закрыты, рабочая смесь в цилиндре сжимается, а сжатие сопровождается повышением давления (1,2–1,7 МПа) и температуры (300-400 ºС).

- Такт третий – РАСШИРЕНИЕ . При воспламенении рабочей смеси в цилиндре ДВС выделяется значительное количество теплоты, резко увеличивается температура (до 2500 градусов по Цельсию). Под давлением поршень перемещается к НМТ. Давление равно 4–6 МПа.

- Такт четвертый – ВЫПУСК . Поршень стремится к ВМТ через открытый выпускной клапан, отработавшие газы выталкиваются в выпускной трубопровод, а затем в окружающую среду.

Давление в конце цикла: 0,1–0,12 МПа, температура 600-900 ºС.

Давление в конце цикла: 0,1–0,12 МПа, температура 600-900 ºС.

И так, вы смогли убедиться, что двигатель внутреннего сгорания устроен не очень сложно. Как говорится, все гениальное – просто. А для большей наглядности рекомендуем посмотреть видео, на котором также очень хорошо показан принцип работы ДВС.

Поршни современных двигателей / Ремонт двигателей

Не будет преувеличением сказать, что поршень — наиболее ответственная и специфичная деталь в современном двигателе. Он должен быть легким и прочным, способным выдерживать значительные механические нагрузки и тепловые удары, а кроме того, обладать высокой износостойкостью рабочих поверхностей, низким трением при минимально возможном зазоре в цилиндре.

Последнее требование особенно важно для хорошей герметичности, возможности избежать прорыва газов из камеры сгорания в картер и поступления масла в обратном направлении. Иными словами — для минимального расхода масла с одновременным отсутствием шума (стука) поршня о стенки.

И это только часть проблем, которые приходится решать при конструировании и производстве поршней для конкретных двигателей. В целом получается, что поршень как бы концентрирует технические новшества, заложенные в конструкцию мотора. Тут можно перефразировать известное выражение древних: «Покажи мне только поршень, и я скажу, что это за двигатель».

Словом, разработка и изготовление современных поршней — задача особая. На Западе их производством давно занимаются не изготовители автомобилей, а специализированные фирмы. У них накоплен необходимый опыт и создана соответствующая техническая база, без чего невозможно получить надежный результат. В мире существует несколько фирм такого рода, но наибольшую известность по праву получила немецкая марка «Мале» (Mahle).

Фирма Mahle существует с 1920 года. Название она получила по фамилии своих основателей — братьев Мале. Затем последовали десятилетия непрерывного совершенствования, развития и роста. Сегодня Mahle — это целая группа специализированных компаний, которая так и именуется — Mahle Group. Так, производством поршней, цилиндров и блоков цилиндров занимается концерн Mahle GmbH, привлекший дочерние и долевые фирмы США, Мексики, Бразилии, Испании, Франции и Южной Кореи. Туда же входят известные фирмы Mondial Piston (Испания) и Konig KG GmbH (Австрия). Помимо этого, в группу Mahle входят компании, производящие детали двигателей, включая поршневые пальцы, клапаны и др., а также фильтры (в том числе известная фирма Knecht).

Так, производством поршней, цилиндров и блоков цилиндров занимается концерн Mahle GmbH, привлекший дочерние и долевые фирмы США, Мексики, Бразилии, Испании, Франции и Южной Кореи. Туда же входят известные фирмы Mondial Piston (Испания) и Konig KG GmbH (Австрия). Помимо этого, в группу Mahle входят компании, производящие детали двигателей, включая поршневые пальцы, клапаны и др., а также фильтры (в том числе известная фирма Knecht).

Фирма Mahle приобрела свою мировую известность в основном успехами в разработке и производстве поршней для двигателей всех типов — от маленьких мотоциклетных до мощных, в десятки тысяч киловатт, судовых дизелей. Особенности конструкции и технологии изготовления поршней, выпускавшихся фирмой Mahle, — это этапы развития не только самой фирмы, но и всего мирового моторостроения. Они интересны для всех любителей техники, но особенно для тех, кто так или иначе связан с ремонтом автомобильных двигателей.