Кривошипно-шатунный механизм двигателя трактора

Кривошипно-шатунный механизм двигателя трактора

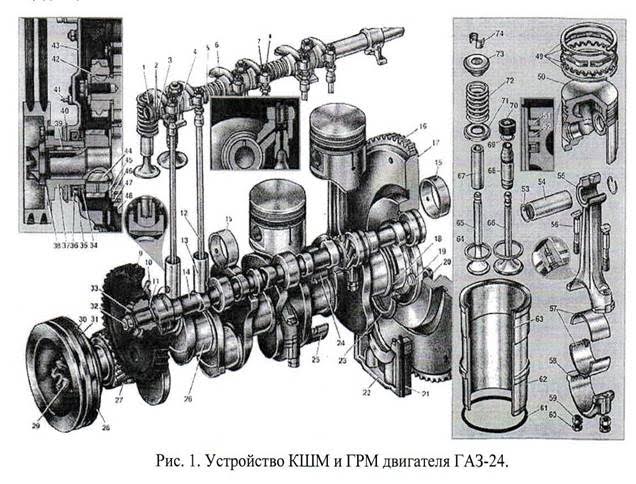

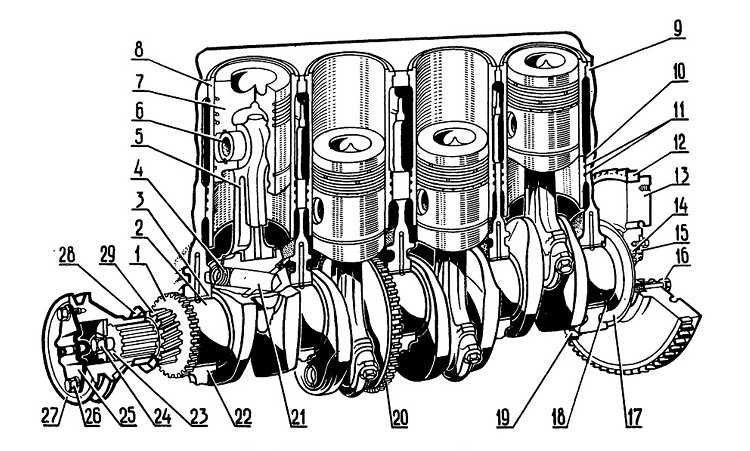

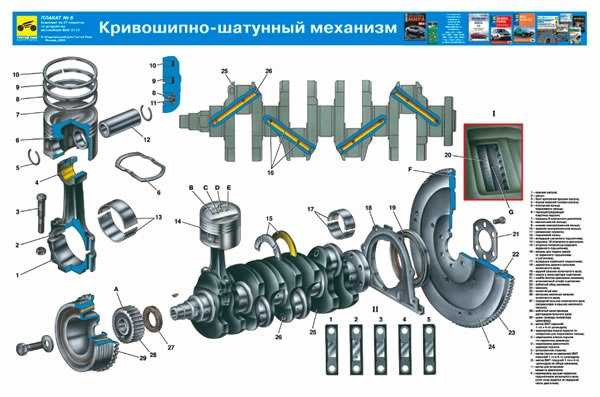

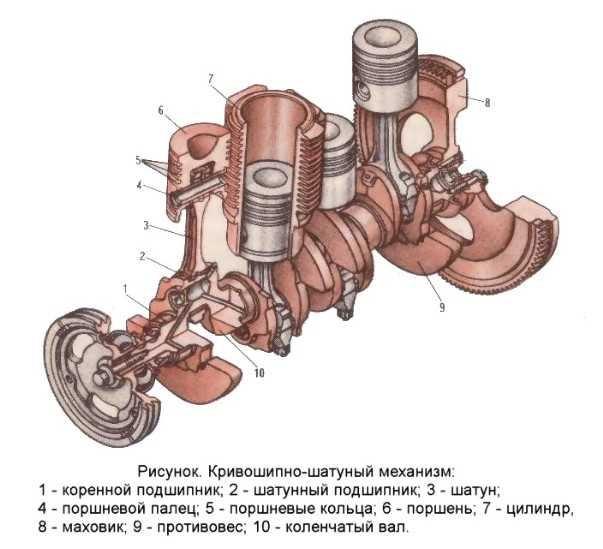

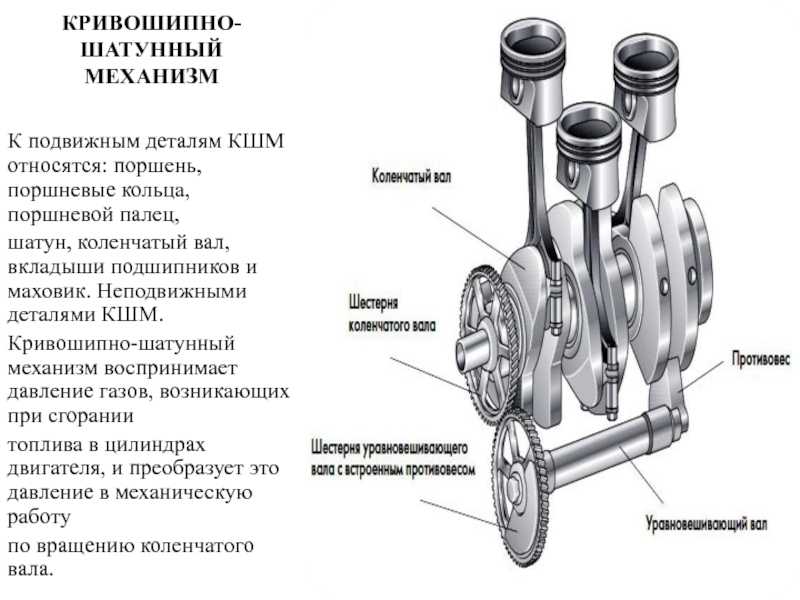

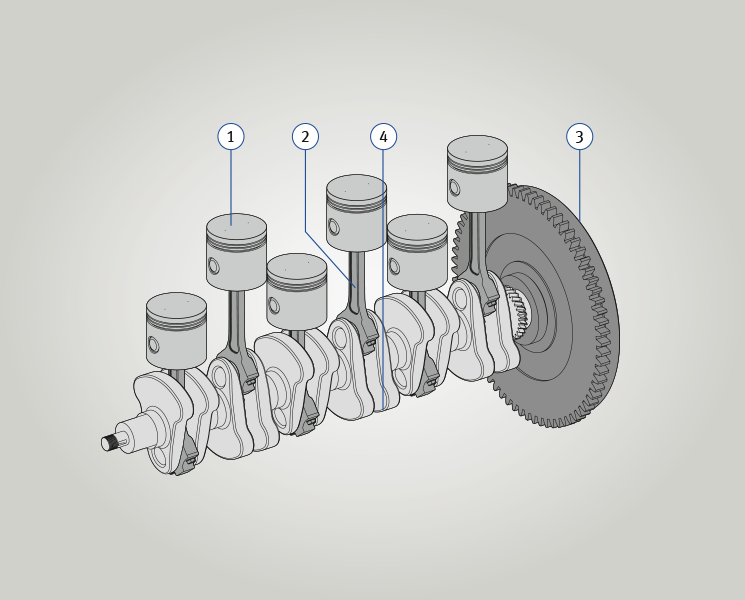

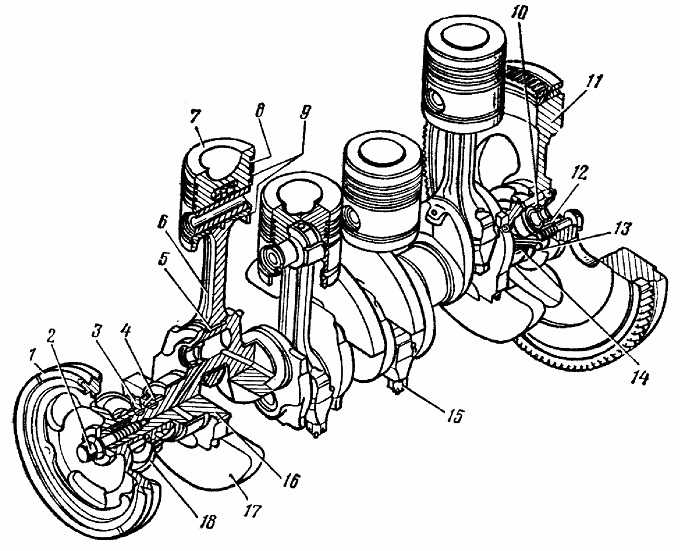

Кривошипно-шатунный механизм состоит из следующих основных частей: цилиндра (рис. 1), поршня с кольцами, шатуна с подшипником, поршневого пальца, коленчатого вала с противовесами, вращающегося в подшипниках, и маховика.

Детали кривошипно-шатунного механизма воспринимают большое давление (до 6…8 МПа) газов, возникающих при сгорании топлива в цилиндрах, а некоторые из них, кроме того, работают в условиях высоких температур (350° и выше) и при большой частоте вращения коленчатого вала. Чтобы детали могли удовлетворительно работать длительное время (не менее 8…9 тыс. часов) в таких тяжелых условиях, обеспечивая работоспособность двигателя, их изготавливают с большой точностью из высококачественных прочных металлов и их сплавов, а детали из черных металлов (сталь, чугун), кроме того, подвергают термической обработке (цементации, закалке).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

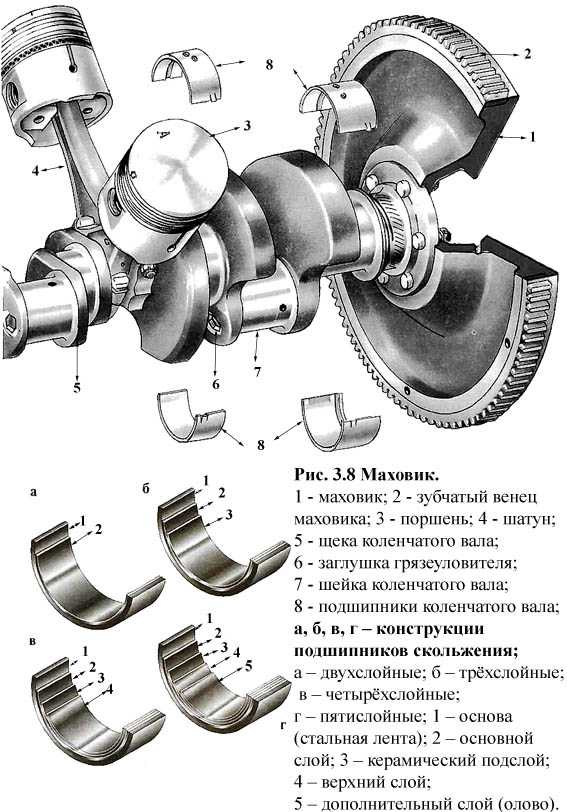

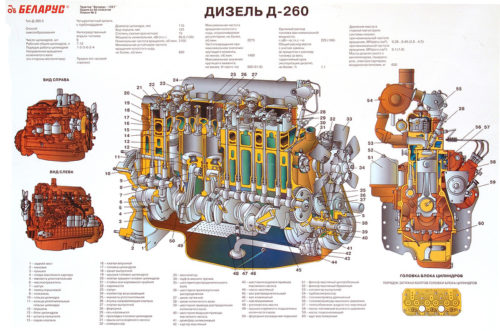

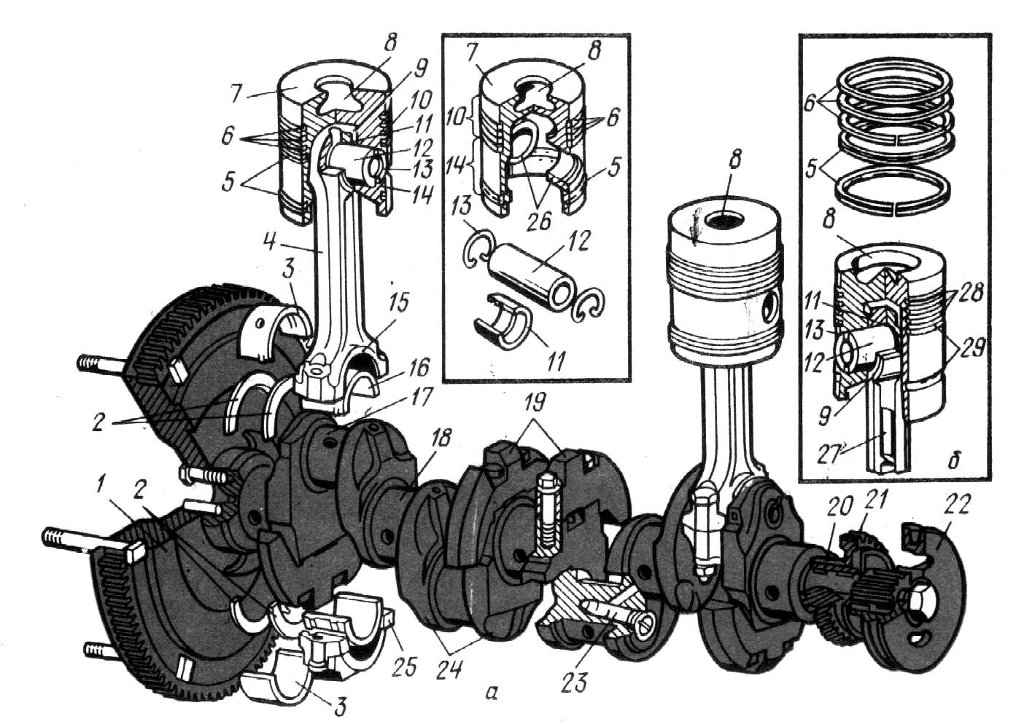

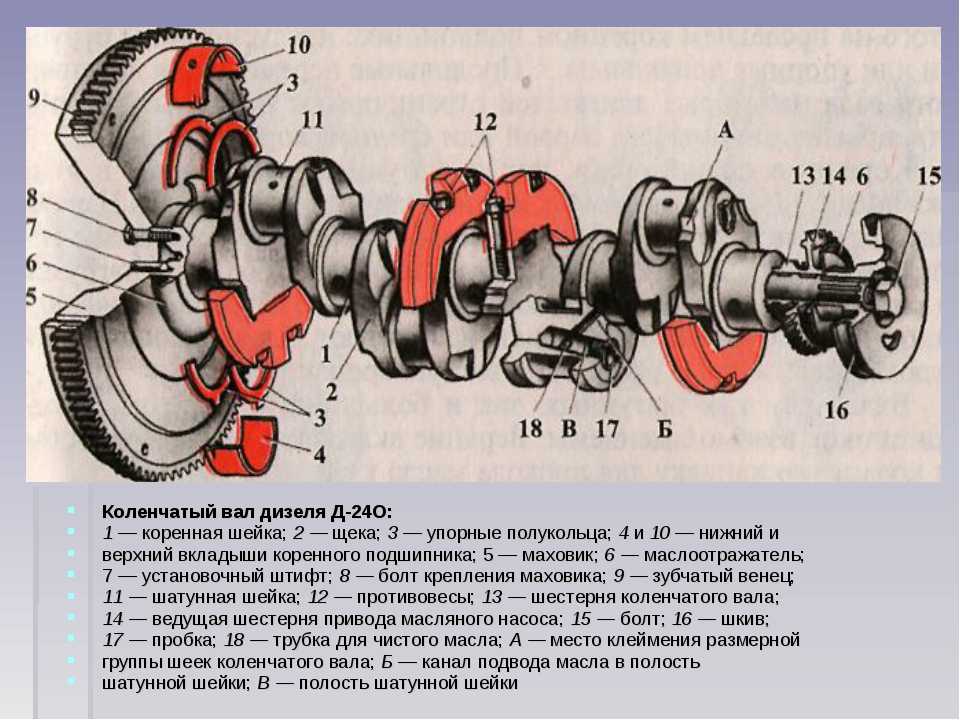

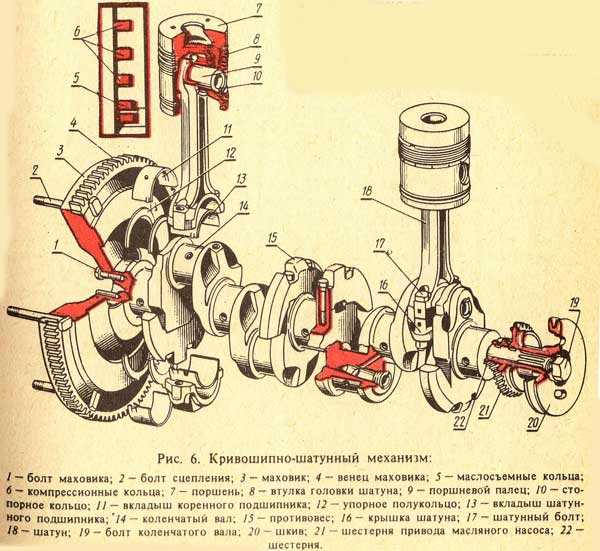

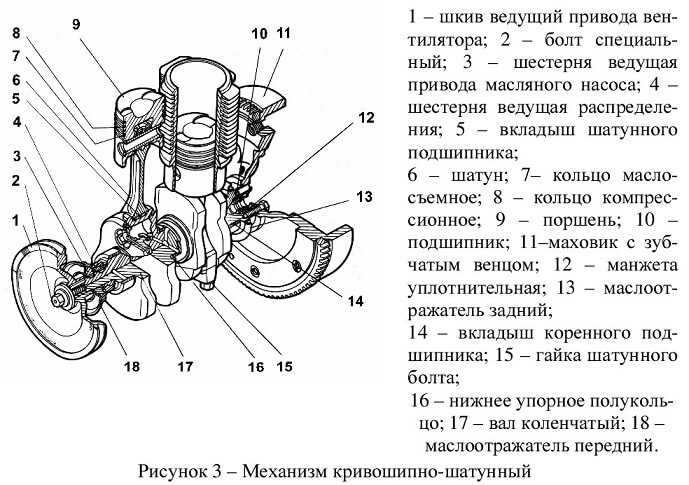

Рис. 1. Кривошипно-шатунный механизм:

1 – коренной подшипник; 2 — шатунный подшипник; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.

Отдельные детали кривошипно-шатунного механизма имеют следующее устройство.

Цилиндр (рис. 2) — основная часть двигателя, внутри которой сгорает топливо. Цилиндр изготавливают в виде отдельной отливки, укрепляемой на чугунной коробке — картере, или в виде сменной гильзы, вставляемой в блок цилиндров. Материалом для изготовления цилиндров и гильз служит чугун. Внутреннюю поверхность цилиндров и гильз, называемую зеркалом цилиндра, делают строго цилиндрической формы и подвергают шлифовке и полировке. Число цилиндров или гильз у одного двигателя может быть различно: один, два, три, четыре, шесть и больше.

Блок цилиндров может быть изготовлен так, что цилиндры будут расположены в один или в два ряда под углом в 90°.

Блок цилиндров и картер снизу закрыты поддоном и уплотнены прокладками. Цилиндры сверху закрыты головкой (в зависимости от конструкции двигателя), уплотняемой металло-асбестовой прокладкой.

Поршень, устанавливаемый внутри цилиндра, сжимает свежий заряд воздуха и воспринимает давление расширяющихся газов во время горения топлива и передает это давление через палец и шатун на коленчатый вал, заставляя его вращаться. Поршень отливается из алюминиевого сплава. На боковых стенках поршня делают два прилива — бобышки с отверстиями, в которые вставляется поршневой палец, соединяющий поршень с шатуном. В днище поршня сделана специальная камера, способствующая лучшему перемешиванию топлива с воздухом.

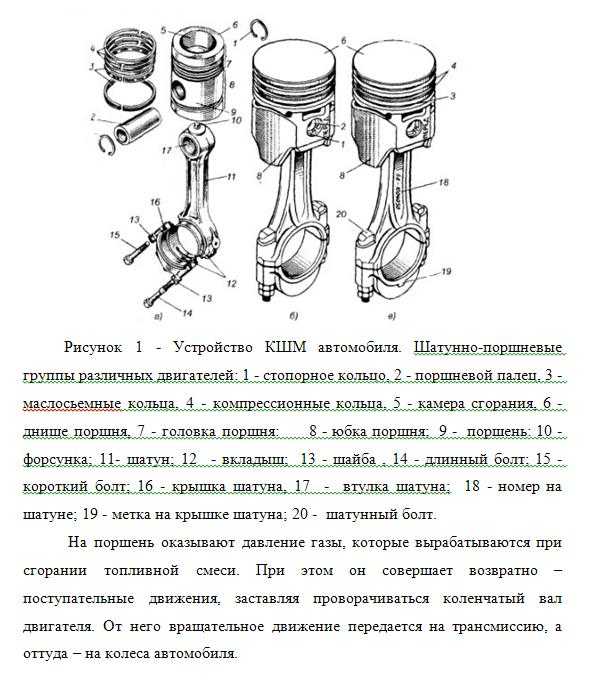

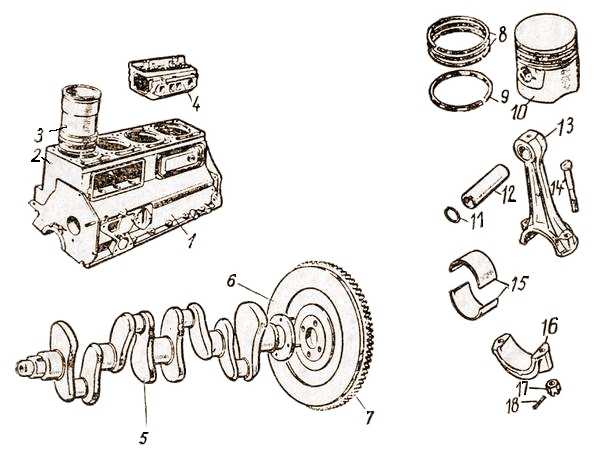

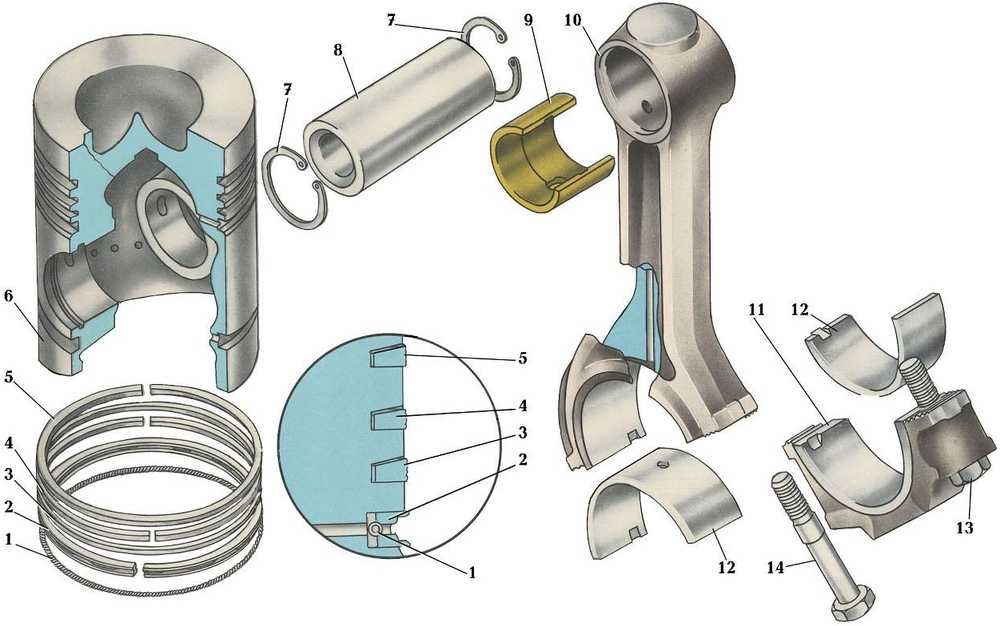

Рис. 2. Детали двигателя:

1 — блок-картеры; 2, 4 — головки цилиндров; 3, 8— прокладки; 5 — цилиндр; 6 — картер; 7 — гильза; 9 — поршень; 10 — поддон; 12 — вкладыши; 13 — крышка шатуна; 14 — стопорное кольцо; 15 — поршневой палец; 16 — шатун; 17 — втулка; 18 — шплинт; 19 — болт; 20 — коренной подшипник.

Поршень во время работы сильно нагревается (до 350 °С) и при этом расширяется. Во избежание заклинивания поршня в цилиндре его делают несколько меньшего диаметра, чем цилиндр, создавая тем самым между ними зазор 0,25…0,40 мм.

Поршневые кольца. Поскольку между поршнем и цилиндром имеется зазор, то через него могут проходить из камеры сжатия в картер газы. Из картера в камеру сжатия попадает и там сгорает смазочное масло, при этом увеличивается его расход.

Для устранения подобных явлений на поршень в специальные канавки надевают пружинные чугунные кольца. Диаметр колец делают немного больше диаметра цилиндра, в котором они будут работать. Чтобы такое кольцо можно было вставить в цилиндр, в нем сделан вырез (или, как его еще называют, замок), позволяющий сжать кольцо перед постановкой в цилиндр. Такое кольцо, будучи вставлено в цилиндр, стремится занять первоначальное положение и поэтому плотно прилегает к стенкам цилиндра, закрывая при этом своим телом зазор между поршнем и цилиндром.

Во время работы двигателя кольца, кроме уплотнения, обеспечивают распределение смазки по цилиндру, предотвращают попадание масла в камеру сгорания, уменьшая тем самым расход его, а также отводят теплоту от сильно нагретого поршня к стенкам цилиндра.

По назначению кольца бывают двух типов: компрессионные — уплотняющие (их обычно ставят по три-четыре) и маслосъемные (одно-два).

Компрессионные кольца воспринимают силы давления газов, причем наибольшую нагрузку до 75 % давления несет первое кольцо. Чтобы предохранить поршень от повышенного износа, у некоторых двигателей в первую канавку поршня устанавливают стальную вставку, а для уменьшения износа кольца его цилиндрическую поверхность покрывают пористым хромом. Остальные кольца, воспринимающие меньшую нагрузку — 20 и 5 % сил давления, хромом не покрывают.

Маслосъемные кольца чаще всего делают коробчатого сечения с прорезями. Благодаря этому усилие прижатия кольца к стенке цилиндра передается через два узких пояска, что увеличивает удельное давление кольца. Кроме того, узкие пояски кольца лучше снимают излишнее масло со стенок цилиндра или гильзы при движении поршня вниз.

Кроме того, узкие пояски кольца лучше снимают излишнее масло со стенок цилиндра или гильзы при движении поршня вниз.

На дне канавки маслосъемного кольца сделаны отверстия в поршне, через которые отводится масло, собранное со стенок цилиндра.

У некоторых двигателей, для того чтобы увеличить упругость маслосъемных колец, в зазор между кольцом и канавкой устанавливают стальной расширитель.

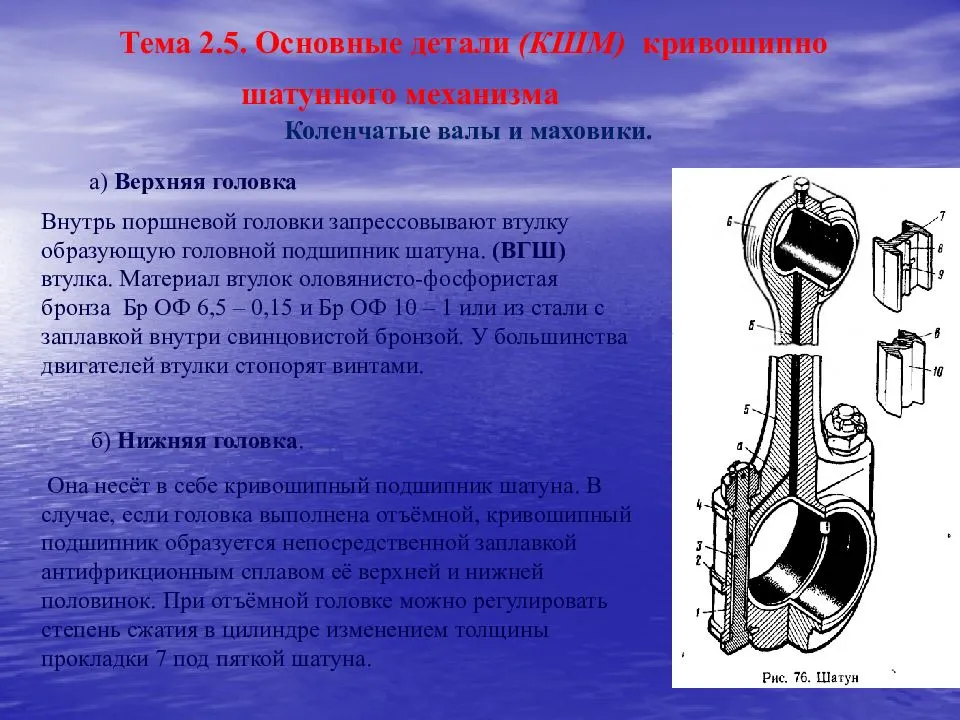

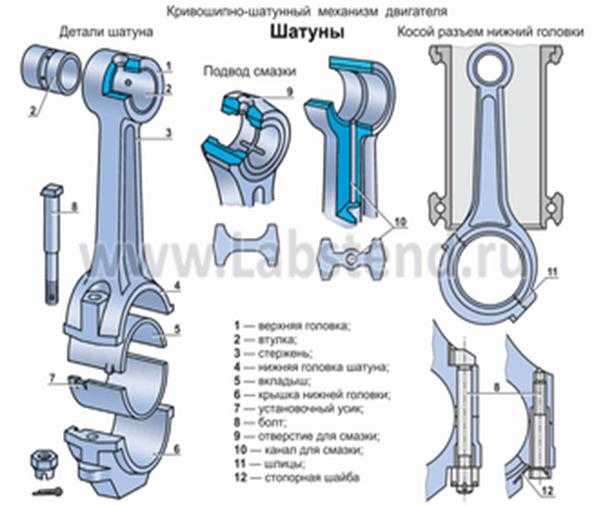

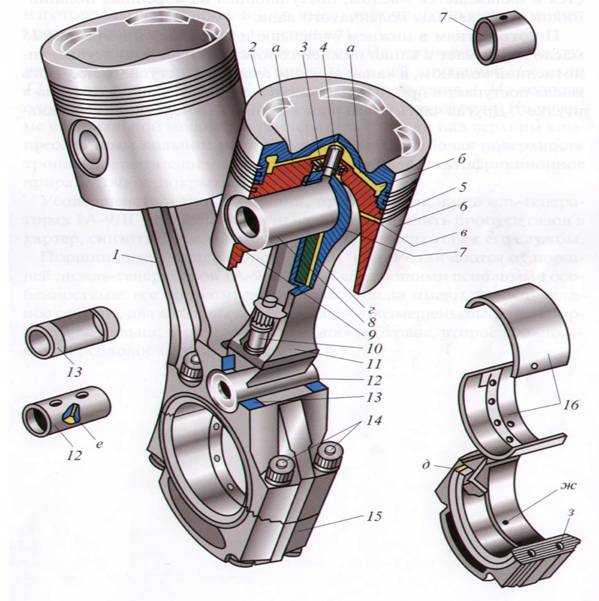

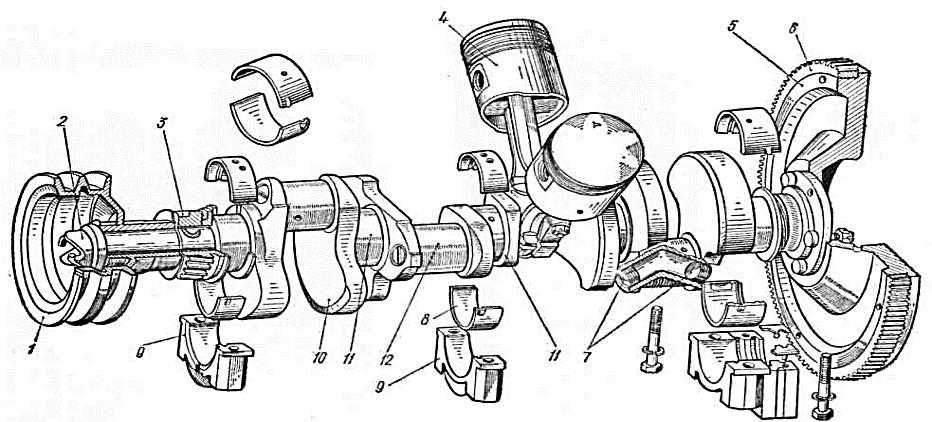

Шатун соединяет поршень с коленчатым валом. Его штампуют из стали. Он состоит из верхней и нижней головок и стержня. Верхняя, неразъемная, головка служит для соединения с поршнем, в нее вставляется поршневой палец. Для уменьшения трения между пальцем и шатуном в верхнюю головку запрессовывают бронзовую втулку. Нижняя, разъемная, головка имеет крышку и охватывает шейку коленчатого вала. Чтобы уменьшить трение шатуна о шейку вала, в нижнюю головку и крышку устанавливают вкладыши — стальные пластины, у которых поверхность, прилегающая к шейке вала, покрыта тонким слоем свинцовистой бронзы или специальным алюминиевым сплавом.

Нижнюю головку шатуна и ее крышку соединяют шатунными болтами, гайки которых после затяжки шплинтуют.

Поршневой палец, соединяющий шатун с поршнем, изготовляют из стали, а наружную поверхность подвергают термической (цементации и закалке) и механической (шлифовке) обработке.

Палец во время работы двигателя может перемещаться в верхней головке шатуна и бобышках поршня в небольших пределах, поэтому его называют плавающим. Для того чтобы палец во время работы не вышел из поршня и не поцарапал зеркало цилиндра, ограничивают перемещение пальца в осевом направлении, устанавливая в бобышках (приливах) поршня стопорные пружинные кольца, которые, не препятствуя пальцу поворачиваться в бобышках и головке шатуна, не позволяют ему перемещаться за пределы поршня.

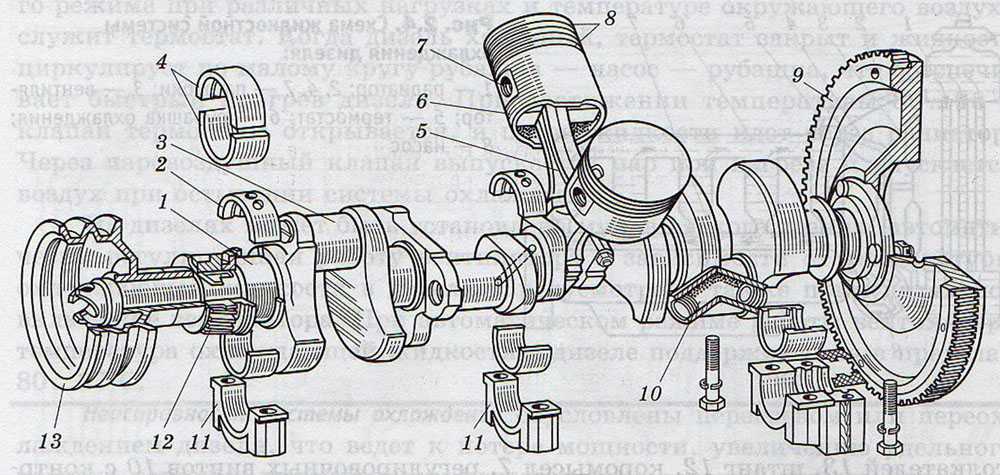

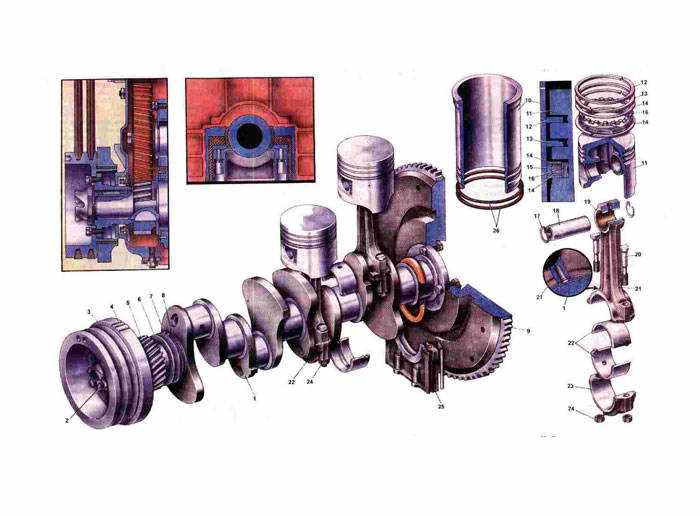

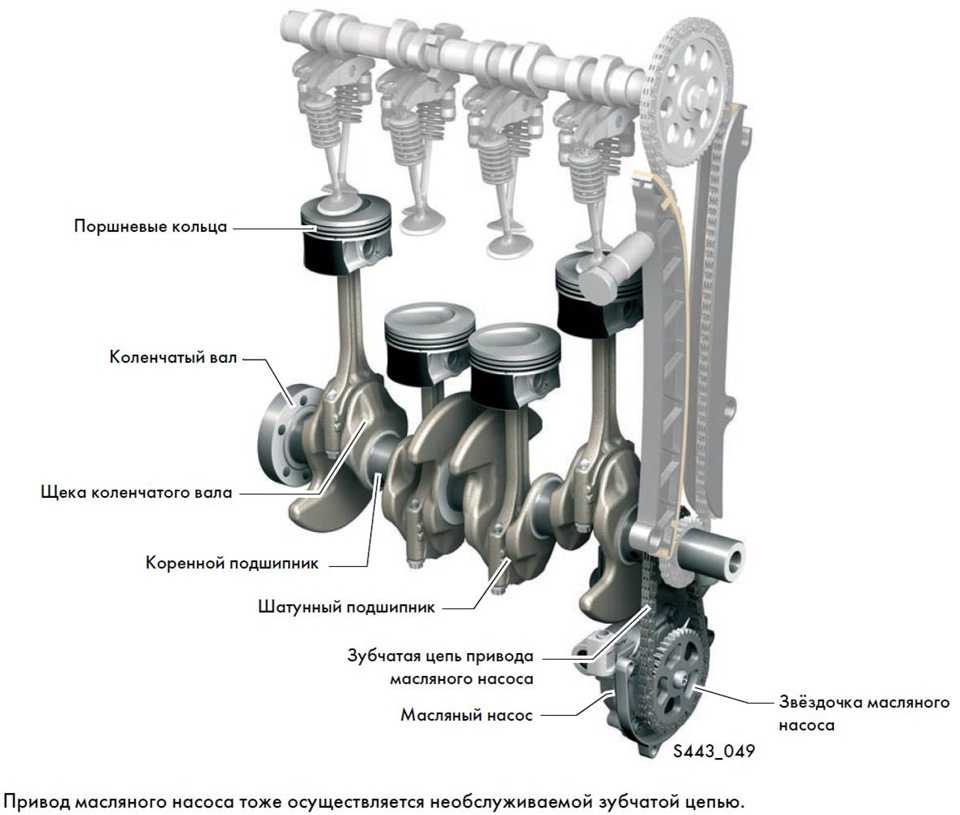

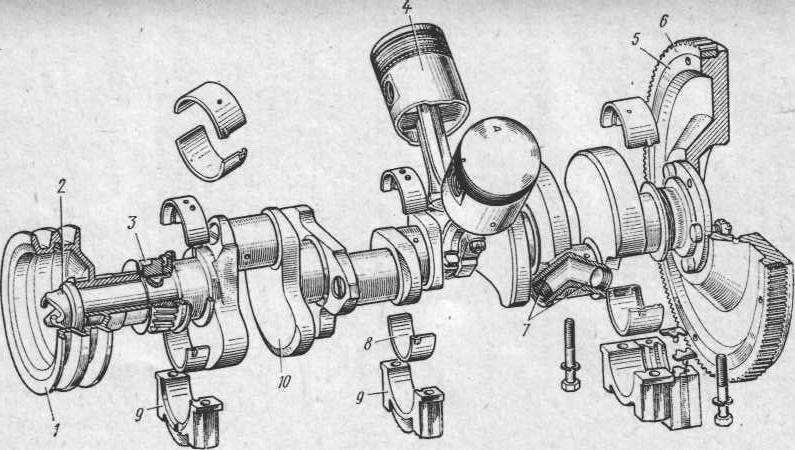

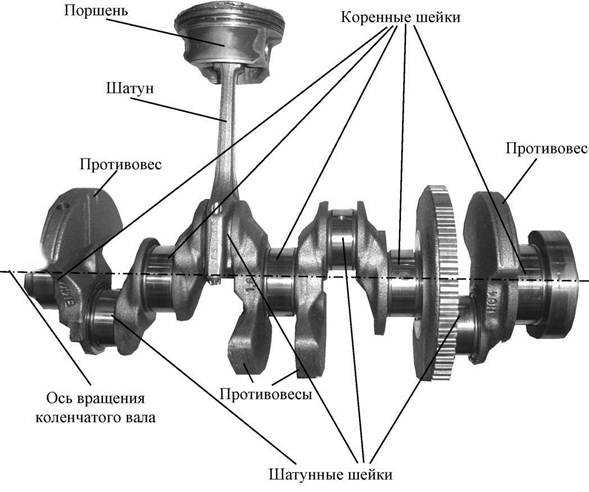

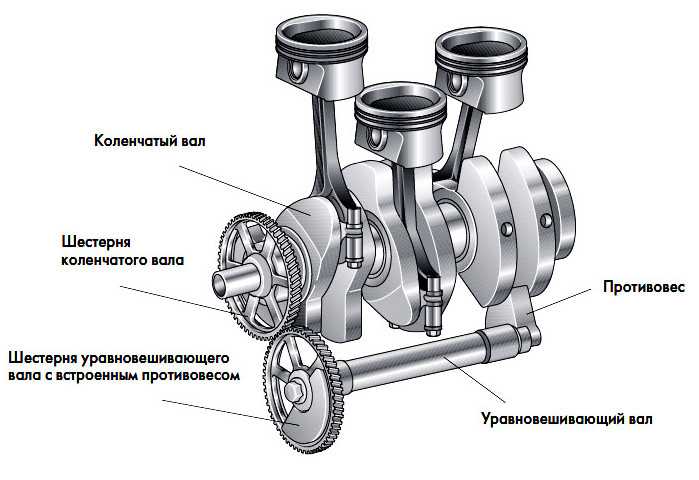

Коленчатый вал воспринимает через шатуны силы расширяющихся газов, действующих на поршни, и превращает эти силы во вращательное движение, которое затем передается трансмиссии трактора. От коленчатого вала также приводятся в движение и другие устройства и механизмы двигателя (газораспределительный, топливный и масляный насосы и др. ). Коленчатый вал штампуют из стали или отливают из специального чугуна. Коленчатый вал состоит из следующих частей: коренных или опорных шеек, на которых он вращается в коренных подшипниках, шатунных шеек, которые охватывают нижние головки шатунов, щек, соединяющих шейки между собой, и фланца, предназначенного для крепления маховика.

). Коленчатый вал штампуют из стали или отливают из специального чугуна. Коленчатый вал состоит из следующих частей: коренных или опорных шеек, на которых он вращается в коренных подшипниках, шатунных шеек, которые охватывают нижние головки шатунов, щек, соединяющих шейки между собой, и фланца, предназначенного для крепления маховика.

Чтобы продлить срок службы коленчатого вала, поверхности шеек подвергают термической обработке — закалке.

Маховик представляет собой массивный диск, отлитый из чугуна, он укрепляется на фланце заднего конца коленчатого вала.

Маховик во время работы двигателя накапливает кинетическую энергию, уменьшает неравномерность частоты вращения коленчатого вала, выводит поршни из мертвых точек и облегчает работу двигателя при разгоне машинно-тракторного агрегата и преодолении кратковременных перегрузок.

На маховике укрепляется зубчатый венец, через который специальными устройствами вращают коленчатый вал при пуске двигателя.

—

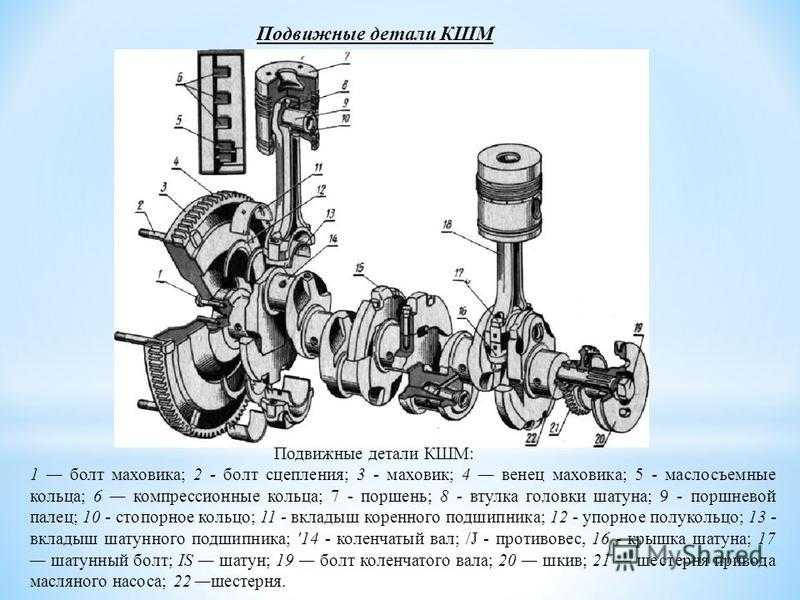

Основными деталями кривошипно-шатуиного механизма являются: цилиндры, поршни в комплекте с кольцами и поршневыми пальцами, шатуны в комплекте со втулками в верхней головке и подшипниками в нижней головке, коленчатый вал с коренными подшипниками и маховик.

Цилиндры выполнены в виде отдельных гильз, вставленных в отверстия блока цилиндров. Такое устройство упрощает изготовление блока и дает возможность заменять изношенные или поврежденные гильзы новыми. Они отливаются из легированного чугуна. Внутренняя поверхность гильзы закалена. На наружной поверхности имеются два посадочных и один опорный пояски. Сверху гильза прижимается головкой. Гильзы омываются охлаждающей жидкостью, циркулирующей в рубашке блока. Для предотвращения попадания ее в масляный поддон гильзы имеют по две кольцевые канавки, в которых установлены уплотнительные резиновые кольца.

Поршень отливается из высококремнистого алюминиевого сплава. В днище поршня имеется фасонная выемка, являющаяся камерой сгорания. В головке поршня выполнены кольцевые канавки для компрессионных колец. Вместе с кольцами головка является уплотняющей частью поршня. В бобышках поршня сделаны отверстия для поршневого пальца и канавки для установки стопорных колец. Направляющая часть поршня имеет кольцевые канавки для маслосъем-ных колец.

На каждом поршне расположены три компрессионных и два масло-съемных кольца. Компрессионные кольца имеют трапецеидальное сечение. Верхнее кольцо предотвращает прорыв воздуха и газов из надпоршневого пространства в картер. Оно наиболее нагружено давлением газов, сильно нагревается и работает при недостаточной смазке. Для уменьшения истирания на наружную поверхность кольца наносят пористый слой износостойкого металла — хрома. Масло, находящееся в порах, уменьшает трение и износ кольца и гильзы. Когда поршень совершает движение, компрессионные кольца прижимаются то к нижней, то к верхней кромке его канавок и создают необходимое уплотнение, препятствующее прорыву газов в картер.

Маслосъемные кольца касаются цилиндра узкими кромками и хорошо снимают масло с его зеркала. Масло по сверлениям в поршне стекает в поддон двигателя. Чтобы предотвратить прорыв газов в картер, замки соседних колец смещают относительно друг друга по окружности.

Для обеспечения точной посадки поршни и гильзы имеют шесть размерных групп, обозначаемых клеймами на днищах поршней и на верхних торцах гильз. При сборке поршень и гильза должны подбираться из одних размерных групп.

При сборке поршень и гильза должны подбираться из одних размерных групп.

Поршневой палец соединяет шарнирно поршень с шатуном. Палец пустотелый; в отверстие шатуна он вставляется с зазором, а в бобышки поршня без зазора. Во время работы двигателя бобышка нагревается и появляется зазор между ней и пальцем. Палец свободно поворачивается в шатуне и бобышке. Осевое перемещение пальца ограничивается стопорными кольцами.

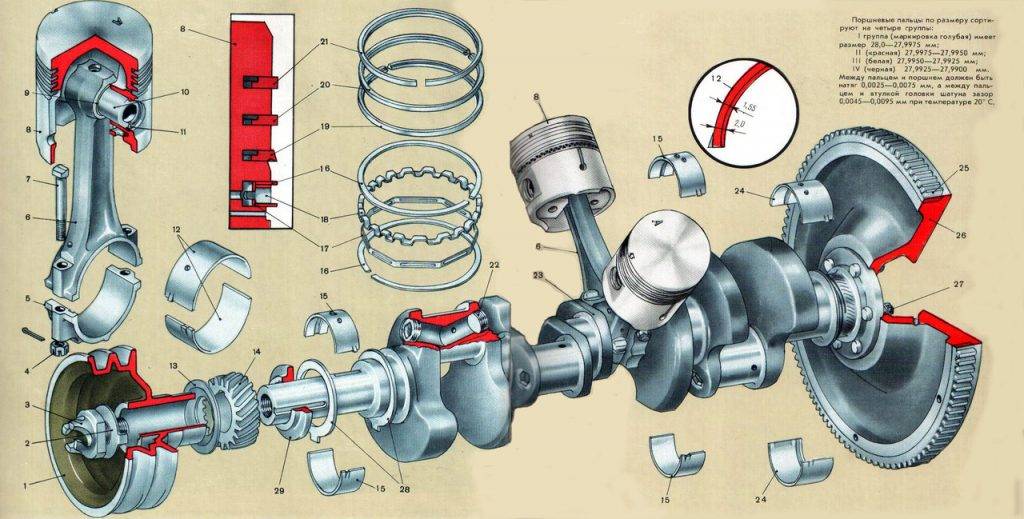

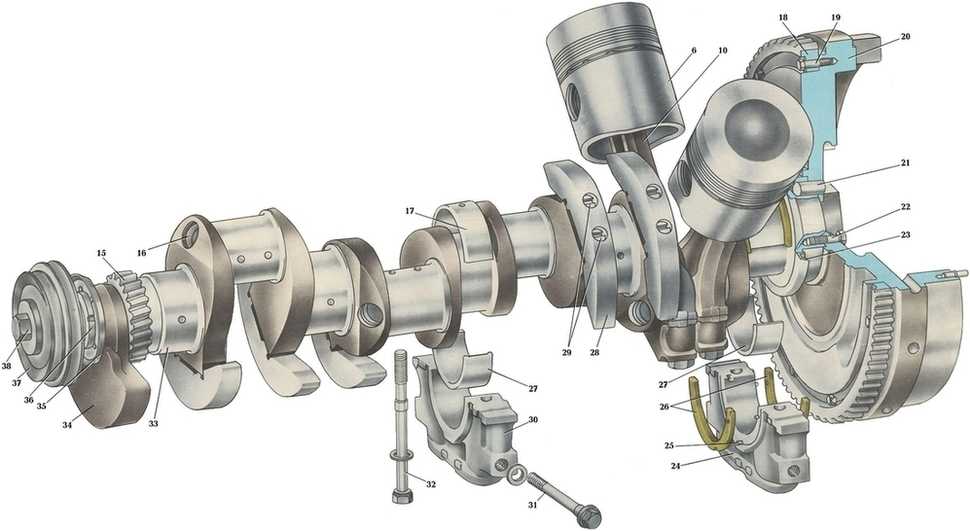

Шатун представляет собой стальную фасонную поковку и состоит из стержня и двух головок (верхней и нижней). Верхняя головка через поршневой палец соединяется с поршнем, нижняя — с коленчатым валом. Стержень двутаврового сечения, что придает ему при небольшой массе достаточную прочность. В верхнюю головку запрессована бронзовая втулка. По каналу в стержне и радиальным отверстиям во втулке подводится смазка к поршневому пальцу. Нижняя головка имеет разъем под углом 55° к оси стержня. Это позволяет устанавливать и снимать комплект поршня с шатуном через цилиндр.

Съемная часть шатуна называется крышкой. Стык шатуна с крышкой имеет форму гребенки с треугольными зубьями. Это надежно предохраняет крышку от радиального сдвига относительно шатуна. Осевая фиксация крышки на шатуне осуществляется штифтом, запрессованным в шатун и входящим в паз крышки. У одного стыка со стороны длинного болта имеются метки спаренности (двузначное число), одинаковые для обеих частей, и риски на обеих частях шатуна. Крышки шатунов не взаимозаменяемые.

Стык шатуна с крышкой имеет форму гребенки с треугольными зубьями. Это надежно предохраняет крышку от радиального сдвига относительно шатуна. Осевая фиксация крышки на шатуне осуществляется штифтом, запрессованным в шатун и входящим в паз крышки. У одного стыка со стороны длинного болта имеются метки спаренности (двузначное число), одинаковые для обеих частей, и риски на обеих частях шатуна. Крышки шатунов не взаимозаменяемые.

В нижней головке шатуна и его крышке расположен подшипник, охватывающий шатунную шейку коленчатого вала. Он состоит из тонкостенных вкладышей 6, изготовленных из сталеалюминиевой полосы. Вкладыши удерживаются в теле шатуна и в крышке вследствие плотной посадки и наличия ушков, которые входят в выточки нижней головки и ее крышки. Болты крепления крышки предохраняются от самоотворачивания замковыми шайбами с усами, отогнутыми на грани болтов и крышки. Оба вкладыша нижней головки шатуна взаимозаменяемы.

Коленчатый вал состоит из четырех шатунных и пяти коренных шеек, щек, передней части и хвостовика, уравновешивающих противовесов. В шатунных шейках есть закрытые заглушками внутренние полости, в которых масло подвергается дополнительной Центробежной очистке. Эти полости сообщаются наклонными каналами с радиальными каналами в коренных шейках.

В шатунных шейках есть закрытые заглушками внутренние полости, в которых масло подвергается дополнительной Центробежной очистке. Эти полости сообщаются наклонными каналами с радиальными каналами в коренных шейках.

Для уменьшения действия центробежных сил на щеках коленчатого вала устанавливаются противовесы. Кроме того, имеются две выносные массы, одна из которых выполнена в виде прилива на маховике, другая представляет собой противовес, напрессованный на передний конец коленчатого вала. Вал балансируется в сборе с противовесами. В осевом направлении он фиксируется четырьмя бронзовыми полукольцами, установленными в выточках задней коренной опоры. Для предохранения от проворачивания нижние полукольца своими пазами входят в штифты, запрессованные в крышку коренного подшипника.

Носок и хвостовик коленчатого вала уплотняются самоподжимными сальниками.

Вкладыши коренных подшипников состоят из сменных тонкостенных элементов, изготовленных из сталеалюминиевой полосы. Верхний и нижний вкладыши коренных подшипников не взаимозаменяемые. В верхнем вкладыше имеется отверстие; для подвода масла и канавки для его распределения.

В верхнем вкладыше имеется отверстие; для подвода масла и канавки для его распределения.

Для ремонта коленчатого вала предусмотрено шесть ремонтных размеров шеек и вкладышей. Клеймо наносится на тыльную сторону вкладыша недалеко от стыка.

Маховик крепится болтами к заднему торцу вала и точно фиксируется относительно шеек коленчатого вала двумя штифтами. Зубчатый венец служит для пуска двигателя стартером. Двенадцать радиальных отверстий предназначены для проворачивания коленчатого вала при регулировках двигателя.

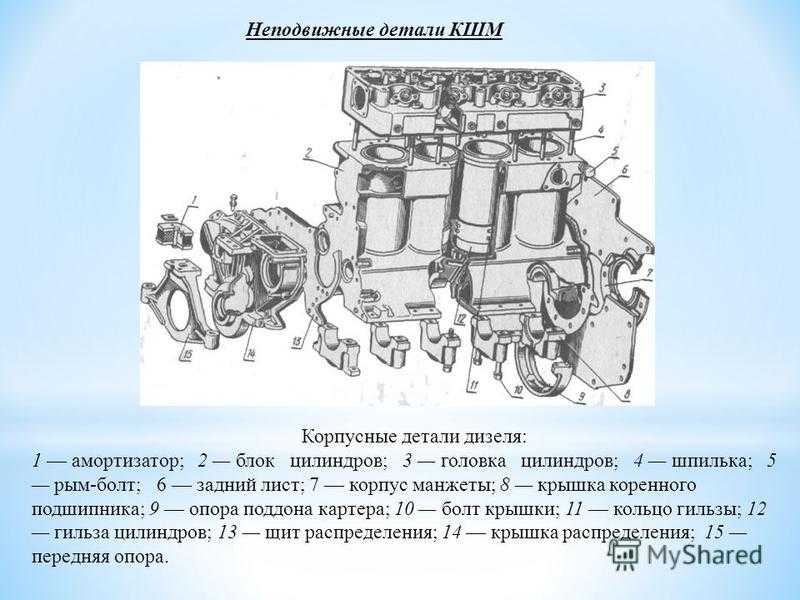

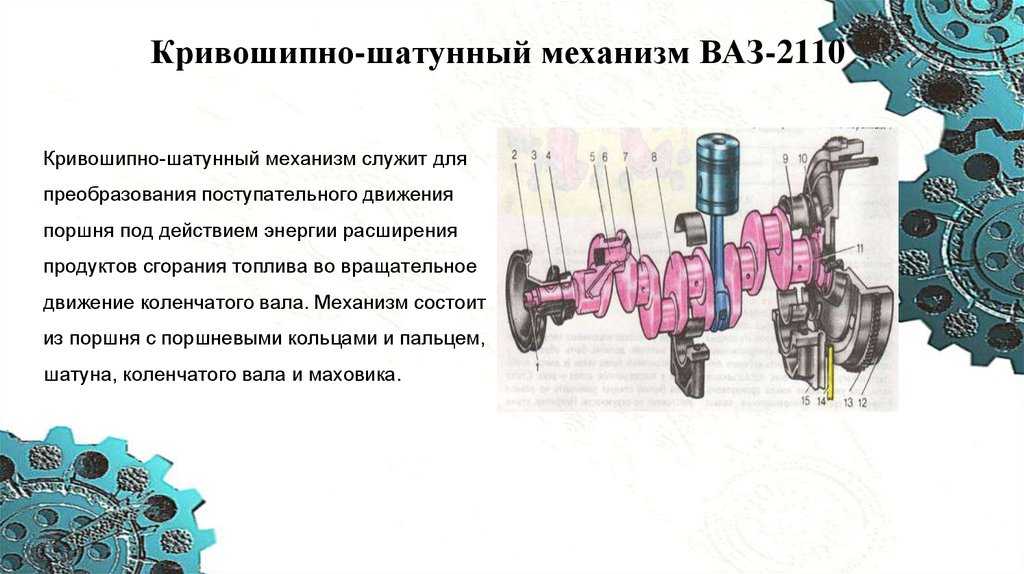

Кривошипно-шатунный механизм (КШМ) двигателя

Кривошипно-шатунным называется такой механизм, который осуществляет рабочий процесс силового агрегата. Главное предназначение кривошипно-шатунного механизма – преобразование возвратно-поступательного перемещения всех поршней во вращательное движение коленвала.

Кривошипно-шатунный механизм определяет тип силового агрегата по расположению цилиндров. В автомобильных двигателях ( см. устройство двигателя автомобиля ) используются различные варианты кривошипно-шатунных механизмов:

устройство двигателя автомобиля ) используются различные варианты кривошипно-шатунных механизмов:

- Однорядные кривошипно-шатунные механизмы. Перемещение поршней может быть вертикальным либо под углом. Используются в рядных двигателях;

- Двухрядные кривошипно-шатунные механизмы. Перемещение поршней только под углом. Используются в V-образных двигателях;

- Одно- и двухрядные кривошипно-шатунные механизмы. Перемещение поршней горизонтальное. Применяются в случае, если габаритные размеры мотора по высоте ограничены.

Составляющие кривошипно-шатунного механизма подразделяются на

- Подвижные – поршни, пальцы и поршневые кольца, маховик и коленчатый вал, шатуны;

- Неподвижные – цилиндры, головка блока цилиндров (ГБЦ), блок цилиндров, картер, прокладка ГБЦ и поддон.

Кроме этого к кривошипно-шатунному механизму относятся разнообразные крепежные элементы, а также шатунные и крепежные подшипники.

Устройство КШМ

При рассмотрении устройства КШМ необходимо выделить основные элементы его конструкции: коленвал, коренная шейка, шатунная шейка, шатуны, вкладыши, поршневые кольца (маслосъемные и компрессионные), пальцы и поршни ( см. работа поршня ).

работа поршня ).

Сложная конструкция вала обеспечивает получение и передачу энергии от поршня с шатуном на последующие узлы и агрегаты. Сам вал собран из элементов, называемых коленами. Колена соединены цилиндрами, расположенными со смещением относительно основной центральной оси в определенном порядке. На техническом языке название этих цилиндров — шейки. Те шейки, что смещены, крепятся к шатунам, соответственно и название — шатунные. Шейки, расположенные вдоль основной оси — коренные. За счет расположения шатунных шеек со смещением относительно центральной оси образуется рычаг. Поршень, опускаясь вниз, через шатун заставляет проворачиваться коленчатый вал.

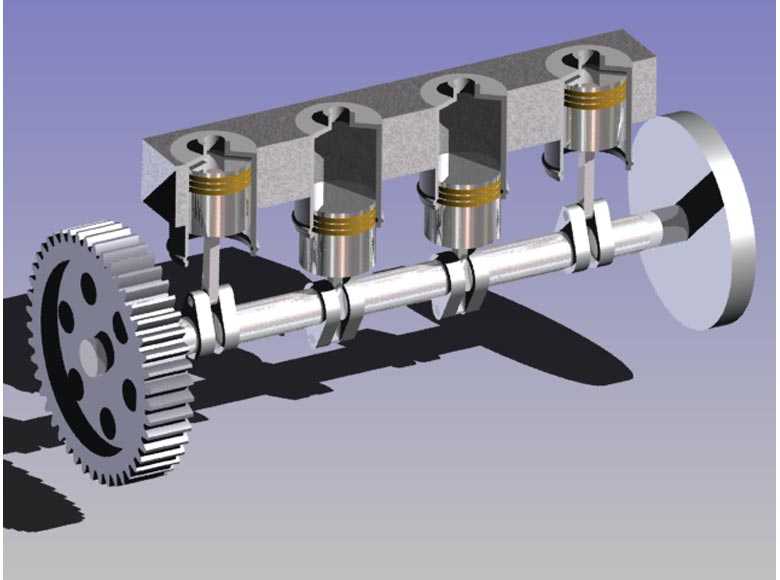

Варианты конструкций вала представлены на следующем рисунке.

В зависимости от числа цилиндров, а также конструктивных решений ДВС по расположению цилиндров бывает однорядный или двухрядный.

В первом случае (1) цилиндры расположены в одной плоскости относительно коленчатого вала. Если конкретнее, то все они на двигателе расположены вертикально, по центральной оси, а сам вал находится внизу. В двухрядном двигателе (поз. 2 и 3), цилиндры размещены в два ряда под углом друг к другу 60, 90 или 180°, то есть противоположно друг к другу. Возникает вопрос: «А зачем?». Обратимся к физике. Энергия от сгорания рабочей смеси очень большая и значительная доля ее погашения приходится на коренные шейки коленчатого вала, которые хоть и железные, но имеют определенный запас прочности и ресурса. В четырехцилиндровом двигателе автомобиля этот вопрос решается просто: 4 цилиндра — 4 такта рабочего цикла по очереди. В итоге нагрузка на коленвал равномерно распределяется на всех участках. В тех ДВС, где цилиндров больше, или требуется большая мощность, их размещают в «V»-образном виде, дополнительно смягчая нагрузку на коленчатый вал. Таким образом, энергия гасится не вертикально, а под углом, что значительно смягчает нагрузку на коленчатый вал.

В двухрядном двигателе (поз. 2 и 3), цилиндры размещены в два ряда под углом друг к другу 60, 90 или 180°, то есть противоположно друг к другу. Возникает вопрос: «А зачем?». Обратимся к физике. Энергия от сгорания рабочей смеси очень большая и значительная доля ее погашения приходится на коренные шейки коленчатого вала, которые хоть и железные, но имеют определенный запас прочности и ресурса. В четырехцилиндровом двигателе автомобиля этот вопрос решается просто: 4 цилиндра — 4 такта рабочего цикла по очереди. В итоге нагрузка на коленвал равномерно распределяется на всех участках. В тех ДВС, где цилиндров больше, или требуется большая мощность, их размещают в «V»-образном виде, дополнительно смягчая нагрузку на коленчатый вал. Таким образом, энергия гасится не вертикально, а под углом, что значительно смягчает нагрузку на коленчатый вал.

После краткого рассмотрения устройства КШМ необходимо также уделить внимание коленчатому валу. Говоря о нагрузке на коленчатый вал, стоит остановиться на подшипниках шеек коленвала. Рассмотрим соединение шатуна с коленчатым валом двигателя.

Рассмотрим соединение шатуна с коленчатым валом двигателя.

Те перегрузки, что испытывает вал, не под силу шариковым подшипникам. Здесь и огромное давление, высокая температура, труднодоступность смазки трущихся элементов и высокая скорость вращения. Поэтому именно для шеек применяются подшипники скольжения, которые обеспечивают работу всего двигателя. Вращение коленчатого вала происходит на вкладышах. Вкладыши делятся на коренные и шатунные. Из коренных вкладышей образуется кольцо вокруг коренных шеек вала. Из шатунных вкладышей по аналогии — вокруг шатунных шеек. Для уменьшения трения скользящие поверхности подшипников и шеек смазываются маслом, подаваемым через отверстия в коленвале под высоким давлением.

Значительную работу по обеспечению равномерности и плавности работы двигателя автомобиля выполняет маховик, о котором упоминалось ранее. Это зубчатое колесо на конце вала сглаживает перебои во вращении коленвала и обеспечивает совершение всех «холостых» тактов рабочего цикла каждого цилиндра ДВС.

Теперь обратимся к конструкции поршня двигателя.

Сам поршень представляет собой перевернутую вверх дном банку. Это самое дно имеет плавно вогнутую форму, что улучшает равномерность нагрузки на поршень при совершении рабочего хода и образование рабочей смеси. Поршень крепится к шатуну через палец с подшипником, обеспечивающим колебательные движения шатуна. Стенки поршня носят название «юбка». Она имеет, на первый взгляд, округлую форму, но есть едва заметные отличия.

Первое — это утолщение стенок юбки в направлениях движения шатуна. Поршень с шатуном через палец крепления давят поочередно друг на друга в одной плоскости. В той, которой собственно и двигается шатун относительно поршня. Следовательно, стенки поршня испытывают там большую нагрузку и давление, поэтому и сделаны толще.

Второе — это сужение диаметра юбки к низу. Сделано это для недопущения заклинивания поршня в цилиндре при нагреве и обеспечения смазки трущихся поверхностей юбки поршня и стенки цилиндра. Сами стенки цилиндра настолько гладко и ювелирно выполнены, что сравнимы с поверхностью зеркала. Но тогда остается зазор, который существенно влияет на герметичность цилиндра при такте сжатия и рабочего хода.

Сами стенки цилиндра настолько гладко и ювелирно выполнены, что сравнимы с поверхностью зеркала. Но тогда остается зазор, который существенно влияет на герметичность цилиндра при такте сжатия и рабочего хода.

Для решения этих противоположных по смыслу проблем, на юбке поршня предусмотрены кольца. Именно через них сам поршень соприкасается со стенками цилиндра. На каждом поршне имеется два типа колец — компрессионные и маслосъемные. Компрессионные кольца обеспечивают герметичность за счет давления сгораемых газов.

Маслосъемные кольца говорят сами за себя. Остатков масла, поступающего для смягчения трения в связке поршень-цилиндр, не должно оставаться при процессе горения топливно-воздушной смеси. Иначе возможна детонация, засорение свечей или форсунок остатками тяжелых фракций нефтяных продуктов, присутствующих в масле. А все это нарушает весь рабочий цикл. Поэтому масло, впрыскиваемое на стенки цилиндра при «холостых» тактах, снимается маслосъемными кольцами при рабочем ходе поршня.

Все цилиндры двигателя размещены в едином корпусе, который называется блоком цилиндров двигателя. Его конструкция довольно сложна. В нем многочисленное количество каналов для всех систем двигателя, а также он выполняет несущую основу для многих деталей и компонентов для силовой установки в целом.

Работа КШМ

Рассмотрим схему работы КШМ.

Поршень располагается на максимально удаленном расстоянии от коленчатого вала. Шатун и кривошип выстроены в одной линии. В тот момент, когда в цилиндр проникает горючее, происходит процесс возгорания. Продукты горения, в частности, расширяющие газы, способствуют перемещению поршня к коленчатому валу. Одновременно с этим перемещается также и шатун, нижняя головка которого проворачивает коленчатый вал на 180°. Затем шатун и его нижняя головка перемещаются и проворачиваются обратно, занимая исходную позицию. Поршень тоже возвращается в свое первоначальное положение. Такой процесс происходит в круговой последовательности.

По описанию работы КШМ видно, что кривошипно-шатунный механизм является главным механизмом мотора, от работы которого полностью зависит исправность транспортного средства. Таким образом, этот узел необходимо постоянно контролировать, и при любом подозрении на неисправность, следует вмешиваться и устранять ее незамедлительно, так как результатом различных поломок кривошипно-шатунного механизма может оказаться полная поломка силового агрегата, ремонт которого очень дорогостоящий.

Неисправности КШМ

К основным признакам неисправности КШМ относятся следующие:

- Падение мощностных показателей двигателя;

- Появление посторонних шумов и стуков;

- Увеличенный расход масла;

- Возникновение дыма в отработанных газах;

- Перерасход топлива.

Шумы и стуки в моторе возникают из-за износа его главных составляющих и возникновение между сопряженными составляющими увеличенного зазора. При износе цилиндра и поршня, а также при возникновении большего зазора между ними появляется металлический стук, который удается отчетливо услышать при работе холодного мотора. Резкий и звонкий металлический стук при любых режимах работы мотора говорит об увеличенном зазоре между втулкой, верхней головки шатуна и поршневым пальцем. Усиление стука и шума при быстром увеличении числа оборотов коленвала свидетельствует об износе вкладышей шатунных или коренных подшипников, причем более глухой стук говорит об износе вкладышей коренных подшипников. Если износ вкладышей достаточно большой, то, вероятнее всего, давление масла резко понизится. В таком случае эксплуатировать мотор не рекомендуется.

Резкий и звонкий металлический стук при любых режимах работы мотора говорит об увеличенном зазоре между втулкой, верхней головки шатуна и поршневым пальцем. Усиление стука и шума при быстром увеличении числа оборотов коленвала свидетельствует об износе вкладышей шатунных или коренных подшипников, причем более глухой стук говорит об износе вкладышей коренных подшипников. Если износ вкладышей достаточно большой, то, вероятнее всего, давление масла резко понизится. В таком случае эксплуатировать мотор не рекомендуется.

Падение мощности мотора возникает при износе цилиндров и поршней, износе или залегании в канавах поршневых колец, некачественной затяжке головки цилиндров. Подобные неисправности способствуют падению компрессии в цилиндре. Чтобы проверить компрессию, существует специальный прибор – компрессометр, измерения необходимо выполнять на теплом моторе. Для этого необходимо выкрутить все свечи, после чего установить наконечник компрессометра на место одной из них. При абсолютно открытом дросселе проворачивают мотор стартером в течение трех секунд. Подобным методом последовательно выполняют проверку всех остальных цилиндров. Значение компрессии должно быть в рамках, указанных в технических характеристиках мотора. Разница компрессии между цилиндрами не должна быть не выше 1 кг/см2.

При абсолютно открытом дросселе проворачивают мотор стартером в течение трех секунд. Подобным методом последовательно выполняют проверку всех остальных цилиндров. Значение компрессии должно быть в рамках, указанных в технических характеристиках мотора. Разница компрессии между цилиндрами не должна быть не выше 1 кг/см2.

Увеличенное потребление масла, перерасход топлива, образование дыма в отработанных газах обычно происходит при износе цилиндров и колец или при залегании поршневых колец. Вопрос с залеганием кольца можно решить без разборки мотора, залив в цилиндр через специальные отверстия для свечи соответствующую жидкость.

Отложение нагара на камерах сгорания и днищах поршней уменьшает теплопроводность, что способствует перегреву мотора, повышению топливного расхода и падению мощности.

Трещины на стенках рубашки охлаждения блока, а также головки блока цилиндров могут образоваться в связи с замерзанием охлаждающей жидкости, в результате перегрева мотора, в результате заполнения охлаждающей системы ( см. система охлаждения двигателя) горячего мотора холодной охлаждающей жидкостью. Трещины на блоке цилиндров могут пропускать охлаждающую жидкость в цилиндры. В связи с этим выхлопные газы приобретают белый цвет.

система охлаждения двигателя) горячего мотора холодной охлаждающей жидкостью. Трещины на блоке цилиндров могут пропускать охлаждающую жидкость в цилиндры. В связи с этим выхлопные газы приобретают белый цвет.

Выше рассмотрены основные неисправности КШМ.

Крепежные работы

Чтобы предотвратить пропуск охлаждающей жидкости и газов через прокладку головки цилиндров, следует периодически контролировать крепление головки ключом со специальной динамометрической рукояткой с определенной последовательностью и усилием. Положение затяжки и последовательность затягивания гаек обозначают автомобильные заводы.

Головку цилиндров из чугуна прикрепляют, когда мотор находится в нагретом положении, алюминиевую голову, наоборот, на холодный двигатель. Необходимость затягивания крепления алюминиевых головок в холодном состоянии объясняется разным коэффициентом линейного расширения материала шпилек и болтов и материала головки. В связи с этим подтягивание гаек на сильно разогретом моторе не обеспечивает после остывания мотора должной плотности прилегания к блоку головки цилиндров.

Затяжку болтов прикрепления поддона картера для предотвращения деформации картера, нарушения при герметичности также проверяют с соблюдением последовательности, то есть поочередным затягиванием диаметрально противоположных болтов.

Проверка состояния кривошипно-шатунного механизма

Техническое состояние кривошипно-шатунных механизмов определяется:

- По компрессии (изменению давления) в цилиндрах мотора в конце хода сжатия;

- По расходу масла в процессе эксплуатации и уменьшению давления в системе смазки двигателя;

- По разрежению в трубопроводе впуска;

- По утечке газов из цилиндров;

- По объему газов, проникающих в картер мотора;

- По наличию стуков в моторе.

Расход масла в малоизношенном моторе незначителен и может равняться 0,1-0,25 литра на 100 км пути. При общем значительном износе мотора расход масла может составлять 1 литр на 100 км и больше, что, как правило, сопровождается обильным дымом.

Давление в масляной системе мотора должно соответствовать пределам, установленным для данного типа мотора и используемого сорта масла. Уменьшение давления масла на незначительных оборотах коленвала прогретого силового агрегата указывает на неисправность в смазочной системе или на присутствие недопустимых износов подшипников мотора. Падение масляного давления по манометру до 0 говорит о неисправности редукционного клапана или манометра.

Компрессия является показателем герметичности цилиндров мотора и характеризует состояние клапанов, цилиндров и поршней. Герметичность цилиндров можно установить с помощью компрессометра. Изменение давления (компрессию) проверяют после предварительного разогрева мотора до 80°C при выкрученных свечах. Установив наконечник компрессометра в отверстия для свечей, проворачивают стартером коленвал мотора на 10 – 14 оборотов и фиксируют показания компрессометра. Проверка выполняется по 3 раза для каждого цилиндра. Если показания компрессии на 30 – 40% ниже установленной нормы, это говорит о неисправностях (пригорание поршневых колец или их поломка, повреждение прокладки головки цилиндров или негерметичность клапанов).

Если показания компрессии на 30 – 40% ниже установленной нормы, это говорит о неисправностях (пригорание поршневых колец или их поломка, повреждение прокладки головки цилиндров или негерметичность клапанов).

Разрежение в трубопроводе впуска мотора измеряют вакуумметром. Значение разрежения у работающего на установившемся режиме моторов может меняться от изношенности цилиндро–поршневой группы, а также от состояния элементов газораспределения ( см. газораспределительный механизм ), регулировки карбюратора ( см. устройство карбюратора ) и установки зажигания. Таким образом, такой метод проверки является общим и не дает возможности выделить конкретную неисправность по одному показателю.

Объем газов, проникающих в картер мотора, изменяется из–за неплотности сопряжений цилиндр + поршень + поршневое кольцо, увеличивающейся по степени изнашивания данных деталей. Количество проникающих газов измеряют при полной нагрузке мотора.

Обслуживание КШМ

Обслуживание КШМ заключается в постоянном контроле креплений и подтягивании ослабевших гаек и болтов картера, а также головки блока цилиндров. Болты крепления головки блока и гайки шпилек следует подтягивать на разогретом моторе в определенной последовательности.

Болты крепления головки блока и гайки шпилек следует подтягивать на разогретом моторе в определенной последовательности.

Двигатель следует содержать в чистоте, каждый день протирать или промывать кисточкой, смоченной в керосине, после этого протирать сухой ветошью. Необходимо помнить, что грязь, пропитанная маслом и бензином, представляет серьезную опасность для возгорания при наличии каких–либо неисправностей в системе зажигания двигателя исистеме питания двигателя, также способствует образованию коррозии.

Периодически нужно снимать головку блока цилиндров и удалять весь нагар, образовавшийся в камерах сгорания.

Нагар плохо проводит тепло. При определенной величине слоя нагара на клапанах и поршнях отвод тепла в охлаждающую жидкость резко ухудшается, происходит перегрев мотора и уменьшение его мощностных показателей. В связи с этим, возникает потребность в более частом включении низких передач и потребность в топливе возрастает. Интенсивность формирования нагара полностью зависит от вида и качества используемого для мотора масла и топлива. Самое интенсивное нагарообразование выполняется при использовании низкооктанового бензина с достаточно высокой температурой конца выкипания. Стуки, возникающие в таком случае при работе двигателя, имеют детонационный характер и в конечном итоге приводят к уменьшению срока работоспособности двигателя.

Самое интенсивное нагарообразование выполняется при использовании низкооктанового бензина с достаточно высокой температурой конца выкипания. Стуки, возникающие в таком случае при работе двигателя, имеют детонационный характер и в конечном итоге приводят к уменьшению срока работоспособности двигателя.

Нагар необходимо удалять с камер сгорания, со стержней и головок клапанов, из впускных каналов блока цилиндров, с днищ поршней. Нагар рекомендуется удалять с помощью проволочных щеток или металлических скребков. Предварительно нагар размягчается керосином.

При последующей сборке мотора прокладку головки блока необходимо устанавливать таким образом, чтобы сторона прокладки, на которой наблюдается сплошная окантовка перемычек между краешками отверстий для камер сгорания, была направлена в сторону головки блока.

Стоит учесть, что во время движения машины за городом в течении 60–ти минут со скоростью 65–80 км/ч происходит выжигание (очистка) цилиндров от нагара.

При должном регулярном обслуживании КШМ его срок службы продлится на долгие годы.

Кривошипно-шатунный механизм

Кривошипно-шатунный механизм (КШМ) воспринимает давление газов при рабочем ходе и преобразует возвратно-поступательное движение поршня во вращательное движение коленвала. КШМ состоит из блока цилиндров с головкой, поршней с кольцами, поршневых пальцев, шатунов, коленчатого вала, маховика и поддона картера.

Содержание статьи

- 1 Устройство КШМ

- 2 Неисправности КШМ

Устройство КШМ

Блок цилиндров является основной деталью двигателя, к которой крепятся все механизмы и детали. Блоки цилиндров отливают из чугуна или алюминиевого сплава. В той же отливке выполнены картер и стенки рубашки охлаждения, окружающие цилиндры двигателя. В блок цилиндров устанавливают вставные гильзы. Гильзы бывают «мокрые» (охлаждаемые жидкостью) и «сухие». На многих современных двигателях применяются безгильзовые блоки. Внутренняя поверхность гильзы (цилиндра) служит направляющей для поршней.

Блок цилиндров сверху закрывается одной или двумя (в V-образных двигателях) головками цилиндров из алюминиевого сплава. В головке блока цилиндров (ГБЦ) размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания (в дизелях – для свечей накала). В головках ДВС с непосредственным впрыском также имеется отверстие для форсунок. Для охлаждения камер сгорания вокруг них выполнена специальная рубашка. На головке цилиндров закреплены детали газораспределительного механизма. В ГБЦ выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и ГБЦ устанавливается прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Головка цилиндров сверху закрывается крышкой. Между ними устанавливается маслоустойчивая прокладка.

В головке блока цилиндров (ГБЦ) размещены камеры сгорания, в которых имеются резьбовые отверстия для свечей зажигания (в дизелях – для свечей накала). В головках ДВС с непосредственным впрыском также имеется отверстие для форсунок. Для охлаждения камер сгорания вокруг них выполнена специальная рубашка. На головке цилиндров закреплены детали газораспределительного механизма. В ГБЦ выполнены впускные и выпускные каналы и установлены вставные седла и направляющие втулки клапанов. Для создания герметичности между блоком и ГБЦ устанавливается прокладка, а крепление головки к блоку цилиндров осуществлено шпильками с гайками. Головка цилиндров сверху закрывается крышкой. Между ними устанавливается маслоустойчивая прокладка.

Поршень воспринимает давление газов при рабочем такте и передает его через поршневой палец и шатун на коленчатый вал. Поршень представляет собой перевернутый цилиндрический стакан, отлитый из алюминиевого сплава. В верхней части поршня расположена головка с канавками, в которые вставляются поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

В верхней части поршня расположена головка с канавками, в которые вставляются поршневые кольца. Ниже головки выполнена юбка, направляющая движение поршня. В юбке поршня имеются приливы-бобышки с отверстиями для поршневого пальца.

При работе двигателя поршень, нагреваясь, расширится и, если между ним и стенкой цилиндра не будет необходимого зазора, заклинится в цилиндре. Если же зазор будет слишком большим, то часть отработанных газов будет прорываться в картер. Это приведет к падению давления в цилиндре и уменьшению мощности двигателя. Поэтому головку поршня выполняют меньшего диаметра, чем юбку, а саму юбку в поперечном сечении изготавливают не цилиндрической формы, а в виде эллипса с большей осью в плоскости, перпендикулярной поршневому пальцу. На юбке поршня имеется разрез. Из-за овальной формы и разреза юбки предотвращается заклинивание поршня при работе прогретого двигателя. Общее устройство поршней принципиально одинаково, но их конструкции могут отличаться в зависимости от особенностей конкретного двигателя.

Поршневые кольца подразделяются на компрессионные и маслосъемные. Компрессионные кольца уплотняют поршень в цилиндре и служат для уменьшения прорыва газов из цилиндров в картер, а маслосъемные снимают излишки масла со стенок цилиндров и предотвращают проникновение масла в камеру сгорания. Кольца, изготовленные из чугуна или стали, имеют разрез (замок). Количество колец в разных двигателях может быть разным.

Поршневой палец шарнирно соединяет поршень с верхней головкой шатуна. Палец изготовлен в виде пустотелого цилиндрического стержня, наружная поверхность которого закалена токами высокой частоты. Осевое перемещение пальца в бобышках поршня ограничивается разрезными стальными кольцами.

Шатун служит для соединения коленчатого вала с поршнем. Шатун состоит из стального стержня двутаврового сечения, верхней неразъемной и нижней разъемной головок. В верхней головке установлен поршневой палец, а нижняя головка крепится на шатунной шейке коленчатого вала. Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, а в нижнюю, состоящую из двух частей, устанавливаются тонкостенные вкладыши. Обе части нижней головки скрепляются двумя болтами с гайками. К головкам шатуна при работе двигателя подводится масло. В V-образных двигателях на одной шатунной шейке коленвала крепится два шатуна.

Для уменьшения трения в верхнюю головку шатуна запрессовывается втулка, а в нижнюю, состоящую из двух частей, устанавливаются тонкостенные вкладыши. Обе части нижней головки скрепляются двумя болтами с гайками. К головкам шатуна при работе двигателя подводится масло. В V-образных двигателях на одной шатунной шейке коленвала крепится два шатуна.

Коленчатый вал изготавливается из стали или из высокопрочного чугуна. Он состоит из шатунных и коренных шлифованных шеек, щек и противовесов. Задняя часть вала выполнена в виде фланца, к которому болтами крепится маховик. На переднем конце коленчатого вала закрепляется ременной шкив и звездочка привода распредвала. В шкив может быть интегрирован гаситель крутильных колебаний. Наиболее распространенная конструкция представляет собой два металлических кольца, соединенных через упругую среду (резина-эластомер, вязкое масло).

Количество и расположение шатунных шеек зависят от числа цилиндров и их расположения. Шатунные шейки коленвала многоцилиндрового двигателя выполнены в разных плоскостях, что необходимо для равномерного чередования рабочих тактов в разных цилиндрах. Коренные и шатунные шейки соединяются между собой щеками. Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Поверхность коренных и шатунных шеек закаливают токами высокой частоты. В шейках и щеках имеются каналы, предназначенные для подвода масла. В каждой шатунной шейке имеется полость, которая выполняет функцию грязеуловителя. В грязеуловители масло поступает от коренных шеек и при вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенках. Очистка грязеуловителей осуществляется через завернутые в их торцы резьбовые пробки только при разборке двигателя. Перемещение вала в продольном направлении ограничивается упорными шайбами. В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

Коренные и шатунные шейки соединяются между собой щеками. Для уменьшения центробежных сил, создаваемых кривошипами, на коленчатом валу выполнены противовесы, а шатунные шейки сделаны полыми. Поверхность коренных и шатунных шеек закаливают токами высокой частоты. В шейках и щеках имеются каналы, предназначенные для подвода масла. В каждой шатунной шейке имеется полость, которая выполняет функцию грязеуловителя. В грязеуловители масло поступает от коренных шеек и при вращении вала частицы грязи, находящиеся в масле, под действием центробежных сил отделяются от масла и оседают на стенках. Очистка грязеуловителей осуществляется через завернутые в их торцы резьбовые пробки только при разборке двигателя. Перемещение вала в продольном направлении ограничивается упорными шайбами. В местах выхода коленчатого вала из картера двигателя имеются сальники и уплотнители, предотвращающие утечку масла.

В работающем двигателе нагрузки на шатунные и коренные шейки коленчатого вала очень велики. Для уменьшения трения шейки вала расположены в подшипниках скольжения, которые выполнены в виде металлических вкладышей, покрытых антифрикционным слоем. Вкладыши состоят из двух половинок. Шатунные подшипники устанавливаются в нижней разъемной головке шатуна, а коренные – в блоке и крышке подшипника. Крышки коренных подшипников прикручиваются болтами к блоку цилиндров и стопорятся во избежание самоотвертывания. Чтобы вкладыши не провертывались, в них делают выступы, а в крышках, седлах и головках шатунов – соответствующие им уступы.

Вкладыши состоят из двух половинок. Шатунные подшипники устанавливаются в нижней разъемной головке шатуна, а коренные – в блоке и крышке подшипника. Крышки коренных подшипников прикручиваются болтами к блоку цилиндров и стопорятся во избежание самоотвертывания. Чтобы вкладыши не провертывались, в них делают выступы, а в крышках, седлах и головках шатунов – соответствующие им уступы.

Маховик уменьшает неравномерность работы двигателя, облегчает его пуск и способствует плавному троганию автомобиля с места. Маховик изготовлен в виде массивного чугунного диска и прикреплен к фланцу коленвала болтами с гайками. При изготовлении маховик балансируется вместе с коленчатым валом. Для того чтобы при разборке двигателя балансировка не нарушилась, маховик устанавливается на несимметрично расположенные штифты или болты. Таким образом исключается его неправильная установка. В некоторых двигателях для снижения крутильных колебаний, передаваемых на КПП, применяются двухмассовые маховики, представляющие собой два диска, упруго соединенные между собой. Диски могут смещаться относительно друг друга в радиальном направлении. На ободе маховика наносятся метки, по которым устанавливают поршень первого цилиндра в в.м.т. при установке зажигания или момента начала подачи топлива (для дизелей). Также на обод крепится зубчатый венец, предназначенный для зацепления с бендиксом стартера.

Диски могут смещаться относительно друг друга в радиальном направлении. На ободе маховика наносятся метки, по которым устанавливают поршень первого цилиндра в в.м.т. при установке зажигания или момента начала подачи топлива (для дизелей). Также на обод крепится зубчатый венец, предназначенный для зацепления с бендиксом стартера.

Для уменьшения вибрации в рядных двигателях применяются балансирные валы, расположенные под коленчатым валом в масляном поддоне.

МаховикДвухмассовый маховикБалансирные валыПоддон картераКартер двигателя отливается заодно с блоком цилиндров. К нему крепятся детали кривошипно-шатунного и газораспределительного механизмов. Для повышения жесткости внутри картера выполнены ребра, в которых расточены гнезда коренных подшипников коленчатого вала. Снизу картер закрывается поддоном, выштампованным из тонкого стального листа. Поддон используется как резервуар для масла и защищает детали двигателя от загрязнения. В нижней части поддона имеется пробка для слива моторного масла. Поддон крепится к картеру болтами. Для предотвращения утечки масла между ними устанавливается прокладка.

Поддон крепится к картеру болтами. Для предотвращения утечки масла между ними устанавливается прокладка.

Неисправности КШМ

К признакам неисправности КШМ относятся: появление посторонних стуков и шумов, падение мощности двигателя, повышенный расход масла, перерасход топлива, появление дыма в отработанных газах.

Стуки и шумы в двигателе возникают в результате износа его основных деталей и появления между сопряженными деталями увеличенных зазоров. При износе поршня и цилиндра, а также при увеличении зазора между ними возникает звонкий металлический стук, хорошо прослушиваемый при работе холодного двигателя. Резкий металлический стук на всех режимах работы двигателя свидетельствует об увеличении зазора между поршневым пальцем и втулкой верхней головки шатуна. Усиление стука при резком увеличении числа оборотов коленчатого вала свидетельствует об износе вкладышей коренных или шатунных подшипников, причем стук более глухого тона указывает на износ вкладышей коренных подшипников. При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

При большом износе вкладышей возможно резкое падение давление масла. В этом случае эксплуатировать двигатель нельзя.

Падение мощности двигателя возникает при износе или залегании в канавках поршневых колец, износе поршней и цилиндров, а также плохой затяжке головки цилиндров. Эти неисправности вызывают падение компрессии в цилиндре. Компрессию проверяют при помощи компрессометра на теплом двигателе. Для этого выкручивают все свечи, и на место одной из них устанавливают наконечник компрессометра. При полностью открытом дросселе прокручивают двигатель стартером в течение 2-3 секунд. Таким образом последовательно проверяют все цилиндры. Величина компрессии должна быть в пределах, указанных в технических данных двигателя. Разница в компрессии между отдельными цилиндрами не должна превышать 1 кГ/см2.

Повышенный расход масла, перерасход топлива, появление дыма в отработанных газах (при нормальном уровне масла в картере) обычно появляются при залегании поршневых колец или износе колец и цилиндров. Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Залегание кольца можно устранить без разборки двигателя, залив в цилиндр через отверстие для свечи зажигания специальную жидкость.

Отложение нагара на днищах поршней и камер сгорания снижает теплопроводность, что вызывает перегрев двигателя, падение мощности и повышение расхода топлива.

Трещины в стенках рубашки охлаждения блока и головки блока цилиндров могут появиться в результате замерзания охлаждающей жидкости, заполнения системы охлаждения горячего двигателя холодной охлаждающей жидкостью или в результате перегрева двигателя. Через трещины в блоке цилиндров охлаждающая жидкость может попадать в цилиндры. При этом цвет выхлопных газов становится белым.

Кривошипно-шатунный механизм (КШМ): назначение, устройство, принцип работы

Если есть что-то, что прочно ассоциируется с любым автомобилем, это механизм двигателя. Как ни странно, принцип его действия мало изменился с тех пор, как 120 лет назад Карл Бенц запатентовал свой первый автомобиль. Система усложнялась, обрастала сложной электроникой, совершенствовалась, но кривошипно-шатунный механизм (КШМ) остался самым узнаваемым “портретом” любого мотора.

Система усложнялась, обрастала сложной электроникой, совершенствовалась, но кривошипно-шатунный механизм (КШМ) остался самым узнаваемым “портретом” любого мотора.

Содержание

- Что такое КШМ и для чего он нужен?

- Устройство КШМ

- Подвижная (рабочая) группа КШМ

- Неподвижная группа КШМ

- Принцип работы КШМ

- Основные неисправности

- Стук в двигателе

- Снижение мощности

- Повышенный расход масла

- Нагар

- Белый дым из выхлопной трубы

- Заключение

Что такое КШМ и для чего он нужен?

Двигатель в процессе работы должен давать какое-то постоянное движение, и удобней всего, чтобы это было равномерное вращение. Однако силовая часть (цилиндро-поршневая группа, ЦПГ) вырабатывает поступательное движение. Значит, нужно сделать так, чтобы один тип движения преобразовался в другой, причем с наименьшими потерями. Вот для этого и был создан кривошипно-шатунный механизм.

По сути, КШМ – это устройство для получения и преобразования энергии и передачи ее дальше, другим узлам, которые уже эту энергию используют.

Устройство КШМ

Строго говоря, КШМ автомобиля состоит из самого кривошипа, шатунов и поршней. Однако говорить о части, не рассказав о целостной конструкции, было бы в корне неправильно. Поэтому схема и назначение КШП и смежных элементов будет рассматриваться в комплексе.

Устройство КШМ: (1 — коренной подшипник на коренной шейке; 2 — шатунный подшипник на шатунной шейке; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.)- Блок цилиндров – это начало всего движения в моторе. Его составляющие – поршни, цилиндры и гильзы цилиндров, в которых эти поршни движутся;

- Шатуны – это соединительные элементы между поршнями и коленвалом. По сути, шатун представляет собой прочную металлическую перемычку, которая одной стороной крепится к поршню с помощью шатунного пальца, а другой фиксируется на шейке коленвала. Благодаря пальцевому соединению поршень может двигаться относительно цилиндра в одной плоскости.

Точно так же шатун охватывает посадочное место коленвала – шатунную шейку, и это крепление позволяет ему двигаться в той же плоскости, что и соединение с поршнем;

Точно так же шатун охватывает посадочное место коленвала – шатунную шейку, и это крепление позволяет ему двигаться в той же плоскости, что и соединение с поршнем; - Коленвал – коленчатый вал вращения, ось которого проходит через носок вала, коренные (опорные) шейки и фланец маховика. А вот шатунные шейки выходят за ось вала, и благодаря этому при его вращении описывают окружность;

- Маховик – обязательный элемент механизма, накапливающий инерцию вращения, благодаря которой двигатель работает ровней и не останавливается в “мертвой точке”.

Эти и другие элементы КШМ можно условно разделить на подвижные, те, что выполняют непосредственную работу, и неподвижные вспомогательные элементы.

Подвижная (рабочая) группа КШМ

Как понятно из названия, к подвижной группе относятся элементы, которые активно задействованы в работе двигателя.

- Поршень. При работе двигателя поршень перемещается в гильзе цилиндра под действием выталкивающей силы при сгорании топлива – с одной стороны, и поворотом коленвала – с другой.

Для уплотнения зазора между ним и цилиндром на боковой поверхности поршня находятся поршневые кольца (компрессионные и маслосъемные), которые герметизируют промежуток и препятствуют потере мощности во время сгорания топлива.

Для уплотнения зазора между ним и цилиндром на боковой поверхности поршня находятся поршневые кольца (компрессионные и маслосъемные), которые герметизируют промежуток и препятствуют потере мощности во время сгорания топлива.Устройство поршневой группы: (1 — масляно-охлаждающий канал; 2 — камера сгорания в днище поршня; 3 — днище поршня; 4 — канавка первого компрессионного кольца; 5 — первое (верхнее) компрессионное кольцо; 6 — второе (нижнее) компрессионное кольцо; 7 — маслосъемное кольцо; 8 — масляная форсунка; 9 — отверстие в головке шатуна для подвода масла к поршневому пальцу; 10 — шатун; 11 — поршневой палец; 12 — стопорное кольцо поршневого пальца; 13 и 14 — перегородки поршневых колец; 15 — жаровой пояс.)

- Шатун. Это соединительный элемент между поршнем и коленвалом. Верхней головкой шатун крепится к поршню с помощью пальца. Нижняя головка имеет съемную часть, так что шатун можно надеть на шейку коленвала. Для уменьшения трения между шейкой коленвала и головкой шатуна ставятся шатунные вкладыши – подшипники скольжения в виде двух пластин, изогнутых полукругом.

Устройство шатуна

- Коленвал. Это центральная часть двигателя, без которой сложно представить себе его принцип работы. Основной его частью является ось вращения, которая одновременно служит опорой для коленвала в блоке цилиндров. Выступающие за ось вращения элементы предназначены для присоединения к шатунам: когда шатун движется вниз, коленвал позволяет ему описать нижней частью окружность одновременно с движением поршня. Так же, как и в случае с шатунами, опорные шейки коленвала лежат на подшипниках скольжения – вкладышах.

Устройство коленвала

- Маховик. Он крепится к фланцу на торцевой части коленвала. Маховик вращается вместе с валом двигателя и частично демпфирует неизбежные в любом ДВС рывковые нагрузки. Но основная задача маховика – раскручивать коленвал (а с ним и цилиндро-поршневую группу), чтобы поршни не замерли в “мертвой точке”. Таким образом, часть мощности двигателя расходуется на поддержку вращения маховика.

Неподвижная группа КШМ

Неподвижной группой можно назвать внешнюю часть двигателя, в которой находится КШП.

- Блок цилиндров. По сути, это корпус, в котором располагаются непосредственно цилиндры, каналы системы охлаждения, посадочные места распредвала, коленвала и т.д. Он может выполняться из чугуна или алюминиевого сплава, и сегодня производители всё чаще используют алюминий, чтобы облегчить конструкцию. Для этой же цели вместо сплошного литья используются ребра жесткости, которые облегчают конструкцию без потери прочности. На боковых сторонах блока цилиндров располагаются посадочные места для вспомогательных механизмов двигателя.

Блок цилиндров

- Головка блока цилиндров (ГБЦ). Устанавливается на блок цилиндров и закрывает его сверху. В ГБЦ предусмотрены отверстия для клапанов, впускного и выпускного коллекторов, крепления распредвала (одного или больше), крепления для других элементов двигателя. К ГБЦ, снизу, крепится прокладка (1) — пластина, которая герметизирует стык между блоком цилиндров и ГБЦ. В ней предусмотрены отверстия для цилиндров и крепежных болтов.

А сверху — клапанная крышка (5), — ею закрывается ГБЦ сверху, когда двигатель собран и готов к запуску. Прокладка клапанной крышки. Это тонкая пластина, которая укладывается по периметру ГБЦ и герметизирует стык.

А сверху — клапанная крышка (5), — ею закрывается ГБЦ сверху, когда двигатель собран и готов к запуску. Прокладка клапанной крышки. Это тонкая пластина, которая укладывается по периметру ГБЦ и герметизирует стык.

Принцип работы КШМ

Работа механизма двигателя основана на энергии расширения при сгорании топливно-воздушной смеси. Именно эти “микровзрывы” являются движущей силой, которую кривошипно-шатунный механизм переводит в удобную форму. На видео, ниже, подробно описанный принцип работы КШМ в 3Д анимайии.

Принцип работы КШМ:

- В цилиндрах двигателя сгорает распыленное и смешанное с воздухом топливо.

Такая дисперсия предполагает не медленное горение, а мгновенное, благодаря чему воздух в цилиндре резко расширяется.

Такая дисперсия предполагает не медленное горение, а мгновенное, благодаря чему воздух в цилиндре резко расширяется. - Поршень, который в момент начала горения топлива находится в верхней точке, резко опускается вниз. Это прямолинейное движение поршня в цилиндре.

- Шатун соединен с поршнем и коленвалом так, что может двигаться (отклоняться) в одной плоскости. Поршень толкает шатун, который надет на шейку коленвала. Благодаря подвижному соединению, импульс от поршня через шатун передается на коленвал по касательной, то есть вал делает поворот.

- Поскольку все поршни по очереди толкают коленвал по тому же принципу, их возвратно-поступательное движение переходит во вращение коленвала.

- Маховик добавляет импульс вращения, когда поршень находится в «мертвых» точках.

Интересно, что для старта двигателя нужно сначала раскрутить маховик. Для этой цели нужен стартер, который сцепляется с зубчатым венцом маховика и раскручивает его, пока мотор не заведется. Закон сохранения энергии в действии.

Закон сохранения энергии в действии.

Остальные элементы двигателя: клапаны, распредвалы, толкатели, система охлаждения, система смазки, ГРМ и прочие – необходимые детали и узлы для обеспечения работы КШМ.

Основные неисправности

Учитывая нагрузки, как механические, так и химические, и температурные, кривошипно-шатунный механизм подвержен различным проблемам. Избежать неприятностей с КШП (а значит, и с двигателем) помогает грамотное обслуживание, но всё равно от поломок никто не застрахован.

Стук в двигателе

Один из самых страшных звуков, когда в моторе вдруг появляется странный стук и прочие посторонние шумы. Это всегда признак проблем: если что-то начало стучать, значит, с ним проблема. Поскольку в двигателе элементы подогнаны с микронной точностью, стук свидетельствует об износе. Придется разбирать двигатель, смотреть, что стучало, и менять изношенную деталь.

Основной причиной износа чаще всего становится некачественное ТО двигателя. Моторное масло имеет свой ресурс, и его регулярная замена архиважна. То же относится и к фильтрам. Твердые частички, даже мельчайшие, постепенно изнашивают тонко пригнанные детали, образуют задиры и выработку.

То же относится и к фильтрам. Твердые частички, даже мельчайшие, постепенно изнашивают тонко пригнанные детали, образуют задиры и выработку.

Стук может говорить и об износе подшипников (вкладышей). Они также страдают от недостатка смазки, поскольку именно на вкладыши приходится огромная нагрузка.

Снижение мощности

Потеря мощности двигателя может говорить о залегании поршневых колец. В этом случае кольца не выполняют свою функцию, в камере сгорания остается моторное масло, а продукты сгорания прорываются в двигатель. Прорыв газов говорит и о пустой растрате энергии, и это чувствует автовладелец как снижение динамических характеристик. Продолжительная работа в такой ситуации может только ухудшить состояние двигателя и довести стандартную, в общем-то, проблему до капремонта двигателя.

Проверить состояние мотора можно самостоятельно, измерив компрессию в цилиндрах. Если она ниже нормативной для данной модификации двигателя, значит, предстоит ремонт двигателя.

Повышенный расход масла

Если двигатель начал “жрать” масло, это явный признак залегания поршневых колец или других проблем с цилиндро-поршневой группой. Масло сгорает вместе с топливом, из выхлопной трубы идет черный дым, температура в камере сгорания превышает расчетную, и это не добавляет двигателю здоровья. В некоторых случаях может помочь очистка без демонтажа двигателя, но в большинстве случаев предстоит разборка и дефектовка двигателя.

Масло сгорает вместе с топливом, из выхлопной трубы идет черный дым, температура в камере сгорания превышает расчетную, и это не добавляет двигателю здоровья. В некоторых случаях может помочь очистка без демонтажа двигателя, но в большинстве случаев предстоит разборка и дефектовка двигателя.

Нагар

Отложения на поршнях, клапанах и свечах зажигания говорят о том, что с двигателем есть проблема. Если топливо не сгорает полностью, нужно искать причину неисправности и устранять ее. В противном случае мотору грозит перегрев из-за ухудшения теплопроводности поверхностей со слоем нагара.

Белый дым из выхлопной трубы

Появляется, когда в камеру сгорания попадает антифриз. Причиной чаще всего бывает износ прокладки ГБЦ или микротрещины в рубашке охлаждения двигателя, и для устранения проблемы необходима ее замена.

Медлить в этой ситуации нежелательно: маленькая протечка может обернуться гидроударом. Камера сгорания наполняется жидкостью, поршень движется вверх, но жидкость, в отличие от воздуха, не сжимается, и получается эффект удара о твёрдую поверхность. Последствия такой катастрофы могут быть любые, вплоть до “кулака дружбы” и продажи машины на запчасти.

Последствия такой катастрофы могут быть любые, вплоть до “кулака дружбы” и продажи машины на запчасти.

Заключение

Несмотря на высокие нагрузки, критические условия работы и даже небрежность владельцев, кривошипно-шатунный механизм отличается завидной живучестью. Вывести его из строя можно неправильным обслуживанием, нештатными нагрузками, поломкой смежных элементов. Да, двигатель почти всегда можно починить, но эта услуга обойдётся в разы дороже, чем просто грамотное регулярное ТО. Недаром же есть двигатели “миллионники”, которые способны служить десятилетиями, не доставляя проблем владельцу машины.

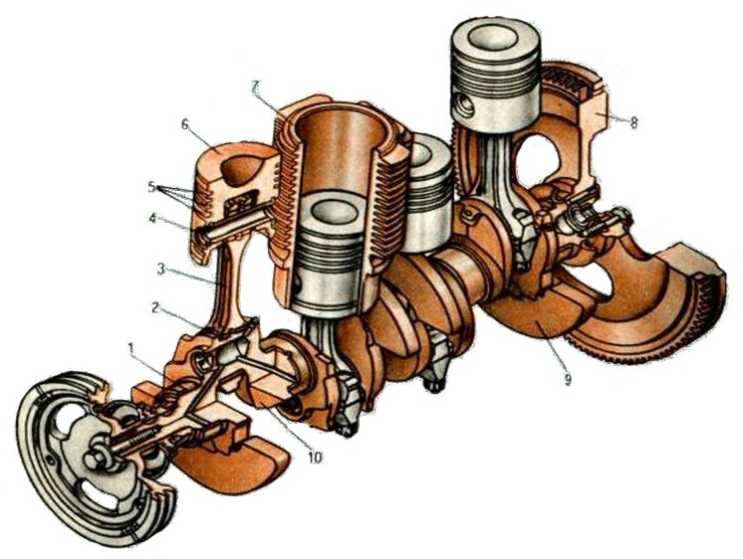

Кривошипно-шатунный механизм двигателя трактора

1 — коренной подшипник; 2 — шатунный подшипник; 3 — шатун; 4 — поршневой палец; 5 — поршневые кольца; 6 — поршень; 7 — цилиндр; 8 — маховик; 9 — противовес; 10 — коленчатый вал.

Кривошипно-шатунный механизм состоит из следующих основных частей: цилиндра 7 (рис. 1), поршня 6 с кольцами 5, шатуна 3 с подшипником 2, поршневого пальца 4, коленчатого вала 10 с противовесами 9, вращающегося в подшипниках 1, и маховика 8.

1), поршня 6 с кольцами 5, шатуна 3 с подшипником 2, поршневого пальца 4, коленчатого вала 10 с противовесами 9, вращающегося в подшипниках 1, и маховика 8.

Детали кривошипно-шатунного механизма воспринимают большое давление (до 6…8 МПа) газов, возникающих при сгорании топлива в цилиндрах, а некоторые из них, кроме того, работают в условиях высоких температур (350° и выше) и при большой частоте вращения коленчатого вала (свыше 2000 мин-1). Чтобы детали могли удовлетворительно работать длительное время (не менее 8…9 тыс. часов) в таких тяжелых условиях, обеспечивая работоспособность двигателя, их изготавливают с большой точностью из высококачественных прочных металлов и их сплавов, а детали из черных металлов (сталь, чугун), кроме того, подвергают термической обработке (цементации, закалке).

Отдельные детали кривошипно-шатунного механизма имеют следующее устройство.

1, 11 — блок-картеры; 2, 4 — головки цилиндров; 3, 8 — прокладки; 5 — цилиндр; 6 — картер; 7 — гильза; 9 — поршень; 10 — поддон; 12 — вкладыши; 13 — крышка шатуна; 14 — стопорное кольцо; 15 — поршневой палец; 16 — шатун; 17 — втулка; 18 — шплинт; 19 — болт; 20 — коренной подшипник.

Цилиндр 5 (рис. 2) — основная часть двигателя, внутри которой сгорает топливо. Цилиндр изготавливают в виде отдельной отливки, укрепляемой на чугунной коробке — картере 6, или в виде сменной гильзы 7, вставляемой в блок цилиндров 1. Материалом для изготовления цилиндров и гильз служит чугун. Внутреннюю поверхность цилиндров и гильз, называемую зеркалом цилиндра, делают строго цилиндрической формы и подвергают шлифовке и полировке. Число цилиндров или гильз у одного двигателя может быть различно: один, два, три, четыре, шесть и больше. Блок цилиндров может быть изготовлен так, что цилиндры будут расположены в один или в два ряда под углом в 90°. Блок цилиндров и картер снизу закрыты поддоном 10 и уплотнены прокладками 8. Цилиндры сверху закрыты головкой 2 или 4 (в зависимости от конструкции двигателя), уплотняемой металло-асбестовой прокладкой.

Поршень 9, устанавливаемый внутри цилиндра, сжимает свежий заряд воздуха и воспринимает давление расширяющихся газов во время горения топлива и передает это давление через палец и шатун на коленчатый вал, заставляя его вращаться. Поршень отливается из алюминиевого сплава. На боковых стенках поршня делают два прилива — бобышки с отверстиями, в которые вставляется поршневой палец 15, соединяющий поршень с шатуном 16. В днище поршня сделана специальная камера, способствующая лучшему перемешиванию топлива с воздухом. Поршень во время работы сильно нагревается (до 350 °С) и при этом расширяется. Во избежание заклинивания поршня в цилиндре его делают несколько меньшего диаметра, чем цилиндр, создавая тем самым между ними зазор 0,25…0,40 мм.

Поршень отливается из алюминиевого сплава. На боковых стенках поршня делают два прилива — бобышки с отверстиями, в которые вставляется поршневой палец 15, соединяющий поршень с шатуном 16. В днище поршня сделана специальная камера, способствующая лучшему перемешиванию топлива с воздухом. Поршень во время работы сильно нагревается (до 350 °С) и при этом расширяется. Во избежание заклинивания поршня в цилиндре его делают несколько меньшего диаметра, чем цилиндр, создавая тем самым между ними зазор 0,25…0,40 мм.

Поршневые кольца. Поскольку между поршнем и цилиндром имеется зазор, то через него могут проходить из камеры сжатия в картер газы. Из картера в камеру сжатия попадает и там сгорает смазочное масло, при этом увеличивается его расход. Для устранения подобных явлений на поршень в специальные канавки надевают пружинные чугунные кольца. Диаметр колец делают немного больше диаметра цилиндра, в котором они будут работать. Чтобы такое кольцо можно было вставить в цилиндр, в нем сделан вырез (или, как его еще называют, замок), позволяющий сжать кольцо перед постановкой в цилиндр. Такое кольцо, будучи вставлено в цилиндр, стремится занять первоначальное положение и поэтому плотно прилегает к стенкам цилиндра, закрывая при этом своим телом зазор между поршнем и цилиндром.

Такое кольцо, будучи вставлено в цилиндр, стремится занять первоначальное положение и поэтому плотно прилегает к стенкам цилиндра, закрывая при этом своим телом зазор между поршнем и цилиндром.

Во время работы двигателя кольца, кроме уплотнения, обеспечивают распределение смазки по цилиндру, предотвращают попадание масла в камеру сгорания, уменьшая тем самым расход его, а также отводят теплоту от сильно нагретого поршня к стенкам цилиндра.

По назначению кольца бывают двух типов: компрессионные — уплотняющие (их обычно ставят по три-четыре) и маслосъемные (одно-два).

Компрессионные кольца воспринимают силы давления газов, причем наибольшую нагрузку до 75% давления несет первое кольцо. Чтобы предохранить поршень от повышенного износа, у некоторых двигателей в первую канавку поршня устанавливают стальную вставку, а для уменьшения износа кольца его цилиндрическую поверхность покрывают пористым хромом. Остальные кольца, воспринимающие меньшую нагрузку — 20 и 5% сил давления, хромом не покрывают.

Маслосъемные кольца чаще всего делают коробчатого сечения с прорезями. Благодаря этому усилие прижатия кольца к стенке цилиндра передается через два узких пояска, что увеличивает удельное давление кольца. Кроме того, узкие пояски кольца лучше снимают излишнее масло со стенок цилиндра или гильзы при движении поршня вниз.

На дне канавки маслосъемного кольца сделаны отверстия в поршне, через которые отводится масло, собранное со стенок цилиндра.

У некоторых двигателей, для того чтобы увеличить упругость маслосъемных колец, в зазор между кольцом и канавкой устанавливают стальной расширитель.

Шатун 16 соединяет поршень с коленчатым валом. Его штампуют из стали. Он состоит из верхней и нижней головок и стержня. Верхняя, неразъемная, головка служит для соединения с поршнем, в нее вставляется поршневой палец. Для уменьшения трения между пальцем и шатуном в верхнюю головку запрессовывают бронзовую втулку 17. Нижняя, разъемная, головка имеет крышку 13 и охватывает шейку коленчатого вала. Чтобы уменьшить трение шатуна о шейку вала, в нижнюю головку и крышку устанавливают вкладыши 12 — стальные пластины, у которых поверхность, прилегающая к шейке вала, покрыта тонким слоем свинцовистой бронзы или специальным алюминиевым сплавом.

Чтобы уменьшить трение шатуна о шейку вала, в нижнюю головку и крышку устанавливают вкладыши 12 — стальные пластины, у которых поверхность, прилегающая к шейке вала, покрыта тонким слоем свинцовистой бронзы или специальным алюминиевым сплавом.

Нижнюю головку шатуна и ее крышку соединяют шатунными болтами 19, гайки которых после затяжки шплинтуют. Поршневой палец 15, соединяющий шатун с поршнем, изготовляют из стали, а наружную поверхность подвергают термической (цементации и закалке) и механической (шлифовке) обработке.

Палец во время работы двигателя может перемещаться в верхней головке шатуна и бобышках поршня в небольших пределах, поэтому его называют плавающим.

Для того чтобы палец во время работы не вышел из поршня и не поцарапал зеркало цилиндра, ограничивают перемещение пальца в осевом направлении, устанавливая в бобышках (приливах) поршня стопорные пружинные кольца 14, которые, не препятствуя пальцу поворачиваться в бобышках и головке шатуна, не позволяют ему перемещаться за пределы поршня.

Коленчатый вал воспринимает через шатуны силы расширяющихся газов, действующих на поршни, и превращает эти силы во вращательное движение, которое затем передается трансмиссии трактора. От коленчатого вала также приводятся в движение и другие устройства и механизмы двигателя (газораспределительный, топливный и масляный насосы и др.). Коленчатый вал штампуют из стали или отливают из специального чугуна. Коленчатый вал состоит из следующих частей: коренных или опорных шеек, на которых он вращается в коренных подшипниках 20, шатунных шеек, которые охватывают нижние головки шатунов, щек, соединяющих шейки между собой, и фланца, предназначенного для крепления маховика.

Чтобы продлить срок службы коленчатого вала, поверхности шеек подвергают термической обработке — закалке.

Маховик представляет собой массивный диск, отлитый из чугуна, он укрепляется на фланце заднего конца коленчатого вала.

Маховик во время работы двигателя накапливает кинетическую энергию, уменьшает неравномерность частоты вращения коленчатого вала, выводит поршни из мертвых точек и облегчает работу двигатели при разгоне машинно-тракторного агрегата и преодолении кратковременных перегрузок.

На маховике укрепляется зубчатый венец, через который специальными устройствами вращают коленчатый вал при пуске двигателя. [Семенов В.М., Власенко В.Н. Трактор. 1989 г.]

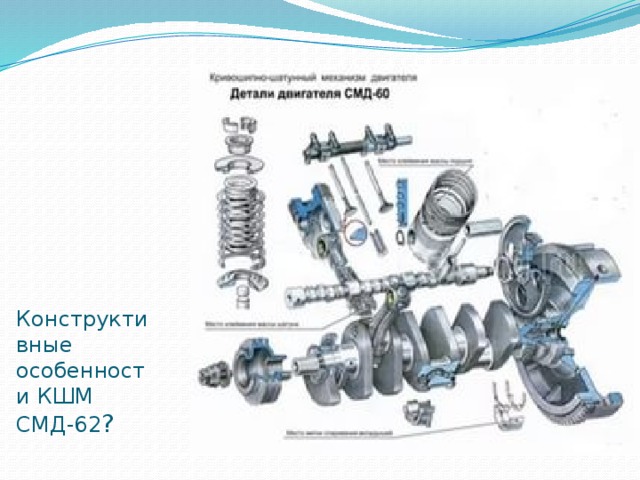

Статьи о КШМ двигателей тракторов: Кривошипно-шатунный механизм (КШМ); Кривошипно-шатунный механизм двигателя СМД-60; Особенности эксплуатации КШМ; ТО КШМ и ГРМ двигателя трактора; Уход за кривошипно-шатунным механизмом

Принцип работы кривошипно-шатунного механизма

Что такое кривошипно-шатунный механизм? Он превращает прямолинейное перемещение во вращательное движение, и наоборот. Основные части кривошип, шатун, ползун и стойка присутствуют во всех видах и типах этих механизмов.

- Основные части КШМ

- Движущиеся детали КШМ

- Газораспределительный механизм

- Не движущиеся части КШМ

- Видео: принцип работы КШМ

- Видео: устройство работы кривошипно-шатунного механизма

- Видео: анимация работы кривошипно-шатунного механизма

org/ImageObject»>

Некоторые люди затрудняются сразу запомнить части устройства. Начинать надо с шатуна. Он шатается. Кривошип вращается. Ползун ползает туда-сюда. Стойка – ось вокруг которой вращается кривошип. Ползун образует со стойкой возвратно-поступательную кинематическую пару.

Ведущими частями могут быть как кривошип, так и ползун. Если электродвигатель вращает кривошип, то ползун — ведомая часть, что-то толкает, или тянет туда-сюда. И наоборот, если ползун какая-то сила толкает взад-вперед, то кривошип является ведомым.

Основные части КШМ

Разберем КШМ у которого ведущим является ползун. Здесь прямолинейное циклическое(вперед-назад) перемещение поршня трансформируется во вращение коленчатого вала. Наиболее распространенный механизм данного типа – двигатель, работающий на бензине или солярке. Проще говоря мотор автомобиля, теплохода, генератора, мотоцикла.

Составные части КШМ разделяются на движущиеся и не движущиеся.

Движущиеся детали КШМ

Поршень с пальцами крепления к шатуну, шатун, коленвал(кривошип) с подшипниками, маховик.

Поршень(ползун) движется под напором газов, горящей смеси бензина и воздуха в карбюраторных двигателях или воспламенении солярки в дизельных. Это движение через поршневой палец и шатун переходит на коленвал. Делают его из алюминиевого сплава. Поршни дизельного двигателя конструктивно отличаются от поршней карбюраторного. В основном различается форма днища.

Поршневые кольца уменьшают зазор между цилиндром и поршнем. Кольца эти свободно находятся в пазах поршня. Их толщина меньше ширины паза. Они сделаны из чугуна и разрезаны в одном месте. Упругие, их диаметр чуть больше диаметра поршня. Под действием пружинящей силы, кольца, находясь в пазах поршня, прижимаются к цилиндру, тем самым уменьшая зазор пары.

Маслосъемные поршневые кольца убирают излишки машинного масла с поверхности цилиндра. Поэтому оно не проникает в камеру воспламенения.

Поэтому оно не проникает в камеру воспламенения.

Поршневой палец совмещает поршень и шатун. С небольшим технологическим зазором он проходит в отверстие шатуна и в бобышки поршня. В бобышках палец фиксируется специальными стопорными колечками, которые вставляют в технологические бороздки.

Шатун промежуточное звено между поршнем и коленвалом. Один его конец движется туда-сюда прямолинейно, а другой вращается. В целом шатун движется по сложной траектории, с большими переменными ускорениями. Поэтому на него попадает большая знакопеременная нагрузка. Эту ответственную деталь КШМ делают из легированной стали.

Коленчатый вал (кривошип) делают из стали или чугуна. Он цикличное (туда-сюда) прямолинейное движение поршня трансформирует во вращение вала. Преобразует энергию горящего топлива в цилиндре во вращающее усилие на валу коробки передач автомобиля. Далее через ряд элементов трансмиссии механическая энергия передается на ведущие колеса машины.

Поверхности шеек обработаны высокочастотными токами и отшлифованы. Их количество и расположение соответствуют количеству и расположению цилиндров. Правая часть вала изготовлена в виде фланца к которому крепится маховик. На левую часть ставится ременной шкив и звездочка распределительного вала.

Маховик чугунный диск большой массы. Благодаря этому двигатель пускается и работает равномерно, без рывков. Маховик присоединяется к коленвалу асимметрично расположенными болтами. Этим достигается балансировка системы: коленчатый вал – маховик. На обод маховика устанавливается зубчатое колесо для зацепления с бендиксом стартера.

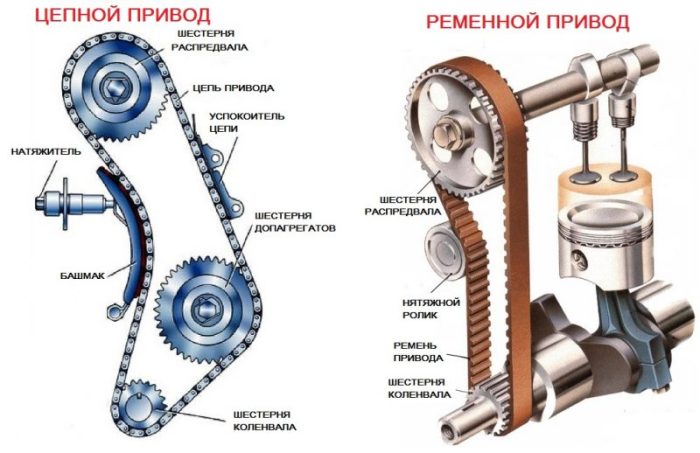

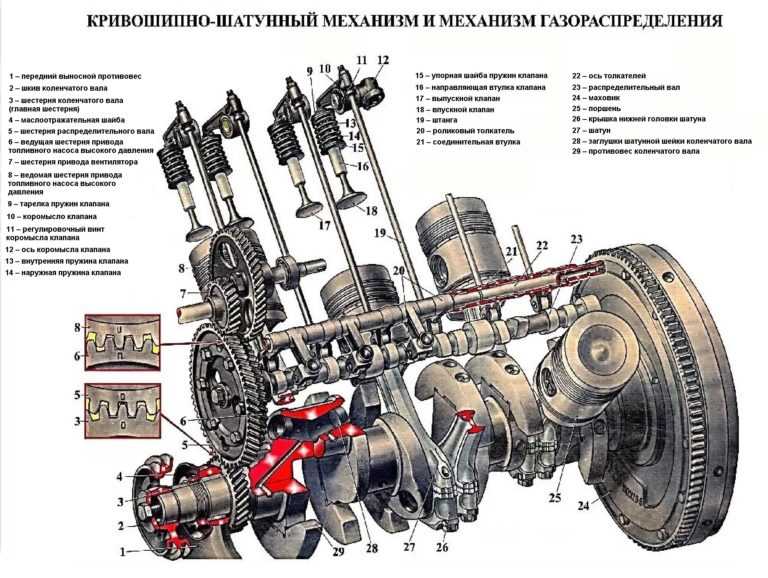

Газораспределительный механизм

Распределительный вал должен быть синхронизирован с коленчатым валом. Чтобы совпадали фазы сгорания топлива и движение клапанов. Для этого эти валы соединены между собой зубчатым ремнем. Такой ремень не проскальзывает, поэтому сохраняет жесткую связь с маховиком, а значит и с коленчатым валом. Тем самым сохраняется синхронизация двух валов: коленчатого и распределительного, что является основой нормальной функционирования мотора.

Не движущиеся части КШМ

Не движущиеся части КШМ: блок цилиндров, головка блока цилиндров и прокладки между блоками.

Блок цилиндров — базовая деталь КШМ поршневого ДВС. В нем находятся посадочные отверстия для установки коленчатого вала. Он является остовом двигателя, в котором различными способами монтируются остальные его агрегаты и узлы.

Блок цилиндров подвергается большим температурным нагрузкам до 2000 °С. Различные места блока нагреваются по-разному. В результате по-разному деформируются. Что приводит к большим температурным усилиям, которые вкупе с большим давлением (до 11 МПа) создают большие разрывающие усилия. Поэтому изготавливают блоки цилиндров из высокопрочного чугуна и из алюминиевых сплавов.

Наиболее используемым металлом для производства блока цилиндров является чугун, так как он обладает оптимальным соотношением цена-качество. Высокая прочность и низкая стоимость.

Высокая прочность и низкая стоимость.

Алюминий обладает большим коэффициентом теплового расширения, что создает проблемы. Кроме того, относительно низкие механические качества тоже ограничивают применение его в производстве блока цилиндров.

Внутри блока имеются каналы для подвода масла к трущимся частям. Также делают каналы для жидкости, которая охлаждает блок.

Головка цилиндров является не менее важной деталью. Она также трудится в условиях большого жара — до 2500 ° С. Причем нагрев различных частей неравномерный. С одной стороны, деталь омывается охлаждающей жидкостью, с другой нагревается, что вызывает большие деформации.

Главное требование к головке цилиндров — прочность, достаточная для сопротивления разрывающим силам, противостоящая деформации от механических воздействий и изгибающих температурных напряжений.