Двигатели ЗМЗ-4052, -4062, -409.10 и УМЗ-4218.10

А. Дмитриевский

На двигателях отечественных грузопассажирских автомобилей и малых грузовиков применяются как карбюраторы, так и распределённый впрыск бензина. Карбюраторные системы питания были описаны в предыдущих номерах нашего журнала (часть 1, часть 2, часть 3). Рассмотрим теперь системы с распределённым впрыском бензина на впускной клапан.

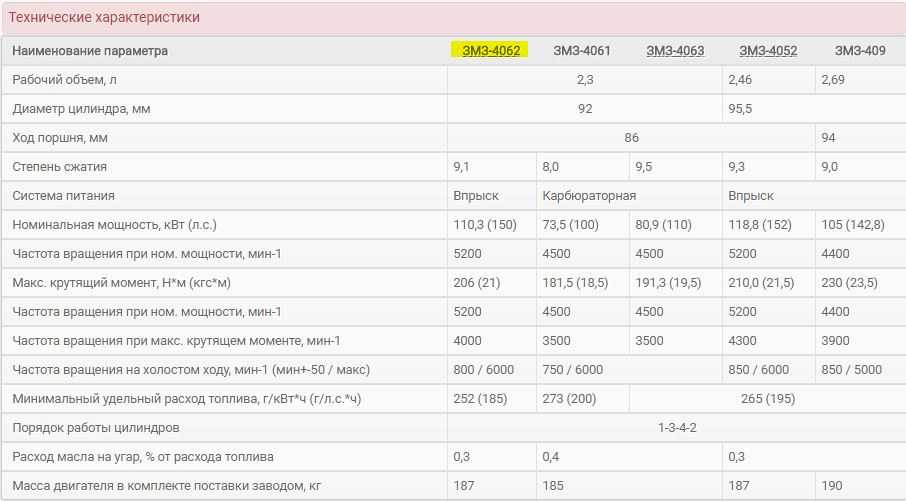

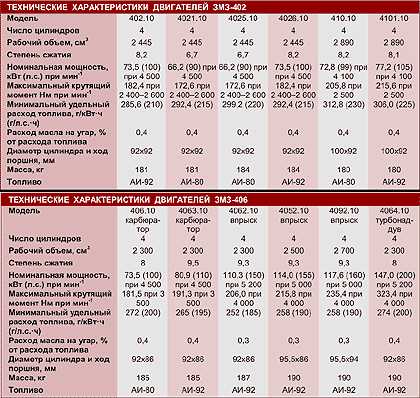

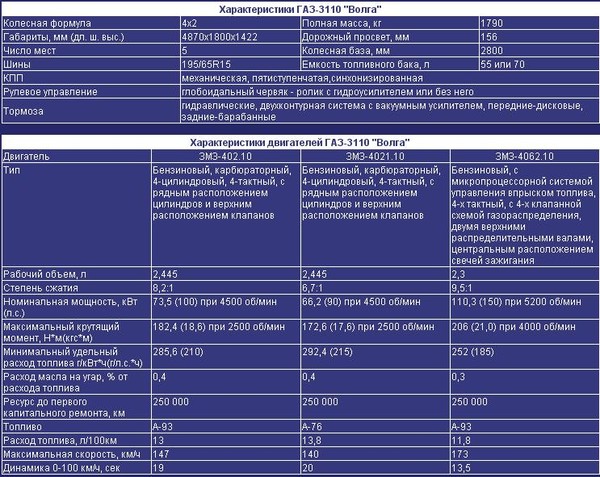

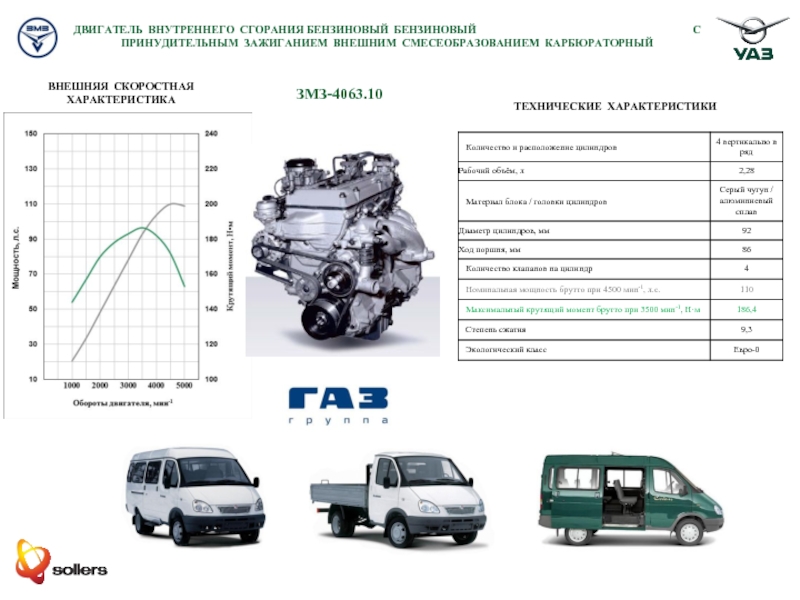

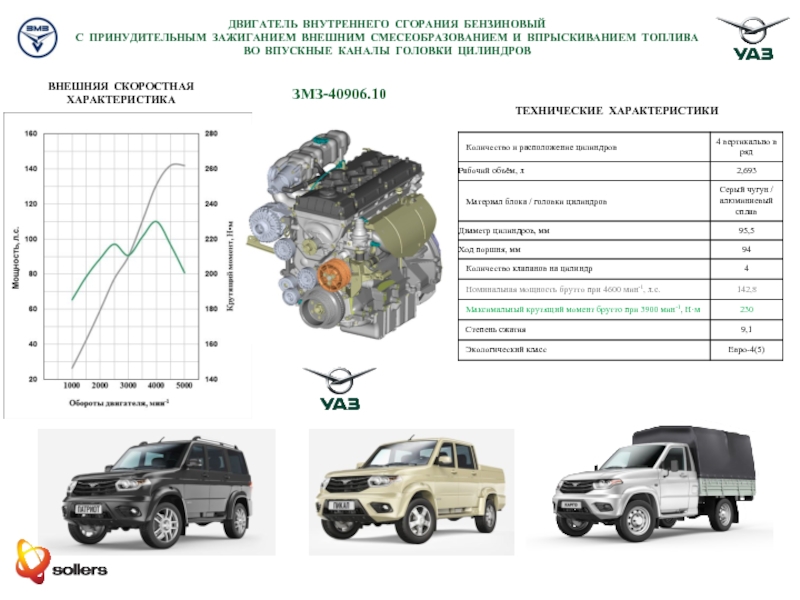

Принципиальная система распределённого впрыска бензина приведена на рис. 1. Данные системы питания используются, в частности, на двигателях ЗМЗ-4052 и -409.10, устанавливаемых на «Газель» и УАЗ-315195, -3159, -3160, -3162 и ряд их модификаций. Рабочий объём двигателя 409.10 2,69 л. По ГОСТ 14846–81 мощность 105 кВт при 4 400 мин–1, максимальный крутящий момент 230 Нм при 3 900 мин–1, удельный расход топлива 265 г/кВт·ч (соответственно показатели нетто для автомобилей УАЗ – 94,1 кВт и 217 Нм при 2 500 мин–1).

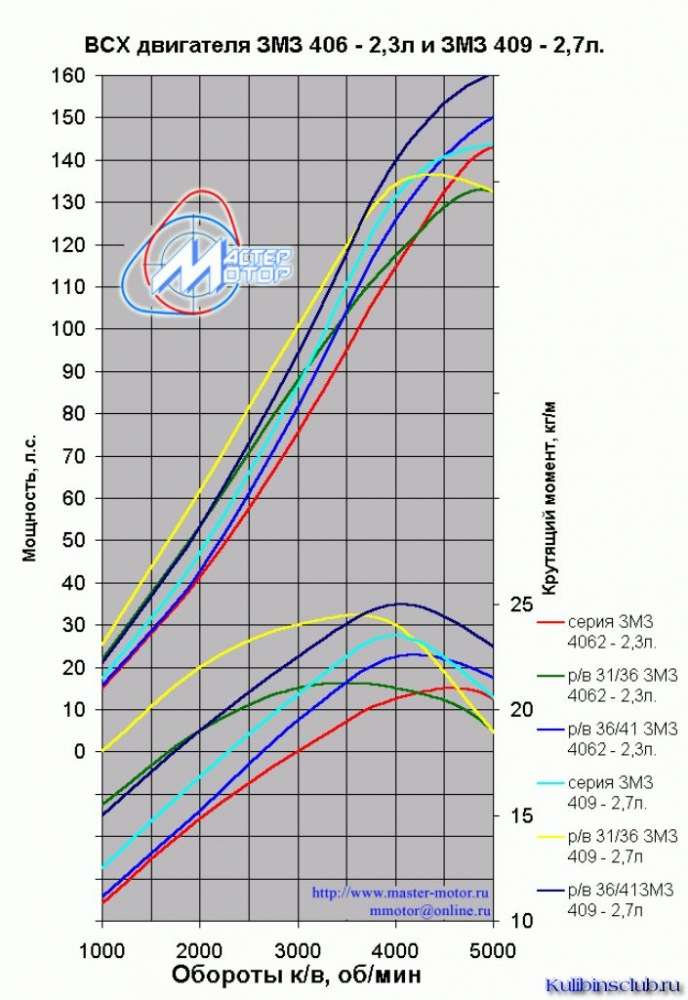

Другие модификации двигателей: ЗМЗ-4062 с рабочим объёмом 2,3 л и ЗМЗ-4052 с рабочим объёмом 2,46 л за счёт повышенной частоты вращения имеют более высокие значения номинальной мощности соответственно 110,3 и 118,8 кВт при 5 200 мин–1. Максимальный крутящий момент этих моделей вследствие меньшего рабочего объёма цилиндров ниже, чем у двигателя ЗМЗ-409.10 – соответственно 206 и 210,9 Нм при 4 000–4 200 мин–1, а минимальный удельный расход топлива 252 и 265 г/кВт·ч.

Максимальный крутящий момент этих моделей вследствие меньшего рабочего объёма цилиндров ниже, чем у двигателя ЗМЗ-409.10 – соответственно 206 и 210,9 Нм при 4 000–4 200 мин–1, а минимальный удельный расход топлива 252 и 265 г/кВт·ч.

По сравнению с карбюраторной системой питания у двигателей с распределённым впрыском бензина литровая мощность повышается на 36% при равной степени сжатия (9,3–9,5) и на 50% при сравнении с двигателем со степенью сжатия 8,0, эксплуатационный расход топлива снижается в среднем на 10%. Но, что самое главное, в сочетании с применением трёхкомпонентного каталитического нейтрализатора, обеспечивается существенное снижение токсичности отработавших газов (на 95% и более).

Повышение мощности достигается в основном за счёт использования инерционного наддува путём установки длинных патрубков (похожих на бараньи рога), идущих от общего ресивера к каждому цилиндру. Патрубки должны быть равной длины для достижения практически одинакового наполнение каждого цилиндра и, соответственно, равного состава смеси. В начале хода сжатия, когда впускные клапана ещё открыты, при высокой частоте вращения за счёт инерции потока воздуха происходит дозарядка цилиндра (на 5–10%) с соответствующим повышением мощности. Однако при низких и средних частотах вращения происходит обратный выброс смеси из цилиндра во впускной трубопровод. В этих зонах снижается крутящий момент, что крайне нежелательно особенно для двигателей грузовых и грузопассажирских машин. Для устранения этого недостатка в современных двигателях легковых автомобилей для повышения мощностных показателей на всех скоростных режимах применяются системы впуска с переменными фазами газораспределения и изменяемой длиной каналов. Однако это усложняет конструкцию и для отечественных двигателей массового производства пока не применяется.

В начале хода сжатия, когда впускные клапана ещё открыты, при высокой частоте вращения за счёт инерции потока воздуха происходит дозарядка цилиндра (на 5–10%) с соответствующим повышением мощности. Однако при низких и средних частотах вращения происходит обратный выброс смеси из цилиндра во впускной трубопровод. В этих зонах снижается крутящий момент, что крайне нежелательно особенно для двигателей грузовых и грузопассажирских машин. Для устранения этого недостатка в современных двигателях легковых автомобилей для повышения мощностных показателей на всех скоростных режимах применяются системы впуска с переменными фазами газораспределения и изменяемой длиной каналов. Однако это усложняет конструкцию и для отечественных двигателей массового производства пока не применяется.

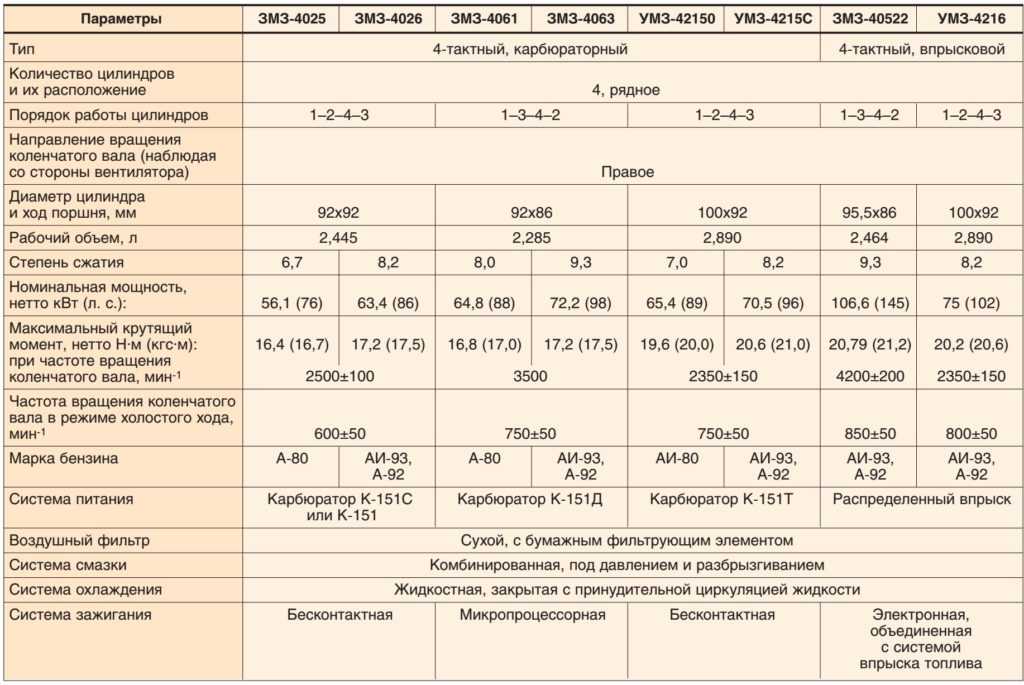

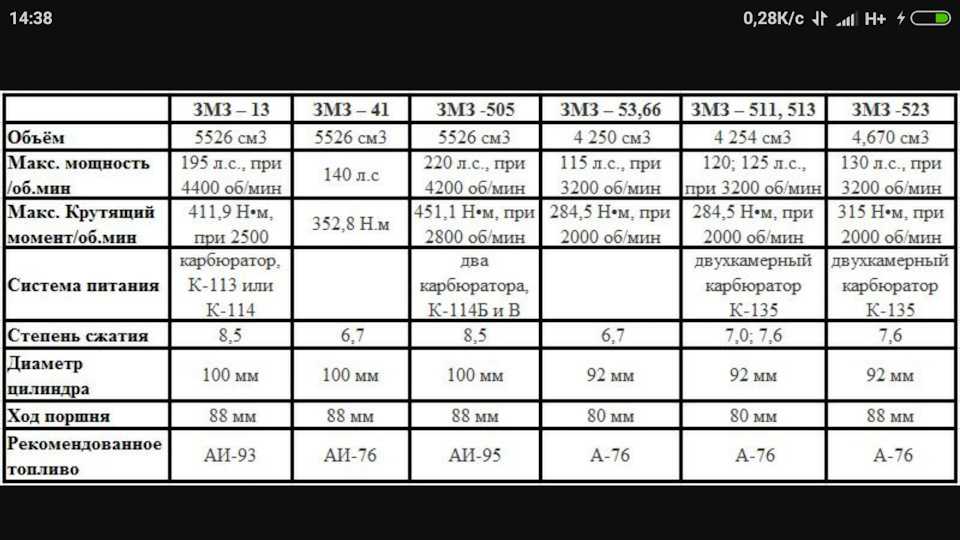

Для УАЗ использовались также двигатели Ульяновского моторного завода (УМЗ) с распределённым впрыском бензина – УМЗ-4218.10 (номинальная мощность 61,8 кВт, крутящий момент 189 Нм при 2 200–2 500 мин–1 на бензине А-76). По сравнению с карбюраторными двигателями с рабочим объёмом 2,445 л (УМЗ-4178.10 – 55,9 кВт, а ЗМЗ-4021 – 54,4 кВт и крутящий момент 159,8 Нм при 2 200– 2 500 и 155 Нм при 2 400–2 800 мин–1) за счёт применения впрыска и инерционного наддува мощность повышается на 10–14%, а крутящий момент на 18–22%.

По сравнению с карбюраторными двигателями с рабочим объёмом 2,445 л (УМЗ-4178.10 – 55,9 кВт, а ЗМЗ-4021 – 54,4 кВт и крутящий момент 159,8 Нм при 2 200– 2 500 и 155 Нм при 2 400–2 800 мин–1) за счёт применения впрыска и инерционного наддува мощность повышается на 10–14%, а крутящий момент на 18–22%.

У двигателей с распределённым впрыском бензина его подача осуществляется электробензонасосом (рис. 2,а), подсоединённым к электрической цепи автомобиля через электромагнитное реле. Насосная часть бензонасоса находится в общем корпусе с электродвигателем, омываемом топливом. Производительность нового насоса в 3–4 раза превышает расход топлива при максимальной мощности, чтобы обеспечить подачу необходимого количества топлива при износе его деталей. У двигателей ЗМЗ применён насос с уплотнением цилиндрическими роликами (рис. 2,б). От насоса топливо через фильтр тонкой очистки подаётся в коллектор (рампу). В конце рампы расположен регулятор давления впрыска топлива, поддерживающий заданный перепад давления между рампой и впускным трубопроводом независимо от разрежения в нём. Для этого диафрагменный механизм регулятора соединен с задроссельным пространством. В системах распределённого впрыска давление впрыска задаётся в пределах 300–400, а иногда и 600 кПа. В двигателях ЗМЗ и УАЗ давление равно 3 бара (300 кПа). Избыточное топливо из регулятора давления возвращается в топливный бак. Особенностью системы питания автомобилей УАЗ является наличие двух баков (рис. 3). Перекачка бензина из второго бака в первый осуществляется эжекционным насосом.

Для этого диафрагменный механизм регулятора соединен с задроссельным пространством. В системах распределённого впрыска давление впрыска задаётся в пределах 300–400, а иногда и 600 кПа. В двигателях ЗМЗ и УАЗ давление равно 3 бара (300 кПа). Избыточное топливо из регулятора давления возвращается в топливный бак. Особенностью системы питания автомобилей УАЗ является наличие двух баков (рис. 3). Перекачка бензина из второго бака в первый осуществляется эжекционным насосом.

Рампа устанавливается непосредственно на электромагнитных форсунках. Уплотнение обеспечивается кольцами из бензостойкой резины. В форсунке (рис. 4) на входе расположен фильтр с малой грязеёмкостью только для улавливания случайных частиц, попавших в систему после фильтра тонкой очистки. Статическая производительность форсунки 150 г/мин, динамическая активность 3,23 ±0,19 мг/цикл. Активное сопротивление обмотки 15,9 В. В современных системах с распределённым впрыском регулирование количества впрыскиваемого бензина осуществляется изменением времени открытия клапана (от 5 до 25 мс). Ход клапана форсунки остается постоянным (у двигателей ЗМЗ 0,16 мм). Угол факела топлива выбирается в зависимости от расположения форсунки и формы впускного канала. Основная часть топлива должна попадать на впускной клапан. При установке форсунки во впускной трубе угол факела меньше, при установке в головке блока угол больше. При двух впускных клапанах в каждом цилиндре факел топлива направлен на перемычку между клапанами (двигатели ЗМЗ).

Ход клапана форсунки остается постоянным (у двигателей ЗМЗ 0,16 мм). Угол факела топлива выбирается в зависимости от расположения форсунки и формы впускного канала. Основная часть топлива должна попадать на впускной клапан. При установке форсунки во впускной трубе угол факела меньше, при установке в головке блока угол больше. При двух впускных клапанах в каждом цилиндре факел топлива направлен на перемычку между клапанами (двигатели ЗМЗ).

Управление топливоподачей, зажиганием и антитоксичными устройствами осуществляется электронными блоками (контроллерами) «Микас» с микропроцессорным (МП) 8-разрядным управлением или на старых моделях «Автрон» с 16-разрядным управлением. Блоки располагаются в салоне автомобиля, где поддерживается более стабильная температура, чем в подкапотном пространстве.

Расположение датчиков положений коленчатого и распределительных валов двигателя ЗМЗ-406 дано на рис.5. Угловое положение коленчатого вала и его частота вращения фиксируется индуктивным датчиком, представляющим электромагнитную катушку с магнитным сердечником. Сопротивление обмотки датчика находится в пределах 880-900 Ом. Датчик установлен в зоне вращения зубчатого диска на переднем конце коленчатого вала. Зазор между датчиком и зубчатым диском, установленным на переднем конце коленчатого вала должен находиться в пределах 0,5–1,0 мм. Фазирование впрыска (впрыск должен начинаться при закрытом впускном клапане) у двигателей ЗМЗ осуществляется датчиком BOSCH или ДФ-1 (ОАО «Пегас»), установленным у распределительного вала, а у двигателей УМЗ на крышке шестерён распределительного вала. Величина воздушного зазора 0,1–1,9 мм.

Сопротивление обмотки датчика находится в пределах 880-900 Ом. Датчик установлен в зоне вращения зубчатого диска на переднем конце коленчатого вала. Зазор между датчиком и зубчатым диском, установленным на переднем конце коленчатого вала должен находиться в пределах 0,5–1,0 мм. Фазирование впрыска (впрыск должен начинаться при закрытом впускном клапане) у двигателей ЗМЗ осуществляется датчиком BOSCH или ДФ-1 (ОАО «Пегас»), установленным у распределительного вала, а у двигателей УМЗ на крышке шестерён распределительного вала. Величина воздушного зазора 0,1–1,9 мм.

Рис. 5. Схема расположения датчиков положений коленчатого и распределительного валов двигателей ЗМЗ-406: 1, 5, 20, 35, 50, 58 – условные номера зубьев диска синхронизации

Расход воздуха в системах впрыска автомобилей ГАЗ и УАЗ определяется термоанемометрическими датчиками 0280212014 BOSCH, ДМРВ-М и ДВРВ-П ОАО «Арзамасского приборостроительного завода» (АПЗ). Преимуществом датчиков АПЗ от датчиков BOSCH является защита от кондуктивных помех, от коротких замыканий, от переплюсовки питания, высокая стабильность выходной характеристики. В основном используются два типа датчиков: нитевые и плёночные. У нитевого датчика нагреваются тонкие (70 мкм) платиновые нити (рис.6,а). Схема управления датчика обеспечивает постоянную температуру нити (обычно 150°С). В зависимости от расхода воздуха изменяется напряжение на контактах нити, так чтобы температура нити оставалась постоянной. При этом соответственно изменяется сила тока, по величине которого устанавливается расход топлива. Датчик выбирается так, чтобы в зоне рабочих расходов воздуха его характеристика была близка к линейной. Для самоочищения платиновой нити при выключении зажигания она кратковременно нагревается примерно до 1 000°С.

В основном используются два типа датчиков: нитевые и плёночные. У нитевого датчика нагреваются тонкие (70 мкм) платиновые нити (рис.6,а). Схема управления датчика обеспечивает постоянную температуру нити (обычно 150°С). В зависимости от расхода воздуха изменяется напряжение на контактах нити, так чтобы температура нити оставалась постоянной. При этом соответственно изменяется сила тока, по величине которого устанавливается расход топлива. Датчик выбирается так, чтобы в зоне рабочих расходов воздуха его характеристика была близка к линейной. Для самоочищения платиновой нити при выключении зажигания она кратковременно нагревается примерно до 1 000°С.

Плёночные датчики имеют меньшую себестоимость, но при засорении требуют замены элемента. Для снижения степени засоренности через чувствительный элемент проходит только небольшая часть воздушного потока (рис.6,б). Особенностью датчика ДМРВ-П является выполнение чувствительного элемента на основе тонких резисторных плёнок. Питание 10,8–16 В, диапазон измерения 8–480 кг/ч, рабочая температура от –45 до +110°С, выходной сигнал 0,1–5 В.

Регулирование мощности двигателей осуществляется воздухоподающими модулями 40621148100 (АПЗ) и 406.1148090-10 (ОАО «Пегас»). Датчик положения дроссельной заслонки устанавливается обычно на её оси. Он позволяет фиксировать режим принудительного холостого хода (полное закрытие дроссельной заслонки). При повышенной частоте вращения коленчатого вала отключается подача топлива форсунками. В зоне полного открытия дроссельной заслонки электронный блок переводит регулировку топливоподачи на режим близкий к мощностному составу. Датчик представляет собой потенциометр с выходным напряжением 0,26–0,68 В при расходе воздуха 4±1 кг/ч (закрытая заслонка) и 3,97–4,69 В при расходе воздуха не менее 425 кг/ч.

Для поддержания оптимальных частот вращения коленчатого вала и состава смеси на режимах холостого хода используется регулятор добавочного воздуха (рис.7), подключенный в обход дроссельной заслонки: 0-280 140 545 BOSCH или РХХ-60 (максимальный расход воздуха 65±5 м3/ч) и 0-280 140 553 BOSCH РХХ-50 (максимальный расход воздуха 55±5 м3/ч). На режимах пуска и прогрева увеличивается подача воздуха через регулятор, обогащается смесь и задаются повышенные частоты вращения коленчатого вала для быстрого прогрева двигателя и нейтрализатора. После прогрева двигателя с целью снижения выброса токсичных веществ и расхода топлива поддерживается заданная минимальная частота вращения холостого хода независимо от дополнительных нагрузок на двигатель (на освещение, привод кондиционера и др.).

На режимах пуска и прогрева увеличивается подача воздуха через регулятор, обогащается смесь и задаются повышенные частоты вращения коленчатого вала для быстрого прогрева двигателя и нейтрализатора. После прогрева двигателя с целью снижения выброса токсичных веществ и расхода топлива поддерживается заданная минимальная частота вращения холостого хода независимо от дополнительных нагрузок на двигатель (на освещение, привод кондиционера и др.).

При заправке бензином с низким фактическим октановым числом для предотвращения работы с интенсивной детонацией у двигателей ЗМЗ у четвёртого цилиндра, а у двигателей УМЗ между вторым и третьим цилиндрами установлен пьезоэлектрический датчик детонации, поддерживающий углы опережения зажигания на пределе детонации.

Please enable JavaScript to view the comments powered by Disqus.

Как отличить 405 от 406

Статьи › Находится › Где находится номер двигателя 406

У двигателя 406 диаметр цилиндра 92 мм против 95,5 мм у 405-го. Старый, до введения норм Евро III, блок405 легко «узнать» по характерным поперечным прорезям-щелям шириной 2 мм в системе охлаждения между цилиндрами. Они улучшали теплоотвод от стенок цилиндров, однако снижали жесткость верхней «плиты» блока.

Старый, до введения норм Евро III, блок405 легко «узнать» по характерным поперечным прорезям-щелям шириной 2 мм в системе охлаждения между цилиндрами. Они улучшали теплоотвод от стенок цилиндров, однако снижали жесткость верхней «плиты» блока.

- Чем отличается мотор — 405 от 406

- Какая разница между 406 и 405 прокладка головки

- Как узнать какой двигатель Змз

- Чем отличается 402 от 406

- Сколько лошадей 406 мотор

- Что означает Змз 406

- Куда ставили Змз 406

- Сколько стоит головка на 405 двигатель

- Какой зазор должен быть на свечах 406 двигатель

- Какой самый лучший двигатель для газели

- Какой ресурс у двигателя змз 406

- Куда ставился 406 двигатель

Чем отличается мотор — 405 от 406

1) Внешние размеры двигателей одинаковые. 2) Блоки 405 и 409 двигателей одинаковые, диаметр цилиндров 95,5 мм. 3) Блок 406 двигателя отличается от блока 405/409 двигателя только диаметром цилиндра равному 92 мм. 4) Ход коленвала у 405 и 406 двигателя одинаковый и равен 86 мм.

3) Блок 406 двигателя отличается от блока 405/409 двигателя только диаметром цилиндра равному 92 мм. 4) Ход коленвала у 405 и 406 двигателя одинаковый и равен 86 мм.

Какая разница между 406 и 405 прокладка головки

У 406-го диаметр цилиндра 92мм, а у 405-го 95,5мм, так что от 406-го прокладка на 405-й не подойдёт.

Как узнать какой двигатель Змз

Маркировка двигателя в виде идентификационного номера (VIN) наносится в одну строчку на обработанную поверхность площадки блока цилиндров, находящейся с левой стороны над бобышками крепления передней опоры двигателя.

Чем отличается 402 от 406

Для начала ЗМЗ 402 — это карбюраторный двигатель, а ЗМЗ 406 — это инжекторный, отсюда вытекает, что это абсолютно разные движки, хотя система охлаждения у обоих построена по одинаковой схеме.

Сколько лошадей 406 мотор

ЗМЗ-4062.10 — бензиновый двигатель объемом 2.3 литра и мощностью 130-145 л. с.

Что означает Змз 406

Заволжский моторный завод (ЗМЗ) — российский завод по производству автомобильных бензиновых и дизельных двигателей в городе Заволжье Нижегородской области.

Куда ставили Змз 406

Данное семейство двигателей широко применялось на автомобилях Горьковского автозавода: «Волга» 3102, 3110 (31105), «Соболь» и «ГАЗель».

Сколько стоит головка на 405 двигатель

Купить головку блока цилиндров ЗМЗ 405 Евро 2 за 22900р.

Какой зазор должен быть на свечах 406 двигатель

Рекомендуемый производителем зазор 0.8-0.9 мм.

Какой самый лучший двигатель для газели

ЗМЗ 409 — один из лучших моторов для Газелей. Объем двигателя — 2.7 л с мощностью 105 л. с. демонстрирует хорошую мощность и приносит минимум проблем в обслуживании.

Какой движок лучше 402 или 406

«Низы» у ЗМЗ-406 откровенно слабые, в отличие от 402-го, который наилучшим образом показывает себя именно на низких оборотах. Поэтому тронуться на сложном покрытии машине с 402-м проще, чем с 406-м, буксировка прицепа или другого автомобиля тоже дается легче.

Какой ресурс у двигателя змз 406

Характеристики двигателя ЗМЗ-406

Производство | ЗМЗ |

|---|---|

При замене лить, л | 5. |

Замена масла проводится, км | 7000 |

Рабочая температура двигателя, град. | ~90 |

Ресурс двигателя, тыс. км — по данным завода — на практике | 150 300+ |

Куда ставился 406 двигатель

Данное семейство двигателей широко применялось на автомобилях Горьковского автозавода: «Волга» 3102, 3110 (31105), «Соболь» и «ГАЗель».

Двигатель ЗМЗ-406 | Скачать чертежи, чертежи, блоки Autocad, 3D модели

- Русский

- Компас

- Автоматизированная индустрия

- Образовательный

Узнайте, как скачать этот материал

Telegram бот для поиска материалов

Покупка чертежей

Подпишитесь на получение информации о новых материалах:

t. me/alldrawings

me/alldrawings

vk.com/alldrawings

Описание Двигатель ЗМЗ-406

Содержание проекта

двигатель-zmz.cdw [ 720 КБ ] |

Дополнительная информация

Чертежи

двигатель-zmz. cdw

cdw

Аналогичные материалы

Бензиновый двигатель ЗМЗ 406 с непосредственным впрыском

Схема электрооборудования автомобилей: газ-33021 и газ-2705 с двигателем змз-406

Начальник блока ХБЦ двигателя ЗМЗ-406

Курсовой проект — Расчет КСМ четырехтактного бензинового двигателя ЗМЗ-406 Nэн = 115 кВт при nn = 5400 мин-1

ЗМЗ чертеж 406

двигатель ЗМЗ

Дипломный проект промывочного участка на условиях АТП с разработкой дорожной карты восстановления распределительного вала двигателя ЗМЗ-511

Моторный участок по ремонту двигателей семейства ЗМЗ

Бесплатная загрузка на сегодня

Обновление через: 2 часа 9 минут

Единственный гостиничный проект, разработкой которого занимался студент

3D дом с бассейном

Строительный проект.

Съемное ограждение служебной зоны мельницы

Прочие материалы

Проектирование (расчет и проектирование) конструкций из сборных железобетонных элементов многоэтажного дома

Gateway MD2601/2614 — Quanta AJ6 — rev 1A — Схема материнской платы ноутбука

Типовой проект 3.503.1-76 Исполнение 0 Опоры промежуточные для пролетных строений длиной 12, 15, 18, 24 и 33 м

Теплица

Замена коленчатого вала двигателя ЗМЗ-406

Снятие масляного поддона и прокладки картера

Снятие масляного насоса

Снятие цепей привода распредвалов.

Выверните шесть болтов 1 крепления маховика, снимите шайбу 2 болтов крепления маховика.

Снять маховик 3.

Отвернуть шесть болтов 1 и снять держатель 2 сальника с запрессованным в него задним сальником 3 коленчатого вала.

Снимите прокладку сальника.

Если не нужно снимать поршни с цилиндров, можно не снимать головку блока, достаточно открутить гайки 3 шатунных болтов, снять крышки 5 шатунов и осторожно вдвинуть поршни в цилиндры .

Выверните болты 1 и снимите крышки коренных подшипников 6.

Поскольку крышки плотно прилегают, сбейте их легкими ударами молотка.

Снимите верхнюю полушайбу 4 упорного подшипника. Выньте коленчатый вал 2 с шестерней и втулкой 7 в сборе.

Снимите вкладыши коренных подшипников и нижние полушайбы упорного подшипника с постелей коренных подшипников и крышек.

Промойте все детали бензином и высушите.

Осмотрите коленчатый вал. Если на нем есть трещины, его необходимо заменить.

Вывернуть пробки, промыть бензином и продуть сжатым воздухом масляные каналы коленчатого вала.

Установите пробки и затяните их моментом 38–42 Н·м (3,8–4,2 кгс·м).

При наличии незначительных заусенцев, вмятин, царапин или овальности шеек на коренных и шатунных шейках более 0,01 мм их следует обточить до ремонтного размера.

После шлифовки отполировать шейки. Отшлифуйте шейки вала до одного из ремонтных размеров, указанных в таблице на третьей странице.

Острые кромки фасок масляных каналов обжечь абразивным конусом.

После притирки промыть коленчатый вал и продуть сжатым воздухом масляные каналы.

После шлифовки шеек коленчатого вала необходимо установить вкладыши коренных и шатунных подшипников соответствующего ремонтного размера.

Осмотрите вкладыши коренных подшипников. При наличии на них следов, потертостей, царапин, расслоений, вкраплений твердых частиц и т. п. замените вкладыши.

Осмотрите маховик.

При повреждении зубьев венца маховика, наличии потертостей, царапин и т.п. на поверхности, прилегающей к диску сцепления, замените маховик.

Если маховик треснул, его тоже следует заменить.

В маховик запрессован носовой подшипник первичного вала закрытого типа.

Осмотреть подшипник, при обнаружении дефектов (большой люфт, заедание, повреждение защитных колец и др. ) выпрессовать его из маховика.

) выпрессовать его из маховика.

Запрессовать новый подшипник заподлицо с нижней кромкой фаски отверстия в маховике.

Осмотрите передний и задний сальники коленчатого вала в крышке цепи (на фото) и держатель сальника.

Они не должны иметь повреждений (надрывы, надрывы или сильный износ рабочей кромки и т.п.). Замените поврежденные сальники.

Для этого снимите старый сальник с помощью отвертки и запрессуйте новый.

При большом пробеге автомобиля рекомендуется замена обоих сальников при разборке двигателя.

Измерить диаметры коренных и шатунных шеек коленчатого вала.

При диаметрах шатунных шеек менее 55,92 мм, основных — 61,92 мм, необходимо обточить шейки до ремонтного размера.

Все коренные шейки или шатунные шейки должны быть отшлифованы, даже если только одна шейка меньше указанного максимально допустимого размера.

Разборка коленчатого вала

Разборка коленчатого вала необходима перед шлифовкой его шеек, а также для замены ведущей звездочки газораспределительного механизма.

Сожмите муфту съемником.

Если съемника нет, снять его ударами по латунной оправке.

Поддев отверткой, снимите резиновое кольцо, предварительно выбив шпонку из паза вала.

Нажимаем на звездочку латунной оправкой и, поддев отверткой, снимаем шпонку звездочки

После притирки шеек коленчатого вала болтом с головкой на 14 и контргайками откручиваем пробки.

Тщательно очищаем каналы прохождения масла в коленчатом валу от отложений и остатков абразива.

Промываем каналы коленчатого вала керосином, бензином или дизельным топливом и продуваем сжатым воздухом

Заворачиваем на место пробки масляных каналов

Соберите вал в обратном порядке.

Запрессовку звездочки и сцепления начинаем с установки соответствующих шпонок в канавку коленчатого вала.

Установка

Установка производится в порядке, обратном снятию, с учетом следующего:

- 1. Вкладыши без канавок устанавливаются в крышки коренных подшипников, а с канавками в постели.

4

4