Бензиновый двигатель внутреннего сгорания | это… Что такое Бензиновый двигатель внутреннего сгорания?

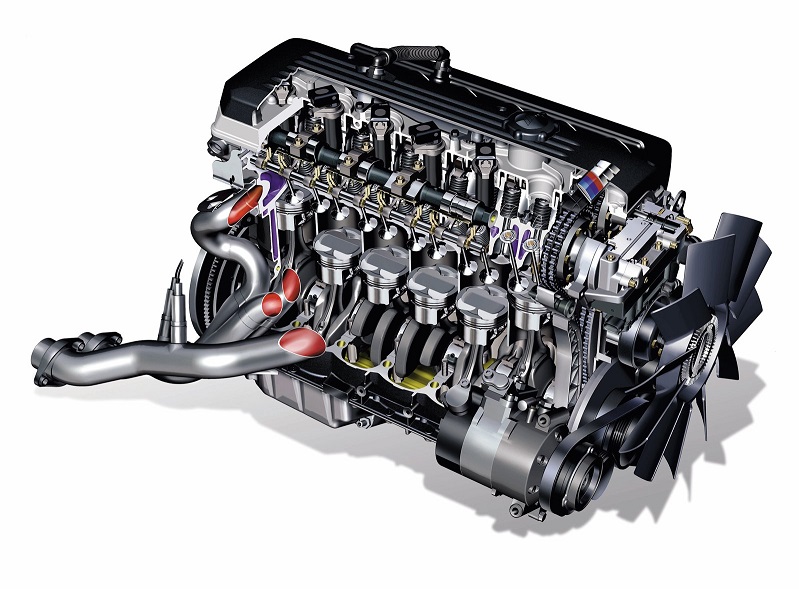

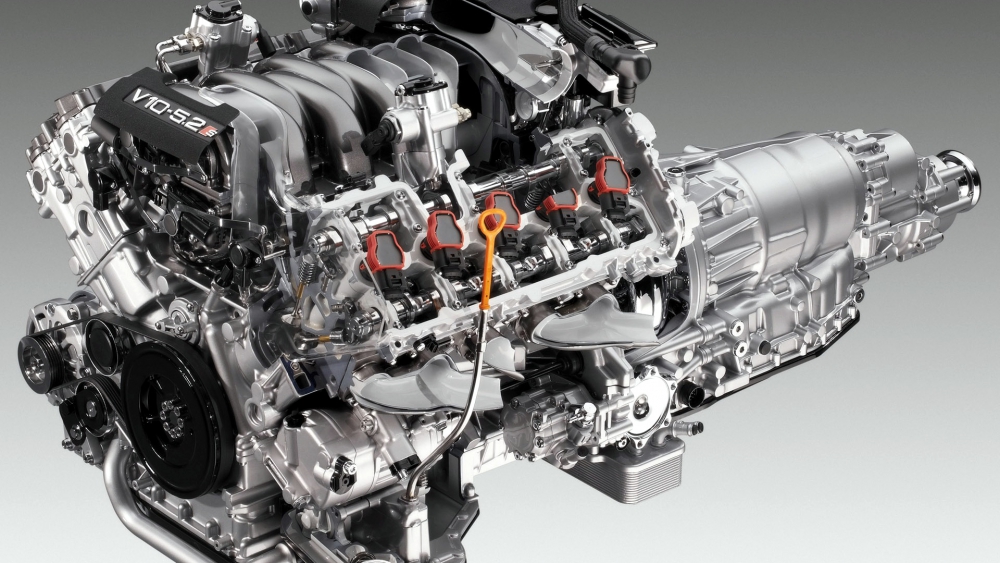

Бензиновый двигатель W16 Bugatti Veyron

Бензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя, причём обычно предусматривается двойная система привода: от руки рычажком или кнопкой и от ноги педалью. Их обычно связывают между собой так, что при нажатии водителем на педаль кнопка ручного управления остаётся неподвижной, а при вытягивании кнопки ручного управления педаль опускается.

Содержание

|

Классификация бензиновых двигателей

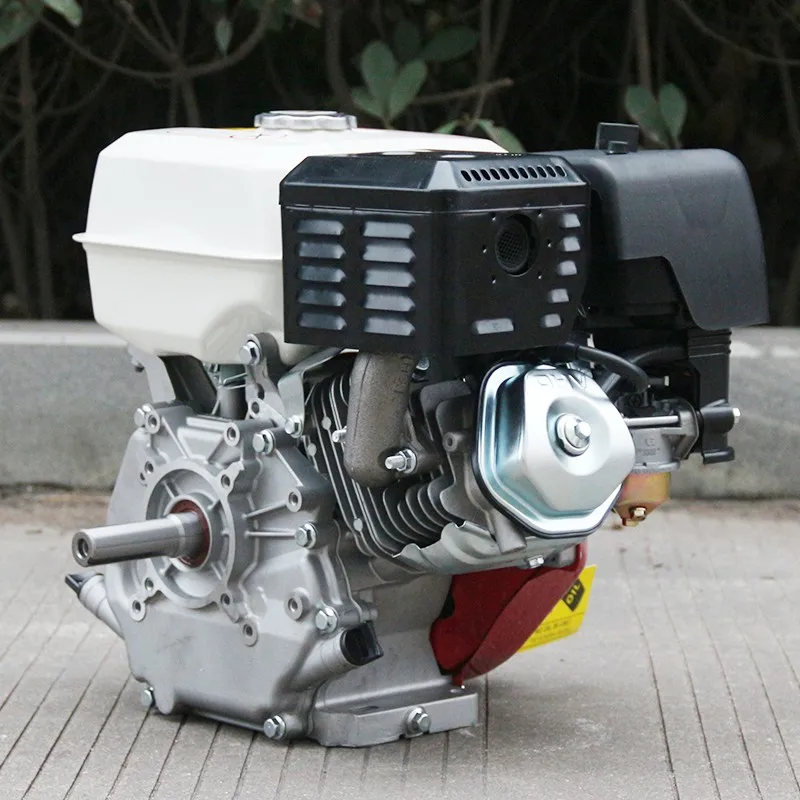

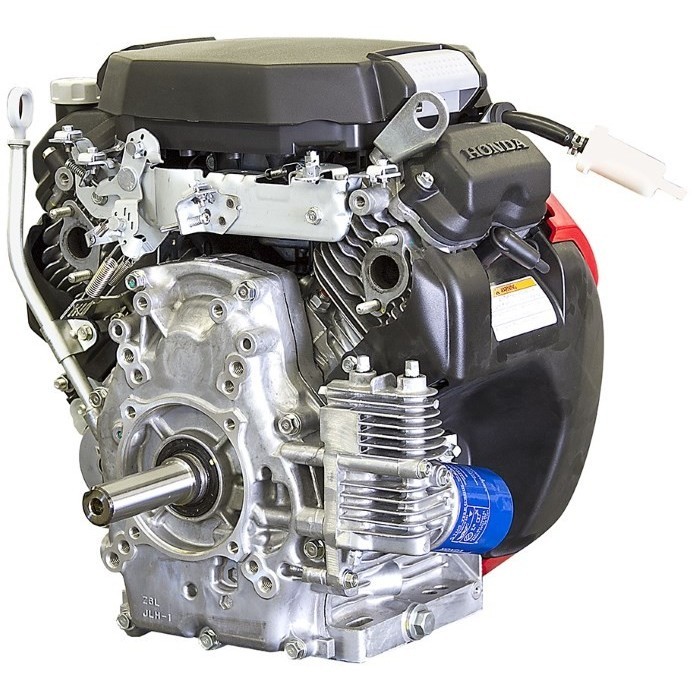

- По способу смесеобразования — карбюраторные и инжекторные;

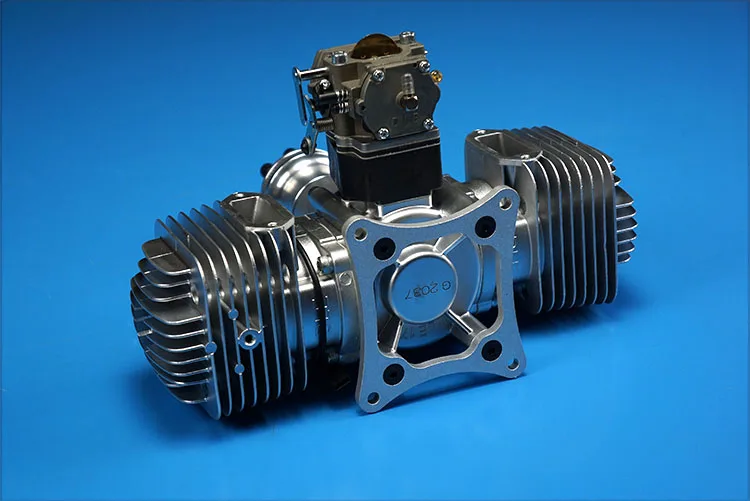

- По способу осуществления рабочего цикла — четырехтактные и двухтактные.

Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств. Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).; - По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — двигатели с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — на двигатели с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип(масло смешивается с топливной смесью) и раздельный тип(масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия.

В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия; - По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами Mazda (Япония) и ВАЗ (Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов —

- 1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия . Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень.

Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу.

Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу. - 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя.

При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

Рабочий цикл двухтактного двигателяВ двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи НМТ поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор.

Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у двухтактных вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

- Отсутствие блока клапанов и распределительного вала.

См. также: «Два такта и четыре. В чем отличия?»

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Одной из первых такие разработки внедрила в свои моторы корпорация OMC в 1997 году, выпустив двигатель, построенный с использованием технологии FICHT. В этой технологии ключевым фактором было использование специальных инжекторов, которые позволяли впрыскивать топливо непосредственно в камеру сгорания. Это революционное решение наряду с использованием современного бортового компьютера позволило точно дозировать топливо в тот момент, когда поршень при обратном движении перекроет все окна. Плюс в полость коленвала распыляется чистое масло, которое не смывается топливом — теперь его там нет! Топливо не смывает масло, что позволяет уменьшить его количество. Благодаря этому решению разработчики получили двухтактный двигатель с его совершенной динамикой разгона, великолепной кривой мощности и малым весом, но при этом имеющий уровни выброса и экономичности, как у карбюраторного четырехтактного двигателя.

Это революционное решение наряду с использованием современного бортового компьютера позволило точно дозировать топливо в тот момент, когда поршень при обратном движении перекроет все окна. Плюс в полость коленвала распыляется чистое масло, которое не смывается топливом — теперь его там нет! Топливо не смывает масло, что позволяет уменьшить его количество. Благодаря этому решению разработчики получили двухтактный двигатель с его совершенной динамикой разгона, великолепной кривой мощности и малым весом, но при этом имеющий уровни выброса и экономичности, как у карбюраторного четырехтактного двигателя.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции.

Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик.

Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха. - Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надежности работы используется индивидуальная катушка зажигания для каждой свечи (например, в двигателе ЗМЗ-405.24 и многих современных японских двигателях).

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это связано с тем, что суммарная площадь отверстий клапанов в головках цилиндров современных двигателей значительно увеличена, а при использовании одного большого клапана на высоких оборотах заслонки клапанов не успевают закрыть отверстие к началу следующего цикла, ввиду своей относительно большой массы.

Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы.

Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы. - Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора (например, в двигателе ЗМЗ-405.24 и многих современных иностранных двигателях, особенно тех, что оснащены системой cruise control).

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора.

Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

- Выхлопные газы

- Карбюратор

- Инжектор

- Дизельный двигатель

- Роторно-поршневой двигатель

- Роторный двигатель: конструкции и классификация

Ссылки

- Бен Найт «Увеличиваем пробег»//Статья о технологиях, которые уменьшают расход топлива автомобильным ДВС

- Советы по экономии топлива от чемпиона по экономичному вождению.

Сайт о скутерах с 2х тактными двигателями

Бензиновый двигатель внутреннего сгорания | это… Что такое Бензиновый двигатель внутреннего сгорания?

Бензиновый двигатель W16 Bugatti Veyron

Бензиновые двигатели — это класс двигателей внутреннего сгорания, в цилиндрах которых предварительно сжатая топливовоздушная смесь поджигается электрической искрой. Управление мощностью в данном типе двигателей производится, как правило, регулированием потока воздуха, посредством дроссельной заслонки.

Одним из видов дросселя является карбюраторная дроссельная заслонка, регулирующая поступление горючей смеси в цилиндры двигателя внутреннего сгорания. Рабочий орган представляет собой пластину, закрепленную на вращающейся оси, помещённую в трубу, в которой протекает регулируемая среда. В автомобилях управление дросселем производится с места водителя, причём обычно предусматривается двойная система привода: от руки рычажком или кнопкой и от ноги педалью. Их обычно связывают между собой так, что при нажатии водителем на педаль кнопка ручного управления остаётся неподвижной, а при вытягивании кнопки ручного управления педаль опускается. Дальнейшее открывание дросселя можно производить педалью. При отпускании педали дроссель остаётся в положении, установленном ручным управлением.

Содержание

|

Классификация бензиновых двигателей

- По способу смесеобразования — карбюраторные и инжекторные;

- По способу осуществления рабочего цикла — четырехтактные и двухтактные. Двухтактные двигатели обладают большей мощностью на единицу объёма, однако меньшим КПД. Поэтому двухтактные двигатели применяются там, где очень важны небольшие размеры, но относительно неважна топливная экономичность, например, на мотоциклах, небольших моторных лодках, бензопилах и моторизированных инструментах. Четырёхтактные же двигатели устанавливаются на абсолютное большинство остальных транспортных средств.

Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).;

Следует заметить, что дизели также могут быть четырёхтактными или двухтактными; двухтактные дизели лишены многих недостатков бензиновых двухтактных двигателей, однако применяются в основном на больших судах (реже на тепловозах и грузовиках).; - По числу цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые;

- По расположению цилиндров — двигатели с вертикальным или наклонным расположением цилиндров в один ряд (т. н. «рядный» двигатель), V-образные с расположением цилиндров под углом (при расположении цилиндров под углом 180 двигатель называется двигателем с противолежащими цилиндрами, или оппозитным),W-образные, использующие 4 ряда цилиндров, расположенных под углом с 1 коленвалом (у V-образного двигателя 2 ряда цилиндров), звездообразные;

- По способу охлаждения — на двигатели с жидкостным или воздушным охлаждением;

- По типу смазки смешанный тип(масло смешивается с топливной смесью) и раздельный тип(масло находится в картере)

- По виду применяемого топлива — бензиновые и многотопливные [1];

- По степени сжатия.

В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия;

В зависимости от степени сжатия различают двигатели высокого (E=12…18) и низкого (E=4…9) сжатия; - По способу наполнения цилиндра свежим зарядом: двигатели без наддува (атмосферные), у которых впуск воздуха или горючей смеси осуществляется за счет разрежения в цилиндре при всасывающем ходе поршня; двигатели с наддувом, у которых впуск воздуха или горючей смеси в рабочий цилиндр происходит под давлением, создаваемым турбокомпрессором, с целью увеличения заряда воздуха и получения повышенной мощности и КПД двигателя;

- По частоте вращения: тихоходные, повышенной частоты вращения, быстроходные;

- По назначению различают двигатели стационарные, автотракторные, судовые, тепловозные, авиационные и др.

- Практически не употребляемые виды моторов — роторно-поршневые Ванкеля (производились только фирмами Mazda (Япония) и ВАЗ (Россия)), с внешним сгоранием Стирлинга и т. д..

См. также: Классификация автотракторных двигателей

Рабочий цикл бензинового двигателя

Рабочий цикл четырёхтактного двигателя

Как следует из названия, рабочий цикл четырёхтактного двигателя состоит из четырёх основных этапов — тактов.

- 1. Впуск. В течение этого такта поршень опускается из верхней мёртвой точки (ВМТ) в нижнюю мёртвую точку (НМТ). При этом кулачки распредвала открывают впускной клапан, и через этот клапан в цилиндр засасывается свежая топливно-воздушная смесь.

- 2. Сжатие. Поршень идёт из НМТ в ВМТ, сжимая рабочую смесь. При этом значительно возрастает температура смеси. Отношение рабочего объёма цилиндра в НМТ и объёма камеры сгорания в ВМТ называется степень сжатия . Степень сжатия — очень важный параметр, обычно, чем она больше, тем больше топливная экономичность двигателя. Однако, для двигателя с большей степенью сжатия требуется топливо с бо́льшим октановым числом, которое дороже.

- 3. Сгорание и расширение (рабочий ход поршня). Незадолго до конца цикла сжатия топливовоздушная смесь поджигается искрой от свечи зажигания. Во время пути поршня из ВМТ в НМТ топливо сгорает, и под действием тепла сгоревшего топлива рабочая смесь расширяется, толкая поршень.

Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу.

Степень «недоворота» коленчатого вала двигателя до ВМТ при поджигании смеси называется углом опережения зажигания. Опережение зажигания необходимо для того, чтобы основная масса бензовоздушной смеси успела воспламениться к моменту, когда поршень будет находиться в ВМТ (процесс воспламенения является медленным процессом относительно скорости работы поршневых систем современных двигателей). При этом использование энергии сгоревшего топлива будет максимальным. Сгорание топлива занимает практически фиксированное время, поэтому для повышения эффективности двигателя нужно увеличивать угол опережения зажигания при повышении оборотов. В старых двигателях эта регулировка производилась механическим устройством центробежным вакуумным регулятором воздействующим на прерыватель. В более современных двигателях для регулировки угла опережения зажигания используют электронику. В этом случае используется датчик положения коленчатого вала, работающий обычно по емкостному принципу. - 4. Выпуск. После НМТ рабочего цикла открывается выпускной клапан, и движущийся вверх поршень вытесняет отработанные газы из цилиндра двигателя.

При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

При достижении поршнем ВМТ выпускной клапан закрывается и цикл начинается сначала.

Необходимо также помнить, что следующий процесс (например, впуск), необязательно должен начинаться в тот момент, когда закончится предыдущий (например, выпуск). Такое положение, когда открыты сразу оба клапана (впускной и выпускной), называется перекрытием клапанов. Перекрытие клапанов необходимо для лучшего наполнения цилиндров горючей смесью, а также для лучшей очистки цилиндров от отработанных газов.

Рабочий цикл двухтактного двигателя

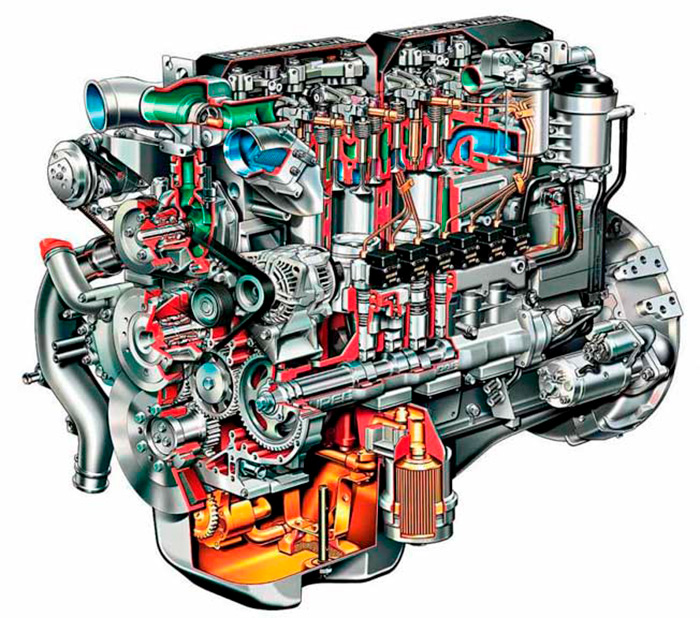

Рабочий цикл двухтактного двигателя

В двухтактном двигателе рабочий цикл полностью происходит в течение одного оборота коленчатого вала. При этом от цикла четырёхтактного двигателя остаётся только сжатие и расширение. Впуск и выпуск заменяются продувкой цилиндра вблизи НМТ поршня, при которой свежая рабочая смесь вытесняет отработанные газы из цилиндра.

Более подробно цикл двигателя устроен следующим образом: когда поршень идёт вверх, происходит сжатие рабочей смеси в цилиндре. Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор.

Одновременно, движущийся вверх поршень создаёт разрежение в кривошипной камере. Под действием этого разрежения открывается клапан впускного коллектора и свежая порция топливовоздушной смеси (как правило, с добавкой масла) засасывается в кривошипную камеру. При движении поршня вниз давление в кривошипной камере повышается и клапан закрывается. Поджиг, сгорание и расширение рабочей смеси происходят так же, как и в четырёхтактном двигателе. Однако, при движении поршня вниз, примерно за 60° до НМТ открывается выпускное окно (в смысле, поршень перестаёт перекрывать выпускное окно). Выхлопные газы (имеющие ещё большое давление) устремляются через это окно в выпускной коллектор. Через некоторое время поршень открывает также впускное окно, расположенное со стороны впускного коллектора. Свежая смесь, выталкиваемая из кривошипной камеры идущим вниз поршнем, попадает в рабочий объём цилиндра и окончательно вытесняет из него отработавшие газы. При этом часть рабочей смеси может выбрасываться в выпускной коллектор. При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

При движении поршня вверх свежая порция рабочей смеси засасывается в кривошипную камеру.

Можно заметить, что двухтактный двигатель при том же объёме цилиндра, должен иметь почти в два раза большую мощность. Однако, полностью это преимущество не реализуется, из-за недостаточной эффективности продувки по сравнению с нормальным впуском и выпуском. Мощность двухтактного двигателя того же литража, что и четырёхтактный больше в 1,5 — 1,8 раза.

Важное преимущество двухтактных двигателей — отсутствие громоздкой системы клапанов и распределительного вала.

Преимущества 4-тактных двигателей

- Больший ресурс.

- Бо́льшая экономичность.

- Более чистый выхлоп.

- Не требуется сложная выхлопная система.

- Меньший шум.

- Не требуется добавление масла к топливу.

Преимущества двухтактных двигателей

- Отсутствие громоздких систем смазки и газораспределения у двухтактных вариантов.

- Бо́льшая мощность в пересчёте на 1 литр рабочего объёма.

- Проще и дешевле в изготовлении.

- Отсутствие блока клапанов и распределительного вала.

См. также: «Два такта и четыре. В чем отличия?»

Карбюраторные и инжекторные двигатели

В карбюраторных двигателях процесс приготовления горючей смеси происходит в карбюраторе — специальном устройстве, в котором топливо смешивается с потоком воздуха за счёт аэродинамических сил, вызываемых энергией потока воздуха, засасываемого двигателем.

В инжекторных двигателях впрыск топлива в воздушный поток осуществляют специальные форсунки, к которым топливо подаётся под давлением, а дозирование осуществляется электронным блоком управления — подачей импульса тока, открывающим форсунку или же, в более старых двигателях, специальной механической системой.

Одной из первых такие разработки внедрила в свои моторы корпорация OMC в 1997 году, выпустив двигатель, построенный с использованием технологии FICHT. В этой технологии ключевым фактором было использование специальных инжекторов, которые позволяли впрыскивать топливо непосредственно в камеру сгорания. Это революционное решение наряду с использованием современного бортового компьютера позволило точно дозировать топливо в тот момент, когда поршень при обратном движении перекроет все окна. Плюс в полость коленвала распыляется чистое масло, которое не смывается топливом — теперь его там нет! Топливо не смывает масло, что позволяет уменьшить его количество. Благодаря этому решению разработчики получили двухтактный двигатель с его совершенной динамикой разгона, великолепной кривой мощности и малым весом, но при этом имеющий уровни выброса и экономичности, как у карбюраторного четырехтактного двигателя.

Это революционное решение наряду с использованием современного бортового компьютера позволило точно дозировать топливо в тот момент, когда поршень при обратном движении перекроет все окна. Плюс в полость коленвала распыляется чистое масло, которое не смывается топливом — теперь его там нет! Топливо не смывает масло, что позволяет уменьшить его количество. Благодаря этому решению разработчики получили двухтактный двигатель с его совершенной динамикой разгона, великолепной кривой мощности и малым весом, но при этом имеющий уровни выброса и экономичности, как у карбюраторного четырехтактного двигателя.

Переход от классических карбюраторных двигателей к инжекторам произошёл в основном из-за возрастания требований к чистоте выхлопа (выпускных газов), и установке современных нейтрализаторов выхлопных газов (каталитических конвертеров или просто катализаторов). Именно система впрыска топлива, контролируемая программой блока управления, способна обеспечить постоянство состава выхлопных газов, идущих в катализатор. Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции.

Постоянство же состава необходимо для нормальной работы катализатора, так как современный катализатор способен работать лишь в узком диапазоне данного состава, и требует строго определённого содержания кислорода. Именно поэтому в тех системах управления, где установлен катализатор, обязательным элементом является лямбда-зонд, он же кислородный датчик. Благодаря лямбда-зонду система управления, постоянно анализируя содержание кислорода в выхлопных газах, поддерживает точное соотношение кислорода, недоокисленных продуктов сгорания топлива, и оксидов азота, которое способен обезвредить катализатор. Дело в том, что современный катализатор вынужден не только окислять не полностью сгоревшие в двигателе остатки углеводородов и угарный газ, но и восстанавливать оксиды азота, а это — процесс, идущий совершенно в другом (с точки зрения химии) направлении. Желательно также ещё раз окислять окончательно весь поток газов. Это возможно лишь в пределах так называемого «каталитического окна», то есть узкого диапазона соотношения топлива и воздуха, когда катализатор способен выполнить свои функции. Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Соотношение топлива и воздуха в данном случае составляет примерно 1:14,7 по весу (зависит также от соотношения С к Н в бензине), и удерживается в коридоре приблизительно плюс-минус 5 %. Так как одной из труднейших задач является удержание нормативов по оксидам азота, дополнительно необходимо снижать интенсивность их синтеза в камере сгорания. Делается это в основном снижением температуры процесса горения с помощью добавления определённого количества выхлопных газов в камеру сгорания на некоторых критичных режимах (Система рециркуляции выхлопных газов).

Основные вспомогательные системы бензинового двигателя

Системы, специфические для бензиновых двигателей

- Система зажигания — обеспечивает поджиг топлива в нужный момент. Она может быть контактной, бесконтактной или микропроцессорной. Контактная система включает в себя: прерыватель-распределитель, катушку, выключатель зажигания, свечи. Бесконтактная система включает то же самое оборудование, только вместо прерывателя стоит датчик Холла или индукционный датчик.

Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха.

Микропроцессорная система зажигания управляется специальным блоком-компьютером, она включает в себя датчик положения коленвала, блок управления зажиганием, коммутатор, катушки, свечи, датчик температуры двигателя. У инжекторного двигателя к этой системе добавляются датчик положения дроссельной заслонки и датчик массового расхода воздуха. - Система приготовления топливовоздушной смеси — карбюратор или же инжекторная система.

Некоторые особенности современных бензиновых двигателей

- Для повышения надежности работы используется индивидуальная катушка зажигания для каждой свечи (например, в двигателе ЗМЗ-405.24 и многих современных японских двигателях).

- Используется по 2 впускных и 2 выпускных клапана на цилиндр вместо одного впускного и одного выпускного. Это связано с тем, что суммарная площадь отверстий клапанов в головках цилиндров современных двигателей значительно увеличена, а при использовании одного большого клапана на высоких оборотах заслонки клапанов не успевают закрыть отверстие к началу следующего цикла, ввиду своей относительно большой массы.

Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы.

Таким образом, имеет место «зависание» заслонок вокруг определенной позиции, в результате чего клапан получается постоянно открытым. Использование более жестких пружин не решает проблемы. - Для управления дроссельной заслонкой используется электропривод, а не тросик педали акселератора (например, в двигателе ЗМЗ-405.24 и многих современных иностранных двигателях, особенно тех, что оснащены системой cruise control).

Системы, общие для большинства типов двигателей

- Система охлаждения

- Система выпуска отработанных газов. Включает выпускной коллектор, каталитический конвертер (на современных машинах), и глушитель.

- Система смазки — бывает с отдельным маслобаком (авиация) и без него (почти все современные автомобили).

- Система запуска двигателя. Для приготовления двигателя к работе необходимо произвести хотя бы один оборот коленчатого вала, для того, чтобы в одном из цилиндров произошли такты впуска и сжатия. Для запуска четырёхтактного двигателя обычно применяется специальный электромотор — стартер, работающий от аккумулятора.

Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

Для запуска маломощных двухтактных бензиновых двигателей можно применять мускульную силу человека, например так работает кикстартер в мотоцикле.

См. также

- Выхлопные газы

- Карбюратор

- Инжектор

- Дизельный двигатель

- Роторно-поршневой двигатель

- Роторный двигатель: конструкции и классификация

Ссылки

- Бен Найт «Увеличиваем пробег»//Статья о технологиях, которые уменьшают расход топлива автомобильным ДВС

- Советы по экономии топлива от чемпиона по экономичному вождению.

Сайт о скутерах с 2х тактными двигателями

Бензиновый двигатель — Энергетическое образование

Энергетическое образованиеМеню навигации

ИСТОЧНИКИ ЭНЕРГИИ

ИСПОЛЬЗОВАНИЕ ЭНЕРГИИ

ЭНЕРГЕТИЧЕСКОЕ ВОЗДЕЙСТВИЕ

ИНДЕКС

Поиск

Подвижная схема рядного четырехцилиндрового двигателя. Поршни серые, коленчатый вал зеленый, блок прозрачный. [1]

Поршни серые, коленчатый вал зеленый, блок прозрачный. [1]

Бензиновый двигатель — это разновидность теплового двигателя, в частности, внутреннего сгорания, работающего на бензине. Эти двигатели являются наиболее распространенными способами приведения в движение автомобилей. В то время как турбины могут работать на бензине, бензиновый двигатель относится именно к бензиновым двигателям с поршневым приводом.

Бензиновые двигатели во многом являются причиной того, что мир берет так много нефти из-под земли для переработки в нефтепродукты, такие как бензин. Во всем мире транспорт составляет примерно 18% нашего потребления первичной энергии, а бензин — немногим меньше половины этого объема. [2] Это означает, что бензиновые двигатели потребляют примерно 8% всей первичной энергии в мире.

Устройство двигателя

Блок

Блок является основой двигателя. Это большой металлический блок, обычно алюминиевый или стальной (в Формуле-1 используется магниевый сплав), с прорезанными в нем отверстиями для цилиндров.

Цилиндры

В цилиндрах двигателя выполняется работа. Топливо впрыскивается в цилиндры, где оно воспламеняется свечами зажигания, которые перемещают поршни, совершая работу.

Поршни

Поршни — это устройства, которые скользят вверх и вниз внутри цилиндров. Их работа состоит в том, чтобы скользить внутрь и наружу, соединенные с коленчатым валом, чтобы превращать горящий бензин в работу.

Свечи зажигания

Задача свечи зажигания заключается в воспламенении топлива внутри цилиндра. Быстрое расширение топлива из-за создаваемого тепла воздействует на поршень, отодвигая его от свечи зажигания.

Распределительный вал

- основной артикул

Распределительный вал — это устройство, которое управляет синхронизацией двигателя. Работа распределительного вала заключается в регулировании подачи топлива в двигатель и выпуска выхлопных газов.

Форсунки

Топливная форсунка предназначена для распыления топлива. Это означает превращение жидкого топлива в туман, что резко увеличивает площадь его поверхности. Это позволяет топливу сгорать быстрее, давая больший импульс поршню.

Это означает превращение жидкого топлива в туман, что резко увеличивает площадь его поверхности. Это позволяет топливу сгорать быстрее, давая больший импульс поршню.

Коленчатый вал

- основной артикул

Коленчатый вал — это клей, соединяющий части двигателя. Его цель состоит в том, чтобы превратить прямолинейное (вверх и вниз) движение поршней во вращательное движение. Один конец коленчатого вала прикреплен к распределительному валу через зубчатый ремень. Другой конец подключен к маховику, который регулирует мощность, выходящую из двигателя, что-то вроде защиты от перенапряжения для вашего компьютера.

Маховик

Маховик — это устройство управления мощностью двигателя. Он соединен со сцеплением, которое соединено с коробкой передач. Чтобы узнать больше о том, как двигатель передает свою мощность на колеса, нажмите здесь.

Для дополнительной информации

- Двигатель внутреннего сгорания

- Использование энергии на транспорте

- Дизельный двигатель

- Свеча зажигания

- Или просмотрите случайную страницу

Ссылки

- ↑ http://auto.

howstuffworks.com/engine2.htm

howstuffworks.com/engine2.htm - ↑ EIA «Переработка сырой нефти» онлайн: https://www.eia.gov/energyexplained/index.cfm?page=oil_refining, по состоянию на 18 августа 2017 г.

Понимание бензинового двигателя — студенческий урок

Слово бензин звучит довольно популярно с точки зрения использования в автомобиле. Большинство людей не понимают, как и что нужно, чтобы двигатель работал на бензине, поэтому он называется «Бензиновый двигатель». Эта статья познакомит вас с определением, работой, эффективностью, историей, диаграммой и компонентами бензинового двигателя. Вы также узнаете разницу между бензиновым и дизельным двигателем. Ранее были опубликованы некоторые статьи об автомобильном двигателе. Проверить!

- Как работает автомобильный двигатель

- Типы двигателей внутреннего сгорания

- Обычные и нетрадиционные типы автомобильных шасси

Бензиновый двигатель — тип двигателя внутреннего сгорания с искровым зажиганием (свечей зажигания), в котором используется бензин и аналогичное летучее топливо для запуска двигателя.

Бензиновые двигатели, известные как бензиновый двигатель на американском английском, были изобретены в 1976 году в Европе. Впервые он был построен в 1876 году в Германии Николаусом Августом Отто, хотя были попытки Этьена Ленуара, Зигфрида Маркуса, Юлиуса Хока и Джорджа Брайтона.

Более ранний бензиновый двигатель рассчитан на предварительное смешивание топлива и воздуха перед сжатием, которое происходит в карбюраторе. Однако теперь это осуществляется за счет электронного впрыска топлива. Ну, процесс отличается в маленьком двигателе, где стоимость или сложность электроники не соответствует эффективности двигателя.

Подробнее: применение, преимущества и недостатки бензинового двигателя

Бензиновые двигатели вращаются с большей скоростью, чем дизельные, частично из-за более легких поршней, шатунов и коленчатого вала (эффективность конструкции стала возможной за счет более низких степеней сжатия ) и из-за того, что бензин сгорает быстрее, чем дизель.

Поскольку поршни в бензиновых двигателях, как правило, имеют гораздо более короткий ход, чем поршни в дизельных двигателях, поршню в бензиновом двигателе обычно требуется меньше времени для завершения своего хода, чем поршню в дизельном двигателе. Однако более низкая степень сжатия бензиновых двигателей снижает их эффективность по сравнению с дизельными двигателями.

Подробнее: Разница между бензиновым и дизельным двигателем

Как правило, большинство бензиновых двигателей имеют тепловой КПД примерно 20% (средний), что составляет почти половину дизельных двигателей. Однако сообщается, что некоторые новые двигатели намного более эффективны (тепловой КПД до 38%), чем предыдущие двигатели с искровым зажиганием.

Посмотрите видео ниже, чтобы узнать, как работает бензиновый двигатель:

Этот процесс отличается от дизельного двигателя методом смешивания топлива и воздуха и использованием свечей зажигания для запуска процесса сгорания. В дизельном двигателе сжимается только воздух, а топливо впрыскивается в очень горячий воздух в конце такта сжатия и самовоспламеняется.

1 Преимущества двухтактных двигателей

1 Преимущества двухтактных двигателей