Робот и автомат в чем разница

Автоцентр Сервис Технологии Робот против автомата. Плюсы и минусы коробок передач

Марка

Модель

Оставьте ваши контактные данные:

По телефону

На почту

Уточните удобное время для звонка:

День/дата

- День/дата

- Сегодня

- Завтра

- 24

- 25

- 26

- 27

- 28

- 29

Часы

- 8

- 9

- 10

- 11

- 12

- 13

- 14

- 15

- 16

- 17

- 18

- 19

- 20

Минуты

- 10

- 20

- 30

- 40

- 50

Отправляя заявку я предоставляю свое согласие на сбор и обработку предоставленных мною личных персональных данных в соответствии с Законом Украины «О защите персональных данных»

Оставьте ваши контактные данные:

Уточните удобное время для звонка:День/дата

- День/дата

- Сегодня

- Завтра

- 24

- 25

- 26

- 27

- 28

- 29

Часы

- 8

- 9

- 10

- 11

- 12

- 13

- 14

- 15

- 16

- 17

- 19

- 20

Минуты

- 10

- 20

- 30

- 40

- 50

Прямо сейчас

Отправляя заявку я предоставляю свое согласие на сбор и обработку предоставленных мною личных персональных данных в соответствии с Законом Украины «О защите персональных данных»

Оставьте ваши контактные данные:

Выберите машину:

Марка

- Сначала выберите дилера

Модель

- Сначала выберите марку

Отправляя заявку я предоставляю свое согласие на сбор и обработку предоставленных мною личных персональных данных в соответствии с Законом Украины «О защите персональных данных»

Sample Text

Оставьте ваши контактные данные:

Выберите машину:

Марка

- Сначала выберите дилера

Модель

- Сначала выберите марку

День/дата

- День/дата

- Сегодня

- Завтра

- 24 сентября

- 25 сентября

- 26 сентября

- 27 сентября

- 28 сентября

- 29 сентября

- 30 сентября

- 01 октября

- 02 октября

- 03 октября

- 04 октября

- 05 октября

- 06 октября

Часы

- 8

- 9

- 10

- 11

- 12

- 13

- 14

- 15

- 16

- 17

- 18

- 19

- 20

Минуты

- 00

- 10

- 20

- 30

- 40

- 50

Отправляя заявку я предоставляю свое согласие на сбор и обработку предоставленных мною личных персональных данных в соответствии с Законом Украины «О защите персональных данных»

X

Оберіть мовну версію сайту. За замовчуванням autocentre.ua відображається українською мовою.

За замовчуванням autocentre.ua відображається українською мовою.

Слава Україні! Героям слава!

Ви будете перенаправлені на українську версію сайту через 10 секунд

какая из них лучше простыми словами

Разница робота от коробки автомат сразу незаметна. Водитель – новичок не сможет найти различия. В обоих передачи переключаются самостоятельно без участия человека. В действительности здесь присутствует много конструктивных и визуальных отличий.

Содержание

- 1 Как отличить автомат от робота визуально

- 2 Разница по конструкции

- 3 В чем разница по плавности и скорости переключения

- 4 Отличия в обслуживании и ремонте

- 5 По потреблению масла и топлива

- 6 Что лучше

- 7 Итог

2 агрегата имеют плюсы и минусы. Преимущества АКПП:

- более простое и удобное управление;

- невысокий расход топлива при большом количестве ступеней переключения;

- надежность и долговечность гидротрансформатора.

Плюсы робота:

- небольшая стоимость агрегата;

- малый вес изделия;

- хорошая динамика;

- доступный и недорогой ремонт.

Недостатки АКПП:

- неудобная динамика разгона автомобиля;

- высокие цены на запчасти;

- наличие гидротрансформатора снижает КПД агрегата.

Минусы робота:

- наличие пробуксовок, снижающих ресурс коробки;

- паузы при переключении передач;

- в отличие от автомата щелканье скоростей более резкое;

- останавливаясь, необходимо переставлять рычаг в нейтральное положение ручным способом.

Учитывая сильные и слабые стороны агрегатов, каждый водитель выбирает для себя приемлемый вариант, ну а наше мнение высказано дальше.

Как отличить автомат от робота визуально

По фото визуальных отличий незаметно. В действительности они есть, и опытный человек внешне их сразу найдет. Первое — это рычаг селектора. В АКПП следующие положения:

- Р — парковка;

- N – нейтраль;

- R — задняя передача;

- D — перемещение вперед.

Существуют и другие, они отличаются в зависимости от модели. У робота заметны положения:

- N – нейтральная;

- R – задняя;

- D – движение вперед.

Парковка отсутствует.

Отличить вариатор от других агрегатов можно, внимая имеющиеся режимы. Кроме основных положений в АКПП могут присутствовать «L», «2», и «3». У вариатора только один режим — «L».

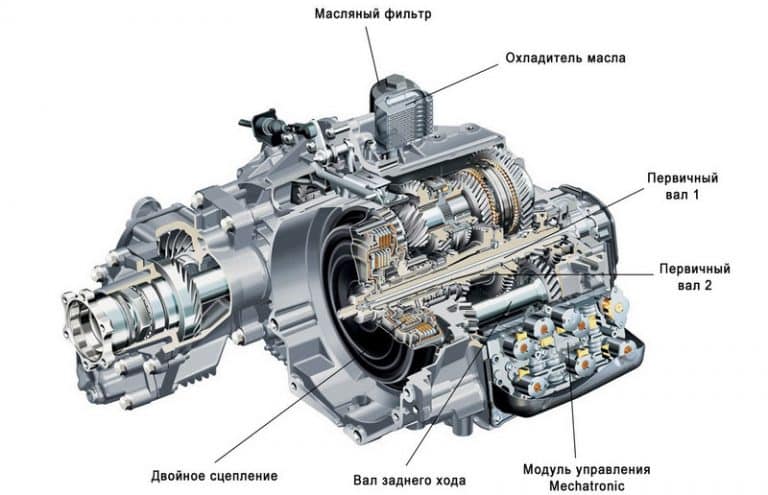

Разница по конструкции

АКПП отличается от робота наличием:

- Гидротрансформатора, выполняющего функцию сцепления. Обеспечивает плавное без рывков переключение передач. Работа осуществляется на основе анализа полученных сигналов о режиме движения и оборотах двигателя автомобиля.

- Редуктора — система зацепления из зубчатых колес и шестерен.

Переключается в автоматическом режиме, достигая мотором определенных оборотов.

Роботизированная коробка в отличие от АКПП выполняется в 2-х вариантах:

- Обычная механика, но с присутствующим электронным блоком, подающим команды на щелканье скоростей.

- Усовершенствованная РКПП с двумя системами сцепления.

В конструкцию робота входят:

- 2 вала с сцеплением;

- актуатор или сервопривод;

- электронный блок.

Переключается в автоматическом порядке. Отвечает электронный блок управления, что является главным отличием робота. Далее представлено видео, где наглядно показывается функционирование АКПП и робота.

В чем разница по плавности и скорости переключения

По функциональным характеристикам на автомате ездить удобнее. Связано с тем, что здесь передачи переключаются плавно. Вручную ничего делать не требуется.

Робот не в состоянии быстро гасить рывки. Автомобиль движется динамичнее, меньше потребляет топлива, а скорости щелкаются быстрее. Возможен переход на полу ручное управление. Оно не полное, переключаться можно только в одном положении.

Отличия в обслуживании и ремонте

АКПП нуждается в правильном сервисе. Выражается в следующем:

Выражается в следующем:

- Регулярная замена масла через определенный период.

- Установка нового фильтра, который забивается различными мелкими частицами.

- Промывка коробки. Совершается, когда у АКПП большой пробег.

Необходимо осуществлять регулярную плановую компьютерную диагностику агрегата. Если процедуру проводить вовремя — возможно выявление проблем на ранней стадии, что исключит вероятность серьезного ремонта.

Отличительная особенность обслуживания робота — диагностика электронного блока. Отсюда возникают все неполадки. Электронную систему нужно регулярно адаптировать под ресурс трансмиссии. В чистом состоянии должен находиться мехатронный блок. Не допускается наличие загрязнений или подтеков смазки на его поверхности.

По потреблению масла и топлива

Если агрегаты находятся в хорошем состоянии, то и расхода жидкостей в автомате и роботе наблюдаться не должно. По рекомендациям завода замена смазочного материала вообще не должна проводиться. Водители не придерживаются рекомендаций и меняют масло в коробке через 60000 км пробега. Забегая вперед, стоит сказать, что это правильно, ведь производитель заинтересован, чтобы ресурс агрегата не превышал 200к, а обновляя смазку, продлевается жизнь этого узла. Механики автомастерских аналогичного мнения.

Водители не придерживаются рекомендаций и меняют масло в коробке через 60000 км пробега. Забегая вперед, стоит сказать, что это правильно, ведь производитель заинтересован, чтобы ресурс агрегата не превышал 200к, а обновляя смазку, продлевается жизнь этого узла. Механики автомастерских аналогичного мнения.

У автомобилей одинаковой мощности потребление горючего наблюдается больше у того, где установлен автомат. Отличие небольшое. Многое зависит от стиля езды. Если не перегружать автомобиль и плавно нажимать на газ, то даже с АКПП расход существенно снизится.

Что лучше

Ответить можно на основании отзывов. Водители, привыкшие к АКПП, на 70% остаются ее приверженцами. Им нравится плавный разгон автомобиля и простота управления.

Итог

Однозначно дать совет по выбору АКПП или робота возможно, проанализировав текущие потребности и бюджет водителя. Когда денег достаточно подойдет автомат, но мысленно стоит готовится, что на ремонт агрегата должна быть отложена некая сумма. Взамен владелец получит более удобное передвижение. Когда бюджет меньше – стоит рассмотреть коробку робот.

Когда денег достаточно подойдет автомат, но мысленно стоит готовится, что на ремонт агрегата должна быть отложена некая сумма. Взамен владелец получит более удобное передвижение. Когда бюджет меньше – стоит рассмотреть коробку робот.

Оставить отзыв

Как правильно ездить на роботизированной коробке передач: особенности работы робота

, Статьи

Рассказываем о специфике использования робота в машине.

Роботизированная коробка передач — в простонародье просто робот — для большинства водителей мало чем отличается от традиционного автомата, рычаг которого для начала движения переводится в положения D (Drive) или R (Reverse). Но в то же время эти коробки устроены иначе. Поэтому владельцам машин с такой популярной в наши дни трансмиссией следует знать, как правильно ездить на роботе.

Как работает роботизированная коробка передач

По конструкции робот напоминает механику. Разница между ними в том, что у роботизированной коробки за управление переключением ступеней и смыкание/размыкание сцепления отвечает автоматика. То есть водителю не нужно выбирать рычагом нужную ступень и при этом каждый раз выжимать левую педаль. У машин с роботом, как и с автоматом, ее нет. То есть педалей на автомобиле с роботизированной коробкой всего две, а не три.

То есть водителю не нужно выбирать рычагом нужную ступень и при этом каждый раз выжимать левую педаль. У машин с роботом, как и с автоматом, ее нет. То есть педалей на автомобиле с роботизированной коробкой всего две, а не три.

Роботы бывают двух видов: с одним сцеплением (автоматизированные) и с двумя (преселективные). Первые проще, дешевле и конструктивно больше походят на механику, поскольку сделаны на ее основе и дополнены сервоприводами и управляющей электроникой. Они задумчивее и грубее в переключении ступеней, с ними машина дольше трогается с места, а смена передач в движении может происходить с «кивками» автомобиля. Однодисковые роботы, как правило, встречаются на недорогих моделях автомобилей из недалекого прошлого.

Преселективная коробка сложнее по конструкции. Она — как две механики в одном корпусе: одна с четными передачами, а другая с нечетными. Переключения в таком роботе происходят быстрее и без разрыва мощности, как в однодисковом, поскольку следующая передача в нужный момент уже готова включиться. Такой тип коробок передач распространен на машинах концерна Volkswagen, где он носит название DSG. Преселектив можно встретить на Porsche, «Шкодах» и Audi. А еще такие коробки используют фирмы BMW, Mercedes-Benz, Ford, Renault, Volvo, Kia, Hyundai и другие.

Такой тип коробок передач распространен на машинах концерна Volkswagen, где он носит название DSG. Преселектив можно встретить на Porsche, «Шкодах» и Audi. А еще такие коробки используют фирмы BMW, Mercedes-Benz, Ford, Renault, Volvo, Kia, Hyundai и другие.

Как переключать передачи на роботе

К роботизированным коробкам передач применимы все основные правила пользования автоматом:

-

Для начала движения при нажатом тормозе нужно включить режим D или R, а после остановки — выключить.

-

Не рекомендуется нажимать одновременно на газ и тормоз при выбранном режиме движения, чтобы избежать перегрузки трансмиссии и снижения ее ресурса.

-

Переключения между режимами D, R и P следует производить после полной остановки машины при нажатом тормозе, то есть когда сцепления полностью разомкнуты.

-

Избегайте резких стартов в режиме «газ в пол» и прочих «светофорных гонок», а также дрифта и езды с заносами, чтобы раньше времени не убить коробку.

-

Не стоит покорять бездорожье на машине без понижающей передачи. От пробуксовок на оффроуде у робота сильно изнашивается сцепление, а сам он перегревается.

-

Не переключайте робот в N для движения накатом, чтобы не подвергать сцепление ударным нагрузкам при последующем включении режима D.

-

По возможности избегайте буксировки прицепов или других автомобилей, чтобы не подвергать элементы робота повышенному износу. А если это все же необходимо, то двигайтесь плавно, без резких разгонов и торможений.

Как управлять роботизированной коробкой передач

Поскольку роботы конструктивно отличаются не только от привычного классического автомата, но и друг от друга, в их эксплуатации есть разного рода нюансы, о которых следует знать владельцам машин с такими коробками. Например, чтобы в автоматическом режиме однодисковый робот успевал переключать ступени и не пинался, а преселективный не путался в передачах, лучше ездить спокойно, плавно и не торопясь. Для агрессивной езды по этой же причине предпочтительнее ручной режим коробки, в котором можно щелкать ступени самостоятельно.

Для агрессивной езды по этой же причине предпочтительнее ручной режим коробки, в котором можно щелкать ступени самостоятельно.

У машин с однодисковым сцеплением, как правило, не предусмотрен режим автоматического включения стояночного тормоза при остановке либо он действует всего несколько секунд, чтобы водитель успел потянуть за рычаг между передними сиденьями. Поэтому стоять на светофоре и трогаться с места в горку с такой коробкой нужно как на механике — предварительно нажав тормоз или удерживая автомобиль на месте с помощью «ручника». Роботы изначально настроены на экономичный стиль езды, поэтому после первой они спешат скорее подоткнуть вторую передачу.

При толкании в заторах на небольшой скорости роботизированные трансмиссии то и дело переключаются между первой и второй ступенью, тем самым увеличивая нагрузку на свои элементы и больше нагреваясь. Да и сцеплению при этом приходится работать с пробуксовками. Чтобы наносить меньше вреда роботу и минимизировать дискомфорт для водителя и пассажиров от пинков коробки, в пробках лучше ездить в ручном режиме, выбрав и зафиксировав оптимальную для дорожной ситуации первую или вторую передачу.

Иван Титов

Читайте также

- Автомобили с пробегом продолжают дорожать, но рост цен замедлился

- Какими смартфонами пользуются автомобилисты в России

- Полный список автомобильных новинок месяца: их уже можно купить

- Топ товаров с «АлиЭкспресс» к предстоящему отпуску

- ГИБДД рассказала о новом дорожном знаке

Продолжение темы

Все новости29 июня 2022Как бороться с запахами в салоне машины: лайфхак от таксистов

6 июня 2022Как распознать, что на машине ездил лихач?

17 мая 2022Как увеличить клиренс автомобиля: 5 простых способов

2 мая 2022Что делать, если машина сломалась в дороге?

30 апреля 2022Куда поехать на шашлыки, чтобы не нарваться на штраф

чего не любят машины с роботами и вариаторами

16 сентября 2021 11:37 Иван Зенкевич Утро России

Минус автоматической коробки передач – это низкий КПД, что означает больший расход топлива перед другими типами трансмиссий, меньшая динамика автомобиля по сравнению с механической или роботизированной коробкой передач. Производители обычно выбора не оставляют, предлагая для конкретной модели лишь один вид автомата. Реже два. А надежность и долговечность любого варианта во многом зависит от нас.

Производители обычно выбора не оставляют, предлагая для конкретной модели лишь один вид автомата. Реже два. А надежность и долговечность любого варианта во многом зависит от нас.

Сегодня машин с различными типами автоматических коробок продается значительно больше, чем со старой доброй механикой. Что не удивительно – передвижение с автоматом куда комфортнее.

Давайте разберемся, какие у каждой коробки сильные и слабые стороны? И что предпочесть, исходя из условий эксплуатации? Правда, сразу оговоримся – производители обычно выбора не оставляют, предлагая для конкретной модели лишь один вид автомата. Реже два.

«Японцы» обычно оснащаются вариаторами, «немцы» – роботами. Все три типа у одной марки встречаются очень редко. На нашем рынке это, пожалуй, только KIA со своим бюджетным кроссовером Seltos.

Начнем с классического гидротрансформаторного агрегата. Это старая, проверенная и хорошо доработанная конструкция. Из чего следует надежность и ремонтопригодность. При должном обслуживании и не агрессивной манере езды можно пройти 200 и более тысяч километров без особых проблем. Позволяет автомат и в меру побуксовать. Недостатки тоже есть, но они не критичны.

Позволяет автомат и в меру побуксовать. Недостатки тоже есть, но они не критичны.

«Минус автоматической коробки передач – это низкий КПД, что означает больший расход топлива перед другими типами трансмиссий, меньшая динамика автомобиля по сравнению с механической или роботизированной коробкой передач», – перечисляет промахи АКПП продавец-консультант Николай Андриянов.

Вариатор – очень распространенный сегодня тип АКПП, во многом благодаря плавному разгону: ведь передач, а значит и переключений нет. Второй плюс – топливная экономичность. Но есть и слабые стороны.

«Вариаторная коробка требует к себе больше внимания, нежели чем автоматическая. При эксплуатации машины в городе замена масла требуется раз на 40 тысяч километров», – подчеркивает мастер-консультант слесарного цеха Андрей Золотарев.

Такая трансмиссия чувствительна к перегреву и перегрузу, не любит пробуксовок и резких остановок, например, при парковке «в бордюр». И, наконец, робот. Плюсы – экономичность и хорошая динамика.

Слабое место роботов – гидравлическая часть и система управления. Ремонт может уже потребоваться через 100 тысяч километров, а «удовольствие» это не из дешевых.

Какой вариант трансмиссии предпочесть – решать вам. Любите погонять или часто выбираетесь на бездорожье, значит нужен классический автомат.

Для легковушки и моноприводного кроссовера, который передвигается только по городу, вполне сгодится вариатор.

Робот универсален, но его главный минус – спорная репутация, что отражается в том числе и на стоимости авто на вторичном рынке. Не все хотят рисковать.

Впрочем, надежность и долговечность любого варианта во многом зависит от нас. Агрессивная манера езды и обслуживание «спустя рукава» быстро выведут из строя даже самую надежную конструкцию.

авто экономика машина/автомобиль покупка Иван Зенкевич автосервис автослесарь автоматическая коробка переключения передач/АКПП общество новости робот

Ранее по теме

Мойка самообслуживания: что делать и как экономить

Восемь железных советов при покупке подержанного авто

Нарушителей ночной тишины будут ловить шумомерами

Назван критерий, по которому Vesta лучше Polo, Creta и Coolray

Главный враг и симптомы «болезни» АКПП

Автомобильные фильтры – какие бывают и как часто их менять

Виды коробок передач автомобилей и их устройство.

КПП робот что это? Чем отличается автоматическая коробка передач от робота

КПП робот что это? Чем отличается автоматическая коробка передач от роботаАвтоматические коробки передач скоро совсем вытеснят механические, но не все знают, а те кто знают — задаются вопросом, какие разновидности автоматических коробок существует и чем они отличаются? На самом деле их много и у каждой свои особенности, но сегодня мы рассмотрим два самых популярных типа КПП — это классический автомат и роботизированная механика .

Как отличить автомат от робота визуально

Если вы уже приобрели автомобиль или только собираетесь и не знаете какой автомат там стоит, то эти две коробки очень легко можно отличить друг от друга визуально. Просто посмотрите на кулису (рычаг переключения передач) если вы видите там, в самом верху, положение «P » — Паркинг, то это автомат, а если такого положения кулисы вы не видите, а есть только «N » — Нейтраль и «R » — Задняя, то это однозначно робот!

Принцип автоматической коробки

Автомат включает в себя два главных модуля: редуктор и гидротрансформатор . Функция первого – это осуществлять передачу усилия через систему шестеренок, которые могут находиться в зацеплении между собой в различных вариациях, благодаря чему это усилие изменяется. Второй обеспечивает плавное переключение скоростей и выполняет функцию, аналогичную сцеплению на механике.

Функция первого – это осуществлять передачу усилия через систему шестеренок, которые могут находиться в зацеплении между собой в различных вариациях, благодаря чему это усилие изменяется. Второй обеспечивает плавное переключение скоростей и выполняет функцию, аналогичную сцеплению на механике.

Такой тип коробки значительно упрощает управление, освободив водителя от необходимости постоянного обращения к педали сцепления, переключения передач рычагом, и контроля плавного трогания с места. За него это делает автоматика. В результате появляется больше возможностей контролировать ситуацию при движении на дороге.

При этом надежность гидротрансформатора как узла, аналогичного сцеплению в механической КПП будет выше, и сломать его из-за неумения пользоваться, как это делают неопытные водители, невозможно. За счет него нагрузка на силовой агрегат и ходовую часть снижается.

Скорости переключаются при оптимальных оборотах, за счет чего ресурс двигателя сохраняется. Большее количество ступеней передаточного числа позволяет экономнее расходовать топливо. Пассивная система безопасности не даст автомобилю покатится, стоя на уклоне.

Пассивная система безопасности не даст автомобилю покатится, стоя на уклоне.

Но кроме этих преимуществ, данный тип КПП имеет и некоторые недостатки. При езде проявляется меньшая динамика набора скорости в сравнении с механической трансмиссией. Топливо расходуется менее экономно в обратной зависимости от количества ступеней передач. Так, коробка с четырьмя ступенями будет самой неэкономичной.

Также силовой агрегат имеет меньший КПД из-за гидротрансформатора, на работу которого уходит часть мощности. Сам агрегат достаточно дорогостоящий, что заметно влияет на всю стоимость изделия. Недешевым будет его ремонт и обслуживание, при этом нужно учесть большой объем масла в устройстве и его немалую стоимость.

Особенности роботизированной коробки

Данный тип коробок делится на два подвида. В первом это практически механическая коробка, в которой установлено автоматическое управление. Контроль за переключениями выполняется электроникой. Следовательно, привычного сцепления тоже нет. Передачи могут переключаться автоматически и вручную, как на механике. В этих коробках крутящий момент прерывается, и при переключениях бывают провалы.

Передачи могут переключаться автоматически и вручную, как на механике. В этих коробках крутящий момент прерывается, и при переключениях бывают провалы.

Второй тип отличается большим совершенством в сравнении с предыдущим. Его устанавливают на спортивных машинах, принимающих участие в гонках. Их технические особенности заключены в двух системах сцепления, отвечающих за разные передачи. Благодаря этому, скорость переключения очень быстрая.

В данном типе КПП много слабых сторон, но при этом отмечается относительно малый расход топлива, который можно сравнить с механическими трансмиссиями. Такая коробка более дешевая не только сама по себе, но и при обслуживании, а также потребляет меньше расходных материалов. Ее вес уступает автоматическим коробкам. Она имеет хорошую динамику и удобные кнопки переключения, расположенные на руле.

Минусы такой трансмиссии заключаются в ее прерывистости работы, которые слышны при переключениях, а также существует задержка после включения самой передачи. При остановке рычаг КПП необходимо переводить на нейтральное положение. Все пробуксовки движения уменьшают ее ресурс, поэтому автомобиль с такой коробкой желательно использовать на хороших дорогах.

При остановке рычаг КПП необходимо переводить на нейтральное положение. Все пробуксовки движения уменьшают ее ресурс, поэтому автомобиль с такой коробкой желательно использовать на хороших дорогах.

В чём разница? Плюсы и минусы

- Плохая динамика разгона;

- Завышенный расход топлива;

- Высокая цена самого устройства и обслуживания;

- Уменьшение КПД из-за гидротрансформатора;

- Инерция при переключении передач.

Минусы Автомата:

- Менее плавное переключение даже в сравнении с автоматом;

- Задержка после включений передачи;

- Пробуксовки уменьшают ресурс коробки;

- Ручной перевод рычага нейтрального положения при остановке.

Минусы Робота:

Что выбрать?

Сравнительная характеристика обоих типов КПП не показывают однозначного преимущества какой-либо одной над другой. Иначе производители трансмиссий выпускали бы лучший вариант. Выбор типа коробки зависит от личных представлений водителя автомобиля о комфорте и удобстве вождения автомобиля, а также денежных средств, которые он готов на это потратить.

Можно только отметить, что автомат больше подойдет любителям плавной езды, а робот – предпочитающим более динамический стиль, и компромисс между качеством и стоимостью.

Современные автомобили оборудуются разными типами коробок передач и потребителю особенно при покупке своей первой машины бывает тяжело сделать правильный выбор среди этого разнообразия .

Поэтому в этой статье попробуем понять, чем отличается коробка автомат от робота, именно этот вопрос волнует многих будущих автовладельцев.

Отличие робота от автомата

Коробка автомат. Как вы знаете, в состав автоматической коробки передач входят два основных узла — это гидротрансформатор и редуктор. Гидротрансформатор обеспечивает плавное и безрывковое переключение передач, по сути, он работает вместо , которое есть на машинах с механической коробкой передач.

Редуктор автомата состоит из определённого набора шестерёнок, они находятся в зацеплении и образуют несколько ступеней: 4, 5, 6 и даже 8.

Из-за особенностей конструкции, автоматическая коробка передач исходя от оборотов мотора и нагнетания масляного давления сама переключает ступени (скорости), без вмешательства водителя. Благодаря такому переключению скоростей, электроника используется по минимуму.

КПП робот что это? Если сказать просто, то на механическую коробку передач поставили блок управления, который состоит из гидропривода и сервопривода (электронный узел). Вот этот блок, без вмешательства человека, заведуют сцеплением и переключением передач.

Коробка робот

Принцип работы робота как у механики, только всё происходит автоматически — гидравлика с электронным управлением всё сделает сама.

Плюсы и минусы автомата и робота

Чтобы лучше понять, чем отличается автоматическая коробка передач от роботизированной, давайте рассмотрим их эксплуатационные характеристики.

1. АКПП значительно снизила нагрузку на водителя при управлении автомобилем, особенно это заметно при движении в городских условиях. Современные автоматические коробки передач (адаптивные) способны даже подстраиваться под каждого водителя, под его стиль езды. Также, автомату свойственно мягкое и незаметное переключение скоростей.

Современные автоматические коробки передач (адаптивные) способны даже подстраиваться под каждого водителя, под его стиль езды. Также, автомату свойственно мягкое и незаметное переключение скоростей.

Есть у автоматической коробки передач и минусы — это повышенный , особенно в городе и ремонт автомата, который иногда случается, выльется в приличную сумму.

2. Робот относится к механике, значит обслуживание и ремонт будет дешевле, чем у автомата. Расход топлива у автомобиля с коробкой роботом приравнивается к , а в условиях города даже ниже, что не может не радовать. Ещё, роботы кушают масла по меньше, чем автоматы.

Роботы передают крутящий момент от мотора к колёсам автомобиля без существенных потерь, чего не скажешь об автомате. Большой в том, что она поддерживает ручное переключение скоростей, чего нет у многих автоматов.

Есть у робота и минусы — это медленное переключение скоростей и толчки с рывками в работе коробки, это случается довольно часто, если водитель очень сильно давит на педаль газа. Также, в городской черте во время стоянок необходимо рычаг селектора ставить в положение «нейтраль».

Также, в городской черте во время стоянок необходимо рычаг селектора ставить в положение «нейтраль».

А зачем так делать, можете узнать в этом видео, где рассказано о коробке робот.

Подведём итоги, чем отличается автомат от робота:

- робот — это механическая коробка передач с блоком управления, автомату присуща своя конструкция;

- при переключениях передач автомат выигрывает у робота по скорости и плавности переключений;

- у робота есть ручное переключение, а у многих автоматов подобная функция отсутствует;

- коробка робот потребляет топлива и масла меньше, чем автомат;

- обслуживание и ремонт роботизированной коробки дешевле, чем автоматической коробки.

Заключение

. Моё мнение: робот — это тёмная лошадка, от которой можно ожидать неприятных сюрпризов. Я выбираю автомат, он изучен и предсказуем в работе, тем более, новые автоматические коробки с большим набором передач приближаются уже по к механике и также, эти автоматы могут подстраиваться под каждого водителя.

Сегодня количество модификаций и разновидностей автоматических растёт с каждым днём. Ещё совсем недавно автолюбители всего мира узнали о том, что существует стандартная АКПП с гидротрансформатором. Позже машины стали укомплектовывать И теперь появились роботизированные КПП. Многие ещё не доверяют этому свежему техническому решению. Так что лучше — «автомат» или «робот»? В чём различия между этими коробками, что выбрать рядовому автолюбителю?

Роботизированная КПП

Такая КПП или же «коробка-робот» — это не автомат.

На самом деле, это механическая трансмиссия, где функции отключения сцепления и переключения передачи проходят в автоматическом режиме. Название такой системы говорит о том, что водитель автомобиля и дорожные условия формируют лишь входные данные. А вся работа внутри КПП проводится при помощи электронного блока по определённым алгоритмам. Это главное отличие коробки: «робот» от «автомата» разнится этим в первую очередь.

«Робот» — это комфорт АКПП, высокая надёжность, а также экономия топлива — ведь он является механикой. При этом роботизированная коробка зачастую намного дешевле классических автоматических решений. Сегодня многие популярные и даже неизвестные оснащают свои авто именно такими установками. Уже есть производители, которые установили такие коробки на всю линейку: от бюджетных моделей до премиум класса.

При этом роботизированная коробка зачастую намного дешевле классических автоматических решений. Сегодня многие популярные и даже неизвестные оснащают свои авто именно такими установками. Уже есть производители, которые установили такие коробки на всю линейку: от бюджетных моделей до премиум класса.

Как устроена роботизированная КПП

Чем «робот» отличается от «автомата»? Как минимум своим устройством. «Роботы» также могут отличаться между собой. Однако есть в этих узлах кое-что общее. Это МКПП, где переключением и сцеплением управляет электроника. В подобных решениях применяют фрикционную систему сцепления.

Она может быть как однодисковой, так и многодисковой. В современных КПП обычно применяют двойное сцепление. Это позволяет избежать потерь в мощности и динамике. В основе «роботов» лежит привычная механика. На производствах применяются уже готовые решения. К примеру, в роботизированных системах SpeedShift используется база АКПП 7G-Tronic от «Мерседес». Здесь просто вместо гидротрансформатора установили

Модель SMG от BMW — это шестиступенчатая механическая КПП с электрогидравлическим приводом сцепления. Так, что по технической части разница между «роботом» и «автоматом» — отсутствие гидротрансформатора и другая электроника. Вот и все отличия.

Так, что по технической части разница между «роботом» и «автоматом» — отсутствие гидротрансформатора и другая электроника. Вот и все отличия.

Привод роботизированных КПП

КПП-роботы бывают гидравлическими либо электрическими. Если модель имеет последний привод, тогда в качестве него используют сервомоторы и механизмы. Если он гидравлический, то работа осуществляется при помощи гидроцилиндров, которые управляются посредством электромагнитных клапанов. Специалисты и маркетологи называют эту систему электрогидравлическим приводом. Такими коробками оснащены некоторые модели Opel и Ford. Также может быть использован гидромеханический узел совместно с электрическим двигателем. Мотор в этом случае служит для перемещения основного цилиндра сцепления.

Электропривод отличается более медленной работой. Средняя скорость переключения составляет около 0,3-0,5 с. А потребление энергии — значительно меньше. Системы на гидро-приводе обеспечивают постоянное давление, а, значит, энергетические затраты будут выше. Однако, гидравлика гораздо быстрее. Подобные решения устанавливаются на спортивные автомобили из-за высокой скорости работы.

Однако, гидравлика гораздо быстрее. Подобные решения устанавливаются на спортивные автомобили из-за высокой скорости работы.

Привод и область применения

Электрические «роботы» применяются чаще на бюджетных моделях автомобилей.

Среди популярных коробок можно выделить: Allshift — Mitsubishi, Dualogic — Fiat, 2-Tronic — Peugeot. Гидравлику устанавливают на более дорогие модели.

Управление

Управляет робо-КПП специальная электронная система. В неё входят различные датчики, ЭБУ, а также исполнительные системы. Датчики наблюдают за основными параметрами. Ещё в отслеживается уровень давления, температура. Датчики отдают информацию в блок управления. На основании полученных сигналов, блок формирует управляющие импульсы на исполнительную часть по определённым алгоритмам. Управляющий блок находится в постоянном взаимодействии со многими узлами в авто.

В гидравлических системах, кроме всего этого, в блок управления также входит гидравлический элемент, обеспечивающий управление работой гидравлики. Это ещё одно отличие «робота» от «автомата».

Это ещё одно отличие «робота» от «автомата».

Робот с двойным сцеплением

Главный недостаток подобных решений — долгое время срабатывания. Это приводит к рывкам и провалам в динамике.

Всё это в комплексе снижает комфорт управления. Но это было раньше. Сейчас эту проблему решили двумя сцеплениями, что обеспечило быстрое переключение без потерь в мощности. Ещё одно отличие «робота» от «автомата» следующее: при одной включённой передаче водитель может выбрать другую и, если необходимо, включить её без каких-либо перерывов. Такие системы называют переселективными коробками. Ни одно автоматическое решение пока не может такого предложить.

Ещё одно преимущество систем с двойным сцеплением — высокая скорость работы. Она здесь зависит лишь от скорости переключения муфт. Это применено в популярной DSG от «Фольксваген». Чем «робот» отличается от «автомата»? Стоит сказать про компактные размеры первого и малый вес. Это очень актуально для небольших малолитражных моделей авто. Кроме компактности, отмечают большое энергопотребление. Высокая скорость работы с постоянной отдачей крутящего момента даёт возможность получить хорошую разгонную динамику и экономию горючего.

Кроме компактности, отмечают большое энергопотребление. Высокая скорость работы с постоянной отдачей крутящего момента даёт возможность получить хорошую разгонную динамику и экономию горючего.

Как работает «робот»?

Что касается работы, то здесь доступно два режима — автоматический и полуавтоматический. В первом случае ЭБУ по датчикам реализует заложенные алгоритмы. В каждой роботизированной коробке есть ручной режим. Он аналогичен работе Tiptronic на большинстве «автоматов». Этот режим позволяет последовательно переходить от низшей передачи к высшей при помощи селектора.

Коробка «робот» и «автомат»: разница

Если взглянуть на обе системы с точки зрения эксплуатации, то отличий немного. В случае с «автоматом» отсутствует управление сцеплением. Робот же им управляет, но полностью автоматически. «Робот» — это механика, автомат — гидромеханическая система. В этом и кроется отличие его от «автомата».

Важно брать во внимание разгон с опозданием. Жидкость в автоматической трансмиссии не может сразу справиться с воздействием ведомого вала. Они сцеплены не очень жёстко — это своего рода «предохранитель». Трансформатор будет вращаться свободно даже тогда, когда что-то заклинит. гидротрансформатора небольшой, поэтому часть мощности пропадает. Если двигатель отключён, «автомат» не может работать.

Они сцеплены не очень жёстко — это своего рода «предохранитель». Трансформатор будет вращаться свободно даже тогда, когда что-то заклинит. гидротрансформатора небольшой, поэтому часть мощности пропадает. Если двигатель отключён, «автомат» не может работать.

Плюсы и минусы

Чем «робот» отличается от «автомата»? Как минимум ценой. Среди достоинств можно выделить надёжную конструкцию.

В основе — механика, которая уже достаточно изучена и проверена. По своей надёжности РКПП значительно превосходит и вариатор, и «автомат». Также считается, что применение РКПП может способствовать меньшему расходу горючего. Так, некоторые владельцы заявляют об экономии до 30%. Роботизированная коробка потребляет меньшее количество масла. Так, здесь хватит 2-3 литров, а вариатор съест 7. Число передач равно количеству на механической трансмиссии.

Механика значительно проще и дешевле ремонтируется, хотя автолюбители пишут на форумах, что обслуживание достаточно дорогое. Но большую часть поломок можно выполнить своими руками, имея необходимый опыт. Также увеличен ресурс дисков сцепления. В условиях города водитель часто стоит в пробках, а на подъёмах функция ручного управления будет очень полезной. Среди недостатков — отсутствие возможности прошивки агрегата.

Также увеличен ресурс дисков сцепления. В условиях города водитель часто стоит в пробках, а на подъёмах функция ручного управления будет очень полезной. Среди недостатков — отсутствие возможности прошивки агрегата.

Скорость работы ниже, чем на автомате. В городе требуется переключаться на полуавтоматический режим. На подъёмах размыкается сцепление.

Визуальные различия

Если автолюбители не знают, как отличить «автомат» от «робота», то, выбирая автомобиль, стоит взглянуть на селектор. Если есть знак P, тогда это автомат. Если есть только N и R, тогда это «робот».

Какую трансмиссию выбрать?

Если сравнить плюсы и минусы, то ни одна трансмиссия преимуществ не имеет. Иначе производители бы уже выпускали самое лучшее решение. Выбор зависит больше от личных предпочтений. Трудно сказать, что лучше: «автомат» или «робот». Нужно отметить, что АКПП — это плавность, РКПП — динамика. Итак, мы выяснили, чем «робот» отличается от «автомата».

Коробка передач робот или автомат: что лучше

Если еще сравнительно недавно автолюбители при выборе автомобиля могли рассчитывать только на автомат либо механику, то сегодня диапазон выбора значительно расширился. С развитием автомобилестроения в обиход вошли трансмиссии нового поколения, такие как роботизированная коробка и вариатор. Чем отличается роботизированная коробка передач от автомата, и какая коробка лучше (автомат или робот) необходимо знать каждому покупателю автомобиля. От этого зависит выбор, который в итоге сделает водитель.

С развитием автомобилестроения в обиход вошли трансмиссии нового поколения, такие как роботизированная коробка и вариатор. Чем отличается роботизированная коробка передач от автомата, и какая коробка лучше (автомат или робот) необходимо знать каждому покупателю автомобиля. От этого зависит выбор, который в итоге сделает водитель.

АКПП — устройство, характеристики, особенности

По статистике, около половины продающихся в настоящее время машин – с автоматической коробкой передач. Ее назначение – менять частоту и вращающий момент, передаваемый ведущим колесам, в более широком диапазоне, чем может обеспечить двигатель. Но разные конструкции коробок делают это немного по-разному.

Автоматическая коробка передач

Автомат – это такой вид трансмиссии, где выбор передаточного числа происходит автоматически, в зависимости от нескольких факторов. Автоматическими называют лишь те коробки передач, где присутствуют обязательно два конструктивных элемента: планетарная передача и гидротрансформатор. Трансформатор отвечает за передачу крутящего момента от двигателя, вращение передается за счет жидкости — масла.

Трансформатор отвечает за передачу крутящего момента от двигателя, вращение передается за счет жидкости — масла.

Устройство автоматической коробки передач

Планетарная передача появилась в качестве конструктивного элемента еще в начале 20 века. Первый серийно выпускаемый автомобиль, Ford T, имел такой элемент в конструкции. Его изготавливали по всему миру с 1908 года почти двадцать лет миллионными сериями. Но еще в 1906 году начал выпускаться автомобиль Cadillac, с полностью автоматической передачей.

Первый автомобиль с планетарной передачей — Ford T

Планетарная передача напоминает по виду движение планет вокруг Солнца. Составные части этого механизма перечислены ниже:

- В центре редуктора – так называемое «солнце» или малое зубчатое колесо.

- Водило – рычажный механизм.

- Большое зубчатое колесо c внутренними шестеренками.

- Сателлиты – аналог планет Солнечной системы, зубчатые колеса, вращаются вокруг «солнца».

Устройство планетарной системы АКПП

Планетарная система – несколько планетарных передач. Гидротрансформатор передает крутящий момент, но здесь нет жесткой связи двигателя с коробкой, в отличие от механики. Это аналог сцепления в МКПП. Есть небольшая потеря мощности при передаче движения из-за отсутствия жесткой связи с двигателем, но за счет гидравлики ход более мягкий. Определенные шестеренки в планетарной системе блокируются, и получается понижающая, повышающая или прямая передача.

Гидротрансформатор передает крутящий момент, но здесь нет жесткой связи двигателя с коробкой, в отличие от механики. Это аналог сцепления в МКПП. Есть небольшая потеря мощности при передаче движения из-за отсутствия жесткой связи с двигателем, но за счет гидравлики ход более мягкий. Определенные шестеренки в планетарной системе блокируются, и получается понижающая, повышающая или прямая передача.

Плюсы коробки автомат

Когда приходится добираться на работу через пробки, удобнее использовать АКПП. Тогда водителю не приходится нажимать на множество рычагов, и управление не требует такой концентрации, как при эксплуатации механики. Ведь после нескольких часов в потоке машин, ноги устают, а потеря концентрации может привести к аварийной ситуации. Люди, для которых непостижима МКПП, выбирают автоматику, и к их числу относят себя многие из обучающихся. При этом срок службы у приведенных моделей одинаковый. Снижается и влияние на человеческий фактор, не нужно постоянно контролировать машину.

Тогда водителю не приходится нажимать на множество рычагов, и управление не требует такой концентрации, как при эксплуатации механики. Ведь после нескольких часов в потоке машин, ноги устают, а потеря концентрации может привести к аварийной ситуации. Люди, для которых непостижима МКПП, выбирают автоматику, и к их числу относят себя многие из обучающихся. При этом срок службы у приведенных моделей одинаковый. Снижается и влияние на человеческий фактор, не нужно постоянно контролировать машину.

Передачи переключаются мягко, машина двигается без резких рывков. Коробка передач подстраивается под водителя, поэтому поездка комфортна, независимо от выбранной манеры езды. Диски сцепления и выжимной подшипник служат дольше, и эту особенность отмечают даже опытные шоферы, все жизнь пользовавшиеся МКПП. Автоматы начали производиться раньше, поэтому в их поведении меньше подводных камней. Постоянно принимаются меры по совершенствованию конструкции, в результате расход топлива снижается.

Минусы коробки автомат

За комфорт при поездке, мягкий разгон, приходится платить более высокой стоимостью КП и снижением КПД. Во время гидропередачи происходит рассогласование частот вращения турбинного и насосного колеса. Этот процесс именуют скольжением гидропередачи, оно присутствует при любом режиме эксплуатации трансмиссии. Но, если скорость постоянна, нет торможения и разгона, применяется блокирование гидротрансформатора. Гидравлический трансформатор исключается из цепи передачи крутящего момента. Двигатель соединяется с валом КП напрямую.

АКПП в разрезе

В автосервисе придется оставить немалую сумму, если что-то сломается. Причина этого — сложность механизма. Если сядет аккумулятор, нельзя будет завести машину народными методами. С МКПП можно просто толкнуть авто, а автоматическая коробка при использовании такого метода сломается. Автоматы в бюджетных автомобилях могут с задержкой реагировать на команды. Решение принимает система, а не человек, поэтому контролировать машину труднее.

Автовладельцу придется проявлять осторожность при вождении. В холодное время года на снегу часто приходится буксовать, чтобы пройти сложный участок. Когда железный конь укомплектован АКПП, такие манипуляции приводят к ее перегреву. Если продолжать в том же духе, машина быстро сломается.

Управляемость с АКПП зимой чуть хуже, чем на механике

Вывод следующий — управляемость зимой хуже, чем летом, особенно при поездках за город. АКПП больше подходит для спокойных условий города, а не гонок по пересеченной местности. В случае поломки, нельзя отбуксировать машину, придется заплатить за эвакуатор. Нельзя резко трогаться с места, переключаться в режим паркинга или неаккуратно парковаться, иначе придется ремонтировать устройство раньше положенного срока.

Роботизированная коробка передач

Работает по такому же принципу, что и механическая, имеет схожую конструкцию с шестеренками. Но разобщение коленвала мотора с силовой передачей транспортного средства и переключение шестерен в коробке осуществляется автоматизированно. Устройством управляет электроника, а автолюбитель лишь подает информацию на вход.

Устройством управляет электроника, а автолюбитель лишь подает информацию на вход.

Роботизированная коробка передач

Управление осуществляется электронным блоком с сервоприводами или актуаторами, которые бывают двух видов — гидравлические и электромоторы. Когда исполняющим механизмам дается команда для переключения, один актуатор выжимает сцепление. Другой — включает необходимую скорость, перемещая синхронизаторы.

Гидравлический привод стоит дороже, и устанавливают его только на автомобили представительского класса или спортивные болиды. Эксплуатация предполагает использование тормозной жидкости. Она находится под давлением и ускоряет процесс переключения до 0,05 сек. Поэтому гидравлику выбирают гонщики и стритрейсеры. Электропривод применяется чаще, так как стоит дешевле. Но задержка переключения составляет десятые доли секунды, что ощущается в момент разгона.

Слева — гибравлический привод, справа — электропривод

Есть два рабочих режима коробки — автоматический и ручной. В первом случае компьютер посылает приказ сменить передачи на основе собранных данных различных систем. Сюда относится скорость движения, количество оборотов двигателя и прочие показатели. Если активирован ручной режим, человек подает команды, используя рычаги управления — лепестки под рулем и селектор КПП. Автолюбитель сам производит регулировку селектора и устанавливает ограничение на смену передач роботом.

В первом случае компьютер посылает приказ сменить передачи на основе собранных данных различных систем. Сюда относится скорость движения, количество оборотов двигателя и прочие показатели. Если активирован ручной режим, человек подает команды, используя рычаги управления — лепестки под рулем и селектор КПП. Автолюбитель сам производит регулировку селектора и устанавливает ограничение на смену передач роботом.

Подрулевой лепесток для переключения скоростей

Чтобы до конца понять, как работает роботизированная коробка, стоит рассмотреть ее конструкцию. Устройство идентично МКПП. Она состоит из корпуса, называемого картером. Внутри находятся валы, расположенные параллельно друг другу. На них крепятся шестеренки, попарно находящиеся в зацеплении. Коробка бывает двухвальной либо трехвальной.

Устройство роботизированной коробки передач

Крутящий момент передается от мотора на первичный, также называемый ведущим, вал. Преобразованный момент направляется на ведущие колеса со вторичного — ведомого. Разница между валами заключается в том, что на вторичном шестерни могут свободно вращаться, а на ведущем крепятся жестко. Часто ведомый делят на два, чтобы уменьшить его длину и соответственно, размеры коробки. Чтобы крутящий момент не подавался на колеса, выбирают положение «нейтраль». В таком режиме на ведомом вале свободно прокручиваются шестерни.

Разница между валами заключается в том, что на вторичном шестерни могут свободно вращаться, а на ведущем крепятся жестко. Часто ведомый делят на два, чтобы уменьшить его длину и соответственно, размеры коробки. Чтобы крутящий момент не подавался на колеса, выбирают положение «нейтраль». В таком режиме на ведомом вале свободно прокручиваются шестерни.

При использовании МКПП перед сменой передачи требуется нажать на педаль сцепления. В противном случае первичный вал не отсоединится от двигателя автомобиля. Электроника, встроенная в роботизированные модификации, снимает лишнюю нагрузку с водителя. Поэтому во время вождения человеку не нужно нажимать ногой на педаль сцепления.

После срабатывания сцепления, при помощи рычага коробки передач водитель перемещает синхронизаторы. Они представляют собой особые механизмы, выравнивающие частоту вращения ведомого вала и активируемой шестерни. Когда срабатывает сцепление, вращающий момент с нужным коэффициентом переносится на ведомый вал. Далее он подается на главную передачу и колеса.

Далее он подается на главную передачу и колеса.

Делаем выводы

Какая же коробка передач лучше? С точки зрения комфорта, несомненно выигрывает АКПП, хотя разработчики робота и пытались отвоевать эту позицию у автоматической коробки.

А вот более экономически выгодным будет робот. Стоимость самой коробки, ее обслуживание и ремонт обойдутся дешевле. Да и топливо с маслом автомобиль с роботизированной коробкой потребляет меньше, чем с автоматической.

Теперь надежность. Здесь можно поспорить. Ни ту, ни другую коробку нельзя назвать абсолютно надежной в сравнении с той же механикой. Непонятно также, как обе коробки поведут себя в тяжелых условиях. Но АКПП хотя бы более предсказуема, чем робот, от которого неизвестно чего ожидать.

Поэтому какая коробка передач будет лучше, каждый водитель решает сам, исходя из своих представлений об удобстве и комфорте управления автомобилем. Стоит отметить, что робот можно легко принять за автомат: зачастую отсутствие педали сцепления как у автоматической, так и у роботизированной КПП приводит неопытных водителей в замешательство. Поэтому необходимо внимательно изучать характеристики выбранного автомобиля в процессе покупки.

Поэтому необходимо внимательно изучать характеристики выбранного автомобиля в процессе покупки.

Плюсы роботизированной коробки передач

Первые роботы были представлены, как изобретение, соединившее в себе положительные качества механики и автомата. Новинки с электронным блоком управления унаследовали от МКПП прочную конструкцию. При поломке нетрудно найти мастера, который произведет ремонт.

Улучшенные механизмы также отличает низкий расход топлива и масла в сравнении с АКПП. В сравнении со многими гидротрансформаторными, роботизированные модификации расходуют на 30% меньше горючего.

Вариаторные и гидротрансформаторные модели имеют более сложную конструкцию и чаще ломаются. Отличительное свойство роботов — это более простое управление, чем при эксплуатации механики.

К преимуществам роботизированных устройств относят и комфорт во время поездки. Для избавления от рывков в современных моделях устанавливаются два независимых сцепления. Такие коробки называют преселективными, у них переключение скоростей занимает 0. 02 секунды. Они позволяют при включенной передаче активировать следующую ступень, не делая перерыва в работе и сохраняя тягу. Комфорт во время поездки и улучшение динамики достигается за счет уменьшения момента разрыва мощности.

02 секунды. Они позволяют при включенной передаче активировать следующую ступень, не делая перерыва в работе и сохраняя тягу. Комфорт во время поездки и улучшение динамики достигается за счет уменьшения момента разрыва мощности.

Двухдисковое сцепление в коробке передач-роботе

У робота может быть до 10 скоростей, как в недавно представленном компанией Volkswagen авто. Если выбрать МКПП, максимальное количество передач — всего 8. Аппараты с электронным блоком управления изобретены около 20 лет назад и запущены в массовое производство. Сейчас можно встретить как бюджетный седан, так и тюнингованный спорткар с роботизированной КПП.

Дополнительные нюансы

Коробка передач робот (что это такое, читайте выше) и автомат имеют много сходств. Обе они пользуются большим спросом. Робот считается доработкой механической трансмиссии. Благодаря блоку управления и другим особенностям с данной коробкой передач можно работать как с механикой, так и с автоматом. При этом конструкция будет намного проще, чем во втором варианте.

Также роботы больше выдерживают нагрузки, за ними не нужен особый уход. Автомобиль с такой коробкой будет потреблять меньше топлива, чем та машина, которая работает на автомате. Более того, водителям не приходится затрачивать время на переключение передач, если сравнивать с гидравлическим приводом.

В статье мы обсудили, как работает коробка передач, что за механизм ею руководит, какие особенности она получила. Таким образом, любой может заметить, что такой вид трансмиссии подойдет для любителей механики и для фанатов автомата. В любой момент ее можно переключить из механики в автомат или воспользоваться роботом. Но из-за того что данное изобретение относительно новое, то и покупать машину с наличием такой детали многие боятся. Однако, судя по отзывам, не стоит опасаться каких-либо непредвиденных обстоятельств, так как данное устройство максимально надежное.

Минусы роботизированной коробки передач

В отличие от живого водителя, робот не может почувствовать момент, когда смыкаются диски, и плавно переключить скорость. Поэтому движение может происходить с рывками. Чтобы сделать его более плавным, создатели роботизированных КП приняли меры. В улучшенных модификациях во моменты смены передачи электроника на некоторое время разрывает поток мощности, передаваемый к колесам от мотора. Поэтому исчезают неприятные провалы во время набора скорости.

Поэтому движение может происходить с рывками. Чтобы сделать его более плавным, создатели роботизированных КП приняли меры. В улучшенных модификациях во моменты смены передачи электроника на некоторое время разрывает поток мощности, передаваемый к колесам от мотора. Поэтому исчезают неприятные провалы во время набора скорости.

Принцип работы роботизированной коробки передач

Такие конструкции меньших габаритов, с более плавным ходом, но они будут стоить дороже. В них устанавливается одиночный электромагнитный сервопривод. Механизм выбора передачи срабатывает быстрее, а время разрыва мощности сокращается.

Роботы требуют соблюдения правил эксплуатации. Водителю не следует сильно давить на газ, а при торможении рекомендуется нажимать на педаль посильнее. При резком наборе или буксовании коробка передач может выйти из строя. Необходимо следить, чтобы при передвижении не перегревалось сцепление.

Автоматика подстраивается под манеру езды владельца авто. В прошивке блока управления робота устанавливается режим, поддерживающий только один стиль. Еще один минус — для гонок на трассе придется покупать модификацию с гидроприводом, а стоить она будет намного дороже. Ремонт МКПП обойдется дешевле, и при поездках по изношенному дорожному покрытию такой механизм прослужит дольше. Электронный механизм может выйти из строя после неправильно выполненной перепрошивки или Чип-тюнинга. В худшем случае придется менять и сцепление.

Еще один минус — для гонок на трассе придется покупать модификацию с гидроприводом, а стоить она будет намного дороже. Ремонт МКПП обойдется дешевле, и при поездках по изношенному дорожному покрытию такой механизм прослужит дольше. Электронный механизм может выйти из строя после неправильно выполненной перепрошивки или Чип-тюнинга. В худшем случае придется менять и сцепление.

Вопросы обслуживания

Чтобы роботизированная трансмиссия исправно работала как можно дольше, нужно вовремя выполнять диагностику и обслуживание этого агрегата. Кроме того, робот требует бережной езды на автомобиле — агрессивный стиль не его конек.

Обслуживание узла должно выполняться не реже чем через каждые 40-50 тысяч км пробега. При этом в соответствии с регламентом проводится чистка контактов либо они меняются на новые элементы. Также меняется и сам

Кроме самой замены масла, требуется еще выполнить адаптацию точки захвата со сцеплением. Процедура эта несложная и обеспечивает корректировку агрегата и износившегося узла сцепления. В будущем это продлит ресурс агрегата, добавив толику комфорта управлению автомобилем.

В будущем это продлит ресурс агрегата, добавив толику комфорта управлению автомобилем.

Исключением к проведению процедуры адаптацию является появление писка сцепления. В этом случае операция е принесет результата либо отсрочить поломку на неопределенный срок. Для любителей экономить выходит один — замена узла.

Чтобы выявить ту или иную неисправность коробки передач стоит посетить специализированный автосервис, который работает именно с роботизированной трансмиссией. Без необходимого оборудования и специалистов диагностику на профессиональном уровне невозможно выполнить. Ровно, как и устранить обнаруженные проблемы.

Любая попытка заняться самостоятельным ремонтом обернется опасными последствиями. Нельзя исключать вероятность полного его выхода из строя. Поэтому лучше все же обратиться к мастерам своего дела, нежели пытаться исправить все своими силами. Одного только знания, как устроен подобный механизм недостаточно — нужны соответствующие умения и навыки. Только так можно решить любую возникшую проблему, независимо от ее сложности.

Что лучше — роботизированная или автоматическая КПП

Автомат или робот – выбор непрост, а ведь есть еще и вариатор. Но вариатор не переключает скорости, так как там они изменяются плавно. То есть, он не является устройством переключения скоростей. А робота с автоматикой вполне можно сравнить по материальным параметрам, динамике разгона, поведению в неблагоприятных условиях — при пробуксовке, маневрировании на сложном дорожном покрытии.

Если рассматривать комфортность поездки, на первом месте коробка-автомат. Когда важнее стремиться к выгоде, лидирует роботизированная КП, у которой меньше расход топлива и масла. Но АКПП считают более предсказуемой при поездке. На вид при покупке может быть трудно оценить, робот или автомат перед будущим владельцем. В обоих вариантах отсутствует педаль сцепления, поэтому нужно заранее поинтересоваться, какой коробкой оснащена выбранная модель.

Ниже можете ознакомиться с таблицей сравнения АКПП и роботиированной КПП.

| АКПП | Роботизированная КПП | |

| Плюсы | Плавный разгон и движение | Конструкция проще, чем у АКПП |

| Простота управления машиной | Экономия топлива и более высокий КПД по сравнению с АКПП | |

| Не нужно постоянно заменять сцепление | Ремонт и обслуживание дешевле ,чем у АКПП | |

| Минусы | КПД ниже, чем у робота | Движение рывками при старте и переключении передач |

| Выше расход топлива | Медленнее переключаются передачи | |

| Высокая стоимость, в том числе ремонта | Непредсказуемость поведения в тяжелых дорожных условиях |

Преимущества и недостатки трансмиссий

Чтобы окончательно сделать выводы о том, что лучше: робот или автомат, стоит проанализировать положительные и отрицательные стороны каждой из трансмиссий.

Плюсы и минусы АКПП

Сравнительная характеристика преимуществ и недостатков автоматики представлена далее.

| Преимущества | Недостатки |

|

|

Рекомендуем: Из чего состоит и как работает сцепление автомобиля?

Плюсы и минусы РКПП

На очереди анализ преимуществ и недостатков роботизированных трансмиссий.

| Преимущества | Недостатки |

|

|

Подведем итоги

Невозможно сказать, какая система лучше – автоматическая или роботизированная. Если бы такой вывод возможно было сделать для всех машин, производители уже давным-давно выпускали КП одного типа. При приобретении авто нужно учесть следующие факторы:

- На каких дорогах предполагается ездить – городских или загородных. Для загруженных улиц лучше АКПП, а при поездках по трассам подойдет и робот, так как не придется все время разгоняться и тормозить.

- Имеет ли значение расход топлива — у АКПП он несколько больше.

- Рекомендации уже опробовавших данную коробку.

- Цена АКПП, а также ее ремонт, дороже роботизированной.

- Ездить с АКПП комфортнее и водителю, и пассажирам, ведь нет резких толчков при разгоне.

Учтя все рекомендации, а также финансовые возможности, выбрать будет несложно.

4.2/5 — (4 голоса)

Выводы

Некоторые результаты измерений:

| Параметры | Автомобили | ||||

| Lada Granta Cross 1.6 АМТ | Hyundai Solaris 1.6 AT | Renault Logan Stepway 1.6 CVT | Skoda Rapid 1.4 TSI DSG | ||

| Максимальная скорость, км/ч | 177,0 | 198,3 | 165,2 | 200,0 | |

| Время разгона, с | 0-50 км/ч | 4,7 | 3,9 | 4,2 | 3,5 |

| 0-100 км/ч | 13,2/13,6* | 10,9/11,9* | 12,1/13,4* | 9,3/9,7* | |

| 0-150 км/ч | 33,6 | 24,8 | 35,5 | 21,1 | |

| на пути 400 м | 18,9 | 17,7 | 18,5 | 16,9 | |

| на пути 1000 м | 34,6 | 32,2 | 34,2 | 30,7 | |

| 60-100 км/ч (D) | 7,2 | 5,8 | 7,4 | 4,9 | |

| 80-120 км/ч (D) | 8,6 | 7,4 | 9,7 | 6,6 | |

| Выбег, м | с 50 км/ч | 646 | 740 | 662 | 633 |

| 130-80 км/ч | 888 | 1095 | 890 | 1016 | |

| 160-80 км/ч | 1329 | 1646 | 1331 | 1541 | |

| Расход топлива, л/100км | 9,9 | 9,2 | 9,5 | 8,5 |

* Разгон с двух педалей/разгон с переносом ноги (ESP и кондиционер включены)

Хотите удобства управления тягой в сочетании с высокой надежностью и приемлемой экономичностью? Выбирайте старую добрую гидромеханику с числом передач не менее шести — альтернативы которой так и не придумано. А какую трансмиссию выбрали бы вы?

А какую трансмиссию выбрали бы вы?

- Тест-драйв Lada Vesta с вариатором Jatco и двигателем Renault-Nissan

- Тест-драйв Lada XRAY Cross с вариатором Jatco и двигателем Renault-Nissan

Ключевые слова: вариатор | коробка передач лада веста | коробка передач lada xray | коробка передач лада гранта | коробка передач лада калина | коробка передач лада приора

117

5

Обнаружили ошибку? Выделите ее и нажмите Ctrl+Enter..

Что такое робот, АКПП и вариатор: в чем отличия

— Реклама —

Обычно при выборе автомобиля для покупки будущий владелец обращает внимание на тип и мощность двигателя, привод, дизайн кузова и салона, конечно же, а также на тип коробки передач. И здесь многие совершают распространенную ошибку, думая, что все коробки передач делятся всего на два типа – «механика» и «автомат», хотя на самом деле это не совсем так. Сегодня мы подробно рассмотрим все современные типы коробок передач, изучим их механику работы, а также обозначим плюсы и минусы каждого решения. Это полезно как для общего развития, так и для потенциального выбора лучшего варианта.

Это полезно как для общего развития, так и для потенциального выбора лучшего варианта.

⚠️ Важно: о принципе работы МКПП мы сегодня говорить не будем, так как сама МКПП давно себя изжила и постепенно уступает рынок более современным решениям.

Как работает роботизированная коробка передач

— Реклама —

Начать стоит, пожалуй, с роботизированной коробки передач — МКПП или, в народе, «робот». Этот тип коробки передач можно разделить на модели с одним и двумя сцеплениями. Собственно, робот с одним сцеплением — это самая обычная «механика», только вместо водителя за выжим сцепления и переключение передач отвечает гидравлический или электрический привод, а система управления выбирает нужную передачу. Такая конструкция получается недорогой и неприхотливой, но не очень удобной в использовании — электроника не всегда обеспечивает плавность и правильно подбирает момент переключения.

Решением этих двух проблем стало появление механических коробок передач с двумя сцеплениями — так называемых преселективных роботов. Конструктивно в такой трансмиссии объединены две механические коробки, одна с четными ступенями, а вторая с нечетными. На практике, пока автомобиль стоит на четной передаче, следующая нечетная передача уже включена на второй передаче, и для плавного и быстрого переключения системе достаточно лишь выжать сцепление. Наиболее распространенной коробкой передач с двойным сцеплением является DSG от Volkswagen.

Конструктивно в такой трансмиссии объединены две механические коробки, одна с четными ступенями, а вторая с нечетными. На практике, пока автомобиль стоит на четной передаче, следующая нечетная передача уже включена на второй передаче, и для плавного и быстрого переключения системе достаточно лишь выжать сцепление. Наиболее распространенной коробкой передач с двойным сцеплением является DSG от Volkswagen.

— Реклама —

✅ Преимущества:

- МКПП дешевле «автомата»;

- относительно простая в ремонте и обслуживании коробка;

- обеспечивает более динамичное ускорение и ускорение;

- более экономно расходует топливо;

- плавное переключение передач (модели с двойным сцеплением).

❌ Недостатки:

- боится плохих дорог – на ровном асфальтовом покрытии лучше эксплуатировать МКПП;

- проскальзывание приводит к быстрому износу деталей.

Как работает АКПП

Эта коробка работает совсем не как «механика» или «робот» — здесь вместо обычного сцепления установлен гидротрансформатор, обеспечивающий плавную передачу крутящего момента… , коробка передач является базовым элементом АКПП – именно в ней спрятаны 4, 5, 6, а иногда и 8 и более ступеней. Соответственно, по мере разгона автомобиля система управления подает сигналы гидравлике, и «автомат» переключается на повышенную или пониженную передачу без какого-либо участия водителя.

Соответственно, по мере разгона автомобиля система управления подает сигналы гидравлике, и «автомат» переключается на повышенную или пониженную передачу без какого-либо участия водителя.

Инженеры решили не останавливаться на обычном «автомате» — уже много лет на рынке присутствует коробка передач с функцией «типтроник», которая позволяет переключать передачи в ручном режиме при движении в АКПП.

✅ Преимущества:

- «автомат» чрезвычайно прост в использовании;

- плавное переключение передач без рывков;

- современные АКПП способны подстраиваться под манеру вождения своего владельца;

- если ехать без резких рывков и торможений, то убить «автомат» практически невозможно.

❌ Недостатки:

- АКПП значительно удорожает сам автомобиль;

- «автомат» дороже в обслуживании;

- необходимо полностью менять трансмиссионную жидкость каждые 30-50 тысяч километров.

Принцип работы вариатора

Конструкция вариатора на самом деле довольно сложная и дорогая в производстве, но все же можно кратко описать механизм работы – внутри корпуса расположены два вала (входной и выходной (или ведущий и ведомые)), на которых установлены конусообразные диски. Они образуют шкив переменного диаметра, в котором ремень (или цепь) действует как трансмиссия. Собственно, сдвигая диски относительно друг друга, можно менять передаточное число — ступенчатого переключения в данном случае нет. Соответственно, никаких рывков при переключении «передач» у вариатора нет, так как сами передачи, по сути, тоже отсутствуют. Хотя, конечно, стоит такая система немало и требует постоянного контроля за трансмиссионной жидкостью.

Они образуют шкив переменного диаметра, в котором ремень (или цепь) действует как трансмиссия. Собственно, сдвигая диски относительно друг друга, можно менять передаточное число — ступенчатого переключения в данном случае нет. Соответственно, никаких рывков при переключении «передач» у вариатора нет, так как сами передачи, по сути, тоже отсутствуют. Хотя, конечно, стоит такая система немало и требует постоянного контроля за трансмиссионной жидкостью.

✅ Преимущества:

- нет переключения передач в привычном понимании – езда максимально плавная;

- автомобиль с вариатором не катится по наклонным поверхностям.

❌ Недостатки:

- ресурс ремня (цепи) – примерно 100 тыс. км пробега;

- нужно постоянно следить за трансмиссионной жидкостью;

- стоит довольно дорого;

- вариатор быстро перегревается при езде по бездорожью.

На любой вкус и цвет

Нельзя сказать, что тот или иной редуктор хуже или лучше – это просто разные механизмы с определенными преимуществами и недостатками, которые лучше подходят для конкретных задач. Например, если человек понимает, что за год он преодолевает внушительные расстояния и не планирует через год-два менять машину, то можно смело брать «робота» — дешевле его обслуживать и ремонтировать. Если проезжать до 5 тысяч километров в год и не выезжать за черту города, то можно взять «автомат» — он мягче, местами комфортнее, но, конечно, дорог в обслуживании и ремонте. Вариатор, конечно, тоже отлично справляется с поставленной задачей, но нужно понимать, что за плавное переключение передач придется заплатить высокую цену, плюс брать что-то крупнее кроссовера с вариатором точно не стоит( если это не Субару).

Например, если человек понимает, что за год он преодолевает внушительные расстояния и не планирует через год-два менять машину, то можно смело брать «робота» — дешевле его обслуживать и ремонтировать. Если проезжать до 5 тысяч километров в год и не выезжать за черту города, то можно взять «автомат» — он мягче, местами комфортнее, но, конечно, дорог в обслуживании и ремонте. Вариатор, конечно, тоже отлично справляется с поставленной задачей, но нужно понимать, что за плавное переключение передач придется заплатить высокую цену, плюс брать что-то крупнее кроссовера с вариатором точно не стоит( если это не Субару).

Источник: Корзина

— Реклама —

Автоматическая коробка передач ||Выбор места онлайн

Предоставлено IFR

На следующей неделе не будет недостатка в решениях для робототехники и автоматизации, так как десятки тысяч людей со всего мира приедут на выставку Automate в Чикаго.

Так что самое время взглянуть на то, как робототехника проникает в каждый сектор промышленности и во все регионы, согласно отчету World Robot Statistics 2014, опубликованному в конце января базирующейся в Германии Международной федерацией робототехники (IFR). на следующей неделе в Чикаго также пройдет Международный симпозиум по робототехнике.

на следующей неделе в Чикаго также пройдет Международный симпозиум по робототехнике.

Результат обновления? Китай, далеко не отстающий, когда дело доходит до производства, только начинает применять робототехнику в этом производстве.

«К 2017 году на производственных предприятиях Китая будет работать больше промышленных роботов, чем в Европейском союзе или Северной Америке», — говорится в отчете IFR. «Количество операционных единиц там удвоится с сегодняшних 200 000 до более чем 400 000. Для сравнения: в Северной Америке число вырастет примерно до 300 000 — при этом 340 000 прогнозируются для пяти крупнейших экономик Европы».

Предоставлено IFR

Еще один роботизированный измеритель плотности. По данным IFR, в настоящее время в Китае на 10 000 занятых в обрабатывающей промышленности приходится всего 30 промышленных роботов. Плотность Японии в 11 раз больше, Германии — в 10 раз, а Северной Америки — в пять раз.

«Автоматизация производственных предприятий в Китае только началась», — сказал Пер Вегард Нерсет, управляющий директор ABB Robotics, в отчете IFR. «Как первый иностранный производитель роботов, приехавший сюда, мы наблюдали за рынком и развитием событий в течение многих лет. Мы стали свидетелями быстрого, почти взрывного роста за последние два или три года, превзойдя даже наши ожидания». Kuka и два японских производителя роботов теперь также имеют собственные локальные производственные площадки. Китайское правительство одновременно продвигает роботизированные исследования.

«Как первый иностранный производитель роботов, приехавший сюда, мы наблюдали за рынком и развитием событий в течение многих лет. Мы стали свидетелями быстрого, почти взрывного роста за последние два или три года, превзойдя даже наши ожидания». Kuka и два японских производителя роботов теперь также имеют собственные локальные производственные площадки. Китайское правительство одновременно продвигает роботизированные исследования.

Пер Вегард Нерсет,

Управляющий директор,

ABB Robotics

Одной из крупнейших инвестиций в производство робототехники, отслеживаемой базой данных новых заводов Site Selection с начала 2013 года, был завод Yaskawa Electric Corp. стоимостью 40 миллионов долларов в Чанчжоу летом. 2013. Среди прочего, Yaskawa в 2013 году наладила стратегическое партнерство с Argo Medical Technologies, базирующимся в Массачусетсе производителем отмеченной наградами экзоскелетной системы ReWalk для паралича нижних конечностей, впервые описанной в Site Selection в ноябре 2012 года.

Немецкая компания Dürr объявила в этом месяце, что за последние три года она инвестировала более 70 миллионов евро в свои объекты по всему миру, в том числе в новый учебный центр, который откроется в ближайшие несколько недель в Ченнаи, Индия, и в объекты в Германии и недалеко от Турина, Италия. Более 70 процентов от общего объема инвестиций направляется на строительство двух крупных заводов в Китае и США.

«В Шанхае-Цинпу компания строит офисное здание, сборочный цех для прикладных технологий, а также учебные и испытательные центры», — говорится в сообщении компании. «Этот кампус будет запущен в 2017 году. Он будет расположен рядом с заводом по производству систем окраски и окончательной сборки, который открылся в 2012 году. Это означает более короткие расстояния для 850 сотрудников, которые в настоящее время находятся там. для клиентов будет еще лучше, так как их сотрудники смогут посещать учебные мероприятия в Dürr в Цинпу, а не лететь в Германию. Они также смогут следить за этапом предварительного ввода в эксплуатацию и тестировать новые процессы на месте».

В сентябре 2013 года компания Dürr открыла новый машиностроительный завод в Шанхае. Производственно-офисный комплекс в районе Баошань объединяет всю китайскую деятельность подразделения измерительных и технологических систем, в котором работает около 600 сотрудников под эгидой Schenck Shanghai Machinery Ltd. На своей базе в Баошань Группа занимается технологиями балансировки, очистки и наполнения. бизнес, а также тестирование и сборка продукции в Китае и Юго-Восточной Азии.

Компания Dürr инвестирует в предприятия по всему миру, в том числе в свою итальянскую дочернюю компанию CPM, которая переоборудовала свой завод в Бейнаско недалеко от Турина. Над новыми офисами в техническом центре установлена система с двумя тележками.

Предоставлено Dürr

С 2016 года все предприятия Dürr USA, расположенные в настоящее время в районе Детройта, будут объединены под одной крышей в Саутфилде, штат Мичиган. Около 500 сотрудников переедут в новые помещения из Оберн-Хиллз, Плимута и Уиксома.

«Консолидация упростит деятельность Dürr в Северной Америке для клиентов», — говорится в сообщении компании. «Еще одним преимуществом является хорошо оборудованная площадка для тестирования продукции и обучения. Около 25 процентов из 21 000 квадратных метров [226 050 квадратных футов] полезной площади предназначено для гибкого сборочного цеха. технологии балансировки, наполнения, очистки и тестирования

North American Upswing Too

Заказы и поставки роботов в Северной Америке установили новые рекорды в 2014 году, согласно отчету, опубликованному в феврале Ассоциацией робототехники (RIA).

Всего в 2014 году у североамериканских компаний было заказано 27 685 роботов на сумму 1,6 миллиарда долларов, что на 28 процентов больше, чем в 2013 году, и на 19 процентов в долларах. отгружено покупателям из Северной Америки в 2014 г. Отгрузки выросли на 13% в единицах и на 6% в долларах по сравнению с предыдущими рекордами, установленными в 2013 г.

По оценкам RIA, около 230 000 роботов в настоящее время используются на заводах в США, что ставит США на второе место после Японии по использованию роботов.

Автомобильная промышленность была основной движущей силой роста в 2014 году: заказы на роботов увеличились на 45 процентов в годовом исчислении. Неавтомобильные отрасли также показали хорошие результаты в течение года, увеличившись на 7 процентов по сравнению с 2013 годом. «Выдающимися неавтомобильными отраслями в 2014 году с точки зрения роста заказов были пластмассы и резина (25 процентов), полупроводники и электроника (21 процент) и металлов (16 процентов)», — сообщает РИА. Роботы для дуговой и точечной сварки были самыми быстрорастущими сферами применения, за которыми следовали сборка и погрузочно-разгрузочные работы. По оценкам RIA, около 230 000 роботов в настоящее время используются на заводах в США, что ставит США на второе место после Японии по использованию роботов.

Заказы на роботов в неавтомобильной промышленности в 2014 году выросли на 7 процентов по сравнению с 2013 годом. Здесь робот Kawasaki помогает упаковывать мед.

Предоставлено IFR