Датчик коленвала: признаки неисправности

Коленвал (коленчатый вал) – это узел деталей, деталь достаточно сложной формы. Имеет шейки, которые служат для крепления шатунов, а уже от этих элементов деталь воспринимает все усилия, преобразуя их в крутящий момент. Коленчатый вал является составной частью кривошипно-шатунного механизма.

Датчик коленчатого вала имеет множество различных наименований, начиная названием «ДПКВ» — датчик положения коленчатого вала (датчик синхронизации, и заканчивая наименованием «датчик ВМТ».

Именно датчик коленвала (датчик оборотов коленвала) является уникальным датчиком. Это объясняется тем, что неисправность данной электронной системы является единственной в своем роде, которая порождает полную остановку двигателя.

Но почему происходит так, что при возникновении неполадок с датчиком коленвала двигатель внутреннего сгорания прекращает свою работу? Это связано с тем, что сам датчик коленвала призван синхронизировать работу системы зажигания и топливных форсунок.

Сам датчик коленчатого вала в период своей работы подает определенные сигналы электронному блоку управления о непосредственном положении в этот момент коленчатого вала, направление его вращения и ее частоте. Принцип работы датчика коленчатого вала очень часто отличается, так как целиком зависит от типа применяемого датчика на конкретной марке и модели автомобиля.

Существует несколько типов датчика оборотов коленчатого вала:

— Магнитные датчики индуктивного типа не требуют для своего потребления особого отдельного источника питания. Для сигнала электронного блока управления индицируется напряжение в определенный момент, когда через магнитное поле проходит зуб синхронизации. Это магнитное поло образовывается вокруг датчика. Кроме того, что датчик контролирует обороты коленвала, он также зачастую используется как скоростной датчик.

— Датчик Холла базируется на эффекте Холла. Это означает, что движение тока берет свое начало в тот момент, когда постоянно изменяющееся магнитное поле приближается к датчику. Диск синхронизации перекрывая магнитное поле, с помощью своих зубьев взаимодействует с магнитным полем, которое образовалось вокруг датчика. Датчик оборотов коленчатого вала данного типа также используется для распределения зажигания.

— Оптический датчик. В данном типе датчиков диск синхронизации выполняется с зубьями или отверстиями. Сам диск перекрывает поток света, который проходит между светодиодом и приемником. Приемник перерабатывает полученный поток света в импульс напряжения, который, собственно, и передается в электронный блок управления.

Электронный блок управления принимает все подающиеся сигналы, которые генерируются датчиком частоты коленвала. После этого он определяет положения коленчатого вала относительно верхней мертвой точки в четвертом и первом двигательных цилиндрах, а также определяет частоту и направление, с которой вращается коленчатый вал.

Благодаря результатам, которые получает электронный блок управления, создаются сигналы для управлением: моментом зажигания, форсунками, регулированиям электробензонасоса, показаниями работы тахометра.

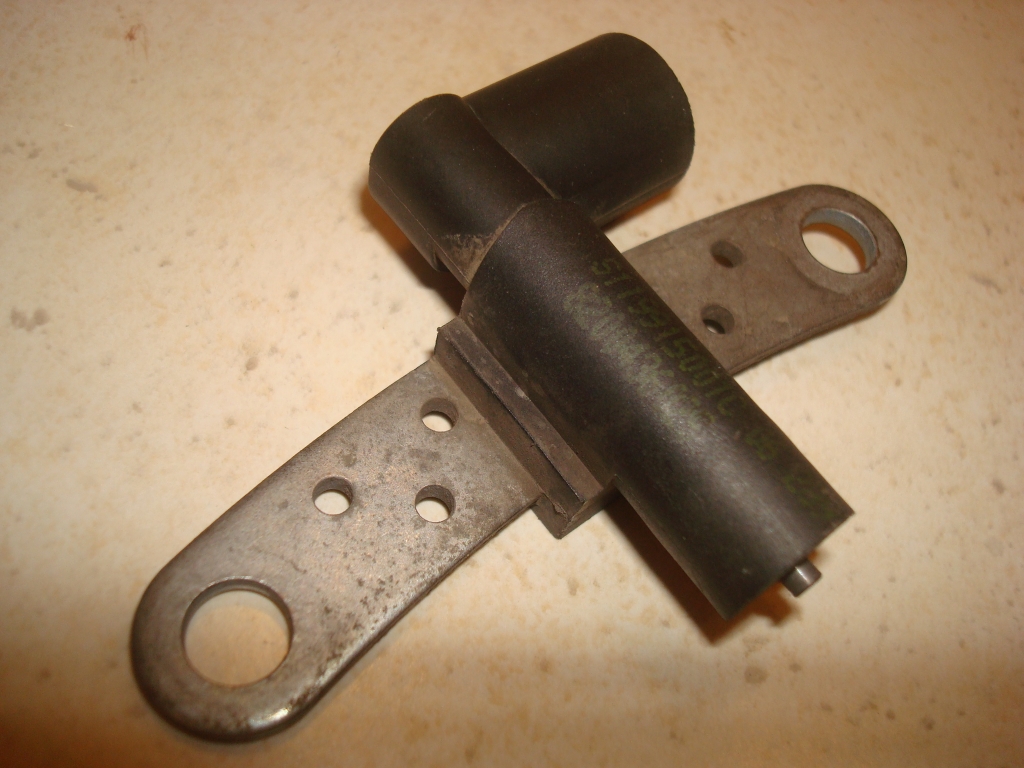

Датчик синхронизации имеет идентичный корпус другим различным датчикам. Есть лишь одно отличие между внешним видом этих датчиков – длинный провод, имеющий разъем, через который происходит подключение к бортовой цели.

Очень неудобным является место расположения датчика коленчатого вала. Именно из-за этого к датчику и подключен длинный провод с разъемом. Сам датчик прикреплен к кронштейну рядом шкива привода генератора.

При непосредственной установке датчика коленчатого вала зазор должен выставляться между зубчатым шкивом и самим датчиком. Правильным является положение датчика, когда зазор, который находится между его сердечником и диском синхронизации колеблется от 0,5 мм до 1,5 мм, а расстояние самого зазора можно регулировать с помощью прокладок (шайб), между датчиком и его посадочным гнездом.

В процессе непосредственной эксплуатации могут возникать неисправности датчика оборотов коленчатого вала, хотя это является довольно редкостным явлением. Все механические повреждения датчика возникают зачастую при произведении косвенных ремонтных работ под капотом, или если между зубьями шкива и датчиком различного рода посторонние предметы.

1. Что представляет собой ДПКВ

Прежде чем приступить к определению неисправностей и поломок в датчике коленчатого вала (индикатора сигнализации), нужно выяснить, что именно собою являет данный датчик и для чего он нужен. Так вот, основное его предназначение заключается в том, чтобы дать системе топливного впрыска транспортного средства возможность осуществление синхронного функционирования системы зажигания и топливных форсунок.

Устройство датчика коленчатого вала совсем простое и состоит из: капронового каркаса, обмотанного медным проводом, который крепится на стальном сердечнике. Сам провод изолирован эмалью. Герметическую роль играет компаундная смола. В период своей непосредственной работы датчик и подает сигналы электронному блоку управления о положении и всей работе коленвала.

Герметическую роль играет компаундная смола. В период своей непосредственной работы датчик и подает сигналы электронному блоку управления о положении и всей работе коленвала.

Проблемы и поломки с датчиком положения коленчатого вала лишают топливную систему возможности установления всех важнейших вышеуказанных характеристик. Именно поэтому следует знать о том, как самостоятельно проверять исправность датчика коленчатого вала.

2. Датчик коленвала – признаки неисправности

Для начала необходимо выделить наиболее понятные и явные признаки неисправностей датчика коленчатого вала:

- 1. В моторе при динамических нагрузках возникает ощутимая детонация;

2. На холостом ходу обороты идут с признаками неустойчивости;

3. Значительно снижается мощность двигателя без каких-либо показаний на приборах;

4. Во время непосредственной езды существенно снижается динамика автомобиля. Тем не менее данная проблема может свидетельствовать о проблемах и с самым двигателем;

5.

Помимо этого, о том, что датчик положения коленчатого вала пришел в негодность и стал неисправным может свидетельствовать банальная невозможность запуска автомобильного двигателя. Следовательно, автолюбителю не обязательно быть профессионалом в различных вопросах об устройстве электронных систем автомобиля, чтобы выявить и определить неисправность.

3. Как проверить датчик положения коленвала

Работоспособность всего узла данного устройства может быть проанализирована в несколько способов. Для начала необходимо запастись всеми нужными устройствами, а датчик синхронизации снять с двигателя. После этого нужно осмотреть его и приступить к непосредственной проверке.

При осмотре внешнем можно определить и установить различные повреждения сердечника, контактной колодки или самого корпуса датчика коленчатого вала. Иногда достаточным действием может быть простая очистка контактов и сердечников от различных загрязнений.

Первым способом такого рода осмотра будет прозвон датчика коленчатого вала омметром. Этот элементарный вариант позволяет очень легко решить проблему, которая заключается в проверке датчика положения коленвала на исправность. Таким образом необходимо произвести замер сопротивления обмотки датчика коленчатого вала. Вариация нормальной величины является от 550 Ом до 750 Ом.

Второй способ сложнее чем первый, так как задействует больше времени и ресурсов. Изначально необходимо измерять сопротивление обмотки датчика коленчатого вала, как и в первом случае с помощью омметра и мегомметра. После этого необходимо измерять индуктивности с помощью определенного прибора. Нормальным показателем будет являться индуктивность от 200 до 400 мГц.

Подытожим. Датчик положения коленчатого вала – один из важнейших элементов электронной системы автомобиля. Это единственное устройство из-за которого может тотально остановиться работа двигателя. Именно поэтому множество опытных автомобилистов дают дельный и полезный совет: всегда имейте в багажнике запасной датчик положения коленчатого вала. Он стоит достаточно дешево, а вот значение данного устройства для работы двигателя – неоценимое.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Датчик верхней мертвой точки (ВМТ) и частоты вращения коленчатого вала Лада Ларгус

Датчик индуктивного типа предназначен для синхронизации работы электронного блока управления с ВМТ поршня 1 -го цилиндра и угловым положением коленчатого вала.

Датчик верхней мертвой точки и частоты вращения коленчатого вала, состоящий из магнита и обмотки, установлен сверху на картере сцепления. Датчик установлен в задней части двигателя Лада Ларгус напротив задающего венца на маховике двигателя. Венец представляет собой зубчатое колесо с впадинами. Два зуба срезаны для создания импульса синхронизации («опорного» импульса), который необходим для согласования работы блока управления с ВМТ поршней в 1-м и 4-м цилиндрах.

Принцип работы датчика ВМТ Лада Ларгус

При вращении коленчатого вала зубья изменяют магнитное поле датчика, наводя импульсы напряжения переменного тока. Блок управления по сигналам датчика определяет частоту вращения коленчатого вала и выдает импульсы на форсунки.

При возникновении неисправности в цепи датчика двигатель перестает работать, контроллер заносит в память код неисправности и включает сигнализатор в комбинации приборов. При отказе датчика пуск двигателя невозможен.

Снятие датчика ВМТ Лада Ларгус

Вам потребуется ключ «на 10».

1. Отсоедините провод от клеммы «минус» аккумуляторной батареи.

2. Снимите глушитель шума впуска на воздушном фильтре.

3. Отсоедините колодку жгута проводов от разъема Б датчика. Выверните два болта А крепления датчика и снимите его.

4. Установите датчик верхней мертвой точки и частоты вращения коленчатого вала в последовательности, обратной снятию.

ПРИМЕЧАНИЕ

После замены датчика верхней мертвой точки и частоты вращения коленчатого вала необходимо с помощью специального теста выполнить его калибровку, которая включает в себя следующее:

— замедление автомобиля с прекращением подачи топлива на II, III, IV или V передаче при частоте вращения 3500-3000 мин ‘ не менее2с;

— повторное замедление с прекращением подачи топлива на II, III, IV или V передаче при частоте вращения двигателя 2400-2000 мин не менее 3 с;

— проверку наличия кодов неисправностей и в случае необходимости устранение неисправностей;

-стирание кодов.

Датчик коленвала: признаки неисправности

Коленчатый вал двигателя внутреннего сгорания – элемент КШМ, который служит для преобразования возвратно-поступательного движения поршней во вращательное. На инжекторных автомобилях с ЭСУД используется так называемый датчик положения коленчатого вала (ДПКВ, датчик синхронизации, датчик коленвала, датчик ВМТ, иногда в быту называется датчик фаз), который необходим для точной синхронизации работы системы зажигания и системы питания.

На инжекторных автомобилях с ЭСУД используется так называемый датчик положения коленчатого вала (ДПКВ, датчик синхронизации, датчик коленвала, датчик ВМТ, иногда в быту называется датчик фаз), который необходим для точной синхронизации работы системы зажигания и системы питания.

Как известно, система электронного управления двигателем имеет большое количество различных элементов. Если возникает неисправность какого-либо звена, ЭБУ переводит мотор в аварийный режим, двигатель может троить, плохо заводиться, на приборной панели загорается «чек» и т.д. При этом агрегат все равно будет работать, пусть и неустойчиво, если в него подается воздух, топливо и есть искра на свечах зажигания. Особенностью ДПКВ можно считать то, что неисправности или сбои в его работе обычно приводят к остановке двигателя. Далее мы рассмотрим, какие признаки неисправности датчика коленвала свидетельствуют о проблемах с указанным элементом.

Содержание статьи

Функции датчика коленчатого вала

Как уже было сказано, одним из явных признаков неполадок ДПКВ является полная остановка двигателя. Так получается в результате того, что сбои в его работе не позволяют системе питания своевременно подавать горючее, а система зажигания не способна в заданный момент поджечь топливно-воздушную смесь. Теперь рассмотрим, почему так происходит.

Датчик коленвала посылает сигналы в ЭБУ, сигнализируя о положении коленчатого вала в определенный момент, а также сообщает о направлении вращения вала и указывает частоту вращения. Отметим, что на разных автомобилях как само устройство, так и некоторые функции ДПКВ могут отличаться. Это зависит от типа установленного элемента. Устройства могут быть:

Электронный блок управления получает сигналы от указанного устройства, благодаря чему контроллер «знает» положение коленчатого вала по отношению к ВМТ в первом и четвертом цилиндре, а также фиксирует частоту и направление вращения вала. На основе этих данных блок формирует сигналы для управления моментом зажигания, создает управляющие импульсы для инжекторных форсунок, управляет работой топливного насоса и т. д.

д.Датчик положения коленвала: признаки неисправности и проверка ДПКВ

В том случае, если причиной неполадок является датчик коленвала, признаки неисправности могут быть следующими:

- холодный или прогретый двигатель не заводится;

- во время работы под нагрузкой возникает детонация;

- плавают обороты холостого хода;

- снижается мощность двигателя, пропадает динамика;

- скачут обороты во время движения, произвольно меняются обороты и т.д.

Необходимо учитывать, что указанные симптомы могут появляться и в результате других неисправностей. По этой причине перед началом манипуляций с ДПКВ следует исключить другие возможные неполадки. Еще следует добавить, что сбои в работе датчика коленвала могут возникать не постоянно. Другими словами, неустойчивая работа ДВС или проблемы с запуском могут проявляться не всегда, хотя «чек» загорается. В этакой ситуации рекомендуется произвести компьютерную диагностику двигателя автомобиля для более точного определения причины.

Также можно проверить датчик положения коленвала самостоятельно. Для такой проверки существует несколько доступных способов, которые позволяют с относительной точностью определить работоспособность элемента. Устройство заключено в пластиковый корпус, который обычно крепится на кронштейне в месте расположения шкива привода генератора. Также к элементу может быть подключен провод, который имеет большую длину. Использование такого провода обусловлено тем, что место установки ДПКВ является достаточно удаленным.

Отметим, что сам по себе датчик коленчатого вала выходит из строя редко. Чаще причиной является механическое повреждение во время осуществления работ в подкапотном пространстве, а также попадание посторонних предметов в пространство между датчиком и зубчатым шкивом.

Если визуальный осмотр ничего не выявил, тогда датчик синхронизации понадобится снять, после чего можно переходить к проверке. Элемент следует осмотреть повторно, что помогает определить повреждения корпуса, сердечника, контактной колодки. Следует добавить, что достаточно часто после простой очистки контактов и сердечников от грязи ДПКВ начинает нормально работать.

В том случае, когда видимых дефектов не было замечено, следует перейти к диагностике датчика при помощи мультиметра. Устройство переводят в режим омметра для замера сопротивления на обмотке ДПКВ. В норме показания должны составлять 550-750 Ом. Также существует способ, при помощи которого фиксируется индуктивность датчика синхронизации, но такая диагностика сложнее для реализации в гаражных условиях и требует дополнительного оборудования (вольтметр, сетевой трансформатор).

Следует отметить, что одним из быстрых способов проверки является установка заведомо исправного или нового датчика синхронизации. Если двигатель заводится и нормально работает после замены, тогда причина очевидна. Еще нужно учитывать, что во время установки датчика коленчатого вала следует правильно выставлять зазор, который присутствует между зубчатым шкивом и ДПКВ. Квалифицированная установка датчика предполагает то, что зазор между сердечником датчика и диском синхронизации составляет 0.5 – 1.5 мм. Регулировка указанного зазора возможна путем установки дополнительных шайб в месте расположения посадочного гнезда датчика коленчатого вала.

Подведем итог

С учетом вышесказанного можно сделать вывод о том, что датчик коленвала является одним из самых важных элементов в общей схеме электронного управления силовым агрегатом. Выход из строя ДПКВ приведет к полной остановке двигателя, сбои в его работе сильно осложняют эксплуатацию ТС или делают езду на автомобиле практически невозможной.

Выход из строя ДПКВ приведет к полной остановке двигателя, сбои в его работе сильно осложняют эксплуатацию ТС или делают езду на автомобиле практически невозможной.

По этой причине рекомендуется иметь запасной датчик коленвала в автомобилях, на которых владельцы регулярно преодолевают значительные расстояния по трассе. Также нужно добавить, что стоимость датчика коленвала для большинства отечественных и иностранных авто является вполне доступной.

Что касается проверки и замены, в самом начале следует убедиться, что в зазоре между датчиком и диском синхронизации нет посторонних предметов, а также сам зазор находится в допустимых рамках. Параллельно следует учитывать и то, что устройство может быть исправным и работоспособным, а причиной сбоев является грязь на сердечнике ДПКВ.

Читайте также

Датчик положения коленчатого вала: индуктивный датчик срабатывания

Датчик положения коленчатого вала

Датчик положения коленвала – это устройство, с помощью которого блок управления определяет положение коленчатого вала и частоту его вращения.

Расположение датчика распредвала. Индуктивный датчик коленчатого вала, как правило, размещается в отверстии на корпусе маховика. Непосредственно под этим отверстием находится маховик, по периметру которого располагается зубчатое кольцо. Расстояние между измерительной частью датчика и зубьями кольца составляет не более нескольких миллиметров.

Индуктивный датчик коленчатого вала состоит из следующих компонентов:

- Пластиковый корпус

- Катушка

- Магнит

- Сердечник.

Принцип работы

Металлический блок изготовлен из магнитопроводящего материала, который позволяет генерировать напряжение в катушке. Если Вы уменьшите расстояние между металлическим блоком и датчиком, генерируемое напряжение уменьшится.

Если металлический блок находится под датчиком, напряжение не генерируется. С помощью этого датчика Вы не сможете определить положение стационарных объектов.

С помощью этого датчика Вы не сможете определить положение стационарных объектов.

Магнитное поле. Изменяющееся магнитное поле создаёт напряжение в катушке датчика. Когда зубец приближается к датчику, сила магнитного поля увеличивается. Когда зубец приближается к датчику, сила магнитного поля увеличивается. Когда зубец находится прямо напротив датчика, магнитное поле максимальное. Напряженность пля вновь уменьшается, когда зубец удаляется от датчика.

Важнейшая часть каждого модуля – тестовые задания. В рамках изучения датчика положения коленчатого вала всем, кто изучает материал на платформе ELECTUDE, предлагается определить верхнюю мертвую точку (ВМТ).

Обучающимся даётся «вводная» «На зубчатом колесе намерено отсутствует один зуб. Зуб отсутствует в углублении, которое расположено непосредственно перед индуктивным датчиком, когда коленчатый вал оказывается под углом в 90 градусов перед ВМТ цилиндра 1.

Из-за этого при каждом обороте коленчатого вала ни один зуб не будет проходить вдоль индуктивного датчика.

Блок управления с помощью отклоняющейся частоты распознаёт место, где отсутствует зуб, и определяет, что коленчатый вал находится под углом в 90 градусов перед ВМТ цилиндра 1.

Для определения текущего положения коленчатого вала блок управления должен получить информацию о количестве зубьев, которые были прокручены вслед за отсутствующим зубом».

На основе этой «вводной» и предлагается выполнить несколько заданий, которые позволяют оценить, насколько глубоко усвоен материалы.

Датчик положения дроссельной заслонки

Датчик положения дроссельной заслонки – это датчик, который измеряет вращение и, следовательно, степень открытия дроссельной заслонки.По сигналу датчика блок управления определяет, находится ли дроссельная заслонка в нужном положении и какое количество воздуха попал во впускной коллектор.

Положение датчика. Датчик устанавливается на оси дроссельной заслонки так, чтобы можно было измерять его вращение.

- Компоненты датчика. Датчик представляет собой потенциометр, в корпусе которого находятся различные компоненты. Когда корпус закрыт, пружина прижимает ползунок с помощью контактов, прикреплённым к резистивным дорожкам и проводникам.

Многие датчики положения дроссельной заслонки имеют двойную конструкцию. В зависимости от конструкции датчик имеет от 3 (одиночная версия) до 6 (двойная версия) подключений

.

Принцип работы

Когда дроссельная заслонка вращается, ползунок и прикреплённые к нему контакты тоже вращаются. И из-за этого на подключениях возникает другое сопротивление, и блок управления может определить положение дроссельной заслонки.

Наличие двух потенциометров в датчике положения заслонки служит для повышения точности измерения текущего положения заслонки, для точного распознавания блоком управления неисправностей датчика, а также для повышения надёжности узла заслонки.

Если заслонка не вращается, сопротивление на всех подключениях будет одинаковым.

Управление работой двигателя

Из-за того, что блок управления не может измерить сопротивление, он подаёт постоянное напряжение на резистивные дорожки через точки подключения А и В. Один из контактов ползунка подключается к контакту С. Через контакт С блок управления измеряет выходное напряжение датчика положения дроссельной заслонки.

Напряжение на контактах ползунка зависит от положения, в котором они касаются резистивных дорожек. При открытии дроссельной заслонки контакты перемещаются по резистивным дорожкам. Пока дроссельная заслонка закрыты, контакты находятся близко к отрицательному концу резистивной дорожки. В этом случае напряжение составляет приблизительно 0,5 В.

При дальнейшем открытии заслонки напряжение на контактах увеличивается. Когда дроссельная заслонка полностью открыта, напряжение составляет приблизительно 4,5В.

Неисправности

Соединения и разъёмы проводов могут быть повреждены. Кроме того, датчик положения дроссельной заслонки иногда выходит из строя из-за износа резистивных дорожек. В модуле предлагается несколько тестов для проверки знаний, которые помогут выявить неисправности.

В модуле предлагается несколько тестов для проверки знаний, которые помогут выявить неисправности.

Узкополосный кислородный датчик

Бензиновый двигатель сжигает смесь воздуха и бензина. Чтобы проверить соотношение «воздух-бензин» в этой смеси, измеряется концентрация кислорода в отработанных газах. Для этого блок управления использует кислородный датчик с подогревом.

Положение

Кислородный датчик с подогревом измеряет состав отработанных газов. Отработанные газы поступают в выхлопную трубу, поэтому там, как правило, и размещается кислородный датчик.

Если в двигателе имеется несколько выхлопных труб, то рядом с ними также устанавливают датчики кислорода. В современных автомобилях второй датчик кислорода располагается после каталитического нейтрализатора и проверяет его работу.

Ниже показан принцип работы узкополосного кислородно датчика. Разность напряжений можно измерить с помощью вольтмера.

Потенциометр

Потенциометр – переменный резистор. Потенциометр имеет прочную металлическую или пластиковую ручку, связанную с ползунком, которая позволяет отрегулировать сопровтивление, после чего происходит деление переменного напряжения. В условных знаках и обозначениях символом потенциометра является резистор с проходящей через него стрелкой.

Потенциометр имеет прочную металлическую или пластиковую ручку, связанную с ползунком, которая позволяет отрегулировать сопровтивление, после чего происходит деление переменного напряжения. В условных знаках и обозначениях символом потенциометра является резистор с проходящей через него стрелкой.

Стрелка является третьим соединением и показывает, что потенциометр – это переменный резистор.

Потенциометры широко применяются в современных электронных устройствах. Когда речь идёт про автомобили, переменные резисторы можно найти в датчике положения дрюссельной заслонки и в датчике положения педали аксеператора.

Потенциометр включает электрические соединения, ось регулировки, дорожку переменного сопротивления, резистивную дорожку для переменного сопротивления

подвижной контакт (скользящий элемент), ползунок, корпус, потенциометр имеет две круглые дорожки: внешнюю и внутреннюю.

Внешняя дорожка выполнена из углеводорода, поэтому на ней возникает сопротивление. Внутренняя дорожка выполнена из высокопроводящего материала.

Внутренняя дорожка выполнена из высокопроводящего материала.

В зависимости от характера измерения сопротивления выделяются линейные и логарифмические потенциометры. В логарифмических потенциометрах значения сопротивления увеличивается с помощью логарифмической функции. В начале движения ползунка сопротивление изменяется быстро, а затем замедляется.

А вы уже используете модули ELECTUDE для обучения и повышения квалификации автомобильных электриков и диагностов?

Положение обязывает — журнал За рулем

КЛУБ АВТОЛЮБИТЕЛЕЙ

/ХОЧУ ВСЕ ЗНАТЬ

ПОЛОЖЕНИЕ ОБЯЗЫВАЕТ

ИМЕЮТ ЛИ ПРАВО НА ОШИБКУ ОСНОВНЫЕ ДАТЧИКИ УПРАВЛЯЮЩИХ КОМПЬЮТЕРОВ?

ТЕКСТ / МИХАИЛ КОЛОДОЧКИН

ДАТЧИКИ ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА

Как их только не называют! Если хотят отразить назначение, то говорят «датчики положения и частоты вращения коленчатого вала». А если речь идет о внутреннем устройстве, то их величают магнитоэлектрическими или индуктивными, поскольку основные детали — магнит и катушка индуктивности с двумя выводами (рис. 1).

1).

Датчик устанавливают в непосредственной близости от вращающегося стального зубчатого диска, жестко связанного с коленвалом двигателя. Если зуб упомянутого диска находится напротив сердечника, то сопротивление магнитному потоку минимально, а если сердечник оказывается между зубьями, то максимально. Поэтому при вращении диска поток через катушку будет изменяться, как показано на рис. 2. А чем выше частота вращения, тем больше величина напряжения на выводах обмотки — на «самарах» оно колеблется в пределах от 0,28 до 250 В!

Зубчатым диском нередко служит венец маховика, благо, он есть на любой машине. Именно такая схема применяется на VAZ 2108, 2109, «Москвиче-21412» с микропроцессорным управлением зажиганием. Однако подобная простота несет и неудобства: во-первых, точность изготовления зубьев далека от ювелирной, а во-вторых, как определить начало отсчета, если все зубья одинаковы? Датчику ведь все равно, какой перед ним зуб — 1-й или, скажем, 38-й… Поэтому приходится устанавливать специальный реперный штифт и еще один датчик — ДНО (датчик начала отсчета). Первый датчик обычно называют ДУИ — датчик угловых импульсов (рис. 3). На «самарах» сигнал угловых импульсов вырабатывается 128 раз за оборот коленвала — по числу зубьев на маховике. Что касается датчика НО, установленного на картере сцепления, то он выдает за то же время всего один импульс — в момент прохождения в его магнитном поле упомянутого штифта. Кстати, этот момент соответствует ВМТ 1-го и 4-го цилиндров.

Первый датчик обычно называют ДУИ — датчик угловых импульсов (рис. 3). На «самарах» сигнал угловых импульсов вырабатывается 128 раз за оборот коленвала — по числу зубьев на маховике. Что касается датчика НО, установленного на картере сцепления, то он выдает за то же время всего один импульс — в момент прохождения в его магнитном поле упомянутого штифта. Кстати, этот момент соответствует ВМТ 1-го и 4-го цилиндров.

Понятно, что в погоне за экономичностью и экологичностью лучше оставить венец маховика в распоряжении стартера, а для датчика применить специальный зубчатый диск, у которого все рассчитано заранее — шаг, скважность, число зубьев и т. п. Практически стандартными стали диски с 60 зубьями. А чтобы не городить огород с поиском начала отсчета, два зуба… выбросили (подобные диски часто называют «60 минус 2»). На VAZ 2110, 2111, 2112 с распределенным впрыском такой диск расположен на шкиве привода генератора, а датчик положения коленвала — на крышке масляного насоса. Сигналограмма датчика, подключенного к такому диску, приведена на рис. 4 — заметим, что датчик начала отсчета становится не нужен. Начало отсчета — там, где отсутствующие зубья нарушают форму сигнала.

4 — заметим, что датчик начала отсчета становится не нужен. Начало отсчета — там, где отсутствующие зубья нарушают форму сигнала.

На двигателях с фазированным впрыском (VAZ 2112, ЗМЗ-406) форсунки трудятся не «колхозом», а индивидуально. Чтобы помочь им соблюдать очередность, нужен

ДАТЧИК ФАЗЫ

Его основное конструктивное отличие от описанного выше заключается в том, что вместо катушки индуктивности использован элемент Холла, аналогичный применяемому в системах зажигания. Выводов у такого датчика три: (+), (-) и «выход». Модуляция магнитного потока в магнитной системе датчика осуществляется точно так же, как и у его магнитоэлектрического коллеги. Но зачем все-таки понадобился «Холл»?

А вот зачем. Преимущество магнитоэлектрических датчиков — в простоте. Источник питания им не нужен, а ломаться в них практически нечему. Однако, как уже отмечалось, амплитуда их выходного сигнала зависит от частоты вращения коленвала. Следовательно, существует нижняя предельная частота вращения, при которой уровень выходного сигнала становится слишком мал — компьютер может его «не разглядеть». (Подобная проблема знакома по системе зажигания GAZ 31029/»>GAZ 31029.) А поскольку распредвал вращается медленнее, чем коленвал, этот недостаток становится первостепенным. Кроме того, процессору гораздо приятнее работать с «красивым» цифровым сигналом, напоминающим картинку из учебника, — его не надо ограничивать по амплитуде, выравнивать по фронтам и т. п. Именно такие сигналы вырабатывает «Холл».

На вазовских 16-клапанниках датчик фазы, определяющий момент конца такта сжатия в 1-м цилиндре, установлен с левой передней стороны головки цилиндров. Он реагирует на вращение стального диска с прорезью, соосного с впускным распредвалом. Длительность сигнала пропорциональна величине прорези, а амплитуда зависит только от напряжения питания (рис. 5).

При отказе датчика фазы ничего страшного не произойдет — просто двигатель начнет работать не в оптимальном режиме. Зато датчик положения коленвала — «первая скрипка» подкапотного оркестра: при его отказе двигатель полностью теряет «ориентацию» и тут же смолкает.

В заключение попробуем разобраться, где что установлено и что чем можно заменить. Индуктивные датчики типа 141.3847 (фото 1) трудятся практически на всех карбюраторных моторах с микропроцессорными системами зажигания — от вазовских до «москвичовских». На всех таких двигателях есть по два одинаковых датчика — ДНО и ДУИ. Тот, что с индексом 2112-3847010-04 (фото 2), сделан для семейства VAZ 2110 и отличается от предыдущих исполнением разъемного соединения, сечением сердечника, ориентацией фланца и длиной посадочной части, диаметр которой остался без изменений. ДС-1 (фото 3) ориентирован на ГАЗ и имеет вынесенную из корпуса трехштыревую вилку соединителя. (Третий его вывод — для присоединения экрана, охватывающего два основных вывода.) Прототипом этого датчика стал «бошевский» 0261210 113 (фото 4). С точки зрения электрика, все эти изделия в принципе взаимозаменяемы, однако конструктивные различия делают такую замену неоправданно сложной.

«Бошевский» датчик фазы 0 232 103 006 (фото 5), предназначенный для двигателей ЗМЗ-406. 10, аналогичен изделиям типа 406.3847 050 московского завода «Компонент» (фото 6) или старооскольским 012.3862 (фото 7). Для «самар» с фазированным впрыском нужен другой «фасон» — типа 2112–3706040 (фото 8). В экранировании выводов датчики фазы не нуждаются.

10, аналогичен изделиям типа 406.3847 050 московского завода «Компонент» (фото 6) или старооскольским 012.3862 (фото 7). Для «самар» с фазированным впрыском нужен другой «фасон» — типа 2112–3706040 (фото 8). В экранировании выводов датчики фазы не нуждаются.

Рис. 1. Датчик положения коленвала: 1- сердечник; 2 — обмотка; 3 — кронштейн крепления; 4 — постоянный магнит.

Рис. 2. При изменении воздушного зазора меняется полезный поток через катушку, а вместе с ним и напряжение на ее выводах.

Рис. 3. Снимаем сигнал с… маховика: датчики начала отсчета и угловых импульсов работают «на пару».

1 — маховик; 2 — реперный штифт маховика; 3 — ДНО; 4 — ДУИ; 5 — картер сцепления; 6 — зубец венца маховика; 7 — венец маховика.

Рис. 4. Когда из 60 зубьев два отсутствуют, стройность сигнала нарушается — это и есть «начало отсчета».

Рис. 5. Датчик фазы выдает четкую «картинку».

19-й или 20-й? — Производственная компания «Мотор-мастер»

Федоренко Сергей

Мотор-Мастер, 2009г.

На каждом форуме по теме диагностики впрыска, периодически возникают вопросы о том, какой зуб задающего диска соответствует верхней мёртвой точке, как ЭБУ считает зубцы диска и сколько их

все-таки отсчитывает ЭБУ. Чтобы разобраться в этом вопросе вернёмся к азам физики.

По закону Фарадея ЭДС индукции это отношение приращения магнитного потока в единицу времени со знаком минус. Почему со знаком минус — рассматривать не будем, для этого нужно еще и закон Ленца смотреть. ЭДС резко нарастает при подходе переднего фронта зуба задающего диска к сердечнику датчика положения коленчатого вала (ДПКВ), при проходе под сердечником ДПКВ самой поверхности зуба ЭДС не возникает и при прохождении заднего фронта зуба ЭДС возникает вновь, но с противоположным знаком. Или другими словами: контур должен пересекать линии магнитной индукции, при движении вдоль линий DФ=0 ЭДС не возникает.

ДПКВ и зубчатый задающий диск – не что иное, как индукционный генератор импульсов. Если катушка находится в переменном магнитном поле, то в катушке индуцируется напряжение. Напряжение индукции зависит от:

Если катушка находится в переменном магнитном поле, то в катушке индуцируется напряжение. Напряжение индукции зависит от:

а) скорости изменения магнитного поля;

б) числа витков катушки;

в) знака изменения магнитного поля [нарастание или убывание].

Индукционный датчик.

Датчик включает в себя постоянный электромагнит с обмоткой и зубчатый диск.

При вращении диска магнитное поле замыкается либо через зуб (ВАЗ), либо через впадину (ГАЗ).

Магнитный поток, проходящий через обмотку, то увеличивается, в результате чего в обмотке индуцируется Э.Д.С. переменного знака. Сигналы датчика проходят через формирователь импульсов и далее поступают на управление первичной обмоткой катушки зажигания.

При увеличении скорости выходное напряжение датчика будет меняться по двум параметрам:

а) возрастет частота импульсов;

б) напряжение вырастет с долей вольта до сотни вольт.

На рисунке ниже, синим цветом, показана осциллограмма ДПКВ, а красным зубцы задающего диска.

Всплеск положительной полуволны осциллограммы происходит при прохождении перед сердечником ДПКВ переднего фронта зуба задающего диска. Переход через ноль (ось времени) образно соответствует середине зуба диска. Отрицательная полуволна осциллограммы формируется при прохождении перед сердечником ДПКВ заднего фронта зуба задающего диска. Следующий переход через ноль соответствует середине впадины между зубцами диска.

т.к. размах его, в зависимости от оборотов коленвала может достигать значительных величин и внутри «логики» ЭБУ он приобретает вид похожий на сигнал датчика Холла. Цифровая начинка ЭБУ получает подготовленный сигнал, сформированный соответствующим образом.

В цепи формирования сигнала ДПКВ для TTL применяется микросхема LM1815, слева показана осциллограмма на входе и выходе этой микросхемы взятый из даташита.

Ниже показан реальный сигнал ДПКВ снятый после микросхемы формирующей сигнал для TTL. Только здесь первый всплеск после пропущенных зубьев не положительный, а отрицательный (провал) либо осциллограф подключен не к тому выводу ДПКВ, либо это сигнал снятый с ДПКВ автомобилей ГАЗ. Сути дела это не меняет, просто отсчет зубьев ведем по нижней части осциллограммы.

Только здесь первый всплеск после пропущенных зубьев не положительный, а отрицательный (провал) либо осциллограф подключен не к тому выводу ДПКВ, либо это сигнал снятый с ДПКВ автомобилей ГАЗ. Сути дела это не меняет, просто отсчет зубьев ведем по нижней части осциллограммы.

Ниже, показан скриншот из мануала Мазды, иллюстрирующий соответствие точек осциллограммы ДПКВ реальным зубьям задающего диска

Определимся, какой же зуб задающего диска является ВМТ для ЭБУ инжекторных систем автомобилей ВАЗ, берем первый попавшийся мануал для инжекторной классики и читаем:

Ничего не понимаем т.к. ранее глянув на живой диск и ДПКВ, непосредственно на авто, видим, что при установке ВМТ по меткам, ДПКВ смотрит на 20-й зуб задающего диска. Слегка удивляемся исчерпывающей информации, почерпнутой в мануале и вооружившись транспортиром проверяем сами.

Видим, что 114 гр. приходятся как рсередину 20-го зуба. Очередной раз убеждаемся, что надо верить только собственным глазам.

Очередной раз убеждаемся, что надо верить только собственным глазам.

Датчик положения коленчатого вала

Датчик положения коленвала — единственный датчик, при поломке которого двигатель точно не заведется

ДвигательДатчик положения коленвала обеспечивает блок управления информацией о том, в каком положении находятся поршни в цилиндрах.

Виды датчиков положения коленвала

Магнитный датчик

В основе действия магнитных или магниторезистивных датчиков лежит принцип изменения чувствительного элемента под воздействием внешнего магнитного поля. Датчик реагирует при прохождении вблизи чувствительного элемента северного или южного полюса постоянного магнита. Когда в поле действия чувствительного элемента проходит северный полюс магнита, он включается и остается во включенном состоянии до тех пор, пока мимо не пройдет южный полюс. Тогда контакты выключателя размыкаются до следующего прохода противоположного полюса. Блок управления двигателелем интерпретирует этот появляющийся и исчезающий сигнал как указание на разное положение коленчатого вала. Для управления чувствительным элементом на коленчатый вал, вблизи которого установлен магнитный датчик, надевают кольцо из специального ферромагнитного материала.

Тогда контакты выключателя размыкаются до следующего прохода противоположного полюса. Блок управления двигателелем интерпретирует этот появляющийся и исчезающий сигнал как указание на разное положение коленчатого вала. Для управления чувствительным элементом на коленчатый вал, вблизи которого установлен магнитный датчик, надевают кольцо из специального ферромагнитного материала.

В основе принципа работы датчика положения коленвала, как и в работе многих других автомобильных датчиков, используются различные феноменальные свойства материалов, открытые физиками

Датчик Холла

Эффект Холла — возникновения так называемого холловского напряжения при помещении проводника с постоянным током в магнитное поле. В случае с датчиком положения коленвала встроенный в него проводник с постоянным током помещен рядом с зубчатым кольцом из ферромагнитного материала, укрепленном на торце коленвала. Интерпретация сигнала блоком управления двигателем основана на понижении и повышении напряжения тока, исходящего от датчика, в моменты сближения и удаления от зубьев кольца.

Вне зависимости от конструкции датчик положения коленчатого вала двигателя обеспечивает формирование импульсных сигналов. Они необходимы для определения текущего цикла (сжатия, рабочего и тп), момента открытия форсунок и управления углом опережения зажигания.

Чем ДПКВ отличается от ВМТ?

В руководствах по ремонту и эксплуатации автомобилей различных марок можно встретить различные названия датчика детонации. К примеру, это может быть ДПКВ (датчик положения коленчатого вала) или датчик ВМТ (датчик верхней мертвой точки). Вне зависимости от названия, речь идет об одном и том же электрическом приборе, относящемся к категории импульсных или магнитных датчиков и осуществляющем слежение за положением коленвала.

Особенности эксплуатации датчика положения коленвала

Ввиду того, что датчик положения коленвала относится к бесконтактным электрическим приборам, выход его из строя происходит нечасто. Как правило, это случается из-за деградации чувствительного элемента под воздействием химически активных веществ (масла, соли, реагентов, токсичных газов и тп), либо по причине возникновения короткого замыкания в бортовой сети автомобиля.

Датчик не имеет механических подвижных частей, поэтому из строя выходит достаточно редко. Чаще всего в его отказе виновата разрушенная коррозией проводка

Сам по себе датчик положения коленвала «барахлить», то есть работать с переменным успехом не может. Если он выходит из строя, этот процесс необратим, и заново «включиться» он не может.

Гораздо более распространенный случай – постепенная частичная деградация проводки датчика под воздействием вышеперечисленных негативных факторов (реагент, соль и тп). В любом случае, характер неисправности лучше всего выяснять в процессе диагностики специальным диагностическим сканером, который должен быть в любом автосервисе.

При сбое в работе датчика на приборной панели современного автомобиля загорится сигнализатор «check engine». Если после диагностики выяснилось, что дело не в проводке, а в самом датчике, необходимо его заменить.

Можно ли заменить ДПКВ самостоятельно?

Датчик всегда крепится к картеру двигателя, к нижней его части, как правило, при помощи одного или двух болтов. Прежде чем заменить его, необходимо снять с задней части датчика разъем. Затем вывернуть болты, вынуть испорченный датчик, установить новый в том же положении (как правило, в другом положении установить его просто не получится), закрепить болтами и вернуть на место разъем.

Прежде чем заменить его, необходимо снять с задней части датчика разъем. Затем вывернуть болты, вынуть испорченный датчик, установить новый в том же положении (как правило, в другом положении установить его просто не получится), закрепить болтами и вернуть на место разъем.

После замены бывает необходимо стереть ошибку из памяти блока управления, чтобы погасить сигнализатор «check engine». Для этого к блоку нужно буде подключить диагностический сканер.

VMT Laser Technology

Обычные системы технического зрения на основе камер с самого начала страдали от определенных ограничивающих факторов.

Слабоконтрастные или неконтрастные объекты, колебания внешнего вида (цвета, текстуры поверхности) и влияние постороннего света, и это лишь некоторые из них.

Для реализации безопасного и стабильного процесса проверки в таких обстоятельствах требуются другие технологии.

Лазерная технология предлагает такие возможности. В зависимости от типа и датчика могут быть открыты области применения, в которых обычные системы камер бесполезны.

В течение многих лет VMT успешно использует лазерную технологию, например, в сфере логистики, где необходимо надежно и точно обнаруживать чрезвычайно широкий спектр разнообразных продуктов с самым разнообразным внешним видом.

Еще одним приложением является управление гусеницами роботов для самых разнообразных задач, например, полностью автоматизированная сборка дополнительных деталей для кузовов автомобилей в процессе BestFit.

Высокоточное определение трехмерного контура в сочетании с контролем ширины окружного зазора требуется, например, в случае уплотнения фланцевого шва на двери автомобиля или уже установленных створках.

Кроме того, еще одно приложение, которое может быть безопасно решено с помощью лазерной технологии, — это задачи проверки самых разных кодов / функций на неконтрастных поверхностях.

VMT использует как лазерные датчики собственной разработки, так и — если это необходимо для выполнения задачи — другие лазерные продукты, доступные на рынке.

Самостоятельно разработанные процессы калибровки, органы калибровки и системы установки, которые служат для простой и быстрой замены датчиков, дополняют общую систему.

Задачи и требования, предъявляемые к решениям современных систем технического зрения, разнообразны: от корректировки колеи, измерения кромок или зазоров и определения объема до проверки допусков. Для решения этих задач компания Pepperl + Fuchs разработала высокопроизводительный и безопасный лазерный световой датчик LineRunner LR300.

В процессе обработки лазерного луча линия проецируется на объект и записывается камерой под определенным углом.Таким образом, используя принцип триангуляции, можно определить необходимую информацию о высоте и ширине.

LR300 использует этот метод и благодаря своей усовершенствованной системе освещения может компенсировать даже очень сложные цвета и контрастные линии. В то же время его безопасный класс лазерной защиты 1 экономит расходы на защиту рабочих мест, которые в противном случае возникли бы в случае более высокого класса лазерной защиты.

Через интерфейс Ethernet LineRunner 300 предоставляет данные о ширине и высоте в миллиметровых размерах и, таким образом, может быть напрямую подключен к системам VMT для формирования надежного и безопасного устройства в целом.

Типичные особенности системного решения VMT LineRunner

- Отсутствие воздействия постороннего света благодаря измерению с помощью ИК-лазера

- Нет воздействия из-за изменения фоновых изображений

- Нет ограничений в выборе места измерения из-за геометрии объекта

- Отсутствие воздействия из-за изменения внешнего вида поверхности (цвета, текстуры)

- Благодаря классу защиты от лазера 1 дополнительные меры защиты не требуются

- только Ethernet и линии питания (к роботу не подключены видеолинии)

Измерение зазора с помощью двойного лазерного датчика VMT

В связи с тем, что в настоящее время в автомобилестроении очень требовательны технические требования к конструкции и связанные с ними варианты конструкции, изменение зазоров и установка заподлицо установленных деталей кузова стали еще более важной характеристикой качества.

Традиционно такие зазоры и размеры заподлицо измеряются в специальных «туннелях для измерения зазоров». Эти туннели оснащены большим количеством датчиков, поскольку для каждой точки измерения требуется собственный блок датчиков.

По этой причине количество сенсорных блоков увеличивается очень быстро, особенно когда на одной производственной линии производится несколько разных моделей автомобилей. В результате эксплуатация и обслуживание становятся очень сложными, и приобретение такого решения требует очень больших инвестиций.И когда было выбрано такое решение, изменение моделей означает значительный вклад в корректировку или расширение.

Благодаря использованию лазерного датчика с двойной головкой VMT достигается очень высокая степень гибкости, что позволяет легко и просто проверить зазор и посадку заподлицо без особых усилий даже на самых разных моделях автомобилей. Одновременная проверка ширины зазора, а также прилегания заподлицо между установленными деталями может выполняться как на белом кузове, так и на готовых окрашенных автомобилях на стадии окончательной сборки.

Гибкость измерения зазора достигается за счет точного позиционирования лазерных датчиков с двумя головками с помощью промышленных роботов. Это обеспечивает индивидуальный выбор точек измерения на кузове автомобиля без каких-либо значительных усилий по установке. Это, конечно же, относится и к точкам измерения, добавленным на более позднем этапе.

В дополнение к экономии, обусловленной сокращением объема измерительной техники, уменьшение занимаемой площади — в зависимости от версии — способствует эффективному развертыванию этого решения VMT.

Ячейка для измерения зазора может быть реализована в режиме фиксированного цикла, а также в непрерывном режиме.

VMT Pepperl + Fuchs — Автостеллаж

Автостеллажи — это проверенный и экономичный метод загрузки и разгрузки деталей. Офис Pepperl + Fuchs´ VMT расположен в Анн-Арборе, штат Мичиган, недалеко от наших OEM-клиентов и их поставщиков.

Через офис в Анн-Арборе мы предлагаем:

- Системный консалтинг

- Технико-экономическое обоснование

- Полевые испытания и пилотная установка

- Разработка и внедрение на заказ

- Интеграция решений под ключ

- Обучение и поддержка

- Учебные семинары по зрению

- Повышенная безопасность — нет необходимости поднимать тяжелые детали

- Повышение качества — размещайте детали именно там, где они нужны

- Ускорение производства — быстрее, чем загрузка и разгрузка вручную

- Снижение затрат — нет необходимости в переоборудовании стойки при изменении геометрии продукта

Загрузить официальный документ:

Пожалуйста, заполните все обязательные поля и любую дополнительную информацию, прежде чем нажимать «Отправить» ниже.

Поля, отмеченные * красным, обязательны для заполнения.

VMT, входящая в состав Pepperl + Fuchs Group , предоставляет индивидуальные системы «под ключ» и комплексные решения для автоматизации промышленных приложений обработки изображений . Высококвалифицированная команда инженеров VMT уже более 20 лет успешно применяет технологию роботизированного визуального контроля 2D и 3D на более чем 500 системных установках.

Системные решения VMT основаны на программных продуктах собственной разработки , адаптированных к конкретным потребностям клиентов.Благодаря постоянному развитию и тесному сотрудничеству с технологическими партнерами постоянно разрабатываются и внедряются новые системные решения.

EXPO21XX —

Измерение зазора с помощью двойного лазерного датчика VMT В связи с очень жесткими требованиями к конструкции и сопутствующими

варианты строительства в автомобильной промышленности, вариации зазора

а установка заподлицо частей кузова автомобиля стала еще более

важная качественная характеристика.

Традиционно такие размеры зазоров и заподлицо измеряются в специальных «Туннели для измерения зазоров». Эти туннели оборудованы большим количеством датчиков, потому что для каждой точки измерения требуется собственный блок датчиков.

По этой причине количество сенсорных блоков увеличивается очень быстро, особенно когда несколько разных моделей автомобилей производятся в одном поточная линия. В результате эксплуатация и обслуживание становятся очень сложными, и приобретение такого решения требует очень больших вложений.И когда было выбрано такое решение, смена моделей означает значительный вклад в корректировку или расширение.

Использование двойного лазерного датчика VMT обеспечивает очень высокую степень гибкости.

достигнута, что обеспечивает плавный и легкий контроль зазора и посадки заподлицо

без особых усилий, даже на самых разных моделях автомобилей. А

одновременная проверка ширины зазора, а также прилегания заподлицо между

навешиваемые детали могут быть выполнены как на кузове в белом цвете, так и на

доделан, авто покрашено в стадии финальной сборки.

Гибкость измерения зазора достигается за счет точного позиционирования лазерных датчиков с двойной головкой с помощью промышленных роботов. Это гарантирует индивидуальный подбор в точках замера на кузове автомобиля без большие усилия по установке. Это, конечно, относится и к точкам измерения. добавлен на более позднем этапе.

В дополнение к экономии за счет использования более компактной измерительной техники, в результате уменьшенная потребность в пространстве — в зависимости от версии — способствует к эффективному развертыванию этого решения VMT.

Ячейка измерения зазора может быть реализована как в режиме фиксированного цикла, так и в

непрерывный режим.

Датчик расхода VMT Qp1.5 DN15 110 мм

Информация о продукте «Датчик расхода VMT Qp1.5 DN15 110 мм»

Краткий обзор всех функций:

- Компактная конструкция для труднодоступных мест установки

- очень низкое начальное значение расхода

- длина кабеля 3 м или 10 м

- может быть установлен на подаче или возврате

- может использоваться с Lago SG2 или Lago SG3 для расчета урожайности в солнечных системах

Объем поставки:

VMT поток датчик с кабелем 3 или 10 м

Датчик расхода VMT — Области применения

Датчик VMT Qp1. 5 — это механический счетчик для измерения объемного расхода воды, например, в системе отопления, охлаждения или солнечной системы. Установив такой счетчик, вы сможете точно определить расход соответствующей системы. Для системы отопления это особенно важно для гидравлической балансировки: объемные потоки вашей системы отопления всегда должны быть настроены правильно. Это означает, что каждый радиатор в доме или квартире получает ровно столько воды для отопления, сколько ему необходимо. Это важно прежде всего для энергоэффективности, но также и для создания приятной жилой среды.

5 — это механический счетчик для измерения объемного расхода воды, например, в системе отопления, охлаждения или солнечной системы. Установив такой счетчик, вы сможете точно определить расход соответствующей системы. Для системы отопления это особенно важно для гидравлической балансировки: объемные потоки вашей системы отопления всегда должны быть настроены правильно. Это означает, что каждый радиатор в доме или квартире получает ровно столько воды для отопления, сколько ему необходимо. Это важно прежде всего для энергоэффективности, но также и для создания приятной жилой среды.

Преимущества VMT Qp1.5

Благодаря своей компактной конструкции VMT Qp1.5 также может быть установлен на труднодоступных местах установки. Счетчик можно использовать как на подаче, так и на обратной стороне, в горизонтальном или вертикальном монтажном положении, так что вы можете использовать его гибко. Доступен с кабелем длиной 3 или 10 метров. Низкие значения начального расхода гарантируют, что датчик расхода надежно обнаруживает даже небольшой объемный расход.

Это следует учитывать при установке датчика потока.

Вы устанавливаете датчик потока вместе с вычислителем энергии с импульсным входом и тем же значением импульса.Вы также можете использовать VMT с нашими солнечными регуляторами Lago SG2 или Lago SG3 для регистрации выхода энергии солнечной системы. Закажите этот высококачественный датчик потока из нашего ассортимента — и надежно контролируйте свою систему отопления, кондиционирования или солнечную систему! Поставка включает плату за калибровку.

Ссылки по теме «Датчик расхода VMT Qp1.5 DN15 110 мм»

- Есть вопросы по этому продукту?

- Другие продукты brummerhoop

VMT GmbH GB | Комбинация технологий навигации обеспечивает точное решение для прокладки кабеля

Июнь 2019 г.

Комбинация технологий навигации обеспечивает точное решение для прокладки кабеля

Отмеченная наградами система E-Power Pipe®, которая была разработана Herrenknecht AG как новый метод быстрой и надежной установки подземных защитных труб малого диаметра на длину проезжей части более километра, недавно была использована для завершения проекта. в Бахарахе, Германия.

в Бахарахе, Германия.

Работы включали бурение шести (6) каналов длиной 688 м и диаметром 505 мм для прокладки силовых кабелей высокого напряжения в рамках проекта Bacharach Erdkabelanbindung. Установка осложнялась тем, что трассы всех шести воздуховодов должны были включать изгиб радиусом 506 м.

Система E-Power Pipe® представляет собой устройство для микротоннелирования малого диаметра, в котором в данном случае использовался микротоннеллер Herrenknecht AVNS350XB. Задача проекта заключалась в том, что при сочетании включенной кривой и большого расстояния руководство для микротоннеллера малого диаметра было проблемой.

Чтобы преодолеть эту проблему, подрядчик обратился к специалисту по туннельной навигации VMT, чтобы разработать специальную систему наведения, обеспечивающую необходимую точность для отверстий. В разработанной системе использовались два проверенных метода, включая Gyro MWDII и Paratrack 2 System (магнитный зонд).

Задача VMT состояла в том, чтобы предоставить систему наведения, которая не только обеспечивала бы точность отдельных отверстий, но и справлялась бы со сложной окружающей средой, включая высоковольтные линии электропередачи, которые пересекали площадку, что по мере реализации проекта приводило к ошибочным показаниям с Paratrack 2 Система.

Этот проект был чем-то вроде пилотного, поскольку ранее системы не использовались в такой комбинации. Однако было решено, что сравнение данных датчиков от обоих навигационных устройств предоставит достаточно данных, чтобы показать, можно ли доверять навигационной системе. Ручные измерения с помощью TCA показали, что подавляющее большинство данных, полученных от магнитного зонда, можно использовать. В случае каких-либо незначительных отклонений от магнитного зонда это можно было скорректировать, используя данные гироскопа, так что у микротоннеллера не было никакой возможности работать без уверенности в управлении.

Тот факт, что задействованный персонал не имел опыта работы с такой системой, не отпугивал сотрудников VMT, и благодаря множеству новых усовершенствований программного обеспечения наведения VMT до начала проекта была разработана система, которая, как предполагалось, обеспечила требуемую точность.

В конечном итоге, после успешного завершения бурения система VMT, используемая системой E-Power Pipe®, оказалась очень подходящим решением для управления ТПМ без прямой видимости и где невозможно было провести обычные контрольные измерения, поскольку все приводы достигли своей цель.

По словам бригады VMT на месте проведения работ: «Мы многое узнали о системе во время продвижения и смогли постепенно сократить объем обслуживания на месте и перенести больше автоматизации в процесс по мере реализации проекта».

Краткий информационный бюллетень:

|

Китай производитель станков с ЧПУ, детали с ЧПУ, поставщик деталей для светодиодных фонарей

Кто мы?VMT hardware (VMT Industry Co., Limited) является производителем и находится в Шэньчжэне, Китай, в 20 минутах езды на машине от аэропорта Шэньчжэнь, и специализируется на производстве деталей корпуса светодиодных фонарей, индивидуальных металлических деталей с помощью обработки с ЧПУ и литья под давлением. Наш рынок — это более 50 стран мира.

Наши продукты

Корпус освещения VMT и запасные части могут быть для светодиодных фонарей Highbay, LED…

Кто мы? VMT hardware (VMT Industry Co., Limited) является производителем и находится в Шэньчжэне, Китай, в 20 минутах езды на машине от аэропорта Шэньчжэнь, и специализируется на производстве деталей корпуса светодиодных фонарей, индивидуальных металлических деталей с помощью обработки с ЧПУ и литья под давлением. Наш рынок — это более 50 стран мира.

Наш рынок — это более 50 стран мира.

Наши продукты

Корпус и запасные части осветительного оборудования VMT могут быть для светодиодных фонарей, уличных светодиодных фонарей, светодиодных прожекторов, светодиодных светильников, точечных светодиодных ламп, светодиодных ламп и т. Д.VMT может предложить вам все детали, кроме светодиодного чипа и драйвера. Итак, вы можете собрать светодиодный чип и драйвер на наш корпус, тогда он будет комплектоваться светом. Вы можете выбрать наш расширенный дизайн или сделать индивидуальный дизайн. Индивидуальный дизайн будет соответствовать вашему рисунку или образцам. Кроме того, VMT производит индивидуальные детали с ЧПУ и детали для литья под давлением в соответствии с вашим чертежом, детали могут быть для многих различных продуктов. Материал может быть из нержавеющей стали, обычной стали, алюминия, латуни и т. Д.

Наше конкурентное положение

VMT имеет собственные машины, такие как машина для литья под давлением, машина для изготовления пресс-форм, обработка с ЧПУ, сверление, нарезание резьбы и т.