|

Дефектация деталей

Дефектация деталей

Пригодность деталей для дальнейшего использования по назначению устанавливают в результате дефектации. Дефектация является одной из важнейших операций технологического процесса ремонта, оказывающей большое влияние на качество работ и надежность машин после ремонта. На основании дефектации по техническому состоянию отдельных деталей решают вопрос о возможности их применения без ремонта или после восстановления. Детали, не подлежащие восстановлению вследствие предельного 144 износа или наличия других недопустимых повреждений, направляют в утиль.

Пригодность деталей определяют путем сопоставления фактических их износов и повреждений с требованиями, регламентированными техническими условиями на дефектадию. Условия содержат ограничения по износам, с которыми детали могут поступать на сборку или подвергаться восстановлению. Допустимый износ устанавливают таким образом, чтобы деталь проработала без замены или ремонта в течение следующего межремонтного срока службы машины.

Допустимый износ устанавливают таким образом, чтобы деталь проработала без замены или ремонта в течение следующего межремонтного срока службы машины.

Дефектация обычно проводится на специальном участке, куда детали поступают после мойки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Сначала визуально обнаруживают внешние дефекты (вмятины, задиры, трещины и др.), а затем с использованием измерительного инструмента определяют точный износ.

Техническое состояние корпусных деталей контролируют опрессовкой. Опрессовка блоков и головок цилиндров двигателей осуществляется на гидравлических стендах. Все наружные отверстия деталей закрывают пробками или заглушками, а внутреннюю полость заполняют водой. Блок цилиндров или головку блоков испытывают под давлением воды 0,29—0,39 МПа в течение 5 мин. Если снаружи блоков цилиндров или головок блоков в местах разъемов появляются капли или подтеки, это указывает на неплотность соединений или наличие трещин.

Наибольшее распространение на ремонтных предприятиях транспорта получили магнитные и ультразвуковые дефектоскопы, а также цветная дефектоскопия.

Магнитные дефектоскопы бывают седлообразные, круглые и настольные. Седлообразный дефектоскоп показан на рис. 60. Этот дефектоскоп используется для контроля деталей, которые по габаритным размерам невозможно проверить круглым дефектоскопом (средние части осей колесных пар, внутренние осевые шейки и др.). Круглый дефектоскоп применяется для контроля валов, осей, шатунов, наружных шеек колесных пар.

Для отыскания дефектов в’мелких деталях пользуются настольным прибором.

При подготовке деталей к контролю их поверхность, на которую будет наноситься магнитная смесь, зачищается мелкозернистой шлифовальной шкуркой. Магнитная’смесь состоит из трансформаторного масла или дизельного топлива, разбавленного керосином, и мелкого порошка железной окалины.

Деталь намагничивают в электромагнитном поле дефектоскопа, помещая ее между полюсами катушек. При включении тока детальпопадает в магнитное поле и намагничивается. Затем деталь поливают смесью (металлический порошок с керосином). В местах дефектов металлический порошок концентрируется и оседает. После проведения контроля деталь размагничивают постепенным снятием магнитного поля.

Работа ультразвуковых дефектоскопов основана на способности ультразвуковых колебаний распространяться в однородном металле и отражаться от трещин, раковин, неметаллических включений и др. Отражение колебаний наблюдается в результате изменения плотности среды, а следовательно, и акустического сопротивления.

Ультразвуковые колебания образуются при помощи вибратора, который возбуждается генератором переменного тока высокой частоты. Колебания в виде луча направляются в металл шейки и после отражения от противоположной стороны («со дна») улавливаются приемником. Отраженный сигнал преобразуется в электрический импульс и воспроизводится на экране электронно-лучевой трубки. При наличии в шейке препятствий на экране появляется «всплеск». По времени, прошедшему с момента подачи сигнала до момента приема, определяют расстояние до препятствия (глубину дефекта).

Отраженный сигнал преобразуется в электрический импульс и воспроизводится на экране электронно-лучевой трубки. При наличии в шейке препятствий на экране появляется «всплеск». По времени, прошедшему с момента подачи сигнала до момента приема, определяют расстояние до препятствия (глубину дефекта).

Помимо воспроизведения отраженного сигнала, в ультразвуковых дефектоскопах может использоваться принцип «звуковой тени». Деталь, помещенная между излучателем и приемником, пропускает через себя периодически посылаемые импульсы. При наличии дефекта часть сигнала не достигает приемника, отчего в наушниках появляется «звуковая тень».

Применение метода цветной дефектоскопии основывается на использовании капиллярных свойств подкрашенной жидкости, проникающей в трещины, глубокие царапины, раковины и поры металла, из которого

Рис. 1. Стенд для проверки и головок цилиндров

Рис. 2. Седлообразный

Перед выполненивм дефектоскопии поверхность детали обезжиривают ацетоном иЛй другим веществом и подвергают сушке. После сушки на поверхность проверяемой детали кистью наносят красящую жидкость, попадающую на дефекты. Затем с поверхности детали удаляют с помощью ветоши красящую жидкость, после чего на чистую поверхность повторно наносят белую жидкость. Подкрашенная жидкость, находящаяся в трещинах и царапинах, под влиянием капиллярных сил будет проникать в поры белой краски. Места детали, подверженные дефектам, получат контрастную окраску на белом фоне.

После сушки на поверхность проверяемой детали кистью наносят красящую жидкость, попадающую на дефекты. Затем с поверхности детали удаляют с помощью ветоши красящую жидкость, после чего на чистую поверхность повторно наносят белую жидкость. Подкрашенная жидкость, находящаяся в трещинах и царапинах, под влиянием капиллярных сил будет проникать в поры белой краски. Места детали, подверженные дефектам, получат контрастную окраску на белом фоне.

——

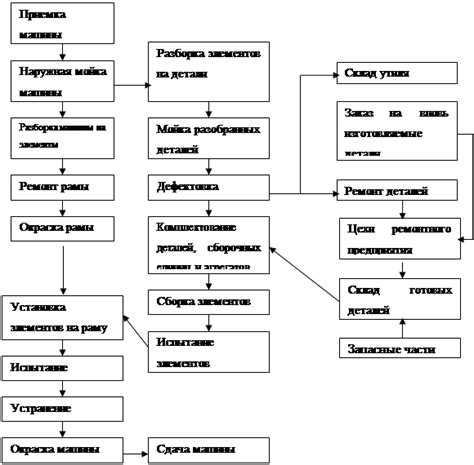

Пригодность деталей для дальнейшего использования по назначению устанавливают в результате дефектации. Дефектация— это одна из важнейших операций технологического процесса ремонта, непосредственно влияющая на качество работ и надежность машин после ремонта. На основании дефектации отдельных деталей решают вопрос о возможности их применения без ремонта или после восстановления. Детали, не подлежащие восстановлению вследствие предельного износа или наличия других дефектов, направляют в утиль.

Пригодность деталей определяют сопоставлением фактических износов и повреждений с требованиями, регламентированными техническими условиями на дефектацию. Условия содержат ограничения по износам, с которыми детали могут поступать на сборку или подвергаться восстановлению. Допустимый износ устанавливают таким образом, чтобы деталь проработала без замены или ремонта в течение следующего межремонтного срока службы машины.

Условия содержат ограничения по износам, с которыми детали могут поступать на сборку или подвергаться восстановлению. Допустимый износ устанавливают таким образом, чтобы деталь проработала без замены или ремонта в течение следующего межремонтного срока службы машины.

Основные выбраковочные признаки:

— полный износ детали на толщину поверхностного термически обработанного слоя. Цементированные детали выбраковывают после износа слоя цементации. Непригодными также считаются детали, закаленный слой которых оказывается удаленным при проточке под ремонтный размер;

— износ таков, что дальнейшая нормальная работа сопряжения не обеспечивается по конструктивным соображениям. Например, большой износ шеек коленчатого вала приводит к чрезмерному увеличению толщины вкладыша или к ухудшению условий смазки;

— применение изношенной детали вызывает сокращение межремонтного срока. Из-за полученного ранее износа детали не способны эксплуатироваться до очередного планового ремонта;

-уменьшение размера детали вследствие износа не обеспечивает конструктивной прочности.

При дефектации состояние деталей контролируют в определенной последовательности. Сначала визуально выявляют внешние дефекты (вмятины, задиры, трещины и др.), а затем с использованием измерительного инструмента определяют точный износ. Скрытые дефекты выявляют при помощи специальных приборов и устройств.

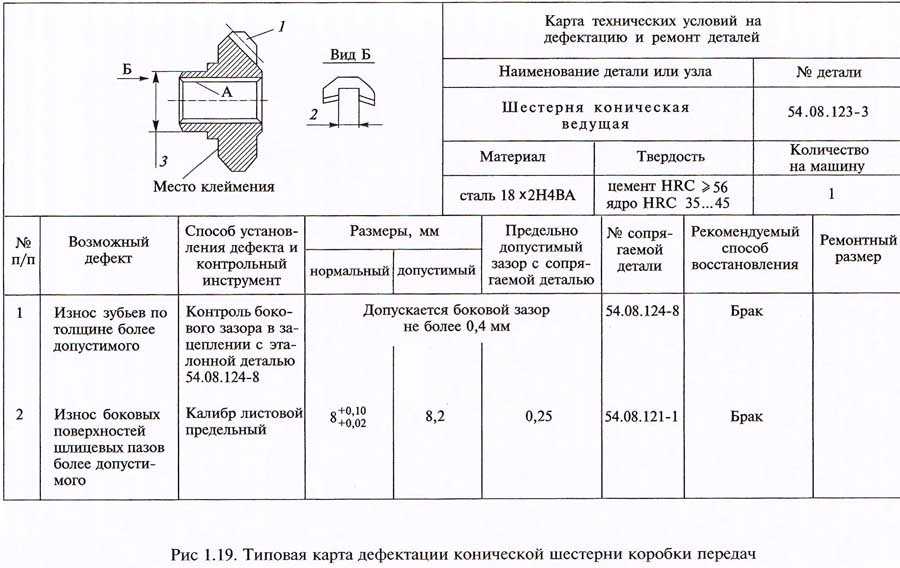

В технологических картах приводятся сведения о способе обнаружения дефекта, предельных выбраковочных размерах деталей и методе восстановления. Пригодность пружин при отсутствии внешних дефектов определяют по результатам проверки их упругости. При нагружении пружин нормированным усилием замеряют их высоту в сжатом или растянутом состоянии. Если этот размер превышает допустимое значение, то пружину бракуют.

Техническое состояние корпусных деталей контролируют опрессовкой. Опрессовку блоков и головок цилиндров двигателей выполняют на гидравлических стендах, (рис. 3). Все наружные отверстия деталей закрывают пробками или заглушками, а внутреннюю полость заполняют водой. Блок цилиндров или головку блоков испытывают под давлением воды 0,3—0,4 МПа в течение 5 мин. Если снаружи в местах разъемов появляются капли или подтеки, это указывает на неплотность соединений или наличие трещин.

Блок цилиндров или головку блоков испытывают под давлением воды 0,3—0,4 МПа в течение 5 мин. Если снаружи в местах разъемов появляются капли или подтеки, это указывает на неплотность соединений или наличие трещин.

Рис. 3. Стенд для проверки блоков и головок цилиндров:

1 — крышка; 2 — опорная плита; 3 — направляющая втулка; 4 — шток; 5 — маховик; 6 — подпятник; 7 — балка; 8, 12 — трубопроводы; 9 — винт; 10 — манометр; 11 — стол

Скрытые дефекты (невидимые невооруженным глазом трещины, внутренние раковины и др.) обнаруживают дефектоскопами. Дефектоскопии подвергаются прежде всего ответственные детали (крюки, валы, шестерни), дефекты которых могут привести к серьезным последствиям.

Наибольшее распространение на ремонтных предприятиях получили магнитные и ультразвуковые дефектоскопы, а также цветная дефектоскопия.

Магнитные дефектоскопы бывают седлообразные, круглые и настольные. Седлообразный дефектоскоп используется для контроля деталей, которые по габаритам невозможно проверить круглым дефектоскопом (средние части осей колесных пар, внутренние осевые шейки и др. ). Круглый дефектоскоп применяется для контроля валов, осей, шатунов, наружных шеек колесных пар. Для отыскания дефектов в мелких деталях пользуются настольным прибором.

). Круглый дефектоскоп применяется для контроля валов, осей, шатунов, наружных шеек колесных пар. Для отыскания дефектов в мелких деталях пользуются настольным прибором.

При подготовке деталей к контролю на их поверхности наносят магнитную смесь. Магнитная смесь состоит из трансформаторного масла или дизельного топлива, разбавленного керосином, и мелкого порошка железной окалины. На 1 л жидкости используется 30—40 г порошка.

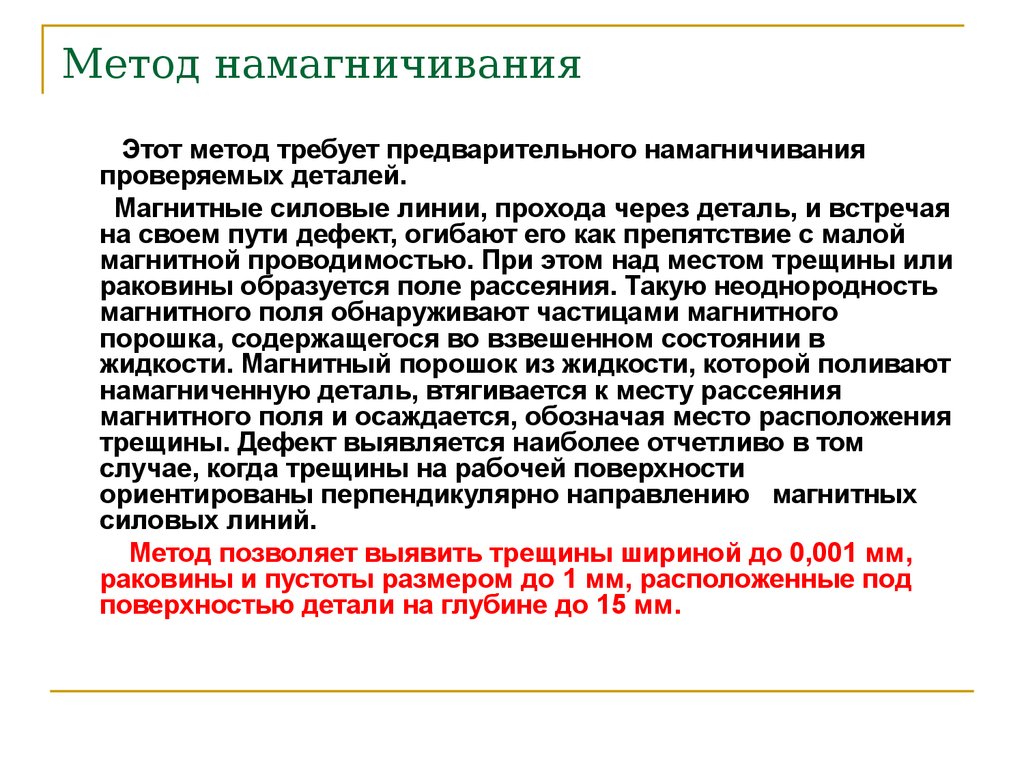

Деталь намагничивают в электромагнитном поле дефектоскопа, помещая ее между полюсами катушек. При включении тока деталь попадает в поле силовых линий и намагничивается. Затем деталь поливают магнитной смесью. В местах дефектов порошок смеси концентрируется и оседает. После проведения контроля деталь размагничивают постепенным снятием магнитного поля.

Работа ультразвуковых дефектоскопов основана на способности ультразвуковых колебаний распространяться в однородном металле и отражаться от трещин, раковин, неметаллических включений и др. Отражение колебаний наблюдается в результате изменения плотности среды, а следовательно, и акустического сопротивления.

Ультразвуковые колебания образуются при помощи вибратора, который возбуждается генератором переменного тока высокой частоты. Колебания в виде луча направляются в металл детали и после отражения от противоположной стороны («со дна») улавливаются приемником. Отраженный сигнал преобразуется в электрический импульс и воспроизводится на экране электроннолучевой трубки. При наличии в детали препятствий на экране появляется «всплеск». По времени, прошедшему с момента подачи сигнала до момента приема, определяют расстояние до препятствия (глубину дефекта).

Применение метода цветной дефектоскопии основывается на использовании капиллярных свойств подкрашенной жидкости, проникающей в трещины, глубокие царапины, раковины и поры металла, из которого изготовлена проверяемая деталь. Перед выполнением дефектоскопии поверхность детали обезжиривают ацетоном или другим веществом и сушат. После просушки на поверхность проверяемой детали кистью наносят красящую жидкость, попадающую на дефекты. Затем с поверхности детали удаляют с помощью ветоши красящую жидкость, после чего на чистую поверхность повторно наносят белую жидкость. Подкрашенная жидкость, находящаяся в трещинах и царапинах, под влиянием капиллярных сил будет проникать в поры белой краски. Места детали с дефектами получают контрастную окраску на белом фоне.

Затем с поверхности детали удаляют с помощью ветоши красящую жидкость, после чего на чистую поверхность повторно наносят белую жидкость. Подкрашенная жидкость, находящаяся в трещинах и царапинах, под влиянием капиллярных сил будет проникать в поры белой краски. Места детали с дефектами получают контрастную окраску на белом фоне.

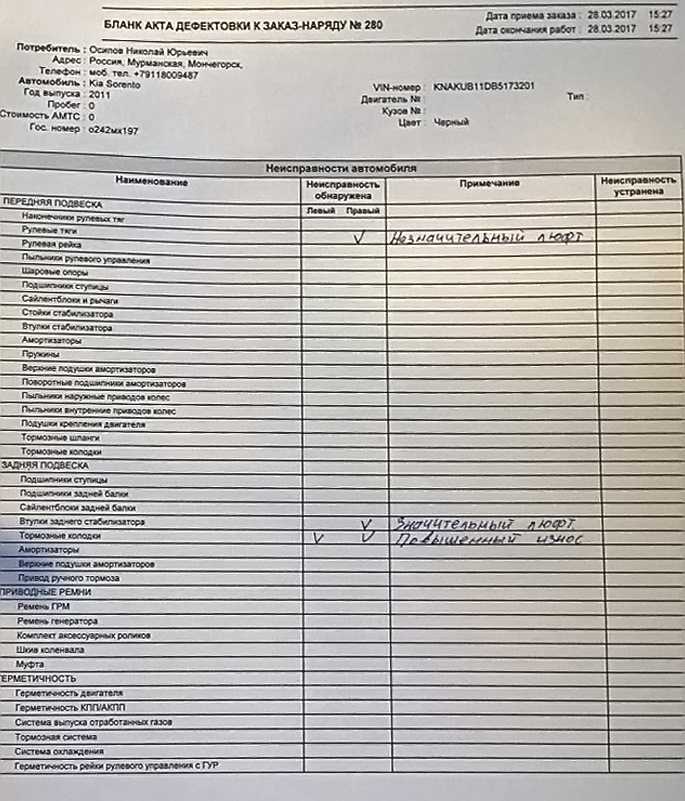

По результатам дефектации детали сортируют на годные, подлежащие восстановлению и негодные. После дефектации детали маркируют: годные — белой краской (или не окрашивают совсем), негодные — красной, требующие ремонта — желтой или зеленой. Краску наносят на нерабочие поверхности деталей. Данные о дефектации деталей по каждой машине заносят в дефектовочную ведомость, в которой указывают названия деталей, обнаруженные дефекты и окончательное заключение о пригодности деталей. По сведениям дефектовочной ведомости устанавливают потребность в новых и восстановленных деталях.

—

Дефектация, или контроль-сортировка, производится с целью определения технического состояния деталей и установления пригодности их к дальнейшему использованию. Способность деталей выполнять возлагаемые на них функции называют работоспособностью. При де-фектации выявляют остаточный ресурс работоспособности. Детали поступающих в ремонт машин могут иметь ресурс работоспособности, обеспечивающий нормальную работу машины в течение нормативного срока службы. Такие детали не требуют дополнительных трудозатрат по подготовке их к сборке. При дефектации их относят к группе годных деталей. Однако большинство деталей имеет ресурс работоспособности менее нормативного; его можно восстановить в процессе ремонта. Эти изделия принято называть деталями, требующими ремонта. Детали, полностью потерявшие свою работоспособность и не подлежащие восстановлению, называют утильными.

Способность деталей выполнять возлагаемые на них функции называют работоспособностью. При де-фектации выявляют остаточный ресурс работоспособности. Детали поступающих в ремонт машин могут иметь ресурс работоспособности, обеспечивающий нормальную работу машины в течение нормативного срока службы. Такие детали не требуют дополнительных трудозатрат по подготовке их к сборке. При дефектации их относят к группе годных деталей. Однако большинство деталей имеет ресурс работоспособности менее нормативного; его можно восстановить в процессе ремонта. Эти изделия принято называть деталями, требующими ремонта. Детали, полностью потерявшие свою работоспособность и не подлежащие восстановлению, называют утильными.

Таким образом, при дефектации детали сортируют на три группы: годные, требующие ремонта и утильные. Кроме того, в мастерских общего назначения Госагропрома проводится рассортировка деталей на пять групп: годные, годные при сопряжении с новыми или восстановленными до нормальных размеров деталями, подлежащие ремонту в мастерской или на специализированном предприятии, подлежащие ремонту только на специализированном предприятии и утильные детали.

О ресурсе работоспособности деталей в ремонтном производстве принято судить по наличию дефектов. При этом дефектами называют всякие отклонения изделий от первоначального состояния, предусмотренного нормами. Детали могут иметь дефекты вследствие естественного изнашивания. Характер естественного изнашивания большинства деталей или сопряжений описывается классической кривой износа, каждая точка которой соответствует определенной степени изношенности вплоть до полной утраты работоспособности.

С экономической точки зрения нецелесообразно эксплуатировать машину до полной утраты деталями своей работоспособности, так как только при определенной степени изношенности деталей обеспечивается экономная их эксплуатация. С этой целью устанавливают предельные и допустимые величины изношенности деталей. Критерием предельной изношенности помимо экономического признака могут быть и другие, например, возможность ремонта машины, обеспечение техники безопасности при ее работе. Величина предельной изношенности детали определяет величину нормативного ресурса работоспособности. Величина допустимого износа определяет работоспособность детали в сопряжении в течение межремонтного интервала.

Величина допустимого износа определяет работоспособность детали в сопряжении в течение межремонтного интервала.

В своей работе контролеры-дефектовщики руководствуются условиями на контроль-сортировку деталей, разрабатываемыми научно-исследовательскими институтами (ГОСНИТИ, НИИАТ и др.).

Руководствуясь техническими условиями, дефектовщик обязан установить остаточный ресурс работоспособности деталей.

В технических условиях указываются допустимый и предельный износ, дающий возможность установить годность детали или возможность ее восстановления.

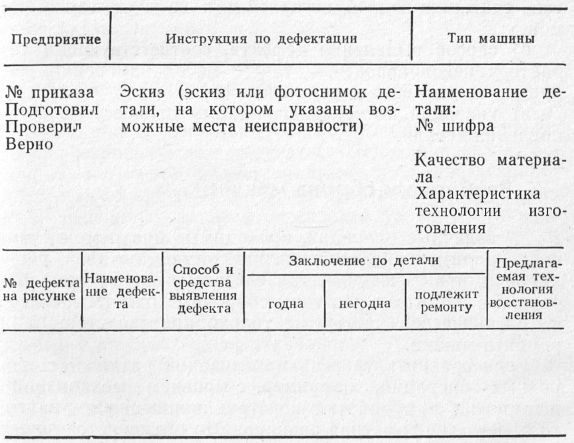

На каждую деталь составляется маршрутно-дефектовочная карта. В ней указываются все возможные дефекты деталей, способы их выявления и ремонта, дается качественная оценка техническому состоянию деталей.

Анализ дефектов деталей, поступающих в капитальный ремонт, показывает, что они повторяются строго в определенном соотношении и последовательности. Дефектов на деталях может быть больше или меньше в зависимости от степени изношенности, но характер дефектов, места расположения, их сочетания закономерны и зависят от срока работы и изношенности. Так, например, рычаги трапеции переднего моста ГАЗ-бЗА чаще всего имеют повреждение резьбы, износ конусной шейки (износ конусного отверстия встречается реже, но зато трещины на шейке — основной дефект, по которому выбраковывается деталь). Если разбить дефекты этой детали на группы в зависимости от их встречаемости, то получим следующие их сочетания:

Так, например, рычаги трапеции переднего моста ГАЗ-бЗА чаще всего имеют повреждение резьбы, износ конусной шейки (износ конусного отверстия встречается реже, но зато трещины на шейке — основной дефект, по которому выбраковывается деталь). Если разбить дефекты этой детали на группы в зависимости от их встречаемости, то получим следующие их сочетания:

Каждое из вышеназванных сочетаний дефектов требует разработки собственного технологического процесса ремонта, маршрута восстановления. Технологию, в основу которой положены принципы восстановления дефектов, сгруппированных в маршруты, называют маршрутной.

Сортировка деталей по маршрутам их восстановления производится контролерами-дефектовщиками в соответствии с маршрутно-дефектовочными картами.

Дефектовщики применяют разные способы обнаружения дефектов на деталях: внешний осмотр, магнитная дефектоскопия, ультразвуковая дефектоскопия, люминесцентная и магнитолюминесцентная дефектоскопия, гидравлические испытания, микрометраж и измерения физико-механических свойств.

Внешним осмотром выявляют трещины, обломы, пробоины, повреждения резьбы. Хорошие результаты дает внешний осмотр деталей непосредственно после мойки, в еще теплом состоянии, когда легко обнаруживать трещины. В трещинах и по их краям оседает осадок моющего раствора, хорошо обнаруживаемый даже невооруженным глазом.

Магнитная дефектоскопия применяется для обнаружения поверхностных дефектов на деталях из ферромагнитных материалов. Метод ее основан на свойствах магнитного поля изменять величину и направление магнитного потока в тех местах изделий, где имеются дефекты, и оставлять магнитные полюса после снятия внешнего намагничивающего поля на границах дефектов.

Магнитную дефектоскопию осуществляют с помощью индукционного метода и магнитных суспензий. Наибольшее распространение получил метод магнитных суспензий, который дает возможность обнаружить дефекты на деталях самой различной формы и размеров, позволяет быстро и надежно осуществлять контроль продукции в массовом производстве.

В качестве индикатора (искателя дефектов) применяется магнитный порошок из окиси железа или специальная суспензия — жидкость (керосин или трансформаторное масло), в которой во взвешенном состоянии находится мелкодисперсный порошок окиси железа. Соотношение объемов порошка и жидкости в суспензиях от 1 : 30 до 1 : 50.

Чтобы выявить дефекты, детали подвергают намагничиванию. Трещины, являясь участками малой магнитной проницаемости, рассеивают магнитный поток, образуя на краях трещин магнитные полюса. После снятия внешнего намагничивающего поля за счет остаточного магнетизма над дефектом образуется свое магнитное поле. Если после этого проверяемое место облить суспензией, то магнитный порошок будет концентрироваться вдоль трещины, обнаруживая место ее расположения при последующем внешнем осмотре.

Метод магнитной дефектоскопии непригоден для контроля деталей из цветных металлов. Для проверки таких деталей может быть применен люминесцентный (флуоресцентный) метод дефектоскопии. Он основан на свойствах ряда жидкостей светиться (флуоресцировать) под действием ультрафиолетовых лучей. Детали, подлежащие контролю, после тщательного обезжиривания погружают на 10…20 мин в ванну с флуоресцирующей жидкостью или же жидкость наносят на проверяемые поверхности детали кистью. Обладая хорошей смачивающей способностью, такая жидкость проникает во все трещины, волосовины и прочие дефекты на поверхности. Затем деталь промывают струей холодной воды и просушивают подогретым сжатым воздухом. Для лучшего выявления трещин поверхность просушенной детали припудривают мелким сухим порошком силикагеля, который хорошо впитывает флуоресцирующую жидкость из трещин и пор. Излишки порошка сдувают. Пропитанный раствором порошок налипает на края трещин и при ультрафиолетовом облучении начинает светиться ярко-зеленым или зелено-голубым светом, позволяя тем самым обнаружить расположение трещин.

Он основан на свойствах ряда жидкостей светиться (флуоресцировать) под действием ультрафиолетовых лучей. Детали, подлежащие контролю, после тщательного обезжиривания погружают на 10…20 мин в ванну с флуоресцирующей жидкостью или же жидкость наносят на проверяемые поверхности детали кистью. Обладая хорошей смачивающей способностью, такая жидкость проникает во все трещины, волосовины и прочие дефекты на поверхности. Затем деталь промывают струей холодной воды и просушивают подогретым сжатым воздухом. Для лучшего выявления трещин поверхность просушенной детали припудривают мелким сухим порошком силикагеля, который хорошо впитывает флуоресцирующую жидкость из трещин и пор. Излишки порошка сдувают. Пропитанный раствором порошок налипает на края трещин и при ультрафиолетовом облучении начинает светиться ярко-зеленым или зелено-голубым светом, позволяя тем самым обнаружить расположение трещин.

Ультразвуковая дефектоскопия основана на явлении рассеивания ультразвуковых волн от поверхности дефектных областей изделия. Известны два способа ультразвуковой дефектоскопии — теневой и импульсный эхо-метод. Наиболее современным является последний.

Известны два способа ультразвуковой дефектоскопии — теневой и импульсный эхо-метод. Наиболее современным является последний.

Импульсный ультразвуковой дефектоскоп работает по принципу регистрации отраженных волн. Импульсный генератор возбуждает пьезоэлектрический преобразователь, который при контакте с изделием посылает в него в виде коротких импульсов механические колебания ультразвуковой частоты. После отражения от противоположной стороны детали ультразвуковые волны попадают на приемный щуп, где преобразовываются в электрические сигналы, поступающие сначала в усилитель, а затем в электронно-лучевую трубку на вертикально-отклоняющиеся пластины. Для получения горизонтальной развертки луча одновременно с пуском импульсного генератора включается генератор горизонтальной развертки. По характеру возникшей на экране электронно-лучевой трубки кривой судят о наличии, местоположении и размерах дефекта. При отсутствии дефекта на экране будет два всплеска: первый, в начале развертки, соответствует начальному импульсу; второй, в конце развертки,— импульсу, отраженному от противоположной стороны детали. Расстояние между всплесками соответствует толщине детали.

Расстояние между всплесками соответствует толщине детали.

Рис. 1. Схема работы импульсного ультразвукового дефектоскопа.

При наличии в детали дефектов на экране между двумя крайними всплесками будет дополнительный. Расстояние между дополнительным и начальным всплесками будет определять глубину залегания дефекта.

Для контроля качества деталей применяют дефектоскопы: магнитные —77ПМД-ЗМ, УМД-9000 ВИАМ, ЦНИИТМАШ; ультразвуковые — ДУК 13ИМ, ДУК-66-П, ДСК-1 и др.

Магнитолюминесцентная дефектоскопия применяется для выявления поверхностных дефектов в изделиях из ферромагнитных сплавов, имеющих темную поверхность, например, после термообработки без предварительной очистки. Этот способ отличается от обычного магнитного тем, что к суспензии добавляется люминофор, окрашивающий частицы магнитного порошка и заставляющий их ярко светиться в ультрафиолетовых лучах.

Металлографические исследования показали, что ма-гнитолюминесцентный метод контроля наиболее чувствителен к выявлению дефектов. Он позволяет обнаруживать трещины, имеющие ширину 1-4 мм при глубине 1-2 мм.

Он позволяет обнаруживать трещины, имеющие ширину 1-4 мм при глубине 1-2 мм.

Магнитолюминесцентный мётод является высокопроизводительным. Он с успехом применяется в промышленности и научно-исследовательской практике. Этот метод должен найти широкое применение в ремонтном производстве для проверки дорогостоящих и ответственных деталей.

Детали, предназначенные для проверки, намагничивают обычным способом и обрабатывают суспензией следующего состава: флуоресцирующий магнитный порошок 10… 15 г, эмульгатор ОП-7 30…40, нитрит натрия 5…10 г, вода 1 л.

После смачивания проверяемой поверхности суспензией и выдержки в течение 20…30 с детали просматривают в ультрафиолетовых лучах (в темном помещении). Дефекты выявляются по их ярко-желтому свечению. В качестве источника света используется ртутно-квар-цевая лампа ПРК-2 или ПРК-4. Прибор включается в сеть переменного тока напряжением 220 В. Для ускорения зажигания лампы параллельно ей присоединяется с помощью кнопки конденсатор, обеспечивающий подачу дополнительного импульса напряжения на электроды лампы.

Целый ряд деталей в процессе дефектации необходимо подвергать проверке на герметичность. Такой проверке подвергаются блоки цилиндров, водяные и масляные радиаторы. Блоки цилиндров и головки блока подвергают гидравлическому испытанию под давлением 0,3…0,4 МПа на стендах самой различной конструкции. Контроль водяных и масляных радиаторов на герметичность обычно проводят путем пневматического испытания в ванне с водой.

После внешнего осмотра и выявления скрытых дефектов проверяются геометрические размеры трущихся и посадочных поверхностей. Для этих целей используют микрометры, штангенциркули, штангензубомеры, индикаторные нутромеры, резьбомеры и др. Значительно повышает производительность труда дефектовщиков и качество контроля применение предельных калибров и шаблонов, пневматических длинномеров.

Предприятия Агропрома серийно выпускают разработанные ГОСНИТИ наборы калибров для дефектации шасси основных марок тракторов. Применение этих калибров в 10 раз сокращает затраты времени на дефекта-цию деталей по сравнению с применением универсального измерительного инструмента. На крупных ремонтных заводах широкое применение находят различные контрольно-измерительные приспособления, например, для проверки шариковых и роликовых подшипников, толкателей, клапанов, шатунов, гильз, цилиндров, биения средних коренных опор блока относительно крайних и измерения неперпендикулярностей осей цилиндров двигателей для дефектации блок-картеров двигателей и других деталей. Особенно целесообразно применение приборов для комплексной проверки деталей.

На крупных ремонтных заводах широкое применение находят различные контрольно-измерительные приспособления, например, для проверки шариковых и роликовых подшипников, толкателей, клапанов, шатунов, гильз, цилиндров, биения средних коренных опор блока относительно крайних и измерения неперпендикулярностей осей цилиндров двигателей для дефектации блок-картеров двигателей и других деталей. Особенно целесообразно применение приборов для комплексной проверки деталей.

Разработан стенд для комплексной проверки коленчатого вала двигателя ГАЗ-53А. Стенд предназначен для измерения диаметра шатунных и коренных шеек всех ремонтных и номинального размеров, определения биения коренных шеек, шейки под шестерню, фланца по торцу, отверстия под подшипник, фланца по диаметру, определения радиуса кривошипа. Особенностью стенда является применение для линейных измерений индукционных электроизмерительных приборов.

С большой эффективностью при дефектации деталей для линейных измерений применяются пневматические длинномеры типа ДП, выпускаемые заводом «Калибр».

При дефектации зубчатых колес, коробок передач, коробок вала отбора мощности и некоторых других агрегатов по техническим условиям на ремонт основной показатель — толщина зубьев. При этом измерения предусматривается производить штангензубомером или предельной скобой. Недостаток такого метода контроля — не учитывается влияние погрешностей ряда элементов, радиального биения, биения наружного диаметра, погрешностей шага и др. Кроме того, острые кромки измерительного инструмента быстро изнашиваются, а сам метод малопроизводителен и требует высокой квалификации исполнителя. Нередко поэтому зубчатые колеса подвергаются только внешнему осмотру. Это отрицательно сказывается на ремонте машин.

Исследована возможность применения для дефектации цилиндрических зубчатых колес комплексного двухпрофильного метода контроля в беззазорном зацеплении проверяемого колеса с эталонным (такой метод контроля широко применяется при изготовлении шестерен).

Рис. 2. Схема поста диагностики внутреннего состояния материала коленчатых валов:

1 — автомат, определяющий маршрут восстановления; 2 — коэрцитиметр; 3 — феррозондо-вый дефектоскоп и измеритель механических напряжений; 4, 5, в — преобразователи соответственно для контроля твердости поверхностных слоев шеек, уровня накопленных повреждений и интенсивности внутренних напряжений; 7 — коленчатый вал; 8 — обмотка электромагнита; 9 — сердечник электромагнита.

Дефектация шестерен по методу комплексного двух-профильного контроля производится на приборах типа МЦ-400. В качестве измерительных колес применяются контрольные зубчатые колеса, используемые при проверке зубчатых колес в процессе изготовления.

Этот метод дефектации позволяет улучшить качество контроля, повысить производительность труда де-фектовщиков.

Для проверки твердости поверхности ответственных деталей используют типовые стационарные и переносные приборы для измерения твердости по методу Роквелла и Бринеля. Универсальные приборы оснащаются специальными приспособлениями для измерения сложных по конструкции деталей.

Изнашивание деталей машин происходит с изменением напряженно-деформационной структуры металла, непосредственное изучение которой возможно лишь при нарушении целостности детали. Отсутствие возможности прямого измерения параметров внутренней структуры металла может быть компенсировано применением не-разрушающих методов контроля, при которых используется корреляционная связь ее параметров с некоторыми показателями физико-механических свойств, например, с изменением остаточной намагниченности. В ЧИМЭСХ разработан пост диагностики внутреннего состояния материала коленчатых валов, в основе которого лежит измерение коэрцитивной силы. Измерение внутренних механических напряжений связано с определением магнитной проницаемости. Уровень накопленных повреждений устанавливают путем регистрации магнитных полей рассеивания на дефектах материала. На рис. 2 показана общая схема поста диагностики коленчатых валов.

В ЧИМЭСХ разработан пост диагностики внутреннего состояния материала коленчатых валов, в основе которого лежит измерение коэрцитивной силы. Измерение внутренних механических напряжений связано с определением магнитной проницаемости. Уровень накопленных повреждений устанавливают путем регистрации магнитных полей рассеивания на дефектах материала. На рис. 2 показана общая схема поста диагностики коленчатых валов.

Для дефектации ремонтного фонда деталей методами неразрушающего контроля созданы приборы, позволяющие регистрировать дефекты, определять твердость, оценивать уровень остаточных напряжений. Твердость деталей определяется по величине коэрцитивной силы прибором КФ-1. Прибор ДФ-ИОН позволяет регистрировать дефекты и оценивать уровень остаточных механических напряжений в деталях машин.

Что такое дефект или ошибки или ошибки в тестировании программного обеспечения?

Определение: Дефект — это ошибка или ошибка в создаваемом приложении. Программист при проектировании и создании программного обеспечения может ошибаться или ошибаться. Эти ошибки или ошибки означают, что в программном обеспечении есть недостатки. Это так называемые дефекты.

Программист при проектировании и создании программного обеспечения может ошибаться или ошибаться. Эти ошибки или ошибки означают, что в программном обеспечении есть недостатки. Это так называемые дефекты.

- Когда фактический результат отклоняется от ожидаемого при тестировании программного приложения или продукта, это приводит к дефекту. Следовательно, любое отклонение от спецификации, указанной в документе функциональной спецификации продукта, является дефектом. В разных организациях это называется по-разному: ошибка, проблема, инцидент или проблема.

- Когда результат программного приложения или продукта не соответствует ожиданиям конечного пользователя или требованиям к программному обеспечению, это приводит к Ошибке или Дефекту. Эти дефекты или ошибки возникают из-за ошибки в логике или кодировании, что приводит к сбою или непредсказуемым или непредвиденным результатам.

Дополнительная информация о дефектах / ошибках:

При тестировании программного приложения или продукта, если обнаружено большое количество дефектов, это называется Багги.

Когда тестировщик находит ошибку или дефект, он должен сообщить об этом разработчикам. Таким образом, они сообщают об ошибках с подробными шагами и называются отчетами об ошибках, отчетом о проблеме, отчетом о проблеме и т. д.

Этот отчет о дефекте или отчет об ошибке содержит следующую информацию: это уникальный идентификационный номер

д.

д.Также см. – Сбой при тестировании программного обеспечения

Узнайте больше о Откуда возникают дефекты и сбои?

Другие популярные статьи:

Рубрики: Основы тестирования С тегами: ошибки, ошибки в тестировании программного обеспечения, ошибки в тестировании, дефект, дефекты в тестировании программного обеспечения, дефекты в тестировании, ошибки, тестирование программного обеспечения

Что такое врожденные дефекты? | CDC

- Врожденные дефекты распространены

- идентифицирующие дефекты врождений

- Причины

- Профилактика

- Ссылки

год. 1 Узнайте больше о том, что мы узнали о врожденных дефектах и о том, как женщины могут повысить свои шансы на рождение ребенка без врожденных дефектов.

год. 1 Узнайте больше о том, что мы узнали о врожденных дефектах и о том, как женщины могут повысить свои шансы на рождение ребенка без врожденных дефектов.Врожденные дефекты являются обычным явлением

Каждые 4,5 минуты в Соединенных Штатах рождается ребенок с врожденным дефектом. Это означает, что почти 120 000 детей ежегодно страдают от врожденных дефектов. 1

Врожденные дефекты — это структурные изменения, присутствующие при рождении, которые могут затронуть почти любую часть или части тела (например, сердце, мозг, стопу). Они могут повлиять на то, как тело выглядит, работает или и то, и другое. Врожденные дефекты могут варьироваться от легких до тяжелых. Благополучие каждого ребенка с врожденным дефектом зависит главным образом от того, какой орган или часть тела поражены и насколько они поражены. В зависимости от серьезности дефекта и того, какая часть тела поражена, ожидаемая продолжительность жизни человека с врожденным дефектом может быть затронута или не затронута.

Выявление врожденных дефектов

Врожденный дефект можно обнаружить до рождения, при рождении или в любое время после рождения. Большинство врожденных дефектов обнаруживаются в течение первого года жизни. Некоторые врожденные дефекты (такие как заячья губа) легко увидеть, но другие (такие как пороки сердца или потеря слуха) выявляются с помощью специальных тестов, таких как эхокардиограмма (ультразвуковое изображение сердца), рентген или проверка слуха.

Узнайте больше о диагностике врожденных дефектов »

Причины

Врожденные дефекты могут возникнуть на любом сроке беременности. Большинство врожденных дефектов возникает в первые 3 месяца беременности, когда формируются органы ребенка. Это очень важный этап развития. Однако некоторые врожденные дефекты возникают на более поздних сроках беременности. В течение последних шести месяцев беременности ткани и органы продолжают расти и развиваться.

Для некоторых врожденных дефектов, таких как фетальный алкогольный синдром, мы знаем причину. Но для большинства врожденных дефектов мы не знаем, что их вызывает. Мы думаем, что большинство врожденных дефектов вызвано сложным сочетанием факторов. Эти факторы включают наши гены (информация, унаследованная от наших родителей), наше поведение и вещи в окружающей среде. Но мы не до конца понимаем, как эти факторы могут работать вместе, вызывая врожденные дефекты.

Но для большинства врожденных дефектов мы не знаем, что их вызывает. Мы думаем, что большинство врожденных дефектов вызвано сложным сочетанием факторов. Эти факторы включают наши гены (информация, унаследованная от наших родителей), наше поведение и вещи в окружающей среде. Но мы не до конца понимаем, как эти факторы могут работать вместе, вызывая врожденные дефекты.

Хотя у нас еще много работы, мы многое узнали о врожденных дефектах благодаря прошлым исследованиям. Например, некоторые вещи могут увеличить шансы рождения ребенка с врожденным дефектом, например: 9.0007

- Курение, употребление алкоголя или прием определенных наркотиков во время беременности.

- Наличие определенных заболеваний, таких как ожирение или неконтролируемый диабет до и во время беременности.

- Прием некоторых лекарств, таких как изотретиноин (препарат, используемый для лечения тяжелых форм акне).

- Наличие кого-то в вашей семье с врожденным дефектом. Чтобы узнать больше о риске рождения ребенка с врожденным дефектом, вы можете поговорить с клиническим генетиком или консультантом по генетическим вопросам.

- Наличие определенных инфекций во время беременности, таких как вирус Зика и цитомегаловирус.

- Лихорадка выше 101 o F или повышенная температура тела из-за воздействия тепла.

- Будучи пожилой матерью, риск хромосомных аномалий увеличивается с возрастом.

Наличие одного или нескольких из этих рисков не означает, что у вас будет беременность, связанная с врожденным дефектом. Кроме того, у женщин может родиться ребенок с врожденным дефектом, даже если у них нет ни одного из этих рисков. Важно поговорить со своим врачом о том, что вы можете сделать, чтобы снизить риск.

Узнайте об исследованиях причин и факторов риска CDC »

В начало страницы

Профилактика

Не все врожденные дефекты можно предотвратить. Но есть вещи, которые женщина может сделать до и во время беременности, чтобы увеличить свои шансы на рождение здорового ребенка:

- Обязательно регулярно посещайте своего лечащего врача и начинайте дородовой уход, как только вы подозреваете, что можете забеременеть.

- Принимайте 400 микрограммов (мкг) фолиевой кислоты каждый день, начиная как минимум за один месяц до беременности.

- Не пейте алкоголь и не курите.

- Поговорите с врачом о любых лекарствах, которые вы принимаете или собираетесь принимать. Сюда входят лекарства, отпускаемые по рецепту и без рецепта, а также диетические или травяные добавки. Не прекращайте и не начинайте принимать какие-либо лекарства без предварительной консультации с врачом.

- Знайте, как предотвратить инфекции во время беременности.

- Будьте активны в выявлении и лечении лихорадки во время болезни или после получения вакцины. Лечение лихорадки выше 101 или F с Tylenol® (или магазинным ацетаминофеном) и избегайте горячих ванн, саун и других мест, которые могут вызвать перегрев.

- Если возможно, перед тем, как забеременеть, убедитесь, что любые медицинские условия находятся под контролем. Некоторые состояния, такие как диабет, могут увеличить риск врожденных дефектов.

Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы. Используются стационарные и переносные

дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль магнитным способом невозможен.

Используются стационарные и переносные

дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль магнитным способом невозможен. ru © 2013

ru © 2013