Блок цилиндров: расточка или хонингование? / Ремонт двигателей

Вопрос, который мы вынесли в название статьи, может показаться читателю, по меньшей мере, странным. Поскольку хорошо известно, что изношенные цилиндры блока принято сначала растачивать, а затем хонинговать в увеличенный (ремонтный) размер, тем самым обеспечивая восстановление геометрии каждого цилиндра и зазора между ним и поршнем. Между тем наш вопрос вполне закономерен. Почему, спросите? Попробуем объяснить…

Прежде чем погрузиться в «дебри» ремонтных технологий, ответим еще на один простой вопрос, являющийся ключевым: зачем вообще нужно растачивать и хонинговать цилиндры, какова цель всех этих операций? Другими словами…

Зачем ремонтировать цилиндры?

В принципе, ответ ясен — цилиндры ремонтируют, если они изношены. Правда, величина и характер износа могут быть весьма различными, и не всегда блок цилиндров даже долго «ходившего» мотора требует ремонта.

Обычно предельную величину износа цилиндров определяют по двум параметрам: износу в зоне остановки верхнего поршневого кольца в ВМТ и эллипсности зеркала, возникающей в зоне контакта стенки цилиндра с юбкой поршня.

Получается, что у изношенных цилиндров имеются недопустимые искажения в их геометрии, что требует ее восстановления до исходного состояния, то есть необходимо отремонтировать блок. Однако здесь и возникают проблемы, поскольку еще не совсем ясно.

Что нужно восстанавливать в цилиндре?

Грубо говоря, все геометрические характеристики блока цилиндров можно разделить на параметры «макро» и «микро». Макрогеометрия — это, очевидно, размеры, форма и взаимное расположение ремонтируемых и других (в том числе базовых, т.е. используемых для точной установки блока в станке) поверхностей. Проще всего восстановить размеры, а именно зазор между поршнем и цилиндром. Для этого достаточно увеличить диаметр цилиндра (к примеру, расточить) в соответствии с размером ремонтного поршня. Среднее значение рабочего зазора у большинства двигателей 0,04-0,05 мм — это та величина, на которую диаметр цилиндра превышает размер поршня, измеренный по юбке перпендикулярно оси отверстия поршневого пальца.

Несколько хуже обстоит дело с формой отремонтированной поверхности. Необходимо добиться (а это не так просто), чтобы эллипсность и конусность цилиндра не превышали 0,01 мм, иначе в цилиндре не получится стабильного рабочего зазора и хорошего прилегания поршневых колец.

В большинстве случаев при ремонте этим и ограничиваются малоопытные мастера, забывая о таких значимых параметрах, как взаимное расположение поверхностей. Речь идет прежде всего о перпендикулярности осей цилиндра и коленчатого вала — именно этот параметр во многом определяет не только ресурс двигателя в целом, но и некоторые более «второстепенные» характеристики, к примеру, шумность работы.

«Микрогеометрия» — это микропрофиль зеркала цилиндров. От того, какой получилась поверхность после ремонта, зависит трение и износ деталей, в первую очередь, поршневых колец. Для этого микропрофиль поверхности должен удовлетворять противоречивым требованиям — быть гладким, но одновременно и шероховатым, чтобы удерживать масло. Кроме того, необходимо, чтобы трущиеся детали имели минимальное время приработки.

Всем этим требованиям, как известно, лучше всего соответствует поверхность, имеющая впадины (риски) так называемой основной шероховатости глубиной до 0,005-0,010 мм и сглаженные (плоские) вершины — опорные поверхности. Такая поверхность формируется в процессе плосковершинного хонингования, о котором речь пойдет ниже.

Такая поверхность формируется в процессе плосковершинного хонингования, о котором речь пойдет ниже.

Итак, искомые геометрические характеристики цилиндров определены. Дело за малым — обеспечить все это на практике.

Как ремонтируют блоки?

Вначале небольшое замечание. Как мы показали выше, количество параметров, контролируемых при ремонте блока цилиндров весьма велико, а их значения могут меняться на разных стадиях механической обработки. Очевидно, что добиться высокого качества ремонта можно, только грамотно выстроив всю последовательность операций механической обработки и непременно контролируя геометрию блока на каждой стадии. Поэтому будет ошибкой рассматривать поступивший в ремонт блок цилиндров как некую деталь, требующую ремонта. Это упрощенный подход, при котором весьма проблематично получить положительный результат. Мы советуем рассматривать ремонтируемый блок только как заготовку, которой предстоит пройти долгий путь, прежде чем она станет деталью.

Очевидно, превращение заготовки в деталь достигается не по мановению волшебной палочки — необходимо несколько условий: соответствующее оборудование, хороший инструмент и правильная технология. Сюда мы бы обязательно добавили и грамотного специалиста-ремонтника, без которого трудно рассчитывать на успех.

Итак, обратимся к практике ремонта блоков цилиндров. Здесь многое определяется оборудованием. Как известно, станки, используемые для ремонта блоков недоступны большинству широкопрофильных СТО по причине высокой стоимости. Такой станок необходимо окупить, для чего нужна его загрузка соответствующими работами. В результате ремонт блоков обычно осуществляется в специализированных мастерских и технических центрах, располагающих этим оборудованием.

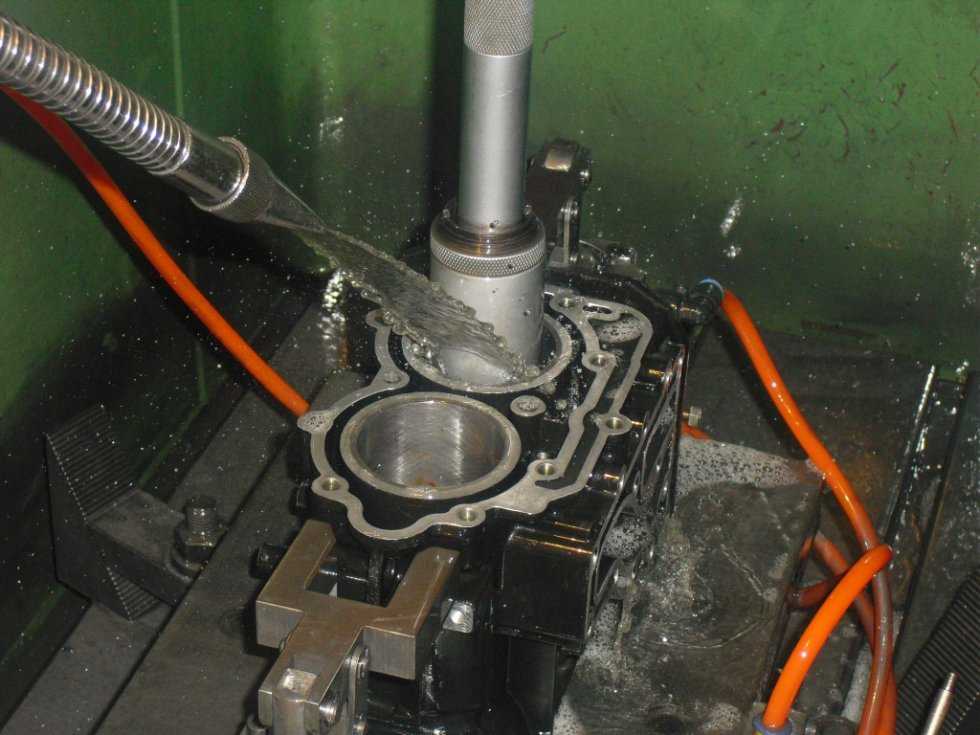

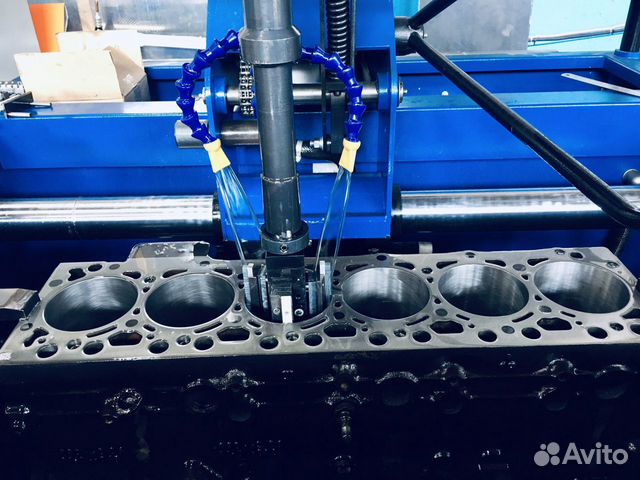

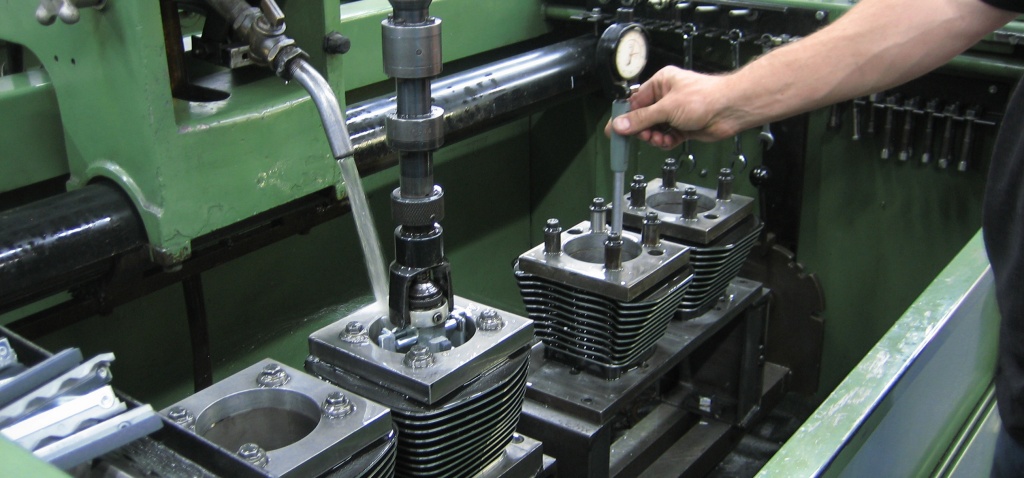

А какое оборудование здесь используется? Без сомнения, самым популярным в последние годы становится хонинговальный станок CV616 американской фирмы Sunnen. Его преимущества перед аналогами, в том числе отечественными, очевидны — высокая производительность, надежность, точность, простота управления, наличие автоматики. В результате блок цилиндров 4-цилиндрового двигателя может быть отремонтирован в течение 20-30 минут, и это при съеме металла с цилиндров до 0,5 мм на диаметр!

В результате блок цилиндров 4-цилиндрового двигателя может быть отремонтирован в течение 20-30 минут, и это при съеме металла с цилиндров до 0,5 мм на диаметр!

Добиться такой производительности позволяет конструкция станка, в частности, автоматическая подача абразивных брусков «на разжим» по мере снятия металла со стенок цилиндра.

То есть станок смело и прямо, без расточки, хонингует цилиндры в нужный размер. Быстро, удобно, выгодно — традиционная расточка уже не нужна, станок сам прекрасно выправляет геометрию самого изношенного и «кривого» цилиндра. Лишь в самом конце достаточно заменить бруски на хонинговальной головке на более мелкозернистые или на специальные абразивные «щетки», чтобы получить требуемую плосковершинную поверхность цилиндра. В результате имеем «то, что просили» — эллипсность и конусность цилиндра не более 0,01 мм и прекрасный микропрофиль поверхности, — что еще надо для «полного счастья» ремонтника-моториста?

К сожалению, картина не всегда оказывается такой радужной.

Когда лучшее — враг хорошего

Давайте посмотрим, что же происходит при «прямом», без расточки, хонинговании цилиндров? Вначале бруски, опираясь на наименее изношенные участки цилиндра, постепенно выравнивают поверхность, убирая все «эллипсы» и «конусы». Цилиндр становится геометрически правильным, за исключением, может быть, следа от «ступеньки» в верхней части. Затем, по мере дальнейшего хонингования исчезает и она, а далее, после съема еще нескольких десятых или сотых долей миллиметра, искомый ремонтный размер цилиндра будет достигнут.

А где же так называемая «база» — поверхность, относительно которой обрабатывается цилиндр? Быть может, это нижняя плоскость блока? Или верхняя? Или постели подшипников коленвала? Ведь именно этим поверхностям должны быть перпендикулярны цилиндры.

Нет, базой при прямом хонинговании служит сама поверхность цилиндра. Только заметим — изношенного. И чем неравномернее износ (а такое наблюдается, и нередко), тем сильнее будет перекошена ось отремонтированного цилиндра. Кроме того, чем больше съем металла, тем сильнее может «уехать» ось цилиндра в результате воздействия разного рода случайных факторов. По нашему мнению, этот перекос легко может превысить 0,1-0.2 мм на миллиметр съема, достигнув величин более чем критических.

Еще хуже обстоит дело с блоками цилиндров отечественных автомобилей. Как мы уже отмечали ранее (см. № 1/2000), эти блоки не проходят операцию так называемого «старения» в необходимой степени. Вследствие этого со временем блоки «разъезжаются» — у них перекашиваются цилиндры и постели подшипников коленвала.

Возможно, мы слишком сгустили краски. Тем более что точно измерить перекос оси цилиндра на уже готовом блоке очень сложно — необходимо изготовить специальное измерительное приспособление или иметь соответствующий прибор. Но даже если провести измерения, толку будет мало — повлиять на технологию прямого хонингования в ту или другую сторону нельзя.

Что же делать? Да, в общем, ничего особенного: раз технология дает (или может дать) сбой, надо просто ее изменить. А что менять? Тоже понятно: перед хонингованием надо цилиндры растачивать — так, как это делали и 10, и 40 лет назад.

Растачивание цилиндров, безусловно, процесс не быстрый: выверка положения блока на расточном станке и растачивание с малой подачей, чтобы качество поверхности было хорошим, требуют времени. Однако это гарантирует, что все цилиндры с точностью до 0,01 мм (по длине цилиндра), параллельны друг другу и одновременно перпендикулярны базе — плоскости (верхней или нижней) или, что лучше для «кривых» отечественных блоков, постелям коленвала.

Однако это гарантирует, что все цилиндры с точностью до 0,01 мм (по длине цилиндра), параллельны друг другу и одновременно перпендикулярны базе — плоскости (верхней или нижней) или, что лучше для «кривых» отечественных блоков, постелям коленвала.

При растачивании обязательно оставляется припуск около 0,1-0,15 мм на хонингование. Именно эта величина гарантирует, что будет удален весь дефектный слой металла, оставшийся после растачивания. Одновременно такой малый припуск не позволит перекосить оси цилиндров во время хонингования.

А теперь давайте посчитаем. «Правильная» технология ремонта блока цилиндров получается долгой в любом случае, поскольку предварительное растачивание обязательно. А время — это деньги: более длительная работа дороже. Сэкономить время удается лишь на хонинговании, правда, если использовать уже упомянутый американский станок, то, по сравнению с довольно неуклюжими отечественными хонинговальными станками, экономия общего времени обработки блока едва ли превысит 20%.

Но только так можно гарантировать высокое качество ремонта. Если же принять во внимание стоимость (а, значит и сроки окупаемости) оборудования, то при правильной технологии ремонта вопрос о том, какой хонинговальный станок использовать для ремонта блока цилиндров, похоже, пока остается открытым.

Зачем нужно хонингование цилиндров двигателя

13.11.2019

| (Голосов: 2, Рейтинг: 3) |

Вопросы, рассмотренные в материале:

- Что такое хонингование цилиндров

- Есть ли разница между зеркалом цилиндра и хонингованием

- Каковы технологии хонингования цилиндров

- Как происходят хонингование и ремонт цилиндров Alusil и Nicasil

Двигатель внутреннего сгорания – это сердце автомобиля. Для его беспроблемной работы нужна умеренная эксплуатация и своевременное обслуживание. Если условия соблюдены, то мотор будет выдавать заданные параметры на протяжении долгих лет. Затем подходит срок капитального ремонта, подразумевающего полную разборку и замену изношенных деталей. Важной операцией является хонингование блока цилиндров.

Важной операцией является хонингование блока цилиндров.

Что такое хонингование цилиндров двигателя

Хонингование цилиндров (нанесение хона, хонинговка цилиндров) — абразивная обработка поверхностей при помощи хонов (хонинговальных головок). Под такими головками следует понимать головку специнструмента, на которой закреплены абразивные бруски. Хонинговка зачастую применяется для того, чтобы произвести обработку внутренних цилиндрических отверстий. Процесс хонингования предполагает сочетание вращательных и возвратно-поступательных движений хона с закрепленными раздвижными абразивными брусками. Также хонингование сопровождается постоянным нанесением на обрабатываемую поверхность специальной жидкости для смазки и охлаждения.

Какими приспособлениями необходимо пользоваться

Стандартный станок не подходит для того, чтобы сделать хонингование. Здесь необходимо работать на специализированном устройстве. Согласно вышесказанному, расточка происходит посредством брусков. Стоит иметь в наличии около пяти или восьми штук. Дабы получить равномерную обработку, вам нужно разместить бруски на всю поверхность обрабатываемого цилиндра, При помощи привода должен быть гидравлический, вы сможете установить инструмент. Благодаря конструкции из пластмассы на бруске фиксируются зерна материала, они сделаны таким образом, что алмазное напыление самостоятельно затачивается.

Стоит иметь в наличии около пяти или восьми штук. Дабы получить равномерную обработку, вам нужно разместить бруски на всю поверхность обрабатываемого цилиндра, При помощи привода должен быть гидравлический, вы сможете установить инструмент. Благодаря конструкции из пластмассы на бруске фиксируются зерна материала, они сделаны таким образом, что алмазное напыление самостоятельно затачивается.

Когда нужна хонинговка

Нет общего срока, когда элементам двигателя понадобится эта процедура. Хонингуют цилиндры по достижении определенного уровня износа, а для каждого мотора это будет свое значение времени работы. На износ влияет бензин, используемое владельцем авто моторное масло, стиль вождения (темп езды), исправность сопутствующих систем и т. д.

На заметку!

В среднем работы проводятся, когда пробег транспортного средства достигает значения в 100 тыс. км и более.

Определить, что хон в цилиндрах двигателя уже нужен, помогают внешние признаки. Чем интенсивнее проявляется проблема, тем скорее нужно проводить обработку. Если владелец авто заметил один из нижеприведенных маркеров, следует показать авто слесарям для проведения работ.

Чем интенсивнее проявляется проблема, тем скорее нужно проводить обработку. Если владелец авто заметил один из нижеприведенных маркеров, следует показать авто слесарям для проведения работ.

Список возможных признаков:

- Появление синего дыма из выхлопной трубы.

- Нестабильность оборотов двигателя на холостом ходу.

- Снижение мощности мотора.

- Возросший расход масла по сравнению с прошлыми измерениями.

Возникшая необходимость нанесения хона на блоки цилиндров часто вызывает полную совокупность этих факторов – они тесно связаны. Синеватый дым на выхлопе образуется, когда кольцо поршня не собирает масло с цилиндрической поверхности без остатка. Масляные следы остаются и сгорают вместе с топливом. Так как дефекты внутреннего канала приводят к пустому сгоранию машинного масла, его расход возрастает.

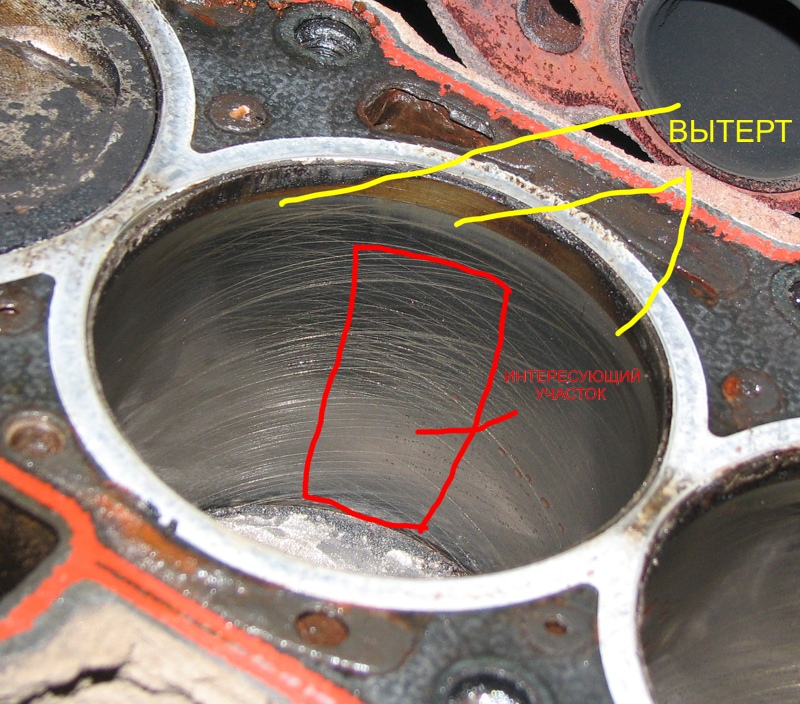

Основное назначение хонингования

Цилиндры изношенного силового агрегата теряют свою первоначальную цилиндрическую форму, что и отражается на работе мотора. На стенках цилиндров двигателя, требующего капитального ремонта, появляются шероховатости, царапины и задиры. Чтобы избавиться от этого, производится расточка цилиндров до первого ремонтного размера. Их диаметр несколько увеличивается, однако цилиндры снова получают заданную цилиндрическую форму, что в дальнейшем приводит к улучшению в работе силового агрегата.

На стенках цилиндров двигателя, требующего капитального ремонта, появляются шероховатости, царапины и задиры. Чтобы избавиться от этого, производится расточка цилиндров до первого ремонтного размера. Их диаметр несколько увеличивается, однако цилиндры снова получают заданную цилиндрическую форму, что в дальнейшем приводит к улучшению в работе силового агрегата.

Также обработка хоном обеспечивает снижение шероховатостей на стенках цилиндров и является наиболее точной и эффективной по сравнению с полировкой или, скажем, притиркой.

Поскольку процесс хонингования призван обеспечить максимальную точность размеров, работы в цилиндрах проводятся с соблюдением требуемых допусков на размеры и заданной производителем шероховатостью. Необходимо помнить, что соблюдение первоначальных размеров приводит к следующему:

- компрессия цилиндров увеличивается, а количество газов с продуктами сгорания, которые прорываются в картер, существенно снижается;

- поршневые кольца подвержены наименьшему износу, что увеличивает их долговечность;

Финишная обработка хоном проводится в двух случаях:

если установлен новый, перегильзованный блок цилиндров;

Безгильзовые двигатели

Обработка хоном отличается на гильзовых и безгильзовых двигателях. Если необходимо обработать безгильзовый блок цилиндров, особых сложностей возникнуть не должно.

Цельная металлическая конструкция надежно закрепляется на рабочем столе станка непосредственно после процесса расточки. Следует удостовериться, что гильзы располагаются строго вертикально, и никаких смещений при возвратно-поступательном движении патрона не возникнет — в противном случае от обработки не будет никакого толка.

При обработке безгильзовых цилиндров потребуется всего несколько проходов станка.

При этом необходимо строго контролировать получаемые размеры и шероховатость поверхностей. В этом помогут индикаторный нутромер (контролирует размеры) и профилометр или оптический прибор для замера уровня шероховатости.

Этапы расточки и хонингования

Вышеописанные проблемы влекут за собой ремонт силового агрегата. Если не сделать это вовремя, состояние цилиндров может отрицательно сказаться на работоспособности других механизмов, что приведет к более серьезным поломкам. Бывают случаи, когда в результате откладывания ремонта приходилось делать замену всего кривошипно-шатунного механизма.

Бывают случаи, когда в результате откладывания ремонта приходилось делать замену всего кривошипно-шатунного механизма.

Немного теории и технологии

Хонингование

– (от англ. honing, от hone – хонинговать, буквально – точить). Вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических отверстий путём совмещения вращательного и поступательно-возвратного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью. Хотя также встречается и наружное хонингование, но выполняется такая операция на специализированных станках. Наружное хонингование применяется на деталях большой длины, обработка которых в обычных металлообрабатывающих станках не представляется возможным. Например, штоки гидротормозов артиллерийских орудий. Хонингование наружных поверхностей может осуществляется на модернизированных (шлифовальных, горизонтально-расточных) станках. Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Хонинговать можно детали как из черных материалов (стали и чугуны), так и из цветных (латуни, бронзы, алюминиевые цинковые и магниевые сплавы).

Проведение работ

Для получения качественного результата необходим хонинговальный станок. Такое оборудование используют в больших специализированных автомастерских, занимающихся ремонтом дизельных и бензиновых двигателей.

Блок цилиндров выставляется и закрепляется на столе станка так, чтобы отверстия или гильзы располагались строго вертикально. Это главное условие. Хонинговальную головку помещают вовнутрь. Муфтой регулируется нужный размер отверстий.

Процесс обработки проводится с применением рабочих жидкостей. Для обработки чугунов используют керосин, а для обработки сталей — смесь керосина с маслом. Все чаще стали применяться эмульсии СОЖ. Например, 7% водный раствор НСК-5.

Интересно, что во время хонингования происходит упрочнение поверхности на глубину до 0,06 мм. При давлении абразивных брусков равном 5 кгс/см2 твердость повышается на 10−15%. При обработке легированных сталей и давлении, равном 70 кгс/см2, значение твердости увеличивается до 70%.

При обработке легированных сталей и давлении, равном 70 кгс/см2, значение твердости увеличивается до 70%.

Требования к оборудованию

Нанесение хона на цилиндр проводится посредством специального слесарного агрегата – хонинговального станка. Он состоит из поверхности, на которой закрепляют обрабатываемую деталь, блока управления, привода. Характеристики, по которым различают оборудование:

- Расположение шпинделя. Хон удерживается шпинделем, в зависимости от его расположения станок считают вертикальным или горизонтальным, а для специализированного хонинга используют наклонный станок.

- Количество шпинделей. Для обработки сложных, многоуровневых деталей применяют многошпиндельные станки, облегчающие работу с объектами. Хонингование простых элементов проводят на оборудовании с одним шпинделем.

- Наличие системы автоматизации. Станок может быть автоматизирован, чтобы облегчить мастеру работу со сложными деталями.

Программное управление контролирует проведение обработки, обеспечивает стабильность шлифовки, рассчитывает точное количество масла для орошения, отвечает за расчет чистоты полировки.

Особенности инструмента для хонингования

Инструментом для хонингования служит головка. В ней располагается регулировочный стержень 1. Изменяя его длину (закручивая или раскручивая гайки), добиваются изменения положения абразивных брусков.

Внутри головки смонтирован двусторонний конический регулируемый стержень 1, посредством которого радиальные стержни вместе с абразивными брусками раздвигаются, регулируя диаметральный размер и компенсируя износ абразивных брусков 4. Перемещение возможно до 0,5…2,8 мм. По мере износа нужно восстанавливать размер обтачивания, поэтому у оператора станка есть возможность получать нужный размер без замены брусков.

Специальные цилиндрические фиксаторы 5 не позволяют изменять выставленный размер. Точность обработки соответствует 1-2 классу. Можно добиться зеркального блеска получаемой поверхности.

Хонинговальная головка используется со специальным станком 3Г833. В нем имеется вертикальный жесткий вал. Он позволяет получать жесткое вращение инструмента без признаков биения.

Конструкция хонинговальной головки: 1 – стержень для изменения наружного диаметра раздвижения хонов; 2 – обрабатываемая деталь; 3 – шпиндель; 4 – бруски абразивные; 5 – цилиндрический фиксатор

Наружное хонингование выполняется на приспособление, которое может быть установлено на токарные станки. Для крупных станков типа ДИП-300 или ДИП-400 применяют головку наружного хонингования ХНП-150. Она позволяет производить наружное полирование деталей диаметром до 150 мм.

Головка наружного хонингования ХНП-150: 1, 2, 7 и 8 – бруски абразивные; 3, 6 – колодки фиксирующие разжимные; 4, 5 – скобы для фиксации

В шпиндель станка устанавливают деталь. На суппорте располагают приспособление для хонингования. Вращающаяся деталь находится в зоне действия брусков, которые обтачивают поверхность. Выполняется продольная подача инструмента в разные стороны.

Технология хонингования в домашних условиях

Подобный метод обработки поверхностей получил распространение во многих отраслях. Осознав всю значимость этой процедуры, автовладельцу не помешает вначале выяснить, можно ли выполнить эту операция своими руками или же к такой работе следует привлечь квалифицированных работников специализированных мастерских. Следует заметить, что, если вам уже приходилось выполнять какие-либо сложные работы и вы располагаете приспособлением для хонингования цилиндров, то лучше провести хонингование цилиндров в домашних условиях, что позволит вам сэкономить.

Осознав всю значимость этой процедуры, автовладельцу не помешает вначале выяснить, можно ли выполнить эту операция своими руками или же к такой работе следует привлечь квалифицированных работников специализированных мастерских. Следует заметить, что, если вам уже приходилось выполнять какие-либо сложные работы и вы располагаете приспособлением для хонингования цилиндров, то лучше провести хонингование цилиндров в домашних условиях, что позволит вам сэкономить.

Материалы

Чтобы выполнить подобную обработку, у вас должен быть хон. Желательно, чтобы он был гибкий, похожий на ершик для мытья бутылок. В случае его отсутствия можно обойтись и обычным. Однако хон — не единственное, что может вам потребуется для этой работы. Также у вас должны быть в наличии следующие элементы:

- дрель;

- защитные очки;

- хонинговочное масло, вместо которого можно использовать керосин,

- ветошь.

После того, как как вы все подготовите, хон нужно зафиксировать в патроне электродрели и обработать им отверстие, которое прежде необходимо хорошенько увлажнить. Имейте в виду, что инструмент сможет войти внутрь обрабатываемой детали лишь в том случае, если вы сожмете камни.

Имейте в виду, что инструмент сможет войти внутрь обрабатываемой детали лишь в том случае, если вы сожмете камни.

Технология работы

Суть этой работы сводится к совершению движений вверх-вниз. Понять, не совершили ли вы ошибок, можно, ориентируясь на образующуюся на поверхности металла сетку. Возникающий узор должен быть равномерным, при этом линии должны создавать относительно друг друга угол в 60 градусов.

Имейте в виду, что хон должен находиться внутри до полной остановки дрели. После окончания работы потребуется убрать фаску при помощи надфиля. Это поможет вам избежать зацепов колец. Делать это нужно очень аккуратно, поскольку есть риск повредить поверхность обработанного отверстия.

Далее деталь нужно очистить от загрязнений при помощи мыльной воды, которая поможет убрать следы абразива.

В завершение необходимо дать изделию высохнуть, после чего его обрабатывают специальным маслом, обладающим антикоррозионной защитой.

Как правильно наносить хон на стенки цилиндров

Начнем с того, что процесс правильного хонингования в заводских условиях является достаточно сложным. Об этом мы поговорим немного позже. Что касается ремонта ДВС в автосервисах или специализированных мастерских, хонинговка цилиндров происходит в два основных этапа:

Об этом мы поговорим немного позже. Что касается ремонта ДВС в автосервисах или специализированных мастерских, хонинговка цилиндров происходит в два основных этапа:

- начальная обработка при помощи закрепленных на хонголовке брусков с крупным абразивом;

- финальное хонингование, которое предполагает финишную обработку цилиндра мелкозернистым абразивом. Такой абразив позволяет добиться высокоточной обработки поверхностей;

Полным окончанием процесса хонингования цилиндров является мойка блока цилиндров (БЦ) для удаления металлической стружки, а также остатков полировочных паст. Далее в процессе сборки двигателя можно рассчитывать на правильную посадку поршневых колец, быструю притирку и качественную герметизацию камеры сгорания. Добавим, что абразив для хонингования цилиндров представляет собой как керамические, так и алмазные бруски. Керамический брусок имеет определенные преимущества перед алмазными абразивами, так как так4ой хонбрусок более долговечен, что в итоге определяет меньшую стоимость керамического хонингования по сравнению с алмазными решениями.

Теперь поговорим о профессиональном хонинговании, которое предполагает наличие дорогостоящего сложного оборудования. Такое хонингование применяется во время изготовления новых ДВС, а также для восстановления двигателей в условиях, максимально приближенных к заводским. Хонингование следует понимать как создание на стенке цилиндра не просто хаотичной сетки, а определенного микропрофиля на поверхности. Другими словами, хон в цилиндре является совокупностью рисок, которые пересекаются между собой. Также большую роль играет глубина указанных рисок, их расположение по отношению друг к другу. От данных факторов напрямую зависит компрессия в цилиндрах, мощность двигателя, расход топлива и моторного масла на угар, а также ресурс всей ЦПГ и самого двигателя.

Такой угол называется углом хонингования. Также имеется зависимость от типа абразива и его зернистости, что влияет на финальное качество и структуру хона. От вида хонбруска зависит степень шероховатости поверхности, глубина и сами размеры наносимых рисок. Весь процесс нанесения хонинговки разделяется на начальный и финишный. На каждом этапе используются разные бруски. Точный контроль шероховатости поверхности становится возможным благодаря последующей визуализации диаграмм микропрофиля хона. Угол хонингования задается посредством использования специальных шаблонов-пленок.

Весь процесс нанесения хонинговки разделяется на начальный и финишный. На каждом этапе используются разные бруски. Точный контроль шероховатости поверхности становится возможным благодаря последующей визуализации диаграмм микропрофиля хона. Угол хонингования задается посредством использования специальных шаблонов-пленок.

- Для формирования поверхности на начальном этапе хонингования, которая достаточно грубая, имеет глубокие риски и повышенную шероховатость, потребуется использование абразива с крупным зерном. Для этого применяются алмазные хонбруски, которые выполнены на медной основе. Весь процесс чернового хонингования сопровождается обильной подачей смазочно-охлаждающей жидкости. Это необходимо для эффективного удаления из области нанесения хона механических частиц, остатков абразива и т.д.

- После алмазного хонингования грубая поверхность не позволяет сразу начать монтаж остальных элементов ДВС, так как кольца и поршень в таком цилиндре работать не смогут. Иногда алмазное хонингование является альтернативным силовым способом расточки цилиндров двигателя.

Затем грубая поверхность снова проходит обработку абразивом с меньшим зерном. Такая обработка позволяет добиться формирования нового микропрофиля на стенках цилиндров. Завершающим этапом процесса хонингования является повторная обработка мелкозернистым абразивом, что позволяет добиться планового ремонтного размера цилиндра.

Затем грубая поверхность снова проходит обработку абразивом с меньшим зерном. Такая обработка позволяет добиться формирования нового микропрофиля на стенках цилиндров. Завершающим этапом процесса хонингования является повторная обработка мелкозернистым абразивом, что позволяет добиться планового ремонтного размера цилиндра. - По окончании завершения формирования «чистовой» поверхности дополнительно проводится так называемое дополнительное хонинговое крацевание. Данная процедура не направлена на дальнейшую расточку цилиндра, главной задачей является очистка полученного ранее микропрофиля от остатков хонинговальных абразивов. Также крацевание чугунного цилиндра позволяет открыть графитовые зерна. Применительно к чугуну это позволяет дополнительно снизить трение и уменьшить механические потери, а также замедлить износ. Для крацевания применяются щётки, в основе которых лежат нейлоновые нити, а также присутствуют кремниевые кристаллы.

Добавим, что хонингование также допускает нанесение дополнительного слоя специальных антифрикционных покрытий. Хонинговать можно как чугунные блоки цилиндров, так и некоторые БЦ, выполненные из сплавов алюминия. Большой популярностью сегодня пользуется плосковершинное хонингование, которое фактически аналогично классическому методу. Отличия плосковершинной хонинговки от обычного метода нанесения хона состоят в материалах и брусках, которые используются при обработке плосковершинным способом.

Хонинговать можно как чугунные блоки цилиндров, так и некоторые БЦ, выполненные из сплавов алюминия. Большой популярностью сегодня пользуется плосковершинное хонингование, которое фактически аналогично классическому методу. Отличия плосковершинной хонинговки от обычного метода нанесения хона состоят в материалах и брусках, которые используются при обработке плосковершинным способом.

Что в итоге: зеркало или хон

С учетом вышесказанного справедливо утверждение о том, что лучшее удержание моторного масла способна обеспечить только стенка с шероховатой поверхностью. Что касается идеально гладкой стенки (зеркала) цилиндра, такая поверхность не может обеспечить должное удержание смазки в количестве, которого будет достаточно для эффективного смазывания поршневых колец.

На хонингованной поверхности, которая отличается шероховатостью, масло задерживается намного лучше, что позволяет выдерживать повышенные механические нагрузки. Добавим, что недостаточная шероховатость хона автоматически означает худшее удержание смазки на стенках. Также обратим внимание на угол хонингования. Такой угол оказывает влияние на показатели расхода масла на угар. Чем больше угол, тем шероховатее поверхность, но поверхность цилиндра становится более волнистой и двигатель интенсивнее расходует масло на угар. Уменьшение угла хона снижает расход масла, при этом параллельно ухудшается шероховатость стенок. С учетом данных закономерностей при хонинговании цилиндров необходимо тщательно подбирать определенные режимы нанесения хона и абразивы применительно к материалам изготовления того или иного БЦ. Такой подход позволяет достичь наилучших результатов.

Также обратим внимание на угол хонингования. Такой угол оказывает влияние на показатели расхода масла на угар. Чем больше угол, тем шероховатее поверхность, но поверхность цилиндра становится более волнистой и двигатель интенсивнее расходует масло на угар. Уменьшение угла хона снижает расход масла, при этом параллельно ухудшается шероховатость стенок. С учетом данных закономерностей при хонинговании цилиндров необходимо тщательно подбирать определенные режимы нанесения хона и абразивы применительно к материалам изготовления того или иного БЦ. Такой подход позволяет достичь наилучших результатов.

Но почему «Механика»?

Выше мы упомянули – и неспроста. Это признанный эксперт в деле моторного ремонта. А вот и аргументы.

Автомобильные двигатели стремительно меняются. Увеличивается мощность при одновременном сокращении размеров агрегата. Термическая и механическая нагрузка на детали растет. А значит, совершенствуются конструкционные материалы для поршневых колец, поршней и блоков цилиндров. Меняются и сами кольца – уменьшается их высота, а число колец сокращается.

Меняются и сами кольца – уменьшается их высота, а число колец сокращается.

Все это необходимо знать, непрерывно отслеживать все новости отрасли, и прежде всего – инновационные решения производителей двигателей.

Так вот, сотрудники «Механики» держат руку на пульсе мирового автопрома. Но не забывают и классические технологии. Поэтому здесь отремонтируют и старый добрый «атмосферник», и новейший турбированный агрегат, рожденный под флагом downsizing.

Как уже говорилось, здесь проводят точную диагностику. А значит, выбирают правильную технологию ремонта.

В этой компании великолепный станочный парк, включая современные хонинговальные станки Sunnen. А работают на них опытные мастера. Эти не «прослабят» допуски, они чувствуют металл интуитивно.

(фото: станок для хонингования бц)

Инструмент – хонинговальные бруски и щетки – здесь импортные. Смазочно-охлаждающая жидкость (СОЖ) высшего качества. Она омывает инструмент и блок во время операции, тут же фильтруется и вновь подается в рабочую зону.

Хонингование применительно к деталям двигателя внутреннего сгорания

При ремонте двигателя, как это было сказано ранее, хонингуют в основной своей массе внутренние цилиндрические поверхности — отверстия. Это втулки верхней головки шатуна, отверстия нижней головки шатуна, втулки коромысел привода клапанного механизма, постели коленчатого вала и конечно же цилиндры двигателя.

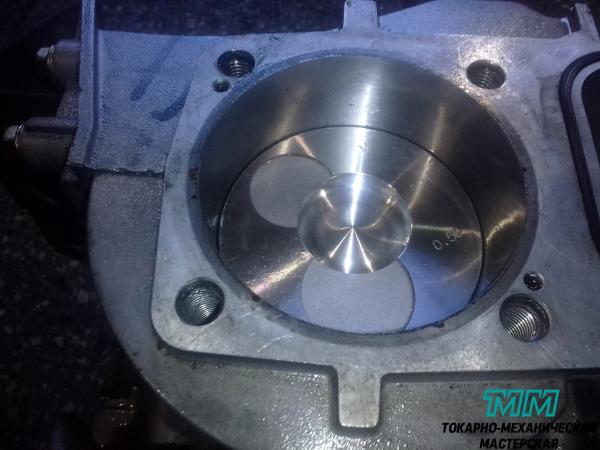

Хонголовка с хонбрусками в цилиндре |

Если считать, что цилиндры — это сердце мотора, то знания о хонинговании, свойствах получаемой поверхности и методах её получения — это кардиология.

Для нормальной работы поршневых колец (кардиологический аналог каждый может себе придумать сам) на стенке цилиндра необходимо обеспечить определённый микропрофиль поверхности — совокупность пересекающихся рисок. Глубина и взаимное расположение этих рисок в значительной степени определяет такие эксплуатационные параметры как компрессия, мощность, расход масла, расход топлива, износ цилиндро-поршневой группы и ресурс двигателя. Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы.

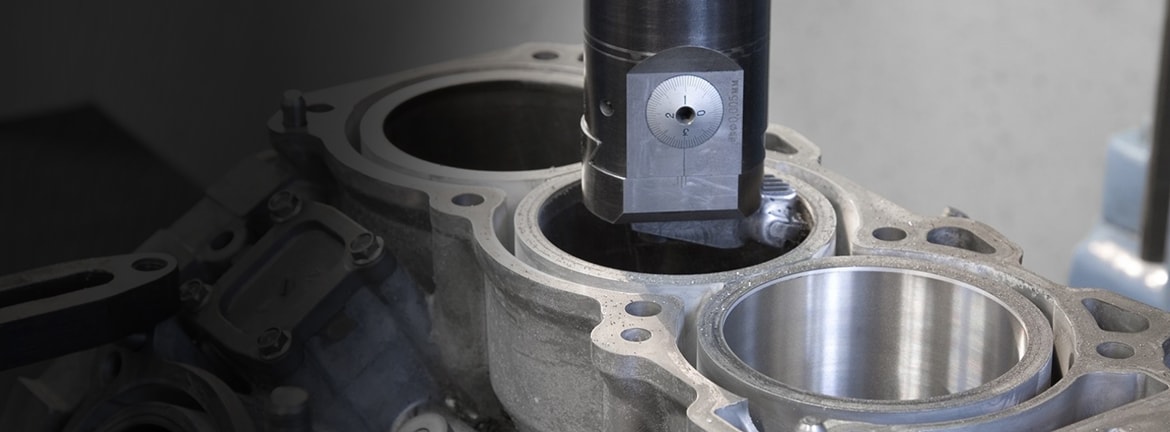

Нанесение этих рисок как раз и происходит при работе хонинговальной головки с установленными в неё брусками по поверхности цилиндра. Одновременное вращение инструмента и его возвратно поступательные движения (это Вам не туда-сюда дрынохоном:) определяет угол взаимного пересечения рисок на поверхности цилиндра — угол хонингования. Вид применяемого абразива, его зернистость и связка определяет шероховатость поверхности цилиндра, глубину и размер рисок. Соответственно не сложно догадаться, что следует различать черновое и чистовое хонингование, а следовательно и применяемые при хонинговании бруски. «Законодатель моды» в данном вопросе — фирма KOLBENSCHMIDT (KS) — дает чёткие рекомендации по выполнению данной операции. Поэтому я решил не ловить в цеху момент для съемки процесса хонингования и даже не пошел на склад за брусками. Я просто отсканировал картинки из буклета KS. Так вот, рекомендации распространяются на применение абразивных и смазочных материалов, настройку оборудования, припуски на обработку и самое главное — методы контроля качества выполненной работы. Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах. Для контроля угла хонингования — применяется специальная пленка-шаблон. На фото она приложена к стенке цилиндра.

Для контроля шероховатости немцы применяют тестер Hommel с возможностью вывода на печать диаграммы микропрофиля и параметров шероховатости в оценочных единицах. Для контроля угла хонингования — применяется специальная пленка-шаблон. На фото она приложена к стенке цилиндра.

Пленка-шаблон для проверки линий хона и наглядный рисунок самих линий из рекомендаций KS |

Прибор для контроля шероховатости Hommel |

Требования к процессу и оборудованию

Хонингование призвано получить требуемые цилиндрические размеры, обеспечив точность и минимальные отклонения между диаметрами в разных точках цилиндров мотора.

Возникающие отклонения в виде элипсности, конусности или бочкообразности неприемлемы — они могут свидетельствовать о том, что обработка хоном была выполнена некачественно и требуется снова.

Во время процесса обкатки серные соединения, которые имеются в лубриканте, приведут к созданию сульфидной пленки на поверхности цилиндров, что в дальнейшем повлечет снижение износа элементов поршневой группы.

В качестве оборудования для финишной обработки используют хоны с изменяемыми диаметрами

, предназначенные именно для обработки цилиндров ДВС. Ресурс у инструментов несколько ограничен, однако они соответствуют всем необходимым стандартам.

Выбор инструмента для хонингования зависит от диаметров обрабатываемых цилиндров, количества камней, а также зернистости и твердости материалов, из которых они изготовлены. Чаще всего для обработки цилиндров применяются алмазные хоны, обладающие относительно невысокой ценой, внушительной твердостью и необходимой зернистостью.

Обработка хонами требует обильного смазывания охлаждающими жидкостями.

При обработке стальных или чугунных деталей применяют керосин, а если используется хон с алмазным напылением, то подойдет самая обыкновенная вода с добавлением синтетических присадок.

Последствия задиров и варианты решения

| Признак | Проблема | Решение |

| Повышенный расход масла | Поршневое кольцо не снимает остатки смазки со стенки цилиндра, угар | 1. Добавить в масло средство Active Plus от компании Suprotec. Добавить в масло средство Active Plus от компании Suprotec.2. Если триботехнический состав не помог, в запущенных случаях – расточить и хонинговать блок цилиндра. |

| Сизый цвет выхлопа | Относительно большое количество масла сгорает вместе с топливом, значительный угар | 1. Залить в масло триботехнический состав «Супротек Актив Плюс». 2. Если состав не решил проблему, хонинговать цилиндры. 3. В тяжелых случаях – расточить и хонинговать блок цилиндров. |

| Нестабильная работа двигателя на ХХ | Неплотное сопряжение пары поршень-гильза. | 1. Использовать трибосостав Active Plus от компании Suprotec. 2. Если первый пункт не помог – хонингование цилиндра. 3. При большой выработке, глубоких задирах – расточка и хонингование БЦ. |

| Снижение мощности мотора | Часть газов прорывается сквозь сопряжение поршня с цилиндром, не выполняя полезной работы | 1. Добавить в масло средство «Актив Плюс Бензин» от . 2. Если трибосостав не справился, провести хонинговку цилиндров блока. 3. В запущенных случаях – расточить и хонинговать цилиндры. |

| Повышенный расход горючего | Прорыв рабочих газов из камеры сгорания сквозь зазоры сопряжения пары «поршень-гильза». Мотору требуется больше топлива для достижения нужной мощности | 1. Использовать триботехническое средство «Супротек Актив Плюс». 2. Если первый пункт не решил проблему – осуществить хонингование цилиндров блока. 3. В запущенных случаях применить расточку и хонингование БЦ. |

Профессиональные услуги

Если износ уже значительный (например, когда эллипсность цилиндра превышает 0.1 мм, а конусность – 0.2 мм), необходимо проводить расточку цилиндров до ремонтного размера. В этом случае нужно купить специальные поршни, диаметр которых больше стандартных. Растачивать цилиндровый блок необходимо в специализированной мастерской. В гаражных условиях выполнить эту операцию невозможно. Допуски точности очень строгие – десятые доли миллиметра. Качественно выполнить эту работу могут только профессионалы, оснащенные современным оборудованием.

Допуски точности очень строгие – десятые доли миллиметра. Качественно выполнить эту работу могут только профессионалы, оснащенные современным оборудованием.

Как выполняется расточка

На первом этапе гильза растачивается на малой скорости. Из-за высокой прочности сплава большие скорости противопоказаны – пострадает точность. При обработке металла на малых скоростях верхний слой подвергается структурным разрушениям, поэтому его необходимо удалить. Для этого и нужна хонинговка. Эта технологическая операция позволяет исправить мелкие огрехи, которые неизбежны при расточке. Обработка хонами позволяет довести канал цилиндра до идеально круглой формы (при правильном хонинговании эллипсность составляет не более 0.03 мм).

Хонинговка после расточки выполняется в два этапа. Сначала стенки обрабатываются крупным абразивом. Затем производится доводка брусками с мелким зерном. Двигатель и станок надежно закрепляются на специальном стенде. В рабочую зону непрерывно подается охлаждающе-смазывающая жидкость. На заключительном этапе обязательно выполняется промывка обработанной поверхности мыльным раствором, чтобы удалить стружку и частицы абразива. В профессиональном оборудовании почти повсеместно используются алмазные хоны – они экономически выгоднее керамических.

На заключительном этапе обязательно выполняется промывка обработанной поверхности мыльным раствором, чтобы удалить стружку и частицы абразива. В профессиональном оборудовании почти повсеместно используются алмазные хоны – они экономически выгоднее керамических.

Чтобы снизить износ деталей при приработке узла «поршневое кольцо-гильза», рекомендуется использовать присадку для двигателя «Актив Плюс» от . Этот триботехнический состав специально разработан, чтобы создать условия для комфортной работы силового агрегата. Состав оптимизирует зазоры в парах поршень-гильза, благодаря чему выравнивается компрессия по цилиндрам. Также Suprotec Active Plus повышает эффективность работы гидрокомпенсаторов, улучшая смазку работающих узлов. Все эти факторы позволяют избежать излишнего износа деталей на стадии приработки.Также трибосостав «Актив Плюс» можно использовать для профилактики задиров на любых бензиновых двигателях, в том числе и оснащенных турбинами. Это дешевле, чем ремонтировать изношенную цилиндропоршневую группу.

Расточка и хонинговка цилиндра Менять или ремонтировать цилиндр ? — СПРАВОЧНИК

Впрочем, иногда до замеров дело и не доходит. Достаточно осмотреть зеркало цилиндра. Если на нем имеются глубокие задиры, вертикальные царапины, а такое наблюдается при поломке поршневых или стопорных колец, выпадении стопорных штифтов,— цилиндр нужно либо заменить новым, либо расточить под ремонтный размер поршня. При этом глубина расточки будет зависеть от глубины царапин или имеющегося в наличии поршня.

Расточка — операция, проводимая на токарном станке. Она не очень сложна и не требует сверхвысокой квалификации. Главное в ней — сохранить перпендикулярность оси цилиндра и его основания. А для этого нужно прежде заготовить планшайбу, сделав в ней отверстия под шпильки или болты крепления цилиндра, выверить по плоскости резцом и расточить до размера горловины цилиндра. Не меняя положения планшайбы в патроне, на ней следует закрепить цилиндр, так, как он крепится на картере, и только после этого растачивать.

Попытки упростить операцию, провести расточку в трех- или четырехкулачковых патронах без планшайбы, как правило, обречены на провал: после расточки зеркало в тех местах, где его сжимали кулачки, «уходит» от нужной геометрической формы, становится овальным.

Рис. 1. Самодельный хон для цилиндра класса 125 см3: 1 — болванка; 2 — пружина; 3 — абразивный брусок.

После расточки, чтобы довести поверхность цилиндра до зеркального состояния, нужна еще одна операция —хонингование. На рис. 1 показан самодельный хон для цилиндров минских мотоциклов. Это деревянная болванка диаметром 51 мм и высотой 140 мм, имеющая одно центральное отверстие и четыре вертикальных паза. В пазы вставляют прямоугольные подпружиненные абразивные бруски; сквозь отверстие пропускается длинный болт, посредством которого хон закрепляется в патроне сверлильного станка, Аналогично может быть изготовлен хон и для любого другого цилиндра. Если цилиндр закрепить жестко, то любое биение шпинделя приведет к нарушению геометрической формы зеркала. Чтобы этого не произошло, цилиндр нужно только придерживать руками.

Чтобы этого не произошло, цилиндр нужно только придерживать руками.

Задав хону частоту вращения 200—220 оборотов в минуту и обеспечивая 30—60 возвратно-поступательных ходов за то же время, постепенно снимают оставленный после расточки незначительный припуск и улучшают поверхность. Для ускорения работы можно в начале ее использовать бруски с зернистостью 150—170, а в конце — 250-400. Во время работы необходимо обильно и непрерывно смачивать бруски и зеркало керосином и периодически контролировать размер.

Вернемся, однако, к началу статьи. Представим, что наш цилиндр не имеет дефектов, видимых невооруженным глазом.

Диаметр цилиндра удобнее всего измерять индикаторным нутромером. Измерения производят обязательно в двух крайних поясах, за 10—15 мм от верхнего и нижнего торцов цилиндре, а также в середине хода поршневых колец. В каждом поясе делают два замера: в плоскости качания шатуна и перпендикулярно к ней.

Проведя все замеры и записав их в табличку, вы увидите, что во всех поясах и во всех плоскостях цифры различны. Цилиндр стал овальным, бочкообразным и конусным. И вот почему. Нагрузки на его стенки со стороны поршня больше в плоскости качания шатуна, перпендикулярной поршневому пальцу. Стало быть, и износ цилиндра в этой плоскости будет больше, чем в перпендикулярной. Отсюда и эллипсность: диаметр в плоскости пальце у изрядно поработавшего цилиндра заметно меньше, чем в перпендикулярной.

Цилиндр стал овальным, бочкообразным и конусным. И вот почему. Нагрузки на его стенки со стороны поршня больше в плоскости качания шатуна, перпендикулярной поршневому пальцу. Стало быть, и износ цилиндра в этой плоскости будет больше, чем в перпендикулярной. Отсюда и эллипсность: диаметр в плоскости пальце у изрядно поработавшего цилиндра заметно меньше, чем в перпендикулярной.

Нагрузки не стенки цилиндра и в самой плоскости качания шатуна не бывают равномерными. Наибольшие цилиндр воспринимает примерно в средней своей части. Если же учесть, что цилиндр двухтактного двигателя в этой зоне весь «продырявлен» впускными, выпускными и продувочными окнами и на оставшейся площади удельное давление значительно выше, чем было бы оно на полной, станет ясно, что именно в этой зоне происходит самое значительное истирание металла: появляется бочкообразность,

Основные причины конусности — воздействие поршневых колец и так называемая газовая коррозия. Смысл этих явлений в том, что во время рабочего хода газы, образовавшиеся при сгорании топлива, проникают в поршневые канавки и увеличивают давление колец. По мере движения поршня вниз давление газов падает и эта «добавка» к обычной упругости кольца снижается, давление колец на стенки ослабевает, В связи с этим цилиндр в верхней части изнашивается больше, чем в нижней.

По мере движения поршня вниз давление газов падает и эта «добавка» к обычной упругости кольца снижается, давление колец на стенки ослабевает, В связи с этим цилиндр в верхней части изнашивается больше, чем в нижней.

Ну а что же наши измерения?

Если по их результатам видно, что увеличение диаметра в самом худшем случае для цилиндра класса 125—200 см3 составляет 0,15—0,20 мм, а класса 350 см3 — 0,2—0,25 мм, можно уверенно говорить, что цилиндр нуждается в ремонте.

Что касается конусности, то ее можно определить более простым способом: при помощи любого поршневого кольца. Нужно вставить его в цилиндр и замерить зазор в замке в уже известных вам верхнем и нижнем поясах. Разницу между этими величинами разделите на 3,14 — и вы получите общепринятое выражение конусности. Если полуденная вами величина превышает 0,06—0,08 мм (меньшая величина — для меньших кубатур) — цилиндр эксплуатировать больше нельзя. Кстати, таким же способом в край-ном случае можно проводить и все другие измерения цилиндра.

Хонингование не годится для ремонта конусных, овальных или бочкообразных цилиндров, поскольку абразивы в хоне сидят подвижно и копируют стенки цилиндра. Для устранения этих видов износа существует иной способ ремонта. Он называется притирание.

Часто притирание применяют вместо хонингованчя как окончательную операцию после расточки,, Но можно вообще заменить расточку притиркой. Правда, это растягивает процесс, но дает хорошие результаты.

Рис. 2. Разжимной притир для цилиндра 125 см3 : 1 — корпус; 2 — разрезная втулка; 3 — шайба; 4 — болт; 5 — разрез во втулке.

Рабочий инструмент — разжимной притир (рис. 2). Его корпус 1 обычно делают из стали, втулку 2 — из мелкозернистого чугуна с твердостью НВ 140.

Сначала вытачивают заготовку втулки (ее длина от 100 до 150 мм, в зависимости от объема цилиндре), оставляя припуск по наружному диаметру и окончательно обрабатывая внутреннее конусное отверстие. После этого заготовку либо разрезают вдоль оси одним сквозным проходом ножовки (фрезы, см. рис. 2), либо делают четыре несквозных разреза: два с одной и два с другой стороны, не доводя их примерно на 20 мм до конца (рис. 3). После этого изготовляют корпус, на наружном торце которого сверлят отверстие и нарезают резьбу под болт М12— М14, как показано на рис. 2, или оставляют хвостовик и на нем нарезают резьбу, как это показано на рис. 3. Втулку надевают на корпус, закрепляют болтом и окончательно протачивают под размер цилиндра минус 0,1 мм. Притирку можно вести в сверлильном станке.

рис. 2), либо делают четыре несквозных разреза: два с одной и два с другой стороны, не доводя их примерно на 20 мм до конца (рис. 3). После этого изготовляют корпус, на наружном торце которого сверлят отверстие и нарезают резьбу под болт М12— М14, как показано на рис. 2, или оставляют хвостовик и на нем нарезают резьбу, как это показано на рис. 3. Втулку надевают на корпус, закрепляют болтом и окончательно протачивают под размер цилиндра минус 0,1 мм. Притирку можно вести в сверлильном станке.

Рис. 3. Пример притира с четырьмя разрезами.

На наружную поверхность втулки наносят притирочную пасту — абразивный порошок в смеси с маслом и надевают цилиндр. Как и в случае с хонингованием, цилиндр нельзя закреплять — нужно только придерживать руками. Обороты шпинделя, как правило, составляют 50—80 в минуту, вертикальные перемещения — 30—60 в минуту. Время от времени полезно цилиндр переворачивать — это обеспечивает более равномерную обработку. Притирочную пасту часто приходится готовить самому — истирая один о другой два одинаковых абразивных бруска. О зернистости мы уже говорили выше. Заканчивают обработку полировочными пастами и пустой ГОИ.

О зернистости мы уже говорили выше. Заканчивают обработку полировочными пастами и пустой ГОИ.

Когда в процессе работы притир начнет свободно вращаться в цилиндре, болт или гайку следует подтянуть настолько, чтобы это вращение стало тугим. Периодически нужно останавливать станок и промывать цилиндр и притир, удаляя накопившуюся грязь и продукты обработки По окончании работы цилиндр тщательно промывают керосином и теплой водой с мылом. Контроль ведется непосредственно по поршню, под который притирается цилиндр.

В. ХАЛЬНОВ, инженер

Хонингование цилиндров: основная цель при ремонте цилиндров

Щелкните здесь, чтобы получить дополнительную информацию

При ремонте двигателя цилиндры обычно

требуют внимания. Износ имеет тенденцию создавать конусность в верхней части

цилиндра, что может уменьшить уплотнение кольца и увеличить прорыв газов

и расход масла, если его не снять. Цилиндр также может выйти из строя

, иметь царапины или другие повреждения, которые требуют исправления

, прежде чем новый комплект колец будет правильно уплотнен.

Основная цель при окраске цилиндров

сделать стенки как можно более прямыми (без конусности), отверстия

как можно более круглыми (минимальная деформация, что особенно

важно при современных кольцах низкого напряжения), обеспечить правильную количество штриховок

для хорошего удерживания масла и опоры колец, и произвести

чистовую обработку поверхности, соответствующую требованиям колец. Этот

выполняется путем растачивания и/или хонингования цилиндров в один или несколько шагов

с использованием различных типов абразивов (стеклянных или алмазных).

После хонингования цилиндры необходимо

очистить, чтобы обеспечить удаление остатков абразива и металлического мусора, которые

остались в каналах. Мытье и чистка теплой мыльной водой

удалит большую часть нежелательного материала. Но

промывка сама по себе не ослабляет и не удаляет поверхностную «стружку», такую как порванный или

сложенный металл, который может изнашивать кольца и замедлять посадку колец. Единственный

Единственный

способ избавиться от этого материала и сгладить отверстия состоит в том, чтобы «отполировать»

отверстия после хонингования какой-либо гибкой абразивной щеткой.

Чистка щеткой после хонингования не только помогает очистить

отверстия, но также может выравнивать поверхность в зависимости от характеристик

используемого абразива. Чистка щеткой сметает порванный и изогнутый металл

, а также острые зазубренные вершины, оставляя более гладкую поверхность

. Результатом является лучшая отделка отверстия с небольшим дополнительным усилием

. Еще один способ выровнять поверхность – использовать очень мелкие камни с зернистостью

#600 или пробку для полировки отверстий после хонингования.

Одно из преимуществ плоских отверстий

заключается в том, что он предварительно кондиционирует или прирабатывает цилиндры. Некоторые говорят, что

сокращает время, необходимое для посадки нового комплекта колец, а также сокращает начальный износ колец, прорыв газов и расход масла. Другие считают, что это может фактически увеличить время, необходимое для посадки новых колец.

Другие считают, что это может фактически увеличить время, необходимое для посадки новых колец.

Двигатель сразу дает хорошую компрессию, в выхлопе нет синего

дыма, снижены выбросы и расход масла,

и кольца служат дольше, потому что им не пришлось изнашиваться до

соответствуют отверстиям.

Платообразная поверхность также обеспечивает увеличенную опорную поверхность

для поддержки колец, сохраняя при этом достаточную глубину

в поперечной штриховке для хорошего удерживания масла и смазки. Это

, почему производители оригинального оборудования (OEM) предпочитают этот тип покрытия отверстия

и используют его во многих новых двигателях.

Проблемы

Одно из опасений, выраженных OEM-производителями, у которых есть программы восстановления двигателей

, заключается в том, что многие специалисты по послепродажному ремонту двигателей

может не иметь ноу-хау или подходящего типа хонинговального оборудования, чтобы

воспроизводил отделку отверстия цилиндра OEM-типа. Поскольку испытания на выбросы

Поскольку испытания на выбросы

являются фактом жизни для многих автомобилистов во многих частях страны

, беспокойство вызывает то, что восстановленный двигатель с цилиндрами, отточенными

«обычным способом», может не пройти испытание на выбросы. Задача

здесь состоит в том, чтобы разработать процедуры, которые позволят специалистам по ремонту двигателей

послепродажного обслуживания дублировать отделку отверстия OEM.

Производители колец также обеспокоены тем, что

некоторые специалисты по ремонту двигателей могут не использовать надлежащие процедуры хонингования

или бруски для своих колец. Слишком грубая обработка отверстия приведет к сильному трению при первом запуске двигателя. С предварительно притертыми кольцами

это нехорошо, потому что это создает ненужный износ

. Задача здесь состоит в том, чтобы использовать процедуры хонингования, которые обеспечивают наилучшее качество обработки отверстия для данного набора колец.

Большинство производителей колец указывают хонинговальный абразив #220 с зернистостью

для финишной обработки отверстий при использовании чугуна или

. 0005 хромированные кольца, потому что рекомендуемая обработка отверстия для этих колец

0005 хромированные кольца, потому что рекомендуемая обработка отверстия для этих колец

составляет от 28 до 35 RA (средняя шероховатость в микродюймах). Камень #280 с зернистостью

обычно рекомендуется для молибденовых колец, потому что молибденовые кольца

имеют более гладкую поверхность от 16 до 23 RA. Но эти рекомендации

относятся к обычным керамическим абразивам, а не к алмазным.

Огранка алмаза отличается от огранки стекловидного камня,

, поэтому для эквивалентной отделки обычно требуются более высокие числа.

Для последних 9 может потребоваться алмазный камень с зернистостью от 325 до 550.Шаг хонингования 0005 для достижения финишной обработки RA в желаемом диапазоне. Один производитель

, с которым мы говорили, сказал, что алмазный хонинговальный камень

с зернистостью от 500 до 550 обеспечит чистоту поверхности в диапазоне от 13 до 15 RA.

Чтобы внести путаницу в отношении того, какие хонинговальные бруски

могут потребоваться для получения определенного вида отделки, некоторые остеклованные хонинговальные бруски

с одинаковой зернистостью будут давать разные отделки

, которые могут не всегда соответствовать справочным таблицам.

Например, один стекловидный камень #220

может давать чистоту поверхности от 28 до 35 RA, в то время как другой

может оставлять гораздо более грубую поверхность. Различия в фактической чистоте поверхности

могут быть связаны с градацией абразивных частиц, а также

типом и качеством смазки, используемой в процессе хонингования.

Третья проблема — рентабельность. Полировка отверстия цилиндра

— трудоемкий и дорогостоящий этап в процессе восстановления двигателя

. Таким образом, все, что можно сделать, чтобы снизить затраты на заточку

и упростить процедуру, а также улучшить

обработка отверстия — это шаг в правильном направлении.

Обычный против алмазного

Многие мастерские растачивают или черново хонингуют цилиндры до

в пределах 0,003 дюйма от окончательного припуска (от 0,010 до 0,030 дюйма

в зависимости от применения), затем завершают хонингование последнего 0,003 дюйма

отверстия керамическим абразивом № 220 или № 280. Большинство цехов

Большинство цехов

не имеют профилометра для измерения параметров чистоты поверхности

, таких как RA, RK (шероховатость сердцевины), RPK (средняя высота пика) и

RVK (средняя глубина впадины), площадь опоры и т. д., поэтому они полагаются на

на каменную крошку, а также на правильное давление хонингования, скорость головки, частоту хода

и смазку для достижения желаемого качества обработки отверстия.

Следовательно, большинство мастерских

не могут узнать, действительно ли обработка отверстия соответствует требованиям

производителя колец или OEM-производителя, если только клиент не жалуется

на чрезмерный износ кольца, прорыв газов или расход масла. Но даже

, если у вас не было проблем с звонком, это не обязательно

означает, что цилиндры настолько хороши, насколько они могут или должны быть.

Одним из недостатков керамических абразивов

является их быстрый износ. В зависимости от сорта брусков и

твердости блока, набор

керамических хонинговальных брусков может

обработать 30 блоков V8 (240-260 отверстий цилиндров) до того, как они изнашиваются

и их необходимо заменить. И с каждым хонингованным

И с каждым хонингованным

цилиндром оператор или оборудование должны компенсировать

износ камня, чтобы отверстия оставались прямыми. Если вы не компенсируете, вы можете получить

с конусностью отверстий.

Для сравнения, алмазные хонинговальные бруски с металлической связкой

изнашиваются очень мало. Набор алмазных хонинговальных брусков может обработать 300

блоков двигателя V8 (2400 отверстий цилиндров), прежде чем их придется заменить

. Более медленная скорость износа означает, что камни режут более прямо

(меньше конусность), чем в случае керамических камней.

Более низкая скорость износа алмаза по сравнению с застеклованными абразивами

помогает более чем компенсировать гораздо более высокую начальную стоимость

алмазных камней. Используя приведенные выше цифры, набор из 7 долларов превратился в стекло 9.Точильные бруски 0005 стоят около 0,02 доллара за отверстие, если они делают отверстия 240-260 цилиндров

. Набор алмазных хонинговальных брусков стоимостью 700 долларов стоит около 0,06 доллара за

отверстий, если набор рассчитан на 12000 отверстий цилиндров. Стоимость абразива

Стоимость абразива

за отверстие с алмазом может быть выше, чем у керамических абразивов

, но с алмазами оператору не нужно останавливаться и перезапускать

во время хонингования, поэтому трудозатраты меньше.

По этим причинам многие производители двигателей

(PER) перешли на алмазное хонингование. Даймонд снижает свой общий балл на

экономит трудозатраты (меньше замен камней) и обеспечивает лучшую общую геометрию отверстия

(прямее с меньшим искажением).

Результаты Recon

«Мы добились отличных результатов при хонинговании алмазом

», — сказал Том Уилсон из Recon Automotive Remanufacturers,

крупного PER, базирующегося в Филадельфии, штат Пенсильвания.

«Тип камней, которые мы используем,

определяется типом колец, которые входят в двигатель», — сказал Уилсон.

«Мы пробовали разные камни, прежде чем нашли лучшие 9Комбинация 0005. Для RA от 20 до 25 с молибденовыми кольцами мы используем алмазные камни № 325 с зернистостью

. Для более тонкой обработки в диапазоне от 15 до 20 RA,

Для более тонкой обработки в диапазоне от 15 до 20 RA,

, мы иногда используем алмазные камни #500.

«Алмаз режет иначе, чем застеклованные абразивы

. Он вырывает металл и оставляет на поверхности много микроскопического пуха

», — сказал Уилсон. «Поэтому после хонингования

мы чистим отверстия ручной дрелью, делая от восьми до 10 проходов. Чистка

хорошо очищает поверхность от мусора и устраняет

любой период обкатки. Мы также обнаружили, что он улучшает RA,

, снижая его примерно на 18 или около того».

Franklin Power Products, Inc. соответствуют их спецификациям диаметра цилиндра, должен следовать

трехступенчатая процедура алмазного хонингования», — сказал Джим Ормсби из

Franklin Power Products, Inc., Франклин, Индиана. # 200 бриллиантовых камней. Затем они доводят до нужного размера алмазами мелкой зернистости

#600. Последним этапом является хонингование отверстий восемью

ходами с помощью плоского хонинговального инструмента (PHT).

«Мы считаем, что на самом деле получаем лучшую отделку

и сохраняем более узкие допуски, чем оригинальные отверстия OEM, потому что

мы уделяем пристальное внимание каждому выполненному нами отверстию, — сказал Ормсби.

— OEM-производители не настроены таким образом. Они включают производственную линию

и отпускают ее». Энди Роттлер (Andy Rottler) из

Rottler Manufacturing, Кент, Вашингтон, считает, что около 80%

новые хонинговальные станки, которые он продает, оснащены алмазными брусками

или вскоре переоборудуются с керамических брусков на алмазные после эксплуатации

в полевых условиях.

«Раньше PER были единственными

, кто покупал алмазное хонинговальное оборудование», — сказал Роттлер. «Но в последнее время

покупают и мелкие магазины. Все больше и больше людей переходят на

алмаз, потому что в долгосрочной перспективе он дешевле, примерно в пять раз дешевле, чем стекловидные абразивы

— до тех пор, пока вы этого не сделаете. сломать камень.Бриллиант также дает больше

сломать камень.Бриллиант также дает больше

стабильная обработка отверстия и улучшенная геометрия отверстия. Но чтобы максимизировать преимущества алмаза

, вам нужна жесткая хонинговальная головка.

«Витрифицированные камни никогда не изнашиваются со скоростью

», — продолжил Роттлер. «Износ может варьироваться в зависимости от класса камней

и твердости блока. Трудно предсказать

, сколько металла на самом деле удаляют камни, поэтому вам нужно

остановить оборудование, измерить размер отверстия, а затем перезапустить машину

чтобы закончить цилиндр.С помощью алмаза вы можете настроить свое оборудование,

включи его и уходи. Он (автоматически) отточит его до нужного размера

».

Роттлер сказал, что нет установленной процедуры для хонингования

алмазом. Процедуры варьируются от одного приложения к другому,

и от одного восстановителя к другому. ступенчатая процедура

, которая начинается с грубого хонингования с агрессивным зерном с точностью до нескольких тысячных долей конечного размера

, завершается хонингованием с мелкозернистым зерном

(от #325 до #550), затем выполняется чистка щеткой для очистки и сглаживания отверстий. 0003

0003

«Если вы не используете алмаз должным образом,

вы можете получить много размазанного и сложенного металла», — сказал

Роттлер. «А если за камнями не ухаживать, то они

могут оставить на поверхности много рваного металла.»

Роттлер сказал, что чистка щеткой не является абсолютно необходимой

при хонинговании алмазом при условии, что вы используете правильную нагрузку на

камнях. Коэффициент нагрузки будет варьироваться от одного производителя оборудования

к другому, но обычно конечная нагрузка должна быть

в диапазоне от 30% до 35%. Для черновой обработки используйте максимальную нагрузку для быстрой обработки

Удаление металла.

Еще одним преимуществом алмаза в соответствии с Rottler

является то, что синтетическая смазка на водной основе устраняет нагрев с коэффициентом

, что снижает деформацию канала ствола. «Он также не воняет

, как хонинговальные масла на минеральной основе», — сказал он.

Лайл Хейли из Peterson Machine Tool, Inc. ,

,

Shawnee Mission, KS, сказал, что охлаждающая жидкость является критическим фактором при использовании алмазов в

. «Если смесь охлаждающей жидкости не подходит, это может повлиять на качество обработки отверстий

», — сказал Хейли. «Как правило,

концентрация синтетического материала на водной основе должна составлять от 1-1/2% до 2%.

Для контроля концентрации следует использовать рефрактометр». сократить время хонингования.

«Алмаз требует большого давления, чтобы

сломался и правильно разрезался, поэтому, чтобы получить максимальную отдачу от него, вам нужно оборудование

, предназначенное для алмаза», — сказал Даунс. «Примерно

старые хонинговальные станки могут плохо работать с алмазом. Новое хонинговальное оборудование

обычно имеет более высокую номинальную мощность и более жесткую конструкцию

для хонингования алмазом.

«Благодаря сильному давлению и хонинговальной головке

с несколькими брусками вы можете снимать алмазом толщину от 0,008 до 0,010 дюйма за

минут», — объяснил Даунс. «Чем больше

«Чем больше

число камней в головке, тем меньшее давление требуется

для достижения определенной скорости съема материала».

Даунс сказал, что сравнивает зернистость алмаза

и стекловидные абразивы могут ввести в заблуждение. Для алмаза показатель зернистости

на самом деле является концентрацией алмаза в камне. Чем выше концентрация

, тем тоньше рейтинг. По его словам, алмазный брусок

с концентрацией 35% будет грубым шлифовальным бруском и будет резаться так же, как стекловидный абразив №80. Камень

с содержанием алмаза от 65% до 70% будет резаться так же, как и стекловидный абразив

с зернистостью #325.

Марк Хенсон из LDX Genesis, Сидар-Рапидс, Айова,

сказал, что их новый хонинговальный станок был разработан с нуля

для работы с алмазом. В станке используется постоянное давление напора

(выполняется электронным способом с управляющим программным обеспечением) для оптимизации

режущего действия алмазных камней в различных двигателях.

«Мы рекомендуем необработанное алмазное хонингование брусками

с зернистостью от 70 до 90 с точностью до 0,002 дюйма от окончательного диаметра отверстия,

, а затем финишную обработку алмазными брусками с зернистостью от 500 до 550,

с последующей чисткой щеткой в течение 10 секунд до очистить поверхность»

сказал Хенсон. «С помощью этой процедуры вы можете достичь чистоты поверхности

в диапазоне от 13 до 15 RA без браширования или от 6 до 8

RA с брашированием».

Skip Green в Winona Van Norman, подразделение

D&S Manufacturing Co., Inc., Блэк-Ривер-Фолс, Висконсин, сообщили

, что, хотя они получили много запросов о хонинговании алмазом

, большая часть вторичного рынка по-прежнему использует керамические абразивы

– кроме ПЭС. «Для обработки алмазов требуется хонинговальный станок модели

для тяжелых условий эксплуатации», — сказал Грин.

«Многие мастерские используют процедуру плоской отделки

, но делают это с помощью стеклянных камней и кисти.

Типичный цех должен работать с таким большим разнообразием двигателей

и размеров отверстий, что алмазы слишком дороги», — сказал Зеленый.

Испытания на хонингование

Эд Киблер из Sunnen Products Co., Сент-Луис,

Миссури, сказал, что некоторые производители колец не поддерживают хонингование алмазом

, потому что алмазы могут оставить порванный и фрагментированный металл на

.0005 поверхность.

«Алмаз — это тусклая частица, связанная

настолько прочно, что требуется большое давление, чтобы заточить отверстие», — объяснил

Киблер. «Следовательно, он разрывает поверхность

, и необходимо использовать инструмент PHT (платохонинговальный инструмент), чтобы

очистить мусор. Если вы собираетесь использовать алмаз, мы рекомендуем

двухэтапную процедуру хонингования, в которой используется щетка для очистки цилиндров

после хонингования. Мы рекомендуем использовать щетку в приспособлении для хонинговальной головки

, чтобы оказывать контролируемое давление на щетку».

Киблер сказал, что Sunnen недавно провела серию испытаний

для производителя колец, чтобы определить, какая процедура хонингования

обеспечивает покрытие отверстия, которое наиболее точно соответствует их требованиям.

Требования изготовителя колец к чистоте отверстия для одноступенчатой процедуры хонингования

: от 10 до 20 RA, от 40 до 60 RK, от 10 до 20 RPK и

от 35 до 65 RVK или от 10 до 20 RA, от 30 до 50 RK, от 5 до 20 РПК и 50

до 100 РВК за двухэтапную процедуру.

Один цилиндр был отхонингован по одноэтапной процедуре

только с алмазом зернистостью 500 (без обработки щеткой). Результатами были RA

13, RK 40, RPK 18 и RVK 17. Результаты

не были сочтены удовлетворительными из-за низкого числа RVK (что снижает способность стенки цилиндра

удерживать и удерживать масло для надлежащей смазки кольца

).

Второй цилиндр был отшлифован с использованием двухэтапной процедуры

: алмаз с зернистостью № 220, а затем плато-хонинговальный инструмент № 120 с зернистостью

(щетка). Итого 20 РА, 44 РК, 16 РПК и

Итого 20 РА, 44 РК, 16 РПК и

66 РВК. Эти результаты были сочтены вполне приемлемыми для производителя колец.требования 0005.

Третий цилиндр был отшлифован с использованием алмаза № 400 с зернистостью

, после чего была обработана щеткой с помощью плоского хонинговального инструмента № 320 с зернистостью

. Результаты были RA 13, RK 35, RPK 11 и RVK 33. Результаты

снова не соответствовали спецификациям производителя колец, потому что

клапан RVK 33 был слишком низким.

«Наши тесты показывают, что вы можете получить такую же чистовую поверхность с зернистостью

с алмазом зернистостью 500, как и с керамическим абразивом

с зернистостью 320, при условии, что вы используете кисть», — сказал Киблер.

«Мы также считаем, что при грубом хонинговании алмазом

следует оставлять немного больше металла (0,005″) для финишного хонингования

, чем с керамическим шлифовальным кругом (0,003″). Алмаз #100 оставит шероховатость поверхности более 100 RA.

Грубое хонингование стеклообразным абразивом #80 оставит шероховатость поверхности

около 60 RA. цилиндр, — предложил Киблер. — С

головкой из восьми камней при 450 оборотах в0% давления и 80 ходов

в минуту, вы можете достичь скорости съема 0,020 дюйма

в минуту», — сказал он.

Техническая информация | Enginehones.com

Гэри Стоуэлл

Какой диаметр мне заказать?

Диаметр хонинговального инструмента определяется номинальным размером отверстия, в котором должен работать инструмент. Цилиндрический хон всегда производится и используется в увеличенном размере. Степень завышения создает давление и мягкое режущее действие на стенки цилиндра. Например, 1-дюймовый инструмент Flex-Hone® заказывается, если необходимо обработать отверстие (внутренний диаметр) 1 дюйм, встроенный увеличенный размер обеспечивает надлежащий рез. Помните, что все инструменты имеют увеличенный размер, поэтому не добавляйте дюймы или миллиметры к внутреннему диаметру обрабатываемого инструмента. Если размер отверстия находится между стандартными размерами Flex-Hone®, следует выбрать следующий больший стандартный размер Flex-Hone.

Например, 1-дюймовый инструмент Flex-Hone® заказывается, если необходимо обработать отверстие (внутренний диаметр) 1 дюйм, встроенный увеличенный размер обеспечивает надлежащий рез. Помните, что все инструменты имеют увеличенный размер, поэтому не добавляйте дюймы или миллиметры к внутреннему диаметру обрабатываемого инструмента. Если размер отверстия находится между стандартными размерами Flex-Hone®, следует выбрать следующий больший стандартный размер Flex-Hone.

Какой GRIT мне заказать?

Зернистость для хонингования — это одна из тех тем, которые сильно различаются от OEM-производителя, проектировщика колец до профессионального производителя двигателей и зависят от степени износа цилиндра и от того, поможет ли удаление глазури. Если у вас плохое состояние отверстия с ржавчиной или глубокими канавками, вам нужно будет использовать хонинговальную машину с зернистостью 120, чтобы удалить ржавчину и удалить глубокие канавки. Затем добавьте подходящую зернистость в зависимости от применения кольца. Для базового деглазирования для обновления двигателя просто используйте зернистость в зависимости от типа кольца. EngineHones.com построил несколько мулов с двигателями (наши ребята тоже участвуют в гонках!), чтобы исследовать вопрос о выносливости и результаты на трассе. Приведенная ниже таблица основана на наших двигателях, производителях колец и технической литературе. Нашим бестселлером для коммерческих ремонтников двигателей и мастерских по силовым видам спорта является хонинговальная машина с зернистостью 240. Наши рекомендации таковы:

Для базового деглазирования для обновления двигателя просто используйте зернистость в зависимости от типа кольца. EngineHones.com построил несколько мулов с двигателями (наши ребята тоже участвуют в гонках!), чтобы исследовать вопрос о выносливости и результаты на трассе. Приведенная ниже таблица основана на наших двигателях, производителях колец и технической литературе. Нашим бестселлером для коммерческих ремонтников двигателей и мастерских по силовым видам спорта является хонинговальная машина с зернистостью 240. Наши рекомендации таковы:

Железные кольца цилиндра Тип:

Железные кольца OEM: зернистость 180 или 240

Хромированные кольца: зернистость 240 или 320

Молибденовые кольца: зернистость 320 или 400

Плазменные кольца: зернистость 320 или 400

240 тип кольца:

Рекомендация производителя:

| Hastings | зернистость 240 |

| Akerly & Childs (ковкий чугун) | 240-280 зернистость |

| Акерли и Чайлдс (Моли) | 400 зернистость |

| Идеальный круг (ковкий чугун) | зернистость 240-280 |