Зубчатые передачи — достоинства, недостатки, классификация.

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес. Меньшее зубчатое колесо принято называть шестерней, большое – колесом. Термин «зубчатое колесо» относится как к шестерне, так к большому колесу.

При написании расчетных формул и указании параметров передачи шестерне присваивают индекс 1, колесу – индекс 2, например: d1, d2, n1, n2.

Зубчатые передачи являются самым распространенным видом механических передач, поскольку они могут надежно передавать мощности от долей до десятков тысяч киловатт при окружных скоростях до 275 м/с. По этой причине они широко применяются во всех отраслях машиностроения и приборостроения.

***

Достоинства зубчатых передач

К достоинствам этого вида механических передач относятся:

- Высокая надежность работы в широком диапазоне нагрузок и скоростей;

- Большой ресурс;

- Высокий КПД;

- Сравнительно малые нагрузки на валы и подшипники;

- Постоянство передаточного числа;

- Простота обслуживания;

***

Недостатки зубчатых передач

Как и любой другой вид механических передач, зубчатые передачи имеют ряд недостатков, к которым относятся:

- Относительно высокие требования к точности изготовления и монтажа;

- Шум при больших скоростях, обусловленный неточностями изготовления профиля и шага зубьев;

- Высокая жесткость, не дающая возможность компенсировать динамические нагрузки, что часто приводит к разрушению передачи или элементов конструкции (для примера – ременная или фрикционная передача при внезапных динамических нагрузках могут пробуксовывать).

***

Классификация зубчатых передач

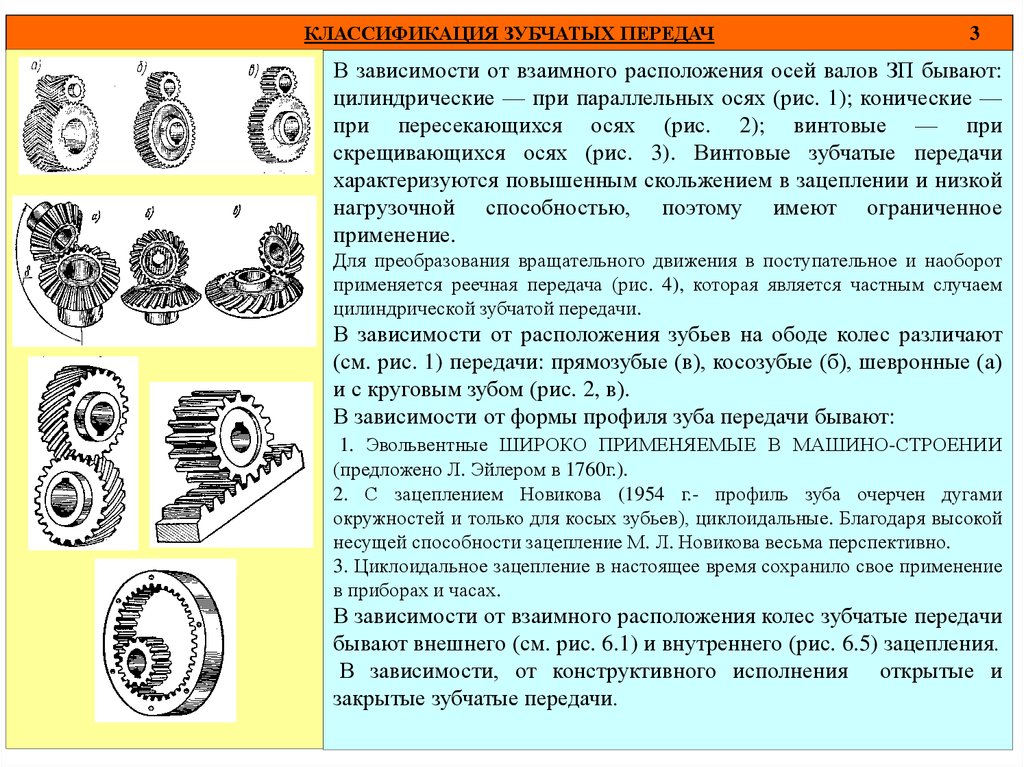

Зубчатые передачи классифицируются по ряду конструктивных признаков и особенностей.

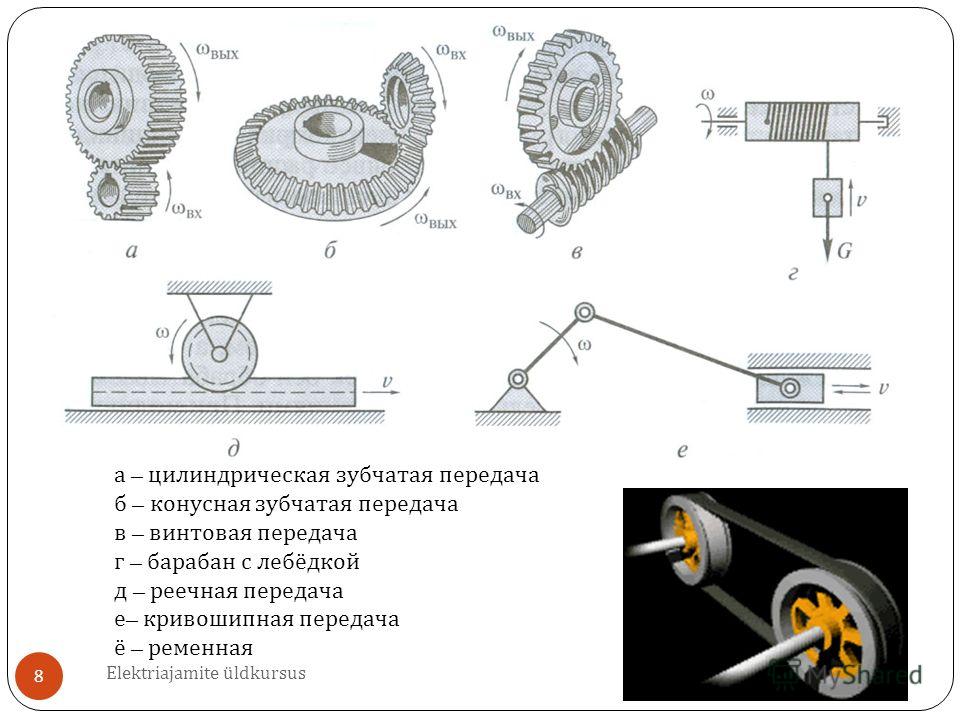

Винтовые зубчатые передачи применяются ограниченно, поскольку имеют низкий КПД из-за повышенного скольжения в зацеплении и низкую нагрузочную способность. Тем не менее, они имеют и некоторые достоинства – высокую плавность хода и возможность выводить концы валов за пределы передачи в обе стороны.

На рисунке 1 представлены наиболее широко применяемые виды зубчатых передач:

1 — цилиндрическая прямозубая передача;

2 — цилиндрическая косозубая передача;

3 — шевронная передача;

4 — реечная передача;

5 — цилиндрическая передача с внутренним зацеплением;

6 — винтовая передача;

8 — коническая косозубая передача;

9 — коническая передача со спиралевидными зубьями;

10 — гипоидная передача.

В зависимости от вида передаваемого движения различают зубчатые передачи, не преобразующие передаваемый вид движения и преобразующие передаваемый вид движения. К последним относятся реечные зубчатые передачи, в которых вращательное движение преобразуется в поступательное или наоборот. В таких передачах рейку можно рассматривать, как зубчатое колесо с бесконечно большим диаметром.

Среди перечисленных видов зубчатых передач наиболее распространены цилиндрические передачи, поскольку они наиболее просты в изготовлении и эксплуатации, надежны и имеют небольшие габариты.

В зависимости от расположения зубьев на ободе колес различают передачи прямозубые, косозубые, шевронные и с круговыми (спиральными) зубьями.

В зависимости от формы профиля зубьев различают эвольвентные зубчатые передачи и передачи с зацеплением Новикова.

Эвольвентное зацепление в зубчатых передачах, предложенное еще в 1760 году российским ученым Леонардом Эйлером, имеет наиболее широкое распространение.

В 1954 году в России М. Л. Новиков предложил принципиально новый тип зацеплений в зубчатых колесах, при котором профиль зуба очерчен дугами окружностей. Такое зацепление возможно лишь для косых зубьев и носит название по имени своего изобретателя — зацепление Новикова или профиль Новикова.

В зависимости от взаимного положения зубчатых колес передачи бывают с внешним и внутренним зацеплением. Наиболее распространены передачи с внешним зацеплением.

Наиболее распространены передачи с внешним зацеплением.

В зависимости от конструктивного исполнения различают закрытые и открытые зубчатые передачи. В закрытых передачах колеса помещены в пыле- и влагонепроницаемые корпуса (картеры) и работают в масляных ваннах (зубчатое колесо погружают в масло до 1/3 радиуса).

В открытых передачах зубья колес работают всухую или при периодическом смазывании консистентной смазкой и не защищены от вредного воздействия внешней среды.

В зависимости от числа ступеней зубчатые передачи бывают одно- и многоступенчатые.

В зависимости от относительного характера движения осей зубчатых колес различают рядовые передачи, у которых оси неподвижны, и планетарные зубчатые передачи, у которых ось сателлита вращается относительно центральных осей.

***

Статьи по теме «Зубчатые передачи»:

- Классификация, достоинства и недостатки зубчатых передач

- Основы теории зубчатого зацепления

- Геометрические параметры эвольвентного зацепления

- Характер и причины отказов зубчатых передач

- Расчет на прочность зубчатых колес

- Материалы зубчатых колес

- Конструкции зубчатых колес и технология их изготовления

- Косозубые и шевронные передачи

- Конические зубчатые передачи

- Червячная передача

- Силы и напряжения в червячной передаче

- Расчет и конструирование червячных передач

- Планетарные зубчатые передачи

- Волновые зубчатые передачи

- Передача Новикова

- Редукторы — назначение, классификация и маркировка

- Характеристика редукторов и их смазка

- Валы и оси механизмов и машин

- Подшипники

Главная страница

- Страничка абитуриента

Дистанционное образование

- Группа ТО-81

- Группа М-81

- Группа ТО-71

Специальности

- Ветеринария

- Механизация сельского хозяйства

- Коммерция

- Техническое обслуживание и ремонт автотранспорта

Учебные дисциплины

- Инженерная графика

- МДК.

01.01. «Устройство автомобилей»

01.01. «Устройство автомобилей» - Карта раздела

- Общее устройство автомобиля

- Автомобильный двигатель

- Трансмиссия автомобиля

- Рулевое управление

- Тормозная система

- Подвеска

- Колеса

- Кузов

- Электрооборудование автомобиля

- Основы теории автомобиля

- Основы технической диагностики

- Основы гидравлики и теплотехники

- Метрология и стандартизация

- Сельскохозяйственные машины

- Основы агрономии

- Перевозка опасных грузов

- Материаловедение

- Менеджмент

- Техническая механика

- Советы дипломнику

Олимпиады и тесты

- «Инженерная графика»

- «Техническая механика»

- «Двигатель и его системы»

- «Шасси автомобиля»

- «Электрооборудование автомобиля»

виды и типы, достоинства и недостатки, область применения, назначение, общие сведения, из чего состоят, где применяются, характеристики, определение, принцип действия

08. 07.2020

07.2020

Огромное количество устройств с механическими деталями использует принцип переноса силового усилия, вращательного момента, направления давления посредством особого способа. И именно его мы сегодня и затронем в обзоре. Мы разберем типы и виды, применение и назначение, преимущества зубчатых передач. А также рассмотрим смежные моменты.

Общее описание

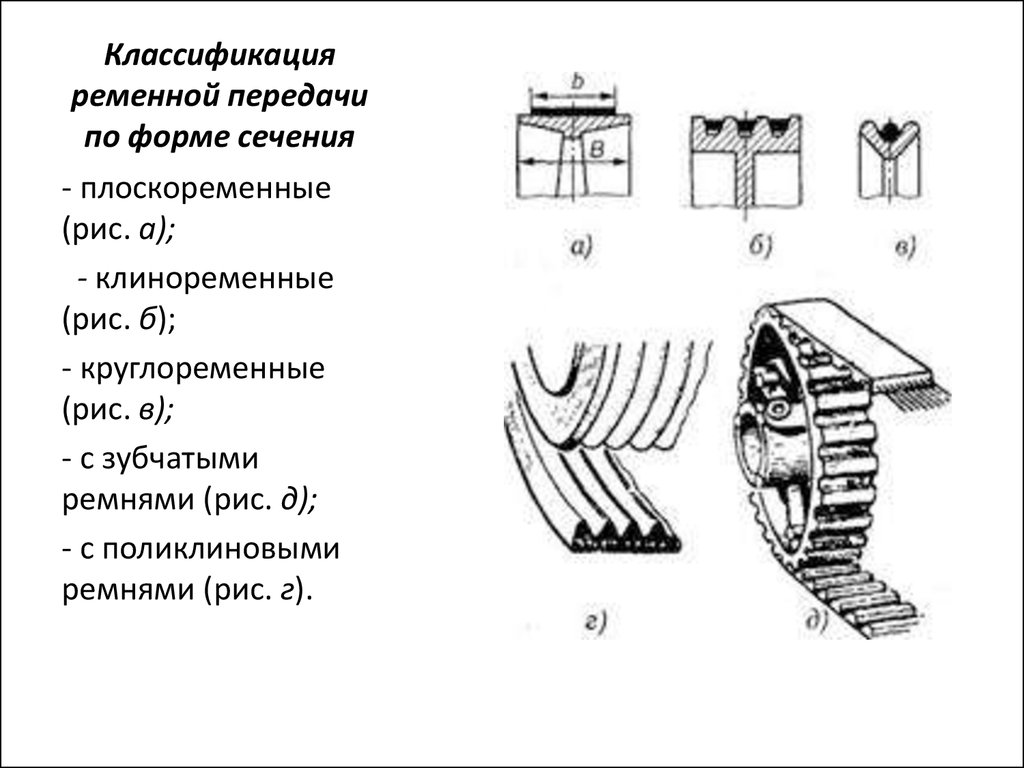

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции.

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в компании «Сармат» всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Элементы конструкции зубчатой передачи

Данное устройство по своей сути является довольно простым. В нем используется минимальное количество составных частей. Соответственно, это значительный плюс в пользу эксплуатационного срока. Как бы далеко ни шагнула наука и прогресс — чем проще механизм, тем реже он ломается. Это факт, с которым невозможно спорить.

Хотя, говоря о герое нашего обзора, в первую очередь в воображении предстает колесо, но это лишь вершина айсберга. Посмотрим более подробно:

- • Практически во всех моделях присутствует корпус. Он необходим для надежной фиксации всех частей в условиях одной системы. А также не позволяет смазочным материалам утекать, тратиться впустую. Габариты и форма конуса допускается различная. Конкретика опирается на задачу, которую и должен выполнять инструмент.

- • Колеса. Разбирая разновидности, какие передачи называют зубчатыми в принципе, в голову сразу приходят шестерни. Их по стандарту две штуки. Если не подразумевается посредников, всегда есть ведущее и ведомое. Первое получает импульс силы, поворачивается по своей оси, заставляет двигаться второе. Крутящий момент зависит от качества сцепления между ними.

- • Вал. Главный двигатель, который и содержит в себе импульс. Получает он его уже непосредственно источника. В большинстве случаев таковым выступает привод на электрике. Крепится данная часть уже на само колесо. А значит, его форма также подбирается исходя из всей системы в целом. Допускается ступенчатые варианты при необходимости.

- • Подшипники. Характеристики и определение зубчатых передач подразумевает подвижность колес. Но для обеспечения подобного необходимо крепить вал не напрямую, а с помощью промежуточных переходников. Ими и становятся подшипники. Поскольку в этом месте происходит толчок подвижности, его тоже нужно регулярно обрабатывать смазочными материалами.

Стоит также осознавать, что основа для любой шестерни – это зубья. Они и подарили название всей системе. Величина, количество, периодика расположения отличает виды друг от друга. Наклон тоже может существенно меняться в различных моделях.

Важно уточнить, что эти шестерни устанавливаются на вал через прессование. В результате общая конструкция обладает изрядной прочностью, а холостой поворот колеса исключается по определению. А это означает, что будет меньше потерь энергии. В большей части случаев снижается расход электрического тока, служащего источников для движения вала.

Как классифицируются зубчатые передачи

Сложно выделить единую градацию, на которую бы опирался каждый производитель. Существует значительное количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основываясь на расположении осей по сравнению друг с другом.

Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса. - • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности.

Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса. Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

- • Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

- • Простая регулировка скорости. Масса вариантов настройки, установки.

- • Высочайший уровень КПД при небольших затратах.

- • Компактность. Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве.

Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность. Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

- • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Типы

А теперь пройдемся по конкретным представителям своего жанра. Сначала остановимся на наиболее общих группах. А после уже перейдем к узким нишам.

А после уже перейдем к узким нишам.

Конические

Название говорят за себя. Основа колеса имеет форму конуса. Оси в таком варианте всегда перекрещиваются. Есть и иные отличительные стороны. Как непрямые зубья. Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Примечательно, что в результате форму позволяет увеличить площадь соприкосновения между элементами. А угол достигает 90 градусов. Поэтому фиксация, по заверению экспертов, становится более надежной. Также интересно то, что зубья утолщаются от основания к вершине. А значит, после зацепа они весьма надежно держатся за партнеров. И соскальзывание почти полностью исключается.

Понятие, принцип действия зубчатой передачи конической формы строится на надежности. Но нельзя сказать, что это экономичный вариант. Ведь он неотвратимо теряет в среднем 15% импульса, который передает ему вал. Прямой угол просто не позволяет сохранить всю прилагаемую силу.

С переменным передаточным отношением

Это относительно новое веяние в сфере. Смысл строится на том, что в стандартном механизме положение полюса зацепления всегда остается неизменным, статичным. А в этом прогрессивном виде оно «гуляет», изменяется под среду и нужды. Нельзя сказать, что это очень популярная разновидность, но в определенных случаях он показывает весьма завидные результаты.

Планетарные

Их еще можно назвать подвижными. В этом варианте ось колеса может перемещаться. Чтобы было яснее, в механизме шестерни не крутятся на месте, а более мелкое «бегает» по крупному. Движением становится намного разнообразнее, приходится пройти весь круг. И ось должна двигаться по траектории, меняя свое положение постоянно.

Разновидности колес

А теперь разберем основные виды, параметры зубчатых передач в зависимости от колес. Это самая популярная градация, на которой основываются чаще всего.

Это самая популярная градация, на которой основываются чаще всего.

Цилиндрические

Наиболее распространенный способ. Используется два колеса с различным количественным фактором зубьев. Характеризуются постоянным передаточным отношением, никаких «плавающих» переменных. Оси по традиции параллельные. Существуют две вариации реализации такого механизма, с повышающим и понижающим фактором. В первом случае отношение количества зубьев больше единицы, во втором, соответственно, меньше.

Коническая

Об этой вариации мы уже немного поговорили. Смысл заключается в наличии угла между элементами. Разумеется, такой подход снижает КПД. Но для пущей надежности, особенно если подразумеваются высокие скорости вращения – это идеальное решение.

Червячная

Особый тип. В этом случае используется скрещивание осей. И принцип работы зубчатой передачи строится на заходах, каждый из которых немного тормозит движение. Меньшее колесо описывает от одного до четырех кругов по крупному собрату. Ход в обратную сторону, кстати, в такой конструкции не допускается. Сила трения слишком велика, она просто не позволит пойти назад. Зачастую к общему набору составных частей добавляются еще и редукторы.

В этом случае используется скрещивание осей. И принцип работы зубчатой передачи строится на заходах, каждый из которых немного тормозит движение. Меньшее колесо описывает от одного до четырех кругов по крупному собрату. Ход в обратную сторону, кстати, в такой конструкции не допускается. Сила трения слишком велика, она просто не позволит пойти назад. Зачастую к общему набору составных частей добавляются еще и редукторы.

Механизмы

Помимо описанных вариаций, есть еще парочка, которые являются более редкими, но все столь же результативными. В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

А также существуют винтовые. Они весьма точны и надежны, поэтому реализуются в различных компактных приборах. Но есть и негативная сторона. Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Форма и характеристика зуба

Мы уже пояснили, из чего состоит зубчатая передача. И главным фактором колеса являются зацепы. Поэтому конструкция так и называется. Но им пока уделили недостаточно внимания. А ведь у них есть свои отличительные стороны и видовое разнообразие.

Это:

- • Прямые. Используется повсеместно, нет отклонений по оси.

- • Косые. Значительно повышает уровень сцепления. Но начинает страдать КПД. Да и срок службы снижается.

- • Шевронные. Смысл кроется в снижении нагрузок на подшипник. Оси не давят на элемент, что выгодно при длительной работе.

- • Внутренние. Прекрасно функционируют на изгиб. А также практически единственный тип, который не создает сильный шумовой эффект при эксплуатации.

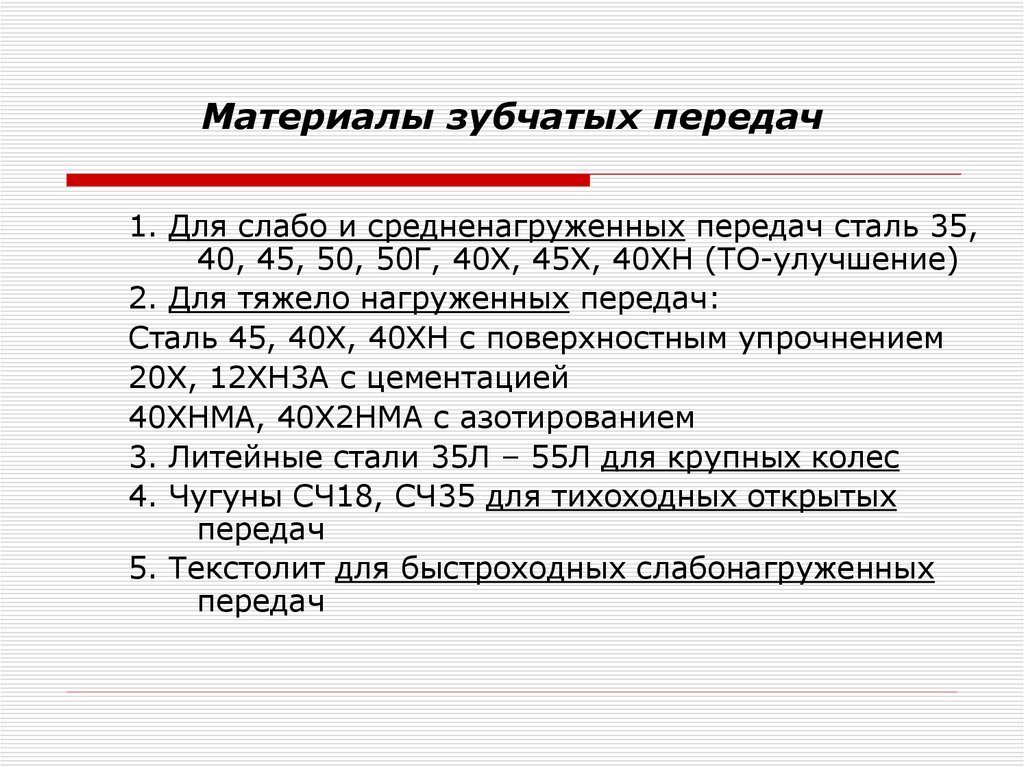

Материалы

Чаще всего используется сталь. Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Любопытно, что в середине зацепы куда мягче, чем на поверхности. Ведь если сделать их твердыми по всему объему, они начнут ломаться при постоянных нагрузках, станут хрупкими. А если учитывать сферы, где применяются зубчатые передачи, особенности использования – такого допускать нельзя.

Геометрические параметры колес

Есть определенные нюансы конструкционного плана. Боковые стороны всегда соприкасаются. Это главная точка поверхности, передающая импульс. А угол всегда подбирается с учетом смещения, чтобы при некорректной работе не заблокировались шестерни.

Поэтому важно учитывать: диаметр, длину окружности, размер зацепов, периодику, частоту. Все эти параметры указываются в сопутствующей документации. И должны точно соответствовать требованиям нормативов.

И должны точно соответствовать требованиям нормативов.

Методы обработки

Для пущей надежности каждая деталь после производства и обкатки проходит еще термическую закалку. И это обязательный процесс для продукта, который прослужит долго. В большей части случаев термообработки хватает, но есть некоторые детали, которые используются в высокоточных приборах. И тогда уже понадобится еще шлифовать каждый продукт.

Области применения

Существует масса промышленных сфер, где с успехом нашли свое отражение такие конструкции. Проще найти отрасль, где их нет. От точных приборов до гигантских буровых установок. Используются в двигателях внутреннего сгорания, а значит, почти в каждом виде транспорта на земле: станки, конвейеры на фабричном производстве и в цехах. Даже в небольших элитных наручных часах применяется все тот же принцип. Просто без электрического привода.

Изучив классификацию и область применения зубчатых передач, остается только пожелать вам подобрать грамотный продукт для своего производства. И гидом, помогающим обойти все перипетии современного рынка, станет компания «Сармат».

И гидом, помогающим обойти все перипетии современного рынка, станет компания «Сармат».

Виды, достоинства и недостатки зубчатых передач

Существует огромное количество техники, оборудования и просто автомобилей, где используются механические передачи с зубчатым типом зацепления. Если говорить простым языком, то усилие в такой передаче передаётся за счёт того, что пара зубчатых колёс цепляется друг за друга и начинается вращение.

Подобные виды передач получили широчайшее распространение в производстве автомобилей, тяжёлой техники, всевозможных механизмов и пр. С их помощью передаётся и меняется скорость вращения, направление движения, момент и пр.

Главная задача состоит в том, чтобы преобразовать вращательное движение и изменить текущее положение механизмов. Существует несколько разновидностей зубчатых передач, они имеют свои сильные и слабые стороны.

Разновидности

Начать стоит с изучения видов зубчатых передач, которые нашли широкое применение в разных отраслях, включая автомобилестроение.

Основной акцент будет сделан именно на автомобилях. В них используются различные типы зубчатых передач.

Зацепление зубцами способствует эффективной передаче вращательного движения, поступающего от автомобильного двигателя. В это же время преобразуется движение, меняется частота вращения, изменяется показатель крутящего момента.

Чтобы выполнять подобные функции, требуется использовать соответствующие механизмы. Согласно действующей классификации зубчатых передач, их можно разделить на несколько категорий.

- Цилиндрические. Эти передачи включают в себя пары преимущественно с разным числом зубцов. Оси зубчатых колёс в случае с цилиндрическими передачами параллельные. Важно помнить о таком понятии как передаточное отношение. Это отношение количества зубьев. Что интересно, зубчатое колесо, большее по размеру, так и называют, а вот колесо с меньшими габаритами принято называть шестернёй.

- Зубчатые конические передачи. У них есть одна важная особенность. В случае с коническими зубчатыми передачи оси их колёс пересекаются. При этом вращение передаётся непосредственно между валами, которые могут располагаться под разным углом. В зависимости от того, какое колесо окажется ведущим в ситуации с конической зубчатой передачей, сама передача может оказаться повышающей или понижающей.

- Червячные. Аналогом конической зубчатой передачи является червячная. Здесь предусмотрены скрещивающиеся оси вращения. Добиться большого передаточного числа можно за счёт соотношения количества зубцов на колесе и количества заходов так называемого червяка. Червяки делятся в зависимости от числа заходов. Они бывают одно-, двух- и четырёхзаходными. Тут есть ещё одна важная особенность. Здесь передача вращения происходит только на червячное колесо от самого червяка. Реализовать обратный процесс нельзя, поскольку возникнет сильное трение. У такой передачи предусмотрена способность самостоятельного торможения, что реализовано за счёт червячного редуктора.

Наглядным примером выступает подъёмный механизм для работы с грузом.

Наглядным примером выступает подъёмный механизм для работы с грузом. - Реечные. Конструкция предусматривает использование зубчатых колёс и реек. Тем самым удаётся превратить вращательное движение в поступательное, как и в обратном направлении. Ярким примером выступает автомобильная рулевая рейка.

- Винтовые. Применяются передачи такого типа при скрещивании валов. Зубцы имеют точечное зацепление, они быстро изнашиваются из-за нагрузок. Потому винтовые передачи обычно реализуются в разных приборах.

- Планетарные. Отличительной особенностью является применение зубчатых колёс, у которых оси подвижные. Обычно предусмотрено наружное колесо с жёсткой фиксацией и с внутренней резьбой. Дополнительно устанавливается центральное колесо, водило и сателлиты. С помощью таких элементов осуществляется перемещение по окружности неподвижного колеса, реализуя тем самым вращение центрального.

У всех разновидностей предусмотрен различный коэффициент перекрытия, являющихся характерной особенностью зубчатой передачи. Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

Так называют величину отношения угла перекрытия колеса к угловому шагу. Что же касается угла перекрытия, то это угол, на который осуществляет проворачивание колесо за время, пока в зацеплении находится одна пара зубцов.

У конических зубчатых передач, как и у многих остальных, зацепление бывает внутренним и наружным. В случае с наружным расположением ничего сложного нет, поскольку зубцы находятся сверху. Если это внутреннее зацепление, тогда зубцы от большого колеса находятся со стороны внутренней поверхности. Тут реализовать вращение можно исключительно в одном направлении.

Что ещё следует знать

Узнав, какие бывают применяемые в механизмах зубчатые передачи, следует немного дополнить информацию.

Рассмотренные зацепления могут применяться в разном сочетании, учитывая используемые кинематические схемы.

Сами передачи отличаются между собой ещё и по форме зубцов, типу и профилю. Это позволяет выделить несколько разновидностей зацепления. Оно может быть:

Оно может быть:

- циклоидальным;

- круговым;

- эвольвентным.

В основном применяются именно эвольвентные виды зацеплений. Это обусловлено их техническим превосходством над конкурентами.

Подобные зубцы нарезают путём применения реечных инструментов. У лидирующего вида зацепления передаточное отношение постоянное, и оно не зависит от того, какая степень смещения в отношении межцентрового расстояния.

Но у эвольвентного зацепления есть свой недостаток. Если передаётся большая мощность, в паре выпуклых поверхностей зубцов может сказаться небольшое пятно контакта. Из-за этого образуются дефекты, и постепенно разрушается поверхность.

Особенностью кругового зацепления выступает сцепление выпуклых зубьев с помощью вогнутых колёс. Это хорошо тем, что пятно контакта увеличивается. Но параллельно усиливается трение.

Если говорить про разновидности зубчатых колёс, то они бывают:

- криволинейными;

- шевронными;

- косозубыми;

- прямозубыми.

Среди них наибольшее распространение получили прямозубые варианты. Они простые в изготовлении, доступные для производства, предельно надёжные в процессе эксплуатации. У них линия контакта всегда остаётся параллельной относительно оси вала.

Недостаток прямозубых колёс в том, что они способны передавать меньший предельный крутящий момент, если сравнивать с шевронными и косозубыми аналогами.

Косозубые рекомендуется применять в ситуациях, когда необходимо передавать максимально высокую частоту вращения. Тогда механизм будет работать плавно и с минимальным уровнем шума. Но параллельно в таких системах сильно нагружается подшипник, что связано с большим осевым усилием.

У шевронных колёс практически те же преимущества, что и у косозубых аналогов. Но они при этом не нагружают подшипники, поскольку здесь силы разнонаправлены.

Если говорить про криволинейные типы колёс, их актуально использовать в узлах с высоким передаточным отношением. Они меньше шумят в процессе вращения, лучше справляются с работой на изгиб.

Они меньше шумят в процессе вращения, лучше справляются с работой на изгиб.

Материалы изготовления

Вполне закономерно предположить, что назначение используемых зубчатых передач предусматривает применение высокопрочных материалов для их изготовления.

Поэтому в основе конструкции практически всегда лежит сталь. К прочности шестерни предъявляются повышенные требования в плане прочности, а вот колёса менее требовательные. Их характеристики прочности могут отличаться.

Учитывая этот момент, при производстве шестерней применяются различные материалы. Изделия проходят через дополнительную процедуру обработки. На них воздействуют термически, химически и температурно.

Изделия на основе легированной стали обычно дополнительно улучшают свои характеристики путём цианирования, азотирования и цементации. Это влияет на изменение внутренних характеристик. А вот шестерни на основе углеродистой стали в основном проходят только поверхностные процедуры по закалке.

С зубьями всё иначе. К ним предъявляются повышенные требования в плане прочности поверхности. При этом сердцевина должна оставаться достаточно вязкой и мягкой. При таких характеристиках можно предотвратить изломы и быстрый процесс износа при активной эксплуатации под нагрузкой.

К ним предъявляются повышенные требования в плане прочности поверхности. При этом сердцевина должна оставаться достаточно вязкой и мягкой. При таких характеристиках можно предотвратить изломы и быстрый процесс износа при активной эксплуатации под нагрузкой.

Колёсные пары, в работе которых не предусматривается высокая нагрузка и повышенная частота вращения, изготавливаются обычно на основе чугуна.

Намного реже при производстве колёсной пары применяется такой материал как бронза, латунь и пластик.

Зубцы колёс создают на основе заготовок, выполненных одним из двух методов. Это штамповка или литьё. Затем проводится нарезка. При нарезке применяются методики обкатки или копирования. Обкатка позволяет создать зубцы с разными параметрами, используя один инструмент. В роли инструментов выступают рейки, долбяки и червячные фрезы.

При использовании метода копирования применяются пальцевые виды фрезы. Затем, завершив нарезку, наступает очередь термообработки. Если требуется получить высокоточное зацепление, после термической обработки обязательно нужно сделать шлифовку и финишную обкатку изделия.

Если требуется получить высокоточное зацепление, после термической обработки обязательно нужно сделать шлифовку и финишную обкатку изделия.

Преимущества и недостатки

Отдельно стоит поговорить об имеющихся достоинствах и недостатках зубчатых передач.

Учитывая их широкое распространение, не удивительно, что специалисты делают акцент на значимых достоинствах. Хотя и без минусов здесь не обошлось.

Начнём с перечня достоинств зубчатых передач. К положительным моментам можно отнести такие характеристики:

- высокая степень надёжности;

- способность работать в широком диапазоне скоростей;

- возможность функционирования при высоких нагрузках;

- компактные размеры;

- большой ресурс и запас прочности;

- высокий показатель КПД;

- сравнительно небольшая оказываемая нагрузка на подшипники и валы;

- постоянное передаточное отношение;

- достаточно простая технология производства;

- отсутствие сложностей при обслуживании.

Но за столь внушительным перечнем достоинств скрываются и некоторые недостатки.

К числу слабых сторон можно отнести следующие пункты:

- высокие требования касательно точности установки зубчатых передач;

- повышенные требования к качеству производства элементов;

- если вращение происходит на высокой скорости, может появляться шум, что связано с небольшими ошибками при производстве в основном;

- из-за высокой степени жёсткости эффективной компенсации динамических нагрузок добиться не удаётся, что ведёт к разрушениям, дефектам и пробуксовкам.

Имея дело с зубчатыми передачами, очень важно придерживаться элементарных правил их обслуживания и эксплуатации.

В процессе обслуживания требуется периодический визуальный осмотр, проверка текущего состояния колёс, конструкции и целостности зубцов и шестерней. Со временем на них могут появляться сколы, трещины и прочие повреждения.

Не забывайте проверять зацепление и качество сцепки. Для этого часто применяются специальные краски, которыми обрабатываются зубья. С помощью краски можно понять, какова величина пятна контакта и как зубья располагаются в механизме. Чтобы отрегулировать узел, требуется воспользоваться специальными прокладками.

Для этого часто применяются специальные краски, которыми обрабатываются зубья. С помощью краски можно понять, какова величина пятна контакта и как зубья располагаются в механизме. Чтобы отрегулировать узел, требуется воспользоваться специальными прокладками.

виды и типы, достоинства и недостатки, область применения, назначение, общие сведения, из чего состоят, где применяются, характеристики, определение, принцип действия

08.07.2020

Огромное количество устройств с механическими деталями использует принцип переноса силового усилия, вращательного момента, направления давления посредством особого способа. И именно его мы сегодня и затронем в обзоре. Мы разберем типы и виды, применение и назначение, преимущества зубчатых передач. А также рассмотрим смежные моменты.

А также рассмотрим смежные моменты.

Общее описание

Для того чтобы передать усилия, ранее использовался повсеместно лишь один метод — ременный, который имел важное промежуточное звено — ремень. В нашем же случае способ меняется. Ненужный переходник исключается, вместо него появляется сцепление между элементами.

Таким образом, увеличивается не только уровень надежности и минимизируется размер всей системы, но также достигается и еще одно важное преимущество. Снижается расход энергии, необходимый для активации всей конструкции.

Существует масса ключевых факторов, которые определяют эффективность, сферу применения механизма. Разумеется, важным аспектом становятся габариты, материал производства и точность.

Если говорить про общие сведения о зубчатых передачах, нужно знать, что в хорошем продукте между зубьями всегда присутствует зазор. Они не располагаются вплотную. Иначе скольжение будет невозможным по определению. А также будет крайне неудобно смазывать подвижные части. Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Эксплуатационный срок, равно как и эффективность применения будет значительно снижена. Не нужно забывать, что многие типы производства подразумевают образование высоких температур на производственных площадках. А сами механические детали во время работы ввиду банальной силы трения разогреваются. Значит, металл будет расширяться, незначительно увеличиваться в размерах. И без зазора зубья просто встанут, упираясь друг в друга и заблокировав дальнейший ход.

Поэтому выбор конечного продукта всегда стоит останавливать на том, что точно не подведет. Именно поэтому мы в всегда внимательно относимся к деталям. И любая часть наших станков и иной продукции отвечает не только всем требованиям нормативной документации, но и желаниям наших клиентов.

Изготовление зубчатых передач

Среди основных требований к зубчатым передачам, независимо от их вида и предназначения – надежность при работе на любых скоростях и при различных нагрузках. Поэтому изготовление колесных пар является ответственным процессом. Состоит он из нескольких этапов, каждый из которых напрямую влияет на качество готовых изделий.

Состоит он из нескольких этапов, каждый из которых напрямую влияет на качество готовых изделий.

Материал изготовления

Сырьем, чаще всего используемым для создания элементов зубчатых передач, является сталь. При этом, для повышения прочности металл могут подвергать термической обработке, либо легировать, добавляя дополнительные элементы. Как правило, при изготовлении колесных пар используют:

- углеродистую сталь обыкновенного качества;

- высококачественные марки;

- легированные стали.

Наряду со стальными заготовками, в производстве зубчатых передач применяется и серый чугун. Этот сплав хорошо подходит для создания тихоходных крупногабаритных зубчатых передач с открытым типом конструкции. К плюсам чугуна относят нетребовательность к смазке, и способность деталей хорошо притираться друг к другу.

Также в производстве нередко используют бронзу, латунь, капролон, текстолит, различные пластики и формальдегиды.

Широко распространена практика, при которой для элементов используются разные по прочности металлы. Так, и колеса, и шестерни могут изготавливаться из стали. Но при этом металл для изготовления одной из составляющих пройдет более сильную термообработку и получит повышенную прочность.

Так, и колеса, и шестерни могут изготавливаться из стали. Но при этом металл для изготовления одной из составляющих пройдет более сильную термообработку и получит повышенную прочность.

Используемое оборудование

На всех предприятиях, которые изготавливают зубчатые передачи, цеха оснащаются современными устройствами, способствующими повышению эффективности процесса и точности нарезки колес. С их помощью можно быстро заготавливать не только цилиндрические колеса и шестерни, но и элементы червячного, шевронного, косозубого типа.

Большим плюсом высокотехнологичных станков последнего поколения является то, что заготовки на них можно располагать вертикально и максимально правильно нарезать зубья необходимой формы даже на колесах диаметром не превышающем 12 мм.

Максимальную точность изготовления колес до 75 модуля обеспечивают пальцевые фрезы, до 40 модуля – дисковые и до 30 модуля – червячные. Все эти варианты фрез также имеются на большей части оборудования.

Помимо станков с вертикальным расположением заготовок, на предприятиях используется оборудование и с горизонтальным вариантом установки элементов. На них обрабатываются колеса с косыми, прямыми и шевронными зубьями.

На них обрабатываются колеса с косыми, прямыми и шевронными зубьями.

Также на предприятиях можно встретить станки, работающие долбяком-шестерней. Однако такое оборудование не позволяет добиться высокой точности, не отличается универсальностью и считается малопроизводительным.

Подготовка чертежей

Создание колесных пар начинается с подготовки чертежей. При проектировании учитываются виды зубчатых передач и их применение, условия планируемой эксплуатации механизма, расположение тандема в узле и возможные нагрузки на него.

От правильности составления чертежа во многом зависит конечный результат – качество изделия и длительность его эксплуатации. Поэтому в схемах в мельчайших подробностях инженеры отражают все особенности геометрии колес, их размеры и другие важные параметры.

При расчетах проектировщикам приходится учитывать не только условия заказчика, но и требования целого ряда стандартов. Для этого инженеры составляют таблицы и строят графики, рассчитывая значения по формулам с учетом всех коэффициентов. Алгоритм расчетов может состоять из нескольких десятков последовательных действий.

Алгоритм расчетов может состоять из нескольких десятков последовательных действий.

В настоящее время большинство чертежей выполняется при помощи компьютерных программ, что позволяет значительно снизить риск возникновения ошибок при расчетах.

Как правило, готовый чертеж отображает две проекции детали (фронтальный и боковой слева), но в некоторых случаях могут потребоваться и другие ракурсы изображений. Это особенно актуально для зубчатых передач, устройство которых имеет повышенную сложность и требует максимальной точности при нарезке зубьев и состыковке элементов пары.

Процесс производства

На основе схем и таблиц, подготовленных проектировщиками, в производственных цехах, для начала, создаются заготовки. Они представляют собой диски определенной толщины с прорезью для шпонки в середине. Для их изготовления могут использоваться два различных метода: литье или штамповка. В ряде случаев также может применяться технология нарезания.

В дальнейшем заготовки подвергаются дополнительной обработке, в ходе которой на них формируются зубья необходимых размеров и типа.

Нарезка также может осуществляться по различным технологиям:

- Копирование. Представляет собой процесс фрезерования. Впадины между зубьями детали в этом случае формируются при помощи дисковых, модульных или концевых фрез. После формирования очередной впадины, заготовка поворачивается на один шаг и процесс повторяется. Расстояние каждого шага равно зубу колеса. Главная особенность технологии заключается в том, что форма режущего инструмента повторяет контур впадины.

- Обкатка заготовок зубчатых передач – этап изготовления, предусматривающий имитацию зацепления зубчатой пары, одним из элементов которой является червячная фреза. Вместо нее также могут быть использованы долбяки и гребенки.

С помощью червячной фрезы изготавливают колеса с внешним расположением зубьев, с помощью долбяков – с внутренним. А гребенки позволяют нарезать прямые и косые зубья с большим модулем зацепления.

Обкатка считается самым часто используемым методом изготовления зубчатых колес на сегодняшний день.

Помимо нарезки, в массовом производстве зубчатых передач активно используется такой метод обработки заготовок, как горячее накатывание зубьев. Заключается он в том, что венец заготовки нагревается при помощи высокочастотного тока, а затем обкатывается между колесами-накатниками. В процессе такой накатки на колесе выдавливаются выемки, и формируются зубья.

После накатки детали проходят дополнительную механическую обработку, либо подвергаются процессу холодного накатывания – калибровке.

Элементы конструкции зубчатой передачи

Данное устройство по своей сути является довольно простым. В нем используется минимальное количество составных частей. Соответственно, это значительный плюс в пользу эксплуатационного срока. Как бы далеко ни шагнула наука и прогресс — чем проще механизм, тем реже он ломается. Это факт, с которым невозможно спорить.

Хотя, говоря о герое нашего обзора, в первую очередь в воображении предстает колесо, но это лишь вершина айсберга. Посмотрим более подробно:

- • Практически во всех моделях присутствует корпус.

Он необходим для надежной фиксации всех частей в условиях одной системы. А также не позволяет смазочным материалам утекать, тратиться впустую. Габариты и форма конуса допускается различная. Конкретика опирается на задачу, которую и должен выполнять инструмент.

Он необходим для надежной фиксации всех частей в условиях одной системы. А также не позволяет смазочным материалам утекать, тратиться впустую. Габариты и форма конуса допускается различная. Конкретика опирается на задачу, которую и должен выполнять инструмент. - • Колеса. Разбирая разновидности, какие передачи называют зубчатыми в принципе, в голову сразу приходят шестерни. Их по стандарту две штуки. Если не подразумевается посредников, всегда есть ведущее и ведомое. Первое получает импульс силы, поворачивается по своей оси, заставляет двигаться второе. Крутящий момент зависит от качества сцепления между ними.

- • Вал. Главный двигатель, который и содержит в себе импульс. Получает он его уже непосредственно источника. В большинстве случаев таковым выступает привод на электрике. Крепится данная часть уже на само колесо. А значит, его форма также подбирается исходя из всей системы в целом. Допускается ступенчатые варианты при необходимости.

- • Подшипники. Характеристики и определение зубчатых передач подразумевает подвижность колес.

Но для обеспечения подобного необходимо крепить вал не напрямую, а с помощью промежуточных переходников. Ими и становятся подшипники. Поскольку в этом месте происходит толчок подвижности, его тоже нужно регулярно обрабатывать смазочными материалами.

Но для обеспечения подобного необходимо крепить вал не напрямую, а с помощью промежуточных переходников. Ими и становятся подшипники. Поскольку в этом месте происходит толчок подвижности, его тоже нужно регулярно обрабатывать смазочными материалами.

Стоит также осознавать, что основа для любой шестерни – это зубья. Они и подарили название всей системе. Величина, количество, периодика расположения отличает виды друг от друга. Наклон тоже может существенно меняться в различных моделях.

Важно уточнить, что эти шестерни устанавливаются на вал через прессование. В результате общая конструкция обладает изрядной прочностью, а холостой поворот колеса исключается по определению. А это означает, что будет меньше потерь энергии. В большей части случаев снижается расход электрического тока, служащего источников для движения вала.

Применение зубчатых передач

Области применения зубчатых передач весьма обширны. Сегодня подобные механизмы применяются в различных отраслях промышленности. Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

Проведенные исследования указывают на то, что в год изготавливается несколько миллионов экземпляров подобных изделий. Рассматривая применение и назначение отметим нижеприведенные моменты:

- Цилиндрическая передача используется для повышения или понижения передаваемого усилия. Примером их применения можно назвать двигатели внутреннего сгорания или коробки передач, буровые и металлургические установки, оборудование горнодобывающей промышленности.

- Конические передачи применяют намного реже. Это прежде всего связано с тем, что они довольно сложны в производстве. Область применения – сложная механическая передача с переменными углами и изменением нагрузки. Примером можно назвать ведущие мосты транспортных средств, а также конвейеры и другие устройства, применяемые в агропромышленном комплексе.

Область применения зависит от конструктивных особенностей механизма, а также типа применяемого материала при производстве.

На момент работы слышен монотонный умеренный шум. Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

Если появляются посторонние звуки, то это может указывать на появление существенных проблем, к примеру, сильного износа поверхности. Техническое обслуживание проводится следующим образом:

Визуальный осмотр требуется для того, чтобы исключить вероятность наличия трещин или сколов на поверхности. Особое внимание уделяется тому, чтобы при работе колеса правильно зацеплялись. Слишком большой зазор может привести к сильному износу и другим проблемам, так как нагрузка распределяется неравномерно

Изменение зазора проводится путем регулировки положения вала и подшипников. На момент работы уделяется внимание тому, чтобы не возникало торцевое биение или другая неравномерность хода. Для определения правильности хода на зубья наносятся отметки при помощи специальной краски. До момента их полного засыхания валы проворачивают несколько раз. Форма отпечатка определяет то, насколько правильно соединение. После высыхания краски уделяется внимание тому, чтобы точка касания была в средней части высоты зуба. Изменить положение можно путем установки специальных подкладок под подшипники. На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Изменить положение можно путем установки специальных подкладок под подшипники. На момент обслуживания проводится добавление требующегося количества смазывающего вещества. Как ранее было отмечено, без него существенно увеличивается степень износа поверхности.

Периодическое обслуживание позволяет существенно увеличить эксплуатационный срок устройства

На момент осмотра устройства уделяется внимание также состоянию вала, подшипников и других элементов, которые обеспечивают стабильную и надежную работу. К примеру, незначительный изгиб вала становится причиной повышенного износа определенной части колеса

В самых сложных случаях происходит его обрыв.

Как классифицируются зубчатые передачи

Сложно выделить единую градацию, на которую бы опирался каждый производитель. Существует значительное количество разнообразных факторов, становящихся фундаментальными в зависимости от задач на производстве. Поэтому и используется несколько вариаций группировки.

Посмотрим, по каким аспектам разделяют эти инструменты на подвиды:

- • Основываясь на расположении осей по сравнению друг с другом.

Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса.

Так появляются параллельные типы, а также пересекающиеся. Отдельной строкой идут перекрещивающиеся. Разумеется, первый вариант – самый простой. И чаще всего выбирается именно он. Но существуют нетипичные задачи, где приходится использовать иные способы. Под осями подразумеваются механизмы, которые крепят колеса. - • Также некоторые классы опираются на расположение зубьев. Так у нас появляются внутренние и наружные варианты. Эффективность их напрямую опирается на всю систему. Панацеи нет. Им сказать, кто лучше не получится. Используются чаще наружные, но нельзя утверждать, что они результативнее.

- • Корпус тоже имеет значение. Мы уже уточнили, зачем он нужен. Но пока не рассказали, что существуют модели с открытым типом оболочки. И что примечательно, такой вариант работает в принципе без внешней смазки. Сухой ход, как это принято называть. А закрытая модель – ближе к стандарту.

- • Следует внимательно относиться и к размеру. Корректнее – к протяженности окружности. Чем она длиннее, тем больший путь проходит точка при одиночном повороте колеса.

Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Соответственно, выделяют тихоходные и скоростные. Но стоит понимать, что динамика все же зависит от вала. Какой импульс он передаст. А форма лишь подскажет, сможет ли колесо справиться с ним и применить его по назначению.

Классификация зубчатых передач

На сегодняшний день уже существует большое количество различных градаций и признаков, по которым классифицируют зубчатые передачи. В зависимости от того какой вид исполнения выбрать, зависит главный параметр всего узла, это долговечность его работы и надежность. Также сюда можно добавить разные варианты нужных характеристик.

Рассмотрим несколько видов и признаков классификации зубчатых передач:

- Параллельные и пересекающиеся типы, различаются расположением осей относительно друг друга. Третий существующий вид — перекрещивающийся. Наиболее надежным и технически простым является параллельный тип. Если судить популярность по продажам, то лидирующую позицию занимает именно он. Зачастую возникает потребность в решении нестандартных задач, тогда приходится искать другие способы.

Оси, так называемые крепежные устройства для колес.

Оси, так называемые крепежные устройства для колес. - Внутренние и наружные типы, основываются на расположении зубьев. Стоит учитывать, что их производительность зависит от всей конструкции. Выделить среди них какой то один нельзя, все зависит от конкретных задач. На практике наиболее востребованный в работе, наружный, но это не говорит о том, что он эффективнее справится с задачами.

- Стоит отметить классификацию по форме и конструкции корпуса, которые мы описывали выше. Тут мы не сказали о том, что бывают закрытые и открытые виды. Открытые отличаются тем, что могут работать без смазочного материала, на сухую. Закрытые могут исправно и долго функционировать только при наличии достаточного уровня смазки.

- В зависимости от потребности увеличить количество оборотов или уменьшить их, существуют понижение и повышение передач. Для каждой цели выбирают свой тип.

Внимание заслуживает такой параметр как величина окружности. По ней определяют три подвида, тихоходные, быстроходные и среднескоростные. Выбирать тут стоит в зависимости от ваших потребностей в определенных характеристиках.

Выбирать тут стоит в зависимости от ваших потребностей в определенных характеристиках.

Основные достоинства и недостатки зубчатых передач

Ключевые преимущества видны невооруженным взглядом. Это:

- • Длительный срок эксплуатации. Мы уже пояснили, что простой инструмент редко ломается. А в обозначенном случае мы имеем дело с крепким металлом, отсутствием ломких деталей, закаленной частью, соприкасающейся с партнером (зубьями). Поэтому такой механизм по праву можно считать долгожителем.

- • Простая регулировка скорости. Масса вариантов настройки, установки.

- • Высочайший уровень КПД при небольших затратах.

- • Компактность. Что особенно важно. Ведь минимальный размер всего механизма позволяет сэкономить место в устройстве. Как пример, зубчатая передача позволяет сделать более компактный насос, сохраняя высокую мощность.

Но и минусы тоже существуют:

- • Динамически во время работы невозможно сменить темп.

- • Дороговизна, а также сложность.

Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации.

Выполнить кустарными методами, как муфту или что-то схожее, не выйдет. Необходимо обращаться к профессиональным производителям. И одним из лучших вариантов будет «Сармат». Где при эталонном качестве продукта не задираются расценки выше среднерыночных. Что редкость для современной экономической ситуации. - • Шумовой эффект. Избавиться от аспекта не получится, и чем выше скорость, тем сильнее будет сопровождающий работу звук. Вращательное движение не может быть беззвучным, зацепление зубьев делает свое дело. Такой способ является очень надежным, но и весьма шумным.

Цилиндрические передачи. Виды.

Цилиндрической передачей

называется зубчатая передача с параллельными осями. Они бывают с

прямым

,

косым

зубом и

шевронные

. Косозубые применяются при окружных скоростях >5м/с; шевронные — преимущественно в тяжело нагруженных передачах.

В зубчатых колесах можно выявить 4 основных элемента: зубчатый венец

, включающий зубья, предназначенные для взаимодействия с сопряженным зубчатым колесом;

обод

-часть зубчатого колеса, несущая зубчатый венец,

ступица

— часть зубчатого колеса, соединяющая его с валом, несущим зубчатое колесо;

диск

— часть зубчатого колеса, соединяющая обод со ступицей.

Межосевое расстояние aw

– расстояние между геометрическими осями валов, на которых закреплены шестерня и зубчатое колесо.

Диаметры начальных цилиндров (окружностей) dw1 и dw2

зацепляющихся зубчатых колес – диаметры мнимых цилиндров, которые в процессе работы передачи обкатываются один по другому без проскальзывания. При изменении межосевого расстояния передачи меняются и диаметры начальных цилиндров (окружностей). У отдельно взятого колеса диаметра начального цилиндра (окружности) не существует.

Эти параметры передачи связаны между собой простым соотношением aw= (dw2± dw1)/2,

где знак «+» относится к внешнему, а знак «-» — к внутреннему зацеплению.

Числа зубьев зубчатых колес z1 и z2

. Суммарное число зубьев колес, участвующих в передаче

zΣ= z1 + z2

Делительные диаметры d1 и d2

зубчатых колес, участвующих в зацеплении – диаметры цилиндров (окружностей) по которым без скольжения обкатывается инструмент при нарезании зубьев колеса методом обкатки. У большинства зубчатых передач (при отсутствии ошибок в изготовлении) делительные диаметры и диаметры начальных цилиндров совпадают, то есть dw1 = d1 и dw2 = d2. Так как делительные диаметры связаны с процессом изготовления зубчатого колеса, каждое из которых изготавливается отдельно, то делительный диаметр имеется у каждого отдельно взятого колеса.

У большинства зубчатых передач (при отсутствии ошибок в изготовлении) делительные диаметры и диаметры начальных цилиндров совпадают, то есть dw1 = d1 и dw2 = d2. Так как делительные диаметры связаны с процессом изготовления зубчатого колеса, каждое из которых изготавливается отдельно, то делительный диаметр имеется у каждого отдельно взятого колеса.

Модуль зацепления m

, — часть делительного диаметра, приходящаяся на один зуб колеса, следовательно для любого нормального зубчатого колеса

m=d/z

Окружной делительный шаг зубьев p

— расстояние между одноименными боковыми поверхностями двух соседних зубьев, измеренное по дуге делительной окружности. Так как длина делительной окружности равна p×d, то для любого зубчатого колеса имеем . Из сказанного следует, в зацеплении могут находиться только зубчатые колеса с одинаковым модулем.

Кинематические параметры зубчатых передач — это угловые скорости w1

и

w2

, частоты вращения

n1

,

n2

ведущего и ведомого зубчатых колес и передаточное число

u

зубчатой передачи, вычисляемое по соотношению

u=w1/w2= n1 /n2= dw2 dw1= d2 /d1= z2 /z1.

Конические передачи. Виды.

Конические зубчатые передачи используются для передачи вращения между валами с пересекающимися осями. Назначение КЗП — межосевой угол расположения валов, что может сочетаться с изменением угловых скоростей и моментов. Межосевой угол Σ обычно равен 90о. Такие передачи называются ортогональными.

КПД конических ЗБ равен 0,95…0,97.

Наиболее распространены КЗП с прямым

и

круговым

зубом. Последние обычно используются при окружной скорости >3м/с.

В зубчатых колесах можно выявить 4 основных элемента: зубчатый венец

, включающий зубья, предназначенные для взаимодействия с сопряженным зубчатым колесом;

обод

-часть зубчатого колеса, несущая зубчатый венец,

ступица

— часть зубчатого колеса, соединяющая его с валом, несущим зубчатое колесо;

диск

— часть зубчатого колеса, соединяющая обод со ступицей.

Межосевое расстояние aw

– расстояние между геометрическими осями валов, на которых закреплены шестерня и зубчатое колесо.

Диаметры начальных цилиндров (окружностей) dw1 и dw2

зацепляющихся зубчатых колес – диаметры мнимых цилиндров, которые в процессе работы передачи обкатываются один по другому без проскальзывания. При изменении межосевого расстояния передачи меняются и диаметры начальных цилиндров (окружностей). У отдельно взятого колеса диаметра начального цилиндра (окружности) не существует.

Эти параметры передачи связаны между собой простым соотношением aw= (dw2± dw1)/2,

где знак «+» относится к внешнему , а знак «-» — к внутреннему зацеплению.

Числа зубьев зубчатых колес z1 и z2

. Суммарное число зубьев колес, участвующих в передаче

zΣ= z1 + z2

Делительные диаметры d1 и d2

зубчатых колес, участвующих в зацеплении – диаметры цилиндров (окружностей) по которым без скольжения обкатывается инструмент при нарезании зубьев колеса методом обкатки. У большинства зубчатых передач (при отсутствии ошибок в изготовлении) делительные диаметры и диаметры начальных цилиндров совпадают, то есть dw1 = d1 и dw2 = d2. Так как делительные диаметры связаны с процессом изготовления зубчатого колеса, каждое из которых изготавливается отдельно, то делительный диаметр имеется у каждого отдельно взятого колеса.

Так как делительные диаметры связаны с процессом изготовления зубчатого колеса, каждое из которых изготавливается отдельно, то делительный диаметр имеется у каждого отдельно взятого колеса.

Модуль зацепления m

, — часть делительного диаметра, приходящаяся на один зуб колеса, следовательно для любого нормального зубчатого колеса

m=d/z

Окружной делительный шаг зубьев p

— расстояние между одноименными боковыми поверхностями двух соседних зубьев, измеренное по дуге делительной окружности. Так как длина делительной окружности равна p×d, то для любого зубчатого колеса имеем . Из сказанного следует, в зацеплении могут находиться только зубчатые колеса с одинаковым модулем.

Кинематические параметры зубчатых передач — это угловые скорости w1

и

w2

, частоты вращения

n1

,

n2

ведущего и ведомого зубчатых колес и передаточное число

u

зубчатой передачи, вычисляемое по соотношению

u=w1/w2= n1 /n2= dw2 dw1= d2 /d1= z2 /z1.

Типы

А теперь пройдемся по конкретным представителям своего жанра. Сначала остановимся на наиболее общих группах. А после уже перейдем к узким нишам.

Конические

Название говорят за себя. Основа колеса имеет форму конуса. Оси в таком варианте всегда перекрещиваются. Есть и иные отличительные стороны. Как непрямые зубья. Хотя, в принципе существует и аналог с прямыми, просто это менее распространенный выбор.

Примечательно, что в результате форму позволяет увеличить площадь соприкосновения между элементами. А угол достигает 90 градусов. Поэтому фиксация, по заверению экспертов, становится более надежной. Также интересно то, что зубья утолщаются от основания к вершине. А значит, после зацепа они весьма надежно держатся за партнеров. И соскальзывание почти полностью исключается.

Понятие, принцип действия зубчатой передачи конической формы строится на надежности. Но нельзя сказать, что это экономичный вариант. Ведь он неотвратимо теряет в среднем 15% импульса, который передает ему вал. Прямой угол просто не позволяет сохранить всю прилагаемую силу.

Прямой угол просто не позволяет сохранить всю прилагаемую силу.

С переменным передаточным отношением

Это относительно новое веяние в сфере. Смысл строится на том, что в стандартном механизме положение полюса зацепления всегда остается неизменным, статичным. А в этом прогрессивном виде оно «гуляет», изменяется под среду и нужды. Нельзя сказать, что это очень популярная разновидность, но в определенных случаях он показывает весьма завидные результаты.

Планетарные

Их еще можно назвать подвижными. В этом варианте ось колеса может перемещаться. Чтобы было яснее, в механизме шестерни не крутятся на месте, а более мелкое «бегает» по крупному. Движением становится намного разнообразнее, приходится пройти весь круг. И ось должна двигаться по траектории, меняя свое положение постоянно.

Параметры зубчатой передачи

Для характеристики механизма зацепления определяют диаметры делительной и основной окружности, межосевое расстояние и возможное смещение валов. Взаимосвязь количества зубьев ведущего и ведомого колеса определяет передаточное отношение. Оно по исходным данным позволяет вычислить обороты для пары зацепления.

Взаимосвязь количества зубьев ведущего и ведомого колеса определяет передаточное отношение. Оно по исходным данным позволяет вычислить обороты для пары зацепления.

Колесо зубчатой передачи изначально характеризуется числом зубьев и модулем. Он стандартизирован и отображает длину делительной окружности, приходящейся на один зуб. Определяют диаметры выступов и впадин. Рассчитывают общую длину, высоту и толщину зуба, а также отдельных его частей – головки и ножки.

Рассчитывается делительный диаметр. Используется коэффициент ширины зубчатого венца. В случае с косыми зубьями определяются с углом их наклона. Нужно учитывать, что в конических и цилиндрических передачах он разный.

Кроме перечисленного еще используется угол профиля, коэффициент торцевого перекрытия и смещения, линии зацепления. Для червячных передач рассчитывают число витков, диаметр и вид червяка.

Разновидности колес

А теперь разберем основные виды, параметры зубчатых передач в зависимости от колес. Это самая популярная градация, на которой основываются чаще всего.

Это самая популярная градация, на которой основываются чаще всего.

Цилиндрические

Наиболее распространенный способ. Используется два колеса с различным количественным фактором зубьев. Характеризуются постоянным передаточным отношением, никаких «плавающих» переменных. Оси по традиции параллельные. Существуют две вариации реализации такого механизма, с повышающим и понижающим фактором. В первом случае отношение количества зубьев больше единицы, во втором, соответственно, меньше.

Коническая

Об этой вариации мы уже немного поговорили. Смысл заключается в наличии угла между элементами. Разумеется, такой подход снижает КПД. Но для пущей надежности, особенно если подразумеваются высокие скорости вращения – это идеальное решение.

Червячная

Особый тип. В этом случае используется скрещивание осей. И принцип работы зубчатой передачи строится на заходах, каждый из которых немного тормозит движение. Меньшее колесо описывает от одного до четырех кругов по крупному собрату. Ход в обратную сторону, кстати, в такой конструкции не допускается. Сила трения слишком велика, она просто не позволит пойти назад. Зачастую к общему набору составных частей добавляются еще и редукторы.

Ход в обратную сторону, кстати, в такой конструкции не допускается. Сила трения слишком велика, она просто не позволит пойти назад. Зачастую к общему набору составных частей добавляются еще и редукторы.

Механизмы зубчатых передач

Зубчатые зацепления применяются для передачи вращательного движения от двигателя к исполнительному органу.

При этом производятся необходимые преобразования движения, изменение частоты вращения, крутящего момента, направления осей вращения.

Для всего этого служат различные виды передач. Классификация видов зубчатых передач по расположению осей вращения:

- Цилиндрическая передача состоит из колёсной пары обычно с разным числом зубьев. Оси зубчатых колёс в цилиндрической передаче параллельны. Отношение чисел зубьев называется передаточным отношением. Малое зубчатое колесо называется шестернёй, большое — колесом. Если шестерня ведущая, а передаточное число больше единицы, то говорят о понижающей передаче.

Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача.

Частота вращения колеса будет меньше частоты вращения шестерни. Одновременно при уменьшении угловой скорости увеличивается крутящий момент на валу. Если передаточное число меньше единицы, то это повышающая передача. - Коническое зацепление. Характеризуется тем, что оси зубчатых колёс пересекаются и вращение передаётся между валами, которые расположены под определённым углом. В зависимости от того, какое колесо в передаче ведущее, они тоже могут быть повышающими и понижающими.

- Червячная передача имеет скрещивающиеся оси вращения. Большие передаточные числа получаются из-за соотношения числа зубьев колеса и числа заходов червяка. Червяки используются одно-, двух- или четырехзаходные. Особенностью червячной передачи является передача вращения только от червяка к червячному колесу. Обратный процесс невозможен из-за трения. Система самотормозящаяся. Этим обусловлено применением червячных редукторов в грузоподъёмных механизмах.

- Реечное зацепление. Образовано зубчатым колесом и рейкой.

Преобразует вращательное движение в поступательное и наоборот.

Преобразует вращательное движение в поступательное и наоборот. - Винтовая передача. Применяется при перекрещивающихся валах. Из-за точечного контакта зубья зацепления подвержены повышенному износу под нагрузкой. Применяются винтовые передачи чаще всего в приборах.

- Планетарные передачи — это зацепления, в которых применяются зубчатые колёса с подвижными осями. Обычно имеется неподвижное наружное колесо с внутренней резьбой, центральное колесо и водило с сателлитами, которые перемещаются по окружности неподвижного колеса и вращают центральное. Вращение передаётся от водила к центральному колесу или наоборот.

Нужно различать наружное и внутреннее зацепление. При внутреннем зацеплении зубья большего колеса располагаются на внутренней поверхности окружности, и вращение происходит в одном направлении. Это основные виды зацеплений.

Существует огромное количество возможностей для их сочетания и использования в различных кинематических схемах.

Механизмы

Помимо описанных вариаций, есть еще парочка, которые являются более редкими, но все столь же результативными. В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

В первую очередь, реечная. Используется не для передачи крутящего момента. Напротив, здесь вращательное движение проходит преобразование с помощью рейки. И на выходе мы видим поступательное. Возможен и обратный процесс.

А также существуют винтовые. Они весьма точны и надежны, поэтому реализуются в различных компактных приборах. Но есть и негативная сторона. Проседает эксплуатационный срок, соприкосновение почти без зазоров, а значит, поверхность просто стирается при работе.

Форма и характеристика зуба

Мы уже пояснили, из чего состоит зубчатая передача. И главным фактором колеса являются зацепы. Поэтому конструкция так и называется. Но им пока уделили недостаточно внимания. А ведь у них есть свои отличительные стороны и видовое разнообразие.

Это:

- • Прямые. Используется повсеместно, нет отклонений по оси.

- • Косые. Значительно повышает уровень сцепления. Но начинает страдать КПД. Да и срок службы снижается.

- • Шевронные. Смысл кроется в снижении нагрузок на подшипник.

Оси не давят на элемент, что выгодно при длительной работе.

Оси не давят на элемент, что выгодно при длительной работе. - • Внутренние. Прекрасно функционируют на изгиб. А также практически единственный тип, который не создает сильный шумовой эффект при эксплуатации.

Форма зуба

Зацепления различаются по профилю и типу зубьев. По форме зуба различают эвольвентные, круговые и циклоидальные зацепления. Наиболее часто используемыми являются эвольвентные зацепления. Они имеют технологическое превосходство. Нарезка зубьев может производиться простым реечным инструментом. Эти зацепления характеризуются постоянным передаточным отношением, не зависящим от смещения межцентрового расстояния. Но при больших мощностях проявляются недостатки, связанные с небольшим пятном контакта в двух выпуклых поверхностях зубьев. Это может приводить к поверхностным разрушениям и выкрашиванию материала поверхностей.

В круговых зацеплениях выпуклые зубья шестерни сцепляются с вогнутыми колесами и пятно контакта значительно увеличивается. Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

Недостатком этих передач является то, что появляется трение в колёсных парах. Виды зубчатых колёс:

- Прямозубые. Это наиболее часто используемый вид колёсных пар. Контактная линия у них параллельна оси вала. Прямозубые колёса сравнительно дешевы, но максимальный передаваемый момент у них меньше, чем у косозубых и шевронных колёс.

- Косозубые. Рекомендуется применять при больших частотах вращения, они обеспечивают более плавный ход и уменьшение шума. Недостатком является повышенная нагрузка на подшипники из-за возникновения осевых усилий.

- Шевронные. Обладают преимуществами косозубых колёсных пар и не нагружают подшипники осевыми силами, так как силы направлены в разные стороны.

- Криволинейные. Применяются при больших передаточных отношениях. Менее шумные и лучше работают на изгиб.

Прямозубые колёсные пары имеют наибольшее распространение. Их легко проектировать, изготавливать и эксплуатировать.

Материалы

Чаще всего используется сталь. Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Но более мягкая и дешевая в вале и подшипниках. И максимально жесткая в колесах. Ведь они постоянно контактируют, трутся, давят. Поэтому применяется не только легированная сталь или углеродная, но и специальные методы обработки. Азотирование как вариант, а также цементирование. Закалка поверхностного уровня.

Любопытно, что в середине зацепы куда мягче, чем на поверхности. Ведь если сделать их твердыми по всему объему, они начнут ломаться при постоянных нагрузках, станут хрупкими. А если учитывать сферы, где применяются зубчатые передачи, особенности использования – такого допускать нельзя.

Расчет зубчатой передачи

Перед проектированием следует изучить исходные данные и определиться с условиями планируемой эксплуатации механизма. Учитывается исходный контур, тип и вид передачи, ее расположение в узле, допустимые нагрузки, материал для колесных пар и их термообработка. На этом этапе берется во внимание частота вращения валов и их диаметры, крутящий момент, передаточное число.

Чтобы произвести расчет зубчатой передачи, нужно определиться с общим модулем зацепления, числом зубьев для шестерни и колеса, их профилем, углом наклона и расположением. Определяют межосевое расстояние, выбирается ширина зубчатых венцов пары.

Рассчитываются геометрические показатели станочного зацепления, для которого проектируется зубчатая передача. Чертеж должен отображать не менее двух проекций: фронтальный и боковой вид слева с нанесенными промерами. Дополнительно составляется таблица основных геометрических и конструктивных параметров, строятся графики.

Значения рассчитывают по формулам, таблицам, применяют коэффициенты и соотношения, при этом используются исходные данные колеса и шестерни. В алгоритме расчетов для отдельных передач может присутствовать до пятидесяти и более шагов и логических этапов. Оптимальным решением вопроса детального проектирования является использование специализированной компьютерной программы.

Размеры пазов под шпонки или шлицы подбирают по стандартам. На общем плане чертеж монтажа колес на валах разрабатывают отдельно.

На общем плане чертеж монтажа колес на валах разрабатывают отдельно.

Геометрические параметры колес

Есть определенные нюансы конструкционного плана. Боковые стороны всегда соприкасаются. Это главная точка поверхности, передающая импульс. А угол всегда подбирается с учетом смещения, чтобы при некорректной работе не заблокировались шестерни.

Поэтому важно учитывать: диаметр, длину окружности, размер зацепов, периодику, частоту. Все эти параметры указываются в сопутствующей документации. И должны точно соответствовать требованиям нормативов.

Методы обработки

Для пущей надежности каждая деталь после производства и обкатки проходит еще термическую закалку. И это обязательный процесс для продукта, который прослужит долго. В большей части случаев термообработки хватает, но есть некоторые детали, которые используются в высокоточных приборах. И тогда уже понадобится еще шлифовать каждый продукт.

Области применения

Существует масса промышленных сфер, где с успехом нашли свое отражение такие конструкции. Проще найти отрасль, где их нет. От точных приборов до гигантских буровых установок. Используются в двигателях внутреннего сгорания, а значит, почти в каждом виде транспорта на земле: станки, конвейеры на фабричном производстве и в цехах. Даже в небольших элитных наручных часах применяется все тот же принцип. Просто без электрического привода.