Как работают двигатели без коленвала

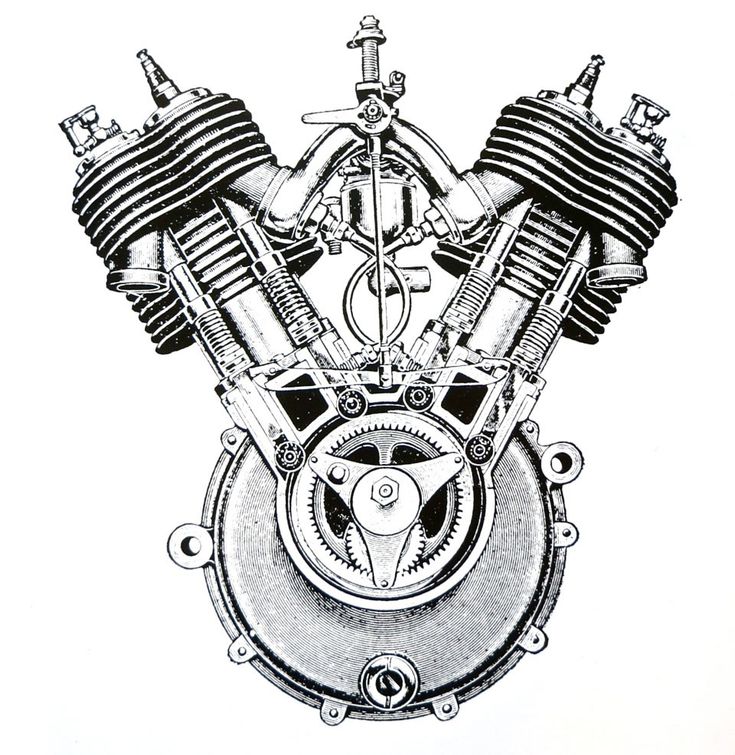

Первые автомобильные двигатели были изобретены более века назад. С того времени в их конструкции мало что изменилось.

Двигатель без коленвалаКонечно, двигатели усовершенствуются, модернизируются, становятся экологичными, лёгкими и компактными, но основы конструкции остаются прежними. Сейчас всё чаще говорят про ДВС без коленвала.

Зачем нужно убирать коленчатый вал? Как работают такие агрегаты? Такие ли они совершенные или всё же некоторые отрицательные характеристики для них свойственны?

Отчего же таким ненавистным устройством является коленчатый вал, который ещё называется кривошипно-шатунным механизмом? Почему все так упорно желают избавиться от него? Главная причина скрывается в присутствии чрезмерного бокового усилия, которое приходится на стенки цилиндра. Эта особенность обуславливает наличие ряда негативных факторов:

- сокращение долговечности поршневой системы и её ускоренный износ;

- увеличение потерей, которые приходятся на трение;

- снижение КПД.

Чтобы убрать все эти отрицательные моменты, необходимо создать такой агрегат, конструкция которого будет предполагать возвратно-поступательные движения без углового качения.

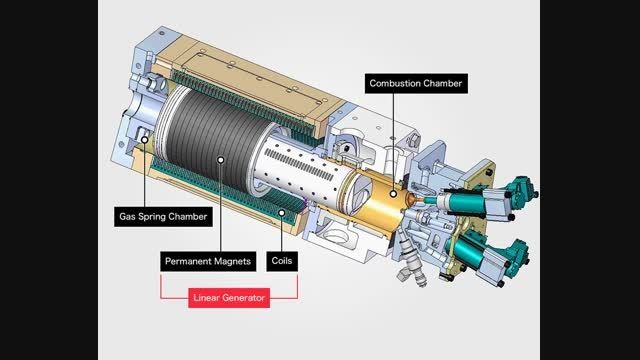

Свободнопоршневой двигатель машиныТакие механизмы уже существуют в большом количестве. Далеко не все из них могут применяться на практике, лишь некоторые экземпляры достойны внимания. Мы выбрали две модели двигателей без коленвала, презентация которых всколыхнула общественность.

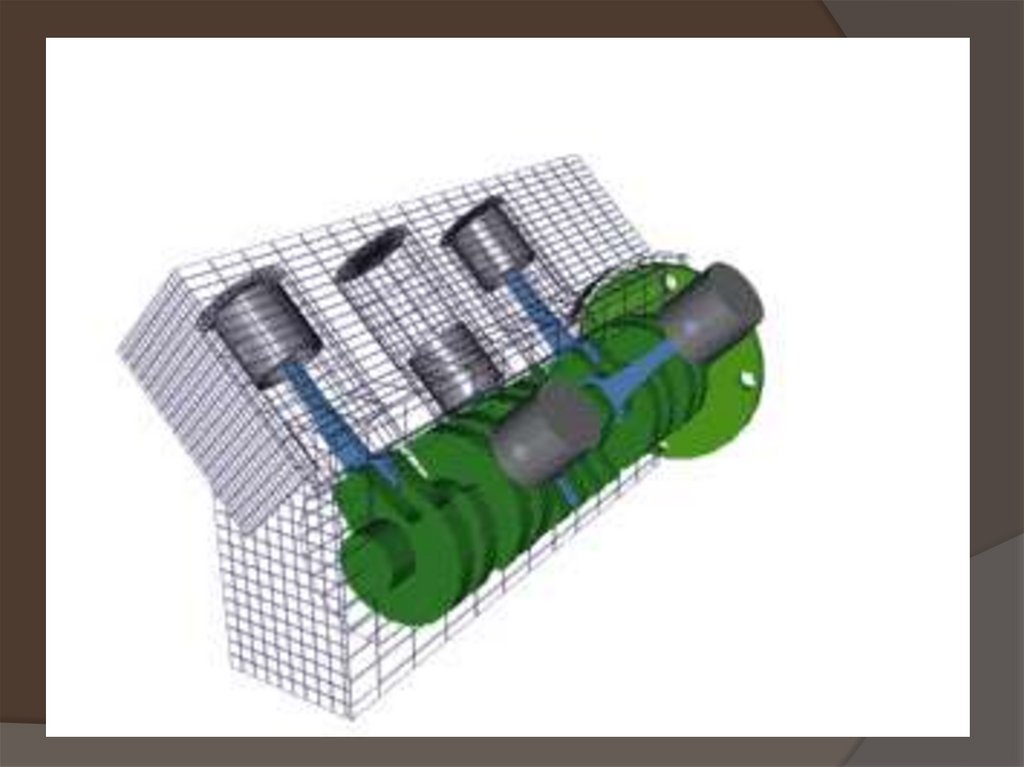

Бесшатунный двигатель Баландина

Первый достойный двигатель без коленвала, который сейчас ложится в основу многих разработок и изобретений, носит имя Баландина. Суть функционирования такого механизма заключается в преобразовании движений возвратно-поступательного типа. Это стало возможным за счёт наличия специального эксцентрического механизма. К этой детали предъявляются высокие требования, которые делают силовой агрегат дорогим и недоступным для широкого использования.

Конструкция является особенной, для неё характерны уникальные характеристики, о которых мы как раз сейчас будем говорить:

- шатуны заменены на поршневые штоки, они жёстко скрепляются с поршнями;

- поршневые штоки аналогично шатунам охватывают шейки с коленвала;

- по обе стороны от подшипника штока располагаются ползуны, которые за счёт направляющих свободно скользят;

- поршень является обоймой для уплотнительных колец, которые располагаются между цилиндром и поршнем.

В такой конструкции отсутствуют боковые усилия, за счёт чего допустимо сокращение размеров поршня. Сам мотор демонстрирует высокую производительность, является экономичным и характеризуется ёмким ресурсом. Также конструкция становится компактной и более лёгкой. О недостатке мы уже говорили, он заключается в высоких требованиях относительно точности эксцентрика.

Многие специалисты работают над усовершенствованием этого механизма, используя его в качестве основы для своих изобретений.

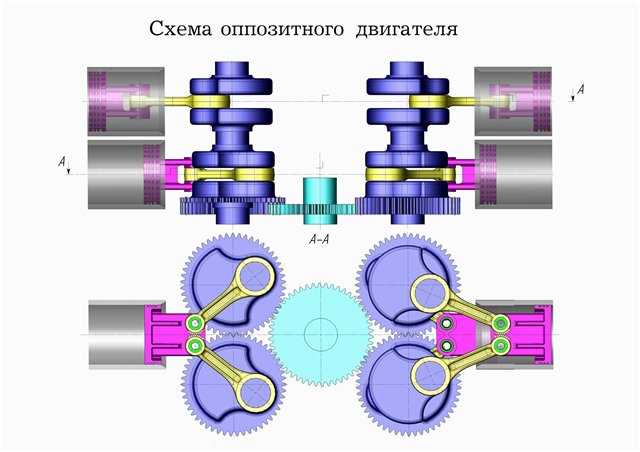

Двигатель Фролова — мотор без шатунов и коленвала

Этот гениальный человек считал коленвал совершенно неидеальной деталью, которая нуждается в серьёзной доработке или, вовсе, является лишней в ДВС. Инженер долго и тщательно изучал конструкцию механизма Баландина. Эти наблюдения натолкнули его на создание другого механизма.

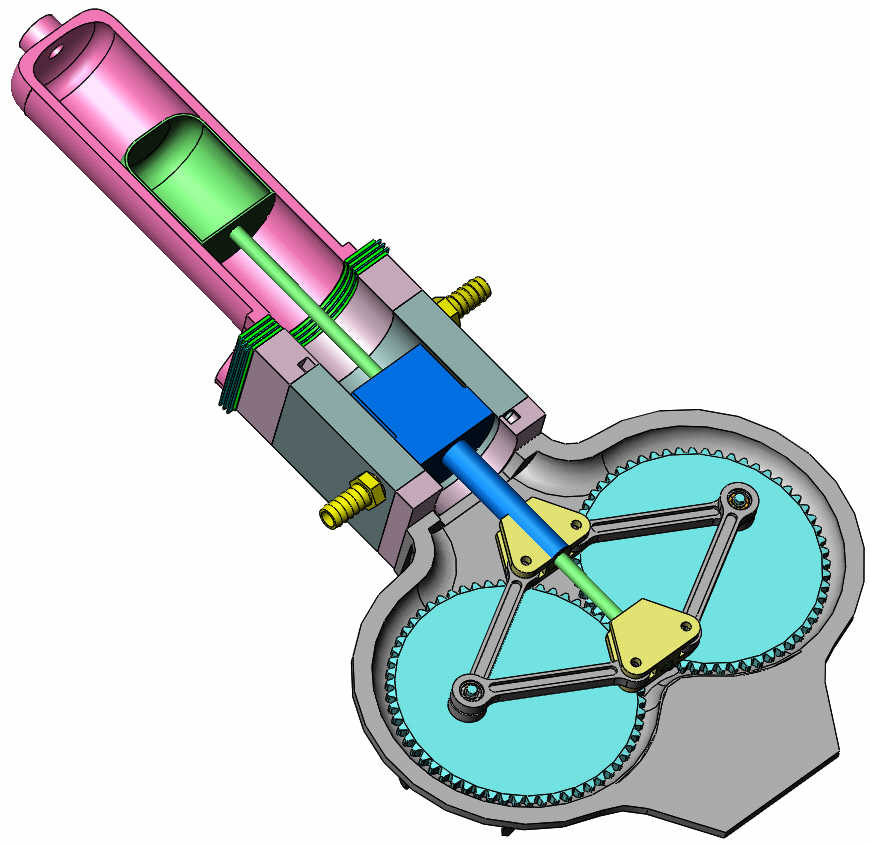

Бесшатунный мотор БаландинаФролов изначально модернизировал эксцентрик, чтобы в дальнейшем его требования к точности не стали проблемой. Полностью убрать недостатки, характерные для двигателя Баландина, является крайне сложной задачей, даже для Фролова. Украинский инженер продолжил свои разработки, в надежде полностью убрать из механизма коленвал. Его внимание привлёк механизм, который используется в ткацких станках.

Результатом длительной и плодотворной работы стал сегментно-роторный механизм. В его структуре отсутствует коленвал, он заменён элементом, напоминающим шарнир с разными угловыми скоростями. Такой механизм известен, как шарнир Гука. Вращение деталей в двигателе внутреннего сгорания Фролова обеспечивается подшипниками качения.

Такой механизм известен, как шарнир Гука. Вращение деталей в двигателе внутреннего сгорания Фролова обеспечивается подшипниками качения.

Эра эволюции ДВС только начинается, и пока неизвестно, что нас ожидает в конце. Существующие наработки показывают хороший старт и дают повод надеяться на великие открытия. Возможно, уже не за горами момент, когда будет изобретён вечный двигатель.

Электрокары подождут – ДВС без коленвала

Смотреть

- 44 048

В двигателе нет не только коленчатого вала, но и шатунов. Из привычных атрибутов только поршни с цилиндром. Идея не нова: достаточно вспомнить роторный мотор, в свое время устанавливаемый на автомобили. Он быстро набирал обороты, отличался мощностью и поэтому находил применение в полицейских и милицейских машинах. Однако прожорливость и малый ресурс «не пустили» этот вид ДВС на рынок.

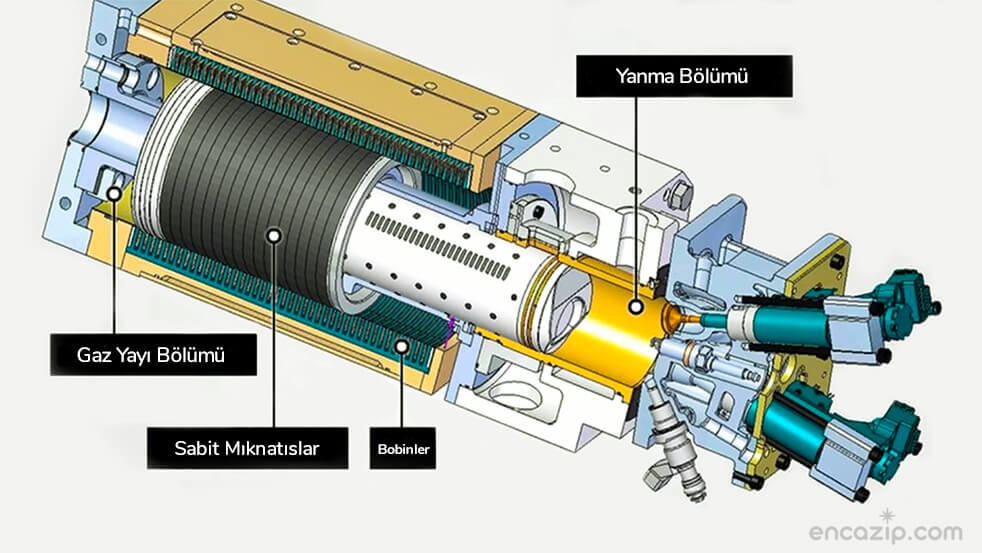

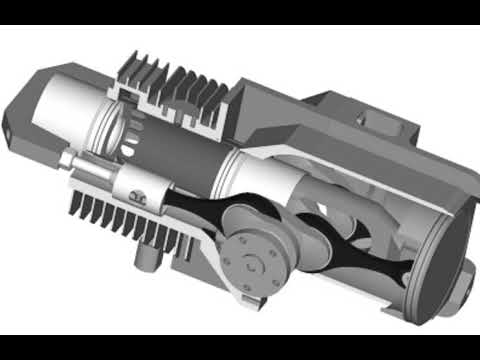

Первый движок без коленвала и шатунов, где поршни «намертво» закрепляются на одной штанге, продемонстрировал один австралийский инженер еще в 1995 году. В инновационном моторе крутящий момент передается с помощью трехкулачкового механизма, а поршни, как в оппозитном агрегате, перемещаются навстречу друг другу. На канале «НАКАЧАННЫЕ КОЛЕСА» подробно показано устройство этого странного двигателя. И тем не менее он работает!

Стоит добавить: поршень начинает перемещаться, создавая давление, после прохождения 5 % от общего хода, в то время, как на обычном ДВС шатуну надо пройти примерно 40 % чуть не «вхолостую». Мотор показывает хорошую мощность уже на малых оборотах и начинает работать при меньшем давлении, чем в классическом двигателе. Зачем нужен такой «кулачковый» мотор, какие у него есть еще плюсы для авто? Их очень много: например, КПД простого ДВС составляет 15 %, а показанного в видео – 37 %. Судьба электрокаров под вопросом? Чем еще превосходит новинка своих классических «собратьев», рассказывает автор ролика.

Автор: Сергей М.

Использованы фотографии: https://youtube.com

А вы что думаете о новом движке?

Голосуем!

Пока внедрят, везде электрокары будут господствовать

Если внедрять, то немедленно, но кто рискнет?

Фигня все это: побалуются и забудут

Если б не ломался, я б себе такой поставил

Мы вМы в Яндекс ДзенОн был первым в предполагаемой серии, но так и остался единственным, не избавившись от литеры «Э» (экспериментальный) на борту. Почему?…

- 7 921

Ижевские мотоциклы давно уже не выпускаются. А ведь это популярные советские модели. ИЖ бывали «одиночками» и «колясычами». Каждый мог выбрать для себя ту…

- 5 035

В РФ, на предприятии в Уфе будут собирать новый гусеничный трактор, разработанный на базе одной из моделей «Беларуси» – 2103. Машина, выпускаемая в России,…

- 2 454

Более 100 предприятий в СССР собирали машины для общественного транспорта.

- 2 219

Говорят, что полноценные минивэны АвтоВАЗ никогда не выпускал. Не считать же представителем этого класса Ладу Ларгус. Там скорее универсал на шасси…

- 2 010

Смогут ли белорусские маршрутка и фургон от МАЗа стать конкурентами «Газели» и китайских JAC на российском рынке? Чем интересны авто из РБ и их…

- 1 641

Производство модернизируется и это радует. Глядишь, скоро и турбины появятся!…

- 1 384

Автомобили марки Toyota не ломаются. Это известно водителям, мечтающим о японской надежной технике. Плюс владельцы Toyota любят рассказывать истории о «вечных»…

- 1 181

Пермское ООО ВТР с 2015-года производит аэролодки, в т. ч. гибридные. В арсенале компании две основные модели и множество их модификаций. Что у них общего и…

ч. гибридные. В арсенале компании две основные модели и множество их модификаций. Что у них общего и…

- 973

Появилась информация о возможном налаживании производства электронных автокомпонентов в нашей стране. Как справляются с дефицитом сейчас узнаете в нашем…

- 970

NAXOS-DISKUS Шлифовальные круги для коленчатых валов — DVS TECHNOLOGY GROUP

Информация о продукте Домашняя страница Запрос продукта

Основные категории Все основные категорииКомпозитные технологииСтанкиЗапчасти и комплектующиеПрецизионный инструмент и зажимная техникаУслугиОборудование для мастерских

Группы товаров Все группы товаровАбразивные инструменты и изделияСтанки для обработки прутков, профилей, трубСтанки для снятия заусенцевСтанки сверлильныеСтанки зуборезныеОбщие услугиСтанки шлифовальныеСтанки хонинговальные, притирочные и полировальныеОбрабатывающие центрыМеханические компонентыФрезерные станкиДругоеСтанки резьбонарезныеУслуги для производстваСтанки для резки листового металлаТокарные станкиОборудование для мастерских

Категории продукта Все категории продукцииАбразивные изделия с алмазомПринадлежностиАбразивные изделия на связкеТокарные станки с центральным приводомСтанки фасочно-фрезерныеКомбинированные зубофрезерные и зубодолбежные станкиКонсультантыОборудование и установки для снятия заусенцев; механическиеАлмазные шлифовальные круги, алмазная пастаИнструмент для правкиНаружно-плунжерные шлифовальные станкиЗубонарезные станкиЗубошлифовальные станкиЗубошлифовальные центрыШлифовальные станки для других операций (шлифовальные центры)Шпиндели шлифовальныеКолеса шлифовальные, диски и ленты абразивныеХонингованиеХонинговальные станкиИнструмент для хонингования, доводки и полировкиЦентры токарные горизонтальныеСтанки для внутреннего шлифования резьбыПродольно-отрезные станкиПодъемно-транспортное оборудованиеОсновные шпиндели для токарные, фрезерные, расточные, расточные и фрезерные станкиДругие системы для удаления заусенцевДругие сверлильные станкиДругие зубообрабатывающие станкиДругие общие услугиДругие шлифовальные станкиДругие шлифовальные инструменты и принадлежностиДругие токарные станкиДругие обрабатывающие центрыДругие фрезерные станкиДругие услуги для производстваПлоско-параллельные шлифовальные станкиПлоские круглошлифовальные станкиТочные токарные станкиПроизводство наружно-круглошлифовальных станковВальцевые чистовые и глубокие станкиВинтовые и резьбонарезные станкиСервисные центры по технической документации цииУслуги по проектированию, конструированию, расчету и моделированиюСтанки токарно-фрезерныеСтанки для фрезерования пазов и шпонокТехнические журналыСтанки для шлифования резьбыСтанки для точения резьбы наружныеУчебные центрыУниверсальные обрабатывающие центрыСтанки токарно-вертикальныеВихревые станки

NAXOS-DISKUS CBN и алмазные шлифовальные круги

Шлифовальные круги

- jpg» data-title=»»>

Информация о продукте Домашняя страница Запрос на продукт

NAXOS-DISKUS Шлифовальные круги с CBN и алмазами для боковой поверхности

Шлифовальные круги

Информация о продукте Домашняя страница Запрос на продукт

Бесцентровые шлифовальные круги NAXOS-DISKUS

Шлифовальные круги

- jpg» data-title=»»>

Информация о продукте Домашняя страница Запрос на продукт

NAXOS-DISKUS Обычные круги для наружного шлифования

Шлифовальные круги

Информация о продукте Домашняя страница Запрос на продукт

NAXOS-DISKUS Традиционные боковые шлифовальные круги

Шлифовальные круги

- jpg» data-title=»»>

Информация о продукте Домашняя страница Запрос на продукт

Круглошлифовальные сегменты NAXOS-DISKUS

Шлифовальные сегменты

Информация о продукте Домашняя страница Запрос на продукт

Зубошлифовальные круги NAXOS-DISKUS

Шлифовальные круги

- jpg» data-title=»»>

Информация о продукте Домашняя страница Запрос на продукт

Шлифовальные штифты NAXOS-DISKUS

Шлифовальные штифты

Информация о продукте Домашняя страница Запрос на продукт

Сегменты для шлифования боковой поверхности NAXOS-DISKUS

Шлифовальные сегменты

- jpg» data-title=»»>

Информация о продукте Домашняя страница Запрос продукта

Фрезерные диски NAXOS-DISKUS

Фрезерные диски

Информация о продукте Домашняя страница Запрос на изделие

Полировальные валики NAXOS-DISKUS

Полировальный инструмент

- jpg» data-title=»»>

Информация о продукте Домашняя страница Запрос на продукт

Наружные круглошлифовальные круги NAXOS-DISKUS XXL

Шлифовальные круги

Информация о продукте Домашняя страница Запрос на продукт

Хонинговальное кольцо PRÄWEMA ORIGINAL

Хонинговальное кольцо

Сведения о продукте Домашняя страница Запрос на продукт

Engste Toleranzen in kürzester Zeit durch Simultanbearbeitung: DVS NOW

DVS СТАНКИ И АВТОМАТИЗАЦИЯ Самые жесткие допуски в кратчайшие сроки благодаря одновременной обработке

В компании STIHL в Вайблингене, Германия, важно все, что связано с эффективным производством машинного оборудования для ухода за ландшафтом, строительства, лесоводства и сельского хозяйства. Во всех этих областях Andreas STIHL AG & Co. KG является ведущим производителем и новатором. Сотрудничество между STIHL и Buderus Schleiftechnik GmbH, которое продолжается и сегодня, началось еще в 2013 году.

Во всех этих областях Andreas STIHL AG & Co. KG является ведущим производителем и новатором. Сотрудничество между STIHL и Buderus Schleiftechnik GmbH, которое продолжается и сегодня, началось еще в 2013 году.

При использовании мы обычно не замечаем, сколько усилий уходит на разработку и производство инструментов, с которыми мы работаем каждый день. Лесник, который целый день держит бензопилу в руке и полагается на ее выносливость, ценит ее качество и очень хорошее соотношение мощности и веса. В 1927 году, через год после основания компании, Андреас Штиль выпустил свою первую бензопилу для поперечной резки; в то время все еще приводимый в действие электричеством и предназначенный для стационарного использования на лесопилках. Спустя два года валочные работы стали возможны благодаря недавно разработанной машине для валки деревьев типа А, которая произвела революцию в лесозаготовительных работах. Однако при мощности 6 л.с. в то время машина все еще весила 46 кг, и поэтому ею могли управлять только двое рабочих.

Современная профессиональная модель с аналогичными характеристиками сегодня весит менее 10 кг. В результате этого огромного прогресса один работник лесного хозяйства теперь может сделать во много раз больше, чем раньше требовалось два работника.

Учитывая спрос на инновации, компания STIHL еще в 2013 году обратилась к Buderus Schleiftechnik (BST) с целью оптимизации своего оборудования для производства коленчатых валов.

В первом проекте были задействованы две наиболее важные отдельные части сердца каждой профессиональной бензопилы. STIHL является одним из последних производителей, которые использовали коленчатый вал, состоящий из двух частей, которые соединяются вместе с помощью прессовой посадки, образуя коленчатый вал в сборе. соответственно дорогая техника. Это снижает вес STIHL, но в то же время создает эксцентричную ситуацию обработки с особыми трудностями. Поэтому было необходимо найти решение, которое позволило бы оптимизировать затраты и обеспечить высочайшее качество продукции.

Компания Buderus Schleiftechnik решила эту сложную задачу с помощью станка для одновременной шлифовки.

Simultaner Schleifprozess am Hubzapfen

Заготовки доставляются к станку в корзинах, размещаются и забираются на челноке из внутренней ячейки хранения корзин с помощью робота SCARA. Робот также распознает эксцентричную форму компонента, чтобы поместить его в определенное положение на шаттле.

Шаттл, в свою очередь, подает заготовки в машинное отделение и из него, что обеспечивает очень низкий унос смазочно-охлаждающей жидкости. В станке заготовка «подхватывается» главным шпинделем, где она зажимается в эксцентриковом цанговом патроне. Это перемещает эксцентриковый штифт к центру вращения главного шпинделя, обеспечивая вращательно-симметричную обработку.

В случае посадки с натягом требования к поверхности основаны на максимальном крутящем моменте двигателя, поскольку здесь не допускается деформация состоящего из двух частей коленчатого вала при максимальной нагрузке плюс безопасность. Посадочное место подшипника, в свою очередь, предъявляет самые высокие требования к несущему элементу, чтобы игольчатый подшипник, на котором сидит шатун, работал бесперебойно в течение длительного времени. Оба требования выполняются оптимизированным шлифовальным кругом в каждом случае при одновременной обработке.

Посадочное место подшипника, в свою очередь, предъявляет самые высокие требования к несущему элементу, чтобы игольчатый подшипник, на котором сидит шатун, работал бесперебойно в течение длительного времени. Оба требования выполняются оптимизированным шлифовальным кругом в каждом случае при одновременной обработке.

Компания STIHL смогла значительно упростить шлифовальную обработку шатунной шейки и существенно оптимизировать затраты на инструмент, время наладки и складские запасы шлифовальных кругов, используя эту конструкцию в самом компактном месте в рамках серии ModuLine. Раньше компании STIHL приходилось хранить сложные и дорогие двухзонные шлифовальные круги на полках в производственной зоне. Они различались в зависимости от типа заготовки, что привело к большому количеству специальных шлифовальных кругов.

Spindelstock mit KZB

Внутреннюю и торцевую обработку детали отверстия, упомянутой в начале в композите с прессовой посадкой, также можно воспроизвести на станке. Однако это чистый токарный процесс, который, в свою очередь, также был интегрирован в станок.

Однако это чистый токарный процесс, который, в свою очередь, также был интегрирован в станок.

Благодаря модели машины ModuLine 2A-8TR-KS и тесному сотрудничеству двух компаний здесь удалось значительно оптимизировать производство.

В 2016 году STIHL снова обратилась к BST, чтобы также реализовать одновременную обработку очень филигранных заготовок взамен покупки для шлифования коленчатого вала в сборе. Благодаря знаниям, полученным в результате двух предыдущих шлифовальных испытаний на собственном испытательном полигоне BST, был воплощен в жизнь тип станка с ЧПУ 235 H 2A-KS.

Сложности в этом проекте были высоки. Например, из-за необходимости сквозной обработки заготовку приходилось зажимать между центрами и приводить в движение специальным центральным приводом BST. Этот центральный привод задействует массу маховика заготовки и перемещает ее между центрами во время процесса шлифования.

(см. рисунок выше, передняя бабка с коленчатым валом)

Усилие зажима камертонных заготовок необходимо было регулировать с помощью очень чувствительной задней бабки с ЧПУ.

Два шлифовальных канала одновременно обрабатывают эластичную заготовку, чтобы компенсировать силы обработки. Технологические колебания станка в течение всего производственного процесса составляют

± 1 мкм, что соответствует высоким требованиям, предъявляемым к профессиональным бензопилам STIHL.

В области погрузочной техники компания BST смогла положиться на собственную ячейку для хранения корзин с роботом SCARA, которая хорошо зарекомендовала себя в первом проекте. Однако необходимо было обратить внимание на обращение с незакрепленным шатуном в сборе коленчатого вала. Кроме того, в систему автоматизации была встроена специально разработанная щеточная станция для доработки канавки воспламенителя после процесса шлифовки или для удаления любых шлифовальных заусенцев.

Загрузку и разгрузку внутри станка снова выполнял встроенный линейный загрузчик, который мог очень точно зажать заготовку.

Очень хорошее сотрудничество и партнерство между STIHL и BST сделали возможным начало новой эры производства STIHL в области обработки коленчатых валов. Получившиеся в результате станки наглядно демонстрируют возможности одновременных шлифовальных и комбинированных станков от Buderus Schleiftechnik.

Получившиеся в результате станки наглядно демонстрируют возможности одновременных шлифовальных и комбинированных станков от Buderus Schleiftechnik.

(Изображения ниже: Комбинация передней бабки с коленчатым валом и станком с ЧПУ 235 на заводе 1 компании STIHL)

Прочитайте ниже интервью с планировщиком производства компании STIHL г-ном Куртом Шобером.

«Пять больших пальцев за удовлетворение машиной»

Мы поговорили с Куртом Шобером, архитектором производства STIHL, о его опыте работы с Buderus Schleiftechnik. Нам было особенно приятно услышать от него комментарии не только о поставленной технологии, но и прежде всего о культуре сотрудничества.

В целом, господин Шобер: Насколько вы довольны машинами Buderus Schleiftechnik?

Переключение процесса оказалось абсолютно правильным. Я бы сказал, что мы определенно не были разочарованы. Оттуда: пять больших пальцев в отношении удовлетворенности растением.

Что делает машины BST особенными для вас?

В первую очередь речь идет о функциональности и технологии. С концепцией модульного контейнера ModuLine, BST, насколько мне известно, была первой на рынке. Что было для нас особенным, так это обработка шатунной шейки, которую в такой форме могла сделать только BST. В общем, BST для нас тоже специалист по сложным задачам.

Что особенного было в решении для обработки шатунных шеек?

Конечно, другие уже умели обрабатывать шатунные шейки. Тем не менее, BST решительно разработала концепцию для нас. До появления первого станка BST на одном станке шатунная шейка одновременно шлифовалась на двухзонном шлифовальном круге. Из-за разнообразия заготовок и потребности во многих различных цапфах у нас был огромный запас дорогих 2-зонных шлифовальных кругов. BST, с другой стороны, предложила нам процесс одновременной шлифовки, в котором использовались два отдельных шлифовальных круга разного качества для шлифовки шатунной шейки. Итак, теперь нам нужны только два разных шлифовальных круга. Это освободило много места в узком производственном цеху и позволило сэкономить огромные средства. Кроме того, машины стали еще точнее.

Итак, теперь нам нужны только два разных шлифовальных круга. Это освободило много места в узком производственном цеху и позволило сэкономить огромные средства. Кроме того, машины стали еще точнее.

Если посмотреть на саму компанию, что вам больше всего нравится в Buderus Schleiftechnik?

Прежде всего, это открытость в наших отношениях друг с другом. Я чувствую культуру, очень похожую на нашу культуру STIHL. Люди уважают пожелания клиентов и реагируют на них, даже если они, как производитель, поначалу хотели пойти другим путем. В любом случае рассматриваются альтернативы. BST придерживается открытого стандарта, который по-прежнему предлагает достаточные возможности для дизайна.

Помогли ли станки BST улучшить продукт компании STIHL?

Косвенно, однозначно. С тех пор мы смогли переключить процессы на одновременную обработку, сделать производство более стабильным и быстрым, а также значительно улучшить качество.