Принцип работы двигателя внутреннего сгорания

Принцип работы двигателя внутреннего сгорания

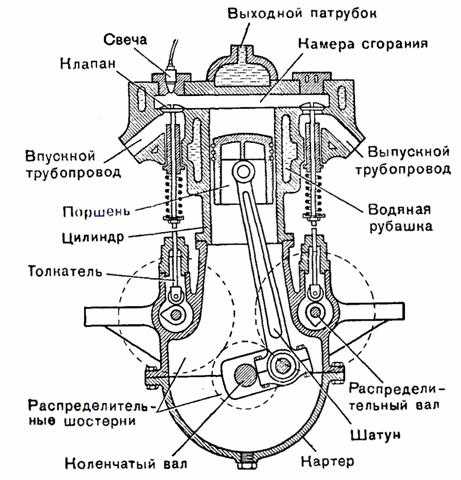

Двигателем внутреннего сгорания (ДВС) называется такой поршневой тепловой двигатель, в котором тепловая энергия, возникающая в цилиндрах при сгорании горючей смеси, преобразуется в механическую за счет воздействия на поршни газообразных продуктов сгорания, обладающих высоким давлением и температурой (до 2400° С и 8 МПа). При этом поршни, перемещаясь под давлением продуктов сгорания, приводят во вращение через кривошипно-шатунный механизм коленчатый вал двигателя, а от него — трансмиссию машины.

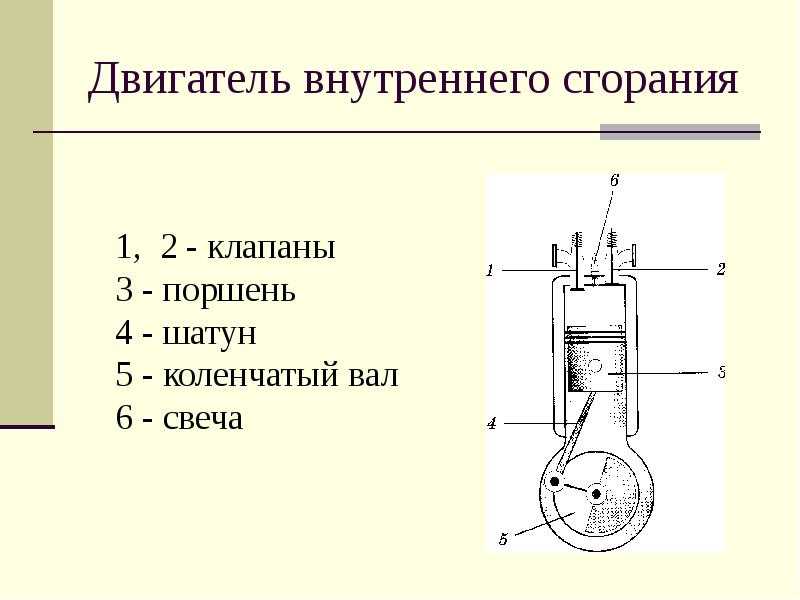

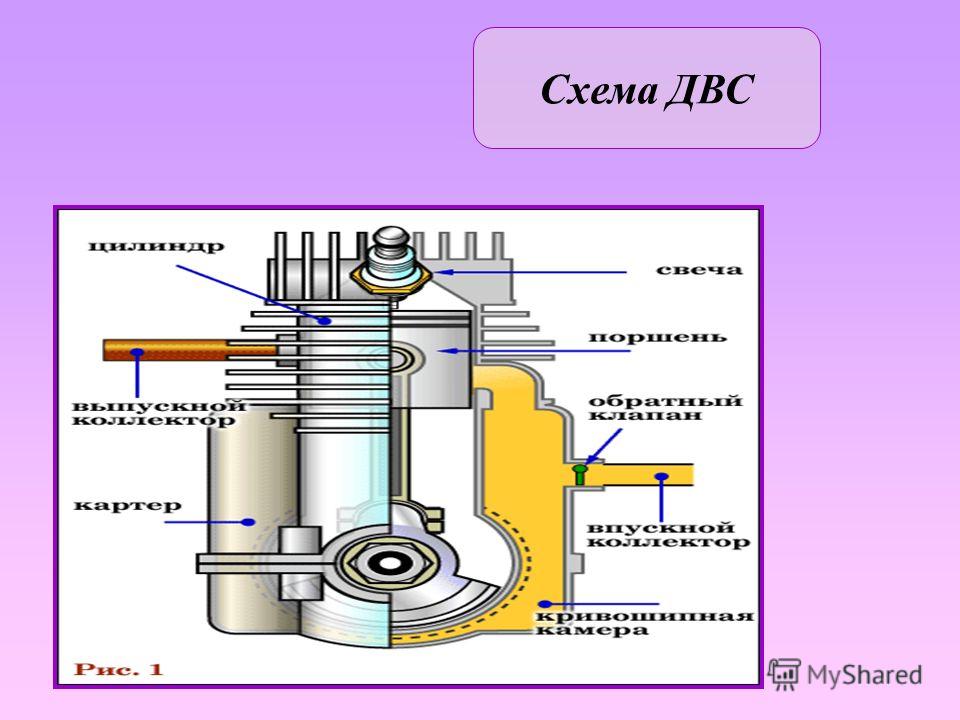

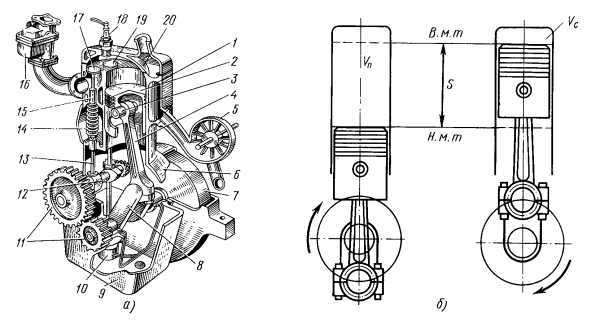

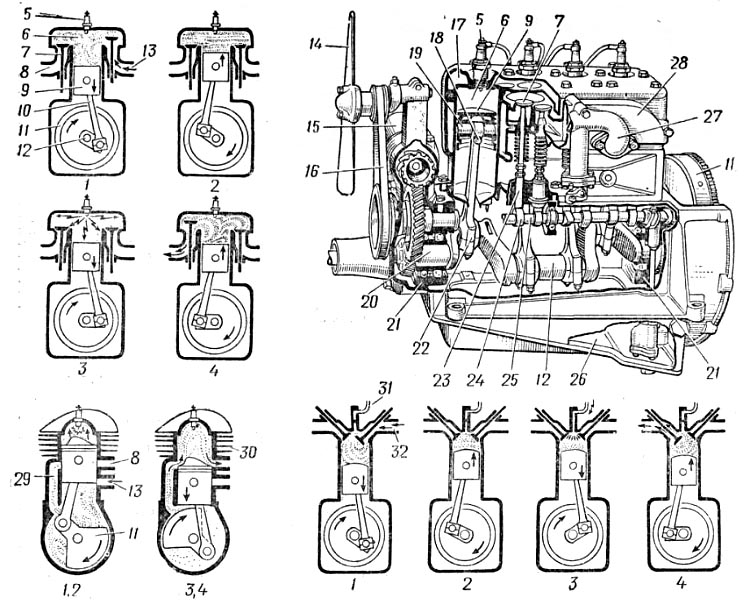

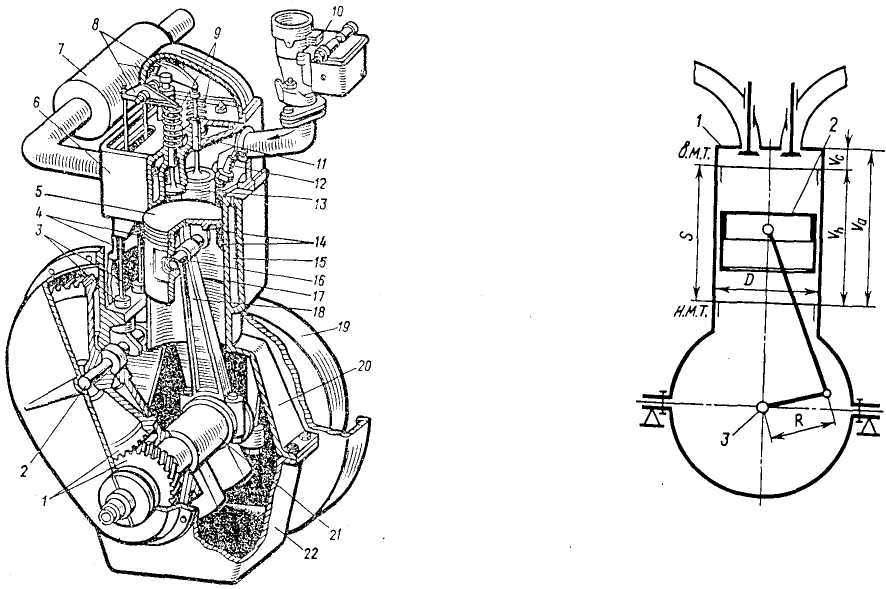

Принципиальная схема ДВС представлена на рис. 6.1. Из нее видно, что поршень может перемещаться в цилиндре из крайнего верхнего положения, или верхней мертвой точки (ВМТ), в крайнее нижнее положение, или до нижней мертвой точки (НМТ), на расстояние, соответствующее ходу поршня.

От НМТ поршень может перемещаться только вверх до ВМТ. Таким образом, двойной ход поршня (вниз и вверх) соответствует полному обороту вала. Значит, если обеспечить своевременное попадание в цилиндр горючей смеси, ее сжатие и сгорание, а затем удаление продуктов сгорания и новое заполнение цилиндра горючей смесью, можно добиться постоянного вращения коленчатого вала двигателя. На этом основана работа ДВС. А сама совокупность повторяющихся в определенной последовательности процессов впуска горючей смеси, ее сжатия, сгорания с последующим расширением и выпуска продуктов сгорания в атмосферу носит название рабочего цикла ДВС. Часть рабочего цикла, соответствующая перемещению поршня из одного крайнего положения в другое, называется тактом.

Значит, если обеспечить своевременное попадание в цилиндр горючей смеси, ее сжатие и сгорание, а затем удаление продуктов сгорания и новое заполнение цилиндра горючей смесью, можно добиться постоянного вращения коленчатого вала двигателя. На этом основана работа ДВС. А сама совокупность повторяющихся в определенной последовательности процессов впуска горючей смеси, ее сжатия, сгорания с последующим расширением и выпуска продуктов сгорания в атмосферу носит название рабочего цикла ДВС. Часть рабочего цикла, соответствующая перемещению поршня из одного крайнего положения в другое, называется тактом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Если полный рабочий цикл ДВС совершается за четыре такта (4 хода поршня), т. е. за два полных обо рота коленчатого вала, то такой двигатель называется четырехтактным; если же рабочий цикл состоит из двух тактов (2 хода поршня), то двигатель считается двухтактным. На рис. 6.1 видно, что полость цилиндра сообщается с внешней средой с помощью двух отверстий, закрываемых клапанами или другим образом. Одно из отверстий является впускным и предназначено для впуска горючей смеси или воздуха, другое — выпускным и служит для выпуска продуктов сгорания. Впускное и выпускное отверстия могут либо полностью перекрываться, либо закрываться попеременно.

На рис. 6.1 видно, что полость цилиндра сообщается с внешней средой с помощью двух отверстий, закрываемых клапанами или другим образом. Одно из отверстий является впускным и предназначено для впуска горючей смеси или воздуха, другое — выпускным и служит для выпуска продуктов сгорания. Впускное и выпускное отверстия могут либо полностью перекрываться, либо закрываться попеременно.

Когда поршень занимает крайнее верхнее положение, над ним остается свободное пространство объемом Ус, которое является так называемой камерой сгорания. При перемещении поршня в НМТ в цилиндре освобождается объем Ур, называемый рабочим, который вместе с объемом камеры сгорания Vc образует полный объем цилиндра: V„= Ус+ Vp. Таким образом, поршень, перемещаясь в обратном направлении от НМТ до ВМТ, изменяет объем цилиндра с V„ до VQ, т. е. многократно сжимает газообразные вещества. Поэтому отношение полного объема цилиндра V„ к объему камеры сгорания VQ показывает так называемую степень сжатия в цилиндре е= Vn/Vc, т.

Рис. 6.1. Принципиальная схема ДВС

В зависимости от вида применяемого топлива ДВС могут быть дизельными (используется дизельное топливо) и карбюраторными (топливом являются бензин, газ). На автогрейдерах основными двигателями являются многоцилиндровые четырехтактные дизельные двигатели, в качестве пусковых на них используются одноцилиндровые двухтактные бензиновые двигатели. В общем, принципы работы дизельных и карбюраторных двигателей подобны. Основное отличие состоит в том, что в карбюраторных двигателях для воспламенения рабочей смеси (смеси паров топлива, воздуха, остаточных газов) в цилиндрах используется специальная электрическая система зажигания, а на дизельных двигателях — воспламенение топлива, впрыскиваемого под высоким давлением в камеру сгорания, происходит от высокой температуры воздуха, превышающей температуру вспышки смеси топлива и воздуха, сжатого в камере сгорания поршнем. Кроме того, в дизельных двигателях вначале цилиндры наполняются воздухом, а не горючей смесью (смесь мелкораспыленного жидкого или газообразного топлива с воздухом), как у карбюраторных, и сжимается воздух, а не горючая смесь (поэтому-то степень сжатия, температура и давление в цилиндрах у дизельных двигателей выше, чем у карбюраторных). В связи с этим для дизельных двигателей требуется специальная система впрыска топлива под давлением, в то время как у карбюраторных двигателей горючая смесь поступает за счет разрежения, создаваемого поршнями.

Кроме того, в дизельных двигателях вначале цилиндры наполняются воздухом, а не горючей смесью (смесь мелкораспыленного жидкого или газообразного топлива с воздухом), как у карбюраторных, и сжимается воздух, а не горючая смесь (поэтому-то степень сжатия, температура и давление в цилиндрах у дизельных двигателей выше, чем у карбюраторных). В связи с этим для дизельных двигателей требуется специальная система впрыска топлива под давлением, в то время как у карбюраторных двигателей горючая смесь поступает за счет разрежения, создаваемого поршнями.

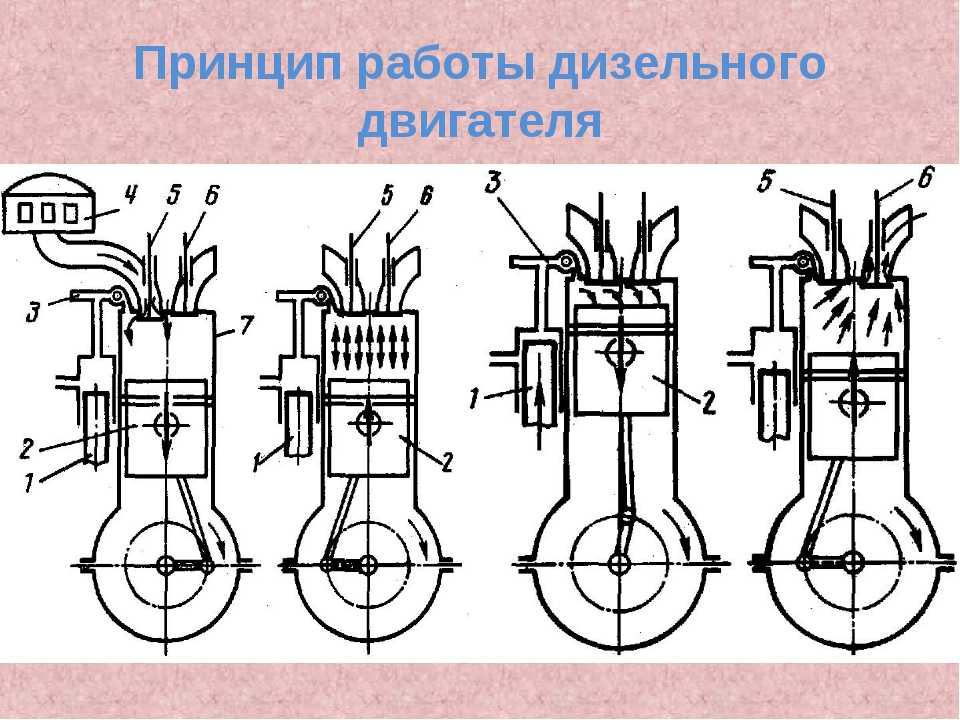

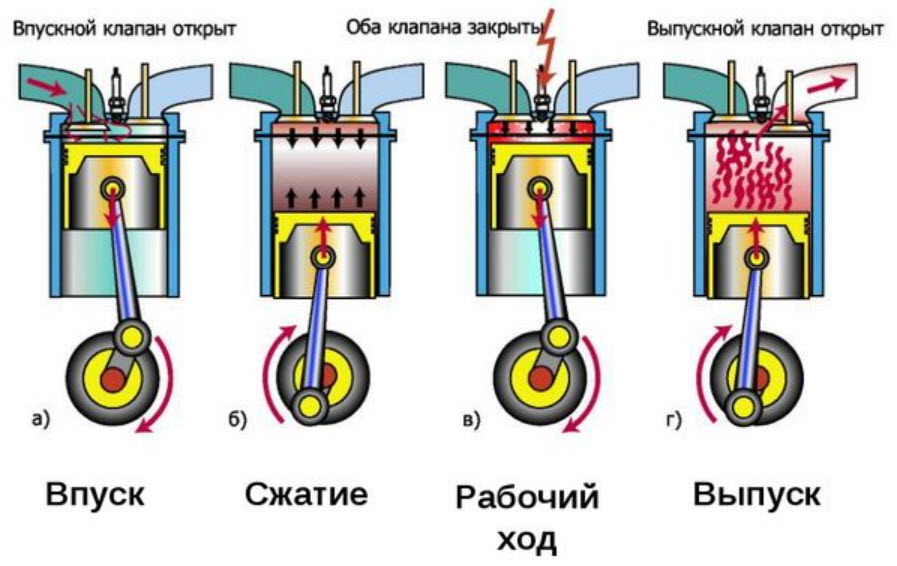

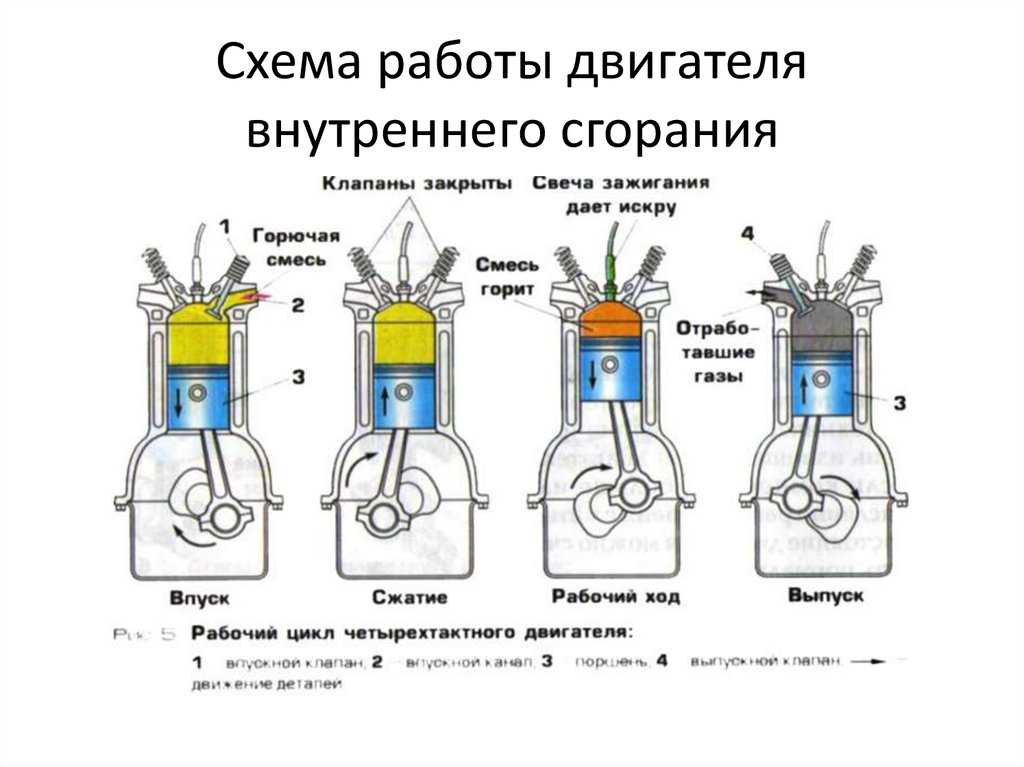

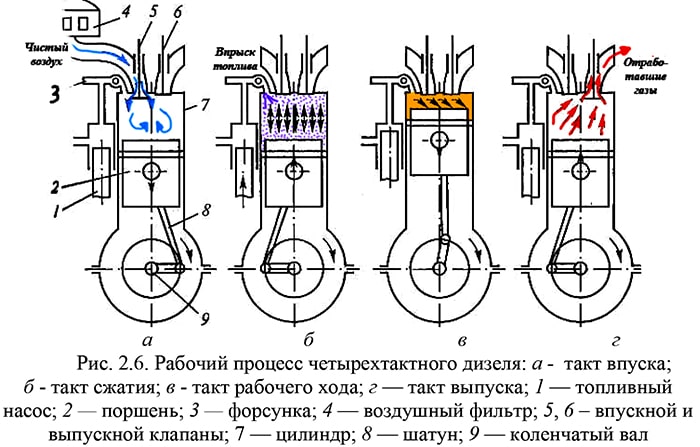

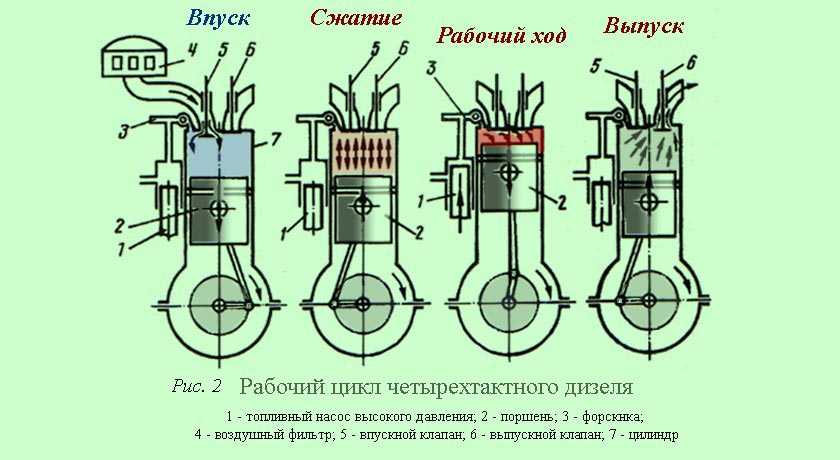

Принцип работы четырехтактного дизельного двигателя. Первый такт — впуск воздуха (рис. 6.2, а) производится при движении поршня от ВМТ до НМТ за счет создаваемого в цилиндре разрежения через открытый впускной клапан, который открывается с опережением до прихода поршня в ВМТ и закрывается с запаздыванием после достижения поршнем НМТ.

Рис. 6.2. Принцип работы четырехтактного дизельного двигателя: а — первый такт — впуск воздуха; 6 — второй такт — сжатие воздуха; в — третий такт — рабочий ход; 4— четвертый такт — выпуск отработавших газов; 1 — коленчатый вал; 2 — шатун; 3 — поршень; 4 — впускной клапан; 5 — форсунка; 6 — выпускной клапан; 7 — цилиндр

Второй такт — сжатие воздуха (рис. 6.2,6) происходит при движении поршня от НМТ к ВМТ при закрытых впускном и выпускном клапанах. В конце сжатия давление воздуха достигает 3…4 МПа при температуре выше 500° С. В момент, когда поршень несколько не доходит до ВМТ, с помощью форсунки производится впрыск топлива под давлением 20…40 МПа. В нагретом воздухе распыленное топливо самовоспламеняется и сгорает.

6.2,6) происходит при движении поршня от НМТ к ВМТ при закрытых впускном и выпускном клапанах. В конце сжатия давление воздуха достигает 3…4 МПа при температуре выше 500° С. В момент, когда поршень несколько не доходит до ВМТ, с помощью форсунки производится впрыск топлива под давлением 20…40 МПа. В нагретом воздухе распыленное топливо самовоспламеняется и сгорает.

Третий такт — рабочий ход (рис. 6.2,в) происходит при заканчивающемся сгорании топлива и расширении продуктов сгорания, сопровождающемся перемещением поршня от ВМТ к НМТ. С целью лучшей последующей очистки полости цилиндра от отработавших газов выпускной клапан открывается до момента подхода поршня в НМТ.

Четвертый такт — выпуск отработавших газов (рис. 6.2, г) производится при движении поршня от НМТ к ВМТ, когда выпускной клапан открыт. После этого рабочий цикл двигателя повторяется.

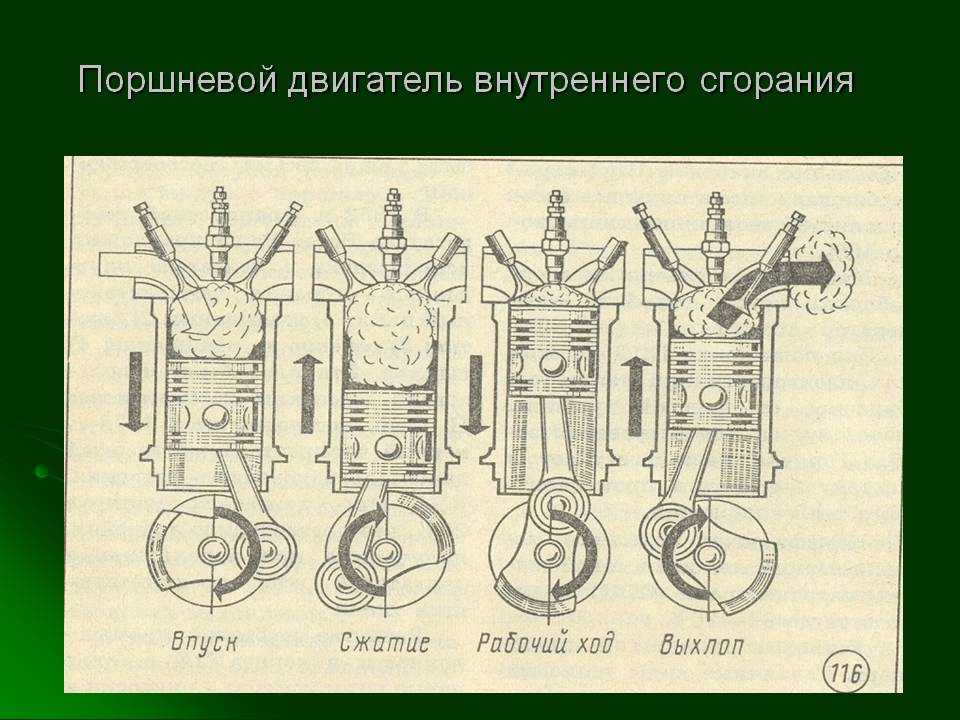

Принцип работы двухтактного карбюраторного двигателя. В отличие от дизельного двигателя для образования горючей смеси в нем использован карбюратор, а система зажигания со свечой, вставленной в головку цилиндра, служит для зажигания горючей смеси (рис. 6.3). В отличие от четырехтактного карбюраторного двигателя в двухтактном двигателе с кривошип- но-камерной продувкой отсутствуют клапаны, а впускное и выпускное отверстия перекрываются самим поршнем. Кроме того, имеется продувочное отверстие и для подачи горючей смеси от карбюратора в цилиндр используется герметичный картер двигателя.

6.3). В отличие от четырехтактного карбюраторного двигателя в двухтактном двигателе с кривошип- но-камерной продувкой отсутствуют клапаны, а впускное и выпускное отверстия перекрываются самим поршнем. Кроме того, имеется продувочное отверстие и для подачи горючей смеси от карбюратора в цилиндр используется герметичный картер двигателя.

В одном такте двухтактного двигателя сосредоточены не один, а два описанных выше процесса.

Первый такт — рабочий ход поршня (рис. 6.3, а, б) начинается, когда поршень, перекрыв выпускное и продувочное отверстия и открыв впускное отверстие, подходит к ВМТ. Тогда срабатывает свеча, искра от которой воспламеняет сжатую рабочую смесь, в камере сгорания резко повышается температура и давление (до 2,5 МПа). Поршень, под давлением перемещаясь вниз, сначала закрывает впускное отверстие и начинает сжимать рабочую смесь в картере 8 двигателя, а затем открывает выпускное отверстие 2 и продувочное, через которые под давлением (0,1 МПа) рабочей смеси из картера производится удаление отработавших газов и продувка рабочей полости цилиндра. При этом отражатель, установленный на головке поршня, направляет рабочую смесь по всей полости цилиндра, способствуя его очистке от продуктов сгорания. Когда поршень достигает НМТ, начинается его движение вверх.

При этом отражатель, установленный на головке поршня, направляет рабочую смесь по всей полости цилиндра, способствуя его очистке от продуктов сгорания. Когда поршень достигает НМТ, начинается его движение вверх.

Рис. 6.3. Принцип работы двухтактного карбюраторного двигателя: а — начало рабочего хода поршня; б—конец рабочего хода поршня; 1 — впускное отверстие; 2 — выпускное отверстие; 3 — шатун; 4 — цилиндр; 5 — поршень; 6 — свеча; 7 — продувочное отверстие; 8 — картер; 9—коленчатый вал; 10—карбюратор

Второй такт — сжатие рабочей смеси начинается с продолжающегося удаления отработавших газов и впуска в надпоршневое пространство рабочей смеси. По мере движения поршня вверх сначала перекрывается продувочное отверстие, а затем и выпускное, после чего рабочая смесь сжимается в течение всего движения поршня до ВМТ. В тот момент, когда нижний край поршня открывает впускное отверстие, начинается впуск горючей смеси в полость картера (в подпоршневое пространство). Затем рабочий цикл повторяется.

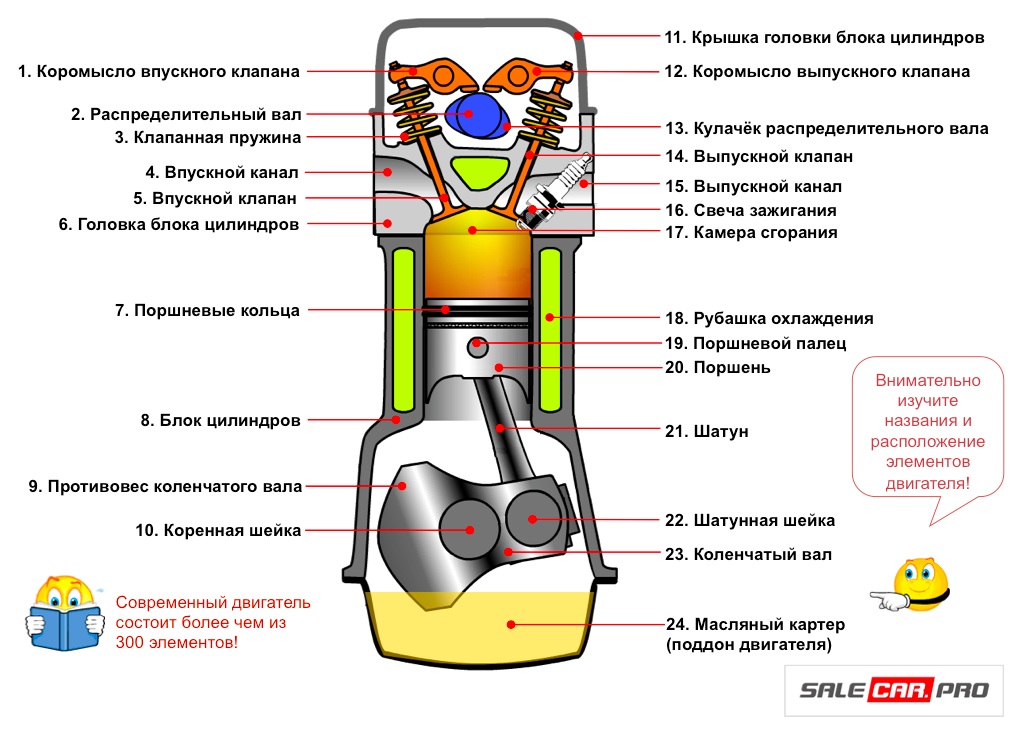

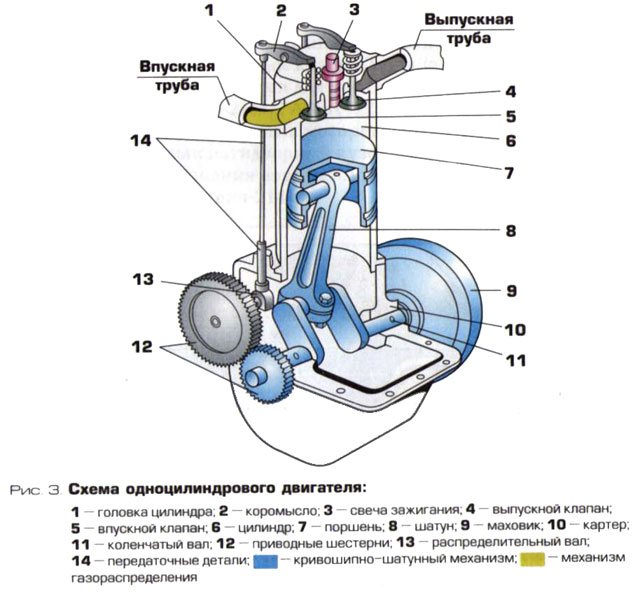

Принцип и особенности работы поршневых ДВС определили наличие у них следующих основных механизмов и систем: кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня под воздействием давления газов во вращательное движение коленчатого вала; механизм газораспределения, предназначенный для своевременного наполнения цилиндров горючей смесью или воздухом и выпуска отработавших газов в атмосферу; система смазки, предназначенная для очистки и подачи к трущимся сопряженным поверхностям двигателя необходимого для смазки и охлаждения этих поверхностей количества масла; система охлаждения, служащая для охлаждения всех нагреваемых деталей двигателя путем отвода от них тепла; система питания, предназначенная для подачи в цилиндры дозированного количества топлива или горючей смеси в распыленном состоянии; система зажигания (у карбюраторных двигателей), служащая для принудительного воспламенения рабочей смеси в цилиндрах; система пуска, предназначенная для быстрого и уверенного запуска двигателя при любых температурных условиях.

Работу ДВС характеризует такой параметр, как эффективная мощность N3, являющаяся мощностью, снимаемой с коленчатого вала двигателя для производства полезной работы. Мощность указана в паспорте на двигатель. Кроме того, в паспорте дается и регуляторная характеристика двигателя, т. е. зависимости мощности и крутящего момента на валу двигателя от частоты его вращения.

определение. Двигатель внутреннего сгорания: характеристики, схема

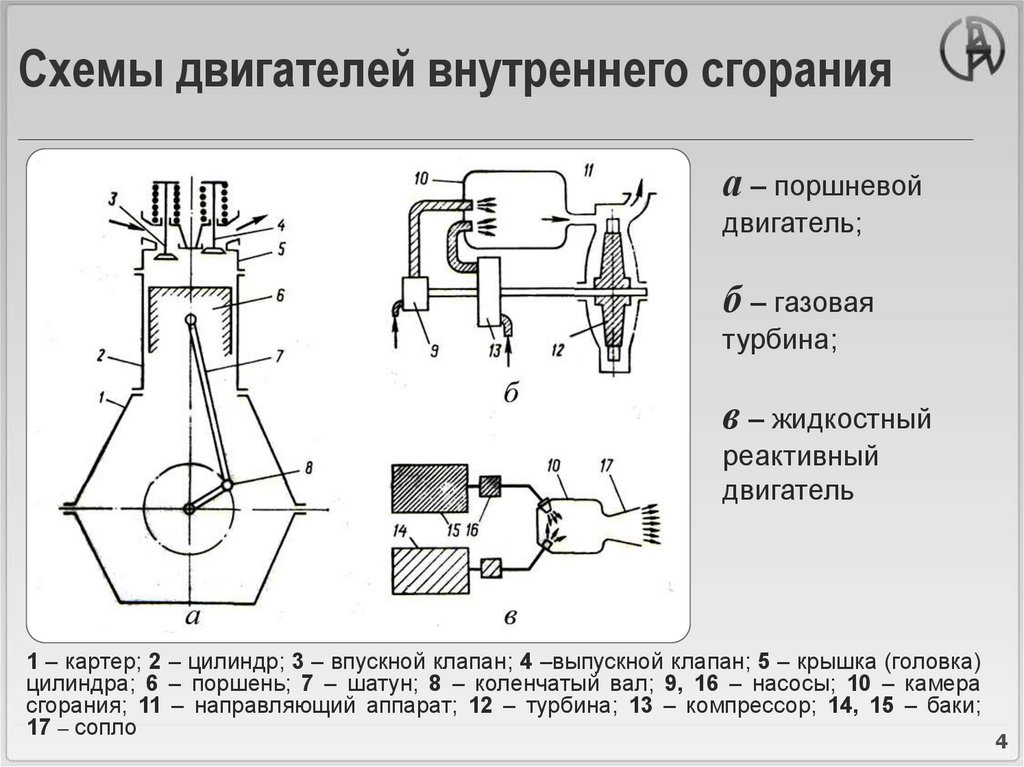

Не будет преувеличением сказать, что большинство самодвижущихся устройств сегодня оснащены двигателями внутреннего сгорания разнообразных конструкций, использующими различные принципиальные схемы работы. Во всяком случае, если говорить об автомобильном транспорте. В данной статье мы рассмотрим более подробно ДВС. Что это такое, как работает данный агрегат, в чем его плюсы и минусы, вы узнаете, прочитав ее.

Принцип работы двигателей внутреннего сгорания

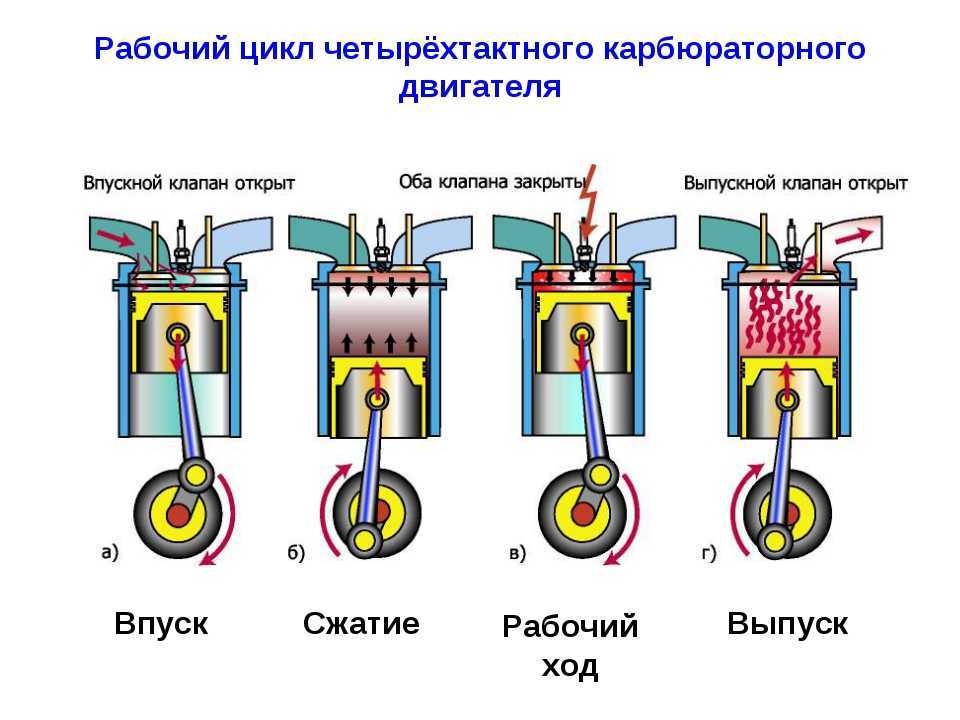

Главный принцип работы ДВС основан на том, что топливо (твердое, жидкое или газообразное) сгорает в специально выделенном рабочем объеме внутри самого агрегата, преобразуя тепловую энергию в механическую. Рабочая смесь, поступающая в цилиндры такого двигателя, подвергается сжатию. После ее воспламенения при помощи специальных устройств возникает избыточное давление газов, заставляющих поршни цилиндров возвращаться в исходное положение. Так создается постоянный рабочий цикл, преобразующий при помощи специальных механизмов кинетическую энергию в крутящий момент.

Рабочая смесь, поступающая в цилиндры такого двигателя, подвергается сжатию. После ее воспламенения при помощи специальных устройств возникает избыточное давление газов, заставляющих поршни цилиндров возвращаться в исходное положение. Так создается постоянный рабочий цикл, преобразующий при помощи специальных механизмов кинетическую энергию в крутящий момент.

На сегодняшний день устройство ДВС может иметь три основных вида:

- двухтактный двигатель, часто называемый легким;

- четырехтактный силовой агрегат, позволяющий добиться более высоких показателей мощности и значений КПД;

- газотурбинные установки, обладающие повышенными мощностными характеристиками.

Помимо этого существуют и другие модификации основных схем, позволяющие улучшить те или иные свойства силовых установок данного вида.

Преимущества двигателей внутреннего сгорания

В отличие от силовых агрегатов, предусматривающих наличие внешних камер, ДВС обладает значительными преимуществами. Главными из них являются:

Главными из них являются:

- гораздо более компактные размеры;

- более высокие показатели мощности;

- оптимальные значения КПД.

Необходимо заметить, говоря о ДВС, что это такое устройство, которое в подавляющем большинстве случаев позволяет использовать различные виды топлива. Это может быть бензин, дизельное топливо, природный или сжиженный газ, керосин и даже обычная древесина. Такой универсализм принес данной принципиальной схеме двигателя заслуженную популярность, повсеместное распространение и поистине мировое лидерство.

Краткий исторический экскурс

Принято считать, что двигатель внутреннего сгорания ведет отсчет своей истории с момента создания французом де Ривасом в 1807 году поршневого агрегата, использовавшего в качестве топлива водород в газообразном агрегатном состоянии. И хотя с тех пор устройство ДВС подверглось значительным изменениям и модификациям, основные идеи этого изобретения продолжают использоваться и в наши дни.

Первый четырехтактный двигатель внутреннего сгорания увидел свет в 1876 году в Германии. В середине 80-х годов XIX столетия в России был разработан карбюратор, позволявший дозировать подачу бензина в цилиндры мотора. А в самом конце позапрошлого века знаменитый немецкий инженер Рудольф Дизель предложил идею воспламенения горючей смеси под давлением, что существенно повышало мощностные характеристики ДВС и показатели КПД агрегатов подобного вида, которые до этого оставляли желать много лучшего. С тех пор развитие двигателей внутреннего сгорания шло в основном по пути улучшения, модернизации и внедрения разнообразных улучшений.

В середине 80-х годов XIX столетия в России был разработан карбюратор, позволявший дозировать подачу бензина в цилиндры мотора. А в самом конце позапрошлого века знаменитый немецкий инженер Рудольф Дизель предложил идею воспламенения горючей смеси под давлением, что существенно повышало мощностные характеристики ДВС и показатели КПД агрегатов подобного вида, которые до этого оставляли желать много лучшего. С тех пор развитие двигателей внутреннего сгорания шло в основном по пути улучшения, модернизации и внедрения разнообразных улучшений.

Основные виды и типы ДВС

Тем не менее более чем 100-летняя история агрегатов данного вида позволила разработать несколько основных видов силовых установок с внутренним сгоранием топлива. Они отличаются между собой не только составом используемой рабочей смеси, но и конструктивными особенностями.

Бензиновые двигатели

Как явствует из названия, агрегаты данной группы используют в качестве топлива различные виды бензина. В свою очередь, такие силовые установки принято подразделять на две большие группы:

- Карбюраторные.

В таких устройствах топливная смесь перед поступлением в цилиндры обогащается воздушными массами в специальном устройстве (карбюраторе). После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа.

В таких устройствах топливная смесь перед поступлением в цилиндры обогащается воздушными массами в специальном устройстве (карбюраторе). После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа. - Инжекторные. Это более сложная система, в которой впрыск топлива в цилиндры осуществляется посредством специального коллектора и форсунок. Он может происходить как механическим способом, так и посредством специального электронного устройства. Наиболее продуктивными считаются системы прямого непосредственного впрыска «Коммон Рейл». Устанавливаются почти на все современные автомобили.

Инжекторные бензиновые двигатели принято считать более экономичными и обеспечивающими более высокий КПД. Однако стоимость таких агрегатов намного выше, а обслуживание и эксплуатация – заметно сложнее.

Дизельные двигатели

На заре существования агрегатов подобного вида очень часто можно было слышать шутку о ДВС, что это такое устройство, которое ест бензин, как лошадь, а движется намного медленнее. С изобретением дизельного двигателя эта шутка частично потеряла свою актуальность. Главным образом потому, что дизель способен работать на топливе гораздо более низкого качества. А значит, и на гораздо более дешевом, нежели бензин.

С изобретением дизельного двигателя эта шутка частично потеряла свою актуальность. Главным образом потому, что дизель способен работать на топливе гораздо более низкого качества. А значит, и на гораздо более дешевом, нежели бензин.

Главным принципиальным отличием дизельного двигателя внутреннего сгорания является отсутствие принудительного воспламенения топливной смеси. Солярка впрыскивается в цилиндры специальными форсунками, а отдельные капли топлива воспламеняются из-за силы давления поршня. Наряду с преимуществами дизельный двигатель обладает и целым рядом недостатков. Среди них можно выделить следующие:

- гораздо меньшая мощность по сравнению с бензиновыми силовыми установками;

- большими габаритами и весовыми характеристиками;

- сложностями с запуском при экстремальных погодных и климатических условиях;

- недостаточной тяговитостью и склонностью к неоправданным потерям мощности, особенно на сравнительно высоких оборотах.

Кроме того, ремонт ДВС дизельного типа, как правило, гораздо более сложен и затратен, нежели регулировка или восстановление работоспособности бензинового агрегата.

Газовые двигатели

Несмотря на дешевизну природного газа, используемого в качестве топлива, устройство ДВС, работающих на газе, несоизмеримо сложнее, что ведет к существенному удорожанию агрегата в целом, его монтажа и эксплуатации в частности. На силовых установках подобного типа сжиженный или природный газ поступает в цилиндры через систему специальных редукторов, коллекторов и форсунок. Воспламенение топливной смеси происходит так же, как и в карбюраторных бензиновых установках, – при помощи электрической искры, исходящей от свечи зажигания.

Комбинированные типы двигателей внутреннего сгорания

Мало кто знает о комбинированных системах ДВС. Что это такое и где применяется?Речь идет, конечно же, не о современных гибридных автомобилях, способных работать как на горючем, так и от электрического мотора. Комбинированными двигателями внутреннего сгорания принято называть такие агрегаты, которые объединяют в себе элементы различных принципов топливных систем. Наиболее ярким представителем семейства таких двигателей являются газодизельные установки. В них топливная смесь поступает в блок ДВС практически так же, как и в газовых агрегатах. Но поджиг горючего производится не при помощи электроразряда от свечи, а запальной порцией солярки, как это происходит в обычном дизельном моторе.

В них топливная смесь поступает в блок ДВС практически так же, как и в газовых агрегатах. Но поджиг горючего производится не при помощи электроразряда от свечи, а запальной порцией солярки, как это происходит в обычном дизельном моторе.

Обслуживание и ремонт двигателей внутреннего сгорания

Несмотря на достаточно широкое разнообразие модификаций, все двигатели внутреннего сгорания имеют аналогичные принципиальные конструкции и схемы. Тем не менее, для того чтобы качественно осуществлять обслуживание и ремонт ДВС, необходимо досконально знать его устройство, понимать принципы работы и уметь определять неполадки. Для этого, безусловно, необходимо тщательно изучить конструкцию двигателей внутреннего сгорания различных типов, уяснить для себя назначение тех или иных деталей, узлов, механизмов и систем. Дело это непростое, но очень увлекательное! А главное, нужное.

Специально для пытливых умов, которые желают самостоятельно постичь все таинства и секреты практически любого транспортного средства, примерная принципиальная схема ДВС представлена на фото выше.

Итак, мы выяснили, что собой представляет данный силовой агрегат.

Диаграмма давление-объем (pV) и то, как в ДВС производится работа – x-engineer.org

Двигатель внутреннего сгорания – это тепловой двигатель . Принцип его работы основан на изменении давления и объема внутри цилиндров двигателя. Все тепловые двигатели характеризуются диаграммой давление-объем , также известной как диаграмма pV , которая в основном показывает изменение давления в цилиндре в зависимости от его объема для полного цикла двигателя.

Кроме того, работа , производимая двигателем внутреннего сгорания, напрямую зависит от изменения давления и объема внутри цилиндра.

К концу этого руководства читатель должен уметь:

- понимать значение pV-диаграммы

- как строить pV-диаграмму для 4-тактного двигателя внутреннего сгорания

- при впуске и выпуске клапаны срабатывают во время цикла двигателя

- , когда зажигание/впрыск производится во время цикла двигателя

- как работа производится двигателем внутреннего сгорания

- какая разница между указанным и работа тормозов

- что такое механический КПД двигателя 3 900 pV-диаграмма четырехтактного атмосферного двигателя внутреннего сгорания.

- верхняя область, образованная во время сжатия и мощности ходы (+W)

- нижняя область, образующаяся во время тактов выпуска и впуска (-W), называемая также работа нагнетания

Изображение: Диаграмма давление-объем (pV) для типичного 4-тактного ДВС

где:

S – ход поршня

V c – рабочий объем

V d – рабочий (рабочий) объем

p 0 – атмосферное давление

W – рабочее

ВМТ – ВМТ

НМТ – НМТ

IV – впускной клапан 90 EV051 – выпускной клапан

IVO – открытие впускного клапана

IVC – закрытие впускного клапана

EVO – открытие выпускного клапана

EVC – закрытие выпускного клапана

IGN (INJ) – зажигание (впрыск)

Диаграмма давление-объем (pV) есть построенный путем измерения давления внутри цилиндра и построения графика его значения в зависимости от угла поворота коленчатого вала в течение полного цикла двигателя (720 °).

Посмотрим, что происходит в цилиндре при каждом ходе поршня, как меняется давление и объем внутри цилиндра.

Обратите внимание, что синхронизация впускного и выпускного клапанов имеет опережение и задержку относительно положения поршня. Например, впускной клапан открывается во время такта выпуска поршня и закрывается во время такта сжатия. В то же время, когда начинается такт впуска, выпускной клапан еще ненадолго открыт. Открытие выпускного клапана происходит до завершения рабочего хода.

Например, впускной клапан открывается во время такта выпуска поршня и закрывается во время такта сжатия. В то же время, когда начинается такт впуска, выпускной клапан еще ненадолго открыт. Открытие выпускного клапана происходит до завершения рабочего хода.

ВПУСК (a-b)

Цикл двигателя начинается в точке a . Впускной клапан уже открыт, и поршень движется от ВМТ к НМТ. Объем постоянно увеличивается по мере того, как поршень проходит длину хода. Максимальный объем достигается, когда поршень находится в НМТ. Давление ниже атмосферного на протяжении всего хода, потому что движение поршня создает объем, а воздух втягивается внутрь цилиндра из-за эффекта вакуума.

СЖАТИЕ (b-c)

После прохождения поршнем НМТ начинается такт сжатия. В этой фазе объем начинает уменьшаться, а давление увеличиваться. Требуется некоторое время, пока давление в цилиндре не превысит атмосферное давление, поэтому впускной клапан все еще открыт даже после того, как поршень пройдет НМТ. По мере приближения поршня к ВМТ давление постепенно увеличивается. Примерно за 25° до ВМТ срабатывает зажигание, и давление быстро возрастает до максимального давления.

По мере приближения поршня к ВМТ давление постепенно увеличивается. Примерно за 25° до ВМТ срабатывает зажигание, и давление быстро возрастает до максимального давления.

МОЩНОСТЬ (в-д)

После воспламенения/впрыска давление в цилиндре резко возрастает, пока не достигнет максимальных значений p max . Значение максимального давления зависит от типа двигателя, на каком топливе он работает. Для типичного двигателя легкового автомобиля максимальное давление в цилиндре может составлять около 120 бар (бензин) или 180 бар (дизель). Рабочий такт начинается, когда поршень движется от ВМТ к НМТ. Высокое давление в цилиндре давит на поршень, поэтому объем увеличивается, а давление начинает постепенно падать.

ВЫПУСК (e-a)

После рабочего такта поршень снова находится в НМТ. Объем в цилиндре снова максимальный, а давление около минимального (атмосферное давление). Поршень начинает двигаться к ВМТ и выталкивает отработавшие газы из цилиндра.

Как видите, давление и объем внутри цилиндров двигателя постоянно меняются. Мы увидим, что работа, производимая ДВС, является функцией изменения давления и объема.

Работа Вт [Дж] — это произведение силы F [Н] , толкающей поршень, на рабочий объем, который в нашем случае равен ходу S [м] .

\[W = F \cdot S \tag{1}\]

Мы знаем, что давление равно силе, деленной на площадь, поэтому:

\[F = p \cdot A_p \tag{2}\]

где p [Па] давление внутри цилиндра и A p [м 2 ] площадь поршня.

Подставляя (2) в (1), получаем:

\[W = p \cdot A_p \cdot S \tag{3}\]

Мы знаем, что умножая расстояние на площадь, мы получаем объем, поэтому :

\[W = p \cdot V \tag{4}\]

Это мгновенная работа , произведенная в цилиндре при определенном давлении и объеме. Для определения работы за полный цикл двигателя нам нужно проинтегрировать мгновенную работу:

Для определения работы за полный цикл двигателя нам нужно проинтегрировать мгновенную работу:

\[W = \int F \cdot dx = \int p \cdot A_p \cdot dx \tag{5}\]

, где x — ход поршня.

Произведение между ходом поршня и площадью поршня дает дифференциальный объем dV , перемещаемый поршнем:

\[dV = A_p \cdot dx \tag{6}\]

Замена (6) в (5) дает работы , произведенной в цилиндре за полных цикла :

\[\bbox[#FFFF9D]{W = \int p \cdot dV} \tag{7}\]

Поскольку подавляющее большинство двигателей внутреннего сгорания имеют несколько цилиндров, мы собираемся ввести более подходящий параметр для количественной оценки работы, который равен удельная работа w [Дж/кг] .

\[w = \frac{W}{m} \tag{8}\]

где м [кг] — масса топливно-воздушной смеси внутри цилиндров за полный цикл.

Мы также можем определить удельный объем v [м 3 /кг] как:

\[v = \frac{V}{m} \tag{9}\]

Производная удельный объем будет:

\[dv = \frac{1}{m} \cdot dV \tag{10}\]

откуда мы можем написать:

\[dV = m \cdot dv \tag{11}\]

Замена (7) в (8) дает:

\[w = \frac{1}{m} \int p \cdot dV \ tag{12}\]

Из (11) и (12) получаем математическое выражение удельной работы за полный цикл двигателя:

\[\bbox[#FFFF9D]{w = \int p \cdot dv}\]

Работа, произведенная внутри цилиндров двигателя, называется указанная конкретная работа , w i [Дж/кг] . То, что мы получаем на коленчатом валу, это специальная работа тормоза w b [Дж/кг] . Он называется «тормозным», потому что при испытании двигателей на стенде их подключают к тормозному устройству (гидравлическому или электрическому), имитирующему нагрузку.

Он называется «тормозным», потому что при испытании двигателей на стенде их подключают к тормозному устройству (гидравлическому или электрическому), имитирующему нагрузку.

Чтобы получить работу тормоза, надо из указанной работы вычесть все потери двигателя. Потери – это внутреннее трение и вспомогательные устройства, потребляющие мощность от двигателя (масляный насос, водяной насос, нагнетатель, компрессор кондиционера, генератор переменного тока и т. д.). Эти потери эквивалентны удельная работа на трение w f [Дж/кг] .

\[w_b = w_i – w_f\]

Глядя на указанную выше диаграмму давление-объем (pV), мы можем видеть, что есть две отдельные области:

В зависимости от значения давления на входе, рабочая область нагнетания может быть отрицательной или положительной. Для атмосферных двигателей работа накачки отрицательна, потому что она использует энергию двигателя для выталкивания выхлопных газов из цилиндров и забора свежего воздуха во время впуска.

Для атмосферных двигателей работа накачки отрицательна, потому что она использует энергию двигателя для выталкивания выхлопных газов из цилиндров и забора свежего воздуха во время впуска.

У бензиновых атмосферных двигателей из-за дросселирования всасываемого воздуха насосные потери выше, максимальны на холостом ходу. Дизельные двигатели более эффективны, чем бензиновые, потому что на впуске нет дроссельной заслонки, а нагрузка регулируется за счет впрыска топлива.

Если мы разделим удельный тормозной момент на указанный удельный момент, то получим механический КПД двигателя η м [-] :

\[\bbox[#FFFF9D]{\eta_m = \ frac{w_b}{w_i}}\]

Для большинства двигателей механический КПД составляет около 80-85% при полной нагрузке (полностью открытая дроссельная заслонка) и падает до нуля на холостом ходу, когда весь крутящий момент двигателя используется для поддержания скорости холостого хода, а не для движения.

По любым вопросам, наблюдениям и запросам по этой статье используйте форму комментариев ниже.

Не забудьте поставить лайк, поделиться и подписаться!

Nissan работает над двигателем с 50-процентной тепловой эффективностью

PHILIP FONGGetty Images

По большому счету, газовые двигатели внутреннего сгорания не так уж и эффективны, поскольку большая часть того, что они производят, — это отработанное тепло. Считается, что Toyota предлагает самый термически эффективный из производимых на сегодняшний день автомобильных двигателей внутреннего сгорания — 2,0-литровый безнаддувный четырехцилиндровый двигатель, который достигает 41-процентного теплового КПД. Другими словами, 41 процент работы этого двигателя преобразуется в питание автомобиля, а 59 процентов — просто бесполезное тепло.

Компания Nissan заявляет, что добилась прорыва в области теплового КПД внутреннего сгорания, разработав двигатель, который достигает 50-процентного теплового КПД. Но есть большая разница между этим новым двигателем Nissan и четырехцилиндровым двигателем Toyota — первый рассчитан на работу только в очень узком диапазоне. Nissan разрабатывает этот двигатель в качестве генератора для серийного гибридного автомобиля, в котором только электродвигатель приводит в движение колеса. Двигатель внутреннего сгорания вырабатывает энергию для зарядки аккумулятора, и этот аккумулятор питает двигатель. Механической связи между двигателем и колесами нет.

Nissan разрабатывает этот двигатель в качестве генератора для серийного гибридного автомобиля, в котором только электродвигатель приводит в движение колеса. Двигатель внутреннего сгорания вырабатывает энергию для зарядки аккумулятора, и этот аккумулятор питает двигатель. Механической связи между двигателем и колесами нет.

Этот двигатель будет использоваться в будущем поколении системы Nissan e-POWER, которая в настоящее время используется на японском рынке Note. Nissan смог достичь 50-процентного теплового КПД в ходе испытаний, по существу настроив двигатель для работы в очень определенном диапазоне скоростей и нагрузок. Поскольку двигатель не приводит в движение колеса, ему не приходится работать с такими широкими параметрами.

«В обычном двигателе существуют ограничения на контроль уровня разбавления топливовоздушной смеси для реагирования на изменение нагрузки при вождении с несколькими компромиссами между различными условиями эксплуатации, такими как поток газа в цилиндре, метод зажигания и компрессия. соотношение, которое может пожертвовать эффективностью в пользу выходной мощности», — говорится в пресс-релизе Nissan. «Тем не менее, специальный двигатель, работающий в оптимальном диапазоне скорости и нагрузки для выработки электроэнергии, позволяет значительно повысить тепловую эффективность».

соотношение, которое может пожертвовать эффективностью в пользу выходной мощности», — говорится в пресс-релизе Nissan. «Тем не менее, специальный двигатель, работающий в оптимальном диапазоне скорости и нагрузки для выработки электроэнергии, позволяет значительно повысить тепловую эффективность».

Nissan

Двигатель настроен на работу с очень разбавленной топливно-воздушной смесью и работает с высокой степенью сжатия. Nissan не стал раскрывать подробности о самом двигателе, отказавшись указать размер, количество цилиндров и степень сжатия. Фотографии, опубликованные Nissan, показывают макет одноцилиндрового двигателя на испытательном стенде, поэтому кажется, что компания еще не определилась с точной формой, которую примет этот двигатель.

Nissan стремится к 100-процентному углеродному нейтралитету к 2050 году, и для достижения этой цели компания вкладывает большие средства в электромобили и автомобили, использующие систему e-POWER. Эта система кажется отличной альтернативой электромобилю, особенно в местах, где отсутствует инфраструктура для зарядки.

В таких устройствах топливная смесь перед поступлением в цилиндры обогащается воздушными массами в специальном устройстве (карбюраторе). После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа.

В таких устройствах топливная смесь перед поступлением в цилиндры обогащается воздушными массами в специальном устройстве (карбюраторе). После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа.