Тонкости настройки форсированных двигателей работающих на современных ЭБУ

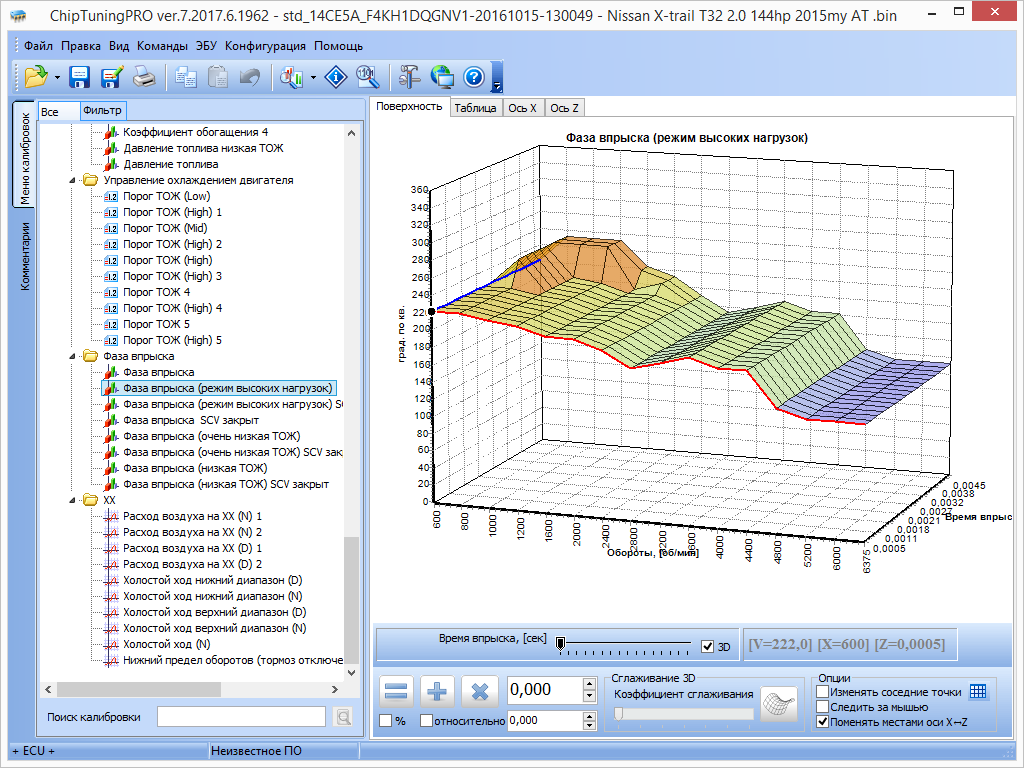

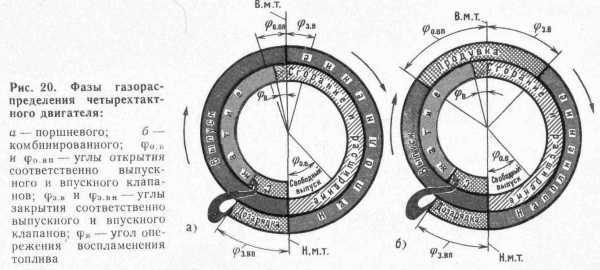

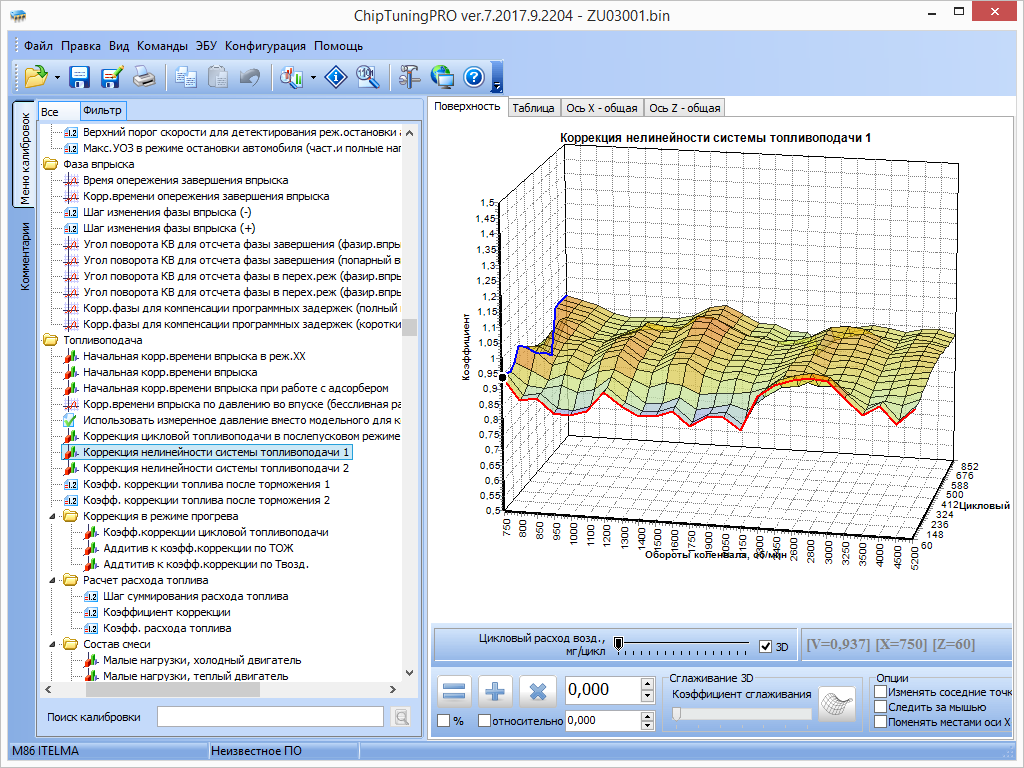

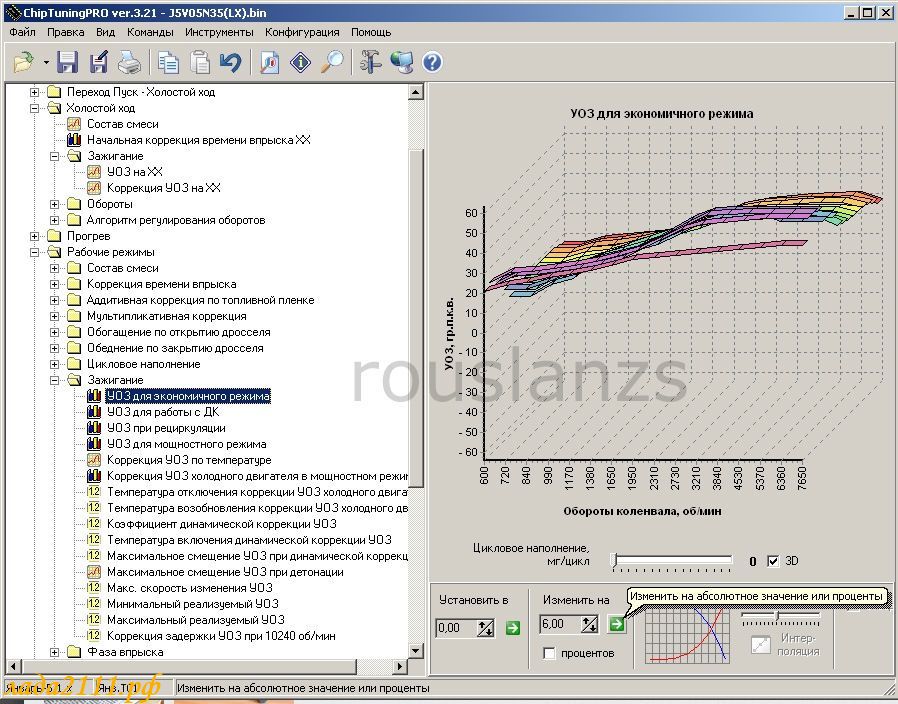

Следующий аспект, который необходимо обсудить, это влияние фазы топливоподачи на эффективные показатели двигателя с искровым зажиганием.

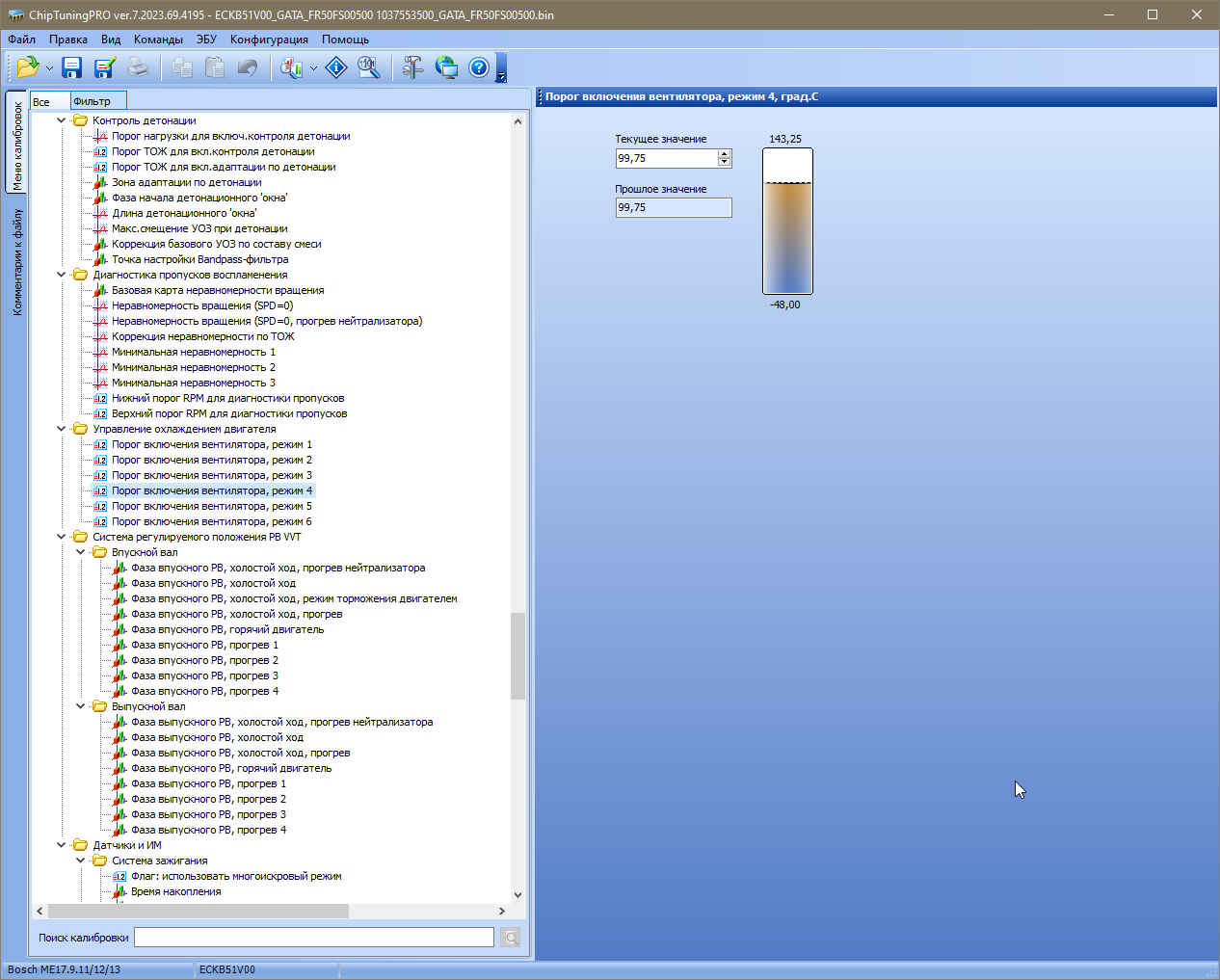

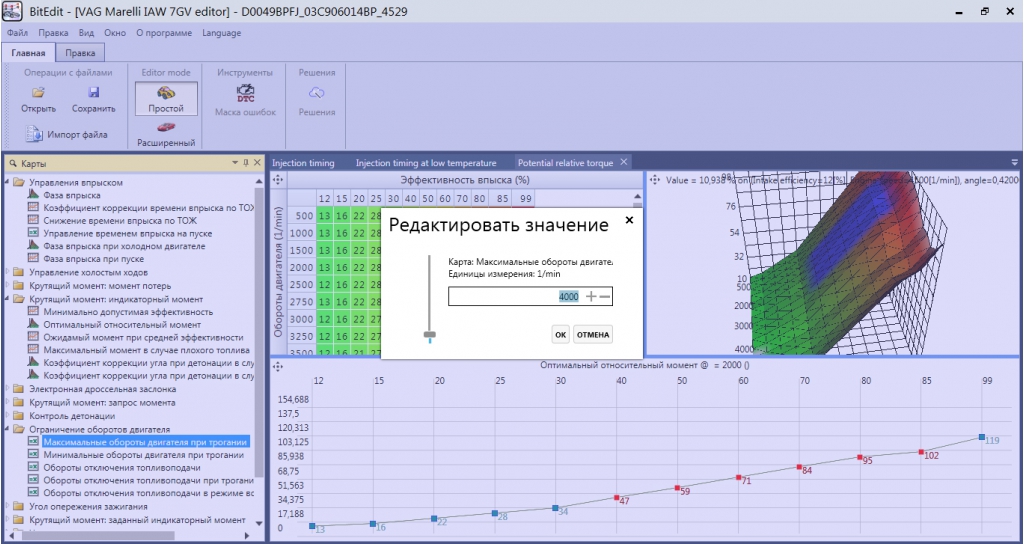

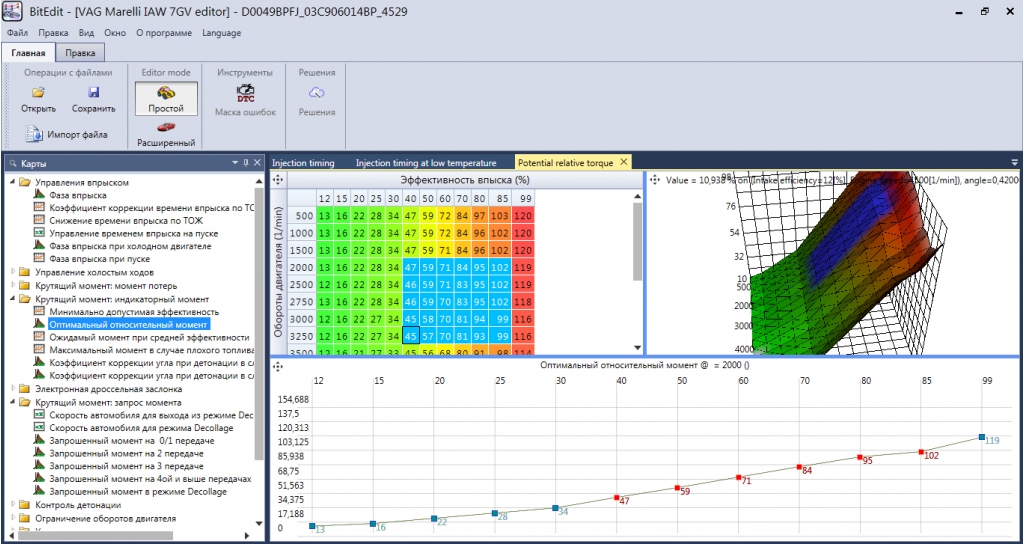

Современные ЭБУ позволяют настраивать не только гоночные автомобили, но и открывают новые возможности при установке на обычные машины, и при этом не потеряв функционала всех основных бортовых систем

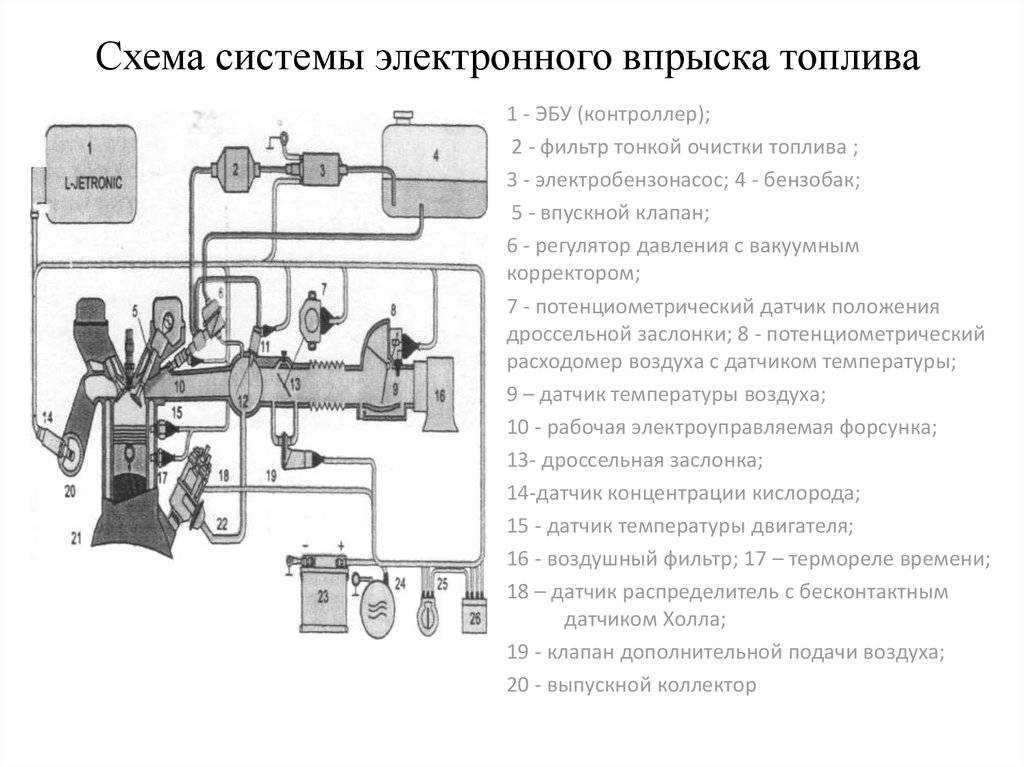

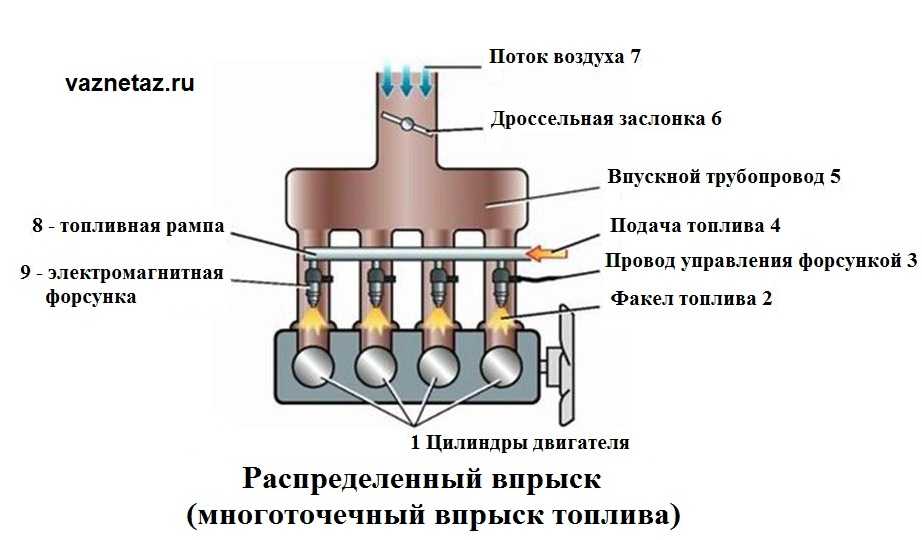

Распределённый впрыск, или многоточечный впрыск (Multi Point injection, MPi) — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе вблизи впускного клапана. В то же время различают несколько типов распределённого впрыска:

Одновременный (Simultaneous, Batch Fire Injection) — все форсунки открываются одновременно.

Попарно-параллельный (Bank Fire Injection) — форсунки открываются парами, причём одна форсунка открывается непосредственно перед тактом впуска, а вторая перед тактом выпуска. В связи с тем, что за попадание топливо-воздушной смеси в цилиндры отвечают клапаны, это не оказывает сильного влияния. В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке датчика положения распределительного вала (так называемой фазы).

В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке датчика положения распределительного вала (так называемой фазы).

Фазированный впрыск (Sequential Injection) — каждая форсунка управляется отдельно и открывается непосредственно перед тактом впуска.

Непосредственный впрыск (Direc Injection, DI) — впрыск топлива происходит прямо в камеру сгорания.

Одновременный или групповой тип распределенного впрыска (Simultaneous or Bank Fire Injection)

При групповом типе распределенного впрыска все инжектора впрыскивают топливо одновременно, один раз в течение одного оборота коленчатого вала, то есть два раза в течение полного рабочего цикла в четырехтактном двигателе (см. картинку выше). Таким образом, при групповом механизме организации подачи топлива, форсунки иногда впрыскивают бензин в уже закрытый клапан, и все же данный тип имеет свои преимущества в простоте.

Сверх того, тот факт, что впрыск топлива происходит дважды, это в свою очередь позволяет использовать инжектора меньшего размера, что уменьшает стоимость. Кроме того, использование форсунок меньшего размера имеет дополнительное преимущество при работе двигателя на не высоких частотах вращения, при малой нагрузке, и особенно на холостом ходу т.к. это позволяет увеличить длительность открытия форсунок и пропустить второй импульс т.е. впрыскивать только один раз за каждых два оборота коленчатого вала. Это в свою очередь улучшит точность измерения длительности открытия форсунок, потому что большинство инжекторов становятся неустойчивыми при длине импульса меньше 2 миллисекунд.

Видео Sequential Injection vs Batch Fire Injection

Фазированный впрыск (Sequential Injection)

Большинство современных автомобилей используют фазированную систему распределенного впрыска, которая позволяет осуществлять подачу топлива синхронно с открытием впускных клапанов индивидуально для каждого цилиндра.

Обычно, на серийных автомобилях фаза впрыскивания начинается около 40-50 градусах до начала открытия впускного клапана. Чтобы обойти трудности, вызванные использованием больших форсунок, распыляющих именно тогда, когда впускной клапан открыт, достаточно часто производители устанавливают малого размера инжектора. Поэтому в режиме круиз и малых нагрузках, форсунки заканчивают впрыск топлива еще до момента закрытия впускных клапанов. Это снижает вредные выбросы, уменьшает расход и улучшает реакцию на педаль газа.

Однако, с увеличение частоты вращения и нагрузки, сток форсунок уже не достаточно для впрыскивания топлива в столь короткий промежуток времени, пока впускной клапан открыт (в среднем около 250 градусах). Поэтому, для обеспечения подачи необходимого количества топлива, время открытия форсунок значительно увеличивается и момент впрыскивания происходит даже после закрытия впускных клапанов, этот заряд используется на следующем такте впуска. Становится очевидно, что с увеличением нагрузки и частоты вращения, уже нет разницы, в таком случае, между фазированным и одновременным типом распределенного впрыска. Поэтому и мощность, на серийных двигателях, примерно одинаковая при сравнении обоих систем. На самом деле, только на малых нагрузках и скоростях вращения, фазированный впрыск имеет преимущество в серийных двигателях.

Поэтому и мощность, на серийных двигателях, примерно одинаковая при сравнении обоих систем. На самом деле, только на малых нагрузках и скоростях вращения, фазированный впрыск имеет преимущество в серийных двигателях.

При настройках форсированных двигателей не все уделяют достойное внимание фазам топливоподачи. Более того, даже профессионалы, не всегда могут сказать, как повлияет настройка подачи топлива на эффективные показатели конкретного двигателя. Со своей стороны могу сказать одно – эффект положительный, в пределах 4-5% от максимальных показателей, нормальное явление на любом двигателе.

Конечно, кто-то может сказать, что настраивал фазы топливоподачи и результат был практически незаметный. И такое бывает, но всему есть объяснение. Результат будет положительным только в случае правильно подготовленной и установленной самой системы впрыска, и не важно, на атмосферном гоночном двигателе или высокофорсированном с нагнетателем.

Ниже привожу реальный пример на 2.0 литра атмосферном гоночном двигателе Форд:

И график мощности в л. с.

с.

Я не могу точно сказать, какой будет результат в улучшении характеристик, все зависит от того, что уже сделано и установлено на конкретном двигателе, но вот, что надо сделать, для получения максимально возможного результат я постараюсь рассказать.

При постройке гоночного или высокофорсированного двигателя нас особо не волнуют работа двигателя на малых нагрузках, скоростях вращения и вредные выбросы (эмиссия). Поэтому, первое, что необходимо сделать, так это установить достаточно большие форсунки, которые способны в короткий промежуток времени впрыснуть необходимое количество топлива при максимальной мощности. Обычно, когда гоночный двигатель работает на фазированной системе впрыска, фазы настраиваются таким образом, что бы момент окончания впрыска приходился до закрытия впускного клапана.

Некоторые полагают, что длительность открытия форсунок не должна превышать период времени пока впускной клапан открыт. К примеру, если впускной распредвал имеет полную фазу 290 градусов, то длительность открытия форсунок (время впрыскивания топлива) будет ограничено 290 градусами поворота коленчатого вала. Для низких частот вращения этo правда, но как только мы приближаемся к оборотам двигателя, где максимальная мощность, в таком случае лучше всего результат будет при длительности открытия форсунок в пределах 430-500 градусов (или, если 720 градусов полный рабочий цикл, то оптимальным duty cycle форсунок будет 60-70%). Таким образом, если у нас установлен распределительный вал с полной фазой 290 градусов, момент открытия форсунок будет происходить 140-210 градусов до начала открытия впускного клапана.

Для низких частот вращения этo правда, но как только мы приближаемся к оборотам двигателя, где максимальная мощность, в таком случае лучше всего результат будет при длительности открытия форсунок в пределах 430-500 градусов (или, если 720 градусов полный рабочий цикл, то оптимальным duty cycle форсунок будет 60-70%). Таким образом, если у нас установлен распределительный вал с полной фазой 290 градусов, момент открытия форсунок будет происходить 140-210 градусов до начала открытия впускного клапана.

Для того что бы двигатель работал с использованием всех преимуществ системы фазированного распределенного впрыска, используют второй ряд форсунок. В таком случае, основной ряд форсунок, который установлен в близости впускных клапанов, используется для холостого хода, малых нагрузок и обычно имеют размер до трех раз меньше, чем второй ряд инжекторов.

В зависимости от мощности и возможностей ЭБУ на котором будет производится настройка есть несколько техник, но это уже не так и важно, я приведу основное правило которое не плохо работает. Фазы основных, встроенных форсунок можно настроить по принципу, как и на сток т.е., скажем, установить момент открытия форсунок где-то 40 градусов до начала открытия впускных клапанов. При впрыскивание топлива на закрытый впускной клапан, большая часть мгновенно испаряется и это образовавшееся облако паров топливно-воздушной смеси, с отличной гомогенностью, как раз будет готово к моменту открытия впускного клапана, и при поступлении в камеру сгорания улучшит процесс сгорания.

Фазы основных, встроенных форсунок можно настроить по принципу, как и на сток т.е., скажем, установить момент открытия форсунок где-то 40 градусов до начала открытия впускных клапанов. При впрыскивание топлива на закрытый впускной клапан, большая часть мгновенно испаряется и это образовавшееся облако паров топливно-воздушной смеси, с отличной гомогенностью, как раз будет готово к моменту открытия впускного клапана, и при поступлении в камеру сгорания улучшит процесс сгорания.

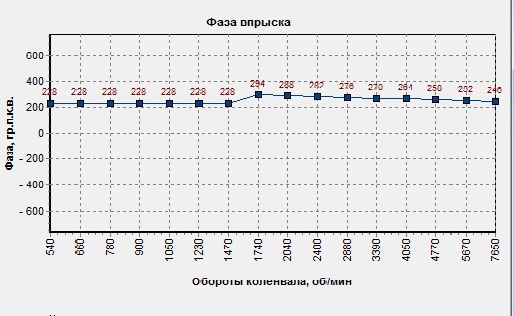

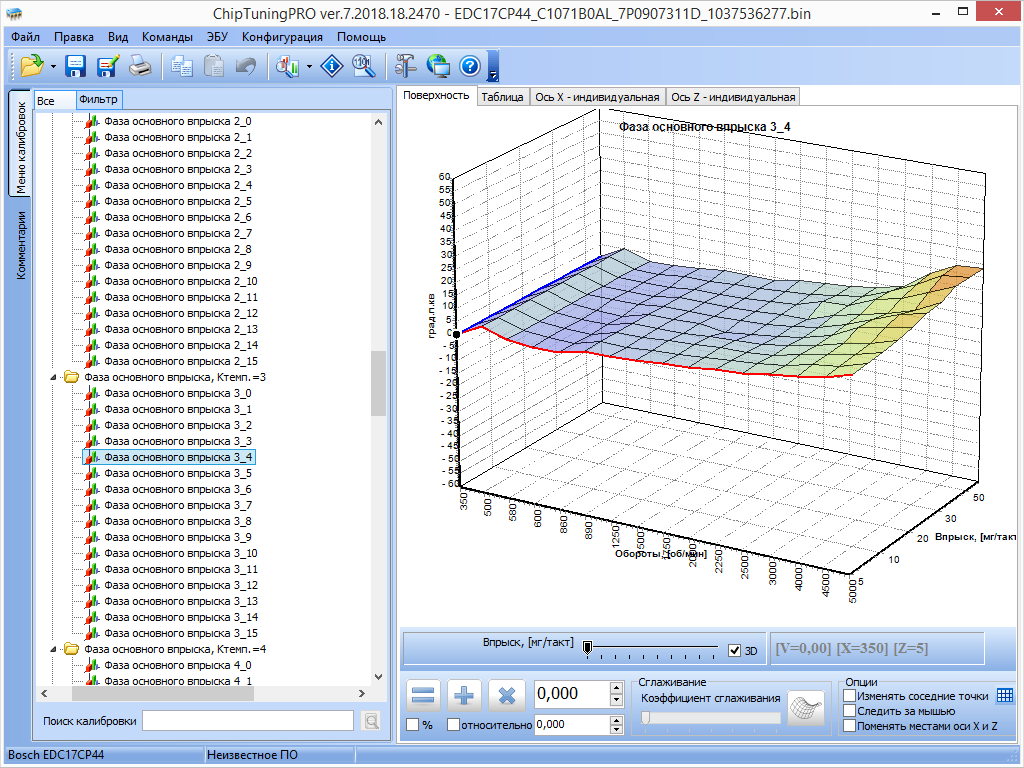

А вот при настройке фаз второго ряда форсунок, необходимо выбрать за отправную точкумомент закрытия форсунок, так будет намного проще и удобнее (во всяком случае, для меня это так). Сам момент или фазу конца впрыска топлива можно узнать только при настройке на динамометрическом стенде и постоянно следить за изменяющимся при этом значении лямбда (или AFR, кому как удобно). Но обычно, это близко к моменту закрытия впускного клапана. Фаза особо не зависит от нагрузки, поэтому достаточно сделать 2D таблицу фаз от частоты вращения коленчатого вала.

Также стоит упомянуть о дополнительном преимуществе использование второго ряда форсунок, т.к. они включаются при уже достаточно мощном воздушном потоке, а располагают их обычно как можно дальше от впускных клапанов, в таком случае, из-за хорошего смесеобразования и эффекта охлаждения воздушного заряда впрыскиваемым топливом форсунок второго ряда, происходит увеличение плотности и как следствие увеличивается наполняемость цилиндров – больше кислорода, больше крутящего момента.

Как я уже упоминал, настройка фаз топливоподачи имеет смысл только при условии, что в режиме максимальной мощности форсунки будут загружены в пределах 60%-70%. Если инжектора будут слишком большие, и скажем, максимальная загрузка составит всего 40-45%, результат будет отрицательный из-за плохого распыла, смесеобразования и естественно ухудшенного охлаждения при испарении. Особенно это заметно на двигателях с нагнетателем. Также, если вы планируете получать максимально возможный результат от использования настройки фаз топливоподачи – помните, что при загрузке инжекторов 75-80% и выше, не фига ничего не получится.

С теорией на сегодня закончим и пора приступать к конкретным замерам и посмотреть как влияет фаза топливоподачи на лямбду и мощностные характеристики двигателя.

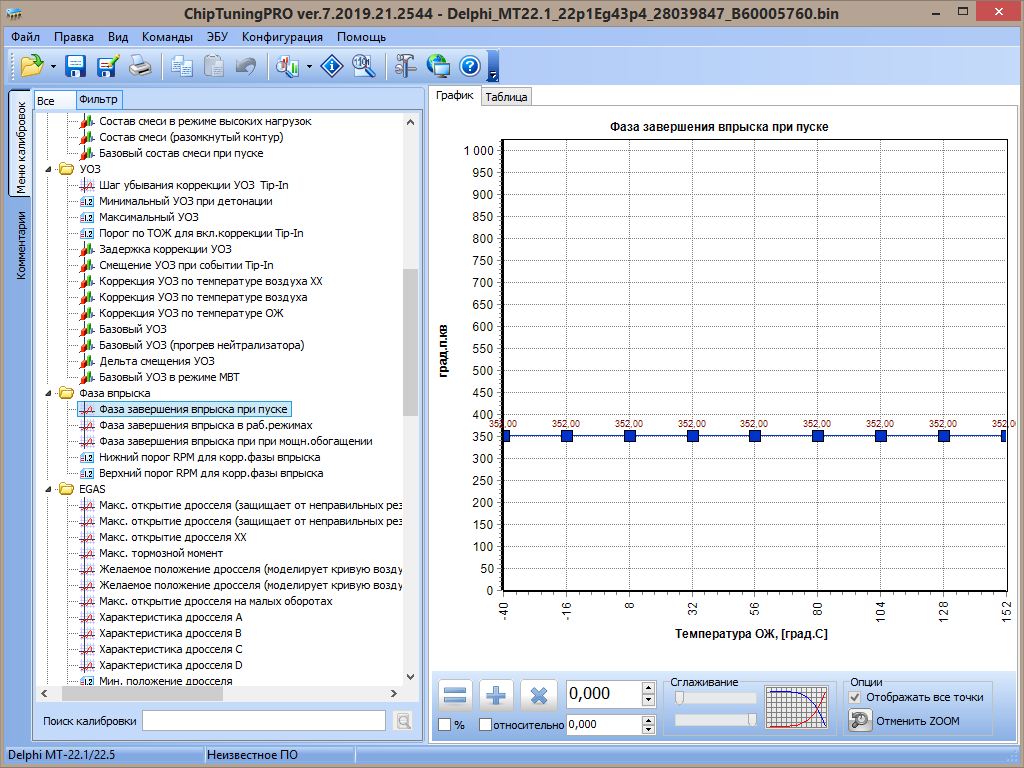

Но, для лучшего понимания, необходимо пояснить кое-что. В программном обеспечении ЭБУ немного по-другому используется нумерация градусов коленчатого вала, не как обычно в направлении слева направо от верхней мертвой точки на такте сжатия, а наоборот справа налево, т.е. цифры указывают на то, сколько градусов до, а не после. Поэтому я специально подготовил такую диаграмму.

Для начала предлагаю посмотреть на влияние фазы топливоподачи на состав топливно-воздушной смеси (лямбда в данном случае) при работе двигателя на холостом ходу.

В программе ЭБУ Link G+ есть возможность выбрать тип распределенного впрыска и позицию, по которой будет считаться момент впрыскивания. В данном, а также в последующих примерах, за отсчет берется момент окончания впрыска или закрытия форсунок.

Очень отчетливо видно, что при впрыскивании топлива в открытый впускной клапан ( 250 градусов) смесь становится немного богаче (все адаптации отключены), но в тоже время, при подачи топлива на уже закрытый клапан (400* и больше) лямбда наиболее стабильна.

Далее предлагаю посмотреть на эксперимент с более современным двигателем, в котором имеется и классическая система распределенного впрыска и непосредственно в цилиндры (Direct Injection) – Subaru BRZ

Для начала отключим непосредственный впрыск и будем смотреть на результат, при изменении фаз топливоподачи только вторых форсунок, установленных в впускных каналах двигателя (Fuel timing secondary)

Замеры сделаны при частоте вращения 3000 об/мин и частичной загрузке в пределах 60 кПа или 26% открытого дросселя. В левом верхнем углу показан момент, снятый с роликов динамометрического стенда — это “попугаи”, которые показывают не реальный момент с колес, а свои значения на тормозе. В данном случае это удобнее т.к. эти значения на порядок выше и проще увидеть изменения.

И так, 120 градусов момент окончания впрыскивания топлива, приходится уже после закрытия впускного клапана, но начало впрыска было еще, когда клапана открыты. Результат – 416 Нм.

203 градуса – момент окончания. Длительность открытия форсунок пришлась на период открытия впускных клапанов. Результат – 428 Нм, на 2.8% выше показатель

Длительность открытия форсунок пришлась на период открытия впускных клапанов. Результат – 428 Нм, на 2.8% выше показатель

450 градусов. Время впрыскивания топливо полностью пришлось в закрытый впускной клапан.Результат 409.2 Нм, что на 4.8% хуже, чем в оптимальном варианте.

Я думаю на сегодня достаточно, тем более настройка фаз топливоподачи в двигателях с непосредственным впрыском, не просто очень важна т.к. эти значения в изменениях крутящего момента уже не в 5% выражаются, а намного выше, да и настройка важна во всех режимах (3D таблицы – обороты и загрузка). Но там просто и легко можно взорвать двигатель

С уважением

Barik

Партнер материала — автохимия Grass.Получите 500 бонусов при регистрации по ссылке на сайте Grass.su

Вопросы связанные с настройкой. | Страница 185

m54

Заблокирован

#3,681

#3,681

aheadin написал(а):

Хоть кто нибудь из вас видел показания ШДК не на сток валах на ХХ?))) И тем более с фазой за 300 — там тупо будет зашкал в сторону бедняка)))

Нажмите для раскрытия. ..

..

Я бесплатно шил машину с валами 298 градусов.

На хх колдовали в богатую сторону до 13:1 и бошой УОЗ — говно получалось какое то.

Решили задать смесь 15:1, малый УОЗ и стало преемлемо и по пацански так.

Короче валы поставлены были слишком чреземерно открыто. До 3000об всё вылетало в трубу просто, а потом резко ехало.

induke

Модератор

#3,682

#3,682

aheadin написал(а):

Хоть кто нибудь из вас видел показания ШДК не на сток валах на ХХ?))) И тем более с фазой за 300 — там тупо будет зашкал в сторону бедняка)))

Нажмите для раскрытия. ..

..

на адовых валах настраивал хх по ровности работы мотора.

induke

Модератор

#3,683

#3,683

кстати кто какую фазу впрыска ставит на валах за 300++гр?

aheadin

Завсегдатай

#3,684

#3,684

induke написал(а):

кстати кто какую фазу впрыска ставит на валах за 300++гр?

Нажмите для раскрытия. ..

..

пользуюсь автообучением, алгоритм в открытый клапан. Ставил эксперименты, в открытый клапан на широкофазных валах — тяга с низов получается на 1000 оборотов ниже примерно. Можно было внатяг рвануть с 2т оборотов, а если в закрытый — то с 3х, иначе проваливались обороты.

m54

Заблокирован

#3,685

#3,685

aheadin написал(а):

пользуюсь автообучением, алгоритм в открытый клапан. Ставил эксперименты, в открытый клапан на широкофазных валах — тяга с низов получается на 1000 оборотов ниже примерно. Можно было внатяг рвануть с 2т оборотов, а если в закрытый — то с 3х, иначе проваливались обороты.

Можно было внатяг рвануть с 2т оборотов, а если в закрытый — то с 3х, иначе проваливались обороты.

Нажмите для раскрытия…

Автообучение всё равно требует ввести 4 цифры в градусах.

МаксимкаТГ

Абориген

#3,686

#3,686

race74 написал(а):

Мне интересно, а вы сами поняли,что написали?Крутаните у себя в голове мотор с распредвалом с фазой 300+.Когда там выпускной клапан закрывается?Нет конечно топливо туда не летит,ему же религия этого не позволяет)))

Нажмите для раскрытия. ..

..

Тоже самое хотел бы услышать от вас. Опишите процессы которые провоцируют выброс несгоревшего топлива в выхлоп?

хотите поговорить об этом? давайте, всем будет очень интересно почерпнуть для себя что то новое.

описание процесса:

1)Наполнения,поршень в вмт-движется вниз, вп клапана открывается, вып ещё закрывается,

2)Сжатие, поршень в нмт-движется вврех,вп закрывается, вып закрыт.

3)Рабочий ход, поршень в вмт-движется вниз вп,вып-закрыты

На такте наполнения вып ещё открыт и часть газов попадает обратно в цилинд, но с ростом оборотов этот эффект уменьшается из за увеличения разницы давления в цилиндре,и в тракте.

На такте очистки на подходе поршня к втм открывается вп клапан из за широкой фазы, и в него так же происходит выброс ОГ(пульсация),которые на след такте благополучно попадают в цилиндр.

ЧЕМ ВЫШЕ ОБОРОТЫ,ТЕМ МЕНЬШЕ НЕГАТИВНЫЙ ЭФЕКТ, ОТ ШИРОКОЙ ФАЗЫ И БОЛЬШЕ ПРИХОД, ПОТОМУ ЧТО НА ВП КЛАПАНЕ БУДЕТ ДАВЛЕНИЕ РАСТИ, А НА ВЫП КЛАПАНЕ ДАВЛЕНИЕ БУДЕТ ПАДАТЬ.

Пояснение: давление на вп и вып клапане, это давление во вп и вып тракте на закрытых клапанах.

rams

Завсегдатай

#3,687

#3,687

aheadin написал(а):

Хоть кто нибудь из вас видел показания ШДК не на сток валах на ХХ?))) И тем более с фазой за 300 — там тупо будет зашкал в сторону бедняка)))

Нажмите для раскрытия…

видел показания удк на нуждинах 10,05. регулятор уверенно выводил смесь поправкой последние 10сек, перед тем как закончился бенз и двиг заглох, вот так.

на ХХ и малых нагрузках фазу впрыска ставили относительно выпускного клапана, что бы сначала закрылся вып клапан а потом уже открывалась форсунка.

maximalist

Старожил

#3,688

#3,688

А как с широкофазниками быть? Пример: открытие выпускного кл 75гр до НМТ закрытие 45гр после ВМТ. Будет ли времени хватать на впрыск и гомогенизацию смеси?

ilkari

Модератор

#3,689

#3,689

ставишь форсу в начале дудки и льешь с пофиг какой фазой.

rams

Завсегдатай

#3,690

#3,690

maximalist написал(а):

А как с широкофазниками быть? Пример: открытие выпускного кл 75гр до НМТ закрытие 45гр после ВМТ. Будет ли времени хватать на впрыск и гомогенизацию смеси?

Нажмите для раскрытия…

на хх и до средних нагрузок хватит. в режимах, когда время впрыска длиннее такта впуска, фаза впрыска подбирается таким образом, чтобы форсунка закрылась чуть раньше чем закроется вп клапан. это все делается для экономии топлива на хх и режиме тошнилова. в высоких режимах форсунка открыта гораздо дольше чем вп клапан и фаза впрыска относительно теряет смысл.

в высоких режимах форсунка открыта гораздо дольше чем вп клапан и фаза впрыска относительно теряет смысл.

п.с. нуждин 10.05 широкофазный вал 308гр… вроде

m54

Заблокирован

#3,691

#3,691

Товарищи.

Правильно ли я рассчитал углы для Матрицы?

Валы ОКБ Двигатель 47/47.

С сайта Рожкова инфа про углы.

Впускной: 21гр до ВМТ, 73гр после НМТ.

Выпускной: 73гр до НМТ, 21гр после ВМТ.

EXOP=467 (360+180-73)

EXCL=21 (0+21)

INOP=699 (720-21)

INCL=253 (180+73)

Smile594

Абориген

#3,692

#3,692

Ребят кто может поделится логами с любого тазомотора турбомотора,на трс софте,если не жалко киньте в почту(sniper594@yandex. ru)

ru)

друг оборудование приобрел и хотелось бы освоить в личных целях настройку!

m54

Заблокирован

#3,693

#3,693

Smile594 написал(а):

Ребят кто может поделится логами с любого тазомотора турбомотора,на трс софте,если не жалко киньте в почту([email protected])

друг оборудование приобрел и хотелось бы освоить в личных целях настройку!

Нажмите для раскрытия…

Напиши человеку с ником 62RUS. Он добрый и тоже имеет лицизонный ТРС.

aheadin

Завсегдатай

#3,694

#3,694

m54 написал(а):

Автообучение всё равно требует ввести 4 цифры в градусах.

Нажмите для раскрытия…

под каждый вал свое. в идеале сначала измеряешь на куске бошки валы, а потом забиваешь цифры в прогу

m54

Заблокирован

#3,695

#3,695

aheadin написал(а):

под каждый вал свое. в идеале сначала измеряешь на куске бошки валы, а потом забиваешь цифры в прогу

Нажмите для раскрытия…

Дык для валов есть цифры для рекомендуемых перекрытий.

Махонький сдвиг перекрытия не сильно меняет эти углы для обучения.

Просто я бы хотел на низах лить чуть позже открытия клапана, а на верхах чуть ранее. Но так не реализовать. Картина углов едина для всех оборотов и задаётся только один раз.

induke

Модератор

#3,696

#3,696

m54 написал(а):

Просто я бы хотел на низах лить чуть позже открытия клапана, а на верхах чуть ранее. Но так не реализовать. Картина углов едина для всех оборотов и задаётся только один раз.

Нажмите для раскрытия…

на низах то ладно. а что значить лить всего лишь чуть раньше открытия?

а что значить лить всего лишь чуть раньше открытия?

клапан открыт ну примерно 25-30% всего времени от 720гр. если у тебя загрузка форс больше 30-40% тебе по любому надо лить намного раньше открытия иначе доливать будет на клапан который уже закрылся

m54

Заблокирован

#3,697

#3,697

induke написал(а):

на низах то ладно. а что значить лить всего лишь чуть раньше открытия?

клапан открыт ну примерно 25-30% всего времени от 720гр. если у тебя загрузка форс больше 30-40% тебе по любому надо лить намного раньше открытия иначе доливать будет на клапан который уже закрылся

Нажмите для раскрытия. ..

..

Ну так чтоб лить раньше надо реальные цифры углов фаз подправить так, как просит ситуация?

Ниразу не использовал это обучение, т.к. не думал даже об этом. Едет и ладно. А теперь задумался, жду тепления до +20С хотя б.

induke

Модератор

#3,698

#3,698

и ваще многие говорят что на хх лить на закрытый клоп лучше. ровнее хх получается. бензин видимо в пар превращается а не в мелкую дисперсию которую форса дает.(это еще какая форса. конские ссут струей как полковая лошадь)

m54

Заблокирован

#3,699

#3,699

У меня очень спокойный моторчик. Валы всего 274 градуса, открою по 1/1 их.

Валы всего 274 градуса, открою по 1/1 их.

И езда тихая и спокойная. Мощь треба только при обгонах. Не люблю тошнить при обгоне фуры. Выждал момент, нажал и скаканул как врыкса на обгон.

Поизучаю эти фазы. Жалко нигде нет отзывов тех, кому настроили с обучением фазы впрыска, жаль.

midnightracer

Старожил

#3,700

#3,700

а может отствить крутильны

|

⇐ ПредыдущаяСтр 11 из 20Следующая ⇒

Комплекс допускает применение любых широкополосных ДК оснащенных контроллерами и имеющих аналоговый выход в диапазоне 0-5v с известной зависимостью (калибровкой) состава смеси от напряжения.

Вы можете обратиться к автору, для реализации протокола связи с контроллерами других производителей, если это требуется, для этого необходимо прислать описание протокола связи от производителя контроллеров ШДК и примеры потока с порта.

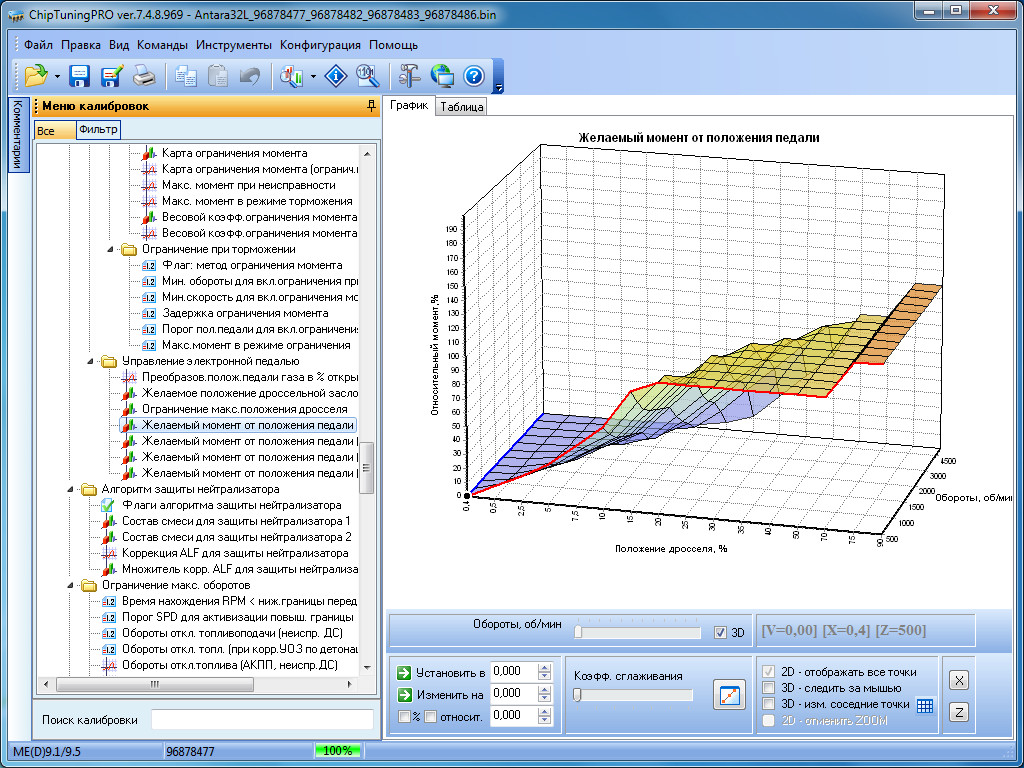

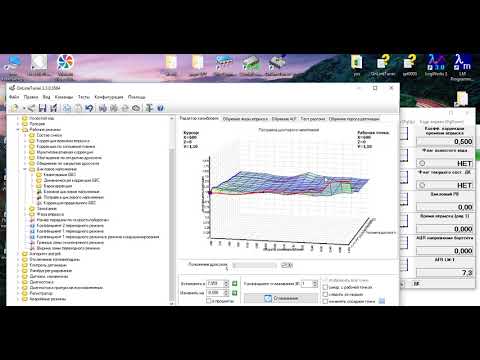

Окно управления матрицы.

Это окно автоматически возникает при запуске программы, в ней имеется несколько флажков combobox-ов и клавиш, которые влияют на работу системы. Так же на нем расположены основные элементы прямого управления для быстрого проведения диагностики датчиков и исполнительных механизмов.

Строка [Уставка оборотов ХХ] – позволяет напрямую управлять оборотами ХХ, для точной ручной настройки состава смеси на холостом ходу по линиям квантования.

В следующей после ХХ строке в левой части отображается текущая режимная точка (квантованные обороты и нагрузка) клавиши [+] и [–] позволяют в ручную напрямую корректировать текущую точку – это может быть использовано для ручной подстройки ХХ. В правой части вы можете ввести шестнадцатеричное смещение для любой режимной точки (00-FF) (000-1FF для режима 32×16) и клавишами [+] и [-] регулировать уже ее.

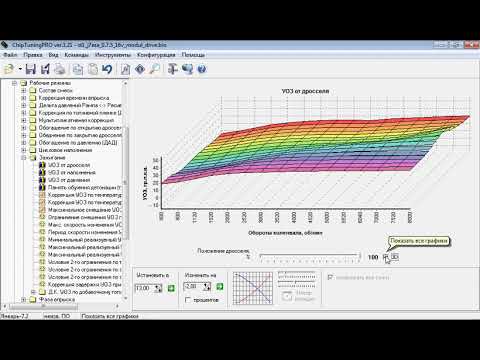

7 строк в правой части окна позволяют напрямую управлять переменными SSM , УОЗ, фаза впрыска, COEFF , октан корректор, ALF , WG _ DC.

В случае если в программе J5LS V45 и выше активна функция широкополосного лямбда регулирования — можно передать регулирование от прошивки к комплексу, для чего нужно зафиксировать COEFF=1.

В вкладке “Фаза впрыска” можно выбрать один из способов создания таблицы фазы впрыска или запретить ее обучение вообще.

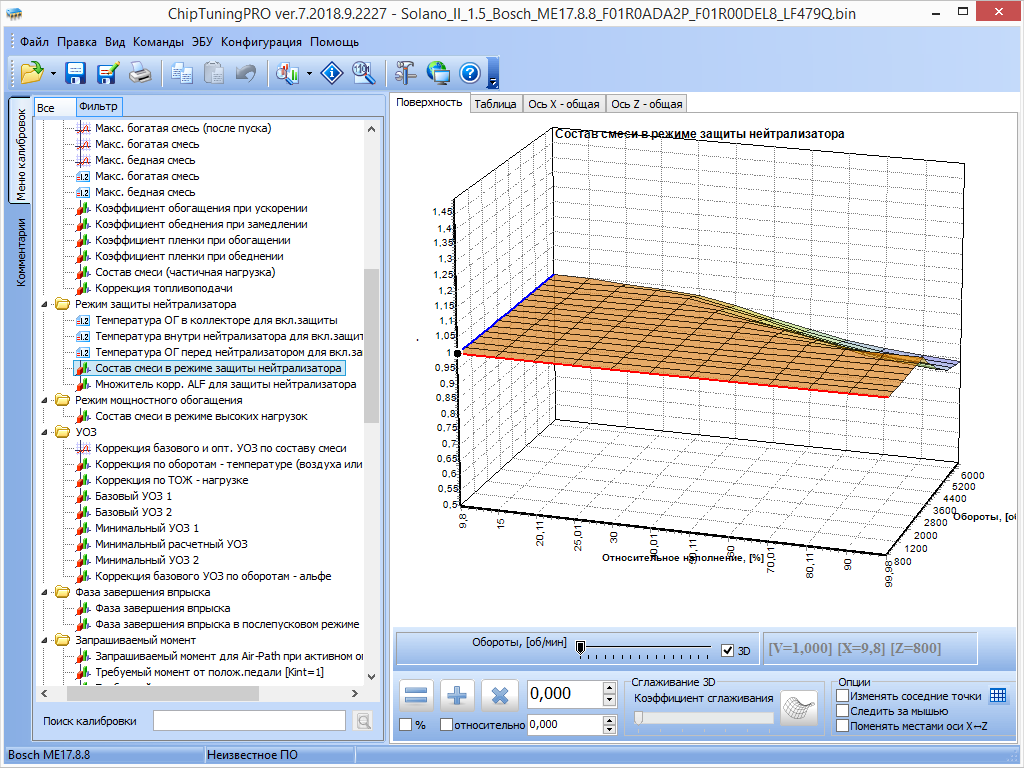

Программа реализует несколько вариантов настройки фазы впрыска. Один из методов – впрыск в точке максимального давления на впуске (В воздушный поток, после закрытия выпускного клапана и конца перекрытия). Этот метод рекомендован в AEM EFI BASICS а так же в документах BOSCH Motorsport и полученные по нему таблицы фаз встречаются в старых прошивках Января-5.1. Метод положительно сказывается на динамике автомобиля в области низких оборотов двигателя (хх-3500), однако может вызвать неустойчивую работу двигателя на холостом ходу и в определенных диапазонах оборотов снизу (обычно около 1500-2500) вызывать небольшие подергивания. Все это усугубляется, если на автомобиле установлены широкофазные валы и форсунки большой производительности.

Второй метод — впрыск на закрытый впускной клапан с расчетом положить все топливо до начала открытия впуска, он описан в “Теории Управления Автомобильным двигателем Гирявеца”, полученные таким образом таблицы есть в новых прошивках Январей 5.1-7.2. Так же этот метод рекомендует BOSCH для получения оптимального баланса между минимумом CH и приближением точки расчета топливоподачи к концу впуска, и таким образом хорошей токсичности. Метод может вызвать повышенный расход топлива на ХХ и средних оборотах – если на автомобиле установлены распределительные валы с большим перекрытием, кроме того, как правило, страдает динамика на низких оборотах и реакция на дроссель в области до 3000-3500 становится более вялой. Но в общем и целом с ним меньше проблем.

Кроме того вы можете построить карту фазы впрыска с расчетом закончить впрыск топлива на любом установленном вами угле поворота коленчатого вала, для этого вам надо задать в конфигураторе “угол закрытия” форсунок и выбрать в вкладке фаза впрыска “Определяется пользователем”.

Так же доступны еще несколько методов: “C плавающей точкой закрытия (motec)” – по рекомендациям тренингов фирмы motec, однако реально он пока не проверялся. “Mitsubishi 6G72” — используемый системой управления двигателя Mitsubishi 6G72. “В поток (emmibox)” – один из моих собственных исследовательских методов. “Рекомендации Schrick” — метод расчета по рекомендациям фирмы Schrick для их широкофазных распределительных валов с балансом отдача-токсичность (по сути все это — разновидности 1-го метода в которых ожидается решение связанных с ним проблем). «Ока3…” – набор оптимальных методов построения таблиц фаз на открытый клапан для двигателей с числом цилиндров = 3. (возможно так же подойдет для других с не полным набором цилиндров). “VME17-BOSCH” — с критериями настройки на максимальную отдачу, из документации на самые современные системы value motronic с впрыском топлива во впускной коллектор.

Фаза впрыска регулируется только в случае, если система снабжена датчиком фаз и не активна ошибка ДФ! Как правило, по окончании настройки следует немного рукам подстроить отсутствующие точки в CTP, соблюдая наклон (поскольку не все режимные точки поверхностей реально используются).

В вкладке “Детонация” задаются действия связанные с детонацией, обучением детонационных фильтров и отбросом УОЗ в базовых таблицах, все эти функции работают только с микропрограммой J5LS, в обычных прошивках на базовом ПО ВАЗ работает только функция “отброс углов”.

Не обучать – Отключены все механизмы, связанные с детонацией. Настройка фильтров – Используется, если в моторе установлены нестандартные распределительные валы с профилем вызывающим повышенный шум или мотор вообще не ВАЗ-овский, для обучения фильтров детонации, углы должны быть установлены заведомо ПОЗДНЕЕ (минимум градусов на 5), чем это необходимо! Не допустимо присутствие реальной детонации в двигателе при настройке фильтров детонации, иначе механизмы ее детектирования будут работать неадекватно. Отброс углов – Используется для настройки УОЗ по детонации (фильтры должны быть настроены), при обнаружении детонации программа отбрасывает углы в текущей режимной точке и проходит поверхность УОЗ алгоритмом ограничивающем отклонение соседних точек. Настройка gain low load , Настройка gain hi load – Функции используются для нормализации сигнала hip9010 путем настройки калибровки аттенюатора. При этом предусмотрено 2 варианта настройки – на низких или на высоких нагрузках.

При использовании нестандартных (не ВАЗовских) двигателей возможно потребуется изменение не только амплитудных но и частотных характеристик системы а так же анализ физической возможности корректной работы алгоритма. Полностью функционирование алгоритма обнаружения детонации, критерии обеспечения его корректной работы и методы его настройки для прошивок J5LS_V46 описаны в файле det.

Вкладка “БЦН” определяет способ обучения таблицы БЦН. Варианты: “Не обучать” “После поправки” ”Обучать всегда”.

Ряд флажков для управления комплексом:

Только точное регулирование – флажок отключает пропорциональное звено. Используется после предварительной настройки для исключения всплесков при возможных пропусках воспламенения (если таковые имеются).

Высокая стационарность… – регулирование разрешено, если отклонение текущей точки по оборотам или дросселю от регулируемой не более 4-х (при снятии флажка – не более 8). Установка флажков на много увеличивает время настройки, но повышает точность настройки в узловых точках.

Запрет регулирования — позволяет использовать комплекс как профессиональный loger для прошивок, это необходимо при исследованиях алгоритмов и калибровок программы управления на адекватность реакции моделей на изменяющиеся внешние условия. При установке флажка программа никак не влияет на калибровки ЭБУ, просто сохраняя состояние системы в лог файлах.

Запрет загрузки таблиц имитатора давления – обычно следует всегда устанавливать этот флажок, чтоб не загружать протокол связи с ЭБУ лишними пересылками, поскольку пока механизма использования имитатора требующего online загрузку таблиц в процессе их обучения в алгоритмах прошивок J5LS не предусмотрен. Единственный случай, когда теоретически этот флаг должен быть снят – настройка микропрограммы J7LS в ЭБУ Январь-7.2 работающим с ДМРВ и ДАД одновременно, однако не рекомендуется вообще использовать подобные конфигурации…

Запрет экстраполяции результатов при регулировании – при установке флажка результат регулирования одной точки не распространяется на соседние точки.

Кнопка [Отмена загрузки калибровок] – ускоряет запуск программы. В случае если загружать калибровки в инженерный ЭБУ по каким то причинам не требуется (например, они были загружены ранее и вы просто вышли из программы и вошли снова, не меняя калибровок в прошивке) – нажмите эту кнопку после соединения с блоком.

Кнопка [Настроить холостой ход] — запускает автоматический механизм настройки состава на “холостом ходу”. При этом в программе с ДМРВ корректируется сразу несколько точек, с ДАД — только текущая точка. Для выхода из настройки ХХ просто откройте и закройте дроссель.

Кнопка [Калибровка ДПДЗ] – позволяет запомнить минимальное положение дросселя и множитель дросселя.

Помните, что для правильной работы ДПДЗ необходимо, чтоб движок датчика всегда находился в рабочей зоне, min>0.2 max<4.5 вольт. Это можно проконтролировать по параметру THR_ADC. Это необходимо сделать механически поворачивая датчик!

Так же для правильной работы функции диагностики минимальное и максимальное положение дросселя в прошивке должны быть выставлены вне пределов диапазона движения дросселя.

Кнопка [Соединится с ЭБУ] — программа автоматически определяет пропадание сигнала зажигания (выключение контроллера) и по этому критерию может автоматически закрыть соединение с ЭБУ и прекратить настройку, при этом в логах появляется строка “ignition cut off”. После включения зажигания вы можете нажать на кнопку, и произойдет соединение с ЭБУ, c последующей перезагрузкой калибровок в память и продолжением настройки прошивки.

Кнопка [Разорвать соединение] — программа закрывает диагностическую сессию и отключается от ЭБУ.

Кнопка [Адаптация по обучению] — при использовании функции широкополосного регулирования в микропрограмме J5LS_V44 и выше используется для чтения памяти адаптации по топливу и корректирования таблицы поправки циклового наполнения. В прошивках ниже V44 эта клавиша не активна.

Кнопка [Адаптация NoiseLevel ] — используется, чтоб запомнить в прошивке “Начальный средний уровень шума” считываемый из ЭБУ.

Кнопка [Адаптация БЦН] — Может быть использована с прошивкой V46 которая сама без компьютера может строить таблицу БЦН в памяти блока управления, функция просто переносит калибровку из ОЗУ ЭБУ в текущую прошивку.

Кнопка [Адаптация уставки РХХ] — используется с прошивкой V46 если включена функция “адаптация уставки РХХ на холостом ходу” и позволяет автоматически настраивать калибровку “Уставка РХХ” на основе обучения ЭБУ.

Кнопка [Setup] — вызывает окно настройки некоторых параметров системы.

Кнопка [Менеджер Проектов] — вызывает окно работы с файлами прошивок.

Кнопка [Отчет Регистратора] — вызывает окно работы с данными регистратора прошивки V46b. Не активна если в прошивке отключена или отсутствует функция регистратора.

Кнопка [Заглушить двигатель] – позволяет заглушить двигатель в случае если на машине установлен например турботаймер и заглушить ее обычным путем сложно, работает только с инженерными ЭБУ.

Кнопки [ CTP ] [ TunerPro ] вызывают соответствующие редакторы. При этом в файле afrolt.ini в соответствующих пунктах необходимо в ручную прописать путь к редакторам и название исполняемого файла каждого. Перед редактированием файл прошивки сохраняется и его имя (из активного проекта) передается в редактор в командной строке. Таким образом исключаются возможные ошибки (редактирование какого-то другого, сходного по названию файла). После закрытия редактора происходит автоматическое считывание области калибровок и все калибровки, которые оказались изменены, автоматически перезаписываются в оперативной памяти инженерного ЭБУ.

Кнопка [ ECUEDIT ] – Запускает программу ecuedit при этом текущий CVS лог файл программы Матрица закрывается.

Под чекбоксами находиться область в которой можно выбрать метод фильтрации информации о составе смеси, если вы используете контроллер ШДК Innovate-LC-1 с прошивкой v110F.

Скользящее среднее – данные ШДК будут усредняться на интервале опроса. (аналог того, что было но интервалы привязаны к запросам KWP). Метод не рекомендуется как устаревший. Медиана – на интервале опроса ряд сортируется по возрастанию и берется значение находящееся в середине ряда — если число элементов ряда нечетное, или среднее арифметическое 2-х средних значений ряда – если число элементов ряда четное. (метод не рекомендуется – проблем робастности нет). Усеченное среднее — на интервале опроса ряд значений сортируется по возрастанию, 25% значений с начала и с конца отбрасываются, для остальных считается среднее. Экспоненциально взвешенное среднее –метод с рекуррентной формулой Lnew=L*X+(1-X)*Lold Lold – прошлое значение экспоненциально взвешенной лямбды. Lnew – новое значение экспоненциально взвешенной лямбды. L-значение от контроллера ШДК. X – коэффициент фильтра заданный в окошке справа. (рекомендуется устанавливать значение в пределе 0.05 — 0.3) Рекомендуется использовать этот метод – как наиболее быстрый и точный!

После окна значения фильтра при работе комплекса выводятся все 3 показателя лямбды – переключать режим фактически используемый программой можно на лету.

Окно SETUP.

В этом окне вы можете изменять константы, влияющие на процесс настройки.

⇐ Предыдущая6789101112131415Следующая ⇒ |

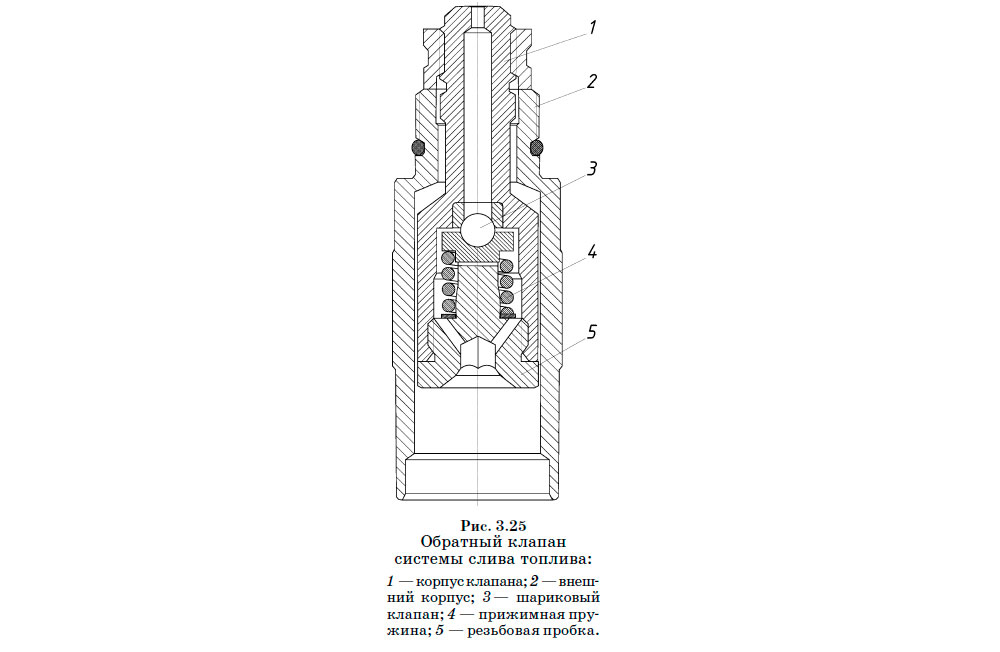

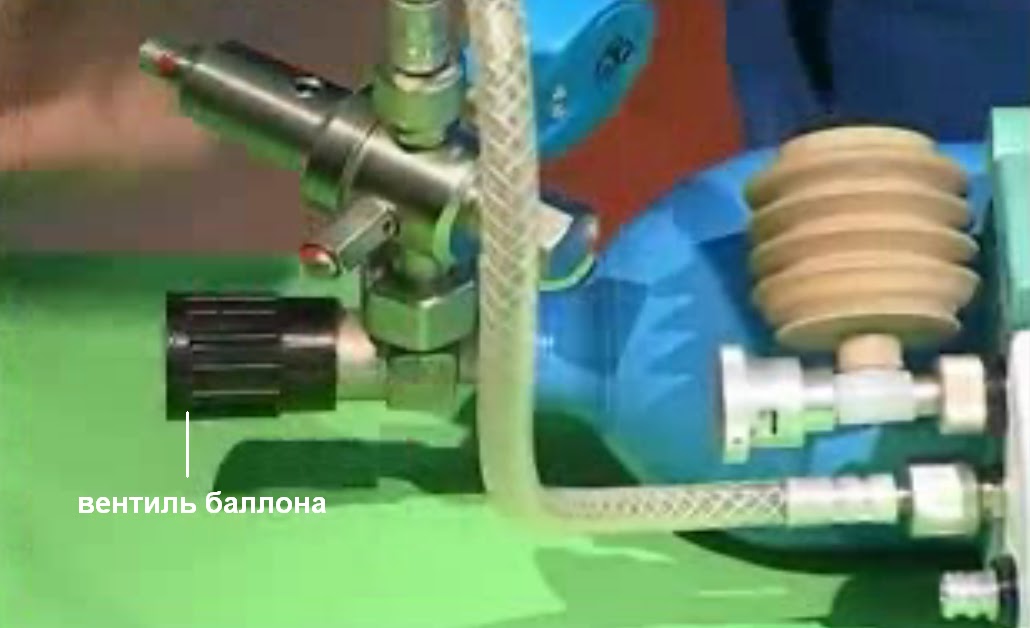

Система высокого давления (Впрыск Denso) Mazda

• Система высокого давления на автомобилях, которые оснащены системой впрыска топлива с общей магистралью фирмы Denso, в основном состоит из следующих компонентов:

— Радиально-поршневой насос высокого давления

— Общая топливная магистраль с редукционным клапаном

Насос высокого давления

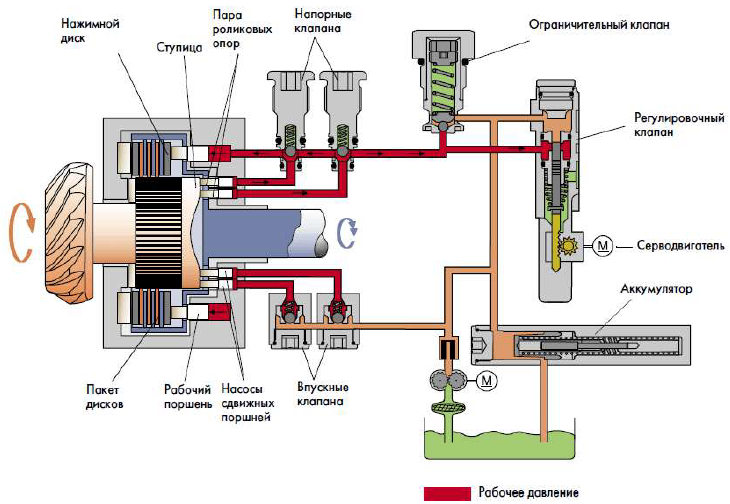

• В системе Denso Common Rail радиально-поршневой насос с двумя плунжерными парами служит для создания высокого давления.

1. Патрубок высокого давления

2. Дросселирующий клапан

3 Датчик температуры топлива

Примечание: Насос высокого давления не подлежит демонтажу. При неисправности насоса, дроссельного клапана или температурного датчика следует обратиться к производителю насоса высокого давления для его ремонта или замены.

1. Выпускной клапан 2. Впускной клапан 3. Поршень насоса 4. Дроссельный клапан 5. Редукционный клапан 6. Топливоподающий насос 7. Приводной вал 8. Подвод топлива 9. Возврат топлива |

Радиально-поршневой насос

• Радиально-поршневой насос создает высокое давление и подает топливо в общую топливную магистраль. Он является составной частью насоса высокого давления и состоит из приводного вала с эксцентриком, поршня, а также впускного и выпускного клапана.

1. Поршень насоса А: завершение фазы давления/ Поршень насоса В: завершение фазы всасывания 2. Поршень насоса А: начало фазы всасывания/ Поршень насоса В: начало фазы давления 3. 4. Поршень насоса А: начало фазы давления/ Поршень насоса В: начало фазы всасывания 5. Впускной клапан 6. Выпускной клапан 7. Эксцентрик 8. Кулачковая обойма 9. Поршень насоса В 10. Дроссельный клапан 11. Поршень насоса А |

• Частота вращения приводного вала с эксцентриком составляет половину частоты вращения двигателя. Подпружиненные поршни насоса прижимаются к кулачку, который преобразует поворотное движение приводного вала в поступательное движение поршней насоса.

• Когда поршень насоса перемещается из верхней мертвой точки в нижнюю мертвую точку, через открытый впускной клапан в камеру высокого давления поступает топливо (фаза всасывания). Когда поршень насоса затем перемещается из нижней мертвой точки в верхнюю мертвую точку (рабочий ход), впускной клапан закрывается, и топливо в нагнетательной камере сжимается (фаза давления).

• При повышении давления в камере открывается выпускной клапан, и через магистраль высокого давления в общую топливную магистраль подается топливо. Рабочий ход завершается после того как давление в нагнетательной камере оказывается ниже давления в высоконапорном трубопроводе и выпускной клапан закрывается (завершение фазы давления).

• После замены насоса высокого давления при помощи диагностического модуля M-MDS необходимо восстановить адаптационные значения, сохраненные в блоке управления двигателем (РСМ). Для этого в диагностическом модуле следует выбрать следующую опцию: Toolbox Powertrain Data reset Fuel pump.

Примечание: Во избежание значительных колебаний давления в общей топливной

магистрали при установке насоса высокого давления следует обратить особое внимание на правильное расположение установочных меток (фазы газораспределения).

Магистраль высокого давления

• Магистраль высокого давления соединяет насос высокого давления с общей топливной магистралью, а общую магистраль с отдельными форсунками. Во избежание колебаний давления и образования трещин, вызванных вибрацией, трубопроводы изготовлены из толстостенных бесшовных стальных труб, обладающих большим радиусом изгиба. Эти трубопроводы обладают одинаковой длиной и одинаковым внутренним диаметром. За счет этого на все форсунки подается одинаковое давление топлива.

Во избежание колебаний давления и образования трещин, вызванных вибрацией, трубопроводы изготовлены из толстостенных бесшовных стальных труб, обладающих большим радиусом изгиба. Эти трубопроводы обладают одинаковой длиной и одинаковым внутренним диаметром. За счет этого на все форсунки подается одинаковое давление топлива.

Примечание: Поскольку радиусы изгиба магистрали высокого давления в точности

расчитаны для системы, в процессе установки категорически запрещается их гнуть. Для обеспечения герметичности магистрали высокого давления следует в установленной последовательности завернуть патрубки высокого давления с заданным моментом затяжки. Поскольку в процессе монтажа коническая поверхность уплотнений магистрали деформируется, на двигателе RF-T магистраль высокого давления разрешается демонтировать и монтировать только пять раз. Если же она демонтируется в шестой раз — необходимо заменить на новую.

Топливная магистраль высокого давления двигателя RF-T

1. Топливные трубки высокого давления

Топливные трубки высокого давления

2. Патрубки высокого давления

Общая топливная магистраль

• В общей топливной магистрали постоянно поддерживается высокое давление согласно условий работы (от 33 до 180 МПа для двигателя RF-T или от 25 до 200 МПа для двигателя R2). Перемещения поршня ТНВД, а также раскрытие и закрытие форсунок вызывают колебания давления в системе высокого давления. Система Common Rail сконструирована так, что за счет своего достаточно большого объема она сводит к минимуму колебания давления. С другой стороны, объем общей топливной магистрали достаточно мал, чтобы за кратчайшее время создать необходимое давление топлива.

Общая топливная магистраль для двигателя RF-T

1. Общая топливная магистраль 2. Патрубки (со стороны форсунок) 3. Редукционный клапан 4. Патрубки (со стороны высокого давления насоса) 5. |

• После выключения двигателя давление в общей топливной магистрали со стороны насоса высокого давления и со стороны форсунок снижается. Скорость снижения давления зависит от давления топлива и его температуры. Поэтому после выключения двигателя необходимо подождать некоторое время, прежде чем вскрывать систему со стороны высокого давления.

Редукционный клапан

• В случае сбоя редукционный клапан защищает сторону высокого давления системы от чрезмерно высоких давлений. Клапан встроен в общую топливную магистраль и оборудован подпружиненной иглой. Если давление в общей топливной магистрали превышает максимально допустимое значение равное около 220 МПа (RF-T) или 241 МПа (R2), то клапан открывается и избыточное топливо возвращается в топливный бак. При снижении давления до 50 МПа редукционный клапан закрывается.

1. От общей топливной магистрали

2. Пружина

3. Корпус клапана

4. К топливному баку

К топливному баку

5. Проточные каналы

6. Стопор

7. Игла клапана

Примечание: Запрещается отсоединять или демонтировать редукционный клапан в общей топливной магистрали. При неисправности клапана заменяется вся общая топливная магистраль в сборе.

Диагностика

• Насос высокого давления проверяется следующим образом:

— Проверка стороны низкого давления в ТНВД

— Проверка стороны высокого давления в ТНВД

Проверка стороны низкого давления в ТНВД

• Отсоединить штекерный разъем форсунок, чтобы закрыть дроссельный клапан, а затем отсоединить обратный топливопровод от насоса высокого давления. После этого подключить к насосу самодельный топливопровод и опустить другой конец этого топливопровода в мерный резервуар. Прокрутить двигатель стартером на протяжении 10 секунд и проверить количество поданного топлива. Если количество поданного топлива гораздо меньше соответствующего опорного значения, это может указывать на неисправность ТНВД.

Примечание: Проверку стороны низкого давления высоконапорного насоса разрешается выполнять только при условии, что давление топлива при прокручивании двигателя стартером ниже 10 МПа, а диагностика показала, что система низкого давления на участке от топливного бака к насосу высокого давления исправна.

Проверка стороны высокого давления ТНВД

• Отсоединить штекерный разъем от дозирующего топливного клапана, чтобы добиться максимального давления топлива, а затем отсоединить штекерный разъем форсунок, чтобы предотвратить впрыск топлива. Прокрутить двигатель стартером в течение 5 секунд, контролируя давление топлива за счет PID параметра FRP (Press). Если давление топлива значительно ниже опорного значения, это указывает на возможную неисправность насоса высокого давления или одной из форсунок. Чтобы до замены насоса высокого давления исключить неисправность форсунки следует проверить количество возвращаемого топлива (смотри раздел «Диагностика системы управления впрыском топлива»),

Примечание: Прокручивать двигатель стартером следует не дольше 5 секунд, а проверку повторять не чаще двух раз. В противном случае возможно повреждение насоса высокого давления.

В противном случае возможно повреждение насоса высокого давления.

Примечание: Это проверку следует выполнять только в том случае, если диагностика

подтвердила исправность системы низкого давления, включая сторону низкого давления ТНВД.

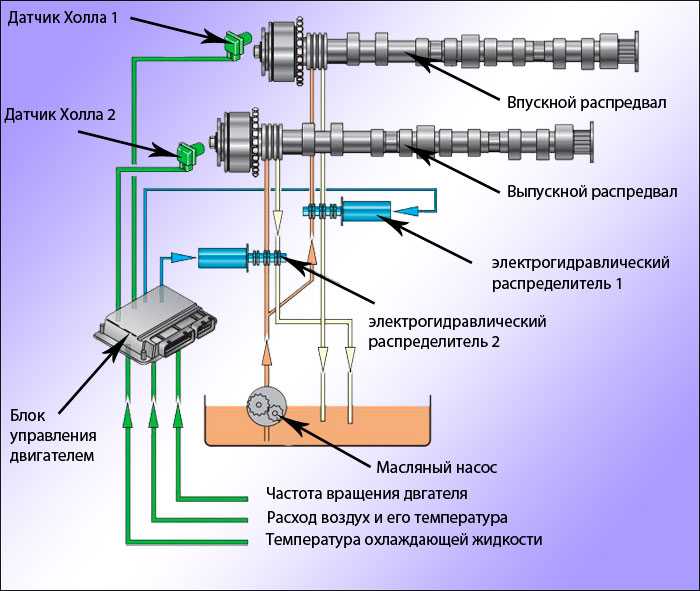

Датчик положения распредвала часто называют датчиком фаз (датчиком Холла), а впрыск в этом случае называют фазированным распределённым. Датчик расположен на головке блока цилиндров. На шкиве впускного распределительного вала находится задающий диск с прорезью. Прохождение прорези возле датчика соответствует моменту открытия впускного клапана первого цилиндра. Таким образом, датчик фаз выдает на контроллер импульсный сигнал, синхронизирующий впрыск топлива с открытием впускных клапанов, то есть поочерёдно открывается только одна форсунка для конкретного цилиндра. Проверка ДПРВ Чтобы проверить датчик положения распредвала, на него необходимо подать питание. Для этого потребуется собрать отдельную электрическую схему, что неудобно. Можно использовать другой известный способ. Его суть в следующем. Поскольку ДПРВ обеспечивает фазированный впрыск топлива, то для одного какого-либо конкретного цилиндра такт впуска будет происходить один раз за два оборота коленвала. Отказ датчика положения распредвала приведёт к тому, что контроллер будет руководствоваться сигналами только ДПКВ, то есть производить впрыск топлива одновременно в форсунки двух цилиндров (в одном поршень будет находиться возле верхней мертвой точки, а в другом-возле нижней). Такой режим топливоподачи называется попарно-параллельным (используется в двигателях ВАЗ-2111, где датчика фаз нет). Следовательно, за один оборот коленчатого вала форсунка будет открываться дважды, то есть с частотой не 6, а 12 Гц. Разобравшись с теорией, приступаем к практической проверке. Прогреваем двигатель до устойчивых оборотов холостого хода. Снимаем с одной форсунки разъём жгута и подсоединяем к его контактам маломощную лампочку 12 В, 5 Вт. Допустимо заменить её на светодиод с резистором, как указано на схеме выше. Видео — датчик положения распредвалаЭто должен знать каждый владелец авто:

|

«Питер — АТ»

ИНН 780703320484

ОГРНИП 313784720500453

Фазированный или попарно параллельный впрыск

Главная » Разное » Фазированный или попарно параллельный впрыск

Попарно-параллельный впрыск против фазированного — Лада 2113, 1.

6 л., 2007 года на DRIVE2

6 л., 2007 года на DRIVE2Всем привет моим читателям и гостям.

Солнышко с каждым днём светит всё ярче, на улице становиться всё теплее, птички поют, в гаражах потопы, не проехать. На дорогах разбитый асвальт, как всегда бывает весной в Ижевске. Уже совсем скоро можно будет переобуваться на красивые летние катки, но пока ждём, еще рано!

8 марта был отличный весенний день, настроение отличное, на дороге сухой асвальт. Не упустил момент и провёл экcперимент на секретном полигоне. Ровная прямая на 400 метров, машин на дороге мало, поэтому легко сделал 4 ускорения до 130 км/ч.

Задача эксперимента: выяснить на каком типе впрыска: попарно-параллельном или фазированном машина быстрее всего ускоряется при 100% выжатом Вин Дросселе.

Сделал вначале два ускорения на фазированном впрыске, затем отключил датчик фаз и сделал два ускорения на попарно-параллельном впрыске. Датчик фаз отключается очень просто — снимаем фишку с него и машина тут же переходит с фазированного впрыска на попарно-параллельный.

Проводил ускорения следующим образом. Трогался на 1й, чуть разгонялся, включал 3ю и затем сразу же Вин Дросселя в пол. Разгонялся до 130 км/ч. Во время ускорения снимал лог с помощью программы Atomic logger.

Дома, в спокойной обстановке стал анализировать логи разгонов и получил следующие результаты:

Фазированный впрыск:1) Набор скорости от 37 км/ч до 120 км/ч за 12,6 сек

2) Набор скорости от 36 км/ч до 120 км/ч за 13,14 сек

Попарно-параллельный впрыск:1) Набор скорости от 36 км/ч до 121 км/ч за 13,14 сек

2) Набор скорости от 37 км/ч до 121 км/ч за 12,96

Проводил эксперимент со своей лучшей фазой впрыска в открытый клапан. Как видно по результатам, попарно-параллельный впрыск нисколько не уступает фазированному. Кто не верит, могу прислать логи разгона, но я не вижу смысла доказывать что-то кому-то, я просто провёл эксперимент а вы уже сами решайте. Пару слов я всё же скажу.

Фазированный впрыск подаёт полную порцию топлива в закрытый либо открытый впускной клапан. Попарно-паралельный делит полную порцию топлива на пополам и еще к каждой порции прибавляет небольшую добавку (которая также задаётся в прошивке). Затем каждую такую порцию подаёт вначале на открытый клапан, затем на закрытый. На ускорении и на больших оборотах мотора в этом эксперименте не видно разницы между двумя типами впрыска. На попарно-параллельном впрыске во время двух ускорений я слышал детонацию, на фазированном впрыске такого я не заметил. Думаю на маленьких скоростях и оборотах фазированный впрыск будет лучше, он будет меньше расходовать бензина, форсунки будут открываться в два раза реже. Но всё равно, разницы практически не видно. Поэтому у кого мотор без датчика фаз, не переживайте, вы не проиграете в разгоне против фазированного впрыска.

Попарно-паралельный делит полную порцию топлива на пополам и еще к каждой порции прибавляет небольшую добавку (которая также задаётся в прошивке). Затем каждую такую порцию подаёт вначале на открытый клапан, затем на закрытый. На ускорении и на больших оборотах мотора в этом эксперименте не видно разницы между двумя типами впрыска. На попарно-параллельном впрыске во время двух ускорений я слышал детонацию, на фазированном впрыске такого я не заметил. Думаю на маленьких скоростях и оборотах фазированный впрыск будет лучше, он будет меньше расходовать бензина, форсунки будут открываться в два раза реже. Но всё равно, разницы практически не видно. Поэтому у кого мотор без датчика фаз, не переживайте, вы не проиграете в разгоне против фазированного впрыска.

Схема работы 3х типов впрыска

А на старых автомобилях года так 2002 например, впрыск вообще одновременный! На каждые 360гр коленвала все 4 форсунки брызгают. На таком типе впрыска мне приходилось настраивать моторы, я вам скажу что они тоже нормально так едут, если постараться их настроить!Всем удачи в настройке и чиповке моторов!

Цена вопроса: 0 ₽ Пробег: 123000 км

Page 2

Всем привет моим читателям и гостям.

Солнышко с каждым днём светит всё ярче, на улице становиться всё теплее, птички поют, в гаражах потопы, не проехать. На дорогах разбитый асвальт, как всегда бывает весной в Ижевске. Уже совсем скоро можно будет переобуваться на красивые летние катки, но пока ждём, еще рано!

8 марта был отличный весенний день, настроение отличное, на дороге сухой асвальт. Не упустил момент и провёл экcперимент на секретном полигоне. Ровная прямая на 400 метров, машин на дороге мало, поэтому легко сделал 4 ускорения до 130 км/ч.

Задача эксперимента: выяснить на каком типе впрыска: попарно-параллельном или фазированном машина быстрее всего ускоряется при 100% выжатом Вин Дросселе.

Сделал вначале два ускорения на фазированном впрыске, затем отключил датчик фаз и сделал два ускорения на попарно-параллельном впрыске. Датчик фаз отключается очень просто — снимаем фишку с него и машина тут же переходит с фазированного впрыска на попарно-параллельный.

Проводил ускорения следующим образом. Трогался на 1й, чуть разгонялся, включал 3ю и затем сразу же Вин Дросселя в пол. Разгонялся до 130 км/ч. Во время ускорения снимал лог с помощью программы Atomic logger.

Трогался на 1й, чуть разгонялся, включал 3ю и затем сразу же Вин Дросселя в пол. Разгонялся до 130 км/ч. Во время ускорения снимал лог с помощью программы Atomic logger.

Дома, в спокойной обстановке стал анализировать логи разгонов и получил следующие результаты:

Фазированный впрыск:1) Набор скорости от 37 км/ч до 120 км/ч за 12,6 сек

2) Набор скорости от 36 км/ч до 120 км/ч за 13,14 сек

Попарно-параллельный впрыск:1) Набор скорости от 36 км/ч до 121 км/ч за 13,14 сек

2) Набор скорости от 37 км/ч до 121 км/ч за 12,96

Проводил эксперимент со своей лучшей фазой впрыска в открытый клапан. Как видно по результатам, попарно-параллельный впрыск нисколько не уступает фазированному. Кто не верит, могу прислать логи разгона, но я не вижу смысла доказывать что-то кому-то, я просто провёл эксперимент а вы уже сами решайте. Пару слов я всё же скажу.

Фазированный впрыск подаёт полную порцию топлива в закрытый либо открытый впускной клапан. Попарно-паралельный делит полную порцию топлива на пополам и еще к каждой порции прибавляет небольшую добавку (которая также задаётся в прошивке). Затем каждую такую порцию подаёт вначале на открытый клапан, затем на закрытый. На ускорении и на больших оборотах мотора в этом эксперименте не видно разницы между двумя типами впрыска. На попарно-параллельном впрыске во время двух ускорений я слышал детонацию, на фазированном впрыске такого я не заметил. Думаю на маленьких скоростях и оборотах фазированный впрыск будет лучше, он будет меньше расходовать бензина, форсунки будут открываться в два раза реже. Но всё равно, разницы практически не видно. Поэтому у кого мотор без датчика фаз, не переживайте, вы не проиграете в разгоне против фазированного впрыска.

Затем каждую такую порцию подаёт вначале на открытый клапан, затем на закрытый. На ускорении и на больших оборотах мотора в этом эксперименте не видно разницы между двумя типами впрыска. На попарно-параллельном впрыске во время двух ускорений я слышал детонацию, на фазированном впрыске такого я не заметил. Думаю на маленьких скоростях и оборотах фазированный впрыск будет лучше, он будет меньше расходовать бензина, форсунки будут открываться в два раза реже. Но всё равно, разницы практически не видно. Поэтому у кого мотор без датчика фаз, не переживайте, вы не проиграете в разгоне против фазированного впрыска.

Схема работы 3х типов впрыска

А на старых автомобилях года так 2002 например, впрыск вообще одновременный! На каждые 360гр коленвала все 4 форсунки брызгают. На таком типе впрыска мне приходилось настраивать моторы, я вам скажу что они тоже нормально так едут, если постараться их настроить!Всем удачи в настройке и чиповке моторов!

Цена вопроса: 0 ₽ Пробег: 123000 км

Тонкости настройки форсированных двигателей работающих на современных ЭБУ.

— «Тюнинг» на DRIVE2

— «Тюнинг» на DRIVE2Следующий аспект, который необходимо обсудить, это влияние фазы топливоподачи на эффективные показатели двигателя с искровым зажиганием.

Современные ЭБУ позволяют настраивать не только гоночные автомобили, но и открывают новые возможности при установке на обычные машины, и при этом не потеряв функционала всех основных бортовых систем

Распределённый впрыск, или многоточечный впрыск (Multi Point injection, MPi) — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе вблизи впускного клапана. В то же время различают несколько типов распределённого впрыска:

Одновременный (Simultaneous, Batch Fire Injection) — все форсунки открываются одновременно.

Попарно-параллельный (Bank Fire Injection) — форсунки открываются парами, причём одна форсунка открывается непосредственно перед тактом впуска, а вторая перед тактом выпуска. В связи с тем, что за попадание топливо-воздушной смеси в цилиндры отвечают клапаны, это не оказывает сильного влияния. В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке датчика положения распределительного вала (так называемой фазы).

В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке датчика положения распределительного вала (так называемой фазы).

Фазированный впрыск (Sequential Injection) — каждая форсунка управляется отдельно и открывается непосредственно перед тактом впуска.

Непосредственный впрыск (Direc Injection, DI) — впрыск топлива происходит прямо в камеру сгорания.

Одновременный или групповой тип распределенного впрыска (Simultaneous or Bank Fire Injection)

При групповом типе распределенного впрыска все инжектора впрыскивают топливо одновременно, один раз в течение одного оборота коленчатого вала, то есть два раза в течение полного рабочего цикла в четырехтактном двигателе (см. картинку выше). Таким образом, при групповом механизме организации подачи топлива, форсунки иногда впрыскивают бензин в уже закрытый клапан, и все же данный тип имеет свои преимущества в простоте.

Сверх того, тот факт, что впрыск топлива происходит дважды, это в свою очередь позволяет использовать инжектора меньшего размера, что уменьшает стоимость. Кроме того, использование форсунок меньшего размера имеет дополнительное преимущество при работе двигателя на не высоких частотах вращения, при малой нагрузке, и особенно на холостом ходу т.к. это позволяет увеличить длительность открытия форсунок и пропустить второй импульс т.е. впрыскивать только один раз за каждых два оборота коленчатого вала. Это в свою очередь улучшит точность измерения длительности открытия форсунок, потому что большинство инжекторов становятся неустойчивыми при длине импульса меньше 2 миллисекунд.

Видео Sequential Injection vs Batch Fire Injection

Фазированный впрыск (Sequential Injection)

Большинство современных автомобилей используют фазированную систему распределенного впрыска, которая позволяет осуществлять подачу топлива синхронно с открытием впускных клапанов индивидуально для каждого цилиндра.

Обычно, на серийных автомобилях фаза впрыскивания начинается около 40-50 градусах до начала открытия впускного клапана. Чтобы обойти трудности, вызванные использованием больших форсунок, распыляющих именно тогда, когда впускной клапан открыт, достаточно часто производители устанавливают малого размера инжектора. Поэтому в режиме круиз и малых нагрузках, форсунки заканчивают впрыск топлива еще до момента закрытия впускных клапанов. Это снижает вредные выбросы, уменьшает расход и улучшает реакцию на педаль газа.

Однако, с увеличение частоты вращения и нагрузки, сток форсунок уже не достаточно для впрыскивания топлива в столь короткий промежуток времени, пока впускной клапан открыт (в среднем около 250 градусах). Поэтому, для обеспечения подачи необходимого количества топлива, время открытия форсунок значительно увеличивается и момент впрыскивания происходит даже после закрытия впускных клапанов, этот заряд используется на следующем такте впуска. Становится очевидно, что с увеличением нагрузки и частоты вращения, уже нет разницы, в таком случае, между фазированным и одновременным типом распределенного впрыска. Поэтому и мощность, на серийных двигателях, примерно одинаковая при сравнении обоих систем. На самом деле, только на малых нагрузках и скоростях вращения, фазированный впрыск имеет преимущество в серийных двигателях.

Поэтому и мощность, на серийных двигателях, примерно одинаковая при сравнении обоих систем. На самом деле, только на малых нагрузках и скоростях вращения, фазированный впрыск имеет преимущество в серийных двигателях.

При настройках форсированных двигателей не все уделяют достойное внимание фазам топливоподачи. Более того, даже профессионалы, не всегда могут сказать, как повлияет настройка подачи топлива на эффективные показатели конкретного двигателя. Со своей стороны могу сказать одно – эффект положительный, в пределах 4-5% от максимальных показателей, нормальное явление на любом двигателе.

Конечно, кто-то может сказать, что настраивал фазы топливоподачи и результат был практически незаметный. И такое бывает, но всему есть объяснение. Результат будет положительным только в случае правильно подготовленной и установленной самой системы впрыска, и не важно, на атмосферном гоночном двигателе или высокофорсированном с нагнетателем.

Ниже привожу реальный пример на 2. 0 литра атмосферном гоночном двигателе Форд:

0 литра атмосферном гоночном двигателе Форд:

И график мощности в л.с.

Я не могу точно сказать, какой будет результат в улучшении характеристик, все зависит от того, что уже сделано и установлено на конкретном двигателе, но вот, что надо сделать, для получения максимально возможного результат я постараюсь рассказать.

При постройке гоночного или высокофорсированного двигателя нас особо не волнуют работа двигателя на малых нагрузках, скоростях вращения и вредные выбросы (эмиссия). Поэтому, первое, что необходимо сделать, так это установить достаточно большие форсунки, которые способны в короткий промежуток времени впрыснуть необходимое количество топлива при максимальной мощности. Обычно, когда гоночный двигатель работает на фазированной системе впрыска, фазы настраиваются таким образом, что бы момент окончания впрыска приходился до закрытия впускного клапана.

Некоторые полагают, что длительность открытия форсунок не должна превышать период времени пока впускной клапан открыт. К примеру, если впускной распредвал имеет полную фазу 290 градусов, то длительность открытия форсунок (время впрыскивания топлива) будет ограничено 290 градусами поворота коленчатого вала. Для низких частот вращения этo правда, но как только мы приближаемся к оборотам двигателя, где максимальная мощность, в таком случае лучше всего результат будет при длительности открытия форсунок в пределах 430-500 градусов (или, если 720 градусов полный рабочий цикл, то оптимальным duty cycle форсунок будет 60-70%). Таким образом, если у нас установлен распределительный вал с полной фазой 290 градусов, момент открытия форсунок будет происходить 140-210 градусов до начала открытия впускного клапана.

К примеру, если впускной распредвал имеет полную фазу 290 градусов, то длительность открытия форсунок (время впрыскивания топлива) будет ограничено 290 градусами поворота коленчатого вала. Для низких частот вращения этo правда, но как только мы приближаемся к оборотам двигателя, где максимальная мощность, в таком случае лучше всего результат будет при длительности открытия форсунок в пределах 430-500 градусов (или, если 720 градусов полный рабочий цикл, то оптимальным duty cycle форсунок будет 60-70%). Таким образом, если у нас установлен распределительный вал с полной фазой 290 градусов, момент открытия форсунок будет происходить 140-210 градусов до начала открытия впускного клапана.

Для того что бы двигатель работал с использованием всех преимуществ системы фазированного распределенного впрыска, используют второй ряд форсунок. В таком случае, основной ряд форсунок, который установлен в близости впускных клапанов, используется для холостого хода, малых нагрузок и обычно имеют размер до трех раз меньше, чем второй ряд инжекторов.

В зависимости от мощности и возможностей ЭБУ на котором будет производится настройка есть несколько техник, но это уже не так и важно, я приведу основное правило которое не плохо работает. Фазы основных, встроенных форсунок можно настроить по принципу, как и на сток т.е., скажем, установить момент открытия форсунок где-то 40 градусов до начала открытия впускных клапанов. При впрыскивание топлива на закрытый впускной клапан, большая часть мгновенно испаряется и это образовавшееся облако паров топливно-воздушной смеси, с отличной гомогенностью, как раз будет готово к моменту открытия впускного клапана, и при поступлении в камеру сгорания улучшит процесс сгорания.

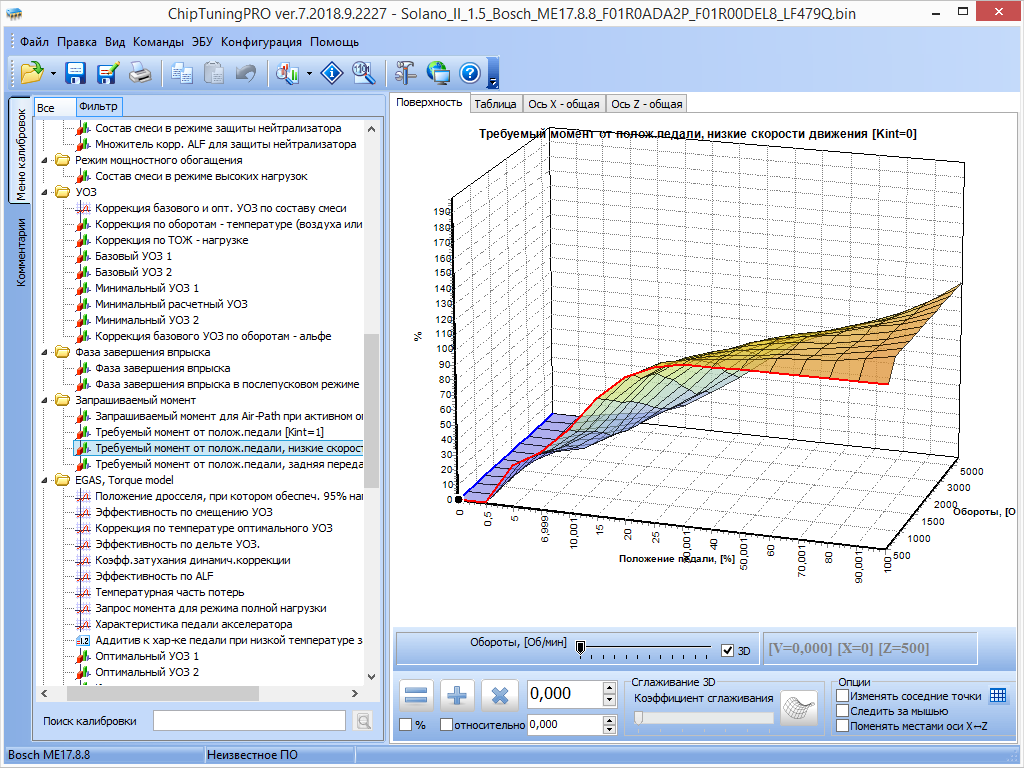

А вот при настройке фаз второго ряда форсунок, необходимо выбрать за отправную точку момент закрытия форсунок, так будет намного проще и удобнее (во всяком случае, для меня это так). Сам момент или фазу конца впрыска топлива можно узнать только при настройке на динамометрическом стенде и постоянно следить за изменяющимся при этом значении лямбда (или AFR, кому как удобно). Но обычно, это близко к моменту закрытия впускного клапана. Фаза особо не зависит от нагрузки, поэтому достаточно сделать 2D таблицу фаз от частоты вращения коленчатого вала.

Но обычно, это близко к моменту закрытия впускного клапана. Фаза особо не зависит от нагрузки, поэтому достаточно сделать 2D таблицу фаз от частоты вращения коленчатого вала.

Также стоит упомянуть о дополнительном преимуществе использование второго ряда форсунок, т.к. они включаются при уже достаточно мощном воздушном потоке, а располагают их обычно как можно дальше от впускных клапанов, в таком случае, из-за хорошего смесеобразования и эффекта охлаждения воздушного заряда впрыскиваемым топливом форсунок второго ряда, происходит увеличение плотности и как следствие увеличивается наполняемость цилиндров – больше кислорода, больше крутящего момента.

Как я уже упоминал, настройка фаз топливоподачи имеет смысл только при условии, что в режиме максимальной мощности форсунки будут загружены в пределах 60%-70%. Если инжектора будут слишком большие, и скажем, максимальная загрузка составит всего 40-45%, результат будет отрицательный из-за плохого распыла, смесеобразования и естественно ухудшенного охлаждения при испарении. Особенно это заметно на двигателях с нагнетателем. Также, если вы планируете получать максимально возможный результат от использования настройки фаз топливоподачи – помните, что при загрузке инжекторов 75-80% и выше, не фига ничего не получится.

Особенно это заметно на двигателях с нагнетателем. Также, если вы планируете получать максимально возможный результат от использования настройки фаз топливоподачи – помните, что при загрузке инжекторов 75-80% и выше, не фига ничего не получится.

С теорией на сегодня закончим и пора приступать к конкретным замерам и посмотреть как влияет фаза топливоподачи на лямбду и мощностные характеристики двигателя.

Но, для лучшего понимания, необходимо пояснить кое-что. В программном обеспечении ЭБУ немного по-другому используется нумерация градусов коленчатого вала, не как обычно в направлении слева направо от верхней мертвой точки на такте сжатия, а наоборот справа налево, т.е. цифры указывают на то, сколько градусов до, а не после. Поэтому я специально подготовил такую диаграмму.

Для начала предлагаю посмотреть на влияние фазы топливоподачи на состав топливно-воздушной смеси (лямбда в данном случае) при работе двигателя на холостом ходу.

В программе ЭБУ Link G+ есть возможность выбрать тип распределенного впрыска и позицию, по которой будет считаться момент впрыскивания. В данном, а также в последующих примерах, за отсчет берется момент окончания впрыска или закрытия форсунок.

В данном, а также в последующих примерах, за отсчет берется момент окончания впрыска или закрытия форсунок.

Очень отчетливо видно, что при впрыскивании топлива в открытый впускной клапан ( 250 градусов) смесь становится немного богаче (все адаптации отключены), но в тоже время, при подачи топлива на уже закрытый клапан (400* и больше) лямбда наиболее стабильна.

Далее предлагаю посмотреть на эксперимент с более современным двигателем, в котором имеется и классическая система распределенного впрыска и непосредственно в цилиндры (Direct Injection) – Subaru BRZ

Для начала отключим непосредственный впрыск и будем смотреть на результат, при изменении фаз топливоподачи только вторых форсунок, установленных в впускных каналах двигателя (Fuel timing secondary)

Замеры сделаны при частоте вращения 3000 об/мин и частичной загрузке в пределах 60 кПа или 26% открытого дросселя. В левом верхнем углу показан момент, снятый с роликов динамометрического стенда — это “попугаи”, которые показывают не реальный момент с колес, а свои значения на тормозе. В данном случае это удобнее т.к. эти значения на порядок выше и проще увидеть изменения.

В данном случае это удобнее т.к. эти значения на порядок выше и проще увидеть изменения.

И так, 120 градусов момент окончания впрыскивания топлива, приходится уже после закрытия впускного клапана, но начало впрыска было еще, когда клапана открыты. Результат – 416 Нм.

203 градуса – момент окончания. Длительность открытия форсунок пришлась на период открытия впускных клапанов. Результат – 428 Нм, на 2.8% выше показатель

450 градусов. Время впрыскивания топливо полностью пришлось в закрытый впускной клапан. Результат 409.2 Нм, что на 4.8% хуже, чем в оптимальном варианте.

Я думаю на сегодня достаточно, тем более настройка фаз топливоподачи в двигателях с непосредственным впрыском, не просто очень важна т.к. эти значения в изменениях крутящего момента уже не в 5% выражаются, а намного выше, да и настройка важна во всех режимах (3D таблицы – обороты и загрузка). Но там просто и легко можно взорвать двигатель

С уважениемBarik

Page 2

Следующий аспект, который необходимо обсудить, это влияние фазы топливоподачи на эффективные показатели двигателя с искровым зажиганием.

Современные ЭБУ позволяют настраивать не только гоночные автомобили, но и открывают новые возможности при установке на обычные машины, и при этом не потеряв функционала всех основных бортовых систем

Распределённый впрыск, или многоточечный впрыск (Multi Point injection, MPi) — каждый цилиндр обслуживается отдельной изолированной форсункой во впускном коллекторе вблизи впускного клапана. В то же время различают несколько типов распределённого впрыска:

Одновременный (Simultaneous, Batch Fire Injection) — все форсунки открываются одновременно.

Попарно-параллельный (Bank Fire Injection) — форсунки открываются парами, причём одна форсунка открывается непосредственно перед тактом впуска, а вторая перед тактом выпуска. В связи с тем, что за попадание топливо-воздушной смеси в цилиндры отвечают клапаны, это не оказывает сильного влияния. В современных моторах используется фазированный впрыск, попарно-параллельный используется только в момент запуска двигателя и в аварийном режиме при поломке датчика положения распределительного вала (так называемой фазы).

Фазированный впрыск (Sequential Injection) — каждая форсунка управляется отдельно и открывается непосредственно перед тактом впуска.

Непосредственный впрыск (Direc Injection, DI) — впрыск топлива происходит прямо в камеру сгорания.

Одновременный или групповой тип распределенного впрыска (Simultaneous or Bank Fire Injection)

При групповом типе распределенного впрыска все инжектора впрыскивают топливо одновременно, один раз в течение одного оборота коленчатого вала, то есть два раза в течение полного рабочего цикла в четырехтактном двигателе (см. картинку выше). Таким образом, при групповом механизме организации подачи топлива, форсунки иногда впрыскивают бензин в уже закрытый клапан, и все же данный тип имеет свои преимущества в простоте.

Сверх того, тот факт, что впрыск топлива происходит дважды, это в свою очередь позволяет использовать инжектора меньшего размера, что уменьшает стоимость. Кроме того, использование форсунок меньшего размера имеет дополнительное преимущество при работе двигателя на не высоких частотах вращения, при малой нагрузке, и особенно на холостом ходу т. к. это позволяет увеличить длительность открытия форсунок и пропустить второй импульс т.е. впрыскивать только один раз за каждых два оборота коленчатого вала. Это в свою очередь улучшит точность измерения длительности открытия форсунок, потому что большинство инжекторов становятся неустойчивыми при длине импульса меньше 2 миллисекунд.

к. это позволяет увеличить длительность открытия форсунок и пропустить второй импульс т.е. впрыскивать только один раз за каждых два оборота коленчатого вала. Это в свою очередь улучшит точность измерения длительности открытия форсунок, потому что большинство инжекторов становятся неустойчивыми при длине импульса меньше 2 миллисекунд.

Видео Sequential Injection vs Batch Fire Injection

Фазированный впрыск (Sequential Injection)

Большинство современных автомобилей используют фазированную систему распределенного впрыска, которая позволяет осуществлять подачу топлива синхронно с открытием впускных клапанов индивидуально для каждого цилиндра.

Обычно, на серийных автомобилях фаза впрыскивания начинается около 40-50 градусах до начала открытия впускного клапана. Чтобы обойти трудности, вызванные использованием больших форсунок, распыляющих именно тогда, когда впускной клапан открыт, достаточно часто производители устанавливают малого размера инжектора. Поэтому в режиме круиз и малых нагрузках, форсунки заканчивают впрыск топлива еще до момента закрытия впускных клапанов. Это снижает вредные выбросы, уменьшает расход и улучшает реакцию на педаль газа.

Поэтому в режиме круиз и малых нагрузках, форсунки заканчивают впрыск топлива еще до момента закрытия впускных клапанов. Это снижает вредные выбросы, уменьшает расход и улучшает реакцию на педаль газа.

Однако, с увеличение частоты вращения и нагрузки, сток форсунок уже не достаточно для впрыскивания топлива в столь короткий промежуток времени, пока впускной клапан открыт (в среднем около 250 градусах). Поэтому, для обеспечения подачи необходимого количества топлива, время открытия форсунок значительно увеличивается и момент впрыскивания происходит даже после закрытия впускных клапанов, этот заряд используется на следующем такте впуска. Становится очевидно, что с увеличением нагрузки и частоты вращения, уже нет разницы, в таком случае, между фазированным и одновременным типом распределенного впрыска. Поэтому и мощность, на серийных двигателях, примерно одинаковая при сравнении обоих систем. На самом деле, только на малых нагрузках и скоростях вращения, фазированный впрыск имеет преимущество в серийных двигателях.

При настройках форсированных двигателей не все уделяют достойное внимание фазам топливоподачи. Более того, даже профессионалы, не всегда могут сказать, как повлияет настройка подачи топлива на эффективные показатели конкретного двигателя. Со своей стороны могу сказать одно – эффект положительный, в пределах 4-5% от максимальных показателей, нормальное явление на любом двигателе.

Конечно, кто-то может сказать, что настраивал фазы топливоподачи и результат был практически незаметный. И такое бывает, но всему есть объяснение. Результат будет положительным только в случае правильно подготовленной и установленной самой системы впрыска, и не важно, на атмосферном гоночном двигателе или высокофорсированном с нагнетателем.

Ниже привожу реальный пример на 2.0 литра атмосферном гоночном двигателе Форд:

И график мощности в л.с.

Я не могу точно сказать, какой будет результат в улучшении характеристик, все зависит от того, что уже сделано и установлено на конкретном двигателе, но вот, что надо сделать, для получения максимально возможного результат я постараюсь рассказать.

При постройке гоночного или высокофорсированного двигателя нас особо не волнуют работа двигателя на малых нагрузках, скоростях вращения и вредные выбросы (эмиссия). Поэтому, первое, что необходимо сделать, так это установить достаточно большие форсунки, которые способны в короткий промежуток времени впрыснуть необходимое количество топлива при максимальной мощности. Обычно, когда гоночный двигатель работает на фазированной системе впрыска, фазы настраиваются таким образом, что бы момент окончания впрыска приходился до закрытия впускного клапана.

Некоторые полагают, что длительность открытия форсунок не должна превышать период времени пока впускной клапан открыт. К примеру, если впускной распредвал имеет полную фазу 290 градусов, то длительность открытия форсунок (время впрыскивания топлива) будет ограничено 290 градусами поворота коленчатого вала. Для низких частот вращения этo правда, но как только мы приближаемся к оборотам двигателя, где максимальная мощность, в таком случае лучше всего результат будет при длительности открытия форсунок в пределах 430-500 градусов (или, если 720 градусов полный рабочий цикл, то оптимальным duty cycle форсунок будет 60-70%). Таким образом, если у нас установлен распределительный вал с полной фазой 290 градусов, момент открытия форсунок будет происходить 140-210 градусов до начала открытия впускного клапана.

Таким образом, если у нас установлен распределительный вал с полной фазой 290 градусов, момент открытия форсунок будет происходить 140-210 градусов до начала открытия впускного клапана.

Для того что бы двигатель работал с использованием всех преимуществ системы фазированного распределенного впрыска, используют второй ряд форсунок. В таком случае, основной ряд форсунок, который установлен в близости впускных клапанов, используется для холостого хода, малых нагрузок и обычно имеют размер до трех раз меньше, чем второй ряд инжекторов.

В зависимости от мощности и возможностей ЭБУ на котором будет производится настройка есть несколько техник, но это уже не так и важно, я приведу основное правило которое не плохо работает. Фазы основных, встроенных форсунок можно настроить по принципу, как и на сток т.е., скажем, установить момент открытия форсунок где-то 40 градусов до начала открытия впускных клапанов. При впрыскивание топлива на закрытый впускной клапан, большая часть мгновенно испаряется и это образовавшееся облако паров топливно-воздушной смеси, с отличной гомогенностью, как раз будет готово к моменту открытия впускного клапана, и при поступлении в камеру сгорания улучшит процесс сгорания.

А вот при настройке фаз второго ряда форсунок, необходимо выбрать за отправную точку момент закрытия форсунок, так будет намного проще и удобнее (во всяком случае, для меня это так). Сам момент или фазу конца впрыска топлива можно узнать только при настройке на динамометрическом стенде и постоянно следить за изменяющимся при этом значении лямбда (или AFR, кому как удобно). Но обычно, это близко к моменту закрытия впускного клапана. Фаза особо не зависит от нагрузки, поэтому достаточно сделать 2D таблицу фаз от частоты вращения коленчатого вала.