Как поменять маслосъёмные колпачки на ВАЗ-2114 8 клапанов: видео

Чрезмерный расход масла – меняйте клапанные уплотнители!

Содержание

- 1 Что такое маслосъёмные колпачки (краткое представление)

- 2 Процесс замены на ВАЗ-2114

- 2.1 Видео о замене маслосъёмных колпачков

- 3 Симптомы

- 4 Выводы

Что такое маслосъёмные колпачки (краткое представление)

Колпачки или маслосъемные сальники предназначены предотвращать проникновение моторного масла в камеру сгорания. Прилегает плотно к клапану ГРМ (газораспределительный механизм), упреждая попадание масла под поршень. Функция их сводится к снятию масла с интенсивно работающего клапана.

Замена маслоотражательных колпачков

Изношенные сальники пропускают масло по штоку в камеру сгорания, где смешиваются с топливной смесью. Сгорая под поршнем, на седле и тарелке образуется нагар, что препятствует плотному закрытию седла. Осаждается нагар также на кольцах, верхней части цилиндра и днище поршня. Горючая смесь вкупе с моторной смазкой ухудшает качество горения, и в целом работу двигателя. Колпачки же резиновые, армированные втулкой и пружиной обжимают шток клапана уплотненной кромкой.

Горючая смесь вкупе с моторной смазкой ухудшает качество горения, и в целом работу двигателя. Колпачки же резиновые, армированные втулкой и пружиной обжимают шток клапана уплотненной кромкой.

Самостоятельная замена уплотнителей потребует иметь под рукой инструменты:

- Съёмник сальника.

- Приспособление для снятия сухариков.

- Пинцет, отвертки плоские (2 штуки), молоток, набор гаечных ключей, торцевых головок, трещотка, ветошь, пруток (до 8 мм из мягкого металла), пассатижи.

- Оправку запрессовки новых уплотнителей.

- Комплект новых сальников.

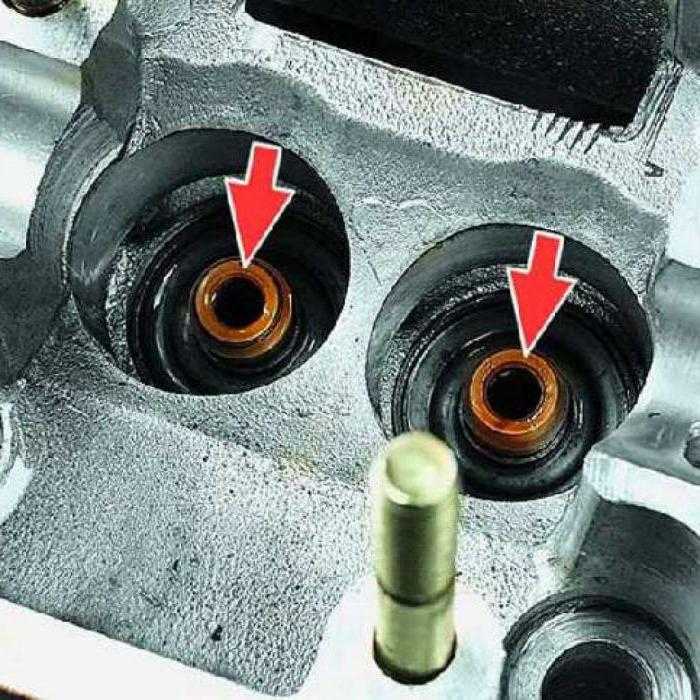

Съемник сальника

Новые сальники клапанов

Приспособление для снятия сухариков

Оправка для запрессовки сальников

Набор инструментов

Процесс замены на ВАЗ-2114

Процедура замены маслосъемных уплотнителей двигателя на ВАЗ-2114 предусматривает снятие головки блока для удобства различных технических манипуляций. Появление темно-синего выхлопа из глушителя будет свидетельством необходимости постановки автомобиля на ремонт.

Опуская элементарные тонкости, начинать нужно с замены колпачков, соблюдая рекомендуемую последовательность:

- Открыть капот, отсоединить минусовую клемму аккумулятора.

Отсоединяем минусовую клемму

- Снять высоковольтные провода, выкрутить свечи.

Снимаем высоковольтные провода

Выкручиваем свечи зажигания

Выкрутили свечи, лезем к ремню ГРМ

- Удалить ремень ГРМ (газораспределительный механизм).

Снимаем ремень ГРМ

- Снять крышку головки блока (ГБ), зубчатый шкив распределительного вала, не потеряв при этом шпонки.

Снимаем крышку головки блока цилиндров

Демонтируем зубчатый шкив распределительного вала

- Открутить крепления задней крышки без повреждения прокладки блока, и прочие соединения. Снимается распределительный вал с концевыми манжетами. Остается только втулка.

Снимаем распределительный вал

Далее коленчатый вал проворачивается до момента, когда поршень займет позицию в ВМТ, где предстоит замена уплотнителя.

Во избежание выпадения клапана в цилиндр, выворачивается свеча, а в отверстие вставляется пруток, желательно оловянный, который не повредит резьбу.

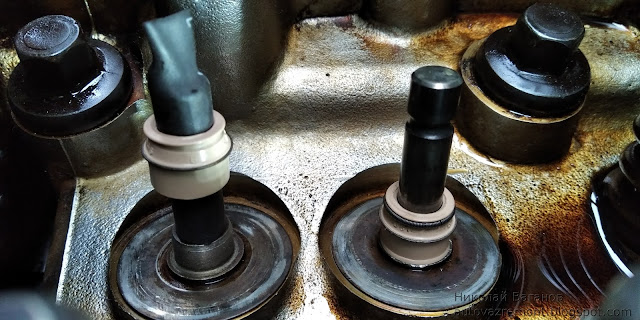

Пружина клапанная сжимается приспособлением, и сухарики легко снимаются пинцетом. В обиходе процесс называется рассухариванием. Извлекаются верхняя, нижняя тарелки. С направляющей втулки удаляется колпачок. Для этого на него устанавливается цанга и резким ударом молотка по втулке приспособления колпачок выдавливается. Процесс повторяется со вторым клапаном.

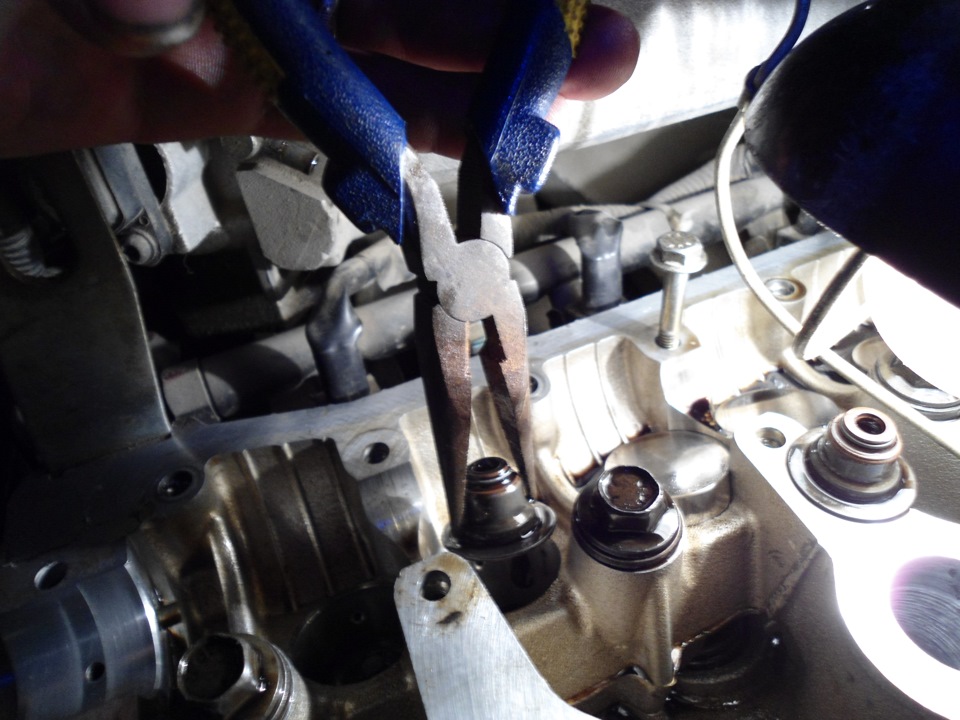

С помощью приспособления рассухариваем клапана

Новые сальники, предварительно смазанные моторным маслом изнутри, укладываются в оправку, запрессовываются, после чего монтируются пружины, тарелки. Сухарики с помощью приспособления вставляются в нижнюю проточку клапана. Коленчатый вал проворачивается так, чтобы в ВМТ оказался 2 цилиндр. Пруток извлекается из свечного отверстия и вставляется в следующее гнездо.

С помощью оправки запрессовываем сальники клапанов

Опоры распределительного вала, шайбы регулировки толкателей, шейки, кулачки смазываются маслом. Перед укладкой опорного сальника вала желательно проверить его техническое состояние. Производится регулировка зазора клапанов, если требуется.

Сборка завершается подсоединением клемм аккумулятора, запуском двигателя. Мотор обязан работать без лишних шумов, если, конечно, не остались лишние запчасти.

Видео о замене маслосъёмных колпачков

Симптомы

Колпачки по истечении времени разрушаются, подвергаются старению, расслоению резины с потерей технических свойств. Заметно это появлением сизого дыма из глушителя автомобиля, работающего с большими нагрузками, при торможении двигателем. Косвенными мотивами износа сальников считается повышенный расход моторного масла.

Косвенными мотивами износа сальников считается повышенный расход моторного масла.

Колпачки в процесс работы теряют свои технические свойства

Замасливание свечных электродов также является симптомом износа колпачка. Агрессивная среда, высокие температуры негативно сказываются на стойкости резины ее долговечности. В итоге материал изделия твердеет, а рабочая кромка трескается, истирается, изнашивается.

Выводы

- Не рекомендуется использование отвёрток при снятии сальников, чтобы не повредить втулку.

- Снимайте обжимную пружину при надевании сальника на ножку клапана.

- Обязательно смазывать

- Прокручивая коленчатый вал и переходя на очередной цилиндр, не забывайте извлекать оловянный пруток из свечного гнезда.

- На головке блока в месте крайних опор распределительного вала, следует нанести герметик.

Привлекательными, востребованными уплотнителями с позиций длительной эксплуатации, считаются колпачки на основе фтор-каучука. Свидетельством тому продукция «Goetze», «Elring» с ресурсом длительной эксплуатации.

Свидетельством тому продукция «Goetze», «Elring» с ресурсом длительной эксплуатации.

Замена маслосъёмных колпачков двигателя авто

Если двигатель расходует повышенное количество масла и дымит при нажатии на педаль газа, то следует готовиться к замене маслосъёмных колпачков. Поговорим когда менять и какие признаки износа.

Признаки износа

Поясним, зачем нужны колпачки. Их назначение — не пропускать излишек моторного масла. Они должны плотно прилегать к клапану и пропускать только малую часть масла, необходимую для смазки. Изготавливают из специальной резины, которая не боится высоких температур.

Со временем, маслосъемный колпачок начинает разрушаться, резина стареет, теряет эластичность и отслаивается от основания. Он начинает пропускать масло. Следовательно, растет потребление масла двигателя. Как правило, на отечественных автомобилях интервал замены составляет 80 000 километров пробега. Для современных моторов этот период может быть увеличен в 2-3 раза из-за применения современных материалов и хорошего моторного масла.

У двигателя машины повышенный масляный аппетит? Мотор расходует больше 1 литра на 1000 километров? Появился синий дым из выхлопной трубы? Это первые признаки износа маслосъемных колпачков. Конечно, о капитальном ремонте можно не думать, если не снизились динамические характеристики и не вырос расход топлива.

Эти проблемы можно решить заменой колпачков и сделать своими руками. Понадобиться гараж и инструмент для ремонта — самым необходимым является съемник сухарей клапанов. Его можно найти в магазине инструментов.

Видео инструкция

Вдаваться в порядок замены колпачков двигателя не будем. Подробную операцию найдёте в техническом руководстве по ремонту. Там всё объясняется доступно, тщательно и с картинками. Для примера видео, где показан процесс замены — самый легкий способ.

Советы и нюансы

Для выполнения работ потребуется специальный инструмент — приспособление «рассухаривания» клапанов. Без него выполнить данную работу не получиться. В интернете можно найти чертежи и изготовить самостоятельно. Проще — купить готовый инструмент в автомагазине.

Без него выполнить данную работу не получиться. В интернете можно найти чертежи и изготовить самостоятельно. Проще — купить готовый инструмент в автомагазине.

Большая опасность замены колпачков подстерегает при попытке «рассухаривания» клапанов. Для этой цели имеется специальное приспособление, один конец которого крепиться неподвижно, а другой — давит на тарелку, при этом сжимая пружину возврата клапана. После следует снять «сухари» с клапана. Лучше это сделать магнитной отверткой или длинными щипцами.

Будьте осторожны, если потеряете «сухарь», то процесс обратной сборки будет невозможным. На практике эти маленькие «сухари» могут вылететь в неизвестном направлении, и потом найти их трудно.

Также, нужно закрыть все отверстия на двигателе поролоном, чтобы туда не попал «сухарь» или грязь. При установке нового колпачка, не забудьте его предварительно смазать маслом двигателя.

Операцию по смене изношенных маслосъемных колпачков авто можно сделать самостоятельно, но необходим опыт и инструмент.

Устройство, функции и типы сальников / Общая информация о подшипниках / Подшипники Koyo (JTEKT)

Сальники широко используются в качестве уплотнительных устройств машин.

Сальники JTEKT описаны в нашем каталоге Сальники и уплотнительные кольца.

Однако в каталоге используется большое количество технических терминов, и он очень длинный, поэтому у многих возникают проблемы с его использованием.

Таким образом, в этой серии столбцов по порядку будут представлены следующие сведения:

• Структура, функции и типы сальников

• Как правильно выбрать сальник

• Обращение с сальниками, причины и меры по устранению поломки сальника

1. Что такое сальники?

В различных машинах используется широкий спектр уплотнительных устройств.

Уплотнительные устройства выполняют следующие функции:

- Предотвращают утечку уплотняемой смазки изнутри

- Предотвращать попадание пыли и инородных тел (грязи, воды, металлического порошка и т.

д.) извне

д.) извне

Как показано на рис. 1, уплотнительные устройства бывают двух типов: контактные и бесконтактные.

Масляные уплотнения относятся к основным уплотнительным устройствам контактного типа.

Рисунок 1: Типы уплотнительных устройств

Типы уплотнительных устройств для подшипников см. ниже.

Как правильно выбрать подшипник (часть 7): Компоненты, окружающие подшипник

2. Конструкция и функции сальника

Сальники бывают различной формы, чтобы соответствовать машинам и веществам, подлежащим уплотнению.

На рис. 2 показаны структура и названия различных компонентов наиболее типичного сальника.

Функции различных компонентов также указаны в таблице 1.

Рис. 2: Номенклатура сальников и компонентов стандартной формы

* «KOYO» является зарегистрированным товарным знаком JTEKT.

Таблица 1: Функции различных компонентов

| № | Имя | Функции |

| ① | Основная кромка | Основная кромка является наиболее важным компонентом уплотнения. Его уплотняющая кромка полностью соприкасается с поверхностью вала, обеспечивая превосходное уплотнение. |

| ② | Малая губа | Малая кромка предотвращает попадание пыли и загрязнений извне. Смазка может оставаться в пространстве между основной и вспомогательной кромками. |

| ③ | Уплотнительная кромка | Относится к компоненту сальника, контактирующему с валом. Он имеет клиновидную форму, чтобы прижиматься к поверхности вала и соприкасаться с валом, чтобы обеспечить достаточную эффективность уплотнения и пригодность для работы на высокой окружной скорости. |

| ④ | Пружина | Пружина дополняет усилие затяжки (т. е. радиальную нагрузку на кромку), чтобы обеспечить улучшенные характеристики уплотнения и плотный контакт между валом и кромкой уплотнения. Пружина также предотвращает ухудшение основных характеристик уплотнения кромки, вызванное высокой температурой или другими подобными факторами. . . |

| ⑤ | Металлический кейс | Металлический корпус придает уплотнению жесткость, помогая ему надежно прилегать к корпусу. Это также обеспечивает простоту обращения с уплотнением и его монтажа. |

| ⑥ | Н.Д. (внешний диаметр) поверхность | Внешний диаметр поверхность прикрепляет сальник к корпусу и предотвращает утечку через место прилегания уплотняемых веществ, исключая при этом загрязняющие вещества. |

| ⑦ | Боковая поверхность жидкости | Передняя торцевая поверхность уплотнения называется носовой частью. Носик выполнен из резины и при сдавливании на буртик корпуса образует уплотняющую прокладку. |

| ⑧ | Боковина для воздуха | Поверхность масляного уплотнения, вертикальная к центральной линии вала со стороны, которая не контактирует с уплотняемыми веществами, называется задней поверхностью. |

Рисунок 3: Уплотняющая функция основной кромки радиальной нагрузки

* «KOYO» является зарегистрированным товарным знаком JTEKT.

На рис. 4 показаны особенности сальника JTEKT.

Рис. 4: Характеристики сальника JTEKT

Более подробную информацию см. в следующем: типы и их характеристики

Уплотнения классифицируются по Н.Д. материал стенки, тип кромки и наличие пружины.

Основные сальники указаны в ISO 6194-1 и JIS B 2402-1.

В таблице 2 показаны распространенные типы сальников, а в таблице 3 приведены характеристики каждого типа сальников.

В таблице 4 перечислены коды типов сальников JTEKT и соответствующие стандарты ISO и JIS.

Таблица 2 а): Распространенные типы сальников (с пружиной)

| С пружиной | |||

| Резина Н.Д. стена | Металл, Н.Д. стена | Металл Н.Д. настенный | |

Без вспомогательной кромки Код типа | |||

С вспомогательной кромкой Код типа | |||

Таблица 2 b): Распространенные типы сальников (без пружины)

| Без пружины | ||

Резина Н. Д. стена Д. стена | Металл, Н.Д. стена | |

Без вспомогательной кромки Типовой код | ||

С вспомогательной кромкой Код типа | ||

Таблица 3: Характеристики каждого типа уплотнения

| № | Тип | Характеристики |

| 1 | С пружиной типа | Обеспечивает стабильное уплотнение. |

| 2 | Резина Н.Д. тип стены | Обеспечивает стабильное уплотнение по наружному диаметру уплотнения. поверхность. |

| 3 | Металл, Н.Д. тип стены | Обеспечивает улучшенную фиксацию фитинга между наружным диаметром уплотнения. и отверстие корпуса. |

| 4 | Металл, Н.Д. настенного типа (с армирующим внутренним металлическим корпусом) | Защищает основную кромку. |

| 5 | С вспомогательной кромкой | Используется в тех случаях, когда на воздушной стороне сальника имеются загрязнения, такие как пыль и посторонние вещества. |

ИСО 6194-1 1) Примечания JTEKT предлагает специальные уплотнения для использования в самых разных машинах и областях применения . Спиральное уплотнение Уплотнение Super Helix а) Функция гидродинамических ребер Более подробную информацию см. в следующих разделах: Специальные типы уплотнений и их характеристики На рис. 5 поясняется система нумерации пломб JTEKT. Рисунок 5: Система нумерации пломб JTEKT МЗ: Н. Без кода: без вспомогательной кромки A: с малой кромкой Без кода: без вспомогательной кромки A: с малой кромкой J: Дополнительный код добавляется сюда в качестве идентификатора, когда два или более уплотнения имеют точно такие же коды типа и размерные числа. Примечание. Коды типов уплотнений см. в таблице 2. Масляные уплотнения используются во многих машинах. Сальники используются во многих частях автомобиля. Рисунок 6: Сальники для автомобилей Для более подробной информации см.: Сальники для автомобилей Сальники используются во многих приспособления для оборудования для производства стали. Рисунок 7: Сальники для оборудования для производства стали (прокатного стана) Сальники для оборудования для производства стали Масляные уплотнения бывают различной формы, чтобы соответствовать машине или материалу для герметизации. Если у вас есть какие-либо технические вопросы, касающиеся сальников, или мнения/мысли на этих страницах «Подшипники Общая информация», пожалуйста, не стесняйтесь обращаться к нам, используя следующую форму: Что такое подшипники? Давайте узнаем об основных функциях подшипников! Леонардо да Винчи был отцом подшипника!? Удивительная история подшипников Какова структура подшипника? Роль конструкции и деталей в снижении трения. Как правильно выбрать подшипник (Часть 1): Порядок приоритетности при выборе подшипников и типы подшипников Как правильно выбрать подшипник (Часть 2): Как выбрать подшипниковый узел Как правильно выбрать подшипник (часть 3): Размеры и срок службы подшипника Как правильно выбрать подшипник (часть 4): Предельная скорость подшипника, точность вращения и посадки Как правильно выбрать подшипник (часть 5): Преднатяг и жесткость подшипника Как правильно выбрать подшипник (часть 6): Смазка подшипника Как правильно выбрать подшипник (часть 7): Компоненты, окружающие подшипник Как правильно выбрать подшипник (часть 8): Монтаж и демонтаж подшипника Выход из строя подшипника (часть 1): «Отказ» и «повреждение» Выход из строя подшипника (часть 2): причины и меры по устранению неисправности подшипника (I) Выход из строя подшипника (часть 3): причины и контрмеры при выходе из строя подшипника (II) Сальники (Часть 1): Устройство, функции и типы сальников

Таблица 4: Коды типов сальников JTEKT и соответствующие стандарты ISO и JIS МХС Тип 1 ГМС Тип 2 ХМШ Тип 3 МЗ - ХМ - МЗС Тип 4 HMSA Тип 5 HMSAH Тип 6 МГА - ИХМА -

1) ISO: Международная организация по стандартизации

2) 2) JIS: Японский промышленный стандарт 2) Специальные типы уплотнений и их характеристики

В таблице 5 перечислены основные специальные уплотнения, их формы и характеристики.

Таблица 5: Основные специальные уплотнения, их формы и характеристики Имя Тип

(код типа) Форма Характеристики Гидродинамические ребра, расположенные в одном направлении на воздушной стороне кромки, обеспечивают более высокую эффективность уплотнения. Перфект Сил Гидродинамические ребра, расположенные в двух направлениях на воздушной стороне кромки, обеспечивают более высокую эффективность уплотнения (более высокую эффективность уплотнения в обоих направлениях вращения вала). Гидродинамические ребра имеют двухступенчатую конфигурацию ребер, расположенных в одном направлении на воздушной поверхности кромки.  Даже если первое ребро изношено, второе ребро соприкасается с поверхностью вала, а это означает, что этот тип сальника обеспечивает более высокую эффективность уплотнения.

Даже если первое ребро изношено, второе ребро соприкасается с поверхностью вала, а это означает, что этот тип сальника обеспечивает более высокую эффективность уплотнения. Уплотнение с боковой кромкой Большая боковая кромка предотвращает попадание пыли/воды. 3) Система нумерации пломб

Номера уплотнений состоят из

(1) кода типа уплотнения,

(2) кода пружины,

(3) кода типа кромки,

(4) номера размеров и

(5) специальный код типа,

и Таблица 6 показывает примеры каждого из этих кодов/номеров. Код и номер Пример ① Код типа уплотнения (*)  Д. стенка — резиновый материал

Д. стенка — резиновый материал

HM: O.D. стена металлический корпус

MH(S)H: Н.Д. стенка металлическая с усиленным внутренним металлическим корпусом ② Код пружины ③ Код типа кромки ④ Габаритные числа Номер вала 45: Уплотнение подходит для вала диаметром ϕ45 мм. Номер отверстия корпуса 70: Уплотнение подходит для диаметра отверстия корпуса ϕ70 мм. Номер ширины 8: Ширина уплотнения 8 мм. ⑤ Код специальной формы

4. Пример применения уплотнений 1) Сальники для автомобилей

На рис. 6 показаны места, где используется уплотнение каждого типа. 2) Сальники для оборудования для производства стали

На рис. 7 показаны места, где каждый тип уплотнения используется в прокатном стане.

Более подробную информацию см. ниже: одно из основных уплотнительных устройств контактного типа.

• Они предотвращают утечку смазки или другого уплотняемого вещества, а

• предотвращают попадание пыли и посторонних веществ (грязи, воды, металлического порошка и т. д.) извне.

По этой причине при проектировании машины важно выбрать сальник, подходящий для этой машины.

В следующий раз мы объясним ключевые моменты, которые следует учитывать при выборе сальника. Связанные столбцы:

Подшипники Общая информация 1-й серии — Что такое подшипники?

В чем разница между подшипниками? Различные типы и особенности подшипников Применение подшипников I: как подшипники используются в автомобилях Применение подшипников II: как подшипники используются в машинах в промышленности Подшипники, изготовленные с использованием передовых материалов и смазочных материалов: подшипники вокруг вас

В чем разница между подшипниками? Различные типы и особенности подшипников Применение подшипников I: как подшипники используются в автомобилях Применение подшипников II: как подшипники используются в машинах в промышленности Подшипники, изготовленные с использованием передовых материалов и смазочных материалов: подшипники вокруг вас Общая информация о подшипнике 2-й серии – Как правильно выбрать подшипник

Общая информация о подшипнике 3-й серии — выход из строя подшипника

Подшипник 4-й серии — Сальники

Подшипник Общая информация для начинающих » Общие сведения о подшипниках для начинающих 2: «Материалы подшипников (Часть 1: Общая информация)» Общие сведения о подшипниках для начинающих 3: «Материалы подшипников (Часть 2: Подшипники для экстремальных условий эксплуатации)»

Сальники 101 — Часть 1

Что такое сальник?

Масляные уплотнения , также называемые уплотнениями вала, широко используются для предотвращения утечки среды (например, масел и смазок) вдоль вращающегося вала. Это предотвращение утечек в первую очередь достигается за счет уплотнительного элемента, который может быть изготовлен из широкого спектра материалов, выбираемых в соответствии с каждым применением. Они обычно используются в коробках передач, гидравлических цилиндрах и связанных с ними компонентах.

Это предотвращение утечек в первую очередь достигается за счет уплотнительного элемента, который может быть изготовлен из широкого спектра материалов, выбираемых в соответствии с каждым применением. Они обычно используются в коробках передач, гидравлических цилиндрах и связанных с ними компонентах.

Назначение сальника

Масляное уплотнение предназначено для выполнения трех основных функций: предотвращения утечки смазочных материалов за пределы уплотнения даже под высоким давлением, действия в качестве барьера для удержания смазочного масла и предотвращения попадания грязи и других загрязняющих веществ в устройство.

Магазин сальниковКонструкция сальника

Сальники обычно состоят из трех основных компонентов: уплотнительного элемента, металлического корпуса и стягивающей пружины.

1. Уплотнительный элементУплотнительный элемент составляет внутреннюю часть сальника. Обычно используются следующие материалы:

- a.

Нитрильный каучук (NBR) – это наиболее часто используемый материал. Он обладает хорошими термостойкими свойствами и хорошей стойкостью к растворам солей, маслам, гидравлическим маслам и бензину. Рекомендуемые рабочие температуры от -40 до 248⁰ F (от -40 до 120 град. C). Нитрил также хорошо работает в сухой среде, но только периодически. Недостатком этого материала является плохая химическая стойкость.

Нитрильный каучук (NBR) – это наиболее часто используемый материал. Он обладает хорошими термостойкими свойствами и хорошей стойкостью к растворам солей, маслам, гидравлическим маслам и бензину. Рекомендуемые рабочие температуры от -40 до 248⁰ F (от -40 до 120 град. C). Нитрил также хорошо работает в сухой среде, но только периодически. Недостатком этого материала является плохая химическая стойкость. - б. Полиакрилатный каучук (PA) — также известный как акриловый каучук, этот материал обладает лучшей термостойкостью, чем нитрил. PA также рекомендуется для среды с высокой скоростью на поверхности. Рекомендуются рабочие температуры от -4 до 302⁰ F (от -20 до 150⁰ C). Полиакрилатный каучук нельзя использовать с водой или при температуре ниже -4⁰ F (20⁰ C).

- г. Силиконовая резина (SI) – эти соединения эффективно работают в широком диапазоне температур от -58⁰ F до 356⁰ F (от -50 до 180⁰ C). Силиконовый каучук является ведущим выбором благодаря своей устойчивости как к низким температурам, так и к теплу.

Высокая смазочно-поглощающая способность материала сводит к минимуму трение и износ. Эти сальники обычно используются в качестве сальников коленчатого вала. Силикон имеет плохую стойкость к гидролизу и не должен использоваться в окисленных или гипоидных маслах.

Высокая смазочно-поглощающая способность материала сводит к минимуму трение и износ. Эти сальники обычно используются в качестве сальников коленчатого вала. Силикон имеет плохую стойкость к гидролизу и не должен использоваться в окисленных или гипоидных маслах. - д. Фторкаучук (FKM) – широко известен под торговой маркой Chemours (ранее Dupont™) Viton® и обладает наилучшей устойчивостью к химическим веществам и превосходными характеристиками при высоких температурах.

Металлический корпус представляет собой внешнюю часть (или каркас) сальника, основной функцией которого является придание жесткости и прочности уплотнению. Материал корпуса следует выбирать в зависимости от среды, в которой будут использоваться уплотнения. Часто металлический корпус покрыт тем же резиновым материалом, что и уплотнительный элемент, что также помогает герметизировать наружную часть сальника в отверстии корпуса. Общие типы материалов корпуса:

- а.

Углеродистая сталь – самый распространенный материал, используемый в сальниках.

Углеродистая сталь – самый распространенный материал, используемый в сальниках. - б. Нержавеющая сталь – для применений, требующих устойчивости к воде, химическим веществам или коррозии. (Металлические футляры из нержавеющей стали также рекомендуются для многих приложений FDA.)

Стягивающая пружина расположена на конце основной уплотнительной кромки и используется для приложения давления к уплотнительной кромке к валу. Обычные типы материалов пружин для подвязок:

- а. Углеродистая сталь – используется в сочетании с обычными смазочными материалами.

- б. Нержавеющая сталь — используется, когда требуется устойчивость к воде, морской воде и химическим веществам.

Сальники от Global O-Ring and Seal

Global O-Ring and Seal предлагает полную линейку сальников всех стандартных отраслевых размеров и имеет возможность создавать сальники по индивидуальному заказу.