ЗАЧЕМ НУЖНЫ ГИДРОКОМПЕНСАТОРЫ | Наука и жизнь

Работа гидрокомпенсатора теплового зазора клапанов газораспределительного механизма

Открыть в полном размере

‹

›

В результате износа деталей автомобильного двигателя зазоры на клапанах газораспределительного механизма неизбежно увеличиваются, поэтому время от времени приходится их регулировать. Занятие это не слишком сложное, но трудоемкое, требующее определенной квалификации и внимательности. Избежать частой регулировки клапанного механизма и сделать его работу более мягкой помогают гидрокомпенсаторы. Статья рассказывает о том, как они устроены и каких сюрпризов ждать, если вы воспользуетесь нашим советом и установите гидрокомпенсаторы на свой автомобиль.

Одна из основных систем двигателя внутреннего сгорания — газораспределительный механизм (ГРМ). Он отвечает за распределение по цилиндрам бензино-воздушной смеси в бензиновых двигателях (или воздуха — в дизельных) и за выпуск выхлопных газов.

Распределительный вал может находиться в блоке цилиндров (такое расположение называют нижним) или в головке блока цилиндров (верхнее расположение). Если вал «нижний», то усилие с кулачков на клапаны передают специальные толкатели, штанги и коромысла, если же вал «верхний», то удается обойтись без штанг. В этом случае усилие могут передавать рычаги или толкатели (или и те и другие вместе), находящиеся в непосредственном контакте с распределительным валом.

Клапанный механизм действует в чрезвычайно жестких условиях. Его детали испытывают высокие ударные и инерционные нагрузки, а также термические напряжения (клапаны работают при очень высокой температуре, причем нагрев их весьма неравномерен).

Во время прогрева двигателя детали газораспределительного механизма нагреваются и их размеры увеличиваются. Чтобы при высокой температуре клапаны плотно закрывались, между элементами ГРМ необходимо оставлять небольшие тепловые (термические) зазоры. Заметим, что впускные и выпускные клапаны нагреваются до разной температуры (выпускные существенно горячее впускных), поэтому и зазоры на них могут быть разными. В двигателях большинства легковых автомобилей величина зазора на впускных клапанах составляет 0,15-0,25 мм, а на выпускных — 0,2-0,35 мм и даже больше.

Если тепловой зазор отрегулирован неправильно, в зависимости от того, «в какую сторону» сделана ошибка, могут возникнуть разные технические неисправности.

Когда зазор отсутствует или, как говорят, клапаны перетянуты, они полностью не закрываются. Если в бензиновом моторе не закрываются впускные клапаны, то смесь может вспыхивать во впускном коллекторе — вследствие этого двигатель не развивает полную мощность и плохо запускается. Неплотность выпускных клапанов приводит к прогару их тарелок и седел. Неплотность клапанов дизеля делает его и вовсе неработоспособным.

Если же зазоры в клапанном механизме велики, то возникают значительные ударные нагрузки на детали и в двигателе появляется резкий частый стук. Распределительный вал да и все остальные детали механизма быстро изнашиваются. От этого клапаны открываются не полностью, а значит, уменьшается их проходное сечение. Наполняемость и вентиляция цилиндров ухудшаются, вследствие чего падает мощность двигателя и повышается содержание токсичных примесей в выхлопных газах.

Величина зазоров на клапанах ГРМ должна устанавливаться в зависимости от температуры деталей двигателя. Между тем большинство регулировщиков клапанов пользуются одним и тем же обычным плоским щупом, независимо от того, контролируют ли они зазоры при температуре воздуха ниже нуля или при +30оС. А разница есть: например, для двигателя «ВАЗ-2106» она составляет почти 0,05 мм.

Между тем большинство регулировщиков клапанов пользуются одним и тем же обычным плоским щупом, независимо от того, контролируют ли они зазоры при температуре воздуха ниже нуля или при +30оС. А разница есть: например, для двигателя «ВАЗ-2106» она составляет почти 0,05 мм.

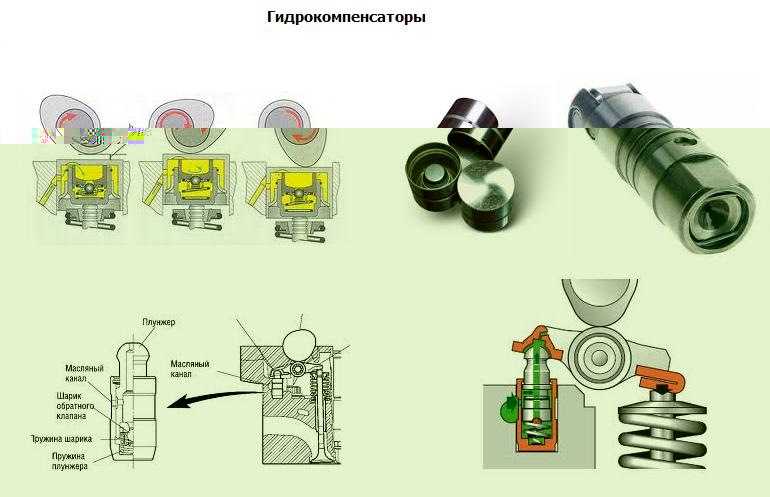

Чтобы смягчить работу клапанов и избежать частой регулировки клапанного механизма, конструкторы автомобилей предлагали разные устройства. Однако на двигателях внутренне го сгорания прижились только так называемые гидрокомпенсаторы теплового зазора клапанов. Суть их работы заключается в автоматическом изменении длины компенсатора на величину, равную тепловому зазору. Детали компенсатора перемещаются одна относительно другой, во-первых, под действием встроенной в него пружины и, во-вторых, за счет подачи масла под давлением из системы смазки двигателя.

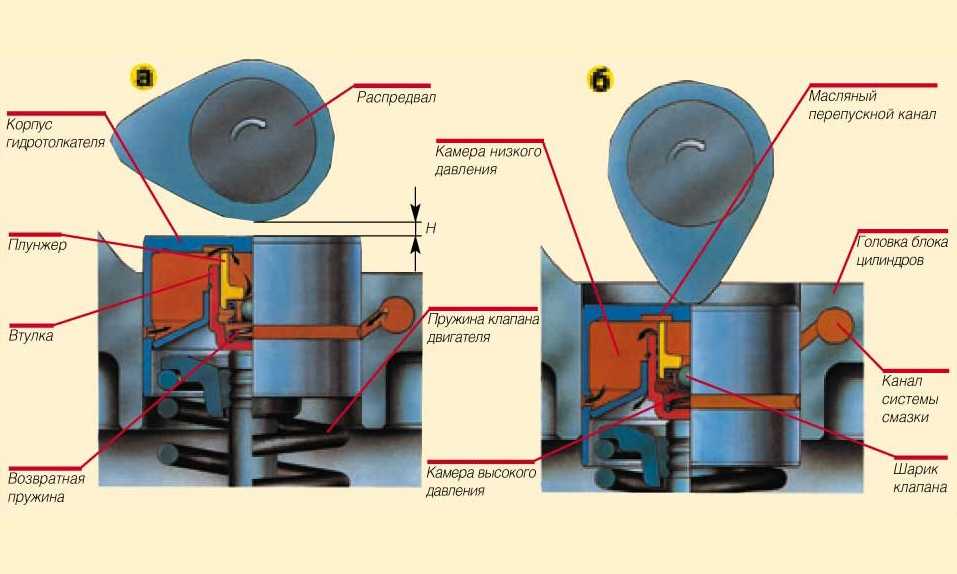

Обычный гидрокомпенсатор представляет собой корпус, внутри которого установлена подвижная плунжерная пара, состоящая в свою очередь из втулки и подпружиненного плунжера с шариковым клапаном (см. рисунок). Корпусом может служить цилиндрический толкатель (такая конструкция применяется в гидрокомпенсаторах для двигателей «ВАЗ-2108»), часть головки блока цилиндров («ВАЗ-2101»-«ВАЗ-2106»). На двигатели УМЗ 331.10 («Москвич-2141» и «Иж-2126 Ода») иногда ставят гидрокомпенсаторы, корпусом которых служат элементы рычагов привода клапанов.

рисунок). Корпусом может служить цилиндрический толкатель (такая конструкция применяется в гидрокомпенсаторах для двигателей «ВАЗ-2108»), часть головки блока цилиндров («ВАЗ-2101»-«ВАЗ-2106»). На двигатели УМЗ 331.10 («Москвич-2141» и «Иж-2126 Ода») иногда ставят гидрокомпенсаторы, корпусом которых служат элементы рычагов привода клапанов.

Плунжерная пара — самая ответственная часть гидрокомпенсатора. Зазор между втулкой и плунжером составляет всего 5-8 микрон. Благодаря этому, с одной стороны, детали более или менее свободно перемещаются относительно друг друга, с другой — сохраняется герметичность соединения. В нижней части плунжера есть отверстие, которое закрывается обратным шариковым клапаном. Между втулкой и плунжером установлена достаточно жесткая пружина.

Когда кулачок распределительного вала располагается тыльной стороной к толкателю, между корпусом и распределительным валом остается тепловой зазор. Масло поступает в плунжер через масляный канал из системы смазки (а). Одновременно с этим плунжер под действием пружины поднимается и компенсирует зазор, а в полость под плунжером через шариковый клапан из системы смазки двигателя также попадает масло. По мере того как вал поворачивается, кулачок начинает давить на толкатель и перемещает его вниз

Одновременно с этим плунжер под действием пружины поднимается и компенсирует зазор, а в полость под плунжером через шариковый клапан из системы смазки двигателя также попадает масло. По мере того как вал поворачивается, кулачок начинает давить на толкатель и перемещает его вниз

Гидрокомпенсаторы существенно упрощают обслуживание двигателя, но с ними надо более внимательно подходить к выбору масла и масляного фильтра. Дело в том, что больше всего гидрокомпенсаторы «боятся» увеличения зазоров в плунжерной паре.

Иногда плунжерную пару заклинивает. В зависимости от того, в каком положении заклинило детали, либо в клапанном механизме образуется слишком большой зазор (возникают ударные нагрузки, сопровождающиеся резким стуком и повышенным износом деталей), либо клапаны оказываются «зажатыми» (возрастает нагрузка на распределительный вал, повышается износ деталей, резко падает мощность, появляются хлопки в системе впуска и «стрельба» в выхлопном тракте).

Вопреки распространенному мнению, что даже самое простое дополнительное устройство неизбежно снижает надежность любого прибора, гидрокомпенсаторы гарантируют более стабильную работу газораспределительного механизма.

Гидрокомпенсаторы в двигателе: что это?

Прогрев бензинового или дизельного двигателя и последующий выход мотора на рабочие температуры приводит к параллельному нагреву всех механизмов силовой установки. Сильный нагрев теплонагруженных узлов означает закономерное тепловое расширение деталей, в результате чего происходит изменение зазоров между элементами конструкции.

Что касается ГРМ, точные зазоры предельно важны для нормального функционирования механизма газораспределения, так как от четкости работы впускных и выпускных клапанов напрямую зависит эффективность ДВС. Конструкция клапанного механизма на разных моторах может предполагать как ручную регулировку указанного теплового зазора, так и автоматическую подстройку при помощи гидрокомпенсаторов.

Рекомендуем также прочитать статью об устройстве гидрокомпенсатора. Из этой статьи вы узнаете о конструктивных особенностях и принципах работы указанной детали ГРМ.

Содержание статьи

- Необходимость регулировки теплового зазора клапанов

- Увеличенный и уменьшенный зазор: последствия

- Преимущества и недостатки использования гидрокомпенсаторов

Необходимость регулировки теплового зазора клапанов

Работа клапанного механизма происходит в крайне тяжелых условиях. К таковым относят постоянные ударные нагрузки и большую теплонагруженность. Также стоит отметить, что нагрев деталей ГРМ отличается значительной неравномерностью, а сам клапанный механизм постоянно страдает от естественного износа.

Нормальное открытие и закрытие клапанов в условиях высоких температур обеспечивается благодаря наличию обязательного термического зазора. Такие зазоры для впускных и выпускных клапанов отличаются, так как выпускные клапаны нагреваются намного сильнее впускных от контакта с раскаленными отработавшими газами. На большинстве легковых авто зачастую показатель величины зазора на впускных клапанах находится на приблизительной отметке 0,15-0,25 мм. Для выпускных клапанов данный показатель составляет в среднем 0,2-0,35 мм и более.

На большинстве легковых авто зачастую показатель величины зазора на впускных клапанах находится на приблизительной отметке 0,15-0,25 мм. Для выпускных клапанов данный показатель составляет в среднем 0,2-0,35 мм и более.

Выставленные зазоры клапанов могут постепенно сбиваться в результате естественного износа механизма, после проведения ремонта ДВС и т.д.

Зазоры, отличные от допустимой нормы в большую или меньшую сторону, вызывают ускоренный износ ГРМ. Появляется стук клапанов, наблюдается падение мощности агрегата и перерасход топлива. Токсичность выхлопа сильно увеличивается, из строя быстро выходят катализаторы и сажевые фильтры.

Увеличенный и уменьшенный зазор: последствия

Недостаточный зазор впускного клапана (клапана зажаты) не позволяет осуществить полное закрытие. Перетянутые впускные клапана в бензиновом двигателе приведут к тому, что топливно-воздушная смесь будет частично гореть во впуске. Запуск двигателя в этом случае осложняется, агрегат не развивает мощность, потребляет много горючего и т. д.

д.

Для выпускных клапанов последствия неправильной регулировки намного серьезнее. Горячие газы из камеры сгорания будут прорываться через неплотности, вызывая прогар тарелки клапана и разрушение седла клапана. Недостаточное прилегание клапанов в дизеле может привести к значительному падению компрессии, что не позволит далее нормально эксплуатировать дизельный мотор.

Большой зазор вызывает сильные ударные нагрузки, в результате чего будет слышен резкий и частый металлический стук в области клапанной крышки, который нарастает с увеличением оборотов. В этом случае ускоряется износ механизма клапанов, распредвала и других элементов ГРМ. Если клапана не открываются полностью, тогда проходное сечение уменьшается. Это означает, что цилиндры хуже наполняются топливной смесью (воздухом в дизельном ДВС) и плохо вентилируются. Мощность двигателя при этом сильно снижается, содержание вредных веществ в отработавших газах растет.

Вполне очевидно, что от правильно отрегулированных клапанов будут зависеть не только важнейшие эксплуатационные показатели силового агрегата, но и его общий моторесурс. Ручная регулировка теплового зазора клапанов является плановой процедурой, реализуется при помощи щупа, регулировочных шайб и рычагов, а также требует определенных навыков. Осуществляется такая подстройка каждые 10-15 тыс. километров. Дополнительной сложностью ручной регулировки является то, что для достижения «мягкой» работы ГРМ клапана необходимо регулировать с учетом различных температурных колебаний, а не по среднему значению. Во многих автосервисах этого не делают.

Ручная регулировка теплового зазора клапанов является плановой процедурой, реализуется при помощи щупа, регулировочных шайб и рычагов, а также требует определенных навыков. Осуществляется такая подстройка каждые 10-15 тыс. километров. Дополнительной сложностью ручной регулировки является то, что для достижения «мягкой» работы ГРМ клапана необходимо регулировать с учетом различных температурных колебаний, а не по среднему значению. Во многих автосервисах этого не делают.

С учетом указанных сложностей в конструкции ГРМ стали применяться так называемые гидрокомпенсаторы, которые выбирают необходимый зазор автоматически.

Благодаря этому решению необходимость настраивать клапана вручную полностью исключена. Гидрокомпенсаторы теплового зазора клапанов представляют собой деталь ГРМ, которая способна самостоятельно изменять свою длину на такую величину, равную тепловому зазору.

Преимущества и недостатки использования гидрокомпенсаторов

Использование компенсаторов в устройстве клапанного механизма позволило значительно смягчить его работу, минимизировать ударные нагрузки и убрать лишний шум. Уменьшился износ деталей ГРМ, фазы газораспределения стали более точными, что увеличило ресурс двигателя, его мощность и крутящий момент. К недостаткам внедрения гидрокомпенсаторов относят появление особых требований к эксплуатации ДВС, а также определенные нюансы в момент холодного пуска.

Уменьшился износ деталей ГРМ, фазы газораспределения стали более точными, что увеличило ресурс двигателя, его мощность и крутящий момент. К недостаткам внедрения гидрокомпенсаторов относят появление особых требований к эксплуатации ДВС, а также определенные нюансы в момент холодного пуска.

Конструктивно рабочей жидкостью для компенсаторов выступает моторное масло. В первые секунды после запуска мотора давление в системе смазки практически отсутствует, а работа компенсаторов в этот момент сопровождается характерным стуком. Гидрокомпенсаторы стучат «на холодную» особенно сильно, с прогревом шум пропадает.

Зависимость общего срока службы компенсаторов от давления в системе смазки и качества моторного масла определяет их повышенную чувствительность к смазочному материалу.

Для нормальной работы ГРМ с гидрокомпенсаторами необходимо с особым вниманием относиться к вопросу подбора и замены моторного масла. Плунжерная пара компенсаторов имеет минимальные зазоры, которые могут с легкостью засориться при несвоевременной замене масла и масляного фильтра, в результате использования не подходящей по допускам смазки, масел низкого качества и т. д.

д.

Для ГРМ с гидрокомпенсаторами оптимально использовать маловязкие полусинтетические и синтетические масла SAE 0W30, 5W30, 10W30 и т.д. Использование масел с повышенной вязкостью SAE 15W40 и других в моторах с компенсаторами не рекомендовано.

Синхронные конденсаторы ANDRITZ Hydro

С синхронными конденсаторами ANDRITZ для надежной и стабильной сети

Поддержание надежности сети становится все более сложной задачей. Требование новых нормативных требований и более чистого и диверсифицированного энергетического баланса порождает новые проблемы для операторов электросетей, которым поручено поддерживать стабильное энергоснабжение. Синхронные конденсаторы ANDRITZ — это надежное, проверенное, экономичное и интеллектуальное решение для выполнения этих требований.

© ANDRITZ

Новости апрель 2022

Презентация и выступление компании ANDRITZ на конференции EVN по автоматизации энергетики в условиях цифровой трансформации. Как правило, синхронный конденсатор представляет собой классическую синхронную машину, которая работает только для обеспечения реактивной мощности. Синхронные конденсаторы обычно устанавливаются на существующих или новых подстанциях, хотя существуют альтернативы.

Как правило, синхронный конденсатор представляет собой классическую синхронную машину, которая работает только для обеспечения реактивной мощности. Синхронные конденсаторы обычно устанавливаются на существующих или новых подстанциях, хотя существуют альтернативы.

Благодаря электрической конструкции и большой вращающейся массе ротора синхронные конденсаторы могут предоставлять множество дополнительных услуг, помимо реактивной мощности для сети. Фактически, за последние годы наблюдается явный сдвиг в требованиях к сетевым услугам от синхронных конденсаторов.

Например, синхронные конденсаторы также могут обеспечивать динамическую поддержку напряжения, дополнительную инерцию и повышать устойчивость системы к короткому замыканию. Таким образом, синхронные конденсаторы могут поддерживать операторов системы передачи (TSO) с несколькими услугами по стабилизации сети.

Преимущества

- Обеспечение инерции – повышение стабильности

- Поддержка динамического напряжения – способность перегрузки

- Мощность короткого замыкания – необходима для защиты системы

- Реактивная мощность – по-прежнему важная задача

- Реализовано в уже существующей инфраструктуре 9002 8

Нажмите, чтобы увидеть синхронные конденсаторы ANDRITZ Hydro с обзором 360°.

ANDRITZ — Синхронным конденсаторам более века

От проектов с нуля до модернизации и повышения мощности — ANDRITZ предлагает первоклассные решения для всех видов систем синхронных конденсаторов. Инженерное мастерство ANDRITZ сосредоточено на всей силовой передаче, от блока синхронного конденсатора с его механическими и электрическими вспомогательными устройствами до определенной точки общего соединения (PCC) с системой передачи высокого напряжения.

На протяжении более 120 лет ANDRITZ поставляет множество синхронных и асинхронных машин, в основном для производства электроэнергии. Сегодня около 5000 единиц все еще находятся в эксплуатации по всему миру, опираясь на многолетний опыт интеграции установок и систем в сфере возобновляемых источников энергии.

Маховики повышенной инерции

Синхронные конденсаторы ANDRITZ в сочетании с первоклассным современным высокоинерционным маховиком гарантируют надежное энергоснабжение и долгий срок надежной эксплуатации вашего объекта. Маховик ANDRITZ отличается своей компактностью. Это достигается за счет оптимизации геометрии ротора маховика, обеспечивающей максимальную кинетическую энергию при малом осевом размере. Его основными особенностями являются компактный ротор маховика с прочными опорными подшипниками, вакуумный кожух маховика, вакуумные уплотнения и насосы, а также система управления ANDRITZ.

Маховик ANDRITZ отличается своей компактностью. Это достигается за счет оптимизации геометрии ротора маховика, обеспечивающей максимальную кинетическую энергию при малом осевом размере. Его основными особенностями являются компактный ротор маховика с прочными опорными подшипниками, вакуумный кожух маховика, вакуумные уплотнения и насосы, а также система управления ANDRITZ.

ANDRITZ Синхронные конденсаторы с маховиком

Свяжитесь с нами

У вас есть вопросы?

Пожалуйста, отправьте нам электронное письмо.

Последние референции

EnergyConnect, Австралия

ANDRITZ поставляет четыре системы синхронных конденсаторов для подстанций Buronga и Dinawan, работающих на напряжении 330 кВ, для обеспечения энергии инерции и поддержки динамического напряжения, тем самым повышая уровень защиты от короткого замыкания. Блоки будут в значительной степени способствовать укреплению системы в синхронной зоне Transgrid, расположенной в Новом Южном Уэльсе. За договором следует приказ о заключении договора на техническое обслуживание.

За договором следует приказ о заключении договора на техническое обслуживание.

Подробнее об EnergyConnect в Австралии…

Технические характеристики

Номинальный конденсатор

Выход: | +/- 50 МВАр | |

Напряжение: | 12 ,0 кВ, 50 Гц | |

Номинальная мощность каждого 100-часового синхронного конденсатора: | 120 МВА | 900 82 |

Вклад инерции в PCC: | 7 МВт/МВА (натуральная) | |

Номинальное напряжение системы: | 330 кВ 900 76 |

© Quality Stock Arts — stock.adobe.com

Виноградник, США

ANDRITZ поставляет две синхронные конденсаторные системы для распределительной станции Barnstable 115 кВ в штате Массачусетс, чтобы обеспечить интеграцию первого в стране оффшорного ветроэнергетического проекта коммунального масштаба. Vineyard Wind 1 — это проект мощностью 800 МВт, расположенный в 15 милях от побережья Мартас-Винъярд, который будет генерировать электроэнергию для более чем 400 000 домов, что позволит сократить выбросы углерода более чем на 1,6 миллиона тонн в год.

Vineyard Wind 1 — это проект мощностью 800 МВт, расположенный в 15 милях от побережья Мартас-Винъярд, который будет генерировать электроэнергию для более чем 400 000 домов, что позволит сократить выбросы углерода более чем на 1,6 миллиона тонн в год.

Технические характеристики

Номинальный конденсатор

Выход: | + 171 / — 133 МВАр | Напряжение: | 11,5 кВ, 60 Гц |

© Fokke — adobe.stock.com

Marmeleiro and Livramento 3, Бразилия

ANDRITZ поставляет три системы синхронных конденсаторов для компенсации реактивной мощности на трех новых линиях электропередачи большой протяженности в Бразилии. Одна система будет установлена на существующей подстанции Marmeleiro 525 кВ, а еще две системы — на новой подстанции Livramento 230 кВ.

В комплект поставки также входят повышающий трансформатор, автоматический выключатель, системы автоматизации, управления и защиты, а также системы контроля для синхронного конденсатора и таких характеристик, как вибрация, воздушный зазор и частичный разряд.

Технические характеристики

Номинальный конденсатор

| Выход: | + 150 / — 90 МВАр | |

| Напряжение: | 11 кВ, соотв. 13,8 кВ / 60 Гц | |

| Скорость: | 900 об/мин |

© ANDRITZ

Примеры больших вращающихся машин и проекты модернизации синхронные явнополюсные машины с высокой мощностью и инерцией, потенциально с сотнями цилиндрических роторов агрегаты, а также полную систему автоматизации.

Goldisthal, Германия — первый асинхронный блок с регулируемой скоростью за пределами Японии

© Права на использование предоставлены автором

Xayaburi, Лаосская Народно-Демократическая Республика – Пример для большого тихоходного генератора

© Саябури

Фрогнер, Норвегия – Проект модернизации системы автоматизации

© АНДРИТЦ

Пример генератора с водородным охлаждением

© АНДРИТЦ

Поверхностный конденсатор на ТЭЦ

В поверхностных конденсаторах пара отсутствует смешивание отработанного пара и охлаждающей воды. Конденсат можно повторно использовать в котле: в поверхностном конденсаторе для охлаждения можно использовать даже загрязненную воду, тогда как в струйных конденсаторах охлаждающая вода должна быть чистой. Хотя капитальные затраты и требуемое пространство больше для поверхностных конденсаторов, они по-прежнему предпочтительнее из-за низких эксплуатационных расходов и высокой тепловой эффективности установки.

Конденсат можно повторно использовать в котле: в поверхностном конденсаторе для охлаждения можно использовать даже загрязненную воду, тогда как в струйных конденсаторах охлаждающая вода должна быть чистой. Хотя капитальные затраты и требуемое пространство больше для поверхностных конденсаторов, они по-прежнему предпочтительнее из-за низких эксплуатационных расходов и высокой тепловой эффективности установки.

Поверхностные конденсаторы можно разделить на различные типы в зависимости от положения насоса для отвода конденсата, расхода конденсата и расположения трубок.

Поверхностный конденсатор с нисходящим потоком

В этих конденсаторах с нисходящим потоком отработанный пар движется вниз вместе с охлаждающей водой, протекающей по трубам в двухходовой схеме (вход в нижнюю половину в одном направлении и выход в противоположном направлении в верхней половина).

Центральный поверхностный конденсатор

В этой центральной проточной поверхности пар конденсаторного типа поступает по окружности кожуха. Конденсат течет радиально к центру трубного пучка.

Конденсат течет радиально к центру трубного пучка.

Конденсатор пара с обратным потоком

В конденсаторе с обратным потоком пар поступает в нижнюю часть кожуха, а насос для отвода воздуха подключается вверху. Пар сначала поднимается вверх, а затем возвращается в нижнюю часть конденсатора, к которому подключен насос для отвода конденсата.

Цикл Ренкина состоит из следующих этапов:

- Изобарный теплообмен в котле

- Изэнтропическое расширение в турбине

- Изобарический отвод тепла в конденсаторе

- Изэнтропическое сжатие в насосах

Изобарический теплообмен

Конденсатная система на ТЭЦ

Изобарический теплообмен Питающий насос подает жидкость под высоким давлением в котел для нагрева до температуры насыщения. Добавление тепловой энергии вызывает испарение жидкости до тех пор, пока она полностью не превратится в насыщенный пар.

Изэнтропическое расширение

Эффективность конденсационной паровой турбины

Изэнтропическое расширение . Когда пар расширяется в турбине, он приводит в действие турбину, и энергия может быть преобразована в электричество. Температура охлаждающей среды ограничивает степень расширения. Более низкая температура охлаждения в конденсаторе создает более высокий вакуум (более низкое абсолютное давление) и допускает большее расширение.

Когда пар расширяется в турбине, он приводит в действие турбину, и энергия может быть преобразована в электричество. Температура охлаждающей среды ограничивает степень расширения. Более низкая температура охлаждения в конденсаторе создает более высокий вакуум (более низкое абсолютное давление) и допускает большее расширение.

Изобарический отвод тепла

Функция конденсатора на паросиловой установке

Отвод изобарического тепла . От турбины расширенная парожидкостная смесь поступает в поверхностный конденсатор с водяным охлаждением. Эффективные конденсаторы снижают давление пара ниже атмосферного, близкого к давлению насыщения воды при температуре охлаждающей воды.

Изэнтропическое сжатие

Сброс пара на электростанции

Изэнтропическое сжатие . Питающий насос, повышающий давление конденсата, потребляет относительно мало энергии и поэтому часто не включается в термодинамические расчеты.

От турбины низкого давления отработавший пар поступает в кожух. Пар охлаждается и превращается в воду (конденсат), протекая по трубкам конденсатора. Паровые эжекторы (или выхлопные трубы с приводом от роторного двигателя) непрерывно удаляют воздух и газы из пара, поддерживая при этом вакуум.

Пар охлаждается и превращается в воду (конденсат), протекая по трубкам конденсатора. Паровые эжекторы (или выхлопные трубы с приводом от роторного двигателя) непрерывно удаляют воздух и газы из пара, поддерживая при этом вакуум.

Минимально возможные температуры конденсатора обеспечивают минимально возможное давление конденсирующегося пара, что обеспечивает оптимальную эффективность. Поскольку температуру конденсатора почти всегда можно поддерживать значительно ниже 100 °C, когда давление паров воды намного меньше атмосферного давления, конденсатор обычно работает под вакуумом. Утечка (неконденсируемого) воздуха в замкнутый контур снизит вакуум и, следовательно, эффективность, и ее необходимо предотвращать.

Обычно охлаждающая вода вызывает конденсацию пара при температуре около 25 °C (77 °F), что создает абсолютное давление в конденсаторе около 2–7 кПа (0,59–2,07 дюйма ртутного столба), т. е. около −95 кПа (-28 дюймов ртутного столба) ниже атмосферного давления. Вакуум, который создается за счет значительного уменьшения объема при конденсации водяного пара, помогает пропускать пар через турбину для достижения оптимальной эффективности.

Конденсатор обычно использует либо циркулирующую охлаждающую воду из градирни для отвода отработанного тепла в атмосферу, либо однократно охлаждающую поверхностную воду (из рек, озер или океана). Во многих районах градирни обязательны даже для прямоточных установок, чтобы избежать нагрева поверхностных вод и связанного с этим биологического воздействия.

Градирни с естественной тягой, принудительной тягой или принудительной тягой снижают температуру воды за счет испарения примерно на 11–17 °C (от 20 до 30 °F) и рассеивают неутилизируемое отработанное тепло в атмосферу. Блок мощностью 500 МВт будет циркулировать со скоростью около 50 000 м³/ч (500 фут³/с или 225 000 галлонов США/мин) при полной нагрузке.

Трубки конденсатора изготовлены из латуни или нержавеющей стали для оптимальной теплопередачи и коррозионной стойкости. Бактерии, водоросли, грязь или пыль, а также отложения охлаждающей воды вызывают внутреннее загрязнение и препятствуют теплопередаче, что приводит к снижению вакуума и, следовательно, к снижению термодинамической эффективности.

Проблемы, обычные для тепловых электростанций

Максимальное повышение эффективности преобразования энергии и мощности электростанции

Оптимальная производительность конденсатора для максимальной эффективности электростанции. Постоянной задачей тепловых электростанций является максимальное повышение эффективности и мощности преобразования энергии. Обычно КПД достигает максимума около 38%. С упором на управление горением, настройку печи, переключатели топлива и модернизацию турбины для повышения теплоотдачи производительность конденсатора может быть недооценена. Результат: частые перерывы на очистку и ремонт, что существенно влияет на теплопроизводительность и выходную мощность установки.

важность вакуума в паровой турбине

Высокий вакуум в конденсаторе повышает мощность электростанции. Загрязнение конденсатора приводит к снижению вакуума в конденсаторе, что, в свою очередь, влияет на эффективность преобразования топлива и приводит к снижению производительности или мощности установки. Когда конденсатор работает под вакуумом, он вытягивает пар, что улучшает общую производительность турбины.

Когда конденсатор работает под вакуумом, он вытягивает пар, что улучшает общую производительность турбины.

Повышение вакуума конденсатора в среднем на 0,35 дюйма ртутного столба или 12 мбар (1,6 %) улучшит тепловой КПД установки примерно на 3–3,5 %. Этот средний КПД или увеличение производительности можно было бы реализовать, если бы трубы конденсатора постоянно содержались в чистоте для обеспечения постоянной оптимальной эффективности теплопередачи.

Предотвращение выхода из строя труб котла

Избежание выхода из строя труб котла, основной причины вынужденных отключений. Загрязнение конденсатора также влияет на исправность труб конденсатора, что в сочетании с вакуумом, создаваемым на стороне пара, может иметь катастрофические последствия, когда трубы конденсатора начинают протекать. Охлаждающая вода попадает в трубы котла и способствует коррозии, что является одной из наиболее частых причин выхода из строя труб котла. Это, в свою очередь, приводит к дальнейшей потере мощности и дорогостоящему ремонту.

Как повысить эффективность пароконденсатора и тепловой электростанции

Эффективная работа тепловых электростанций имеет первостепенное значение для минимизации затрат (и углеродного следа) потребления электроэнергии. Для этого требуется тщательно синхронизированная работа отдельных частей. Со всеми технологиями, которые были внедрены для повышения эффективности за последние десятилетия, автоматическая очистка щеток конденсатора может быть самым простым решением, которое часто упускается из виду как эффективное решение, которое может значительно повысить эффективность работы электростанции.

Хорошая производительность конденсатора пара в значительной степени способствует повышению общей тепловой эффективности. Как было сказано выше, это позволяет поддерживать высокий вакуум в конденсаторе и избежать выхода из строя труб котла, что приводит к высокому преобразованию энергии.

Для поддержания чистоты труб конденсатора в любое время рассмотрите возможность использования автоматической системы очистки труб, такой как EQOBRUSH.

При автоматической очистке труб мы используем реверсивный клапан, чтобы регулярно (раз в 4 часа) реверсировать поток охлаждающей воды через конденсатор. Это затем будет продвигать щетки (которые расположены в корзинах-уловителях на конце каждой трубы) через трубы, чтобы удалить любое загрязнение со стенок трубы. Загрязнение не успевает осесть и начать образовывать накипь и будет осаждаться в бассейне градирни.

После установки автоматической системы очистки труб больше нет необходимости открывать конденсатор для очистки. Сокращение времени простоя и затрат на техническое обслуживание являются дополнительными преимуществами для увеличения производительности.

EQOBRUSH можно использовать для конденсаторов с диаметром труб входа и выхода воды до 600 мм с нашим компактным реверсивным клапаном. Это означает, что мы можем приспособить наши стандартные системы к установкам с паровыми турбинами мощностью до 40 МВт на единицу. Это делает его идеальным для биомассы и небольших геотермальных электростанций.