Шатун поршня: назначение, конструкция, основные неисправности

Рассмотрим конструкционные особенности шатуна поршня, основные проблемы, которые могут возникать при его работе, и способы их профилактики.

Конструкция шатуна

Шатун передает энергию от поршня к коленчатому валу. При этом он совершает два вида движения: круговое и возвратно-поступательное. Первое происходит в месте соединения его нижней головки с коленвалом, второе – в зоне соединения верхней головки с поршнем. Вследствие такой конструкции шатун постоянно испытывает высокие нагрузки во время работы.

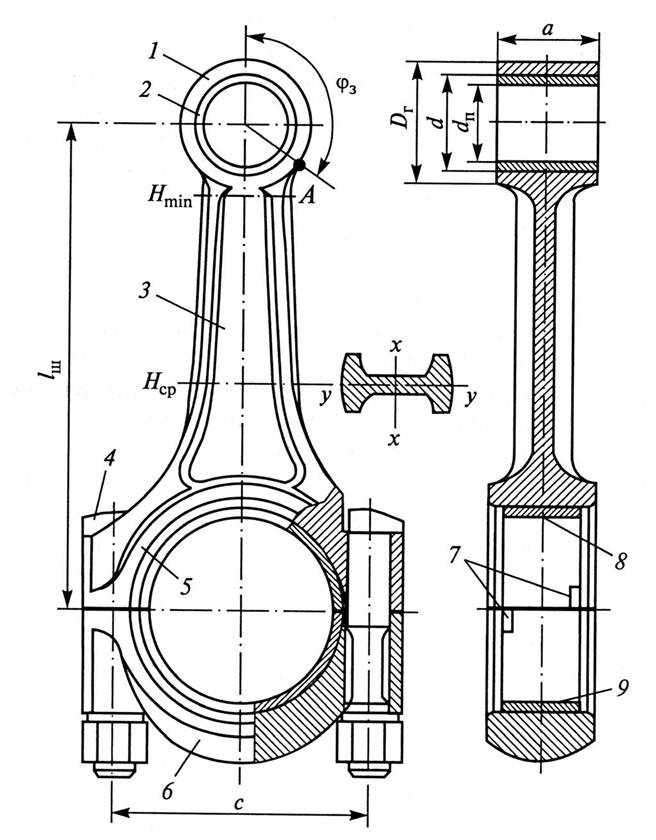

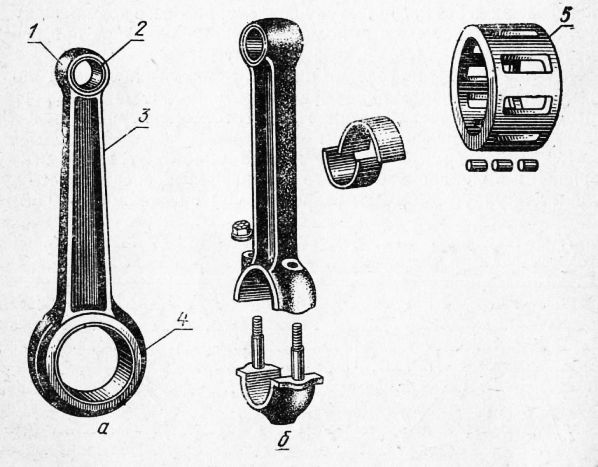

Шатун поршня состоит из следующих элементов.

Поршневая головка

Верхняя (поршневая) головка представляет собой цельную неразборную конструкцию, которая соединяется с поршнем при помощи пальца: плавающего или фиксированного.

В верхней головке плавающего пальца обычно расположены бронзовые или биметаллические втулки.

Чтобы обеспечить необходимый уровень натяга, фиксированный палец вставляется в цилиндрическое отверстие меньшего диаметра.

Так как на верхнюю головку действуют очень высокие нагрузки, она имеет трапециевидную форму. Это позволяет увеличить опорную поверхность при работе поршня.

Кривошипная головка

Нижняя (кривошипная) головка соединяет коленчатый вал и шатун. Многие шатуны обладают разъемной кривошипной головкой, что зависит от метода сборки двигателя. Крышку головки с шатуном соединяют болты, штифты или бандажное крепление.

На каждый шатун можно установить только ту крышку, которой он оснащался с завода, так как она обладает определенным весом и размером. При ремонте данную деталь заменить нельзя.

По расположению стержня головка может быть прямой или косой. Последняя характерна для V-образных двигателей и используется для уменьшения размеров силового агрегата.

В нижней части шатунной головки располагаются подшипники скольжения, схожие с коренными вкладышами коленчатого вала. Их изготавливают из стальной ленты, которая изнутри обработана антифрикционным материалом с высокими износостойкими характеристиками. Особенностью этого слоя является то, что он работает только в присутствии моторного масла, а в режиме «сухого трения» очень быстро истирается.

Покрытие может наноситься как на заводе-изготовителе, так и при дальнейшем обслуживании двигателя в условиях гаража или автосервиса. Для защиты подшипников скольжения и других деталей силового агрегата оптимально подходит антифрикционное твердосмазочное покрытие MODENGY Для деталей ДВС.

Чаще всего его применяют на юбках поршней, дроссельных заслонках, вкладышах распредвала, подшипниках скольжения.

MODENGY Для деталей ДВС обладает следующими преимуществами:

- Имеет широкий диапазон рабочих температур: от -70 до +260 °C

-

Повышает КПД двигателя

-

Снижает трение и износ

-

Защищает детали от задиров в режиме масляного голодания

-

Снижает расход топлива

-

Отверждается при комнатной температуре

Совместно с покрытием рекомендуется использовать Специальный очиститель‑активатор MODENGY. Он не только убирает разнородные загрязнения с поверхностей, но и образует пленку, улучшающую адгезию покрытия с основанием.

Силовой стержень

Силовой стержень многих шатунов имеет двутавровую форму и расширяется от верхней головки к нижней. В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

В дизельных двигателях используются более прочные и массивные детали, чем в бензиновых. В спорткарах устанавливаются шатуны, изготовленные из алюминия. Благодаря такому решению снижается масса автомобиля.

Все шатуны должны иметь одинаковый вес, в противном случае усилятся вибрации при работе силового агрегата.

Из чего изготавливают шатуны?

Каждый производитель стремится уменьшить вес деталей КШМ и снизить производственные затраты. Но так как на шатуны в процессе работы двигателя воздействуют высокие нагрузки, уменьшать их массу нежелательно – это может пагубно отразиться на прочности изделий.

При массовом производстве шатуны для бензиновых двигателей изготавливают из специального чугуна методом литься. Это позволяет добиться практически идеального соотношения прочности и стоимости деталей.

В дизельных силовых агрегатах шатуны испытывают более высокие нагрузки, поэтому их производят из легированной стали методом горячей ковки или горячей штамповки. Получаемые детали прочнее, но при этом дороже литых.

Получаемые детали прочнее, но при этом дороже литых.

В мощных автомобилях и спорткарах используются шатуны из титановых и алюминиевых сплавов. Они в два раза легче стальных и чугунных, что позволяет снизить вес двигателя и увеличить его оборотистость.

Большое значение играет конструкционный материал, из которого изготовлены болты крепления крышки шатунной головки. Их производят из высоколегированной стали, предел текучести которой в 2-3 раза больше, чем у обычной углеродистой.

Почему шатуны выходят из строя?

Основной причиной выхода шатунов из строя является износ деталей. Верхняя головка редко подвергается ремонту, а рабочий ресурс втулки нередко оказывается равен ресурсу самого двигателя.

Нарушение формы или разрушение шатуна может произойти вследствие гидроудара, попадания внутрь двигателя абразивных веществ и посторонних предметов, соударения головки блока и поршня.

Подшипники нижней головки могут выйти из строя вследствие недостаточного смазывания. Определить такую неисправность можно по замятию вкладышей, удлинению шатунных болтов, темно-синему окрасу шатунной головки и потемнению вкладышей.

К поломке шатуна приводит недостаточный уровень масла в двигателе, засорение масляного фильтра, загрязнение цилиндра абразивами и посторонними предметами.

Ремонт шатунов

Шатуны нуждаются в ремонте, если наблюдаются:

-

Деформация стержня

-

Износ зазора в верхней головке цилиндра

-

Износ поверхности и зазора в нижней части головки

Перед началом работ шатун тщательно осматривается, при помощи нутрометра измеряется диаметр детали, зазоры в верхней и нижней части.

Если все показатели в норме, менять шатун не потребуется. При деформации стержня отверстия головок перестают быть параллельными, что приводит к перекосу цилиндра. Об этом свидетельствуют повышенная шумность двигателя при работе на холостом ходу, следы износа на коленвале, головке шатуна, поршне и стенках цилиндра. Еще одним методом проверки шатуна на деформацию является его раскачка на специальной проверочной плите.

После проведения всех необходимых измерений приступают к ремонту.

Чтобы получить нужную геометрию зазора нижнего шатуна, необходимо убрать небольшое количество металла с поверхности крышки головки. После этого крышка ставится назад и фиксируется при помощи болтов.

Расточка отверстия головки по требуемому размеру производится на расточном или универсальном станке. После операции выполняется хонингование.

Если зазор под поршневой палец увеличен, бронзовая втулка под верхнюю головку меняется, и новая деталь принимает нужный размер. Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Очень важно, чтобы отверстия головки и втулки совместились. В этом случае масло не будет попадать на поршневой палец.

Шатунные вкладыши и юбки поршней рекомендуется дополнительно обработать антифрикционным покрытием.

Шатун двигателя

Шатуны соединяют коленчатый вал с поршнями и таким образом передают силы действия газов и силы инерции на шатунную шейку коленчатого вала. Шатун обеспечивает возвратно-поступательное движение поршня в цилиндре. Верхняя головка шатуна со стороны поршня в направлении опоры поршневого пальца на многих современных двигателях имеет втулку ВГШ из бронзы. Шатун устанавливается на шейке кривошипа коленчатого вала посредством шатунных вкладышей.

Шатун изготавливается из стали путем ковки или литья, причем в зависимости от нагрузки используется либо легированная, либо улучшенная сталь.

Шатуны подлежат замене, если они сломались или погнулись или если были разрушены опоры подшипников шатунов. Если остальные шатуны не повреждены, то шатуны можно заменять по отдельности, при этом рекомендуется взвесить старые шатуны и новый шатун подобрать или подогнать под вес старых шатунов.

При ремонте двигателя рекомендуется менять болты нижней головки шатуна.

Шатуны подлежат ОБЯЗАТЕЛЬНОЙ проверке и при необходимости замене в следующих случаях:

- значительные повреждения шатунных вкладышей коленчатого вала

- гидроудары в цилиндро-поршневой группе

- существенные повреждения поршней, например, в результате превышения максимально допустимой частоты вращения

- детонационное сгорание

- ошибки при монтаже, например, перепутывание крышек нижней головки шатунов

- поломки и/или повреждение поршней и гильз цилиндров

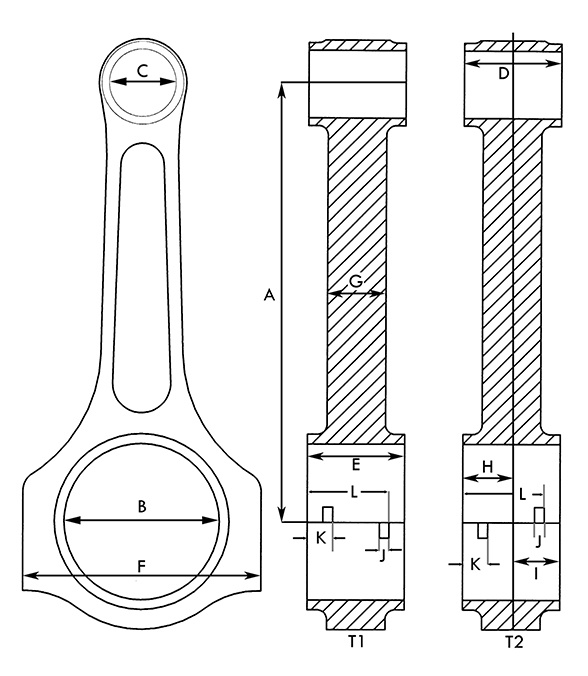

Конструкция шатуна:

Конструктивные особенности нижней головки шатуна:

«Прямой» и «косой» разъем нижней головки шатуна:

«Ломаный» разъем нижней головки шатуна:

«Ломаные» шатуны изначально изготавливаются в виде цельной детали, затем на них наносят насечки для разлома (металлокерамический шатун) или лазерную насечку (стальной шатун), после чего их целенаправленно ломают на две части (крекинг). Обе части свинчивают при монтаже шатуна. Благодаря наличию места разлома они точно подходят друг к другу. Из-за индивидуальной геометрии разлома, шатуны и крышки шатунов всегда должны использоваться вместе и не могут быть заменены по отдельности! Ломаные шатуны имеют преимущества в отношении прочности и точности изготовления. После монтажа поверхности разъема почти не видны. Шатуны и крышки шатунов устанавливаются с высокой точностью и благодаря этому обеспечивают оптимальную передачу силы.

Обе части свинчивают при монтаже шатуна. Благодаря наличию места разлома они точно подходят друг к другу. Из-за индивидуальной геометрии разлома, шатуны и крышки шатунов всегда должны использоваться вместе и не могут быть заменены по отдельности! Ломаные шатуны имеют преимущества в отношении прочности и точности изготовления. После монтажа поверхности разъема почти не видны. Шатуны и крышки шатунов устанавливаются с высокой точностью и благодаря этому обеспечивают оптимальную передачу силы.

«Зубчатый» разъем нижней головки шатуна:

Конструктивные особенности верхней головки шатуна:

«Прямая» и «трапециевидная» верхняя головка шатуна:

|

Спросите любого механика: какие детали традиционно ремонтируют при капитальном ремонте двигателя? Ответ будет незамедлительным: блок цилиндров и коленчатый вал. А между тем шатун — деталь не менее ответственная, чем поршень, вкладыш коленчатого вала или направляющая втулка клапана. И никак не второстепенная — дефекты шатунов встречаются в ремонтной практике буквально на каждом шагу. Почему же о них забывают? Предпочитают сразу менять на новые? Или просто не замечают дефектов? А может быть, не все знают, как проверить и отремонтировать шатуны? Иными словами, есть над чем поразмыслить…

Некоторые заблуждения и «мифы», связанные с шатунами, довольно живучи. Начнем с основного заблуждения: большинство механиков считают, что шатуны не изнашиваются! Да и чему изнашиваться — поверхности шатуна, к примеру, ВАЗовского двигателя сами не образуют пар трения — в нижней головке шатуна устанавливаются вкладыши, а в верхней неподвижно запрессован поршневой палец. Что же получается — установил новые поршни и пальцы, заменил вкладыши в нижней головке — и собирай двигатель? Многие так и делают, собирают, как говорится, не думая. Да и о чем думать, если клиент над душой стоит, торопит? Торопливость — она известно где хороша, но только не в моторном деле. Когда автомобиль с недавно отремонтированным, но уже стучащим, мотором вернется обратно, начинается поиск виновных. А здесь так: или сам водитель виноват — не умеет ездить, или шлифовщик — плохо сделал коленвал. И невдомек иному механику, что это его «работа». Потому что… Шатун тоже изнашивается

Возьмите в руки старый шатун с изрядно походившего мотора — на первый взгляд ничего примечательного. Но только на первый взгляд. Вспомним: шатун — один из элементов кривошипно-шатунного механизма, в котором он связывает поступательно движущийся поршень и вращающийся коленчатый вал. Нагрузки на шатун могут достигать десятков тонн, причем являются знакопеременными, т.е. сжатие и растяжение шатуна чередуются в течение одного оборота коленвала. Теперь представим: в таком режиме шатун работает многие годы, сотни тысяч километров. Поэтому не будет ничего удивительного в том, что в металле шатуна будут накапливаться остаточные деформации. Невооруженным глазом их не видно, но стоит воспользоваться соответствующими приборами, как картина прояснится — «потянут» шатун, деформировался.

Еще хуже, когда на какой-нибудь …надцатой тысяче автомобиль заедет в глубокую лужу. Гидроудар в цилиндре, сами знаете, дело серьезное (см. № 4/2000), но, допустим, обошлось. Только шатун все равно хоть немного, но деформировался. А потом, много позже, случилось, к примеру, еще одно происшествие: зубчатый ремень оборвался, клапаны погнулись. В общем, когда такой двигатель попадает в ремонт, внешний вид шатунов оказывается весьма обманчивым — за мнимым благополучием могут скрываться серьезные дефекты — следы прошлых поломок и нештатных ситуаций в эксплуатации. Выявить их не так просто. Но что вы скажете, если в двигатель при сборке попадает явно дефектный шатун? |

|

|

Стандартная ситуация — застучал шатунный вкладыш. Многие механики сразу бросаются в бой: ну просто бегут со всех ног шлифовать коленчатый вал в следующий ремонтный размер. Спросите у них, где шатун, который стоял на поврежденной шейке? Больше половины ответят, что он нормальный. Между тем шатун после перегрева, задира, расплавления или проворачивания вкладышей повреждается со стопроцентной вероятностью. Это покажут не только измерительные приборы, но и просто внешний осмотр: нижняя головка будет иметь характерный перегретый вид со следами цветов «побежалости», а ее отверстие станет некруглым, овальным. Не лучше обстоит дело и с верхней головкой шатуна. К примеру, выпрессовали палец, нагрели шатун, установили новый поршень с пальцем. А померил ли кто-нибудь натяг пальца в отверстии головки? Многим некогда, торопятся, у других даже приборов нет проверить. Только когда потом палец вылезет и продерет цилиндр, будет поздно — повторный ремонт, скорее всего, окажется дороже и сложнее первого. |

Точно определить, параллельны ли оси отверстий головок, можно с помощью специальных измерительных приспособлений фирмы Sunnen |

|

Почему палец может вылезти из отверстия, понятно — натяг слишком мал или его нет совсем. В конструкциях с плавающим пальцем нередко оказывается изношенной бронзовая втулка верхней головки шатуна. Причем оценить степень износа на ощупь, без измерений, практически невозможно. Особенно обманчивая картина возникает в случае, если палец смазан маслом — люфт пальца не чувствуется даже при большом зазоре во втулке. Таким образом, без соответствующей проверки нельзя определить ни дальнейшую пригодность шатуна к работе, ни объем необходимого ремонта. Поэтому главный вопрос — это… |

Проще всего измерить геометрию отверстия нутромером, но иногда используют и специальные приборы |

|

Как проверить шатун?

Проверка шатуна обычно проводится в несколько этапов. Все эти измерения выполнить несложно, нужно лишь время и аккуратность. Другое дело — проверить деформацию стержня шатуна. |

Для обработки плоскости разъема служит специализированный станок фирмы Sunnen, но с тем же успехом это можно сделать на универсальном оборудовании, если использовать специальную оснастку |

Деформация стержня обычно выражается в том, что оси верхней и нижней головок шатуна оказываются непараллельны. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки. Измерить эту непараллельность наиболее точно можно с помощью специального измерительного прибора или приспособления. К сожалению, пока наличие подобных приборов на СТО или в мастерских скорее исключение, чем правило. Поэтому иногда применяют более простые методы проверки, не требующие дорогостоящей оснастки.

|

|

|

Один из возможных альтернативных способов — проверка на поверочной плите. Шатун кладется на плиту, и покачиванием определяется, насколько он деформирован. Разновидность способа — прикладывание к боковой плоскости шатуна лекальной линейки и оценка непараллельности плоскостей верхней и нижней головок. Иногда шатуны проверяют «на скалке» — надевают с малым зазором несколько шатунов верхней головкой на стержень, а деформацию оценивают по просветам между боковыми плоскостями нижних головок шатунов. Но так или иначе, а подобные способы измерения получаются неточными и для некоторых шатунов вообще не годятся (шатуны с разной шириной верхней и нижней головок). |

Специализированный расточный станок для шатунов — оборудование не из дешевых

|

|

После того, как шатун проверен, можно приступать к ремонту. Сразу оговоримся — отремонтировать удается шатун с любым из описанных выше дефектов. Правда, при этом требуется оценить эффективность ремонта — с точки зрения надежности двигателя в последующей эксплуатации и экономических соображений. Последнее часто является причиной отказа от ремонта в пользу покупки новых шатунов (для некоторых отечественных двигателей ремонт иногда получается близким к замене по стоимости). Как правильно отремонтировать шатун?

То, что шатун — деталь для ремонта серьезная, — свидетельствуют факты: все иностранные фирмы — производители станков для ремонта деталей двигателей имеют в своей программе и станки для ремонта шатунов. Поэтому без хорошего оборудования браться за такое дело бессмысленно — ошибка будет стоить дорого.

Стандартным видом ремонта шатунов можно назвать ремонт отверстия нижней головки при небольшом отклонении его размера от исходного (номинального) значения. Технология такого ремонта достаточно проста. Вначале крышку шатуна «занижают» (т.е. обрабатывают) по плоскости разъема на небольшую величину — около 0,05-0,1 мм. Это может быть выполнено различными способами, включая шлифование, фрезерование или (при небольшом припуске) притирку. Далее шатун собирается, болты затягиваются рабочим моментом, после чего отверстие обрабатывается в номинальный размер. Для обработки отверстия в рамках этой технологии чаще всего используются горизонтально-хонинговальные станки — они обеспечивают высокую точность (отклонение размеров и формы отверстия в пределах 0,005-0,010 мм) и производительность.

Однако применение данной технологии возможно только при малых деформациях или износе отверстия нижней головки. Дело в том, что при хонинговании базирование шатуна на станке выполняется по поверхности самого отверстия. В подобных случаях применяют растачивание отверстий. Этот процесс существенно отличается от предыдущего. Так, нередко приходится «занижать» плоскость разъема не только крышки, но и самого шатуна, иначе около разъема могут остаться необработанные участки поверхности. Кроме того, в процессе растачивания отверстия обеспечивается строгая параллельность осей отверстий головок, поскольку за базу принимается одно из отверстий. |

После грамотного ремонта восстановленный шатун трудно отличить от нового |

|

Растачивание выполняется на специализированных расточных станках для шатунов, но с помощью специальной оснастки шатун можно расточить и на универсальном станке (к примеру, на токарном). При ремонте нижней головки следует помнить, что межцентровое расстояние между отверстиями головок всегда уменьшается, причем тем больше, чем больше припуск на обработку отверстия. Это может быть критично для дизелей, где укорочение шатуна даже на 0,1 мм заметно уменьшает степень сжатия и негативно влияет на работу данного цилиндра. Выдержать требуемое межцентровое расстояние удается с помощью обработки отверстия верхней головки шатуна. Суть этой технологии в том, чтобы заменить в верхней головке втулку и точно расточить отверстие под палец (втулка всегда имеет припуск в пределах 0,3-0,5 мм), приняв за базу отверстие нижней головки и обеспечив заданное межцентровое расстояние. Точно так же поступают и в случае, когда втулка верхней головки изношена и требуется ее замена.

Описанные технологии ремонта обеспечивают высокую надежность работы шатунов и применимы для подавляющего большинства двигателей. Некоторые «хитрости» в ремонте шатунов Современные высокофорсированные двигатели характеризуются очень высокой нагруженностью деталей, в том числе шатунов. При неисправности системы смазки, когда происходит задир и расплавление вкладышей, нижняя головка шатуна испытывает значительный перегрев, при котором в материале появляются большие остаточные напряжения и деформации. В дальнейшей эксплуатации после ремонта нижняя головка может снова деформироваться, если в процессе ремонта напряжения не будут сняты, к примеру, старением (выдержка при температуре около 200°С). |

Хонингование — основной способ обработки отверстий шатунов, применяется и как финишная операция после растачивания |

|

Перегрев нижней головки нередко приводит и к перегреву шатунных болтов, прочность которых при этом падает. Для некоторых двигателей (из отечественных стоит упомянуть КамАЗ) при ремонте не требуется обработка плоскости разъема — достаточно расточить отверстие в ремонтный размер под соответствующие ремонтные вкладыши. Напротив, ряд моделей двигателей Opel, Ford, BMW имеют полученный в результате хрупкого излома так называемый «колотый» стык крышки с шатуном, что делает ремонт нижней головки невозможным традиционными методами. Отметим, что на отдельных моделях моторов Volvo, Mazda, Alfa Romeo стык крышки с шатуном выполнен со шлицами. Подобные шатуны также ремонтопригодны, но занижение «шлицевой» поверхности перед ремонтом — весьма трудоемкая операция.

Если в верхней головке шатуна натяг недостаточен для фиксации пальца, единственный способ ремонта—использование пальца с увеличенным диаметром. Таким же способом можно восстановить зазор в отверстии и без замены втулки. Справка «АБС-авто»

Качественно отремонтировать шатуны, а также блоки цилиндров, головки и коленчатые валы можно, обратившись на фирмы «Механика», тел.: (095) 366-9065, 406-0015, 389-1988, и «Технолуч», тел. Кроме того, на фирме «Механика» можно приобрести специализированное оборудование для ремонта деталей двигателей.

(Журнал «АБС», ноябрь 2000) |

Ремонт верхней нижней головки шатуна автомобиля.

Ремонт шатунов двигателя бывает двух видов:

- ремонт верхней головки шатуна;

- ремонт нижней головки шатуна.

РЕМОНТ ВЕРХНЕЙ ГОЛОВКИ ШАТУНА

Ремонт верхней головки шатуна производится на поршнях с «плавающей» посадкой поршневого пальца в шатуне. Поршни имеют втулку для работы в паре с поршневым пальцем. В процессе работы двигателя втулка разбивается, и в соединении образуется увеличенный зазор.

Мы производим замену втулок верхней головки шатуна с последующей обработкой под поршневой палец.

Расточка и хонинговка отверстия происходит на специализированном станке, который позволяет базировать шатун относительно нижней головки, и обрабатывать втулку верхней головки шатуна соосно с отверстием нижней головки, что является залогом «правильной» работы двигателя.

В нашей практике были случаи, когда к нам обращались клиенты, у которых наблюдался повышенный расход масла после капитального ремонта мотора. После повторной разборки двигателя и подетальной дефектовки мы выяснили, что втулка под поршневой палец разворачивалась ручной разверткой.

Геометрия отверстия и зазор в соединении палец-втулка были в допуске, а ось отверстия «завалена».

В результате этого, поршни в цилиндре были установлены с небольшим наклоном в одну сторону. Что привело к неправильному прилеганию поршневых колец и, как следствие, к повышенному расходу масла.

Проблема ушла после повторной замены втулок в заводских условиях.

Хотим обратить ваше внимание на то, что верхняя головка шатунов с горячей посадкой поршневого пальца не ремонтируется. При изменении геометрии, такие шатуны подлежат замене.

При изменении геометрии, такие шатуны подлежат замене.

РЕМОНТ НИЖНЕЙ ГЛОВКИ ШАТУНА

Ремонт нижней головки шатуна производится для восстановления геометрии посадочного места под шатунный вкладыш. Необходимость этого ремонта возникает не только на моторах, где «стучал» коленвал, но и в процессе штатного ремонта двигателя.

В результате механических и термических нагрузок на шатун, его нижняя головка может деформироваться. Поэтому, при каждой разборке мотора, геометрию головки необходимо контролировать.

Технология ремонта проста. На плоскошлифовальном станке «занижается» нижняя крышка шатуна, после чего он собирается с моментом, установленным производителем индивидуально для каждого типа двигателей.

Далее, собранный шатун растачивается в номинальный размер, как это делается на заводе — производителе мотора. Для того чтобы компрессионное расстояние осталось неизменным, резец базируется по постели (?) самого шатуна, а основной съем металла происходит с «заниженной» крышки.

После ремонта нужно проконтролировать посадку нового вкладыша в «постель» и, при необходимости, надфилем углубить посадочное место под замок вкладыша.

Не все шатуны подлежат ремонту. «Разрывные» или «колотые» шатуны, у которых крышка с шатуном не имеют ровных привалочных плоскостей, при изменении геометрии, необходимо заменить.

ДЕФЕКТОВКА ШАТУНА БЕСПЛАТНО

Если возникла потребность в дефектовке шатунов, но нет собственной инструментальной базы, это можно сделать, совершенно бесплатно, в условиях нашего приемного пункта «Механика» — Обнинск.

Мы производим следующие виды работ по ремонту и дефектовке шатунов:

- Проверка геометрии нижней головки шатуна.

- Ремонт нижней головки шатуна с плоским разъемом с соблюдением параллельности осей.

- Ремонт нижней головки шатуна с зубчатым разъемом с соблюдением параллельности осей.

- Ремонт верхней головки шатуна с соблюдением параллельности осей.

- Перепрессовка поршней (горячая посадка).

- Проверка геометрии шатуна на наличие деформаций.

Обращайтесь к нам в «Механика»-Обнинск, и мы профессионально, и в короткие сроки произведем ремонт верхней и нижней головки шатуна, а также – дефектовку шатуна.

Устройство шатуна

Шатун необходим для соединения поршня с коленчатым валом и передачи усилия от поршня к коленчатому валу. Шатун штампуется из стали.

Для повышения прочности шатуна его подвергают дробеструйной обработке.

Устройство шатуна:

1) верхней головки 1;

2) стержня 3;

3) нижней головки 4 (с крышкой 6).

В верхней головке запрессовывается бронзовая втулка 2 . Во втулке и верхней головке шатуна есть специальные отверстия для подвода масла к изнашиваемой поверхности поршневого пальца. А стержень шатуна выполнен в двутавровом сечении.

А стержень шатуна выполнен в двутавровом сечении.

Нижняя головка шатуна разъемная. Съемная часть нижней головки шатуна называется крышкой шатуна. Крепится крышка к шатуну с помощью двух болтов с лысками (которые служат для того чтобы болты не проворачивались). Под подшипники скользящего типа 5 (вкладыши) в нижней головке шатуна и крышке в сборе выполняется расточка, в связи с этим крышки шатунов являются невзаимозаменяемыми. Для обеспечения правильной комплектации деталей на них выбиты порядковые номера. На теле и крышке шатуна есть специальные пазы в которые входят выступы на вкладышах. Шатунные и коренные подшипники представляют собой тонкостенные вкладыши с рабочим слоем из свинцовой бронзы. В верхнем вкладыше есть отверстие для подвода масла и специальная канавка по которой масло распределяется. Вкладыши верхних и нижних коренных подшипников не взаимозаменяемы. Для предотвращения смещений и проворачиваний вкладышей, а также осевых смещений выполнены выступы усики. В случае необходимости ремонта блока, коленчатого вала и шатунов создан перечень ремонтных размеров вкладышей.

В случае необходимости ремонта блока, коленчатого вала и шатунов создан перечень ремонтных размеров вкладышей.

СОДЕРЖАНИЕ:

1. Запрессовка поршневых пальцев из шатуна

2. Выпрессовка поршневых пальцев из шатуна

3. Ремонт шатуна современного двигателя грузового автомобиля

4. Звуки неисправностей двигателя (стуки двигателя)

5. Признаки и причины неисправностей двигателя автомобиля

6. Как проводится диагностика двигателя автомобиля

Оценка ширины паза между верхней и нижней частями кривошипной головки шатуна с помощью цифрового микроскопа

Назад к ресурсам

Шатун

Применение

Шатун служит для передачи газовых сил возвратно-поступательно движущегося поршня к вращающемуся коленчатому валу. Нижняя головка шатуна (кривошипная), соединяемая с коленчатым валом, – разборная и состоит из верхней и нижней (крышки) частей. Эти две части нижней головки соединены между собой при помощи шатунных болтов. Ширина паза между верхней и нижней частями должна соответствовать проектным спецификациям, чтобы гарантировать надежное крепление и предотвратить неравномерное вращение коленчатого вала. Для обеспечения качества, проводится прецизионное измерение ширины паза с помощью микроскопа. Однако, коэффициенты увеличения, необходимые для адекватной оценки ширины паза, мешают видеть зону в целом; это затрудняет выявление аномалий, которые были бы видны на изображении в полном размере.

Эти две части нижней головки соединены между собой при помощи шатунных болтов. Ширина паза между верхней и нижней частями должна соответствовать проектным спецификациям, чтобы гарантировать надежное крепление и предотвратить неравномерное вращение коленчатого вала. Для обеспечения качества, проводится прецизионное измерение ширины паза с помощью микроскопа. Однако, коэффициенты увеличения, необходимые для адекватной оценки ширины паза, мешают видеть зону в целом; это затрудняет выявление аномалий, которые были бы видны на изображении в полном размере.

Решение Olympus

Измерение/наблюдение с помощью цифрового микроскопа Olympus DSX® с функцией сшивки изображений

Характеристики продукта

- Функция автоматической сшивки создает одно целое изображение паза, даже при большом увеличении.

- Результаты измерений выводятся прямо на экран наблюдения.

- Автоматическое распознавание контуров обеспечивает однородное качество

данных, вне зависимости от уровня квалификации оператора.

Шатун | Нижняя разборная головка шатуна | ||

Шатун | Нижняя разборная головка шатуна | ||

Сшитое изображение зоны паза (объектив 5X с увеличением 1x) | ||

Продукты, используемые для этой цели

Превосходное качество изображений и лучшие результаты. Цифровые микроскопы DSX1000 позволяют с высокой точностью проводить анализ отказов и неисправностей.

Sorry, this page is not available in your country

No related products

Sorry, this page is not available in your countryLet us know what you’re looking for by filling out the form below.

Шатун: надежное плечо кривошипно-шатунного механизма

Шатун: надежное плечо кривошипно-шатунного механизмаВ работе кривошипно-шатунного механизма поршневых двигателей одну из ключевых ролей играют детали, соединяющие поршни и коленчатый вал — шатуны. О том, что такое шатун, каких типов бывают эти детали и как они устроены, а также о правильном выборе, ремонте и замене шатунов — читайте в данной статье.

Что такое шатун и какое место он занимает в двигателе?

Шатун — компонент кривошипно-шатунного механизма поршневых ДВС всех типов; разъемная деталь, предназначенная для соединения поршня с соответствующей шейкой коленчатого вала.

Эта деталь выполняет несколько функций в двигателе:

- Механическое соединение поршня и коленвала;

- Передача от поршня на коленчатый вал моментов, возникающих во время рабочего хода;

- Преобразование возвратно-поступательных движений поршня во вращательное движение коленвала;

- Подача смазочного материала на поршневой палец, стенки поршня (для дополнительного охлаждения) и цилиндра, а также на детали ГРМ в силовых агрегатах с нижним расположением распределительного вала.

В моторах число шатунов равно числу поршней, каждый шатун верхней частью соединен с поршнем (через бронзовую втулку и палец), а нижней — с соответствующей шейкой коленвала (через подшипники скольжения). В результате образуется шарнирная конструкция, обеспечивающая свободное движение поршня в вертикальной плоскости.

Шатуны играют важную роль в работе силового агрегата, и их поломка зачастую полностью выводит мотор из строя. Но для верного выбора и замены этой детали необходимо разобраться в ее конструкции и особенностях.

Типы и конструкция шатунов

Конструкция шатуна

Сегодня существует два основных конструктивных типа шатунов:

- Стандартные — обычные шатуны, используемые во всех типах поршневых двигателей;

- Спаренные (сочлененные) — узел, состоящий из обычного шатуна и шарнирно соединенного с ним шатуна без кривошипной головки, такие узлы находят применение в V-образных моторах.

Конструкция шатунов ДВС устоялась и практически доведена до совершенства (насколько это возможно при современном развитии техники), поэтому, несмотря на огромное разнообразие двигателей, все эти детали устроены принципиально одинаково.

Шатун — разборная (составная) деталь, в которой выделяются три части:

- Стержень;

- Поршневая (верхняя) головка;

- Кривошипная (нижняя) головка со съемной (отъемной) крышкой.

Стержень, верхняя головка и половина нижней головки являются одной деталью, все эти части формируются сразу при изготовлении шатуна. Крышка нижней головки является отдельной деталью, которая тем или иным способом соединяется с шатуном. Каждая из частей шатуна имеет свои конструктивные особенности и функционал.

Стержень. Это основа шатуна, соединяющая головки и обеспечивающая передачу усилия от поршневой головки на кривошипную. От длины стержня зависит высота поршней и их ход, а также и общая высота двигателя. Стержням для достижения необходимой жесткости придаются различные профили:

- Двутавровый с расположением полок перпендикулярно или параллельно осям головок;

- Крестообразный.

Наиболее часто стержню придается двутавровый профиль с продольным расположением полок (справа и слева, если смотреть на шатун вдоль осей головок), остальные профили используются реже.

Внутри стержня высверлен канал для подачи масла от нижней головки на верхнюю, в некоторых шатунах выполняются боковые отводы от центрального канала для разбрызгивания масла на стенки цилиндра и другие детали. На двутавровых стержнях вместо высверленного канала может использоваться металлическая маслоподводящая трубка, соединенная со стержнем металлическими скобами.

Обычно на стержень наносится маркировка и метки для верного монтажа детали.

Поршневая головка. В головке выточено отверстие, в которое запрессована бронзовая втулка, играющая роль подшипника скольжения. Во втулку с небольшим зазором устанавливается поршневой палец. Для смазки поверхностей трения пальца и втулки в последней выполнено отверстие, обеспечивающее поступление масла из канала внутри стержня шатуна.

Кривошипная головка. Эта головка — разъемная, ее нижняя часть изготовлена в виде съемной крышки, монтируемой на шатун. Разъем может быть:

- Прямой — плоскость разъема находится под прямым углом к стержню;

- Косой — плоскость разъема выполнена под некоторым углом.

| Шатун с прямым разъемом крышки | Шатун с косым разъемом крышки |

Конструкция шатунов различных типов

Наиболее широко распространены детали с прямым разъемом, шатуны с косым разъемом чаще используются на V-образных силовых агрегатах и на дизелях, они более удобны для монтажа и снижают размеры силового агрегата. Крышка может крепиться к шатуну с помощью болтов и шпилек, реже используется штифтовое и иные соединения. Болтов может быть два или четыре (по два на каждую сторону), их гайки фиксируются специальными стопорными шайбами или шплинтами. Болты для обеспечения максимальной надежности соединения могут иметь сложный профиль и дополняться вспомогательными деталями (центрирующими втулками) поэтому крепеж шатунов различных типов не взаимозаменяем.

Крышка может изготавливаться заодно с шатуном или отдельно. В первом случае после формирования шатуна нижняя головка раскалывается на две части для изготовления крышки.-KNB-255-Kosilka-ksf.jpg) Для обеспечения надежного соединения и обеспечения устойчивости соединения при возникновении поперечных моментов поверхности стыкования шатуна и крышки выполняются профилированными (зубчатыми, с прямоугольным замком и т.д.). Независимо от технологии изготовления шатуна, отверстие в нижней головке растачивается в сборе с крышкой, поэтому данные детали должны использоваться только в паре, они не взаимозаменяемы. Для предотвращения распаривания шатуна и крышки на них выполняются маркеры в виде меток различной формы или цифр.

Для обеспечения надежного соединения и обеспечения устойчивости соединения при возникновении поперечных моментов поверхности стыкования шатуна и крышки выполняются профилированными (зубчатыми, с прямоугольным замком и т.д.). Независимо от технологии изготовления шатуна, отверстие в нижней головке растачивается в сборе с крышкой, поэтому данные детали должны использоваться только в паре, они не взаимозаменяемы. Для предотвращения распаривания шатуна и крышки на них выполняются маркеры в виде меток различной формы или цифр.

Внутрь кривошипной головки устанавливается коренной подшипник (вкладыш), выполненный в виде двух полуколец. Для фиксации вкладышей внутри головки имеются две или четыре выточки (пазы), в которые входят соответствующие усы на вкладышах. На внешней поверхности головки может быть предусмотрен выход масляного канала для разбрызгивания масла на стенки цилиндра и другие детали.

У сочлененных шатунов над головкой выполняется выступ с расточенным отверстием, в который вставляется палец нижней головки прицепного шатуна. Сам прицепной шатун имеет аналогичное обычному шатуну устройство, однако его нижняя головка имеет малый диаметр и неразборная.

Сам прицепной шатун имеет аналогичное обычному шатуну устройство, однако его нижняя головка имеет малый диаметр и неразборная.

Шатуны изготавливаются штамповкой или ковкой, однако крышка нижней головки может быть литой. Для изготовления этих деталей используются различные марки углеродистых и легированных сталей, которые могут нормально работать под высокими механическими и тепловыми нагрузками.

Вопросы обслуживания, ремонта и замены шатунов

Шатуны во время работы двигателя подвергаются незначительному износу (так как основные нагрузки воспринимают вкладыши в нижней головке и втулка в верхней), а деформации и поломки в них возникают либо при серьезных неисправностях двигателя или в результате его длительной интенсивной эксплуатации. Однако при выполнении некоторых ремонтных работ приходится демонтировать и разбирать шатуны, а капитальный ремонт силового агрегата зачастую сопровождается заменой шатунов и сопряженных с ними деталей.

Разборка, демонтаж и последующий монтаж шатунов требует соблюдения некоторых правил:

- Крышки нижних головок должны устанавливаться только на «родные» шатуны, поломка крышки требует полной замены шатуна;

- При монтаже шатунов необходимо соблюдать их порядок установки — каждый шатун должен занимать свое место и иметь правильную пространственную ориентацию;

- Затяжка гаек или болтов должна выполняться с определенным усилием (с применением динамометрического ключа).

Особое внимание необходимо уделять ориентации шатуна в пространстве. На стержне обычно имеется метка, которая при монтаже на рядный мотор должна быть обращена к его передней части и совпадать с направлением стрелки на поршне. В V-образных моторах в одном ряду метка и стрелка должны смотреть в одну сторону (обычно это левый ряд), а на втором ряду — в разные. Таким расположением обеспечивается балансировка КШМ и мотора в целом.

При поломке крышки, в случае возникновения кручений, прогибов и других деформаций, а также при разрушении шатуны полностью заменяются. Новый шатун должны быть того же типа и каталожного номера, что и установленный на моторе ранее, однако эту деталь еще необходимо подбирать по весу для сохранения балансировки двигателя. В идеальном случае все шатунно-поршневые группы двигателя должны иметь одинаковый вес, однако в реальности все шатуны, поршни, пальцы и вкладыши имеют неодинаковые массы (особенно, если используются детали ремонтных размеров), поэтому детали приходится взвешивать и комплектовать по весу. Вес шатунов определяется с учетом веса каждой из его головок.

Вес шатунов определяется с учетом веса каждой из его головок.

Разборку, замену и сборку шатунов и шатунно-поршневых групп необходимо выполнять в строгом соответствии с инструкцией по ремонту и ТО транспортного средства. В дальнейшем шатуны не нуждаются в специальном обслуживании. При правильном подборе и монтаже шатунов двигатель будет обеспечивать необходимые рабочие характеристики в любых условиях эксплуатации.

Другие статьи

#Бачок ГЦС

Бачок ГЦС: надежная работа гидропривода сцепления14.10.2020 | Статьи о запасных частях

Многие современные автомобили, особенно грузовые, оснащаются гидравлическим приводом выключения сцепления. Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Достаточный запас жидкости для работы главного цилиндра сцепления хранится в специальном бачке. Все о бачках ГЦС, их типах и конструкции, а также о выборе и замене этих деталей читайте в статье.

Шатуны, коленчатые валы, блоки и головки

Все шатуны отремонтированы и взвешены в согласованных наборах с допуском +/- 1 грамм.

Шатуны обработаны на станке с ЧПУ, а их межцентровая длина выровнена. Установлены и расточены новые втулки булавок с допуском +/- 0,0001. Смотрите наше видео на YouTube о обработке шатунов.

Ваш вращающийся узел проходит тщательную балансировку на наших балансирах коленчатого вала и станках с ЧПУ.Коленчатые валы сбалансированы по стандартам ISO G16. Смотрите наше видео на YouTube ниже о механической обработке коленчатого вала.

Все коленчатые валы проходят обширную механическую обработку.

Выше представлены противовесы с ЧПУ.

Наш механический цех оснащен современными обрабатывающими центрами с ЧПУ. Все блоки цилиндров обработаны и обработаны с точными допусками. Посмотрите наше видео на YouTube ниже, чтобы увидеть наши процессы обработки блоков цилиндров.

Блоки цилиндров начинаются с процесса измерения ЧПУ для выравнивания высоты деки и осевых линий отверстия.

Цилиндры расточены и скошены.

Установлены пластины крутящего момента, и цилиндры хонингованы промышленными алмазами в хонинговальных точках с ЧПУ.

Все основные туннели выровнены, расточены и / или отточены.

Все головки цилиндров проходят очень обширный процесс механической обработки. Здесь новые седла клапана обрабатываются с 4-мя угловыми твердосплавными пластинами. Посмотрите наше видео на YouTube ниже, чтобы увидеть некоторые из наших процессов обработки головки блока цилиндров.

Посмотрите наше видео на YouTube ниже, чтобы увидеть некоторые из наших процессов обработки головки блока цилиндров.

Поверхности прокладок головки цилиндров обрабатываются пластинами из CBN в соответствии со стандартами точности обработки поверхности.

Общие сведения о длине штока, высоте сжатия поршня и ходе коленчатого вала

Внутри двигателя находится непостоянная экосистема, в которой каждый компонент напрямую влияет на другой. Длина штока, ход коленчатого вала и высота сжатия поршня — это три переменные, которые являются ключевыми для выбора идеального вращающегося узла.Вот их определение и эффекты.

Взаимосвязь между длиной шатуна, высотой сжатия поршня и степенью сжатия часто понимается неправильно, в основном из-за неправильного использования термина «сжатие». Честно говоря, это, вероятно, вообще не должно применяться к терминологии поршня, за исключением того, что касается объема поверхности днища поршня. Сжатие — это термин, связанный с объемом, который относится к степени сжатия. Он не имеет никакого отношения к механическому звену, создаваемому определенным ходом коленчатого вала и межцентровым расстоянием шатуна, или положением штифта, которое приводит головку поршня практически к верхнему краю отверстия. Если вы изучите прилагаемую диаграмму, вы заметите, что существует четыре основных размера, определяющих взаимосвязь кривошипа, штока и поршня.

Сжатие — это термин, связанный с объемом, который относится к степени сжатия. Он не имеет никакого отношения к механическому звену, создаваемому определенным ходом коленчатого вала и межцентровым расстоянием шатуна, или положением штифта, которое приводит головку поршня практически к верхнему краю отверстия. Если вы изучите прилагаемую диаграмму, вы заметите, что существует четыре основных размера, определяющих взаимосвязь кривошипа, штока и поршня. Мы часто говорим, что двигатель имеет определенную степень сжатия, например, сжатие 10: 1. Но это не подходящее использование, когда речь идет о механическом взаимодействии хода кривошипа и длины штока. Высота штифта является предпочтительным термином, и вы можете увидеть взаимосвязь на приведенном выше рисунке. При фиксированной длине хода изменение длины штока влияет на две вещи, ни одна из которых не является степенью сжатия.Он определяет требуемую высоту пальца для приведения головки поршня вровень с декой блока в ВМТ. Это также влияет на скорость приближения и отхода поршня относительно ВМТ и в некоторой степени на время пребывания поршня в ВМТ.

Это также влияет на скорость приближения и отхода поршня относительно ВМТ и в некоторой степени на время пребывания поршня в ВМТ.

Основные размеры двигателя

- Высота настила блока

- Длина хода

- Длина от центра до центра стержня

- Высота пальца

Ход кривошипа, шатун и поршень должны входить в размер блока по высоте так, чтобы дека поршня приходилась почти заподлицо с поверхностью деки в ВМТ.Поскольку ход кривошипа вращается вокруг своего центра в основном подшипнике, вы можете видеть, что только половина длины хода используется, когда поршень находится в ВМТ. Остальное расстояние занимает длина штока и высота пальца поршня. Итак, окончательный размер поршневого узла рассчитывается как:

½ длины хода + длина стержня + высота штифта

Поскольку высота блока фиксирована в узком окне, доступном для фрезерования палубы, комбинация длины хода, длины штока и высоты штифта должна составлять ту же высоту с небольшим допуском для требуемой высоты платформы и зазора между поршнем и головкой блока цилиндров, который также включает толщина прокладки. Обычной практикой в кругах перформанса является обнуление блока. Это означает, что комбинация половины длины хода плюс длины штанги и высоты штифта равняется фиксированной высоте деки блока. Плоская часть верхней части поршня находится в точном соответствии с поверхностью деки блока. Это вынуждает производителя выбирать соответствующую толщину сжатой прокладки для регулирования зазора между поршнем и головкой. Неудивительно, что большинство рабочих прокладок головки в сжатом состоянии имеют толщину от 0,039 до 0,042 дюйма. Общепринятый минимальный зазор между поршнем и головкой со стальными шатунами составляет.035 дюймов.

Обычной практикой в кругах перформанса является обнуление блока. Это означает, что комбинация половины длины хода плюс длины штанги и высоты штифта равняется фиксированной высоте деки блока. Плоская часть верхней части поршня находится в точном соответствии с поверхностью деки блока. Это вынуждает производителя выбирать соответствующую толщину сжатой прокладки для регулирования зазора между поршнем и головкой. Неудивительно, что большинство рабочих прокладок головки в сжатом состоянии имеют толщину от 0,039 до 0,042 дюйма. Общепринятый минимальный зазор между поршнем и головкой со стальными шатунами составляет.035 дюймов.

Длина хода почти всегда выбирается первой, поскольку она связана с сочетанием диаметра отверстия и хода для желаемого смещения. Длину штанги обычно указывают в зависимости от применения.Теории по этому поводу широко обсуждаются и часто противоречат друг другу, но, как правило, обычно выбирают более короткие штоки, чтобы добиться более быстрого отклонения от ВМТ, когда поршень начинает движение по каналу. Это быстрее открывает большее пространство для наполнения цилиндра, так что высокоскоростная система впуска может быстрее начать заполнять цилиндр. Он часто используется для улучшения отклика дроссельной заслонки в приложениях, которые часто регулируются.

Длину штанги обычно указывают в зависимости от применения.Теории по этому поводу широко обсуждаются и часто противоречат друг другу, но, как правило, обычно выбирают более короткие штоки, чтобы добиться более быстрого отклонения от ВМТ, когда поршень начинает движение по каналу. Это быстрее открывает большее пространство для наполнения цилиндра, так что высокоскоростная система впуска может быстрее начать заполнять цилиндр. Он часто используется для улучшения отклика дроссельной заслонки в приложениях, которые часто регулируются.

Поршни с более короткими штоками быстрее прибывают в ВМТ и не задерживаются надолго, прежде чем они быстро уйдут.Поршень быстрее достигает максимальной скорости и при меньшем угле поворота коленчатого вала, что снижает воздействие объема цилиндра в точке максимального перепада давления. Для обеспечения оптимальной эффективности в этих условиях требуется соответствующая синхронизация впускных клапанов. Поскольку поршень быстрее достигает максимальной скорости, впускной клапан можно открыть раньше, чтобы воспользоваться преимуществом разницы давлений в цилиндре. В этот момент открывается меньший общий объем цилиндра, но при раннем инициировании потока поршень будет вытесняться по каналу, поскольку объемное воздействие быстро увеличивается.Это обычно называют более сильным натягиванием поршня на заряд из-за его повышенного ускорения.

В этот момент открывается меньший общий объем цилиндра, но при раннем инициировании потока поршень будет вытесняться по каналу, поскольку объемное воздействие быстро увеличивается.Это обычно называют более сильным натягиванием поршня на заряд из-за его повышенного ускорения.

Во многих гоночных двигателях используются более длинные шатуны, чтобы уменьшить вес поршня, что положительно сказывается на форме кривой крутящего момента, ее расположении и эффективности сгорания.Для более длинных штоков обычно требуются более короткие и легкие поршни. Это подталкивает кольцевой пакет к поршню выше. При использовании без наддува строители ценят это, потому что им нравится перемещать кольцевой пакет вверх, чтобы облегчить возвратно-поступательный узел, улучшить стабильность поршня и минимизировать несгоревшие газы в щели над верхним кольцом. Однако более длинные штоки в приложениях с наддувом могут быть проблематичными, потому что приложениям с наддувом необходимо перемещать кольцевой пакет вниз по поршню, чтобы перемещать его подальше от чрезмерного нагрева.Более длинные штоки затрудняют выполнение этого, поскольку отверстие под штифт пересекает канавку масляного кольца. Во многих случаях для применений с наддувом может быть указан более короткий стержень, поскольку давление наддува снижает потребность в критических отношениях настройки стержня / хода, необходимых для эффективной работы без наддува.

Однако более длинные штоки в приложениях с наддувом могут быть проблематичными, потому что приложениям с наддувом необходимо перемещать кольцевой пакет вниз по поршню, чтобы перемещать его подальше от чрезмерного нагрева.Более длинные штоки затрудняют выполнение этого, поскольку отверстие под штифт пересекает канавку масляного кольца. Во многих случаях для применений с наддувом может быть указан более короткий стержень, поскольку давление наддува снижает потребность в критических отношениях настройки стержня / хода, необходимых для эффективной работы без наддува.

Фактически, шатуны обеспечивают дополнительный элемент настройки в двигателе для соревнований. Поскольку длина штока (от центра к центру) изменяется, она влияет на движение поршня, так что его можно использовать в качестве инструмента настройки.Влияя на ускорение и скорость поршня, он определяет скорость, с которой создается разница между атмосферным давлением (над карбюратором) и давлением в цилиндре во время такта впуска. Соответственно, это влияет на основные составляющие уравнения VE, то есть поперечные сечения впускного и выпускного трактов, синхронизацию клапана и оптимальную точку воспламенения.

Соответственно, это влияет на основные составляющие уравнения VE, то есть поперечные сечения впускного и выпускного трактов, синхронизацию клапана и оптимальную точку воспламенения.

Более быстрое воздействие атмосферного давления улучшает наполнение цилиндра, и, таким образом, VE обеспечила размеры впускного тракта и синхронизацию времени срабатывания клапана надлежащего размера. Важно понимать, что и ускорение, и скорость поршня равны нулю в ВМТ и НМТ.Во всех промежуточных точках ускорение и скорость определяются длиной штанги. Для любой заданной длины штока поршень достигает максимальной скорости в точной точке хода относительно угла поворота кривошипа, когда ось штока находится под углом 90 ° к ходу кривошипа (обычно около 70-75 ° угла поворота кривошипа). Эта точка представляет собой самую высокую степень воздействия падения давления в цилиндре и тесно связана с синхронизацией впускных клапанов для оптимального наполнения цилиндра.

Эта точка представляет собой самую высокую степень воздействия падения давления в цилиндре и тесно связана с синхронизацией впускных клапанов для оптимального наполнения цилиндра.

После выбора длины стержня у вас есть две части уравнения.Поскольку длина стержня и ход теперь фиксированы, остающейся переменной является высота штифта. Чтобы найти необходимую высоту штифта, сложите длину штанги и половину хода и вычтите результат из высоты деки блока. Блоки, которые не были декорированы, обычно обеспечивают коэффициент фаджа около 0,020 дюйма. Это часто удаляется, когда блок равен нулю, чтобы соответствовать днищу поршня. На этом этапе производитель может оценить доступное пространство для пакета колец и определить, влияет ли более длинный стержень на расположение кольца.

Хотя эти поршни выглядят почти одинаково, поршень слева разработан для более длинного штока (или хода). Это очевидно из-за меньшей высоты сжатия, т.е. штифт запястья обрабатывается ближе к коронке.

Обратите внимание, что это не влияет на степень сжатия. Головка поршня все еще останавливается на поверхности деки блока, таким образом, пространство сгорания (объем) над ней остается неизменным, если вы не измените толщину прокладки головки. Степень сжатия можно изменить только путем увеличения или уменьшения объема пространства сгорания над поршнем в ВМТ.И, поскольку отношения механически фиксированы, на степень динамического сжатия может влиять только синхронизация кулачка.

Вы можете использовать калькулятор на веб-сайте Diamond, чтобы перебрать все эти цифры и определить лучшую комбинацию для вашего приложения. Заказывая поршни, технический представитель также может помочь вам найти лучшую комбинацию. Техник также может помочь вам с размещением пакета колец, чтобы избежать проблем с предохранительными клапанами. Есть несколько способов упаковать эти компоненты в зависимости от требований вашего приложения, и технические специалисты будут держать вас в необходимых пределах, чтобы защитить ваши вложения.

Направляющие шатунов • Muscle Car DIY

Шатуны подвергаются большей нагрузке, чем любой другой компонент двигателя. Выбор самого сильного удилища для достижения цели абсолютно необходим. У вас есть выбор из множества материалов: металлический порошок, кованая сталь, алюминий, титан, стальная заготовка и алюминий. Шатуны предлагаются в конфигурациях двутавровых и двутавровых балок, и вам необходимо учитывать вес, баланс и размерные факторы. Болты шатуна также подвергаются огромным нагрузкам и не должны выходить из строя.Как мы все знаем, если шатун выходит из строя, двигатель может перейти в утиль за доли секунды. Так что выбирайте с умом и не выбирайте недорогие удочки.

Этот технический совет взят из полной книги СОВРЕМЕННЫЕ МЕТОДЫ БЛУПРИНТИРОВАНИЯ ДВИГАТЕЛЯ: ПРАКТИЧЕСКОЕ РУКОВОДСТВО ПО ПРЕЦИЗИОННОМУ ДВИГАТЕЛЮ. Подробное руководство по этой теме вы можете найти по этой ссылке:

УЗНАТЬ БОЛЬШЕ ОБ ЭТОЙ КНИГЕ

ПОДЕЛИТЬСЯ СТАТЬЕЙ: Пожалуйста, не стесняйтесь делиться этой статьей на Facebook, на форумах или в любых клубах, в которых вы участвуете. Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/performance/how-to-blueprint-engines-connecting-rods-guide/

Вы можете скопировать и вставить эту ссылку, чтобы поделиться: https://musclecardiy.com/performance/how-to-blueprint-engines-connecting-rods-guide/

доступны в различных материалах и различных конструктивных решениях. Стержни для двигателей легковых автомобилей более старых моделей обычно изготавливались из чугуна. Для производства высокопроизводительных двигателей в некоторых двигателях штоки обычно изготавливались из кованой стали. Сегодня большинство стержней OEM-производства изготавливаются из порошкового металла (часто называемого стержнями PM), а в некоторых случаях используются стержни из кованой стали.

Стержни из порошкового металла

Прутки из порошкового металла изготавливаются аналогично литью или ковке. Специализированная порошкообразная смесь сплавов помещается в форму, нагревается (плавится и течет), а затем подвергается сжатию. В результате получается удивительно прочный продукт, для которого требуется только хонингование большого и малого концов и нарезание резьбы болтом (дополнительная внешняя обработка не требуется). Вместо того, чтобы иметь отдельные корпус стержня и крышку (как у литых или кованых стержней), стержни PM изготавливаются как одно целое.

Вместо того, чтобы иметь отдельные корпус стержня и крышку (как у литых или кованых стержней), стержни PM изготавливаются как одно целое.

Последовательность этапов обработки создает отверстие под палец, отверстие под кривошип и поверхности болтов. Колпачок также отделен прорезью, облицован и прикреплен, чтобы окончательно определить размер головки.

Шатун из заготовки обеспечивает гораздо большую прочность, чем чугунный стержень.

После того, как порошковая смесь сформирована в штампе, смесь нагревается до температуры более 1500 градусов по Фаренгейту и выковывается под давлением более 750 тонн. Поковка из порошкового металла затем подвергается термообработке и финишной обработке.Здесь можно увидеть стержни, попадающие в печь для термообработки. (Фото любезно предоставлено Howards Cams)

После того, как соединительный стержень PM сформирован в форме, крышка создается путем ее отламывания в зажимном приспособлении. Это также называется конструкцией с защелкивающейся крышкой. Хотя этот процесс обеспечивает очень точное сопряжение колпачка и стержня, размер стержня PM нельзя изменить традиционными методами. Если требуется изменение размера, можно просто отточить большие концы большего размера и выбрать подшипник с большим наружным диаметром.

Хотя этот процесс обеспечивает очень точное сопряжение колпачка и стержня, размер стержня PM нельзя изменить традиционными методами. Если требуется изменение размера, можно просто отточить большие концы большего размера и выбрать подшипник с большим наружным диаметром.

Этот крупный план сопрягаемой поверхности колпачка стержня из порошкового металла с треснутой крышкой показывает неровность поверхности.Две изломанные поверхности идеально совмещаются при установке колпачка, обеспечивая точное совмещение колпачка.

Крупный план поверхности сопряжения стержня колпачка из порошкового металла с трещинами. Соблюдайте осторожность при работе со стержнями из порошкового металла. не нарушайте неровности сопрягаемых поверхностей. Если вы взорвете их, коснетесь их напильником или уроните стержень на пол, вы испортите зеркальные сопрягаемые поверхности, и стержень придет в негодность. Профиль этих сопрягаемых поверхностей (на седле стержня и на крышке) должен оставаться абсолютно неповрежденным и неповрежденным.

Кованный порошком стержень исключает большинство этапов обработки и формовки, поскольку первоначальная кованая форма очень близка ко всем конечным размерам. При разрушении конца стержня образуется крышка. Стержень удерживается в приспособлении, участок линии разъема зарубается, а колпачок буквально отламывается.

В отличие от стержня и крышки, каждая из которых плоско обработана на стыковых поверхностях, стержни PM имеют неровные поверхности на стыковочных участках. Преимущество этого заключается в том, что он создает идеальное соединение между стержнем и крышкой, поскольку во время разделения не происходит потери материала.Колпачок точно подходит к стержню (зеркально отображаемые поверхности). Колпачок теперь предназначен для своего оригинального стержня, и при соединении и затяжке болтов линия разделения невидима невооруженным глазом. Это обеспечивает идеальное выравнивание колпачка и стержня, без пространства для маневра и без необходимости искать пазы или ключи.

Помимо экономии на производственных затратах, неровные сопрягаемые поверхности, образующиеся при разрыве колпачка, обеспечивают точное соединение колпачка со стержнем, которое идеально выравнивает колпачок во время сборки.Металлургия стержня предотвращает удлинение канала ствола во время процесса гидроразрыва, поэтому не нужно беспокоиться о создании овального отверстия с большой головкой. Кроме того, благодаря конструкции из спрессованного порошкового металла, при разрушении не образуются трещины под напряжением или слабые участки.

Неравномерные сопрягаемые поверхности излома обеспечивают «тесное сцепление» между стержнем и крышкой. Это практически исключает смещение крышки (вращение крышки относительно стержня) и боковое перемещение крышки относительно стержня.Сдвиг крышки может привести к ускоренному износу поверхностей подшипника и, в крайнем случае, задиру подшипника. Боковое движение может привести к высокому напряжению сдвига в болтах шатуна при высоких оборотах двигателя (об / мин).

OEM PM обычно подходят для мощности до 400 л.с. Кроме того, переходите к кованым стержням. Обратной стороной стержней PM является то, что их нельзя ремонтировать традиционным способом. Фактически, шлифовка сопрягаемых концов уменьшает диаметр шатуна и создает некруглую форму, а затем их необходимо отточить до заданного диаметра.У стержней PM недостаточно материала для такой резки. Однако, в зависимости от области применения двигателя, вы можете просто заточить большие концы до диаметра отверстия увеличенного размера, а затем установить подшипники OD большего размера. Если стержень PM поврежден, вам часто нужно подбросить его и купить другой. Они не предназначены для ремонта.

Поскольку сопрягаемые поверхности колпачка и стержня являются точным зеркальным отображением, после полного затягивания колпачка линии разъема практически исчезают.

Хотя стержни PM традиционно использовались только в двигателях OEM, теперь вы также начинаете видеть высокопроизводительные стержни PM послепродажного обслуживания. Например, компания Howards Cams объединилась с GKN и теперь предлагает кованые стержни из порошкового металла с чрезвычайно плотной и ненаправленной структурой зерен.

Например, компания Howards Cams объединилась с GKN и теперь предлагает кованые стержни из порошкового металла с чрезвычайно плотной и ненаправленной структурой зерен.

Высокотехнологичный базовый порошок смешан с избранными легирующими элементами. Плавление, распыление и отжиг контролируются в соответствии со строгими стандартами. Металлическая смесь уплотняется (в штампах) под огромным давлением, превышающим 1500 градусов по Фаренгейту. Горячая штамповка на 750-тонном прессе завершает структуру металла.

Это новое поколение стержней PM представляет собой гибрид PM и поковки.Хотя стержни PM уровня OEM обычно выдерживают около 400 л.с., новые стержни Howard с 5/16-дюймовыми болтами стержня ARP 2000 способны выдерживать более 585 л.с., но для них требуются болты стержня L19. Эти удилища выдержали даже более 800 л.с.

OEM PM — практичный выбор для уличных двигателей мощностью до 500 л.с. Недавно я построил 5,3-литровый двигатель LS с железным блоком, который я увеличил до 327 куб. См и собрал с использованием штатных стержней из порошкового металла OEM на заводской рукоятке. В карбюраторной форме (одиночный 650 куб. Футов в минуту) двигатель выдавал 425 л.с. и не имел никаких проблем.Если вы планируете сборку с высокими характеристиками, хорошим выбором будут кованые удилища для вторичного рынка от Scat, Eagle, Lunati, Callies, Crower, Oliver и т. Д. Если вы собираетесь использовать тяги PM, вы не должны рассчитывать на мощность более 400 л.с., и ваш двигатель будет надежным.

См и собрал с использованием штатных стержней из порошкового металла OEM на заводской рукоятке. В карбюраторной форме (одиночный 650 куб. Футов в минуту) двигатель выдавал 425 л.с. и не имел никаких проблем.Если вы планируете сборку с высокими характеристиками, хорошим выбором будут кованые удилища для вторичного рынка от Scat, Eagle, Lunati, Callies, Crower, Oliver и т. Д. Если вы собираетесь использовать тяги PM, вы не должны рассчитывать на мощность более 400 л.с., и ваш двигатель будет надежным.

Восстановленные штанги БДМ

Основная проблема при восстановлении стержней с треснувшим колпачком традиционным способом связана с неровными сопрягаемыми поверхностями стержня и колпачка. Эта неровная поверхность обеспечивает точное прилегание колпачка к стержню, предотвращая любое смещение колпачка во время сборки.

Однако, если сопрягаемые поверхности подвергаются механической обработке или шлифованию для уменьшения диаметра отверстия большого конца стержня при подготовке к повторной шлифовке до нужного размера, вся центрирующая способность теряется. Это разрушает уникальную блокировку Cap-torod. Так как стыковка с блокировкой не остается, потому что не используются позиционирующие выступы, можно установить колпачок немного смещенным от центра из-за небольшого диапазона допусков болтов к отверстиям для болтов колпачка. В результате колпачок может быть установлен не по центру слева направо (сбоку) или под углом к оси отверстия с большим концом.Хотя бы только по этой причине, не рекомендуется повторная зачистка сопрягаемых поверхностей стержня и крышки.

Это разрушает уникальную блокировку Cap-torod. Так как стыковка с блокировкой не остается, потому что не используются позиционирующие выступы, можно установить колпачок немного смещенным от центра из-за небольшого диапазона допусков болтов к отверстиям для болтов колпачка. В результате колпачок может быть установлен не по центру слева направо (сбоку) или под углом к оси отверстия с большим концом.Хотя бы только по этой причине, не рекомендуется повторная зачистка сопрягаемых поверхностей стержня и крышки.

Другая причина, по которой изменение размера этих стержней может создать проблему, — это относительно тонкий материал крышки. После того, как сопрягаемые поверхности отшлифованы до плоского состояния, новое меньшее и некруглое отверстие с большим концом может потребовать такого большого увеличения для создания круглого отверстия, что материал крышки может быть уменьшен настолько, чтобы создать потенциально слабую зону. Обратите внимание, что в процессе создания плоских сопрягаемых поверхностей может потребоваться уменьшить сопрягаемые поверхности на. 040 дюймов или более, что может привести к комбинированному уменьшению отверстия на 0,080 дюйма или более. Драгоценный маленький материал крышки может остаться после изменения размера.

040 дюймов или более, что может привести к комбинированному уменьшению отверстия на 0,080 дюйма или более. Драгоценный маленький материал крышки может остаться после изменения размера.

Если необходимо изменить размер, не трогайте неровные поверхности сопряжения с трещинами. Вместо этого заточите головку шатуна до размера увеличенного размера, чтобы можно было установить подшипники штока с увеличенным наружным диаметром. Однако подшипники увеличенного размера доступны не для всех случаев применения с треснувшими крышками. Вы можете найти их с внутренним диаметром стандартного размера и внешним диаметром 0,010 дюйма больше; или с внутренним диаметром меньшего размера (для размещения кривошипа заземления меньшего размера) и с увеличенным наружным диаметром для размещения увеличенного конца шатуна.

Если подшипник с наружным диаметром увеличенного размера не подходит для вашего конкретного применения, замените его новым стержнем. В некоторых случаях новый стержень может быть недоступен как отдельная деталь. В качестве примера можно привести двигатели Dodge / Plymouth 2.0 SOHC и DOHC, в которых полный узел шток / поршень / палец должен быть приобретен у автопроизводителя, поскольку отдельные штоки или поршни не предлагаются. Таким образом, в ситуации, когда шатун штока деформирован и подшипник с наружным диаметром увеличенного размера недоступен, вы вынуждены платить за полный узел шток / поршень / палец, даже если исходный поршень полностью исправен.

В качестве примера можно привести двигатели Dodge / Plymouth 2.0 SOHC и DOHC, в которых полный узел шток / поршень / палец должен быть приобретен у автопроизводителя, поскольку отдельные штоки или поршни не предлагаются. Таким образом, в ситуации, когда шатун штока деформирован и подшипник с наружным диаметром увеличенного размера недоступен, вы вынуждены платить за полный узел шток / поршень / палец, даже если исходный поршень полностью исправен.

Высококачественные шатуны для вторичного рынка, кованые или заготовки, обычно поставляются с высококачественными болтами для стержней с высокой прочностью на растяжение. Как правило, производители стержней предоставляют спецификации крутящего момента, а также диапазон растяжения болта стержня, предоставляя вам возможность выбора метода. Даже при использовании литых, кованых или порошковых стержней OEM, если вы используете качественные послепродажные болты для стержней, которые поставляются с рекомендациями по растягиванию, затяжка путем растяжения (а не крутящего момента или крутящего момента с положительным углом) возможна.

Кованые стержни

Кованые стальные стержни представляют собой слиток или заготовку из легированной стали. Фактически, высокопроизводительные кованые стержни послепродажного обслуживания обычно изготавливаются из хромомолибденовой стали 4340. Стальной слиток обычно нагревают в печи примерно до 2200 градусов по Фаренгейту во время обычной ковки стали, после чего сталь становится очень пластичной. Затем слиток помещают в штамп для ковки и прессуют до получения приблизительной формы желаемого профиля. При ударе или прессовании это сжатие осуществляется под давлением 240000 фунтов.Это увеличивает прочность сплава за счет уплотнения, сжатия и выравнивания молекул. Размер слитка намного больше, чем требуется в матрице, поэтому он начинается со слитка, который весит примерно вдвое больше, чем желаемый конечный продукт. Во время процесса ковки / прессования излишки материала вытесняются из штампа на линиях сопряжения. Этот избыток позже срезается в штампе для обрезки. В зависимости от производителя стержни могут быть подвергнуты индукционной закалке, дробеструйной обработке и / или криогенному снятию напряжений и термообработке.Отдельные производители часто используют свои собственные формулы.

В зависимости от производителя стержни могут быть подвергнуты индукционной закалке, дробеструйной обработке и / или криогенному снятию напряжений и термообработке.Отдельные производители часто используют свои собственные формулы.

Каждый стержневой болт сначала устанавливается на упоры инструмента, а калибр обнуляется. Это обеспечивает контрольную точку (пока болт находится в расслабленном состоянии). Здесь показан датчик растяжения GearHead. Обратите внимание на удобное отверстие для большого пальца на корпусе заготовки. Во время тестовой установки, окончательной сборки и любых будущих демонтажных работ всегда сохраняйте болты стержня с их исходным стержнем (держите их в порядке), чтобы вы могли повторно измерить каждый болт, чтобы определить, можно ли его использовать и не потерял ли он часть своей первоначальной эластичности .

Стержни двутавровой балки имеют выемки на торцах балки. Часто обсуждается прочность двутавровой балки по сравнению со стержнями двутавровой балки, а также теоретические характеристики каждой конструкции балки для удаления паразитного масла во время работы двигателя. Для экстремальных оборотов двигателя и приложений с повышенным давлением в цилиндрах, таких как закись азота / принудительная индукция, часто рекомендуются конструкции с двутавровой балкой. Крупные производители удилищ обычно предлагают оба стиля.

Для экстремальных оборотов двигателя и приложений с повышенным давлением в цилиндрах, таких как закись азота / принудительная индукция, часто рекомендуются конструкции с двутавровой балкой. Крупные производители удилищ обычно предлагают оба стиля.

В отличие от литых или кованых шатунов OEM, высококачественные шатуны для вторичного рынка производятся с гораздо более высоким уровнем точности и единообразия.Обратите внимание, что колпачок этого стержня с двутавровой балкой имеет ребра жесткости, но не имеет увесистой «балансирной подушки». Сегодняшние качественные удилища изготавливаются с такими жесткими допусками по размерам и весу, что крайне редко требуется какая-либо работа по корректировке баланса, отсюда и отсутствие дополнительного металла (то есть колодки) на крышке удилища. Балансировочные колодки являются обычным явлением на старых стержнях OEM, обеспечивая площадь массы, которую можно уменьшить, чтобы правильно сбалансировать набор стержней.

Кованые стержни имеют грубую форму и должны быть обрезаны, затем закалены и отпущены. Перед обработкой они должны быть отпущены, потому что процесс может изменить форму детали. Стержни могут деформироваться на 0,060 дюйма. Хотя процесс может отличаться от производителя к производителю, стержень обычно закаливают в растворе гликоля. После закалки стержень подвергается окончательной механической обработке для придания окончательной формы. Затем стержень подвергается снятию напряжений, поэтому он устойчив к образованию трещин под напряжением. Эти детали запекаются в печи при температуре от 400 до 600 градусов по Фаренгейту для снятия напряжений, возникающих в процессе обработки.Во время этого процесса тщательно контролируемые циклы нагрева и охлаждения должным образом отверждают металл. Затем шток подвергается окончательной механической обработке для получения отверстий малого и большого диаметра. И наконец, устанавливается окончательная твердость поверхности.

Перед обработкой они должны быть отпущены, потому что процесс может изменить форму детали. Стержни могут деформироваться на 0,060 дюйма. Хотя процесс может отличаться от производителя к производителю, стержень обычно закаливают в растворе гликоля. После закалки стержень подвергается окончательной механической обработке для придания окончательной формы. Затем стержень подвергается снятию напряжений, поэтому он устойчив к образованию трещин под напряжением. Эти детали запекаются в печи при температуре от 400 до 600 градусов по Фаренгейту для снятия напряжений, возникающих в процессе обработки.Во время этого процесса тщательно контролируемые циклы нагрева и охлаждения должным образом отверждают металл. Затем шток подвергается окончательной механической обработке для получения отверстий малого и большого диаметра. И наконец, устанавливается окончательная твердость поверхности.

При осмотре кованых стержней можно обнаружить что-то похожее на большую разделительную линию. На самом деле это не линия разлуки. Эта линия была установлена, когда лишняя сталь выталкивалась из штампа, а затем ее обрезали после ковки. В конечном итоге была произведена чистовая обработка, но эта линия осталась.В некоторых случаях ковкая сталь выдавливается из штампа горячим молотком или прессованием, а затем механическая обработка удаляет излишки. В результате не остается никаких следов обрезки.

Эта линия была установлена, когда лишняя сталь выталкивалась из штампа, а затем ее обрезали после ковки. В конечном итоге была произведена чистовая обработка, но эта линия осталась.В некоторых случаях ковкая сталь выдавливается из штампа горячим молотком или прессованием, а затем механическая обработка удаляет излишки. В результате не остается никаких следов обрезки.

В других случаях область обрезки может быть обработана не так тщательно, поэтому вы можете слабо видеть линию в области обрезки. Кованые детали могут слегка показывать, что в процессе изготовления использовалась матрица. Некоторые признаки обрезки являются обычным явлением и не создают никаких проблем. Большинство качественных кованых стержней на вторичном рынке обрабатываются с высокой точностью, и при этом исключаются любые следы линий разъема.

Алюминиевые стержни

Кованые алюминиевые стержни обычно изготавливают из алюминиевого сплава 7075 или 7075-Т6. Они могут быть изготовлены из кованых плоских заготовок или кованого алюминия, подвергнутого прессованию. Распространено мнение, что алюминиевые стержни имеют относительно короткий срок службы (из-за усталости) и не подходят для уличных применений, где не происходит рутинного демонтажа. Но это неправда. Алюминиевые прутья можно использовать для улицы.

Они могут быть изготовлены из кованых плоских заготовок или кованого алюминия, подвергнутого прессованию. Распространено мнение, что алюминиевые стержни имеют относительно короткий срок службы (из-за усталости) и не подходят для уличных применений, где не происходит рутинного демонтажа. Но это неправда. Алюминиевые прутья можно использовать для улицы.

Это алюминиевый стержень BME для малоблочного Chevy. Обратите внимание на прецизионно отполированные поверхности (это устраняет подъемники напряжения и помогает избавиться от паразитического прилипания к маслу). Также обратите внимание на зубчатые сопрягаемые поверхности с точным зеркальным отображением для совмещения колпачка со стержнем. (Фото любезно предоставлено Bill Miller Engineering)

Стержни для заготовок