Запрессовка поршневых пальцев

|

Капитальный ремонт двигателя автомобиля

|

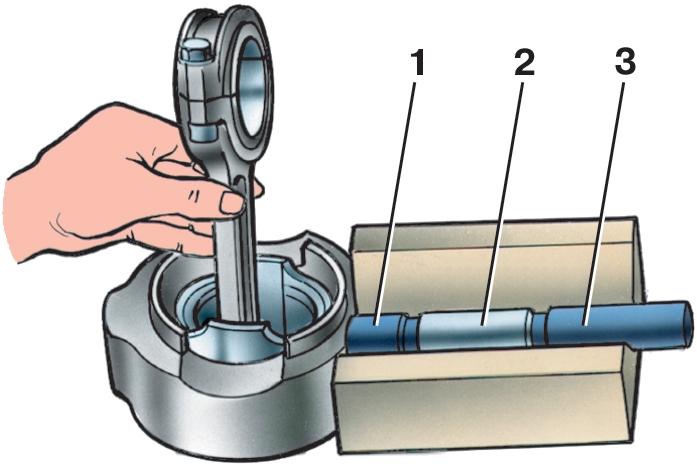

В автомобильных двигателях «ВАЗ» поршневой палец необходимо запрессовывать в нагретую головку шатуна. Запрессовывается поршневой палец с натягом в 0,04 мм. При этом должен соблюдаться расчетный зазор 0,01 мм. При температуре 20 градусов Цельсия палец должен легко ходить внутри поршня. Но при этом поршневой палец не должен выпадать из поршня в вертикальном положении в смазанном состоянии.

Примеры приспособлений, которые используются для запрессовки поршневого пальца УК двигателей ВАЗ 2101, ВАЗ 2103 (диаметр цилиндра 76 мм), ВАЗ 2105, ВАЗ 2106 (диаметр цилиндра 79 мм). Рекомендуются специальные допуски 0,2 мм для ВАЗ 2101, ВАЗ 2103, и 0,1 для ВАЗ 2105, ВАЗ 2106.

|

Замена гильз и деталей шатунно-поршневой группы двигателя

|

Регулируемый размер можно вычислить по формуле:

А = 0,5(D-В-С+27) мм, где В – это длина поршневого пальца;

С — расстояние между внутренними торцами бобышек поршня;

D — диаметр цилиндра;

27- ширина верхней головки шатуна (выдерживается точно).

Пример расчета: D=79; В=67,3; С=31,2.

А=0,5 (79-67.3-31,2+27)=3,75 мм.

Если в этом случае использовать приспособление рекомендуемое производителем 02.7853.9500, то этот размер должен быть равен 4.7 мм.

При этом винт 7 должен затягиваться неплотно. Так как его плотное затягивание может привести к заклиниванию.

Во время запрессовки поршневого пальца следите за тем, чтобы поршень плотно прижимался к верхней головке шатуна.

Работы должны проводиться очень быстро, потому что головка шатуна очень быстро охлаждается, что, в конце концов, приводит к тому, что палец займет неправильное положение и изменить его будет нельзя.

Операция должна проводиться очень быстро, так как быстро охлаждающийся шатун может «схватить» палец до полной его запрессовки, а в охлажденном шатуне положение пальца уже не изменить.

|

Выпрессовка поршневых пальцев

|

Замена поршня, цилиндра, поршневого пальца.

Эта статья о замене поршня, поршневого пальца и ремонте цилиндра будет полезна и автомобилистам.

В статье замена поршневых колец, которую можно найти вот тут, я написал о замене и подгонке ремонтных поршневых колец. Но наступает такой момент, когда замена колец уже не помогает, и приходится задумываться о замене поршня, поршневого пальца и о восстановлении правильной геометрии цилиндра. В этой статье мы и поговорим о деталях цилиндропоршневой группы (ЦПГ) и рассмотрим некоторые технические нюансы, связанные с этими важными деталями.

Срок службы нормального поршня, соответствует примерно времени износа на нём двух комплектов поршневых колец. Причём продление срока службы изношенного поршня, путём установки новых колец (третьего комплекта и дальше), возможно лишь на короткое время, в течении которого поршневые кольца изнашиваются очень быстро.

У поршня изнашивается его юбка, отверстия под поршневой палец, а так же боковые стенки канавок для поршневых колец. Для восстановления первоначальной прямоугольной формы изношенных канавок колец, их восстанавливают протачиванием на токарном станке, и затем устанавливают в канавки поршня более высокие (ремонтные) поршневые кольца.

Для восстановления первоначальной прямоугольной формы изношенных канавок колец, их восстанавливают протачиванием на токарном станке, и затем устанавливают в канавки поршня более высокие (ремонтные) поршневые кольца.

Для устранения овальности отверстий поршневого пальца, отверстия в бобышках поршня обрабатывают развёрткой, под размер ремонтного пальца большего диаметра. При этой операции нужно будет увеличить и диаметр втулки верхней головки шатуна, и как это правильно сделать я написал вот здесь.

При износе юбки поршня, поршень как правило бракуют и заменяют новым. Но качественный поршень для некоторых мотоциклов (в том числе и советских) сейчас найти не так то просто, и прилавки загружены алюминиевым металлоломом, в составе которого кремния нет вовсе. Поэтому есть смысл восстановить родной поршень, с помощью наращивания его размера специальным составом, который кроме восстановления изношенной юбки, вдобавок значительно уменьшит трение поршня о стенки цилиндра. Подробнее об этом советую почитать вот в этой статье.

Пределом износа поршня, можно считать образование между нижней частью его юбки и стенкой цилиндра зазора около 0,5% от диаметра цилиндра. Например при диаметрах цилиндра 50, 70, 80 мм, предельный зазор будет в 0,25; 0,35; 0,4 мм соответственно. Величину зазора (при наличии щупа) измеряют внизу поршня, отступив на 5 — 10 мм от нижнего края передней или задней стороны юбки, при расположении поршня в нижней, менее изношенной части цилиндра, а затем в средней наиболее изношенной части.

Однако для полноты картины, цилиндр следует измерять с помощью индикаторного нутромера, в четырёх поясах (см. рисунок слева), и в двух диаметрально противоположных направлениях, так как цилиндр изнашивается неравномерно. Как пользоваться нутромером ремонтники новички могут почитать вот здесь.

Кстати, у некоторых двигателей, кроме естественного износа цилиндра в виде бочки и овала, бывает ещё неравномерный износ, например из-за смывания смазки потоком рабочей смеси, направленным на боковую стенку, или от постоянного стекания смазки на одну сторону цилиндра, при горизонтальном расположении цилиндров (как на наших оппозитах Урал, Днепр, К-750 и др. ).

).

У кого нет индикаторного нутромера, то разность геометрии цилиндра, можно определять с помощью поршневого кольца, которое сначала вставляют внизу или вверху цилиндра, а затем в середине. Зазор в замке кольца измеряют щупом, и разность между б′ольшим и меньшим значениями зазора, делят на число ∏ (число пи, равное 3,14) и получают величину износа.

При подборе нового поршня, проверяют чтобы его диаметр в верхней части (участок рядом с кольцами) был меньше диаметра в нижней части. Так как правильный качественный поршень, расширяется от донышка к юбке конусом. К примеру, при диаметре цилиндра 52, конусность поршня составляет 0,17 мм, при диаметре 72 может составлять 0,25 — 0,4 мм, и при диаметре поршня 78 мм, конусность может быть уже от 0,55 до 0,6 мм.

Однако это примерные данные, которые могут немного отличаться на некоторых моторах. Всё зависит от теплового режима двигателя, например мотор с водяным охлаждением, имеет меньшую конусность на поршнях, так как его головка, а соответственно и донышко поршня, будет нагреваться меньше (значит и расширяться от нагрева), чем головка и поршень того же К-750, чугунные цилиндры и поршни которого нагреваются значительно больше .

Конусность поршню необходима, так как он нагревается неравномерно (донышко болше всего, середина меньше, и юбка в самом низу ещё меньше. И при нагреве поршня с конусом, он становится правильной цилиндрической формы.

Диаметр поршня пишется на донышке, и он как правило соответствует диаметру поршня в районе поршневых колец.

Но подбор нового поршня к цилиндру, лучше производить по диаметру внизу юбки поршня (который чуть больше). В таком случае обкатка будет безопаснее и быстрее, особенно для двигателей воздушников, которые греются чуть больше водянок, а так же если вы не знаете из какого сплава сделан ваш поршень, и какое у него тепловое расширение (но об этом чуть ниже).

И зазор меду диаметром внизу юбки поршня и диаметром цилиндра, может составлять от 0,05 (для самых маленьких кубатур) до 0,1 мм для больших объёмов цилиндров. Но всё же точное значение рабочего зазора лучше всего узнать в мануале своего двигателя.

Сейчас на прилавках появилось очень много поршней разных «фирм» (как правило дешёвых азиатских), алюминиевый сплав которых уже не тот что был раньше, а о важности кремния в составе поршней некоторые фирмы даже не знают. И тепловое расширение этих сплавов не то, что было раньше.

И тепловое расширение этих сплавов не то, что было раньше.

Это часто приводит эксплуатацию мотоцикла или машины после ремонта к печальным последствиям, когда уже при обкатке, поршни заклинивают в цилиндрах, не смотря на то, что вроде бы зазоры подобраны правильно.

Конечно такие поршни лучше не покупать, а поискать качественные советские детали у народа в глубинке. Или подобрать поршень от какой то машины иномарки. Ну или восстановить старый поршень с помощью состава, о котором можно почитать, если перейти по ссылке выше. Но кто не хочет этим заморачиваться, особенно когда сезон уже наступил, и всё же купит поршень неизвестного сплава, то полезно сделать следующее.

Поршень и цилиндр нагревают до 150 градусов (это примерно когда капля воды от металла не отскакивает с шипением, а остается на поверхности и быстро испаряется). После этого, с помощью рукавиц вставляют поршень в цилиндр, и при нормальном зазоре, поршень должен не падать, или клинить в цилиндре, а плавно опускаться в цилиндр под собственным весом.

А можно просто замерить микрометром диаметр холодного поршня, и записать размер, а затем нагреть его и опять замерить. Естественно при нагреве поршня, его диаметр станет больше, а вот на сколько больше — это и есть величина его теплового расширения.

И исходя их этой величины, и руководствуются при подборе теплового зазора между поршнем и цилиндром — этот зазор должен быть примерно на 1 сотку больше теплового расширения поршня, но никак не меньше, иначе поршень при нагреве заклинит.

Увеличение зазора против нормы на 0,01 — 0,03 мм допустимо, а когда мотор уже изрядно «пробежал», и подбирается поршень, то можно и уменьшить этот зазор.. Необходимо только учесть, что при меньшем зазоре следует проявлять особую осторожность при обкатке двигателя после ремонта, чтобы не допустить заклинивания нового поршня в цилиндре.

У самых маленьких мотоциклов воздушного охлаждения, с рабочим объёмом в 125 кубиков, поршень устанавливают в цилиндр двигателя с зазором 0,065 — 0,085 мм — это с чугунным цилиндром, который больше греется.

А у алюминиевого цилиндра, который лучше охлаждается зазор может быть чуть меньше — 0,05 мм (у иномарок может быть другой зазор — ищем в заводском мануале конкретного мотора). Этот зазор, как я уже говорил, можно измерить щупом у нижнего края юбки (в самой широкой части поршня).

На поршне (его донышке) может быть выбит диаметр в миллиметрах, а может быть выбит номер одной из размерных групп, в виде цифры 0; 1; или 2. Разность диаметра поршня каждой соседней цифры (размерной группы), составляет 0,01 мм.

На бобышках некоторых поршней (как правило качественных советских), имеются цветные метки (белая, чёрная или красная). Эти метки служат для подбора поршневых пальцев нужного диаметра (на пальцах тоже цветные метки). Естественно, цвет пальца и бобышки поршня должен совпасть.

Если же меток нет, то придётся замерить наружный диаметр пальца, и внутренний диаметр отверстий в бобышках, и сверить эти диаметры с рекомендуемыми диаметрами завода изготовителя именно вашего двигателя.

Если отверстие мало, его развёртывают развёрткой нужного диаметра, ну а если отверстие наоборот больше необходимого, то придётся поискать более толстый палец, или наложить на него слой хрома, если такие пальцы не продаются (например для антикварных мотоциклов).

Для наших 750 кубовых оппозитов (К-750, М-72), поршень подбирают к цилиндру с зазором 0,08 — 0,1 мм (для Урала и Днепра чуть меньше).По диаметру юбки поршни делятся на три размерные группы. Первая группа — 77,94 мм, вторая — 77,93 мм, и третья — 77,92 мм.

Но существуют и ремонтные поршни трёх ремонтных групп (сейчас некоторые заводы делают для многих мотоциклов более трёх ремонтных групп). Первая ремонтная группа 78,2, вторая 78,5 и третья 79,0.

Новые цилиндры тоже делятся на три группы, в зависимости от диаметра. Первая — 78,03, вторая — 78,02, и третья 78,01 мм. Но сейчас купить новые цилиндры на эти мотоциклы нереально, поэтому эти размеры следует использовать при расточке цилиндров.

Сейчас выше перечисленные размеры (зазоры) можно найти практически для любого двигателя, а двигателей очень много, поэтому мне нет смысла перечислять их здесь. Вышеперечисленные размеры я опубликовал для примера, чтобы была видна разница зазоров самого маленького мотоцикла, и самого большого (естественно на иномарках есть моторы объёмом посолиднее).

Вышеперечисленные размеры я опубликовал для примера, чтобы была видна разница зазоров самого маленького мотоцикла, и самого большого (естественно на иномарках есть моторы объёмом посолиднее).

Цилиндр растачивают и хонингуют (о правильной хонинговке и ремонте, когда мотор становится лучше нового заводского, советую почитать вот тут), когда его диаметр от износа увеличивается на 0,15 — 0,2о мм. Однако эти примерные величины тоже могут отличаться, в зависимости от объёма двигателя (диаметра цилиндров). Расточка и хонинговка могут потребоваться и раньше, если на зеркале образовались задиры, например от попадания вылетевшего стопорного кольца, или заклинивания поршня.

При износе цилиндра или от задиров и рисок, естественно падает компрессия и мощность двигателя. При этом восстановить нормальную компрессию путём установки в изношенный цилиндр нового поршня и новых колец не получится. Так как новый поршень и кольца не смогут нормально приработаться к бочкообразному или овальному цилиндру. И зазоры между поршнем и зеркалом (а так же в замках колец) в наиболее изношенной части цилиндра, будут отличаться от зазоров в наименее изношенной части.

И зазоры между поршнем и зеркалом (а так же в замках колец) в наиболее изношенной части цилиндра, будут отличаться от зазоров в наименее изношенной части.

Вдобавок, при поступательном движении поршня по бочкообразному и овальному цилиндру, поршневые кольца будут непрерывно сжиматься и разжиматься, и велика вероятности их поломки, к тому же и боковые стенки поршневых канавок будут интенсивно изнашиваться.

Изношенный цилиндр подлежит ремонту, с расточкой и последующим хонингованием. Об этом я уже подробно написал в этой статье, по ремонту цилиндра. Но кое что всё же хочу добавить. В незаводских условиях, многие ремонтники растачивают цилиндр в патроне токарного станка. При такой расточке, следует во первых учесть точную перпендикулярность оси обрабатываемого цилиндра его фланцу.

А во вторых многие токари, для упрощения работы при расточке, закрепляют цилиндр за нижнюю часть (фланец) в четырёхкулачковый патрон. Этого делать очень нежелательно, даже если фланец цилиндра достаточно толстый (массивный). Так как для прочного закрепления цилиндра токарем, кулачки зажимают цилиндр и деформируют его стенки. При этом резец снимает металл на выступающих частях зеркала (в тех местах где кулачки) больше металла, чем в других.

Так как для прочного закрепления цилиндра токарем, кулачки зажимают цилиндр и деформируют его стенки. При этом резец снимает металл на выступающих частях зеркала (в тех местах где кулачки) больше металла, чем в других.

В результате, после проточки и снятия цилиндра, за счёт упругости металла, стенки цилиндра возвращаются назад, и в этих местах получаются незаметные глазу впадины, и такой цилиндр приобретает неправильную геометрическую форму.

Чтобы исключить такие неприятности (при расточке токарным станком, а не специальным), изготавливают выверенную планшайбу (строго перпендикулярную оси цилиндра) и крепят цилиндр болтами за отверстия фланца.

Одновременно с износом поршня, изнашивается и поршневой палец, и появляются повышенные зазоры, между пальцем и втулкой верхней головки шатуна, или бобышками поршня (возникает стук при работе двигателя). Поэтому чаще всего, поршень, палец и бронзовую втулку заменяют одновременно.

Но бывает, что в следствии неправильной эксплуатации или неточной подгонки деталей при сборке (или втулка некачественная), необходимость замены пальца, бронзовой втулки (или роликового подшипника) или поршня наступает в разные сроки, и тогда следует определить очерёдность замены какой то детали. Это делают по прослушиванию мотора при работе, так как появляется стук изношенной детали, и подробно об определении состояния двигателя по механическим шумам, можно почитать вот эту статью.

Это делают по прослушиванию мотора при работе, так как появляется стук изношенной детали, и подробно об определении состояния двигателя по механическим шумам, можно почитать вот эту статью.

И если есть подозрение на стук, исходящий именно от сочленения пальца и верхней головки шатуна, то следует разобрать двигатель, и тогда убедиться в этом будет несложно. Износ деталей определяется на ощупь. Осевое перемещение поршня с пальцем во втулке шатуна явление нормальное.

Но самое незначительное перемещение поршня в радиальном направлении, относительно верхней головки шатуна, недопустимо и именно оно вызывает при работе двигателя интенсивный стук, и может даже быть причиной поломки поршня (трещин на бобышках).

Радиальное перемещение поршня и интенсивный стук от этого, происходит из-за износа отверстия бронзовой втулки, пальца, увеличения отверстий в бобышках, а так же от ослабления посадки бронзовой втулки в верхней головке шатуна. Причем при появлении даже незначительного стука, он может быстро превратиться в сильный стук, из-за быстрого увеличения диаметра бронзовой втулки от наклёпа (от ударов).

Просто заменить изношенный палец новым в большинстве случаев не помогает, так как отверстие в бронзовой втулке и в бобышках поршня становится овальным. Поэтому следует развернуть развёрткой (лучше раздвижной) отверстие во втулке или в бобышках, чтобы вернуть им круглую форму вместо овальной. При подборе диаметра развёртки, следует учитывать диаметр ремонтного пальца ближайшего ремонтного размера.

При выпрессовке или запрессовке поршневого пальца, нельзя использовать ударную технику, так как можно погнуть шатун, а лучше использовать специальное приспособление, которое можно сделать за несколько часов (см фото 5 и рисунок чуть ниже).

Кстати, на некоторых поршнях, посадка пальца в бобышках производится с натягом ( примерно 0,008 мм), а на некоторых поршнях применяют свободную посадку ( с необходимым зазором). Поэтому прежде чем разворачивать отверстия в бобышках поршня, изучите мануал вашего двигателя и уточните соответствующие зазоры (между пальцем и бронзовой втулкой и между пальцем и бобышками поршня, а точнее их отверстиями).

Зазор между пальцем и отверстием бронзовой втулки составляет примерно 0,001 — 0,009 мм, но опять же он может отличаться в зависимости от объёма двигателя и от его рабочей температуры. Поэтому всегда нужно сверяться с точными заводскими данными нового двигателя какой то модели.

Ну а при ремонте современных двигателей, в которых вместо бронзовой втулки стоит роликовый подшипник, мастера обычно покупают комплект, в котором новый поршневой палец упакован вместе с подшипником. Здесь только следует поменять изношенную втулку верхней головки шатуна, но на современных моторах сейчас уже втулки не используют.

В современных шатунах применяют твёрдое напыление верхней головки шатуна, которое позволяет верхней головке шатуна иметь большой ресурс (подробнее об этом здесь), и при ремонте заменяют только подшипник, с роликами (иногда используют ролики большего, ремонтного диаметра, если отверстие верхней головки чуть износилось, но это бывает после очень большого пробега).

При запрессовке поршневого пальца в бобышки поршня (если используется именно такая посадка) потребуются специальные приспособления, например как на фото слева, или описанное вот в этой статье.

Выпрессовка сильно изношенной втулки, с помощью приспособлений.

а — выпрессовка при помощи тисков, б — выпрессовка при помощи болта.

1 — шатун, 2 — бронзовая втулка, 3 — оправка, 4 — вспомогательная втулка, 5 — губки тисков, 6 — болт, 7 — шайба.

Если нужно заменить бронзовую втулку в верхней головке шатуна (при её сильном износе), то для её выпрессовки можно воспользоваться простыми приспособлениями, показанными на рисунке слева.

После всех ремонтных расточных операций и приобретения новых деталей, производят сборку двигателя, и чтобы не испортить новые кольца, а так же облегчить сборку поршневой (ввод поршней в цилиндры) следует пользоваться специальными приспособлениями, показанными и описанными вот тут.

Вот вроде бы и все особенности по замене поршня, поршневого пальца и ремонте цилиндра, которые я хотел донести до ремонтников новичков, и надеюсь эта статья поможет им восстановить свой изношенный двигатель не хуже нового заводского; удачи всем.

различных стилей и способы их установки

Toggle Nav

Поиск

Существует множество способов крепления поршня к шатуну, каждый из которых имеет свои преимущества и недостатки. Вот посмотрите на различные типы поршневых замков и как их правильно установить.

Вот посмотрите на различные типы поршневых замков и как их правильно установить.

Попросите опытных моторостроителей определить наиболее неприятный или утомительный этап в процессе сборки, и, скорее всего, они согласятся установить любой стиль этих темпераментных подпружиненных штифтовых замков. Они недороги, учитывая нагрузку на них, но эти замки имеют решающее значение для долговечности двигателя. Если они потерпят неудачу, то может последовать любое количество сценариев, почти все из них катастрофические. Поклясться, что эти ужасные орудия пыток прокляты, не грех. Тем не менее, мы должны понять их, чтобы полюбить их.

Давайте начнем с нескольких основ. Существует три метода крепления поршня к шатуну:

Слева направо показаны три популярных типа замков с булавкой: стопорное кольцо, проволочный зажим и спиральные замки.- Анкерный или фиксированный штифт — поршневой штифт свободно поворачивается внутри маленького конца шатуна, обычно с помощью втулки.

Поршень фиксируется на штифте с помощью винтов, которые проходят через выступы штифта в штифт. Этот метод используется в основном в промышленных двигателях и никогда не встречался на рынке высокопроизводительных двигателей, за исключением, возможно, редкого винтажного применения.

Поршень фиксируется на штифте с помощью винтов, которые проходят через выступы штифта в штифт. Этот метод используется в основном в промышленных двигателях и никогда не встречался на рынке высокопроизводительных двигателей, за исключением, возможно, редкого винтажного применения. - Полуплавающий штифт

- Полностью плавающий штифт — Штифт свободно поворачивается как внутри малого конца шатуна, так и в бобышках поршневого пальца. Запястный штифт удерживается в узде и не царапается цилиндром одним из двух способов:

- Подпружиненный замок с каждой стороны, фиксирующий штифт между бобышками штифта (это может быть спиролок, стопорное кольцо, круглое проволочный замок и т. д.

- Пара пуговиц, которые занимают пространство между штифтом и стенкой цилиндра, удерживая штифт по центру выступов штифта.

Полуплавающий штифт

Полуплавающий штифт с прессовой посадкой широко используется в серийных двигателях, особенно в старых моделях, в то время как в большинстве высокопроизводительных двигателей используются полностью плавающие поршни.

«Запрессовка штифтов требует нагрева стержня, что плохо для материала стержня с точки зрения термообработки. Для прессования требуется оборудование, которого нет для плавающих штифтов», — объясняет Алан Стивенсон. «Сложность сборки и разборки. Кроме того, плавающие штифты естественным образом центрируются в поршне, что обеспечивает равномерную нагрузку. Очень сложно идеально центрировать нажатую булавку».

С другой стороны, свободно плавающие поршни требуют этих противных замков. Но вряд ли любое решение достигается без некоторых осложнений. Большинство мнений о блокировках на запястье таково, что они решают больше проблем, чем создают. Но как насчет пин-кнопок? Их так же легко установить, как толкатели.

Пуговицы на булавке — еще одно средство для фиксации булавки на запястье. Они устанавливаются по обе стороны от запястья в отверстии, сцепленном с масляной рампой.Кнопки с булавками

«Кнопки популярны в некоторых классах дрэг-рейсинга из-за простоты сборки и разборки, например, между гонками в Top Fuel.

Штифтовые кнопки также заслужили неприятную репутацию из-за того, что стирают масло со стенки цилиндра и, возможно, царапают металлическую поверхность — или, по крайней мере, соскребают масло в этом месте и позволяют песку или нагару вонзиться в стенку. Их лучше оставить для приложений, где двигатели часто обслуживаются.

Замки на запястье и типы

Остаются замки на запястье, если вы собираетесь использовать свободно плавающий штифт, что делают почти все высокопроизводительные приложения. Это крепежные детали пружинного типа, предназначенные для обеспечения посадки с натягом в канавке, выточенной на краю каждой втулки штифта. Замки удерживают штифт на запястье по центру выступов штифта, позволяя при этом вращаться. Эластичность замка позволяет им каким-либо образом деформироваться при установке и снятии.

В автомобильных двигателях используются три типа: стопорное кольцо или Tru Arc; Спиролок; и проволочный замок или стопорное кольцо, которое предлагается как минимум в трех различных исполнениях. Последние два типа являются наиболее популярными среди производителей высокопроизводительных двигателей.

Стопорные кольца

Как правило, дуги Tru Arc проще всего устанавливать, и они более популярны в легких условиях эксплуатации. Стопорное кольцо или Tru Arc легко устанавливается с помощью специальных пассатижей. Кончики этих плоскогубцев входят в отверстия на концах стопорного кольца. Когда рукоятки плоскогубцев сжимаются, стопорное кольцо сжимается настолько, что плотно входит в удерживающую канавку на поршне. Предупреждение: стопорные кольца изготавливаются с гладкой и шероховатой стороной. Убедитесь, что гладкая сторона обращена к запястному штифту.

Spirolocks

Spirolocks, иногда называемые просто спиральным стопорным кольцом, изготовлены из плоской проволоки из нержавеющей стали, намотанной в спираль или небольшой виток. Они очень эффективно фиксируют булавки на запястье; но при растяжении для установки обнажаются их острые края. «Спиролоки самые дешевые, но их сложно установить и разобрать, — говорит Стивенсон.

Они очень эффективно фиксируют булавки на запястье; но при растяжении для установки обнажаются их острые края. «Спиролоки самые дешевые, но их сложно установить и разобрать, — говорит Стивенсон.

Для многих поршней требуется по два замка Spirolock с каждой стороны, что удваивает время установки. Вероятно, существует столько же различных способов установки Spirolocks, сколько производителей двигателей. Используя ювелирные отвертки для стоматологических инструментов, опытные механики разработали ряд личных приемов, позволяющих избежать порезов кожи, а также ускорить процесс установки. Есть также несколько специальных инструментов spirolock.

Spirolock устанавливается путем небольшого разведения. Передняя кромка располагается внутри удерживающей канавки поршня, затем катушки буквально закручиваются или встают на место внутри канавки. Некоторые производители двигателей предпочитают использовать пальцы, но большинство используют одну или две маленькие отвертки с плоской головкой, чтобы вдавить спиральную проволоку в удерживающую канавку.

Передняя кромка располагается внутри удерживающей канавки поршня, затем катушки буквально закручиваются или встают на место внутри канавки. Некоторые производители двигателей предпочитают использовать пальцы, но большинство используют одну или две маленькие отвертки с плоской головкой, чтобы вдавить спиральную проволоку в удерживающую канавку.

Существуют также специальные инструменты, такие как Lock-in tool от Precision Engine Service. Он предназначен для установки Spirolock без необходимости обработки острых краев. Spirolock необходимо раздвинуть, чтобы он поместился в канавках инструмента. Инструмент помещается в поршень так, чтобы передняя кромка Spirolock входила в ретенционную канавку. Затем инструмент вращают против часовой стрелки до тех пор, пока Spirolock не сядет должным образом в канавку.

В стопорном кольце используется поршневой штифт со скошенной кромкой справа, и его также следует использовать в правильной канавке.

В стопорном кольце используется поршневой штифт со скошенной кромкой справа, и его также следует использовать в правильной канавке. Штифты, предназначенные для типов замков

Хотя три различных типа замков со штифтом не предназначены для взаимозаменяемости, удерживающие канавки, обработанные для замков Spirolock и стопорных колец, аналогичны. Tru Arcs, или стопорные кольца, и Spirolocks также должны использоваться со штифтами для запястья, имеющими плоские края.

«Канавы имеют разные формы и размеры, однако Tru Arcs можно использовать взаимозаменяемо со Spirolocks той же толщины», — говорит Стивенсон.

Стопорные кольца, однако, должны использоваться с поршневыми пальцами со скошенными кромками. Удерживающие канавки на бобышках штифтов должны быть выполнены с небольшим рельефом, выточенным на кромке канавки. Иногда этот рельеф или выемка используются для облегчения удаления. Или его можно использовать для правильного позиционирования определенной конструкции зажима для проволоки.

Советы и рекомендации по замкам на запястье

- Независимо от типа замка, убедитесь, что они правильно установлены и заподлицо по всему периметру стопорного паза.

- Не царапайте поршень отвертками, скребками для уплотнительных колец или другими инструментами. Глубокий звон может привести к повышению стресса.

- Убедитесь, что фиксирующая канавка чистая и в ней нет песка, который может помешать правильной посадке.

- Некоторые производители двигателей удаляют заусенцы с концов проволочных зажимов, чтобы обеспечить более чистую посадку в удерживающей канавке.

- Перед установкой штифтов убедитесь, что поршни и штоки правильно ориентированы. Вы не хотите разбирать их, потому что фаска штока не обращена к радиусу галтели коленчатого вала, когда поршень в сборе установлен в цилиндр.

- Независимо от стиля замки на запястье недороги, поэтому лучше никогда не использовать их повторно.

Правильное использование проволочных замков

«Проволочные замки — лучшее общее решение с точки зрения надежности, так как любые боковые усилия, создаваемые штифтом, служат для дальнейшего закрепления замка в канавке. «, — говорит Стивенсон.

«, — говорит Стивенсон.

Проволочные замки являются наиболее распространенным типом замков для высокопроизводительных поршней и бывают трех популярных типов для использования в автомобилях (их можно найти больше в промышленных и мотоциклетных двигателях). Есть базовый клип с открытым концом, напоминающий букву «С». Этот замок можно установить голыми пальцами или с помощью отверток и отмычек, в зависимости от прихотей производителя двигателя.

Модифицированная версия проволочного зажима имеет загнутые вверх выступы на каждом конце, которые выполняют ту же функцию, что и отверстия в стопорном кольце. Это позволяет использовать специальные плоскогубцы для установки. Этот стиль более популярен в OEM-приложениях, чем в высокопроизводительных двигателях.

Производители двигателей, как правило, на протяжении многих лет вырабатывают излюбленный способ фиксации штифтом на запястье. Опять же, двумя наиболее популярными среди высокопроизводительных двигателей являются Spirolocks и проволочный зажим или стопорное кольцо. Нет исследований или данных, указывающих на то, что один из них сильнее или лучше спроектирован, чем другой. В основном это сводится к выбору производителя двигателя. Однако изготовитель поршня должен быть проинформирован об этом выборе, так как ретенционная канавка обрабатывается по-другому и необходимо использовать правильный поршневой штифт.

АВТОРСКИЕ ПРАВА © 2022 JEPISTONS ВСЕ ПРАВА ЗАЩИЩЕНЫ. JE PISTONS ЯВЛЯЕТСЯ ЧАСТЬЮ СЕМЕЙСТВА БРЕНДОВ-ПОБЕДИТЕЛЕЙ ГОНОК

Назначение компрессионных колец Поршневые пальцы

Ризван Сайяд

Компрессионные кольца входят в число поршневых пальцев, используемых в качестве металлических уплотнителей, которые устанавливаются между стенками цилиндров и поршнями в двигателях внутреннего сгорания. Каждое из колец входит в канавку по внешнему диаметру поршня. Таким образом, кольцо вместо поршня непосредственно контактирует со стенками цилиндра. Основной целью изготовления компрессионных колец является предотвращение попадания воздуха, топлива и продуктов сгорания в картер.

Компрессионное кольцо также используется для облегчения теплопередачи между стенками цилиндра и поршнями. Тесно соединенные маслосъемные кольца помогают покрывать стенки цилиндров тонким слоем масла.

В некоторых двигателях крюки имеют три поршневых кольца, но эти числа могут варьироваться в зависимости от применения. Компрессионные кольца — это верхние кольца, а маслосъемные — нижние. Каждое кольцо имеет небольшой разрыв в непрерывности, что позволяет натянуть его на поршень и разместить внутри канавки поршня. Разрыв также позволяет кольцу сжиматься, когда цилиндр снабжен поршнем. Эти кольца помогают отделить каждый поршень от стенки цилиндра, в которую он входит.

Разрыв также позволяет кольцу сжиматься, когда цилиндр снабжен поршнем. Эти кольца помогают отделить каждый поршень от стенки цилиндра, в которую он входит.

Компрессионные кольца препятствуют попаданию продуктов сгорания в картер. Также масло из картера легко могло попасть в камеры сгорания. Такие эффекты также можно наблюдать, когда компрессионное кольцо выходит из строя или ломается. В этом случае продукты сгорания могут попасть в картер. Подача масла в систему ПВХ, забор воздуха. Из-за таких потерь продуктов сгорания внутри картера происходит неравномерное сжатие.

Горение масла является еще одним признаком выхода из строя компрессионного кольца. Когда масло попадает в камеру сгорания, оно может сгореть, что приведет к густому синему выхлопу. Это может повлиять на работу двигателя, так как свечи зажигания могут загрязниться маслом.

Компрессионные кольца обладают способностью эффективно передавать тепло от поршней к стенкам цилиндров. Избыточное тепло может выделяться внутри двигателей внутреннего сгорания. Несколько двигателей управляют теплом за счет циркуляции воды вокруг тонких стенок цилиндров снаружи. Поскольку компрессионные кольца соединяют обе стенки цилиндра и поршень, они обеспечивают путь для отвода тепла. Таким образом, компрессионные кольца помогают предотвратить повреждение поршней от перегрева.

Несколько двигателей управляют теплом за счет циркуляции воды вокруг тонких стенок цилиндров снаружи. Поскольку компрессионные кольца соединяют обе стенки цилиндра и поршень, они обеспечивают путь для отвода тепла. Таким образом, компрессионные кольца помогают предотвратить повреждение поршней от перегрева.

Компрессионные и поршневые кольца можно найти в магазине поставщика. Вы можете связаться с вашим местным дилером, которому вы можете доверять.

Если вы хотите узнать больше о функциях поршневых колец и компрессионных колец, обратитесь к профессионалам. Вы можете написать свой запрос в комментариях и дождаться ответа специалистов.

Подробнее по теме:

Смещенные пальцы в поршнях и их использование

Некоторые производители поршневых пальцев производят и поставляют поршни со смещенными поршневыми пальцами. Это сделано для того, чтобы помочь нижнему поршню «хлопать» и состоять из штифта, смещенного в сторону упора.