Перепрессовка коленвала – устройство, схема, порядок работ + видео » АвтоНоватор

Как проводится перепрессовка коленвала? Такой вопрос часто задают посетители мотоциклетных форумов. Не менее амбициозны и автовладельцы, которые собираются произвести эту операцию собственноручно. Разобраться в этом действительно не сложно. Но прежде, чем приступить к описанию процесса ремонта, рассмотрим, что собой представляет этот узел, как он работает и для чего предназначен.

Перепрессовка коленвала — знакомство с устройством

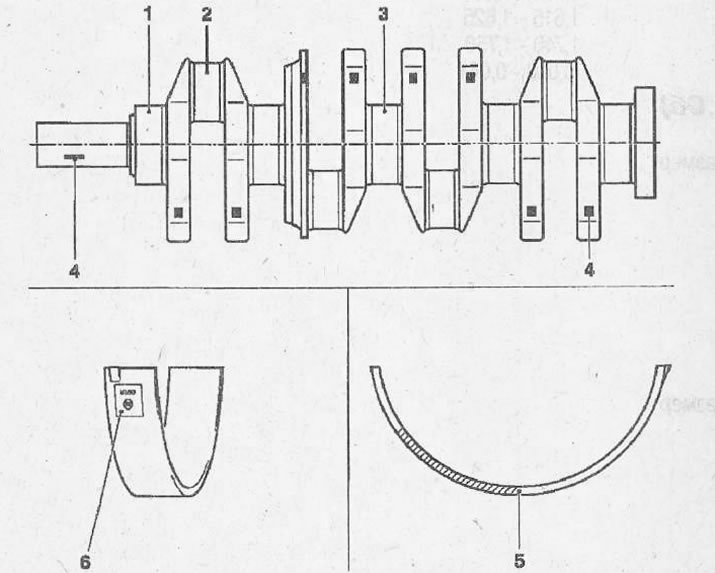

Коленчатый вал как мотоциклетных, так и автомобильных двигателей принимает на себя усилия, которые передаются от поршней шатунами, и превращает их в крутящий момент, переходящий через маховик трансмиссии. Состоит коленвал из шатунных и коренных шеек, противовесов и щек. Количество и расположение шеек зависит от количества цилиндров. Например, в V-образном двигателе шеек в 2 раза меньше, чем шатунов, поскольку на коленчатом валу они располагаются на каждой шатунной шейке попарно.

У многоцилиндровых двигателей шатунные шейки выполнены в различных плоскостях, что вызвано необходимостью равномерного распределения рабочих тактов в различных цилиндрах. В автомобильных двигателях число коренных шеек всегда на одну больше, чем шатунных, поскольку по обе стороны шатунной шейки располагаются коренные.

Шейки соединяются между собой щеками. С целью уменьшения центробежных нагрузок, которые создаются кривошипами, на коленчатом валу находятся противовесы, а сами шейки изготовлены полыми. Для продления срока службы поверхность шатунных и коренных шеек стальных валов закаляют высокочастотными токами.

В щеках имеются специальные каналы, через которые масло поступает от коренных шеек к шатунным. Внутри каждой шатунной шейки существует специальная полость, которая служит грязеуловителем – во время вращения вала частицы различных загрязнений под действием центробежных сил оседают на стенках грязеуловителей. Их очистка проводится через пробки, завернутые в торцах.

Распрессовка коленвала — подготовительные операции

Далее рассмотрим, как распрессовать коленвал двигателя. Это требуется, если вышел из строя один из опорных подшипников. Проводить разборку следует очень аккуратно. Некоторые умельцы считают, что погнуть коленчатый вал при разборке практически невозможно. Но это не так. Когда происходит повреждение:

- при снятии генератора;

- при демонтаже вариатора;

- во время разборки кривошипно-шатунного механизма (КШМ), чтобы этого избежать, желательно использовать специальный съемник;

- при съеме подшипника.

Для снятия коленвала нужно убрать крышку картера. Для этого ее следует расконтрить, затем раскрутить все удерживающие ее болты. Теперь доступ открыт, остается правильно вынуть коленвал. Он сидит плотно, поэтому это будет тоже своего рода выпрессовка, и потребуется спецприспособление.

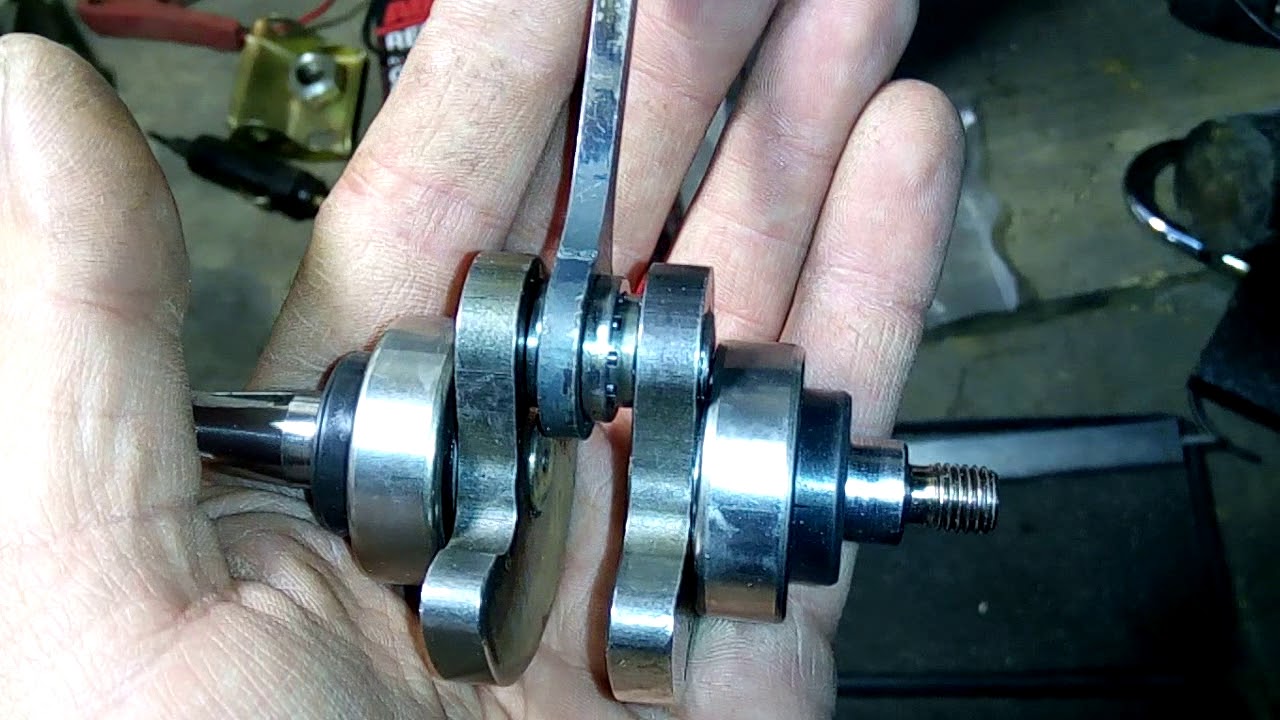

После того, как коленвал уже снят, проводят внешний осмотр узла на предмет люфта и прогибов. Далее штангенциркулем делают промер по всей окружности. Если дефекты не обнаружены, то для промеров используют микрометр для более тщательного осмотра. Максимальное допустимое отклонение не должно превышать 0,05 мм.

Чтобы определить, в какую сторону изогнут вал, его зажимают в тисках в вертикальном положении. Для ремонта требуется предварительно немного раздвинуть щеки, что обеспечит их лучшую центровку. Делают это при помощи деревянных конусных брусков.

Как распрессовать коленвал — порядок работы

Распрессовка коленвала в домашних условиях делается следующим образом. Сначала он освобождается от крышки, которая отвинчивается, предварительно претерпев расконтровку. Теперь снимаетсязадний подшипник, для этого вам потребуется помощь отжимных болтов. Он останется в картере, если в нем нет дефектов, то лучше его оттуда не выпрессовывать. Тяжелее снять передний подшипник.

Теперь снимаетсязадний подшипник, для этого вам потребуется помощь отжимных болтов. Он останется в картере, если в нем нет дефектов, то лучше его оттуда не выпрессовывать. Тяжелее снять передний подшипник.

Чтобы осуществить разборку передней части коленвала, расконтрите зажимную гайку, снимите ее. Затем демонтируйте шестерню, втулку и шпонку. Теперь очередь шарикоподшипника, здесь опять понадобится прибегнуть к отжимному болту. Так окажется свободным и передний подшипник. Завершающей стадией разборки коленвала станет демонтаж заглушек для шеек вала. После всего этого детали моются в керосине и собираются, если нет никаких дефектов. О том, как делается перепрессовка коленвала, видеоматериалы сайта рассказывают более подробно.

Как перепрессовать коленвал: на что обращать внимание

Коленчатый вал (коленвал) – это деталь или узел деталей (если это составной вал) довольно сложной формы, который имеет шейки, на которые крепятся шатуны. От шатунов коленвал воспринимает усилия, преобразуя их в крутящий момент. Коленчатый вал является одной из составных частей кривошипно-шатунного механизма.

От шатунов коленвал воспринимает усилия, преобразуя их в крутящий момент. Коленчатый вал является одной из составных частей кривошипно-шатунного механизма.

В современном мире коленчатые валы изготовляются из хромомарганцевых, углеродистых, хромоникельмолибденовых сталей, а также из сплавов высокопрочных чугунов. Стали таких марок, как 45, 45Х, 45Г2, 50Г находят наибольшее применение.

Помимо этих моделей, для коленчатых валов дизелей, имеющих огромную нагрузку, распространения набрали 40ХНМА, а также 18ХНВА. Сами же заготовки будущих коленчатых валов средних размеров. Изготовляются они в массовом и крупносерийном производстве с помощью ковки, которая происходит посредством закрытых штампов на прессах или молотах. Сама же процедура получения заготовки имеет несколько этапов. После первоначальной и предварительной, а вскоре, и окончательной ковки коленвала производится обрезка облоя. Эта процедура проводится на обрезном прессе, а под молотом в штампе делают горячую правку.

Важнейшее значение имеет расположение волокон материала, когда будет производится заготовка, чтобы избежать перерезание во время следующей механической обработки.

После штампования и перед непосредственной механической обработкой, сами заготовки будущего вала подвергаются термической обработке – нормализации. После этого происходит очистка от окалины способом травления или обработки на дробеметной машине.

Заготовочные литки коленвала изготовляются зачастую их высокопрочного сплава чугуна, который модифицируется магнием. Методом прецизионного литья получаются валы, которые в сравнении с «штампованными» валами имеют очень высокий коэффициент потребления металла, что является значительным преимуществом перед своим собратом.

В заготовках литых присутствует возможность получения ряда внутренних полостей, которые могут возникнуть при непосредственной отливке.

Припуск, который нужен для обработки шеек у чугунного вала составляет не больше, чем два с половиной миллиметра, и это на стороне при отклонении по седьмому классу точности. При непосредственной эксплуатации оборудования и инструмента, по большей части в производстве автоматизированном, благоприятные последствия могут вызвать малые колебания припуска, а также малая начальная неуравновешенность.

Правка валов осуществляется уже после его нормализации, которая проводится в штампе на прессе и в горячем состоянии, но уже после полной выемки заготовленного литка из печи, не нуждаясь в дополнительном подогреве.

1. Перепрессовка коленвала – знакомство с устройством

Коленвал, или, как мы уже упоминали, коленчатый вал как автомобильных, так и мотоциклетных двигатель принимает на себя те усилия, передающиеся шатунами от поршней.

Основная функция заключается в превращении этих передающихся усилий в крутящий момент, который переходит через трансмиссионный маховик.

В двигателях многоцилиндровых шатунные шейки выполняются в разных плоскостях. Это связано с тем, что необходимо равномерно распределить рабочие такты в разных цилиндрах. В двигателях автомобиля число шеек коренных всегда больше на одну, нежели шатунных, так как с обеих сторон шатунной шейки располагаются коренные. Между собою эти шейки соединяются щеками.

Для того, чтобы уменьшить центробежные нагрузки, создающиеся кривошипами, изготовляются противовесы, которые расположены на коленчатом валу, а шейки изготовляются полыми. Для того, чтобы продлить срок службы коленвала поверхность коренных и шатунных шеек стальных валов должны закаляться высокочастотным током.

В самих щеках находятся специальные каналы. Через эти каналы от коренных шеек поступает масло к шатунным. Внутри каждой шейки шатунной находится особая полость, служащая грязеуловителем. В момент вращения вала различные частицы загрязнений оседают на стенках грязеуловителя, под действием центробежных сил. Очистка проводится через пробки, которые завернуты в торцах.

2. Распрессовка коленвала – подготовительные операции

Теперь необходимо разобраться в самой репрессовке коленвала двигателя. Делается это при том условии, если из строя вышел один из опорных подшипников. Непосредственную разборку необходимо проводить достаточно аккуратно.

Нижеуказанные ситуации объясняют, когда возникают повреждения:

1. При демонтаже вариатора;

2. При снятии генератора;

При снятии генератора;

3. При разборке кривошипно-шатунного механизма; (во избежание этого, нужно использовать специальный съемник)

4. При непосредственном съеме подшипника.

Чтобы снять коленвал необходимо снять крышку картера. Для того, чтобы это сделать, нужно раскронтрить, а после и раскрутить все болты, которые его удерживают. После того, как был открыт доступ, нужно просто правильно достать коленвал.

Поскольку он прикреплен достаточно плотно, для этого нужно специальное оборудование. Тем не менее, можно обойтись и обычным легким постукиванием по концу вала каким-нибудь твердым предметом. Но следует избегать сильных и резких движений, чтобы деталь не была повреждена.

После снятия коленчатого вала нужно провести внешний осмотр узла, с целью определения прогибов и люфта. После этого, нужно штангенциркулем промерить всю окружность. Если не обнаружить дефектов, то используется микромер для промеров, чтобы более тщательно осмотреть деталь. Максимально допустимые отклонения не должны превышать 0,05 мм. Для того, чтобы определить сторону изгиба вала, нужно зажать его в вертикальном положении в тисках.

Для того, чтобы определить сторону изгиба вала, нужно зажать его в вертикальном положении в тисках.

Для полного ремонта предварительно необходимо немного раздвинуть щеки. Это, в свою очередь, обеспечит лучшую центровку. Это делается при помощи конусных деревянных брусков.

3. Как распрессовать коленвал – порядок работы

В домашних условиях распрессовка коленчатого вала производится таким образом. Сначала необходимо освободить коленвал от крышки, отвинтив ее, предварительно претерпев расконтровку. После этого нужно снять задний подшипник. Чтобы это сделать нужно использовать отжимные болты.

Подшипник останется в картере, если дефектов в нем нет. Тогда, лучше всего выпрессовать его оттуда. Тяжелее будет снятие переднего подшипника.

Чтобы воплотить в жизнь разборку передней части коленвала, нужно расконтрить гайку зажима, снять ее. После этого нужно демонтировать шестерню, шпонку и втулку. Теперь нужно заняться шарикоподшипником. Тут снова потребуется возвращение к отжимному болту. Таким образом свободным оказался и передний подшипник. После всего этого процесса нужно демонтировать заглушки для шеек вала.

Таким образом свободным оказался и передний подшипник. После всего этого процесса нужно демонтировать заглушки для шеек вала.

После этого все детали нужно помыть в керосине и собрать, если дефектов не обнаружено.

Подписывайтесь на наши ленты в таких социальных сетях как, Facebook, Вконтакте, Instagram, Pinterest, Yandex Zen, Twitter и Telegram: все самые интересные автомобильные события собранные в одном месте.

Замена шатуна на Минске. Порядок действий.

Несмотря на то, что со временем на любом мотоцикле шатун приходит в негодность, какой бы он не был надежный, чаще всего коленвал мотоцикла выходит из строя на двухтактных мотоциклах. В таком случае у хозяина мотоцикла есть два варианта. Можно купить и установить новый коленвал или же отремонтировать старый, сменив шатун, сепаратор и палец коленвала.

Стоит отметить, что покупать новый коленвал на Минск стоит только в том случае, если старый уже не спасти, так как его цена в несколько раз превышает цену отдельных деталей для ремонта. В любом случае вам придется сначала снять старый коленвал и шатун Минск, а затем установить новый или вернуть старый в обновленном виде. При этом сразу после ремонта могут появляться неприятные стуки, которые нужно будет устранить. Для этого можно использовать токарный станок, но если у вас его нет, не беда, существует более простой способ, доступный любому.

Распрессовка коленвала

Для перепрессовки коленвала Минск существует большое количество приспособлений как специализированных, так и самодельных, придуманных теми, кому приходилось проводить ремонт в домашних условиях. Наиболее надежным и легким, особенно для тех, кто выполняет распрессовку впервые, является способ основанный на раздавливании щек коленвала с использованием зубила или любого другого примерно подходящего по форме инструмента.

Перед тем, как проводить распрессовку, важно зафиксировать значения зазоров между поверхностью шатуна и поверхностью щек коленвала. Для это при помощи штангеля измерьте зазоры и запишите полученные данные.

Для того, чтобы перепрессовка коленвала Минск была выполнена, в первую очередь следует снять сам коленвал, для этого следуйте приведенной ниже инструкции:

-

— Установите два металлических конуса по обе стороны шатуна, после этого последовательно наносите средней силы удары по каждому из них. Это приведет к тому, что под давлением конусов, щеки коленвала разъедутся.

В случае, если сам конус не достаточно широкий и его не хватает для того, чтобы полностью открыть коленвал, под щеки можно подложить небольшой металлический брусок или пластинку.

-

— После того, как половинки коленвала разъединятся, откроется доступ к шатуну. Снимайте его вместе с сепаратором.

-

— Теперь вытащите палец коленвала мотоцикла.

Это не должно составить труда и тут может возникнуть только одна проблема. Иногда случается, что палец выходить только из одной из щек коленвала и остается надежно закрепленным в другой. В таком случае его нужно выстукивать с помощью прочной оправки. Ее толщина должна примерно равняться толщине самого пальца. Для того, чтобы выбить палец следует использовать тяжелый молоток, так как, легкого может не хватить. Обратите внимание на то, что выбивать палец необходимо с внешней стороны щеки.

Это не должно составить труда и тут может возникнуть только одна проблема. Иногда случается, что палец выходить только из одной из щек коленвала и остается надежно закрепленным в другой. В таком случае его нужно выстукивать с помощью прочной оправки. Ее толщина должна примерно равняться толщине самого пальца. Для того, чтобы выбить палец следует использовать тяжелый молоток, так как, легкого может не хватить. Обратите внимание на то, что выбивать палец необходимо с внешней стороны щеки.

Запрессовка коленвала

Обратная сборка коленвала в рабочее состояние не представляет особых сложностей. В качестве рабочей поверхности, на которой будет проводиться перепрессовка коленвала Минск, может послужить автомобильный блок, сделанный из чугуна, хотя идеальным вариантом будет наковальня.

-

— Возьмите новый палец и забейте в одну из щек коленвала. Желательно в ту, в которой оставался старый палец. Обратите внимание на то, что в отличие от снятия старого пальца, которое проводилось с внешней стороны щеки, установка нового должна проходить с внутренней стороны.

-

— Наденьте на палец сначала сеператор, а затем шатун Минск.

-

— Установите щеку коленвала таким образом, чтобы палец надежно упирался в поверхность наковальни.

-

— Теперь совместите вторую щеку коленвала с пальцем и начинайте забивать его во внутрь. Делать это желательно также с использованием тяжелого молотка.

Делайте все осторожно, даже несмотря на то, что вбиваете палец в щеку коленвала, так как вы можете случайно нанести удар по резьбе или другим не слишком прочным частям коленвала. Это приведет к деформации и скорее всего к покупке нового коленвала. После того, как коленчатый вал спрессован, снова с помощью штангеля проверьте зазоры. Если они не совпадают, с теми, которые вы записали ранее, разведите щечки с помощью уже описанного выше метода или наоборот немного сбейте их вместе, пока зазор не достигнет необходимого значения. Проследите за тем, чтобы палец полностью скрывался в коленвале. Если это не так, вбейте его внутрь.

Если это не так, вбейте его внутрь.

Центровка коленвала

Теперь, когда все собрано, как уже писалось выше, могут появиться посторонние стуки. Это происходит от того, что валы не сбалансированы и их необходимо скорректировать. Чаще всего балансировку валов производят с помощью токарного станка, однако существует способ, доступный в домашних условиях:

-

— При помощи штангеля поочередно измеряйте каждую из щек коленвала. Как правило, они одинаковы, но также бывает небольшая погрешность. Учитывайте ее при дальнейших действиях.

-

— Теперь приложите штангель к одной из щек коленвала. Если он лег не ровно, то одна из щек выше или ниже другой.

-

— Ударами молотка изменяйте положение щек, относительно друг друга, пока не достигнете того, что штангель будет ложиться идеально ровно на каждую из них. Проследите за тем, чтобы не было никаких зазоров.

Не забывайте, что коленвал обычно делают из мягкого метала и нему нельзя сильно бить молотком, иначе вы рискуете повредить шатун Минск, а деформированный он вряд ли сможет исправно функционировать.

Бывают случаи, когда щеки отличаются друг от друга не только по длине, но и в диаметре. Эта разница не может быть большой, однако сильно влияет на процесс центровки коленвала и ее также нужно учитывать.

Ремонт коленвала (кривошипа) мотоцикла.

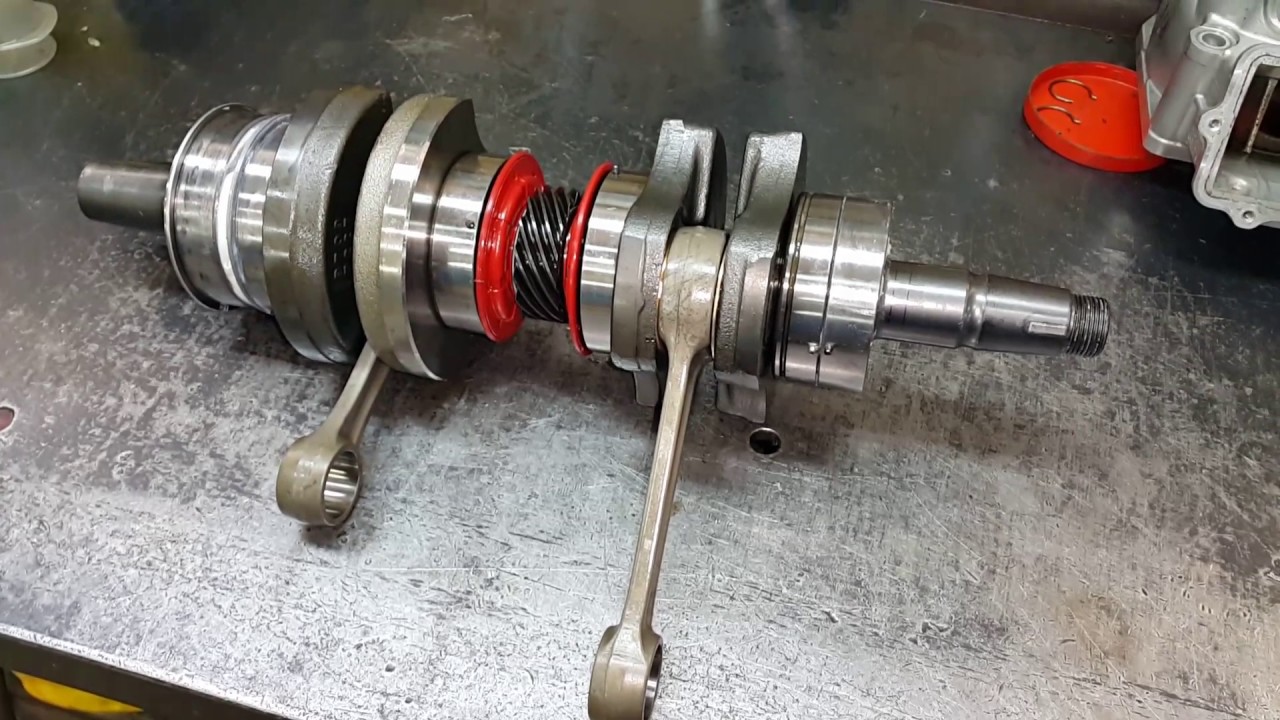

Коленвалы мотоциклов бывают двух типов: первый — с подшипниками качения (роликовыми), и второй — с подшипниками скольжения (вкладышами). Со вторыми намного проще — разобрал шатуны (их нижние головки) — шлифанул шейки вала и собрал с новыми ремонтными вкладышами. Намного сложнее обстоят дела с первым типом коленвала, и многие владельцы мотоциклов, не смотря на немаленькую цену кривошипа, покупают новый, а изношенный старый просто выбрасывают. Ну а что же делать владельцам тех мотоциклов, коленвал которых не так то просто найти в продаже, например антикварных или редких моделей (например наш надёжный К-750 или М-72). В этой статье мы рассмотрим, как можно восстановить коленчатый вал (кривошип) подобного типа своими силами.

Застучавший и подлежащий ремонту кривошип, ни в коем случае нельзя эксплуатировать до образования в подшипнике нижней головки шатуна большой выработки (большого зазора), которая вызывает при работе двигателя сильный стук. При сильном стуке и продолжительной работе двигателя, на трущихся поверхностях кривошипного пальца, на поверхности нижней головки шатуна и на роликах образуются сильные повреждения и выкрашивания .

В таком случае, ремонт будет намного сложнее, а палец и шатун не удастся отремонтировать и их придётся выкинуть. А если двигатель редкой модели, то найти в продаже новый палец и шатун не так то просто. Поэтому при появлении первого, даже не сильного стука, такой двигатель желательно уже не эксплуатировать, а заняться ремонтом. В этом случае, ремонт можно будет сделать намного легче.

Разборка коленвала (кривошипа).

У коленвала первого типа любого мотоциклетного двигателя, основным изнашивающимся узлом, отремонтировать который сложно, является роликовый подшипник нижней головки шатуна. И для ремонта этого подшипника, нужно отделить шатун от коленвала. А чтобы снять шатун с неразборной нижней головкой, коленвал необходимо распрессовать, так как такие кривошипы собирали на заводе с прессовой (неподвижной) посадкой.

И для ремонта этого подшипника, нужно отделить шатун от коленвала. А чтобы снять шатун с неразборной нижней головкой, коленвал необходимо распрессовать, так как такие кривошипы собирали на заводе с прессовой (неподвижной) посадкой.

Распрессовка коленвала двухцилиндрового оппозитного двигателя.

а — съёмник для распрессовки, б — установка кривошипа в съёмник. 1 — паз, 2 — корпус съёмника, 3 — винт с упорной резьбой.

Для распрессовки кривошипа может потребоваться гидравлический пресс или специальный резьбовой съёмник, такой как на рисунке слева. Размеры такого съёмника естественно зависят от размеров щёк коленвала (кривошипа). С помощью съёмника захватывают наружную щёку коленвала (см. рисунок), установив её в специальные проточки в корпусе съёмника, а винт съёмника, диаметром 27 мм с упорной резьбой, упирают в кривошипный палец (между винтом и пальцем желательно подложить медную, латунную или бронзовую шайбу).

Для двухтактных двигателей, у которых щёки коленвала имеют круглую форму, съёмник изготавливают немного другой, исходя из размеров круглых щёк конкретного двигателя. Но принцип одинаковый.

Но принцип одинаковый.

Но если у вас очень старый двигатель, то усилия такого съёмника может и не хватить, так как за долгие годы совместной жизни, детали кривошипа буквально срастаются между собой.

В таком случае полезно будет немного нагреть щёки кривошипа, но несильно (примерно до быстрого испарения капель воды с поверхности). И после этого опять попробовать крутить винт съёмника, и в этот момент обстукивать щёки (по кругу) медным молотком. Если и это не поможет, тогда следует воспользоваться гидравлическим прессом.

При использовании пресса, следует установить с двух сторон под наружную щеку коленвала две болванки, а шток пресса упереть в палец кривошипа, через шайбу из латуни или бронзы. Но усилие пресса не должно превышать 50 тонн (лучше начинать с 10 тонн, постепенно увеличивая усилие, если палец не поддаётся), иначе большее усилие может привести к искривлению деталей кривошипа, и впоследствии отцентровать такой коленвал впоследствии не получится.

При приложении усилия пресса, если палец не начал сдвигаться относительно щеки, то в таком случае не следует увеличивать усилие, а нужно начать обстукивать медным молотком щеку кривошипа. Только работать следует аккуратно, и беречь руки, так как палец может внезапно выстрелить из щеки.

Только работать следует аккуратно, и беречь руки, так как палец может внезапно выстрелить из щеки.

Коленвал (кривошип) двигателя К-750 или М-72.

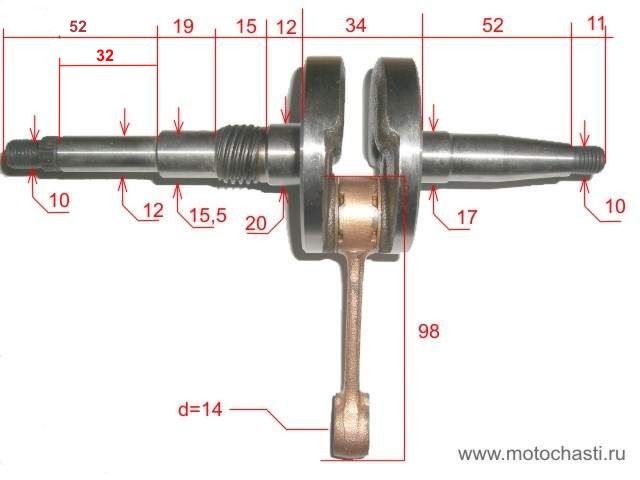

Коленвалы двухцилиндровых двигателей таких мотоциклов (да и других тоже, например мотоцикла УРАЛ), состоят из двух крайних щёк, изготовленных как одно целое с коренными шейками (цапфами, и благодаря им — кривошип висит в коренных подшипниках картера). Так же коленвал состоит ещё из средней щеки и двух кривошипных пальцев.

Причём один конец у кривошипных пальцев, слегка обработан (сошлифован) на конус (конусность равна 1 к 140) и наружная поверхность пальца цементирована. Эти конусные концы кривошипных пальцев, запрессованы в крайние щёки, а их цилиндрические концы запрессованы в среднюю щеку. И внутренней обоймой роликового подшипника нижней головки шатуна, по которой прокатываются ролики, служит наружная поверхность пальца (двух пальцев, так как мотор двухцилиндровый).

Ну а наружной обоймой роликового подшипника, является шлифованная, а затем цементированная и закалённая внутренняя поверхность нижней головки шатуна. И между наружной поверхностью пальца и внутренней поверхностью нижней головки шатуна, находятся 12 роликов, зафиксированных сепаратором из дюралюминия.

И между наружной поверхностью пальца и внутренней поверхностью нижней головки шатуна, находятся 12 роликов, зафиксированных сепаратором из дюралюминия.

Когда коленвал будет разобран (распрессован), можно установить ремонтные ролики увеличенного диаметра, а можно установить новый шатун, новый палец (тоже можно увеличенного диаметра) и новые ролики. При любых установках, следует стремиться обеспечить радиальный зазор в подшипнике, в пределах от 0,01 до 0,02 мм — это даст гарантию нормальной работы подшипника. И если будут меняться шатуны и пальцы, то следует проверить, чтобы их вес был абсолютно одинаковый.

Но как я уже говорил выше, если вовремя прекратить эксплуатировать застучавший кривошип, и вовремя начать ремонтировать его, то обычно пальцы и шатуны оставляют родные, и достаточно установить только ремонтные подшипники, с увеличенным диаметром роликов, но учитывая зазоры в подшипнике, приведённые выше — это важно.

Если зазор в подшипнике будет чуть более 0,02 мм, то срок службы роликового подшипника уменьшится, но всё же при качественном моторном масле, пробег в 10 — 15 тысяч км. всё же можно будет достичь. Но вот если зазор в подшипнике будет менее 0,01 мм или его вообще не будет, то роликовый подшипник может разрушиться уже в первые часы работы мотора.

всё же можно будет достичь. Но вот если зазор в подшипнике будет менее 0,01 мм или его вообще не будет, то роликовый подшипник может разрушиться уже в первые часы работы мотора.

Сейчас можно и не найти кривошипный палец в продаже, но зная из чего сделан заводской, можно всё таки попытаться заказать его грамотному токарю, а почему попытаться и почему только грамотному токарю ??? Потому что, как я уже говорил — с одной стороны палец имеет очень плавный конус, равный 1 к 140. И этот конус, с учётом всех размеров может сделать только хороший токарь.

Палец кривошипа изготавливают из стали марки 12ХН3, затем цементируют на глубину 0,7 — 0,8 мм, и в итоге твёрдость по Роквеллу составляет 56 — 62.

Раньше на заводском пальце обозначали их вес и диаметр на его торце, цифрами обозначали вес пальца, например 320, 322, 324 и цветной меткой, которая обозначала их диаметр — смотрим ниже.

- Красная ——————- 36,000 — 35,996 мм. — это диаметр кривошипного пальца.

- Белая ——————- 35,996 — 35,992 мм.

- Зелёная ——————- 35,992 — 35,998 мм.

- Чёрная ——————- 35,998 — 35,984 мм.

Если вам попался палец без обозначений, то диаметр определяем замеряя его микрометром, а вес пальца определяем взвешиванием.

Вес и диаметр нижней головки шатуна тоже имеет свои обозначения. Вес пишется на нижней головке шатуна сбоку, например 198, 200, 202, 204. Ну а диаметр помечают на головке шатуна краской, и цвета смотрите ниже, может кому то пригодится.

- Красная —————— 50,012 — 50,009 мм.

- Белая —————— 50,009 — 50,006 мм.

- Зелёная —————— 50,006 — 50,003 мм.

- Чёрная —————— 50,003 — 50,000 мм.

Ну и ролики, при желании тоже можно изготовить самостоятельно, если конечно вы найдёте нужную стать, марки ШХ15. После вытачивания их на станке, их шлифуют, затем калят до твёрдости по Роквеллу 61 — 65. Ну и в конце желательно отполировать их до зеркального блеска. Номинальный размер ролика 7 мм, а его длина 10 мм. Их тоже изготавливали по ремонтным группам, и размеры групп я привожу ниже.

- 1 группа —- 7,004 — 7,002 мм.

- 2 группа—- 7,002 — 7,000 мм.

- 3 группа—-7,000 — 6,998 мм.

- 4 группа—- 6,998 — 6,996 мм.

- 5 группа—- 6,996 — 6,994 мм.

- 6 группа—- 6,994 — 6,992 мм.

Если удастся купить подшипники нижней головки шатуна, то их комплектуют согласно цветным меткам и весу деталей. Естественно, что комплектуемые детали должны иметь метки одинакового цвета, а оба шатуна не должны отличаться по весу более чем на два грамма.

Восстановление изношенного кривошипного пальца.

К примеру, при отсутствии нового кривошипного пальца с красной меткой (см. выше), можно использовать не сильно изношенный старый палец (если он не изношен в виде овала), если компенсировать его износ применением шатуна с чёрной меткой и применить ролики первой группы. Там можно «играться» и с другими группами. Но в итоге, как я уже говорил, должен получиться зазор подшипника, в пределах от 0,01 до 0,02 мм. И как я уже писал выше, можно получить зазор немного больше, но никак не меньше, иначе подшипник испортится в первые минуты работы двигателя.

Но в большинстве случаев, при эксплуатации двигателя, кривошипный палец изнашивается неравномерно — в виде овала или ступеньки. И в большинстве случаев, нужно изготавливать или искать новый палец. И как было написано выше, при вытачивании кривошипного пальца на станке, наиболее трудно добиться точного выдерживания размеров конуса пальца.

Поэтому можно не изготавливать кривошипный палец с нуля, а восстановить изношенный палец, чтобы убрать овал или ступеньку при обработке его рабочей части (там где прокатывались ролики подшипника) на шлифовальном станке или притиром. После обработки и устранения овальности и ступеньки кривошипного пальца, в его подшипник устанавливают ролики большего диаметра, но такого, чтобы получить зазор в пределах от 0,01 до 0,02 мм.

При покупке или изготовлении роликов подшипника нижней головки шатуна, необходимо обратить внимание не только на чистоту шлифовки и полировки их поверхности, а так же на их точные размеры диаметров и длины (и одинаковость этих размеров), но так же следует внимательно рассмотреть, насколько хорошо заполировано закругление перехода от цилиндрической части ролика в его торец.

И если при покупке вы обнаружите острые края роликов без закруглений, то такие ролики довольно быстро разрушат или выработают рабочие поверхности пальца и отверстия нижней головки шатуна. Такие ролики покупать не советую, а если других нет, то придётся их дорабатывать (скруглять и полировать их края).

Сборка коленвала (кривошипа).

По заводской технологии сборки коленвала, сначала запрессовывают кривошипные пальцы в крайние щёки, а после этого запрессовывают в среднюю щеку, с натягом в 0,08 — 0,1 мм, щеку желательно предварительно немного подогреть.

Но заводскую технологию можно не использовать, для упрощения сборки кривошипа. Кривошипные пальцы сначала запрессовывают в среднюю щеку, а затем уже напрессовывают на пальцы крайние щёки, естественно установив подшипники и шатуны на пальцы, с необходимыми зазорами. Греть среднюю щеку если и можно, то только несильно, не более 100 градусов, например в кипящей воде. Иначе при запрессовке может нарушится термообработка пальцев.

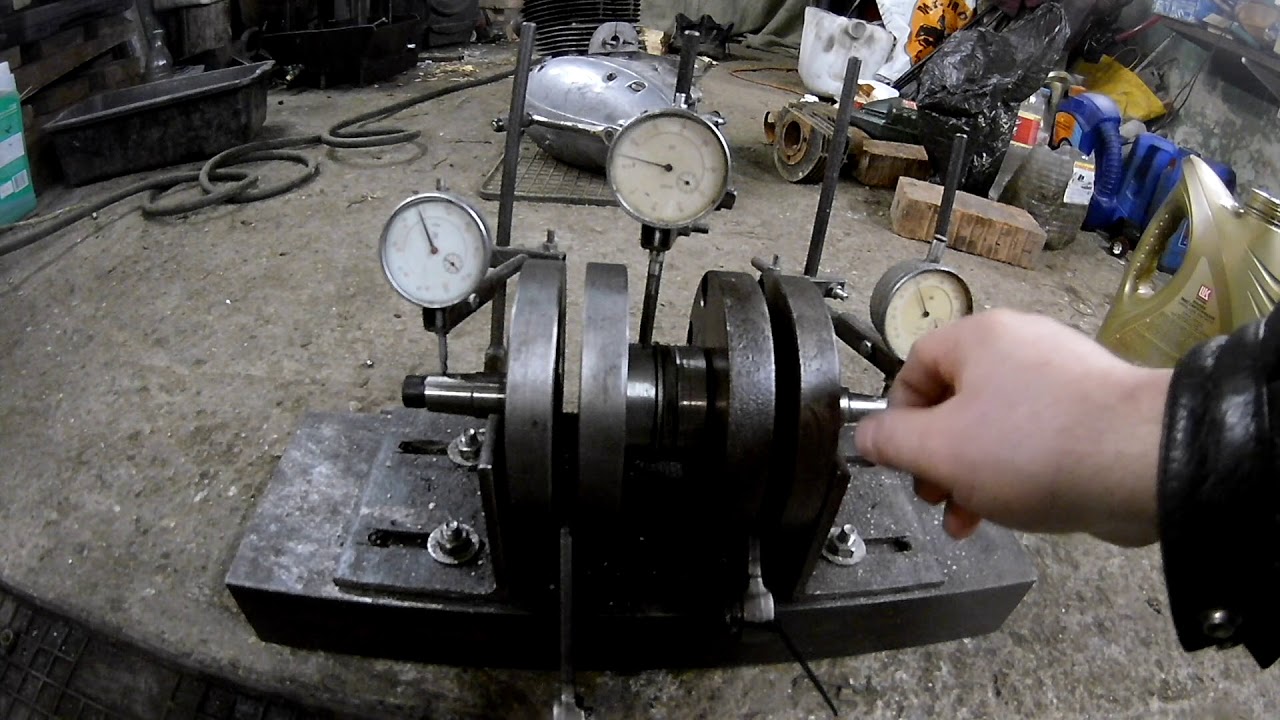

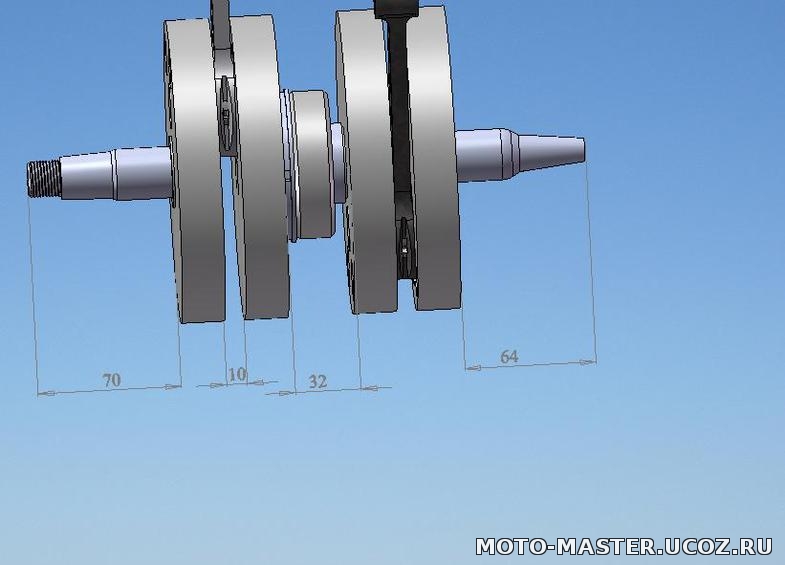

После запрессовки кривошипа, его необходимо отцентровать на специальном устройстве с конусами, или в центрах токарного станка. Биение щёк коленвла, на длине 20 мм не должно быть более 0,05 мм, а лучше не более 0,02 мм. Положение щёк выравнивают ударами медного или свинцового молотка по щекам, если щёки скручены (то есть если шейки параллельны, но не соосны, как показано на рисунке выше над буквой «б» , или сжатием щёк в тисках через алюминиевые прокладки, если шейки расположены под углом (как на рисунке выше над буквой «а»).

Все эти операции следует делать по чуть-чуть, постоянно проверяя расстояние между щёками мерительным инструментом, а лучше в центрах токарного станка и индикаторов часового типа, чтобы не «переборщить». В итоге положение щёк должно получиться как на рисунке над буквой «в».

Остаётся заменить бронзовые втулки верхней головки шатуна (а лучше это сделать когда коленвал распрессуется и шатуны будут отделены от кривошипа), если они изношены, об этом я уже писал и можно почитать как это правильно сделать вот тут, а так же вот здесь. Затем останется установить собранный практически новый коленвал в двигатель, и собрать его.

Затем останется установить собранный практически новый коленвал в двигатель, и собрать его.

Кстати, после ремонта коленвала, желательно его отбалансировать вместе с маховиком и сцеплением, и как это сделать в гаражных условиях, я написал вот в этой статье.

В следующей статье, я напишу как восстановить (отремонтировать) коленвал мотоциклетного двигателя так, что родные пальцы кривошипа останутся, но несмотря на это срок службы коленвала возрастёт в несколько раз (статью читаем здесь), удачи всем.

Статья Центрирование коленчатого вала. Как отцентровать коленв… на БАЗАМОТО

Как отцентровать коленвал ?

«Прочитали в февральском номере журнала «За рулем» за этот год, что в мастерской г. Каунаса ремонтируют коленчатые валы мотоциклов «Ява» заменой шатуна. Расскажите, пожалуйста, как проверяют после этого центровку вала. От группы «явистов» — П. Русанов, г. Ставрополь».

«При ремонте двигателя мотоцикла ИЖ Планета уронил коленчатый вал. Как восстановить теперь его центровку! — К. Пусков, г. Вышний Волочек».

Как восстановить теперь его центровку! — К. Пусков, г. Вышний Волочек».

Соосность, цапф коленчатого вала (и коренной шейки в трехопорных валах) — обязательное условие нормальной работы двигателя. Чем больше их несоосность, тем сильнее вибрация двигателя, выше механические потери и меньше срок службы коренных подшипников коленчатого вала (внутренние их кольца перекашиваются и защемляют шарики или ролики). Иногда страдают даже посадочные гнезда в картере. Коленчатые валы отечественных мотоциклов (кроме «Днепра»), а также «Явы» и «Паннонии» выполнены составными (рис. 1). Их цапфы и шейки (пальцы) соединены со щеками (маховиками) посредством прессовой посадки — диаметр отверстия при этом меньше диаметра пальца или цапфы. В коленчатых валах двухцилиндровых ижевских двигателей мотоциклов ИЖ Юпитер, ИЖ Юпитер 2 цапфы после сборки приварены к щекам.

Чтобы обеспечить соосность (в пределах до 0,01 мм), на заводе цапфы шлифуют уже на собранном коленчатом валу. Вследствие этого наружная (шлифуемая) часть цапфы становится эксцентричной по отношению к запрессованному концу; при ремонте вала замена цапфы без последующей шлифовки невозможна.

Вследствие этого наружная (шлифуемая) часть цапфы становится эксцентричной по отношению к запрессованному концу; при ремонте вала замена цапфы без последующей шлифовки невозможна.

Необходимость проверить соосность коленчатого вала возникает обычно после его ремонта, разборки двигателя без соответствующих приспособлений (исключающих деформацию вала) и в других подобных случаях.

Ремонт коленчатого вала, связанный с заменой шатунных подшипников, предусмотрен только на мотоциклах «Ява». Для них завод выпускает специальный комплект: шатун в сборе с роликовым подшипником и пальцем. Методика этой работы подробно изложена в книге «Ремонт мотоциклов «Ява» (А. К. Михеев и Б. В. Синельников, «Машиностроение», 1971).

Соосность цапф (и коренной средней шейки) вала определяют по биению их посадочных поверхностей при вращении вала в поверочных центрах или центрах токарного станка (рис. 2). Величину биения — она- вдвое больше величины несоосности — измеряют закрепленным на стойке индикатором часового типа с ценой деления 0,002—0,01 мм.

В домашних условиях, при отсутствии таких центров соосность вала с достаточной точностью можно определить на ровной поверхности стола или стекла. На цапфы надевают коренные подшипники так, как они располагаются в двигателе. Если внутренние кольца их садятся со значительным натягом (например, у мотоциклов Ява ), лучше воспользоваться другими, технологическими подшипниками, даже изношенными, внутреннее отверстие которых шлифуют (хотя бы шкуркой) для более легкой их установки. В противном случае можно повредить вал при монтаже и снятии подшипников.

Далее кладут вал на М-образные подставки, деревянные или металлические, устойчиво закрепленные на столе (рис. 3).К концам вала подводят индикаторы (в крайнем случае можно работать одним) и, вращая вал, определяют на одинаковом расстоянии от подшипников наивысшие и низшие точки цапф, отмечая их соответственно знаками «+ » и « — ».

Поворачивают вал так, чтобы ось шатунного пальца располагалась горизонтально в одной плоскости с цапфами. Наивысшие (или низшие) точки должны находиться при этом примерно в одной плоскости. Если это условие нарушено, значит, щеки развернуты одна относительно другой на шатунном пальце (рис. 4).Ударами молотка по выступающей щеке поворачивают ее в сторону другой щеки до совмещения их в одной плоскости. Добившись этого, вновь определяют места наибольших отклонений цапф и ставят вал так, чтобы шатунный палец находился вверху. Если при этом обе точки «+» окажутся вверху (рис. 5), щеки нужно сжать с противоположной пальцу стороны молотком или струбциной, а если внизу (рис. 6), — наоборот, раздвинуть щеки рычагом. Постепенно меняя их положение, добиваются минимального биения цапф. Допустимой считается величина до 0,03 мм.

Наивысшие (или низшие) точки должны находиться при этом примерно в одной плоскости. Если это условие нарушено, значит, щеки развернуты одна относительно другой на шатунном пальце (рис. 4).Ударами молотка по выступающей щеке поворачивают ее в сторону другой щеки до совмещения их в одной плоскости. Добившись этого, вновь определяют места наибольших отклонений цапф и ставят вал так, чтобы шатунный палец находился вверху. Если при этом обе точки «+» окажутся вверху (рис. 5), щеки нужно сжать с противоположной пальцу стороны молотком или струбциной, а если внизу (рис. 6), — наоборот, раздвинуть щеки рычагом. Постепенно меняя их положение, добиваются минимального биения цапф. Допустимой считается величина до 0,03 мм.

Иногда места наибольших отклонений цапф располагаются по обе стороны от оси вала. Это значит, что цапфы отстоят на разных расстояниях от шатунного пальца. Биение, вызываемое этим обстоятельством, устранить правной вала невозможно. Если оно превышает 0,05 мм, вал следует заменить.

Центровку коленчатого вала двигателя Ява 350, имеющего среднюю коренную шейку, проводят аналогичным образом. Сначала добиваются соосности одной цапфы со средней шейкой, а затем другой.

Б. СИНЕЛЬНИКОВ, инженер

1972N08P32

Коленвал. Сборка. / Ремонт / Мотоклуб «УРАЛ»

Продолжаю свой пост по сборке коленвала. Свой родной коленвал я полностью разобрал с помощью самопального пресса из 20-ти тонного домкрата. Идея была в том, что раз у второго коленвала гнутый только один шатун, то чтобы не нарушать соостность всех частей коленвала, спрессовать только одну щеку, поменять шатун и запресовать ее обратно. Все спрессовывалось вот на таком самодельном «столике», сваренном из уголка, и столешницы, вырезанной из стали толщиной 17 мм.Вот примерно так выглядела вся эта конструкция. Вырез в столешнице был сделан аккурат под шатун, чтобы верхняя щека хотя бы краями зацепилась за эту столешницу вокруг шатуна.

Надо сказать, что распрессовка прошла успешно, щека была снята, шатун заменен. Перед распрессовкой на щеку и палец была нанесена риска, чтобы потом запрессовать щеку точно на свое место. Настало время для запрессовки щеки обратно. Было решено запрессовывать на горячую, для этого щеку нагрели на газовой портативной плитке (да да, несмотря на наличие гаража добрая половина ремонта проводилась в квартире на кухне xD )

Надо сказать, что распрессовка прошла успешно, щека была снята, шатун заменен. Перед распрессовкой на щеку и палец была нанесена риска, чтобы потом запрессовать щеку точно на свое место. Настало время для запрессовки щеки обратно. Было решено запрессовывать на горячую, для этого щеку нагрели на газовой портативной плитке (да да, несмотря на наличие гаража добрая половина ремонта проводилась в квартире на кухне xD )Все прошло удачно, нагрел щеку, пассатижами посадил на место, пару раз ударил кувалдочкой через проставку, потом этой же кувалдочкой подогнал щеку, чтобы риски были на месте и была соблюдена вся соостность. После чего коленвал был перевезен в другой гараж, где находится самопальный 20-ти тонный пресс, выглядящий так, будто он был сооружен из того что было во время зомбиапокалипсиса.

К сожалению, весь столик из уголка уже не убирался под пресс, поэтому запрессовывалась щека только на самодельной столешнице.

Естественно, на постапокалиптическом прессе манометра не было, поэтому какое усилие было приложено для запрессовки я не знаю, но то что столешницу погнуло — это факт.

Коленвал собран, визуально все выглядит отлично. К сожалению в связи с износом всех деталей полностью от биения шатунов избавиться не удалось, но оно было сведено к минимуму, порядка одной сотой.

Теперь на очереди проверка и устранение биения коренных шеек коленвала.

Жду вопросы, отзывы, предложения и замечания в комментариях.

Замена шатуна на Минске. Порядок действий.Несмотря на то, что со временем на любом мотоцикле шатун приходит в негодность, какой бы он не был надежный, чаще всего коленвал мотоцикла выходит из строя на двухтактных мотоциклах. В таком случае у хозяина мотоцикла есть два варианта. Можно купить и установить новый коленвал или же отремонтировать старый, сменив шатун, сепаратор и палец коленвала. Стоит отметить, что покупать новый коленвал на Минск стоит только в том случае, если старый уже не спасти, так как его цена в несколько раз превышает цену отдельных деталей для ремонта. Распрессовка коленвалаДля перепрессовки коленвала Минск существует большое количество приспособлений как специализированных, так и самодельных, придуманных теми, кому приходилось проводить ремонт в домашних условиях. Наиболее надежным и легким, особенно для тех, кто выполняет распрессовку впервые, является способ основанный на раздавливании щек коленвала с использованием зубила или любого другого примерно подходящего по форме инструмента. Перед тем, как проводить распрессовку, важно зафиксировать значения зазоров между поверхностью шатуна и поверхностью щек коленвала. Для это при помощи штангеля измерьте зазоры и запишите полученные данные. Для того, чтобы перепрессовка коленвала Минск была выполнена, в первую очередь следует снять сам коленвал, для этого следуйте приведенной ниже инструкции:

В случае, если сам конус не достаточно широкий и его не хватает для того, чтобы полностью открыть коленвал, под щеки можно подложить небольшой металлический брусок или пластинку.

Запрессовка коленвалаОбратная сборка коленвала в рабочее состояние не представляет особых сложностей. В качестве рабочей поверхности, на которой будет проводиться перепрессовка коленвала Минск, может послужить автомобильный блок, сделанный из чугуна, хотя идеальным вариантом будет наковальня.

Делайте все осторожно, даже несмотря на то, что вбиваете палец в щеку коленвала, так как вы можете случайно нанести удар по резьбе или другим не слишком прочным частям коленвала. Это приведет к деформации и скорее всего к покупке нового коленвала. После того, как коленчатый вал спрессован, снова с помощью штангеля проверьте зазоры. Если они не совпадают, с теми, которые вы записали ранее, разведите щечки с помощью уже описанного выше метода или наоборот немного сбейте их вместе, пока зазор не достигнет необходимого значения. Проследите за тем, чтобы палец полностью скрывался в коленвале. Если это не так, вбейте его внутрь. Центровка коленвалаТеперь, когда все собрано, как уже писалось выше, могут появиться посторонние стуки. Это происходит от того, что валы не сбалансированы и их необходимо скорректировать.

Не забывайте, что коленвал обычно делают из мягкого метала и нему нельзя сильно бить молотком, иначе вы рискуете повредить шатун Минск, а деформированный он вряд ли сможет исправно функционировать.

Бывают случаи, когда щеки отличаются друг от друга не только по длине, но и в диаметре. Эта разница не может быть большой, однако сильно влияет на процесс центровки коленвала и ее также нужно учитывать. |

Как снять коленчатый вал газонокосилки | Home Guides

Коленчатый вал газонокосилки действует как мост между поршнями и маховиком и является важной частью запуска двигателя. Коленчатый вал принимает на себя движения поршней вверх и вниз и вращает маховик по кругу, который также приводит в действие ремень вентилятора и трансмиссию. Перед установкой нового коленчатого вала необходимо снять сломанные коленчатые валы. Сломанный коленчатый вал — один из наиболее дорогостоящих ремонтов газонокосилки, но он намного дешевле, чем покупка новой газонокосилки.

Наклонно-нажимные газонокосилки для слива топлива из топливного бака, если бак прикреплен к двигателю; возможно, вы захотите слить топливо даже в моделях без установленного на двигателе топливного бака.

Отсоедините конец Z-образного крючка троса дроссельной заслонки двигателя от рычага дроссельной заслонки карбюратора с помощью плоскогубцев с острыми концами — возьмитесь за Z-образный конец плоскогубцами и поверните плоскогубцы, чтобы снять его с рычага дроссельной заслонки. Снимите стопорный винт и снимите узел воздушного фильтра с карбюратора.

Снимите стопорный винт и снимите узел воздушного фильтра с карбюратора.

Отверните винт крепления узла воздушного фильтра с помощью отвертки с плоским жалом и отложите винт в сторону. Снимите узел воздушного фильтра с карбюратора газонокосилки и отложите его для повторной сборки.

Осмотрите косилку на предмет соединений проводов, идущих к двигателю, и отсоедините провода. В этом нет необходимости для снятия коленчатых валов косилок.

Снимите свечу зажигания с цилиндра двигателя, чтобы коленчатый вал мог двигаться, не зацепляясь за свечу. Если вы не можете открутить свечу вручную, может потребоваться торцевой ключ для свечей зажигания.

Заблокируйте лезвие куском лома размером два на четыре блока под декой косилки, чтобы лезвия не могли вращаться во время работы.

Выкрутите и снимите болт крепления ножа газонокосилки, нож и шайбу с коленчатого вала. При работе с ездовой газонокосилкой необходимо снять болт крепления шкива и снять шкив с коленчатого вала.

Отверните болты крепления картера к шасси косилки с помощью торцевого ключа и снимите двигатель с шасси.Некоторые газонокосилки могут иметь маслозаливную трубку с фиксирующим винтом, который необходимо удалить. Снимите крепежные болты и снимите корпус вентилятора с картера в сборе.

Снимите стопорную гайку маховика и с помощью съемника маховика отделите маховик от коленчатого вала. Совместите болты съемника маховика с отверстиями для маховика. По мере затягивания болтов маховик отрывается от коленчатого вала.

Снимите крышку картера, расположенную снизу или рядом со шкивом двигателя, с картера двигателя с помощью торцевого ключа.

Установите двигатель в сборе на плоскую рабочую поверхность коленчатым валом вверх для облегчения доступа. Проверните шестерни коленчатого и распределительного валов, пока установочные метки на каждой шестерне не совпадут друг с другом. Осторожно снимите распределительный вал с картера, не ударяя распределительным валом о двигатель.

Поверните коленчатый вал, чтобы поршень оказался в центре цилиндра двигателя. Отвинтите крепежные болты и снимите торцевую крышку шатуна поршня с шатуна поршня.

Поверните коленчатый вал двигателя в направлении, противоположном шатуну поршня, чтобы обнажить сломанный коленчатый вал. Выдвиньте коленчатый вал из картера. Перед установкой нового коленчатого вала очистите картер от мусора полотенцем.

Справочная информация

Советы

- Посмотрите в руководстве пользователя газонокосилки схему, которая поможет вам определить и найти различные части двигателя и картера.

Writer Bio

Амелия Аллонси, которая раньше занималась оформлением тортов и увлекалась садоводством, чувствует себя как дома на кухне или с руками в грязи.Она получила степень бакалавра в Университете Западной Вирджинии. Ее работы были опубликованы в San Francisco Chronicle и на других сайтах.

Как полировать коленчатый вал

Коленчатый вал — это часть двигателя внутреннего сгорания, отвечающая за преобразование энергии поршней. Коленчатые валы состоят из шатунов, коренной шейки, шатунов и противовесов. Плата за ремонт коленчатого вала может быть дорогостоящей, поэтому ремонт коленчатого вала своими руками пригодится.Однако чем лучше вы ухаживаете за коленчатым валом путем полировки, тем реже будет проводиться ремонт.

Коленчатые валы состоят из шатунов, коренной шейки, шатунов и противовесов. Плата за ремонт коленчатого вала может быть дорогостоящей, поэтому ремонт коленчатого вала своими руками пригодится.Однако чем лучше вы ухаживаете за коленчатым валом путем полировки, тем реже будет проводиться ремонт.

Полировка коленчатого вала важна для работы двигателя. Самостоятельная полировка коленчатого вала — это баланс. Вы хотите, чтобы вал был хорошо отполирован и чист, не мешая слишком сильно. Для работы важной функцией коленчатого вала является его способность работать с шейкой. При чрезмерной полировке коленчатый вал может проскочить, а проскальзывание коленчатого вала может быть опасным.После полировки вала обязательно в течение нескольких дней следите за признаками проблем или неисправного датчика коленчатого вала.

Очистите рабочее место в гараже или на рабочем месте и соберите все свои принадлежности, прежде чем начать процесс. Для начала вам понадобится наждачная бумага с зернистостью двести и шнурок.

Если вы хотите полностью очистить и отполировать, вам нужно будет вынуть коленчатый вал из двигателя. Снимая вал, ищите канавки в головке и осматривайте вал в целом.Как только вал полностью вынут, аккуратно положите его на чистое рабочее место. При необходимости попросите кого-нибудь помочь вам измерить канавки на головке, чтобы определить нужный размер наждачной бумаги. Затем отрежьте наждачную бумагу с зернистостью 200, чтобы она вошла в канавки на головке коленчатого вала, и используйте эту бумагу вручную, чтобы отполировать и отполировать пространство. Идите медленно и работайте осторожно.

Наждачная бумага — Купите сейчас!

Шлифование Теперь возьмите шнурок и обвяжите его вокруг головки вала.Убедитесь, что шнурок плетется над головой вперед и назад, чтобы вы могли надежно держаться. После того, как все будет соткано в нужном месте, возьмитесь за оба конца шнурка и медленно потяните каждый конец в противоположных направлениях. Чем сильнее вы будете тянуть шнурок, тем легче будет тянуть его из стороны в сторону. Это хороший знак. Как только вы почувствуете, что шнурок почти не сопротивляется, остановитесь и осмотрите головку коленчатого вала. Если вам это нравится, то можете идти.

Чем сильнее вы будете тянуть шнурок, тем легче будет тянуть его из стороны в сторону. Это хороший знак. Как только вы почувствуете, что шнурок почти не сопротивляется, остановитесь и осмотрите головку коленчатого вала. Если вам это нравится, то можете идти.

Шнурки — Купите сейчас!

Если вам нужно немного дополнительного блеска голенища, возьмите шнурок и используйте его для этой удобной поделки. Возьмите кусок наждачной бумаги из карбида кремния (желательно мокрой / сухой) и разрежьте его на полоски желаемой ширины. Если вы используете этот метод, чтобы осветить дневник, разрежьте их на полоски шириной с дневник. Затем замочите полоски в керосине примерно на пять минут. Возьмите эти полоски и оберните их вокруг стержня.Закрепите обернутые полоски и несколько раз оберните шнурки сверху. У вас получится по одному концу шнурка в каждой руке. Затем просто потяните шнурок слева направо и протрите голенище. Это простой способ добиться великолепного блеска, не платя за дорогие электроинструменты.

Детали — ваш друг, когда вы вставляете коленчатый вал обратно в автомобиль или мотоцикл. Коленчатый вал — это то место, где детали автомобиля очень важны, и если вы не установите вал правильно, вы можете вызвать серьезные проблемы.Измерьте вал, а затем измерьте его снова. Получите хорошее измерение головы, чтобы убедиться, что она возвращается в нужное место с правой стороны машины. Вы рискуете зашлифовать шестерни и головку, если вставите вал обратно слишком быстро или неправильно, что в конечном итоге может привести к необходимости нового вала.

После того, как вы переустановили вал, протестируйте его или запустите. Вы довольно быстро узнаете, удалась ли ваша самодельная чистка коленчатого вала.

Когда вы совершаете покупки по ссылкам на нашем сайте, мы можем получать партнерскую комиссию.

Послепродажный рынок MAHLE в Северной Америке | Советы по установке

Поверхность, образованная шлифовкой, может вызвать истирание опорных поверхностей, если ее не отполировать. При полировке в направлении, показанном на фиг. 3 или 4, укладка поверхности меняется на противоположную за счет операции полировки, удаляя ворс, образованный шлифованием, и оставляя поверхностный слой, который не будет истирать поверхность подшипника.

При полировке в направлении, показанном на фиг. 3 или 4, укладка поверхности меняется на противоположную за счет операции полировки, удаляя ворс, образованный шлифованием, и оставляя поверхностный слой, который не будет истирать поверхность подшипника.

Валы из чугуна с шаровидным графитом особенно трудно шлифовать и полировать из-за структуры чугуна.Чугун с шаровидным графитом получил свое название от шаровидной формы графита в этом материале. При шлифовке появляются графитовые узелки, расположенные на поверхности шейки, оставляя рваные края, которые могут повредить подшипник. Полировка в правильном направлении позволит удалить неровные края этих открытых узелков.

Все вышеперечисленное основано на нормальном вращении двигателя по часовой стрелке, если смотреть спереди на двигатель. Для коленчатых валов, которые вращаются против часовой стрелки, таких как некоторые судовые двигатели, коленчатый вал должен быть зажат на противоположном конце во время шлифовки и полировки. Это то же самое, что смотреть на кривошип с фланцевого конца, а не с носового конца на прилагаемых рисунках.

Это то же самое, что смотреть на кривошип с фланцевого конца, а не с носового конца на прилагаемых рисунках.

В отличие от многих подшипников двигателей, доступных сегодня, в подшипниках двигателей Clevite используется превосходный материал Clevite TriMetal ™. Штампованный «Clevite», эта конструкция сочетает в себе прочность слоя медно-свинцового сплава на стальной основе и, наконец, третий слой из белого металла «баббит», нанесенный методом точного гальванического покрытия. TriMetal ™ — это идеальная конструкция подшипника, обеспечивающая характеристики от хороших до отличных, если судить по совместимости, способности заделки, скользкости и сопротивлению усталости.

Мы постоянно контролируем функционирование и работу всей линейки подшипников, оставаясь в курсе любых изменений или разработок, которые могут потребоваться для новых двигателей. И это означает, что подшипники лучше подходят для вашего двигателя. Если вы ищете подшипники двигателя, которые задают стандарты, выберите Clevite®. Потому что ты не согласишься на второе место.

Потому что ты не согласишься на второе место.

новых продуктов в разработке — John’s 4.9 Performance

Хорошая идея — микрополировать шейки коленчатого вала.Это дешево, легко и удобно при установке новых подшипников. Я собираюсь показать вам простой метод, которым вы можете воспользоваться дома и получить очень хорошие результаты. Как всегда, не торопитесь и хорошо поработайте

Давайте начнем с того, что соберем все необходимое для полировки коленчатого вала. Вам понадобится влажная / сухая наждачная бумага зернистостью 600 и 1000. Это доступно в большинстве магазинов автозапчастей на острове покраски и отделки. Вам также понадобится немного WD-40, малярная лента, магазинные полотенца и вакуумная трубка длиной 2 ½ дюйма или старый провод свечи зажигания.

Так выглядит журнал перед полировкой.

Отрежьте полоску влажной / сухой наждачной бумаги зернистостью 600 по ширине журнала, которую вы хотите отполировать. На этом коленчатом вале я буду полировать шейку шатуна цилиндров 7 и 8.

Оберните отрезанную полоску наждачной бумаги вокруг шейки и наложите конец на себя, но не слишком туго. Используйте кусок малярной ленты, чтобы закрепить конец наждачной бумаги.

Используйте удлинительную трубку на WD-40 и вставьте ее в смазочное отверстие соседней шейки. Влейте в это отверстие немного WD-40, чтобы ваш журнал, обернутый наждачной бумагой, промок изнутри.

Возьмите провод свечи зажигания или вакуумную трубку и оберните их вокруг цапфы наждачной бумагой. Теперь поочередно потяните за оба конца провода вилки, чтобы наждачная бумага могла вращаться вокруг цапфы. Это немного сложно и может потребовать некоторой практики, чтобы все исправить.Когда вы добьетесь плавного движения, сконцентрируйтесь на работе по всей ширине журнала. Для этого нужно от 25 до 50 раз

Удалите ленту и наждачную бумагу и протрите журнал чистым магазинным полотенцем. Внимательно посмотрите на журнал. Он должен был удалить некоторые мелкие дефекты поверхности и придать ей более однородный вид по всей ширине журнала.

Повторите этот процесс с влажной / сухой наждачной бумагой зернистостью 1000.Ваш конечный результат должен выглядеть так.

Это еще один журнал и еще восемь журналов! Не торопитесь с каждым. После завершения поверхность шейки коленчатого вала теперь должным образом подготовлена для установки новых подшипников, которые мы будем устанавливать при повторной сборке двигателя. Это важный шаг, не пропускайте его! Ты получил это.

* Примечание: Иногда при разборке двигателя вы можете случайно оставить зазубрину на опорной поверхности цапфы. Иногда такое случается, но это еще не конец света.Это можно исправить, используя небольшой кусок мокрой / сухой наждачной бумаги зернистостью 600. Смочите кусок наждачной бумаги WD-40 и осторожно отшлифуйте все выступающие части зазубрины, которые находятся на выше опорной поверхности. Достаточно ровно, чтобы он был гладким на ощупь и был на одном уровне с остальной опорной поверхностью. Еще раз: лучше меньше, да лучше. Не беспокойтесь о той части зазубрины, которая находится на ниже опорной поверхности. В любом случае ты не сможешь это исправить. Этот ремонт должен быть выполнен до полировки цапфы .

Достаточно ровно, чтобы он был гладким на ощупь и был на одном уровне с остальной опорной поверхностью. Еще раз: лучше меньше, да лучше. Не беспокойтесь о той части зазубрины, которая находится на ниже опорной поверхности. В любом случае ты не сможешь это исправить. Этот ремонт должен быть выполнен до полировки цапфы .

В следующий раз мы поговорим о том, как правильно очистить коленчатый вал, чтобы удалить любые частицы, оставшиеся от полировки.

Поиск баланса (Часть 1): Основы балансировки коленчатого вала

Машинистов и двигателестроителей давно учили, что при балансировке коленчатого вала его противовесы должны равняться весу вращающейся массы и равняться половине веса возвратно-поступательной массы.

Машинисты десятилетиями использовали эту формулу для расчета веса штанги.

Хотя этот метод очень хорошо работает для большинства уличных и гоночных двигателей V8 с углом наклона 90 градусов, на самом деле практически невозможно идеально сбалансировать коленчатый вал . Это связано с тем, что балансир не может учитывать такие переменные, как давление в цилиндре, сопротивление кольца, длину штанги, фазировку противовеса, частоту вращения двигателя, длину хода, трение подшипника, вторичные колебания, пары качания и статическую массу.

Это связано с тем, что балансир не может учитывать такие переменные, как давление в цилиндре, сопротивление кольца, длину штанги, фазировку противовеса, частоту вращения двигателя, длину хода, трение подшипника, вторичные колебания, пары качания и статическую массу.

Все эти факторы играют важную роль в балансе двигателя, но традиционная математическая формула, используемая для расчета веса штанги, их полностью игнорирует.Вместо этого, расчет веса штанги основан исключительно на измерении вращающегося веса и веса возвратно-поступательного движения, что является большим упрощением реальных динамических сил, действующих внутри двигателя, которые влияют на балансировку.

Другими словами, традиционный метод балансировки кривошипа — в лучшем случае несовершенная наука. Фактически, он вообще не основан на какой-либо реальной науке или математике. Это просто метод, основанный на пробах и ошибках, который хорошо работает в большинстве 90-градусных кросс-плоских V8.

Неудивительно, что по мере увеличения оборотов двигателя и мощности в лошадиных силах традиционные методы балансировки коленчатых валов становятся менее эффективными. Большая проблема для производителей двигателей — выяснить, как обойти эти ограничения, чтобы как можно точнее сбалансировать коленчатый вал в соответствии с требованиями каждой конкретной комбинации двигателей. Это объясняет, почему многие производители двигателей экспериментировали с такими приемами, как превышение баланса, и почему они часто становятся предметом интенсивных дискуссий.

Большая проблема для производителей двигателей — выяснить, как обойти эти ограничения, чтобы как можно точнее сбалансировать коленчатый вал в соответствии с требованиями каждой конкретной комбинации двигателей. Это объясняет, почему многие производители двигателей экспериментировали с такими приемами, как превышение баланса, и почему они часто становятся предметом интенсивных дискуссий.

Балансировка коленчатого вала всегда будет компромиссом, но, чтобы лучше понять, как более эффективно балансировать двигатель, мы сначала кратко изложим основы процесса балансировки. В будущих публикациях мы объясним недостатки традиционных методов балансировки, прежде чем, наконец, исследуем некоторые из передовых решений, с которыми экспериментировали ведущие гоночные команды, чтобы продлить срок службы двигателя в условиях экстремальных гонок на высоких оборотах.

Основы балансировки Правильная балансировка вращающегося узла в двигателе любой конструкции имеет первостепенное значение для увеличения производительности и долговечности. Типичный хотроддер войдет в моторный цех и скажет, что хочет, чтобы его вращающийся узел был сбалансирован до одного или двух граммов. Они думают, что они хотят, чтобы вы сделали так, чтобы все поршни и штоки весили в пределах пары граммов друг от друга, но большинство производителей качественного вторичного рынка уже делают это на заводе.

Типичный хотроддер войдет в моторный цех и скажет, что хочет, чтобы его вращающийся узел был сбалансирован до одного или двух граммов. Они думают, что они хотят, чтобы вы сделали так, чтобы все поршни и штоки весили в пределах пары граммов друг от друга, но большинство производителей качественного вторичного рынка уже делают это на заводе.

Настоящая цель балансировки вращающегося узла — убедиться, что противовесы коленчатого вала компенсируют вращающие и возвратно-поступательные силы, создаваемые поршнями и шатунами.

При использовании современных облегченных поршней и штоков для достижения этой цели обычно требуется снятие массы с противовесов кривошипа. С помощью чрезвычайно длинноходовых кривошипов, которые имеют более короткие противовесы, или вращающихся узлов с очень тяжелыми поршнями и шатунами, металлические вольфрамовые вставки могут вдавливаться в противовесы для увеличения массы.

Масса противовесов коленчатого вала должна составлять 100 процентов вращающейся массы и 50 процентов возвратно-поступательной массы. Чтобы определить, какую массу добавить или убрать с противовесов кривошипа, необходимо по отдельности измерить все компоненты вращающегося узла на высокоточной шкале. Поршни , кольца, пальцы, фиксаторы штифтов, и малый конец шатунов перемещаются вверх и вниз по каналам и составляют возвратно-поступательную массу вращающегося узла.

Чтобы определить, какую массу добавить или убрать с противовесов кривошипа, необходимо по отдельности измерить все компоненты вращающегося узла на высокоточной шкале. Поршни , кольца, пальцы, фиксаторы штифтов, и малый конец шатунов перемещаются вверх и вниз по каналам и составляют возвратно-поступательную массу вращающегося узла.

Обычно к массе, совершающей возвратно-поступательное движение, добавляется от пяти до 10 граммов, чтобы учесть вес моторного масла . Большой конец шатунов и подшипники шатунов вращаются вокруг средней линии коленчатого вала и, следовательно, представляют собой вращающуюся массу.

Во время процесса балансировки к каждой шейке штока болтами прикрепляются грузы для имитации массы пары поршней и штоков. Это потому, что каждая шейка штока поддерживает два набора поршней и штоков. После прикручивания грузиков к коленчатому валу балансир раскручивает узел примерно до 750 об / мин. Когда вращающийся узел останавливается, ЖК-дисплей балансира показывает количество и местоположение груза, который необходимо добавить или удалить, поскольку оператор медленно вращает рукоятку вручную.

Когда вращающийся узел останавливается, ЖК-дисплей балансира показывает количество и местоположение груза, который необходимо добавить или удалить, поскольку оператор медленно вращает рукоятку вручную.

Во второй части этой серии статей, посвященной балансировке двигателя, мы более подробно рассмотрим недостатки традиционных методов балансировки.

Автор: Джадсон Массингилл Джадсон Массингилл — соучредитель и главный инструктор Школы автомобильных машинистов в Хьюстоне, штат Техас. Вместе со своей женой Линдой он руководит одной из самых уважаемых школ профессионального машиностроения в стране. От NASCAR Sprint Cup до NHRA Pro Stock выпускники SAM входят в число лучших гоночных команд отрасли.Снятие коленчатого вала и подшипника

Снятие и замена коленчатого вала и коренных подшипников

Время: 2 часа

Инструменты: стандартный набор головок, головка коленчатого вала, прерыватель, щуп

Стоимость: примерно 50 долларов за подшипники и расходные материалы

Столовая посуда: качественный комплект для замены Коренные подшипники, Plastigage

Совет: Если вы планируете снимать коленчатый вал, оставляя узлы штока и поршня в отверстиях, прикрепите резиновую ленту к болту на каждой штанге и к повторно установленному болту масляного поддона. Это предотвратит попадание стержней в сторону и от ударов по блоку при вытягивании рукоятки.

Это предотвратит попадание стержней в сторону и от ударов по блоку при вытягивании рукоятки.

Повышение производительности: более прочная и долговечная нижняя часть

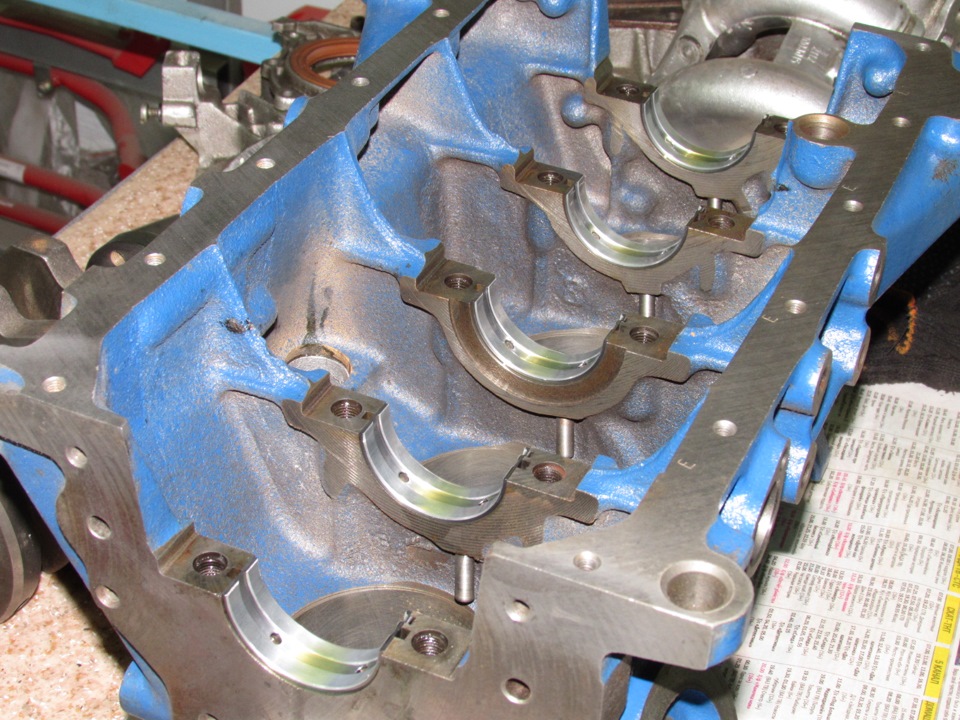

Начните со снятия крышек коренных подшипников с блока цилиндров.

Под задней крышкой вы найдете как задний главный сальник, так и упорный подшипник коленчатого вала.

Теперь кривошип можно поднять с блока двигателя и снять верхние коренные подшипники с их седел.

Процесс снятия коленчатого вала и замены коренных подшипников очень похож на процесс снятия шатунов и шатунных подшипников. Фактически, это почти идентично. Для справки см. Наш блог под названием «Шатуны и подшипники штанги». Хотя в некоторых случаях это возможно, когда двигатель еще находится в автомобиле, я бы не рекомендовал это делать. Лучше всего вынимать двигатель из шасси в чистой и хорошо организованной рабочей среде.

Очевидно, что сначала необходимо снять масляный поддон и насос, чтобы получить доступ к коленчатому валу и корпусам коренных подшипников. Убрав штоки в сторону, начните с откручивания крышек коренных подшипников от блока цилиндров. В зависимости от конструкции блока на одну главную крышку будет приходиться 2 или 4 болта. Блоки с четырьмя болтами использовались в большинстве заводских специальных высокопроизводительных двигателей для дополнительной прочности и жесткости. Обязательно отметьте расположение и направление основных крышек перед снятием коленчатого вала. Также обратите внимание на положение шпоночного паза в кривошипе, чтобы его можно было установить в той же ориентации.

Убрав штоки в сторону, начните с откручивания крышек коренных подшипников от блока цилиндров. В зависимости от конструкции блока на одну главную крышку будет приходиться 2 или 4 болта. Блоки с четырьмя болтами использовались в большинстве заводских специальных высокопроизводительных двигателей для дополнительной прочности и жесткости. Обязательно отметьте расположение и направление основных крышек перед снятием коленчатого вала. Также обратите внимание на положение шпоночного паза в кривошипе, чтобы его можно было установить в той же ориентации.

Как и аналогичный шатунный подшипник, коренной подшипник коленчатого вала состоит из двух половин или вкладышей; один в углублении крышки, а другой в колодке.При правильной затяжке они соединяются, образуя цельный кожух вокруг шейки коленчатого вала. Проверьте верхнюю и нижнюю половинки подшипников на предмет неравномерного износа или задиров. Всегда заменяйте обе гильзы вместе, даже если одна сторона все еще в хорошем состоянии. После установки подшипников еще раз проверьте все зазоры. Проверните кривошип вручную, чтобы проверить, не возникает ли чрезмерное сопротивление при вращении. Затяните все крышки коренных подшипников с соблюдением требований спецификации, за исключением крышки упорного подшипника.

Проверните кривошип вручную, чтобы проверить, не возникает ли чрезмерное сопротивление при вращении. Затяните все крышки коренных подшипников с соблюдением требований спецификации, за исключением крышки упорного подшипника.

На типичном Chevy с малым блоком упорный подшипник расположен под крышкой коренного подшипника №5. Это самая дальняя задняя крышка. Этот подшипник предназначен для обработки и сведения к минимуму толкающих вперед нагрузок, исходящих от трансмиссии. Высокое давление в пластинах и тяга гидротрансформатора часто вызывают износ и выход из строя упорного подшипника, особенно в высокопроизводительных приложениях.

Чтобы выровнять упорный подшипник и осевой люфт коленчатого вала, сначала вручную затяните болты упорного подшипника на задней главной крышке.Используя чистую монтировку, подденьте коленчатый вал до крайнего положения назад. После этого поверните кривошип до крайнего переднего хода. Это необходимо для того, чтобы верхняя и нижняя поверхности упорного подшипника были полностью установлены и совмещены друг с другом. Удерживая коленчатый вал в крайнем переднем положении, затяните и затяните колпачок с надлежащими характеристиками. Чтобы проверить осевой люфт кривошипа, измерьте зазор между выступом коленчатого вала и передней частью заднего коренного подшипника с помощью щупа. Осевой люфт также можно измерить на упорном подшипнике.Приемлемые допуски обычно находятся в диапазоне 0,003–010 дюймов.

Удерживая коленчатый вал в крайнем переднем положении, затяните и затяните колпачок с надлежащими характеристиками. Чтобы проверить осевой люфт кривошипа, измерьте зазор между выступом коленчатого вала и передней частью заднего коренного подшипника с помощью щупа. Осевой люфт также можно измерить на упорном подшипнике.Приемлемые допуски обычно находятся в диапазоне 0,003–010 дюймов.

Как снять шатуны

Ваша шатуна (или цепная система) состоит из звездочек и кривошипов, а также соединяющего их шпинделя, который в большинстве современных шатунов интегрирован в кривошип со стороны привода (правая сторона).

Есть много причин, по которым вы можете захотеть удалить это — например, чтобы установить новый нижний кронштейн (подшипники, которые позволяют шатунам плавно вращаться) или для замены изношенных звездочек.Единственный специальный инструмент, который вам понадобится для этого, — это гаечный ключ с подходящим адаптером для регулировочной крышки на левом кривошипе.

Здесь Чак использовал инструмент Park Tool BBT-9 Bottom Bracket Tool (19,99 фунтов стерлингов, madison.co.uk), в который встроен адаптер для крышек кривошипов Shimano. Наше руководство основано на системе кривошипов с внешним кареткой типа Hollowtech, но в большинстве кривошипных систем используются аналогичные методы.

Как снять шатуны дорожного велосипеда

1. Ослабьте левые болты коленвала

.Сначала используйте шестигранный ключ на 4 мм, чтобы ослабить болты с шестигранной головкой, которые удерживают левый шатун на шпинделе кривошипа.Убедитесь, что вы ослабили их полностью, но не удаляйте полностью.

2. Снимите регулировочную крышку

Затем возьмите инструмент для каретки и вставьте черное меньшее кольцо в регулировочную крышку шатуна. Если вы достаточно ослабили два болта с шестигранной головкой, они открутятся без особых усилий. Если он не двигается, вернитесь и повторите шаг 1, пока не сможете легко снять регулировочную крышку.

3. Снимите шатуны

.Теперь левый кривошип должен легко отрываться от шпинделя.После того, как вы его сняли, вы сможете вытащить правую рукоятку (с прикрепленным шпинделем) из каретки.

Если вам трудно сдвинуться с места, вы можете облегчить это, постучав по концу шпинделя резиновым молотком, но накройте конец тканью и прикладывайте только небольшое усилие, чтобы не повредить его.

4. Очистите нижнюю скобу

Протрите тряпкой всю грязь внутри BB и осмотрите корпус на предмет незакрепленных деталей, прежде чем проверять, насколько плавно катятся подшипники.Если они кажутся шероховатыми или зазубренными, замените BB — если это внешний тип Hollowtech, как показано на рисунке, просто используйте инструмент Bottom Bracket Tool, чтобы открутить старый и установить замену. Информацию о каретке типа Pressfit см. В нашем руководстве по установке в выпуске 23.

5. Соберите все вместе

Если вы заменяете ту же систему шатунов, тщательно очистите ее. Нанесите немного свежей смазки на шпиндель, затем протолкните его через каретку. Возможно, вам снова понадобится молоток, чтобы он прошел насквозь.Смажьте шлицы на конце шпинделя, затем установите левый кривошип, убедившись, что он идеально выровнен.

Нанесите немного свежей смазки на шпиндель, затем протолкните его через каретку. Возможно, вам снова понадобится молоток, чтобы он прошел насквозь.Смажьте шлицы на конце шпинделя, затем установите левый кривошип, убедившись, что он идеально выровнен.

6. Затяните болты

.Установите на место регулировочный колпачок, аккуратно завинтив его с помощью инструмента для крепления нижнего кронштейна. Не затягивайте слишком сильно, иначе вы повредите подшипники каретки. Затяните болты шатуна с помощью динамометрического ключа с внутренним шестигранником; Рекомендуемый крутящий момент обычно указан на шатуне — 15-20 Нм для нашей системы Shimano.

.

В любом случае вам придется сначала снять старый коленвал и шатун Минск, а затем установить новый или вернуть старый в обновленном виде. При этом сразу после ремонта могут появляться неприятные стуки, которые нужно будет устранить. Для этого можно использовать токарный станок, но если у вас его нет, не беда, существует более простой способ, доступный любому.

В любом случае вам придется сначала снять старый коленвал и шатун Минск, а затем установить новый или вернуть старый в обновленном виде. При этом сразу после ремонта могут появляться неприятные стуки, которые нужно будет устранить. Для этого можно использовать токарный станок, но если у вас его нет, не беда, существует более простой способ, доступный любому.

Ее толщина должна примерно равняться толщине самого пальца. Для того, чтобы выбить палец следует использовать тяжелый молоток, так как, легкого может не хватить. Обратите внимание на то, что выбивать палец необходимо с внешней стороны щеки.

Ее толщина должна примерно равняться толщине самого пальца. Для того, чтобы выбить палец следует использовать тяжелый молоток, так как, легкого может не хватить. Обратите внимание на то, что выбивать палец необходимо с внешней стороны щеки.

Чаще всего балансировку валов производят с помощью токарного станка, однако существует способ, доступный в домашних условиях:

Чаще всего балансировку валов производят с помощью токарного станка, однако существует способ, доступный в домашних условиях: