Кулачковые компрессоры

Компания Lutos предлагает кулачковые компрессоры, работающие от атмосферного давления (серия DT и ВАН).

За счёт отсутствия масла в камере сжатия и способности перекачивать воздух и другие газы с содержанием паров различных жидкостей компрессоры этого типа применяются в самых различных технологических процессах: аэрация, пневмотранспорт и т.д.

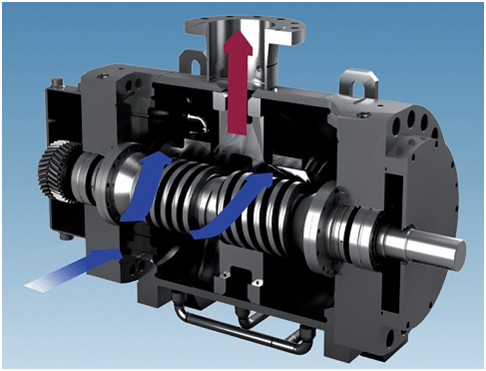

В камере сжатия находится два параллельно размещенных двух или трехзубых ротора (2), (3), которые вращаются в корпусе (4), друг против друга и выполняют функцию поршня. Роторы соединены друг с другом при помощи синхропередачи. Таким образом, обеспечивается бесконтактный ход роторов и их не надо смазывать, т.е. нет необходимости подавать масло в рабочую зону роторов.

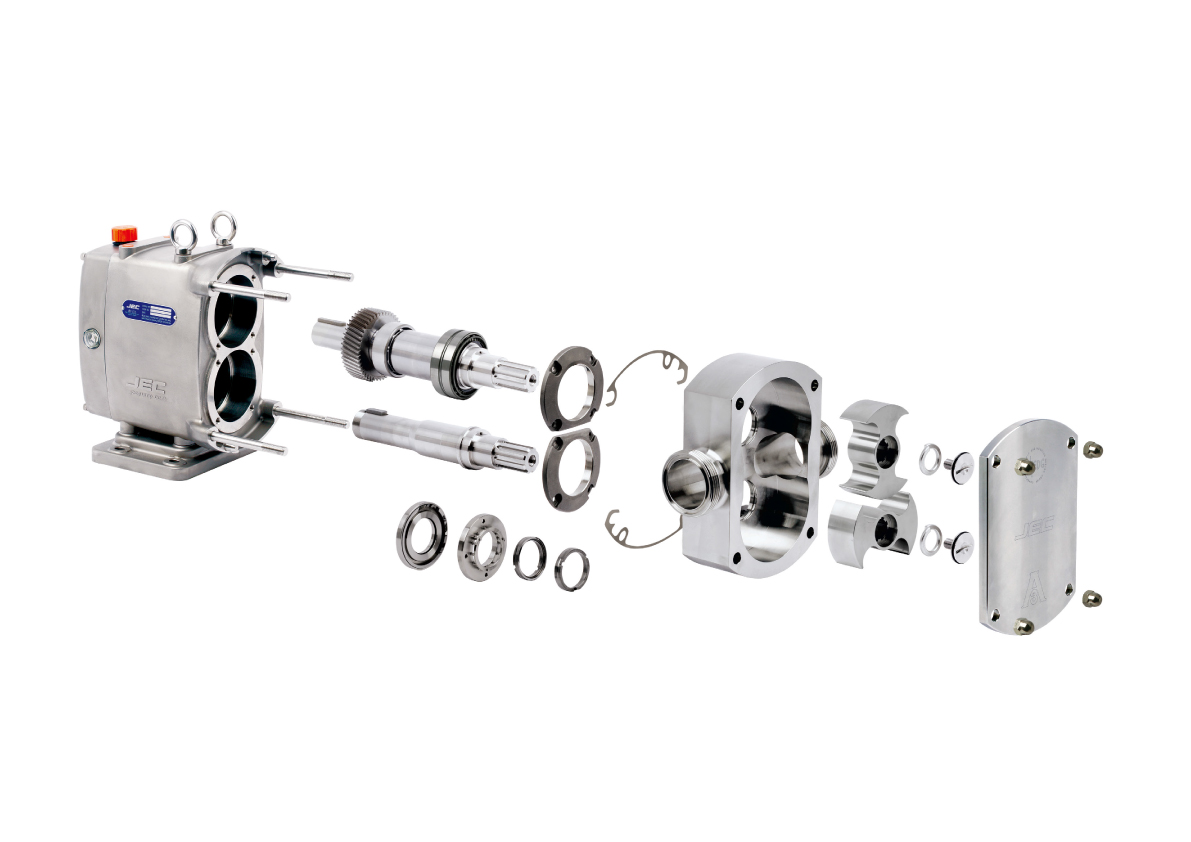

Компрессорный блок состоит из пяти основных частей: корпус, два отсека подшипника и две крышки. Корпус служит как цилиндр, в котором газ перемещается при помощи роторов от места всасывания (1) до места вытеснения (6), где и про-исходит его сжатие. В отсеках подшипника, размещенных по обеим сторонам корпуса агрегата, находятся уплотнительные элементы, предотвращающие проникновение масла в корпус, посадочные гнезда обоих роторных валов и синхропередачи. В отсеках подшипника находится масло, служащее для их смазки, для смазки зубчатой передачи и посадок валов.

| Кулачковый компрессор Серия DT — серия двух и трехкулачковых воздуходувок с производительностью от 25 до 10 300 м3/ч. Избыточное давление до 1000 мбар. В собранном виде установка смонтирована на раме, не требует фундамента при монтаже. Состав: рама, двигатель с ременной передачей, всасывающий фильтр с глушителем, предохранительный и обратный клапан, глушитель на выхлопе. Возможна поставка звукопоглощающего защитного кожуха для установки в помещении и на улице и комплектация преобразователем частоты для регулирования производительности.  | ||

Кулачковый компрессор Серия ВАН — серия двух и трехкулачковых воздуходувок с производительностью от 25 до 650 м3/ч. Избыточное давление до 1000 мбар. |

«БЛМ Синержи» является официальным дистрибьютором продукции компании LUTOS в России и предлагает купить компрессор Рутс с доставкой в любой регион РФ, а также страны СНГ.

устройство, характеристики, принцип работы, типы

Для нагнетания воздуха в различных системах проводится установка роторных компрессоров. Существует довольно большое количество разновидностей подобного оборудования, распространены роторные модели, к которым также относятся винтовые конструкции. Принцип работы подобного устройства был разработан более 120 лет назад. Изначально они не применялись активно, так как были дорогими в производстве и не могли прослужить в течение длительного периода. Усовершенствование технологии производства определило распространение подобных конструкций. Роторные модели устанавливаются в случае, когда нужно обеспечить высокую производительность системы. Отличительными особенностями можно назвать отсутствие гула и вибрации на момент эксплуатации. Рассмотрим особенности подобного оборудования подробнее.

Принцип работы шестеренчатого компрессора

Винтовой блок является важным элементом конструкции роторного компрессора. Срок службы подобного элемента составляет примерно 15-20 лет. Стоит учитывать, что ротор компрессора имеет особую форму, за счет которой и обеспечиваются определенные эксплуатационные характеристики.

Принцип работы устройства определяет то, что на момент подачи воздуха не возникает вибрации или сильного шума. Основная часть компрессора роторного типа не имеет элементов, которые работают путем возвратно-поступательного движения. Поэтому конструкция может устанавливаться в непосредственном месте эксплуатации.

Основная часть компрессора роторного типа не имеет элементов, которые работают путем возвратно-поступательного движения. Поэтому конструкция может устанавливаться в непосредственном месте эксплуатации.

Принцип действия характеризуется следующими особенностями:

- В качестве основы конструкции применяется корпус.

- Внутри механизма расположены две шестерни, которые находятся в зацеплении.

- У механизма есть подводящий и выводящий патрубок.

Относится к ротационным компрессорам устройства, которые имеют шестерни, находящиеся в зацеплении. Стоит учитывать, что для существенного износа основных частей проводится добавление смазывающего вещества. Кроме этого, есть модели, которые также работают без смазки.

Общее описание роторных компрессоров

Основное предназначение заключается в создании давления, которое будет выше атмосферного. Рассматриваемый тип механизма относится к оборудованию объемного типа.

Название роторный компрессор получил из-за особенности формы основных вращающихся элементов. Высокая потребность в них определяет то, что появилось просто огромное количество компактных моделей, которые характеризуются высокой эффективностью в применении. Также встречается компрессор роторно-поршневой, который существенно отличается от обычного варианта исполнения.

В рассматриваемую группу устройств входят следующие механизмы:

- Кулачковые.

- Винтовые.

- Спиральные.

- Жидкостно-кольцевые.

- Пластинчатые.

Все разновидности подобных устройств характеризуются большим количеством особенностей, к примеру, пластинчатый компрессор роторного не имеет много различных клапанов, которые существенно снижают показатель КПД. Кроме этого, роторные варианты исполнения имеют меньший вес в сравнении с поршневыми.

В большинстве случаев компрессор роторно-лопастной представлен одинарным аппаратом с приводом. Некоторые варианты исполнения имеют промежуточный редуктор, который способен изменять передаваемое усилие.

Сегодня компрессорные установки оснащаются электрическим двигателем. В некоторых случаях проводится установка двигателей внутреннего сгорания, которые характеризуются большей производительностью.

Данный тип компрессоров встречается в самых различных случаях. Очень часто оно применяется для создания краскопульта, который требуется для равномерного нанесения специального красящего вещества на поверхность.

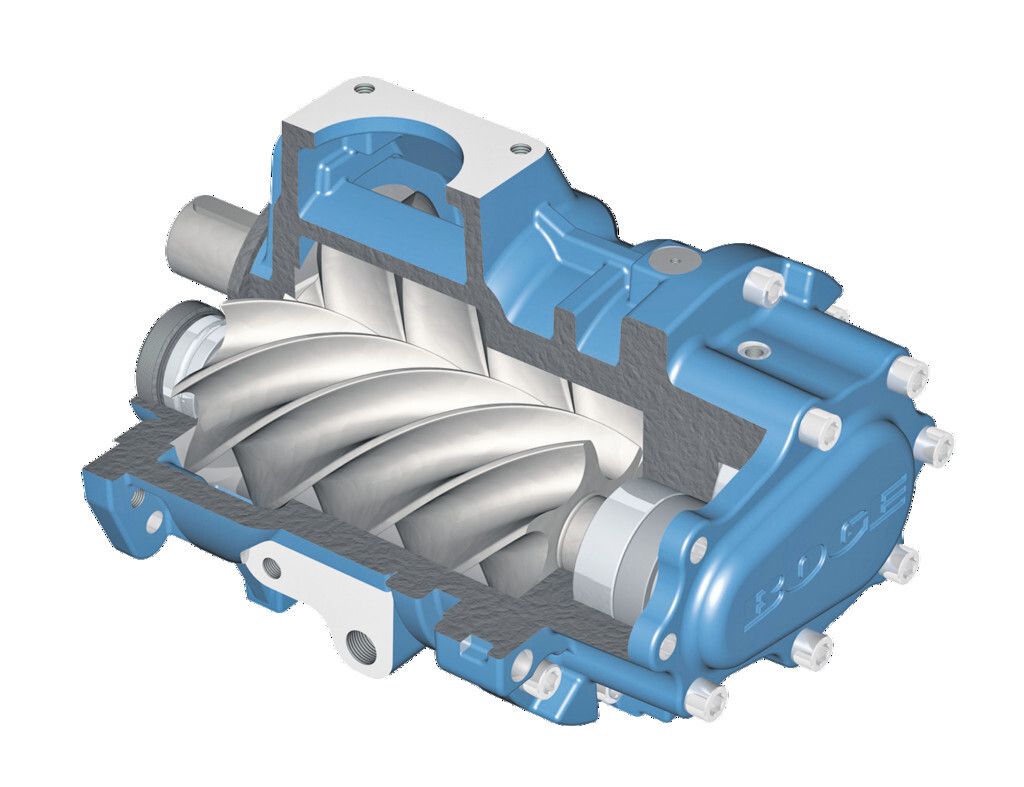

Роторный винтовой компрессор

Ротационный компрессор считается довольно распространенным устройством, которое применяется для сжатия воздуха и различных технологических газов. Во многом эффективность зависит от дизайна подвижных частей. Высокая надежность и другие свойства определяют то, что роторные компрессоры устанавливаются в промышленности. Давление на выходе может достигать высоких показателей, как и при всасывании.

Конструкционными особенностями рассматриваемого механизма можно назвать следующие моменты:

- Основные элементы представлены двумя винтовыми роторами: один вращается по часовой стрелке, второй против.

- Между подвижным элементом и корпусом есть небольшой зазор.

- Оба ротора крепятся к валу, который предназначен для непосредственной передачи вращения.

- Роторный компрессор оснащается впускным и выпускным клапаном.

При изготовлении основных частей могут применяться самые различные материалы, в большинстве случаев нержавеющая сталь и чугун.

Принцип работы подобного механизма достаточно прост. Он следующий:

- От двигателя вращение передается ведущему элементу, который за счет зацепления передает вращение ведомому.

- Оба элемента расположены в герметичном корпусе со впускным и отводящим отверстием.

Важным моментом назовем то, что роторные компрессоры подобного типа могут быть масляными и безмасляными. Среди их отличительных свойств следует отметить следующее:

Среди их отличительных свойств следует отметить следующее:

- Масло существенно снижает степень износа конструкции, а также выступает в качестве охлаждения.

- Устройства, куда не подается масло, служат несколько меньше, однако они подают более качественную среду.

В случае, если в системе есть масло требуется специальный фильтр, который проводит отделение смазывающего вещества от основной среды. Если она будет попадать в магистраль, то существенно снижается качество лакокрасочного покрытия.

Кроме этого, выделяют довольно большое количество преимуществ у рассматриваемого механизма:

- Подвижные части могут работать при большой скорости.

- Контакта между двумя подвижными элементами практически нет. Именно поэтому износ относительно низкий даже при длительной эксплуатации устройства.

- Провести обслуживание можно своими руками.

- Относительно небольшие размеры и вес.

- Эксплуатационный заявленный срок составляет несколько десятков лет.

- Не требуется много средств для поддержания работоспособности.

Вышеприведенные достоинства определяют широкое распространение подобных видов роторного компрессора.

Они могут устанавливаться в быту или промышленности, обладать различными размерами и весом.

Роторный компрессор с кулачковыми роторами

Подобный вариант исполнения применяется в том случае, когда нужно передавать большой объем вещества за минимальный период. Среди особенностей отметим:

- Подвижные части не соприкасаются. Именно поэтому снижается вероятность сильного износа.

- Нет необходимости в добавлении масла, за счет чего существенно упрощается процесс обслуживания.

- Устройства с большим размером имеют электрический двигатель, который подключен напрямую к основному элементу.

Меньшие варианты исполнения снабжаются клиноременной передачей.

Меньшие варианты исполнения снабжаются клиноременной передачей.

Встречается довольно большое количество разновидностей подобного устройства. Основными элементами можно назвать:

- Корпус.

- Ротор.

- Распределительные шестерни.

- Уплотнительные прокладки.

- Подшипники.

Принцип действия устройства можно охарактеризовать следующим образом:

- Роторы не находятся в зацеплении на момент работы.

- Газ внутри не сжимается.

- Есть возможность проводить монтаж подвижных элементов на параллельных винтах.

- Кулачки не соприкасаются.

- Подшипники и распределительные части смазываются на момент работы.

Область применения подобных устройств весьма обширна. Примером можно назвать различные промышленные установки, а также оборудование для нанесения лакокрасочных материалов.

Ротационно-пластинчатый компрессор

В этом случае ротор снабжается несколькими скользящими пластинами, которые монтируются эксцентрическим методом в литом корпусе. Кроме этого, выделяют следующие особенности подобных устройств:

- Маслозаполненные.

- Эффективность механизма достигает 90%.

- Могут применяться для генерирования повышенного давления в магистрали.

- Выделяют стационарные и переносные варианты исполнения.

- На одной ступени может создаваться давление более 13 бар.

- Вращение создается при помощи двигателя.

- Для подключения магистрали есть фланцы.

- Изготовление цилиндра проводится при применении чугуна.

Высокая эффективность устройства можно связать с широким его распространением. Примером можно назвать системы охлаждения или центральной подачи вакуума.

Жидкостно-кольцевые компрессоры

Такие модели считаются универсальным устройством, у которого давление создается при помощи жидкостного кольца. Он действует по принципу поршня. В рассматриваемом случае есть только один ротор, размещенный в центральной части. В большинстве случаев при изготовлении применяется чугун, вал из углеродистой стали рассчитан на воздействие большой осевой нагрузки. Стоит учитывать, что выделяют два типа подобных приборов – одноступенчатые и многоступенчатые.

В большинстве случаев при изготовлении применяется чугун, вал из углеродистой стали рассчитан на воздействие большой осевой нагрузки. Стоит учитывать, что выделяют два типа подобных приборов – одноступенчатые и многоступенчатые.

Принцип действия этого механизма характеризуется следующими особенностями:

- Ротор и цилиндр частично заполняются при сжимании жидкостной среды, за счет чего образуется кольцо.

- При непосредственном движении поршня образуется газовый карман.

- Сервисная жидкость в большинстве случаев представлена обычной водой бытового предназначения.

Встречаются подобные варианты исполнения не так часто, как другие. Но им свойственны следующие преимущества:

- Возможность эксплуатации при минусовой температуре.

- Надежность. Как показывает практика, механизм может прослужить в течение нескольких лет без возникновения неполадок и дефектов.

- Эффективный теплоотвод.

- Простое техническое обслуживание.

- Устройство может применяться для работы практически в любой среде.

- Между вращающимися элементами нет непосредственного контакта, за счет чего существенно снижается степень износа.

При изготовлении основных элементов применяется сталь ил чугун. Оба материала характеризуются повышенной устойчивостью к воздействию влажности или других химических веществ.

Спиральные компрессоры

Меньше всего распространены спиральные конструкции, так как они представлены объемными машинами. Внутри находятся спирали, которые вложены друг в друга, за счет которых обеспечивается создание требуемого давления.

Несмотря на то, что подобная технология получила широкое распространение, она применяется относительно недавно. Спиральные роторные компрессоры получили широкое распространение в промышленности и быту.

Среди конструктивных особенностей отметим:

- Корпус герметичный, часто производится путем литья или сварки. За счет этого обеспечивается высокая степень эффективности спирального нагнетателя воздуха.

- Есть муфта и блок спиралей.

- В качестве источника вращения применяется двигатель.

В большинстве случаев конструкция имеет вертикальную компоновку. Для хранения смазывающей жидкости создается специальный картер.

Основные части винтового компрессора

Роторный компрессор состоит из нескольких основных элементов, которые и обеспечивают подачу среды под большим давлением. Рассматривая конструктивные особенности отметим:

- Пара червячных зацепленных роторов, один из которых ведущий, второй ведомый.

- Корпус может изготавливаться самым различным образом, характеризуется высокой герметичностью.

- Объем конструкции зависит от формы ротора, а также их размеров.

В производстве встречаются самые различные профили роторов. В целом можно сказать, что от этого во многом зависят основные эксплуатационные характеристики.

В заключение отметим, что роторные компрессоры на сегодняшний день один из самых распространенных. При выборе уделяется внимание техническому состоянию, типу применяемых материалов при изготовлении, рабочему объему и многим другим моментам.

Регулирование времени открытия клапана с кулачковым приводом, поршневой компрессор и способ

Варианты выполнения описанного в данном документе изобретения в целом относятся к клапанам с кулачковым приводом, применяемым в поршневых компрессорах, и в частности, к механизмам, предназначенным для изменения момента открытия клапана с кулачковым приводом в период цикла сжатия и/или изменения временного интервала, в течение которого указанный клапан находится в открытом состоянии.

Компрессоры применяют в двигателях, турбинах, при выработке энергии, в условиях низких температур, при нефтегазопереработке и т.д. для повышения давления текучей среды. Одна важная особенность, которую нужно учитывать для компрессоров, применяемых в нефтяной и газовой промышленности, заключается в том, что находящаяся под давлением текучая среда часто является коррозионно-активной и воспламеняющейся. Американским Нефтяным Институтом (American Petroleum Institute, API), который является организацией, устанавливающей официальный промышленный стандарт для оборудования, применяемого в нефтяной и газовой промышленности, был издан документ API618 (версия которого от июня 2011 года включена в данный документ посредством ссылки), в котором перечислен полный перечень минимальных требований к поршневым компрессорам. Таким образом, считается, что клапаны и компрессоры, обсуждаемые в данном документе, должны удовлетворять указанным требованиям. Другими словами, можно полагать, что по мнению специалистов в данной области техники клапаны и компрессоры, применяемые в других отраслях промышленности, например, автомобильной, не являются аналогичными клапанам и компрессорам, применяемым в нефтяной и газовой промышленности.

Американским Нефтяным Институтом (American Petroleum Institute, API), который является организацией, устанавливающей официальный промышленный стандарт для оборудования, применяемого в нефтяной и газовой промышленности, был издан документ API618 (версия которого от июня 2011 года включена в данный документ посредством ссылки), в котором перечислен полный перечень минимальных требований к поршневым компрессорам. Таким образом, считается, что клапаны и компрессоры, обсуждаемые в данном документе, должны удовлетворять указанным требованиям. Другими словами, можно полагать, что по мнению специалистов в данной области техники клапаны и компрессоры, применяемые в других отраслях промышленности, например, автомобильной, не являются аналогичными клапанам и компрессорам, применяемым в нефтяной и газовой промышленности.

Клапаны, применяемые в поршневом компрессоре, по существу представляют собой автоматические клапаны, которые переключаются между закрытым положением (т.е. положением, не допускающим протекания текучей среды через клапан) и открытым положением (т.е. положением, допускающим протекание текучей среды через клапан) благодаря перепаду давления в автоматическом клапане. Преимущество использования приводных клапанов вместо автоматических клапанов заключается в том, что объем мертвого пространства (т.е. части объема камеры сжатия, из которого невозможно обеспечить выпуск текучей среды), занимаемого клапанами, уменьшен по сравнению с автоматическими клапанами. Тем не менее, приведение в действие механизма в указанных компрессорах требует значительной нагрузки, больших перемещений и быстрого срабатывания по сравнению с соответствующими диапазонами параметров ныне существующих приводов.

В одном механизме, который может применяться для обеспечения требуемой значительной нагрузки и быстрого срабатывания, используют непрерывно вращающиеся кулачки. Проблема данного типового механизма заключается в том, что момент открытия клапана в процессе цикла сжатия и временной интервал, в течение которого клапан находится в открытом положении, четко определены в соответствии с угловым положением и величиной угла удлиненной части указанного кулачка, поворот которого обеспечивает перемещение, приводящее в действие клапан.

Для клапанов с кулачковым приводом, применяемых в поршневых компрессорах, желательно создать клапанные узлы и разработать способы, которые позволят регулировать момент открытия клапана с кулачковым приводом в процессе цикла сжатия и/или временной интервал, в течение которого клапан находится в открытом положении.

В некоторых вариантах выполнения предложены механизмы активации клапана, содержащие кулачки, и также соответствующие способы, которые обеспечивают регулирование режима переключения (т.е. момента открытия клапана в цикле сжатия и/или временного интервала, в течение которого клапан находится в открытом положении) для клапанов с кулачковым приводом. Возможность регулирования режима переключения клапана обеспечивает эксплуатационную гибкость, что является преимуществом, поскольку обеспечивает оптимизацию цикла сжатия для разных рабочих сред и/или режимов сжатия.

Согласно одному типовому варианту выполнения предложен поршневой компрессор, выполненный с возможностью выполнения циклов сжатия для сжатия текучей среды. Поршневой компрессор содержит: (А) корпус, содержащий камеру сжатия, внутри которой происходит сжатие текучей среды, (В) кулачок с удлиненной частью, расположенный внутри корпуса и выполненный с возможностью вращения вокруг оси вращения с совершением одного оборота в каждом цикле сжатия, (С) исполнительный элемент, расположенный внутри корпуса и выполненный с возможностью приема линейного или углового перемещения благодаря удлиненной части кулачка, и (D) клапан, расположенный в проточном канале для текучей среды, проходящего по направлению к камере сжатия или из нее, и выполненный с возможностью переключения в открытое состояние посредством исполнительного элемента. Поршневой компрессор также содержит контроллер, выполненный с возможностью регулирования момента открытия клапана в цикле сжатия.

Согласно другому примерному варианту выполнения предложен поршневой компрессор, выполненный с возможностью выполнения циклов сжатия. Поршневой компрессор содержит: (А) корпус, имеющий камеру сжатия, внутри которой происходит сжатие текучей среды, (В) кулачок с удлиненной частью, расположенный внутри корпуса и выполненный с возможностью вращения вокруг оси вращения для выполнения одного оборота в каждом цикле сжатия, (С) шток, расположенный внутри корпуса и выполненный с возможностью нахождения в контакте с кулачком и выполнения линейного перемещения относительно оси вращения, и (D) клапан, выполненный с возможностью переключения между открытым и закрытым положениями благодаря прямолинейному перемещению штока. Кроме того, поршневой компрессор включает контроллер, предназначенный для регулирования в ходе цикла сжатия временного интервала, в течение которого клапан находится в открытом состоянии.

Поршневой компрессор содержит: (А) корпус, имеющий камеру сжатия, внутри которой происходит сжатие текучей среды, (В) кулачок с удлиненной частью, расположенный внутри корпуса и выполненный с возможностью вращения вокруг оси вращения для выполнения одного оборота в каждом цикле сжатия, (С) шток, расположенный внутри корпуса и выполненный с возможностью нахождения в контакте с кулачком и выполнения линейного перемещения относительно оси вращения, и (D) клапан, выполненный с возможностью переключения между открытым и закрытым положениями благодаря прямолинейному перемещению штока. Кроме того, поршневой компрессор включает контроллер, предназначенный для регулирования в ходе цикла сжатия временного интервала, в течение которого клапан находится в открытом состоянии.

Согласно другому примерному варианту выполнения предложен способ регулирования режима работы клапана поршневого компрессора. Способ включает этап использование кулачка, который в поперечном сечении выполнен с обеспечением плавного изменения вдоль оси вращения кулачка по меньшей мере одного из параметров: (1) наклонное положение удлиненной части и (2) угол, образованный удлиненной частью. Способ также включает этап изменения положения вдоль оси вращения кулачка, при котором вал остается в контакте с кулачком, обеспечивая после указанного изменения, по меньшей мере, одно из нижеперечисленного: (1) удлиненная часть кулачка занимает конечное наклонное положение, отличающееся от исходного наклонного положения удлиненной части кулачка, и (2) конечный угол, образованный удлиненной частью кулачка, отличается от исходного угла, образованного удлиненной частью.

Согласно другому примерному варианту выполнения предложен кулачковый механизм, предназначенный для активации клапана, расположенного на пути потока текучей среды, проходящей по направлению к камере сжатия поршневого компрессора или из нее. Кулачковый механизм сдержит кулачок, выполненный с возможностью вращения вокруг оси вращения с совершением одного оборота во время каждого цикла сжатия, при этом в поперечном сечении кулачка его наружные стенки не параллельны его оси вращения. Кулачковый механизм также содержит исполнительный элемент, предназначенный для восприятия линейного или углового перемещения благодаря удлиненной части указанного кулачка, для переключения клапана в открытое положение. Кулачковый механизм также содержит контроллер, предназначенный для регулирования момента открытия клапана во время каждого цикла сжатия.

Кулачковый механизм также содержит исполнительный элемент, предназначенный для восприятия линейного или углового перемещения благодаря удлиненной части указанного кулачка, для переключения клапана в открытое положение. Кулачковый механизм также содержит контроллер, предназначенный для регулирования момента открытия клапана во время каждого цикла сжатия.Фиг. 1 схематично изображает приводной узел согласно примерному варианту выполнения;

Фиг. 2 изображает кулачковый механизм согласно примерному варианту выполнения;

Фиг. 3 схематично изображает кулачковый механизм согласно примерному варианту выполнения;

Фиг. 4 изображает нестандартный трехмерный профиль кулачка согласно примерному варианту выполнения;

Фиг. 5 изображает график, который показывает результат изменения момента открытия клапана согласно примерному варианту выполнения;

Фиг. 6А и Фиг. 6В изображают разрезы кулачка, имеющего нестандартный трехмерный профиль согласно другому примерному варианту выполнения;

Фиг. 7 изображает график, показывающий результат изменения временного интервала, в течение которого клапан находится в открытом положении согласно примерному варианту выполнения;

Фиг. 8А и Фиг. 8В схематично изображают кулачковый механизм согласно другому примерному варианту выполнения;

Фиг. 9 схематично изображает поршневой компрессор согласно другому примерному варианту выполнения; и

Фиг. 10 изображает блок-схему способа регулирования временных характеристик открытия клапана поршневого компрессора согласно примерному варианту выполнения.

Приведенное ниже описание типовых вариантов выполнения ссылается на прилагаемые чертежи. Одинаковыми номерами позиций на разных чертежах обозначены одинаковые или подобные элементы. Приведенное далее подробное описание не исчерпывает изобретение. В действительности, объем изобретения определен прилагаемой формулой изобретения. Для простоты приведенные ниже варианты выполнения описаны с точки зрения терминологии и конструкции клапанов с кулачковым приводом для поршневых компрессоров, применяемых в нефтяной и газовой промышленности. Тем не менее, описанные ниже варианты выполнения не исчерпываются указанными компрессорами, а могут быть применимы к другим типам компрессоров.

Приведенное далее подробное описание не исчерпывает изобретение. В действительности, объем изобретения определен прилагаемой формулой изобретения. Для простоты приведенные ниже варианты выполнения описаны с точки зрения терминологии и конструкции клапанов с кулачковым приводом для поршневых компрессоров, применяемых в нефтяной и газовой промышленности. Тем не менее, описанные ниже варианты выполнения не исчерпываются указанными компрессорами, а могут быть применимы к другим типам компрессоров.

Применяемая на протяжении описания ссылка на выражение «один вариант выполнения» или «вариант выполнения» означает, что конкретный признак, конструкция или характеристика, описанные применительно к варианту выполнения, относятся, по меньшей мере, к одному варианту выполнения изобретения. Таким образом, использование фраз «в одном варианте выполнения» или «в варианте выполнения» в различных местах на протяжении текста описания не обязательно относится к одному и тому же варианту выполнения. Более того, конкретные признаки, конструкции или характеристики могут быть объединены любым соответствующим образом в одном или нескольких вариантах выполнения.

Одной из задач, решаемых с помощью описанных далее вариантов выполнения, является создание клапанов с кулачковым приводом для поршневых компрессоров с регулируемым режимом работы и разработка соответствующих способов. Как показано на Фиг. 1, в нефтяной и газовой промышленности привод 110, который по существу представляет собой электродвигатель, предпочтительно расположен снаружи корпуса 130 компрессора для того, чтобы исключить контакт с рабочей текучей средой (которая может быть воспламеняющейся). Внутри корпуса 130 компрессора проходит вал 120 (который выполнен с возможностью вращения или линейного перемещения), предназначенный для передачи управляющего движения, создаваемого приводом 110.

Фиг. 2 изображает кулачковый механизм 200, содержащий кулачок 210, выполненный с возможностью непрерывного вращения вокруг оси 220 вращения, например, выполняя полный оборот в течение каждого цикла сжатия поршневого компрессора. Кулачок 210 имеет удлиненную часть 215, вытянутую вдоль одного направления от оси 220 (т.е. расстояние от любой точки удлиненной части 215 до оси 220 вращения больше радиуса R остальной части кулачка 210). Шток 230 сохраняет контакт с окружной поверхностью кулачка, сохраняя направление вдоль оси 235. Шток 230 может толкаться по направлению к кулачку 210 посредством возвратного усилия, обусловленного перепадом давления на противоположных концах штока 230, или посредством другого возвратного механизма, который может представлять собой, например, простую пружину (но может иметь другие разнообразные варианты выполнения). Во время вращения кулачка 210 шток 230 выполняет линейное перемещение, в процессе которого шток 230 отодвигается от оси 220 вращения и затем скользит обратно по направлению к оси 220 вращения. Данное линейное перемещение может использоваться для активации линейного клапана или может быть преобразовано в угловое перемещение для активации поворотного клапана.

Кулачок 210 имеет удлиненную часть 215, вытянутую вдоль одного направления от оси 220 (т.е. расстояние от любой точки удлиненной части 215 до оси 220 вращения больше радиуса R остальной части кулачка 210). Шток 230 сохраняет контакт с окружной поверхностью кулачка, сохраняя направление вдоль оси 235. Шток 230 может толкаться по направлению к кулачку 210 посредством возвратного усилия, обусловленного перепадом давления на противоположных концах штока 230, или посредством другого возвратного механизма, который может представлять собой, например, простую пружину (но может иметь другие разнообразные варианты выполнения). Во время вращения кулачка 210 шток 230 выполняет линейное перемещение, в процессе которого шток 230 отодвигается от оси 220 вращения и затем скользит обратно по направлению к оси 220 вращения. Данное линейное перемещение может использоваться для активации линейного клапана или может быть преобразовано в угловое перемещение для активации поворотного клапана.

Фиг. 3 схематично изображает механизм 300, применяемый для активации линейного клапана поршневого компрессора. Снаружи корпуса 310 компрессора расположены приводы 320 и 330 (например, электрические двигатели), предназначенные для обеспечения вращательного движения и углового перемещения, соответственно.

Кулачковый привод 320 обеспечивает вращательное движение вокруг оси 325 вращения с угловой скоростью ω. Данное вращательное движение передается к кулачку 340 посредством кулачкового вала 350, проходящего сквозь корпус 310 компрессора. По месту прохождения кулачкового вала 350 внутри корпуса 310 компрессора расположено уплотнение 345, предотвращающее утечку рабочей текучей среды из поршневого компрессора 310. Кулачок 340 выполняет оборот во время каждого цикла сжатия.

Шток 365 клапана сохраняет контакт с окружной поверхностью кулачка 340. Во время вращения кулачка 340 шток 365 клапана выполняет линейное перемещение (как обозначено направлением стрелки вверх-вниз на штоке 365 клапана) вдоль оси 325 вращения. Т. е., когда удлиненная часть кулачка 340 направлена к штоку 365 клапана и расположена под осью 325, как показано на чертеже сплошной линией, шток 365 клапана отдален от оси 325. Когда удлиненная часть направлена в противоположном направлении от штока 365 и расположена над осью 325, как показано пунктирной линией, указанный шток клапана приближен к оси 325.

Т. е., когда удлиненная часть кулачка 340 направлена к штоку 365 клапана и расположена под осью 325, как показано на чертеже сплошной линией, шток 365 клапана отдален от оси 325. Когда удлиненная часть направлена в противоположном направлении от штока 365 и расположена над осью 325, как показано пунктирной линией, указанный шток клапана приближен к оси 325.

Во время выполнения циклов сжатия поршневым компрессором кулачок 340, установленный на держателе 355 кулачка, находится в фиксированных продольном и осевом положениях относительно кулачкового вала 350. Однако, если компрессор не выполняет циклы сжатия, кулачок 340 и держатель 355 могут быть перемещены относительно кулачкового вала 350.

В одном варианте выполнения продольное перемещение обеспечивается наличием закрученных осевых канавок 360 на внутренней поверхности держателя 355 кулачка и на наружной поверхности кулачкового вала 350. В результате изменения продольного положения кулачка 340 относительно кулачкового вала 350 точка 366 контакта между штоком 365 клапана и кулачком 340 перемещается вдоль кулачка 340 между точками А и В.

Держатель 355 совершает продольное перемещение (то есть параллельно оси 325), когда ползун 370 кулачкового держателя продольно перемещается в результате углового перемещения, обеспеченного приводом 330, управляющим положением кулачка. Привод 330 содержит (или управляется) контроллер 331, предназначенный для инициации процесса углового перемещения, которое вызывает линейное перемещение ползуна 370. Привод 330 обеспечивает вращение вала 335 указанного привода, проходящего сквозь корпус 310 компрессора. По месту прохождения вала 335 через корпус 310 расположено уплотнение 375, препятствующее утечке текучей среды из поршневого компрессора. Вращение вала 335 превращается в продольное перемещение ползуна 370 (как обозначено стрелками, направленными влево и вправо) благодаря наличию соединения 380 (например, наружной резьбы на вале 335 и внутренней резьбы на ползуне 370) между валом 335 и ползуном 370.

Направляющая часть 385 соединяется с ползуном 370 и внутренней стенкой корпуса 310 компрессора. Можно считать, что привод 330, вал 335, ползун 370, направляющая часть 385 и держатель 355 являются элементами контроллера, предназначенного для регулирования момента открытия клапана.

В данном варианте выполнения кулачок 340 имеет нестандартный объемный профиль, как показано на Фиг. 4, так что, в некоторых поперечных сечениях кулачка 440, пересекаемых осью 425 вращения, наружные стенки указанного кулачка не параллельны его оси вращения. При этом в обычном кулачке его наружные стенки по существу параллельны оси вращения кулачка во всех его поперечных сечениях, пересекаемых осью вращения.

В поперечном сечении кулачка 440, которое перпендикулярно оси 425 вращения, проведена линия, соединяющая точку, в которой ось 425 вращения пересекает указанное поперечное сечение, и самую дальнюю от оси 425 точку на контуре кулачка. В данном поперечном сечении угловое положение удлиненной части 441 соответствует углу, образованному указанной линией и направлением отсчета (направление отсчета не связано с поперечным сечением).

Угловое положение удлиненной части 441 кулачка 440 на Фиг. 4 изменяется в разных поперечных сечениях вдоль оси 425 вращения. Например, в поперечном сечении, перпендикулярном оси 425 вращения на правой стороне профиля кулачка, линия 442 соединяет точку О (в которой ось 425 пересекает данное поперечное сечение) и точку 443, расположенную на контуре кулачка на максимальном удалении от точки О. Если направление отсчета совпадает с линией 444, которая параллельна линии 442, угловое положение удлиненной части 441 в поперечном сечении с правой стороны кулачка 440 соответствует 0. Если линия 446 параллельна линии 442′, соединяющей точку О’, в которой ось 425 вращения пересекает поперечное сечение с левой стороны кулачка 440, и точку 443′, расположенную на контуре кулачка максимально удаленно от оси 425 вращения в данном поперечном сечении с левой стороны, угловое положение удлиненной части 441 в указанном сечении соответствует Ф. Угловое положение удлиненной части 441 плавно изменяется от 0 до Ф для разных поперечных сечений вдоль длины кулачка. Напротив, в обычном кулачке удлиненная часть имеет одно и то же угловое положение во всех поперечных сечениях, проходящих вдоль длины кулачка.

Угловое положение удлиненной части 441 плавно изменяется от 0 до Ф для разных поперечных сечений вдоль длины кулачка. Напротив, в обычном кулачке удлиненная часть имеет одно и то же угловое положение во всех поперечных сечениях, проходящих вдоль длины кулачка.

Благодаря данному нестандартному трехмерному профилю, когда кулачок 340 перемещается вдоль своей оси вращения, в поперечном сечении кулачка, перпендикулярном оси вращения, конечное угловое положение удлиненной части после перемещения кулачка в точке контакта со штоком 365 отличается от исходного углового положения указанной части (до смещения указанного кулачка).

На Фиг. 5 в виде графика показано влияние изменения углового положения удлиненной части на момент открытия клапана. На оси «х» графика показано изменение величин угла поворота коленчатого вала во время сжатия (коленчатый вал выполняет полный оборот от 0° до 360° в ходе каждого цикла сжатия). На оси «у» графика показано положение клапана. До регулирования положения кулачка вдоль его оси клапан остается открытым в течение заданного периода времени, как показано сплошной линией 510. Когда кулачок поворачивается вокруг оси вращения, приводя к изменению углового положения удлиненной части, клапан остается открытым в течение такого же периода времени, но открывается в ходе процесса в другой момент, отличный от момента, когда он был открыт до перемещения кулачка, как показано пунктирной линией 520. Таким образом, момент открытия клапана регулируют путем изменения углового положения удлиненной части.

В другом варианте выполнения кулачок 340 имеет обычный профиль, но может быть повернут относительно кулачкового вала 350 посредством косозубых колес 360, которые заменяют осевые канавки, присутствовавшие в предыдущем варианте выполнения. Косозубые колеса 360 расположены между кулачковым валом 350 и держателем 355 кулачка и преобразуют прямолинейное перемещение держателя 355 (например, толкаемого ползуном 370) во вращение последнего относительно кулачкового вала 350. В таком случае, между кулачковым держателем 355 и ползуном 370 могут быть помещены вкладыши (не показаны на чертежах), принимающие на себя осевое усилие косозубых колес 360 вовремя бесперебойной работы, тем самым, исключая передачу тангенциальной силы ползуну 370.

В таком случае, между кулачковым держателем 355 и ползуном 370 могут быть помещены вкладыши (не показаны на чертежах), принимающие на себя осевое усилие косозубых колес 360 вовремя бесперебойной работы, тем самым, исключая передачу тангенциальной силы ползуну 370.

Таким образом, момент открытия клапана в течение цикла сжатия можно отрегулировать путем: 1) перемещения точки контакта штока клапана и кулачка вдоль длины указанного кулачка, если кулачок имеет нестандартный профиль, и угловое положение его удлиненной части изменяется вдоль длины кулачка или 2) изменения углового положения удлиненной части кулачка со стандартным профилем, при этом косозубые колеса обеспечивают возможность углового смещения кулачка относительно его вала.

Согласно другому варианту выполнения кулачок 640 может иметь нестандартный профиль другого типа, при этом его наружные стенки также не параллельны оси вращения. Для кулачка 640 угол, образованный его удлиненной частью, изменяется вдоль длины кулачка. Угол, образованный указанной удлиненной частью, ограничен линиями, соединяющими точки на контуре кулачка, отделяя удлиненную часть (для которой расстояние от точки на контуре до центра О вращения превышает радиус указанного кулачка) от остальной части кулачка. На Фиг. 6А изображен разрез кулачка 640, перпендикулярный его оси вращения, в котором удлиненная часть образует первый угол α1, и на Фиг. 6В изображен другой разрез кулачка, в котором удлиненная часть образует второй угол α2, величина которого превышает величину α1(α1<α2). Величина угла, образованного удлиненной частью, плавно (то есть, не ступенчато) изменяется вдоль длины кулачка 640. Напротив, обычный кулачок имеет профиль, в котором наружные стенки параллельны оси вращения, и величина угла, образованного удлиненной частью, постоянна вдоль длины указанного кулачка.

Если указанный кулачок вращается с постоянной угловой скоростью, разница в величине угла, образованного удлиненными частями, обуславливает разницу во временном интервале, в течение которого клапан находится в открытом состоянии, как показано на графике Фиг. 7. Оси графика на Фиг. 7 соответствуют осям графика на Фиг. 5. Сплошная линия 710 соответствует временному интервалу, в течение которого клапан находится в открытом состоянии, когда точка контакта штока клапана с кулачком расположена на участке, соответствующем первому углу α1, образованному удлиненной частью. Пунктирная линия 720 соответствует временному интервалу, в течение которого клапан находится в открытом состоянии, если точка контакта штока клапана с кулачком расположена на участке, соответствующем второму углу α2, образованному удлиненной частью указанного кулачка.

7. Оси графика на Фиг. 7 соответствуют осям графика на Фиг. 5. Сплошная линия 710 соответствует временному интервалу, в течение которого клапан находится в открытом состоянии, когда точка контакта штока клапана с кулачком расположена на участке, соответствующем первому углу α1, образованному удлиненной частью. Пунктирная линия 720 соответствует временному интервалу, в течение которого клапан находится в открытом состоянии, если точка контакта штока клапана с кулачком расположена на участке, соответствующем второму углу α2, образованному удлиненной частью указанного кулачка.

В одном варианте выполнения удлиненная часть имеет одно и то же угловое положение вдоль длины указанного кулачка, в то время как угол, образованный удлиненной частью, изменяется вдоль длины кулачка. Однако, в других вариантах выполнения нестандартный профиль может обеспечивать изменение (вдоль длины указанного кулачка) углового положения удлиненной части и изменение величины угла, образуемого удлиненной частью.

Изменение временного интервала, в течение которого клапан остается в открытом состоянии в ходе цикла сжатия, для обычного кулачка можно обеспечить путем изменения угловой скорости, например, путем более медленного или быстрого вращения по сравнению со средней угловой скоростью, при этом шток клапана находится в контакте с удлиненной частью кулачка. Поскольку длительность цикла сжатия не изменяется, кулачок вращают быстрее или медленнее, соответственно, по сравнению со средней угловой скоростью, при этом шток клапана не контактирует с удлиненной частью кулачка. То есть, в ходе каждого цикла сжатия угловая скорость вращательного движения кулачка вокруг оси вращения принимает по меньшей мере два разных значения. В данном случае контроллер регулирует работу привода (например, электродвигателя), который обеспечивает вращение кулачка. Контроллер может быть расположен внутри указанного привода или может быть соединен с ним. Изменение угловой скорости кулачка вновь вызывает техническую трудность, связанную с обеспечением быстрого срабатывания и значительной нагрузки, которая была разрешена путем использования постоянно вращающихся кулачков. Тем не менее, нагрузка, которую необходимо приложить для изменения угловой скорости, меньше нагрузки, необходимой для обеспечения линейного или углового перемещения из неподвижного положения.

Тем не менее, нагрузка, которую необходимо приложить для изменения угловой скорости, меньше нагрузки, необходимой для обеспечения линейного или углового перемещения из неподвижного положения.

Согласно другому типовому варианту выполнения, изображенному на Фиг. 8А и Фиг. 8В, механизм 800 активации поворотного клапана содержит приводы 820 и 830 (например, электродвигатели), расположенные снаружи корпуса 810 компрессора. Кулачковый привод 820 обеспечивает вращение кулачкового вала 850, который проходит сквозь крышку 815 корпуса 810 компрессора. По месту прохождения вала 850 через крышку 815 расположено уплотнение 845, предотвращающее утечку рабочей текучей среды из корпуса 810 компрессора. Кулачковый вал 850 передает вращательное движение вокруг оси 825 к кулачкам 835 и 840. Кулачки 835 и 840 выполняют вращение в ходе каждого цикла сжатия.

Во время вращения кулачков 835 и 840 удлиненные части указанных кулачков перемещают, соответственно, рычаги 865 и 869, как показано на Фиг. 8В. Удлиненные части кулачков 835 и 840 перемещают рычаги 865 и 869 в разные моменты времени в течение цикла сжатия, обеспечивая открытие и закрытие поворотного клапана, содержащего вал 868, соединенный с ротором клапана (не показан на чертежах). Кулачок 840 и рычаг 865 также известны, как открывающий кулачок и открывающий рычаг, соответственно. Кулачок 835 и рычаг 869 также известны, как закрывающий кулачок и закрывающий рычаг, соответственно.

При выполнении поршневым компрессором циклов сжатия кулачок 840, который установлен на держателе 855, зафиксирован вдоль кулачкового вала 850. Однако в то время, когда поршневой компрессор не выполняет циклы сжатия, кулачок 840 и кулачковый держатель 855 могут быть перемещены относительно вала 850.

Подобно вариантам выполнения, описанным применительно к Фиг. 3, если кулачок 840 имеет нестандартный трехмерный профиль, как показано на Фиг. 4, осевые канавки 860 на держателе 855 и кулачковом валу 850 обеспечивают перемещение кулачка 840 и держателя 855 вдоль оси 825 вращения. С другой стороны, если кулачок 840 имеет обычный профиль, косозубые колеса 860 между держателем 855 и валом 850 обеспечивают вращение кулачка 840 и держателя 855 относительно вала 850. Когда поршневой компрессор выполняет циклы сжатия, держатель 855 не двигается, таким образом, не меняя положения кулачка 840 относительно вала 850. В любых других вариантах выполнения, в результате изменения положения (продольного или углового) кулачка 840 относительно указанного вала кулачка происходит изменение момента открытия клапана.

С другой стороны, если кулачок 840 имеет обычный профиль, косозубые колеса 860 между держателем 855 и валом 850 обеспечивают вращение кулачка 840 и держателя 855 относительно вала 850. Когда поршневой компрессор выполняет циклы сжатия, держатель 855 не двигается, таким образом, не меняя положения кулачка 840 относительно вала 850. В любых других вариантах выполнения, в результате изменения положения (продольного или углового) кулачка 840 относительно указанного вала кулачка происходит изменение момента открытия клапана.

Держатель 855 и кулачок 840 перемещаются относительно вала 850, когда ползун 870 перемещается в продольном направлении в результате углового перемещения, создаваемого приводом 830. Привод 830 содержит (или им управляет) контроллер 831, предназначенный для инициации углового перемещения, вызывающего линейное перемещение ползуна 870.

Привод 830 обеспечивает вращение вала 873, проходящего сквозь крышку 815. По месту прохождения вала 873 через крышку 815 выполнено уплотнение 875, препятствующее утечке текучей среды из поршневого компрессора. Угловое перемещение вала 873 преобразуется в продольное перемещение ползуна 870 (как обозначено стрелками, указывающими направления влево и вправо) благодаря наличию соединения 880 между валом 873 и ползуном 870. Направляющая часть 885 обеспечивает сопряжение ползуна 870 и внутренней стенки корпуса 810 компрессора.

Таким образом, при изменении продольного или углового положения кулачка 840 относительно вала 850 происходит изменение момента открытия клапана. В варианте выполнения, изображенном на Фиг. 8А, момент закрытия клапана не меняется и, следовательно, данное изменение момента открытия клапана также обеспечивает изменение временного интервала, в течение которого клапан находится в открытом положении.

Однако, в другом варианте выполнения для регулирования момента закрытия клапана могут быть предусмотрены механизмы, подобные описанным выше механизмам, предназначенные для регулирования момента открытия клапана. В таком случае изменение одного или обоих моментов открытия и закрытия клапана позволяет регулировать режим работы или только продолжительность нахождения клапана в открытом состоянии.

В таком случае изменение одного или обоих моментов открытия и закрытия клапана позволяет регулировать режим работы или только продолжительность нахождения клапана в открытом состоянии.

Клапаны, приводимые в действие описанными выше кулачковыми механизмами, обеспечивающими регулирование режимов, могут быть использованы в двухкамерном компрессоре 900, который изображен на Фиг. 9. Однако, клапаны, приводимые в действие механизмами, содержащими кулачки, могут быть применены и в однокамерных поршневых компрессорах.

Компрессор 900 представляет собой двухкамерный поршневой компрессор, содержащий корпус 910. Сжатие происходит внутри камер 922 и 924 сжатия компрессора 900. Рабочая текучая среда с первым давлением P1, протекает внутрь камер 922 и 924 через впускное отверстие 930, когда всасывающие клапаны 932 или 934 открыты. Сжатая текучая среда со вторым давлением Р2>P1 выпускается из камер 922 и 924 к выпускному отверстию 940, когда открыты выпускные клапаны 942 или 944. Сжатие текучей среды происходит благодаря возвратно-поступательному движению поршня 950 между головным концом 926 и нижним концом 928 со стороны коленчатого вала. Камеры 922 и 924 сжатия работают в разных фазах циклического процесса сжатия, при этом объем камеры 922 соответствует минимальному значению, когда объем камеры 924 соответствует максимальному значению, и наоборот. Поршень 950 перемещается благодаря энергии, полученной, например, от коленчатого вала (не показан на чертежах) посредством крестовины (не показана на чертежах) и стержня 980 поршня. На Фиг. 9 изображены клапаны 932, 934, 942 и 944, расположенные на боковой стенке корпуса 920 камеры сжатия. Однако, клапаны 932, 942, 934 и 944 могут быть расположены в головном конце 926 и/или нижнем конце 928 со стороны коленчатого вала.

В отличие от автоматического клапана (который переключается между открытым и закрытым положениями в зависимости от разницы давления на противоположных сторонах подвижной части клапана) клапан 932 представляет собой поворотный клапан с кулачковым приводом, который открывается после получения углового перемещения от механизма 937, изображенного на Фиг. 9. Механизм 937 содержит кулачок (не показан на чертеже) и может быть подобен механизму 800, изображенному на Фиг. 8А и Фиг. 8В, предназначенному для передачи углового перемещения штоку клапана для открытия и закрытия поворотного клапана 932. В альтернативном варианте выполнения, вместо поворотного клапана использован линейный клапан, который можно привести в действие механизмом, подобным механизму 300, изображенному на Фиг. 3.

9. Механизм 937 содержит кулачок (не показан на чертеже) и может быть подобен механизму 800, изображенному на Фиг. 8А и Фиг. 8В, предназначенному для передачи углового перемещения штоку клапана для открытия и закрытия поворотного клапана 932. В альтернативном варианте выполнения, вместо поворотного клапана использован линейный клапан, который можно привести в действие механизмом, подобным механизму 300, изображенному на Фиг. 3.

Один или несколько клапанов поршневого компрессора 900 могут представлять собой клапаны с кулачковым приводом. Некоторые варианты выполнения могут содержать комбинацию кулачковых и автоматических клапанов, даже если все клапаны приводятся в действие от кулачка, только некоторые из кулачков предназначены для регулирования режима работы клапана. Например, всасывающие клапаны (к примеру, 932, 934) могут быть клапанами с кулачковым приводом, предназначенными для регулирования режима работы клапана, тогда как выпускные клапаны (например, 942, 944) могут быть автоматическими.

Кроме активации клапана 932 механизм 937 также предназначен для изменения момента открытия клапана в течение цикла сжатия и/или временного интервала, в течение которого клапан находится в открытом положении.

На Фиг. 10 показана блок-схема способа 1000 регулирования временных характеристик открытия клапана поршневого компрессора согласно примерному варианту выполнения. На этапе S1010 способ 1000 включает обеспечение кулачка, имеющего трехмерный профиль, что обеспечивает плавное изменение вдоль оси вращения по меньшей мере одного из нижеперечисленного: 1) углового положения удлиненной части и (2) угла, образованного удлиненной частью. Далее, на этапе S1020 способ 1000 включает изменение положения вдоль оси вращения, при котором шток клапана находится в контакте с контуром указанного кулачка, что обеспечивает после указанного изменения по меньшей мере одно из ниже перечисленного: (1) удлиненная часть указанного кулачка занимает конечное угловое положение, отличающееся от исходного углового положения удлиненной части кулачка, и (2) конечный угол, образованный удлиненной частью, отличается от исходного угла, образованного указанной частью.

Способ 1000 может также включать вращение кулачка относительно кулачкового вала, предназначенного для передачи вращательного движения к кулачку для изменения углового положения удлиненной части. Также, способ 1000 может включать изменение длительности линейного движения путем изменения угловой скорости кулачка, вращающегося вокруг оси вращения, обеспечивая по меньшей мере два разных значения угловой скорости в процессе каждого цикла сжатия.

В описанных типовых вариантах выполнения предложены узлы клапана, содержащие кулачки, и соответствующие способы активации клапанов в поршневых компрессорах, применяемых в нефтяной и газовой промышленности. Следует понимать, что изобретение не исчерпывается данным описанием. Напротив, типовые варианты выполнения содержат альтернативные варианты, модификации и эквивалентные решения, не выходящие за рамки сущности и объема изобретения, который определен прилагаемой формулой изобретения. Более того, в подробном описании типовых вариантов выполнения изложены многочисленные характерные признаки, способствующие всестороннему пониманию заявленного изобретения. Однако, для специалистов в данной области техники будет понятно, что разные варианты выполнения могут быть реализованы без учета указанных характерных признаков.

Несмотря на то, что признаки и элементы представленных типовых вариантов выполнения описаны в конкретных сочетаниях, каждый признак или элемент может быть применен самостоятельно, без учета других признаков и элементов вариантов выполнения, либо в различных сочетаниях с другими признаками и элементами, описанными в данном документе, или без их учета.

В изложенном описании использованы примеры, позволяющие любому специалисту в данной области техники реализовать изобретение на практике, включая создание и применение любых устройств или систем, и осуществление любых предусмотренных способов. Патентоспособный объем изобретения определен формулой изобретения и может включать другие примеры, которые возникнут у специалистов в данной области техники. Такие примеры не выходят за рамки объема формулы изобретения.

Такие примеры не выходят за рамки объема формулы изобретения.

| | 03.10.2011Компрессоры на природном газе, принципы их работы и особенности смазочных систем. Природный газ широко используется для отопления домов, производства электроэнергии и в качестве основного сырья, используемого в производстве многих видов химической продукции. Природный газ, как и нефть, относится к полезным ископаемым. Он, так же как и нефть, образуется в земной коре в результате рзложения растений и животных, которые жили на Земле миллионы лет назад. Газ может залегать на значительной глубине (от 1000 м до нескольких километров) в виде отдельных крупных скоплений (газовая залежь) или в виде газовой шапки в нефтегазовом месторождении, или в растворенном состоянии в нефти или воде. В земной коре (преимущественно в районах распространения многолетнемерзлых пород, а также под дном Мирового океана) газ может переходить и в твердое состояние, соединяясь с пластовой водой при гидростатических давлениях (до 250 атм. ) и сравнительно низких температурах (до 295°К, или примерно 22 °С). В осадочной оболочке земной коры сосредоточены огромные залежи природного газа. В России объём добычи природного газа в 2005 году составил 548 млрд м³. Внутренним потребителям было поставлено 307 млрд м³. В 2009 году США впервые обогнали Россию не только по объему добытого газа (624 млрд м³ против 582,3 млрд м³), но и по объему добычи товарного газа, идущего на продажу. Это объясняется ростом добычи сланцевого газа. Из недр земли газ извлекается с помощью скважин, затем транспортируется на перерабатывающие предприятия, где он очищается от примесей, а затем транспортируется в распределительные центры для доставки конечному потребителю. В этой статье далее рассматриваются некоторые аспекты устройства газового компрессора, а также сведения о компрессорных смазочных материалах и жидкостях технического обслуживания. Кратко даны некоторые принципы анализа проблем влияния масла на работу компрессора. Состав природного газа на устье скважины может быть различным и часто содержит различные композиции летучих углеводородов в дополнение к примесям, включающим двуокись углерода, сероводорода и азота. Коммерческие трубопроводы природного газа содержат преимущественно метан и меньшее количество этана, пропана, а иногда и незначительное количество бутана, как показано в таблицах 1 и 2.

Таблица 2. Температура выпускного газа для различных типов компрессоров

Газовые компрессоры Поршневые компрессоры Поршневые компрессоры могут быть дополнительно классифицированы как компрессоры одностороннего или двойного действия. Компрессоры одностороннего действия обычно относятся к тронковому типу и имеют одну камеру. В компрессорах двойного действия сжатие происходит попеременно в двух камерах, расположенных с каждой стороны поршня. Рассмотрим процесс смазки компрессора, разделив его для удобства на две части, которые должны быть смазаны. Это цилиндровая часть и ходовая часть. Цилиндровая часть включает поршни, поршневые кольца, цилиндровые пальцы, цилиндровые уплотнители и клапаны. Все детали, связанные с вождением конца крейцкопфа, основные шатунные и крейцкопфные подшипники относятся к ходовой части. Уравнение, рекомендуемое для оценки количества масла, впрыскиваемого в цилиндр для смазки: Q = BxSxNx62.8 / 10000000 В процессе работы компрессора температура газа возрастает с увеличением давления, и если тепло не удаляется, смазка будет подвергаться воздействию высоких температур и подвергаться тяжелым разложениям. Поэтому компрессорные цилиндры оснащены охлаждающими рубашками. Охлаждающей жидкостью, как правило, служит вода или водно-гликолевый хладагент. Во многих случаях смазочные материалы выполняют и охлаждающую роль, потому что смазываемые детали подвергается воздействию сжатого газа при высоких температурах. Те же смазки можно использовать для охлаждения как цилиндровых, так и ходовых частей. Таким образом, смазки кроме смазывания, должны проявлять термическую и антиокислительную стабильность. В таблице 2 сравниваются диапазоны рабочих температур различных типов компрессоров. Ротационные компрессоры Рисунок 1. Винтовой компрессор Рисунок 2. Роторно-кулачковый компрессор

Рисунок 3. Роторно-пластинчатый компрессор Винтовой компрессор, показанный на рисунке 1, состоит из двух сцепленных между собой роторов с зубчато-винтовыми лопастями. Процесс сжатия в винтовых компрессорах происходит в камерах, образующихся между боковыми поверхностями зубов рабочих винтов и корпусом винтового элемента. Торцы 2-х роторов, вращающихся в противоположных направлениях, открывают впускное отверстие, и газ поступает в компрессионную камеру. Газ всасывается и сжимается между роторами и картером, сформированным выступом одного ротора («папа») и желобом другого («мама»). По мере вращения роторов внутренний объем камеры постепенно уменьшается, сжимая газ. Достигнув заданной величины давления, газ выходит через выпускной канал, соединенный с трубопроводом. Эти компрессоры доступны в виде сухого или влажного (маслонаполненного) типа. Упрощенная схема системы смазки типичного винтового компрессора показана на рисунке 4. Рисунок 4. Система смазки винтового компрессора Сепаратор или маслоотделитель является важным компонентом системы смазки. .Здесь сжатый газ отделяется от масла. После разделения, масло охлаждается, фильтруется, а затем закачивается обратно в систему циркуляции масла. Подшипники ротора смазываются тем же самым маслом из отдельного лубрикатора. Схема двухроторного или роторно-кулачкового компрессора показана на рисунке 2. Роторно-пластинчатый компрессор схематически показан на рисунке 3. Динамический компрессор (в данном случае центробежный), показан на рисунке 5. Он работает по другому принципу.

Рисунок 5. Центробежный компрессор Во время работы центробежного компрессора частицам газа, находящимся между лопатками рабочего колеса, сообщается вращательное движение, благодаря чему на них действуют центробежные силы. Под действием этих сил газ перемещается от оси компрессора к периферии рабочего колеса, сжимается и приобретает скорость. Сжатие продолжается в кольцевом диффузоре, где скорость газа уменьшается, а кинетическая энергия преобразуется в статическое давление. В центробежных компрессорах масло и газ не вступают в контакт друг с другом, что является основным отличием от компрессоров объемного действия. Требования к смазке проще и, как правило, смазка достаточно хорошо защищает от ржавчины, а слабо окисленное масло обеспечивает качественную смазку подшипников, зубчатых колес и уплотнений. Одним из преимуществ компрессора этого типа является возможность обработки больших объемов газа. Выбор компрессорного масла зависит от типа и конструкции компрессора, степени сжатия газа и окончательной температуры на выходе. Выбор надлежащего компрессорного масла с соответствующими физико-химическим свойствами для каждого типа компрессора является жизненно важным для его успешной работы. Эти вопросы будут наиболее полно рассмотрены во второй части статьи. По материалам журнала “Machinery Lubrication” |

компрессор поршневой с кулачковым рабочим механизмом — патент РФ 2132485

Изобретение относится к компрессорным машинам объемного типа. Устройство включает динамически уравновешенный механизм кулачкового компрессора с одноплоскостной схемой расположения цилиндров конструктивного исполнения узловых элементов. Кулачок выполняет одновременно функции маховика и задает закон движения поршня как на его прямом, так и на обратном ходе. Опора толкателя имеет возможность проворачиваться по оси цилиндра и производить самоустановку кулачковых роликов в канавке кулачка. Поршневой шарнир выполнен плавающим, подпружиненным и обеспечивает работу поршня без ударов и без бокового давления. Существенно уменьшает массы поршней и силу трения в паре поршень — цилиндр. 4 ил. Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4Формула изобретения

Компрессор поршневой с кулачковым рабочим механизмом, содержащий картер, размещенный в нем механизм привода, выполненный в виде вала и закрепленного на нем кулачка-маховика с торцевым пазом, имеющим замкнутую криволинейную форму, цилиндры, расположенные диаметрально противоположно, и помещенные в них поршни с толкателями, установленными в направляющие, и снабженные роликами, размещенными в пазу кулачка-маховика, отличающийся тем, что кулачок-маховик состоит из двух одинаковых симметрично расположенных относительно плоскости толкателей частей, охватывающих толкатели с роликами и содержащих одинаковые профильные рабочие канавки, обеспечивающие симметричность нагружения оси роликов на толкателе, направляющая толкателя размещена в рабочем цилиндре и выполнена в виде плавающей опоры, состоящей из четырех подшипников качения и двух одинаковых корпусов, имеющих цилиндрические поверхности с общей осью в собранном состоянии, совпадающей с осью соответствующего рабочего цилиндра, толкатель соединен с поршнем с помощью плавающего подпружиненного шарнира, уменьшающего силы трения в паре цилиндр — поршень и гасящего удары при знакопеременных осевых нагрузках.Описание изобретения к патенту

Изобретение относится к компрессорным машинам объемного типа. Наиболее близким аналогом является поршневой компрессор с кулачковым рабочим механизмом, содержащий картер, размещенный в нем механизм привода, выполненный в виде вала и закрепленного на нем кулачка-маховика с торцевым пазом, имеющим замкнутую криволинейную форму, цилиндры, расположенные диаметрально противоположно, и помещенные в них поршни с толкателями, установленными в направляющие и снабженные роликами, размещенными в пазу кулачка-маховика (SU, 1142656 A, 1995). Недостаток известного компрессора заключается в том, что его механизмы динамически неуравновешены. Это вызывает вибрацию компрессора. Задачей изобретения является полное динамическое уравновешивание рабочего механизма, повышение его надежности, обеспечение закона движения поршней, необходимого для минимальных потерь энергии в клапанах и увеличение КПД компрессора. Техническое решение поставленной задачи заключается в том, что кулачок-маховик состоит из двух одинаковых симметрично расположенных относительно плоскости толкателей частей, охватывающих толкатели с роликами и содержащих одинаковые профильные рабочие канавки, обеспечивающие симметричность нагружения оси роликов на толкателе; направляющая толкателя размещена в рабочем цилиндре и выполнена в виде плавающей опоры, состоящей из четырех подшипников качения и двух одинаковых корпусов, имеющих цилиндрические поверхности с общей осью в собранном состоянии, совпадающей с осью соответствующего рабочего цилиндра; толкатель соединен с поршнем с помощью плавающего подпружиненного шарнира, уменьшающего силы трения в паре цилиндр — поршень и гасящего удары при знакопеременных осевых нагрузках. Сущность изобретения поясняется чертежами, где на фиг. 1 представлен чертеж кулачка; на фиг. 2 — чертеж опоры кулачка; на фиг. 3 — вид А-А на фиг. 2; на фиг. 4 — чертеж поршневого подпружиненного шарнира. Кулачок-маховик (фиг. 1) состоит из двух одинаковых симметрично расположенных относительно плоскости толкателей частей 1, 2, содержащих одинаковые профильные рабочие канавки 3, обеспечивающих установку толкателей 4 при сборке компрессора и жестко соединенных между собой с помощью болтов 5. При этом обеспечивается симметричность нагружения оси кулачковых роликов 6, что, в свою очередь, не создает изгибающего момента на толкателе в плоскости, перпендикулярной плоскости вращения кулачка. Фиксирование положения рабочих поверхностей одной половины относительно другой осуществляется с помощью двух штифтов 7 и шлицевого соединения с приводным валом 8. Эти элементы фиксирования первоначально используются при изготовлении профильных канавок 3 (рабочих поверхностей кулачка) на фрезерном станке с ЧПУ (высокий класс чистоты обработки профиля не требуется). Кулачок-маховик расположен внутри корпуса компрессора, при этом предусмотрена возможность регулирования его положения вдоль оси вращения вала. Опора толкателя (фиг. 2) имеет четыре роликовых подшипника качения 9, воспринимающих попарно знакопостоянную в течение цикла нагрузку. Опора (фиг. 3) состоит из двух одинаковых корпусов 10 с цилиндрическими поверхностями, соединенных с помощью штифтов 11 и подшипниковых осей 12. Оси цилиндрических поверхностей опоры толкателя и соответствующего рабочего цилиндра совпадают. Опора может проворачиваться по оси цилиндра, обеспечивая при этом самоустановку кулачковых роликов 6 в рабочих канавках 3 кулачка в процессах сборки и работы компрессора. При сборке компрессора через опору легко проходит толкатель 4 с кулачковыми роликами 6. Расчет подшипников опоры и кулачковых подшипников по максимальным нагрузкам, которые определяются в результате динамического расчета компрессора, позволяет применить одинаковые подшипники качения, что упрощает комплектование компрессора готовыми изделиями. Применение в компрессоре подшипников качения делает необязательным использование жидкостной смазки, возможно использование консистентной смазки, что, в свою очередь, исключает загрязнение сжимаемого газа парами масел. Реактивный момент от опорных нагрузок будет замыкаться через корпус электродвигателя на вал компрессора и лишь незначительная его часть будет передаваться на фундаментные болты. Поршневой подпружиненный шарнир, соединяющий толкатель 4 с поршнем (фиг. 4), обеспечивает перемещение шарнирного конца толкателя 4 перпендикулярно оси цилиндра. Незначительный прогиб толкателя делает задачу статически определимой. Плавающая пята 13 находится в поджатом состоянии с помощью пружинной пластины 14 во избежание ударов при изменении направления движения поршня. Применение плавающего шарнира позволяет существенно уменьшить массу поршня, а следовательно, и сил инерции первого рода, что в итоге скажется на увеличении КПД компрессора. Уменьшение силы трения в паре цилиндр — поршень, которое будет иметь место в данном случае, также желательно для компрессора, т. к. уменьшается износ стенок цилиндра и в итоге увеличивается КПД компрессора. В случае использования консистентной смазки подшипников качения в поршне необходимо устанавливать самосмазывающиеся уплотнительные кольца.Компрессор Busch Mink MA 0018 A

Компрессор Busch Mink MA 0018 A — купить по выгодной цене на Prodataontheweb.com Искать: везде- везде

- в каталоге

- в блоге

- в новостях

- в акциях

Например, велосипед

Вместе дешевле

| Вход и выход | G ½» |

| Габаритные размеры, мм | 249,5x120x199 |

| Категория | Компрессор |

| Количество товаров в заказах | 0 |

| Максимальная производительность, м3/ч | 18 |

| Максимальное избыточное давление, мбар | 400 |

| Модель | Mink MA 0018 A |

| Мощность электродвигателя, кВт | 0,5 |

| Назначение | Промышленный |

| Температурный режим, °С | от -40 до +100 |

| Тип | Кулачковый (когтевой) |

| Уровень шума, дБ | 73 |

| Частота вращения, об/мин | 6000 |

| Страна | Германия |

| Производитель | Busch |

© Феникс — готовое решение для 1С-Битрикс для создания интернет-магазина

Позвоните нам!Ваш заказ готов к оформлению

Личный кабинет

Вам будет доступна история заказов, управление рассылками, свои цены и скидки для постоянных клиентов и прочее.

Войти в личный кабинетВаш голос учтён

Пневмотранспортная система hurrican 140

Описание

Пневмотранспортная система МM-TEC Hurrican 140 используется для транспортировки сухих смесей, как правило, данную пневмотранспортную систему используются для подачи сухих смесей на большие расстояния в штукатурные станции в автоматическом режиме. Используя пневмотранспортную систему Hurrican, можно полностью исключить затраты на транспортировку мешков по строительной площадке. Данную пневмотранспортную систему можно подключать к мобильным силосам, что также ведет к увеличению производительности и снижению затрат на проведение отделочных работ.

Пневмотранспортная система Hurrican отличается от пневмотранспортных систем конкурентов тем, что в ее конструкции используется безмасленный кулачковый компрессор, который позволяет, во-первых, значительно сократить расходы на обслуживание примерно в 5 раз, во-вторых, увеличить дальность и высоту подачи.

Высота подачи пневмотранспортной системы hurrican 140 достигает 100 м и зависит от материала, диаметра шланга и т.д.

Преимущества

- Простой в эксплуатации

- Надежный кулачковый компрессор

- Экономия на обслуживании, примерно, в 5 раз по сравнению с конкурентами

- Большая высота и дальность подачи по сравнению с конкурентами

- Низкое энергопотребление

- Гарантия на компрессор 30 месяцев

- Возможность использовать с силосами и мешками

Комплектация

СТАНДАРТНАЯ КОМПЛЕКТАЦИЯ:

- напорная емкость с запорным клапаном и поворотной заслонкой;

- безмасляный кулачковый компрессор.

ДОПОЛНИТЕЛЬНЫЕ АКСЕССУАРЫ:

- рукава для транспортировки смеси;

- колпак для подключения к штукатурной станции с датчиком DFS и фильтрами;

- сигнальный кабель для коммутации колпака с блоком управления пневмотранспортной системы;

- приемная воронка с разрывным гребнем на напорную емкость применяется для наполнения пневмотранспортной смеси из мешков.

Промышленные воздушные компрессоры | Автоматизация сжатого воздуха

CAM Technologies, Inc. Обслуживает все отрасли. Наши решения в области сжатого воздуха обеспечивают одинаковую экономию энергии.Решения для сжатого воздуха

Решение самых сложных инженерных задач, возникающих в системах сжатого воздуха.

ОПЫТ

Наш опыт и навыки в системном анализе не имеют себе равных в отрасли.

ДИЗАЙНЕРСКИЕ РЕШЕНИЯ

Наши инновационные решения в области автоматизации нацелены на повышение энергоэффективности.

Специалисты по проектированию и внедрению сжатого воздуха

Предоставляют экспертный системный анализ, проектирование и внедрение решений, а также возможности удаленного мониторинга.

Каждый, кто работает со сжатым воздухом, понимает необходимость повышения эффективности — независимо от отрасли. Но понимание эффективности вашей системы может быть сложной задачей. Аудит системы может занять ценные человеко-часы, при этом обнаруживаются только проблемы, а не решения.

Войдите в CAM Technologies.

Мы предлагаем самые комплексные решения в области сжатого воздуха и всегда готовы удовлетворить ваши потребности в области сжатого воздуха.

Ищете ли вы промышленные решения для автоматизации и управления сжатым воздухом или являетесь реселлером продуктов и услуг, связанных с сжатым воздухом, CAM Technologies предлагает индивидуальные решения для любой системы.

Наши уважаемые постоянные клиенты

Нам доверяют снова и снова предоставлять наш опыт и эффективность этим ценным клиентам.

Наши решения

Широкий диапазон наших решений для сжатого воздуха:

CAM Demand Expander ™

Высокоточная клапанная станция с низкими потерями и высокой точностью для систем автоматизации различных уровней в зависимости от потребностей вашего предприятия.

CAMLink ™ Online

Наши решения для сжатого воздуха варьируются в широком диапазоне: от нашей CAMLink ™ Micro (автоматизирует до 4 компрессоров), до нашей системы CAMLink ™ Premier (автоматизирует неограниченное количество компрессоров и другого оборудования), до CAM Demand Expanderᵀᴹ — станция клапана регулирования давления с низкими потерями и высокой точностью для различных уровней систем автоматизации воздуха в зависимости от потребностей вашего предприятия.Мы предлагаем CAMLink ™ Online, первую в мире сетевую систему оптимизации энергопотребления сжатого воздуха для коммунальных служб. Функции сбора и мониторинга данных CAMLink ™ Online в режиме 24/7 помогут вам выявить закономерности потерь энергии, которые часто остаются незамеченными во время обходов.

Когда у вас под рукой есть вся необходимая информация о вашей энергетической системе сжатого воздуха с помощью системы CAMLink ™, вы можете более эффективно управлять своими энергозатратами и сокращать их, повышать надежность ваших систем и увеличивать время безотказной работы вашего оборудования.CAM Technologies предлагает решения для сжатого воздуха, чтобы обеспечить наиболее эффективную работу вашей системы при сохранении уровня обслуживания, необходимого для ваших индивидуальных потребностей.

Другие услуги включают аудит воздушных систем, решения для автоматизации и интеграции, а также управление проектами «под ключ». Все наши решения основаны на том уровне обслуживания, который вам требуется от инженера по сжатому воздуху.

Наша миссия

CAM Technologies стремится решать самые сложные инженерные задачи, возникающие в системах сжатого воздуха. Наш опыт и навыки не имеют себе равных. в области системного анализа, а наши проектные решения направлены на повышение энергоэффективности. Решения CAM включают инновационные средства автоматизации и управления, мы всегда обеспечиваем оптимизацию процессов и на снижаем общую стоимость проекта.

О компании Cam Technologies

Экономия на затратах на электроэнергию

Компания CAM Technologies гордится тем, что является поставщиком, который увеличивает ценность проекта, когда другие ушли. Наш инженерный анализ охватывает всю воздушную систему, как и наши рекомендации.Нас не пугает сложность, и наше решение может включать в себя увеличенную емкость, клапаны и / или средства управления. Мы поддерживаем множество постоянных клиентов, потребности которых варьируются от небольших систем до сложных проектов.

Что мы делаем

CAM Technology Patents

Просмотрите два патента на системы сжатого воздуха, выданные генеральному директору, основателю и инженеру по сжатому воздуху CAM Крису Вагнеру.

Посмотреть патенты CAM

Продукты для управления и автоматизации систем сжатого воздуха

Наряду с водой, сжатый воздух может быть самым полезным и универсальным веществом, известным в промышленности.Тысячи его применений сделали промышленные воздушные компрессоры жизненно важными для бесчисленных промышленных процессов.

Пневматические системы силовое, пневматическое оборудование и прочая техника. В транспортных средствах они включают тормозные системы, накачивают шины и развертывают подушки безопасности. В сельском хозяйстве сжатый воздух приводит в действие и обслуживает оросительные системы и используется в опрыскивателях, молочных машинах и охладителях. Промышленные воздушные компрессоры распыляют краску, очищают прецизионные детали и обеспечивают эффективное хранение энергии. Они используются в литье под давлением, пескоструйной очистке, консервировании пищевых продуктов и многих других областях почти во всех отраслях промышленности.Фактически, почти невозможно прожить день или даже час, не соприкоснувшись с чем-то, что стало возможным благодаря сжатому воздуху.

Высокоэффективные промышленные воздушные компрессорные системы

Благодаря своей жизненно важной роли в производстве и передаче энергии, эффективность вашей промышленной воздушной компрессорной системы напрямую влияет на вашу производительность и прибыльность. Элементы управления системой сжатого воздуха CAM Technologies позволяют автоматизировать и использовать сжатый воздух более эффективным образом, чтобы вы могли:

- Снижение затрат на электроэнергию — Поддержание эффективности в системах сжатого воздуха может быть сложной задачей, поскольку они часто сталкиваются с проблемами например, поддержание оптимального давления в условиях колебания спроса.Наши продукты CAMLink ™ помогают значительно сократить потери энергии из-за избыточной мощности в системе и других проблем.

- Повышение надежности — Круглосуточный автоматизированный мониторинг системы и удаленная техническая поддержка помогают выявлять проблемы до их возникновения и обеспечивают быстрое решение любых возникающих проблем. Это гарантия, которая обеспечивает душевное спокойствие, упрощает составление бюджета на техническое обслуживание и помогает избежать дорогостоящих простоев.

- Увеличение производства — Наша запатентованная технология автоматизации сжатого воздуха включает самый передовой контроллер воздушного компрессора на рынке, чтобы гарантировать, что мощность сжатого воздуха всегда соответствует вашим производственным потребностям.

Решение CAM Technologies Solution изолирует предложение от спроса, позволяя вам принимать разумные решения о том, как и когда производить воздух. Наше программное обеспечение для сжатого воздуха и решения для управления позволяют выполнять свою работу, используя пониженное давление на стороне потребления. Работая на вашем предприятии при более низком давлении, вы можете добиться экономии разными способами — экономия затрат на электроэнергию — это только начало.